Interfacial debonding failure of CFRP-strengthened steel structures

-

摘要: II型界面破坏是碳纤维增强树脂复合材料(CFRP)加固钢板常见的破坏方式之一。为揭示CFRP加固钢板粘结界面破坏的力学机制,开展了单剪试验和双剪试验分别研究了CFRP-钢板界面力学性能及破坏过程,并采用数字图像相关技术(DIC)对CFRP的轴向应变分布进行监测。对比两个试验的破坏模式发现,双剪试件的粘结界面主要发生II型破坏,界面破坏的主要力学原因是剪应力;而存在偏心加载的单剪试件,粘结界面上的剪应力和偏心加载引起的弯矩共同作用,使粘结界面发生I/II型混合模式失效。在II型破坏模式下,不同粘结长度的极限荷载及粘结滑移值随着粘结长度的增大而增大,但当粘结长度超过有效粘结长度后,极限荷载及极限滑移值基本保持不变。而在所讨论的偏心加载引起的界面I/II型混合破坏模式下,不同粘结长度的极限荷载基本不变。基于试验数据得到的双线性粘结-滑移关系建立了有限元模型,对CFRP加固钢板的II型界面粘结破坏行为进行分析,数值模拟结果与试验结果吻合较好。Abstract: Mode II debonding is one of the most typical failure modes on carbon fiber reinforce polymer (CFRP) plate-to-steel interface. In order to elucidate the interfacial debonding mechanism of CFRP-strengthened steel structures, single- and double-lap shear tests were conducted to investigate the mechanical behavior and debonding failure process at the FRP-to-steel plate interface. The technique of digital image correlation (DIC) was applied to measure the normal strain distribution on the surface of CFRP. Comparing the failure modes between these two joints, it can be found that a mode II fracture occurs on the interface of double-lap joint, which is caused by shear stresses. While the interface of single-lap joint subjected to eccentric loading is governed by mixed-mode I/II behavior, with the failure attributed to the combination of shear stress and bending moment. Additionally, the ultimate load and bond slip of the double-lap joints in mode II increase with the increment of bond length until an effective bond length is reached, beyond which the ultimate load remains unchanged. However, for single-lap joints subjected to eccentric loading, the ultimate loads with different bond lengths are almost the same. Based on bilinear bond-slip law obtained from experiment results, finite element model can be established to analysis the mode II interfacial debonding process of CFRP-strengthened steel structures, which shows an excellent agreement with the experimental results.

-

由于承载和外界环境因素的影响,钢结构在长期服役过程中不可避免地出现损伤累积和抗力衰减[1]。对钢结构进行加固是提高其服役安全性和可靠性的有效手段。传统的焊接加固方法施工工序复杂,还产生残余应力,已逐步被新的加固方法取代[2]。碳纤维增强树脂复合材料(CFRP)由于其优异的力学性能,已经在加固混凝土方面取得了良好效果[3-5],现已成为加固钢结构的首选材料之一[6-8]。

CFRP加固钢板或钢梁是近十几年来结构加固或修复领域的研究热点,其主要研究内容包含以下几方面:(1)在(准)静力荷载或疲劳荷载下的界面粘结行为[9-12];(2)温度变化对界面粘结强度的影响[13-14];(3)考虑环境因素(包括盐雾、碱性溶液、水浸等)影响的界面粘结强度和耐久性[15-16]。上述三方面的研究均涉及CFRP-钢板界面失效破坏。

界面破坏形式可分为张开型(I型)、滑开型(II型)和撕开型(III型)。在加固钢板时CFRP作为外贴板,粘结界面更多地发生以II型为主的I/II型混合破坏。为揭示I/II型粘结界面的混合破坏机制,一种方法是先对I型和II型粘结界面的破坏机制进行单独研究,对于II型界面,学者们通常采用单剪或双剪模型来研究CFRP-钢板粘结界面的II型破坏[17]。Yu等[10]采用单剪模型研究了胶层的性能及厚度、CFRP的轴向刚度对CFRP-钢板粘结界面的影响,其研究结果认为需要对不同的粘结剂建立不同的粘结-滑移模型。Ceroni等[18]采用单剪模型比较了CFRP-钢板和CFRP-混凝土接头的不同粘结行为,重点讨论了粘结剂的几何尺寸及力学性能对粘结行为的影响。He和Xian[19]采用单剪试验研究了CFRP-钢板接头发生CFRP分层破坏的原因。Pang等[20]采用精心设计的单剪试件研究CFRP加固钢板的粘结长度、粘结厚度、粘结类型和加载程序等对界面粘结行为的影响,发现粘结层厚度越大,越容易发生CFRP分层破坏;粘结层越薄,发生内聚失效的面积越大。Liu和Dawood[21]基于剪滞模型对CFRP加固钢梁进行了弹塑性粘结分析,获得了剪切和剥离条件下的封闭解,他们发现粘结剂的剪切强度是决定剥离失效的最关键参数,当粘结剂发生屈服后粘结剂的弹性模量对粘结应力没有明显影响,而具有高弹性模量CFRP薄板能降低界面劈裂应力。Yang等[22]采用双剪模型对CFRP和钢板的连接在疲劳载荷下承载能力及粘结-滑移行为进行研究,利用实验数据建立了界面损伤与滑移值之间的关系,并据此对疲劳极限进行初步的估计。杨怡等[23]也通过双剪试验对CFRP-钢板界面的粘结性能进行了研究,发现胶层厚度会影响界面的破坏模式,但并未深入探讨其破坏机制。由于单剪模型和双剪模型的具体试验装置有不同的形式,Biscaia和Chastre[17]通过对比分析几种双剪试验装置得到的CFRP-钢板的界面粘结行为,发现其结果存在一定的差异,他们对此进行了深入的理论分析,获得了具有指导意义的结论。

另一方面,在CFRP-钢板界面粘结行为的试验研究中,需要通过测量CFRP的轴向应变来分析粘结-滑移关系。传统的测量方式是通过CFRP表面粘贴应变片来测量其表面应变,另一种是采用数字图像相关技术(DIC)。DIC作为一种无接触式光学测量技术,因其功能的强大及操作方便,已经在不同的研究领域备受欢迎。不少研究者将DIC技术应用于CFRP-钢板界面粘结特性的研究,并得到了理想的测量结果[24-25]。与应变片相比,DIC测量可以方便地得到整个CFRP表面的应变分布数据。

学者们通常采用单剪试验或双剪试验来研究CFRP-钢板界面的力学行为,鲜见同时开展两种试验研究,并对比两种试验界面破坏过程的异同之处。为阐释单剪和双剪搭接接头界面破坏机制,本文同时开展单剪试验和双剪试验,并采用DIC技术对CFRP表面应变场进行测量及分析对比。本文还考虑不同粘结长度对双剪搭接接头的极限荷载、界面剪应力分布和粘结-滑移关系的影响。最后根据试验得到CFRP-钢板界面局部粘结-滑移本构模型,建立有限元模型对CFRP加固钢板的II型界面破坏进行了数值模拟。

1. 试验测试

1.1 试件制备

试验所采用钢板为Q235。CFRP板为采用碳纤维预浸料自制的单向铺设层合板,厚度约为1.4 mm。试验所用粘结剂为粘钢胶。三种材料的力学性能参数如表1所示。

表 1 材料力学性能Table 1. Material propertiesMaterial Young’s modulus/GPa Tension strength/MPa Shear strength/MPa Yield strength/MPa Poisson’s ratio Elongation/% Q235 206 400 − 235 0.3 29.4 CFRP 150 1 230 − − 0.28 1.6 Adhesive 3.2 30 17 − 0.35 1.32 Note: CFRP—Carbon fiber reinforce polymer. 为研究CFRP加固钢板的界面II型破坏,试验采用双剪搭接接头。与单剪搭接接头相比,双剪搭接接头可最大限度降低界面正应力的干扰,确保界面只传递剪应力[23, 26]。

为实现界面的II型破坏,同时便于在拉伸试验机上进行加载,采用图1(a)的双剪搭接接头。为保证钢板处于纯拉伸状态,上下两端的钢板厚度相等。同时,为使下端的CFRP受均匀拉力,在下端CFRP外侧粘贴厚度为2 mm的薄钢板,以避免试验机夹具直接夹持CFRP。

本试验中钢板和CFRP的宽度均为50 mm,钢板厚度为5 mm。钢板及CFRP长度则根据粘结长度而变化。

在试件制作前,首先使用清洁剂清洗钢板和CFRP以去除表面污垢和化学物质,然后使用直径为1 mm的砂粒对钢板进行喷砂处理,形成具有一定粗糙度和清洁度的新表面。将计算好重量的粘结剂以2∶1的比例充分混合均匀,分别均匀地涂在钢板和CFRP的表面,在粘结剂初固之前将其完全粘结。在室温下静置固化7天,待完全固化后,用游标卡尺测量试件不同位置的4个点的厚度,将其均值作为粘结厚度。

本试验制备双剪试件共计20个,粘结长度分别为80 mm、120 mm、150 mm、200 mm和250 mm的5组试件,每组试件包含4个相同试件。

1.2 试验装置及加载程序

采用万测拉伸试验机(ETM305D)对试件进行加载,其最大拉力为300 kN,精度为±0.5%kN。上下夹具的夹持长度均为50 mm,以确保试验过程中试件与夹具不发生脱离。试验机的夹持力调为60 kN,整个试验在常温条件下进行,试验机的加载速率为0.06 mm/min,采集频率为10 Hz。

使用3D-DIC (Correlated Solutions Inc.,VIC-3D M8.9)记录整个试验过程CFRP表面全场的应变和位移,相机的像素为1 920×1200。每个试件安装到测试机器之前,先用哑光漆喷涂在测试样品的表面,再产生随机的散斑图案,散斑的大小约为10个像素点。测试前先对试件进行标定及校准,标定板的散斑应与试件的随机散斑大小大致相同,进而确定3D空间中试件表面上的点位置与二维图形上对应的点位置之间的关系,两个摄像头捕获加载过程中的变形。在加载结束后,运用分析软件计算位移及应变数据。整个试验装置如图2所示。

2. 试验结果

2.1 CFRP加固钢板失效模式

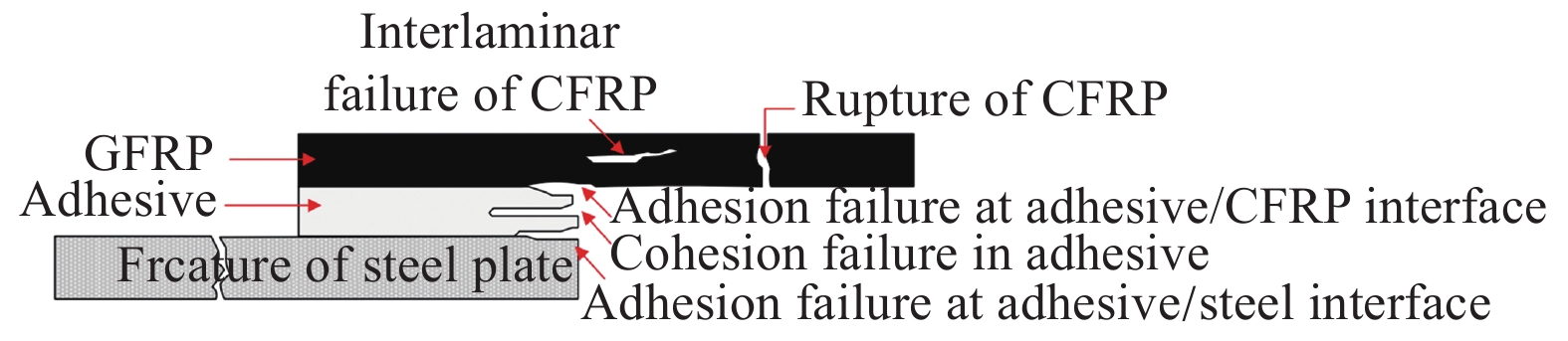

在CFRP加固钢板的结构中,可能出现的破坏模式包括:CFRP断裂、CFRP分层剥离、胶层/CFRP界面脱粘、胶层/钢板界面脱粘、胶层内聚破坏、钢板断裂等6种破坏模式[8],如图3所示。

在本次实验中,所有双剪试件在加载初期,外观没有明显变化。随着荷载的增大,试件发出轻微的“噼啪”声,在靠近CFRP加载端的粘结面开始产生局部破坏。所有试件的局部破坏均从靠近CFRP加载端开始,随后逐步向自由端扩展,当界面剥离发展到一定长度,发出“嘣”的一声巨响,荷载瞬间下降,试验结束。

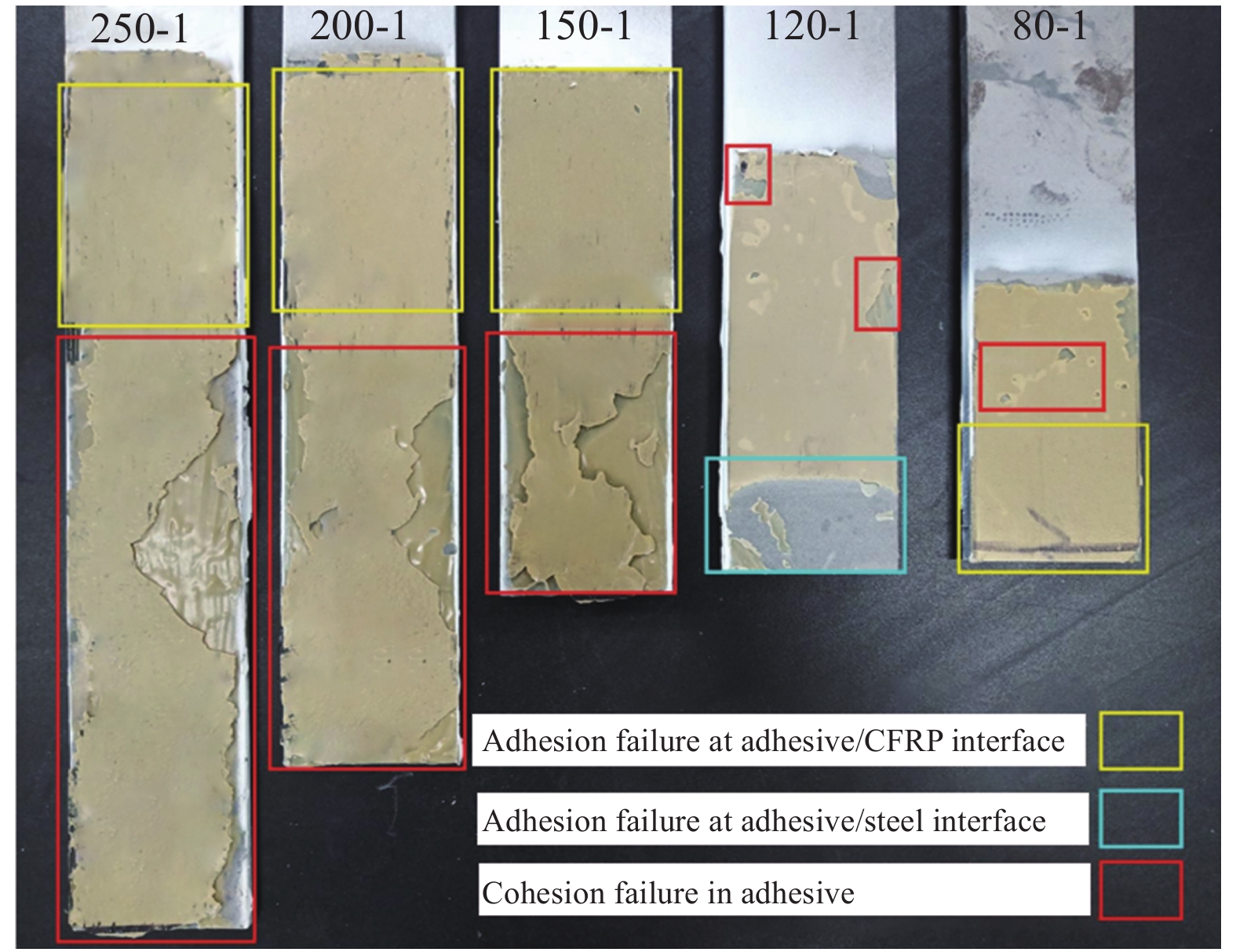

图4为不同粘结长度的双剪试件破坏后的界面(钢板侧)。可见,界面主要出现2种破坏模式:胶层-CFRP或胶层-钢板界面脱粘、胶层内聚破坏,大部分试件以胶层内聚破坏为主。试件C-S-120-1在CFRP加载端(图4中的下端)发生胶层/钢板的界面脱粘,这是由于胶层与钢板界面粘结的不均匀性及在加载端存在正应力引起的,这种奇异性在其他试件中没有发生。除试件C-S-120-1外,对于粘结长度小于150 mm的试件,由于粘结长度较短,破坏主要以胶层/CFRP界面脱粘为主。对于粘结长度为150 mm、200 mm和250 mm的试件,在距离CFRP加载端较近的区域内主要发生胶层内聚破坏,而在靠近CFRP自由端的区域内则主要发生胶层/CFRP板的界面脱粘。在本文试验中,所有试件均未发生被加固构件(钢板)的破坏。这一点与CFRP加固混凝土的破坏模式有较大差别,这一现象与文献[10, 25]的描述相同。

图1(b)为双剪试件的受力分析。可知,双剪试件的粘结界面上主要存在剪应力,可推断粘结界面的破坏主要由剪应力造成。

为进一步揭示粘结界面的破坏机制,将双剪试件与图5(a)的单剪试件进行对比。图5(a)的单剪试件中钢板和CFRP的几何尺寸与材料参数与图1(a)中的双剪试件完全相同。

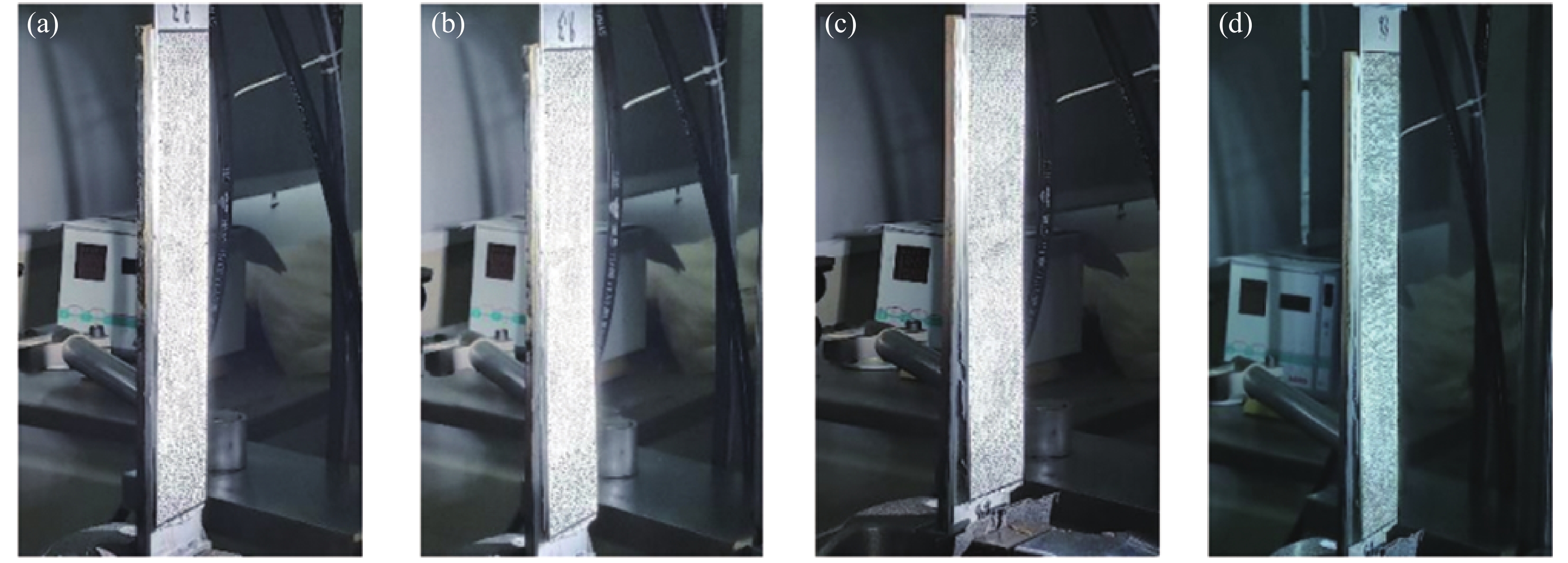

粘结长度为200 mm的单剪试件的破坏过程如图6(a)~6(d)所示。实验中可清晰观察到,界面剥离最初是在距离钢板偏心加载端(下端)较近的粘结区域产生。结合图5(b)的受力分析可知,在钢板的偏心加载端有弯矩作用,使界面除了发生剪应力引起的粘结破坏外,还产生由于偏心弯矩导致的劈裂,从而使界面更容易产生剥离破坏。随着加载的继续,剥离逐步向远离钢板偏心加载端的方向扩展。粘结长度为150 mm和200 mm的单剪试件破坏模式如图7所示,可见试件的破坏模式主要是胶层-CFRP的界面脱粘。由于喷砂后胶层-钢板之间的粘结强度高于胶层-CFRP之间的粘结强度,因此试件发生的主要是胶层-CFRP的界面脱粘。

与双剪试件相比,上述单剪试件中钢板的受力增加了由于偏心拉伸产生的附加弯矩。这一附加的弯矩导致钢板产生弯曲变形,从而容易引起界面产生劈裂破坏。Ardalan等[27]在研究预应力对CFRP-钢梁粘结行为的影响时,也观察到由于预应力引起钢梁偏心受载导致界面发生劈裂破坏,并认为此时界面发生I型和II型混合模式失效。与此类似,在上述单剪试件的界面上同样存在I型和II型混合模式。

双剪试件的粘结界面主要发生II型破坏,界面破坏的主要力学原因是剪应力。而存在偏心加载的单剪试件,粘结界面上的剪应力和偏心加载引起的弯矩共同作用,使粘结界面发生I/II型混合模式失效。

2.2 CFRP加固钢板荷载-位移曲线

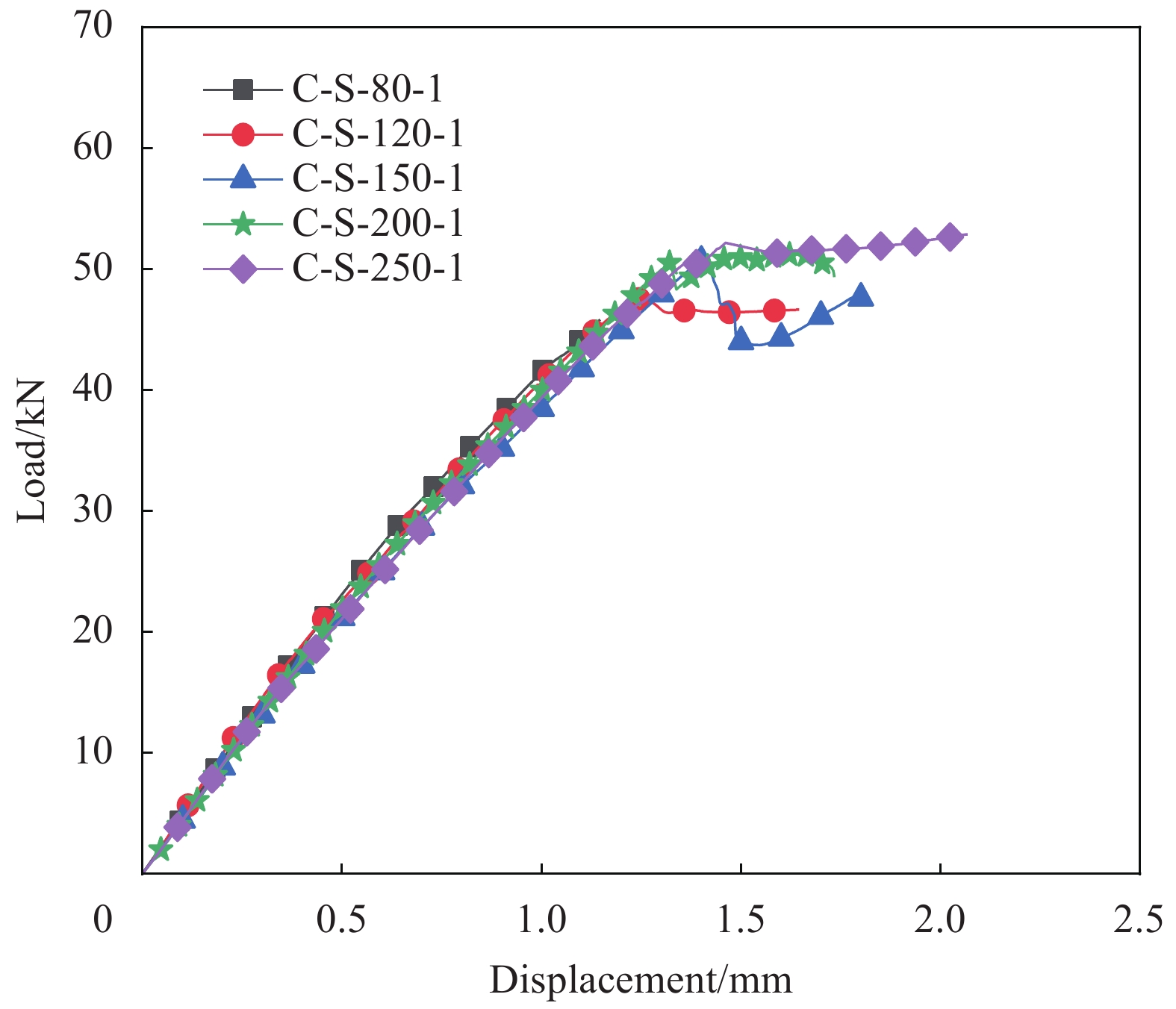

图8为不同粘结长度双剪试件的荷载-位移曲线。可见,在到达极限荷载前,荷载-位移曲线总体上呈线性增加,不同粘结长度的荷载-位移曲线基本重合。粘结长度为80 mm的极限荷载最低,粘结长度为150 mm、200 mm和250 mm基本相同。对于粘结长度大于80 mm的试件,存在明显的平台阶段,在此阶段加载位移的增大并没有引起荷载的进一步增加,表明粘结破坏在此阶段发生。图中粘结长度为150 mm的试件,出现荷载突然下降的现象,主要是由于加载过程中存在不稳定性及粘结区域局部破坏的发生而导致的,随着位移的增加,荷载逐步恢复。

图9为单剪试件的荷载-位移曲线。可见,不同粘结长度的极限荷载均较接近,约为20~22 kN,明显低于图8中相同粘结长度下双剪试件极限荷载水平的一半。结合前述双剪试件和单剪试件的受力分析,可推断单剪试件中由于偏心受载导致界面产生劈裂破坏,导致界面承载能力下降。此外,图8中双剪试件的极限荷载与粘结长度有关,而图9中不同粘结长度的偏心受载的单剪试件的极限荷载基本相同,由此可见,在I/II型混合模式下,粘结长度对界面承载力的影响与纯II型有明显差别。

表2为不同粘结长度双剪试件的极限荷载及其相应的破坏模式。可知,相同粘结长度的4个试件的极限荷载相同粘结长度的4个试件的极限荷载基本相同,说明试件的制作(包括自制CFRP层合板、界面胶层的处理等)工艺比较稳定。粘结长度为150 mm、200 mm和250 mm的极限荷载均非常接近,均高于粘结长度为80 mm和120 mm的试件。

表 2 不同粘结长度CFRP加固钢板双剪试件的极限载荷及失效模式Table 2. Ultimate load and failure modes of double-lap joint specimens of CFRP-strengthened steel plate with different bond lengthsSpecimen Measured

adhesive thickness/mmBond

length/mmLength of

steel plate/mmUltimate

load/kNFailure

modeC-S-80-1 1.01 80 200 45.76 C+D C-S-80-2 0.99 80 200 45.32 C+D C-S-80-3 0.92 80 200 44.73 C+D C-S-80-4 0.91 80 200 45.12 C+D C-S-120-1 1.02 120 250 47.55 C+D+E C-S-120-2 1.03 120 250 47.87 C+D C-S-120-3 0.93 120 250 46.92 C+D C-S-120-4 0.90 120 250 47.38 C+D C-S-150-1 1.03 150 300 50.74 C+D C-S-150-2 1.02 150 300 51.42 C+D C-S-150-3 0.93 150 300 50.39 C+D C-S-150-4 0.96 150 300 50.79 C+D C-S-200-1 0.97 200 350 51.23 C+D C-S-200-2 1.09 200 350 52.21 C+D C-S-200-3 1.10 200 350 51.07 C+D C-S-200-4 0.97 200 350 51.78 C+D C-S-250-1 0.99 250 350 51.92 C+D C-S-250-2 1.03 250 350 51.08 C+D C-S-250-3 0.98 250 350 52.03 C+D C-S-250-4 0.96 250 350 51.01 C+D Notes: C—Cohesion failure in adhesive; D—Adhesion failure at adhesive/CFRP interface; E—Adhesion failure at adhesive/steel interface; C-S—CFRP-steel. 3. CFRP加固钢板双剪试件粘结破坏机制

为进一步研究CFRP加固钢板界面的II型破坏机制,以下重点针对双剪试件进行探讨。

3.1 CFRP轴向应变分布

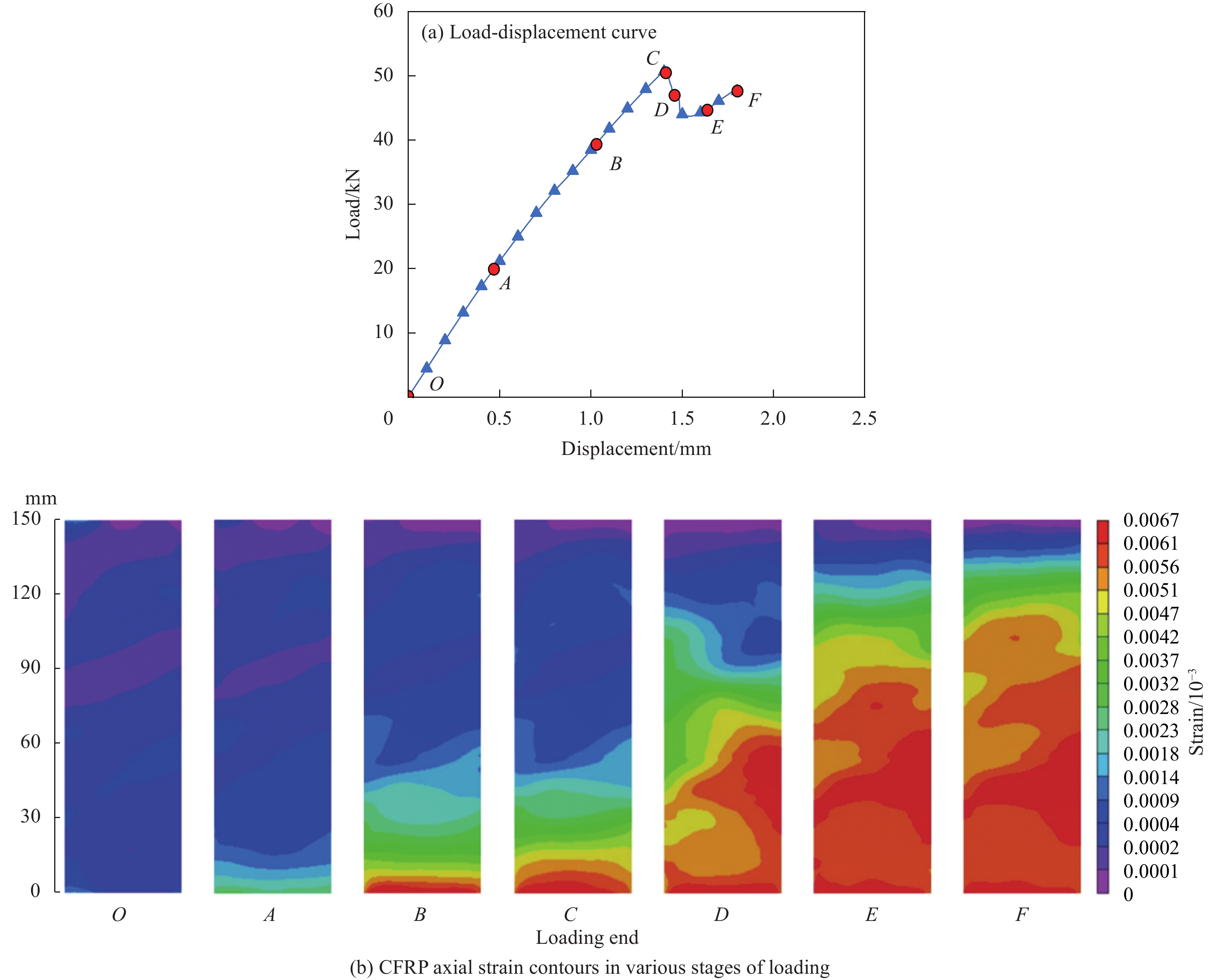

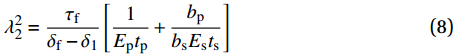

根据DIC的监测结果,可获得双剪试件中CFRP的轴向应变数据。图10~12分别为粘结长度为150 mm、200 mm、250 mm试件的CFRP在加载过程中的轴向应变变化,其中图10(a)、图11(a)、图12(a)为荷载-位移曲线,图10(b)、图11(b)、图12(b)为对应荷载-位移曲线中不同时刻DIC测得的CFRP轴向应变云图,其中点O为未加载时刻,点A~F分别代表加载过程的不同阶段,纵坐标为粘结界面上的点到CFRP加载端的距离。

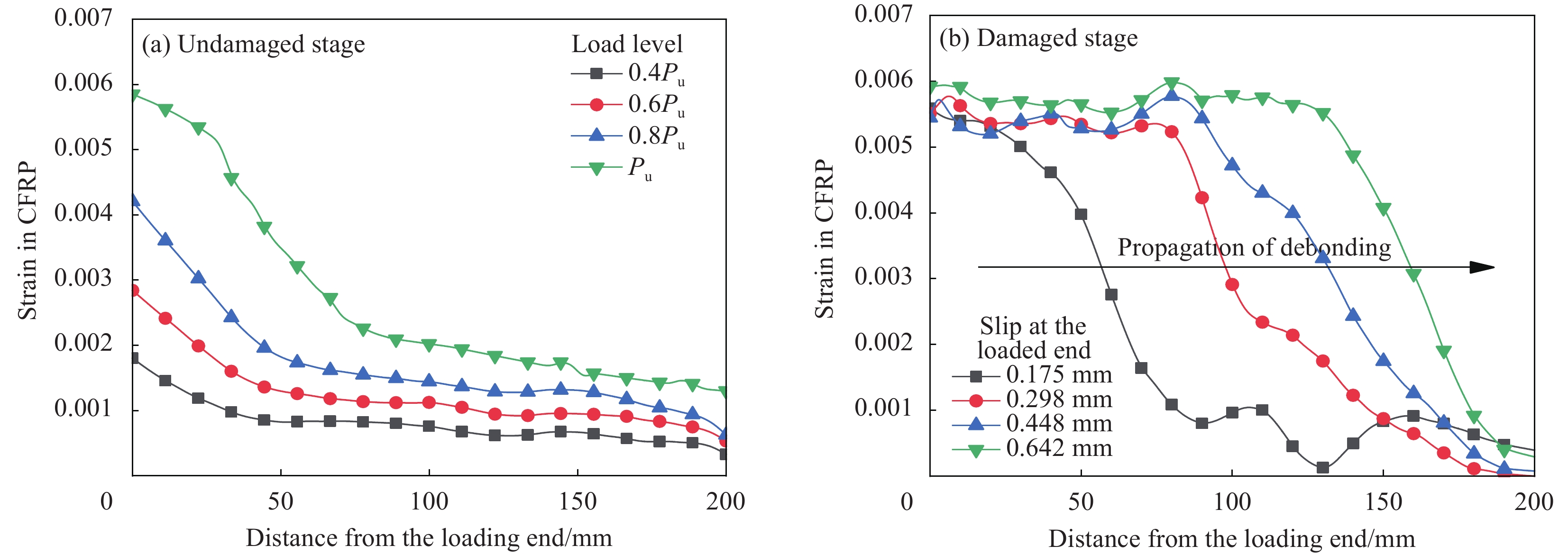

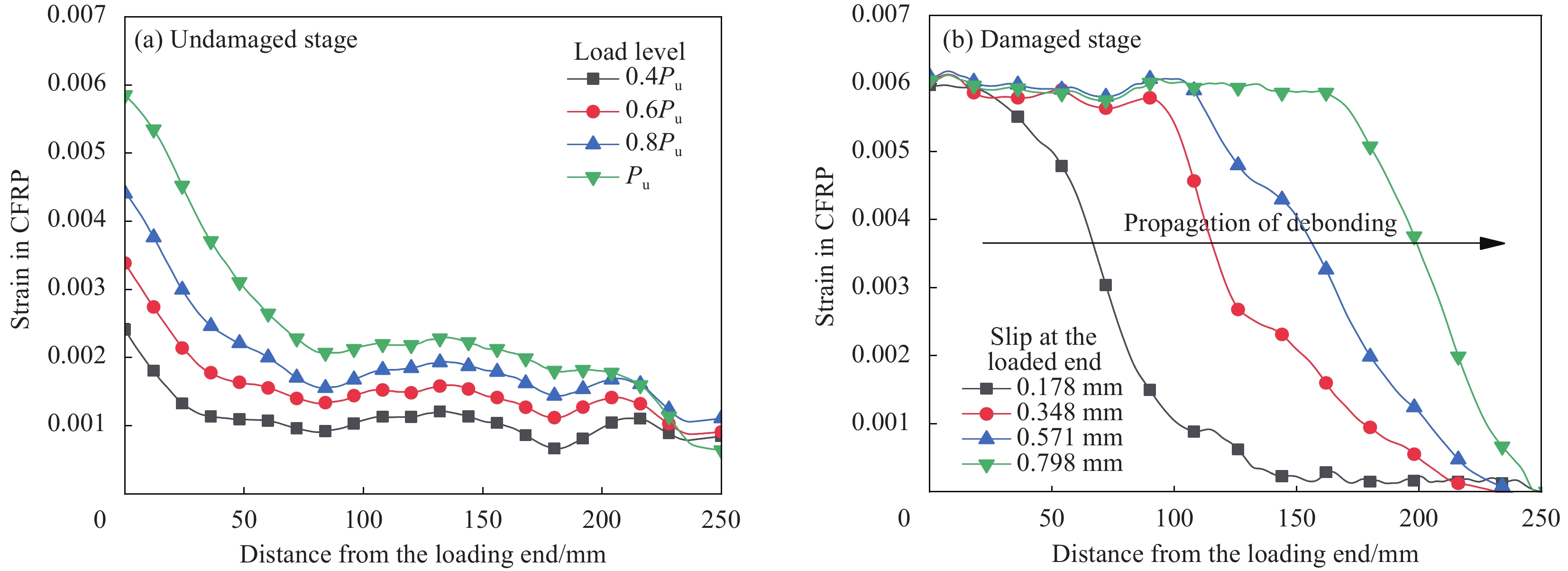

由图10~12可见,加载过程中不同粘结长度的轴向应变分布均具有相似的规律:未加载时CFRP的轴向应变为零;在点A和B阶段,随着荷载的增大,在CFRP加载端附近的一段区域内有明显的高值应变产生,并逐步扩展。在C点加载端的轴向应变达到峰值,由于粘结不均匀性的影响,不同粘结长度试件的峰值应变数值会略有不同,峰值应变在0.0056~0.0067之间。D~F阶段为界面剥离阶段,在此阶段峰值应变基本保持不变,随着加载位移的增大,峰值应变区域由加载端向自由端不断扩展,表明界面的剥离破坏从CFRP加载端开始并逐步向自由端演化。在界面完全失效之前,除距自由端较近的区域外,其余粘结区域都具有较高的轴向应变。

图13~15分别为三种粘结长度试件不同加载时刻的CFRP轴向应变分布曲线,其中图13(a)、图14(a)、图15(a)和图13(b)、图14(b)、图15(b)分别对应界面剥离破坏前和界面开始剥离后的阶段。与图10~12类似,不同粘结长度试件均表现出相似的轴向应变分布规律。在图13(a)、图14(a)、图15(a)中界面未发生剥离,轴向应变开始只发生在加载端的局部区域,随着荷载的增大应变数值逐渐增大,应变分布区域也不断向自由端发展。在图13(b)、图14(b)、图15(b)中轴向应变达到峰值后,轴向应变分布出现了平台阶段。随着加载位移的继续增加,此平台阶段逐渐向自由端扩展,该平台长度即为界面剥离的长度。此外,粘结长度越大,界面剥离长度越大。

3.2 CFRP加固钢板双剪试件荷载-滑移曲线及界面剪应力分布

在分析之前,提出以下几点假设:(1) 整个试验过程中CFRP的弯曲忽略不计;(2) 钢板视作刚体,试验过程中不发生变形;(3) CFRP复合材料的轴向应变在整个厚度上均匀分布;(4) 界面产生的正应力忽略不计。

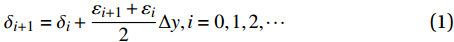

界面滑移值为钢板与CFRP之间的相对位移,极限滑移值可作为加固破坏的判定依据。采用DIC测量,可方便获得CFRP的应变场和位移场。假设钢板为刚体不发生变形,CFRP位移即为界面的相对滑移值。本文的滑移值采用下式对CFRP轴向应变进行计算得到:

δi+1=δi+εi+1+εi2Δy,i=0,1,2,⋯ (1) 其中:

δi 和εi 分别是测点i 的滑移值和应变值;Δy 是两个相邻测点的距离。计算原点为CFRP的自由端,假设δ0=0 。界面剪应力分布可以直观反映CFRP和钢板之间应力的传递。界面剪应力可表示为

τ(y)=Eptpdε(y)dy (2) 式中:

τ(y) 为粘结界面任意位置y 处的剪应力;Ep 和tp 分别为CFRP板的弹性模量和厚度。式(2)可以进一步表示为τi=Eptpεi+1−εiΔy (3) 其中:

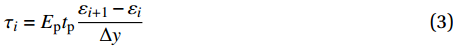

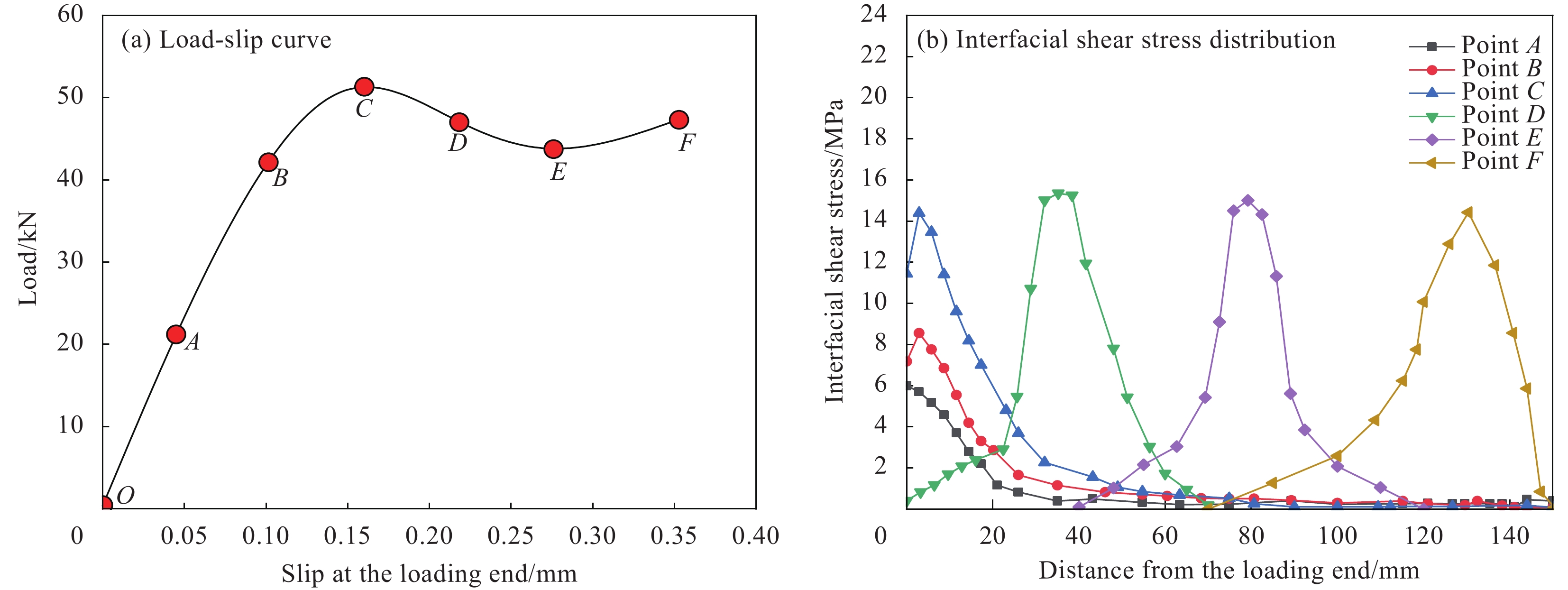

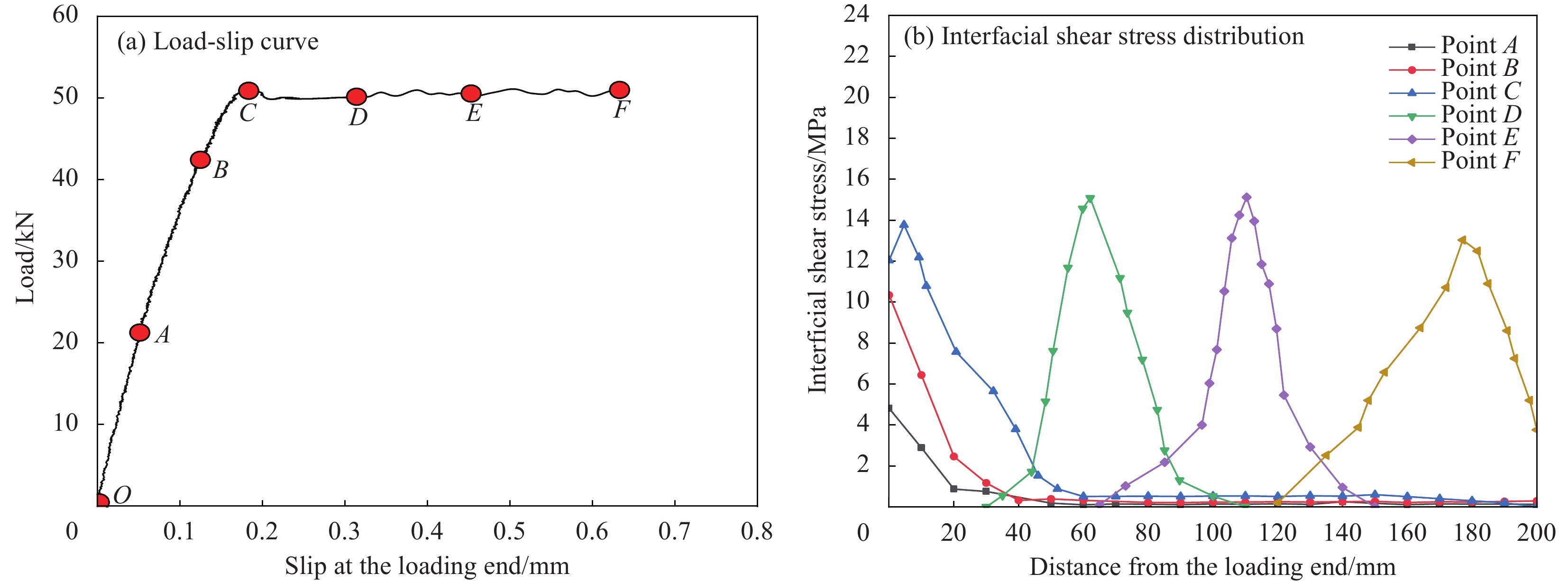

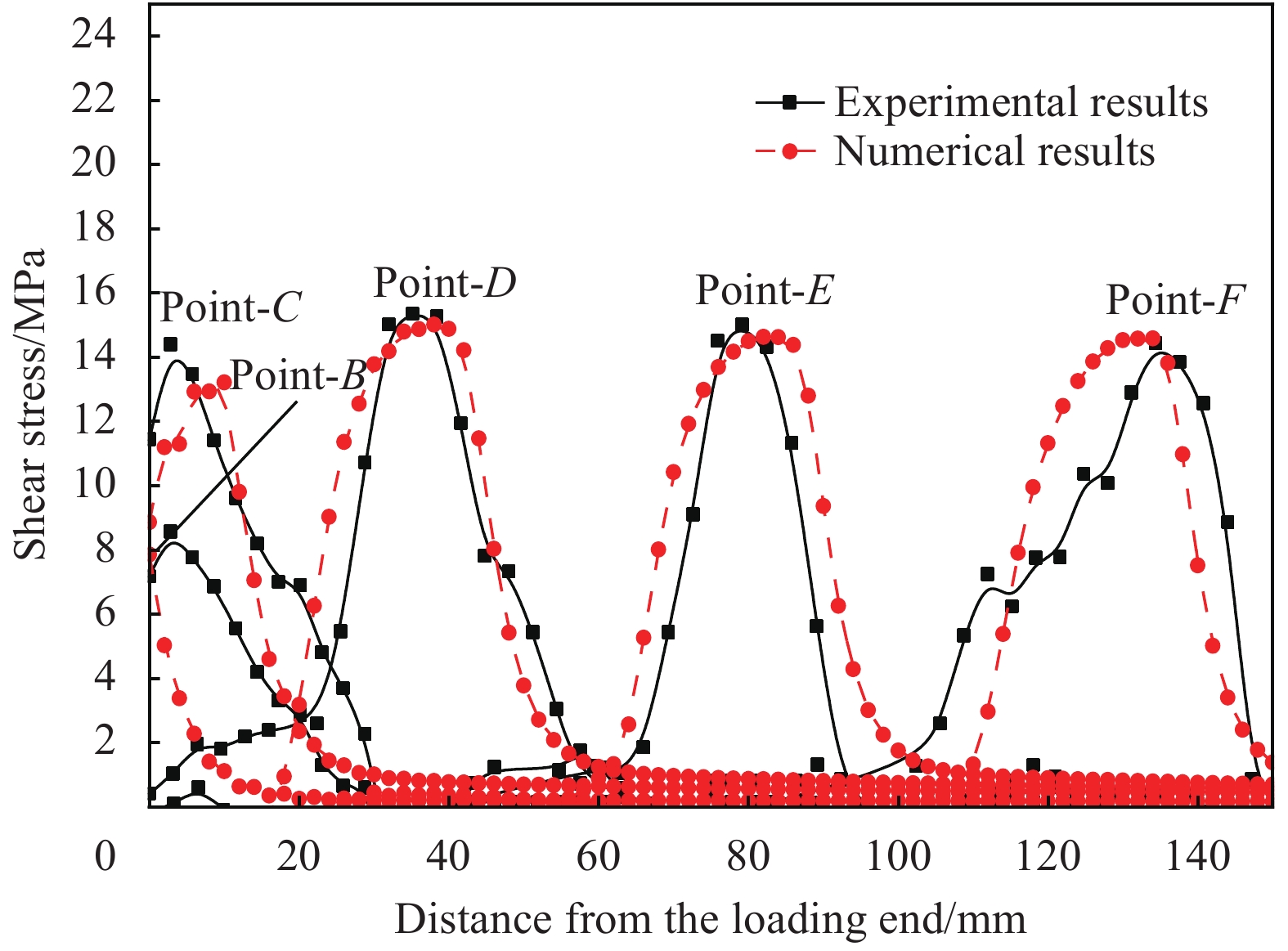

τi 为第i 个测点的剪应力;τ0 表示自由端的剪应力。图16~18分别为粘结长度为150 mm、200 mm、250 mm试件的荷载-滑移曲线和界面剪应力分布曲线。其中图16(a)、图17(a)、图18(a)中荷载-滑移曲线上的6个点A~F分别代表不同的时刻,OB为弹性阶段,BC为软化阶段,C点为界面开始剥离的时刻,F点对应最终的界面破坏;图16(b)、图17(b)、图18(b)为这6个代表性时刻的界面剪应力分布。可见,在加载的开始阶段(对应OC段),界面剪应力最大值出现加载端,并且沿着自由端方向剪应力不断减小,剪应力只分布在加载端的局部区域。随着荷载的增大,加载端的剪应力达到了峰值(点C附近),随后剪应力峰值位置逐步偏离加载端。当加载端剪应力下降至零时(介于C、D之间),界面剥离开始发生。此后,界面剪应力分布曲线的形状基本保持不变,但其峰值位置及分布范围逐步向自由端扩展。这一阶段为界面的剥离破坏阶段,与图16(a)、图17(a)、图18(a)

的C-D-E-F平台段对应,由此可见整个界面的粘结破坏过程是具有延性的。 同时由图16~18可见,粘结长度为150 mm、200 mm和250 mm的试件,其界面剪应力分布范围的最大长度基本相同,约为75~85 mm,此即为界面有效粘结长度的大致数值。

3.3 CFRP加固钢板双剪试件界面粘结-滑移曲线

粘结-滑移曲线描述界面剪应力和滑移值之间的关系,即粘结界面的本构关系。粘结-滑移曲线一般取距离CFRP加载端大于10 mm的点来产生。距离CFRP加载端最近的点一般不用于产生粘结-滑移曲线,这是由于距离CFRP加载端近的点受到界面剥离力及更复杂的界面应力作用,而非仅有剪应力作用[8, 10]。

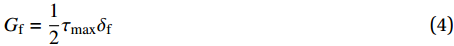

图19(a)~19(c)为试验得到的粘结长度为150 mm、200 mm和250 mm试件的界面剪应力与滑移值关系。可知,三种不同粘结长度试件的粘结-滑移数据点轮廓非常接近,可采用双线性模型对其进行拟合,得到如图19(d)所示的粘结-滑移本构关系:0~

τmax 阶段为弹性阶段,剪应力随滑移值线性递增;当剪应力达到峰值以后,粘结区域进入软化阶段,剪应力随滑移值线性递减;当剪应力减小至0后,粘结界面发生破坏。这与文献[10, 25]所描述的线性粘合剂的粘结-滑移曲线一致。根据拟合得到的粘结-滑移本构关系曲线,可得到界面粘结滑移本构参数。表3为三种粘结长度共12个试件的本构参数

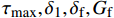

τmax,δ1,δf,Gf ,其中Gf 为粘结滑移曲线所包围的面积,即表 3 不同粘结长度CFRP加固钢板双剪试件的粘结-滑移本构参数Table 3. Parameters in bond-slip law for double-lap joint specimens of CFRP-strengthened steel plate with different bond lengthsSpecimen τmax/MPa δ1/mm δf/mm Gf/(N·mm−1) le/mm C-S-150-1 14.6 0.065 0.178 1.299 78.56 C-S-150-2 14.1 0.067 0.184 1.297 81.23 C-S-150-3 13.7 0.063 0.177 1.212 80.52 C-S-150-4 13.4 0.061 0.174 1.165 80.52 C-S-200-1 14.5 0.062 0.174 1.261 77.61 C-S-200-2 14.0 0.068 0.183 1.281 81.58 C-S-200-3 13.6 0.059 0.170 1.156 78.87 C-S-200-4 13.7 0.060 0.169 1.157 78.64 C-S-250-1 14.2 0.070 0.182 1.789 81.27 C-S-250-2 14.3 0.069 0.184 1.823 81.07 C-S-250-3 13.6 0.043 0.165 1.124 74.38 C-S-250-4 13.7 0.093 0.154 1.054 83.15 Notes: Gf—Fracture energy; le—Effective bond length. Gf=12τmax (4) 由表3可知,不同粘结长度下最大界面剪应力对应的滑移值

{\delta _1} 基本相同,是由于{\delta _1} 是由胶层本身的性质所决定的。3.4 CFRP加固钢板双剪试件界面有效粘结长度

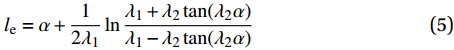

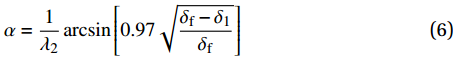

有效粘结长度是反映粘结界面承载能力的重要参数,它是指承担了超过97%荷载的粘结长度。超过有效粘结长度后,粘结长度的增加不会进一步明显的提高极限荷载[28]。对于具有双线性粘结-滑移本构关系的粘结界面,其有效粘结长度可采用下列各式进行计算[29]:

{l_{\rm{e}}} = \alpha + \frac{1}{{2{\lambda _1}}}\ln \frac{{{\lambda _1} + {\lambda _2}\tan ({\lambda _2}\alpha )}}{{{\lambda _1} - {\lambda _2}\tan ({\lambda _2}\alpha )}} (5) 其中:

\alpha = \frac{1}{{{\lambda _2}}}\arcsin \left[ {0.97\sqrt {\frac{{{\delta _{\rm{f}}} - {\delta _1}}}{{{\delta _{\rm{f}}}}}} } \right] (6) \lambda _1^2 = \frac{{{\tau _{\rm{f}}}}}{{{\delta _1}}}\left[ {\frac{1}{{{E_{\rm{p}}}{t_{\rm{p}}}}} + \frac{{{b_{\rm{p}}}}}{{{b_{\rm{s}}}{E_{\rm{s}}}{t_{\rm{s}}}}}} \right] (7) \lambda _2^2 = \frac{{{\tau _{\rm{f}}}}}{{{\delta _{\rm{f}}} - {\delta _1}}}\left[ {\frac{1}{{{E_{\rm{p}}}{t_{\rm{p}}}}} + \frac{{{b_{\rm{p}}}}}{{{b_{\rm{s}}}{E_{\rm{s}}}{t_{\rm{s}}}}}} \right] (8) 其中,

{b_{\rm{s}}} 、{E_{\rm{s}}} 、{t_{\rm{s}}} 分别为钢板的宽度、弹性模量和厚度。计算结果如表3所示。可见,三种试件的有效粘结长度的理论值与图16~18中的界面剪应力分布区域长度基本吻合。4. 有限元模拟

4.1 黏聚区理论

黏聚力实际上是物质或分子之间的相互作用力,黏聚力本构关系定义了黏聚区域面上的黏聚牵引力和界面张开位移之间的函数关系式。在II型模式下,一般认为法向和切向黏聚力相互独立,不存在耦合现象。在模式II下的黏聚力本构模型假定为双线性,如图19(d)所示,粘结界面的三个特征参数即粘结刚度、粘结强度和界面断裂能。黏聚力向量用

t 表示,法向和两个切向分量分别为{t_{\rm{n}}} 、{t_{\rm{s}}} 、{t_{\rm{t}}} ,界面张开位移为\delta ,相应的分量为{\delta _{\rm{n}}} 、{\delta _{\rm{s}}} 、{\delta _{\rm{t}}} ,界面刚度系数为{k_{\rm{nn}}} 、{k_{\rm{ss}}} 、{k_{\rm{tt}}} ,其本构关系为\left\{ {\begin{array}{*{20}{c}} {{t_{\rm{n}}}} \\ {{t_{\rm{s}}}} \\ {{t_{\rm{t}}}} \end{array}} \right\} = \left[ {\begin{array}{*{20}{c}} {{k_{\rm{nn}}}} \\ 0 \\ 0 \end{array}\begin{array}{*{20}{c}} 0 \\ {{k_{\rm{ss}}}} \\ 0 \end{array}\begin{array}{*{20}{c}} 0 \\ 0 \\ {{k_{\rm{tt}}}} \end{array}} \right]\left\{ {\begin{array}{*{20}{c}} {{\delta _{\rm{n}}}} \\ {{\delta _{\rm{s}}}} \\ {{\delta _{\rm{t}}}} \end{array}} \right\} (9) 黏聚力本构模型可以描述为弹性阶段随着加载力的增加,界面黏聚力线性增加至峰值,之后界面进入软化阶段,当黏聚力逐渐减小为0,界面的张开位移达到最大值进而界面局部剥离开始发生。考虑粘结元素的牵引分定律,牵引-分离定律中的四个损伤准则包括最大应力准则、最大应变准则、二次应力准则和二次应变准则。前两个准则假定,当最大应力或者应变达到粘结剂许用应力和应变时,损伤开始发生。后两个准则考虑了应力或应变对黏聚层损伤起始的复合效应。本文则采用二次应力损伤准则进行模拟。

4.2 CFRP加固钢板双剪试件界面粘结有限元模型建立

采用Abaqus/Standard对CFRP加固钢板的II型界面粘结破坏进行数值模拟,所建立的有限元模型如图20所示。钢板和CFRP均采用三维实体单元来模拟,单元类型为三维减缩积分单元(C3D8R),单元尺寸为1 mm。使用Cohesive单元来模拟胶层,单元类型为粘性单元(COH3D8)。钢板、CFRP及胶层的材料属性见表1,断裂参数见表3。边界条件采用位移控制,钢板一端固定,CFRP的一端施加位移荷载。

4.3 CFRP加固钢板双剪试件界面粘结数值模拟结果

对双剪试件C-S-150-1的界面粘结破坏进行数值模拟,结果如图21~23所示。图21为CFRP的轴向应变云图,O~F为加载过程中的不同时刻,其中O为未加载时刻。可见,随着荷载增加,应变逐渐从CFRP加载端向自由端发展,在距离加载端110 mm的范围内,可观察到明显的应变梯度变化。CFRP轴向应变的分布规律与图10中DIC所测得的结果相似。除了加载端两个端点外,CFRP的轴向应变数值在0~0.007之间,这与图10中的CFRP轴向应变范围0~0.0067基本一致。

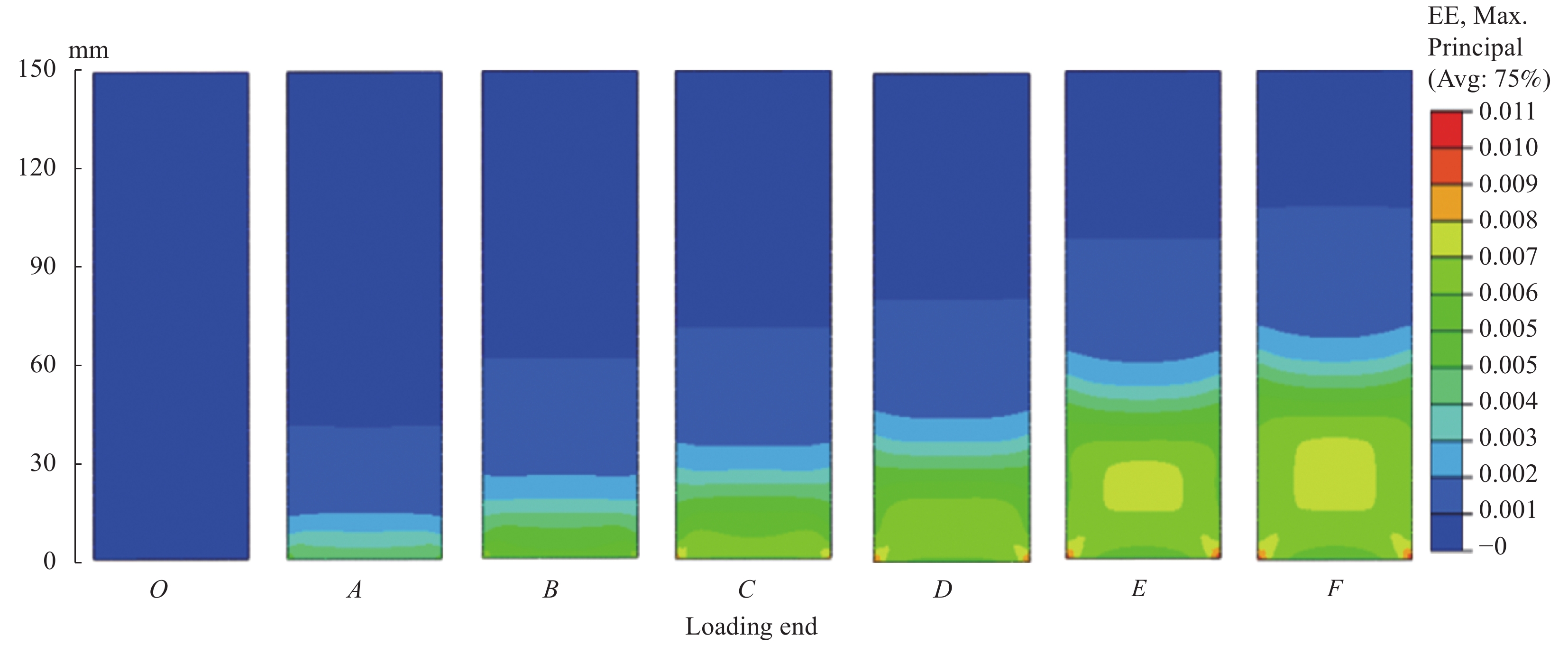

图22为荷载-滑移曲线的试验结果与数值模拟结果的对比。可见,数值结果与试验结果吻合较好。在达到极限荷载后进入局部破坏阶段直至最终失效,试验结果与数值模拟结果存在差异。这是由于试验结果中存在由粘结界面的不均匀性导致荷载突然下降,而数值结果没有考虑这些实际因素的影响。

选取图16荷载-滑移曲线中有代表性的点B~F进行界面剪应力分析,如图23所示。可见,试验结果与数值模拟的不同加载时刻的剪应力分布同样吻合较好。

由此可见,基于试验得到的粘结-滑移本构关系所建立的数值模型,可以很好地用于分析CFRP加固钢板的粘结界面II型破坏。

5. 结 论

基于双剪模型对碳纤维增强树脂复合材料(CFRP)加固钢板的粘结界面II型破坏机制进行了试验研究与有限元数值模拟。为深入揭示粘结界面破坏的力学机制,将双剪试件的受力及失效模式与偏心加载下的单剪试件进行了对比。利用数字图像相关技术(DIC)监测获得的CFRP轴向应变分布,对不同粘结长度的荷载-滑移曲线及界面剪应力分布进行了讨论。根据试验结果建立的粘结本构关系,运用有限元方法对CFRP加固钢板的II型界面粘结破坏进行了数值分析。基于试验研究和数值分析结果,得出以下结论:

(1) 双剪试件的粘结界面主要发生II型破坏,界面破坏的主要力学原因是剪应力。而存在偏心加载的单剪试件,粘结界面上的剪应力和偏心加载引起的弯矩共同作用,使粘结界面发生I/II型混合模式失效;

(2) 在II型破坏模式下,不同粘结长度的极限荷载及粘结滑移值随着粘结长度的增大而增大,但当粘结长度超过有效粘结长度后,极限荷载及极限滑移值基本保持不变。而在本文所讨论的偏心加载引起的界面I/II型混合破坏模式下,不同粘结长度的极限荷载基本不变,但偏心力的影响还需要进一步开展深入的研究进行定量分析;

(3) 基于试验数据拟合得到的双线性粘结本构模型,采用粘结单元模拟粘结界面,建立了CFRP加固钢板的数值模型。该数值模型可用于分析CFRP加固钢板的II型界面粘结破坏行为。

-

表 1 材料力学性能

Table 1 Material properties

Material Young’s modulus/GPa Tension strength/MPa Shear strength/MPa Yield strength/MPa Poisson’s ratio Elongation/% Q235 206 400 − 235 0.3 29.4 CFRP 150 1 230 − − 0.28 1.6 Adhesive 3.2 30 17 − 0.35 1.32 Note: CFRP—Carbon fiber reinforce polymer. 表 2 不同粘结长度CFRP加固钢板双剪试件的极限载荷及失效模式

Table 2 Ultimate load and failure modes of double-lap joint specimens of CFRP-strengthened steel plate with different bond lengths

Specimen Measured

adhesive thickness/mmBond

length/mmLength of

steel plate/mmUltimate

load/kNFailure

modeC-S-80-1 1.01 80 200 45.76 C+D C-S-80-2 0.99 80 200 45.32 C+D C-S-80-3 0.92 80 200 44.73 C+D C-S-80-4 0.91 80 200 45.12 C+D C-S-120-1 1.02 120 250 47.55 C+D+E C-S-120-2 1.03 120 250 47.87 C+D C-S-120-3 0.93 120 250 46.92 C+D C-S-120-4 0.90 120 250 47.38 C+D C-S-150-1 1.03 150 300 50.74 C+D C-S-150-2 1.02 150 300 51.42 C+D C-S-150-3 0.93 150 300 50.39 C+D C-S-150-4 0.96 150 300 50.79 C+D C-S-200-1 0.97 200 350 51.23 C+D C-S-200-2 1.09 200 350 52.21 C+D C-S-200-3 1.10 200 350 51.07 C+D C-S-200-4 0.97 200 350 51.78 C+D C-S-250-1 0.99 250 350 51.92 C+D C-S-250-2 1.03 250 350 51.08 C+D C-S-250-3 0.98 250 350 52.03 C+D C-S-250-4 0.96 250 350 51.01 C+D Notes: C—Cohesion failure in adhesive; D—Adhesion failure at adhesive/CFRP interface; E—Adhesion failure at adhesive/steel interface; C-S—CFRP-steel. 表 3 不同粘结长度CFRP加固钢板双剪试件的粘结-滑移本构参数

Table 3 Parameters in bond-slip law for double-lap joint specimens of CFRP-strengthened steel plate with different bond lengths

Specimen {\tau _{{\rm{max}}}}/MPa {\delta _1}/mm {\delta _{\rm{f}}}/mm {G_{\rm{f}}}/(N·mm−1) {l_{\rm{e}}}/mm C-S-150-1 14.6 0.065 0.178 1.299 78.56 C-S-150-2 14.1 0.067 0.184 1.297 81.23 C-S-150-3 13.7 0.063 0.177 1.212 80.52 C-S-150-4 13.4 0.061 0.174 1.165 80.52 C-S-200-1 14.5 0.062 0.174 1.261 77.61 C-S-200-2 14.0 0.068 0.183 1.281 81.58 C-S-200-3 13.6 0.059 0.170 1.156 78.87 C-S-200-4 13.7 0.060 0.169 1.157 78.64 C-S-250-1 14.2 0.070 0.182 1.789 81.27 C-S-250-2 14.3 0.069 0.184 1.823 81.07 C-S-250-3 13.6 0.043 0.165 1.124 74.38 C-S-250-4 13.7 0.093 0.154 1.054 83.15 Notes: Gf—Fracture energy; le—Effective bond length. -

[1] 岳清瑞, 侯兆新. 对我国钢结构发展的思考[J]. 工程建设标准化, 2017(5):48-56. YUE Qingrui, HOU Zhaoxin. Thoughts on the development of steel structures in China[J]. Standardization of Engineering Construction,2017(5):48-56(in Chinese).

[2] 程璐, 冯鹏, 徐善华, 等. CFRP加固钢结构抗疲劳技术研究综述[J]. 玻璃钢/复合材料, 2013(4):58-62. CHENG Lu, FENG Peng, XU Shanhua, et al. Review on anti-fatigue technology of steel structure strengthened by CFRP[J]. Fiber Reinforced Plastics/Composites,2013(4):58-62(in Chinese).

[3] HOSSEINI A, MOSTOFINEJAD D. Effective bond length of FRP-to-concrete adhesively-bonded joints: Experimental evaluation of existing models[J]. International Journal of Adhesion & Adhesives,2014,48:150-158.

[4] ZHANG P, LEI D, REN Q, et al. Experimental and numerical investigation of debonding process of the FRP plate-concrete interface[J]. Construction and Building Materials,2019,235:117457.

[5] 李趁趁, 于爱民, 高丹盈, 等. 侵蚀环境下FRP条带加固锈蚀钢筋混凝土圆柱轴心受压试验[J]. 复合材料学报, 2020, 37(8):2015-2028. LI Chenchen, YU Aimin, GAO Danying, et al. Experimental study on axial compression of corroded reinforced concrete columns strengthened with FRP strips under erosion environment[J]. Acta Materiae Compositae Sinica,2020,37(8):2015-2028(in Chinese).

[6] SEN R. Advances in the application of FRP for repairing corrosion damage[J]. Progress in Structural Engineering & Materials,2003,5(2):99-113.

[7] ZHAO X L, ZHANG L. State-of-the-art review on FRP strengthened steel structures[J]. Steel Construction,2007,29(8):1808-1823.

[8] TENG J G, YU T, FERNANDO D. Strengthening of steel structures with fiber-reinforced polymer composites[J]. Journal of Constructional Steel Research,2012,78:131-143. DOI: 10.1016/j.jcsr.2012.06.011

[9] BOCCIARELLI M, COLOMBI P, FAVA G, et al. Fatigue performance of tensile steel members strengthened with CFRP plates[J]. Steel Construction,2009,87(4):334-343.

[10] YU T, FERNANDO D, TENG J G, et al. Experimental study on CFRP-to-steel bonded interfaces[J]. Composites Part B: Engineering,2012,43(5):2279-2289. DOI: 10.1016/j.compositesb.2012.01.024

[11] WU C, ZHAO X L, CHIU W K, et al. Effect of fatigue loading on the bond behaviour between UHM CFRP plates and steel plates[J]. Composites Part B: Engineering,2013,50:344-353. DOI: 10.1016/j.compositesb.2013.02.040

[12] WANG H T, WU G, JIANG J B. Fatigue behavior of cracked steel plates strengthened with different CFRP systems and configurations[J]. Journal of Composites for Construction,2016,20(3):04015078. DOI: 10.1061/(ASCE)CC.1943-5614.0000647

[13] NGUYEN T C, BAI Y, ZHAO X L, et al. Curing effects on steel/CFRP double strap joints under combined mechanical load, temperature and humidity[J]. Construction & Building Materials,2013,40:899-907.

[14] GRAMMATIKOS S A, JONES R G, EVERNDEN M, et al. Thermal cycling effects on the durability of a pultruded GFRP material for off-shore civil engineering structures[J]. Composite Structures,2016,153:297-310. DOI: 10.1016/j.compstruct.2016.05.085

[15] MOHSEN H, REZA H, MOHAMMAD AL-E. Durability of CFRP/steel joints under cyclic wet-dry and freeze thaw conditions[J]. Composites Part B: Engineering,2017,126:211-226. DOI: 10.1016/j.compositesb.2017.06.011

[16] WANG Y, ZHENG Y, LI J, et al. Experimental study on tensile behaviour of steel plates with centre hole strengthened by CFRP plates under marine environment[J]. International Journal of Adhesion and Adhesives,2018:18-26.

[17] BISCAIA H C, CHASTRE C. Theoretical analysis of fracture in double overlap bonded joints with FRP composites and thin steel plates[J]. Engineering Fracture Mechanics,2018:435-460.

[18] CERONI F, IANNICIELLO, et al. Bond behavior of FRP carbon plates externally bonded over steel and concrete elements: Experimental outcomes and numerical investigations[J]. Composites Part B: Engineering, 2016, 92: 434-446.

[19] HE J, XIAN G. Debonding of CFRP-to-steel joints with CFRP delamination[J]. Composite Structures,2016,153:12-20. DOI: 10.1016/j.compstruct.2016.05.100

[20] PANG Y, WU G, WANG H, et al. Experimental study on the bond behavior of CFRP-steel interfaces under quasi-static cyclic loading[J]. 2019, 140: 426-437.

[21] LIU M, DAWOOD M. A closed-form solution of the interfacial stresses and strains in steel beams strengthened with externally bonded plates using ductile adhesives[J]. Engineering Structures,2018,154:66-77. DOI: 10.1016/j.engstruct.2017.10.054

[22] YANG, Y M, SILVA, et al. CFRP-to-steel bonded joints subjected to cyclic loading: An experimental study[J]. Composites Part B: Engineering,2018,146:28-41. DOI: 10.1016/j.compositesb.2018.03.039

[23] 杨怡, 黄炽辉, 吴作栋. 基于双剪实验的CFRP-钢板界面粘结性能研究[J]. 中山大学学报(自然科学版):1-9. [2020-11-05]. 网址: doi.org/10.13471/j.cnki.acta.snus.2020.07.14.2020B082. YANG Yi, HUANG Chihui, WU Zuodong. Study on bonding performance of CFRP-steel plate interface based on double shear test[J]. Acta Scientiarum Naturalium Universitatis Sunyatseni (Natural Science):1-9. [2020-11-05]. Website: doi.org/10.13471/j.cnki.acta.snus.2020.07.14.2020B082(in Chinese).

[24] CARLONI C, SUBRAMANIAM K V. Direct determination of cohesive stress transfer during debonding of FRP from concrete[J]. Composite Structures,2010,93(1):184-192. DOI: 10.1016/j.compstruct.2010.05.024

[25] WANG H T, WU G, DAI Y T, et al. Experimental study on bond behavior between CFRP plates and steel substrates using digital image correlation[J]. Journal of Composites for Construction,2016,20(6):04016054. DOI: 10.1061/(ASCE)CC.1943-5614.0000701

[26] YANG Y, BISCAIA H, CHASTRE C, et al. Bond characteristics of CFRP-to-steel joints[J]. Journal of Constructional Steel Research,2017,138:401-419. DOI: 10.1016/j.jcsr.2017.08.001

[27] ARDALAN H, ELYAS G, MATTHIAS W, et al. Short-term bond behavior and debonding capacity of prestressed CFRP composites to steel substrate[J]. Engineering Structures,2018,176:935-947. DOI: 10.1016/j.engstruct.2018.09.025

[28] LU X Z, TENG J G, YE L P, et al. Bond-slip models for FRP sheets/plates bonded to concrete[J]. Engineering Structures,2005,27(6):920-937. DOI: 10.1016/j.engstruct.2005.01.014

[29] YUAN H, TENG J G, SERACINO R, et al. Full-range behavior of FRP-to-concrete bonded joints[J]. Engineering Structures,2003,26(5):553-565.

-

期刊类型引用(9)

1. 李传习,高有为,王孝耀,李游,司睹英胡. 自研高性能胶胶粘CFRP-钢界面性能的温度影响机制. 复合材料学报. 2024(02): 925-936 .  本站查看

本站查看

2. 李腾,宁志华,吴嘉瑜. CFRP加固钢板在海洋环境下的黏结性能实验研究及数值模拟. 材料工程. 2024(06): 211-223 .  百度学术

百度学术

3. 张玉彬,陈丽娜,刘鹏谦,赵擎,刘蕊,王龙博,谢静,徐长航. CFRP-钢胶接结构内部损伤的增强型电磁感应热成像检测. 复合材料学报. 2024(09): 5004-5015 .  本站查看

本站查看

4. 张婧,刘玉,韦朋余,施兴华,胡中前. 联合载荷作用下碳纤维复合材料修复点蚀加筋板的极限强度分析. 中国造船. 2023(02): 126-140 .  百度学术

百度学术

5. 张阳,秦筵越,刘颖峰,黄松龄,王豪. 预应力钢丝绳-UHPC复合加固损伤RC梁抗弯性能试验研究. 公路工程. 2023(02): 1-6+80 .  百度学术

百度学术

6. 陈卓异,曾剑波,彭岚,彭彦泽,彭晖. 考虑缺陷位置和CFRP粘贴方式的钢板疲劳性能. 中国公路学报. 2022(02): 212-222 .  百度学术

百度学术

7. 陈卓异,彭岚,李传习,彭彦泽. CFRP全覆盖胶粘加固含中心裂纹钢板的静力性能. 复合材料学报. 2022(05): 2329-2339 .  本站查看

本站查看

8. 田时雨,任凤鸣,伍峻磊,莫金旭,赖楚麟. FRP约束型钢混凝土柱-钢筋混凝土环梁节点震后轴压性能评估. 复合材料学报. 2022(11): 5343-5354 .  本站查看

本站查看

9. 吴超,余洋喆,雷昕弋,谭力豪. 钢板屈服对CFRP-钢界面粘接性能影响的试验研究. 复合材料学报. 2022(11): 5062-5073 .  本站查看

本站查看

其他类型引用(6)

-

下载:

下载: