目前家电、汽车和手机等产品的电子元器件日益呈现小型化、智能化的发展趋势。因此,降低磁粉芯在高频、大功率下应用时的功率损耗是适应其发展的必要措施。行业内广泛采用磷酸有机溶液作为包覆磁粉的方案降低磁粉芯功率损耗,但残存磷酸有恶化磁粉芯磁性能风险,另外有机溶剂用量大、挥发性强且污染较为严重。因此本文采用磷酸水溶液磷化磁粉的方法来获得绝缘层(磷化层),结合热处理的方式去除多余磷酸并进一步降低磁粉芯功率损耗。

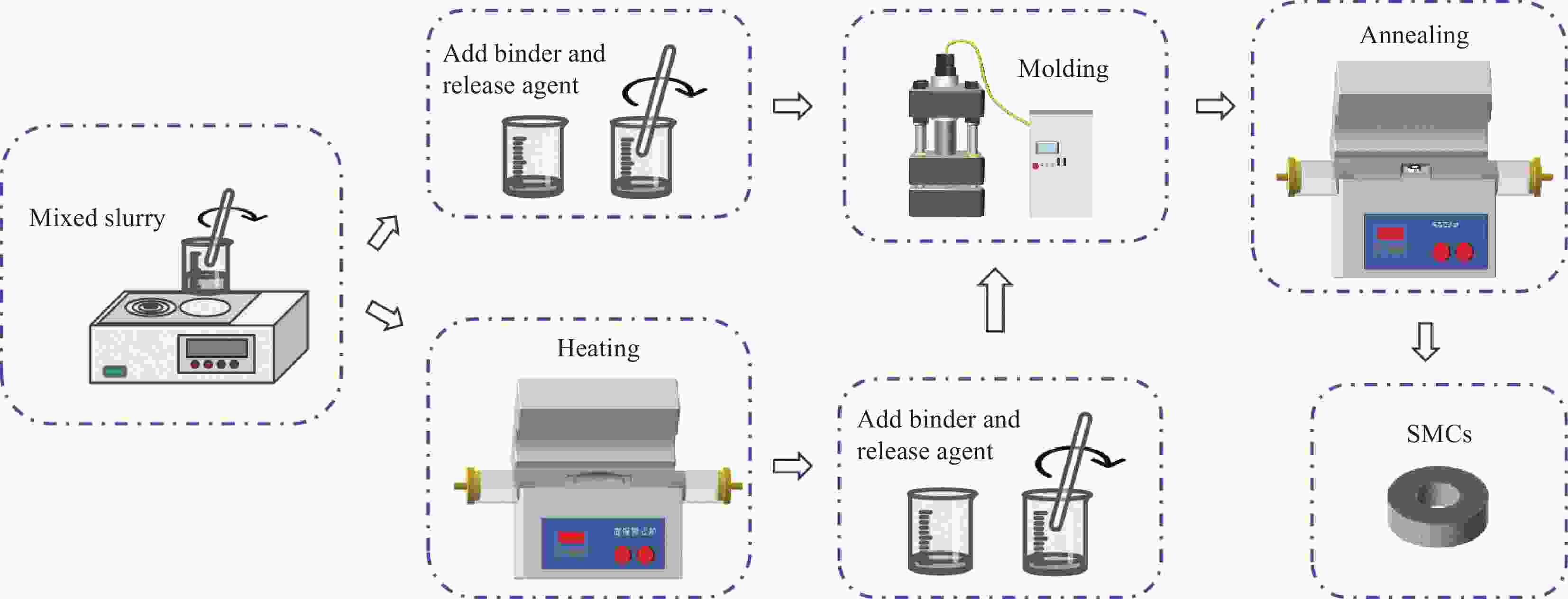

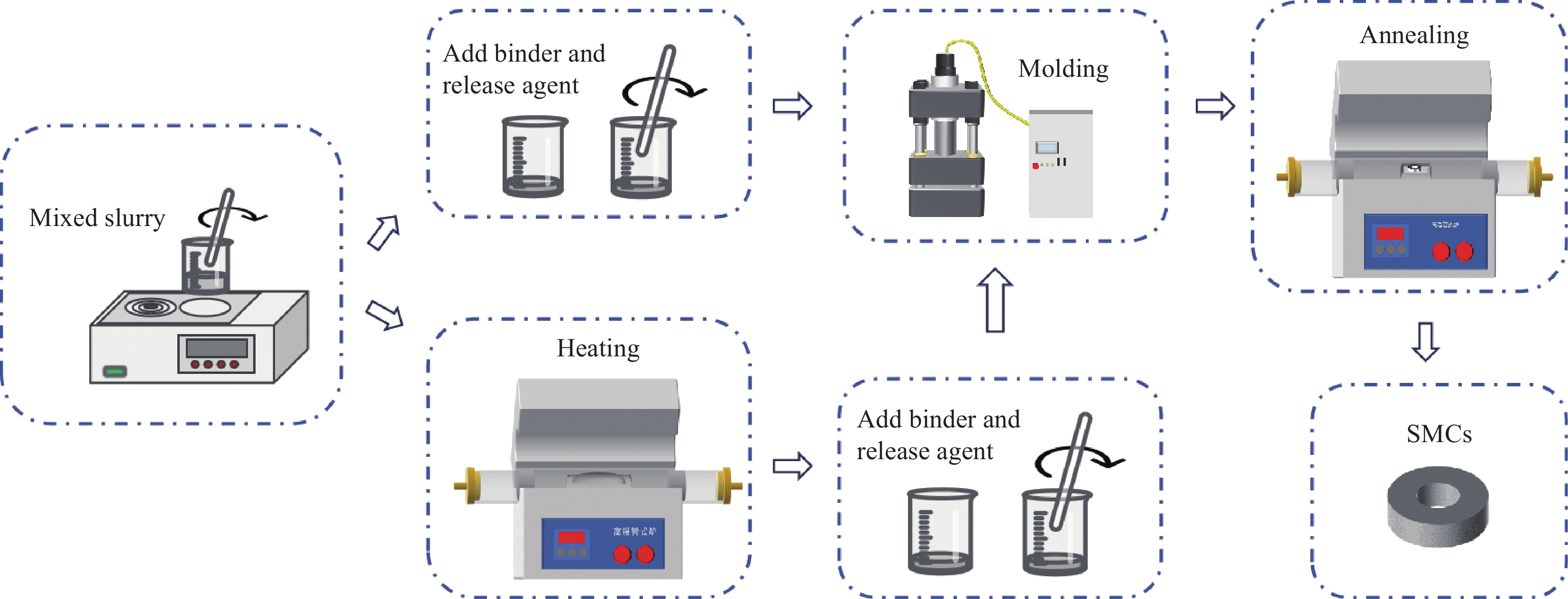

称取适量的Fe-9.6 wt%Si-5.4 wt%Al(FeSiAl)磁粉,分别按FeSiAl磁粉重量的0.1 wt%、0.2wt%、0.2wt%、0.4 wt%和0.5 wt%称取磷酸,将称取的磷酸分别溶于10 mL水中,再将FeSiAl磁粉加入到配制得磷酸水溶液中,混合搅拌、加热至干燥,制得5种磷化磁粉样品。磷化包覆的磁粉经过680 ℃、N气氛预热处理1h后添加0.5 wt%硅树脂粘结剂、0.3 wt%硬脂酸锌脱模剂并混合均匀;在2090 MPa下将磁粉压制成环形试样(外径26.92 mm、内径 14.73 mm、高度 11.10 mm)。最后,压制成型的试样在680℃、N气氛下退火1h,得到了超低损耗FeSiAl复合磁粉芯(SMCs)。另设置未经预热处理的磁粉芯作为对照组,按照磷酸加入量从小到大编号为0.1~0.5wt%HP/FeSiAl,同理预热处理样品编号为0.1~0.5wt%HPT/FeSiAl。

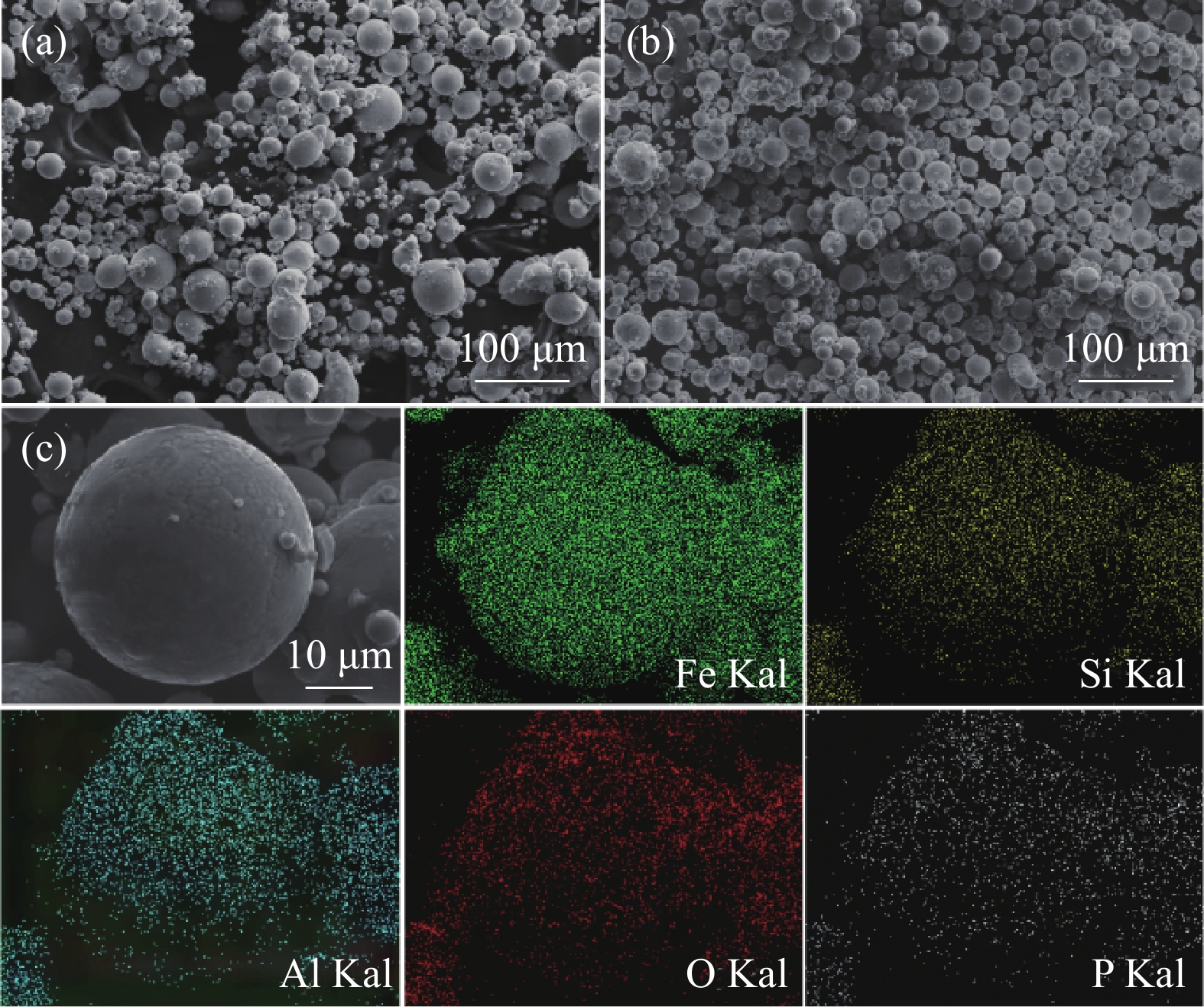

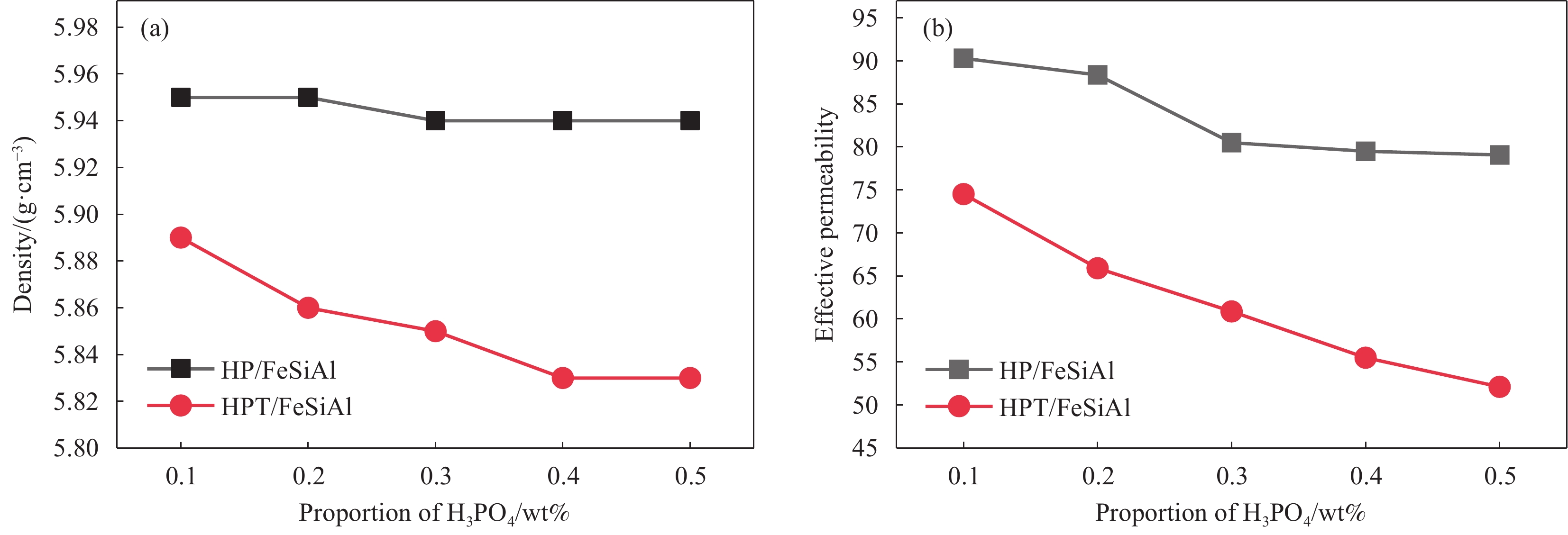

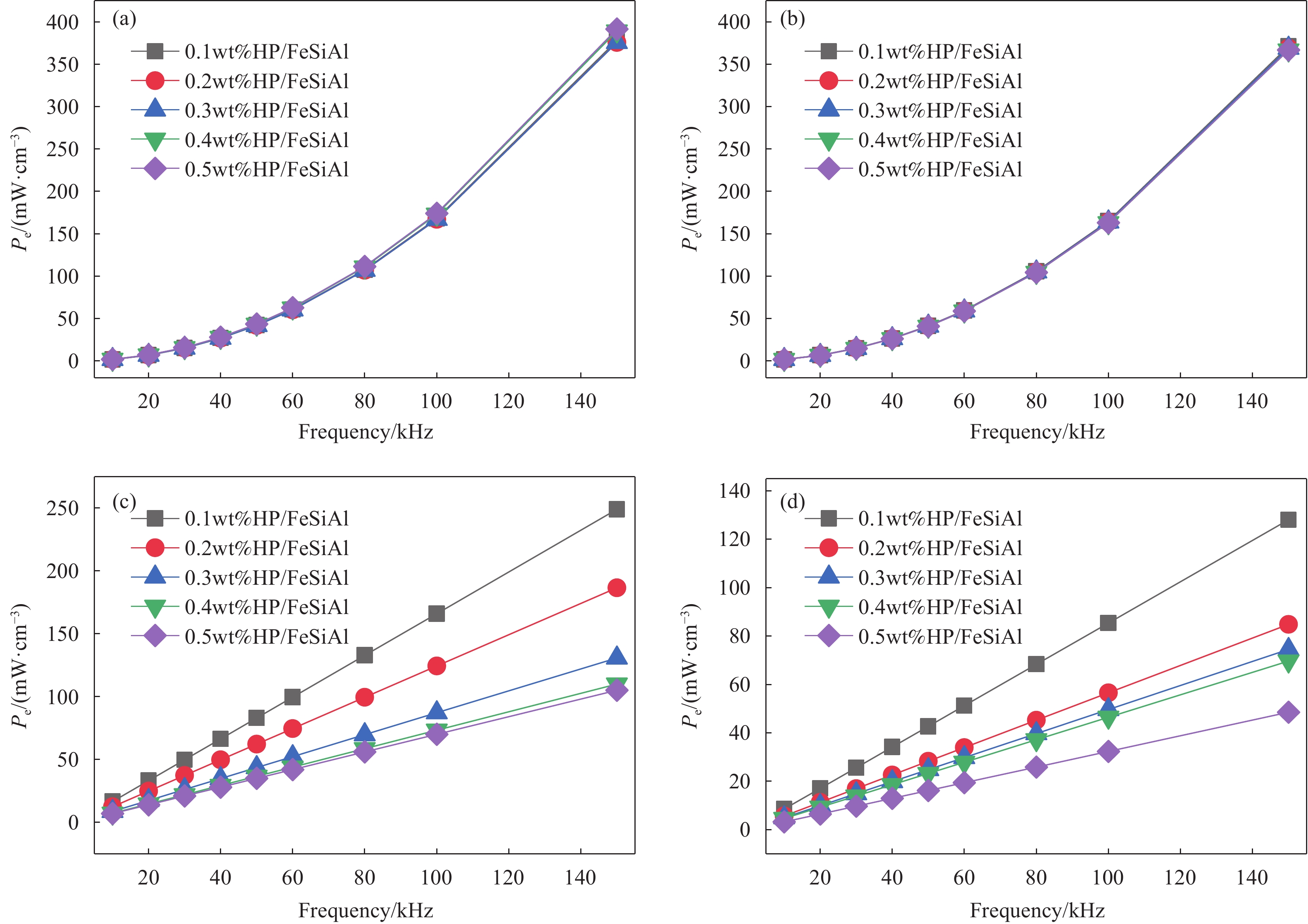

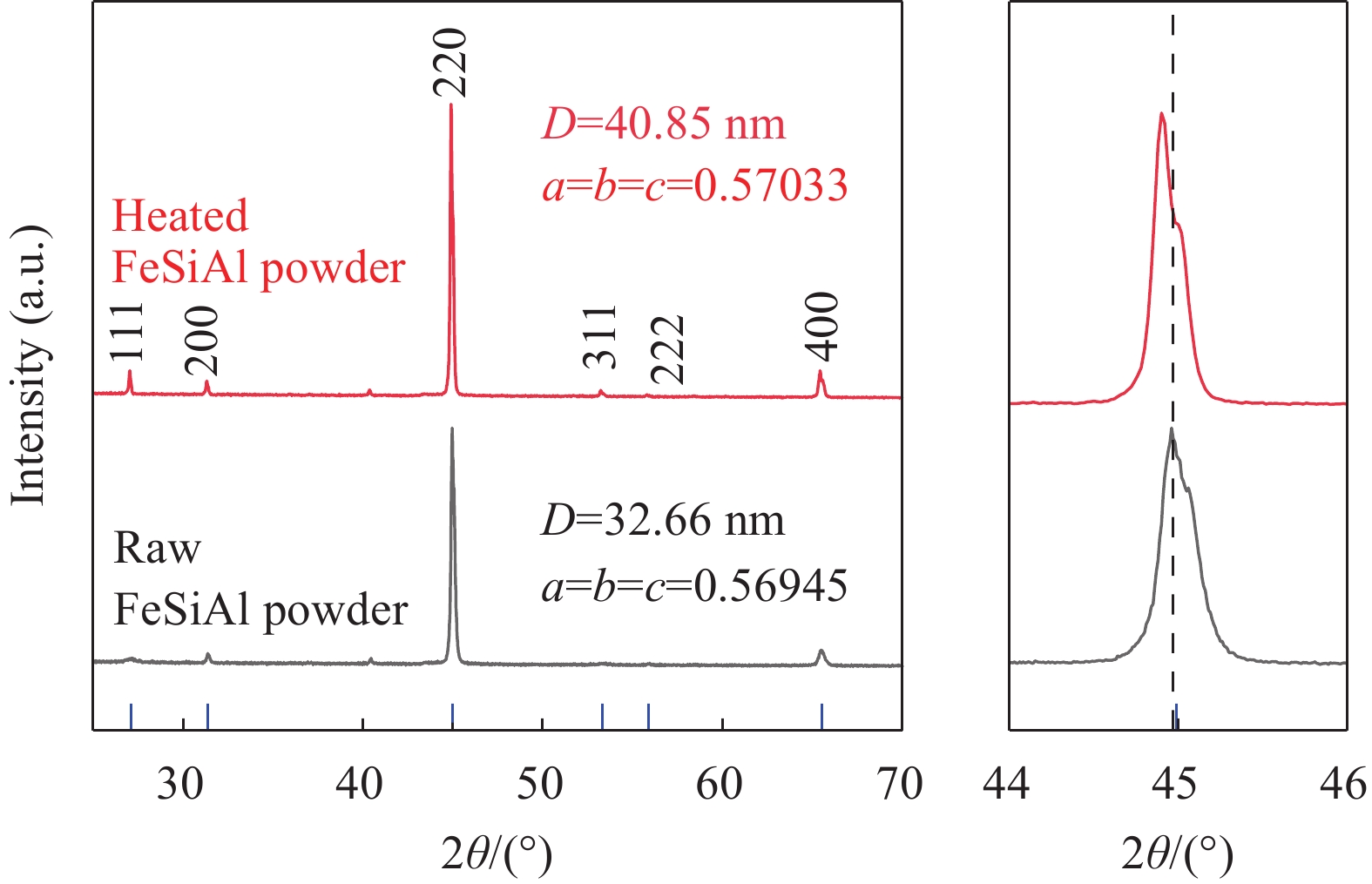

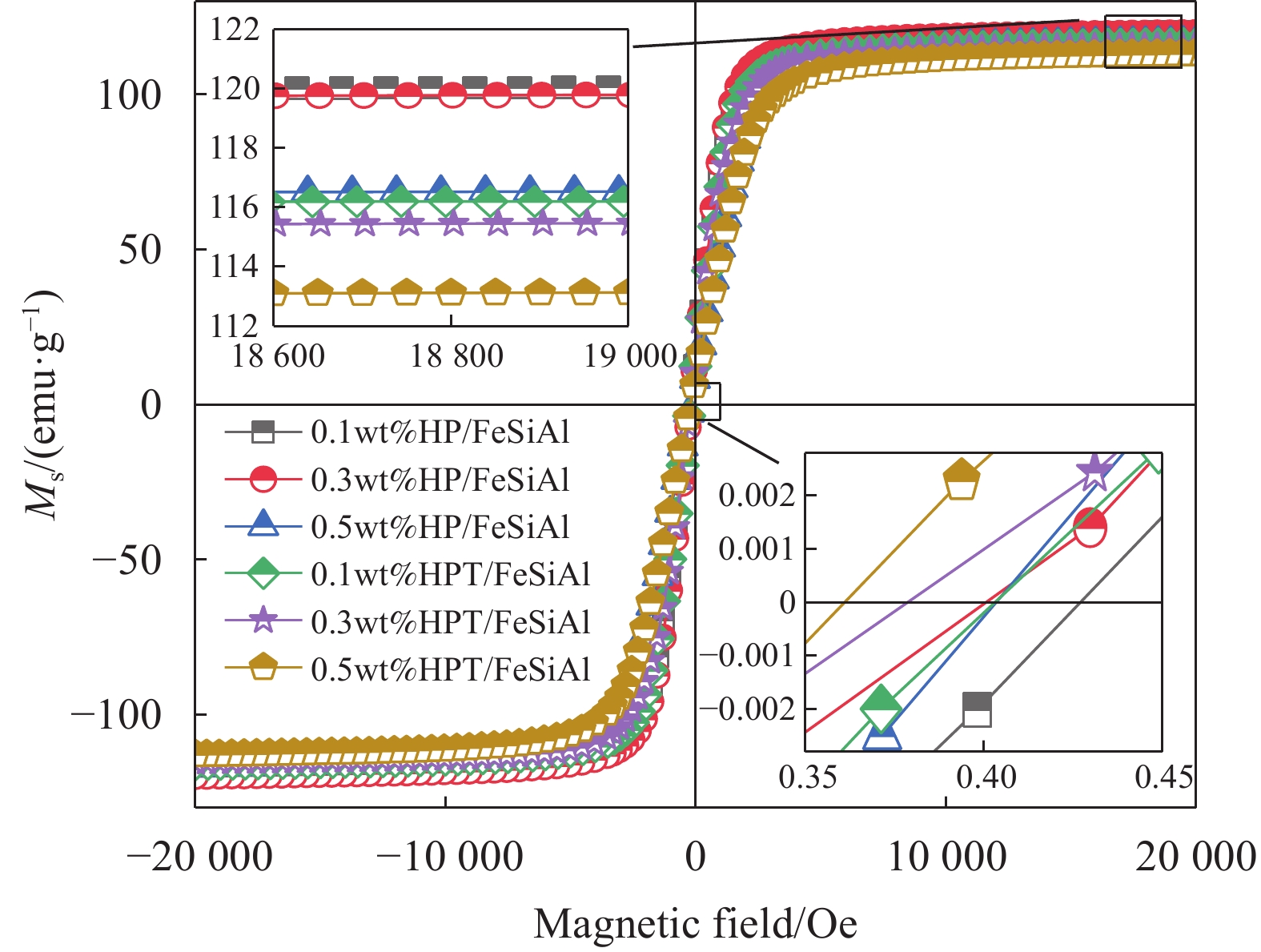

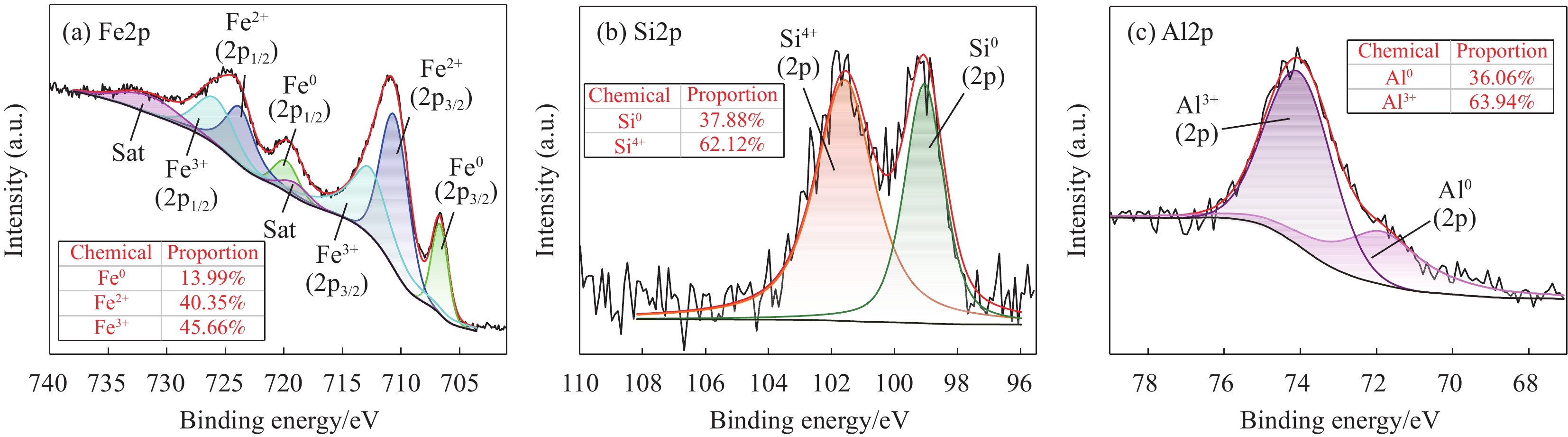

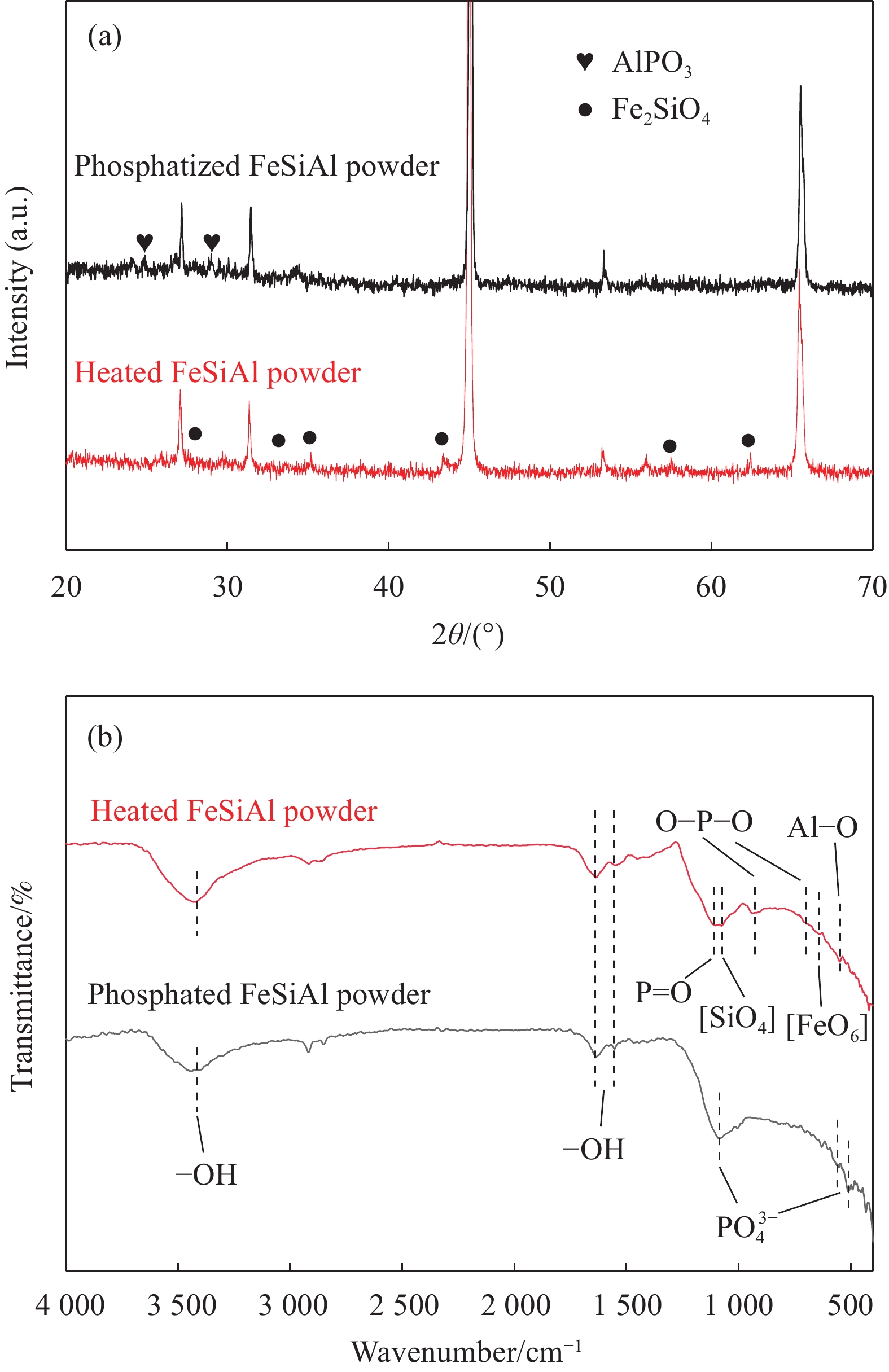

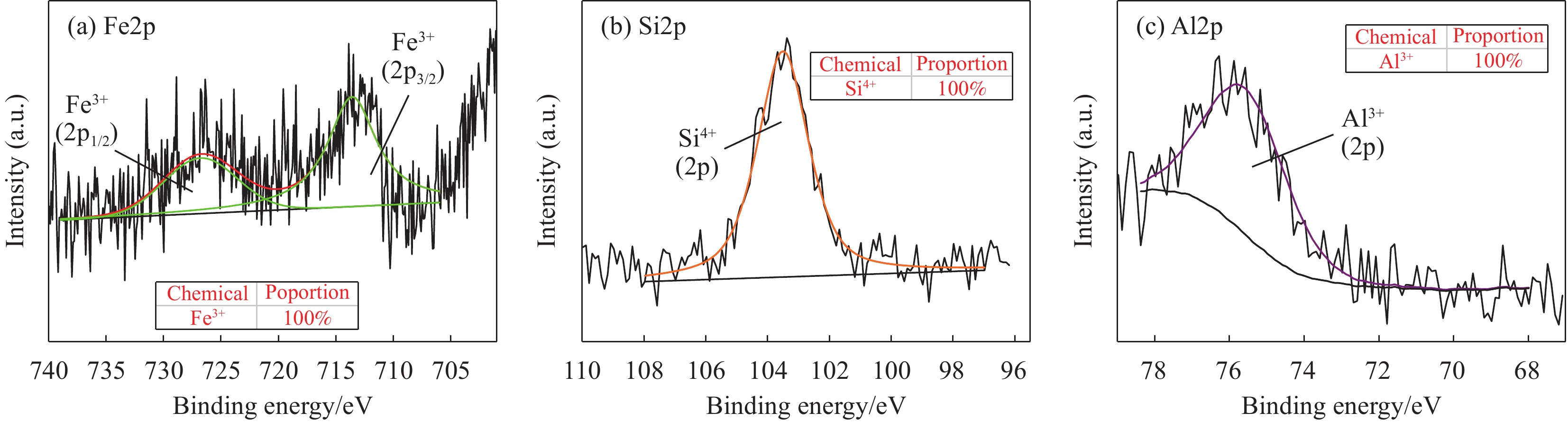

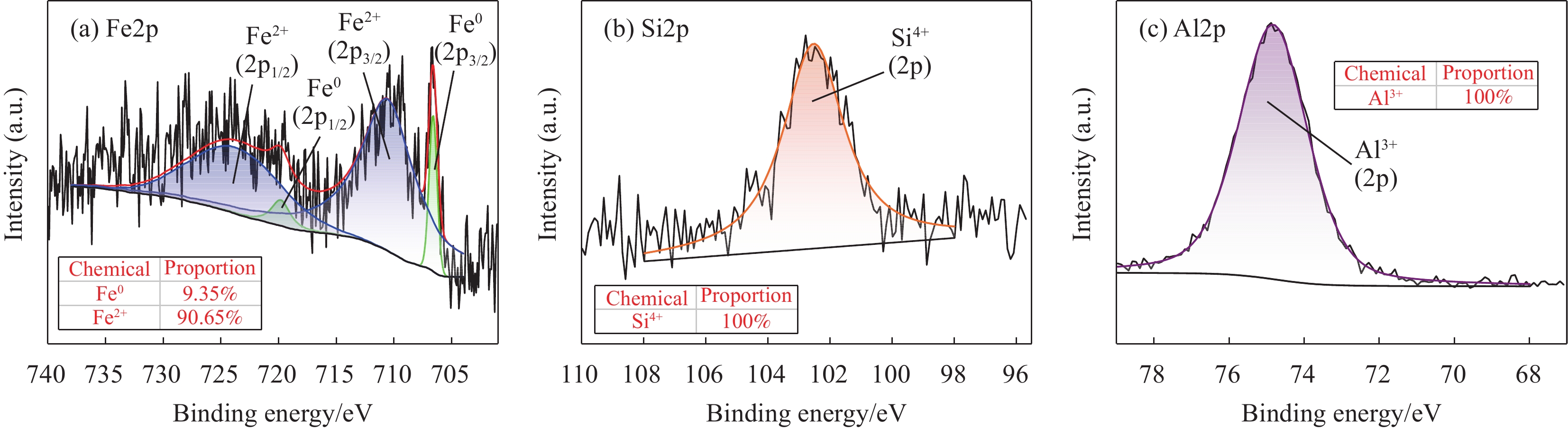

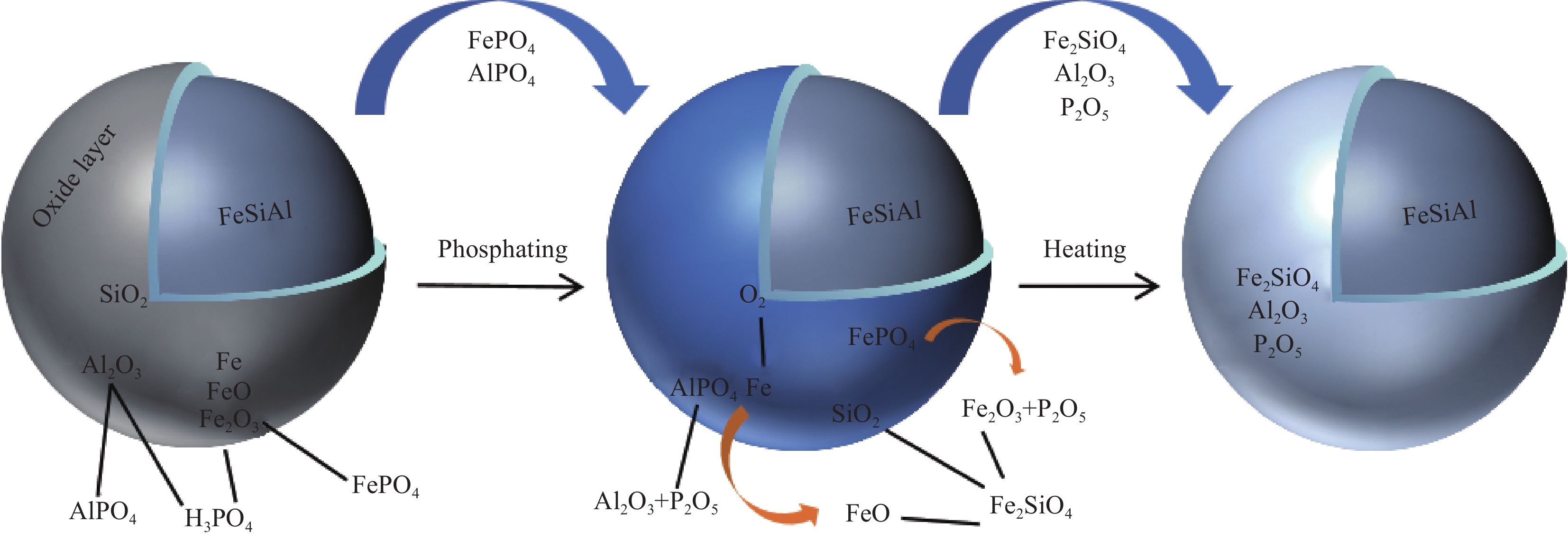

①在磷酸的水溶液中气雾化FeSiAl磁粉可成功在表面生成绝缘层,结合XRD、XPS和FTIR分析结果表明:绝缘层主要由磷酸盐组成,经过预热处理后绝缘层以AlO、FeSiO、PO为主。②0.5wt%HPT/FeSiAl相较于0.5wt%HP/FeSiAl磁粉芯密度更低,这是热处理后的磁粉颗粒相结合,压制过程中小颗粒不易滑动填充至气隙中导致。0.5wt%HPT/FeSiAl磁粉芯中气隙的增多使磁粉芯中磁性物质占比降低;对比0.5wt%HP/FeSiAl磁粉芯有效磁导率74.52下降到52.10(100 kHz),另外功率损耗从79.44mW·cm降低至58.56mW·cm(50 mT、100 kHz)。③通过对HPT/FeSiAl和HP/FeSiAl磁粉芯的功率损耗分离并拟合发现预热处理后磁粉芯磁滞损耗降低幅度与功率损耗接近,涡流损耗略有降低。④使用高斯函数拟合XRD分析图谱并根据Debye-Scherrer公式得到磁粉的平均晶粒尺寸,计算结果表明预热处理后的磁粉晶粒尺寸长大,此前报道显示高温热处理的磁粉晶粒尺寸明显增大,晶界减少,从而削弱了对磁畴壁的钉扎效应,磁滞损耗降低。⑤0.5wt% HPT/FeSiAl相较于0.5wt%HP/FeSiAl磁粉芯电阻率由25.23×10 Ω·cm降低至2.48×10 Ω·cm,预热处理过程中产生的单质Fe加之颗粒内晶界减少导致电阻率降低,但电阻率仍保持了较高水平。磁粉芯经过热处理后高电阻率的晶界减少会导致经典涡流损耗上升,但经典涡流损耗占比极小;而占比较大的异常涡流损耗在热处理后降低;因此导致了磁粉芯略微下降。

磷酸水溶液磷化FeSiAl磁粉并结合预热处理的方式可获得超低损耗HPT/FeSiAl复合磁粉芯。经预热处理,磁粉表面剩余酸性物质被去除,磁粉芯有效磁导率降低,适用于较低磁导率应用场景;功率损耗显著降低,完全满足商业气雾化FeSiAl磁粉芯标准。

金属磁粉芯,因其具有高饱和磁通密度和有效磁导率而广泛应用于电工领域。当今社会家电、汽车、手机等工业品电子元器件的发展呈现出小型化、智能化的趋势,因此减少磁粉芯在高频、大功率应用下的功率损耗是适应电子元器件发展的必要措施。作为磁粉芯生产过程中重要步骤之一,磷化处理过程通常在有机溶剂中进行,有机溶剂易挥发、污染较大,且磷化后残留的酸性物质有腐蚀磁粉的风险。

本文通过对气雾化FeSiAl磁粉进行磷化处理,再对其进行热处理,去除多余酸性物质,制备了具有超低损耗的FeSiAl复合金属磁粉芯(soft magnetic composites, 简写SMCs)。较低含量的磷酸可在FeSiAl磁粉表面形成一层薄而均匀的绝缘层,经过预热处理后,磁粉表面磷酸盐转变为硅酸盐,磁粉颗粒内晶体长大,晶界减少,磁畴壁转动克服能量减少,磁粉矫顽力降低;得到的磁粉芯功率损耗急剧降低,主要归因于磁滞损耗明显降低损;当磷酸加入量为0.5 wt%时,制备的磁粉芯体电阻率为2.48×106 Ω·cm,功率损耗仅为58.56mW·cm-3。

磁粉芯的功率损耗随频率变化图

磷化及预热处理过程磁粉表面反应示意图

目前家电、汽车和手机等产品的电子元器件日益呈现小型化、智能化的发展趋势,因此,降低磁粉芯(SMCs)在高频、大功率下应用时的功率损耗是适应其发展的必要措施。将气雾化Fe-9.6 wt%Si-5.4 wt%Al(FeSiAl)磁粉进行磷化绝缘处理,经预热处理、成型和退火热处理,得到了超低损耗FeSiAl复合磁粉芯(SMCs)。分析结果表明,磷化后的FeSiAl磁粉经热处理后,颗粒表面包覆的磷酸盐转变为硅酸盐,且磁粉中晶粒长大,磁粉的矫顽力降低;制得的磁粉芯功率损耗也明显降低,这主要归因于磁滞损耗的显著降低;当磷酸使用量为0.5 wt%时,50 kHz下功率损耗由79.44 mW·cm−3降低至58.56 mW·cm−3。