TiNi形状记忆合金具有优异的功能特性和结构特性,在多种领域有着明确的目标需求,但相对较低的力学强度和塑性形变能力仍是其应用受限的重要因素之一。近等原子比的TiNi合金具有易调控的力学性能,且可在很大范围内通过冷热加工及热处理进行调控。轧制形变作为一种重要的金属塑性加工工艺,可使合金基体发生大塑性形变,结合退火再结晶可显著细化晶粒以及调控微观组织,实现合金综合力学性能的提升。

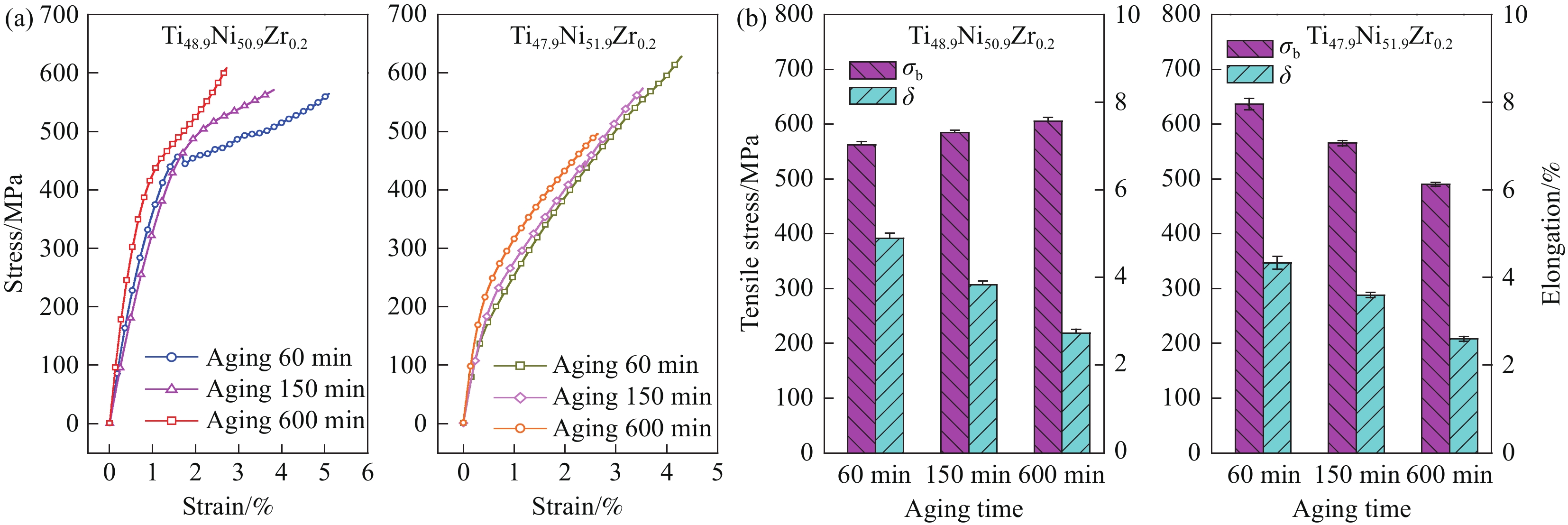

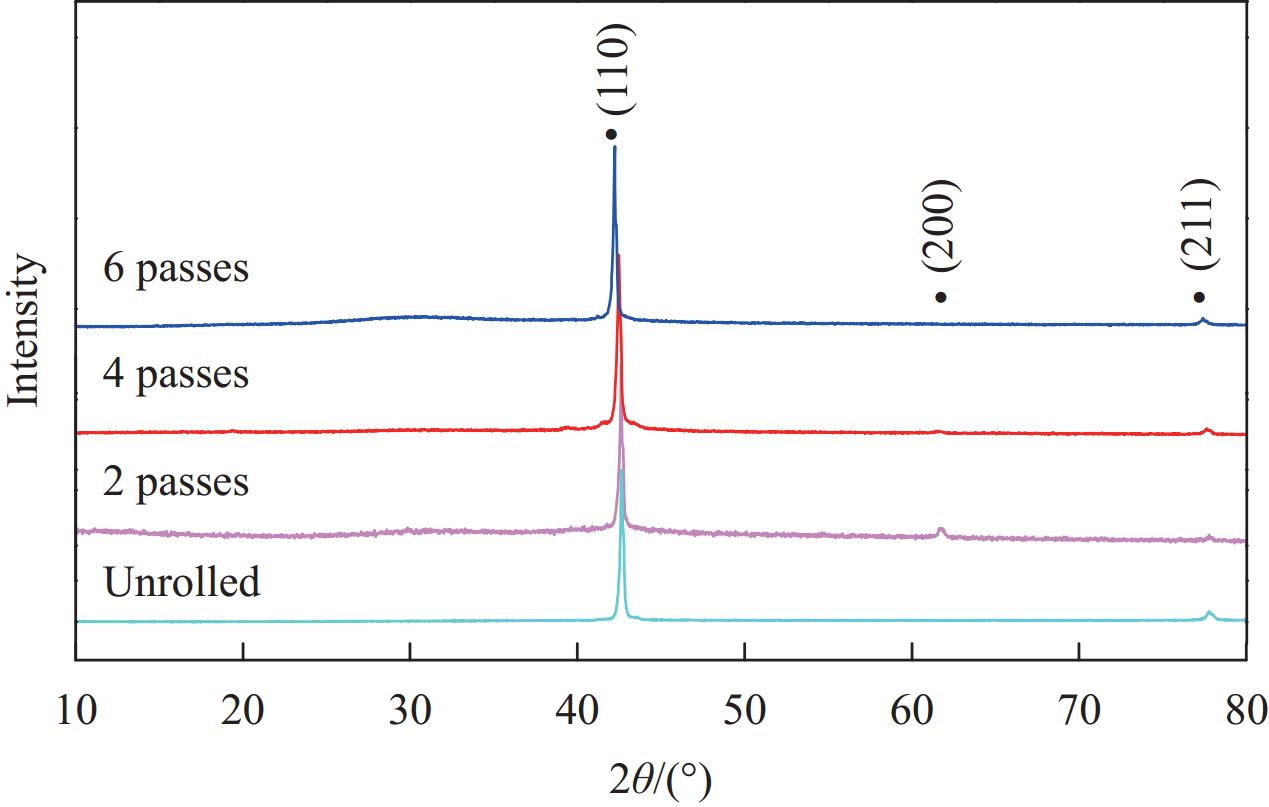

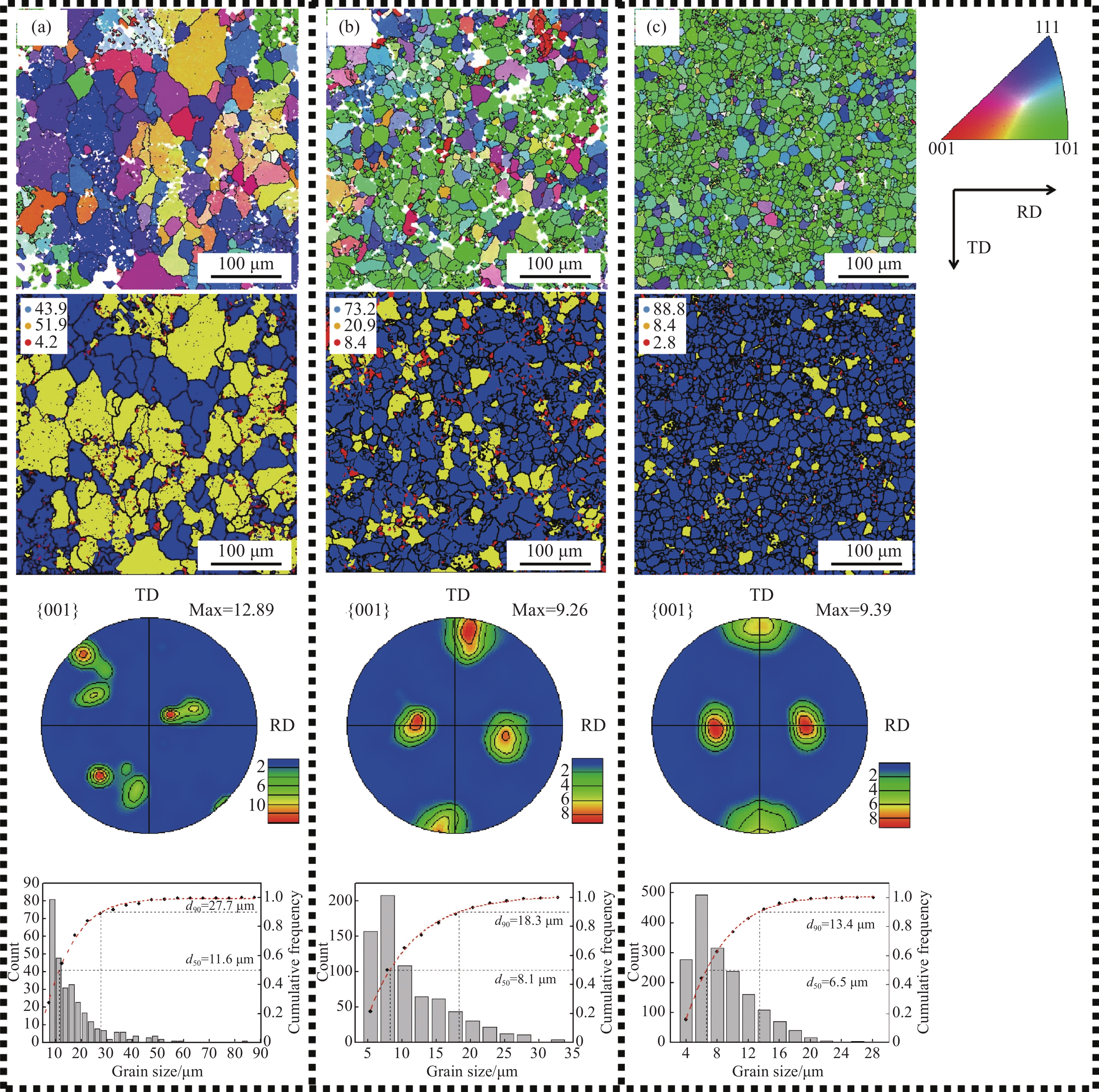

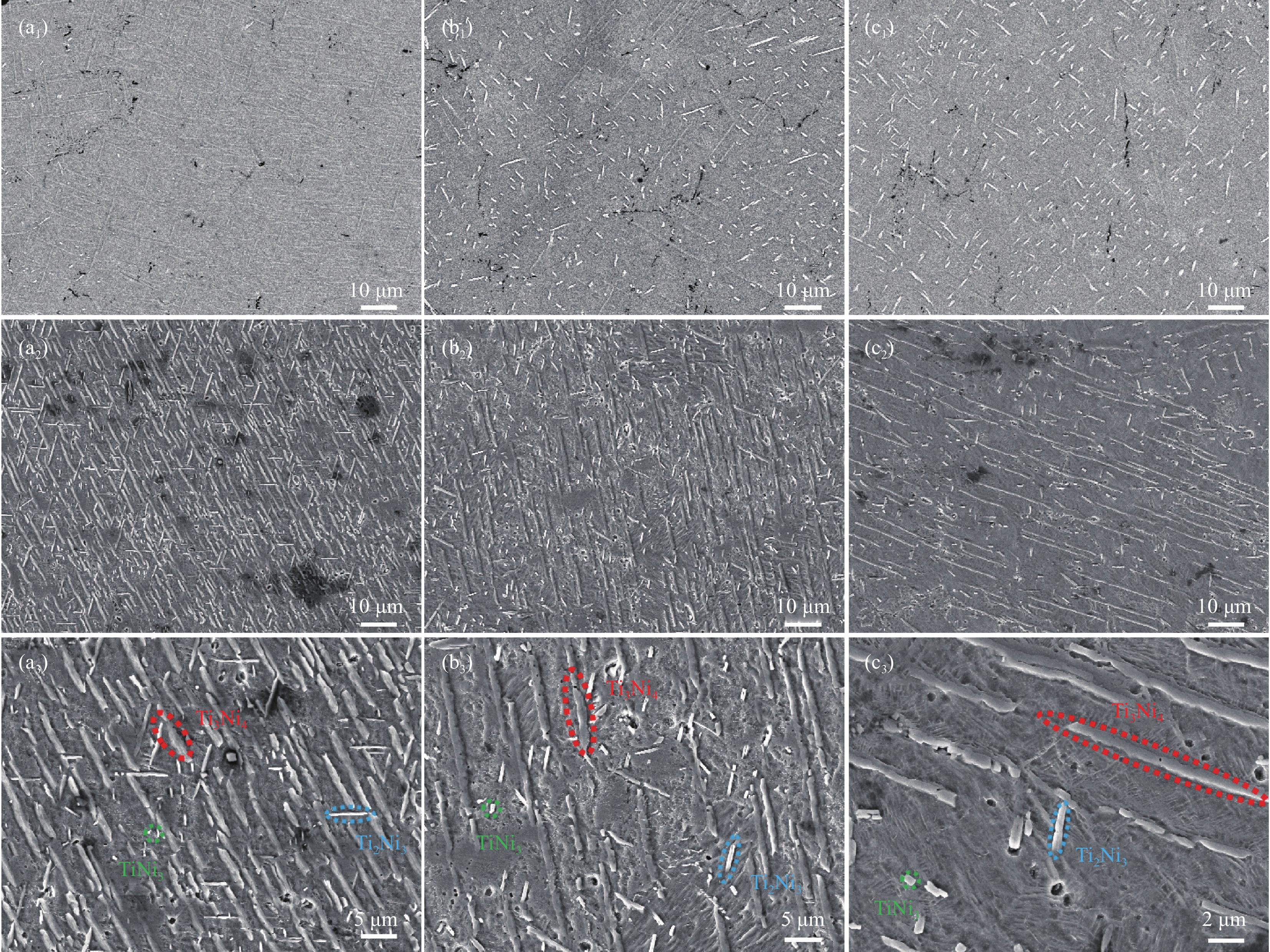

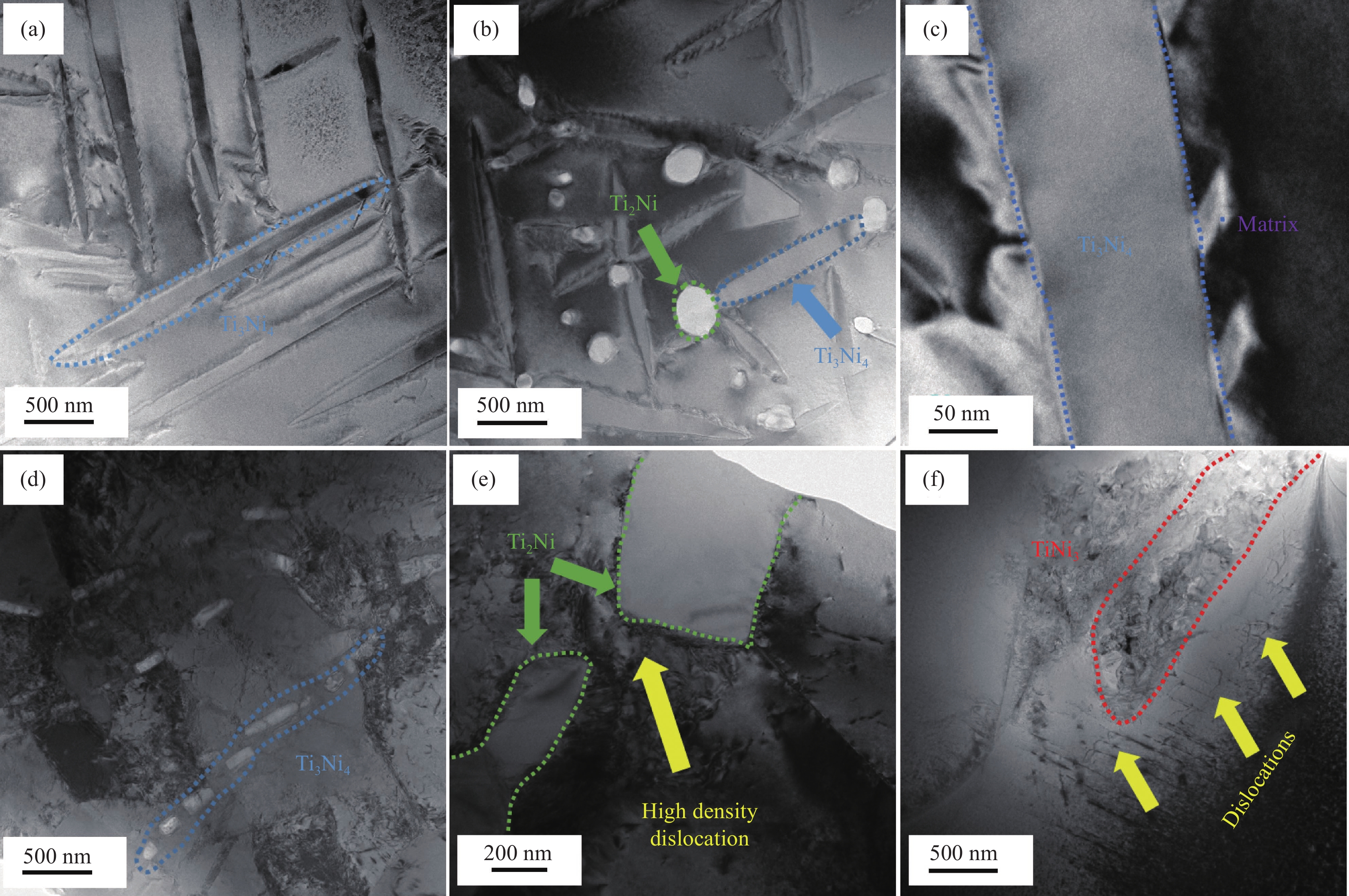

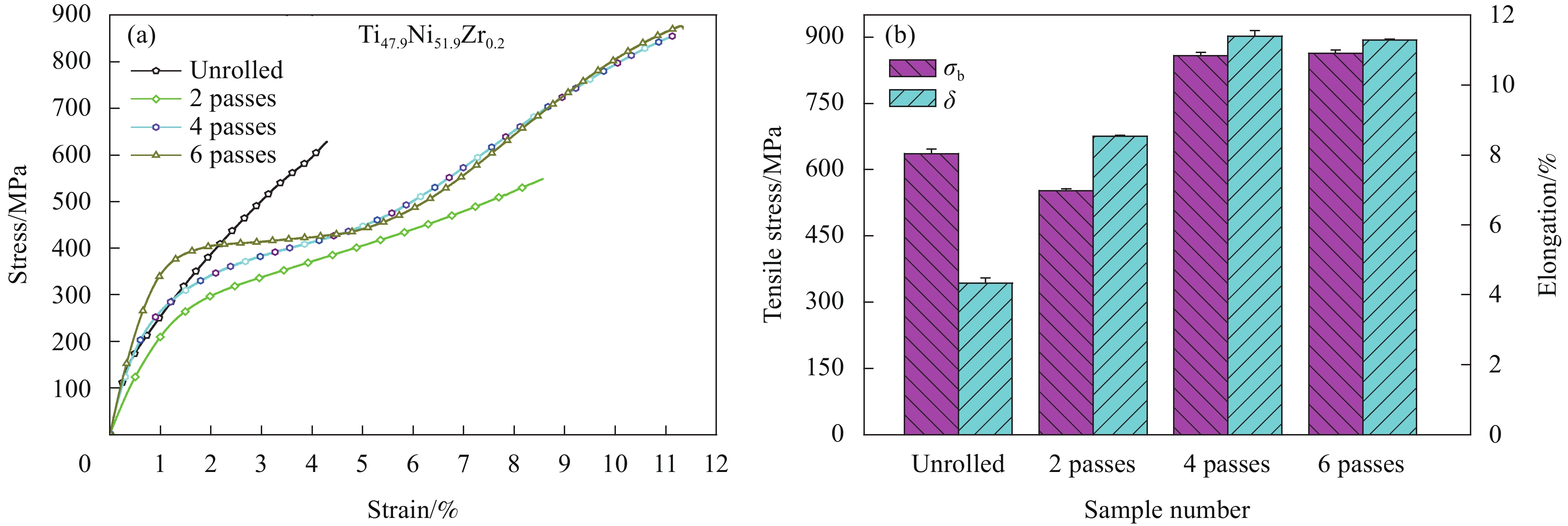

本论文聚焦B2结构奥氏体富镍 TiNiZr合金,系统考察了Ti48.9Ni50.9Zr0.2和Ti47.9Ni51.9Zr0.2合金微观结构、力学性能与冷轧形变以及再结晶退火之间的依赖关系。拉伸力学性能测试表明,冷轧退火可显著提升合金综合力学性能,其中Ti48.9Ni50.9Zr0.2合金抗拉强度从未轧制样品的550 MPa提升至6道次轧制退火后的1070 MPa,断后伸长率从4.9%增加至10.0%。通过EBSD、SEM和TEM微观结构观察可以发现,合金多道次冷轧退火后,形变组织和再结晶组织交替变化,合金晶粒显著细化,发生了明显的择优取向,且随冷轧形变量的增加,合金织构进一步增强。析出相Ti2Ni和Ti3Ni4破碎细化,纳米级Ti3Ni4与基体间有着良好的晶格匹配性,且随Ni含量增加,体积分数和尺寸增大。此外,合金中出现了应力诱发的马氏体以及析出相附近大量高密度位错。合金力学性能与材料微观结构密切相关,强度和塑性提升机制可通过细晶强化、位错强化、沉淀强化和织构强化来理解。

不同道次冷轧退火循环的 Ti48.9Ni50.9Zr0.2合金拉伸应力-应变曲线

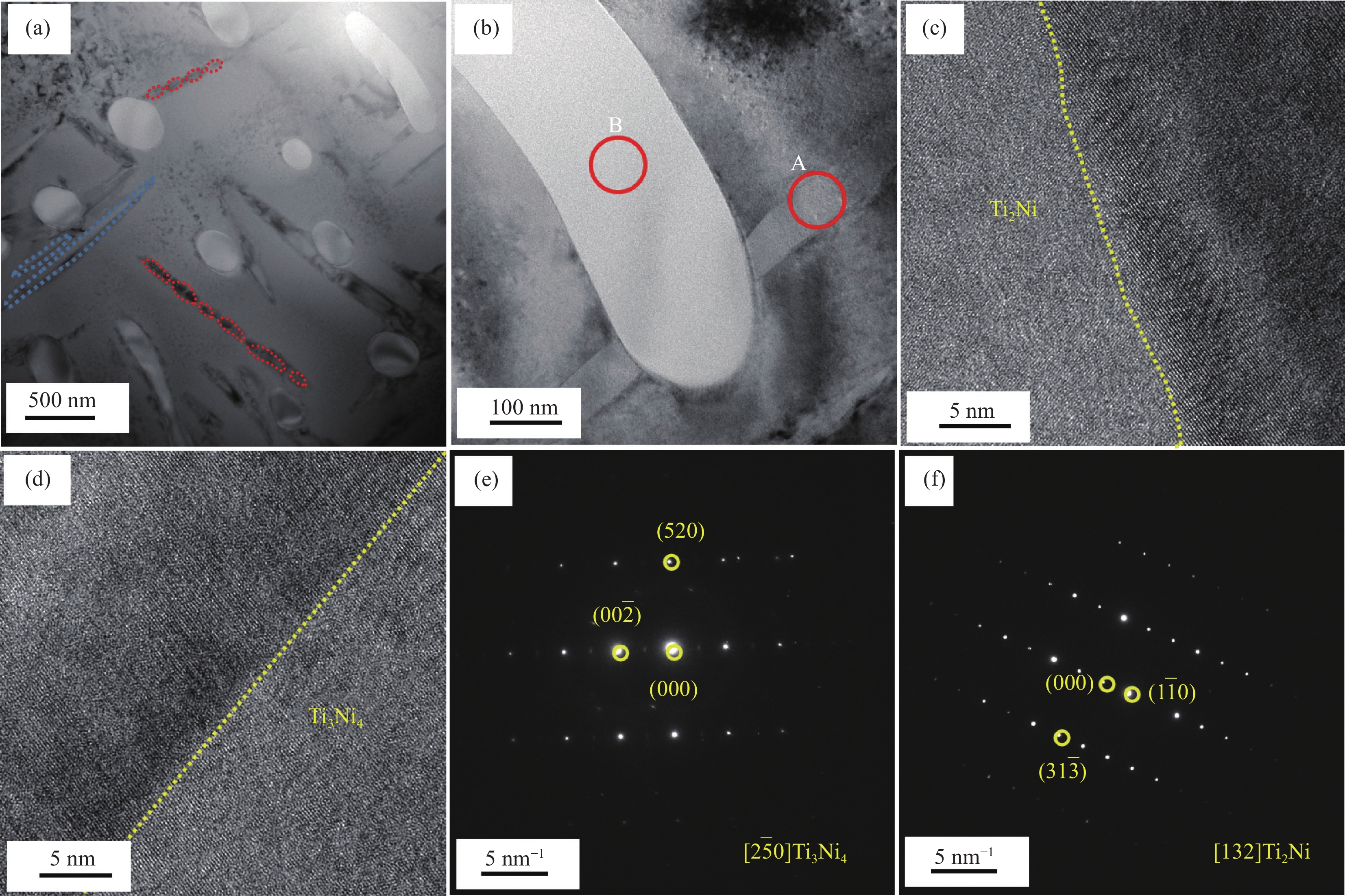

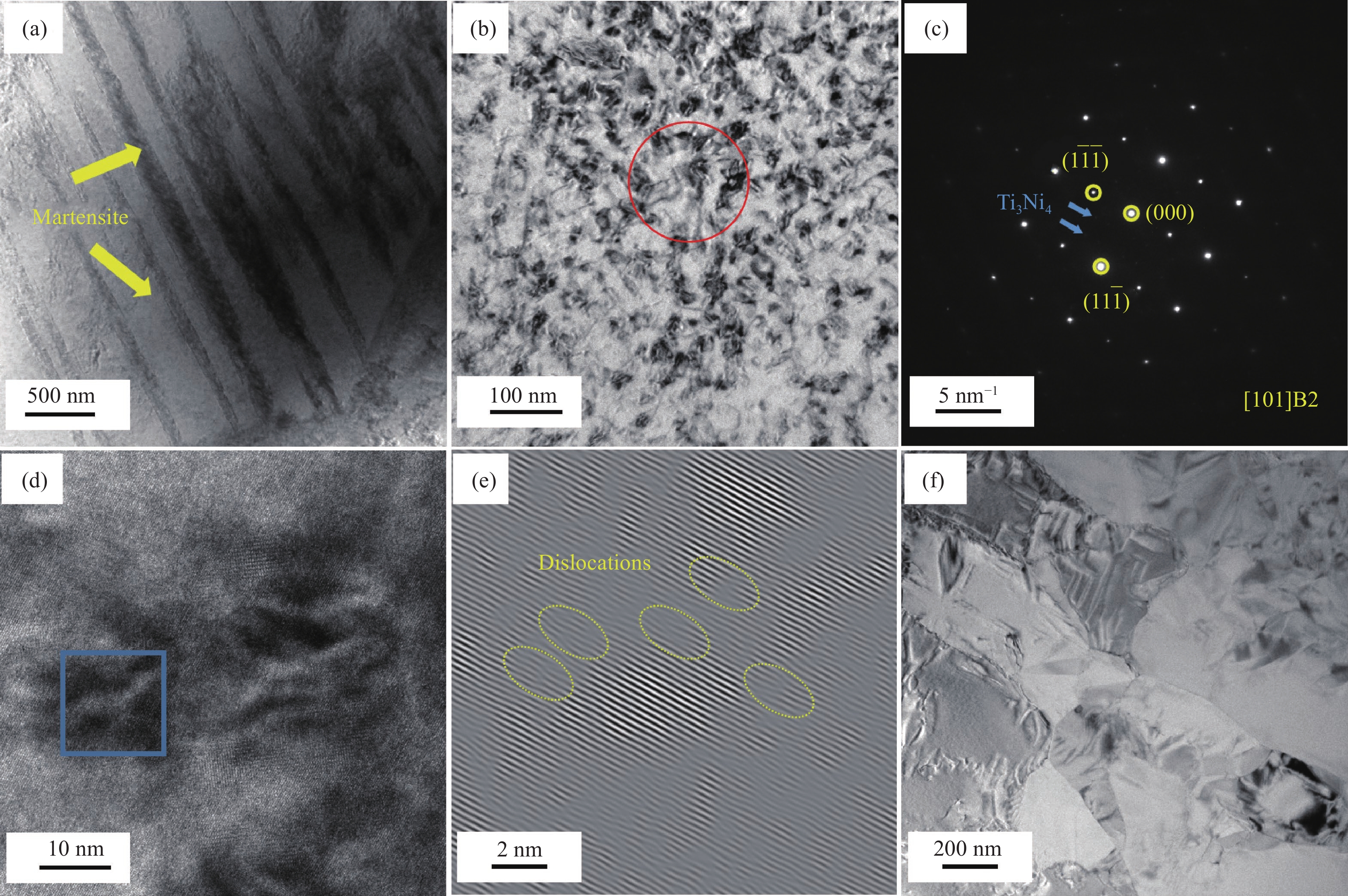

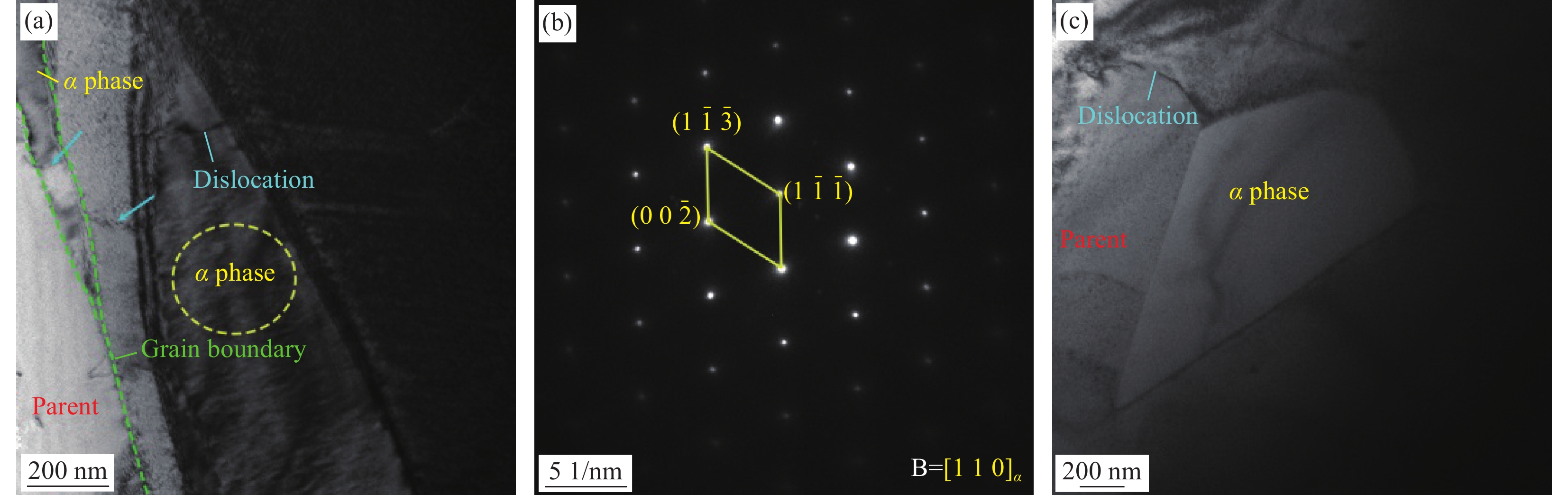

6道次冷轧退火后Ti48.9Ni50.9Zr0.2合金断口附近TEM 微观结构: (a,b) 微观结构明场像; (c) (b)图中红色圆形区域电子衍射图;(d) (b)图中高分辨图像; (e)(d)图中蓝色区域反傅里叶变换图; (f) 亚微米结构明场像

TiNi形状记忆合金具有优异的功能特性和结构特性,在多种领域有着明确的目标需求。本文聚焦B2结构奥氏体富镍 TiNi合金,拟通过冷轧退火循环调控TiNi合金微观结构,以期提升合金较低的力学强度和塑性形变能力。系统考察了Ti48.9Ni50.9Zr0.2和Ti47.9Ni51.9Zr0.2合金力学性能和微观结构与冷轧形变以及再结晶退火之间的依赖关系。拉伸力学性能测试表明,冷轧退火循环可显著提升合金综合力学性能,其中Ti48.9Ni50.9Zr0.2合金6道次冷轧退火后抗拉强度从未轧制样品的550 MPa提升至

TiNi形状记忆合金具有优异的功能特性和结构特性,在多种领域有着明确的目标需求。本文聚焦B2结构奥氏体富镍 TiNi合金,拟通过冷轧退火循环调控TiNi合金微观结构,以期提升合金较低的力学强度和塑性形变能力。系统考察了Ti48.9Ni50.9Zr0.2和Ti47.9Ni51.9Zr0.2合金力学性能和微观结构与冷轧形变以及再结晶退火之间的依赖关系。拉伸力学性能测试表明,冷轧退火循环可显著提升合金综合力学性能,其中Ti48.9Ni50.9Zr0.2合金6道次冷轧退火后抗拉强度从未轧制样品的550 MPa提升至

Cu基形状记忆合金具有优良的的耐热稳定性和高阻尼特性,在多种领域有着明确的目标需求,然而由于晶粒粗大和弹性各向异性,呈现出较低的力学断裂强度和塑性形变能力。通过大塑性形变可显著改变合金微观结构,不但可实现晶粒细化,还可实现位错的增殖,进而引入新的力学增强机制,如位错强化。冷轧、热轧或两种轧制工艺相结合是一种常用且简易的大塑性形变工艺,广泛应用于材料加工中,有助于提升合金的力学性能和功能特性。

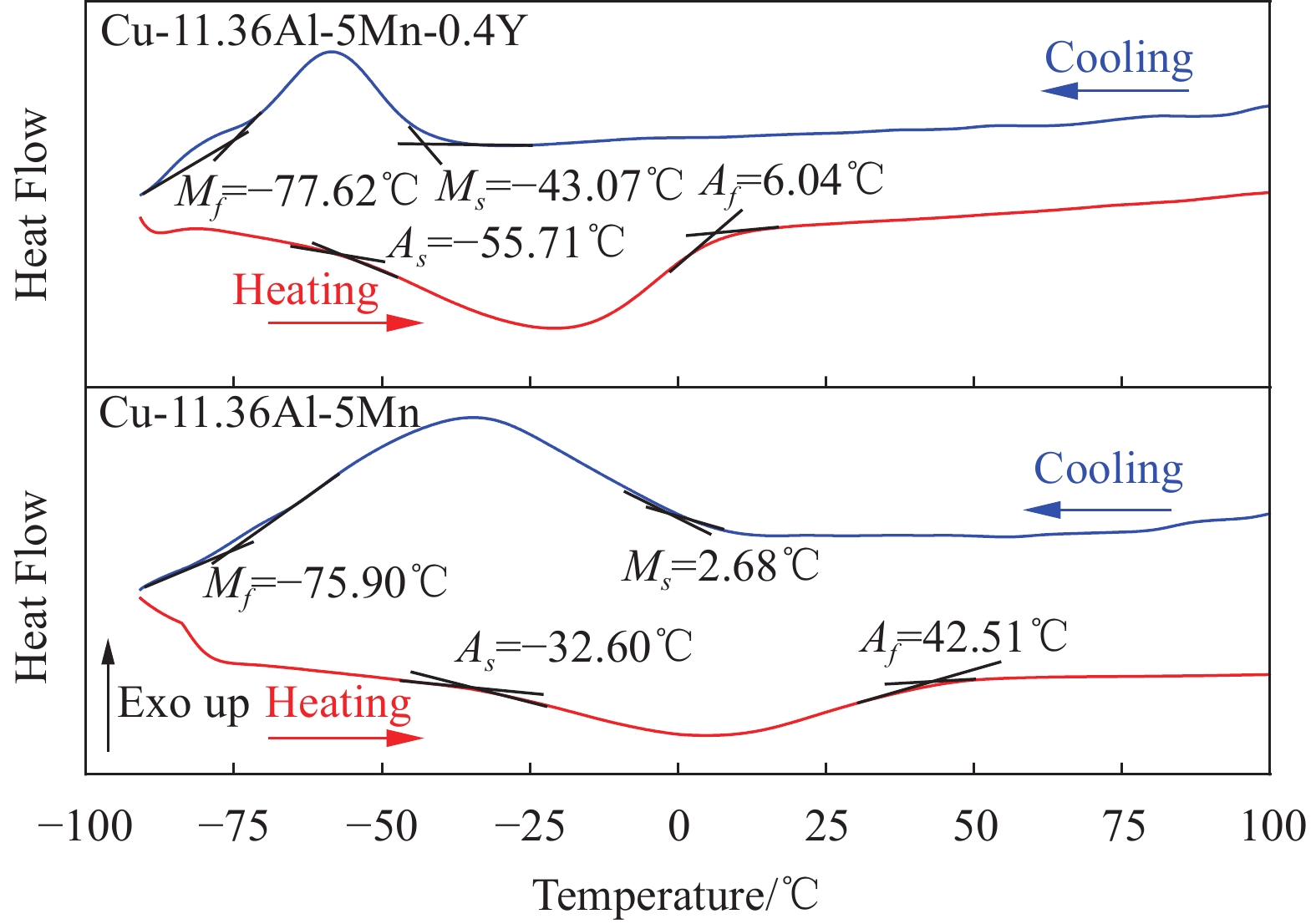

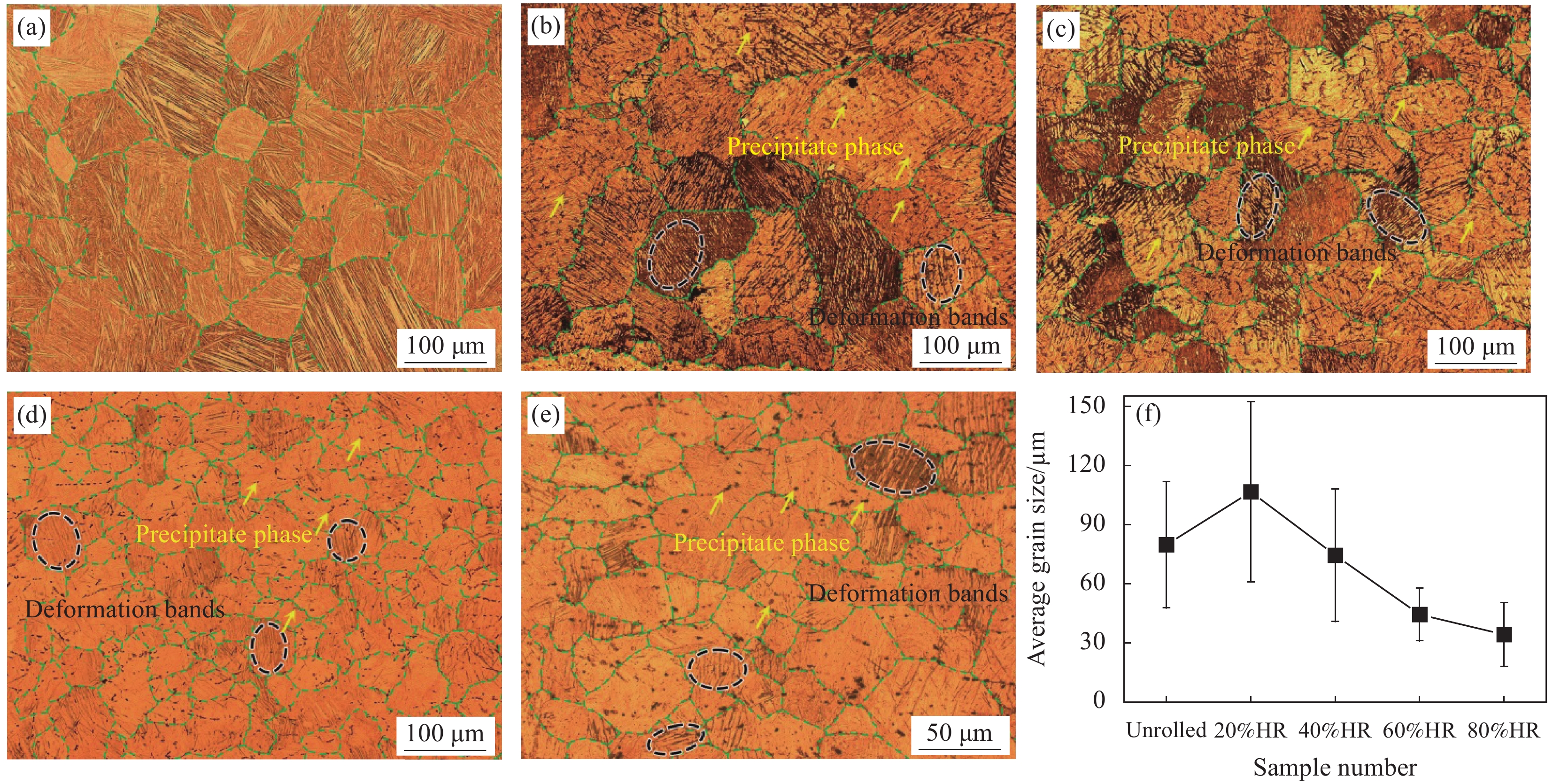

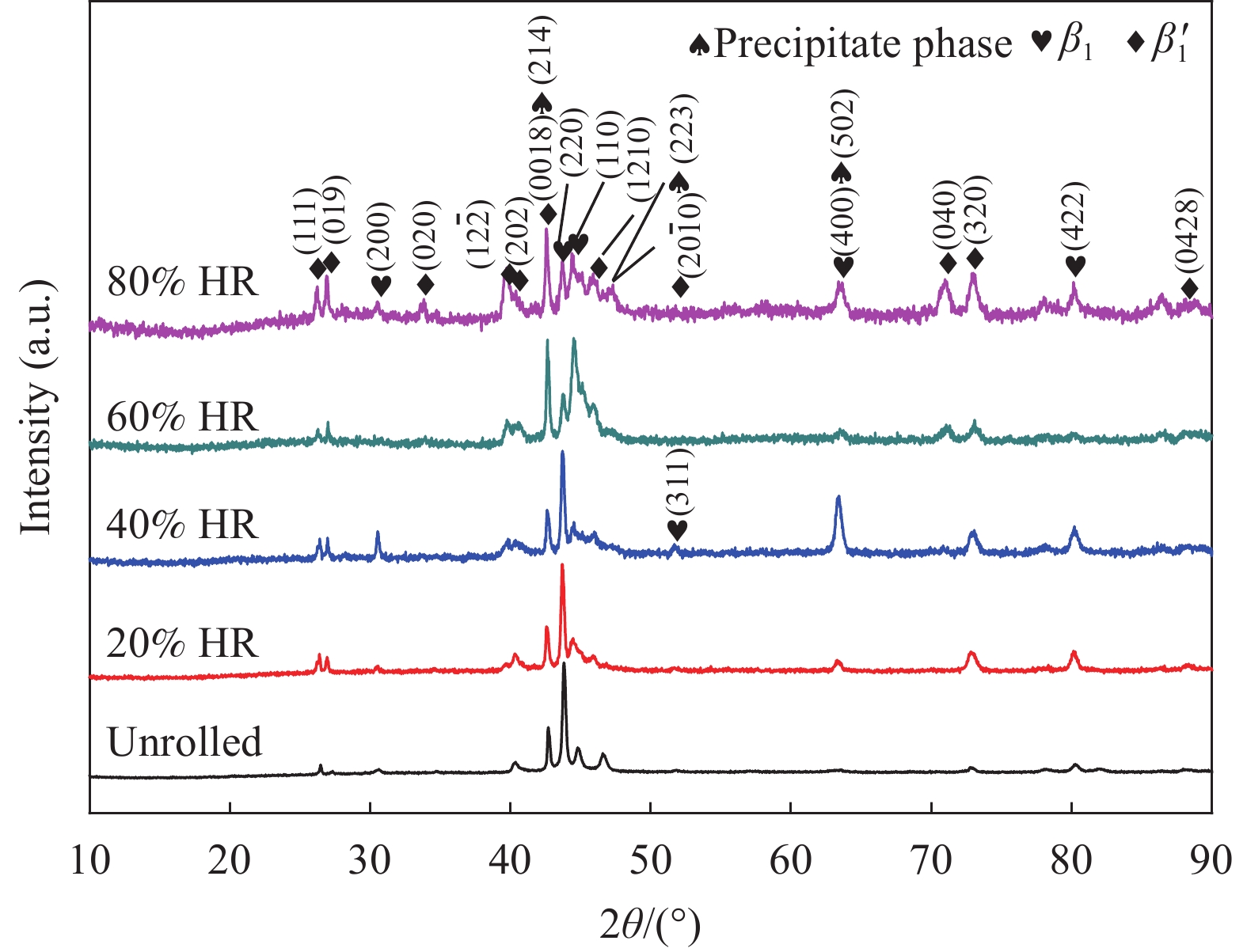

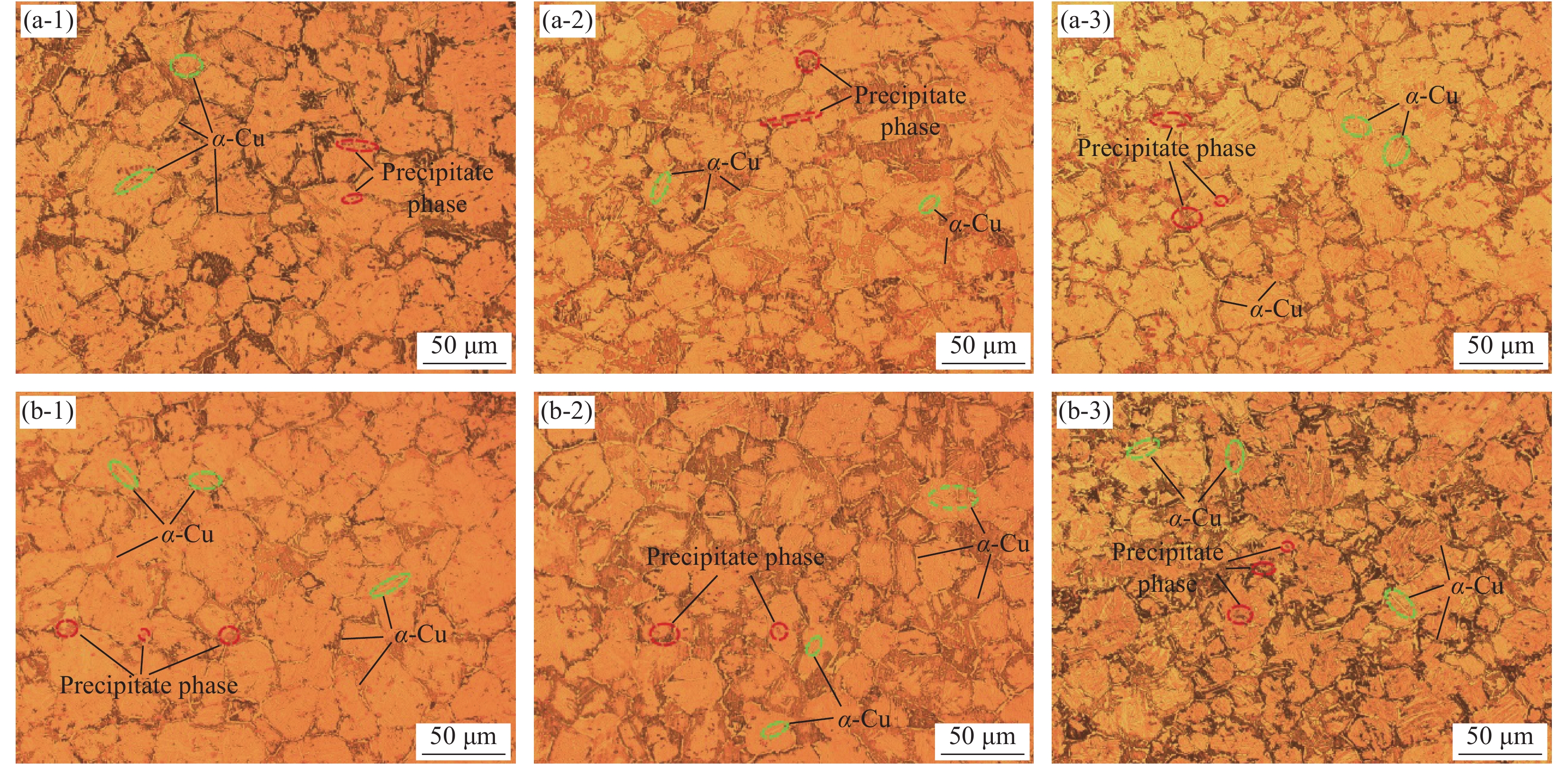

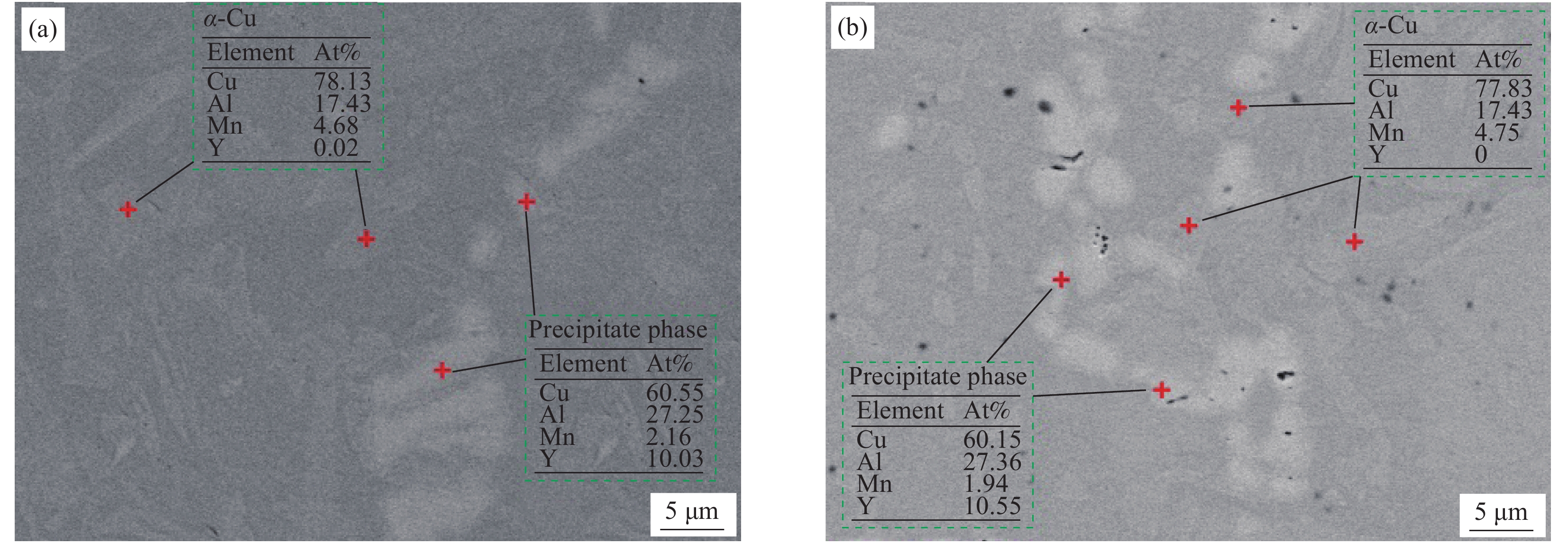

通过真空电弧熔炼炉炼制Cu-11.36Al-5Mn-Y(=0, 0.1, 0.2, 0.3, 0.4, 0.5,质量分数/%)系列合金。在箱式炉中进行固溶处理,固溶温度900 ℃,时间30 min,接着进行350 ℃×30 min退火处理。使用两辊轧机对CuAlMn合金进行大塑性形变,首先进行热轧,轧制温度为850 ℃,每道次形变量为20%,每道次完成后,合金在850 ℃保温15 min,进行下一道次轧制,经过一至四道次轧制,获得了形变量分别为20%、40%、60%和80%的热轧水淬样品,随后进行350 ℃×30 min的时效。选取形变量为60%和80%的热轧样品进行了冷轧处理,每道次形变量为10%,经多道次轧制后,最终获得冷轧形变量分别为20%、40%和60%的样品,其中每道次轧制后合金均进行了600 ℃×60 min的再结晶退火处理。采用金相显微镜、SEM、TEM和XRD对合金分别进行微观结构观察和物相标定。通过DSC在N保护下测试合金的相变行为。合金的准静态拉伸力学性能通过万能材料试验机在室温状态下进行测试,并通过加载-卸载循环拉伸实验考察合金的超弹性。

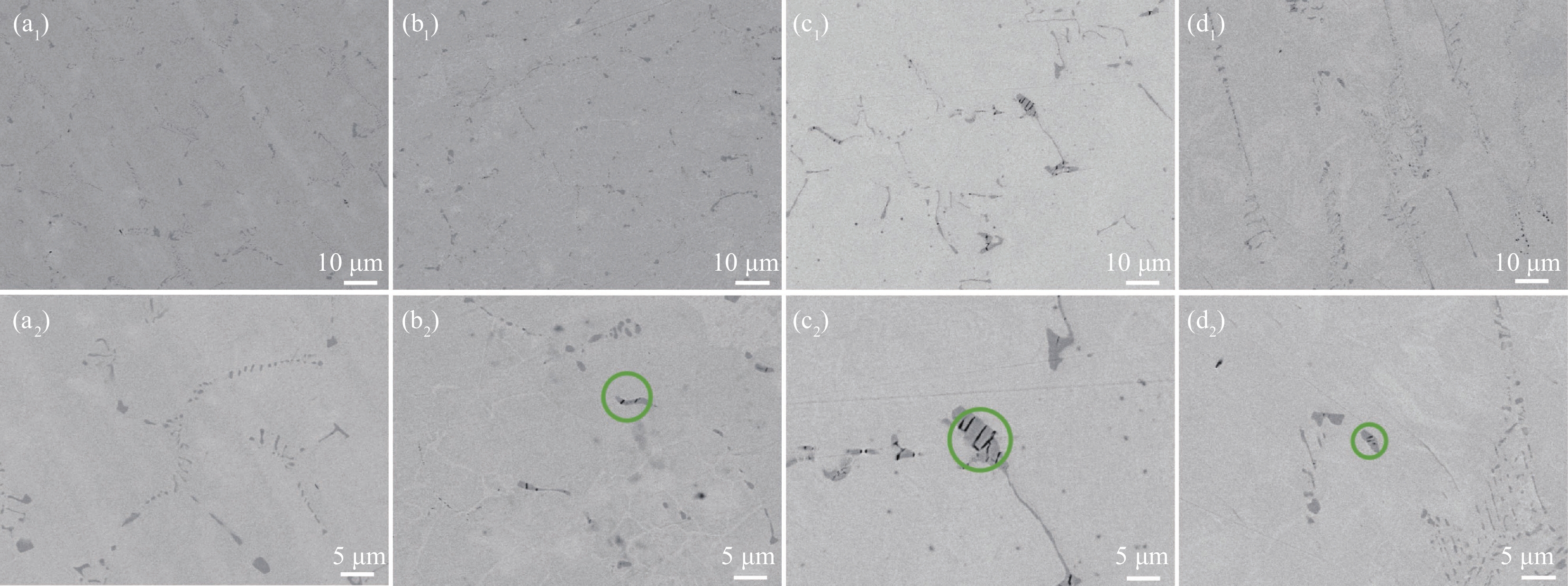

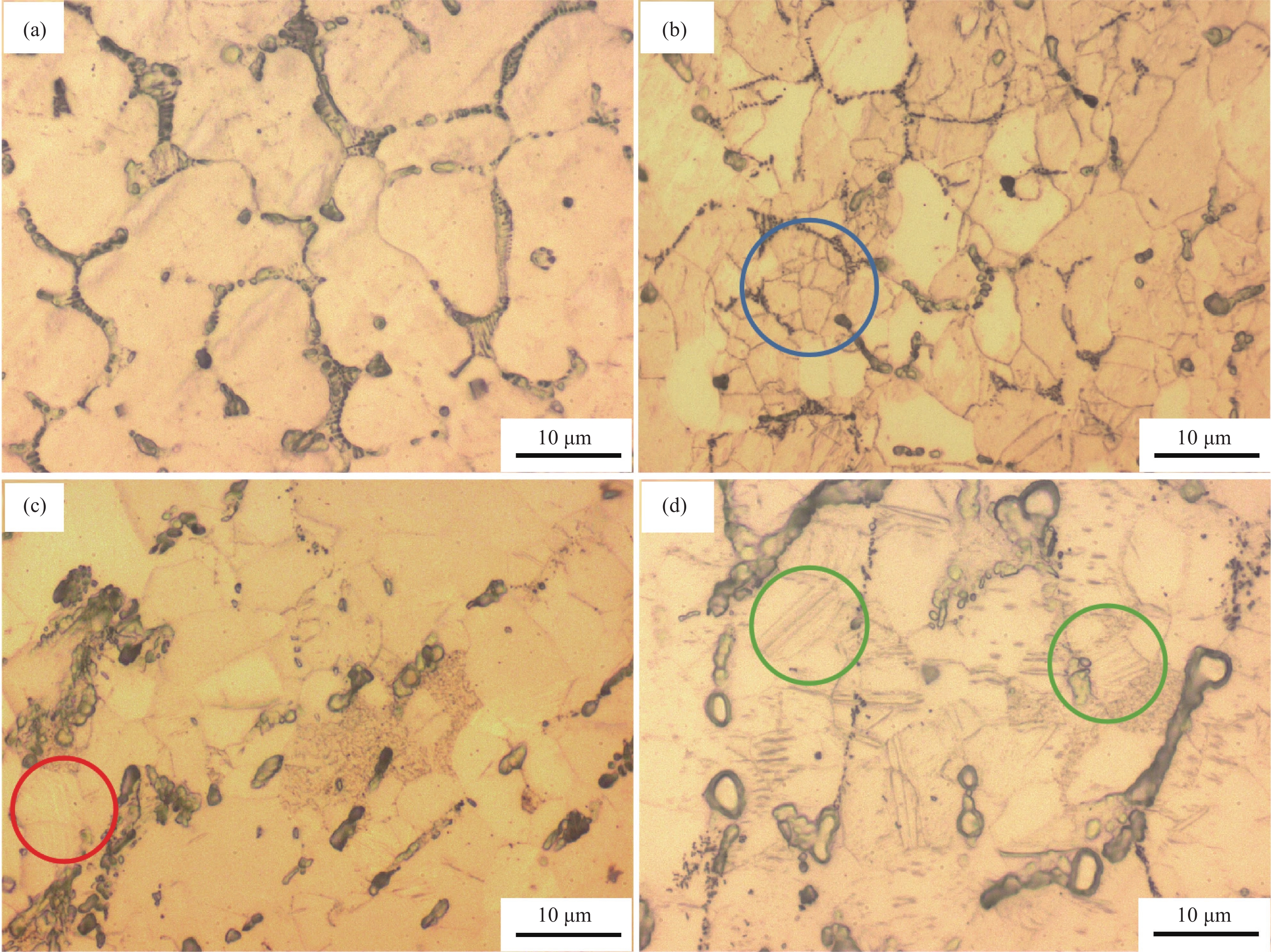

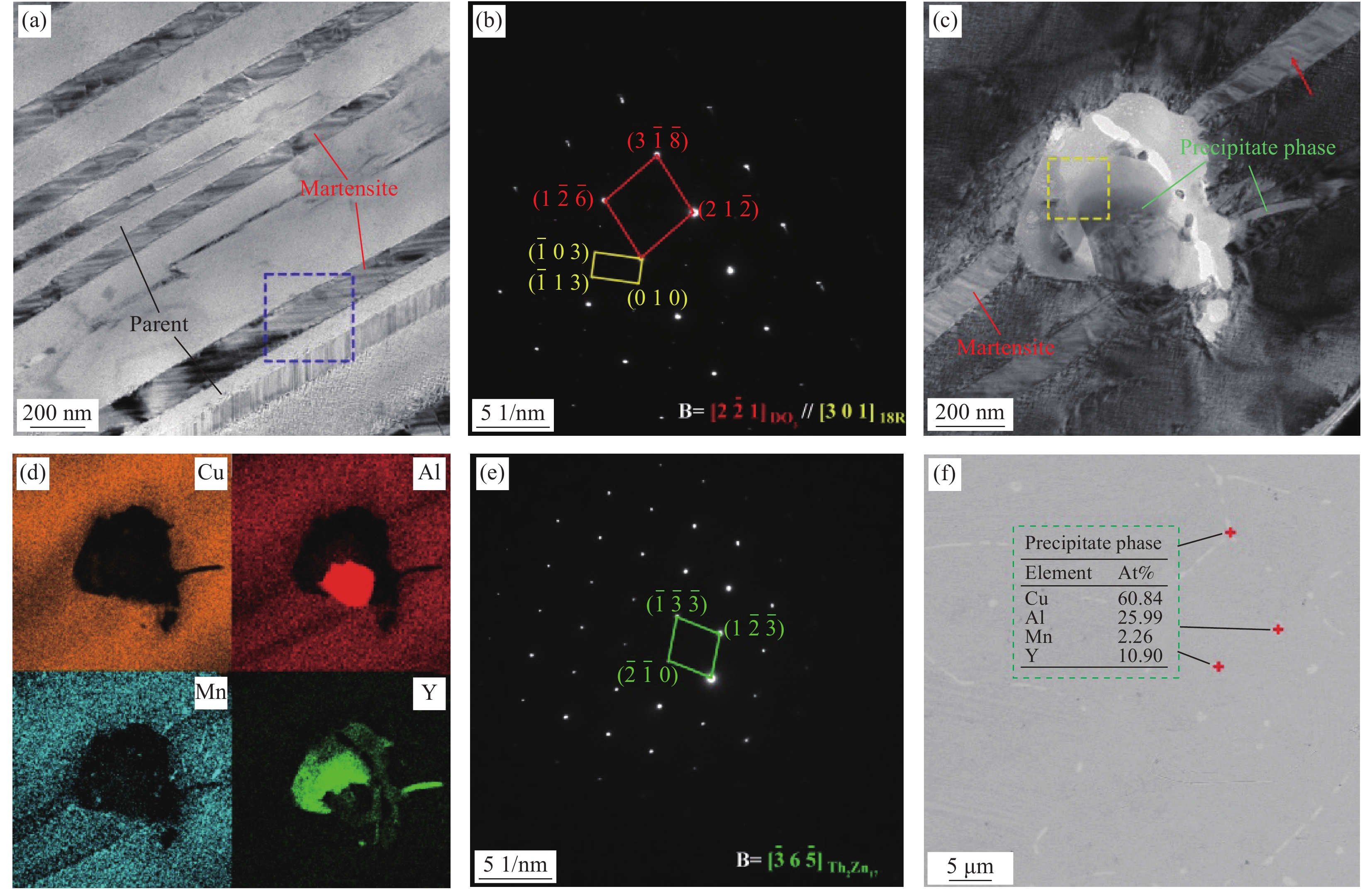

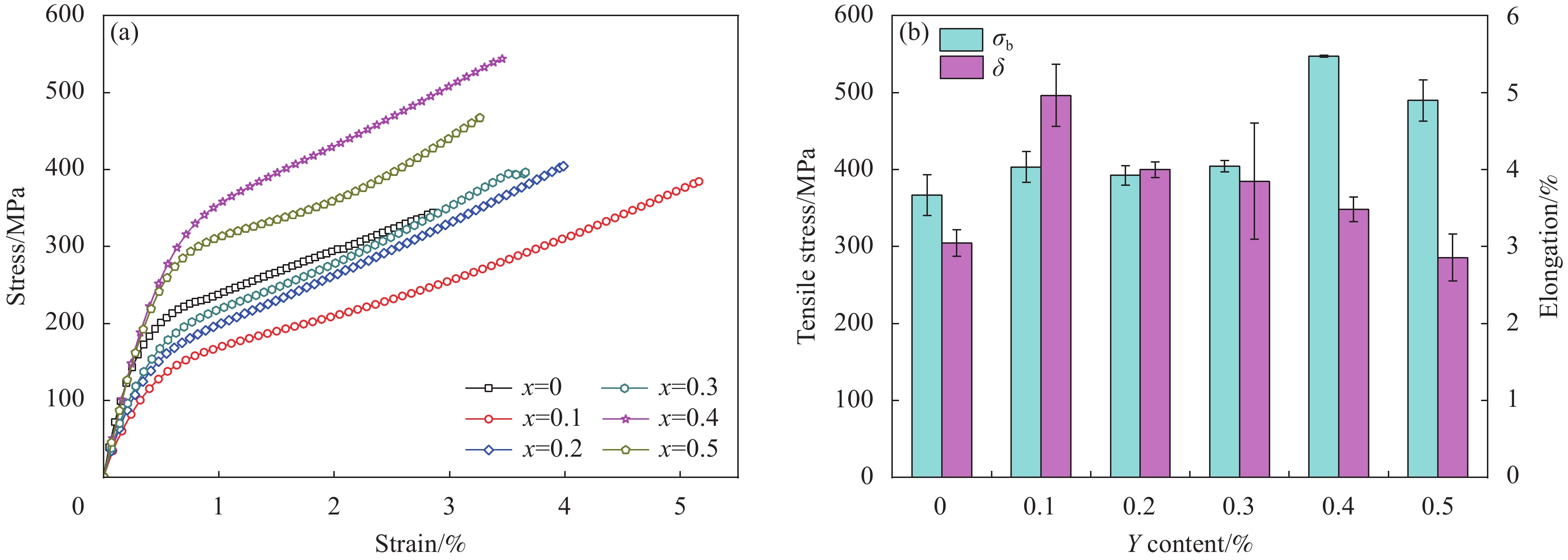

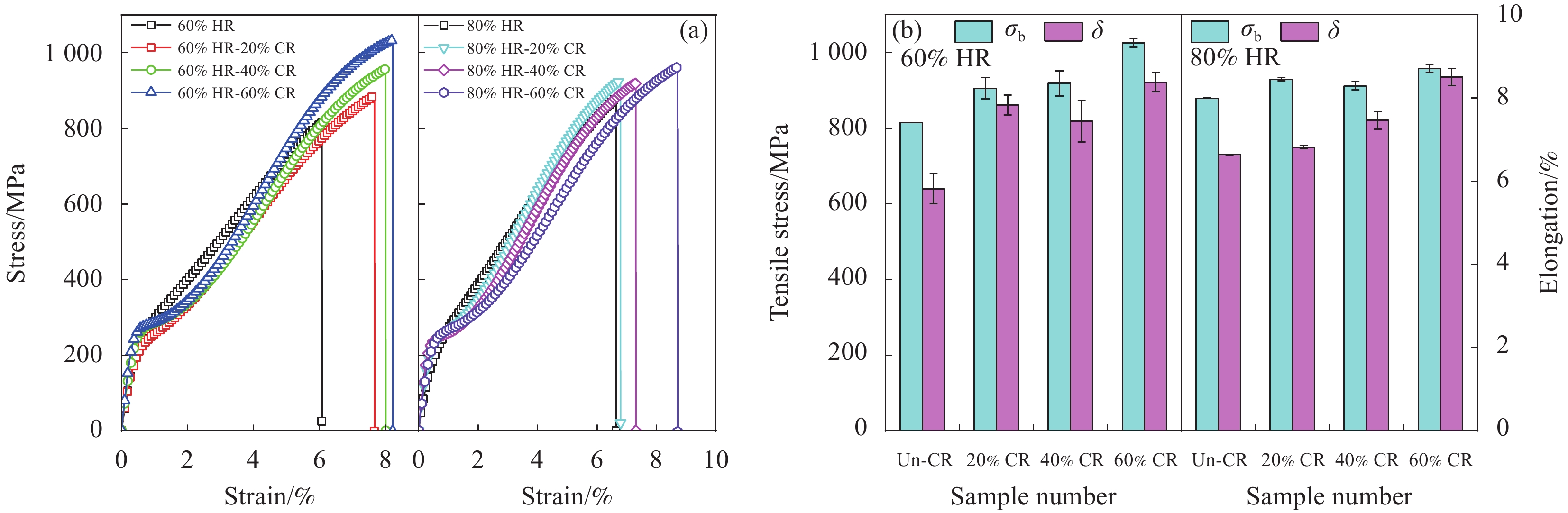

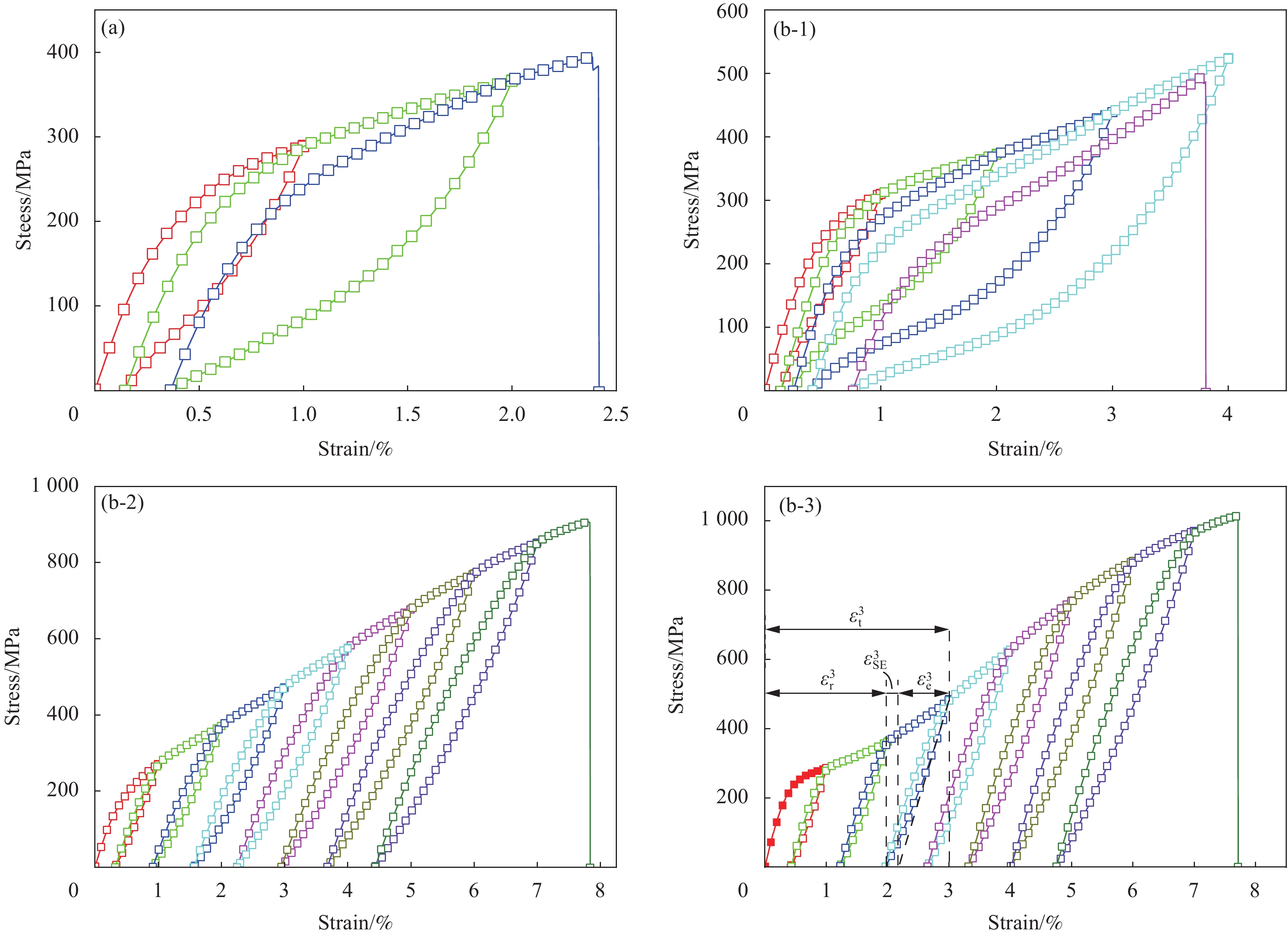

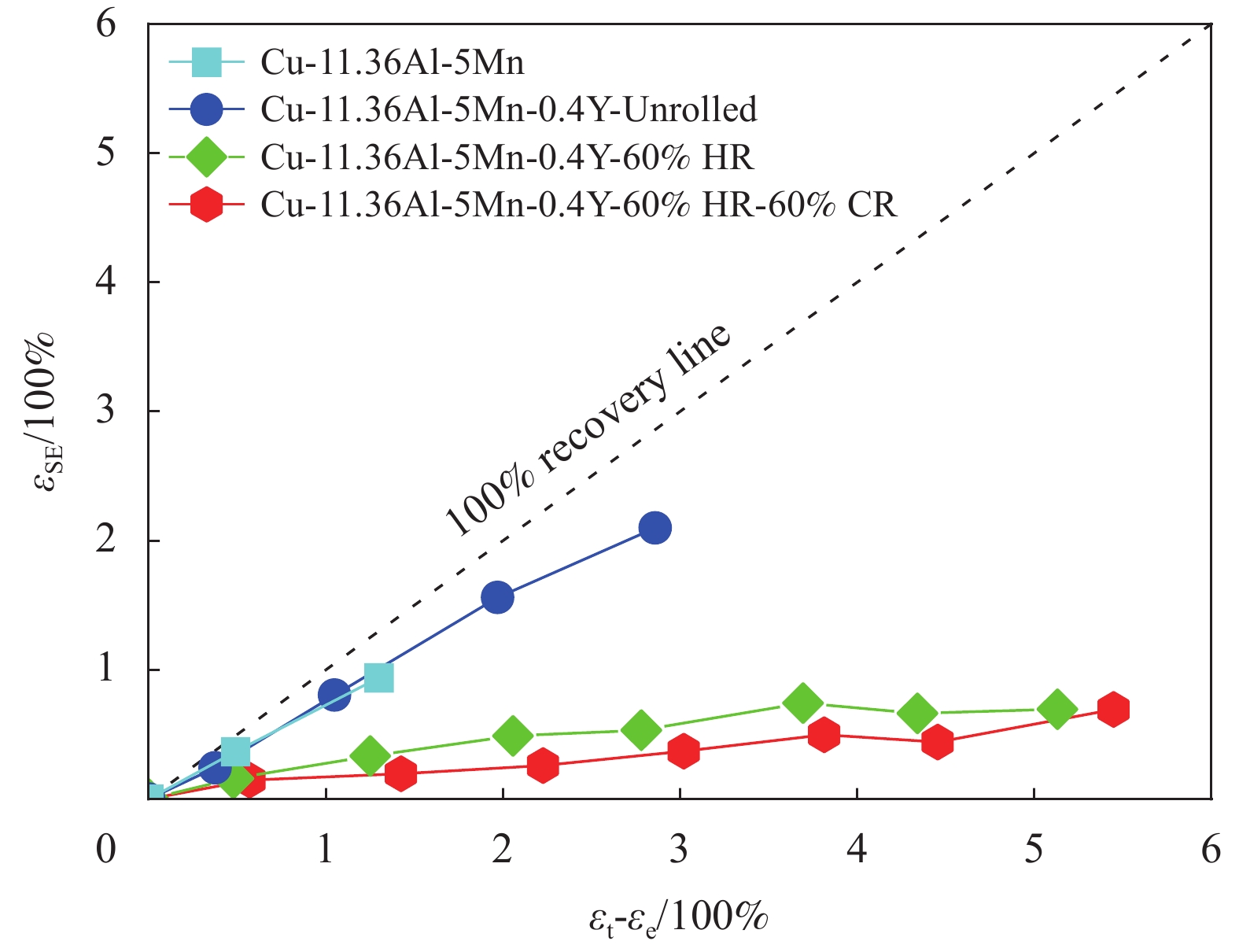

通过金相显微镜、SEM和TEM观察发现,Y元素添加后,晶粒得到显著细化,基体中可见沿晶分布的含Y沉淀析出相以及伴生的富Al相。热轧形变后晶粒进一步细化,高密度位错和位错胞元结构出现。双步轧制(热轧+冷轧)退火后,位错密度持续增大并出现了高密度位错缠结,沿晶析出大量富铜α沉淀相,孪晶和马氏体条交替排列。拉伸力学性能测试表明,稀土Y元素可显著提升合金的力学性能,热轧和双步轧制后进一步提高。断后伸长率与拉伸断裂强度具有相同的变化趋势。最大超弹性应变随Y元素的添加而增大,但相同应变下原始态CuAlMn具有更高的超弹性,且经历轧制形变后超弹性应变迅速下降。最后,通过微观结构的演变系统讨论了合金力学性能提升机制。

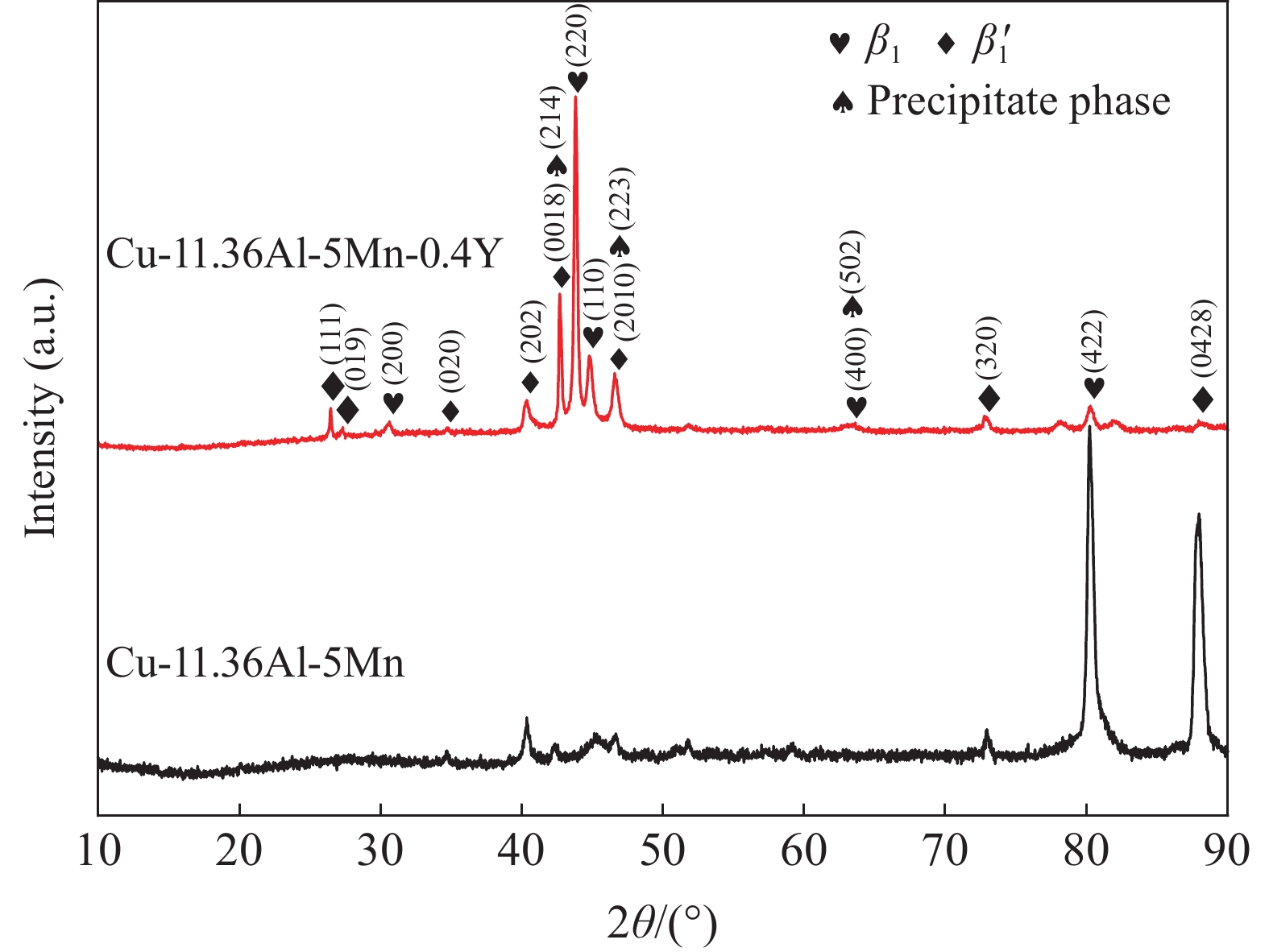

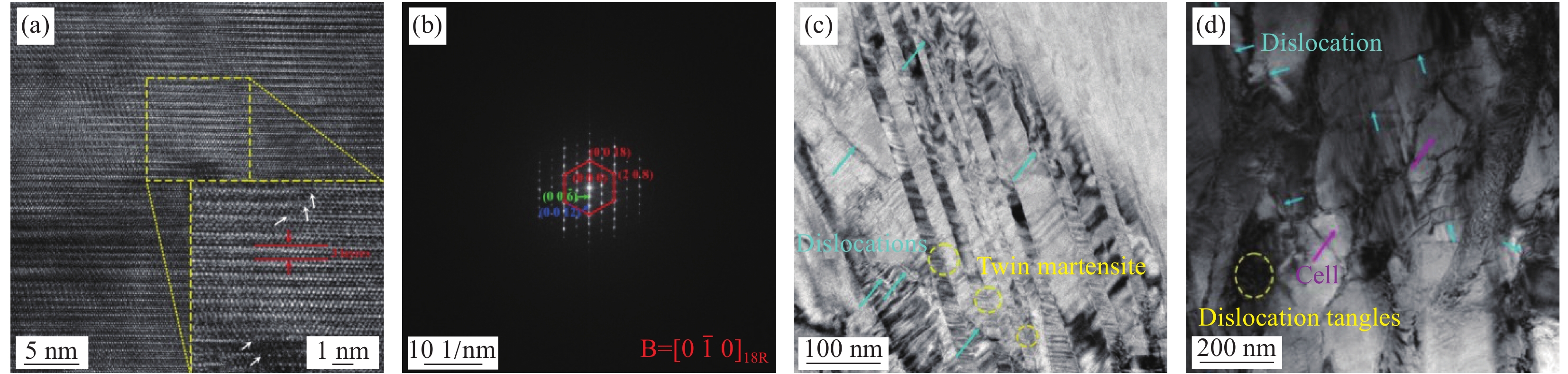

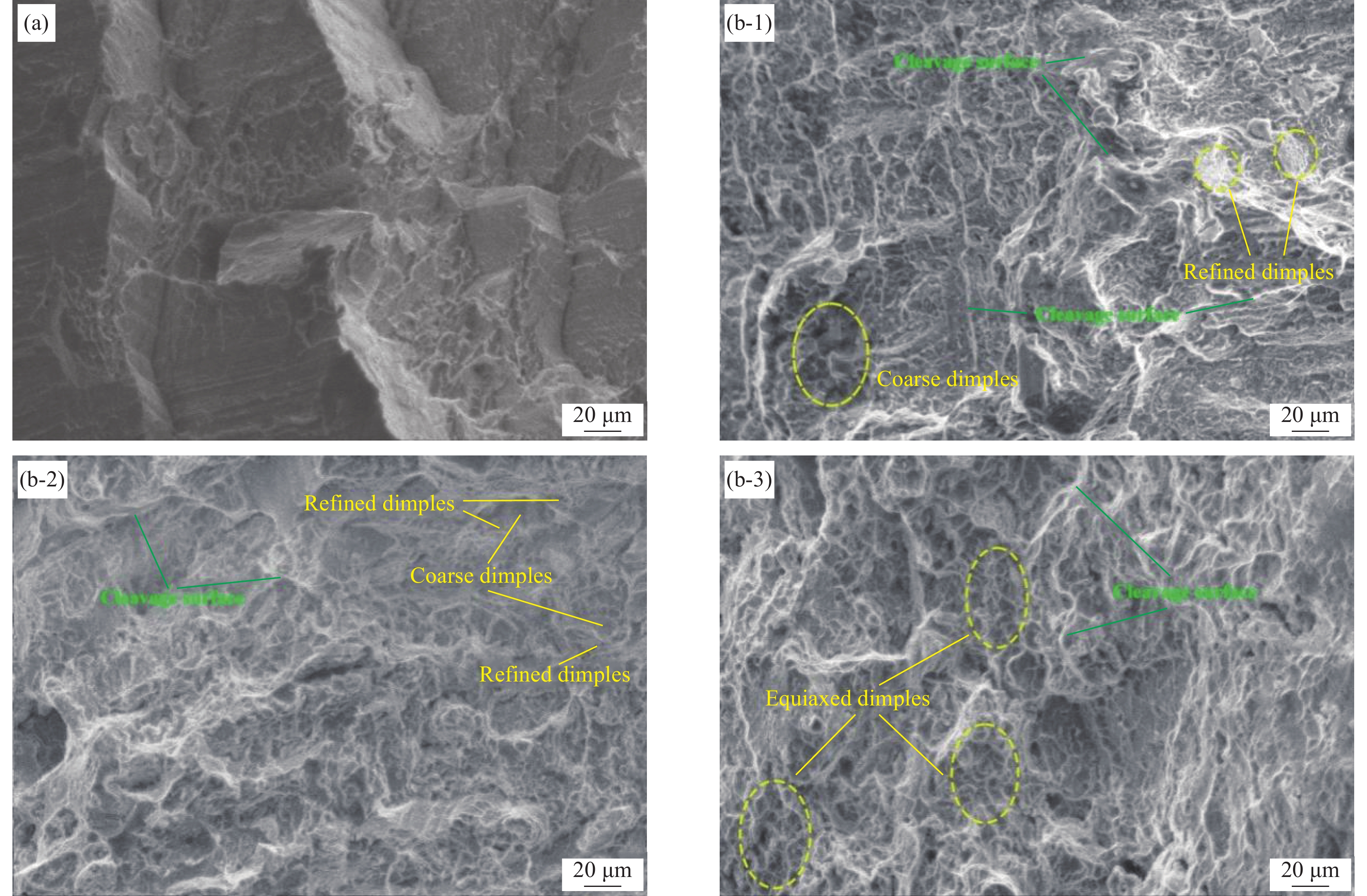

Cu-11.36Al-5Mn合金由奥氏体和少量18R马氏体组成,稀土Y元素的添加显著细化了晶粒,沿晶析出大量含Y沉淀颗粒以及伴生的富Al析出相。热轧形变后晶粒持续细化,高密度位错和位错胞元结构出现,出现了位错缠绕的亚晶结构,马氏体板条得到细化。双步轧制后(热轧+冷轧),位错密度持续增大且出现了高密度位错缠结,退火处理后,大量富Cu α相析出,退火孪晶和马氏体板条交替排列。稀土Y元素的添加和轧制形变显著提升了合金的力学性能,在Y元素质量分数为0.4%时,拉伸断裂强度从366.67 MPa提升至546.99 MPa,80%热轧形变后,提升至879.25 MPa,双步轧制后(60%热轧-60%冷轧)进一步提升至1025.25 MPa。断后伸长率与拉伸断裂强度具有相同的变化趋势,从原始态的3.05%提升至双步轧制后的8.38%。合金断裂模式由原始态的脆性断裂转变为Y元素添加和轧制形变后的韧性断裂。力学性能提升机制可通过细晶强化、沉淀强化和位错强化来理解。合金在相同应变下原始态Cu-11.36Al-5Mn合金具有更高的超弹性,且经历轧制形变后超弹性应变迅速下降。Y元素添加和轧制形变后,析出的沉淀颗粒对基体具有存在明显的钉扎效应,局部发生位错增殖,出现非均匀应力场,卸载时,位错和析出相的协同效应使得马氏体转变为奥氏体难度增大,马氏体趋于稳定化。此外,超弹性的下降也与晶粒尺寸效应有关,尺寸越小超弹性越弱。

Cu基形状记忆合金是一种具有记忆性、超弹性、耐腐蚀等优良特性的新型智能材料,成为近年来材料科学与工程领域的研究热点,但Cu基形状记忆合金由于晶粒粗大和高的弹性各向异性,易在晶界处发生脆性断裂,导致使用过程中出现不稳定的情况。针对此问题,需从细化晶粒的角度设计具有优异力学特性的Cu基形状记忆合金。元素添加和轧制形变可以有效的细化合金晶粒,从而改善材料的性能。元素添加可以通过引入特定元素或化合物来限制晶粒生长,而轧制形变则通过热机械处理和退火再结晶来细化晶粒,同时引入新的力学增强机制,实现合金综合力学性能的提升。

本文探讨了通过添加微量稀土Y元素和形变处理对Cu-11.36Al-5Mn合金微观结构及力学性能的影响。实验发现,稀土Y的添加显著细化了合金晶粒,并诱导了沿晶分布的含Y沉淀相和富Al相的析出。热轧和双步轧制(热轧+冷轧)进一步细化了晶粒,并形成了高密度位错和位错胞元结构。拉伸测试显示,稀土Y和轧制处理均大幅提升了合金的拉伸断裂强度,最高达1025.25 MPa,同时断后伸长率也提升至8.38%。尽管稀土Y的添加增加了最大超弹性应变,但原始态CuAlMn合金在相同应变下表现出更高的超弹性。通过对微观结构演变的系统分析,揭示了合金力学性能提升机制。

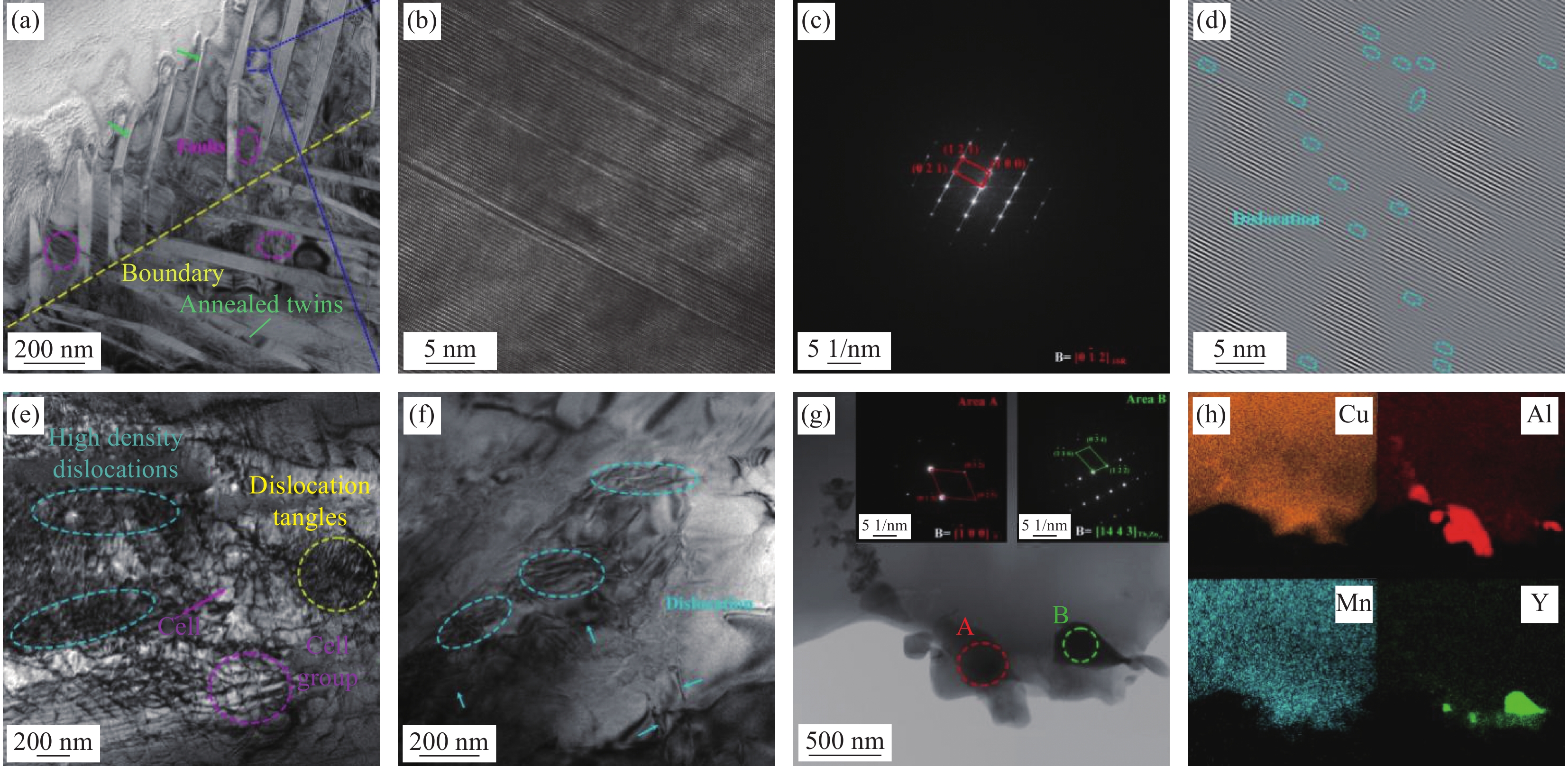

双步轧制(60%热轧+60%冷轧) Cu-11.36Al-5Mn-0.4Y 合金 TEM 微观结 构图像:(a) 明场图;(b) 位错明场 图;(c) 析出相 STEM 图,插图为沉淀 颗粒选区电子衍射,(d) (c)图中元素面 扫结果

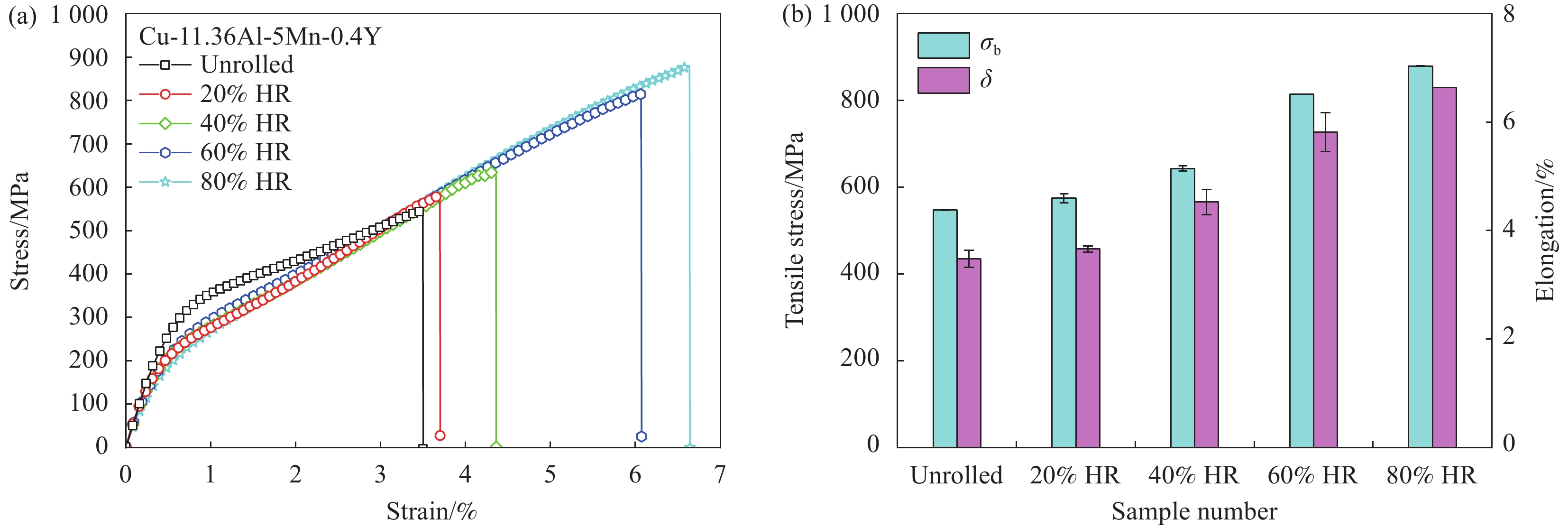

Cu-11.36Al-5Mn-0.4Y 合金拉伸应力- 应变曲线:(a)热轧;(b) 双步轧制(热轧+ 冷轧

Cu基形状记忆合金由于晶粒粗大和弹性各向异性,呈现出较低的力学断裂强度和塑性形变能力。本文通过添加微量稀土Y元素制备了系列Cu-11.36Al-5Mn合金,并经热轧和双步轧制(热轧+冷轧)实现了对合金微观结构的调控。实验发现,CuAlMn合金由奥氏体和少量的18R马氏体组成。Y元素添加后,晶粒得到显著细化,基体中可见沿晶分布的含Y沉淀析出相以及伴生的富Al相,热轧形变后晶粒进一步细化,高密度位错和位错胞元结构出现。双步轧制退火后,位错密度持续增大并出现了高密度位错缠结,沿晶析出大量富铜 沉淀相,孪晶和马氏体条交替排列。拉伸力学性能测试表明,稀土Y元素可显著提升合金的力学性能,热轧和双步轧制后进一步提高,拉伸断裂强度从366.67 MPa (原始态)→546.99 MPa (0.4% Y )→879.25 MPa (80%热轧)→