为了研究ZrO2增强羟基磷灰石(HA)复合涂层在牛血清润滑环境下的摩擦磨损性能, 首先, 采用等离子喷涂技术在钛合金基体上制备了ZrO2含量分别为0、15wt%和30wt%的HA生物陶瓷涂层;然后, 分析了ZrO2/HA复合涂层的物相成分和结合强度;最后, 采用UMT-3销盘摩擦试验机研究了ZrO2/HA复合涂层在牛血清润滑环境下的摩擦磨损性能, 观察涂层磨损表面微观形貌并分析了磨损机制.结果表明:HA涂层的主要物相为HA, 15wt% ZrO2/HA复合涂层和30wt% ZrO2/HA复合涂层中的ZrO2以立方相形式存在, 并且衍射峰强度高于HA的.随着ZrO2含量增大, 涂层的结合强度明显增大.ZrO2/HA复合涂层与纯HA涂层相比, 有更好的耐磨性和更低的摩擦系数.纯HA涂层的磨损机制以犁沟效应和磨粒磨损为主, 而15wt% ZrO2/HA复合涂层和30wt% ZrO2/HA复合涂层的磨损机制为脆性剥落磨损.

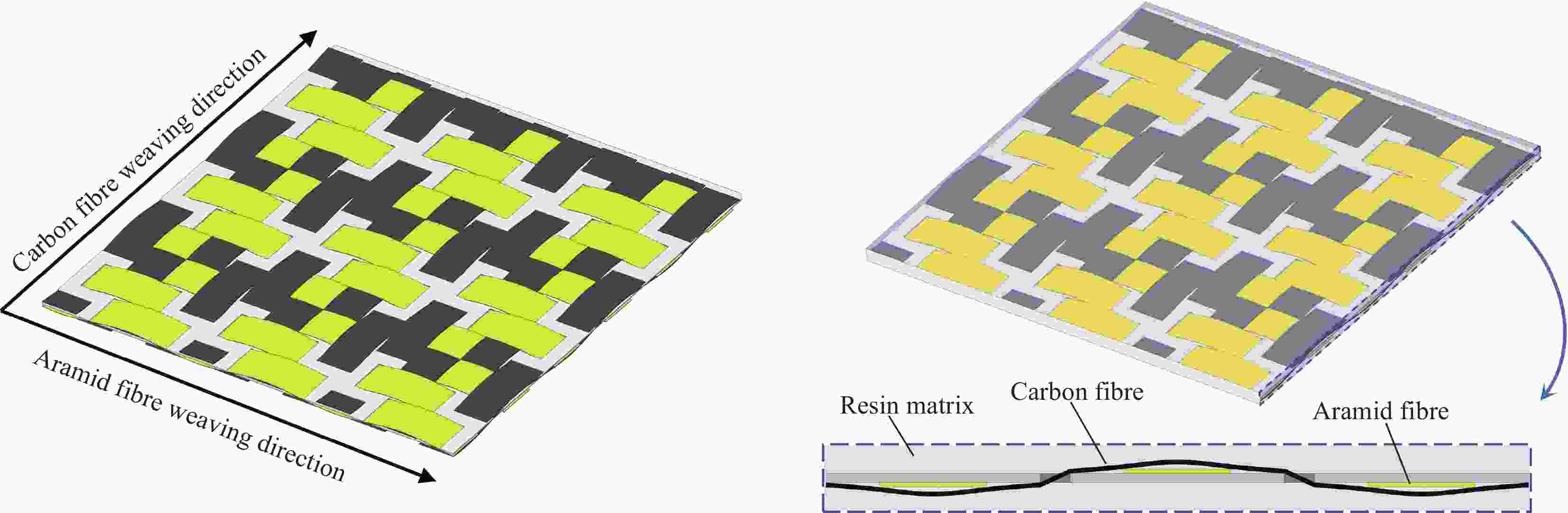

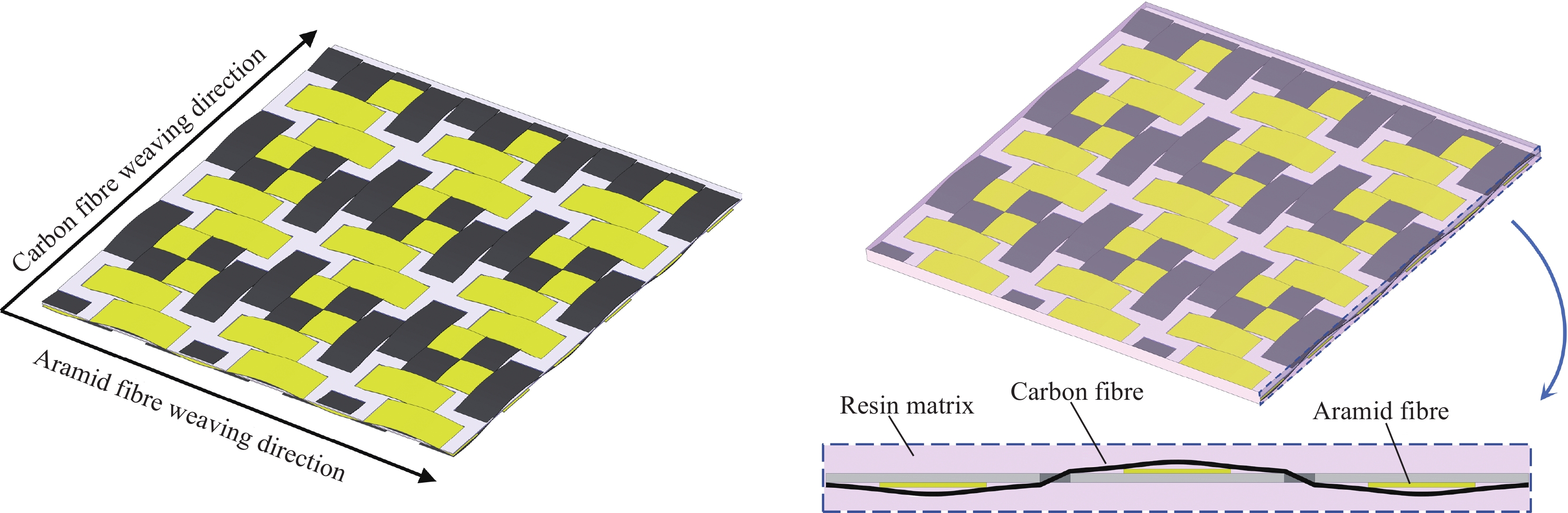

纤维增强金属复合材料在冲击作用下往往会出现冲击损伤及破坏,主要表现在纤维断裂、树脂基体碎裂脱落、金属基延性损伤以及层间的分层脱胶等,进而导致材料宏观力学性能及抗冲击性能下降。为了减小材料层间开裂脱胶程度从而增强材料的抗冲击性能,本研究通过将金属板冲孔,使用碳纤维和芳纶纤维交替穿编后在真空高温下与环氧树脂基体进行浸润固化,制备了一种三维复合材料纤维金属互穿式复合板(FMICP)。本研究利用轻气炮冲击设备进行冲击试验研究FMICP在低速冲击下的力学响应过程。

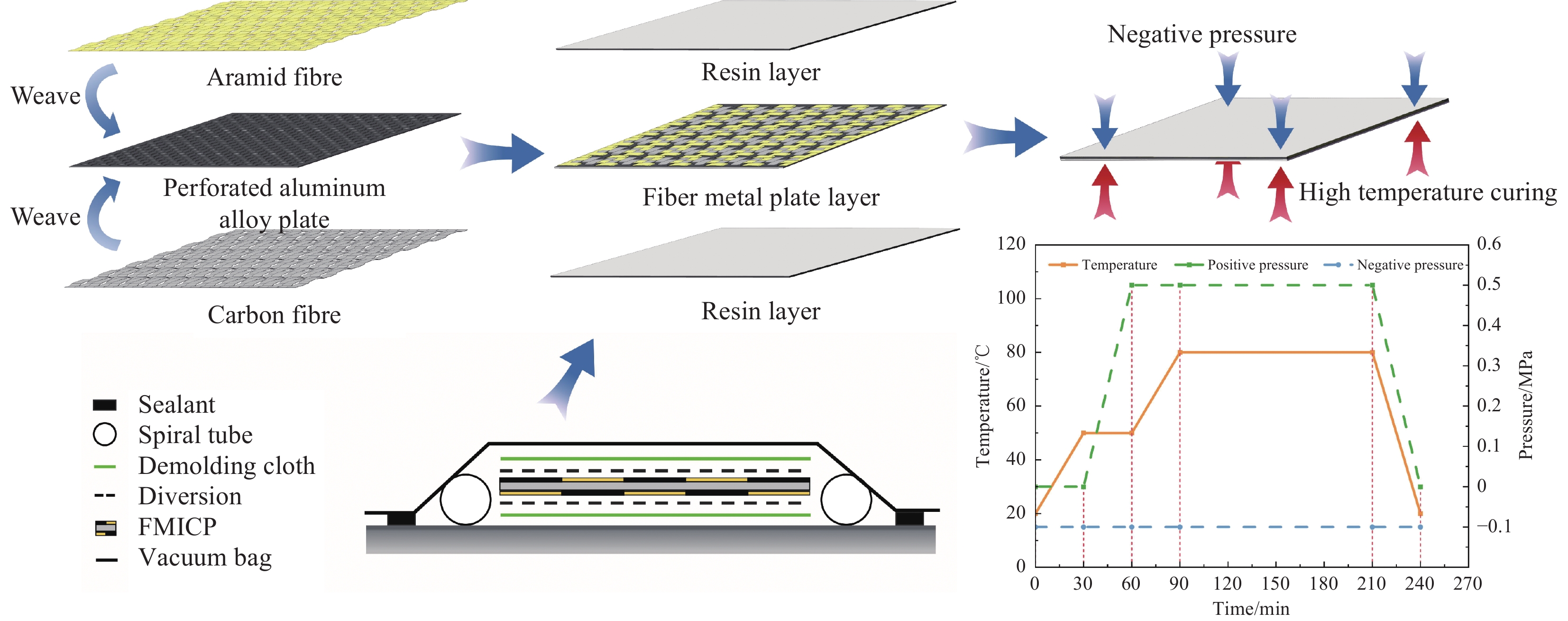

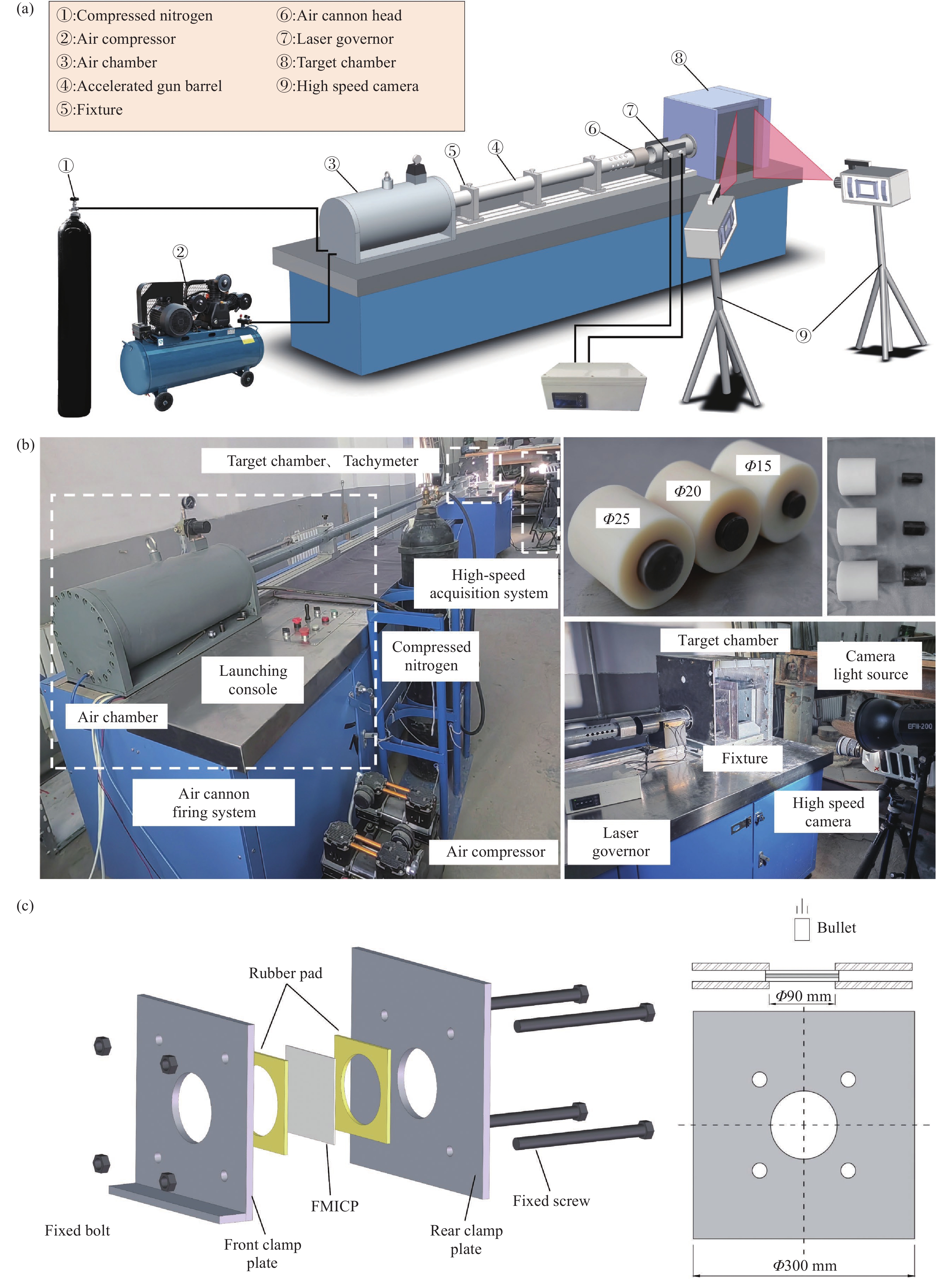

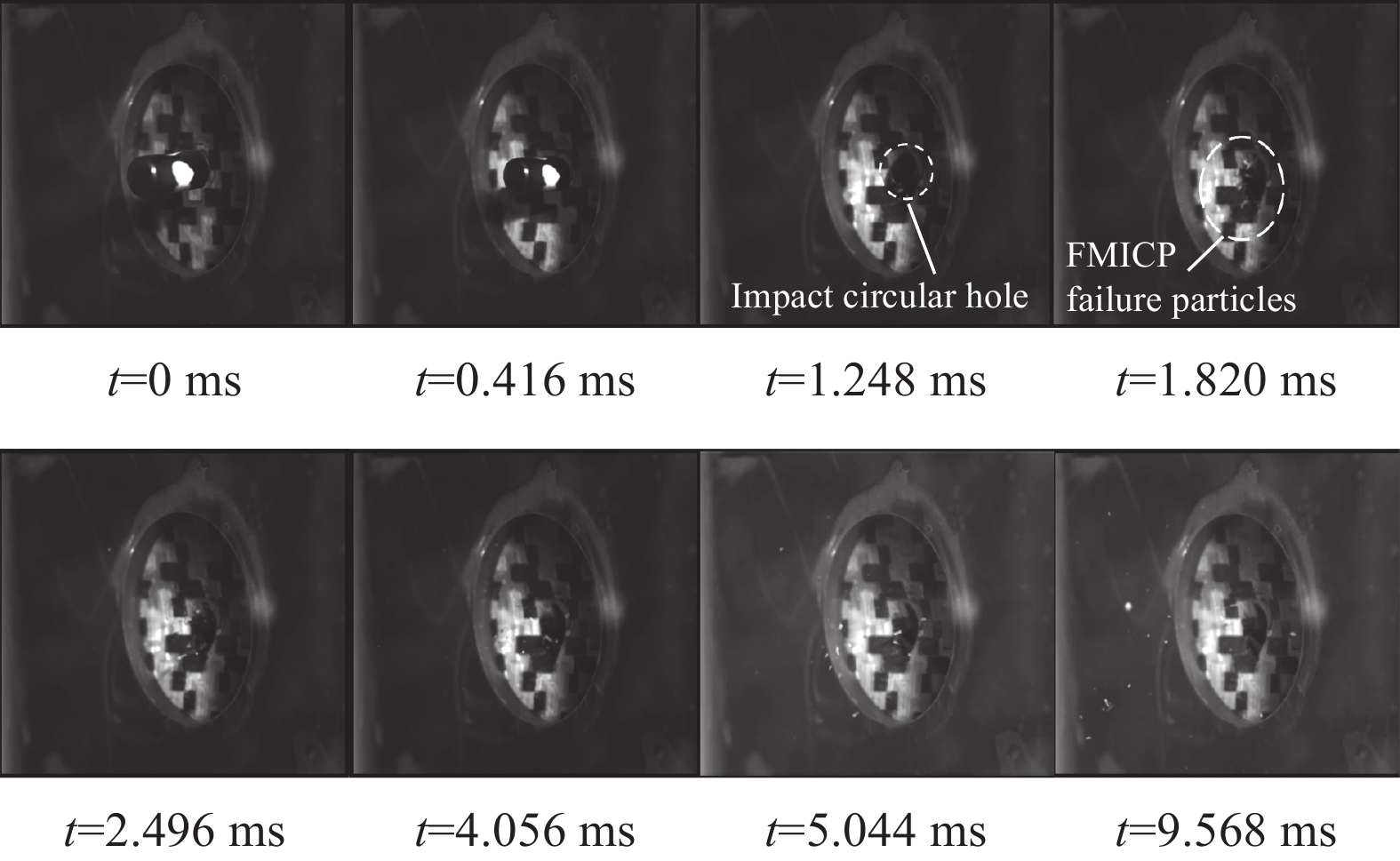

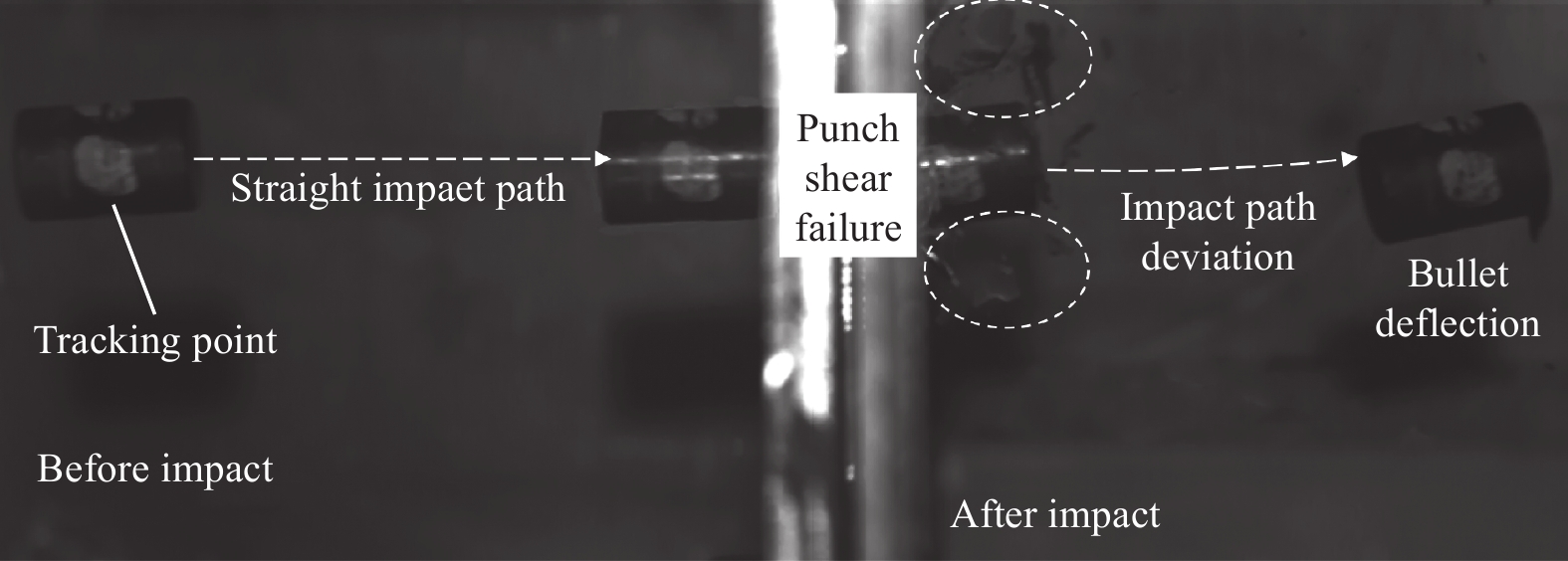

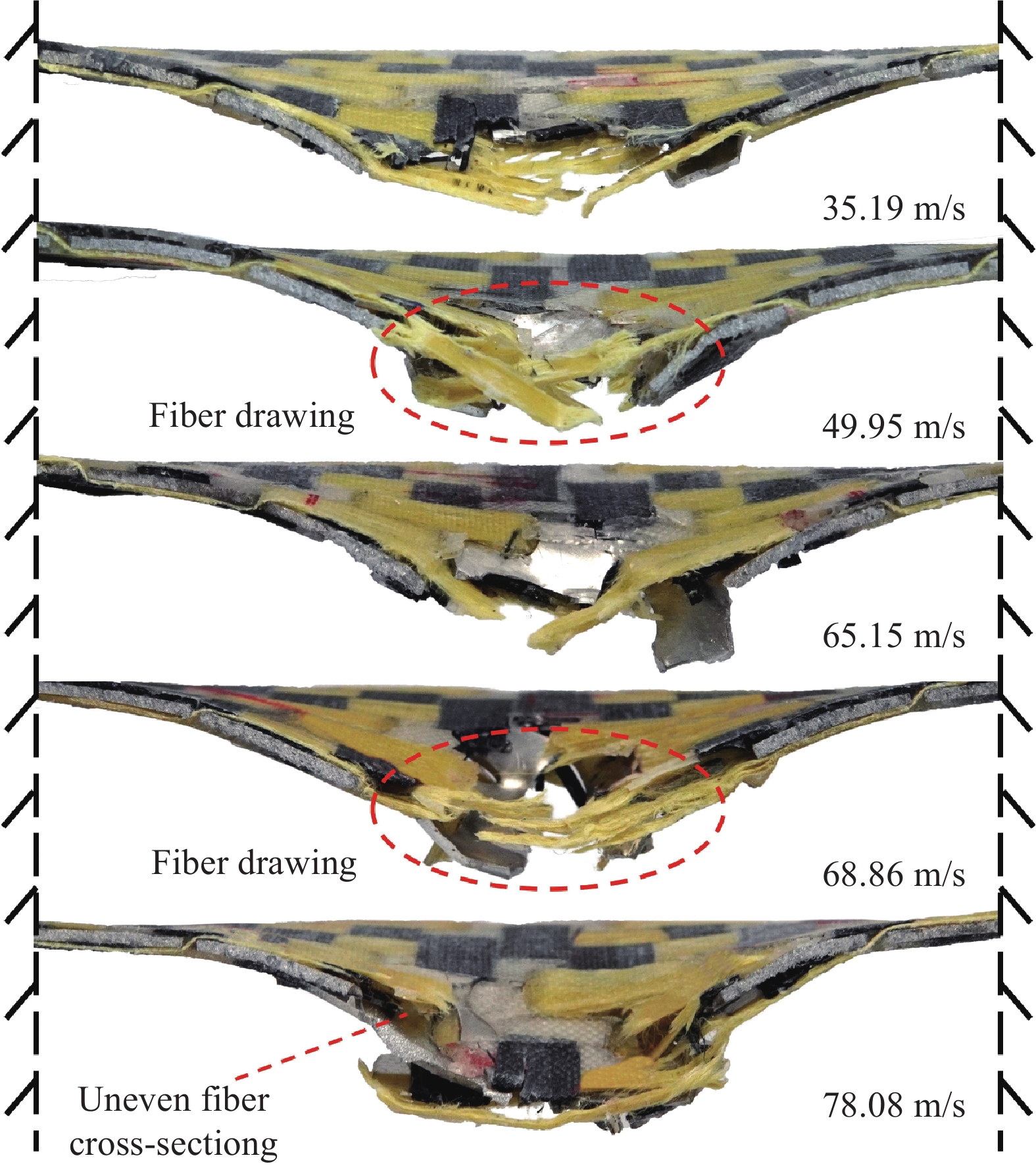

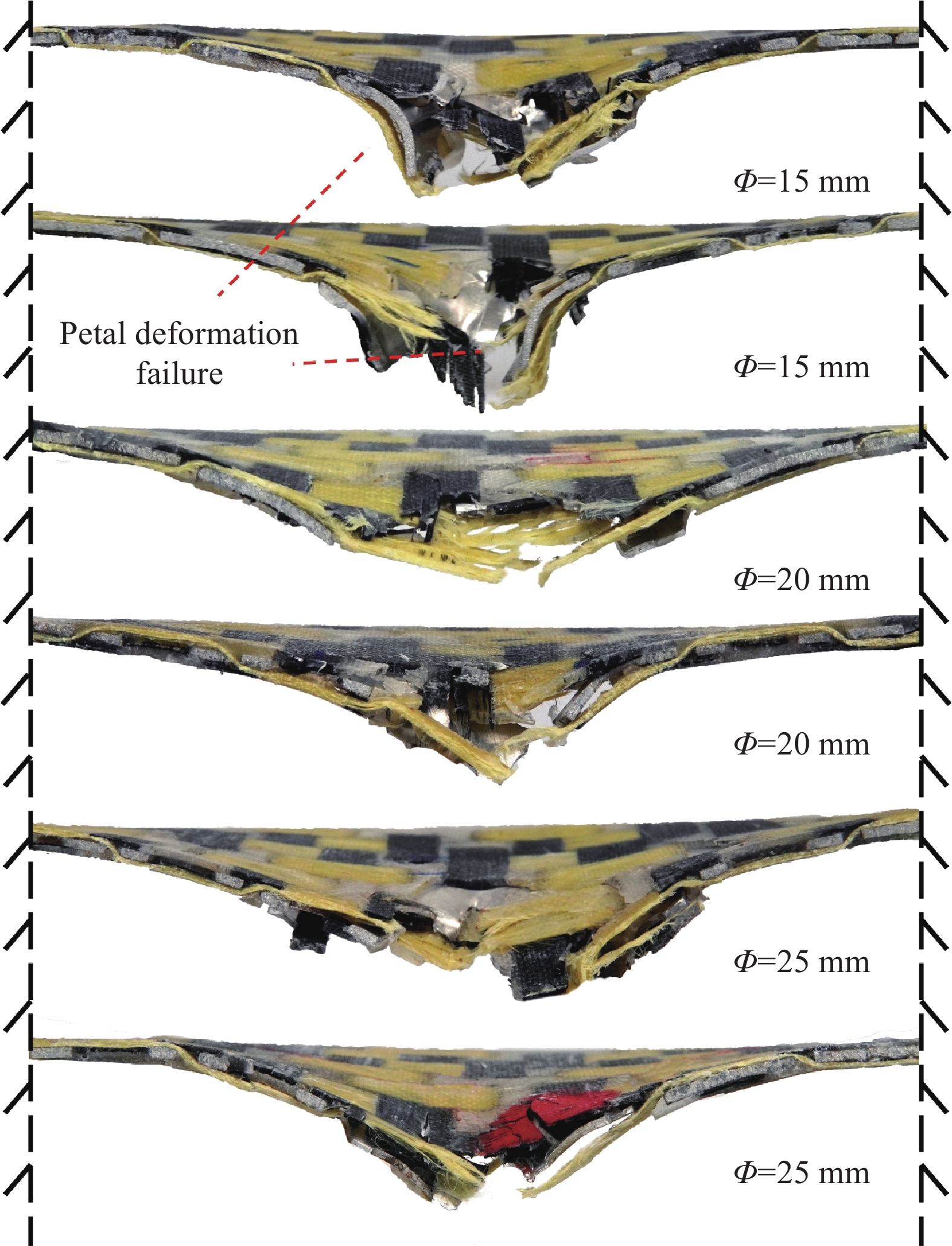

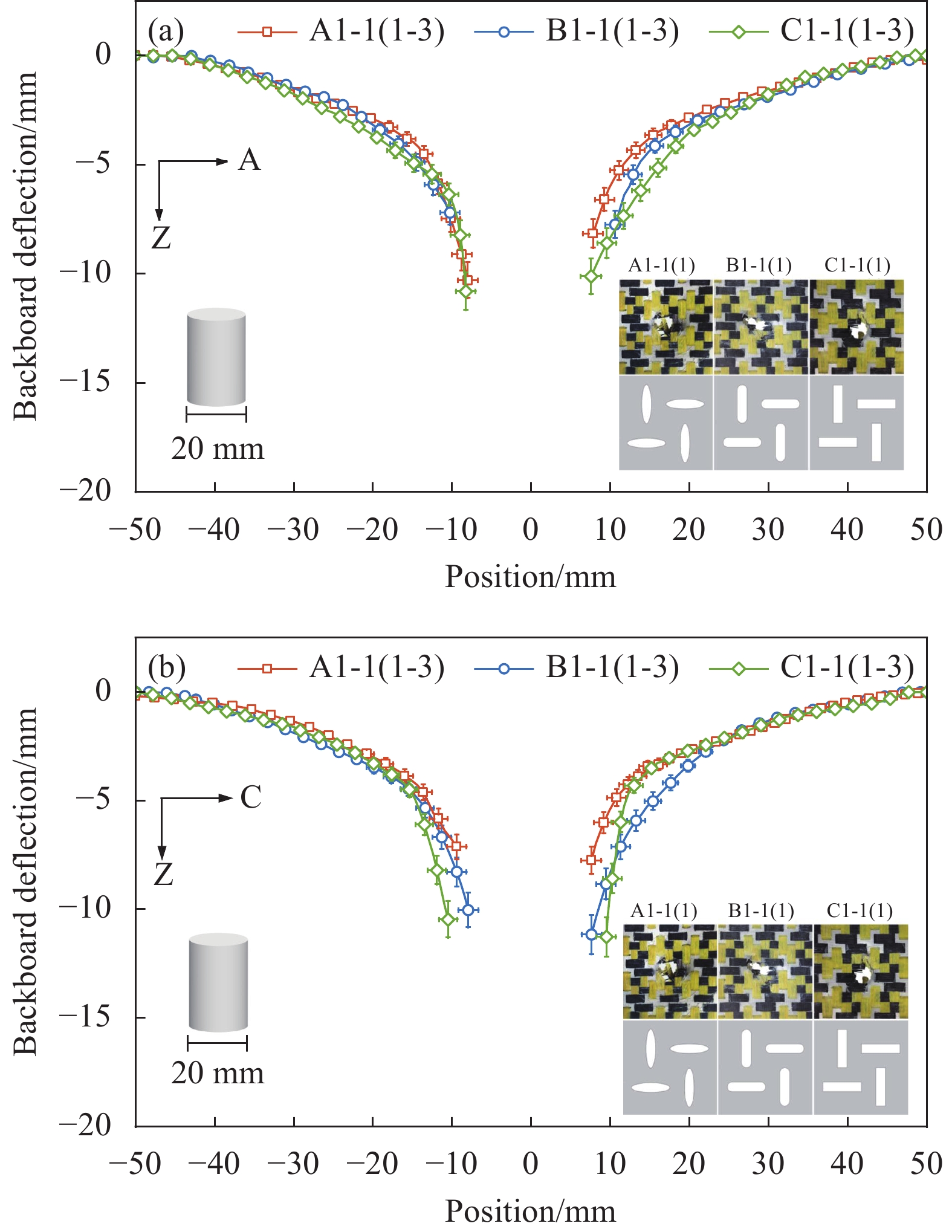

本研究首先利用真空辅助成型工艺对试验材料进行加工处理,得到了制备成型的FWMIP,之后通过轻气炮冲击设备、速度测量设备、高速图像采集设备进行了试件的冲击试验,基于高速图像采集设备得到了不同冲击速度下的试件冲击变形过程以及弹体的冲击路径变化情况;采用高速水流切割的方法得到了试件变形破坏横截面图像;使用在试件同等变形处取点位后平滑连接的方法得到了试件在不同变形程度的变形区域;利用图像处理软件,提取不同变形区域的像素点后计算出各相应区域的变形面积;通过测量试件横截面的变形得到不同截面的挠度曲线,研究分析了FMICP在不同冲击速度、不同冲击面积和冲孔样式下的宏观力学性能。

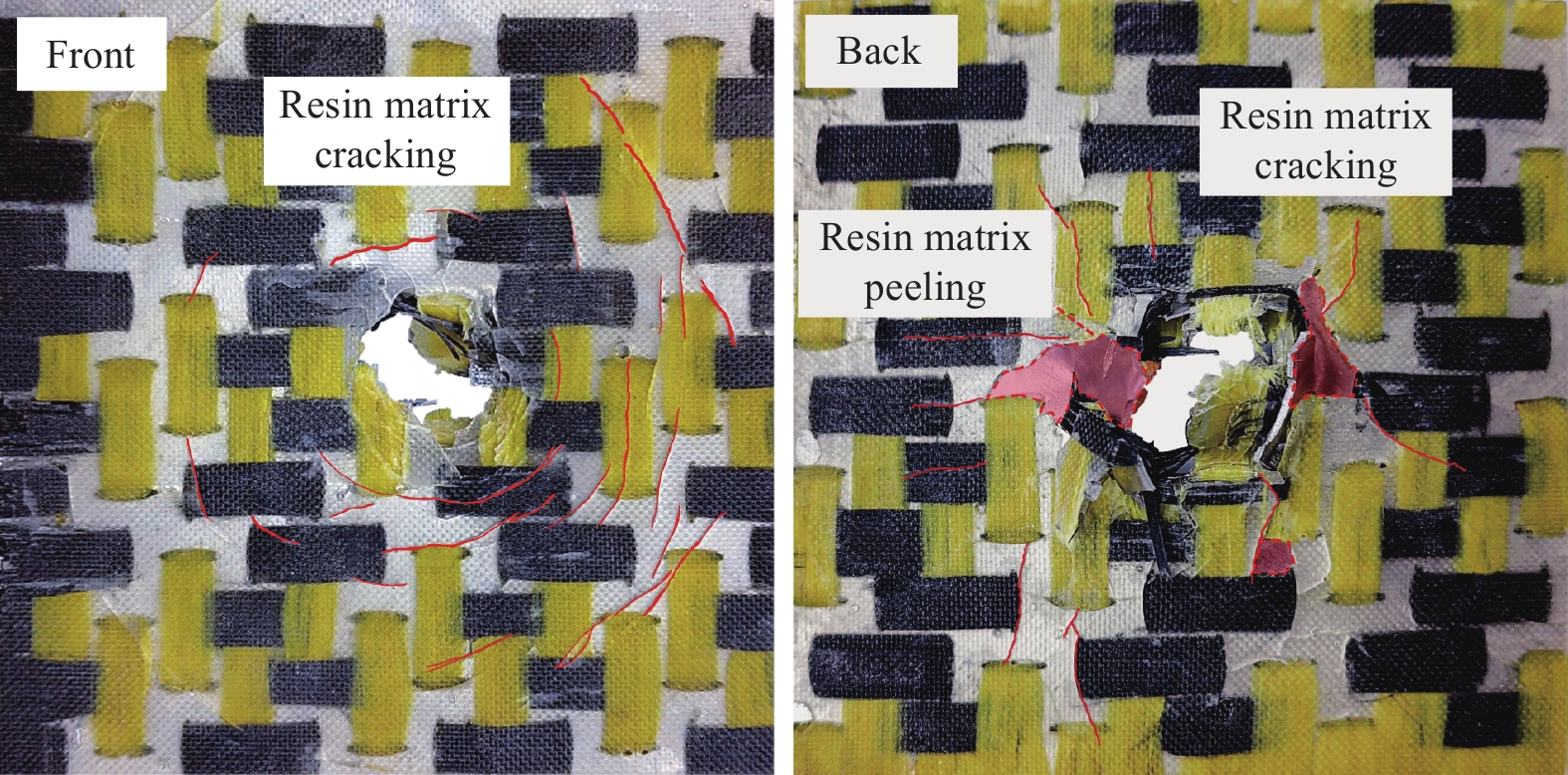

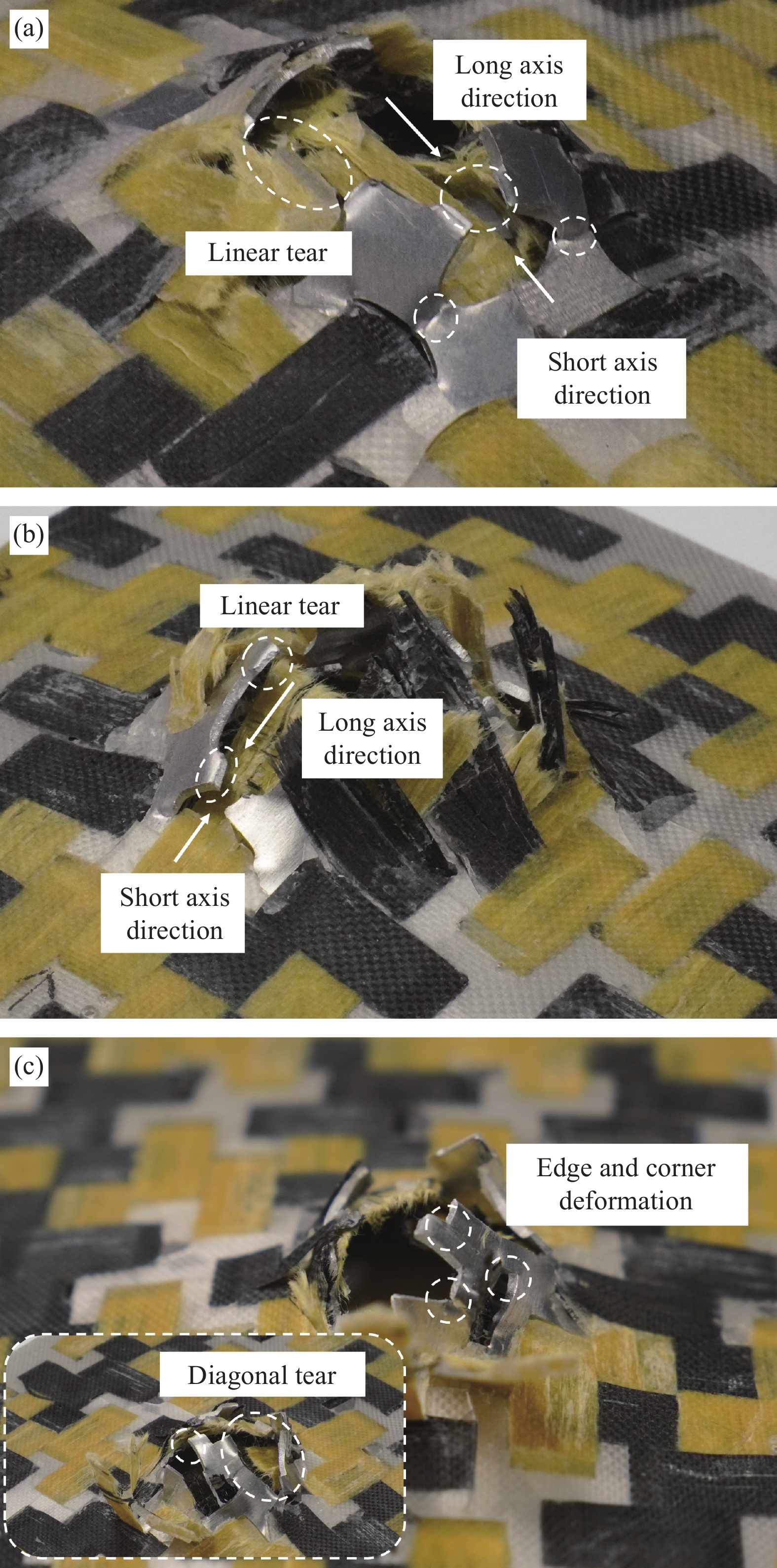

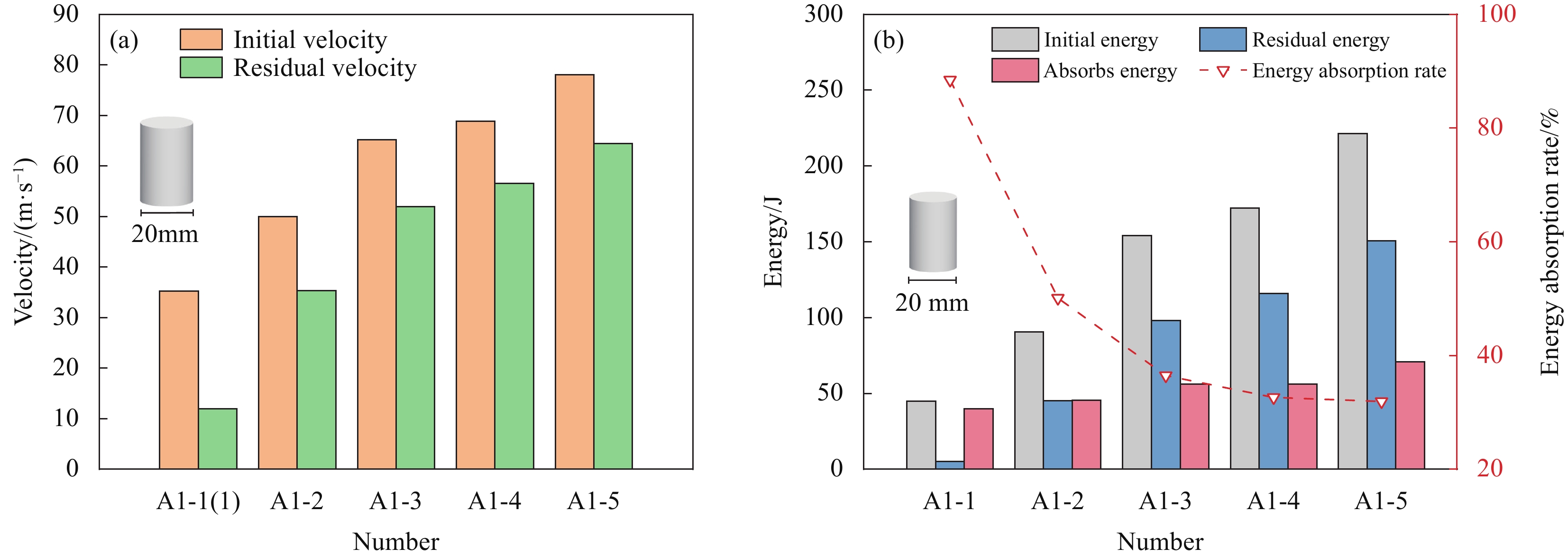

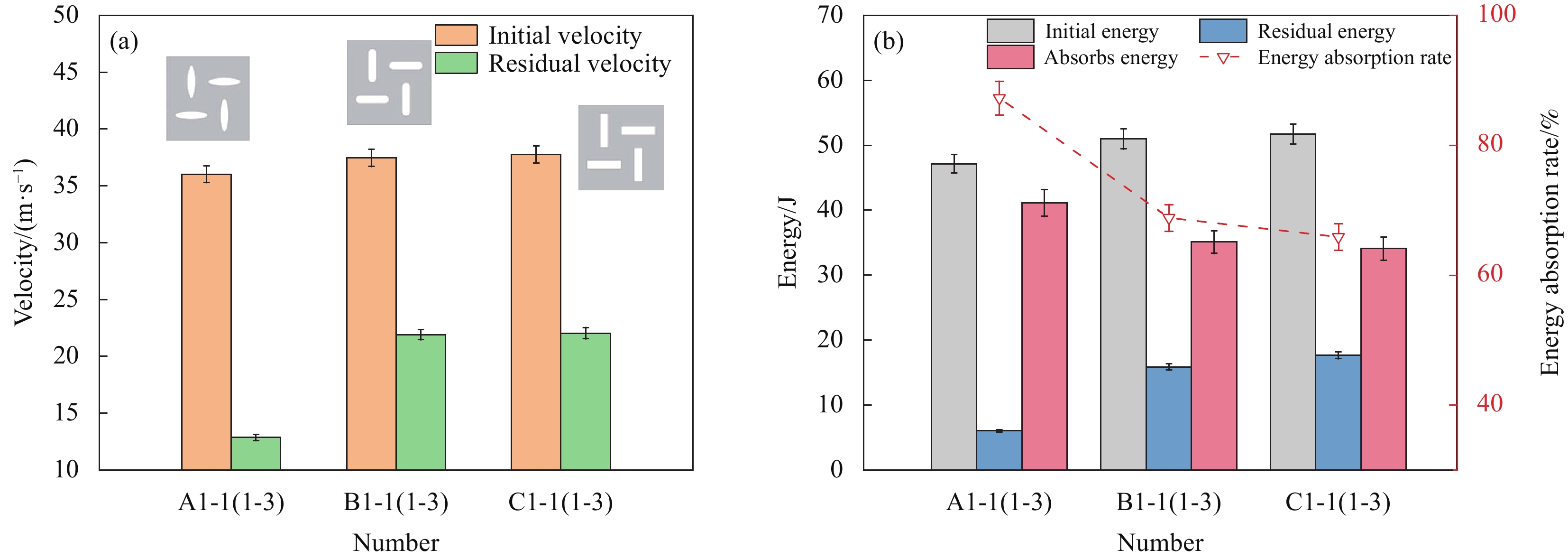

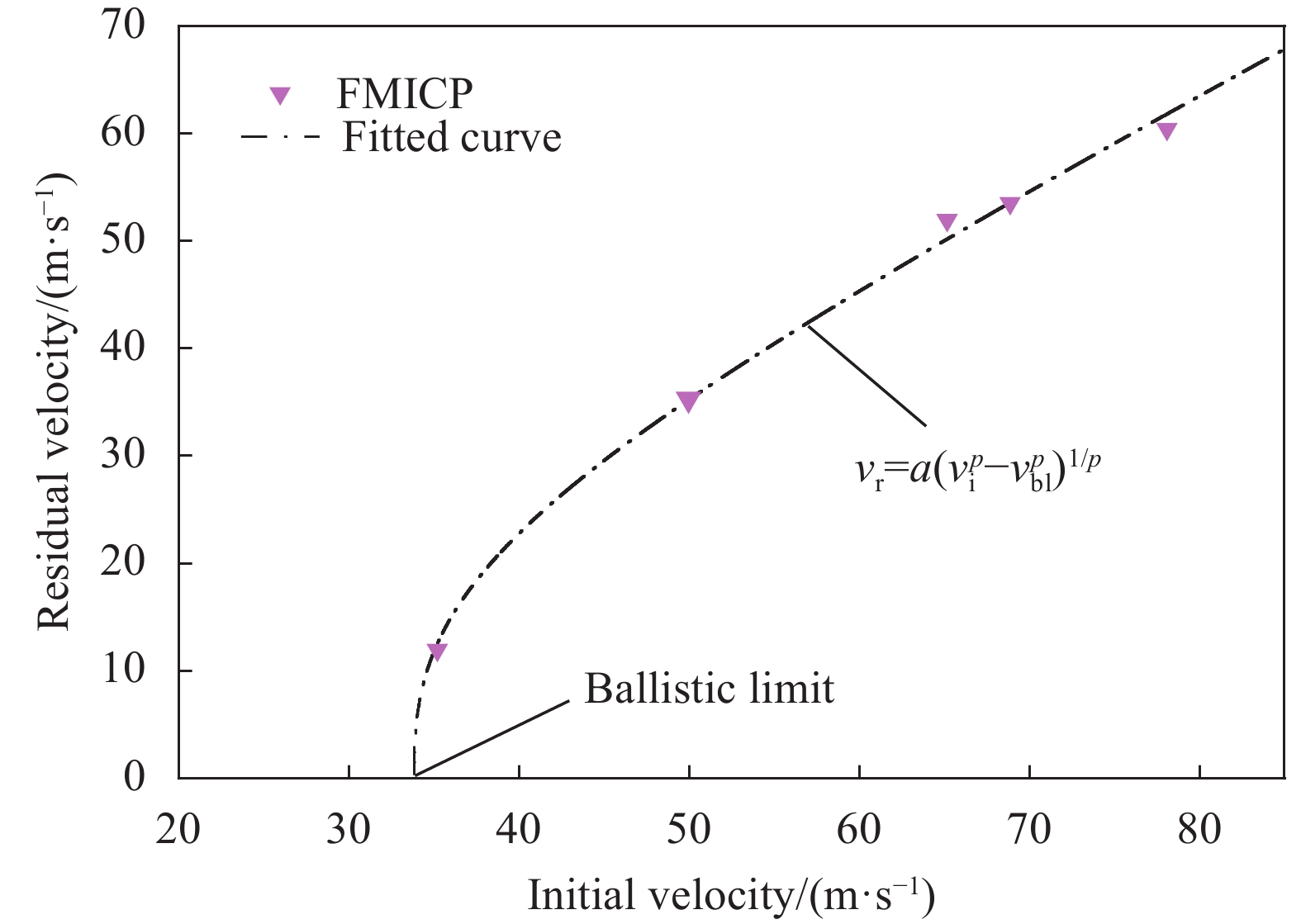

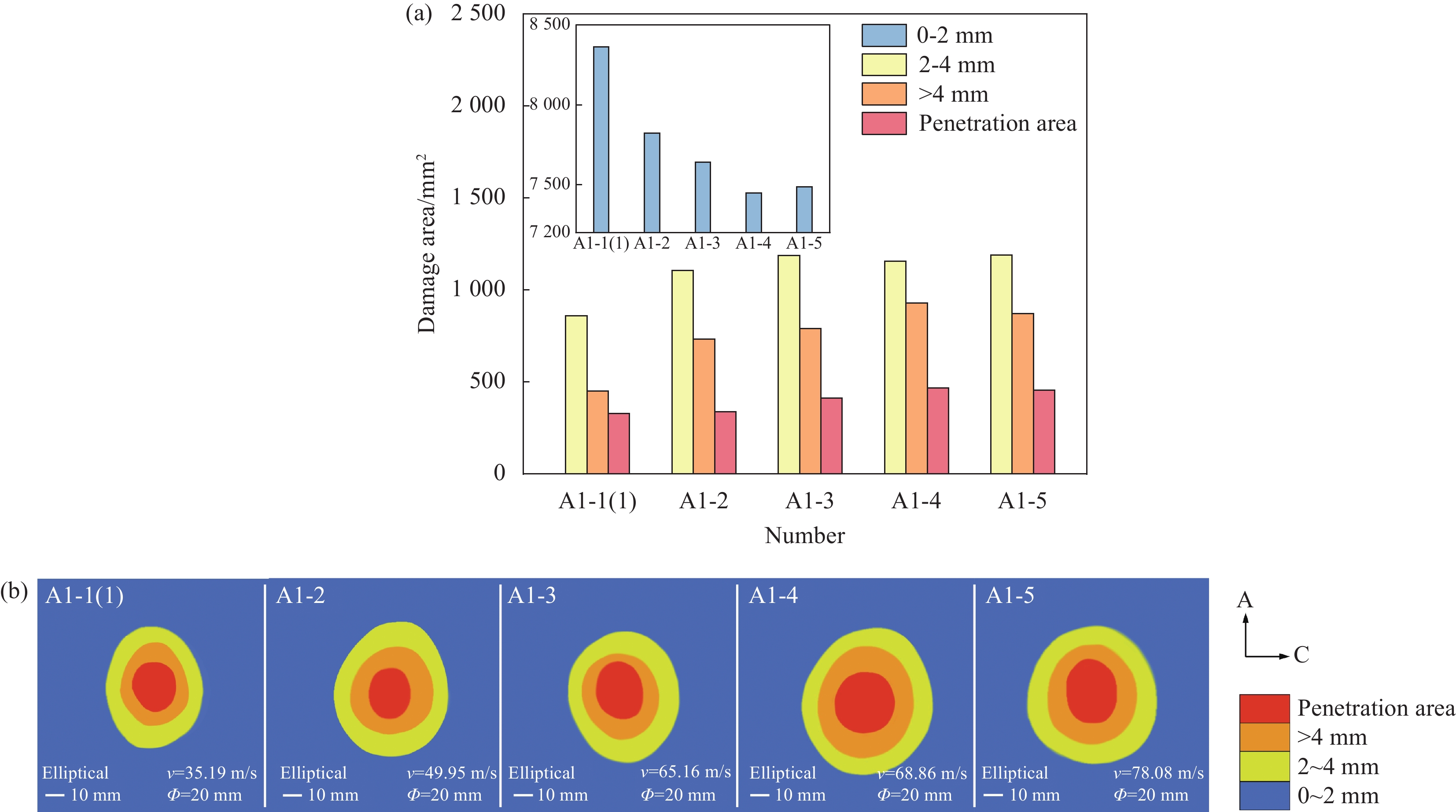

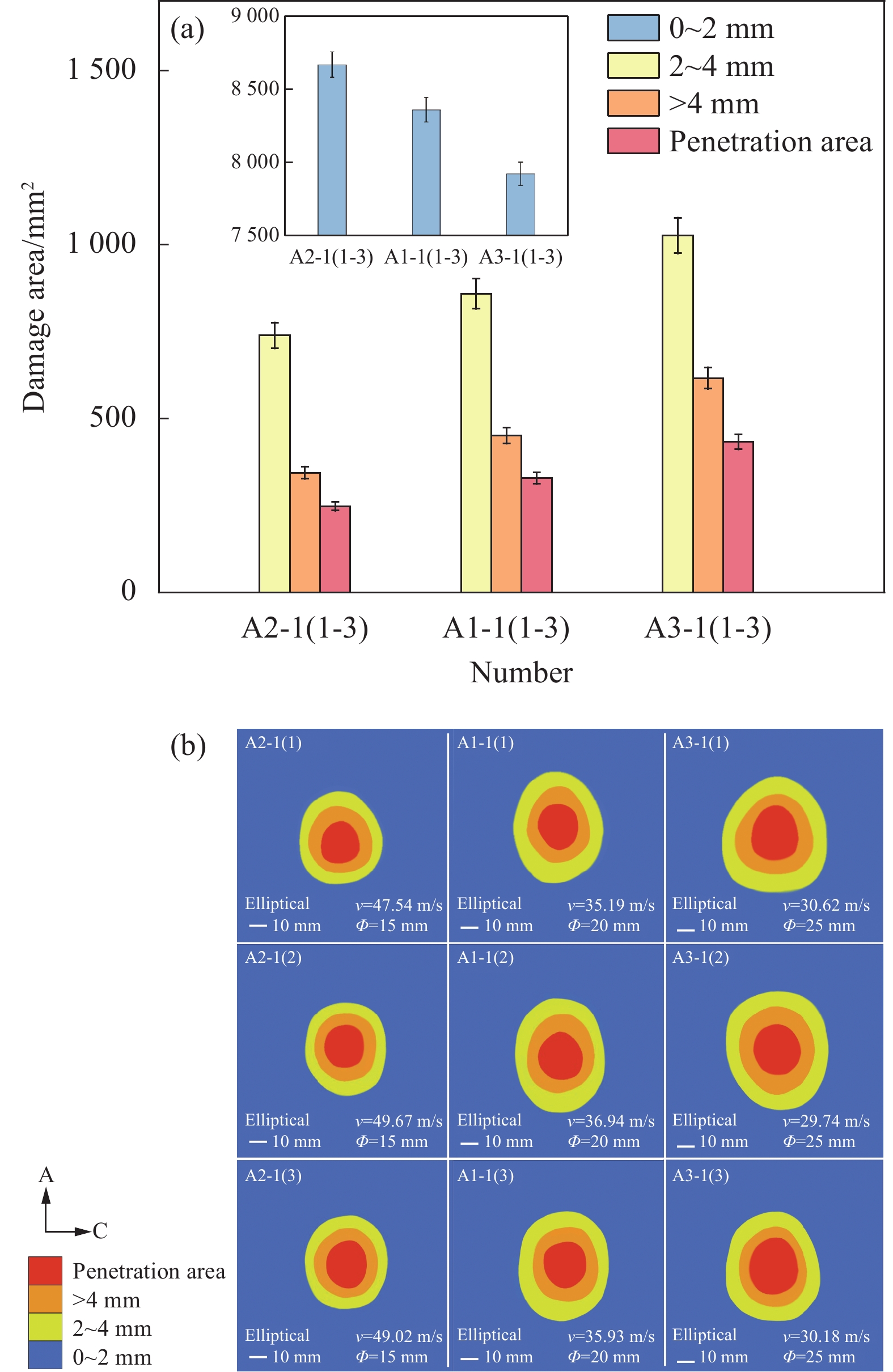

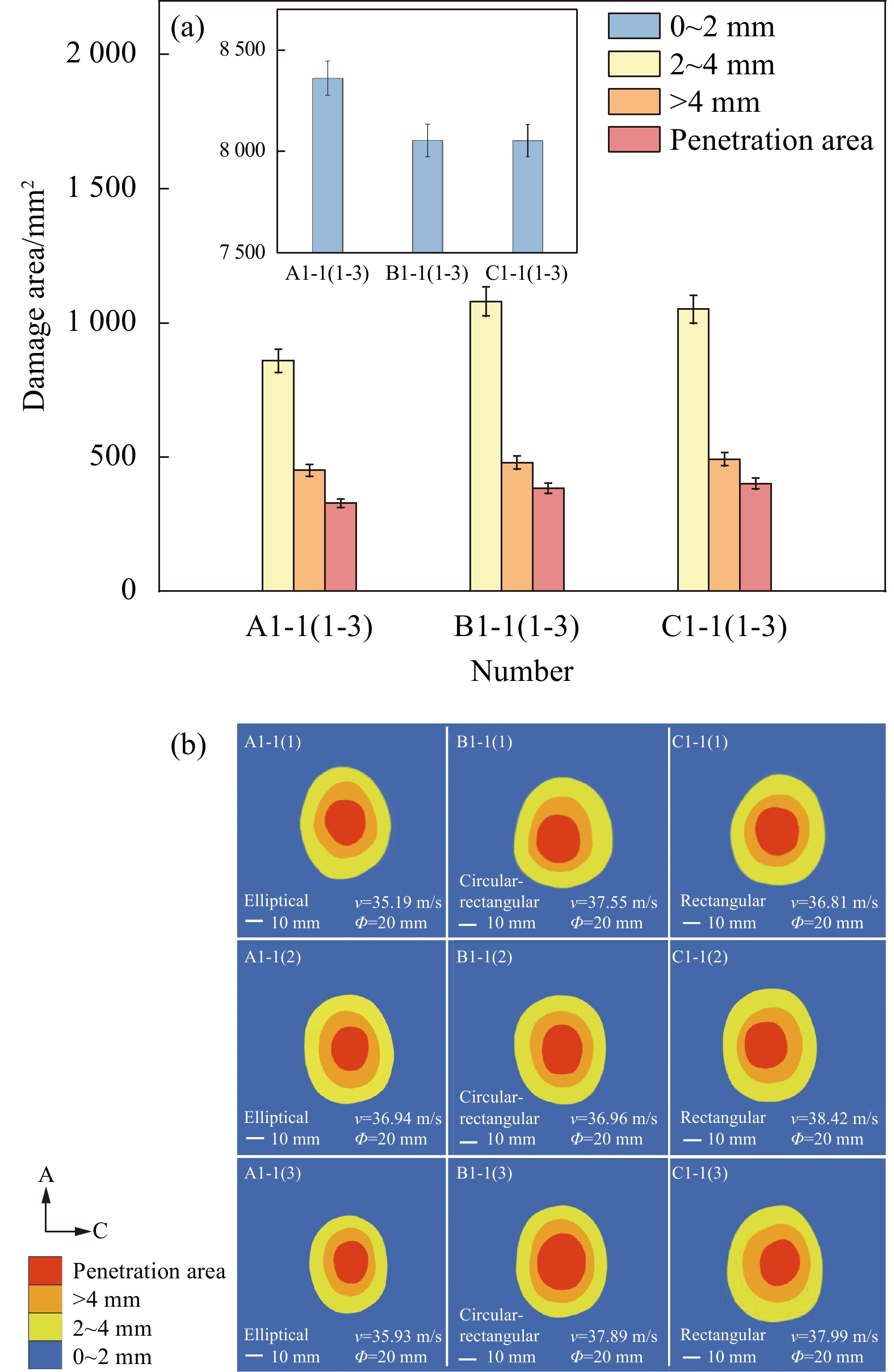

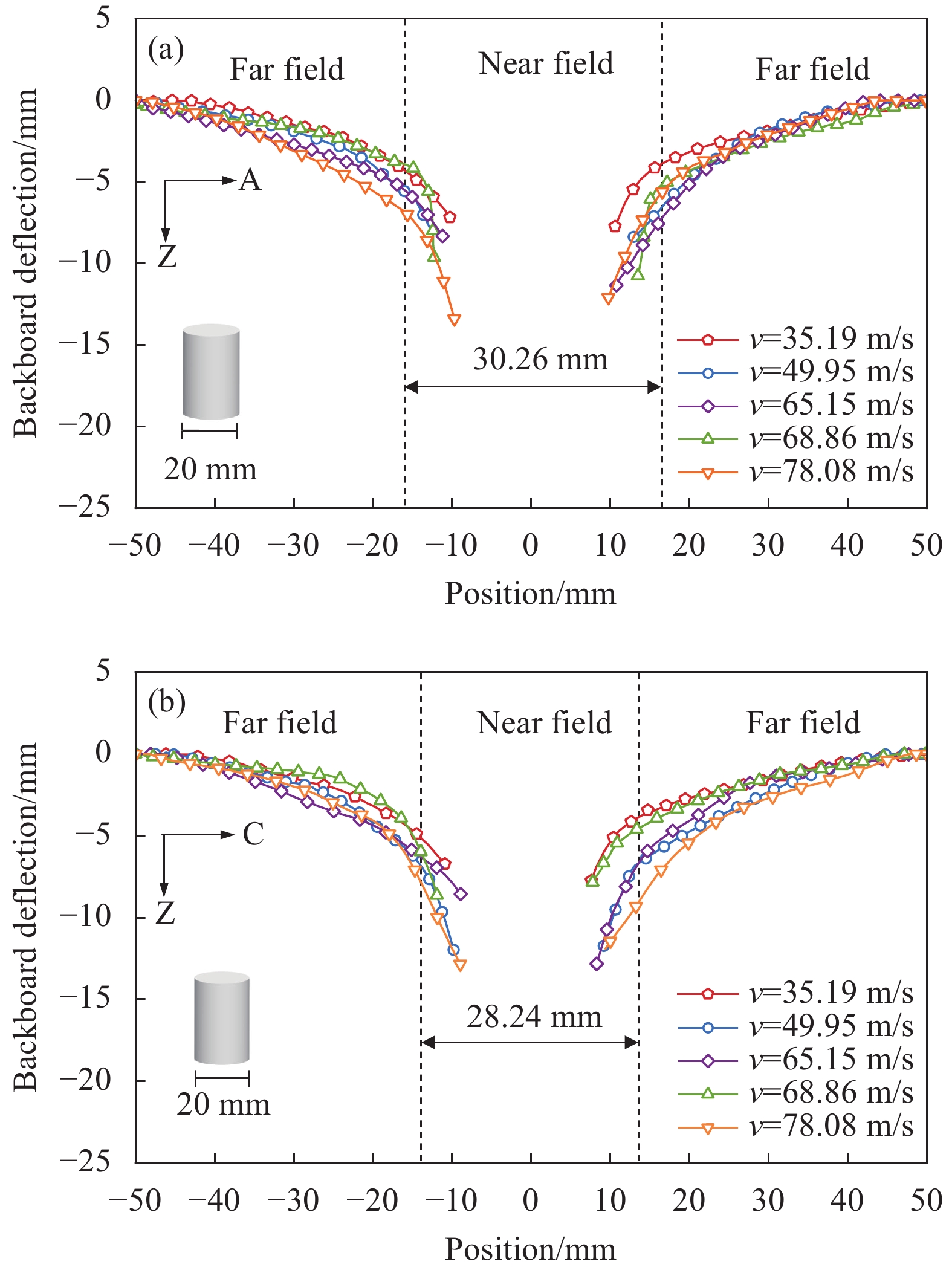

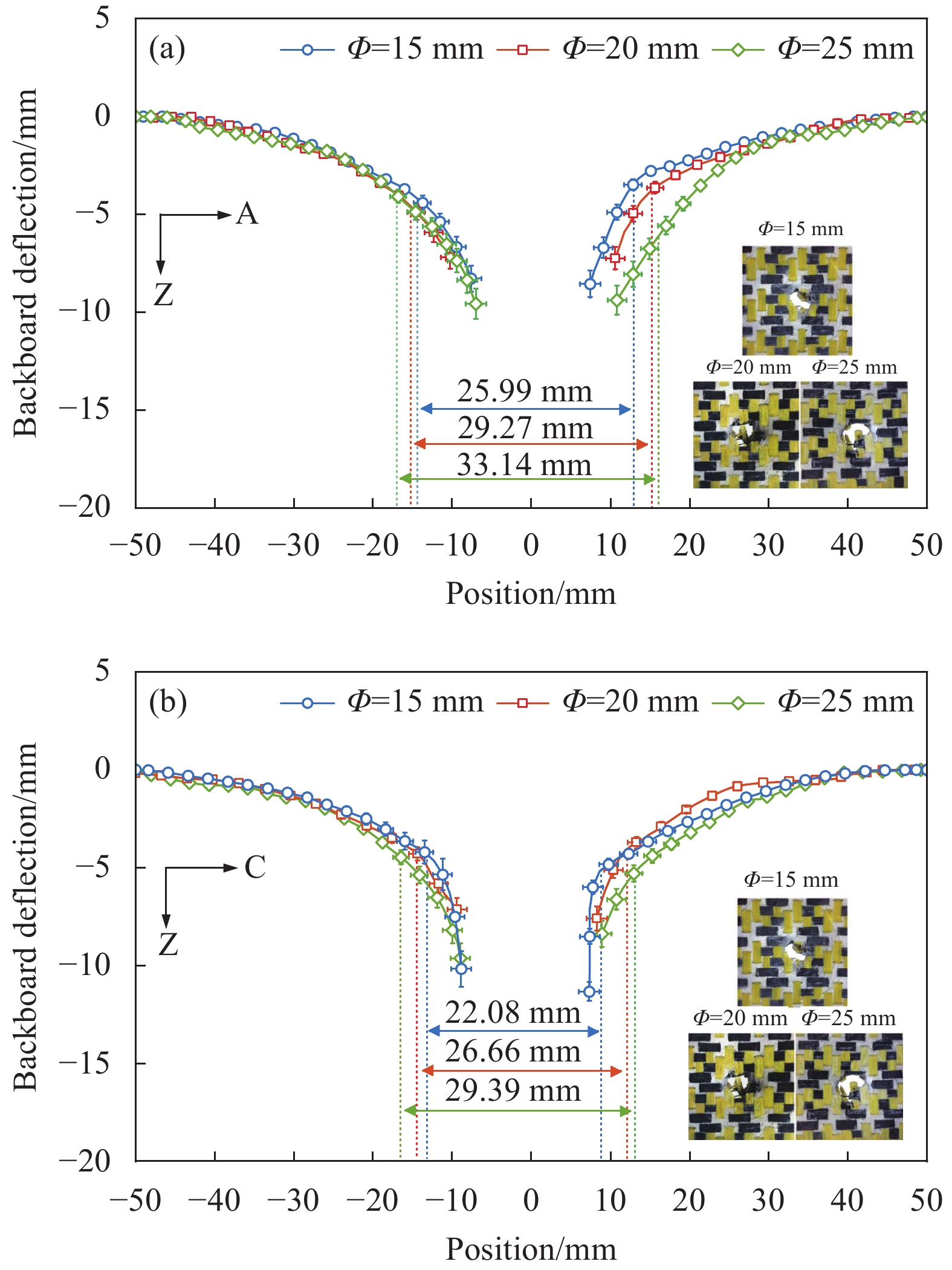

通过研究分析不同冲击速度、不同冲击面积和冲孔样式下FWMIP试件的冲击响应过程、试件不同变形区域与试件横截面变形效果图可以发现:(1)FMICP在低速冲击下的破坏模式可分为整体面板塑形变形和冲击中心区域的局部变形,主要包括金属板的剪切破坏,纤维的拉伸断裂,树脂基体的损伤裂缝、断裂和剥落。试件未出现穿透前,能量吸收方式主要为整体塑形变形和树脂基体裂缝的开展;穿透后,能量耗散的方式为局部剪切冲塞破坏和试件的反复振动。(2)通过拟合计算得出FWMIP试件的理论弹道极限速度在33.85m/s,冲击速度增大后试件被贯穿导致试件的刚度会急剧下降。冲击速度从35.19m/s增加至78.08m/s时,纤维发挥桥接拉伸作用逐渐显著,吸收能量从30.78J增加至70.67J,发生贯穿的面积仅仅增加126.94mm,通过对比和分析变形损伤面积可知,FMICP整体变形对速度敏感性较低,贯穿边界处的局部变形受速度影响较大。(3)弹体冲击面积对能量吸收的影响较大,随着冲击面积的减小,FMICP冲切破坏逐渐明显,纤维拉伸耗能逐渐减小。在相同能量49J冲击作用下,当冲击面积较小时,等效变形轮廓图较为密集,FMICP产生的局部破坏较明显。冲击面积从177mm增加至491mm后,吸收能量增加了10.08J。(4)金属板冲孔类型对试件吸能能力有较大的影响,冲孔类型改变了应力传播路径和金属基所占比例。圆矩型和椭圆型的孔洞边缘较为平滑,矩型的孔洞边角容易发生应力集中,因而矩型的吸能能力较差;矩型和圆矩型的胞元孔洞面积为15.14mm和16mm,高于椭圆型孔洞20.54%和27.39%,使椭圆型孔洞FMICP有较高的金属板质量占比,椭圆型(41.11J)相比于圆矩型(35.10J)和矩型(34.08J)因此有较好的吸能能力。

三维复合材料纤维金属互穿式复合板是将使用穿编后固化的方法,使得纤维之间首先形成初步自锁,在固化之前与金属基互锁进一步增强纤维-金属整体性,最终通过固化的方式再次加强材料的整体连接性,减小复合材料在冲击作用下的分层脱胶程度,从而增强其抗冲击性能;纤维金属互穿式复合板具有轻质、耐腐蚀以及抗冲击整体性能较好的特点,可以通过改变材料类型、冲孔数量等应用于不同的场景。

纤维增强金属复合材料除了有高比强度和高比模量、良好的耐热性能以外还具有良好的抗疲劳性、抗冲击性和损伤容度,受到广泛的关注和研究。然而由于纤维层和金属层之间的界面粘结强度受不同材料的影响,在冲击荷载作用下容易发生金属层和纤维层分层从而严重影响复合材料的力学性能。

本研究的创新点和亮点主要有三点:(1)试件设计:碳纤维在荷载作用下裂纹增长率较低,芳纶纤维抗疲劳损伤性能较好,铝合金板轻质高强,通过将铝合金板冲孔,碳纤维和芳纶纤维双向交替穿编的方法,制备了一种三维复合材料纤维金属互穿式复合板(FMICP),使纤维与金属两种材料形成互锁,增强FMICP整体性和抗冲击性能。(2)试件制备:纤维通过平纹穿编成型,穿编过程中能够通过纤维预应力张拉进行纤维应力调控;铝基合金板为纤维提供了穿编基体,能够进行二次加工冲孔,可控调节冲孔尺寸、样式以及数量。(3)研究方法:利用轻气炮冲击系统进行了低速冲击试验,研究了FMICP在不同冲击速度、不同冲击面积、不同金属板冲孔类型变量下的动态力学响应。通过研究发现,FMICP在不同冲击速度下都没有出现大面积的脱胶现象,仅在冲击点附近出现微小的树脂剥落;冲击面积的增大使参与拉伸作用的纤维数量增多,降低了FMICP的局部变形程度,吸收了更多的冲击能量;椭圆形孔洞FMICP的吸收能量的能力更优。

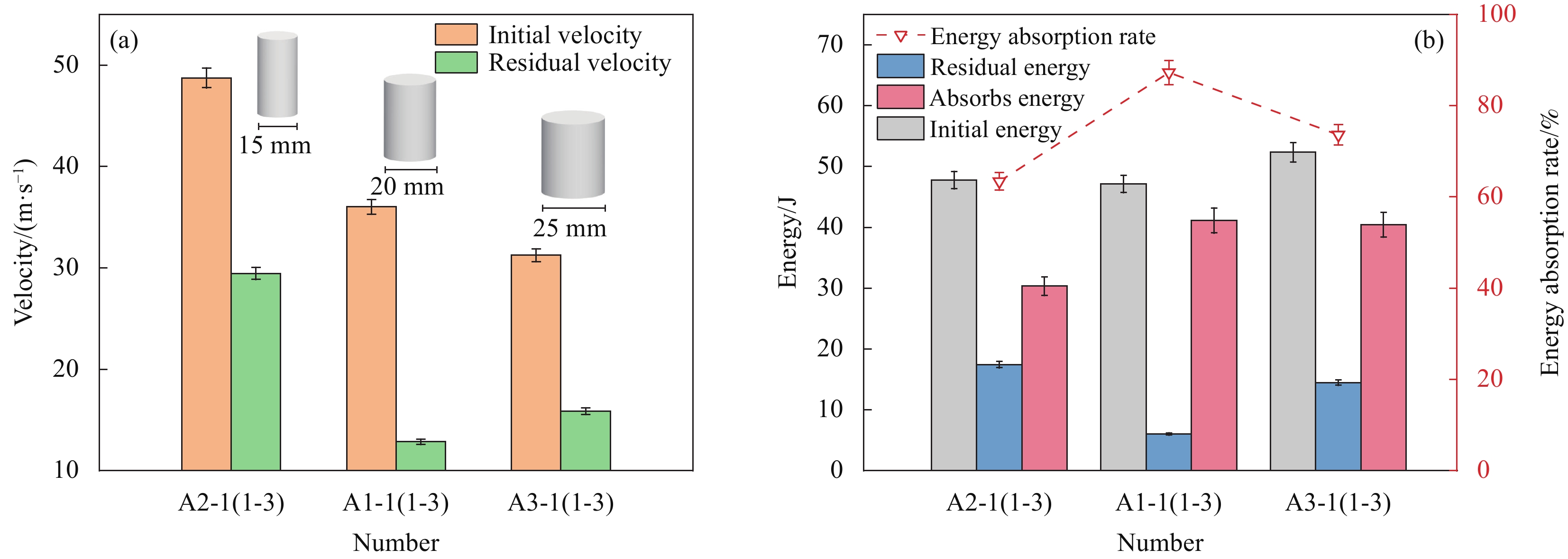

不同冲击速度下FMICP的能量吸收能力

不同冲孔类型FMICP的截面挠曲线

纤维增强金属复合材料受到冲击时容易发生金属与纤维分层从而影响力学性能,为了缓解此类现象,将金属板冲孔,使用碳纤维和芳纶纤维交替穿编,制备了一种三维复合材料纤维金属互穿式复合板(Fiber Metal Interpenetrating Composite Plate,FMICP)。进行了低速冲击试验,研究了FMICP在不同冲击速度、冲击面积和冲孔样式下的力学性能。研究表明:当冲击速度在35.19~78.08 m/s之间时,FMICP发生了贯穿破坏,吸收了39.78~70.67 J的冲击能量;受到恒定49 J冲击能量时,冲击面积为491 mm2的FMICP最高能够吸收42.77 J能量;随着冲击面积的增大,FMICP中受到拉伸的纤维数量增多,冲击造成的冲切破坏和局部损伤减小;冲孔类型改变了FMICP中金属基的占比和应力传递方式,椭圆冲孔FMICP (41.11 J)相对矩型冲孔FMICP (34.08 J)能够起到更好的吸收能量的作用。本研究结果可为FMICP的推广应用提供参考。