Research progress on preparation and functional application of densified wood films

-

摘要: 旨在通过系统综述从木材中提取木材纤维素骨架的方法、致密化工艺及木材膜的功能化应用研究进展,为开发高性能致密化木材膜并拓展其功能化应用领域提供理论依据与技术指导。综述木材分级结构特点、比较不同方法提取木材纤维素骨架的优缺点及制备致密化木材膜的工艺流程,重点探讨国内外致密化木材膜的应用研究现状。致密化木材膜在制备过程中能够保持木材的天然定向骨架结构,减少聚合物浸渍带来的不易降解和能源消耗问题,在节能建筑窗户、柔性电子基材、声学隔膜、光电器件等领域具有广阔的应用前景。基于天然木材独特的层次结构、低密度、高强度和生物可降解等特性,制备所得致密化木材膜在其功能化应用领域具有良好的发展,但基于目前的研究结果及其在实际应用中存在的关键问题,仍需探索有利于其规模化生产的有效方法,为后续工业化发展提供研究思路。Abstract: In this paper, the methods of wood cellulose skeleton extraction, densification technology and the research progress of functional application of wood film were systematically reviewed to provide theoretical basis and technical guidance for developing high-performance densified wood film and expanding its functional application. The characteristics of wood grading structure were summarized. The advantages and disadvantages of different methods to extract wood cellulose skeleton and the technological process of preparing densified wood film were compared. The application and research status of densified wood film at home and abroad were discussed. Densified wood film can keep the natural directional skeleton structure of wood in the preparation process and reduce the problems of difficult degradation and energy consumption caused by polymer impregnation. It has broad application prospects in energy-saving building windows, flexible electronics base materials, acoustic diaphragms, photoelectric devices and other fields. Based on the unique hierarchical structure, low density, high strength and biodegradability of natural wood, the prepared densified wood film has a good development in its functional application field. However, according to the current research results and key problems in practical application, it is necessary to explore effective methods conducive to its large-scale production and provide research ideas for subsequent industrial development.

-

Keywords:

- natural wood /

- wood film /

- cellulosic wood skeleton /

- densification /

- functional applications

-

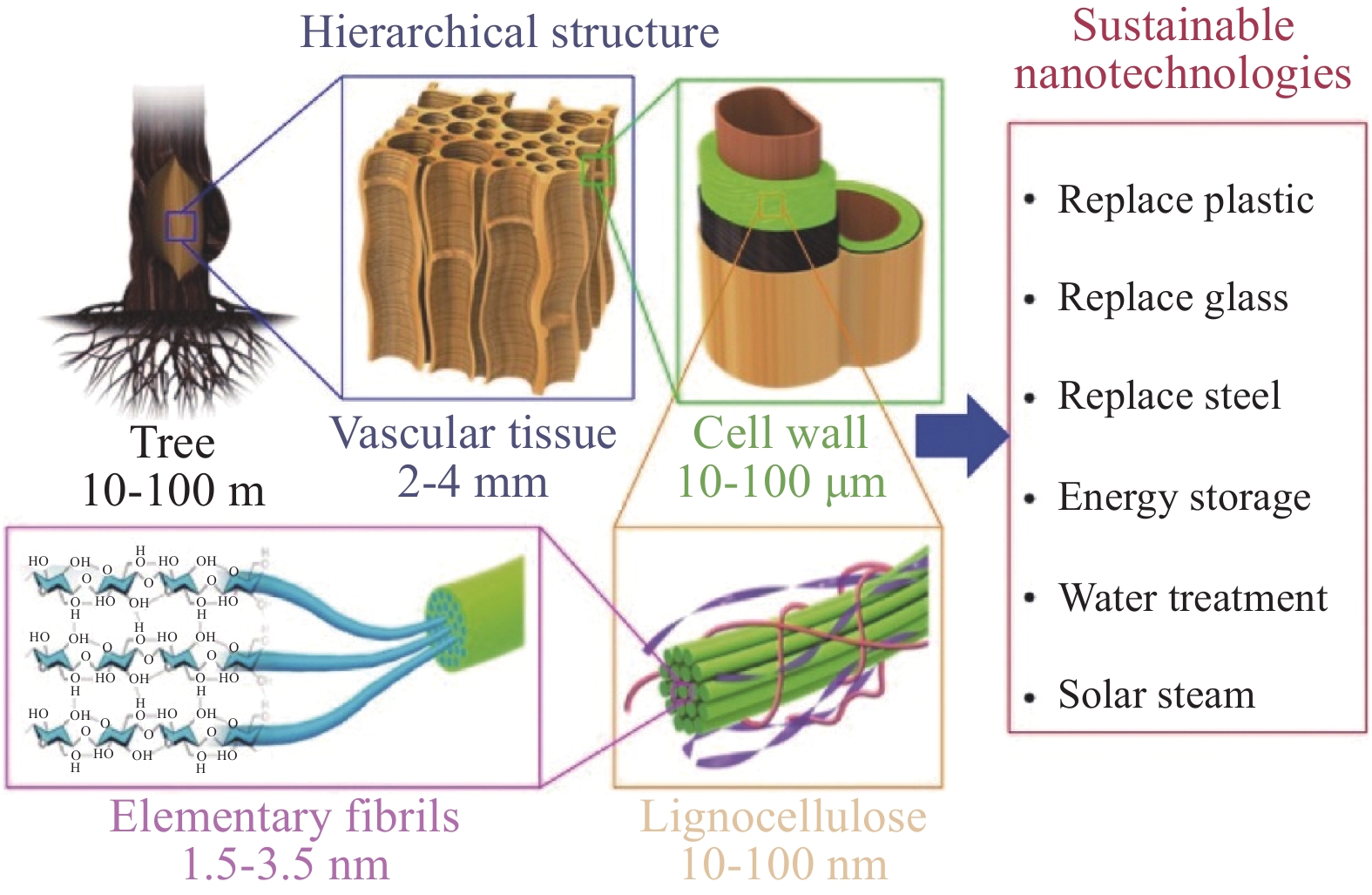

随着能源危机和环境污染问题的日益加剧,开发环境友好的生物质可再生、可降解材料备受关注[1-2]。木材作为一种资源丰富的生物质材料[2],具备多尺度分级结构和特殊的化学组分,为拓宽木材应用领域提供了无限可能,成为替代石油基聚合物的可靠选择之一。宏观上看,木材具有以米为单位级的树干,毫米级的年轮,微米级的木材细胞,到纳米级的纤维素微纤丝[3];微观上看,木材细胞包含了初生壁、次生壁(分为次生壁外层 S1、中层 S2、内层 S3)和细胞腔,均呈现出层次分明、构造有序的多尺度分级结构[4],其中纤维素纤丝是组成木材细胞壁的基本单元[5],细胞壁之间存在着构造和排列方式各异孔的纹孔结构。就孔隙尺寸来说,阔叶材导管孔径大,木纤维孔径小,尺寸差异大,针叶材内部孔径尺寸分布均匀,排列规则,为开发木材的功能化应用创造了良好的基础[6]。

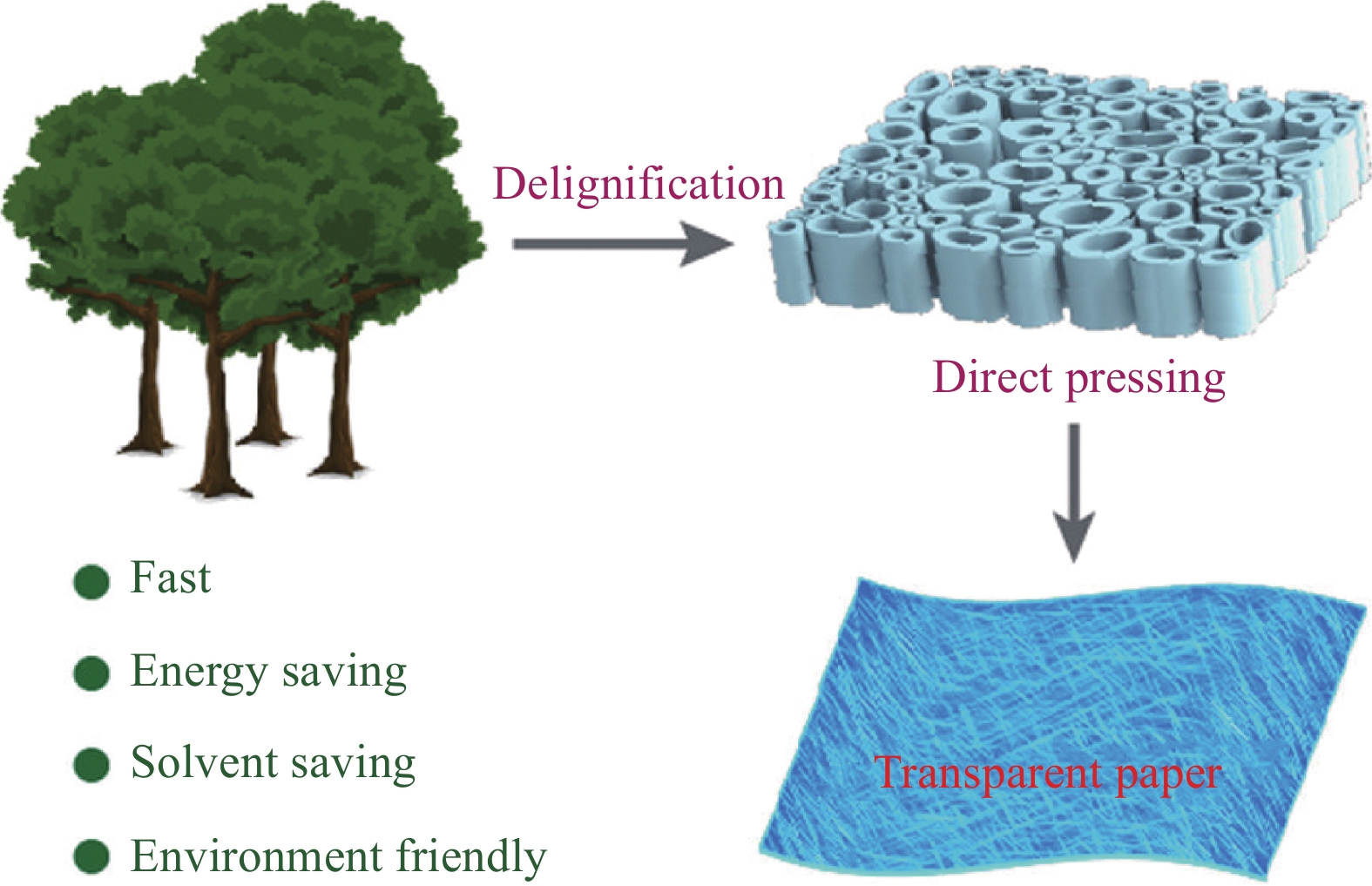

为了充分发挥木材的结构与性能优势,科研学者们通过完全或部分去除基质组分(木质素、半纤维素),保留其木材纤维素骨架,再依据目标应用选择性地进行物理或化学改性,从而拓展其功能化应用的可能性。例如,1992年德国研究人员Fink[7]为了减少光束在组织内的扩散,将天然木材进行脱木质素处理后,填充与纤维素折射率相近的介质,使木材发生透明化,促进了透明木材的应用研究与发展。为了提高透明木材的高附加值利用,研究者将聚甲基丙烯酸甲酯(PMMA)、环氧树脂和聚乙烯醇(PVA)等树脂或多功能纳米粒子引入木材纤维素骨架,但这些聚合物大多存在着易燃、难降解的问题,对环境具有潜在的危害。近年来,在不引入塑料组分的条件下,基于致密化策略发展木材膜的研究得到了众多学者的青睐。以天然木材为原料,通过化学处理脱除基质后,再利用热压干燥或自然干燥等方法促使木材细胞腔塌陷,诱导纤维素纳米纤维之间形成强氢键,可制备获得具有一定透光性的木材膜。该方法不仅可避免聚合物的填充,赋予木材膜光学透明性,还增强了其力学强度[8],为木材膜的高值化利用提供了新思路。

目前关于木材膜的研究大多集中在脱木质素处理后的致密化及其功能化改性。首先,为了避免可见光吸收、反射、散射和折射等影响,对木材进行脱基质处理,除去木质素等发色基团,提取木材纤维素骨架[9]。随后,利用压缩、干燥等致密化工艺消除木材内部孔隙,制备具有密实化层状结构的木材膜;进一步功能化处理后,可用于节能建筑、光电器件、磁性材料、智能包装等领域。本文从木材纤维素骨架的提取、致密化木材膜制备及其功能化应用等方面进行了详细综述。

1. 木材纤维素骨架的提取

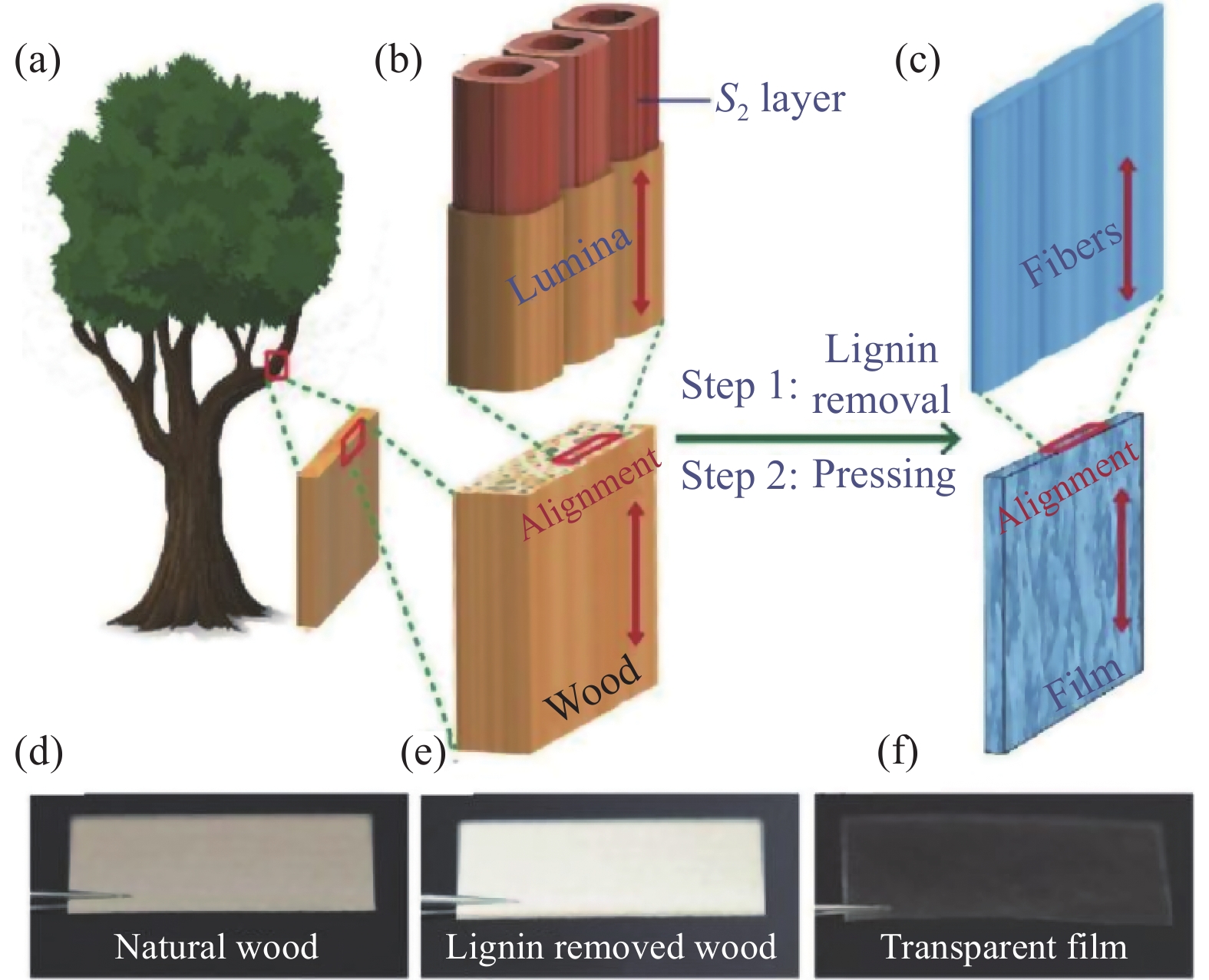

木材的主要组成成分包括纤维素、半纤维素和木质素。纤维素作为刚性骨架赋予木材抗拉强度,半纤维素以无定形状态渗透在骨架物质之中,与纤维素微晶紧密交联形成微纤维网络,木质素渗透在细胞壁的骨架物质中,促使细胞壁之间的粘结[10]。参照木材分级结构,如图1所示[5],利用自上而下的方法,先通过化学处理脱除或部分脱除木材细胞壁中的木质素、半纤维素等基质组分,提取具有微纤丝定向排列结构的木材纤维素骨架。如壁中的木质素、半纤维素等基质组分,提取具有微纤丝定向排列结构的木材纤维素骨架。如壁中的木质素、半纤维素等基质组分,提取具有微纤丝定向排列结构的木材纤维素骨架。如壁中的木质素、半纤维素等基质组分,提取具有微纤丝定向排列结构的木材纤维素骨架。如壁中的木质素、半纤维素等基质组分,提取具有微纤丝定向排列结构的木材纤维素骨架。如壁中的木质素、半纤维素等基质组分,提取具有微纤丝定向排列结构的木材纤维素骨架。如壁中的木质素、半纤维素等基质组分,提取具有微纤丝定向排列结构的木材纤维素骨架。如壁中的木质素、半纤维素等基质组分,提取具有微纤丝定向排列结构的木材纤维素骨架。如壁中的木质素、半纤维素等基质组分,提取具有微纤丝定向排列结构的木材纤维素骨架。如图2所示[11],脱木质素后,木材的蜂窝状多孔结构得到很好地保存,内部纤维也排列整齐(图2(b))。纤维素微纤丝束沿着树木生长方向(纵向)高度排列,呈现出各向异性的垂直排列通道,并且脱木质素处理后,纤维素微纤丝之间出现了纳米孔隙,机械压制后,管腔完全闭合(图2(c))。宏观形态上如图2(d)~2(e)所示,木质素的去除导致天然木材发生色彩变化,图2(f)为消除内部孔隙后的致密化木材膜。根据所用溶剂的不同,一般分为酸法、碱法和木质素改性等。

1.1 次氯酸钠法

次氯酸钠(NaClO)法主要是通过次氯酸发生的氧化反应和氯化反应脱除木质素,NaClO与木质素苯环的苯醌结构和侧链的共轭双键反应,破坏芳香环,生成小分子羧酸和CO2[12]。

Fink[7]为了去除木质素、单宁等显色组分,将椴木片和松木片等样品放置在浓度为5wt%的NaClO溶液中浸泡1~2天,用去离子水清洗干净后获得了木材纤维素骨架。同样地,Jia等[13]将尺寸为44.5 mm×44.5 mm×0.8 mm的巴沙木片浸渍在浓度为5wt%的NaClO溶液中,室温下反应,保持木片与NaClO溶液质量比为1∶60,随后用50wt%的乙醇溶液进行漂洗得到木材纤维素骨架。Mi等[14]通过旋转切割法获得大尺寸为100 mm×50 mm×0.8 mm的巴沙木片,并将其置于5wt%的NaClO溶液中,在室温下反应直至完全漂白,去除了木质素和部分半纤维素,得到更高孔隙率及高度定向的微纤丝结构,便于后续对纤维素骨架进行致密化及功能化改性处理以调节木材膜的力学强度、光热性能、传质性能等[15]。Liu等[16]将NaClO稀释至浓度为5wt%,在室温下将巴沙木片(35 mm×35 mm×1 mm)浸泡在NaClO溶液中12 h,用去离子水和乙醇洗净后,得到脱木质素骨架。Zhu等[11]首次报道了一种直接从木材制备各向异性透明膜的方法,室温下通过NaClO溶液对巴沙木片和松木片进行脱木质素处理3~5 h,保留具有良好排列通道的宏观结构,制备过程中,保持木片与NaClO溶液质量比为1∶40。

NaClO具有较强的氧化能力,可以脱除木材中大量基质组分。但在脱木质素过程中,会产生一定的有害气体,这对探索开发更加绿色环保的工艺方法提出了要求。

1.2 亚氯酸钠法

亚氯酸钠(NaClO2)法是将醋酸与NaClO2溶液混合,在酸性条件下对木材进行脱木质素处理。NaClO2在酸性环境中会生成不稳定的亚氯酸,继而分解成二氧化氯、氯气和水,经高温水煮,与木质素反应最终生成邻醌、小分子羧酸和相应的醇,从而使木质素大分子从细胞壁上裂解溶出。同时,二氧化氯具有很强的氧化能力,对木质素及其他显色物质有显著的漂白效果[12]。

Li等[17]将巴沙木片在(105±3)℃下干燥24 h,再用质量分数为1wt%的NaClO2与乙酸混合,调节pH为4.6,在80℃条件下脱除木质素,获得木材纤维素骨架。Tang等[18]选用尺寸为9.0 cm×5.5 cm×180 µm的杨木切片,将其浸入质量分数为2wt%的NaClO2与醋酸混合液中,煮沸直至木片完全变白,即完成脱木质素。Yaddanapudi等[19]将山毛榉木片置于120℃下干燥24 h后,将其置于质量分数为5wt%的NaClO2中,混合醋酸调节pH,在95℃下反应12 h进行脱木质素处理。随后采用乙醇、乙醇和丙酮混合物(1∶1)及丙酮进行逐级脱水处理,每个步骤重复3次[18],为后续致密化处理等改性工艺做准备。Chen等[20]将尺寸为30 mm×30 mm×1 mm的巴沙木片浸入质量分数为2wt%的NaClO2溶液中,并用醋酸调节pH至4.6,在100℃下煮沸2 h,洗净后获得木材纤维素骨架。为了增强其柔韧性,在室温下将木材纤维素骨架浸入15wt%的NaOH溶液中2 h。结果表明使用该浓度不仅能够更充分地去除半纤维素,还能获得结构更致密的木材纤维素骨架[21-22]。

与NaClO法相比,NaClO2法操作简单方便,可以大大减少实验时间和能耗。但制备过程中会释放出氯气,对人体有一定的危害,不完全符合可持续发展理念。

1.3 亚硫酸钠法

亚硫酸钠(Na2SO3)法通常选用NaOH和Na2SO3混合体系,在碱性条件下高温水煮,对木材进行脱木质素处理。SO3 2−与木质素发生反应,使其磺化形成碱溶性碎片脱离细胞壁,最终从纤维素和半纤维素中释放出来,同时,还会引起部分半纤维素发生水解反应[12,23]。但是木材经过Na2SO3处理后会形成醌式结构,导致颜色加深,因此需要用过氧化氢(H2O2)对样品进行漂白。H2O2在碱性溶液中解离生成的过氧化氢负离子( HOO−)能够破坏这些发色的醌式结构甚至将其反应为小分子的酯,从而起到漂白作用。但要合理把握反应条件,pH增加时,HOO−浓度增加,反应能力变强,但pH超过10.5时,HOO−易分解成O2,反而会使反应效率下降[24]。

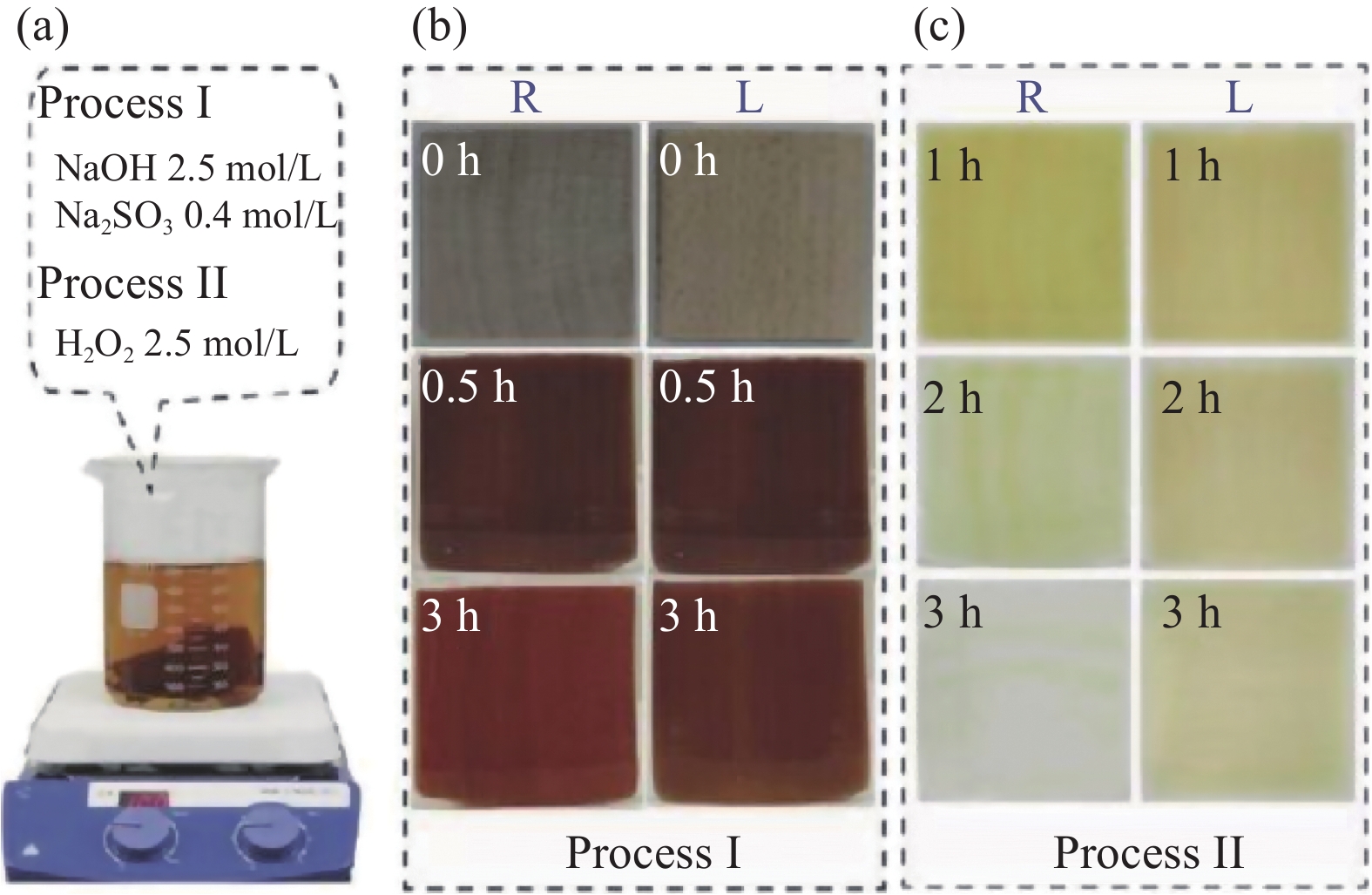

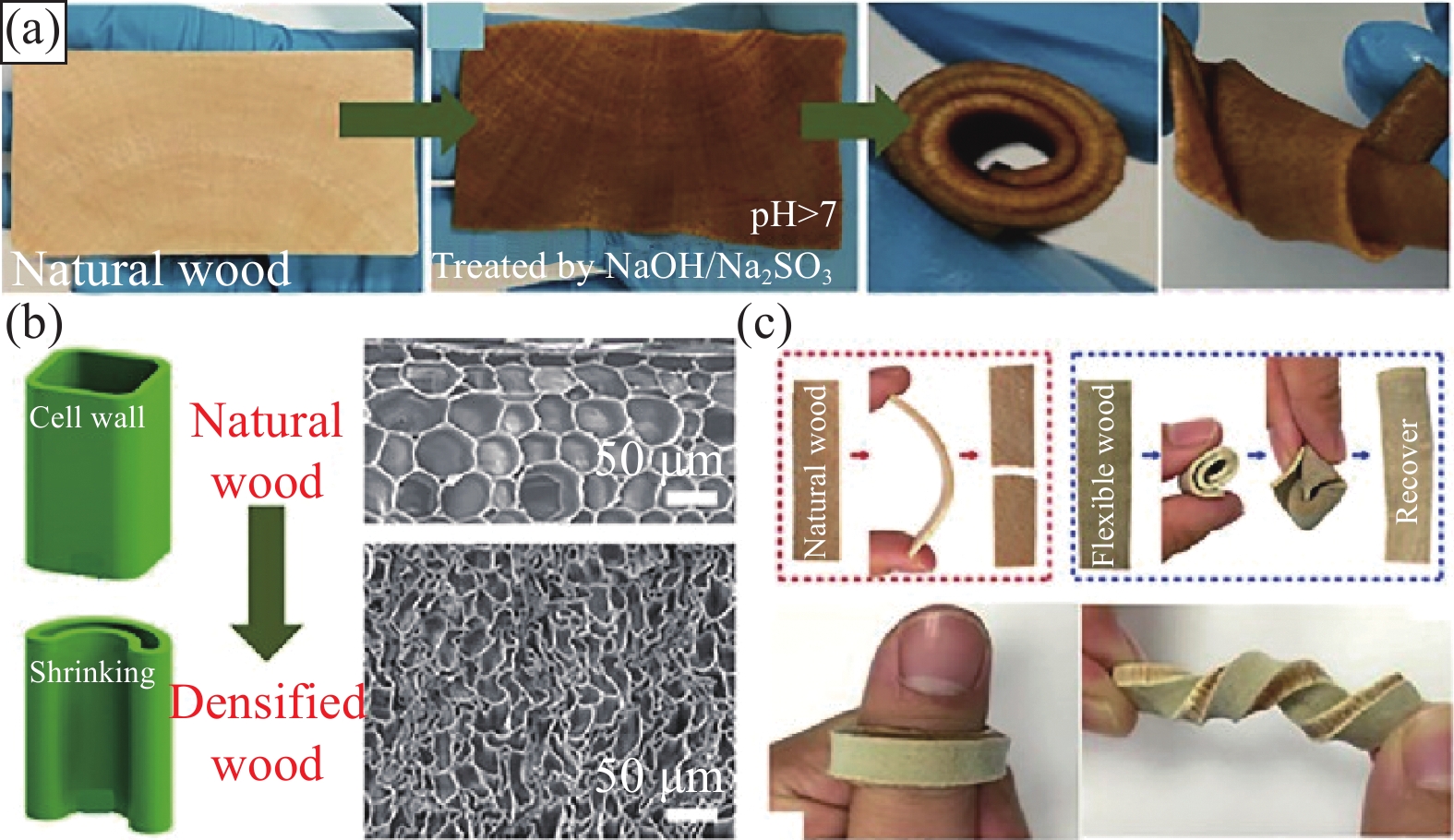

Zhu等[25]将尺寸为50 mm×50 mm×3 mm的椴木片浸泡在含有2.5 mol/L NaOH和0.4 mol/L Na2SO3的沸腾溶液中反应12 h,以去除木质素,随后用去离子水充分漂洗,再用2.5 mol/L的H2O2溶液进行漂白,得到木材纤维素骨架。图3(a)为Na2SO3法制备过程,通过图3(b)和图3(c)对比发现,相较于纵向(L)切割的木材,径向(R)切割的木材更容易脱除木质素。同时,经H2O2处理后,木片颜色明显变浅。Song等[26]将巴沙木切片浸入NaOH和Na2SO3混合液中1 h,然后用去离子水洗涤后在空气中干燥,即可获得一种超柔性木材纤维素骨架。Chen等[27]利用此方法将椴木块浸泡在质量分数为5wt%的NaOH和2.5wt%的Na2SO3溶液中脱除木质素,从而获得木材纤维素骨架。

与前两种处理方法相比,Na2SO3法制备过程时间较长且流程复杂,木片经碱性Na2SO3溶液水煮后颜色会加深,需要使用H2O2溶液进行漂白处理,制备成本较高[9],但是整个处理阶段不会释放有害气体。

1.4 生物酶法

生物酶法主要通过酶降解木质素,从而实现脱色目的。吴燕等[28]将巴沙木片在100~110℃条件下干燥24 h后,与纯水、生物酶及冰乙酸充分混合,添加微量H2O2调节pH,在35~50℃条件下反应1~2 h,再用去离子水冲洗,最后用质量分数为30wt%的双氧水和25wt%的氨水处理脱除有色物质,得到木材纤维素骨架。该实验过程中所用酶主要是漆酶/木聚糖酶体系。

近期,Koskela等[29]介绍了一种环境友好的脱木质素木材致密化工艺,即利用裂解多糖单加氧酶(LPMO)进行修饰。首先通过NaClO2法对尺寸为50 mm×50 mm×1 mm的巴沙木片进行脱木质素处理,洗净后浸渍LPMO。LPMO氧化导致木材细胞壁内纤维素微纤维束发生纳米纤维化,有利于在致密化过程中增强相邻纤维间的相互作用。

相较于酸法和碱法,生物酶法具有环境友好优势,在低温条件下仍能表现出较高催化效率的同时不改变纤维素表面的化学性质,有利于减少高温高压条件所需能耗。

1.5 木质素改性法

脱木质素处理虽能增加纤维素纳米纤维间的纳米孔隙,保持其各向异性结构,但木质素的脱除削弱了木材原有的结构稳定性及力学强度,因此研究学者们提出了一种仅脱除木质素中的发色基团,而保留木质素的方法[30]。

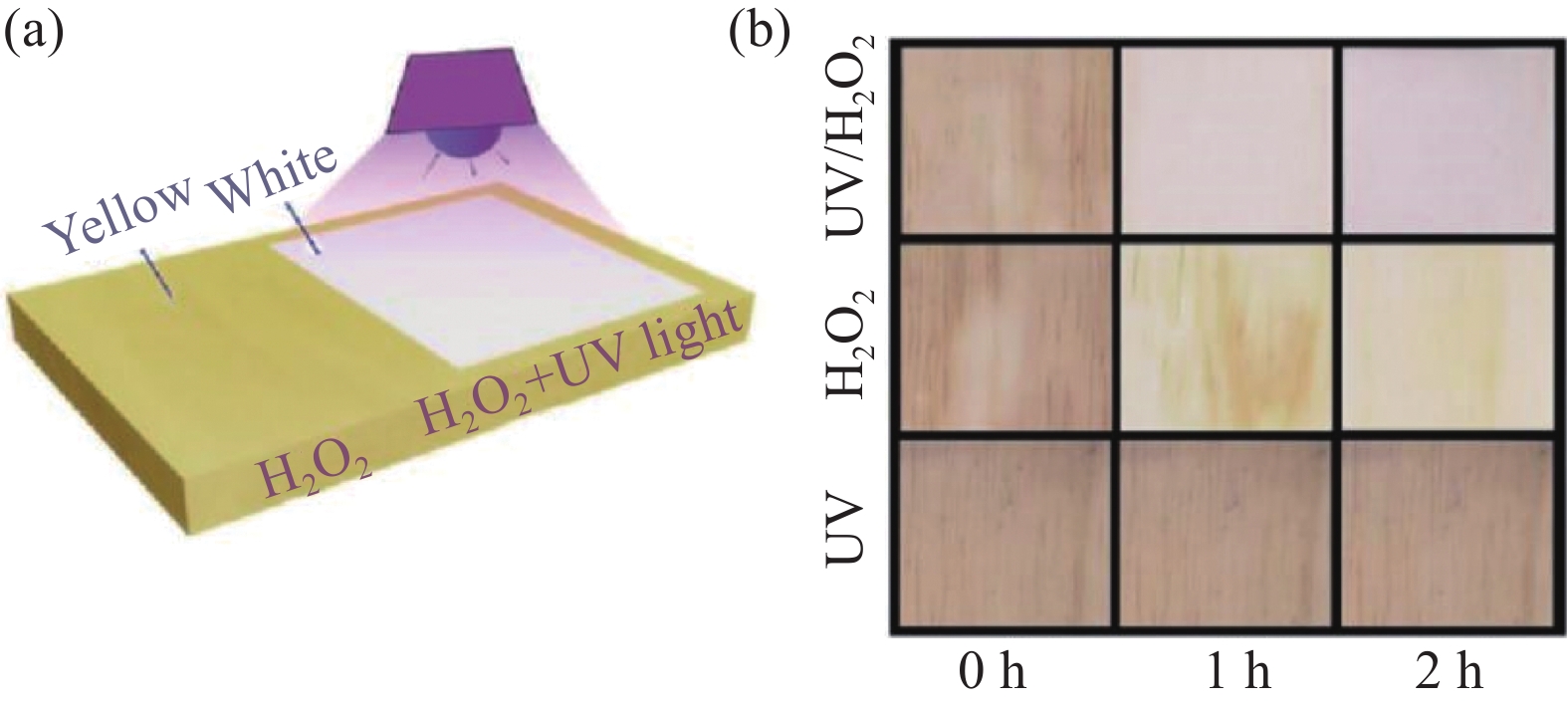

Li等[30]提出了一种木质素改性法(保留了高达80%的木质素),证明了脱木质素并非是制备功能化木材膜的必要步骤。具体步骤为:首先,将去离子水、质量分数为3wt%的硅酸钠、3wt%的NaOH、0.1wt%的硫酸镁、0.1wt%的二乙基三胺五乙酸(DTPA)和4.0wt%的H2O2充分混合,配置木质素改性液;随后将木片试样在70℃条件下浸入该溶液中反应直至变白,取出洗净后利用乙醇和丙酮进行逐级置换脱水,最终得到木材纤维素骨架。为了避免脱木质素后由于细胞壁严重分层而导致样品破碎,Li等[31]进一步开发了一种蒸汽改性木质素技术,适用于不同树种、不同切割方向及不同尺寸大小的木材试样。例如,对于厚度为5 mm、10 mm或20 mm的木块,将其置于质量分数为30wt%的H2O2沸腾溶液之上;对于厚度为20 mm或40 mm的木块,使用H2O2/HAc(体积比为5∶4)的混合溶液代替H2O2溶液进行蒸汽处理,直至样品完全脱色。Xia等[32]介绍了一种利用太阳能辅助化学涂刷的方法对木质素进行原位修饰改性。通过在木材表面涂刷H2O2,然后进行紫外线(UV)照射,在紫外辅助光催化氧化的过程中,裂解共轭双键以去除木质素的发色团[33],同样也能获得木材纤维素骨架,如图4(a)所示。图4(b)显示了在不同条件下(紫外光、H2O2和H2O2-紫外光联合处理)木材试样颜色的变化,当H2O2结合紫外光照射氧化时,天然木材在2 h后即可从棕色变成白色。

木质素改性法由于保留了大量木质素,使木材纤维素骨架的力学性能显著提高。H2O2作为一种理想的氧化剂仅生成副产物水,显著减少了废液的产生,具有环境友好性。但木质素的存在仍然会导致可见光在木材中发生散射,使其雾度增加,且对于密度较大的木材,该方法的脱色效果并不显著。

2. 致密化木材膜的制备

致密化木材膜的制备通常采用自上而下法[34],首先利用脱基质处理获得木材纤维素骨架,再通过物理或化学等方法诱导高度定向排列的纤维素纤维间形成致密的氢键连接,促使木材纤维素骨架发生致密化,从而获得高强度木材膜。

2.1 热压干燥法

热压干燥是一种通过降低木材纤维素骨架含水率,并加强其内部纤维素纳米纤维间氢键结合的致密化方式。热量通过压板传递到木材纤维素骨架,导致内部水汽蒸发,同时由于纤维素分子链表面包含丰富的羟基,在热压过程中可形成大量氢键,使木材纤维素骨架发生致密化,可制备获得具有一定柔韧性的高强度木材膜[35]。

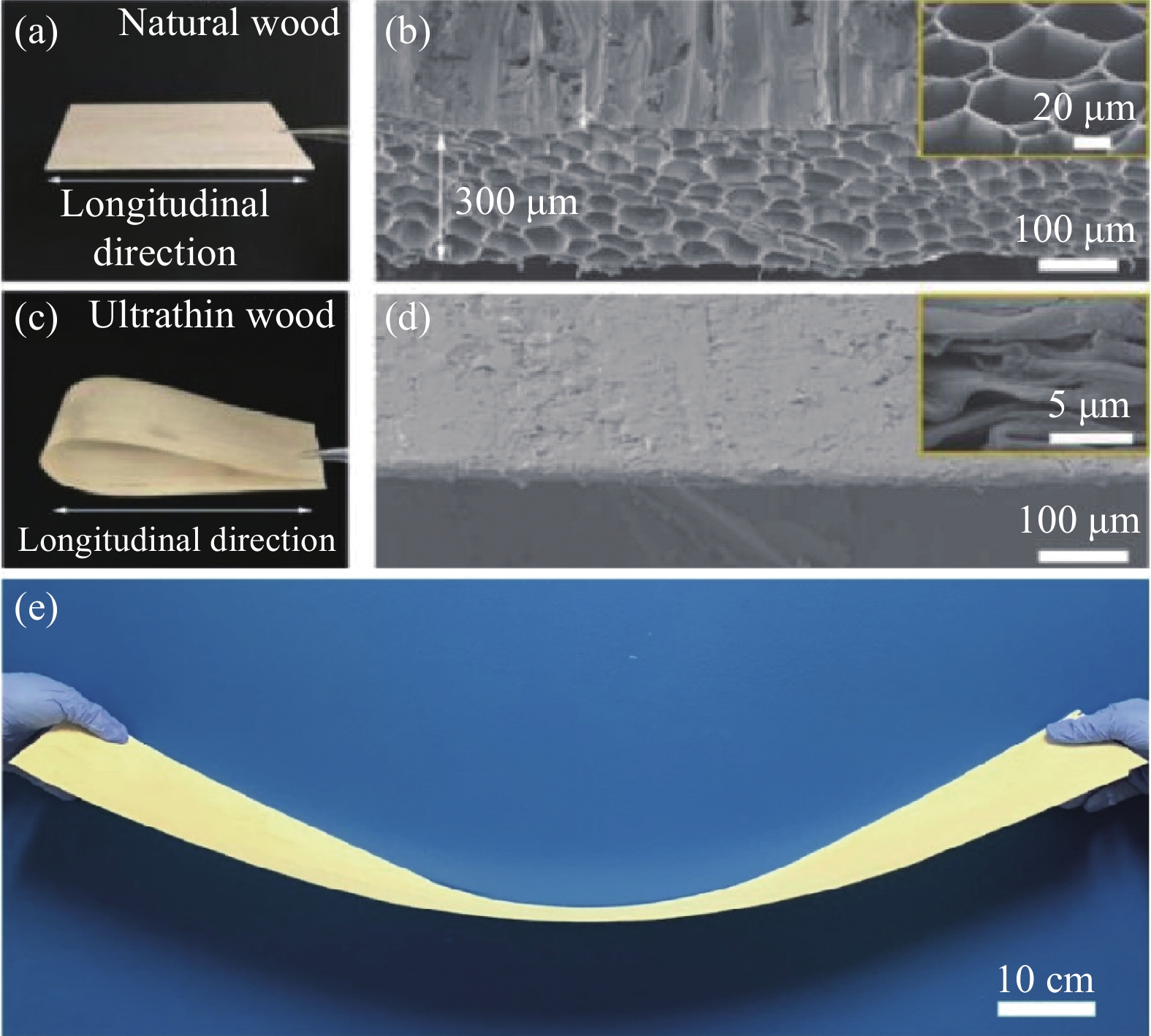

Gan等[34]选用厚度为300 μm的巴沙木片置于NaOH和Na2SO3溶液中煮沸1 h,脱除木材中的木质素和部分半纤维素,随后在100℃,10~15 MPa的压力条件下对所得木材纤维素骨架进行压制24 h,将木材的蜂窝多孔结构转化为致密的层状结构,致使其厚度大幅减少至8.5 μm,获得了一种拉伸强度达342 MPa的柔性超薄木材膜。根据天然木材和木材膜的断裂面SEM图像对比(图5(a)~5(d)),超薄木材膜中的木材细胞壁在热压干燥后形成层状结构,结构紧密。同时,该方法还突破了自下而上法所带来的尺寸局限性,可以制作一米长的薄膜试样,有望实现大规模生产(图5(e))。随后,Song等[36]也利用NaOH和Na2SO3对天然木材进行脱木质素和半纤维素处理,在100℃下进行机械热压,增强内部相邻纳米纤维间的氢键结合,致使木材膜厚度较天然木材减少约80%。同时该研究还指出,木质素的完全脱除易导致热压过程中木材膜结构的破坏,而部分脱除木质素可使所得木材膜达到最高密度并具有最佳抗拉强度。Shi等[37]提出将化学预处理和机械热压相结合,可以提高低密度木材的强度,他们将木材纤维素骨架在25 MPa、160℃条件下热压12 h,然后用锡箔覆盖木材表面,间断加热并保持压力24 h,制备获得了拉伸强度为228.5 MPa的木材膜试样。

![]() 图 5 (a) 天然木材照片;(b) 天然木材SEM图像(多孔结构);(c) 超薄致密化木材膜照片;(d) 超薄致密化木材膜的SEM图像:致密化结构;(e) 一米长的薄膜[34]Figure 5. (a) Photograph of natural wood; (b) SEM image of the natural wood, showing its porous wood structure; (c) Photograph of the ultrathin densidied wood; (d) SEM image of the ultrathin densified wood film, revealing its densified structure; (e) One meter long film[34]

图 5 (a) 天然木材照片;(b) 天然木材SEM图像(多孔结构);(c) 超薄致密化木材膜照片;(d) 超薄致密化木材膜的SEM图像:致密化结构;(e) 一米长的薄膜[34]Figure 5. (a) Photograph of natural wood; (b) SEM image of the natural wood, showing its porous wood structure; (c) Photograph of the ultrathin densidied wood; (d) SEM image of the ultrathin densified wood film, revealing its densified structure; (e) One meter long film[34]通过热压干燥法对木材纤维素骨架进行致密化处理,可以减少木材试样在宽度方向上的收缩,提高其尺寸稳定性。然而,压板压力过大或温度过高,会导致木材试样发生剧烈收缩及色彩的变化,如自然颜色变暗等[35]。

2.2 自然干燥法

为了能够实现木材纤维素骨架自致密化,研究学者们引入了2,2,6,6-四甲基哌啶氧化物(TEMPO)氧化体系,发现在不使用机械加压或加热等处理,木材纤维素骨架在22℃的室温条件下,即可通过自然干燥形成致密化木材膜[38]。

Li等[38]利用NaClO2法对巴沙木片进行脱木质素处理后,在中性条件下(pH=6.8),利用TEMPO/NaClO/NaClO2体系对其进行氧化处理后,在22℃的环境下放置24 h。由于纤维素微纤维在水蒸发时受到弹性毛细管力的驱动,管腔两侧纤维素分子表面羟基相互连接,形成致密的氢键,导致木材纤维素骨架实现了自致密化,所得木材膜沿纤维方向拉伸强度高达(449.1±21.8) MPa。Zhou等[8]也利用TEMPO氧化法在脱木质素木材中引入铝离子,通过铝离子与羟基间的螯合反应,形成具有稳定环状结构的配合物,室温下干燥后自致密化形成了一种透光率为76.1%、雾度为75.2%,拉伸强度高达354.3 MPa的阻燃透明木材膜。

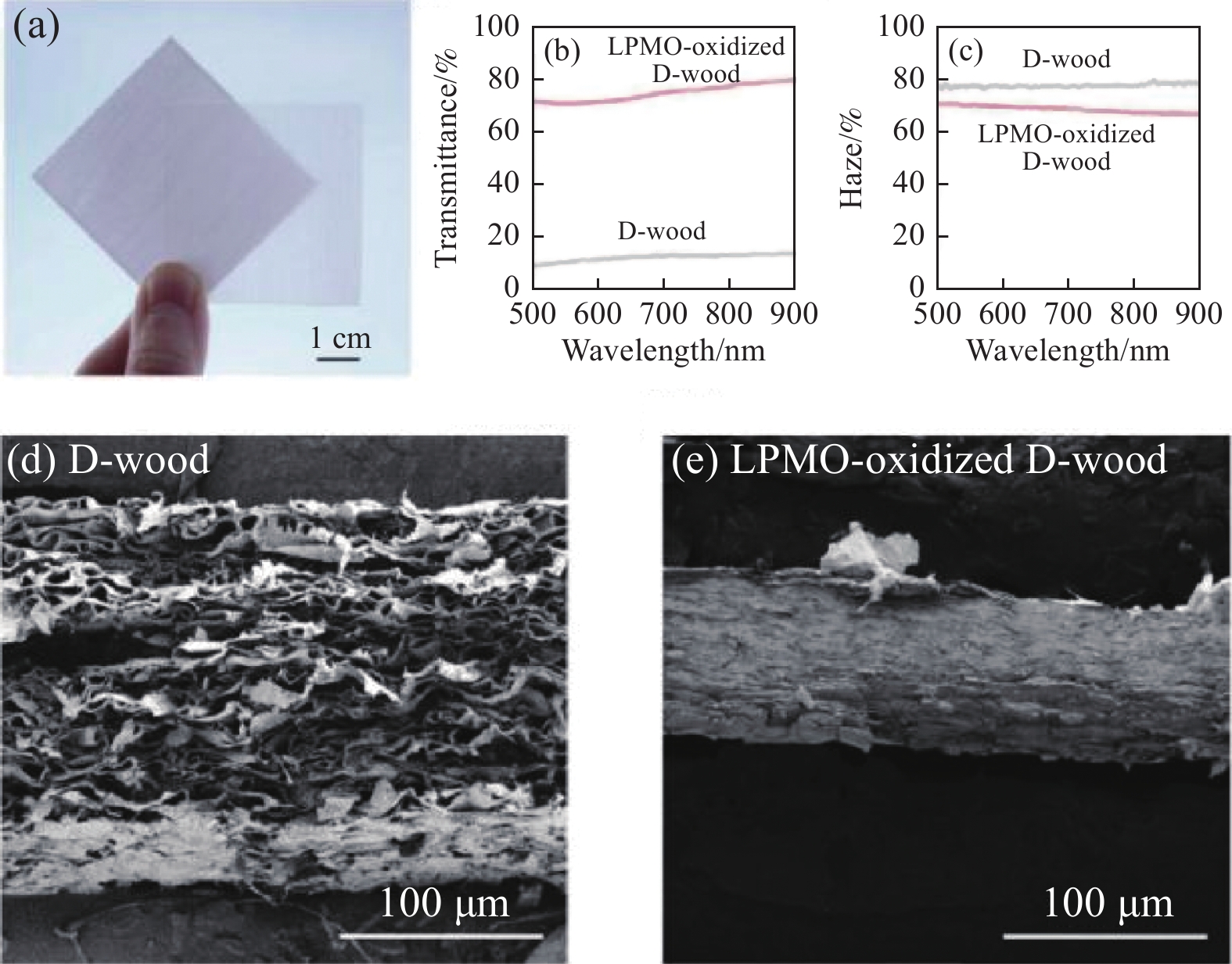

然而,TEMPO氧化所用试剂含有一定毒性,对环境存在一定的危害[39]。基于此,Koskela等[29]引入了LPMO氧化酶修饰脱木质素木材,促进内部微纤维的融合,并增强相邻纤维间的界面结合性,使木材纤维素骨架在室温及低压(2.7 MPa)条件下,即可致密化形成拉伸强度达824 MPa的透明木材膜。图6(a)为LPMO氧化所得致密化木材膜(右)与脱木质素处理的木材膜(左)对比图,酶促氧化的木材膜厚度显著减少了91%。而对于脱木质素木材而言,需要在100℃下,施加5~15 MPa的压力才能得到类似的厚度[40]。图6(b)~6(c)为致密化木材膜的透光率曲线和雾度曲线。可知,LPMO氧化的致密化木材膜透光率为75%,雾度为69%。从木材膜横截面SEM图像(图6(d)~6(e))看出,LPMO氧化后所得木材膜更易形成致密化层状结构。

![]() 图 6 (a) 脱木质素后致密化木材膜和裂解多糖单加氧酶(LPMO)氧化所得致密化木材膜;(b) 致密化木材膜的透光率曲线;(c) 致密化木材膜的雾度曲线;(d) 脱木质素后致密化木材膜横截面SEM图像;(e) LPMO氧化所得致密化木材膜横截面SEM图像[29]Figure 6. (a) Densified wood film after delignification and densified wood film oxidized by Lytic polysaccharide monooxygenase (LPMO); (b) Transmittance of densified wood film; (c) Haze of densified wood film; (d) SEM image of densified wood film after delignification; (e) SEM image of densified wood film oxidized by LPMO[29]

图 6 (a) 脱木质素后致密化木材膜和裂解多糖单加氧酶(LPMO)氧化所得致密化木材膜;(b) 致密化木材膜的透光率曲线;(c) 致密化木材膜的雾度曲线;(d) 脱木质素后致密化木材膜横截面SEM图像;(e) LPMO氧化所得致密化木材膜横截面SEM图像[29]Figure 6. (a) Densified wood film after delignification and densified wood film oxidized by Lytic polysaccharide monooxygenase (LPMO); (b) Transmittance of densified wood film; (c) Haze of densified wood film; (d) SEM image of densified wood film after delignification; (e) SEM image of densified wood film oxidized by LPMO[29]3. 木材膜的功能化应用

对木材纤维素骨架进行致密化处理所得木材膜,不仅能保留天然木材独特的分级结构和各向异性等优势,还能通过进一步的功能化处理,拓展这种木材膜在节能建筑窗户、柔性电子基材、声学隔膜、光电器件等新兴领域的应用。

3.1 节能建筑窗户

建筑物制冷和供暖所需能耗占全球二氧化碳排放量的10%[41]。目前建筑中大量使用的玻璃,虽然透光性高,但制造工艺复杂且散热性高[27]。据统计,建筑物通过玻璃窗散失的能量约占建筑物能量消耗的30%,因此提高建筑物结构尤其是窗户的保温性能是减少能耗的有效途径之一[5]。

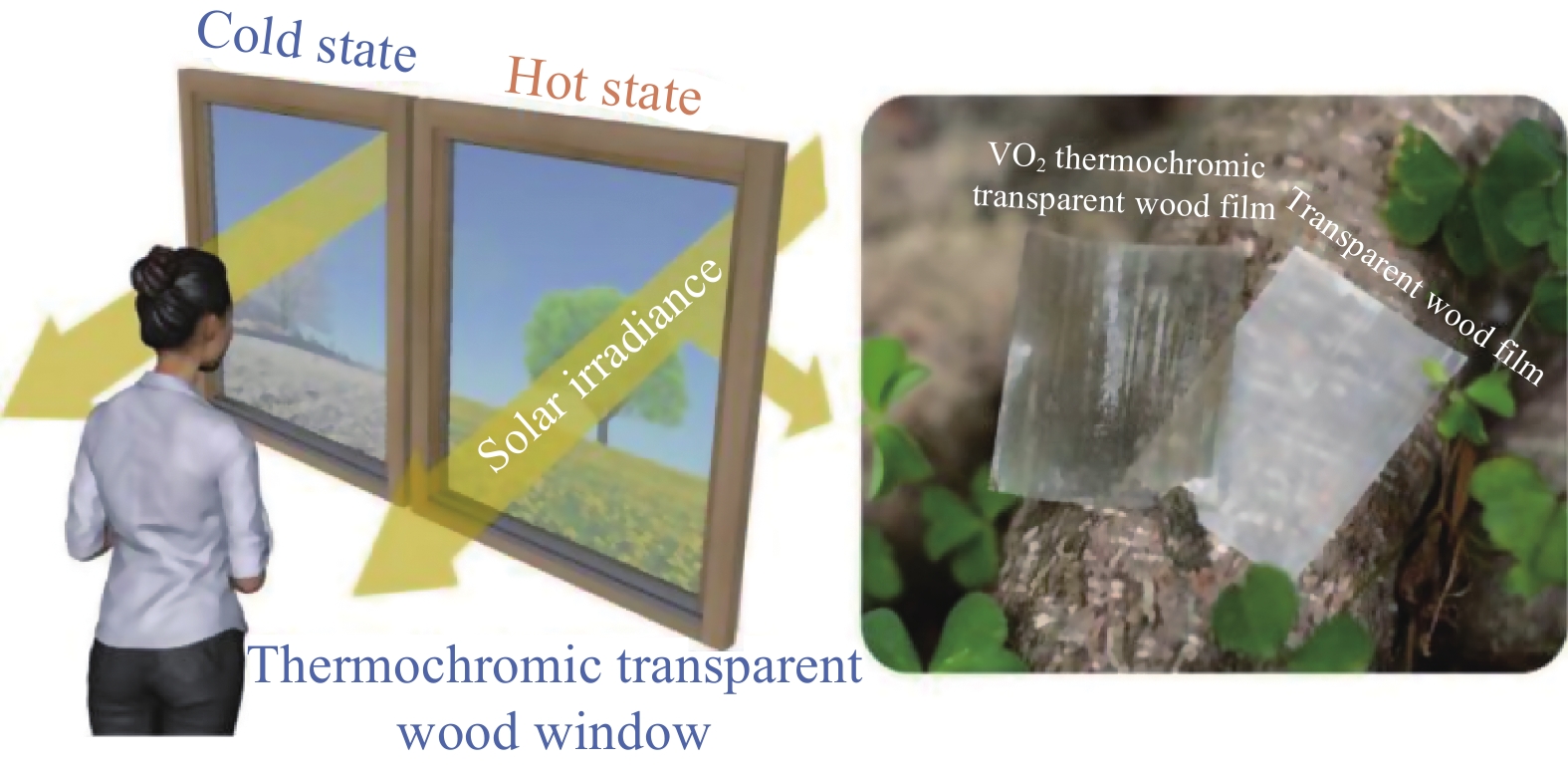

透明化木材被认为是一种理想的节能建筑材料,主要原因包括:(1) 其透光率与玻璃相当;(2) 导热系数低,能有效减少能量损耗[13];(3) 具有良好的机械性能和防碎功能[42],提高了房屋安全性;(4) 原材料可生物降解且可再生。Liu等[16]开发了一种在近红外区域具有热切换透射率的自致密二氧化钒(VO2)热致变色透明木膜,如图7所示。将掺有钨的VO2颗粒均匀分散在PVA中,再将木材纤维素骨架浸渍其中,在高温条件下自密实化形成透明薄膜,可附着在窗户的内表面,接触角测得121.9°,证明了其疏水性及自清洁和防尘功能。随后,采用十八烷基三氯硅烷进行改性处理,并通过模型房的对比实验验证了二氧化钒-热变色透明木膜(VO2-TTWF)的节能效果,测得其在垂直于木纤维的方向上具有0.29 W·m−1·K−1的低导热率,证明其具有良好的隔热性能,有望成为智能窗户的节能材料。

Wang等[43]通过机械加压的方法将木材细胞壁致密化获得均匀的木模板,为了能够提升致密化木材膜的节能效果和透光率,将其与UV树脂组合改性。所得样品对紫外线具有良好的阻隔作用及优异的热稳定性,因此在智能建筑中,可用于调节光线并减少紫外线对人体皮肤的伤害。该方法制备的致密化木材膜具有高透光率(80.8%)和良好的力学性能(轴向拉伸强度:113.75 MPa),远大于原始木材(17.01 MPa)和聚合物浸渍透明木材(38.32 MPa)的拉伸强度,这表明致密化工艺提高了材料的力学性能,同时由于整体生产工艺简单,增加了规模化生产的可能性。

3.2 柔性电子基材

科技的发展促使人们对质轻、便携电子产品的需求越来越高,然而这些电子器件的基材通常是由不可生物降解和不可再生的玻璃或塑料制成,易产生大量电子垃圾[44]。以致密化木材膜作为基材,涂覆导电材料或对其进行碳化处理,所获得的柔性材料具备较高的力学强度及灵敏度,可作为基材应用于柔性电子器件等领域。

Farid等[45]通过脱木质素结合真空致密化策略制备获得了一种超柔木材膜。随后在这种木材膜内引入碳纳米管(CNT),通过超声波加速化学反应的方法促进CNT和纤维间建立化学交联,从而构建连续的电子传输路径,有助于电子快速传输和良好的电化学储能。结果表明,这种柔性导电木材膜在10000次恒电流充电/放电循环后,仍能保持超过93%的电容率,在生物医学、传感器、储能材料等领域具有广阔的应用前景。

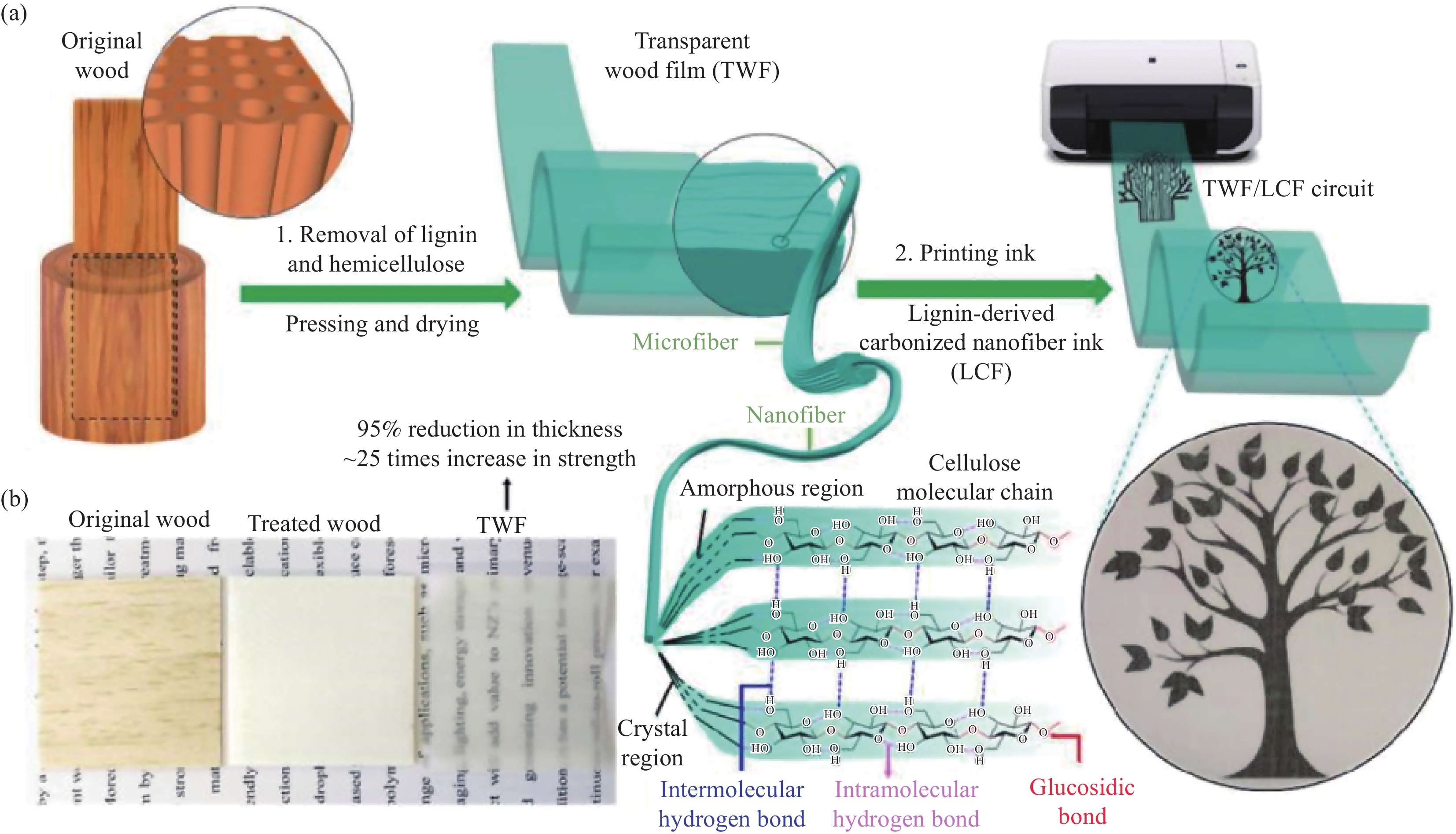

Fu等[46]介绍了一种环境友好性的柔性电子基材制备方法。在室温下以0.5~5 kg的负荷对木材纤维素骨架进行压制,并干燥24~48 h,获得致密化柔性透明木材膜(TWF)。如图8(a)所示,由于兼具光学透明性及柔韧性,TWF可作为基底材料用于柔性电子器件。同时,该研究还充分利用了实验副产品,将木质素经静电纺丝后碳化为导电碳纤维,再利用淀粉样蛋白原纤维的强黏附性,配制了一种全生物基和可再生的淀粉样蛋白/木质素衍生碳纤维(LCF)导电油墨,并将其印刷在TWF基板上,以制作电子电路。TWF结合LCF油墨制备的全生物基柔性电子电路具有稳定性能,无论如何弯曲或折叠,都具有良好的导电性,可以实现长距离的电子传输,有望应用于电子器件基底、柔性电路和应变传感器等。

柔性电致发光(ACEL)器件在信号表达、环境照明、柔性显示器等领域得到了广泛的应用。Zhu等[47]利用各向异性木材,通过致密化策略制备获得了一种各向同性透明木材膜。具体地,对木材进行切片处理(沿垂直树木生长方向),通过脱木质素和热压工艺制备获得横纹致密化木材膜,如图9所示。这种各向同性木材膜具有高达150 MPa的拉伸强度,并且显示出高透光率(90%)及高雾度(80%),可作为光电设备的基底材料。

Song等[26]通过NaOH和Na2SO4部分脱木质素并在室温下干燥,促使细胞腔起皱而自致密化的方法设计出了可穿戴和透气的3D超柔性木质纤维膜(图10(a)~10(b))。该方法制备的样品与未处理的木质纤维膜相比,机械拉伸强度提升了约7倍,同时柔韧性大大增强,如图10(c)所示,可经受弯曲、折叠和扭动等测试,还能实现在柔性电子器件、储能器件及传感器方面的应用。

![]() 图 10 (a) 天然木材制备柔性木材的示意图;(b) 致密化后细胞壁的坍塌结构图示和SEM图像;(c) 柔性木材弯曲、扭曲和包裹在手上的示意图[26]Figure 10. (a) Schematic of flexible wood preparation directly from natural wood; (b) Graphical illustration and SEM images of the collapsed structure of the cell wall after densification; (c) Photographs of flexible wood rolled, twisted and wrapped on hand[26]

图 10 (a) 天然木材制备柔性木材的示意图;(b) 致密化后细胞壁的坍塌结构图示和SEM图像;(c) 柔性木材弯曲、扭曲和包裹在手上的示意图[26]Figure 10. (a) Schematic of flexible wood preparation directly from natural wood; (b) Graphical illustration and SEM images of the collapsed structure of the cell wall after densification; (c) Photographs of flexible wood rolled, twisted and wrapped on hand[26]3.3 声学隔膜

电子设备的兴起推动了耳机和扬声器市场的扩大,声学隔膜作为耳机和扬声器音质的关键器件,其密度和弹性模量决定了声学特性[48]。在过去的几十年中,人们致力于开发基于塑料、金属、陶瓷和碳基材料的声学隔膜材料[35],但塑料不易降解,其他材料制作成本较高,工艺复杂、能耗大,不利于工业化生产。近年来木材的低密度、轻质、高孔隙率及优异的振动特性促使其在声学隔膜领域的应用备受关注[49]。

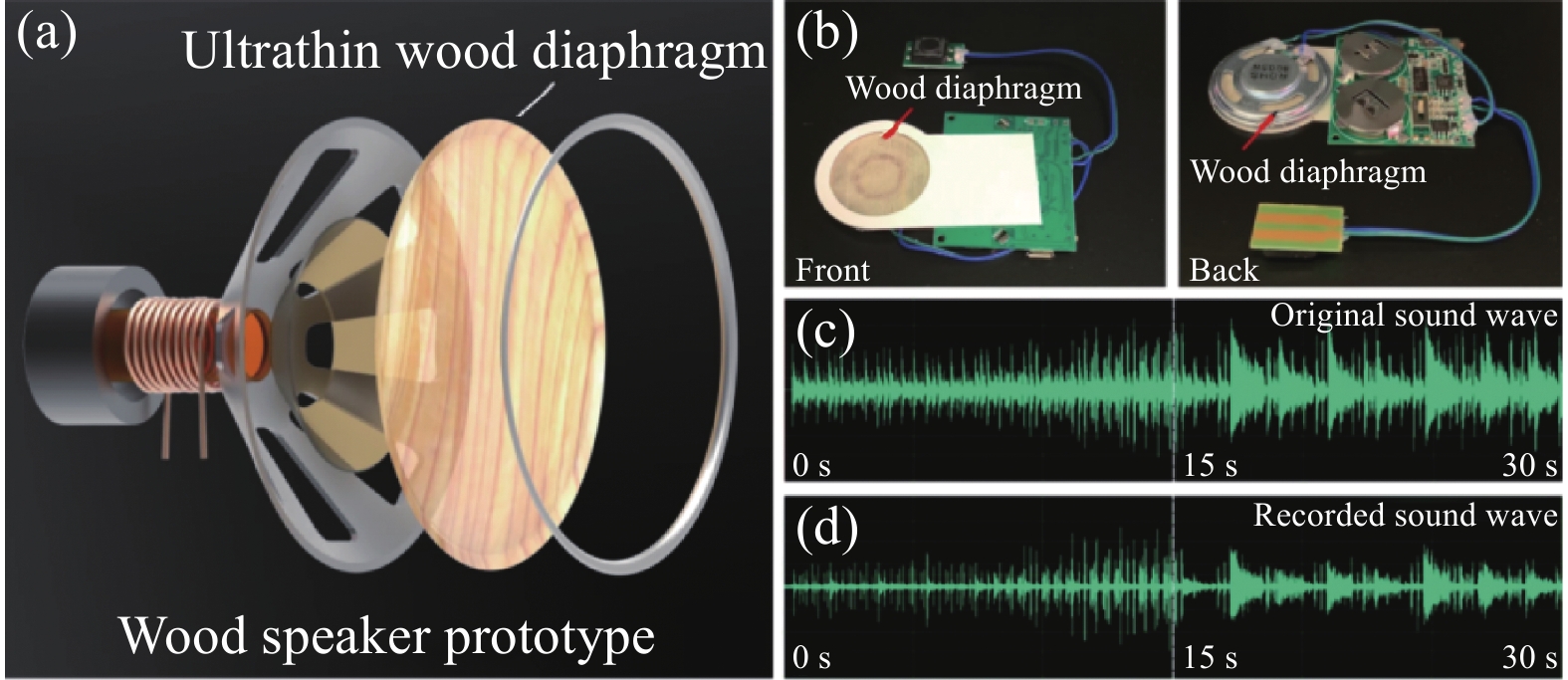

Gan等[34]将木材纤维素骨架进行压缩致密化处理获得了一种超薄木材膜(厚度从300 μm减少至8.5 μm)。这种超薄木材膜显示出优异的力学性能,其断裂强度和杨氏模量(E)分别高达342 MPa和43.65 GPa。该团队利用此研究成果组装了一个微型扬声器,如图11(a)所示,其原型是由声学隔膜(内径36 mm)和电路板制成的微型扬声器组成(图11(b)),通过隔膜引起的空气压力变化,电信号将被转换成可听见的声音。由图11(c)~11(d)所示,麦克风从声学隔膜记录的声波显示出与原始声波相似的波形,证明了致密化超薄木材膜在声学应用中的潜力。

![]() 图 11 (a) 木制扬声器原型的示意图;(b) 扬声器与声学隔膜的照片;(c) 原曲(西班牙斗牛士进行曲)的声波;(d) 木质扬声器录制的声波(西班牙斗牛士进行曲)[34]Figure 11. (a) Schematic of the wood speaker prototype; (b) Photographs of the speaker with the acoustic diaphragm; (c) Sound wave of the original song (Spain Matador March); (d) Recorded sound wave (Spain Matador March) of the speaker with the acoustic diaphragm[34]

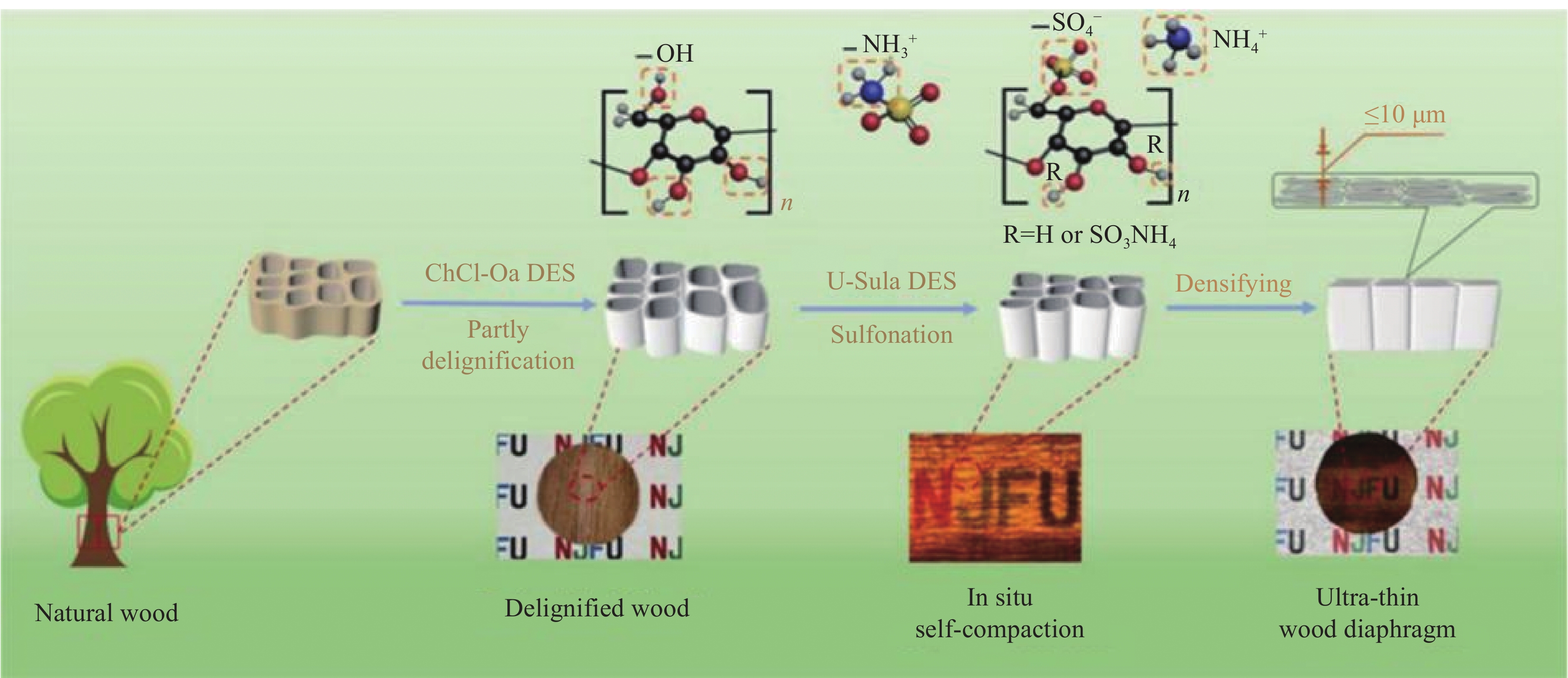

图 11 (a) 木制扬声器原型的示意图;(b) 扬声器与声学隔膜的照片;(c) 原曲(西班牙斗牛士进行曲)的声波;(d) 木质扬声器录制的声波(西班牙斗牛士进行曲)[34]Figure 11. (a) Schematic of the wood speaker prototype; (b) Photographs of the speaker with the acoustic diaphragm; (c) Sound wave of the original song (Spain Matador March); (d) Recorded sound wave (Spain Matador March) of the speaker with the acoustic diaphragm[34]虽采用上述研究方法可制备超薄木材膜,但致密化过程中产生的内应力,易使声学隔膜发生翘曲变形。此外,木材的吸湿性也增加了其实际应用的难度[50]。因此,为了增加音质输出的效果,Yang等[51]受碳纳米管致密化原理启发,通过氯化铬/有机酸深共晶溶剂(DESs)部分去除木质素和半纤维素后,在木细胞壁上使用脲/磺胺(U-Sula)DES进行原位自密实改性,以构建超薄声学隔膜,如图12所示。该方法制得的声学隔膜厚度仅为10 μm,共振频率高达1240 Hz,比市场上的钛隔膜高4.5倍,同时声学隔膜的拉伸强度和杨氏模量分别提高到约195 MPa和27.1 GPa。

3.4 光电材料

室内照明材料往往都是由玻璃、硅、塑料等制成的复合材料,缺乏环境友好性。为了满足可持续发展要求,木材被用来作为光学照明或光热响应材料基底,在室内设计、光子学和激光设备领域具有广阔的应用前景。

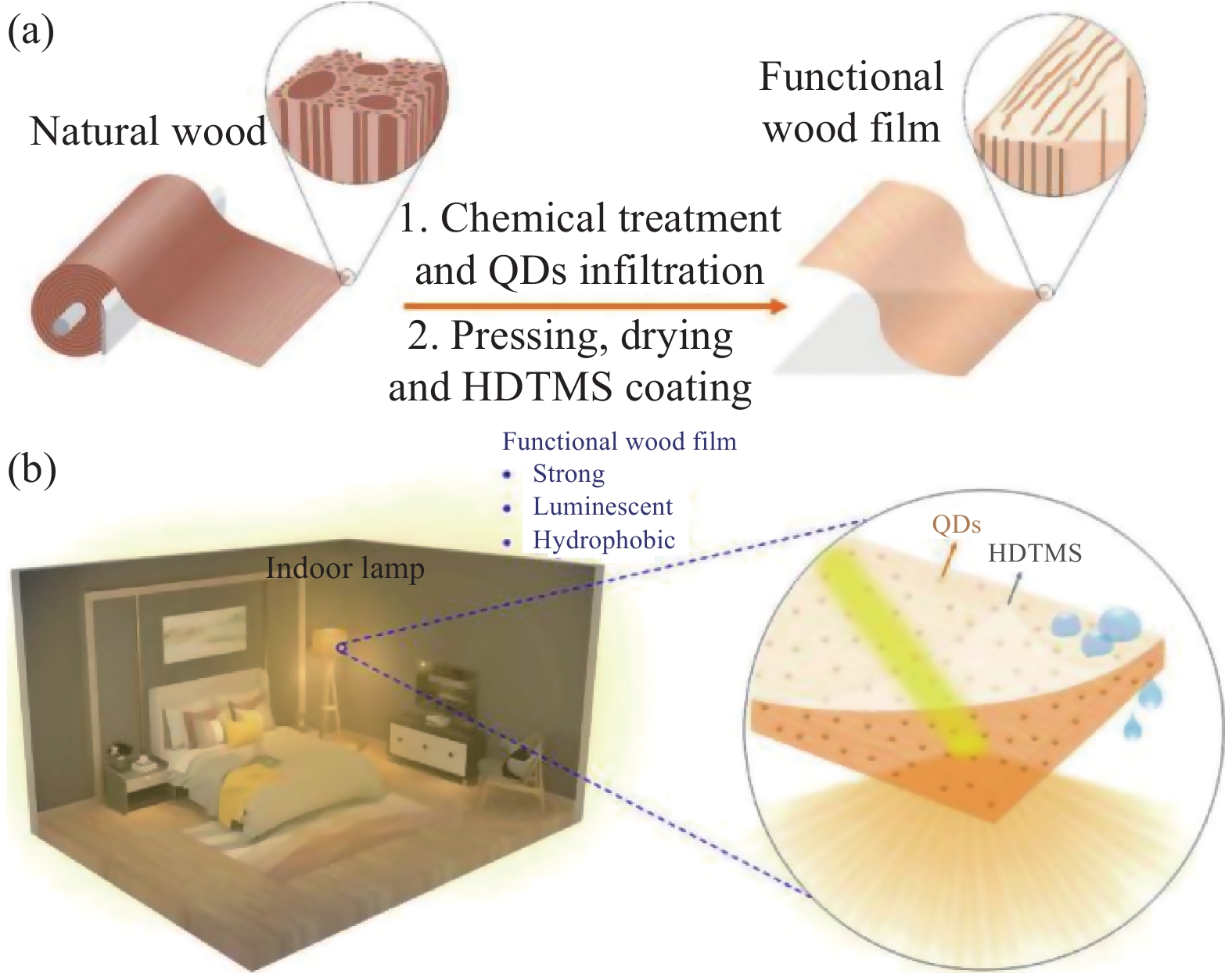

Fu等[52]通过自上而下法制备了具有高力学性能的多功能柔性致密化薄膜。在木材纤维素骨架中嵌入CdSe/ZnS量子点(QD),形成高度对齐的纤维素模板(图13(a)),接着将这些嵌入了QD的样品在室温条件下进行压制、干燥形成厚度仅为75 μm的致密化木材膜。最后通过化学气相沉积(CVD),将疏水性十六烷基三甲氧基硅烷(HDTMS)分子涂覆于样品表面,赋予木材膜疏水性和各向同性的照明特性。除此之外,通过引入不同的QD,还可以实现不同颜色的转换,在照明面板、指示器、激光设备领域有极大的应用潜力,如图13(b)所示。

![]() 图 13 (a) 自上而下法制备发光和疏水性致密化木材膜:疏水涂层通过疏水性十六烷基三甲氧基硅烷(HDTMS)的化学气相沉积(CVD)处理实现;(b) 这种木材膜作为室内照明的光学照明材料的应用[52]Figure 13. (a) A top-down approach enables the preparation of luminescent and hydrophobic densified wood film: Hydrophobic coating is achieved via chemical vapor deposition (CVD) treatment with hydrophobic cetyltrimethoxysilane (HDTMS); (b) Applications of this wood film as optical lighting material for interior illumination[52]QDs—Quantum dots

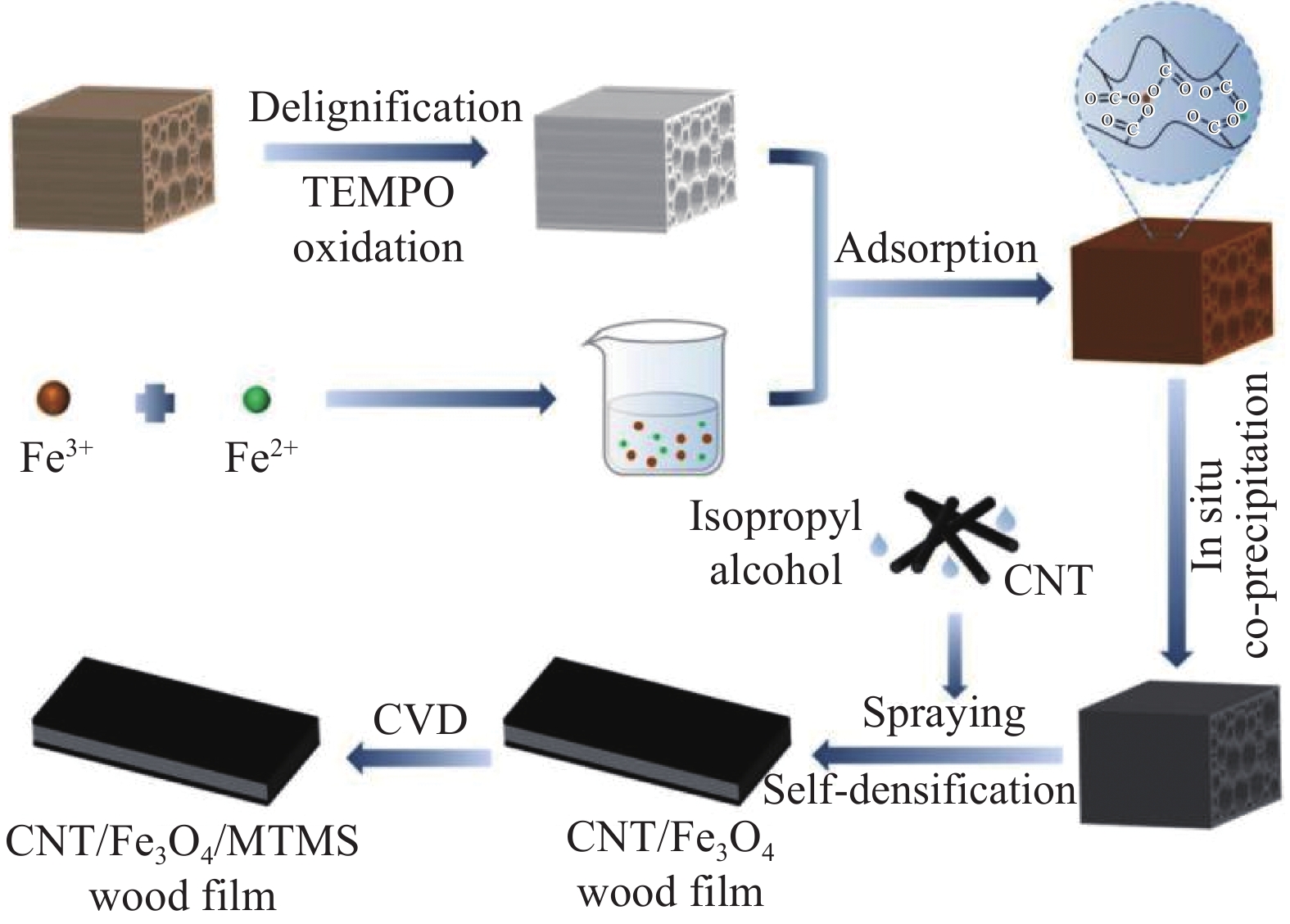

图 13 (a) 自上而下法制备发光和疏水性致密化木材膜:疏水涂层通过疏水性十六烷基三甲氧基硅烷(HDTMS)的化学气相沉积(CVD)处理实现;(b) 这种木材膜作为室内照明的光学照明材料的应用[52]Figure 13. (a) A top-down approach enables the preparation of luminescent and hydrophobic densified wood film: Hydrophobic coating is achieved via chemical vapor deposition (CVD) treatment with hydrophobic cetyltrimethoxysilane (HDTMS); (b) Applications of this wood film as optical lighting material for interior illumination[52]QDs—Quantum dotsChen等[53]在TEMPO氧化脱木质素木材上,通过原位共沉淀Fe3O4、喷涂CNT、自致密化和化学气相沉积甲基三甲氧基硅烷(MTMS)构建了三明治状结构,制备出了具有光刺激响应性能的超疏水自致密木材膜。该实验结果表明,Fe3O4不仅可以促进光热转换,还可以通过施加一定的磁场实现磁性材料回收[54],制备流程如图14所示。在对巴沙木进行脱木质素处理后进行TEMPO氧化,选择性地将C6羟基氧化为羧基,有利于Fe3+和Fe2+的吸附。该木材膜在近红外(NIR)光照射下能够表现出光响应特性,可作为遥控光响应开关。此外,由于致密化结构,CNT/Fe3O4/MTMS复合木材膜在潮湿环境下也具有良好的稳定性,进一步拓宽了木材在增值领域的应用。

4. 展 望

以天然木材为原料,通过脱基质处理提取木材纤维素骨架,再采用致密化策略,可获得具有密实化层状结构的高强度木材膜。进一步功能化处理,可拓展这种木材膜在节能建筑窗户、柔性电子基材、声学隔膜、光电器件等领域的高值化应用。但目前相关报道还较少,大部分尚处在实验研究阶段,距离规模化生产及实际应用还有很多亟待解决的问题。因此,未来的致密化木材膜研究重点可偏向于:

(1) 目前致密化木材膜的原料主要局限于巴沙木和椴木等,成本较高。同时,制备幅面可调的大尺寸木材膜仍存在较高的难度。因此未来可深入研究废弃木材资源(如木材工业加工剩余物)的高值利用,促进工业规模化生产;

(2) 对于木材纤维素骨架的提取方法,所用化学药品大多会产生一定的废弃物,污染环境。后期研究可致力于探索更加绿色环保的方法,避免产生类似于氯气之类的有害气体,同时提高产率,减少工艺流程和相关成本;

(3) 目前致密化木材膜的功能化改性技术尚未成熟,同时由于木材自身的缺陷,导致难以投入实际应用。例如,海水淡化需要考虑到使用环境是否会对木材膜产生腐蚀。因此后期研究可致力于依据使用条件对木材膜进行耐候性处理;或开发出具有多重功能的致密化木材膜,增加其在各领域应用的可能性,如储能器件、太阳能电池等,使致密化木材膜的功能改性形成完整的体系,逐步规范改性方法,揭示改性机制。

5. 结语

致密化木材膜作为一种新型生物质材料,具备优异的力学性能、低密度、低导热系数、可再生可降解等特点,拥有良好的应用前景。本文主要总结了木材纤维素骨架的提取方法、致密化木材膜的制备工艺及致密化木材膜的功能化应用,阐述了其在节能建筑窗户、柔性电子基料、声学隔膜、光电器件等领域的应用。在后期研究过程中,可深入探究木材多尺度微纳结构与其宏观物理性能间的构效关系,设计构筑具有多性能集成的功能性致密化木材膜;同时为进一步推动工业化生产提供条件,为拓展木材资源的高值化应用提供理论依据和技术支持。

-

图 5 (a) 天然木材照片;(b) 天然木材SEM图像(多孔结构);(c) 超薄致密化木材膜照片;(d) 超薄致密化木材膜的SEM图像:致密化结构;(e) 一米长的薄膜[34]

Figure 5. (a) Photograph of natural wood; (b) SEM image of the natural wood, showing its porous wood structure; (c) Photograph of the ultrathin densidied wood; (d) SEM image of the ultrathin densified wood film, revealing its densified structure; (e) One meter long film[34]

图 6 (a) 脱木质素后致密化木材膜和裂解多糖单加氧酶(LPMO)氧化所得致密化木材膜;(b) 致密化木材膜的透光率曲线;(c) 致密化木材膜的雾度曲线;(d) 脱木质素后致密化木材膜横截面SEM图像;(e) LPMO氧化所得致密化木材膜横截面SEM图像[29]

Figure 6. (a) Densified wood film after delignification and densified wood film oxidized by Lytic polysaccharide monooxygenase (LPMO); (b) Transmittance of densified wood film; (c) Haze of densified wood film; (d) SEM image of densified wood film after delignification; (e) SEM image of densified wood film oxidized by LPMO[29]

图 10 (a) 天然木材制备柔性木材的示意图;(b) 致密化后细胞壁的坍塌结构图示和SEM图像;(c) 柔性木材弯曲、扭曲和包裹在手上的示意图[26]

Figure 10. (a) Schematic of flexible wood preparation directly from natural wood; (b) Graphical illustration and SEM images of the collapsed structure of the cell wall after densification; (c) Photographs of flexible wood rolled, twisted and wrapped on hand[26]

图 11 (a) 木制扬声器原型的示意图;(b) 扬声器与声学隔膜的照片;(c) 原曲(西班牙斗牛士进行曲)的声波;(d) 木质扬声器录制的声波(西班牙斗牛士进行曲)[34]

Figure 11. (a) Schematic of the wood speaker prototype; (b) Photographs of the speaker with the acoustic diaphragm; (c) Sound wave of the original song (Spain Matador March); (d) Recorded sound wave (Spain Matador March) of the speaker with the acoustic diaphragm[34]

图 13 (a) 自上而下法制备发光和疏水性致密化木材膜:疏水涂层通过疏水性十六烷基三甲氧基硅烷(HDTMS)的化学气相沉积(CVD)处理实现;(b) 这种木材膜作为室内照明的光学照明材料的应用[52]

Figure 13. (a) A top-down approach enables the preparation of luminescent and hydrophobic densified wood film: Hydrophobic coating is achieved via chemical vapor deposition (CVD) treatment with hydrophobic cetyltrimethoxysilane (HDTMS); (b) Applications of this wood film as optical lighting material for interior illumination[52]

QDs—Quantum dots

-

[1] 夏容绮, 刘毅, 郭洪武. 透光性木材功能化改性研究进展[J]. 材料导报, 2021, 35(5):5188-5194. XIA Rongqi, LIU Yi, GUO Hongwu. An overview on functionalization modification of transparent wood[J]. Materials Reports,2021,35(5):5188-5194(in Chinese).

[2] 王成毓,孙淼. 仿生人工木材的研究进展[J]. 林业工程学报, 2022, 7(3):1-10. WANG Chengyu, SUN Miao. Research of bioinspired artificial wood[J]. Journal of Forestry Engineering,2022,7(3):1-10(in Chinese).

[3] 卢芸, 梁振烜, 付宗营, 等. 木材细胞壁纳米技术研究进展与展望[J]. 林业工程学报, 2022, 7(5):1-11. LU Yun, LIANG Zhenxuan, FU Zongying, et al. Research advances and prospect of wood cell wall nanotechnology[J]. Journal of Forestry Engineering,2022,7(5):1-11(in Chinese).

[4] 黄薇, 李红强, 官航, 等. 天然木材的功能化及其应用进展[J]. 材料导报, 2022, 36(18):224-230. HUANG Wei, LI Hongqiang, GUAN Hang, et al. Advances in functionalization and application of natural woods[J]. Materials Reports,2022,36(18):224-230(in Chinese).

[5] JIANG F, LI T A, LI Y J, et al. Wood-based nanotechnologies toward sustainability[J]. Advanced Materials,2018,30(1):1703453. DOI: 10.1002/adma.201703453

[6] 李坚, 甘文涛, 王立娟. 木材仿生智能材料研究进展[J]. 木材科学与技术, 2021, 35(4):1-14. DOI: 10.12326/j.2096-9694.2021051 LI Jian, GAN Wentao, WANG Lijuan. Research progress on wood biomimetic intelligent materials[J]. Chinese Journal of Wood Science and Technology,2021,35(4):1-14(in Chinese). DOI: 10.12326/j.2096-9694.2021051

[7] FINK S. Transparent wood–A new approach in the functional study of wood structure[J]. Holzforschung, 1992, 46(5): 403-408.

[8] ZHOU L Y, GUO W Y, ZHANG L R, et al. A top-down strategy for the preparation of flame retardant, robust, and transparent wood-derived films[J]. Journal of Materials Research and Technology,2022,21:3594-3603. DOI: 10.1016/j.jmrt.2022.10.151

[9] 唐启恒, 张镭, 邹淼, 等. 透明木、竹材的研究进展及产业化应用面临的难题[J]. 木材科学与技术, 2022, 36(6):1-12. TANG Qiheng, ZHANG Lei, ZOU Miao, et al. Research progress and difficulties in industrialized application transparent wood and transparent bamboo[J]. Wood Science and Technology,2022,36(6):1-12(in Chinese).

[10] 吴义强. 木材科学与技术研究新进展[J]. 中南林业科技大学学报, 2021, 41(1):1-28. WU Yiqiang. Newly advances in wood science and technology[J]. Journal of Central South University of Forestry & Technology,2021,41(1):1-28(in Chinese).

[11] ZHU M W, WANG Y L, ZHU S Z, et al. Anisotropic, transparent films with aligned cellulose nanofibers[J]. Advanced Materials,2017,29(21):1606284. DOI: 10.1002/adma.201606284

[12] 杨鸿, 赵鹏炜, 牟洪波, 等. 脱木素木材衍生功能材料研究进展[J]. 世界林业研究, 2022, 35(3):50-55. YANG Hong, ZHAO Pengwei, MOU Hongbo, et al. Research progress in functional materials derived from delignified wood[J]. World Forestry Research,2022,35(3):50-55(in Chinese).

[13] JIA C, LI T, CHEN C J, et al. Scalable, anisotropic transparent paper directly from wood for light management in solar cells[J]. Nano Energy,2017,36:366-373. DOI: 10.1016/j.nanoen.2017.04.059

[14] MI R Y, LI T A, DALGO D, et al. A clear, strong, and thermally insulated transparent wood for energy efficient windows[J]. Advanced Functional Materials,2020,30(1):1907511. DOI: 10.1002/adfm.201907511

[15] 卿彦. “双碳”战略目标下木竹基先进功能材料研究进展[J]. 中南林业科技大学学报, 2022, 42(12):13-25. QING Yan. Advanced functional materials derived from natural wood and bamboo resources under the double carbon strategy in China[J]. Journal of Central South University of Forestry & Technology,2022,42(12):13-25(in Chinese).

[16] LIU S, TSO C Y, LEE H H, et al. Self-densified optically transparent VO2 thermochromic wood film for smart windows[J]. ACS Applied Materials & Interfaces,2021,13(19):22495-22504.

[17] LI Y Y, FU Q L, YU S, et al. Optically transparent wood from a nanoporous cellulosic template: Combining functional and structural performance[J]. Biomacromolecules,2016,17(4):1358-1364. DOI: 10.1021/acs.biomac.6b00145

[18] TANG Q H, FANG L, WANG Y F, et al. Anisotropic flexible transparent films from remaining wood microstructures for screen protection and AgNW conductive substrate[J]. Nanoscale,2018,10(9):4344-4353. DOI: 10.1039/C7NR08367J

[19] YADDANAPUDI H S, HICKERSON N, SAINI S, et al. Fabrication and characterization of transparent wood for next generation smart building applications[J]. Vacuum,2017,146:649-654. DOI: 10.1016/j.vacuum.2017.01.016

[20] CHEN C C, WANG Y R, WU Q J, et al. Highly strong and flexible composite hydrogel reinforced by aligned wood cellulose skeleton via alkali treatment for muscle-like sensors[J]. Chemical Engineering Journal,2020,400:125876. DOI: 10.1016/j.cej.2020.125876

[21] CHEN C C, WANG Y R, ZHOU T, et al. Toward strong and tough wood-based hydrogels for sensors[J]. Biomacromolecules,2021,22(12):5204-5213. DOI: 10.1021/acs.biomac.1c01141

[22] CHEN C C, WANG L Z, WANG Y R, et al. Mechanically strong wood-based composite aerogels as oil adsorbents and sensors[J]. Industrial Crops and Products,2022,187:115486. DOI: 10.1016/j.indcrop.2022.115486

[23] AZADI P, INDERWILDI O R, FARNOOD R, et al. Liquid fuels, hydrogen and chemicals from lignin: A critical review[J]. Renewable and Sustainable Energy Reviews,2013,21:506-523. DOI: 10.1016/j.rser.2012.12.022

[24] 林涛, 范晶, 殷学风, 等. 透明木材制备方法研究进展[J]. 现代化工, 2019, 39(8):43-48. DOI: 10.16606/j.cnki.issn0253-4320.2019.08.009 LIN Tao, FAN Jing, YAN Xuefeng, et al. Progress in preparation of transparent wood composites[J]. Modern Chemical Industry,2019,39(8):43-48(in Chinese). DOI: 10.16606/j.cnki.issn0253-4320.2019.08.009

[25] ZHU M W, SONG J W, LI T A, et al. Highly anisotropic, highly transparent wood composites[J]. Advanced Materials,2016,28(26):5181-5187. DOI: 10.1002/adma.201600427

[26] SONG J W, CHEN C J, WANG C W, et al. Superflexible wood[J]. ACS Applied Materials & Interfaces,2017,9(28):23520-23527.

[27] CHEN B, LEISTE U H, FOURNEY W L, et al. Hardened wood as a renewable alternative to steel and plastic[J]. Matter,2021,4(12):3941-3952. DOI: 10.1016/j.matt.2021.09.020

[28] 吴燕, 吴佳敏, 唐彩云, 等. 透明木材的制备方法: 中国, CN106243391 B[P]. 2018-12-11. WU Yan, WU Jiamin, TANG Caiyun, et al. Preparation method of transparent wood: China, CN106243391 B[P]. 2018-12-11(in Chinese).

[29] KOSKELA S, WANG S N, LI L W, et al. An oxidative enzyme boosting mechanical and optical performance of densified wood films[J]. Small, 2023, 19(17): 2205056.

[30] LI Y Y, FU Q L, ROJAS R, et al. Lignin-retaining transparent wood[J]. ChemSusChem,2017,10(17):3445-3451. DOI: 10.1002/cssc.201701089

[31] LI H Y, GUO X L, HE Y M, et al. A green steam-modified delignification method to prepare low-lignin delignified wood for thick, large highly transparent wood composites[J]. Journal of Materials Research,2019,34(6):932-940. DOI: 10.1557/jmr.2018.466

[32] XIA Q Q, CHEN C J, LI T A, et al. Solar-assisted fabrication of large-scale, patternable transparent wood[J]. Science Advances,2021,7(5):eabd7342. DOI: 10.1126/sciadv.abd7342

[33] XIA Q Q, CHEN C J, YAO Y G, et al. In situ lignin modification toward photonic wood[J]. Advanced Materials,2021,33(8):2001588. DOI: 10.1002/adma.202001588

[34] GAN W T, CHEN C J, KIM H T, et al. Single-digit-micrometer thickness wood speaker[J]. Nature Communications,2019,10(1):1-8. DOI: 10.1038/s41467-019-13053-0

[35] 杨蕊, 曹清华, 梅长彤, 等. 高孔隙率三维结构木材构建功能复合材料的研究进展[J]. 复合材料学报, 2020, 37(8):1796-1804. DOI: 10.13801/j.cnki.fhclxb.20200324.001 YANG Rui, CAO Qinghua, MEI Changtong, et al. Research progress of functional composite materials constructed from high porosity three-dimensional structural wood[J]. Acta Materiae Compositae Sinica,2020,37(8):1796-1804(in Chinese). DOI: 10.13801/j.cnki.fhclxb.20200324.001

[36] SONG J W, CHEN C J, ZHU S Z, et al. Processing bulk natural wood into a high-performance structural material[J]. Nature,2018,554(7691):224-228. DOI: 10.1038/nature25476

[37] SHI J T, PENG J Y, HUANG Q T, et al. Fabrication of densified wood via synergy of chemical pretreatment, hot-pressing and post mechanical fixation[J]. Journal of Wood Science,2020,66(1):1-9. DOI: 10.1186/s10086-020-1848-7

[38] LI K, WANG S N, CHEN H, et al. Self-densification of highly mesoporous wood structure into a strong and transparent film[J]. Advanced Materials,2020,32(42):2003653. DOI: 10.1002/adma.202003653

[39] ZHU S L, KUMAR BISWAS S, QIU Z, et al. Transparent wood-based functional materials via a top-down approach[J]. Progress in Materials Science, 2023, 132: 101025.

[40] FANG Z Q, LI B, LIU Y, et al. Critical role of degree of polymerization of cellulose in super-strong nanocellulose films[J]. Matter,2020,2(4):1000-1014. DOI: 10.1016/j.matt.2020.01.016

[41] LI T A, ZHU M W, YANG Z, et al. Wood composite as an energy efficient building material: guided sunlight transmittance and effective thermal insulation[J]. Advanced Energy Materials,2016,6(22):1601122. DOI: 10.1002/aenm.201601122

[42] LI Y Y, YANG X, FU Q L, et al. Towards centimeter thick transparent wood through interface manipulation[J]. Journal of Materials Chemistry A,2018,6(3):1094-1101. DOI: 10.1039/C7TA09973H

[43] WANG Y J, WU Y, YANG F, et al. A highly transparent compressed wood prepared by cell wall densification[J]. Wood Science and Technology,2022,56(2):669-686. DOI: 10.1007/s00226-022-01372-3

[44] JUNG Y H, CHANG T H, ZHANG H L, et al. High-performance green flexible electronics based on biodegradable cellulose nanofibril paper[J]. Nature Communications,2015,6(1):7170. DOI: 10.1038/ncomms8170

[45] FARID T, WANG Y Y, RAFIQ M I, et al. Porous flexible wood scaffolds designed for high-performance electrochemical energy storage[J]. ACS Sustainable Chemistry & Engineering,2022,10(21):7078-7090.

[46] FU Q L, CHEN Y, SORIEUL M. Wood-based flexible electronics[J]. ACS Nano,2020,14(3):3528-3538. DOI: 10.1021/acsnano.9b09817

[47] ZHU M W, JIA C, WANG Y L, et al. Isotropic paper directly from anisotropic wood: Top-down green transparent substrate toward biodegradable electronics[J]. ACS Applied Materials & Interfaces,2018,10(34):28566-28571.

[48] 贾世芳, 刘静怡, 林贤铣, 等. 仿生木材结构穿孔纤维板吸声性能[J]. 林业工程学报, 2021, 6(1):38-43. DOI: 10.3390/molecules25010219 JIA Shifang, LIU Jingyi, LIN Xianxian, et al. Sound absorption performance of bionic perforated wood structure fiberboard[J]. Journal of Forestry Engineering,2021,6(1):38-43(in Chinese). DOI: 10.3390/molecules25010219

[49] KASPRZOK L, FABBRI D, ROMBOLÀ A G, et al. Identification of organic materials in historical stringed instruments by off-line analytical pyrolysis solid-phase microextraction with on-fiber silylation and gas chromatography-mass spectrometry[J]. Journal of Analytical and Applied Pyrolysis,2020,145:104727.

[50] HALDAR D, PURKAIT M K. A review on the environment-friendly emerging techniques for pretreatment of lignocellulosic biomass: Mechanistic insight and advancements[J]. Chemosphere,2021,264:128523. DOI: 10.1016/j.chemosphere.2020.128523

[51] YANG R, DONG A R, MENG X Z, et al. Ultra-thin wood-based acoustic diaphragms fabricated via an environmentally friendly strategy[J]. ACS Applied Materials & Interfaces,2022,14(41):47089-47099.

[52] FU Q L, TU K K, GOLDHAHN C, et al. Luminescent and hydrophobic wood films as optical lighting materials[J]. ACS Nano,2020,14(10):13775-13783. DOI: 10.1021/acsnano.0c06110

[53] CHEN J Q, ZHU Z D, ZHANG H, et al. Superhydrophobic light-driven actuator based on self-densified wood film with a sandwich-like structure[J]. Composites Science and Technology,2022,220:109278. DOI: 10.1016/j.compscitech.2022.109278

[54] SHI L, HE Y R, HUANG Y M, et al. Recyclable Fe3O4@CNT nanoparticles for high-efficiency solar vapor generation[J]. Energy Conversion and Management,2017,149:401-408. DOI: 10.1016/j.enconman.2017.07.044

-

期刊类型引用(18)

1. 李佳楠,姜亚明,项赫,杨晨. 高性能纤维增强树脂基复合材料湿热老化研究进展. 化工新型材料. 2024(01): 1-7 .  百度学术

百度学术

2. 史俊伟,杨柳,王文贵,荀国立,信泽坤. 孔隙对碳纤维/环氧树脂复合材料剪切性能和破坏模式的影响. 复合材料学报. 2024(09): 5039-5052 .  本站查看

本站查看

3. 刘鸿森,黄凯,黄金钊,韩晓剑,逯浩,骆杨,张莉,果立成. 考虑温度效应的复合材料紧固结构面外拉脱性能和失效机制. 复合材料学报. 2024(09): 4778-4790 .  本站查看

本站查看

4. 康沁莹,陈淑仙,崔潇俊,代振帮. 湿热环境对环氧树脂基复合材料拉伸性能的影响. 塑料工业. 2024(09): 117-124 .  百度学术

百度学术

5. 杨威,颜丙越,夏国巍,尹国华,段祺君,谢军. 纳米SiO_2改性玻璃纤维增强树脂的耐湿热老化性能. 绝缘材料. 2023(10): 50-58 .  百度学术

百度学术

6. 杜永,马玉娥. 湿热环境下碳纤维环氧树脂复合材料拉伸性能研究. 西北工业大学学报. 2022(01): 33-39 .  百度学术

百度学术

7. 白桃林,陈普会,孔斌,张雅会,蒋坤,甘建. 湿热环境下聚酰亚胺复合材料的拉脱性能研究. 航空工程进展. 2022(05): 78-85 .  百度学术

百度学术

8. 苏英贤,孙耀宁,刘伟,孙健,代礼葵. GFRP层合板在湿热环境和碱性腐蚀介质中的老化行为. 合成纤维. 2021(05): 52-57 .  百度学术

百度学术

9. 王德,张泰峰,高茜,杨晓华. 湿热环境下CFRP复合材料吸湿过程的仿真分析. 计算机仿真. 2021(07): 236-240 .  百度学术

百度学术

10. 张铁纯,张世秋,王轩,周春苹. 挖补修理复合材料夹芯结构侧向压缩性能研究. 航空科学技术. 2021(08): 1-11 .  百度学术

百度学术

11. 李过,孙耀宁,王国建,代礼葵. 不同环境因素作用下玻纤/环氧乙烯基酯复合材料的冲蚀行为. 材料导报. 2021(16): 16160-16165 .  百度学术

百度学术

12. 路鹏程,李志歆,邱运朋,王志平. 湿热环境对碳纤维增强聚苯硫醚层合板感应焊接接头性能的影响. 复合材料学报. 2021(09): 2807-2813 .  本站查看

本站查看

13. 王一靓,刘婷,左景奇,杨名波,吴祖胜. 特殊环境对玻璃纤维/EP复合材料典型力学性能的影响. 塑料工业. 2021(09): 110-114 .  百度学术

百度学术

14. 杨春浩,赵洋,肖瑶,行鸿彦,傅正财. 玻璃纤维复合材料在雷电冲击电流下的沿面损伤试验研究. 复合材料科学与工程. 2020(05): 47-52 .  百度学术

百度学术

15. 祁睿格,何春霞,晋强. 麦秸/聚氯乙烯复合材料新疆户外老化性能. 复合材料学报. 2020(07): 1539-1546 .  本站查看

本站查看

16. 王国建,孙耀宁,姜宏,李过,代礼葵. 湿热–高温循环老化对环氧乙烯基酯树脂/玻璃纤维复合材料性能影响. 工程塑料应用. 2020(09): 121-126+132 .  百度学术

百度学术

17. 代礼葵,孙耀宁,王国建. 玻璃纤维/环氧乙烯基酯树脂复合材料环境综合因素下的冲蚀行为及机制. 复合材料学报. 2019(09): 2059-2066 .  本站查看

本站查看

18. 王婷婷,张宝艳,闫鸿琛,石峰晖,马兆丹,李峰. 一种中温透波自黏性树脂及复合材料性能研究. 民用飞机设计与研究. 2019(04): 45-50 .  百度学术

百度学术

其他类型引用(7)

-

目的

木材作为一种资源丰富的生物质材料,具备多尺度分级结构和特殊的化学组分,为拓宽木材应用领域提供了无限可能,成为替代石油基聚合物的可靠选择之一。通过完全或部分去除木材基质组分(木质素、半纤维素),保留木材纤维素骨架,再依据目标应用选择性地进行物理或化学改性可以制备致密化木材膜。本文旨在通过系统综述从木材中提取木材纤维素骨架的方法、致密化工艺及木材膜的功能化应用研究进展,为开发高性能致密化木材膜并拓展其功能化应用领域提供理论依据与技术指导。

方法综述木材分级结构特点、比较不同方法提取木材纤维素骨架的优缺点以及制备致密化木材膜的工艺流程,重点探讨国内外致密化木材膜的应用研究现状。

结果木材纤维素骨架的提取方法主要分为次氯酸钠法、亚氯酸钠法、亚硫酸钠法、生物酶法和木质素改性法。其中次氯酸钠法具有较强的氧化能力,可以脱除木材中大量基质组分。但在脱木质素过程中,会产生一定的有害气体;亚氯酸钠法操作简单方便,可以大大减少实验时间和能耗。但制备过程中会释放出氯气,对人体有一定的危害,不完全符合可持续发展理念;亚硫酸钠法制备过程时间较长且流程复杂,木片经碱性亚硫酸钠溶液水煮后颜色会加深,需要使用过氧化氢溶液进行漂白处理,制备成本较高,但是整个处理阶段不会释放有害气体;生物酶法具有环境友好优势,在低温条件下仍能表现出较高催化效率的同时不改变纤维素表面的化学性质,有利于减少高温高压条件所需能耗;木质素改性法由于保留了大量木质素,使得木材纤维素骨架的力学性能显著提高。HO作为一种理想的氧化剂仅生成副产物水,显著减少了废液的产生,具有环境友好性。但木质素的存在仍然会导致可见光在木材中发生散射,使其雾度增加,且对于密度较大的木材,该方法的脱色效果并不显著。致密化木材膜的制备工艺主要分为热压干燥法和自然干燥法,通过诱导高度定向排列的纤维素纤维间形成致密的氢键连接,促使木材纤维素骨架发生致密化,从而获得高强度木材膜。目前致密化木材膜通过进一步的功能化处理,可应用于节能建筑窗户、柔性电子基材、声学隔膜、光电器件等新兴领域。

结论目前对于致密化木材膜功能化应用的研究尚处在实验探索阶段,距离规模化生产及实际应用还有很多亟待解决的问题。因此,未来的致密化木材膜研究重点可偏向于:(1)目前致密化木材膜的原料主要局限于巴沙木和椴木等,成本较高。同时,制备幅面可调的大尺寸木材膜仍存在较高的难度。因此未来可深入研究废弃木材资源(如木材工业加工剩余物)的高值利用,促进工业规模化生产。(2)对于木材纤维素骨架的提取方法,所用化学药品大多会产生一定的废弃物,污染环境。后期研究可致力于探索更加绿色环保的方法,避免产生类似于氯气之类的有害气体,同时提高产率,减少工艺流程和相关成本。(3)目前致密化木材膜的功能化改性技术尚未成熟,同时由于木材自身的缺陷,导致难以投入实际应用。

下载:

下载: