Effects of voids on shear properties and failure mode of carbon fiber/epoxy resin composites

-

摘要: 孔隙对碳纤维/环氧树脂复合材料剪切性能的影响十分显著。本文采用吸湿饱和和固化压力阶梯下降的方法在复合材料层压板中模拟制备出不同含量的孔隙缺陷,通过短梁剪切强度测试试验,建立不同孔隙率对短梁剪切强度的影响曲线,结合金相观察和超声成像分析了不同孔隙率下损伤分布与破坏模式。研究结果表明:当孔隙率小于1.0%时,短梁剪切强度保留率约为88.4%~90.8%;当孔隙率增加至1.0%~1.5%时,短梁剪切强度保留率约为74.9%~80.6%;当孔隙率增加至1.5%~2.0%时,短梁剪切强度保留率约为66.3%~71.9%;当孔隙率增加至2.0%~3.0%时,短梁剪切强度急剧下降,短梁剪切强度保留率降至50%以下。短梁剪切破坏模式对孔隙缺陷十分敏感,层剪破坏主要发生在孔隙及其周边应力集中的区域,孔隙对裂纹的萌生和扩展具有明显的促进作用。Abstract: Voids have significant influence on the shear properties of carbon fiber/epoxy resin composites. In this paper, carbon fiber/epoxy resin composite laminates with varies porosity were produced by hygroscopic saturation and stepping down the autoclave pressures. Short beam shear (SBS) tests were performed to establish the influence curve of different porosity on SBS strength. The evolution of shear damage induced by voids and the degradation mechanism of SBS strength were both studied by ultrasonic imaging and metallographic observation. The result shows that when the porosity is less than 1.0%, the SBS strength retention rate is about 88.4%-90.8%; When the porosity increases to 1.0%-1.5%, the SBS strength retention rate is about 74.9%-80.6%; When the porosity increases to 1.5%-2.0%, the SBS strength retention rate is about 66.3%-71.9%; When the porosity increases to 2.0%-3.0%, the SBS strength decreases sharply, and the SBS strength retention rate drops below 50%. The SBS shear failure mode is very sensitive to voids. Shear failure mainly occurs close to void and the surrounding stress concentration. The higher the porosity, the more obvious the promotion effect of voids on crack initiation and propagation, yielding the higher crack density, the earlier crack occurrence time, and the faster propagation speed.

-

Keywords:

- composites /

- porosity /

- failure mode /

- short beam shear (SBS) strength /

- crack initiation

-

碳纤维增强树脂基(Carbon fiber/epoxy resin,CF/EP)复合材料作为结构轻量化的首选材料,以其优异的比强度和比刚度,在航空航天领域得到广泛的应用。随着复合材料技术的不断发展和飞机结构对复合材料要求的提高,高强中模碳纤维匹配M21E、977-2、3900等高韧性树脂基体制备的CF/EP复合材料抗冲击损伤能力显著提高,大大推动了CF/EP复合材料在飞机主承力结构上的应用[1]。近年来,国产高强中模碳纤维增强高韧性树脂基复合材料呈现飞速发展态势[2],例如GW800G/BA9918E复合材料拥有优秀的整体力学性能,有望在C919大型客机和C929宽体客机上得到推广应用[3]。

CF/EP复合材料由增强纤维、树脂基体及纤维/树脂界面三部分构成,CF/EP复合材料结构件在服役过程中需承受拉伸载荷、剪切载荷、压缩载荷、弯曲载荷以及扭转载荷,其中剪切性能反映了复合材料层压板的层间特性,体现了树脂基体与增强纤维之间、单层与单层之间的界面结合强弱。CF/EP复合材料层压板各铺层之间主要依靠树脂基体起到粘接和载荷传递的作用,由于厚度方向缺少增强,复合材料层压板的层间性能通常弱于其面内性能[4-5],层间分层失效通常是结构性能的薄弱点[6],进而导致CF/EP复合材料整体结构过早地发生破坏。据统计,CF/EP复合材料分层损伤占各种损伤破坏的比例高达60%[7]。由此可见,层间应力和层间剪切强度等层间问题是CF/EP复合材料层压结构的性能短板之一,严重制约CF/EP复合材料结构在民用航空器大型主承力结构上的装机应用。

CF/EP复合材料层压板是一种具有细观结构、存在微观缺陷的非均匀、各向异性材料。从细观损伤力学角度分析,复合材料层压板破坏包括面内破坏和层间破坏,如纤维断裂、基体开裂、层间分层、剪切屈曲、压缩、弯曲、断裂韧性等[7-8]。通常情况下,复合材料层压板的层间破坏强度相对于面内破坏强度较弱,但由于内部缺陷的存在,CF/EP复合材料层压板在实际服役环境下可能呈现多种耦合形式的破坏。在诸多类型的内部缺陷中,孔隙缺陷是一种微观的、离散分布的、形貌复杂的体积型缺陷,孔隙缺陷的存在会改变CF/EP复合材料内部原有组分的体积含量、弹性常数[9]和层内/层间细观结构[10]。孔隙率是评价CF/EP复合材料层压板性能的主要参量之一,飞机不同部位对孔隙率的要求不同,主承力结构件对孔隙率的控制非常严格,通常要求孔隙率不能高于1.0%~1.5%,次承力结构件一般要求孔隙率低于1.5%~2.0%,孔隙率超过4.0%会显著降低CF/EP复合材料的结构强度[11]。

研究结果表明,孔隙缺陷对压缩[12-14]、横向拉伸[13, 15-16]、层间剪切[17-18]、冲击[19]等力学性能均有不同程度的影响。由于树脂基体、纤维/基体界面对孔隙缺陷尤为敏感,而且剪切性能与基体、纤维和基体界面的性质密切相关,因此孔隙缺陷对CF/EP复合材料剪切性能的影响受到国内外学者的密切关注。Costa等[17]研究了含孔隙缺陷(孔隙含量0%~6%)的CF/EP复合材料和碳纤维/双马树脂(BMI)复合材料层压板的层间剪切性能,结果表明相同固化工艺下,CF/EP复合材料层压板的孔隙含量更高,孔隙缺陷会诱发微裂纹,当孔隙含量超过0.9%时,层间剪切强度开始出现下降。Zhang等[18]的研究表明孔隙含量与层间剪切强度呈现非线性的相关性,其非线性关系可拟合为异速乘法幂律函数y=kxα。Saenz-Castillo等[20]研究了不同孔隙含量对CF/聚醚醚酮(PEEK)复合材料层压板的层间剪切强度(Interlaminar shear strength,ILSS)和面内剪切强度(In-plane shear strength,IPSS)的影响。Landro等[21]对比了超声扫描、μCT、酸蚀、扫描电镜等不同方法统计孔隙含量的差异,并通过短梁剪切实验证实当孔隙率超过6%时层间剪切强度下降超过25%。Tretiak等[22]通过X-CT扫描获取复合材料层压板内部孔隙位置和微观形态特征,以试样中最大孔隙横截面积的长宽比构建“临界面”,预测含有孔隙缺陷的碳纤维/环氧树脂(HexPly® IMA/M21)复合材料层压板的短梁剪切强度。上述研究结果均表明,复合材料中孔隙缺陷的存在会大幅削弱树脂基体主导的层间剪切性能。前人研究结果有一定不足:(1)对于孔隙含量的影响多局限于平均孔隙含量,缺乏对孔隙缺陷分布不均匀性和微观形貌的考虑; (2)孔隙分布不均匀是导致力学测试结果离散性的主要因素之一,前人制备含孔隙缺陷试样的方法主要是降低固化压力,本实验首先采用吸湿饱和方法制备含水量高的预浸料,然后通过不同的固化压力来控制孔隙率的含量,所得到的试样中孔隙沿平行铺层方向和厚度方向分布较为均匀;(3)对孔隙处萌生的微裂纹的观察只限于局部铺层间,缺少沿整个剪切试样截面对微裂纹沿孔隙跨铺层渐近扩展过程的观察;(4)由于不同含量的孔隙缺陷工艺模拟难度较大,前人研究工作覆盖的孔隙率范围较为宽泛,甚至超过6%,针对主次承力结构件所许用的孔隙率范围1.0%~3.0%缺乏进一步的细化研究。

本文针对GW800G/BA9918E国产碳纤维/环氧树脂单向带预浸料和热压罐固化成型工艺,通过逐步降低固化压力和预铺叠后吸湿等方法制备了不同孔隙率的CF/EP复合材料层压板,通过超声扫描成像和金相观察的方法保证孔隙分布的均匀性,在 0.0%~3.0%的孔隙率范围内9个不同的孔隙率级差,不同孔隙率级差分别沿0°和90°纤维方向分别取样,开展短梁剪切测试实验研究孔隙对短梁剪切强度的影响,分别采用金相显微和超声三维成像沿整个短梁剪切试样的二维断面和三维立体观测层压板内部孔隙缺陷和损伤形式,揭示不同孔隙率对CF/EP复合材料层压板的剪切性能的影响以及短梁剪切破坏模式。

1. 实验材料及方法

1.1 原材料

实验材料为GW800G/BA9918E国产碳纤维/环氧树脂单向带预浸料,制造商为中航复合材料有限责任公司。该预浸料理化性能为:树脂含量34wt%±2wt%,纤维面密度(194±5) g/m2,挥发分含量≤1.5%,树脂流动度≤20%;层合板物理性能为:固化后单层厚度(0.187±0.012) mm,密度(1.58±0.03) g/cm3,纤维体积含量58vol%±3vol%,典型力学性能如表1所示。

表 1 碳纤维增强环氧树脂(CF/EP)单向带预浸料的力学性能Table 1. Mechanical properties of carbon fiber/epoxy resin (CF/EP) unidirectional prepregMechanical property Strength/

MPaModulus/

GPa0°-Tension 2867 171 0°-Compression 1470 158 90°-Tension 76 8.9 90°-Compression 235 9.33 In-plane shear 143 – In-plane shear (5% strain) 88.1 4.67 Interlaminar shear 101 – Note: The properties are characterized at room temperature dry (RTD) environmental condition. 1.2 实验方法

1.2.1 固化工艺

碳纤维/环氧树脂复合材料层压板采用准各向铺叠[+45/0/−45/90/+45/0/−45/90]s,共8层,厚度约为3 mm,尺寸为300 mm×300 mm,真空袋-热压罐固化工艺,标准固化工艺曲线如图1所示,真空袋抽真空至少75 kPa;热压罐加压至600+500 kPa,当压力达到140+700 kPa时,将真空袋通大气,直至固化结束;当热压罐压力完全达到600 kPa时,开始加热,升温速率控制在0.5~3℃/min;保持固化温度为(180±5)℃/min,固化时间为120+600 min;降温速率不超过3℃/min。

1.2.2 含孔隙缺陷试样的制备

在预浸料铺叠和真空袋-热压罐固化成型工艺中,孔隙缺陷形成的主要因素包括:(1) 预浸料铺叠时裹入空气形成空隙核,该空隙核经预压实、抽真空和加温加压等后续工序未能很好地排出;(2) 预浸料中树脂吸湿饱和,当树脂压力低于树脂中气泡内压时,溶解在树脂中的水通过扩散作用进入气泡使其生长,直到树脂发生凝胶化,致使气泡固定形成孔隙[23-24];(3)因层压板厚度或结构等导致热压罐压力传导不足以压溃和排除内部孔隙[25-26]。

本实验首先采用吸湿饱和方法制备含水量高的预浸料,然后通过不同的固化压力来控制孔隙率的含量,制备含孔隙缺陷的层压板,具体步骤为: (1)预浸料铺叠后在净化间内放置30天,使其在室温干态环境下(温度(22±4)℃,湿度≤65%)缓慢达到吸湿饱和,考虑到温度的升高和水分的侵入均会使环氧树脂的剪切模量和剪切强度有所下降[27],所以不同批次的CF/EP复合材料层压板试样应保证铺叠后放置环境的一致性;(2) 阶梯式逐步降低固化压力,标准固化压力为600 kPa,含孔隙缺陷的CF/EP层压板固化压力分别为250 kPa、220 kPa、200 kPa、150 kPa、130 kPa、110 kPa、100 kPa。

根据产品参数,预浸料的工艺铺叠寿命(Tack life)为23℃下10~15天,力学寿命(Out life)为23℃下42天,因此本文预浸料铺叠后在净化间室温干态环境下放置30天,材料不会发生变质,对力学性能的影响可以忽略。值得注意的是,层压板最终力学性能受多参数耦合影响,本实验忽略因工艺参数改变对材料密度、刚度系数、树脂-纤维结合力等因素的影响,仅从孔隙率角度研究孔隙缺陷对层剪性能的影响。

图2(a)是含孔隙缺陷的CF/EP复合材料层压板,为避免孔隙缺陷离散性所带来影响,首先采用超声扫描成像检测系统(MUI-31,中国航空制造技术研究院)进行超声喷水穿透C-Scan检测,透射波幅值成像,检测频率为5 MHz,扫描速度为100 mm/s,步进为1 mm,增益为39 dB,如图2(b)所示。由于孔隙对超声信号的衰减作用[28],根据成像结果确定具有特征的孔隙含量且孔隙率分布均匀的区域,如图2(c)中虚线所标识区域。在具备特征孔隙率和孔隙缺陷分布均匀的区域进行取样,取样包括:(1)短梁剪切试样,沿0°和90°纤维方向各取样1组,每组取样不少于5个,如图2(c)中红色实线框所示;(2) 金相试样,取样方向与0°纤维方向夹角为0°、90°和±45°,每组取样4个,如图2(c)中蓝色实线框所示。图2(d)是短梁剪切试样和金相试样实物图。

1.2.3 金相观察与孔隙率测量

按照国标《碳纤维增强塑料孔隙含量和纤维体积含量试验方法》(GB/T 3365—2008)[29]统计孔隙率Pv,采用金相显微镜(ZEISS,Smartzoom 5型)对图2(c)所示的4组金相试样进行显微观察,放大倍数为100倍,观察视场截面积为10 mm×3 mm。单个试样的孔隙率为观察视场内孔隙缺陷总面积占观察截面面积的百分比,每组试样对应的Pv由4组金相试样的孔隙率平均值给出,孔隙率测量结果如表2所示。

表 2 CF/EP复合材料层压板的孔隙率Table 2. Porosity of CF/EP composite laminatesSample No. Autoclave pressure/kPa Porosity/% 1 600 0.02 2 300 0.32 3 250 0.82 4 220 1.01 5 200 1.08 6 150 1.52 7 130 1.69 8 110 2.35 9 100 2.89 1.2.4 短梁剪切试验

短梁剪切实验按照ASTM D2344/D2344M—22[30]实施,采用电子万能试验机(Z005,Zwick Roell),试验环境为室温干态,温度为22℃,相对湿度为48%。本实验依据ASTM2344标准取试样跨厚比l/h=4,试样厚度h约为3 mm,但由于孔隙缺陷的存在,孔隙率大的试样厚度会略大,实验中根据不同孔隙率和试样厚度调整试验夹具支座间的跨距l,精度为±0.3 mm。下支座半径r为1.5 mm,加载头的半径R为3 mm;将试样放入三点弯曲试验件夹具中,使试样贴膜面置于反作用支座上;将试样中心对齐,使其长轴与加载头和支座垂直,加载头应与两侧支座等距。以1.0 mm/min的加载速率对试样施加压缩载荷,当载荷下降了超过最大载荷的30%,停止试验,记录最大载荷和失效模式。短梁剪切测试装置,如图3所示。

1.3 孔隙缺陷及破坏模式分析

1.3.1 金相观察

采用金相显微镜观察对破坏后短梁剪切试样的内部孔隙缺陷的位置、尺寸和微观形貌进行显微观察。图4展示了采用金相显微镜对孔隙、裂纹和损伤分析的细化步骤,以加载点和试样中面为中心,沿试样短梁剪切断裂面的垂直方向自动拍摄试样纵截面,放大倍数为200,纵截面视场范围为10 mm×3 mm (图4中红色虚线框),拍摄m行n列幅图像C11~Cmn (m=14,n=3),拼接整个二维纵截面形成显微图像,既可以保证足够大的视野,又可以保证对内部存在的孔隙、裂纹、损伤等清晰的分辨出来。

1.3.2 超声检测

为了研究含孔隙缺陷的CF/EP复合材料短梁剪切破坏机制,本文采用水浸式超声反射法对破坏后的短梁剪切试样进行B-Scan成像检测。超声检测设备为中国航空制造技术研究院自主研发的CUS-21 J超声扫描成像检测系统,如图5所示。通常CF/EP复合材料中孔隙缺陷的尺寸量级在0.1~0.01 mm,为保证较高的检测分辨率,采用中国航空制造技术研究院自主研发的FJ-1高分辨率超声聚焦换能器,中心频率为5 MHz,晶片直径为Ф10 mm,聚焦声束焦距约为45 mm,焦柱直径约为Ф1.0 mm,焦柱长度约为10 mm,换能器聚焦声束0°和90°截面如图6所示。

图7为超声反射法B-Scan成像检测示意图,沿y方向水平移动换能器做线扫查,其二维成像结果(图7中蓝色标识)反映CF/EP复合材料层压板短梁剪切试样某一纵截面的缺陷损伤特征,超声反射法A-Scan波形(图7中绿色标识)覆盖界波至底波的时域范围,幅值成像,增益为−1 dB,y方向扫描速度为50 mm/s,y方向采样间距为0.1 mm, x方向步进为0.2 mm。采用图像分析软件(ImageJ)对超声B-Scan图层栈进行三维重构,建立CF/EP短梁剪切试样破坏后的三维立体超声成像结果,对成像结果中的孔隙、裂纹以及损伤模式进行处理分析。

2. 结果与讨论

2.1 金相显微镜下孔隙的微观特征

图8是不同孔隙率CF/EP复合材料层压板中孔隙的微观显微形貌。孔隙的分布特征包括沿铺层方向分布和沿厚度方向分布,孔隙的形状特征包括形貌、长度、宽度和面积等,形貌指孔隙截面的几何形状,长度为几何截面的最大尺寸,宽度为垂直于长度方向的最大尺寸。

基于金相显微镜二维图像所获得的孔隙率统计值存在固有误差,误差来源于:(1) 观察的离散性;(2) 以面孔隙率估计孔隙缺陷的体积分数(即体孔隙率)。有文献统计表明[21],假设孔隙尺寸小于0.1 mm、体积分数低于10vol%且在材料内部均匀分布时,当观察视场足够大时(10~100 mm2),面孔隙率与体孔隙率存在对应关系,以面孔隙率估计体孔隙率的误差低于20%。本文采用金相显微镜以200倍沿厚度方向拍摄整个试样截面,根据灰度对金相结果进行二值化处理,统计整个截面视场内所有孔隙尺寸参量,既保证了对微小孔隙的观察分辨率,又降低了孔隙缺陷离散性所带来的影响。

由图8可见,不同孔隙率级差的试样中孔隙缺陷沿厚度方向分布较为均匀,当孔隙率大于1.5%时,局部孔隙缺陷有聚集现象。根据孔隙所呈现的分布位置和微观形貌,可以将孔隙分为两种类型,即层中孔隙和层间孔隙。当孔隙率在0.8%~1.5%范围内时,层间孔隙和层中孔隙均开始出现,如图8(a)、图8(b)所示。层间孔隙被铺层间树脂基体包裹,微观形貌呈现为离散的椭球状;层中孔隙分布在铺层纤维之间,尺寸量级与纤维束直径相当,约为10~50 μm,受纤维排布挤压,微观形貌呈为离散柱状孔洞。此孔隙率范围的层压板对应热压罐固化压力为150~220 kPa,说明该固化压力传递到树脂的压力与孔隙核内压达到某一平衡状态,孔隙形成的主导因素是树脂基体吸湿后所含的挥发分(如水),在加温固化过程中受液态树脂和孔隙表面张力作用析出形成孔隙,类似于悬浮在树脂内部的气泡。当孔隙率在1.5%~2.0%范围内时,层间孔隙和层中孔隙数量增多、尺寸增大,相邻孔隙出现聚集生长现象,如图8(c)所示。层间孔隙受到相邻铺层约束,形成边长椭圆形孔隙,层中孔隙受纤维束挤压沿平行纤维轴向呈柱状延伸,形成柱状孔洞,孔洞直径约为30 μm,长度可达200 μm。此孔隙率范围的层压板对应热压罐固化压力为110~130 kPa,由于树脂吸湿达到饱和,挥发分体积含量存在上限,孔隙形成的主导因素是固化压力不足。当孔隙率在2.0%~3.0%范围内时,层间孔隙和层中孔隙大量出现并聚集形成初始宏观缺陷,如分层、碳纤维浸渍不完全和树脂裂纹等,此孔隙率范围的层压板对应的热压罐固化压力≤110 kPa,如图8(d)所示。

2.2 孔隙对短梁剪切强度的影响

表3为不同孔隙率的CF/EP复合材料层压板短梁剪切强度的测试结果,孔隙率范围为0.0%~3.0%。图9(a)、图9(b)分别为0°取样方向和90°取样方向层压板剪切试样的孔隙率与短梁剪切强度的关系曲线(剔除非剪切破坏模式的数据点)。当孔隙率小于1.0%时,0°方向取样的短梁剪切强度保留率约为88.4%,90°方向取样的短梁剪切强度保留率约为90.8%;当孔隙率增加至1.0%~1.5%时,0°方向取样的短梁剪切强度保留率约为74.9%,90°方向取样的短梁剪切强度保留率约为80.6%;当孔隙率增加至1.5%~2.0%时,0°方向取样的短梁剪切强度保留率约为66.3%,90°方向取样的短梁剪切强度保留率约为71.9%;当孔隙率增加至2.0~3.0%时,由于孔隙聚集导致大量分层出现,短梁剪切强度急剧下降,0°和90°方向取样的短梁剪切强度保留率均降至50%以下。由此可见,随着孔隙率的增加,层压板试样的短梁剪切强度均有不同程度的降低,说明孔隙缺陷会削弱复合材料层压板的短梁剪切强度。从表3中各组试样的变异系数(Coefficient of variation,CV)可见,不同孔隙率试样孔隙缺陷分布较为均匀,所测得的短梁剪切强度数据离散程度较好。

表 3 不同孔隙率下CF/EP复合材料层压板的SBS强度Table 3. SBS strength of CF/EP composite laminates at different porositiesSampling

directionPv/% SBS strength of samples τ/MPa Mean strength

−τ/MPaStandard

deviation

Sn-1/MPaCoefficient of

variation (CV)/%1# 2# 3# 4# 5# 6# 0° 0.02 85.05 86.37 88.51 77.39 87.71 86.12 85.19 4.011 4.71 0.32 74.47 76.40 78.21 73.90 75.26 76.94 75.86 1.620 2.14 0.82 76.15 71.95 77.38 75.64 76.21 74.48 75.30 1.892 2.51 1.01 68.08 63.68 61.20 60.69 62.82 63.96 63.40 2.638 4.16 1.08 64.57 62.96 64.18 62.05 66.00 63.27 63.84 1.387 2.17 1.52 55.61 58.88 59.74 56.60 55.20 53.79 56.64 2.275 4.02 1.69 57.44 52.63 59.00 57.94 58.01 53.82 56.47 2.592 4.59 2.35 39.62 38.50 39.61 37.89 37.79 35.12 38.09 1.515 4.00 2.89 14.35 10.44 11.41 9.410 12.89 12.27 11.79 1.767 14.98 90° 0.02 74.70 76.80 74.99 76.01 78.94 76.57 76.33 1.526 2.00 0.32 68.87 70.17 69.28 69.63 71.13 67.34 69.40 1.280 1.84 0.82 68.17 70.83 68.82 72.42 68.71 66.69 69.27 2.038 2.94 1.01 64.01 61.60 62.92 61.75 61.90 60.19 62.06 1.295 2.09 1.08 61.00 62.66 62.64 60.83 60.84 61.04 61.50 0.892 1.45 1.52 50.50 51.04 55.66 62.29 61.23 52.39 55.52 5.169 9.31 1.69 53.87 55.34 54.80 54.56 54.28 56.36 54.87 0.882 1.61 2.35 37.22 35.02 37.91 35.17 31.71 37.83 35.81 2.173 6.07 2.89 11.04 9.826 9.618 9.779 10.10 8.874 9.873 0.705 7.14 对比图9(a)中不同取样方向的孔隙率与短梁剪切强度关系曲线,在相同的孔隙率范围内,0°方向取样的短梁剪切强度均高于90°方向取样。根据图10(a)所示的应力状态,0°方向取样的等效铺层为[+45/0/−45/90/+45/0/−45/90]s,90°方向取样的等效铺层为[−45/90/+45/0/45/90/+45/0]s,在中面以上的铺层承受压缩应力,在中面以下的铺层承受拉伸应力,且距离中面越远的铺层承受的拉/压应力越大,0°方向取样中更外层的铺层为0°方向,例如0°方向取样中铺层3rd和铺层7th承受的拉/压应力,如图10(a)中蓝色标识铺层,90°方向取样中铺层1st和铺层5th承受的拉/压应力,如图10(a)中黄色标识铺层,因为更多的纤维组分承受的拉/压应力,所以0°方向取样的短梁剪切强度较高。

对比图9(b)中不同取样方向的孔隙率与归一化短梁剪切强度关系曲线,0°和90°方向取样的短梁剪切强度随孔隙率增加呈现的下降趋势略有不同,0°方向取样的短梁剪切强度对孔隙率的变化更为敏感。这是由于短梁剪切载荷作用下理论最大剪应力通常发生于中面或者接近中面的位置,据相关文献[31-32],孔隙对树脂基体性能影响更大,即90°方向铺层受孔隙缺陷影响更大。根据图10(b)所示的应力状态,0°方向取样中铺层1st和铺层5th承受的剪应力,如图10(b)中蓝色标识铺层,90°方向取样中铺层3rd和铺层7th承受的剪应力,如图10(b)中黄色标识铺层,所以0°方向取样的短梁剪切强度对孔隙率的变化更为敏感。

0°铺层在拉伸方向上具有很高的强度和刚度,但在横向上的强度和韧性相对较低,90°铺层则反之。本实验在准各向铺叠层压板上选取0°和90°方向取样, 0°铺层中纤维性能占主导,90°铺层中树脂基体性能占主导,在图10所示的对应铺层上,0°铺层和90°铺层相当于材料性能的两个极端。基于0°和90°方向取样,研究孔隙率对短梁剪切强度的影响,对于不同的铺层也具有一定的代表性。

2.3 不同孔隙率短梁剪切试样的破坏模式

2.3.1 金相观察结果

图11是CF/EP短梁剪切试样断口处的金相图。短梁剪切试验失效模式复杂,通常在发生层间剪切破坏的同时,伴随发生拉伸-压缩-弯曲共同作用的复杂破坏形式。短梁剪切破坏是多种因素综合作用导致的必然结果,这些因素包括纤维性能、基体性能、界面性能、孔隙缺陷及各组分的相互关系。由图11红色标识所示,不同孔隙率短梁剪切试样的破坏模式均包含层间剪切损伤,层间剪切损伤主要表现为铺层脱开,相邻铺层之间剪切损伤扩展产生斜向裂纹,裂纹方向大致以加载点为中心向两端支撑点辐射形成45°斜剪。

![]() 图 11 不同孔隙率SBS试样断口处的金相观察图:(a) Pv=0.02%,0°取样方向;(b) Pv=0.02%,90°取样方向;(c) Pv=1.01%,0°取样方向;(d) Pv=1.32%,0°取样方向;(e) Pv=1.69%,0°取样方向;(f) Pv=2.89%,0°取样方向Figure 11. Metallographic observations at the fractures of SBS specimen with different porosities: (a) Pv=0.02%, 0° sampling direction; (b) Pv=0.02%, 90° sampling direction; (c) Pv=1.01%, 0° sampling direction; (d) Pv=1.32%, 0° sampling direction; (e) Pv=1.69%, 0° sampling direction; (f) Pv=2.89%, 0° sampling direction

图 11 不同孔隙率SBS试样断口处的金相观察图:(a) Pv=0.02%,0°取样方向;(b) Pv=0.02%,90°取样方向;(c) Pv=1.01%,0°取样方向;(d) Pv=1.32%,0°取样方向;(e) Pv=1.69%,0°取样方向;(f) Pv=2.89%,0°取样方向Figure 11. Metallographic observations at the fractures of SBS specimen with different porosities: (a) Pv=0.02%, 0° sampling direction; (b) Pv=0.02%, 90° sampling direction; (c) Pv=1.01%, 0° sampling direction; (d) Pv=1.32%, 0° sampling direction; (e) Pv=1.69%, 0° sampling direction; (f) Pv=2.89%, 0° sampling direction当孔隙率小于0.5%时,除剪切损伤外,试样近上表面0°方向铺层受压缩应力发生纤维屈曲脆断,如图11(a)、图11(b)所示,试样下表面铺层受拉伸应力和弯曲应力发生断裂,如图11(b)所示,说明低孔隙率时树脂基体能够有效的支撑纤维、结合铺层以及传递载荷,破坏模式是混合型的,最终强度视性能薄弱点而定。当孔隙率在1.0%~1.5%范围内时,试样近上下表面铺层均未发现拉/压损伤或弯曲损伤,导致试样破坏的主因是层间剪切损伤,表现为层间脱开,如图11(c)、图11(d)所示。当孔隙率在1.5%~2.0%范围内时,层中孔隙开始大量出现,试样破坏模式包括层间剪切损伤和面内剪切损伤,表现形式包括层间脱开和层中脱开,如图11(e)所示。此外,含孔隙缺陷的试样内部出现了许多45°斜剪方向的初始微裂纹,微裂纹的端部或扩展路径上通常存在孔隙缺陷,如图11(c)所示。由孔隙和微裂纹的细观特征可知,孔隙造成局部应力集中,初始微裂纹率先在孔隙端部产生,初始微裂纹的扩展路径有两种:一是初始微裂纹沿铺层间树脂层横向扩展,裂纹扩展受基体-孔隙-增韧颗粒共同作用形成主裂纹,扩展过程中连通相邻孔隙和微裂纹并绕开增韧颗粒,裂纹宽度受限于两侧铺层,裂纹宽度约为50~100 μm,如图11(c)、图11(d)中蓝框所示;二是沿铺层纤维间斜向扩展,裂纹扩展受纤维-基体-孔隙共同作用,孔隙端部萌生微裂纹,裂纹特征体现为细小、紧贴、取向复杂,沿纤维与树脂基体界面汇集扩展,裂纹从某一铺层向相邻铺层跨层转移,裂纹宽度约为10~30 μm,如图11(d)、图11(e)中绿框所示。当孔隙率>2.0%时,孔隙缺陷严重削弱了层间基体性能,在加载初期发生失效断裂,整个层间破坏发生在同一层界面,层间破坏断裂面形貌光滑,如图11(f)所示。

通过对含孔隙的CF/EP复合材料层间破坏的金相观察分析可见,短梁剪切强度对孔隙缺陷十分敏感,破坏多发生在孔隙及其周边应力集中的区域,孔隙对裂纹的萌生和扩展具有明显的促进作用 [33]。裂纹产生初期,孔隙缺陷引起局部应力集中,微裂纹率先在孔隙处产生,孔隙率越高,孔隙周边生成的微裂纹含量越多;在裂纹扩展阶段,纤维分布、孔隙分布和应力状态是影响裂纹扩展方向的主要因素;孔隙密集区通常是性能薄弱区,相比于均匀分布的孔隙缺陷,密集分布的孔隙更容易诱发裂纹,因此单纯的通过孔隙率不足已评估材料的性能,应考虑孔隙的分布均匀性对剪切性能的影响。

2.3.2 超声检测结果

相比于断口剖面金相观察,超声成像沿试样厚度方向分析缺陷和损伤的位置、长度、深度等,能够提供多个截面更为详尽的孔隙缺陷和损伤信息。

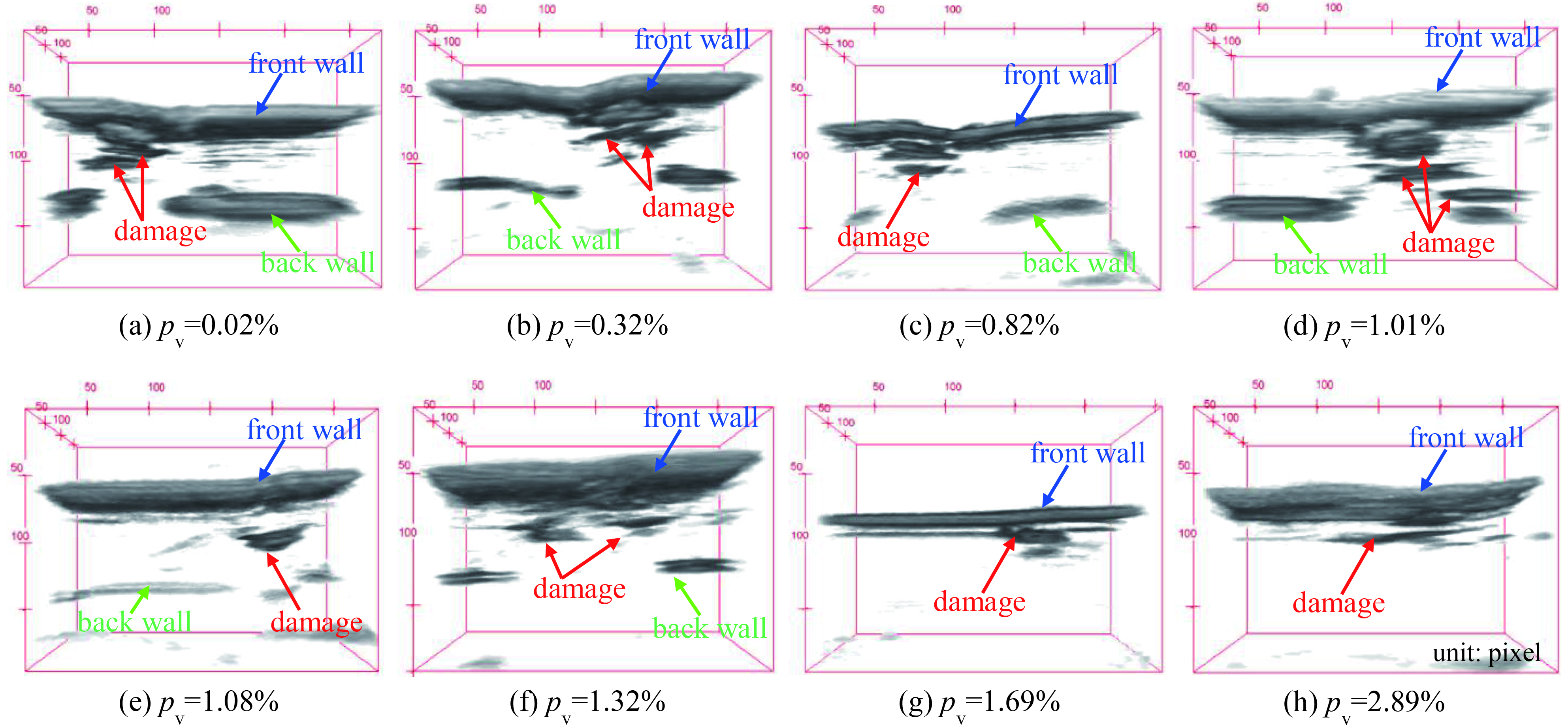

图12和图13分别是0°取样方向和90°取样方向中不同孔隙率CF/EP短梁剪切试样破坏后的三维立体超声成像结果,成像比例约为14 pixel : 1 mm,B-Scan扫查步进量0.2 mm对应图层栈间隔约为3 pixels。图中蓝色箭头指示超声波在试样上表面的回波信号(Front wall,FW),部分试样上表面存在加载凹坑,但并未引起上表面纤维压缩断裂,说明材料破坏主因并非压缩强度,如图12(b)~12(d)和图13(b)~13(e);绿色箭头指示超声波在下表面的回波信号(Back wall,BW),随着孔隙率逐渐增大,下表面回波信号BW的强度逐渐减弱,当孔隙率>1.5%时,下表面回波信号BW几乎不可见;红色箭头指示短梁剪切试样破坏后产生的内部损伤(Damage),如分层、裂纹等。在图12(b)、图12(d)、图12(f)和图13(a)~13(c)中可以清晰地观察到裂纹损伤沿铺层间由中心加载点向两边斜向扩展,与2.3.1节中金相结果所观察到的裂纹跨铺层斜向扩展规律具有较好的一致性。对比金相结果无法观察到裂纹沿景深方向的扩展程度,超声三维成像结果中可以进一步看到裂纹表现为铺层间局部面的脱开。

有效的短梁剪切破环模式包括:(1) 单剪,剪切破坏发生于中性面或者接近中性面的位置,理论上最大剪切应力也发生于此处;(2) 多剪,破坏模式是由剪应力引起的多层相继开裂,由于孔隙缺陷的存在,该种破坏模式尤其常见的发生在内含孔隙缺陷且孔隙级差较高的试样内部。无效的破坏模式包括:(1) 拉断,多因外侧纤维断裂发生在层间破坏之前,此时破坏主因是材料的弯曲强度特性;(2) 压断,多因内侧纤维受压缩发生的纤维断裂,此时破坏主因是材料的压缩强度特性;(3) 挤压,由于湿热、高温等特殊的环境因素引起试样的承载内力下降,加载点处应力集中,在试样与支座接触位置发生挤压变形;(4) 混合,剪切破坏和局部纤维断裂同时发生,数据可信度较差。非层间破坏试样的数据应予以剔除,不足5个有效数据点时,应补充试样重做试验。

根据图12和图13中红色箭头所指示内部分层损伤,表明不同孔隙率CF/EP短梁剪切试样的主要破坏模式为剪切破坏。当孔隙率≤1.5%时,CF/EP短梁剪切试样的破坏模式主要包括:(1) 单剪:如图12(a)~12(c)和图13(a)、图13(b);(2) 多剪,如图12(d)~12(f)和图13(c)~13(f)。当孔隙率>1.5%时,由于孔隙缺陷的存在削弱层间/层中纤维和树脂的结合力,此时CF/EP短梁剪切试样的破坏模式主要为剪切破坏和近上表面局部纤维脆断同时发生,通常复合材料层压结构的压缩强度仅为拉伸强度的50%~60%[12, 34],中面以上铺层受压,且孔隙缺陷削弱了铺层间结合力和纤维树脂结合力,因此随着孔隙率的增加,中面以上铺层不能有效传递载荷并率先发生破坏,如图12(g)、图12(h)和图13(g)、图13(h)。

CF/EP复合材料层压板的破坏机制十分复杂,且受到多种因素的影响。根据短梁剪切试样破坏模式分析可验证所测的试验数据均为有效。孔隙率以金相观察下的二维统计结果为准,相比于金相观察方法,超声检测能够沿多个纵截面进行成像,针对破坏后的短梁剪切试样内部损伤模式,如内部裂纹走向分析等,为短梁剪切试样破坏模式提供更为直观详尽的数据,从超声三维成像结果观察破坏模式有助于分析试验结果的有效性。

3. 结 论

(1)采用吸湿饱和固化压力阶梯下降的方法制备了不同孔隙率的碳纤维增强树脂基(CF/EP)复合材料层压板,层间孔隙和层中孔隙的微观形貌及形成主因各不相同,固化压力为150~220 kPa、110~130 kPa和≤110 kPa分别对应孔隙率为0.8%~1.5%、1.5%~2.0%和2.0%~3.0%,材料吸湿饱和后更容易形成均匀分布的孔隙缺陷。

(2) CF/EP复合材料层压板的短梁剪切强度随孔隙率的增加而下降。孔隙率为<1.0%、1.0%~1.5%、1.5%~2.0%和2.0%~3.0%的CF/EP复合材料层压板的短梁剪切强度保留率分别为88.4%~90.8%、74.9%~80.6%、66.3%~71.9%和50%以下,其中90°铺层中树脂基体相关的力学性能占主导,受孔隙的影响尤为显著,0°方向取样的短梁剪切强度对孔隙率的变化更为敏感。

(3)含孔隙缺陷CF/EP复合材料层压板的短梁剪切试验失效模式复杂,通常在发生层间剪切破坏的同时,伴随发生拉伸-压缩-弯曲共同作用的复杂破坏形式,金相观察能够验证和分析短梁剪切试验结果的有效性,超声三维成像结果可以提供更为直观详尽的空间信息。

(4)孔隙缺陷是CF/EP复合材料层压板短梁剪切性能退化的主要原因,孔隙造成局部应力集中,初始微裂纹率先在孔隙端部产生,裂纹通常经过孔隙缺陷沿层间横向或跨铺层斜向扩展;孔隙诱发的层间剪切损伤主要表现为铺层脱开,相邻铺层间剪切损伤扩展产生45°斜向裂纹,该结论通过金相图像和超声成像结果得以证实。

-

图 11 不同孔隙率SBS试样断口处的金相观察图:(a) Pv=0.02%,0°取样方向;(b) Pv=0.02%,90°取样方向;(c) Pv=1.01%,0°取样方向;(d) Pv=1.32%,0°取样方向;(e) Pv=1.69%,0°取样方向;(f) Pv=2.89%,0°取样方向

Figure 11. Metallographic observations at the fractures of SBS specimen with different porosities: (a) Pv=0.02%, 0° sampling direction; (b) Pv=0.02%, 90° sampling direction; (c) Pv=1.01%, 0° sampling direction; (d) Pv=1.32%, 0° sampling direction; (e) Pv=1.69%, 0° sampling direction; (f) Pv=2.89%, 0° sampling direction

表 1 碳纤维增强环氧树脂(CF/EP)单向带预浸料的力学性能

Table 1 Mechanical properties of carbon fiber/epoxy resin (CF/EP) unidirectional prepreg

Mechanical property Strength/

MPaModulus/

GPa0°-Tension 2867 171 0°-Compression 1470 158 90°-Tension 76 8.9 90°-Compression 235 9.33 In-plane shear 143 – In-plane shear (5% strain) 88.1 4.67 Interlaminar shear 101 – Note: The properties are characterized at room temperature dry (RTD) environmental condition. 表 2 CF/EP复合材料层压板的孔隙率

Table 2 Porosity of CF/EP composite laminates

Sample No. Autoclave pressure/kPa Porosity/% 1 600 0.02 2 300 0.32 3 250 0.82 4 220 1.01 5 200 1.08 6 150 1.52 7 130 1.69 8 110 2.35 9 100 2.89 表 3 不同孔隙率下CF/EP复合材料层压板的SBS强度

Table 3 SBS strength of CF/EP composite laminates at different porosities

Sampling

directionPv/% SBS strength of samples τ/MPa Mean strength

−τ/MPaStandard

deviation

Sn-1/MPaCoefficient of

variation (CV)/%1# 2# 3# 4# 5# 6# 0° 0.02 85.05 86.37 88.51 77.39 87.71 86.12 85.19 4.011 4.71 0.32 74.47 76.40 78.21 73.90 75.26 76.94 75.86 1.620 2.14 0.82 76.15 71.95 77.38 75.64 76.21 74.48 75.30 1.892 2.51 1.01 68.08 63.68 61.20 60.69 62.82 63.96 63.40 2.638 4.16 1.08 64.57 62.96 64.18 62.05 66.00 63.27 63.84 1.387 2.17 1.52 55.61 58.88 59.74 56.60 55.20 53.79 56.64 2.275 4.02 1.69 57.44 52.63 59.00 57.94 58.01 53.82 56.47 2.592 4.59 2.35 39.62 38.50 39.61 37.89 37.79 35.12 38.09 1.515 4.00 2.89 14.35 10.44 11.41 9.410 12.89 12.27 11.79 1.767 14.98 90° 0.02 74.70 76.80 74.99 76.01 78.94 76.57 76.33 1.526 2.00 0.32 68.87 70.17 69.28 69.63 71.13 67.34 69.40 1.280 1.84 0.82 68.17 70.83 68.82 72.42 68.71 66.69 69.27 2.038 2.94 1.01 64.01 61.60 62.92 61.75 61.90 60.19 62.06 1.295 2.09 1.08 61.00 62.66 62.64 60.83 60.84 61.04 61.50 0.892 1.45 1.52 50.50 51.04 55.66 62.29 61.23 52.39 55.52 5.169 9.31 1.69 53.87 55.34 54.80 54.56 54.28 56.36 54.87 0.882 1.61 2.35 37.22 35.02 37.91 35.17 31.71 37.83 35.81 2.173 6.07 2.89 11.04 9.826 9.618 9.779 10.10 8.874 9.873 0.705 7.14 -

[1] SHETTY K, BOJJA R, SRIHARI S. Effect of hygrothermal aging on the mechanical properties of IMA/M21E aircraft-grade CFRP composite[J]. Advanced Composites Letters, 2020, 29: 1-9.

[2] 包建文, 钟翔屿, 张代军, 等. 国产高强中模碳纤维及其增强高韧性树脂基复合材料研究进展[J]. 材料工程, 2020, 48(8): 33-48. DOI: 10.11868/j.issn.1001-4381.2020.000208 BAO Jianwen, ZHONG Xiangyu, ZHANG Daijun, et al. Progress in high strength intermediate modulus carbon fiber and its high toughness resin matrix composites in China[J]. Journal of Materials Engineering, 2020, 48(8): 33-48(in Chinese). DOI: 10.11868/j.issn.1001-4381.2020.000208

[3] 王先锋, 曹正华, 彭公秋, 等. 不同纺丝工艺国产高强中模碳纤维及其复合材料性能对比[J]. 表面技术, 2023, 52(4): 446-457. WANG Xianfeng, CAO Zhenghua, PENG Gongqiu, et al. Characterization of different types domestic T800 carbon fibers and their composites[J]. Surface Technology, 2023, 52(4): 446-457(in Chinese).

[4] 赵丽滨, 龚愉, 张建宇. 纤维增强复合材料层合板分层扩展行为研究进展[J]. 航空学报, 2019, 40(1): 171-199. ZHAO Libin, GONG Yu, ZHANG Jianyu. A survey on delamination growth behavior in fiber reinforced composite laminates[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(1): 171-199(in Chinese).

[5] 李西宁, 王悦舜, 周新房. 复合材料层合板分层损伤数值模拟方法研究现状[J]. 复合材料学报, 2021, 38(4): 1076-1086. LI Xining, WANG Yueshun, ZHOU Xinfang. Status of numerical simulation methods for delamination damage of composite laminates[J]. Acta Materiae Compositae Sinica, 2021, 38(4): 1076-1086(in Chinese).

[6] 王志凯, 陈志鹏, 杨娜娜, 等. 初始缺陷对复合材料层合板力学性能影响研究[J]. 西北工业大学学报, 2019, 37(4): 730-736. DOI: 10.3969/j.issn.1000-2758.2019.04.012 WANG Zhikai, CHEN Zhipeng, YANG Nana, et al. Damage analysis and experimental study of composite structures with initial delamination[J]. Journal of Northwestern Polythechnical University, 2019, 37(4): 730-736(in Chinese). DOI: 10.3969/j.issn.1000-2758.2019.04.012

[7] 韩学群. 复合材料层合板分层损伤数值模拟 [D]. 武汉: 武汉理工大学, 2010. HAN Xuequn. Numerical simulation of delamination damage for composite laminates[D]. Wuhan: Wuhan University of Technology, 2010(in Chinese).

[8] 朱洪艳, 昙莹昌, 裕室妥, 等. 孔隙对碳纤维/环氧复合材料层合板层间剪切疲劳性能的影响[J]. 复合材料学报, 2010, 27(6): 32-37. ZHU Hongyan, Tan Yingchang, YU Shituo, et al. Effect of void on the interlaminar shear fatigue of carbon fiber/epoxy composite laminates[J]. Acta Materiae Compositae Sinica, 2010, 27(6): 32-37(in Chinese).

[9] FENG S W, LI Q M, XIAO Z M, et al. Elastic wave propagation in a porous composite with gradient porosity[J]. International Journal of Mechanical Sciences, 2024, 265: 108904.

[10] MEHDIKHANI M, GORBATIKH L, VERPOEST I, et al. Voids in fiber-reinforced polymer composites: A review on their formation, characteristics, and effects on mechanical performance[J]. Journal of Composite Materials, 2019, 53(12): 1579-1669. DOI: 10.1177/0021998318772152

[11] BOSSI R H, GIURGIUTIU V. Nondestructive testing of damage in aerospace composites[M]//IRVING P E, SOUTIS C. Polymer composites in the aerospace industry. Sawston, Cambridge: Woodhead Publishing, 2015: 413-448.

[12] 史俊伟, 刘松平, 荀国立, 等. 孔隙对碳纤维增强环氧树脂复合材料超声衰减系数及压缩性能的影响[J]. 复合材料学报, 2020, 37(6): 1295-1311. SHI Junwei, LIU Songping, XUN Guoli, et al. Effects of voids on ultrasonic attenuation coefficient and compressive properties of carbon fiber/epoxy resin composite[J]. Acta Materiae Compositae Sinica, 2020, 37(6): 1295-1311(in Chinese).

[13] WHEN J J, WU Y, HOU X, et al. Effect of high temperature on mechanical properties and porosity of carbon fiber/epoxy composites[J]. Journal of Reinforced Plastics and Composites, 2022, 42(19-20): 990-1005.

[14] LIEBIG W V, VIETS C, SCHULTE K, et al. Influence of voids on the compressive failure behaviour of fibre-reinforced composites[J]. Composites Science and Technology, 2015, 117: 225-233. DOI: 10.1016/j.compscitech.2015.06.020

[15] FISHER B, EATON M, PULLIN R. A novel multi-scale modelling approach to predict the reduction of transverse strength due to porosity in composite materials[J]. Composite Structures, 2023, 312: 116861.

[16] 李波, 赵美英, 万小朋. 孔隙微观特征对碳纤维/环氧树脂复合材料横向拉伸强度的影响[J]. 复合材料学报, 2018, 35(7): 1864-1868. LI Bo, ZHAO Meiying, WAN Xiaopeng. Influence of void micro-characteristics on transverse tensile strength of unidirectional carbon fiber/epoxy resin composites[J]. Acta Materiae Compositae Sinica, 2018, 35(7): 1864-1868(in Chinese).

[17] COSTA M L, ALMEIDA S F M, REZENDE M C. The influence of porosity on the interlaminar shear strength of carbon/epoxy and carbon/bismaleimide fabric laminates[J]. Composites Science and Technology, 2001, 61(14): 2101-2108. DOI: 10.1016/S0266-3538(01)00157-9

[18] ZHANG C, DUAN Y, XIAO H, et al. Effect of porosity and crystallinity on mechanical properties of laser in-situ consolidation thermoplastic composites[J]. Polymer, 2022, 242: 124573. DOI: 10.1016/j.polymer.2022.124573

[19] ZHANG J, XIE J, ZHAO X, et al. Influence of void defects on impact properties of CFRP laminates based on multi-scale simulation method[J]. International Journal of Impact Engineering, 2023, 180: 104706. DOI: 10.1016/j.ijimpeng.2023.104706

[20] SAENZ-CASTILLO D, MARTÍN M I, CALVO S, et al. Effect of processing parameters and void content on mechanical properties and NDI of thermoplastic composites[J]. Composites Part A: Applied Science and Manufacturing, 2019, 121: 308-320. DOI: 10.1016/j.compositesa.2019.03.035

[21] LANDRO L D, MONTALTO A, BETTINI P, et al. Detection of voids in carbon/epoxy laminates and their influence on mechanical properties[J]. Polymers and Polymer Composites, 2017, 25(5): 371-380. DOI: 10.1177/096739111702500506

[22] TRETIAK I, KAWASHITA L F, HALLETT S R. Predicting short beam shear strength reduction in carbon/epoxy laminates containing voids[J]. Composite Structures, 2022, 290: 115472. DOI: 10.1016/j.compstruct.2022.115472

[23] DEI SOMMI A, BUCCOLIERO G, LIONETTO F, et al. A finite element model for the prediction of porosity in autoclave cured composites[J]. Composites Part B: Engineering, 2023, 264: 110882.

[24] 徐骥威, 李敏, 顾轶卓, 等. 热固性树脂中孔隙形成条件的定量测试方法与影响因素[J]. 复合材料学报, 2008, 25(2): 52-56. DOI: 10.3321/j.issn:1000-3851.2008.02.010 XU Jiwei, LI Min, GU Yizhuo, et al. Quantitative measuring method and influencing factors of void formation conditions in thermosetting resins[J]. Acta Materiae Compositae Sinica, 2008, 25(2): 52-56(in Chinese). DOI: 10.3321/j.issn:1000-3851.2008.02.010

[25] 荀国立, 邱启艳, 史俊伟, 等. 热压罐固化环氧基复合材料孔隙形成研究[J]. 航空制造技术, 2014(15): 110-111, 115. DOI: 10.3969/j.issn.1671-833X.2014.15.024 XUN Guoli, QIU Qiyan, SHI Junwei, et al. Study on formation of voids in autoclave curing epoxy matrix composites[J]. Aeronautical Manufacturing Technology, 2014(15): 110-111, 115(in Chinese). DOI: 10.3969/j.issn.1671-833X.2014.15.024

[26] HUDSON T B, FOLLIS P J, PINAKIDIS J J, et al. Porosity detection and localization during composite cure inside an autoclave using ultrasonic inspection[J]. Composites Part A: Applied Science and Manufacturing, 2021, 147: 106337. DOI: 10.1016/j.compositesa.2021.106337

[27] 管清宇, 李卫平. 湿热环境对7781/ CYCOM 7701玻璃纤维/环氧复合材料典型力学性能的影响[J]. 复合材料学报, 2018, 35(12): 3288-3297. GUAN Qingyu, LI Weiping. Effect of hygro-thermal condition on typical mechanical property of 7781/CYCOM 7701 fiberglass/ epoxy composite[J]. Acta Materiae Compositae Sinica, 2018, 35(12): 3288-3297(in Chinese).

[28] SHI J, LIU S, LIU F, et al. Multi-mode ultrasonic visualization of porosity in composites using a focused transducer with high sensitivity and near-surface resolution[J]. Composites Part C: Open Access, 2021, 4: 100104. DOI: 10.1016/j.jcomc.2020.100104

[29] 中国国家标准化管理委员. 碳纤维增强塑料孔隙含量和纤维体积含量试验方法: GB/T 3365—2008[S]. 北京: 中国标准出版社, 2008. Standardization Administration of the People's Republic of China. Carbon fiber reinforced plastics—Determination of void content and fiber volume content: GB/T 3365—2008[S]. Beijing: China Standards Press, 2008(in Chinese).

[30] ASTM. Standard test method for short-beam strength of polymer matrix composite materials and their laminates: ASTM D2344/D2344M—22[S]. West Conshohocken: ASTM International, 2022.

[31] SHI J, WANG W, LIU F, et al. Effects of porosity on ultrasonic attenuation coefficient, shear properties and failure mechanisms of CF/EP laminates[J]. Heliyon, 2024, 10(3): e25288. DOI: 10.1016/j.heliyon.2024.e25288

[32] SANTOS A C M Q S, MONTICELI F M, ORNAGHI H, et al. Porosity characterization and respective influence on short-beam strength of advanced composite processed by resin transfer molding and compression molding[J]. Polymers and Polymer Composites, 2021, 29(8): 1353-1362.

[33] 李步炜, 尧军平, 陈国鑫, 等. SiC/AZ91D复合材料中孔隙缺陷对裂纹萌生和扩展行为的影响[J]. 复合材料学报, 2024, 41(3): 1554-1566. LI Buwei, YAO Junping, CHEN Guoxin, et al. Effect of porosity defects on crack initiation and propagation behavior in SiC/AZ91D composites[J]. Acta Materiae Compositae Sinica, 2024, 41(3): 1554-1566(in Chinese).

[34] SOUTIS C. Measurement of the static compressive strength of carbon-fibre/epoxy laminates[J]. Composites Science and Technology, 1991, 42(4): 373-392. DOI: 10.1016/0266-3538(91)90064-V

-

期刊类型引用(1)

1. 孙伟,赵玮,于舒涵,牟昱,胡始弘,俞佳妮,张大勇. 碳纤维复合材料与极地环境因素交互关系研究. 装备环境工程. 2025(01): 133-143 .  百度学术

百度学术

其他类型引用(0)

-

目的

国产高强中模碳纤维增强高韧性树脂基(CF/EP)复合材料呈现飞速发展态势,有望在国产大型客机上得到推广应用。CF/EP复合材料的剪切性能对孔隙率的变化更为敏感,不同孔隙率下短梁剪切试验的失效模式十分复杂。本文通过对不同孔隙率的CF/EP复合材料层压板进行短梁剪切测试实验,建立不同孔隙率对短梁剪切强度的影响曲线,采用金相显微和超声三维成像分析不同孔隙率下CF/EP复合材料层压板的损伤分布与破坏模式。

方法通过逐步降低固化压力和预铺叠后吸湿等方法制备了不同孔隙率的CF/EP复合材料层压板,通过超声扫描成像和金相观察的方法保证孔隙分布的均匀性,在 0.0%~3.0%的孔隙率范围内9个不同的孔隙率级差,不同孔隙率级差分别沿0°和90°纤维方向分别取样,开展短梁剪切测试实验研究孔隙对短梁剪切强度的影响,分别采用金相显微和超声三维成像沿整个短梁剪切试样的二维断面和三维立体观测层压板内部孔隙缺陷和损伤形式,从而揭示不同孔隙率对CF/EP复合材料层压板的剪切性能的影响以及短梁剪切破坏模式。

结果通过对不同孔隙率的CF/EP复合材料层压板的短梁剪切测试实验,以及金相显微和超声三维成像分析结果可以看出:①采用吸湿饱和固化压力阶梯下降的方法制备了不同孔隙率的CF/EP复合材料层压板,固化压力为150 kPa~220 kPa、110 kPa~130 kPa和≤110 kPa分别对应孔隙率为0.8%~1.5%、1.5%~2.0%和2.0%~3.0%,材料吸湿饱和后更容易形成均匀分布的孔隙缺陷。②CF/EP复合材料层压板的短梁剪切强度随孔隙率的增加而下降。孔隙率为<1.0%、1.0%~1.5%、1.5~2.0%和2.0~3.0%的CF/EP复合材料层压板的短梁剪切强度保留率分别为88.4%~90.8%、74.9%~80.6%、66.3%~71.9%和50%以下,其中90°铺层中树脂基体相关的力学性能占主导,受孔隙的影响尤为显著,0°方向取样的短梁剪切强度对孔隙率的变化更为敏感。③含孔隙缺陷CF/EP复合材料层压板的短梁剪切试验失效模式复杂,通常在发生层间剪切破坏的同时,伴随发生拉伸-压缩-弯曲共同作用的复杂破坏形式,金相观察能够验证和分析短梁剪切试验结果的有效性,超声三维成像结果可以提供更为直观详尽的空间信息。④孔隙缺陷是CF/EP复合材料层压板短梁剪切性能退化的主要原因,孔隙造成局部应力集中,初始微裂纹率先在孔隙端部产生,裂纹通常经过孔隙缺陷沿层间横向或跨铺层斜向扩展;孔隙诱发的层间剪切损伤主要表现为铺层脱开,相邻铺层间剪切损伤扩展产生45°斜向裂纹,该结论通过金相图像和超声成像结果得以证实。

结论CF/EP复合材料层压板的短梁剪切强度随孔隙率的增加而下降,通过孔隙率可以作为评估短梁剪切强度的判据之一。CF/EP复合材料层合板的剪切破坏机制非常复杂。本文给出了不同孔隙率的CF/EP复合材料层压板的短梁剪切破坏模式,详细介绍了层合板的金相观察和超声成像结果。本文介绍的研究方法可以为复合材料力学性能测试结果和破坏模式提供更丰富的细节信息。

-

碳纤维增强树脂基(CF/EP)复合材料作为结构轻量化的首选材料,具有优异的比强度和比刚度,国产高强中模碳纤维增强高韧性树脂基复合材料呈现飞速发展态势,有望在国产大型客机上得到推广应用。由于树脂基体、纤维/基体界面对孔隙缺陷尤为敏感,剪切性能与基体、纤维和基体界面的性质密切相关,因此孔隙缺陷对CF/EP复合材料剪切性能的影响受到国内外学者的密切关注。

本文通过吸湿饱和和固化压力阶梯下降的方法在模拟制备出不同孔隙率的复合材料层压板,通过短梁剪切强度测试试验,建立不同孔隙率对短梁剪切强度的影响曲线,结合金相观察和超声成像分析了不同孔隙率下损伤分布与破坏模式。研究结果表明,CF/EP复合材料层压板的短梁剪切强度随孔隙率的增加而下降。孔隙率为<1.0%、1.0%~1.5%、1.5%~2.0%和2.0%~3.0%的CF/EP复合材料层压板的短梁剪切强度保留率分别为88.4%~90.8%、74.9%~80.6%、66.3%~71.9%和50%以下,其中90°铺层中树脂基体相关的力学性能占主导,受孔隙的影响尤为显著,0°方向取样的短梁剪切强度对孔隙率的变化更为敏感;含孔隙缺陷CF/EP复合材料层压板的短梁剪切试验失效模式复杂,孔隙缺陷是CF/EP复合材料层压板短梁剪切性能退化的主要原因,孔隙造成局部应力集中,初始微裂纹率先在孔隙端部产生,裂纹通常经过孔隙缺陷沿层间横向或跨铺层斜向扩展;孔隙诱发的层间剪切损伤主要表现为铺层脱开,相邻铺层间剪切损伤扩展产生45°斜向裂纹。

不同孔隙率短梁剪切试样破坏后的超声三维成像结果(0°取样方向)

下载:

下载: