Comparative study on the hygrothermal durability of different fiber reinforced composites

-

摘要: 为研究碳纤维、玻璃纤维和植物纤维增强复合材料在湿热环境下的耐久性能差异,本文制备了纤维体积分数为60vol%的单向碳纤维/环氧树脂复合材料(Carbon fiber reinforced polymer,CFRP)、玻璃纤维/环氧树脂复合材料(Glass fiber reinforced polymer,GFRP)和亚麻纤维/环氧树脂复合材料(Flax fiber reinforced polymer,FFRP),在23℃、37.8℃和60℃下进行了吸水试验,并测试了三种复合材料在厚度方向的膨胀率、拉伸性能和层间剪切性能,同时利用时温等效原理对它们的长期吸水性能及力学性能进行了预测。结果表明,三种复合材料的吸水行为在老化前期均符合Fickian扩散定律,而后期有所偏离。从吸水性能来看,FFRP具有最高的扩散系数、饱和吸水率和膨胀率。从力学性能来看,CFRP的拉伸性能随老化时间的增加几乎不变,而层间剪切强度小幅下降,烘干后其拉伸性能及层间剪切性能与未老化时相同, CFRP在老化过程中未发生不可逆变化。GFRP老化后的拉伸强度和层间剪切强度下降幅度较大,而拉伸模量下降幅度较小,烘干后拉伸性能得到部分恢复,而层间剪切强度则基本未有任何恢复,GFRP在老化过程中发生了玻璃纤维水解及界面脱粘等不可逆变化。由于吸水后亚麻纤维的塑化,FFRP的拉伸强度略微提高,而拉伸模量和层间剪切强度则急剧下降后保持稳定,烘干后,其拉伸强度反而大幅下降,拉伸模量及层间剪切强度则大幅上升,这与水分的塑化作用、纤维及基体的膨胀和降解等变化有关。由三种复合材料的长期性能预测结果可知,CFRP的长期力学性能保持率较好,GFRP的长期力学性能保持率较差,FFRP在拉伸强度保持率方面具有优势,研究结果为湿热环境下工程结构的选材和设计提供了一定的理论依据。Abstract: Unidirectional carbon fiber reinforced epoxy resin composites (CFRP), glass fiber reinforced epoxy resin composites (GFRP) and flax fiber reinforced epoxy resin composites (FFRP) were manufactured with fiber volume fraction of 60vol% to compare the hygrothermal durability of composites. Water absorption tests were conducted at 23℃, 37.8℃ and 60℃. The swelling rate in the thickness direction, tensile properties and interlaminar shear properties were also monitored, and the time-temperature superposition principle was used to predict the water absorption and mechanical properties. The results show that the water absorption behaviors of three kinds of compo-sites conformed to Fickian's law in the early stage and gradually deviated in the later stage. In terms of water absorption performance, FFRP has the highest diffusion coefficient, saturation water absorption rate and swelling rate. In terms of mechanical properties, the tensile properties of CFRP are almost unchanged with the increase of aging time, while the interlaminar shear strength decreases slightly, and the tensile properties and interlaminar shear properties after drying are the same as those without aging, which indicate that no irreversible changes occurred in CFRP. The tensile strength and interlaminar shear strength of GFRP decrease a lot after aging, while the tensile modulus decrease less. The tensile properties are partially restored after drying, while the interlaminar shear strength is barely restored, which indicate that irreversible changes such as hydrolysis of glass fibers and interfacial debonding occurred during the aging process. Due to the plasticization of flax fibers after aging, the tensile strength of FFRP increase slightly while the tensile modulus and interlaminar shear strength decrease sharply and then remaine stable. After drying, the tensile strength decrease significantly, while the tensile modulus and interlaminar shear strength increase significantly, which are related to the changes of plasticization, expansion and degradation of fiber and matrix. From the long-term performance of the three kinds of composites, it can be seen that the long-term mechanical properties retention rates of CFRP are good, while that of GFRP are poor, and FFRP has an advantage in tensile strength retention rate. The results can provide a theoretical basis for the selection and design of engineering materials under hygrothermal environment.

-

Keywords:

- flax fiber /

- carbon fiber /

- glass fiber /

- hygrothermal aging /

- water absorption /

- mechanical properties /

- long-term prediction

-

纤维增强树脂基复合材料因具有高比强度、高比模量及结构可设计强等优点,在航空航天、汽车等领域得到了广泛的应用[1],尤其是碳纤维和玻璃纤维增强复合材料。近几十年,植物纤维由于其绿色可再生及良好的比强度和比模量等优点,也引起了学者们的普遍关注。然而,植物纤维由于含有大量的羟基,较易吸水,导致其增强复合材料的力学性能产生变化。学者们分别对于碳纤维、玻璃纤维和植物纤维增强复合材料在湿热环境下的耐久性能开展了大量的研究。

对于碳纤维/环氧树脂复合材料(CFRP)的湿热老化性能,Yang等[2]发现,在85%相对湿度(Relative humidity,RH)下,随着老化温度的提高,T300碳纤维/3228聚氨酯树脂复合材料的饱和吸湿量逐渐增加,达到吸湿平衡的时间也逐渐增加,而另一些研究中出现了饱和时间随老化温度的升高而减小的情况[3]。Li等[4]通过研究碳纤维/环氧树脂复合材料在80℃水浴一周后的拉伸性能,发现湿热老化对CFRP的拉伸强度及拉伸模量影响不大,但显著提高了其断裂延伸率。然而,在Feng等[5]的研究中,T700碳纤维/3228聚氨酯树脂复合材料在70℃、85%RH下老化一周后的拉伸强度下降了14.63%。冯青等[6]研究了CFRP在水煮、70℃水浴及70℃、85%RH三种条件下的力学性能,结果表明,层间剪切性能主要由吸湿率决定,在不同湿热条件下,当吸湿率相同时,层间剪切强度的下降幅度基本相同。

对于玻璃纤维/环氧树脂复合材料 (GFRP) 的湿热老化性能,高坤等[7]研究了GFRP的湿热老化机制,随着老化时间的延长,GFRP的压缩、弯曲、层间剪切等力学性能均有不同程度的下降,树脂基体的塑化、水解和基体/纤维界面的破坏是造成GFRP力学性能下降的主要因素。Zhong等[8]发现在80℃水浴老化后,CFRP在低速冲击实验中的峰值力有所提高,而GFRP的峰值力则明显降低,与CFRP相比,GFRP更容易受湿热环境的影响。Yang等[9]发现在25℃水浴条件下, GFRP的吸湿量随着温度的升高呈非线性增加的趋势,老化180天后,试样的拉伸强度和模量分别下降了25.7%和26%。Grammatikos等[10]研究了湿热老化对25℃、40℃、60℃和80℃水浴条件下玻璃纤维/间苯聚酯树脂复合材料耐久性的影响,结果表明,GFRP的拉伸强度在25℃、40℃和60℃下几乎不受影响,然而,在80℃下浸泡224天后,抗拉强度降低约17%。

近年来,随着学者们对亚麻纤维/环氧树脂复合材料(FFRP)的关注,关于其湿热老化性能的研究也越来越多。Cheour等[11]研究了纤维体积分数为35vol%的FFRP在60℃水浴条件下的吸水性能,发现纤维取向对复合材料的吸水性能有很大影响,当纤维取向为45°时复合材料的吸水率最高,此外,老化后阻尼性能的提高比例和弯曲模量的降低比例与纤维取向密切相关。贾云龙等[12]研究了纤维体积分数为40vol%的FFRP在30℃、80%RH下的拉伸性能变化规律,结果表明,垂直纤维方向上的拉伸强度随着吸湿率的提高逐渐降低,而沿纤维方向上的拉伸强度则呈现出先减小后增加的趋势。Li等[13]研究了纤维体积分数为37vol%的FFRP在水浴条件下的拉伸性能,结果表明,其拉伸性能在老化初期表现出显著的升高趋势,然后在23℃下拉伸强度逐渐稳定下来,在37.8℃下略有下降,在60℃时严重下降,这与贾云龙等[12]研究中的拉伸性能变化趋势不同。Munoz等[14]研究了不同纤维体积分数的亚麻/生物环氧树脂复合材料在23℃下水浴后的力学性能,吸湿后,纤维体积分数为40vol%的FFRP的拉伸强度提高了10%,而纤维体积分数为55vol%的FFRP的拉伸强度提高了35%。

时温等效原理作为一种长期性能预测方法,已被用来预测材料的应力松弛、动态模量等性能[15-17]。Nakada等[18]测量了CFRP在不同变形速率和温度下的拉伸强度,并通过时温等效原理构建了拉伸强度的主曲线,同时也证明了强度主曲线对于碳纤维增强复合材料的耐久性设计的实用性。Koyanagi等[19]利用时温等效原理和基于微观力学的SFF模型(Simultaneous fiber-failure,SFF)分别对碳纤维/环氧树脂复合材料的长期拉伸强度进行了预测,发现两种方法的预测结果彼此吻合,这从微观力学角度证明了采用时温等效原理的加速测试方法是有效的。Machado等[20]的研究表明,时温等效原理适用于所研究的碳纤维/聚酰胺树脂复合材料和玻璃纤维/聚酰胺树脂复合材料,利用该原理可以建立复合材料的拉伸储能模量主曲线。在湿热老化的研究中,时温等效原理也被用于预测材料的拉伸、弯曲和剪切等力学性能。Sun等[21]根据时温等效原理,利用Williams-Landel-Ferry(WLF)经验方程对弯曲性能的实验结果进行了平移因子的计算,进而通过高温下的弯曲性能得到低温下的长期弯曲性能。李承高等[22]根据Arrhenius加速理论,通过实验所得的剪切强度,计算得到了碳纤维与玻璃纤维混杂复合材料的平移因子,并预测了较低温度下的长期剪切性能。

由以上研究可见,纤维增强复合材料的纤维体积含量、纤维铺层方式、老化环境、材料体系等都会对复合材料的湿热老化性能产生影响,即便对于同一种类纤维增强复合材料,不同学者的研究结果也会有所不同。特别是缺少对于不同种类纤维增强复合材料湿热老化性能的比较研究,无法系统性揭示它们各自的老化性能特点,使用于湿热工程环境下的结构选材和结构设计缺乏依据。

通过对相同树脂体系下的人造纤维增强复合材料及植物纤维增强复合材料进行湿热老化性能对比,可以得到纤维种类对复合材料湿热老化性能的影响,也可以为湿热环境下人造纤维/植物纤维混杂复合材料的设计提供依据。因此,本文针对单向FFRP、CFRP及GFRP三种材料,研究了三者在23℃、37.8℃及60℃水浴环境下的吸水性能,并对比了三者在60℃水浴条件下的膨胀率及力学性能及老化后再干燥的力学性能。根据时温等效原理,对复合材料的长期吸水性能与力学性能进行了预测,为湿热环境下工程结构的选材和设计提供了一定的理论依据。

1. 实验材料及方法

1.1 原材料

本文选用单向碳纤维织物、单向玻璃纤维织物、单向亚麻纤维织物及环氧树脂体系来制备三种复合材料。其中,碳纤维织物为上海晋飞碳纤维科技股份有限公司提供的T300单向碳纤维织物,纤维密度为1.8 g/cm3,织物面密度为180 g/m2。单向玻璃纤维织物由欧文斯科宁(中国)投资有限公司提供,纤维密度2.54 g/cm3,织物面密度为200 g/m2。单向亚麻织物由比利时LINEO公司提供,纤维密度为1.5 g/cm3,织物面密度为200 g/m2。双酚A环氧树脂和胺类固化剂由道生天合材料科技(上海)股份有限公司提供,树脂与固化剂配比为100:26。

1.2 试样制备

对单向纤维织物进行0°铺层,铺层方案如表1所示,试样纤维体积分数均在60vol%左右。复合材料层合板采用模压成型工艺制备,固化工艺为 90℃保温10 min,然后升温至 120℃并加压 5 MPa,保温2 h。

表 1 碳纤维/环氧树脂复合材料(CFRP)、玻璃纤维/环氧树脂复合材料(GFRP)和亚麻纤维/环氧树脂复合材料(FFRP)试样铺层方案Table 1. Stacking sequence of the carbon fiber reinforced polymer (CFRP), glass fiber reinforced polymer (GFRP) and flax fiber reinforced polymer (FFRP)Composite specimen code Thickness/mm 2 5 CFRP [11 C] [27 C] GFRP [14 G] [36 G] FFRP [9 F] [21 F] Notes: C—CFRP ply; G—GFRP ply; F—FFRP ply. 1.3 测试与表征

吸水性能:参考标准ASTM D5229[23],采用称重法对材料的吸水性能进行监测。吸水试样尺寸为25 mm×25 mm×2 mm,试样分别浸泡在 23℃、37.8℃和60℃的去离子水中,在每个老化时刻将其从水槽中取出,用吸水纸擦干表面水分后用精度为0.1 mg的电子天平称重并记录。每组重复5个试样,取平均值。材料在t时刻的吸水率

Mt 由下式确定:Mt=Wt−W0W0×100% (1) 其中:

Wt 是试样在t时刻的质量;W0 是试样的初始质量。膨胀率:对60℃老化环境下的复合材料进行厚度膨胀率的监测。材料的厚度方向膨胀率采用测量试样厚度的方法获得,试样的初始名义尺寸为30 mm×10 mm×5 mm,在各个设定的老化时刻将试样从水槽中取出,擦干表面水分后,先用精度为0.1 mg的电子天平称重并记录,然后用螺旋测微仪测量厚度,每个试样选取三个厚度测试点,每组至少三个试样,取其平均值作为试样的厚度方向膨胀率,膨胀率

St 可由下式进行计算:St=lt−l0l0×100% (2) 其中:

lt 是试样在t时刻的厚度;l0 是试样的初始厚度。力学性能:对60℃老化环境下的复合材料进行力学性能监测。拉伸性能测试依照ASTM D3039[24]标准进行,试样的尺寸为250 mm×15 mm×2 mm,加载速度为1 mm/min,每组测试5个试样,取平均值。层间剪切性能测试依照ASTM D2344[25]标准进行,试样的尺寸为30 mm×10 mm×5 mm,加载速度为1 mm/min,每组测试5个试样,取平均值。在试样老化50天后,将其放入50℃的真空烘箱进行烘干处理,每隔0.5 h对其进行称重,当试样的质量恒定时,确定其为干燥状态,再进行力学性能测试,获得其烘干后的力学性能。复合材料的力学性能保持率为老化后与老化前的力学性能大小的比值,力学性能恢复率为烘干后与烘干前的力学性能保持率之差。

用ZEISS GeminiSEM 300扫描电子显微镜(SEM)观察湿热老化前后复合材料的拉伸断面微观形貌。在SEM观察之前,用镀金机对样品进行60 s的喷金处理,以提高导电性。

2. 结果与讨论

2.1 吸水行为

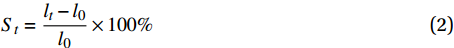

三种复合材料的吸水率随吸水时间的变化曲线如图1所示。水分子在复合材料中的扩散行为可以用水的传输动力学方程式描述[26]:

MtMm=ktn (3) 其中:

Mt 为材料在t时刻的吸水率;Mm 为材料的饱和吸水率;k为水分子的扩散常数;n为描述材料溶胀机制的重要参数。对上式的对数形式进行拟合所得的k和n值如表2所示。可知,n值均在0.5左右,故可初步判断,三种复合材料老化初期的吸水行为均可用Fickian吸水模型描述[27]。

表 2 复合材料吸水性能参数Table 2. Summary of water absorption parametersComposite specimen code T/℃ n k/h−n Mm/% k′ D/(10−3 mm2·h−1) CFRP 23 0.438 0.029 0.649 0.013 0.301 37.8 0.436 0.042 0.678 0.019 0.643 60 0.454 0.054 0.782 0.033 1.365 GFRP 23 0.470 0.028 0.684 0.017 0.508 37.8 0.439 0.041 0.739 0.022 0.665 60 0.433 0.066 0.801 0.036 1.622 FFRP 23 0.462 0.090 12.065 0.956 4.933 37.8 0.468 0.122 12.453 1.284 8.343 60 0.462 0.169 12.704 1.751 14.922 Notes: T—Aging temperature; n—Parameter describing the swelling mechanism; k—Diffusion constant; Mm—Maximum moisture uptake at equilibrium state; k’—Slope of linear portion of the sorption curves; D—Diffusion coefficient of the composites. Fickian方程的解可由下式描述:

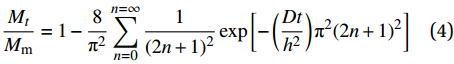

MtMm=1−8π2n=∞∑n=01(2n+1)2exp[−(Dth2)π2(2n+1)2] (4) 其中:D为材料的扩散系数;h为试样厚度。

当

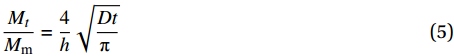

Mt /Mm ≤0.6时,吸水曲线的初始部分可由下式描述:MtMm=4h√Dtπ (5) 当

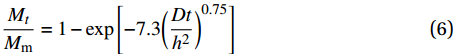

Mt /Mm >0.6时,吸水曲线可由下式描述[28]:MtMm=1−exp[−7.3(Dth2)0.75] (6) 水分子在材料中的扩散系数D可由下式给出:

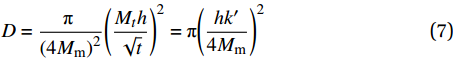

D=π (4Mm)2(Mth√t)2=π(hk′4Mm)2 (7) 其中,

k′ 为方程线性部分的斜率。图1给出了三种复合材料吸水曲线的Fickian拟合曲线。可以看出,老化初期,所有材料的吸水行为均符合Fickian定律,复合材料的吸水率快速上升,随后达到一定的平衡状态,而在老化后期,复合材料的吸水率逐渐偏离Fickian定律。表2总结了三种复合材料的吸水性能参数。可知,随着温度的升高,三种复合材料的扩散系数及饱和吸水率均有所提高。FFRP的扩散系数及饱和吸水率在三种复合材料中最高,其在60℃下的饱和吸水率为CFRP和GFRP的16倍左右,扩散系数为CFRP和GFRP的10倍左右,而GFRP的饱和吸水率及扩散系数略大于CFRP。

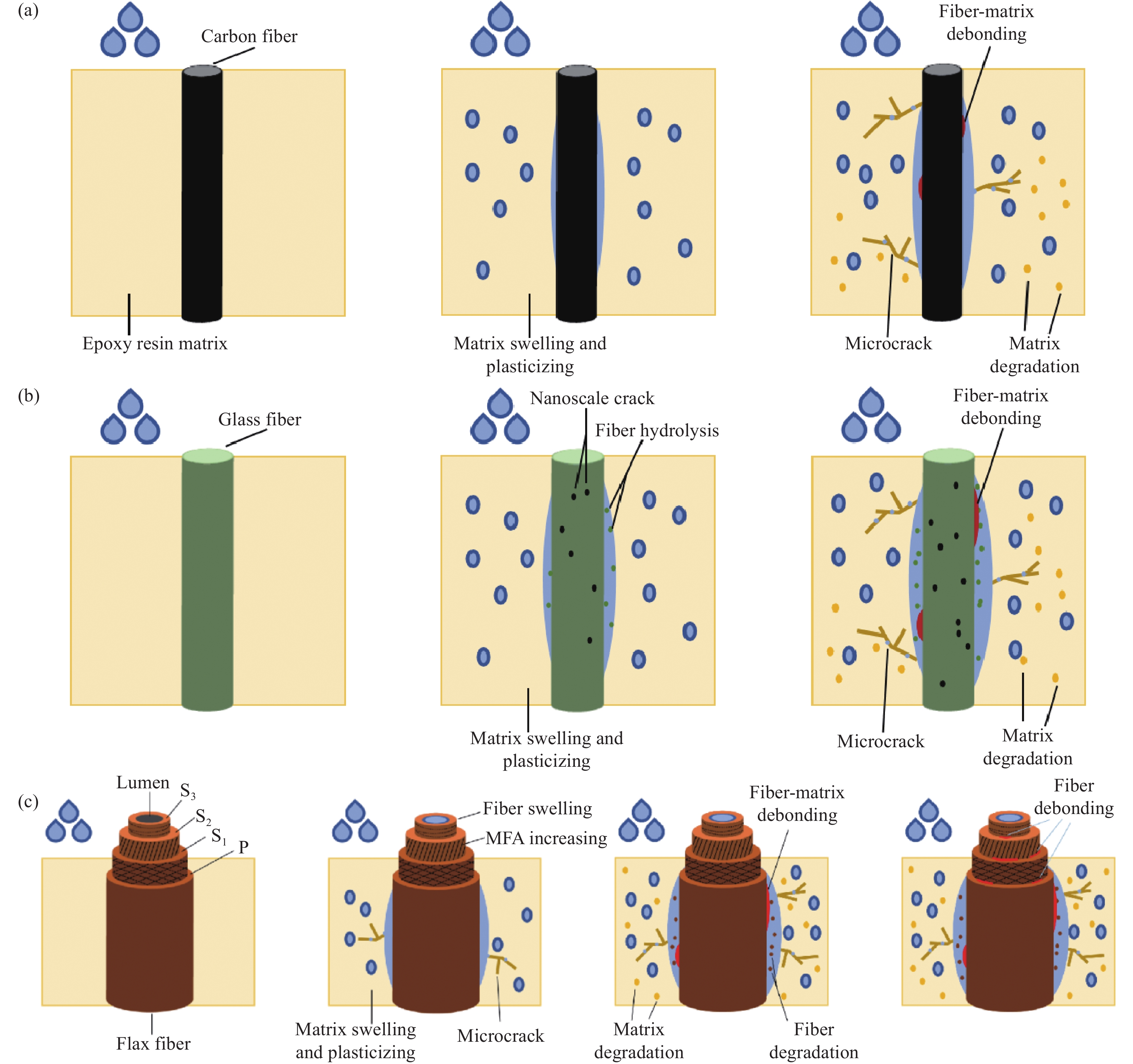

造成三种复合材料吸水行为不同的原因,可从三种增强纤维的化学组成和微观结构的角度进行解释。图2总结了三种复合材料不同的吸水机制。对于CFRP,由于碳纤维主要由碳元素构成,具有乱层石墨结构[29],几乎不吸水,因此该类复合材料中仅有基体和界面吸水,当吸水达到饱和后,基体与碳纤维在水分和温度的共同作用下,由于它们膨胀系数的差异使界面逐渐发生脱粘,同时基体开始降解,出现微裂纹,加剧了水分的进一步吸收,导致吸水曲线偏离Fickian定律。对于GFRP,由于玻璃纤维的主要成分为SiO2,同样不会吸水,因此该类复合材料主要也是由基体和界面吸水。与CFRP不同的是,老化过程中玻璃纤维在水分子的作用下会发生水解反应[30],研究表明,老化后的玻璃纤维表面会产生纳米级缺陷[8, 31],这进一步导致了材料界面的脱粘,加速并增加了水分的吸收。与碳纤维和玻璃纤维不同,亚麻纤维的主要成分为纤维素、半纤维素等,具有极强的亲水性[32],同时,亚麻纤维具有复杂的多层级微观结构,由初生壁、次生壁和中空的空腔组成,因此FFRP的纤维、基体、纤维和树脂间界面及各壁层之间的界面都会吸水,且亚麻纤维的吸水率远高于基体。吸水初期,亚麻纤维迅速吸水溶胀,随着老化时间的增加,亚麻纤维及基体发生降解,导致纤维/基体界面分层[33]。由于亚麻纤维自身的多层级微观结构,不同的成分与结构对水分具有不同的吸收与结合机制,于是导致了亚麻纤维自身的开裂和壁层间的剥离[34]。

2.2 膨胀行为

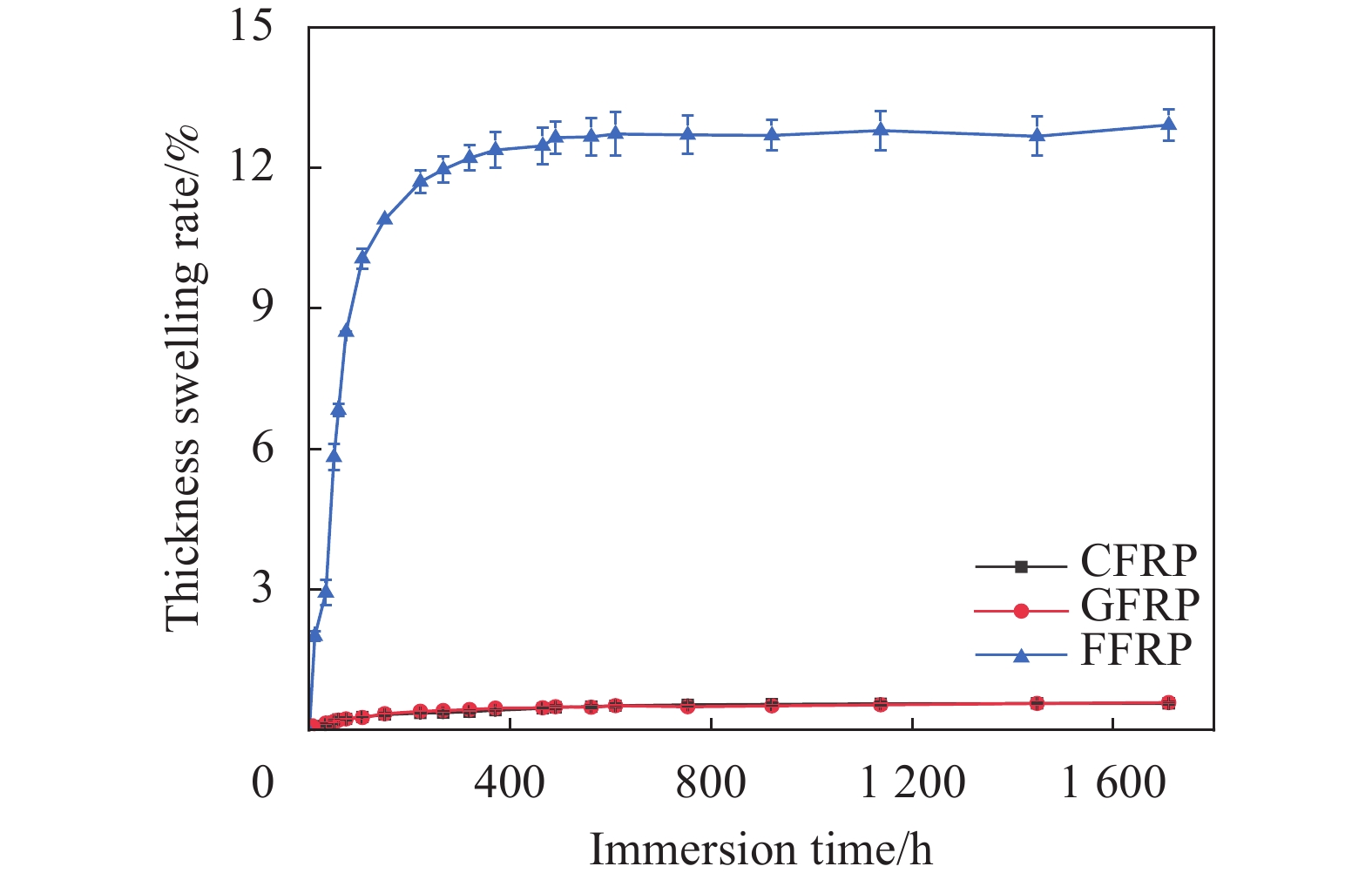

三种复合材料在60℃下厚度方向的膨胀率随时间的变化趋势如图3所示。可以看出,FFRP的膨胀率最高,约为12.72%,这主要是由于在FFRP中,基体与亚麻纤维共同吸水膨胀,而且亚麻纤维吸水量很大,造成更大的体积膨胀。而在CFRP和GFRP中,主要为基体吸水膨胀,因此膨胀率较低,分别为0.57%和0.58%。

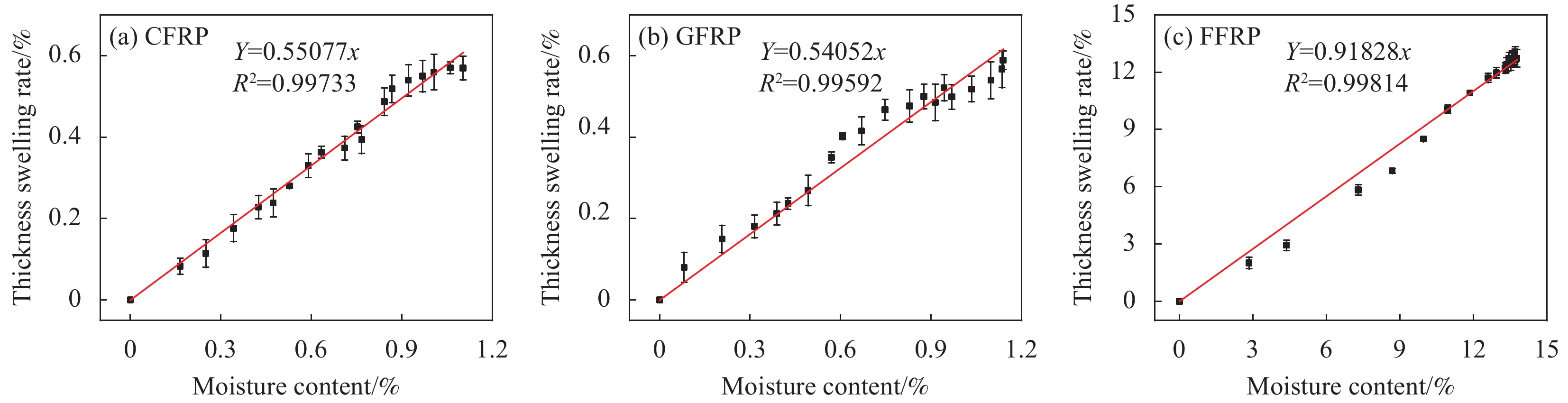

三种复合材料试样的厚度方向膨胀率随该试样吸水率的变化绘制在图4中,可以发现,它们厚度方向的膨胀率与吸水率之间存在着线性关系。材料的膨胀系数可由下式描述[35]:

β=StMt (8) 其中:

β 为膨胀系数;St 为材料在t时刻的膨胀率。因此,由图4中的斜率可以获得三种复合材料的膨胀系数,其中,CFRP为0.55,GFRP为0.54,基本相差不多,而FFRP则高达0.92。

2.3 力学性能

2.3.1 拉伸性能

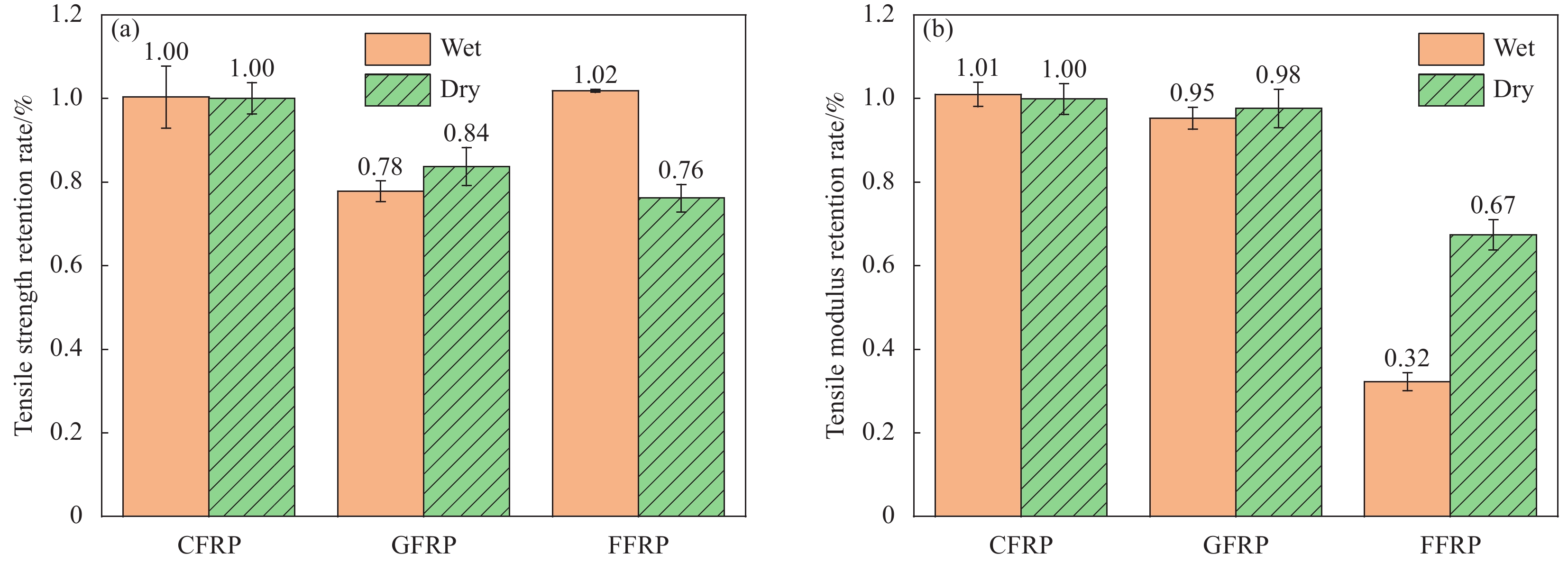

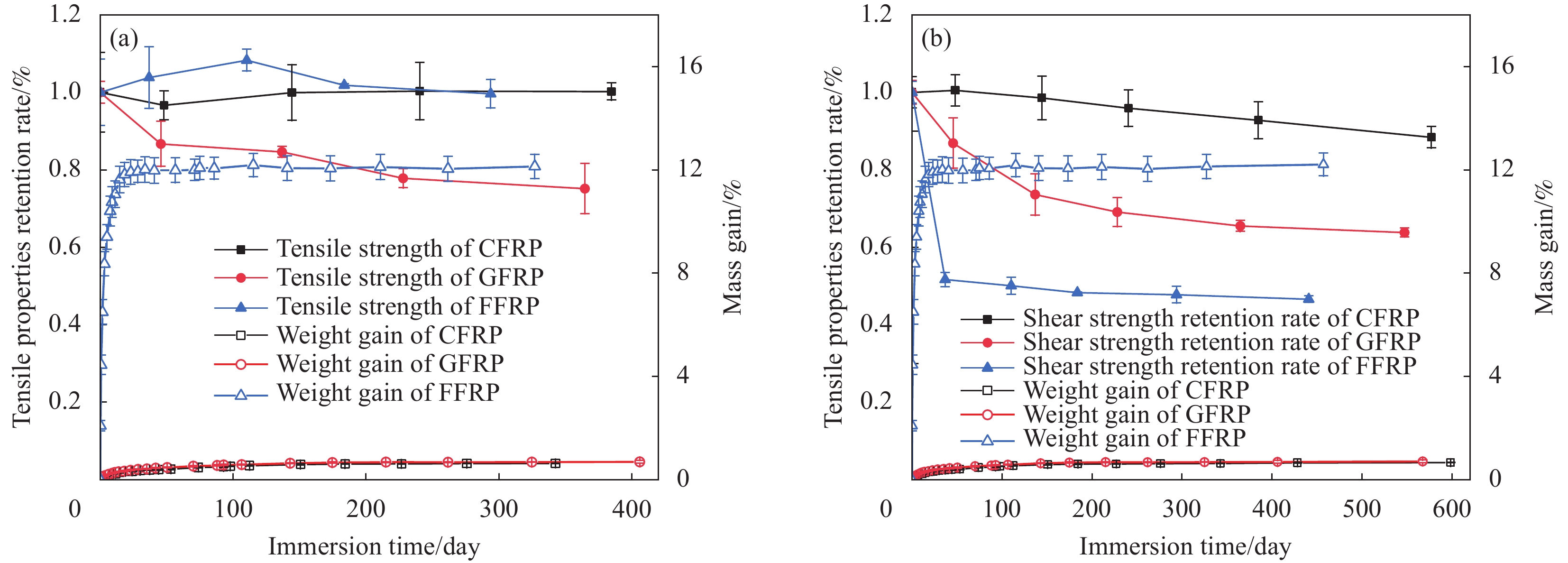

复合材料未老化及老化50天后的拉伸性能如表3所示。在60℃下的拉伸性能保持率随时间的变化如图5所示,吸水曲线也同时画在了图中。可以看出,随着吸水率的增加,CFRP的拉伸强度和拉伸模量几乎保持不变。图6为三种复合材料老化50天再烘干前后的拉伸性能保持率。可知,老化50天再烘干后的拉伸性能仍然保持在100%,由图1(a)可知,此时CFRP的吸水曲线仍符合Fickian扩散定律,这均说明材料内部还未发生不可逆的破坏。图7为三种复合材料拉伸试验典型的应力-应变曲线。可以看出,CFRP在老化前后拉伸破坏模式均为脆性断裂,变化如图6所示。

GFRP的拉伸强度保持率随着吸水量的增加下降幅度较大,老化50天时,降低至77.81%,烘干后的拉伸强度保持率有所恢复,提升至83.72%,仍然比未老化的强度低,这表明玻璃纤维在老化过程中产生了不可逆的性能下降。而GFRP的拉伸模量保持率较高,老化50天后为95.27%,烘干后,拉伸模量保持率略有提升,为97.61%,依旧保持在较高水平。由图8(c)和图8(d)可以看出,GFRP老化前的拉伸破坏形式主要为纤维断裂,其拉伸破坏后,纤维与基体之间的结合较好,而老化后则除了纤维断裂外,纤维和树脂之间出现了较多的脱粘现象。由图7可知,GFRP在老化后的破坏强度和破坏应变均大幅降低。研究表明,老化后的玻璃纤维表面会产生纳米级缺陷,且玻璃纤维对表面缺陷非常敏感,纳米级缺陷的增加将导致纤维强度的快速降低[31],从而带来复合材料强度的下降。因此玻璃纤维在湿热作用下水解产生的表面缺陷,是造成其拉伸强度和破坏应变降低的重要原因,同时表面缺陷破坏了纤维和基体之间的界面结合,造成复合材料的模量有小幅下降[8]。

FFRP的拉伸强度保持率在老化初期出现上升趋势,在老化30天时,强度保持率达到了108.3%,老化50天时,强度保持率有所下降,但仍高于未老化的复合材料。其他学者的研究中也出现了类似的趋势[13],这主要是由于水分对纤维的塑化作用,使纤维的强度提高,从而带来复合材料拉伸强度的提高。而当老化50天再烘干后,强度保持率则由101.83%降低至76.16%,烘干后纤维中的吸附水被去除,纤维的塑化作用消失,而由纤维大量吸水引起的纤维各壁层间的溶胀,导致纤维自身发生损伤及界面的脱粘,随着老化时间的进一步延长,纤维也发生降解,进而导致复合材料烘干后拉伸强度的下降。FFRP的拉伸模量保持率在老化10天内急剧下降,之后稳定在30.69%左右,水分的塑化作用及亚麻纤维的多层级结构与水的结合导致的微纤丝重排[36],微纤角增大,使FFRP的模量降低。由图7可知,FFRP的拉伸试验应力-应变曲线出现了非线性响应,在老化后的破坏应变大幅提高,这也进一步表明了水分对亚麻纤维产生的塑化作用。而烘干后,水分对纤维的塑化和微纤角的影响消失,其拉伸模量保持率由较低的32.27%提升至67.39%,但由于纤维与基体间的界面及亚麻纤维壁层间的脱粘,导致复合材料的拉伸模量仍然比未老化的模量低。从图8(e)和图8(f)可以看出,FFRP老化前的破坏形式为纤维断裂,老化后则为纤维拔出及纤维自身分层,进一步表明复合材料吸水后各层级界面和纤维自身的破坏。

表 3 三种复合材料未老化及老化50天后的拉伸性能Table 3. Tensile properties of three kinds of composites unaged and aged for 50 daysComposite specimen code Tensile strength/MPa Tensile modulus/GPa 0 day 50 days 0 day 50 days CFRP 1173.33±120.55 1177.23±86.84 111.57±1.21 113.04±3.25 GFRP 814.15±23.30 633.40±20.03 39.49±2.40 37.62±1.03 FFRP 320.67±27.30 326.57±1.13 23.59±1.61 7.61±0.51 2.3.2 层间剪切性能

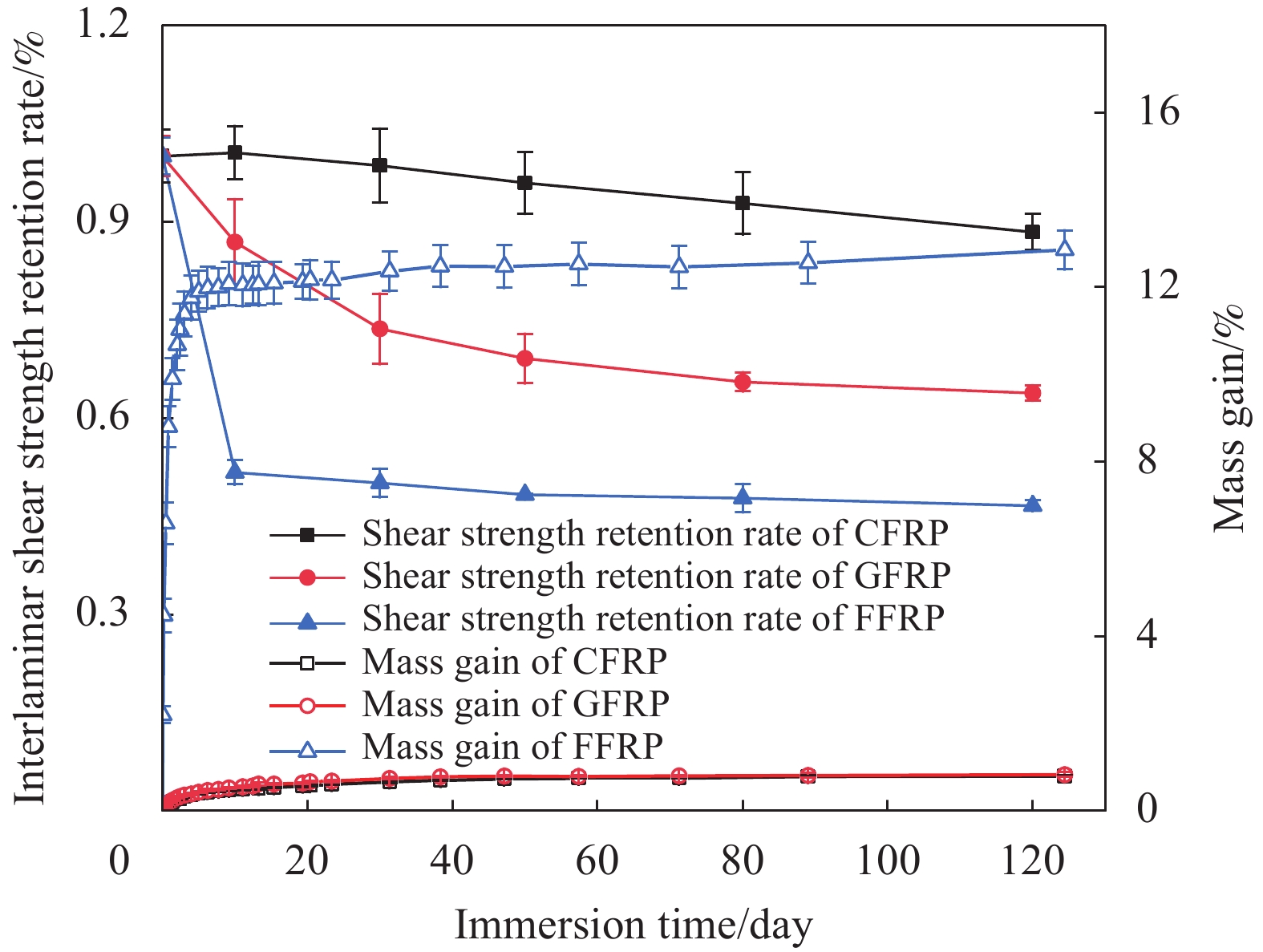

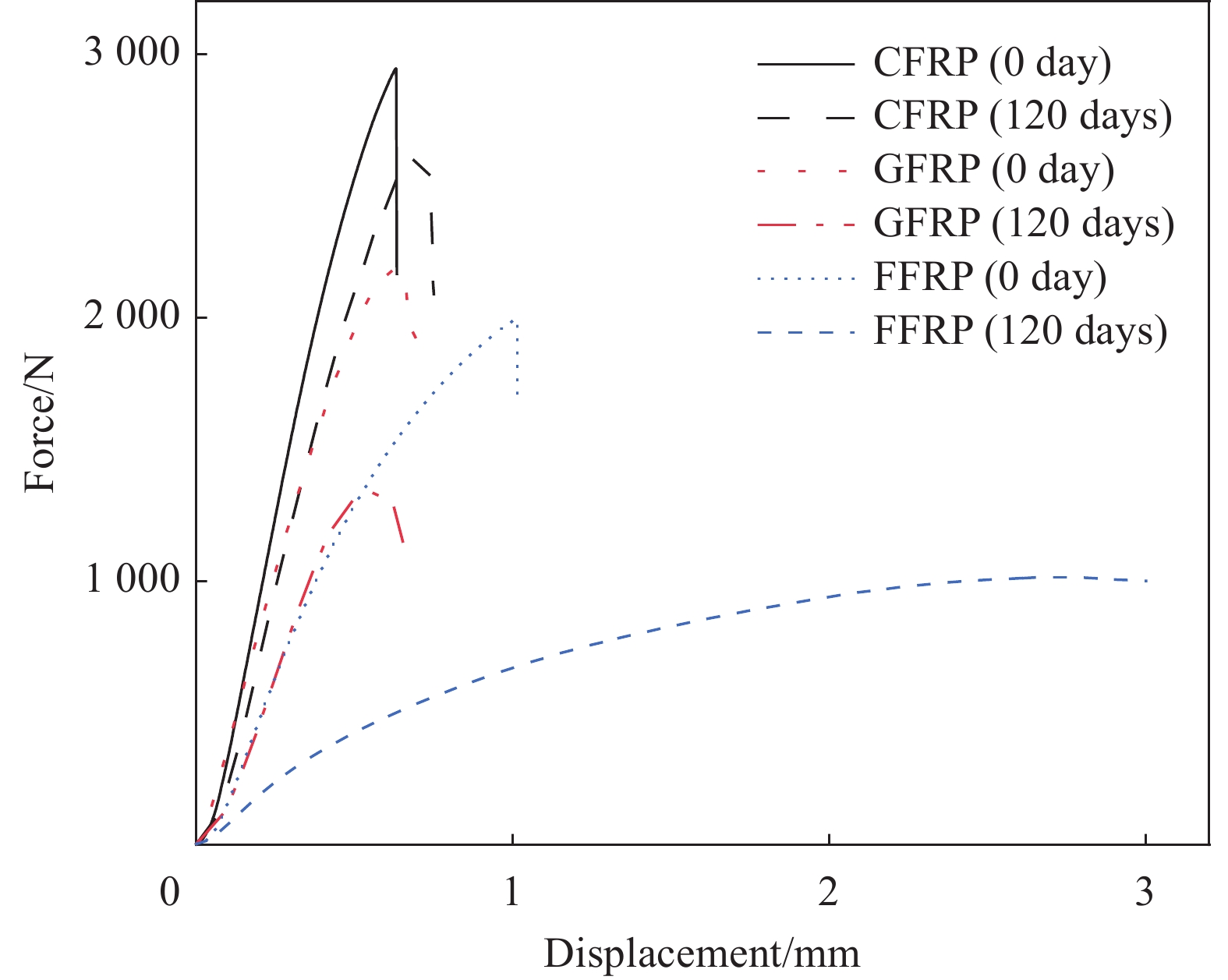

三种复合材料未老化及老化120天后的层间剪切强度如表4所示。三种复合材料在60℃下的层间剪切强度保持率随时间的变化如图9所示,吸水曲线也在图中给出。可以看出,CFRP吸湿后的层间剪切强度保持较好,老化50天之后的保持率为95.92%,由图10可知,烘干后,其强度和未老化的强度几乎相同,保持在100%左右,说明在老化50天时,CFRP没有发生不可逆的变化。图11为短梁剪切试验过程中获得的载荷-位移曲线。可知,相比于未老化试样,CFRP老化120天后的失效载荷有所下降,但失效位移有所提高,这主要是水分对基体的塑化作用造成的,烘干后,水分的塑化作用消失,使CFRP的性能完全恢复。

GFRP的层间剪切强度随吸湿量的增加逐渐降低,老化50天再烘干后,层间剪切强度保持率由69.10%变为70.04%,基本没有任何恢复,表明此时已产生由玻璃纤维表面水解带来的纤维/基体界面脱粘破坏,属于不可逆变化。由图11可知,与CFRP不同,GFRP老化后不但失效载荷有所降低,失效位移也有所下降,这主要是由于玻璃纤维水解后造成的界面结合的削弱,使其较易发成分层破坏。

FFRP的层间剪切强度保持率较低,在老化10天内迅速下降,之后保持在47.76%左右,亚麻纤维的高吸水量造成了纤维的溶胀,纤维与基体不一致的膨胀行为,使纤维与基体间的界面处、纤维各壁层间的界面处产生了残余应力,造成各层级界面的脱粘,进而导致其层间剪切强度的下降。老化50天再烘干后,FFRP的层间剪切强度保持率由48.30%提升至72.79%,提升幅度较大,说明烘干后,界面处的残余应力作用消失,界面性能有所恢复。由图11可知,相比于CFRP和GFRP, FFRP老化120天后的失效载荷下降幅度最大,而失效位移却有大幅提升,这主要是由于纤维的塑化作用使FFRP抵抗层间开裂的能力有所提高。

表 4 三种复合材料未老化及老化120天后的层间剪切强度Table 4. Interlaminar shear strength of three kinds of composites unaged and aged for 120 daysComposite

specimen codeShear strength/MPa 0 day 120 days CFRP 45.16±1.79 39.92±1.22 GFRP 34.01±1.05 21.71±0.05 FFRP 28.76±0.79 13.41±0.23 2.4 基于时温等效原理的长期性能预测

2.4.1 长期吸水性能预测

根据时温等效原理,高聚物的同一力学状态可以在较高温度和较短作用时间表现出来,也可以在较低温度和较长作用时间表现出来[37],所对应的转换关系可以通过平移因子

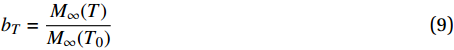

αT 和垂直位移因子bT 表示。对于吸水曲线,其垂直位移因子

bT 为材料平衡吸水量之比,可由下式表示:bT=M∞(T)M∞(T0) (9) 其中:T为试验温度;

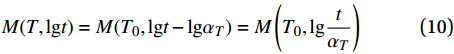

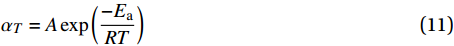

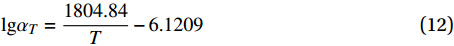

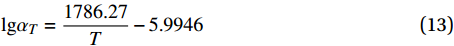

T0 为参考温度;M∞(T) 为试验温度平衡吸水量;M∞(T0) 为参考温度平衡吸水量。吸水曲线进行垂直转换后,其平移因子

αT 可由下式描述,用来表示时间和温度的关系:M(T,lgt)=M(T0,lgt−lgαT)=M(T0,lgtαT) (10) 根据上述关系,通过将对数形式的吸水曲线向参考温度下的吸水曲线进行平移,就可以得到参考温度下的主曲线,如图12所示。本文选定23℃为参考温度,通过时温等效原理进行吸水曲线转换,对材料在23℃下的长期吸水性能的预测。所得到的平移因子

αT 如表5所示,其温度依赖性满足Arrhenius方程:表 5 三种复合材料的平移因子αT 和垂直位移因子bT Table 5. Summary of shift factorsαT and vertical displacement factorbT for three kinds of compositesComposite specimen code Temperature T/℃ bT αT CFRP 23 1 1 37.8 1.04403 0.43013 60 1.20439 0.20793 GFRP 23 1 1 37.8 1.08002 0.64726 60 1.51327 0.21933 FFRP 23 1 1 37.8 1.03216 0.55304 60 1.05296 0.27226 αT=Aexp(−EaRT) (11) 其中:A为指前因子;

Ea 为表观活化能;R为摩尔气体常量;T为热力学温度。对式(11)的对数形式进行线性拟合,如图13所示。可知CFRP、GFRP及FFRP的平移因子

αT 与温度的关系分别满足式(12)、式(13)和式(14),进而可以确定出任意温度下的αT 值,并预测任意温度下材料的吸水性能。lgαT=1804.84T−6.1209 (12) lgαT=1786.27T−5.9946 (13) lgαT=1507.05T−5.0932 (14) 根据以上方法预测所得的三种复合材料的长期吸水性能如图14所示。可以看出,三种复合材料在23℃下均可保持较长时间的吸水平衡状态,通过60℃下老化5399 h的吸水性能,可以分别预测在23℃下CFRP老化25965 h、GFRP老化24615 h及FFRP老化19830 h的吸水性能,也可以分别预测在37.8℃下CFRP老化12552 h、GFRP老化8341 h及FFRP老化9762 h的吸水性能。

2.4.2 长期力学性能预测

根据2.4.1得到的23℃的吸水主曲线,并结合力学性能与吸水率之间的对应关系,可以对23℃下材料的长期力学性能进行预测,预测结果如图15所示。通过60℃下老化80天的力学性能,可以分别预测CFRP老化385天、GFRP老化365天和FFRP老化295天的长期力学性能。

由预测结果可知,CFRP的拉伸强度在老化385天后仍然保持较高水平,其层间剪切强度随吸水量的增加不断下降至88.39%。GFRP的在老化365天后,其拉伸强度及层间剪切强度随老化时间增加而分别下降至75.16%和63.83%。FFRP在老化295天后的拉伸强度仍然略高于未老化强度,但是其层间剪切强度保持率在老化37天后即迅速下降至51.69%。

由三种复合材料的长期性能可以看出,CFRP的长期力学性能保持率较好,GFRP的长期力学性能保持率较差,FFRP在拉伸强度保持率方面具有优势,但是其层间剪切强度保持率在短时间内迅速下降至较低水平。

3. 结论

(1) 三种复合材料的吸水行为在老化前期均符合Fickian扩散定律,而后期均有所偏离。亚麻纤维/环氧树脂复合材料(FFRP)由于其纤维、基体和界面都会吸水,具有最高的扩散系数及饱和吸水率,60℃下饱和吸水率为碳纤维/环氧树脂复合材料(CFRP)和玻璃纤维/环氧树脂复合材料(GFRP)的16倍左右,扩散系数为CFRP和GFRP的10倍左右。而CFRP和GFRP中仅有基体和界面吸水,GFRP的饱和吸水率及扩散系数略大于CFRP。复合材料湿热老化后会发生膨胀,且厚度膨胀率与吸水率成正比,其中FFRP的膨胀系数最高,CFRP和GFRP的膨胀系数相近。

(2) CFRP的拉伸性能随着老化时间的增加几乎未发生变化,层间剪切强度小幅下降,烘干后其拉伸性能及层间剪切性能与未老化时相同, CFRP在老化过程中未发生不可逆变化。GFRP老化后的拉伸强度和层间剪切强度下降幅度较大,而拉伸模量下降幅度较小,烘干后拉伸性能得到部分恢复,而层间剪切强度则基本没有任何恢复,这主要是由于GFRP在老化过程中发生了玻璃纤维水解及界面脱粘等不可逆变化。FFRP老化后的拉伸强度不但没有下降,反而略微提高,而拉伸模量和层间剪切强度则急剧下降后保持稳定,老化再烘干后,其拉伸强度反而下降,拉伸模量及层间剪切强度则恢复较多,这与水分的塑化作用、纤维及基体的膨胀和降解等变化有关。

(3) 由三种复合材料的长期性能预测结果可知,CFRP的长期力学性能保持率较好,GFRP的长期力学性能保持率较差,FFRP在拉伸强度保持率方面具有优势,但是其层间剪切强度保持率在短时间内迅速下降至较低水平。

-

表 1 碳纤维/环氧树脂复合材料(CFRP)、玻璃纤维/环氧树脂复合材料(GFRP)和亚麻纤维/环氧树脂复合材料(FFRP)试样铺层方案

Table 1 Stacking sequence of the carbon fiber reinforced polymer (CFRP), glass fiber reinforced polymer (GFRP) and flax fiber reinforced polymer (FFRP)

Composite specimen code Thickness/mm 2 5 CFRP [11 C] [27 C] GFRP [14 G] [36 G] FFRP [9 F] [21 F] Notes: C—CFRP ply; G—GFRP ply; F—FFRP ply. 表 2 复合材料吸水性能参数

Table 2 Summary of water absorption parameters

Composite specimen code T/℃ n k/h−n Mm/% k′ D/(10−3 mm2·h−1) CFRP 23 0.438 0.029 0.649 0.013 0.301 37.8 0.436 0.042 0.678 0.019 0.643 60 0.454 0.054 0.782 0.033 1.365 GFRP 23 0.470 0.028 0.684 0.017 0.508 37.8 0.439 0.041 0.739 0.022 0.665 60 0.433 0.066 0.801 0.036 1.622 FFRP 23 0.462 0.090 12.065 0.956 4.933 37.8 0.468 0.122 12.453 1.284 8.343 60 0.462 0.169 12.704 1.751 14.922 Notes: T—Aging temperature; n—Parameter describing the swelling mechanism; k—Diffusion constant; Mm—Maximum moisture uptake at equilibrium state; k’—Slope of linear portion of the sorption curves; D—Diffusion coefficient of the composites. 表 3 三种复合材料未老化及老化50天后的拉伸性能

Table 3 Tensile properties of three kinds of composites unaged and aged for 50 days

Composite specimen code Tensile strength/MPa Tensile modulus/GPa 0 day 50 days 0 day 50 days CFRP 1173.33±120.55 1177.23±86.84 111.57±1.21 113.04±3.25 GFRP 814.15±23.30 633.40±20.03 39.49±2.40 37.62±1.03 FFRP 320.67±27.30 326.57±1.13 23.59±1.61 7.61±0.51 表 4 三种复合材料未老化及老化120天后的层间剪切强度

Table 4 Interlaminar shear strength of three kinds of composites unaged and aged for 120 days

Composite

specimen codeShear strength/MPa 0 day 120 days CFRP 45.16±1.79 39.92±1.22 GFRP 34.01±1.05 21.71±0.05 FFRP 28.76±0.79 13.41±0.23 表 5 三种复合材料的平移因子

αT 和垂直位移因子bT Table 5 Summary of shift factors

αT and vertical displacement factorbT for three kinds of compositesComposite specimen code Temperature T/℃ bT αT CFRP 23 1 1 37.8 1.04403 0.43013 60 1.20439 0.20793 GFRP 23 1 1 37.8 1.08002 0.64726 60 1.51327 0.21933 FFRP 23 1 1 37.8 1.03216 0.55304 60 1.05296 0.27226 -

[1] RAVISHANKAR B, NAYAK S K, KADER M A. Hybrid composites for automotive applications—A review[J]. Journal of Reinforced Plastics and Composites,2019,38(18):835-845. DOI: 10.1177/0731684419849708

[2] YANG X D, AN T, ZOU T C, et al. Effect of hygrothermal environment on mechanical properties and damage mecha-nism of CFRP[J]. Journal of Materials Engineering,2019,47(7):84-91.

[3] ABANILLA M A, LI Y, KARBHARI V M. Durability characterization of wet layup graphite/epoxy composites used in external strengthening[J]. Composites Part B: Engineering,2006,37(2-3):200-212.

[4] LI D, LIN H, CUI D, et al. Weatherability and hygrothermal ageing properties of CFRP plates[J]. Journal of Materials Science and Engineering,2018,36(4):535-540.

[5] FENG Z Y, MOU H L, XIE J, et al. Hygrothermal environment effects on mechanical properties of T700/3228 CFRP laminates[J]. Materials Testing,2019,61(9):857-863. DOI: 10.3139/120.111397

[6] 冯青, 李敏, 顾轶卓, 等. 不同湿热条件下碳纤维/环氧复合材料湿热性能实验研究[J]. 复合材料学报, 2010, 27(6):16-20. DOI: 10.13801/j.cnki.fhclxb.2010.06.030 FENG Qing, LI Min, GU Yizhuo, et al. Experimental research on hygrothermal properties of carbon fiber/epoxy resin composite under different hygrothermal conditions[J]. Acta Materiae Compositae Sinica,2010,27(6):16-20(in Chinese). DOI: 10.13801/j.cnki.fhclxb.2010.06.030

[7] 高坤, 史汉桥, 孙宝岗, 等. 湿热老化对玻璃纤维/环氧树脂复合材料性能的影响[J]. 复合材料学报, 2016, 33(6):1147-1152. DOI: 10.13801/j.cnki.fhclxb.20160108.001 GAO Kun, SHI Hanqiao, SUN Baogang, et al. Effects of hydro-thermal aging on properties of glass fiber/epoxy composites[J]. Acta Materiae Compositae Sinica,2016,33(6):1147-1152(in Chinese). DOI: 10.13801/j.cnki.fhclxb.20160108.001

[8] ZHONG Y, CHEN M, ZHANG X, et al. Hygrothermal durability of glass and carbon fiber reinforced composites-A comparative study[J]. Composite Structures,2019,211:134-143. DOI: 10.1016/j.compstruct.2018.12.034

[9] YANG S L, LIU W Q, FANG Y, et al. Influence of hygrother-mal aging on the durability and interfacial performance of pultruded glass fiber-reinforced polymer composites[J]. Journal of Materials Science,2019,54(3):2102-2121. DOI: 10.1007/s10853-018-2944-6

[10] GRAMMATIKOS S A, EVERNDEN M, MITCHELS J, et al. On the response to hygrothermal aging of pultruded FRPs used in the civil engineering sector[J]. Materials & Design,2016,96:283-295.

[11] CHEOUR K, ASSARAR M, SCIDA D, et al. Effect of water ageing on the mechanical and damping properties of flax-fibre reinforced composite materials[J]. Composite Structures,2016,152:259-266. DOI: 10.1016/j.compstruct.2016.05.045

[12] 贾云龙, BODO F. 吸湿对单向亚麻纤维复合材料力学性能的影响[J]. 复合材料学报, 2022, 39(2):608-616. JIA Yunlong, BODO F. Influence of moisture absorption on the mechanical properties of unidirectional flax fibre composites[J]. Acta Materiae Compositae Sinica,2022,39(2):608-616(in Chinese).

[13] LI Y, XUE B. Hydrothermal ageing mechanisms of unidirectional flax fabric reinforced epoxy composites[J]. Polymer Degradation and Stability,2016,126:144-158. DOI: 10.1016/j.polymdegradstab.2016.02.004

[14] MUNOZ E, GARCIA-MANRIQUE J A. Water absorption behaviour and its effect on the mechanical properties of flax fibre reinforced bioepoxy composites[J]. International Journal of Polymer Science,2015,2015:390275.

[15] CHA J, YOON S. Determination of shift factor for long-term life prediction of carbon/fiber epoxy composites using the time-temperature superposition principle[J]. Functional Composites and Structures,2022,4(1):015003. DOI: 10.1088/2631-6331/ac529e

[16] LU J, XIAO Y. Improved approach to modelling preload relaxation in bolted composite joints[J]. Engineering Mechanics,2018,35(10):229-237.

[17] PENG H, ZHAN T, JIANG J, et al. Comparison of the time-moisture and time-temperature equivalences in the creep properties of Chinese fir[J]. Wood Material Science & Engineering, (2021-09-29). [2022-06-24]. .

[18] NAKADA M, MIYANO Y. Formulation of time- and temperature-dependent strength of unidirectional carbon fiber reinforced plastics[J]. Journal of Composite Materials,2013,47(15):1897-1906. DOI: 10.1177/0021998312452025

[19] KOYANAGI J, NAKADA M, MIYANO Y. Tensile strength at elevated temperature and its applicability as an accelerated testing methodology for unidirectional composites[J]. Mechanics of Time-Dependent Materials,2012,16(1):19-30. DOI: 10.1007/s11043-011-9160-y

[20] MACHADO M, CAKMAK U D, KALLAI I, et al. Thermomechanical viscoelastic analysis of woven-reinforced thermoplastic-matrix composites[J]. Composite Structures,2016,157:256-264. DOI: 10.1016/j.compstruct.2016.08.041

[21] SUN B, LI Y. The study on hygrothermal aging behavior of composites and the prediction model of durability[J]. Fiber Reinforced Plastics/Composites,2013,4:28-34.

[22] 李承高, 郭瑞, 王俊琦, 等. CFRP@GFRP混杂复合材料杆体在水浸泡环境下的性能演化[J]. 复合材料学报, 2021, 38(10):3290-3301. DOI: 10.13801/j.cnki.fhclxb.20201215.008 LI Chenggao, GUO Rui, WANG Junqi, et al. Property evolution of CFRP@GFRP hybrid composite rod exposed in the distilled water[J]. Acta Materiae Compositae Sinica,2021,38(10):3290-3301(in Chinese). DOI: 10.13801/j.cnki.fhclxb.20201215.008

[23] American Society of Testing Materials. Standard test method for moisture absorption properties and equilibrium conditioning of polymer matrix composite materials: ASTM D5229[S]. West Conshohocken: ASTM, 2020.

[24] American Society of Testing Materials. Standard test method for tensile properties of polymer matrix composite materials: ASTM D3039[S]. West Conshohocken: ASTM, 2017.

[25] American Society of Testing Materials. Standard test method for short-beam strength of polymer matrix composite materials and their laminates: ASTM D2344[S]. West Conshohocken: ASTM, 2016.

[26] JOSEPH P V, RABELLO M S, MATTOSO L H C, et al. Environmental effects on the degradation behaviour of sisal fibre reinforced polypropylene composites[J]. Composites Science and Technology,2002,62(10-11):1357-1372. DOI: 10.1016/S0266-3538(02)00080-5

[27] SCIDA D, ASSARAR M, POILANE C, et al. Influence of hygrothermal ageing on the damage mechanisms of flax-fibre reinforced epoxy composite[J]. Composites Part B: Engi-neering,2013,48:51-58. DOI: 10.1016/j.compositesb.2012.12.010

[28] SHEN C H, SPRINGER G S. Moisture absorption and desorption of composite materials[J]. Journal of Composite Materials,1976,10:2-20. DOI: 10.1177/002199837601000101

[29] 贺福. 碳纤维及石墨纤维[M]. 北京: 化学工业出版社, 2010: 364-368. HE Fu. Carbon fibre and graphite fibre[M]. Beijing: Chemical industry press, 2010: 364-368(in Chinese).

[30] BROWN E N, DAVIS A K, JONNALAGADDA K D, et al. Effect of surface treatment on the hydrolytic stability of E-glass fiber bundle tensile strength[J]. Composites Science and Technology,2005,65(1):129-136. DOI: 10.1016/j.compscitech.2004.07.001

[31] FEIH S, MOURITZ A P, CASE S W. Determining the mechanism controlling glass fibre strength loss during thermal recycling of waste composites[J]. Composites Part A: Applied Science and Manufacturing,2015,76:255-261. DOI: 10.1016/j.compositesa.2015.06.006

[32] MITTAL V, SAINI R, SINHA S. Natural fiber-mediated epoxy composites-A review[J]. Composites Part B: Engi-neering,2016,99:425-435. DOI: 10.1016/j.compositesb.2016.06.051

[33] CHILALI A, ASSARAR M, ZOUARI W, et al. Analysis of the hydro-mechanical behaviour of flax fibre-reinforced composites: Assessment of hygroscopic expansion and its impact on internal stress[J]. Composite Structures,2018,206:177-184. DOI: 10.1016/j.compstruct.2018.08.037

[34] LE DUIGOU A, DAVIES P, BALEY C. Exploring durability of interfaces in flax fibre/epoxy micro-composites[J]. Composites Part A: Applied Science and Manufacturing,2013,48:121-128. DOI: 10.1016/j.compositesa.2013.01.010

[35] SHI S Q, GARDNER D J. Effect of density and polymer content on the hygroscopic thickness swelling rate of compression molded wood fiber/polymer composites[J]. Wood and Fiber Science,2006,38(3):520-526.

[36] BOURMAUD A, MORVAN C, BOUALI A, et al. Relationships between micro-fibrillar angle, mechanical properties and biochemical composition of flax fibers[J]. Industrial Crops and Products,2013,44:343-351. DOI: 10.1016/j.indcrop.2012.11.031

[37] 过梅丽. 高分子物理[M]. 北京: 北京航空航天大学出版社, 2005: 206-209. GUO Meili. Polymer physics[M]. Beijing: Beihang University Press, 2005: 206-209(in Chinese).

-

期刊类型引用(11)

1. 张广毅,李泽庄,张超,夏洋洋,孟彭辉,方宏远. 玻璃纤维/甲基丙烯酸酯基原位固化管道内衬在海水和硫酸中的加速老化行为. 复合材料学报. 2025(01): 299-309 .  本站查看

本站查看

2. 喻鹏祥,孟扬,史晨,苏娟娟,韩建,叶华亦. 抗芯吸涤纶织物/聚氯乙烯柔性复合材料的制备及其湿热老化行为. 材料工程. 2024(02): 235-244 .  百度学术

百度学术

3. 李英志,陈一帆,孔娜,贾晶,师慧,王希杰. 纤维增强树脂基复合材料齿轮及其制备技术浅析. 化学推进剂与高分子材料. 2024(03): 21-27 .  百度学术

百度学术

4. 张元正,吉增香. 玻璃纤维增强热固性复合材料的回收利用. 玻璃纤维. 2024(04): 40-52 .  百度学术

百度学术

5. 文哲. 预压工艺对亚麻/丙纶纤维复合材料的性能影响及综合成本分析. 上海塑料. 2024(02): 31-38 .  百度学术

百度学术

6. 刘鸿森,黄凯,黄金钊,韩晓剑,逯浩,骆杨,张莉,果立成. 考虑温度效应的复合材料紧固结构面外拉脱性能和失效机制. 复合材料学报. 2024(09): 4778-4790 .  本站查看

本站查看

7. 普子恒,张至辰,郭卫,蔡静. 玻璃纤维增强不饱和聚酯树脂防火隔板湿热老化特性. 消防科学与技术. 2024(11): 1585-1589 .  百度学术

百度学术

8. 陈东胜,张克平,杨君乾,张茜,张亚男. 核桃壳超声预处理对聚氯乙烯复合材料性能的影响. 工程塑料应用. 2023(02): 145-152 .  百度学术

百度学术

9. 孙健明,温磊,李斌太,石峰晖. 湿热对石英纤维增强双马树脂基复合材料力学及电性能影响的研究. 复合材料科学与工程. 2023(04): 41-44+50 .  百度学术

百度学术

10. 李乐坤,张铁军,支乐,魏小龙,王博. 湿热环境下复合材料加筋壁板压缩屈曲与后屈曲行为的有限元模拟. 机械工程材料. 2023(08): 93-99 .  百度学术

百度学术

11. 刘莹,杨勇,于同敏,赵雪利,马赛,祝铁丽. 超声振动对不同含量碳纤维增强聚丙烯制件性能的影响. 高分子材料科学与工程. 2023(12): 80-87 .  百度学术

百度学术

其他类型引用(5)

-

下载:

下载: