Multiscale burst failure of type IV hydrogen storage vessels considering the influence of temperature

-

摘要:

IV型储氢瓶已成为最具潜力的车载储能装备之一,在快速充装及服役过程中储氢瓶会产生显著温升效应或面临环境温度变化,深入研究该工况下储氢瓶的爆破失效行为对提高其安全使用具有重要意义。本文基于微观失效理论,建立了稳态传热模型、微观力学模型和热力耦合模型,发展了一种考虑温度影响的多尺度爆破失效仿真分析方法,研究了25~85℃范围内温度上升对IV型储氢瓶爆破失效行为的影响。结果表明:纤维损伤是导致IV型储氢瓶爆破失效的主要原因,预测得到室温下储氢瓶的爆破压力和爆破失效发生位置与试验结果吻合;随着温度的上升,不均匀的温度分布和热膨胀产生了热压应力,与压力载荷产生的拉应力部分抵消,降低了储氢瓶组分的损伤扩展速度,同时复合材料缠绕层的强度下降,储氢瓶的爆破压力降低。其中,外壁面或内壁面温度从室温上升至85℃时,纤维初始损伤发生时载荷分别下降了27.5%和12.1%,最终爆破压力分别下降了12.5%和4.6%。

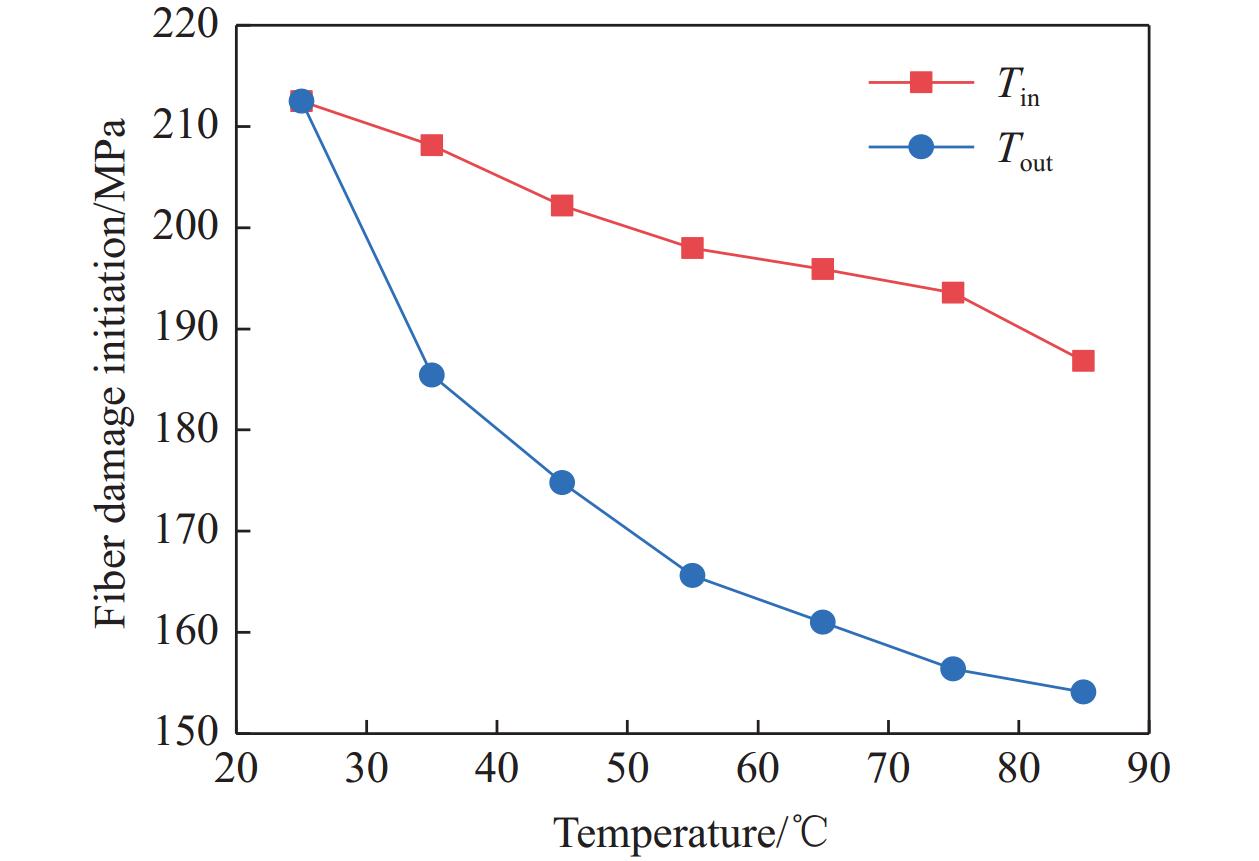

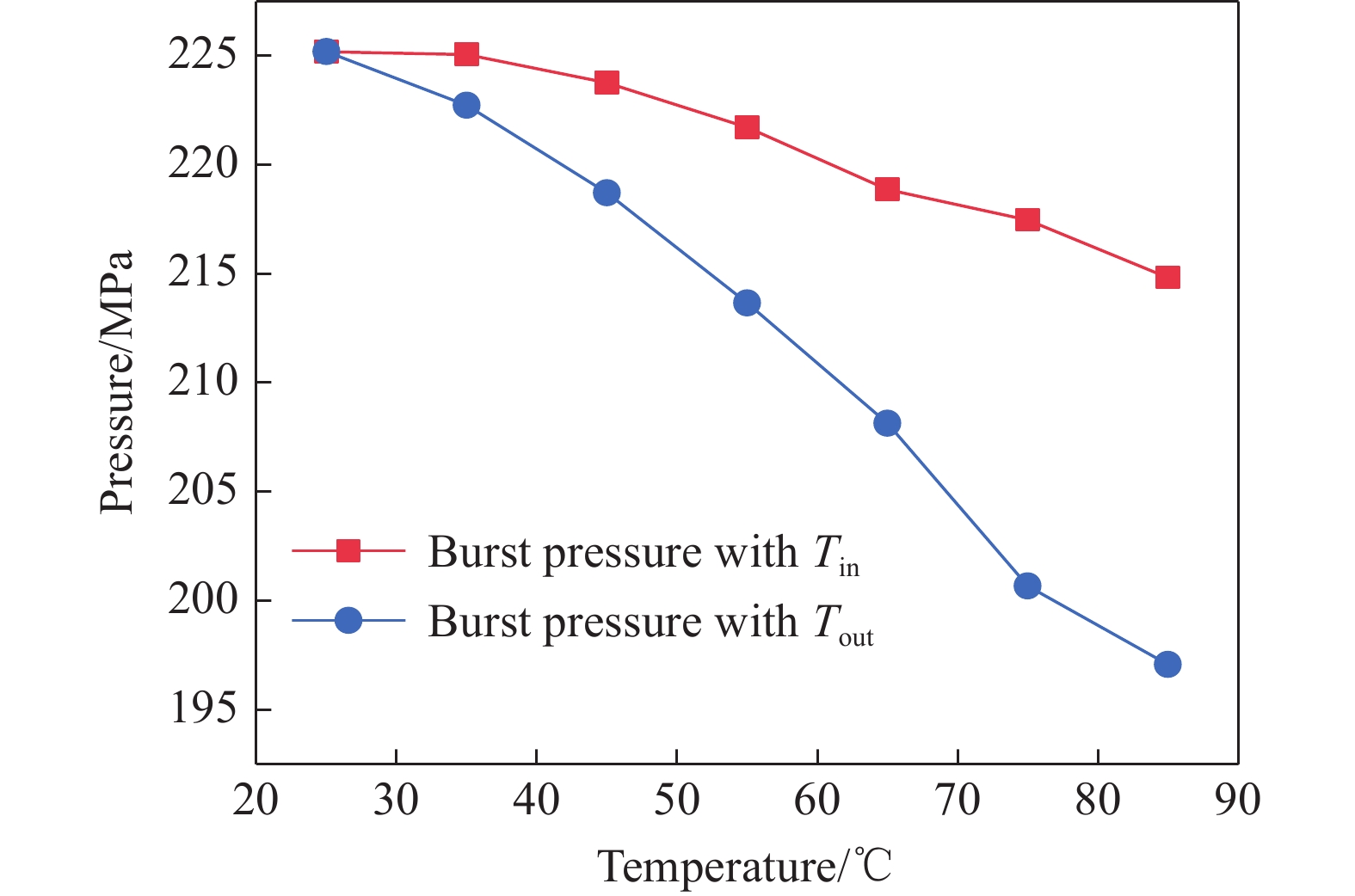

Abstract:Type IV hydrogen storage vessels have become one of the most promising vehicle energy storage equipment, while during the rapid filling process and service life, the hydrogen storage vessel suffers the significant temperature rise effects or environmental temperature change. To improve the safety and reliability of type IV hydrogen storage vessels, it is of great significance to investigate the burst failure behavior under such operating conditions. In this work, the steady-state heat transfer model, micromechanics model, and thermal-mechanical coupling model were established based on the micromechanics of failure theory. And a multiscale burst failure analytical method was developed to study the influence of temperature at the range of 25℃ to 85℃ on burst failure behavior. The results show that, fiber damage is the main cause of the burst failure of the type IV hydrogen storage vessel, and the predicted burst pressure and failure location agree with the experimental result well. As the temperature rises, thermal compressive stress generated by non-uniform temperature distribution and thermal expansion, partially offsets the tensile stress generated by the pressure, and slows down the development of the constituent damage. And the strength of the composite winding layer decreases, leading to a decrease in the burst pressure of the vessel. When the temperature of the outer or inner wall surface rises from room temperature to 85℃, the pressure of the initial fiber damage decreases by 27.5% and 12.1%, and the burst pressure decreases by 12.5% and 4.6%, respectively.

-

Keywords:

- composites /

- type IV hydrogen storage vessel /

- multiscale /

- temperature /

- progressive damage /

- burst pressure

-

在能源危机和环境污染的双重压力下,氢能成为替代化石能源实现碳中和的重要选择。氢燃料电池汽车的发展对车载储氢系统的质量、安全、效率、成本和存储能力提出了更高的要求。高压气态储氢是目前最为广泛的车载储氢方式,增加内压、减小罐体质量、提高储氢容量等是储氢瓶发展的方向[1]。与III型铝内衬复合材料储氢瓶相比,IV型塑料内衬复合材料储氢瓶具有质量轻、成本低、使用寿命长、耐腐蚀、耐疲劳等优点,是当前储氢容器的研究热点[2]。

IV型储氢瓶主要由金属接头、塑料内衬和复合材料缠绕层等多种材料部件构成,由于异质材料性能差异,其失效行为复杂。车载高压储氢瓶的快速充装会产生显著的温升效应[3-5],同时,高温天气、汽车零部件机械发热等情况[6-7]会使储氢瓶直接面临环境温度的影响。因此,深入研究IV型储氢瓶在高压及温度影响下的失效行为,可为其优化设计提供科学指导,有助于提升其安全性和可靠性[8]。

由于储氢瓶内衬直接接触瓶内的高压氢气,在使用过程中可能面临氢溶解和氢渗透造成的起泡开裂、鼓包塌陷等失效模式。对于金属内衬,氢原子扩散并与微观缺陷交互作用会降低其材料塑性韧性,导致内衬脆性断裂[9];对于塑料内衬,氢气在材料自由体积内扩散聚集可能在快速泄压时导致内衬发生起泡开裂或鼓包塌陷[10-12],从而降低其强度并严重影响储氢瓶的安全使用。上述失效模式往往在长周期循环载荷作用下发生。在高压载荷作用下,塑料内衬和传统金属内衬均可能发生塑性变形甚至破裂等失效模式[13]。由于塑料内衬的强度刚度较低,且在储氢瓶爆破失效前产生的形变较小,学者们通常采用理想弹性或弹塑性本构模型描述其应力应变关系[14-17]。

复合材料缠绕层作为IV型储氢瓶的主要承力部分,会随着压力载荷增加而发生复杂的损伤失效行为,是导致储氢瓶爆破失效的主要部位。有限元分析以高效、经济和普适性好等特点,成为了研究IV型储氢瓶爆破失效行为的重要手段。现有的研究中主要采用最大应力、Tsai-Wu和Tsai-Hill等[18-20]复合材料宏观失效准则分析储氢瓶的爆破失效行为。其中Hashin失效准则能较准确地预测初始损伤的同时区分纤维和基体的失效模式,是目前分析复合材料缠绕层失效行为的常用方法[14, 21-24]。Rafiee等[25]比较了不同失效准则预测的缠绕层首层失效压力,结果表明Hashin和最大应力失效准则的预测精度较高。Gentilleau等[26]利用最大应力准则研究了IV型储氢瓶整体温度变化对其爆破失效行为的影响,结果表明,随着温度上升,储氢瓶的爆破压力下降,与25℃时的爆破压力相比,温度85℃时储氢瓶爆破压力下降了6.2%。现有宏观失效准则结合材料退化模型能够实现IV型储氢瓶渐进失效过程分析,但由于宏观失效理论将复合材料均匀化,在考虑多因素影响下的力学响应时,往往忽略或弱化了组分材料性能变化对复合材料宏观机械响应的影响,且难以观察到组分材料在局部区域的力学响应,对复合材料缠绕层失效行为的分析不够准确和全面[27]。

近年来,国内外学者已经发展了从纤维/基体等微观尺度到复合材料宏观尺度的多尺度仿真方法。部分学者利用复合材料的微观力学模型实现了复合材料刚度参数在微观和介观或宏观模型之间的传递,从而对复合材料结构的刚度进行了预测[28-30]。Zhang等[31]采用多尺度方法对III型储氢瓶的复合材料缠绕层进行均匀化建模,将均匀化弹性模量和泊松比作为复合材料缠绕层的材料参数,预测的复合材料纵向弹性模量与试验值的误差为1.11%,储氢瓶的爆破失效发生在封头过渡段。Lin等[32]同样利用多尺度方法计算得到复合材料的退化参数并预测了III型储氢瓶的爆破压力与试验结果误差仅为5.4%。但该方法并未将复合材料的微观材料性能变化与宏观结构失效和损伤关联起来。Ha等[33]进一步将微观力学模型与微观失效理论(Micromechanics of failure,MMF)相结合,能够将宏观和微观层面的应力应变进行关联,进而从微观尺度对储氢瓶复合材料缠绕层的多尺度失效进行分析。Wang等[34]采用结合MMF理论的多尺度方法对比了Hashin、Tasi-Wu准则和多尺度方法预测的III型储氢瓶爆破压力,发现多尺度方法得到的结果更加接近实际值。以上研究结果验证了多尺度方法对III型储氢瓶爆破失效行为预测的准确性。由于内衬材料差异,相同内压载荷下,IV型储氢瓶整体结构(尤其在封头区域)会发生更大的轴向变形,使其在封头区域更容易发生破坏。目前对于温度影响下的IV型储氢瓶多尺度失效行为研究涉及较少。

本文针对上述问题,发展了一种考虑温度影响的多尺度爆破失效仿真分析方法,结合温度影响下的基体强度参数判断其组分失效,对IV型储氢瓶的爆破失效过程开展了研究,并结合试验验证了该方法的准确性。同时,研究了温度变化对IV型储氢瓶的失效行为及爆破压力的影响规律,为其优化设计提供了参考。

1. 材料本构关系及损伤失效准则

1.1 材料本构关系

本文研究的IV型储氢瓶内衬由尼龙(PA6)制成,作为储氢瓶的密封部分直接接触瓶内气体;两端金属接头由铝合金6061制成,连接储氢瓶与阀体。本文采用Von Mises屈服模型来描述多轴受力状态下储氢瓶内衬和接头材料的弹塑性行为。Von Mises屈服模型的表达式如下:

σvon=√(σ1−σ2)2+(σ2−σ3)2+(σ3−σ1)22<S (1) 其中:S为材料的屈服强度;σvon为Von Mises等效应力;σ1、σ2、σ3为3个方向的主应力。

复合材料缠绕层由T700碳纤维/环氧树脂复合材料缠绕成型,其宏观本构模型采用经典层合板理论进行描述。此外,考虑到复合材料的微观结构,分别采用各向异性和各向同性的线弹性本构模型描述其纤维和基体组分材料的应力应变关系。

1.2 复合材料损伤失效准则

针对复合材料的损伤失效行为,本文结合MMF理论,对其组分材料进行温度影响下的损伤与失效评估。由于碳纤维的强度受温度影响较小,假设其力学性能不随温度变化。而树脂基体强度对温度敏感,考虑其力学性能随温度变化,且压缩和拉伸性能退化规律相同。

由于复合材料沿纤维方向的强度及模量远大于基体,在加载过程中纤维方向主要承受拉压载荷,因此对纤维初始损伤的失效准则如下:

{Tf<σf1,σf1>0Cf<σvf,σf1<0 (2) 其中:Tf和Cf分别为纤维的拉伸、压缩强度;σf1为纤维方向的微观应力;σvf为纤维的Mises等效应力。基体初始损伤的失效准则如下:

σ2vmTmTCmT+(1TmT−1CmT)Im1>1 (3) 其中:σvm为基体的Mises等效应力;Im1为基体第一应力不变量;TmT和CmT分别为基体随温度变化的拉伸、压缩强度。当组分微观应力满足以上给出的失效准则中的任意一种时,则为组分初始损伤。

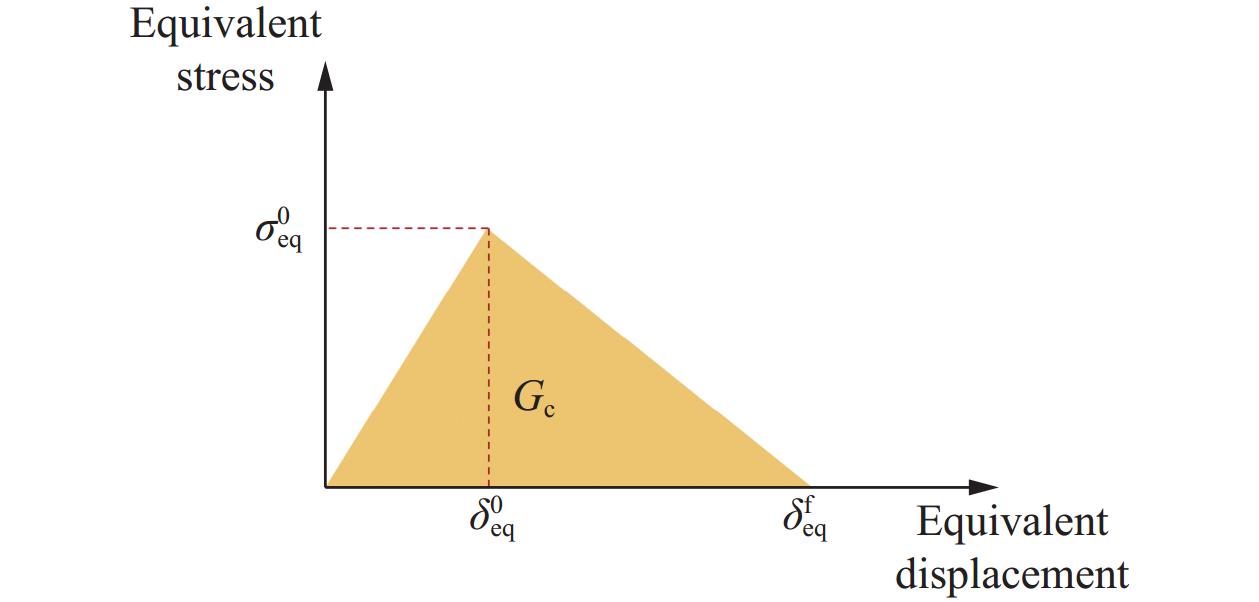

复合材料的纤维和基体组分材料的刚度退化均采用基于能量的线性软化准则,如图1所示,其中σeq和δeq分别为等效应力和等效位移,上标f和m分别代表纤维和基体,可由下式计算:

纤维:{δfeq=lcε11σfeq=lc(σ11ε11)δfeq (4) 基体:{δmeq=lc√ε222+ε212+ε223σmeq=lc(σ22ε22+τ12ε12+τ23ε23)δmeq (5) 其中:lc为单元特征长度;ε11、ε22、ε33、ε12、ε23均为组分单元各方向上的应变;σ11和σ22为主应力;τ12和τ23为剪切应力。

根据组分材料的等效量可以定义损伤因子及对应的损伤刚度矩阵的计算公式如下:

di={1−δ0eq(δfeq−δeq)δeq(δfeq−δ0eq),δ0eq⩽ (6) {d}_{{\mathrm{s}}}=1-\left(1-{d}_{{\mathrm{f}}}\right)\left(1-{d}_{{\mathrm{m}}}\right) (7) {C}_{\mathrm{d}}=\left[\begin{array}{cccccc}a{C}_{11}& ab{C}_{12}& ab{C}_{13}& 0& 0& 0\\ & b{C}_{22}& b{C}_{23}& 0& 0& 0\\ & & b{C}_{33}& 0& 0& 0\\ & & & {cC}_{44}& 0& 0\\ \text{}\text{}\text{sym}& & & & c{C}_{55}& 0\\ & & & & & c{C}_{66}\end{array}\right] (8) 其中: a = 1 - {d}_{\mathrm{f}} , b = 1 -{ d}_{\mathrm{m}} , c = 1 - {d}_{\mathrm{s}} ; {C}_{ij}(i=\mathrm{1,2},\cdots ,6; j=\mathrm{1,2},\cdots ,6) 为损伤前的材料刚度系数; {d}_{i} 为组分损伤因子;\delta_{\mathrm{e}\mathrm{q}}^0 和\delta_{\mathrm{e}\mathrm{q}}^{\mathrm{f}} 分别为初始失效时的等效位移和最终失效时的等效位移。

结合MMF理论[35]和微观力学模型的关键点可计算得到应力放大因子,从而将宏观应力与微观应力进行桥接,计算公式如下:

\sigma ={\mathit{M}}_{\sigma }\stackrel-{\sigma }+{\mathit{A}}_{\sigma }\mathrm{\Delta }T (9) \begin{array}{c}{\mathit{M}}_{\sigma }=\left[\begin{array}{cccccc}{M}_{11}& {M}_{12}& {M}_{13}& {M}_{14}& {M}_{15}& {M}_{16}\\ {M}_{21}& {M}_{22}& {M}_{23}& {M}_{24}& {M}_{25}& {M}_{26}\\ {M}_{31}& {M}_{32}& {M}_{33}& {M}_{34}& {M}_{35}& {M}_{36}\\ {M}_{41}& {M}_{42}& {M}_{43}& {M}_{44}& {M}_{45}& {M}_{46}\\ {M}_{51}& {M}_{52}& {M}_{53}& {M}_{54}& {M}_{55}& {M}_{56}\\ {M}_{61}& {M}_{62}& {M}_{63}& {M}_{64}& {M}_{65}& {M}_{66}\end{array}\right]\\ {\mathit{A}}_{\sigma }={\left[\begin{array}{cccccc}{A}_{1}& {A}_{2}& {A}_{3}& {A}_{4}& {A}_{5}& {A}_{6}\end{array}\right]}_{\sigma }^{\mathrm{T}}\end{array} (10) 其中: \sigma 为微观应力; \stackrel{-}{\sigma } 为宏观应力; \mathrm{\Delta }T 表示温度变化; {\mathit{M}}_{\sigma } 和 {\mathit{A}}_{\sigma } 分别为组分材料的机械应力放大因子和热应力放大因子。

2. 多尺度有限元模型及计算方法

2.1 IV型储氢瓶有限元模型

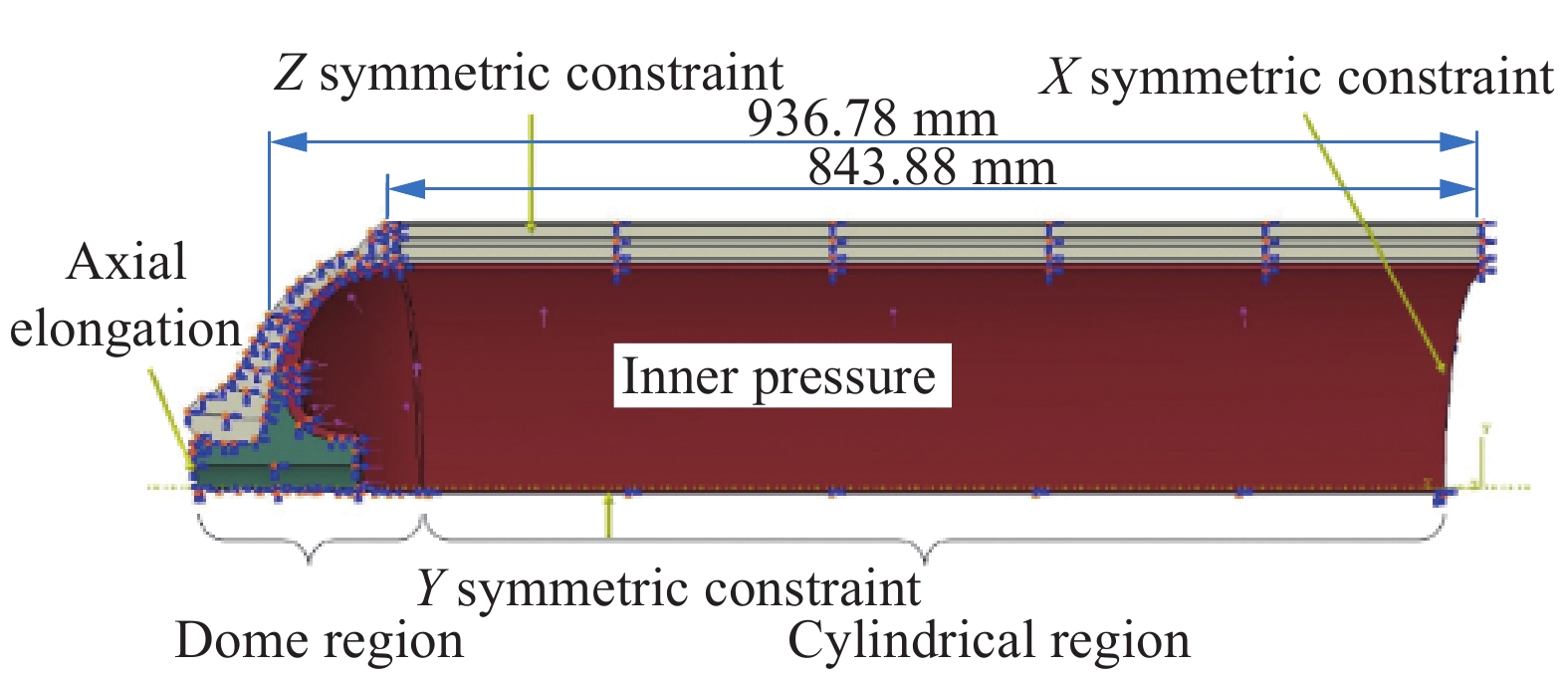

本文研究对象为某车载140 L规格IV型储氢瓶,总长度为

2000 mm,外直径为350 mm,极孔半径为40 mm,筒身段内衬厚度为5 mm。复合材料缠绕层采用环向与螺旋交替组合,其中螺旋缠绕层在封头上的线型为测地线,其厚度和缠绕角度在封头上的变化通过网格理论预测获得,螺旋缠绕层为46层,环向缠绕层为60层,筒身段铺层为[ \text{±}{\text{13°}}_{\text{7}}\text{/}{\text{90°}}_{\text{30}}\text{/±}{\text{13°}}_{\text{9}}\text{/}{\text{90°}}_{\text{30}}\text{/±}{\text{13°}}_{\text{7}} ]。考虑储氢瓶结构对称性,建立了1/8三维简化轴对称有限元模型如图2所示。模型采用三维实体单元(C3D8R),共

29430 个网格,接头、内衬及缠绕层之间采用共节点方式耦合连接。由于储氢瓶在爆破试验过程中的加压速率较为缓慢,因此可将该加压过程视作静态加载。在模型对称面上分别施加相应的对称约束,保证模型的轴对称性质;对金属接头端面施加位移约束,仅允许轴向发生位移。载荷边界条件分为压力载荷和温度载荷两部分,在储氢瓶内表面施加线性增加的均布载荷,模拟其内部压力载荷,读取稳态传热分析结果作为储氢瓶的预定义温度场。2.2 IV型储氢瓶材料参数

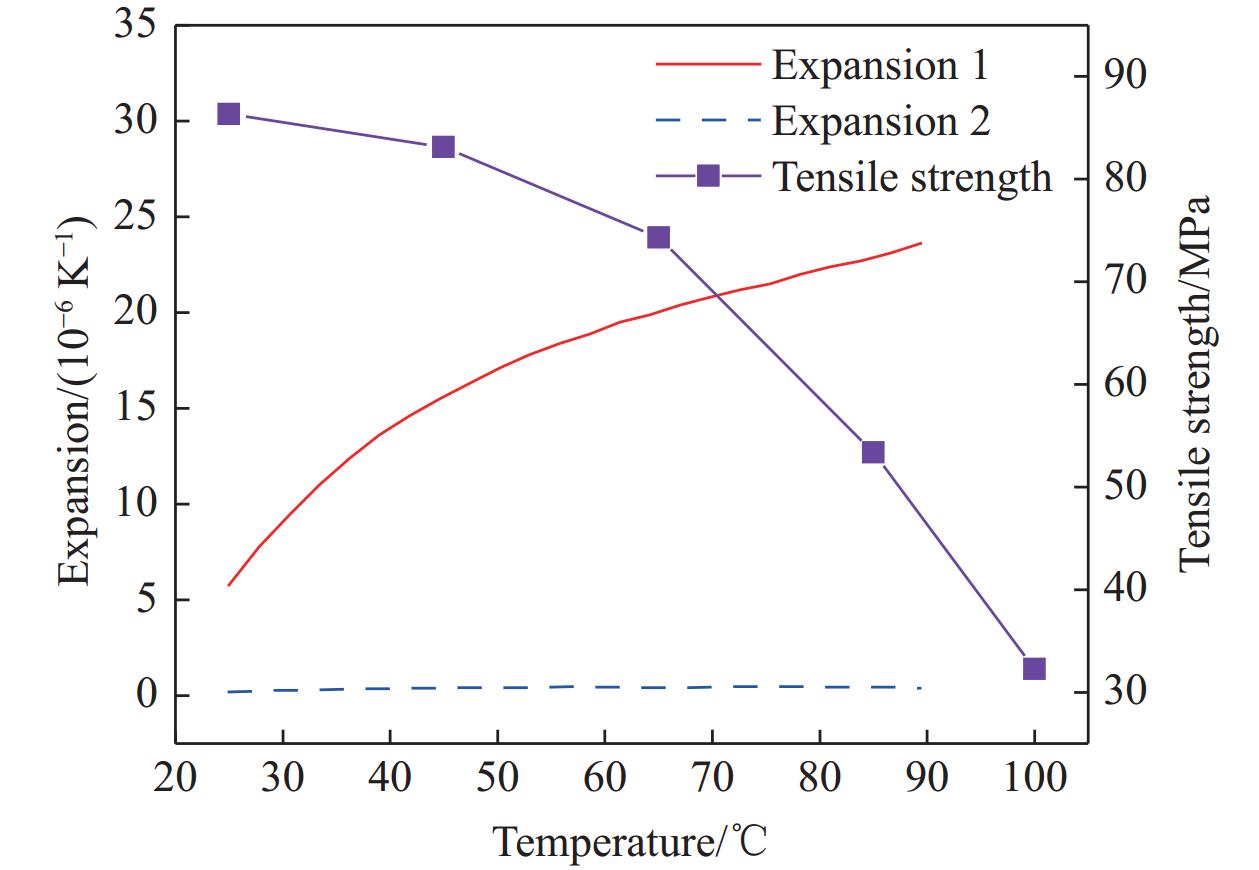

IV型储氢瓶所用材料中,铝合金6061及PA6的材料性能参数如表1所示;常温下纤维增强树脂基复合材料的材料性能参数如表2所示。其中纤维为日本东丽T700碳纤维,相关参数来自文献[34],其余材料力学性能参数采用MTS C45万能试验机(美国美特斯公司)测量获得。材料热导率根据标准GB/T 10294—2008[36],采用热常数分析仪(Hot Disk 3500,瑞典Hot Disk有限公司)测量获得;材料比热容根据标准ASTM E1269—11[37],采用差示扫描量热仪(DSC 214,德国耐驰公司)测量获得;材料热膨胀系数根据标准ISO 11359-2: 2021[38],采用热机械分析仪(TMA 402F3,德国耐驰公司)测量获得。

表 1 铝合金6061和尼龙(PA6)材料参数Table 1. Materials properties of alloy 6061 and Nylon (PA6)Property 6061-T6 PA6 Modulus/GPa 68.90 1.88 Poisson's ratio 0.33 0.38 Yield strength/MPa 284.89 39.78 Break elongation/% 20; 104 Density/(g·cm−3) 2.75 1.08 Conductivity/(W·(m·K)−1) 180.00 3.01 Specific heat/(J·(kg·K)−1) 896.00 1750.00 Expansion/(10−6 K−1) 23.60 106.00 表 2 常温下T700碳纤维/环氧树脂(CF/EP)复合材料参数Table 2. Materials properties of the T700 carbon fiber/epoxy (CF/EP) composite at room temperatureProperty Ply (T700-epoxy) Fiber

(T700)Matrix

(Epoxy)Longitudinal modulus E1/GPa 142.00 232.00 3.50 Transverse moduli E2=E3/GPa 10.30 18.00 3.50 Shear moduli G12=G13/GPa 7.10 8.70 1.25 Shear modulus G23/GPa 3.80 5.80 1.25 Poisson's ratio υ12=υ13 0.25 0.20 0.35 Poisson's ratio υ23 0.42 0.49 0.35 Tensile strength/GPa XT=2.50,

YT=0.06Tf=4.90 Tm=0.11 Compressive strength/GPa XC=1.25,

YC=0.19Cf=2.50 Cm=0.24 Toughness/(N·mm−1) — Gfc=106.00 Gnc=0.28,

Gsc=0.79Density/(g·cm−3) 1.53 2.75 1.17 Conductivity/(W·(m·K)−1) 14.61 180.00 1.84 Specific heat/(J·(kg·K)−1) 972.20 896.00 1330.00 Expansion/(10−6 K−1) {\alpha }_{1} =5.78,

{\alpha }_{2} =0.19{\alpha }_{1\mathrm{f}} =2.50,

{\alpha }_{2\mathrm{f}} =0.0012.90 Notes: 1—Direction of fiber; 2—In-plane direction of the matrix; 3—Out-plane direction of the matrix; Gfc—axial fracture energy of fiber; Gnc—Fracture energy in the matric normal direction; Gsc—Fracture energy in the matric normal direction. 测量得到的不同温度下T700碳纤维/环氧树脂复合材料热膨胀系数以及基体拉伸强度如图3所示。其中,不同温度下的基体拉伸强度依据标准GB/T 2568—2021[39],采用INSTRON 5985万能试验机配合高低温试验箱(EMC 003A-2,深圳万测试验设备有限公司)测量获得。

2.3 计算流程

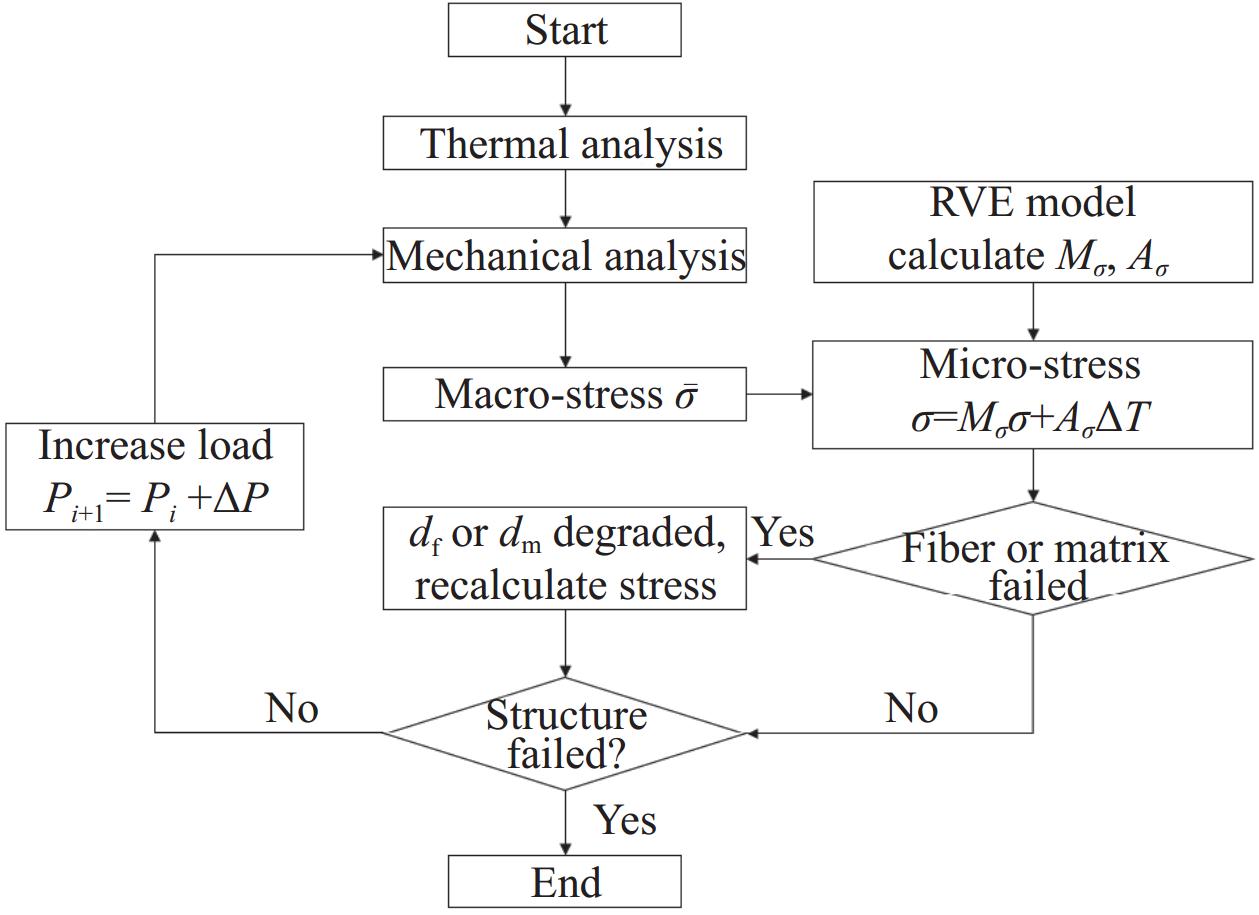

考虑温度影响的多尺度爆破失效分析计算流程如图4所示,主要计算步骤如下:

(1)稳态传热分析:为了保证IV型储氢瓶的使用安全,国家标准GB/T 42626—2023[40]中规定了其使用温度不得超过85℃。本文将快速充氢和环境温度变化导致的储氢瓶温度变化分别简化为储氢瓶在温度均匀恒定的内壁面和外壁面中的稳态传热问题。储氢瓶的热传递过程主要包含固体之间的热传导及气体与内、外壁面之间的热对流这两种传热方式。建立三维稳态传热模型,其中,根据文献[41-43]对储氢瓶充氢过程的传热分析,设置储氢瓶内壁面的对流换热系数为300 W/(m2∙K),外壁面的对流换热系数为5 W/(m2∙K)。在保持储氢瓶初始温度不变的前提下,分别计算其内、外壁面温度上升时的传热行为。所获得的整体温度分布结果作为多尺度热力耦合分析中温度场的初始输入条件;

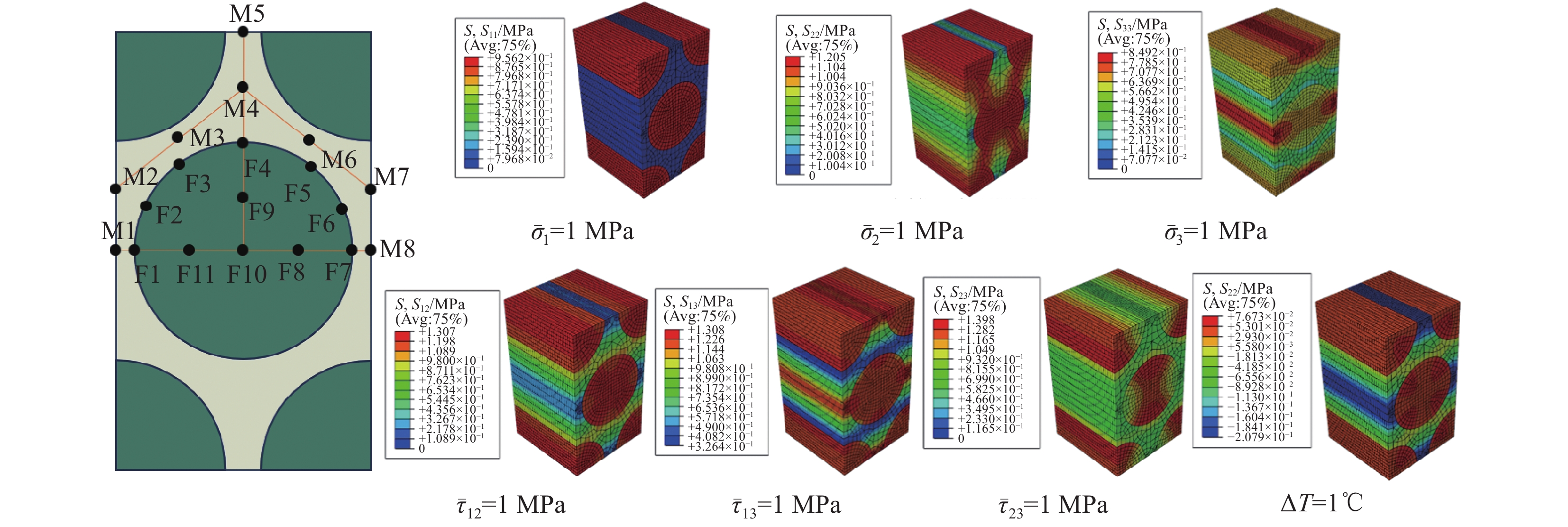

(2)微观力学分析:基于MMF理论,根据复合材料缠绕层的纤维体积分数(62vol%),建立了尺寸为 \text{1×1×}\sqrt{\text{3}} 单位长度的六边形分布的微观力学模型。对该模型施加周期性边界条件及相应的单位载荷获得应力分布,如图5所示。可见,微观尺度上复合材料各组分应力表现出明显的各向异性。从计算结果中分别提取各组分具有代表性的关键点应力大小作为式(9)中的组分应力放大因子,为多尺度热力耦合分析提供合理的参数;

![]() 图 4 储氢瓶多尺度爆破失效分析计算流程图Figure 4. Flow chart for multiscale burst failure analysis of the hydrogen storage vesselRVE—Representative volume element; Mσ—Mechanical stress amplification factor; Aσ—Thermal stress amplification factor; df—Fiber damage factor; dm—Matrix damage factor; △T—Temperature difference

图 4 储氢瓶多尺度爆破失效分析计算流程图Figure 4. Flow chart for multiscale burst failure analysis of the hydrogen storage vesselRVE—Representative volume element; Mσ—Mechanical stress amplification factor; Aσ—Thermal stress amplification factor; df—Fiber damage factor; dm—Matrix damage factor; △T—Temperature difference(3)多尺度热力耦合分析:将传热分析获得的温度分布结果导入热力耦合模型中,获得储氢瓶的热应力分布及宏观应力分布。并通过式(9)将宏观应力转换至微观层面。根据式(2)、(3)及材料本构模型,对不同组分的失效情况进行判断,若满足失效准则,则根据线性软化准则计算损伤退化后的材料性能并计算组分损伤因子。若组分损伤因子≥1,则判断该组分单元失效。当宏观模型各单元组分均发生大面积失效且储氢瓶轴向位移发生突变时,判断储氢瓶失效,否则继续增加载荷并进行计算。

3. 结果与讨论

3.1 压力载荷下储氢瓶力学响应分析

3.1.1 有限元分析结果

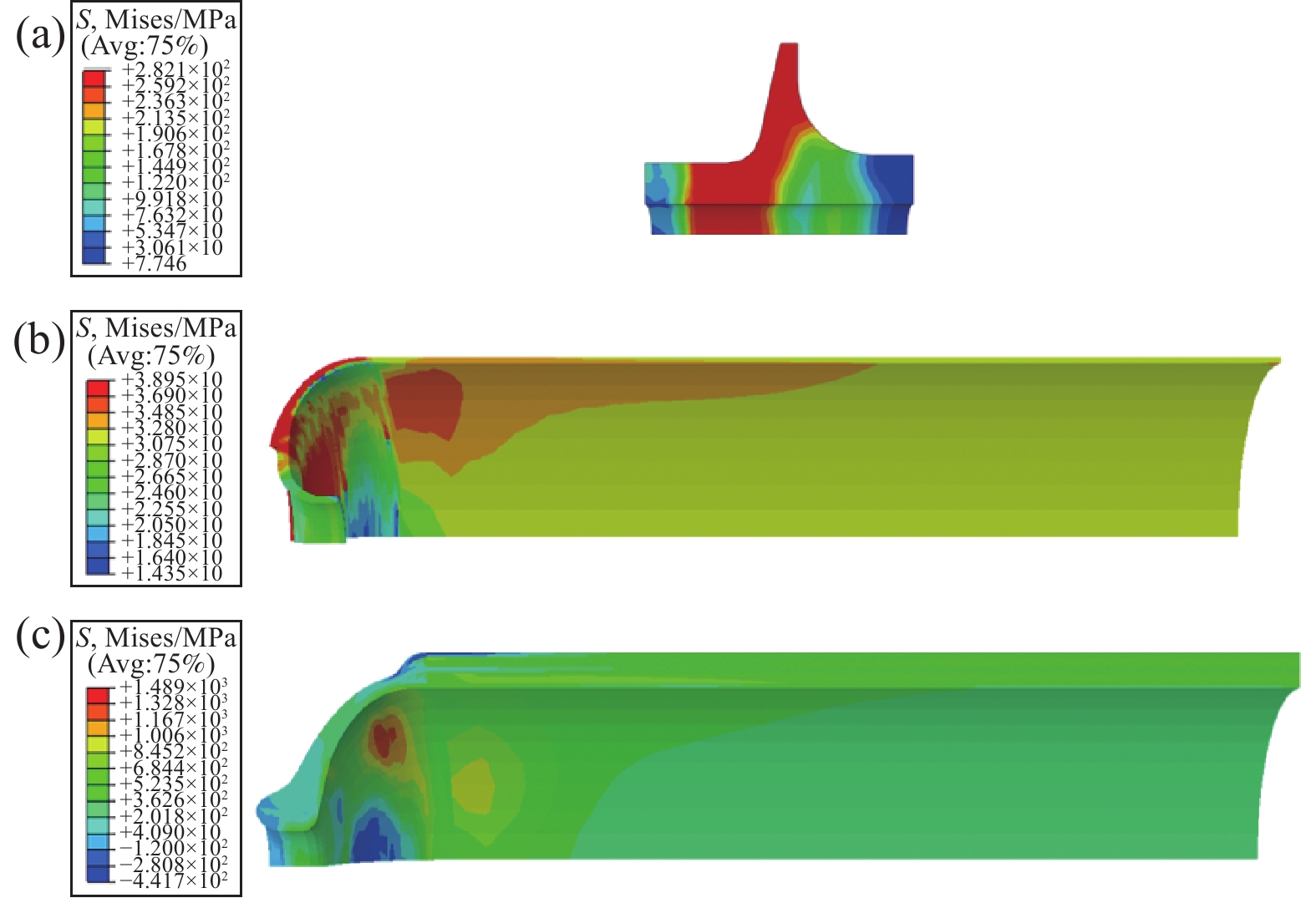

在工作压力70 MPa下,储氢瓶各部分应力分布如图6所示。其中,内衬的应力集中在封头过渡段,最大等效应力为39.0 MPa;而金属接头的应力主要集中在与缠绕层及内衬接触的轴肩区域,最大等效应力达到282.1 MPa。此时,内衬与接头的应力水平均未超过材料的屈服强度。缠绕层的纤维方向应力主要集中在封头过渡段,最大纤维应力达到了

1489.0 MPa,但此时纤维尚未发生损伤。随着内部压力的持续增长,储氢瓶各部分的应力水平逐步升高,进而发生失效。其中,塑料内衬及金属接头的Von Mises等效应力逐步上升,当载荷分别增加至77.5 MPa和85.0 MPa时,塑料内衬和金属接头分别达到其材料屈服极限,进入塑性状态。随着载荷进一步增加,塑料内衬应变不断增加,当加载至225.2 MPa时,其最大应变为41.97%,远小于其材料断裂应变。可见,在储氢瓶发生爆破前,塑料内衬并未发生破裂。

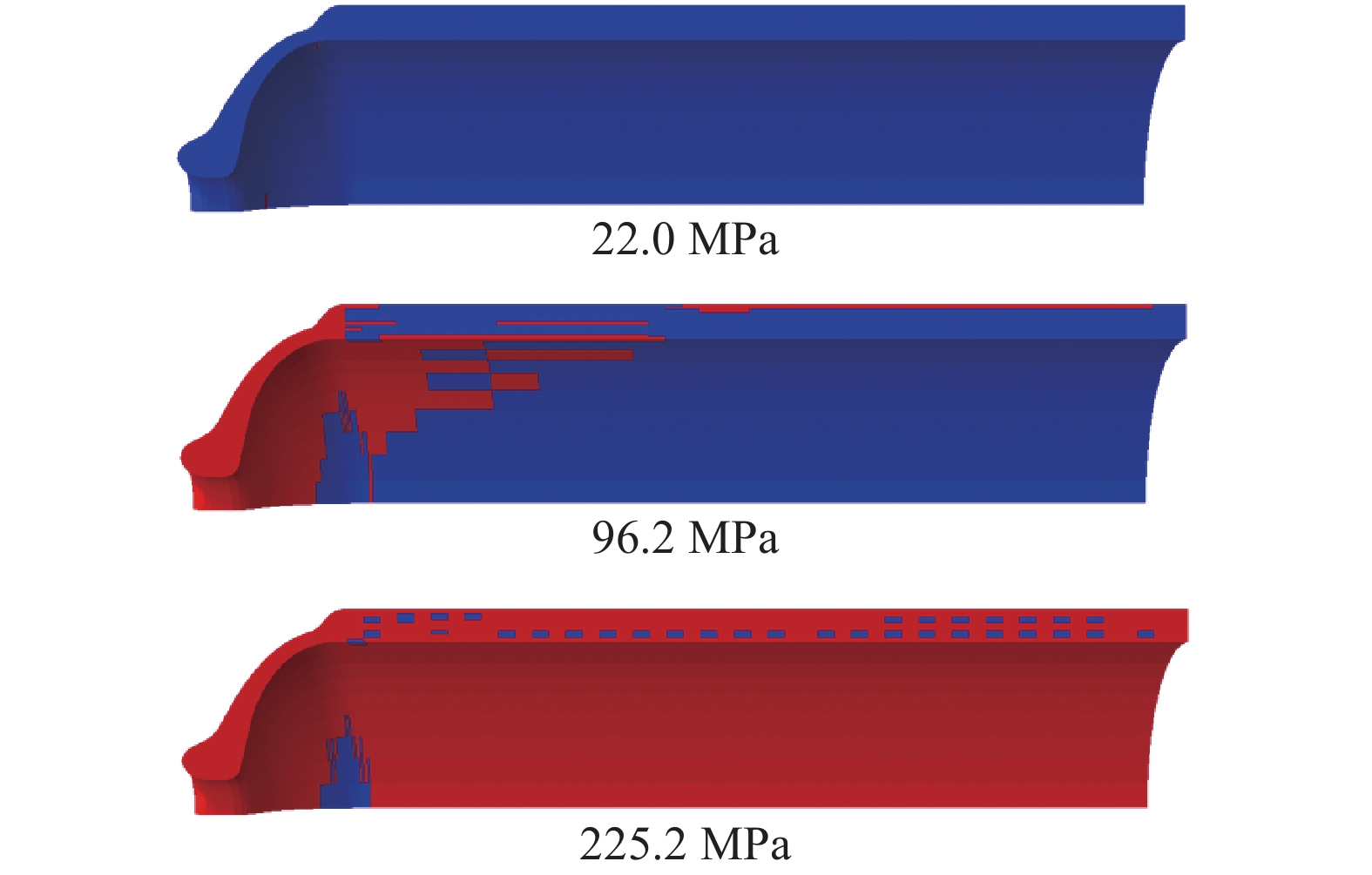

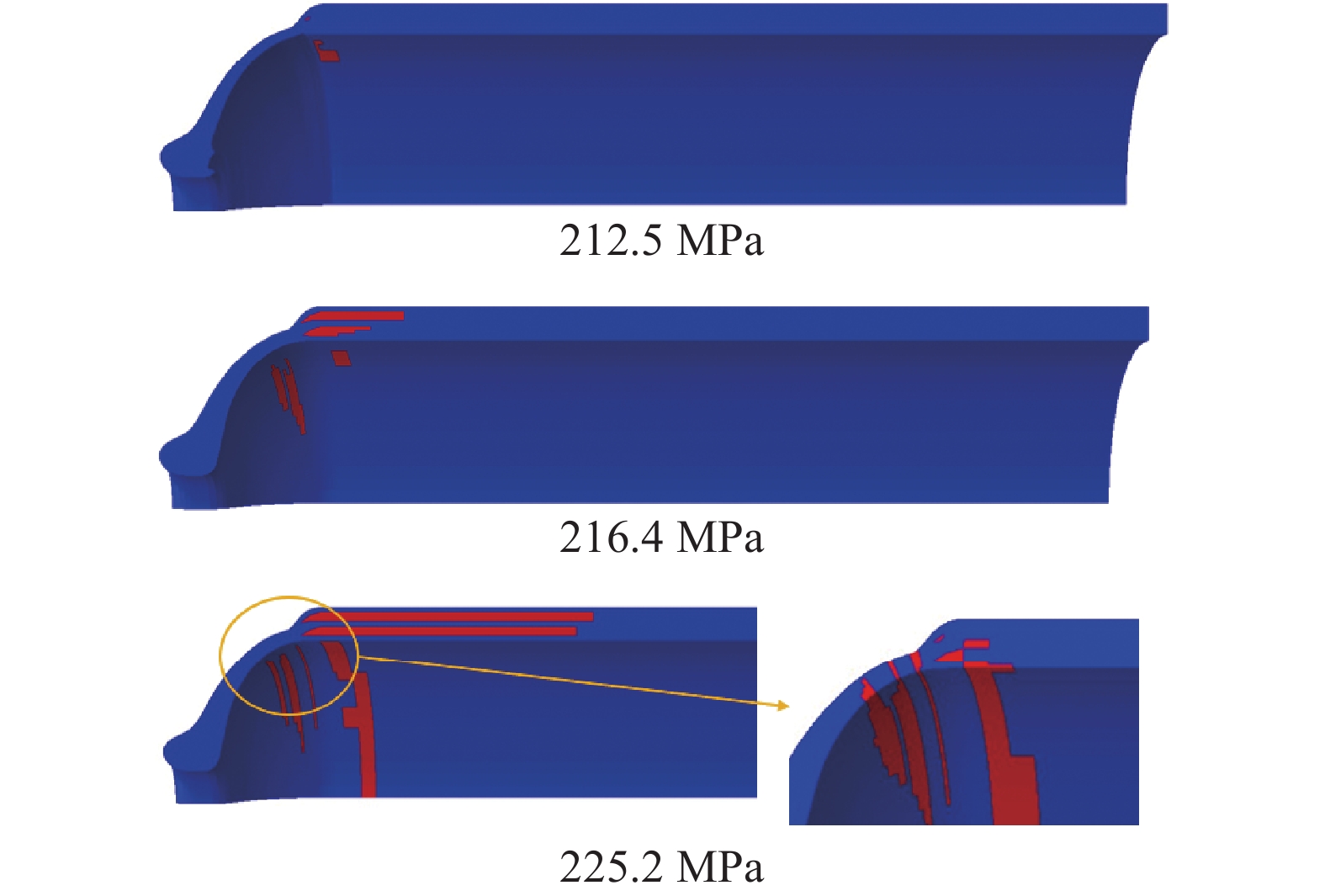

复合材料缠绕层基体及纤维的损伤情况分别如图7和图8所示,其中红色区域代表对应组分材料的失效区域。基体损伤最先发生在封头处,并随着载荷的增加而逐渐扩展;当载荷增加至96.2 MPa时,封头处基体已发生大面积损伤;当载荷增加至225.2 MPa时,基体几乎完全损伤。当压力载荷为212.5 MPa,靠近封头处的环向缠绕层纤维发生初始损伤;随着载荷的增加,纤维损伤逐渐向螺旋缠绕层扩展;载荷达到225.2 MPa时,纤维在封头过渡段发生贯穿性损伤,表明该区域纤维完全失效。

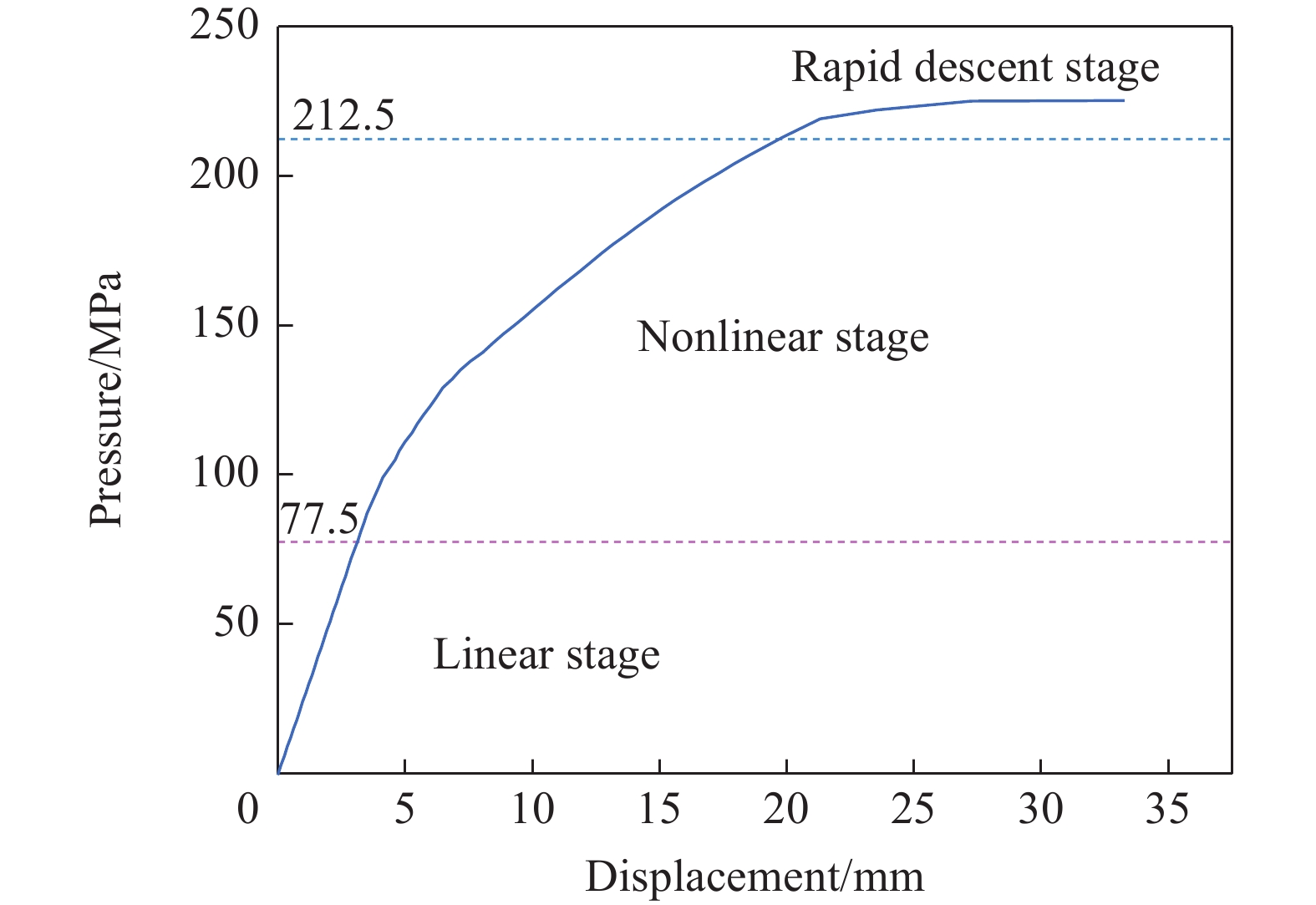

进一步结合储氢瓶的轴向载荷-位移曲线分析其爆破失效行为,如图9所示,曲线可分为如下3个阶段:

(1)线性阶段:在此阶段,轴向位移随载荷近似线性增长。基体在封头区域发生初始损伤,并随着载荷的增加而逐渐扩展,但由于损伤面积较小,并未对储氢瓶轴向位移变化趋势产生较大影响;

(2)非线性阶段:该阶段以曲线斜率发生下降(77.5 MPa)作为起始,此时内衬开始进入塑性状态。随后接头进入塑性状态(85.0 MPa),基体在封头处扩展为大面积损伤,加速了曲线斜率下降,可见接头和内衬的塑性行为以及基体的大面积损伤是储氢瓶轴向位移随载荷呈非线性增长的主要原因;

(3)快速变化阶段:该阶段以纤维在封头过渡段发生初始损伤(212.5 MPa)为起始。随着载荷增加,纤维损伤快速扩展,储氢瓶整体强度下降,曲线斜率快速降低,直到225.2 MPa时封头过渡段发生纤维的贯穿性损伤,轴向位移产生突变,可判断此时储氢瓶发生爆破失效。由此可知,缠绕层纤维损伤是IV型储氢瓶爆破失效的主要原因。

3.1.2 试验验证

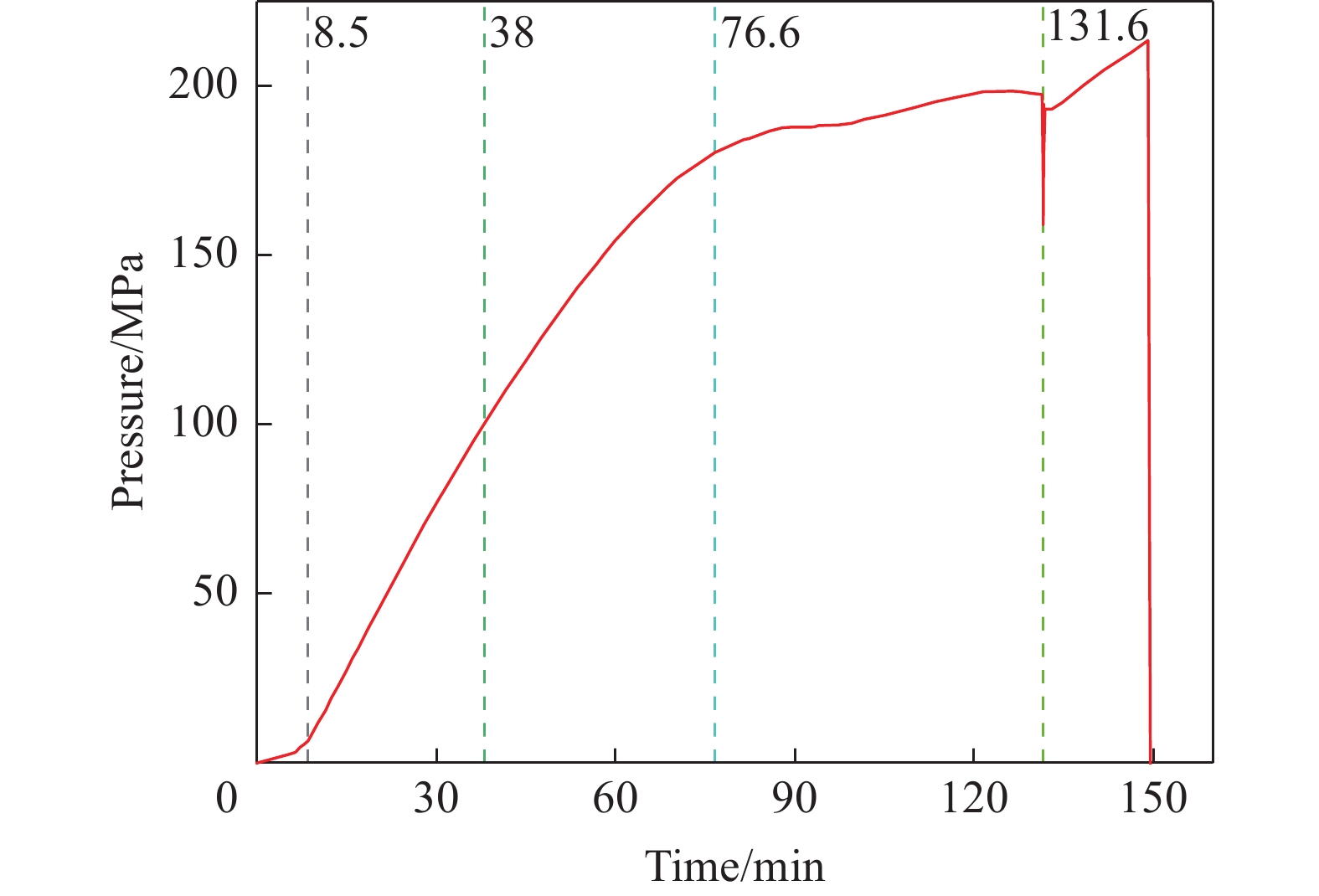

依据《车用压缩氢气塑料内胆碳纤维全缠绕气瓶》(GB/T 42612—2023)[44]对所研究的储氢瓶进行爆破试验。测试环境温度为25℃,试验中瓶内压力随时间变化曲线如图10所示。在0~8.5 min内由于瓶内有少许气体存在,压力增加缓慢;8.5~38.0 min内压力随时间线性增加,随后压力增加速率有所下降,76.6 min后储氢瓶内压缓慢增加;最终压力经历小幅突降后上升至压力峰值,在121.5 min时发生突降,此刻IV型储氢瓶发生了爆破失效,爆破压力为213.5 MPa,为设计工作压力的3.05倍。

IV型储氢瓶爆破后的形态如图11所示,爆破失效发生在封头过渡段。仿真预测的爆破压力与试验结果相对误差为5.4%,且预测爆破失效位置(图8)与试验结果一致,均为封头过渡段,验证了仿真模型的准确性。

3.2 温度影响下的储氢瓶力学响应分析

3.2.1 储氢瓶传热结果及热应力分析

为了研究温度对储氢瓶力学响应的影响,首先计算了IV型储氢瓶在25~85℃范围内两种工况下的稳态传热。储氢瓶的整体初始温度为室温(25℃),通过改变其内壁面的初始温度模拟瓶内部气体温度上升,或通过改变外壁面初始温度模拟环境温度上升。

图12为内外壁面温度分别上升至85℃时的稳态分析结果。由于内衬材料的热导率低,在传热模型中表现出较好的隔热性。当储氢瓶内壁面温度较高时,传递至复合材料缠绕层的热量相对较少;反之,当储氢瓶外壁面温度较高时,温度传递主要发生在复合材料缠绕层内,导致缠绕层厚度方向上产生明显的温度梯度。其他温度条件下,储氢瓶温度分布规律与图12相似。

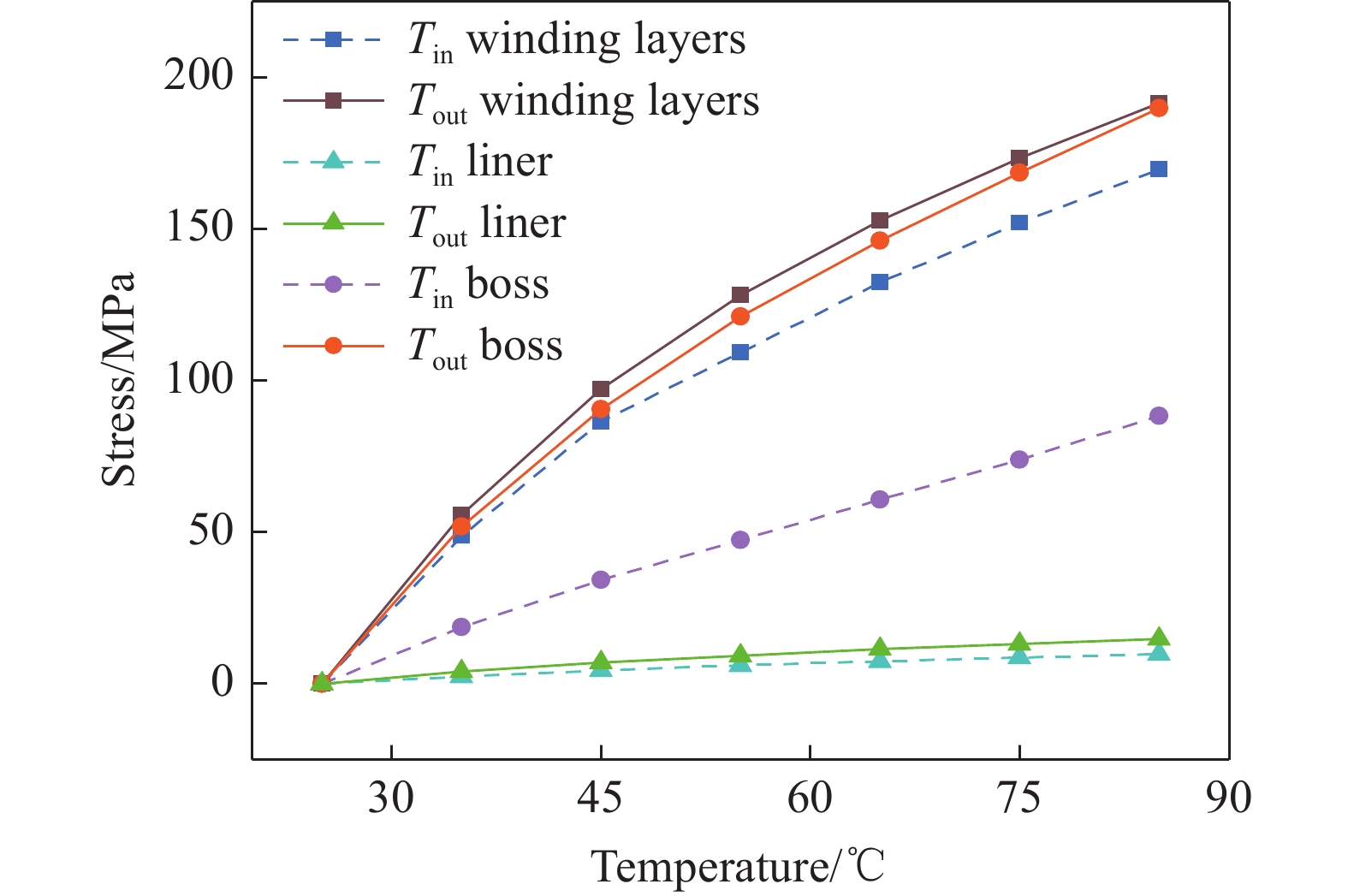

为了研究温度对储氢瓶各部分力学响应的影响,结合稳态传热得到的温度分布结果,采用热力耦合模型计算储氢瓶的热应力。

图13为不同温度下储氢瓶各部分的热应力,图中 {T}_{\mathrm{i}\mathrm{n}} 表示温度变化发生在内壁面, {T}_{\mathrm{o}\mathrm{u}\mathrm{t}} 表示温度变化发生在外壁面。通过对比可知,随着壁面温度的增加,储氢瓶各部分所承受的热应力均表现出上升趋势。其中塑料内衬所产生的热应力相对较小,即使壁面温度上升至85℃,其热应力亦不超过14.79 MPa,且远未达到材料的屈服极限。复合材料缠绕层和金属接头产生的热应力较大,且随着温度的升高而显著增加。对比不同温度条件下储氢瓶同一部分的热应力变化曲线可知,外壁面温度上升对其热应力影响更为显著。当外壁面温度上升至85℃时,复合材料缠绕层热应力为191.6 MPa,金属接头热应力为189.8 MPa,塑料内衬热应力为14.8 MPa。相较于内壁面同温度下复合材料缠绕层的热应力(169.7 MPa)增加了11.41%,金属接头热应力(88.3 MPa)增加了53.51%,塑料内衬热应力(9.9 MPa)增加了33.08%。

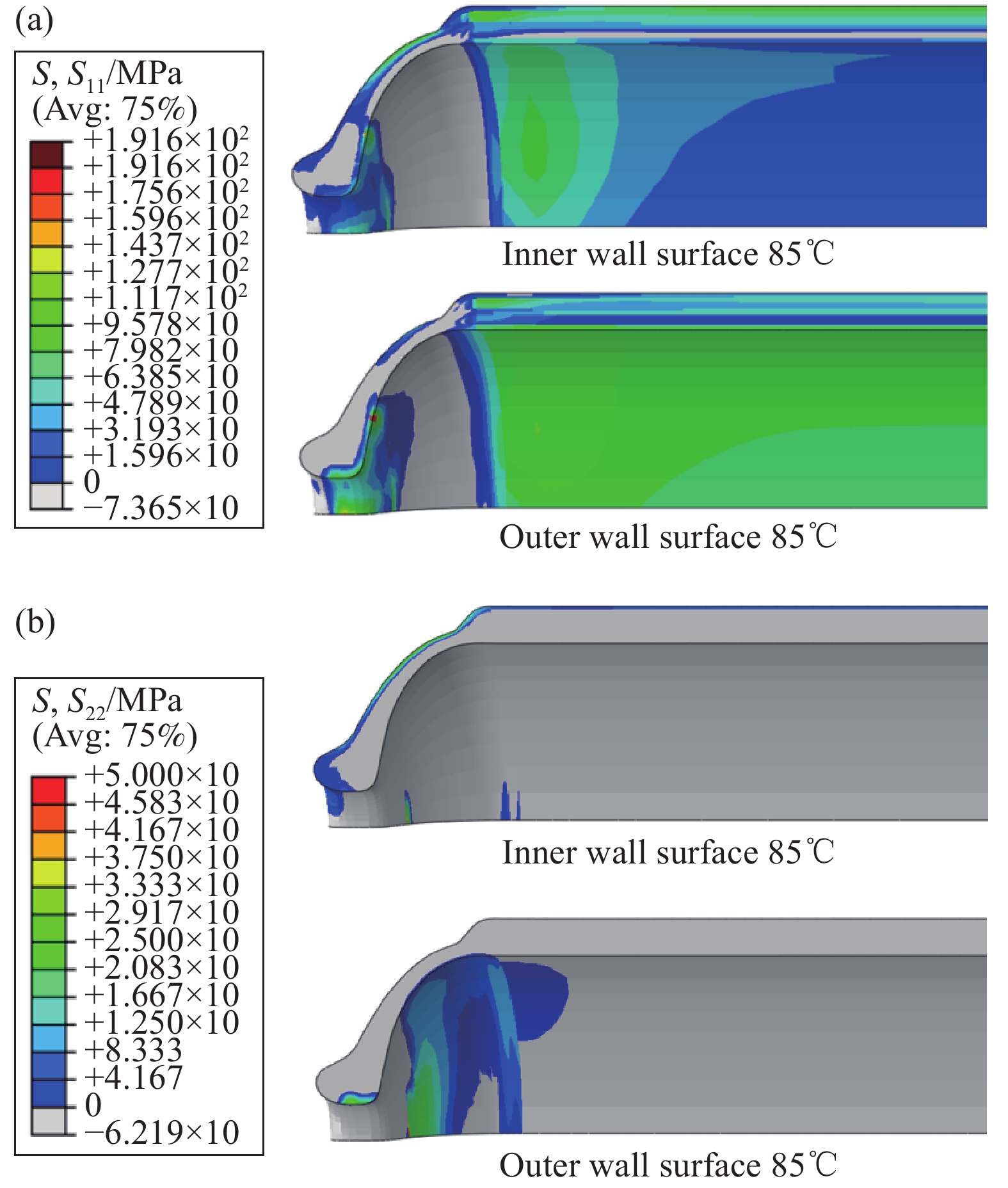

当内、外壁面温度分别上升至85℃时,复合材料缠绕层的热应力分布如图14所示,图中灰色区域纤维应力小于0 MPa。可见,由于IV型储氢瓶的结构相对复杂,且使用的材料具有不同的热力学性能,由于温度分布不均匀,热膨胀导致纤维和基体同时产生热拉应力和热压应力。其中,纤维热压应力主要发生在封头处,热拉应力则发生在筒身段,且外壁面温度较高时,封头处纤维热压应力面积较大,封头过渡段纤维热拉应力较大。基体在筒身段和封头处均产生大面积的热压应力,当内壁面温度较高时,缠绕层外侧基体受拉,而外壁面温度较高时,缠绕层内侧基体受拉。

3.2.2 温度对储氢瓶爆破失效行为的影响

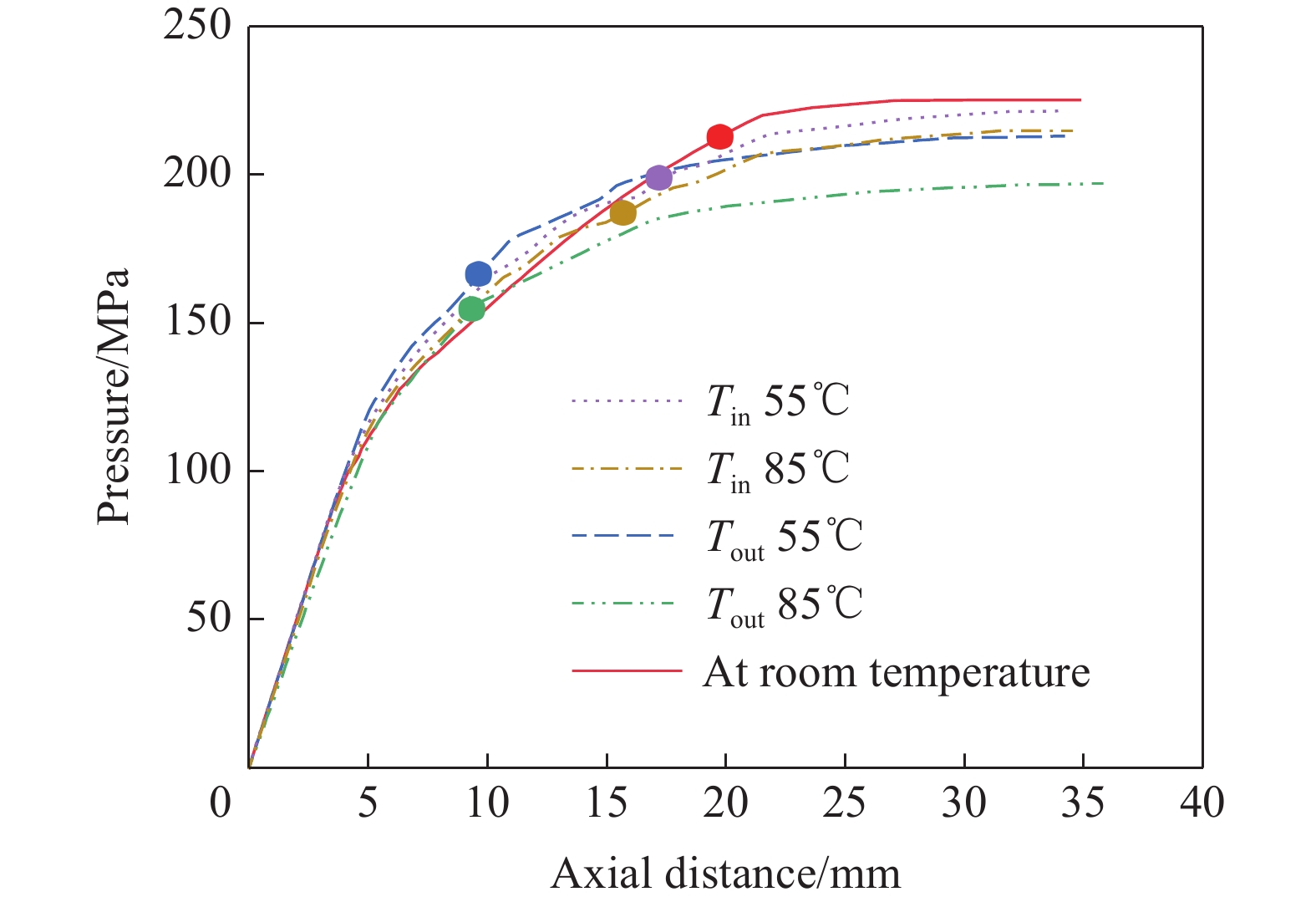

进一步结合载荷-位移曲线对不同温度下储氢瓶的爆破失效行为进行分析,如图15所示,图中各点分别表示不同温度条件下纤维损伤起始点。

在线性阶段,储氢瓶各部分均因热膨胀产生形变,导致在相同载荷条件下,其轴向位移相较于室温时有所提高。由于复合材料的热膨胀系数随温度的上升而增加,储氢瓶轴向位移随之增大。与内壁面温度升高时相比,外壁面温度升高时传递至复合材料缠绕层的热量更多,因此外壁面温度上升时储氢瓶整体轴向位移变化更加明显。

在非线性阶段,塑料内衬进入塑性阶段时的压力载荷不随储氢瓶壁面温度上升而改变。基体的热压应力抵消了部分由压力载荷引起的拉应力,且随着温度上升,基体热压应力增大,所抵消的拉应力增加,导致基体损伤扩展速度减缓,相同载荷下储氢瓶轴向位移减小,载荷-位移曲线的斜率下降速度减小,当外壁面温度升高时这一现象尤为显著。同时,由于基体强度随着温度上升而下降,复合材料缠绕层整体承载能力降低,缩短了曲线的非线性阶段范围。

同理,随着温度的升高,封头处的部分纤维拉应力被其热压应力抵消,进而显著减缓了纤维损伤的扩展速度,导致载荷-位移曲线在快速变化阶段的范围扩大,尤其是当外壁面温度升高时,这一现象更加明显。

随着温度的上升,当纤维发生贯穿性损伤时,塑料内衬的最大应变增加,当内壁面温度上升至85℃时,其最大应变为45.96%,当外壁面温度上升至85℃时,其最大应变为65.65%,均未超过其断裂应变。可见,温度上升至85℃并未使得塑料内衬在爆破发生前破裂。

考虑纤维损伤是导致IV型储氢瓶爆破失效的主要原因,进一步研究了不同温度条件影响下纤维初始损伤时压力载荷的变化,如图16所示。结果表明,温度升高会使纤维初始损伤提前,尤其在外壁面温度上升时,这种情况更为显著。当内、外壁面温度上升至85℃时,纤维初始损伤时载荷分别降低了12.1%和27.5%。这是由于外壁面温度升高时,稳态传热下复合材料缠绕层内部温度更高,从而降低了基体强度,影响了缠绕层的力学行为,导致纤维初始损伤提前。

温度影响下储氢瓶的爆破压力如图17所示。可见,随着温度的升高,储氢瓶爆破压力下降。当外壁面温度达到85℃时,储氢瓶爆破压力比常温分析结果减小了12.5%,而内壁面温度达到85℃时,爆破压力减小了4.6%。对比可知,在相同的温度和压力载荷条件下,外壁面温度上升时,储氢瓶爆破压力下降更为显著。

4. 结 论

结合微观失效理论(MMF)发展了一种考虑温度影响的多尺度爆破失效分析方法,预测了不同温度下IV型储氢瓶的爆破压力,同时分析了温度对储氢瓶力学响应的影响,得到以下结论:

(1) IV型储氢瓶爆破失效根据其轴向载荷-位移曲线可分为3个阶段:线性阶段、非线性阶段和快速变化阶段。其中,基体初始损伤发生在线性阶段,对整体轴向位移影响较小。曲线进入非线性阶段时,内衬开始进入塑性状态,随后接头进入塑性状态,基体在封头处扩展为大面积损伤。在快速变化阶段,纤维出现初始损伤并持续扩展,最终在封头过渡段发生贯穿性损伤,导致储氢瓶发生爆破失效。预测得到室温下储氢瓶的爆破压力与试验结果的误差为5.4%,且预测的储氢瓶爆破失效发生位置与试验结果吻合,验证了预测方法的准确性;

(2)在25~85℃范围内,随着温度的升高,储氢瓶各部分热应力增加,进一步影响其爆破失效行为。在载荷-位移曲线的线性阶段,相同载荷下储氢瓶轴向位移随着温度的上升而增加;在非线性阶段,内衬进入塑性阶段时的压力载荷不变,基体的热压应力与压力载荷产生的拉应力部分抵消,基体损伤扩展速度减缓,储氢瓶轴向位移减小,但非线性阶段范围缩短;在快速变化阶段,受热压应力影响,封头处产生的纤维热压应力延缓了纤维损伤扩展速度。随着温度的升高,内衬塑性应变增加,基体材料的强度降低,储氢瓶的整体结构强度随之减弱,纤维初始损伤发生提前,储氢瓶的最终爆破压力随着温度增加而降低。此外,外壁面温度上升对储氢瓶爆破失效行为的影响更为显著。

由于试验条件限制,本文未对内外壁面温度变化下储氢瓶的爆破压力进行试验验证。另外,IV型储氢瓶内衬由热塑性聚合物制成,具有复杂的失效机制,尤其是在疲劳循环载荷下,可能存在与缠绕层分离的危险。后续工作中将开展IV型储氢瓶快速充氢过程的非稳态传热分析,对IV型储氢瓶的爆破试验、内衬失效及在疲劳循环载荷下的失效行为进一步开展深入研究,对IV型储氢瓶进行结构优化设计,提升其安全可靠性。

-

图 4 储氢瓶多尺度爆破失效分析计算流程图

Figure 4. Flow chart for multiscale burst failure analysis of the hydrogen storage vessel

RVE—Representative volume element; Mσ—Mechanical stress amplification factor; Aσ—Thermal stress amplification factor; df—Fiber damage factor; dm—Matrix damage factor; △T—Temperature difference

表 1 铝合金6061和尼龙(PA6)材料参数

Table 1 Materials properties of alloy 6061 and Nylon (PA6)

Property 6061-T6 PA6 Modulus/GPa 68.90 1.88 Poisson's ratio 0.33 0.38 Yield strength/MPa 284.89 39.78 Break elongation/% 20; 104 Density/(g·cm−3) 2.75 1.08 Conductivity/(W·(m·K)−1) 180.00 3.01 Specific heat/(J·(kg·K)−1) 896.00 1750.00 Expansion/(10−6 K−1) 23.60 106.00 表 2 常温下T700碳纤维/环氧树脂(CF/EP)复合材料参数

Table 2 Materials properties of the T700 carbon fiber/epoxy (CF/EP) composite at room temperature

Property Ply (T700-epoxy) Fiber

(T700)Matrix

(Epoxy)Longitudinal modulus E1/GPa 142.00 232.00 3.50 Transverse moduli E2=E3/GPa 10.30 18.00 3.50 Shear moduli G12=G13/GPa 7.10 8.70 1.25 Shear modulus G23/GPa 3.80 5.80 1.25 Poisson's ratio υ12=υ13 0.25 0.20 0.35 Poisson's ratio υ23 0.42 0.49 0.35 Tensile strength/GPa XT=2.50,

YT=0.06Tf=4.90 Tm=0.11 Compressive strength/GPa XC=1.25,

YC=0.19Cf=2.50 Cm=0.24 Toughness/(N·mm−1) — Gfc=106.00 Gnc=0.28,

Gsc=0.79Density/(g·cm−3) 1.53 2.75 1.17 Conductivity/(W·(m·K)−1) 14.61 180.00 1.84 Specific heat/(J·(kg·K)−1) 972.20 896.00 1330.00 Expansion/(10−6 K−1) {\alpha }_{1} =5.78,

{\alpha }_{2} =0.19{\alpha }_{1\mathrm{f}} =2.50,

{\alpha }_{2\mathrm{f}} =0.0012.90 Notes: 1—Direction of fiber; 2—In-plane direction of the matrix; 3—Out-plane direction of the matrix; Gfc—axial fracture energy of fiber; Gnc—Fracture energy in the matric normal direction; Gsc—Fracture energy in the matric normal direction. -

[1] AIR A, SHAMSUDDOHA M, GANGADHARA PRUSTY B. A review of type V composite pressure vessels and automated fibre placement based manufacturing[J]. Composites Part B: Engineering, 2023, 253: 1-17.

[2] DONG C, LIU Y, LI J, et al. Hydrogen permeability of polyamide 6 used as liner material for type IV on-board hydrogen storage cylinders[J]. Polymers, 2023, 15(18): 1-13.

[3] LI J, LIU J, ZHAO B, et al. Research on temperature rise of type IV composite hydrogen storage cylinders in hydrogen fast-filling process[J]. Energies, 2023, 16(6): 1-21.

[4] SAPRE S, VYAS M, PAREEK K. Impact of refueling parameters on storage density of compressed hydrogen storage tank[J]. International Journal of Hydrogen Energy, 2021, 46(31): 16685-16692. DOI: 10.1016/j.ijhydene.2020.08.136

[5] 刘峻. 结构参数对车载储氢气瓶快充温升的影响规律研究[D]. 杭州: 浙江大学, 2021. LIU Jun. The study on the effects of geometrical parameters on temperature rise in on-board gaseous hydrogen storage cylinder during the fast filling process[D]. Hangzhou: Zhejiang University, 2021(in Chinese).

[6] 邹光雄, 寇文能, 涂成林, 等. 高温环境对汽车制动的影响[J]. 汽车文摘, 2019(7): 42-45. ZOU Guangxiong, KOU Wenneng, TU Chenglin, et al. Influence of high temperature environment on automobile braking system[J]. Automotive Digest, 2019(7): 42-45(in Chinese).

[7] WEI Q, CHEN H, WANG J, et al. Research on temperature rise performance of EV charging coupler[J]. Journal of Physics: Conference Series, 2020, 1626(1): 1-7.

[8] LEH D, MAGNEVILLE B, SAFFRÉ P, et al. Optimisation of 700 bar type IV hydrogen pressure vessel considering composite damage and dome multi-sequencing[J]. International Journal of Hydrogen Energy, 2015, 40(38): 13215-13230.

[9] CHEN Y Z, ZHAO S L, MA H J, et al. Analysis of hydrogen embrittlement on aluminum alloys for vehicle-mounted hydrogen storage tanks: A review[J]. Metals, 2021, 11(8): 1303. DOI: 10.3390/met11081303

[10] 姚嘉平, 王建, 张谦, 等. IV型储氢气瓶塑料内胆的失效形式与机理[J]. 塑料, 2023, 52(1): 133-138. YAO Jiaping, WANG Jian, ZHANG Qian, et al. Failure modes and mechanism of plastic liner of type IV hydrogen storage vessel[J]. Plastics, 2023, 52(1): 133-138(in Chinese).

[11] 白皛, 乔亮, 范峻铭, 等. IV型储氢气瓶塑料内胆氢渗透特性及失效分析研究进展[J]. 中国塑料, 2024, 38(1): 62-78. BAI Xiao, QIAO Liang, FAN Junming, et al. Research progress in hydrogen permeation characteristics and failure analysis of plastic liner of type IV hydrogen storage vessel[J]. China Plastics, 2024, 38(1): 62-78(in Chinese).

[12] BLANC-VANNET P, PAPIN P, WEBER M, et al. Sample scale testing method to prevent collapse of plastic liners in composite pressure vessels[J]. International Journal of Hydrogen Energy, 2019, 44(17): 8682-8691. DOI: 10.1016/j.ijhydene.2018.10.031

[13] WANG X, TIAN M, CHEN X, et al. Advances on materials design and manufacture technology of plastic liner of type IV hydrogen storage vessel[J]. International Journal of Hydrogen Energy, 2022, 47(13): 8382-8408. DOI: 10.1016/j.ijhydene.2021.12.198

[14] JIN S, CHENG P, BAI Y, et al. Progressive failure analysis and burst mode study of type IV composite vessels[J]. Ships and Offshore Structures, 2024, 19(2): 223-232. DOI: 10.1080/17445302.2022.2157192

[15] HU Z Y, CHEN M H, ZU L, et al. Investigation on failure behaviors of 70 MPa type IV carbon fiber overwound hydrogen storage vessels[J]. Composite Structure, 2021, 259: 113387. DOI: 10.1016/j.compstruct.2020.113387

[16] BOUVIER M, GUIHENEUF V, JEAN-MARIE A. Modeling and simulation of a composite high-pressure vessel made of sustainable and renewable alternative fibers[J]. International Journal of Hydrogen Energy, 2019, 44(23): 11970-11978. DOI: 10.1016/j.ijhydene.2019.03.088

[17] MAGNEVILLE B, GENTILLEAU B, VILLALONGA S, et al. Modeling, parameters identification and experimental validation of composite materials behavior law used in 700 bar type IV hydrogen high pressure storage vessel[J]. International Journal of Hydrogen Energy, 2015, 40(38): 13193-13205. DOI: 10.1016/j.ijhydene.2015.06.121

[18] JEBELI M A, HEIDARI-RARANI M. Development of Abaqus WCM plugin for progressive failure analysis of type IV composite pressure vessels based on Puck failure criterion[J]. Engineering Failure Analysis, 2022, 131: 105851. DOI: 10.1016/j.engfailanal.2021.105851

[19] ALAM S, YANDEK G R, LEE R C, et al. Design and development of a filament wound composite overwrapped pressure vessel[J]. Composites Part C: Open Access, 2020, 2: 100045.

[20] HWANG J S, KO K H, JUNG G S. Proposal of a short-body hydrogen pressure vessel to assess the burst of long-body/large-capacity vessels[J]. International Journal of Precision Engineering and Manufacturing, 2023, 24(3): 471-483. DOI: 10.1007/s12541-022-00757-5

[21] 鄢家乐, 陈学东, 范志超, 等. 70 MPa车载IV型储氢气瓶铺层设计与实验验证[J]. 西安交通大学学报, 2022, 56(10): 71-80. DOI: 10.7652/xjtuxb202210007 YAN Jiale, CHEN Xuedong, FAN Zhichao, et al. Layered design and experimental verification of 70 MPa vehicle-mounted type IV hydrogen storage cylinder[J]. Journal of Xi'an Jiaotong University, 2022, 56(10): 71-80(in Chinese). DOI: 10.7652/xjtuxb202210007

[22] LEH D, SAFFRÉ P, FRANCESCATO P, et al. A progressive failure analysis of a 700-bar type IV hydrogen composite pressure vessel[J]. International Journal of Hydrogen Energy, 2015, 40(38): 13206-13214. DOI: 10.1016/j.ijhydene.2015.05.061

[23] WU Q, ZU L, WANG P, et al. Design and fabrication of carbon-fiber-wound composite pressure vessel with HDPE liner[J]. International Journal of Pressure Vessels and Piping, 2022, 200: 104851.

[24] LI F, CHEN X, XU P, et al. Optimal design of thin-layered composites for type IV vessels: Finite element analysis enhanced by ANN[J]. Thin-Walled Structures, 2023, 187: 110752.

[25] RAFIEE R, TORABI M A. Stochastic prediction of burst pressure in composite pressure vessels[J]. Composite Structures, 2018, 185: 573-583. DOI: 10.1016/j.compstruct.2017.11.068

[26] GENTILLEAU B, TOUCHARD F, GRANDIDIER J C. Numerical study of influence of temperature and matrix cracking on type IV hydrogen high pressure storage vessel behavior[J]. Composite Structures, 2014, 111: 98-110. DOI: 10.1016/j.compstruct.2013.12.034

[27] 朱国华, 竺森森, 胡珀, 等. CFRP薄壁结构多尺度建模及耐撞性分析[J]. 复合材料学报, 2023, 40(6): 3626-3639. ZHU Guohua, ZHU Sensen, HU Po, et al. Multi-scale modeling and crashworthiness analysis of CFRP thin-walled structures[J]. Acta Materiae Compositae Sinica, 2023, 40(6): 3626-3639(in Chinese).

[28] REN M, ZHANG X, HUANG C, et al. An integrated macro/micro-scale approach for in situ evaluation of matrix cracking in the polymer matrix of cryogenic composite tanks[J]. Composite Structures, 2019, 216: 201-212. DOI: 10.1016/j.compstruct.2019.02.079

[29] NGUYEN B N, ROH H S, MERKEL D R, et al. A predictive modeling tool for damage analysis and design of hydrogen storage composite pressure vessels[J]. International Journal of Hydrogen Energy, 2021, 46(39): 20573-20585. DOI: 10.1016/j.ijhydene.2021.03.139

[30] 刘长喜, 姜旭, 王佳杰, 等. 纤维缠绕复合材料压力容器的多尺度分析与性能预测[J]. 工程塑料应用, 2023, 51(11): 115-122. DOI: 10.3969/j.issn.1001-3539.2023.11.019 LIU Changxi, JIANG Xu, WANG Jiajie, et al. Multiscale analysis and performance prediction of filament-wound composite pressure vessel[J]. Engineering Plastics Application, 2023, 51(11): 115-122(in Chinese). DOI: 10.3969/j.issn.1001-3539.2023.11.019

[31] ZHANG N, GAO S, SONG M, et al. A multiscale study of CFRP based on asymptotic homogenization with application to mechanical analysis of composite pressure vessels[J]. Polymers, 2022, 14(14): 2817. DOI: 10.3390/polym14142817

[32] LIN S, YANG L, XU H, et al. Progressive damage analysis for multiscale modelling of composite pressure vessels based on Puck failure criterion[J]. Composite Structures, 2021, 255: 113046.

[33] HA S K, JIN K K, HUANG Y. Micro-mechanics of failure (MMF) for continuous fiber reinforced composites-all databases[J]. Journal of Composite Materials, 2008, 41(18): 1873-1895.

[34] WANG L, ZHENG C, WEI S, et al. Micromechaics-based progressive failure analysis of carbon fiber/epoxy composite vessel under combined internal pressure and thermomechanical loading[J]. Composites Part B: Engineering, 2016, 89: 77-84. DOI: 10.1016/j.compositesb.2015.11.018

[35] JIN K K, LEE Y H. Distribution of micro stresses and interfacial tractions in unidirectional composites[J]. Journal of Composite Materials, 2008, 42(18): 1825-1849. DOI: 10.1177/0021998308093909

[36] 全国绝热材料标准化技术委员会. 绝热材料稳态热阻及有关特性的测定 防护热板法: GB/T 10294—2008[S]. 北京: 中国标准出版社, 2008. National Technical Committee 191 on Thermal Insulation Materials of Standardization Administration of China. Thermal insulation—Determination of steady-state thermal resistance and related properties—Guarded hot plate apparatus: GB/T 10294—2008[S]. Beijing: Standards Press of China, 2008(in Chinese).

[37] ASTM. Standard test method for determining specific heat capacity by differential scanning calorimetry: ASTM E1269—11[S]. West Conshohocken: ASTM, 2018.

[38] International Organization for Standardization. Plastics—Thermomechanical analysis (TMA)—Part 2: Determination of coefficient of linear thermal expansion and glass transition temperature: ISO 11359-2: 2021[S]. Switzerland: ISO, 2005.

[39] 全国纤维增强塑料标准化技术委员会. 树脂浇铸体性能试验方法: GB/T 2567—2021[S]. 北京: 中国标准出版社, 2021. National Technical Committee 39 on Fiber Reinforced Plastic of Standardization Administration of China. Test methods for properties of resin casting body: GB/T 2567—2021[S]. Beijing: Standards Press of China, 2021(in Chinese).

[40] 全国气瓶标准化技术委员会. 车用压缩氢气纤维全缠绕气瓶定期检验与评定: GB/T 42626—2023[S]. 北京: 中国标准出版社, 2023. National Technical Committee 31 on Cylinder of Standardization Administration of China. Periodic inspection and evaluation of fully wrapped fibre reinforced composite gas cylinders of compressed hydrogen gas for automotive vehicles: GB/T 42626—2023[S]. Beijing: Standards Press of China, 2023(in Chinese).

[41] 王亮. 基于微观力学分析的复合材料储氢容器强度与寿命研究[D]. 杭州: 浙江大学, 2016. WANG Liang, Micromechanics-based failure theory for strength and life investigation of carbon fiber-reinforced composite hydrogen storage vessel[D]. Hangzhou: Zhejiang University, 2016(in Chinese).

[42] SIMONOVSKI I, BARALDI D, MELIDEO D, et al. Thermal simulations of a hydrogen storage tank during fast filling[J]. International Journal of Hydrogen Energy, 2015, 40(36): 12560-12571. DOI: 10.1016/j.ijhydene.2015.06.114

[43] IMMEL R, MACK-GARDNER A. Development and validation of a numerical thermal simulation model for compressed hydrogen gas storage tanks[J]. SAE International Journal of Engines, 2011, 4(1): 1850-1861. DOI: 10.4271/2011-01-1342

[44] 全国气瓶标准化技术委员会. 车用压缩氢气塑料内胆碳纤维全缠绕气瓶: GB/T 42612—2023[S]. 北京: 中国标准出版社, 2023. National Technical Committee 31 on Cylinder of Standardization Administration of China. Fully-wrapped carbon fiber reinforced cylinders with a plastic liner for the on-board storage of compressed hydrogen as a fuel for land vehicles: GB/T 42612—2023[S]. Beijing: Standards Press of China, 2023(in Chinese).

-

其他相关附件

-

目的

Ⅳ型塑料内衬复合材料储氢瓶具有质量轻、成本低、使用寿命长、耐腐蚀、耐疲劳等优点,已成为最具潜力的车载储能装备之一。车载高压储氢瓶在快速充装过程会产生显著的温升效应,同时,高温天气、汽车零部件机械发热等情况会使储氢瓶直接面临环境温度的影响。因此,深入研究IV型储氢瓶在高压及温度影响下的失效行为,对提高其安全使用具有重要意义。

方法以某车载140L规格IV储氢瓶为研究对象,将快速充氢和环境温度变化导致的储氢瓶温度变化分别简化为储氢瓶在温度均匀恒定的内壁面和外壁面中的稳态传热。基于微观失效理论,建立了三维稳态传热模型、微观力学模型和热力耦合模型,发展了一种考虑温度影响的多尺度爆破失效仿真分析方法,研究了25℃~85℃范围内IV型储氢瓶内、外壁面温度上升对温度场分布及爆破失效行为的影响。

结果基于常温爆破失效分析可得,在工作压力70MPa下,储氢瓶的塑料内衬和金属接头均未发生屈服,复合材料缠绕层发生局部基体损伤,但未发生纤维损伤,另外在储氢瓶发生爆破前,塑料内衬并未发生破裂。结合储氢瓶的轴向载荷-位移曲线,可将储氢瓶爆破失效行为分为线性阶段、非线性阶段和快速变化阶段,其中接头和内衬的塑性行为以及基体的大面积损伤是储氢瓶轴向位移随载荷呈非线性增长的原因,纤维损伤是导致IV型储氢瓶爆破失效的主要原因。结合爆破试验,可得仿真预测得到室温下储氢瓶的爆破压力与试验结果的误差为5.4 %,且预测的储氢瓶爆破失效发生位置与试验结果吻合。进一步通过多尺度爆破失效仿真模型研究了温度对储氢瓶爆破失效行为,发现外壁面温度上升对热应力影响更为显著。相较于内壁面,在85℃下复合材料缠绕层的热应力(169.7 MPa)增加了11.41 %,金属接头热应力(88.3 MPa)增加了53.51 %,塑料内衬热应力(9.9 MPa)增加了33.08 %。考虑温度影响后,储氢瓶在线性阶段的轴向位移变化更明显,在非线性阶段和快速变化阶段,不均匀的温度分布和热膨胀产生了热压应力,与压力载荷产生的拉应力部分抵消,使基体和纤维的损伤扩展速度减缓。同时,随着温度的上升,复合材料强度降低,纤维初始损伤发生提前,最终导致储氢瓶的爆破压力下降。其中,外壁面或内壁面温度从室温上升至85℃时,纤维初始损伤压力载荷分别下降了27.5 %和12.1 %,最终爆破压力分别下降了12.5 %和4.6 %。

结论通过室温爆破试验对本文提出的多尺度爆破失效分析方法进行了验证。通过该方法可预测不同温度下Ⅳ型储氢瓶的爆破压力和力学响应,后续将进一步结合试验深入开展IV型储氢瓶快速充氢过程的非稳态传热、内衬失效及疲劳失效行为分析,对Ⅳ型储氢瓶进行结构优化设计,提升其安全可靠性。

-

随着氢燃料电池汽车的发展,Ⅳ型储氢瓶已成为最具潜力的车载储能装备之一。由于各部分的材料性能差异较大,Ⅳ型储氢瓶在快速充装及服役过程中会产生显著温升效应或面临环境温度变化,在热力载荷作用下具有复杂的力学响应,深入研究该工况下Ⅳ型储氢瓶的爆破失效行为对确保其安全使用具有重要意义。

本文基于微观失效理论,建立了储氢瓶稳态传热模型、微观力学模型以及热力耦合模型,发展了一种考虑温度影响的Ⅳ型储氢瓶多尺度爆破失效分析方法,研究了25~85℃范围内Ⅳ型储氢瓶内壁面或外壁面温度上升对其失效行为以及爆破压力的影响规律。有限元计算结果表明,Ⅳ型储氢瓶爆破失效行为根据其载荷-位移曲线可分为线性阶段、非线性阶段和快速变化阶段。其中,基体初始损伤发生在线性阶段,对整体轴向位移变化趋势影响较小;内衬和接头的塑性行为以及基体的大面积损伤是储氢瓶轴向位移随载荷呈非线性增长的主要原因;在快速变化阶段,纤维出现初始损伤并持续扩展,最终在封头过渡段发生贯穿性损伤,导致储氢瓶发生爆破失效。预测得到室温下(25℃)的爆破压力和爆破失效发生位置与试验结果吻合,验证了模型的准确性。温度升高使得储氢瓶在线性阶段的位移增加,在非线性阶段和快速变化阶段,不均匀的温度分布和热膨胀产生了热压应力,与压力载荷产生的拉应力部分抵消,使基体和纤维的损伤扩展速度减缓。随着温度的上升,复合材料强度降低,纤维初始损伤发生提前,最终导致储氢瓶的爆破压力下降。其中,外壁面或内壁面温度从室温上升至85℃时,纤维初始损伤压力载荷分别下降了27.5%和12.1%,最终爆破压力分别下降了12.5%和4.6%。可见,在所研究的温度范围内,外壁面温度变化对Ⅳ型储氢瓶的力学响应影响更大。

温度影响下Ⅳ型储氢瓶多尺度爆破失效行为

下载:

下载: