Interface behavior and mechanical properties of double-sided electron beam welded joint of Ti/Al laminate plates

-

摘要: 钛/铝层状复合板兼具了钛合金高强耐腐蚀和铝合金轻质、价格低廉的多重优势,在航空航天、汽车制造、水下装备等领域具有广泛的潜在应用前景。为探究Ti/Al层状复合构件的连接行为,采用真空电子束焊(EBW)对Ti/Al层状复合板进行焊接,对焊接接头的微观组织、界面行为及力学性能进行了研究。研究结果表明:相比于单面焊,先Al后Ti双面焊可以有效提高Ti/Al层状复合板焊接接头的力学性能,焊接接头界面处无明显缺陷,在焊接接头Ti/Al界面处存在明显的金属间化合物(IMCs)层,化合物的形成顺序分别为TiAl3、TiAl、TiAl2。其中,TiAl2是TiAl作为中间物经过一系列反应的产物。在保持Al层电子束流为43 mA不变条件下,随着Ti层焊接电子束流的增大,焊接接头的抗拉强度和延伸率均呈现先增大后减小的趋势,抗拉强度和延伸率最高可达304.6 MPa和10.4%,达到了母材强度的57%,焊接接头的断裂机制主要为在IMCs位置产生的脆性断裂。

-

关键词:

- Ti/Al层状复合板 /

- 电子束焊接 /

- 焊接接头 /

- 界面行为 /

- 力学性能

Abstract: Ti/Al laminated composite plates have the advantages of high strength and corrosion resistance of titanium alloy, light mass and low price of aluminum alloy, and have a wide range of potential applications in aerospace, automobile manufacturing, underwater equipment and other fields. In order to investigate the connection behavior of Ti/Al laminated composite members, vacuum electron beam welding (EBW) was used to weld Ti/Al laminated composite members, and the microstructure, interface behavior and mechanical properties of the welded joints were studied. The results showed that: Compared with single-side welding, the mechanical properties of welded Ti/Al laminated composite plates can be effectively improved by double-sided Al welding followed by Ti welding. There are no obvious defects at the interface of welded Ti/Al joints, and there are obvious intermetallic compounds (IMCs) layers at the interface of welded Ti/Al joints. The formation sequence of the compounds is TiAl3, TiAl and TiAl2. TiAl2 is the product of a series of reactions in which TiAl is used as an intermediate. Under the condition that the electron beam of Al layer remains unchanged at 43 mA, with the increase of the electron beam of Ti layer, the tensile strength and elongation of the welded joint both increase first and then decrease. The maximum tensile strength and elongation can reach 304.6 MPa and 10.4%, which is 57% of the strength of the base metal. The fracture mechanism of welded joint is mainly brittle fracture at IMCs position. -

随着科学技术的高速发展,现代工程对工件材料的性能要求越来越高,在一些特殊的服役环境下,单一金属材料已经不能满足实际的生产需求。钛合金被誉为“二十一世纪的金属”,是由于其具有良好的耐腐蚀性、较高的强度和良好的耐热性等特点[1]。但其生产成本较高,因此,主要用于航空航天、核电军工、医疗及深海等高科技领域。铝合金具有较好的延展性、低密度及加工成形性能良好等特点[2],在工业制造领域得到了广泛的应用。因此,结合钛合金和铝合金的优势,Ti/Al层状复合材料有效规避了二者的不足,兼具了轻量化、高强度、耐腐蚀及价格低廉的优势,极具应用前景。

目前,Ti/Al层状复合板的制备方法有轧制复合法、爆炸复合法、热压复合法等。其中,热压复合法[3]是在真空环境下,利用高压塑性变形和高温扩散使界面处形成良好的冶金结合。其装置简单,加工效率高,便于批量化生产,同时,制备的层状复合板具有良好的界面结合强度。

层状复合板的常用焊接方法有搅拌摩擦焊(Fricition stir welding,FSW)、激光焊(Laser beam welding,LBW)、真空电子束焊(Electron beam welding,EBW)等。其中,EBW[4]作为一种真空环境下的焊接方法,可以有效避免焊接过程中空气对焊接接头的污染,并且,焊接接头成形性能良好。与传统的焊接方式相比,不受材料导电的影响,EBW技术已广泛应用于复合材料焊接、C纳米管焊接及绝缘体焊接等领域[5]。范林好[6]对Re/GH3128复合材料进行EBW焊接,其中,Re和GH3128均为航空发动机中重要的热交换零部件材料,且二者均属于耐高温材料。为防止Re氧化,获得性能优异的焊接接头,因此,采用EBW实现Re和GH3128的有效连接。

在层状复合板焊接过程中,不同于单一金属材料,接头组织复杂,容易产生脆性的金属间化合物(Intermetallic compounds,IMCs),影响焊接接头的力学性能。曲树平[7]采用铝合金在上、钛合金在下的方式进行电子束搭接焊,分析焊接缺陷产生的原因,探究不同热输入量与界面处元素扩散行为的关系。赵啸等[8]采用FSW对铝/铜复合板进行焊接技术研究,探究热力耦合作用对铜复层流动行为的影响,铝基层在上的焊接接头容易产生明显的隧道缺陷;铜复层在上时得到的焊接接头成形性能良好,平均抗拉强度为85.2 MPa,达到母材强度的62.7%。

为减少或消除IMCs的生成,研究人员进行了大量研究。李福山[9]采用EBW技术对铝/铜复合板进行焊接,为了提高焊接接头的力学性能,提出采用熔池分离的双面焊技术。研究发现,双面焊可以实现铝/铜复合板的焊接,焊接接头的抗拉强度最高可达117.0 MPa,达到母材的92.9%,双面焊可以有效抑制接头中脆性IMCs的形成。因此,为获得力学性能优异的焊接接头,EBW焊接Ti/Al复合板也可采取以上方法。

本文通过真空热压的方法制备Ti/Al层状复合板,采用EBW对Ti/Al层状复合板进行焊接,对比分析了单面焊和双面焊在不同焊接工艺条件下对焊接接头微观组织与力学性能的影响,探究了焊接接头不同区域的微观组织、界面处元素扩散机制及IMCs的形成机制。对焊接接头的力学性能进行测试分析,结合焊接接头的断口形貌,对Ti/Al层状复合板焊接接头的断裂机制进行分析。

1. 原材料及方法

本文选用Ti6Al4V (TC4)钛合金、6061铝合金为原始板材,合金板材的规格均为200 mm×100 mm×3 mm,化学成分分别如表1和表2所示。

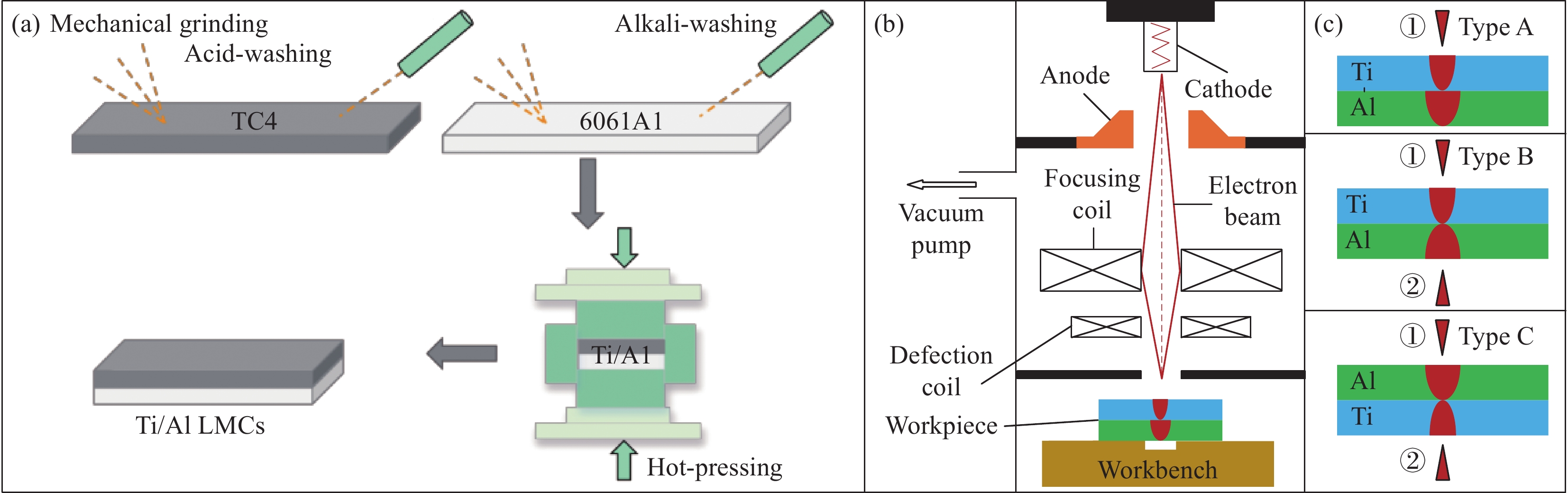

表 1 TC4钛合金化学成分Table 1. Chemical composition of TC4 titanium alloywt% Ti Al V Fe O C N H Balance 6.2 4.0 0.25 0.15 0.098 0.01 0.004 表 2 6061铝合金化学成分Table 2. Chemical composition of 6061 aluminum alloywt% Al Mg Ti Si Zn Fe Cu Mn Cr Balance 1.05 0.1 0.62 0.18 0.41 0.2 0.12 0.17 对原始板材进行表面预处理:(1) 采用400#和1000#的砂纸对钛、铝预结合面进行打磨;(2) 采用10vol%NaOH熔液对铝合金板预结合面碱洗,10vol%HF熔液对钛合金板预结合面酸洗;(3) 采用无水乙醇对钛合金、铝合金板预结合面清洗,烘干后备用。将组对的Ti/Al层状复合板坯置于真空热压炉(ZDRY-557-200,维科科技有限公司)内,进行真空热压,热压温度550℃,压强20 MPa,保温2 h后随炉冷却,工艺流程示意图如图1(a)所示。

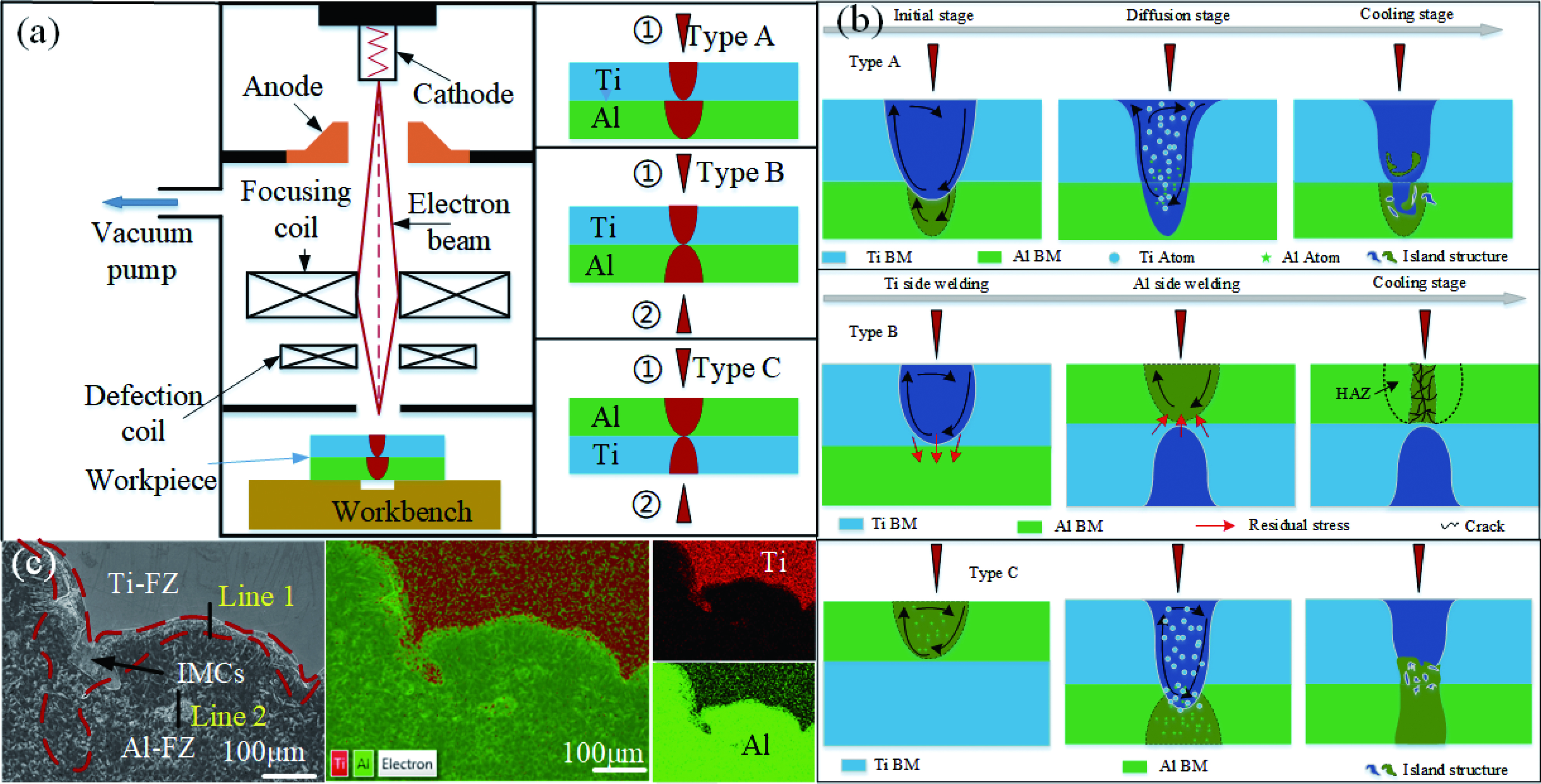

将热压后的Ti/Al层状复合材料(Laminar composites,LMCs)进行EBW,焊接工艺参数如表3所示。其中,Ti层加速电压为50 kV,Al层为40 kV,焊接工作距离均为300 mm,焊接速度均为1000 mm/min。分别进行Ti层在上单面焊接(Type A)、先Ti后Al双面焊接(Type B)和先Al后Ti双面焊接(Type C) 3种方式焊接,对不同方式下的焊接接头成形性能进行分析。EBW设备原理及焊接方式示意图如图1(b)和图1(c)所示。

采用金相显微镜(OM,CX40M,舜宇光学科技集团有限公司)、配有能谱仪(EDS)的扫描电子显微镜(SEM,MIRA3 LMH,TESCAN公司)和X射线衍射仪(XRD,SmartLsb SE,日本/RIGAKU CORPORATION)对不同工艺参数下的焊接接头微观组织和物相组成进行观察分析,探究焊接接头界面处的元素扩散机制及IMCs的形成机制。通过显微硬度仪(HV-1000,德卡精密量仪有限公司)和万能拉伸试验机(INSTRON5969,ITW集团英斯特朗公司)对焊接接头的力学性能进行测试分析,结合拉伸断口形貌对断裂机制进行分析。

表 3 EBW工艺参数Table 3. EBW process parametersElectron

beam

current/mASingle-side welding

(Type A)Double-side welding Type B Type C Ti side 60/70/80 50/60/65 70/75/80 Al side — 40/45 43/45 2. 结果与讨论

2.1 Ti/Al 层状复合板焊接接头微观组织分析

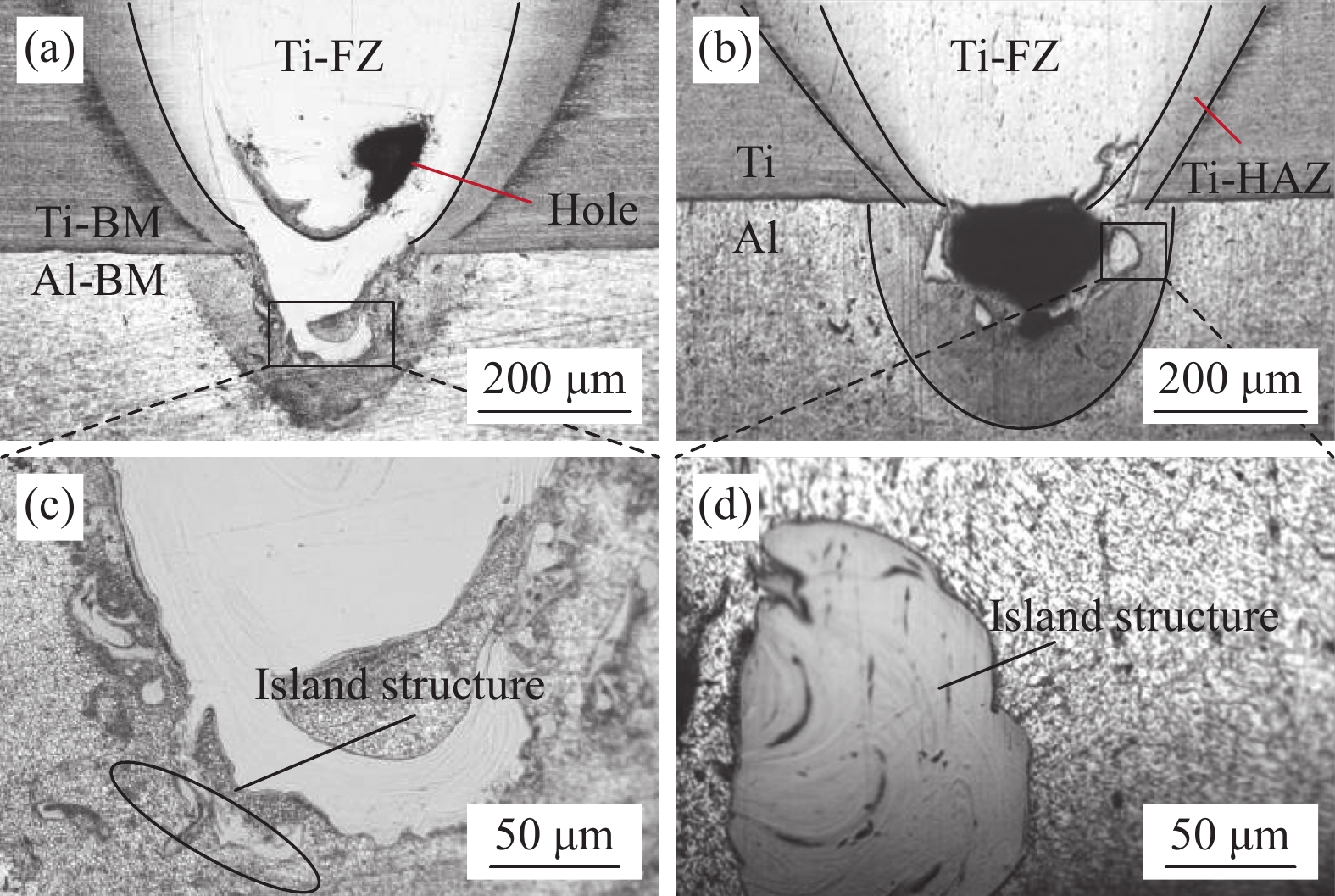

对Type A、Type B和Type C这3种焊接方式下得到的Ti/Al层状复合板焊接接头的微观形貌进行金相组织分析。图2为Type A方式下得到的不同电子束流焊接接头微观组织形貌。从图2(a)和图2(b)中可以看出,当电子束流为60 mA和70 mA时,热输入能量足以熔透Ti层金属,熔化态Ti和Al发生了流动,由于TC4密度大于6061 Al,受重力因素的影响,Ti层金属向Al层流动,Al层金属向上翻涌,气体来不及溢出熔池,形成了冶金气孔。当电子束流为70 mA时,在Ti/Al界面处形成了较大的冶金气孔。

分析其原因是由于焊接热输入较大,熔池冷却速率较快,熔池中的气体不能及时逸出,冷却后形成了冶金气孔。另一方面原因是6061 Al的熔点为680℃左右,而TC4的熔点为1670℃,因此,在较大热输入的情况下,6061 Al中的Al、Mg等元素发生气化,也同样造成了气孔的形成。在图2(c)和图2(d)中均发现了岛状结构组织,这是由于Ti在Al中的溶解度较低所引起的[10]。

图3为Type B下得到的焊接接头微观组织形貌。其中,Ti层的电子束流为60 mA,Al层电子束流为45 mA。根据焊缝宏观形貌,Al层焊缝成形较差,沿焊缝方向出现贯穿裂纹。从图3(a)可以看出,电子束热输入能量不足以熔透Ti层,熔合区与热影响区界限分明,在熔合区有析出相产生,析出相为细小的片状枝晶α相。

由图3(c)可知,Al层熔合区出现明显裂纹,这是由于在焊接Ti层时,电子束对Al层造成了一定的热影响,产生温度梯度,导致其熔合区残余应力增大。当残余应力高于某一临界值时,引起熔池凝固过程中热裂纹的出现,在焊接Al层时,待液态Al冷却时,焊缝中的液态Al不足以填充由于冷却收缩造成的体积减小;另一方面,残余应力导致Al层抵抗高温蠕变开裂的能力降低,铝合金高温蠕变机制与晶界滑移和位错滑移有关,强化晶界和限制位错运动可以提高铝合金抗蠕变性能,而残余应力会加快位错运动的滑移。最终,导致Al层贯穿裂纹的出现[11]。其中,Al层热影响区形成了细长的柱状晶。

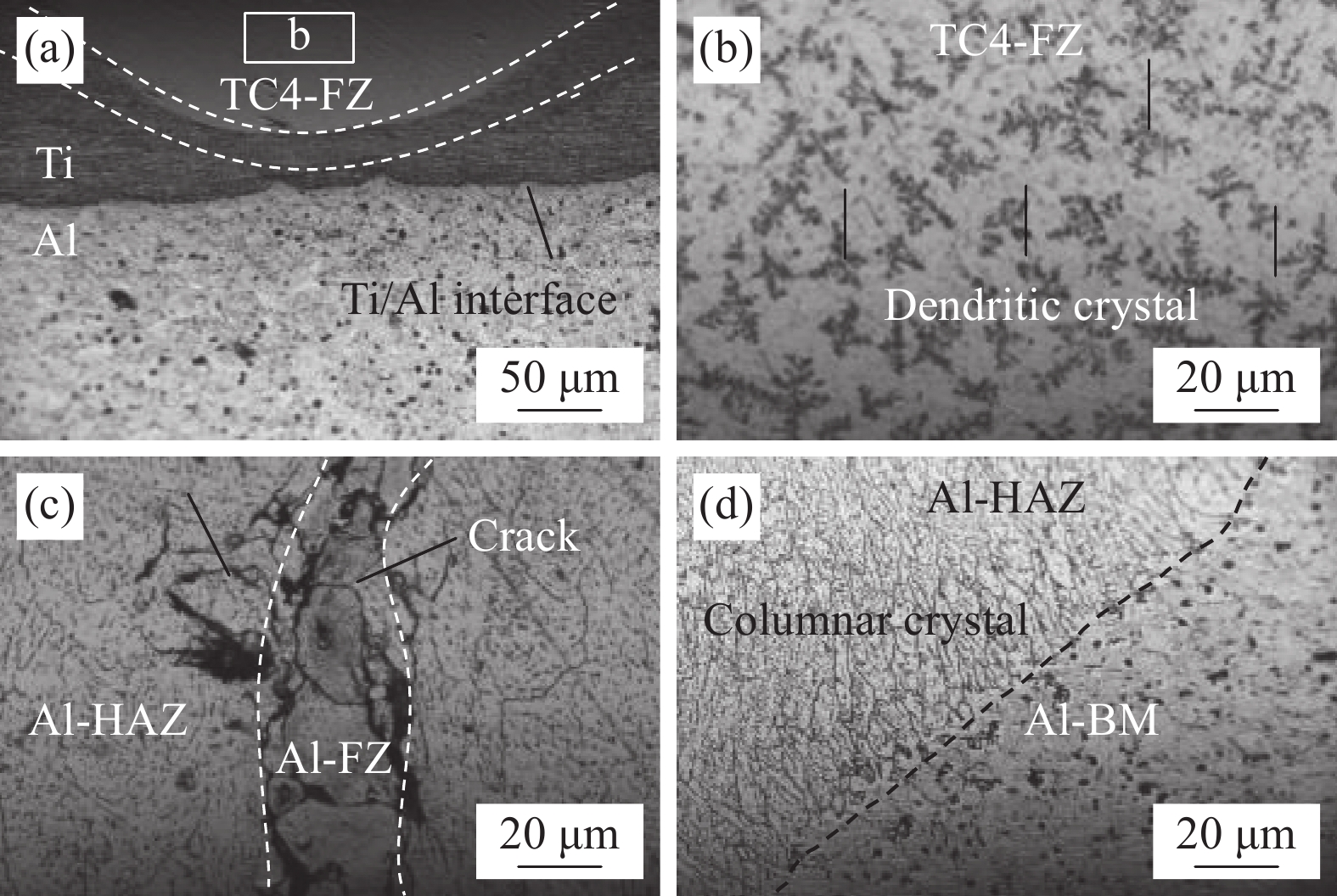

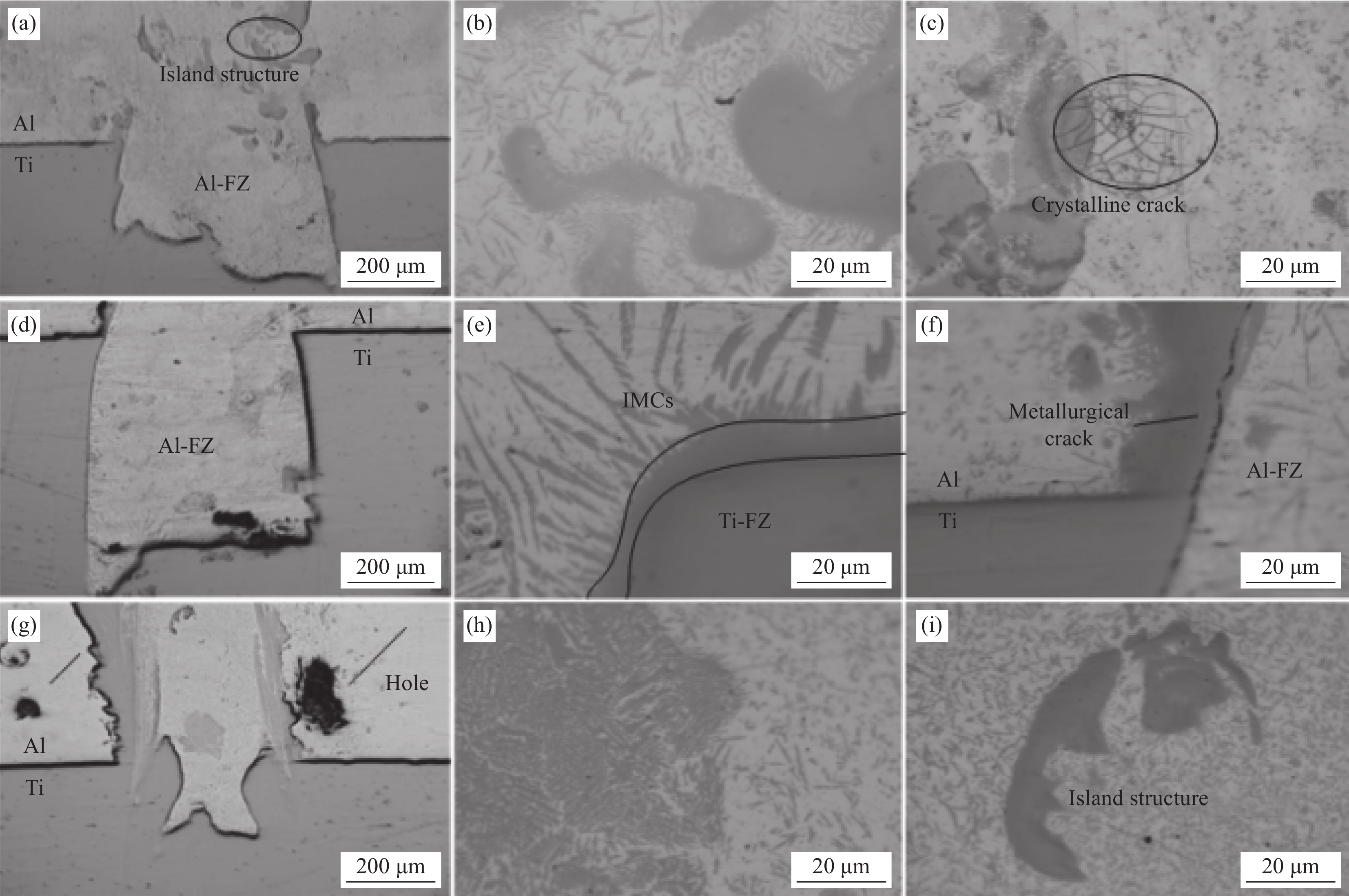

图4为Type C方式下得到的焊接接头微观组织形貌。可以看出,Ti/Al层状复合板界面处实现了良好的冶金结合,无较大的空洞缺陷。在Ti层电子束流为70 mA的条件下,Al层熔合区出现明显的熔化态的Ti合金,在Al层熔合区出现了图4(c)的结晶裂纹。这是由于Ti合金与Al合金的热膨胀系数差异较大,二者的收缩量不同,产生残余应力,最终形成结晶裂纹[12]。当Ti层电子束流为75 mA时,在Ti/Al界面处,形成了界面扩散层,呈锯齿状分布,并存在冶金裂纹。冶金裂纹的产生是由于在界面处IMCs相互生长阶段产生应力,导致在IMCs处产生裂纹[13],如图4(f)所示。当Ti层电子束流为80 mA时,热输入量足够熔透Al层,因此出现如图4(g)所示的Ti层熔合区贯穿Al层的现象,同时在Al层熔池中出现了棒状IMCs和岛状结构。

在不同的焊接方式下,Type C焊接方式下得到的焊接接头成形性能较好。主要是与焊接熔池内部的金属流动性能有关[9]。当电子束在Al层表面时,随着电子束流的增大,通过控制电子束流的大小,在Al层形成了独立的熔池,熔池底部会形成一个热量堆积区,当热量饱和时,Al层被瞬间熔透,熔池进入Ti层中,而Ti合金的熔点较高,因此,只会发生轻微熔化,并与熔化态的Al发生反应,生成IMCs,待Al层焊接完成后,对Ti层进行焊接,当焊接热输入较小时,如Ti层电子束流为70 mA和75 mA时,热输入不足以完全熔透Al层,Ti层的熔池将之前的Al层熔池熔化,在界面处形成了Ti-Al重熔熔池。当焊接热输入较大时,如Ti层电子束流为80 mA时,热输入足以熔透Al层,形成了Ti-Al的公共熔池和贯穿Al层的Ti熔池。

同时,由于Al合金的密度小于Ti合金,向熔池底部扩散的速率小于Ti合金,这也在一定程度上抑制了IMCs的生成。对于Type A和Type B两种焊接方式,由于焊接Ti层所需的热输入较大,而Al合金的熔点较低,当Ti层被熔透时,Al层也会被大面积熔化,在熔池流动的作用下,Ti和Al元素相互扩散,产生大量的IMCs且易产生缺陷,降低了接头的成形性能。

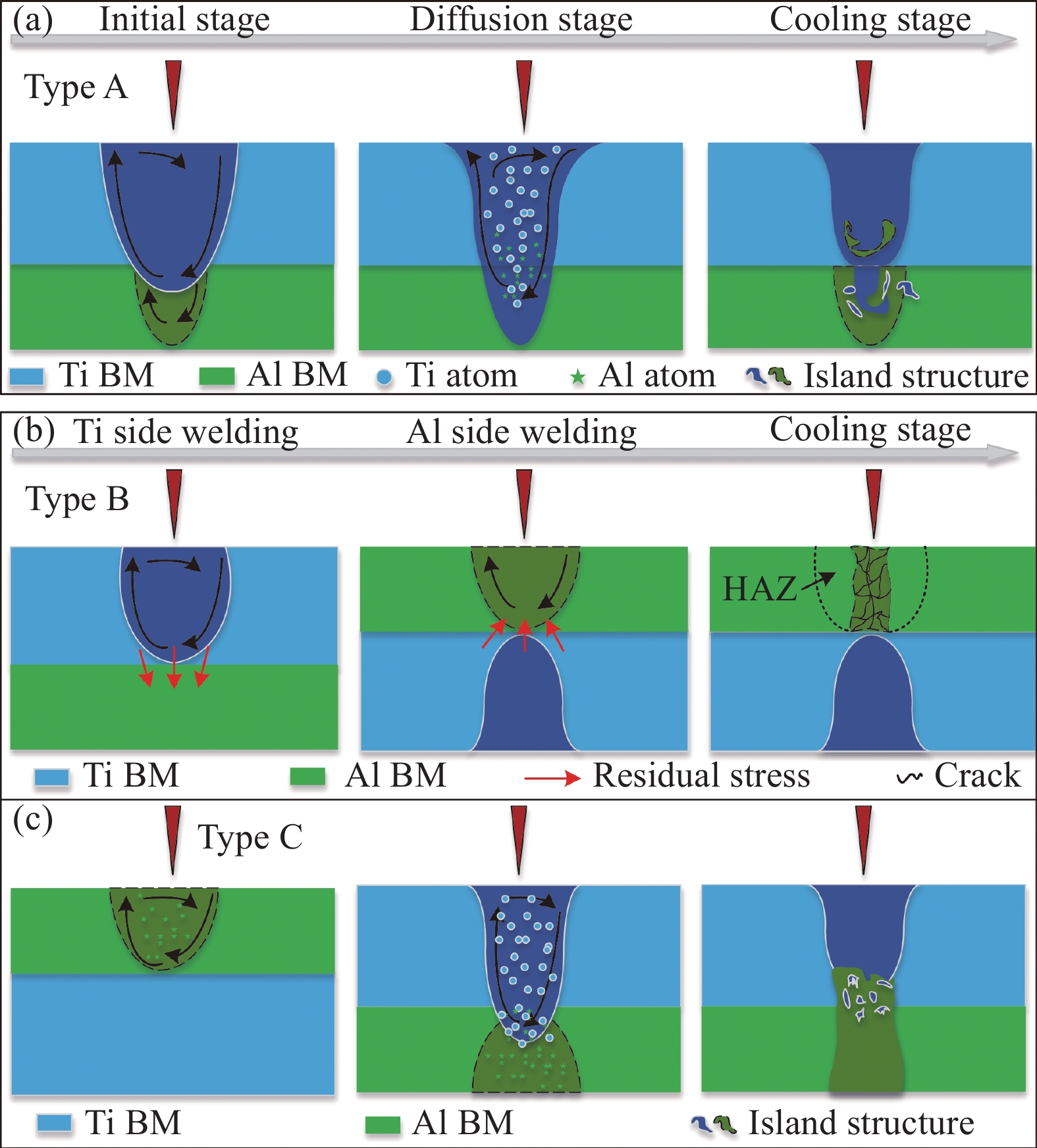

图5为3种焊接类型下焊接接头成形示意图。图5(a)为Type A焊接成形示意图。Ti/Al层状复合板焊接接头成形过程分为3个阶段:(I) 熔化阶段:在热输入下,Ti层和Al层金属发生快速熔化,并且在电子束的驱动下,液态金属在熔池内部发生流动;(II) 扩散阶段:液态Ti在重力作用下向下进入Al层熔池中,而Al原子则由于其密度小和溶解度的差异向Ti层扩散;(III) 冷却阶段:电子束加热具有快速冷却的特点,熔池中的液态Al和Ti不足以发生完全反应,因此形成了如图所示的岛状组织。

图5(b)为Type B焊接方式下Ti/Al层状复合板焊接接头成形示意图。焊接接头成形过程分为3个阶段:(I) Ti层焊接:由于Al合金的热膨胀系数远大于Ti合金,在焊接热输入的影响下,Al层合金的热膨胀系数较大,同时冷却时收缩量也较大,在此过程中,就在焊缝中心处形成了一定的残余应力,并且难以消除;(II) Al层焊接:Al层熔池形成过程中也会产生一定的残余应力,与Ti层产生的残余应力方向相反;(III) 在冷却阶段:由于两侧残余应力方向相反,产生拉应力,容易导致在Al层焊缝区域产生裂纹。

图5(c)为Type C方式下焊接接头成形示意图。在Al层焊接时,电子束热输入能量不足以熔透Al层,但由于热膨胀系数较大,在冷却过程中,焊接过程产生的残余应力难以消除;待板材冷却后,对Ti层焊接,电子束热输入较大,Al层在热传导的影响下发生熔化,Ti和Al原子在电子束流的推动下发生流动,并在界面处发生扩散,待焊件冷却时,Al层溶质原子向Ti层扩散,Ti层原子在Al中的溶解度较低。因此,在Al层中形成了岛状组织,在Ti/Al界面处形成了Ti-Al IMCs。

2.2 焊接接头组成成分及物相分析

对Type C方式下焊接接头熔合区界面处IMCs的组成进行EDS能谱分析,如图6所示。从图6(a)中可以看出,Ti/Al熔合区界面处存在明显的IMCs,且IMCs呈“锯齿状”分布。对IMCs进行EDS能谱分析。从图6(b)面扫描结果可以看出,熔合区界面处Ti、Al元素发生明显的扩散行为。图6(c)和图6(d)分别为图6(a)中Line 1和Line 2的线扫描结果。在Ti/Al界面处IMCs的厚度约为20 μm,从Ti层到Al层,Ti、Al元素开始时趋于稳定,当到达Ti/Al界面处时,Ti元素浓度发生急剧下降,Al元素浓度急剧上升,当二者浓度相同时相交,可以判断此位置产生的IMCs为TiAl相。随着Ti元素浓度进一步下降,Al元素溶度进一步上升,生成的IMCs依次为TiAl2、TiAl3,到达Al层时,几乎不存在Ti元素。通过Line 2的结果,熔化态Ti扩散到Al熔池中,扩散层厚度约为35 μm。对界面处进行点扫描分析,结果如图6(e)所示,Point 1处的Ti、Al原子比约为1∶1,为TiAl相,Point 2处的Ti、Al原子比约为1∶3,为TiAl3相。

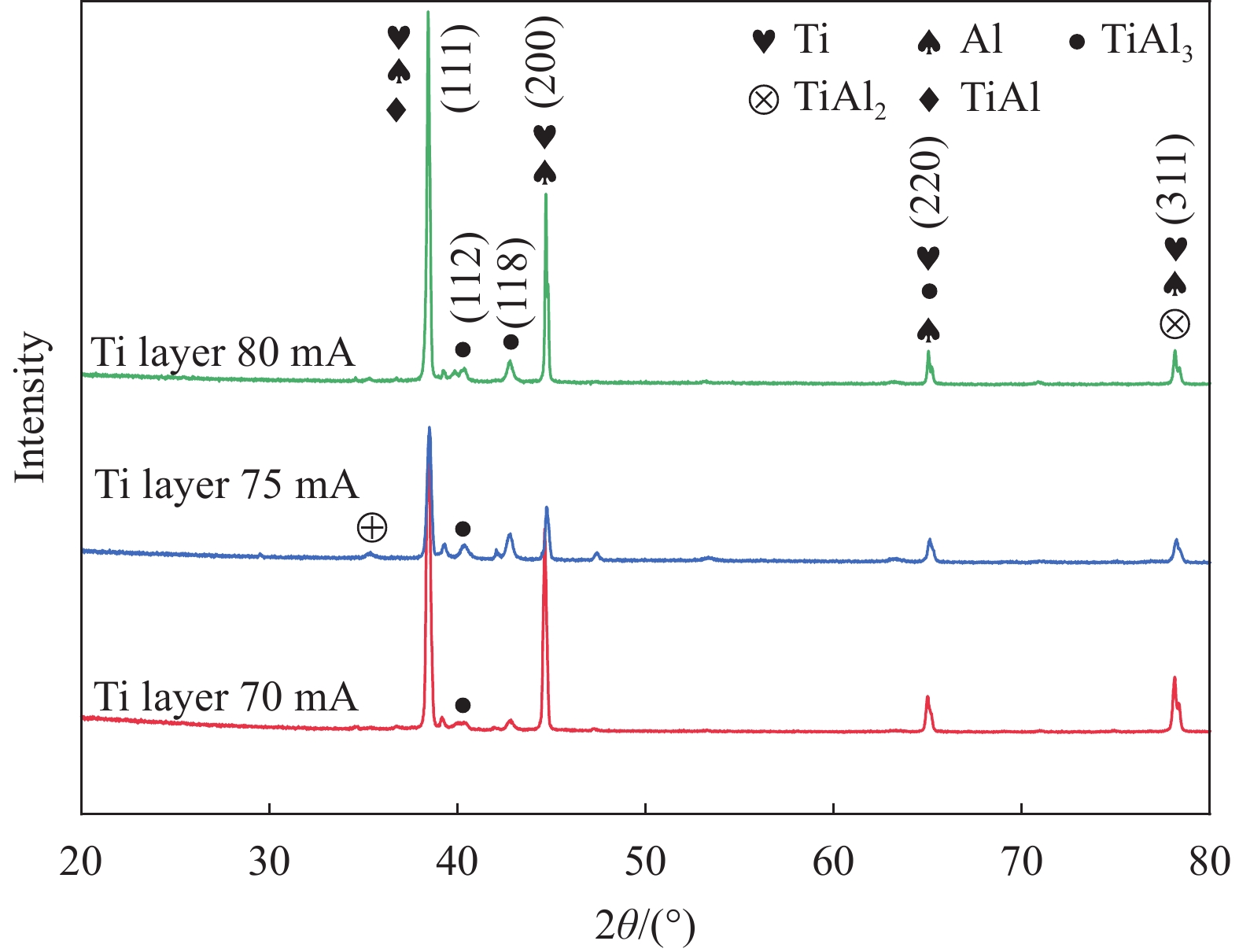

为进一步分析Ti/Al熔合区界面处的物相组成,对不同工艺参数下的双面焊接接头进行XRD分析,结果如图7所示。可以看出,不同参数下得到的Ti/Al层状复合板焊接接头熔合区的物相组成是相同的,为Ti、Al、TiAl、TiAl3相。其中,在电子束流为75 mA时得到的焊接接头存在TiAl2相,但焊接接头的强度较低。

由Ti-Al二元相图可知,Ti/Al之间还可以生成Ti3Al相,但并未在EDS及XRD图谱中发现,这可能是由于Ti原子不易向Al基体中发生扩散,宋玉强等[14]对Ti/Al扩散溶解机制进行研究,研究表明元素的扩散能力与元素的结合能和熔点有关,结合能与熔点越高,所需的扩散能越高,扩散越不容易发生。由于钛的高熔点和较大的元素结合能,在焊接过程中的相同温度下,铝原子向Ti层扩散比较容易,而钛原子向Al层几乎不扩散,这在一定程度上也抑制了Ti-Al IMCs的生成。

IMCs的形成实质上是焊接过程中钛、铝原子相互扩散的结果,与焊接过程中温度和钛、铝原子的扩散能力有关。IMCs的生长机制分为两个阶段:(1) 在Ti/Al界面处平行生长;(2) 沿厚度方向生长[15]。根据Ti-Al二元相图,Ti-Al体系中可能生成的IMCs有TiAl、TiAl2、Ti2Al5、TiAl3、Ti3Al等[16-17]。各IMCs反应生成式如下:

Ti+Al=TiAl1/4Ti+3/4Al=1/4TiAl33/4Ti+1/4Al=1/4Ti3Al (1) 由吉布斯自由能可知,吉布斯自由能越小,则该反应越容易进行,且化合物稳定性越好[18]。根据吉布斯自由能计算(表4[19])可知,相对于TiAl和Ti3Al,TiAl3是吉布斯自由能最低的IMCs,虽然TiAl2、Ti2Al5具有更低的吉布斯自由能,但其是TiAl作为中间物经过一系列反应的产物[20],因此,TiAl3是最先生成的化合物,这与EDS和XRD分析结果一致。

2.3 力学性能分析

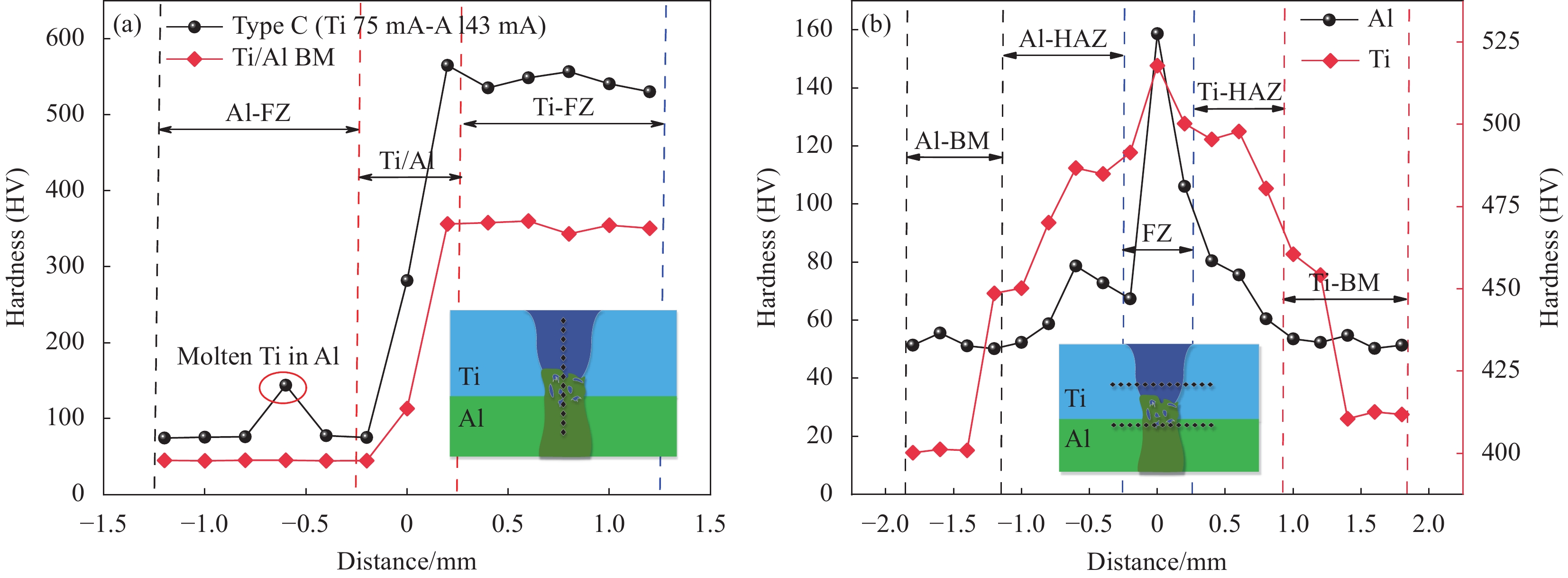

对Type C方式下得到的双面焊接接头进行显微硬度测试,分别对焊接接头熔合区深度方向及垂直于焊缝方向进行测试,得到的显微硬度分布曲线如图8所示。从图8(a)中可以看出,自Al层向Ti层分析,Al层熔合区的显微硬度趋于稳定,平均硬度约为HV 76.5,相较于未焊接前的Ti/Al层状复合板母材,Al层的平均显微硬度提高了70%。在Al层处硬度发生突变,这是由于在焊接过程中,熔融态的Ti流入Al层熔池中,导致硬度突然升高。Ti/Al界面扩散层的平均硬度约为HV 281.7,相较于母材,平均硬度提高了1倍以上,这是由于在扩散层处生成脆而硬的TiAl、TiAl2、TiAl3等IMCs。Ti层平均显微硬度约为HV 548.5,相较于母材,显微硬度提高了55%。

从图8(b)中可以看出,Ti、Al垂直于焊缝方向的显微硬度分布均呈现“马鞍状”,即显微硬度在熔合区达到最大,向两侧分布逐渐降低。显微硬度分布区域分为母材区(Base metal,BM)、热影响区(Heat affected zone,HAZ)、熔合区(Fusion zone,FZ),显微硬度均是关于焊缝中心呈对称分布。对于Ti层焊接接头硬度分布,TC4的BM组织为α+β双相组织,HAZ组织以β相居多,FZ组织为硬度较高的α'相,β相的硬度要低于α'相,BM未发生相变。因此,Ti层的硬度分布是FZ>HAZ>BM。对于Al层焊接接头硬度分布,FZ硬度高是由于6061 Al的等轴晶粒细化和晶界强化的原因[21],HAZ的较低硬度是由于该区域发生的晶粒粗化造成的。

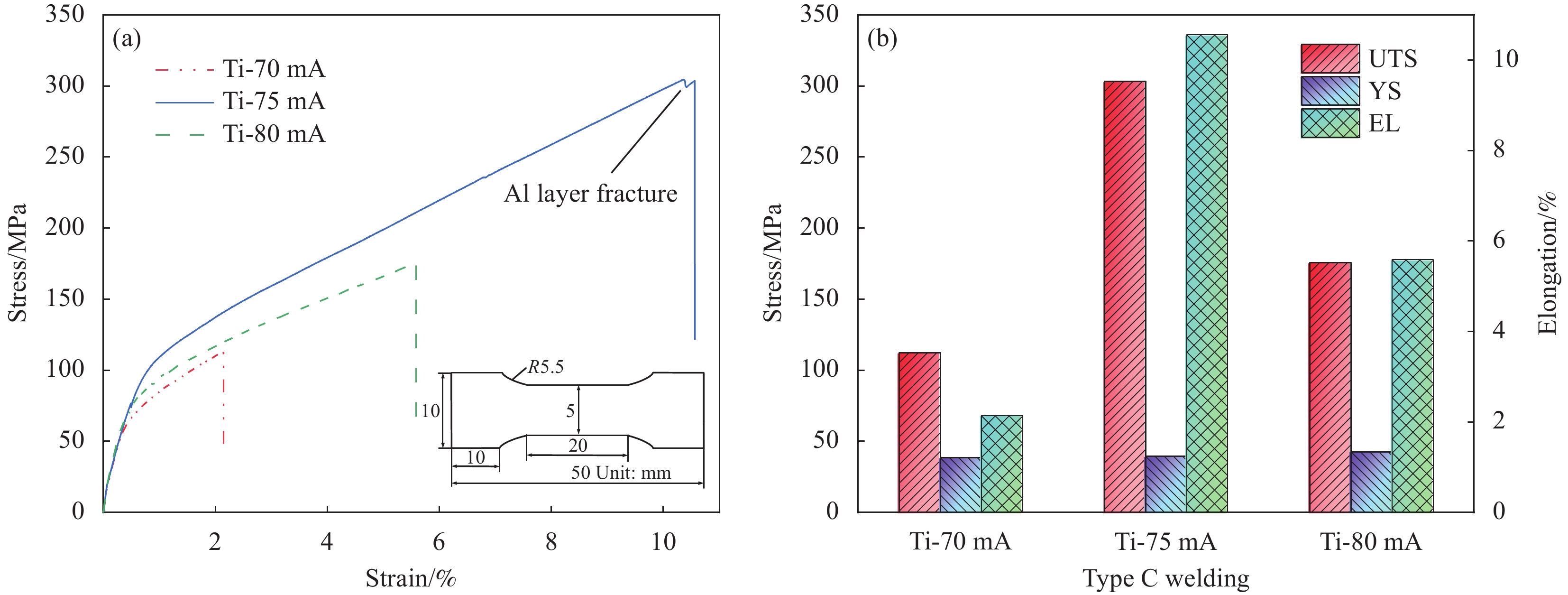

对Type C方式双面焊接接头进行拉伸性能测试,图9(a)为Ti/Al层状复合板双面焊接接头不同工艺参数下的应力-应变曲线。图9(b)为不同参数下复合板材焊接接头的力学性能,包括极限抗拉强度(Ultimate tensile strength,UTS)、屈服强度(Yield strength,YS)和延伸率(Elongation,EL)。可以看出,随着Ti层电子束流的增大,UTS与EL均呈现先增大后减小的趋势,YS缓慢提高。其中,在Ti层电子束流为75 mA时,焊接接头的抗拉强度和延伸率达到最大,分别为304.6 MPa和10.36%。相较于Ti/Al层状复合板母材,母材经拉伸测试,抗拉强度为537.8 MPa,焊接接头的抗拉强度达到了母材的57%。

抗拉强度先增大后减小的原因是当Ti层电子束流较小时,Ti/Al界面处容易形成空洞等缺陷,导致强度下降;当Ti层电子束流过大时,容易在焊接接头出现冶金裂纹等缺陷,导致强度降低。Ti/Al层状复合板焊接接头强度与塑性低于母材是由于在焊接过程中形成了Ti-Al脆性相TiAl、TiAl2、TiAl3所致。

图10为Ti/Al层状复合板双面焊接接头的拉伸断口形貌。从图10(a)的断口宏观图可以看出,断口表面平齐,无剪切唇,典型的脆性断裂特征。从图10(b)的EDS图谱中可以看出,Al原子向Ti层有明显的扩散,表明有Ti-Al IMCs的形成。Ti/Al界面处分界轮廓明显,图10(d)中框线区域可观察到棒状IMCs,并且之间有空隙存在。这是由于熔化态金属在凝固过程中发生的收缩行为,铝合金与钛合金的热膨胀系数相差较大,同时Ti/Al界面处形成的棒状IMCs交互生长,化合物之间形成空隙,熔化态金属不能及时填充,最终导致缩孔的形成[7]。图10(f)为Ti层的断口形貌,其中Ti层存在大量的撕裂脊,断口形貌较光滑,图10(g)和图10(h)为Al层的断口形貌,Al层中可以发现一些光滑区域和尺寸较小的韧窝,表明Al层的断裂方式主要为脆性断裂,并伴有一部分韧性断裂[22]。总体而言,焊接接头的断裂机制主要为脆性断裂。

![]() 图 10 Type C焊接接头断口形貌:(a) 宏观图;(b) 断口EDS图谱;(c) Ti/Al界面处;(d) 图10(c)中(d)处的放大图;(e) 图10(c)EDS面扫图;(f) Ti层;((g), (h)) Al层Figure 10. Type C fracture profile of welded joint: (a) Macrograph; (b) Fracture EDS; (c) Ti/Al interface; (d) Put a large area of (d) in Fig.10(c); (e) EDS scanning map of Fig.10(c); (f) Ti layer; ((g), (h)) Al layer

图 10 Type C焊接接头断口形貌:(a) 宏观图;(b) 断口EDS图谱;(c) Ti/Al界面处;(d) 图10(c)中(d)处的放大图;(e) 图10(c)EDS面扫图;(f) Ti层;((g), (h)) Al层Figure 10. Type C fracture profile of welded joint: (a) Macrograph; (b) Fracture EDS; (c) Ti/Al interface; (d) Put a large area of (d) in Fig.10(c); (e) EDS scanning map of Fig.10(c); (f) Ti layer; ((g), (h)) Al layer3. 结 论

采用真空电子束焊对热压态Ti/Al层状复合板进行不同方式的焊接,对焊接接头的微观组织、界面行为及力学性能进行了分析,主要结论如下:

(1) Ti层在上单面焊接方式得到的焊接接头易在Ti/Al界面处形成空洞等缺陷;由于残余应力的影响,先Ti后Al双面焊接方式得到的焊接接头容易在Al层出现贯穿裂纹;先Al后Ti双面焊接方式得到的焊接接头表面成形性能良好,其中Ti层电子束流为75 mA,Al层电子束流为43 mA时,焊接接头成形性能较佳;

(2) Ti/Al焊接接头熔合区界面处形成了锯齿状的金属间化合物(IMCs)层,其中,包括TiAl、TiAl2和TiAl3相。显微硬度表明,焊接接头的显微硬度相较于母材有了明显提升,Ti层和Al层的显微硬度均呈现“马鞍状”分布;

(3)先Al后Ti双面焊接方式下,Ti/Al层状复合板焊接接头抗拉强度和延伸率呈现先升高后降低的趋势,当Ti层电子束流75 mA、Al层电子束流43 mA时,焊接接头的极限抗拉强度和延伸率分别为304.6 MPa和10.4%,焊接接头抗拉强度达到母材的57%。

-

图 10 Type C焊接接头断口形貌:(a) 宏观图;(b) 断口EDS图谱;(c) Ti/Al界面处;(d) 图10(c)中(d)处的放大图;(e) 图10(c)EDS面扫图;(f) Ti层;((g), (h)) Al层

Figure 10. Type C fracture profile of welded joint: (a) Macrograph; (b) Fracture EDS; (c) Ti/Al interface; (d) Put a large area of (d) in Fig.10(c); (e) EDS scanning map of Fig.10(c); (f) Ti layer; ((g), (h)) Al layer

表 1 TC4钛合金化学成分

Table 1 Chemical composition of TC4 titanium alloy

wt% Ti Al V Fe O C N H Balance 6.2 4.0 0.25 0.15 0.098 0.01 0.004 表 2 6061铝合金化学成分

Table 2 Chemical composition of 6061 aluminum alloy

wt% Al Mg Ti Si Zn Fe Cu Mn Cr Balance 1.05 0.1 0.62 0.18 0.41 0.2 0.12 0.17 表 3 EBW工艺参数

Table 3 EBW process parameters

Electron

beam

current/mASingle-side welding

(Type A)Double-side welding Type B Type C Ti side 60/70/80 50/60/65 70/75/80 Al side — 40/45 43/45 -

[1] 李蕊, 王浩. Ti811和TC4钛合金基材属性对激光熔覆自润滑耐磨复合涂层组织与性能的影响[J]. 复合材料学报, 2022, 39(12): 5984-5995. LI Rui, WANG Hao. Effect of Ti811 and TC4 titanium alloy substrate on microstructures and properties of laser cladding self-lubricating composite coatings[J]. Acta Materiae Compositae Sinica, 2022, 39(12): 5984-5995(in Chinese).

[2] CHEN C, SUN G R, DU W B, et al. Influence of heat input on the appearance, microstructure and microhardness of pulsed gas metal arc welded Al alloy weldment[J]. Journal of Materials Research and Technology,2022,21:121-130. DOI: 10.1016/j.jmrt.2022.09.028

[3] MO T Q, CHEN J, CHEN Z J, et al. Effect of intermetallic compounds (IMCs) on the interfacial bonding strength and mechanical properties of pre-rolling diffusion arbed Al/Ti laminated composites[J]. Materials Characterization,2020,170:110731. DOI: 10.1016/j.matchar.2020.110731

[4] XU M F, CHEN Y H, ZHANG T M, et al. Microstructure evolution and mechanical properties of wrought/wire arc additive manufactured Ti-6Al-4V joints by electron beam welding[J]. Materials Characterization,2022,190:112090. DOI: 10.1016/j.matchar.2022.112090

[5] 陈国庆, 树西, 柳峻鹏, 等. 真空电子束焊接技术应用研究现状[J]. 精密成形工程, 2018, 10(1):31-39. DOI: 10.3969/j.issn.1674-6457.2018.01.004 CHEN Guoqing, SHU Xi, LIU Junpeng, et al. Development status of applications of vacuum electron beam welding technology[J]. Journal of Netshape Forming Engineering,2018,10(1):31-39(in Chinese). DOI: 10.3969/j.issn.1674-6457.2018.01.004

[6] 范林好. Re/GH3128电子束焊接接头组织和力学性能研究[D]. 上海: 上海工程技术大学, 2021. FAN Linhao. Study on microstructure and mechanical properties of Re/GH3128 electron beam welded joint[D]. Shanghai: Shanghai University of Engineering Science, 2021(in Chinese).

[7] 曲树平. 7075/TC4(TA1)异种金属电子束焊接工艺及机制研究[D]. 兰州: 兰州理工大学, 2019. QU Shuping. Study on electron beam welding process and mechanism of 7075/TC4(TA1) dissimilar metals[D]. Lanzhou: Lanzhou University of Technology, 2019(in Chinese).

[8] 赵啸, 高恩志, 徐荣正. 铜/铝异质金属层状复合板搅拌摩擦焊接技术研究[J]. 稀有金属材料与工程, 2022, 51(5):1752-1758. ZHAO Xiao, GAO Enzhi, XU Rongzheng. Research on friction stir welding technology of Al-Cu composite plates[J]. Rare Metal Materials and Engineering,2022,51(5):1752-1758(in Chinese).

[9] 李福山. 铝/铜复合板电子束焊接技术研究[D]. 沈阳: 沈阳航空航天大学, 2020. LI Fushan. Study on electron beam welding technology of Al/Cu composite plate[D]. Shenyang: Shenyang Aerospace University, 2020(in Chinese).

[10] 王毅. Ti/Al异种金属电子束熔钎焊重熔改性连接工艺研究[D]. 南京: 南京理工大学, 2018. WANG Yi. Study on modified bonding technology of Ti/Al dissimilar metals by electron beam welding and brazing[D]. Nanjing: Nanjing University of Science and Technology, 2018(in Chinese).

[11] 吴新勇, 廖娟, 薛新, 等. 钛/铝异种合金脉冲激光焊接接头裂纹产生机制[J]. 精密成形工程, 2018, 10(6):95-101. DOI: 10.3969/j.issn.1674-6457.2018.06.016 WU Xinyong, LIAO Juan, XUE Xin, et al. Mechanism of crack generation inpulsed laser welded joint of titanium/aluminum dissimilar alloy[J]. Journal of Netshape Forming Engineering,2018,10(6):95-101(in Chinese). DOI: 10.3969/j.issn.1674-6457.2018.06.016

[12] 吴新勇. 钛/铝异种轻合金脉冲激光焊接工艺及接头性能研究[D]. 福州: 福州大学, 2020. WU Xinyong. Study on pulse laser welding technology and joint properties of Ti/Al dissimilar light alloy[D]. Fuzhou: Fuzhou University, 2020(in Chinese).

[13] LIU J P, CHEN G Q, MA Y R, et al. Formation mechanism and control of welding cracks in dissimilar materials of Ni50Ti50 SMA and Ti-6Al-4V[J]. Journal of Manufacturing Processes,2022,75:552-564. DOI: 10.1016/j.jmapro.2022.01.014

[14] 宋玉强, 马圣东, 李世春. Al/Ti扩散层形成的扩散溶解机制[J]. 焊接学报, 2014, 35(6):49-52, 89,115. SONG Yuqiang, MA Shengdong, LI Shichun. Diffusion and dissolve mechanism of Al/Ti diffusion layer formation[J]. Transactions of the China Welding Institution,2014,35(6):49-52, 89,115(in Chinese).

[15] 韩建超, 刘畅, 贾燚, 等. 钛/铝复合板研究进展[J]. 中国有色金属学报, 2020, 30(6):1270-1280. DOI: 10.11817/j.ysxb.1004.0609.2020-35787 HAN Jianchao, LIU Chang, JIA Yi, et al. Research progress on titanium/aluminum composite plate[J]. The Chinese Journal of Nonferrous Metals,2020,30(6):1270-1280(in Chinese). DOI: 10.11817/j.ysxb.1004.0609.2020-35787

[16] LU R H, LIU Y T, YAN M, et al. Theoretical, experimental and numerical studies on the deep drawing behavior of Ti/Al composite sheets with different thickness ratios fabricated by roll bonding[J]. Journal of Materials Processing Technology,2021,297:117246. DOI: 10.1016/j.jmatprotec.2021.117246

[17] PUKENAS A, CHEKHONIN P, SCHARNWEBER J, et al. TiAl-based semi-finished material produced by reaction annealing of Ti/Al layered composite sheets[J]. Materials Today Communications,2022,30:103083. DOI: 10.1016/j.mtcomm.2021.103083

[18] GLASSER L. Additive single atom values for thermodynamics II: Enthalpies, entropies and Gibbs energies for formation of ionic solids[J]. Chemical Thermodynamics and Thermal Analysis,2022,7:100069. DOI: 10.1016/j.ctta.2022.100069

[19] KATTNER U R, LIN J C, CHANG Y A. Thermodynamic assessment and calculation of the Ti-Al system[J]. Metallurgical Transactions A,1992,23(8):2081-2090. DOI: 10.1007/BF02646001

[20] 孙彦波, 马凤梅, 肖文龙, 等. Ti-Al系金属间化合物基叠层结构材料的制备技术与组织性能特征[J]. 航空材料学报, 2014, 34(4):98-111. DOI: 10.11868/j.issn.1005-5053.2014.4.010 SUN Yanbo, MA Fengmei, XIAO Wenlong, et al. Preparation and performance characteristics for multilayered Ti-Al intermetallics alloys[J]. Journal of Aeronautical Materials,2014,34(4):98-111(in Chinese). DOI: 10.11868/j.issn.1005-5053.2014.4.010

[21] 袁树春, 章文滔, 陈玉华, 等. 焊接工艺参数对Ti/Al异种金属磁脉冲焊接接头微观组织及力学性能的影响[J]. 电焊机, 2022, 52(6):118-125. DOI: 10.7512/j.issn.1001-2303.2022.06.15 YUAN Shuchun, ZHANG Wentao, CHEN Yuhua, et al. Effects of welding parameters on microstructure and mechanical properties of Ti/Al dissimilar metal magnetic pulse welded joints[J]. Electric Welding Machine,2022,52(6):118-125(in Chinese). DOI: 10.7512/j.issn.1001-2303.2022.06.15

[22] 张立辉. 使用高熵合金填充材料的钛合金/铝合金激光搭接焊接头组织与性能研究[D]. 长春: 吉林大学, 2022. ZHANG Lihui. Microstructure and properties of laser lap joints of titanium/aluminum alloy using high entropy alloy filler materials[D]. Changchun: Jilin University, 2022(in Chinese).

-

目的

钛/铝层状复合板既具有钛合金高强度、耐高温、耐腐蚀的优势,同时也满足铝合金轻量化的特点,在航空航天、汽车制造、水下装备等领域具有重要的应用前景。但由于Ti、Al物化性能差异较大,焊接过程中极易产生大量的金属间化合物,实现Ti/Al复合构件的有效连接较为困难。本文采用电子束焊接技术实现Ti/Al层合板之间的连接,探究不同的焊接方式对焊接接头力学性能的影响。

方法本文以TC4和6061Al为原材料,将钛、铝板材按照热压模具堆叠组胚,并置于真空热压炉中,在热压温度550℃、压强20MPa下的条件下保温2h,随炉冷却到室温后取出。将热压制备的Ti/Al层状复合板进行表面处理后,采用电子束焊接技术对Ti/Al层合板进行焊接,分别通过Ti层单面焊接(Type A)、先Ti后Al双面焊接(Type B)和先Al后Ti双面焊接(Type C)三种焊接方式进行焊接。保持Ti层加速电压50kV,Al层加速电压40kV不变,焊接速度均为1000mm/min,电子束焦点距板材距离均为300mm,通过改变电子束流的大小,获得不同参数下的焊接接头。采用金相显微镜(OM)、配有能谱仪(EDS)的扫描电子显微镜(SEM)和X射线衍射仪(XRD)对不同工艺参数下的焊接接头微观组织和物相组成进行观察分析,探究焊接接头界面处的元素扩散机制及IMCs的形成机制。通过显微硬度仪和万能拉伸试验机对焊接接头的力学性能进行测试分析,结合拉伸断口形貌对断裂机制进行分析。

-

Ti/Al层状复合板既具有钛合金高强度、耐高温、耐腐蚀的优势,同时也满足铝合金轻量化的特点,在航空航天、汽车制造、水下航行等领域具有重要的应用前景。在一些特殊的工况下,需涉及到层状复合板之间的连接问题,其中,焊接方法最为常用。但由于焊接过程中Ti/Al界面处容易生成大量的金属间化合物,导致其焊接接头成形性能较差,严重限制了它的实际应用。

本文通过将热压态Ti/Al层状复合板进行电子束焊接,采用双面焊接的方式实现Ti/Al层状复合板的焊接成形,它可以有效的降低焊接过程中Ti-Al金属间化合物的形成,从而提高焊接接头的力学性能。由于钛合金的高熔点和较大的元素结合能,在焊接过程中的相同温度下,铝原子向钛层扩散比较容易,而钛原子向铝层几乎不扩散,这在一定程度上也减少了Ti-Al金属间化合物的生成。因此,相较于单面焊,先Al后Ti双面焊得到的焊接接头力学性能良好,抗拉强度和延伸率分别达到了304.6 MPa和10.4%。

Ti/Al层状复合板电子束焊接接头界面行为:(a)焊接设备及方案示意图;(b)焊接接头成形示意图;(c)焊接接头界面行为

下载:

下载: