Study on bamboo fiber and sodium alginate enhancing the degradability of polylactic acid

-

摘要: 为提高聚乳酸(PLA)的降解性,将竹纤维(BF)和海藻酸钠(SA)与PLA共混制备复合材料,并进行土壤降解试验以探究其降解性能,检测降解后复合材料的质量损失率、表面微观结构、官能团变化、热性能和结晶度等指标。结果表明:SA和BF均可提升PLA复合材料降解的质量损失率。降解21天后,BF/PLA和SA-BF/PLA复合材料的质量损失率分别为0.83%和2.54%,相较于纯PLA的0.11%分别提高了7.55和23.09倍。降解后,SA-BF/PLA复合材料的表面出现大量的裂痕与凹陷,这增大了复合材料与土壤中的接触面积,进而加速了复合材料的降解。纯PLA在降解过程中质量损失率很低,但降解后其羰基含量明显上升,表明土壤降解会导致部分PLA长链高分子断裂为小分子。相比于纯PLA,BF/PLA和SA-BF/PLA复合材料的结晶度大幅度降低,表明SA和BF可降低PLA复合材料的结晶度,提高其降解性。由此可见,SA和BF可提升PLA复合材料的降解性能。此研究结果将为高降解性PLA复合材料的制备提供理论参考。Abstract: In order to improve the degradability of polylactic acid (PLA), bamboo fiber (BF) and sodium alginate (SA) were blended with PLA to prepare composite materials. And then the PLA composites were buried in soil for degradation test. The mass loss, morphological properties, FTIR, thermal properties and crystallinity of the PLA composites were measured after degradation. The results shown that both SA and BF can improve the mass loss of PLA composites during degradation. After 21 days of degradation, the mass loss rates of BF/PLA and SA-BF/PLA composites were 0.83% and 2.54%, which were 7.55 and 23.09 times higher than that of pure PLA (0.11%), respectively. A large number of cracks and depressions appeared on the surface of SA-BF/PLA composites after degradation, which increased the contact area between the PLA composites and the soil, and thus accelerated the degradation of the PLA composites. The mass loss rate of PLA materials was very low after degradation, but the carbanyl group of PLA materials increased significantly, this indicated that soil degradation could lead to the fracture of some PLA long-chain polymers into small molecules. Compared with pure PLA, the crystallinity of BF/PLA and SA-BF/PLA composites was significantly reduced, this meant that SA and BF could reduce the crystallinity of the PLA composites and enhance their degradability. The results indicated that SA and BF can improve the degradability of PLA composites. The results would provide theoretical reference for the preparation of highly degradable PLA composites.

-

Keywords:

- polylactic acid /

- bamboo fiber /

- sodium alginate /

- soil degradation /

- degradability

-

聚乳酸(Polylactic acid,PLA)具备优异的力学性能及良好的降解性,在自然环境下可以被完全降解为CO2和H2O[1-2]。其可代替不可降解的石油基塑料以缓解日益严重的白色污染问题[3-5]。因此,PLA被称为21世纪最具有发展前景的可降解高分子材料[6]。目前,PLA材料已经应用于医疗、农业、包装和汽车工业等多个领域[7-9]。而且其用量呈现出逐渐增加的趋势[10-11]。PLA虽然可以被降解,但是在自然条件下其降解周期仍需数年之久[12-14]。因此,提升PLA的降解性具有重要的意义。Yaacob等[15]采用模压法制备了不同比例的小麦秸秆/PLA复合材料,并进行了土壤降解试验。研究发现,不添加小麦秸秆的PLA材料的降解性较低,经过6个月的土埋降解其质量损失率仅为2.22wt%,而含有质量比为20%的小麦秸秆的PLA复合材料的质量损失率高达49.86wt%。崔晓霞等[16]研究发现纯PLA材料土壤降解60天后复合材料的质量损失率为2.02wt%,当添加质量比为4%的纳米纤维素后复合材料的降解性大幅度提升,质量损失率达到8.01wt%。这表明,将易降解的材料与PLA共混制备复合材料可有效提升PLA复合材料的降解性。因此,探究不同材料与PLA共混制备复合材料,以提升其降解性具有重要意义。

本文拟采用竹纤维(Bamboo fiber,BF)和海藻酸钠(Sodium alginate,SA)提升PLA的降解性。制备了PLA、BF/PLA和SA-BF/PLA 3种复合材料,并进行了土壤降解试验。检测了降解后复合材料的质量损失率、力学性能变化及其结构表征,以比较3种复合材料的降解性能。研究结果将为高降解性PLA复合材料的制备提供理论参考。

1. 实验材料及方法

1.1 原材料

聚乳酸(PLA),4032 D,购自美国Nature Works公司;竹纤维(BF),购自江西省吉安市万安金都竹粉纤维科技有限公司;海藻酸钠(SA),食品级,购自山东省青岛市青岛明月海藻集团有限公司。试验土壤取自江苏省南京市椅子山。

1.2 试样制备

试验设3个配方:PLA、BF/PLA和SA-BF/PLA。其中PLA为纯PLA; BF/PLA中BF与PLA的质量比为30∶70; SA-BF/PLA中SA、BF与PLA的质量比为5∶30∶65。

将原料配比好后,使用混料机(SBH-5 L,南京鑫宝机电设备实业有限公司)将材料混合均匀,80℃烘干6 h。然后采用注塑机(WZS10 D,上海新硕精密机械有限公司)成型复合材料。螺杆转速为36 r/min;腔板与螺杆温度为180℃;注射压力为0.6 MPa;模具温度为室温。成型样条长80 mm,宽10 mm,厚4.5 mm。

1.3 复合材料降解试验

将土壤风干、破碎。置于泡沫箱中,调节土壤湿度至60%(试验过程中每周调节1次)。将复合材料编号、称重后 埋于土壤中,埋藏深度约为10 cm。降解温度为室温。在第7天、14天和21天时取样,备用。

1.4 复合材料性能测试及表征

质量损失率:降解后将试样从土壤中取出,将表面残留的土壤清洗干净,烘干(80℃烘干24 h)。称重W1,计算复合材料的质量损失率:

S=(W0−W1)/W0×100% (1) 式中:S为降解后复合材料的质量损失率(wt%);W0为降解前复合材料的质量(g);W1为降解后复合材料的质量(g)。

利用万能试验机(CMT6104,美特斯工业系统(中国)有限公司)测试复合材料的拉伸和弯曲性能,测试方法参照GB/T 1040.1—2018[17]和GB/T 9341—2008[18],拉伸速度及加载速度均为2 mm/min。

利用简支梁冲击试验机(XJJ-5,承德市金建检测仪器有限公司)测试复合材料的冲击性能,测试方法参照GB/T 1043.1—2008[19]。

利用洛氏硬度仪(HR-150,南京联创分析仪器有限公司)测试复合材料表面硬度,测试方法参照GB/T 3398.2—2008[20]。

利用接触角测量仪(JC2000 D1,上海中晨数字技术设备有限公司)测试试样润湿性能,液滴注射量为3 μL。

利用扫描电镜(S-4800,Hitachi,SEM)测试复合材料的表面微观结构;利用傅里叶红外光谱仪(NicoletiS10,杜美精密仪器有限公司(上海),FTIR)对降解后的复合材料进行表征;利用热重分析仪(STA449 F3,NETZSCH,TG)测试复合材料的热性能;利用X射线光电子能谱仪(X'Pert'PRO,PANalytical B.V.,XRD)对复合材料的结晶性能进行表征。

2. 结果与讨论

2.1 降解后SA-BF/PLA复合材料的质量损失率

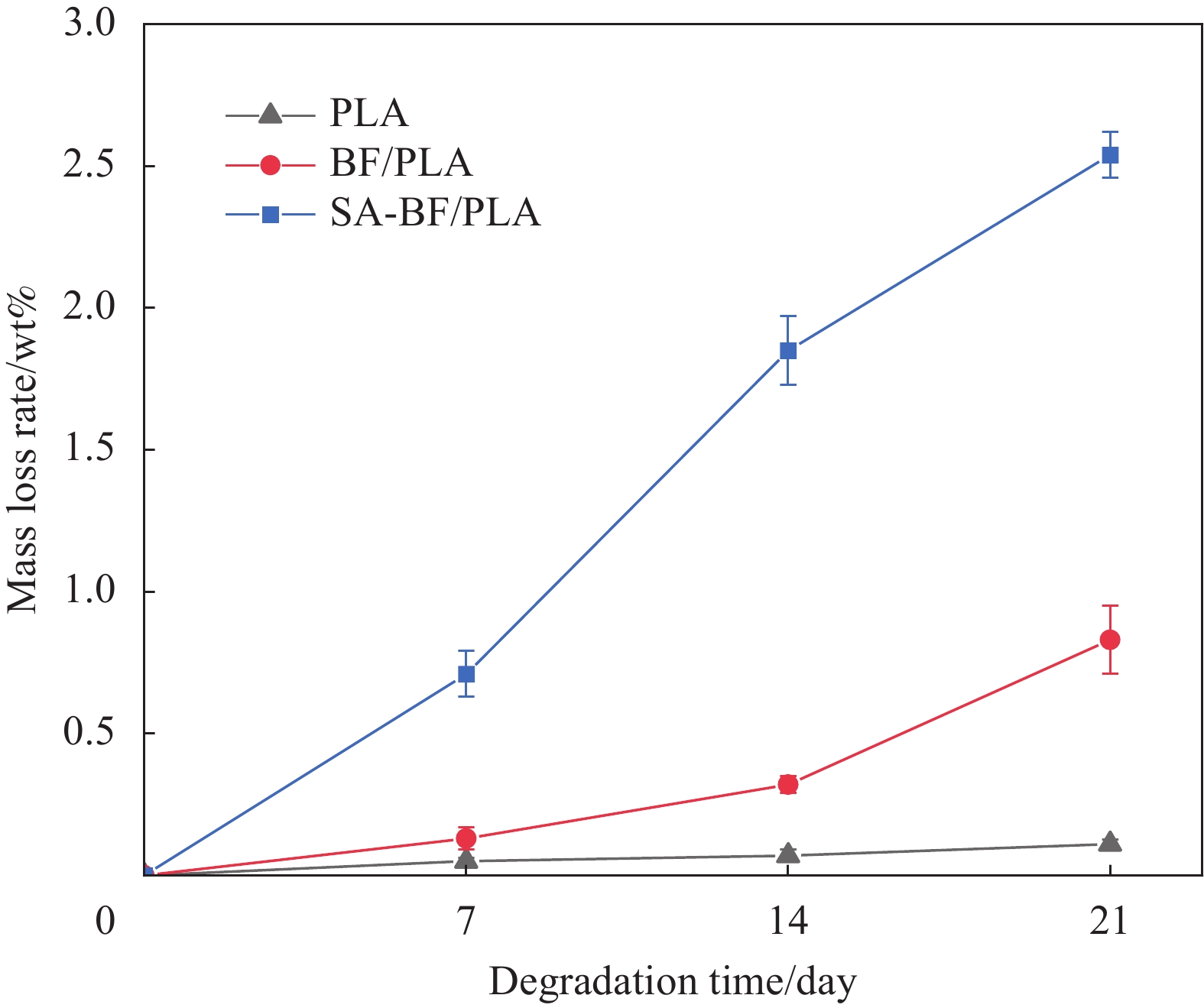

质量损失可直观地反映复合材料在土壤中的降解情况[21-22]。降解后3种材料的质量损失率如图1所示,纯PLA在21天内的质量损失率很低,仅为0.11wt%。BF/PLA复合材料的质量损失率相比于纯PLA有较大提升,降解21天复合材料质量损失率为0.83wt%。而SA-BF/PLA复合材料的质量损失率相比于纯PLA大幅提升,降解过程中其质量损失率达到了2.54wt%。BF/PLA和SA-BF/PLA复合材料在降解过程中的质量损失率分别是纯PLA的7.55和23.09倍。图2为降解前后3种复合材料试样照片。可知,纯PLA降解后无明显的变化;BF/PLA复合材料降解后出现明显的褪色;SA-BF/PLA复合材料降解后会褪色,且复合材料的表面会出现明显的裂痕。这表明,土壤降解过程中SA-BF/PLA复合材料降解得最多,BF/PLA复合材料次之,纯PLA降解得最少。SA是具有胶黏性的生物多糖,其降解性远高于PLA,这导致了SA-BF/PLA复合材料的降解性远高于纯PLA。由此可见,植物纤维和SA均可与PLA制备复合材料,以提升其降解性。且SA提升效果更好。

2.2 降解后SA-BF/PLA复合材料的力学性能

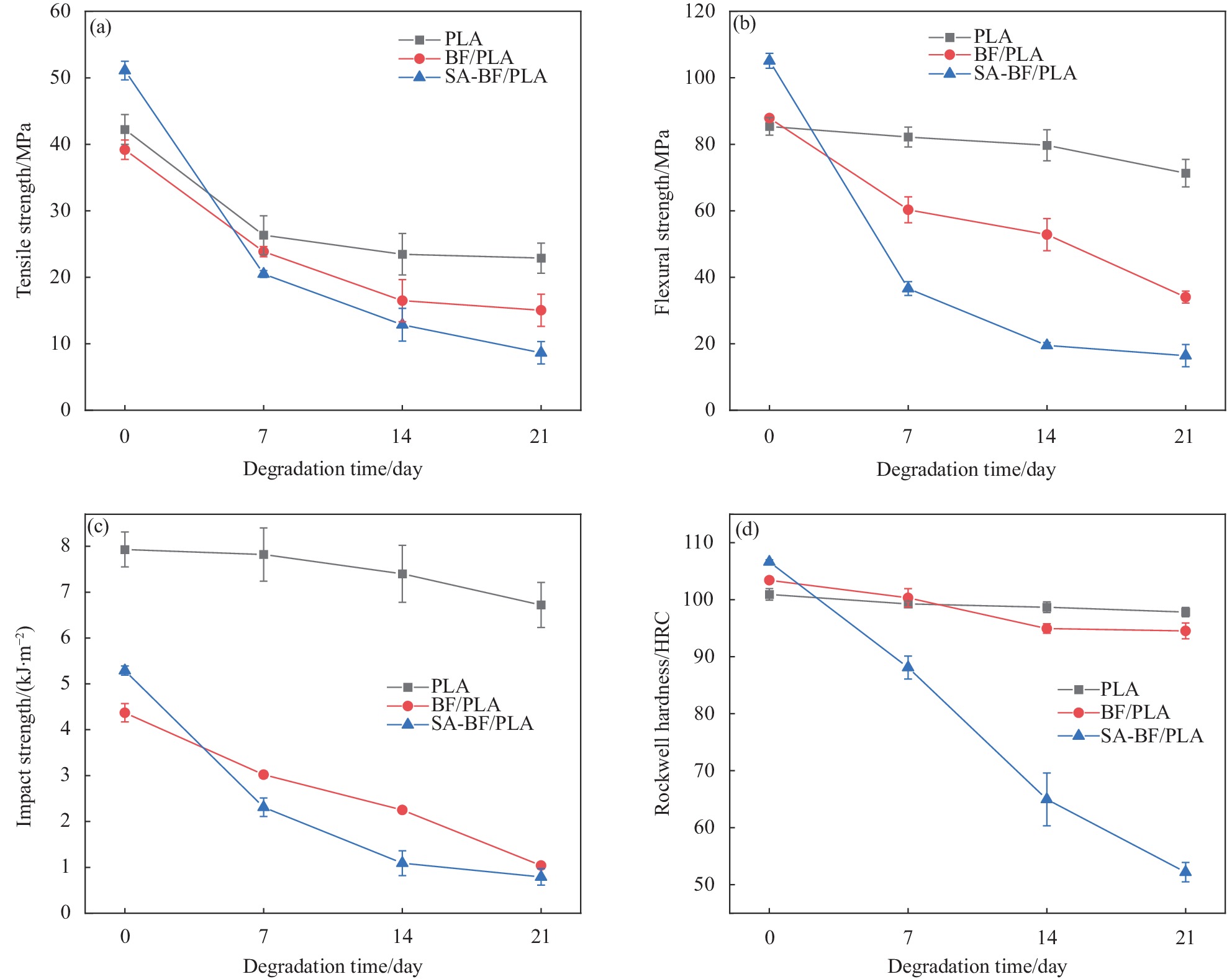

降解前后复合材料的力学性能变化如图3所示。可见,降解前SA-BF/PLA复合材料的拉伸强度、弯曲强度和硬度均为最高,仅冲击强度低于纯PLA。这说明SA的加入不会降低复合材料力学性能。降解21天后,SA-BF/PLA复合材料的拉伸强度(图3(a))由51.10 MPa下降至8.64 MPa,降低了83.09%。纯PLA和BF/PLA复合材料则分别下降了45.81%和61.61%。材料的弯曲强度和硬度与拉伸强度呈现出类似的规律,均为SA-BF/PLA复合材料降低的最多。其中,纯PLA、BF/PLA复合材料和SA-BF/PLA复合材料的弯曲强度(图3(b))分别降低了16.48%、61.28%和84.37%;硬度(图3(d)))分别下降了3.07%、8.61%和51.04%。然而复合材料的冲击强度(图3(c))与其他力学性能呈现出不同的趋势。纯PLA的冲击强度明显优于其他两种复合材料。降解后3种材料的冲击强度分别降低了15.26%、76.20%和85.07%,其中降解后SA-BF/PLA复合材料冲击强度的损失是纯PLA的5.57倍。综合降解后材料的4种力学性能变化,发现SA-BF/PLA复合材料的力学性能损失得最多,BF/PLA复合材料次之,纯PLA最少。这也从侧面反映了复合材料的降解性能,SA-BF/PLA复合材料的降解性高于BF/PLA复合材料,BF/PLA复合材料的降解性高于纯PLA。这与降解过程中复合材料的质量损失率的结果一致。

2.3 降解后SA-BF/PLA复合材料的接触角

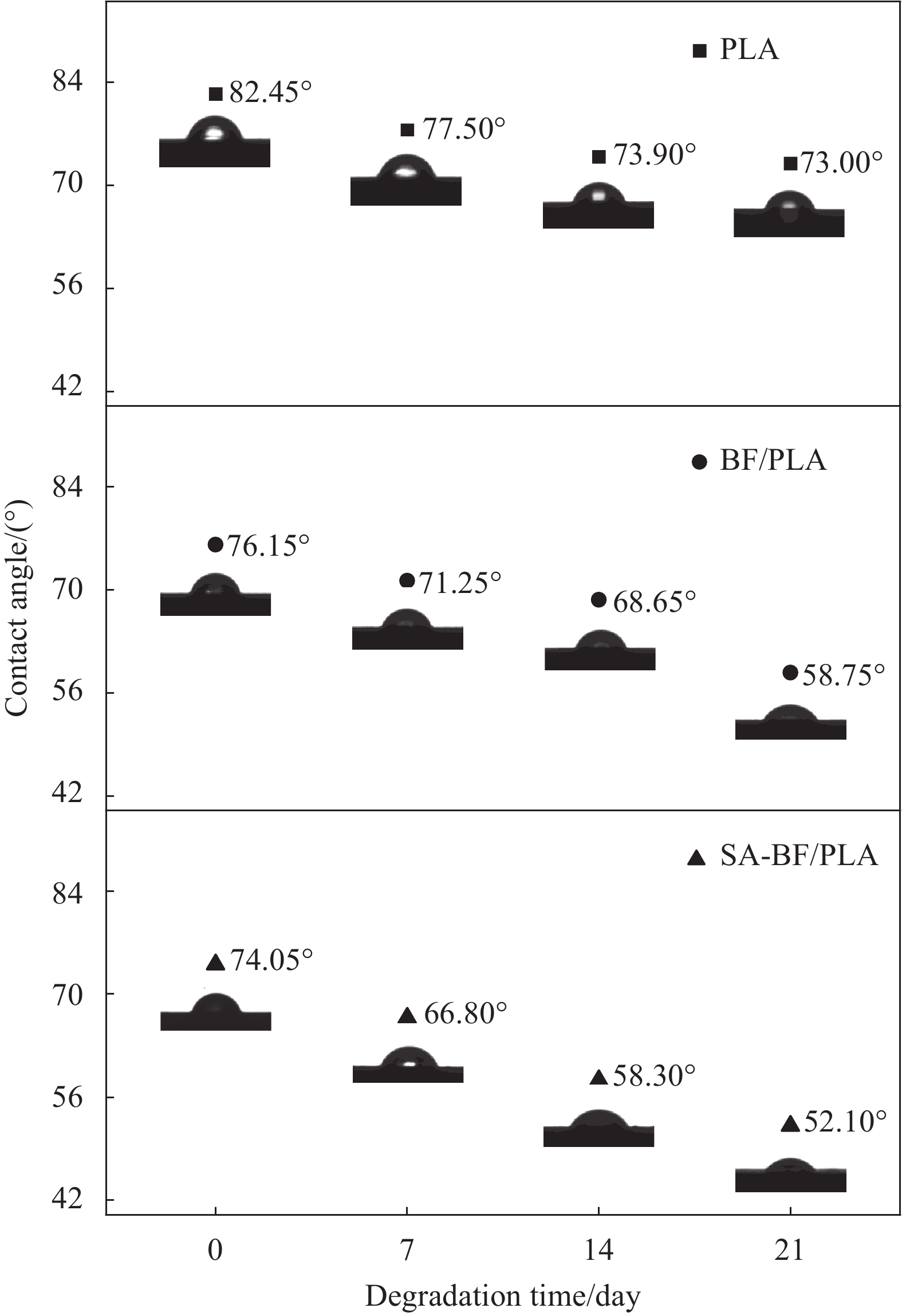

接触角可表征复合材料的湿润性能[23]。降解前后复合材料的接触角如图4所示,可见,降解前纯PLA的接触角最大,SA-BF/PLA复合材料的接触角最小。这说明SA和BF均可增加PLA复合材料的湿润性能。降解后3种材料的接触角均出现不同程度的减小,纯PLA、BF/PLA和SA-BF/PLA复合材料分别下降了11.46%、22.85%和29.64%,其中SA-BF/PLA复合材料是纯PLA的2.59倍。降解后复合材料的表面被破坏,吸水表面积增大,湿润性增加[24]。导致复合材料表面更容易吸水,由于SA可溶于水,BF遇水后容易腐烂,故SA和BF能增加PLA复合材料湿润性,从而提高其降解性能,且以SA-BF/PLA的降解性能提升最大。

2.4 降解前后SA-BF/PLA复合材料的表面微观结构

复合材料在土壤中降解往往由外至内,因此,降解后复合材料表面被破坏程度可表征其在土壤中的降解程度[25-26]。复合材料的表面微观结构如图5所示。降解前,纯PLA表面非常光滑,而BF/PLA和SA-BF/PLA复合材料表面不如纯PLA光滑。这是由于材料成型过程中,BF会降低材料的流动性,导致了复合材料在注塑过程中表面的光滑程度低于纯PLA。降解后,纯PLA的表面被破坏的程度较低,仅出现一些较浅的凹痕。BF/PLA复合材料的表面出现了明显的裂痕,SA-BF/PLA复合材料的表面被破坏严重,出现大量的裂痕与凹陷。表明BF/PLA和SA-BF/PLA复合材料比纯PLA更容易降解。

2.5 降解前后SA-BF/PLA复合材料的化学组成

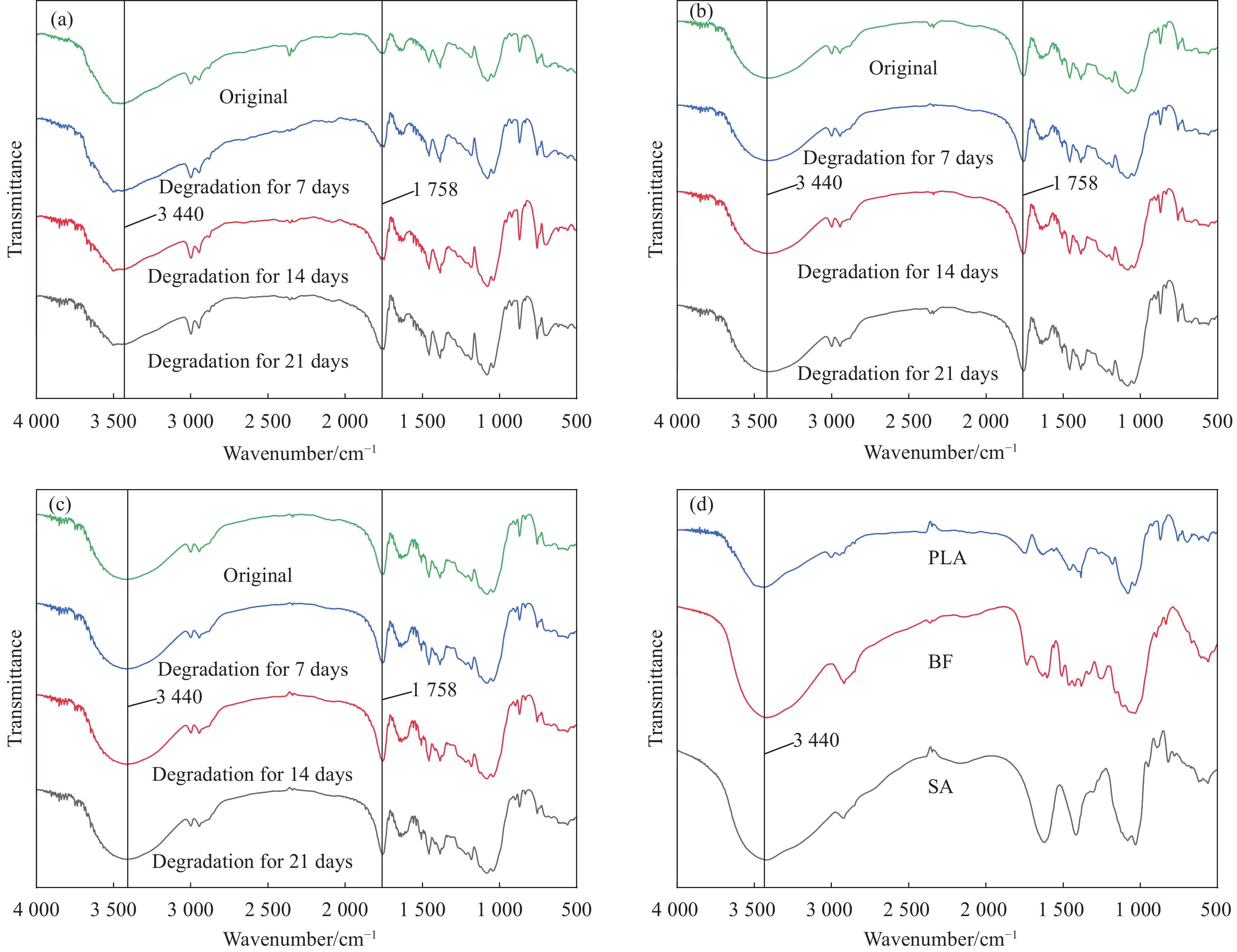

FTIR可以分析复合材料中的官能团的变化[27]。在复合材料的降解过程中,长链高分子聚合物会断裂降解为小分子,这会导致复合材料中的官能团产生变化。如图6所示,降解后3种复合材料的FTIR图谱中均未出现新的特征峰,也没有特征峰消失。但是,部分特征峰的强度发生了明显的改变,主要是羰基(1850~1650 cm−1)的特征峰增强。纯PLA的羰基的特征峰明显增强,BF/PLA复合材料的羰基的特征峰也有所增强。PLA降解的过程主要是由酯基的断裂引起的[28],酯基中的碳氧双键的键能大于碳氧单键,因此降解过程中碳氧单键会断裂,碳氧双键得到保留。而且,断裂的PLA的末端会被氧化,形成新的碳氧双键。BF中的纤维素与氧作用生成纤维素过氧化物和氢过氧化物,这两种物质分解会生成酮基[29]。因此,降解过程中PLA复合材料中羰基的含量往往会增加。这说明,虽然纯PLA在降解过程中的质量损失率非常低,但是其中的长链高分子会降解为小分子。BF的加入会导致复合材料中的羰基含量提升,但是BF/PLA复合材料降解后羰基特征峰的增幅不及纯PLA。这是由于降解过程中BF部分羰基数量的增加不及PLA部分,因此出现纯PLA降解后羰基吸收峰的增幅大于BF/PLA复合材料的现象。SA-BF/PLA复合材料降解后羰基的特征峰几乎没有增强。为进一步揭示SA在PLA复合材料降解过程中的作用机制,检测了3种原材料的FTIR图谱(图6(d))。可见BF和SA中的羟基峰(3500~3000 cm−1)远高于PLA,这意味着BF和SA与PLA制备复合材料将提升其羟基含量。羟基含量增多将增加复合材料的吸水性[30],这与BF和SA均会提升复合材料湿润性能的结论一致。复合材料吸水性的增强是复合材料降解性提升的重要原因之一。

2.6 降解前后SA-BF/PLA复合材料的热重分析

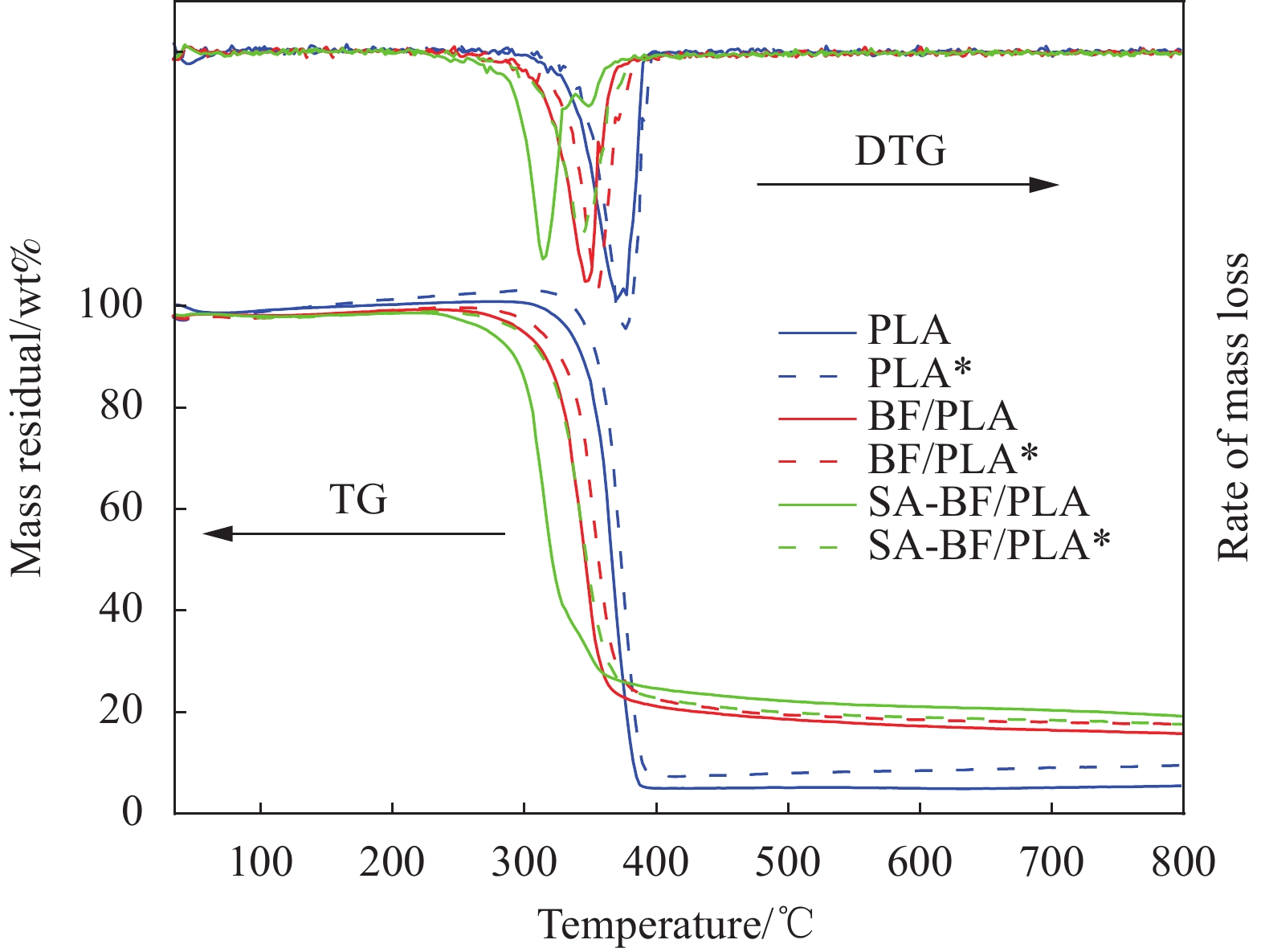

降解前后复合材料的热性能如图7和表1所示。可知PLA中添加了BF和SA后,复合材料的热解温度降低,剩余质量提升。这是由于BF和SA热解过程中的热解温度低于PLA,剩余质量高于PLA[31]。降解后,纯PLA的热解初始温度、最大热分解温度和热解终止温度分别为354.7℃、376.7℃和387.5℃,剩余质量为9.58wt%,相较于降解前均有所提升。BF/PLA复合材料降解后,其热解温度和剩余质量均提升。在BF/PLA复合材料的降解过程中,BF的降解速率会高于PLA。因此,与降解前相比BF/PLA复合材料中PLA的比例提升,且PLA本身在降解后其热解温度也会提升。PLA降解会提升复合材料热解过程中的剩余质量,BF的相对比例降低则会降低其剩余质量,且前者的作用效果高于后者。因此,BF/PLA复合材料降解后热解温度和剩余质量均提升。SA-BF/PLA复合材料降解后,其热解初始温度、最大热分解温度和热解终止温度分别提升至334.8℃、343.3℃和361.0℃,剩余质量下降至17.58wt%。热解温度的提升是降解后PLA的降解及SA和BF在复合材料中相对比例降低导致的。而在SA-BF/PLA复合材料降解的过程中,SA和BF的相对比例降低对剩余质量的影响高于PLA降解。

表 1 土壤降解前后不同PLA复合材料的热重分析数据Table 1. Thermogravimetric analysis data of different PLA composites before/after soil degradationTreatments Initial temperature/℃ Peak temperature/℃ Final temperature/℃ Residue at 800℃/% PLA 349.5 377.3 384.0 5.51 PLA* 354.7 376.7 387.5 9.58 BF/PLA 331.8 345.8 358.4 15.79 BF/PLA* 346.6 356.3 368.4 17.64 SA-BF/PLA 304.3 313.6 331.4 19.19 SA-BF/PLA* 334.8 343.3 361.0 17.58 2.7 降解前后SA-BF/PLA复合材料的XRD分析

复合材料的结晶度与其降解性密切相关[32]。通常情况下,复合材料的结晶度越高,其降解越困难[33]。降解前后复合材料的XRD图谱如图8所示,2θ值为16.5°和18.7°处为PLA的特征吸收峰[34]。可见,纯PLA降解后其结晶度明显降低。这说明降解过程中纯PLA的结晶区域遭到了破坏。BF/PLA复合材料的结晶度明显低于纯PLA,降解后其结晶度也有所降低。SA-BF/PLA复合材料结晶度最低,但是降解后其结晶度有所升高。这是由于SA-BF/PLA复合材料的非结晶区域降解的更多,使复合材料结晶区域的相对比例提升。这表明,向PLA中添加SA和BF后,复合材料的结晶度明显下降,而结晶度的降低是导致复合材料降解性能提升的原因之一。

3. 结 论

以增强聚乳酸(PLA)材料降解性为目的,将竹纤维(BF)与海藻酸钠(SA)与PLA共混制备复合材料。并进行了复合材料土壤降解试验,测定降解后复合材料的质量损失率并进行其结构表征。得到主要结论如下:

(1) SA和BF均可提升降解过程中复合材料的质量损失率,且SA的提升效果更明显;

(2) PLA复合材料中添加了SA后,降解过程中其表面被破坏得最严重。复合材料表面的破坏会导致其与土壤的接触面积增大,进一步加速复合材料的降解;

(3) 由FTIR可知,纯PLA降解后羰基含量明显增多。这说明,虽然其降解过程中的质量损失率非常低,但存在长链高分子断裂为小分子的情况;

(4) SA和BF的加入均降低复合材料的结晶度,进而提升PLA复合材料的降解性。

-

表 1 土壤降解前后不同PLA复合材料的热重分析数据

Table 1 Thermogravimetric analysis data of different PLA composites before/after soil degradation

Treatments Initial temperature/℃ Peak temperature/℃ Final temperature/℃ Residue at 800℃/% PLA 349.5 377.3 384.0 5.51 PLA* 354.7 376.7 387.5 9.58 BF/PLA 331.8 345.8 358.4 15.79 BF/PLA* 346.6 356.3 368.4 17.64 SA-BF/PLA 304.3 313.6 331.4 19.19 SA-BF/PLA* 334.8 343.3 361.0 17.58 -

[1] LIM L T, AURAS R, RUBINO M. Processing technologies for poly (lactic acid)[J]. Progress in Polymer Science,2008,33(8):820-852. DOI: 10.1016/j.progpolymsci.2008.05.004

[2] 黄子翔, 刘一帆, 王越, 等. 可降解聚乳酸复合膜的制备与性能表征[J]. 塑料, 2021, 50(1):117-122. HUANG Zixiang, LIU Yifan, WANG Yue, et al. Preparation and performance characterization of biodegradable poly(lactic acid) composite membrane[J]. Plastics,2021,50(1):117-122(in Chinese).

[3] NASER A Z, DEIAB I, DARRAS B M. Poly(lactic acid) (PLA) and polyhydroxyalkanoates (PHAs), green alternatives to petroleum-based plastics: A review[J]. RSC Advances,2021,11(28):17151-17196. DOI: 10.1039/D1RA02390J

[4] NIKOLAIVITS E, PANTELIC B, AZEEM M, et al. Progressing plastics circularity: A review of mechano-biocatalytic approaches for waste plastic (Re) valorization[J]. Frontiers in Bioengineering and Biotechnology,2021,9:1-31. DOI: 10.12970/2311-1755.2021.09.01

[5] 白聪艳, 张宏, 魏小红. 微生物对聚乙烯塑料的降解性能研究[J]. 山东化工, 2022, 51(2):42-44. DOI: 10.3969/j.issn.1008-021X.2022.02.013 BAI Congyan, ZHANG Hong, WEI Xiaohong. Study of microbial degradation performance of polyethylene plastics baiconyan[J]. Shangdong Chemical Industry,2022,51(2):42-44(in Chinese). DOI: 10.3969/j.issn.1008-021X.2022.02.013

[6] ARMENTANO I, BITINIS N, FORTUNATI E, et al. Multifunctional nanostructured PLA materials for packaging and tissue engineering[J]. Progress in Polymer Science,2013,38(10-11):1720-1747. DOI: 10.1016/j.progpolymsci.2013.05.010

[7] RAMESHKUMAR S, SHAIJU P, O'CONNOR K E, et al. Bio-based and biodegradable polymers-State-of-the-art, challenges and emerging trends[J]. Current Opinion in Green and Sustainable Chemistry,2020,21:75-81. DOI: 10.1016/j.cogsc.2019.12.005

[8] YANG N, SUN Z X, FENG L S, et al. Plastic film mulching for water-efficient agricultural applications and degradable films materials development research[J]. Materials and Manufacturing Processes,2015,30(2):143-154. DOI: 10.1080/10426914.2014.930958

[9] 陈倩, 曾威, 石伊康, 等. 接枝细菌纤维素改性聚乳酸复合材料的制备与性能[J]. 复合材料学报, 2023, 40(3):1430-1437. CHEN Qian, ZENG Wei, SHI Yikang, et al. Preparation and properties of polylactic acid composite modified by bacterial cellulose[J]. Acta Materiae Compositae Sinica,2023,40(3):1430-1437(in Chinese).

[10] SUN C, WEI S Y, TAN H Y, et al. Progress in upcycling polylactic acid waste as an alternative carbon source: A review[J]. Chemical Engineering Journal,2022,446:1-21.

[11] 沈一丁, 赖小娟, 王磊. 聚乳酸/乙基纤维素复合膜的制备及其性能[J]. 复合材料学报, 2007, 24(3):40-44. DOI: 10.3321/j.issn:1000-3851.2007.03.008 SHEN Y D, LAI X J, WANG L. Preparation and properties of poly(lactic acid)/ethyl cellulose composite films[J]. Acta Materiae Compositae Sinica,2007,24(3):40-44(in Chinese). DOI: 10.3321/j.issn:1000-3851.2007.03.008

[12] SUN J Y, SHEN J J, CHEN S K, et al. Nanofiller reinforced biodegradable PLA/PHA composites: Current status and future trends[J]. Polymers,2018,10(5):1-22.

[13] JEON B, HAN J W, LEE K S, et al. Improvement of the mechanical properties of biodegradable polymers using a microcellular foaming process and natural by-products[J]. Polymer-Plastics Technology and Engineering,2012,51(4):401-406. DOI: 10.1080/03602559.2011.639835

[14] PATTANASUTTICHONLAKUL W, SOMBATSOMPOP N, PRAPAGDEE B. Accelerating biodegradation of PLA using microbial consortium from dairy wastewater sludge combined with PLA-degrading bacterium[J]. International Biodeterioration & Biodegradation,2018,132:74-83.

[15] YAACOB N D, ISMAIL H, TING S S. Soil burial of polylactic acid/paddy straw powder biocomposite[J]. Bioresources,2016,11(1):1255-1269.

[16] 崔晓霞, 曲萍, 陈品, 等. 可生物降解聚乳酸/纳米纤维素复合材料的亲水性和降解性[J]. 化工新型材料, 2010, 38(S1):107-109, 139. DOI: 10.3969/j.issn.1006-3536.2010.z1.028 CUI Xiaoxia, QU Ping, CHEN Pin, et al. Study on the degradation of cellulose nanowhiskers/poly(lactic acid) composites[J]. New Chemical Materials,2010,38(S1):107-109, 139(in Chinese). DOI: 10.3969/j.issn.1006-3536.2010.z1.028

[17] 中国国家标准化管理委员会. 塑料 拉伸性能的测定: GB/T 1040.1—2018[S]. 北京: 中国标准出版社, 2018. Standardization Administration of the People’s Republic of China. Plastics—Determination of tensile properties: GB/T 1040.1—2018[S]. Beijing: China Standards Press, 2018(in Chinese).

[18] 中国国家标准化管理委员会. 塑料 弯曲性能的测定: GB/T 9341—2008[S]. 北京: 中国标准出版社, 2008. Standardization Administration of the People’s Republic of China. Plastics—Determination of flexural properties: GB/T 9341—2008[S]. Beijing: China Standards Press, 2008(in Chinese).

[19] 中国国家标准化管理委员会. 塑料 简支梁冲击性能的测定: GB/T 1043.1—2008[S]. 北京: 中国标准出版社, 2008. Standardization Administration of the People’s Republic of China. Plastics—Determination of charpy impact properties: GB/T 1043.1—2008[S]. Beijing: China Standards Press, 2008(in Chinese).

[20] 中国国家标准化管理委员会. 塑料 硬度测定: GB/T 3398.2—2008[S]. 北京: 中国标准出版社, 2008. Standardization Administration of the People’s Republic of China. Plastics—Determination of hardness: GB/T 3398.2—2008[S]. Beijing: China Standards Press, 2008(in Chinese).

[21] KONG X, JIN D C, JIN S L, et al. Responses of bacterial community to dibutyl phthalate pollution in a soil-vegetable ecosystem[J]. Journal of Hazardous Materials,2018,353:142-150. DOI: 10.1016/j.jhazmat.2018.04.015

[22] LUO Y Y, ZHANG Y Y, XU Y B, et al. Distribution characteristics and mechanism of microplastics mediated by soil physicochemical properties[J]. Science of the Total Envi-ronment,2020,726:1-7.

[23] 樊鑫炎, 黄俊雅, 杨炎晓, 等. 多功能CeO2/纤维素纳米纤维复合超疏水涂层的制备与性能[J]. 复合材料学报, 2023, 40(5): 3002-3017. FAN X Y, HUANG J Y, YANG Y X, et al. Fabrication and properties of multifunctional CeO2/cellulose nanofibers composite superhydrophobic coating[J]. Acta Materiae Compositae Sinica, 2023, 40(5): 3002-3017.

[24] FAKHRI L A, GHANBARZADEH B, DEHGHANNYA J, et al. Photo-catalytic and biotic degradation of polystyrene packaging film: Effect of zinc oxide photocatalyst nanoparticles and nanoclay[J]. Chemosphere,2021,283:130972.

[25] 倪爱清, 张厉丰, 冀运东, 等. E玻璃纤维/乙烯基酯复合材料的氙灯老化性能研究[J]. 复合材料学报, 2013, 30(S1):33-39. DOI: 10.13801/j.cnki.fhclxb.2013.s1.022 NI A Q, ZHANG L F, JI Y D, et al. The study of artificial xenon arc lamp ageing on E-glass/vinyl ester composites[J]. Acta Materiae Compositae Sinica,2013,30(S1):33-39(in Chinese). DOI: 10.13801/j.cnki.fhclxb.2013.s1.022

[26] VALAPA R B, PUGAZHENTHI G, KATIYAR V. Hydrolytic degradation behaviour of sucrose palmitate reinforced poly(lactic acid) nanocomposites[J]. International Jour-nal of Biological Macromolecules,2016,89:70-80. DOI: 10.1016/j.ijbiomac.2016.04.040

[27] 常萧楠, 何春霞, 付菁菁, 等. 竹炭和壳聚糖对聚氯乙烯基木塑复合材料界面性能的影响[J]. 复合材料学报, 2016, 33(9):2022-2029. DOI: 10.13801/j.cnki.fhclxb.20151109.002 CHANG X N, HE C X, FU J J, et al. Effects of bamboo charcoal and chitosan on interfacial property of polyvinyl chloride based wood-plastic composites[J]. Acta Materiae Compositae Sinica,2016,33(9):2022-2029(in Chinese). DOI: 10.13801/j.cnki.fhclxb.20151109.002

[28] JIA H, ZHANG M, WENG Y X, et al. Degradation of polylactic acid/polybutylene adipate-co-terephthalate by coculture of Pseudomonas mendocina and Actinomucor elegans[J]. Journal of Hazardous Materials,2021,403:123679.

[29] 祁睿格, 何春霞, 晋强. 麦秸/聚氯乙烯复合材料新疆户外老化性能[J]. 复合材料学报, 2019, 37(7):1539-1546. DOI: 10.13801/j.cnki.fhclxb.20191113.003 QI R G, HE C X, JIN Q. Outdoor exposure aging performance of wheat straw/polyvinyl chloride composites in Xinjiang[J]. Acta Materiae Compositae Sinica,2019,37(7):1539-1546(in Chinese). DOI: 10.13801/j.cnki.fhclxb.20191113.003

[30] XIA L, LU S R, ZHONG B, et al. Effect of boron doping on waterproof and dielectric properties of polyborosiloxane coating on SiO2 f/SiO2 composites[J]. Chinese Journal of Aeronautics,2019,32(8):2017-2027. DOI: 10.1016/j.cja.2018.11.008

[31] CHAI X C, HE C X, LIU Y T, et al. Degradation of wheat straw/polylactic acid composites by Aspergillus niger[J]. Polymer Composites,2022,43(3):1823-1831. DOI: 10.1002/pc.26500

[32] CAI H, DAVE V, GROSS R A, et al. Effects of physical aging, crystallinity, and orientation on the enzymatic degradation of poly(lactic acid)[J]. Journal of Polymer Science Part B-Polymer Physics,1996,34(16):2701-2708. DOI: 10.1002/(SICI)1099-0488(19961130)34:16<2701::AID-POLB2>3.0.CO;2-S

[33] ZHANG X Q, ESPIRITU M, BILYK A, et al. Morphological behaviour of poly(lactic acid) during hydrolytic degradation[J]. Polymer Degradation and Stability,2008,93(10):1964-1970. DOI: 10.1016/j.polymdegradstab.2008.06.007

[34] LV S S, GU J Y, GAO J, et al. Effect of annealing on the thermal properties of poly(lactic acid)/starch blends[J]. International Journal of Biological Macromolecules,2015,74:397-303. DOI: 10.1016/j.ijbiomac.2014.12.023

-

期刊类型引用(3)

1. 张恒,张保平,肖煜坤,王尹. 氨基硫脲/季铵木质素对铂的吸附. 复合材料学报. 2022(10): 4674-4684 .  本站查看

本站查看

2. 狄婧,刘海霞,姜永强,郭金鑫,赵国虎. 聚吡咯/壳聚糖复合膜的制备及其对Cu(Ⅱ)和Cr(Ⅵ)吸附机制. 复合材料学报. 2021(01): 221-231 .  本站查看

本站查看

3. 苏凯,廖明旭,张胜利,贺玉龙. 蒙脱石-纤维素复合膜对Cd(Ⅱ)吸附性能研究. 矿物岩石. 2020(04): 1-6 .  百度学术

百度学术

其他类型引用(4)

-

下载:

下载: