A simulation method of forming wrinkle defects in thermoplastic woven fabric prepregs in a wide temperature range based on non-orthogonal constitutive model

-

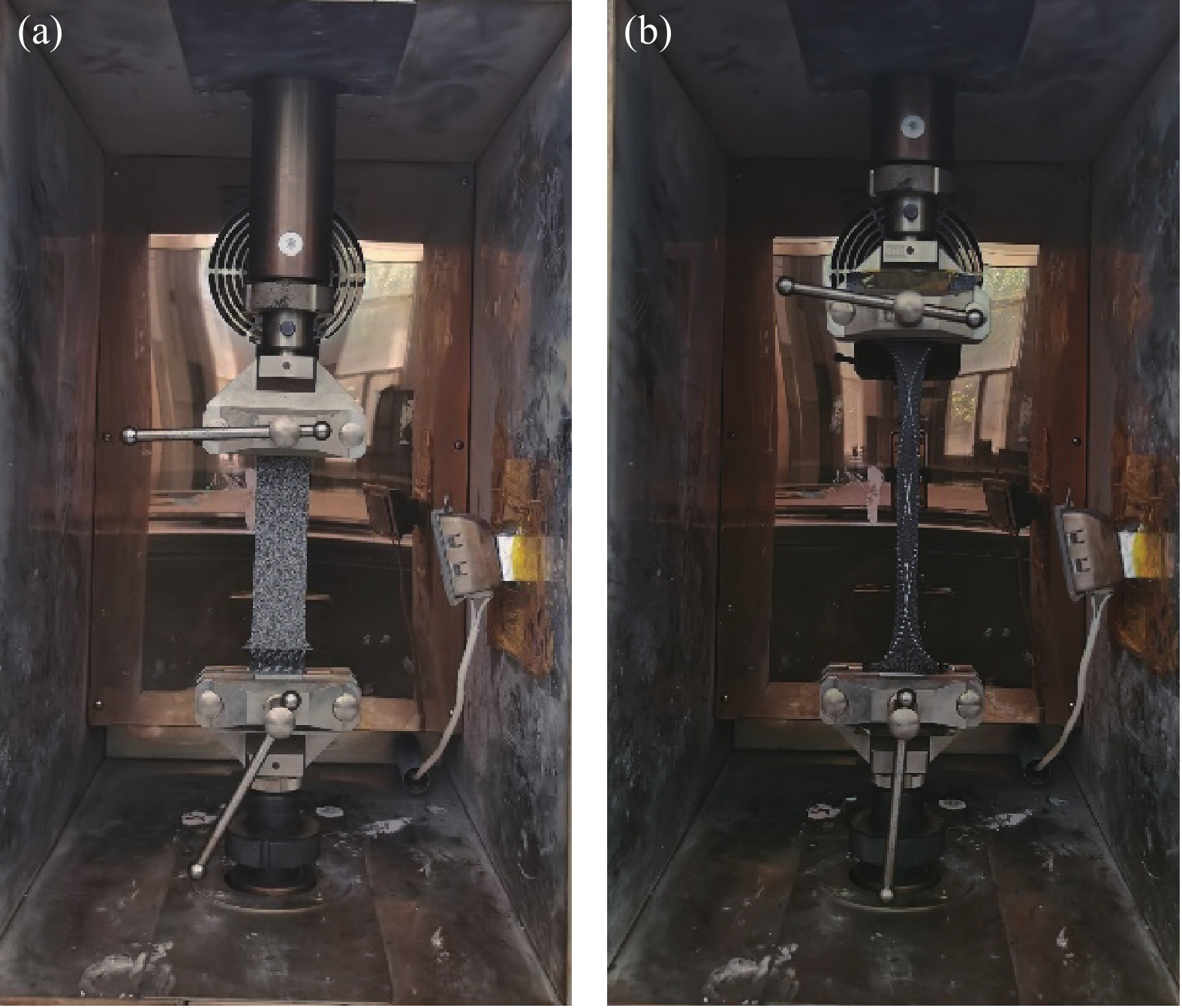

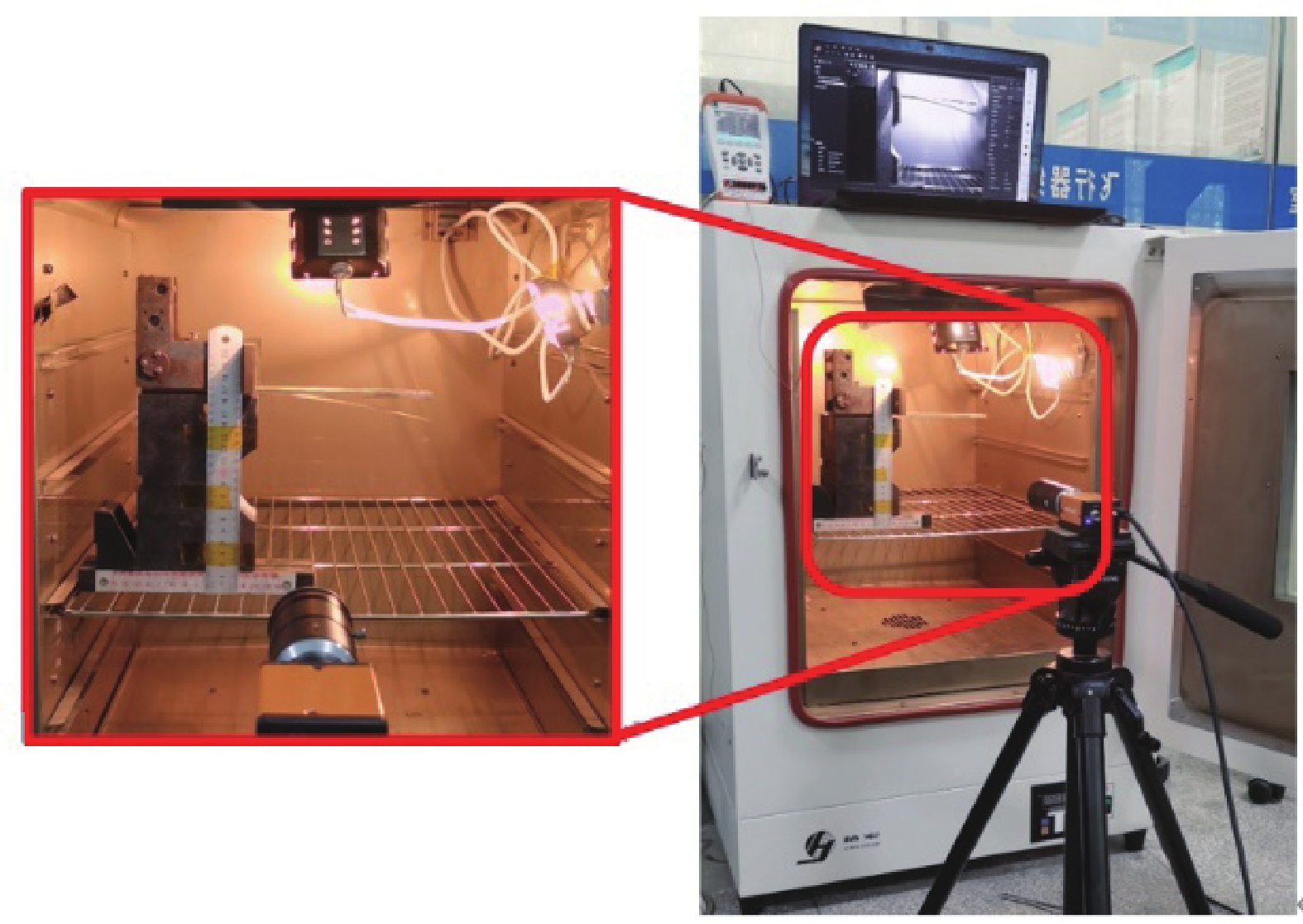

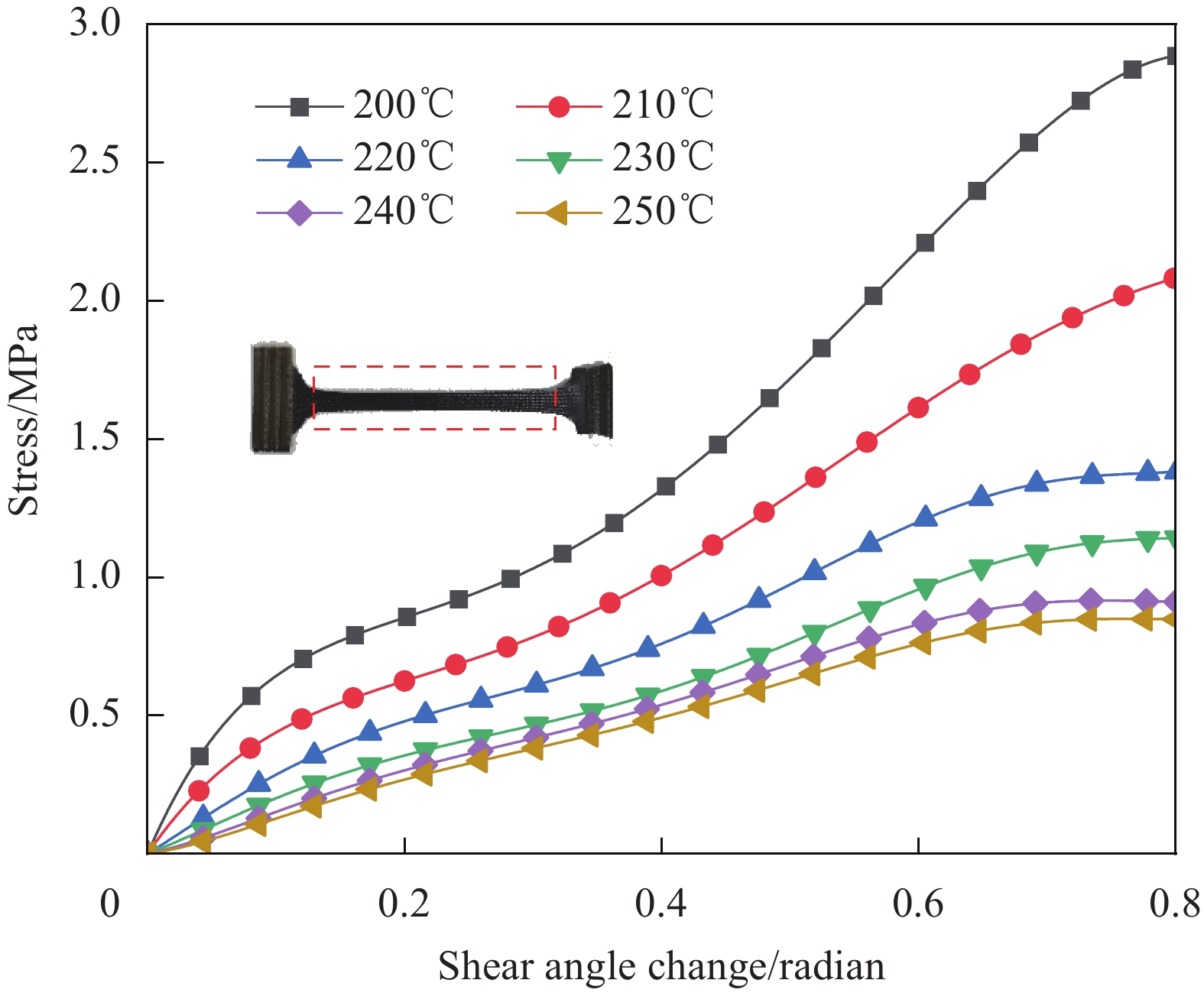

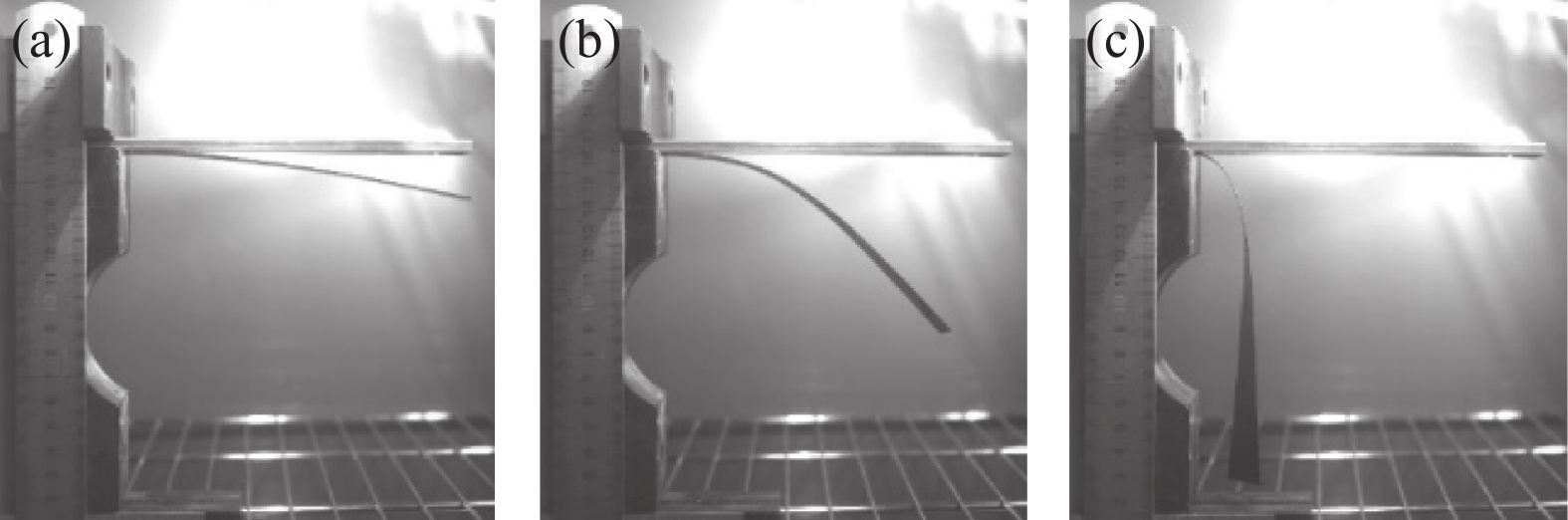

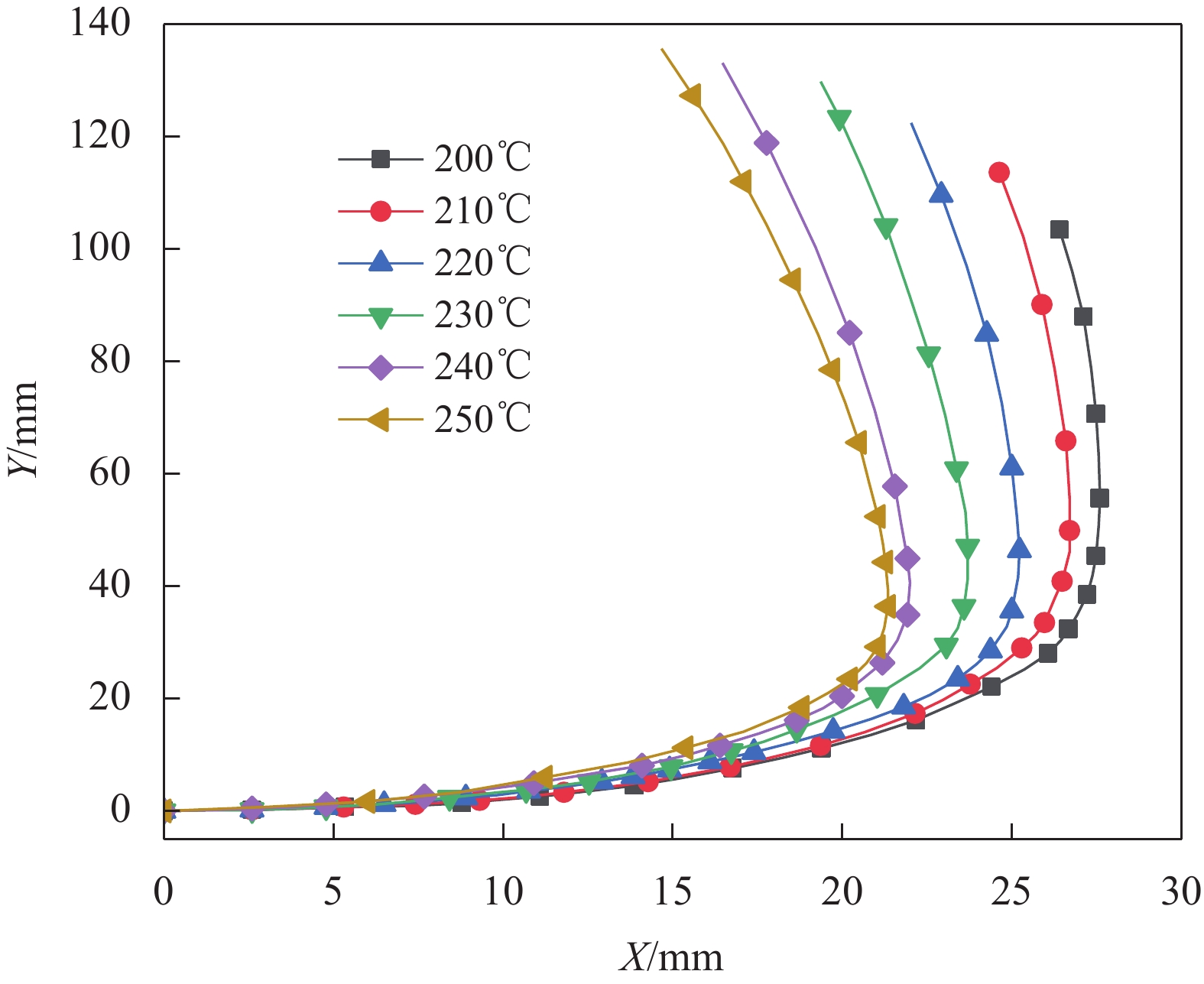

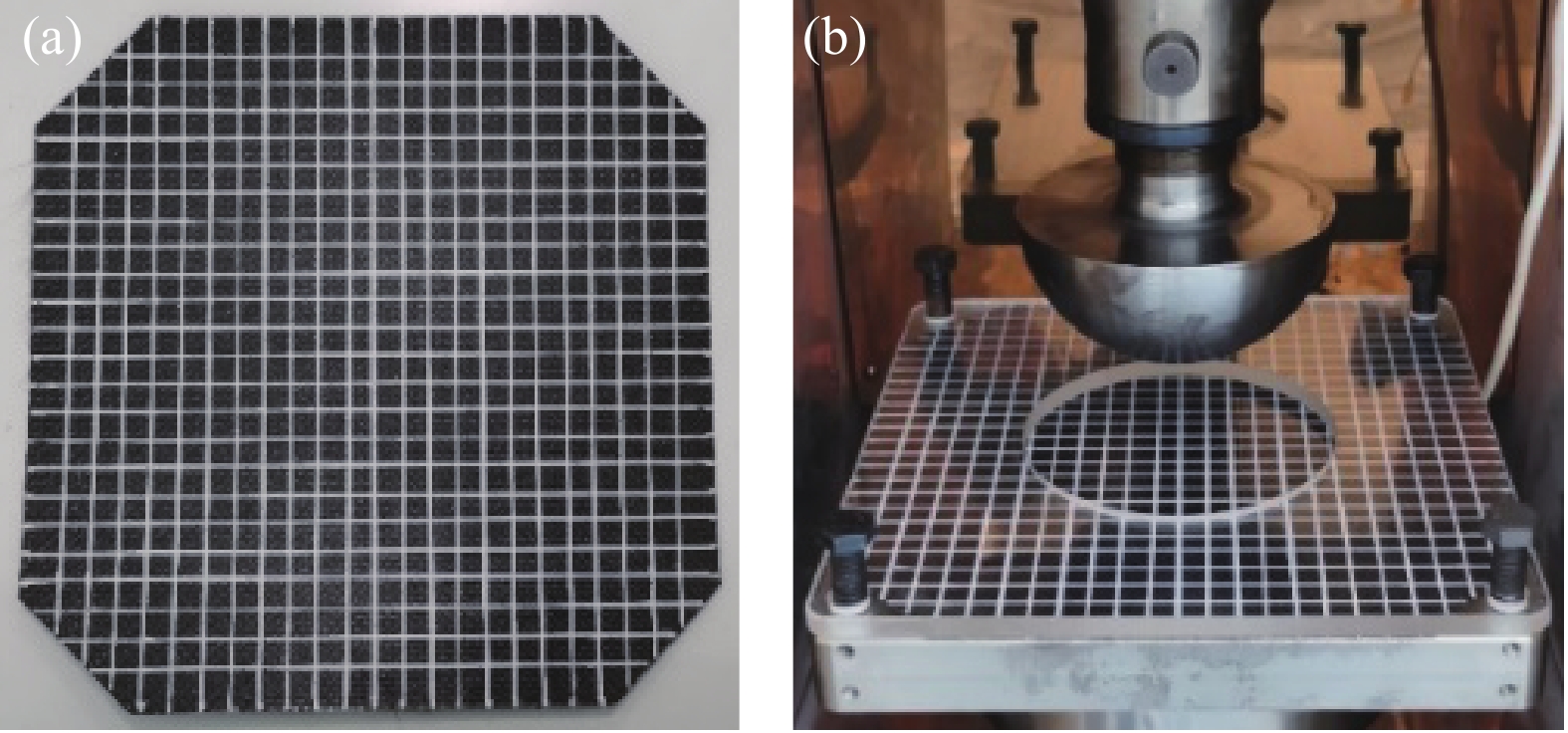

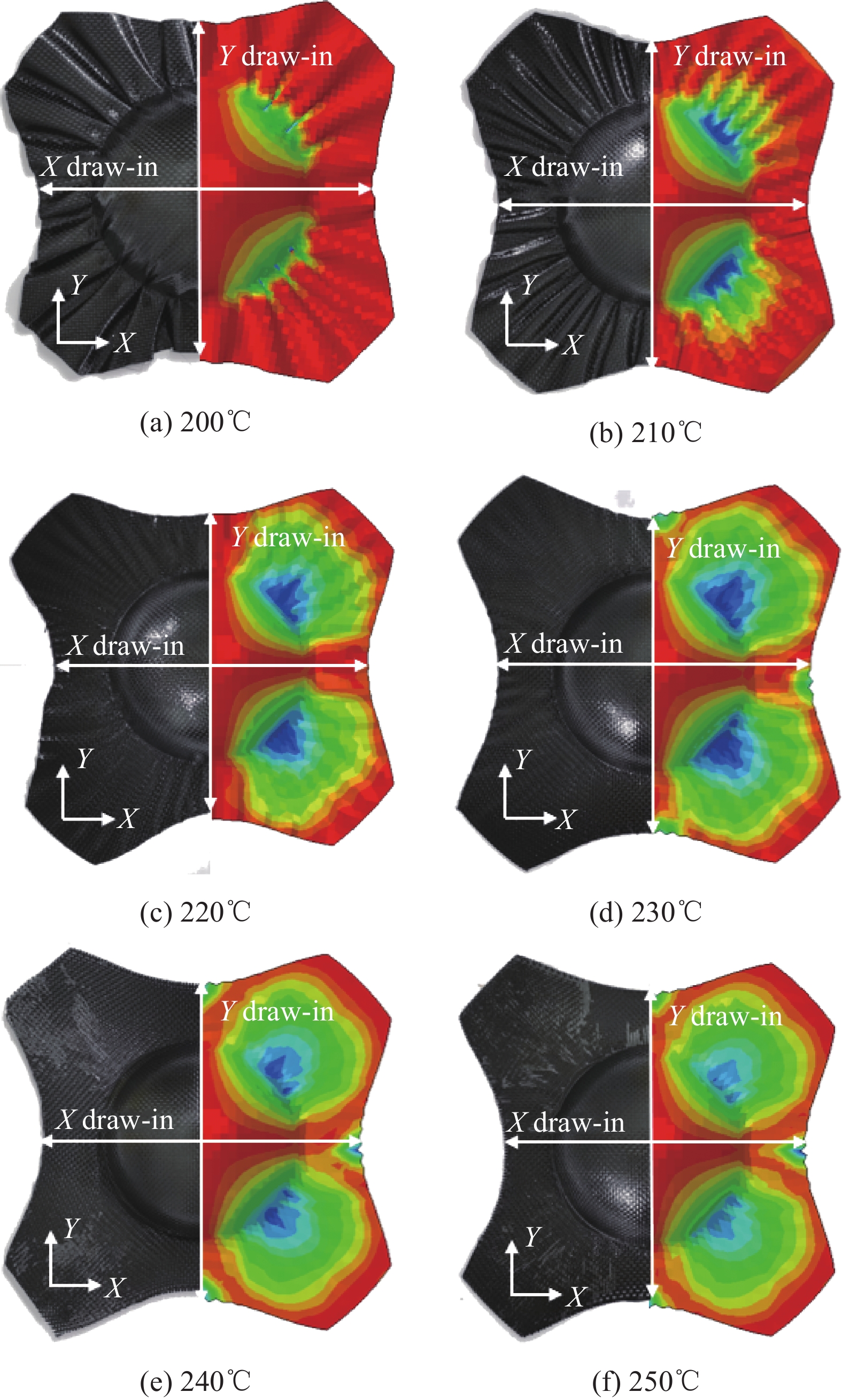

摘要: 热塑性复合材料预制体的赋形质量直接影响结构件的制造质量。由于热塑性基体具有较高的熔融温度和黏度,赋形工艺温度设计不合理会导致褶皱等赋形缺陷,给热塑性复合材料结构高质量成型带来了挑战。现有的热塑性预浸料热成型研究主要基于连续介质力学、离散元、半离散元法,通过建立多机制耦合的本构模型分析热塑性预浸料的各向异性大变形行为,未充分考虑工艺调控对赋形宏观变形过程中褶皱缺陷的影响。发展了一种热塑性预浸料宽温域赋形褶皱缺陷仿真方法。通过表征热塑性机织物预浸料在不同温度、载荷下的力学性能,获取宽温域热塑性预浸料本构参数,基于非正交本构模型,提出了温度对热塑性预浸料赋形褶皱缺陷的作用规律,揭示了赋形过程中宽温域褶皱缺陷的变形机制,获得了赋形温度优化调控方案。研究结果表明:褶皱缺陷的萌生和演化过程由不同温度下的面内剪切和压缩变形行为共同影响,预浸料的褶皱缺陷变形程度随温度的增加而减弱,非正交本构模型的模拟结果与实验结果基本一致。Abstract: The forming quality of thermoplastic composite preforms directly affects the manufacturing quality of structure. Due to the high melting temperature and viscosity of thermoplastic matrix, unreasonable design of forming process temperature will lead to forming defects such as wrinkles, which brings challenges to high-quality forming of thermoplastic composite structures. Currently, the existing researches on thermoforming of thermoplastic prepregs are mainly based on the continuous, the discrete and the semi-discrete approaches, the anisotropic large deformation behavior of thermoplastic prepreg is analyzed by establishing a multi-mechanism coupled constitutive model, which is not fully considered the influence of process control on wrinkle defects during forming macroscopic deformation. In this paper, a simulation method of forming wrinkle defects in thermoplastic prepregs in a wide temperature range was developed. By characterizing the mechanical properties of thermoplastic woven fabric prepregs at different temperatures and loads, the non-orthogonal constitutive model parameters of thermoplastic prepregs in a wide temperature range were obtained. The effect of temperature on forming wrinkle defects in thermoplastic prepregs was proposed, and the deformation mechanism of wrinkle defects in a wide temperature range in the forming process was revealed, and the optimal control scheme of forming temperature was obtained. The research results show that the initiation and evolution of wrinkle defects has been affected by the in-plane shear and compressive deformation behaviors at different temperatures, the deformation degree of wrinkle defects of prepreg has been decreased with the increase of temperature. The simulation results of the non-orthogonal constitutive model are basically closer to the experimental results.

-

近年来,柔性压力传感器凭借其轻量、柔韧、生物相容等特点在生物医疗[1]、电子皮肤[2]、人机交互[3]、柔性机器人[4]等领域具有广泛的应用前景。根据传感原理,柔性压力传感器主要分为电阻式[5]、电容式[6]、压电式[7]、摩擦电式[8]4种。而柔性电容式压力传感器因其结构简单、信号稳定,且能与静态力测量兼容及低功耗优点,得到了研究人员的广泛关注[9]。但在电容式柔性压力传感器的性能优化研究中存在一个共性问题,即高灵敏度与宽检测范围之间的制约,如何解决两者之间的矛盾仍是亟需解决的瓶颈问题。

目前,研究人员在介电层结构方面主要通过设计介电层的表面微结构或介电层体相多孔结构,来提高柔性电容压力传感器的灵敏度和检测范围。一般,在介电层表面设计金字塔形[10]、半球形[11]、荷叶表面乳突[12]等微纳结构。但制作这些微纳结构一般需要光刻[13]、3D打印[14]和仿生模板复刻[15]等技术,存在工艺复杂、成本高、耗时长等缺陷。并且由于表面微纳结构在压力作用下的变形易快速达到饱和状态,只能提高一部分检测量程。而介电层的体相多孔结构,由于本身就存在孔隙,在压力作用下先后发生孔隙减小、孔壁接触和孔壁进一步挤压过程,延缓了形变达到饱和状态的过程,从而提高了检测量程。因此相较于表面微纳结构,多孔结构在传感器的设计中存在显著优势。而在介电层材料方面,研究人员主要提出在介电层中添加高介电常数、低介电损耗填料的方法,以形成复合介电层,提高介电层的有效介电常数,从而提高灵敏度和检测范围。通常,可以分为导电填料(炭黑(CB)[16]、碳纳米管(CNTs)[17]、石墨烯(GO)[18]等),压电填料(聚偏氟乙烯(PVDF)[19]、钛酸钡(BTO)[20]等)和磁性填料(金属镍(Ni)[21]等)。

本文针对高灵敏度、宽检测范围和制作成本不能兼顾的问题,利用模板组装法制备出了一种多孔结构的电容式柔性压力传感器。首先,在基底材料上选择了具有价格低廉、质量轻、弹性好、孔隙率高、比表面积大等特点的聚氨酯(PU)海绵。其次,在填料的选择上,分别选择了导电填料炭黑(Carbon black,CB)和压电填料钛酸钡(BaTiO3,BTO),由于CB不仅具有良好的附着能力,还可以改善压力下介电常数的变化,从而提高传感器的性能[22]。而选择BTO,则是因其具有高介电常数和低介电损耗特性。两者都可以利用范德华力和静电引力附着在PU骨架上。最后,利用PU海绵现有的多孔结构作为模板,采用超声浸渍涂覆的方法将CB和BTO附着在海绵骨架上,从而制备出高的有效介电常数及低介电损耗的CB-BTO/PU海绵体。并以此为介电层组装成电容式柔性压力传感器。同时,还对该压力传感器进行了性能测试和应用范围的研究,解决了在大量程范围压力信号检测中测量量程与灵敏度之间的矛盾。

1. 实验材料及方法

1.1 CB-BTO/PU海绵柔性电容式压力传感器的制备

前处理:将聚氨酯海绵(PU,大城好五金店,优质高密度)剪切成10 mm×10 mm×3 mm的立方体,用无水乙醇(Ethanol absolute,太仓新太酒精)与去离子水(浙江南岱实业)交替清洗2次,每次10 min,以除去PU海绵表面的杂质,并在恒温培养箱中干燥1 h,以待后用。

CB-BTO/PU海绵柔性电容式压力传感器的制备过程:将炭黑(CB,美国CABOT,粉末,~15 nm)与钛酸钡(BTO,麦克林,99.9%metals basis,粉末,~100 nm)按照质量比为2.5∶100、5∶100、7.5∶100、10∶100分别加入一定量无水乙醇中,用磁力搅拌器(ZNCL-BS,山东元创仪器)进行搅拌,30 min后搅拌停止,分别往各悬浮液中加入前处理后的PU海绵,随后在超声波细胞破碎仪(LC-JY98-IIIDN,上海力辰邦西仪器科技)中进行超声分散,超声过程中产生的局部高温和超声波,其一可大幅度地减弱CB和BTO纳米颗粒之间的作用力,防止纳米颗粒团聚;其二是让悬浮液中的纳米颗粒不断地无规则运动,均匀地分散在PU海绵内部。超声1 h后,将附着有CB与BTO的PU海绵放入80℃的恒温培养箱(XMTA-600,余姚市科洋仪表)中干燥1 h,随后将干燥完成的PU海绵进行机械压缩20 min,以达到海绵的老化处理和将附着不牢的纳米颗粒去除,当压缩过程中海绵不再脱落纳米颗粒和用纸擦拭海绵表面不再出现灰色污渍时,证明得到结构稳定的CB-BTO/PU海绵三维复合材料。最后在CB-BTO/PU海绵三维复合材料的两端贴附铜箔电极,并用聚对苯二甲酸乙二醇酯(Polyethlene terephthalate,PET)薄膜封装得到CB-BTO/PU海绵柔性电容式压力传感器。具体制备流程如图1所示。

1.2 表征方法

采用扫描电子显微镜(SEM,日立SU8020)对CB-BTO/PU复合材料的形貌进行表征。用能谱分析仪(EDS,美国edax)探究CB-BTO/PU复合材料中的碳(C)、钛(Ti)和钡(Ba)元素的分布。将CB-BTO/PU海绵固定在样品台上,然后放入真空镀膜仪内喷金,喷金结束后将样品置于SEM扫描电镜下,观察海绵断面形貌。电子加速电压为5.0 kV,工作距离为13.6 mm,上下探头同时成像;然后用扫描电镜上配置的EDS对海绵上的元素成分和含量进行观察分析。

压力传感器的传感性能测试主要通过万能试验机(ZQ-950B,东莞市智取精密仪器)、LCR测试仪(TH2830,上海双旭电子)等完成。将传感器放置到万能试验机的下端压头平台上,通过控制上端压头的位移,以10 mm/min的恒定速度将0~300 kPa压力施加于传感器表面上;将传感器电极板引出的导线连接LCR测试仪(工作电压1 V),使用远端接口模式连接到PC,实时测量传感器的电容信号。

2. 结果与讨论

2.1 CB-BTO/PU海绵传感器的表征与分析

图2(a)为PU海绵浸渍前后实物图,浸渍前PU海绵骨架清晰,孔隙分布均匀;浸渍后PU海绵由淡黄色转为黑灰色,这是CB与BTO有效沉积的结果。将制备的CB-BTO/PU海绵完全压缩,当撤去外力之后,仍能恢复到初始状态,展现了该材料具有很好的柔韧性和弹性,如图2(b)、图2(c)所示。图2(d)~图2(f)为CB-BTO/PU海绵骨架的断面SEM图像。可以看出,PU海绵骨架结构明显,孔隙清晰,且随着图像的放大,能看到CB与BTO(呈颗粒状,少量团聚)均匀地附着在PU海绵骨架上。从EDS能谱分析表明,Ba (图2(g))、Ti (图2(h))、C (图2(i))3种元素在PU海绵均匀分布,再一次验证了CB与BTO在PU海绵骨架上分布均匀。

![]() 图 2 CB-BTO/PU海绵的形貌与结构表征:(a)浸渍前后PU海绵实物图;((b), (c)) PU海绵压缩的初始状态和压缩状态图;((d)~(f)) PU海绵断面SEM图像;((g)~(i)) Ba元素、Ti元素、C元素的EDS分布图Figure 2. Morphology and structure characterization of CB-BTO/PU sponge: (a) Physical diagram of PU sponge before and after impregnation; ((b), (c)) Initial compression state and compression state diagrams of PU sponge respectively; ((d)-(f)) SEM images of PU sponge sections; ((g)-(i)) EDS distribution diagrams of Ba element, Ti element and C element respectively

图 2 CB-BTO/PU海绵的形貌与结构表征:(a)浸渍前后PU海绵实物图;((b), (c)) PU海绵压缩的初始状态和压缩状态图;((d)~(f)) PU海绵断面SEM图像;((g)~(i)) Ba元素、Ti元素、C元素的EDS分布图Figure 2. Morphology and structure characterization of CB-BTO/PU sponge: (a) Physical diagram of PU sponge before and after impregnation; ((b), (c)) Initial compression state and compression state diagrams of PU sponge respectively; ((d)-(f)) SEM images of PU sponge sections; ((g)-(i)) EDS distribution diagrams of Ba element, Ti element and C element respectively2.2 CB-BTO/PU海绵传感器的传感机制与性能分析

CB-BTO/PU 海绵压力传感器可视为平行板电容器[23],在外界压力作用下,平行板电容器的两极板之间的相对距离和介电层的相对介电常数都发生了改变,从而引起了电容的变化。传感器的电容的计算公式为

C=ε0εrAd (1) 其中:C是电容器的电容;ε0是真空介电常数;εr是介电层的相对介电常数;A是上下电极板的有效重叠表面积;d是上下两电极之间的距离。

CB-BTO/PU 海绵压力传感器的传感机制为:在没有外界压力作用的初始状态下,PU海绵骨架表面附着CB和BTO,空气充满了骨架空隙,介电层具有较低的相对介电常数εr。而当受到外界压力作用以后,介电层被压缩,上下两电极之间的距离d减小,并且PU海绵微孔开始闭合,介电层中的空气被排出,εr增加,导致电容C随着压力的增加而不断增大。

对于CB-BTO/PU 海绵介电层来说,可以根据一般的Lichtenecker 混合规则[24],求出有效的相对介电常数。有效相对介电常数的计算公式为

lnεr=Vairlnεair+VCBlnεCB+VBTOlnεBTO+VPUlnεPU (2) 其中:Vair、VCB、VBTO与VPU分别为复合材料中空气、炭黑、钛酸钡与聚氨酯海绵所占的体积比;εair、εCB、εBTO与εPU分别为空气、炭黑、钛酸钡与聚氨酯海绵的介电常数。

由上式可知,当介电层受力被压缩时,空气被逐渐排出,其他三相所占的体积比逐渐增大,介电层的相对介电常数也逐渐增大,因此电容传感器的电容才能逐渐增大。

通过制备CB与BTO不同质量比的CB-BTO/PU 海绵传感器,进行传感性能测试分析,从而对传感器进行工艺参数优化。

不同配比的传感器性能也不尽相同,而质量比为mCB:mBTO=5:100的CB-BTO/PU海绵传感性能是最好的,如图3所示。从图上可知,随着CB的含量增大,传感器的灵敏度逐渐增大然后逐渐减小并趋于一致。笔者认为,一方面,CB表面具有大量的羟基、羰基、酸基和吸附水分子等官能团[25],而PU海绵中除了氨基甲酸酯官能团外,还可含有醚、酯、脲、缩二脲、脲基甲酸酯等基团[26]。这些官能团可以使CB和BTO附着在PU海绵上,并且随着CB的含量增加,附着在PU海绵上的CB与BTO也越来越多,而CB作为导电填料既可以强化BTO在PU海绵上的附着能力,还能在PU海绵上形成零星微电容,提高复合材料的介电常数,进而提高器件性能。但当CB含量超过某阈值后,虽然能让更多的BTO附着在PU海绵上,但CB附着在PU海绵上的含量也会逐渐增大,随着外界压力的作用下,CB之间相互接近逐渐形成渗流和遂穿,从而形成部分导电通路降低电容,这与田玉玉等[22]分析的导电填料在介电层中的作用结果一致。另一方面,PU海绵的空隙是有限的,而随着填料的增加,附着在PU海绵上的填料逐渐变缓,并趋于一致。上述原因解释了为什么会出现随着CB含量的增加,传感器的灵敏度会先增加后减小并趋于一致的结果。

灵敏度是评价压力传感器对压力变化敏感程度的重要性能指标,电容式压力传感器的灵敏度公式为

S=(C−C0)/C0ΔP=ΔC/C0ΔP (3) 其中: ΔC是施加压力后的电容变化量;C0是不施加压力时的初始电容值;ΔP是压力变化量;ΔC/C0为电容信号的相对变化量;C是压缩过程中传感器的实时电容。

通过上述不同配比的介电层组装的传感器的压力-电容响应曲线,可以看出,CB与BTO质量比为5∶100的海绵介电层的传感器灵敏度是最高。从图4 可以看出,CB-BTO/PU 海绵压力传感器在较小的压力范围内(0~10 kPa)的灵敏度平均为

0.6311 kPa−1,而随着压力的不断增加,在10~140 kPa范围内传感器的平均灵敏度有所增加,达到了0.7911 kPa−1。在这两个压力范围内灵敏度快速增加的原因是,越来越大的压力,使介电层不断压缩,两电极板的相对距离逐渐变小,而海绵介电层中的空气也逐渐排出,使介电层的相对介电常数迅速变大,这两方面都能增大电容的变化量,因此灵敏度在这两个压力范围内快速提升。在较大的压力范围内(140~300 kPa)的平均灵敏度为0.1395 kPa−1,相较于前两个压力范围的灵敏度,较大的压力范围内(140~300 kPa)的灵敏度有所降低,但也达到了0.1395 kPa−1,这是由于随着压力的增大,介电层的变化趋于饱和,灵敏度也随之下降。线性度值越小,表明拟合的曲线与实测的曲线之间的偏差越小[27]。如图4所示,对压力传感器进行了线性度分析,结果表明,在0~10 kPa、10~140 kPa、140~300 kPa这3个压力范围内的线性度分别为5.3%、1.4%、0.8%。该结果也从侧面证明了传感器在3个压力范围的灵敏度拟合更加可靠和准确。

综上所述,从灵敏度与线性度可以得出,CB-BTO/PU 海绵压力传感器在宽的压力范围内能保持高的灵敏度,具备良好的传感性能。

此外,与近年来相关领域文献中报道的柔性电容式压力传感器性能比较如表1所示[26, 28-30]。

表 1 CB-BTO/PU传感器与文献报道性能比较Table 1. Performance comparison between CB-BTO/PU sensor and literature reportMaterials Sensitivity Detection range/kPa Ref. TiO2@PU 0.93 kPa−1 (0-0.37 kPa)

0.079 kPa−1 (0.37-2.83 kPa)

0.02 kPa−1 (2.83-10 kPa)0-10 [26] CCTO@PU 0.73 kPa−1 (0-1.6 kPa)

0.135 kPa−1 (1.6-22.8 kPa)

0.026 kPa−1 (22.8-100 kPa)0-100 [28]

GO/CNTs@TPU0.05777 kPa−1 (0-5 kPa)

0.33213 kPa−1 (5-60 kPa)0-60 [29]

GNPs/MWCNTs/SR/PS0.062 kPa−1 (0-0.3 kPa)

0.033 kPa−1 (0.3-4.5 kPa)0-4.5 [30] CB-BTO/PU 0.6311 kPa−1 (0-10 kPa)0.7911 kPa−1 (10-140 kPa)0.1395 kPa−1 (140-300 kPa)0-300 This work Notes: CCTO—Calcium copper titanate; GO—Graphene oxide; CNTs—Carbon nanotube; TPU—Thermoplastic polyurethane; GNPs—Graphene nanosheets; MWCNTs—Carboxyl-functionalized multiwalled carbon nanotubes; SR—Silicone rubber; PS—Commercial polyurethane sponge. 对于传感器性能而言,传感器的响应时间/恢复时间、最小压力检测极限、稳定性和耐久性等性能指标也是评估传感器的重要参数。如图5(a)所示,通过在传感器加/卸载100 g砝码测量传感器的响应与恢复时间。结果表明,响应时间与恢复时间分别为0.375 s、0.125 s,响应时间略长是由于PU海绵被快速压缩形变后在短时间内仍然会持续形变才能到达最终的稳定状态,而当卸载砝码时海绵却能快速恢复原状,因此恢复时间较短。但响应时间和恢复时间都接近于人体对压力的响应时间400 ms[31],因此该传感器在人体运动监测具备一定的可行性。如图5(b)所示,为了检测传感器的最小压力测量极限,将一颗质量为0.25 g (~24.5 Pa)的小磁子放置在传感器表面,通过观察加载和卸载前后的电容变化,检测出传感器的最低压力极限。根据Zang等[32]对压力范围的分类方法,该传感器的最低检测限处于微压范围内(1 Pa~1 kPa),表明了传感器在微小压力检测方面具有潜在的应用价值。稳定性是评估压力传感器维持稳定工作的重要参数。如图5(c)所示,为了评估该传感器的输出可靠性、稳定性和重复性,分别在不同的压力下对传感器进行了响应特性测试,电容变化随着压力的增加而增加,且能在压力撤销以后恢复到初始值,这说明了该传感器具有良好的分辨率及测压的应用潜力。此外,还对传感器进行了在200 kPa压力下的

2500 次循环响应恢复测试。如图5(d)所示,在上千次的测试中,传感器的电容变化率幅值无明显变化,电容变化率曲线波形保持了良好的一致,证明了该传感器具有良好的重复性和稳定性。还与近年来相关领域文献中报道的柔性传感器耐久性进行了比较,如表2所示[33-35]。2.3 CB-BTO/PU 海绵压力传感器的应用研究

通过上述对传感器的一系列力学传感性能检测,验证了基于CB-BTO/PU海绵柔性电容式传感器具有高灵敏度、宽检测范围等较优异的传感性能。在此基础上,对传感器的应用方面进行了拓展。首先,是对传感器在小压力范围内的应用,将传感器安装在鼠标上如图6(a)所示,通过对鼠标的单击快慢和双击时的力度变化,输出不同的电容信号。结果显示,对鼠标的单击力度的不相同,所输出的信号峰值也不相同,并且随着对鼠标的单击速度加快,所得到的电容信号也会越来越密集;而双击鼠标时,则会得到连续输出的信号。

![]() 图 6 CB-BTO/PU海绵压力传感器在各种变形信号监测中的应用:(a)手指点击鼠标上传感器的响应(0~5 kPa);(b)指关节弯曲的传感器响应(0~7 kPa);(c)抓取不同质量玻璃杯的传感器响应(0~40 kPa);(d)足底压力和步态监测的传感器响应(0~110 kPa)Figure 6. Application of CB-BTO/PU sponge pressure sensor in monitoring various deformation signals: (a) Response of sensor when finger clicks the mouse (0-5 kPa); (b) Sensor response of knuckle bending (0-7 kPa); (c) Sensor responses for grabbing glasses with different qualities (0-40 kPa); (d) Sensor response of plantar pressure and gait monitoring (0-110 kPa)

图 6 CB-BTO/PU海绵压力传感器在各种变形信号监测中的应用:(a)手指点击鼠标上传感器的响应(0~5 kPa);(b)指关节弯曲的传感器响应(0~7 kPa);(c)抓取不同质量玻璃杯的传感器响应(0~40 kPa);(d)足底压力和步态监测的传感器响应(0~110 kPa)Figure 6. Application of CB-BTO/PU sponge pressure sensor in monitoring various deformation signals: (a) Response of sensor when finger clicks the mouse (0-5 kPa); (b) Sensor response of knuckle bending (0-7 kPa); (c) Sensor responses for grabbing glasses with different qualities (0-40 kPa); (d) Sensor response of plantar pressure and gait monitoring (0-110 kPa)该传感器还可以监测人体的小规模活动,如图6(b)所示,将传感器安装在手指的关节处,监测手指关节在不同弯曲角度时的电容相对变化值。当手指关节的弯曲角度变大时,对传感器的压缩形变也越来越大,而传感器所输出的电容信号值也不断变大,因此通过传感器的电容相对变化,可以精确地区分手指的弯曲程度。

除了传感器在上述小压力范围内的应用以外,该传感器还能应用于较大的压力场景,如图6(c)所示,通过拿起和放下侧面安装有传感器的玻璃杯(重600 g),传感器的电容幅值也会产生相应的变化,而随着玻璃杯中水的质量不断增加(50 g、100 g、150 g、200 g、250 g、300 g),其电容的相对变化也不断变大,并且当玻璃杯被拿起和放下时,传感器都能产生稳定的信号。在图6(d)中,将传感器连接到鞋底,用于检测足底压力和步态监测。当落脚时,传感器被压缩,电容值立即增大;而当抬脚时,传感器被释放恢复原状,电容值立即恢复初始值,表明了该传感器具有良好的稳定性及快速响应的特性。

以上的4种不同压力范围的应用检测无不都验证了该传感器在人机交互、电子皮肤、运动监测等领域应用的巨大潜力。

3. 结 论

本工作利用模板组装的方法制备了炭黑(CB)-钛酸钡(BTO)/聚氨酯(PU)海绵型电容式柔性压力传感器。得出以下结论:

(1)通过对制备的CB-BTO/PU海绵骨架进行SEM、EDS表征,结果表明CB与BTO均匀地浸渍涂覆在PU海绵骨架上。从而使该传感器的介电层融合了PU海绵的低弹性模量和CB-BTO的高介电常数等特性,显著地增强了电容变化,使传感器拥有了良好的传感性能;

(2)通过控制CB和BTO的质量比可改善海绵介电层的传感性能,最佳的配比为mCB:mBTO=5:100。该配比所制备的电容传感器,兼具了高灵敏度与宽的检测范围,在0~10 kPa、10~140 kPa与140~300 kPa的灵敏度分别为

0.6311 kPa−1、0.7911 kPa−1与0.1395 kPa−1。同时,传感器还展示出较快的响应与恢复时间(<0.375 s)及低的检测限(~0.25 g),并且还具有良好的分辨率和长久的使用寿命(>2500 次);(3)本工作被成功地验证可用于在人机交互、电子皮肤、运动监测等领域的巨大潜力,并为低成本、大规模商业化制备柔性压力传感器提供了可能。

-

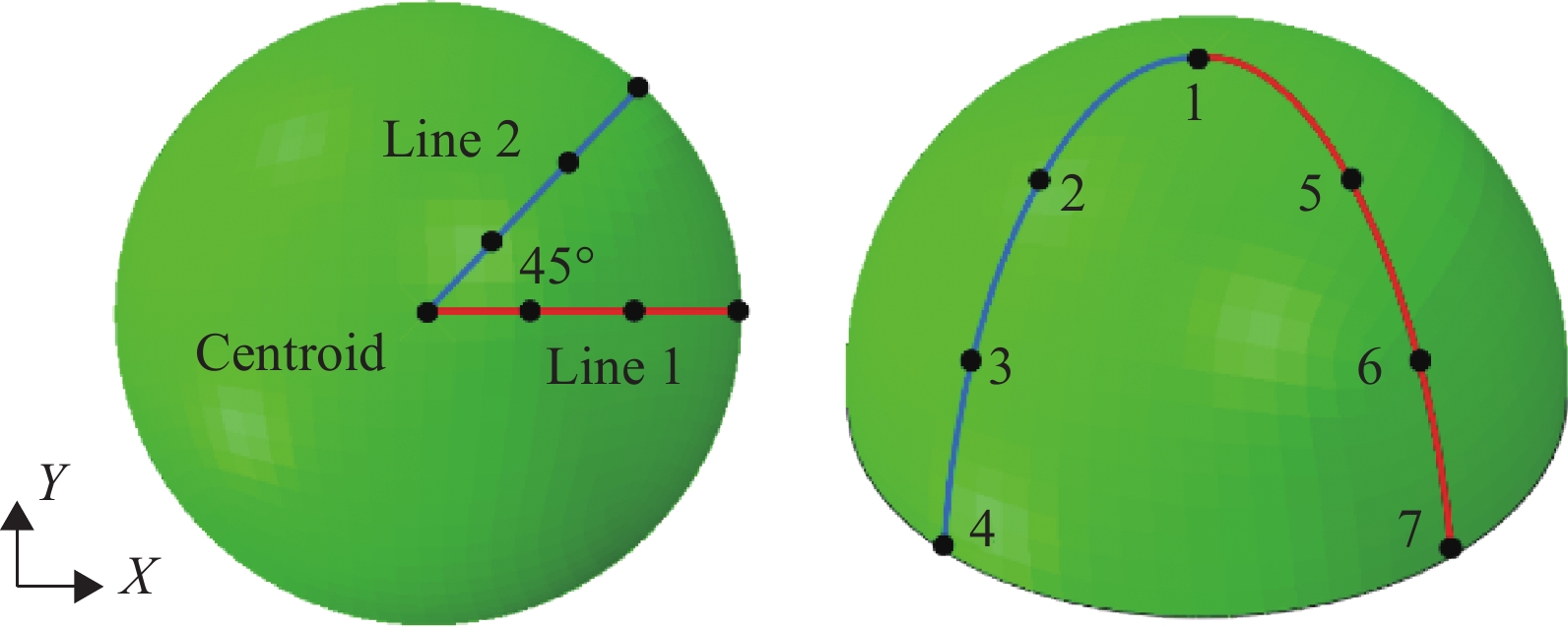

图 8 非正交本构模型不同坐标系定义

Figure 8. Definition of different coordinate systems for non-orthogonal models

f01, f02—Prepreg initial yarn orientation; e01, e02—Initial local corotation coordinate system orientation; e1, e2—Direction of the local co-rotating coordinate system after deformation; f1, f2—Prepreg yarn orientation after deformation; α—Angle between f1 and e1; β—Shear angle; m1—Bisector of e1 and e2

表 1 平纹碳纤维/聚碳酸酯(CF/PC)机织物预浸料参数

Table 1 Parameters of plain weave carbon fiber/polycarbonate (CF/PC) woven fabric prepreg

Parameter Fabric Weave Plain Density/(kg·mm−3) 1.461×10−6 Thickness/mm 0.35 Fiber volume fraction/vol% 45 Glass transition temperature Tg/℃ 150 Melting point Tm/℃ 220 Fabric image

表 2 纤维剪切角变化拟合曲线

Table 2 Fitting curve of fiber shear angle change

Temperature/℃ Curve fitting parameter Coefficient of determination R2 200 y=−74.21x6+216.57x5−275.98x4+184.66x3−60.72x2+10.92x 0.99996 210 y=−7.86x6+48.83x5−99.01x4+85.52x3−32.09x2+6.84x 0.99998 220 y=106.35x6−252.89x5+208.95x4−66.94x3+4.25x2+2.92x 0.99998 230 y=74.43x6−185.49x5+162.48x4−57.72x3+6.17x2+1.83x 0.99997 240 y=76.99x6−189.97x5+169.8x4−66.76x3+10.68x2+0.97x 0.99999 250 y=66.99x6−168.78x5+155.42x4−64.17x3+11.36x2+0.64x 0.99998 表 3 CF/PC预浸料拉深距离仿真与实验对比

Table 3 Comparison of draw-in values from experiment and simulation of CF/PC prepreg

Temperature/℃ X direction/mm Y direction/mm Experiment Simulation Experiment Simulation 200 28.7 28.6 28.8 28.4 210 29.4 29.3 29.5 29.5 220 29.6 29.7 29.6 29.2 230 29.5 29.5 29.7 29.6 240 29.7 29.7 29.8 29.7 250 29.8 29.9 29.9 29.6 表 4 纤维剪切角仿真与实验对比(210℃)

Table 4 Comparison of fiber shear angle values from experiment and simulation (210℃)

Position Shear angle/(°) Error/% Experiment Simulation 1 89.8 89.9 0.11 2 79.3 78.5 1.00 3 68.4 65.6 4.10 4 48.7 46.9 3.70 5 89.8 89.9 0.11 6 89.5 89.6 0.12 7 86.3 86.1 0.23 -

[1] 洪旗, 史耀耀, 路丹妮, 等. 基于灰色关联分析和响应面法的复合材料缠绕成型多目标工艺参数优化[J]. 复合材料学报, 2019, 36(12):2822-2832. DOI: 10.13801/j.cnki.fhclxb.20190304.003 HONG Qi, SHI Yaoyao, LU Danni, et al. Multi-response parameter optimization for the composite tape winding process based on grey relational analysis and response surface methodology[J]. Acta Materiae Compositae Sinica,2019,36(12):2822-2832(in Chinese). DOI: 10.13801/j.cnki.fhclxb.20190304.003

[2] TATSUNO D, YONEYAMA T, KAWAMOTO K, et al. Effect of cooling rate on the mechanical strength of carbon fiber-reinforced thermoplastic sheets in press forming[J]. Journal of Materials Engineering and Performance,2017,26(7):3482-3488. DOI: 10.1007/s11665-017-2664-0

[3] GONG Y, SONG Z, NING H, et al. A comprehensive review of characterization and simulation methods for thermo-stamping of 2D woven fabric reinforced thermoplastics[J]. Composites Part B: Engineering,2020,203:108462. DOI: 10.1016/j.compositesb.2020.108462

[4] DENIS Y, MORESTIN F, HAMILA N. A hysteretic model for fiber-reinforced composites at finite strains: Fractional derivatives, computational aspects and analysis[J]. Computational Materials Science,2020,181:109716. DOI: 10.1016/j.commatsci.2020.109716

[5] GUZMAN-MALDONADO E, HAMILA N, BOISSE P, et al. Thermomechanical analysis, modelling and simulation of the forming of pre-impregnated thermoplastics composites[J]. Composites Part A: Applied Science and Manufacturing,2015,78:211-222. DOI: 10.1016/j.compositesa.2015.08.017

[6] KÄRGER L, GALKIN S, DÖRR D, et al. Capabilities of macroscopic forming simulation for large-scale forming processes of dry and impregnated textiles[J]. Procedia Manufacturing,2020,47:140-147. DOI: 10.1016/j.promfg.2020.04.155

[7] VAN WEST B P, PIPES R B, KEEFE M. A simulation of the draping of bidirectional fabrics over arbitrary surfaces[J]. Journal of the Textile Institute,1990,81(4):448-460. DOI: 10.1080/00405009008658722

[8] JAUFFRÈS D, SHERWOOD J A, MORRIS C D, et al. Discrete mesoscopic modeling for the simulation of woven-fabric reinforcement forming[J]. International Journal of Material Forming,2010,3(2):1205-1216.

[9] HAMILA N, BOISSE P. Simulations of textile composite reinforcement draping using a new semi-discrete three node finite element[J]. Composites Part B: Engineering,2008,39(6):999-1010. DOI: 10.1016/j.compositesb.2007.11.008

[10] KHAN M A, MABROUKI T, VIDAL-SALLÉ E, et al. Numerical and experimental analyses of woven composite reinforcement forming using a hypoelastic behaviour. Application to the double dome benchmark[J]. Journal of Materials Processing Technology,2010,210(2):378-388. DOI: 10.1016/j.jmatprotec.2009.09.027

[11] PENG X Q, CAO J. A continuum mechanics-based non-orthogonal constitutive model for woven composite fabrics[J]. Composites part A: Applied Science and manufacturing,2005,36(6):859-874. DOI: 10.1016/j.compositesa.2004.08.008

[12] PENG X, DING F. Validation of a non-orthogonal constitutive model for woven composite fabrics via hemispherical stamping simulation[J]. Composites Part A: Applied Science and Manufacturing,2011,42(4):400-407. DOI: 10.1016/j.compositesa.2010.12.014

[13] LIANG B, HAMILA N, PEILLON M, et al. Analysis of thermoplastic prepreg bending stiffness during manufacturing and of its influence on wrinkling simulations[J]. Composites Part A: Applied Science and Manufacturing,2014,67:111-122. DOI: 10.1016/j.compositesa.2014.08.020

[14] 张衡. 编织碳纤维增强热塑性复合材料叠层模型及热冲压工艺研究[D]. 上海: 上海交通大学, 2017. ZHANG Heng. Lamination model and thermoforming process investigation of carbon woven fabric reinforced thermoplastic composites[D]. Shanghai: Shanghai Jiao Tong University, 2017(in Chinese).

[15] 李哲夫, 谈源, 张俭, 等. 热模压预成型工艺参数对复合材料帽型长桁质量的影响[J]. 复合材料学报, 2021, 38(10):3270-3280. DOI: 10.13801/j.cnki.fhclxb.20201215.004 LI Zhefu, TAN Yuan, ZHANG Jian, et al. Effects of hot stamp forming process parameters on quality of the hat-shaped structure preforms of composites[J]. Acta Materiae Compositae Sinica,2021,38(10):3270-3280(in Chinese). DOI: 10.13801/j.cnki.fhclxb.20201215.004

[16] 付掌印, 林大钧. 不可展曲面近似展开方法的合理性判断标准[J]. 工程图学学报, 2005, 26(6):36-40. FU Zhangyin, LIN Dajun. Some criteria for evaluating the methods of developing undevelopable curved surface[J]. Journal of Engineering Graphics,2005,26(6):36-40(in Chinese).

[17] WANG P, HAMILA N, PINEAU P, et al. Thermomechanical analysis of thermoplastic composite prepregs using bias-extension test[J]. Journal of Thermoplastic Composite Materials,2014,27(5):679-698. DOI: 10.1177/0892705712454289

[18] BOISSE P, HAMILA N, GUZMAN-MALDONADO E, et al. The bias-extension test for the analysis of in-plane shear properties of textile composite reinforcements and prepregs: A review[J]. International Journal of Material Forming,2017,10(4):473-492. DOI: 10.1007/s12289-016-1294-7

[19] HARRISON P, CLIFFORD M J, LONG A C. Shear characterisation of viscous woven textile composites: A comparison between picture frame and bias extension experiments[J]. Composites Science and Technology,2004,64(10-11):1453-1465. DOI: 10.1016/j.compscitech.2003.10.015

[20] BOISSE P, HAMILA N, VIDAL-SALLÉ E, et al. Simulation of wrinkling during textile composite reinforcement forming. Influence of tensile, in-plane shear and bending stiffnesses[J]. Composites Science and Technology,2011,71(5):683-692. DOI: 10.1016/j.compscitech.2011.01.011

[21] 中国纺织工业协会. 纺织品 弯曲性能的测定 第1部分: 斜面法: GB/T 18318.1—2009[S]. 北京: 中国标准出版社, 2009. China National Textile and Apparel Council. Textiles—Determination of bending behavior—Part 1: Incline method: GB/T 18318.1—2009[S]. Beijing: China Standards Press, 2009(in Chinese).

[22] MACHADO M, MURENU L, FISCHLSCHWEIGER M, et al. Analysis of the thermomechanical shear behaviour of woven-reinforced thermoplastic-matrix composites during forming[J]. Composites Part A: Applied Science and Manufacturing,2016,86:39-48. DOI: 10.1016/j.compositesa.2016.03.032

[23] 李林秀. 热塑性复合材料热冲压成型褶皱缺陷的形成机理研究[D]. 上海: 东华大学, 2020. LI Linxiu. Study on the formation mechanism of wrinkle defects in hot stamping of thermoplastic composites[D]. Shanghai: Donghua University, 2020(in Chinese).

[24] ZHANG W, REN H, LIANG B, et al. A non-orthogonal material model of woven composites in the preforming process[J]. CIRP Annals,2017,66(1):257-260. DOI: 10.1016/j.cirp.2017.04.112

[25] BOISSE P, GASSER A, HIVET G. Analyses of fabric tensile behaviour: Determination of the biaxial tension-strain surfaces and their use in forming simulations[J]. Composites Part A: Applied Science and Manufacturing,2001,32(10):1395-1414. DOI: 10.1016/S1359-835X(01)00039-2

[26] CAO J, AKKERMAN R, BOISSE P, et al. Characterization of mechanical behavior of woven fabrics: Experimental methods and benchmark results[J]. Composites Part A: Applied Science and Manufacturing,2008,39(6):1037-1053. DOI: 10.1016/j.compositesa.2008.02.016

[27] LIANG B, SASA G A O, ZHANG W. An integrated preforming-performance model for high-fidelity performance analysis of cured woven composite part with non-orthogonal yarn angles[J]. Chinese Journal of Aeronautics,2022,35(6):367-378. DOI: 10.1016/j.cja.2021.09.019

-

期刊类型引用(1)

1. 曾鹏程,肖书平,杨柳,谈灵操,徐百平. 较宽压强响应范围和较高灵敏度的聚丙烯基电容式压力传感器的研制. 机电工程技术. 2025(03): 58-63 .  百度学术

百度学术

其他类型引用(3)

-

下载:

下载: