质子交换膜燃料电池(PEMFC)是最高效和可持续的发电设备之一,由于其功率密度高以及对环境影响小等优势可应用于运输和便携应用。PEMFC在100℃以上的温度下工作的优点是铂催化剂对CO中毒的耐受性增强、加速电极动力学、简化水热管理以及高效的热回收和利用。质子交换膜(PEM)作为高温质子交换膜燃料电池(HT-PEMFC)的电解质,在相对湿度较低的情况下应具有高的质子电导率,并且应具有较高的热稳定性和化学稳定性,以及足够的机械强度和紧凑性。为了满足这些要求,科研人员做出了许多努力改进了PEM在100℃到200℃的工作温度范围的整体性能。

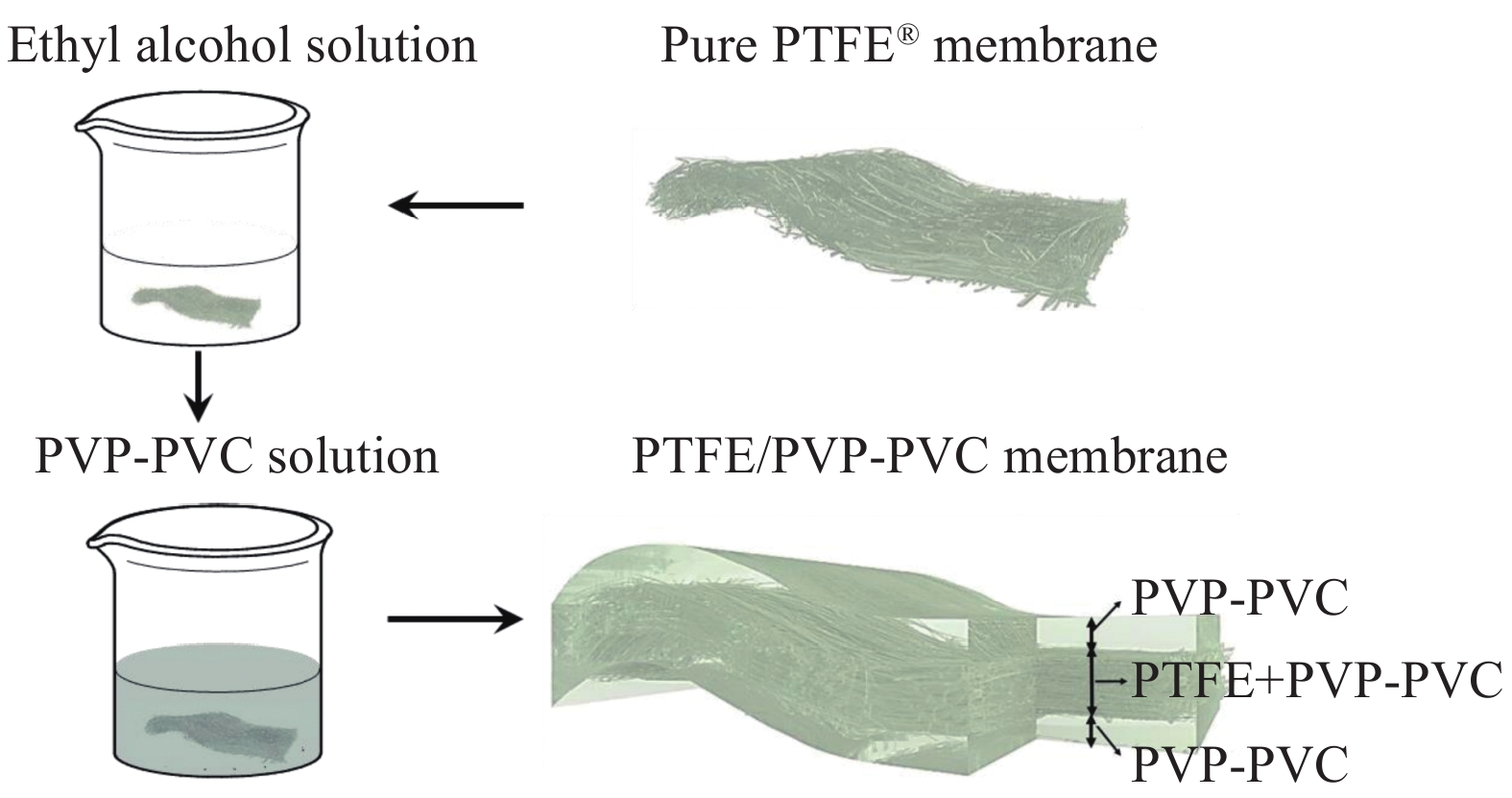

将聚乙烯吡咯烷酮(PVP)与聚氯乙烯(PVC)共混并优化PVP的含量来制备具有高质子电导率的膜材料。其中PVP的含量可以用来调节磷酸的吸附量,PVP具有水溶性不能单独成膜,所以与PVC共混利用PVC作为支撑骨架来成膜。为了同时实现PEM的高质子导电性和优异的力学性能,利用聚四氟乙烯(PTFE)作为增强复合膜来降低因掺杂PA而带来的塑化作用。其中多孔PTFE膜被用作框架,将PVP-PVC聚合物溶解后填充到PTFE的多孔结构中,烘干后便形成了PTFE增强的PVP-PVC复合膜,从而得到同时具有高质子电导率和高机械性能的PEM。

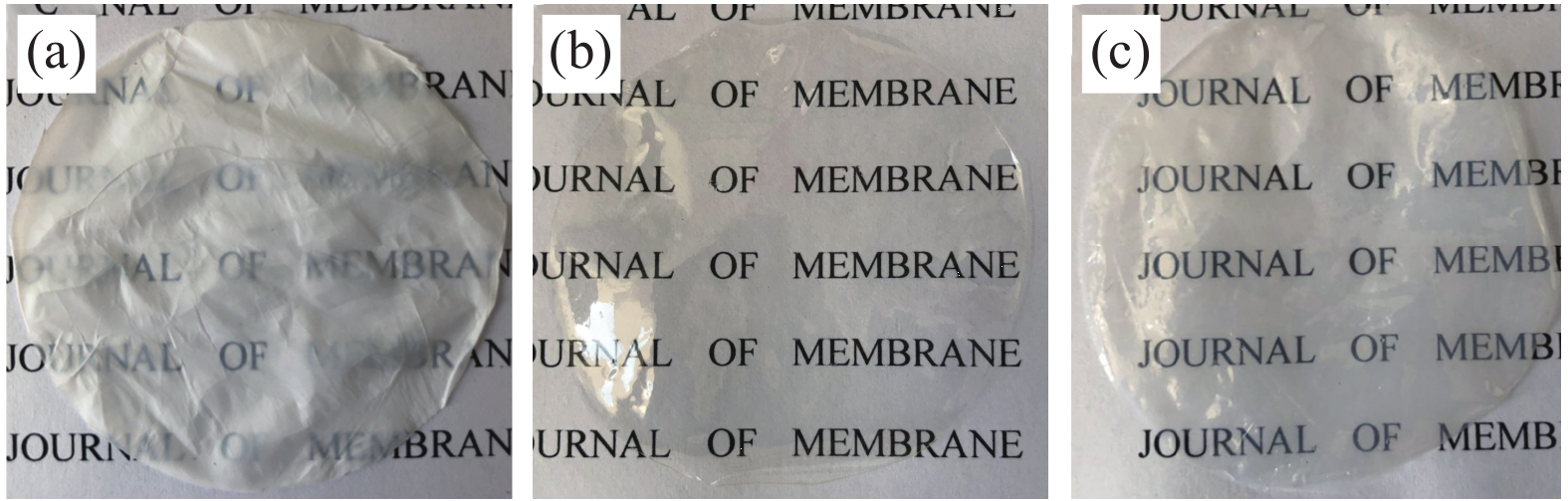

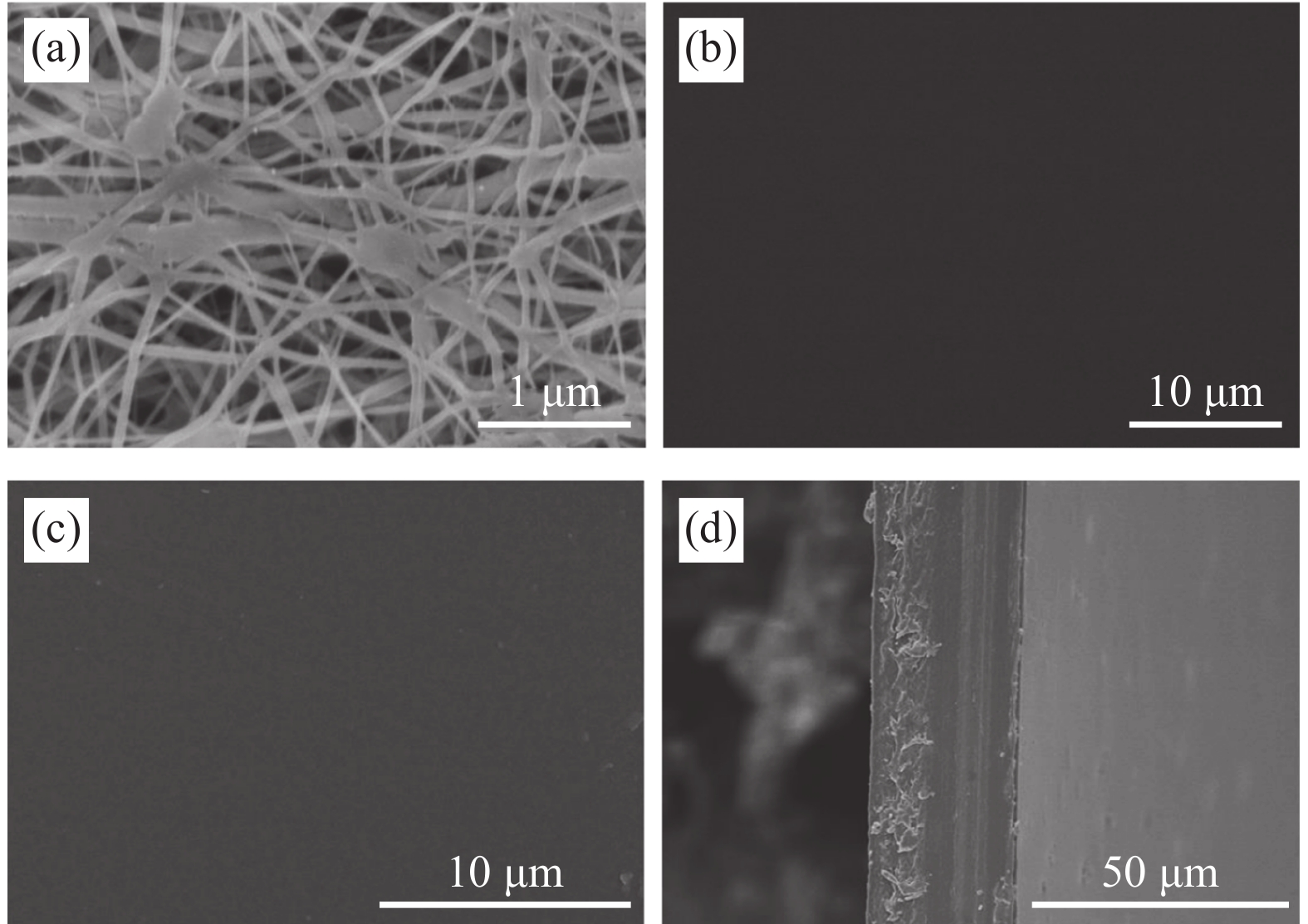

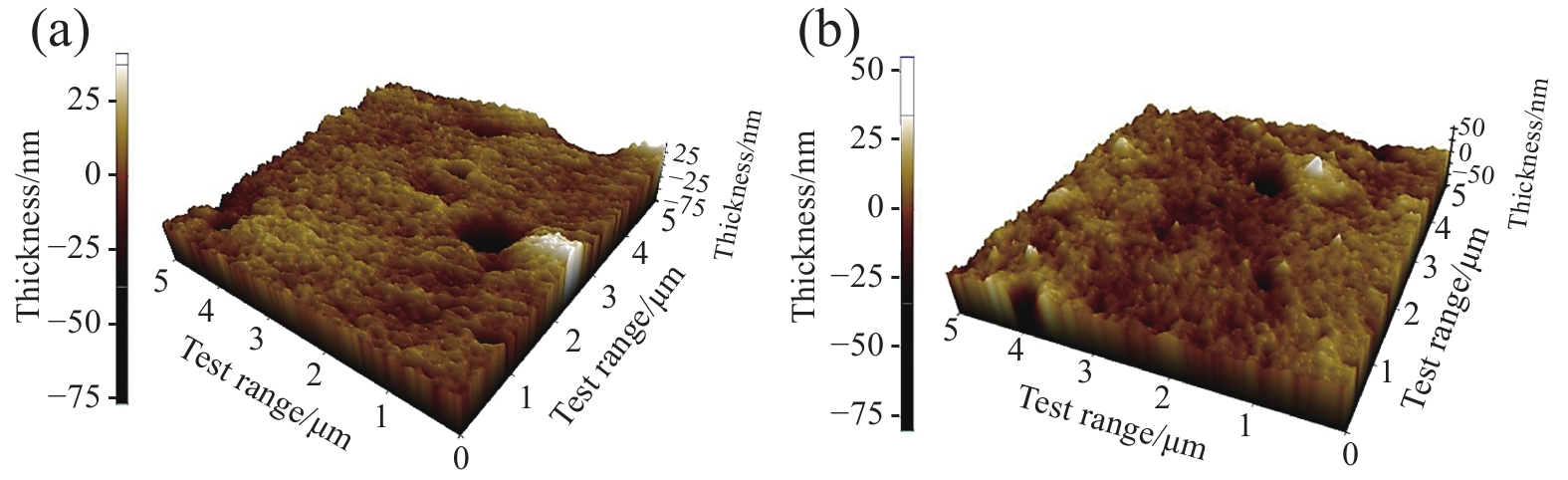

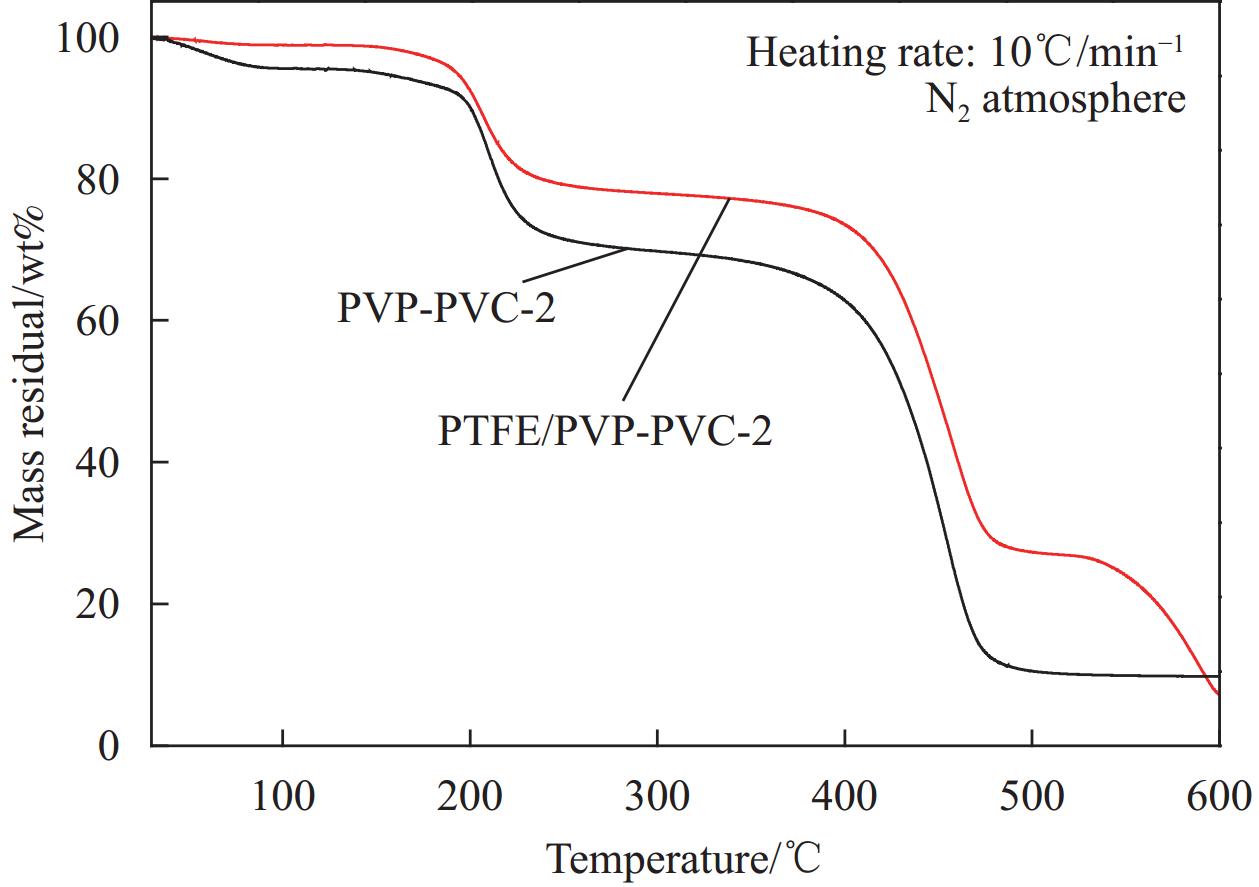

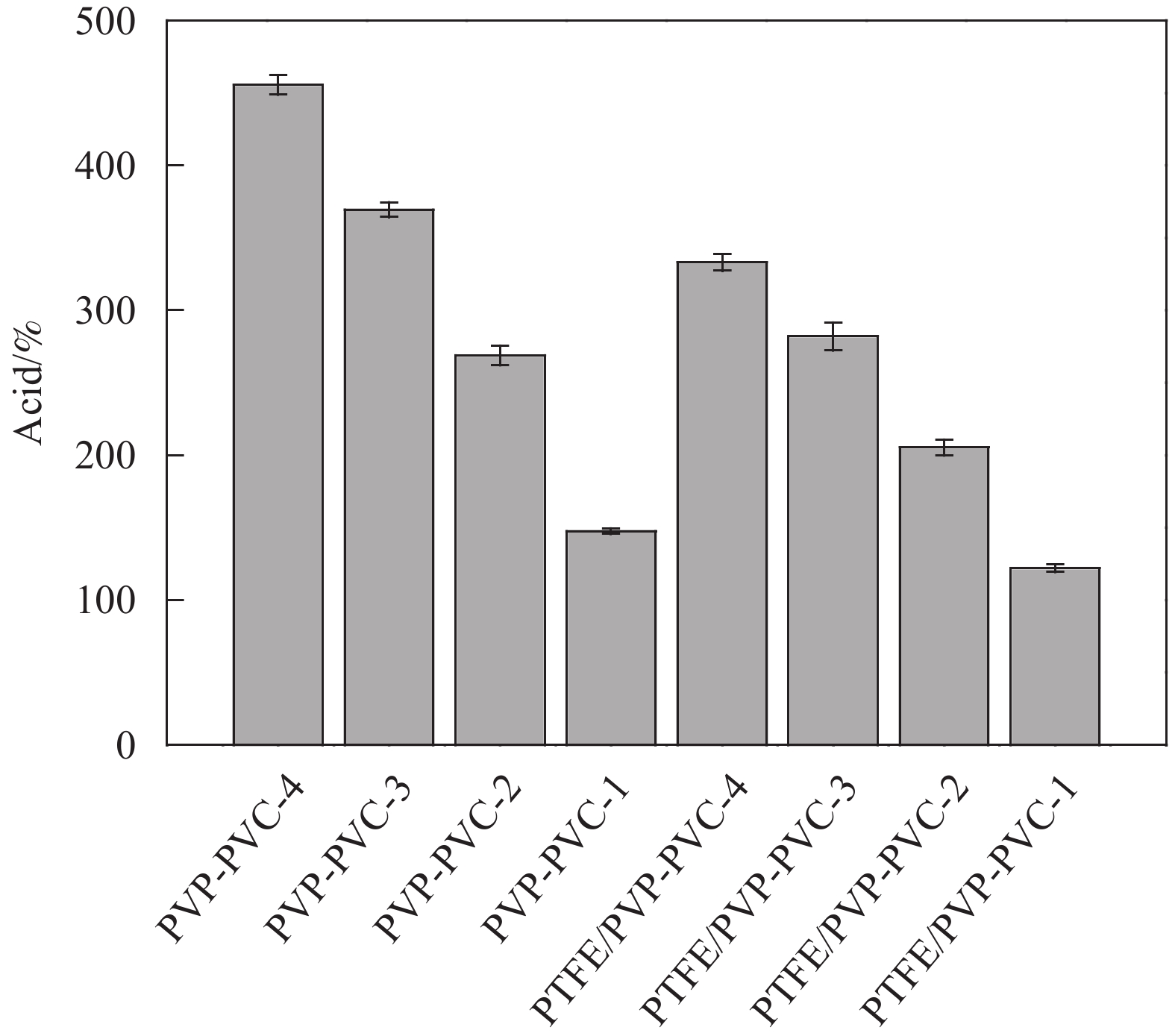

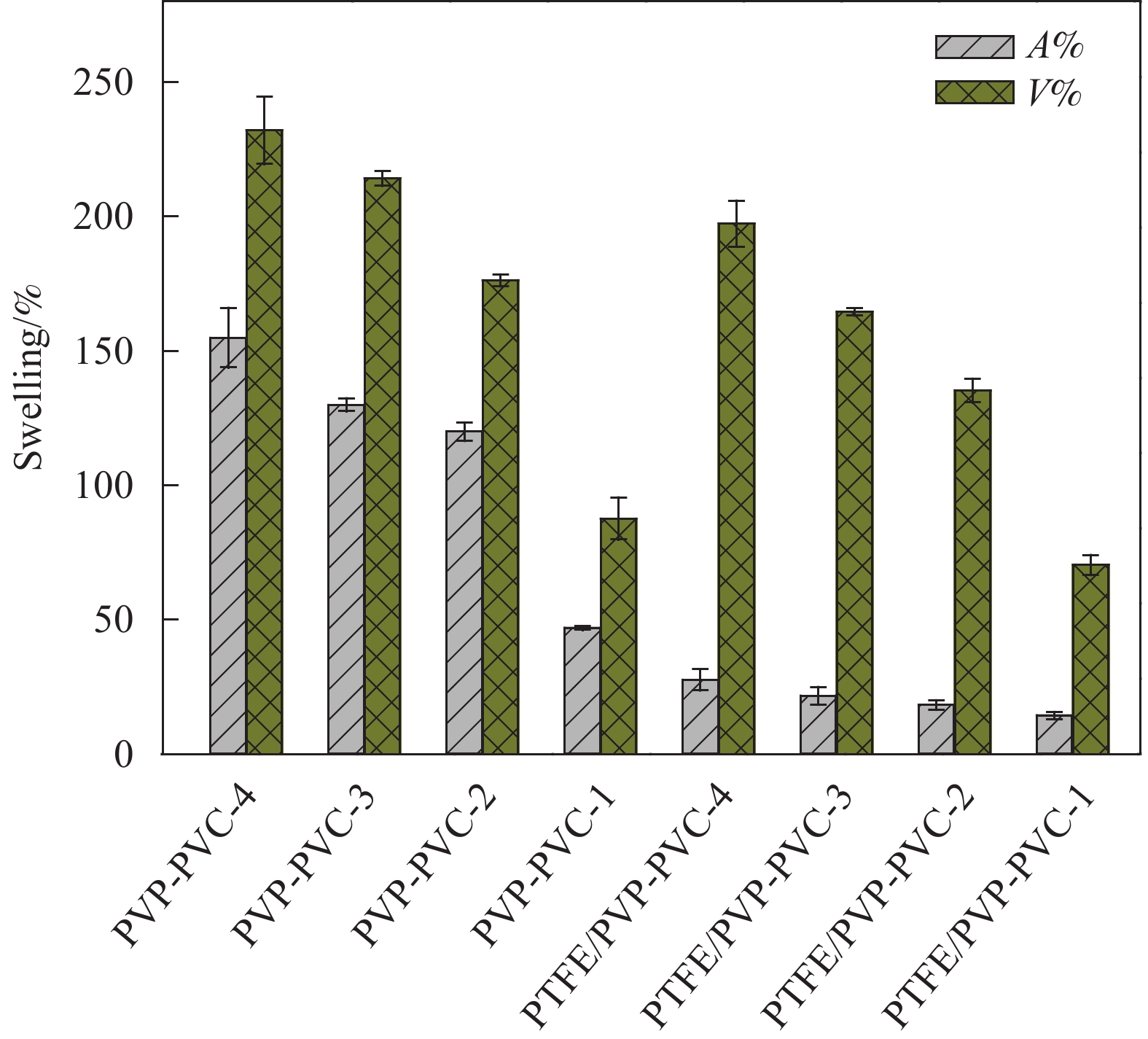

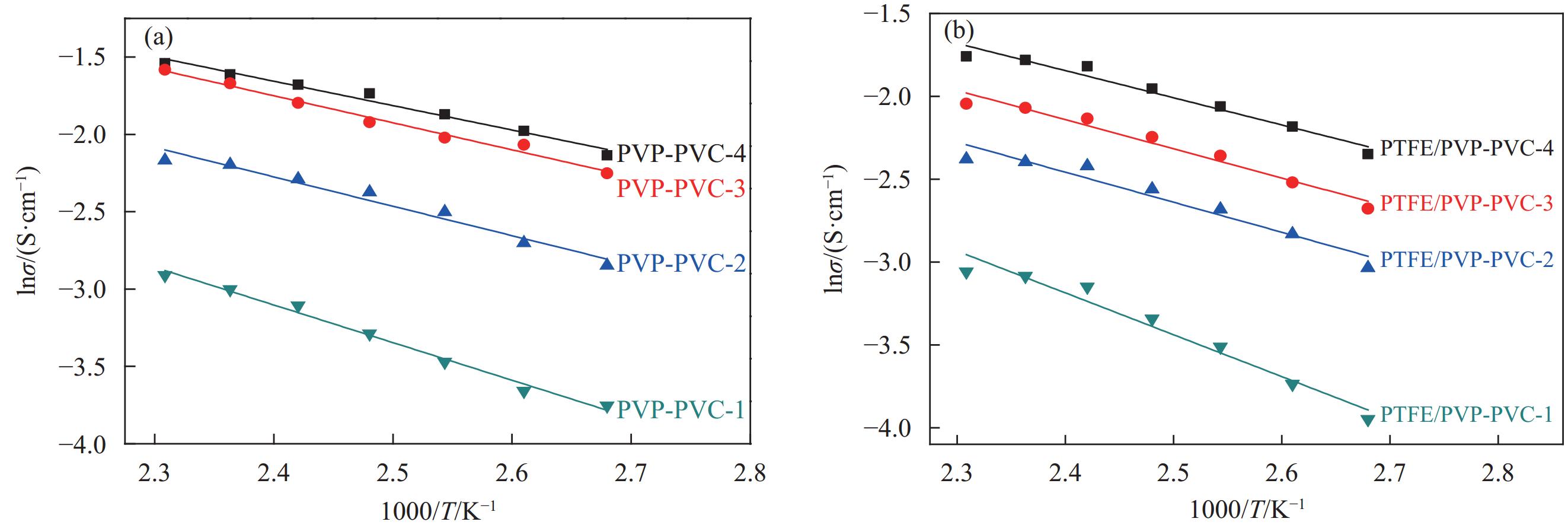

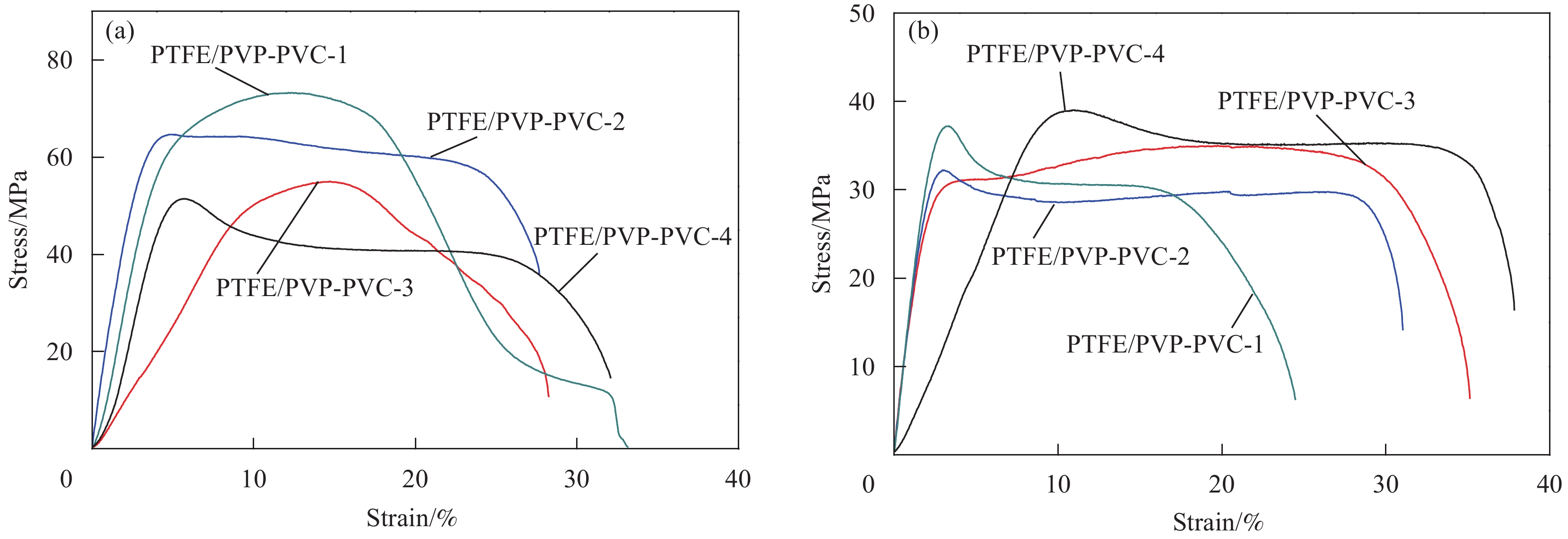

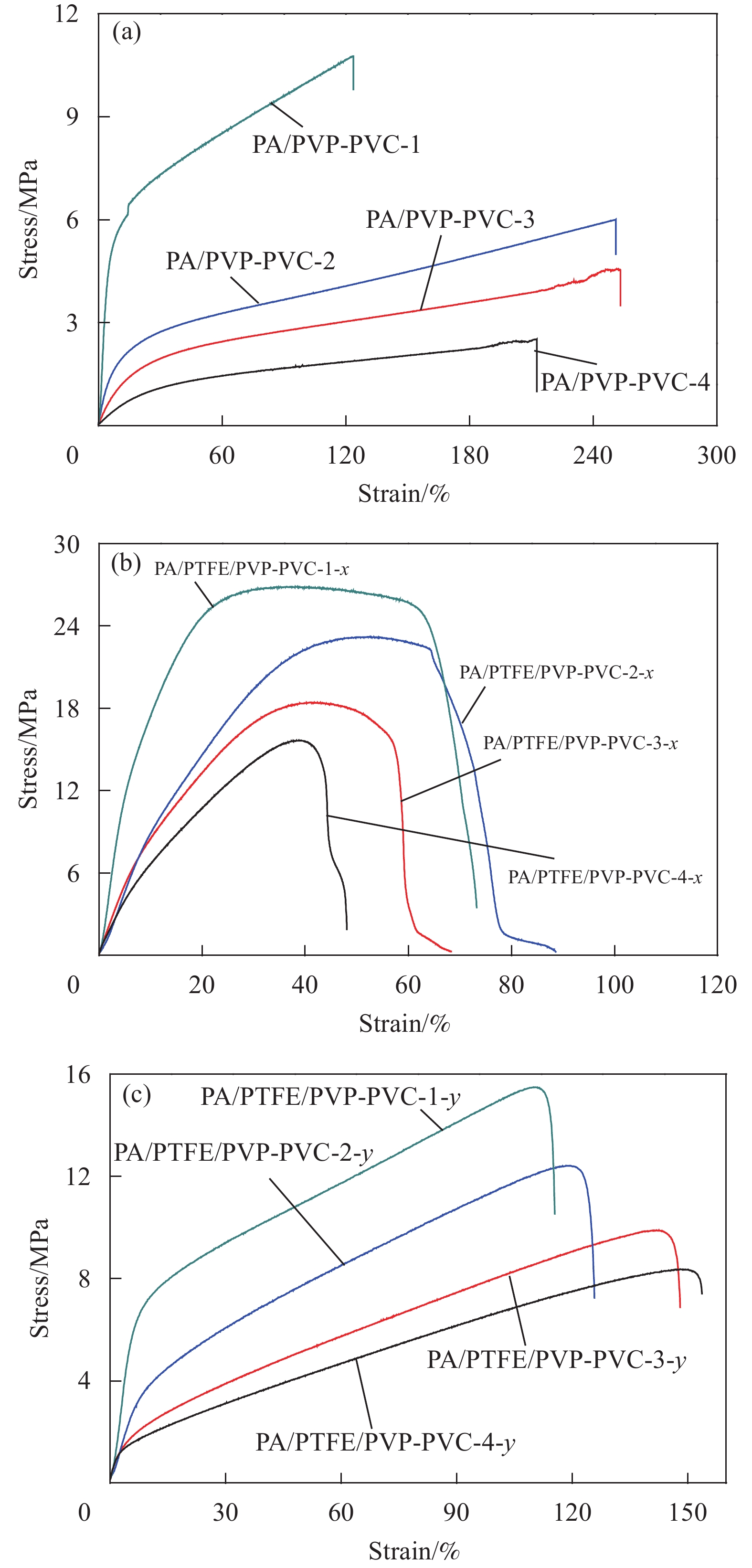

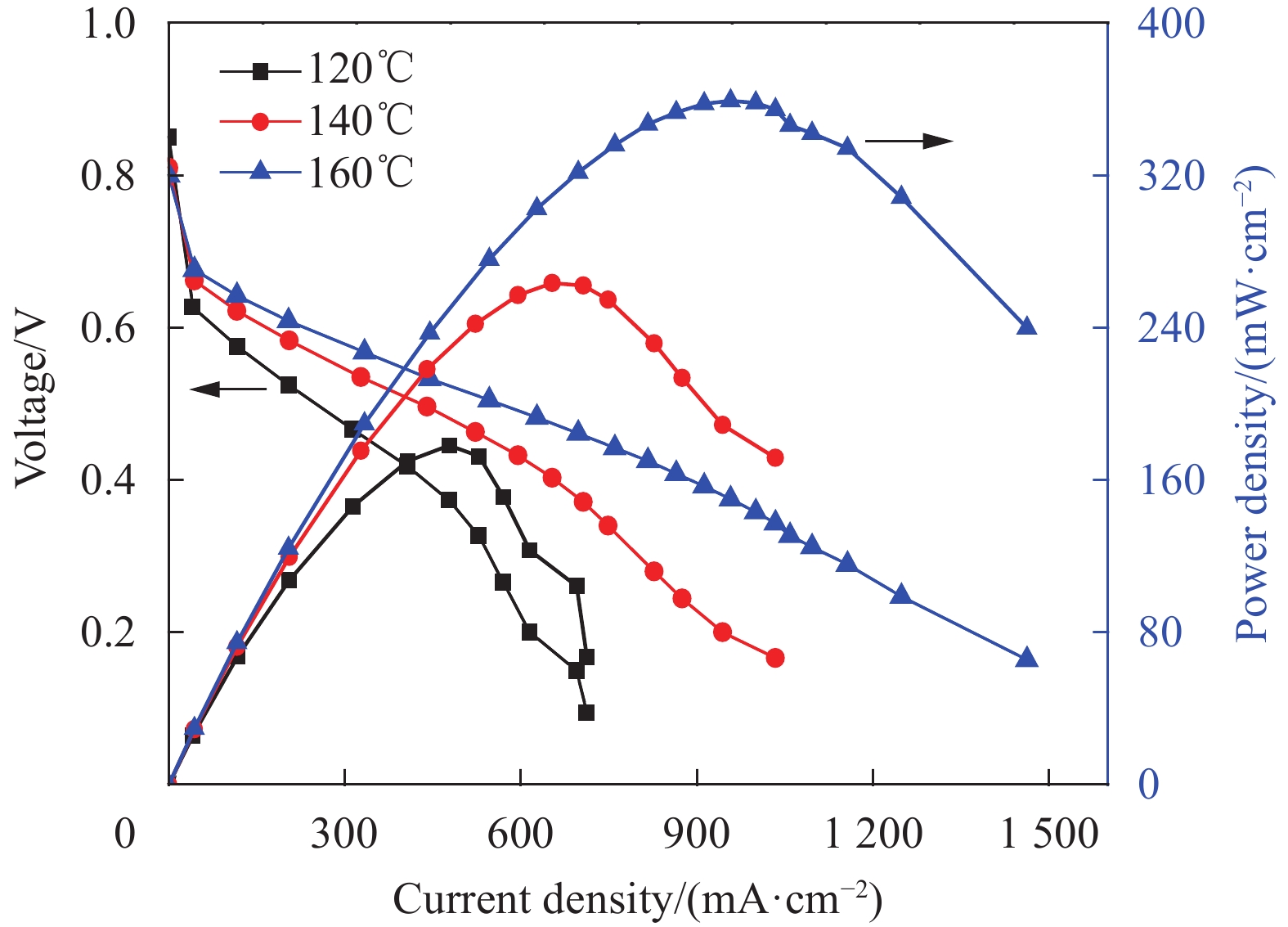

纯的PTFE膜呈乳白色,半透明状态;PVP-PVC-1复合膜是无色透明的,而PTFE/PVP-PVC-1复合膜也是无色透明的。从SEM测试结果,可以看出PTFE膜是纤维状,并且具有多孔结构。PVP-PVC-1复合膜表面均匀且致密,没有孔洞。PTFE/PVP-PVC-1复合膜表面具有和PVP-PVC-1复合膜类似的形貌,也是均匀致密无孔洞,PTFE/PVP-PVC-1复合膜的截面是均一致密的。从TGA测试可以看出所有制备的复合膜在180℃以内都是热稳定的,并且PTFE/PVP-PVC-2复合膜的热稳定性略高于PVP-PVC-2复合膜。随着复合膜中PVC含量的增加,复合膜的PA掺杂量呈下降趋势。此外,PTFE增强的PVP-PVC复合膜的PA掺杂量较PVP-PVC复合膜的PA掺杂量相比也有所降低。随着复合膜中PVC含量的增加,其溶胀呈下降趋势,这与复合膜的PA掺杂量成正相关。此外,PTFE/PVP-PVC复合膜的面积溶胀和体积溶胀与对应的PVP-PVC复合膜相比都有所降低,尤其面积溶胀下降明显。所有的 PVP-PVC基复合膜的质子电导率均随着温度的升高而增大,不同比例的PVP-PVC基复合膜的质子电导率随着复合膜中PVP的含量的提高而增大。所有PA掺杂的PTFE增强的PVP-PVC复合膜的质子电导率也均随着温度的升高而增大。并且PTFE增强的PVP-PVC基复合膜的质子电导率也同样随着复合膜中PVP的含量的提高而增大,但是PTFE增强的PVP-PVC复合膜的质子电导率比相应的PVP-PVC基复合膜的质子电导率低。与此同时,PA掺杂的PTFE/PVP-PVC复合膜的活化能也同样随着PVP含量的提高而降低,但是PA掺杂的PTFE/PVP-PVC复合膜的活化能和相应的PA掺杂的PVP-PVC复合膜相比有所提高。PTFE增强的PVP-PVC复合膜的机械性能具有方向性,并且表现出和多孔PTFE膜同样的规律。PTFE/PVP-PVC复合膜在方向的拉伸强度随着复合膜中PVC的含量的增大而提高。但是PTFE/PVP-PVC复合膜在方向的拉伸强度比较相似。其中PTFE/PVP-PVC-1复合膜(方向)的最大拉伸强度约为75 MPa,PTFE/PVP-PVC-4复合膜(方向)的拉伸强度为50 MPa左右,而 PTFE/PVP-PVC-1复合膜(方向)的最大拉伸强度不到40 MPa。掺杂了PA的PVP-PVC复合膜的拉伸强度随着PVP含量的提高而逐渐变小。其中,PA掺杂的PVP-PVC-1、PVP-PVC-2、PVP-PVC-3和PVP-PVC-4复合膜的拉伸强度分别为10.8 MPa、6.0 MPa、4.5 MPa和2.5 MPa。PA掺杂的PTFE/PVP-PVC复合膜在方向的拉伸强度要大于其在方向的拉伸强度,但是PA掺杂的PTFE/PVP-PVC复合膜在方向的断裂伸长率更大。随着温度升高,复合膜的燃料电池的性能也随之提高,在160 C时,PA掺杂的PTFE/PVP-PVC-4复合膜的峰值功率密度约为359 mW cm。

利用简单的方法成功的制备了新型的PTFE增强的不同比例的PVP-PVC复合膜。首先将不同比例的PVP-PVC聚合物简单共混,然后将其填充到多孔的PTFE膜内部的孔隙中并覆盖在其表面上,最后对复合膜进行PA掺杂,制得一系列PA掺杂的PTFE增强的HT-PEM。通过调整PVP和PVC的配比来寻找综合性能最佳的复合膜,并对其物理化学性能进行了测试和表征。SEM测试结果表明,PVP-PVC聚合物电解质成功的浸渍到PTFE膜的孔隙中并覆盖了PTFE膜的表面,形成了一种三明治结构。研究发现,PTFE增强的复合膜具有高的质子电导率、良好的机械性能和尺寸稳定性。其中,PA掺杂的PTFE/PVP-PVC-4复合膜在160℃时的质子电导率高达0.161 S cm,并且该膜拥有良好的机械强度,其室温下最大的拉伸强度为15.6 MPa。燃料电池测试结果显示,在160℃时,PA掺杂的PTFE/PVP-PVC-4复合膜的峰值功率密度约为359 mW cm。这些结果表明,PA掺杂的PTFE增强的复合膜具有作为HT-PEM的应用潜力。

在100℃以上工作的质子交换膜燃料电池(PEMFC)可以克服低温工作时的缺陷,提高铂催化剂抗CO中毒的能力、加速电极动力学、简化水热管理系统以及提高热的循环利用等。为了实现磷酸(PA)掺杂的高温质子交换膜(HT-PEM)同时具有高质子电导率和优异的力学性能,制备了一系列聚四氟乙烯(PTFE®)增强的聚乙烯吡咯烷酮-聚氯乙烯(PVP-PVC)复合膜。通过调整PVP和PVC的配比来寻找综合性能最佳的复合膜,并对其物理化学性能进行测试和表征。SEM结果表明,PVP-PVC均匀地填充到PTFE®膜的孔隙中,没有气泡以及孔洞。通过质子电导率以及机械性能测试结果表明,PTFE增强技术使复合膜具有良好的拉伸强度和尺寸稳定性。其中,PA掺杂的PVP与PVC质量比为4的PTFE®增强复合膜在160℃时的质子电导率高达0.161 S·cm−1,并且该膜在室温下最大的拉伸强度为15.6 MPa。在160℃时,该复合膜的峰值功率密度约为359 mW·cm−2。这些结果表明,PA掺杂的PTFE增强的复合膜具有作为HT-PEM的应用潜质。

在100℃以上工作的质子交换膜燃料电池(PEMFC)可以克服低温工作时的缺陷,提高铂催化剂抗CO中毒的能力、加速电极动力学、简化水热管理系统以及提高热的循环利用等。为了实现磷酸(PA)掺杂的高温质子交换膜(HT-PEM)同时具有高质子电导率和优异的力学性能,制备了一系列聚四氟乙烯(PTFE®)增强的聚乙烯吡咯烷酮-聚氯乙烯(PVP-PVC)复合膜。通过调整PVP和PVC的配比来寻找综合性能最佳的复合膜,并对其物理化学性能进行测试和表征。SEM结果表明,PVP-PVC均匀地填充到PTFE®膜的孔隙中,没有气泡以及孔洞。通过质子电导率以及机械性能测试结果表明,PTFE增强技术使复合膜具有良好的拉伸强度和尺寸稳定性。其中,PA掺杂的PVP与PVC质量比为4的PTFE®增强复合膜在160℃时的质子电导率高达0.161 S·cm−1,并且该膜在室温下最大的拉伸强度为15.6 MPa。在160℃时,该复合膜的峰值功率密度约为359 mW·cm−2。这些结果表明,PA掺杂的PTFE增强的复合膜具有作为HT-PEM的应用潜质。