Effect of thermal cycling treatment on the strength and thermal conductivity of graphite flakes/Al composites

-

摘要: 采用粉末冶金法制备片层石墨增强Al基复合材料(50vol%Gf/6061Al),Gf与Al基体结合紧密,界面处无裂纹、孔洞等缺陷。复合材料在−50~120℃温度范围内分别循环10次、50次、100次和200次,研究不同的循环次数对材料组织和性能的影响。结果表明,循环不同次数时材料的密度没有明显的变化,但随着循环次数的增加,在热应力的作用下Gf发生破裂,材料的强度和热导率均有所下降,当循环次数达到100次时,性能下降速度最快,与未循环样品相比,抗弯强度降低27.4%,热导率下降11.5%。进一步增加循环次数,破碎的Gf和开裂的界面可以有效缓解冷热循环导致的热应力,Gf破坏程度减缓,当循环次数为200次时,与未循环样品相比抗弯强度降低32%,热导率下降13.1%,性能降低趋于平缓。Abstract: The graphite flakes reinforced Al matrix composites (50vol%Gf/6061Al) were fabricated by powder metallurgy technique. The Gf had a well bonding with Al matrix without cracks and pores. The composites were exposed to a thermal cycling test in the temperature range of −50-120℃. The microstructure and properties of 50vol%Gf/6061Al were examined when the composites were tested by 10, 50, 100 and 200 thermal cycles. The density of the composites is almost unchanged under different thermal cycles. With the number of the thermal cycle increasing, the Gf in the composites are cracked due to the stress from the difference of the thermal expansion coefficient between Gf and Al matrix. The strength and thermal conductivity of the composite are decreased with the number of the thermal cycle increasing. After 100 thermal cycles, the bending strength decreases by 27.4% and thermal conductivity decreases by 11.5% compared to that of the sample without thermal cycles. The broken Gf and the cracked interface between Gf and Al matrix could release the thermal stress, therefore, the cracking of the Gf would be retarded. The microstructure and properties of the composites are not serious changed. After 200 thermal cycles, the bending strength decreases by 32% and TC decreases by 13.1% compared to that of the sample without thermal cycles.

-

Keywords:

- graphite flake /

- Al matrix composite /

- thermal conductivity /

- thermal cycling /

- bending strength

-

随着电子技术的高速发展,微处理器及半导体器件的集成化和大功率化的程度越来越高,最高功率密度越来越大[1-2]。如何实现有效散热、提高电子元件的性能和稳定性变得极为重要。受工况所限,电子及半导体工业通常采用被动散热的方式,即采用散热基板和热沉等器件,通过热传导将热量传输到外界[2]。因此,散热基板和热沉等热管理材料需具有较高的导热率及与衬底相匹配的热膨胀系数,才能保证散热基板和热沉等材料的热稳定性,避免由于散热不及时导致的器件失效[3]。

目前,现役的热管理材料大多为金属基复合材料[4],是由金属基体与增强体通过设计、复合而成的新材料,兼具增强相高导热、低密度、低热膨胀等特性与金属基体(如Al和Cu等)高强度、高热导、良好的塑性等特点。用于热管理领域的金属基复合材料经历了三代的发展。早期的热管理材料采用Cu/W、Cu/Mo等,具有W的低膨胀特性及Cu的高导热特性,热导率为200 W/(m∙K)左右[5],但材料的密度较高。随着电子设备轻量化的要求不断提高,出现了以SiC/Al和Si/Al为代表的第二代热管理材料,热导率与Cu/W、Cu/Mo相似[6, 7],但密度仅为其16%~30%,并具有与衬底相匹配的热膨胀系数,但SiC/Al的最高热导率仅为200 W/(m∙K)左右,Si/Al的热导率更低,仅为150 W/(m∙K)左右[6],难以胜任大功率电子器件的散热需求,使第二代热管理材料的应用范围受到极大制约,随着电子器件的高速发展其弊端日渐突出。因此以气相沉积金刚石膜、金刚石/Al、金刚石/Cu、片层石墨/Al(Gf/Al)等为代表的高热导率、第三代热管理材料,成为新一代热管理材料的发展趋势[8-10]。

Gf平面方向的热导率可达1 000 W/(m∙K)以上,密度仅为2.2 g/cm3[11],并且石墨较软,制备的复合材料具有良好的机械加工性能,因此,Gf/Al成为新型热管理复合材料的研究热点。Gf/Al的性能主要与Gf含量、分布、尺寸及Gf与Al基体的界面结合有关[12-15]。由于Gf在平面方向的热导率最高,因而在Gf/Al中,Gf的平面方向越趋于一个方向,材料的热导率越高,Li等[16]报道在Gf排列较好的条件下,70% Gf/Al的热导率可达714 W/(m∙K)。另外,Gf的含量和尺寸也是影响复合材料热导率的关键,在复合材料保持良好密度的前提下,增加Gf的含量,复合材料的热导率逐渐增加[10, 17]。增大Gf的尺寸也会显著提高材料的热导率[18-19]。另外,Gf与Al基体的界面结合是影响其热导率的关键因素之一,不同学者尝试在Gf表面涂覆Cr、Cu等金属元素[20-21]及SiC、TiC等碳化物[22-23],改善Gf与Al基体的界面结合,进而提高材料的热导率。目前,Gf/Al的研究大多集中在复合材料体系的研究,主要体现在通过材料体系设计、界面改性等手段提高材料的性能。但材料服役过程中组织和性能的变化缺乏相关研究。

在高导热热管理材料服役过程中,材料不可避免地会经历高低温循环过程。复合材料中增强相和Al基体的热膨胀系数相差较大,在冷热循环过程中会产生明显的热应力和热应变,长期作用下材料可能会发生热疲劳,导致性能下降。对于增强相本身强度较高的材料及增强相和基体界面结合较强的复合材料,如SiC/Al,受冷热循环的影响较小[24]。而在Gf/Al中,Gf本身的强度较低,Gf与Al基体的界面结合较差,冷热循环过程Gf本身是否会受到影响,其与Al基体的界面会产生怎样的变化,进而对复合材料的性能产生怎样的影响,目前还不清楚。

本实验拟研究粉末冶金法制备的50vol%Gf/6061Al复合材料在−50~120℃的冷热循环区间处理时,循环次数对复合材料微观组织和性能的影响规律。

1. 实验材料及方法

增强相选用名义尺寸为500 μm的片层石墨(Gf,青岛天圣达石墨有限公司),金属基体为6061铝合金(Al-1.0wt%Mg-0.6wt%Si-0.2wt%Cu)粉末,其粒径为50 μm。采用粉末冶金法制备50vol%Gf/6061Al复合材料,Gf的体积分数为50vol%。将6061Al合金粉末和Gf混合,按体积比2∶1加入酒精后搅拌2 h,烘干装入Φ 80 mm的钢制模具。复合材料坯锭采用真空热压法制备,复合材料和模具在620℃保温1 h后热压,压力50 MPa,真空度5×10−2 Pa,最终制得的坯锭尺寸为Φ

80 mm×50 mm。其中坯锭50 mm厚度方向为坯锭的z方向,坯锭的直径所在的平面为坯锭的xy平面。 冷热循环试验在爱思普瑞公司生产的高低温循环试验箱上进行,低温−50℃保温20 min,高温120℃保温40 min,升温速率为10 K/min,依次在冷热循环节点0次、10次、50次、100次和200次取样。为了去除不同样品之间热导率测量误差导致的数据波动,选择同一个样品进行不同次数的冷热循环处理后测量热导率,得到冷热循环次数对材料热导率的影响规律。

为了测量复合材料xy方向的热导率,从复合材料坯锭中切割直径12.7 mm、厚3 mm的圆片,其中3 mm厚度方向为材料的xy平面方向,采用NETZSCH LFA467型号激光导热仪测量热扩散系数,采用DSC NETZSCH STA 499 C型号仪器测量复合材料的比热容,DSC样品尺寸为直径4 mm、厚1 mm,采用Archimedes principle测量复合材料的密度。每个试样测量3次,数据的误差小于2%。材料的热导率由材料的热扩散系数、比热容、密度相乘计算得到。

采用Quanta 600和Super 55扫描电镜(SEM)观察微观组织。弯曲强度采用SHIMADZU AG-100KNG型号实验仪测量,试样为尺寸为4 mm×4 mm×30 mm的长方体,测量复合材料坯锭xy方向的弯曲强度,弯曲试样的断口采用SEM分析(Super 55)。

2. 结果与讨论

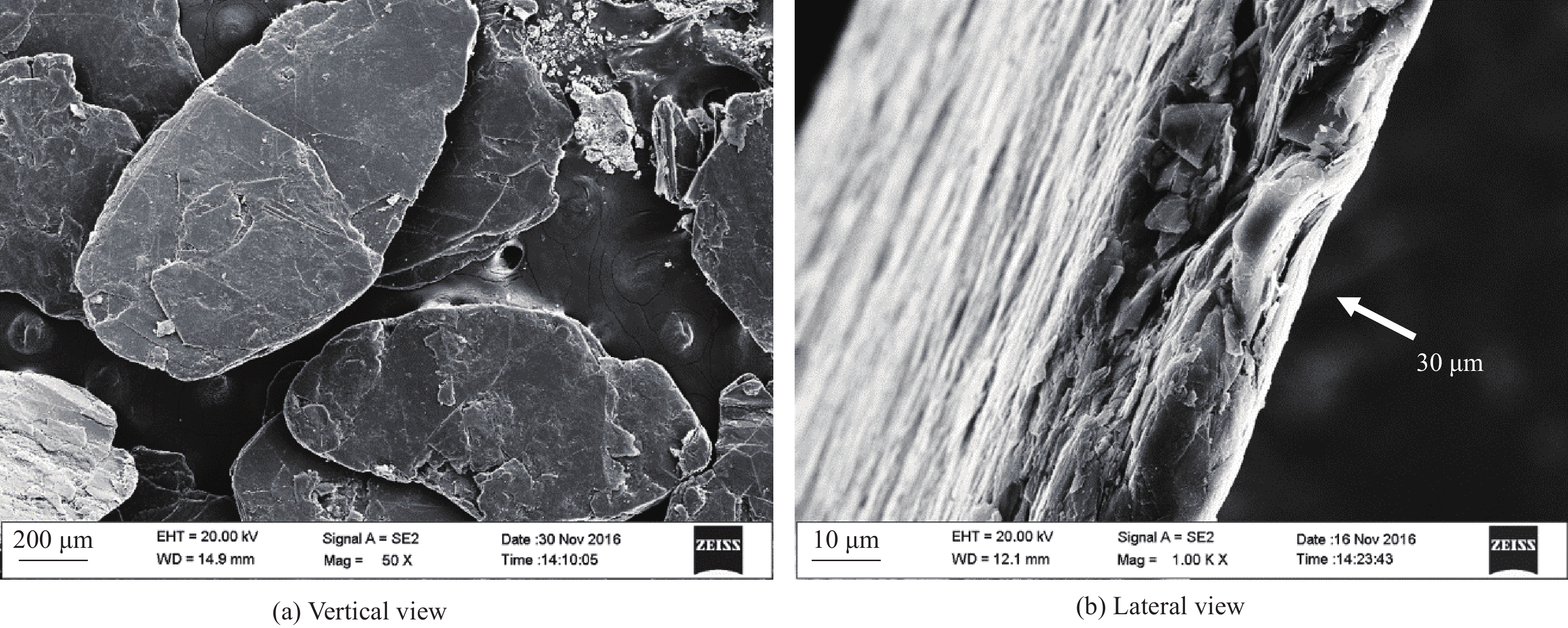

图1为500 μm Gf典型的SEM图像。可知石墨呈典型的片层结构,尺寸与名义尺寸相同,基本都在同一尺寸范围内分布。单一片层的长度和宽度方向的尺寸差异较小。石墨片层基本完整,部分Gf在边角处略有破损,但表面比较光滑,没有明显缺陷。图1(b)为典型Gf侧面的SEM图像。可知,Gf的厚度比较均匀,厚度约为30 μm。

图2为50vol%Gf/6061Al复合材料的SEM图像,垂直纸面的方向为坯锭的直径方向。图2(a)为复合材料较低倍数的SEM图像,黑色条状相为Gf,灰色部分为Al基体合金。可知,Gf基本沿水平方向分布,部分Gf的厚度约为30 μm,与图1(b)结果相似,但有部分石墨厚度较大。复合材料采用粉末冶金法制备,由于Gf直径远大于厚度,在粉末均匀混合的过程中Gf倾向于呈水平分布,当粉末均匀混合后装入模具时,由于模具垂直地面放置,Gf仍倾向于沿水平方向分布,另外,在热压过程中粉末受垂直方向的压力,原本呈水平分布的Gf不会大幅度改变分布方向,因此的复合材料Gf的直径方向基本与坯锭的直径方向一致。但由于复合材料的粉末冶金制备过程是在固态下完成的,粉末混合和变形过程不可避免会略微改变Gf的取向,因此部分Gf并非完全沿水平方向分布。另外,复合材料热压过程中受周围Al基体变形的影响,会有部分Gf发生弯曲。而图2(a)为垂直坯锭直径方向观察的组织照片,弯曲的Gf在该切面上会体现为厚度增加,因此,在图2(a)中部分Gf的厚度大于30 μm,在其他学者的报道中也发现类似的现象[12]。另外,由图2(a)所示,复合材料中Gf基本保持完整,没有明显的断裂、破碎的现象,与液态法制备的复合材料相似[11],刘晓云等[10]详细报道了复合材料的微观组织,可知湿法混合Gf和Al粉末及后续的真空热压过程对Gf没有明显的损伤,这有助于提高复合材料的热导率和力学性能。

图2(b)为Gf和Al基体界面典型照片。与文献[15, 25]报道相似,Gf与Al基体结合紧密,界面处无裂纹、孔洞等缺陷,图2(c)为Gf和Al基体界面放大图,与刘晓云等[10]的研究结果相同,界面无明显的Al4C3相产生。

图3为50vol%Gf/6061Al在−50~120℃之间进行不同次数冷热循环实验样品的金相照片。可知,进行了10次冷热循环后(图3(a)),样品的金相形貌没有明显的变化。经50次循环后,如图3(b)所示,部分Gf中出现裂纹,如图中白色箭头所示。当循环次数升至100次时,样品的微观组织与50次相似,在部分Gf中发现裂纹。当循环次数升至200次时,如图3(d)所示,Gf中除了裂纹,部分Gf发生破碎(白色箭头)。

冷热循环温度区间为−50~120℃,温度变化速度为10℃/min。温度变化区间和速度相对较小,样品受到的热冲击不大。在开始冷热循环阶段,即循环10次时,冷热循环的影响较小,样品的组织基本不发生变化。但当循环次数增至50次时,冷热循环产生的热应力变化会导致石墨发生疲劳并出现裂纹。由于石墨的强度较低,在比较温和的冷热循环处理工艺条件下石墨本身也会发生破裂。而当循环增至200次时,过程中产生的热应力不但会使部分Gf开裂,循环的载荷也会使Gf的破碎进一步加剧,导致部分Gf破碎。

为了进一步观察冷热循环对Gf及Gf和Al基体界面损伤的情况。采用扫描电镜对冷热循环200次的样品进行观察,如图4所示,在Gf内部出现了一些细小的裂纹和孔洞,如图中白色箭头所示。而在Gf和Al基体的界面处,出现明显的裂纹,如黑色箭头所示。表明,冷热循环过程中产生的热应力,不仅会破坏Gf本身,对Gf和Al基体的界面也有一定的破坏作用。

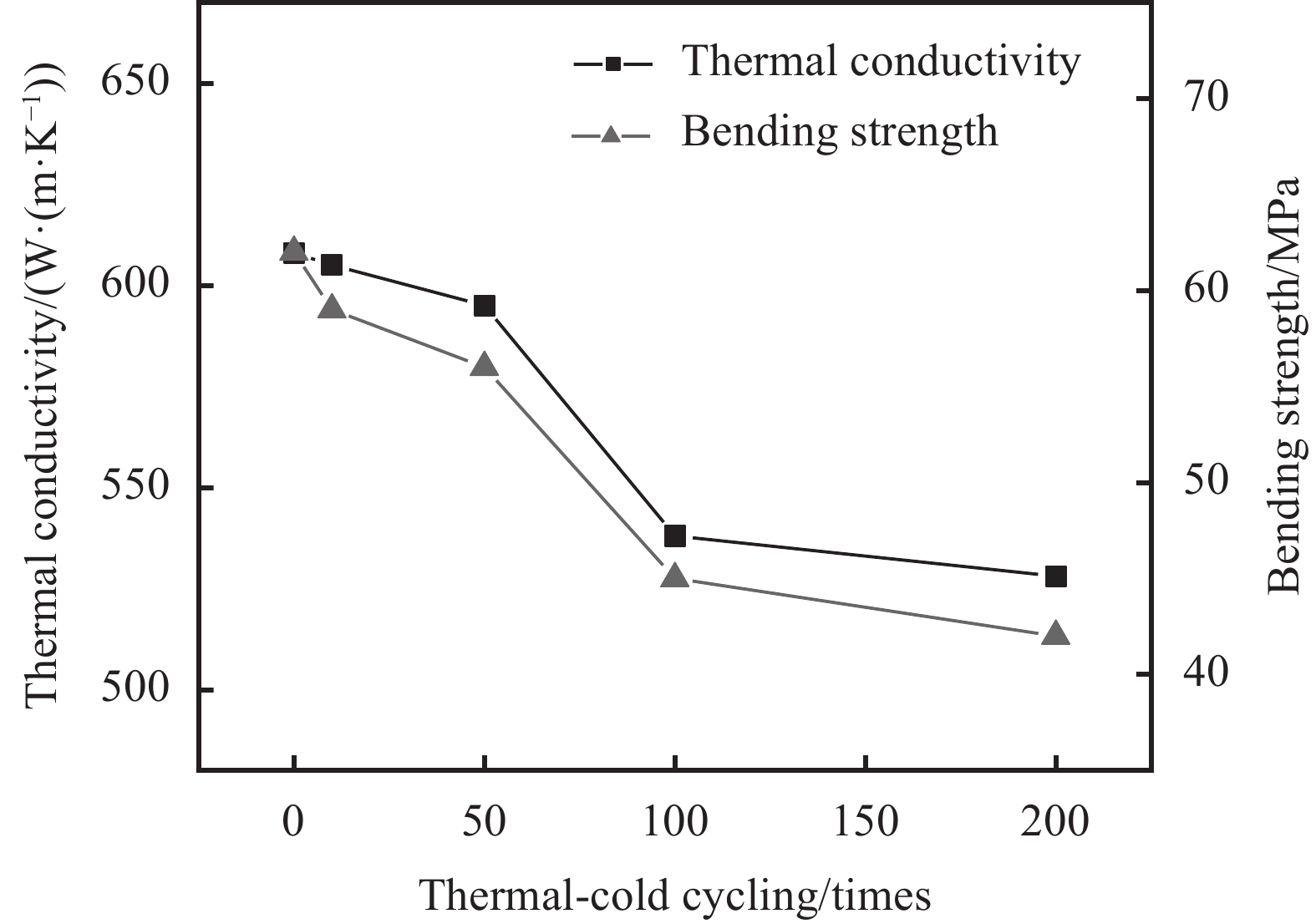

图5为50vol%Gf/6061Al在−50~120℃循环不同次数的抗弯强度和热导率。可知,冷热循环次数增加,抗弯强度在循环10次时略有下降。当循环次数达到50次时,下降幅度较小。当循环次数进一步增加,达到100次时,强度下降幅度较大。但当循环次数增加至200次时,与循环100次的样品相比,材料的抗弯强度下降的幅度非常小。循环100次样品的抗弯强度较未循环处理的样品降低27.4%,而循环200次的样品强度较未循环处理样品降幅为32%。以上表明,冷热循环对材料的抗弯强度有一定的损害作用,但循环到一定次数后对抗弯强度的影响不大。由图3、图4的结果可知,冷热循环过程中Gf发生开裂,并且Gf和Al基体之间的界面也发生开裂,这些缺陷的产生导致样品抗弯强度降低。循环次数较少时,Gf基本不开裂,材料的强度与未循环样品相比基本相同。当循环次数增加时,Gf发生开裂,样品的抗弯强度也随之降低。当循环次数达100次以上,样品中Gf虽然可进一步发生破坏,但破坏的程度有所减缓。破碎的Gf和开裂的界面可以有效地缓解冷热循环导致的热应力。样品的抗弯强度变化较小。

样品的热导率随冷热循环次数的变化规律如图5所示。Gf加入Al基体中可以明显提高材料的热导率,刘晓云等[10]详细报道了复合材料热导率的影响机制,本研究中只探讨冷热循环对材料热导率的影响。由图5可知,与抗弯强度的变化规律略有相同,在50次冷热循环后样品的热导率下降并不明显,仅下降2%左右。但100次以后样品的热导率急剧下降,与未循环处理样品相比下降11.5%。继续增加冷热循环次数,与抗弯强度的变化相似,样品的热导率变化幅度较小,冷热循环200次后,样品的热导率与未循环处理样品相比下降13.1%。

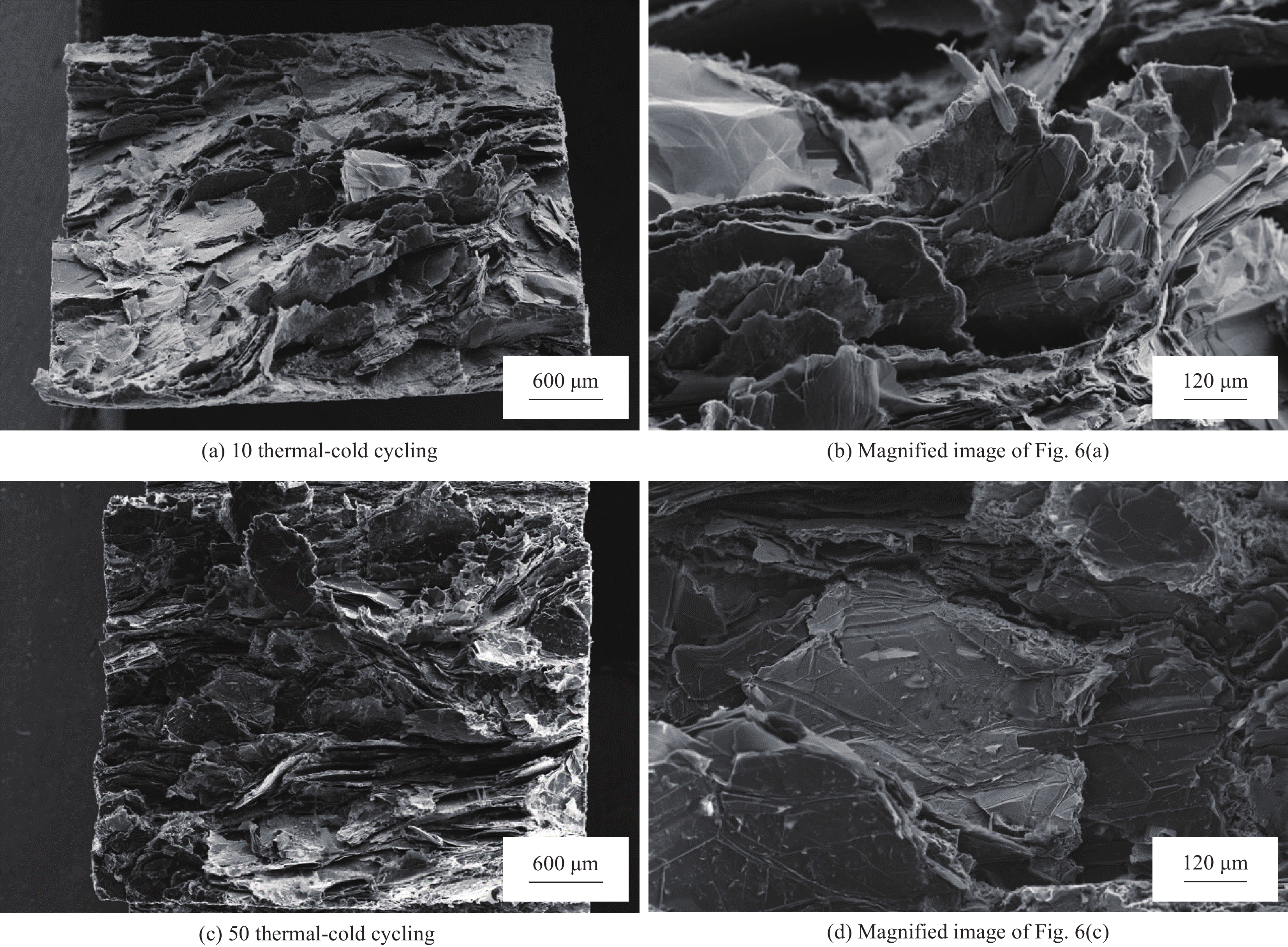

图6为经历不同次数冷热循环实验的样品,经抗弯强度测试后的断口形貌。样品断口形貌的变化可以从侧面反应出其强度和热导率变化的原因。如图6(a)、图6(b)所示,冷热循环10次时,断口形貌仍以Gf剥离为主,刘晓云等[10]报道的未经过冷热循环的样品断口形貌也呈现这一特征。当冷热循环次数增至50次时,断口中Gf剥离的现象减弱,出现Gf断裂的现象。并且,在部分剥离的Gf上,如图6(d)所示,可以清晰地观察到开裂和破碎的现象,这与金相中观察到的结果相似(图3)。破裂的Gf会在一定程度上降低材料的强度,因此其抗弯强度有所降低。当循环次数达到100次时,如图6(e)、图6(f)所示,断口上Gf剥离的现象基本消失,断口的形貌变为以Gf断裂为主。由图3可知,在循环100次后,样品中Gf出现较多的裂纹,在较小的载荷作用下,Gf就容易发生破裂,在弯曲过程中,Gf会优先沿裂纹开裂,而非沿Gf之间扩展,在降低样品强度的同时,也改变了样品的断口形貌。当冷热循环次数增至200次时,断口的形貌与循环100次的样品相似,以Gf断裂为主。

Gf的强度较低,在较小的热应力作用下,经过50次以上的热冲击就会开裂,因此其强度和热导率有所下降。在冷热循环作用下,热应力的产生主要是由于Gf和Al基体热膨胀的差异导致的。对于尺寸较大的Gf (500 μm),Gf所受的热应力相对较大,循环过程中产生的热应力较大,Gf容易开裂,抗弯强度下降幅度比较明显。

但复合材料热导率变化的影响因素与抗弯强度不同,在复合材料中,热量沿着Gf的片层方向快速传导,通过Gf与Al基体界面上声子的交互作用实现Gf与Al基体之间热量的高速传导[19]。在冷热循环次数小于50次时,仅发生Gf开裂,但大部分的Gf仍保持连通,这在断口中也可以观察到这一的现象(图6(d)),因此复合材料的热导率变化不大。而当冷热循环次数增加到100次时,Gf破碎现象严重(图3(c),图6(f)),部分断裂的Gf之间会形成空隙,进而形成较大的界面热阻,降低Gf的热传导效率,因此复合材料的热导率明显下降。同时,Gf与Al基体界面开裂也会降低界面热导率,进而降低材料的热导率。当循环次数进一步增加时,破碎的Gf和开裂的界面可以有效地缓解冷热循环导致的热应力,Gf虽然进一步破坏,但破坏的程度有所减缓(图6(h)),因此热导率降低的幅度较小。复合材料热导率受冷热循环次数的影响在循环次数100次以上逐渐趋于平缓。

3. 结 论

(1) 采用粉末冶金法制备了片层石墨增强铝基复合材料(50vol%Gf/6061Al)。Gf与Al基体结合紧密,界面处无裂纹、孔洞等缺陷。

(2) 50vol%Gf/6061Al在−50~120℃循环不同次数时材料的密度没有明显的变化。

(3) 50vol%Gf/6061Al在−50~120℃循环不同次数时,随着循环次数的增加,材料的强度和热导率均有所下降,循环次数50次之前性能下降幅度不大,循环次数达到100次时,性能下降幅度最大,抗弯强度降低27.4%,热导率下降11.5%,当循环次数增加至200次时,性能降低幅度趋缓。

(4) 冷热循环过程中由于应力作用导致的Gf破裂是其性能下降的主要原因,当冷热循环次数达到100次以上时,破碎的Gf和开裂的界面可以有效地缓解冷热循环导致的热应力,Gf破坏程度减缓,因此性能降低趋于平缓。

-

-

[1] MALLIK S, EKERE N, BEST N, et al. Investigation of thermal management materials for automotive electronic control units[J]. Applied Thermal Engineering,2011,31(2-3):355-362. DOI: 10.1016/j.applthermaleng.2010.09.023

[2] 李志强, 谭占秋, 范根莲, 等. 高效热管理用金属基复合材料研究进展[J]. 中国材料进展, 2013(7):431-441. LI Zhiqiang, TAN Zhanqiu, FAN Genlian, et al. Progress of metal matrix composites for efficient thermal management applications[J]. Materials China,2013(7):431-441(in Chinese).

[3] MATHIAS J D, GEFFROY P M, SILVAIN J F. Architectural optimization for microelectronic packaging[J]. Applied Thermal Engineering,2009,29(11-12):2391-2395. DOI: 10.1016/j.applthermaleng.2008.12.037

[4] SIDHU SS, KUMAR S, BATISH A. Metal matrix composites for thermal management: A review[J]. Critical Reviews in Solid State and Materials Sciences,2016,41(2):132-157. DOI: 10.1080/10408436.2015.1076717

[5] 曾婧, 彭超群, 王日初, 等. 电子封装用金属基复合材料的研究进展[J]. 中国有色金属学报, 2015(12):3255-3270. ZENG J, PENG C Q, WANG R C, et al. Research progress on metal matrix composites for electronic packaging[J]. The Chinese Journal of Nonferrous Metals,2015(12):3255-3270(in Chinese).

[6] XUE C, YU J K. Enhanced thermal transfer and bending strength of SiC/Al composite with controlled interfacial reaction[J]. Materials & Design,2014,53:74-78.

[7] ZHANG W L, DING D Y, GAO P. High volume fraction Si particle-reinforced aluminium matrix composites fabricated by a filtration squeeze casting route[J]. Materials & Design,2016,90:834-838.

[8] LIU X Y, WANG W G, WANG D, et al. Effect of nanometer TiC coated diamond on the strength and thermal conductivity of diamond/Al composites[J]. Materials Chemistry and Physics,2016,182:256-262. DOI: 10.1016/j.matchemphys.2016.07.030

[9] RAPE A, LIU X, KULKARNI A, et al. Alloy development for highly conductive thermal management materials using copper-diamond composites fabricated by field assisted sintering technology[J]. Journal of Materials Science,2013,48:1262-1267. DOI: 10.1007/s10853-012-6868-2

[10] 刘晓云, 王文广, 王东, 等. 片层石墨尺寸对片层石墨/铝复合材料的强度和热导率的影响[J]. 金属学报, 2017, 53:869-878. DOI: 10.11900/0412.1961.2017.00015 LIU X Y, WANG W G, WANG D, et al. Effect of graphite flake size on the strength and thermal conductivity of graphite flakes/Al composites[J]. Acta Metallurgica Sinica,2017,53:869-878(in Chinese). DOI: 10.11900/0412.1961.2017.00015

[11] SHAO X Z, SUM W C, JIN Z X, et al. Modeling the in-plane thermal conductivity of a graphite/polymer composite sheet with a very high content of natural flake graphite[J]. Carbon,2012,50:5052. DOI: 10.1016/j.carbon.2012.06.045

[12] CHAMROUNE N, MWREIB D, DWLANGE F, et al. Effect of flake powder metallurgy on thermal conductivity of graphite flakes reinforced aluminum matrix composites[J]. Journal of Materials Science,2018,53:8180-8192. DOI: 10.1007/s10853-018-2139-1

[13] ZHOU C, CHEN D, ZHANG X B, et al. The roles of geometry and topology structures of graphite fillers on thermal conductivity of the graphite/aluminum composites[J]. Physics Letters A,2015,379:452-457. DOI: 10.1016/j.physleta.2014.10.048

[14] LIU B, ZHANG D Q, LI X F, et al. Effect of graphite flakes particle sizes on the microstructure and properties of graphite flakes/copper composites[J]. Journal of Alloys and Compounds,2018,766:382-390. DOI: 10.1016/j.jallcom.2018.06.129

[15] KURITA H, MIYAZAKI T, KAWASAKI, A, et al. Interfacial microstructure of graphite flake reinforced aluminum matrix composites fabricated via hot pressing[J]. Composites: Part A,2015,73:125-131. DOI: 10.1016/j.compositesa.2015.03.013

[16] LI W J, LIU Y, WU G H. Preparation of graphite flakes/Al with preferred orientation and high thermal conductivity by squeeze casting[J]. Carbon,2015,95:545-551. DOI: 10.1016/j.carbon.2015.08.063

[17] HAN X P, HUANG Y, ZHOU S H, et al. Effects of graphene content on thermal and mechanical properties of chromium-coated graphite flakes/Si/Al composites[J]. Journal of Materials Science: Materials in Electronics,2018,29:4179-4189. DOI: 10.1007/s10854-017-8363-7

[18] YI L F, YOSHIDA N, ONDA T. Effect of processing conditions on microstructure and thermal conductivity of hot-extruded aluminum/graphite composites[J]. Materials Transactions,2019,60:136-143. DOI: 10.2320/matertrans.M2018220

[19] XUE C, BAI H, TAO P F. Analysis on thermal conductivity of graphite/Al composite by experimental and modeling study[J]. Journal of Materials Engineering and Performance,2017,26:327-334. DOI: 10.1007/s11665-016-2447-z

[20] XIE H, YU J K, JIANG D P, et al. Microstructure and thermal properties of Cr7C3 coated graphite flakes/Al composites[J]. Materials Research Express,2019,6:066308. DOI: 10.1088/2053-1591/ab0d9f

[21] HUANG Y, PENG X Y, YANG Y W, et al. Electroless Cu/Ni plating on graphite flake and the efects to the properties of graphite flake/Si/Al hybrid composites[J]. Metals and Materials International,2018,24:1172-1180. DOI: 10.1007/s12540-018-0052-4

[22] XUE C, BAI H, TAO P F, et al. Thermal conductivity and mechanical properties of flake graphite/Al composite with a SiC nano-layer on graphite surface[J]. Materials and Design,2016,108:250-258. DOI: 10.1016/j.matdes.2016.06.122

[23] WANG C, BAI H, XUE C, et al. On the influence of carbide coating on the thermal conductivity and flexural strength of X (X=SiC, TiC) coated graphite/Al composites[J]. RSC Advances,2016,6:107483. DOI: 10.1039/C6RA21754K

[24] OZDEMIR I, TOPARLI M. An investigation of Al-SiCp composites under thermal cycling[J]. Journal of Composite Materials,2003,37:1839-1850. DOI: 10.1177/002199803036245

[25] HUANG Y, OUYANG Q B, GUO Q, et al. Graphite film/aluminum laminate composites with ultrahigh thermal conductivity for thermal management applications[J]. Materials & Design,2016,90:508-515.

-

期刊类型引用(1)

1. 刘兵飞,罗雪航. 腐蚀及温度循环对6061铝合金力学性能的影响. 锻压技术. 2022(07): 243-252 .  百度学术

百度学术

其他类型引用(3)

-

下载:

下载: