Quasi-fiber scale modelling of 3D woven preforms

-

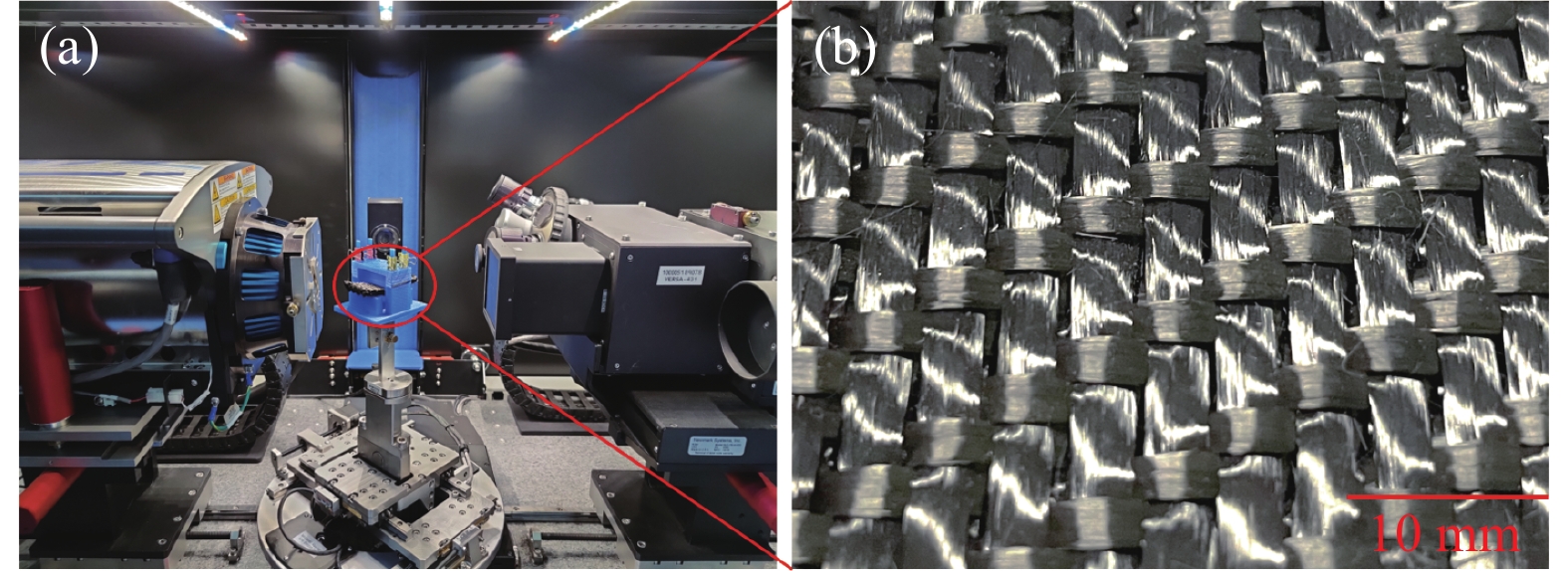

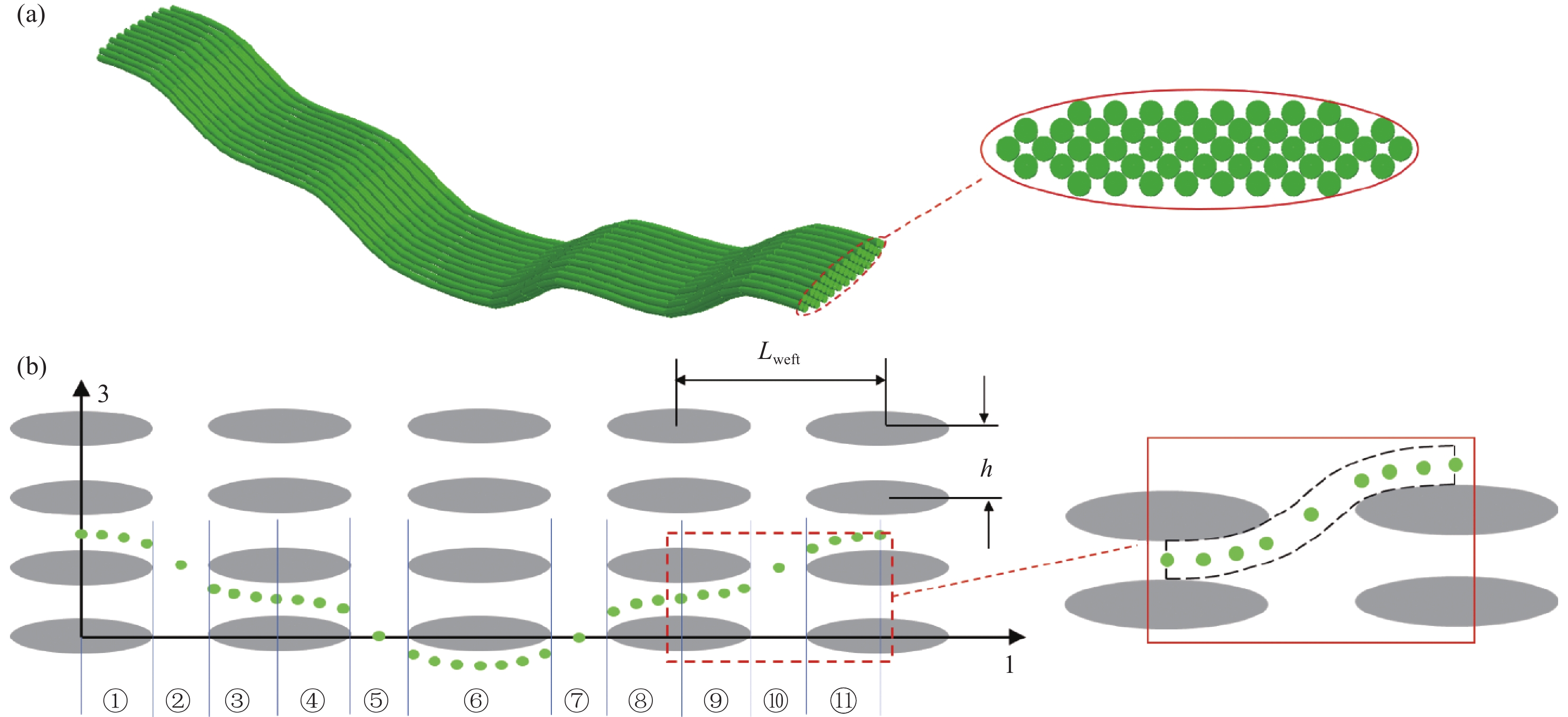

摘要: 3D机织复合材料在航空航天领域有着广泛应用,作为复合材料的增强结构,纤维预制体的几何构造对复合材料的力学性能有着决定性影响。但预制体是一种柔性结构,在成型过程中容易发生显著的几何结构变异,包括纱线路径的变化和截面的挤压变形。实现预制体的精细化、高保真度建模是对复合材料进行性能预测和结构设计的重要前提。针对碳纤维3D机织预制体的复杂纤维结构,基于虚拟纤维的概念提出了准纤维尺度建模方法,模拟了织造过程中纱线的运动和变形,实现了预制体的精确重构。利用Micro-CT技术表征了预制体样件的内部单胞结构,验证了模型的可靠性。Abstract: 3D woven composites are widely used in the aerospace field. As a reinforcement structure, the geometry of fiber preform has a decisive influence on the mechanical properties of composites. However, a preform is a flexible structure that is prone to significant geometric variation during the molding process, including yarn path changes and compressive deformations of cross-sections. Achieving refined and high-fidelity modeling of preforms is an important prerequisite for performance prediction and structural design of composite materials. Aiming at modeling of the complex fiber structure for carbon fiber 3D woven preforms, a quasi-fiber scale modeling method based on the concept of virtual fiber was proposed. Movements and deformations of yarn in the weaving process were simulated, and high precision model of 3D woven preform was constructed. The Micro-CT technology was used to analyze the unit cell structure inside the preform sample, which verified the reliability of the model.

-

Keywords:

- 3D woven preform /

- virtual fiber /

- woven composites /

- Micro-CT technology /

- fiber structure /

- modelling

-

碳纤维增强树脂复合材料(Carbon fiber reinforced polymer, CFRP)因具有轻质高强、耐腐蚀、可设计性好等优异性能,在航空航天、高速铁路、风电机组等大型结构中得到广泛应用[1-3],其结构的健康与否也直接关系到系统的完整性和安全性。在现行的多种无损检测技术中,传统的基于分布式稀疏换能器阵列的Lamb波检测方法通常依据阵列之间的渡越时间实现损伤的定位,其中邱雷等[4]基于换能器阵列和主动Lamb波的结构损伤成像方法,提出了一种基于Shannon复数小波和时间反转聚焦的信号合成成像方法,有效地对复合材料板多个损伤进行定位成像。刘国强等[5]在复合材料加筋壁板上构建压电换能器网络,利用改进的损伤概率成像方法准确地对损伤进行定位成像。Qiang W等[6]基于压电换能器阵列和时间窗函数,开发了一种无需基准信号的时间反转检测方法,所提方法有效地表征出准各向同性板中的损伤。Milad Saeedifar等[7]利用压电传感器网络和声发射传感器对低速冲击下的碳纤维复合材料板进行主动和被动的在线监测,冲击损伤定位误差仅为3.6%。上述方法均利用换能器阵列进行信号的接收,有效地识别复合材料板中的损伤。

然而在实际应用中,接触式换能器阵列仍存在以下不足:(1) 受限于空间分辨率难以针对损伤的尺度、取向等特征作精确评估;(2) 接触式传感器本身安装费力,且容易受到破坏;(3) 阵列排布形式固定,需要大量导线连接;(4) 传感器和被测结构之间需要添加耦合剂,其耦合效果对导波信号的接收和质量影响很大。相比于分布式稀疏阵列换能器,使用非接触扫描式激光多普勒测振(Scanning laser doppler vibration, SLDV)检测方法能够获得复合材料被测区域内高空间分辨率导波场,并据此得到损伤导致的波场特征变化,依据海量数据可达到对损伤精确评估的目的[8-10]。然而导波场需依照奈奎斯特(Nyquist)采样定律进行数据采集,空间采样点间隔至少需达到最小波长的一半,且每个采样点需多次测量求平均以提高信噪比,导致采集过程严重耗时,此外大量的采点数据给数据存储、传输和计算信号分析带来极大挑战。近年来发展的基于压缩传感方法的采样理论可在远小于Nyquist采样频率的条件下,通过非线性算法快速实现信号的重构。Harley J B等[11-12]利用导波中的波数特性在频域空间中的稀疏性,结合压缩感知算法实现频散曲线的重构,随后根据频散关系重构全波场。Ross M. Levine等[13-14]结合压缩感知技术与导波传播模型提出了块状稀疏重构方法,通过假定每个像素都具有相应的多维线性散射模型,据此来定位损伤。Byeongjin Park等[15]将压缩感知与超分辨率算法结合,开发了一种激光超声波场重构技术,首先使用SLDV选取固定的测量点,然后使用超分辨率算法重构高空间分辨率超声波图像。所提方法使超声波场成像所需的测量点数量减少了90%以上,并在含单孔损伤的铝板上进行了实验验证。Tommaso Di Ianni等[16]讨论了不同基函数下的波场稀疏表示,采用压缩感知方法以低于奈奎斯特采样的点数实现了波场的重构。Esfandabadi等[17]将波场在不同基下进行稀疏表示,通过各种基下重构波场的差异实现了对损伤的表征。Mesnil等[18]挖掘了损伤在空间分布上的稀疏性,结合压缩感知算法现了稀疏测点下的全波场数据恢复。骆英等[19]基于压缩感知算法提出了一种均匀稀疏采样的波场重构方法,并在铝板上进行验证,有效地实现波场重构与损伤成像。

综合上述文献调研可总结:压缩感知在导波场中的应用可有效地实现波场的重构和损伤成像。然而上述的应用对象主要为各向同性板或者准各向同性板,受限于导波在复合材料中复杂的各向异性传播特性,压缩感知方法在复合材料板中的应用成为难题。为了解决此问题,本文深入研究了Lamb波在复合材料板中的传播规律,通过考虑各个方向上的波数特性,构建了Lamb波在复合材料板中不同传播方向的波数库,结合压缩感知算法以远低于Nyquist采样的点数重构全波场。在损伤分析阶段,提出了无需基准信号的复合材料散射波场分离技术,完善了基于压缩感知的各向异性复合材料板损伤检测的定位和分析技术。相关成果可为复合材料板损伤检测的实际运用提供理论和方法基础。

1. 波场中的压缩感知方程构造

1.1 压缩感知理论

压缩感知是结合信号稀疏表示理论提出的信号采集理论[20],数学上描述如下:考虑

N 维P -稀疏信号{\mathit{\boldsymbol{x}}} (即{\mathit{\boldsymbol{x}}} 中含有个非零数),将其投影到测量矩阵{{\mathit{\boldsymbol{\varPhi}}} } 上,从而得到采样信号{\mathit{\boldsymbol{y}}} ,矩阵表示为[20]{\mathit{\boldsymbol{y}}} = {{\mathit{\boldsymbol{\varPhi}}} } {\mathit{\boldsymbol{x}}} (1) 其中:

{\mathit{\boldsymbol{x}}} \in {{\rm{R}}^{N \times {\rm{1}}}} 是N 维原始信号;{\mathit{\boldsymbol{y}}} \in {{\rm{R}}^{M \times {\rm{1}}}} 是M 维测量信号,M \ll N ;{{\mathit{\boldsymbol{\varPhi}}} } \in {{\rm{R}}^{M \times N}} 是测量矩阵。当信号{\mathit{\boldsymbol{x}}} 本身不稀疏时,可将信号{\mathit{\boldsymbol{x}}} 通过某种变换(如傅里叶变换、小波变换等)进行稀疏表示,具体为{\mathit{\boldsymbol{x}}} = {\mathit{\boldsymbol{B\alpha}}} (2) 假定

{\mathit{\boldsymbol{\alpha}}} \in {{\rm{R}}^{Q \times {\rm{1}}}} 为{\mathit{\boldsymbol{x}}} 在稀疏基{\mathit{\boldsymbol{B}}} 下的稀疏表示,从而有{\mathit{\boldsymbol{y}}} = {{\mathit{\boldsymbol{\varPhi}}} } {\mathit{\boldsymbol{x}}} = {{\mathit{\boldsymbol{\varPhi}}} } {\mathit{\boldsymbol{B\alpha }}} (3) 式中,

{\mathit{\boldsymbol{H}}} = {\mathit{\boldsymbol{B\alpha}}} ,{\mathit{\boldsymbol{H}}} \in {{\rm{R}}^{M \times Q}} 称为感知矩阵。1.2 压缩感知方程构造

首先对导波场进行如下假设:测量区域空间布满了源,即潜在源,其中只有主动或被动的产生导波的结构(如激励源、损伤、边界等)视为真实源。因此在测量区域中,真实源是有限的,且在大量分布的潜在源下是稀疏的。为简化后续计算,此处假定所有的潜在源均匀散射。

将Lamb波在测量点

m 处接收到的信号视为所有潜在源的贡献,其频域中的传播式为[21]{y_m}\left( f \right) = \sum\limits_{j = {\rm{1}}}^S {\frac{{\rm{1}}}{{\sqrt {{d_{m,j}}} }}} \left( {{v_j}\left( f \right){{\rm{e}}^{ - i{k_{m,j}}\left( f \right){d_{m,j}}}}} \right) (4) 其中:

j 表示潜在源;m 表示测量点;S 为潜在源的总个数;{v_j} 是潜在源函数,包含潜在源处的相位和幅值信息;{d_{m,j}} 是潜在源j 和测量点m 之间的距离;{k_{m,j}}\left( f \right) 是频率f 下潜在源j 到测量点m 方向上的波数。为使式(4)便于后续计算,对其简化为{y_m}\left( f \right) = \sum\limits_{j = {\rm{1}}}^S {{a_j}{v_j}} \left( f \right) (5) 其中,

{a_j} = \dfrac{{{{\rm{e}}^{ - i{k_{m,j}}(f){d_{m,j}}}}}}{{\sqrt {{d_{m,j}}} }} ,式(5)的矩阵形式表达为{\mathit{\boldsymbol{Y}}}\left( f \right) = {\mathit{\boldsymbol{A}}}\left( f \right){\mathit{\boldsymbol{V}}}\left( f \right) (6) 式(6)可通过基于l1最小化算法的SPGL1程序包进行求解[22]

\min {\left\| {{\mathit{\boldsymbol{V}}}(f)} \right\|_1},s.t.\left\| {{\mathit{\boldsymbol{Y}}}(f) - {\mathit{\boldsymbol{A}}}(f){\mathit{\boldsymbol{V}}}(f)} \right\|_{\rm{2}}^{\rm{2}} \leqslant \frac{{\left\| {{\mathit{\boldsymbol{Y}}}(f)} \right\|_{\rm{2}}^{}}}{N} (7) 式中,N与噪音参数有关,文献[23]中给出N的最佳取值为2。本节所构造方程适合于(各向异性或各向同性)板状结构,且结构中损伤有限的情况,形状更加复杂的工程结构需要寻求新的波场稀疏表示方法。

1.3 复合材料波数库的构建

在1.2节波场的压缩感知方程构造中,式(4)中

{k_{m,j}}\left( f \right) 是潜在源j 到测量点m 方向上的波数,因导波在复合材料中传播的各向异性特征,{k_{m,j}}\left( f \right) 为频率和角度的函数。为确保后续压缩感知方程求解的精准性,本节的目的是构建压缩感知框架下的波数库。首先建立潜在源与测量点之间的角度库,图1为构建的测量点与潜在源间的角度模型,实心点表示测量点,空心点表示潜在源,测量点与潜在源之间的夹角{\theta _{m,j}} 表示为{\theta _{m,j}}{\rm{ = }}\arctan \left| {\frac{{\left( {{y_j} - {y_m}} \right)}}{{\left( {{x_j} - {x_m}} \right)}}} \right| (8) 角度矩阵

\left[ {\mathit{\boldsymbol{\theta}}} \right] 的维度为M×S,M为测量点的总个数,S为潜在源的总个数,其展开为\left[ {\mathit{\boldsymbol{\theta}}} \right]{\rm{ = }}\left[ {\begin{array}{*{20}{c}} {{\theta _{1,1}}}&{}& \cdots &{}&{{\theta _{{\rm{1}},S}}} \\ {}& \ddots &{}&{}&{} \\ \vdots &{}&{{\theta _{m,j}}}&{}& \vdots \\ {}&{}&{}& \ddots &{} \\ {{\theta _{M,{\rm{1}}}}}&{}& \cdots &{}&{{\theta _{M,S}}} \end{array}} \right] 已知材料参数情况下,波数常用半解析有限元法求得[24],通过求解计算频带内不同频率下0°~360°的波数,结合角度库将每个角度所在位置替换为对应的波数信息,据此构建所需压缩感知框架下的波数库。为便于理解,将波数库

\left[ {\mathit{\boldsymbol{K}}} \right] 矩阵展开得\left[ {\mathit{\boldsymbol{K}}} \right]{\rm{ = }}\left[ {\begin{array}{*{20}{c}} {{k_{{\rm{1,1}}}}}&{}& \cdots &{}&{{k_{{\rm{1}},S}}} \\ {}& \ddots &{}&{}&{} \\ \vdots &{}&{{k_{m,j}}}&{}& \vdots \\ {}&{}&{}& \ddots &{} \\ {{k_{M,{\rm{1}}}}}&{}& \cdots &{}&{{k_{M,S}}} \end{array}} \right] 矩阵中

{k_{m,j}} 为对应测量点与潜在源之间角度{\theta _{m,j}} 方向上的波数信息,每一个{k_{m,j}} 都为F×1的列向量,F为计算频率个数。1.4 损伤定位与重构质量评价

损伤定位通过源函数

v\left( f \right) 来确定,矢量v\left( f \right) 包含源的位置信息及每个模态和频率的振幅和相位信息。因此,v\left( f \right) 可用于检测和定位损伤。为确保求解的稳定性,对每个频率段求得的源函数进行叠加可得\left| {{v_s}} \right| = \frac{{\rm{1}}}{{\Delta f}}\int\limits_f {{{\hat v}_s}\left( f \right)} {\rm{d}}f (9) 其中,

\Delta f 为频率带宽。\left| v \right| = \left[ {\left| {{v_1}} \right|, \cdots ,\left| {{v_S}} \right|} \right] 在整个重构区域上,提供了包含损伤的位置信息,向量v >0的点表示真实源(包括激励源、损伤)。重建波场的采样压缩率

{\gamma _\text{Scr}} 定义为{\gamma _\text{Scr}}\left( \% \right) = 100\% \times \left( {1 - \frac{M}{{{M_{{\rm{Nyq}}}}}}} \right) (10) 式中,

{M_{{\rm{Nyq}}}} 是Nyquist定理要求的原则上获取测量波场所需要的点数。重建的质量通过波场的相干系数

{G_{\operatorname{cc} }} 表示,定义为{G_{\operatorname{cc} }}(r,f) = \frac{{\left| {{S_\text{Ms,Rc}}(r,f)} \right|}}{{{S_\text{Ms}}(r,f){S_\text{Rc}}(r,f)}} (11) 式中:

{S_\text{Ms}} 、{S_\text{Rc}} 为原始波场和重构波场的自功率谱密度函数;{S_\text{Ms,Rc}} 表示两个波场的互功率谱密度函数。2. 复合材料板波场重构数值模拟

2.1 激励信号选择及模型建立

图2为运用有限元仿真软件COMSOL构建的含穿透损伤的CFRP板模型图。图中建立了测量区域的局部坐标,激励源中心坐标为(20, 40),直径为7 mm,损伤中心坐标为(40, 80),损伤直径为10 mm,重构区域同测量区域为100 mm×100 mm。具体复合材料板参数如表1所示。

表 1 碳纤维增强树脂复合材料(CFRP)板参数设置Table 1. Carbon fiber reinforced polymer (CFRP) plate parameter settingC11=C22/GPa C33/GPa C12/GPa C13=C23/GPa 197.67 8.76 60.75 4.25 C44=C55/GPa C66/GPa ρ/(kg·m−3) Thinckness/mm 5.2 2.0 1580 1 Notes: C—Stiffness coefficients; ρ—Density. 为使激励信号频率集中、能量高,便于损伤信号的识别。本文采用汉宁窗调制的五周期正弦信号作为激励信号,其表达式为[25]

a\left( t \right) = A\left[ {H\left( t \right) - H\left( {t - \frac{n}{{{f_{\rm{c}}}}}} \right)} \right] \times \left( {{\rm{1}} - \cos \frac{{{\rm{2{\text{π}} }}{f_{\rm{c}}}t}}{n}} \right)\sin \left( {{\rm{2{\text{π}} }}{f_{\rm{c}}}t} \right) (12) 式中:A为幅值;H(t)为Heaviside阶跃函数;

n 为波峰数量,取n = 5 ;{f_{\rm{c}}} 为信号的中心频率,取100 kHz。激励信号的时域和频域图如图3所示。图3(b)为归一化频谱图,虚线表示频率计算频带范围,即{f_{\min }} =60 kHz和{f_{\max }} =140 kHz。假设该激励信号频带外的频率含量可以忽略不计,后续仅在该范围内进行讨论。因实验中采用压电陶瓷换能器进行激励产生Lamb波,为更好地与后续实验相验证,故在仿真中采用等效圆形力线对其建模处理[26]。此外,为消除边界反射对损伤散射信号辨识的干扰,在模型四周加入宽度为20 mm的瑞利阻尼吸收层。在建模过程中,数值模型的计算时间步长\Delta t 与网格尺寸\Delta l 在求解结果的稳定性、收敛性及求解精度等方面起着决定性作用。原则上网格尺寸\Delta l 与Lamb波的波长需满足以下关系式[27]:\Delta l \leqslant \frac{{{\lambda _{\min }}}}{{10}} (13) 式中,

{\lambda _{\min }} 为Lamb波在计算频带中的最小波长。由激励信号选取可知最小波长在140 kHz时取得。由半解析有限元法计算可得最小波长为8.9 mm,因此\Delta l \leqslant 0.89 mm,实际取\Delta l = 0.5 mm,单元类型为四面体单元。与此同时,为确保动力学瞬态分析的收敛性与稳定性,有限元计算模型的计算时间步长需满足“Newmark时间增量方案”,其表达为[27]\Delta t \leqslant \frac{1}{{20{f_{\max }}}} (14) 式中,

{f_{\max }} 为计算频带上限值。将{f_{\max }} =140 kHz代入式(14),故\Delta t \leqslant 0.357 µs,为了得到更高的时间分辨率,在实际仿真计算时取\Delta t =0.1 µs,总时长t =150 µs。因仿真信号提取的为离面振动信号,A0模态占主导,故后续结果仅对A0模态进行分析。在给定计算的频谱带宽下,按照Nyquist采样定律(空间间隔满足最小波长8.9 mm的一半),重构区域的所需点数应为529,此处为验证本文所提重构方法的优越性,仅抖动选取48个测量点数据,采样压缩率为90.93%。在具体采样设置中,将重构区域所需的点数均看成潜在源,按照最小波长间隔的一半均匀分布,采样间隔为4.45 mm。测量点通过随机抖动方法选取,在空间间隔14 mm下随机选取48个随机点。采样点示意图如图4所示。图中实心点为规则分布的潜在源,空心点为随机选取的测量点。2.2 波场重构及损伤成像

通过对压缩感知方程求解,得如图5所示的三维A0源函数成像。从图中可直接看出在激励源中心处幅值最大为1,在损伤处幅值因激励源处幅值过高不易直接看出,在其他位置上幅值基本为0。图5中还存在除损伤和激励源外少部分非声源处幅值不为0的情况,此处定义此类值不为0但本身不属于真实源的点为“伪源”。针对上述源成像结果分析如下,压缩感知方程本质上为欠定方程,其求解为优化过程,得出的为符合约束条件下的最优解。受算法本身和模型匹配的影响,求解的源函数中存在一定的伪源。然而伪源成像能量数值较低,其具体原因为:压缩感知方程求解得出的源函数包含真实源的幅值信息,在本文构建的稀疏性假设下,结构中表面安装的传感器、边界、结构特征(如孔、接口、缺陷)等能够主动或者被动引起散射波的视为真实源,导波由激励源处激发并向外扩散,故在激励源中心位置附近其幅值最强;损伤作为次级波源,其散射波场是由激励源产生的入射波与损伤相互作用而形成,因此损伤处源函数值远低于激励源处。非真实源处不存在散射源,理想情况下除激励源和损伤位置处,其他位置都应为0。伪源是受压缩感知方程本身算法和模型的误差所产生,不属于结构改变处,故而其值远低于激励源和损伤处。当移除激励源后,对只含损伤的源函数进行归一化成像,观察可得此时损伤处的幅值为1,其他非0的伪源处幅值远远低于最高处。根据其源成像值量级可总结出伪源的存在不会影响真实源(激励源、损伤)的识别。

在求得源函数后,将源函数代入导波传播方程,结合构建的波数库,即可求得潜在源数据组成的波场图。图6为具有代表性的60 µs时刻重构和原始波场图。图6(a)为60 µs时刻原始波场图,图6(b)为60 µs时刻重构波场图。对比图6(a)和图6(b)可看出重构波场与原始波场整体上相识度很高,具体细节上,重构波场在损伤和激励源位置处存在一定的不连续,原因为受算法本身和模型匹配的影响,求解的源函数中存在一定的伪源,在将含伪源的源函数代入导波传播方程中进行波场重构时,伪源的存在使重构波场出现不连续。利用相干系数

{G_\text{cc}} 对波场重构精度进行定量评价,图7为{G_\text{cc}}{\rm{ - }}f 曲线。可看出,在计算频带60~140 kHz内相干性可达0.96,在计算频带外相干性不足0.7,因计算频带外的频率不在后续分析中,故可忽略不计。2.3 损伤散射波场分离和损伤定位

图8为移除激励源后的A0模态源函数成像,排除激励源干扰后损伤得以凸显。可看出损伤位置附近存在多个幅值高的点。对此结果分析如下:损伤类型为通孔,其位置在激励源上方,故直达波先到达损伤下沿,随后绕过损伤下沿与上沿相互作用,这种非均匀性散射与建模时真实源的均匀散射假设不一致,导致压缩感知方程模型不匹配,出现了损伤处附近幅值高点不唯一的现象。从图8还可看出最高处坐标为(39, 79),与真实损伤中心坐标(40, 80)基本吻合,具体定位信息见表2,损伤评估绝对误差为1.4 mm,低于计算频带内最小波长的一半。图9为分离出的60 µs时刻损伤散射波场图。可直接看出损伤中心附近存在许多波场不连续的点,这与源函数损伤成像中损伤处附近幅值高点不唯一的原因相同。此外可得出损伤散射波场沿着各个方向不均匀散射,其中沿实际激励源中心坐标(20, 40)方向,散射效果明显,波场连续性较好。在其他方向均出现波场不连续的现象。上述现象说明波场重构效果受到激励源和损伤相对位置的影响,在损伤沿着激励源方向,重构效果较好,其他方向重构效果有待改进。

表 2 数值模拟的CFRP板损伤定位信息Table 2. Damage location information of numerical simulation of CFRP plateReal location/

mmEstimated location/

mmAbsolute error/

mm(40, 80) (39, 79) 1.4 3. 复合材料板波场重构实验

3.1 实验平台搭建

搭建PZT激励-SLDV接收实验平台,其中实验仪器主要包括:PSV-500扫描式激光多普勒测振仪(SLDV)、圆形压电片(PZT,APC851,直径为10 mm,厚度为0.2 mm)、功率放大器(KH7602M)、信号发生器(Agilent 33220A)、碳纤维复合材料板(T300/QY8911,尺寸为800 mm×800 mm×1 mm,铺设方式[0/90]4s),具体参数见表1。为加强信号接受的强度以此提高信噪比,在被测量区域粘贴反射纸,其连接示意图如图10所示。将实验仪器依次连接,构造的PZT激励-SLDV接收实验平台实物图如图11所示。

3.2 损伤和测量区域设置

在无损复合材料板上粘贴一直径为10 mm的磁铁作为损伤,损伤设置如图12所示。为验证所提方法对于不同位置损伤定位的有效性,此处损伤位置并未与上节仿真中设置相同。在复合材料板背面粘贴反射纸以加强信号的接收,具体测量区域信息见图13。构建测量区域内的局部坐标,其中激励源中心坐标为(58, 58),损伤中心位置为(28, 88),测量区域为116 mm×116 mm,重构区域同测量区域。按照Nyquist采样定律,理论上需要729个采样点采集全波场,此处选取66个测量点,采样压缩率

{\gamma _\text{Scr}} =90.95%。3.3 含单损伤的波场重构和源成像

通过求解压缩感知方程,对其得出的源函数进行成像,即可得如图14所示的A0源成像图。可看出,激励源处的源函数值最高,损伤位置处可见微弱的源函数值。通过将源函数代入导波传播方程,结合构建的波数库即可重构出波场。具体重构波场和原始波场对比如图15所示,图15为具有代表性的62.3 µs时刻两者的波场图。比较图15(a)、图15(b)可知,整体上重构波场能够基本还原原始波场,两幅图中都可直接看出损伤位置产生的微弱散射波。具体细节上,在激励源中心和损伤中心处两者波场存在轻微的差别,推断原因为激励源定位的误差使重构波场信号存在偏差,致使重构的波场较原始波场出现偏差。通过相干系数定量评估重构精度,相干性

{G_\text{cc}}{\rm{ - }}f 曲线见图16。可看出,{G_\text{cc}}{\rm{ - }}f 曲线呈“几字形”分布,在计算频带60~140 kHz内,相干性为0.92,论证了本文所提出的波场重构方法的精准性。3.4 含单损伤的散射波场分离和损伤定位

在求解压缩感知方程后,将得到的源函数中激励源位置处的值进行归零,即得到只包含损伤信息的源函数,图17为处理后的A0模态源函数成像。可看出损伤位置处源函数值呈现带状分布,方向指向激励源位置。真实损伤周边出现许多幅值较低的伪源,主要原因为潜在源的均匀散射假设与真实损伤散射不均匀之间的差异导致计算模型不匹配,致使压缩感知方程得出的源函数解出现偏差。但是伪源幅值远低于损伤成像幅值,因此对于损伤的识别和定位不会产生太大影响。图中最高点位置为(24, 84),较损伤真实位置(28, 88)有所偏差,具体定位信息见表3,绝对误差为5.66,低于最小传播波长的2/3。定位误差原因分析为:因损伤采用直径为10 mm的圆形磁铁,入射波传到损伤位置时先与损伤外壁进行相互作用,随后部分导波绕过损伤向前传播。因此源函数成像中,损伤位置处最高点更靠近激励源。将只含损伤信息的源函数代入导波传播方程进行计算,由此得出损伤散射波场,此法能够在无需基准信号的情况下精准实现入射波场的去除。图18为具有代表性的62.3 µs时刻的损伤散射波场图,整体上损伤散射波场基本连续。具体细节上,受到源函数误差的影响损伤散射波场中出现许多波场不连续点。

表 3 单损伤实验的CFRP板损伤定位信息Table 3. Damage location information of single damage experiment of CFRP plateReal location/mm Estimated location/mm Absolute error/mm (28, 88) (24, 84) 5.66 3.5 含双损伤的散射波场分离和损伤定位

为验证所提方法对于多损伤定位的优越性,本节在复合材料板中粘贴两个直径10 mm的磁铁模拟双损伤,损伤设置示意图如图19所示。在复合材料板背面粘贴反射纸以加强信号的接收,具体测量区域信息见图20。构建测量区域内的局部坐标,其中激励源中心坐标为(58, 58),两个损伤中心坐标为(48, 98)和(28, 78),测量区域为116 mm×116 mm,重构区域同测量区域。测量点通过抖动方法选取100个点,采样压缩率

{\gamma _\text{Scr}} =86%。图21为通过求解压缩感知方程得出的A0源成像图。可直观看出激励源的位置,损伤处幅值因激励源幅值过强被覆盖。图22为移除激励源后的三维及二维源成像图。依据三维源成像图据此对双损伤进行定位,具体定位信息见表4。两个损伤的评估位置为(49, 94)和(27, 76),绝对误差为4.12mm和2.24mm,均低于计算频带内最小波长的2/3,验证了本文所提方法对于多损伤定位的精准性。图23为50 µs时刻的损伤散射波场,受到源函数误差的影响损伤散射波场中出现波场不连续点。

表 4 CFRP板的双损伤实验损伤定位信息Table 4. Damage location information of double damages experiment of CFRP plateDamage Real location/

mmEstimated location/

mmAbsolute error/

mmNo. 1 (48, 98) (49, 94) 4.12 No. 2 (28, 78) (27, 76) 2.24 4. 结 论

通过构建指定CFRP复合材料板参数的波数库,结合压缩感知算法实现了复合材料板中的波场重构和损伤成像。主要结论如下:

(1) 挖掘导波场在空间中的稀疏特性,将Lamb波在复合材料中的传播方程构造成系列源的叠加,结合压缩感知算法有效获取包含真实源(激励源、损伤)信息的源函数。

(2) 在源函数成像中,激励源函数值能量过强,致使损伤不可见,采用将激励源函数值去除的方法来有效得出损伤位置。针对单损伤的结果表明,以90%的采样压缩率进行数据采集仿真结果误差仅为1.4mm,实验结果误差为5.66 mm,低于最小波长的2/3。针对多损伤的实验结果表明,以86%的采样压缩率进行数据采集,双定位误差为4.12 mm和2.24 mm,均低于最小波长的2/3,验证了本方法可有效地检测双损伤。未来会深入研究复杂损伤及复合材料分层损伤的定位。

(3) 将去除激励源函数值后的源函数代入导波传播方程进行计算,可得损伤散射波场,该法可在无需基准信号的情况下精准实现入射波场的去除。

(4) 仿真和实验证明所提方法可在低于Nyquist采样点的情况下实现波场的重构,重构波场与原始波场相干性均在0.9以上,极大提高波场获取的效率,相关成果可为波场技术在实际应用提供理论和方法基础。

-

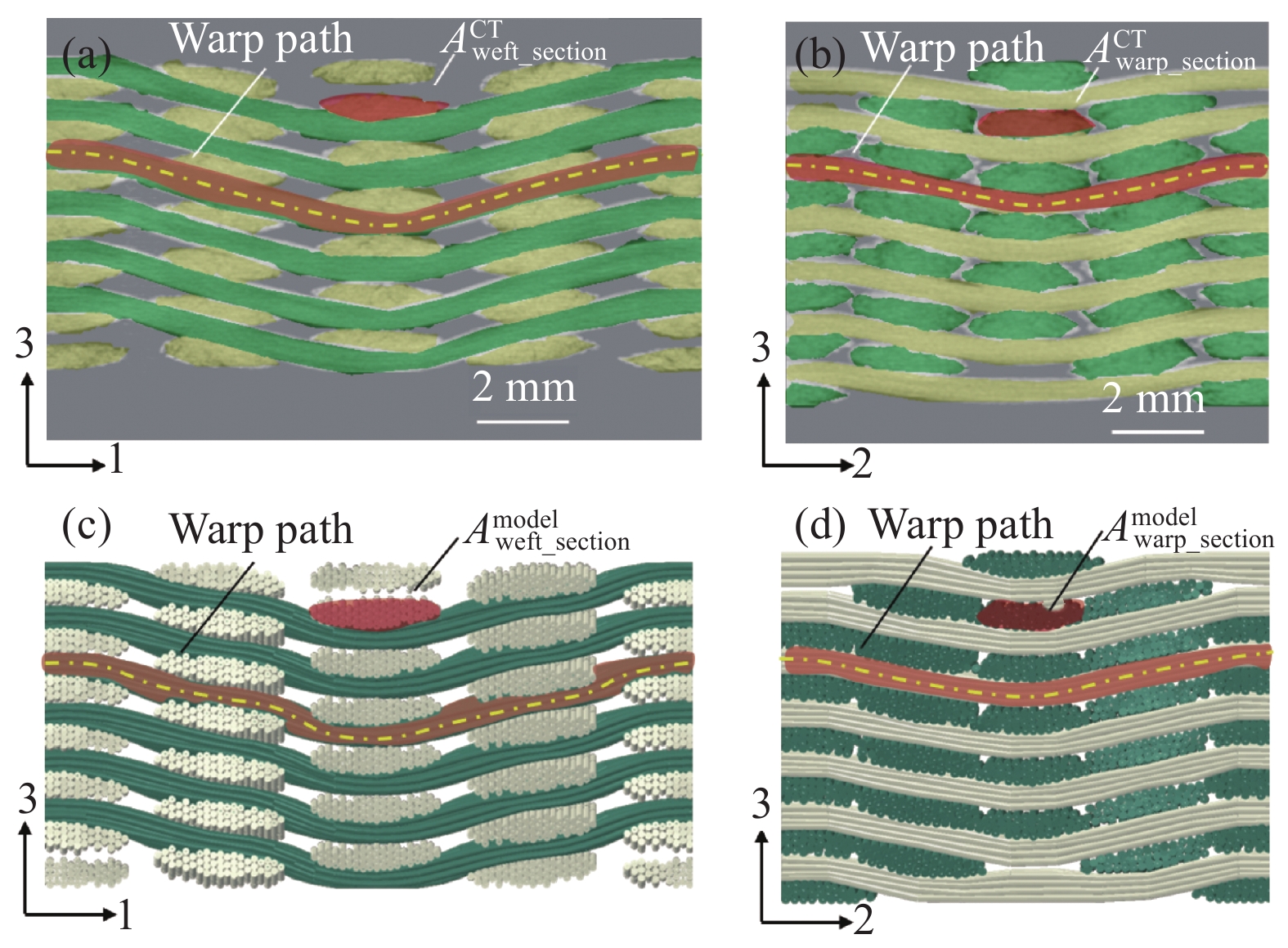

图 7 纱线几何信息提取:((a), (b)) Micro-CT图像;((c), (d)) 虚拟纤维模型

Figure 7. Geometric information extraction of the yarns from: ((a), (b)) Micro-CT images; ((c), (d)) Virtual fiber model

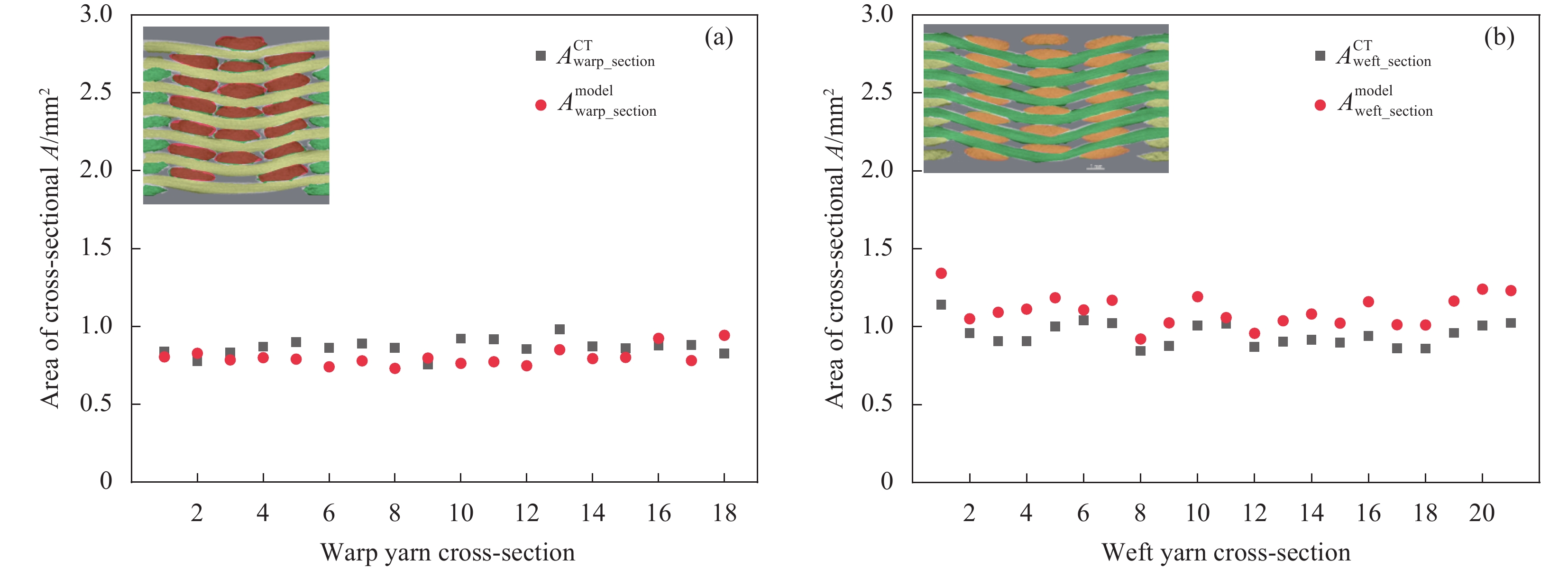

A_{\rm{weft\_section}}^{\rm {CT}}—Area of the weft cross-section in the CT image; A_{{\rm{weft\_section}}}^{{\rm{model}}}—Area of the weft cross-section in the virtual fiber model; A_{{\rm{warp\_section}}}^{{\rm{CT}}} —Area of the warp cross-section in the CT image; A_{{\rm{warp\_section}}}^{{\rm{model}}}—Area of the warp cross-section in the virtual fiber model

表 1 3D机织预制体建模参数

Table 1 Modeling parameters of 3D woven prefabrications

Modeling parameter aweft bweft bwarp Lweft h Value/mm 2.450 0.550 0.600 1.188 0.064 Notes:aweft, bweft—Major and minor axes of the weft cross-section; bwarp—Minor axes of the warp cross-section. -

[1] 陈利, 焦伟, 王心淼, 等. 三维机织复合材料力学性能研究进展[J]. 材料工程, 2020, 48(8):62-72. DOI: 10.11868/j.issn.1001-4381.2020.000210 CHEN Li, JIAO Wei, WANG Xinmiao, et al. Research progress on mechanical properties of three-dimensional woven composites[J]. Journal of Materials Engineering,2020,48(8):62-72(in Chinese). DOI: 10.11868/j.issn.1001-4381.2020.000210

[2] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1):1-12. DOI: 10.3321/j.issn:1000-3851.2007.01.001 DU Shanyi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica,2007,24(1):1-12(in Chinese). DOI: 10.3321/j.issn:1000-3851.2007.01.001

[3] 刘强, 赵龙, 黄峰, 等. 机织复合材料风扇叶片成型技术研究[J]. 纤维复合材料, 2019, 36(4):68-72. LIU Qiang, ZHAO Long, HUANG Feng, et al. Study on forming technology of woven composite fan blades[J]. Fiber Composites,2019,36(4):68-72(in Chinese).

[4] 杨志, 焦亚男, 谢军波, 等. 纺织复合材料纤维预制体力学性能测试方法研究进展[J]. 复合材料学报, 2022, 39(4):1511-1533. DOI: 10.13801/j.cnki.fhclxb.20210820.001 YANG Zhi, JIAO Yanan, XIE Junbo, et al. Research progress on mechanical properties test methods for textile composite fiber preforms[J]. Acta Materiae Compositae Sinica,2022,39(4):1511-1533(in Chinese). DOI: 10.13801/j.cnki.fhclxb.20210820.001

[5] JUAN P, VALTER C , STEPAN V L. Micro-CT analysis of the internal deformed geometry of a non-crimp 3D orthogonal weave E-glass composite reinforcement[J]. Composites Part B: Engineering,2014,65:147-157. DOI: 10.1016/j.compositesb.2013.11.024

[6] BARBURSKI M, STRAUMIT I, ZHANG X W, et al. Micro-CT analysis of internal structure of sheared textile composite reinforcement[J]. Composites Part A: Applied Science and Manufacturing,2015,73:45-54. DOI: 10.1016/j.compositesa.2015.03.008

[7] 邵梦洁, 谢军波, 杨志, 等. 基于Micro-CT技术的3D机织预制件细观结构分析[J]. 复合材料学报, 2022, 39(8):4129-4138. SHAO Mengjie, XIE Junbo, YANG Zhi, et al. Meso-structure analysis of 3D woven precast parts based on Micro-CT technology[J]. Acta Materiae Compositae Sinica,2022,39(8):4129-4138(in Chinese).

[8] YANG Z, JIAO Y, XIE J, et al. Modeling of 3D woven fibre structures by numerical simulation of the weaving process[J]. Composites Science and Technology,2021,206(8):108679.

[9] MENGRAN L, KAI L, GE J R, et al. A novel modeling method for the mechanical behavior of 3D woven fabrics considering yarn distortion[J]. Composites Science and Technology,2022,230:109691. DOI: 10.1016/j.compscitech.2022.109691

[10] LIU Z F, GE J R, LIU K, et al. High-fidelity modeling of 3D woven composites considering inhomogeneous intra-yarn fiber volume fractions[J]. Composite Structures,2022,290:115505. DOI: 10.1016/j.compstruct.2022.115505

[11] ISART N, EL SAID B, IVANOV D S, et al. Internal geometric modelling of 3D woven composites: A comparison between different approaches[J]. Composite Structures,2015,132:1219-1230. DOI: 10.1016/j.compstruct.2015.07.007

[12] ISART N, MAYUGO J A, BLANCO N, et al. Geometric model for 3D through-thickness orthogonal interlock composites[J]. Composite Structures,2015,119:787-798. DOI: 10.1016/j.compstruct.2014.09.044

[13] ZHENG T, GUO L C, HUANG J Z, et al. A novel mesoscopic progressive damage model for 3D angle-interlock woven composites[J]. Composites Science and Technology,2020,185:107894. DOI: 10.1016/j.compscitech.2019.107894

[14] NAOUAR N, VASIUKOV D, PARK C H, et al. Meso-FE mo-delling of textile composites and X-ray tomography[J]. Journal of Materials Science,2020,55(36):16969-16989. DOI: 10.1007/s10853-020-05225-x

[15] WINTIBA B, VASIUKOV D, PANIER S, et al. Automated reconstruction and conformal discretization of 3D woven composite CT scans with local fiber volume fraction control[J]. Composite Structures,2020,248:112438. DOI: 10.1016/j.compstruct.2020.112438

[16] STRAUMIT I, LOMOV S V, WEVERS M. Quantification of the internal structure and automatic generation of voxel models of textile composites from X-ray computed tomography data[J]. Composites Part A: Applied Science and Manufacturing,2015,69:150-158. DOI: 10.1016/j.compositesa.2014.11.016

[17] HUANG W, CAUSSE P, BRAILOVSKI V, et al. Reconstruction of mesostructural material twin models of engineering textiles based on Micro-CT aided geometric modeling[J]. Composites Part A: Applied Science and Manufacturing,2019,124:105481. DOI: 10.1016/j.compositesa.2019.105481

[18] YANG H, WANG W F, SHANG J C, et al. Segmentation of computed tomography images and high-precision reconstruction of rubber composite structure based on deep learning[J]. Composites Science and Technology,2021,213:108875. DOI: 10.1016/j.compscitech.2021.108875

[19] SINCHUK Y, KIBLEUR P, AELTERMAN J, et al. Variational and deep learning segmentation of very-low-contrast X-ray computed tomography images of carbon/epoxy woven composites[J]. Materials,2020,13(4):936. DOI: 10.3390/ma13040936

[20] EMERSON M J, JESPERSEN K M, DAHL A B, et al. Indivi-dual fibre segmentation from 3D X-ray computed tomography for characterising the fibre orientation in unidirectional composite materials[J]. Composites Part A: Applied Science and Manufacturing,2017,97:83-92. DOI: 10.1016/j.compositesa.2016.12.028

[21] DONG S, WANG P, ABBAS K. A survey on deep learning and its applications[J]. Computer Science Review,2021,40:100379. DOI: 10.1016/j.cosrev.2021.100379

[22] 李昊东. 基于全卷积网络改进的图像语义分割应用研究[D]. 南京: 南京邮电大学, 2019. LI Haodong. Research on application of improved image semantic segmentation based on fully convolutional network[D]. Nanjing: Nanjing University of Posts and Telecommunications, 2019(in Chinese).

[23] WANG Y Q, SUN X K. Digital-element simulation of textile processes[J]. Composites Science and Technology,2001,61(2):311-319. DOI: 10.1016/S0266-3538(00)00223-2

[24] XIE J B, CHEN X M, ZHANG Y F, et al. Experimental and numerical investigation of the needling process for quartz fibers[J]. Composites Science and Technology,2018,165:115-23. DOI: 10.1016/j.compscitech.2018.06.009

[25] XIE J B, FANG J, CHEN L, et al. Micro-scale modeling of 3D needled nonwoven fiber preforms[J]. Composite Structures,2022,281:114995. DOI: 10.1016/j.compstruct.2021.114995

[26] 郭珍珍, 谢军波, 焦伟, 等. 碳纤维3D机织预制体弯曲性能[J]. 复合材料学报: 2023, 40(6): 3396-3404. GUO Zhenzhen, XIE Junbo, JIAO Wei, et al. Bending properties of carbon fiber 3D woven preforms[J]. Acta Materiae Compositae Sinica, 2023, 40(6): 3396-3404(in Chinese).

[27] LIU C, XIE J B, SUN Y, et al. Micro-scale modeling of textile composites based on the virtual fiber embedded models[J]. Composite Structures,2019,230:111552. DOI: 10.1016/j.compstruct.2019.111552

-

期刊类型引用(3)

1. 程涛,杨明,吴小龙. 基于压缩感知的兰姆波下采样和损伤定位. 机械设计与制造. 2024(04): 77-80 .  百度学术

百度学术

2. 冯继启,叶波,邹杨坤,朱之贞,杨常春. 基于MVDR加权稀疏重建的CFRP损伤成像. 复合材料学报. 2024(10): 5673-5686 .  本站查看

本站查看

3. 马骁阳,肖文,沙刚刚,左洪福. 复合材料板冲击损伤的Lamb波场成像算法研究. 航空计算技术. 2022(04): 51-55 .  百度学术

百度学术

其他类型引用(2)

-

目的

3D机织预制体的内部纤维结构非常复杂,在织造过程中由于纱线张力和纱线间的相互挤压作用,预制体纱线路径和截面形态均会产生变化。几何构造对复合材料的力学性能有着决定性的影响。针对3D机织预制体织造成型过程中复杂的微细观结构变化以及建模困难的问题,提出虚拟纤维建模技术,按照“虚拟纤维-虚拟纱线-虚拟预制体”的顺序实现预制体的精细化建模,模拟纱线之间的接触作用,真实反映纱线的挤压变形、路径变化以及不同位置纱线路径的差异性,以此为基础进一步分析纱线张紧程度对预制体纤维体积含量、纱线屈曲度的影响规律,为复合材料力学性能预测提供基础。

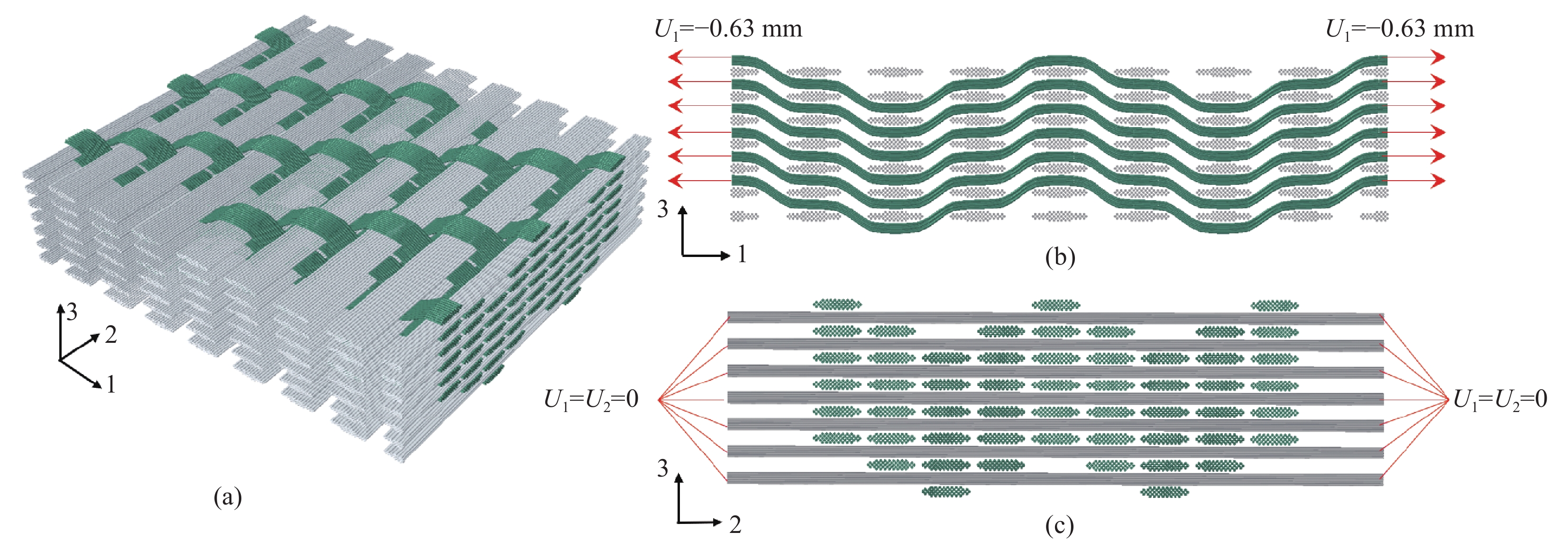

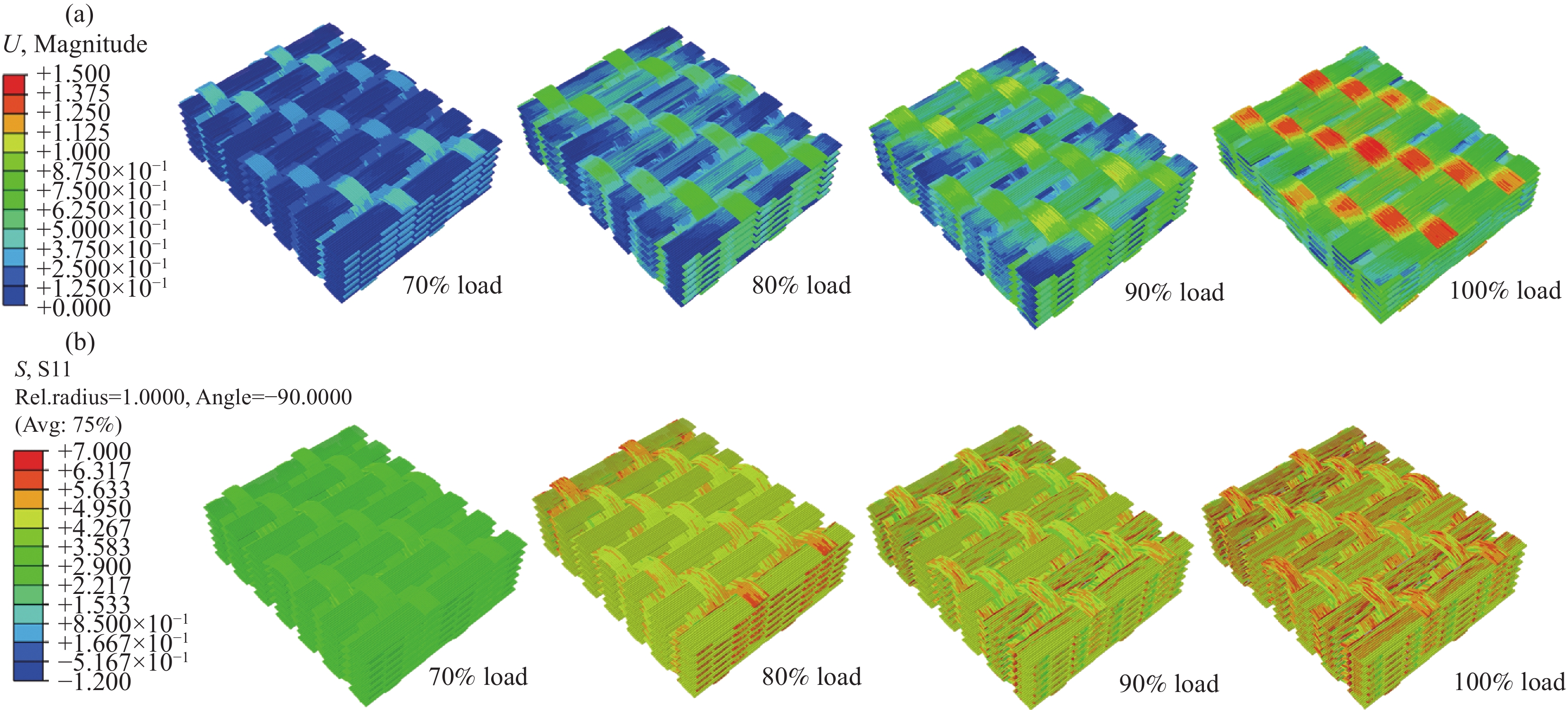

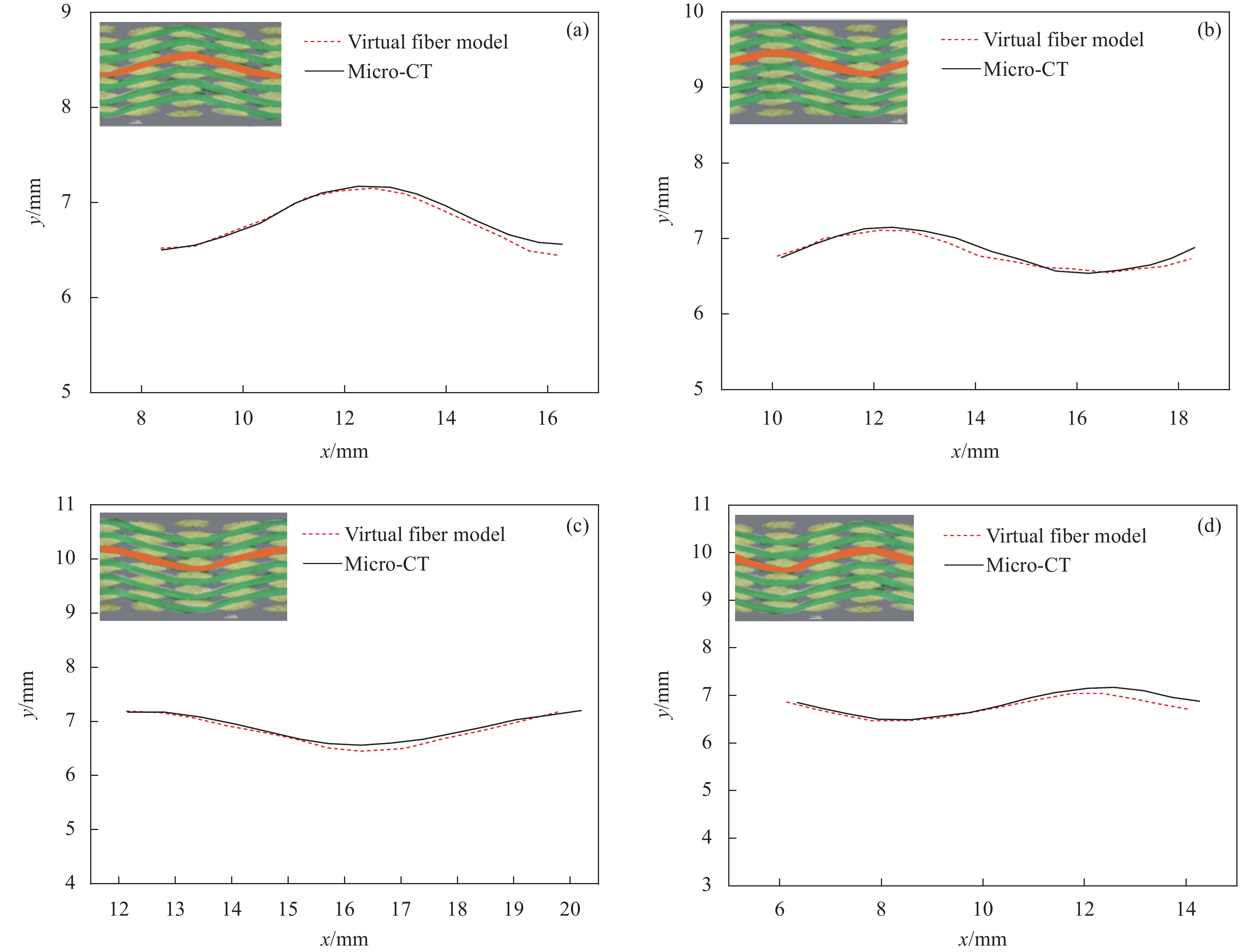

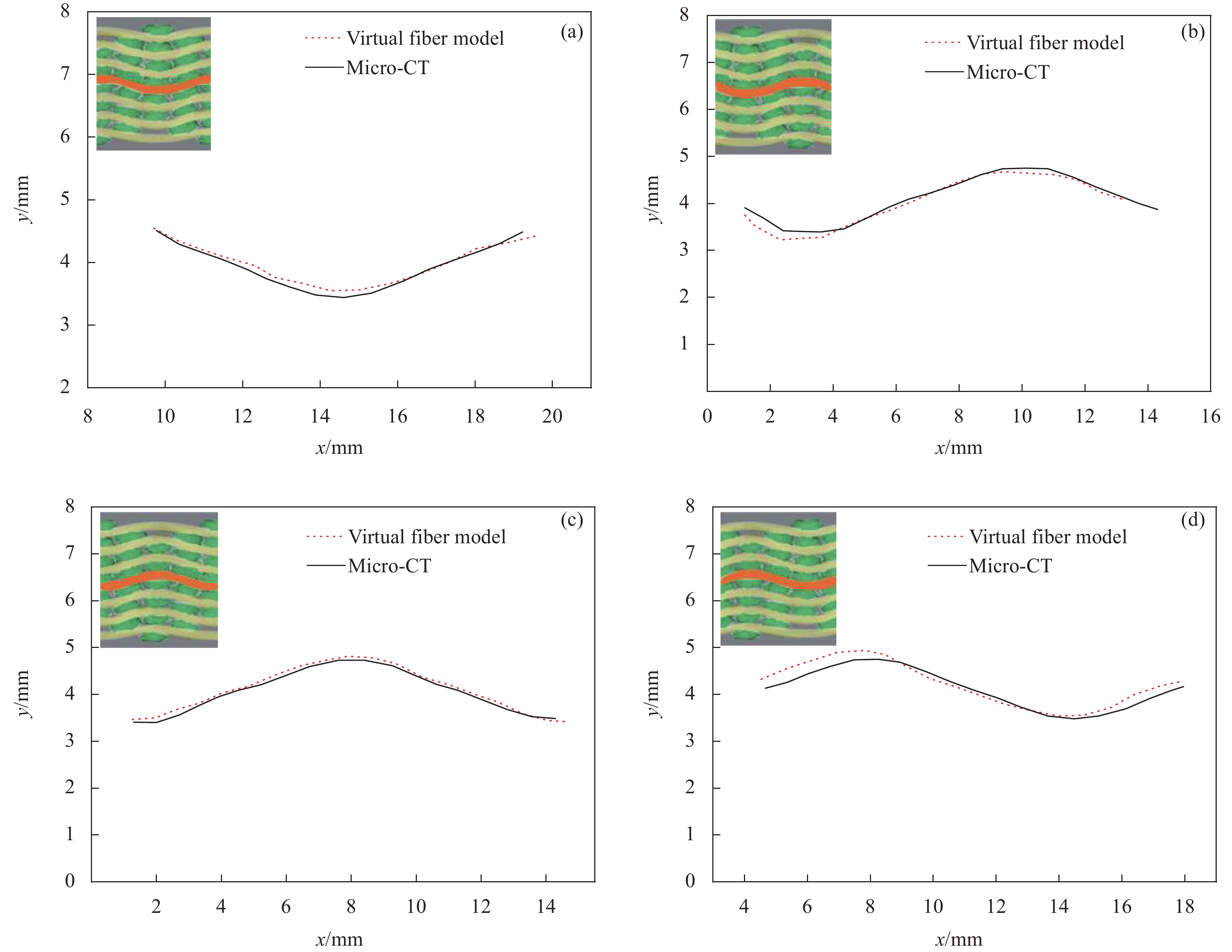

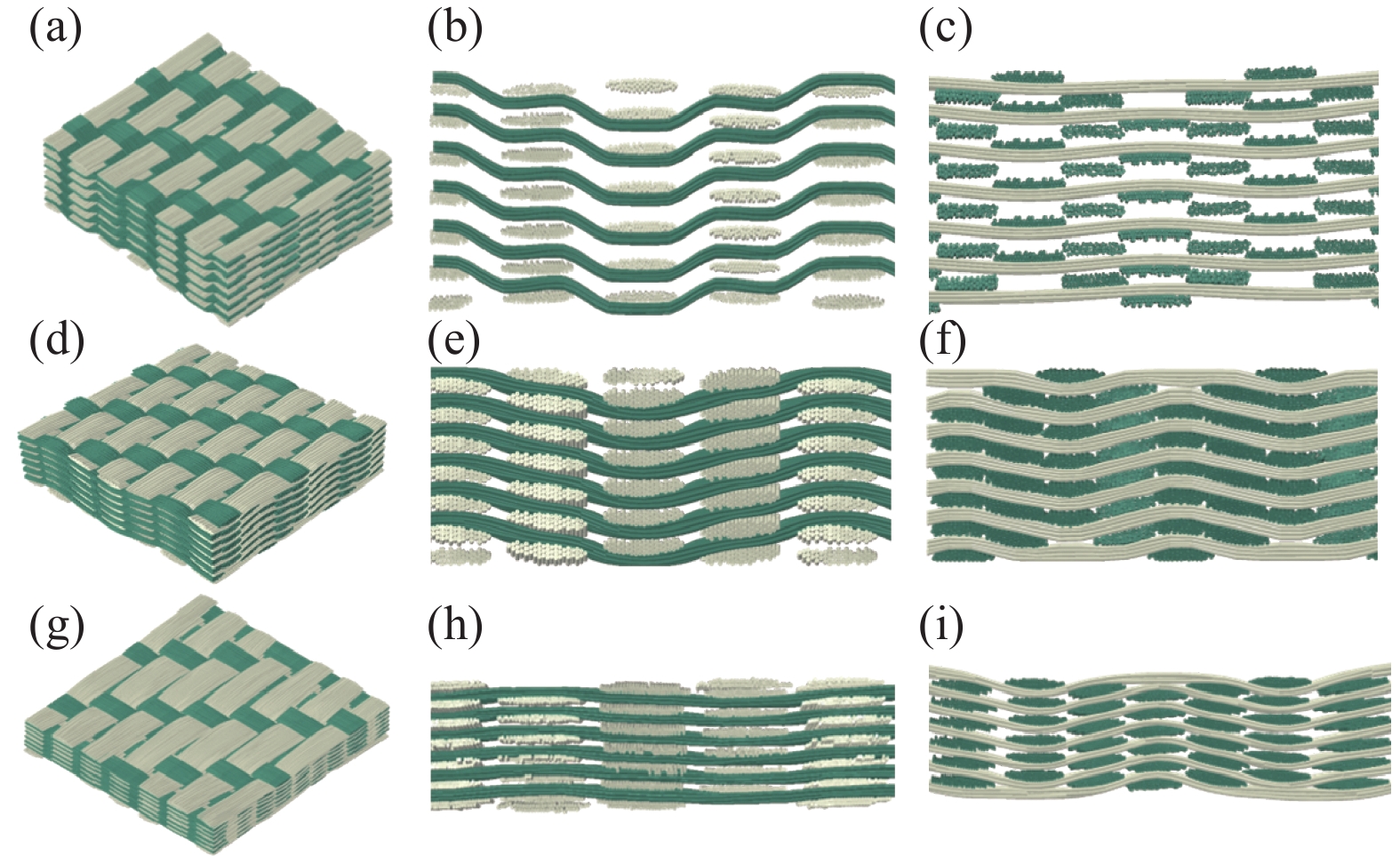

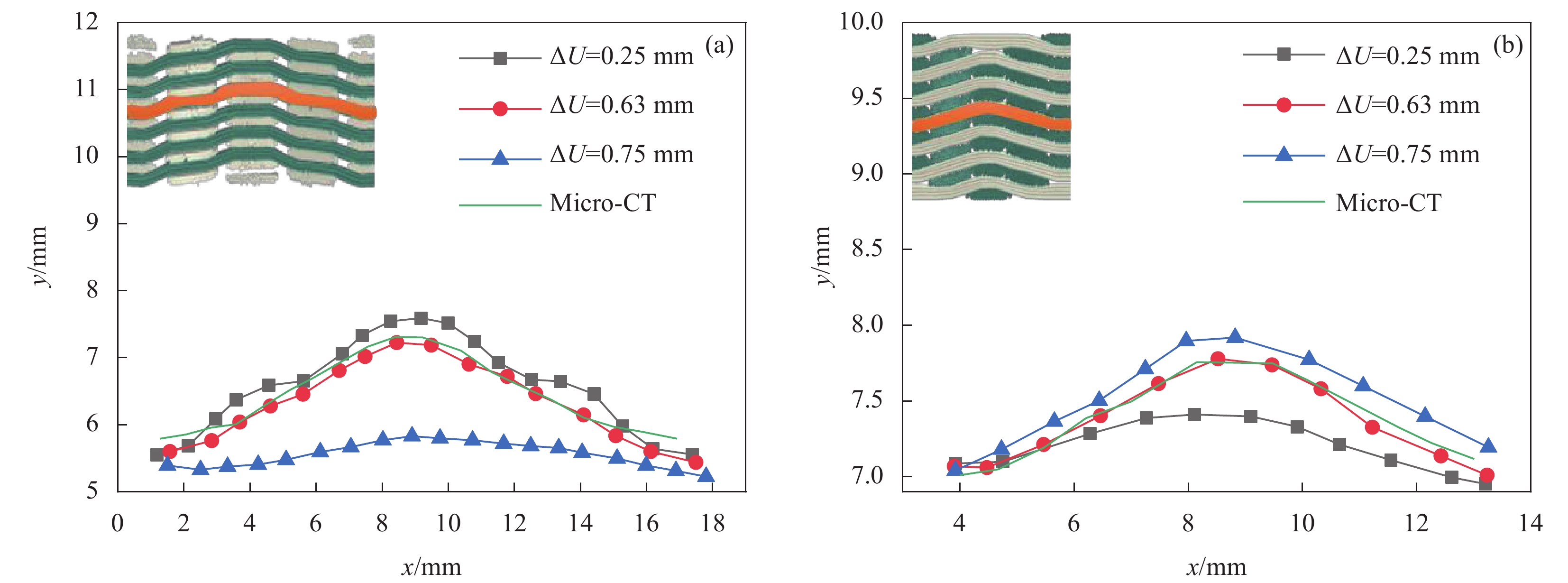

方法通过两步法建立3D机织预制体的虚拟纤维结构模型:首先,按照预制体内部经纱、纬纱的交织规律,生成松散的虚拟纱线交织模型;然后,对经纱施加1方向拉伸载荷,同时约束纬纱在1、2方向的运动,模拟织造过程中因纱线张力引起的经/纬纱挤压作用和预制体张紧过程,从而建立3D机织预制体的高保真度模型。利用Micro-CT技术扫描重构预制体内部的纤维构造,分析预制体织造过程中因纱线交织作用导致的微细观结构变异,提取CT图像中纱线路径和横截面面积,通过与模型参数对比,验证虚拟纤维模型的准确性。采用欧氏距离作为虚拟纤维模型中纱线路径与CT图像中纱线路径吻合度的评价指标;采用平均值和标准差作为虚拟纤维模型中纱线横截面面积与CT图像中纱线横截面面积离散程度的评价指标;通过数值仿真的手段研究了在不同的“张紧”条件下预制体结构与实际结构的差异变化,分析了经纱张紧收缩量对预制体厚度、纤维体积含量和纱线屈曲度的影响规律。

结果虚拟纤维模型中的经纱路径与实际预制体样件的经纱路径基本吻合,4组经纱路径的欧氏距离分别为0.048、0.059、0.064和0.230;虚拟纤维模型和CT图像中纬纱路径也非常接近,4组纬纱路径的欧氏距离分别为0.084、0.339、0.104和0.147。虚拟纤维模型中的纱线横截面面积与实际预制体样件Micro-CT图像的测量结果基本一致,和的平均值分别为1.023和0.950,标准差分别为0.083和0.077;和的平均值分别为0.802和0.866,标准差分别为0.056和0.052。虚拟纤维模型可以准确的反映预制体内部因经/纬纱线挤压导致的纱线横截面尺寸变化。当经纱张紧收缩量Δ分别为0.25 mm、0.63 mm和0.75 mm时,经纱逐渐伸直,其屈曲度分别为0.072、0.059和0.018,呈逐渐下降的趋势。纬纱在松散状态的模型中平直排布,当经纱张紧后,纬纱会在交织作用力下发生屈曲。当Δ由0.25 mm增加至0.63 mm时,纬纱屈曲度由0.006增加至0.024;当Δ继续增加至0.75 mm时,经纱趋于伸直,而且经、纬纱的横截面均呈扁平状态,因此纬纱也趋于伸直,略微下降至0.023。

结论(1) 提出了两步法建模技术,模拟了3D机织预制体内部经纱和纬纱的接触挤压作用,建立了3D机织预制体的高保真度模型。 (2) 对比了预制体虚拟纤维模型和Micro-CT图像中纱线路径的形态,以欧氏距离作为量化评价指标,模型与Micro-CT图像中经/纬纱路径的欧氏距离分别在0.230和0.339以内,吻合度较高。(3) 测量了预制体虚拟纤维模型和Micro-CT图像中经/纬纱的横截面面积,与Micro-CT图像相比,虚拟纤维模型中经纱、纬纱横截面面积平均值的误差分别为7.4%和7.7%。(4) 研究了经纱张紧收缩量对预制体厚度、纤维体积含量和纱线屈曲度的影响。当Δ为0.25 mm时,预制体厚度为6.75 mm,纤维体积含量为29.53vol%,经、纬纱屈曲度分别为0.072和0.006;当Δ为0.63 mm时,预制体厚度为4.72 mm,纤维体积含量为49.11vol%,经、纬纱屈曲度分别为0.059和0.024;当Δ为0.75 mm时,预制体厚度为4.05 mm,纤维体积含量为53.41vol%,经、纬纱屈曲度分别为0.018和0.023。

-

3D机织预制体的内部纤维结构比较复杂,在织造过程中由于纱线张力和纱线间的相互挤压作用,预制体纱线路径和截面形态均会产生变化。这些几何变异将对复合材料的力学性能产生重要影响。对预制体的纤维结构进行精确建模是开展复合材料力学性能预测和结构设计的重要前提。传统的纱线尺度单胞模型将纱线截面简化为矩形、椭圆形或透镜形等规则形状,忽略了纱线间的相互作用,无法准确的反映预制体的真实几何形态。

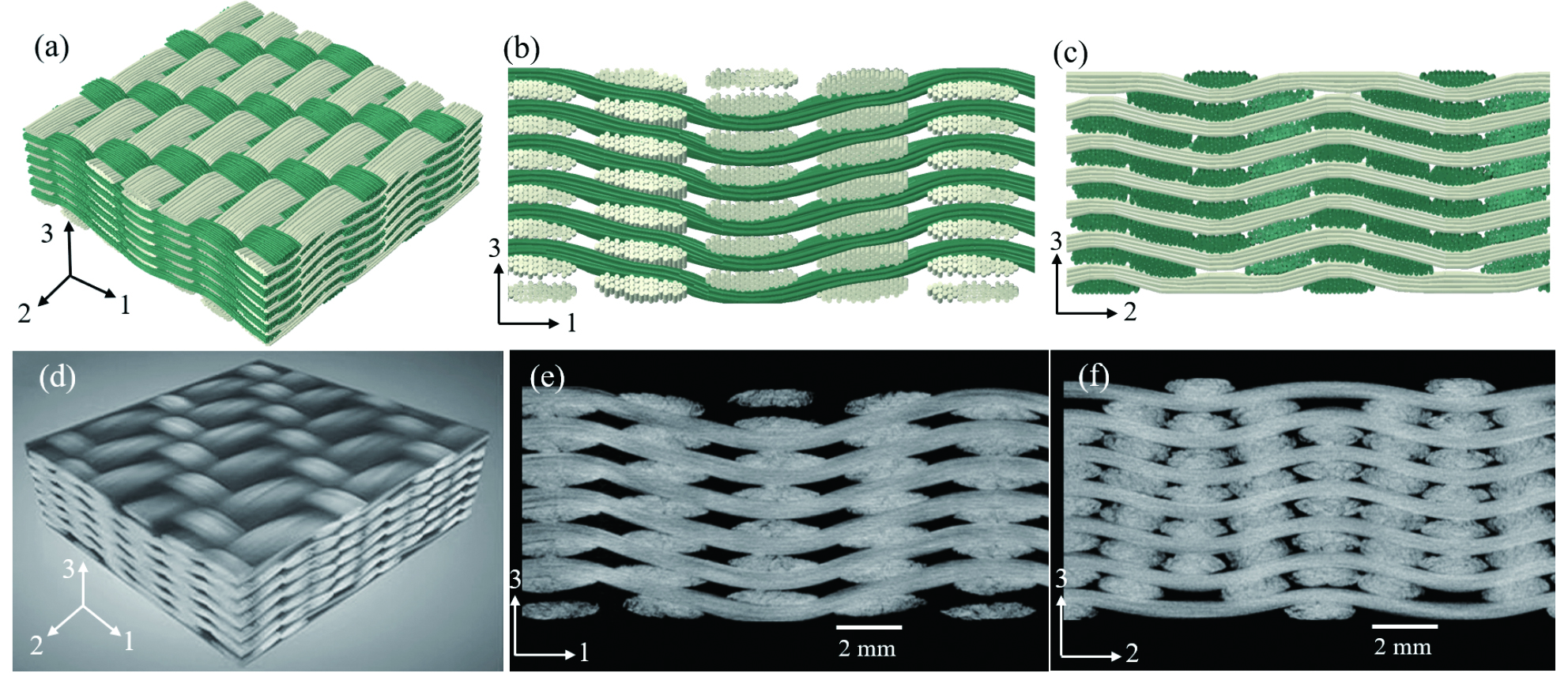

本文针对3D机织预制体织造成型过程中复杂的微细观结构变化以及建模困难的问题,提出虚拟纤维建模技术,按照“虚拟纤维-虚拟纱线-虚拟预制体”的顺序实现预制体的高保真度虚拟重构,模拟纤维的受力和变形,通过Micro-CT技术观测预制体的表观形貌和内部结构来验证模型的准确性,结果表明:模型的几何结构和预制体Micro-CT扫描图像一致;虚拟纤维结构可有效反映纱线截面形态和纱线路径变化等微细观几何特征。

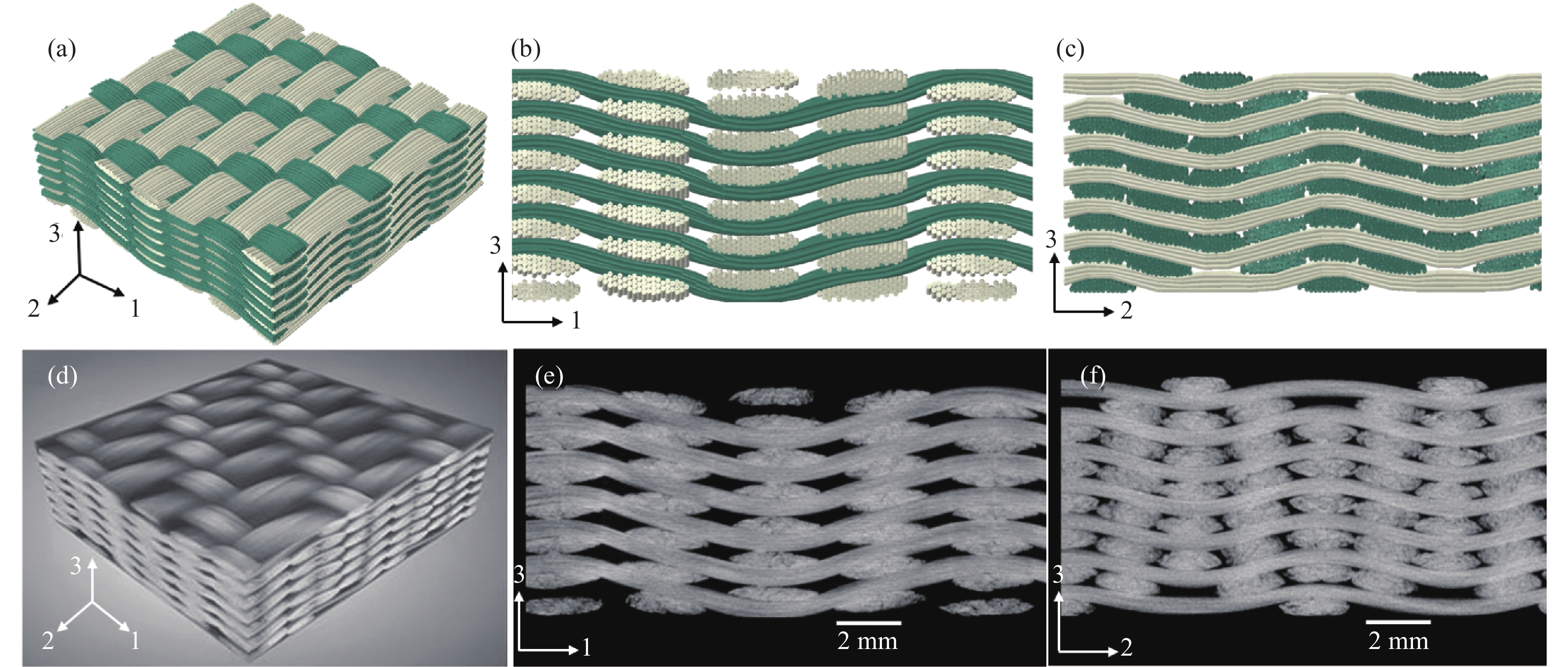

3D机织预制体虚拟纤维模型和Micro-CT图像对比:(a)~(c) 虚拟纤维模型;(d)~(f) Micro-CT图像

下载:

下载: