Optimization of the high-temperature strong plasticity of the new precipitation-enhanced nickel-iron-based superalloy GH4650T

-

摘要: 研究了750℃等温时效热处理对固溶态GH4650T在700℃拉伸性能及变形断裂机制的影响。实验发现,随着时效时间的延长,合金拉伸强度先升高后降低,而拉伸塑性表现出相反的变化趋势;时效48 h后,合金具有最佳的拉伸强度,而时效5 h后,合金拉伸伸长率最小。微观组织结构分析表明,时效过程中,γ′相粗化长大动力学遵循Lifshitz-Slyozov-Wagner熟化规律;等温时效过程中,随着γ′相颗粒尺寸的增加,合金主要变形机制由弱耦合位错对切割颗粒转变为强耦合位错对切割颗粒然后转变为Orowan绕过颗粒,而合金断裂的方式由塑性穿晶断裂转变为沿晶断裂然后转变为沿晶加穿晶混合型断裂,并且随着γ′相颗粒尺寸的增加,塑性穿晶断裂的方式越加明显。基于这些实验结果,讨论了合金拉伸性能与变形断裂机制之间的关系。Abstract: The tensile properties and deformation mechanisms of a new precipitate-hardened Ni-Fe-base superalloy GH4650T are investigated after solutionizing and thermal aging at 750℃ for different hours. It is found that the strength increases firstly and decreases with time, whereas the tensile plasticity shows the opposite changing trend. After thermal aging for 48 h, the tensile strength is the best, whereas the elongation to fracture is the minimum at 5 h. Microstructural observations reveal that the grow kinetics of γ′ precipitates in the experimental alloy meet the Lifshitz-Slyozov-Wagner law, and the dominant deformation mechanism changes from particle shearing by weekly-coupled dislocations to by strongly-coupled dislocations and then to Orowan looping with increasing the γ′ precipitate size. Meanwhile, it is also found the fracture mechanism changes from transcrystalline fracture to intercrystalline fracture and then to ductile and brittle mixed fracture and the feature of ductile fractures becomes more and more obvious with precipitate size. Based on these observations, the relationship between the tensile properties and the operative deformation and fracture mechanisms is discussed.

-

随着全球温室效应的日益加剧以及煤炭等化石燃料的日渐紧缺,如何进一步提高燃煤发电效率和减少CO2排放成为亟待解决的问题[1-3]。火力发电行业面临着两方面的压力,一方面市场竞争的加剧需要降低成本,提高发电效率;另一方面社会对环境问题日益关注,要求电厂降低SO2、NOx、CO2等的排放,满足严格的环保要求[1]。发展洁净煤发电技术是解决这些问题的途径之一,这包括在常规发电系统的基础上,提高机组的蒸汽参数,即实现机组的超超临界化,进而发展高经济性、高效率的大参数、大容量机组。超超临界所要求的工作蒸汽温度为600℃,压力为30 MPa[2]。未来火力发电机组的蒸汽温度可能会增加到650℃甚至更高,而现阶段所使用的发电机主要部件为铁素体和奥氏体钢,远不能达到所要求的使用性能[2, 4]。为此,各国为超超临界锅炉研发出大量性能不同的镍基高温合金,例如Inconel 617、IN 740H和Haynes 282,这些合金满足发电机组的工作条件,但是其内含大量钴、钼等元素,其原料成本价格又较传统铁素体钢高且成型与加工过程较难[5-7]。因此研发出能满足发电机组强度要求且成本低廉的新型合金迫在眉睫。

近年来,镍铁基高温合金由于其良好的加工性和低廉的成本备受人们青睐[5-11]。最近,西安热工研究院有限公司开发了一种铁含量在30wt%的新型析出强化镍铁基高温合金GH4650T[12]。这种合金不仅具有优异高温力学性能,而且具有良好的抗烟气氧化腐蚀、水介质腐蚀性能,被认为是高参数超超临界发电机组过热器/再热器的备选材料之一。众所周知,镍铁基高温合金的强度和塑性与合金的微观组织结构密切相关[6, 8-9, 13]。而合金微观组织的形成与其热处理工艺有密切联系,即热暴露温度、保温时间和冷却速度以及各种特殊的热处理工艺可以赋予其合金不同的晶粒度、强化相的析出和溶解、析出相的数量和颗粒尺寸、甚至晶界状态[13-16]。而对于析出强化高温合金而言,合金的强度和塑性与主要强化相γ′相(Ni3(Al, Ti),L12有序结构)密切相关。因此,确定通过调整热处理工艺进而优化γ′相的微观组织结构特征参数来赋予合金服役温区最佳的力学性能,也就成为研究者们必须开展的工作。然而,目前关于γ′相微观特征参数对新型镍铁基高温合金GH4650T宏观力学性能及变形机制影响的研究工作仍然较少,亟需进行基础性研究。

本文以新型析出强化镍铁基高温合金GH4650T为研究对象,通过等温时效试验和力学性能试验,优化合金热处理工艺,揭示了服役温度范围内微观组织演变与宏观性能之间的量化关系。研究结果为GH4650T合金在工业领域的应用提供理论依据。

1. 实验材料及方法

1.1 合金制备

实验用合金的化学成分(wt%)为:30 Fe、20 Cr+W+Mo、3.8 Al+Ti、0.05 C、0.003 B、0.02 Zr、Ni余量。首先采用真空感应熔炼和真空自耗熔炼的双联冶炼方式获得母合金锭,随后对母合金锭进行均匀化处理,最后进行模铸锭和锻制坯料以及热挤压以加工成直径约为44.5 mm,壁厚为10 mm的管材。从管材上切取直径为8 mm,长度为51 mm的圆棒坯料。

1.2 合金处理

采用热处理炉对合金样品进行了两步固溶热处理,热处理工艺为:

1100 ~1150 ℃/30~120 min/水淬+1020 ℃/30~120 min/水淬。第一步固溶处理的目的是为了控制合金晶粒大小,而第二步固溶处理目的是为了促进碳化物在晶界处形核、长大。经过两步处理之后,得到晶粒大小几乎相同的合金试样。将固溶态GH4650T合金在750℃进行等温时效热处理,热暴露试验采用北京华光科技有限公司所生产的XY-1200型箱式热处理炉,在750℃放置5 h、36 h、48 h、120 h、275 h及500 h,热暴露后将试样取出并去除氧化皮,随后采用53 μm、37 μm、25 μm、18 μm、10 μm多道砂纸打磨,机械抛光后采用腐蚀液进行浸泡腐蚀,腐蚀液成分为15 mL甘油+2.5 mL硝酸+12.5 mL盐酸。利用ZEISS Sigma HD型场发射扫描电镜进行合金组织结构观察。将经过不同热处理的样品加工成标准拉伸试样。样品标距段直径为4 mm、标距段长度为20 mm。在700℃,采用MTS E45.105型万能电子材料试验机进行拉伸试验,应变速率为2.5×10−4 s−1。到达温度后放置样品并待温度稳定后保温10 min开始拉伸,拉断后将样品迅速水冷以保留变形组织。测试3个平行试样,并使用平均结果进行讨论。1.3 观察合金

利用ZEISS Sigma HD型场发射扫描电镜观察断口形貌。采用苏州电加工机床研究所有限公司所研制的DK7632低速走丝电火花线切割机床从蠕变后的样品中以垂直于拉伸轴的方向切取0.5 mm 的薄片。经过机械磨至50 μm后,采用上海教达机电科技发展有限公司研发的EPMA-1型电解双喷减薄仪将薄片制备成薄膜透射样品。电解过程中采用的腐蚀剂配方为40 mL高氯酸+360 mL乙醇。通过JEOL-2100Plus型透射电子显微镜对合金微观组织机构进行表征和分析。

2. 结果与讨论

2.1 固溶态GH4650T合金微观结构的演变

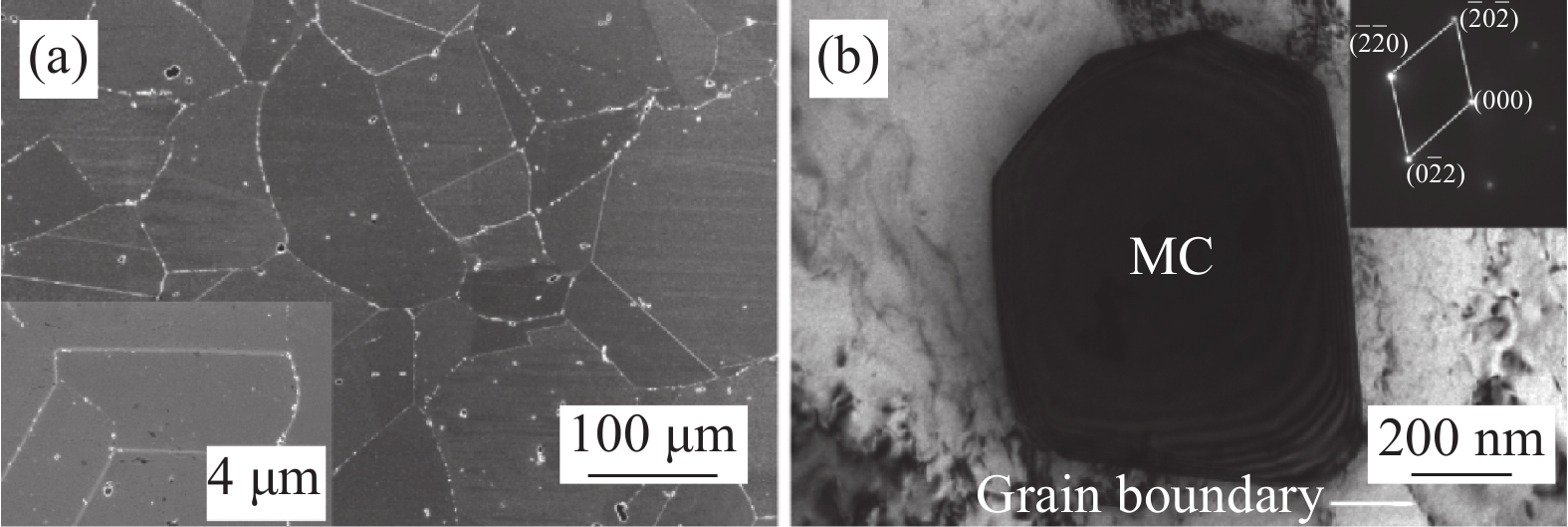

图1(a)为固溶态GH4650T合金晶界结构的SEM图像。通过扫描电镜,观察了大量的样品,在孪晶处看到了许多MC碳化物。采用图像处理软件Image-Pro plus测得了合金晶粒的大小。实验发现,合金晶粒的平均尺寸为103.7 μm。图1(b)为固溶态GH4650T合金晶界MC碳化物的TEM图像,图1(b)中插图为晶界MC碳化物选区衍射花样。这表明,在合金晶界和孪晶处形成了许多MC碳化物。

![]() 图 1 (a)固溶态GH4650T合金晶界结构的SEM图像;(b)固溶态GH4650T合金晶界MC碳化物的TEM图像(插图是晶界MC碳化物选区衍射花样)Figure 1. (a) SEM images showing the grain boundary structures in the experimental alloy GH4650T in the solutionized stage; (b) TEM image illustrating the MC carbides at grain boundary (The inset is the selected area diffraction pattern of a grain boundar MC carbides at grain boundaries)

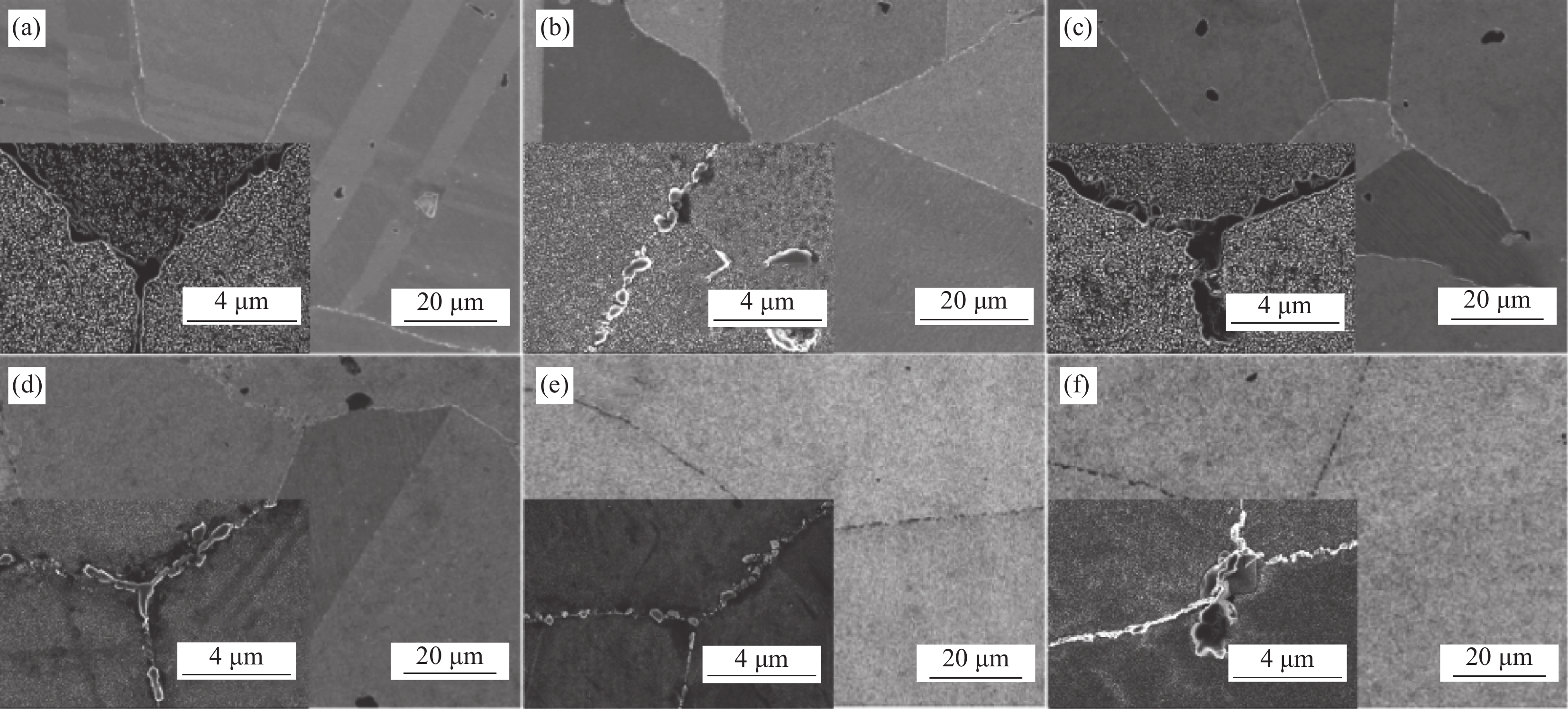

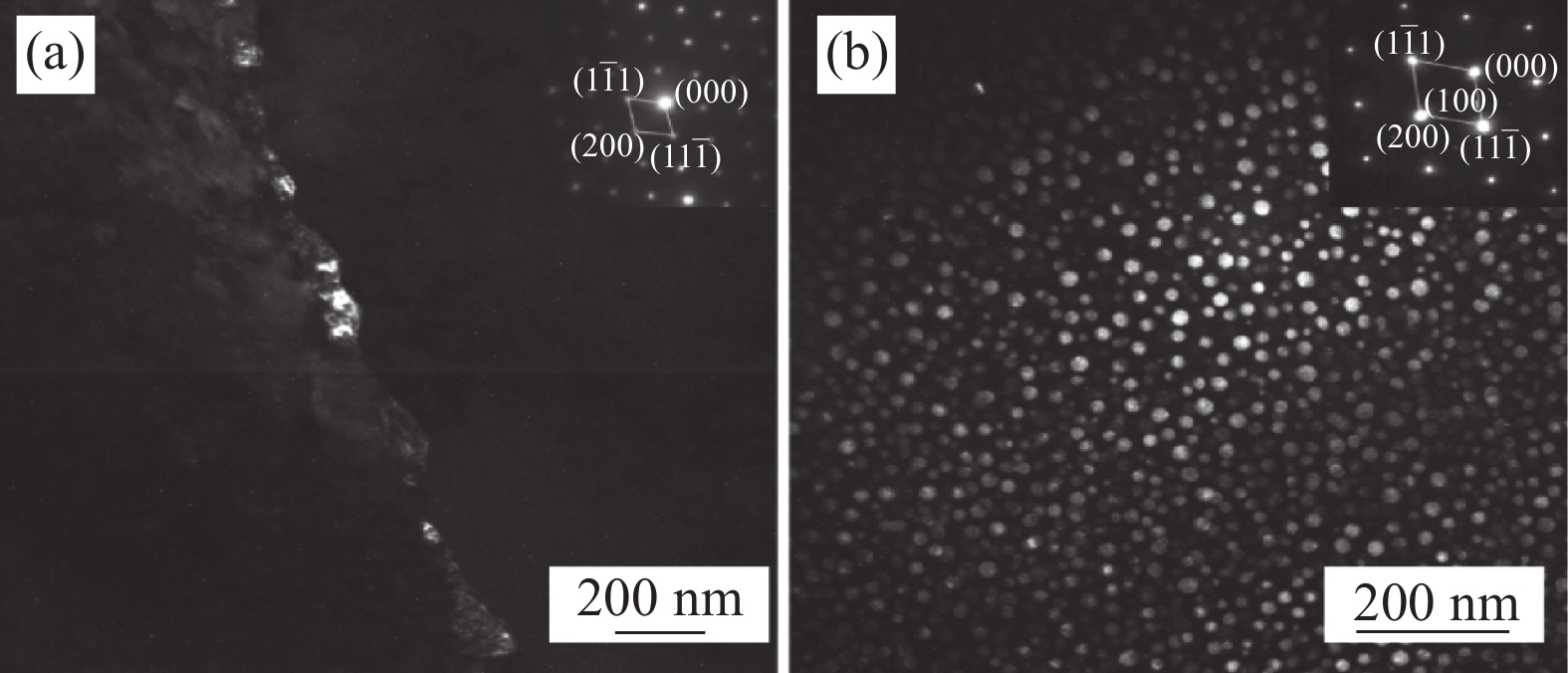

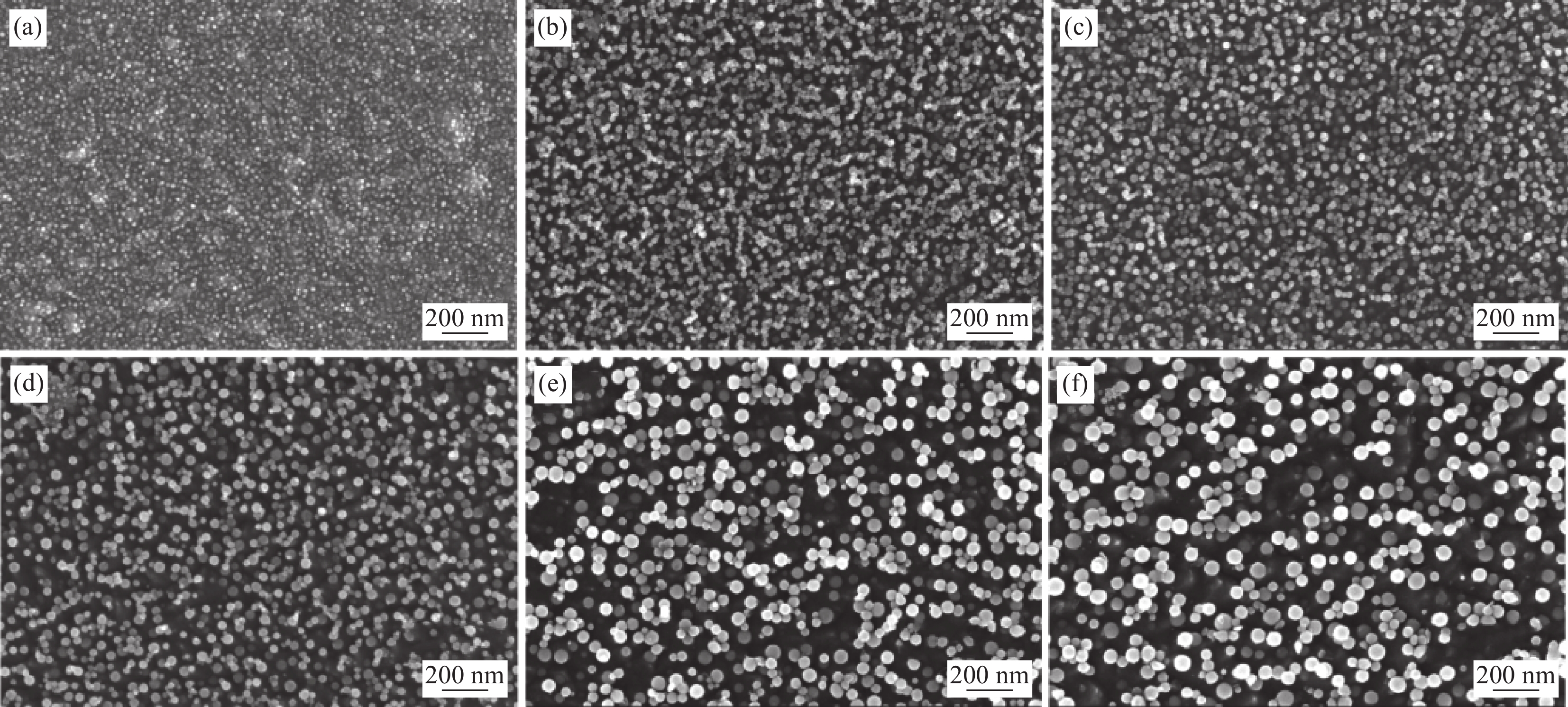

图 1 (a)固溶态GH4650T合金晶界结构的SEM图像;(b)固溶态GH4650T合金晶界MC碳化物的TEM图像(插图是晶界MC碳化物选区衍射花样)Figure 1. (a) SEM images showing the grain boundary structures in the experimental alloy GH4650T in the solutionized stage; (b) TEM image illustrating the MC carbides at grain boundary (The inset is the selected area diffraction pattern of a grain boundar MC carbides at grain boundaries)图2为固溶态GH4650T合金在750℃热暴露不同时间的微观结构,从图中可以看出,经过5~500 h时效时间后,晶粒内部并未发现针状相或片状TCP相(拓扑密堆相)析出,这表明该合金的组织结构在750℃是相对稳定的。图2(a)~2(f)左下角插图为更高倍率下的微观结构,可以更清楚地显示晶界处M23C6型碳化物。然而,经过时效之后,合金晶界处析出了许多碳化物。通过选区衍射分析,发现这些碳化物主要为M23C6型碳化物,如图3(a)所示。同时,经过时效之后,合金晶粒内部同时析出许多γ′相颗粒,如图3(b)和图4所示。另一方面,采用热力学计算软件JMat-ProV13.2,获得了GH4650T合金的平衡相图,如图5(a)所示。计算结果表明,在750℃,合金中主要的析出相为M23C6型碳化物和γ′相,这与实验观察到的结果是一致的。值得一提的是,合金中同时看到了许多MC碳化物。这与模拟计算的结果是一致的。计算结果表明,MC型碳化物析出区间在783~

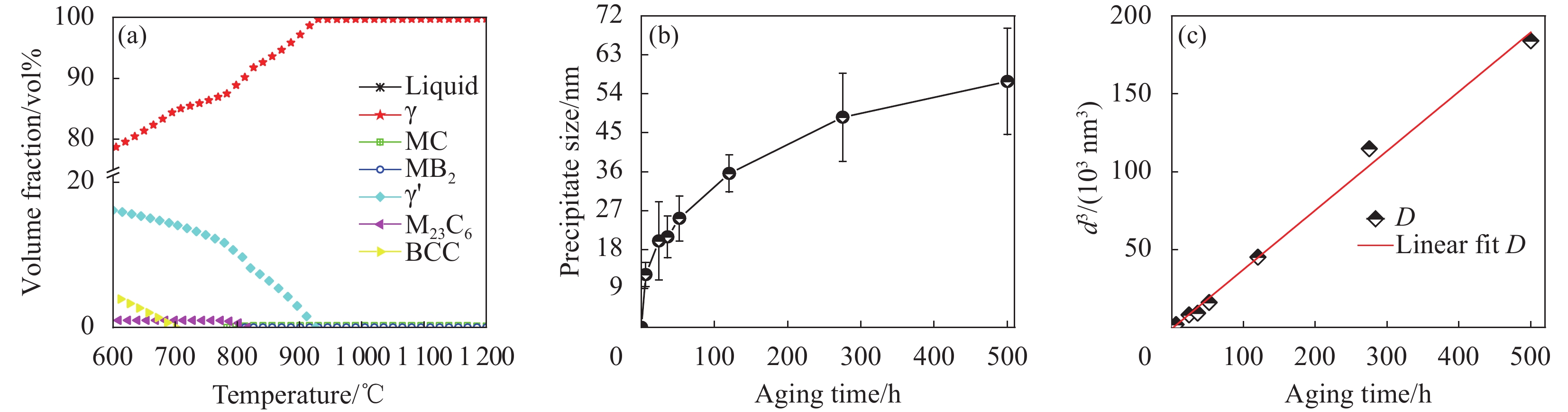

1355 ℃。同时还发现,在750℃下,GH4650T合金中,γ′相的平衡体积分数为12.7vol%。另一方面,从图4中可以看出,在750℃时效过程中发生了γ′相颗粒的析出和长大。时效初期,γ′相颗粒快速长大。然而,随着时效时间的进一步延长,γ′相颗粒的长大速率逐渐地放缓。采用图像处理软件测得合金中γ′相尺寸大小,结果如图5(b)所示。实验发现,时效5 h之后,γ′相颗粒尺寸为(12.2±1.2) nm,经过48 h和500 h时效之后γ′相颗粒平均直径分别为(25.2±5.2) nm和(56.9±12.3) nm。同时获得γ′相颗粒平均直径三次方与时效时间之间的关系。实验发现,两者之间满足良好的线性关系,如图5(c)所示。这表明,在750℃等温时效过程中,γ′相颗粒粗化长大动力学遵循Lifshitz-Slyozov-Wagner熟化规律[17-18]。![]() 图 2 在750℃经过不同时间热处理后固溶态GH4650T合金晶界结构的SEM图像:(a) 5 h;(b) 36 h;(c) 48 h;(d) 120 h;(e) 275 h;(f) 500 hFigure 2. SEM images showing the microstructures in the experimental alloy GH4650T after solutionizing and aging for different durations at 750℃: (a) 5 h; (b) 36 h; (c) 48 h; (d) 120 h; (e) 275 h; (f) 500 h

图 2 在750℃经过不同时间热处理后固溶态GH4650T合金晶界结构的SEM图像:(a) 5 h;(b) 36 h;(c) 48 h;(d) 120 h;(e) 275 h;(f) 500 hFigure 2. SEM images showing the microstructures in the experimental alloy GH4650T after solutionizing and aging for different durations at 750℃: (a) 5 h; (b) 36 h; (c) 48 h; (d) 120 h; (e) 275 h; (f) 500 h![]() 图 3 (a)经过固溶和750℃/275 h时效处理的GH4650T合金晶界M23C6碳化物的TEM暗场像;(b)经过固溶和750℃/24 h时效处理的后GH4650T合金晶粒内部的γ′相颗粒的TEM暗场像Figure 3. (a) TEM dark-field image showing the M23C6 carbides at grain boundary in GH4650T after solutionizing and aging for 275 h at 750℃;(b) TEM dark-field image showing the γ′ precipitates within grain interior in GH4650T after solutionizing and aging for 24 h at 750℃

图 3 (a)经过固溶和750℃/275 h时效处理的GH4650T合金晶界M23C6碳化物的TEM暗场像;(b)经过固溶和750℃/24 h时效处理的后GH4650T合金晶粒内部的γ′相颗粒的TEM暗场像Figure 3. (a) TEM dark-field image showing the M23C6 carbides at grain boundary in GH4650T after solutionizing and aging for 275 h at 750℃;(b) TEM dark-field image showing the γ′ precipitates within grain interior in GH4650T after solutionizing and aging for 24 h at 750℃![]() 图 4 在750℃经过不同时间热处后固溶态GH4650T合金晶内的γ′相颗粒的SEM图像:(a) 5 h;(b) 36 h;(c) 48 h;(d) 120 h;(e) 275 h;(f) 500 hFigure 4. SEM images showing the γ′ precipitates in the experimental alloy GH4650T after solutionizing and aging for different durations at 750℃: (a) 5 h; (b) 36 h; (c) 48 h; (d) 120 h; (e) 275 h; (f) 500 h

图 4 在750℃经过不同时间热处后固溶态GH4650T合金晶内的γ′相颗粒的SEM图像:(a) 5 h;(b) 36 h;(c) 48 h;(d) 120 h;(e) 275 h;(f) 500 hFigure 4. SEM images showing the γ′ precipitates in the experimental alloy GH4650T after solutionizing and aging for different durations at 750℃: (a) 5 h; (b) 36 h; (c) 48 h; (d) 120 h; (e) 275 h; (f) 500 h![]() 图 5 (a) GH4650T合金的平衡相图(Jmat Pro Version 13.2);(b) γ′相颗粒平均直径d随时效时间t变化关系;(c) γ′相颗粒尺寸的三次方与时效时间的关系Figure 5. (a) Equilibrium phase diagram of the experimental alloy GH4650T (Jmat Pro Version 13.2); (b) Changes in the mean diameter d of γ′ precipitates size with aging time t; (c) d3 versus tBCC—Body-centered cubic; MB2—Borides; D—The experimtal datum

图 5 (a) GH4650T合金的平衡相图(Jmat Pro Version 13.2);(b) γ′相颗粒平均直径d随时效时间t变化关系;(c) γ′相颗粒尺寸的三次方与时效时间的关系Figure 5. (a) Equilibrium phase diagram of the experimental alloy GH4650T (Jmat Pro Version 13.2); (b) Changes in the mean diameter d of γ′ precipitates size with aging time t; (c) d3 versus tBCC—Body-centered cubic; MB2—Borides; D—The experimtal datum2.2 固溶态GH4650T合金的拉伸性能

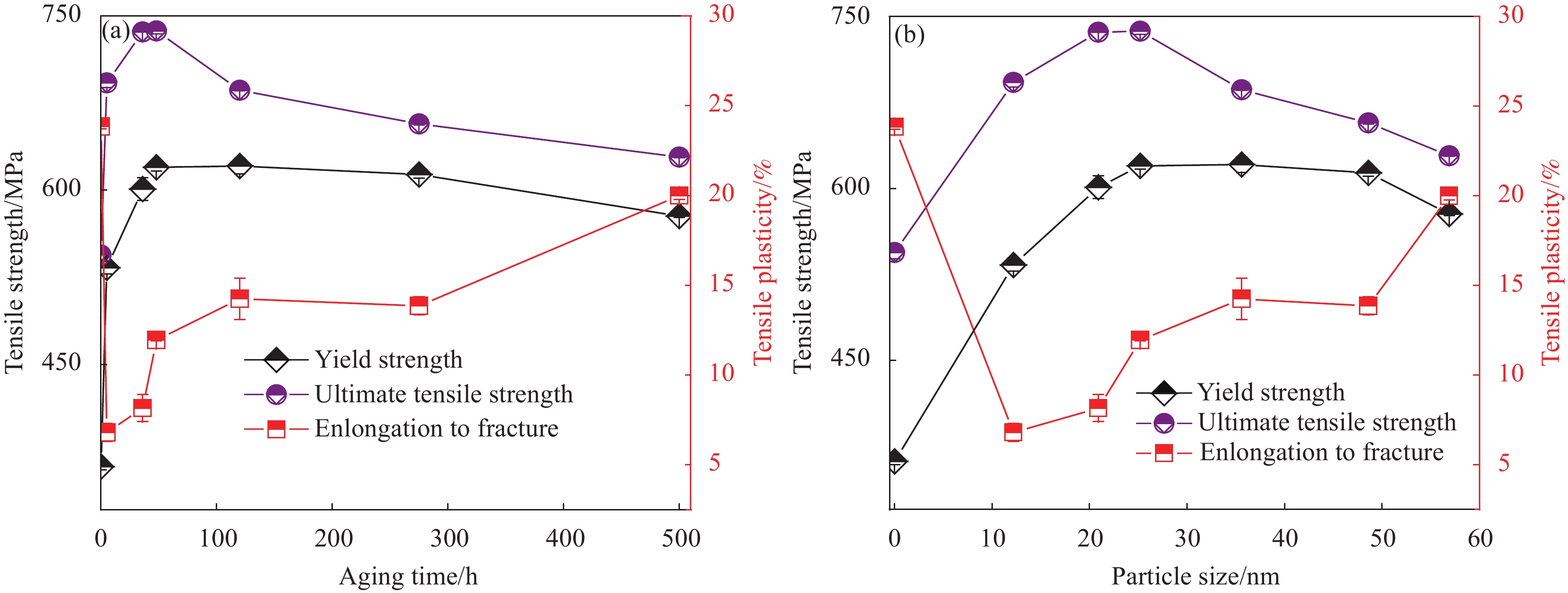

图6为GH4650T合金的拉伸性能随时效时间的变化关系。可以看出,随着时效时间的延长,合金的拉伸强度先升高后降低。固溶态的GH4650T合金在700℃的拉伸屈服强度仅为(362.0±3.0) MPa。而在750℃经过5 h时效之后,合金的屈服强度增加至(533.3±5.3) MPa。随着时效时间的进一步延长合金的屈服强度发生缓慢的增加,然后缓慢地降低,在48 h左右,合金具有峰值强度。与强度随时效时间变化的趋势相反,合金的拉伸塑性却表现出相反的变化趋势。然而,值得一提的是,固溶态的GH4650T合金经过750℃/5 h短时时效之后具有最低的拉伸塑性。随着时效时间的进一步延长,合金的拉伸塑性逐渐增加。同时也获得了合金拉伸性能与γ′相颗粒尺寸的变化关系,如图6(b)所示。实验发现,当γ′相颗粒平均直径在25.2 nm时,合金的拉伸强度达到最大值。而在12.2 nm左右,合金的拉伸塑性达到最小值。这可能和合金变形过程中所发生的变形机制和断裂机制有关,这将在下面进行详细地讨论。

![]() 图 6 (a) GH4650T合金700℃时拉伸性能与750℃时效处理时间变化关系;(b) 700℃时GH4650T合金拉伸性能在750℃等温时效过程中随γ′相颗粒平均直径d的变化关系Figure 6. (a) Variations in the tensile properties of the experimental alloy GH4650T at 700℃ with the aging time during thermal aging at 750℃; (b) Variations in the tensile properties of the experimental alloy GH4650T at 700℃ with the γ′ particle size d during thermal aging at 750℃

图 6 (a) GH4650T合金700℃时拉伸性能与750℃时效处理时间变化关系;(b) 700℃时GH4650T合金拉伸性能在750℃等温时效过程中随γ′相颗粒平均直径d的变化关系Figure 6. (a) Variations in the tensile properties of the experimental alloy GH4650T at 700℃ with the aging time during thermal aging at 750℃; (b) Variations in the tensile properties of the experimental alloy GH4650T at 700℃ with the γ′ particle size d during thermal aging at 750℃2.3 固溶态GH4650T合金的位错组态

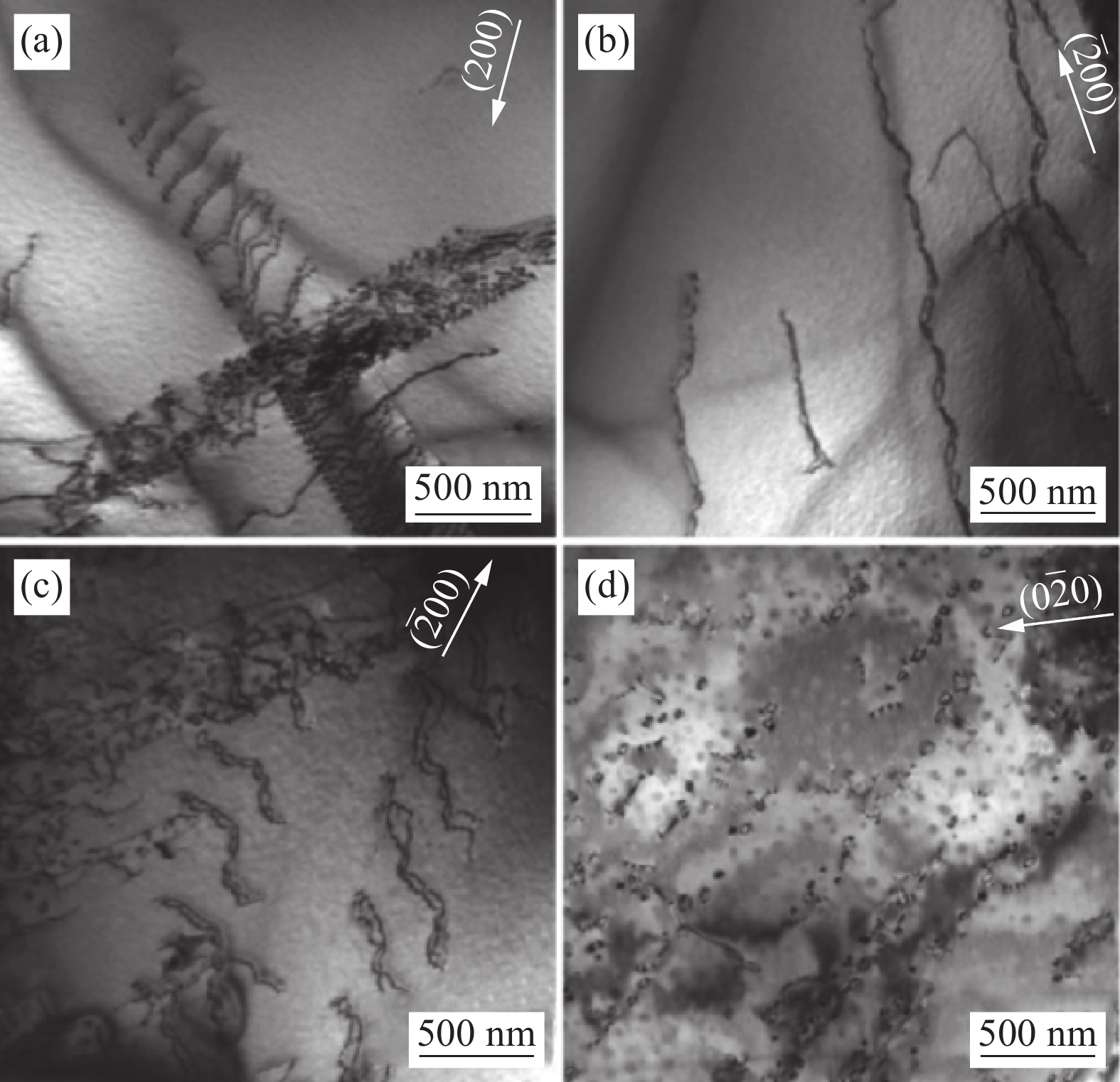

图7显示的是不同热处理态合金在700℃经过大约1.0%塑性应变之后合金内的位错组态。经5 h时效和700℃拉伸变形时之后,合金内部形成了许多位错对,并且这些位错对之间的距离大于γ′相颗粒尺寸的直径,如图7(a)所示。这表明,塑性变形过程中位错主要以弱耦合位错对切割颗粒的方式进行[19-20]。经36 h时效和700℃拉伸变形时之后,合金内部同样形成了许多位错对,但是这些位错对之间的距离小于γ′相颗粒尺寸的直径,如图7(b)所示。这表明塑性变形过程中,合金中主要以强耦合位错对切割颗粒的方式进行[6, 21-22]。需要指出的是,时效36 h的合金中位错密度看似较低,这是由于塑性变形初期合金变形不均匀引起的。而经48 h时效和700℃ 拉伸变形时之后,合金中同时看到强耦合位错对切割颗粒和位错环绕过颗粒,如图7(c)所示。值得一提的是,虽然两种同时发生,但仍以强耦合位错对切割颗粒为主。而经过275 h时效之后,合金中已经很难看到位错对,主要是位错环。这表明,变形机制主要为Orowan环绕过颗粒[6, 21]。因此可以得出,对于GH4650T合金,在700℃拉伸变形时随时效时间延长变形机制由弱耦合位错对切割机制变为强耦合位错对切割机制再变为Orowan环绕过机制。

![]() 图 7 TEM图像显示不同热处理态合金在700℃经过大约1.0%塑性应变之后合金内的位错组态:(a) 750℃/5 h;(b) 750℃/36 h;(c) 750℃/48 h;(d) 750℃/275 hFigure 7. TEM images illustrating the typical microstructures in the experimental alloy after various heat treatments and around 1.0% plastic strain at 700℃: (a) 750℃/5 h; (b) 750℃/36 h; (c) 750℃/48 h; (d) 750℃/275 h

图 7 TEM图像显示不同热处理态合金在700℃经过大约1.0%塑性应变之后合金内的位错组态:(a) 750℃/5 h;(b) 750℃/36 h;(c) 750℃/48 h;(d) 750℃/275 hFigure 7. TEM images illustrating the typical microstructures in the experimental alloy after various heat treatments and around 1.0% plastic strain at 700℃: (a) 750℃/5 h; (b) 750℃/36 h; (c) 750℃/48 h; (d) 750℃/275 h2.4 固溶态GH4650T合金的高温拉伸断口形貌

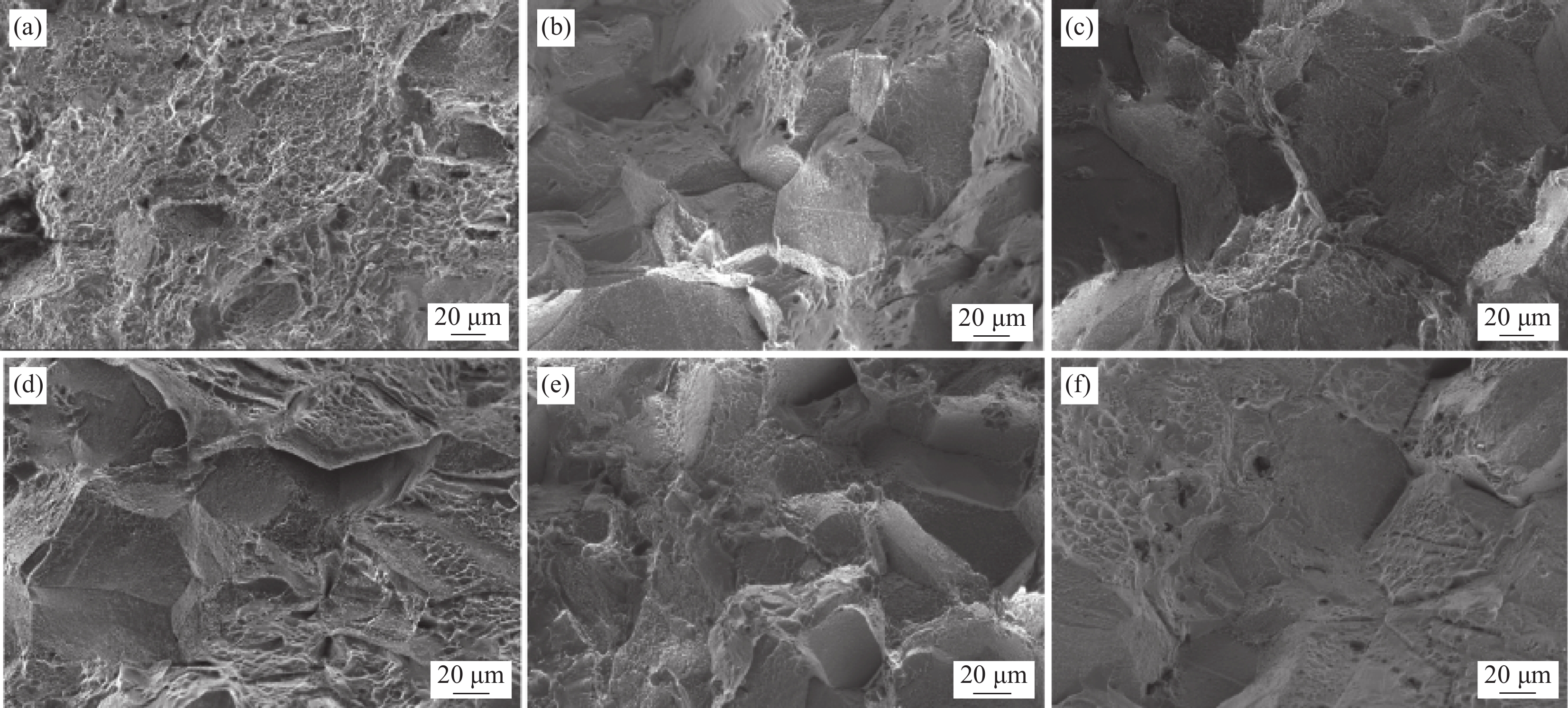

图8为不同热处理态合金在700℃的拉伸断口形貌的SEM图像。实验发现,固溶态合金拉伸变形时主要是以塑性穿晶的方式断裂,断口上可以看到细小的韧窝,如图8(a)所示。而经过5 h短时时效之后,合金主要以脆性沿晶的方式断裂,端口平面比较平滑,如图8(b)所示。然而随时效时间进一步延长,合金主要以沿晶和塑性穿晶两种混合方式断裂,并随时间延长,断口形貌上穿晶断裂的特征越明显,端口平面也越平滑,如图8(c)~8(f)所示。这可能是由于时效初期,晶粒内部析出了大量γ′相颗粒,强烈地阻碍位错运动,合金晶粒内部强度显著地增加,导致晶内强度远大于晶界的强度,塑性变形时,裂纹首先在晶界处形核、扩展。然而,随之时效时间的延长,合金晶界处析出了大量的M23C6型碳化物,并且随着时效时间的延长,碳化物尺寸逐渐增加,如图2所示。这些M23C6型碳化物的析出和长大显著地提高了合金晶界强度。而伴随着晶内γ′相颗粒的粗化长大,晶内强度先升高后降低,导致晶内强度与晶界强度相当甚至低于晶界的强度,因而合金断裂方式由沿晶开裂逐渐转变为穿晶断裂[6, 11]。同时,这种变化趋势也解释了为什么随着时效时间的延长,合金的拉伸塑性先降低后升高。

![]() 图 8 不同热处理态合金在700℃的拉伸断口形貌 SEM图像:(a)固溶处理;(b)固溶处理+750℃/5 h;(c)固溶处理+750℃/36 h;(d)固溶处理+750℃/48 h;(e)固溶处理+750℃/275 h;(f)固溶处理+750℃/500 hFigure 8. SEM images showing the fracture morphologies of the experimental alloy after various heat treatments at 700℃: (a) Solutionizing; (b) Solutionizing+750℃/5 h; (c) Solutionizing+750℃/36 h; (d) uolutionizing+750℃/48 h; (e) Solutionizing+750℃/275 h; (f) Solutionizing+750℃/500 h

图 8 不同热处理态合金在700℃的拉伸断口形貌 SEM图像:(a)固溶处理;(b)固溶处理+750℃/5 h;(c)固溶处理+750℃/36 h;(d)固溶处理+750℃/48 h;(e)固溶处理+750℃/275 h;(f)固溶处理+750℃/500 hFigure 8. SEM images showing the fracture morphologies of the experimental alloy after various heat treatments at 700℃: (a) Solutionizing; (b) Solutionizing+750℃/5 h; (c) Solutionizing+750℃/36 h; (d) uolutionizing+750℃/48 h; (e) Solutionizing+750℃/275 h; (f) Solutionizing+750℃/500 h2.5 理论模型计算

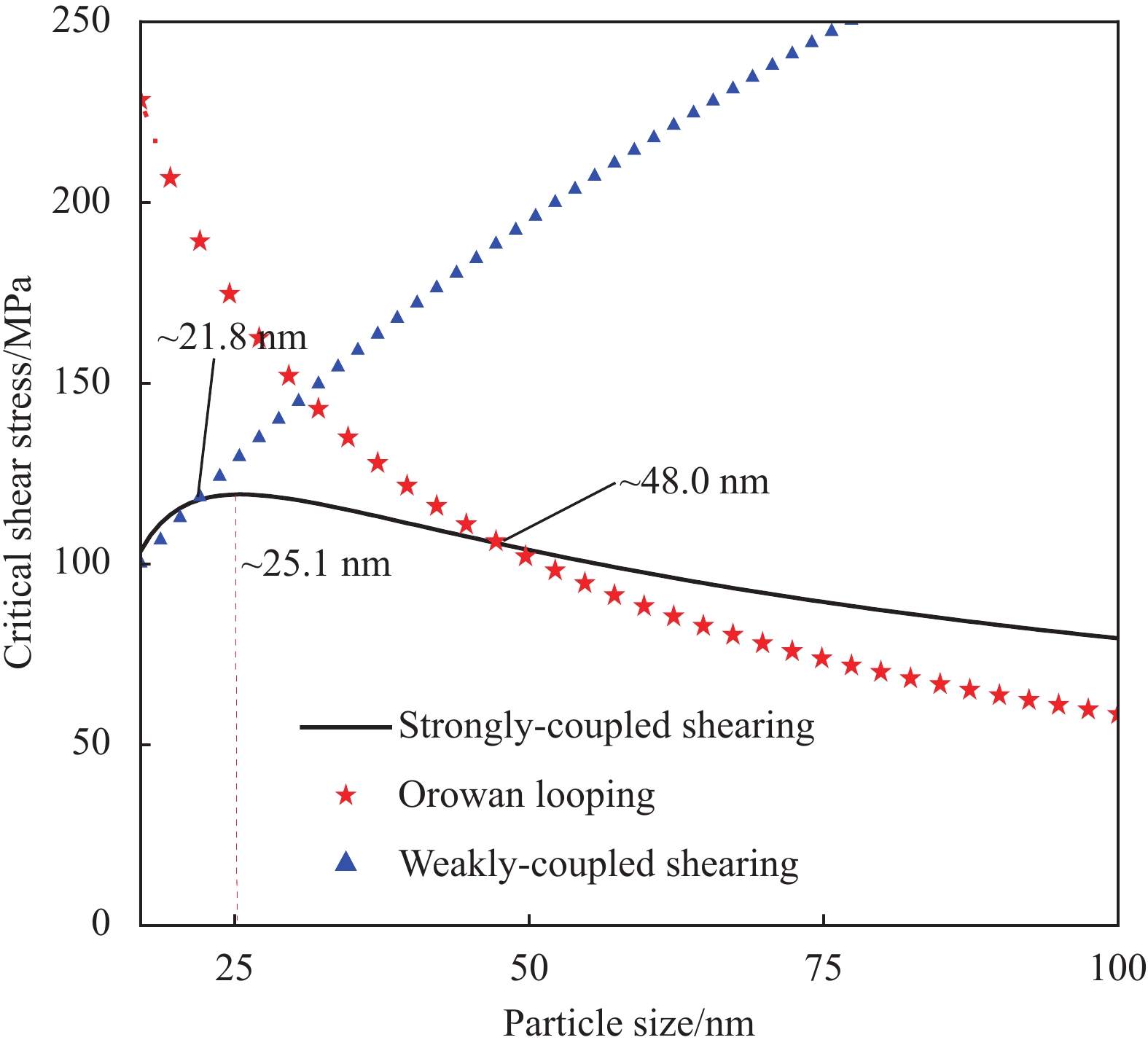

GH4650T合金随着颗粒尺寸增加,其屈服强度呈现先增加后降低的现象,这可能与变形过程中各个变形机制对合金强度贡献有关,为此,采用已有的强化模型计算了各个过程发生时所需的最小应力[21, 23]:

τweak=12(γAPBb)32(bdfT)12A−12(γAPBb)f (1) τstrong =0.94GbwπL√(πdγAPBwGb2−1)(1+C√f2) (2) τOrowan=0.81Gb2π(1.235L−d)√1−vln(d2ri) (3) 其中:τweak为弱耦合位错对切过γ′相颗粒时所需的临界切应力;τstrong为强耦合位错对切过γ′相颗粒时所需的临界切应力;τOrowan为单个位错绕过γ′相颗粒时所需的临界切应力;γAPB为γ′相的反相畴界能;b为位错的柏氏矢量;d为γ′相颗粒的平面直径;f为γ′相的体积分数;T为位错线张力;A为与γ′相形貌有关的常数;G为剪切模量;ν为泊松比;w为强耦合位错对之间的交互作用系数;C为与γ′相的体积分数有关的常数;L为两γ′相颗粒中心之间的距离;ri为位错的内半径。对于空间中有序分布的颗粒,颗粒中心之间的距离与颗粒的尺寸和颗粒的体积分数有关,其表达式为[23]

L=d(8/3πf)^{1/2} (4) 式中取G=61.9 MPa,ν=0.33 (实验测得值),b=0.25 nm,γAPB =0.140 J·m−2[24-25],w=1.4[21],C=1[21],可以获得各个变形机制发生时所需的临界切应力随颗粒尺寸的变化关系,其变化曲线如图9所示。

由图可知,在21.8 nm之前弱耦合发生所需临界切应力小于强耦合发生所需应力,这就解释了为什么时效5 h前弱耦合切割起主导作用。在21.8~48.0 nm之间随颗粒尺寸增加,合金强度逐渐增加,当颗粒尺寸大于临界尺寸,合金强度逐渐降低。当析出相的尺寸大于48.0 nm时Orowan环绕过,这就解释了为什么时效275 h后合金中位错形态主要以Orowan环为主。

3. 结 论

(1)在750℃,新型镍铁基高温合金中主要的析出相为MC型碳化物、M23C6型碳化物和γ′相;前两种析出相主要分布在晶界和孪晶界,而后一种析出相主要分布在晶粒内部;γ′相粗化长大遵循Lifshitz-Slyozov-Wagner熟化规律。

(2)随着时效时间的延长,合金的强度先升高后降低,在25.2 nm左右具有峰值拉伸强度。这是由于变形机制由弱耦合位错对切割颗粒转变为强耦合位错对切割颗粒然后转变为Orowan绕过颗粒。

(3)随着时效时间的延长,合金的拉伸塑性先降低后升高,在12.2 nm左右具有最小的拉伸塑性值。这是由于断裂机制由塑性穿晶断裂转变为脆性沿晶断裂然后转变为穿晶加沿晶混合型断裂。

-

图 1 (a)固溶态GH4650T合金晶界结构的SEM图像;(b)固溶态GH4650T合金晶界MC碳化物的TEM图像(插图是晶界MC碳化物选区衍射花样)

Figure 1. (a) SEM images showing the grain boundary structures in the experimental alloy GH4650T in the solutionized stage; (b) TEM image illustrating the MC carbides at grain boundary (The inset is the selected area diffraction pattern of a grain boundar MC carbides at grain boundaries)

图 2 在750℃经过不同时间热处理后固溶态GH4650T合金晶界结构的SEM图像:(a) 5 h;(b) 36 h;(c) 48 h;(d) 120 h;(e) 275 h;(f) 500 h

Figure 2. SEM images showing the microstructures in the experimental alloy GH4650T after solutionizing and aging for different durations at 750℃: (a) 5 h; (b) 36 h; (c) 48 h; (d) 120 h; (e) 275 h; (f) 500 h

图 3 (a)经过固溶和750℃/275 h时效处理的GH4650T合金晶界M23C6碳化物的TEM暗场像;(b)经过固溶和750℃/24 h时效处理的后GH4650T合金晶粒内部的γ′相颗粒的TEM暗场像

Figure 3. (a) TEM dark-field image showing the M23C6 carbides at grain boundary in GH4650T after solutionizing and aging for 275 h at 750℃;(b) TEM dark-field image showing the γ′ precipitates within grain interior in GH4650T after solutionizing and aging for 24 h at 750℃

图 4 在750℃经过不同时间热处后固溶态GH4650T合金晶内的γ′相颗粒的SEM图像:(a) 5 h;(b) 36 h;(c) 48 h;(d) 120 h;(e) 275 h;(f) 500 h

Figure 4. SEM images showing the γ′ precipitates in the experimental alloy GH4650T after solutionizing and aging for different durations at 750℃: (a) 5 h; (b) 36 h; (c) 48 h; (d) 120 h; (e) 275 h; (f) 500 h

图 5 (a) GH4650T合金的平衡相图(Jmat Pro Version 13.2);(b) γ′相颗粒平均直径d随时效时间t变化关系;(c) γ′相颗粒尺寸的三次方与时效时间的关系

Figure 5. (a) Equilibrium phase diagram of the experimental alloy GH4650T (Jmat Pro Version 13.2); (b) Changes in the mean diameter d of γ′ precipitates size with aging time t; (c) d3 versus t

BCC—Body-centered cubic; MB2—Borides; D—The experimtal datum

图 6 (a) GH4650T合金700℃时拉伸性能与750℃时效处理时间变化关系;(b) 700℃时GH4650T合金拉伸性能在750℃等温时效过程中随γ′相颗粒平均直径d的变化关系

Figure 6. (a) Variations in the tensile properties of the experimental alloy GH4650T at 700℃ with the aging time during thermal aging at 750℃; (b) Variations in the tensile properties of the experimental alloy GH4650T at 700℃ with the γ′ particle size d during thermal aging at 750℃

图 7 TEM图像显示不同热处理态合金在700℃经过大约1.0%塑性应变之后合金内的位错组态:(a) 750℃/5 h;(b) 750℃/36 h;(c) 750℃/48 h;(d) 750℃/275 h

Figure 7. TEM images illustrating the typical microstructures in the experimental alloy after various heat treatments and around 1.0% plastic strain at 700℃: (a) 750℃/5 h; (b) 750℃/36 h; (c) 750℃/48 h; (d) 750℃/275 h

图 8 不同热处理态合金在700℃的拉伸断口形貌 SEM图像:(a)固溶处理;(b)固溶处理+750℃/5 h;(c)固溶处理+750℃/36 h;(d)固溶处理+750℃/48 h;(e)固溶处理+750℃/275 h;(f)固溶处理+750℃/500 h

Figure 8. SEM images showing the fracture morphologies of the experimental alloy after various heat treatments at 700℃: (a) Solutionizing; (b) Solutionizing+750℃/5 h; (c) Solutionizing+750℃/36 h; (d) uolutionizing+750℃/48 h; (e) Solutionizing+750℃/275 h; (f) Solutionizing+750℃/500 h

-

[1] 刘正东, 陈正宗, 何西扣, 等. 630~700℃超超临界燃煤电站耐热管及其制造技术进展[J]. 金属学报, 2020, 56(4): 539-548. DOI: 10.11900/0412.1961.2019.00419 LIU Zhengdong, CHEN Zhengzong, HE Xikou, et al. Systematical innovation of heat resistant materials used for 630-700℃ advanced ultra-supercritical (A-USC) fossil fired boilers[J]. Acta Metallica, 2020, 56(4): 539-548(in Chinese). DOI: 10.11900/0412.1961.2019.00419

[2] GIANFRANCESCO A D. Materials for ultra-supercritical and advanced ultra-supercritical power plants[M]. Cambridge: Woodhead Publishing, 2016: 1-49.

[3] ZHANG Z, ZHOU R, GE X, et al. Perspectives for 700℃ ultra-supercritical power generation: Thermal safety of high-temperature heating surfaces[J]. Energy, 2020, 190: 116411. DOI: 10.1016/j.energy.2019.116411

[4] 袁勇, 党莹樱, 杨珍, 等. 700℃先进超超临界机组末级过热器用新型镍铁基高温合金的组织与性能[J]. 机械工程材料, 2020, 44(1): 44-50. DOI: 10.11973/jxgccl202001008 YUAN Yong, DANG Yingying, YANG Zhen, et al. Microstructure and properties of Ni-Fe-base superalloy for 700℃ advanced ultra supercritical unit final superheater[J]. Mechanical Engineering Material, 2020, 44(1): 44-50. DOI: 10.11973/jxgccl202001008

[5] ZHONG Z H, GU Y F, YUAN Y, et al. A new wrought Ni-Fe-base superalloy for advanced ultra-supercritical power plant applications beyond 700℃[J]. Materials Letters, 2013, 109: 38-41. DOI: 10.1016/j.matlet.2013.07.060

[6] ZHANG P, YUAN Y, ZHONG L, et al. Microstructural stability and tensile properties of a new γ′-hardened Ni-Fe-base superalloy[J]. Materialia, 2021, 16: 101-061.

[7] CHENG S, WANG J, WU Y, et al. Microstructure, thermal stability and tensile properties of a Ni-Fe-Cr based superalloy with different Fe contents[J]. Intermetallics, 2023, 153: 107785. DOI: 10.1016/j.intermet.2022.107785

[8] SUN F, GU Y F, YAN J B, et al. Phenomenological and microstructural analysis of intermediate temperatures creep in a Ni-Fe-based alloy for advanced ultra-supercritical fossil power plants[J]. Acta Materialia, 2016, 102: 70-78. DOI: 10.1016/j.actamat.2015.09.006

[9] WANG C S, GUO Y A, GUO J T, et al. Gamma prime stability and its influence on tensile behavior of a wrought superalloy with different Fe contents[J]. Journal of Materials Research, 2016, 31(9): 1361-1371. DOI: 10.1557/jmr.2016.139

[10] WU Y, QIN X, WANG C, et al. Influence of phosphorus on hot deformation micro-structure of a Ni-Fe-Cr based alloy[J]. Materials Science and Engineering: A, 2019, 768: 138454. DOI: 10.1016/j.msea.2019.138454

[11] HUANG Y, ZHANG R, ZHOU Z, et al. Effect of long-term aging on microstructural stability and tensile deformation of a Fe-Ni-based superalloy[J]. Materials Science and Engineering: A, 2022, 847: 143298. DOI: 10.1016/j.msea.2022.143298

[12] ZHOU Z Q, ZHANG P, YAN J B, et al. Microstructural evolution of a new Ni-Fe-based superalloy deformed by creep[J]. Materials Characterization, 2023, 201: 112917. DOI: 10.1016/j.matchar.2023.112917

[13] HUANG Y, ZHANG R, ZHOU Z, et al. Microstructure optimization for higher strength of a new Fe-Ni-based superalloy[J]. Materials Science and Engineering: A, 2023, 865: 144632. DOI: 10.1016/j.msea.2023.144632

[14] DU B, YANG J, CUI C, et al. Effects of grain refinement on the microstructure and tensile behavior of K417G superalloy[J]. Materials Science and Engineering: A, 2015, 623: 59-67. DOI: 10.1016/j.msea.2014.11.041

[15] ZHANG P, YUAN Y, LI B, et al. Tensile deformation behavior of a new Ni-base superalloy at room temperature[J]. Materials Science and Engineering: A, 2016, 655: 152-159. DOI: 10.1016/j.msea.2015.12.089

[16] GAO Z, ZHANG P, LI J, et al. Tunning the tensile deformation behavior and mechanism of nickel-based superalloy CM247LC by adjusting ageing treatment[J]. Materials Research Letters, 2023, 11(12): 1013-1021. DOI: 10.1080/21663831.2023.2276340

[17] LIFSHITZ I M, SLYOZOV V V. The kinetics of precipitation from supersaturated solid solutions[J]. Journal of Physics and Chemistry of Solids, 1961, 19(1-2): 35-50. DOI: 10.1016/0022-3697(61)90054-3

[18] WAGNER C L. Theorie der alterung von niederschlägen durch umlöse[J]. Bunsen-Magazin, 1961, 65(7-8): 581-591.

[19] NEMBACH E, NEITE G. Precipitation hardening of superalloys by ordered γ′-particles[J]. Progress in Materials Science, 1985, 29(3): 177-319. DOI: 10.1016/0079-6425(85)90001-5

[20] GUO C H, ZHANG P, ZHOU Y L, et al. Micro-structural evolution and yield strength of a novel precipitate-strengthened Fe-based superalloy during thermal aging at 700℃[J]. Intermetallics, 2023, 163: 108077. DOI: 10.1016/j.intermet.2023.108077

[21] REPPICH B, SCHEPP P, WEHNER G. Some new aspects concerning particle hardening mechanisms in γ' precipitating nickel-base alloys—II. Experiments[J]. Acta Metallurgica, 1982, 30(1): 95-104. DOI: 10.1016/0001-6160(82)90049-9

[22] ZHANG P, MA L, YANG G, et al. Extraordinary plastic behaviour of the γ′ precipitate in a directionally solidified nickel-based superalloy[J]. Philosophical Magazine Letters, 2016, 96(1): 19-26. DOI: 10.1080/09500839.2015.1134832

[23] ARDELL A J. Intermetallics as precipitates and dispersoids in high-strength alloys[M]. Amsterdam: Elsevier Ltd., 1994, 2: 257-286.

[24] RAYNOR D, SILCOCK J M. Strengthening mechanisms in γ′ precipitating alloys[J]. Metal Science Journal, 1970, 4(1): 121-130. DOI: 10.1179/msc.1970.4.1.121

[25] GALINDO-NAVA E I, CONNOR L D, RAE C M F. On the prediction of the yield stress of unimodal and multimodal γ′ nickel-base superalloys[J]. Acta Materialia, 2015, 98: 377-390.

-

目的

随着全球温室效应的日益加剧以及煤炭等化石燃料的日渐紧缺,如何进一步提高燃煤发电效率和减少CO排放成为亟待解决的问题。本文以新型析出强化镍铁基高温合金GH4650T为研究对象,通过等温时效试验和力学性能试验,优化合金热处理工艺,揭示了服役温度范围内微观组织演变与宏观性能之间的量化关系。研究结果为GH4650T合金在工业领域的应用提供理论依据。

方法首先采用真空感应熔炼和真空自耗熔炼的双联冶炼方式获得母合金锭,随后对母合金锭进行均匀化处理,最后进行模铸锭和锻制坯料以及热挤压以加工成直径约为44.5 mm,壁厚为10 mm的管材。从管材上切取直径为8 mm,长度为51 mm的圆棒坯料。采用热处理炉对合金样品进行了两步固溶热处理。经过两步处理之后,得到晶粒大小几乎相同的合金试样。将固溶态GH4650T合金在750 ℃进行等温时效热处理。热暴露后将试样取出并去除氧化皮,随后采用#280、#400、#600、#800、#1200多道砂纸打磨,机械抛光后采用腐蚀液进行浸泡腐蚀。利用ZEISS Sigma HD型场发射扫描电镜进行合金组织结构观察。在700 ℃,采用MTS E45.105型万能电子材料试验机下进行拉伸试验,应变速率为2.5×10-4 s。到温后放置样品并待温度稳定后保温10分钟开始拉伸,拉断后将样品迅速水冷以保留变形组织。测试三个平行试样,并使用平均结果进行讨论。利用ZEISS Sigma HD型场发射扫描电镜观察断口形貌。采用电火花线切割机从蠕变后的样品中以垂直于拉伸轴的方向切取0.5 mm 的薄片。经过机械磨至50μm后,采用EPMA-1型电解双喷减薄仪将薄片制备成薄膜透射样品。电解过程中采用的腐蚀剂配方为40 ml高氯酸+360 ml乙醇。通过JEOL-2100Plus型透射电子显微镜对合金微观组织机构进行表征和分析。

结果通过扫描电镜,观察大量实验样品,发现在合金晶界和孪晶处形成了许多MC碳化物。我们发现在经过5 h-500 h时效时间后,晶粒内部并未发现针状相或片状TCP相析出,这表明该合金的组织结构在750 ℃是相对稳定的。同时,经过时效之后,合金晶粒内部同时析出许多γ′相颗粒,这与用热力学计算软件JMat-Pro V 13.2的计算结果一致。通过对在750℃等温时效过程中的 γ′相颗粒尺寸大小的计算,我们发现,其粗化长大动力学遵循Lifshitz-Slyozov-Wagner熟化规律。在对合金进行拉伸实验后,我们发现随着时效时间的延长,合金的拉伸强度先升高后降低。固溶态的GH4650合金在700℃的拉伸屈服强度仅仅为362.0±3.0 MPa。而在750℃经过5 h时效之后,合金的屈服强度增加至533.3±5.3 MPa。随着时效时间的进一步延长合金的屈服强度发生缓慢的增加,然后缓慢地降低,在48 h左右,合金具有峰值强度。与强度随时效时间变化的趋势相反,合金的拉伸塑性却表现出相反的变化趋势。我们也获得了合金拉伸性能与 γ′相颗粒尺寸的变化关系。实验发现,当 γ′相颗粒平均直径在25.2 nm时,合金的拉伸强度达到最大值。而在12.2 nm左右,合金的拉伸塑性达到最小值。在研究不同热处理态合金在700℃经过大约1.0%塑性应变之后合金内的位错组态后,我们发现对于GH4650T合金,在700℃拉伸变形时随时效时间延长变形机理由弱耦合位错对切割机制变为强耦合位错对切割机制再变为Orowan环绕过机制。通过扫描电镜观察不同热处理态合金在700℃的拉伸断口形貌后我们发现固溶态合金拉伸变形时主要是以塑性穿晶的方式断裂,而经过5 h短时时效之后,合金主要以脆性沿晶的方式断裂,端口平面比较平滑,然而随时效时间进一步延长,合金主要以沿晶和塑性穿晶两种混合方式断裂,并随时间延长,断口形貌上穿晶断裂的特征越明显,端口平面也越平滑。

结论在750℃,新型镍铁基高温合金中主要的析出相为MC型碳化物、M23C6型碳化物和 γ′相;前两种析出相主要分布在晶界和孪晶界,而后一种析出相主要分布在晶粒内部; γ′相粗化长大遵循Lifshitz-Slyozov-Wagner熟化规律。随着时效时间的延长,合金的强度先升高后降低,在25.2 nm左右具有峰值拉伸强度。这是由于变形机理由弱耦合位错对切割颗粒转变为强耦合位错对切割颗粒然后转变为Orowan绕过颗粒。随着时效时间的延长,合金的拉伸塑性先降低后升高,在12.2 nm左右具有最小的拉伸塑性值。这是由于断裂机理由塑性穿晶断裂转变为脆性沿晶断裂然后转变为穿晶加沿晶混合型断裂。

下载:

下载: