Research progress on application of superhydrophobic materials in anti-icing and de-icing technology

-

摘要: 结冰结霜给人们的生活带来诸多不便,大量结冰积冰会影响飞机的飞行安全、推迟火箭发射任务、引起电力网络故障、造成交通运输障碍,甚至引发重大的经济问题和人身安全问题。传统的防/除冰技术耗能大、效率低、易对环境造成污染。超疏水技术利用材料的本征属性,延缓结冰,显著降低冰与基底表面的黏附力,是极具发展前景的防/除冰技术。本文首先对固体表面润湿现象及结冰机制进行了介绍,指出超疏水防/除冰材料面临着低温高湿环境下憎水性丧失,耐久性较差,面向工程的大面积制备方法制约等问题。随后,对低温高湿环境用超疏水防/除冰材料、耐久性、制备方法、多功能复合超疏水防/除冰材料等方面的研究进展进行了综述和分析。最后,对超疏水防/除冰材料在实际工程中的应用进行归纳和总结。在此基础上,展望了超疏水防/除冰材料的研究前景和发展趋势。Abstract: Icing and frosting bring many disadvantages to people's life. Ice accumulation will affect the flight safety of aircraft, delay the rocket launch mission, deform transmission lines and power networks, cause transportation obstacles, and even produce major economic problems and personal safety problems. Conventional anti-icing and de-icing methods are often costly, inefficient, or environmentally harmful. Superhydrophobic technology, which uses the intrinsic properties of materials to delay icing and significantly reduces the ice adhesion between ice and substrate, is a promising anti-icing and deicing technology. In this paper, firstly, the wetting phenomenon of solid surface and ice nucleation mechanism are introduced. It should be indicated that superhydrophobic surfaces face many problems such as the its wettability can be changed with decreasing the temperature and increasing the relative humidity, poor stability and mechanical robustness, and lack of facile and large-scale fabrication methods. Secondly, the research progress of superhydrophobic anti-icing and de-icing materials, stable and mechanically robust superhydrophobic surfaces, fabrication of superhydrophobic surfaces and multifunctional anti-icing and de-icing superhydrophobic materials are reviewed and analyzed. Finally, many applications of anti-icing and de-icing superhydrophobic materials in practical engineering are concluded and summarized. On this basis, the development trends and prospects of anti-icing and de-icing superhydrophobic materials are discussed.

-

结冰是造成许多安全事故的重要原因,给日常生活及生产带来诸多不便。结冰的危害体现在航空航天、电力系统、地面交通等方面。飞机结冰后会改变气动外形和质量分布,影响飞行过程的稳定性和操纵性。相关统计数据表明:冰层可以使飞机的升力变为原来的70%,阻力变为原来的140%,飞机结冰被公认是航空飞行安全的重要威胁[1]。以CZ-5为代表的新一代长征系列运载火箭采用液氢、液氧等低温液体推进剂,加注推进剂至发射前的一段时间内,箭体表面会产生大量流淌的冷凝水,贮箱附近没有绝热层保护的区域更是容易被冰层覆盖。因此,箭体结构的防水、防冰处理是保证发射任务正常执行的一项重要任务。当前主要的措施是采用硅橡胶、密封条对箭体表面的大量缝隙进行封堵。据统计,单发火箭防水、防冰使用的硅橡胶,总质量可达100 kg以上[2]。风电叶片覆冰不但会造成风速和风向的测量误差,影响风电机组的偏航和功率控制,还会改变叶片翼型和表面粗糙度,影响气动特性和发电出力,叶片旋转后覆冰可被抛射至相当于叶片顶端高度的1.5倍距离,可能造成人身安全事故[3]。因此,研究相应的材料表面防/除冰技术,对日常生活、工业生产、经济、国防军工等具有重要意义。

现阶段的防/除冰方法主要分为主动法和被动法。其中,主动法是借助机械外力、热量和化学方法实现防/除冰,包括化学防/除冰、机械除冰、加热除冰和其他除冰(形状记忆合金、电脉冲、红外辐射等);被动法是利用材料本征属性来延迟、减少甚至阻止结冰,包括液体防/除冰、涂刷黑色面漆、抗冻蛋白和超疏水技术[4]。超疏水技术因其具有延缓结冰,显著降低冰与基底表面的黏附力的特点,被认为是最具发展潜力、最有应用前景的防/除冰策略[5]。对此,本文综述了近年来有关超疏水防/除冰材料的研究进展,总结和分析了超疏水防除/冰材料的防/除冰机制、面临的困难和挑战及在实际工程的应用现状,并对超疏水防/除冰材料的研究前景和发展趋势进行了展望。

1. 固体表面润湿现象及结冰机制

当液体与固体表面发生接触时,液体会沿着固体表面向外扩展,原有的固-气界面和液-气界面会被固-液界面取代,这一现象称为润湿。液体在固体表面上自然铺展开与固体表面形成的夹角,即为接触角

θ 。19世纪初,Young[6]通过对润湿现象不断研究,揭示了接触角与固、液、气三相界面张力的关系,提出了著名的Young’s方程:γsg=γsl+γlgcosθ (1) 其中:

γsg 为固-气相界面张力;γsl 为固-液相界面张力;γlg 为液-气相界面张力。然而,Young’s方程的使用条件存在局限性,只能用于平整且化学组分均一的理想表面。真实的表面往往是粗糙不平、化学组分不同的表面,此时Young’s方程不再适用。1936年,Wenzel等[7]引入表面粗糙度的概念,他认为随着粗糙度的增加,液滴与表面的实际接触面积大于表观接触面积,提出了Wenzel方程:

cosθ∗=rcosθ (2) 其中:

θ∗ 为表观接触角;r为粗糙度因子,是实际固-液接触面积与表观固-液接触面积的比值。当r=1时,固体表面为理想的光滑表面,此时Wenzel方程与Young’s方程相同;当r>1时,对于

θ >90°的疏水表面,θ∗ 随着r的增加而增大,即疏水性增强;对于θ <90°的亲水表面,θ∗ 随着r的增加而减小,即亲水性增强。这说明在Wenzel模型中,增加固体表面的粗糙度能够使亲水表面更加亲水,而疏水表面更加疏水。Wenzel方程所描述的润湿状态也被称为完全润湿状态。然而,自然界中还有很多润湿现象不能用Wenzel方程解释,例如荷叶表面滚动的水珠。Cassie和Baxter[8]进一步拓展了Wenzel方程,提出可以将粗糙不均匀表面设想为一个复合接触表面,即在界面上同时存在固-液界面和气-液界面,材料的表观接触角

θ∗ 可由Cassie-Baxter方程表示:cosθ∗=f1cosθ1+f2cosθ2 (3) 其中,f1和f2分别为固-液界面和气-液界面占表观接触面积的比例分数,且f1+ f2=1。

由于空气与水的接触角θ2=180°,可将式(3)改写为

cosθ∗=f1cosθ1+f1−1 (4) Cassie-Baxter方程认为液滴只有部分接触固体表面,其余部分与空气垫接触。疏水材料表面的微观结构能够有效将空气截留在液滴下方,液滴不能浸润到微观结构内部。固-液接触面积占表观接触面积的比例分数f1越小,则表观接触角越大,表面疏水效果越好,有利于液滴在固体表面运动。

结冰过程可分为两个阶段:成核阶段和晶体生长阶段。成核阶段分为均相成核和异相成核。在过冷状态下,通常将超纯水冷却至大约−40℃时,才会发生相变,此现象称为冰的均相成核[9]。而在大气条件下,有晶核存在时,将水冷却至0℃(露点温度)时,会发生相变,此现象称为冰的异相形核[10]。冰成核所需的临界尺寸小于10 nm,成核受表面粗糙度的强烈影响。液滴结冰的成核率会影响冰层的生长速度,水分子在液态水中向晶核-水界面处移动的能力对冰层生长速度具有较大的影响,防冰技术是通过抑制成核来延缓水的结晶过程。

超疏水表面的固-液接触面积极小,使液滴成核能垒很高,减小了固-液界面处异相成核的可能性;此外,固-液界面间的空气层大幅减少了表面和液滴之间的热交换,使成核困难[11]。在液滴成核、生长阶段,持续过冷是冰层生长的必要条件,然而具有热绝缘作用的空气阻碍了过冷的产生,降低了水分子的迁移能力,延缓结冰时间。当液滴在超疏水表面发生冻结时,超疏水表面粗糙微观结构带来的空气层依然存在,减少了冰层与表面的接触面积,能够有效地降低冰层黏附力。

尽管超疏水材料和技术可以延缓结冰,显著降低冰与表面的黏附力,表现出了高效的防/除冰性能,但在实际工程上应用不多。究其原因可能为:(1) 在低温和高湿环境下,大气中的水蒸气易产生冷凝,冷液滴的尺度较小,易黏附在超疏水表面的“石林”结构、柱状阵列上,导致疏水性丧失,起不到防冰作用;(2) 耐久性问题制约着超疏水防/除冰材料的应用。积冰的膨胀、融冰的变形、灰尘、风沙、雨雪、酸碱等环境,会使超疏水表面的微结构和化学成分破坏和改变,使防冰性能下降,甚至完全丧失防冰能力;(3) 现有的制备超疏水表面的方法多为操作要求精细的实验室方法,效率低、成本高,难以满足大面积工程的应用需求。基于超疏水技术在防/除冰领域面临的以上三点问题,各国的研究人员开展了大量研究工作,下面将详细阐述取得的研究进展。

2. 低温高湿环境用超疏水防/除冰材料

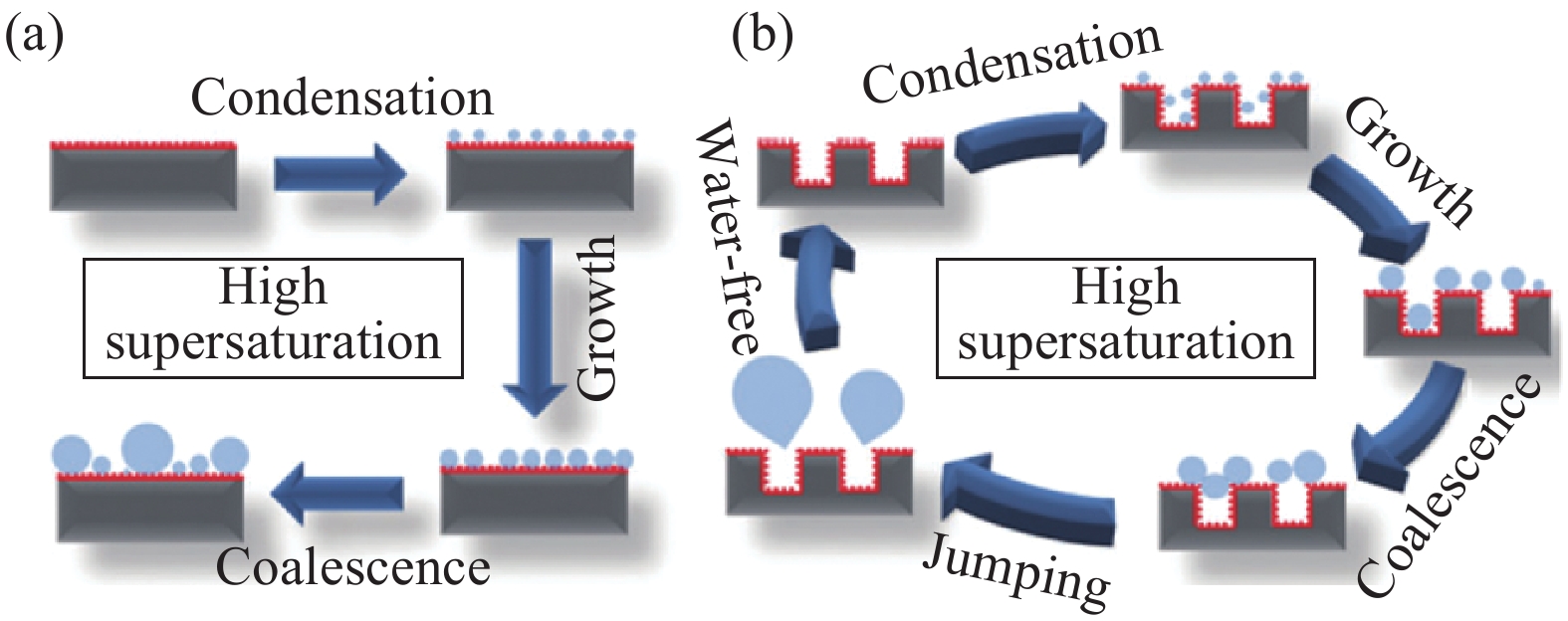

过冷液滴不能润湿超疏水表面是其保持防冰、疏冰性能的必要条件。在低温、高湿环境下,超疏水表面的微结构上易形成尺寸更小的冷凝水滴,如图1所示。冷凝液滴的形成导致固-气界面被固-液界面所取代,固-液接触面之间的空气层丧失,表面从不浸润状态(Cassie-Baxter态)转变为浸润状态(Wenzel态),致使憎水性下降[12]。这些形成的冷凝液滴,冻结后会形成锚固作用,反倒增加了冰与表面的黏附力[13]。

在冷凝液滴凝固前让其从超疏水表面脱离,是在冷凝环境下保持超疏水性的一大解决办法。研究者们通过对超疏水表面微纳分级结构设计,降低固液接触面积,从而降低冷凝液滴与表面的黏附,使冷凝液滴合并后释放的表面能足以克服降低后的表面黏附,而从表面脱离。Miljkovic等[14]研究了冷凝水滴在超疏水表面的合并跳跃过程。通过合理设计表面结构,可以使微米尺度的冷凝液滴在超疏水表面自发迁移,证明了冷凝水滴在超疏水表面自发迁移离开是超疏水表面在冷凝前后保持超疏水性的主要原因。Zhang等[15]设计了不同孔尺寸的微纳米孔阵列表面,对比了在高过饱和环境下纳米结构和微纳米结构对冷凝液滴合并跳跃的影响,如图2所示。研究结果表明微纳米结构在高过饱和度下能实现冷凝水滴的合并跳跃,当孔尺寸为10 μm,过饱和度为4.66时,微纳米孔阵列表面的合并跳跃水滴的尺寸最小,合并跳跃速率最快。Wen等[16]将聚偏氟乙烯PVDF聚合物ZnO材料结合,设计了具有优异抗冷凝、延迟结冰的微纳分级结构表面。通过冷台将表面的温度保持在–5℃,微纳分级结构表面形成的冷凝小水滴逐渐合并汇聚成大水滴,冷凝时间持续1600 s后,汇聚形成的冷凝大水滴在可在小角度和微风作用下被吹走。

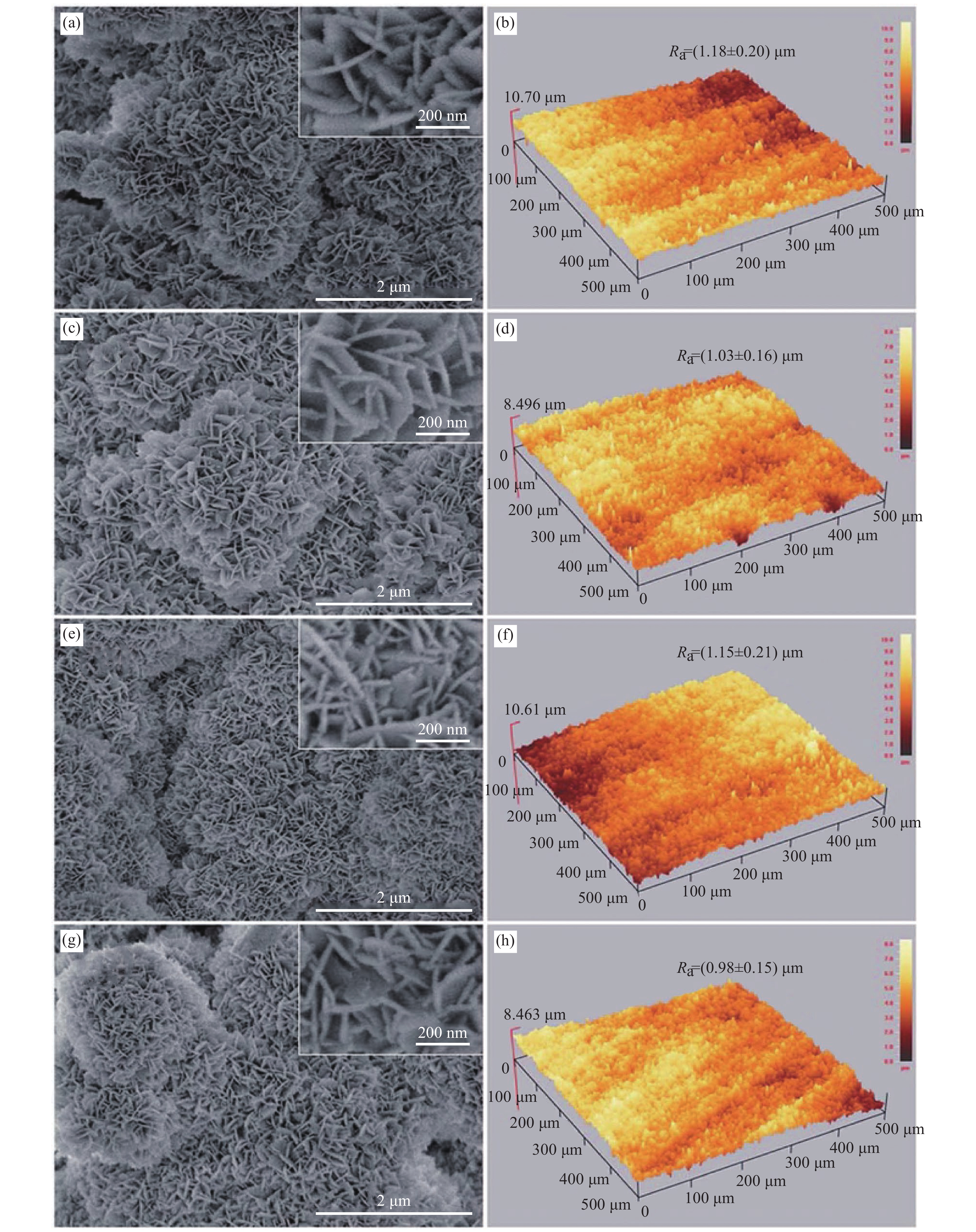

通过采用不同化学物质对超疏水表面进行化学修饰,超疏水表面的冷凝液滴的生长速率和迁移频率也不尽相同。Wang等[17]将铝片刻蚀后得到花瓣状微纳分级结构,分别采用1H,1H,2H,2H-全氟烃基三乙氧基硅烷PTES,三乙氧基硅乙基封端的聚二甲基硅氧烷(TTPS)和十六酸(PA)对其进行表面修饰。研究表明,经过表面修饰的铝基底与未经修饰的基底表面形貌近乎相同,如图3所示。在室温条件下,经过三种不同表面修饰的铝基底表面润湿性几乎相同,而在冷凝环境下,仅PTES修饰的表面保留超疏水性能,并且在极端冷凝环境下(−10℃、相对湿度(RH)90%)也能实现过冷液滴反弹。进一步通过对冷凝液滴在三种表面的运动状态发现,PTES表面形成的冷凝液滴自发跳跃迁移速度最快,冷凝环境下仍然保持Cassie-Baxter态,具有良好的防/除冰应用前景。

![]() 图 3 刻蚀后的铝基底((a), (b))、苯基三乙氧基硅烷(PTES)修饰 ((c), (d))、十六酸(PA)修饰 ((e), (f)) 及聚二甲基硅氧烷(TTPS)修饰 ((g), (h)) 的改性基底表面形貌和三维表面轮廓[17]Figure 3. SEM images and three-dimensional surface profiles of theetched sample Al ((a), (b)), and the phenyltriethoxysilane (PTES) ((c), (d)), palmitic acid (PA) ((e), (f)), as well as polydimethylsiloxane (TTPS) ((g), (h)) modified samples[17]Ra—Surface roughness of the sample

图 3 刻蚀后的铝基底((a), (b))、苯基三乙氧基硅烷(PTES)修饰 ((c), (d))、十六酸(PA)修饰 ((e), (f)) 及聚二甲基硅氧烷(TTPS)修饰 ((g), (h)) 的改性基底表面形貌和三维表面轮廓[17]Figure 3. SEM images and three-dimensional surface profiles of theetched sample Al ((a), (b)), and the phenyltriethoxysilane (PTES) ((c), (d)), palmitic acid (PA) ((e), (f)), as well as polydimethylsiloxane (TTPS) ((g), (h)) modified samples[17]Ra—Surface roughness of the samplePan等[18]将微纳分级结构设计和化学表面修饰结合起来制备了一种三级微纳分级结构超疏水表面,具备优异的防冰和疏冰性能,如图4所示。在低温高湿(5℃,RH50%)的冷凝环境下,三级微纳超疏水表面上存在着分级冷凝和冷凝液滴的合并跳跃现象。微纳分级结构中凝结的二级小液滴不断并入表面上的一级冷凝液滴中,使一级液滴持续具有稳定的Cassie-Baxter状,进而使超疏水表面即使在高湿度环境下也依然可使表面冷凝液滴发生合并诱导自跳跃迁移过程,从而具有较好的防冰性能。

综上所述,针对超疏水材料在低温高湿环境下憎水性丧失的问题,减小冷凝环境对超疏水表面的性能影响,一方面可以通过引入微纳分级结构减小固液接触面积,使冷凝水滴在凝固前发生合并跳跃迁移的过程。但是冷凝水滴在微纳分级结构上的合并跳跃过程,易受到微纳米尺度和结构排布的影响。微纳米尺度影响合并跳跃水滴尺度的大小,水滴尺寸越大,合并后释放的表面能越多,利于克服表面对水滴的黏附从而发生跳跃。不同结构排布导致冷凝水滴在结构间隙的曲率半径不同,小的曲率半径在间隙内使水滴具有高的拉普拉斯压,使其更易发生自发运动。设计具有合理的微纳米尺度和结构排布的微纳分级结构,使小尺寸的冷凝水滴能够高频率地合并跳跃迁移离开超疏水表面,能够赋予其优异的防冰性能;另一方面可以选用合适的低表面能化学修饰剂来修饰超疏水表面。具有不同低表面能和空间结构的化学修饰剂对修饰得到的超疏水表面在冷凝环境下的表面疏水性能影响很大,经修饰后的部分超疏水表面,水滴在其表面仍可保持滚动性;而另一部分修饰后的超疏水表面上,水滴则黏附在其表面,憎水性丧失。其中,具有刚性直链和极低表面能的化学修饰剂的效果最好。然而,针对−20℃以下的鲜有公开文献报道,相关工作仍然存在较大挑战。

3. 长效耐久超疏水防/除冰材料

超疏水防/除冰材料在制备过程中通常需要改变表面形貌引入微纳分级结构,采用低表面能物质修饰。然而,在实际使用过程中,灰尘、风沙等带来的磨损和冲击,冰的膨胀,融冰的变形,冻融循环等引起的变形都有可能对超疏水表面的微纳分级结构造成破坏;且低表面能物质通常是聚合物或者化合物,在紫外线、酸碱、海水腐蚀等物理化学作用下,会改变表面化学组分,影响疏水效果,使其防冰性能下降,甚至完全丧失防冰能力。

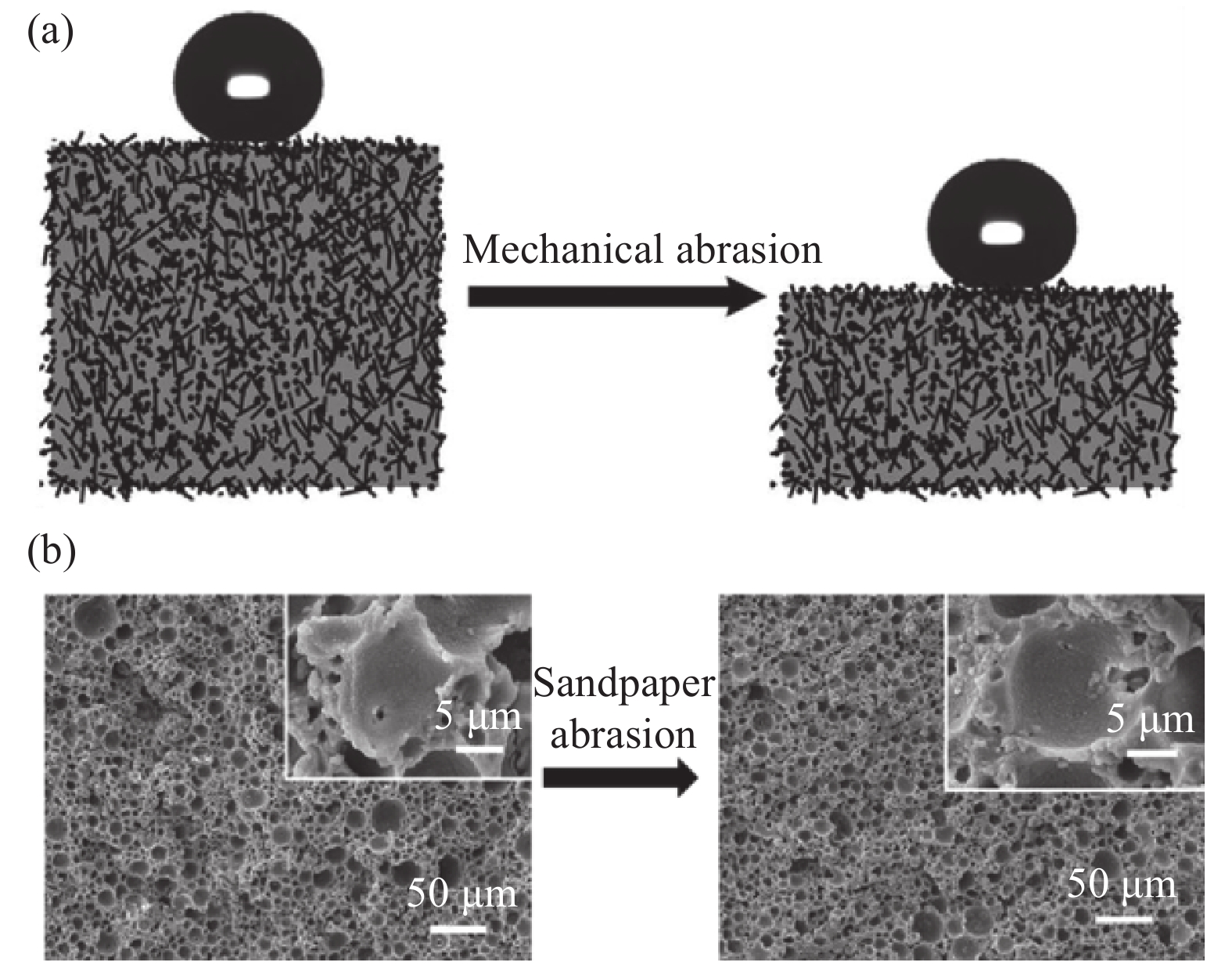

如何保持超疏水材料的耐久性是其广泛应用急需解决的问题。目前主要有四种方法提高超疏水材料的耐久性:(1) 仿生引入自修复和自愈合功能材料,不仅可以修复受损的材料,还能恢复原有的表面化学组分[19-20]。Qin等[21]用纳米银和十八胺修饰海藻酸钠基气凝胶,制备了具备自愈合和自修复超疏水性能的材料表面。研究发现,气凝胶被刮擦或者切割破坏后,润湿/加热过程可以恢复气凝胶的超疏水和力学性能;当气凝胶被氧等离子体蚀刻后憎水性丧失时,通过简单的加热即可恢复其超疏水性能。(2) 设计以自相似方式失效的材料,即在受损后,材料暴露部分的结构和功能与未受损部分相似,如图5(a)所示[22]。Davis等[23]制备了多孔微纳分级结构超疏水材料,超疏水材料的内部结构呈现相似结构。经过砂纸打磨后,材料表面仍然保持超疏水性,且经过磨损后的表面形貌仍然保持相似,如图5(b)所示。(3) 使用弹性材料,通过大的弹性变形降低峰值应力,从而抑制不可逆损伤。弹性材料在构建具有耐久性的超疏水表面方面具有潜在的优势,在摩擦或受力变形后,弹性材料通常会恢复到其原始结构,而不是发生失效[24]。Zhang等[25]利用不同尺度的SiO2和PDMS复合后制备了具有超疏水性能的弹性硅胶表面,在高压、刮刀和砂纸磨损后仍能保持优异的力学性能和超疏水性能。(4) 引入自身耐磨材料或者稳定介质[26-33]。Peng等[34]采用力学性能和化学性能稳定的双酚A型环氧树脂为基体,聚四氟乙烯纳米粒子为填料,并引入含氟聚合物和全氟聚醚调整材料表面能和柔性,制备了具有极高耐久性和抗水流冲击性能的超疏水涂层。Qing等[35]以力学性能优异的多孔铁为骨架,氟化SiO2和氟化环氧树脂为填料,制备得到优异耐磨损和耐冲击性能的超疏水复合材料,经过2500个磨损循环、4.1 kg的载荷冲击后仍然可以保持超疏水性能。

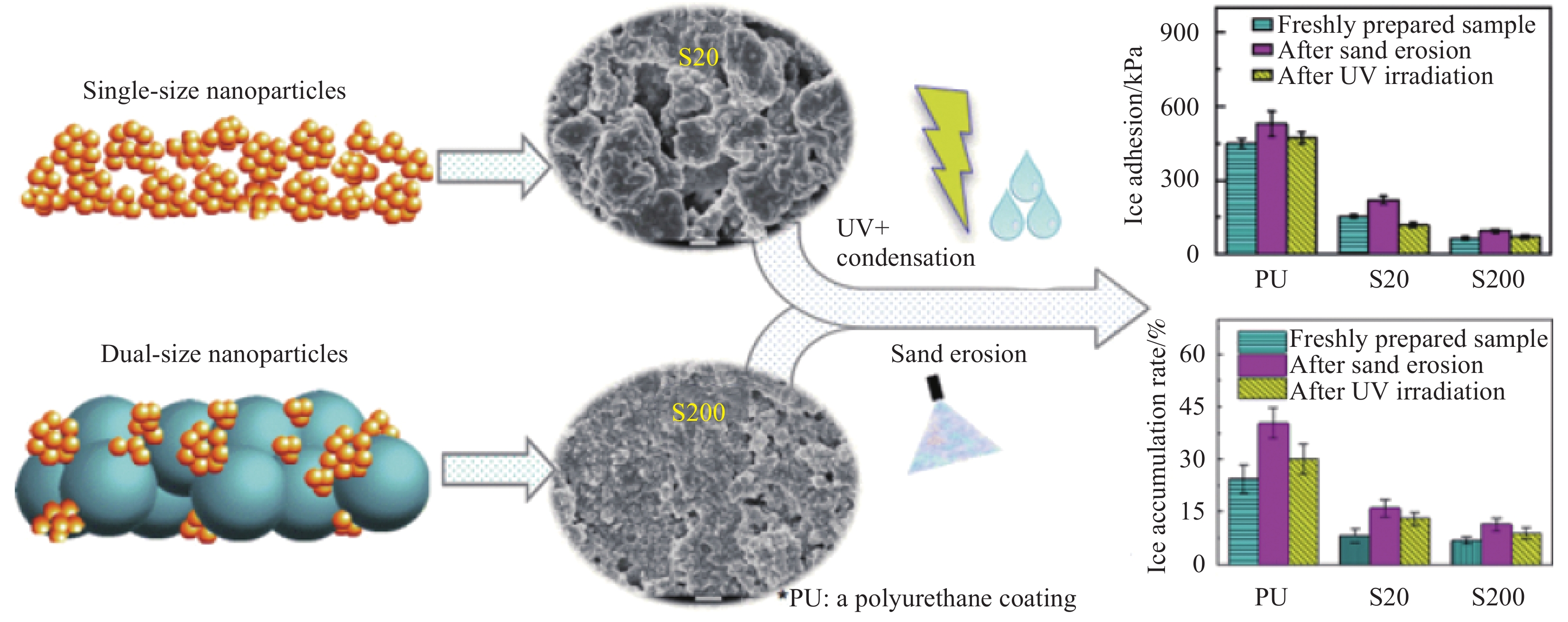

现有大多数超疏水防/除冰表面的耐久性研究关注点在于超疏水表面的疏水性能,只有少部分研究针对经过耐久性测试后,超疏水防/除冰表面疏冰性能的保持上。Jamil等[36]将蜡烛灰纳米颗粒沉积在RTV-1有机硅粘合剂表面,制备了超疏水疏冰涂层,其冰黏附强度仅为18 kPa。经过30个液氮/水循环、100个结霜/除霜、100个冻融循环、酸碱浸泡等测试,冰黏附强度依然低于35 kPa。Wu等[37]将两种不同尺度(10~20 nm和200 nm)的纳米SiO2与PDMS混合,再混入有机硅环氧树脂中,制备了一种含硅的二元SiO2疏水防冰涂层。在−15℃的环境下,二元SiO2结构的冰黏附强度为64.7 kPa。经过144 h 紫外光辐射和144 h 水滴冷凝测试后,二元SiO2结构的冰黏附强度仅提高10%,为71.3 kPa;经过200 kPa压力的微砂冲击试验后,二元SiO2结构的冰黏附强度仍然低于100 kPa,呈现出良好的疏冰性,如图6所示。

现阶段表征超疏水防/除冰材料的耐久性,还没有统一的标准[38]。研究者们通过物理和化学方法对超疏水表面的耐久性进行表征测试,大多根据制备材料的具体使用环境来设计耐久性测试实验,部分耐久性测试示意图如图7所示。本文对耐久性测试方法进行了总结,如表1所示。

![]() Figure 7. Schematic of parts of quantify the durability((a) UV irradiation; (b) Taber abrasion test; (c) Tape adhesion test; (d) Sand impact test; (e) Water jet/dripping test; (f) Sandpaper abrasion test[20, 28, 33-34])H1—Height of impacting sand; at—Inclination angle of the sample; H2—Height of jetting water; d—Diameter of jetting water表 1 耐久性测试方法总结Table 1. A summary of common durability characterization techniques

Figure 7. Schematic of parts of quantify the durability((a) UV irradiation; (b) Taber abrasion test; (c) Tape adhesion test; (d) Sand impact test; (e) Water jet/dripping test; (f) Sandpaper abrasion test[20, 28, 33-34])H1—Height of impacting sand; at—Inclination angle of the sample; H2—Height of jetting water; d—Diameter of jetting water表 1 耐久性测试方法总结Table 1. A summary of common durability characterization techniquesTechnique Adopted operation condition Standard Reference UV irradiation Wavelength: Typically 320 nm to 400 nm in the UVA range

(e.g., 365 nm, 340 nm and 325 nm), but 254 nm (UVC) also used

Intensity: Several mW·cm−2 to 100 mW·cm−2

Irradiation time: Several hoursASTM D4329[39] [19,22,24,29-30] Plasma Plasma ype: O2 plasma

Time: Several seconds (e.g, 5 s, 15 s)— [20-21] Tape adhesion test Tapes: Scotch 810 Magic Tape, Scotch 600 tape,VHB 4910 tape

Applied pressure: typical pressure 10 kPa (up to 130 kPa)ASTM D3359[40] [20,23-24,28,31] Taber abrasion test Using a Taber abrasion machine

Applied loads: 150 g, 200 g, 250 g

Speed: Typically 60 r/minASTM D4060[41] [29,34] Sandpaper abrasion test Sandpaper grade: Typically from 80 to 800 grit

Applied pressure: Typically 15 kPa or less (up to 20 kPa)— [20,22,26-28,30-34] Sand impacting Sand particle size: Typically 100 to 300 μm

Height: Typically 25 to 40 cm (up to 110 cm)

Amount: Typically 10 g to 100 g

Sample angle: 45 °— [24,28,37] Water jet/dripping test Droplet size: 22 μL or 100 μL per drop

Height: 30 cm to 50 cm— [24,34,37] Knife scratching test Scratching by hand with a knife — [20,23,25-26] Solution immersion test Aqueous solutions: Pure water, 3.5wt% or 5wt% NaCl

in water, pH 0 to 14, hot or cold— [23-28,32,34] Ice formation/ice removal By mechanical removal, or by melting — [26,36-37] Thermal/Freezing test Environment: air, liquid nitrogen

Temperature: from −196℃ to 350℃— [28,36] 4. 超疏水防/除冰材料的制备方法

超疏水防/除冰表面从疏水原理角度来看可从改变表面的粗糙度(物理主导)和降低表面能(化学主导)两方面来制备,主要分为以下两种:一种是先在基底表面引入粗糙的微结构,再使用低表面能物质进行修饰,如模板法、刻蚀法、浸涂法、电泳法、化学气相沉积法等;另一种是先将材料组分进行低表面能修饰,再增加表面粗糙程度,如喷涂法、接枝法等[42]。接下来着重介绍研究报道较多的模板法、刻蚀法和喷涂法。

4.1 模板法

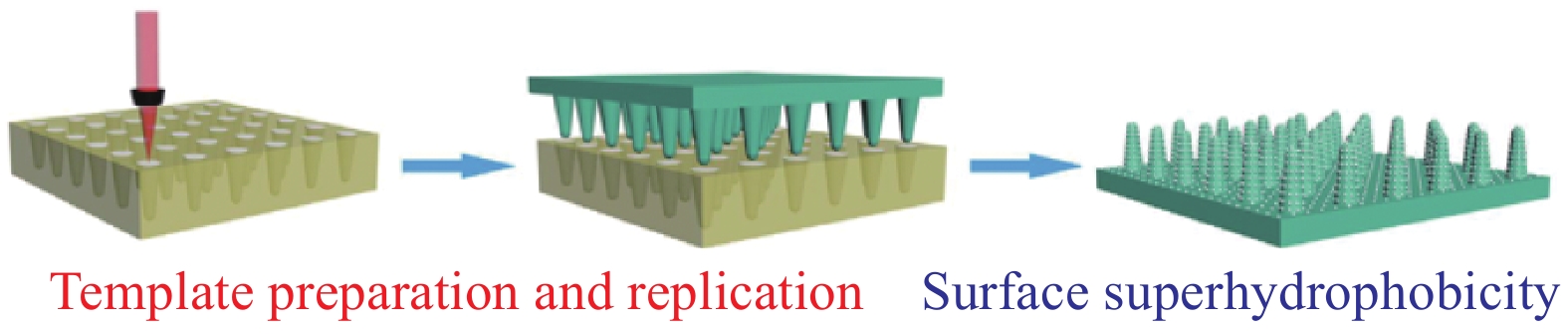

模板法是采用具有粗糙结构或者表面能较低的模板表面,复刻模板带来的粗糙结构,从而获得具有超疏水性能的材料表面。张磊等[43]首先分别通过表面光刻、喷砂、喷砂结合阳极氧化对铝合金表面构筑微纳分级结构制备模板,再采用模板法分别将三种模板在碳纤维增强聚醚醚酮复合材料(CF/PEEK)表面构筑微纳分级结构,制备超疏水表面。研究结果表明,喷砂处理120 s再结合阳极氧化后制备的表面疏水性能最好,延迟结冰效果显著,水滴结冰时间为538 s,是未经表面处理试样结冰时间的12倍。而光刻处理制备的表面冰黏附力最低,仅为25.3 kPa。沈一洲等[44]公开了一种制备树脂基复合材料表面制备超疏水微结构防覆冰表面的方法。首先对树脂基复合材料基体进行加热预处理,再将具有多孔结构的氧化铝模板对其表面进行滚压处理,使其表面得到柱状结构,最后将树脂基复合材料固化成型,用硬脂酸溶液进行表面修饰,得到超疏水表面。该超疏水表面接触角为159°,滚动角为1.5°,动态液滴冲击试验显示液滴与表面接触时间仅为11 ms,具有良好的防覆冰应用前景。Shao等[45]通过铝模板制备了具有形状记忆效应的聚氨酯表面,如图8所示,制备的微阵列表面呈现超疏水性能(接触角154°,滚动角3°),通过外部压力将直立微结构压倒后,材料表面的接触角151°,滚动角大于180°,呈现高黏态。经过50℃加热5 min后,又恢复原始微结构,可实现“荷叶效应”到“玫瑰花瓣效应”的转变。

采用模板法制备超疏水表面,可以减少制造时间,降低制造成本,无需精细控制反应时间与温度,具有可重复性和复现性。但是存在耐久性差、成本高、分离过程中表面微结构易破坏等问题,异形结构使用存在困难。

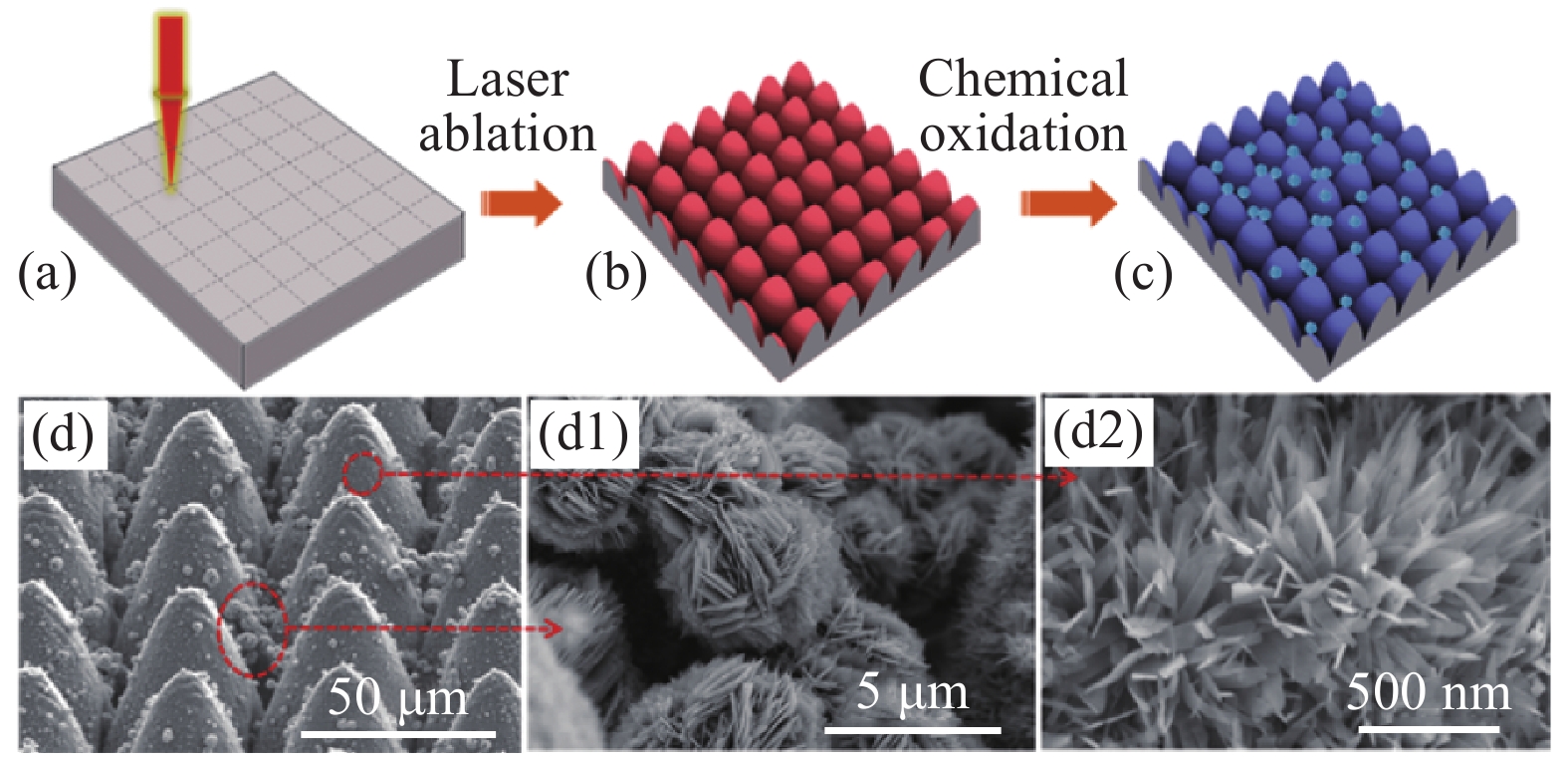

4.2 刻蚀法

刻蚀法是通过物理改性或者化学改性来提高基底的粗糙度,降低基底的表面能,以此得到超疏水表面。Wang等[46]采用氢氟酸和盐酸配置成的刻蚀溶液对铝基底进行刻蚀,再以低表面能物质PTES修饰得到超疏水表面。该表面与冰的黏附力比亲水表面低8倍。在冷凝条件下仍能保持水滴在超疏水表面的滚动性,对防冰的实际应用至关重要。

Emelyanenko等[47]采用激光刻蚀处理硅橡胶表面形成粗糙结构,并在粗糙结构表面沉积纳米粒子,制备得到超疏水防冰涂层。该涂层的接触角高达168°,滚动角为3°。通过实验室测试和户外测试结果发现制备的超疏水防冰涂层具有延冰效果,冰黏附力较低。与未处理的硅橡胶表面相比,超疏水硅橡胶材料表面在经历户外的降雨和降雪实验后,几乎不存在水滴和积雪,具有优异的防冰应用前景。

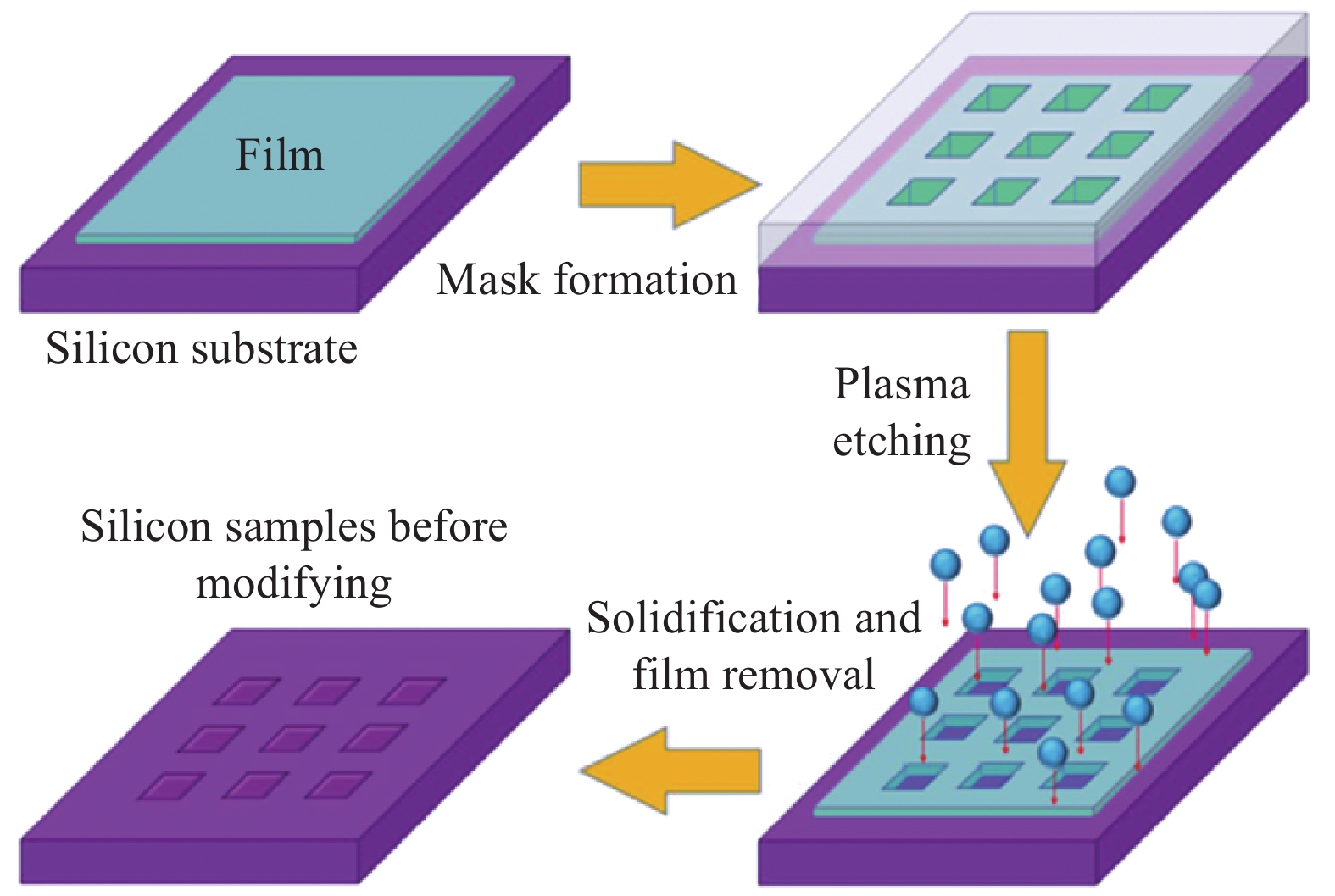

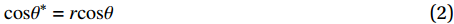

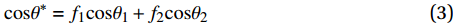

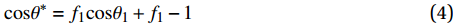

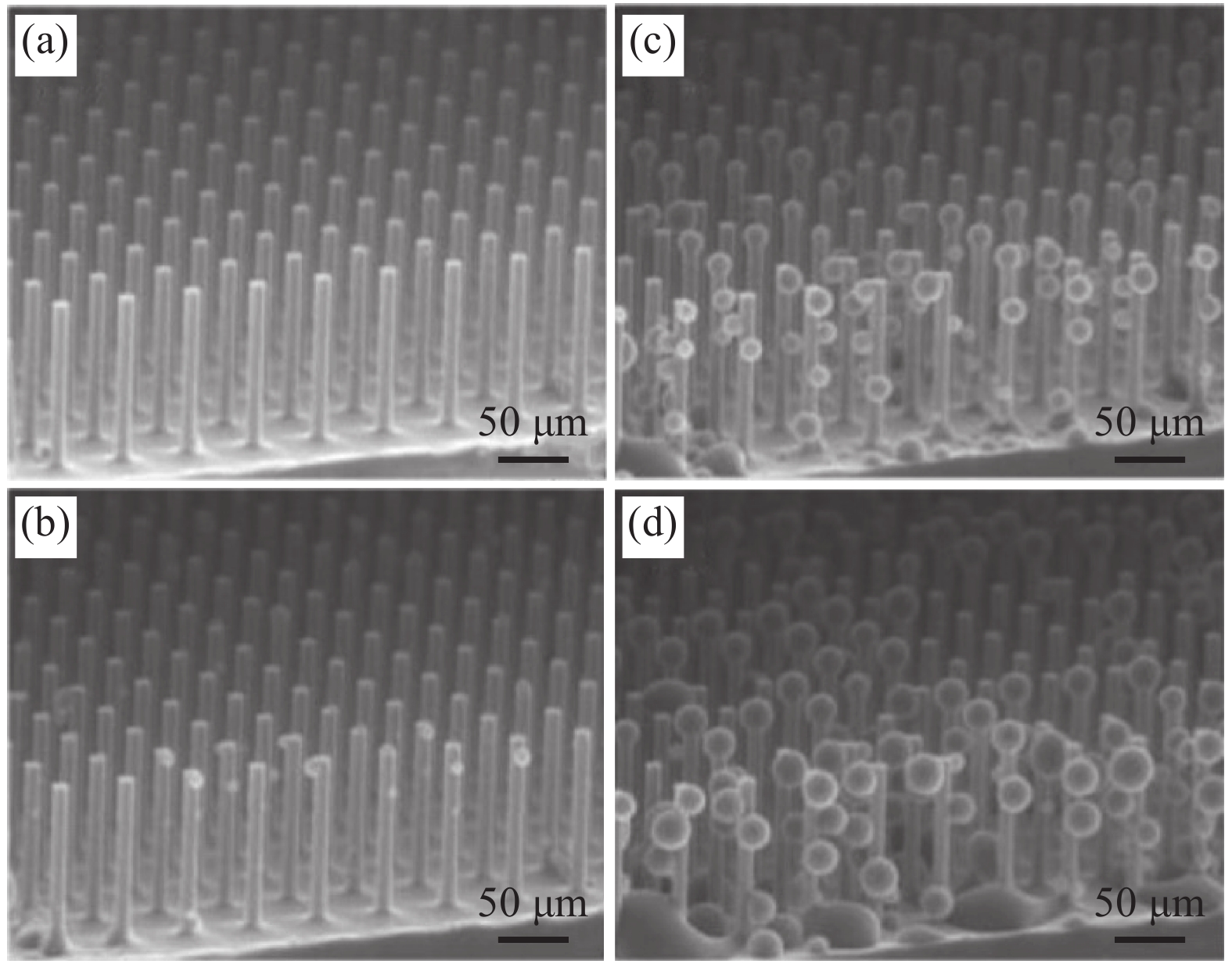

Jin等[48]采用电化学刻蚀法在铝基底表面刻蚀得到微米结构表面,结合氟硅烷表面修饰得到微纳分级结构表面。相比于制备的微米结构和纳米结构,微纳分级结构的延冰时间为1697 s,而微米结构和纳米结构的延冰时间分别为431.2 s和708.3 s。此外,微纳分级结构表面的冰黏附强度最低,为35.7 kPa,属于疏冰表面。Hou等[49]采用等离子刻蚀法在硅基底表面刻蚀得到柱间距离不同的微柱阵列,再对微柱阵列表面进行低表面能修饰,得到一系列超疏水表面,如图9所示。研究结果表明柱间距离为50 μm时,表面的疏水性能最好,接触角为153.47°,滚动角为3.5°;当柱间距离为70 μm时,延冰时间可达到1295 s;而当柱间距离为30 μm时,此时表面的疏冰效果最好,冰黏附强度为16 kPa。

刻蚀法能够在稳定性和耐久性较好的基底表面制备得到超疏水表面,但其制备时间长,常以低表面能物质辅助降低刻蚀后表面的表面能,对基底材料有要求,且刻蚀后可能降低基底强度,缩短材料使用寿命。

4.3 喷涂法

喷涂法是在基底表面沉积低表面能的微米或者纳米颗粒形成粗糙结构,使表面具有超疏水性能。喷涂法具有操作简单、适用范围广、设备成本低、可以实现大规模生产等优点。在超疏水防/除冰涂层的制备过程中,研究者们大量采用这种方法。

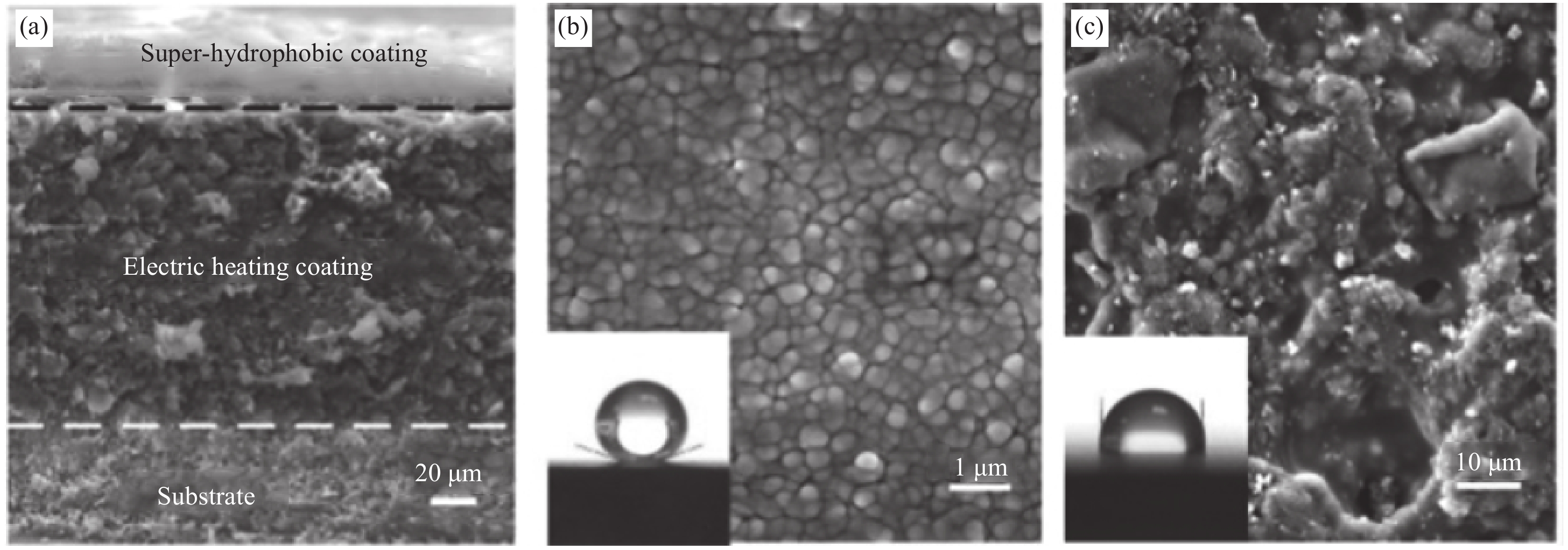

尹园[50]采用喷涂法制备了具有微纳分级结构的POSS-PDMS超疏水防冰涂层,如图10所示。研究了不同喷涂浓度、喷涂次数、固化温度对形成涂层表面形貌的影响。通过对表面形貌的调控发现喷涂次数增加不会改变粒子形貌,而随着喷涂浓度增加,表面形貌发现显著改变,粗糙度明显增大。当POSS的浓度为10%,喷涂一次,固化时间为48 h时,制备的POSS-PDMS中空微纳分级结构表面疏冰效果最好,与纯PDMS表面相比,水滴结冰时间从461 s增加到840 s,冰黏附力从372.6 kPa降至85.7 kPa。Shen等[51]将SiO2采用氟硅烷表面处理后,喷涂至PDMS基底表面形成微纳分级结构,制备了SiO2/PDMS超疏水防冰涂层。为了提高基底与涂层之间的黏附力,分别通过阳极氧化和盐酸刻蚀对铝基底进行预处理,通过百格测试结果发现经阳极氧化处理后的基底黏附性最好。该涂层的接触角为155.3°,接触角滞后为2°,−10℃下可实现冲击水滴回弹。相比于纯铝基底表面,超疏水疏冰涂层的延缓结冰时间从4.8 s延长至276.2 s,冰黏附强度从821.9 kPa降至26.3 kPa。经过30个冻融循环、30 h盐酸浸泡、4 L盐酸液滴冲击试验后,依旧能保持良好的疏冰性。Zhu等[52]首先在基底表面沉积一层PDMS微米颗粒,再采用喷涂法将PDMS/TiO2纳米粒子喷涂至PDMS微米颗粒表面形成微纳分级结构,制备了透明的超疏水防冰涂层。该涂层的透过率为76%,将涂层从室温20℃冷却至−12.5℃,液滴结冰时间延长至895 s。

通过喷涂法制备超疏水防/除冰涂层,虽然具有操作简单、成本低、效率高、可适用于大面积表面等优点,对于不同曲率、形状的表面,都可以直接实施喷涂,在实际工程中有良好的应用前景。但是喷涂过程易受不同喷涂工艺参数(压力、距离、角度等)的影响,且喷涂前通常需要对基底进行预处理,增加操作步骤。

5. 多功能复合超疏水防/除冰材料

虽然超疏水防冰表面能够抵御冲击水滴、延迟结冰时间、降低冰黏附力,但是在极端环境下超疏水防冰表面的防冰效果有限。赋予超疏水涂层多功能性使其带有主动除冰的功能,可以作为去除结冰结霜的解决方案。当前主要有电热除冰和光热除冰两种方式。

5.1 超疏水电热防/除冰材料

超疏水电热防/除冰材料可以实现超疏水防冰与电加热除冰的协同效应,有效避免单一技术的不足,适用于复杂的结冰环境。通过添加作为加热相的导电物质来构建粗糙结构,结合低表面能物质修饰,实现超疏水与电热性能的结合。加入的导电加热相可主要分为三类:(1) 石墨烯、碳纳米管等碳基材料;(2) 本征导电聚合物;(3) 银纳米粒子或银纳米线等银基材料。

Wang等[53]制备了超疏水石墨烯加热防/除冰薄膜将超疏水被动防冰与石墨烯加热主动防冰相结合,实现有效防冰和高效除冰。研究结果表明,当薄膜表面温度在−14℃时,过冷水滴不会黏附在该超疏水薄膜上。当环境温度为−32℃时,仅需0.2 W/cm2的加热功率密度就能使薄膜表面温度恢复室温。Chu等[54]制备了SiO2/石墨烯微纳分级褶皱薄膜,通过调整褶皱尺寸可以对薄膜的超疏水性能进行可控设计。借助于石墨烯良好的电热性能,在环境温度为−10℃时,薄膜两端施加15 V电压,能够实现表面快速除冰除霜,如图11所示。

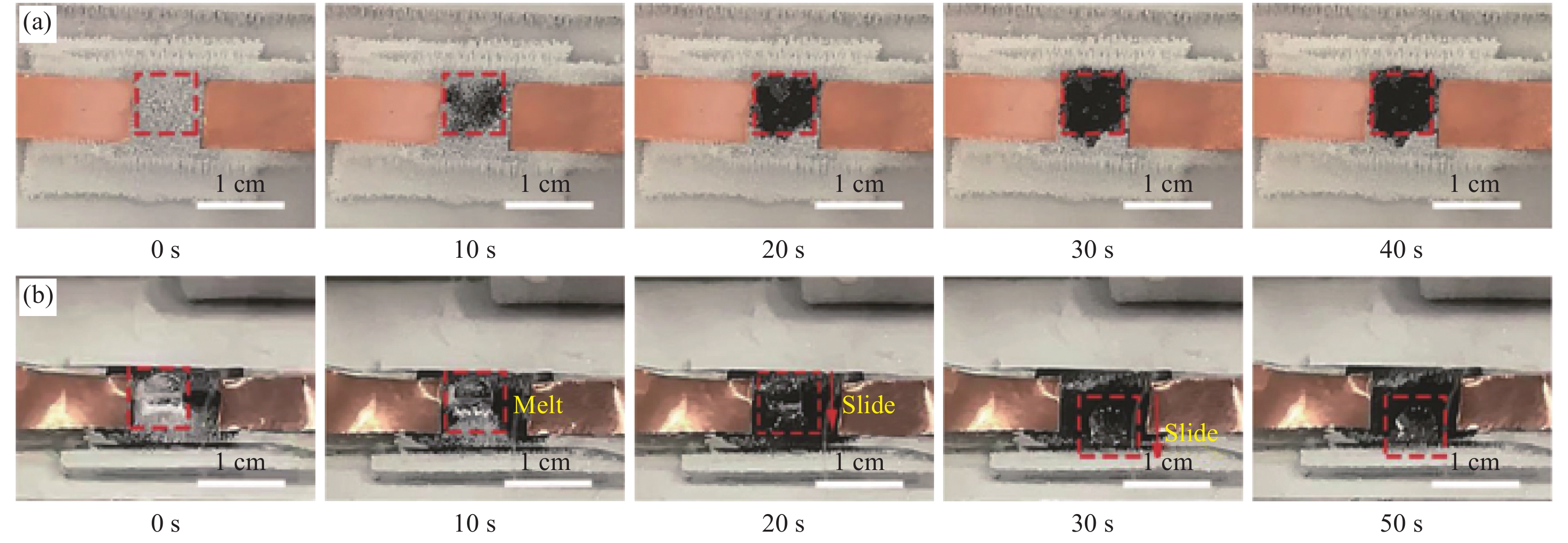

Matsubayashi等[55]制备了具备超疏水性能和电热性能氰基丙烯酸乙酯/PEDOT:PSS复合材料纳米粒子涂层。当PEDOT:PSS添加含量为30wt%时,接触角为160.8°,滚动角为1°,采用四点探针法测试得到涂层的电导率为42.58 S/cm。在涂层两端施加18 V直流电压,涂层表面温度可升至52.1℃。在−20℃、RH为80%的除霜实验中,加热90 s内即可完全除去涂层表面形成的冰霜。Wu等[56]以氢化苯乙烯-丁二烯嵌段共聚物SEBS与三氟乙酸银STA为原材料制备了AgNPs/SEBS超疏水电热涂层。当涂层两端的输入电压仅为1 V时,加热平衡温度高达81.7℃。而当0.8 V的低电压作用于涂层两端,由于涂层超疏水性能和电加热性能的协同作用,冰块在30 s内开始熔化,60秒内完全从材料表面滑落。

超疏水电热防/除冰材料将超疏水技术与电加热技术有机结合,实现主动除冰和被动防冰,降低防/除冰过程中的能耗,是极具应用前景的防/除冰策略。但是保持超疏水电热防/除冰材料的稳定性,在经历外部严苛工况后依旧保持电路通路,同时实现低功耗发热,还存在较大挑战。

5.2 超疏水光热防/除冰材料

太阳能作为一种清洁可再生能源,能够减少对人们对化石能源的依赖。将具有太阳能转化成热能的光热材料应用到超疏水防/除冰材料中,能够进一步延缓结冰时间,融化表面积冰。当前有一批文献报道了相关材料,主要包括金属纳米颗粒、陶瓷纳米颗粒和碳纳米材料。

Jiang等[57]制备了一种可用于光热除冰和被动防冰的超疏水SiC/CNTs涂层,微米尺度的SiC和纳米尺度的CNTs形成的微纳分级结构使涂层具备超疏水性能。当SiC与CNTs的质量比为2∶1时,水滴接触角为161°,滚动角为2°,水滴结冰时间从15 s延长至66 s。由于CNTs良好的光热效应,在近红外光808 nm的照射下可以实现快速融冰,如图12所示。Liu等[58]制备了一种多壁碳纳米管/聚氨酯超疏水光热涂层。首先,用同样具有光热效应的聚多巴胺对多壁碳纳米管进行表面修饰;随后,再采用全氟辛基三氯硅烷对其进行低表面能处理,得到氟化多壁碳纳米管;最后,将其与商用聚氨酯复合后喷涂至基底表面得到涂层。该涂层表面的粗糙结构和低表面能物质,使其具有优异的超疏水性能。由于聚多巴胺和碳纳米管的光热效应,在1个太阳光照下,环境温度为−10℃时,水滴结冰时间延长至660 s。当使用2.4个太阳光照照射涂层表面时,水滴经过1800 s后依旧不结冰,且在极低环境温度(−30℃)下可实现除冰。

Ma等[59]制备了一种超疏水光热TiN/PTFE薄膜,TiN纳米棒具有良好的光热性能,沉积的PTFE纳米棒赋予了薄膜优异的超疏水性能。相比于纯钢基底表面,TiN/PTFE超疏水薄膜表面结冰时间延长了4倍。当环境温度为−10℃,RH为(70±5)%时,在光照强度为1.0 W/cm2的近红外光(808 nm)照射下,薄膜表面的积冰从15 s开始融化,光照50 s后,薄膜上的2~3 mm的冰可融化成水。Wu等[60]将E51环氧树脂使用全氟烷基三甲氧基硅烷进行氟化处理,与Fe3O4纳米粒子复合后喷涂至基底表面,制备了耐久性优异的主被动防/除冰超疏水涂层。当Fe3O4纳米粒子的添加量为90%时,涂层的接触角为155°,滚动角小于3°。经过400个循环的胶带粘结,260个循环的耐磨损实验,25个循环的500 g落沙实验,涂层依然可以保持超疏水性能。在80 W的红外灯光照下,1 min后涂层表面可升温10℃;除冰实验中,红外灯照射8 min后,表面的积冰完全融化,涂层表面升温至1.3℃,而纯铝基底表面温度仍然低于0℃。

作为一种非接触式的防/除冰方法,超疏水光热防/除冰材料不需要额外的机械装置和供电装置,这种绿色、安全的除冰方式具有重要的实用价值。但是超疏水光热防/除冰材料存在转换效率低、制备方法复杂、耐久性差等问题。因此,制备高能量转换率、防/除冰效果良好、耐久性优异的超疏水光热防/除冰材料是今后的发展趋势。

6. 超疏水防/除冰材料在实际工程中的应用

6.1 在叶片中的应用

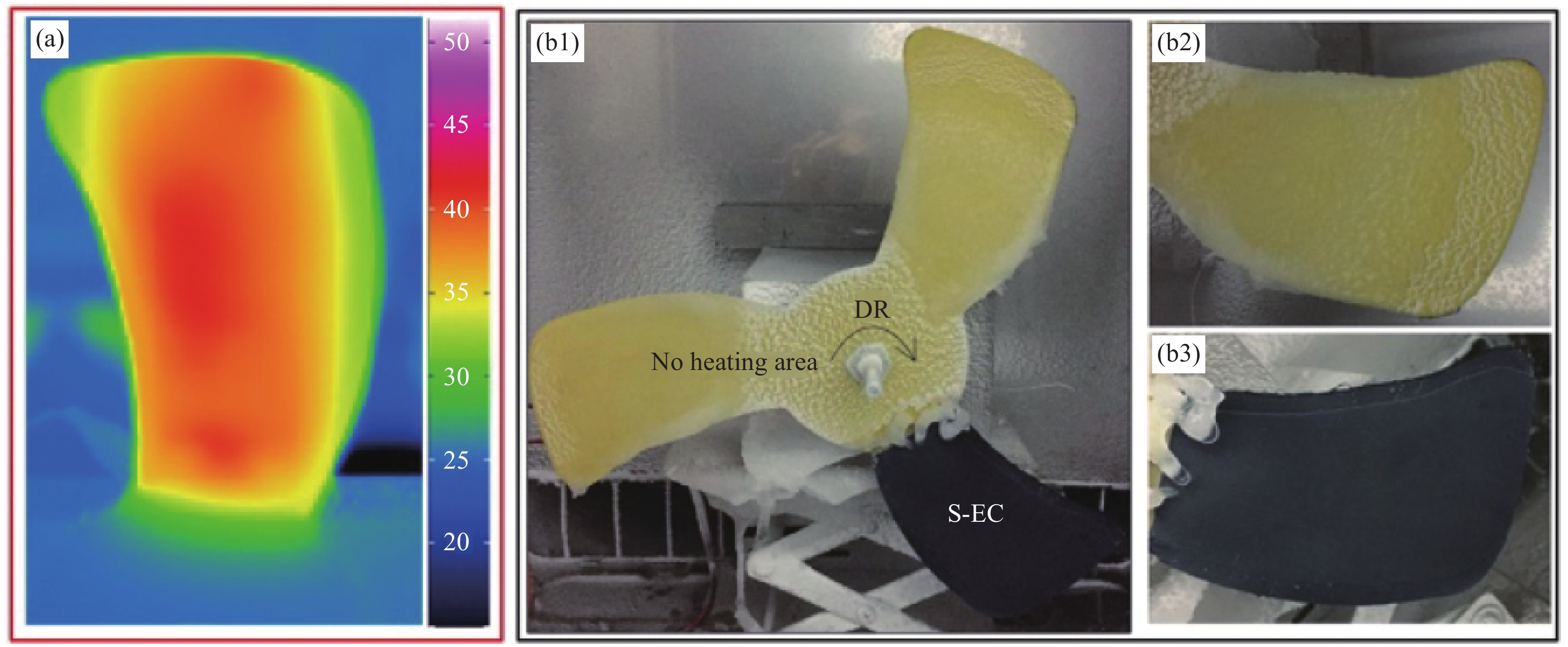

冯放等[61]制备了超疏水MoS2纳米防冰涂层,将其涂覆在NACA0018翼型实验模型上,并对涂覆前后的实验模型叶片进行低温风洞防冰特性研究。研究结果表明,实验模型涂覆超疏水MoS2纳米防冰涂层后,表面的结冰质量和结冰厚度均有所降低,且冰黏附力也显著降低。Zhao等[62]首先采用碳纳米管和聚氨酯制备了电加热涂层,随后将气相SiO2与丙酮的混合溶液喷涂至电加热涂层表面,再通过氟硅烷进行低表面能修饰,得到具有超疏水复合电加热涂层,如图13所示。当温度降低至−43℃时,相比于传统的聚酰亚胺加热薄膜,超疏水电热涂层在除冰过程中可以节约45%的能量。由于喷涂工艺可在不规则表面进行施工,因此研究者将超疏水电加热涂层喷涂至玻璃纤维复合材料叶片表面,在0.35 W/cm2的电流密度作用下,喷涂有超疏水电热涂层的叶片表面几乎不结冰,实现了低温环境下主被动一体化防/除冰,如图14所示。

![]() 图 14 (a) 超疏水电加热涂层红外热成像;(b1) 除冰实验结果:(b2) 无加热层、(b3) 有加热层[62]Figure 14. (a) Thermal infrared image of the blade coated with superhydrophobic electrothermal coating; (b1) Digital images after anti-icing test in low icing conditions of the overall rotating blades : (b2) No heating coating, (b3) Blade with superhydrophobic electrothermal coating[62]

图 14 (a) 超疏水电加热涂层红外热成像;(b1) 除冰实验结果:(b2) 无加热层、(b3) 有加热层[62]Figure 14. (a) Thermal infrared image of the blade coated with superhydrophobic electrothermal coating; (b1) Digital images after anti-icing test in low icing conditions of the overall rotating blades : (b2) No heating coating, (b3) Blade with superhydrophobic electrothermal coating[62]6.2 在电气中的应用

杨洋等[63]将SiO2纳米粒子沉积在低表面能环氧表面,制备了一种绝缘子超疏水涂层。对涂覆有超疏水涂层的玻璃板进行覆冰实验和电气实验,实验结果表明,与未涂覆超疏水涂层的玻璃板相比,超疏水涂层在覆冰初期可以有效减少表面覆冰量,使表面泄露电流远低于未涂覆超疏水涂层的玻璃板,表现出优异的电气性能。Li等[64]在玻璃/陶瓷绝缘子表面涂覆上制备的SiO2超疏水涂层,将涂覆与未涂覆超疏水涂层的绝缘子裸露在寒冷天气中,通过对比发现,涂覆超疏水涂层的绝缘子表面的积雪明显少于未涂覆的绝缘子表面,如图15所示。进一步地将涂覆超疏水涂层的绝缘子在河南电网试验站中测试,如图16所示,中间悬挂的3个绝缘子为涂覆超疏水涂层的绝缘子,两侧的4个绝缘子为未涂覆的空白试样。经过5~6 h后,4个空白试样表面形成了冰层,且底部形成了悬挂的冰柱,而涂覆超疏水涂层的绝缘子表面只有零星的冰珠出现,呈现出良好的防冰性能。

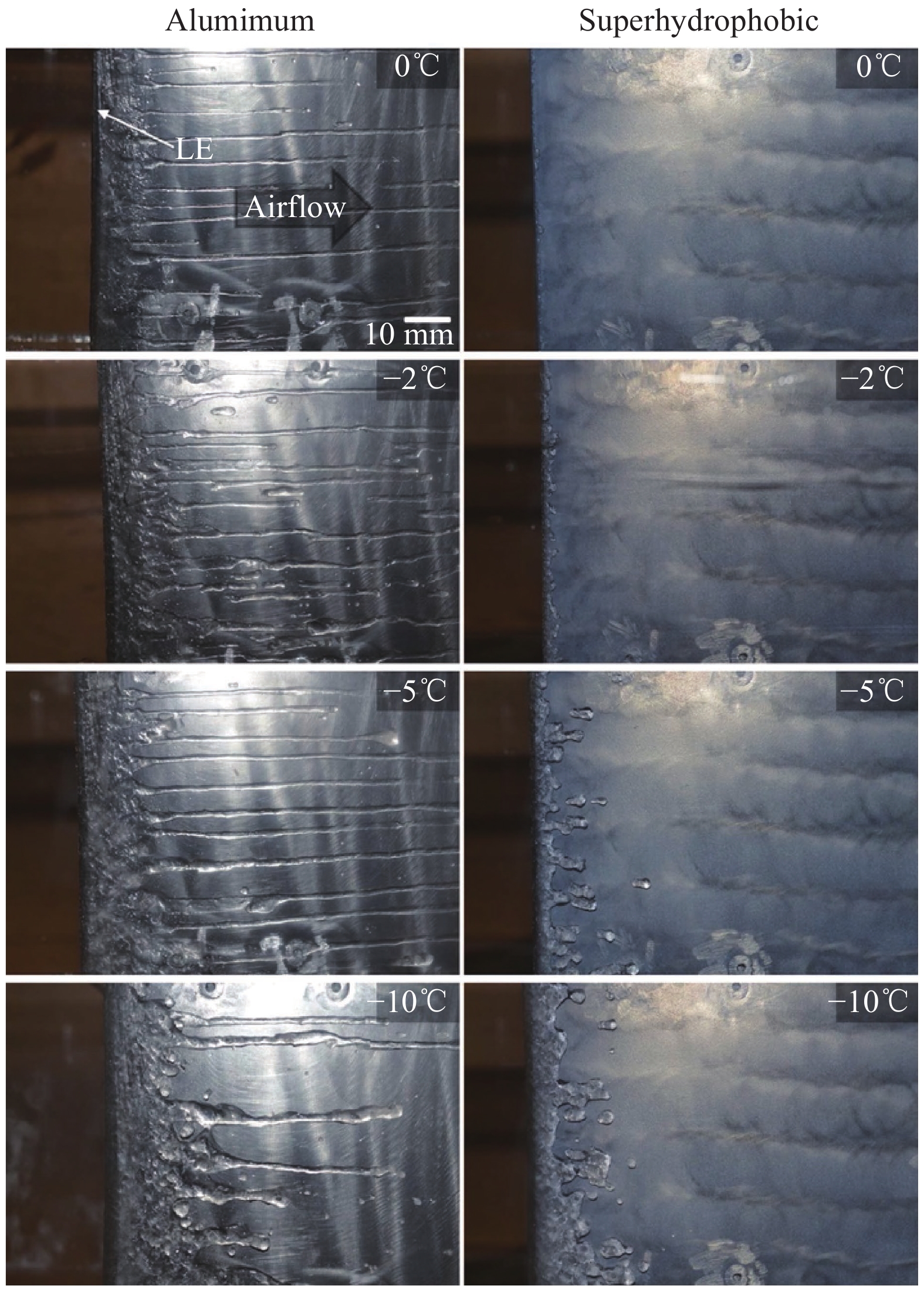

6.3 在飞机中的应用

D. De Pauw等[65]在NACA0012机翼上喷涂超疏水涂层,制备了超疏水涂层表面。在模拟结冰风洞条件下,与未喷涂机翼相比,喷涂有超疏水涂层的机翼上显著减少了积冰,如图17所示。此外,较低的液态水含量和较小的平均液滴体积直径能够提高超疏水表面的疏冰性能。朱宝[66]在聚酰亚胺薄膜上刻蚀微结构得到超疏水表面,将其与电热薄膜复合,制备了超疏水聚酰亚胺电热蒙皮。在−30℃、−40℃、−55℃低温条件下,超疏水聚酰亚胺电热蒙皮依然有良好的加热温度响应性能。分别在GS-3000F冰风洞和FL-16Y冰风洞对超疏水聚酰亚胺电热蒙皮的防冰性能和防冰能耗进行测试。测试结果表明相比于普通聚酰亚胺电热蒙皮,超疏水聚酰亚胺电热蒙皮可降低防冰功率约52%~90%,表面结冰延迟时间约54 s。

超疏水防/除冰材料在叶片、电气、飞机等实际工程中运用的结果表明,超疏水防/除冰材料具备一定的延缓结冰,减小积雪、积冰量的效果,且附加电热除冰,能够取得更加良好的防/除冰效果,但是对于在实际工程应用中的耐久性测试结果讨论较少。针对实际防/除冰需求,还需要大量实际工程应用数据进行分析和讨论,在此基础上开展相关耐久性实验,推进超疏水防/除冰材料的工程化应用。

7. 结论与展望

超疏水材料本身具有优异的疏水性能,将其应用于防/除冰领域,能够延缓液滴结冰时间,降低冰与表面的黏附力,且与电热和光热材料复合得到多功能超疏水材料,综合两种技术的优点,不仅能获得更优异的防/除冰性能,还能降低能耗。发展大规模制备超疏水防/除冰材料的方法,研制面向严苛环境且耐久性优异的超疏水防/除冰材料体系与结构,对于防/除冰技术的发展具有重要的工程应用意义。认为将来的研究工作需着重考虑以下三个方面:

(1) 由于低温和高湿的耦合作用,使超疏水表面容易丧失疏水性,降低防/除冰能力。因此,应从理论上系统开展低温、高湿环境下超疏水表面微结构尺寸对润湿性的影响,指导超疏水表面微结构的设计,开发面向低温、高湿环境的超疏水防/除冰材料。

(2) 由于精细的超疏水微结构和不良的耐磨性,使耐久性问题一直制约着超疏水防/除冰材料在实际工程上的应用。应重点研究具有长效超疏水性和优异力学性能的超疏水表面,以满足耐环境性、耐候性的长期使用需求。

(3) 由于飞机部件、风电叶片、舰船船体等表面都是数十乃至数百平方米的量级,对大面积超疏水表面的成型效率、结构均匀性等带来了挑战。应重点研究大面积超疏水表面的简单高效的工业化制备方法。

-

图 3 刻蚀后的铝基底((a), (b))、苯基三乙氧基硅烷(PTES)修饰 ((c), (d))、十六酸(PA)修饰 ((e), (f)) 及聚二甲基硅氧烷(TTPS)修饰 ((g), (h)) 的改性基底表面形貌和三维表面轮廓[17]

Figure 3. SEM images and three-dimensional surface profiles of theetched sample Al ((a), (b)), and the phenyltriethoxysilane (PTES) ((c), (d)), palmitic acid (PA) ((e), (f)), as well as polydimethylsiloxane (TTPS) ((g), (h)) modified samples[17]

Ra—Surface roughness of the sample

图 7 部分耐久性测试示意图((a) 紫外线辐射;(b)泰伯尔磨损测试;(c)胶带粘结测试;(d)砂砾冲击测试;(e)喷水/滴水测试;(f)砂纸磨损测试[20, 28, 33-34])

Figure 7. Schematic of parts of quantify the durability((a) UV irradiation; (b) Taber abrasion test; (c) Tape adhesion test; (d) Sand impact test; (e) Water jet/dripping test; (f) Sandpaper abrasion test[20, 28, 33-34])

H1—Height of impacting sand; at—Inclination angle of the sample; H2—Height of jetting water; d—Diameter of jetting water

图 14 (a) 超疏水电加热涂层红外热成像;(b1) 除冰实验结果:(b2) 无加热层、(b3) 有加热层[62]

Figure 14. (a) Thermal infrared image of the blade coated with superhydrophobic electrothermal coating; (b1) Digital images after anti-icing test in low icing conditions of the overall rotating blades : (b2) No heating coating, (b3) Blade with superhydrophobic electrothermal coating[62]

表 1 耐久性测试方法总结

Table 1 A summary of common durability characterization techniques

Technique Adopted operation condition Standard Reference UV irradiation Wavelength: Typically 320 nm to 400 nm in the UVA range

(e.g., 365 nm, 340 nm and 325 nm), but 254 nm (UVC) also used

Intensity: Several mW·cm−2 to 100 mW·cm−2

Irradiation time: Several hoursASTM D4329[39] [19,22,24,29-30] Plasma Plasma ype: O2 plasma

Time: Several seconds (e.g, 5 s, 15 s)— [20-21] Tape adhesion test Tapes: Scotch 810 Magic Tape, Scotch 600 tape,VHB 4910 tape

Applied pressure: typical pressure 10 kPa (up to 130 kPa)ASTM D3359[40] [20,23-24,28,31] Taber abrasion test Using a Taber abrasion machine

Applied loads: 150 g, 200 g, 250 g

Speed: Typically 60 r/minASTM D4060[41] [29,34] Sandpaper abrasion test Sandpaper grade: Typically from 80 to 800 grit

Applied pressure: Typically 15 kPa or less (up to 20 kPa)— [20,22,26-28,30-34] Sand impacting Sand particle size: Typically 100 to 300 μm

Height: Typically 25 to 40 cm (up to 110 cm)

Amount: Typically 10 g to 100 g

Sample angle: 45 °— [24,28,37] Water jet/dripping test Droplet size: 22 μL or 100 μL per drop

Height: 30 cm to 50 cm— [24,34,37] Knife scratching test Scratching by hand with a knife — [20,23,25-26] Solution immersion test Aqueous solutions: Pure water, 3.5wt% or 5wt% NaCl

in water, pH 0 to 14, hot or cold— [23-28,32,34] Ice formation/ice removal By mechanical removal, or by melting — [26,36-37] Thermal/Freezing test Environment: air, liquid nitrogen

Temperature: from −196℃ to 350℃— [28,36] -

[1] 王晋, 纪双英, 益小苏, 等. 飞行器防/除冰技术研究进展[J]. 航空制造技术, 2015(S2):30-32. WANG Jin, JI Shuangying, YI Xiaosu, et al. Progress of the aircraft anti-icing/de-icing[J]. Aeronautical Manufacturing Technology,2015(S2):30-32(in Chinese).

[2] 张薇, 刘长志, 范书群. 基于运载火箭使用环境的超疏水涂层防水防结冰应用研究[J]. 材料科学, 2020, 10(2):84-94. DOI: 10.12677/MS.2020.102011 ZHANG Wei, LIU Changzhi, FAN Shuqun. Application of super-hydrophobic coating on the waterproof and anti-icing functions based on the environment of space launch vehicles[J]. Material Sciences,2020,10(2):84-94(in Chinese). DOI: 10.12677/MS.2020.102011

[3] 刘韬文, 蒙文川, 戴承伟, 等. 风力发电机防冻融冰综述[J]. 湖北电力, 2019, 43(1):10-13. LIU Taowen, MENG Wenchuan, DAI Chengwei, et al. An overview of wind turbine generator anti-freezing and deicing[J]. Hubei Electric Power,2019,43(1):10-13(in Chinese).

[4] HUANG X, TEPYLO N, POMMIER-BUDINGER V, et al. A survey of icephobic coatings and their potential use in a hybrid coating/active ice protection system for aerospace applications[J]. Progress in Aerospace Sciences,2019,105:74-97. DOI: 10.1016/j.paerosci.2019.01.002

[5] LV J, SONG Y, JIANG L, et al. Bio-inspired strategies for anti-icing[J]. ACS Nano,2014,8(4):3152-3169. DOI: 10.1021/nn406522n

[6] YOUNG T. An essay on the cohesion of fluids[J]. Proceedings of the Royal Society of London,1805(95):65-87.

[7] WENZEL, ROBERT N. Resistance of soild surfaces to wetting by water[J]. Transactions of the Faraday Society,1936,28(8):988-994.

[8] CASSIE A, BAXTER S. Wettability of porous surface[J]. Transactions of the Faraday Society,1944,40:546-550. DOI: 10.1039/tf9444000546

[9] EBERLE P, TIWARI M K, MAITRA T, et al. Rational nanostructuring of surfaces for extraordinary icephobicity[J]. Nanoscale,2014,6(9):4874-4881. DOI: 10.1039/C3NR06644D

[10] JUNG S, DORRESTIJN M, RAPS D, et al. Are superhydrophobic surfaces best for icephobicity?[J]. Langmuir,2011,27(6):3059-3066. DOI: 10.1021/la104762g

[11] HEYDARI G, THORMANN E, JÄRN M, et al. Hydrophobic surfaces: Topography effects on wetting by supercooled water and freezing delay[J]. The Journal of Physical Chemistry C,2013,117(42):21752-21762. DOI: 10.1021/jp404396m

[12] VARANASI K K, HSU M, BHATE N, et al. Spatial control in the heterogeneous nucleation of water[J]. Applied Physics Letters,2009,95(9):94101. DOI: 10.1063/1.3200951

[13] VARANASI K K, DENG T, SMITH J D, et al. Frost formation and ice adhesion on superhydrophobic surfaces[J]. Applied Physics Letters,2010,97(23):234102. DOI: 10.1063/1.3524513

[14] MILJKOVIC N, ENRIGHT R, WANG E N. Effect of droplet morphology on growth dynamics and heat transfer during condensation on superhydrophobic nanostructured surfaces[J]. ACS Nano,2012,6(2):1776-1785. DOI: 10.1021/nn205052a

[15] ZHANG Q, HE M, CHEN J, et al. Anti-icing surfaces based on enhanced self-propelled jumping of condensed water microdroplets[J]. Chemical Communications,2013,49(40):4516. DOI: 10.1039/c3cc40592c

[16] WEN M, WANG L, ZHANG M, et al. Antifogging and icing-delay properties of composite micro- and nanostructured surfaces[J]. ACS Applied Materials & Interfaces,2014,6(6):3963-3968.

[17] WANG Y, LI M, LV T, et al. Influence of different chemical modifications on the icephobic properties of superhydrophobic surfaces in a condensate environment[J]. Journal of Materials Chemistry A,2015,3(9):4967-4975. DOI: 10.1039/C4TA07077A

[18] PAN R, ZHANG H, ZHONG M. Triple-scale superhydrophobic surface with excellent anti-icing and icephobic performance via ultrafast laser hybrid fabrication[J]. ACS Applied Materials& Interfaces,2021,13(1):1743-1753.

[19] WANG N, XIONG D, DENG Y, et al. Mechanically robust superhydrophobic steel surface with anti-icing, uv-durability, and corrosion resistance properties[J]. ACS Applied Materials & Interfaces,2015,7(11):6260-6272.

[20] LI Y, LI B, ZHAO X, et al. Totally waterborne, nonfluorinated, mechanically robust, and self-healing superhydrophobic coatings for actual anti-icing[J]. ACS Applied Materials & Interfaces,2018,10(45):39391-39399.

[21] QIN L, CHEN N, ZHU X, et al. A superhydrophobic aerogel with robust self-healability[J]. Journal of Materials Chemistry A,2018,6(10):4424-4431. DOI: 10.1039/C8TA00323H

[22] ZHANG X, GUO Y, CHEN H, et al. A novel damage-tolerant superhydrophobic and superoleophilic material[J]. Journal of Materials Chemistry A,2014,2(24):9002-9006. DOI: 10.1039/C4TA00869C

[23] DAVIS A, SURDO S, CAPUTO G, et al. Environmentally benign production of stretchable and robust superhydrophobic silicone monoliths[J]. ACS Applied Materials& Interfaces,2018,10(3):2907-2917.

[24] WANG F, PI J, SONG F, et al. A superhydrophobic coating to create multi-functional materials with mechanical/chemical/physicalrobustness[J]. Chemical Engineering Journal,2020,381:122539. DOI: 10.1016/j.cej.2019.122539

[25] ZHANG X, ZHU W, HE G, et al. Flexible and mechanically robust superhydrophobic silicone surfaces with stable Cassie–Baxter state[J]. Journal of Materials Chemistry A,2016,4(37):14180-14186. DOI: 10.1039/C6TA06493K

[26] LIU Y, FU K, LIU J, et al. Design and preparation of a multi-fluorination organic superhydrophobic coating with high mechanical robustness and icing delay ability[J]. Applied Surface Science,2019,497:143663. DOI: 10.1016/j.apsusc.2019.143663

[27] TIAN G, ZHANG M, YAN H, et al. Nonfluorinated, mechanically stable, and durable superhydrophobic 3D foam iron for high efficient oil/water continuous separation[J]. Applied Surface Science,2020,527:146861. DOI: 10.1016/j.apsusc.2020.146861

[28] WU B, LYU J, PENG C, et al. Inverse infusion processed hierarchical structure towards superhydrophobic coatings with ultrahigh mechanical robustness[J]. Chemical Engineering Journal,2020,387:124066. DOI: 10.1016/j.cej.2020.124066

[29] WONG W S Y, STACHURSKI Z H, NISBET D R, et al. Ultra-durable and transparent self-cleaning surfaces by large-scale self-assembly of hierarchical interpenetrated polymer networks[J]. ACS Applied Materials & Interfaces,2016,8(21):13615-13623.

[30] ZHI D, LU Y, SATHASIVAM S, et al. Large-scale fabrication of translucent and repairable superhydrophobic spray coatings with remarkable mechanical, chemical durability and UV resistance[J]. Journal of Materials Chemistry A,2017,5(21):10622-10631. DOI: 10.1039/C7TA02488F

[31] BOBAN M, GOLOVIN K, TOBELMANN B, et al. Smooth, all-solid, low-hysteresis, omniphobic surfaces with enhanced mechanical durability[J]. ACS Applied Materials & Interfaces,2018,10(14):11406-11413.

[32] CHEN W, ZHANG P, ZANG R, et al. Nacre-inspired mineralized films with high transparency and mechanically robust underwater superoleophobicity[J]. Advanced Materials,2020,32(11):1907413. DOI: 10.1002/adma.201907413

[33] SOJOUDI H, WANG M, BOSCHER N D, et al. Durable and scalable icephobic surfaces: similarities and distinctions from superhydrophobic surfaces[J]. Soft Matter,2016,12:1938-1963. DOI: 10.1039/C5SM02295A

[34] PENG C, CHEN Z, TIWARI M K. All-organic superhydrophobic coatings with mechanochemical robustness and liquid impalement resistance[J]. Nature Materials,2018,17(4):355-360. DOI: 10.1038/s41563-018-0044-2

[35] QING Y, SHI S, LV C, et al. Microskeleton-nanofiller composite with mechanical super-robust superhydrophobicity against abrasion and impact[J]. Advanced Functional Materials,2020,30(39):1910665. DOI: 10.1002/adfm.201910665

[36] JAMIL M I, ZHAN X, CHEN F, et al. Durable and scalable candle soot icephobic coating with nucleation and fracture mechanism[J]. ACS Applied Materials & Interfaces,2019,11(34):31532-31542.

[37] WU X, ZHAO X, HO J W C, et al. Design and durability study of environmental-friendly room-temperature processable icephobic coatings[J]. Chemical Engineering Journal,2019,355:901-909. DOI: 10.1016/j.cej.2018.07.204

[38] KREDER M J, ALVARENGA J, KIM P, et al. Design of anti-icing surfaces: smooth, textured or slippery[J]. Nature Reviews Materials,2016,1(1):15003.

[39] ASTM. Standard practice for fluorescent ultraviolet (UV) lamp apparatus exposure of plastics: ASTM D4329[S].West Conhohcken: ASTM, 2013.

[40] ASTM. Standard test methods for rating adhesion by tape test: ASTM D3359[S]. West Conhohcken: ASTM, 2017.

[41] ASTM. Standard test method for abrasion resistance of organic coatings by the taber abraser: ASTM D4060[S]. West Conhohcken: ASTM, 2014.

[42] 赵美蓉, 周惠言, 康文倩, 等. 超疏水表面制备方法的比较[J]. 复合材料学报, 2021, 38(2):361-379. ZHAO Meirong, ZHOU Huiyan, KANG Wenqian, et al. A comparison of methods for fabricating superhydrophobic surface[J]. Acta Materiae Compositae Sinica,2021,38(2):361-379(in Chinese).

[43] 张磊, 王斐, 潘蕾. CF/PEEK复合材料表面构筑微纳米结构及其防冰性能的研究[J]. 航空制造技术, 2019, 62(17): 95-101. ZHANG Lei, WANG Fei, PAN Lei. Fabricating micro-nano structure on surface of CF/PEEK composite and study on its anti–icing property[J]. 2019, 62(17): 95-101(in Chinese).

[44] 沈一洲, 陶杰, 朱春玲, 等.树脂基复合材料表面制备超疏水微结构防覆冰表面的方法: 中国, CN108044922B[P]. 2019-08-13. SHEN Yizhou, TAO Jie, ZHU Chunling, et al. Preparation of superhydrophobic microstructure anti icing surface on resin matrix composites: China, CN108044922B[P]. 2019-08-13 (in Chinese).

[45] SHAO Y, ZHAO J, FAN Y, et al. Shape memory superhydrophobic surface with switchable transition between “Lotus Effect” to “Rose Petal Effect”[J]. Chemical Engineering Journal,2020,382:122989. DOI: 10.1016/j.cej.2019.122989

[46] WANG Y, XUE J, WANG Q, et al. Verification of icephobic/anti-icing properties of a superhydrophobic surface[J]. ACS Applied Materials & Interfaces,2013,5(8):3370-3381.

[47] EMELYANENKO A M, BOINOVICH L B, BEZDOMNIKOV A A, et al. Reinforced superhydrophobic coating on silicone rubber for longstanding anti-icing performance in severe conditions[J]. ACS Applied Materials & Interfaces,2017,9(28):24210-24219.

[48] JIN M, SHEN Y, LUO X, et al. A combination structure of microblock and nanohair fabricated by chemical etching for excellent water repellency and icephobicity[J]. Applied Surface Science,2018,455:883-890. DOI: 10.1016/j.apsusc.2018.06.043

[49] HOU W, SHEN Y, TAO J, et al. Anti-icing performance of the superhydrophobic surface with micro-cubic array structures fabricated by plasma etching[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects,2020,586:124180. DOI: 10.1016/j.colsurfa.2019.124180

[50] 尹园. 基于POSS和MOF纳米粒子的防冰表面设计及性能研究[D]. 长春: 吉林大学, 2018. YIN Yuan. Design and property research of anti-icing surfaces based on nanosized POSS and MOF particles[D]. Changchun: Jinlin University, 2018 (in Chinses).

[51] SHEN Y, WU Y, TAO J, et al. Spraying fabrication of durable and transparent coatings for anti-icing application: Dynamic water repellency, icing delay, and ice adhesion[J]. ACS Applied Materials & Interfaces,2018,11(3):3590-3598.

[52] ZHU T, CHENG Y, HUANG J, et al. A transparent superhydrophobic coating with mechanochemical robustness for anti-icing, photocatalysis and self-cleaning[J]. Chemical Engineering Journal,2020,399:125746. DOI: 10.1016/j.cej.2020.125746

[53] WANG T, ZHENG Y, RAJI A O, et al. Passive anti-icing and active deicing films[J]. ACS Applied Materials & Interfaces,2016,8(22):14169-14173.

[54] CHU Z, JIAO W, HUANG Y, et al. FDTS-modified SiO2/rGO Wrinkled films with a micro-nanoscale hierarchical structure and anti-icing/deicing properties under condensation condition[J]. Advanced Materials Interfaces,2019,7(1):1901446.

[55] MATSUBAYASHI T, TENJIMBAYASHI M, MANABE K, et al. Integrated anti-icing property of super-repellency and electrothermogenesis exhibited by PEDOT:PSS/cyanoacrylate composite nanoparticles[J]. ACS Applied Materials & Interfaces,2016,8(36):24212-24220.

[56] WU L, WANG L, GUO Z, et al. Durable and multifunctional superhydrophobic coatings with excellent joule heating and electromagnetic interference shielding performance for flexible sensing electronics[J]. ACS Applied Materials & Interfaces,2019,11(37):34338-34347.

[57] JIANG G, CHEN L, ZHANG S, et al. Superhydrophobic SiC/CNTs coatings with photothermal deicing and passive anti-icing properties[J]. ACS Applied Materials & Interfaces,2018,10(42):36505-36511.

[58] LIU Y, WU Y, LIU Y, et al. Robust photothermal coating strategy for efficient ice removal[J]. ACS Applied Materials & Interfaces,2020,12(41):46981-46990.

[59] MA L, WANG J, ZHao F, et al. Plasmon-mediated photothermal and superhydrophobic TiN-PTFE film for anti-icing/deicing applications[J]. Composites Science and Technology,2019,181:107696. DOI: 10.1016/j.compscitech.2019.107696

[60] WU B, CUI X, JIANG H, et al. A superhydrophobic coating harvesting mechanical robustness, passive anti-icing and active de-icing performances[J]. Journal of Colloid and Interface Science,2021,590:301-310. DOI: 10.1016/j.jcis.2021.01.054

[61] 冯放, 沈虎, 赵宏伟, 等. 超疏水MoS2纳米涂层叶片防覆冰特性研究[J]. 工程热物理学报, 2021, 42(5):1169-1175. FENG Fang, SHEN Hu, ZHAO Hongwei, et al. Research on anti-icing characteristics of superhydrophobic MoS2 nano-coated blade[J]. Journal of Engineering Thermophysics,2021,42(5):1169-1175(in Chinese).

[62] ZHAO Z, CHEN H, LIU X, et al. Development of high-efficient synthetic electric heating coating for anti-icing/de-icing[J]. Surface and Coatings Technology,2018,349:340-346. DOI: 10.1016/j.surfcoat.2018.06.011

[63] 杨洋, 黄文龙, 李剑, 等. 一种绝缘子超疏水防覆冰涂层覆冰初期的电气试验研究[J]. 高压电器, 2013, 49(1):46-49. YANG Yang, HUANG Wenlong, LI Jian, et al. Electrical tests of super-hydrophobic coating in early stage of icing on insulators[J]. High Voltage Apparatus,2013,49(1):46-49(in Chinese).

[64] LI X, YANG B, ZHANG Y, et al. A study on superhydrophobic coating in anti-icing of glass/porcelain insulator[J]. Journal of Sol-Gel Science and Technology,2014,69(2):441-447. DOI: 10.1007/s10971-013-3243-y

[65] DE PAUW D, DOLATABADI A. Effect of superhydrophobic coating on the anti-icing and deicing of an airfoil[J]. Journal of Aircraft,2017,54(2):490-499. DOI: 10.2514/1.C033828

[66] 朱宝. 低能耗超疏水电热蒙皮设计及防冰性能研究[D]. 西安: 西北工业大学, 2018. ZHU Bao. Low Power superhydrophobic electrothermal skin and its anti-icing performance[D]. Xi'an: Northwestern Polytechnical University, 2018(in Chinese).

-

期刊类型引用(7)

1. 郭齐泰,李萧,唐帅,王延明,程耳号,胡波,马素德. 气凝胶材料的制备及其在塑料中的应用研究进展. 塑料科技. 2024(01): 124-128 .  百度学术

百度学术

2. 袁宇洋. 电磁波吸波材料吸波原理、制备技术及发展方向. 功能材料与器件学报. 2024(02): 53-65 .  百度学术

百度学术

3. 吴金津,戴忠晨,方振卫,鲁万彪,侯洪波,孟凡彬. 电磁波吸收超材料的研究进展. 包装工程. 2024(23): 72-90 .  百度学术

百度学术

4. 穆智超,王兰志,唐子芃,杜作娟,刘愚,岳建岭,黄小忠. Mxene/碳纳米材料复合吸收剂研究进展. 功能材料. 2024(12): 12028-12044 .  百度学术

百度学术

5. 王晖,淳景运,巩凡,刘军,王晓龙. 基于MXene纸的高容量钠离子电池性能优化研究. 山东工业技术. 2023(04): 68-73 .  百度学术

百度学术

6. 马意智,魏赛男,欧智华,刘瑞雪,李忻超,孙路宁. 碳纤维增强复合材料微波吸收性能研究进展. 塑料科技. 2023(11): 105-110 .  百度学术

百度学术

7. 陈博文,强荣,邵玉龙,杨啸,马茜,薛瑞. 香蒲衍生Fe/C复合材料的制备及其吸波性能. 复合材料学报. 2023(12): 6830-6840 .  本站查看

本站查看

其他类型引用(11)

-

下载:

下载: