Research progress on processing connection and mechanical properties of three-dimensional textile composites

-

摘要: 三维(3D)纺织复合材料具有优异的力学性能、可设计性和近净成形等优势,被视为航空航天和国防军工装备关键部件的理想候选材料。三维纺织复合材料加工连接与力学性能保障是服役可靠性的重要环节,该方面的理论研究仍很薄弱。本文从航空航天及深海等重大工程应用要求出发,着重概述三维纺织复合材料及结构的加工连接方式和工艺,阐述无损检测技术,明确加工连接与力学性能的映射关系,提出三维纺织复合材料加工连接与力学性能面临的关键问题,以期为高承载和高可靠三维纺织复合材料的结构设计和应用提供依据。Abstract: Three-dimensional (3D) textile composites have the advantages of excellent mechanical properties, designability, and near-net shape, and are regarded as ideal candidates for key components of aviation and aerospace vehicles. The mechanical properties of machining connection of 3D textile composites are the key guarantee in the reliable service. However, the theoretical research in this area is still very weak. Based on the requirements of the major engineering applications such as aerospace and deep sea, this paper focuses on the overview of the connection methods and processes of 3D textile composite materials and structures. Also, the non-destructive testing technologies are presented. Then, the mapping relationships between processing connection and mechanical properties are clarified, and the key issues on processing connection and mechanical properties of 3D textile composites are proposed. It is expected to provide a basis to design and manufacture 3D textile composites with the high-load-bearing and high-reliability for a better applications.

-

三维纺织复合材料因其具有优异的力学性能、可设计性和近净成形等优势,被成功应用于诸如航空发动机热端部件[1]和涡轮零件[2]、飞行器起落架[3]及深潜器叶轮[4]等重要国防工程装备部件。虽然三维纺织复合材料已通过整体成形大大减少了零部件的数量,但这些构件在应用过程中仍需要进行开孔、切削和连接等加工,这将对三维纺织复合材料及结构的承载效率和可靠性造成重要的影响。因此,理解三维纺织复合材料加工连接与力学性能关联关系具有重要的理论意义和应用价值。

![]() 图 1 三维纺织复合材料构件与常见三维纺织结构:(a) 全尺寸连续纤维陶瓷基复合材料(CFCC)燃烧室[1];(b) 陶瓷基复合材料(CMC)涡轮外环零件[2];(c) 采用三维机织技术制作的起落架摇臂[3];(d) 海洋环境使用的叶轮结构件[4];三维纺织结构[5]:三维编织:(e) 三维四向;(f) 三维五向;(g) 三维六向;(h) 三维七向;三维机织:(i) 三维正交机织;(j) 浅交弯联(2.5 D织物) ;(k) 浅交直联(衬纬2.5 D织物)Figure 1. Component and common structure of three-dimensionally reinforced composite: (a) Full-scale continuous fiber ceramic matrix composite (CFCC) combustor[1]; (b) Ceramic matrix composite (CMC) turbine outer ring parts[2]; (c) Rocker arm of the landing gear made by 3D weaving technology[3]; (d) Impeller structure used in the marine environment[4]; Three-dimensional textile structure[5]: Three-dimensional braided: (e) 3D 4D (three-dimensional four-directional) braided; (f) 3D 5D braided; (g) 3D 6D braided; (h) 3D 7D braided; Three-dimensional woven: (i) 3D orthogonal woven (ORT); (j) 3D layer-to-layer woven (LTL); (k) 3D angle interlock woven (AI)

图 1 三维纺织复合材料构件与常见三维纺织结构:(a) 全尺寸连续纤维陶瓷基复合材料(CFCC)燃烧室[1];(b) 陶瓷基复合材料(CMC)涡轮外环零件[2];(c) 采用三维机织技术制作的起落架摇臂[3];(d) 海洋环境使用的叶轮结构件[4];三维纺织结构[5]:三维编织:(e) 三维四向;(f) 三维五向;(g) 三维六向;(h) 三维七向;三维机织:(i) 三维正交机织;(j) 浅交弯联(2.5 D织物) ;(k) 浅交直联(衬纬2.5 D织物)Figure 1. Component and common structure of three-dimensionally reinforced composite: (a) Full-scale continuous fiber ceramic matrix composite (CFCC) combustor[1]; (b) Ceramic matrix composite (CMC) turbine outer ring parts[2]; (c) Rocker arm of the landing gear made by 3D weaving technology[3]; (d) Impeller structure used in the marine environment[4]; Three-dimensional textile structure[5]: Three-dimensional braided: (e) 3D 4D (three-dimensional four-directional) braided; (f) 3D 5D braided; (g) 3D 6D braided; (h) 3D 7D braided; Three-dimensional woven: (i) 3D orthogonal woven (ORT); (j) 3D layer-to-layer woven (LTL); (k) 3D angle interlock woven (AI)本文结合航空航天及深海等工程应用需求,着重概述三维纺织复合材料及结构的加工连接方式和工艺,阐述无损检测技术,明确加工连接与力学性能的映射关系,提出三维纺织复合材料加工连接与力学性能面临的关键问题,以期为高承载和高可靠三维纺织复合材料的结构设计和应用提供依据。

1. 三维纺织复合材料加工连接及无损检测技术

常用的三维纺织预制体制备工艺包括机织、编织、针织和针刺等,典型的三维纺织结构预制体包括三维多向编织、正交机织、角联锁机织、三维缝合和三维针刺等,如图1所示。三维纺织结构共性的结构特征为厚度方向存在连接纱线,可将预制体连接成一个整体。国内外研究人员对三维纺织复合材料的拉伸[6-9]、压缩[10-12]、弯曲[13-14]、疲劳[15-17]等性能的研究为其加工连接及应用提供了数据支撑。

1.1 三维纺织复合材料加工连接技术

目前,三维纺织复合材料制孔、切削及切割的加工方式主要包括机械、激光、水射流等,如图2所示。

其中,机械加工对设备要求较低,其缺点在于刀具的磨损严重,且加工后的毛刺容易引起裂纹和分层,是复合材料最终失效的初始来源[22-23]。Qi等[24]围绕树脂基复合材料的切割加工刀具、加工理论和应用开展了系统的研究,具体包括:(1) 建立了正交切削中单向碳纤维增强聚合物(Unidirectional carbon fiber reinforced polymer,UD-CFRP)结构及工艺参数(纤维取向、切削深度和前角等)与切削力关系的理论模型。该模型能够适用碳纤维复合材料的钻孔、铣削和车削等加工的过程模拟;(2) 研究了切削深度对 CFRP 加工中切屑形成机制的影响,总结了不同切削角与切深下的损伤类型,分析了刀具及样品的损伤因素[25],如表1所示;(3) 分析超声旋转加工(RUM)表面磨削过程中单个磨粒的运动,根据脆性断裂机制计算了材料去除量,建立了CFRP的RUM平面磨削进给方向切削力的机制模型,并将预测值与实测结果进行比较,验证了所建立模型的有效性[26];(4) 通过比较不同加工参数下纤维-基体界面裂纹的分布,提出了一种CFRP切边加工中纤维-基体界面裂纹深度的计算方法,用于揭示加工参数对纤维-基体界面裂纹形成过程的影响规律[27]。

表 1 树脂基纤维增强复合材料切削机制总结[25]Table 1. Summary of cutting mechanism on resin-matrix fiber reinforced composites[25]θ=0° θ=45° θ=90° θ=120° ac=10 μm Debonding-bending type Cutting-shearing type Buckling-dominant type Buckling-dominant type ac=30 μm Debonding-bending type Cutting-shearing type Kinkband-shearing type Bending-dominant type ac=50 μm Debonding-bending type Cutting-shearing type Kinkband-shearing type Bending-dominant type Notes: ac—Depth of cut; θ—Cutting angle. 此外,在磨削加工方面,Lin等[28]围绕正交机织SiO2f/SiO2复合材料,选择单晶粒和金刚石砂轮两种磨削工艺,研究了磨削参数和磨削工艺对磨削力、表面粗糙度和声发射频率的影响机制。结果表明,切削去除以纤维断裂为主,基体开裂和脱粘为辅。Wang等[29]和Cao等[30]关注浅交弯联SiO2f/SiO2复合材料正交机织复合材料,研究了磨削方向对加工质量产生的影响。结果显示,磨削损伤主要来自基体压碎和纤维脱粘,而磨削方向会显着影响表面质量。当磨削方向与纤维方向一致,裂纹沿纤维与基体界面扩展,造成纤维与基体界面脱粘;而磨削方向与纤维垂直时,加工中会现大量的纤维断头和抽拔现象。经加工过程有限元分析,Wang等[29]认为纤维脱粘是由于经向和纬向纤维束变形不一致,而沿纬纱磨削能够减轻加工损伤。Zan等[31]选取三维 SiCf/C-SiC复合材料,进行了单粒划痕试验。结果显示,厚度方向的纤维更容易以纤维拔出和纤维断头的形式损伤,此外,在对碳基体区域和垂直纤维进行划痕时,划痕纵横比较小。

在水射流加工方面,El-Hofy等[32]以碳纤维树脂基复合材料为研究对象,对比了含磨料水射流和不含磨料水射流两种加工方式的切割效果。研究表明,磨料的加入能够显著增强水射流的切削力。但相比于刀具加工技术,水射流加工后的型腔表面更粗糙,且在射流入口处形成的凹坑和横向裂纹,将在一定程度上限制材料的使用寿命。Sourd等[33-35]针对三维编织复合材料的磨料水射流加工工艺,从加工过程、加工质量和加工后材料性能3个方面开展研究,探讨了加工参数带来的影响,研究了加工参数对加工损伤及加工后强度的影响规律。(1) 在加工过程方面,建立了加工参数与材料参数相关联的理论模型。结果显示,射流压力的增加有利于切削深度的提升,而移动速度和步长的增加使切削深度减小;(2) 在加工质量方面,利用3D光学轮廓测量、SEM和X射线断层扫描等先进表征技术对型腔表面加工凹坑进行了信息采集,改进了加工表面质量评价体系,并分析了损伤成因。研究发现,水射流会消除加工表面大部分的树脂,使型腔底面显示出与织物结构相近的起伏,型腔表面形成的凹坑主要分为由纤维基体脱粘形成的较大凹坑和磨料冲击留下的小凹坑;(3) 在加工后材料性能方面,对试样进行了静态拉伸和疲劳拉-拉测试。并基于测试结果,提出了损伤累积法(DAM),用于预测试样的耐久性极限。结果显示,磨料水射流工艺产生的具有粗糙型腔表面试样与处理后具有光滑型腔表面试样的强度差在10%以内。

除此之外,Abdoli等[36]将电火花加工技术应用于正交机织碳/碳复合材料,并总结了不同加工参数对试件的影响规律。结果显示,脉冲电流与材料去除率和热影响区呈正相关,而与尺寸精度呈负相关。Li等[20]报道了激光加工技术无法避免地会产生分层、纤维抽拔和裂纹等缺陷,且由于激光的热作用,导致加工面周围形成热影响区,大大降低了装配精度。Wu等[21]通过水射流引导激光技术对碳纤维树脂基层合复合材料构件进行了加工,这种方式可以有效地延长加工距离,同时利用水流的高比热容,减少了工件吸收的热量,进而使加工产生的毛刺和热影响区降低。

综上所述,针对三维纺织复合材料,水射流加工与磨削加工两种技术的研究较为深入,而其他加工方式仍需进一步探索,以建立可靠的加工流程。

在加工的基础上,三维纺织复合材料构件需要进一步与其他部件进行连接。目前,三维纺织复合材料的连接工艺主要包括胶接连接和机械连接两种形式。

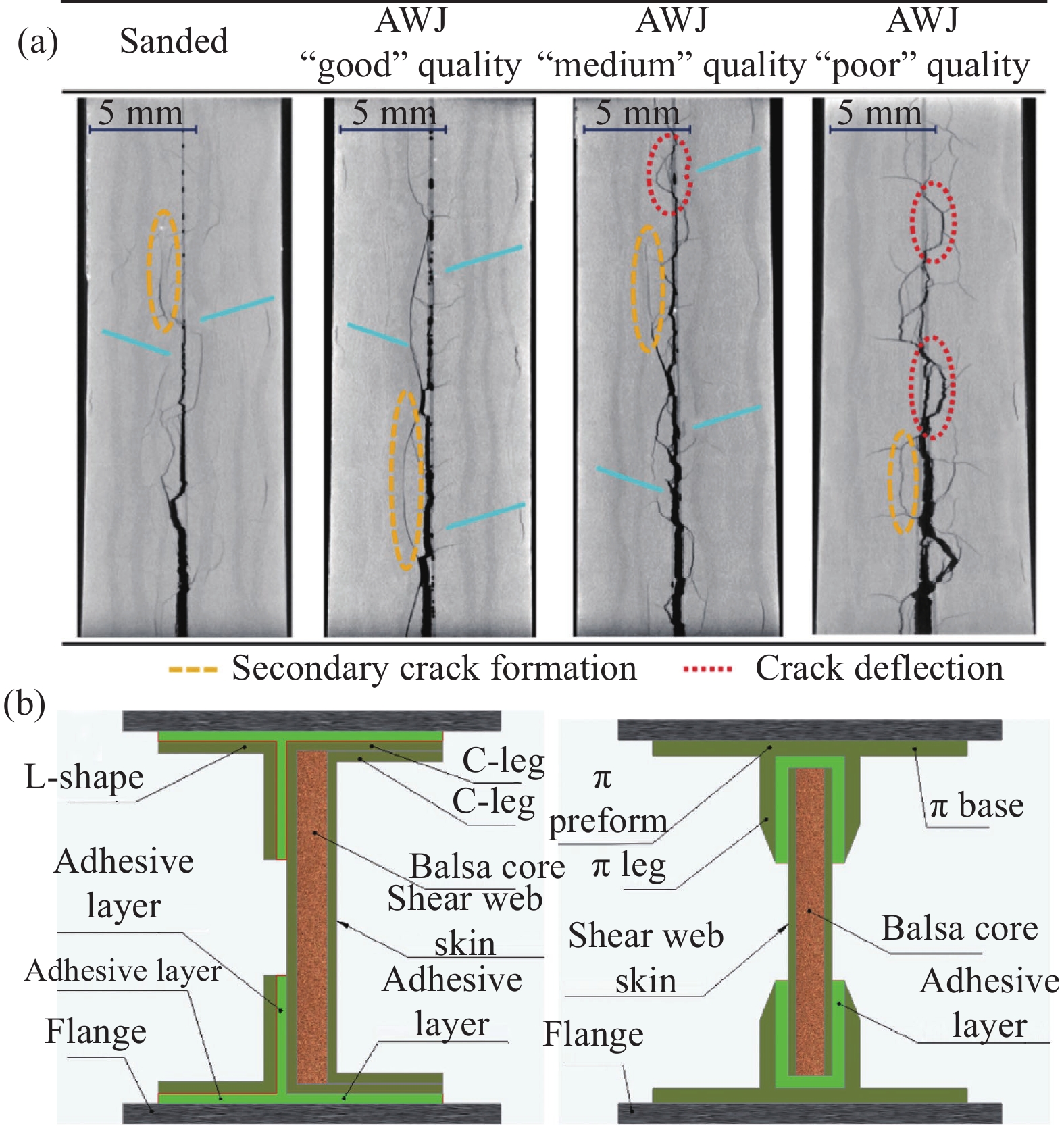

胶接连接指用胶粘剂将两个或多个构件连接在一起[37]。Sourd等[38]以碳纤维三维机织复合材料为研究对象,采用Micro-CT及双悬臂梁 (DCB) 测试手段,研究了磨料水射流加工后型腔表面状况对粘接力学性能的影响规律。结果显示,型腔表面坑洞的体积与临界能量释放率之间存在抛物线关系,而裂纹扩展情况与被粘物的表面粗糙程度有关。表面越粗糙粘合剂层中空隙越多,裂纹更趋向于在粘合剂层中扩展,如图3(a)所示。Sharp等[39]选用玻璃纤维制备了三维正交机织复合材料“L”型和 “π”型两种接头,如图3(b)所示,测试了新型风力发电叶片接头的粘合性能。结果显示,三维机织 “π”型结构预制件的巧妙设计改变了主要失效模式,消除了粘合剂层中的灾难性裂纹扩展,显着提高了梁的整体强度。总体而言,胶接技术具有结构轻、连接效率高和低成本等优势,且构件不会受到制孔影响产生应力集中,但存在连接强度较弱的问题。

与胶接相比,机械连接具有便于检查连接质量、可重复拆卸装配和在不同环境中表现稳定等优势,因而在现阶段重大装备的关键主承力结构中得到广泛应用。机械连接的形式主要包括对接和搭接两种,而依据受力形式不同,又可分为单剪和双剪两类[37]。Saleh等[40]与Warren等[41] 围绕三维正交机织、浅交弯联、浅交直联3种结构,进行了碳纤维树脂基复合材料与金属螺栓连接的试样正轴和偏轴测试。结果显示,三维机织结构中厚度方向的连接纱能够有效增强材料的连接力学性能。Zhang等[42]针对三维正交机织结构碳\碳复合材料,测试了销钉连接强度,并通过有限元模型分析了渐进损伤过程。结果显示,贯穿厚度方向的纱线同样能够明显增强构件层间强度。

在紧固件选择方面,相较于自冲铆接,预先制孔并以螺栓或销钉连接的形式更适合脆性复合材料。其中,使用凸头螺栓的单螺栓连接和销钉连接是当前研究的主要形式。在此类连接中,制孔导致的应力集中与织物结构损伤使连接效率下降,是不可避免的问题。此外,还存在制备成本及工作量增加和接头增重等短板。

预埋工艺是弥补机械连接缺点的主要方法之一。通常,在制孔前埋入金属件,能够一定程度上缓解制孔带来的强度下降。Xu等[43]采用预埋工艺制备了含孔玻璃纤维复合材料试样,对比了三维机织结构的预埋孔试样与钻削制孔试样的强度。结果显示,预埋工艺能够有效增加含孔试样的拉伸强度。郑锡涛等[44]研究了预埋件对碳纤维复合材料耳片构件连接力学性能的影响。结果显示,预埋件的使用能够使接头的拉伸破坏载荷有明显增加。结合文献[43-44]分析,预埋工艺能够有效改善开孔和连接带来的强度下降问题,使结构能够承受比机械加工更高的载荷,但存在设计要求高和工艺复杂的问题。目前,有关三维纺织复合材料预埋工艺、预埋方式及性能关联研究仍处于探索阶段。

总体而言,有关三维纺织复合材料加工连接技术的研究仍处于初步探索阶段。如何在加工工艺方面建立可靠的加工损伤评价体系,理清加工方式与材料性能的映射关系,是加速三维纺织复合材应用的重要前提。在此基础上,如何结合结构特性,发挥三维纺织结构近净成型的优势,开展“量体裁衣”的连接工艺研究,以降低损伤和提升连接强度,是面临的关键挑战。

1.2 三维纺织复合材料加工连接的无损检测技术

三维纺织复合材料在加工和连接过程中不可避免地产生“弱结”现象,这往往是服役过程中损伤的起始位置。因此,识别和量化加工连接过程中三维纺织复合材料的损伤形式是面临的关键问题。近年来,随着检测方法的快速发展,诸如激光剪切散斑干涉、涡流测试、布拉格光栅传感器检测、红外热成像检测、断层扫描、声发射监测、电子显微镜观察等无损检测技术在复合材料领域得到关注。其中,在三维纺织复合材料方面应用较广泛的技术包括全场非接触应变测量系统、声发射及Micro-CT等,如图4所示。

非接触全场应变测量系统(Digital image correlation,DIC)是一种通过加载过程图像相关点进行对比,以获得全场应变分布的技术。相比传统的应变片和高速摄影方法,不仅可以准确获得全场应变变化,还可以通过图像云图预测损伤的起始和演化。Dai等 [47]利用DIC技术,开展了含孔碳纤维三维机织复合材料拉伸载荷下的力学行为及损伤,直观地展示了正交机织与浅交弯联(2.5 D机织)两种结构的全场应变,如图5所示。通常,在连接结构的测试中,材料的主要的损伤部位被相邻连接件遮挡,因而需要对测试装置或夹具做出调整。He等[48]利用DIC采集试样厚度方向应变,得到复合材料接头的二次弯曲特征,进而研究了层合复合材料与铝合金部件单搭接接头强度,设备搭建如图6(a)所示。Mounien等[49]利用半孔加载的方式模拟销接条件,从而避免接头对试样受挤压部位的遮挡,并利用DIC记录了三维机织复合材料的承载应变,如图6(b)所示。Garcia等[50]使用在材料失效区域开窗的特殊夹具,实现了三维机织复合材料凸耳构件在销钉加载过程中对挤压区域的DIC检测,如图6(c)所示。通常DIC技术的检测仅限于面内的应变,而3D-DIC技术通过搭建两个高速摄影机,可以实现面内目标三维运动的检测。Mehrabian等 [51]使用3D-DIC技术,表征了层合复合材料单搭接接头的二次弯曲现象,研究了胶螺混合接头在三螺栓单搭接条件下的承载响应。结果显示,粘合剂的引入能够显着降低二次弯曲现象。

声发射(Acoustic emission,AE)技术通过采集材料在发生变形或裂纹过程中释放出的能量并进行聚类分析处理,进而获得材料的损伤过程及量化不同损伤在过程中的占比[52]。Garcia等[50]针对三维机织耳片试样,结合AE与DIC两种技术,获得了累积声发射能量随时间变化曲线及应力-应变曲线关键点的全场应变图像,总结耳片试样的失效模式以剪切为主。Duan等[13]和Liang等[45]融合了AE、DIC和CT等多种非接触表征技术,对三维机织和三维编织复合材料在弯曲、冲击、疲劳等不同载荷下的力学性能和渐进损伤进行了系统评价。近年来,学界也尝试利用机器学习技术辅助声发射信号进行聚类分析,以期提高声发射测试的分析效率与准确度。

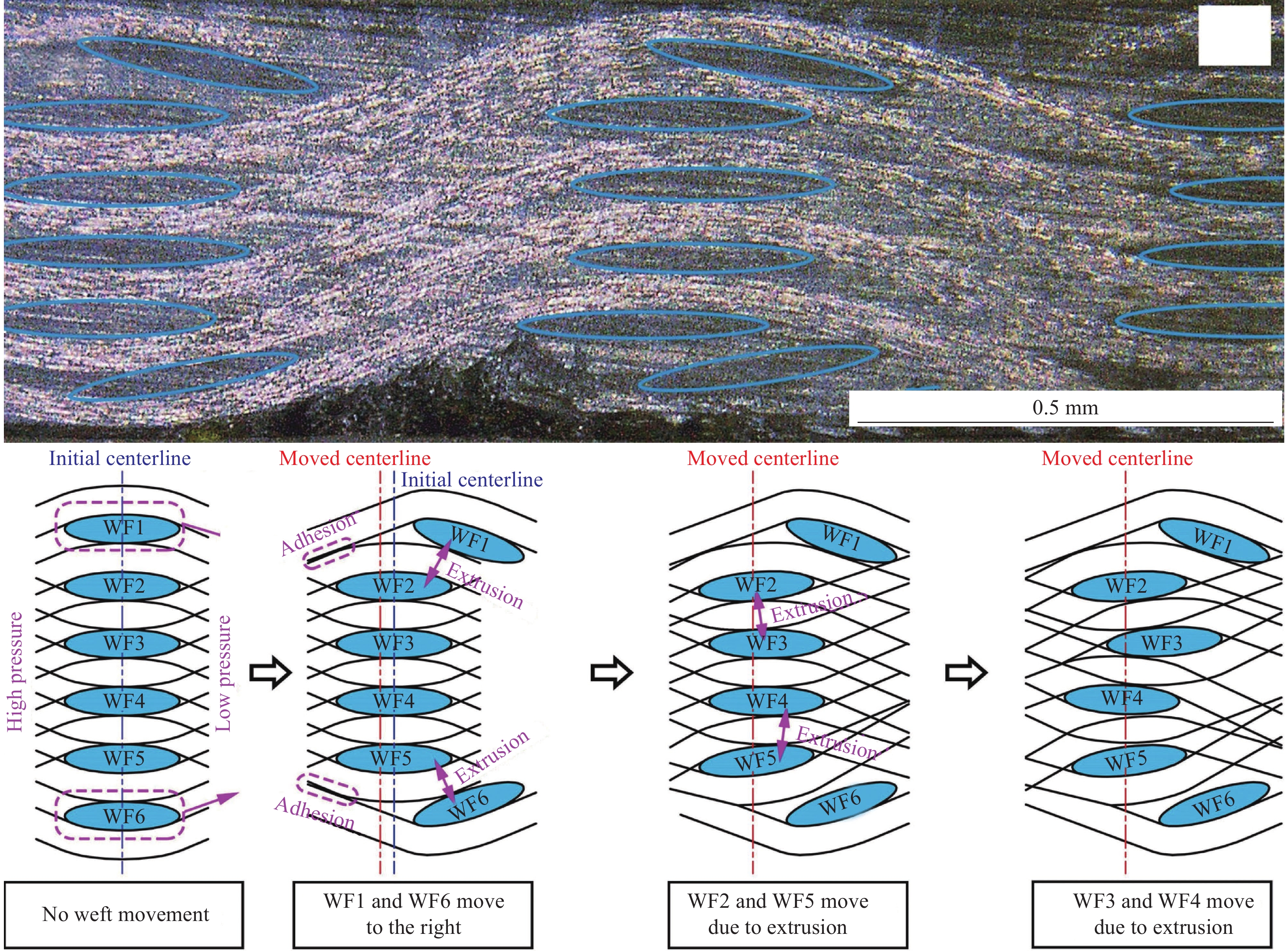

近年来,基于X射线的计算机断层扫描(Computed tomography,CT)在复合材料损伤的研究中愈发广泛。其主要原因是,通过CT图像能够直观地展示纤维增强复合材料的复杂结构、材料内部纱线形态和孔隙缺陷、加工后型腔表面损伤及试样渐进破坏过程。进一步地,通过图像处理软件,可进行损伤模式分类和量化,有利于深入地揭示材料的损伤机制的,且可为高保真数值模型的建立及验证提供支撑[53-55]。Guo等[56]基于CT扫描图像总结了浅交弯联结构中纬纱的偏移规律,并利用随机数原理在有限元模型中复现了浅交弯联结构织物在复合后纬纱的偏移,如图7所示。

综上所述,DIC、AE和CT是用于三维纺织复合材料加工连接无损检测的3种典型技术,可有效评估加工及服役前后材料的损伤变化,但存在检测成本高、过程繁琐和精度低等问题。因此,随着科技发展,如何融合人工智能学习,进而快速识别和量化三维纺织复合材料的加工连接局部缺陷特征,以降低成本和提升可靠性是非常重要的发展方向。

2. 三维纺织复合材料加工连接力学性能研究

2.1 三维纺织复合材料开孔力学性能研究

2.1.1 开孔力学性能实验研究

二维纺织结构复合材料开孔加工后,出现分层问题,力学性能下降明显,而三维纺织结构能够有效克服该缺陷。Saleh等[40]围绕正交机织、浅交直联、浅交弯联等3种含开孔三维机织结构,通过正轴和偏轴拉伸测试,并利用DIC与CT分析了开孔强度及损伤模式,如图8所示。结果显示,三者均具有较低的缺口敏感性,且失效过程均为渐进式损伤。其中,正交机织结构展示了最高的失效强度和失效应变,其原因在于该结构能够有效地使缺口周围的应力向外扩展。

Guo等[56]与Zhang等[57]、Guo等[58]围绕浅交弯联结构的缺口承载性能,利用CT及DIC技术,分析了经向拉伸与纬向拉伸的损伤过程。在经向拉伸实验中,应力集中主要发生在孔边缘处不连续的经纱上,且应力集中效应随孔径增加。CT图像显示,经向拉伸断裂的破坏模式主要为经纱断裂和基体开裂[57]。经向拉伸的断裂面大致可以分为靠近孔的粗糙断裂区和远离孔的光滑断裂区两个部分。其中,光滑断裂部分损伤的机制与无缺口试样相似[56],而孔径增大使纬向纱线损伤更严重,进而使断裂面更趋向于光滑断裂。在纬向拉伸实验中,随孔径增大应力应变曲线的非线性特性减小,DIC图像显示,孔边缘的应力集中出现在试样长度方向上,分布宽度约等于缺口直径,且应力集中区随孔径增大,而应力梯度随之减小[58]。

在疲劳性能方面,Dai等[47]选择正交机织与浅交弯联两种结构展开研究,对比了二者的静态与疲劳强度,利用CT、DIC及热应力分析表征了材料的结构与渐进损伤过程之间的关系。结果显示,浅交弯联结构开孔试样的静态与疲劳拉-拉测试性能均高于正交机织结构,且在疲劳测试中产生的损伤部位更少。

此外,对三维纺织结构而言,孔洞的存在同样影响试样的全场应变分布。Liang等[59-61]对三维四向与三维五向结构的开孔承载性能展开研究,对比了两种结构在不同参数下的拉伸、压缩与疲劳性能,归纳了其力学性能特点,总结了开孔剩余强度的预测公式,并分析了损伤机制。与三维机织结构相同,三维编织结构具有良好的层间性能与缺口敏感性,在宽径比(W/D)为5时,缺口试样的拉伸与压缩强度剩余分别为74%~79%和62.5%~68%,远高于层合复合材料。缺口尺寸主要影响抗拉强度,而对模量影响较小。在拉伸载荷下,初始损伤出现在孔边缘,裂纹沿编织角方向的纱线传播,如图9(a)所示;在压缩载荷下,裂纹由孔边缘沿横向扩展,如图9(b)所示,纱线以剪切失效为主,局部纱线形成扭结带。疲劳测试结果表明,三维四向结构与三维五向结构在低编织角度下的模量和抗拉强度相近,但前者具有更好的抗疲劳性能。两种结构在拉伸-拉伸疲劳载荷下的失效机制相似,裂纹通常沿树脂富集区和基体-纱线界面发展,但损伤断面有所不同。三维五向结构倾向于沿纵向断裂,且在纵向和横向上都出现了更多的裂缝,损伤面积大。而三维四向通常横向断裂,损伤面积小,对损伤的抑制效果更好。

总体而言,极端环境下(高低温、高压和高湿环境下)三维纺织复合材料的开孔力学性能试验研究仍有待推进。因此,搭建极端环境下材料/构件渐进损伤表征平台,理清过程失效机制,将对提升构件可靠性具有重要意义。

2.1.2 开孔力学性能有限元分析

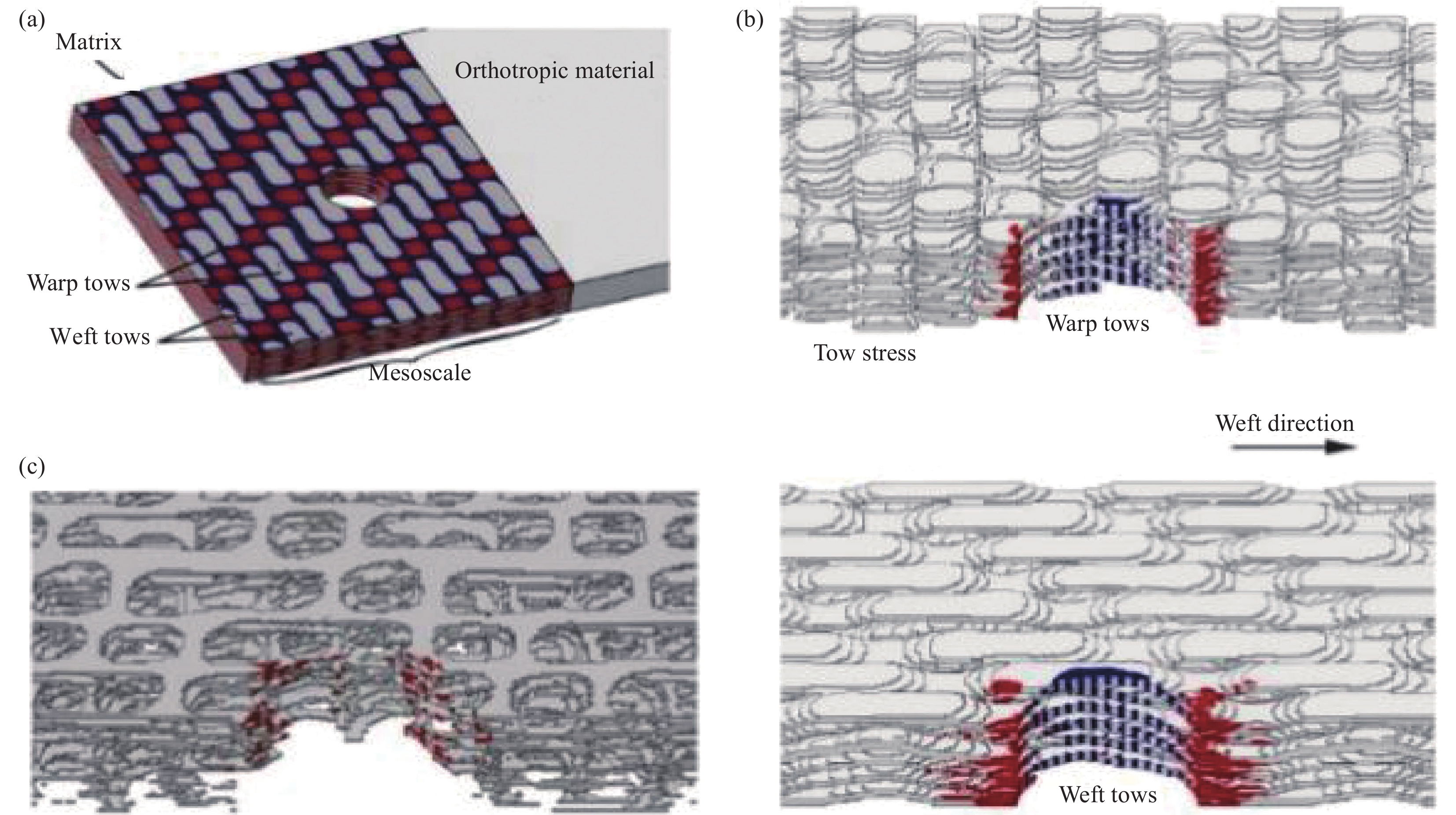

含开孔三维纺织复合材料的损伤数值分析多选用Hashin失效准则。早期的研究受限于计算成本,多采用均质化方式建模,但考虑到复合材料内部结构复杂,均质化的建模忽略了材料内部结构的影响,难以有效地研究三维纺织复材在缺口附近的损伤过程。近年来,学者逐渐开始采用宏-细观结合的计算方式。即,在缺口部位采用细观模型,而远离缺口位置采用均质模型,如图10所示[62]。通常,分别将细观模型中基体和纱线视为各向同性和横观各向同性。如此,不仅能够提升计算效率,还能够直观地展示各个加载阶段不同部位纱线及基体渐进损伤情况。此外,在计算建立1/2或1/4模型,通过对中心面施加对称约束、合理选取网格尺寸等,也是提升计算的效率常用的方式。

Zhang等[57]开发了一种多尺度渐进损伤模型,在其单胞模型中考虑了表面挤压,并基于单胞模型建立均质的开孔试样模型。利用模型预测了缺口板的模量和强度,并分析了单胞的损伤机制及损伤在试样中的传播过程。计算结果显示,试样的最大应变区出现在孔的左右两侧,而最小应变区出现在孔的上下两侧,孔边缘的应变场呈对称的纺锤形分布。Guo等[56]与Guo等[58]利用CT获得材料内部织物结构。基于扫描结果,分别为经向拉伸与纬向拉伸的损伤过程建立了宏-细观结合的有限元模型,并使用裂纹带理论作为损伤演化模型。前者以CT扫描结果获取纱线参数,并以随机数原理体现纬纱在复合过程中受到挤压后的形貌,如图11(a)所示,以此为基础建立含有多列纬纱结构的全厚度单胞,进而建立多尺度1/2模型。利用模型对不同孔径的纬向载荷进行了模拟,预测了材料强度,并揭示了各组纱线及基体的渐进损伤过程:缺口试样在拉伸过程中的主要损伤从孔边缘延伸试样边缘,而次生损伤则大量出现在孔边缘的扇形区域[56]。后者通过模型分析损伤传播过程,结论认为纬纱在加载中为最主要承力的结构,受到严重的损伤,经纱损伤面积大,且经纱周围基体损伤也较严重。小孔径试样保留更多的纬向纱线,故能够在断裂前承受更多损伤,因而损伤范围随孔径增大逐渐由凸形变为凹形,如图11(b)所示[58]。

一般而言,三维纺织复合材料的拉伸损伤通常发生在接结经纱弯曲处等 “弱结”处。与之不同的是,开孔后试样的损伤均由孔壁的应力集中区产生并向外扩散[63]。基于这样的损伤机制,Zhang等[63]与Xu等[43]分别提出了两种增强开孔试样拉伸性能的改进方法,并利用有限元分析了新结构的渐进损伤过程。前者在浅交弯联结构的面内添加了45°的斜向纱线,如图12(a)所示。其中,面内纱线使用TG800 X-12 K×2,接节经纱使用TG800 HXC-6 K。拉伸测试结果相较于完整试样的强度损失仅9.8%。斜向纱线的加入不仅增加了载荷方向承载的纱线数量,也增强了织物之间的连结,使试样中承载方向上被截断的纱线能够更好的传递载荷。基于Murakami-Ohno损伤模型的数值分析结果显示,45°纱线在拉伸中受到剪切作用,并偏转损伤方向,使之沿45°方向传递,而试样的失效依旧由经纱的损伤主导。后者以玻璃纤维复合材料为研究对象,对比了平纹铺层和浅交弯联结构开孔试样的强度,结构参数如表2所示。其中,浅交弯联试样在织造的过程中加入预埋件,在纱线没有断裂的情况下形成预制孔洞,如图12(b)所示。结果显示,预埋制孔的浅交弯联试样损伤面积更大,且具有极低的拉伸强度损失,但设计与制备的流程较繁琐。

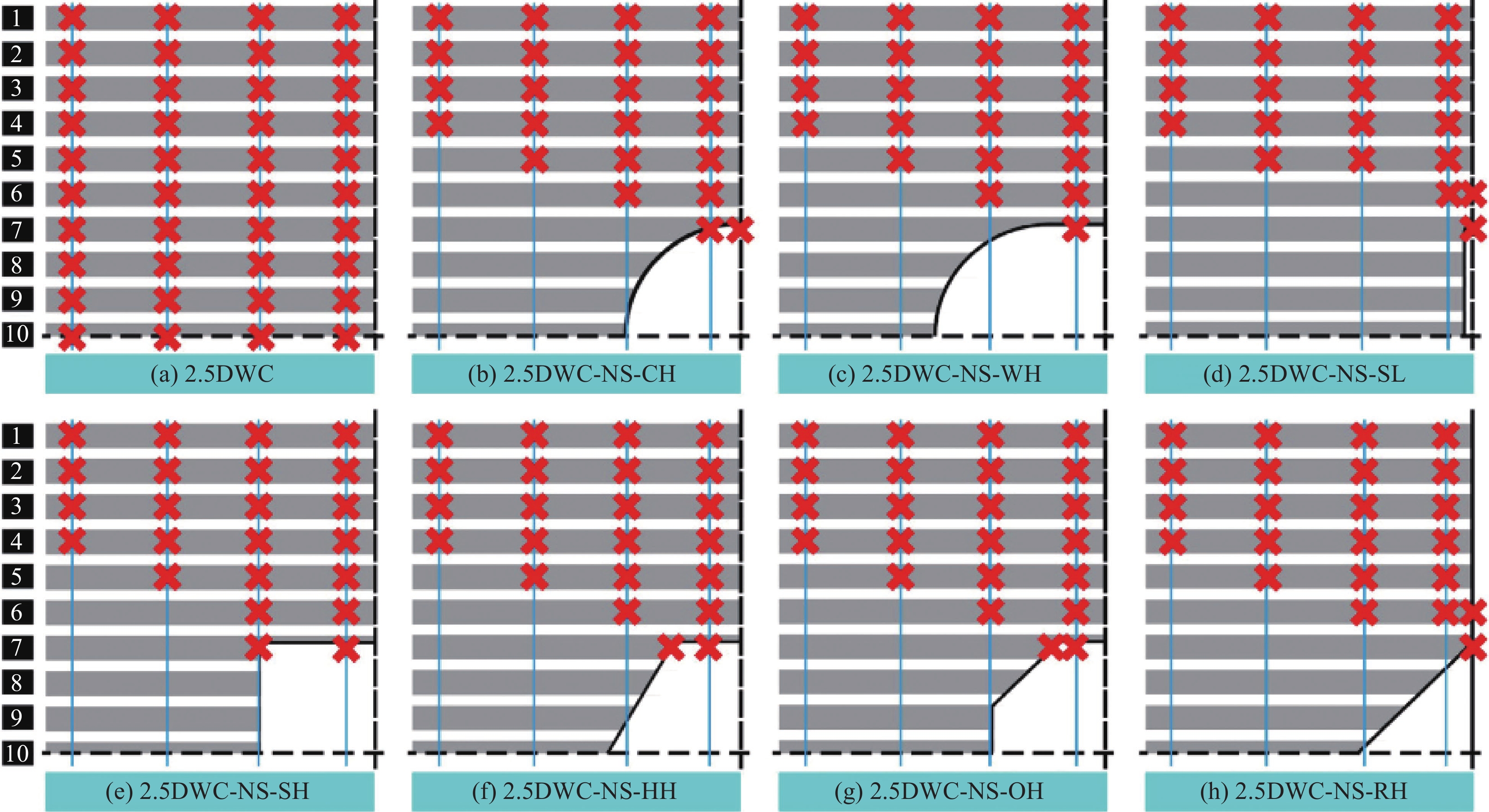

试样的几何形状是影响加载过程中应力分布的重要因素,同时也决定了材料的损伤过程。天津工业大学Guo等[64]与南京航空航天大学Guo等[65]以浅交弯联结构为研究对象,进一步探讨了孔的几何形状对损伤产生位置的影响。前者选取常见的圆形孔、方形孔和跑道形孔试样进行测试。结果表明,相较于完整试样,当试样孔直径为6 mm且W/D=6时,抗拉强度减少均为35%左右。同时,在缺口最大宽度固定的情况下抗拉强度也相对固定。后者测试了多组不同的常用的孔形状,归纳了孔洞的几何连续性对应力集中系数和初始损伤的影响规律,如图13所示。结果显示,刚度随着应力集中系数增加,强度则主要与孔洞面积相关。

![]() 图 13 具有不同缺口形状的2.5D机织开孔试样的失效机制示意图(竖线表示经纱位置;叉表示经纱完全损坏的位置)[65]Figure 13. Failure mechanism of 2.5D woven open-hole specimens with different notch shapes (Line indicates the position of the warp; Cross indicates the position where the warp is completely damaged[65]NS—Notch shapes; CH—Circular hole; WH—waist hole; SL—Slit; SH—Square hole; OH—Octagon hole; HH—hexagon hole; RH—Rhombus hole

图 13 具有不同缺口形状的2.5D机织开孔试样的失效机制示意图(竖线表示经纱位置;叉表示经纱完全损坏的位置)[65]Figure 13. Failure mechanism of 2.5D woven open-hole specimens with different notch shapes (Line indicates the position of the warp; Cross indicates the position where the warp is completely damaged[65]NS—Notch shapes; CH—Circular hole; WH—waist hole; SL—Slit; SH—Square hole; OH—Octagon hole; HH—hexagon hole; RH—Rhombus hole以上研究大多集中于室温下材料的力学性能表征,而实际使用中材料面临不同温度环境。Song等[62, 66]对比了室温与热环境中三维机织缺口试样力学性能,测试了静态拉伸性能及疲劳强度,并建立了湿热环境中复合材料的损伤模型,用于强度预测及损伤过程研究,如图14所示。结果显示,开孔试样在高温环境下的静态拉伸强度损失更多。相同温度下试样的疲劳寿命与应力水平负相关,且当应力水平小于阈值时,能够实现材料的无限疲劳寿命。此外,由于高温环境下树脂基体的延展性有所提升,一定程度上适应缺口边缘的应力集中,进而增强材料的疲劳性能。

总体而言,用于三维纺织复合材料力学分析模型主要包括宏观均质模型和全尺寸细观模型。前者无法准确地体现纤维分布特性,而后者建模和计算工作量大。因此,如何平衡计算效率和计算精度,发展含开孔三维纺织复合材料力学分析模型仍是重要的研究方向。此外,发展不同服役环境下三维纺织复合材料的强度准则和损伤模型,进而有效地预测其失效也是其应用的关键。

2.2 三维纺织复合材料连接力学性能研究

2.2.1 连接力学性能实验研究

连接方式对三维纺织复合材料力学性能具有明显影响。例如,沉头螺栓由于需要通过加工消除更多的材料所以强度低于凸头螺栓;单搭接强度通常低于双搭接,同时由于加载过程中螺栓角度的偏移导致材料受到的应力增加,产生二次弯曲效应,损伤过程与双搭接接头有所不同。

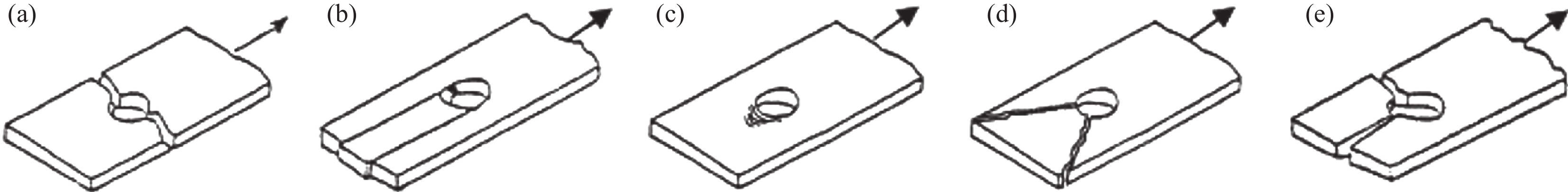

与层合复合材料相同,在连接条件下,三维纺织复合材料的损伤机制的主要特征包括基体开裂、纤维弯曲、界面脱粘和纤维断裂。受W/D、孔距与孔径比(E/D)等孔的几何位置相关条件影响,材料的失效存在净张力失效、剪切失效、挤压失效、撕裂失效、劈裂失效5种失效形式,如图15所示。其中,净张力失效和剪切失效是短暂且灾难性的,这被普遍认为是接头强度不足所致。而挤压失效是优选的损伤模式,其具有较高的破坏载荷,且在损伤过程中易于检测损伤信号,大大提升了结构的可靠性[67]。

在碳/碳复合材料的连接研究方面,Zhang等[68]测试了销钉连接条件下材料的拉伸力学响应,利用AE和CT研究损伤过程,总结了孔的几何参数对载荷和破坏模式的影响。结果显示,正交机织碳/碳复合材料试样的载荷-位移曲线可分为线弹性、损伤产生和扩展及结构失效3个阶段。材料的厚度比(D/t)几乎不影响失效模式,W/D和E/D的增加能够使净张力失效和剪切失效向挤压失效转变。Tang等[69]测试了单、双螺栓单搭接接头的力学性能,研究了载荷分布问题,总结了试样与接头的几何形状等参数对接头强度的影响。结果显示,单螺栓连接的失效形式多为挤压破坏,而双螺栓连接则更倾向于净张力破坏。

在碳纤维树脂基复合材料方面,Warren等[41]围绕三维机织复合材料的螺栓连接,围绕正交机织和浅交弯联两种结构,开展了正轴及不同偏轴角度单搭接及双搭接拉伸测试,并总结了损伤形式。结果显示,双搭接接头的强度约为单搭接的两倍,偏轴载荷下各结构刚度减少在24.7%~32.7%之间,在宽径比为6的情况下,试样发生挤压损伤,挤压区域厚度有所增加。试样拉伸损伤图像展示了这些结构的损伤模式,如图16所示,材料受到的损伤主要包括脱粘和基体开裂,裂纹通常沿纱线传播,其中,厚度方向纱线能够使裂纹在层间传导。Saleh等[40]选取三维正交机织、浅交弯联、浅交直联3种结构,测试了螺栓连接偏轴拉伸力学响应,并总结了不同结构的损伤过程特点。结果显示,正交机织结构抵抗应变和损伤延伸能力较强,且损伤过程中能量吸收更高,而浅交弯联次之。由此推断具有全尺寸Z向纱的结构能够更好的抑制分层,并延迟最终的失效,与开孔试样的研究结果相吻合。Mounien等[49]使用赛峰集团(SAFRAN)提供的试样,使用常规的销接夹具及半孔销夹具,测试了三维机织复合材料销接的力学响应,讨论了偏轴方向、试样厚度、开孔半径对测试结果的影响,并对D/t进行拟合。结果显示,经向、纬向及45°偏轴的加载曲线形状大致相似,在半孔销承载实验中经向拉伸试样的强度及模量都较高,纬向试样的模量次之。值得注意的是,尽管45°偏轴方向没有纱线,其损伤载荷相较纬向也更高。材料取向对于强度的影响在D/t≥3之后逐渐消失。而在更贴近实际使用情况的双搭接销测试中,45°偏轴具有最高的强度,经向试样次之。

在连接方面,面向三维编织结构的研究较为有限。唐玉玲等[70]针对三维六向碳纤维树脂基复合材料,研究了单搭接接头在载荷下的力学响应。围绕搭接的侧向约束条件与二次弯曲效应,分析了挤压失效区域与净张力失效区域的断面形貌,总结了试样破坏模式。结果显示,3种侧向约束下,破坏模式均为挤压破坏,侧向约束对挤压破坏载荷影响不明显。郑锡涛等[44]研究了耳片构件的拉伸破坏机制及破坏载荷,围绕加工连接方式、编织结构及孔几何位置3个参数,对比了三维四向、三维五向及三维六向结构在不同试样尺寸与制孔条件下的破坏模式,如表3所示。结果显示,编织预留孔能够有效增强接头强度;三维五向与三维六向结构相较于三维四向在端距与孔径比较大的大单耳试样(端距H=33 mm,孔径为22 mm)中具有优势,而小单耳试样(端距H=22 mm,孔径为22 mm)则反之;三维六向的编织方式能够提高机械钻孔接头的承载能力。

表 3 三维编织试样破坏载荷和破坏模态对比[44]Table 3. Comparison of failure loads and failure modes for 3D braided specimens[44]Number Sample number Braided structure Forming method of the hole Failure load (kN) Failure mode 1 4D22Y Three-dimensional

Four-directional (3D4D)Braiding reserved holes 79.4 Bearing, Net-tension 2 4D33Y Braiding reserved holes 87.9 Bearing, Net-tension 3 5D22 Three-dimensional

Five-directional (3D5D)Mechanical drilling 15.2 Cleavage 4 5D33 Mechanical drilling 37.4 Bearing, Shear-out (or Tear-out) 5 5D22Y Braiding reserved holes 77.7 Net-tension 6 5D33Y Braiding reserved holes 95.8 Bearing, Net-tension 7 6D22 Three-dimensional

Six-directional (3D6D)Mechanical drilling 29.1 Shear-out (or Cleavage) 8 6D33 Mechanical drilling 47.1 Bearing, Net-tension 9 6D22Y Braiding reserved holes 69.2 Bearing, Net-tension and Shear-out 10 6D33Y Braiding reserved holes 89.0 Bearing, Shear-out Note: 22 and 33 in the specimen number represent the end distance H=22 mm and 33 mm. 近年来,关于三维纺织复合材料连接的研究集中在不同孔几何位置参数对接头性能的影响上,主要涉及螺栓和销钉两种连接方式。测试形式主要为常温条件下的静态加载,对疲劳载荷及不同温度湿度环境下材料性能的关注有待跟进。而对不同织物结构下,不同连接参数、不同接头形式,诸如π接头、胶螺混合接头、过盈配合等连接方式等的接头强度及损伤过程的研究则更薄弱。此外,关注三维纺织复合材料多钉连接载荷分配的研究也尚不充分。因此,在不同服役环境下三维纺织复合材料接头的力学性能表现及针对服役条件的改进设计或成为未来研究的重点。

2.2.2 连接力学性能有限元分析

在三维纺织复合材料连接中,由均质模型向宏-细观结合的建模的转变同样是近年来的研究趋势。而与开孔力学性能研究略有不同的是,三维纺织复合材料连接力学性能的细观模型位置可以被进一步缩小到挤压损伤发生的区域。

在碳/碳复合材料的连接方面, Tang等[69]针对三维六向编织结构,测试了螺栓连接的接头强度,利用均质有限元模型,分析了几何参数对接头的力学性能和失效机制的影响,并总结了孔几何位置参数的参考值。Zhang等[42]基于CT扫描结果,建立了多尺度模型,用于分析正交机织碳/碳复合材料在销钉连接条件下的损伤机制。利用CT技术指导,分别建立了纤维/基体和基体/孔隙的微观代表性体积单元(RVE)模型、纱线/界面/基体的中尺度RVE及宏观尺度复合材料开孔试样模型,利用微观RVE模型,研究了不同方向的纱线及含孔隙基体受到应力后的响应;利用细观RVE模型,描绘了在各载荷情况下发生灾难性失效前纱线/界面/基体 RVE内的应力云图;利用宏观模型,将受挤压损伤部位的细观模型引入宏观尺度碳/碳复合材料开孔试样模型中,如图17所示。有限元分析结果显示,最初的裂纹由基体的孔隙中产生,大模量经纱的纵向压缩断裂和孔周围的基体损伤是初始挤压损伤的主要形式。在灾难性损伤前,经向纱线和Z向纱线承受最高的应力,其次在纱线交叉的地方也显示出较高的应力。此外,从宏观模型模拟中可以发现在整个损伤演化过程中都有较轻微的Z 向纱线和界面的损伤贯穿始终,这解释了三维织物具有良好的面外性能的原因:Z向纱线几乎不发生弯曲损伤,从而减轻了由平面外作用引起的界面脱粘,增强了复合材料的抗分层能力。

在碳纤维树脂基复合材料连接方面,唐玉玲等[70]针对三维六向编织结构,测试了单搭接接头在载荷下的力学响应,建立了均质有限元分析模型。模型假设材料具有正交各向异性,采用点应力准则(PSC)预报螺栓连接的破坏应力,通过升温法在模型中施加不同螺栓预紧力。利用模型输出了拉伸载荷F=12 kN时孔周、净张力区与挤压区域断面的应力分布图,如图18所示。Warren等[71]在前文[41]基础上进行有限元模拟,基于CT扫描结果体素化纱线建立织物结构,基于Hashin失效准则和Matzenmiller-Lubliner-Taylor(MLT)损伤模型,建立了浅交弯联结构的中尺度渐进损伤模型,如图19所示。该模型能够还原螺栓连接载荷实验中材料受到的挤压损伤,且可以拓展到多紧固件接头及不同参数的织物的强度预测中。Garcia等[50]针对三维机织复合材料耳片构件,结合Onera 损伤模型(ODM-PMC)与Mazars损伤演化规律建立了有限元模型,该模型能够重现在应力应变曲线中观察到的载荷平台区及特定的基体损坏模式,如图20所示。结果显示,耳片构件失效主要由基体损伤驱动,试样在失效后有平行于拉伸方向的突起,但经过断层扫描确认,凸起区域没有发生纱线断裂。基体损伤由面内剪切产生、由孔边界平行于加载方向扩展到构件末端,且贯穿整个厚度。

在上述三维纺织复合材料缺口性能及连接性能的研究基础上,学者进一步对复杂构件的连接性能进行了模拟。Guo等[72]为一种三维五向编织复合连接件建立有限元模型,用于预测连接件在载荷下的力学响应,进而为连接件设计提供最佳参数,如图21(a)所示,分析使用了平板件实验中得到的横向纵向的弹性模量、剪切模量等力学性能与编织角、纤维体积分数的关系等参数,使用解析方法计算了弹性常数,以4个内部亚单胞、两个面单胞及一个角单胞来描述三维五向编织复合材料的晶胞结构。El Masnaoui等[73]针对三维编织复合材料法兰接头开发了半解析模型。其中,法兰与垫圈使用轴对称壳单元进行建模,整个连接部分使用混合轴对称壳单元进行建模,螺栓使用梁单元进行建模,法兰被螺栓固定的部分使用一维梁连接来进行建模,如图21(b)所示。模型采用直接刚度法进行分析,输出了各组件在载荷下的力学响应。

综上所述,多尺度有限元模型可以清晰地展示接头位置的损伤过程。但相较于开孔力学性能研究,连接方式及结构更为丰富且复杂。因此,如何建立符合三维纺织复合材料连接形态的多尺度力学分析模型,有效获取接头应力应变数据及强度特性,进而获取安全使用系数,是未来研究的重要部分。

![]() Figure 21. (a) Geometric model of the 3D5D braided composite joint[72]; (b) Schematic and semi-analytical model of the flange joint[73]rbolt—Radius of bolt; rfmin, r′fmin—Radius of upper/lower flange; t, t'—Thickness of flange; α, α′—Angle of flange; [ace], [a'c'e']—Axisymmetric shell elements; [bd], [b’d’]—Hybrid axisymmetric shell elements; [d’y]—1D beam connector;[x, y]—Beam element

Figure 21. (a) Geometric model of the 3D5D braided composite joint[72]; (b) Schematic and semi-analytical model of the flange joint[73]rbolt—Radius of bolt; rfmin, r′fmin—Radius of upper/lower flange; t, t'—Thickness of flange; α, α′—Angle of flange; [ace], [a'c'e']—Axisymmetric shell elements; [bd], [b’d’]—Hybrid axisymmetric shell elements; [d’y]—1D beam connector;[x, y]—Beam element3. 结束语

三维纺织复合材料具有优异的力学性能、可设计性和近净成形等优势,已成为航空航天和国防军工重大装备部件的重要组成部分。目前,国内外学者虽然在三维纺织复合材料加工连接技术及力学性能表征方面开展了一定的研究,但着眼于提升工程应用的可靠性和承载效率仍面临巨大挑战,具体可概述为

(1) 三维纺织复合材料结构-加工连接一体化设计方法。发展基于数据驱动的结构设计方法,建立三维纺织复合材料细观结构特性与加工连接关联的数字化关系,构建微细结构与加工连接的一体化方法。

(2) 三维纺织复合材料 “高质低损”加工及损伤检测技术。发挥三维纺织结构近净成形的性能特点,开发专用加工刀具和连接装置,规范加工工艺,实现三维纺织复合材料 “高质低损”加工连接。在此基础上,结合图像及信号处理技术,发展加工连接部位损伤快速定位、识别和量化技术。

(3) 服役环境下含加工连接三维纺织复合材料力学性能及损伤原位表征。针对航空、航天、深海等极端条件应用需求,结合声发射、全场非接触应变和断层扫描等先进表手段,发展三维纺织复合材料“材料-结构”多层级等效原位实验方法,构建损伤量化方法,揭示服役环境下渐进损伤过程,明确失效机制。

(4) 三维纺织复合材料加工连接多尺度力学分析方法。收集三维纺织复合材料加工连接微细结构单元及性能数据,形成特征样本库,发展基于数据驱动的机器学习方法,开展多尺度力学分析,有效输出设计依据。

-

图 1 三维纺织复合材料构件与常见三维纺织结构:(a) 全尺寸连续纤维陶瓷基复合材料(CFCC)燃烧室[1];(b) 陶瓷基复合材料(CMC)涡轮外环零件[2];(c) 采用三维机织技术制作的起落架摇臂[3];(d) 海洋环境使用的叶轮结构件[4];三维纺织结构[5]:三维编织:(e) 三维四向;(f) 三维五向;(g) 三维六向;(h) 三维七向;三维机织:(i) 三维正交机织;(j) 浅交弯联(2.5 D织物) ;(k) 浅交直联(衬纬2.5 D织物)

Figure 1. Component and common structure of three-dimensionally reinforced composite: (a) Full-scale continuous fiber ceramic matrix composite (CFCC) combustor[1]; (b) Ceramic matrix composite (CMC) turbine outer ring parts[2]; (c) Rocker arm of the landing gear made by 3D weaving technology[3]; (d) Impeller structure used in the marine environment[4]; Three-dimensional textile structure[5]: Three-dimensional braided: (e) 3D 4D (three-dimensional four-directional) braided; (f) 3D 5D braided; (g) 3D 6D braided; (h) 3D 7D braided; Three-dimensional woven: (i) 3D orthogonal woven (ORT); (j) 3D layer-to-layer woven (LTL); (k) 3D angle interlock woven (AI)

图 2 (a) 机械加工引起的纱线翘曲与顶出示意图[18];磨料水射流(AWJ) (b)[19]、激光切割 (c)[20]和水射流引导激光 (d)[21]装置示意图

Figure 2. (a) Peel-up delamination and push-out delamination by machinin [18]; Schematic diagrams of abrasive water jet (AWJ) (b) [19], laser cuttin (c) [20] and water jet guided lase (d) [21]

HAZ—Heat affected zone; CFRP—Carbon fiber reinforced plastic; HSS—High-speed-steel

图 4 (a) 声发射(AE)仪器搭建[45];(b) 非接触全场应变测量系统(DIC)原理示意图[46];(c) X射线CT仪器原理图[15];(d) AE与DIC结合检测仪器搭建[13]

Figure 4. (a) Acoustic emission (AE) instrument setup[45]; (b) Schematic of digital image correlation (DIC)[46]; (c) Schematic of X-ray CT[15]; (d) AE and DIC combined detection set up[13]

CCD—Charge coupled device; PC—Personal computer

图 6 连接条件下DIC的搭建:(a) 在试样侧面喷斑,研究二次弯曲现象[48];(b) 使用半孔加载模拟销钉载荷[49];(c) 使用在损伤区域开窗的销钉载荷夹具[50]

Figure 6. Construction of DIC for connected: (a) Spray spots on the thickness side of the specimen to research the secondary bending phenomenon[48]; (b) Half-hole loading to simulate pin-load[49]; (c) Pin-loading grips windowed for damaged area[50]

图 13 具有不同缺口形状的2.5D机织开孔试样的失效机制示意图(竖线表示经纱位置;叉表示经纱完全损坏的位置)[65]

Figure 13. Failure mechanism of 2.5D woven open-hole specimens with different notch shapes (Line indicates the position of the warp; Cross indicates the position where the warp is completely damaged[65]

NS—Notch shapes; CH—Circular hole; WH—waist hole; SL—Slit; SH—Square hole; OH—Octagon hole; HH—hexagon hole; RH—Rhombus hole

图 21 (a) 三维五向编织复合连接件的几何模型[72];(b) 法兰接头示意图与半解析模型[73]

Figure 21. (a) Geometric model of the 3D5D braided composite joint[72]; (b) Schematic and semi-analytical model of the flange joint[73]

rbolt—Radius of bolt; rfmin, r′fmin—Radius of upper/lower flange; t, t'—Thickness of flange; α, α′—Angle of flange; [ace], [a'c'e']—Axisymmetric shell elements; [bd], [b’d’]—Hybrid axisymmetric shell elements; [d’y]—1D beam connector;[x, y]—Beam element

表 1 树脂基纤维增强复合材料切削机制总结[25]

Table 1 Summary of cutting mechanism on resin-matrix fiber reinforced composites[25]

θ=0° θ=45° θ=90° θ=120° ac=10 μm Debonding-bending type Cutting-shearing type Buckling-dominant type Buckling-dominant type ac=30 μm Debonding-bending type Cutting-shearing type Kinkband-shearing type Bending-dominant type ac=50 μm Debonding-bending type Cutting-shearing type Kinkband-shearing type Bending-dominant type Notes: ac—Depth of cut; θ—Cutting angle. 表 2 3D机织与2D铺层玻璃纤维复合材料试样的结构参数[43]

Table 2 Structural parameters of 3D woven and 2D laminated glass fiber composite specimens[43]

Yarn Layers Linear density/tex Weaving density (ends/10 cm) 3D woven Warp 2 1102 50 Weft 3 600 40 Binder — 370 50 2D laminated Warp 1 1102 50 Weft 1 600 40 Binder — — — 表 3 三维编织试样破坏载荷和破坏模态对比[44]

Table 3 Comparison of failure loads and failure modes for 3D braided specimens[44]

Number Sample number Braided structure Forming method of the hole Failure load (kN) Failure mode 1 4D22Y Three-dimensional

Four-directional (3D4D)Braiding reserved holes 79.4 Bearing, Net-tension 2 4D33Y Braiding reserved holes 87.9 Bearing, Net-tension 3 5D22 Three-dimensional

Five-directional (3D5D)Mechanical drilling 15.2 Cleavage 4 5D33 Mechanical drilling 37.4 Bearing, Shear-out (or Tear-out) 5 5D22Y Braiding reserved holes 77.7 Net-tension 6 5D33Y Braiding reserved holes 95.8 Bearing, Net-tension 7 6D22 Three-dimensional

Six-directional (3D6D)Mechanical drilling 29.1 Shear-out (or Cleavage) 8 6D33 Mechanical drilling 47.1 Bearing, Net-tension 9 6D22Y Braiding reserved holes 69.2 Bearing, Net-tension and Shear-out 10 6D33Y Braiding reserved holes 89.0 Bearing, Shear-out Note: 22 and 33 in the specimen number represent the end distance H=22 mm and 33 mm. -

[1] 左平, 何爱杰, 李万福, 等. 连续纤维增韧陶瓷基复合材料的发展及在航空发动机上的应用[J]. 燃气涡轮试验与研究, 2019, 32(5):47-52. DOI: 10.3969/j.issn.1672-2620.2019.05.009 ZUO Ping, HE Aijie, LI Wanfu, et al. Application of continuous fiber reinforced ceramic matrix composites on aero-engine[J]. Gas Turbine Experiment and Research,2019,32(5):47-52(in Chinese). DOI: 10.3969/j.issn.1672-2620.2019.05.009

[2] TAKASHI A, TAKESHI N, KOOUN T, et al. Research of CMC application to turbine components[J]. Ihi Engineering Review,2005,8(2):58-62.

[3] 王海雷, 高艳秋, 范雨娇, 等. 三维编织复合材料研究及应用现状[J]. 新材料产业, 2017(3):51-54. DOI: 10.3969/j.issn.1008-892X.2017.03.012 WANG Hailei, GAO Yanqiu, FAN Yujiao, et al. Research and application status of three-dimensional braided composite materials[J]. Advanced Materials Industry,2017(3):51-54(in Chinese). DOI: 10.3969/j.issn.1008-892X.2017.03.012

[4] 孟祥福. 三维编织复合材料叶轮制件的RTM工艺设计[D]. 西安: 西安工程大学, 2019. MENG Xiangfu. RTM process design of 3D braided composite impeller parts[D]. Xi'an: Xi'an Polytechnic University, 2019(in Chinese).

[5] 陈利, 赵世博, 王心淼. 三维纺织增强材料及其在航空航天领域的应用[J]. 纺织导报, 2018(S1):80-87. DOI: 10.3969/j.issn.1003-3025.2018.z1.018 CHEN Li, ZHAO Shibo, WANG Xinmiao. Development and application of 3D textile reinforcements in the aerospace field[J]. China Textile Leader,2018(S1):80-87(in Chinese). DOI: 10.3969/j.issn.1003-3025.2018.z1.018

[6] PATEL D K, WAAS A M, YEN C F. Direct numerical simulation of 3D woven textile composites subjected to tensile loading: An experimentally validated multiscale approach[J]. Composites Part B: Engineering,2018,152:102-115. DOI: 10.1016/j.compositesb.2018.06.012

[7] MUÑOZ R, MARTÍNEZ V, SKET F, et al. Mechanical behavior and failure micromechanisms of hybrid 3D woven composites in tension[J]. Composites Part A: Applied Science and Manufacturing,2014,59:93-104. DOI: 10.1016/j.compositesa.2014.01.003

[8] BOGDANOVICH A E, KARAHAN M, LOMOV S V, et al. Quasi-static tensile behavior and damage of carbon/epoxy composite reinforced with 3D non-crimp orthogonal woven fabric[J]. Mechanics of Materials,2013,62:14-31. DOI: 10.1016/j.mechmat.2013.03.005

[9] HOU Y, HU H, SUN B, et al. Strain rate effects on tensile failure of 3-D angle-interlock woven carbon fabric[J]. Materials & Design,2013,46:857-866.

[10] LI D S, YANG Y, JIANG L. Experimental study on the fabrication, high-temperature properties and failure analysis of 3D seven-directional braided composites under compression[J]. Composite Structures,2021,268:113934.

[11] ZHU H, DU X B, LI D S, et al. Investigation of parameterized braiding parameters and loading directions on compressive behavior and failure mechanism of 3 D four-directional braided composites[J]. Composite Structures,2022,287:115357.

[12] ZUO H M, LI D S, JIANG L, et al. Longitudinal compression fatigue properties of 3D five-directional braided composites at different temperatures[J]. Composite Structures,2022,291:115602.

[13] DUAN Y, QIU H, YANG T, et al. Flexural failure mechanism of 2.5D woven SiCf/SiC composites: Combination of acoustic emission, digital image correlation and X-ray tomography[J]. Composites Communications,2021,28:100921.

[14] DU X B, LI D S, WEI Q H, et al. High temperature bending properties and failure mechanism of 3D needled C/SiC composites up to 2000℃[J]. Journal of the European Ceramic Society,2022,42(6):3036-3043. DOI: 10.1016/j.jeurceramsoc.2022.01.044

[15] LIU X, ZHANG D, QIU H, et al. On-axis fatigue behaviors and failure characterization of 3D5D braided composites with yarn-reduction using X-ray computed tomography[J]. Composites Science and Technology,2021,203:108585.

[16] LI D S, DANG M G, JIANG L. Fatigue behavior and failure mechanisms of 3D angle-interlock woven composite at room and cryogenic temperatures under bending[J]. Composites Communications,2021,23:100559.

[17] JIN L, JIN B C, KAR N, et al. Tension-tension fatigue behavior of layer-to-layer 3-D angle-interlock woven composites[J]. Materials Chemistry and Physics,2013,140(1):183-190. DOI: 10.1016/j.matchemphys.2013.03.020

[18] ISMAIL S O, DHAKAL H N, POPOV I, et al. Comprehensive study on machinability of sustainable and conventional fibre reinforced polymer composites[J]. Engineering Science and Technology — An International Journal,2016,19(4):2043-2052. DOI: 10.1016/j.jestch.2016.07.010

[19] SHANMUGAM D K, NGUYEN T, WANG J, et al. A study of delamination on graphite/epoxy composites in abrasive waterjet machining[J]. Composites Part A: Applied Science and Manufacturing,2008,39(6):923-929. DOI: 10.1016/j.compositesa.2008.04.001

[20] LI M, CHEN L, YANG X, et al. A feasibility study on high-power fiber laser cutting of thick CFRP laminates using single-pass strategy[J]. Optics & Laser Technology,2021,138:106889.

[21] WU Y, ZHANG G, WANG J, et al. The cutting process and damage mechanism of large thickness CFRP based on water jet guided laser processing[J]. Optics & Laser Technology,2021,141:107140.

[22] POÓR D I, GEIER N, PERESZLAI C, et al. A critical review of the drilling of CFRP composites: Burr formation, characterisation and challenges[J]. Composites Part B: Engineering,2021,223:109155.

[23] KUO C, LIU J, CHANG T, et al. The effects of cutting conditions and tool geometry on mechanics, tool wear and machined surface integrity when routing CFRP composites[J]. Journal of Manufacturing Processes,2021,64:113-129. DOI: 10.1016/j.jmapro.2021.01.011

[24] QI Z, ZHANG K, CHENG H, et al. Microscopic mechanism based force prediction in orthogonal cutting of unidirectional CFRP[J]. The International Journal of Advanced Manufacturing Technology,2015,79(5-8):1209-1219. DOI: 10.1007/s00170-015-6895-7

[25] SU Y, JIA Z, NIU B, et al. Size effect of depth of cut on chip formation mechanism in machining of CFRP[J]. Composite Structures,2017,164:316-327. DOI: 10.1016/j.compstruct.2016.11.044

[26] NING F, CONG W, WANG H, et al. Surface grinding of CFRP composites with rotary ultrasonic machining: A mechanistic model on cutting force in the feed direction[J]. The International Journal of Advanced Manufacturing Technology,2017,92(1-4):1217-1229. DOI: 10.1007/s00170-017-0149-9

[27] WANG F J, ZHANG B Y, MA J W, et al. Computation of the distribution of the fiber-matrix interface cracks in the edge trimming of CFRP[J]. Applied Composite Materials,2018,26(1):159-186.

[28] LIN B, WANG H, WEI J, et al. Diamond wheel grinding characteristics of 3D orthogonal quartz fiber reinforced silica ceramic matrix composite[J]. Chinese Journal of Aeronautics,2021,34(5):404-414. DOI: 10.1016/j.cja.2020.12.026

[29] WANG Y, WANG H, WEI J, et al. Finite element analysis of grinding process of long fiber reinforced ceramic matrix woven composites: Modeling, experimental verification and material removal mechanism[J]. Ceramics International,2019,45(13):15920-15927. DOI: 10.1016/j.ceramint.2019.05.100

[30] CAO X, LIN B, ZHANG X. A study on grinding surface waviness of woven ceramic matrix composites[J]. Applied Surface Science,2013,270:503-512. DOI: 10.1016/j.apsusc.2013.01.069

[31] ZAN Z, GUO K, SUN J, et al. Investigation on scratching force and material removal mechanism of 3D SiCf/C-SiC composites during single grain scratching[J]. Journal of the European Ceramic Society,2022,42(13):5366-5379. DOI: 10.1016/j.jeurceramsoc.2022.05.079

[32] EL-HOFY M, HELMY M O, ESCOBAR-PALAFOX G, et al. Abrasive water jet machining of multidirectional CFRP laminates[J]. Procedia CIRP,2018,68:535-540. DOI: 10.1016/j.procir.2017.12.109

[33] SOURD X, ZITOUNE R, CROUZEIX L, et al. New model for the prediction of the machining depth during milling of 3D woven composite using abrasive waterjet process[J]. Composite Structures,2020,234:111760.

[34] SOURD X, ZITOUNE R, HEJJAJI A, et al. Multi-scale analysis of the generated damage when machining pockets of 3D woven composite for repair applications using abrasive water jet process: Contamination analysis[J]. Composites Part A: Applied Science and Manufacturing,2020,139:106118.

[35] SOURD X, ZITOUNE R, CROUZEIX L, et al. Influence of the damage generated by abrasive water jet texturing on the tensile static and fatigue behaviour of 3D woven composite in the context of repair[J]. Composites Part A: Applied Science and Manufacturing,2021,149:106567.

[36] ABDOLI H, ALLAEE M H, ABDOLI J, et al. The effect of electrical discharge machining parameters on the surface quality of 3D woven carbon/carbon composite[J]. Materials Today: Proceedings,2022,56:1160-1167. DOI: 10.1016/j.matpr.2021.11.138

[37] 谢鸣九. 复合材料连接技术[M]. 上海: 上海交通大学出版社, 2016. XIE Mingjiu. Joints for composites materials[M]. Shanghai: Shanghai Jiao Tong University Press, 2016(in Chinese).

[38] SOURD X, ZITOUNE R, CROUZEIX L, et al. Influence of the texturing quality consecutive to abrasive water jet machining on the adhesive properties in mode I of 3D woven composite assemblies[J]. Composites Part B: Engineering,2022,242:110091.

[39] SHARP K, BOGDANOVICH A, BOYLE R, et al. Wind blade joints based on non-crimp 3 D orthogonal woven PI shaped preforms[J]. Composites Part A: Applied Science and Manufacturing,2013,49:9-17. DOI: 10.1016/j.compositesa.2013.01.012

[40] SALEH M N, WANG Y, YUDHANTO A, et al. Investigating the potential of using off-axis 3D woven composites in composite joints' applications[J]. Applied Composite Materials,2016,24(2):377-396.

[41] WARREN K C, LOPEZ-ANIDO R A, GOERING J, et al. Behavior of three-dimensional woven carbon composites in single-bolt bearing[J]. Composite Structures,2015,127:175-184. DOI: 10.1016/j.compstruct.2015.03.022

[42] ZHANG Y, ZHOU Z, ZU S, et al. Multiscale numerical investigation on failure behaviour of three-dimensional orthogonal woven carbon/carbon composites subjected to pin-loading[J]. Ceramics International,2021,47(22):31099-31113. DOI: 10.1016/j.ceramint.2021.07.284

[43] XU F, SUN L, ZHU L, et al. X-ray 3D microscopy analysis of fracture mechanisms for 3D orthogonal woven E-glass/epoxy composites with drilled and moulded-in holes[J]. Composites Part B: Engineering,2018,133:193-202. DOI: 10.1016/j.compositesb.2017.09.033

[44] 郑锡涛, 卢智先, 柴亚南, 等. 三维多向编织复合材料承力接头破坏模态[J]. 机械科学与技术, 2007(6):728-732. DOI: 10.3321/j.issn:1003-8728.2007.06.012 ZHENG Xitao, LU Zhixian, CHAI Yanan, et al. Strength predication for load-bearing joints of three-dimensional braided composites[J]. Mechanical Science and Technology for Aerospace Engineering,2007(6):728-732(in Chinese). DOI: 10.3321/j.issn:1003-8728.2007.06.012

[45] LIANG Q, LIU J, WANG X, et al. Flexural progressive failure mechanism of hybrid 3D woven composites: Combination of X-ray tomography, acoustic emission and digital image correlation[J]. Composite Structures,2022,280:114894.

[46] WANG B, ZHONG S, LEE T L, et al. Non-destructive testing and evaluation of composite materials/structures: A state-of-the-art review[J]. Advances in Mechanical Engineering, 2020, 12 (4): 152-169.

[47] DAI S, CUNNINGHAM P R, MARSHALL S, et al. Open hole quasi-static and fatigue characterisation of 3D woven composites[J]. Composite Structures,2015,131:765-774. DOI: 10.1016/j.compstruct.2015.06.032

[48] HE Z, LUO Q, LI Q, et al. Fatigue behavior of CFRP/Al adhesive joints—Failure mechanisms study using digital image correlation (DIC) technique[J]. Thin-Walled Structures,2022,174:109075.

[49] MOUNIEN R, FAGIANO C, PAULMIER P, et al. Experimental characterization of the bearing behavior of 3D woven composites[J]. Composites Part B: Engineering,2017,116:369-376. DOI: 10.1016/j.compositesb.2016.10.077

[50] GARCIA C, HURMANE A, IRISARRI F X, et al. Experimental analysis and damage modeling of the shear-out failure mode of a 3D woven composite lug[J]. Composite Structures,2021,261:113522.

[51] MEHRABIAN M, BOUKHILI R. 3D-DIC strain field measurements in bolted and hybrid bolted-bonded joints of woven carbon-epoxy composites[J]. Composites Part B: Engineering,2021,218:108875.

[52] ZHANG H, LI C, XU M, et al. A novel method for damage analysis of CFRP single-lap bolted, bonded and hybrid joints under compression[J]. Composite Structures,2020,251:112636.

[53] GARCEA S C, WANG Y, WITHERS P J, et al. X-ray computed tomography of polymer composites[J]. Composites Science and Technology,2018,156:305-319. DOI: 10.1016/j.compscitech.2017.10.023

[54] PEJRYD L, BENO T, CARMIGNATO S, et al. Computed tomography as a tool for examining surface integrity in drilled holes in CFRP composites[J]. Procedia CIRP,2014,13:43-48. DOI: 10.1016/j.procir.2014.04.008

[55] MONTAGNE B, LACHAUD F, PAROISSIEN E, et al. Failure analysis of single lap composite laminate bolted joints: Comparison of experimental and numerical tests[J]. Composite Structures,2020,238:111949.

[56] GUO J, WEN W, ZHANG H, et al. Warp-loaded mechanical performance of 3D orthogonal layer-to-layer woven composite perforated structures with different apertures[J]. Composite Structures,2021,278:114720.

[57] ZHANG Y, GUO Q, CHEN X, et al. Effect of apertures on tensile property of warp-reinforced 2.5D woven composites notched plates[J]. Composite Structures,2020,252:112693.

[58] GUO Q, ZHANG Y, LI D, et al. Experimental and numerical investigation of open-hole tensile properties and damage mechanisms of 3D woven composites under weft-loading[J]. Thin-Walled Structures,2021,161:107455.

[59] LIANG S Q, ZHOU Q H, CHEN G E, et al. Open hole size effects on tensile properties of 3D braided composites[J]. Industria Textila,2021,72(5):545-551. DOI: 10.35530/IT.072.05.202010

[60] LIANG S Q, ZHOU Q H, CHEN G E, et al. Open hole tension and compression behavior of 3D braided composites[J]. Polymer Composites,2020,41(6):2455-2565. DOI: 10.1002/pc.25549

[61] LIANG S Q, ZHOU Q H, MEI H, et al. Fatigue behavior of 3D braided composites containing an open-hole[J]. Polymers (Basel), 2020, 12(9): 2417.

[62] SONG J, WEN W, CUI H, et al. Warp direction fatigue behavior and damage mechanisms of centrally notched 2.5D woven composites at room and elevated temperatures[J]. Composites Science and Technology,2019,182:107769.

[63] ZHANG Y, LI M, GUO Q, et al. Tensile failure of multiaxial 3D woven composites with an open-hole: An experimental and numerical study[J]. Composite Structures,2022,279:114746.

[64] GUO Q, ZHANG Y, LI D, et al. Tensile properties and failure mechanism of 3D woven composites containing holes of different geometries[J]. Thin-Walled Structures,2021,166:108115.

[65] GUO J, WEN W, ZHANG H, et al. Influence of notch shape on the quasi-static tensile behavior of 2.5 D woven composite structure[J]. Thin-Walled Structures,2021,165:107944.

[66] SONG J, LIU L, LI L, et al. Thermo-mechanical responses of notched layer-to-layer 3D angle-interlock woven composites[J]. Composites Part B: Engineering,2019,176:107262.

[67] THOPPUL S D, FINEGAN J, GIBSON R F, et al. Mechanics of mechanically fastened joints in polymer-matrix composite structures—A review[J]. Composites Science and Technology,2009,69(3-4):301-329. DOI: 10.1016/j.compscitech.2008.09.037

[68] ZHANG Y, ZHOU Z, PAN S, et al. Experimental characterization of failure behaviour for three-dimensional woven carbon/carbon composites under pin-loading[J]. Ceramics International,2021,47(7):9462-9470. DOI: 10.1016/j.ceramint.2020.12.079

[69] TANG Y, ZHOU Z, PAN S, et al. Mechanical property and failure mechanism of 3D carbon-carbon braided composites bolted joints under unidirectional tensile loading[J]. Materials & Design,2015,65:243-253.

[70] 唐玉玲, 周振功, 泮世东, 等. 三维六向编织复合材料单剪搭接连接结构在拉伸载荷下的力学性能[J]. 复合材料学报, 2015, 32(2):515-525. DOI: 10.13801/j.cnki.fhclxb.20140627.005 TANG Yuling, ZHOU Zhengong, PAN Shidong, et al. Mechanical properties of 3D six-directional braided composites single-lap bolted joints under tensile load[J]. Acta Materiae Composites Sinica,2015,32(2):515-525(in Chinese). DOI: 10.13801/j.cnki.fhclxb.20140627.005

[71] WARREN K C, LOPEZ-ANIDO R A, VEL S S, et al. Progressive failure analysis of three-dimensional woven carbon composites in single-bolt, double-shear bearing[J]. Composites Part B: Engineering,2016,84:266-276.

[72] GUO Q, ZHANG G, LI J, et al. Process parameters design of a three-dimensional and five-directional braided composite joint based on finite element analysis[J]. Materials & Design,2013,46:291-300.

[73] EL MASNAOUI W, DAIDIÉ A, LACHAUD F, et al. Semi-analytical model development for preliminary study of 3D woven composite/metallic flange bolted assemblies[J]. Composite Structures,2021,255:112906.

-

期刊类型引用(2)

1. 李连锋,孟霞,刘晖,王科林,王肖肖. 基于压绞技术的接经方法优化与应用研究. 纺织报告. 2025(01): 20-22 .  百度学术

百度学术

2. 张茜,张一帆,邹齐,张鹏,焦亚男,安柳絮,刘燕峰,张代军,郝俊杰,陈利. 三维机织复合材料的连接性能与失效机制. 复合材料科学与工程. 2024(09): 5-11+66 .  百度学术

百度学术

其他类型引用(2)

-

目的

三维纺织复合材料具有优异的力学性能、可设计性和近净成形等优势,被视为航空航天和国防军工装备关键部件的理想候选材料。三维纺织复合材料加工连接与力学性能保障是服役可靠性的重要环节,该方面的理论研究仍很薄弱。本文从航空航天及深海等重大工程应用要求出发,概述三维纺织复合材料及结构的加工连接方式和工艺,阐述无损检测技术,并列举加工及连接力学性能相关研究,以期为高承载和高可靠三维纺织复合材料的结构设计和应用提供依据。

方法本文基于航空航天及深海等重大工程应用要求,通过叙述三维纺织复合材料及结构的加工连接方式和工艺、无损检测技术以及加工及连接力学性能三个方面的相关研究,以明确加工连接与力学性能的映射关系,提出三维纺织复合材料加工连接与力学性能面临的关键问题。

结果通过总结加工连接技术、无损检测技术以及力学性能评价三方面文献发现,现有研究存在的问题可以大致概括为:(1)加工连接技术方面,缺乏可靠的加工损伤评价体系,加工方式与材料性能的映射关系有待理清。(2)无损检测技术方面,现有的检测技术可有效评估加工及服役前后材料的损伤变化,但存在检测成本高、过程繁琐和精度低等问题。(3)力学性能研究方面,现有研究大多以理想化的环境条件为基础,对缺口材料和接头在不同服役环境下的力学性能表现,以及对特殊连接方式的接头强度及损伤过程的研究均尚待跟进。

结论三维纺织复合材料具有优异的力学性能、可设计性和近净成形等优势,已成为航空航天和国防军工重大装备部件的重要组成部分。开展进一步的方向可以大致概括为:(1)三维纺织复合材料结构-加工连接一体化设计方法。发展基于数据驱动的结构设计方法,建立三维纺织复合材料细观结构特性与加工连接关联的数字化关系,构建微细结构与加工连接的一体化方法。(2)三维纺织复合材料 “高质低损”加工及损伤检测技术。发挥三维纺织结构近净成形的性能特点,开发专用加工刀具和连接装置,规范加工工艺,实现三维纺织复合材料 “高质低损”加工连接。在此基础上,结合图像及信号处理技术,发展加工连接部位损伤快速定位、识别和量化技术。(3)服役环境下含加工连接三维纺织复合材料力学性能及损伤原位表征。针对航空、航天、深海等极端条件应用需求,结合声发射、全场非接触应变和断层扫描等先进表手段,发展三维纺织复合材料“材料-结构”多层级等效原位实验方法,构建损伤量化方法,揭示服役环境下渐进损伤过程,明确失效机理。(4)三维纺织复合材料加工连接多尺度力学分析方法。收集三维纺织复合材料加工连接微细结构单元及性能数据,形成特征样本库,发展基于数据驱动的机器学习方法,开展多尺度力学分析,有效输出设计依据。

下载:

下载: