Finite element analysis of the buckling of the liner of composite pressure vessel with depression

-

摘要: 提出了一种复合材料压力容器含凹陷金属内胆屈曲的三维有限元分析方法。基于平面应变假设,建立了含凹陷半圆环收缩屈曲分析模型,通过修改有限元模型中内胆的节点坐标,将内胆初始凹陷引入模型中,采用非线性迭代法逐步增大面内载荷,实现了含凹陷半圆环的收缩屈曲分析。在此基础上,建立复合材料压力容器含凹陷内胆的三维有限元分析模型,同时考虑自紧工艺后内胆残余应力的环向分量与轴向分量,实现了复合材料压力容器自紧工艺后含凹陷内胆的屈曲分析。以130 L球形封头薄壁铝合金内胆全缠绕复合材料压力容器为例,分析了含凹陷内胆的临界屈曲载荷以及屈曲发生时内胆的应力及变形。结果显示,含初始缺陷的内胆在自紧工艺之后屈曲模式为局部屈曲;初始凹陷深度越大,临界屈曲载荷越低;与直筒段中部的距离为凹陷轴向宽度1/2的区域和直筒段靠近封头的金属内胆区域存在凹陷易发生屈曲,是金属内胆的薄弱环节。Abstract: A method for buckling analysis of liner of composite pressure vessel with depression was proposed. Based on the assumption of plane strain, the shrinkage buckling analysis model of the semicircular ring with depress-ion was established, and the depression was introduced into the finite element analysis model by modifying the coordinates of nodes. The nonlinear iterative method was used to gradually increase the in-plane load, and the shrinkage buckling analysis of the semicircular ring with depression was analyzed. On this basis, a three-dimensional finite element analysis model of composite pressure vessel containing a liner with depression was established, the hoop and axial components of the residual stress of the liner after autofrettage was considered to analysis the buckling of the liner with depression after autofrettage of composite pressure vessel. Taking a 130 L spherical head and thin-walled aluminum alloy liner full-wound composite pressure vessel as an example, the critical buckling load of the liner and the stress and deformation of the liner when buckling occurred were analyzed. The results show that the buckling mode of the liner with initial depression after autofrettage is local buckling; the greater the initial depression depth, the lower the critical buckling load; the area where the distance from the middle of the straight section is 1/2 of the axial width of the depression and near the head of the straight section is prone to buckling, which is the weakness zone of the metal liner.

-

Keywords:

- composite materials /

- pressure vessels /

- liner /

- buckling /

- finite element analysis

-

以贮箱、气瓶为代表的压力容器,在航天推进系统中所占质量和体积的比例最大,是火箭、卫星等航天运载器的重要组件[1-3]。由于复合材料的方向性、轻质高强等特点,复合材料压力容器可在确保性能的基础上进一步减轻质量,因此复合材料压力容器在航天航空领域中得到了广泛的应用[4-7]。复合材料压力容器中,按内胆材料类型,可分为金属内胆和非金属内胆纤维缠绕复合材料压力容器,其中含金属内胆纤维缠绕复合材料压力容器综合了金属材料的可塑性及复合材料方向性和高强度等优点,在工作状态下大部分载荷可由复合材料缠绕层承担,金属内胆仅起密封作用,因此一般采用薄壁结构,使得这种压力容器更加轻量化、密封性好和强度高[8-9]。在压力容器投入使用前,对其进行自紧工艺处理[10],自紧后,内胆会存在残余压应力,在工作压力下,这种残余压应力的预应力状态可以使压力容器结构中的应力分配更加合理,有效地降低内胆的应力水平,从而提高了压力容器的整体承载能力。

但是在薄壁金属内胆纤维缠绕压力容器自紧工艺过程中,由于第一层和第二层缠绕纤维带交叉边缘处的交叠区域基体材料分布不均匀,自紧压力作用下基体被压实之后,金属内胆会产生一定深度的凹陷,这种凹陷会导致压力容器在自紧工艺后内胆与缠绕层之间产生界面拉应力,会导致缠绕层出现局部脱黏,向内收缩,挤压内胆,导致内胆发生称为“收缩屈曲”的局部屈曲[11-13]。由于其影响因素不清晰和多样化,如采用实验方法进行研究将具有一定的盲目性和承担高昂的研发成本,因此需要建立准确的分析模型,评估其影响因素,从而为含薄壁金属内胆纤维缠绕压力容器的设计和使用提供有价值的参考。

针对柱形复合材料压力容器的含凹陷内胆收缩屈曲问题有限元分析,国内外学者基于平面应变假设,将柱形内胆简化为圆柱环,对含凹陷圆柱环的周向屈曲问题展开研究。Vasilikis等[13]考虑内胆的弹塑性,建立了二维有限元分析模型,对收缩屈曲问题进行了数值模拟。结果表明,弹塑性材料内胆的临界屈曲载荷低于弹性材料内胆的临界屈曲载荷;当凹陷的深度小于一定值时,临界屈曲载荷的大小约等于屈服强度。王荣国等[14]基于复合材料的层合板理论,建立了超薄金属内胆复合材料压力容器的简化圆环模型,并对内胆引入了凹陷,实现了内胆局部屈曲的数值模拟。将柱形复合材料压力容器内胆简化为圆柱环进行屈曲分析,忽略轴向应力和变形对屈曲产生的影响,可获得临界屈曲外压的数值解。但是有研究表明在复合材料压力容器经过自紧工艺后,柱形内胆同时受缠绕层的轴向约束和径向约束,内胆的轴向应力和变形对屈曲的影响很大[9, 15]。

目前,使用三维有限元分析模型对柱形复合材料压力容器的含凹陷内胆局部屈曲分析展开研究的工作并不多见。这是由于建立含初始凹陷内胆的复合材料压力容器的三维有限元模型具有一定的挑战性,在模型中施加自紧压力以模拟其自紧工艺过程,当自紧压力加载时,在凹陷附近存在明显的应力集中现象,会导致内胆在凹陷附近更早进入塑性流动状态,求解过程中出现病态刚度阵,这将导致有限元方法的计算结果不收敛,从而无法对复合材料压力容器的含初始凹陷金属内胆局部屈曲问题进行研究。

本文建立了含凹陷半圆环收缩屈曲分析模型,通过修改有限元模型中内胆的节点坐标,将内胆初始凹陷引入模型中,采用非线性迭代法逐步增大面内载荷,实现了含凹陷半圆环收缩屈曲分析。在此基础上,将其所采用的理论与方法进行固化,建立复合材料压力容器含凹陷内胆的三维有限元分析模型,同时考虑自紧工艺后内胆残余应力的环向分量与轴向分量,实现了复合材料压力容器自紧工艺后含凹陷内胆的屈曲分析,提出了柱形复合材料压力容器含凹陷金属内胆屈曲分析的有限元方法,并讨论了凹陷深度、凹陷轴向宽度、凹陷周向宽度以及凹陷在直筒段的位置对内胆临界屈曲载荷的影响。

1. 含凹陷半圆环收缩屈曲分析模型

1.1 屈曲分析有限元方法的确定

结构屈曲有限元分析方法包括线性特征值分析和非线性分析。其中线性特征值屈曲分析主要是通过求解特征值得到结构各阶屈曲模态及其对应的临界屈曲载荷,适用于模拟压力容器的整体屈曲[10]。但是对于含初始缺陷金属内胆的复合材料压力容器,在自紧工艺中存在接触非线性、本构非线性等因素,对屈曲演化过程影响较大,线性特征值屈曲分析忽略了初始凹陷以及结构的非线性因素对临界屈曲载荷的影响。为充分考虑这些因素对其影响,需采用非线性屈曲有限元分析方法。

非线性屈曲分析方法的主要原理是通过逐步增加载荷对有限元模型进行分析,以获得结构的临界屈曲载荷。非线性屈曲分析的求解方法主要包括纯增量法和Newton-Raphson方法。纯增量法在计算过程中,载荷在每一个载荷步或载荷子部内逐步增加,并在每一个增量步计算完成后重新整合结构的总刚度矩阵,会导致误差逐步累积增大。而Newton-Raphson方法可以把每一个载荷对应的增量结果的误差控制在一个范围内,在迭代开始前,先求出单元应力和外载荷的插值,然后利用非平衡载荷进行线性求解,并判断其收敛性,若没有达到收敛阈值,则重新估算其非平衡载荷,修改结构刚度阵以得到新的解,循环上述过程,直至计算结果收敛。

采用Newton-Raphson方法求解进行结构的非线性屈曲分析不仅可以考虑复合材料缠绕层与内胆的接触以及内胆材料的弹塑性等非线性因素,还可以考虑加载历程和初始凹陷等作用,因此本文采用Newton-Raphson方法,对复合材料压力容器含凹陷的金属内胆进行非线性屈曲分析,获得其临界屈曲载荷。

1.2 含凹陷半圆环收缩屈曲分析模型的建立

建立含凹陷半圆环收缩屈曲有限分析模型并对其计算结果开展验证,将其所采用的理论与方法进行固化,为建立复合材料压力容器含凹陷金属内胆屈曲分析的三维有限元模型奠定基础。

薄壁金属内胆纤维缠绕复合材料压力容器在自紧工艺后,缠绕层会沿径向向内收缩,挤压金属内胆,从而导致其发生局部屈曲。在准静态有限元分析过程中,缠绕层的径向收缩难以直接加载。因此可将内胆的界面压力折合为内胆的周向压力完成加载。Sun等[16]基于上述方法,建立了金属圆环收缩屈曲简化模型,取一半圆环进行分析,圆环下端为一无限大的约束层,在其两端各施加一个周向的集中力,如图1所示。

设内胆半径为R,则圆环与约束层之间的界面压力q与施加的集中力P之间的关系为:

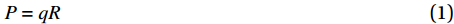

P=qR (1) 本文采用图1所示的金属圆环收缩屈曲简化模型,对一刚性半圆环约束下的薄壁金属半圆环进行分析。固定刚性圆环的外表面,在内胆两端各施加一个周向的均布线载荷。建立的有限元模型见图2。由于在平面应变假设中,圆环的应力和应变沿轴向不发生变化,因此为模拟内胆的屈曲,将此圆环沿轴向取一个很小的宽度,并在模型的前后两侧施加沿轴向对称的边界条件,此时应力和应变沿Z方向的变化可忽略不计。

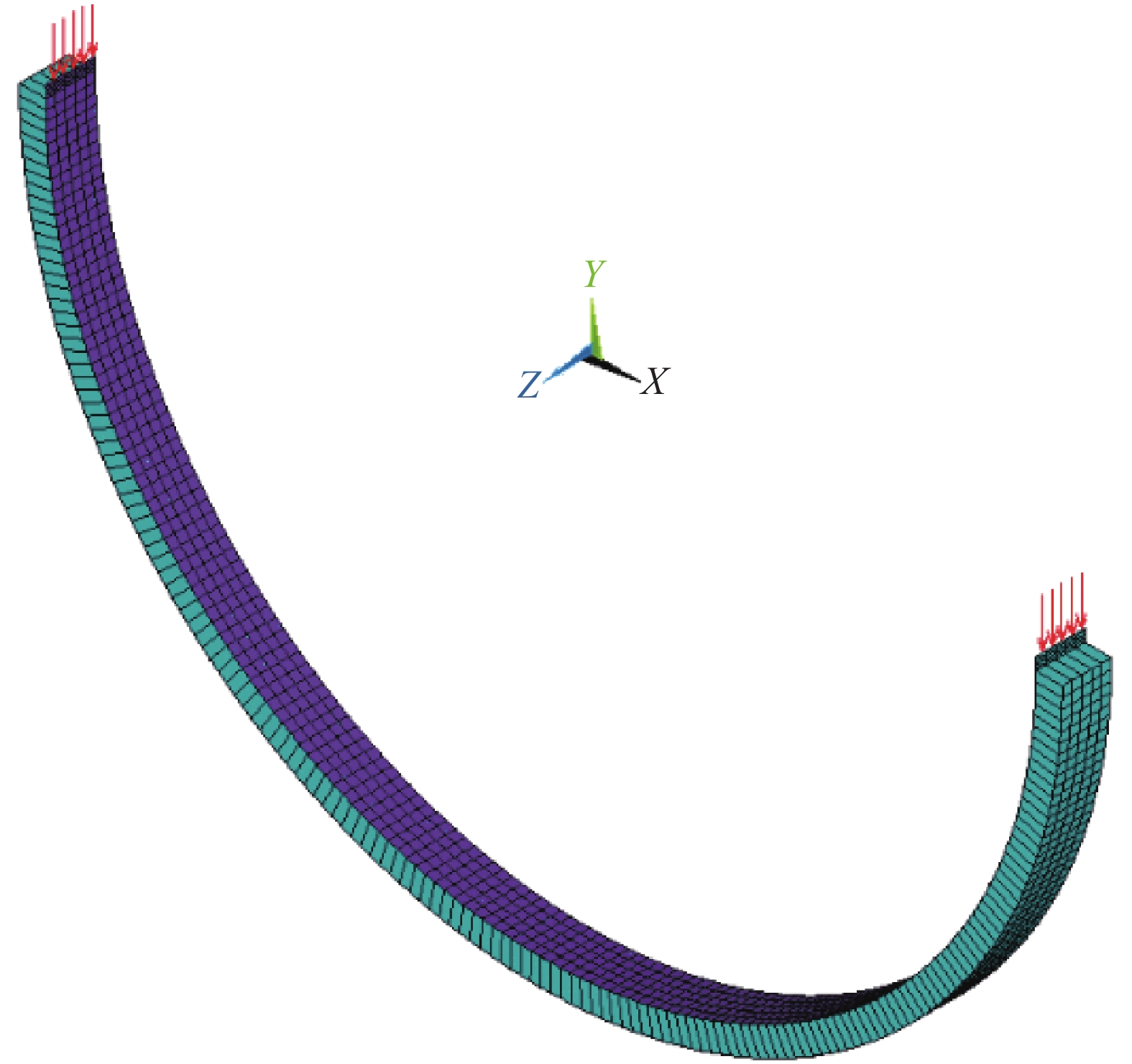

建立的半圆环有限元分析模型如图2所示。建立只含内胆的有限元分析模型,对内胆中部施加沿径向向内的初始位移,得到内胆的变形,并以此变形作为凹陷的初始轮廓。在图2所示模型中调整凹陷附近节点的坐标,将第一步得到的凹陷初始轮廓引入有限元分析模型中,得到图3所示含凹陷内胆的有限元分析模型。

受缠绕层约束的含凹陷内胆属于非完善体系,其屈曲属于极值点屈曲。采用Newton-Raphson迭代方法进行非线性屈曲分析,控制载荷以一定增量不断增加,直至计算结果出现拐点,此时载荷便为结构的临界屈曲载荷。提取加载过程中凹陷中心节点的载荷-位移曲线,确定其临界屈曲载荷。

对图3所示的半圆环模型进行分析,施加周向载荷。提取凹陷中心节点的径向位移,绘制该节点的载荷-位移曲线,如图4所示。可知,凹陷的径向位移随载荷的增大而增大,且增大速率逐渐变快。当载荷施加至74.9 MPa时,载荷-位移曲线的斜率接近0,此时若给一个很小的载荷增量,凹陷的径向位移增加至无穷大。从而确定此结构的临界屈曲载荷为74.9 MPa。此时金属半圆环的径向位移云图如图5所示。可知,金属半圆环在凹陷附近的位移远大于其他区域的位移,说明金属半圆环在凹陷附近发生了局部屈曲而非整体屈曲。

2. 模型验证

为验证本文含凹陷内胆有限元模型的准确性,分别取内胆的本构关系为线弹性本构模型(不考虑内胆材料的塑性变形)及双线性本构模型(考虑内胆材料的塑性变形),对含0~10 mm深凹陷的内胆采用上述有限元模型进行屈曲分析,求出不同本构关系、不同凹陷深度内胆的临界屈曲载荷,并与文献[13]的分析结果对比,对比结果如图6所示。

由图6可知,本文的有限元模型计算所得的临界屈曲载荷与文献[13]的分析结果吻合较好,表明了本文含凹陷内胆有限元模型的准确性。

3. 纤维缠绕复合材料压力容器含凹陷金属内胆屈曲分析及参数讨论

柱形复合材料缠绕压力容器在自紧之后,内胆同时受缠绕层的轴向约束和径向约束,故对含凹陷的内胆进行屈曲分析时,应建立三维有限元分析模型,同时考虑内胆残余应力的环向分量与轴向分量对内胆屈曲的影响[9]。因此,本文在含凹陷半圆环收缩屈曲分析模型的基础上,固化其理论与方法,建立复合材料压力容器含凹陷金属内胆的三维有限元模型,按照内胆自紧工艺后残余应力的环向分量与轴向分量的比例加载,实现复合材料压力容器含凹陷金属内胆的屈曲分析。

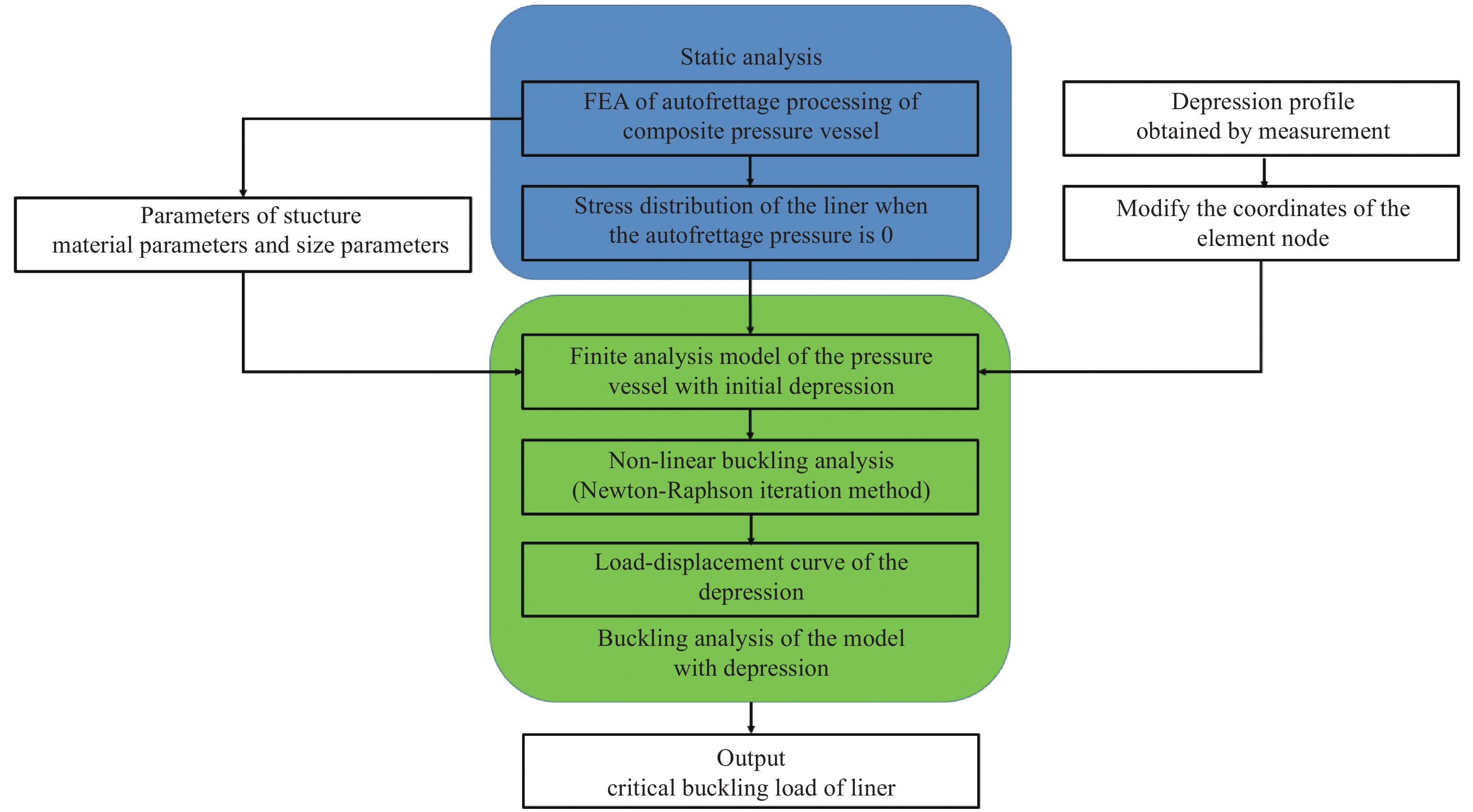

3.1 含凹陷内胆的非线性屈曲分析流程

建立复合材料压力容器含凹陷内胆局部屈曲分析方法,具体分析流程如图7所示。对复合材料压力容器自紧过程进行有限元分析,获得自紧工艺后内胆直筒段应力的轴向和周向分量。根据实际测得的凹陷轮廓修改有限元模型中的节点坐标,建立含凹陷内胆的有限元模型,按照复合材料压力容器自紧工艺后直筒段和封头段的轴向、周向残余应力比加载,对复合材料压力容器进行非线性屈曲分析,并提取凹陷中心节点的载荷-位移曲线,确定其临界屈曲载荷。

3.2 复合材料压力容器内胆局部屈曲分析算例

3.2.1 复合材料压力容器自紧过程的有限元分析

对一工程中常用的130 L球形封头薄壁铝合金内胆全缠绕复合材料压力容器进行有限元分析,压力容器直筒段直径400 mm,直筒段长度862 mm,两端封头为球形,半径为200 mm,内胆厚度2.5 mm。内胆选用6061-T6铝合金,材料本构模型选用弹性-线性强化本构模型,复合材料缠绕层选用T300碳纤维/环氧树脂,内胆和缠绕层的力学性能如表1和表2所示。

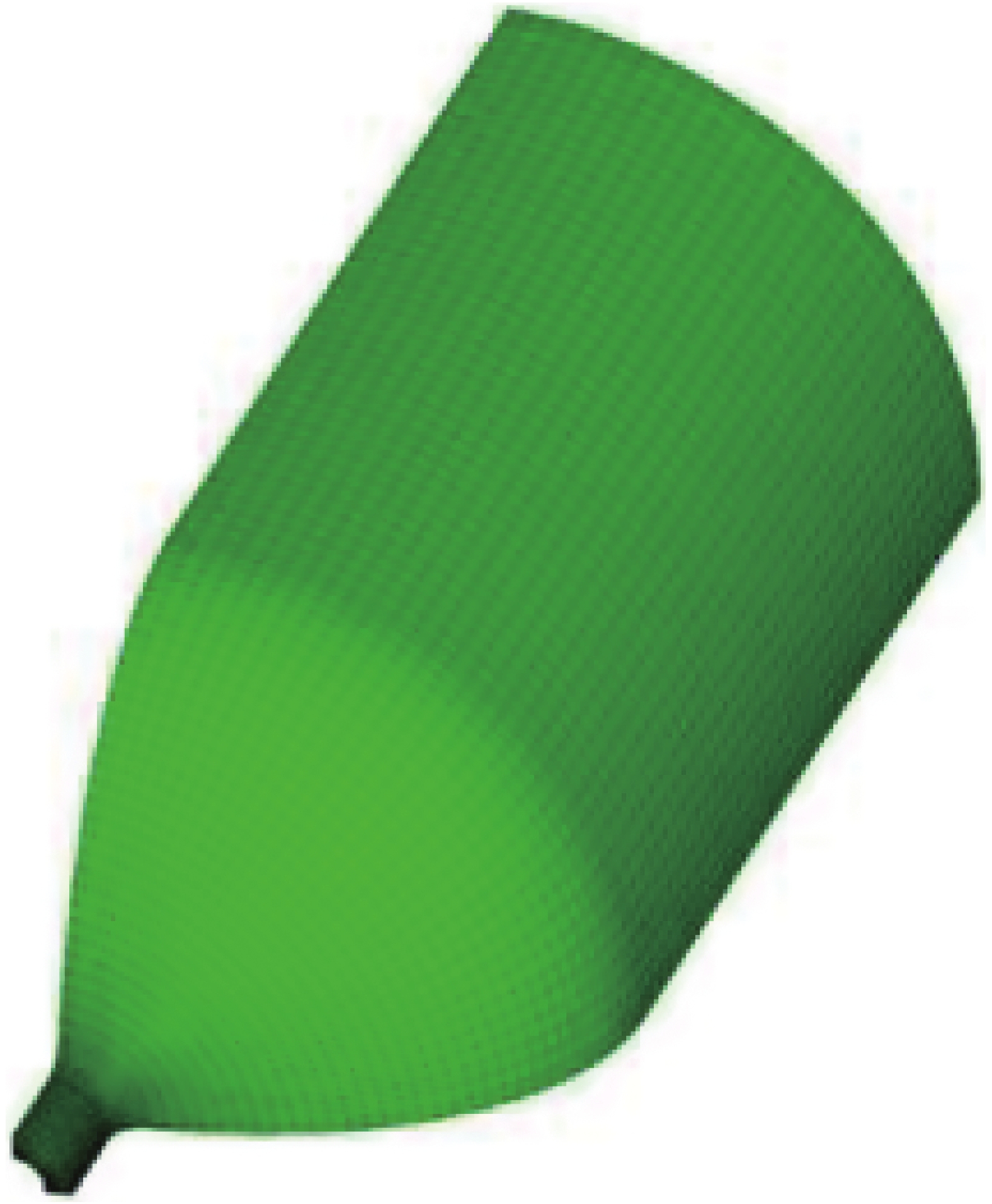

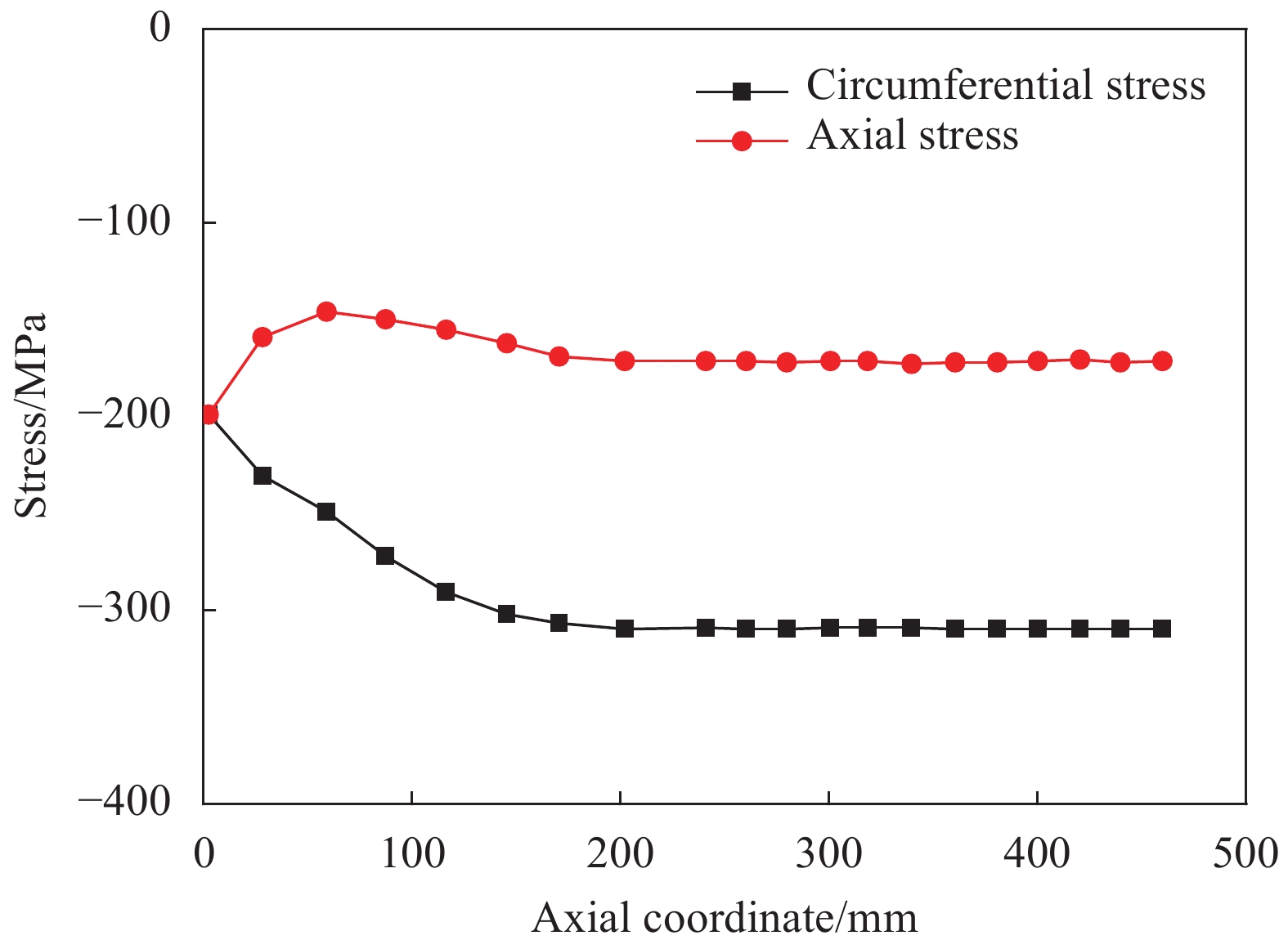

表 1 金属内胆材料的力学性能Table 1. Mechanical properties of the metal liner materialYoung’s modulus/GPa Poisson’s ratio Yield strength/MPa Ultimate strength/MPa 74 0.28 300 320 表 2 T300碳纤维/环氧树脂缠绕层的力学性能Table 2. Mechanical properties of the winding T300 carbon fiber/epoxy layersEX/GPa EY/GPa EZ/GPa μX μY μZ GXY/GPa GYZ/GPa GXZ/GPa 135 10 10 0.32 0.32 0.32 7 5 5 Notes: E, μ, G—Elastic modulus, Poisson’s ratio and shear modulus, respectively. 为简化计算,利用柱形压力容器结构的对称性,取1/8建立有限元模型,如图8所示。施加37 MPa的自紧压力。沿内胆直筒段母线方向提取自紧工艺后内胆的轴向应力和环向应力分量,结果如图9所示。

自紧工艺时,内胆进入塑性,而缠绕层仍处于弹性变形阶段。自紧工艺后,内胆会处于受压状态。由图9可知,直筒段的应力水平大于封头段应力水平,环向应力和轴向应力在直筒段分布均匀,轴向应力与环向应力的比值约为1∶2,且环向应力达到了材料的屈服强度。

3.2.2 含凹陷内胆屈曲问题的有限元分析

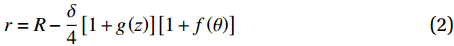

为考虑凹陷的深度和宽度对内胆屈曲的影响,本文基于El-Sawy等[17]的三维凹陷模型,采用三维波纹凹陷法作为三维模型初始凹陷轮廓的确定方法,该方法假设凹陷轮廓在轴向和周向均满足正弦函数,既保证了凹陷轮廓圆滑,又能方便地控制凹陷的深度和宽度,使之符合实际情况。

三维波纹凹陷轮廓方程为

r=R−δ4[1+g(z)][1+f(θ)] (2) f(θ)=cos(πRbθ) (3) g(z)=cos(πaz) (4) 其中:δ为凹陷中心的深度;a为凹陷轴向宽度的1/2;b为凹陷周向宽度的1/2;r为凹陷区域内胆的径向坐标;R为无凹陷处内胆的半径;θ为周向坐标;z为轴向坐标。

选取压力容器直筒段和封头段的1/2建立有限元分析模型,并在内胆表面引入轴向宽度200 mm、周向宽度40 mm的初始凹陷,缠绕层采用实体单元建模,内胆采用壳单元建模,将内胆与缠绕层之间设置接触单元,不考虑内胆与缠绕层之间的界面拉应力[18]。有限元模型如图10所示。

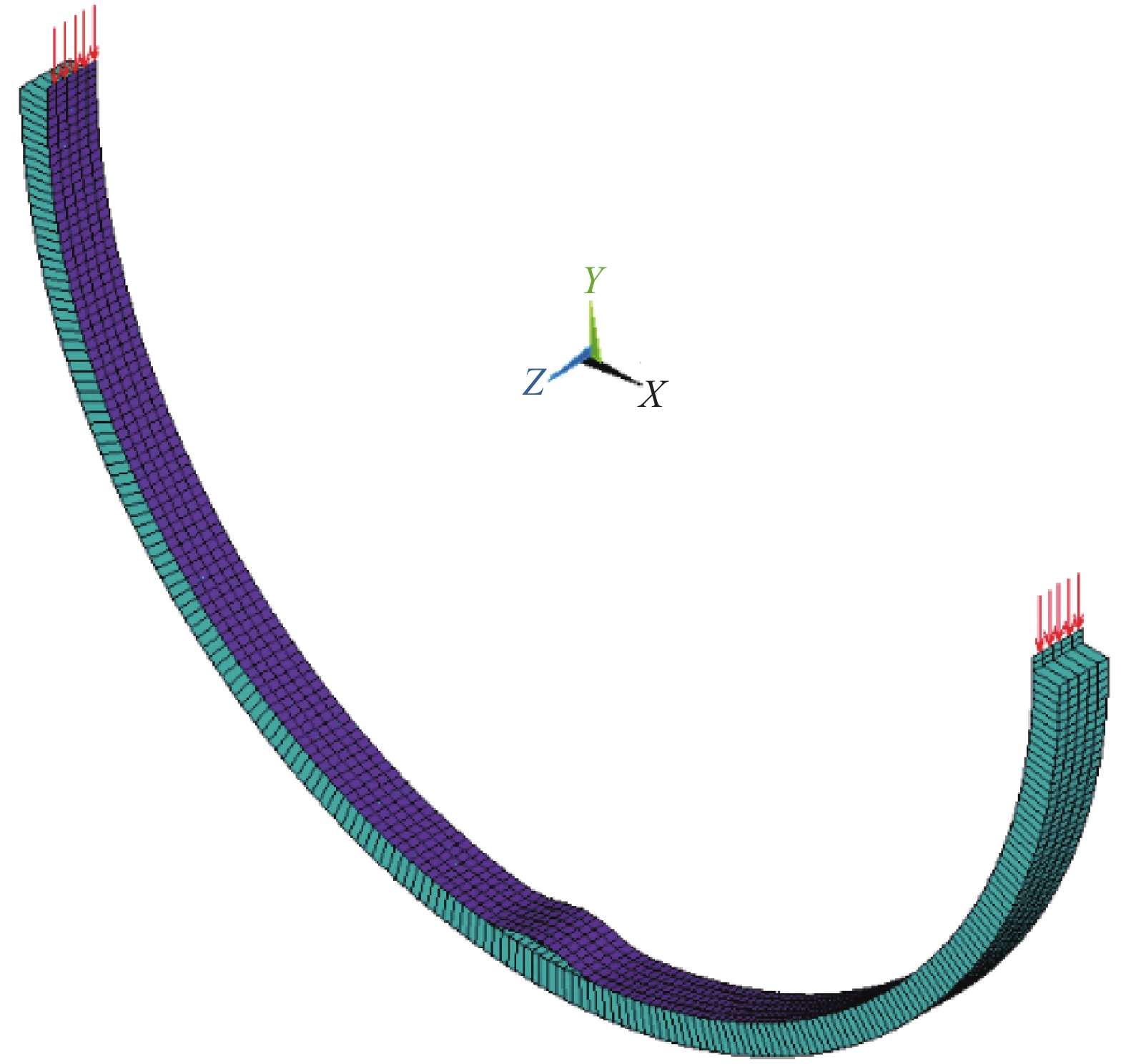

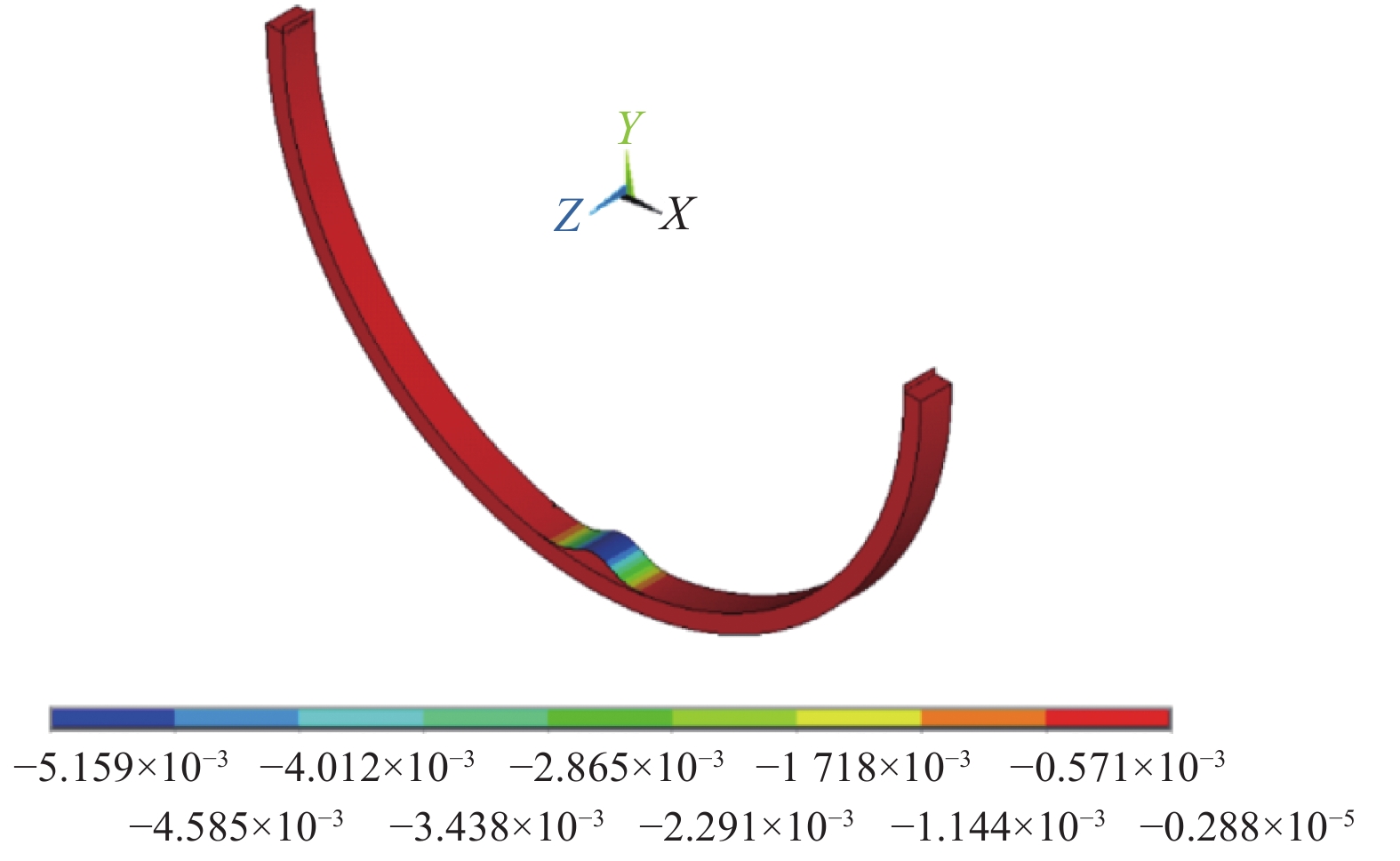

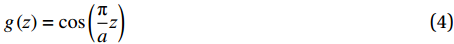

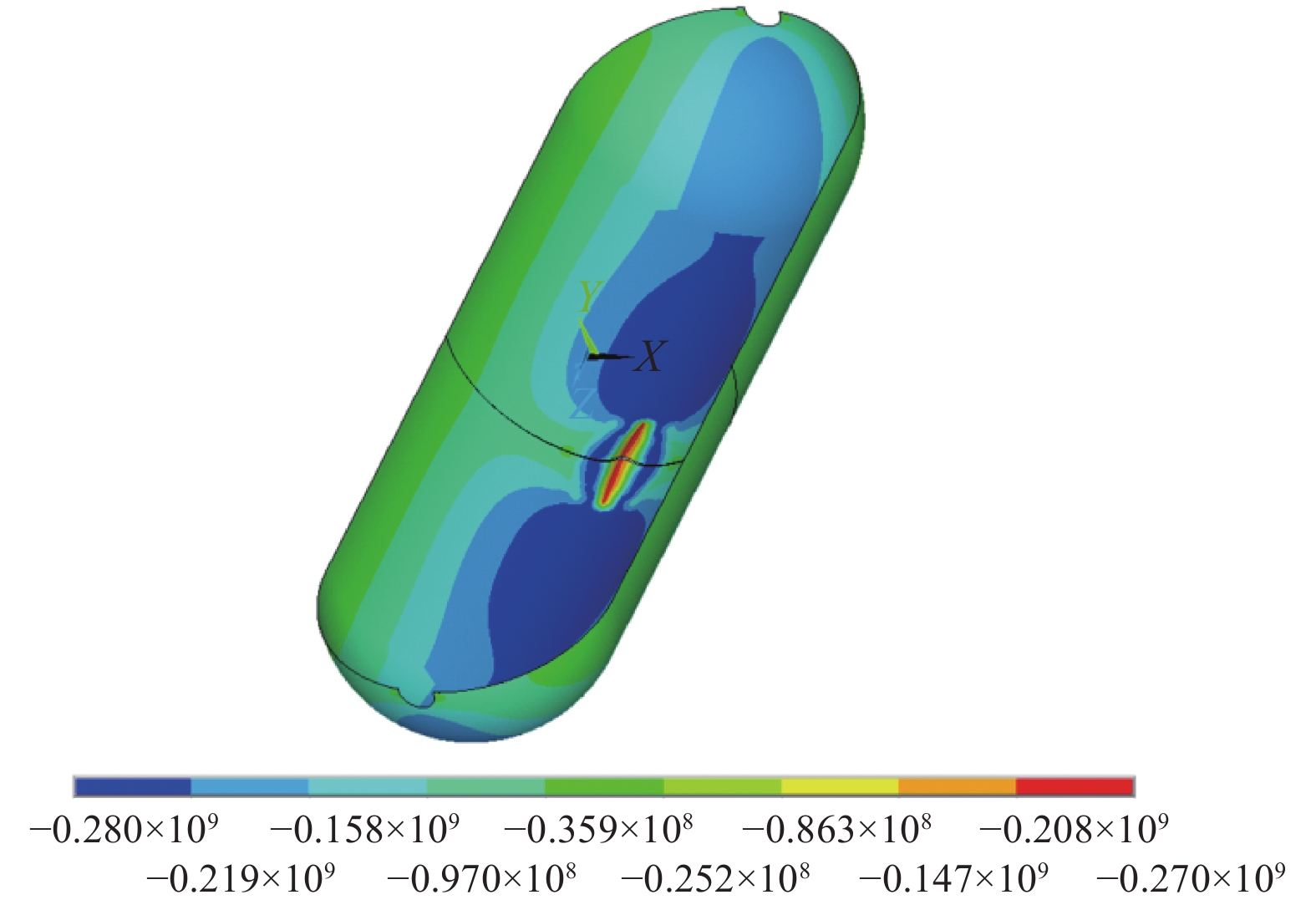

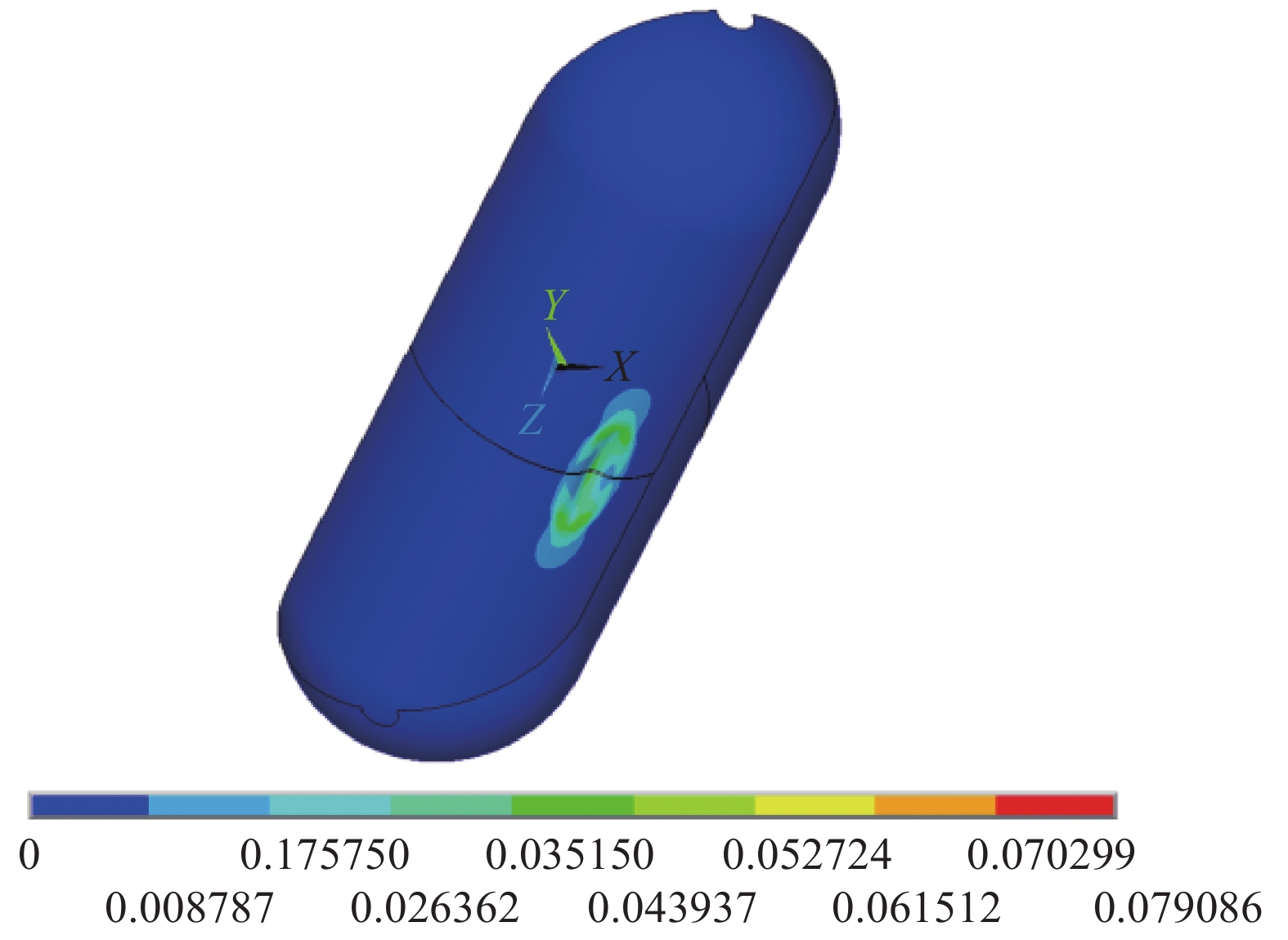

在屈曲分析中,对内胆同时施加环向和轴向载荷,采用Newton-Raphson迭代法按一定增量加载,对该模型展开非线性屈曲分析。内胆发生屈曲时,其径向位移云图如图11所示。凹陷处的内胆位移较大,说明内胆在凹陷附近发生了局部屈曲。由于缠绕层对内胆单侧位移的限制,内胆发生的是局部屈曲而非整体屈曲。

内胆的环向应力云图如图12所示。凹陷附近发生了明显的应力集中现象。受凹陷附近局部变形的影响,凹陷两侧的应力分布不均匀,应力水平均高于内胆边缘,这说明在凹陷沿周向的两侧的缠绕层限制了内胆的屈曲。

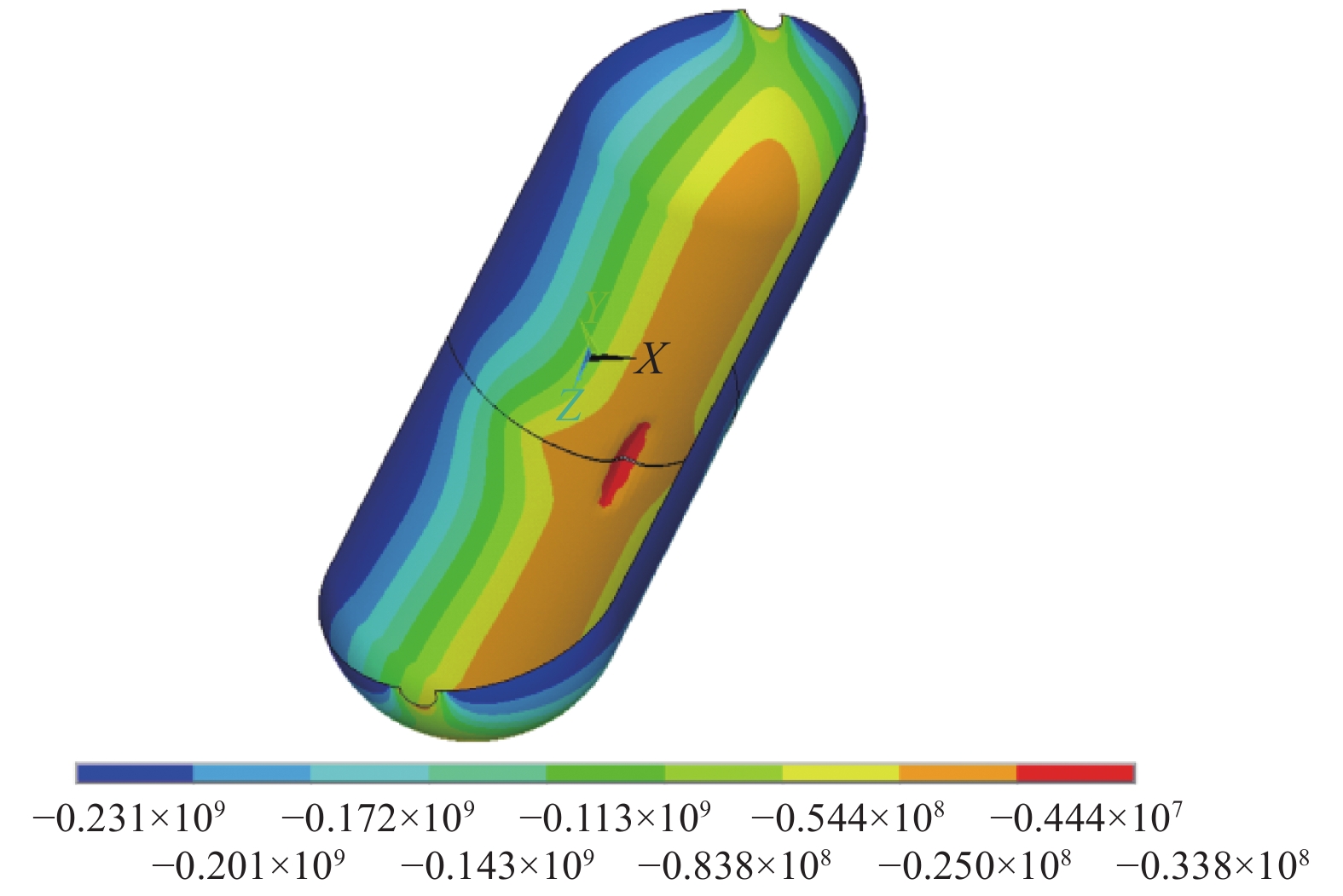

内胆的等效塑性应变云图如图13所示。由于凹陷附近存在应力集中现象,凹陷中央及环向两侧产生了压缩塑性应变,这种不可恢复的应变增大了内胆发生屈曲的可能性。由于缠绕层的限制作用,在发生屈曲时,绝大部分内胆并没有发生塑性变形。

3.3 复合材料压力容器内胆局部屈曲影响因素

3.3.1 凹陷深度对临界屈曲载荷的影响

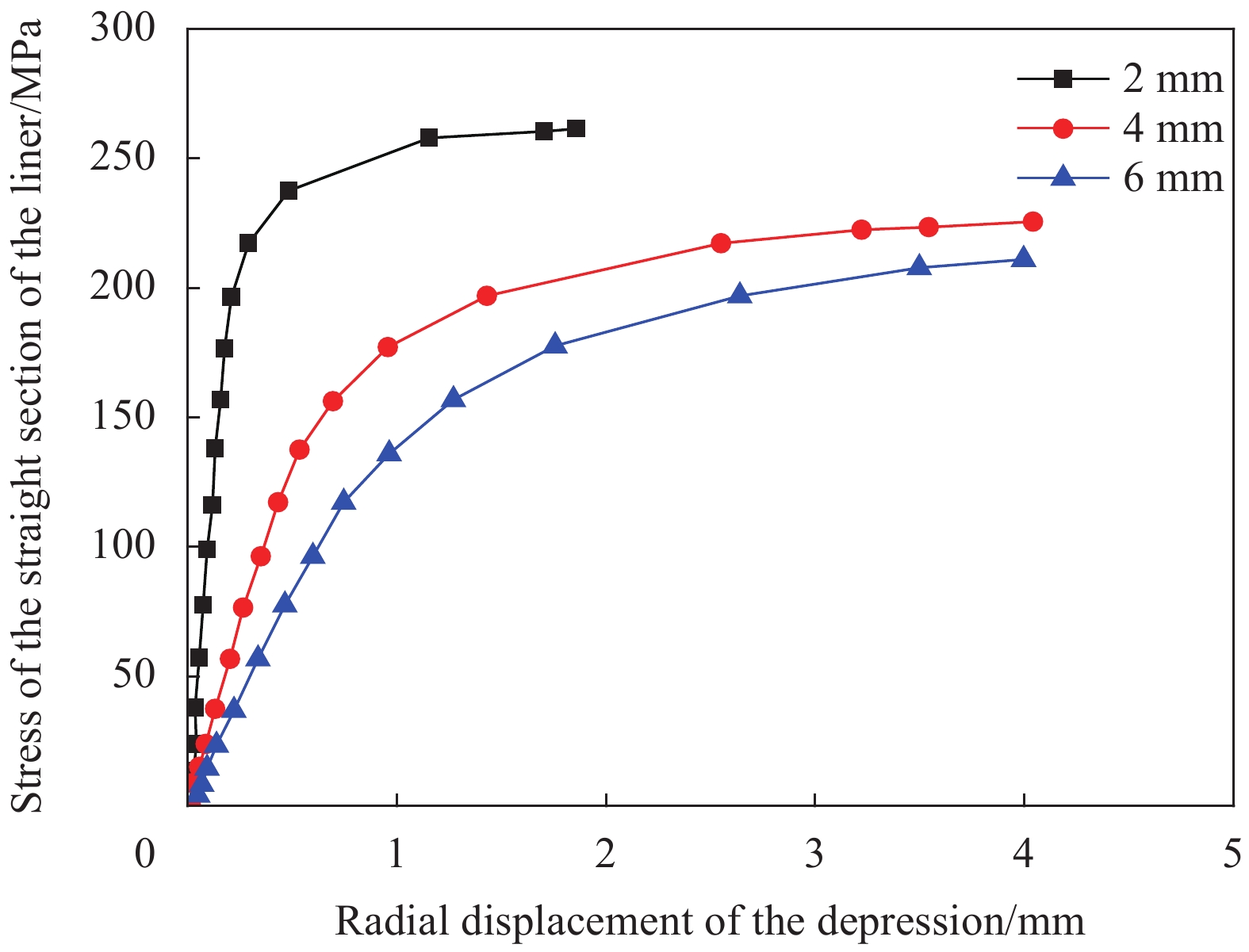

取工程中复合材料压力容器内胆易产生的凹陷的三种深度(2 mm、4 mm、6 mm)[19]建立屈曲分析模型,提取凹陷中央节点在加载过程中的载荷-位移曲线,如图14所示。三种深度对应的临界环向应力分别为261 MPa、230 MPa和217 MPa,说明了凹陷初始深度越大,凹陷对内胆屈曲的影响越大,内胆的临界屈曲载荷越低。

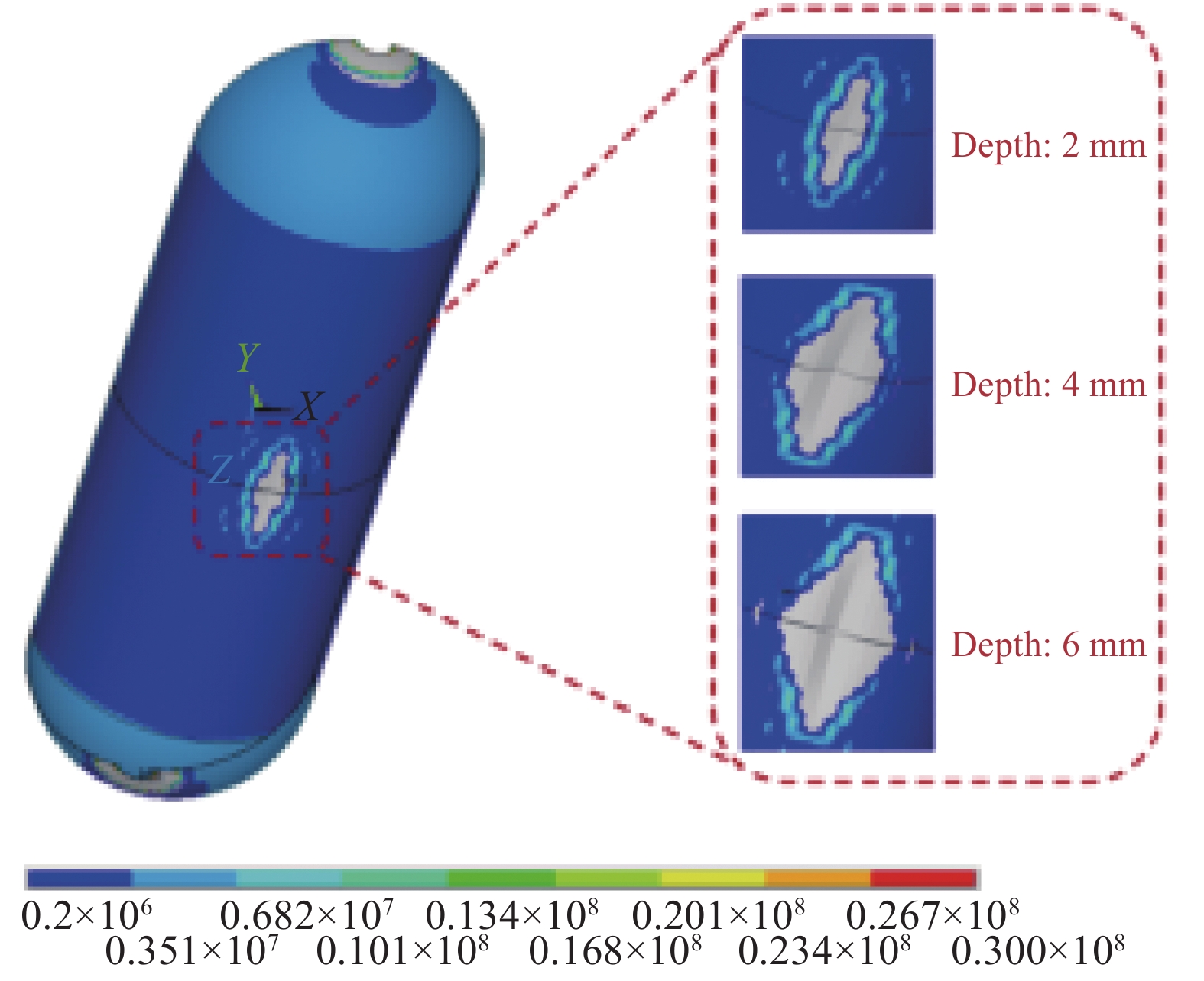

从图14可知,随着载荷的逐步增大,载荷-位移曲线的斜率在不断降低。当载荷增加至一定值时,载荷-位移曲线趋于水平,此时若载荷仍以固定步长增加,凹陷位移趋于无穷大。此时载荷即为内胆的临界屈曲载荷。当凹陷深度越大时,临界屈曲载荷越低。内胆在缠绕层的约束下发生的局部屈曲是受到缠绕层约束下的单侧屈曲,缠绕层的约束越弱,内胆越易发生屈曲[18]。含三种深度(2 mm、4 mm、6 mm)凹陷的内胆在发生屈曲时,内胆与缠绕层的界面压力分布如图15所示。可见随着凹陷深度增大,内胆与缠绕层之间的界面压力小于0的区域越大,缠绕层对内胆的约束作用越弱,内胆越易发生局部屈曲。

3.3.2 凹陷宽度对临界屈曲载荷的影响

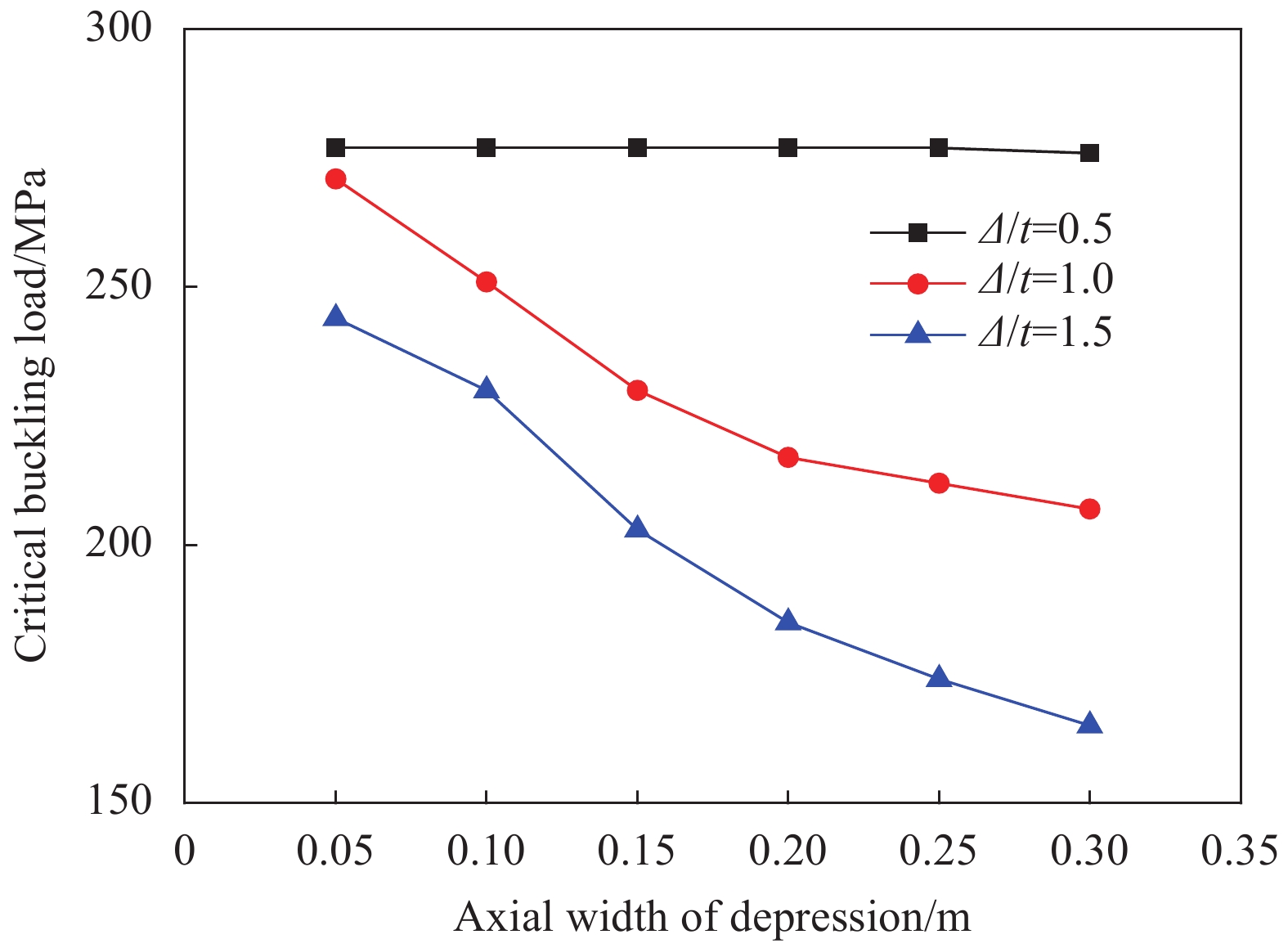

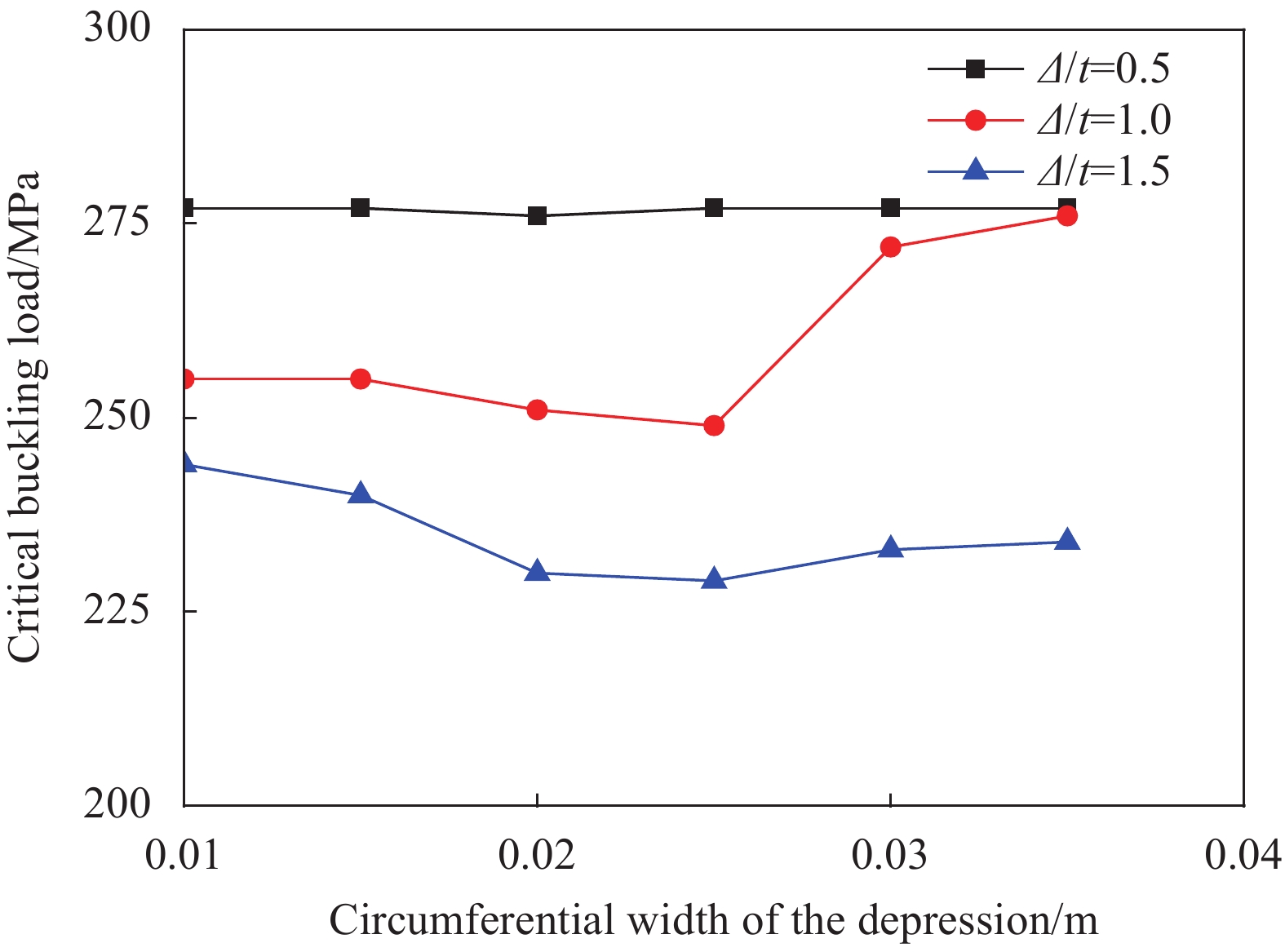

为比较凹陷的轴向、周向宽度对内胆屈曲的影响,分别改变凹陷的轴向宽度和周向宽度,比较内胆屈曲分析结果发现:不同凹陷轴向和周向宽度对应的内胆临界屈曲载荷分别如图16、图17所示。

从图16可知,当凹陷深度为内胆厚度的1/2时,屈曲载荷基本等于材料的屈服强度,故此时内胆在达到屈服之前不会发生屈曲;当凹陷深度大于或等于内胆厚度时,随着轴向宽度增大,凹陷对内胆界面压力的扰动增大,内胆的临界屈曲载荷相应减小。与轴向宽度变化对屈曲影响不同,从图17可知,当凹陷深度大于或等于内胆厚度时,随着凹陷周向宽度增大,临界屈曲载荷先减小再增大。这是由于周向宽度的小幅度增大可以加剧屈曲变形,从而减小了临界屈曲载荷;但是当周向尺寸过大时,凹陷处的应力集中现象有所减弱,从而导致了内胆临界屈曲载荷的增大。

3.3.3 凹陷位置对临界屈曲载荷的影响

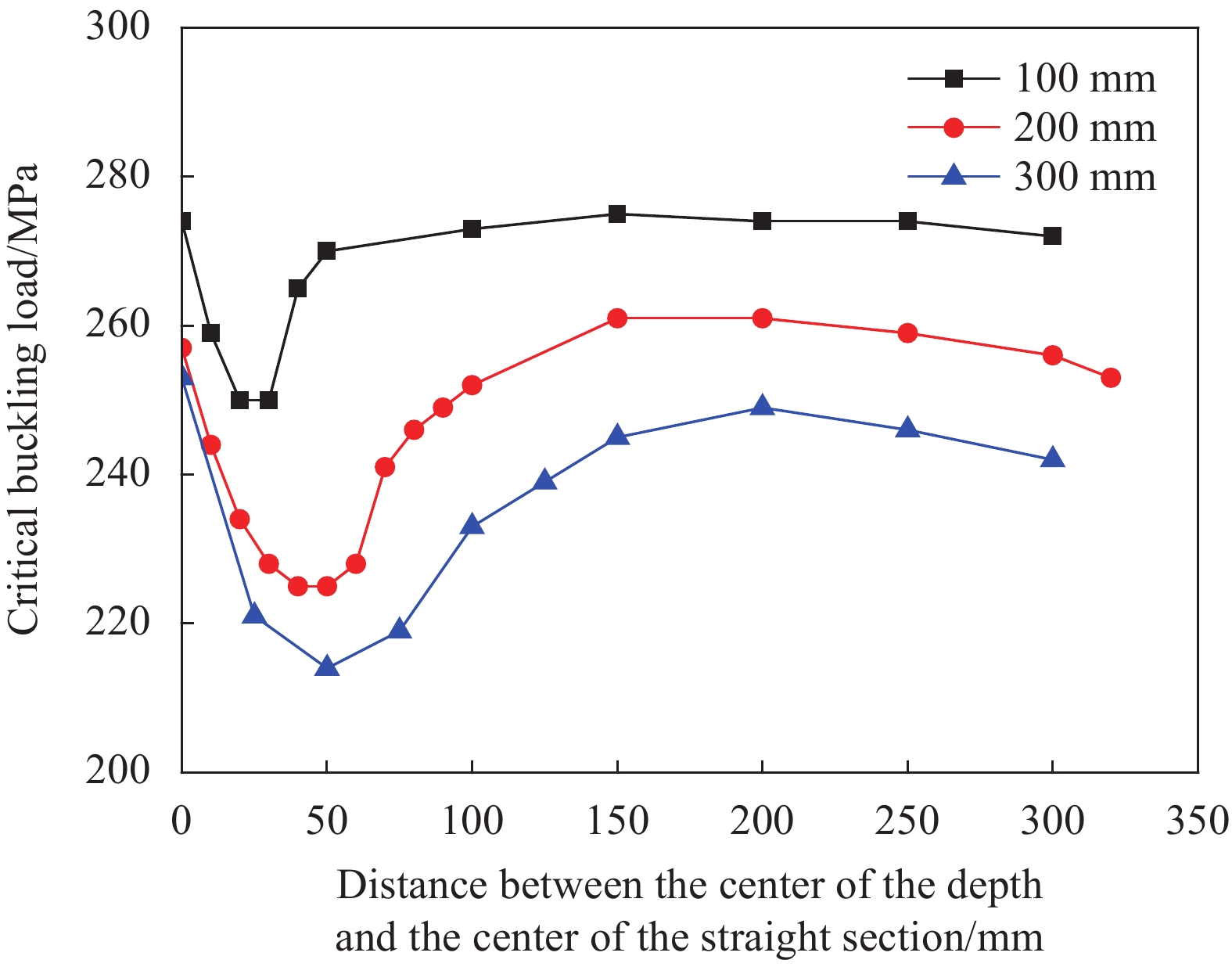

取初始凹陷的深度为2.5 mm,分别取凹陷的轴向宽度为100 mm、200 mm和300 mm,改变凹陷在内胆直筒段的位置,比较凹陷与直筒段轴向中点的距离对应的内胆屈曲分析结果,不同凹陷位置对应的内胆临界屈曲环向载荷如图18所示。

从图18可知,当凹陷中心至直筒段中点的距离为凹陷轴向宽度的1/2时,内胆的临界屈曲载荷最小,这是由于凹陷在内胆直筒段中点的内胆在自紧工艺之后,其残余应力分布具有轴向对称性,而凹陷的移动破坏了残余应力分布的对称性,从而使凹陷附近的应力水平有所提高,内胆更易发生屈曲[18];此外,当凹陷接近封头段时,内胆的临界屈曲载荷有所减小,这是由于压力容器在自紧工艺中内胆在直筒段与封头段相接处应力水平较高,卸载后该区域产生了更大的塑性应变[20],这种不可恢复的应变增大了内胆发生屈曲的可能性。故该区域的临界屈曲载荷相应减小。

上述结果说明内胆在至直筒段中点的距离为凹陷轴向宽度的1/2处及内胆靠近封头的区域是内胆的薄弱环节,内胆的临界屈曲载荷对产生于此处的凹陷较敏感,对压力容器进行自紧工艺时应采取适当措施,重点避免凹陷在该区域的产生。

4. 结 论

提出了一种复合材料压力容器含凹陷内胆的屈曲三维有限元分析方法,该方法可对柱形复合材料压力容器的含凹陷金属内胆进行局部屈曲分析。通过分析凹陷的深度、宽度和不同位置对金属内胆屈曲的影响规律,得出如下结论。

(1) 由于缠绕层对内胆单侧位移的限制,含初始缺陷的内胆在自紧工艺之后,其屈曲模式为局部屈曲。压力容器自紧之后,其周向应力达到临界屈曲载荷后,内胆才会发生收缩屈曲。故在容器的设计阶段,应分析自紧之后内胆的周向应力,并适当减小容器半径、增加内胆厚度或减小自紧压力,防止自紧之后内胆的周向面内压力大于临界屈曲载荷而引发收缩屈曲。

(2) 含凹陷内胆在自紧工艺之后的缠绕层围压作用下,在凹陷中央和沿环向的两侧首先产生了压缩塑性应变,使得内胆更容易发生屈曲。

(3) 随着凹陷深度增大,内胆与缠绕层之间的界面压力小于0的区域越大,缠绕层对内胆的约束作用减弱,内胆越易发生局部屈曲。

(4) 当凹陷深度为内胆厚度的1/2时,无论凹陷的周向宽度或轴向宽度如何变化,内胆在达到屈服之前不会发生屈曲。当凹陷深度大于或等于内胆厚度时,随着凹陷周向宽度增大,临界屈曲载荷先减小再增大;随着凹陷轴向宽度增大,内胆的临界屈曲载荷有所减小。

(5) 与直筒段中部的距离为凹陷轴向宽度1/2的区域和直筒段靠近封头的区域存在凹陷易引发内胆的局部屈曲,是金属内胆的薄弱环节。故在压力容器的设计阶段,应适当增加内胆在上述区域的厚度,防止内胆发生收缩屈曲。

本文所建立的压力容器自紧工艺后内胆屈曲分析方法可为压力容器的工程设计及自紧工艺提供参考。

-

表 1 金属内胆材料的力学性能

Table 1 Mechanical properties of the metal liner material

Young’s modulus/GPa Poisson’s ratio Yield strength/MPa Ultimate strength/MPa 74 0.28 300 320 表 2 T300碳纤维/环氧树脂缠绕层的力学性能

Table 2 Mechanical properties of the winding T300 carbon fiber/epoxy layers

EX/GPa EY/GPa EZ/GPa μX μY μZ GXY/GPa GYZ/GPa GXZ/GPa 135 10 10 0.32 0.32 0.32 7 5 5 Notes: E, μ, G—Elastic modulus, Poisson’s ratio and shear modulus, respectively. -

[1] HWANG T K, PARK J B, KIM H G. Evaluation of fiber material properties in filament wound composite pressure vessels[J]. Composites Part A: Applied Science & Manufacturing,2012,43(9):1467-1475.

[2] LEI Z, WANG J, LI S. Influence of fiber slippage coefficient distributions on the geometry and performance of compo-site pressure vessels[J]. Polymer Composites,2016,37(1):315-321. DOI: 10.1002/pc.23183

[3] HWANG T K, KIM H G. Experimental and analytical approach for the size effect on the fiber strength of CFRP[J]. Polymer Composites,2013,34(4):598-606. DOI: 10.1002/pc.22461

[4] CEN International Standard. ISO111192 Gas cylinders of composite construction specification and test methods part 2 fully wrapped fiber reinforced composite gas cylinders with load sharing metal liners[S]. Switzerland: International Organization for Standardization, 2002.

[5] 赫晓东, 王荣国, 矫维成, 等. 先进复合材料压力容器[M]. 北京: 科学出版社, 2016: 10-16. HE Xiaodong, WANG Rongguo, JIAO Weicheng, et al. Advanced composite pressure vessel[M]. Beijing: Science Press, 2016: 10-16(in Chinese).

[6] BAI H, YANG B, HUI H, et al. Experimental and numerical investigation of the strain response of the filament wound pressure vessels subjected to pressurization test[J]. Polymer Composites,2019,40(5):4427-4441.

[7] 郑传祥. 复合材料压力容器[M]. 北京: 化学工业出版社, 2006: 26-38. ZHENG Chuanxiang. Composite pressure vessel[M]. Beijing: Chemical Industry Press, 2006: 26-38(in Chinese).

[8] 孙直, 任明法, 陈浩然. 含金属内衬的复合材料缠绕薄壁容器自紧设计的工程方法[J]. 复合材料学报, 2011, 28(2):217-221. SUN Zhi, REN Mingfa, CHEN Haoran. An engineering algorithm of autofrettage technique for composite overwrapped pressure vessels with metal inner[J]. Acta Materiae Compositae Sinica,2011,28(2):217-221(in Chinese).

[9] 陈亮. 碳纤维复合材料缠绕气瓶数值分析[D]. 大连: 大连理工大学, 2013. CHEN Liang. Numerical analysis of carbon fiber compo-site winding vessel[D]. Dalian: Dalian University of Technology, 2013(in Chinese).

[10] HU Z H, LIU H J, WANG R G, et al. The study on buckling deformation of composite pressure vessel based on acoustic emission signals[J]. Advanced Materials Research,2009,87/88:445-450. DOI: 10.4028/www.scientific.net/AMR.87-88.445

[11] OMARA A M, GUICE L K, STRAUGHAN W T, et al. Buckling models of thin circular pipes encased in rigid cavity[J]. Journal of Engineering Mechanics,1997,123(12):1294-1301. DOI: 10.1061/(ASCE)0733-9399(1997)123:12(1294)

[12] CHICUREL R. Shrink buckling of thin circular rings[J]. Journal of Applied Mechanics,1968,35(3):608-610. DOI: 10.1115/1.3601259

[13] VASILIKIS D, KARAMANOS S. Closure to “more on mechanics of confined thin-walled cylinders subjected to external pressure”[J]. Applied Mechanics Reviews,2013,66(1):1-15.

[14] 王荣国, 赫晓东, 胡照会, 等. 超薄金属内衬复合材料压力容器的结构分析[J]. 复合材料学报, 2010, 27(4):135-142. WANG Rongguo, HE Xiaodong, HU Zhaohui, et al. Structure analysis of composite pressure vessel with ultra-thin metallic liner[J]. Acta Materiae Compositae Sinica,2010,27(4):135-142(in Chinese).

[15] 陈亮, 孙红卫, 陈国清, 等. 碳纤维缠绕复合气瓶自紧力和疲劳的数值模拟[J]. 宇航材料工艺, 2012, 42(4):16-20. DOI: 10.3969/j.issn.1007-2330.2012.04.004 CHEN Liang, SUN Hongwei, CHEN Guoqing, et al. Numerical simulation of autofrettage and fatigue of filament wound pressure vessel[J]. Aerospace Materials and Technology,2012,42(4):16-20(in Chinese). DOI: 10.3969/j.issn.1007-2330.2012.04.004

[16] SUN C, SHAW W, VINOGRADOV A M. One-way buckling of circular rings confined within a rigid boundary[J]. Journal of Pressure Vessel Technology,1995,117(2):162-169. DOI: 10.1115/1.2842105

[17] EL-SAWY K M, SWEEDAN A M I. Effect of local wavy imperfections on the elastic stability of cylindrical liners sub-jected to external uniform pressure[J]. Tunnelling and Underground Space Technology,2010,25(6):702-713. DOI: 10.1016/j.tust.2010.04.002

[18] PHOENIX S, KEZIRIAN M. Analysis of potential Ti-liner buckling after proof in kevlar/epoxy COPV[C]. California:AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dyna-mics, & Materials Conference, 2006: 1-25.

[19] 徐坤山, 仇性启, 魏仁超. 压力容器原始制造缺陷危害性分析[J]. 机械设计与制造, 2015, 11(11):21-25. DOI: 10.3969/j.issn.1001-3997.2015.11.006 XU Kunshan, QIU Xingqi, WEI Renchao. Perniciousness analysis of original manufacturing defects in pressure vessel[J]. Machinery Design & Manufacture,2015,11(11):21-25(in Chinese). DOI: 10.3969/j.issn.1001-3997.2015.11.006

[20] 周丹. 铝内衬碳纤维全缠绕复合材料气瓶结构分析与优化设计[D]. 武汉: 武汉理工大学, 2016. ZHOU Dan. Structure analysis and optimized design of fully wrapped carbon-fiber reinforced aluminum lined composite gas cylinder[D]. Wuhan: Wuhan University of Technology, 2016(in Chinese).

-

期刊类型引用(1)

1. 蔡静宇,苗晓雨,赵玉来,肖龙强. FeOOH-RGO气凝胶光催化苯制备苯酚探索性教学实验设计. 大学化学. 2024(04): 169-177 .  百度学术

百度学术

其他类型引用(1)

-

下载:

下载: