Simulation of manufacture of the hat-stiffened composite plate based on multidisciplinary coupling

-

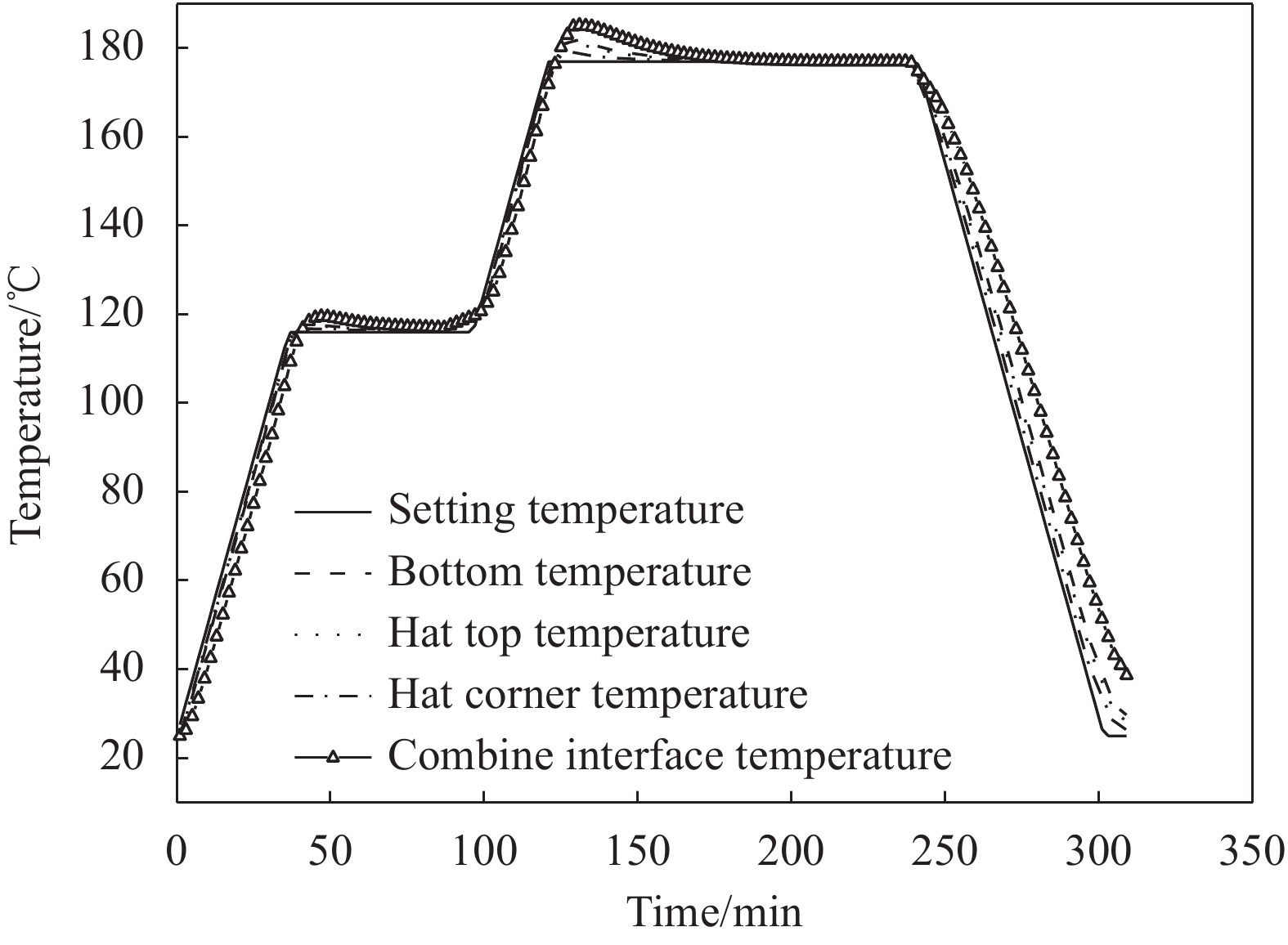

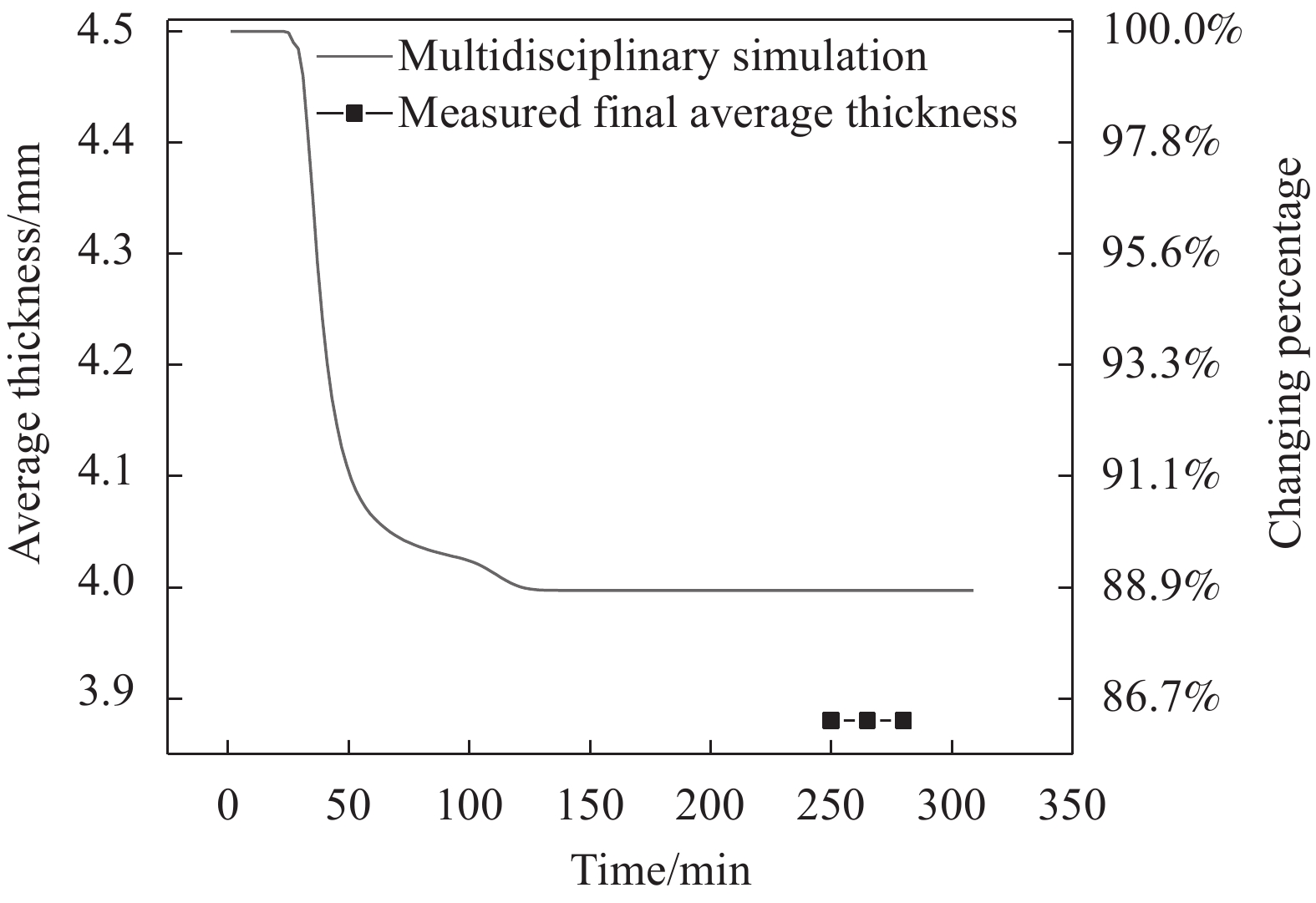

摘要: 民机复合材料帽型壁板自动化制造包含自动铺丝(AFP)和热压罐固化过程,工艺复杂,故有必要对其进行理论研究和建模。分别建立粘弹性力学和多孔渗流耦合模型对铺丝过程进行仿真;建立复合材料热传导、化学交联反应、固化动力学、多孔介质渗流和材料性能时变性耦合模型对固化过程进行仿真。应用所建立的耦合模型对AS4/3051-6系列碳纤维/环氧树脂(CFRP)预浸料热压罐固化制备复合材料平板工艺进行仿真,并将其结果与实验结果对比,验证了此方法的有效性。随后,将此方法应用于大型复合材料帽型壁板制造过程仿真,仿真结果表明:(1) AFP头在经过帽型腔体时存在下陷,下陷量与硅橡胶气囊支撑性能相关,应用本文设计芯模下陷量仿真值为原先的38%,铺丝头对蒙皮的影响面积仿真值为原先的30%;(2) 帽型加筋板内部温度与工艺温度不同,其最高温度出现在保温过程结束后升温阶段初期,预测值为工艺温度的106%,且接合处内外层温度差别明显;(3) 帽型加筋壁板内部黏度随时间先减小后急剧上升,内层黏度较外层黏度变化速率更大;(4) 帽型加筋板蒙皮平均厚度预测值由成型前的4.5 mm减少至4 mm,测量厚度为3.88 mm,仿真误差为3.1%。

-

关键词:

- 多学科耦合 /

- CFRP复合材料帽型加筋板 /

- 过程仿真 /

- 自动化制造 /

- 芯模

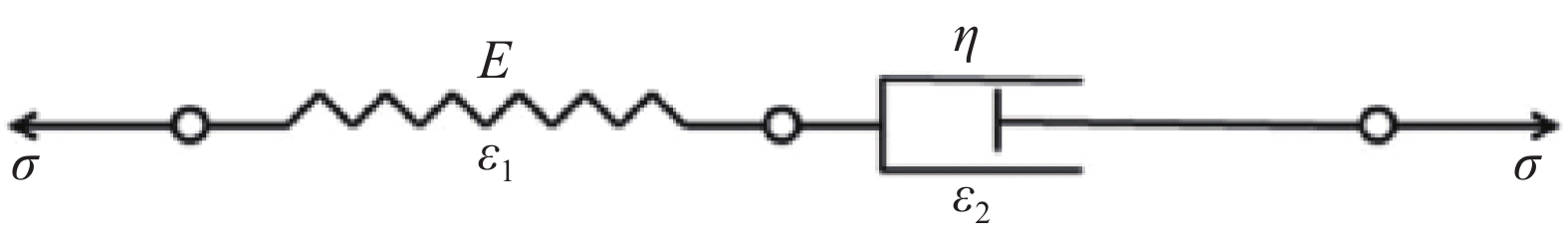

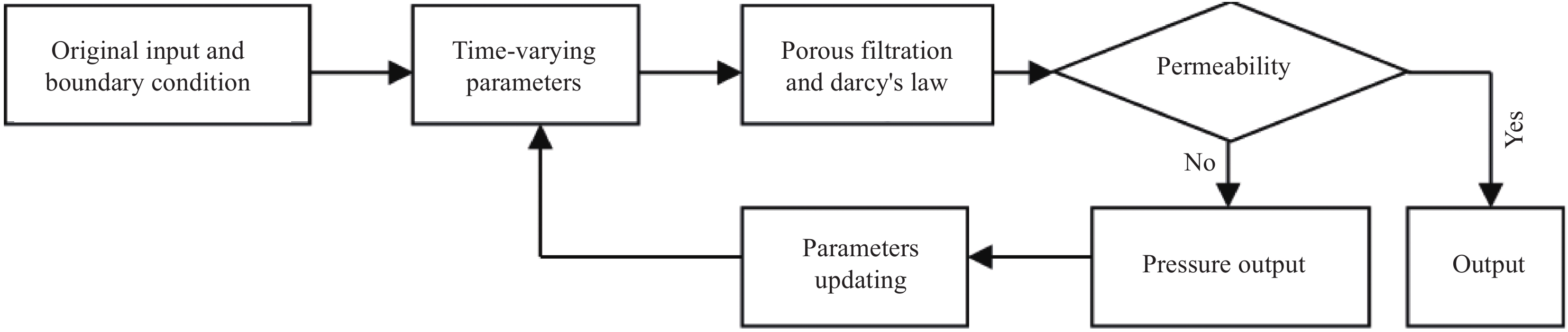

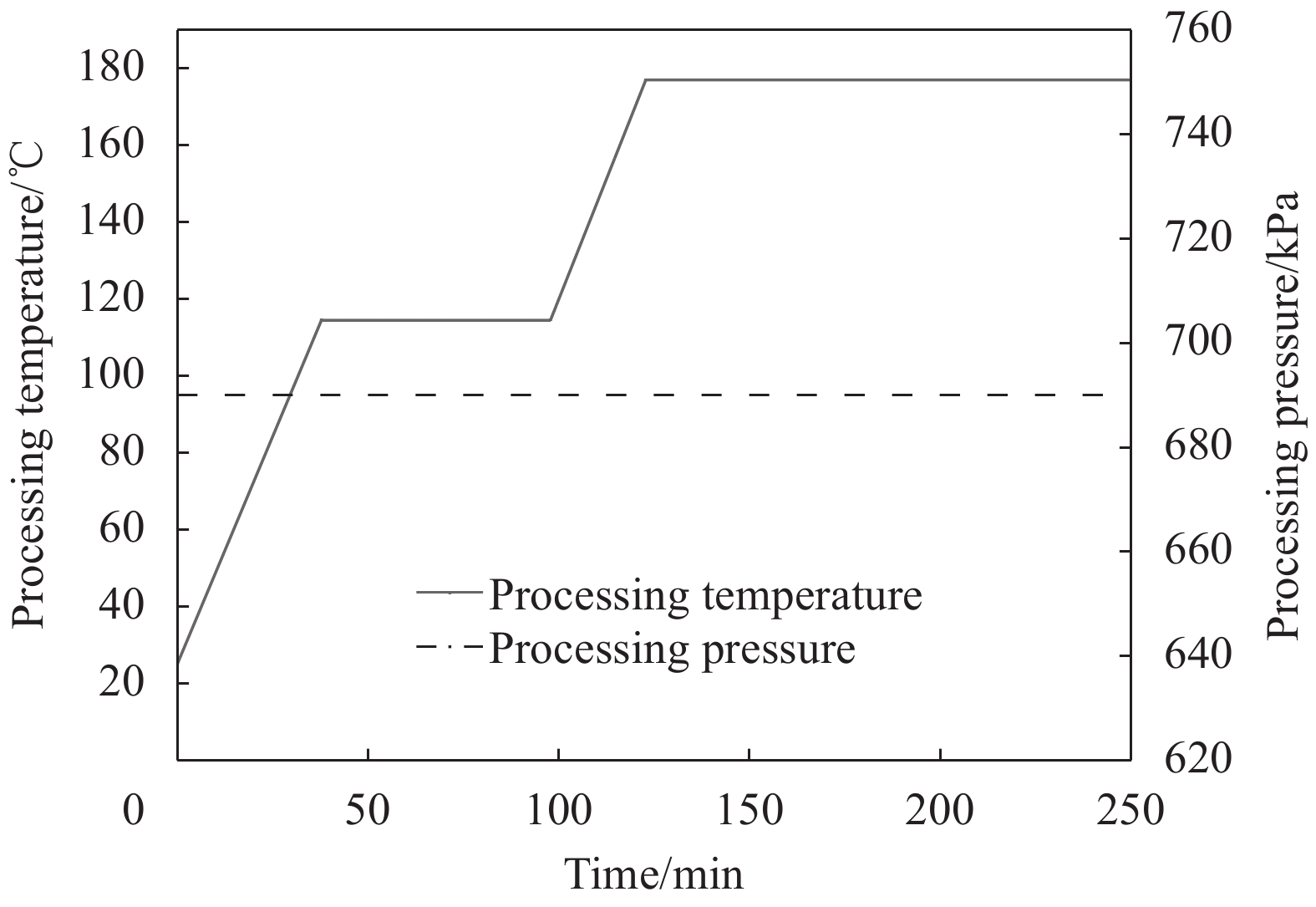

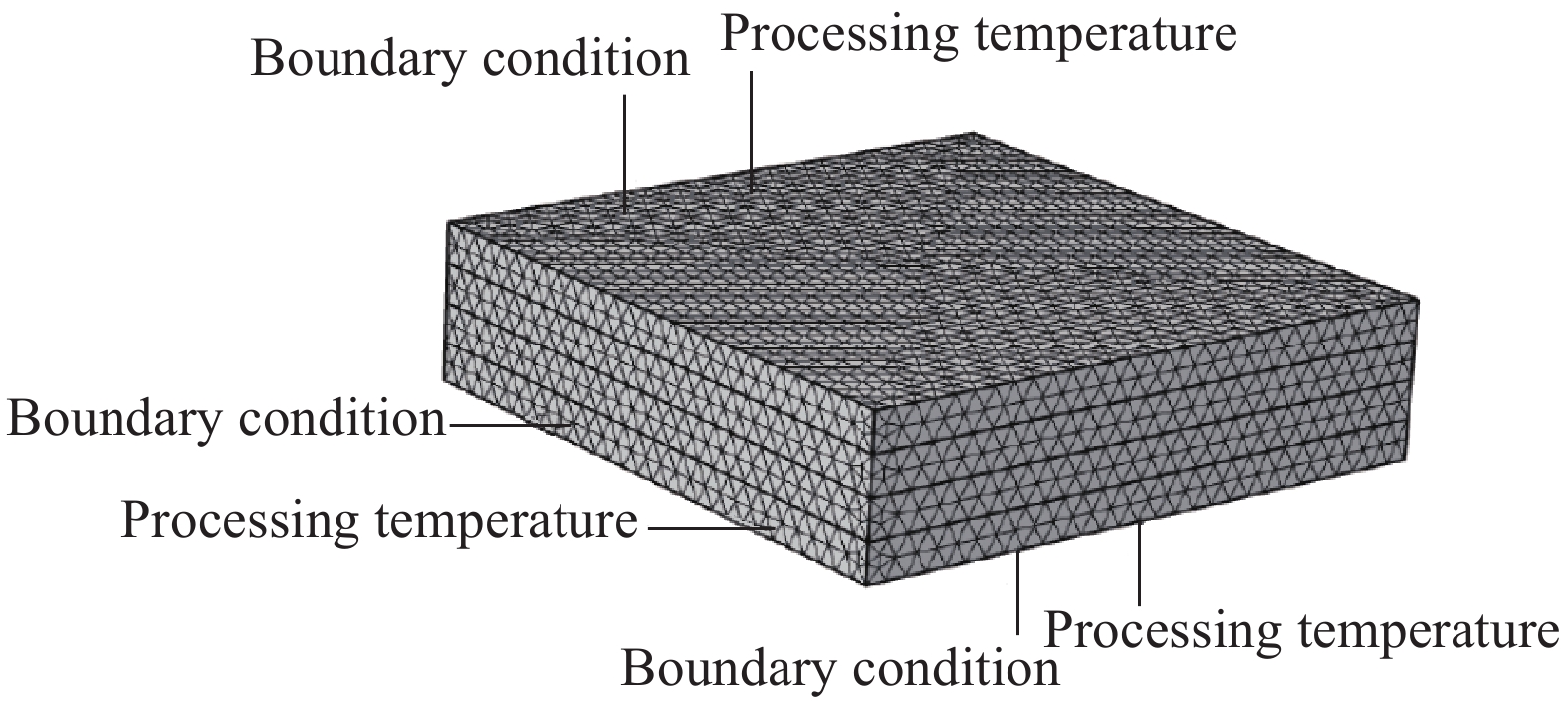

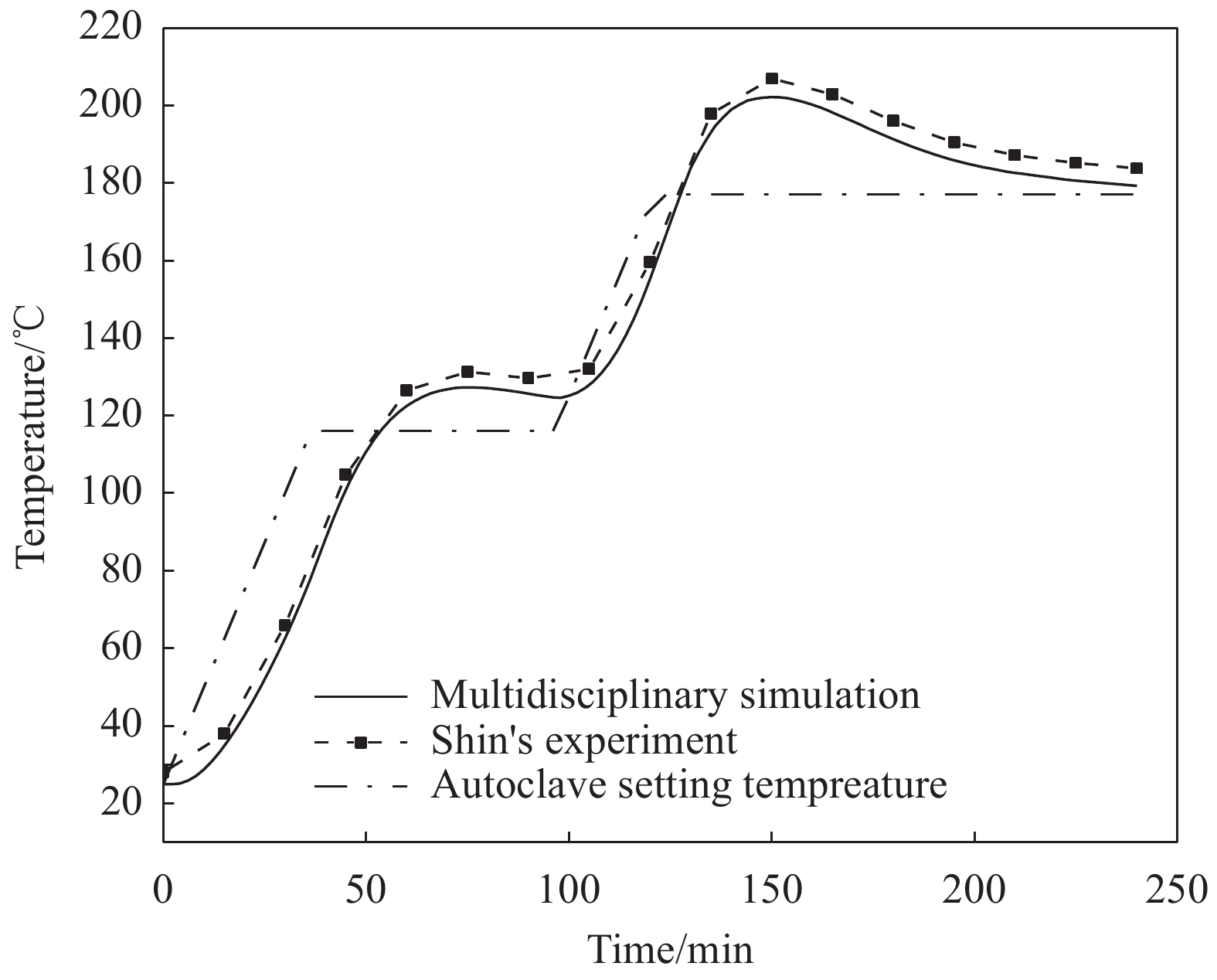

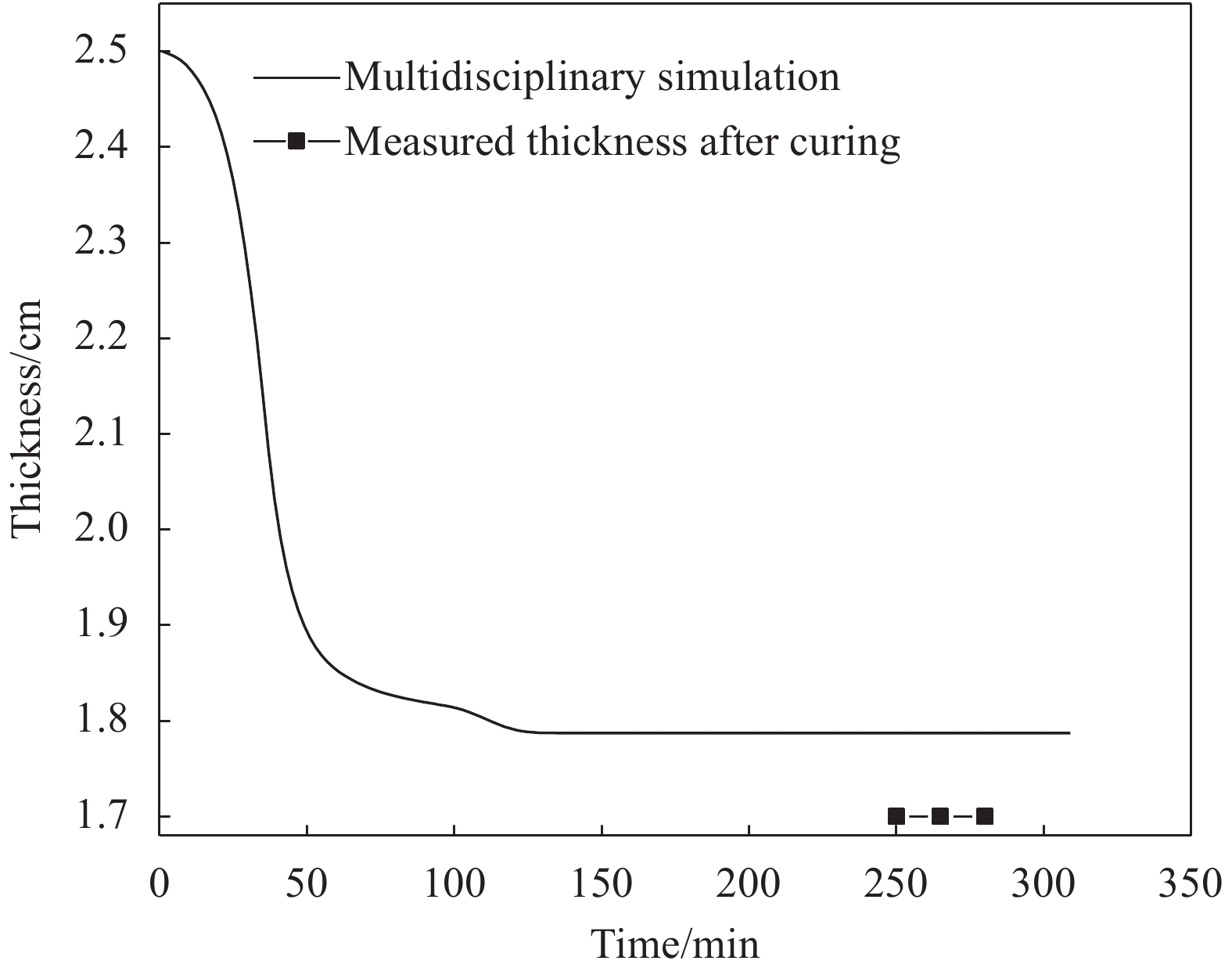

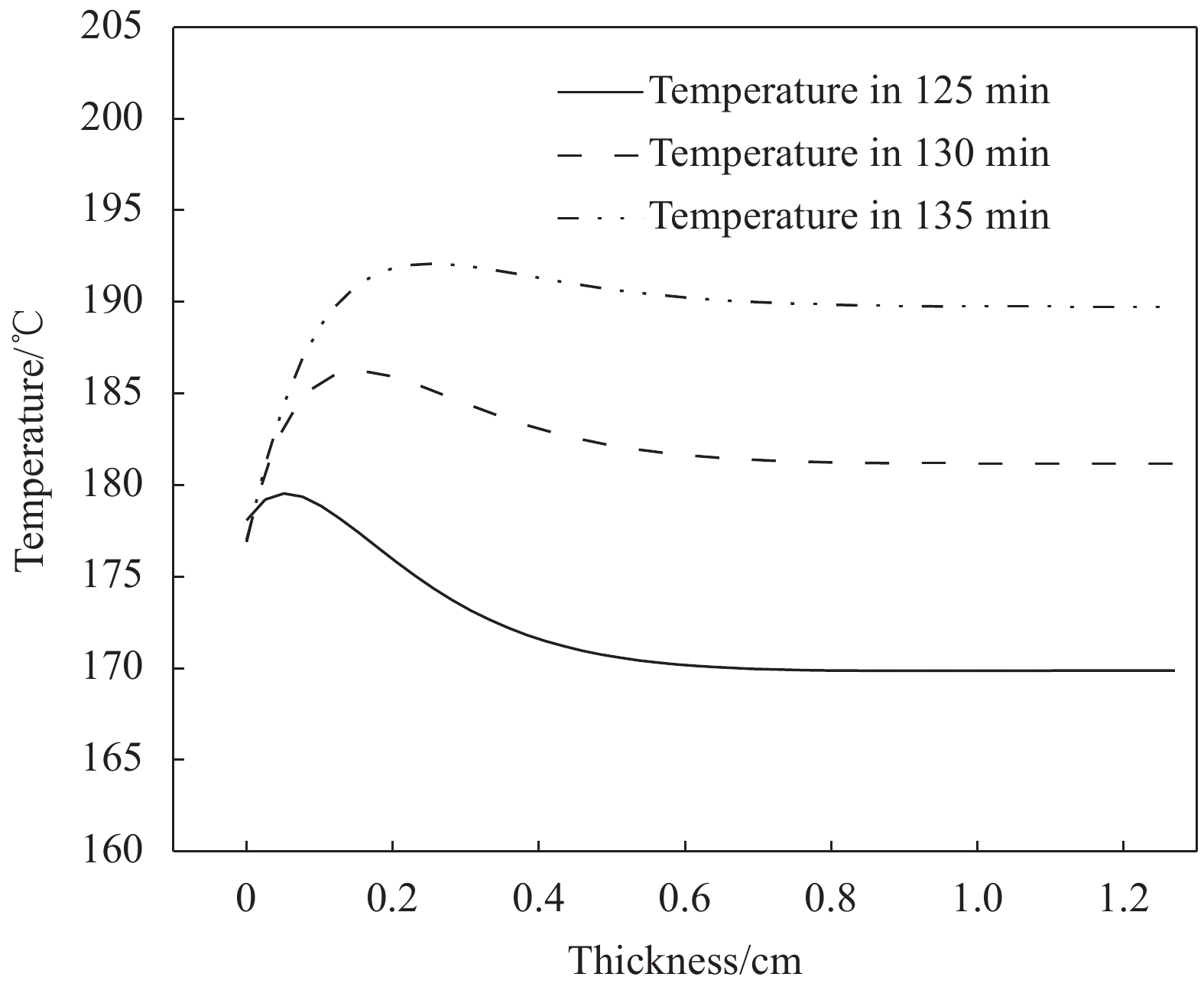

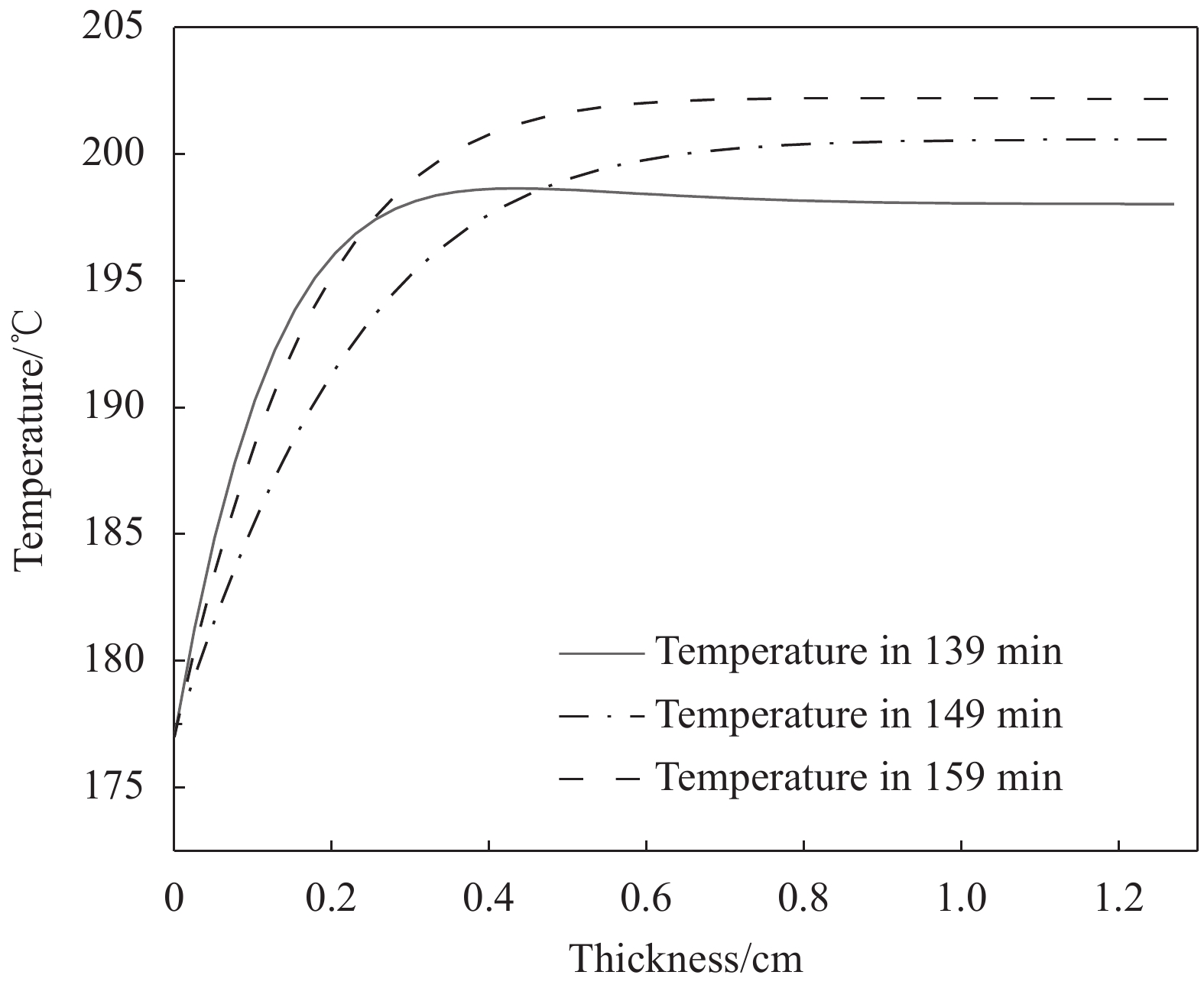

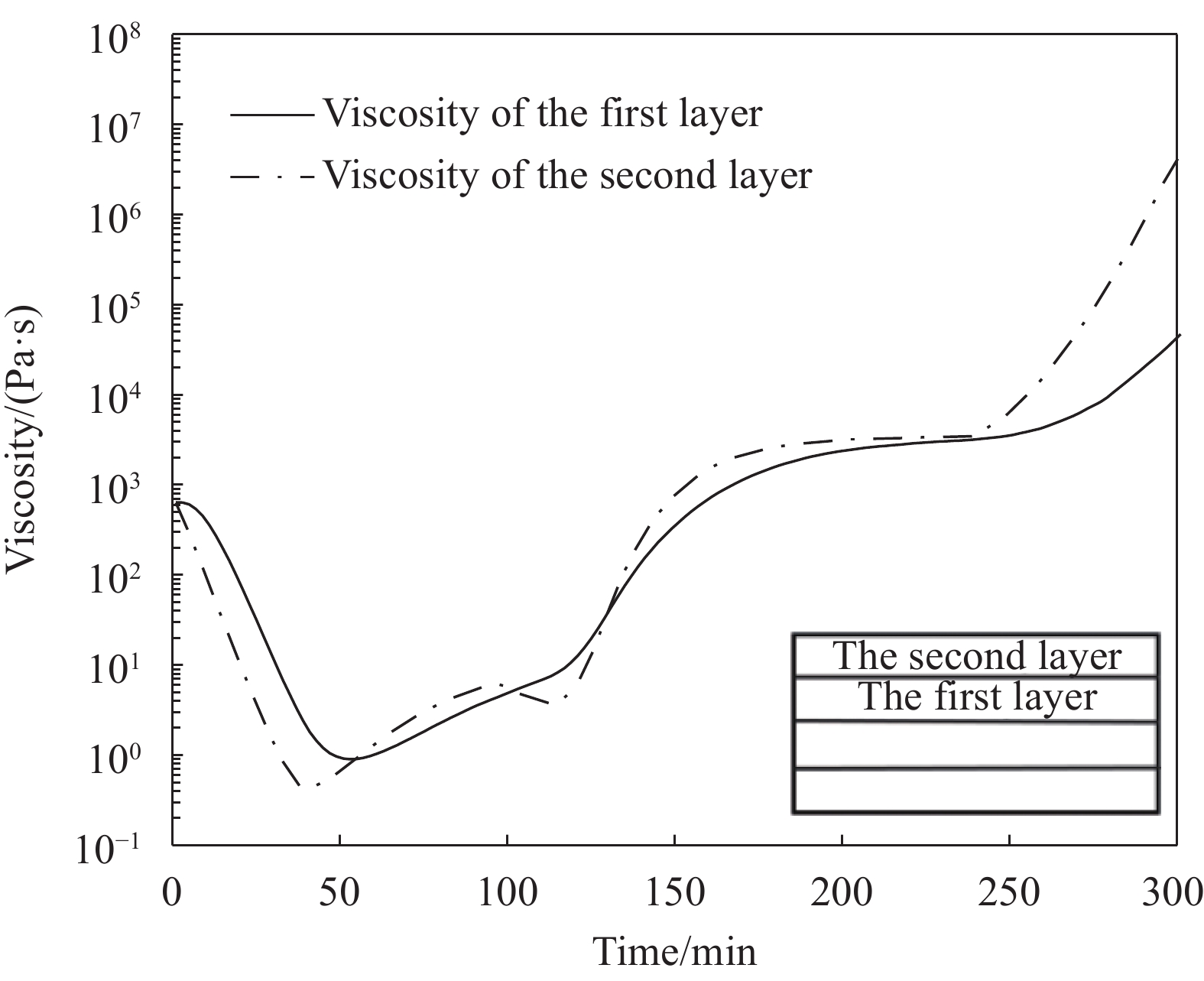

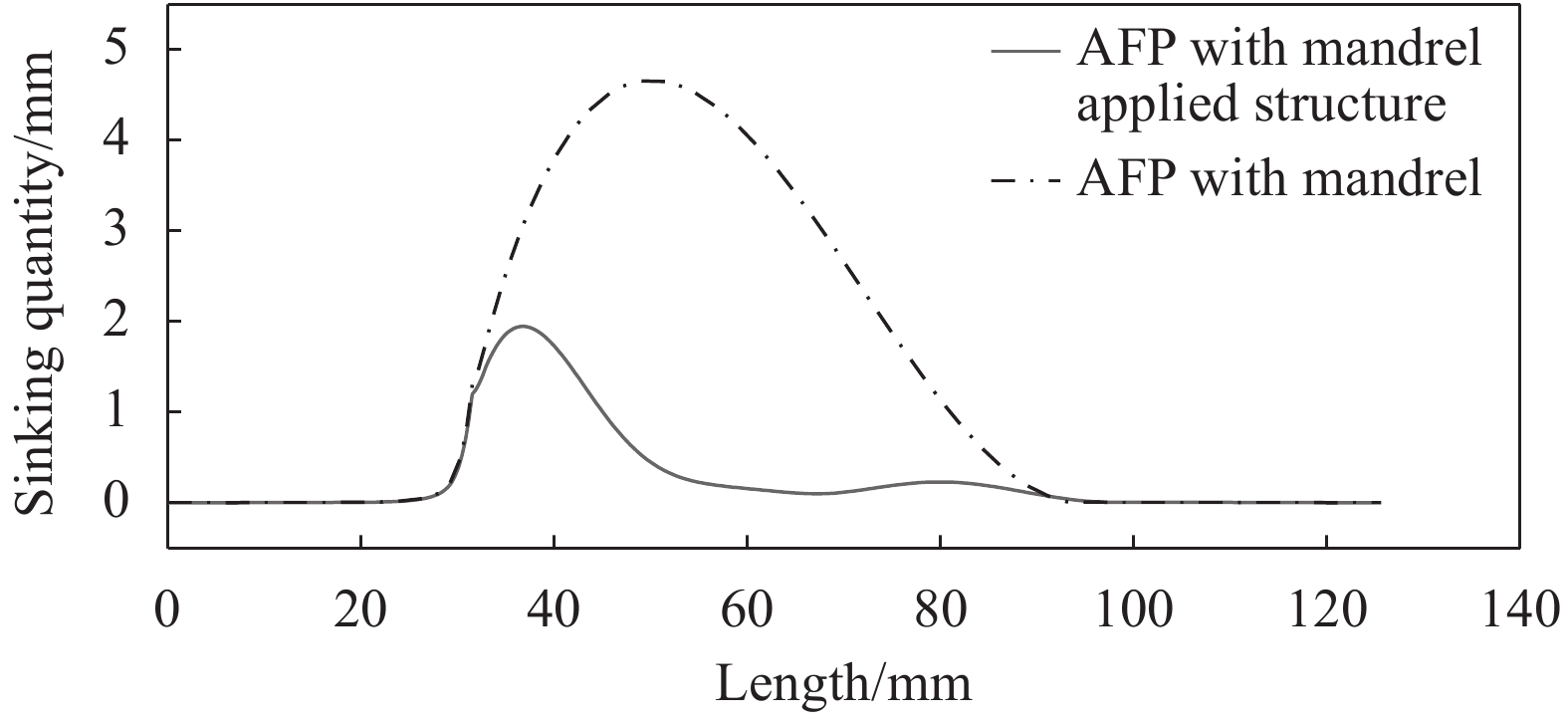

Abstract: The carbon fiber reinforced polymer (CFRP) hat-stiffened plate which is fabricated in wide-bodied airplane is concluded in line with manufacturing crafts of automatic fiber placement (AFP) and autoclave forming that is very complex, so it is necessary to make theoretical research and modeling. Viscoelastic mechanics and percolation model were used to simulate the AFP process, while the composite material heat conduction, curing crosslinking chemical reaction, curing dynamics and porous media percolation model were employed in the simulation of the autoclave process, every multidisciplinary model sharing coupling relationship. On this base, numerical simulation of curing process of manufacturing simple carbon fiber reinforced epoxy resin multilayer under the AS4/3501-6 resin system was carried out. The consequences of simulation were verified when compared with the experimental results. Applying this approach of simulation in CFRP hat-stiffened plate, the results manifest that: (1) The operating head of the AFP equipment can generate a sag whose extend is related to the mandrel’s supporting property, after adding the supporting structure, the simulated sag value and the affecting area value decreases to 38% and 30% compared with the original mandrel; (2) The internal temperature of the hat-stiffened plate is different from the setting process temperature, and the maximum temperature appears in the early heating stage after the end of the insulation process, the predicted value is 106% of the process temperature, and the temperature difference between the inner and outer layers at the joint is obvious; (3) The internal viscosity of the hat-stiffened panels decreases first and then increases sharply, and the change rate of the inner layer viscosity is greater than that of the outer layer; (4) The predicted average skin thickness of the hat-stiffened plate reduces from 4.5 mm before forming to 4 mm, the measured thickness is 3.88 mm, the simulation error is 3.1%. -

7075铝合金是Al-Zn-Mg-Cu系列合金中常用的一种变形铝合金,具有密度低、比强度高、耐腐蚀、焊接能力好、成型性能好等优点,广泛应用于航空航天和电子制造等领域[1-2]。近年来,随着航天工业的不断发展,航空航天材料及精密仪器等电子材料朝着轻量化、多功能化、无污染化发展的同时,对其减振降噪性能提出了更高的要求[3-5],改善材料的阻尼性能是实现减振降噪的关键因素之一。然而,7075铝合金通常被认为是一种低阻尼金属材料,这限制了其在航空航天和机械工程领域减振降噪方面的应用,因此,开发高阻尼铝基合金具有潜在的工程应用价值。

位错、晶界和界面阻尼是铝合金的主要阻尼机制,通过减少溶质原子和第二相钉扎,增加合金中可动晶界和界面的数量,可以有效提高铝合金的阻尼性能[6-8]。复合技术是提高铝合金阻尼性能的有效方法,该技术可以将高阻尼的增强材料与铝合金复合在一起,制备出高阻尼铝基复合材料[9-12]。陈东等[13]以TiB2颗粒为增强相,采用混合盐法制备了7055铝基复合材料,研究发现随着增强相颗粒的加入使复合材料中界面和位错数量增加,这些位错和界面的滑移会引发合金的位错和界面阻尼,有利于改善合金的阻尼性能。Carvalho等[14]研究了SiC颗粒尺寸对铝基复合材料阻尼性能的影响,结果表明,由于界面阻尼机制的作用,SiC颗粒的加入可以提高Al-Si合金的阻尼性能。Chen等[15]采用累积叠轧法制备出高阻尼Mg/Al合金多层复合材料,研究表明,Mg/Al合金多层复合材料的阻尼行为符合G-L模型。Zheng等[16]采用粉末冶金技术制备了Li5La3Nb2O12颗粒增强铝基复合材料,研究发现,Li5La3Nb2O12颗粒具有高本征阻尼且在铝基体中形成了大量的位错和界面,这些位错和界面引发的阻尼行为及增强颗粒本征阻尼的协同效应增强了合金的阻尼性能,使复合材料的内耗值高达基体的5倍。

通过复合化技术在铝基体中引入增强相颗粒,可使合金中的界面和位错数量增加,从而增加了合金中的位错和界面阻尼贡献,改善铝合金的阻尼性能。虽然近年来对颗粒增强铝基复合材料和多层铝基复合材料的阻尼行为已有了大量的研究,但对具有颗粒层状结构的铝基复合材料的阻尼行为研究却少有公开报道。因此,本文采用轧制复合技术制备出具有颗粒层状结构的6061p/7075铝基复合材料以改善7075铝合金的阻尼性能,并对复合材料的微观结构、物相组成进行分析,研究其力学性能及阻尼行为,揭示合金颗粒层对复合材料阻尼性能的影响,为高阻尼铝基复合材料的设计与制备提供理论依据。

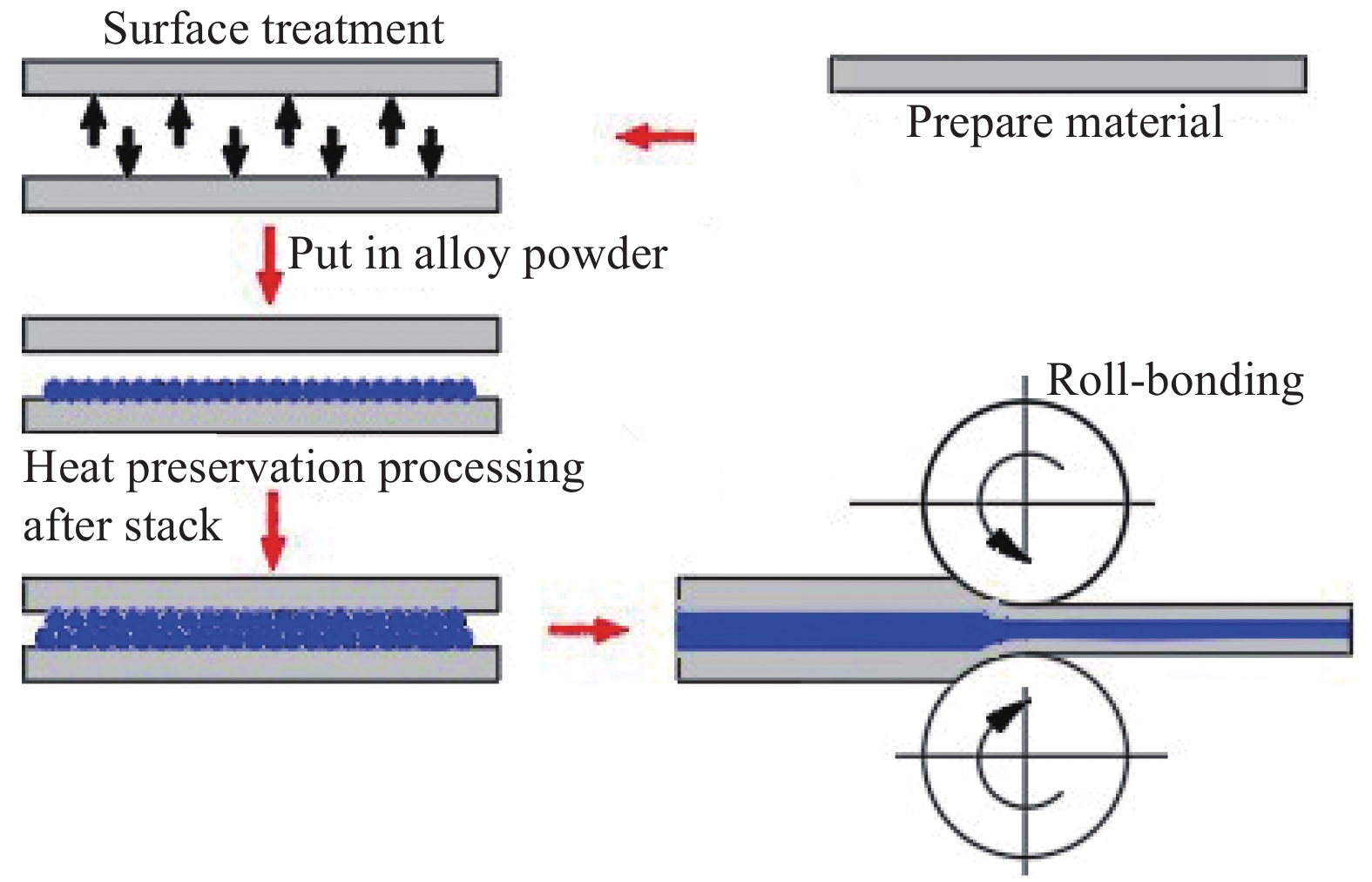

1. 实验方法

采用1.5 mm厚的7075-T6商业铝板材和6061铝合金颗粒(粒径<48 μm)为原材料,其化学成分见表1。首先将7075铝板材进行表面打磨抛光,去除氧化层后用酒精清洗,然后按照板材与粉末质量比为95∶5称量合金粉末,将粉末均匀的分布在板材上,随后将组坯放入马弗炉内,在415℃下保温2.5 h进行退火处理,然后将退火处理后的组坯取出,并以30%的下压量进行热轧复合后,获得6061p/7075层状铝基复合材料,其轧制复合示意图如图1所示。

表 1 7075铝板和6061铝颗粒化学成分Table 1. Chemical compositions of 7075 aluminum plates and 6061 aluminum particleswt% Element Zn Mg Cu Fe Si Mn Cr Ti Others Al 7075Al plates 6.08 2.55 1.82 0.23 0.09 0.09 0.21 0.03 0.05 Allowance 6061Al particle 0.25 0.9 0.2 0.7 0.5 0.15 0.1 0.15 0.05 Allowance 采用附带能谱分析仪(EDS)的场发射式扫描电镜(SEM,日立S-4800)对样品的微观结构进行研究;采用型号为X’Pert PRO的X射线衍射分析仪(XRD)对样品进行物相分析;采用Insrton 8801万能试验机对样品进行拉伸测试,拉伸速率为2×10−4 s−1,所有拉伸试样均沿轧制方向取样,并用SEM观察拉伸断口形貌;在耐驰DMA 242E动态热机械分析仪上采用单悬臂应变控制模式测试样品的内耗值(常用应变滞后于应力的相位角tanδ来表征)和储能模量,样品测试的频率f为1 Hz,振幅A范围为0.1~150 μm,温度T区间为30~360℃,升温速率为5℃/min,测试样品尺寸为1.25 mm×4 mm×30 mm(厚×宽×长)。

2. 实验结果与分析

2.1 6061p/7075层状铝基复合材料的微观结构

图2为6061p/7075层状铝基复合材料的SEM图像。其中图2(a)、图2(b)和图2(c)分别为复合材料的整体形貌、界面处和6061铝颗粒层照片。由图2可见,6061p/7075层状铝基复合材料的上下两层分别为7075铝基体,中间为6061铝颗粒层,基体与合金颗粒层分层明显(图2(a));6061铝颗粒层与7075铝基体之间的界面结合良好,没有裂纹等缺陷产生(图2(b));合金颗粒层中6061铝颗粒之间由于所受挤压力大小不同而存在许多类似于泡沫铝的微孔隙结构,且6061铝颗粒层中存在大量的颗粒间界面(图2(c))。

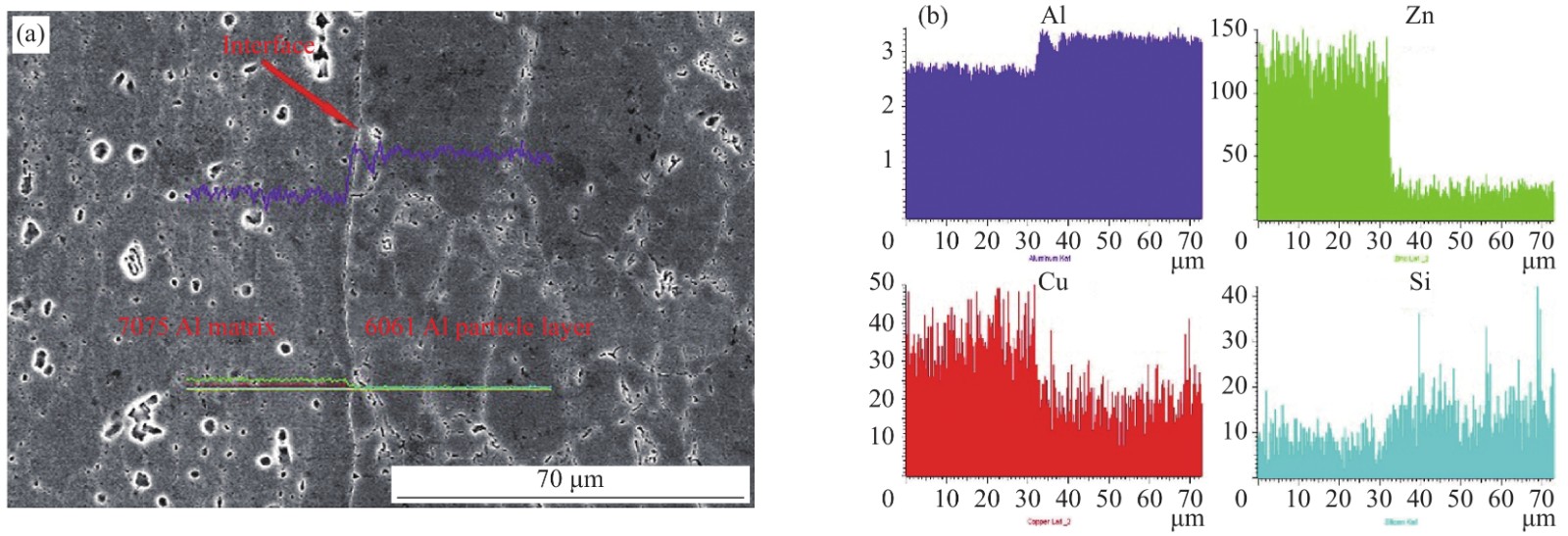

图3为6061p/7075层状铝基复合材料界面处的EDS线扫描图。可以看出,6061铝颗粒层和7075铝基体之间的界面清晰,7075铝基体中的Zn和Cu元素均没有向6061铝颗粒层扩散,6061铝颗粒中的Si元素也没有向7075铝基体扩散,因此,6061铝颗粒层和7075铝基体之间的界面基本不存在元素扩散。

图4为7075铝基体、6061铝合金颗粒和6061p/7075层状铝基复合材料的XRD图谱。可知,6061p/7075层状铝基复合材料中存在α-Al相、MgZn2相和Mg2Si相,7075铝合金主要相组成为α-Al相和MgZn2相,6061铝合金颗粒由α-Al相和Mg2Si相组成,对比分析发现复合材料中并没有新相生成。

2.2 6061p/7075层状铝基复合材料的力学性能

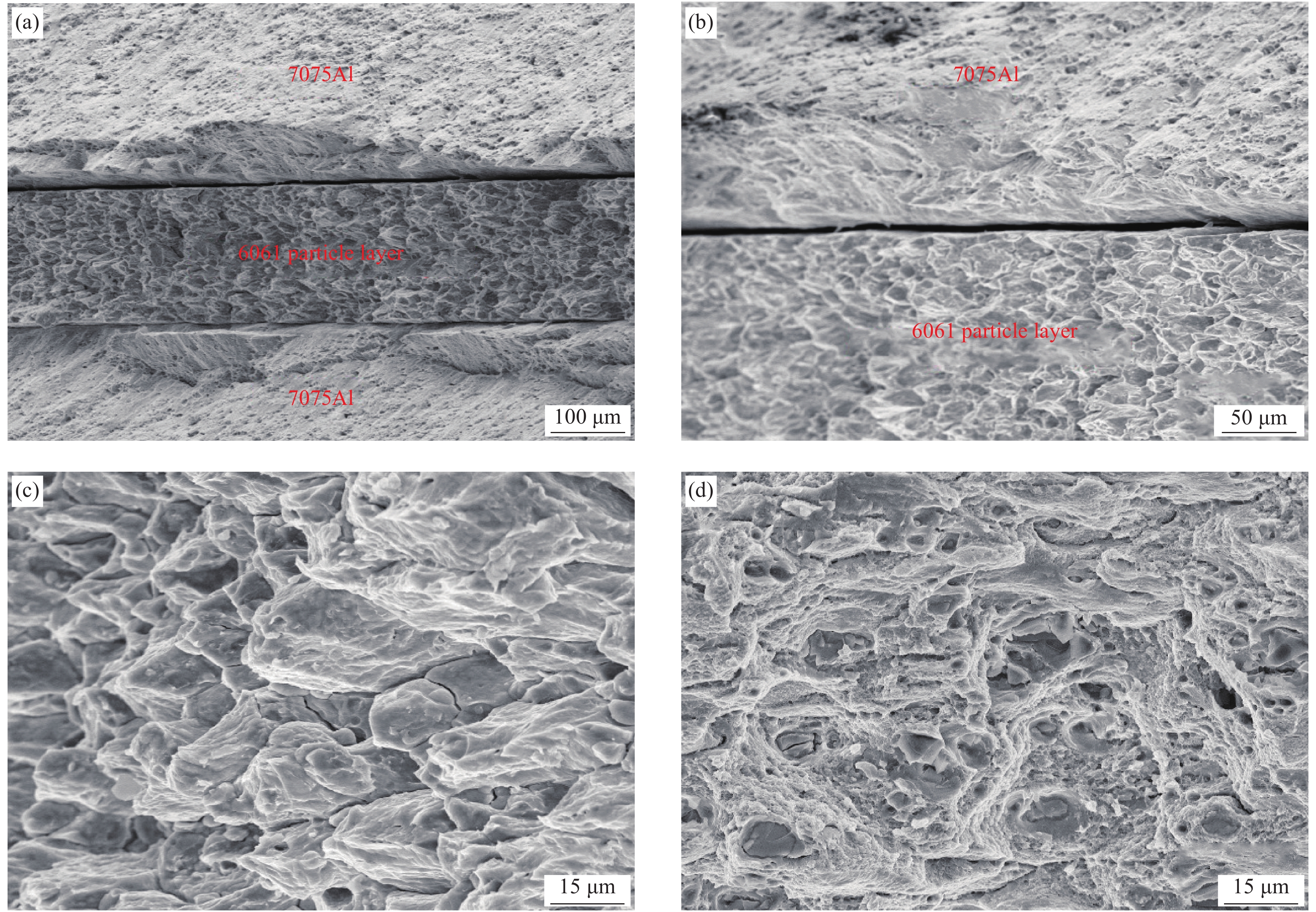

图5为6061p/7075层状铝基复合材料的拉伸断口形貌图。其中图5(a)为6061p/7075层状铝基复合材料的整体形貌,图5(b)为7075铝基体与合金颗粒层的界面处形貌,图5(c)和图5(d)分别为6061铝颗粒层和7075铝基体的形貌。从图5(a)观察到,复合材料断口整体形貌呈现凹型,这说明在拉伸过程中7075铝基体与6061铝合金颗粒层受到的拉应力不同步,中间合金颗粒层先于铝基体发生断裂;从图5(b)观察发现,7075铝基体与6061铝合金颗粒层的界面处存在分离开裂现象;由图5(c)可见,6061铝颗粒层的断裂方式为6061铝颗粒的粘结相断裂和解理断裂,这是由于中间合金颗粒层在拉伸载荷作用下,颗粒间的弱结合界面会先发生脱开现象(粘结相断裂),脱开的界面失去了载荷传递的能力,同时,另一些结合较强的颗粒间界面能充分传递载荷,这些颗粒则会在此较高应力下发生解理断裂;由图5(d)可知,7075铝基体中存在大量的韧窝,断裂方式表现为韧性断裂。

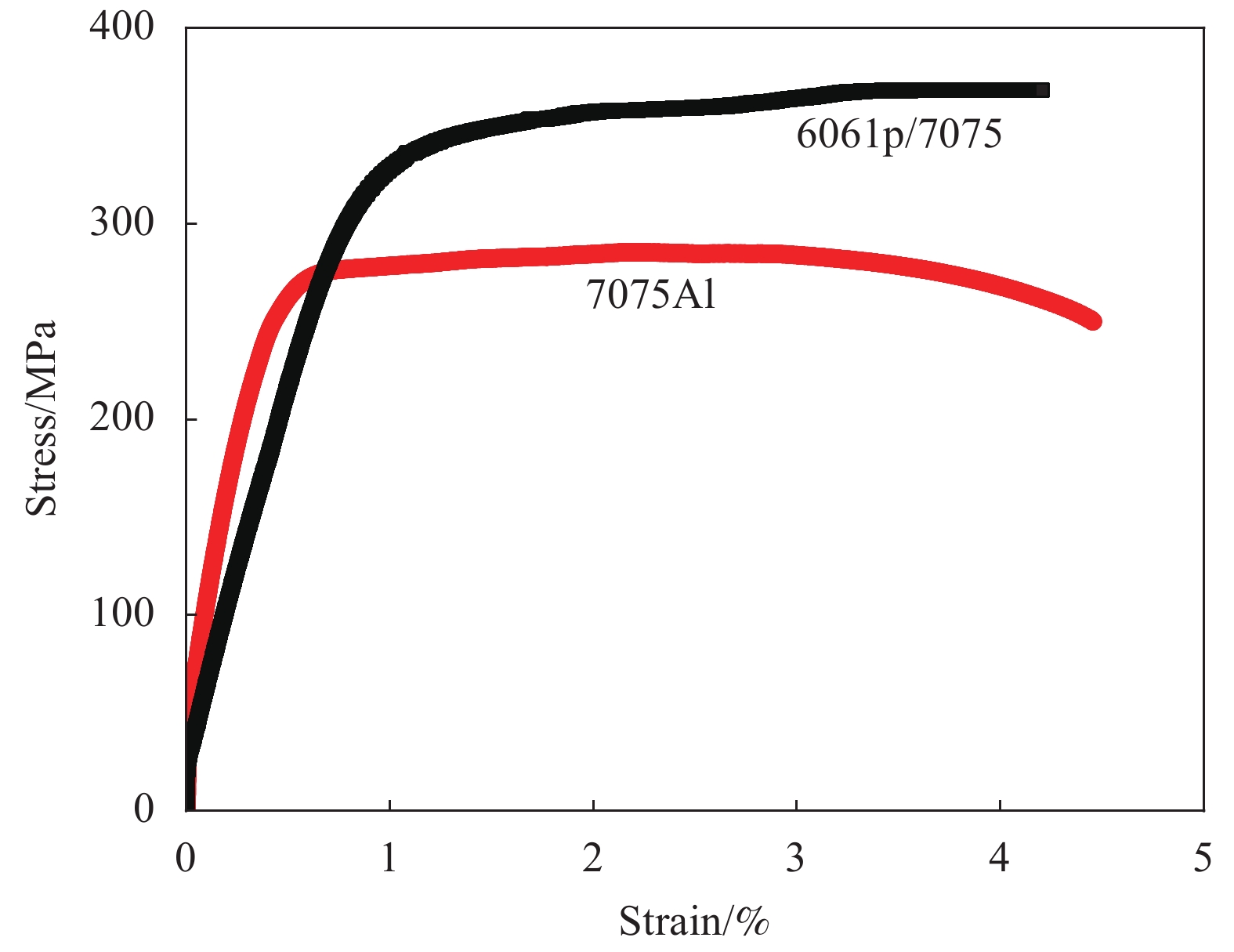

图6为7075铝基体和6061p/7075层状铝基复合材料的应力-应变曲线。可知,6061p/7075层状铝基复合材料具有较高的屈服强度,复合材料最大抗拉强度为370.5 MPa,比7075铝基体最大抗拉强度(285.4 MPa)提高了30%,其延伸率为4.2%,较7075铝基体略有下降。在拉伸过程中,6061铝颗粒层存在大量的颗粒间界面(见图2(b)),这些界面对位错有阻碍作用,位错在界面处的塞积,引发位错强化作用[17],有利于改善复合材料的屈服强度。

6061铝颗粒层与7075铝基体之间的结合界面类似于层合板的层间界面[18],在拉伸过程中,6061铝颗粒层与7075铝基体的力学性能差异导致界面失配,使6061铝颗粒层与7075铝基体结合界面处应力集中,界面因层间剪切应力作用而发生大面积开裂(见图5(a)和图5(b)),破坏表现为层间剥离破坏(即层间剪切失效);随着拉伸应变量的增加,6061铝颗粒层发生脆性断裂,而层间界面裂纹不断扩展,界面应力载荷逐渐下降,达到稳定扩展阶段,持续发生界面损伤积累,直至最后伴随7075铝基体的塑性变形失效导致复合材料发生宏观断裂[19],在这个过程中层间界面需要额外的能量,导致复合材料整体的能量吸收增大,有利于改善复合材料的抗拉强度[20-21],层间界面失效与铝基体塑性变形失效的协同作用,使6061p/7075层状铝基复合材料的抗拉强度优于7075铝基体。

2.3 6061p/7075层状铝基复合材料的阻尼性能

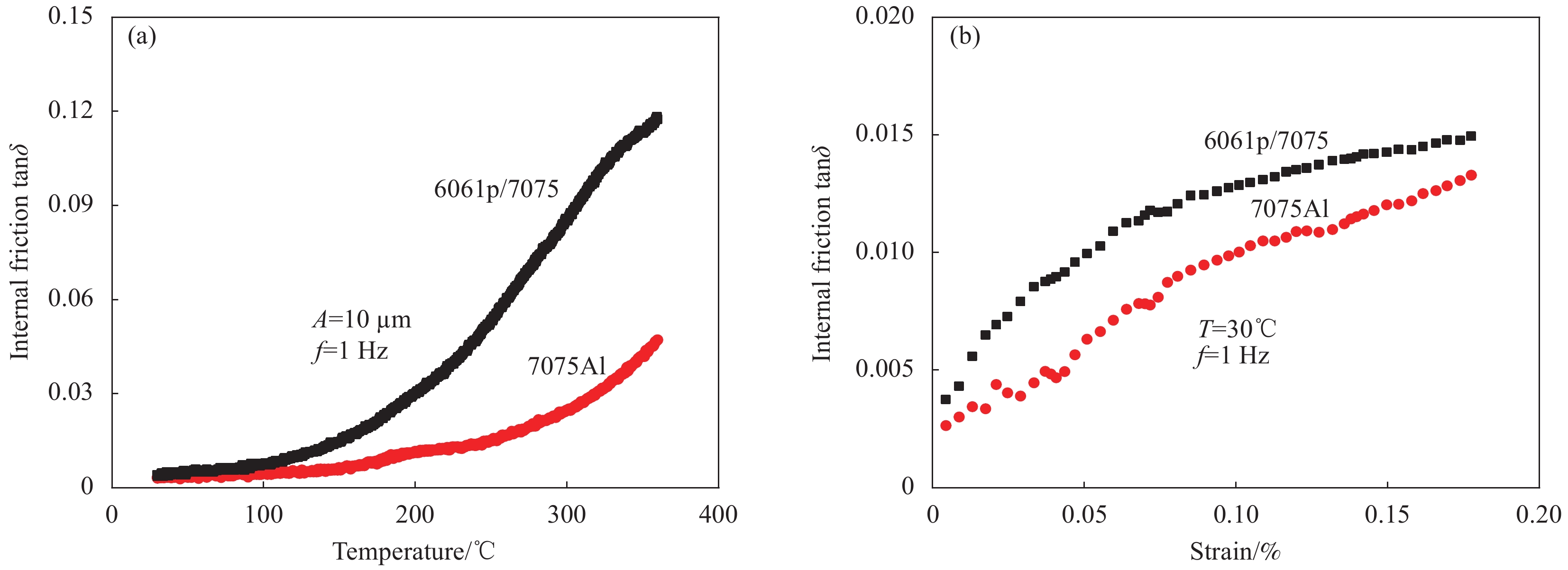

图7为7075铝基体和6061p/7075层状铝基复合材料的阻尼测试曲线图,其中图7(a)为样品在振动频率为1 Hz、振幅为10 μm条件下的内耗-温度曲线图,图7(b)为样品在振动频率为1 Hz、温度为30℃条件下的内耗-应变曲线图。由图7(a)可知,7075铝基体和6061p/7075铝基复合材料的内耗值均随着温度的升高而增大;当温度高于200℃时,随着温度的升高,6061p/7075层状铝基复合材料的内耗值增幅显著,7075铝基体也表现出相同的趋势,但6061p/7075层状铝基复合材料的内耗值明显高于7075铝基体;在360℃时,复合材料的内耗值高达0.117,比7075铝基体的内耗值(0.047)提高了149%,其阻尼性能明显优于7075铝基体。

在中高温条件下,晶界和界面结合能降低,晶界与界面一起滑移,导致合金中晶界和界面阻尼机制起主要贡献作用[22-23]。6061p/7075层状铝基复合材料的合金颗粒层中存在大量的颗粒间界面(见图2(b)),这些界面在高温振动过程中发生非弹性迁移,将机械能转化为内能,有利于提高复合材料的高温阻尼性能。另外,6061铝颗粒层由6061铝颗粒骨架和微孔隙组成(图2(c)),孔隙周围的应力集中、孔隙/颗粒界面处动态模量的差异及孔隙的不均匀变形促进了机械能向内能的转换[24-25],从而提高了6061p/7075层状铝基复合材料的阻尼性能。

由图7(b)可见,7075铝基体和6061p/7075层状铝基复合材料的内耗值均随着应变量的升高而逐渐增大,且复合材料的内耗值高于7075铝基体。当应变量为0.16%时,复合材料的内耗值为0.015,比7075铝基体的内耗值(0.013)高15%。在低温条件下,位错阻尼是铝合金的主要阻尼机制,随着应变量的增加,合金中会有更多的位错发生滑移,使合金的内耗值增大;同时,6061铝颗粒层中存在大量的颗粒间界面,在振动形变过程中,这些界面周围产生形变位错源,使合金颗粒层中位错增殖,有利于引发更多的位错阻尼,从而改善6061p/7075铝基复合材料的阻尼性能。

2.4 6061p/7075层状铝基复合材料的储能模量

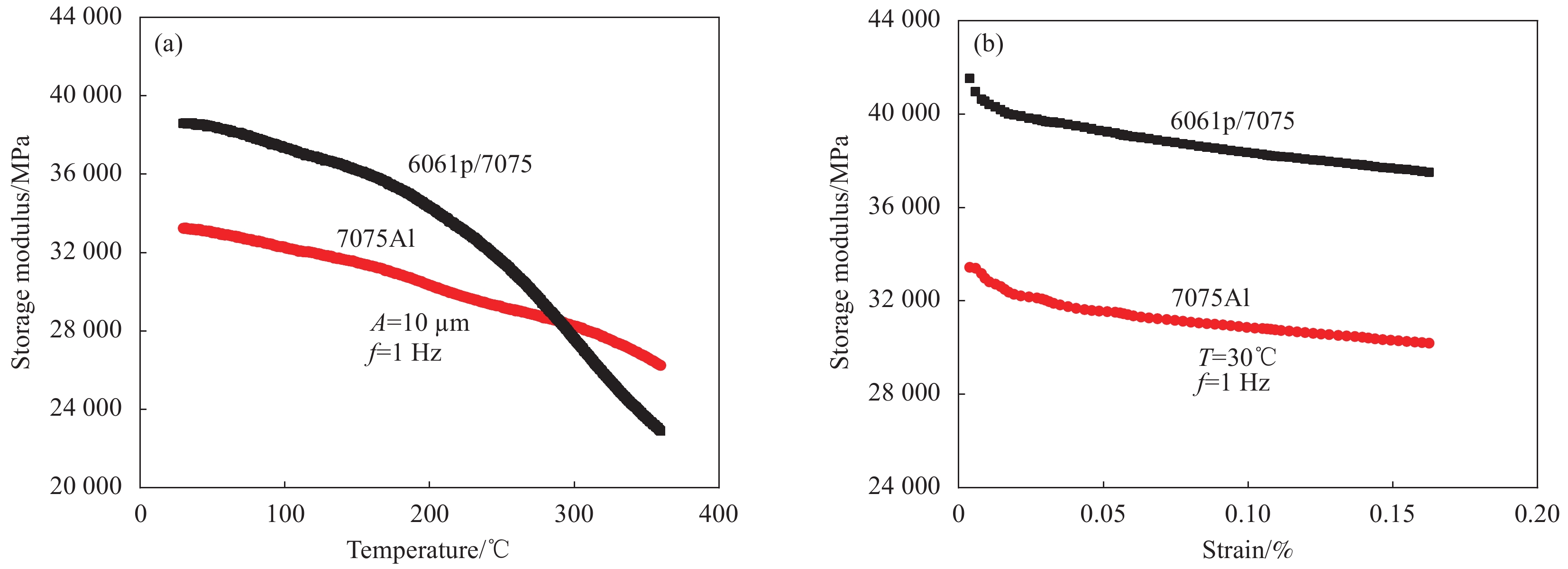

图8为7075铝基体和6061p/7075层状铝基复合材料的储能模量测试曲线,其中图8(a)为样品在振动频率为1 Hz、振幅为10 μm条件下的储能模量-温度曲线,图8(b)为样品在振动频率f为1 Hz、温度T为30℃条件下的内耗-应变曲线。由图8(a)可知,两种材料的储能模量均随着温度的升高而降低,当温度低于289℃时,6061p/7075层状铝基复合材料的储能模量高于7075铝基体,在30℃时,复合材料的储能模量为38601 MPa,比7075铝基体的储能模量(33230 MPa)高16%。由图8(b)可知,两种材料的储能模量都随着应变的升高而降低,6061p/7075层状铝基复合材料的储能模量明显高于7075铝基体。材料的存储模量是以形变后残留内应力和应变方式存在的[26-27],6061p/7075层状铝基复合材料合金颗粒层中存在大量的颗粒间界面,在振动形变过程中,这些界面对位错运动起阻碍作用,在界面处位错塞积造成应力集中,从而使变形后的残余内应力增加,有利于提高复合材料的存储模量。

3. 结 论

(1) 采用热轧复合技术在7075铝基体中引入6061铝颗粒层,制备出6061p/7075层状铝基复合材料;复合材料中7075铝基体与6061铝颗粒层之间界面清晰,结合良好,颗粒层中存在大量的颗粒间界面和微小孔隙;7075铝基体与6061铝颗粒层间的界面处没有发生明显的元素扩散,复合材料中无新相生成。

(2) 6061p/7075层状铝基复合材料中颗粒层的断裂方式主要为铝颗粒的粘结相断裂和解理断裂,铝基体的断裂方式为韧性断裂;6061p/7075层状铝基复合材料的最大抗拉强度为370.5 MPa,比7075铝基体提高了30%,层间界面失效和铝基体塑性变形失效的协同作用,使复合材料的抗拉强度优于7075铝基体。

(3) 6061p/7075层状铝基复合材料的内耗值分别随着温度和应变量的升高而增大,在360℃时,复合材料的内耗值达到0.117,比7075铝基体提升了149%;在7075铝合金中引入6061铝颗粒层会导致复合材料中存在大量的界面和微孔隙,在高温振动过程中,这些界面和孔隙引发的协同阻尼行为能有效地改善铝合金的高温阻尼性能。

(4) 6061p/7075层状铝基复合材料的储能模量分别随着温度和应变量的升高而逐渐降低,当温度低于289℃时,复合材料的储能模量高于7075铝基体;6061铝颗粒层中大量的颗粒间界面对位错运动起阻碍作用,使变形后的残余内应力增加,提高了复合材料的存储模量。

-

表 1 AS4/3501-6碳纤维/环氧树脂复合材料时变性性能

Table 1 Time-dependent property of AS4/3501-6 carbon fiber/epoxy composites

Parameter Linear time-varying description ρr/(kg⋅m−3) ρr={90α+1232α⩽ {C_{\rm{r}}}/({\rm{J}} \cdot {\rm{k}}{{\rm{g}}^{ - 1}} \cdot {{\rm{K}}^{ - 1}}) {C_{\rm{r} } } = 4\;184\left( {0.47 + 6 \times { {10}^{ - 4} }T - 0.14\alpha } \right) {C_{\rm{f}}}/({\rm{J}} \cdot {\rm{k}}{{\rm{g}}^{ - 1}} \cdot {{\rm{K}}^{ - 1}}) {C_{\rm{f} } } = 1\;390 + 4.5T {K_{\rm{r}}}/({\rm{W}} \cdot {{\rm{m}}^{ - 1}} \cdot {{\rm{K}}^{ - 1}}) {K_{\rm{r}}} = 0.042\left[ {3.85 + \left( {0.035T - 0.14} \right)\alpha } \right] {K_{\rm{f}}}/({\rm{W}} \cdot {{\rm{m}}^{ - 1}} \cdot {{\rm{K}}^{ - 1}}) K_{\rm{f}}^{\rm{L}} = 0.742 + 9.02 \times {10^{ - 4}}T Notes: {\rho _{\rm{r}}}—Density of resin; {C_{\rm{r}}} and {C_{\rm{f}}}—Specific heat capacity of resin and fibers; {K_{\rm{r}}} and {K_{\rm{f}}}—Heat conductivity coefficient of resin and fibers; \alpha —Curing degree; T—Internal instantaneous temperature. 表 2 多学科模型及耦合关系

Table 2 Multi-disciplinary model and coupling connections

Disciplinary model Equation Coupling object Mode Output/Input parameter Thermal conduction Fourier heat equation Chemical reaction & Curing kinetic Bi-direction T Chemical reaction Crosslinking equation Thermal conduction & Curing kinetic Bi-direction Q Curing kinetic Partial differential equation Porous filtration & Chemical reaction Bi-direction dα/dt, α Porous filtration Darcy’s law Thermal conduction Uni-direction P, {V_i}, h Time-varying behavior Linear equation All models Bi-direction K, C, \rho Viscoelastic mechanics Constitutive equation Filtration in AFP Uni-direction \sigma Notes: AFP—Automatic fiber placement; Q—Chemical reaction heat; P—Tnner forming pressure; Vi—Flow rate during curing process; h—Thickness of the plate or the hat; K—Heat conductivity coefficient; C—Specific heat; ρ—Density of the composite; σ—Stress in AFP. 表 3 CFRP复合材料板多学科性能

Table 3 Multi-disciplinary behavior of CFRP plate

Parameter Value Parameter Value {A_1}/{\min ^{ - 1}} 2.102×109 \Delta {E_\mu }/\left( {{\rm{J}} \cdot {\rm{mo}}{{\rm{l}}^{ - 1}}} \right) 9.43×104 {A_2}/{\min ^{ - 1}} −2.014×109 {{R/} }\left( { {\rm{J} } \cdot {\rm{mo} }{ {\rm{l} }^{ - 1} } \cdot { {\rm{K} }^{ - 1} } } \right) 8.3143 {A_3}/{\min ^{ - 1}} 1.96×105 {\mu _\infty }/\left( {{\rm{Pa}} \cdot {\rm{s}}} \right) 7.93×10−14 \Delta {E_1}/\left( {{\rm{J}} \cdot {\rm{mo}}{{\rm{l}}^{ - 1}}} \right) 8.07×104 {r_{\rm{f}}}/m 4×10−6 \Delta {E_2}/\left( {{\rm{J}} \cdot {\rm{mo}}{{\rm{l}}^{ - 1}}} \right) 7.78×104 {K_{\rm{c}}}(Parallel to fiber) 0.6 \Delta {E_3}/\left( {{\rm{J}} \cdot {\rm{mo}}{{\rm{l}}^{ - 1}}} \right) 5.66×104 {K_{\rm{c}}}(Vertical to fiber) 14.2 Notes: A1, A2, A3—Frequency factors; ∆E1, ∆E2, ∆E3—Activation energy; \Delta {E_\mu }—Activation energy of viscous; {\mu _\infty }—Constant; R—Universal gas constant; {r_{\rm{f}}}—Radius of carbon fiber; {K_{\rm{c}}}—Kozeny constant. -

[1] 杜善义, 关志东. 我国大型客机先进复合材料技术应对策略思考[J]. 复合材料学报, 2008, 25(1):1-10. DOI: 10.3321/j.issn:1000-3851.2008.01.001 DU Shanyi, GUAN Zhidong. Strategy consideration for development of advanced technology for large commercial aircraft in China[J]. Acta Materiae Compositae Sinica,2008,25(1):1-10(in Chinese). DOI: 10.3321/j.issn:1000-3851.2008.01.001

[2] PRUSTY B G. Free vibration and bulking response of hat-stiffened composite plate under general loading[J]. International Journal of Mechanical Science,2008,50(8):1326-1333. DOI: 10.1016/j.ijmecsci.2008.03.003

[3] KIM G H, CHOI J H, KWEON J H. Manufacture and performance evaluation of the composite hat-stiffened plate[J]. Composite Structures,2010,92(9):2276-2284. DOI: 10.1016/j.compstruct.2009.07.019

[4] 姜茂川, 赵龙, 刘强, 等. VARI液体成型工艺制备复合材料帽型泡沫夹心构件的工艺模拟及验证[J]. 复合材料学报, 2013(S1):266-272. JIANG Maochuan, ZHAO Long, LIU Qiang, et al. Process simulation of composite cap sharped foam core sandwich structure by VAIR process[J]. Acta Materiae Compositae Sinica,2013(S1):266-272(in Chinese).

[5] LI Shujian, PU Yongwei. Effect of mandrel structures on co-curing quality for polymer composite hat stiffened structures[J]. Fiber and Polymers,2015,16(9):1898-1907. DOI: 10.1007/s12221-015-5051-1

[6] 蒲永伟, 湛利华. 复合材料帽型结构热压共固化成型质量研究[J]. 航空材料学报, 2015, 35(5):75-81. PU Yongwei, ZHAN Lihua, et al. Research on quality of autoclave co-curing manufacture of composite hat stiffened structure[J]. Journal of Aeronautical Materials,2015,35(5):75-81(in Chinese).

[7] 马成, 赵聪, 王显峰. 气囊硬度对固化后帽型长桁厚度的影响[J]. 航空学报, 2018, 35(6):162-170. MA Cheng, ZHAO Cong, WANG Xianfeng. Effect of thickness of stringer with the hardness of airbag[J]. Acta Aeronautica et Astronautica Sinica,2018,35(6):162-170(in Chinese).

[8] LOOS A C, SPRINGER G S. Curing of epoxy matrix compo-site[J]. Journal of Composite Materials,1983,17(2):135-169. DOI: 10.1177/002199838301700204

[9] 唐占文, 张博明. 复合材料设计制造一体化技术中的固化变形预测技术[J]. 航空制造技术, 2014(15):32-37. DOI: 10.3969/j.issn.1671-833X.2014.15.003 TANG Zhanwen, ZHANG Boming. The prediction technique of curing deformation in manufacture-design integration of composite material[J]. Aeronautical Manufacturing Technology,2014(15):32-37(in Chinese). DOI: 10.3969/j.issn.1671-833X.2014.15.003

[10] COSTA V A F, SOUSA A C M. Modeling of flow thermo-kinetics during the cure of thick laminated composites[J]. International Journal of Thermal Sciences,2003,42(1):15-22. DOI: 10.1016/S1290-0729(02)00003-0

[11] LI J, YAO X, LIU Y., et al. A study of integrated composite material structure under different fabrication processing[J]. Composite Part A: Applied Science and Manufacturing,2009,40(4):455-462. DOI: 10.1016/j.compositesa.2008.10.022

[12] WANG C, YUE G, BAI G, et al. Compaction behavior and permeability property tests of preforms in vacuum-assisted resin transfer molding using a combined device[J]. Measurement,2016,90:357-364. DOI: 10.1016/j.measurement.2016.04.058

[13] SIMACEK P, SINHA S, et al. A process model for the compaction and saturation of partially impregnated thermoset prepreg tapes[J]. Composites Part A: Applied Science and Manufacturing,2014,64(21):234-244.

[14] 刘勇, 吴颂平. 热压工艺热-化学-应力三维数值模型及有限元分析[J]. 复合材料学报, 2009, 26(1):134-139. DOI: 10.3321/j.issn:1000-3851.2009.01.023 LIU Yong, WU Songpin. Three dimensional thermol-chemical-stress numerical model and finite element analysis for hot pressing process[J]. Acta Materiae Compositae Sinica,2009,26(1):134-139(in Chinese). DOI: 10.3321/j.issn:1000-3851.2009.01.023

[15] KIM Y K, WHITE S R. Process-induced stress relation analysis of AS4/3501-6 laminate[J]. Journal of Reinforced Plastics and Composites,1997,16(1):2-16. DOI: 10.1177/073168449701600102

[16] DANIEL D, SHIN H, THOMAS H. Compaction of thick composites: Simulation and experiment[J]. Polymer Compo-sites,2004,25(1):49-59. DOI: 10.1002/pc.20004

[17] KIM Y K, SCOTT R W. Viscoelastic analysis of processing-induced residual stresses in thick composite laminates[J]. Mechanics of Advanced Materials and Structures,1997,4(4):361-387. DOI: 10.1080/10759419708945889

[18] 元振毅, 王永军, 王俊彪. 基于材料性能时变性的复合材料固化过程多场耦合数值模拟[J]. 复合材料学报, 2015, 32(1):167-175. YUAN Zhenyi, WANG Yongjun, WANG Junbiao. Multi-field coupled numerical simulation for curing process of composite with time-depended properties of materials[J]. Acta Materiae Compositae Sinica,2015,32(1):167-175(in Chinese).

[19] ZOCHER M A, GROVES S E, ALLEN D H. A three-dimensional finite element formulation for thermoviscoelastic orthotropic media[J]. International Journal for Numerical Methods in Engineering,1997,40(12):2267-2288. DOI: 10.1002/(SICI)1097-0207(19970630)40:12<2267::AID-NME156>3.0.CO;2-P

[20] 谢福原, 王雪明, 李敏, 等. T形加筋板热压罐成型过程压力分布与树脂流动实验研究[J]. 复合材料学报, 2009, 26(6):66-71. XIE F Y, WANG X M, LI M, et al. Experimental research on pressure distribution and resin flow of T-stiffened skins in autoclave process[J]. Acta Materiae Compositae Sinica,2009,26(6):66-71(in Chinese).

[21] GUTOWSKI T G, DILLON G. The elastic deformation of lubricated carbon fiber bundles: Comparison of theory and experiments[J]. Journal of Composite Materials,1992,26(16):2330-2347. DOI: 10.1177/002199839202601601

[22] 胡汉平. 热传导理论[M].北京: 中国科学技术大学出版社, 2010. HU Hanping. Heat transport theory[M]. Beijing: University of Science and Technology of China Press, 2010(in Chinese).

[23] TWARDOWSKI T E, LIN S E, GEIL P H. Curing in thick composite laminates: Experiments and simulation[J]. Journal of Composite Materials,1993,27(3):216-250. DOI: 10.1177/002199839302700301

[24] WALCZYK D, KUPPERS J. Thermal press curing of advanced thermoset composite laminate parts[J]. Compo-sites Part A: Applied Science and Manufacturing,2012,43(4):635-646. DOI: 10.1016/j.compositesa.2011.12.008

[25] GOURICHON B, BINETRUY C, KRAWCZAK P. A new numerical procedure to predict dynamic void content in liquid composite molding[J]. Composites Part A: Applied Science and Manufacturing,2006,37(11):1961-1969. DOI: 10.1016/j.compositesa.2005.12.017

[26] SPRINGER G S, TSAI S W. Thermal conductivities of unidirectional materials[J]. Journal of Composite Materials,1979,1(2):166-173.

[27] 史明. 航空复合材料帽型加筋板热压罐成型芯模及包含此芯模的热压罐成型全套模具: 中国, CN111572058A[P]. 2020-08-25. SHI Ming. The autoclave curing mandrel and the whole set of the mold including the mandrel using to manufacture the composite hat-stiffened plate that use in aeronautics, China, CN111572058A[P]. 2020-08-25(in Chinese).

-

期刊类型引用(2)

1. 郇昌宝,贺毅强,苏前航,任昌旭,丁云飞,冯文,穆昱学,刘勇,左立杰,尚峰,冯立超. 喷射沉积颗粒增强铝基复合材料显微组织调控与强韧化机制的研究现状. 材料导报. 2022(S2): 302-307 .  百度学术

百度学术

2. 廖先金,连晨姿,张贵锋. SiC颗粒增强铝基复合材料的纯铜中间层液相扩散焊. 复合材料学报. 2021(02): 572-582 .  本站查看

本站查看

其他类型引用(1)

-

下载:

下载: