Research on the induced crystallization behavior of high-performance thermoplastics resin-based composites

-

摘要:

在热塑性树脂基复合材料中,优化界面性能对于提升复合材料的整体性能表现具有非常重要的作用。当碳纤维(CF)作为增强体与半结晶型的高性能热塑性树脂基体,如聚醚醚酮(PEEK)、聚芳醚酮(PAEK)或聚苯硫醚(PPS)等复合时,纤维与树脂界面上发生的诱导结晶现象,会对复合材料的界面性能产生显著影响。本文以高性能热塑性树脂基复合材料研究中诱导结晶问题为切入点,综述了该领域的研究进展。本文涵盖了从诱导结晶样品的制备方法到其最终性能变化的全过程,并分析了诱导结晶的类型及其影响因素,同时描述了高性能热塑性树脂中几种典型的横晶(TC)形态。此外,本文还着重探讨了TC结构对高性能热塑性树脂基复合材料界面性能的具体影响,并提出了当前该领域仍然存在的问题和面临的挑战。

Abstract:In thermoplastic resin-based composites, optimizing interfacial properties is crucial for enhancing the overall characteristics of the composites. When carbon fibers (CF) are employed as the reinforcement, combined with semi-crystalline high-performance thermoplastic resins such as polyetheretherketone (PEEK), polyaryletherketone (PAEK), or polyphenylene sulfide (PPS) as the matrix, the induced crystallization phenomenon at the fiber/resin interface significantly impacts the interfacial properties of the composite. Taking the issue of induced crystallization in the study of high-performance thermoplastic resin-based composites as the starting point, this article comprehensively reviews the research progress in this area. The article covers the entire process from the preparation methods of induced crystallization samples to their final performance changes, analyzes the classification and influencing factors of induced crystallization, and describes several typical transcrystallinity (TC) morphologies in high-performance thermoplastic resins. Additionally, this article focuses on discussing the specific impact of TC on the interfacial properties of high-performance thermoplastic resin-based composites, and proposes the existing problems and challenges in this field.

-

连续碳纤维(CF)增强高性能热塑性复合材料,尤其是以聚醚醚酮(PEEK)、聚芳醚酮(PAEK)等半结晶型高性能热塑性树脂为基体的复合材料,其界面性能在许多方面受到多种因素的影响,其中热塑性树脂的结晶行为及树脂与增强纤维之间的界面结合状态是两个关键因素,对复合材料的力学性能有显著的影响[1-2]。大多数半结晶型热塑性树脂的结晶形态都以放射状球晶为主,而球晶的尺寸、数量及结构完善程度对复合材料的性能至关重要[3]。在高性能热塑性树脂基复合材料中,树脂通常具有较高的分子量和优异的机械性能,而高分子量意味着聚合物链的长度增加,聚合物在流动过程中更难排列和移动,从而增加了材料的黏度。高黏度状态在加工过程中可能导致材料流动不均匀,产生形变。此外,出色机械性能的材料往往具有较高的刚性。使材料在受到外力作用时更容易产生应力集中,由于刚性材料不容易通过形变来释放应力,并可能出现加工缺陷,从而导致材料的整体性能受到影响[4-6]。并且高性能热塑性树脂,大多化学结构稳定,与原本就表面惰性较强的纤维增强体反应活性低,界面相互作用较弱,加之高性能热塑性树脂的高熔体黏度,使树脂难以渗透到纤维丝束内部,从而在树脂及纤维界面处产生微缺陷,进而将严重影响复合材料的宏观力学性能,导致材料失效往往发生在界面处[7-9]。当然,增强纤维及各种添加剂的加入可以改变热塑性树脂的结晶行为[10-11]。对于大多数半结晶聚合物基复合材料,增强体可充当异相成核剂,在其表面形成晶核从而产生诱导结晶行为[12]。在高性能热塑性复合材料领域中,增强体,尤其是CF,会在纤维与树脂界面处形成特有的柱状晶体,这种结晶方式被称为横晶(Transcrystallinity,TC)结构[13-17]。这一现象在众多的高性能热塑性复合材料中均有出现,并被广泛研究。例如,PEEK、PAEK、聚醚酮酮(PEKK)、聚苯硫醚(PPS)等高性能热塑性复合材料,都在微观结构中展示了这种TC特征结构。上述高性能热塑性树脂,通常采用CF和玻璃纤维作为主要的增强相,以提升材料的整体性能。由于诱导结晶和本体结晶是聚合物结晶过程中的两种不同模式,这两种结晶模式对复合材料的界面性能产生了较大的影响[18-19]。虽然有一些文献报道,诱导结晶可以有效改善某些复合材料的界面性能,但并不适用于所有类型的复合材料[13, 20]。不同热塑性树脂的结晶行为与树脂的分子结构紧密相关,不同结构的树脂具有不同的结晶倾向尤其是成核和生长速率,使相同纤维在不同树脂中的诱导成核效应也不尽相同[21-22]。当然,也有一些研究表明诱导结晶对复合材料的界面性能没有明显影响,甚至可能是负面影响[23-25]。根据本文的总结,发现不同的样品制备方法和实验方法,对同一复合材料界面的表征结果都有较大影响[26-27]。综上而言,高性能热塑性树脂基复合材料中的诱导结晶行为对界面性能的影响是复杂且多样的,这取决于多种因素,包括树脂类型、增强纤维的特性、加工条件、添加剂的使用等。因此,对于不同复合材料体系,诱导结晶行为对界面性能的影响需要具体分析,不能简单地一概而论。

1. 样品的制备和测试

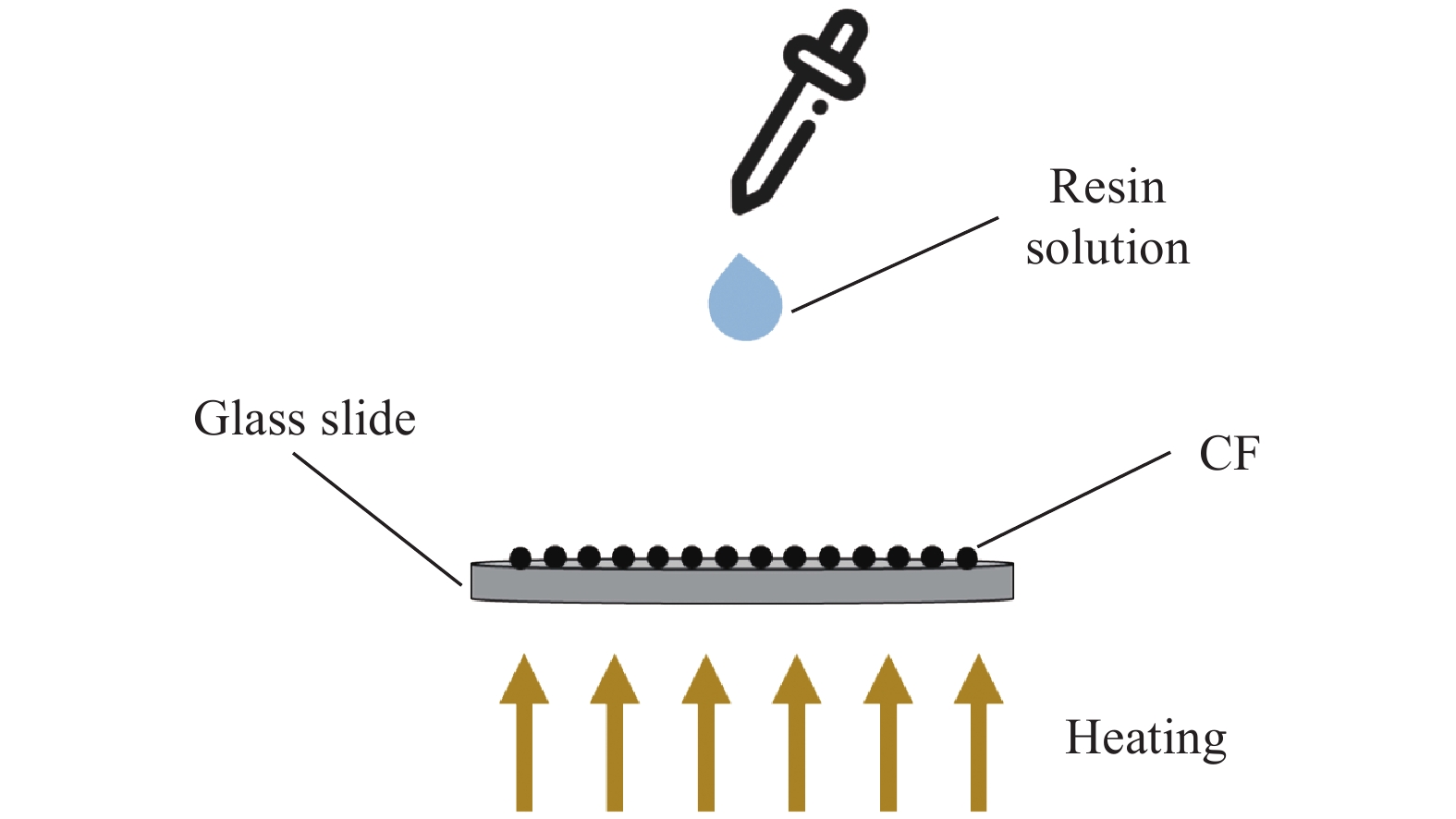

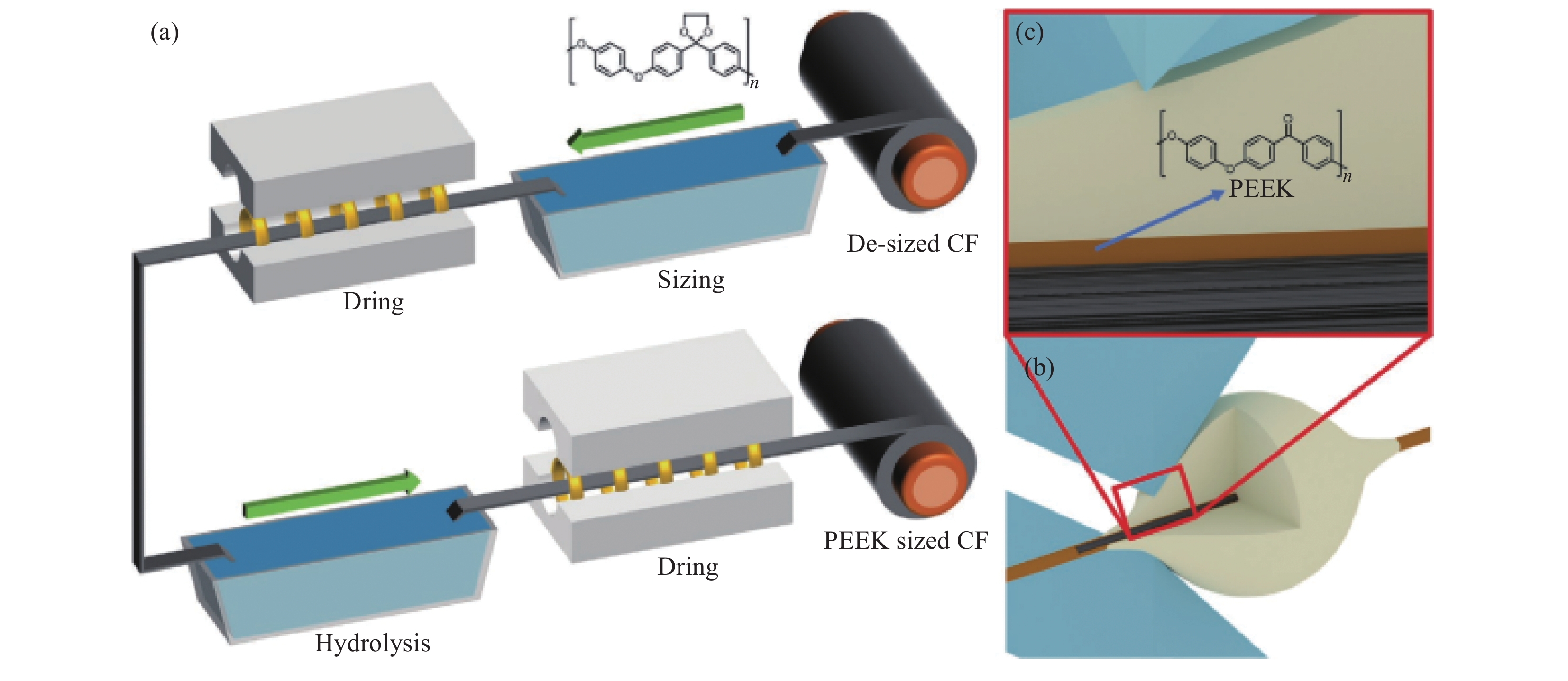

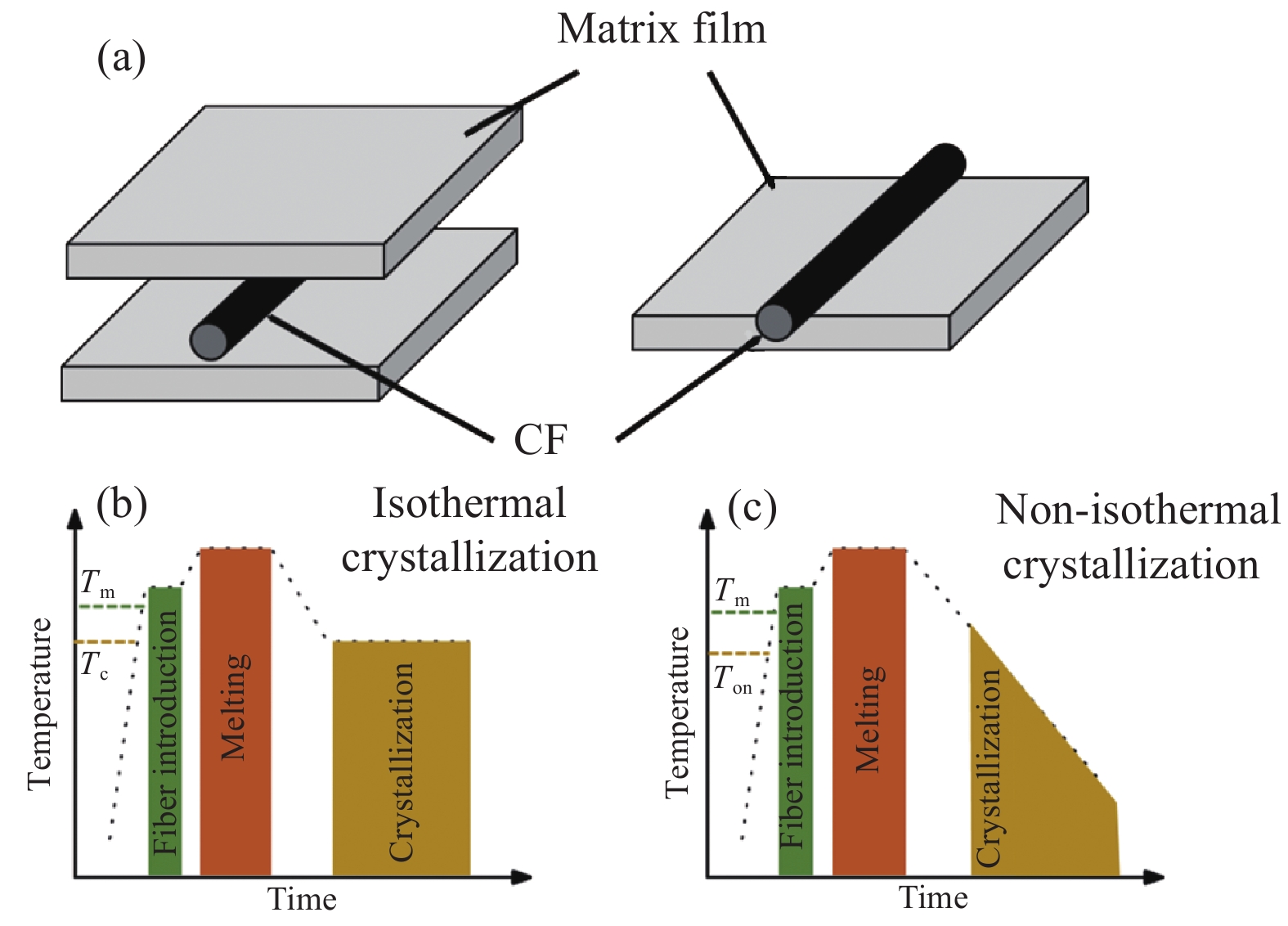

在偏光显微镜下观察热塑性树脂薄膜的动态结晶行为是研究诱导结晶最常用的方法。通常在树脂熔融温度以上引入一根或多根纤维夹在两层热塑性树脂薄膜中或直接嵌入一层树脂薄膜中,而后给予一定压力使纤维进入树脂薄膜内部[16, 28]。然后将样品继续加热到一定温度(通常高于树脂熔融温度50℃以上)后保持一段时间充分消除树脂热历史的影响,再对样品进行等温或者非等温结晶,并实时记录树脂的结晶变化。其中,等温结晶指在熔融温度以上保温一定时间后在恒定温度结晶生长的过程;而非等温结晶一般是指从熔融温度以上以一恒定冷却速率冷却到室温的过程。一般而言,在真实的复合材料制备过程中都以非等温结晶为主。图1给出了上述偏光样品制备模型及整个实验过程的温度控制程序示意图。此外,溶液制膜法是替代上述传统的三明治模型制备方法的一种实验技术,旨在简化样品制备过程,并可能更好地控制树脂的热历史。这种方法通常将高性能热塑性树脂溶解在适当的溶剂中,然后通过涂覆或浇铸的方式制成薄膜。增强纤维(如CF、玻璃纤维等)可以预先放置在载玻片表面。但是,通常来说许多高性能热塑性树脂,如聚酰亚胺、PEEK、PPS等,对常规溶剂如二氯甲烷、甲醇、丙酮等具有很高的化学稳定性,因此难以溶解。五氟苯酚 [29]和1-氯代萘[30-31]是两种能够溶解某些高性能热塑性树脂的溶剂。五氟苯酚通常在90℃左右的温度下就能够溶解一些高性能树脂,而1-氯代萘需要更高的温度,通常在200℃以上。这两种溶剂的选择取决于树脂的类型和所需的溶解条件。图2显示了溶液法制备复合材料薄膜的示意图。

目前而言,诱导结晶直接影响复合材料的界面性能,最直观的体现单根纤维与树脂结合力的性能为界面剪切强度(Interfacial shear strength,IFSS),其中微滴脱粘测试是使用最广泛的复合材料界面性能测试方法[9, 32-33]。这种测试方法的原理,是在纤维的表面上形成树脂微球,然后降低温度使树脂固结,随后通过机械加载诱导树脂微球脱粘。但是高性能热塑性树脂,如PEEK、PPS等,由于其高熔融温度和热稳定性,使在热塑性条件下进行样品制备和测试变得更具挑战性。这要求研究人员在选择测试方法时,需要充分考虑样品的可加工性和测试的可靠性。而一些宏观测试方法,如层间剪切强度(Interlaminar shear strength,ILSS)和弯曲强度测试,是评估复合材料界面性能的常用手段。这些测试方法虽然不能直接观察到树脂/纤维界面处的详细行为,但它们提供了一个整体性能指标,可以间接反映界面性能的强弱。此外,为了实时观察界面脱粘和诱导结晶过程中的状态变化,研究人员通常将界面测试与偏光显微镜联用。偏光显微镜可以提供有关树脂结晶行为和界面结合状态的详细视觉信息,这对于理解和分析界面性能至关重要[34]。

自1952年首次报道因诱导成核而形成的TC结构以来[35],诱导结晶在热塑性复合材料领域引起了广泛关注。研究人员一直在探索和理解不同纤维类型对树脂结晶行为的影响及这种影响如何作用在复合材料的整体性能方面。然而,由于每种纤维的物理和化学性质存在显著差异及树脂结晶行为的多样性,诱导结晶形成的确切机制仍然是一个复杂且未完全解决的问题[12, 36-38]。由于各种因素的复杂交互作用,诱导结晶的形成机制仍然需要深入研究。因此,诱导结晶现象在热塑性复合材料领域,目前依然是一个活跃的研究课题,尽管已经提出了一些解释,但其确切机制仍然在讨论中[8, 14, 39-40]。本文系统地探讨了高性能热塑性树脂基复合材料中诱导结晶现象的多个关键方面。首先,对诱导结晶的多种类型进行了详细分类。并深入分析了影响诱导结晶过程的各种因素,包括纤维的结构与特性、纤维与树脂的导热性差异、纤维周围应力及复合材料工艺参数等。此外,还特别关注了多种高性能热塑性树脂的诱导结晶行为及对复合材料界面性能的具体影响,探讨了如何通过调控TC结构的厚度和形态来优化树脂的结晶行为和界面性能。为更深入地理解和优化高性能热塑性树脂基复合材料的界面性能,提供了一些理论和实验依据,这些依据对于指导材料的设计和测试具有一定的参考价值。

2. 诱导结晶的分类和影响因素

2.1 诱导结晶分类

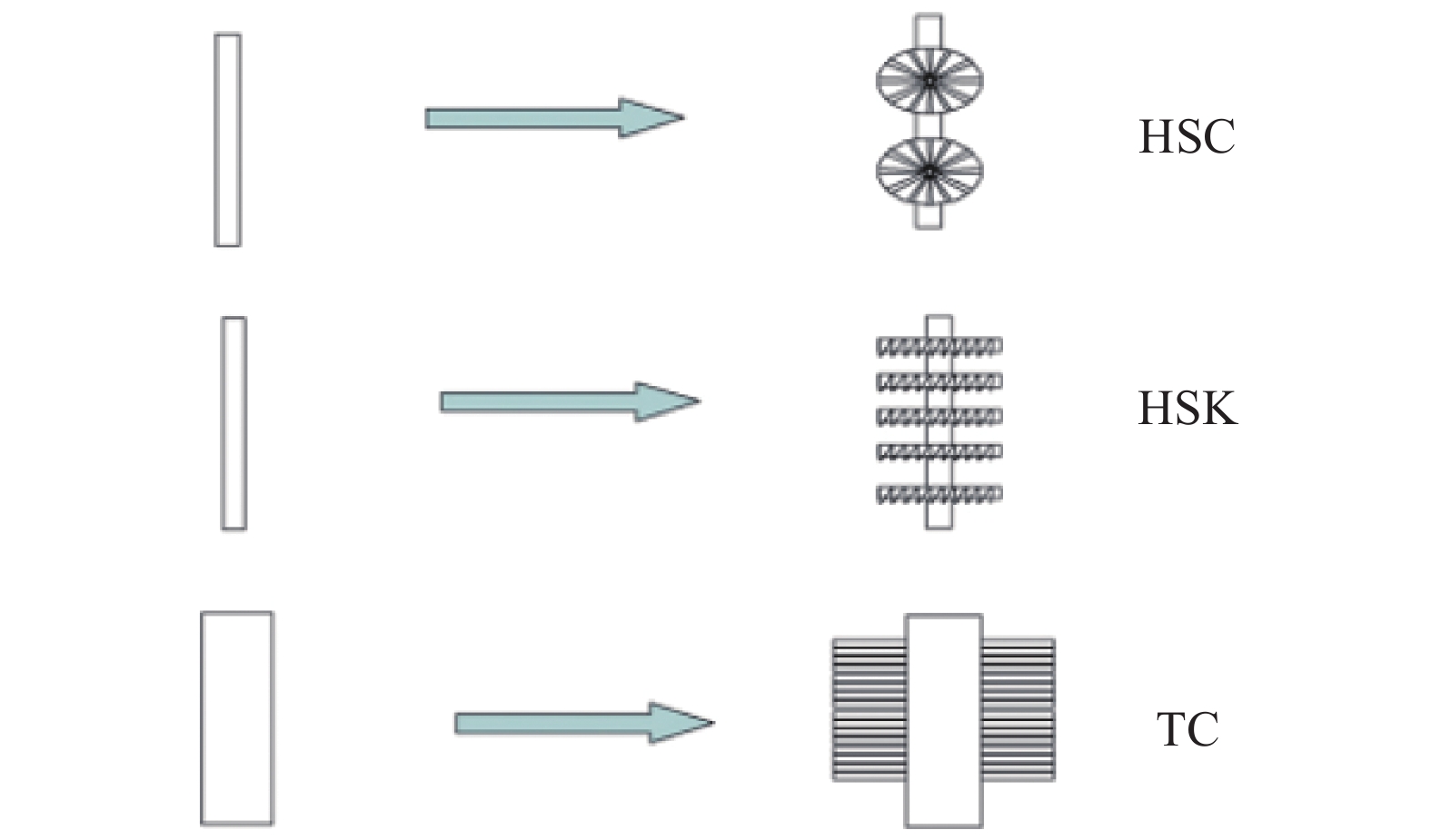

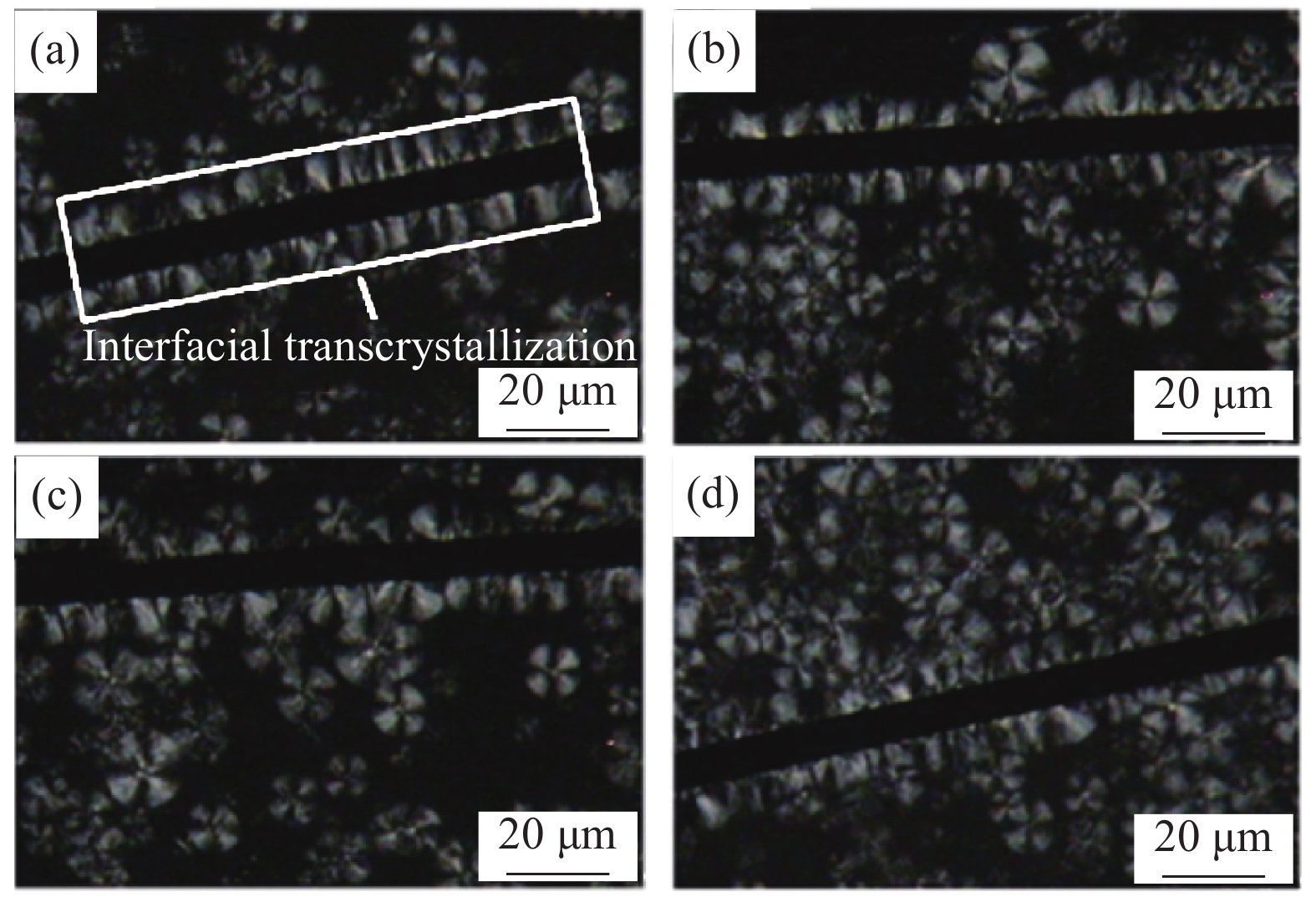

在半结晶型树脂为基体的热塑性复合材料中,增强纤维的成核密度是一个关键因素,它决定了结晶过程的3种主要形态[16, 41]:杂化葫芦晶(Hybrid shish-calabash,HSC)、杂化串晶(Hybrid shish-kebab,HSK)及TC结构。这些结晶形态对材料的最终性能有着显著的影响。在热塑性树脂中,如果增强体表面能够诱导生成少量的晶核,并且这些晶核拥有足够的空间来生长成为较大的球晶,那么纤维周围将会形成一种独特的类似于葫芦状的结晶结构,这种结构被称为HSC;当增强体能够在热塑性树脂中引发中等密度的活性核时,会形成一种具有折叠链片晶(kebab)特征的杂化串晶,即HSK结构。在这种结构中,片晶周期性地沿着增强体表面排列,并大致垂直于增强体的长轴。TC结构的形成源于增强体表面具有极高的成核密度,这种高密度成核使晶核在生长过程中受到阻碍,只能朝着垂直于纤维表面的方向生长。由于晶核生长受到限制,最终形成了TC结构。这种TC结构的形成理论上不仅可以增强纤维与树脂之间的结合强度,还有助于提高复合材料的力学性能。图3展示了3种不同类型的诱导结晶示意图。通过这些示意图,可以清晰地看到在不同条件下晶体结构的形成方式。这些诱导结晶过程对于理解晶体生长机制和控制晶体形貌具有重要意义。需要注意的是,TC和HSC结构是传统连续纤维增强热塑性树脂基复合材料中最常见的两种诱导结晶结构[42-43],而HSK结构则通常出现在纳米复合材料中。这些结晶结构的调控对于提高复合材料的性能具有重要意义,因此深入研究这些结构的形成机制和影响因素是至关重要的。此外,HSC结构可以利用偏光显微镜来计算增强体的成核密度,但是由于TC结构的成核密度非常高,因此计算较困难[22]。在连续纤维增强高性能热塑性树脂基复合材料中,纤维诱导结晶主要以TC结构形式存在。TC结构的特征可以通过厚度进行描述[44],图4展示了高性能热塑性树脂典型的TC结构。在研究和分析这种结构时,理解TC结构的特性对于评估复合材料的性能和结构至关重要。

2.2 诱导结晶影响因素

TC结构自首次报道以来已有70多年历史,其独特的结构和性能使TC结构的研究,在热塑性复合材料尤其是高性能热塑性复合材料领域具有重要地位,并持续吸引研究者的关注和探索[45]。相较于其他性能调控技术,很多研究认为,生成TC结构能够在不妨碍复合材料结构完整性基础上,有效增强纤维与树脂间的界面粘接力,从而达到提升材料整体性能的目的[46-47]。然而,TC结构的起源仍然缺乏一个被广泛接受的解释。主要原因是不同纤维的结构存在差异,难以在同一层次上进行统一解释;更重要的是,不同树脂的分子结构及生产条件各不相同,进一步增加了解释TC结构的复杂性[48]。迄今为止,尚未有确凿的证据表明任何特定的纤维材料必然能够形成TC结构。根据广泛的文献调研,高性能热塑性树脂领域中,多种树脂如PEEK、PEK、PEKK及PPS等均观察到了典型的TC结构。在这些树脂中,PEEK由于其优异的性能和广泛的应用前景,在科学研究和技术开发中对TC结构的研究尤为深入和广泛[49-50]。在综合分析众多研究文献的基础上,普遍认同的影响高性能热塑性树脂材料中TC结构形成的主要因素可以概括为以下几点[14, 18, 36, 51-53]。

2.2.1 纤维结构与特性

已知的用于复合材料的纤维种类繁多,且每种纤维的表面结构和化学组成均具有独特性。从纤维特性出发,影响TC结构的主要因素包括纤维表面粗糙度、纤维强度和模量等关键因素[36, 38, 43]。首先,某些纤维的高表面粗糙度为热塑性树脂提供了一个易于成核的场所,这是由于在结晶初始阶段,树脂分子可以在纤维的不规则微观结构上找到合适的位点,从而形成稳定的晶核。随着树脂的进一步结晶,这些初始的晶核会逐渐增长并发展成TC结构。Wang和Liu[54]在对不同纤维(Kevlar纤维、聚对苯二甲酸乙二醇酯(PET)纤维、高模量CF和聚四氟乙烯(PTFE)纤维)对热塑性树脂的诱导结晶行为进行研究时,发现PTFE和CF体系之间的诱导时间和成核速率之间存在反比关系,但这并不适用于Kevlar和PET纤维体系。这一发现表明,PTFE纤维在促进树脂结晶方面表现出最强的能力。这种现象主要是PTFE纤维表面的沟槽状微观结构造成的。这些槽状结构增加了纤维表面的粗糙度,从而为热塑性树脂分子提供了更多的成核点,促进了晶核的形成。因此,PTFE纤维表面的微观结构对其成核能力有着重要影响。此外,许多研究中发现,不同模量的纤维对热塑性树脂的诱导结晶行为产生了显著影响。图5清晰展示了两种模量的CF在PEEK树脂中的结晶行为。这些结果为优化热塑性复合材料的结晶性能提供了重要参考。而Cai等[36]研究了全同立构聚丙烯树脂与不同类型纤维的界面结晶行为。结果显示超高模量CF、高模量CF和聚酰胺纤维具备诱导树脂在界面上出现TC结构的能力,其中超高模量CF的成核能力最高。而中等模量CF、高强度CF及玻璃纤维无成核能力。Gao和Kim[26]也发现高模量CF表面的晶体成核和生长通常与纤维表面的石墨化程度密切相关,而不是与纤维表面的化学性质有关。这意味着纤维模量变化,或者说纤维的石墨化程度,对于晶体的形成具有重要影响。然而,在某些情况下,纤维可能无法有效地诱导树脂形成理想的TC结构。这时,对纤维进行改性可以改变其表面结构特性,从而提高其成核能力,即促进树脂在纤维表面形成TC结构的能力。纤维改性可以通过多种方式进行,例如:表面处理[28, 55]、涂层[56-57]和接枝共聚[32-33, 58]等。Fu等[59]使用多巴胺作为改性剂对苎麻纤维进行表面处理,实验结果显示,未经处理的原始苎麻纤维在聚丁二酸丁二醇酯(PBS)结晶过程中几乎不具备成核能力,即它们不能有效地促进树脂的结晶行为。然而,经过多巴胺改性处理后,苎麻纤维表面成功地诱导了TC结构的形成,这一变化显著增强了纤维的成核能力。这种改性效果随着多巴胺处理时间和浓度的增加而变得更加明显,表明通过调整改性条件可以实现对纤维表面特性的精细调控。作者推测多巴胺的改性作用可能与其在纤维表面引入的活性官能团有关,这些官能团能够作为结晶的核心,促进树脂的分子链在纤维表面形成有序的TC结构。

2.2.2 纤维与树脂的导热性差异

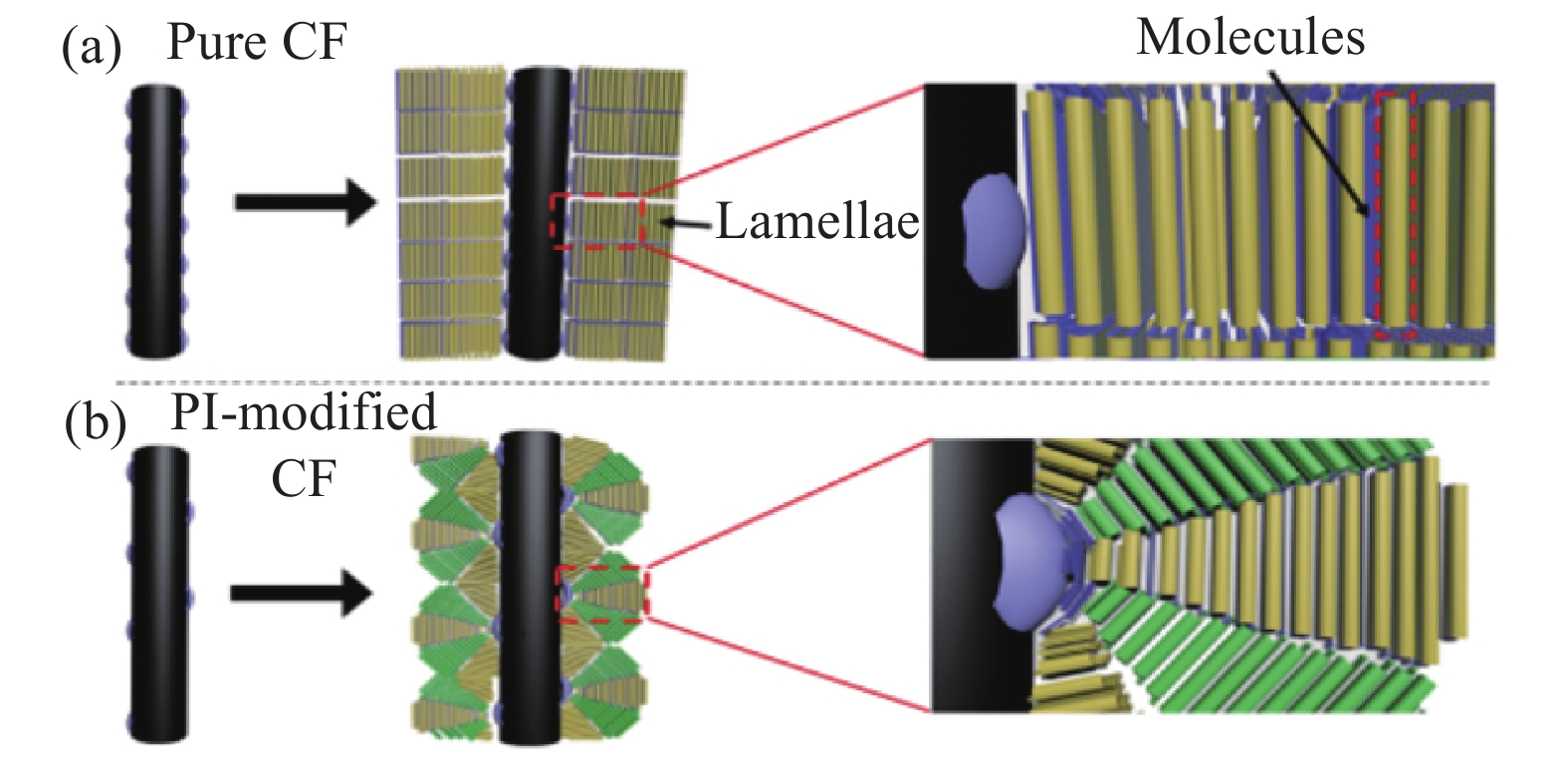

在纤维增强复合材料的制备和应用过程中,导热系数的差异是一个必须要关注的重要因素。无定型树脂、球晶和CF各自具有不同的热膨胀系数和导热系数。当这些材料组合在一起形成复合材料时,由于温度变化引起的热膨胀不均匀,会在纤维和树脂之间产生热应力。这种应力可能会导致树脂分子的迁移、重新排列甚至在纤维表面形成定向排列结构即TC结构。因此这也被一些研究人员认为是影响TC结构的主要原因。Cai等[36]采用精细的温度梯度热台,深入观察纤维与树脂的结晶行为。通过这些精心设计的实验而发现了一个关键的现象:不同类型的纤维由于其固有的导热性差异,会在界面处引发显著的温度梯度。这种由导热性不同所引起的界面温度梯度,被认为是导致纤维在复合材料中形成TC结构的一个重要因素。当然,对纤维或树脂的改性是一种有效的手段,可以显著改变其固有的导热性。通过特定的改性技术,可以在纤维或树脂中引入新的组分或者改变其微观结构,从而影响其热传导性能。Zhao等[14]使用上浆剂对CF进行上浆,可以形成被隔热上浆剂覆盖的改性CF。PLM结果显示,未经上浆处理的CF作为非均相成核剂加速了横向晶体的形成,而含有聚酰亚胺(PI)上浆剂的CF降低了成核位点密度,导致形成的TC结构不完整。作者推测,上浆剂的覆盖可能改变了CF导热性,从而导致难以形成完整的TC结构。图6展示了两种CF诱导PEEK结晶的示意图。

2.2.3 纤维周围应力

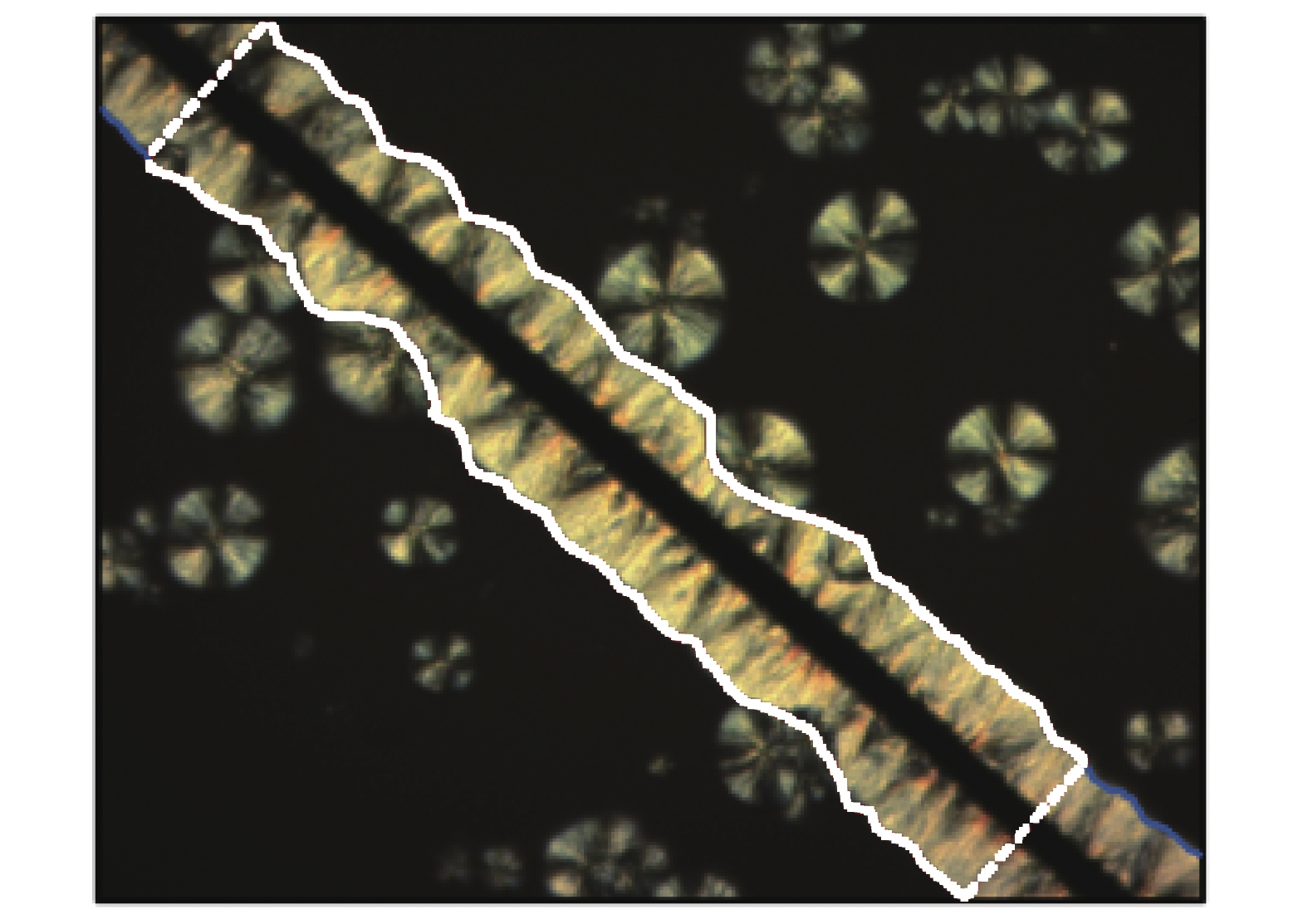

在复合材料的制造和应用过程中,纤维的应力状态对其表面相变产物的形成有着显著的影响。当纤维受到一定的应力时,可以在其表面形成晶核。这些晶核作为TC结构生长的起点,对于最终材料性能的优化至关重要。在生产过程中,复合材料可能会遭受剪切力,尤其是在层压、编织或模具成形等操作中。剪切力可以通过摩擦作用在纤维和树脂之间产生,从而影响TC结构的生长。Thomason等[13, 20]通过拉动纤维产生剪切应力而诱导生成TC结构,图7展示了TC结构的形态,这些TC结构沿纤维方向排列,证实了剪切应力对于TC结构形成的关键作用。同时提出TC结构的形成与所使用的纤维种类和结晶温度无关,这与传统观念认为的结晶过程有所不同,强调了外加应力在控制材料微观结构中的重要性。Sun等[60]在自行设计的纤维拉伸装置中,通过精确控制实验条件,对剪切力如何影响聚合物基复合材料界面结晶行为进行了深入研究。通过将施加在界面上的剪切应力与观察到的界面结晶特征进行关联,揭示了剪切应力对结晶过程的显著影响。实验发现,界面剪切应力的增加显著促进了界面结晶动力学,表明这一物理过程对复合材料的界面性质具有重要影响。此外,剪切应力的施加速率对界面结晶的形态有显著调控作用,不同的剪切速率会导致界面结晶出现不同的微观结构。但是剪切应力仅对成核过程有促进作用,即有助于纤维表面晶核的形成,但它对晶体生长过程的影响却是有限的。Fu[55]在对聚丙烯树脂中纤维拉伸和多巴胺改性纤维对剪切诱导的晶体(TC结构)形成影响进行比较的研究中,发现了一个引人注目的差异。实验结果显示,由纤维拉伸诱导的TC结构生长速率显著高于多巴胺改性纤维所诱导的TC结构。这一发现表明,纤维的拉伸过程不仅改变了TC结构的形成速率,还可能影响了TC结构的晶型多样性。剪切诱导的TC结构展现出最大的生长速率,并且能够获得多种不同的晶型。推断是界面区域的晶体成核和生长过程产生了复杂的调控作用。相比之下,多巴胺改性纤维仅观察到一种晶型的形成,这可能是由于改性处理在纤维表面引入了一致的活性位点。

2.2.4 复合材料成型工艺参数

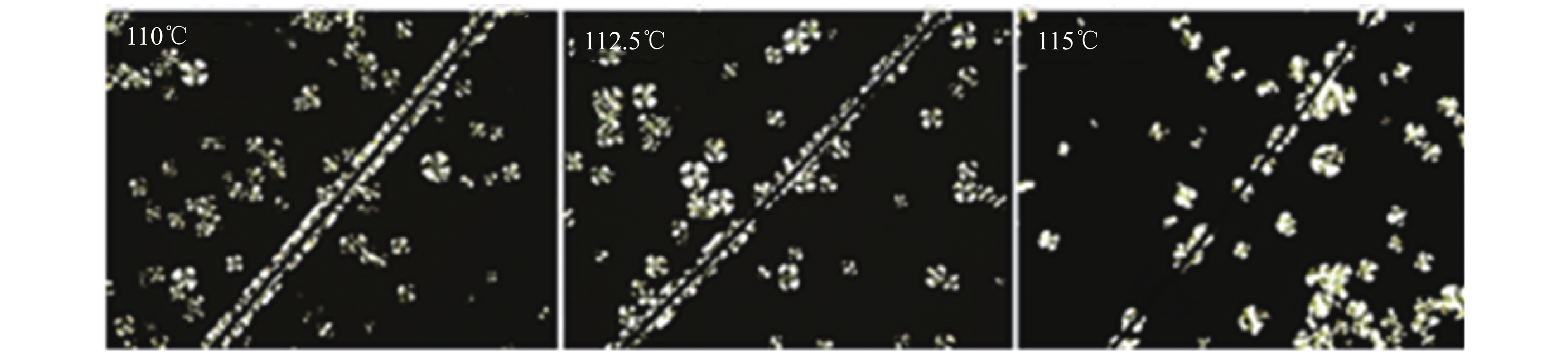

热塑性复合材料的结晶过程是一个复杂的问题,它受到加工过程中温度变化的影响。选择合适的加工温度和结晶条件可以促进树脂在纤维表面形成有序的晶体结构,完善结晶形态,即纤维增强复合材料中的TC结构[47, 61]。此外,熔融温度和时间也是影响复合材料结晶过程的重要工艺参数。这些参数对复合材料的最终结构和性能具有显著影响。而TC结构也同样受到上述工艺参数的影响。Wang等[62]通过控制结晶温度与时间,研究结晶条件对碳纤维增强聚醚醚酮(CF/PEEK)复合材料结构和形态的影响。提出PEEK树脂的晶体结构对结晶条件和过程很敏感,在较高的结晶温度,如310℃,复合材料呈现出典型的TC结构。这种结构形态表明,高温下PEEK分子链垂直于纤维方向取向生长,形成了TC结构。随着结晶温度的降低,例如在250℃和170℃下结晶,复合材料的结晶行为发生了变化。低温下成核位点减少,导致结晶过程逐渐从TC结构转变为球晶结构。球晶结构是更常见的晶体形态,其特征是晶体从多个点同时成核,并以球形方式生长。尽管结晶形态发生了变化,但实验观察到晶体仍然在CF表面成核,这表明低温结晶下CF仍然对复合材料的结晶过程有一定的影响。Wang等[22]在利用原位偏光显微镜对聚乳酸(PLA)在一系列不同纤维上的结晶过程进行深入研究时,研究者们发现了温度对成核过程显著影响的有趣现象。研究发现,不论是何种纤维,在一定温度范围内成核密度均随着温度的降低而呈现上升趋势。这一现象在图8中得到了详细且直观的展示。Zhang等[63]在实验中发现,当CF/PEEK复合材料在395℃下熔融15 min后,在其等温结晶温度310℃进行结晶时,可以检测到TC结构的存在。这是由于在较高的熔融温度有效消除了残余晶核,促使CF更容易诱导结晶,从而在冷却过程中形成了这种特殊的晶体结构。相反,当熔融温度降低时,复合材料中只形成了球晶结构,未能检测到TC结构的存在。这表明熔融温度对于CF/PEEK复合材料中晶体结构的类型具有显著影响。

3. 高性能热塑性复合材料树脂基体的横晶

3.1 PEEK横晶

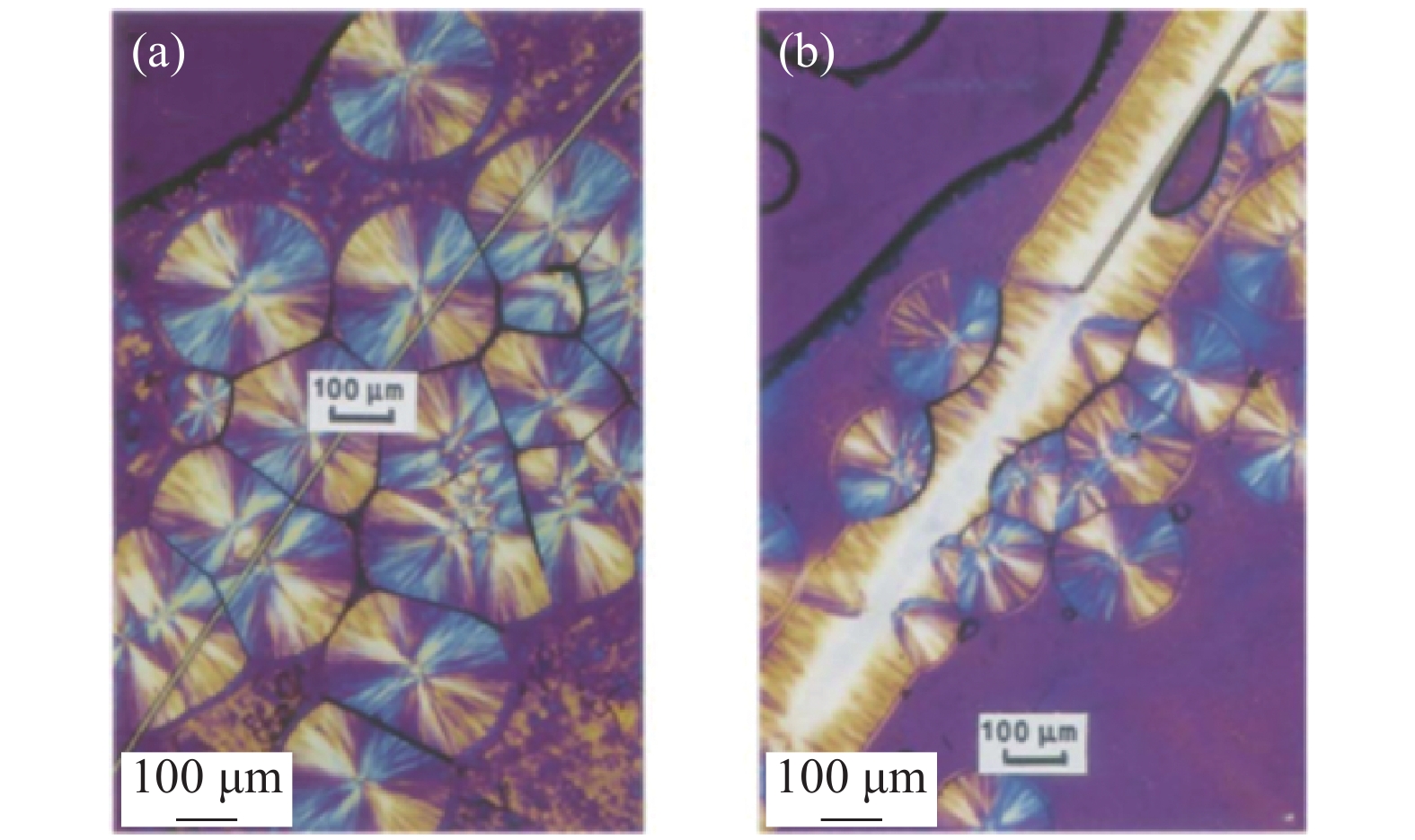

PEEK因其卓越的机械性能、热稳定性和耐介质性在许多要求高性能的技术领域应用中得到了广泛的使用。而作为一种半结晶型聚合物,其结晶行为对其物理和化学性能有重要影响。研究者们对PEEK的结晶行为进行了深入研究,特别是在复合材料中的应用。在连续纤维增强PEEK树脂基复合材料中,经常可以观察到TC结构。TC结构的存在可以影响复合材料的力学性能[64]。此外,CF通常用作PEEK复合材料的增强体并在一定情况下能诱导PEEK的TC结构[26, 43]。Lee等[47]通过改变热处理条件研究了CF/PEEK复合材料中PEEK的结晶行为。由于PEEK分子结构中的刚性骨架,为了彻底消除存在的晶体,通常需要在高温下保持相当长的一段时间。如果维持的时间不够充分,可能会存在一些微小的晶体残留,这些残留的晶体有可能作为本体树脂中的晶核继续存在。研究发现,通过延长熔融保温时间来减少本体PEEK中的晶核数量,有利于在界面处形成TC结构,结果如图9所示。同时提出CF表面成核和PEEK树脂本体成核存在竞争关系,当本体中成核密度降低时,CF表面更容易形成TC结构。Zhang和Zeng[65]使用溶液法研究CF/PEEK复合材料中PEEK的结晶行为。实验结果证明CF在PEEK中的成核速率受结晶温度和熔融温度的影响,其中成核速率随结晶温度升高而降低,随熔融温度降低而略有降低。而PEEK本体的成核速率随结晶温度和熔融温度的升高而降低。此外,当PEEK在较高温度下熔融时,只有在280~315℃的范围内,才能形成典型的TC结构。这是由于低温下,PEEK的本体成核密度增加,而高温下则没有足够的成核位点,这两点都会影响TC结构的形成。另外,作者还发现,PEEK的分子量在一定范围内对CF的成核速率没有影响,但会对其生长速率产生影响。随后他们[66]在PEEK材料中共混酚酞基改性聚醚砜(PES-C)后,对其结晶行为进行观察,发现与纯CF/PEEK体系相比,CF/PEEK/PES-C体系中更容易观察到典型的TC结构。PES-C作为一种无定形聚合物,当其与PEEK混合时,会对PEEK的本体成核过程产生一定的抑制作用。这种抑制作用主要是由于PES-C的引入打乱了PEEK分子链的有序排列,从而降低了本体成核的速率。与此同时,PES-C对纤维成核的影响相对较小。这是由于在纤维成核过程中,成核速率主要受表面因素的控制。PES-C的加入可能会在一定程度上影响这些因素,从而促进纤维表面的成核过程。在CF/PEEK/PES-C体系中,TC结构的形成受到PES-C含量和结晶温度的影响,其厚度随时间的推移呈现线性变化,而生长速率则与这两个因素密切相关。Jar等[67]对APC-2预浸料进行熔融处理的研究中,发现只有在将预浸料加热至390℃并进行30 min的熔融处理后,才能观察到TC结构的出现。与此形成鲜明对比的是,在较低的熔融温度下(350℃、370℃)仅形成了较简单的球晶结构。这一发现揭示了加工条件对高分子材料结晶行为的重要影响,同时也提示我们在设计和优化复合材料的制造工艺时,需要对熔融温度和时间等参数进行精确控制,以实现预期的微观结构和宏观性能。

Li等[14]成功合成了热稳定性聚酰亚胺(PI)并将其用作CF表面改性的上浆剂。通过这种上浆剂,深入研究了改性后CF在PEEK树脂中的界面结晶行为。实验结果表明,未经上浆的CF在PEEK树脂中具有最高的成核密度,这意味着它们能够加速TC结构的形成过程。然而,上浆处理后,上浆剂有效地覆盖了CF表面的成核位点,从而阻碍了PEEK分子链在纤维表面的成核过程。同时提出纤维的上浆剂虽起到了保护作用,减少了环境因素对CF表面的影响,但是也成为了成核和结晶生长的明显阻碍。也有研究显示在商业上使用的纤维上浆剂在移除后,并不一定会对结晶过程产生显著的影响[68-69]。Li等[69]在对CF进行预热处理后研究了PEEK界面结晶的变化,发现经过热处理后的CF质量有所降低,这说明上浆层可能在一定程度上有降解的现象。在不同的热处理条件下,观察到CF与PEEK树脂结合的界面上出现了明显的TC结构层,具体实验结果如图10所示。这表明无论是上浆还是未上浆CF都具备良好的成核能力,能够在复合材料制备过程中促进树脂的结晶。而无论是在何种热处理温度下,CF表面的成核活性均保持一致,显示出其成核能力的稳定性。这种稳定性意味着在复合材料的制备过程中,CF可以作为一个可靠的成核剂,不受热处理条件的影响,从而保证复合材料的界面性能和整体性能的一致性和可靠性。

3.2 PEKK横晶

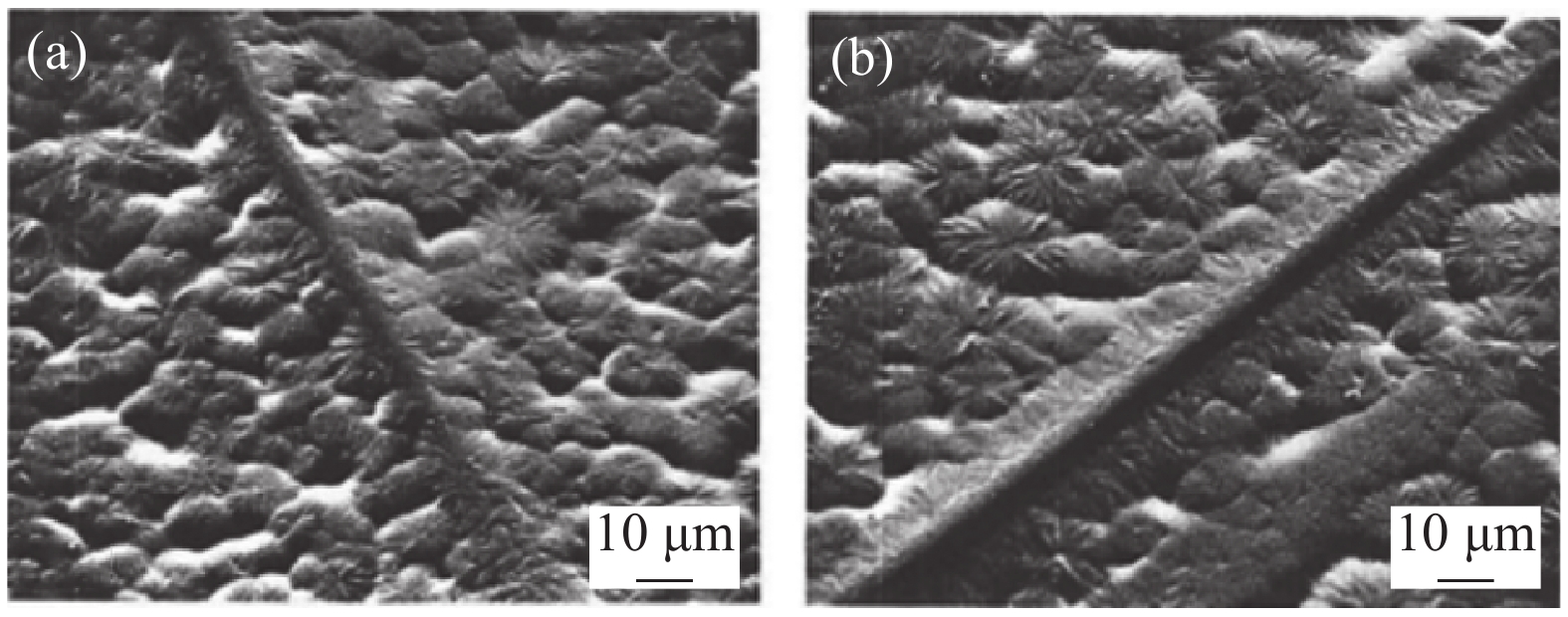

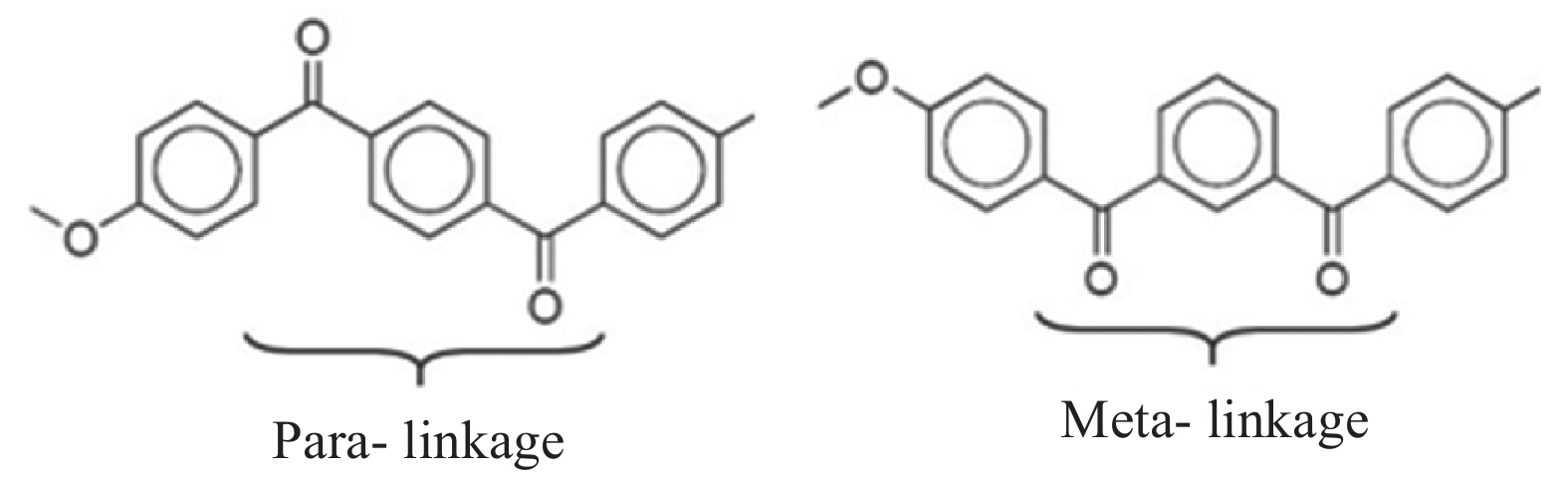

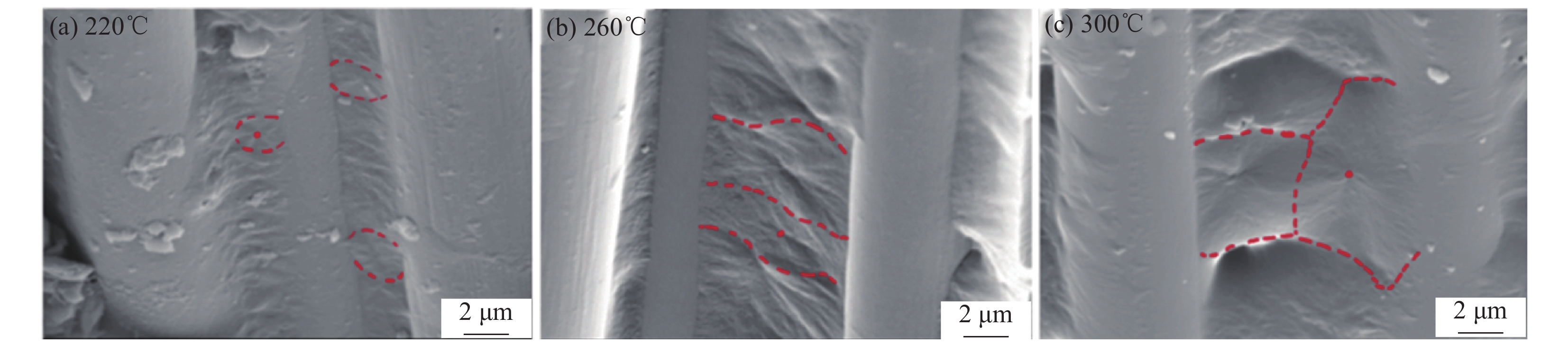

PEEK作为一种成熟的高性能热塑性树脂,已经在全球范围内得到了广泛的研究和应用。PEKK虽然具有与PEEK相媲美的机械性能,甚至某些方面性能更加突出,如更高的玻璃化转变温度和更宽的工艺窗口。但由于其研究和应用历史相对较短,且属于共聚物,根据对/间苯二甲酰的比例不同,可实现树脂性能参数在一定范围内调控,产品有望能够适配多个应用场景,但其合成难度相对较大(相比于PEEK),因此,其研究范围和应用领域相对较小[70]。然而,近年来,PEKK因其独特的性能优势受到了越来越多的关注。例如,在航空航天、汽车制造、电子设备、生物医学等领域,PEKK都有潜在的应用前景[71-72]。与PEEK相同,在PEKK复合材料中也观察到了TC结构,但是关于这方面的研究较少。而PEKK的TC结构受到其分子组成的影响,其中作为关键原材料的对苯二甲酸与间苯二甲酸的含量比例(T/I比)起着决定性作用。这一比例的不同会导致PEKK材料展现出独特的结晶动力学行为和一系列性能差异,图11展示详细的结构差异。具体而言,随着间位异构体含量的增加,PEKK的熔融温度会有所下降,结晶度也会相应减少,表明材料中的有序晶体结构较少,这可能是由于间位异构体的引入打乱了分子链的排列顺序[73]。但是至今为止对其TC结构的研究大多数都不区分对位与间位的区别。Chen和Hsiao[42]研究了4种类型纤维即聚丙烯腈基CF、沥青基CF、聚对苯二甲酰胺(PPDT)芳纶纤维和玻璃纤维在PEKK中的界面结晶行为。研究显示,沥青基CF和PPDT芳纶纤维总是能够诱导PEKK树脂中形成TC结构,这意味着无论在何种条件下,这两种纤维都能促进PEKK的结晶行为。相反,在聚丙烯腈基CF和玻璃纤维体系中,只有当纤维的额外长度浸入水中产生足够的温度梯度下才会诱导PEKK形成TC结构层,这可能与纤维的热导率不匹配有关。Helena和Paul[74]对PEKK和CF/PEKK复合材料的结晶行为及形态进行研究。在较低的等温温度下,由于初级成核在低温下的主导作用及纤维表面的成核诱导,TC结构的生长可能会受到促进,从而生成较小的晶体结构。而在更高的结晶温度下可以观察到一些与纤维表面垂直的异质生长,这些生长后来改变了方向,并在复合材料的本体中形成了更多类似于球晶的结构。显示这种结构的SEM图像如图12所示。Saber和Jean[75]开发了一种三维模拟方法来预测PEKK结晶的大小,并评估了CF周围形成TC结构的原因。同时,这一模拟方法还建立了结晶动力学与晶体形态之间的关系。模拟结果揭示了CF对TC结构生长过程的显著影响,并展示了PEKK晶体化的过程。

3.3 PAEK横晶

PAEK作为一类半结晶型聚合物,其分子结构主要由苯环、醚键和酮基组成[76-77]。这些聚合物根据分子链中醚键、酮基与苯环相结合的方式和比例的不同,可以形成多种不同的品种。除了以上描述的PEEK、PEKK两类外,还有聚醚酮(PEK)、聚醚醚酮酮(PEEKK)及聚醚酮醚酮酮(PEKEKK)等[78-79]。虽然关于这些树脂的TC结构研究很少但仍有必要进行描述,以期对这些材料的性能和应用有更深入的理解。Waddon等[48]等使用溶液法将PEK树脂溶解在适当溶剂中,并通过偏光显微镜观察CF/PEK复合材料界面结晶行为。发现PEK树脂在高模量CF表面形成了明显的TC结构,而在标准模量CF表面则没有观察到这种现象,这与其对应物PEEK树脂的结晶行为相符。研究指出,高模量CF的表面成核效应及TC结构之间的分离距离对聚合物树脂的晶体结构有显著的综合影响。通过调整这两种效应的相对大小,可以改变样品中的晶体取向。这种调整与可结晶热塑性树脂复合材料中晶体结构的发展密切相关。在CF相距较远且成核密度较高的情况下,观察到TC结构垂直于CF表面生长。这是由于充足的成核位点和高成核密度促进了大量的晶体成核,而且纤维之间的距离较大,不会对晶体的生长造成太多的限制。相反,当CF接近或几乎没有成核作用时,球晶的生长受到CF接近的限制,晶体会主要在与纤维更紧密平行的方向上生长。这种情况下,CF的存在成为了晶体生长的障碍,导致晶体取向与纤维方向一致。总的来说,尽管PAEK类的高性能聚合物各自展现出独特的特性,但它们在TC结构生长过程中普遍遵循着一系列相似的规则和机制。这种共性使研究人员能够通过理解基本的生长原理,来预测和优化不同PAEK材料的行为,从而设计和制造出更适合特定应用的高性能聚合物材料。但值得注意的是,不同PAEK树脂在形成TC结构时,对复合材料界面性能的影响并不总是相同的[26]。

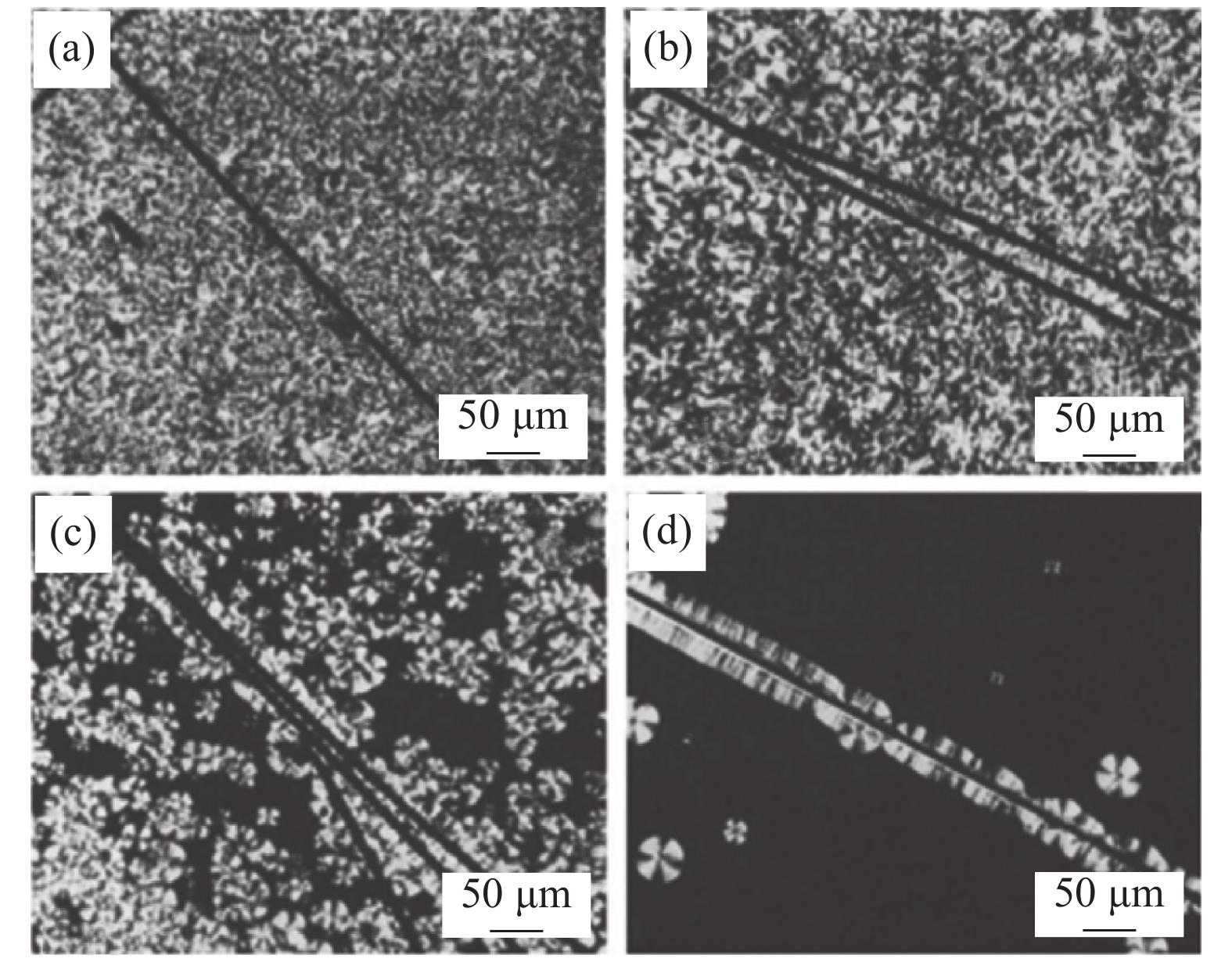

3.4 PPS横晶

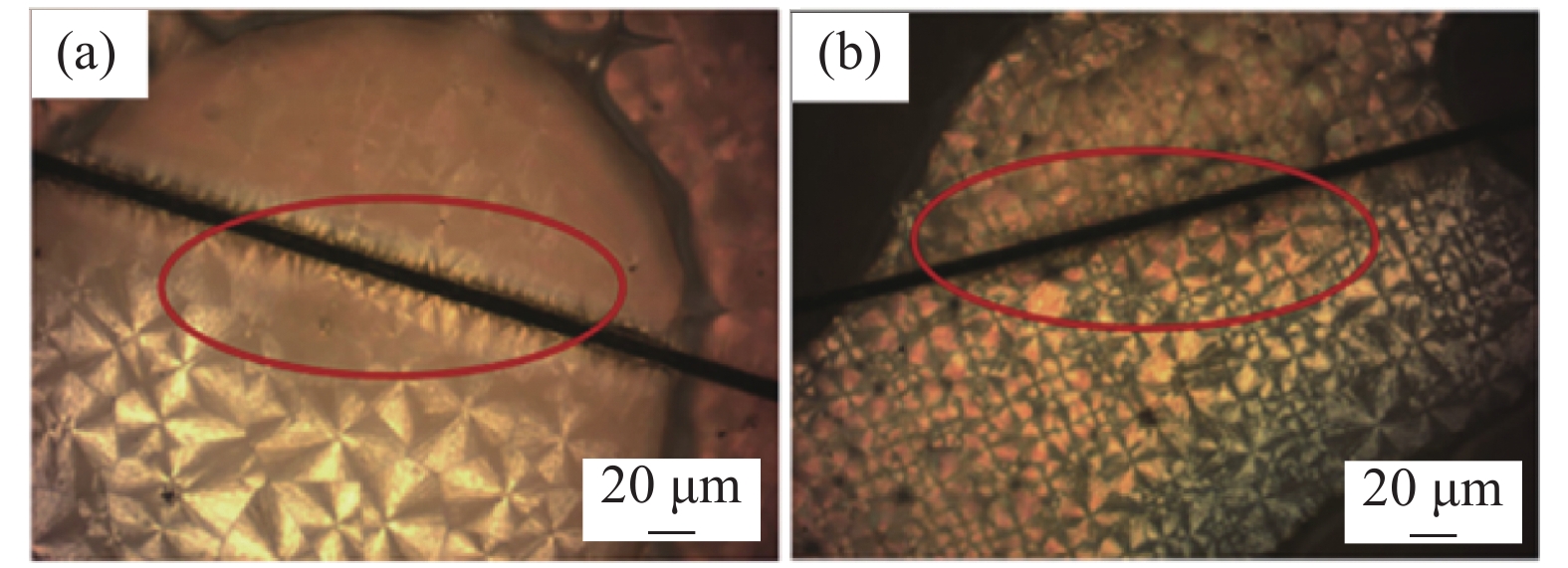

除了PEEK、PEKK等高性能热塑性树脂外,PPS作为一种新型高性能热塑性树脂,同样在工程领域得到了广泛应用。因此,PPS的TC结构也成为了研究人员关注的热点。在这些深入的研究中,CF被广泛认定为一种有效的诱导成分,能够显著促进PPS树脂形成TC结构。CF的加入,不仅影响了PPS分子链的自然排列,还为其结晶过程提供了特定的方向性,从而引导TC结构的形成。通过引入TC结构,可以改善CF/PPS复合材料的力学性能。Meretz等[24]在研究不同热处理对高模量(HM)和标准模量(SM) CF增强PPS复合材料结晶形态的影响时,发现SM纤维无法诱导PPS的成核过程,而HM纤维在特定的条件下能够起到成核剂的作用。研究发现,只有在180℃和230℃下对复合材料进行72 h的退火处理,HM纤维表面的成核作用才会变得明显。与此形成对比的是,即使经过相同的热处理,SM纤维表面仍然保留有一定的无定形结构。作者进一步推断,在PPS本体聚合物极其快速的结晶过程中,由于有限的分子链迁移率,许多小晶粒会在SM纤维周围形成一层主要为无定形结构的薄层。这种现象与HM纤维诱导的晶核结构形成鲜明对比,后者导致在界面处形成有序的TC晶体结构。Ye等[80]研究T700 S标准模量CF与PPS的界面结晶行为。作者发现,在整个样品制备过程中,处理温度和冷却速率是两个关键的变量。当采用恒定速率直接冷却时,T700 S纤维周围的PPS树脂依然是球晶。然而,当样品在227℃下进行等温结晶时并给予触碰,情况发生了变化。在这样的条件下,T700 S纤维周围能够诱导PPS树脂形成TC结构。这表明,在较高的温度下,PPS树脂有充足的时间进行晶体成核和生长,而当有剪切应力时T700 S纤维提供了异质成核的场所,从而影响了结晶形态。此外溶剂的浸泡处理对PPS的结晶行为有着显著的影响。在浸泡过程中,溶剂的选择及其处理条件对于调节PPS的分子链运动及最终结晶结构起着关键作用。Yu等[81]研究了湿热老化对CF/PPS复合材料结晶形态的影响。结果表明,经过水热老化后的再结晶过程,CF/PPS界面处的晶体形态由原来的TC结构转变为球晶。这一变化清晰地表明,水分子在CF表面起到了抑制异质成核的作用,从而影响了PPS树脂的结晶行为。图13详细展示了这一变化。作者综合实验结果提出水热老化影响再结晶后CF/PPS复合材料的结晶度和晶体形态。Zhu等[82]发现在CF/PPS体系中,经过单一的熔融和结晶循环处理后,并未观察到TC结构的形成。然而,当该复合材料在300℃和320℃的温度下进行第二次熔融处理时,出现了诱导结晶现象。与此同时,在更高的或更低的二次熔融温度下,并未观察到TC结构的形成。这一发现表明,CF/PPS体系中的界面结晶过程受到温度因素的调控。这一结果强调了在材料设计和加工过程中,控制二次熔融温度对于调控界面结晶行为和复合材料性能的重要性。

4. 横晶对复合材料界面性能影响

复合材料中沿纤维方向,主要依靠纤维承受大部分载荷,因此复合材料表现出高抗拉强度和刚度。高性能热塑性树脂和纤维通过界面连接在一起,界面相不仅可以将应力传递给CF,还可以有效地防止裂纹扩展并分散或吸收能量。因此复合材料的力学性能特别是界面相关性能往往取决于纤维和树脂的界面结合状态[83-84]。而高性能热塑性复合材料中出现的TC结构,往往能够有效地解决纤维与树脂界面结合的问题。然而,由于不同的纤维、不同的树脂,均具有独特的化学结构,这就使TC结构的出现难以预测。因此,为了优化TC结构并充分发挥其优势,需要对纤维和树脂的相互作用及它们在加工和使用过程中的热化学行为进行深入的研究和理解。通过精确调控这些因素,可以提高复合材料的界面剪切强度和层间剪切强度等相关性能,从而提升其使用寿命。尽管已有许多文献围绕TC结构对高性能复合材料界面性能的影响进行了系统研究,但研究者们针对不同类型的热塑性树脂和纤维进行的研究并未达成一致结论。具体来说,关于TC结构是否能够增加或降低界面强度的说法,目前依然存在争议[25, 85]。这表明,TC结构对复合材料界面的影响可能因材料体系的不同而有所差异,需要进一步的详细分析和研究来明确其确切作用。另一方面,直观的界面性能的测试即IFSS缺乏统一的标准,导致许多研究在不同的测试装置中进行,这使测试方法无法标准化,进而成为造成研究结果多样性的一个主要原因。为了提高结果的可比性和可信度,需要制定更统一的测试标准。目前,研究TC结构对纤维与热塑性树脂界面性能影响的研究方法通常可分为4种主要类型[25, 55, 85-89]:单纤维拉出试验、微滴脱粘试验、纤维压出试验和单丝破碎试验。图14给出了这4种测试方法的示意图。其中微滴脱粘试验由于其操作简便、结果可靠,被广泛用来评估复合材料的界面剪切强度。这种方法的优势在于制样简单,且允许对样品的控制程度较高。这使微滴脱粘试验成为研究和开发高性能复合材料界面性能的理想选择。

在高性能热塑性树脂基复合材料领域,CF/PEEK体系是目前工业应用和学术研究最多的一种复合材料,这就导致其界面性能受到广泛关注。众多研究表明,在CF/PEEK复合材料中出现的TC结构能够有效提升复合材料的界面性能[23, 26, 33, 42, 47, 57, 63, 91-93]。这主要与PEEK的结晶行为有关,其结晶速率很快,且通常在本体结晶之前一些CF就能诱导出一定的TC结构。在这种情况下TC结构可以看作纤维与树脂之间的界面相。当外力作用在复合材料上,TC结构可以分散剪切应力从而承受更大的载荷。而在一些不存在TC结构的复合材料中,应力将通过树脂直接作用在纤维与树脂的界面位置。但是大多数纤维与热塑性树脂基体之间的化学相互作用较弱,加之基体树脂的高熔体黏度所导致的润湿性差。因此不存在TC结构时很容易发生界面失效,主要表现为破坏后纤维表面光滑。而TC结构可以有效改善这种情况并且提高复合材料的界面性能。然而,在CF/PPS体系中,这种界面改善作用并不总是成立的[24, 80, 85]。另外,其余PAEK类聚合物如PEKK、 PEK、 PEEKK等的界面性能研究相对较少,且这些聚合物的分子结构差异较大,这意味着对于这些树脂基体性能的影响因素需要具体分析。

通过调控复合材料成型工艺中的关键参数(如熔融温度、冷却速率、时间等),可以有效控制TC结构的形成与分布,进而深入探究其在复合材料界面中所扮演的关键角色及其对整体性能的影响。Kobayashi等[91]开发了一种用偏光显微镜观察热塑性复合材料样品的单纤维拉出实验技术。在对CF从PPS、PEEK和聚碳酸酯(PC)树脂中拉出的行为进行研究时,考察了3种不同的冷却条件对拉出行为的影响,测试结果在表1中给出。在CF/PC复合材料中,虽然没有观察到TC结构但是IFSS随着冷却速率的增加而上升。对于CF/PPS和CF/PEEK复合材料,缓慢冷却样品中出现了TC结构,而快速冷却样品中的结晶度较低,并未观察到TC结构。更重要的是,退火处理后的样品在CF表面形成了更厚的TC结构。测试结果表明,TC结构可以显著提高CF/PPS和CF/PEEK复合材料的界面性能。Jeng和Chen[93]通过控制熔融温度制备了两种具有和不具有TC结构界面的CF/PEEK复合材料。实验结果表明TC结构提高了CF/PEEK复合材料的界面黏附性能,改变了复合材料的弯曲失效机制,使其能够在断裂前承受更大的载荷。Chen等[42]在对PEEK、PEKK和PPS树脂与不同纤维的界面性能进行研究时,通过微脱粘试验测得的界面剪切强度数据显示,与不具有TC结构界面的单丝系统相比,具有TC结构的单丝系统的界面剪切强度增量超过了40%。然而,观察到的现象是,随着复合材料中纤维含量的增加,TC结构对界面剪切强度的增强作用似乎变得不那么显著。Zhang等[63]发现当熔融温度从375℃升至395℃时,CF/PEEK复合材料中出现了TC结构。这一变化显著提升了复合材料的拉伸模量、强度和韧性等力学性能。同时,纤维与树脂基体之间的界面附着能力得到增强,有效缓解了纤维末端的高应力集中问题,大幅降低了复合材料中孔隙的出现。在TC结构的存在下,剪切变形成为材料的主要变形机制,这表明材料内部的塑性变形以剪切行为为主,从而提高了材料的整体韧性和抗形变能力。此外,Lee和Porter[47]还发现CF/PEEK复合材料样品在较高熔融温度下的恒温时间增加,冷却时形成的树脂本体成核减少,且观察到了明显的TC结构。力学性能测试表明,在熔融温度保持100 min的复合材料的90°拉伸和失效应变是保持30 min的复合材料的2倍,具体实验结果如表2所示。因此,综合以上结果,作者提出通过提高复合材料的加工温度消除PEEK本体中的晶核有利于在CF表面生成TC结构,形成紧密的界面结合,提高复合材料的90°拉伸性能。

Composite

typeCrystallinity/

%Modulus/

GPaStrength/

MPaStrain

failure/%LS 36 3.9 111 4.8 LF 42 4.3 106 4.4 SF 42 3.9 63 1.9 SS 45 4.0 60 1.7 Notes: The first letter L stands for long melt holding time -Long, S stands for short melt holding time -Short; The second letter S stands for slow cooling rate - Slow and F stands for fast cooling rate - Fast. 除此之外,还可利用上浆剂对纤维上浆,提高其表面成核能力或直接构筑一层树脂基体结晶层。这种上浆不仅增加了纤维与树脂基体之间的粘结强度,还促进了界面处微观结构的优化,从而进一步增强了复合材料的整体性能。Yang等[92]制备了一种可溶性前驱体PEEK-1, 3-二氧杂环戊烯。通过改变溶液中的浓度可以控制涂覆在CF纤维表面的PEEK的含量,从而获得不同上浆程度的CF。这有效改善了纤维与PEEK树脂之间的相容性,有利于复合材料界面性能。图15详细介绍了此过程。测试结果表明,结晶PEEK可以完全涂覆在CF表面形成界面结晶,PEEK树脂与纤维的界面剪切强度从~43 MPa提高到~83 MPa。Martin等[57]将连续的CF浸泡在聚电解质溶液(PEtI)中,并控制时间,不仅改善了CF/PEEK体系界面处的成核能力,更提高了复合材料的90°拉伸性能。从未处理的22.9 MPa提高到30.0 MPa,提升了31%。

当然,对树脂基体进行改性也可以控制TC结构的生成。Yu等[94]通过在PEEK树脂中物理共混加入成核剂,虽然有助于树脂的本体结晶,但却抑制了TC结构的形成。进一步通过微球测试发现,冷却速率对含有TC结构和无TC结构的CF复合材料IFSS的影响截然相反。具体而言,对于含有TC结构的CF/PEEK-O复合材料,快速冷却的样品相较于缓慢冷却的样品,其IFSS值更小。而对于含有添加剂的CF/PEEK-A复合材料,快速冷却的样品则展现出更大的IFSS,这可能是由于当不存在TC结构时,树脂本体的结晶收缩削弱了两者之间的界面结合。此外,为了进行对比,通过化学改性合成了一种新型PAEK树脂,并研究了其结晶和界面性能。结果显示,其结晶行为和冷却速率对复合材料界面性能影响与含有成核剂的PEEK树脂相似。图16展示了3种树脂的结晶模型及IFSS的大小。

以上研究工作显示,在PEEK和PPS复合材料中,诱导的TC结构通常能够有效提升复合材料的界面剪切强度。然而,也有研究指出,对于PPS复合材料而言,TC结构对于界面剪切强度的改善可能并不显著。Schulz等[85]通过单纤维拉拔试验,研究了TC结构对CF/PPS复合材料界面剪切强度的影响。实验结果显示,PPS树脂与纤维界面的TC结构并没有显著提升复合材料的界面结合性能,而且相邻的纤维实际上阻碍了TC结构的形成。尽管如此,与仅含单根纤维的复合材料相比,含有这些相邻纤维的复合材料展示了稍微较高的界面剪切强度。在复合材料经过退火处理后,形成了明显的脆性界面,这些界面在受到应力时能够产生更高的IFSS。Ye等[80]对CF/PPS体系的研究发现,界面剪切强度随着冷却速率的降低而有所增加,尽管考虑到数据的分散性,这种增加并不显著。同时,具有TC结构的复合材料的IFSS与低冷却速率下的IFSS相匹配,这表明TC结构对界面性能的影响并不明显。

综合分析目前已有的工作,发现高性能热塑性树脂基体的结晶行为各不相同,每种CF的成核能力也各不相同,这就导致了TC结构对复合材料界面性能影响的多样性。对于最具影响的CF/PEEK复合材料,无论是通过控制工艺参数还是利用上浆剂增加成核密度得到的TC结构都起到积极作用。换句话说,在CF/PEEK体系中,TC结构可以提升复合材料的界面剪切强度。此外,在CF/PPS体系的研究中经常会得到各不相同的结果。这可能是由于每个研究中所使用的CF各不相同,其表面形貌与化学组成的差异导致树脂与CF的相互作用存在区别。而对于研究较少的PEKK、PEK、PEEKK及合成的新型PAEK等树脂基体,TC结构在这些复合材料中起到的作用需具体分析。通常来说,较高的酮含量导致更刚性的链结构,并且通常是具有较慢结晶动力学的更黏性的聚合物。而在一些新型PAEK中经常会引入联苯,而联苯的刚性不利于链段的迁移从而降低了结晶能力,但是可以增加本体的成核能力。在这种情况下形成的TC结构可能会降低复合材料的界面性能[94]。因此,TC结构在不同化学结构的PAEK聚合物中的影响各有不同。

5. 总结与展望

在高性能热塑性复合材料的研究领域,横晶(TC)结构的形成被广泛认为是一种有效的手段,可以显著提升纤维与热塑性树脂之间的相容性,进而影响纤维/树脂界面的应力传递机制。这种结构的存在,有望在提高复合材料的力学性能方面发挥重要作用。然而,目前尚无法准确预测在特定的纤维和树脂系统中是否会形成TC结构。但是基于前人的大量工作,对于上述提到的聚醚醚酮(PEEK)、聚芳醚酮(PAEK)、聚醚酮酮(PEKK)、聚苯硫醚(PPS)等高性能热塑性树脂中形成的TC结构对界面性能的影响都有充足的了解。大部分的工作都证明了TC结构可有效提升复合材料的界面剪切强度,但是在一些研究较少的PAEK树脂中结果可能存在差异。此外,TC的形成机制及其影响因素也缺乏一个统一且完善的理论解释。目前,TC结构的研究主要依赖于偏光显微镜和扫描电子显微镜等手段,但这些方法在样品制备上往往采用“三明治”模型,与复合材料板材内部的实际结构存在较大差异。复合材料板材内部的纤维体积分数可以高达60vol%,而纤维之间的距离可能仅有几百纳米,这意味着内部的TC结构形成过程会受到众多因素的影响,如纤维的排列方式、树脂的流动性和结晶过程等。鉴于TC结构在实际制备工艺状态下的复合材料中的生长过程及其对材料力学性能的影响具有重要的研究价值,因此,开发出一种高效、可行的研究方法来深入理解TC结构的形成机制和其在复合材料中的作用显得尤为迫切。目前,相关领域的研究方法相对较少,且大多数方法操作复杂、成本高昂,导致相关研究还不够充分。因此,亟需创新研究方法,以便更好地探索和理解TC结构在复合材料中的形成过程和作用机制,从而为高性能热塑性复合材料的研发和应用提供有力的理论支撑和应用指导。

-

Resin type Fast-cooling Slow-cooling Annealing Polycarbonate (PC) 52 75 – Polyphenylene sulfide (PPS) 36 61 71 Polyetheretherketone (PEEK) 74 97 112 Composite

typeCrystallinity/

%Modulus/

GPaStrength/

MPaStrain

failure/%LS 36 3.9 111 4.8 LF 42 4.3 106 4.4 SF 42 3.9 63 1.9 SS 45 4.0 60 1.7 Notes: The first letter L stands for long melt holding time -Long, S stands for short melt holding time -Short; The second letter S stands for slow cooling rate - Slow and F stands for fast cooling rate - Fast. -

[1] LIU L, HU J, ZHAO L, et al. Construction of solvent-resistant interphase of CF/PEEK composites via introducing water-based crosslinkable polyaryl ether sizing agent[J]. Composites Science and Technology, 2022, 225: 109530. DOI: 10.1016/j.compscitech.2022.109530

[2] HASSAN E A M, GE D, YANG L, et al. Highly boosting the interlaminar shear strength of CF/PEEK composites via introduction of PEKK onto activated CF[J]. Composites Part A: Applied Science and Manufacturing, 2018, 112: 155-160. DOI: 10.1016/j.compositesa.2018.05.029

[3] ZHANG Z, ZENG H. Investigation on the spherulitic morphology of poly(ether-ether-ketone)[J]. Die Makromolekulare Chemie, 1992, 193(7): 1745-1752. DOI: 10.1002/macp.1992.021930718

[4] 叶列平, 冯鹏. FRP在工程结构中的应用与发展[J]. 土木工程学报, 2006(3): 24-36. DOI: 10.3321/j.issn:1000-131X.2006.03.004 YE Lieping, FENG Peng. Application and development of fiber-reinforced polymer in engineering structures[J]. China Civil Engineering Journal, 2006(3): 24-36(in Chinese). DOI: 10.3321/j.issn:1000-131X.2006.03.004

[5] XU Z, LI J, WU X, et al. Effect of kidney-type and circular cross sections on carbon fiber surface and composite interface[J]. Composites Part A: Applied Science and Manufacturing, 2008, 39(2): 301-307. DOI: 10.1016/j.compositesa.2007.10.015

[6] GAO S L, KIM J K. Cooling rate influences in carbon fibre/PEEK composites. Part III: Impact damage performance[J]. Composites Part A: Applied Science and Manufacturing, 2001, 32(6): 775-785. DOI: 10.1016/S1359-835X(00)00189-5

[7] YAN F, YAN T, WANG G, et al. A novel thermoplastic water-soluble sizing agent for the interfacial enhancement of carbon fiber/polyether ether ketone composites[J]. Composites Part B: Engineering, 2024, 272: 111205. DOI: 10.1016/j.compositesb.2024.111205

[8] HU J, YAN F, LIU H, et al. Water-based PEKC-COOH sizing agent for enhancing the interfacial adhesion of carbon fiber/polyether-ether-ketone composites[J]. Composites Part B: Engineering, 2021, 225: 109279. DOI: 10.1016/j.compositesb.2021.109279

[9] UEMATSU H, YOSHIDA K, YAMAGUCHI A, et al. Enhancement of interfacial shear strength due to cooperative π-π interaction between polyphenylene sulfide and carbon fiber and molecular orientation of polyphenylene sulfide via the π-π interaction[J]. Composites Part A: Applied Science and Manufacturing, 2023, 165: 107355. DOI: 10.1016/j.compositesa.2022.107355

[10] TARDIF X, PIGNON B, BOYARD N, et al. Experimental study of crystallization of polyetheretherketone (PEEK) over a large temperature range using a nano-calorimeter[J]. Polymer Testing, 2014, 36: 10-19. DOI: 10.1016/j.polymertesting.2014.03.013

[11] KUO M C, KUO J S, YANG M H, et al. On the crystallization behavior of the nano-silica filled PEEK composites[J]. Materials Chemistry and Physics, 2010, 123(2-3): 471-480. DOI: 10.1016/j.matchemphys.2010.04.043

[12] 权慧, 李忠明, 杨鸣波, 等. 半晶聚合物复合材料中的横晶[J]. 高分子通报, 2005(3): 9-20. DOI: 10.3969/j.issn.1003-3726.2005.03.002 QUAN Hui, LI Zhongming, YANG Mingbo, et al. Advance in the study of transcrystallinity in semi-crystalline polymer composites[J]. Polymer Bulletin, 2005(3): 9-20(in Chinese). DOI: 10.3969/j.issn.1003-3726.2005.03.002

[13] THOMASON J L, VAN ROOYEN A A. Transcrystallized interphase in thermoplastic composites[J]. Journal of Materials Science, 1992, 27(4): 897-907. DOI: 10.1007/BF01197639

[14] LI X, ZHAO Y, WANG K. Interfacial crystallization behavior of poly (ether-ether-ketone) on polyimide-modified CCF300 carbon fibers[J]. Polymer Composites, 2020, 41(6): 2433-2445. DOI: 10.1002/pc.25547

[15] 张志毅, 曾汉民. 纤维诱发聚醚醚酮界面结晶效应的研究[J]. 中山大学学报(自然科学版), 1990(3): 86-88. ZHANG Zhiyi, ZENG Hanmin. Investigations on interfacial crystallization effects of PEEK nucleated by fibers[J]. Acta Scientiarum Naturalium Universitatis Sunyatseni, 1990(3): 86-88(in Chinese).

[16] QUAN H, LI Z M, YANG M B, et al. On transcrystallinity in semi-crystalline polymer composites[J]. Composites Science and Technology, 2005, 65(7-8): 999-1021. DOI: 10.1016/j.compscitech.2004.11.015

[17] 孙伟东, 陆波, 权亚博, 等. 半晶聚合物基复合材料的界面结晶行为[J]. 上海塑料, 2013(3): 1-6. DOI: 10.3969/j.issn.1009-5993.2013.03.001 SUN Weidong, LU Bo, QUAN Yabo, et al. Interfacial crystallization behavior of semi-crystalline polymer-based composites[J]. Shanghai Plastics, 2013(3): 1-6(in Chinese). DOI: 10.3969/j.issn.1009-5993.2013.03.001

[18] LIU Q, SUN X, LI H, et al. Orientation-induced crystallization of isotactic polypropylene[J]. Polymer, 2013, 54(17): 4404-4421. DOI: 10.1016/j.polymer.2013.04.066

[19] GAO S L, KIM J K. Effect of cooling rate on interphase properties of carbon fibre/PEEK composites[J]. Journal of the Society of Materials Science, Japan, 1999, 48(9): 157-162. DOI: 10.2472/jsms.48.9Appendix_157

[20] THOMASON J L, VAN ROOYEN A A. Transcrystallized interphase in thermoplastic composites[J]. Journal of Materials Science, 1992, 27(4): 889-896. DOI: 10.1007/BF01197638

[21] ZHANG J, LIU G, AN P, et al. The effect of cooling rates on crystallization and low-velocity impact behaviour of carbon fibre reinforced poly(aryl ether ketone) composites[J]. Composites Part B: Engineering, 2023, 254: 110569. DOI: 10.1016/j.compositesb.2023.110569

[22] WANG B, WEN T, ZHANG X, et al. Nucleation of poly (lactide) on the surface of different fibers[J]. Macromolecules, 2019, 52(16): 6274-6284. DOI: 10.1021/acs.macromol.9b01078

[23] NARDIN M, ASLOUN E M, MULLER F, et al. Study of the carbon fiber-poly(ether-ether-ketone) (PEEK) interfaces, 3: Influence and properties of interphases[J]. Polymers for Advanced Technologies, 1991, 2(4): 161-169. DOI: 10.1002/pat.1991.220020401

[24] MERETZ S, AUERSCH W, MAROTZKE C, et al. Investigation of morphology-dependent fracture behaviour with the single-fibre pull-out test[J]. Composites Science and Technology, 1993, 48(1): 285-290.

[25] PERON B, LOWE A, BAILLIE C. The effect of transcrystallinity on the interfacial characteristics of polypropylene/alumina single fibre composites[J]. Composites Part A: Applied Science and Manufacturing, 1996, 27(9): 839-845. DOI: 10.1016/1359-835X(96)00007-3

[26] GAO S L, KIM J K. Cooling rate influences in carbon fibre/PEEK composites. Part 1. Crystallinity and interface adhesion[J]. Composites Part A: Applied Science and Manufacturing, 2000, 31(6): 517-530. DOI: 10.1016/S1359-835X(00)00009-9

[27] GAO S L, KIM J K. Cooling rate influences in carbon fibre/PEEK composites. Part II: Interlaminar fracture toughness[J]. Composites Part A: Applied Science and Manufacturing, 2001, 32(6): 763-774. DOI: 10.1016/S1359-835X(00)00188-3

[28] LIU J, LI H, DUAN Y, et al. Morphologies of iPP induced by its partially carbon-coated homogeneity fibers[J]. Polymer, 2003, 44(18): 5423-5428. DOI: 10.1016/S0032-3861(03)00587-1

[29] CHEN J, YANG D. Phase behavior and rhythmically grown ring-banded spherulites in blends of liquid crystalline poly(aryl ether ketone) and poly(aryl ether ether ketone)[J]. Macromolecules, 2005, 38(8): 3371-3379. DOI: 10.1021/ma047904f

[30] HU S, YANG F, CAO Y, et al. Influence of chain entanglements and melt memory effect on the crystallization behavior of polyphenylene sulfide[J]. Polymer, 2023, 285: 126390. DOI: 10.1016/j.polymer.2023.126390

[31] 张志毅, 曾汉民. 聚醚醚酮球晶结构的形态特征研究[J]. 高分子学报, 1991(4): 409-414. ZHANG Zhiyi, ZENG Hanmin. Investigation on the morphology characteristics of PEEK spherulites strycture[J]. Acta Polymerica Sinica, 1991(4): 409-414(in Chinese).

[32] WANG S, YANG Y, MU Y, et al. Synergy of electrochemical grafting and crosslinkable crystalline sizing agent to enhance the interfacial strength of carbon fiber/PEEK composites[J]. Composites Science and Technology, 2021, 203: 108562. DOI: 10.1016/j.compscitech.2020.108562

[33] WANG S D, ZHANG S W, YANG Y C, et al. Direct electrochemical grafting of crystalline PAEK macromolecule on carbon fiber to enhance the interfacial properties of PEEK/CF composites[J]. Composites Science and Technology, 2022, 220: 109262. DOI: 10.1016/j.compscitech.2022.109262

[34] MOON C K. The effect of interfacial microstructure on the interfacial strength of glass fiber/polypropylene resin composites[J]. Journal of Applied Polymer Science, 1994, 54(1): 73-82. DOI: 10.1002/app.1994.070540108

[35] JENCKEL E, TEEGE E, HINRICHS W. Transkristallisation in hochmolekularen Stoffen[J]. Kolloid-Zeitschrift, 1952, 129(1): 19-24. DOI: 10.1007/BF01802755

[36] CAI Y, PETERMANN J, WITTICH H. Transcrystallization in fiber-reinforced isotactic polypropylene composites in a temperature gradient[J]. Journal of Applied Polymer Science, 1997, 65(1): 67-75. DOI: 10.1002/(SICI)1097-4628(19970705)65:1<67::AID-APP9>3.0.CO;2-O

[37] WANG H, WANG S, WANG X, et al. Regulation of polymorphic behavior of poly(butylenes adipate) by nylon 6 fiber[J]. Polymer Bulletin, 2017, 74(10): 4195-4207. DOI: 10.1007/s00289-017-1940-3

[38] WU C M, CHEN M, KARGER-KOCSIS J. Transcrystallization in syndiotactic polypropylene induced by high-modulus carbon fibers[J]. Polymer Bulletin, 1998, 41(2): 239-245. DOI: 10.1007/s002890050357

[39] YAO L, LI M, WU Q, et al. Comparison of sizing effect of T700 grade carbon fiber on interfacial properties of fiber/BMI and fiber/epoxy[J]. Applied Surface Science, 2012, 263: 326-333. DOI: 10.1016/j.apsusc.2012.09.054

[40] SORENSEN L, GMÜR T, BOTSIS J. Residual strain development in an AS4/PPS thermoplastic composite measured using fibre Bragg grating sensors[J]. Composites Part A: Applied Science and Manufacturing, 2006, 37(2): 270-281. DOI: 10.1016/j.compositesa.2005.02.016

[41] NING N, FU S, ZHANG W, et al. Realizing the enhancement of interfacial interaction in semicrystalline polymer/filler composites via interfacial crystallization[J]. Progress in Polymer Science, 2012, 37(10): 1425-1455. DOI: 10.1016/j.progpolymsci.2011.12.005

[42] CHEN E J H, HSIAO B S. The effects of transcrystalline interphase in advanced polymer composites[J]. Polymer Engineering & Science, 1992, 32(4): 280-286.

[43] LUSTIGER A. Morphological aspects of the interface in the PEEK-carbon fiber system[J]. Polymer Composites, 1992, 13(5): 408-412. DOI: 10.1002/pc.750130511

[44] XU H, XIE L, JIANG X, et al. Toward stronger transcrystalline layers in poly(L-lactic acid)/natural fiber biocomposites with the aid of an accelerator of chain mobility[J]. Journal of Physical Chemistry B, 2014, 118(3): 812-823. DOI: 10.1021/jp409021q

[45] ZENG H, ZHANG Z, ZHANG M, et al. Young's modulus of transcrystallinities in semicrystalline thermoplastic composites[J]. Journal of Applied Polymer Science, 1994, 54(5): 541-551. DOI: 10.1002/app.1994.070540504

[46] CHATTERJEE A M, PRICE F P, NEWMAN S. Heterogeneous nucleation of crystallization of high polymers from the melt. III. Nucleation kinetics and interfacial energies[J]. Journal of Polymer Science: Polymer Physics Edition, 1975, 13(12): 2391-2400. DOI: 10.1002/pol.1975.180131213

[47] LEE Y, PORTER R S. Crystallization of poly(etheretherketone) (PEEK) in carbon fiber composites[J]. Polymer Engineering & Science, 1986, 26(9): 633-639.

[48] WADDON A J, HILL M J, KELLER A, et al. On the crystal texture of linear polyaryls (PEEK, PEK and PPS)[J]. Journal of Materials Science, 1987, 22(5): 1773-1784. DOI: 10.1007/BF01132406

[49] DAVIES P, CANTWELL W J. Fracture of glass/polypropylene laminates: Influence of cooling rate after moulding[J]. Composites, 1994, 25(9): 869-877. DOI: 10.1016/0010-4361(94)90028-0

[50] DOUMENG M, BERTHET F, DELBÉ K, et al. Effect of size, concentration, and nature of fillers on crystallinity, thermal, and mechanical properties of polyetheretherketone composites[J]. Journal of Applied Polymer Science, 2021, 139(5).

[51] ZHU K, TAN H, WANG Y, et al. Crystallization and mechanical properties of continuous carbon fiber reinforced polyether-ether-ketone composites[J]. Fibers and Polymers, 2019, 20(4): 839-846. DOI: 10.1007/s12221-019-8791-5

[52] ABDOU J P, REYNOLDS K J, PFAU M R, et al. Interfacial crystallization of isotactic polypropylene surrounding macroscopic carbon nanotube and graphene fibers[J]. Polymer, 2016, 91: 136-145. DOI: 10.1016/j.polymer.2016.03.055

[53] LUO B, LI H, ZHOU C, et al. Mechanistic insights into the shear-induced β-form crystal formation of iPP[J]. Macromolecular Chemistry and Physics, 2016, 217(12): 1354-1360. DOI: 10.1002/macp.201500542

[54] WANG C, LIU C R. Transcrystallization of polypropylene composites: Nucleating ability of fibres[J]. Polymer, 1999, 40(2): 289-298. DOI: 10.1016/S0032-3861(98)00240-7

[55] ZHOU M, XU S M, LI Y H, et al. Transcrystalline formation and properties of polypropylene on the surface of ramie fiber as induced by shear or dopamine modification[J]. Polymer, 2014, 55(13): 3045-3053. DOI: 10.1016/j.polymer.2014.05.013

[56] SU Y A, LIU P P, JING D Q, et al. Improved interfacial adhesion in carbon fiber/poly (ether ether ketone) composites with the sulfonated poly (ether ether ketone) sizing treatment[J]. Journal of Applied Polymer Science, 2021, 138(45): 51326. DOI: 10.1002/app.51326

[57] MARTIN A, ADDIEGO F, MERTZ G, et al. Pitch-based carbon fibre-reinforced PEEK composites: Optimization of interphase properties by water-based treatments and self-assembly[J]. Journal of Materials Science and Engineering, 2016, 6: 1-9.

[58] FU Y, LI H, CAO W. Enhancing the interfacial properties of high-modulus carbon fiber reinforced polymer matrix composites via electrochemical surface oxidation and grafting[J]. Composites Part A: Applied Science and Manufacturing, 2020, 130: 105719. DOI: 10.1016/j.compositesa.2019.105719

[59] ZHOU M, LI Y, HE C, et al. Interfacial crystallization enhanced interfacial interaction of poly(butylene succinate)/ramie fiber biocomposites using dopamine as a modifier[J]. Composites Science and Technology, 2014, 91: 22-29. DOI: 10.1016/j.compscitech.2013.11.019

[60] SUN B, QIN Y, XU Y, et al. Study of shear-induced interfacial crystallization in polymer-based composite through in situ monitoring interfacial shear stress[J]. Journal of Materials Science, 2013, 48(15): 5354-5360. DOI: 10.1007/s10853-013-7330-9

[61] LI T Q, ZHANG M Q, ZHANG K, et al. Long-range effects of carbon fiber on crystallization of semicrystalline thermoplastics[J]. Polymer, 2000, 41(1): 161-168. DOI: 10.1016/S0032-3861(99)00140-8

[62] WANG W, QI Z, JERONIMIDIS G. Studies on interface structure and crystal texture of poly(ether-ether-ketone)-carbon fibre composite[J]. Journal of Materials Science, 1991, 26(21): 5915-5920. DOI: 10.1007/BF01130134

[63] ZHANG M, XU J, ZHANG Z, et al. Effect of transcrystallinity on tensile behaviour of discontinuous carbon fibre reinforced semicrystalline thermoplastic composites[J]. Polymer, 1996, 37(23): 5151-5158. DOI: 10.1016/0032-3861(96)00341-2

[64] 李博澜, 张凤, 焦梦晓, 等. PEEK/CF复合材料中PEEK结晶行为研究进展[J]. 合成树脂及塑料, 2024, 41(1): 68-74. LI Bolan, ZHANG Feng, JIAO Mengxiao, et al. Research progress of crystallization behavior of PEEK in PEEK/CF composites[J]. China Synthetic Resins and Plastics, 2024, 41(1): 68-74(in Chinese).

[65] ZHANG Z, ZENG H. Nucleation and crystal growth of PEEK on carbon fiber[J]. Journal of Applied Polymer Science, 1993, 48(11): 1987-1995. DOI: 10.1002/app.1993.070481112

[66] ZHANG Z, ZENG H. Interfacial crystallization of PEEK/PES-C blends on carbon fibre[J]. European Polymer Journal, 1993, 29(12): 1647-1650. DOI: 10.1016/0014-3057(93)90260-M

[67] JAR P Y, CANTWELL W J, KAUSCH H H. Study of the crystal morphology and the deformation behaviour of carbon fibre reinforced PEEK (APC-2)[J]. Composites Science and Technology, 1992, 43(3): 299-306. DOI: 10.1016/0266-3538(92)90100-H

[68] 曾汉民, 张志毅. 结晶性高聚物基体复合材料的界面结晶效应[J]. 材料工程, 1992(1): 6-10. ZENG Hanmin, ZHANG Zhiyi. The Interface crystal effect of crystalline polymer matrix composites[J]. Journal of Materials Engineering, 1992(1): 6-10(in Chinese).

[69] LI N, CHEN J, LIU H, et al. Effect of preheat treatment on carbon fiber surface properties and fiber/PEEK interfacial behavior[J]. Polymer Composites, 2018, 40(S2): E1407-E1415.

[70] 陈平, 于祺, 孙明, 等. 高性能热塑性树脂基复合材料的研究进展[J]. 纤维复合材料, 2005(2): 52-57. DOI: 10.3969/j.issn.1003-6423.2005.02.016 CHEN Ping, YU Qi, SUN Ming, et al. Advances in high performance FRTP composites[J]. Fiber Composites, 2005(2): 52-57(in Chinese). DOI: 10.3969/j.issn.1003-6423.2005.02.016

[71] QUIROGA CORTÉS L, CAUSSÉ N, DANTRAS E, et al. Morphology and dynamical mechanical properties of poly ether ketone ketone (PEKK) with meta phenyl links[J]. Journal of Applied Polymer Science, 2016, 133(19).

[72] 孙永周. 开展我国聚醚酮酮研究的建议[J]. 塑料工业, 1990(2): 25-31. SUN Yongzhou. Suggestions for development of polyetherketoneketones in China[J]. China Plastics Industry, 1990(2): 25-31(in Chinese).

[73] PÉREZ-MARTÍN H, MACKENZIE P, BAIDAK A, et al. Crystallinity studies of PEKK and carbon fibre/PEKK composites: A review[J]. Composites Part B: Engineering, 2021, 223: 109127. DOI: 10.1016/j.compositesb.2021.109127

[74] PÉREZ-MARTÍN H, MACKENZIE P, BAIDAK A, et al. Crystallisation behaviour and morphological studies of PEKK and carbon fibre/PEKK composites[J]. Composites Part A: Applied Science and Manufacturing, 2022, 159: 106992. DOI: 10.1016/j.compositesa.2022.106992

[75] CHELAGHMA S, PASSIEUX J C, DE ALMEIDA O, et al. Modélisation Pixel Coloring de la cristallisation du PEKK [C]. Comptes Rendus JNC 21 - Bordx INP 2019: 9.

[76] 崔永丽, 应鹏展, 王晓虹. 特种工程塑料聚芳醚酮[J]. 塑料工业, 2006(S1): 295-298. DOI: 10.3321/j.issn:1005-5770.2006.z1.087 CUI Yongli, YING Pengzhan, WANG Xiaohong. Special engineering plastics of polyaryletherketone[J]. China Plastics Industry, 2006(S1): 295-298(in Chinese). DOI: 10.3321/j.issn:1005-5770.2006.z1.087

[77] 徐利敏, 赵剑锋, 雷玉平, 等. 特种工程塑料PAEK的性能及应用[J]. 塑料科技, 2006(5): 66-68. DOI: 10.3969/j.issn.1005-3360.2006.05.011 XU Limin, ZHAO Jianfeng, LEI Yuping, et al. Application and properties of special engineering plastic PAEK[J]. Plastics Science and Technology, 2006(5): 66-68(in Chinese). DOI: 10.3969/j.issn.1005-3360.2006.05.011

[78] 赵晓刚, 冀克俭, 邓卫华, 等. 高性能聚芳醚酮的发展及应用[J]. 工程塑料应用, 2009, 37(3): 80-83. DOI: 10.3969/j.issn.1001-3539.2009.03.022 ZHAO Xiaogang, JI Kejian, DENG Weihua, et al. Development and application of high performance polyaryletherketones[J]. Engineering Plastics Applications, 2009, 37(3): 80-83(in Chinese). DOI: 10.3969/j.issn.1001-3539.2009.03.022

[79] 倪志春. 国内外聚醚醚酮开发应用进展[J]. 国外塑料, 2013, 31(10): 32-36. DOI: 10.3969/j.issn.1002-5219.2013.10.010 NI Zhichun. Development and application of domestic and foreign PEEK[J]. World Plastics, 2013, 31(10): 32-36(in Chinese). DOI: 10.3969/j.issn.1002-5219.2013.10.010

[80] YE L, SCHEURING T, FRIEDRICH K. Matrix morphology and fibre pull-out strength of T700/PPS and T700/PET thermoplastic composites[J]. Journal of Materials Science, 1995, 30(19): 4761-4769. DOI: 10.1007/BF01154482

[81] YU L, WANG K, SUN M, et al. Hydrothermal aging behavior and effects on carbon fabric/polyphenylene sulfide composite[J]. Polymer Composites, 2024, 45(1): 836-846. DOI: 10.1002/pc.27819

[82] REN Y, YU M, LI Z, et al. Exploring the self-nucleation effect: Transforming crystalline morphology for improved mechanical performance of carbon fiber reinforced polyphenylene sulfide composites[J]. Composites Part B: Engineering, 2024, 272: 111231. DOI: 10.1016/j.compositesb.2024.111231

[83] WANG S, WANG T, ZHANG S, et al. Enhancing fiber-matrix interface in carbon fiber/poly ether ether ketone (CF/PEEK) composites by carbon nanotube reinforcement of crystalline PEEK sizing[J]. Composites Part B: Engineering, 2023, 251: 110470. DOI: 10.1016/j.compositesb.2022.110470

[84] ZENG L, LIU X, CHEN X, et al. π-π interaction between carbon fibre and epoxy resin for interface improvement in composites[J]. Composites Part B: Engineering, 2021, 220: 108983. DOI: 10.1016/j.compositesb.2021.108983

[85] SCHULZ E, KALINKA G, AUERSCH W. Effect of transcrystallization in carbon fiber reinforced poly(p-phenylene sulfide) composites on the interfacial shear strength investigated with the single fiber pull-out test[J]. Journal of Macromolecular Science, Part B Physics, 1996, 35: 527-546. DOI: 10.1080/00222349608220393

[86] 张立峰, 王盛, 乔伟林, 等. 单向碳纤维复合材料界面力学性能测试研究[J]. 机械科学与技术, 2019, 38(8): 1296-1300. ZHANG Lifeng, WANG Sheng, QIAO Weilin, et al. Experimental study on interface mechanical properties of unidirectional carbon fiber composites[J]. Mechanical Science and Technology for Aerospace Engineering, 2019, 38(8): 1296-1300(in Chinese).

[87] 顾洋洋, 姚佳楠, 王力风, 等. 聚芳醚酮树脂基体特性对复合材料界面性能和层间性能的影响[J]. 复合材料学报, 2023, 40(8): 4481-4490. GU Yangyang, YAO Jianan, WANG Lifeng, et al. Influence of poly aryl ether ketone resin matrix properties on interfacial properties and interlayer properties of composites[J]. Acta Materiae Compositae Sinica, 2023, 40(8): 4481-4490(in Chinese).

[88] 嵇醒, 戴瑛. 复合材料界面剪切强度试验方法评定[C]. 2009年度海峡两岸工程力学研讨会论文集. 2009: 167-173. JI Sheng, DAI Ying. Evaluation of test methods for interfacial shear strength of composites[C]. 2009 Proceedings of Cross-Strait Engineering Mechanics. 2009: 167-173(in Chinese).

[89] GAO Y, XIE M, LIU L, et al. Effect of supra-molecular microstructures on the adhesion of SWCNT fiber/iPP interface[J]. Polymer, 2013, 54(1): 456-463. DOI: 10.1016/j.polymer.2012.11.043

[90] 戴瑛, 嵇醒. 单纤维段裂试验评述[J]. 力学进展, 2006, 36(2): 211-221. DOI: 10.3321/j.issn:1000-0992.2006.02.005 DAI Ying, JI Sheng. Review of single fiber fragmentation test[J]. Advances in Mechanics, 2006, 36(2): 211-221(in Chinese). DOI: 10.3321/j.issn:1000-0992.2006.02.005

[91] KOBAYASHI H, HAYAKAWA E, KIKUTANI T, et al. Effect of quenching and annealing on fiber pull-out from crystalline polymer matrices[J]. Advanced Composite Materials, 1991, 1(2): 155-168. DOI: 10.1163/156855191X00252

[92] YANG Y, WANG T, WANG S, et al. Strong interface construction of carbon fiber-reinforced PEEK composites: An efficient method for modifying carbon fiber with crystalline PEEK[J]. Macromolecular Rapid Communications, 2020, 41(24): 2000001. DOI: 10.1002/marc.202000001

[93] JENG C C, CHEN M. Flexural failure mechanisms in injection-moulded carbon fibre/PEEK composites[J]. Composites Science and Technology, 2000, 60(9): 1863-1872. DOI: 10.1016/S0266-3538(00)00076-2

[94] YU K, ZHANG J, LIU G, et al. Inverse effects of cooling rates on the interfacial shear strength of carbon fiber/PEEK composites with and without presence of transcrystal layers[J]. Polymer, 2024, 302: 127067. DOI: 10.1016/j.polymer.2024.127067

-

目的

自90年代以来,伴随着科技的进步,为满足人们对材料的需求,以通用工程塑料和高性能特种工程塑料为基体的热塑性复合材料逐渐受到广泛关注。其中,高性能热塑性树脂基复合材料因其优异的机械强度、良好的生物相容性以及较高的使用温度,在航空航天和医疗器械领域备受关注。然而,纤维与热塑性树脂的界面一直是影响复合材料力学性能的重要因素,而高性能热塑性树脂在纤维周围的结晶行为对复合材料的界面性能具有至关重要的作用。因此,系统研究纤维在树脂中的诱导结晶行为显得尤为必要。

方法本文依托复合材料中诱导结晶问题的研究进展,对已有文献进行了系统的整合。文章首先从诱导结晶样品的制备方法入手,描述了不同制备方法的原理、步骤及其优缺点。进而,文章讨论了诱导结晶的分类,并进行了细致的划分,有助于理解诱导结晶的本质。在此基础上,详细介绍了影响诱导结晶的主要因素,包括温度、压力、时间等工艺参数,以及树脂和纤维的性质等。此外,为了充分了解不同树脂诱导结晶的差异,对几种使用较为广泛的高性能热塑性树脂,如聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚芳醚酮(PAEK)和聚苯硫醚(PPS)等进行了总结。最后,文章以诱导结晶对复合材料的界面性能影响为落脚点,构建整个综述的框架。

结果使用偏光显微镜观察诱导结晶是少数方法之一,而制备样品的方法大致可分为两种:压膜法和溶液法。其中,溶液法制膜更为简单且易于控制膜的厚度。观察到的诱导结晶也有较大区别,可根据纤维的成核密度从低到高详细分为杂化葫芦晶(hybrid shish-calabash,简称HSC)、杂化串晶(hybrid shish-kebab,简称HSK)以及横晶(Transcrystallinity,简称TC)结构。在高性能热塑性树脂中,纤维诱导的结晶以TC结构为主。根据已有文献中对诱导结晶的描述,可把影响因素归为以下4点:纤维结构与特性、纤维与树脂的导热性差异、纤维周围应力和复合材料成型工艺参数。这些因素都会影响复合材料中TC结构的生长,但在实际加工过程中,通常采用控制成型工艺参数来提高复合材料的力学性能。碳纤维在PEEK、PEKK、PAEK和PPS等树脂中的TC结构相差不大,上述描述的影响因素都可作用于这些高性能树脂中。当然,最为重要的还是TC结构对复合材料界面性能的影响,而微滴脱粘试验由于其操作简便、结果可靠,被广泛采用来评估复合材料的界面剪切强度。综合分析已有文献发现,在PEEK树脂中的TC结构可有效提高复合材料的界面剪切强度,但是对于PPS的研究则没有统一的意见。此外,在一些研究较少的PAEK树脂中,TC结构有可能还会对复合材料产生负面影响。

结论高性能热塑性复合材料在众多领域展现出广泛的应用前景,而纤维与树脂界面所产生的TC结构,能够显著提升复合材料的力学性能。尽管仍有一些文献指出TC结构对性能的影响不大,但大多数研究已证实,在外力作用下,TC结构能够分散剪切应力,使复合材料能够承受更大的载荷。然而,研究复合材料板材中树脂的结晶行为以及纤维的作用机制仍然是一个难点。因此,开发出一种高效、可行的研究方法,以深入研究TC结构的形成机制及其在复合材料中的作用,显得尤为迫切。

下载:

下载: