Preparation and properties of maleic acid modified lignin reinforced nanocellulose composite film

-

摘要:

以小麦秸秆为原料,采用金属氯化物催化马来酸分离提取木质素纳米颗粒(LNP)。随着金属氯化物的添加,制备得到粒径小、羧基含量高(4.83 mmol/g)、分散性好、含有不同金属离子的LNP。然后将LNP作为增强剂添加到纳米纤维素(CNF)中,采用真空过滤法制备得到复合薄膜材料。对纯CNF膜和复合膜的表面形貌、光学性能、表面色度值和力学性能进行比较分析。结果表明:LNP添加量为3wt%时,复合膜具有超过95%的UVA屏蔽率和超过99%的UVB屏蔽率。同时,LNP的加入显著提高了复合膜的拉伸强度(最高达到188.5 MPa),采用AFM测得CNF和不同LNP之间的相互作用力(276~406 nN)均高于CNF之间的相互作用力(202 nN),与复合膜的拉伸强度提高相一致。综上所述,本文在CNF膜中引入含金属离子的LNP,在复合膜中构建了具有金属离子交联和氢键结合相互作用的超强网络,为木质素增强纤维素基薄膜材料的开发提供新思路。

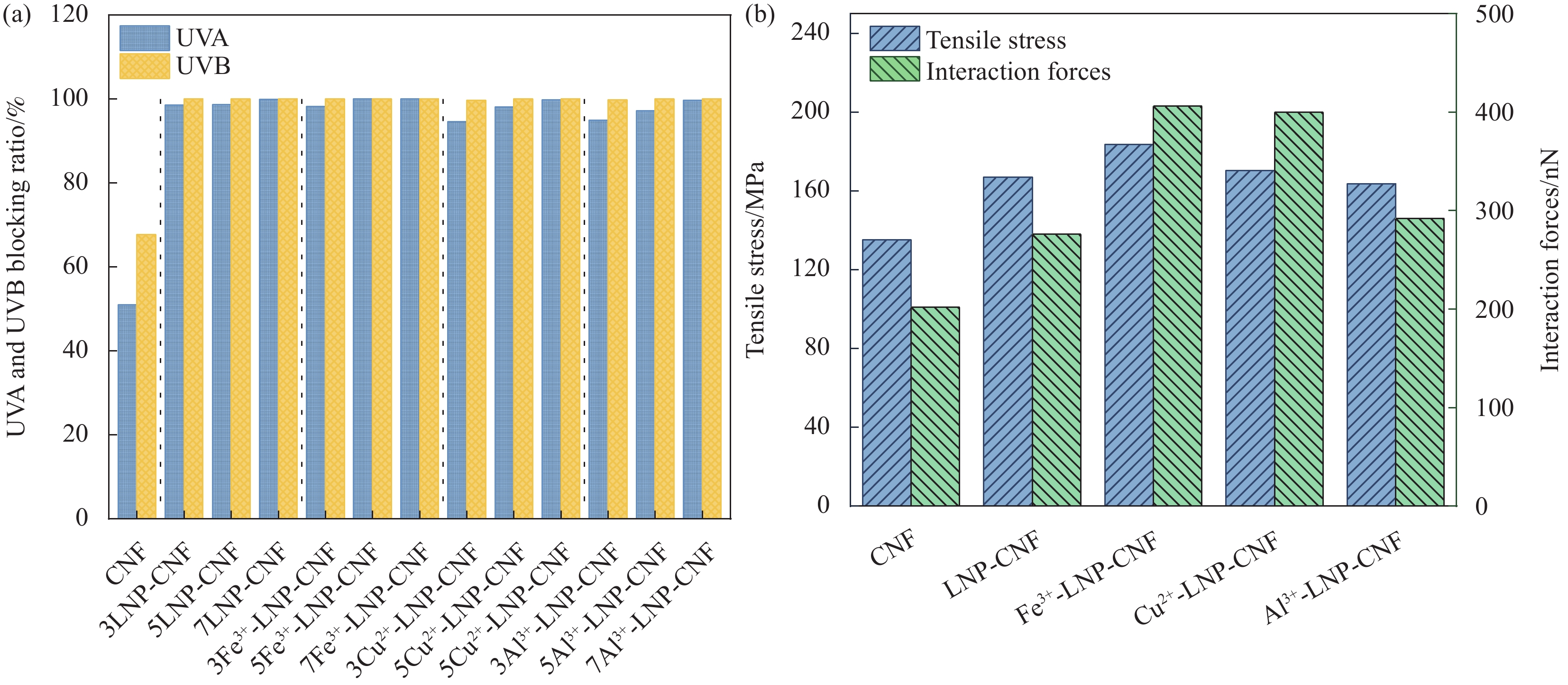

Abstract:Lignin nanoparticles (LNP) were isolated from wheat straw using metal chloride-catalyzed maleic acid pretreatment in this study. With the addition of metal chlorides, LNP with small particle size, high carboxyl content (4.83 mmol/g), good dispersion and containing different metal ions were prepared. Subsequently, LNP was added as reinforcing agents to cellulose nanofibrils (CNF), and the composite films were successfully prepared by vacuum filtration method. The surface morphology, optical property, surface chromaticity value and mechanical property of pure CNF and composite films are compared and analyzed. The results show that the composite films could achieve more than 95% UVA shielding ratio and 99% UVB shielding ratio when LNP content is only 3wt%. Meanwhile, the addition of LNP significantly increase the tensile strength of composite film (up to 188.5 MPa). The interaction forces between CNF and different LNPs (276-406 nN) are all higher than those between CNFs (202 nN) as measured using AFM, which is consistent with the improvement in tensile strength of the composite films. In summary, LNP containing metal ions are introduced into CNF films to construct super-strong network with metal ion cross-linking and hydrogen bonding interactions, which provides a new idea for the development of lignin-reinforced cellulose-based film materials.

-

自21世纪初以来,全球能源短缺和环境污染严峻一直是亟待解决的问题。相变材料(PCMs)作为一种便捷高效的热管理材料引起了大家的关注[1-5],能够在相变过程中可逆地吸收和释放大量热能,从而弥补了太阳能受时间和空间限制、不稳定性及效率低等问题。其中,有机固液PCMs(如石蜡(PW)和聚乙二醇(PEG)等)因具有高储能密度、固-液相变过程中体积变化小、热稳定性好、无毒无腐蚀性及成本低廉等优点,被广泛作为热存储材料[3-6]。然而,由于PCMs导热系数相对较小[7],导致其储热速率、太阳能热能转换能力及力学性能不足等问题,严重限制了其在实际应用中的推广[7-8]。为了解决这些问题,研究人员开始探究如何将导热填料、PCMs与高分子基体相结合来制备导热高分子基相变复合材料[9-10]。

在导热高分子基相变复合材料的制备过程中,填料的无序分布会导致大量的声子散射,从而影响复合材料的导热及力学性能[9, 11]。而通过控制导热填料的有序分布,使其结构发生取向,促使其内部具有定向导热骨架,已成为一种提高热导率的有效策略,在迫切需要具有定向传热需求的电子器件热管理等领域具有较大的应用前景。如以石墨烯泡沫(GF)为填料制备的GF/聚二甲基硅氧烷(PDMS)复合材料具有互联结构,在含量为0.7wt%时,其热导率(λ)达到基体的3倍[12]。此外,通过将石蜡(PW)浸渍到三维石墨烯纳米片(GNPs)泡沫中制备了一种GNPs/PW相变复合材料,λ由0.31 W·m−1·K−1 (PW)提高到0.62 W·m−1·K−1,并且实现了光-热转换和热存储的有效结合,保证了太阳能的持续利用[13]。

目前,在成型加工过程中通过外加电场、磁场或剪切力来控制填料在高分子材料中形成取向结构,可制备具有优良导热性能的复合材料[14-16]。Cho等[17]将电场开关与具有不同纵横比的填料相结合,构建出线性密集排列的具有取向结构的BN (LDPBNs),显著提高了复合材料的λ。当BN添加量为15vol%时,复合材料λ高达1.56 W·m−1·K−1,约为无LDPBNs结构的复合材料λ的4倍(0.4 W·m−1·K−1)。可见,取向结构的构筑对于提高导热高分子复合材料的性能至关重要,但已报道的方法大多存在过程复杂、成本高昂等缺点,限制了其在实际工业应用中的推广。因此,未来的研究将致力于开发简单、高效的制备方法,进一步探索填料与高分子基体之间的相互作用机制,推动导热高分子复合材料的发展和应用。

基于此,本文提出一种简单且高效的制备方法,充分利用聚乙烯辛烯共弹性体(POE)良好加工性能、柔韧性、力学性能优异等特点,旨在制备具有优异综合性能的PW-GNPs-BN/POE相变复合材料。该方法的关键在于充分利用开炼机双辊旋转产生的剪切力,使GNPs和氮化硼(BN)得以均匀分散并形成有序的取向结构,成功制备出了具有取向结构的相变复合材料,该材料不仅导热性能卓越,而且光热转换能力显著,为未来的应用提供了广阔的前景。

1. 实验材料及方法

1.1 原材料

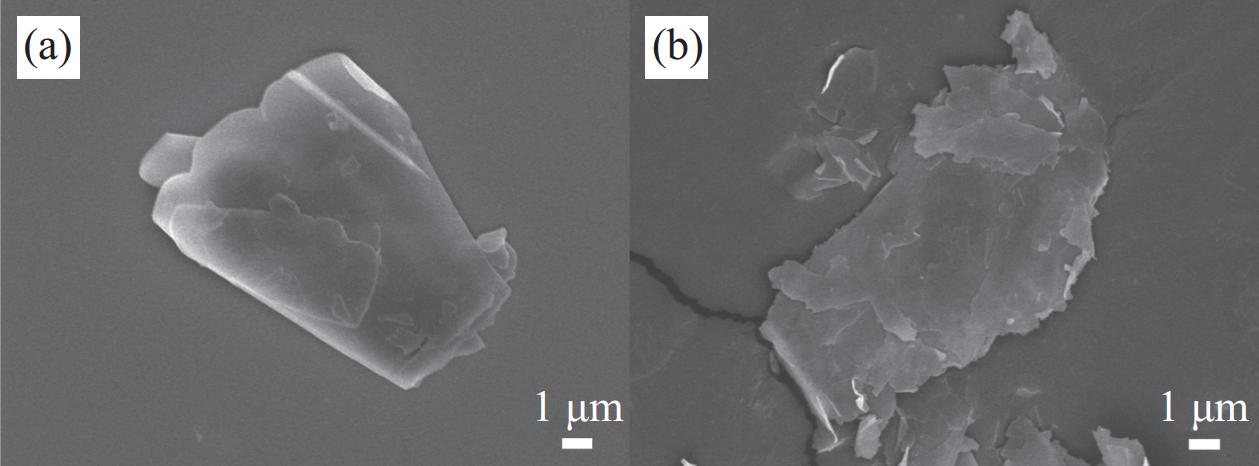

聚乙烯辛烯共弹性体(POE),商业上称为3980,由埃克森美孚化工有限公司提供,其密度为0.89 g·cm−3。切片石蜡(PW),表观密度为0.90 g·cm−3,熔点为52~54℃,储存温度为2~8℃,购自上海麦克林生化科技有限公司。石墨烯纳米片(GNPs)的厚度为4~20 nm,尺寸为5~10 µm,由成都有机化学研究所提供。氮化硼(BN)密度为2.25 g·cm−3,尺寸为5~15 μm,购于秦皇岛市伊诺先进材料有限公司。GNPs和BN微观形貌见图1。

1.2 PW-GNPs-BN/POE相变复合材料的制备

首先,在开炼机(SK-160B,中国上海橡胶机械厂)双辊温度为90℃的条件下,取一定比例的POE和PW通过双辊开炼机混合,随着辊筒的旋转,POE和PW被不断拉伸和折叠,同时,不断地重复三角打包法使复合材料剪断、均匀化,待复合材料开炼10 min混合均匀[14]。随后,根据前期的研究[18-20],加入固定的GNPs含量(2wt%)和不同含量的BN,继续混合开炼10 min以确保填料充分混合。最后,使用三辊压光机(LN-6,广东利拿实业有限公司)对样品进行冷却处理,得到厚度为0.2 mm的PW-GNPs-BN/POE相变复合材料,制备工艺见图2。详细配方见表1,为简化命名,将复合材料命名为PW-xGNPs-yBN/POE,其中x和y分别代表GNPs和BN占PW/POE总量的质量分数。

表 1 样品配方Table 1. Sample formulaSample POE/wt% PW/wt% Mass ratio of PW/POE GNPs/wt% BN/wt% PW/POE 70.0 30.0 7∶3 0 0 PW-2wt%GNPs/POE 68.6 29.4 7∶3 2 0 PW-2wt%GNPs-5wt%BN/POE 65.1 27.9 7∶3 2 5 PW-2wt%GNPs-10wt%BN/POE 61.6 26.4 7∶3 2 10 PW-2wt%GNPs-15wt%BN/POE 58.1 24.9 7∶3 2 15 PW-2wt%GNPs-25wt%BN/POE 51.1 21.9 7∶3 2 25 PW-25wt%BN/POE 52.5 22.5 7∶3 0 25 1.3 表征与测试

1.3.1 扫描电子显微镜(SEM)

使用捷克TESCAN公司VEGA3 LMH型钨灯丝扫描电子显微镜观察复合相变材料的形貌。测试前使用离子溅射仪对样品表面喷金处理。

1.3.2 X射线衍射分析(XRD)

使用日本Shimadzu公司XRD-7000s型多晶X射线衍射仪对所制备复合材料的结构进行表征。采用Cu Kα辐射(γ=0.1542 nm)扫描范围为10°~60°,扫描速度10°/min。

1.3.3 DSC测试

使用瑞士Mettlertoledo公司DSC1仪器测试复合相变材料的熔融和结晶行为,称取5~8 mg样品,在10℃·min−1下升温至100℃,随后在10℃· min−1下冷却至25℃,所有测试均在氮气氛围下进行。

1.3.4 力学性能测试

采用万能拉伸试验机(LDS 20KN,长春市智能设备有限公司)对样品进行拉伸性能和拉伸回复测试,拉伸速度分别为5 mm·min−1。

1.3.5 导热性能测试

使用美国TA公司Discovery DXF-900仪器通过激光闪射法测试复合相变材料的热扩散系数。复合相变材料的热导率(λ)采用下式进行计算[14]:

λ=αCpρ (1) 其中:α为热扩散系数;ρ为密度;Cp为比热容。复合相变材料的密度ρ通过将样品打磨成规则形状用天平称量质量后计算得到,比热容Cp利用DSC通过蓝宝石法测量得到。

1.3.6 光热及光电转换测试

使用中科微能(北京)科技有限公司CME-SL500型氙灯光源作为模拟太阳光源对复合相变材料表面施加不同强度光照,利用塞贝克热电设备实现热能到电能的转换,使用3000R型热电偶无纸记录仪记录样品表面温度变化,使用美国Keithley公司2400型数字源表实时采集输出的电压信号。实验前用北京中教金源科技有限公司CEL-NP2000型光功率计校正和调节光强。

1.3.7 热红外成像测试

将PW-GNPs-BN/POE相变复合材料样品放置在置物台上,使用中科微能(北京)科技有限公司CME-SL500型氙灯光源作为模拟太阳光源对复合相变材料表面施加不同强度光照,用热红外成像仪进行实时录制,记录在光照前后过程中样品的热红外温度变化情况。

2. 结果与讨论

2.1 PW-GNPs-BN/POE相变复合材料的形貌分析

为了研究GNPs和BN对PW/POE纳米复合材料结构的影响,对PW-GNPs-BN/POE相变复合材料平行于导热取向结构的方向进行了SEM测试,如图3所示。由图3(a)和图3(a1)对比发现,PW在POE基体中沿着取向方向主要呈短棒状均匀分布,经过高温热处理后,PW的分布状态消失。这是由于PW和POE互不相容,在开炼机的强剪切场下,PW在POE内部能够沿着剪切方向发生形变取向,并在较高的冷却速率下保留了取向结构,在60℃ (PW熔点为52~54℃)热水中去除截面的PW后,短棒状结构消失,这进一步证实了PW在POE基体中呈短棒状分布。随后,通过单独添加GNPs和BN,可以有效改善PW的短棒状堆积密度,如图3(b)和图3(c)所示。在向PW-2wt%GNPs/POE复合材料中加入5wt%的片状BN后,PW短棒状结构没有明显变化,如图3(d)所示。然而,随着BN含量的增加,不仅改善了PW的棒状化程度,促使棒状均匀分布在POE基体内,还观察到大量沿着剪切场方向取向分布的BN片状结构,如图3(e)~图3(g)所示。通过图3(g1)的局部分布图可以清晰地看出,短棒状PW和BN能够均匀地沿着剪切场的方向分布在POE基体内部。这是由于BN的加入提高了PW-2wt%GNPs/POE复合材料整体的黏度,改变了PW的流变性能,减弱了棒状结构的分布,并在GNPs固有导热性能优异的基础上充分利用了BN的高面内热导率,从而在取向方向上构建了高效的导热通道。

![]() 图 3 SEM图像:(a) PW/POE;(a1)高温处理的PW/POE;(b) PW-2wt%GNPs/POE;(c) PW-25wt%BN/POE;(d) PW-2wt%GNPs-5wt%BN/POE;(e) PW-2wt%GNPs-10wt%BN/POE;(f) PW-2wt%GNPs-15wt%BN/POE;PW-2wt%GNPs-25wt%BN/POE (g) 及其局部放大图(g1)Figure 3. SEM images: (a) PW/POE; (a1) Thermal heated PW/POE; (b) PW-2wt%GNPs/POE; (c) PW-25wt%BN/POE; (d) PW-2wt%GNPs-5wt%BN/POE; (e) PW-2wt%GNPs-10wt%BN/POE; (f) PW-2wt%GNPs-15wt%BN/POE; PW-2wt%GNPs-25wt%BN/POE (g) and local magnified image (g1)

图 3 SEM图像:(a) PW/POE;(a1)高温处理的PW/POE;(b) PW-2wt%GNPs/POE;(c) PW-25wt%BN/POE;(d) PW-2wt%GNPs-5wt%BN/POE;(e) PW-2wt%GNPs-10wt%BN/POE;(f) PW-2wt%GNPs-15wt%BN/POE;PW-2wt%GNPs-25wt%BN/POE (g) 及其局部放大图(g1)Figure 3. SEM images: (a) PW/POE; (a1) Thermal heated PW/POE; (b) PW-2wt%GNPs/POE; (c) PW-25wt%BN/POE; (d) PW-2wt%GNPs-5wt%BN/POE; (e) PW-2wt%GNPs-10wt%BN/POE; (f) PW-2wt%GNPs-15wt%BN/POE; PW-2wt%GNPs-25wt%BN/POE (g) and local magnified image (g1)2.2 PW-GNPs-BN/POE相变复合材料的结构分析

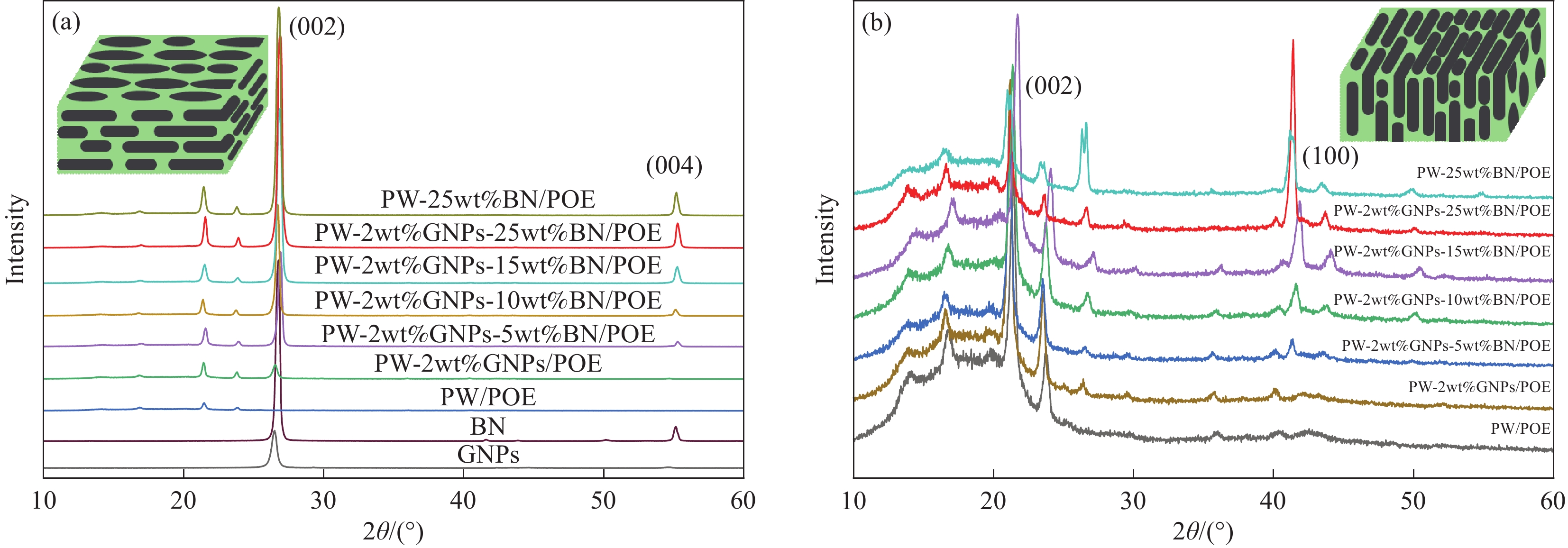

PW-GNPs-BN/POE相变复合材料平行于导热取向方向的表面和断面XRD图谱如图4所示。从图4(a)可见,PW/POE表现出3个明显的特征峰,其中POE的衍射峰位于16.8°,PW的特征衍射峰分别位于21.4°和23.8°[21],经过开炼机强剪切场共混,衍射峰角度均未发生偏移,这表明POE和PW之间是物理共混。在PW/POE复合材料中加入GNPs后,观察到PW-2wt%GNPs/POE在2θ=26.4°出现了新的特征峰,而在2θ=21.4°和23.8°处峰的位置和强度未发生明显变化,这表明PW在复合材料中仍保持其晶体形态,从而确保了潜热的有效释放。PW-GNPs-BN/POE相变复合材料在2θ=26.4°处观察到GNPs和BN的衍射峰[14, 20],并随着BN的加入,2θ=26.4°处的衍射峰强度大幅度提高。通过XRD数据进一步发现,PW-GNPs-BN/POE相变复合材料在2θ=55.1°处观察到新的BN衍射峰,同时,其余衍射峰的角度没有发生偏移,这进一步表明BN与POE基体是物理混合,没有发生化学反应;同时,随着BN含量的增加,在2θ=55.1°处衍射峰的强度也逐渐增加,说明了复合材料的结晶程度提高。而在PW-GNPs-BN/POE相变复合材料的XRD衍射峰中未观察到2θ=41.2°的衍射峰,这充分说明了BN经过强剪切场后没有沿着垂直流动场的方向排列。

在图4(b)中,PW-GNPs-BN/POE相变复合材料断面的XRD曲线衍射峰与表面的衍射峰基本相似,其中在2θ=41.2°处观察到了BN的(100)衍射峰,表明片层结构的BN沿着断面方向发生了取向分布,这与SEM对应,见图3(a)~图3(g)。为了进一步证明BN在复合材料内部的取向程度。采用公式I(100)/(I(100)+I(002))计算得到取向因子[22],其中I(100)、I(002)分别代表(100)和(002)衍射峰的强度,详见表2。从表2可以看出,复合材料的取向程度在0.49至0.83之间,并且随着BN含量的增加而增加,说明了BN在聚合物基体中的取向程度逐渐提高。而在XRD表面图中未观察到明显的(100)特征峰,这说明无法从表面图中观察到复合材料内部的取向结构。

表 2 PW-GNPs-BN/POE相变复合材料的取向度Table 2. Orientation degree of PW-GNPs-BN/POE phase change composite materialsSample Orientation factor PW-2wt%GNPs-5wt%BN/POE 0.49 PW-2wt%GNPs-10wt%BN/POE 0.51 PW-2wt%GNPs-15wt%BN/POE 0.57 PW-2wt%GNPs-25wt%BN/POE 0.83 PW-25wt%BN/POE 0.55 2.3 PW-GNPs-BN/POE相变复合材料的热储存性能

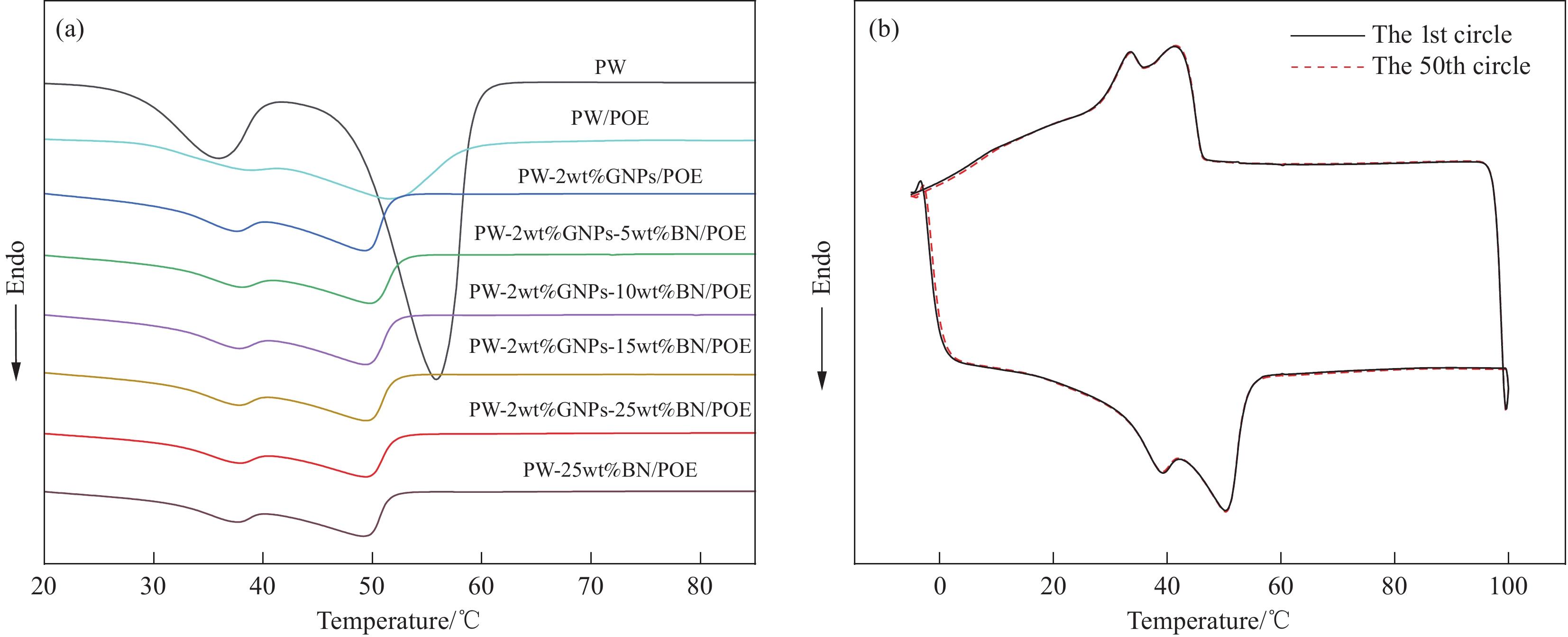

采用DSC对样品进行相变温度和相变潜热测试,结果如图5(a)所示。在升温过程中,所有样品均在37℃和50℃左右呈现出两个明显的吸热峰。根据相关研究[1, 3-4],37℃左右对应石蜡的固-固相变阶段,在固-固相变过程中,PW由晶体结构转变为非晶态结构;50℃左右对应石蜡固-液相变过程(融化),在这一阶段,石蜡能够以潜热的形式储存大量的热能。通过DSC曲线可以获取复合相变材料的熔点(表3),其中PW和PW/POE的熔点分别为56.2℃和52.3℃。加入GNPs后,PW-2wt%GNPs/POE的熔点下降至49.6℃,这主要归因于GNPs导热填料的加入为PW/POE复合材料提供了快速的导热路径,从而加速了复合材料的相变过程,导致复合材料的熔点降低[23]。随后添加不同含量的BN,可以观察到随着BN含量增加,复合相变材料的熔点基本保持不变。此外,通过对吸热过程的DSC曲线积分可以得到样品在熔融过程中的相变潜热。

表 3 融化过程中PW和PW-GNPs-BN/POE相变复合材料的相变参数Table 3. Phase transition parameters of PW and PW-GNPs-BN/POE phase change composite materials during the melting processSample TM/℃ HM/(J·g−1) PW 56.2 141.2 PW/POE 52.3 46.6 PW-2wt%GNPs/POE 49.6 56.6 PW-2wt%GNPs-5wt%BN/POE 50.16 51.9 PW-2wt%GNPs-10wt%BN/POE 49.8 51.9 PW-2wt%GNPs-15wt%BN/POE 49.8 47.5 PW-2wt%GNPs-25wt%BN/POE 49.8 44.1 PW-25wt%BN/POE 49.8 45.1 Notes:TM—Melting temperature; HM—Melting enthalpy. 从表3复合相变材料相变潜热可知,PW/POE的熔融焓为46.6 J·g−1,加入GNPs后,PW-2wt%GNPs/POE的焓值增加至56.6 J·g−1。这主要归因于加入的GNPs充当成核剂,提供了异相成核点,降低了成核壁垒,促进了PW的结晶,因此促进了焓值的提高[5, 9-10]。随后,随着BN含量的增加,PW-GNPs-BN/POE相变复合材料的焓值降低,由51.9 J·g−1 (PW-2wt%GNPs-5wt%BN/POE)降至44.1 J·g−1 (PW-2wt%GNPs-25wt%BN/POE)。这是由于在复合材料中加入BN时,石蜡在复合相变材料中的比例会相应减少,从而导致PW-GNPs-BN/POE相变复合材料的焓值降低。但PW-2wt%GNPs-25wt%BN/POE的焓值仍然保持在44.1 J·g−1左右,具备一定的储热性能,使该材料在热能储存领域仍具有实际应用价值。为了验证复合材料的相变稳定性,对PW-2wt%GNPs-25wt%BN/POE复合材料进行了50次熔融循环测试(图5(b)),结果显示在50次循环后,复合材料的结晶峰和熔融峰的位置均未发生变化,表明其熔融性能基本稳定,这证明了PW-2wt%GNPs-25wt%BN/POE复合材料具有优异的循环稳定性。

2.4 PW-GNPs-BN/POE相变复合材料的力学性能

PW-GNPs-BN/POE相变复合材料的力学性能表征如图6所示。图6(a)和图6(b)展示了PW-GNPs-BN/POE相变复合材料的应力-应变曲线。由图6(b)可知,在POE中掺入PW后,PW/POE的拉伸强度从POE的21.8 MPa增至26.3 MPa,断裂伸长率从POE的760%增至820%,这表明PW的添加改善了复合材料的强度和韧性。然而,当在PW/POE中加入GNPs和BN填料后,材料的拉伸强度和断裂伸长率略有下降。这是由于大量无机填料的加入在复合材料内部形成团聚体,造成应力缺陷,从而影响复合材料的力学性能。但PW-2wt%GNPs-25wt%BN/POE相变复合材料的拉伸强度和断裂伸长率仍保持在较高水平,其中,拉伸强度为21.1 MPa,断裂伸长率为719%。从图6(c)中可见,PW-2wt%GNPs-25wt%BN/POE复合材料在弯曲、卷曲或折叠成复杂的千纸鹤形状后,不会出现折损或破裂,说明其具有优异的柔韧性。随后,在图6(d)中对PW-2wt%GNPs-25wt%BN/POE复合材料施加不同应变(5%、10%、20%)进行了10次循环拉伸测试。结果显示,随着循环应变的增加,闭环的面积也随之增加。在相同应变下,经过多次循环拉伸后,闭环面积逐渐减小并趋于稳定,且闭环的形状未发生明显变化,表明复合材料具有出色的韧性和回弹性。这一现象可归因于应变软化效应(Mullins效应)引起的网络重组,导致更长且更少维持应力的大分子网络永久重组[24]。

![]() 图 6 PW-GNPs-BN/POE相变复合材料的力学性能曲线1#, 2#, 3#, 4#, 5#, 6#, 7#—PW/POE, PW-2wt%GNPs/POE, PW-2wt%GNPs-5wt%BN/POE, PW-2wt%GNPs-10wt%BN/POE, PW-2wt%GNPs-15wt%BN/POE, PW-2wt%GNPs-25wt%BN/POE, and PW-25wt%BN/POE, respectivelyFigure 6. Mechanical property curves of PW-GNPs-BN/POE phase change composite materials

图 6 PW-GNPs-BN/POE相变复合材料的力学性能曲线1#, 2#, 3#, 4#, 5#, 6#, 7#—PW/POE, PW-2wt%GNPs/POE, PW-2wt%GNPs-5wt%BN/POE, PW-2wt%GNPs-10wt%BN/POE, PW-2wt%GNPs-15wt%BN/POE, PW-2wt%GNPs-25wt%BN/POE, and PW-25wt%BN/POE, respectivelyFigure 6. Mechanical property curves of PW-GNPs-BN/POE phase change composite materials2.5 PW-GNPs-BN/POE相变复合材料的导热性能

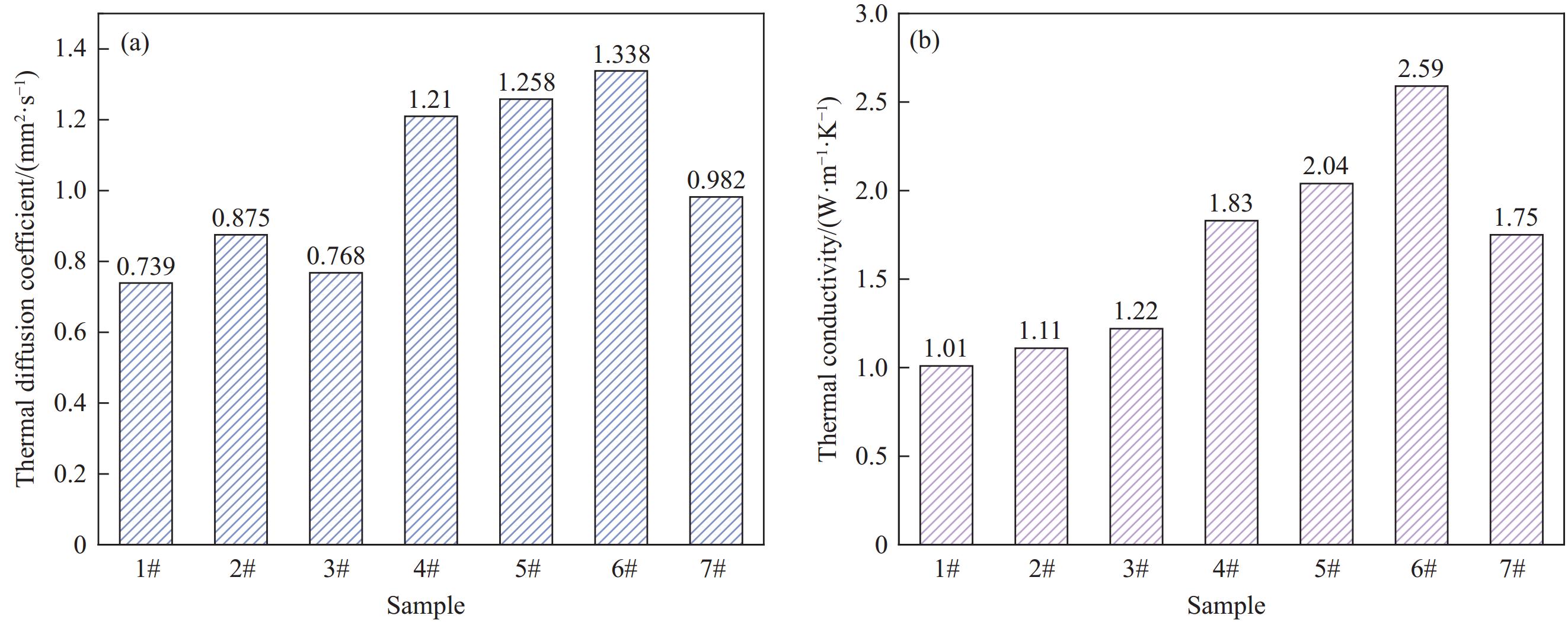

图7显示了PW-GNPs-BN/POE相变复合材料的热扩散系数和热导率(λ)。从图7(a)可见,在PW/POE中加入GNPs后,复合材料的热扩散系数从0.739 mm²·s−1提升至0.875 mm²·s−1。进一步添加5wt%的BN后,热扩散系数达到0.768 mm²·s−1,并且随着BN含量的增加,复合材料的热扩散系数呈现逐渐增加的趋势,从0.875 mm²·s−1增至1.338 mm²·s−1。热导率的变化趋势与热扩散系数基本一致,见图7(b)。从图7(b)中可以观察到,PW/POE、PW-2wt%GNPs/POE、PW-2wt%GNPs-5wt%BN/POE、PW-2wt%GNPs-10wt%BN/POE、PW-2wt%GNPs-15wt%BN/POE、PW-2wt%GNPs-25wt%BN/POE和PW-25wt%BN/POE复合材料的λ分别为1.01 W·m−1·K−1、1.11 W·m−1·K−1、1.22 W·m−1·K−1、1.83 W·m−1·K−1、2.04 W·m−1·K−1、2.59 W·m−1·K−1和1.75 W·m−1·K−1。其中,PW-2wt%GNPs-25wt%BN/POE复合材料的λ达到最优,是PW/POE复合材料的2.56倍。这是由于在GNPs固有导热性能优异的基础上,充分利用了BN片极高的面内λ及两种填料之间的正向协同效应,从而有效提高了λ。同时,随着BN含量的增加,促使复合材料内部取向程度更加完善,进一步改善了导热通路的构建,减少了传热过程中声子的散射现象,从而降低了界面热阻,提高了λ。

导热提高率(TCE)通过下式进行计算[25]:

TCE=λc−λPλP×100% (2) 式中,λP和λc分别代表POE及PW-GNPs-BN/POE相变复合材料的λ。

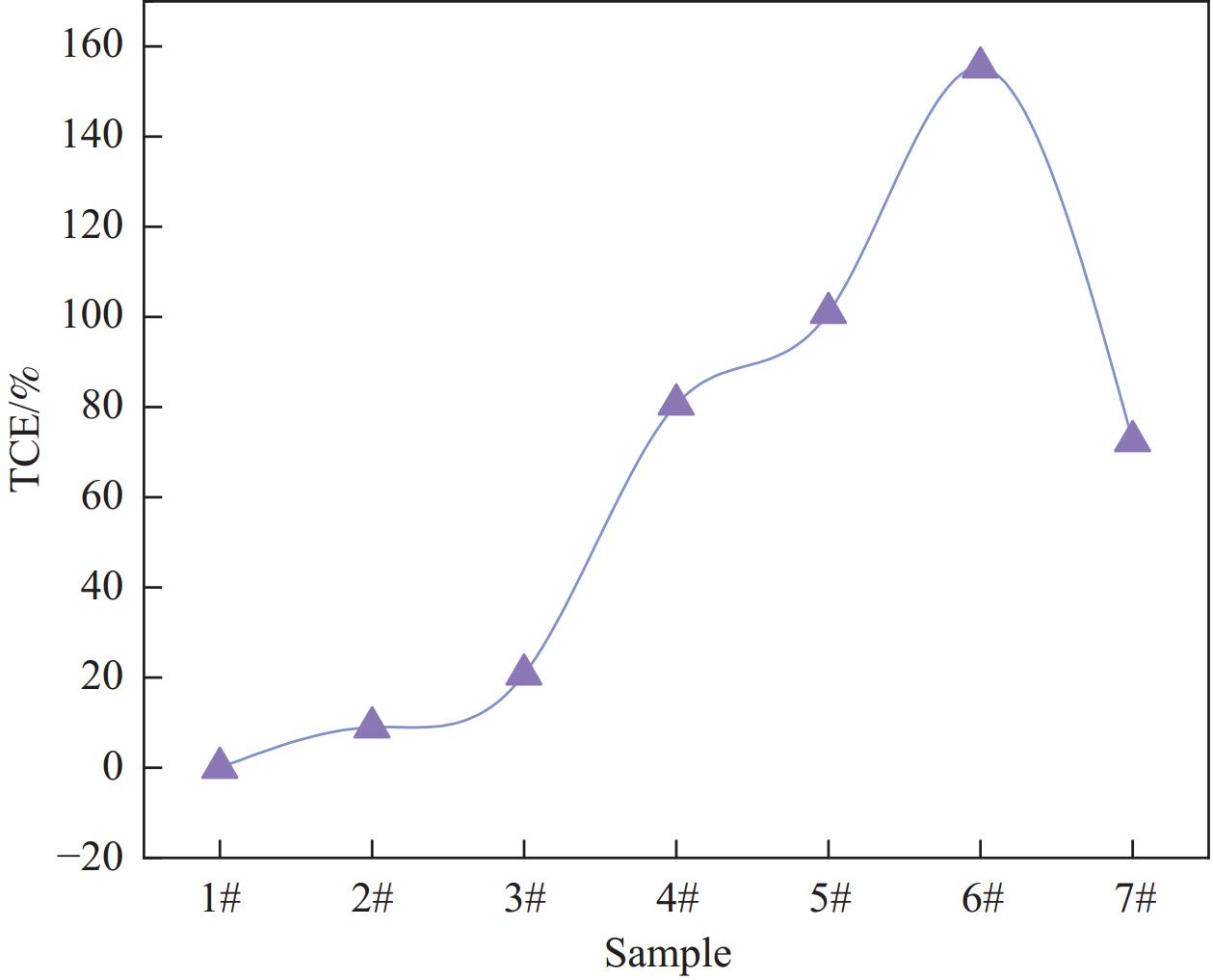

如图8所示,相比于PW/POE来说,加入BN与GNPs后,PW-GNPs-BN/POE相变复合材料的TCE呈现增高的趋势,其中PW-2wt%GNPs-25wt%BN/POE复合材料TCE达到最高,为156%,进一步说明取向程度的完善可大幅度提高复合材料的λ。

2.6 PW-GNPs-BN/POE相变复合材料的热管理应用

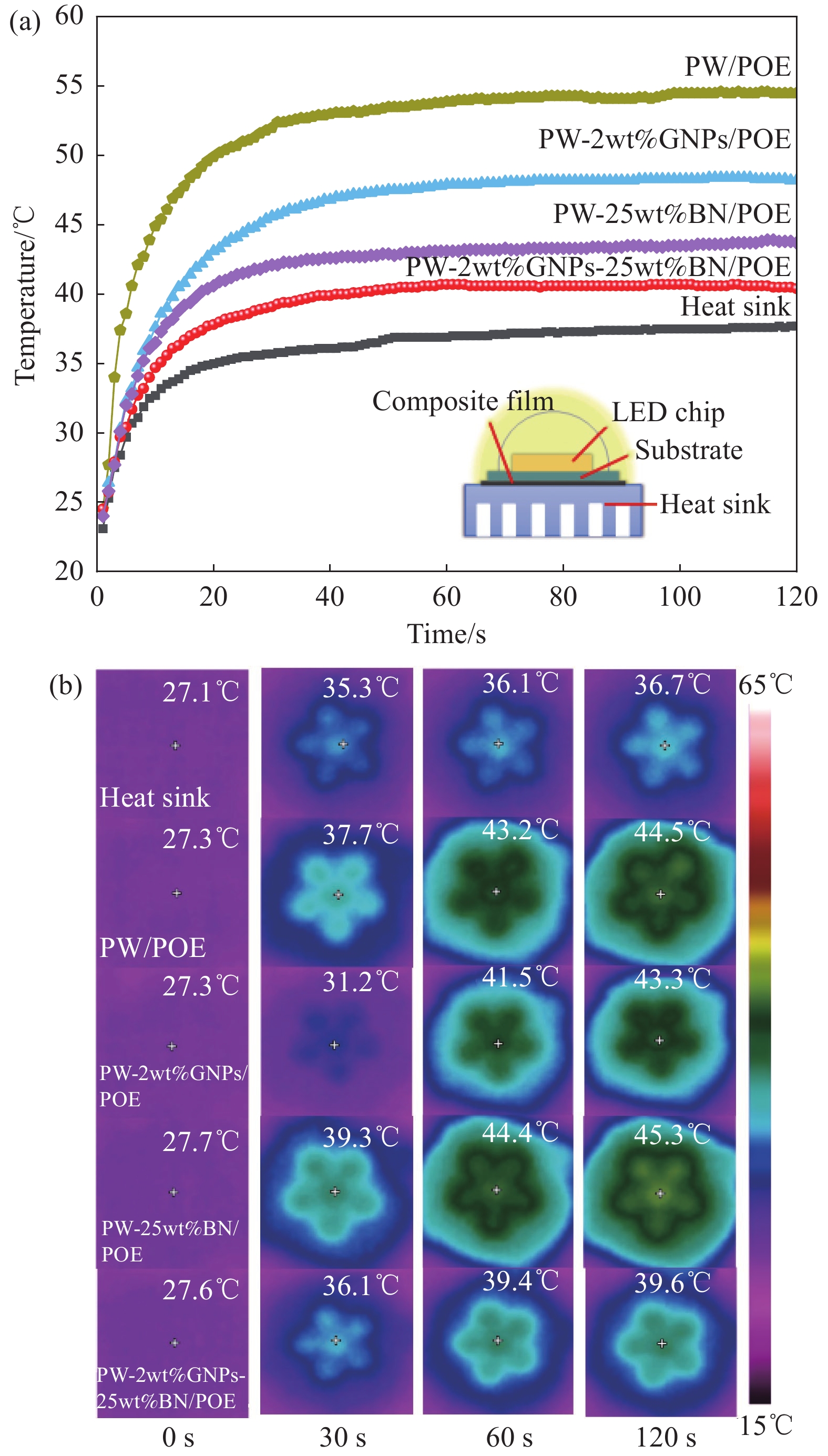

LED灯的使用寿命会随着工作温度的升高呈指数级递减,热量积累会引起波长偏移、输出功率降低等问题,因此,提高热管理材料的散热能力势在必行。为了验证热管理材料的散热能力,将2 mm厚的PW-GNPs-BN/POE相变复合材料分别放置于LED芯片和散热器之间,利用温度记录仪和热红外成像仪实时记录LED灯表面温度,如图9(a)、图9(b)所示。图9(a)为LED灯工作120 s内表面温度的变化过程。可以观察到,当将PW/POE样品用作热界面材料(TIM)时,随着工作时间的延长,LED表面温度逐渐升高并最终保持较高的稳态温度(44.5℃),LED表面轮廓明显,见图9(b)。这是由于PW/POE的热导率较低,不能及时将LED芯片产生的热量散发出去。然而,当使用PW-GNPs-BN/POE相变复合材料时,LED温度缓慢上升并最终保持相对较低的稳态温度,LED表面轮廓模糊,表明加入GNPs和BN会提高复合材料的散热能力。其中,当PW-2wt%GNPs-25wt%BN/POE被用作TIM时,LED灯的稳态温度为39.6℃,相比PW/POE、PW-2wt%GNPs/POE和PW-25wt%BN/POE作为TIM时LED灯的表面温度分别降低了4.9℃、3.7℃和5.7℃,与直接使用热扩散器时LED灯的表面温度接近,LED表面轮廓更加模糊,这表明了PW-2wt%GNPs-25wt%BN/POE具有最佳的散热效果、最优的热管理能力,与其高λ相符。

2.7 PW-GNPs-BN/POE相变复合材料的光热转换性能

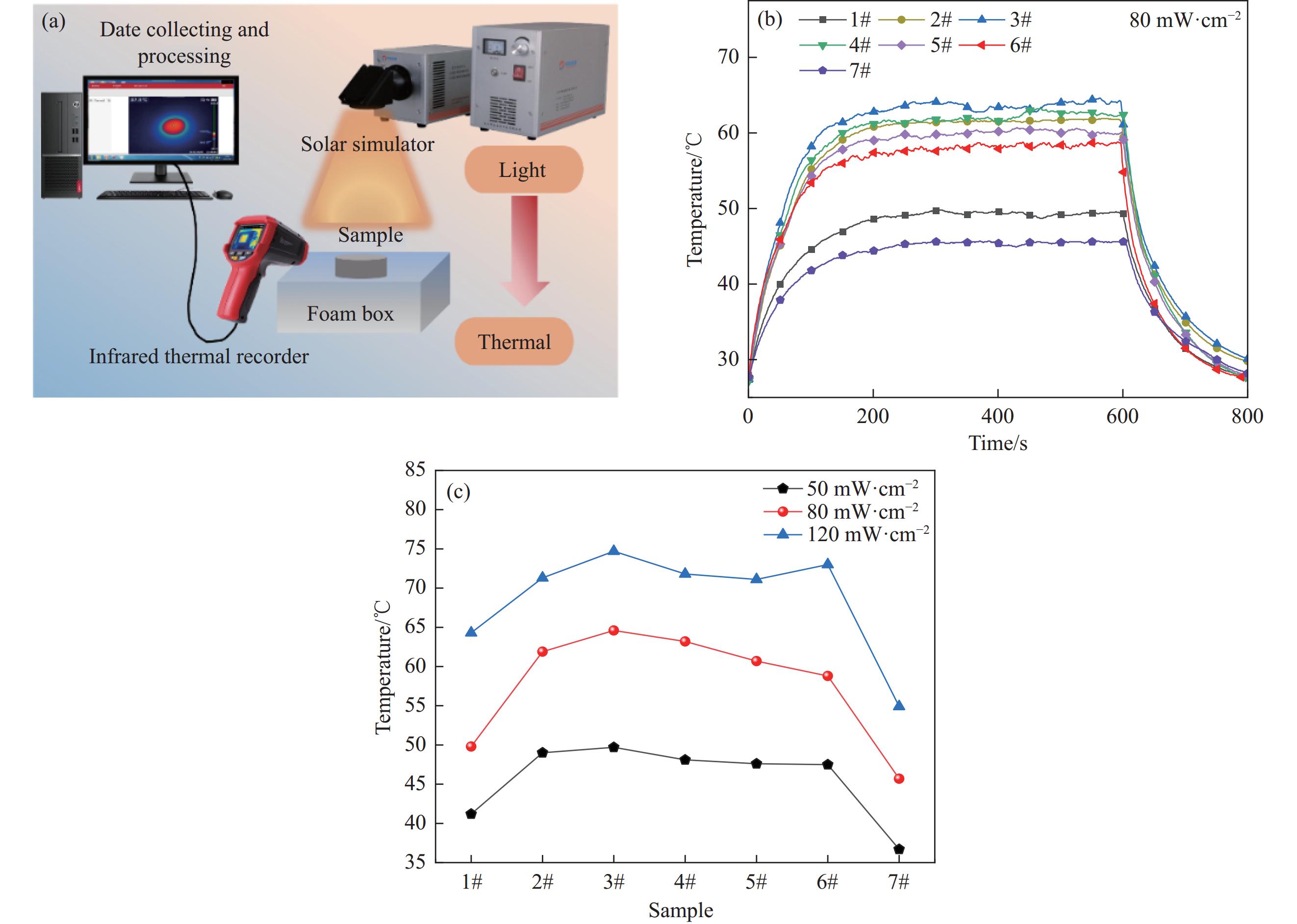

图10(a)利用自制的光热转换装置对PW-GNPs-BN/POE相变复合材料的光热转换能力进行了评估,通过施加不同强度光照,记录了工作800 s内复合薄膜表面温度的变化过程。如图10(b)所示,当光照强度为80 mW·cm−2时,PW/POE的温度可达49.8℃,加入GNPs后复合材料的表面温度迅速升高,达到61.9℃,且温度趋于稳定,结果表明GNPs的加入对复合材料的光热转换起到促进作用。

![]() 图 10 (a)光-热转换测量装置示意图;PW-GNPs-BN/POE相变复合材料分别在80 mW·cm−2 (b)和在不同光照强度下(c)的光热转换曲线Figure 10. (a) Schematic diagram of the light-to-heat conversion measurement device; Photothermal conversion curves of PW-GNPs-BN/POE phase change composite materials under 80 mW·cm−2 (b) and under different light intensities (c)

图 10 (a)光-热转换测量装置示意图;PW-GNPs-BN/POE相变复合材料分别在80 mW·cm−2 (b)和在不同光照强度下(c)的光热转换曲线Figure 10. (a) Schematic diagram of the light-to-heat conversion measurement device; Photothermal conversion curves of PW-GNPs-BN/POE phase change composite materials under 80 mW·cm−2 (b) and under different light intensities (c)这主要归因于GNPs对近红外光区域的强吸收性能和良好的光热转化性能,促使GNPs/聚合物基多功能光热纳米复合材料在近红外光的作用下实现温度的快速升高,从而提高复合材料的光热转换能力[26]。在PW-2wt%GNPs/POE复合材料中加入5wt% BN时,复合材料表面的最高温度基本没有影响;然而,随着BN含量的增加,温度有所降低。其中,在PW/POE中加入25wt% BN时,PW-2wt%GNPs-25wt%BN/POE复合材料的温度降至58.8℃,这是由于随着BN含量的增加,复合材料内部相对的GNPs含量减少,导致材料的光热转换能力逐渐下降。因此可以得出,GNPs对复合材料光热转换能力起主导作用。随后改变光照强度进行了对照试验,发现复合材料在光照强度为50和120 mW·cm−2时温度变化趋势(图10(c))与图10(b)趋势相同,随着光照强度的增加,复合材料的最高温度和温度平台也随之提高。综上所述,PW-2wt%GNPs-5wt%BN/POE表现出最优的光热转化能力。

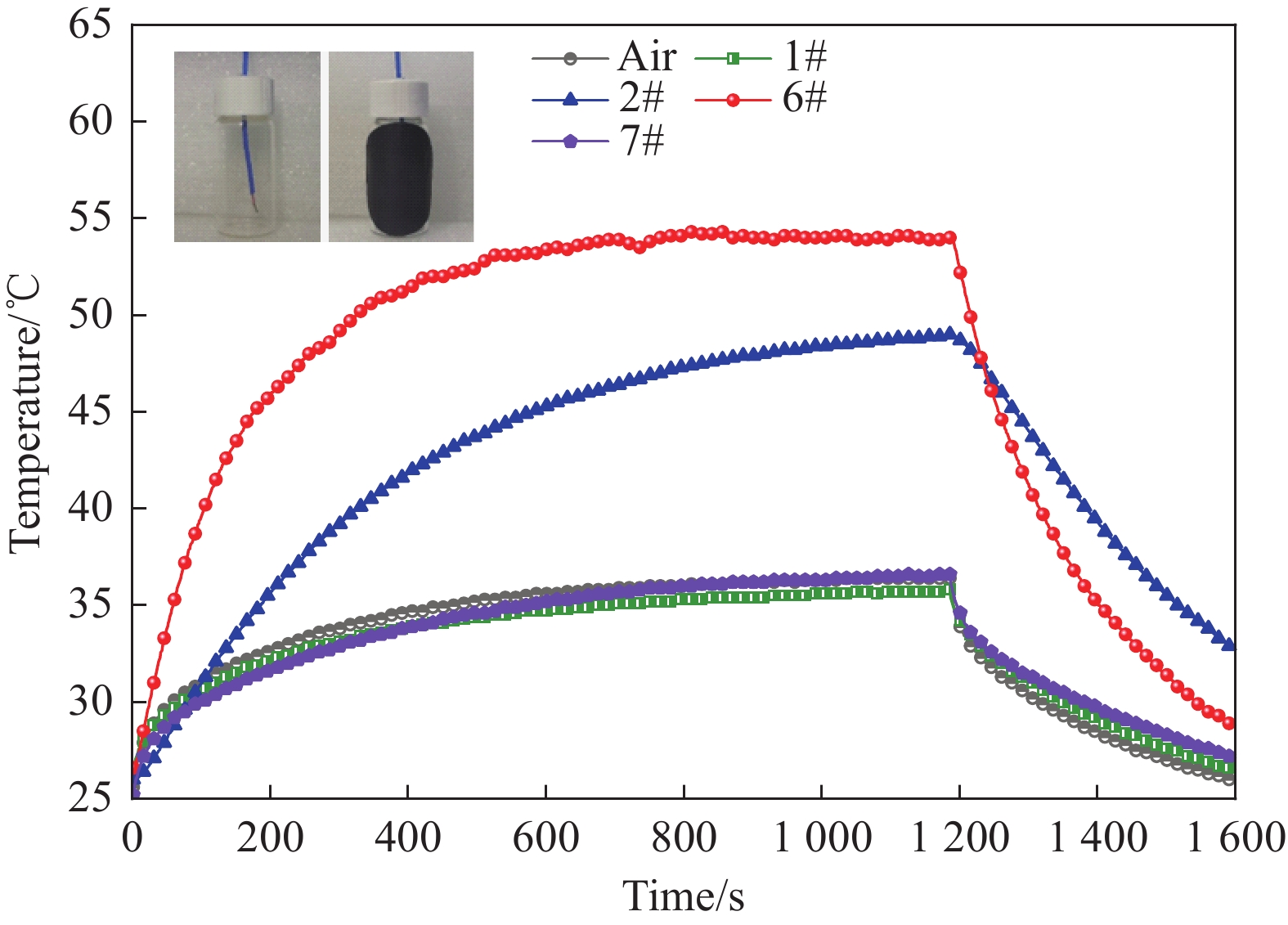

图11 进行光热转换应用模拟实验,将PW-GNPs-BN/POE相变复合材料包裹在装有热电偶的玻璃瓶表面,通过对玻璃瓶表面施加光照,并用温度记录仪记录内部温度。首先,在未包裹复合材料的瓶子表面施加80 mW·cm−2光照强度,温度可达36.4℃;其次将PW/POE与PW-25wt%BN/POE样品分别包裹在瓶子外侧,瓶内温度几乎保持不变,说明POE、PW及BN的存在对复合材料的光热转化几乎没有影响,这与图10(b)、图10(c)光热转换实验结果一致。最后将PW-2wt%GNPs/POE样品和PW-2wt%GNPs-25wt%BN/POE分别包裹在瓶子外侧,瓶内温度显著升高,分别升至49.0℃、54.3℃。这是由于GNPs对光热转换有促进作用及GNPs和BN之间的正向协同作用,促使PW-2wt%GNPs/POE和PW-2wt%GNPs-25wt%BN/POE复合材料表面温度显著升高。综上所述,PW-2wt%GNPs-25wt%BN/POE复合材料在光热转换的实际应用场景中展现出最佳的效果。

此外,在80 mW·cm−2的光照强度下,采用红外热像仪记录了复合材料表面温度的变化。根据图12可知,PW/POE在升温120 s后温度达到44.7℃,薄膜表面的轮廓模糊。当在PW/POE中添加GNPs后,PW-2wt%GNPs/POE温度显著上升,达到了68.1℃,薄膜表面轮廓清晰可见。另外,在PW-2wt%GNPs/POE中加入5wt%的BN后,温度略有下降(62.6℃),同时薄膜表面的轮廓也有所减小。当BN含量增至25wt%时,温度进一步下降(58.5℃),薄膜表面的轮廓也相应减小。然而,在PW/POE中仅添加25wt%的BN时,温度显著下降至42.5℃,薄膜表面的轮廓消失。以上观察结果表明,PW-2wt%GNPs/POE具有最佳的光热转换效率,与光热转换曲线的趋势相一致。

2.8 PW-GNPs-BN/POE相变复合材料的光驱动形状恢复能力

图13为测试在一定的光照条件下PW-GNPs-BN/POE相变复合材料的光驱动可恢复性图像。如图13(a)可以看出,将长方形的PW-2wt%GNPs-25wt%BN/POE复合材料在室温下折叠呈60°后,在80 mW·cm−2的光照强度下,10 s时复合材料恢复为90°,30 s恢复为初始时的状态。同样的,在室温下将正方形PW-2wt%GNPs-25wt%BN/POE复合材料4个角向内折叠至60°,在光照条件下,20 s时复合材料恢复为90°,60 s可恢复原始形状。然而,自然条件下(无光照)PW-2wt%GNPs-25wt%BN/POE复合材料在特定时间内形状没有得到恢复(图13(b))。以上现象的发生是由于PW-2wt%GNPs-25wt%BN/POE复合材料的光热特性导致PW晶区形态的可逆变化,从而形成了近红外光触发的形状记忆行为[2]。以上结果充分表明该复合材料具有优异的光驱动可恢复性能。

3. 结 论

(1)通过开炼机的强剪切场作用,成功构建了有序取向导热网络结构,显著提升了复合材料的导热性能。在聚乙烯辛烯共弹性体(POE)/石蜡(PW)中仅加入2wt%石墨烯纳米片(GNPs)和25wt%氮化硼(BN)时,PW-2wt%GNPs-25wt%BN/POE复合材料的热导率(2.59 W·m−1·K−1)较PW/POE复合材料提高156%,展现了出色的导热效果。同时,该复合材料还具备良好的机械性能,拉伸强度(21.1 MPa)和断裂伸长率(719%)均保持在较高水平,且经过多次循环拉伸后性能依然稳定。此外,PW-2wt%GNPs-25wt%BN/POE复合材料的储热性能(44.1 J·g−1)仍保持在一定水平,为实际应用提供了有力支撑。

(2) GNPs的加入不仅增强了复合材料的光热转换能力,还赋予了其光驱动可恢复性能。在模拟光热转换应用实验中,PW-2wt%GNPs-25wt%BN/POE复合材料展现出了显著的温度提升效果,较贴有未添加GNPs的PW/POE复合材料的瓶内温度提升超过20℃(光照强度80 mW·cm−2),表现出优异的光热转换应用能力。这一特性使该复合材料在光热转换领域具有广阔的应用前景,尤其是在需要高效热能转换的场合中,如太阳能利用、光热储能等领域。

-

图 1 木质素纳米颗粒(LNP)的分子量分布图 (a) 和羧基含量图 (b) 及LNP、Fe3+-LNP、Cu2+-LNP、Al3+-LNP ((c)~(f)) 的FE-SEM图像

Mw—Weight-average molecular weight; wt—Mass

Figure 1. Molecular weight distribution (a), carboxyl group content (b) of lignin nanoparticles (LNP) and FE-SEM images of LNP, Fe3+-LNP, Cu2+-LNP, Al3+-LNP ((c)-(f))

表 1 纯纳米纤维素(CNF)膜及复合膜的命名及组成

Table 1 Nomenclature and composition of the pure cellulose nanofibrils (CNF) film and composite films

Sample Lignin

typeLignin

content/wt%CNF

content/wt%CNF – – 100 3 LNP-CNF LNP 3 97 5 LNP-CNF LNP 5 95 7 LNP-CNF LNP 7 93 3 Fe3+-LNP-CNF Fe3+-LNP 3 97 5 Fe3+-LNP-CNF Fe3+-LNP 5 95 7 Fe3+-LNP-CNF Fe3+-LNP 7 93 3 Cu2+-LNP-CNF Cu2+-LNP 3 97 5 Cu2+-LNP-CNF Cu2+-LNP 5 95 7 Cu2+-LNP-CNF Cu2+-LNP 7 93 3 Al3+-LNP-CNF Al3+-LNP 3 97 5 Al3+-LNP-CNF Al3+-LNP 5 95 7 Al3+-LNP-CNF Al3+-LNP 7 93 Note: LNP—Lignin nanoparticles. 表 2 LNP的平均粒径及平均分子量

Table 2 Average particle size and average molecular weight of LNP

Sample Average particle size/nm Mn Mw Mw/Mn LNP 457.40±3.61 2489 6215 2.50 Fe3+-LNP 599.87±5.03 2075 6079 2.93 Cu2+-LNP 450.10±2.14 2464 6292 2.55 Al3+-LNP 454.03±3.42 2510 6451 2.57 Notes: Mn—Number-average molecular weight; Mw/Mn—Polydispersity index. -

[1] HO B T, ROBERTS T K, LUCAS S. An overview on biodegradation of polystyrene and modified polystyrene: The microbial approach[J]. Critical Reviews in Biotechnology, 2017, 38(2): 308-320.

[2] MOHANAN N, MONTAZER Z, SHARMA P K, et al. Microbial and enzymatic degradation of synthetic plastics[J]. Frontiers in Microbiology, 2020, 11: 580709. DOI: 10.3389/fmicb.2020.580709

[3] HORODYTSKA O, VALDÉS F J, FULLANA A. Plastic flexible films waste management—A state of art review[J]. Waste Management, 2018, 77: 413-425. DOI: 10.1016/j.wasman.2018.04.023

[4] FILICIOTTO L, ROTHENBERG G. Biodegradable plastics: Standards, policies, and impacts[J]. ChemSusChem, 2020, 14(1): 56-72.

[5] CHEN M J, ZHANG X Q, LIU C F, et al. Approach to renewable lignocellulosic biomass film directly from bagasse[J]. ACS Sustainable Chemistry & Engineering, 2014, 2(5): 1164-1168.

[6] 姜海晶. 晶态纳米纤维素基复合膜光学性质的研究[D]. 长春: 吉林大学, 2019. JIANG Haijing. The optical property of cellulose nanocrystal-based composite films[D]. Changchun: Jilin University, 2019(in Chinese).

[7] 马小婷, 徐雁. 纳米纤维素: 多层次跨尺度无机功能体系的构筑平台[J]. 高分子学报, 2020, 51(8): 833-863. DOI: 10.11777/j.issn1000-3304.2020.20073 MA Xiaoting, XU Yan. Nanocellulose: A sustainable platform for functional materials organization[J]. Acta Polymerica Sinica, 2020, 51(8): 833-863(in Chinese). DOI: 10.11777/j.issn1000-3304.2020.20073

[8] ZHANG Y Z, WEI Y, QIAN Y Y, et al. Lignocellulose enabled highly transparent nanopaper with tunable ultraviolet-blocking performance and superior durability[J]. ACS Sustainable Chemistry & Engineering, 2020, 8(46): 17033-17041.

[9] AMINI E, HAFEZ I, TAJVIDI M, et al. Cellulose and lignocellulose nanofibril suspensions and films: A comparison[J]. Carbohydrate Polymers, 2020, 250: 117011. DOI: 10.1016/j.carbpol.2020.117011

[10] BIAN H Y, CHEN L D, DONG M L, et al. Natural lignocellulosic nanofibril film with excellent ultraviolet blocking performance and robust environment resistance[J]. International Journal of Biological Macromolecules, 2021, 166: 1578-1585. DOI: 10.1016/j.ijbiomac.2020.11.037

[11] JIANG Y, LIU X Y, YANG Q, et al. Effects of residual lignin on composition, structure and properties of mechanically defibrillated cellulose fibrils and films[J]. Cellulose, 2019, 26(3): 1577-1593. DOI: 10.1007/s10570-018-02229-4

[12] SADEGHIFAR H, VENDITTI R, IUR J, et al. Cellulose-lignin biodegradable and flexible UV protection film[J]. ACS Sustainable Chemistry & Engineering, 2016, 5(1): 625-631. DOI: 10.3390/ijms232314863

[13] ÖSTERBERG M, SIPPONEN M H, MATTOS B D, et al. Spherical lignin particles: A review on their sustainability and applications[J]. Green Chemistry, 2020, 22(9): 2712-2733. DOI: 10.1039/D0GC00096E

[14] YU S X, WANG M L, XIE Y M, et al. Lignin self-assembly and auto-adhesion for hydrophobic cellulose/lignin composite film fabrication[J]. International Journal of Biological Macromolecules, 2023, 233: 123598. DOI: 10.1016/j.ijbiomac.2023.123598

[15] FAROOQ M, ZOU T, RIVIERE G, et al. Strong, ductile, and waterproof cellulose nanofibril composite films with colloidal lignin particles[J]. Biomacromolecules, 2019, 20(2): 693-704. DOI: 10.1021/acs.biomac.8b01364

[16] OU J F, HU S N, YAO L, et al. Simultaneous strengthening and toughening lignin/cellulose nanofibril composite films: Effects from flexible hydrogen bonds[J]. Chemical Engineering Journal, 2023, 453: 139770. DOI: 10.1016/j.cej.2022.139770

[17] BUDNYAK T M, AMINZADEH S, PYLYPCHUK I V, et al. Peculiarities of synthesis and properties of lignin(-) silica nanocomposites prepared by sol-gel method[J]. Nanomaterials (Basel), 2018, 8(11): 950. DOI: 10.3390/nano8110950

[18] MYINT A A, LEE H W, SEO B, et al. One pot synthesis of environmentally friendly lignin nanoparticles with compressed liquid carbon dioxide as an antisolvent[J]. Green Chemistry, 2016, 18(7): 2129-2146. DOI: 10.1039/C5GC02398J

[19] SUN J, DUTTA T, PARTHASARATHI R, et al. Rapid room temperature solubilization and depolymerization of polymeric lignin at high loading[J]. Green Chemistry, 2016, 18(22): 6012-6020. DOI: 10.1039/C6GC02258H

[20] WU C, YANG Y M, SUN K Q, et al. Lignin decolorization in organic solvents and their application in natural sunscreen[J]. International Journal of Biological Macromolecules, 2023, 237: 124081. DOI: 10.1016/j.ijbiomac.2023.124081

[21] MA Q L, CHEN L H, WANG R B, et al. Direct production of lignin nanoparticles (LNPs) from wood using p-toluenesulfonic acid in an aqueous system at 80℃: Characterization of LNP morphology, size, and surface charge[J]. Holzforschung, 2018, 72(11): 933-942. DOI: 10.1515/hf-2018-0033

[22] ASTM. Standard test method for tensile properties of plastics: ASTM D638-10[S]. West Conshohocken: ASTM International, 2010. ASTM. Standard test method for tensile properties of plastics: ASTM D638-10[S]. West Conshohocken: ASTM International, 2010.

[23] ZHANG Y, NAEBE M. Lignin: A review on structure, properties, and applications as a light-colored UV absorber[J]. ACS Sustainable Chemistry & Engineering, 2021, 9(4): 1427-1442.

[24] SU C, HIRTH K, LIU Z L, et al. Acid hydrotropic fractionation of switchgrass at atmospheric pressure using maleic acid in comparison with p-TsOH: Advantages of lignin esterification[J]. Industrial Crops and Products, 2021, 159: 113017. DOI: 10.1016/j.indcrop.2020.113017

[25] CAI C, HIRTH K, GLEISNER R, et al. Maleic acid as a dicarboxylic acid hydrotrope for sustainable fractionation of wood at atmospheric pressure and ≤100℃: Mode and utility of lignin esterification[J]. Green Chemistry, 2020, 22(5): 1605-1617. DOI: 10.1039/C9GC04267A

[26] 王瑞琦. 木质素氧化、酯化改性及在聚氨酯材料中的应用研究[D]. 长春: 吉林大学, 2019. WANG Ruiqi. Study on the oxidation and esterfication of lignin and its application[D]. Changchun: Jilin University, 2019(in Chinese).

[27] CHEN L H, DOU J Z, MA Q L, et al. Rapid and near-complete dissolution of wood lignin at ≤80℃ by a recyclable acid hydrotrope[J]. Science Advances, 2017, 3(9): e1701735. DOI: 10.1126/sciadv.1701735

[28] SALENTINIG S, SCHUBERT M. Softwood lignin self-assembly for nanomaterial design[J]. Biomacromolecules, 2017, 18(8): 2649-2653. DOI: 10.1021/acs.biomac.7b00822

[29] 张梦丽, 陈港, 魏渊, 等. 木质素-纳米纤维素复合薄膜的制备及其紫外光屏蔽性能[J]. 复合材料学报, 2022, 39(3): 1239-1248. ZHANG Mengli, CHEN Gang, WEI Yuan, et al. Preparation and UV-blocking performance of lignin-cellulose nanofiber composite film[J]. Acta Materiae Compositae Sinica, 2022, 39(3): 1239-1248(in Chinese).

[30] SIRVIÖ J A, ISMAIL M Y, ZHANG K, et al. Transparent lignin-containing wood nanofiber films with UV-blocking, oxygen barrier, and anti-microbial properties[J]. Journal of Materials Chemistry A, 2020, 8(16): 7935-7946. DOI: 10.1039/C9TA13182E

[31] CHEN C, SUN W J, WANG L, et al. Transparent multifunctional cellulose nanocrystal films prepared using trivalent metal ion exchange for food packaging[J]. ACS Sustainable Chemistry & Engineering, 2022, 10(29): 9419-9430.

[32] 姜波, 金永灿. 基于木质素分子结构特性的功能材料研究进展[J]. 复合材料学报, 2022, 39(7): 3059-3083. JIANG Bo, JIN Yongcan. Research progress of lignin functional materials based on its structural properties[J]. Acta Materiae Compositae Sinica, 2022, 39(7): 3059-3083(in Chinese).

[33] WANG J Y, DENG Y H, QIAN Y, et al. Reduction of lignin color via one-step UV irradiation[J]. Green Chemistry, 2015, 18(3): 695-699.

[34] HU S X, GU J, JIANG F, et al. Holistic rice straw nanocellulose and hemicelluloses/lignin composite films[J]. ACS Sustainable Chemistry & Engineering, 2016, 4(3): 728-737.

[35] MA L, ZHU Y, HUANG Y, et al. Strong water-resistant, UV-blocking cellulose/glucomannan/lignin composite films inspired by natural LCC bonds[J]. Carbohydrate Polymer, 2022, 281: 119083. DOI: 10.1016/j.carbpol.2021.119083

[36] ROJO E, PERESIN M S, SAMPSON W W, et al. Comprehensive elucidation of the effect of residual lignin on the physical, barrier, mechanical and surface properties of nanocellulose films[J]. Green Chemistry, 2015, 17(3): 1853-1866. DOI: 10.1039/C4GC02398F

[37] MICIC M, BENITEZ I, RUANO M, et al. Probing the lignin nanomechanical properties and lignin-lignin interactions using the atomic force microscopy[J]. Chemical Physics Letters, 2001, 347(1-3): 41-45. DOI: 10.1016/S0009-2614(01)01022-3

[38] QIN C R, CLARKE K, LI K C. Interactive forces between lignin and cellulase as determined by atomic force microscopy[J]. Biotechnology for Biofuels, 2014, 7: 65. DOI: 10.1186/1754-6834-7-65

[39] ZHU C T, MONTI S, MATHEW A P. Evaluation of nanocellulose interaction with water pollutants using nanocellulose colloidal probes and molecular dynamic simulations[J]. Carbohydrate Polymers, 2020, 229: 115510. DOI: 10.1016/j.carbpol.2019.115510

[40] TAN X, LI K. Adhesion forces between ligno-cellulose surfaces by atomic force microscopy[J]. Journal of Pulp and Paper Science, 2008, 34(2): 77-85.

[41] NOTLEY S M, NORGREN M. Measurement of interaction forces between lignin and cellulose as a function of aqueous electrolyte solution conditions[J]. Langmuir, 2006, 22(26): 11199-11204. DOI: 10.1021/la0618566

-

其他相关附件

-

目的

随着化石能源消耗和塑料制品使用需求的增加,环境污染问题日益严重。开发环境友好的木质素/纳米纤维素复合膜材料是社会可持续发展的方向之一。然而,木质素与纳米纤维素(CNF)之间相容性差,易导致薄膜力学性能下降。本文通过金属氯化物辅助马来酸预处理小麦秸秆分离木质素纳米颗粒(LNP),并将其和CNF共混制备复合膜材料,构建了一个具有金属离子交联和氢键结合的超强网络。

方法以金属氯化物为催化剂,马来酸预处理小麦秸秆分离提取了含有不同金属离子的LNP。通过GPC、FE-SEM、动态光散射(DLS)及置换滴定法等探讨金属氯化物类型对LNP尺寸、分子量及活性基团的影响规律。随后将不同LNP与CNF按不同的质量比共混后通过真空过滤法制备复合膜材料。采用FE-SEM、UV-Vis、分光密度计、万能拉力机等对纯CNF和复合膜的表面形貌、光学性能、表面色度值和力学性能进行分析。重点探讨LNP对复合膜紫外屏蔽性能和力学性能的影响。采用AFM的气相接触模式测试CNF和CNF以及CNF和不同LNP之间的相互作用力,揭示复合膜各组分之间相互作用力和复合膜力学性能之间的影响规律。

结果LNP的重均分子量(M)在6079~6451之间,其中,Fe催化分离的LNP分子量最低,明显小于Cu和Al催化分离的LNP。这可能是基于Fe的酸解离常数(pKa)最低,在体系中电离出更多的质子,从而促进了木质素大分子碎片化所致。此外,随着金属氯化物的加入,LNP的羧基含量从2.88 mmol/g提升到了4.83 mmol/g。除含Fe的LNP外,LNP的粒径均在450 nm左右。结合LNP的微观形貌分析,LNP在Fe的影响下,呈现出一定的絮聚状态,从而引起LNP粒径的增加(600 nm)。将不同LNP与CNF共混后制得复合膜材料。复合膜呈现出与纯CNF膜相似的微观结构,说明LNP均匀嵌入了复合膜内部,几乎不影响复合膜的表面形貌。复合膜的紫外屏蔽性能优异,当LNP含量仅3 wt%时,复合膜具有超过95%的UVA屏蔽率和超过99%的UVB屏蔽率;木质素含量增加到7 wt%,复合膜对UVA和UVB波段几乎完全屏蔽。复合膜的力学性能优异,LNP含量仅3 wt%的复合膜拉伸应力为150.8 MPa,相较于CNF膜提升了近12%。随着金属离子的加入,木质素含量同为3 wt%的复合膜的力学性能进一步提升,最高达到188.5 MPa,相较于CNF膜提升了40%。AFM测试结果显示,不同LNP和CNF之间的相互作用力(276~406 nN)均大于CNF和CNF之间的相互作用力,与复合膜拉伸应力结果相一致,主要原因是含金属离子的LNP和CNF之间的相互作用力主要包括氢键结合和静电相互作用。

结论基于LNP粒径小、羧基含量高等优点,本文在CNF膜中引入了含金属离子的LNP,LNP与CNF在复合膜中构建了金属离子交联和氢键结合相互作用的超强网络,制备了力学性能优异的复合膜材料,为木质素增强纤维素基薄膜材料的开发提供新思路。

-

石油基塑料因其质轻、耐腐蚀、耐用性以及低成本等优点被广泛应用于包装、运输、建筑、农业等各个行业。随着人们对一次性塑料薄膜产品使用加剧,不可再生、不可降解的塑料废弃物对全球资源和环境带来了巨大的威胁。纤维素是地球上最丰富的生物质资源,纤维素及其衍生物因具有生物可降解和良好的生物相容性受到广泛关注。由含有木质素的纳米纤维素(LCNF)制备的薄膜材料兼具纳米纤维素和木质素的优点,已有不少学者对其展开研究。然而,LCNF中的内源木质素阻碍氢键形成,影响薄膜的力学性能。马来酸提取的木质素纳米颗粒(LNP)粒径小、分散性好且羧基含量高,可以作为增强剂均匀分散到薄膜中。

本文采用马来酸体系从小麦秸秆中分离LNP,并将其与纳米纤维素(CNF)物理混合,经真空过滤法制备得到复合膜材料。金属氯化物的添加不仅可以催化分离得到高羧基含量的LNP,金属离子还在复合膜中和羧基化的木质素和CNF之间形成静电相互作用,构建了一个具有金属离子交联和氢键结合的超强网络。LNP含量仅3 wt%时,复合膜能具有超过95%的UVA屏蔽率和超过99%的UVB屏蔽率。随着木质素含量增加到7 wt%,复合膜对UVA和UVB波段几乎完全屏蔽。同时,LNP显著提高了复合膜的力学性能。不含金属离子的3LNP-CNF复合膜拉伸应力高达150.8 MPa,相较于纯CNF膜提升了近12%。随着金属离子的加入,复合膜的力学性能进一步提升,含Fe3+的复合膜拉伸强度最高达到183.2 Mpa,相较于纯CNF膜提升了36%。

CNF膜及复合膜材料的UVA、UVB屏蔽率 (a) 和CNF膜及复合膜材料的拉伸应力及其组成成分间的相互作用力 (b)

下载:

下载: