Research on damage performance of steel tube reinforced by CFRP under three-point bending loads based on acoustic emission and bat algorithm

-

摘要:

研究了碳纤维增强树脂复合材料(Carbon fiber reinforced polymer,CFRP)加固Q345钢管在弯曲负荷下的损伤性能。通过三点弯曲试验,采用吸能特性分析方法评估不同加固方式下的抗弯强度和能量吸收性能。采用声发射(Acoustic emission,AE)技术,对比分析了不同CFRP铺层方式对钢管的加固效果及探究结构内部损伤和弯曲破坏的声学特征演化规律。最后提出了蝙蝠算法(Bat algorithm,BA)优化最小二乘支持向量机(Least squares support vector machine,LSSVM)的损伤分类预测模型。研究发现,增加CFRP缠绕层数可以显著提升钢管的抗弯强度和吸能能力,但增大缠绕角度会降低结构性能。通过对比分析不同加固方式下试件的声发射信号,证实了声发射技术在揭示碳纤维复合材料钢管弯曲过程中的损伤模式方面的有效性。能量概率密度的分析和最大似然评估显示,无论加固方式如何,复合管在不同能量级别上均遵循幂律分布,且能量分布指数随着CFRP缠绕层数增加而增大、随着缠绕角度增加而减小。所建立的BA-LSSVM损伤分类模型对试件损伤过程中的损伤程度分类准确性高达98%以上。

Abstract:In this study, the damage performance of carbon fiber reinforced polymer (CFRP) strengthened Q345 steel tubes under bending loads was researched. Through three-point bending tests, the bending strength and energy absorption performance under different reinforcement methods were evaluated using energy characteristic analysis. Additionally, using acoustic emission (AE) techniques, the reinforcement effects of different CFRP layup methods on steel tubes were comparatively analyzed, as well as exploring the evolution of acoustic characteristics of internal damage and bending failure. Finally, a damage classification model optimized by the bat algorithm (BA) for the least squares support vector machine (LSSVM) was proposed. The study finds that CFRP winding layers increasing can significantly enhance the bending strength and energy absorption capacity of the steel tubes, but increasing the winding angle will reduce the structural performance. By comparing the acoustic emission signals of specimens under different reinforcement methods, the effectiveness of acoustic emission technology in revealing the damage modes of carbon fiber reinforced steel tubes during bending was confirmed. Analysis of energy probability density and maximum likelihood estimation shows that, the composite tubes acoustic emission energy follow a power-law distribution at different energy levels, with the energy distribution exponent increasing with the increase of CFRP winding layers and decreasing with the increase of winding angle. The BA-LSSVM model was established to classify the degree of damage during the specimens damage process, with an accuracy of over 98%.

-

薄壁钢管构件在航空航天、公共交通及基础建设等领域扮演着缓冲吸能结构的关键角色。然而,长期的环境暴露和负载作用往往导致钢管结构的损伤和劣化。近年来,碳纤维增强树脂复合材料(Carbon fiber reinforced polymer,CFRP)因其高强度、轻质和优异的耐腐蚀性能而成为薄壁钢管结构中的重要加固材料[1-5]。然而,CFRP加固钢管结构在经受弯曲和挤压变形时,其内部损伤和外部破坏将影响其承载能力和使用寿命,这使CFRP加固钢管的损伤行为研究变得至关重要[6-7]。与此同时,CFRP的各向异性和复杂的损伤演化机制进一步增加了研究的难度[8-10]。

碳纤维复合材料与金属材料各自的特性在CFRP-金属复合结构中得到了有效结合。虽然复合材料在能量吸收方面表现出色[11],但在撞击负荷下更易于脆性断裂[12],而金属材料则展现出更加稳定的破坏行为。复合材料的设计灵活性使其能够很好地适应特定的载荷条件,而金属材料则具有成熟的连接工艺技术。结合两种材料优势的复合结构,具有广泛的应用价值。

近年来,有学者对碳纤维增强复合材料与金属板材的结合应用进行了深入探讨。Yu等[13]提出了一种CFRP-钢复合板剪力墙结构,通过螺栓连接板敷设方法,并建立了相应的理论模型。研究表明,CFRP层数和长径比的增加能提升结构的承载力和耗能能力,但CFRP厚度过大会影响延展性。陈卓异等[14]探讨了CFRP对于含有缺陷的钢板在疲劳裂缝扩展特性及其疲劳寿命的加固效果,发现位于中心位置缺陷的加固效果显著优于边缘位置缺陷的加固。佘海燕等[15]通过对CFRP层压板与不同钢材制成的粘接、铆接及粘铆混合连接的单轴和正向拉伸实验,提出了关于CFRP与钢连接接头的基材厚度比与强度比的推荐值。王庆松等[16]针对CFRP补强钢结构后界面脱粘损伤难以直接观测的问题,通过结合Lamb波检测技术与神经网络,提出了一种改良的Elman网络界面脱粘损伤预测方法,该方法在预测脱粘损伤方面显示出较高的精确度。Zhang等[17]通过试验和有限元方法研究了CFRP修复腐蚀海洋管道的耐久性,建立了数值损伤模型,模拟了修复后管道在长期耐久性条件下的力学性能。目前对于防撞性能更好的复合管在弯曲荷载作用下的吸能性能、损伤检测的研究较少,有必要这方面做进一步分析。

声发射(AE)技术作为一种非破坏性检测方法,已广泛应用于材料和结构损伤检测[18-19]。与其他技术如数字图像相关(DIC)[20-21]和红外热成像(IRT)[22-23]相比,声发射对于检测材料内部微小裂纹和损伤更敏感。Liu等[24]利用声发射技术研究了拉伸载荷下开孔平纹编织复合材料的损伤模式识别和损伤演化。Pei等[25-26]从扭转角度发现,离轴角能提高复合材料试样的韧性,并对预分层损伤提供保护。Zhou等[27]提出了一种基于声发射的冲击位置估计算法,无需波传播速度信息即可估计冲击位置。

然而,目前声发射技术更多的是针对单独的参数进行逐个分析,而针对所有的参数进行全面分析还很少。通过先进的算法和机器学习技术,可以更有效地处理和分析复杂的声发射数据,提高数据处理的速度和准确性。最小二乘支持向量机(LSSVM)作为支持向量机(SVM)的衍生模型,广泛应用于分类[28-30]与回归[31]分析中。Guan等[32]提出了一种小波变异粒子群优化最小二乘支持向量机(WMPSO-LSSVM)的故障诊断模型,解决了PSO容易陷入局部极值的问题,提高了故障分类性能。Meng等[33]提出了一种基于遗传算法优化最小二乘支持向量机(GA-LSSVM)分类器的通信信号分类识别方法,对惩戒因子和核函数参数进行了优化。

本文利用AE技术探究了不同加固方式对CFRP加固钢管的弯曲损伤性能的影响,分析了声发射参数与复合管损伤的关系,研究了复合管能量参数分布的幂律规律。并提出了一种蝙蝠算法优化最小二乘支持向量机(BA-LSSVM)的损伤分类识别模型,对CFRP加固钢管的弯曲损伤程度进行了分类预测。

1. 试验概况

1.1 试验制备

试验材料采用新兴铸管股份有限公司生产的20号Q345无缝钢管、日本东丽生产的T700碳纤维、北京万吉建业建材有限公司生产的碳纤维浸渍胶。钢管长500 mm、外径54 mm、壁厚2.5 mm。钢管和碳纤维性能参数见表1。

在制备碳纤维增强聚合物和钢管复合结构之前,对钢管表面进行砂纸打磨处理,旨在增强CFRP与钢管在复合结构中的粘接效果。随后,打磨后的钢管经过清洁,以消除影响粘接的表面污染。根据图1所示的湿法缠绕工艺,将浸有环氧树脂的CFRP预浸料带围绕清洗干净的钢管进行缠绕,其中缠绕角度θ定义为沿管轴线方向为0°[34]。缠绕完成的复合管道密封在真空袋中,并放入上海一恒科学仪器有限公司生产的电热鼓风干燥箱中进行固化处理,利用预浸料中的环氧树脂作为粘合剂以确保CFRP与钢管之间的牢固粘接。

表 1 钢管及碳纤维性能参数Table 1. Performance parameters of steel pipe and carbon fiberSteel tube Carbon fiber Tensile strength/

MPaYield strength/

MPaExtension rate Gram weight/

(g·m−2)Tensile strength/

MPaElastic modulus/

GPaElongation rate 670 409 16 300 3870 2.45 1.74 1.2 试验设计

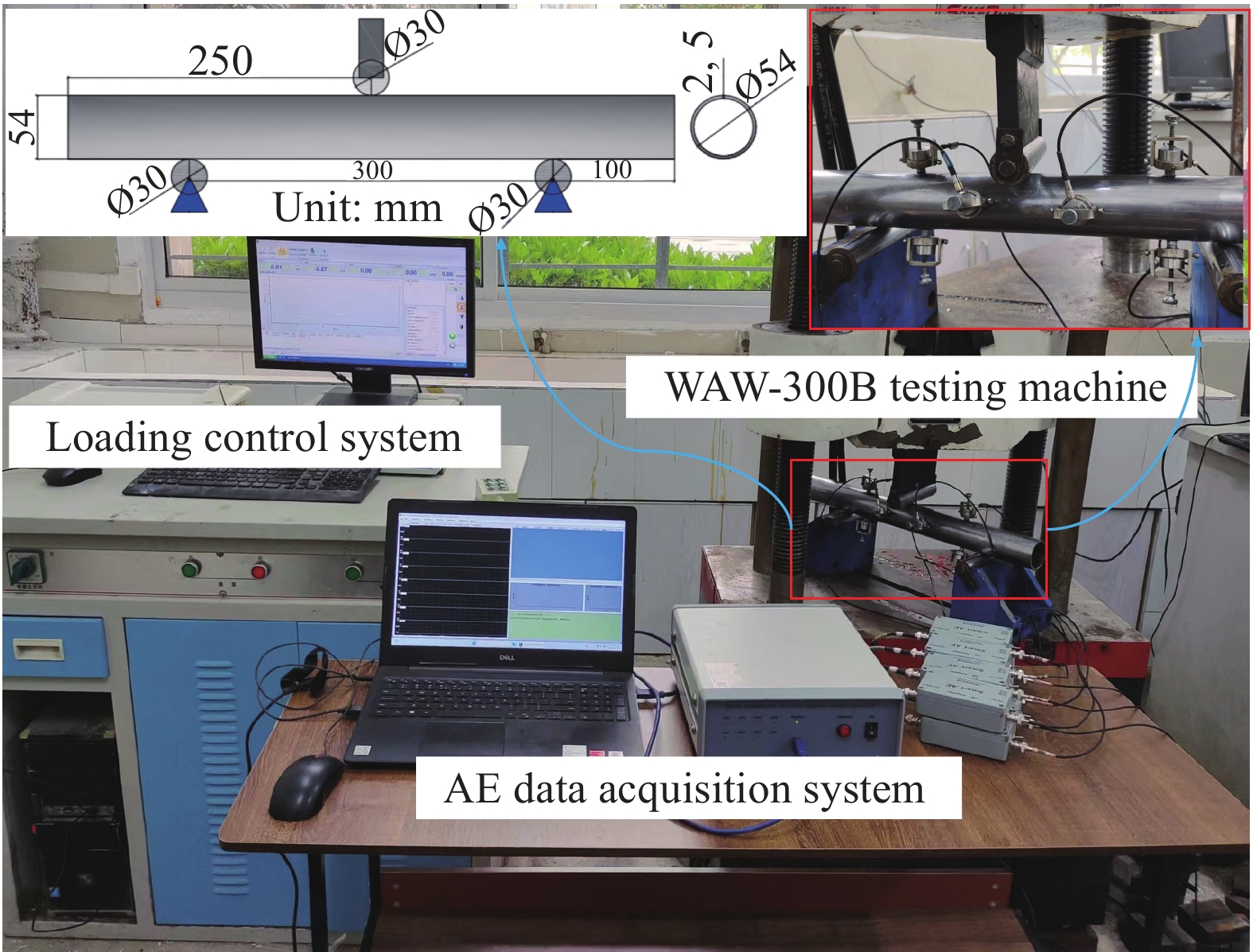

为了研究碳纤维增强复合材料的包裹层数及包裹角度对复合管的能量吸收特性和弯曲损伤行为的影响,设计了6种不同层次的布置形式,每种布置3根试件,一共18根试件。试件具体参数见表2,其中ST表示未缠绕CFRP的钢管,C2T0表示缠绕两层CFRP、缠绕角度为0°的钢管。其余CFRP-钢复合管试件的命名方式相同。复合管的三点弯曲试验采用上海研润光机科技有限公司生产的WAW-300B微机伺服控制液压万能试验机加载,同时采用DS5型声发射检测系统采集数据。根据GB/T 232—2010[35]标准,本试验中支撑辊的跨距定为300 mm,确保试验样品的跨距与其外径比值超过5 (5.6),满足准纯弯曲的条件。加载辊和支撑辊的直径均为30 mm,加载辊的加载速率设定为2 mm/min,总加载位移为60 mm,加载装置图如图2所示。

表 2 试件名称及参数Table 2. Specimen name and parametersTest specimen CFRP winding layer CFRP winding angle/(°) Quality/g ST – – 1651 C2T0 2 0 1799 C4T0 4 0 1953 C2T30 2 30 1798 C2T60 2 60 1801 C2T90 2 90 1800 Note: ST—Steel tube. 1.3 评价标准

1.3.1 复合管吸能特性评价

在分析不同复合管的受载性能时,主要分析几个关键指标:峰值载荷(Pmax)、平均载荷(Pmean)、压溃效率(Crush force efficiency,CFE)和比吸能(Specific energy absorption,SEA)。峰值载荷是指压溃过程中的最高载荷,它直接反映了结构的强度,而平均载荷是整个加载阶段的平均载荷值。压溃效率定义为平均载荷与最大载荷之间的比值,是衡量结构稳定性的重要参数。比吸能描述了结构在单位质量下,在压缩过程中能够吸收的能量,反映了材料在遭受破坏时的能量吸收性能[36]。相关的计算公式如下所示:

Pmax (1) 式中:Pmax为峰值载荷(N);i为0~60 mm行程内随机点。

{P_{{\text{mean}}}} = \frac{{\displaystyle\int_0^d {F(x){\text{d}}x} }}{d} (2) 式中:F(x)为瞬时加载力;d为加载位移。

{C_{{\text{FE}}}} = \frac{{{P_{{\text{mean}}}}}}{{{P_{\max }}}} (3) 式中,CFE为压溃效率(%)。

{S_{{\text{EA}}}} = \frac{{\displaystyle\int_0^d {F(x){\text{d}}x} }}{m} (4) 式中:SEA为比吸能(J/kg);m为试件质量(g)。

1.3.2 声发射(AE)系统及评估方法

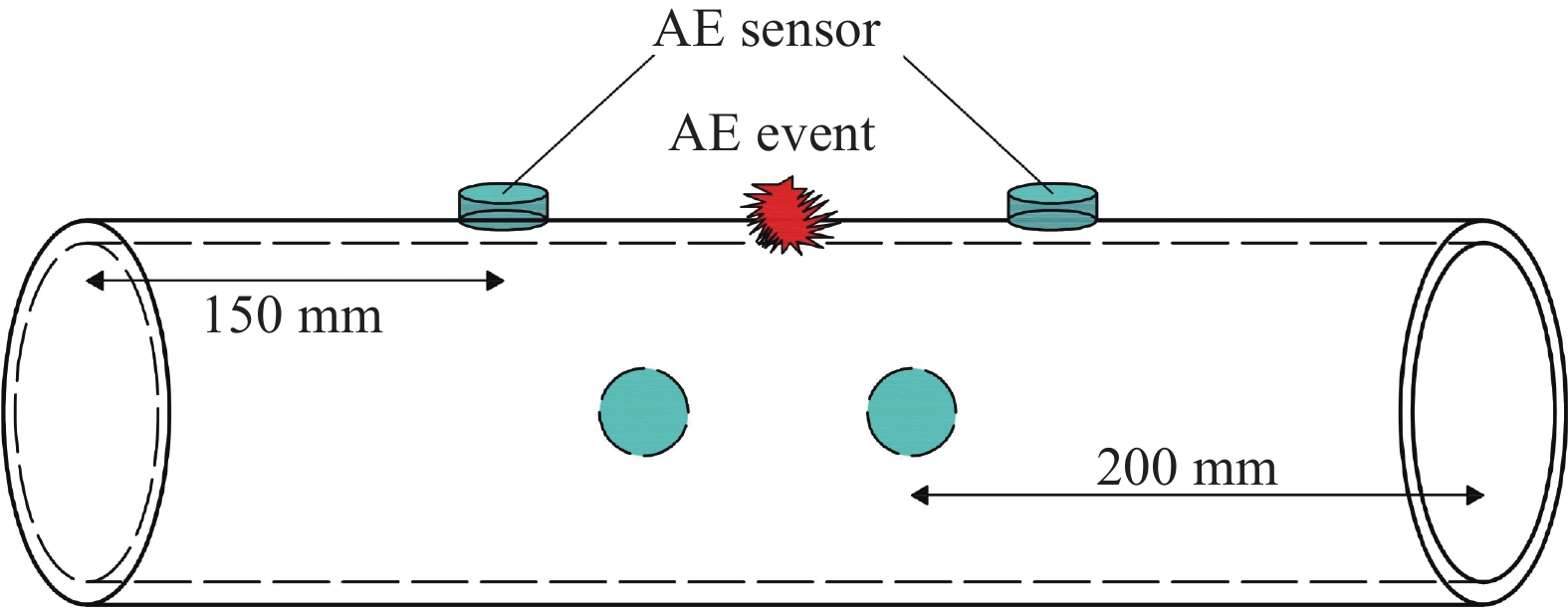

声发射(AE)是一种基于声学的接触式无损探伤手段。当纤维复合材料结构过度变形时就会造成结构的损伤,此时储存在结构内的弹性能量被快速释放,产生声音的弹性波,这些声波记录着复合结构内部的损伤演化过程,声发射系统可以收集并处理这些事件,并将其直观地反映出来。实验中,在试样表面附加了8个声发射传感器,传感器的阈值设置为20 mV,能够覆盖20~400 kHz的频率范围,且前置放大器的增益设定为40 dB。传感器位置为150 mm、200 mm处,同时在AE事件点对称的另一侧同样设置一组,如图3所示。

为了进一步研究CFRP-钢复合管道的损伤演化,文中针对6种复合管的AE事件进行了概率密度分析与最大似然评估。在声发射测试中收集到的事件能量值呈现显著的多样性,分布在不同的数量级中。每个独立的声发射事件能量样本构成一个能量样本集。对于离散的样本集,使用幂律分布的概率密度函数来描述[37-38]:

{p_{(x)}} = {p_{\text{r}}}(X \geqslant x) = C{x^{ - \alpha }} (5) 其中:X代表样本值;α为幂律分布中的指数;引入归一化常数C,在x趋近于0时,函数分布将会出现分歧,因此可以定义理论的最小边界值xmin>0;pr表示≥x的概率。对于样本值的累积概率密度分布p(x)=pr(X>x),通过归一化处理:

p_{(x)}=\frac{\zeta(\alpha,x)}{\zeta(\alpha,x_{\min})} (6) 为估计幂律分布中的指数α,采用了最大似然法计算累积概率幂律分布指数的最大似然估计函数,表示为

L_{(a)}=\ln\prod_{i=1}^n\frac{x_i^{-a}}{\zeta(a,x_{\min})}=-n\ln\zeta(a,x_{\min})-a\sum\limits_{i=1}^n\ln x_i (7) 令\partial L/\partial \alpha = 0,则累积概率密度的幂律分布指数α的最大似然估计等式为

\frac{{{\zeta ^{'}}(\alpha ,{x_{\min }})}}{{\zeta (\alpha ,{x_{\min }})}} = - \frac{1}{n}\sum\nolimits_{i = 1}^n {\ln {x_i}} (8) 2. 力学性能分析

2.1 受载与损伤

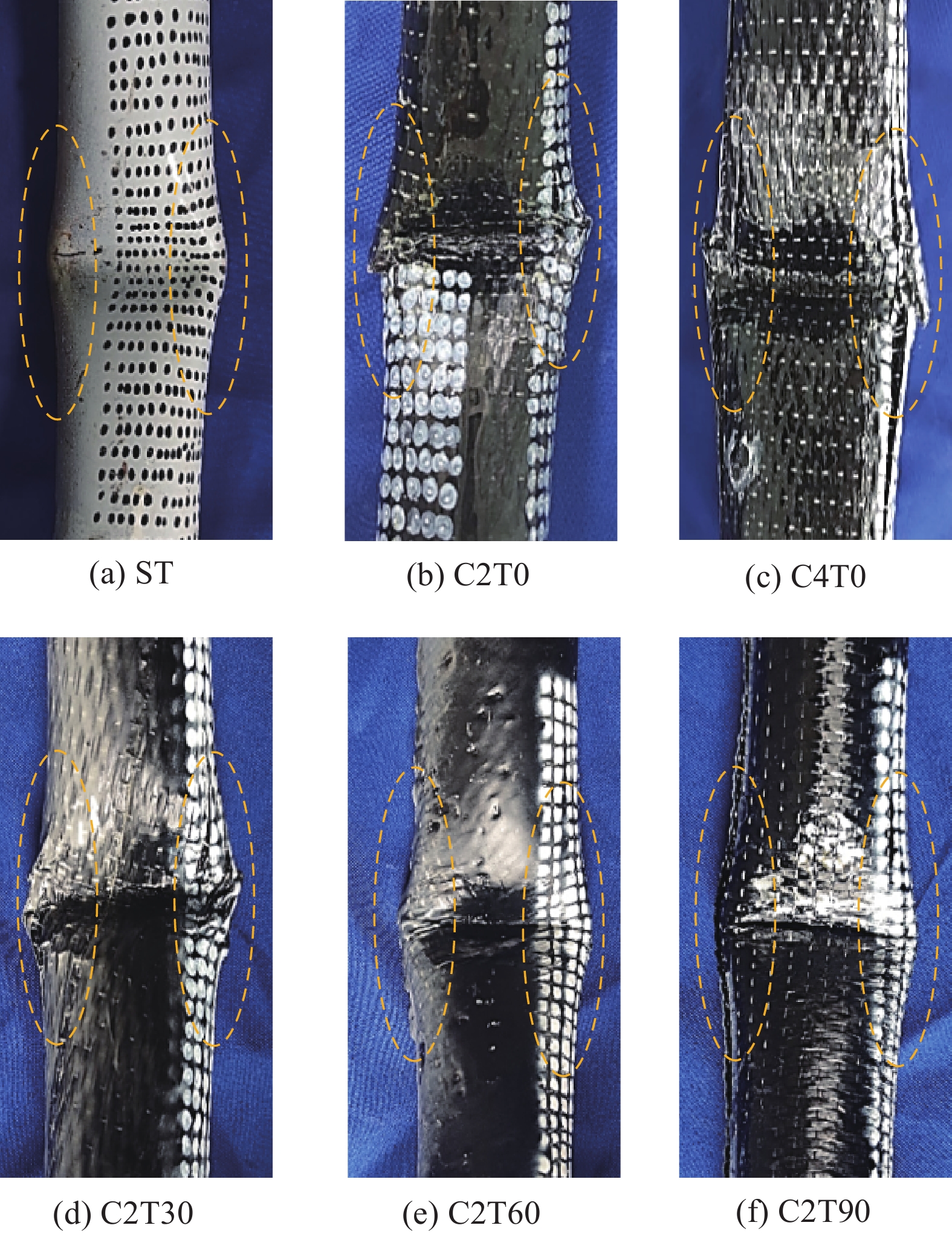

研究表明,金属管在受到弯曲时的失效主要表现为两类模式:(1)基于塑性铰形成的稳定性崩塌模式;(2)由于拉伸面上裂纹的扩展引起的不稳定崩塌模式。这两种现象的发生受到诸如弹性模量、材料的屈服极限及管壁的厚度等影响。实验中发现,当钢管试件的径厚比超过 20 时,通常会出现稳定的塌陷模式。图4为CFRP增强钢管的破坏形式图,图5为ST和C2T0复合管的荷载-位移曲线图。

从图5可见,ST和C2T0的弯曲失效模式分为3个阶段。第一阶段是弹性变形,结构呈现线性弹性。第二阶段是渐进弯曲,塑性变形导致屈曲,载荷缓慢上升,试件两侧外凸。含CFRP的复合管因刚度和强度提高,峰值载荷更高。屈曲时,可听到CFRP和树脂断裂声,随着载荷的增大声音频率也不断增大。CFRP破坏时,载荷曲线跌落,因CFRP层提供主要承载能力,损坏后强度和刚度急降,无法维持原载荷。CFRP的增强机制依赖碳纤维,过载断裂后承载能力降低。CFRP层与树脂界面是复合材料的关键部分,受损导致结构完整性破坏,承载能力下降。CFRP损伤时释放能量,表现为载荷曲线的骤降。第三阶段是结构塌陷,载荷逐渐下降。CFRP的加入使复合管破坏更趋于渐进和稳定,受弯曲载荷时,复合管上表面受压,底面受拉。破坏主要在加载区中间位置。

2.2 吸能分析

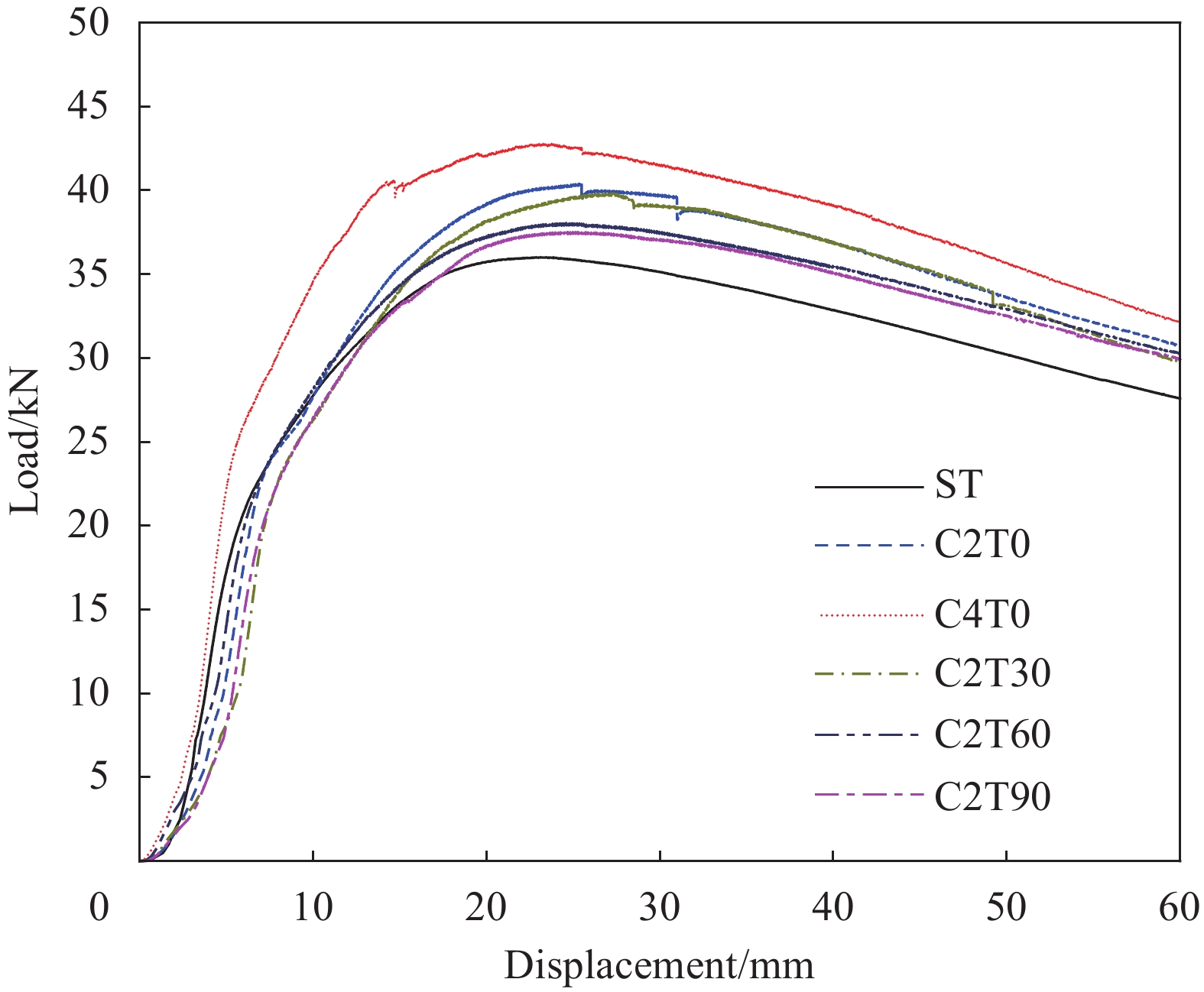

根据试验得到图6的载荷-位移曲线,并根据1.3.1中的公式计算得到图7复合管各项评价指标,在此基础上,进一步分析CFRP缠绕层数、缠绕角等因素对复合钢管弯曲强度、能量吸收性能的影响。

图6显示所有复合管的载荷-位移曲线分为弹性变形、渐进弯曲和结构塌陷3个阶段。不同CFRP缠绕层数和角度因素影响了不同阶段的峰值载荷。增加CFRP层数显著提升管结构刚度和极限承载力,增强抗弯性能。C4T0复合管抗弯载荷最大,峰值载荷和平均载荷分别为42.79 kN、35.73 kN。CFRP缠绕角度增大,极限承载力从40.41 kN降至37.53 kN,平均载荷也降低。在考虑材料和几何因素(如厚度)对结构吸能能力的影响时,比吸能(SEA)是一个更有效的评估工具。

通过图6、图7中的ST、C2T0、C4T0对比,不同层数对管结构抗弯性能的影响显著。随着缠绕层数增加,复合管抗弯性能提高,峰值、平均载荷和比吸能均增强。与未加固钢管相比,2层、4层CFRP复合管峰值载荷分别提升12.19%、18.8%。CFRP也显著提升抗弯平均荷载,比吸能随层数增加而提高,但差距较小。2层CFRP复合管压溃效率略低于钢管,4层CFRP复合管压溃效率则明显高于2层CFRP复合管和钢管,表明高层数CFRP复合管抗弯性能更佳。

CFRP缠绕角度从0°增至90°时,复合管峰值载荷由40.41 kN逐渐降至37.53 kN,平均载荷也降低,0°时最高为32.94 kN,90°时最低为31.41 kN。C2T0峰值载荷比原钢管高12.19%,平均荷载高21.46%。不同缠绕角度的CFRP对复合管压溃效率、比吸能影响不大,比吸能指数随角度增加而降低,但均高于钢管的9.856 kJ·kg−1。缠绕角度增加降低了复合管抗弯性能,可能是由碳纤维受力角度差异导致。0°复合管抗弯性能最佳,是由于碳纤维丝受拉发挥最大拉伸能力。

3. 声发射分析

3.1 声发射参数分析

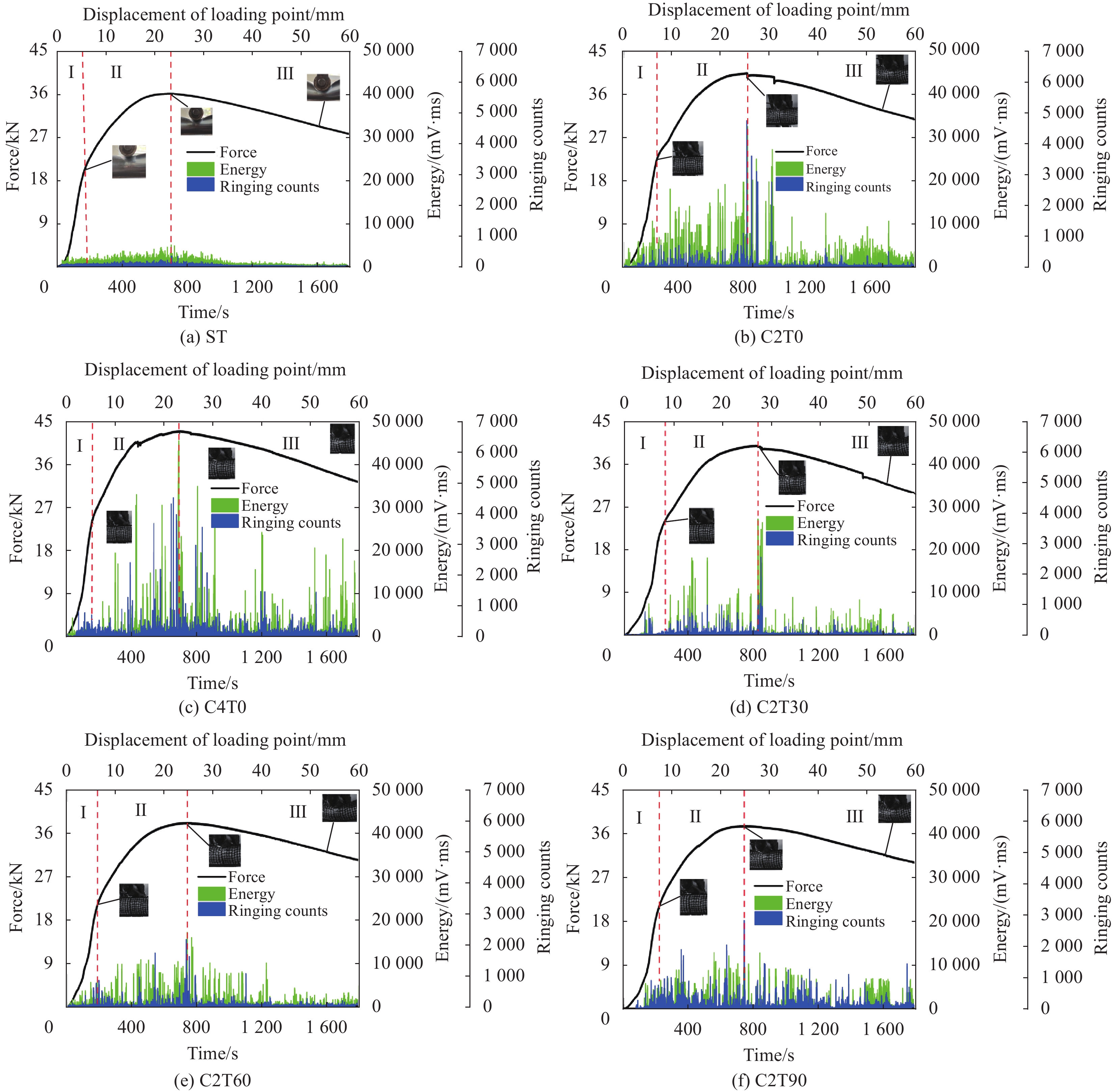

为了深入研究试件的弯曲失效形式及破坏机制,采用声发射技术,通过对弯曲过程的实时监测,并分析声发射(AE)的特征参数,可以深入了解材料的行为。图8显示了弯曲过程中AE信号的特征参数,其中AE信号计数的增加表明损伤发生的频率更高。AE信号的能量不仅反映了事件的强度,还能表明其持续时间。通过分析能量的分布和强度,可以追踪弯曲破坏的累积过程,进而评估破坏的程度。图8中6种试件的弯曲失效模式均为弹性变形(Ⅰ)、渐进弯曲变形(Ⅱ)和结构塌陷(Ⅲ) 3个阶段。

通过分析图8中的6种试件,可以比较不同层数和角度对CFRP-钢复合管声发射(AE)参数特征的影响。在弹性变形阶段,CFRP纤维未发生明显损伤,仍保持线弹性工作状态。CFRP与树脂基体之间的界面仍保持良好的粘结状态。此时钢管未出现明显的塑性变形。因此此阶段的AE信号都相对较弱,说明此时CFRP-钢复合管内部应力累积还不显著。随着进入渐进弯曲阶段,载荷的增加导致CFRP纤维开始发生损伤,CFRP与树脂基体之间的界面开始出现分离和剥离,表明此时基体发生损伤,钢管开始发生塑性变形和局部屈曲。损伤的积累导致AE信号增加,反映出内部结构损伤的加剧。当载荷达到峰值时,开始进入结构塌陷阶段,CFRP纤维承载能力达到极限,发生大规模断裂,基体损伤导致CFRP与钢管之间的粘结效果降低,同时钢管也发生塑性变形和屈曲,从而导致整体承载能力急剧下降。在此过程中试件的损伤变得严重,同时伴随着能量的大量释放。纤维损伤、基体损伤、金属损伤模式相互耦合,共同导致了整体承载能力的下降。对于ST试件,整个弯曲过程中AE信号分布相对密集但损伤过程平缓,表明其损伤较均匀。C2T0试件在弹性变形阶段AE信号缓慢上升,而在渐进弯曲阶段,其荷载曲线出现波动,AE信号出现多个高峰,显示出损伤加剧。与C2T0类似,C4T0试件在渐进弯曲阶段和结构塌陷阶段的AE信号更加显著,表明其破坏程度更剧烈。但在弹性变形阶段,C4T0的AE信号相对较低,这可能是由于其结构更加稳固。

通过图8的分析,我们可以观察到在相同层数(2层)但不同角度(0°、30°、60°、90°)下复合管结构的AE特征。随着CFRP缠绕角度的增加,各试件的AE信号值呈现下降趋势。这一变化表明CFRP的缠绕角度显著影响了AE的分布特征。在不同的缠绕角度下,C2T0试件显示出最高的损伤程度,而C2T90试件则表现出最低的损伤程度和最好的结构完整性。这些发现说明AE参数能有效地反映碳纤维复合材料加固钢管在弯曲过程中的不同损伤模式,而声发射技术则能有效揭示这些损伤情况。

3.2 不同试件的能量释放特性

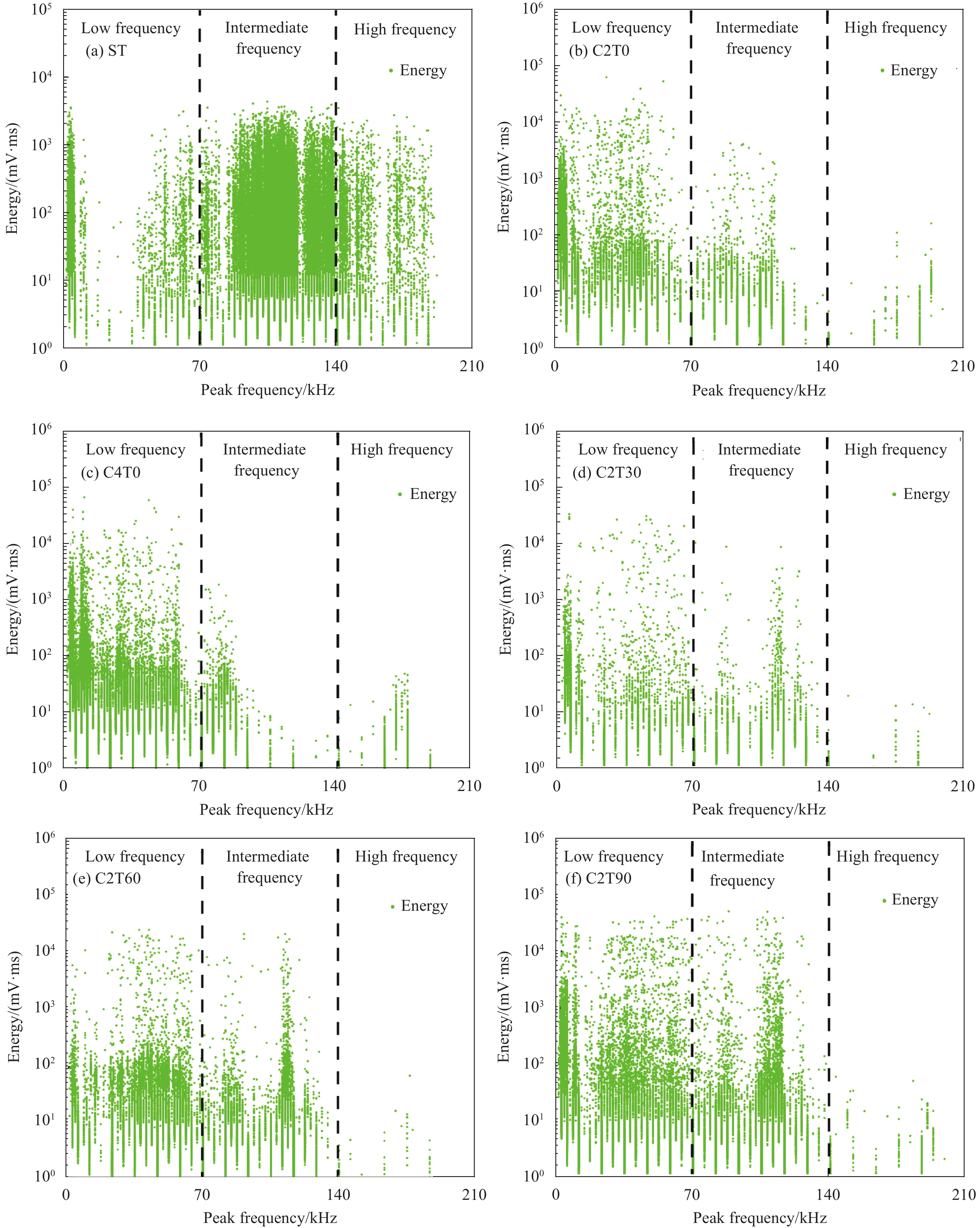

分析不同缠绕层数和缠绕角度试件在弯曲损伤过程中的声发射(AE)峰值频率及能量,发现可以根据AE峰值频率与能量的分布将其划分为低频(0~70 kHz)、中频(70~140 kHz)、高频(≥140 kHz)3个区域,如图9所示。峰值频率是AE信号的主要频率,并对频谱特性有重大影响。对AE信号的峰值频率和能量分布分析,可以观察到明显的频段差异,其中低振幅信号占据主导地位。高能量AE事件多集中在低频区,说明大尺度破裂的峰值频率主要在低频区域,部分出现在中频区。

对比不同缠绕层数的ST、C2T0、C4T0试件,发现ST试件能量信号多分布在中频区域,3个频段的高能信号差距不大。C2T0试件的能量信号主要在低频区,频率越高,高能信号越少。说明大尺度的损伤,如纤维束断裂、基体大块剥离等占主导地位。C4T0试件的能量信号进一步向低频区域集中,中频区的信号也趋向低频,降幅大于C2T0。表明随着CFRP层数的增加,大尺度损伤进一步加剧,破坏更趋于突然和剧烈。研究表明,不同层数的CFRP-钢复合管会导致不同规模的损伤,产生不同频率的AE信号,大规模损伤产生低频AE信号,小规模损伤则产生高频信号。对比不同缠绕角度的C2T0、C2T30、C2T60、C2T90试件,随着CFRP缠绕角度增加,低频和高频能量信号差别不大,但中频区的能量信号逐渐增多。说明小尺度损伤如基体微裂纹、界面微小剥离等所占比例增大。这表明缠绕角度的增加,使CFRP与钢管之间的界面粘结强度下降,小尺度损伤逐渐主导破坏过程。

上述分析表明:CFRP加固钢管在三点弯曲载荷作用下,其损伤模式演变主要受CFRP缠绕层数和角度的影响。随着层数的增加,大尺度损伤如纤维断裂、基体剥离等占主导地位;随着缠绕角度的增加,小尺度损伤如界面剥离、基体微裂纹等所占比例逐渐增大。

3.3 概率密度分析(古登堡-里希特定律)

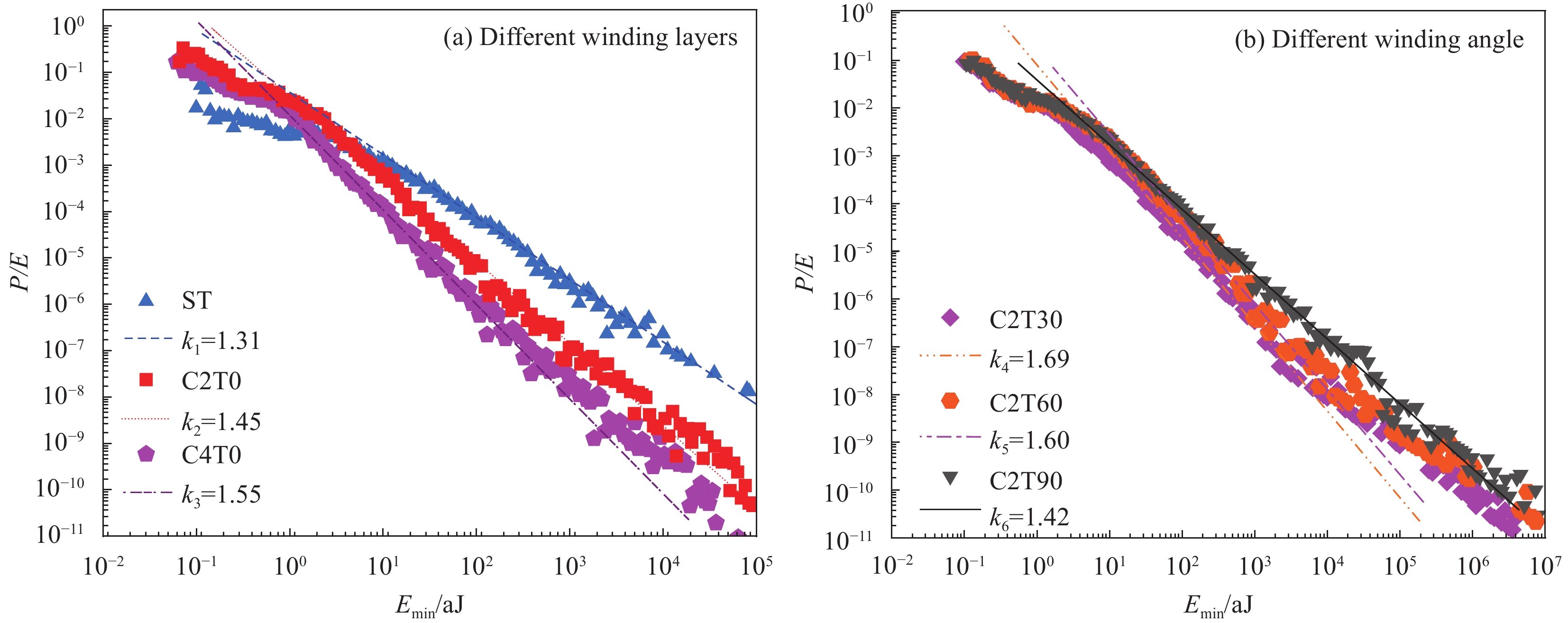

为了进一步研究CFRP缠绕层数与缠绕角度对复合管的影响,按1.3.2所述研究了声发射能量的概率密度分布特征,采用直方图方法分析得出。图10呈现了复合材料管件在弯曲破坏阶段的声发射能量概率密度函数P,此处E表示声发射能量。

对复合管试件声发射能量的原始数据采用对数区间进行数据分类。这种分类方法是在10−2~107的对数空间中,确保每个区间间隔保持一致。与传统的线性区间不同,使用对数区间不仅可以更有效地防止数据的分散,而且能确保在高能量区域内有足够的数据点,从而获得更准确的概率估计。

通过图10(a)的观察,在双对数坐标系下,不同缠绕层数的复合管试件在各个能量级别上都展现了明显的线性关系,这符合幂律分布(即古登堡-里克特定律,P(E)~E–k)。没有缠绕CFRP的原钢管能量分布指数最小,只有1.31,缠绕2层CFRP的复合管试件能量分布指数相对较高,为1.45,而缠绕4层CFRP的复合管试件能量分布指数最高,达到了1.55。

从图10(b)可以看出,在双对数坐标系中,不同缠绕角度的复合管试件在各个能量等级上显示出良好的线性关系。缠绕角度为90°的复合管试件能量分布指数最小,为1.42,与缠绕角度为0°的复合管试件相接近。但是对于缠绕角度为30°的复合管试件,其能量分布指数高达1.69,缠绕角度为60°的复合管试件能量分布指数为1.60。对于不同缠绕角度和缠绕层数所反映的能量分布情况,下面对复合管声发射能量最大似然评估部分进行探究和阐述。

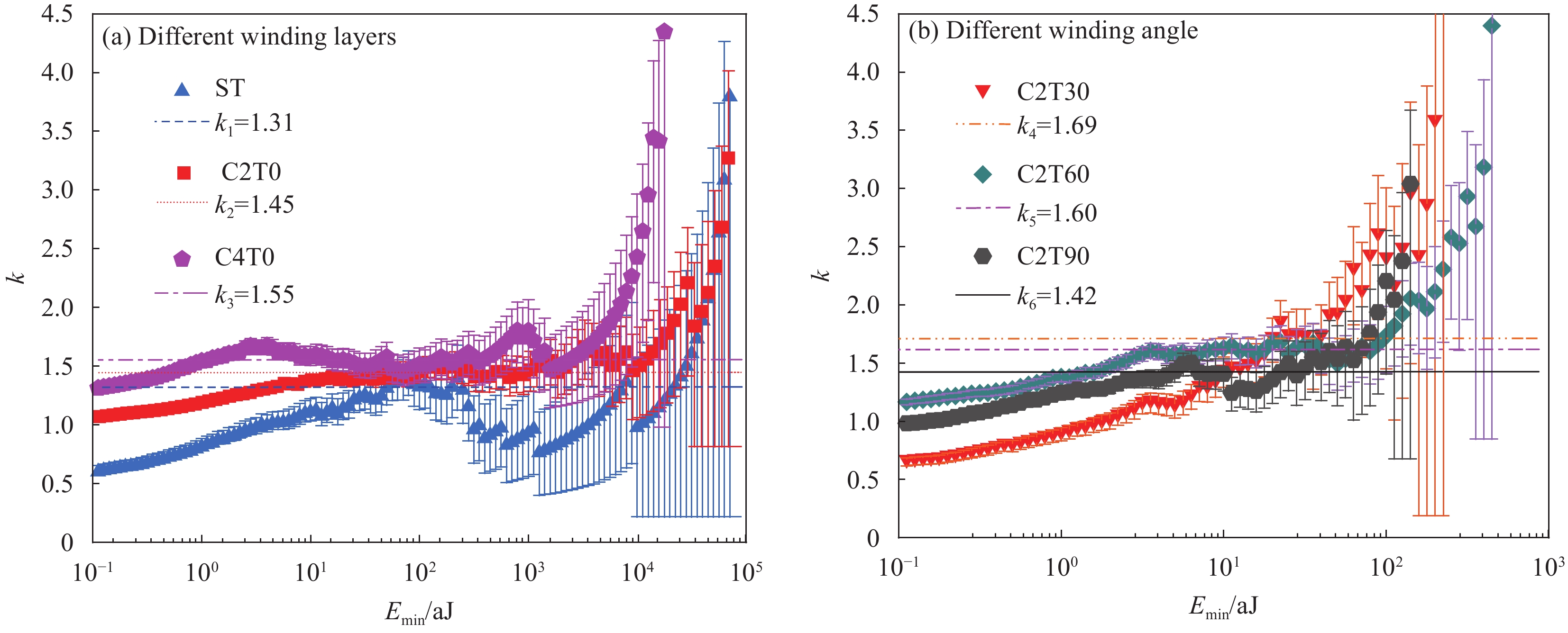

3.4 最大似然评估

为了深入分析不同缠绕层数和角度的复合管试件在声发射能量方面的幂律规律,应用了最大似然估计法[39]进行声发射能量信号的评估。该方法减少了区间选择和直方图结构对结果的偏差,并对直方图结果进行了验证。图11展示了不同缠绕层数与缠绕角度复合管试件声发射能量的最大似然估计结果,其中k为幂律临界指数。研究表明,不同缠绕层数和角度的复合管试件的声发射能量信号遵循幂律分布,符合无尺度分布特性。在最大似然估计中,数据曲线的平稳段表示幂律分布的最佳区间。

由图11(a)可知,对于不同CFRP缠绕层数的试件,均观察到它们在多个数量级上缓慢上升并形成一个平稳的平台段。这一平台段确定的最佳幂律指数与直方图法所得的能量分布指数一致,ST、C2T0、C4T0试件幂律指数分别为1.31、1.45、1.55。由图11(b)可得,不同CFRP缠绕角度的试件也均观察到它们在多个数量级上缓慢上升并形成一个平稳的平台段。这一平台段确定的最佳幂律指数与直方图法所得的能量分布指数一致,C2T30、C2T60、C2T90试件幂律指数分别为1.69、1.60、1.42。

综合图9、图10、图11分析,对于缠绕不同CFRP层数的ST、C2T0、C4T0试件,随着缠绕层数的增加,结构由比较均匀的小尺度破坏转向大尺度破坏,缠绕层数越高,大尺度比例越高。幂律分布规律可以反映结构内部的损伤竞争机制,CFRP缠绕层数越高,幂律指数越高,表明在弯曲荷载作用下,复合管内部相互作用机制越复杂。对于缠绕不同CFRP角度的C2T0、C2T30、C2T60、C2T90试件,缠绕角度越大,结构的小尺度损伤越严重。值得注意的是,C2T30、C2T60试件的能量分布指数并没有随着极限载荷的降低而减小,反而是所有试件中最高的,出现这种情况的原因可能是由纤维受力角度造成的。当缠绕纤维角度为0°和90°时,所有纤维丝受力方向为轴向和径向,破坏方向基本一致,而当缠绕角度为30°和60°时,纤维丝在轴向和径向方向均有分力,这就导致其发生的纤维破坏形式更多、概率更高,从而导致了更大的能量分布指数。

通过能量概率密度分析发现幂律分布规律,最大似然评估不仅验证了幂律分布的存在,还提供了一个更精确、偏差更小的幂律分布参数估计,能量概率密度分析与最大似然评估的结合运用,可以深入地理解不同CFRP缠绕层数和角度对加固钢管在三点弯曲作用下的损伤性能的影响。

4. 机械学习损伤程度识别

声发射参数分析为机器学习模型提供了必要的输入特征和初步的损伤理解基础,而机器学习模型则通过这些输入特征来建立更复杂的、可以预测未知条件下损伤程度的数学模型。机器学习模型能够基于历史数据预测未来的损伤行为,这对于工程结构的安全监控和维护管理非常关键。为了进一步对CFRP加固钢管在弯曲荷载作用下的损伤模式进行识别研究,采用机器学习对声发射数据进行分析,建立蝙蝠算法优化最小二乘向量机模型,对钢管实际损伤进行分类识别。

4.1 最小二乘支持向量机(LSSVM)

给定训练集 \left\{ {{x_n},{y_n}} \right\}_{n = 1}^N ,其中xn∈RP是P维训练样本输入,yn∈{–1,1}是对应的训练样本输出。LSSVM优化问题可表示为

\left\{ \begin{gathered} \mathop {\min }\limits_{w,b,\varepsilon } J\left( {w,\varepsilon } \right) = \frac{1}{2}{w^{\text{T}}}w + \gamma \frac{1}{2}\sum\limits_{n = 1}^N {\varepsilon _n^2} \\ {\mathrm{s.t.}}\;\;{w^{\text{T}}}\varphi ({x_n}) + b + {\varepsilon _n} = {y_n} \\ n = 1, \cdots ,N \\ \end{gathered} \right. (9) 式中:w为权系数向量; \varphi \left(\cdot \right) 是输入空间到高维空间的映射;γ是惩罚系数; {\varepsilon }_{n} 是拟合误差;b是阈值。为解决上述优化问题,构建如下所示拉格朗日函数:

L\left( {w,b,\varepsilon ,\alpha } \right) = \sum\limits_{n = 1}^N {{\alpha _n}} \left\{ {{w^{\text{T}}}\varphi ({x_n}) + b + {\varepsilon _n} - {y_n}} \right\} (10) 式中,αn∈R是Lagrange乘子。根据KKT条件,分别求出L(w, b, ε, a)对w、b、ε、α的偏微分,可得:

\left\{\begin{gathered}\frac{\partial L}{\partial w}=0\to w=\sum\limits_{n=1}^N\alpha_n\varphi\left(x_n\right) \\ \frac{\partial L}{\partial b}=0 \\ \frac{\partial L}{\partial\varepsilon_n}=0\to\alpha_n=\gamma\varepsilon_n \\ \frac{\partial L}{\partial\alpha_n}=0\to w^{\mathrm{T}}\varphi(x_n)+b+\varepsilon_n-y_n \\ \end{gathered}\right. (11) 消去函数变量w和 {\varepsilon }_{n} 后引入核函数,核函数如下式所示:

\left\{ \begin{gathered} K\left( {{x_m},{x_n}} \right) = \varphi {\left( {{x_m}} \right)^{\text{T}}}\varphi \left( {{x_n}} \right) \\ m,n = 1, \cdots N \\ \end{gathered} \right. (12) 本文选取性能较好的径向基核函数(RBF),表达式如下式所示:

K\left( {x,{x_i}} \right) = \exp \left\{ { - \frac{{{{\left| {x - {x_i}} \right|}^2}}}{{2{\sigma ^2}}}} \right\} (13) 最终得到的LSSVM模型为

y\left( x \right) = \sum\limits_{n = 1}^N {{\alpha _n}K\left( {x,{x_n}} \right)} + b (14) 在最小二乘支持向量机(LSSVM)中,惩罚参数γ和核参数σ是决定分类效果和泛化能力的关键因素。具体来说,较低的γ值会导致学习能力不佳。然而,在γ值适中的情况下,LSSVM的性能更依赖于σ的大小。保持γ值恒定时,较大的σ值虽然能提升泛化能力,但会降低分类性能;相反,较小的σ值虽然能增强分类性能,但会导致泛化能力下降,并增加过拟合的风险。

4.2 蝙蝠算法

在蝙蝠优化算法中,每一只蝙蝠象征着一个可能的解决方案,而其追踪的猎物代表了问题的最佳解。对于蝙蝠 j,其在时间点 t 的位置 xjt 与速度 vjt 会根据特定的规则进行更新。在一个 P 维的搜寻空间内,该蝙蝠在下一时刻 t+1 的位置与速度是按照特定公式进行调整的:

{f_j} = {f_{\min }} + \left( {{f_{\max }} - {f_{\min }}} \right)\beta (15) v_j^{t + 1} = v_j^t + \left( {x_j^t - {x_s}} \right){f_j} (16) x_j^{t + 1} = x_j^t + v_j^{t + 1} (17) 式中:fj代表蝙蝠 j 发出声波时的频率,fj∈[fmin, fmax],初始值在此范围内随机给定;fmin和 fmax 分别标记了声波频率的最低与最高界限;β 是在[0,1]内的随机数;xs 表示 t 时刻全局搜索过程中获得的最优位置。

在执行局部搜寻操作时,算法会从当前最优解集中随机挑选一个解,并对其施加微小的随机扰动,以探索周围的解空间。此时,蝙蝠位置的更新可通过以下公式描述:

{x_{{\text{new}}}} = {x_{{\text{old}}}} + \eta {A_t} (18) 式中:xold是指被选中的当前最优解;η是[−1,1]区间内的随机数;At是所有蝙蝠在时刻 t 平均声波响度;xnew是在xold基础上经过随机扰动后的新解。

在觅食过程中,为了实现全局搜索与局部搜索之间的有效平衡,蝙蝠的声波强度和发射频率会根据寻找猎物的过程自动调节。在未探测到猎物的情况下,蝙蝠将提高声波强度,以增加发现猎物的机会;而在探测到猎物后,它们则会减小声波强度并提升发射频率。蝙蝠 j 的声波强度 Aj 与发射频率 rj 的调整可通过下式计算:

A_j^{t + 1} = QA_j^t (19) r_j^{t+1}=r_j^0\left(1-\exp(-U_3t)\right) (20) 式中:Q 是声波响度增加系数,Q∈[0,1];U3是一个大于0的常量;r_j^0 是初始的发射速率。

蝙蝠算法流程如图12所示。蝙蝠算法作为一种先进的随机搜寻优化技术,相较于传统的智能算法,如遗传算法和粒子群算法,展现出了两大显著优点。首先,它通过调整频率来增加种群的多样性。其次,它利用声波强度和频率的自适应调整机制,在全局与局部搜寻之间动态取得平衡,有效防止了算法陷入局部最优解,从而加快了算法的收敛速度。

4.3 蝙蝠算法(BA)优化LSSVM的损伤程度识别

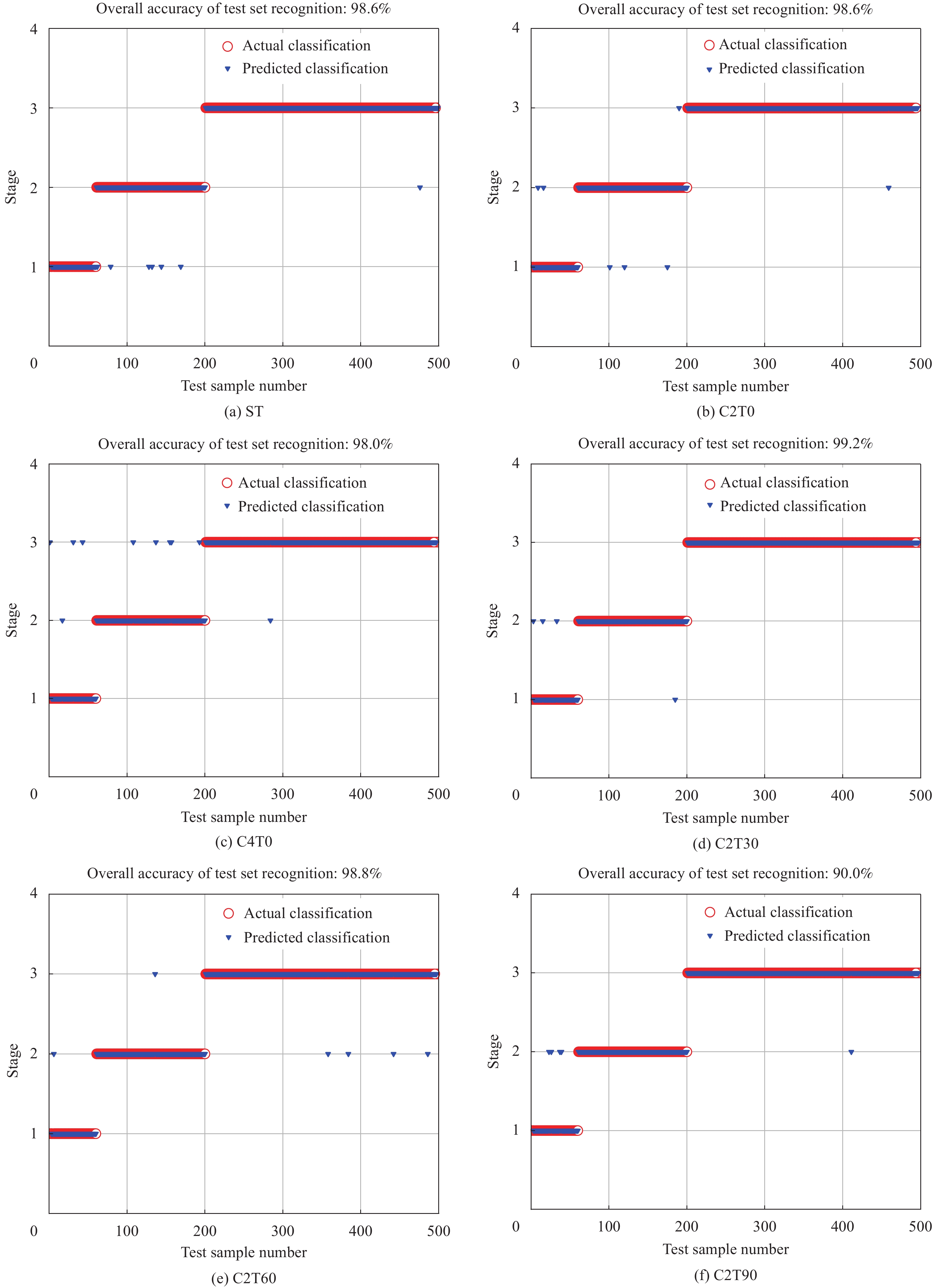

BA-LSSVM模型计算流程如图13所示,首先,将声发射参数中的到达时间、幅度、振铃计数、能量、峰值频率作为输入参数,从声发射参数中随机抽取

2500 组数据,将弹性变形、渐近弯曲和结构塌陷3个阶段设置为分类类别,在算法中分别用1、2、3表示。通过蝙蝠算法寻找LSSVM的最优参数,最终通过BA-LSSVM模型进行分类。借助MATLAB R2023a平台,利用BA-LSSVM损伤分类模型,对6种CFRP不同加固方式产生的声发射数据进行了仿真训练。最终得到了如图14所示的预测类型与实际类型对比图。可知,建立的BA-LSSVM损伤分类模型对不同加固方式下钢管的损伤程度有着很好的分类准确性,识别准确率达到98%以上。

5. 结 论

(1)碳纤维增强树脂复合材料(CFRP)加固钢管在整个弯曲损伤过程中抗弯性能及吸能能力明显优于未加固试件,与钢管相比,缠绕2层和4层CFRP的复合管峰值载荷分别从36.02 kN提升至40.41 kN和42.79 kN。钢管的吸能性能随着CFRP缠绕层数增大而提升,随着CFRP缠绕角度的增大而减少。缠绕角度从0°增加至90°时,峰值载荷和平均载荷均表现出下降趋势。

(2)通过分析CFRP加固钢管的声发射振铃计数演化,可将其损伤破坏过程细分为弹性变形、渐进弯曲变形及结构塌陷3个阶段。此外,每个阶段的振铃计数峰值有效反映了钢管的损伤程度,提供了损伤评估的重要依据。

(3)弯曲损伤过程中各试件的峰值频率可以分为低频(0~70 kHz)、中频(70~140 kHz)和高频(≥140 kHz) 3个区间。声发射峰值频率的分布区间能够反映CFRP加固钢管的破坏尺度,随着碳纤维缠绕层数增大和角度的减小,CFRP加固钢管的损伤形式从大尺度损伤逐渐转变为小尺度损伤。

(4)不同的缠绕层数和角度对应的复合管试件在声发射能量信号中遵循幂律分布,符合无尺度分布特征。幂律分布的临界指数受缠绕方式的影响,6种加固方式下,临界指数分别为1.31、1.45、1.55、1.69、1.60、1.42。幂律曲线显示具有良好的平台段。这一发现表明,由幂律方法确定的临界指数,可以很好地反映不同缠绕方式下复合管的损伤性能及受弯破坏机制。

(5)使用蝙蝠算法优化最小二乘支持向量机(BA-LSSVM)能够有效防止算法陷入局部最优解,显著加快了算法的收敛速度。建立的BA-LSSVM损伤分类预测模型能够很好地对CFRP不同加固方式下钢管的损伤程度进行识别分类预测。

-

表 1 钢管及碳纤维性能参数

Table 1 Performance parameters of steel pipe and carbon fiber

Steel tube Carbon fiber Tensile strength/

MPaYield strength/

MPaExtension rate Gram weight/

(g·m−2)Tensile strength/

MPaElastic modulus/

GPaElongation rate 670 409 16 300 3870 2.45 1.74 表 2 试件名称及参数

Table 2 Specimen name and parameters

Test specimen CFRP winding layer CFRP winding angle/(°) Quality/g ST – – 1651 C2T0 2 0 1799 C4T0 4 0 1953 C2T30 2 30 1798 C2T60 2 60 1801 C2T90 2 90 1800 Note: ST—Steel tube. -

[1] 高小育, 段海, 杨正朴, 等. CFRP加固圆形钢管抗压承载力研究[J]. 建筑科学与工程学报, 2020, 37(6): 55-63. GAO Xiaoyu, DUAN Hai, YANG Zhengpu, et al. Research on the compressive capacity of circular steel pipe reinforced by CFRP[J]. Journal of Building Science and Engineering, 2020, 37(6): 55-63(in Chinese).

[2] 阳涛, 胡乔, 陈小兵, 等. 碳纤维布加固带缺陷的三层聚乙烯防腐涂层钢管及聚乙烯管道的试验研究[J]. 工业建筑, 2018, 48(12): 169-173, 180. YANG Tao, HU Qiao, CHEN Xiaobing, et al. Experimental study on carbon fiber cloth reinforced three-layer polyethylene anticorrosive coated steel pipe and polyethylene pipe with defects[J]. Industrial Architecture, 2018, 48(12): 169-173, 180(in Chinese).

[3] 代岩, 赵均海, 张常光. CFRP和角钢复合加固钢管混凝土叠合柱轴心受压承载力分析[J]. 建筑结构, 2018, 48(17): 96-103. DAI Yan, ZHAO Junhai, ZHANG Changguang. Analysis of axial compression capacity of CFRP and angle steel composite reinforced concrete filled steel tube composite column[J]. Architectural Structure, 2018, 48(17): 96-103(in Chinese).

[4] 黄辉, 路四方, 张祥, 等. 碳纤维复材加固钢管的抗内爆性能[J]. 工业建筑, 2022, 52(1): 211-215. HUANG Hui, LU Sifang, ZHANG Xiang, et al. Implosion resistance of carbon fiber reinforced steel pipe[J]. Industrial Building, 2022, 52(1): 211-215(in Chinese).

[5] 颜宇鸿, 卢亦焱, 李杉, 等. 碳纤维编织网增强ECC加固钢管混凝土短柱压弯承载力计算方法[J]. 建筑结构学报, 2023, 44(10): 178-187. YAN Yuhong, LU Yiyan, LI Shan, et al. Calculation method of compressive bending capacity of ECC reinforced concrete filled steel tube short column reinforced by carbon fiber braided mesh[J]. Journal of Building Structures, 2019, 44(10): 178-187(in Chinese).

[6] LI Z B, GAO Y, WANG Y, et al. Failure mechanisms and acoustic emission pattern recognition of all-CFRP cylindrical honeycomb sandwich shell under three-point bending[J]. Composites Science and Technology, 2023, 237: 1-13.

[7] LAVAYEN F D, BUTENEGRO G J A, BOADA M J S, et al. Theoretical and experimental study of the bending collapse of partially reinforced CFRP-steel square tubes[J]. Thin-Walled Structures, 2022, 177: 1-13.

[8] 黄俊杰, 佘艳华, 李猛, 等. 不同碳纤维布加固方式的木构件损伤演化规律[J]. 东北林业大学学报, 2024, 52(1): 115-123. HUANG Junjie, SHE Yanhua, LI Meng, et al. Damage evolution of wood parts with different reinforcement methods of carbon fiber sheet[J]. Journal of Northeast Forestry University, 2024, 52(1): 115-123(in Chinese).

[9] 邵家儒, 刘牛, 杨瑜, 等. CFRP复合材料构件胶接特性及失效规律研究[J]. 应用力学学报, 2023, 40(5): 1058-1067. SHAO Jiaru, LIU Niu, YANG Yu, et al. Study on bonding characteristics and failure rules of CFRP composite components[J]. Chinese Journal of Applied Mechanics, 2023, 40(5): 1058-1067(in Chinese).

[10] 黄书峰, 陈晓周, 刘东, 等. 碳纤维增强复合材料力学性能退化及失效过程的研究进展[J]. 宇航材料工艺, 2022, 52(5): 14-20. DOI: 10.12044/j.issn.1007-2330.2022.05.003 HUANG Shufeng, CHEN Xiaozhou, LIU Dong, et al. Research progress on mechanical degradation and failure processes of carbon fiber reinforced composites[J]. Aerospace Materials & Technology, 2022, 52(5): 14-20(in Chinese). DOI: 10.12044/j.issn.1007-2330.2022.05.003

[11] ALI Z A, TIAN X Y, LIU T F, et al. Mechanical and energy absorption behaviors of 3D printed continuous carbon/Kevlar hybrid thread reinforced PLA composites[J]. Composite Structures, 2023, 303: 1-12.

[12] WANG H, PEI Z, CONG W. A mechanistic cutting force model based on ductile and brittle fracture material removal modes for edge surface grinding of CFRP composites using rotary ultrasonic machining[J]. International Journal of Mechanical Sciences, 2020, 176: 105551.

[13] YU J G, ZHU S Q, FENG X T. Seismic behavior of CFRP-steel composite plate shear wall with edge reinforcement[J]. Journal of Constructional Steel Research, 2023, 203: 1-23.

[14] 陈卓异, 曾剑波, 彭岚, 等. 考虑缺陷位置和CFRP粘贴方式的钢板疲劳性能[J]. 中国公路学报, 2022, 35(2): 212-222. DOI: 10.3969/j.issn.1001-7372.2022.02.019 CHEN Zhuoyi, ZENG Jianbo, PENG Lan, et al. Fatigue properties of steel plate considering defect location and CFRP bonding[J]. China Journal of Highway and Transport, 2022, 35(2): 212-222(in Chinese). DOI: 10.3969/j.issn.1001-7372.2022.02.019

[15] 余海燕, 吴航宇. 碳纤维复合材料/钢的胶铆连接失效机理和选材方法[J]. 上海交通大学学报, 2023, 57(2): 230-240. YU Haiyan, WU Hangyu. Failure mechanism and material selection method of riveted joint of carbon fiber composite/steel[J]. Journal of Shanghai Jiao Tong University, 2023, 57(2): 230-240(in Chinese).

[16] 王庆松, 张玉, 张洪雨, 等. 基于改进Elman神经网络的CFRP补强钢板界面脱粘预测研究[J]. 振动与冲击, 2024, 43(3): 120-127. WANG Qingsong, ZHANG Yu, ZHANG Hongyu, et al. Prediction of interface desticking of CFRP reinforced steel plate based on improved Elman neural network[J]. Journal of Vibration and Shock, 2024, 43(3): 120-127(in Chinese).

[17] ZHANG Y, LIU Z Z, XIN J H, et al. The attenuation mechanism of CFRP repaired corroded marine pipelines based on experiments and FEM[J]. Thin-Walled Structures, 2021, 169: 1-11.

[18] 谢玉强, 佘艳华, 黄俊杰, 等. 碳纤维增强复合材料加固柏木轴压裂纹演化规律的研究[J]. 森林工程, 2024, 40(2): 102-116. DOI: 10.3969/j.issn.1006-8023.2024.02.012 XIE Yuqiang, SHE Yanhua, HUANG Junjie, et al. Study on axial compression crack evolution of cypress wood reinforced by carbon fiber reinforced composites[J]. Forest Engineering, 2024, 40(2): 102-116(in Chinese). DOI: 10.3969/j.issn.1006-8023.2024.02.012

[19] 田宝柱, 徐文涛, 梁鹏, 等. 基于多传感器融合的埋地输水管道泄漏声发射定位方法[J]. 科学技术与工程, 2023, 23(24): 10307-10316. DOI: 10.12404/j.issn.1671-1815.2023.23.24.10307 TIAN Baozhu, XU Wentao, LIANG Peng, et al. Acoustic emission location method for buried water pipeline leakage based on multi-sensor fusion[J]. Science Technology and Engineering, 2023, 23(24): 10307-10316(in Chinese). DOI: 10.12404/j.issn.1671-1815.2023.23.24.10307

[20] 王青原, 许颖, 钱胜. 基于机器视觉和数字图像相关技术的混凝土损伤演化研究[J]. 湖南大学学报(自然科学版), 2023, 50(11): 169-180. WANG Qingyuan, XU Ying, QIAN Sheng. Research on concrete damage evolution based on machine vision and digital image correlation technology[J]. Journal of Hunan University (Natural Science Edition), 2023, 50(11): 169-180(in Chinese).

[21] 许颖, 樊悦, 王青原, 等. 基于DIC的聚丙烯纤维增强混凝土断裂过程分析[J]. 华中科技大学学报(自然科学版), 2024, 52(2): 103-111. XU Ying, FAN Yue, WANG Qingyuan, et al. Fracture process analysis of polypropylene fiber reinforced concrete based on DIC[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2024, 52(2): 103-111(in Chinese).

[22] 袁逸齐, 兰恒星, 刘世杰, 等. 砂岩石窟热诱导裂纹损伤时空特征与分析[J]. 岩石力学与工程学报, 2022, 41(12): 2530-2542. YUAN Yiqi, LAN Hengxing, LIU Shijie, et al. Spatiotemporal characteristics and analysis of heat-induced crack damage in sandstone grottoes[J]. Chinese Journal of Rock Mechanics and Engineering, 2022, 41(12): 2530-2542(in Chinese).

[23] 许鑫浩, 徐福泉, 刘英利, 等. 红外热成像法检测预制混凝土构件外饰面内部缺陷试验研究[J]. 建筑科学, 2021, 37(7): 52-59. XU Xinhao, XU Fuquan, LIU Yingli, et al. Experimental study on detection of internal defects of precast concrete members by infrared thermal imaging[J]. Building Science, 2021, 37(7): 52-59(in Chinese).

[24] LIU Y H, ZHANG L, LI Z X, et al. Investigation on damage evolution of open-hole plain woven composites under tensile load by acoustic emission signal analysis[J]. Composite Structures, 2023, 305: 1-12.

[25] PEI N, XIANG Y X. Torsional damage analysis for pre-delaminated carbon/glass fiber-reinforced hybrid laminates based on acoustic emission[J]. Applied Acoustics, 2023, 202: 1-9.

[26] ZHAO W Z, PEI N, XU C G. Experimental study of carbon/glass fiber-reinforced hybrid laminate composites with torsional loads by using acoustic emission and micro-CT[J]. Composite Structures, 2022, 290: 1-9.

[27] ZHOU J, MATHEWS J V, ADAMS O D. Acoustic emission-based impact location estimation on composite structures[J]. Structural Health Monitoring, 2019, 18(5-6): 1652-1668.

[28] 林俊亭, 王帅. 基于DBN-MPA-LSSVM的无绝缘轨道电路故障诊断研究[J]. 电子测量与仪器学报, 2022, 36(9): 37-44. LIN Junting, WANG Shuai. Research on uninsulated track circuit fault diagnosis based on DBN-MPA-LSSVM[J]. Journal of Electronic Measurement and Instrumentation, 2022, 36(9): 37-44(in Chinese).

[29] 杨兴武, 王江, 孟致丞, 等. 基于电容电流状态估计的MMC多管开路故障诊断方法[J]. 中国电机工程学报, 2023, 43(23): 9297-9310. YANG Xingwu, WANG Jiang, MENG Zhicheng, et al. MMC multi-tube open-circuit fault diagnosis method based on capacitor current state estimation[J]. Proceedings of the CSEE, 2023, 43(23): 9297-9310(in Chinese).

[30] 李云淏, 咸日常, 张海强, 等. 基于改进灰狼算法与最小二乘支持向量机耦合的电力变压器故障诊断方法[J]. 电网技术, 2023, 47(4): 1470-1478. LI Yunhao, XIAN Richang, ZHANG Haiqiang, et al. Power transformer fault diagnosis method based on improved gray wolf algorithm coupled with least squares support vector machine[J]. Power Grid Technology, 2023, 47(4): 1470-1478(in Chinese).

[31] 杨海柱, 石剑, 江昭阳, 等. 基于CEEMD-SSA-LSSVM短期电力负荷预测模型[J]. 武汉大学学报(工学版), 2022, 55(6): 609-616. YANG Haizhu, SHI Jian, JIANG Zhaoyang, et al. Short-term power load forecasting model based on CEEMD-SSA-LSSVM[J]. Journal of Wuhan University (Engineering and Technology Edition), 2022, 55(6): 609-616(in Chinese).

[32] GUAN S Y, HUANG D, GUO S G, et al. An improved fault diagnosis approach using LSSVM for complex industrial systems[J]. Machines, 2022, 10(6): 443.

[33] MENG Q C, CHEN X M, ZHU Y L, et al. Communication signal classification and recognition method based on GA-LSSVM classifier[J]. Journal of Physics: Conference Series, 2019, 1345(2): 1-8.

[34] MA Q, DONG B, ZHA Y, et al. Multi-objective optimization for energy absorption of carbon fiber-reinforced plastic/aluminum hybrid circular tube under both transverse and axial loading[J]. Journal of Materials Engineering and Performance, 2020, 29(9): 1-16.

[35] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 金属材料弯曲试验方法: GB/T 232—2010[S]. 北京: 中国标准出版社, 2010. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Bending test method for metal materials: GB/T 232—2010[S]. Beijing: Standards Press of China, 2010(in Chinese).

[36] LIU Y S, CHEN X H, WU Z Y, et al. Effect of axial yarn distribution on the progressive damage behavior of braided composite tube subjected to three-point bending[J]. Thin-Walled Structures, 2022, 181: 1-12.

[37] 任松, 赵云峰, 张军伟, 等. 煤样巴西劈裂试验声发射能量幂律分布规律[J]. 东北大学学报(自然科学版), 2017, 38(4): 581-585. DOI: 10.3969/j.issn.1005-3026.2017.04.026 REN Song, ZHAO Yunfeng, ZHANG Junwei, et al. Power law distribution of acoustic emission energy in brazil splitting test of coal sample[J]. Journal of Northeastern University (Natural Science Edition), 2017, 38(4): 581-585(in Chinese). DOI: 10.3969/j.issn.1005-3026.2017.04.026

[38] CLAUSET A, SHALIZI C R, NEWMAN M E J. Power-law distributions in empirical data[J]. SIAM Review, 2009, 51(4): 661-703. DOI: 10.1137/070710111

[39] HOSSEIN N, POOYA R. Development of a probability distribution model for the SCFs in tubular X-connections retrofitted with FRP[J]. Structures, 2022, 36: 233-247.

-

目的

碳纤维增强树脂复合材料(Carbon fiber reinforced polymer, CFRP)因其高强度、轻质和优异的耐腐蚀性能而成为薄壁钢管结构的重要加固材料。然而,现有研究大多聚焦于观察CFRP加固钢管后的宏观力学性能和损伤表现,对加固钢管内部裂纹扩展规律与整体损伤的联系缺乏深入探究。为了研究不同CFRP加固方式对钢管内部损伤程度和裂纹发展规律的影响,揭示CFRP加固钢管的损伤机制,本文对6组不同CFRP铺层方式的钢管开展三点弯曲损伤监测试验。

方法试验以缠绕层数(0、2、4)和缠绕角度(0°、30°、60°、90°)为主要变量,设计了6组不同CFRP铺层方式的钢管。试验采用WAW-300B微机伺服控制液压万能试验机对CFRP加固木柱进行三点弯曲加载试验,其加载速率为2 mm/s,加载控制位移设置为60 mm。采用声发射技术(Acoustic emission, AE)实时监测CFRP加固钢管的三点弯曲损伤情况,通过采集的声发射信号,研究了CFRP加固钢管的力学性能、吸能性能和声发射参数特征,并提出了蝙蝠算法(Bat algorithm, BA)优化最小二乘支持向量机(Least squares support vector machine, LSSVM)的损伤分类预测模型。

结果从CFRP加固钢管的三点弯曲-声发射试验中得到了不同CFRP铺层方式下钢管的破坏形式、荷载-位移曲线和声发射特征参数。结果表明:①随着缠绕层数增加,复合管抗弯性能提高,峰值、平均载荷和比吸能均增强。与未加固钢管相比,2层、4层CFRP复合管峰值载荷分别提升12.19%、18.8%。②通过分析声发射信号能量的分布和强度,可以追踪弯曲破坏的累积过程,而通过分析CFRP加固钢管的声发射振铃计数可以评估破坏的程度。③随着CFRP缠绕角度的增加,各试件的AE信号值呈现下降趋势。这一变化表明CFRP的缠绕角度显著影响了AE的分布特征。在不同的缠绕角度下,C2T0试件显示出最高的损伤程度,而C2T90试件则表现出最低的损伤程度和最好的结构完整性。④CFRP加固钢管在三点弯曲载荷作用下,其损伤模式演变主要受CFRP缠绕层数和角度的影响。随着层数的增加,大尺度损伤如纤维断裂、基体剥离等占主导地位;随着缠绕角度的增加,小尺度损伤如界面剥离、基体微裂纹等所占比重逐渐增大。⑤利用直方图法和最大似然估计法得到的声发射能量概率密度临界指数相同,6种加固方式下,临界指数分别为1.31、1.45、1.55、1.69、1.60、1.42。⑥使用蝙蝠算法优化最小二乘支持向量机能够有效防止算法陷入局部最优解,显著加快了算法的收敛速度。建立的BA-LSSVM损伤分类模型对不同加固方式下钢管的损伤程度识别准确率达到98%以上。

结论①CFRP加固钢管在整个弯曲损伤过程中抗弯性能及吸能能力明显优于未加固试件。钢管的吸能性能随着CFRP缠绕层数增大而提升,而随着CFRP缠绕角度的增大而减少。缠绕角度从0°增加至90°时,峰值载荷和平均载荷均表现出下降趋势。②通过分析CFRP加固钢管的声发射振铃计数演化,可将其损伤破坏过程细分为弹性变形、渐进弯曲变形以及结构塌陷三个阶段。③声发射峰值频率的分布区间能够反映CFRP加固钢管的破坏尺度,随着碳纤维缠绕层数增大和角度的减小,CFRP加固钢管的损伤形式从大尺度损伤逐渐转变为小尺度损伤。④不同的缠绕层数和角度对应的复合管试件在声发射能量信号中遵循幂律分布,符合无尺度分布特征。由幂律方法确定的临界指数,能够反映不同缠绕方式下复合管的损伤性能及受弯破坏机理。⑤建立的BA-LSSVM损伤分类预测模型能够地对CFRP不同加固方式下钢管的损伤程度进行识别分类预测。

-

薄壁钢管在航天、公共交通和基础设施等行业中充当重要的缓冲与能量吸收角色。然而,长期的环境暴露和负载作用往往导致钢管结构的损伤和劣化。近年来,碳纤维增强树脂复合材料(CFRP)因其高强度、轻质和优异的耐腐蚀性能而成为薄壁钢管结构中的重要加固材料。然而,现有研究大多聚焦于观察CFRP加固后的宏观力学性能和损伤表现,对加固钢管内部裂纹扩展时声发射信号与整体损伤的联系缺乏深入探究。

本实验通过声发射技术,对六组CFRP加固钢管的弯曲损伤过程进行实时监测,研究了CFRP加固钢管在弯曲负荷下的损伤性能,揭示了CFRP增强钢管的破坏机制,试验结果可为CFRP加固钢管的损伤评估提供一定的依据。通过对比各组试件的压溃效率和比吸能发现,增加CFRP缠绕层数可以显著提升钢管的抗弯强度和吸能能力,但增大缠绕角度会降低结构性能。对声发射信号进行去噪处理提取到的峰值频率可以很好地表征钢管的损伤尺度。随着CFRP缠绕角度增加,低频和高频能量信号差别不大,但中频区的能量信号逐渐增多。这表明缠绕角度增加时,复合管试件的小尺度损伤加重,所占比重增大。不同缠绕层数和角度的复合管试件的声发射能量信号遵循幂律分布,符合无尺度分布特性,同时临界指数k也能反映材料的损伤程度。为了进一步对CFRP加固钢管在弯曲荷载作用下的损伤模式进行识别研究,采用机器学习对声发射数据进行分析,建立了蝙蝠算法优化最小二乘向量机模型,对钢管实际损伤进行分类识别。所建立的BA-LSSVM损伤分类模型对试件损伤过程中的损伤程度分类准确性高达98%以上。

CFRP增强钢管的压溃效率

CFRP增强钢管的比吸能

C2T0预测分类对比图

不同CFRP缠绕层数的声发射能量概率密度分布图(a)和最大似然估计曲线(b)

下载:

下载: