Effect of hot drawing on the properties of three-dimensional braided polylactic acid composites

-

摘要:

三维编织热塑性复合材料有着更易回收、生产周期短的特点。其中,聚乳酸(Polylactic acid,PLA)的生物相容性较好,且成本较低,得到广泛关注。热压成型(Hot pressing,HP)工艺有着较高的设计自由度,然而,采取HP工艺制备三维编织聚乳酸复合材料因模具合模时对预制体挤压,可能会破坏编织结构,造成纤维分布不匀,破坏界面性能,导致力学性能下降。热拉伸成型工艺(Hot drawing,HD)作为一种自增强技术,在HP工艺的基础上于三维编织预制体的轴向施以拉伸力,可以有效提高PLA的结晶度和复合材料的力学性能。本实验分别采取HD和HP两种成型工艺制备玻璃纤维(Glass fiber,GF)增强PLA复合材料并进行测试,发现HD复合材料较HP复合材料的剪切强度高出了33.03%,弯曲强度高出了26.92%,拉伸强度高出了39.67%,结晶度提高了20.03%,并略微提升热稳定性。热拉伸工艺促进了PLA分子晶体沿轴向有序排列和晶核的生长,使PLA分子链排列更加简单,提高了PLA的结晶度,同时提高了复合材料的力学性能。结合宏观及3D轮廓观察,发现HD工艺改善了编织结构遭到破坏的问题,保证了三维编织花节的完整性,GF纤维束排列有序,有利于复合材料整体性能的提升。

Abstract:Three-dimensional braided thermoplastic composites are characterized by easier recycling and shorter production cycles. Among them, polylactic acid (PLA) has received wide attention for its better biocompatibility and lower cost. The hot pressing (HP) process has a high degree of design freedom, however, the adoption of the HP process for the preparation of three-dimensional braided PLA composites may destroy the braided structure due to the extrusion of the preform during mold closure, resulting in the uneven distribution of the fibers, destroying the interfacial properties, and leading to the degradation of the mechanical properties. As a self-reinforcing technology, hot drawing (HD) can effectively improve the crystallinity of PLA and the mechanical properties of composites by applying a tensile force in the axial direction of the three-dimensional braided preforms based on the HP process. In this experiment, the glass fiber (GF) reinforced PLA composites were prepared and tested by two molding processes, HD and HP, respectively, and it was found that: The shear strength of HD composites compared with HP composites was 33.03% higher, the bending strength was 26.92% higher, the tensile strength was 39.67% higher, and the degree of crystallinity was increased by 20.03%, and the thermal stability was slightly improved. The hot drawing process promoted the orderly arrangement of PLA molecular crystals along the axial direction and the growth of nuclei, which led to a simpler arrangement of PLA molecular chains and improved the crystallinity of PLA, as well as the mechanical properties of the composites. Combining macroscopic as well as 3D profile observation, it is found that the HD process improves the problem of damage to the braided structure, ensures the integrity of the three-dimensional braided knots, and arranges the GF fiber bundles in an orderly manner, which is conducive to the improvement of the overall performance of the composites.

-

Keywords:

- hot drawing /

- hot pressing /

- three-dimensional braiding /

- polylactic acid /

- thermoplastic composite

-

三维编织工艺有着独特的编织花节,此结构是一种高性能的增强结构,可以显著提高复合材料的强度和刚度。三维编织复合材料按照树脂基体不同可分为三维编织热固性复合材料和三维编织热塑性复合材料[1],热固性复合材料的强度高、耐疲劳性好,但是生产周期长,成本相对较高[2-5]。热塑性复合材料由于低质高强、可回收利用和生产成本低等优点,得到广泛关注[6-8]。Gu等[9]通过三维四向编织工艺制备Kevlar纤维/碳纤维复合材料,发现三维编织工艺有效改善了分层现象。Zhang等[10]制备了三维编织结构和二维层压结构复合材料,发现三维编织结构有着更好的抗冲击性和抗损伤性。

热压成型工艺(Hot pressing,HP)因其设计自由度高,且同时施加温度和压力使热塑性树脂可以更好地融入复合材料内,增强界面性能,与三维编织适配性较高[11-12]。El-Dessouky等[13]采取三维编织工艺,制备碳纤维增强尼龙66预制体,并通过热压成型工艺制备复合材料板,发现层间剪切强度可以达到41.36 MPa。Ma等[14]制备了三维编织碳纤维增强聚醚醚酮复合材料,发现热压成型可以有效提高复合材料的结晶度和弯曲强度。但是,传统的热压成型工艺由于模具闭合后上模板会对三维编织预制体造成挤压,可能会破坏编织结构,使增强体和热塑性树脂纤维之间分布不匀,增强体纤维对树脂的约束性减小,且会增加孔隙率,产生分层现象,导致复合材料力学性能下降[15]。热拉伸(Hot drawing,HD)工艺是一种有效的自增强技术,在预制体加热的过程中沿着轴向施以一定的拉伸力,通过改变热塑性树脂的结构增加其结晶度,同时维持住编织结构,增强复合材料的抗弯抗剪性[16-17]。在热塑性树脂中,聚乳酸(Polylactic acid,PLA)有着良好的拉伸性,且成本较低,可生物降解,适用于制备HD复合材料。Cai等[18]分别制备了HP和HD两种镁丝增强复合材料棒材,结果表明,HD工艺可以有效增强复合材料的结晶度,同时延缓PLA的降解速率。

本实验采取四步法三维四向编织工艺制备了连续玻璃纤维(Glass fiber,GF)和聚乳酸混编预制体,再分别通过HD和HP两种工艺制备复合材料。对两种复合材料进行弯曲、剪切和拉伸强度的测试,并对结晶度和热稳定性进行分析。同时,对两种复合材料进行宏观和3D轮廓的观察,以期对三维编织聚乳酸复合材料成型方式提供理论参考。

1. 实验原料及方法

1.1 原材料

玻璃纤维,线密度为136 tex,密度为2.5 g/cm3,由北京纳通科技集团提供。聚乳酸纤维,直径为0.3 mm,密度为1.25 g/cm3,由南通新帝克单丝科技股份有限公司提供。

1.2 实验方式与实验条件

1.2.1 三维编织预制体制备

本实验采取四步法三维四向编织工艺制备预制体,三维四向结构由于没有轴纱,相较于其他编织工艺而言具有较好的可拉伸性,更适用于HD工艺[19]。预制体具体参数为尺寸250 mm×10 mm×7 mm,花节长度(6±0.5) mm,编织角(14±3)°,GF质量分数为42wt%。

1.2.2 聚乳酸DSC测试条件

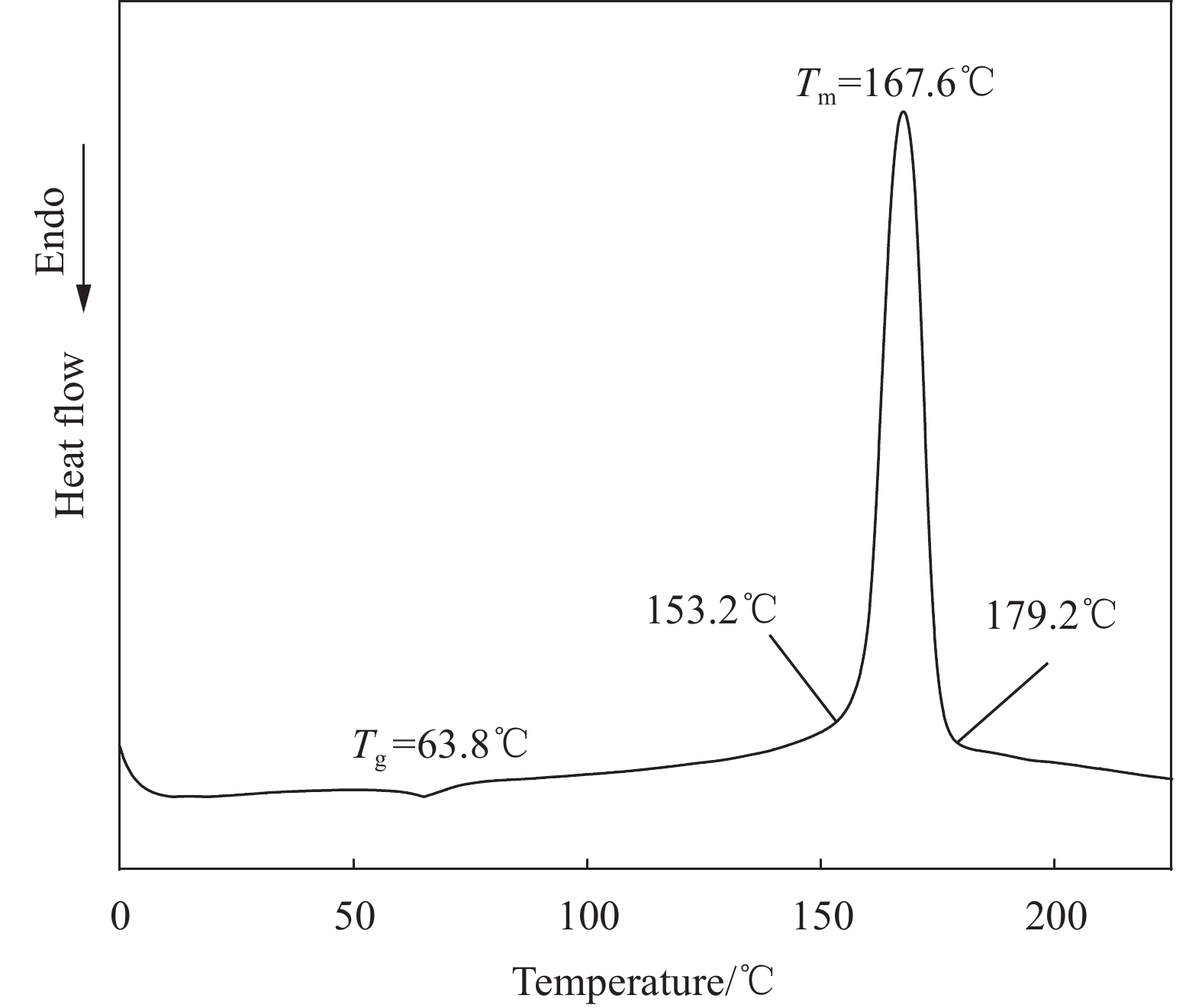

采用德国耐驰公司DSC200 F3型差示扫描量热仪,将质量为2 mg的样品放在氮气流速50 mL/min环境下,以10℃/min的升温速率从0℃升温至230℃,从而对PLA的熔融温度及熔融行为进行热分析。图1所示为PLA纤维的DSC曲线,其玻璃化转变温度Tg=63.8℃,熔点Tm=167.6℃。

1.2.3 热拉工艺模具设计

本实验所用模具为自行设计,如图2所示。模具分为上、中、下3个模板,将预制体平铺在下模拉伸凹槽内,将预制体放入下模凹槽中,前端用压板固定,金属丝固定后端并从拉伸孔伸出,缠绕于旋转轴上。缠绕完成后通过定位销进行合模,并将合模后的模具放至热压机(天津市天锻压力有限公司,YTD71-100A)上并升温,转动手轮收紧金属丝从而实现对预制体的热拉伸。模具整体封闭性良好,利于预制体的装载、复合材料成型和卸载及后续的模具清理。

1.2.4 HD复合材料制备

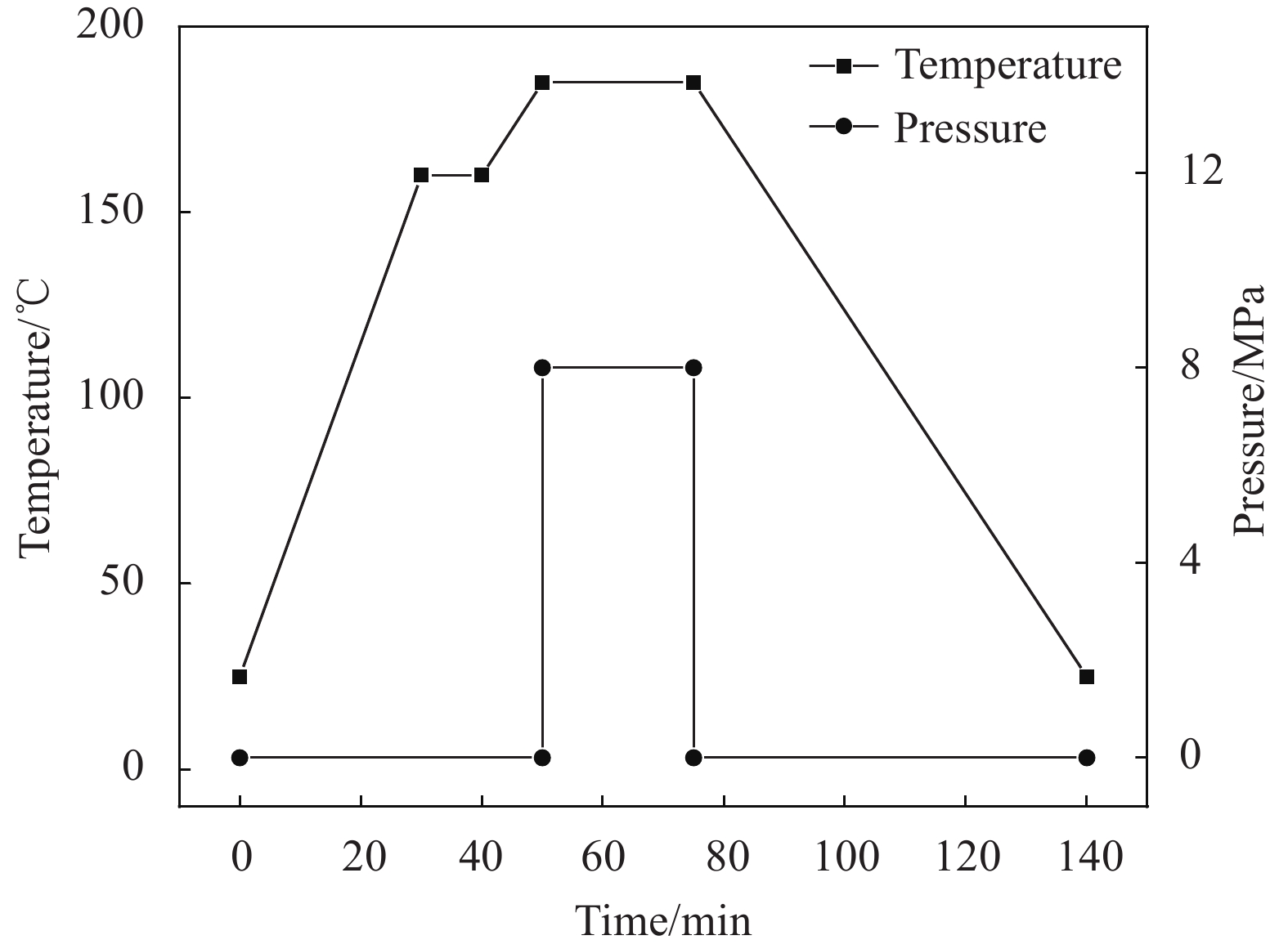

使用天津市天锻压力有限公司YTD71-100 A型热压机,对1.2.1部分制备的预制体进行HD工艺复合流程。结合图1对PLA纤维的热学分析,本实验针对HD工艺设计了二次升温工艺流程。如图3所示,将模具放置进热压机内并升温至160℃,使PLA部分熔融后,进行热拉伸操作。操作结束后继续升温至185℃并加压至8 MPa,保温保压25 min。保温保压结束后循环水冷降温至25℃开模取样。

1.2.5 HP复合材料制备

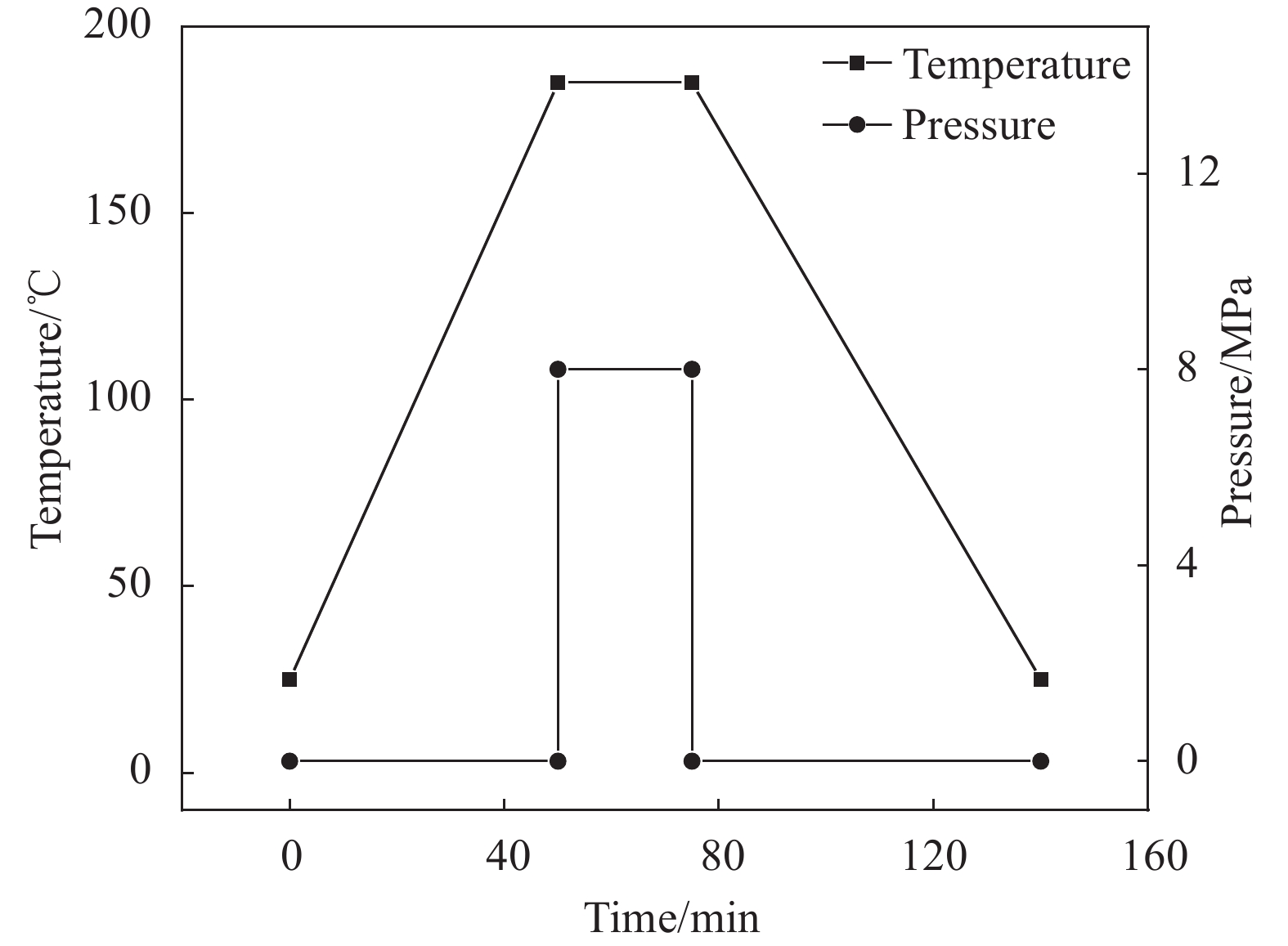

采取1.2.4所述热压机,设计了HP复合材料的制备流程,如图4所示,将模具放进热压机内,升温到185℃后加压至8 MPa,保温保压25 min,结束后加循环水冷却至25℃开模取样。

1.3 复合材料实验与性能表征

1.3.1 复合材料短梁剪切性能测试

采用上海力试科学仪器有限公司LE5305微机控制电子万能试验机进行剪切实验,标准采取ASTM/D 2344—2016[20],跨距为20 mm,加载速度1 mm/min。试样尺寸为30 mm×10 mm×5 mm,重复实验5次记录实验结果。剪切强度见下式:

ILSS=0.75Pmbh (1) 其中:ILSS为剪切强度(MPa);Pm为试样中观察到的屈服载荷(N);b为试样宽度测量值(mm);h为试样厚度测量值(mm)。

1.3.2 复合材料弯曲性能测试

采用上海力试科学仪器有限公司LE5305微机控制电子万能试验机进行弯曲实验,标准采取ASTM/D 7264—2015[21],跨距为80 mm,加载速度1 mm/min。试样尺寸为100 mm×10 mm×5 mm,重复实验5次记录实验结果。弯曲强度见下式:

σ=3PL2bh2 (2) 其中:σ为弯曲强度(MPa);P为试样中观察到的屈服载荷(N);L为跨距(mm)。

1.3.3 复合材料拉伸性能测试

采用上海力试科学仪器有限公司LE5305微机控制电子万能试验机进行拉伸实验,标准采取ASTM/D 3039[22],加载速度2 mm/min。试样尺寸240 mm×10 mm×5 mm,重复实验5次记录实验结果。拉伸强度见下式:

F=Pmax (3) 其中:F为拉伸强度(MPa);Pmax为拉伸屈服载荷(N);A为试样的平均横截面积(mm2)。

1.3.4 复合材料DSC测试

采用德国耐驰公司DSC200F3型差示扫描量热仪,将质量为10 mg的样品放在氮气流速50 mL/min环境下,从室温升至230℃,并持续5 min以消除热历史后,降温至0℃,最后升温至230℃,从而对复合材料进行结晶度测试,升温和降温速率均为10℃/min。结晶度计算见下式:

X_{\mathrm{c}} = \frac{{\Delta H_{\mathrm{m}} - \Delta H_{\mathrm{cc}}}}{{\lambda \Delta H_0}} \times 100\% (4) 其中:Xc为PLA的结晶度(%);ΔHm为PLA的熔融焓(J/g);ΔHcc为PLA的冷结晶焓(J/g);λ为PLA的质量分数(wt%);ΔH0为PLA完全结晶的熔融焓,其值为93.6 J/g。

1.3.5 复合材料热稳定性测试

采用北京恒久实验设备有限公司HCT-4型热分析仪,将质量为10 mg的样品放在氮气环境下,以10℃/min的升温速率,从室温升温至600℃。

1.3.6 复合材料3D轮廓观察

采取日本基恩士有限公司VR-5200型3D轮廓测量仪进行3D形貌观察,观测倍数为25倍。

2. 结果与讨论

2.1 复合材料短梁剪切性能分析

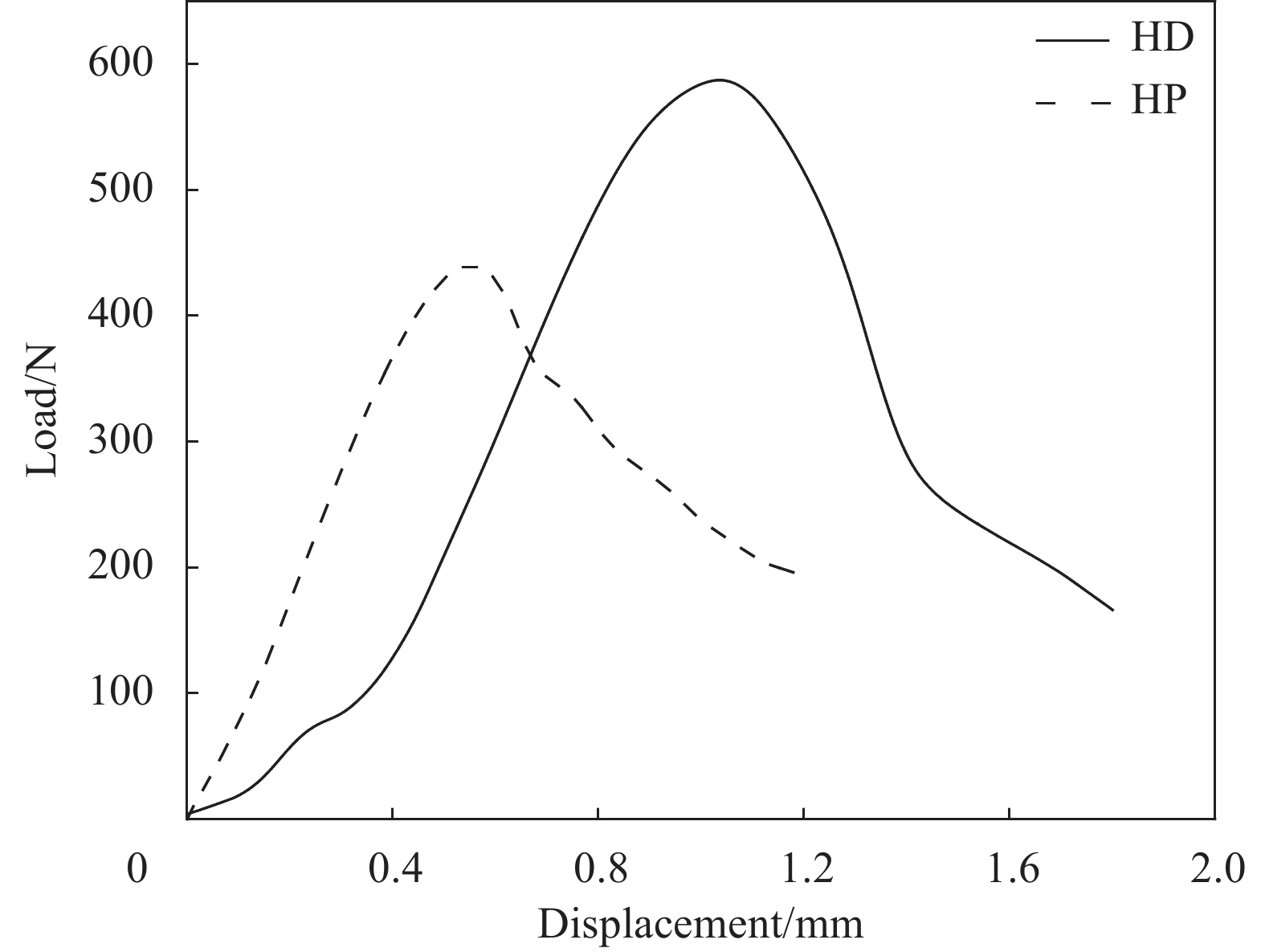

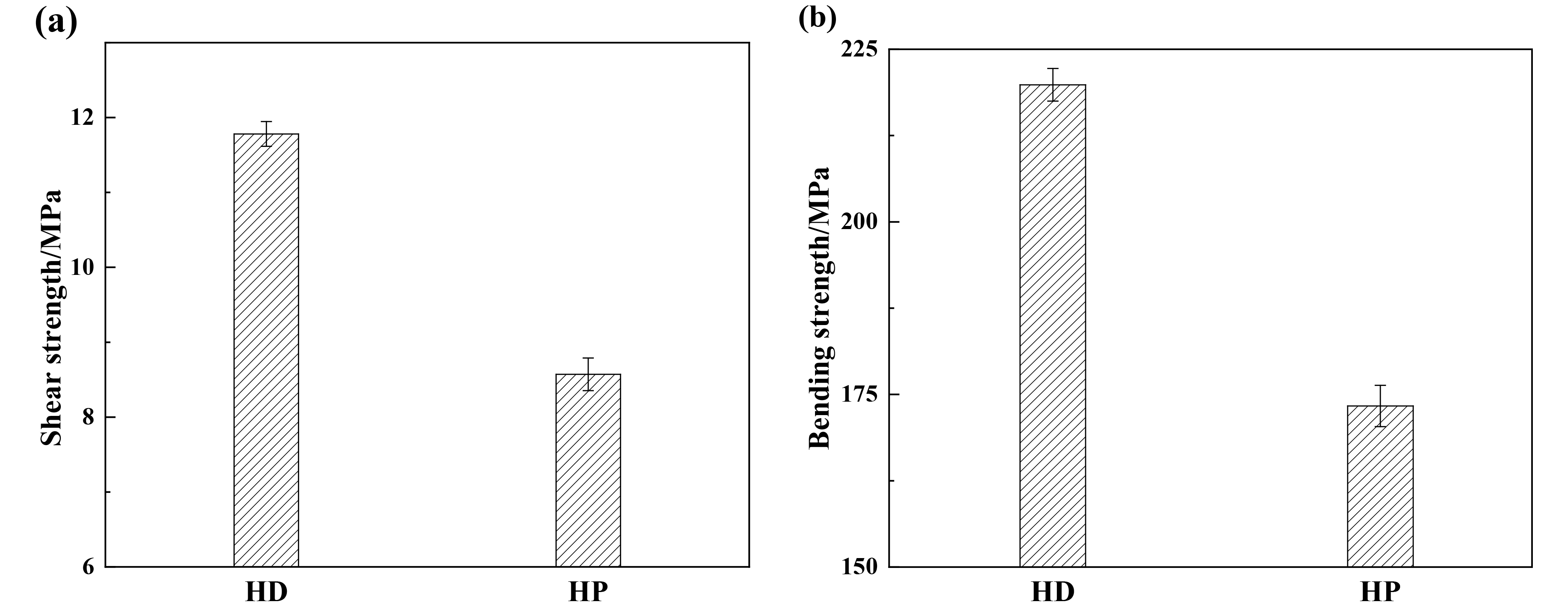

图5和图6分别为HD和HP复合材料的剪切载荷-位移曲线及剪切强度对比图。HD和HP复合材料的剪切屈服载荷分别为587.36 N和439.37 N,剪切强度分别为8.81 MPa和6.59 MPa,HD复合材料较HP复合材料的剪切性能高出了33.03%。可见,HP复合材料的剪切屈服载荷点出现得较早,HP工艺减少了复合材料的韧性,使其更容易发生断裂。三维编织复合材料存在各向异性,有独特的编织结构,具备良好的抗剪性能。而HP工艺会破坏三维编织结构,使材料在受到剪切力时纤维的支撑力减弱,无法分担载荷,从而影响复合材料的屈服载荷和剪切强度。HD工艺更好地维持了三维编织复合材料的结构,提升了GF和PLA纤维之间的连通性,从而提高复合材料传递剪切应力的效率[23]。同时,HD工艺还调整了PLA分子链的聚集态,使其从初始的不规则形态变成有序形态,进一步增强了GF/PLA复合材料的剪切强度[24]。

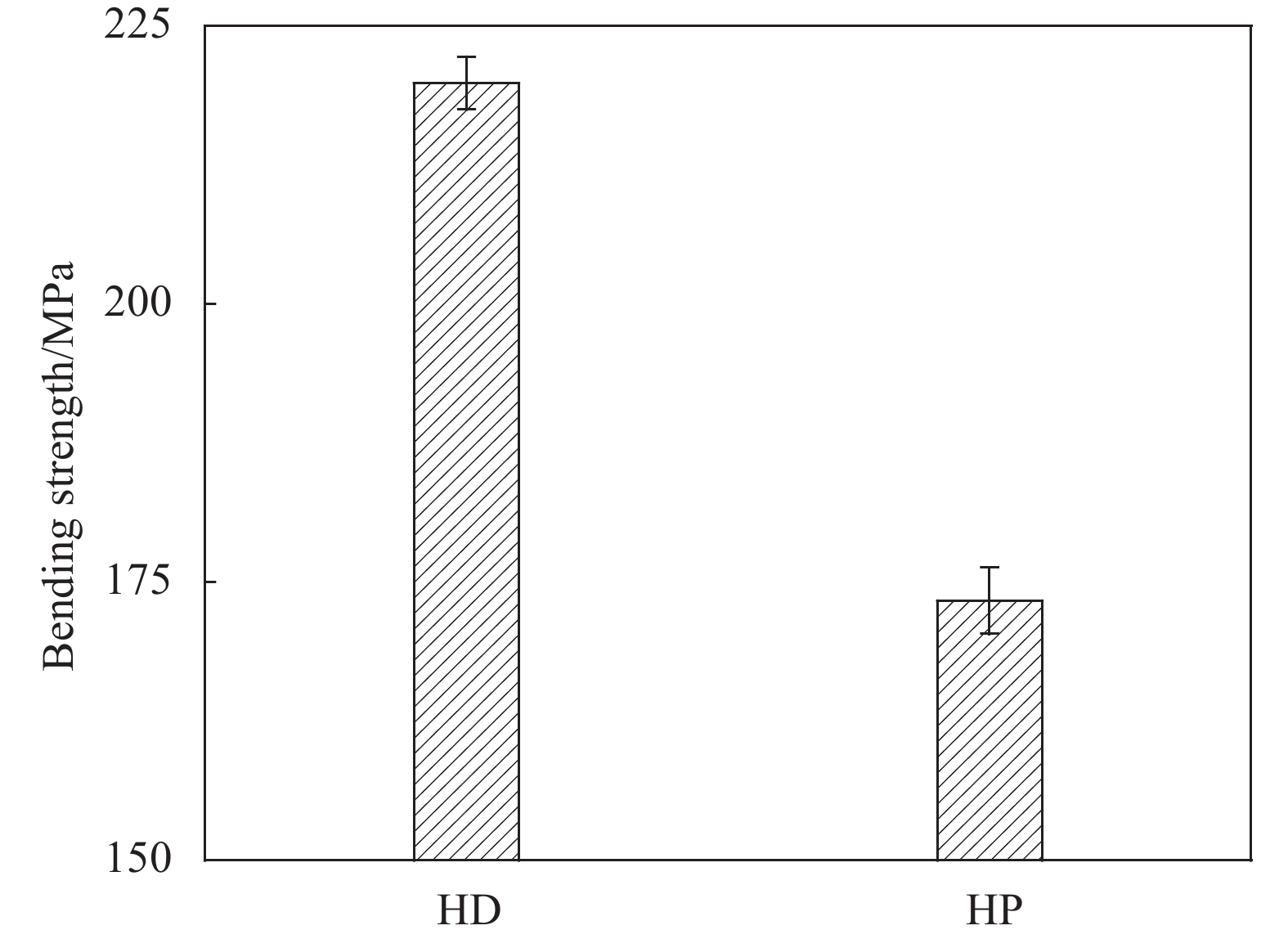

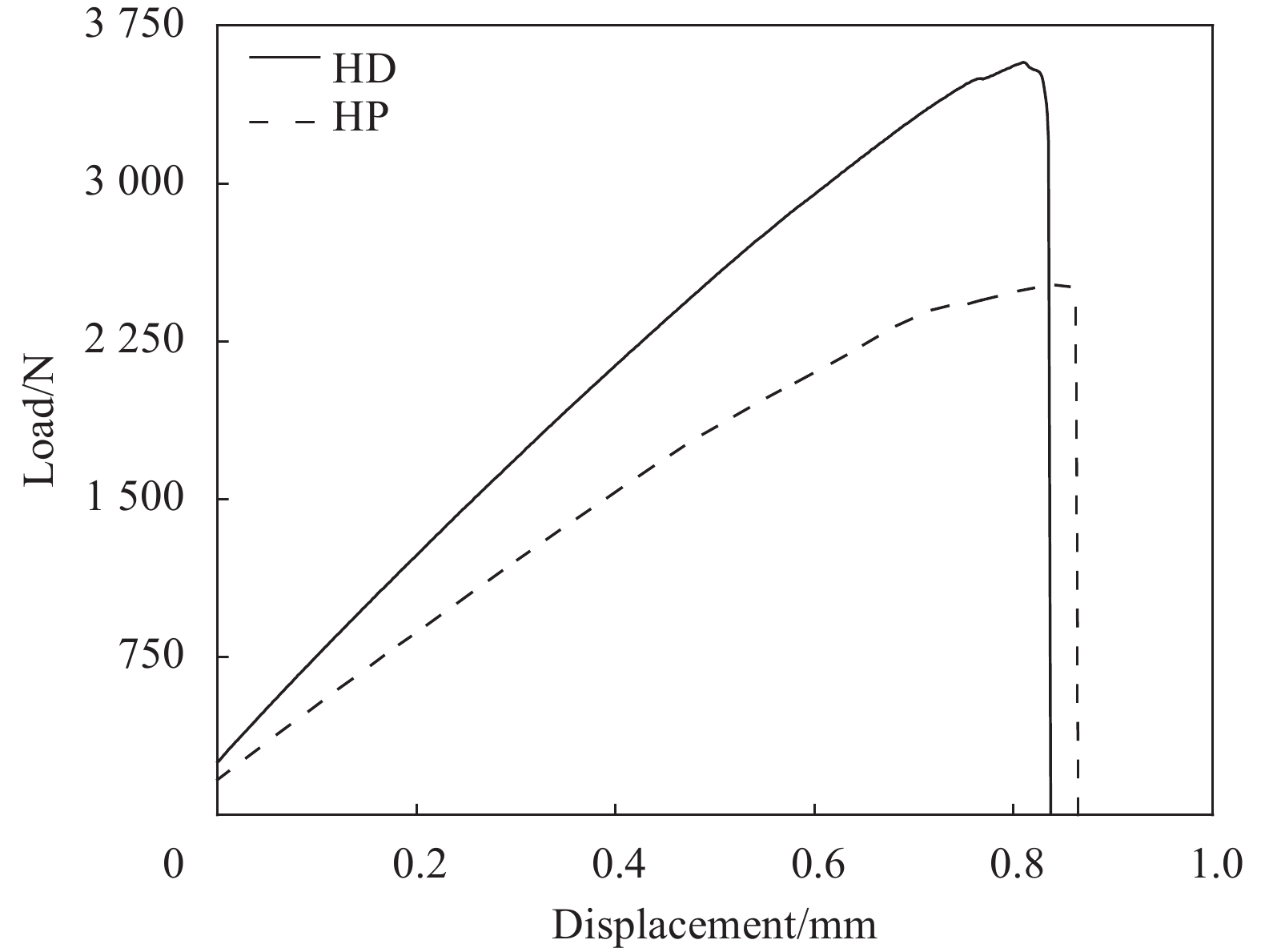

2.2 复合材料弯曲性能分析

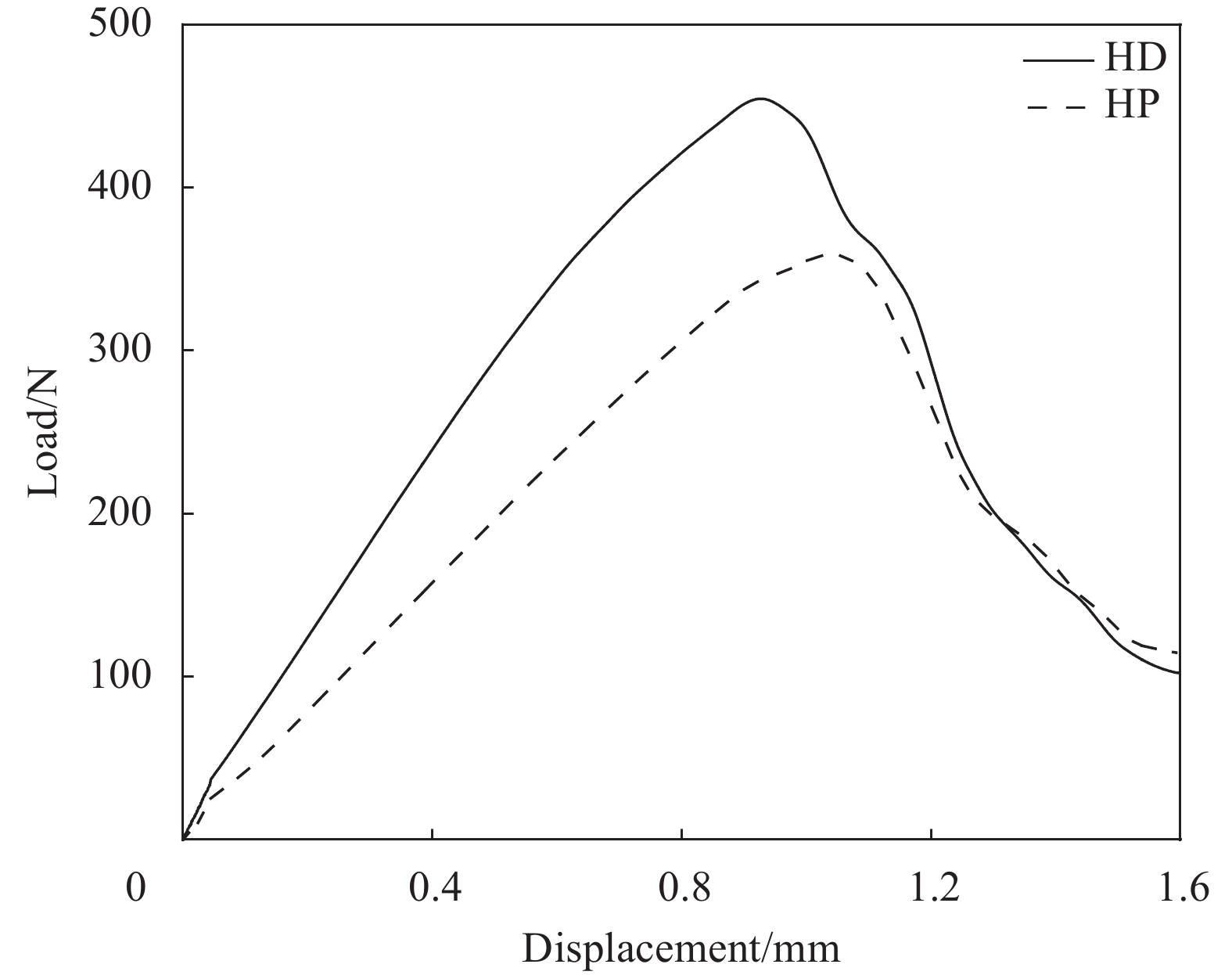

图7和图8分别为HD和HP复合材料的弯曲载荷-位移曲线及弯曲强度对比图。HD和HP复合材料的弯曲屈服载荷分别为458.28 N和361.08 N,弯曲强度分别为219.97 MPa和173.32 MPa。HD复合材料较HP复合材料的弯曲性能高出了26.92%。PLA升温后处于黏流态,此时树脂流动性较好,由于HP工艺未有纵向拉伸力作用,模具闭合后连续GF纤维产生位移,使GF纤维和PLA纤维分布不匀,增加孔隙率,破坏了界面关系,使两者之间的黏结性削弱,影响了抗弯性能。而HD工艺在PLA处于黏流态的同时施加纵向力,促进PLA分子链排列,并维持GF的空间状态和花节结构的完整性,在受到弯曲力时可以更好地传递力和卸载力,保证了抗弯性。同时,HD工艺增加了GF和PLA之间的界面机械强度,提高了树脂基体和增强体的界面相容性,增强了复合材料的弯曲强度[25]。

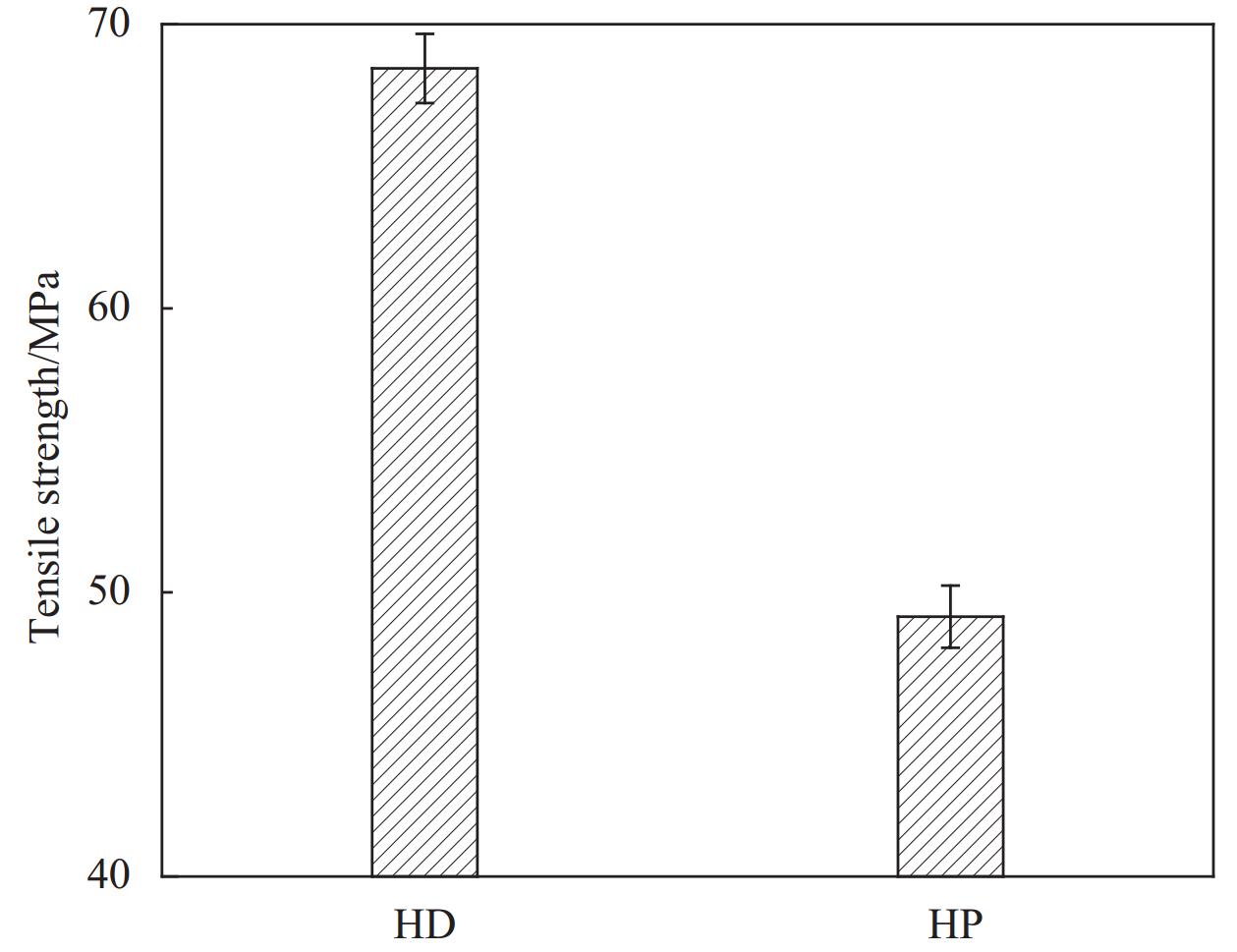

2.3 复合材料拉伸性能分析

图9和图10分别为HD和HP复合材料的拉伸载荷-位移曲线及拉伸强度对比图。HD和HP复合材料的拉伸屈服载荷分别为

3425.94 N和2453.76 N,拉伸强度分别为68.52 MPa和49.08 MPa。HD复合材料较HP复合材料的拉伸性能高出了39.67%。HD工艺提高了纤维的分布均匀性,同时由于在制备过程中施以拉伸力,发挥出编织结构的优势,使整体架构更加稳定,能够有效分散和吸收外部作用力,提高拉伸性能[26]。2.4 复合材料DSC分析

图11为HD和HP复合材料的DSC曲线对比,经过计算,HD和HP复合材料的熔融焓分别为26.12 J/g和24.19 J/g,冷结晶焓分别为19.16 J/g和18.39 J/g,结晶度分别为12.82%和10.68%。聚合物的结晶是杂乱无序到规整排列的过程,而拉伸诱导结晶可以使分子链排列更加有序[27]。当温度升至玻璃化温度和熔点之间时,折叠分子链达到晶体生长阶段,在晶体生长的过程中施加拉伸力,促进了晶体的有序排列,利于形成片状晶区和晶核,增加了复合材料的结晶度。此外,HP复合材料的工艺流程导致GF纤维散乱,无法和PLA维持编织结构。HD复合材料由于拉伸力的存在,增强体和树脂基体之间的界面结合更好,同时,PLA分子链的结构更加简单,同样会促进复合材料结晶度的提高[28-29]。

2.5 复合材料热稳定性分析

图12为HD和HP复合材料的TG和DTG曲线对比图。HD复合材料初始热分解温度为255.81℃,剩余质量为48.15wt%,HP复合材料初始降解为261.37℃,剩余质量为42.85wt%。HP试样的结晶度较低,其内部分子链结构散乱,更容易在高温下发生断裂。HD工艺使PLA的分子链结构排列整齐,降低分子间的不规则用力。同时,HD复合材料结晶度较高,高分子材料在经历热分解过程时,非结晶区域先发生分解,变成挥发性物质,减轻整体质量。而结晶区域由于分子结构相对稳定,受热后形态变化迟缓,提升了整体的热稳定性,但提升幅度相对较小[30]。

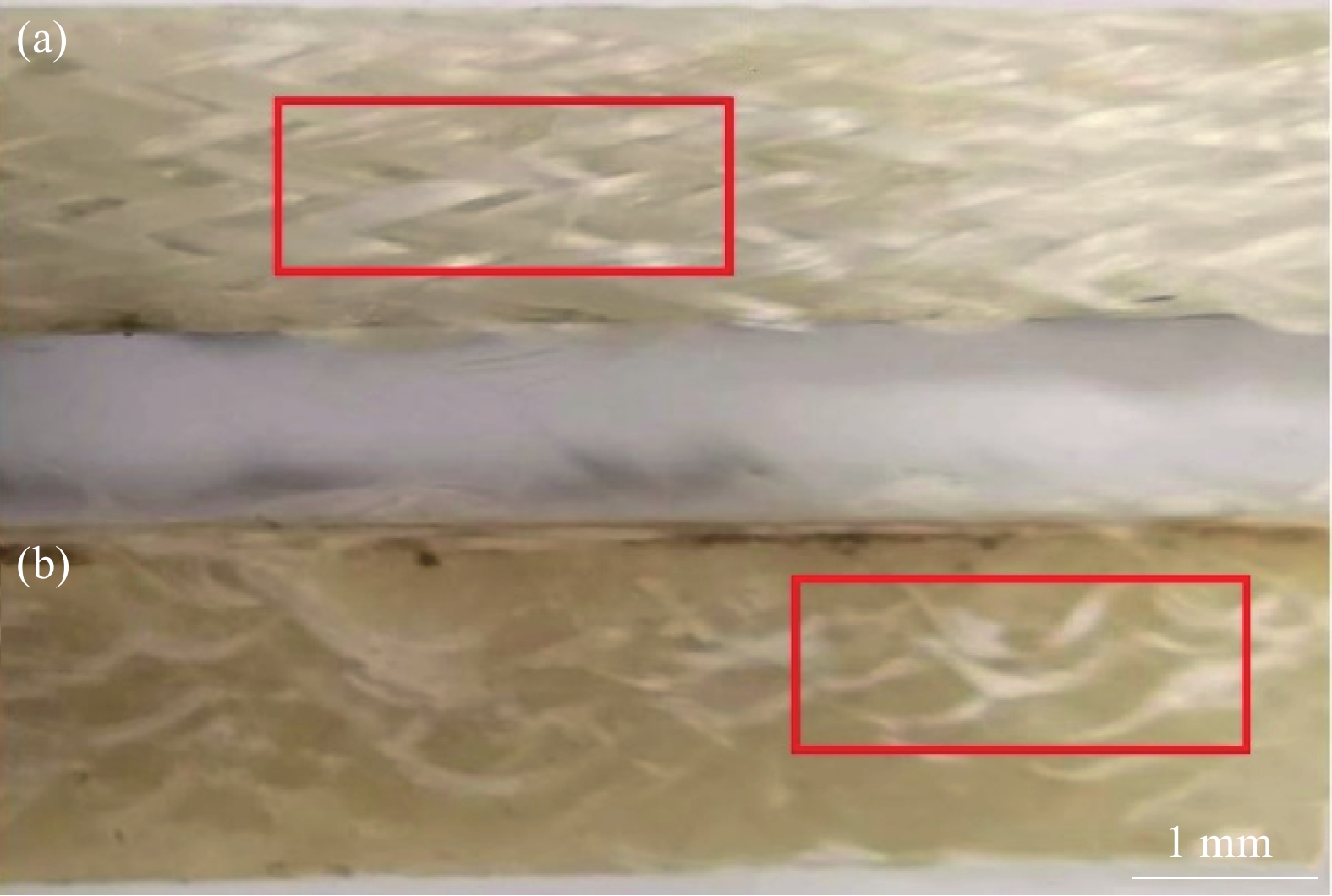

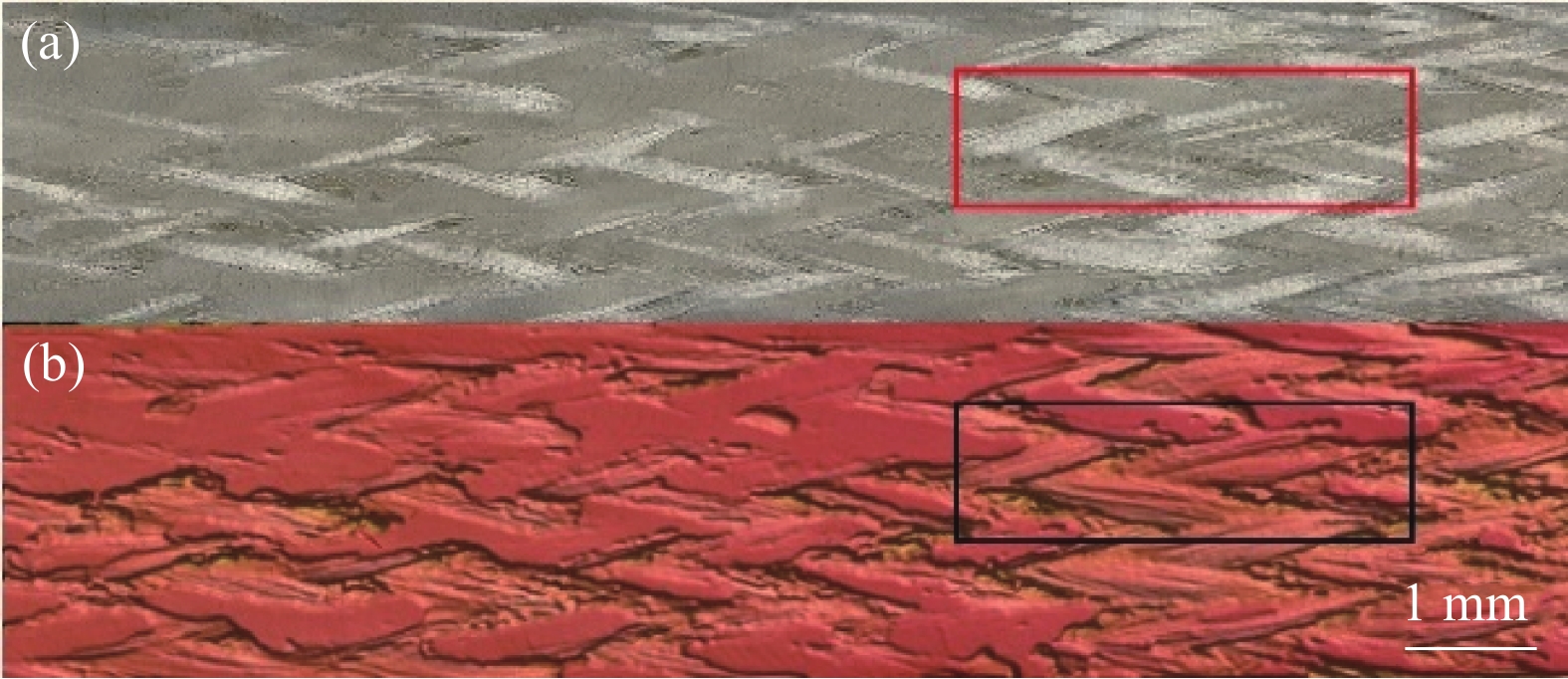

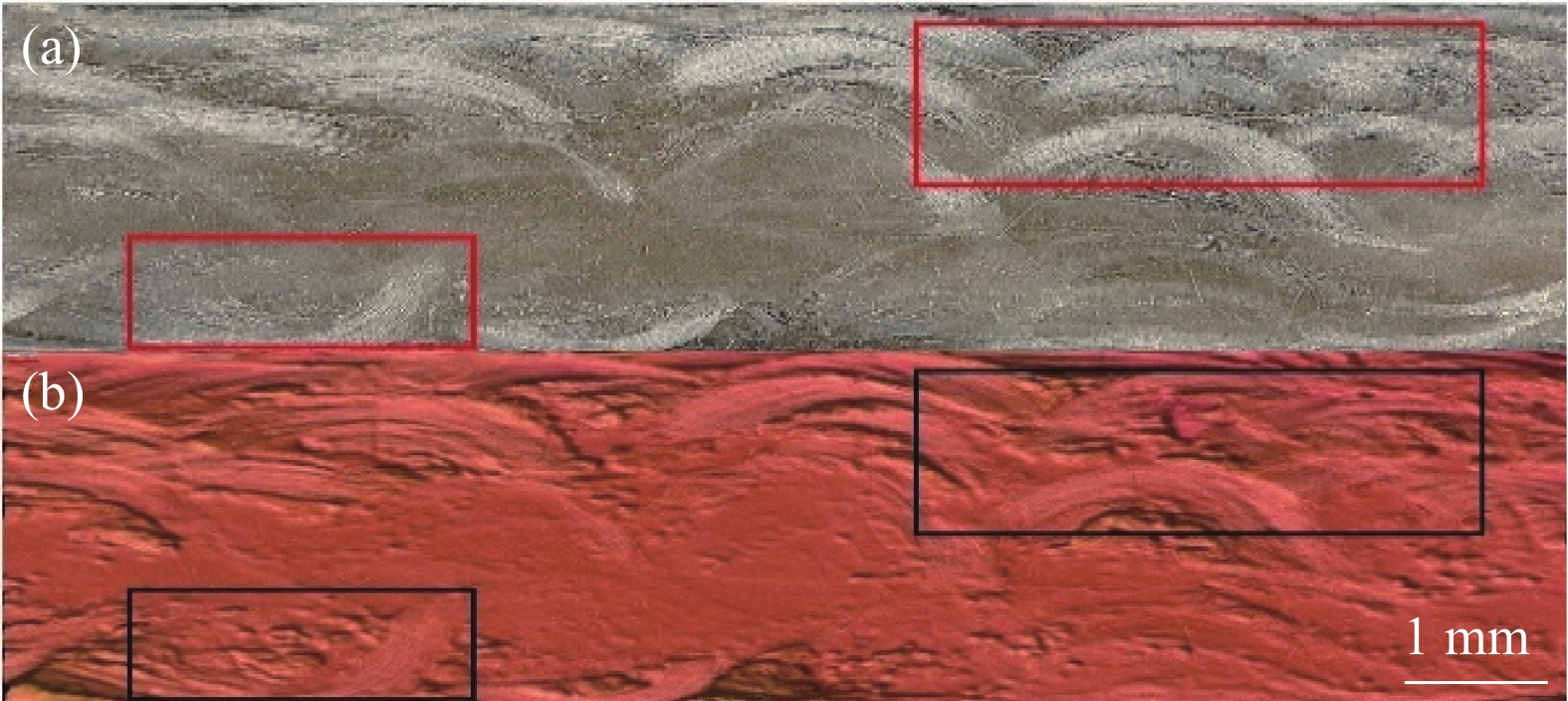

2.6 复合材料宏观形貌观察

图13为HD和HP复合材料的宏观形貌对比,可见,HD复合材料的编织结构保存完整,HP复合材料的编织结构遭到破坏。编织结构是三维编织复合材料有着良好力学性能的主要原因,HP工艺造成纤维之间产生分层,同时,由于GF和PLA之间的相互作用减弱,会影响到GF作为异相成核剂的作用,还会导致应力集中引起结晶区域的局部破坏,造成结晶度下降。编织结构完整会增强纤维间作用力,纤维分布均匀提高了复合材料在受到外部作用时的抵抗能力,进而提高抗弯抗剪性。

2.7 复合材料3D轮廓观察

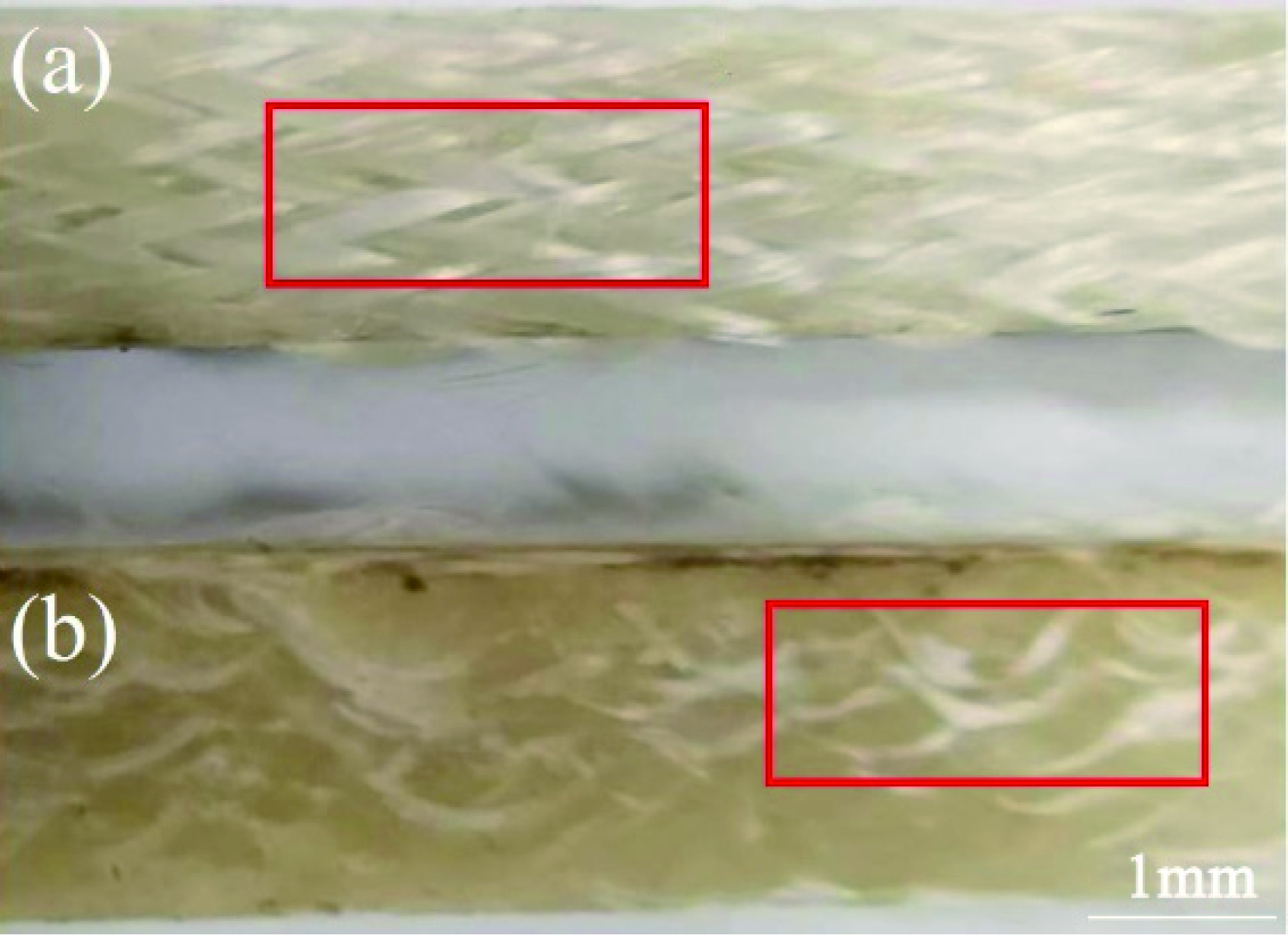

三维编织机的携纱器在交互过程中纤维会互相摩擦,且打紧工序促进纱线相互交织形成编织花节。图14为HD复合材料的表面形貌和3D扫描轮廓图,可以看出,HD工艺将三维编织结构保存相对完整,GF纤维束排列整齐。图15为HP复合材料的表面形貌和3D扫描轮廓图,由于合模时模具上模板对预制体的挤压,导致纤维产生不同程度的位移,影响了花节完整性,且GF纤维束由于摩擦接触产生了断裂,无法维持束状,产生不同程度的弯曲,增大表面孔隙率。

3. 结 论

(1)本文采取四步法三维编织工艺制备玻璃纤维增强聚乳酸(GF/PLA)预制体,并分别采用热拉伸(HD)和热压(HP)两种工艺制备复合材料。探究不同成型工艺对PLA复合材料剪切性能、弯曲性能、拉伸性能、结晶度、热稳定性、宏观形貌及3D轮廓的影响。

(2) HD复合材料较HP复合材料的剪切性能高出了33.03%,弯曲性能高出了26.92%,拉伸性能高出了39.67%。HD工艺有助于复合材料力学性能的提高,缓解了HP工艺造成的编织结构损伤问题,提高了PLA分子链的取向度,GF和PLA之间的界面机械强度有所增加,提升复合材料整体力学性能。

(3) HD复合材料较HP复合材料的结晶度高出了20.03%。结晶度的提高有助于提升复合材料的力学性能和热稳定性,拉伸工序促进了PLA晶体的有序排列,使PLA分子链结构更加简单,提升了GF和PLA之间的界面性能,结晶度有所增加,并略微提升了热稳定性。

(4)结合HD和HP复合材料宏观形貌和3D轮廓观察,HD工艺作为自增强技术,在保证三维编织的花节结构完整的同时,提升了PLA复合材料的结晶度和力学性能。结合3D扫描轮廓图,可见HD复合材料纤维的交错结构完整,而HP复合材料纤维排列散乱导致纤维断裂,产生分界现象,影响力学性能,这与弯曲、剪切及拉伸强度的测试结果一致。

-

-

[1] PUGLIA D, LUZI F, TORRE L. Preparation and applications of green thermoplastic and thermosetting nanocomposites based on nanolignin[J]. Polymers, 2022, 14(24): 5470.

[2] CAMPOS B M, BOURBIGOT S, FONTAINE G, et al. Thermoplastic matrix-based composites produced by resin transfer molding: A review[J]. Polymer Composites, 2022, 43(5): 2485-2506.

[3] ALSHAMMARI B A, ALSUHYBANI M S, ALMUSHAIKEH A M, et al. Comprehensive review of the properties and modifications of carbon fiber-reinforced thermoplastic composites[J]. Polymers, 2021, 13(15): 2474.

[4] ALMUSHAIKEH A M, ALASWAD S O, ALSUHYBANI M S, et al. Manufacturing of carbon fiber reinforced thermoplastics and its recovery of carbon fiber: A review[J]. Polymers Testing, 2023, 122: 108029.

[5] AN W L, WANG X L, LIU X H, et al. Chemical recovery of thermosetting unsaturated polyester resins[J]. Green Chemistry, 2022, 24(2): 701-712. DOI: 10.1039/D1GC03724B

[6] KORKMAZ M, OKUR A. The review about the numerical modelling and analysis of 3D woven fabrics[J]. Journal of the Textile Institute, 2022, 114(3): 496-522.

[7] GRIES T, BETTERMANN I, BLAUROCK C, et al. Aachen technology overview of 3D textile materials and recent innovation and applications[J]. Applied Composite Materials, 2022, 29(1): 43-64. DOI: 10.1007/s10443-022-10011-w

[8] 李紫伦, 杨安坤, 覃小红, 等. 三维编织玻璃纤维/环氧树脂复合材料薄壁管轴向压缩性能的温度效应[J]. 复合材料学报, 2023, 40(10): 5588-5600. LI Zilun, YANG Ankun, QIN Xiaohong, et al. Temperature effect on axial compressive properties of three-dimensional glass fiber/epoxy resin braided composite thin-walled tubes[J]. Acta Materiae Compositae Sinica, 2023, 40(10): 5588-5600(in Chinese).

[9] GU Q J, QUAN Z Z, SHEN M D, et al. Fabrication and braiding angle effect on the improved interlaminar shear performances of 3D braided sandwich hybrid composites[J]. Journal of Materials Research and Technology, 2023, 25: 5795-5806.

[10] ZHANG D, ZHENG X T, WANG Z B, et al. Effects of braiding architectures on damage resistance and damage tolerance behaviors of 3D braided composites[J]. Composite Structures, 2020, 232: 111565.

[11] KANAKANNAVAR S, PITCHAIMANI J, RAMESH M R. Tribological behaviour of natural fibre 3D braided woven fabric reinforced PLA composites[J]. Proceedings of the Institution of Mechanical Engineers Part J: Journal of Engineering Tribology, 2021, 235(7): 1353-1364. DOI: 10.1177/1350650120954949

[12] 俞锐晨, 姜金华, 朱晓锦, 等. 航空发动机复合材料叶片先进制造技术研究进展[J]. 科技导报, 2023, 41(5): 27-33. YU Ruichen, JIANG Jinhua, ZHU Xiaojin, et al. Research progress on advanced manufacturing technology of aero-engine composite blades[J]. Science & Technology Review, 2023, 41(5): 27-33(in Chinese).

[13] EL-DESSOUKY H M, LIU B, SALEH M N, et al. Co-woven carbon and nylon fibres for manufacturing thermoplastic composite plaques[C]. 2nd Cirp Conference on Composite Material Parts Manufacturing, 2019, 85: 272-276.

[14] MA J, XUE Y B, LIANG X Y, et al. Bi-directional regulatable mechanical properties of 3D braided polyetheretherketone (PEEK)[J]. Materials Science & Engineering C-Materials for Biological Applications, 2019, 103: 109811.

[15] GHAEDSHARAF M, BRUNEL J, LEBEL L L. Multiscale numerical simulation of the forming process of biaxial braids during thermoplastic braid-trusion: Predicting 3D and internal geometry and fiber orientation distribution[J]. Composites Part A: Applied Science and Manufacturing, 2021, 150: 106637.

[16] WU S H, LIU J, CAI J Y, et al. Combining electrospinning with hot drawing process to fabricate high performance poly (L-lactic acid) nanofiber yarns for advanced nanostructured bio-textiles[J]. Biofabrication, 2021, 13(4): 045018.

[17] DEBBABI F, ABDESSALEM S B. Impact of hot-stretching treatment on physical and mechanical properties of braided polyamide suture[J]. Textile Research Journal, 2016, 86(7): 696-709. DOI: 10.1177/0040517514566108

[18] CAI H, MENG J, LI X, et al. In vitro degradation behavior of Mg wire/poly(lactic acid ) composite rods prepared by hot pressing and hot drawing[J]. Acta Biomaterialia, 2019, 98: 125-141. DOI: 10.1016/j.actbio.2019.05.059

[19] HUANG T, WANG Y L, WANG G. Review of the mechanical properties of a 3D woven composite and its applications[J]. Polymer-Plastics Technology and Engineering, 2018, 57(8): 740-756. DOI: 10.1080/03602559.2017.1344857

[20] American Society for Testing Materials. Standard test method for short beam shear strength of polymer matrix composites and their laminates: ASTM/D 2344—2016[S]. West Conshohocken: ASTM International, 2016.

[21] American Society for Testing Materials. Standard test method for flexural properties of polymer matrix composite materials: ASTM/D 7264—2015[S]. West Conshohocken: ASTM International, 2015.

[22] American Society for Testing Materials. Standard test method for tensile properties of polymer matrix composite materials: ASTM/D 3039[S]. West Conshohocken: ASTM International, 2017.

[23] KASHIF M, HAMDANI S T, ZUBAIR M, et al. Effect of interlocking pattern on short beam strength of 3D woven composites[J]. Journal of Composite Materials, 2018, 53(20): 2789-2799.

[24] LI Z X, GUO L C, ZHANG L, et al. In situ experimental investigation on the out-plane damage evolution of 3D woven carbon-fiber reinforced composites[J]. Composites Science and Technology, 2018, 162: 101-109. DOI: 10.1016/j.compscitech.2018.04.024

[25] ZHU L, LYU L, ZHANG X, et al. Bending properties of zigzag-shaped 3D woven spacer composites: Experiment and FEM simulation[J]. Materials, 2019, 12(7): 1075. DOI: 10.3390/ma12071075

[26] LI P, MA J, HE L, et al. Pultrusion preparation and properties of continuous glass fiber reinforced polylactic acid thermoplastic composites[J]. Journal of Applied Polymer Science, 2023, 140(33): e54292.

[27] YILMAZ E, ALTAS S. Development of 3D hollow woven fabrics with superior mechanical properties by using nitinol and steel wire core hybrid yarns[J]. Journal of Industrial Textiles, 2020, 53: 1-38

[28] JAYSWAL A, ADANUR S. Characterization of PLA/TPU composite filaments manufactured for 3D printing with FDM[J]. Journal of Thermoplastic Composite Materials, 2023, 36(4): 1450-1471. DOI: 10.1177/08927057211062561

[29] JAYSWAL A, ADANUR S. Effect of heat treatment on crystallinity and mechanical properties of flexible structures 3D printed with fused deposition modeling[J]. Journal of Industrial Textiles, 2022, 51(2S): 2616S-2641S.

[30] ZHANG M, SUN S, LIU J, et al. Recycling polypropylene from non-woven disposable masks in developing a three-dimensional printing filament[J]. Textile Research Journal, 2023, 93(11-12): 2789-2808. DOI: 10.1177/00405175221147722

-

其他相关附件

-

目的

聚乳酸(polylactic acid, PLA)的生物相容性较好,且成本较低,适用于制备三维编织复合材料,然而通过热压成型(hot pressing, HP)工艺制备会造成编织结构破坏,导致纤维分布不匀,可能导致力学性能下降。本文采取热拉伸成型工艺(hot drawing, HD)制备玻璃纤维(glass fiber, GF)增强PLA复合材料,以期对三维编织聚乳酸复合材料成型方式提供理论参考。

方法本实验采取四步法三维四向编织工艺,将连续GF和PLA纤维复合制备成预制体。分别采取HD和HP工艺制备复合材料。探究不同成型工艺对GF/PLA复合材料性能的影响,采取万能材料试验机对弯曲、剪切和拉伸性能进行测试,采取差示扫描量热仪对复合材料进行结晶度测试,采取热分析仪对复合材料进行热稳定性的测试,采取3D轮廓测量仪进行3D形貌观察。

结果本文采取四步法三维编织工艺制备GF/PLA预制体,并分别采用HD和HP两种工艺制备复合材料,并分别测试其性能,结果如下:ϕHD复合材料较HP复合材料的剪切性能高出了33.03%,弯曲性能高出了26.92%,拉伸性能高出了39.67%。HD工艺有助于复合材料力学性能的提高,缓解了HP工艺造成的编织结构损伤问题,提高了PLA分子链的取向度,GF和PLA之间的界面机械强度有所增加,提升复合材料整体力学性能。‚HD复合材料较HP复合材料的结晶度高出了20.03%。结晶度的提高有助于提升复合材料的力学性能和热稳定性,拉伸工序促进了PLA晶体的有序排列,使得PLA分子链结构更加简单,提升了GF和PLA之间的界面性能,结晶度有所增加,并略微提升了热稳定性。ƒ结合HD和HP复合材料宏观形貌和3D轮廓观察,HD工艺作为自增强技术,在保证三维编织的花节结构完整的同时,提升了PLA复合材料的结晶度和力学性能。结合3D扫描轮廓图,可见HD复合材料,纤维的交错结构完整,而HP复合材料,纤维排列散乱导致纤维断裂,产生分界现象,影响力学性能,这与弯曲、剪切以及拉伸强度的测试结果一致。

结论HD工艺维持了三维编织结构,提高了复合材料的弯曲、剪切和拉伸性能,同时提高了结晶度,并略微提升热稳定性。从宏观和3D轮廓扫描结果来看,HP复合材料的结构遭到破坏,纤维分布不匀,而HD复合材料的结构保存完整,印证了力学测试结果。

-

三维编织热塑性复合材料由于有着独特的编织结构,可以显著提升材料在受到外部作用力时的抵抗性,但通过热压成型(hot pressing, HP)工艺制备三维编织热塑性复合材料存在着编织结构遭到破坏,从而导致纤维之间分布不匀的问题。本文采用热拉伸成型(hot drawing, HD)工艺改善此问题,HD工艺作为自增强技术,可以提升树脂的结晶度,从而提高复合材料的力学性能。

本研究采用三维编织工艺制备了玻璃纤维(glass fiber, GF)增强聚乳酸(polylactic acid, PLA)预制体,并分别通过HD和HP成型工艺制备复合材料。分析了拉伸工序对于复合材料性能的影响,发现,HD复合材料较HP复合材料的剪切强度高出了33.03%,弯曲强度高出了26.92%,拉伸强度高出了39.67%,结晶度提高了20.03%,且略微提升热稳定性。热拉伸促进了PLA分子沿着轴向有序排列,同时促进晶核生长,提高了结晶度,对于复合材料的抗弯抗剪性起到正向作用。对材料表面进行宏观形貌及3D轮廓观察,发现HD工艺改善了编织结构遭到破坏的问题,编织花节完整,而HP复合材料的结构散乱,GF纤维因摩擦产生断裂,力学性能下降。图1为HD和HP复合材料宏观形貌对比,图2(a)为HD和HP复合材料剪切强度对比,图2(b)为HD和HP复合材料弯曲强度对比。

HD和HP复合材料宏观形貌对比

HD和HP复合材料的(a)剪切强度对比, (b)弯曲强度对比

下载:

下载: