Effect of atmospheric pressure plasma modification on surface temperature and Mode-I fracture toughness of carbon fiber reinforced polymer

-

摘要:

常压等离子改性被广泛应用于改善碳纤维复合材料(CFRP)的胶接性能,然而等离子改性过程会造成CFRP表面温度升高,导致热变形、热内应力甚至破坏基材,因此需要进一步优化工艺参数,获得满足工程使用要求的等离子改性效果。本文采用空气作为常压等离子的气源,测试了不同等离子改性参数下CFRP表面的温度,建立了表面温度与喷嘴高度、扫描速度之间的函数关系,实现了准确的表面温度预测(均方根误差2.7℃,最大偏差5.4℃),并进一步优化了等离子改性的扫描路径,以减少改性过程中热量的累积效应。结合等离子改性对CFRP胶接性能的测试结果,最终确定了满足表面处理温度小于150℃条件下等离子改性的最佳工艺参数:喷嘴高度16 mm,扫描速度45 mm/s,扫描间距16 mm。此时,CFRP表面温度为143.9℃,I型断裂韧性提升至425 J/m2 (相比原始状态提升约534.3%),失效模式由界面改善为混合失效。该研究结果旨在找到表面温度与性能提升的最佳等离子改性工艺参数,对于等离子改性工艺在CFRP中的工程应用具有重要参考价值。

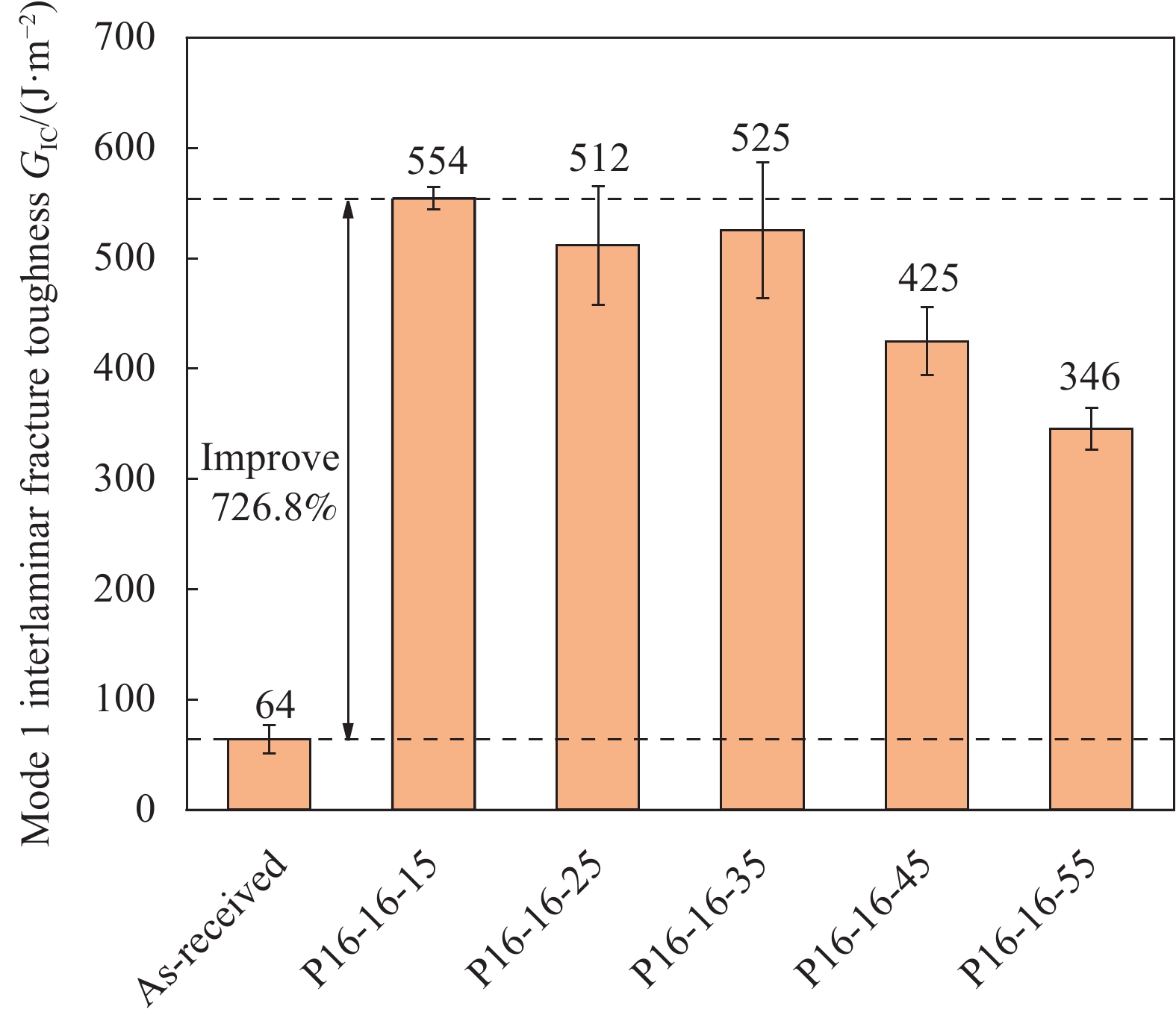

Abstract:Atmospheric pressure plasma modification has been commonly applied to improving the adhesive bonding performance of carbon fiber reinforced polymer (CFRP). However, plasma modification generally induces a high temperature on material surface, and causes thermal deformation, internal stress, and even damage to the CFRP. Therefore, it is necessary to further optimize the process parameters of plasma modification effects to meet the requirements of engineering application. This article uses air as the source of atmospheric pressure plasma to study surface temperature of CFRP under different process parameters. The functional relationship was established between surface temperature, nozzle height, and scanning speed, achieving accurate prediction for plasma-induced surface temperature (root mean square error of 2.7℃, maximum deviation of 5.4℃). Then, the scanning path of plasma modification was further optimized to reduce the cumulative effect of heat during the modification process. Based on the test results of plasma modification on the bonding performance of CFRP, the optimal process parameters were determined for plasma modification to control the surface treatment temperature less than 150℃, i.e., a nozzle height of 16 mm, a scanning speed of 45 mm/s, and a scanning spacing of 16 mm, where the surface temperature of CFRP is measured as 143.9℃. Consequently, the Mode-I fracture toughness is increased to 425 J/m2 (approximately 534.3% higher than the original state), and the failure mode is improved from interface to mixed failure. The research results aim to find the optimal process of parameters plasma modification with consideration of surface temperature and adhesive bonding performance, which provides valuable and practical information to the engineering application of plasma modification processes for CFRP materials.

-

Keywords:

- plasma /

- surface modification /

- CFRP /

- temperature /

- bonding performance

-

碳纤维增强树脂复合材料(Carbon fiber reinforced plastic,CFRP)相较于传统金属材料,具有高比强度、优异的耐热性和抗腐蚀性能等优点,在汽车、航空航天、制造业等领域得到广泛应用[1-3]。传统连接方式如焊接、铆接等其紧固件质量较重,具有腐蚀性,并且会引起应力集中[4]。胶粘连接通过最大限度地减少使用传统的机械紧固件(铆钉、螺栓)来连接复合材料部件,实现了减重能力,且不会对复合材料造成机械损伤和热损伤,同时具有应力分布均匀、耐腐蚀性好、可实现多种材料与复合材料连接等优势。但在实际应用中,胶接结构常常出现界面失效、界面粘接不牢靠等问题,因此,通常需要对胶接表面进行处理以提高胶接强度[5]。

目前常见的表面处理方法包括砂纸打磨、喷砂处理、可剥布处理[6]、化学处理、激光处理、等离子改性等。然而,砂纸打磨和喷砂处理存在操作误差大、易损伤材料表面的问题[7];可剥布与复合材料树脂体系之间存在一定的匹配性,经不同可剥布处理后的复合材料表面胶接性能存在较大差异[8],且部分种类的可剥布价格昂贵,不易存储,使用成本高[9];化学处理使用的溶剂会对环境造成污染,且表面处理效率低,不易实现自动化;激光表面处理可以有效提高CFRP复合材料的表面润湿性和表面粗糙度有利于提升胶接性能,但激光处理容易造成纤维损伤,会对胶接强度提高有负面影响[10-12]。相比之下,等离子改性可以在保持材料原有属性的情况下在表面附加新的功能属性,显著改善CFRP胶接性能。此外,等离子改性具有处理效率高、经济环保、易于控制和可实现自动化等优势,因此在复合材料表面处理中具有广泛应用前景,已逐渐成为当前研究热点[13-14]。

近年来兴起的常压等离子改性技术克服了低压等离子改性技术的缺点,更适合于工业生产。国内外学者围绕等离子改性对CFRP表面改性及胶接性能等进行了多项研究。Zaldivar等[15]使用常压等离子改性CFRP材料,提高了基体表面的润湿性和羧基浓度,从而使胶接接头的剪切强度从16.5 MPa提高到25 MPa。翟全胜等[16]发现低温等离子改性后的国产 T800 CFRP界面胶接性能均优于原始状态,所采用两种胶膜的界面胶接性能分别提高了15.0%和6.81%。Dighton等[17]的研究发现,等离子改性对含硅脱模剂污染的CFRP表面具有清洁效果,从而提高胶接性能。此外,等离子体中的氧离子与含硅物质反应,形成易粘接的二氧化硅层,进而增强了复合材料与胶粘剂的界面结合强度。邹田春等[18]通过旋喷式等离子改性CFRP表面,研究处理距离和速度对其胶接性能的影响。结果显示,处理距离为10 mm,速度为2 mm/s时,胶接强度最高,破坏模式由界面破坏转变为混合破坏。等离子改性降低了CFRP表面水接触角,增加了表面润湿性和吸附性能,形成微米级沟坑。此外,处理后的表面含氧基团增多,有助于与胶粘剂形成牢固的化学键合。Pizzorni等[19]使用空气和纯氧两种等离子气体处理CFRP,并测试了其胶接性能。结果显示,两种等离子改性都提升了复合材料胶接接头的短期强度和耐久性。特别是经过纯氧等离子改性后,CFRP接头的抗老化性能更出色。Lin等[20]研究了在常压空气等离子改性下,不同等离子气体类型(如Ar、N2、空气)对CFRP与胶粘剂界面结合强度的影响。研究结果表明,等离子改性能有效清除CFRP表面污染物,同时增加了表面含氧和含氮极性基团的数量,从而显著改善了界面粘接强度。陈俊林等[21]研究发现,等离子体处理过程会造成复合材料表面温度升高,对胶接性能有正向影响,可以开展进一步的研究。但许多相关研究着眼于分析CFRP表面状况与胶接性能之间的关系,以及评估CFRP表面的物理化学性能或材料的胶接性能,对于实际工业生产中等离子改性对CFRP材料热损伤的影响,以及对处理温度方面的研究相对较少。等离子改性通常伴随着局部的高温和高能量,过高的处理温度可能导致纤维材料的热分解、炭化或氧化,从而降低材料的力学性能。因此,控制等离子改性温度是确保CFRP性能稳定性的关键因素。喷嘴高度、扫描速度、扫描路径等是影响等离子改性温度的关键因素。此外,有必要进一步研究不同等离子工艺参数(如喷嘴高度、扫描速度等)对CFRP胶接性能的影响,以确定最佳处理条件。

本文中选用空气为气源,采用了常压等离子对CFRP表面进行改性处理,重点研究了喷嘴高度、扫描速度和扫描行间距等工艺参数对CFRP处理温度的影响,并通过双悬臂梁(Double contilever beam,DCB)试验测试了不同处理参数下胶接接头的Ⅰ型层间断裂韧性(临界能量释放率)GIc。旨在为等离子改性提高CFRP胶接界面粘接性能的工程应用提供参考。

1. 试验材料及方法

1.1 原材料

在本试验中,采用热压罐成型工艺来制备CFRP试板。碳纤维预浸料/环氧树脂单向带结构的铺层方式,共进行了10层叠加。固化成型后,将复合材料加工成了标准试样,尺寸为200 mm×24 mm×2 mm。胶粘剂选用了高温固化环氧胶膜,并在180℃下固化2 h成型。

1.2 表面改性方法

1.2.1 对照组

为了避免表面异物对胶接性能的影响,本文要求所有待胶接表面在进行胶粘剂胶接操作之前都必须经过表面清洗。为此,选择了无水乙醇来对CFRP待胶接表面进行清洗。清洗过程完成后,使用无尘布进行擦拭,以确保表面的无尘和干燥。在无尘布擦拭后,待胶接表面的溶剂挥发完全后,方可进行胶接操作。

1.2.2 等离子改性组

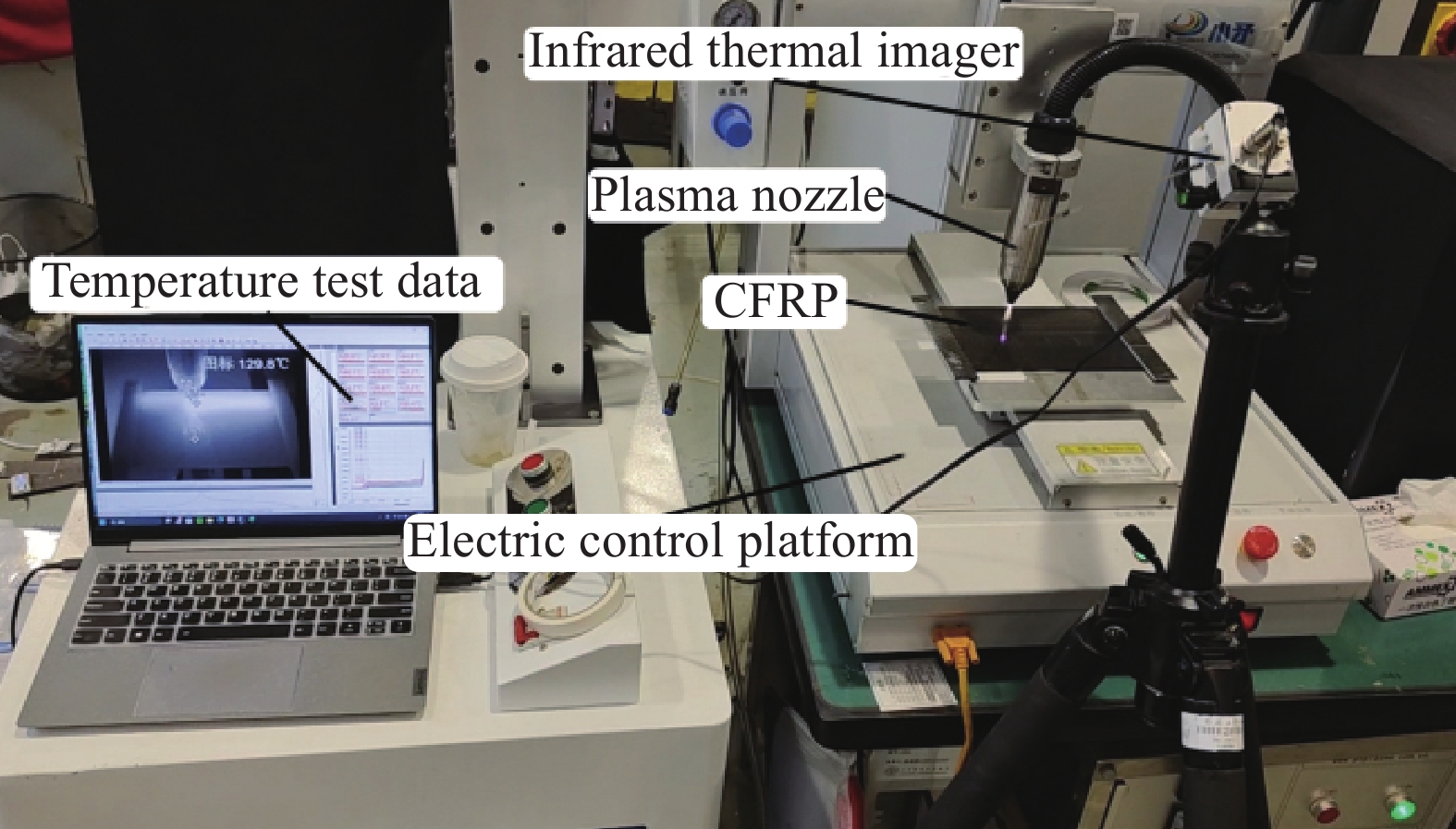

在本文中,使用无尘布对CFRP基材待胶接表面进行擦拭,确保灰尘等异物被清理干净。接着,采用上海茂虹等离子技术公司的P-100A型常压等离子表面处理设备对CFRP基材进行表面处理。该设备工作频率为12 kHz,电压为8 kV,电压波形为正弦波。试样固定在电动平台上,等离子气体从圆形喷嘴(直径= 4 mm)喷射到试样表面。等离子改性通过产生的等离子体活化表面、改善被粘接材料的表面理化特性,从而提高胶粘强度。然而,等离子改性的工艺参数会影响处理过程中CFRP基板表面温度,若温度过高(超过基材树脂玻璃化转变温度),可能会导致基板破坏。

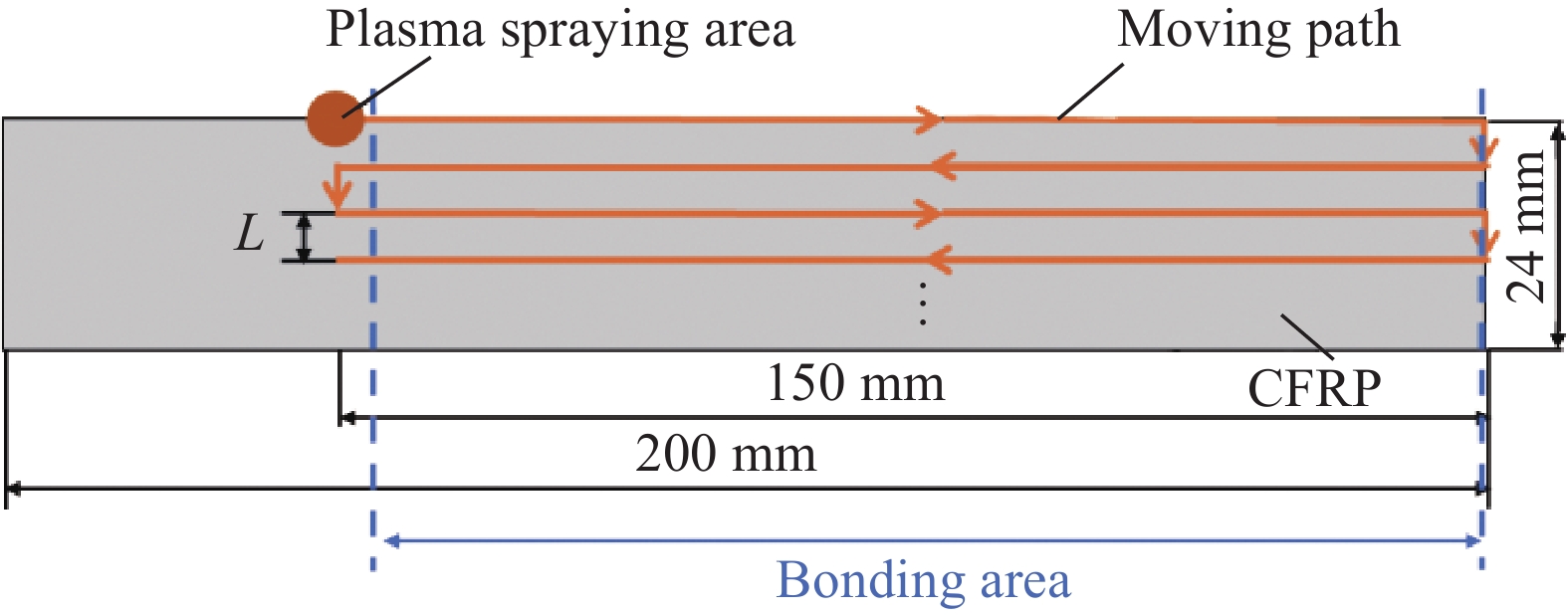

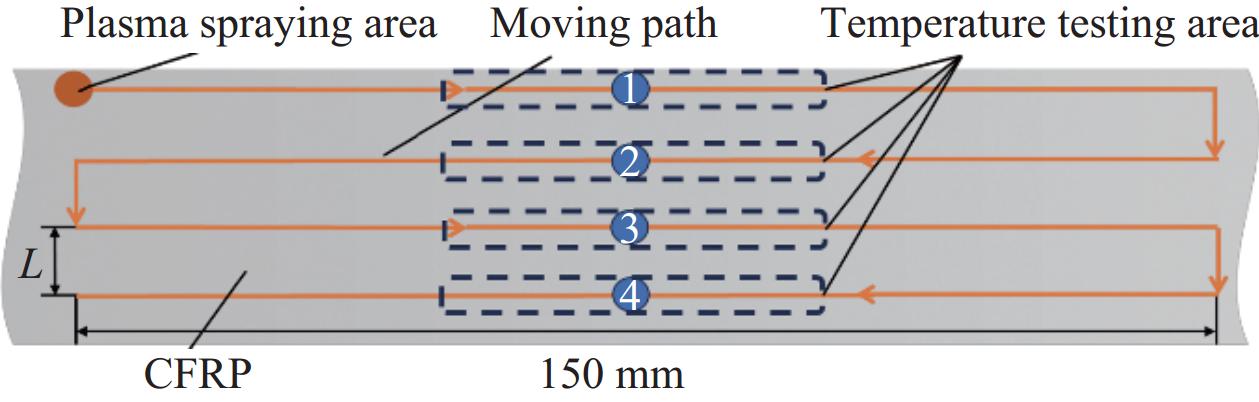

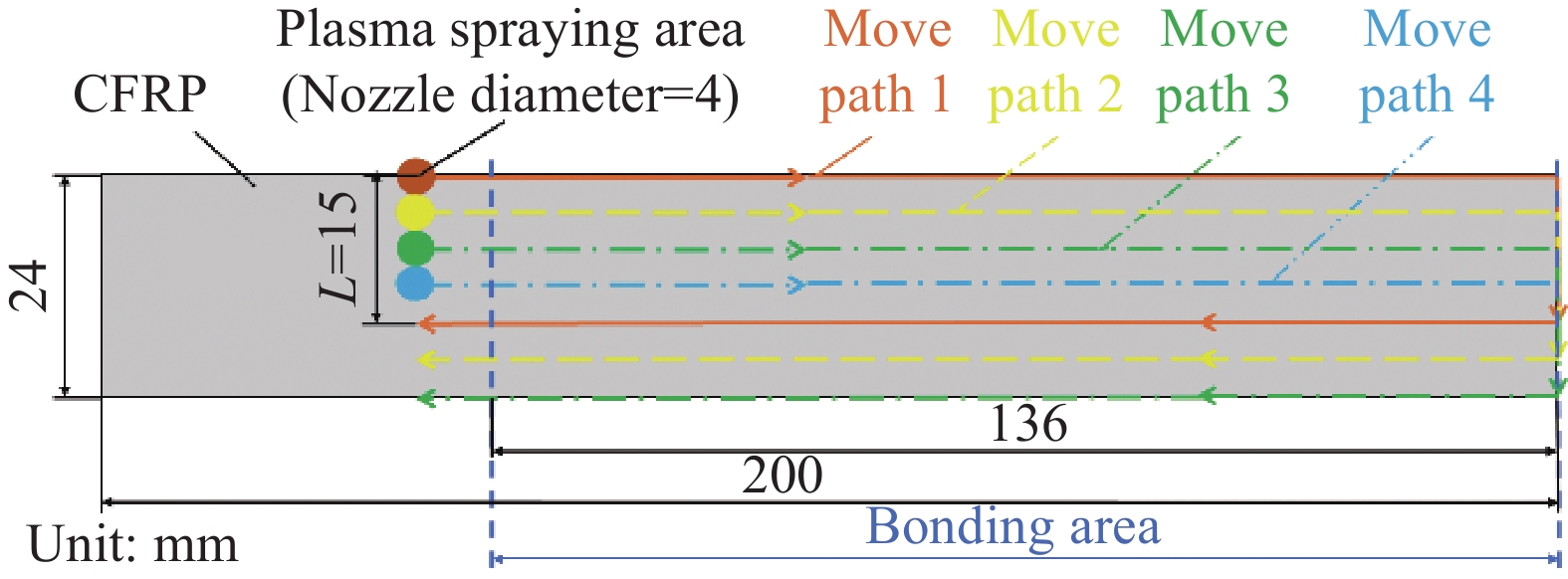

在等离子改性过程中,喷嘴高度H(等离子喷头与CFRP试板之间的距离)、喷嘴移动速度V和扫描行间距L都是重要的影响参数。本文中,每个因素各取5个水平。设计三因素五水平正交实验,实验因素水平如表1所示。在喷嘴高度为H、扫描行间距为L、喷嘴移动速度为V时,将等离子改性后的CFRP及胶接接头编号为PH-L-V。等离子改性过程如图1所示,等离子喷嘴相对于试样表面的运动轨迹如图2所示。试样被放置在电控平台上以控制喷嘴与试样的相对运动。等离子改性的面积为150×28 mm2,略大于接头的粘接区域面积(即136×24 mm2)。同时为使等离子改性后胶接强度提升更加显著,对试样胶接面重复4次处理。

表 1 等离子改性正交实验因素水平表Table 1. Horizontal table of orthogonal experimental factors for plasma treatmentLevel Factor H/mm L/mm V/(mm·s−1) 1 12 4 15 2 14 8 25 3 16 12 35 4 18 16 45 5 20 20 55 Notes: H—Nozzle height; L—Scanning line spacing; V—Scanning speed. 1.3 等离子表面改性温度测试方法

在实际工程应用中,要求表面处理温度不超过150℃,这是为了避免破坏复合材料的内部结构,影响原有的结构和性能,此外,过高的表面处理温度也会导致试样发生热变形,影响实际生产中零部件的成型和装配。为了更深入地了解等离子改性参数对碳纤维复合材料表面温度的影响,采用了欧普士公司的optris PI红外热像仪(图3)来进行测量,图4展示了等离子改性的扫描路线以及温度测试区域的位置。

红外热像仪可以实时地测量不同等离子改性工艺参数下CFRP材料的表面温度,从而帮助我们找到合适的处理条件,以确保CFRP基板在处理过程中的温度在可控范围内,避免热裂解等不良影响。本实验所用红外热像仪的测温量程为0℃至275℃,因此它能够涵盖等离子改性过程中可能出现的温度范围。测量等离子改性过程中CFRP表面温度,测试温度区域如图4所示,测试该范围内3个点等离子扫过时的最高温度,取平均值作为该处理参数下的温度测试结果。

1.4 DCB胶接试样制备及测试方法

航空材料的胶接结构需要具备优异的力学性能,特别是在复杂的载荷和环境条件下。GIc能够较全面地反映材料在裂纹扩展过程中的性能,考虑了裂纹扩展的过程,而不仅仅是单一的破坏应力,适合本文中对航空复合材料胶接性能的评估。

1.4.1 DCB胶接试样制备方法

根据ASTM D5528试验标准[22],采用二次胶接工艺制备胶接试样,具体制备工序如下:

(1)烘烤:将已成型好的CFRP试板置于加热炉中,将温度设定为(108±5)℃,进行烘烤,烤制时间为6 h以上;

(2)等离子表面改性:完成烘烤后的40 h内进行等离子表面处理,并制备胶接试样;

(3)胶接:经过等离子改性的CFRP立即进行胶接,以减少时效性影响。环氧胶膜需要在−20℃下用密封袋保存,在使用前取出待其自然解冻,确保密封袋表面无冷凝水后方可使用。胶接接头一端需要插入64×24 mm2尺寸的隔离膜,用于产生预制裂纹;

(4)固化:胶接接头采用真空袋压工艺进行固化,压强设定为−970 kPa,固化的温度为180℃,固化时间为2 h。

胶接试样的制备流程如图5所示。

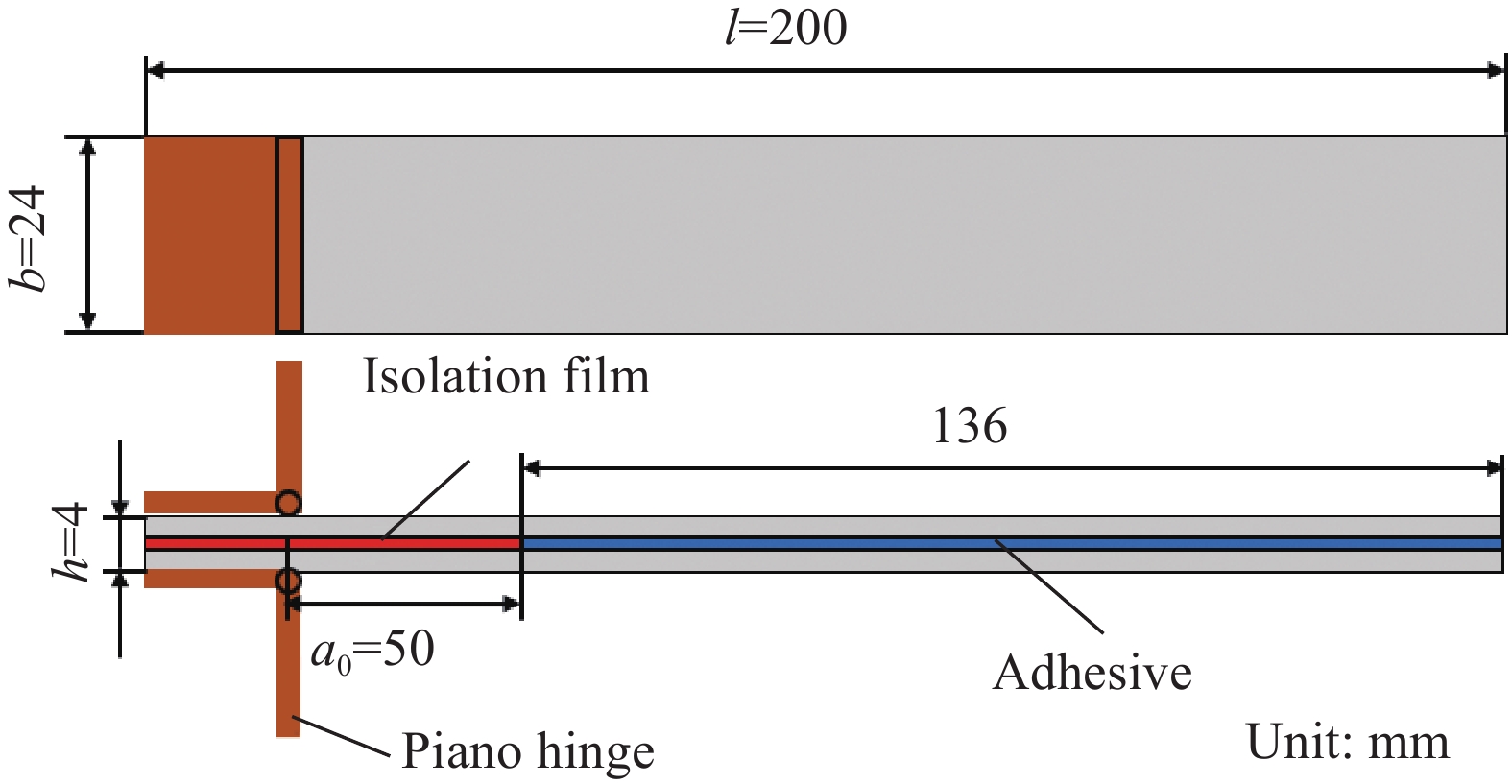

1.4.2 DCB试样GIc值测试方法

根据ASTM D5528标准[22],进行胶接接头的制备,DCB胶接接头示意图如图6所示,其中,b=24 mm,a0=50 mm,h=4 mm,l=200 mm(b为DCB试样的宽度;a0为初始分层长度;h为DCB试样的厚度;l为DCB试样的长度),胶接接头刻度标注如图7所示。

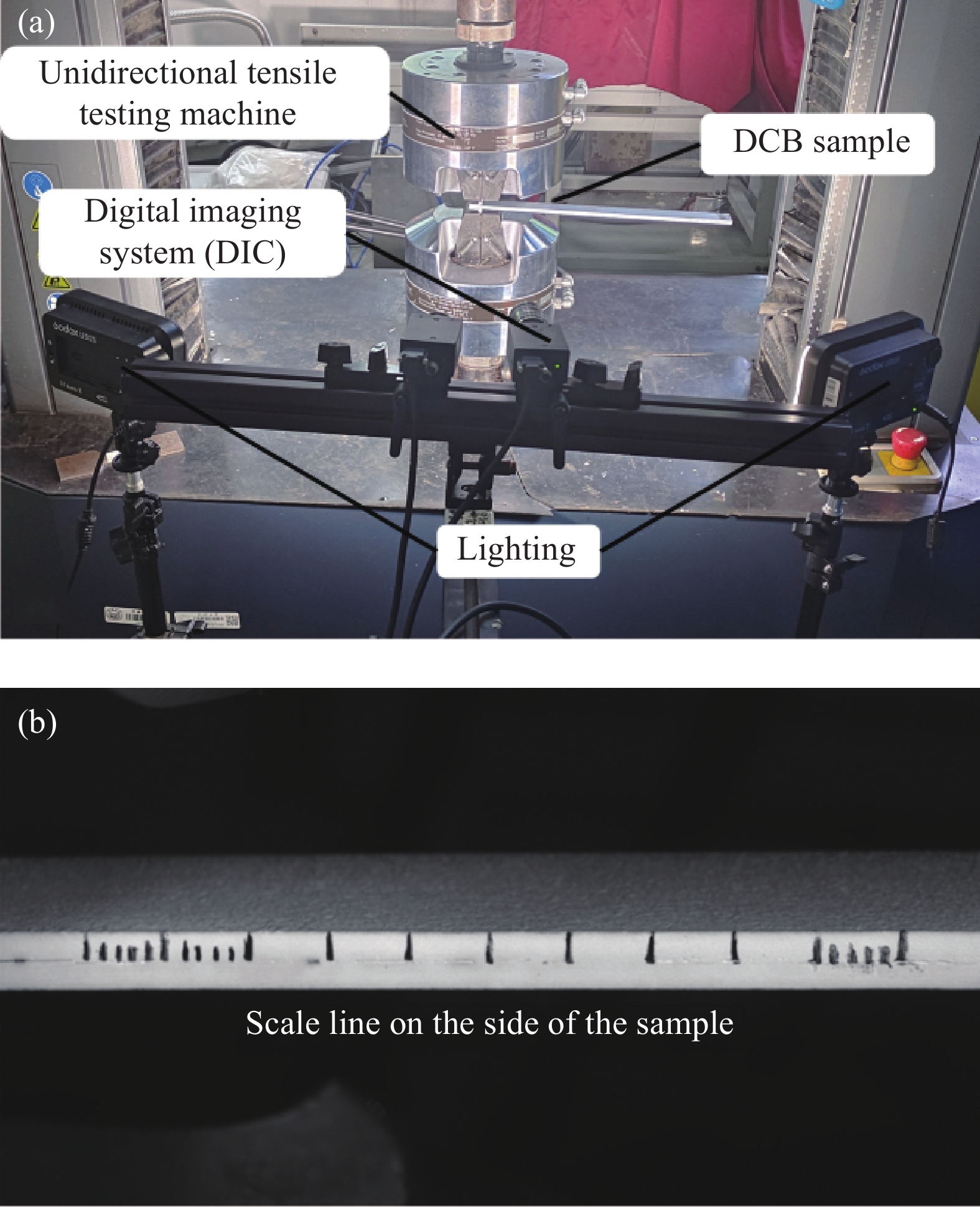

采用美特斯工业系统有限公司的MTS-E45.105型号单向拉伸试验机进行胶接性能测试。在拉伸试验中,预裂纹的拉伸速率为2 mm/min,而裂纹扩展区的拉伸速率为5 mm/min。在试验一侧放置菲力尔公司的GS3-U3-51S5M-C型数字型成像系统(DIC)设备(图8),记录测试时的载荷位移数据和相应的裂纹扩展长度。

根据ASTM D5528标准[22]中的MBT修正梁理论法,可以计算出测试接头的第一断裂能量释放率,即GIc值。为了减小试验误差,每组胶接接头测试3组数据,最后取平均值。

1.5 CFRP表面特性表征方法

在试验中,采用泰思肯公司TESCAN MIRA LMS型号的扫描电子显微镜(SEM)对处理前后的CFRP表面微观形貌进行观察。SEM的放大倍数设定为

1000 倍,这样可以更清晰地观察CFRP表面的微观结构和表面形貌的变化。另外,为了深入观察接头胶接面失效后的微观细节,使用基恩士的VHX-700 FC型超景深三维显微系统对测试后的接头胶接面进行观察。设定放大倍数为100倍。通过SEM和景深光学显微镜的观察,可以对等离子改性前后的CFRP表面以及胶接接头的微观结构进行详细分析,从而更好地了解等离子改性对CFRP表面形貌以及胶接性能的影响。此外,采用赛默飞世尔科技公司Thermo Scientific K-Alpha型号的X射线光电子能谱仪(XPS)测定等离子处理前后 CFRP 表面的化学元素含量变化。并使用avatange软件对测试结果进行分峰处理,得出试样表面C、O、N等元素含量变化以及化学键的含量变化,进而可以更好解释等离子处理对CFRP胶接性能的影响机制。

2. 结果与讨论

2.1 等离子工艺参数对CFRP表面温度的影响

随着喷嘴高度和扫描速度的逐渐增大,等离子改性时的CFRP的表面温度也在逐渐增大。从表2温度测试结果可以看出,编号P12-4-15试样处理时表面温度已经超过红外热像仪测试量程(275℃),其余各组试验均未超出红外热像仪测试量程。

表 2 等离子改性温度测试结果Table 2. Plasma treatment temperature test resultsNo. Code T/℃ SD/℃ No. Code T/℃ SD/℃ 1 P12-4-15 275.0 0.0 14 P16-16-15 195.0 0.7 2 P12-8-25 251.3 2.2 15 P16-20-25 168.6 0.5 3 P12-12-35 219.5 0.5 16 P18-4-45 128.6 2.1 4 P12-16-45 197.5 2.9 17 P18-8-55 123.0 0.4 5 P12-20-55 178.7 2.3 18 P18-12-15 170.3 0.7 6 P14-4-25 195.8 1.6 19 P18-16-25 151.5 1.4 7 P14-8-35 177.7 2.9 20 P18-20-35 138.3 1.9 8 P14-12-45 155.9 0.9 21 P20-4-55 112.9 0.7 9 P14-16-55 152.4 1.5 22 P20-8-15 159.1 1.5 10 P14-20-15 219.4 3.4 23 P20-12-25 134.6 0.8 11 P16-4-35 154.2 1.0 24 P20-16-35 128.2 1.1 12 P16-8-45 143.9 0.7 25 P20-20-45 118.2 0.8 13 P16-12-55 130.3 1.3 Notes: The code in the table represents P(Nozzle height H)-(Scan line spacing L)-(Nozzle movement speed V); The surface temperature of sample P12-4-15 has exceeded the maximum measurement value of the infrared thermal imager (275℃) during processing; T is the average temperature of the three tested points, and SD is the standard deviation of the three tested temperatures. 从图9(a)可以看出,当喷嘴高度小于16 mm时,所测试样的最低温度为152.4℃,此时喷嘴高度为14 mm,扫描速度为55 mm/s,无法满足处理温度小于150℃。当喷嘴高度为16 mm,扫描速度为45 mm/s时,表面处理温度为143.9℃,低于150℃,且留有约6℃的安全余量,因此在喷嘴高度为16 mm时,控制扫描速度45 mm/s以上,便可满足等离子表面处理的温度要求。另外,从图9(b)中可得,当喷嘴高度为18 mm,扫描速度大于25 mm/s或喷嘴高度为20 mm,扫描速度大于20 mm/s时,也可以满足温度不超过150℃的处理要求。

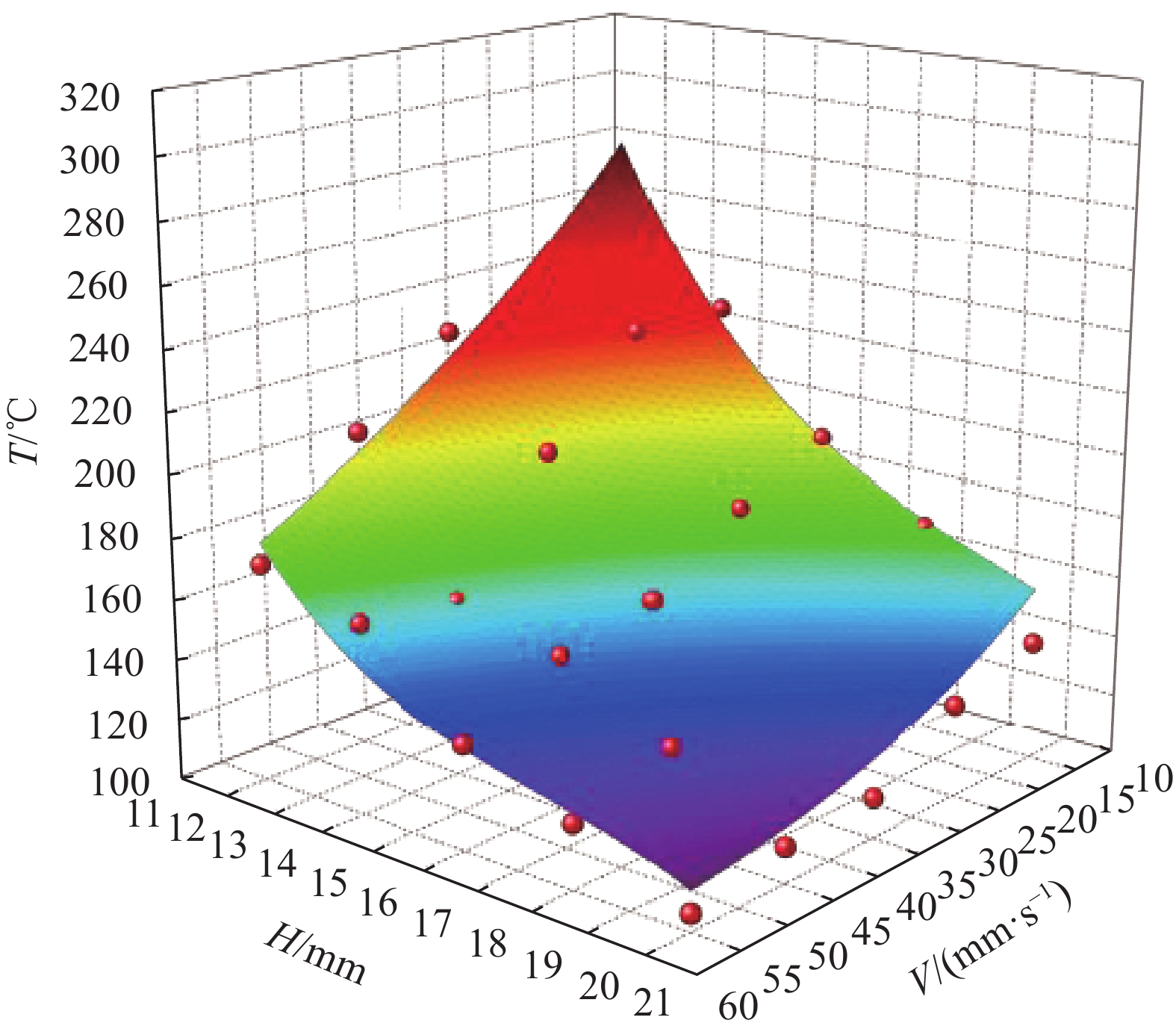

采用多项式拟合,建立CFRP材料的表面温度与等离子工艺参数(即处理速度v和喷嘴高度h)的函数关系,通过下式可以计算得到表面温度Tcal:

T=1831.5−12.5v−235.44h+0.04v2+0.9vh+11.7h2−0.0002v3+0.00008v2h−0.02vh2−0.2h3 (1) 用均方根MSR误差和最大偏差MD表示拟合精确度。根据以下两式计算得到的Tcal和Texp之间的MSR和MD分别为2.7℃和5.4℃:

MSR=√125∑n=25n=1(Tcal−Texp)2 (2) MD=Max∑n=25n=1|Tcal−Texp| (3) 图10的结果表明,经验模型(式(1))在本文中使用的等离子表面处理参数范围内能够对碳纤维复合材料的表面温度提供令人满意的预测结果。

将等离子改性的喷嘴高度设定为16 mm,行间距16 mm,扫描速度依次设定为20 mm/s、30 mm/s、40 mm/s、50 mm/s、60 mm/s和65 mm/s,测试获得CFRP的表面温度。结合表2的实验结果,16 mm喷嘴高度下,扫描速度从15 mm/s到65 mm/s的温度测试结果如图11所示,随着扫描速度的逐渐增大,温度下降趋势也逐渐变缓。此外,对比实验测试值与经验模型(式 (1))的预测结果,可以看出两者基本接近。根据式(2)和式(3)计算得到的Tcal和Texp之间的MSR和MD分别为2.7℃和5.4℃,进一步验证了模型预测的准确性。

2.2 基于CFRP表面温度的等离子改性路径优化

考虑到等离子表面改性可能存在温度的累积效应,即后续路径可能会由于前道扫描路径的热量累积而使温度略高。需要再对后续路径温度进行测试分析,测试区域如图12所示,每个区域测试3个点位的等离子扫过时的最高温度并取平均值。

从图13可以看出,当喷嘴高度为16 mm,扫描速度45 mm/s,行间距从4 mm逐渐增大到20 mm时,温度曲线逐渐趋于平缓,区域4与区域1间的温度差在行间距为16 mm时达到1.8℃,行间距为20 mm时再无明显下降。因此,可以将行间距设置为16 mm作为最佳参数。

基于以上分析,可以设计出最佳的等离子改性的扫描路径,如图14所示,每次扫描的行间距均为16 mm,需要通过4次扫描路径才能完成试样表面的处理。同时,每完成一次扫描后,待试样静置冷却至室温后再沿下一道移动路径进行扫描。通过沿着这4条路径进行扫描,可以实现对试样整个表面的等离子改性,并保持试样表面温度相对稳定。这样的设计可以有效减小温度累积效应,降低等离子改性时的表面温度。

2.3 等离子改性对CFRP表面理化特性的影响

2.3.1 表面形貌变化

为了研究等离子改性对碳纤维复合材料表面形貌的影响,通过扫描电子显微镜(SEM)观察了原始和等离子改性的碳纤维复合材料表面。在图15中,展示了原始和等离子改性后的材料表面形貌(即 P16-16-15)。从图15(a)可以看出,原始碳纤维复合材料表面均匀且光滑,但其表面的环氧树脂存在一些不规则的微小凸起。然而,等离子改性后CFRP表面的微小凸起减少(图15(b))。总体而言,等离子改性后的表面形貌与原始的几乎相同,表明:等离子改性使CFRP材料表面的微小凸起得到了改善,而且没有出现纤维暴露,这为进一步研究等离子改性在CFRP材料中的应用提供了有益的信息。

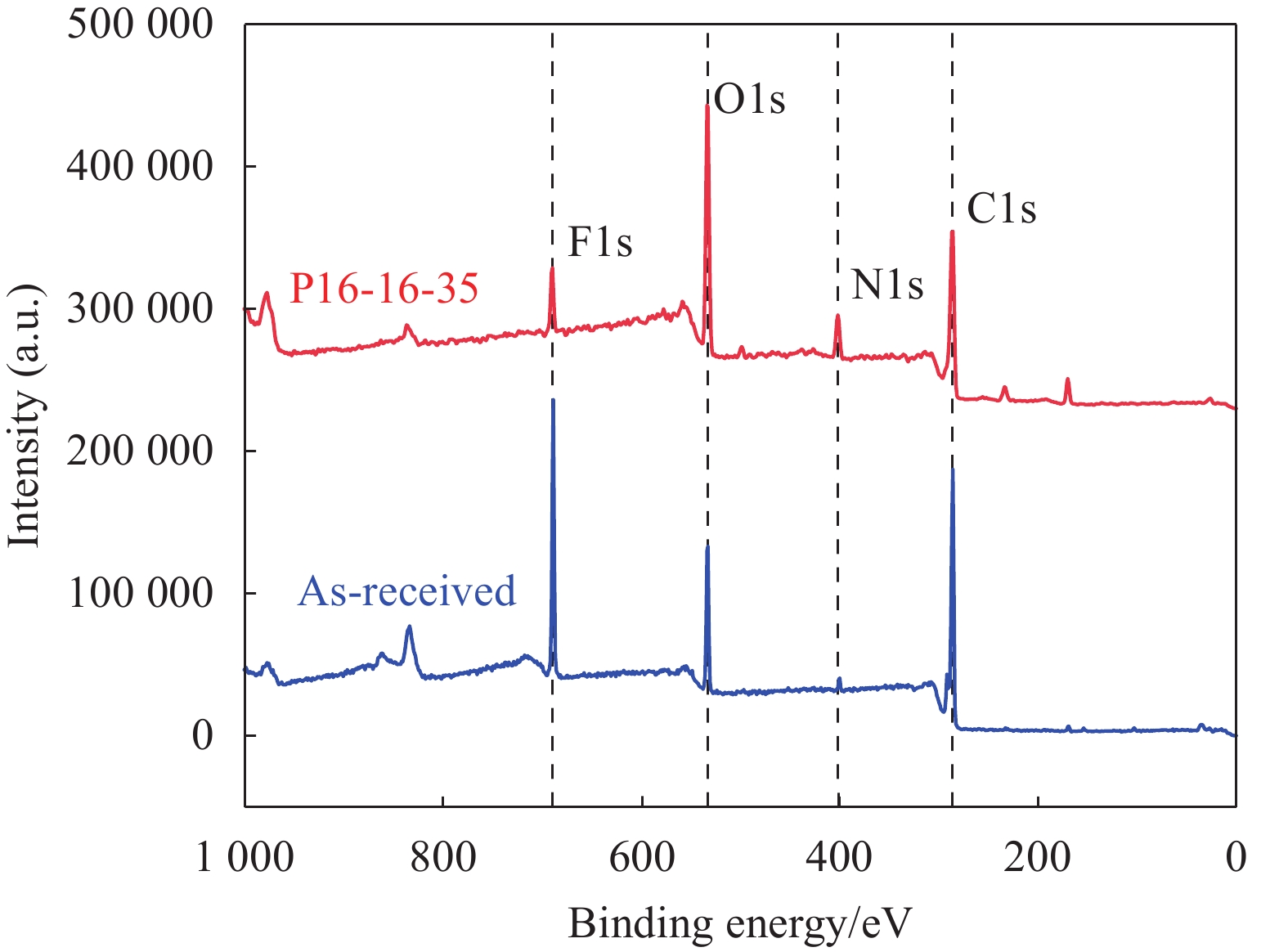

2.3.2 表面化学成分变化

为了研究等离子改性对碳纤维复合材料表面化学成分的变化,通过XPS测试观察了原始和等离子改性(P16-16-35)的碳纤维复合材料表面。图16展示了碳纤维复合材料表面化学元素的 XPS 扫描结果,并将主要4种化学元素的具体含量列于表3。可以看出,等离子处理后3种表面的C1s含量明显下降(从空白组的约63.31at%下降到53.12at%),N1s和O1s含量上升(N1s含量从2at%增加到8.46at%,O1s从13.96at%增加到27.67at%)。原因是等离子处理时所采用的气体为空气,在转化为等离子气体后里面含有大量的氮氧元素,从而在复合材料表面嫁接新的化学成分。此外,等离子处理前复合材料表面F1s含量较高,主要由隔离膜的残留物构成,隔离膜的主要成分为聚四氟乙烯。在经过等离子处理后,F1s含量从18.66at%降低到6.91at%,说明等离子处理有效减少了复合材料表面隔离膜的残留物。

表 3 等离子处理前后 CFRP 试样表面主要化学元素组成及其原子分数Table 3. Main chemical element composition and atomic fractions on the surface of CFRP specimens before and after plasma treatmentC1s/at% N1s/at% O1s/at% F1s/at% As-received 63.31 2.00 13.96 18.66 P16-16-35 53.12 8.46 27.67 6.91 对3种等离子处理的复合材料表面的C1s、N1s和O1s 精细谱进行了分峰处理。图17显示了复合材料表面C1s、N1s和O1s能级的峰拟合分析结果,与对照组相比,等离子处理后C—O、C—N和C=O含量有明显提高,同时在N1s的精细谱中还出现了新的峰N—O,此外,C—F的含量有明显下降。综上所述,等离子处理有效去除了部分隔离膜的残留物,同时在复合材料表面嫁接了大量的含氧和含氮官能团,这些都有利于提升复合材料表面的胶接性能。

2.4 等离子改性对CFRP胶接接头Mode-I断裂韧性的影响

2.4.1 GIc测试结果及其分析

设定喷嘴高度为16 mm,并采用2.2节中优化的等离子改性路径对试样进行了表面改性。胶接接头的Mode-I断裂韧性测试结果如图18所示。相比于原始接头的67 J/m²,等离子改性后的接头性能均有明显提升,最高提升约726.8%。等离子扫描速度从15 mm/s增加到35 mm/s时,表面温度从194.1℃下降到154.2℃,降低了20.6%,但胶接强度仅下降约5.2%,表明在一定范围内,表面温度对胶接强度的影响相对较小。然而,当扫描速度进一步增大到45 mm/s时,GIc值开始出现明显的降低,相较于35 mm/s时,胶接强度降低19.0%,温度仅降低6.7%,当扫描速度更大到55 mm/s时,胶接强度仅为35 mm/s时的65.9%,但温度为35 mm/s时的84.5%。

综上,采用优化的等离子改性路径后,胶接接头的强度明显提高,最大提升达到726.8%。等离子改性时的扫描速度在一定范围内对胶接强度的影响较小,但当扫描速度超过一定阈值时,胶接强度会明显下降。因此,在工程应用中,需要综合选择等离子改性的工艺参数。

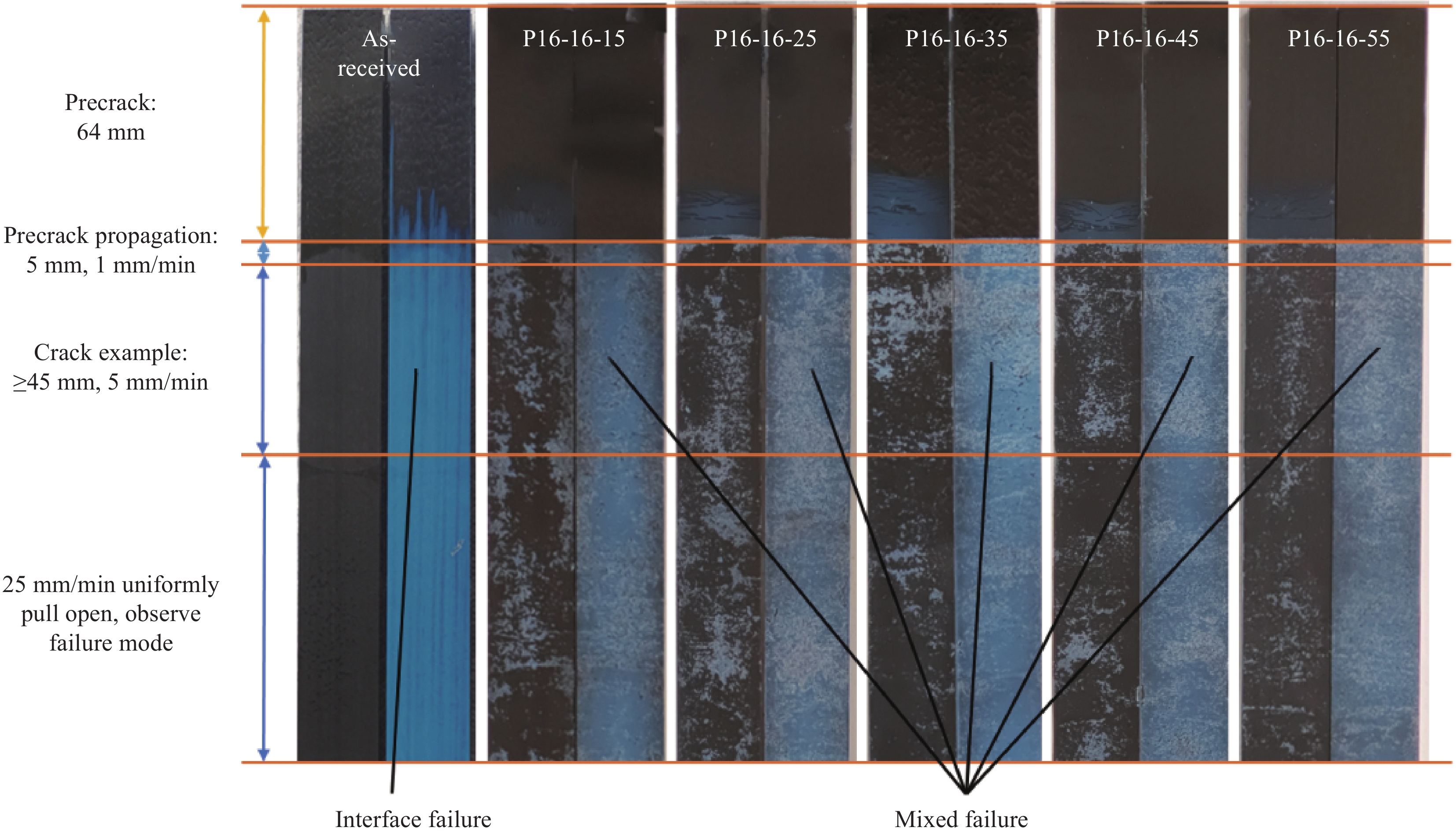

2.4.2 失效模式分析

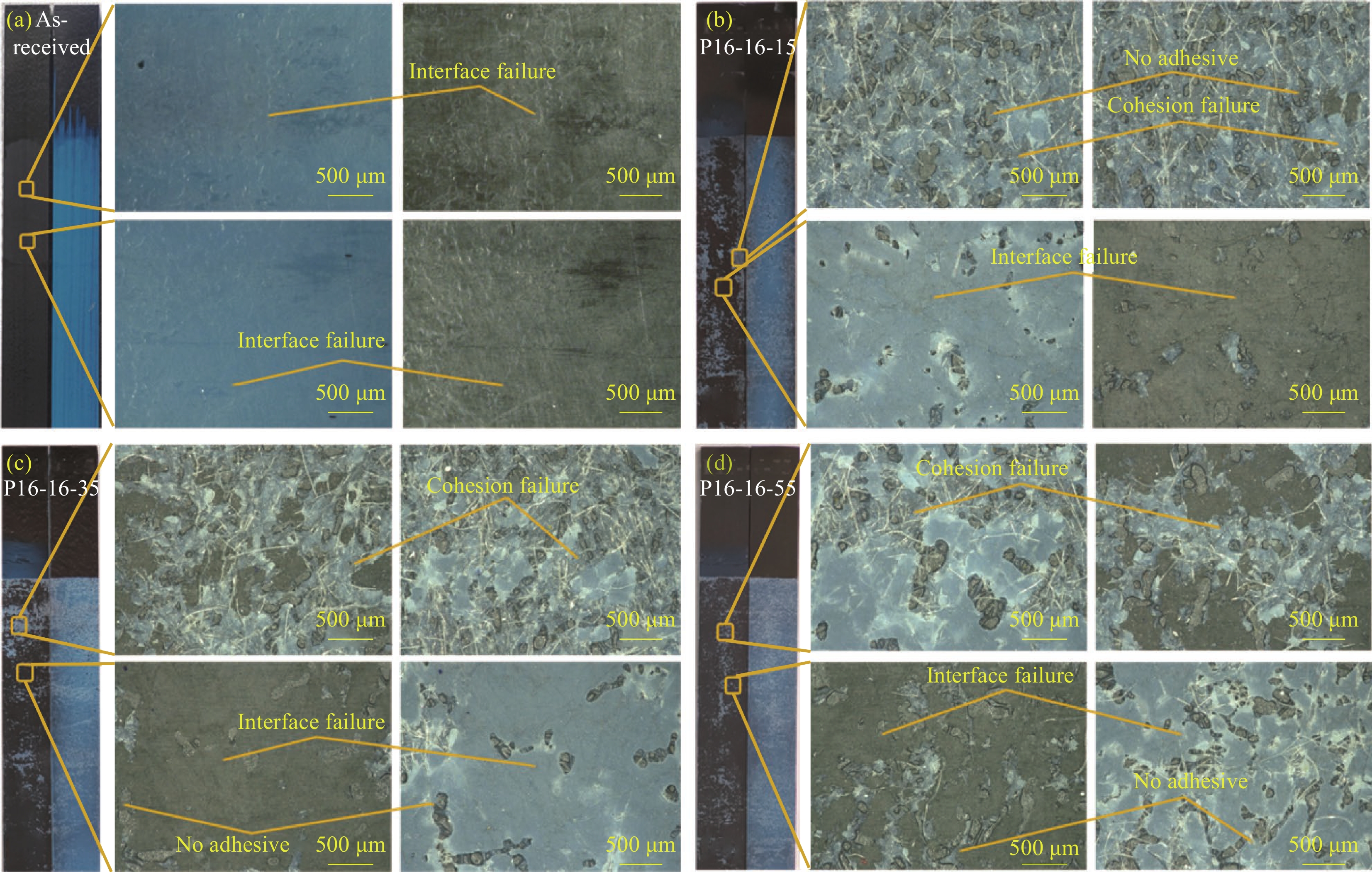

原始和等离子改性的胶接接头失效模式有显著区别(图19)。原始接头的失效模式为完全的界面失效,即胶粘剂与CFRP表面脱粘、胶粘剂完全残留在一侧的CFRP表面。而等离子改性的接头表现出界面失效与内聚失效同时存在的混合失效模式,说明等离子改性后的界面粘接性能得到了明显的提升。同时,随着等离子扫描速度的逐渐减小,内聚失效的比例呈现增大的趋势,这表明处理速度的降低有利于内聚失效的发生。

通过观察失效表面的微观形貌,可以发现原始接头中失效模式为完全界面失效(图20(a)),等离子改性接头的失效表面主要分为3种状态(图20(b)~20(d)):一是界面失效,胶粘剂完全附着在一侧CFRP上;二是无胶粘剂区域,由于在制样时胶膜与CFRP表面存在空隙,使胶粘剂未充分与试样表面相接触;三是内聚失效,失效发生在胶粘剂内部,在两侧CFRP上均有胶粘剂的残留。相比于内聚失效与界面失效,无胶粘剂区域多呈现零星式分布,并且所占比例较小,试样的GIc值主要受内聚失效与界面失效所占比例的影响。

综上所述,经过等离子改性的试样表现出了明显的混合失效模式,说明等离子改性有效地改善了胶粘剂与CFRP的粘接性能。同时,处理速度的降低有利于内聚失效的发生,但过低的处理速度也可能导致处理温度过高,破坏基材。因此,实际工程应用中需要综合考虑等离子改性参数,选择适当的处理速度,以获得最佳的胶接性能。

3. 结 论

(1)等离子改性对碳纤维复合材料(CFRP)表面温度的影响受喷嘴高度和扫描速度影响。喷嘴高度为16 mm、扫描速度大于45 mm/s时,可以控制CFRP表面处理温度小于150℃。

(2)建立了CFRP表面温度与等离子改性的喷嘴高度及扫描速度的经验模型,在所研究参数范围内能够实现较为准确的预测,均方根误差为2.7℃,最大偏差为5.4℃。

(3)等离子改性过程中,相邻扫描路径会造成热量的累积效应。当扫描行间距为不小于16 mm时,前一次扫描路径的热量残留对后续扫描路径温度的影响低于1.1℃。

(4)在满足表面处理温度不超过150℃,并且表层树脂不会被破坏出现纤维暴露的前提下,等离子改性可使CFRP胶接性能提高约5倍,并将失效模式由界面改善为混合。

综上所述,等离子改性是一种有效提高CFRP胶接性能的方法。在工程应用中,可以根据需要调整等离子改性参数,以获得最佳的表面处理效果。这项研究为CFRP的应用提供了重要的理论基础和实验依据。

-

表 1 等离子改性正交实验因素水平表

Table 1 Horizontal table of orthogonal experimental factors for plasma treatment

Level Factor H/mm L/mm V/(mm·s−1) 1 12 4 15 2 14 8 25 3 16 12 35 4 18 16 45 5 20 20 55 Notes: H—Nozzle height; L—Scanning line spacing; V—Scanning speed. 表 2 等离子改性温度测试结果

Table 2 Plasma treatment temperature test results

No. Code T/℃ SD/℃ No. Code T/℃ SD/℃ 1 P12-4-15 275.0 0.0 14 P16-16-15 195.0 0.7 2 P12-8-25 251.3 2.2 15 P16-20-25 168.6 0.5 3 P12-12-35 219.5 0.5 16 P18-4-45 128.6 2.1 4 P12-16-45 197.5 2.9 17 P18-8-55 123.0 0.4 5 P12-20-55 178.7 2.3 18 P18-12-15 170.3 0.7 6 P14-4-25 195.8 1.6 19 P18-16-25 151.5 1.4 7 P14-8-35 177.7 2.9 20 P18-20-35 138.3 1.9 8 P14-12-45 155.9 0.9 21 P20-4-55 112.9 0.7 9 P14-16-55 152.4 1.5 22 P20-8-15 159.1 1.5 10 P14-20-15 219.4 3.4 23 P20-12-25 134.6 0.8 11 P16-4-35 154.2 1.0 24 P20-16-35 128.2 1.1 12 P16-8-45 143.9 0.7 25 P20-20-45 118.2 0.8 13 P16-12-55 130.3 1.3 Notes: The code in the table represents P(Nozzle height H)-(Scan line spacing L)-(Nozzle movement speed V); The surface temperature of sample P12-4-15 has exceeded the maximum measurement value of the infrared thermal imager (275℃) during processing; T is the average temperature of the three tested points, and SD is the standard deviation of the three tested temperatures. 表 3 等离子处理前后 CFRP 试样表面主要化学元素组成及其原子分数

Table 3 Main chemical element composition and atomic fractions on the surface of CFRP specimens before and after plasma treatment

C1s/at% N1s/at% O1s/at% F1s/at% As-received 63.31 2.00 13.96 18.66 P16-16-35 53.12 8.46 27.67 6.91 -

[1] 王军照. 碳纤维复合材料在航空领域中的应用现状及改进[J]. 今日制造与升级, 2020(8): 48-49. WANG Junzhao. Application status and improvement of carbon fiber composite materials in the aviation field[J]. Today's Manufacturing and Upgrading, 2020(8): 48-49(in Chinese).

[2] SAJAN S, PHILIP SELVARAJ D. A review on polymer matrix composite materials and their applications[J]. Materials Today: Proceedings, 2021, 47(P15): 5493-5498.

[3] MCILHAGGER A, ARCHER E, MCILHAGGER R. Manufacturing processes for composite materials and components for aerospace applications[M]//Polymer composites in the aerospace industry. Amsterdam: Elsevier, 2020: 59-81.

[4] 宁蕙, 谭志勇, 张宏宇. 复合材料螺栓连接结构疲劳问题研究进展[J]. 强度与环境, 2023, 50(3): 1-9. NING Hui, TAN Zhiyong, ZHANG Hongyu. Research progress on fatigue properties of composite material bolted connection structures[J]. Structure & Environment Engineering, 2023, 50(3): 1-9(in Chinese).

[5] YUDHANTO A, ALFANO M, LUBINEAU G. Surface preparation strategies in secondary bonded thermoset-based composite materials: A review[J]. Composites Part A: Applied Science and Manufacturing, 2021, 147: 106443.

[6] 邓立伟, 陈璐圆, 陈新文, 等. 可剥布剥离工艺性评价方法研究[J]. 失效分析与预防, 2019, 14(3): 157-160. DOI: 10.3969/j.issn.1673-6214.2019.03.004 DENG Liwei, CHEN Luyuan, CHEN Xinwen, et al. Research on the evaluation method of peelable cloth peeling process[J]. Failure Analysis and Prevention, 2019, 14(3): 157-160(in Chinese). DOI: 10.3969/j.issn.1673-6214.2019.03.004

[7] TAO R, ALFANO M, LUBINEAU G. Laser-based surface patterning of composite plates for improved secondary adhesive bonding[J]. Composites Part A: Applied Science and Manufacturing, 2018, 109: 84-94. DOI: 10.1016/j.compositesa.2018.02.041

[8] 刘宇婷, 潘利剑, 胡秀凤, 等. 可剥布对T300/Cycom 970环氧树脂复合材料胶接性能的影响[J]. 复合材料学报, 2017, 34(5): 996-1002. LIU Yuting, PAN Lijian, HU Xiufeng, et al. Effect of peel plies on bonding properties of T300/Cycom 970 epoxy composites[J]. Acta Materiae Compositae Sinica, 2017, 34(5): 996-1002(in Chinese).

[9] 王旭, 陈璐圆, 陈萍, 等. 民用航空复合材料成型用可剥布评价与选用[J]. 航空制造技术, 2015(19): 88-91, 94. WANG Xu, CHEN Luyuan, CHEN Ping, et al. Evaluation methods and selection of peel ply in fabrication process of civil aviation composites[J]. Aeronautical Manufacturing Technology, 2015(19): 88-91, 94(in Chinese).

[10] 杜婷婷, 叶云霞, 刘远方, 等. 纳秒激光调控CFRP复合材料表面润湿性及其对胶接性能的影响[J]. 复合材料学报, 2021, 38(5): 1435-1445. DU Tingting, YE Yunxia, LIU Yuanfang, et al. Tailoring CFRP composite surface wettability with nanosecond laser and its effect on bonding performance[J]. Acta Materiae Compositae Sinica, 2021, 38(5): 1435-1445(in Chinese).

[11] 刘静, 曹意林, 李刚, 等. 激光对碳纤维及碳纤维/环氧树脂复合材料性能影响[J]. 复合材料学报, 2018, 35(11): 2979-2986. LIU Jing, CAO Yilin, LI Gang, et al. Effect of laser on properties of carbon fibre and carbon fibre/epoxy resin composites[J]. Acta Materiae Compositae Sinica, 2018, 35(11): 2979-2986(in Chinese).

[12] FENG Z W, ZHAO H Y, TAN C W, et al. Nanosecond laser ablation for improving the strength of CFRTP and aluminum alloy adhesively bonded joints[J]. Composite Structures, 2021, 274: 114369.

[13] SUN C C, MIN J Y, LIN J P, et al. Effect of atmospheric pressure plasma treatment on adhesive bonding of carbon fiber reinforced polymer[J]. Polymers, 2019, 11(1): 139-157. DOI: 10.3390/polym11010139

[14] 王大伟, 李晔, 刘志浩, 等. 低温等离子体表面改性对CFRP胶接性能的影响[J]. 复合材料学报, 2023, 40(4): 2026-2037. WANG Dawei, LI Ye, LIU Zhihao, et al. Effect of low-temperature plasma surface modification on the adhesive performance of CFRP[J]. Acta Materiae Compositae Sinica, 2023, 40(4): 2026-2037(in Chinese).

[15] ZALDIVAR R J, NOKES J, STECKEL G L, et al. The effect of atmospheric plasma treatment on the chemistry, morphology and resultant bonding behavior of a PAN-based carbon fiber-reinforced epoxy composite[J]. Journal of Composite Materials, 2010, 44(2): 137-156.

[16] 翟全胜, 苗春卉, 崔海超, 等. 基于表面改性的国产T800碳纤维/高韧性环氧树脂复合材料胶接性能[J]. 复合材料学报, 2021, 38(7): 2162-2171. ZHAI Quansheng, MIAO Chunhui, CUI Haichao, et al. Bonding performance of domestic T800 carbon fiber/high toughness epoxy composite based on surface modification[J]. Acta Materiae Compositae Sinica, 2021, 38(7): 2162-2171(in Chinese).

[17] DIGHTON C, REZAI A, OGIN S L, et al. Atmospheric plasma treatment of CFRP composites to enhance structural bonding investigated using surface analytical techniques[J]. International Journal of Adhesion and Adhesives, 2019, 91: 142-149.

[18] 邹田春, 刘志浩, 李晔, 等. 等离子体表面处理对碳纤维增强树脂基复合材料(CFRP)胶接性能及表面特性的影响[J]. 中国表面工程, 2022, 35(1): 125-134. DOI: 10.11933/j.issn.1007-9289.20210901001 ZOU Tianchun, LIU Zhihao, LI Ye, et al. Effect of plasma surface treatment on bonding properties and surface properties of CFRP[J]. China Surface Engineering, 2022, 35(1): 125-134(in Chinese). DOI: 10.11933/j.issn.1007-9289.20210901001

[19] PIZZORNI M, LERTORA E, MANDOLFINO C. Low pressure plasma treatment of CFRP substrates for adhesive bonding: An investigation of joint durability under severe temperature-moisture conditioning[J]. International Journal of Adhesion and Adhesives, 2020, 99: 102592. DOI: 10.1016/j.ijadhadh.2020.102592

[20] LIN J P, SUN C C, MIN J Y, et al. Effect of atmospheric pressure plasma treatment on surface physicochemical properties of carbon fiber reinforced polymer and its interfacial bonding strength with adhesive[J]. Composites Part B: Engineering, 2020, 199: 108237. DOI: 10.1016/j.compositesb.2020.108237

[21] 陈俊林, 董柳杉, 余永波, 等. 等离子体处理对航空复合材料胶接性能的影响研究[J]. 纤维复合材料, 2022, 39(3): 48-53. DOI: 10.3969/j.issn.1003-6423.2022.03.008 CHEN Junlin, DONG Liushan, YU Yongbo, et al. Effect of plasma treatment on bonding properties of aeronautical composites[J]. Fiber Composites Materials, 2022, 39(3): 48-53(in Chinese). DOI: 10.3969/j.issn.1003-6423.2022.03.008

[22] ASTM International. Standard test method for Mode I interlaminar fracture toughness of unidirectional fiber-reinforced polymer matrix composites: ASTM D5528-13[S]. West Conshohocken: ASTM, 2013.

-

其他相关附件

-

目的

树脂基碳纤维增强树脂复合材料(CFRP)相较于传统金属材料具有高比强度、优异的耐热性和抗腐蚀性,已广泛应用于汽车、航空航天和制造业等领域。传统连接方式存在腐蚀和应力集中等问题。胶粘连接能减轻重量,减少机械损伤和热损伤,并有均匀分布应力、耐腐蚀和多种材料连接等优势。然而,胶接结构常出现界面失效等问题,需通过表面处理提高胶接强度。等离子改性可改善CFRP胶接性能,并具有高效、环保、易控制和可实现自动化等优势。然而,过高的处理温度可能降低材料力学性能,因此需控制等离子改性温度,且需进一步研究不同等离子处理工艺参数对CFRP胶接性能的影响,确定最佳处理条件。

方法首先,采用热压罐成型工艺制备CFRP试板,并对其表面进行清洗和等离子处理。在等离子改性过程中,通过调节喷嘴高度、扫描速度和扫描行间距等工艺参数,控制CFRP表面温度在可控范围内,并采用红外热像仪对处理温度进行记录。接着,利用扫描电子显微镜(SEM)和X射线光电子能谱仪(XPS)等方法对CFRP表面特性进行详细表征,以深入探究等离子改性对其胶接性能的影响机理。最后,制备DCB(双悬臂梁)胶接试样,并通过单向拉伸试验和G(断裂能量释放率)值计算评估其胶接性能。

结果①根据温度测试结果,在喷嘴高度为16mm、扫描速度为45mm/s的条件下,表面处理温度可控制在143.9℃,且有约6℃的安全余量。此外,在喷嘴高度为18mm时,扫描速度大于25mm/s,或喷嘴高度为20mm时,扫描速度大于20mm/s时,也可满足温度不超过150℃的要求。②采用多项式拟合建立CFRP材料表面温度与等离子工艺参数(处理速度v和喷嘴高度)的关系函数,并据此计算得到的表面温度Tcal与实际温度Texp的均方根误差为2.7℃,最大偏差为5.4℃,表明该模型在预测等离子处理CFRP的表面温度的预测效果令人满意。③另外,通过温度测试发现当等离子处理的行间距不小于16mm时,相邻两条等离子处理路径的热影响很小。因此,将行间距设定为16mm可作为最佳行间距参数。基于此设计了最佳的等离子改性扫描路径,每次扫描的行间距均为16mm,需进行四次扫描以完成试样表面的处理。每次扫描后,待试样冷却至室温后再进行下一道扫描路径。这种设计能有效减小试样表面的温度累积。④经过等离子改性处理后的表面形貌与原始相似,未出现纤维暴露。通过XPS测试发现,等离子处理有效去除了部分隔离膜的残留物,同时在复合材料表面嫁接了大量的含氧和含氮官能团,这些都有利于提升复合材料表面的胶接性能。⑤对试样进行了等离子改性后,胶接接头的Mode-I断裂韧性明显提高,最高提升达726.8%,说明等离子改性有效改善了胶接性能,且经过等离子改性的试样表现出了明显的混合失效模式。另外,且随着扫描速度的不断增大,等离子处理CFRP时表面温度下降趋势减弱,但胶接性能下降会越来越明显。

结论等离子改性对CFRP表面温度的影响取决于喷嘴高度和扫描速度。通过调整这些参数,可以控制等离子处理温度在一定范围内。通过建立了CFRP表面温度与等离子改性参数的经验模型,可准确预测不同参数下的处理温度。在等离子改性过程中,相邻扫描路径的热量累积是一个考虑因素,适当增大扫描行间距可以有效减小温度累积的影响。此外,在保证基材无明显损伤的前提下,等离子改性可以将CFRP的胶接性能提高约5倍,并改善失效模式。因此,等离子改性是一种有效提高CFRP胶接性能的方法,可根据需要调整参数以获得最佳效果,为等离子处理CFRP的工程应用提供了理论和实验支持。

-

常压等离子改性是常用的提升碳纤维复合材料(CFRP)胶接性能的方法。然而,该过程会导致CFRP表面温度升高,可能导致热变形、内应力甚至基材破坏。因此,需要进一步优化工艺参数,以满足工程使用要求。

本研究采用空气作为常压等离子源,测试了不同等离子改性参数下CFRP表面温度,并建立了表面温度与喷嘴高度、扫描速度的函数关系,实现了准确预测表面温度的方法。同时,通过优化扫描路径,减少热量积累效应。结合等离子改性对CFRP胶接性能的测试结果,最终确定了满足表面处理温度小于150℃的最佳工艺参数:喷嘴高度16mm,扫描速度45mm/s,扫描间距16mm。在这种参数下,CFRP表面温度为143.9℃,I型断裂韧性提升至425J/m2(相比原始状态提升约534.3%),失效模式由界面改善为混合失效。该研究旨在找到最佳等离子改性工艺参数以实现表面温度控制并提升性能,为等离子改性在CFRP工程应用中提供重要参考。

不同等离子改性参数下表面温度与GIc性能 (a) 等离子表面改性温度的实验值与拟合曲面 (b) 基于路径优化的等离子表面改性GIc测试结果

下载:

下载: