Fracture mechanism of low-density fiber reinforced nanoporous resin composites

-

摘要: 纤维增强纳米孔树脂基复合材料(IPC)是一类轻质高效防隔热一体化耐烧蚀材料,具有典型的非均质结构特征。在外加载荷下,内部的纳米孔隙将会衍生出微裂纹。裂纹的萌生、聚合和扩展对复合材料的强度、刚度、变形性等力学性能有着重要的影响。本文分别以石英纤维针刺网胎(NQF)、石英纤维针刺网胎/纤维布(NQCF)为增强体,制备得到不同纤维结构增强的纳米孔酚醛树脂(NPR)基复合材料(NQF/NPR、NQCF/NPR),对比研究了材料拉伸强度、拉伸模量、断裂伸长率及拉伸疲劳性能,并采用CT原位拉伸装置表征了拉伸过程中复合材料的微观结构演变。结果表明:纤维布的引入极大提高了复合材料的力学性能,并且微裂纹首先在针刺区域边缘的树脂基体中出现。在裂纹扩展过程中,纤维结构对树脂基体的损伤起到了不同程度的阻碍作用。最后结合有限元法建立了NPR及纤维布的有限元模型,分析了不同尺度下材料的断裂机制。

-

关键词:

- 低密度纤维 /

- 纳米孔树脂基复合材料 /

- 力学性能 /

- 断裂机制 /

- 微计算机断层扫描(Micro-CT)

Abstract: Fiber reinforced nanoporous resin composites are a kind of lightweight, good insulation and excellent anti-ablation material, which have a typical heterogeneous structure. Under applied load, the internal nanopores will spawn microcracks. Initiation, aggregation and propagation of these microcracks should play a significant role on the strength, deformation and failure properties of the materials. Herein, nanoporous resin composites with different fiber reinforcements have been prepared using needled quartz fiber mesh (NQF) and needled quartz fiber mesh/fiber cloth (NQCF) respectively. Focusing on the mechanical behavior, the present work studied the tensile strength, tensile modulus, elongation at break, crushing strength, bending strength and the tensile fatigue resistance of composites, and the microstructure evolution of composites have been characterized by CT in situ tensile device. The results show that the mechanical properties of composites are greatly improved by introducing the fiber cloth, and the microcracks firstly initiate in the resin matrix around the edge of the needling areas, while the damage of the resin matrix could be effectively hindered by the fiber structure. Finally, finite element models of nano-porous phenolic resin (NPR) and fiber cloth have been established to analyze the fracture mechanism of materials at different scales. -

高效可靠的热防护材料是实现高超声速长时间飞行的基石[1-3]。随着新一代航天器的快速发展,热防护材料将迎来一个高性能化、轻质化、防隔热一体化的发展热潮[4-5]。其中,纤维增强纳米孔树脂基热防护材料(IPC)是一类含纳米多孔结构的轻质高效防隔热一体化烧蚀材料[6],具有传统树脂基烧蚀防热及气凝胶高效隔热的双重功能[7-9],又因其优异的工艺性和较低的成本,将在热防护系统中发挥重要的作用[10-11]。

在极端热力环境中,热防护材料的力学性能和结构安全性分析至关重要[12]。IPC由纤维针刺预制体、纳米孔酚醛树脂基体、纤维与树脂之间的界面及纳米孔隙构成,具有典型的非均质多孔复合材料结构特征[13]。因此,宏观模型不能揭示IPC宏观性能与微观结构之间的关系,不能合理解释微裂纹生长、扩展、延伸的过程。细观力学的发展及电子计算机的的出现为研究复合材料的力学特性与断裂机制提供了思路[14],该理论可将宏观和微观两个尺度进行结合,从而研究跨尺度问题。细观力学的研究方法主要包括理论分析法及细观力学有限元法[15-16]。

细观力学有限元法主要通过结构离散化来求取材料的宏观应力-应变关系与损伤破坏等问题[17]。针对纤维增强复合材料的有限元模型,国内外学者做了如下研究,Jia等[18]建立了基于原子势能的界面微观内聚模型,提出了一种预测单向纤维复合材料横向力学性能的多尺度分析方法,预测了横向刚度及强度。惠新育等[19]建立了纤维丝尺度和纤维束尺度单胞模型,模拟了复合材料在单轴拉伸载荷下的渐进损伤过程,实现了对平纹编织SiC/SiC复合材料强度的有效预测。He等[20]通过建立三维编织复合材料多尺度模型,预测了三维编织复合材料的高温行为,揭示了不同温度下不同的失效机制。然而,针刺纤维增强复合材料的结构极其复杂,从微细观尺度预报材料的力学性能较困难[21-22]。采用图像重构技术能够帮助获取材料内部的真实结构,曹鹏军等[23]基于CT图像分析了3 K五枚缎纹织物的结构,准确获取了织物纤维束的路径及截面变化,研究了织物结构的空间离散性对厚度方向渗透率的影响。邵梦洁等[24]基于微计算机断层扫描(Micro-CT)技术重构了纤维预制件的3D细观结构,建立了织造参数与纤维结构变化之间的联系。Ge等[25]建立了一种结合Micro-CT的跨尺度方法,研究带有孔隙缺陷的三维编织复合材料的强度和损伤行为,结果表明损伤在孔隙缺陷周围出现。然而,针对IPC此类基于纳米孔结构的非均质、跨尺度(nm~μm~mm)的纤维针刺预制体增强纳米孔树脂基复合材料,上述的研究方法无法揭示其力学性能及断裂机制。

本文以纳米孔树脂基复合材料为研究对象,分别以石英纤维针刺网胎(NQF)和石英纤维针刺网胎/纤维布(NQCF)为增强体,制备出两种纤维结构增强纳米孔酚醛树脂(NPR)基复合材料NQF/NPR和NQCF/NPR,对比研究了材料拉伸强度、拉伸模量、断裂伸长率及拉伸疲劳性能。最后采用CT原位拉伸装置表征了复合材料的微观结构演变,并结合有限元法建立了NPR及纤维布的有限元模型,采用多层级研究方法分析了不同尺度下材料的损伤机制。为理解低密度纳米孔树脂基复合材料的力学特性和失效机制提供了理论参考。

1. 实验材料及方法

1.1 原材料

采用自制PF-25杂化酚醛树脂溶液,其树脂固含量为30wt%。石英纤维针刺网胎(体积密度约为0.16 g/cm3)、石英纤维针刺网胎/纤维布(体积密度为0.28 g/cm3、纤维布编织形式为平纹,纤维布与纤维网胎层数比为10∶11)均购于天鸟高新技术有限公司,尺寸为200 mm×200 mm×10 mm。

1.2 制备方法

采用溶胶-凝胶-常压干燥法制备得到纤维增强纳米孔树脂基复合材料。首先将NQF与NQCF装入自制模具中,采用树脂传递模塑工艺(Resin transfer molding,RTM)浸润纤维针刺预制体;然后将模具进行密封处理,放入90℃烘箱静置使其凝胶;最后取出复合材料放入90℃烘箱常压干燥24 h,即可得到NQF/NPR与NQCF/NPR。

1.3 测试与表征

NQF/NPR、NQCF/NPR的微观形貌采用扫描电子显微镜(NOVA Nano SEM450)进行表征;结构组织采用金相显微镜(奥林巴斯显微镜GX71)进行观察;孔隙分布采用压汞仪(Autopore IV 9500)进行测试。

NQF/NPR、NQCF/NPR的拉伸性能采用电子万能试验机(MTS E44.304-30 kN)进行测试。拉伸过程中试样形状和尺寸采用GB/T 1447—2005[26]中I型标准,试样的加载速度为2 mm/min,在试样工作段采用电子引伸计进行测量,共计5组平行实验。

NQF/NPR、NQCF/NPR的拉伸疲劳性能采用电子万能试验机(Instron E10000)进行测试。拉伸过程中试样形状和尺寸采用GB/T 16779—2008[27]中哑铃型试样,试验频率为10 Hz,应力比为0.1,循环次数为72000次。实验步骤如下:首先测试出哑铃型试样的静拉伸强度,随后开展了55%静拉伸强度作为分级的最大应力。

采用型号为Xradia 520 Versa的CT原位拉伸装置表征了复合材料的微观结构演变。拉伸过程中夹头的位移速率为0.1 mm/min,试样的形状为骨棒状,中间部位的尺寸为1.5 mm×1.5 mm、总长度为30 mm。

通过代表性体积单元(RVE)构建微观尺度的结构与性能,利用周期性边界条件模拟材料宏观受力情况。纳米孔酚醛树脂的密度为0.32 g/cm3,弹性模量为656 MPa,泊松比ν=0.3,平均孔径为280 nm,孔隙率为67%。所研究石英纤维的直径为7 μm,纤维长度平均为2 cm,纤维的密度为2.2 g/cm3,弹性模量为78000 MPa,ν=0.16,平纹布的线密度为72 tex,编织形式为平纹布,面密度为174 g/cm2,纤维束高度为0.1 mm,宽度为0.8 mm,经纬向密度为12 yarns/cm。所建模型的网格类型为C3 D10。

2. 微观结构与形貌分析

图1(a)和图1(b)为NQF和NQCF的结构示意图。如图1(a)所示,NQF平面内纤维呈无序状分布,Z

轴纤维簇类似“销钉”嵌入纤维预制体内部,从而形成整体结构。引入石英纤维平纹布后,其结构如图1(b)所示,呈平纹布/网胎的层叠结构。图1(c)和图1(d)分别为纳米孔酚醛树脂的微观形貌及孔隙分布。如图1(c)所示,树脂溶液经过溶胶-凝胶-常压干燥后,形成“珠串”状三维开孔网络结构,树脂颗粒平均直径在200 nm左右。如图1(d)压汞结果所示,树脂孔隙主要分布在80~400 nm之间,平均孔径约为220 nm。将纳米孔酚醛树脂与纤维预制体复合后的宏观形貌如图1(e)和图1(g)所示。图1(f)和图1(h)为NQF/NPR和NQCF/NPR的金相显微组织结构。纤维截面处可明显观察到针刺区域,针刺直径大约为250 μm。纤维布与纤维网胎的厚度分别为100 μm与450 μm左右,两者的比值大约为1∶4.5。 ![]() 图 1 石英纤维针刺网胎(NQF) (a) 和石英纤维针刺网胎/纤维布(NQCF) (b) 结构示意图;纳米孔酚醛树脂(NPR) SEM图像 (c) 及粒径分布 (d);NQF/NPR的照片 (e) 和铺层金相显微结构图 (f);NQCF/NPR的照片 (g) 和铺层金相显微结构图 (h)Figure 1. Structural illustration of needled quartz fiber mesh (NQF) (a) and needled quartz fiber mesh/cloth (NQCF) (b); SEM image (c) and particle size distribution (d) of nano-porous phenolic (NPR) resin; Photo (e) and microstructure image of laying-metallographic (f) of NQF/NPR; Photo (g) and microstructure image of laying-metallographic (h) of NQCF/NPR

图 1 石英纤维针刺网胎(NQF) (a) 和石英纤维针刺网胎/纤维布(NQCF) (b) 结构示意图;纳米孔酚醛树脂(NPR) SEM图像 (c) 及粒径分布 (d);NQF/NPR的照片 (e) 和铺层金相显微结构图 (f);NQCF/NPR的照片 (g) 和铺层金相显微结构图 (h)Figure 1. Structural illustration of needled quartz fiber mesh (NQF) (a) and needled quartz fiber mesh/cloth (NQCF) (b); SEM image (c) and particle size distribution (d) of nano-porous phenolic (NPR) resin; Photo (e) and microstructure image of laying-metallographic (f) of NQF/NPR; Photo (g) and microstructure image of laying-metallographic (h) of NQCF/NPR3. 拉伸性能及疲劳测试

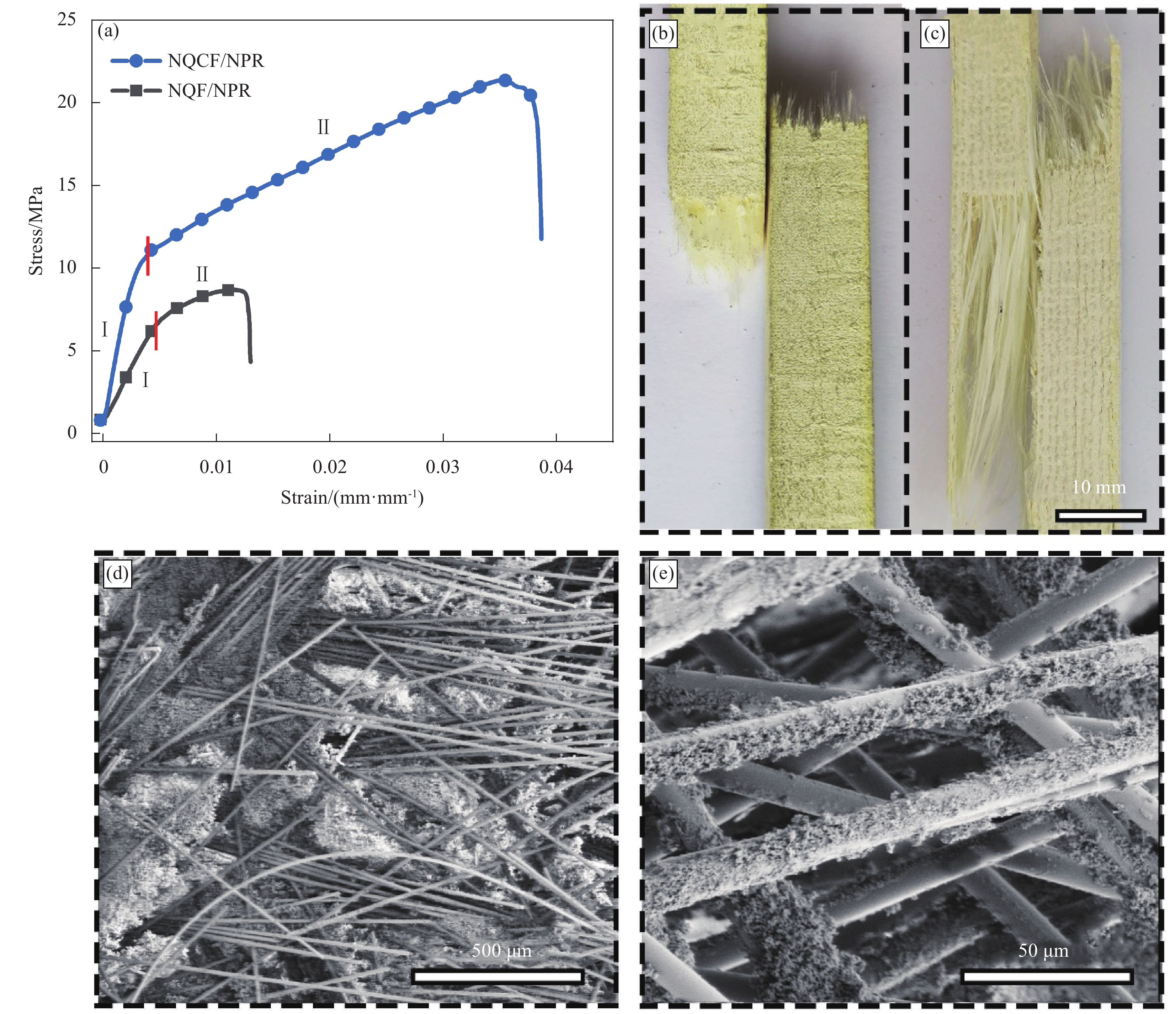

图2(a)为两种复合材料的拉伸应力-应变曲线。外加载荷下,NQF/NPR、NQCF/NPR均经历弹性阶段、塑性阶段及破坏阶段。在弹性阶段,两者的弹性模量分别为1400 MPa和2980 MPa,可知纤维布的引入大幅度提高了复合材料的弹性模量。在弹性阶段结束时,两者的应变值皆为0.0045左右。此应变点下,纳米孔酚醛树脂基体开始出现损伤从而使两者同时进入塑性阶段。在塑性阶段,NQF/NPR的应力-应变曲线为非直线,而NQCF/NPR的应力-应变曲线为直线。可知,纤维结构对树脂基体的损伤起到了不同程度的阻碍作用。表1为NQF/NPR与NQCF/NPR的拉伸性能。可知在复合材料破坏阶段,NQF/NPR和NQCF/NPR的拉伸强度分别为12.1 MPa与21.3 MPa、断裂应变分别为1.5%和3.5%,纤维布的引入极大地提高了复合材料的力学性能。图2(b)及图2(c)为复合材料破坏后的宏观形貌图。其中,NQF/NPR破坏后的断口处呈“草丛”状,裂纹在扩展中发生了偏转,延缓了复合材料的破坏;NQCF的断口处存在大量断裂的纤维,纤维布阻碍了裂纹的垂直扩展。图2(d)和图2(e)分别为NQF/NPR破坏后的宏观形貌图。如图2(d)所示,纳米孔树脂酚醛基体呈碎片状分布在纤维网胎中。可知,纳米孔隙将会在外加载荷下出现裂纹的生长、扩展及延伸现象。如图2(e)所示,破坏后的纤维表面残留树脂,且纤维端口处未出现断裂现象。可知NQF/NPR在拉伸过程中出现了大量的纤维脱粘及拔出现象,纤维针刺网胎起到了延缓裂纹扩展作用。

表 1 NQF/NPR、NQCF/NPR的力学性能Table 1. Mechanical properties of NQF/NPR and NQCF/NPRComposite Density/(g·cm−3) Tensile strength/MPa Tensile modulus/MPa Elongation/% NQF/NPR 0.45 12.1±1.1 1400±200 1.5±0.1 NQCF/NPR 0.56 21.3±1.0 2980±200 3.5±0.1 图3(a)为纤维增强复合材料拉-拉疲劳的经典加载模式。在循环拉伸载荷下,复合材料的内部损伤形式包括纤维断裂、基体开裂、界面脱粘等[28]。通过表2可知,在55%应力水平、72000次循环拉伸后,NQF/NPR的剩余应力为8.1 MPa,为初始应力的44%;NQCF/NPR的剩余应力为21.2 MPa,为初始应力的88%。可见引入纤维布后,复合材料的疲劳性发生了明显的提高。图3(b)与图3(c)分别为纤维布引入前后拉伸循环实验后的破坏形貌图。可以看出,循环拉伸后树脂基体已出现明显裂纹表明材料已发生破坏,只是未完全断裂,仍有剩余强度。可知,引入纤维布前后的破坏皆起于树脂相的裂纹萌生及扩展,直至贯穿复合材料至破坏。

表 2 NQF/NPR与NQCF/NPR的疲劳性能Table 2. Fatigue performance of NQF/NPR and NQCF/NPRComposite Initial strength/

MPaStrength of 55%

stress level/MPaNQF/NPR 18.4 8.1 NQCF/NPR 24.1 21.2 4. 复合材料的多层级分析方法

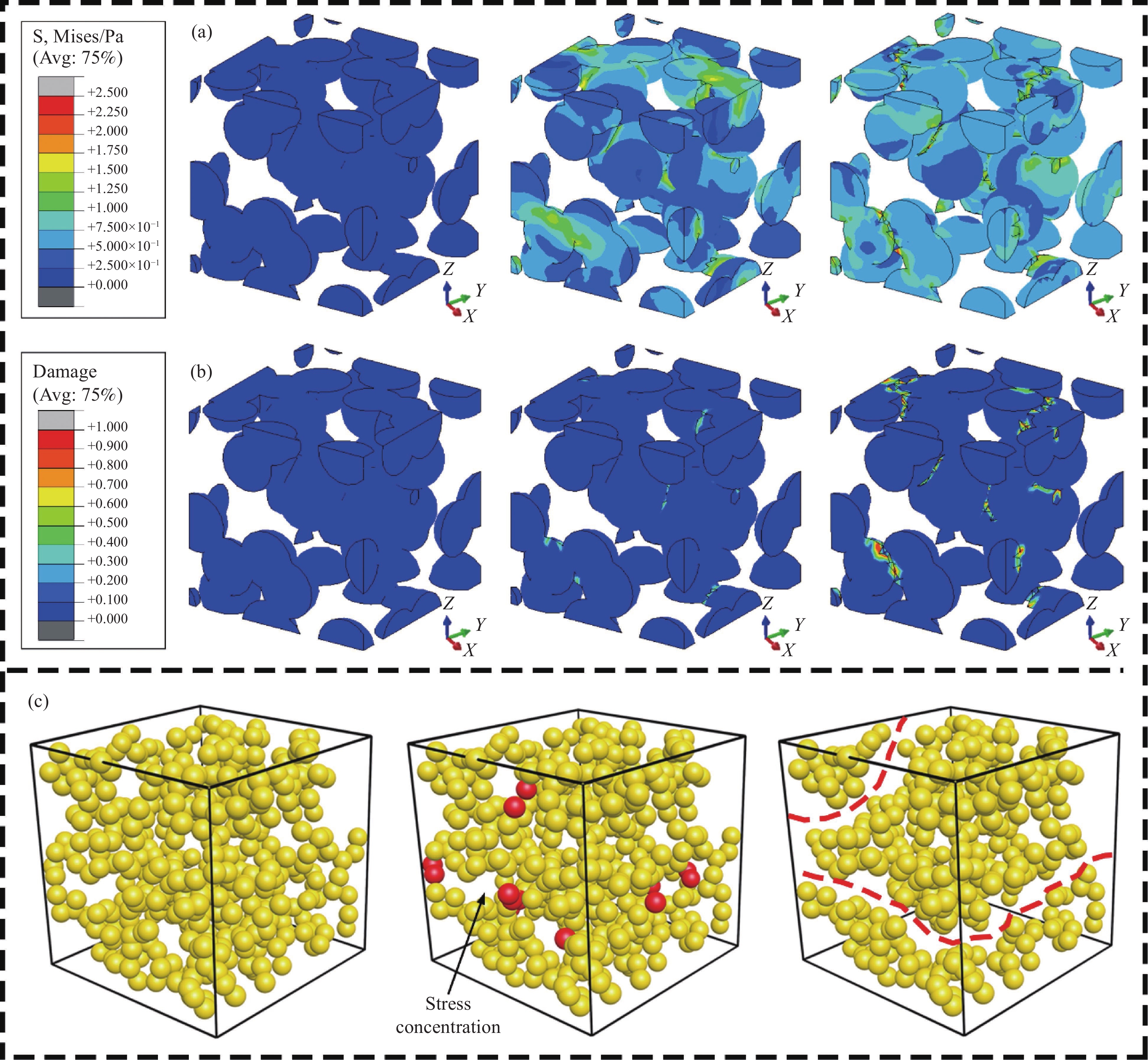

图4(a)和图4(b)分别为纳米孔酚醛树脂基体在拉伸峰值应变为0.3%时应力云图及损伤云图的变化情况。可知,应力主要集中位点在酚醛纳米颗粒的交联处,并且随着拉伸载荷的施加,损伤变量逐步提高。当其达到1时,为酚醛树脂的失效值,此处的刚度会迅速下降并出现损伤。图4(c)为基于上述分析得到的纳米孔酚醛树脂损伤失效过程。在拉伸过程中,纳米孔酚醛树脂由于应力集中作用将会经历微裂纹的生长、扩展、延伸等过程,最终形成酚醛树脂碎片。

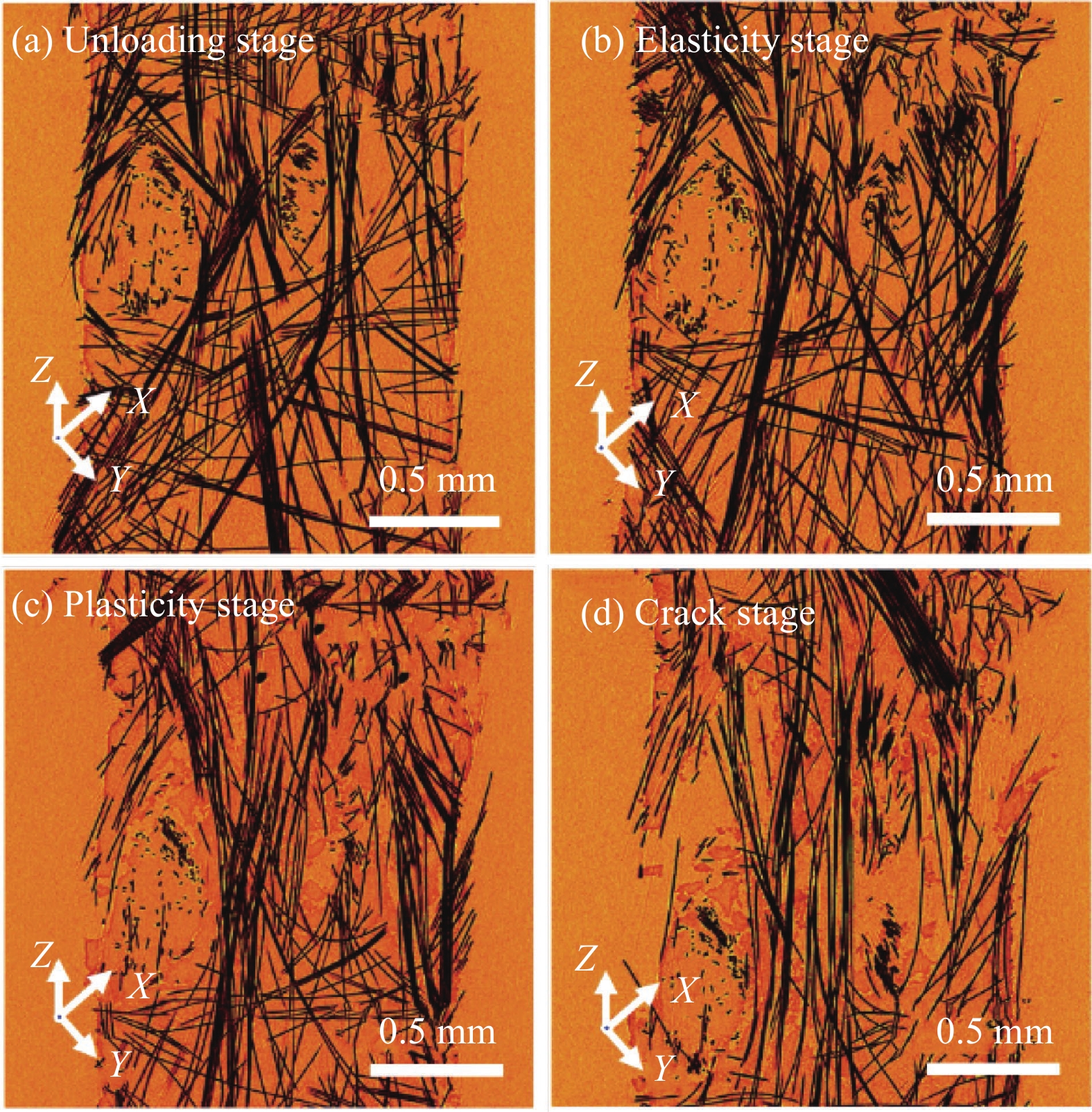

其次,从纤维针刺网胎增强复合材料入手,由于纤维针刺结构的复杂性及特殊性,本文采用CT原位拉伸装置表征了复合材料的微观结构演变。图5为NQF/NPR不同拉伸阶段三维重构的二维切片。图5(a)为NQF/NPR的起始位点,由于Z轴纤维簇的引入,针刺区域富集大量纳米孔酚醛树脂,为复合材料的薄弱位点。图5(b)为NQF/NPR的弹性阶段,Z轴纤维簇与酚醛树脂之间的界面结合情况较差,在外加载荷下容易出现微孔隙。因此,纤维簇的引入进一步加大了复合材料的内部缺陷。图5(c)为NQF/NPR的塑性阶段,随着拉伸载荷的施加,微裂纹首先在针刺区域边缘的树脂基体中出现,并逐步扩展串联成大裂纹。此时纳米孔酚醛树脂的及纤维针刺网胎的“销钉”结构开始逐步被破坏。失去树脂和现为针刺结构的约束后,纤维之间开始出现聚集,呈有序化发展。图5(d)为破坏阶段,大裂纹相互汇聚从而贯穿复合材料,破坏后的内部结构残存大量的纳米孔酚醛树脂碎块。

最后从纤维布入手,针对拉伸过程中纤维布的受力情况,研究了NQCF/NPR在拉伸峰值应变为0.3%时的应力云图。如图6(a)可知,在拉伸过程中纤维布在拉应力方向起着主要承载作用,而非拉应力方向的纤维布不受力,并且在纤维布的堆叠处受到最大力。根据上文拉伸疲劳实验及有限元模拟所得结果可得NQCF/NPR的断裂机制。如图6(b)所示,在外加载荷下,纤维网胎层率先发生破坏,而纤维布阻碍了裂纹的进一步垂直扩展。此时纤维布吸收了大量的断裂能,使复合材料断裂伸长率大幅度增加。因此,NQCF/NPR应力-应变曲线在弹性阶段段呈现较长的直线段。

5. 结 论

分别以石英纤维针刺网胎(NQF)、石英纤维针刺网胎/纤维布(NQCF)为增强体,制备得到不同纤维结构增强的纳米孔树脂基复合材料(NQF/NPR、NQCF/NPR)。在宏观上测试了两者的拉伸强度、拉伸模量、断裂伸长率及拉伸疲劳性能。最后采用CT原位拉伸装置表征了复合材料的微观结构演变,并结合有限元法建立了纳米孔酚醛树脂(NPR)及纤维布的有限元模型,采用多层级研究方法分析了不同尺度下材料的损伤机制。

(1) 杂化酚醛树脂溶液经过溶胶-凝胶-常压干燥后形成“珠串”状三维开孔网络结构。其中,孔隙呈纳米尺度,平均孔径为220 nm左右。

(2) 引入纤维布后,NQCF/NPR的拉伸强度、拉伸模量及断裂伸长率皆大于NQF/NPR。在应变为0.0045左右时,两者同时进入塑性段。其中,纤维网胎延缓了裂纹的垂直扩展;纤维布阻碍了裂纹的垂直扩展。因此,NQCF/NPR的塑性段出现明显的直线段,而NQF/NPR的塑性段为非直线段。纤维结构对树脂基体的损伤起到了不同程度的阻碍作用。

(3) 引入纤维布后,复合材料的疲劳性发生了明显的提高。在循环拉伸后两者的纳米孔酚醛树脂基体出现明显裂纹,但是复合材料并未出现破坏,仍有剩余强度。NQF/NPR与NQCF/NPR的破坏皆起于树脂相的裂纹萌生及扩展。

(4) 根据CT原位拉伸测试可知,微裂纹首先在针刺区域边缘的树脂基体中出现,逐步扩展并串联成大裂纹。此时纤维网胎的针刺结构被破坏,纤维之间开始出现聚集,呈有序化发展。最后大裂纹相互汇聚从而贯穿复合材料,并残存大量的纳米孔酚醛树脂碎块。

-

图 1 石英纤维针刺网胎(NQF) (a) 和石英纤维针刺网胎/纤维布(NQCF) (b) 结构示意图;纳米孔酚醛树脂(NPR) SEM图像 (c) 及粒径分布 (d);NQF/NPR的照片 (e) 和铺层金相显微结构图 (f);NQCF/NPR的照片 (g) 和铺层金相显微结构图 (h)

Figure 1. Structural illustration of needled quartz fiber mesh (NQF) (a) and needled quartz fiber mesh/cloth (NQCF) (b); SEM image (c) and particle size distribution (d) of nano-porous phenolic (NPR) resin; Photo (e) and microstructure image of laying-metallographic (f) of NQF/NPR; Photo (g) and microstructure image of laying-metallographic (h) of NQCF/NPR

表 1 NQF/NPR、NQCF/NPR的力学性能

Table 1 Mechanical properties of NQF/NPR and NQCF/NPR

Composite Density/(g·cm−3) Tensile strength/MPa Tensile modulus/MPa Elongation/% NQF/NPR 0.45 12.1±1.1 1400±200 1.5±0.1 NQCF/NPR 0.56 21.3±1.0 2980±200 3.5±0.1 表 2 NQF/NPR与NQCF/NPR的疲劳性能

Table 2 Fatigue performance of NQF/NPR and NQCF/NPR

Composite Initial strength/

MPaStrength of 55%

stress level/MPaNQF/NPR 18.4 8.1 NQCF/NPR 24.1 21.2 -

[1] ZOBY E, THOMPSON R, WURSTER K. Aeroheating design issues for reusable launch vehicles-A perspective[C]//34th AIAA Fluid Dynamics Conference and Exhibit. Portland, 2004: 2535.

[2] KARIMI M S, OBODIB M J. Investigation and recent developments in aerodynamic heating and drag reduction for hypersonic flows[J]. Heat and Mass Transfer,2019,55(2):547-569. DOI: 10.1007/s00231-018-2416-1

[3] 桂业伟. 高超声速飞行器综合热效应问题[J]. 中国科学: 物理学 力学 天文学, 2019, 49(11):139-153. GUI Yewei. Comprehensive thermal effects of hypersonic vehicles[J]. Scientia Sinica Physica, Mechanica & Astronomica,2019,49(11):139-153(in Chinese).

[4] 袁海根, 曾金芳, 杨杰, 等. 防热抗烧蚀复合材料研究进展[J]. 化学推进剂与高分子材料, 2006, 4(1):21-25. DOI: 10.3969/j.issn.1672-2191.2006.01.005 YUAN Haigen, ZENG Jinfang, YANG Jie, et al. Research progress of high temperature thermoprotective and ablation resistant composite materials[J]. Chemical Propellants & Polymeric Materials,2006,4(1):21-25(in Chinese). DOI: 10.3969/j.issn.1672-2191.2006.01.005

[5] LAUB B, CHEN Y K, DEC J. Development of a high-fidelity thermal/ablation response model for sla-561 v[C]. 41st AIAA Thermophysics Conference. San Antonio, 2009: 4232.

[6] 王瑞杰, 郭建业, 宋寒, 等. 酚醛气凝胶多功能复合材料的设计与性能[J]. 材料导报, 2021, 35(S01): 548-551. WANG Ruijie, GUO Jianye, SONG Han, et al. Design and properties of phenolic aerogel multifunctional composites[J]. Materials Reports, 201, 35(S01): 548-551.

[7] 张鸿宇, 钱震, 牛波, 等. 低密度纤维增强酚醛气凝胶复合材料的力学特性及断裂机制[J]. 复合材料学报, 2022, 39(8):3663-3673. ZHANG Hongyu, QIAN Zhen, NIU Bo, et al. Mechanical properties and fracture mechanism of low-density needled fiber preforms reinforced phenolic aerogel composites[J]. Acta Materiae Compositae Sinica,2022,39(8):3663-3673(in Chinese).

[8] 钱震, 张鸿宇, 张琪凯, 等. 高强度-中密度纳米孔树脂基防隔热复合材料的制备与性能[J]. 复合材料学报, 2023, 40(1):83-95. QIAN Zhen, ZHANG Hongyu, ZHANG Qikai, et al. Preparation and properties of high strength-medium density nanoporous resin-based ablation/insulation integrated composites[J]. Acta Materiae Compositae Sinica,2023,40(1):83-95(in Chinese).

[9] 董金鑫, 朱召贤, 姚鸿俊, 等. 酚醛气凝胶/碳纤维复合材料的结构调控及性能研究[J]. 化工学报, 2018, 69(11):4896-4901. DONG Jinxin, ZHU Zhaoxian, YAO Hongjun, et al. Structural control and properties of phenolic aerogel/carbon fiber composites[J]. CIESC Journal,2018,69(11):4896-4901(in Chinese).

[10] 贾献峰, 刘旭华, 乔文明, 等. 酚醛浸渍碳烧蚀体(PICA)的制备, 结构及性能[J]. 宇航材料工艺, 2016, 46(1):77-80. DOI: 10.3969/j.issn.1007-2330.2016.01.013 JIA Xianfeng, LIU Xiaohua, QIAO Wenming, et al. Preparation and properties of phenolic impregnated carbon ablator[J]. Aerospace Materials and Technology,2016,46(1):77-80(in Chinese). DOI: 10.3969/j.issn.1007-2330.2016.01.013

[11] 贾献峰, 王际童, 龙东辉, 等. PICA-X 的制备及其炭化前后性能研究[J]. 宇航材料工艺, 2016, 46(6):46-49. JIA Xianfeng, WANG Jitong, LONG Donghui, et al. Preparation and properties of PICA-X before and after carbonization[J]. Aerospace Materials and Technology,2016,46(6):46-49(in Chinese).

[12] 杜善义. 高超声速飞行器的热防护材料及结构问题[C]. 中国力学学会学术大会. 杭州, 2009. DU Shanyi. Thermal protection materials and structure of hypersonic Vehicle[C]. Academic Conference of Chinese Society of Mechanics. Hangzhou, 2009(in Chinese).

[13] 朱召贤, 董金鑫, 贾献峰, 等. 酚醛气凝胶/炭纤维复合材料的结构与烧蚀性能[J]. 新型炭材料, 2018, 33(4):370-376. ZHU Zhaoxian, DONG Jinxin, JIA Xianfeng, et al. The microstructure and ablation behavior of carbon fiber/henolic aerogel composites[J]. New Carbon Materials,2018,33(4):370-376(in Chinese).

[14] 杜修力, 金浏. 混凝土材料宏观力学特性分析的细观单元等效化模型[J]. 计算力学学报, 2012, 29(5):654-661. DU Xiuli, JIN Liu. Meso-element equivalent model for macro-scopic mechanical properties analysis of concrete materials[J]. Chinese Journal of Computational Mechanics,2012,29(5):654-661(in Chinese).

[15] 郑晓霞, 郑锡涛, 缑林虎. 多尺度方法在复合材料力学分析中的研究进展[J]. 力学进展, 2010, 40(1):41-56. ZHENG Xiaoxia, ZHENG Xitao, GOU Linhu. The research progress on multiscale method for the mechanical analysis of composites[J]. Advances in Mechanics,2010,40(1):41-56(in Chinese).

[16] LI D S, WISNOM M R. Finite element micromechanical modelling of unidirectional fibre-reinforced metal-matrix composites[J]. Composites Science and Technology,1994,51(4):545-563. DOI: 10.1016/0266-3538(94)90088-4

[17] 赵秀阳. 复合材料三维重构及力学性能的有限元数值分析[D]. 济南: 山东大学, 2006. ZHAO Xiuyang. Three-dimensional reconstruction and finite element numerical analysis of mechanical properties of composites[D]. Jinan: Shandong University, 2006(in Chinese).

[18] JIA W, FANG L, CHEN Z, et al. A multiscale analysis method for predicting the transverse mechanical properties of unidirectional fibre-reinforced composites[J]. Fibers and Polymers,2020,21(6):1331-1346. DOI: 10.1007/s12221-020-9682-5

[19] 惠新育, 许英杰, 张卫红, 等. 平纹编织SiC/SiC复合材料多尺度建模及强度预测[J]. 复合材料学报, 2019, 36(10):2380-2388. HUI Xinyu, XU Yingjie, ZHANG Weihong, et al. Multi-scale modeling and strength prediction of plain woven SiC/SiC composites[J]. Acta Materiae Compositae Sinica,2019,36(10):2380-2388(in Chinese).

[20] HE C, GE J, ZHANG B, et al. A hierarchical multiscale model for the elastic-plastic damage behavior of 3D braided composites at high temperature[J]. Composites Science and Technology,2020,196:108230. DOI: 10.1016/j.compscitech.2020.108230

[21] ZHANG J, AN P. Modeling quasi-3D needle-punched C/C composites using a linear simplification representative volume element model[J]. AIP Advances,2019,9(3):035344. DOI: 10.1063/1.5068727

[22] 谭勇洋, 燕瑛, 李欣, 等. 针刺C/C复合材料拉伸强度及渐进失效数值预测[J]. 航空学报, 2016, 37(12):3734-3741. TAN Yongyang, YAN Ying, LI Xin, et al. Numerical prediction of tensile strength and progressive damage of needled C/C composites[J]. Acta Aeronautica et Astronautica Sinica,2016,37(12):3734-3741(in Chinese).

[23] 曹鹏军, 赵文斌, 杨斌, 等. 基于 Micro-CT图像的缎纹织物细观结构分析及渗透率预测[J]. 复合材料学报, 2023, 40(3):1767-1779. CAO Pengjun, ZHAO Wenbin, YANG Bin, et al. Meso-structure analysis and permeability prediction of satin fabric based on Micro-CT[J]. Acta Materiae Compositae Sinica,2023,40(3):1767-1779(in Chinese).

[24] 邵梦洁, 谢军波, 杨志, 等. 基于Micro-CT技术的3D机织预制件细观结构分析[J]. 复合材料学报, 2021, 39(8):4129-4138. SHAO Mengjie, XIE Junbo, YANG Zhi, et al. Meso-structure analysis and permeability prediction of satin fabric based on Micro-CT[J]. Acta Materiae Compositae Sinica,2021,39(8):4129-4138(in Chinese).

[25] GE L, LI H, ZHONG J, et al. Micro-CT based trans-scale damage analysis of 3D braided composites with pore defects[J]. Composites Science and Technology,2021,211:108830. DOI: 10.1016/j.compscitech.2021.108830

[26] 中国国家标准化管理委员会. 纤维增强塑料拉伸性能试验方法: GB/T 1447—2005[S]. 北京: 中国标准出版社, 2005. Standardization Administration of the People’s Republic of China. Fiber-reinforced plastic composites-Determination of tensile properties: GB/T 1447—2005[S]. Beijing: Standards Press of China, 2005(in Chinese).

[27] 中国国家标准化管理委员会. 纤维增强塑料层合板拉-拉疲劳性能试验方法: GB/T 16779—2008[S]. 北京: 中国标准出版社, 2008. Standardization Administration of People’s Republic of China. Test method for tensile-tensile fatigue properties of fiber-reinforced plastic laminates: GB/T 16779—2008[S]. Beijing: China Standard Press of China, 2008(in Chinese).

[28] 邱爽, 周金宇. 不同应力水平对碳纤维复合材料疲劳剩余刚度的影响[J]. 航空材料学报, 2018, 38(2):110-117. QIU Shuang, ZHOU Jinyu. Effect of different stress levels on fatigue residual stiffness of carbon fiber reinforced composites[J]. Journal of Aeronautical Materials,2018,38(2):110-117(in Chinese).

-

期刊类型引用(1)

1. 李亮,任智毅,王鹏,罗艺,苏哲,蔡宏祥,田浩,牛波,龙东辉. 轻质树脂基防隔热一体化材料研究进展. 空天防御. 2024(06): 58-75 .  百度学术

百度学术

其他类型引用(1)

-

下载:

下载: