Characterization and simulation on the cure behavior of epoxy resin for encapsulation structure

-

摘要: 以中高温固化的E39D环氧树脂为研究对象,基于顺序耦合热传导-固化和应力位移模块的数值仿真方法,选择合适的实验方法测试环氧树脂的固化性能,引入相关假设,推导与热传导-固化和应力位移模块相关的树脂固化性能参数和模型;然后,建立典型E39D树脂灌封结构的数值模型,模拟结构内部观测点在固化过程中的温度和应力演变,并基于FBG监测技术,与实验测试所得的观察点温度和应变进行对比;结果显示两者温度误差最大值为8.2%,应变的最大误差为17.3%,验证了固化性能参数测试方法和引入假设的合理性。Abstract: Based on simulation method which sequentially couples the heat transfer-cure and stress deformation modules for cure behavior, cure-related parameters were tested using adequate approaches for medium-high temperature curing resin E39D. In combination with reasonable hypotheses, curing resin property parameters or model which are related to heat transfer-cure and stress deformation modulus were derived. Then, finite element model of typical encapsulation structure containing E39D resin was built to simulate evolution of temperature and stress of the chosen point in the encapsulation structure, and the experimentally measured temperature and stress curves of the chose point were also given by means of Fiber Bragg Grating (FBG) monitoring technique. It can be observed that 8.2% maximum discrepancy in temperature and 17.3% maximum discrepancy in strain between experimental and numerical results exist, showing the validity of accepted assumptions and characterization methods.

-

环氧树脂具有力学性能优异、耐腐蚀性能好等优点,广泛应用于电子封装等行业。环氧树脂的固化涉及交联反应放热、热膨胀和化学收缩等复杂的物理化学变化,是一个典型的多场耦合问题。对于环氧树脂灌封结构,交联反应会导致树脂收缩,同时外部的加热和反应放热会引起树脂膨胀,在上述的过程中,树脂与周围基材收缩/伸长的不匹配会导致结构内部产生应力。过大的残余应力会引起树脂开裂,影响结构的可靠性和使用寿命,甚至报废。因此在工程应用中需要了解树脂的固化行为,找出影响残余应力形成的主控因素,并提出对应的改进措施。目前对灌封结构应力的控制是在经验和实验试错的基础上,对固化工艺进行反复的迭代和调整。该方法效率低,成本高,且只能定性的评价固化工艺的优劣,无法量化应力的演变和明晰主控因素。

数值仿真是目前效率较高的方法之一,该方法的重点在于如何准确的描述粘流态液体树脂演变为玻璃态固体树脂的相态转变过程。对于灌封结构用环氧树脂,固化过程中发生的一系列物理化学变化可以解耦为2个模块,即热传导-固化模块和应力位移模块。热传导-固化模块描述固化过程中温度和固化度变化,而应力位移模块计算应力应变发展和位移。固化过程中2个模块实际彼此相关,同时发生。数值模拟时完全耦合2个模块所需的材料表征工作量和计算难度太大,考虑到热传导-固化和应力位移模块的强弱耦合关系,普遍采用顺序耦合方法,即先进行热传导-固化分析得到温度和固化度场,然后将其作为状态变量场输入到应力位移模块[1]。对树脂的热传导-固化实验测试和仿真分析,已有大量的研究,如张纪奎等[2]、Yan等[3]和Shin等[4]。顺序耦合热传导-固化和应力位移模块研究结构的残余应力和固化变形也有一定数量的文献[5-6],但主要针对纤维增强树脂基复合材料。康峻铭等[7]对于灌封结构用常温固化树脂的固化应力分析表明了基于顺序耦合方法的可行性。但需要注意的是,顺序耦合方法结果的可靠性取决于热传导-固化和应力位移模块输入参数的准确性。经过近十年的发展,对热传导-固化模块相关参数的表征方法比较成熟。但由于固化度的引入,增加了影响固化性能的变量,为简化参数的测试和表征工作量,描述固化性能参数演变时需要引入一定的假设。相比热传导-固化性能参数而言,对应力位移模块的相关参数,主要是固化力学本构模型参数的表征方法还不成熟。目前提出了包括黏弹性[8-9]、固化硬化瞬时线弹性模型(CHILE)[1,10]及Ding等[11]和Magnus等[12]开发的路径-依靠等多种固化力学本构模型。黏弹性本构模型所需要的参数较多且测试难度较大,而固化度的引入进一步加大了固化黏弹性本构模型参数表征难度。在不考虑后固化的情况下,路径-依赖模型可以视为CHILE模型的简化版。对固化力学本构模型中的非机械应变行为,即化学收缩应变和热应变的演变也提出了许多测试和表征方法[13-14]。目前有大量关于环氧树脂固化性能测试和表征方法的成果,主要集中在与热传导-固化或应力位移模型相关的单个或几个参数。环氧树脂固化行为数值模拟需要系统的热传导-固化和固化力学性能参数,但较少的文献呈现完整的固化性能测试与表征过程,采用实验验证数据可靠性的文献相对更少。

本文以中高温固化的环氧树脂E39D为研究对象,引入相关假设,提出固化全过程的环氧树脂固化性能测试和表征方法,推导与热传导-固化模块和与应力位移模型关联的固化性能参数,作为环氧树脂固化行为数值模拟的输入数据。为验证测试和表征方法的可靠性,选取典型的E39D树脂灌封结构为研究对象,埋入光纤布拉格光栅(FBG)传感器监测固化过程中温度和应变变化,并与数值模拟结果进行对比。本文主要目标是为灌封结构用环氧树脂固化行为数值模拟所需的热传导-固化与固化力学性能参数提供可靠的测试和表征方法。

1. 理论和实验

1.1 符号和定义

下面将分别介绍热传导-固化模块和应力位移模块相关理论和参数测试方法。本文所用公式中主要符号的含义如下所示:

符号 定义 符号 定义 A 前因子 Tg 玻璃化转变温度 C 比热容 t 时间 dα/dt 固化速率 α 固化度 E 活化能 αgel 凝胶点 G 剪切模量 Δε 应变变化 HR 单位质量树脂的

固化反应总热量Δεthe 热膨胀导致的

应变变化K 固化反应速率常数 Δεche 化学收缩产生的

应变变化k 导热系数 ν 泊松比 l 常数 ρ 密度 ˙Q 材料内部产生的热量 x,y,z 坐标轴 R 气体常数 下标u 树脂未固化 T 温度 下标c 树脂固化结束 Tc Tg与T的差值 下标1, 2, 3 表示某个参数

或性能特定值1.2 热传导-固化模型

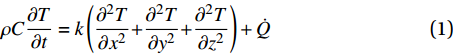

热传导-固化模型的控制方程见下式:

ρC∂T∂t=k(∂2T∂x2+∂2T∂y2+∂2T∂z2)+˙Q (1) 其中:T为温度;C为比热容;t为时间;k为导热系数;ρ为密度。

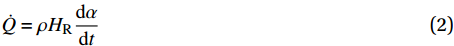

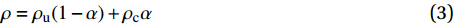

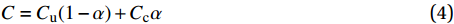

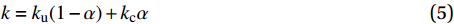

˙Q 为材料内部产生的热量。式(1)左边为树脂微元体升温需要的热量,其中树脂固化放热产生的˙Q 可用下式表示:˙Q=ρHRdαdt (2) 其中:HR为单位质量树脂的固化反应总热量;α为固化度。工程实际中,常将固化后树脂的性能作为数值模拟的输入值,如Baran等[15]。本文将测试固化前后材料的性能值,基于线性差值方法表示密度、比热容和导热系数与固化度的联系,更真实表示上述性能的变化,如下所示:

ρ=ρu(1−α)+ρcα (3) C=Cu(1−α)+Ccα (4) k=ku(1−α)+kcα (5) 式中:ρu为未固化的树脂密度;ρc为固化后的树脂密度;Cu为未固化的数值比热容;Cc为固化后的树脂比热容;ku为未固化的导热系数;kc为固化后的树脂导热系数。HR较易测得。对于dα/dt的表达式,一般采用等温扫描和动态扫描模式的差示扫描量热(DSC)方法测试固化过程中树脂的热流随温度的曲线,对曲线拟合得到树脂的固化动力学方程表达式[16]。常用的树脂固化动力学方程见表1。

表 1 常用树脂固化动力学模型Table 1. Commonly used cure kinetics model of resinCure kinetics model dα/dt Parameter n order model[17] K(1−α)n A,E,n,K Prount-Tompkins model[18] Kαm(1−α)n A,E,m,n,K Kamal model[19] dαdt=(K1+K2αm)(1−α)n1+eD(α−αc) A,E,m,n,K1,K2,D,αc Gonzalez—Romeroand Casillas model[20] dαdt=K(αmax A,E,m,K Notes: dα/dt and α—Cure rate of resin and degree of cure; K, K1, K2—Reaction rate constants; A—Pre-exponential coefficient; E—Activation energy; αc—Temperature-dependent critical degree of cure; m and n—First and second exponential constants; D—Diffusion constant. 1.3 应力-位移模型

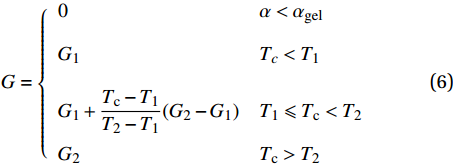

应力-位移分析需要明确环氧树脂的固化力学本构模型和非机械应变模型。CHILE是目前被广泛采用的固化力学本构模型。对于各向同性的环氧树脂而言,刚度系数有两个独立变量,分别G和ν。CHILE的形式有很多[21-23],其中Johnston等[21]给出的表达式可以描述本文所使用树脂的模量变化,该式的数学形式为

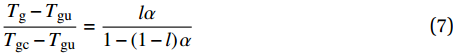

G = \left\{ {\begin{array}{*{20}{l}} 0&{\alpha < {\alpha _{{\rm{gel}}}}} \\ {{G_1}}&{{T_c} < {T_1}} \\ {{G_1} + \dfrac{{{T_{\rm{c}}} - {T_1}}}{{{T_2} - {T_1}}}{\rm{(}}{G_2} - {G_1}{\rm{)}}}&{{T_1} \leqslant {T_{\rm{c}}} < {T_2}} \\ {{G_2}}&{{T_{\rm{c}}} > {T_2}} \end{array}} \right. (6) 式中:G为剪切模量;αgel为凝胶点;Tc为Tg与T的差值;下标1,2,3为某个参数或性能特定值。玻璃化转变温度Tg与固化度有关,常用DiBenedetto方程描述Tg与固化度之间的关系,见下式:

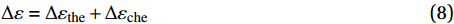

\frac{{{T_{\rm{g}}} - {T_{{\rm{gu}}}}}}{{{T_{{\rm{gc}}}} - {T_{{\rm{gu}}}}}} = \frac{{l\alpha }}{{1 - \left( {1 - l} \right)\alpha }} (7) 其中:Tgc为树脂固化后的玻璃转变温度;Tgu为树脂未固化的玻璃化转变温度;l为常数。非机械应变包括热应变增量和化学收缩应变。研究认为泊松比对固化应力的影响不大[24]。在有限元模拟中,应变增量可用下式表示:

\Delta \varepsilon = \Delta {\varepsilon _{{\rm{the}}}} + \Delta {\varepsilon _{{\rm{che}}}} (8) 式中:Δε为应变变化;Δεthe为热膨胀导致的应变变化;Δεche为化学收缩产生的应变变化。确定Δεthe和Δεche需要知道热膨胀系数和化学收缩系数与固化度和温度的函数关系。

1.4 实 验

1.4.1 固化动力学模型

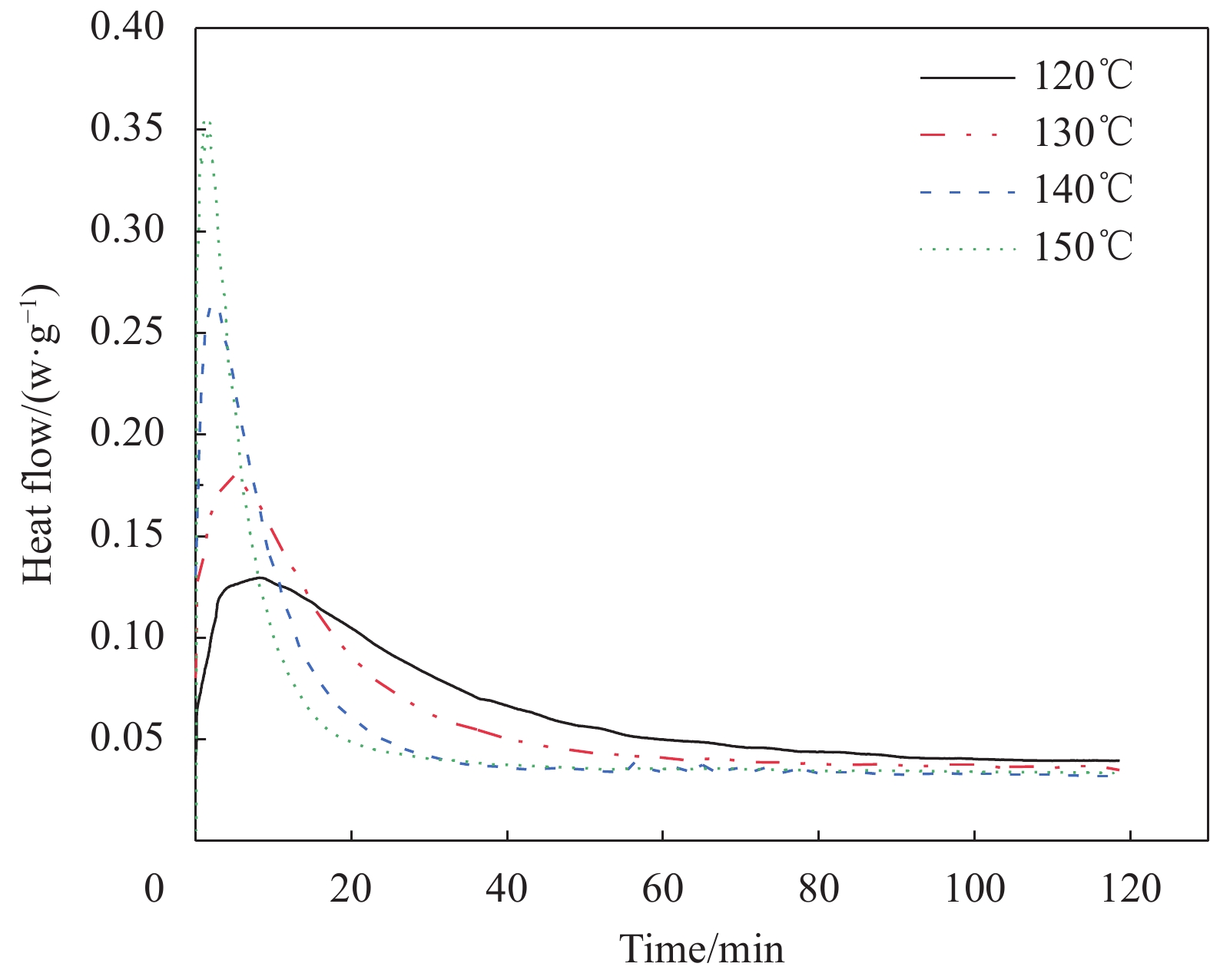

采用DSC研究E39D树脂的固化动力学。样品质量5~10 mg,N2流速50 mL/min,在120℃、130℃、140℃和150℃进行恒温DSC测试。

1.4.2 密 度

分别采用量筒法和阿基米德原理测量未固化和完全固化的E39D树脂密度。其中使用的电子天平(AH-A3002,深圳市安衡衡器电子有限公司)的精度为0.01 g,量筒的精度为0.1 mL,因此密度的测试精度理论值为0.1 g/cm3。未固化树脂的采样方式为使用一次性胶头滴管取适量未固化的E39D树脂于量筒中,进行密度测试;完全固化树脂的采样方式为采用未进行压缩试验的树脂压缩式样进行密度测试。

1.4.3 热传导模型参数

采用热常数分析仪(TPS2500S,瑞典 Hot DISK)得到未固化和固化E39D树脂试样的热传导系数。将未固化树脂先存放与一次性塑料碗中(500 mL),用热常数分析仪的测试探头伸入树脂内部进行测试;将完全固化的树脂制成2块直径为4 cm、厚度为10 cm的圆饼状物体,将热常数分析仪的测试探头夹在2块圆饼状树脂中间尽量不留空隙,然后进行热传导系数的测定。

1.4.4 玻璃化转变温度

将E39D树脂在90℃下恒温固化不同时间,制备DSC试样,样品质量5~10 mg,然后进行升温DSC模式,得到树脂恒温不同时间后的玻璃化转变温度和剩余反应热,获得不同固化度下试样的玻璃化转变温度。

1.4.5 模量和泊松比

采用动态热机械分析(DMA)测得E39D树脂固化后的储能剪切模量和损耗剪切模量,并采用静态应变仪(TS3890,扬州泰司电子有限公司)测试固化过程后树脂的泊松比。DMA测试的样品形式为长度为3.5 cm、宽度为0.5 cm、厚度为0.3 cm的长条状固体树脂试样,加载方式为三点弯曲,温度扫描范围为30~150℃,频率为1 Hz。

1.4.6 化学收缩和热膨胀系数

采用FBG测量E39D树脂的化学收缩和热收缩系数,试样为矩形树脂块中心埋置FBG传感器(中心波长1 545 mm,北京通为科技),恒温温度为130℃,恒温时间为180 min。

2. 固化性能测试结果和讨论

2.1 E39D树脂热传导-固化模型参数

2.1.1 固化动力学模型

图1是E39D树脂试样在不同恒温幅值下的DSC热流曲线。可知随着温度的升高,放热峰逐渐前移,且峰值逐渐增高,形状逐渐变得尖锐。在温度超过140℃后的HR差别不大,此时可以认为树脂完全固化。取140℃和150℃下HR的平均值为树脂的固化反应总热量,即HR=255 J·g−1。通过数据拟合,可以发现采用修正的自催化模型能较好描述E39D树脂的固化度变化,见下式:

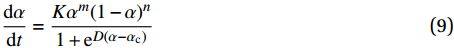

\frac{{{\rm{d}}\alpha }}{{{\rm{d}}t}} = \frac{{K{\alpha ^m}{{\left( {1 - \alpha } \right)}^n}}}{{1 + {{\rm{e}}^{D\left( {\alpha - {\alpha _{\rm{c}}}} \right)}}}} (9) 式中:m、n为第一和第二指数常数;K为固化反应速率常数;D为扩散常数。

\begin{split} & K = A{{\rm{e}}^ - }^{E/RT} \\ & {\alpha _{\rm{c}}} = {\alpha _{{\rm{c}}0 + }}{\alpha _{{\rm{c}}T}}T \end{split} 式中:E为活化能;R为气体常数;αc0和αcT为2个拟合系数。各参数的具体值见表2。

表 2 E39D树脂固化动力学模型参数值Table 2. Parametric values of cure kinetics for E39D resinParameter Value A/(106S−1) 1.38 E/(104J·mol−1) 6.87 m 0.3 n 1.7 D 30 αc0 4.6 αcT −0.01 Note: αc0, αcT—Two fitting coefficients. 2.1.2 密 度

基于密度法和阿基米德原理得到的未固化E39D树脂的密度为ρu=1136.9 kg·m−3,完全固化的密度ρc=1199.8 kg·m−3。可以发现固化前后液体树脂和固体树脂的密度相差5.5%,主要由固化收缩和小分子的挥发引起。

2.1.3 热传导系数

采用热常数分析仪得到未固化E39D树脂的比热为

{{C_{\rm{u}}}} =1426 J/(kg·K),完全固化的比热为C_{\rm{c}} =1108 J/(kg·K);未固化树脂的导热系数k_{\rm{c}} =0.14 W/(m·K),完全固化的导热系数k_{\rm{c}} =0.19 W/(m·K)。通过上面的数据可以发现固化前后树脂的比热和导热系数相差22.3%和33.7%,变化较明显,不能简单地将完全固化后树脂的比热和导热系数作为热传导-固化模拟的输入参数。2.2 E39D树脂应力-位移模型参数

2.2.1 模量和泊松比

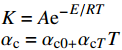

DMA测得的E39D树脂储能剪切模量随温度的变化如图2所示,经数据拟合可以发现Johnston等[21]提出的CHILE模型方程可以较好地描述E39D树脂的剪切模量变化。式(6)中的各项系数见表3。

G_2 为玻璃态的模量,G_1 为橡胶态模量,两者几乎相差3个数量级。静态应变仪测得固化后树脂的泊松比ν=0.37。表 3 E39D树脂固化剪切模量模型的参数值Table 3. Parameter values of curing shear modulus model for E39D resinParameter Value α 0.48 T1/K −5 T2/K 5 G1/MPa 3.5 G2/GPa 1.0 Notes: α—Degree of cure; T1 and T2—Temperature values at different critical points; G1 and G2—Shear moduli values at different states. 2.2.2 玻璃化转变温度方程

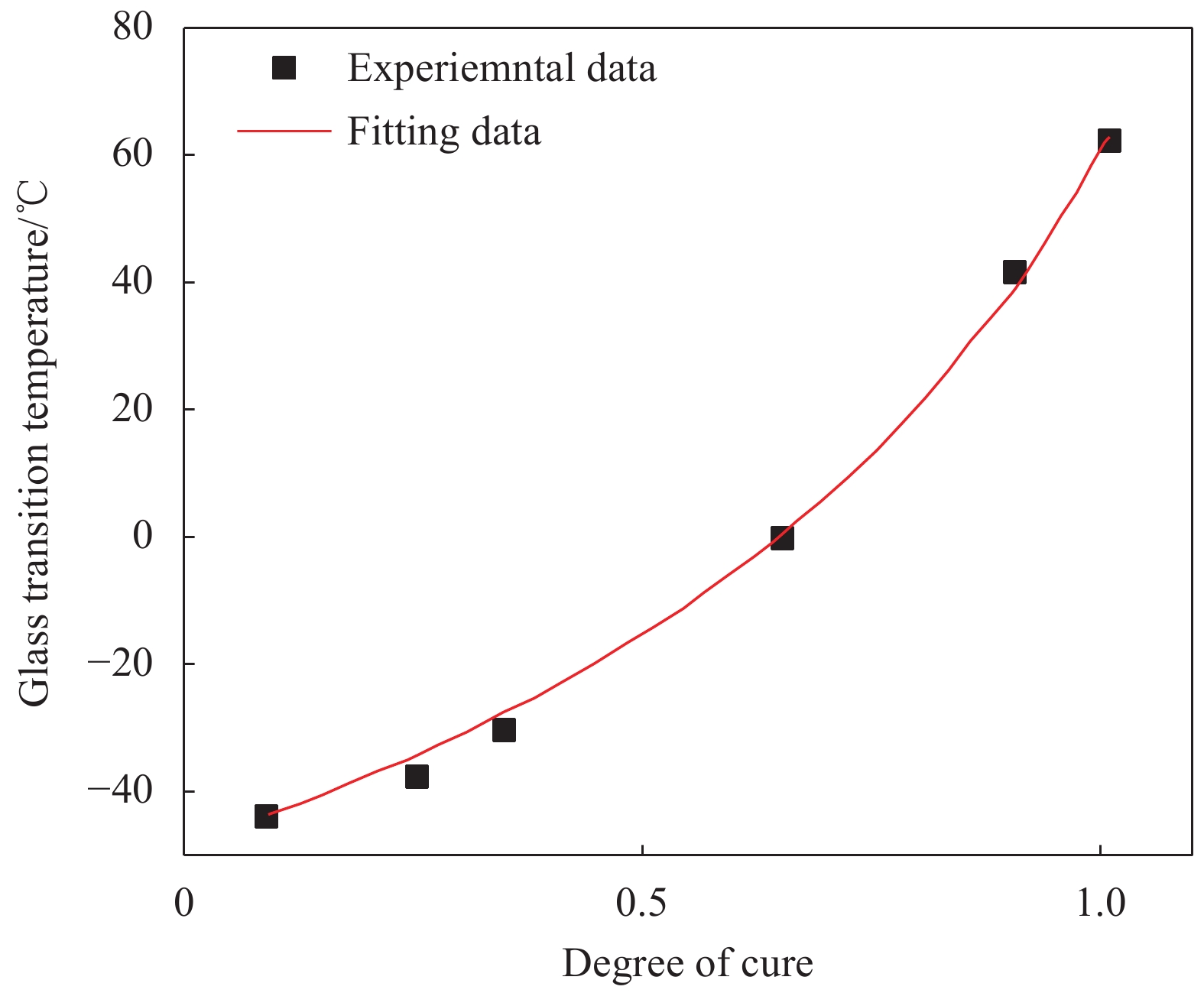

采用DSC测得不同固化度试样对应的玻璃化转变温度如图3所示。采用DiBenedetto方程对数据进行拟合,可得

T_{\rm{gu}} =−34.85℃,T_{\rm{gc}} =63.65℃,I =0.44。可知基于DiBenedetto方程对实验测试值的拟合效果较好,DiBenedetto方程可以准确反映玻璃化转变温度随固化度的变化。2.2.3 热膨胀和化学收缩系数

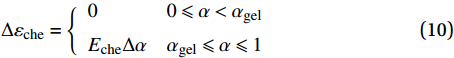

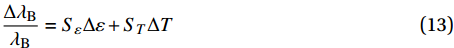

图4为基于FBG传感器测得的E39D树脂试样在恒温过程中应变变化。结合已经获得的固化动力学方程,对图4的数据进行拟合,可知树脂的凝胶点为αgel=0.5。在整个固化过程中,试样的厚度较薄,在恒温阶段FBG传感器监测的应变变化主要由树脂的化学收缩引起。对其进行线性拟合,可以得到E39D树脂的化学收缩应变表达式为

\Delta {\varepsilon _{{\rm{che}}}} = \left\{ {\begin{array}{*{20}{l}} 0&{0 \leqslant \alpha < {\alpha _{{\rm{gel}}}}} \\ {{E_{{\rm{che}}}}\Delta \alpha }&{{\alpha _{{\rm{gel}}}} \leqslant \alpha \leqslant 1} \end{array}} \right. (10) 式中,

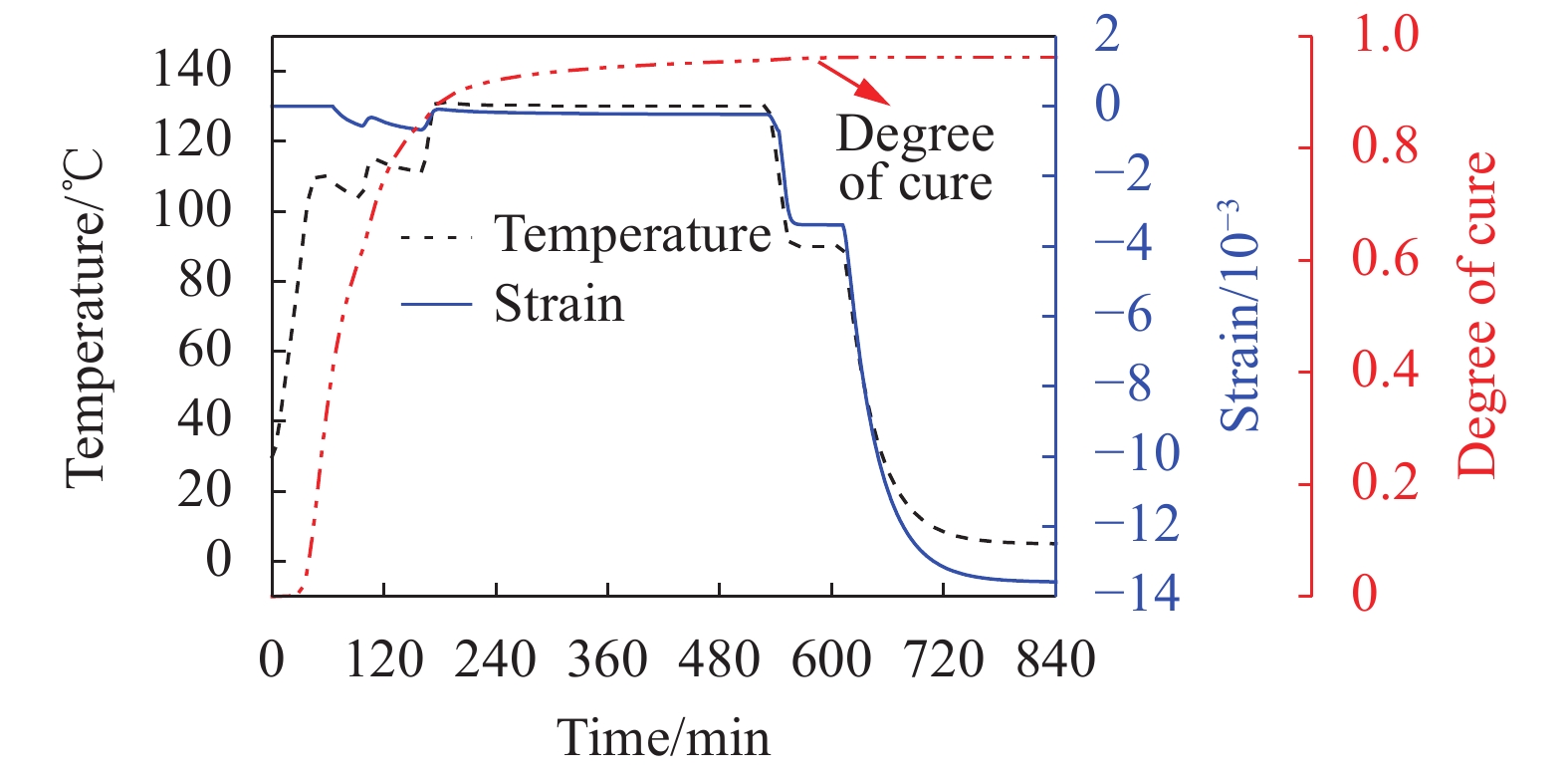

E_{\rm{che}} 为化学收缩产生的活化能,为3.0×10−3。图5描述了降温过程E39D树脂试样的应变变化。在降温阶段试样的应变主要由树脂的热收缩引起。同样的,经过拟合可知试样在降温阶段的应变变化可以表示为

\Delta {\varepsilon _{{\rm{the}}}} = \left\{ {\begin{array}{*{20}{l}} 0&{0 \leqslant \alpha < {\alpha _{{\rm{gel}}}}} \\ {{E_{{\rm{the}}}}\Delta T}&{{\alpha _{{\rm{gel}}}} \leqslant \alpha \leqslant 1} \end{array}} \right. (11) 式中,

E_{\rm{the}} 为热膨胀产生的活化能,为80.0×10−6 K−1。3. 数值模拟和实验验证

3.1 E39D树脂灌封结构有限元模型

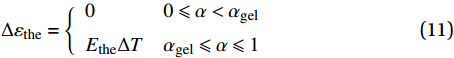

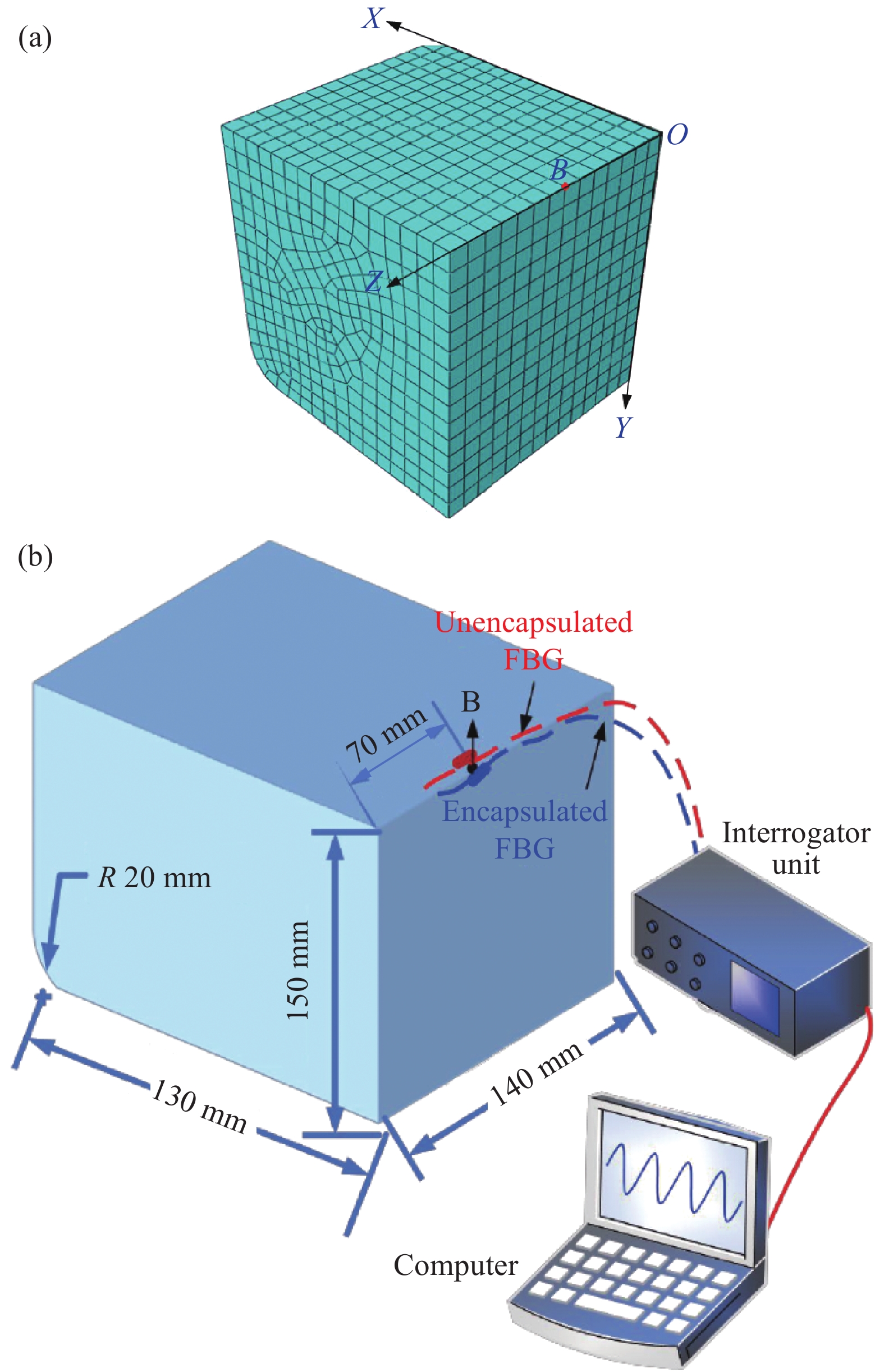

建立E39D树脂灌封结构的三维有限元模型,输入树脂的固化性能数据,预测灌封结构在固化过程中的应变变化,并与FBG传感器测得的实验结果进行对比。实际的灌封结构包括钛合金外壳和内部的树脂块,凝胶前树脂的固化收缩占主导因素,加之凝胶前树脂为液体,由于可以忽略凝胶前钛合金外壳对固化应变的贡献;降温阶段树脂的热收缩系数大于钛合金外壳,同样也可以忽略钛合金外壳与E39D树脂块之间的作用。因此在建立E39D树脂的灌封结构有限元模型时可忽略钛合金外壳,如图6(a)所示。利用结构的对称性,建立1/4关于面YOZ和XOZ对称的三维模型。依托ABAQUS及其提供的二次开发平台,采用顺序耦合方法建立固化行为数值模拟平台。具体而言在ABAQUS的热传导模块中采用USDFLD预定义的初始固化度,HETVAL描述树脂的固化反应放热,DISP定义灌封结构的固化工艺曲线,以上3个子程序扩展ABAQUS热传导模块的模拟范围,预测固化过程中E39D树脂的固化度和温度变化。此外,在ABAQUS的应力位移模块中调用UEXPAN描述树脂在固化过程中的热膨胀和化学收缩,UMAT定义树脂的固化力学本构模型,SDVINI定义固化度等状态变量,完成树脂的固化应力位移分析。HETVAL传递热传导-固化分析结果中的温度数据给SDVINI子程序。有限元模拟时分别选用DC3D8和C3D8作为热传导-固化和应力位移分析的单元。对称面XOZ和YOZ上施加对称边界条件,有限元模型其他表面施加固化应力工艺曲线的温度幅值;在应力位移分析中,限制底面XOY三个方向的位移,并固定O点。B点是结构中心点,固化过程中的温度峰值点出现在此处,因此在数值模拟和实验测试时将B点视为观测点。设置的E39D树脂灌封结构的固化工艺曲线如图7所示。

3.2 基于FBG的E39D树脂固化应变监测实验

FBG传感器被广泛于监测固化过程中热固性树脂及其复合材料的温度和应变变化[25-26]。本文同样也基于FBG传感器技术监测B点的温度和温度演变,如图6(b)所示。FBG传感器由紫外激光对具有光敏特性的光纤直接写入曝光而成,当宽波光信号在纤芯中传播时,遇到折射率出现周期性变化的光栅段,一部分入射光会被反射回去,如图8所示。被反射的光波波长满足如下条件:

{\lambda _{\rm{B}}} = 2{n_{{\rm{eff}}}}\varLambda (12) 式中:

{\lambda _{\rm{B}}} 为Bragg反射波长;{n_{{\rm{eff}}}} 为有效折射率;\varLambda 为光栅周期。FBG的波长受温度和力场的影响。可用下式表示:\frac{{\Delta {\lambda _{\rm{B}}}}}{{{\lambda _{\rm{B}}}}} = {S_\varepsilon }\Delta \varepsilon + {S_T}\Delta T (13) 式中:

{S_\varepsilon } 和{S_T} 分别为应变和温度灵敏度系数。裸FBG传感器的波长变化受应变和温度(未封装FBG传感器)的双重影响。将裸FBG传感器插入直径为0.6 mm的钢套管内(封装FBG传感器)后,FBG传感器波长的变化只受温度的影响。将封装和未封装FBG传感器预先置入钛合金模具(见图6),FBG的光栅区域紧挨监测点B点,并施加一定的预应力,保证其在树脂固化过程中一直保持水平伸直状态。将含有FBG传感器的钛合金模具置入恒温干燥箱,将FBG与光纤解调系统相连。干燥箱温度初始温度设置为30℃,将解调仪的采样频率设置为2 Hz,当未封装FBG传感器监测到温度保持恒定后,开始记录未封装和封装FBG传感器的中心波长数据。将E39D液体树脂搅拌均匀后立即在常温下进行真空脱泡操作,共进行3次,每次约10 min。然后将树脂灌入钛合金模具,并按图7所示的固化温度曲线进行固化。封装FBG传感器的波长变化只受温度的影响,通过电脑记录的波长的变化,结合传感器的温度敏感系数,可以得到B点温度的演变。未封装的FBG与封装FBG传感器经历相同的温度变化,结合传感器的应变敏感系数,根据中心波长变化可以计算B点应变的变化。4. 模拟与实验结果

4.1 E39D树脂固化模拟结果

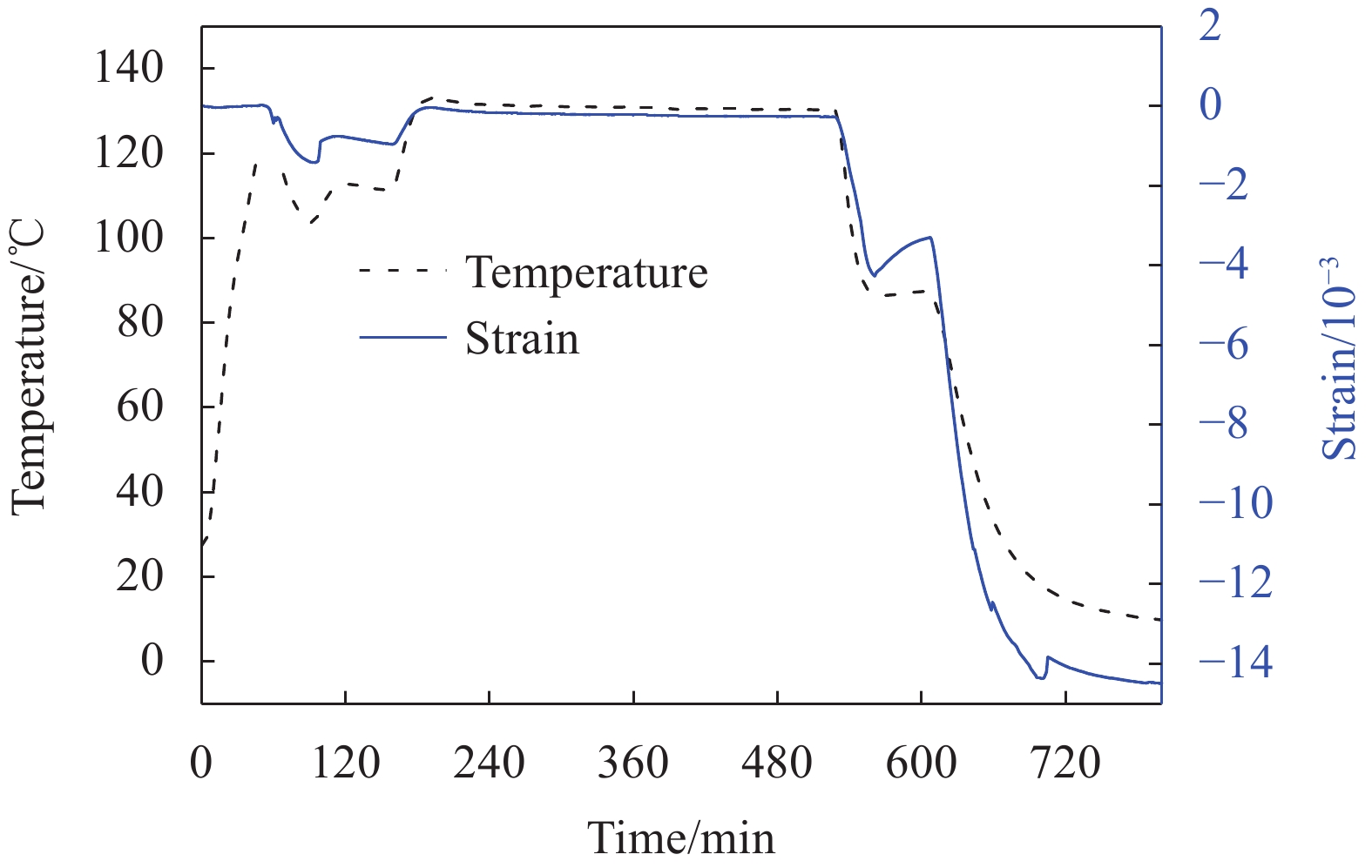

图9(a)~9(b)分别为E39D树脂灌封结构固化结束时结构内部的温度空间分布和Z方向的应变梯度分布。可知温度和应变峰值出现在结构中心点B点。图10为B点的温度曲线和Z方向的应变历程曲线。可知在100℃恒温阶段灌封结构内部的温度峰值达到110.28℃,在100℃恒温阶段的末期温度下降到104.06℃。在110℃恒温阶段B点的温度峰值达到114.89℃,恒温结束时温度下降到111.49℃。在第3个保温阶段,即130℃恒温阶段B点的温度峰值达到131.21℃,在360 min左右温度下降到130℃并保持稳定。经历2个降温过程后,在840 min温度下降到8℃。从应变曲线可以看出,树脂在65 min左右开始凝胶,随着反应进行,应变曲线的变化趋势基本和温度曲线一致,温度上升,应变向正方向移动,温度下降,应变向负方向移动,在840 min的应变终值为−13.5787×10−3。

4.2 E39D树脂固化实验结果

图11为实验测试的B点在预设工艺过程中的温度和Z方向的应变历程曲线。可以看出,在第1个保温阶段B点的温度在34 min附近上升到100℃,并随后继续上升到120.1℃的温度峰值,在100℃恒温阶段结束时的最终温度下降为103.5℃。在110℃恒温阶段温度峰值为112.8℃,温度峰值并不是很明显。在130℃恒温阶段,B点温度峰值为133.1℃,并在该阶段结束时变为130℃。经历两次降温后最终的温度恒定在8℃左右。应变与温度曲线的发展趋势基本一致,树脂开始在56 min左右凝胶,在固化工艺结束阶段,最终的应变恒定为−14.3854×10−3。

4.3 E39D树脂固化模拟和实验结果比较

图12比较了模拟和实验方法得到B点的温度历程曲线。可知二种方法测得的温度历程曲线变化趋势基本一致。在第一个保温时间段的开始阶段,实验与模拟仿真的误差最大,最大的实验与模拟温度峰值见表4。实测的最大温度为120.1℃,而数值仿真的温度为110.3℃,两者相差10℃。主要由3方面的原因引起:(1) 推导固化性能参数时引入了一些假设,如密度、导热等固化性能参数与固化度成线性关系,实际的固化性能参数与输入值存在一定的误差;(2) 实验所用的烘箱在升温阶段存在温度过冲阶段,在第一保温阶段的初始温度略高于实验设计的温度;(3) FBG传感器的光栅区域长度为2 mm,在第一个保温阶段的初始段B点区域由于固化放热和热传导,光栅区域的温度并不一定均匀,会引起波长漂移,根据波长变化计算的温度比实际值大。在降温阶段90℃恒温的初始段,数值模拟温度低于模拟温度,也是基于上述同样的原因。

表 4 E39D树脂固化实验和模拟结果的对比Table 4. Comparison of experimental and simulated results of E39D resin curingItem Magnitude of

temperature

(100℃ stage)/℃Strain value

(25℃)/10−6Experimental value 120.1 −13436.8 Simulated result 110.3 −11107.5 Error/% 8.2 17.3 图13比较了模拟和实验得到的B点应变历程曲线。同样,两种方法得到的应变历程曲线基本一致。但在升温过程中的第一个保温平台(100℃)和降温过程中的保温平台(90℃)开始阶段,实验测试值与模拟值相差较大,除了上述引起温度历程曲线差异的3个因素外,B点区域的应变不一致进一步加大了模拟与实验的差异值。在降温过程中的保温平台结束前,B点的应变幅值不大。从图12可以看到在降温过程中的25℃温度附近时,数值模拟和实验监测的B点温度值相差较大,导致图13中实验测试与数值模拟的B点应变也相差较为明显,其中温度为25℃时实验测得的应变值为−13.4368×10−3,而模拟应变值为−11.1075×10−3,误差为17.3%。降温结束后稳定阶段,实验测得的应变值为−14.3854×10−3,模拟应变值为−13.5787×10−3,误差为5.6%。降温结束后稳定阶段的模拟与实验应变误差值显著小于降温过程中25℃时的应变误差,主要是在降温结束后热传导性能参数的误差对应变的影响可以忽略,也就是降温结束后模拟的应变只受固化力学性能参数的影响。综合以上结果,可以有效表明本文给出的树脂固化性能参数的可靠性。

5. 结 论

(1) 基于性能与固化度线性相关,通过差示扫描量热(DSC)、热常数仪等试验手段给出了E39D环氧树脂与热传导-固化模块相关的固化性能参数,包括固化动力学模型、比热容、热传导系数、密度。

(2) 采用动态热机械分析(DMA)和光纤布拉格光栅(FBG)实验方法给出了E39D基于固化硬化瞬时线弹性模型(CHILE)的固化本构模型参数、热膨胀系数和化学收缩系数。

(3) 选取了典型的E39D树脂灌封结构,建立有限元模型,模拟观测点在固化过程中的温度和应力演变,并采用FBG监测技术,实验监测观察点的温度和应变变化,结果显示观察点的温度模拟值与实验值最大相差8.2%,应变值相差17.3%。

-

符号 定义 符号 定义 A 前因子 Tg 玻璃化转变温度 C 比热容 t 时间 dα/dt 固化速率 α 固化度 E 活化能 αgel 凝胶点 G 剪切模量 Δε 应变变化 HR 单位质量树脂的

固化反应总热量Δεthe 热膨胀导致的

应变变化K 固化反应速率常数 Δεche 化学收缩产生的

应变变化k 导热系数 ν 泊松比 l 常数 ρ 密度 \dot Q 材料内部产生的热量 x,y,z 坐标轴 R 气体常数 下标u 树脂未固化 T 温度 下标c 树脂固化结束 Tc Tg与T的差值 下标1, 2, 3 表示某个参数

或性能特定值表 1 常用树脂固化动力学模型

Table 1 Commonly used cure kinetics model of resin

Cure kinetics model dα/dt Parameter n order model[17] K{(1 - \alpha )^n} A,E,n,K Prount-Tompkins model[18] K{\alpha ^m}{(1 - \alpha )^n} A,E,m,n,K Kamal model[19] \dfrac{{{\rm{d}}\alpha }}{{{\rm{d}}t}} = \dfrac{{({K_1} + {K_2}{\alpha ^m}){{\left( {1 - \alpha } \right)}^n}}}{{1 + {{\rm{e}}^{D\left( {\alpha - {\alpha _{\rm{c}}}} \right)}}}} A,E,m,n,{K_1},{K_2},D,{\alpha _c} Gonzalez—Romeroand Casillas model[20] \dfrac{{{\rm{d}}\alpha }}{{{\rm{d}}t}} = K{({\alpha _{\max }} - \alpha )^n}{{\rm{e}}^{m\alpha }} A,E,m,K Notes: dα/dt and α—Cure rate of resin and degree of cure; K, K1, K2—Reaction rate constants; A—Pre-exponential coefficient; E—Activation energy; αc—Temperature-dependent critical degree of cure; m and n—First and second exponential constants; D—Diffusion constant. 表 2 E39D树脂固化动力学模型参数值

Table 2 Parametric values of cure kinetics for E39D resin

Parameter Value A/(106S−1) 1.38 E/(104J·mol−1) 6.87 m 0.3 n 1.7 D 30 αc0 4.6 αcT −0.01 Note: αc0, αcT—Two fitting coefficients. 表 3 E39D树脂固化剪切模量模型的参数值

Table 3 Parameter values of curing shear modulus model for E39D resin

Parameter Value α 0.48 T1/K −5 T2/K 5 G1/MPa 3.5 G2/GPa 1.0 Notes: α—Degree of cure; T1 and T2—Temperature values at different critical points; G1 and G2—Shear moduli values at different states. 表 4 E39D树脂固化实验和模拟结果的对比

Table 4 Comparison of experimental and simulated results of E39D resin curing

Item Magnitude of

temperature

(100℃ stage)/℃Strain value

(25℃)/10−6Experimental value 120.1 −13436.8 Simulated result 110.3 −11107.5 Error/% 8.2 17.3 -

[1] JOHNSTON A A. An integrated model of the development of process-induced deformation in autoclave processing of composite structures[D]. Vancouver: The University of British Columbia, 1998.

[2] 张纪奎, 郦正能, 关志东, 等. 热固性复合材料固化过程三维有限元模拟和变形预测[J]. 复合材料学报, 2009, 26(1):174-178. DOI: 10.3321/j.issn:1000-3851.2009.01.030 ZHANG J K, LI Z N, GUAN Z D, et al. Three-dimensional finite element simulation and prediction for process-induced deformation of thermoset composites[J]. Acta Materiae Compositae Sinica,2009,26(1):174-178(in Chinese). DOI: 10.3321/j.issn:1000-3851.2009.01.030

[3] YAN X. Finite element modeling of curing of epoxy matrix composites[J]. Journal of Applied Polymer Science,2007,103(4):2310-2319. DOI: 10.1002/app.24337

[4] SHIN D D, HAHN H T. Compaction of thick composites: Simulation and experiment[J]. Polymer Composites,2004,25(1):49-59. DOI: 10.1002/pc.20004

[5] 马云荣, 贺继林, 李栋, 等. 树脂基复合材料曲面结构件固化变形数值模拟[J]. 复合材料学报, 2015, 32(3):874-880. MA Y R, HE J L, LI D, et al. Numerical simulation of curing deformation of resin matrix composite curved structure[J]. Acta Materiae Compositae Sinica,2015,32(3):874-880(in Chinese).

[6] 谭华, 晏石林. 热固性树脂基复合材料固化过程的三维数值模拟[J]. 复合材料学报, 2004, 21(6):167-172. DOI: 10.3321/j.issn:1000-3851.2004.06.029 TAN H, YAN S L. Three-dimensional simulation of curing process for thermoset composites[J]. Acta Materiae Compositae Sinica,2004,21(6):167-172(in Chinese). DOI: 10.3321/j.issn:1000-3851.2004.06.029

[7] 康峻铭, 孙亮亮, 王继辉, 等. 电子封装用环氧树脂固化温度与应变的三维有限元模拟[J]. 复合材料学报, 2019, 36(10):2330-2340. KANG J M, SUN L L, WANG J H, et al. Three-dimensional finite element simulation of temperature and strain in epoxy resin used to electronic packaging during curing[J]. Acta Materiae Compositae Sinica,2019,36(10):2330-2340(in Chinese).

[8] ZOCHER M A, GROVES S E, ALLEN D H. A three-dimensional finite element formulation for thermoviscoelastic orthotropic media[J]. International Journal for Numerical Methods in Engineering,1997,40(12):2267-2288. DOI: 10.1002/(SICI)1097-0207(19970630)40:12<2267::AID-NME156>3.0.CO;2-P

[9] DING A, LI S, SUN J, et al. A thermo-viscoelastic model of process-induced residual stresses in composite structures with considering thermal dependence[J]. Composite Structures,2016,136:34-43. DOI: 10.1016/j.compstruct.2015.09.014

[10] BOGETTI T A, GILLESPIE J W. Process-induced stress and deformation in thick-section thermoset composite laminates[J]. Journal of Composite Materials,1992,26(5):626-660. DOI: 10.1177/002199839202600502

[11] DING A, LI S, WANG J, et al. A new path-dependent constitutive model predicting cure-induced distortions in composite structures[J]. Composites Part A: Applied Science and Manufacturing,2017,95:183-196. DOI: 10.1016/j.compositesa.2016.11.032

[12] MAGNUS SVANBERG J, ANDERS HOLMBERG J. Prediction of shape distortions Part I. FE-implementation of a path dependent constitutive model[J]. Composites Part A: Applied Science and Manufacturing,2004,35(6):711-721. DOI: 10.1016/j.compositesa.2004.02.005

[13] GARSTKA T, ERSOY N, POTTER K D, et al. In situ measurements of through-the-thickness strains during processing of AS4/8552 composite[J]. Composites Part A: Applied Science and Manufacturing,2007,38(12):2517-2526. DOI: 10.1016/j.compositesa.2007.07.018

[14] KRAVCHENKO O G, KRAVCHENKO S G, CASARES A, et al. Digital image correlation measurement of resin chemical and thermal shrinkage after gelation[J]. Journal of Materials Science,2015,50(15):5244-5252. DOI: 10.1007/s10853-015-9072-3

[15] BARAN I, HATTEL J, TUTUM C. Thermo-chemical modelling strategies for the pultrusion process[J]. Applied Composite Materials,2013,20(6):1247-1263. DOI: 10.1007/s10443-013-9331-x

[16] BARAN I, AKKERMAN R, HATTEL JH. Material characterization of a polyester resin system for the pultrusion process[J]. Composites Part B: Engineering,2014,64:194-201.

[17] LEE S N, CHIU M T, LIN H S. Kinetic model for the curing reaction of a tetraglycidyl diamino diphenyl methane/diamino diphenyl sulfone (TGDDM/DDS) epoxy resin system[J]. Polymer Engineering & Science,1992,32(15):1037-1046.

[18] ŠESTÁK J, BERGGREN G. Study of the kinetics of the mechanism of solid-state reactions at increasing temperatures[J]. Thermochimica Acta,1971,3(1):1-12. DOI: 10.1016/0040-6031(71)85051-7

[19] KAMAL M R, SOUROUR S. Kinetics and thermal characterization of thermoset cure[J]. 1973, 13(1): 59-64.

[20] GONZÁLEZ-ROMERO V M, CASILLAS N. Isothermal and temperature programmed kinetic studies of thermosets[J]. Polymer Engineering & Science, 1989, 29(5): 295-301.

[21] JOHNSTON A, VAZIRI R, POURSARTIP A. A plane strain model for process-induced deformation of laminated composite structures[J]. Journal of Composite Materials,2001,35(16):1435-1469. DOI: 10.1106/YXEA-5MH9-76J5-BACK

[22] BARAN I, AKKERMAN R, HATTEL J H. Modelling the pultrusion process of an industrial L-shaped composite profile[J]. Composite Structures,2014,118:37-48.

[23] KHOUN L, CENTEA T, HUBERT P. Characterization methodology of thermoset resins for the processing of compo-site materials—Case study: CYCOM 890RTM epoxy resin[J]. Journal of Composite Materials,2010,44(11):1397-1415. DOI: 10.1177/0021998309353960

[24] O'BRIEN D J, MATHER P T, WHITE S R. Viscoelastic properties of an epoxy resin during cure[J]. Journal of Compo-site Materials,2001,35(10):883-904. DOI: 10.1177/a037323

[25] CHEN J, WANG J, LI X, et al. Monitoring of temperature and cure-induced strain gradient in laminated composite plate with FBG sensors[J]. Composite Structures,2020,242:112168. DOI: 10.1016/j.compstruct.2020.112168

[26] LI X, WANG J, LI S, et al. Cure-induced temperature gradient in laminated composite plate: Numerical simulation and experimental measurement[J]. Composite Structures,2020,253(6):112822.

-

期刊类型引用(4)

1. 雷伟华,胡海晓,曹东风,肖磊,田一洲,李书欣,王静南. 考虑界面应变传递机制的内埋FBGs环氧树脂固化过程模拟. 复合材料学报. 2023(03): 1807-1817 .  本站查看

本站查看

2. 苗冰杰,罗仕刚,王春红,宋少波,何劲. 光纤布拉格光栅耦合方式对单向CFRP板传感特性的影响. 激光与光电子学进展. 2023(05): 340-346 .  百度学术

百度学术

3. 蒋浩森,金祖权,张小影,周肇亮. 钢筋锈蚀状态的超声导波监测试验. 无损检测. 2023(08): 19-23+54 .  百度学术

百度学术

4. 唐荣芳,余鹏,庞广富. MEMS微波功率传感器模塑封工艺参数优化设计. 塑料科技. 2022(09): 105-108 .  百度学术

百度学术

其他类型引用(3)

-

下载:

下载: