Failure strength prediction of composite laminates using 3D damage constitutive model with nonlinear shear effects

-

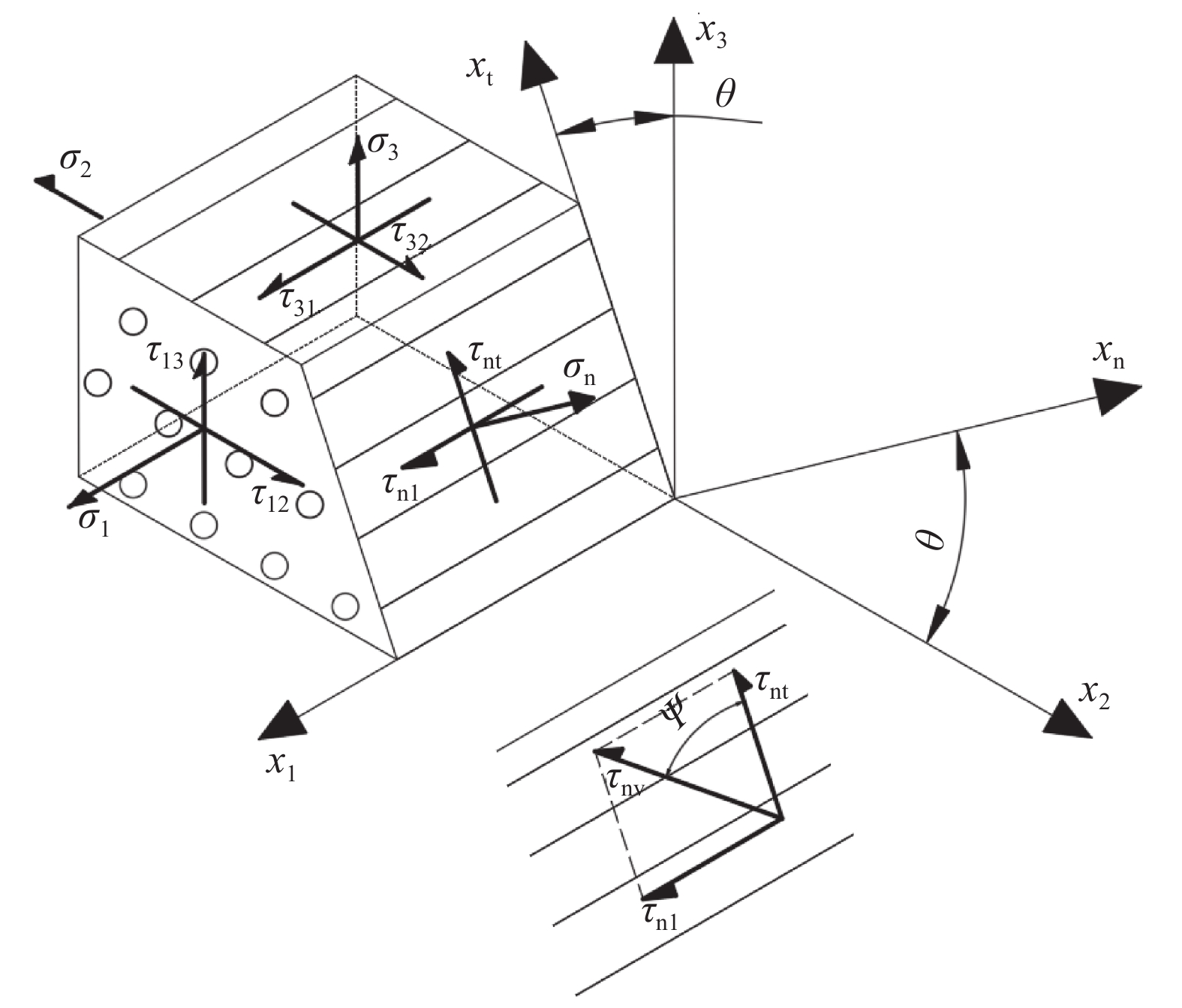

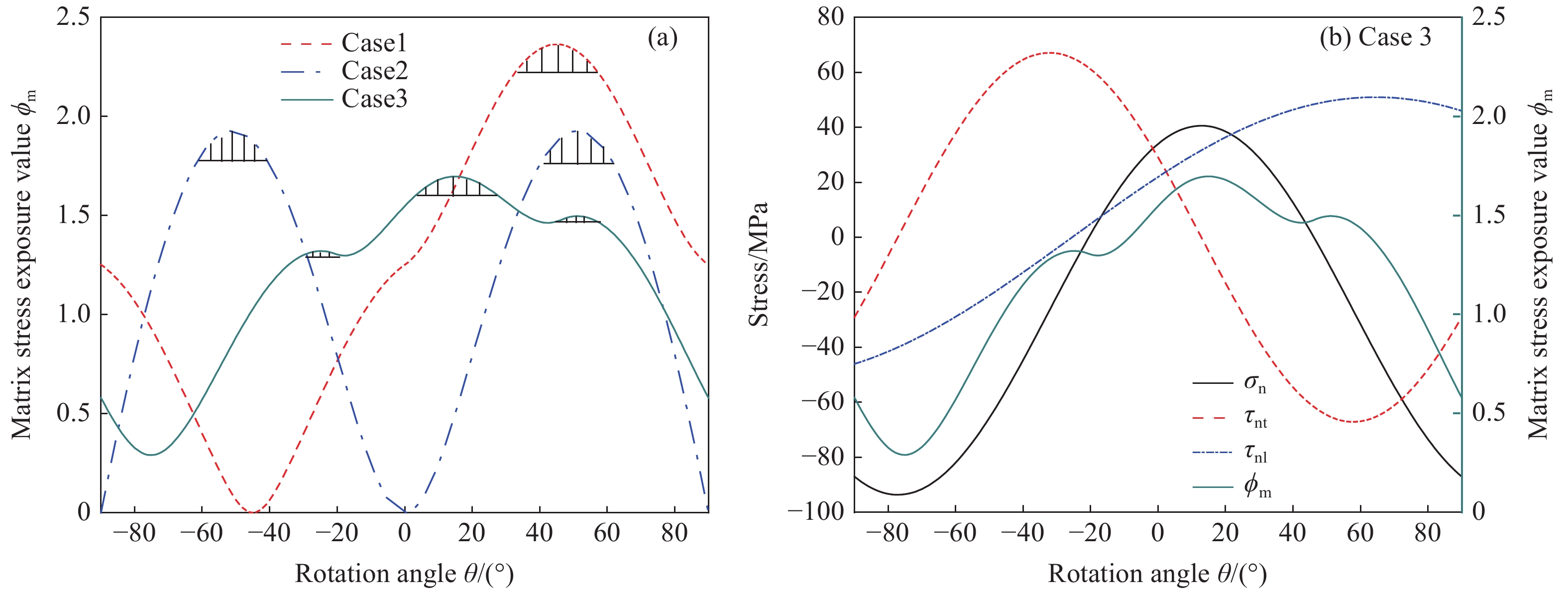

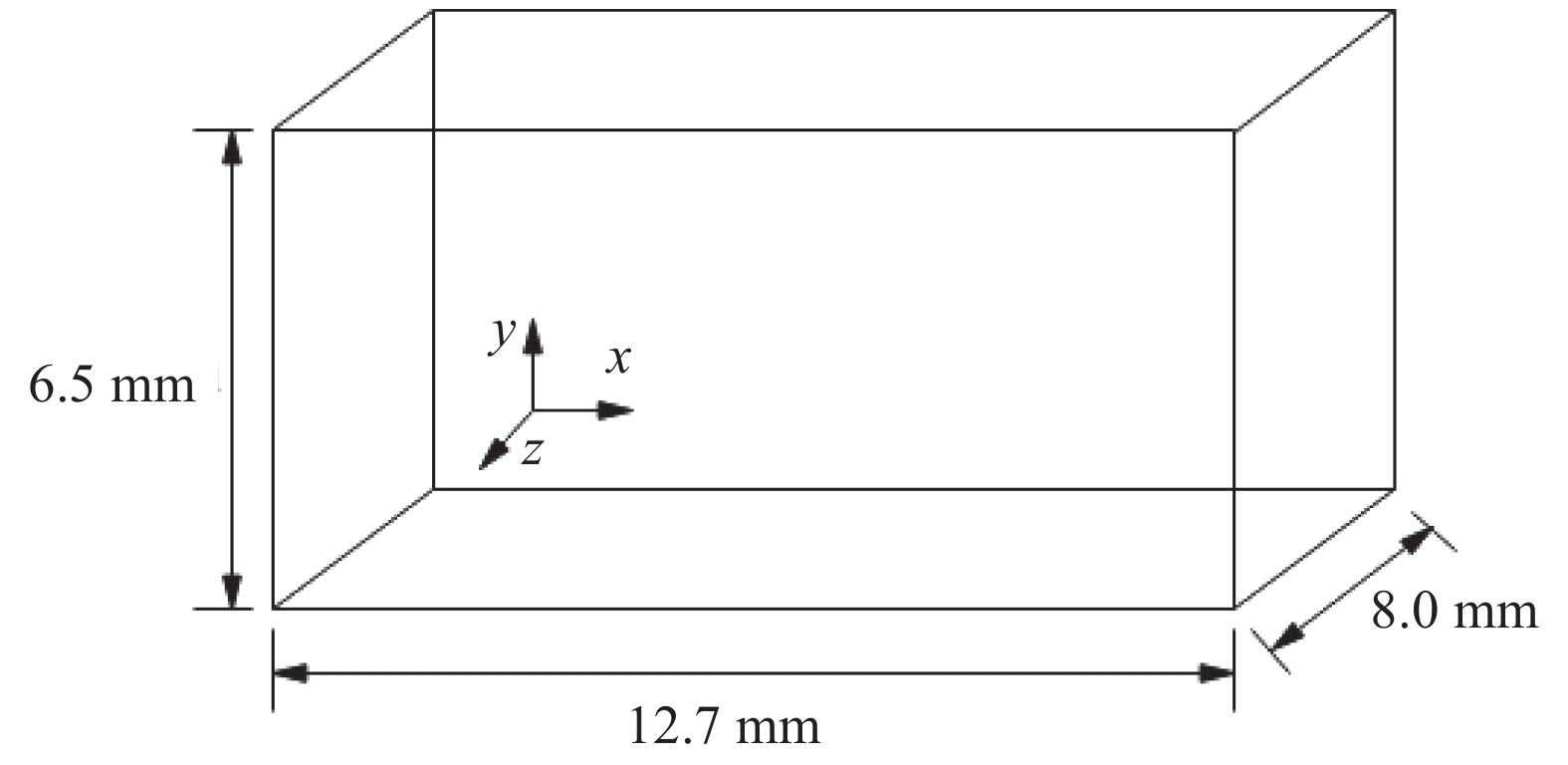

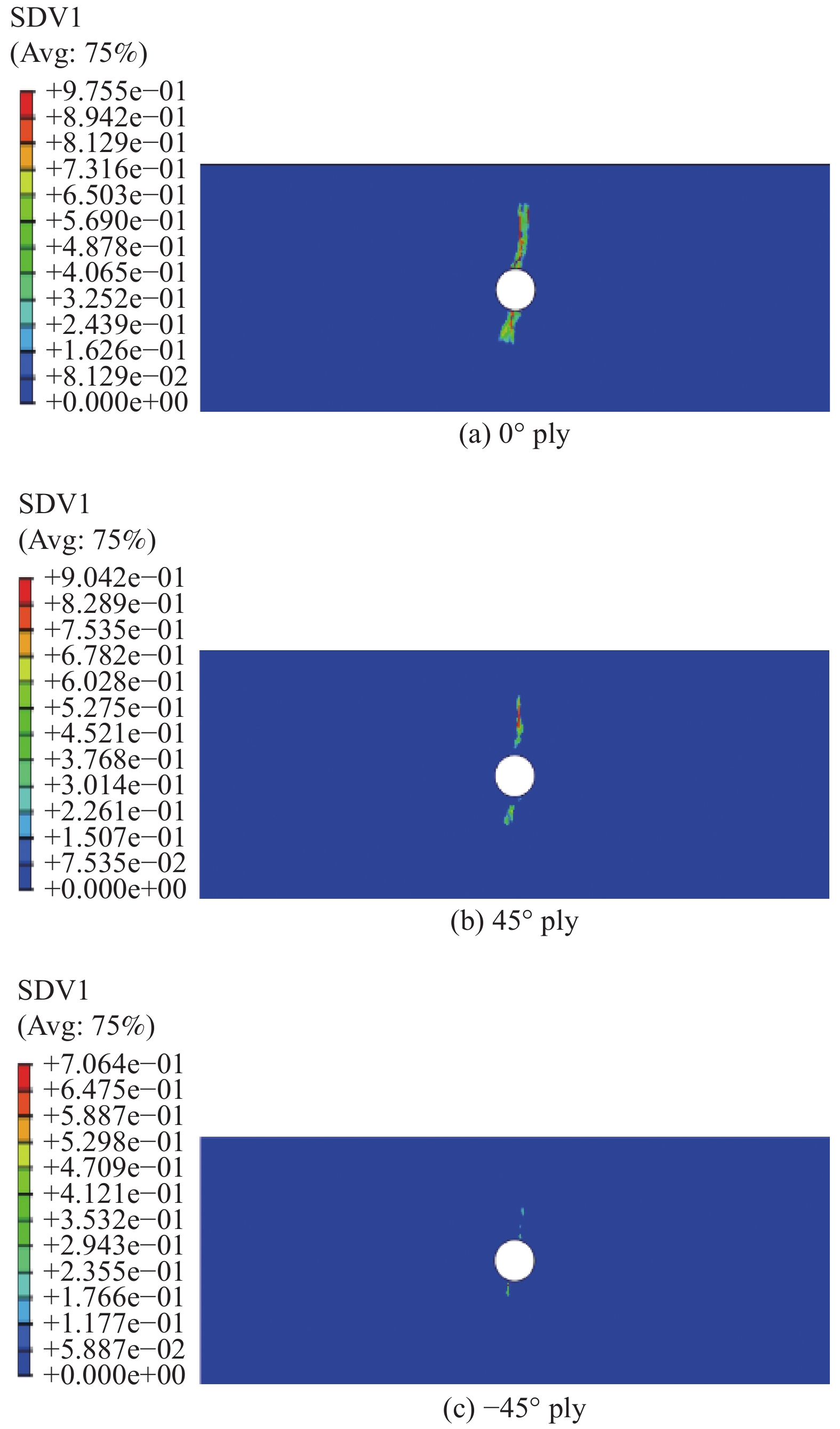

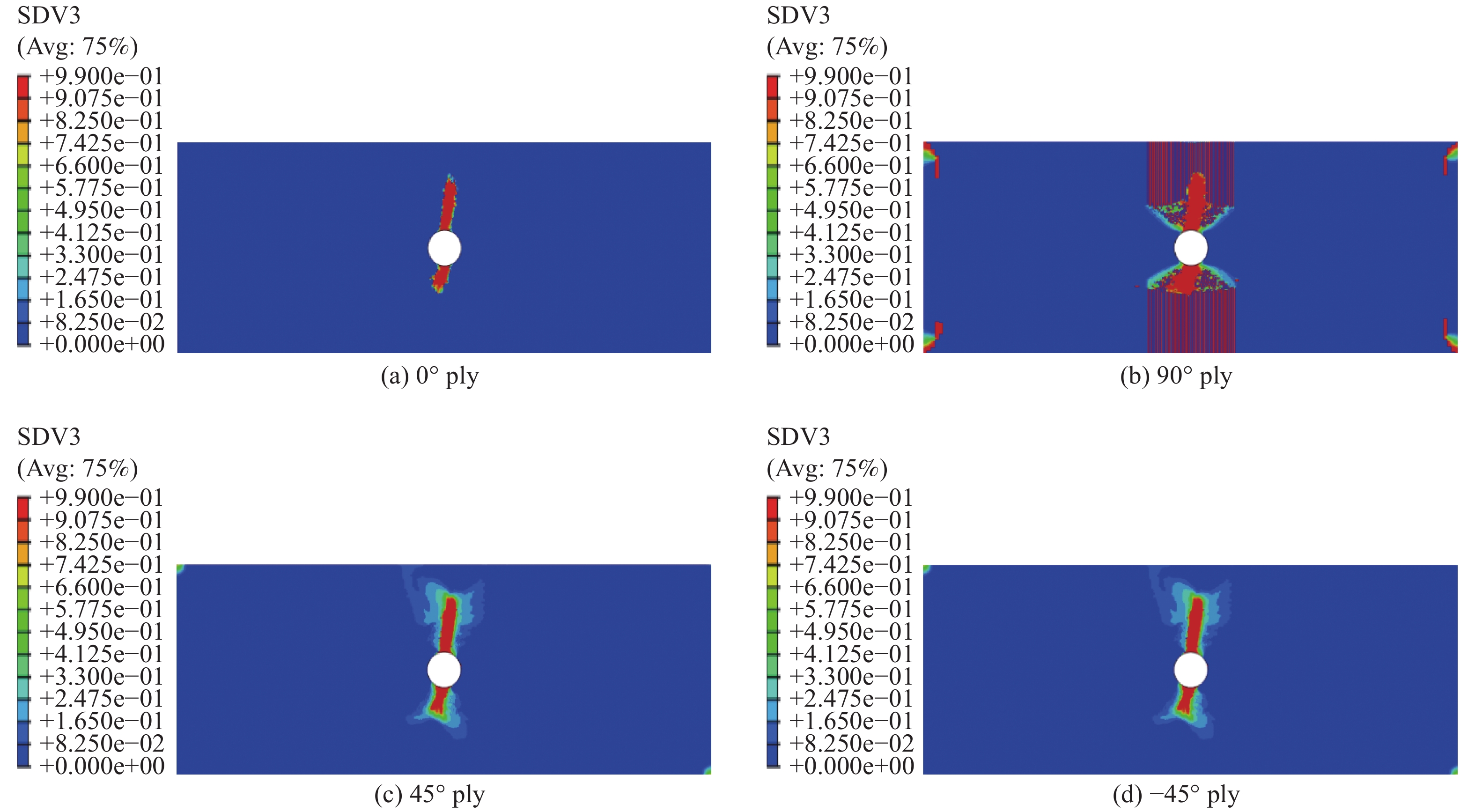

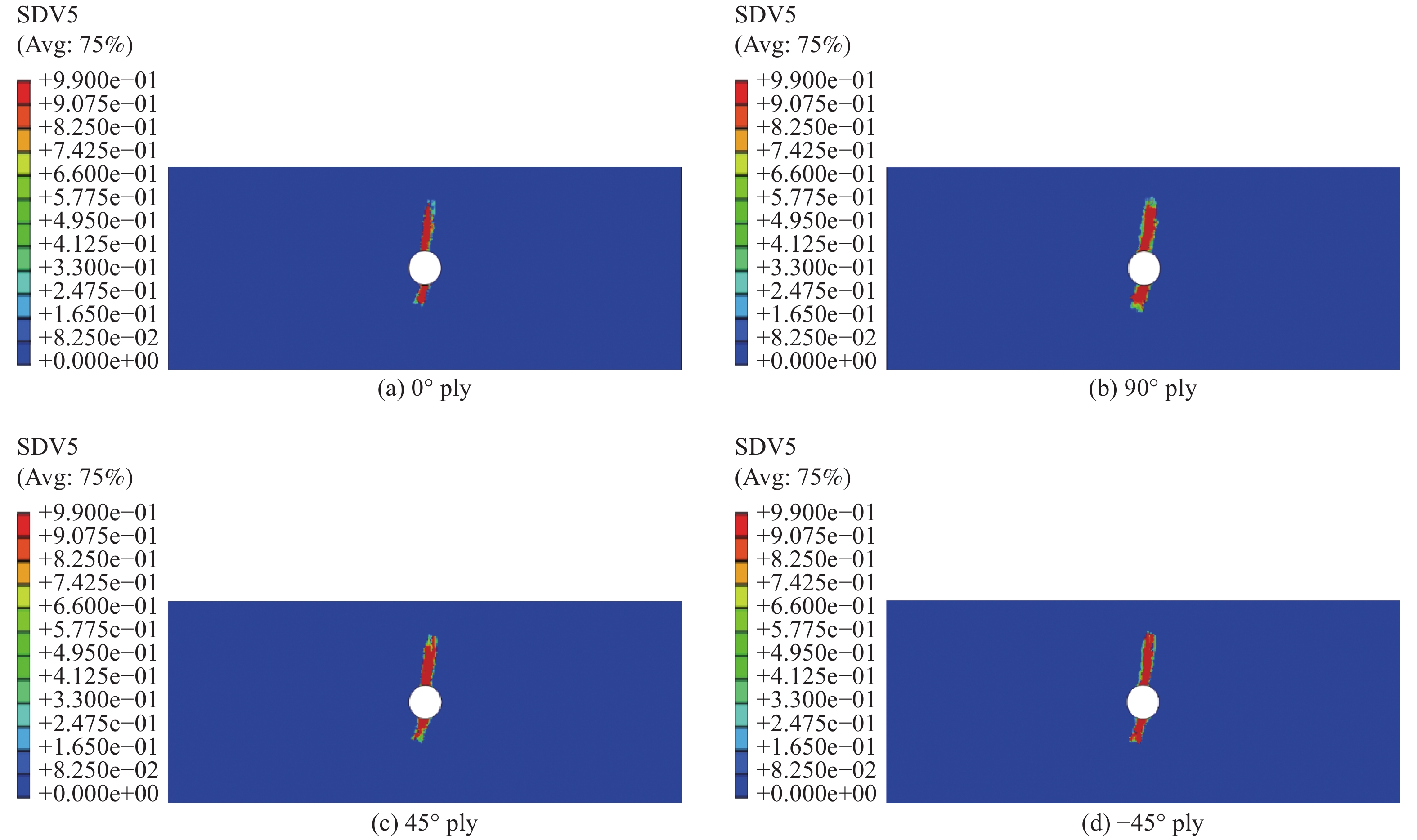

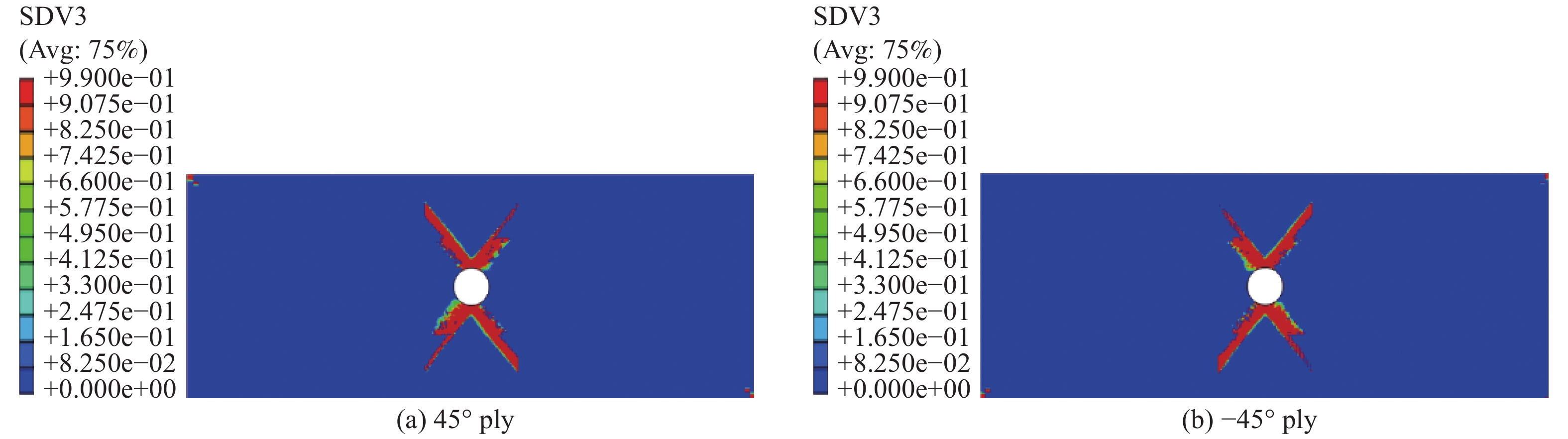

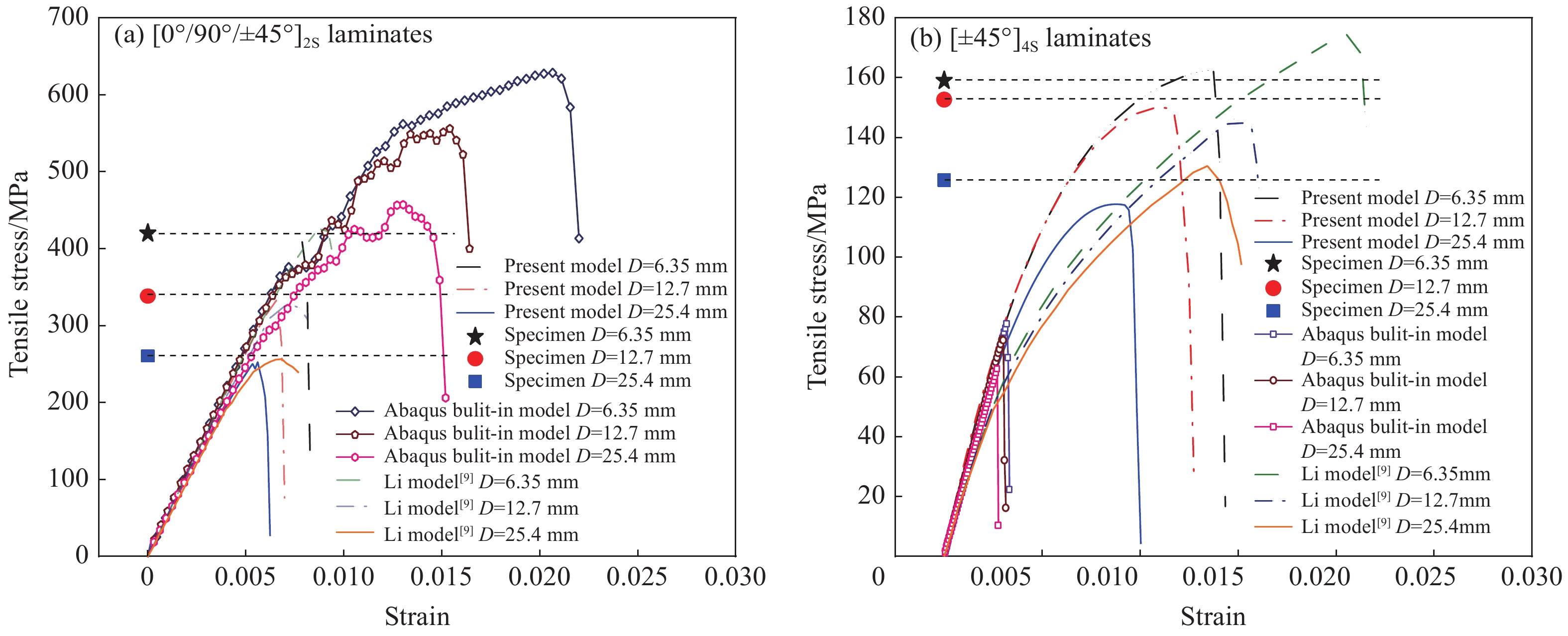

摘要: 基于连续损伤力学,建立了同时考虑复合材料剪切非线性效应和损伤累积导致材料属性退化的三维损伤本构模型。模型能够区分纤维损伤、基体损伤和分层损伤不同的失效模式,并定义了相应损伤模式的损伤变量。复合材料层合板层内纤维初始损伤采用最大应力准则判定,基体初始损伤采用三维Puck准则中的基体失效准则判定,分层初始损伤采用三维Hou准则中的分层破坏准则判定,为了计算Puck失效理论中的基体失效断裂面角度,本文提出了分区抛物线法,通过Matlab软件编写计算程序并进行分析。结果表明,与Puck遍历法和分区黄金分割法对比,本文提出的分区抛物线法有效地降低了求解断裂面角度的计算次数,提高了计算效率和计算精度。推导了本构模型的应变驱动显式积分算法以更新应力和解答相关的状态变量,开发了包含数值积分算法的用户自定义子程序VUMAT,并嵌于有限元程序Abaqus v6.14中。通过对力学行为展现显著非线性效应的AS4碳纤维/3501-6环氧树脂复合材料层合板进行渐进失效分析,验证了本文提出的材料本构模型的有效性。结果显示,已提出的模型能够较准确地预测此类复合材料层合板的力学行为及其失效强度,为复合材料构件及其结构设计提供一种有效的分析方法。Abstract: Based on the continuum damage mechanics, a 3D damage constitutive model which takes into account the nonlinear shear behavior of composites and material properties degradation due to damage development was proposed. The model differentiates between different failure modes, such as fiber failure mode, matrix failure mode and delamination. The damage variables corresponding to each failure mode were defined. The onsets of fiber damage, matrix damage and delamination of composite laminates were predicted using maximum stress failure criteria, Puck’s matrix failure criteria and Hou’s delamination criteria, respectively. In order to predict the angle of fracture surface in Puck’s matrix fracture failure theory, a selective parabola algorithm was proposed and coded using Matlab procedure. Compared with the Puck’s algorithm and the selective range golden section search algorithm, it shows that the selective parabola algorithm effectively reduces the number of calculations and improves the calculation efficiency and accuracy. A strain-driven explicit integration algorithm for the proposed material constitutive model was developed to update stresses and solution dependent state variables. The user-defined material subroutine VUMAT containing the numerical integration algorithm was coded and implemented in the finite element procedure Abaqus v6.14. The efficiency of the material constitutive model was demonstrated through progressive failure analyses of AS4 carbon fiber/3501-6 epoxy composite laminates, the mechanical behavior of which demonstrates significant nonlinear shear effects. The numerical results show that the proposed model is able to predict the mechanical behavior and failure strength of composites with sufficient accuracy. The proposed approach provides an efficient method for the design of composite components and structures.

-

化石燃料紧缺、油价上涨和燃烧过程产生的大量含氮、硫化合物愈发成为传统汽车行业发展的掣肘因素。基于能源环境的综合考虑,不少国家诸如挪威、荷兰等预计于2025~2050年逐步停产燃油汽车[1]。在此形势下新能源汽车产业发展迅速、技术鼎新,拥有着巨大发展前景。而作为电动车核心组件的锂离子电池由于决定整车性能,其高温耗损已然成为电动车产业化的一大难题。已有文献给出了车载锂电池的适宜工作温度为20~40℃,并且工作时整体温差需小于5℃[2-3],过高的温度可能造成电池热失控(TR)而自燃[4]。同时大温差下单体电池的损耗使整体串联电池组功率大幅下降,加速了电池报废[5],因此研究锂电池有效温控意义巨大。

目前的电池热管理(BTM)主要分为主动冷却式和被动冷却式两种类型[6]。主动冷却式指通过空气、水等传热介质循环以带走热量。如Chen等[7]将电池组以4×4正排布置并优化空气间隙,主动式空气冷却使得电池表面温度在50℃以下,电池表面较低的温度场延长模块循环寿命可达600%。Yuksel等[8]利用空气横向扫掠错排的电池组阵列,证明空气冷却可以将电池寿命延长一倍以上,但空气的对流换热量远不及液冷。Lan等[9]设计了一种铝微通道冷板,均匀布置在电池侧壁,2 C放电倍率下电池最高温度/最大温差仅有28.2/1.2℃。Shang等[10]将电池组布置于液体冷却板之上并在接触面增加导热垫强化换热,通过正交实验确定最优入口流速为0.21 kg·s−1,入口温度为18℃,此时最高温度和温差分别下降12.6%和20.8%。而目前大部分商用电动汽车的电池组设计如雪佛兰Blot、宝马i3、特斯拉S型均为此类结构,除去密闭性要求的高额维护外,电池放电时上方热量累积,极易造成电池组的局部温差[11]。被动冷却式散热利用热管、相变材料(PCM)等散热元件或材料实现热量交换。Liu等[12]使用板式微通道热管进行电池热管理,蒸发端与电池壁紧贴,冷凝端外加肋片强化对流,热管水平布置,2 C放电倍率下系统最高温降低7.1℃,最大温差小于5℃。Rao等[13]研究发现,功率30 W以下的锂电池使用平板热管辅助散热后,表面最高温低至50℃,最大温差低至5℃。但热管散热使用的低热导率工质如水、乙酮、丙酮等在高放电倍率下散热效果不足[14],单独使用难以满足热管理需求。而PCM是通过相态转换来对热量进行吸收或释放的材料,其系统结构无额外功率组件、在电池组蓄/放热过程中温控效果优异,基于PCM在被动式BTM领域的巨大应用前景,常被用作单独BTM,或与空冷、液冷、热管中的一种或多种耦合,提升热管理性能,优化温控策略。

相变材料通常分为固-气、液-气、固-固和固-液类PCM[15]。其中固-气、液-气两相材料相变过程中的体积变化大,难以应用于BTM系统,固-固PCM以聚氨酯、交联聚乙烯和聚合物为主[16],无毒无腐蚀但存在的问题是固相间转变的潜热值较低[17],定型复合PCM相变后虽无融化流动但微观上仍有PCM液化故本文认定属固-液相变。固-液PCM由于相变体积变化少、相变温度范围广、蓄热密度高等优势而得到了广泛应用[18]。同时因为无机PCM的相分离和过冷特性[19],在循环使用过程中稳定性较差,因此本文主要讨论有机固-液PCM及其在BTM系统中的研究现状。基于商业可行性考量,指出有机固-液PCM用于BTM仍需要解决其不足之处:首先,有机固-液PCM自身热导率并不高,如表1所示。

表 1 部分用于电池热管理(BTM)的有机固-液相变材料(PCM)热物性Table 1. Thermo-physical properties of organic solid-liquid phase change materials (PCM) for battery thermal management (BTM)PCM Thermal conductivity/(W·m−1·K−1) Latent heat/(kJ·kg−1) Phase change temperature/

℃Ref. Paraffin(PW) 0.2 255 41-44/— [20] PW 0.22 300 36/— [21] PW 0.21 200 40/— [22] Lauric acid 0.15 177 43/— [23] Myristic acid — 187 53.7/— [23] Palmitic acid 0.17 186 62.3/— [23] Stearic acid 0.17 203 70.7/— [23] Capric acid 0.15 152.7 28.9/31.9 [24] Polyethylene glycol (PEG) 600 — 146 20-25 [23] PEG 1000 0.29 142/— 35.9/29.9 [25] PEG 1500 0.31 163.4/— 48.9/42.9 [25] PEG 3400 — 171.6 56.4 [23] Tetradecanol — 205 38 [26] 1-dodecanol — 200 26 [26] 以石蜡(PW)为例,相比于脂肪酸和多元醇,拥有相对更高的潜热、合适的相变点和低廉的价格而适用于电池热管理,其热导率虽然随碳原子数有所不同,但均小于0.27 W·m−1·K−1[20-21, 27]。其次,PCM作为电池外部填充材料,相变吸热的工作特性要求其与电池紧密接触利于传热,极可能发生受外力撞击时破环电池结构,致使电池失效或短路自燃的可能。避免此类电池失效或热失控需要提高PCM力学柔韧性,较高柔韧性减少与电池接触热阻的同时可有效保护电池。另外,有机PCM大多可燃甚至易燃,在电池TR发生时会急剧加速热扩散引发重大事故,因此对有机PCM的强化阻燃十分关键。

本文集中讨论了有机PCM实用化不足之处,总结了近年来学者们的改进方向,包括从热物性角度提高热导率、力学角度提高柔韧度、化学角度提高阻燃能力对PCM改善以实现BTM运用,并针对PCM散热的局限介绍了热管、液冷、空冷与PCM的耦合系统的强化换热应用,仿真模拟对实验的延拓,为PCM在BTM中进一步发展使用提供参考和合理建议。

1. 有机相变材料及实用物性改进

1.1 有机相变材料的导热强化

热导率提高的主流方法是与高导热材料复合形成内部传热网络,传统方式为物理共混,有碳材料如膨胀石墨(EG)[28]、石墨烯(Graphene)[29]、碳纳米管(CNTs)[15],纳米金属颗粒如铝粉[30]、铜粉[31]或陶瓷填料如氮化硼(BN)[32]、氮化铝(AlN)[33]、碳化硅(SiC)[34]。用高导热骨架对PCM进行吸附是另一有效策略。常用材料有泡沫石墨[35]、泡沫金属[36]、氧化石墨烯(GO)[37]、化学改性后的多孔碳骨架[38]等。

刘臣臻等[28]将EG与PW复合压制后应用于BTM,测得EG含量为20wt%时复合PCM热导率达12.35 W·m−1·K−1,相比于纯PW提高52倍。Wang等[39]通过改性CNTs强化聚乙二醇2000 (PEG 2000)传热,添加量为5.16wt%时复合PCM热导率为0.464 W·m−1·K−1,提升了55.7% ,并且经过100次DSC循环后热物性几乎不变。Li等[32]探究了六方氮化硼(h-BN)比例和粒径对复合PCM热导率的影响,直径30 µm和40 µm的h-BN以1∶1的质量比例加入PW、高密度聚乙烯(HDPE)和硅藻土(DM)的混合物时热导率最大,可达2.498 W·m−1·K−1,相比于纯PW提高了11.49倍。He等[36]构建了以泡沫铜为导热骨架、PW为PCM并加入碳材料EG和环氧树脂(ER)的新型复合材料,EG的吸附和环氧树脂的进一步封装有效减少了PCM的泄露,热导率达2.9 W·m−1·K−1,是一种热物性优异的热管理材料。

Lin等[37]利用GO以图1流程制备了蛛网结构的三维石墨烯骨架(sw-GS),真空浸渍PW后轴向、横向热导率为2.58 W·m−1·K−1、1.78 W·m−1·K−1,分别提高约1260%和840%,经过100次熔化/凝固循环后热物性基本不变。Atinafu 等[38]用金属-有机框架材料(MOF)合成氮掺杂多孔碳骨架(NPC-Al)吸附PEG 2000,其吸附填充率达85%,具有0.41 W·m−1·K−1的热导率且稳定性有显著提高,50次DSC循环后保持率达99.5%。

表2对复合PCM的热导率提高进行了综述,不同材料由于与PCM间界面热阻不同,造成不同程度声子散射而对热导率提升效果差异较大。纳米颗粒和陶瓷填料由于团聚,对热导率的提升幅度有限,以h-BN为例,在20wt%的高添加比例下仅有0.85 W·m−1·K−1,20wt%的纳米铝、纳米TiO2提升幅度仅为216%、76%。GO类骨架和多孔碳骨架对热导率的提升并不显著(热导率通常小于2 W·m−1·K−1),但其多孔结构对PCM的吸附使得整体热稳定性较高,DSC循环后相变焓保有90%以上。对热导率提升最有效的方法是共混EG或使用泡沫金属吸附。物理共混高导热填料除其自身高热导率外,形成的导热通道加速声子扩散,而EG由于高比表面积[40],共混后的复合PCM热导率远高于同比例的多壁碳纳米管(MWCNT)、CNT、石墨烯[30],20wt%EG的复合PCM热导率可达12.4 W·m−1·K−1。泡沫金属通过其本身孔隙网络为声子扩散提供路径,其路径上的强混合扰动也破坏了热流边界层进一步强化传热[41]。可是,如泡沫铜在加快热扩散同时吸附PCM,提升热导率在10倍以上,但受限于尺寸无法满足不同电池结构,因此EG是目前BTM用有机PCM提高热导率的主流选择。

表 2 BTM用有机PCM热导率强化及其热物性Table 2. Thermal conductivity enhancements and thermo-physical properties of organic PCM for BTMPCM and

additivesMass fraction Thermal conductivity

of pure PCM/

(W·m−1·K−1)Thermal conductivity of

composite PCM/

(W·m−1·K−1)Phase change

temperature/

℃Latent

heat/

(kJ·kg−1)Ref. EG/PW 20∶80 0.15 1.90 — — [29] GNP/PW 20∶80 0.15 0.87 — — [29] CNT/PW 20∶80 0.15 0.37 — — [29] Graphene/PW 20∶80 0.15 0.49 — — [29] Nano-Al/PW 20∶80 0.25 0.78 53.89/49.46 282.50/281.20 [30] Nano-TiO2/PW 20∶80 0.25 0.43 54.28/50.74 283.09/280.64 [30] AlN/EG/ER/PW 20∶3∶27∶50 0.20 4.33 47.20/— 116.30 [33] EG/ER/copper foam/PW — 0.23 2.90 49.80/— 75.00 [36] sw-GS/PW 2.25∶97.75 0.19 2.58 53.50/45.40 172.50/158.90 [37] NPC-Al/PEG 2000 15∶85 0.27 0.41 54.40/— 155.30/— [38] CNT/MOFs/PEG 2000 5.16∶24.84∶70 0.30 0.46 52.40/27.40 96.20/90.10 [39] MWCNT/graphene/PW 0.3∶0.7∶99 0.39 0.87 45.30/40.80 203.80/198.00 [40] EG/PW 10∶90 0.28 6.4 39.50 187.88 [42] CNT/PW 10∶90 0.28 0.39 40.30 172.62 [42] h-BN/Na2SiO3/PW 18∶0.9∶81.1 0.12 0.85 52.30/47.90 165.40/176.10 [43] EG/aluminum foam/graphene/PW — 0.20 7.1 — — [44] NPC/myristic acid-stearic acid 12∶26.4∶61.6 0.17 0.37 49.45/— 164.33/— [45] EG/SiO2/low-density polyethylene/RT 45 7∶5.5∶30∶57.5 — 3.30 44.00 77.80 [46] Notes: EG—Expanded graphite; GNP—Graphene nanosheets; CNT—Carbon nanotubes; ER—Epoxy resin; MWCNT—Multi-walled carbon nanotubes; NPC—N-doped porous carbons; RT 45—Rubitherm 45. 1.2 有机相变材料的柔性改进

向PCM材料中通过浸渍或物理共混添加共聚物可以有效提高PCM柔韧性和改善其熔融易渗漏的不足。研究较多的传统共聚物材料有低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE)、环氧树脂(ER)等[47],形成支撑骨架可以改善PCM塑性和熔融易渗漏的不足,但其形变稳定性仍相对不足。因此具有更优异弹性和柔韧性的新型多元共聚物如热塑性酯弹性体(TPEE)[47]、烯烃嵌段共聚物(OBC)[48]、乙烯-醋酸乙烯酯(EVA)[49]、苯乙烯-丁烯-丙烯-苯乙烯(SEPS)[50]、苯乙烯-丁二烯-苯乙烯(SBS)[51]、苯乙烯-乙烯-丁二烯-苯乙烯(SEBS)[52]、三元乙丙橡胶(EPDM)[53]等被提出用于进一步改善更宽温度范围内的柔性。

Huang等[47]以SBS为支撑骨架、TPEE为封装材料、PW为PCM并加入EG制备了柔性复合PCM。在室温下热导率可达1.2 W·m−1·K−1且弹性韧性优异,拥有 0.09 MPa的抗拉强度,如图2所示,在60℃下可旋转720°,90℃下可拉伸至2倍。

Wu等[48]选择带有具有更高柔韧性的共聚酯热塑性弹性体(TPC-et)替代OBC,制备了一种室温甚至低温下的柔性PCM,在室温下具有1.64 W·m−1·K−1的热导率和在−110~25℃都优于OBC柔性PCM的抗拉、抗弯、抗压强度。Li等[49]以PW为PCM,EVA和环己烷为载体和溶剂,所得柔性复合PCM具有 1.7 W·m−1·K−1的热导率,在30℃下抗拉、抗弯曲强度分别只有0.83 MPa、0.02 MPa。Lin 等[50]在PW与EG的复合材料中添加SEPS增强其热致柔性,导热率和相变焓分别达2.671 W·m−1·K−1 和155.4 kJ·kg−1 以上,且在外力作用下能90°弯曲。Cao 等[52]将PW、SEBS、h-BN 以6∶2∶2的质量比例在60℃共混,随后在140℃下热压10 min,所得复合柔性PCM在可50℃下拉伸和弯曲,弹性模量仅为0.72 MPa。Wu等[54]提出另一种具有热诱导柔性和形状恢复能力的复合PCM。通过在PW中加入5wt%EG和16wt% OBC所得,材料热导率为2.34 W·m−1·K−1,弹性模量为63.9 MPa,具有优异的形状恢复特性。

近年来对柔性PCM的研究仍相对较少。图3为部分柔性PCM的SEM图像,从微观上阐释了共聚物与PCM的混匀结合,如图3(a)、图3(b)所示共聚物在PCM表面凝聚成膜状,提高其塑性能力并对PCM进行了二次封装;图3(c)、图3(d)则可见蠕虫颗粒状共聚物的附着,PCM整体弹性拉伸能力也能得到极大改善。近年来含不同高分子聚合物的柔性PCM如表3所示,除OBC外其他共聚物的添加均使复合柔性PCM的抗拉/弯曲强度小于1 MPa,极大减小弹性模量,如SEBS复合柔性PCM弹性模量仅有0.72 MPa,这可以实现对电池的有效保护并有效贴合减少接触热阻。但大部分材料表现热致柔性,常温下柔韧性不佳,但高温环境却有悖于PCM进行热管理的初衷。同时共聚物的添加也极大影响了复合PCM的热导率及潜热值,添加比例达50wt%时,柔性PCM的热导率最高只为0.95 W·m−1·K−1,潜热仅在57.1~120 kJ·kg−1。但总体上看,作为一种新型BTM材料,柔性PCM的热致柔性和协调封装能力仍在BTM领域具有独特优势和优良的应用前景。

表 3 BTM用有机PCM柔性强化及其热物性Table 3. Flexibility enhancements and thermo-physical properties of organic PCM for BTMPCM and

additivesThermal

conductivity/

(W·m−1·K−1)Phase change

temperature/

℃Latent

heat/

(kJ·kg−1)Mechanical property Ref. Test temperature/℃ Tensile and

bending

strength/MPaModulus of

elasticity/

MPaEG/SBS/TPEE/PW(5:10:5:80) 1.20(30℃) 56.7/— 172.6/— 60 0.09/— — [47] EG/TPC-et/PW(10:45:45) 1.64 46.4/— 102.0 25 0.88/0.14 — [48] EG/OBC/PW(10:45:45) 1.57 50.1/— 101.0 25 5.44/1.21 — [48] EVA/EG/PW(47.5:5:47.5) 1.70 53.0 121.0 30 0.83/0.02 — [49] SEPS/EG/PW(9.5:5:85.5) 2.67 48.0/— 211.9 50 — — [50] SBS/AlN/PW(50:15:35) 0.50 46.8 57.1 50 0.16/0.16 67.00 [51] h-BN/SEBS/PW(20:20:60) 2.80 40.1-44.3/— 148.3 — — 0.72 [52] EG/SBS/EPDM/PW(5:12:3:80) 1.25 50.9/— 133 60 0.51/— — [53] OBC/EG/PW(19:5:76) 2.34 39.5 185.4 60 — 63.90 [54] SBS/EG/PW(60:3:57) 0.88 50.6 78.3 — 0.34/0.51 — [55] EG/SEBS/PW(5:20:80) 1.23 47.4 159.2/166.5 — — — [56] OBC/EG/eicosane(20:3:80) 1.21 33.5 170.2 — — — [57] OBC/EG/tetracosane(20:3:80) 1.18 47.4 175.1 — — — [57] HDPE/EG/eicosane(20:3:80) 1.25 33.4 169.0 — — — [57] EG/silicon rubber/h-BN/PW(3:55:5:28) 0.95 47.3/— 62.7 — 0.53/— — [58] Notes: TPC-et—Copolyester thermoplastic elastomer with polyether soft segment; OBC—Olefin block copolymer; EVA—Ethylene vinylacetate; SEPS—Styrene butene propylene styrene; SEBS—Styrene ethylene butylene styrene; HDPE—High density polyethylene. 1.3 有机相变材料的强化阻燃

阻燃效果的评价通常有两种方式[59]:一是极限氧指数(LOI),指材料在氮氧混合气体内开始燃烧时需要的氧气比例,LOI值越高代表阻燃效果越佳;另一种是燃烧时的热释放率(HRR),可以直观看出电池或材料燃烧强度。在有机PCM中混杂玻璃纤维[59]、聚磷酸铵(APP)[60]、Al(OH)3[61]、硅气凝胶[62]等阻燃剂是一种有效提高阻燃性的方式,在燃烧过程中形成致密保护层或释放不可燃气体隔绝氧气达到阻燃效果。

Niu等[60]提出了一种具有阻燃涂层的低导热相变复合材料,在PW含量为40wt%,硅气凝胶含量为60wt%时热导率最低,仅有0.051 W·m−1·K−1,在对复合PCM进行阻燃材料涂覆后,其LOI指数高达56.31%,随后的700℃ TR测试结果表明该材料的绝热性使得相邻电池模块温度仅有182.6℃。Weng 等[61]选择以丙烯酸十八酯、1, 6己二醇二丙、过氧化苯甲酰和EG合成复合PCM,并添加15wt%的Al(OH)3达到阻燃目的,在模拟实际电池TR时,HRR从242.5被降低至204.4 kW·m−2。Li等[62]利用非可燃PCM和柔性SiO2纳米纤维的协同作用制备了一种防TR材料,同时具备制冷、灭火、保温等多种功能。当TR触发时,材料除了通过相变吸热外,硅溶胶会转化为硅气凝胶纳米颗粒(热导率由3.6降低为0.026 W·m−1·K−1),进一步抑制TR。Huang等[63]将高潜热PW作为PCM,SBS作为支撑材料并添加EG和阻燃剂(APP/H3PO4/ZnO)制备了阻燃柔性复合PCM。实验结果显示,在阻燃剂含量为15wt% 时PCM在燃烧过程中形成致密碳层,阻燃效果最佳,LOI值达35.95%。此外,利用加热棒模拟了200℃下的电池TR,系统TR时峰值HRR为801 kW·m−2,远低于纯PW体系的2980 kW·m−2。

阻燃剂阻燃机制各不相同,红磷(RP)、APP受热分解均可加速材料脱水结焦形成碳层,后者的非挥发性含磷物质残余和分解过程中产生的不燃性氮气、氨气也稀释了空气含氧量实现阻燃[64]。Al(OH)3阻燃则通过受热分解成能汽化吸热的水和具有成膜能力的Al2O3阻碍传热传质过程[61]。因此,从阻燃机制出发寻找低比例下高效阻燃效果的阻燃剂,改善阻燃剂与PCM的共混导致的潜热下降仍是学者所关注重点。不同的阻燃剂和复合PCM的阻燃效果总结如表4所示,LOI指数达26%~56.3%,峰值HRR均有不同程度下降。图4对其进行了直观对比,TR时热量释放明显减少,下降比例在15.2%~73.1%,复合使用APP与RP,其协同阻燃效果提升明显。虽然峰值HRR最低控制可在190.3 kW·m−2内,TR峰值温度仍处于364~764℃的高温区域,导致人员伤亡和财务损失,但延长的TR热响应时间为撤离提供可能。

表 4 部分BTM用阻燃PCM热物性及阻燃效果Table 4. Thermo-physical properties and flame retardant effects of flame retardant PCM for BTMPCM Flame

retardantMass fraction/

wt%Thermal

conductivity/

(W·m−1·K−1)Latent

heat/

(kJ·kg−1)Phase change

temperature/℃LOI/% Temperature

peak of TR/

℃Peak HRR before

and after

antiflaming/

(kW·m−2)Ref. OBC/EG/PW(13:5:70) AlCl3/Sb2O3/

glass fibrePadded 1.48 130.7/— 47.1/— 26.0 — 462.3/190.3 [59] Silica aerogel/PW(60:40) APP/dipentaerythritol Coated 0.05 79.2/— 39.6/— 56.3 691 — [60] Benzoyl peroxide/

EG/1,6-hexanediol diacrylate/octadecyl acrylate(4:12:6:318)Al(OH)3 15 1.26 71.5 46.1 — 639 242.5/204.4 [61] EG/SBS/PW(3:12:70) APP/phosphoric acid/ZnO 15 ~1 120.0 45.3 35.9 — 2980.0/801.0 [63] EG/ER/PW(4:50:80) APP/RP 38 1.10 81.2 45.0-48.0 27.6 — 870.9/313.1 [64] PW Aluminium trihydrate/

Mg(OH)250 — 115.0 50.0 — 364 29.0/15.5(kW) [65] PW APP 50 — 98.1 51.4 — 764 29.0/23.9(kW) [65] Polyester fiber/PEG APP 15 0.38 70.1 — 28.7 — 654.7/385.7 [66] Notes: PEG—Polyethylene glycol; APP—Ammonium polyphosphate; RP—Red phosphorus; TR—Thermal runaway; HRR—Heat release rate. PCM可燃风险无法彻底解决,添加阻燃剂后本身仍可燃,只能使TR发生后处于相对可控状态。SEM结果指出原因所在(图5),以APP为例,燃烧产生了碳层隔绝空气,但图5(a)中碳层薄且出现裸露,图5(b)中则有部分孔洞出现,难以实现高效阻燃。同时阻燃剂的添加比例相对较大甚至可达50wt%,复合PCM的潜热值普遍偏低,约在70~130 kJ·kg−1附近,作为相变冷却策略蓄/放热能力欠佳,但提升阻燃效果是有机PCM冷却BTM系统的创新性改良,高潜热高导热且阻燃效果优异的复合PCM值得进一步探索。

2. 相变材料与传统散热的耦合优化

除去有机PCM各项物性不足,其单独在BTM的使用仍存在一定局限,特别对于高能量容量的大型方形电池,相比于圆柱形电池其内部产热大且难以散失,更易出现热量的累积。由于PCM在完全相变后散热能力严重下降,必须保证用量。但实际电动汽车电池容积有限,因此需要耦合其他散热方式以提高BTM安全性、可靠性,即使PCM完全相变也可以维持系统散热。由于阻燃、柔性PCM的系统应用不多,本文介绍以表2中PW、PEG为基体的高导热复合PCM通过耦合3种传统散热方式实现在BTM应用的进展,分别是热管、液体和空气。

2.1 耦合热管的电池热管理系统

使用耦合热管的独特优势在于热管形状可塑、导热强、易加工并具有较高安全性,不同形状的热管可通过不同方式与系统耦合,保障系统温度且无需额外维护成本。图6为耦合热管后两种不同PCM散热策略,图6(a)中PCM强化热管冷凝端散热,其中平板热管增大了热管与锂电池的接触表面以提高蒸发端吸热效率,与方形锂电池的组合较常见。图6(b)中PCM强化电池散热,圆柱形电池产热被PCM吸收,热管蒸发端则吸收PCM热量。耦合热管系统结构简单,可进一步结合空冷促进热管冷凝端散热。

Zhang等[67]设计了以PW结合泡沫金属为PCM辅助热管散热的BTM系统,PCM强化了热管的热量交换,在电池温度过高或PCM完全相变后外加风扇增强对流。在不同放电倍率下电池最大温差相比于纯PCM系统下降0.1~0.6℃,最大放电倍率下为3.6℃,达到热管理要求。曲捷[69]设计了具有3层三维结构的脉动热管并用于BTM,热管热端插入盛满PCM的铝盒并通过恒压热源加热,在80~120 W的高功率下PW无需完全相变即可达到热平衡,热端温度维持在60℃以下。Putra等[70]的实验结果表明,在60 W热负荷下,使用热管电池温度降低了26.62℃,同时将高结晶度44号石蜡(德国鲁尔公司,RT44 HC)和热管耦合,电池最高温度降低幅度达33.42℃,维持在56℃附近。Abbas等[71]设计了6×6的加热器阵列模拟电池模块,使用PW填充间隙,并在每排加热器间插入平板热管辅助散热,热管蒸发段在PW内部吸热,冷凝段则伸出电池盒并用水冷降温,在每个加热器2 W的加热速率下其表面最高温被控制在50℃之内。

热管与PW的耦合使用将产生叠加效应进一步强化散热,特别是热管工质未过热时[72],并在电池放热温升过程中随PCM逐渐液化,换热顺序出现由PCM主导向热管主导逐渐转变的过程[73]。表5为PW基复合PCM耦合热管后BTM温控优化差异,由于热管换热通过蒸发段吸热使工质相变完成热量向冷凝段转移,因此有效传热系数取决于热管与电池接触表面、冷端冷凝方式及热管排布[67, 71, 74-75],通常采用热管与电池直接接触并提升接触面积和冷凝段换热以有效增强耦合散热效果。针对电池结构不同热管类型多样,耦合系统相比于单独使用热管,最高温分别降低为6.3、9.3℃,相比于单独使用PCM,降低幅度分别为1.4、2.1、8.5℃,热管结构、布置方式导致的散热差异明显,是BTM系统需要考虑的重要因素。由于热管只能对电池接触单侧强化换热[76],电池最大温差改善并不佳,降低幅度均小于2℃。同时热管作为散热器件其稳定性受倾角、工质流态等影响[77],在车辆复杂行驶工况下换热效率波动。因此设计热管自身和耦合结构,使其均匀稳定地实现电池散热仍是未来研究的趋势。

表 5 PW耦合热管BTM系统控温优化对比Table 5. Optimization of temperature control of PW coupled with heat pipe BTM systemPCM Charge/discharge rate T1 max and ΔT1 max/℃ T2 max and ΔT2 max/℃ Ref. RT44 HC 60 W 52.8/—

(heatpipe)45.9/— [70] PW 2 W 48.3/—

(heatpipe)39.0/— [71] EG/PW 10 W 47.2/5.9

(PCM)45.1/4.7 [68] EG/PW 3 C 45.5/2.5(PCM) 44.1/1.7 [74] Copper foam/PW 5 C 52.5/4.2(PCM) 44.9/3.6 [67] Notes: T1 max and ΔT1 max—Maximum temperature and maximum temperature difference with single cooling method; T2 max and ΔT2 max—Maximum temperature and maximum temperature difference with coupled cooling method; RT44 HC—Rubitherm 44 high crystallinity. 2.2 耦合液冷或空冷的电池热管理系统

液冷、空冷的散热方式系统简单、研究相对成熟。但空冷散热受限于空气的低热导率和比热,液冷管路通常与电池组底部接触[52],不利于均匀散热。因此出现了液冷或空冷耦合PCM的高效、低能耗复合冷却方式。二者的共同之处在于,选择合适的液体、空气流道能有效增强换热和改善散热不均。图7为耦合不同液冷或空冷系统结构示意图,基于不同管路排布对散热效果进行了实验评估,图7(a)的蜂窝式液体管路以六边形结构环绕电池组,图7(b)的错排往复流道从电池一侧流经下底面至另一侧往复循环,增大与电池接触范围以实现均匀散热。图7(c)中空气经过扁平空腔流经PCM模块,换热面积增大、换热效率提升,图7(d)中的电池以4×8错排,接触面布置蛇形PCM,上方用风冷辅助散热,蛇形通道增大PCM与空气接触面积的同时加剧空气扰动,有效提升了对流换热系数。

Yang等[78]提出的蜂窝状BTM系统在六边形冷却板上分布液体微通道并均匀嵌入电池,上下用铝合金冷却板密封,在32.2 A电流下电池模块最高温度和温差稳定在39℃和3.5℃。Hekmat等[79]考虑到铝管不同布置方式,实验结果表明在多管路水冷和PEG 1000耦合散热下系统最高温度和最大温差为30/0.6℃,远小于自然冷却的58/7.4℃,温控效果也优于单独使用PCM被动式热管理的32/1.2℃。Akbarzadeh 等[82]设计了新型液冷板以EG/PW冷却液体流道,并安装在电池模块的侧壁,与普通铝制冷却板相比效果优异,在0.5、0.75、1 L/min流速下可分别降低21%、24%、30%的能耗。Mashayekhi 等[83]同样在电池模块侧壁均匀液冷散热,并用泡沫铜/PW复合PCM填充间隙。在12.5 W生热功率下,在液冷系统最高温达到60℃时,耦合液冷系统电池表面温度仅为45.1℃。Lv等[81]设计的蛇形PCM外加强迫空气对流的散热管理方案,在2 C充电倍率、风扇功率5.2 W循环放电过程中,蛇形PCM电池最高温度仅为51.9℃,相比于块状PCM低3.6℃,证明空气流道对换热的增强显著。Safdari 等[25]分别以PEG 1000和PEG 1500为PCM,对混合空气制冷的BTM系统进行优化,探究了空气间隙和空气流速对系统制冷效果的改善。结果发现,空气流速的增大可以有效降低电池最高温,但对电池温差的改善则需要通过增大空气间隙实现,在2 C充电和1 C放电倍率下,该系统可维持电池表面平均温度低于37℃。Lazrak 等[84]用透明树脂玻璃封装电池,内部缠绕铜丝增强导热,填充PW后用铝板上下密封。并外加风扇对上下铝板水平吹风进行对流散热,实验得出结论电池发热量为2.45 W时最高温度/最大温差被控制在30/5℃内。

表6为耦合液冷或空冷后BTM系统前后温度差异的实验结果,在已有液冷或空冷散热下耦合PCM,系统最高温度下降幅度在8.9~10.8℃,下降幅度较大且不同PCM的差异并不明显。而相比于单独使用PCM,耦合液冷系统最高温达到25~45.1℃,下降约2~14℃;耦合风冷系统最高温为25.6~51.9℃,下降幅度在4.9~17℃间,波动范围较大,说明液体管路、流速或空气流道对散热具有显著性影响。即使5 C的高放电倍率下耦合系统均满足最高温低于50℃,不同工况最大温差最高值仅为4℃,能耗也有所降低,满足热管理需求。学者们对蜂窝式、内嵌式、侧板式等创新流体通道进行实验,优化电池表面气流组织,尝试了改变管内工质和管径增强系统均在高放电倍率下具有均匀散热特性,对现有车用液冷/空冷结构革新提出宝贵建议。

表 6 耦合液冷或空冷后BTM系统控温优化Table 6. Optimization of temperature control of BTM system coupled with liquid cooling or air coolingPCM Method of coupling Charge/discharge rate T1 max and ΔT1 max/℃ T2 max and ΔT2 max/℃ Ref. h-BN/SEBS/PW Liquid cooling 5 C 52.9/7.9

(Liquid cooling)44.0/3.2 [52] PEG 1000 Liquid cooling 0.9 C 32.0/1.2(PEG 1000) 30.0/0.6 [79] Copper foam/PW Liquid cooling 12.5 W 60.0/—

(Liquid cooling)45.1/— [83] EG/RT44 HC Liquid cooling 2 C 50.0/4.1

(Liquid cooling)42.0/1.2 [85] EG/Lipin/PW Liquid cooling 3 C 45.10/—

(PCM)41.1/4.0 [86] Copper foam/RT25 HC Liquid cooling 2 C 39.00/—

(RT25 HC)25.0/1.0 [87] Aluminium foam/RT27 Air cooling 1 C — 25.6/— [82] Copper foam/PW Air cooling 5 W 46.6/—

(Air cooling)35.8/— [80] Cetane stearic acid/EG/PW Air cooling 2 C — 51.9/2.6 [81] PEG 1000 Air cooling 2 C — 37.0/— [25] Copper wire/PW Air cooling 2.45 W 43.0/—

(PCM)26.0/— [84] 3. 复合热管理系统的模拟仿真

随着计算流体力学、数值传热学等利用计算机实现离散化的数值模拟方法逐渐成熟,学者们选择借助Ansys Fluent、Comsol Multiphysics等仿真软件对复杂系统和工况下PCM的热管理效果进行评估。基于电化学与能量平衡方程下的数学模型[88-89]计算电池产热速率,并利用等效比热容模型[90]或焓模型[91]构建PCM蓄放热过程能量控制方程和相关离散化方程以表达热传导过程,通过网格无关和实验比对验证模型可靠性后,用于减少实验重复或分析复杂散热工况下电池温度场分布。表7为几种常用数学模型的定义式,电池产热简化为等效内阻产热和熵变产热之和,PCM吸热则通过焓值或比热随温度的变化实现。

表 7 BTM仿真模拟常用的3种数学物理模型Table 7. 3 kinds of mathematical and physical models commonly used in BTM simulationModel Equation of definition Parameter Ref. Electrochemical heat

generation modelq=RiI2−IT∂U∂T Notes: Ri—Equivalent internal resistance of the battery; I—Current; T—Temperature of battery; q—Heat flux; U—Voltage. [92] Effective heat capacity model ρcp(T)∂T∂t=λ∂2T∂x2

cp={cps,T<Tc−ΔTL2ΔT+cps+cpl2,Tc−ΔT⩽Notes: L—Liquid fraction; λ—Thermal conductivity; t—Time; x—Distance; cps, cpl—Specific heat capacities of solid and liquid PCM respectively; ΔT—Half of phase change temperature range; Tc—Cent temperature of the phase change temperature range. [93] Enthalpy model \begin{gathered} \rho \dfrac{{\partial H}}{{\partial t}} = \lambda \dfrac{{{\partial ^2}T}}{{\partial {x^2}}} \\ H = \int_{{T_0}}^T {{c_{\rm p}}dT} + \beta \gamma \\ \left\{ \begin{gathered} \beta = 0,T < {T_{\rm s}}{\text{ }} \\ \beta = 0,T > {T_{\rm l}} \\ \beta = \dfrac{{T - {T_{\rm s}}}}{{{T_{\rm l}} - {T_{\rm s}}}},{T_{\rm s}} < T < {T_{\rm l}} \\ \end{gathered} \right. \\ \end{gathered} Notes: ρ—Density; H—Total enthalpy; T0—Temperature when the enthalpy is 0 kJ·kg−1; β—Liquid fraction; γ—Latent heat; Ts and Tl—Solidification and melting temperatures of PCM, respectively. [94] Jin等[95]以一维电化学模型和三维热模型建立了正十八烷与热管耦合的BTM系统,利用电池固体传热界面的动态热性能参数和传输参数求解温度场,忽略电化学反应产生的气体以及高温下电池副反应。仿真结果显示,热管有效改善了单一PCM板电池散热性能,在3 C倍率下最高温度和最大温差由28.5/3.09℃降低至28.39/2.99℃。Chen等[94]考虑到复合PCM的定型效果,忽略其相变时的自然流动和体积膨胀,以焓模型法模拟PCM的融化凝固过程,同时采用基于电池充电状态(State of charge,SOC)的多项放热模型[96]和常数放热模型。比较了耦合PW和热管的BTM系统与只用热管进行热管理的差异,两种产热模型下电池温度偏差为0.16℃,且与实验结果吻合,偏差仅0.61℃。仿真结果显示,耦合系统内部最高温度及最大温差均得到有效控制,较后者分别下降9.8℃和3.3℃,进一步调整PCM厚度分布后发现, PCM含量的提升降低了系统最高温度,但PCM的熔化差异却导致了更高的电池温差。Wang等[97]以焓模型法和电-热模型仿真模拟底部、单面和双面液冷板对PCM散热的强化效果,靠近液冷板侧温度下降明显,但相比于纯PCM,远离液冷板处温度反而上升,导致局部温差增大,双面液冷效果最佳,降低电池表面最高温度至46.3℃。Yi等[98]除使用焓模型法和多项放热模型给出PCM和电池的传热控制方程外,还将电池产热分为电池和电极两部分,发现在大空间自然对流下电池以1 C倍率放电的模拟结果与实验基本吻合。随后设计了PW与液冷耦合模型研究了冷却剂流量、管径等参数对冷却性能的影响。结果如图8所示,随流量增大,对流换热系数和努塞尔数(Nu)数随之增大但温度与流量的斜率减小,意味着换热效果的提升有限;随管径增大PW的平均对流换热系数减小,Nu数增大,传热速率明显提高。

Yang等[93]基于电化学反应的三维流动换热模型,以等效比热容法处理PCM传热,比较了电池组在自然对流、自然对流耦合PW及强制对流耦合PW 3种工况循环放电时的热性能。1 C放电倍率下,相比于自然对流,后两种方式使系统最高温度进一步下降18.3℃和23.4℃。Leng等[73]在考虑自然对流情况下,以集总参数法简化热管传热,通过等效比热容模型实现PCM相变蓄热,耦合后的热管理系统温度分布如图9(a)所示。与单独使用PCM相比,PCM融化所用时间延长约一倍,随后系统温度上升,直至与单独使用热管的系统温度持平。

以上仿真案例通过建立温度与焓或比热容的关系,能够准确反映PCM在熔化/凝固过程中的蓄/放热变化,对于电池内部的复杂反应,通过合理假设节省计算资源,同时反映表面温度场变化。与实验结果极小误差体现了仿真模拟的真实准确,从而对复杂工况下的电池热管理进行有效评价,优化了冷却条件。如图9所示,耦合热管、液冷、空冷的不同BTM系统散热效果均可通过仿真评价,减少实验重复和测量误差,与单独散热方式相比,仿真显示耦合系统的优化明显。不同于实验的是,无外加条件影响其结果表现出一定相似,图9(b)、图9(c)中的循环过程前后波峰变化并不明显。同时仿真模拟的创新性相对不足,已有的PCM、电池模型往往源自以往的经验归纳或半经验理论,从理论出发对现有实验特性变化进行合理有据的描述或对实验趋势进行预测,仍需要进一步研究。

4. 结语与展望

4.1 结语

锂离子电池工作状态下的温度控制问题是限制新能源产业发展的一大难点。本文总结了近些年从热导率的提高、力学性能改善及材料的强化阻燃效果方面对复合有机相变材料(PCM)的物性改进,同时概括了不同散热方式的耦合冷却及其仿真对比,结论如下:

(1) 在材料的改性方面,目前PCM热导率提升主要通过与其他材料进行物理、化学共混实现。膨胀石墨(EG)对热导率的提升效果要远高于其他碳材料或纳米颗粒,其有效吸附性同时对过冷度提升显著,在电池热管理(BTM)中实用性更高,泡沫金属对热导率的提升也十分可观,但二者均为电的良导体,作为BTM材料存在安全隐患。提高柔性和阻燃性的研究仍较少,主要是向有机PCM中混入共聚物弹性体或商业化阻燃剂,柔性PCM可达到普遍小于1 MPa的抗拉强度;阻燃PCM的极限氧指数(LOI)达26%~56.3%,峰值热释放率(HRR)在190~801 kW·m−2不等。其弊端在于柔性PCM的高温热致柔性影响电池寿命,阻燃剂的添加也未能完全阻止燃烧,并都在一定程度降低复合材料潜热;

(2) PCM与传统散热方式的耦合显著强化电池组散热,耦合热管BTM系统构造简单,相比于单独使用PCM,系统最高温降低幅度达1.4~8.5℃,但对温差改善小于2℃;复合液冷或空气方式通过改变流量和风速适应不同放电倍率下的散热,需要合理的管道排布或气流组织以保证BTM热均匀性,系统最高温分别下降2~14℃和17℃,最大温差均在4℃内,商业化前景优异,其缺点是增加管路和风扇使系统相对冗杂;

(3) 通过不同数学物理模型,耦合热管、液冷、空冷的不同BTM系统散热效果均可通过仿真评估,仿真模拟已经能实现与实验的微小误差,优化复杂工况下工作条件,但现有仿真模拟的创新性相对不足,对电池内部化学反应、热管内部多相流体等复杂情况导致的热传递往往采取简化处理。

4.2 展望

本文综述了近年来BTM的进展,但使用有机PCM进行BTM仍有不足需要改善。

(1) 首先烷烃类PCM价格昂贵,难以作为实际应用材料。有机固-液PCM的研究仍集中于石蜡,加入EG和泡沫金属提高热导率的同时增强了材料的导电性能,增加电池短路损毁的潜在可能;柔性PCM的柔性温度普遍高于电池正常工作温度,易缩短电池使用寿命;复合有机阻燃PCM自身仍存在可燃风险,热导率和潜热等物性也随阻燃剂的添加相应降低。因此,合理平衡材料的导热性、柔韧性、导电性等物性关系仍是关乎实际应用的研究重点,同时考虑相变点不同的PCM延长对电池升温过程的多级散热,或许是改善BTM的另一方向。

(2) 耦合不同的散热方式提高了BTM控温效果,但对系统本身构造和稳定性提出考验。系统构造需要高成本投入和一定的安全风险,考虑PCM封装后与电池的贴合或能提高稳定性、降低维护成本。仿真模拟已实现低误差下BTM系统的温度场求解,通过进一步改进现有数学物理模型,利用仿真模拟进行工况优化,合理考虑管路排布、PCM用量,在满足热管理需求的前提减少电池箱配重和冗余组件,保证系统稳定低维护,这是未来将PCM与BTM真正结合的必经之路。

-

表 1 三种典型的三维应力状态及材料参数

Table 1 Typical 3D stress states and material properties

Material property Stress state {\sigma _2}/

MPa{\sigma _3}/

MPa{\tau _{12}}/

MPa{\tau _{13}}/

MPa{\tau _{23}}/

MPaR_ {\bot} ^{\rm{t}}/{\rm{MPa}} 25 Case 1 0 0 0 0 59.1 R_ {\bot} ^{\rm{c}}/{\rm{MPa}} 120 Case 2 −231.2 0 0 0 0 R_{ \bot \parallel }^{\rm{A}}/{\rm{MPa}} 70 Case 3 34.0 −87.0 22.0 46.0 29.0 Notes: R_ {\bot} ^{\rm{t}}, R_ {\bot} ^{\rm{c}}—Tensile strength and compressive strength in the transverse direction,respectively; R_{ \bot \parallel }^{\rm{A}}—Strength of the fracture plane against failure due to longitudinal shear stress; {\sigma _2}, {\sigma _3}—Normal stresses in the transverse and through-thickness directions, respectively; {\tau _{12}}, {\tau _{13}}, {\tau _{23}}—Shear stresses for the 1-2, 1-3, 2-3 plane, respectively. 表 2 三种典型三维应力状态下断裂角计算精度和计算效率对比

Table 2 Comparison of accuracy and efficiency for fracture angle calculation under three typical 3D stress states

Stress state Precision/(°) Theoretical

solution/(°)Puck’s algorithm[11] SRGSS[16] Proposed method θ/(°) N T/s θ/(°) N T/s θ/(°) N T/s Case 1 1 45.000 45.0 180 0.437 44.854 24 0.107 45.000 19 0.101 0.1 45.0 1 800 4.160 44.985 29 0.148 45.000 19 0.101 Case 2 1 ±51.137 51.0 180 0.428 51.245 31 0.109 51.044 21 0.104 0.1 51.1 1 800 4.162 51.145 41 0.151 51.044 21 0.104 Case 3 1 14.901 15.0 180 0.432 14.854 38 0.112 14.974 23 0.107 0.1 14.9 1 800 4.187 14.916 53 0.156 14.974 23 0.107 Notes: θ—Fracture angle; N—Number of state points; T—Calculated time by different search methods; SRGSS—Selective range golden section search algorithm. 表 3 AS4碳纤维/3501-6环氧树脂复合材料单向板材料属性

Table 3 Material properties of unidirectional AS4 carbon fiber/3501-6 epoxy composite laminate

\begin{aligned}&{E_1}/{\rm{GPa}}\end{aligned} \begin{aligned}&{E_2} = {E_3}/{\rm{GPa}}\end{aligned} \begin{aligned}&{S_{{\rm{fc}}}}/{\rm{MPa}}\end{aligned} \begin{aligned}&{S_{{\rm{ft}}}}/{\rm{MPa}}\end{aligned} \begin{aligned}&{G_{12}} = {G_{13}}/{\rm{GPa}}\end{aligned} \begin{aligned}&{G_{23}}/{\rm{GPa}}\end{aligned} \begin{aligned}{\nu _{23}}\end{aligned} 138 10.1 1690 1450 7.0 1.57 0.34 \begin{aligned}{\nu _{12}} = {\nu _{13}}\end{aligned} \begin{aligned}R_ {\bot} ^{\rm{t}}/{\rm{MPa}}\end{aligned} \begin{aligned}R_ {\bot} ^{\rm{c}}/{\rm{MPa}}\end{aligned} \begin{aligned}{S_{{\rm{zt}}}}/{\rm{MPa}}\end{aligned} \begin{aligned}{S_{{\rm{zc}}}}/{\rm{MPa}}\end{aligned} \begin{aligned}{S_{13}} = {S_{23}}/{\rm{MPa}}\end{aligned} \begin{aligned}A\end{aligned} 0.29 65 285 65 285 81 1.3 \begin{aligned}R_{ \bot \parallel }^{\rm{A}}/{\rm{MPa}}\end{aligned} \begin{aligned}{G_{{\rm{ft}}}}\end{aligned}/(N·mm−1) \begin{aligned}{G_{{\rm{fc}}}}\end{aligned}/(N·mm−1) \begin{aligned}{G_{ {\simfont\text{Ⅰ} }\!\!\!{\rm{C} } } }\end{aligned}/(N·mm−1) \begin{aligned}{G_{ {\simfont\text{Ⅱ} }\!\!{\rm{C} } } }\end{aligned}/(N·mm−1) {G_{ {\simfont\text{Ⅲ} } {\rm{C} } } }/(N·mm−1) 81 220.6 220.6 0.22 0.65 0.65 Notes: \begin{aligned}{E_1}\end{aligned}, \begin{aligned}{E_2}\end{aligned}, \begin{aligned}{E_3}\end{aligned}—Elastic moduli in the fiber, transverse and through-thickness directions; \begin{aligned}{S_{{\rm{fc}}}}\end{aligned}, \begin{aligned}{S_{{\rm{ft}}}}\end{aligned}—Tensile strength and compressive strength in the fiber direction; \begin{aligned}{S_{{\rm{zt}}}}\end{aligned}, \begin{aligned}{S_{{\rm{zc}}}}\end{aligned}— Tensile and compressive strengths in the through-thickness directions; \begin{aligned}{\nu _{ij}}\end{aligned}, \begin{aligned}{G_{ij}}\end{aligned}(ij=12, 13, 23)—Poisson’s ratios and shear moduli for 1-2, 1-3, 2-3 plane, respectively; \begin{aligned}{S_{13}}\end{aligned}, \begin{aligned}{S_{23}}\end{aligned}—Shear strengths for 1-3 and 2-3 planes; \begin{aligned}{G_{{\rm{ft}}}}\end{aligned} and \begin{aligned}{G_{{\rm{fc}}}}\end{aligned}—Tensile and compressive fracture energies in the fiber direction; \begin{aligned}{G_{ {\simfont\text{Ⅰ} }\!\!\!{\rm{C} } } }\end{aligned}, \begin{aligned}{G_{ {\simfont\text{Ⅱ} }\!\!{\rm{C} } } }\end{aligned}, \begin{aligned}{G_{ {\simfont\text{Ⅲ} }{\rm{C} } } }\end{aligned}—Fracture energies for mode Ⅰ, Ⅱ and Ⅲ in the through-thickness direction, respectively; A—Parameter in the Soutis’ formula related to the composite material. 表 4 [0°/90°/±45°]2S及[±45°]4S带孔层合板拉伸破坏强度预测值与试验结果对比

Table 4 Comparison between predicted and experimental tensile failure strengths of [0°/90°/±45°]2S and [±45°]4S composite laminates

Lay-up D/

mmTest value/

MPaPresent model Li model[9] Abaqus built-in model Predicted

value/MPaError/

%Predicted

value/MPaError/

%Predicted

value/MPaError/

%6.35 420±25 416 −1.0 426 1.4 629 49.8 [0°/90°/±45°]2S 12.70 340±13 338 −0.6 352 3.5 557 63.8 25.40 262±3 253 −3.4 256 −2.3 458 74.8 6.35 159±7 163 2.5 174 9.4 78 −50.9 [±45°]4S 12.70 153±7 150 −2.0 148 −3.2 74 −51.6 25.40 126±2 118 −6.3 130 3.2 63 −50.0 -

[1] LAFARIE-FRENOT M C, TOUCHARD F. Comparative in-plane shear behaviour of long-carbon-fibre composites with thermoset or thermoplastic matrix[J]. Composites Science and Technology,1994,52(3):417-425. DOI: 10.1016/0266-3538(94)90176-7

[2] CARLSSON L A, ARONSSON C G, BÄCKLUND J. Notch sensitivity of thermoset and thermoplastic laminates loaded in tension[J]. Journal of Materials Science,1989,24(5):1670-1682. DOI: 10.1007/BF01105690

[3] CHANG F K, LESSARD L B. Damage tolerance of laminated composites containing an open hole and subjected to compressive loadings Part I: Analysis[J]. Journal of Composite Materials,1991,25(1):2-43. DOI: 10.1177/002199839102500101

[4] TAN S C. A progressive failure model for composite laminates containing openings[J]. Journal of Composite Materials,1991,25(5):556-577. DOI: 10.1177/002199839102500505

[5] MATZENMILLER A, LUBLINER J, TAYLOR R L. A constitutive model for anisotropic damage in fiber-composites[J]. Mechanics of Materials,1995,20(2):125-152. DOI: 10.1016/0167-6636(94)00053-0

[6] 龙舒畅. 含初始缺陷复合材料的低速冲击损伤与剩余强度研究[D]. 广州: 华南理工大学, 2014. LONG S C. The research on low energy impact damage and residual strength of composites with initial imperfection[D]. Guangzhou: South China University of Technology, 2014(in Chinese).

[7] 李力, 黄哲峰, 杨增钦, 等. 基于三维Puck失效准则及唯象模量退化的复合材料臂杆屈曲分析[J]. 复合材料学报, 2019, 36(2):42-52. LI L, HUANG Z F, YANG Z Q, et al. Bulking analysis of composite arm based on 3D Puck failure criterion and phenomenological modulus degradation method[J]. Acta Materiae Compositae Sinica,2019,36(2):42-52(in Chinese).

[8] 吴义韬, 姚卫星, 吴富强. 复合材料层合板面内渐进损伤分析的CDM模型[J]. 力学学报, 2014, 46(1):94-104. DOI: 10.6052/0459-1879-13-106 WU Y T, YAO W X, WU F Q. CDM model for intarlaminar progressive damage analysis of composite laminates[J]. Chinese Journal of Theoretical and Applied Mechanics,2014,46(1):94-104(in Chinese). DOI: 10.6052/0459-1879-13-106

[9] 李秋漳, 姚卫星, 陈方. 复合材料层合板缺口强度的CDM三维数值模型[J]. 复合材料学报, 2016, 33(12):2766-2774. LI Q Z, YAO W X, CHEN F. CDM three-dimensional numerical model for notched strength of composite laminates[J]. Acta Materiae Compositae Sinica,2016,33(12):2766-2774(in Chinese).

[10] PAUL B. A modification of the Coulomb-Mohr theory of fracture[J]. Journal of Applied Mechanics,1961,28(2):259-268. DOI: 10.1115/1.3641665

[11] PUCK A, SCHRMANN H. Failure analysis of FRP laminates by means of physically based phenomenological models[M]//HINTON M J, KADDOUR A S, SODEN P D. Failure criteria in fibre-reinforced-polymer composites. Oxford: Elsevier, 2004: 832-876.

[12] DEUSCHLE H M, KRÖPLIN B H. Finite element implementation of Puck’s failure theory for fibre-reinforced composites under three-dimensional stress[J]. Journal of Composite Materials,2012,46(19-20):2485-2513. DOI: 10.1177/0021998312451480

[13] XIAO X R. Modeling energy absorption with a damage mechanics based composite material model[J]. Journal of Composite Materials,2009,43(5):427-444. DOI: 10.1177/0021998308097686

[14] PINHO S T, IANNUCCI L, ROBINSON P. Physically-based failure models and criteria for laminated fibre-reinforced composites with emphasis on fibre kinking Part I: Development[J]. Composites Part A: Applied Science and Manufacturing,2006,37(1):63-73.

[15] WIEGAND J, PETRINIC N, ELLIOTT B. An algorithm for determination of the fracture angle for the three-dimensional Puck matrix failure criterion for UD composites[J]. Composites Science and Technology,2008,68(12):2511-2517. DOI: 10.1016/j.compscitech.2008.05.004

[16] SCHIRMAIER F J, WEILAND J, KÄRGER L, et al. A new efficient and reliable algorithm to determine the fracture angle for Puck’s 3D matrix failure criterion for UD composites[J]. Composites Science and Technology,2014,100:19-25. DOI: 10.1016/j.compscitech.2014.05.033

[17] HOU J P, PETRINIC N, RUIZ C. A delamination criterion for laminated composites under low-velocity impact[J]. Composites Science and Technology,2001,61(14):2069-2074.

[18] CHANG F K, CHANG K Y. A progressive damage model for laminated composites containing stress concentrations[J]. Journal of Composite Materials,1987,21(9):834-855. DOI: 10.1177/002199838702100904

[19] DEUSCHLE H M, PUCK A. Application of the Puck failure theory for fibre-reinforced composites under three-dimensional stress: Comparison with experimental results[J]. Journal of Composite Materials,2013,47(6-7):827-846. DOI: 10.1177/0021998312462158

[20] 贾利勇, 廖斌斌, 于龙, 等. 基于Puck理论的复合材料层合板横向剪切失效分析[J]. 复合材料学报, 2019, 36(10):2286-2293. JIA L Y, LIAO B B, YU L, et al. Failure analysis of composite laminates with Puck’s theory under transverse shear load[J]. Acta Materiae Compositae Sinica,2019,36(10):2286-2293(in Chinese).

[21] BAŽANT Z P, OH B H. Crack band theory for fracture of concrete[J]. Matériaux et Construction,1983,16(3):155-177. DOI: 10.1007/BF02486267

[22] DEUSCHLE H M. 3D failure analysis of UD fibre reinforced composites: Puck’s theory within FEA[D]. Stuttgart: University of Stuttgart, 2010.

[23] CHEN J F, MOROZOV E V, SHANKAR K. Simulating progressive failure of composite laminates including in-ply and delamination damage effects[J]. Composites Part A: Applied Science and Manufacturing,2014,61:185-200. DOI: 10.1016/j.compositesa.2014.02.013

[24] 李彪. 基于失效机理的复合材料层合板强度分析方法[D]. 西安: 西北工业大学, 2015. LI B. Failure mechanism based strength analysis method for laminated composites[D]. Xi’an: Northwestern Polytechnical University, 2015(in Chinese).

[25] SHI Y, SWAIT T, SOUTIS C. Modelling damage evolution in composite laminates subjected to low velocity impact[J]. Composite Structures,2012,94(9):2902-2913. DOI: 10.1016/j.compstruct.2012.03.039

[26] 罗鹏. 含率相关非线性剪切关系的复合材料损伤模型[D]. 广州: 暨南大学, 2018. LUO P. Composite material damage model including strain rate-dependent nonlinear shear stress strain relationship[D]. Guangzhou: Jinan University, 2018(in Chinese).

[27] DANIEL I M, WERNER B T, FENNER J S. Strain-rate-dependent failure criteria for composites[J]. Composites Science and Technology,2011,71(3):357-364. DOI: 10.1016/j.compscitech.2010.11.028

[28] 陈静芬. 基于弹塑性损伤本构模型的复合材料层合板破坏荷载预测[J]. 复合材料学报, 2017, 34(4):545-557. CHEN J F. Failure loads prediction of composite laminates using a combined elastoplastic damage model[J]. Acta Materiae Compositae Sinica,2017,34(4):545-557(in Chinese).

-

期刊类型引用(4)

1. 刘凯豹,戴宇成,刘昌会,赵佳腾. 相变材料/热管耦合储热技术在不同领域应用研究进展. 机械工程学报. 2024(18): 183-194 .  百度学术

百度学术

2. 戴其华,陈静,洪明虎,邵安埼. 新能源汽车电池管理系统的优化策略研究. 汽车维修技师. 2024(22): 22-23 .  百度学术

百度学术

3. 肖鑫,李传高,周俊杰,刘开宇,高采薇. 氮化硼强化聚乙二醇/膨胀石墨复合相变材料的制备与热性能. 东华大学学报(自然科学版). 2023(05): 26-32+40 .  百度学术

百度学术

4. 雷震霆,郑凯,赵汝和,汤建庭,孙姣姣,张栋. 相变材料储热在通信基站节能中的应用进展. 功能材料. 2023(12): 12001-12011 .  百度学术

百度学术

其他类型引用(6)

-

下载:

下载: