Fabrication of polyvinylidene fluoride blending membranes filled by La-TiO2-reduced graphene oxide with photocatalytic activity

-

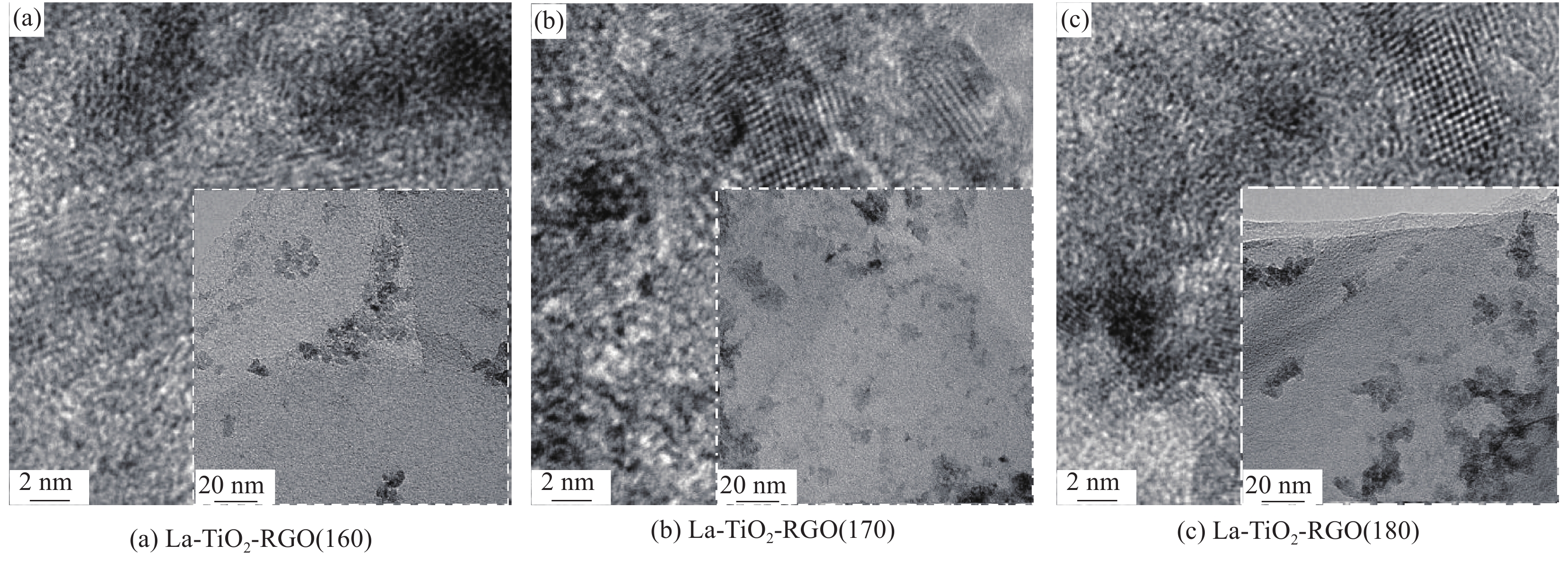

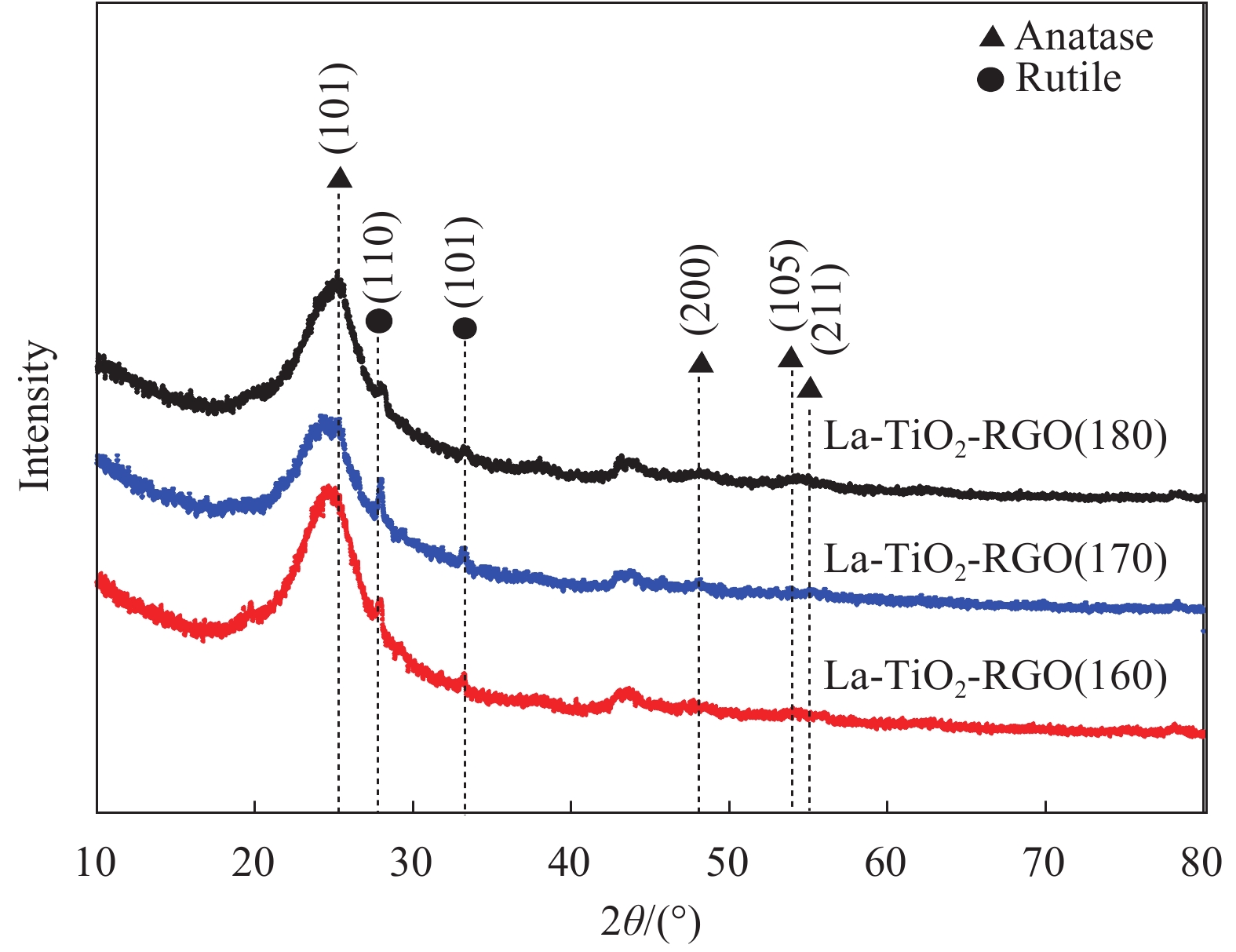

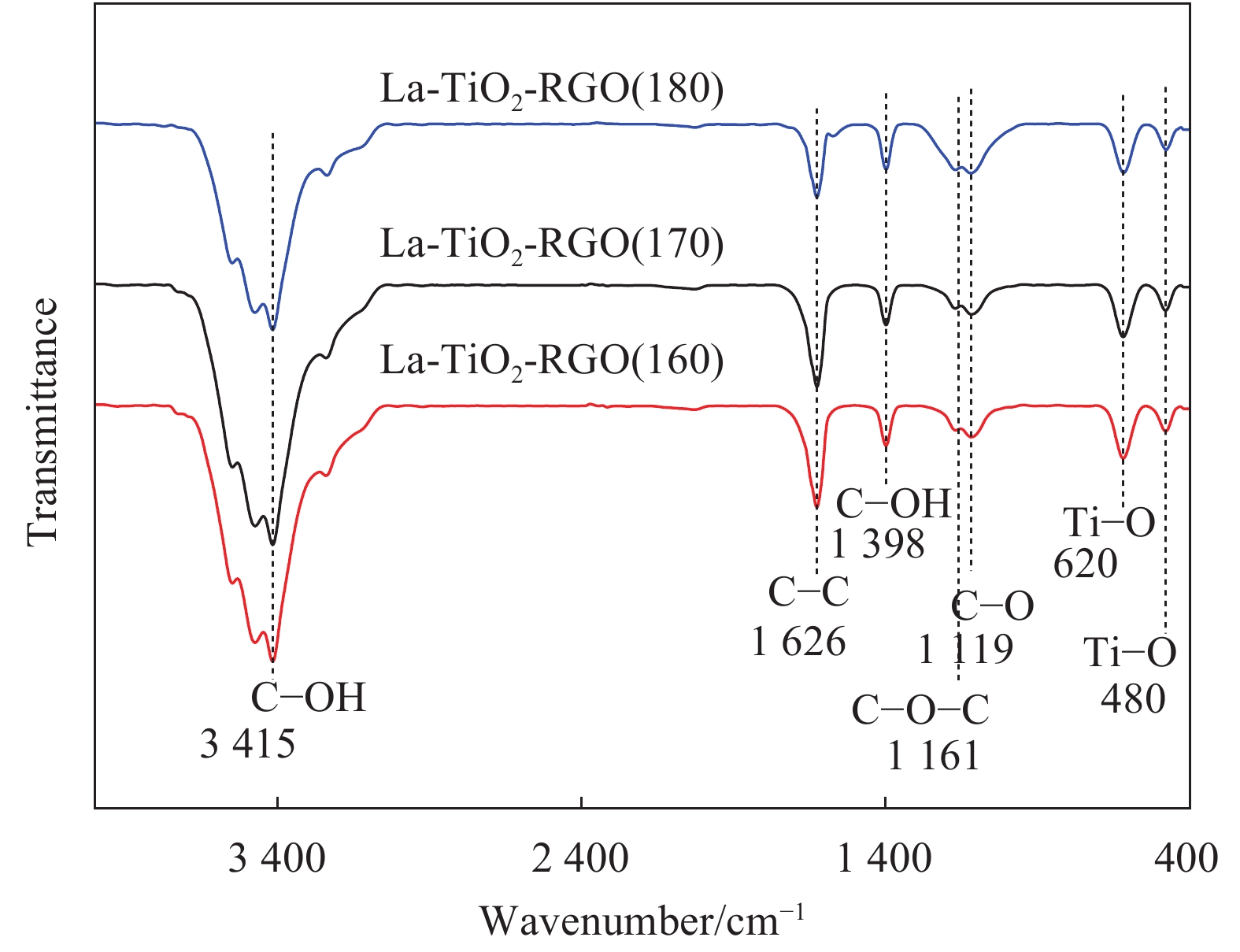

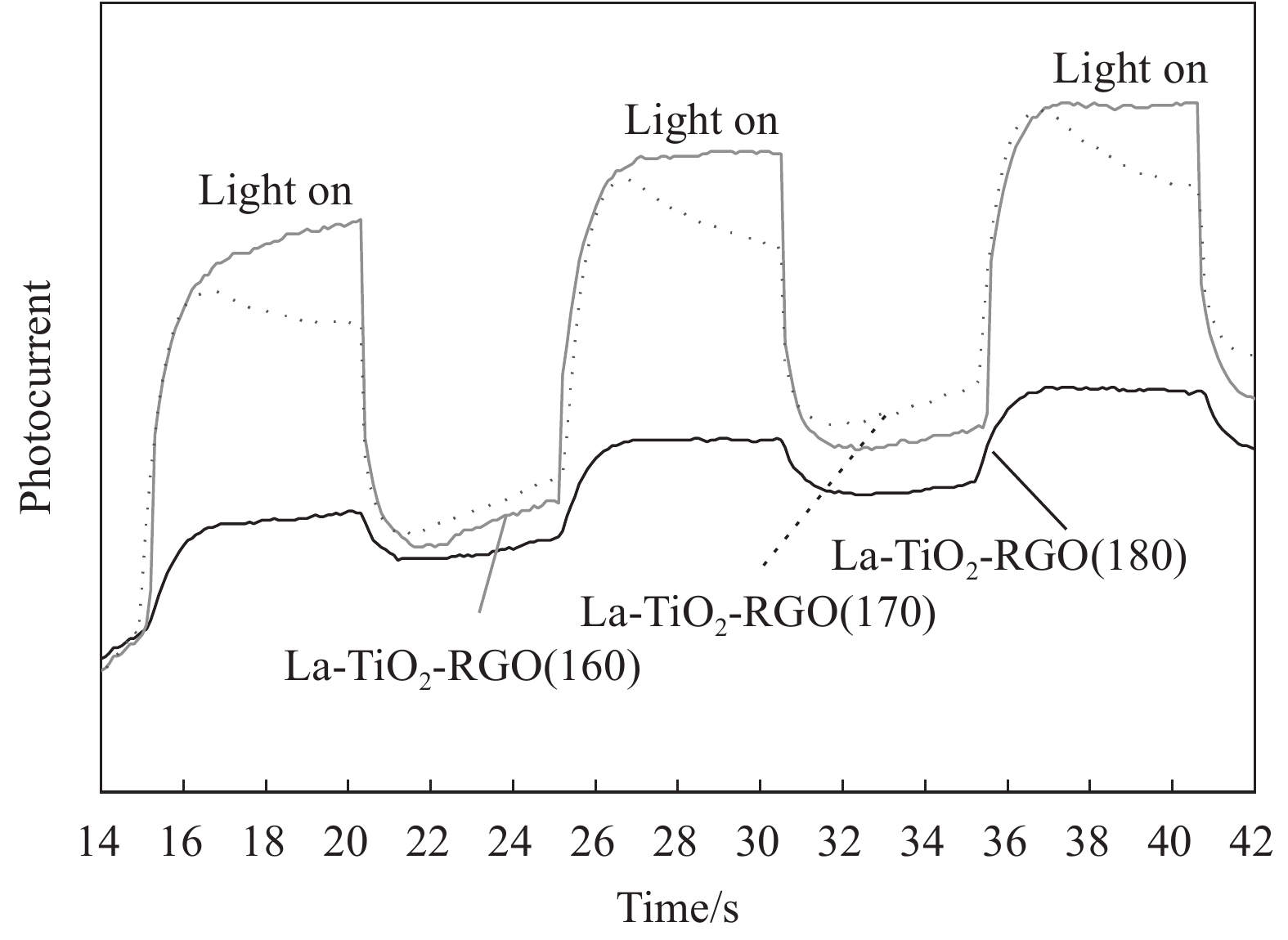

摘要: 为提高聚偏氟乙烯(PVDF)超滤膜的通量及抗污染性能,首先利用吸附相反应技术耦合乙醇热处理制备La掺杂TiO2-还原氧化石墨烯(La-TiO2-RGO),再将其与PVDF共混制备La-TiO2-RGO/PVDF抗污染超滤膜。结果表明,均匀分散于PVDF高分子中表面亲水的La-TiO2-RGO增多,La-TiO2-RGO/PVDF共混膜的水通量和抗污染性能也显著提升。当La-TiO2-RGO/PVDF共混膜中出现团聚体,则会削弱其膜通量和抗污染性。在La-TiO2-RGO填充量(与PVDF质量比)为2.0%时,La-TiO2-RGO/PVDF共混膜具有最优纯水通量。La-TiO2-RGO/PVDF共混膜最高纯水通量可达171.5 L·m−2·h−1,是PVDF膜的5倍以上,其通量衰减速率也明显低于PVDF膜。另外,由于La-TiO2-RGO具有可见光催化活性,被污染后的La-TiO2-RGO/PVDF共混膜经过光照处理后用水清洗,其膜通量恢复率较直接用水清洗后的通量恢复率大幅提高;热处理温度升高,La-TiO2-RGO弱可见光活性增强,光照后La-TiO2-RGO/PVDF共混膜通量恢复率变大。但过高热处理温度抑制了La-TiO2-RGO中Ti3+形成,且削弱其光活性,La-TiO2-RGO/PVDF共混膜通量恢复率反而下降;对于La-TiO2-RGO填充量为2.0%的La-TiO2-RGO/PVDF共混膜,被污染后分别采用直接水清洗、仅光照处理2 h、先光照处理2 h后水清洗的膜通量恢复率分别为79.28%、52.42%、90.01%。

-

关键词:

- 聚偏氟乙烯(PVDF)共混膜 /

- 抗污染性 /

- 通量恢复率 /

- 弱可见光催化活性 /

- La掺杂TiO2-还原氧化石墨烯

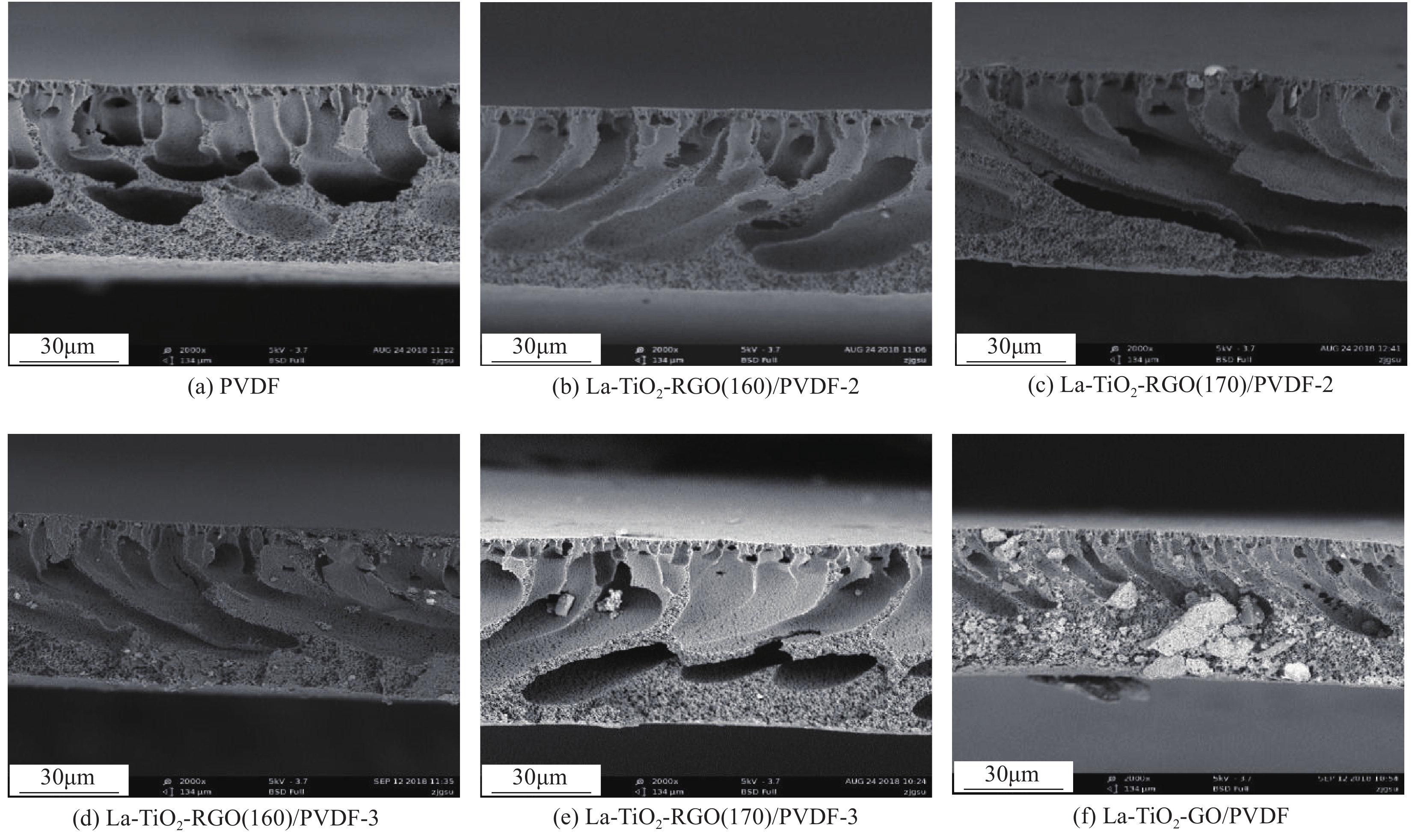

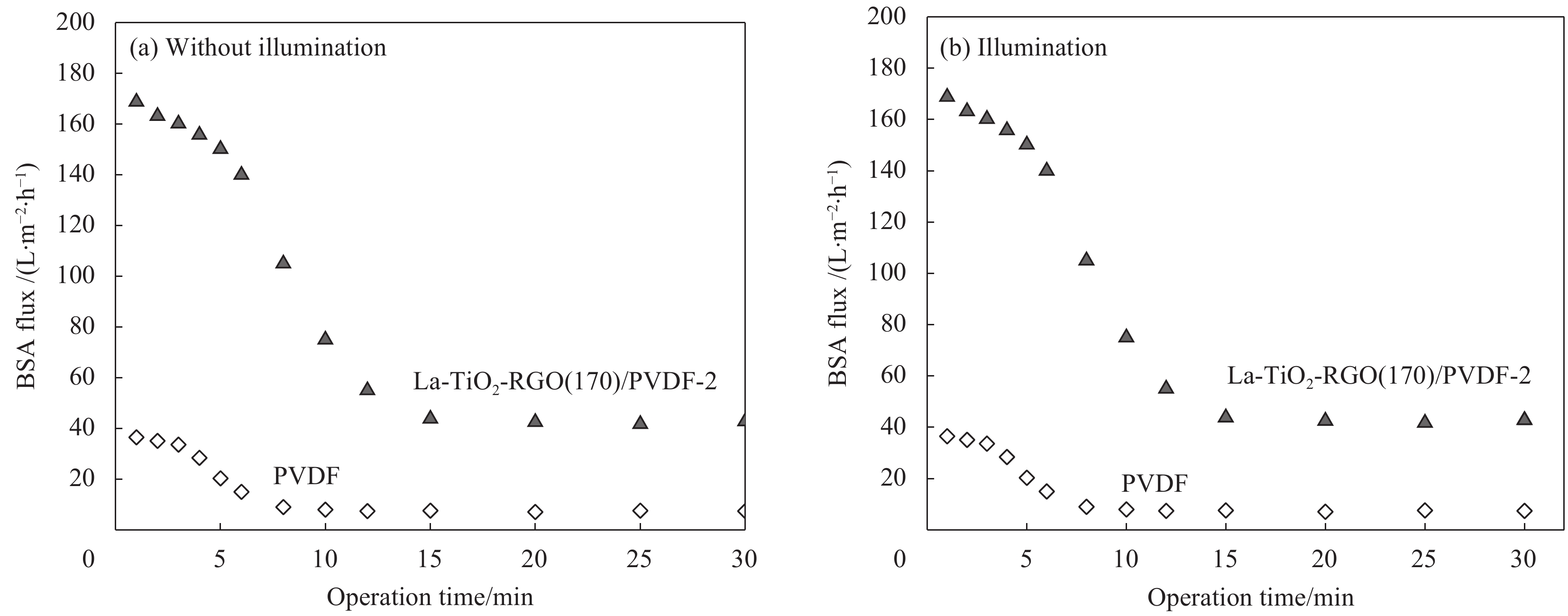

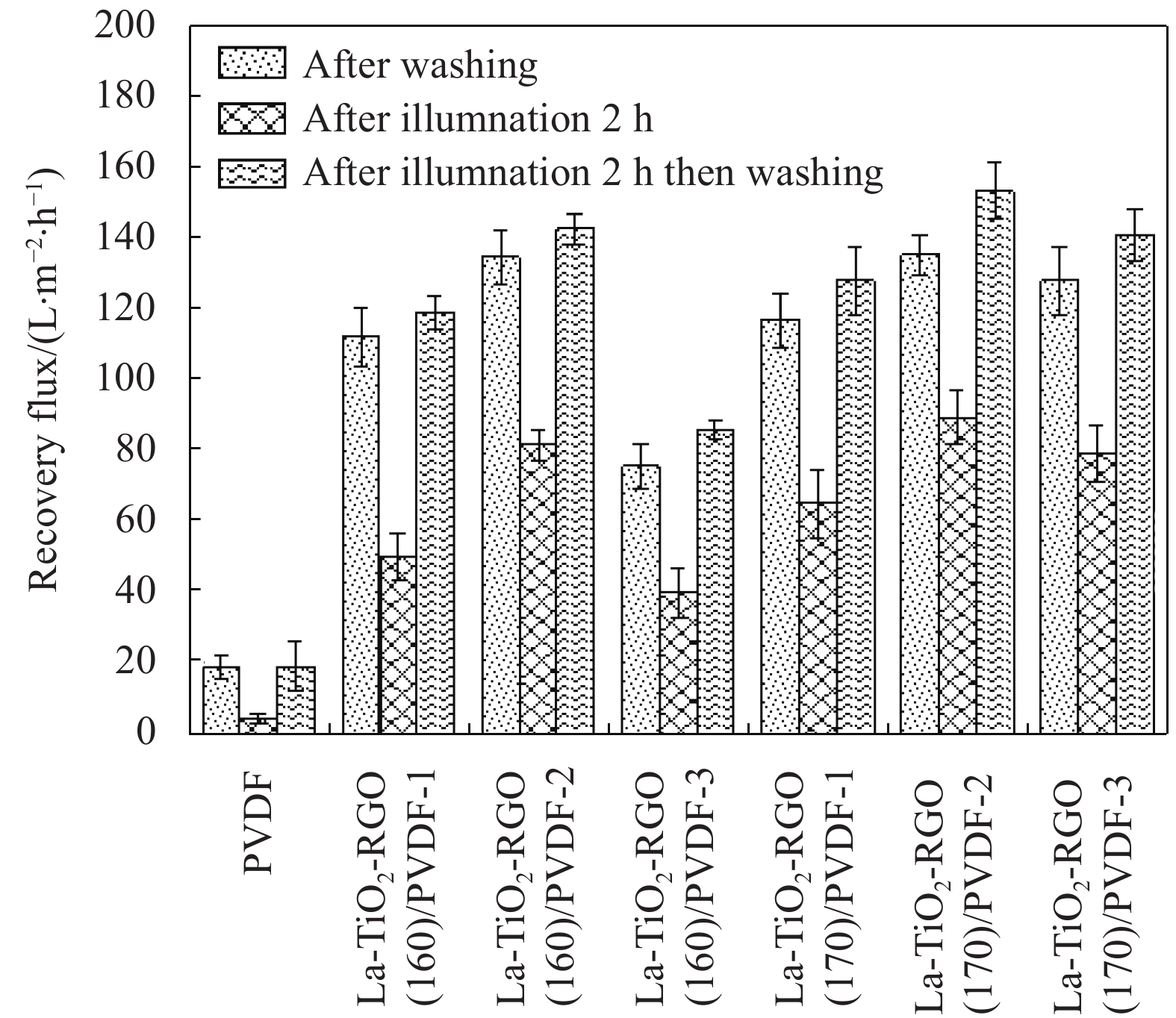

Abstract: To improve the flux and antifouling performance of polyvinylidene fluoride (PVDF) ultrafiltration membrane, La doped TiO2-reduced graphene (La-TiO2-RGO) was first synthesized by the adsorption phase reaction coupled with alcohol solvothermal reduction processes. Followed that, La-TiO2-RGO was blended with PVDF to fabricate a La-TiO2-RGO/PVDF ultrafiltration membrane with high anti-fouling performance. The results show that the water flux and antifouling performance of the La-TiO2-RGO/PVDF blending membrane increase, when more well-distributed La-TiO2-RGO with hydrophilic groups added. The aggregations generate in the La-TiO2-RGO/PVDF blending membranes will depress their water flux and antifouling performance. When the loading content (mass ratio to PVDF) of La-TiO2-RGO is 2.0%, the La-TiO2-RGO/PVDF blending membrane has the best pure water flux. The optimum pure water flux of the La-TiO2-RGO/PVDF blending membrane reaches 171.5 L·m−2·h−1, which is 5 times as high as that of the PVDF membrane. And the flux decay rate of the La-TiO2-RGO/PVDF blending membrane is significantly lower than that of the PVDF membrane. The flux recovery of the contaminated La-TiO2-RGO/PVDF blending membrane treated by illumination then washing is obviously higher than that just treated by washing, due to the addition of La-TiO2-RGO with photocatalytic activity. The increase in the solvothermal temperature enhances the photocatalytic activity of La-TiO2-RGO, thus improving the flux recovery rate of the La-TiO2-RGO/PVDF membranes after light irradiation. However, too high solvothermal temperature inhibites the formation of Ti3+ in La-TiO2-RGO, which weakens its photoactivity and decreases the flux recovery rate of the resulting La-TiO2-RGO/PVDF blending membranes. For the La-TiO2-RGO/PVDF blending membrane filled with La-TiO2-RGO loading of 2.0%, the flux recovery rates of contaminated membrane are 79.28%, 52.42% and 90.01%, respectively, after washing, illumination for 2 h and illumination for 2 h then washing. -

切削加工过程中,切削液可以渗透到加工区域形成润滑膜,从而起到润滑、冷却等作用,切削液能否快速、充分地渗入加工区域,对切削加工效果的影响较大[1-2]。近年来,有研究者提出利用比表面积和热容量大、导热性好、且润滑性能优良的纳米微粒制备纳米流体,可以显著改善切削液的性能。常用于制备纳米流体切削液的纳米微粒有MoS2、SiO2、TiO2等固体润滑剂及碳纳米微粒(石墨、碳纳米管(CNTs)等)[3-4]。

CNTs是由层状石墨按一定的角度围绕中心线卷曲而成的,其导热系数可高达6 000 W/(m·K),且其内部空腔可在一定条件下允许其他物质填入,从而引起CNTs在电性能、传导性能、磁性能等方面的变化[5-6]。CNTs及其衍生物不仅能提高流体本身的传热和润滑性能[7-8],且对流体的导电性、润湿性等也有显著影响。有研究表明,当纳米粒子的浓度低时,粒子间的间隙较大,此时纳米流体的导电性能主要由基液决定;当粒子浓度达到一定值时,粒子间的间隙变小,电子克服较小的势垒就能在粒子之间实现跃迁,此时纳米流体导电性能有大幅提升,并称此浓度为“逾渗阈值”[9]。另外,纳米粒子与液体界面间的相互作用会导致液滴的润湿性质发生改变,粒子本身的物理特性、尺寸、体积分数等对纳米流体表面张力的影响较为显著,不同性质的纳米粒子将导致表面张力增加、不变或者降低[10]。

本文提出利用各种润滑剂填充CNTs并制备一类复合物,再以复合物为添加剂制备纳米流体切削液,一方面可以改善切削液的导热、渗透性,另一方面复合物中的润滑剂可在加工区域释放,可起到更好的润滑作用。目前,尚缺乏对复合物所制备的纳米流体的导电性、润湿性方面的研究,而这对于纳米流体在切削加工中的应用,特别是在静电喷雾微量润滑[11-12]方面的应用是十分重要的。因此,本文选用油酸(OA)作为填充剂制备CNTs/OA复合物,考察OA的填充对纳米流体导电性、润湿性的影响,并研究组分质量浓度、酸处理时间、电润湿等条件影响上述性能的机制。本文的研究为这种新型纳米流体切削液的实际应用提供理论基础,对纳米流体的导电、润湿和渗透等方面的研究具有一定参考价值。

1. 实验部分

1.1 材料与纳米流体制备

1.1.1 原材料

多壁CNTs(纯度>95%,内径为20~50 nm)、十二烷基苯磺酸钠(SDBS,AR级),阿拉丁生化科技股份有限公司;浓HNO3(浓度65%~68%)、浓H2SO4(浓度98%)、H2O2(浓度30%)、吐温-80(TW-80)、无水乙醇(分析纯),无锡晶科化工有限公司;OA(分析纯),天津恒兴化学试剂制造有限公司;尺寸为40 mm×50 mm的45#钢片,厚度为0.5 mm,表面粗糙度Ra=0.8 μm;厚度1 mm橡胶片;实验用水为去离子水。

1.1.2 CNTs/OA复合物的制备

采用液相湿化学法制备复合物,制备方法如下:

(Ⅰ)在1 L三口烧瓶中投入15 g的CNTs,再加入800 mL的浓HNO3、浓H2SO4和H2O2混合物(体积比3∶1∶1,再用水按体积比1∶1稀释);利用DF-101S型恒温加热磁力搅拌器(上海力辰仪器科技有限公司),将混合物在80℃的水浴条件下回流3~12 h,同时施加磁力搅拌(转速为500 r/min);回流结束后,利用XZ-4型真空泵(上海圣科仪器设备有限公司)对产物进行真空抽滤,滤饼在80℃下烘干,再利用WZM型实验球磨机(宜兴市丁蜀浩强机械厂)处理8 h,将其粉碎成纳米微粒,即得到酸处理CNTs。

(Ⅱ)将7.5 g的OA溶解到200 mL无水乙醇中,并投入15 g的酸处理CNTs,将混合物装入球形瓶中抽真空至−0.06 MPa,温度 60℃,并在此条件下超声搅拌8 h;超声完成后,将产物进行抽滤,无水乙醇清洗滤饼,去除尚未被填充的OA,滤饼在80℃下烘干后球磨8 h,即可制得CNTs/OA复合物。

采用Nicolet 6700红外光谱(FTIR)分析CNTs在被填充前后吸收峰的差异,KBr压片;采用FEI TECNAI G20 200KV高分辨透射电子显微镜(TEM)观察样品的微观结构和填充形态,测试时加速电压为200 kV;采用TG-6300型综合分析仪(德国卡尔蔡司公司)测定复合物的热失重曲线(TG)和差热分析曲线(DSC),温升范围为10~800℃,升温速率定为20℃ /min。

1.1.3 纳米流体的制备

制备纳米流体时,需用表面活性剂作为分散介质,使复合物在水中具有更好的分散稳定性。通过前期的分散稳定性试验,优选出非离子表面活性剂TW-80和阴离子表面活性剂SDBS的混合物(复配质量比为7∶3)作为分散剂,为了排除其他添加剂的影响,纳米流体的组成为复配表面活性剂和复合物或酸处理CNTs。

纳米流体制备方法:首先,称取一定量的复配活性剂溶解于水中,配制出不同浓度的基础液;再称取一定质量的复合物或酸处理CNTs添加到100 mL基础液中,并将混合物在50℃下机械搅拌30 min;最后,利用PS-80T型超声清洗机(深圳市深科洁超声波设备有限公司)振动1 h后制备出充分分散的纳米流体。样品制备后静置30天,再进行测试。

1.2 纳米流体的导电与润湿性能测试

以纳米流体的接触角作为评价其润湿性的依据,采用Kruss DSA25接触角测量仪(德国KRUSS公司)对纳米流体在45#钢表面的接触角进行测试,每次测试的液滴体积为2 μL,在液滴与45#钢表面接触15 s稳定后,通过移动试样台使液滴处于最佳显示状态,并测试读数,如图1(a)所示;采用DDS-11A型电导率测试仪(上海仪电科学仪器公司)测定样品的电导率,测定时取50mL样品于小烧杯内,将测定电极没入样品中,示数稳定后记录电导率值。不同样品测定方案如下。

(a)制备表面活性剂质量分数为0.5wt%、复合物或酸处理CNTs质量分数在0.01wt%~0.5wt%之间变化的15组样品,测定各组样品的接触角和电导率,所用碳管经酸处理8 h,测试温度20℃。

(b)利用酸处理时间分别为2 h、4 h、6 h、8 h、10 h、12 h的碳管,制备活性剂质量分数为0.5wt%、复合物或酸处理CNTs质量分数为0.1wt%的7组样品,测定样品在20℃温度下的电导率和接触角。

(c)制备表面活性剂质量分数为0.5wt%、复合物质量分数分别为0.01wt%和0.1wt%的2组样品,测定其在电润湿(EWOD)条件下的接触角,测试原理如图1(b)所示,为了接近实际切削工况,测试液滴在45#钢片表面的接触角,介电层的材料为一种橡胶。电压由eTM-L1503SPL型直流稳压电源(东莞市同门电子科技有限公司)提供,首先测试温度为20℃、电压在0~150V之间变化时的接触角,再测试电压为10V、温度在20~80℃之间变化时的接触角。

2. 结果与讨论

2.1 CNTs/OA复合物的表征结果

2.1.1 复合物的结构组成

图2为CNTs、酸处理CNTs、OA和CNTs/OA复合物的FTIR图谱。图2(b)中,CNTs在酸处理后出现了新的吸收峰,如3 632 cm−1、1 722 cm−1波长附近,这应归属于羟基、羧基等[13],表明酸处理后的CNTs端面键合了这些基团,有利于提高CNTs对基础液的亲和性,提高其在基础液中的分散稳定性[14];另外,发现在1 543 cm−1左右出现碳环结构的平面吸收峰,证明酸处理后CNTs的管状结构得到了保存,这是管内能够填充油酸的前提。图2(d)中,复合物的FTIR图谱在2 927 cm−1、1 711 cm−1峰位处出现了OA中—CH2—、—COOH基团的特征吸收峰;复合物的特征峰主要为酸处理CNTs和OA峰形的部分叠加,未出现新的特征峰,表明在填充时二者主要发生物理结合。

2.1.2 复合物的微观结构

图3(a)~3(c)分别为CNTs、酸处理CNTs和CNTs/OA复合物的TEM图像。在图3(a)可见CNTs的中空结构;图3(b)中,酸处理CNTs管的端面有阴影区域存在,这是由于CNTs被酸处理截短后,其端面被羧基、羟基等基团修饰,使碳浓度得到提高。图3(c)中,所观测区域的CNTs管内存在被填充的OA,这直观地证实了复合物的形成。分析认为,OA溶解到无水乙醇中,减小了OA本身的表面张力,使其更易于通过毛细管效应进入管内,而后续制备过程中的烘干使无水乙醇挥发,管内的OA则得到保留。除管内的OA外,应该还有一部分OA分子结构在CNTs的端面外,图3(d)为一种CNTs/OA复合物的模型。

2.1.3 复合物的填充率

图4为CNTs、酸处理CNTs和CNTs/OA复合物的TG和DSC分析结果。图4(a)中,CNTs和酸处理CNTs的具有较相似的热失重过程,CNTs/OA复合物在100~200℃温度范围内有较明显的失重过程,这是CNTs/OA复合物中的OA受热逸出的结果。另外,OA在CNTs中的填充率(η)可以根据相变潜热公式来计算[15]:

η=HfHp×100% (1) 其中:Hf为复合物中OA的相变潜热;Hp为相同质量的OA相变潜热(J/g)。根据如图4(b)中CNTs/OA复合物、OA的DSC曲线分别与基线所围区域的面积,可计算出CNTs/OA复合物中OA的相变潜热为37.85 J/g,而相同质量OA的相变潜热为181.25 J/g,因此可以求得OA的填充率约为20%。

2.2 CNTs的浓度与酸处理时间对纳米流体导电性能的影响

图5(a)为表面活性剂质量分数为0.5wt%时,CNTs/OA复合物或酸处理CNTs的浓度对纳米流体电导率的影响。可见,当CNTs浓度在较低范围内变化时,电导率的变化不明显,当CNTs/OA复合物质量分数升至0.1wt%左右时,纳米流体的电导率有明显的提升。这是由于复合物自身具有一定的导电性,且随着管径和石墨层片螺旋角度不同,可以呈现为半导体或金属性质[16-17],当CNTs充分、稳定地分散到基液中、且质量分数达到一个“逾渗阈值”时,就会相互接触形成导电通路,使纳米流体的导电性会有显著提升[18-19]。因此,本文中CNTs/OA复合物的“逾渗阈值”约为0.1wt%,当超过此质量分数后再增加其含量时,纳米流体电导率的变化不明显,这是由于表面活性剂的质量分数限制了复合物的分散,导致多余的复合物出现团聚,影响电导率的提升。

图5(a)中,与酸处理CNTs制备的纳米流体比,CNTs/OA复合物纳米流体具有更好的导电性能。这首先是由于复合物的端面上存在OA的分子基团,这改善了复合物与基础液的“亲和性”,使其具有更好的分散性,使电子只须克服较小的势垒就可以在导电粒子之间实现跃迁;另外,OA的填充可能对CNTs自身的导电性具有一定的提高作用[20-21],这对纳米流体导电性能的提升也有促进作用。

图5(b)为表面活性剂和CNTs浓度分别为0.5wt%和0.1wt%时,CNTs的酸化处理时间对纳米流体电导率的影响。可见,随着处理时间的增加,电导率先增大后减小。这主要是由于酸处理时间越长,CNTs长径比越小,OA对CNTs的填充和修饰越充分,CNTs/OA复合物在基液中的分散性及其自身的导电性也越好,越易形成导电通路;但长径比过小可能对导电通路有破坏作用,又会导致纳米流体的导电性变差。

2.3 CNTs浓度与酸处理时间对纳米流体润湿性的影响

图6(a)为表面活性剂质量分数为0.5wt%时,CNTs/OA复合物或酸处理CNTs质量分数的变化对纳米流体润湿性的影响。可见当CNTs/OA复合物质量分数不断增加时,纳米流体接触角呈先增大后减小的趋势。分析认为经过酸处理及内部填充后,CNTs/OA复合物本身具有一定的表面活性[22-23],在基液中分散完全后,其与基液分子间的排斥作用增加了自由表面上的分子间距,从而起到降低表面张力的作用[24-25],因而在基液中添加CNTs/OA复合物纳米微粒,可以使基液具有更好的润湿性。而当CNTs/OA复合物浓度过高时,会出现团聚现象,使纳米流体的分散性变差、黏度增大,组分的分子间作用力增大,从而导致接触角变大。

与酸处理CNTs制备的纳米流体比,CNTs/OA复合物纳米流体具有更好的润湿性能。这是由于部分处于管端的OA分子基团可使复合物具有更强的表面活性,对表面张力的减弱效应也更明显。但处于CNTs内的OA基团对润湿性的影响不大,位于CNTs端面的OA基团对润湿性有显著影响。

图6(b)为酸处理时间对纳米流体接触角的影响。可见,随着处理时间的增大,CNTs/OA复合物纳米流体接触角有减小的趋势,一方面,酸处理时间越长,CNTs的长径比越小,所具有的比表面积越大,其在基液中的分散也越均匀,对表面张力的降低效果越明显[26];另一方面,酸处理时间越长,OA对CNTs的修饰和填充越充分,CNTs/OA复合物的表面活性也越强。但酸处理时间过长会破坏CNTs结构的完整性,影响OA在CNTs中的填充及CNTs自身的导电性能,结合图5(b)的分析,判断CNTs的酸处理时间以8 h左右为宜。

2.4 电润湿的电压、温度条件对不同复合物含量的纳米流体润湿性的影响

图7(a)为CNTs/OA复合物质量分数分别为0.01wt%和0.1wt%的两种纳米流体在不同电压条件下接触角的变化情况。可见与未施加电场比,施加10 V电压后,纳米流体的接触角有明显的降低。关于电润湿的作用机制,目前主要有热力学、能量最小化、电动力学等观点,前两者基于能量观点认为:在电场作用下,纳米流体的液滴与介电层之间电荷积累产生的电容效应导致能量变化,材料表面的分子排列发生变化,引起微液滴表面张力改变,从而使接触角变化[27]。Lippmann首先研究了汞−盐溶液间的电毛细现象,得到积分形式的Lippmann第一方程,再结合Young润湿方程,可得到Young−Lippmann电润湿基本方程[28]:

cosθ=cosθ0+ε0εrV22dγLV (2) 其中:θ是电场作用下固-液界面接触角;θ0是无电场作用下固-液界面平衡接触角;ε0是真空介电常数;εr是忽略液滴电容条件下介电层的介电常数;d是介电层厚度;γLV是液-气接触界面的表面张力;V为电场电压。

图7(a)中,当测试电压在0~150 V之间变化时,两种纳米流体切削液的接触角均有减小趋势。而从图中拟合虚线可知,CNTs/OA复合物质量分数为0.1wt%的纳米流体的接触角的减小趋势更明显,结合式(2)分析认为:首先,在本文实验条件下,纳米流体液滴的电容可能不能被忽略,计算εr时需要计入液滴的电容;其次,在不同电压条件下,两种纳米流体εr的值有变化,且变化的差异性较大,这可能与纳米流体本身的电容特性有关。对于经过内部填充复合物而言,其所制备的较高浓度的纳米流体,在相同条件下的电导率较好,OA的填充使其电荷容量也较高。

图7(b)为CNTs/OA复合物质量分数分别为0.01wt%和0.1wt%的两种纳米流体在不同温度条件下接触角的变化情况。随着测试温度的升高,接触角也呈逐渐减小的趋势,这主要是由于温度升高后,纳米流体各组分分子之间的距离增大,吸引力减弱,导致表面张力降低、接触角减小[29]。

3. 结 论

(1)油酸(OA)被填充到碳纳米管(CNTs)内形成复合物,填充率20%左右,填充过程中,CNTs被化学修饰,CNTs的最佳酸化处理时间为8 h左右。

(2)与酸处理CNTs比,CNTs/OA复合物在基础液中具有更好的分散性和表面活性,能更好地提高纳米流体的导电性、润湿性,CNTs/OA复合物在基础液中的最佳质量分数约为0.1wt%。

(3)电润湿条件下,随着电压的升高,CNTs/OA复合物浓度较高的纳米流体的润湿性能提升更明显,这可能是由于被OA填充后,CNTs/OA复合物的电导率和电容得到提高,其所制备的纳米流体也具有更好的导电性和电容量特性。

-

表 1 La-TiO2-还原氧化石墨烯(RGO)/聚偏氟乙烯(PVDF)共混膜各组分含量

Table 1 Contents of components of La-TiO2-reduced graphene oxide(RGO)/ polyvinylidene fluoride(PVDF) blending membranes

Membrane La-TiO2-RGO VDMAc/

mLMass of

PVDF/gMass of

PEG2000/gMass ratio of La-TiO2-

RGO to PVDF/%Emax/

MPaPVDF — 50 7.5 2.5 0 75.3 La-TiO2-RGO(160)/PVDF-1 La-TiO2-RGO(160) 50 7.5 2.5 1.0 86.7 La-TiO2-RGO(160)/PVDF-2 La-TiO2-RGO(160) 50 7.5 2.5 2.0 98.9 La-TiO2-RGO(160)/PVDF-3 La-TiO2-RGO(160) 50 7.5 2.5 3.0 88.1 La-TiO2-RGO(170)/PVDF-1 La-TiO2-RGO(170) 50 7.5 2.5 1.0 87.2 La-TiO2-RGO(170)/PVDF-2 La-TiO2-RGO(170) 50 7.5 2.5 2.0 101.1 La-TiO2-RGO(170)/PVDF-3 La-TiO2-RGO(170) 50 7.5 2.5 3.0 89.5 Notes: Emax—Maximum tensile strength of membrane; La-TiO2-RGO(160)/PVDF-(1/2/3)—Blending membrane in which mass ratio of La-TiO2-RGO(160) to PVDF is 1%, 2%, 3%, respectively, La-TiO2-RGO(170)/PVDF-(1/2/3) is also understood like this; VDMAc—Volume of N,N-dimethyl acetamide. 表 2 PVDF膜和La-TiO2-RGO/PVDF共混膜的孔隙结构、表面亲水角和膜通量

Table 2 Porosities, mean pore sizes, water contact angles and flux of PVDF membrane and La-TiO2-RGO/PVDF blending membranes

Membrane Porosity/% Mean pore size/nm Water contact angle/(°) Jw/(L·m−2·h−1) Jp/(L·m−2·h−1) PVDF 30.2 35.1 91.3 37.9 7.4 La-TiO2-RGO(160)/PVDF-1 61.3 51.5 66.7 145.3 31.5 La-TiO2-RGO(160)/PVDF-2 71.1 62.3 65.3 169.2 39.6 La-TiO2-RGO(160)/PVDF-3 68.8 49.7 61.2 119.1 22.4 La-TiO2-RGO(170)/PVDF-1 65.3 57.2 56.4 149.2 33.4 La-TiO2-RGO(170)/PVDF-2 70.7 65.3 55.8 171.5 42.8 La-TiO2-RGO(170)/PVDF-3 69.7 59.7 58.9 155.1 38.7 Notes: Jw—Water flux; Jp—Bull serum albumin (BSA) flux. 表 3 PVDF膜和La-TiO2-RGO/PVDF共混膜的抗污染性能

Table 3 Anti-fouling performance of PVDF membrane and La-TiO2-RGO/PVDF blending membranes

Membrane R/% RE/% REr/% PVDF 32.65 14.19 34.86 La-TiO2-RGO(160)/PVDF-1 77.40 34.70 82.22 La-TiO2-RGO(160)/PVDF-2 79.79 48.47 84.51 La-TiO2-RGO(160)/PVDF-3 63.69 33.55 72.09 La-TiO2-RGO(170)/PVDF-1 78.59 43.78 86.00 La-TiO2-RGO(170)/PVDF-2 79.28 52.42 90.01 La-TiO2-RGO(170)/PVDF-3 66.12 40.87 72.81 Notes: R—Flux recovery rate of contaminated membrane after washing; RE—Flux recovery rate after illumination for 2 h; REr—Flux recovery rate after illumination for 2 h then washing. -

[1] 朱振亚, 白成玲, 王磊, 等. 氧化石墨烯-氨基酰化酶/聚偏氟乙烯复合膜的制备及特性[J]. 复合材料学报, 2019, 36(11):2495-2501. ZHU Zhenya, BAI Chengling, WANG Lei, etal. Preparation and characteristic of graphene oxide-acylase/poly(vinylidenefluoride) composite membrane[J]. Acta Materiae Compositae Sinica,2019,36(11):2495-2501(in Chinese).

[2] 朱振亚, 白成玲, 王磊, 等. 磺化氧化石墨烯/聚砜复合膜的制备及抗污染性能[J]. 复合材料学报, 2019, 36(11):2515-2521. ZHU Zhenya, BAI Chengling, WANG Lei, et al. Preparation and antifouling property of sulfonated graphene oxide/polysulfone composite membrane[J]. Acta Materiae Compositae Sinica,2019,36(11):2515-2521(in Chinese).

[3] 冯雪婷, 杨盛, 文晨, 等. Ag2CO3@PVDF/氧化石墨烯超滤膜及其分离性能[J]. 化工学报, 2017, 68(5):2169-2176. FENG Xueting, YANG Sheng, WEN Chen, et al. Ag2CO3@PVDF/GO ultrafiltration membrane for water purification[J]. CIESC Journal,2017,68(5):2169-2176(in Chinese).

[4] VENAULT A, CHOU Y N, WANG Y H, et al. A combined polymerization and self-assembling process for the fouling mitigation of PVDF membranes[J]. Journal of Membrane Science,2018,547:134-145. DOI: 10.1016/j.memsci.2017.10.040

[5] SUN C G, FENG X S. Enhancing the performance of PVDF membranes by hydrophilic surface modification via amine treatment[J]. Separation and Purification Technology,2017,185:94-102.

[6] OTITOJU T A, AHMAD A L, OOI B S. Polyvinylidene fluoride (PVDF) membrane for oil rejection from oily wastewater: A performance review[J]. Journal of Water Process Engineering,2016,14:41-59. DOI: 10.1016/j.jwpe.2016.10.011

[7] MA N, CAO J J, LI H Y, et al. Surface grafting of zwitterionic and PEGylated cross-linked polymers toward PVDF membranes with ultralow protein adsorption[J]. Polymer,2019,167:1-12.

[8] RANA D, MATSUURA T. Surface modifications for antifouling membranes[J]. Chemical Reviews,2010,110(4):2448-2471. DOI: 10.1021/cr800208y

[9] FARAHANIA M H D A, VATANPOUR V. A comprehensive study on the performance and antifouling enhancement of the PVDF mixed matrix membranes by embedding different nanoparticulates: Clay, functionalized carbon nanotube, SiO2 and TiO2[J]. Separation and Purification Technology,2018,197:372-381. DOI: 10.1016/j.seppur.2018.01.031

[10] BET-MOUSHOUL E, MANSOURANAH Y, FARHADI K, et al. TiO2 nanocomposite based polymeric membranes: A review on performance improvement for various applications in chemical engineering processes[J]. Chemical Engineering Journal,2016,283:29-46.

[11] CHEN F T, SHI X X, CHEN X B, et al. Preparation and characterization of amphiphilic copolymer PVDF-g-PMABS and its application in improving hydrophilicity and protein fouling resistance of PVDF membrane[J]. Applied Surface Science,2018,427:787-797. DOI: 10.1016/j.apsusc.2017.08.096

[12] YUAN H K, REN J. Preparation of poly(vinylidene fluoride) (PVDF)/acetalyzed poly(vinyl alcohol) ultrafiltration membrane with the enhanced hydrophilicity and the anti-fouling property[J]. Chemical Engineering Research and Design,2017,121:348-359. DOI: 10.1016/j.cherd.2017.03.023

[13] LIU F, XU Y Y, ZHU B K, et al. Preparation of hydrophilic and fouling resistant poly(vinylidene fluoride) hollow fiber membranes[J]. Journal of Membrane Science,2009,345(1-2):331-339. DOI: 10.1016/j.memsci.2009.09.020

[14] 李妍, 周晓吉, 沈舒苏, 等. 一种两亲性共聚物的合成及其对 PVDF膜的改性研究[J]. 膜科学与技术, 2016, 36(6):70-77. LI Yan, ZHOU Xiaoji, SHEN Shusu, et al. Synthesis of a new type of amphiphilic copolymer and its effects on the properties of the modified poly-vinylidene fluoride membrane[J]. Membrane Science and Technology,2016,36(6):70-77(in Chinese).

[15] HEGAB H M, ZOU L. Graphene oxide-assisted membranes: Fabrication and potential applications in desalination and water purification[J]. Journal of Membrane Science,2015,484:95-106. DOI: 10.1016/j.memsci.2015.03.011

[16] ONG C S, GOH P S, LAU W J, et al. Nanomaterials for biofouling and scaling mitigation of thin film composite membrane: A review[J]. Desalination,2016,393:2-15. DOI: 10.1016/j.desal.2016.01.007

[17] XU Z W, WU T F, SHI J, et al. Photocatalytic antifouling PVDF ultrafiltration membranes based on synergy of graphene oxide and TiO2 for water treatment[J]. Journal of Membrane Science,2016,520:281-293. DOI: 10.1016/j.memsci.2016.07.060

[18] DAMODAR R A, YOU S J, CHOU H H. Study theself cleaning, antibacterial and photocatalytic properties of TiO2 entrapped PVDF membranes[J]. Journal of Hazardous Materials,2009,172(2-3):1321-1328. DOI: 10.1016/j.jhazmat.2009.07.139

[19] MOGHADAM M T, LESAGE G, MOHAMMADI T, et al. Improved antifouling properties of TiO2/PVDF nanocomposite membranes in UV-coupled ultrafiltration[J]. Journal of Applied Polymer Science,2015,132(21):41731.

[20] LIAO C J, YU P, ZHAO J Q, et al. Preparation and characterization of NaY/PVDF hybrid ultrafiltration membranes containing silver ions as antibacterial materials[J]. Desalination,2011,272(1-3):59-65.

[21] WU L G, ZHANG X Y, WANG T, et al. Enhanced performance of polyvinylidene fluoride ultrafiltration membranes by incorporating TiO2/graphene oxide[J]. Chemical Engineering Research and Design,2019,141:492-501.

[22] 许智勇, 李冰蕊, 潘家豪, 等. TiO2复合催化剂弱光催化降解模拟海水中苯酚及其催化活性的影响[J]. 环境科学学报, 2017, 37(12):4593-4601. XU Zhiyong, LI Bingrui, PAN Jiahao, et al. Photodegradation of phenol in artificial seawater by TiO2 composite catalysts under weak UV irradiation[J]. Acta Scientiae Circumstantiae,2017,37(12):4593-4601(in Chinese).

[23] LI J F, XU Z L, YANG H. Microporous polyethersulfone membranes prepared under the combined precipitation conditions with non-solvent additives[J]. Polymers for Advanced Technologies,2008,19(4):251-257. DOI: 10.1002/pat.982

[24] FENG C S, SHI B L, LI G M, et al. Preparation and properties of microporous membrane from poly(vinylidene fluoride-co-tetrafluoroethylene) (F2.4) for membrane distillation[J]. Journal of Membrane Science,2004,237(1-2):15-24. DOI: 10.1016/j.memsci.2004.02.007

[25] WANG T, ZHANG Y L, PAN J H, et al. Hydrothermal reduction of commercial P25 photocatalysts to expand their visible-light response and enhance their performance for photodegrading phenol in high-salinity wastewater[J]. Applied Surface Science,2019,480:896-904. DOI: 10.1016/j.apsusc.2019.03.052

[26] VATANPOUR V, MADAENI S S, MORADIAN R, et al. Fabrication and characterization of novel antifouling nanofiltration membrane prepared from oxidized multiwalled carbon nanotube/polyethersulfone nanocomposite[J]. Journal of Membrane Science,2011,375(1-2):284-294.

[27] SILVA T L S, MORALES-TORRES S, FIGUEIREDO J L, et al. Multi-walled carbon nanotube/PVDF blended membranes with sponge- and finger-like pores for direct contact membrane distillation[J]. Desalination,2015,357:233-245. DOI: 10.1016/j.desal.2014.11.025

-

期刊类型引用(1)

1. 杨豫博,国秀花,宋克兴,李韶林,米绪军,李周. CNTs添加对Cu-Al_2O_3复合材料耐电弧侵蚀性能的影响. 复合材料学报. 2023(01): 280-289 .  本站查看

本站查看

其他类型引用(2)

-

下载:

下载: