From Traditional to Intelligent: Advances in Wood Color Treatment Technologies

-

摘要:

近年来,木材颜色处理技术取得了显著进展,多种方法共同推动了木材加工业的发展。漂白剂的使用提升了木材颜色的均匀性,为后续处理奠定了基础。真菌染色通过生物作用实现了颜色变化,天然染料则增强了木材的抗紫外线和防霉性能,延长了户外使用寿命。金属离子变色与木材成分反应,带来丰富的颜色变化,提升了装饰性。热处理改变木材结构,使颜色加深并提高了耐久性。在此基础上,智能算法尤其是机器学习技术,被应用于染色和热处理工艺,精准调整参数并预测效果,显著提升了生产效率和产品质量。这些技术集成推动了木材加工业向高效、环保和可持续方向发展。

Abstract:In recent years, significant progress has been made in wood color treatment technologies, with various methods collectively advancing the wood processing industry. The use of bleaching agents has improved the color uniformity of wood, laying a solid foundation for subsequent treatments. Fungal staining achieves color changes through biological processes, while natural dyes enhance the UV resistance and anti-mold properties of wood, extending its outdoor lifespan. Metal ion color changes, through reactions with wood components, bring rich color variations and enhance decorative appeal. Heat treatment alters the wood's structure, deepening its color and increasing durability. Building on these advancements, intelligent algorithms, particularly machine learning techniques, have been applied to staining and heat treatment processes, enabling precise parameter adjustments and outcome predictions, significantly boosting production efficiency and product quality. These integrated technologies are driving the wood processing industry toward greater efficiency, environmental sustainability, and long-term viability.

-

Keywords:

- Wood color /

- fungal staining /

- natural dyes /

- metal ion color change /

- heat treatment /

- machine learning

-

随着全球能源结构的转型和对清洁能源需求的不断增长,氢能作为一种清洁、高效的能源载体,正逐渐成为新能源领域的研究热点[1-3]。然而,氢能的高效储存和运输是实现其广泛应用的关键技术挑战之一。在众多储氢技术中,纤维缠绕复合材料高压储氢技术因技术成熟度和成本优势,被广泛应用于航空航天和交通运输领域[4-7]。复合材料缠绕层作为载荷承担的主体,是决定气瓶结构承载能力和安全性的重要因素。爆破压力是高压储氢容器设计的关键指标之一。为提高复合压力容器的结构效率,降低储氢成本,通常在设计阶段使用有限元方法对缠绕结构的爆破行为进行分析并对缠绕层进行优化。目前储氢气瓶的有限元分析中,直接将气瓶缠绕层看作不同角度纤维层的堆叠,基于层合结构数值模型对纤维缠绕储氢气瓶的结构性能进行评估[8-10]。但纤维束在螺旋缠绕过程中会产生交叉起伏,直接采用层合数值模型难以考虑交叉起伏形态特征对缠绕层力学性能的影响[11-15],影响爆破压力预测结果的准确性。

已有研究发现纤维束的交叉起伏会降低复合材料的力学性能[16-18]。Shen等[19]建立了一种介观模型来研究纤维交叉起伏对缠绕复合材料刚度的影响,证明了纤维交叉起伏会产生显著影响纤维缠绕复合材料(Filament-wound composites,FWC)的弹性参数。Shen提出,缠绕纤维束厚度也是影响力学性能的一个关键因素。Henry等[20]研究了纤维缠绕圆筒在压缩载荷下损伤行为,发现纤维起伏会降低纤维缠绕圆筒的压缩强度。Chang等[21]研究了缠绕圆筒在拉伸、扭转和多轴载荷下的损伤响应,结果表明纤维损伤首先出现在缠绕交叉起伏区域,并沿此区域扩展。Chang等[22]进一步建立缠绕圆筒全尺寸模型,基于缠绕特征区域赋予材料属性,结果证明这种模型可以模拟缠绕圆筒的损伤过程。Hameed等[23]提出了一种模拟缠绕图案特征的压力容器分区建模方法。与传统的有限元模型相比,该模型可以捕捉缠绕图案对应变分布的影响。Arellano等[24]则采用数字图像相关技术(DIC)对缠绕平板应变分布进行了监测,验证了分区建模方法的合理性。在此基础上,肖磊等[25]使用数值仿真和实验手段相结合的方法进一步对比了FWC平板和标准层合复合材料(Standard laminate composites,SLC)平板的应变分布,结果证明缠绕结构菱形特征图案中部纤维交叉起伏区域存在明显的应变集中现象,是导致该区域损伤起始的主要原因。

在复合材料气瓶结构设计中,有限元分析是常用的手段之一[26]。当前报道的建模类型包括轴对称模型[11]和三维模型[15]两大类。根据Lekhnitskii假设[27],材料围绕一个轴是对称的,使用轴对称模型不会影响爆破压力结果,并且可以有效提高计算效率[28]。相比轴对称模型,三维模型可以考虑纤维缠绕变角度等特征,开展基于三维尺度的水压爆破和低速冲击分析[29-30],可提供更高的分析精度。三维壳单元模型通过在壳结构上定义复合材料厚度和方向模拟气瓶结构[31-35],从而降低气瓶建模的难度。壳单元在建模难度和计算效率上具有优势[36-38],但三维实体单元[39-42]更能反映缠绕层的几何特征,更适合于精确计算和捕捉复合材料层间的损伤行为。为了研究结构失效机制,许多损伤失效模型被应用在气瓶有限元分析中,包括Hashin失效准则[43]、Puck失效准则[31]、Hashin–Rottem失效准则[35]等。为了提高三维实体模型的计算效率,减少结构模型的尺寸,借助周期性边界条件,建立气瓶的1/4[44]、1/12[8]和1/72[39]模型,是当前常用的有效手段。

在已有的文献报道中,气瓶多基于简化的轴对称模型和三维模型,将缠绕层假设为层合结构进行分析,忽略了纤维缠绕结构中的纤维交叉起伏对纤维方向强度的影响。但对缠绕结构的研究已经表明,纤维交叉起伏会影响缠绕结构的力学性能。因此在复合材料气瓶结构分析中,忽略纤维交叉起伏影响会减低预测精度,难以准确分析缠绕结构的失效模式和强度。虽然通过建立包含纤维束形态的气瓶介观模型,可以直接考虑纤维束交叉起伏特征,但与平板模型和圆筒模型相比,气瓶模型更为复杂,在复合材料气瓶结构分析中使用该方法会显著增加建模难度,并降低计算效率。

为了评估纤维束介观交叉起伏形态的影响,实现气瓶爆破行为的准确预测,并兼顾计算效率,本文提出一种考虑纤维强度折减效应对气瓶层合模型进行修正的爆破失效分析方法(折减分析方法),并与不考虑纤维强度折减效应的爆破失效分析方法(传统分析方法)进行了对比。首先,采用实验和数值模拟相结合的方法研究纤维交叉起伏特征对缠绕平板拉伸行为的影响机制,探索缠绕参数对纤维拉伸强度的影响规律。然后,通过对传统层合模型分析方法中各角度缠绕层纤维方向拉伸强度进行修正,发展了一种考虑纤维交叉起伏影响的Ⅳ型气瓶爆破行为预测数值分析方法。最后,分别使用折减分析方法和传统分析方法,开展3种不同铺层Ⅳ型气瓶的爆破失效分析,并与对应铺层的气瓶水压爆破试验结果进行对比,验证本文提出的Ⅳ型气瓶爆破失效分析方法的准确性。

1. 纤维强度折减效应研究

在纤维螺旋缠绕过程中,会形成一个以纤维交叉起伏为特征的区域,如图1所示。由纤维交叉引起的纤维束起伏可能会影响复合材料的拉伸强度。纤维强度折减效应研究选择了一个含纤维交叉起伏的特征区域作为研究对象,制备了纤维缠绕的FWC平板试样,用来模拟典型的纤维束交叉起伏特征。同时制备了相同角度的标准层合结构的SLC平板试样作为对照组。沿纤维的+α°方向,对两类试样进行了单向拉伸的实验和仿真的对比分析,获得纤维交叉起伏结构的强度折减规律。

1.1 实 验

首先进行FWC平板和SLC平板试样制备。如图2所示,将预浸料裁成长400 mm、宽6 mm的预浸带,模拟缠绕过程交叉铺贴获得缠绕平板,铺贴过程不考虑张力作用,采用真空袋压法制备了4组缠绕角度为±10°、±20°、±30°和±40°的FWC平板试样。作为对比,制备了4组相同角度的SLC平板试样。试样整体厚度为0.43 mm,共两层,其中试样长度方向沿着+α°纤维束方向,实际平板试样的纤维束夹角为2α°。

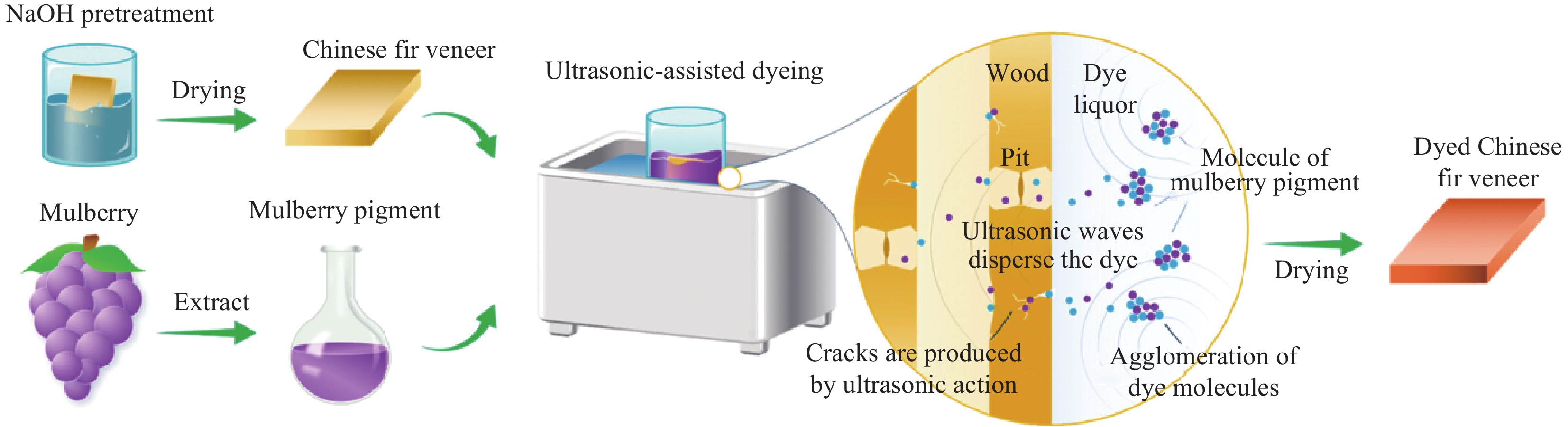

在电子万能试验机(LD23.104,力试科学仪器有限公司)上对试样进行拉伸试验,参考标准ASTM D3039[45]进行加载,并使用DIC设备(Vic-2D,Correlated Solutions Europe)监测加载过程中试样表面的位移场和应变场,如图3所示。为确保DIC方法监测应变场的准确性,在试验前先对试样表面进行散斑喷涂。然后进行试样和设备安装,在加载过程中设置拍摄频率为1 Hz,拉伸位移速度为2 mm/min。拉伸载荷通过试验机传感器获得,实际位移通过DIC的非接触式引伸计获得。

1.2 有限元分析

基于ABAQUS/Explicit求解器建立了三维有限元模型,采用Hashin失效起始准则和渐进损伤演化方式模拟FWC平板和SLC平板试样的拉伸失效行为。为了在模型中准确建立纤维交叉起伏的细节特征,使用光学显微镜拍摄并测量了不同缠绕角度下FWC平板试样截面参数,如图4(a)所示。将测量的起伏角度作为评估缠绕结构起伏特征的关键参数。同时为了建立双层厚度的纤维缠绕结构平板模型,进行缠绕层厚度对纤维折减系数影响的研究,进一步制备了双层厚度的缠绕结构试样,并测量了这些试样交叉区域的起伏角度,如图4(b)所示。图4(c)、图4(d)为单层和双层FWC试样的纤维起伏角度随缠绕角度的变化规律,单层厚度试样平均起伏角度分别为7.6°、7.7°、8.1°和8.6°,双层厚度试样的平均起伏角度分别为9.7°、10.6°、11.2°和12.5°。

在Abaqus有限元软件中建立了FWC平板和SLC平板的有限元模型。SLC平板的有限元模型和边界条件设置如图5所示,在左侧加载区域的上下表面施加固定约束,在右侧加载区域施加位移加载,加载速率与试验一致。样品的拉伸区域长度为100 mm,为了避免边界处的应力集中导致样品过早失效,在拉伸区域的左侧和右侧各7 mm长度区域内未设置材料失效,而在拉伸区域中间的86 mm长度区域内考虑了材料失效。

根据显微镜观察到的FWC平板试样截面交叉起伏几何特征,建立了FWC平板试样的细节模型,如图6所示。模型中的纤维起伏角度与测量的纤维起伏平均角度相同,在交叉起伏边缘和纤维束之间的间隙存在,并使用树脂对这些间隙进行了填充。图7为建立的FWC平板的有限元模型,边界条件和加载方式与试验保持一致。在FWC平板左侧宽50 mm区域上下表面施加固定约束,在FWC平板右侧宽50 mm区域上下表面设置向右的拉伸位移载荷,加载速率与试验一致。为避免边界应力集中导致样品过早失效,试样中间宽86 mm区域的复合材料设置了材料失效,两侧7 mm区域未设置材料失效。

单向纤维束材料参数的弹性模量、泊松比和极限强度等参数通过试验测试获得,试验测试参考ASTM测试标准[45-49],详见表1。

表 1 单向纤维束材料参数Table 1. Material properties of unidirectional fiber bundleItems Value Longitudinal modulus, E11/GPa 125.4 Transverse modulus, E22 =E33/GPa 7.7 In-plane shear modulus, G12=G13/GPa 3.8 Out-of-plane shear modulus, G23/GPa 4.8 Major Poisson's ratio, μ12 = μ13 0.33 Through-thickness Poisson's ratio, υ23 0.35 Longitudinal tensile strength, XT/GPa 2.18 Longitudinal compressive strength, XC/GPa 1.2 Transverse tensile strength, YT/MPa 60 Transverse compressive strength, YC/MPa 140 Density of laminate, ρ/(kg·m−3) 1600 Tensile fracture energy of fiber, Gft/(N·mm−1) 133 Compressive fracture energy of fiber, Gfc/(N·mm−1) 40 Tensile fracture energy of matrix, Gmt/(N·mm−1) 0.6 Compressive fracture energy of matrix,Gmc/(N·mm−1) 2.1 Elastic modulus of resin, E/GPa 3.0 Density of resin, ρr/(kg·m−3) 1200 Poisson's ratio of resin, μ 0.3 采用Hashin失效准则对纤维和基体的起始损伤进行判定,采用基于能量的线性本构描述材料损伤起始后的演化行为。平板拉伸失效分析和气瓶的爆破分析采用相同的失效准则,如下式:

纤维拉伸失效(σ11 > 0):

(σ11XT)2⩾ (1) 纤维压缩失效(σ11 < 0):

{\left(\frac{{\sigma }_{11}}{{X}_{\mathrm{C}}}\right)}^{2}\geqslant 1 (2) 基体拉伸失效(σ22 > 0):

{\left(\frac{{\sigma }_{22}}{{X}_{\mathrm{T}}}\right)}^{2}+{\left(\frac{{\sigma }_{12}}{{S}_{12}}\right)}^{2}+{\left(\frac{({\sigma }_{23}{)}^{2}+{\sigma }_{22}{\sigma }_{23}}{{S}_{23}}\right)}^{2}\geqslant 1 (3) 基体压缩失效(σ22 < 0):

\left(\frac{\sigma_{22}}{S_{22}}\right)^2+\left(\frac{\sigma_{22}+\sigma_{33}}{Y_{\mathrm{C}}}\right)\left(\left(\frac{Y_{\mathrm{C}}}{2S_{23}}\right)^2-1\right)+ \quad \frac{({\sigma }_{23}^{2}-{\sigma }_{22}{\sigma }_{23})}{{S}_{23}^{2}}+{\left(\frac{{\sigma }_{12}}{{S}_{12}}\right)}^{2}+{\left(\frac{{\sigma }_{13}}{{S}_{13}}\right)}^{2}\geqslant 1 (4) 面内损伤演化:

{d}_{i}=\mathrm{m}\mathrm{a}\mathrm{x}\left\{0,\mathrm{m}\mathrm{i}\mathrm{n}\left\{1,{\varepsilon }_{\mathrm{e}\mathrm{q}}^{\mathrm{f}}\frac{{\varepsilon }_{\mathrm{e}\mathrm{q}}-{\varepsilon }_{\mathrm{e}\mathrm{q}}^{0}}{{\varepsilon }_{\mathrm{e}\mathrm{q}}({\mathrm{\varepsilon }}_{\mathrm{e}\mathrm{q}}^{\mathrm{f}}-{\varepsilon }_{\mathrm{e}\mathrm{q}}^{0})}\right\}\right\} (5) 其中:XT、XC分别为纤维方向拉伸和压缩强度;YC为垂直于纤维方向压缩强度;S22为垂直于纤维方向拉伸强度;S12、S13、S23为剪切强度;σ11、σ22分别为纤维方向和垂直于纤维方向的正应力;σ12、σ13和σ23为剪切应力; {\varepsilon }_{\mathrm{e}\mathrm{q}}^{0} 为复合材料结构失效起始状态下的等效应变; {\varepsilon }_{\mathrm{e}\mathrm{q}}^{\mathrm{f}} 为复合材料结构完全失效状态下的等效应变; {\varepsilon }_{\mathrm{e}\mathrm{q}} 为复合材料结构当前状态下的等效应变[50]。

1.3 结果对比与分析

图8为0.43 mm厚度4组不同缠绕角的FWC平板和SLC平板拉伸实验的位移-载荷曲线。在加载过程中加强片和试件之间会发生滑动,为了使位移值更接近实际值,位移值使用DIC系统的电子引伸计功能测量,载荷值采用试验机记录的加载力。从图中发现,FWC平板的极限强度低于相同角度的SLC平板试件,FWC平板的承载能力显著降低。与相同角度的SLC平板对比,FWC平板刚度分别降低了3.70%、2.93%、1.50%和0.55%,均小于5.00%。FWC平板刚度降低并不明显,因此本文重点讨论纤维强度折减效应。

图9和图10分别为实验和有限元分析中得到的FWC平板和SLC平板的长度方向应变场(εyy)。两者结果相比,FWC平板的实验和模拟应变场都表现出应变集中。相反,SLC平板的应变场没有显示出应变集中,尽管位移增加,SLC平板的表面应变保持着相对均匀的分布。有限元与实验的表面应变结果具有良好的一致性。

图11为两种平板各角度仿真(FEA)和实验(EXP)的位移-载荷曲线及FWC平板的纤维拉伸失效云图。结果表明,仿真与实验所得的平板拉伸刚度高度一致,且在拉伸极限强度方面的误差较小,这验证了数值分析与实验结果之间具有很好的一致性。右侧云图为FWC平板纤维拉伸失效过程仿真结果。图11中载荷达到 a点时,FWC平板少数单元应力水平达到纤维拉伸起始失效判据,单元开始失效,单元刚度出现退化;随着继续载荷达到b点,失效面积逐渐扩展;最终加载至c点,缠绕交叉区域多数单元完全失效,FWC平板失去承载能力。

![]() 图 11 仿真和实验位移-载荷曲线和FWC平板纤维拉伸失效演化:(a) ±10°;(b) ±20°;(c) ±30°;(d) ±40°dft—Variable of fiber tensile failure state; FEA—Simulation; EXP—ExperimentFigure 11. Simulation and experimental displacement-load curves and the evolution of fiber tensile failure in FWC plate: (a) ±10°; (b) ±20°; (c) ±30°; (d) ±40°

图 11 仿真和实验位移-载荷曲线和FWC平板纤维拉伸失效演化:(a) ±10°;(b) ±20°;(c) ±30°;(d) ±40°dft—Variable of fiber tensile failure state; FEA—Simulation; EXP—ExperimentFigure 11. Simulation and experimental displacement-load curves and the evolution of fiber tensile failure in FWC plate: (a) ±10°; (b) ±20°; (c) ±30°; (d) ±40°图12为

4000 N载荷下FWC平板+α°层拉伸方向应变云图和纤维方向应力云图。可知,当载荷均为4000 N时,FWC平板在纤维交叉起伏区域均出现了明显的应变集中和应力集中现象,且随着缠绕角度的增大,应变集中和应力集中效果越明显,拉伸方向最大应变从0.0127 增加到0.0143 ,纤维方向最大应力从1713 MPa增加到1986 MPa。同时,应变集中和应力集中的区域与纤维起伏的区域重合。据此可知,+α°层的起伏是导致应变集中和应力集中产生的原因,使纤维过早达到其极限拉伸强度,进而导致FWC平板的承载能力下降。缠绕角度增加,纤维起伏角度越大,承载能力下降效果越明显,纤维强度折减效应越显著。由此分析,当相同角度缠绕层厚度增加时,纤维起伏角度也会增加,并使承载能力进一步下降,纤维强度折减效应更加显著。1.4 纤维强度折减系数

图13为有限元分析两种厚度试样的拉伸失效载荷结果。可以发现,所有FWC平板的拉伸失效载荷都低于对应的SLC平板。定义FWC平板与SLC平板的最大失效载荷之比为纤维强度折减系数,则纤维强度折减系数的变化规律如图14所示。单层板的不同缠绕角度的强度折减系数分别为0.93、0.91、0.90和0.89。双层平板不同缠绕角度的纤维强度折减系数分别为0.80、0.78、0.70和0.68。随着缠绕角度变大,强度折减系数逐渐降低。同时缠绕层厚度的增加,相同缠绕角度的纤维强度折减系数也显著降低。

根据图14中的纤维强度折减系数随缠绕角度和厚度的变化规律,建立纤维强度折减系数随厚度和角度的线性拟合公式,如下式所示:

\kappa =\frac{({t}_{\mathrm{f}}-{t}_{2})}{({t}_{1}-{t}_{2})}({\kappa }_{1}-{\kappa }_{2})+{\kappa }_{2} (6) 式中:κ表示纤维强度折减系数;t1和t2表示本文中使用的单层和双层预浸料的厚度;tf表示缠绕单层的厚度; {\kappa }_{1} 和 {\kappa }_{2} 的表示式分别为: {\kappa }_{1} =0.94−

0.0013 α和 {\kappa }_{2} =0.85−0.0044 α;α表示当前的缠绕角度。当缠绕制品的纤维束带宽为6 mm,缠绕螺旋层厚度在0.4~0.8 mm,缠绕角度范围在±10°~±40°之间,可以使用式(6)对纤维拉伸强度进行折减分析。本文的气瓶数值分析中,使用该经验公式对气瓶不同缠绕层的拉伸强度进行折减,开展进一步的气瓶爆破失效分析,并与未考虑强度折减的分析方法进行了对比。

2. 基于纤维强度折减效应的气瓶数值分析

基于本文提出的纤维强度折减效应,对3种不同铺层的IV型气瓶进行爆破行为预测,分别使用不考虑纤维强度折减效应的传统分析方法和考虑纤维强度折减效应的折减分析方法对气瓶爆破压力和爆破失效位置进行数值分析预测。

图15为气瓶数值分析框架。在气瓶数值分析中,首先建立包含变厚度分层信息的气瓶三维模型,并对气瓶划分网格。然后计算缠绕层不同位置的变角度信息后,将角度信息赋予在模型网格上。随后将考虑纤维强度折减效应的VUMAT材料参数赋予在气瓶缠绕层几何模型上,并赋予内胆对应的材料属性,继续设置模型的接触属性和边界条件,最后提交计算进行气瓶的渐进损伤有限元分析。

2.1 铺层信息和材料参数

使用图16所示的9 L-IV型气瓶内胆进行铺层设计。筒身为高密度聚乙烯(HDPE)材料,两端金属封头(BOSS)为6061-T6铝合金材料。筒身长度400 mm,外径164 mm,厚度5 mm,采用椭圆形封头,长轴为82 mm,短轴为53 mm,极孔半径为23 mm。为了验证本文提出的折减分析方法在不同爆破失效模式下的预测精度和适用性,设计了3种不同铺层,铺层信息如下:

A:[±14°/±90°/±90°/±25°/±90°/±35°/±90°/±14°];

B:[±14°/±90°/±90°/±25°/±90°/±35°/±90°/±90°];

C:[±14°/±90°/±25°/±90°/±35°/±35°/±90°/±14°]。

螺旋层纤维方向拉伸强度XT取折减后对应强度值,一个循环的螺旋层厚度为0.5 mm,根据对纤维强度折减系数的经验公式计算,最终±14°、±25°及±35°螺旋缠绕层的纤维强度折减系数分别为0.90、0.88和0.86,对应折减后的螺旋层纤维拉伸强度分别为

2250 MPa、2200 MPa和2150 MPa。本文所用IV型气瓶材料中的复合材料缠绕层[51]、两端金属瓶口(BOSS)[52]和筒身高密度聚乙烯(HDPE)内胆[53]的材料属性如表2所示。表 2 IV型气瓶材料力学性能参数Table 2. Type IV cylinder material mechanical parametersItem Value Longitudinal modulus, E11/GPa 154 Transverse modulus, E22 =E33/GPa 11.4 In-plane shear modulus, G12=G13/GPa 4.8 Out-of-plane shear modulus, G23/GPa 3.8 Major Poisson's ratio, μ12 = μ13 0.3 Through-thickness Poisson's ratio, υ23 0.33 Longitudinal tensile strength, XT/GPa 2.5 Longitudinal compressive strength, XC/GPa 1.2 Transverse tensile strength, YT/MPa 70 Transverse compressive strength, YC/MPa 180 Density of laminate, ρ/(kg·m−3) 1600 Tensile fracture energy of fiber, Gft/(N·mm−1) 133 Compressive fracture energy of fiber, Gfc/(N·mm−1) 40 Tensile fracture energy of matrix, Gmt/(N·mm−1) 0.6 Compressive fracture energy of matrix,Gmc/(N·mm−1) 2.1 Elastic modulus of HDPE, E/GPa 1.1 Poisson's ratio of HDPE, μ 0.38 Yield strength of HDPE, σs/MPa 22.9 Ultimate strength of HDPE, σb/MPa 25 Fracture elongation of HDPE, δ/% >600 Elastic modulus of BOSS, E/GPa 69 Poisson's ratio of BOSS, μ 0.324 Yield strength of BOSS, σs/MPa 298 Ultimate strength of BOSS, σb/MPa 330 Fracture elongation of BOSS, δ/% 12 Note: BOSS—Bolted opening support structure. 2.2 模型与边界条件

建立气瓶的1/360模型,单元类型为C3D8R,模型共计

26318 个单元,如图17所示。在气瓶剖面施加周期性边界条件,根据气瓶爆破试验工况建立边界条件:在气瓶左侧接头处设置为沿轴向的固定约束,避免发生刚体位移;内胆的塑料部分和金属BOSS部分的接触属性设置为Tie,模拟两者之间的固定效果;内胆外表面与缠绕层内表面的接触属性设置为Tie,模拟两者之间的粘接效果。气瓶内表面施加100 MPa压力(P),基于Hashin失效准则进行分析,基于能量的线性本构描述材料损伤起始后的演化行为,实际爆破压力以缠绕层纤维贯穿损伤为判断依据。3. 气瓶制备与水压测试

为了验证两种预测方法的准确性,根据3种缠绕线型制备了对应的IV型气瓶,并进行了水压爆破测试。

制备过程如图18所示,采用湿法缠绕工艺,对IV型气瓶进行缠绕制备。内胆主体材料为高密度聚乙烯(High-density polyethylene,HDPE),BOSS材料为6061-T6铝合金。碳纤维缠绕层材料为光威TZ700-24 K级碳纤维增强树脂基复合材料,树脂为博汇EpoTech®425型环氧树脂。气瓶内胆使用滚塑工艺制成,通过滚塑模具将铝合金BOSS和聚乙烯内胆滚塑一体成型。根据湿法缠绕工艺要求,缠绕前先将树脂和固化剂按比例混合,倒入到胶槽中,纤维束经过胶槽滚轮浸润树脂后,连接到丝嘴位置,然后缠绕到瓶身位置。缠绕路径由一台六轴五联动数控缠绕机(SLW01.6-500-4/1-5000CNC,湖南江南四棱数控有限公司)控制,通过 CADWIND软件编写的环向缠绕和螺旋缠绕程序,将纤维束按照缠绕层顺序缠绕在气瓶表面。缠绕完成后,将气瓶安装到旋转固化炉中,按照树脂固化曲线设置温度,经固化成型后,得到碳纤维增强树脂基体(Carbon fiber reinforced polymer,CFRP)复合材料储氢气瓶试样。

如图19(a)所示,根据标准GB/T 15385—2022《气瓶水压爆破试验方法》[54],使用水压爆破试验机(EHM-8102,深圳市恩普达工业系统有限公司)对IV型气瓶进行爆破测试。爆破前首先将在气瓶内部灌满水并排除内部空气,防止在爆破瞬间内部空气造成的碎片飞溅,损坏试验设备或者危害人身安全。然后使用高压水管连接爆破试验机和气瓶,水管和气瓶之间使用转接头连接,用生胶带和橡胶圈保证密封性。将气瓶放置在钢筒中,防止爆破碎屑飞出。最后启动试验机,加压开始爆破测试。测试装置如图19(a)所示。

根据图19(b)~图19(d)爆破试验结果,A铺层气瓶的爆破压力为62.86 MPa,爆破位置在封头与筒身过渡的肩部,B铺层气瓶的爆破压力为49.21 MPa,爆破位置在BOSS区域,C铺层气瓶的爆破压力为52.95 MPa,爆破位置在筒身区域。

4. 结果与讨论

图20为气瓶爆破失效前纤维应力云图。图20(a)~图20(c)为传统分析方法的结果,图20(d)~图20(f)为折减分析方法的结果。对传统分析方法的结果进行分析,根据图20(a)可知,A气瓶在爆破失效前纤维方向最大应力出现在筒身段环向层位置,当内部压力加载至66.4 MPa,环向层纤维方向应力值达到

2493.36 MPa,接近环向层复合材料纤维拉伸强度。图20(b)中,B气瓶在爆破失效前纤维方向最大应力出现在靠近两端金属BOSS附近的最内层14°螺旋层,56.6 MPa压力下该位置纤维方向应力为2486.25 MPa,接近未折减14°螺旋层复合材料纤维拉伸强度。图20(c)中,C气瓶在爆破失效前纤维方向最大应力在筒身段环向层位置,压力达到53.0 MPa时,该位置纤维方向应力为2492.30 MPa,接近环向层复合材料纤维拉伸强度。![]() 图 20 气瓶爆破失效前纤维应力云图:(a) A铺层-传统分析方法;(b) B铺层-传统分析方法;(c) C铺层-传统分析方法;(d) A铺层-折减分析方法;(e) B铺层-折减分析方法;(f) C铺层-折减分析方法Figure 20. Fiber stress nephogram of cylinder before failure: (a) Layup A-traditional method; (b) Layup B-traditional method; (c) Layup C-traditional method; (d) Layup A-reduction modified method; (e) Layup B-reduction modified method; (f) Layup C-reduction modified method

图 20 气瓶爆破失效前纤维应力云图:(a) A铺层-传统分析方法;(b) B铺层-传统分析方法;(c) C铺层-传统分析方法;(d) A铺层-折减分析方法;(e) B铺层-折减分析方法;(f) C铺层-折减分析方法Figure 20. Fiber stress nephogram of cylinder before failure: (a) Layup A-traditional method; (b) Layup B-traditional method; (c) Layup C-traditional method; (d) Layup A-reduction modified method; (e) Layup B-reduction modified method; (f) Layup C-reduction modified method根据图20(d)~图20(f),对折减分析方法的结果进行分析。A气瓶在爆破失效前最大应力同样出现在筒身中部最内层的环向缠绕层,当内压达到57.6 MPa时,最大应力为

2156.69 MPa,未达到环向层复合材料纤维拉伸强度。对于B气瓶,在爆破失效前,压力达到52.0 MPa时,缠绕层纤维方向最大应力出现在金属BOSS附近最内层14°螺旋层,最大应力为2236.68 MPa,接近折减后14°螺旋层复合材料纤维拉伸强度。对于C气瓶,在爆破失效前,最大应力出现在筒身中部最内层的环向缠绕层,内压达到53.0 MPa,纤维方向最大应力为2492.30 MPa,接近环向层复合材料纤维拉伸强度。图21为气瓶爆破失效时纤维损伤云图,将纤维损伤贯穿缠绕层作为判断气瓶爆破失效的依据。其中图21(a)~图21(c)为传统分析方法的结果,图21(d)~图21(f)为折减分析方法的结果。对A气瓶进行分析,根据图21(a)、图21(d)结果发现,使用传统分析方法预测的爆破压力为68 MPa,爆破发生在筒身位置。使用折减分析方法预测A气瓶爆破压力为59.6 MPa,气瓶爆破发生在筒肩位置。对B气瓶进行分析,根据图21(b)、图21(e)结果发现,传统分析方法爆破压力为56.8 MPa,爆破发生在BOSS位置。使用折减分析方法,B气瓶爆破压力为52.2 MPa,爆破发生在BOSS位置。对C气瓶进行分析,根据图21(c)和图21(f)结果发现,两种方法的爆破压力都是56.4 MPa,爆破位置都位于筒身位置。和图19中水压爆破试验的结果对比,试验中A气瓶破坏位置在筒肩位置,和折减分析方法破坏位置相同,传统分析方法则破坏于筒身位置。试验中B气瓶破坏发生在BOSS位置,与两种分析方法预测的爆破位置相同。试验中C气瓶破坏发生在筒身位置,与两种分析方法预测的爆破位置相同。

表3给出了3种铺层气瓶的实验与仿真爆破压力和爆破失效位置的结果对比。从表中可以发现,对A气瓶,折减分析方法得到的爆破压力误差为5.19%,爆破位置预测正确;传统分析方法得到的爆破压力误差为8.18%,爆破位置预测错误。对B气瓶,折减分析方法得到的爆破压力误差为6.07%,爆破位置预测正确;传统分析方法得到的爆破压力误差为15.4%,爆破位置预测正确。对C气瓶,两种方法预测的结果相同,爆破压力误差均为6.52%,爆破位置预测正确。

![]() 图 21 气瓶爆破失效纤维拉伸损伤云图对比:(a) A铺层-传统分析方法;(b) B铺层-传统分析方法;(c) C铺层-传统分析方法;(d) A铺层-折减分析方法;(e) B铺层-折减分析方法;(f) C铺层-折减分析方法Figure 21. Comparison of fiber tensile failure nephogram of cylinder: (a) Layup A-traditional method; (b) Layup B-traditional method; (c) Layup C-traditional method; (d) Layup A-reduction modified method; (e) Layup B-reduction modified method; (f) Layup C-reduction modified method表 3 气瓶爆破失效结果对比Table 3. Comparison of burst failure results of cylinders

图 21 气瓶爆破失效纤维拉伸损伤云图对比:(a) A铺层-传统分析方法;(b) B铺层-传统分析方法;(c) C铺层-传统分析方法;(d) A铺层-折减分析方法;(e) B铺层-折减分析方法;(f) C铺层-折减分析方法Figure 21. Comparison of fiber tensile failure nephogram of cylinder: (a) Layup A-traditional method; (b) Layup B-traditional method; (c) Layup C-traditional method; (d) Layup A-reduction modified method; (e) Layup B-reduction modified method; (f) Layup C-reduction modified method表 3 气瓶爆破失效结果对比Table 3. Comparison of burst failure results of cylindersNumber Method Pressure/MPa Burst location Error/% A Test 62.86 Transition region − Traditional method 68.00 Cylinder body +8.18 Reduction modified method 59.60 Transition region −5.19 B Test 49.21 BOSS − Traditional method 56.80 BOSS +15.42 Reduction modified method 52.20 BOSS +6.07 C Test 52.95 Cylinder body − Traditional method 56.40 Cylinder body +6.52 Reduction modified method 56.40 Cylinder body +6.52 综合以上结果分析,对于A气瓶,使用传统分析方法预测时,其爆破预测位置在筒身段,各角度缠绕层强度相同,最大应力出现在筒身段。而考虑纤维强度折减效应后,在环向层应力未达到强度极限之前,筒肩部位的螺旋层就已经达到了经折减后的纤维拉伸强度,导致预测的爆破位置发生改变,爆破压力数值降低,更接近实验测试值。对于B气瓶,由于相对于A气瓶减少了一个±14°螺旋层,导致气瓶BOSS部位附近的螺旋层非常薄弱,成为爆破失效起始位置,增加的±90°环向层导致筒身冗余设计,因此气瓶爆破压力较小。对于两种分析方法,其预测的失效部位一致,均为BOSS区域,由于折减分析方法的螺旋层纤维强度进行了折减,因此其预测的爆破压力更低,误差更小。对于C气瓶,由于相对于A气瓶减少了一个±90°环向层,因此环向层的承载能力降低,而封头部位承载能力较强,气瓶在筒身段发生爆破。在两种分析方法中,其筒身段环向层的纤维拉伸强度相同,因此两种方法的预测结果一致。因此,本文提出的考虑纤维强度折减效应的IV型气瓶爆破失效分析,能更精准预测螺旋层主导的气瓶爆破压力和爆破形式,对于IV型气瓶的轻量化设计具有重要的指导意义。

5. 结 论

以提高气瓶分析精度为目的,本文进行了纤维强度折减效应研究,并发展了考虑纤维强度折减效应的IV型气瓶折减分析方法。得到以下结论:

(1)基于纤维缠绕结构平板和标准层合结构平板拉伸的实验和仿真对比,发现了缠绕结构纤维方向强度折减规律。随着缠绕角度和缠绕层厚度的增加,折减系数减小,纤维方向承载能力降低,使用线性拟合获得本文气瓶缠绕层纤维强度随缠绕角度和厚度变化的折减经验公式;

(2)开展了3种铺层气瓶的水压爆破试验,并与两种预测方法的预测结果进行对比。结果发现,折减分析方法较传统分析方法具有更高的爆破压力预测精度,对A铺层和B铺层气瓶的爆破压力预测误差分别从+8.18%和+15.42%降低至5.19%和+6.07%;

(3) 3种铺层的爆破失效位置预测结果中,折减分析方法较传统分析方法具有更高的预测准确度。采用纤维强度折减系数对Ⅳ型气瓶螺旋层纤维拉伸强度进行修正,可有效提升气瓶爆破失效行为分析结果的合理性。

-

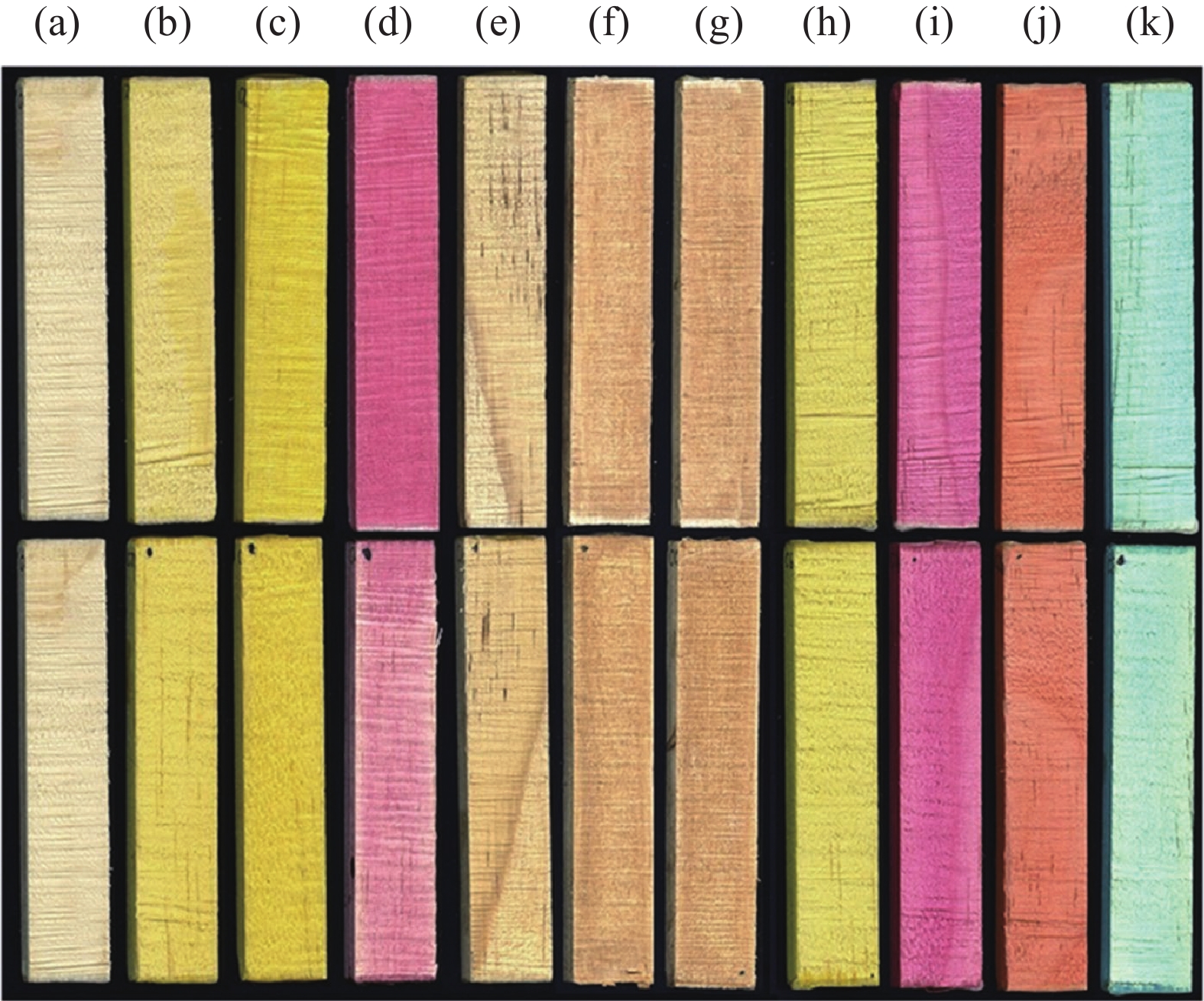

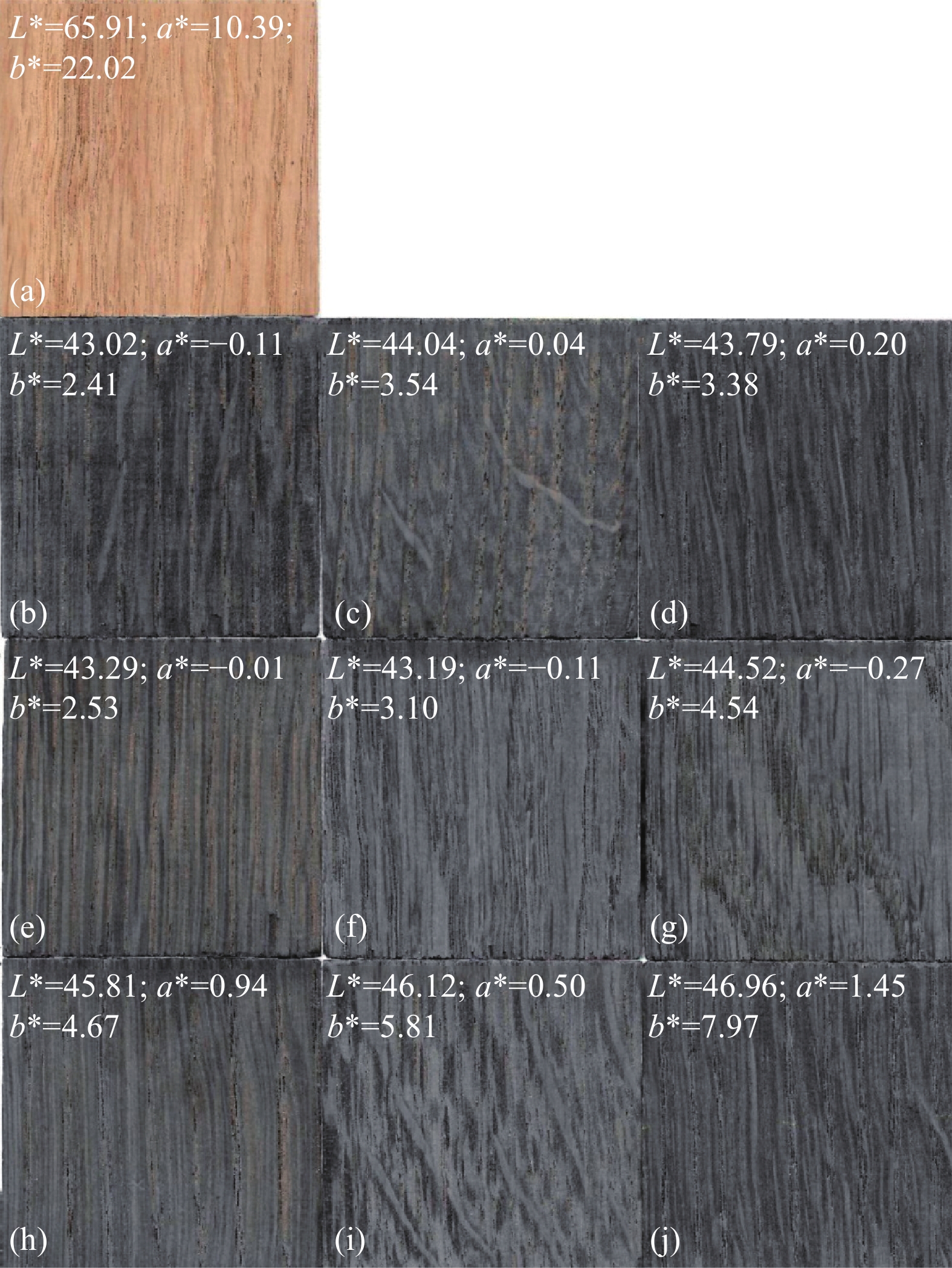

图 3 所选染色木块的扫描图像。(a)未处理。(b) Pergasol 黄。(c)果胶酶/Pergasol 黄。(d) Pergasol 红。(e)鞣酸。(f)果胶酶/鞣酸。(g)果胶酶/漆酶/鞣酸。(h) Procion 柠檬黄。(i)Procion 洋红。(j) Procion 鲜橙。(k) Procion 蓝绿。上排:未浸洗;下排:用水浸洗[18]。

Figure 3. Scanned images of selected dyed wood blocks. (A) Untreated. (B) Pergasol Yellow. (C) Pectinase/Pergasol Yellow. (D) Pergasol Red. (E) Tannin. (F) Pectinase/tannin. (G) Pectinase/ laccase/tannin. (H) Procion Lemon Yellow. (I) Procion Magenta. (J) Procion Brilliant Orange. (K) Procion Turquoise. Upper row: unleached; lower row: leached with water[18].

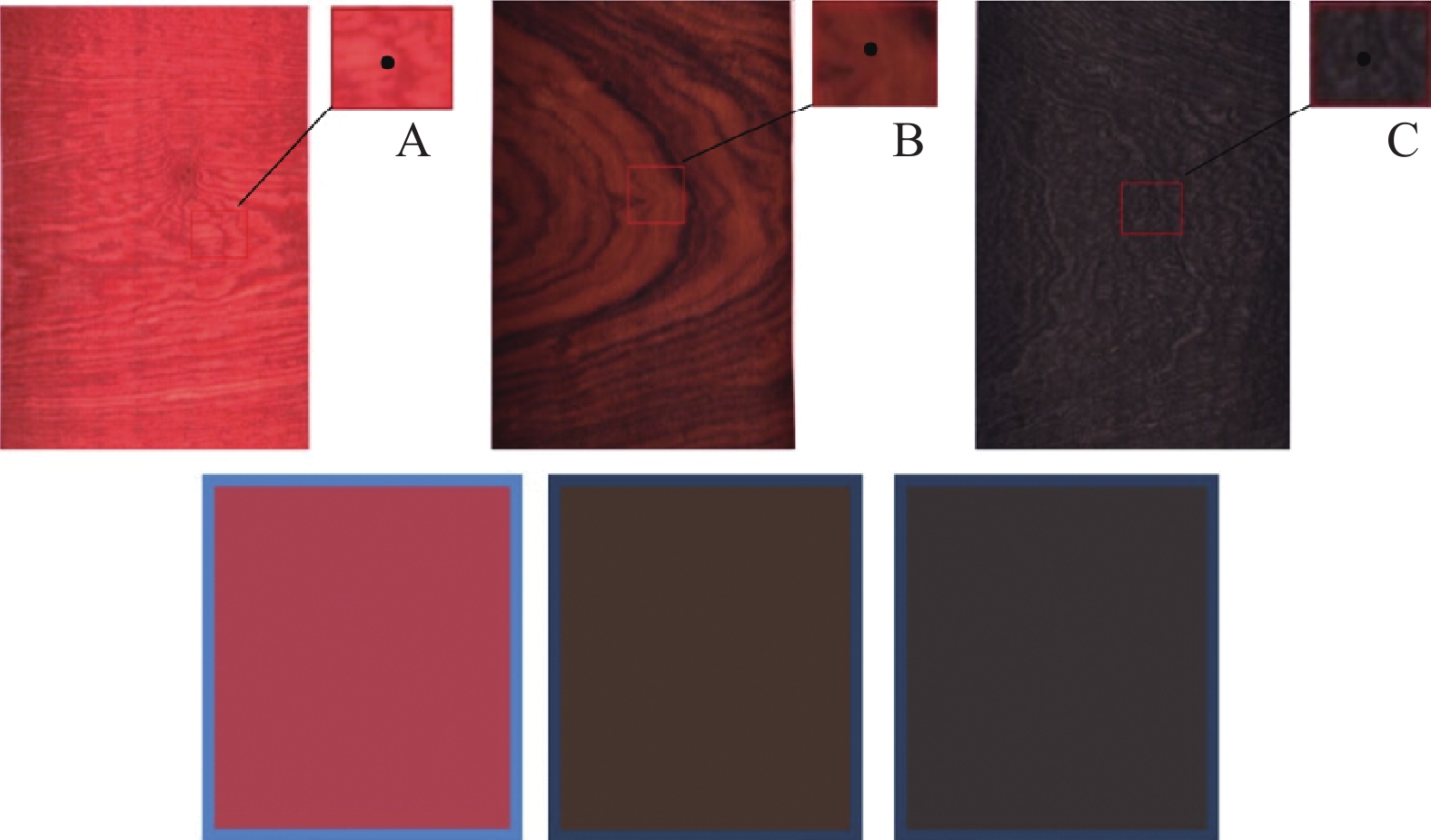

图 8 参考木材及用硫酸铁处理的木材图像:从左到右分别是施加10%、20%和30%溶液后的效果;从上到下分别是短时冷浴(2小时,20°C)、短时热浴(2小时,70°C)和长时冷浴(24小时,20°C)后的效果[28]。

Figure 8. Images of reference wood, and wood treated with iron sulphate: from left to right after 10 %, 20 % and 30 % solution was applied; from top to bottom: after short-term cold bath (2 h; 20℃), after short-term hot bath (2 h, 70℃), after long-term cold bath (24 h, 20℃)[28].

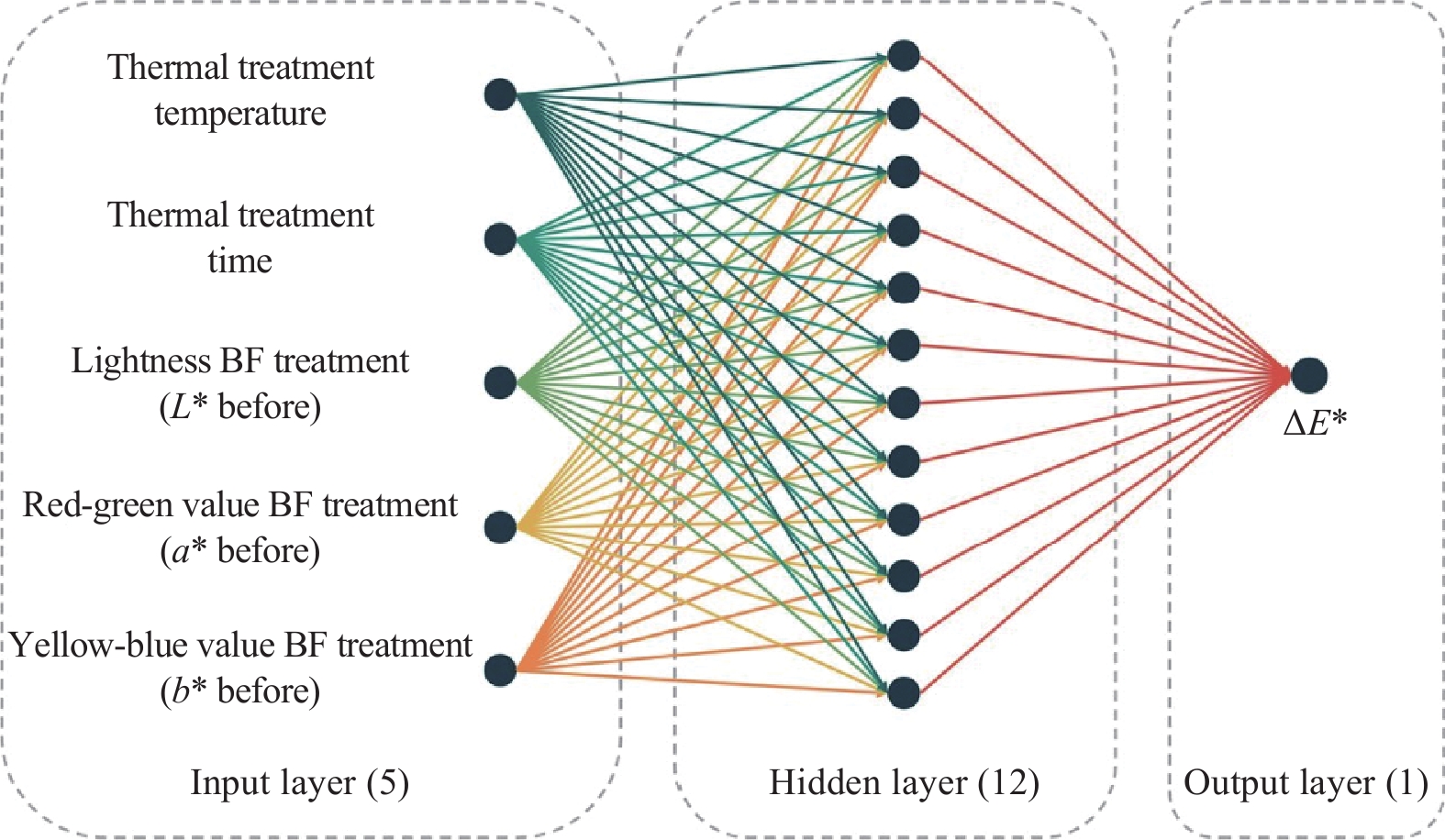

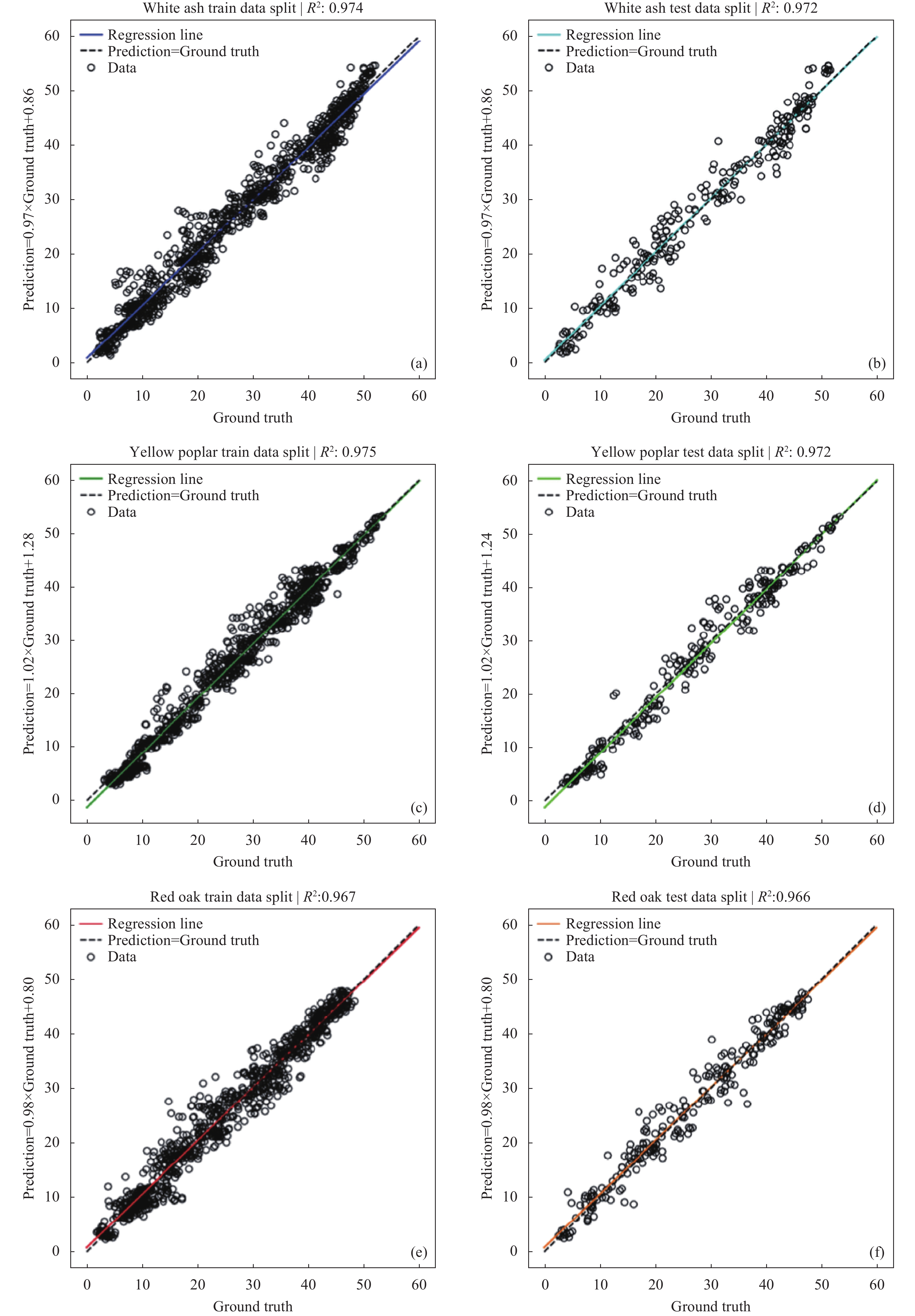

表 1 木材染色技术中色彩匹配和预测算法的最新进展。

Table 1 Recent Advances in Color Matching and Prediction Algorithms in Wood Dyeing Technologies.

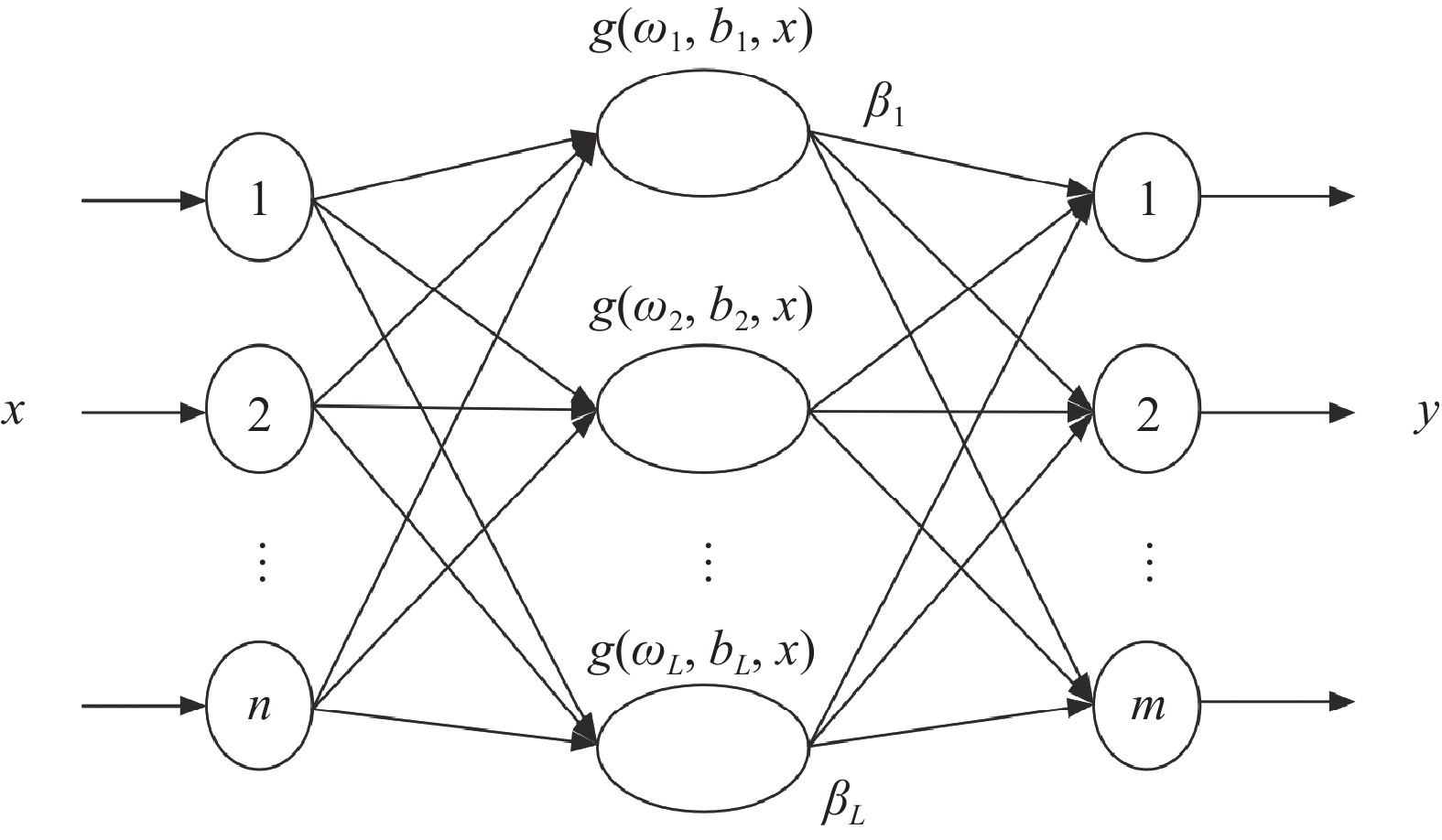

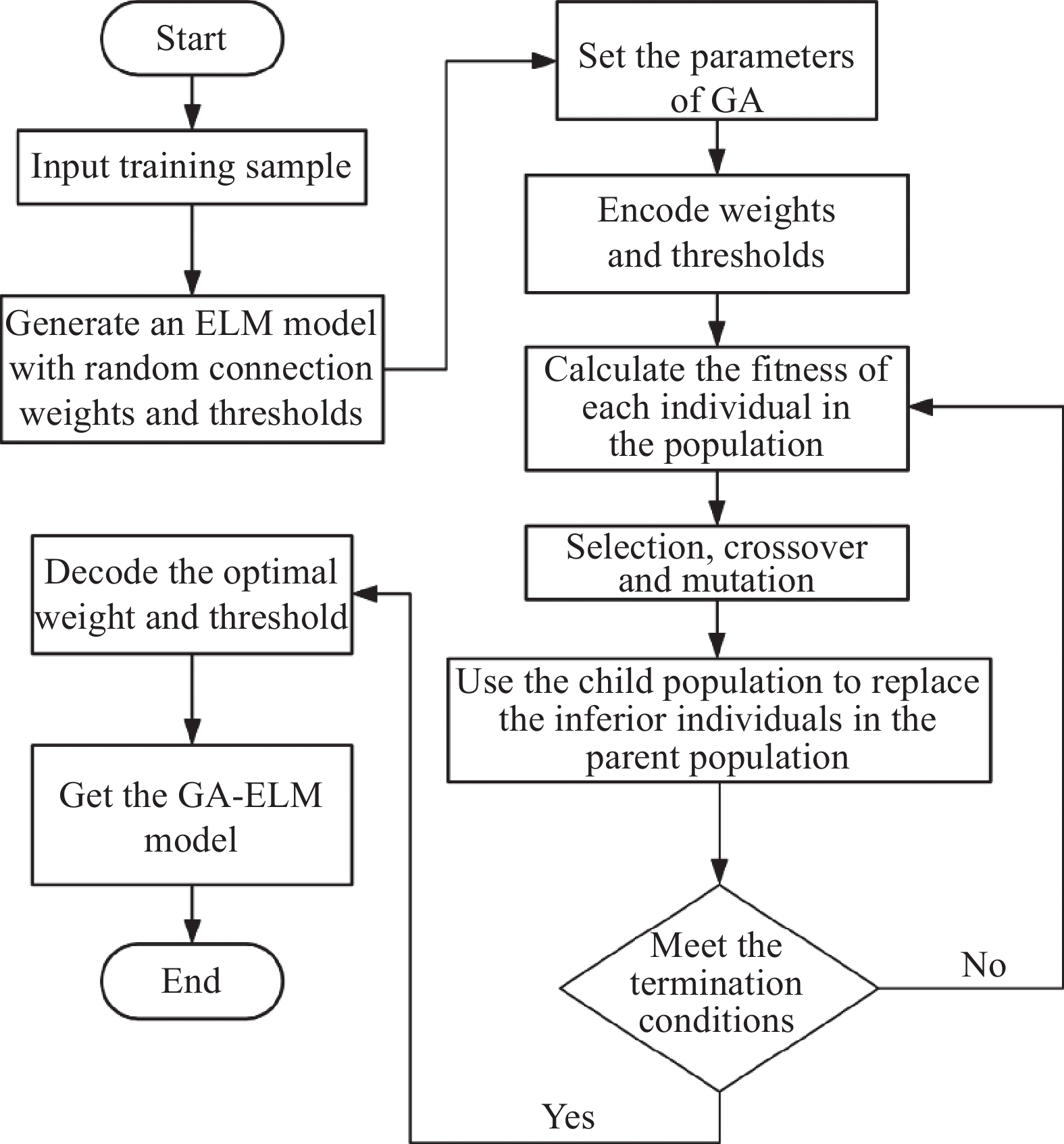

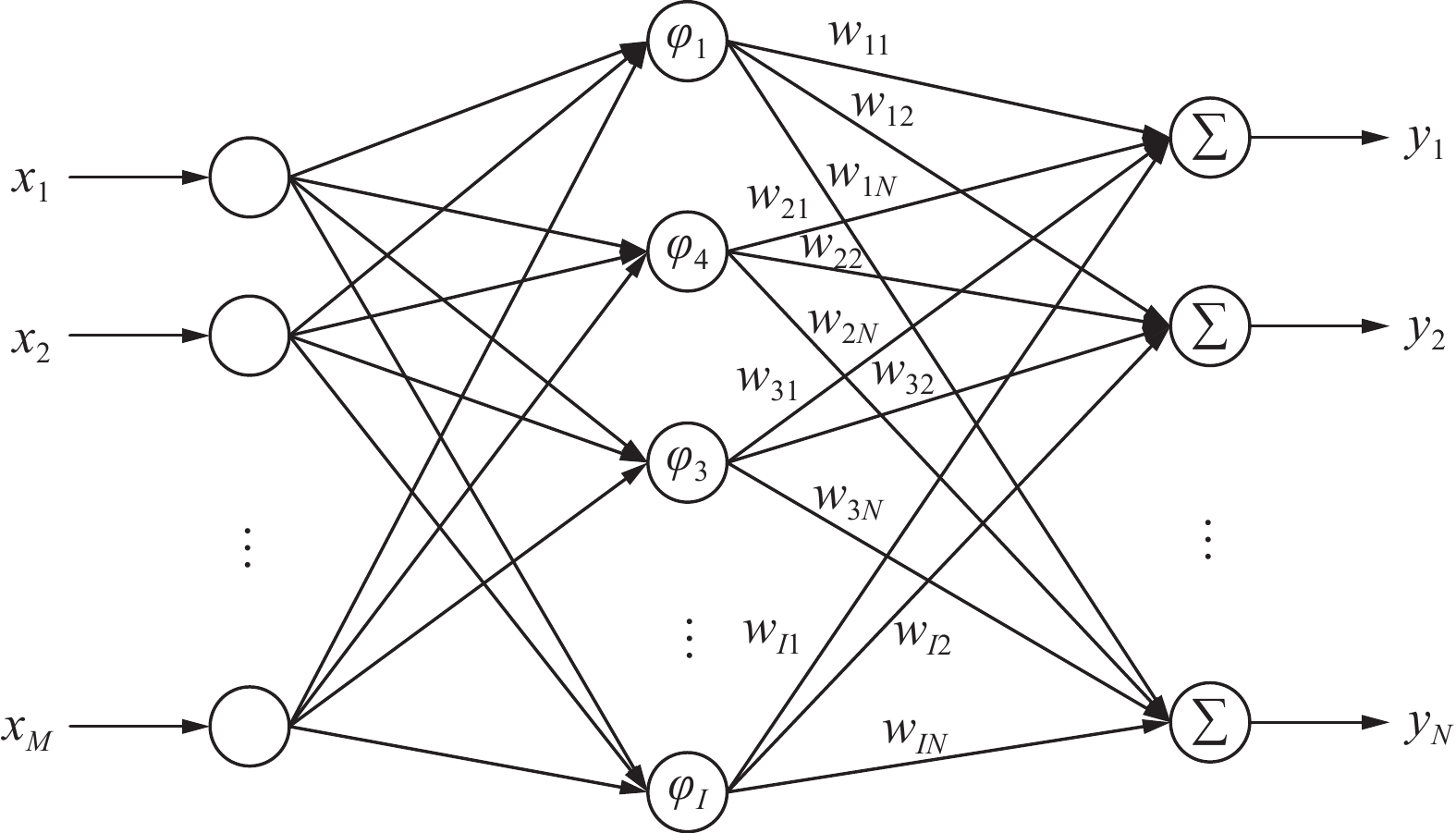

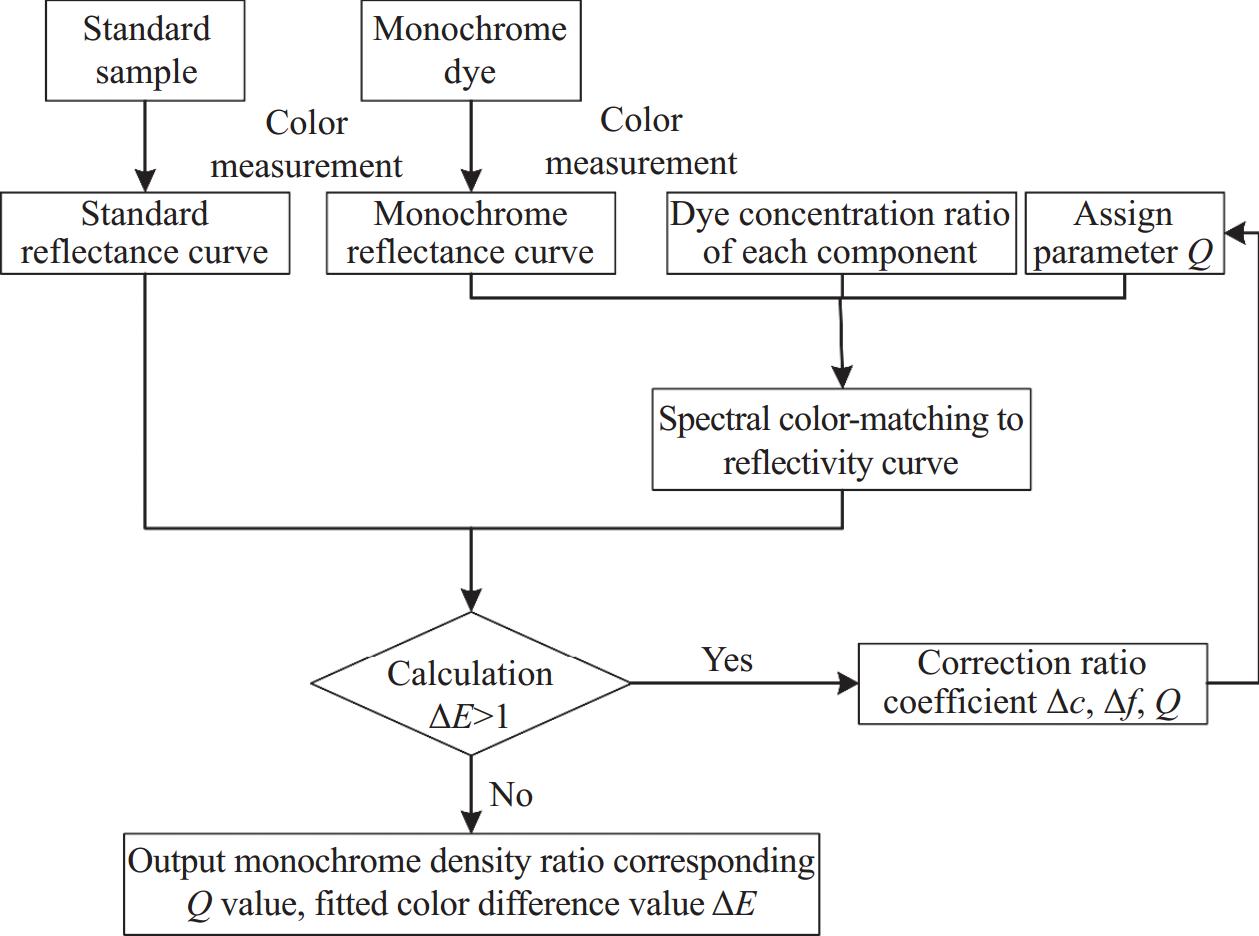

Researcher Algorithm Type Purpose Results and Advantages Reference Guan et al. Genetic Algorithm (GA) optimizing Extreme Learning Machine (ELM) Improve accuracy of dye formula prediction Average relative deviation reduced to 0.262, significant accuracy improvement, cost-effectiveness and resource efficiency enhanced [11] Guan et al. Particle Swarm Optimization (PSO) Improve accuracy and efficiency of computer color matching Average relative deviation of 0.643%, average fit color difference of 0.720, significantly improved color matching accuracy and efficiency [48] Guan et al. Enhanced Radial Basis Function (RBF) Network Increase convergence speed and approximation accuracy of neural networks Average relative error reduced from 1.55% to 0.62%, training epochs reduced to 50, improved speed and accuracy [49] Wu et al. Particle Swarm Optimization (PSO) Improve wood dyeing accuracy Optimized model has lower color difference values, improved color matching accuracy, suitable for furniture production and interior design [50] Apraiz et al. Kubelka-Munk Theory with Self-learning Algorithms Predict dye color of stained oak accurately Accurately predicts wood color under various dye proportions and application methods, evaluates effects of varnishing on final color appearance [51] Wei et al. Adaptive Differential Evolution (ADE) Optimize prediction of wood dye formulas Optimized model's color difference ΔE00 less than 3, significantly improved prediction accuracy and optimization efficiency [52] Guan et al. Particle Swarm Optimization (PSO) Improve color matching accuracy Average fit color difference reduced from 0.8202 to

0.7287 , significantly improved color matching accuracy[53] Guan et al. Wolf Algorithm Optimized Support Vector Regression (SVR) Increase accuracy and speed of wood dye color matching Relative formula deviation reduced to 0.177, optimized model superior to traditional models, demonstrated global optimization capability [54] 表 2 先进预测模型在木材热处理及他颜色处理技术中的应用分析。

Table 2 Analysis of the Application of Advanced Prediction Models in Wood Heat Treatment and Other Color Processing Technologies.

Algorithm Type Research Objective Results and Advantages Reference Mo et al. Artificial Neural Networks (ANN) Predict color changes in wood High accuracy (R²>0.96), reduced time and resource usage [55] Kropat et al. Partial Least Squares Regression (PLSR) Predict visibility of chemically dyed wood Improved consistency, especially with iron acetate (R²_cv=0.92) [60] Nguyen et al. Artificial Neural Networks (ANN) Predict color changes in heat-treated and weather ed wood High accuracy (all datasets R²>0.92), reduced experimental costs [56] Van et al. Artificial Neural Networks (ANN) Predict color changes in heat-treated wood Extremely high predictive accuracy (R²>0.99), saves physical tests [57] Li et al. Improved Particle Swarm Optimization-Support Vector Machine (IPSO-SVM) Enhance prediction accuracy of color changes post heat treatment and weathering Significantly improved accuracy, reduced errors and variance [58] Li et al. Response Surface Methodology (RSM) Study the effect of CO2 laser on changing wood color Quantified relationship between laser settings and color results, showed chemical changes related to

color changes[59] -

[1] WANG H, ZHANG Y, LI H, et al. Research on the Impregnation Process and Mechanism of Silica Sol/Phenolic Resin Modified Poplar Wood[J]. Forests, 2023, 14(11): 2176. DOI: 10.3390/f14112176

[2] HE S, ZHAO X, WANG E Q, et al. Engineered Wood: Sustainable Technologies and Applications[J]. Annual Review of Materials Research, 2023, 53(1): 195-223. DOI: 10.1146/annurev-matsci-010622-105440

[3] WANG H, ZHANG Y, LI H, et al. Study on the Physico-Mechanical Properties and Mechanisms of Poplar Wood Co-Modified by Anoxic High-Temperature Heat Treatment and Impregnation with Silica Sol/Phenolic Resin[J]. Industrial Crops & Products, 2024, 221119312-119312.

[4] ZHANG, J. , YANG, L. , & LIU, H. (2021). Green and Efficient Processing of Wood with Supercritical CO2: A Review. Applied Sciences, 11, 3929.

[5] LU D, XIONG X, LU G, et al. Effects of NaOH/H2O2/Na2SiO3 Bleaching Pretreatment Method on Wood Dyeing Properties[J]. Coatings, 2023, 13(2): 233. DOI: 10.3390/coatings13020233

[6] LIU Y, YU Z, ZHANG Y, et al. Microbial Dyeing—Infection Behavior and Influence of Lasiodiplodia Theobromae in Poplar Veneer[J]. Dyes and Pigments, 2020, 173: 107988. DOI: 10.1016/j.dyepig.2019.107988

[7] ZHU T, SHENG J, CHEN J, et al. Staining of Wood Veneers with Anti-UV Property Using the Natural Dye Extracted from Dalbergia Cohinchinensis[J]. Journal of Cleaner Production, 2021, 284: 124770. DOI: 10.1016/j.jclepro.2020.124770

[8] DAGHER R, STEVANOVIC T, LANDRY V. Wood Color Modification with Iron Salts Aqueous Solutions: Effect on Wood Grain Contrast and Surface Roughness[J]. Holzforschung, 2023, 77(5): 356-367. DOI: 10.1515/hf-2022-0189

[9] GAŠPARÍK M, GAFF M, KAČÍK F, et al. Color and Chemical Changes in Teak (Tectona Grandis L. f. ) and Meranti (Shorea spp. ) Wood after Thermal Treatment[J]. BioResources, 2019, 14(2): 2667-2683. DOI: 10.15376/biores.14.2.2667-2683

[10] SHI Y, LYU W, WANG X, et al. Effect of Various Compounding Methods on Acid Red 18050-Melamine Modified Urea Formaldehyde Resin Compound as Wood Modifier[J]. BioResources, 2019, 14(4): 9100-9109. DOI: 10.15376/biores.14.4.9100-9109

[11] GUAN X, LI W, HUANG Q, et al. Intelligent Color Matching Model for Wood Dyeing Using Genetic Algorithm and Extreme Learning Machine[J]. Journal of Intelligent & Fuzzy Systems, 2022, 42(6): 4907-4917.

[12] AKKUŞ M, BUDAKÇI M. Determination of Color-Changing Effects of Bleaching Chemicals on Some Heat-Treated Woods[J]. Journal of Wood Science, 2020, 66: 1-14. DOI: 10.1186/s10086-020-1848-7

[13] ÇAKICIER N, ULAY G. Determination of Color Characteristics of Some Wood Species Treated with Bleaching Chemicals[J]. BioResources, 2023, 18(4): 7796. DOI: 10.15376/biores.18.4.7796-7804

[14] BALÇIK Ö B, ÖZDEMIR T. The Effect of Bleaching Agents on Color Change in Different Section Shapes in Beech And Fir Woods[J]. Kastamonu University Journal of Forestry Faculty, 23(2): 111-118.

[15] LIU Y, ZHANG Y, YU Z, et al. Microbial Dyes: Dyeing of Poplar Veneer with Melanin Secreted by Lasiodiplodia Theobromae Isolated from Wood[J]. Applied Microbiology and Biotechnology, 2020, 104: 3367-3377. DOI: 10.1007/s00253-020-10478-2

[16] VIDHOLDOVÁ Z, REINPRECHT L. The Colour of Tropical Woods Influenced by Brown Rot[J]. Forests, 2019, 10(4): 322. DOI: 10.3390/f10040322

[17] SONG T, CHENG F, SUN J. Stain Capacity of Three Fungi on Two Fast-Growing Wood[J]. Journal of Forestry Research, 2021, 32(1): 427-434. DOI: 10.1007/s11676-020-01103-z

[18] WIDSTEN P, CHITTENDEN C, WEST M, et al. Enzymatic Treatments for Improved Dyeing of Solid Wood[J]. Holzforschung, 2022, 76(6): 493-502. DOI: 10.1515/hf-2021-0230

[19] ZHU T, LIU S, REN K, et al. Colorability of Dyed Wood Veneer Using Natural Dye Extracted from Dalbergia Cochinchinensis with Different Organic Solvents[J]. BioResources, 2018, 13(4): 7197-7211.

[20] YUNIANTI A D, PANGESTU K T P. COLOR IMPROVEMENT OF PRETREATED GMELINA WOOD BY IMPREGNATION OF NATURAL DYES[J].

[21] RUI H, ROBINSON S C, VEGA GUTIERREZ P, et al. Spalting Colorants as Dyes for Wood Stabilizers[J]. Journal of Coatings Technology and Research, 2019, 16: 905-911. DOI: 10.1007/s11998-019-00203-8

[22] QI Y, ZHOU Z, LI J, et al. Study on the Dyeing Properties of Chinese Fir with Cinnamomum Camphor Pigment by Premordant Dyeing[J]. Wood Material Science & Engineering, 2024: 1-11.

[23] QI Y, ZHOU Z, XU R, et al. Research on the Dyeing Properties of Chinese Fir Using Ultrasonic-Assisted Mulberry Pigment Dyeing[J]. Forests, 2023, 14(9): 1832. DOI: 10.3390/f14091832

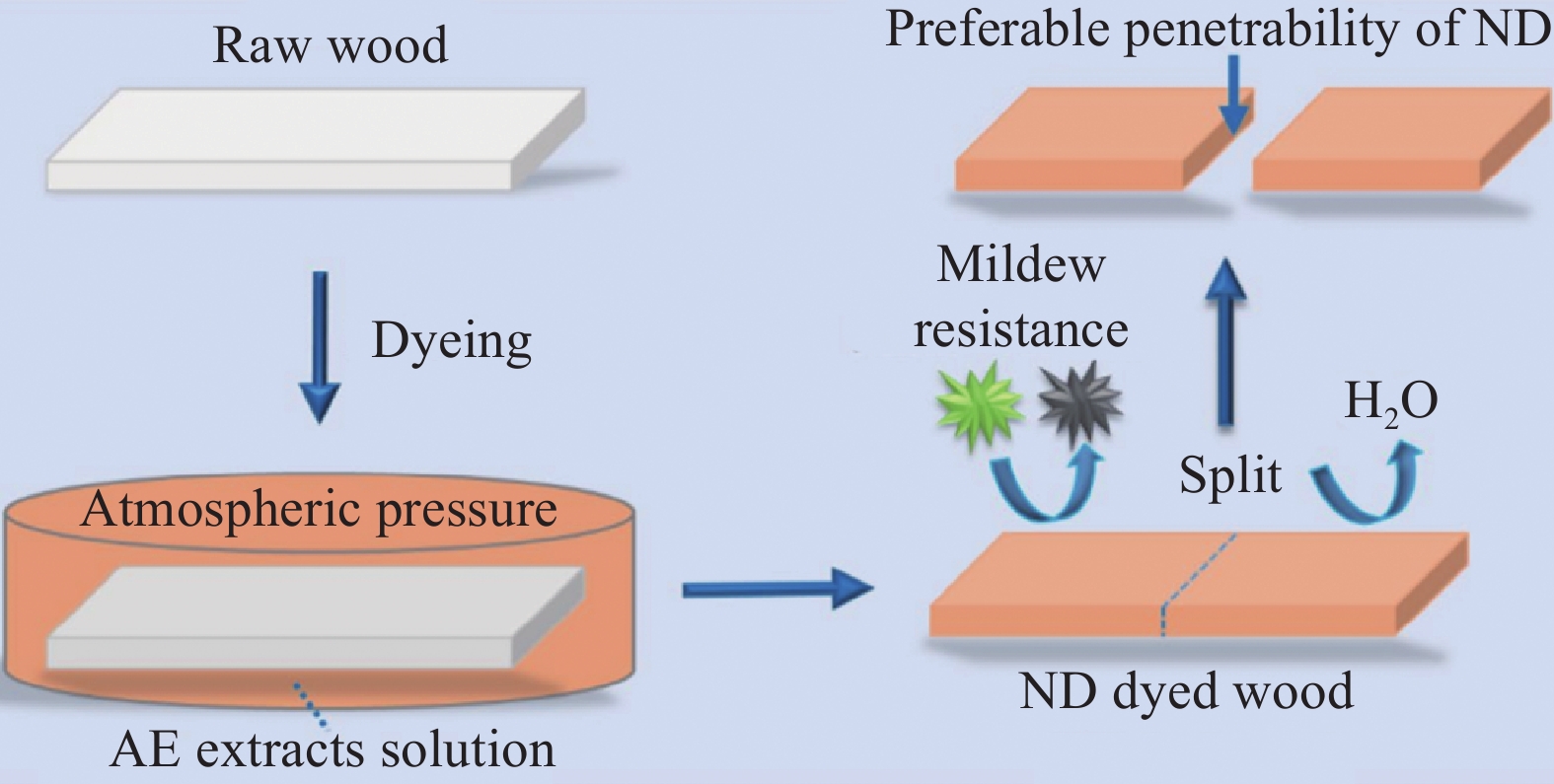

[24] ZHU T, REN K, SHENG J, et al. Natural Dye Extracted from Dalbergia Cochinchinensis Residue with Water Fastness, Mildew Resistance and Permeability Properties for Wood Staining[J]. Wood Science and Technology, 2022, 56(3): 969-988. DOI: 10.1007/s00226-022-01385-y

[25] BELDEAN E, TIMAR M C. Wood Colouring with Natural Dye Extracts. New Research and Perspectives[J]. Bulletin of the Transilvania University of Brasov. Series II: Forestry• Wood Industry• Agricultural Food Engineering, 2023: 81-92.

[26] DAGHER R, LANDRY V, STEVANOVIC T. Contribution to Understanding the Color Development on Wood Surfaces Treated with Iron Salts by a Combination of Analytical Methods[J]. Journal of Wood Chemistry and Technology, 2020, 40(4): 223-234. DOI: 10.1080/02773813.2020.1745845

[27] HUNDHAUSEN U, MAI C, SLABOHM M, et al. The Staining Effect of Iron (II) Sulfate on Nine Different Wooden Substrates[J]. Forests, 2020, 11(6): 658. DOI: 10.3390/f11060658

[28] JANKOWSKA A, KWIATKOWSKI A. Effectiveness of European Oak Wood Staining with Iron (II) Sulphate During Natural Weathering[J]. Maderas. Ciencia y Tecnología, 2022, 24.

[29] QI H, LI X, LIU M, et al. DISCOLORATION OF OAK VENEER INDUCED BY METAL IONS[J]. WOOD RESEARCH, 2023, 68(2): 224-240. DOI: 10.37763/wr.1336-4561/68.2.224240

[30] DAGHER R, STEVANOVIC T, RYAN D H, et al. A Note on Mössbauer Analysis of White Oak Surfaces Colored with Aqueous Iron Salt Solutions[J]. Journal of Wood Chemistry and Technology, 2022, 42(2): 83-90. DOI: 10.1080/02773813.2022.2033780

[31] 侯豪杰, 齐华春, 王宏兴, 等. Fe~(2+)、Cu~(2+)诱导工艺对柞木表板颜色变化规律的影响[J]. 东北林业大学学报, 2024, 52(1): 124-127. HOU Haojie, QI Huachun, WANG Hongxing, et al. Effect of Fe~(2+), Cu~(2+) Induced Processes on the Color Change Patterns of Oak Veneer[J]. Journal of Northeast Forestry University, 2024, 52(1): 124-127(in Chinese).

[32] SLABOJEVA G, SMIRIADKOVA M. Colour Stability of Surface Finishes on Thermally Modified Beech Wood[J]. Annals of Warsaw University of Life Sciences-SGGW. Forestry and Wood Technology, 2021, 114.

[33] WANG P, CHENG S, CAO S, et al. Evaluation of Color Changes, Wettability, and Moisture Sorption of Heat-Treated Blue-Stained Radiata Pine Lumber[J]. BioResources, 2022, 17(3): 4952. DOI: 10.15376/biores.17.3.4952-4961

[34] KAČÍK F, KUBOVSKÝ I, BOUČEK J, et al. Colour and Chemical Changes of Black Locust Wood During Heat Treatment[J]. Forests, 2022, 14(1): 73. DOI: 10.3390/f14010073

[35] DA SILVA E J, CREMONEZ V G, NISGOSKI S. Color Change and Thermogravimetric Analysis of Thermally Treated Eucalyptus Grandis Wood[J]. Revista Ciência da Madeira (Brazilian Journal of Wood Science), 2019, 10(1).

[36] DZURENDA L, DUDIAK M. Cross-Correlation of Color and Acidity of Wet Beech Wood in the Process of Thermal Treatment with Saturated Steam[J]. Wood Res, 2021, 66(1): 105-116. DOI: 10.37763/wr.1336-4561/66.1.105116

[37] BORŮVKA V, ŠEDIVKA P, NOVÁK D, et al. Haptic and Aesthetic Properties of Heat-Treated Modified Birch Wood[J]. Forests, 2021, 12(8): 1081. DOI: 10.3390/f12081081

[38] ZHANG P, GAO J, LIU F, et al. Study on the Discoloration Mechanism of Eucalyptus Wood During Thermal Treatment in Different Media[J]. Polymers, 2023, 15(7): 1599. DOI: 10.3390/polym15071599

[39] ZHANG P, WEI Y, LIU Y, et al. Heat-Induced Discoloration of Chromophore Structures in Eucalyptus Lignin[J]. Materials, 2018, 11(9): 1686. DOI: 10.3390/ma11091686

[40] VIDHOLDOVÁ Z, SLABEOJEVÁ G. Colour Stabilisation of Surface of Four Thermally Modified Woods with Saturated Water Vapour by Finishes[J]. Polymers, 2021, 13(19): 3373. DOI: 10.3390/polym13193373

[41] 王雪玉, 吕文华. 杉木增强-染色复合改性剂的制备工艺[J]. 东北林业大学学报, 2018, 46(4): 73-77. DOI: 10.3969/j.issn.1000-5382.2018.04.015 WANG Xueyu, LÜ Wenhua. Preparation Process of Fir Strengthening-Dyeing Composite Modifier[J]. Journal of Northeast Forestry University, 2018, 46(4): 73-77(in Chinese). DOI: 10.3969/j.issn.1000-5382.2018.04.015

[42] 蹇鸿洋, 王张恒, 孙德林, 等. 增强-染色复合改性松木的制备及性能研究[J]. 家具与室内装饰, 2022, 29(12): 50-53. JIAN Hongyang, WANG Zhangheng, SUN Delin, et al. Preparation and Performance Study of Strengthening-Dyeing Composite Modified Pine[J]. Furniture and Interior Decoration, 2022, 29(12): 50-53(in Chinese).

[43] JAXEL J, GUSENBAUER C, BÖHMDORFER S, et al. Improving Single-Step scCO2 Dyeing of Wood by DMSO-Induced Micro-Swelling[J]. The Journal of Supercritical Fluids, 2020, 165: 104978. DOI: 10.1016/j.supflu.2020.104978

[44] VIDHOLDOVÁ Z, SLABEOJEVÁ G. Colour Stabilisation of Surface of Four Thermally Modified Woods with Saturated Water Vapour by Finishes[J]. Polymers, 2021, 13(19): 3373. DOI: 10.3390/polym13193373

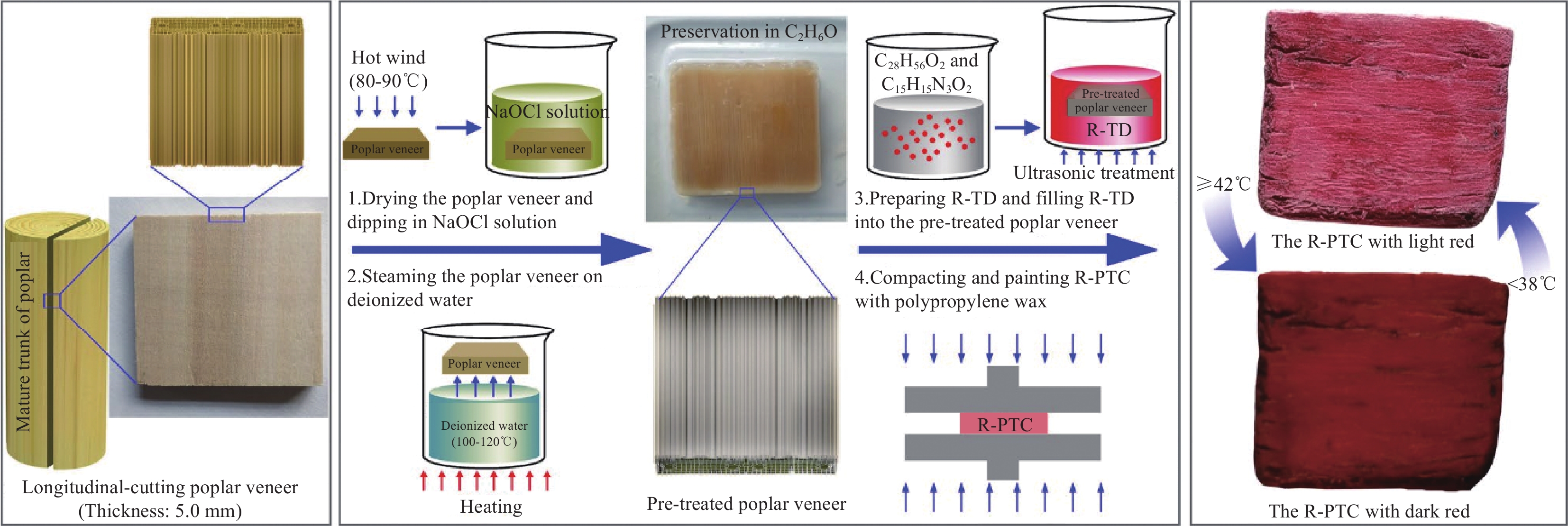

[45] ZOU W, LI Z, WANG Z, et al. Poplar-Based Thermochromic Composites That Change Colour at 38° C to 46° C[J]. Scientific Reports, 2021, 11(1): 16865. DOI: 10.1038/s41598-021-95274-2

[46] KANG Z, FENG N, LIU B, et al. Polyvinyl Alcohol/Propylene Glycol Facilitates Reversible Thermochromism of Passive Energy-Saving Flexible Wood Films at Low (Brightness) to High (Depth) Temperatures[J]. RSC Advances, 2023, 13(47): 33096-33106. DOI: 10.1039/D3RA06336D

[47] WU Y, ZHOU J, HUANG Q, et al. Study on the Properties of Partially Transparent Wood Under Different Delignification Processes[J]. Polymers, 2020, 12(3): 661. DOI: 10.3390/polym12030661

[48] 管雪梅, 黄靖一, 许宝成, 等. 基于粒子群优化Stearns-Noechel模型的全光谱木材配色算法研究[J]. 林产工业, 2022, 59(5): 20-26. GUAN Xuemei, HUANG Jingyi, XU Baocheng, et al. Study on Full-Spectrum Wood Color Matching Algorithm Based on Particle Swarm Optimization of Stearns-Noechel Model[J]. China Forest Products Industry, 2022, 59(5): 20-26(in Chinese).

[49] GUAN X, ZHU Y, SONG W. Application of RBF Neural Network Improved by Peak Density Function in Intelligent Color Matching of Wood Dyeing[J]. Chaos, Solitons & Fractals, 2016, 89: 485-490.

[50] WU M, GUAN X, LI W, et al. Color Spectra Algorithm of Hyperspectral Wood Dyeing Using Particle Swarm Optimization[J]. Wood Science and Technology, 2021, 55: 49-66. DOI: 10.1007/s00226-020-01233-x

[51] APRAIZ I I, DE LA OSA R A, ORTIZ D, et al. Industrial Research on Evolution and Prediction of Hardwood Color[J]. Applied Optics, 2020, 59(31): 9681-9689. DOI: 10.1364/AO.403565

[52] 魏艳秀, 管雪梅, 李文峰, 等. 基于ADE算法优化的木材单板染色全光谱配色模型研究[J]. 西南林业大学学报(自然科学), 2021, 41(2): 125-132. WEI Yanxiu, GUAN Xuemei, LI Wenfeng, et al. Study on Full-Spectrum Wood Veneer Dyeing Color Matching Model Optimized by ADE Algorithm[J]. Journal of Southwest Forestry University (Natural Science), 2021, 41(2): 125-132(in Chinese).

[53] 管雪梅, 吴马超, 李文峰, 等. 基于粒子群优化Friele模型木材染色配色算法研究[J]. 西北林学院学报, 2020, 35(6): 244-248. DOI: 10.3969/j.issn.1001-7461.2020.06.34 GUAN Xuemei, WU Machao, LI Wenfeng, et al. Study on Wood Dyeing Color Matching Algorithm Based on Particle Swarm Optimization of Friele Model[J]. Journal of Northwest Forestry University, 2020, 35(6): 244-248(in Chinese). DOI: 10.3969/j.issn.1001-7461.2020.06.34

[54] 管雪梅, 杨渠三, 吴言. 基于灰狼算法优化支持向量回归模型的木材染色配色算法研究[J]. 林产工业, 2023, 60(7): 27-33. GUAN Xuemei, YANG Qusan, WU Yan. Research on Wood Dyeing Color Matching Algorithm Based on Grey Wolf Optimizer and Support Vector Regression Model[J]. China Forest Products Industry, 2023, 60(7): 27-33(in Chinese).

[55] MO J, TAMBOLI D, HAVIAROVA E. Prediction of the Color Change of Surface Thermally Treated Wood by Artificial Neural Network[J]. European Journal of Wood and Wood Products, 2023, 81(5): 1135-1146. DOI: 10.1007/s00107-023-01969-w

[56] NGUYEN T T, VAN NGUYEN T H, JI X, et al. Prediction of the Color Change of Heat-Treated Wood During Artificial Weathering by Artificial Neural Network[J]. European Journal of Wood and Wood Products, 2019, 77: 1107-1116. DOI: 10.1007/s00107-019-01449-0

[57] VAN NGUYEN T H, NGUYEN T T, JI X, et al. Predicting Color Change in Wood During Heat Treatment Using an Artificial Neural Network Model[J]. BioResources, 2018, 13(3): 6250-6264. DOI: 10.15376/biores.13.3.6250-6264

[58] LI J, LI N, LI J, et al. Prediction of Thermally Modified Wood Color Change After Artificial Weathering Based on IPSO-SVM Model[J]. Forests, 2023, 14(5): 948. DOI: 10.3390/f14050948

[59] LI R, XU W, WANG X, et al. Modeling and Predicting of the Color Changes of Wood Surface During CO2 Laser Modification[J]. Journal of Cleaner Production, 2018, 183: 818-823. DOI: 10.1016/j.jclepro.2018.02.194

[60] KROPAT M, LALEICKE P F, ACOSTA J J. Towards Inline Prediction of Color Development for Wood Stained with Chemical Stains Using Near-Infrared Spectroscopy[J]. Forest Products Journal, 2022, 72(2): 130-139. DOI: 10.13073/FPJ-D-22-00021

-

目的

木材颜色处理技术在木材加工业中发挥着关键作用,既能提升木材的外观美感,又能增强其耐用性和功能性。随着环保意识的提升,如何在保持处理效果的同时实现环保和高效的木材处理成为业界的关注焦点。本文综述了主要的木材颜色处理技术,包括漂白、染色(天然染料和真菌染色)、金属离子变色、热处理,以及近年来引入的智能算法在木材处理工艺中的应用,探讨这些技术在优化工艺、提高资源利用效率和降低环境影响方面的潜力。

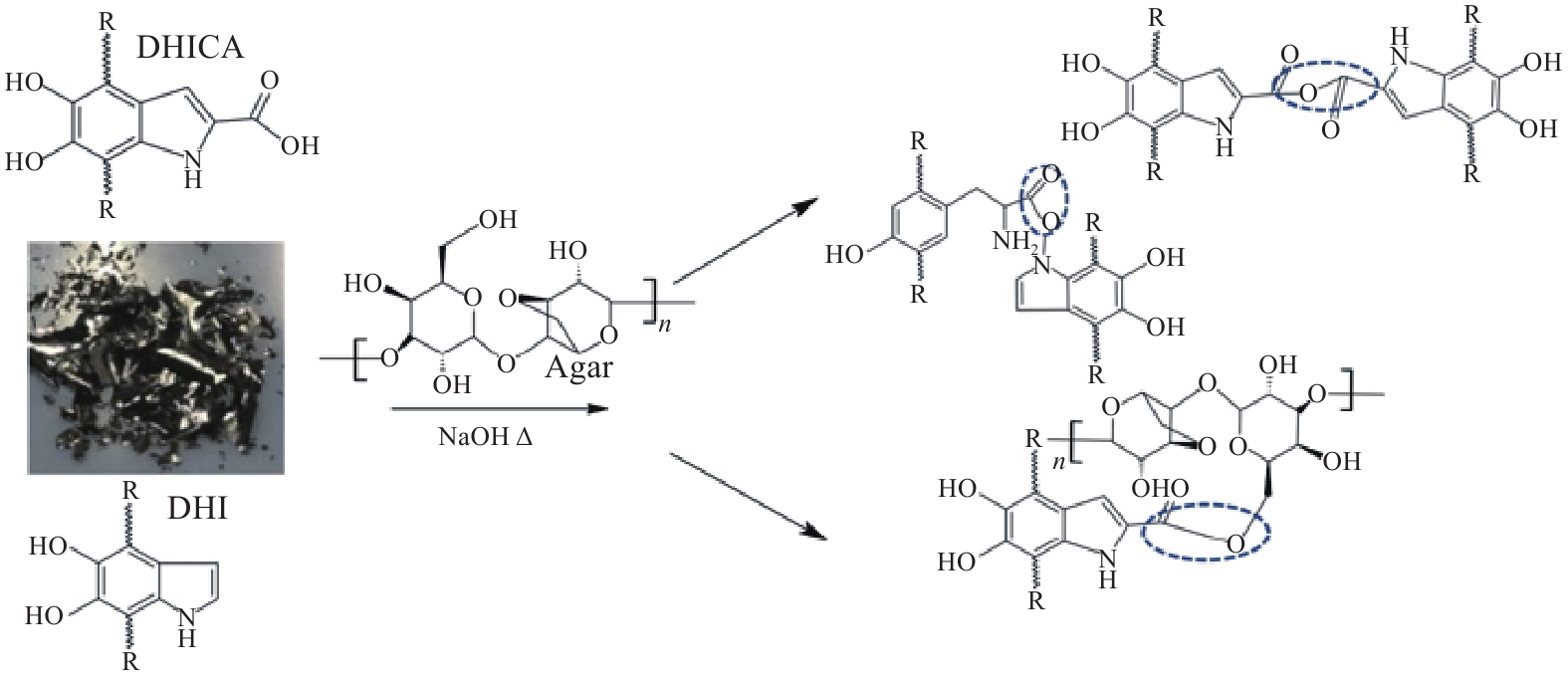

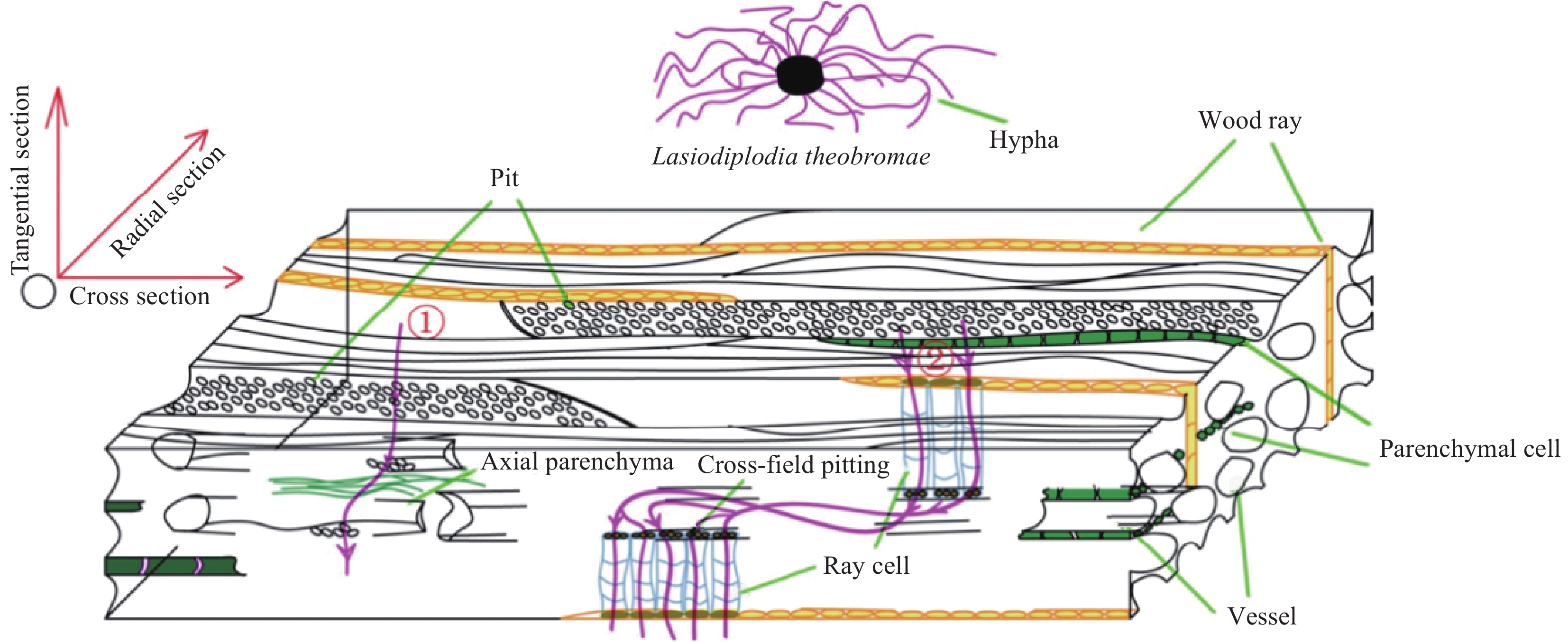

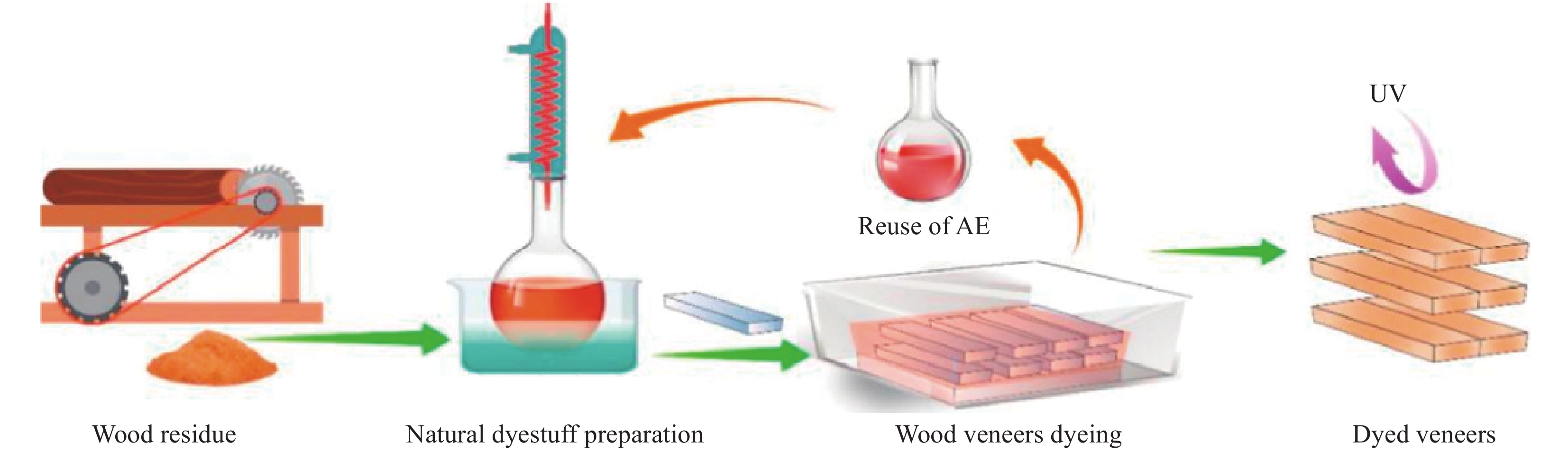

方法本文介绍了几种主要的木材颜色处理方法及其应用。漂白技术通过化学处理去除木材表面的天然色斑,使颜色更为均匀,为后续工艺打下基础。这一过程不仅改善了木材的视觉效果,还提高了其对后续染色处理的适应性。天然染料作为一种环保的染色方式,赋予木材丰富的色彩,并增强其抗紫外线性能,延长了木材的使用寿命。真菌染色则利用特定真菌的代谢产物,为木材提供一种生物友好的染色方案,同时在染色过程中也提升了木材的抗腐蚀性能。金属离子变色通过与木材中的化学成分反应,形成多样化的颜色效果,常用于高端家具和艺术品的制作,增强了木材的装饰性和市场竞争力。热处理技术通过高温处理,不仅使木材颜色加深,还提高了其稳定性和耐久性,使其更加适合在各种恶劣环境下使用。此外,智能算法的引入为木材颜色处理带来了新的优化机会。这些算法能够通过大量数据的学习和分析,精确优化处理工艺中的多个参数,从而提升处理效果的稳定性和一致性。遗传算法、粒子群优化算法和人工神经网络已经在染色配方优化、工艺参数调整和效果预测中展现出极大的潜力,推动了木材加工技术的智能化发展。

结果不同的木材颜色处理技术在改善木材外观和性能方面各具优势。漂白有效改善了木材的颜色一致性,提升了其美观度和后续加工的效果,但需控制化学药剂的环境影响。天然染料具有环保性和多样的颜色选择,为木材增添了自然之美,但其提取和应用成本较高,且颜色稳定性有限。真菌染色展示了良好的应用前景,能够在提升木材颜色的同时增强其抗腐蚀性能,这使其成为一种理想的环保染色方案。金属离子变色技术通过化学反应实现丰富的颜色变化,适用于高端产品,特别是在需要独特装饰效果的应用场景中。热处理技术通过高温作用显著改善了木材的物理性能,是一种不依赖化学添加剂的环保处理方法,尤其适合需要高耐久性和稳定性的木制品。然而,这些技术在资源利用效率和处理时间上仍存在优化空间。智能算法显著提升了木材颜色处理的效果和效率。遗传算法优化了染色配方,显著减少了工艺参数调整的时间和成本。粒子群优化算法在处理工艺中的表现突出,特别是在多参数协同优化方面显示出优势。人工神经网络通过精确的预测能力,有效减少了实验次数和资源浪费,推动了木材处理工艺的现代化和智能化。

结论本文综述了木材颜色处理技术的多样性及其在提升木材美观性和功能性方面的重要作用。尽管这些技术在资源利用效率和环保性方面仍有提升空间,但智能算法的应用为工艺优化提供了新的可能性。随着技术的发展和环保要求的提高,木材颜色处理技术将朝着更高效、环保和智能化的方向发展,为木材加工业的可持续发展提供强有力的支持。通过进一步优化工艺参数、减少资源消耗、降低环境影响,木材颜色处理技术将在未来木材加工业中发挥更加重要的作用,助力行业迈向更加可持续的未来。

下载:

下载: