Tensile performance of fluorocarbon/polyurethane-coated GFRP bars exposed to southern marine environment

-

摘要:

传统金属材料在海洋环境下存在锈蚀问题,而纤维增强聚合物(FRP)筋材具有轻质高强、抗疲劳、耐腐蚀等优势,利用FRP筋替代钢筋已成为提高海洋混凝土结构耐久性的一种有效选择,但长期处于高紫外线、高盐和高湿等环境中,其树脂基体较为脆弱,材料化学结构易产生变化,造成FRP复合材料性能失效,从而降低其刚度和耐久性,利用涂层进行防护可有效提高FRP的抗老化和耐腐蚀能力。基于此,考虑高辐射、高盐和高湿的南方海洋环境因素,研究了紫外线老化及不同腐蚀介质(去离子水和真实海水)作用氟碳和聚氨酯涂层防护玻璃纤维增强复合材料(GFRP)筋材拉伸性能的退化规律,分析了不同暴露龄期(0、7、14、30、60 d)下两种涂层体系防护GFRP筋材的拉伸性能影响规律,并通过扫描电子显微镜(SEM)表征了腐蚀前后涂层的微观形貌及性能退化规律。结果表明:紫外线老化7 d后因涂层发生残余交联使GFRP筋拉伸强度提高了3%~5%,而之后涂层化学结构破坏与分子链断裂,紫外线老化60 d后其拉伸强度保留率为85%~90%;在去离子水和海水中浸泡60 d后,抗拉强度保留率范围分别为92%~95%、91%~93%;与聚氨酯涂层相比,氟碳涂层的耐久性相对优异,在相同劣化条件下具有更高的拉伸强度保留率,这是由于氟碳涂层具有优越的F-C键结构,氟原子紧密排列在聚合物碳链的周围起到了良好的保护作用,赋予含氟聚合物优异的耐久性。

Abstract:Traditional metal materials have serous corrosion problems when exposed to marine environment, while fiber reinforced Composite (FRP) bars have the advantages of light weight, high strength, fatigue resistance, and corrosion resistance, etc. The application of FRP bars to replace steel bars has become an effective choice to improve the durability of marine concrete structures. However, for the long-term exposure to high ultraviolet (UV), high salt, high humidity and other environments, the resin matrix of FRP is relatively fragile, and the chemical structure of materials is prone to be changed, resulting in the performance failure of FRP composite materials to cause the decline of the stiffness and durability. The application of coating protection can effectively improve the resistance to aging and corrosion of FRP materials. Based on this, considering high radiation, high salinity, and high humidity southern marine environmental factors, the degradation law for the tensile performance of glass fiber reinforced Composite (GFRP) bars protected by fluorocarbon and polyurethane coatings under the action of ultraviolet radiation and different corrosive media (deionized water and real seawater) was studied. And the effect of different exposure ages (0, 7, 14, 30, and 60 d) on the tensile performance of GFRP bars coated by two systems was analyzed. The microstructure and performance degradation law of the coatings before and after corrosion were characterized by scanning electron microscopy (SEM). The results showed that after 7-days UV aging, the residual crosslinking actions of coatings increased the tensile strength of GFRP bars by 3% to 5%. After then, the chemical structures of the coatings were destroyed and molecular chains were broken. After 60-days UV aging, the retention rate of GFRP tensile strength was 85% to 90%. After soaking in deionized water and seawater for the duration of 60 days, the retention rates of tensile strength ranged from 92% to 95% and 91% to 93%, respectively. Compared to polyurethane coatings, fluorocarbon coatings have relatively excellent durability and higher retention of tensile strength under the same degradation conditions. This is due to the superior F-C bonding structure of fluorocarbon coatings, where fluorine atoms are tightly arranged around the polymer carbon chain, providing the good protection and endowing fluoropolymers with excellent durability.

-

纤维增强聚合物(FRP)复合材料具有轻质高强、耐腐蚀、抗疲劳等优点,目前已在海洋工程领域得到广泛应用。对于南方海域的高温、高湿及高紫外线作用下,GFRP在运输和储存过程中不可避免地会受到紫外线老化作用,对高分子材料的老化行为产生显著影响,引起聚合物结构破坏[1-2]。紫外线辐射和氧气作用会对GFRP产生光化学降解反应,加速GFRP的光氧老化过程[3-4]。除此之外,混凝土内GFRP筋通常也易遭受紫外线辐射作用。海洋环境下混凝土易发生碳化,经受海水侵蚀及干湿循环作用后会产生裂纹。紫外线通过混凝土内部裂纹进入到内部,与水、氧气及腐蚀性离子共同作用使GFRP筋拉伸性能退化。若利用防腐蚀涂层对其表面进行防护能够有效延缓外部恶劣环境对GFRP筋的劣化[5-7]。GFRP筋中的树脂基体具有高光泽度、弹性、耐候性和耐化学腐蚀性能,且可以与其他涂料相互溶解,通过树脂基体与涂料的协同作用,增强GFRP筋的耐久性能,延长其在海洋环境下的服役寿命[8]。

近年来,表面涂层防护材料的发展较快,多以高分子有机材料为主,常见的表面防护涂层有氟碳(FC)涂层、聚脲涂层、环氧类涂层以及聚氨酯(PU)涂层等[9],其中FC、PU涂层已被广泛应用于海洋工程结构中。FC涂层具有良好的耐候性、耐腐蚀性、耐化学性和抗污性[10-11]。李伟华等[12]通过氯离子电迁移快速试验对海洋潮汐区不同FC涂层体系混凝土试块进行研究,发现不同FC涂层体系均能提高混凝土抗氯盐侵蚀性能,而溶剂型FC涂层体系能有效降低了氯离子在混凝土中的渗透速率,更适用于海洋环境下钢筋混凝土结构的腐蚀防护。朱晓明等[13]将FC涂层涂于碳钢表面,置于不同劣化环境下开展盐雾试验、紫外光加速老化试验及水下浸泡腐蚀试验,研究发现FC涂层具有优异的耐候和耐蚀性能。杨明达等[14]在混凝土表面涂装三种不同体系的水性防腐涂层,包括水性环氧涂层(ES)、水性氟碳涂层(FS)、水性丙烯酸涂层(AS),测试了不同干湿循环和长期浸泡周期下的涂层光泽度及附着力等,分析了不同类型涂层失效规律并预测涂层寿命。试验发现,在长时间盐分作用下易导致涂层孔隙扩大,内部填料流失,涂层分层断裂;预测水性氟碳涂层使用寿命为2.45年。於林锋等[15]对比了涂覆水泥基渗透结晶型涂层和FC涂层对混凝土力学性能和耐久性的影响,发现FC涂层致密性好且具有较高的物理隔离作用,较好地提高了混凝土耐久性。

聚氨酯涂料(PU)在海洋工程的腐蚀防护中也应用较为广泛[16],主要是由于含有多个氨基甲酸酯(—NHCOO—)单元,使其具备优异的柔顺性、耐磨性、附着力、耐候性及耐化学性[17-19]。朱永华等[20]用人工加速老化方法对比分析了聚氨酯面漆与丙烯酸磁漆性能的优劣,通过SEM、FTIR等手段对老化涂层进行分析表征,结果表明:相同老化时间下,聚氨酯面漆表面降解小,聚氨酯涂层的抗紫外线性能及抗渗水性能更强。Tong等[21]研制了一种新型的聚氨酯丙烯酸酯复合涂层,具有高抗冲击性、高硬度及较好的抗紫外线老化性能。许斌等[22]在Q345表面通过两种不同方法(热喷锌铝基底和磷化膜基底)制备聚氨酯防护涂层体系,并开展了多因素环境下作用下对涂层试样进行模拟加速试验,研究发现:聚氨酯涂层具有较好的抗老化和耐腐蚀性能;热喷锌铝基底层相较于磷化膜基底层具有更高的耐蚀性能,而且能够有效缓解涂层破损后发生的腐蚀扩展现象。张洪斌等[23]开展了铝合金表面涂覆丙烯酸聚氨酯涂层的大气暴露试验,分析了不同老化时间下的涂层性能变化规律。

FC和PU涂层能有效提升防护材料耐久性均能对基材起到很好的保护作用[24],且有较好的涂层体系配套性。尽管目前针对FC和PU腐蚀防护性能研究已有大量报道,若将两种涂层涂覆到FRP筋材表面对其进行海洋环境下腐蚀防护也是可行有效的办法,但针对FRP筋材的涂层防护性能研究较少,特别是海洋环境下不同涂层体系对玻璃纤维增强复合材料(GFRP)防护性能的演变规律,且其在紫外线和腐蚀介质中的防护机制尚不清晰。基于此,开展不同劣化环境(紫外线、海水及去离子水)下FC和PU涂层防护GFRP筋材的性能劣化试验,探究不同暴露龄期(0、7、14、30、60 d)下两种涂层体系防护GFRP筋材的拉伸性能演变规律,并利用扫描电子显微镜(SEM)表征腐蚀前后的微观形貌,探究涂层防护GFRP筋的劣化机制及防护机制,为海洋环境下涂层防护GFRP复合材料提供理论支撑。

1. 试验

1.1 试验材料及样品制备

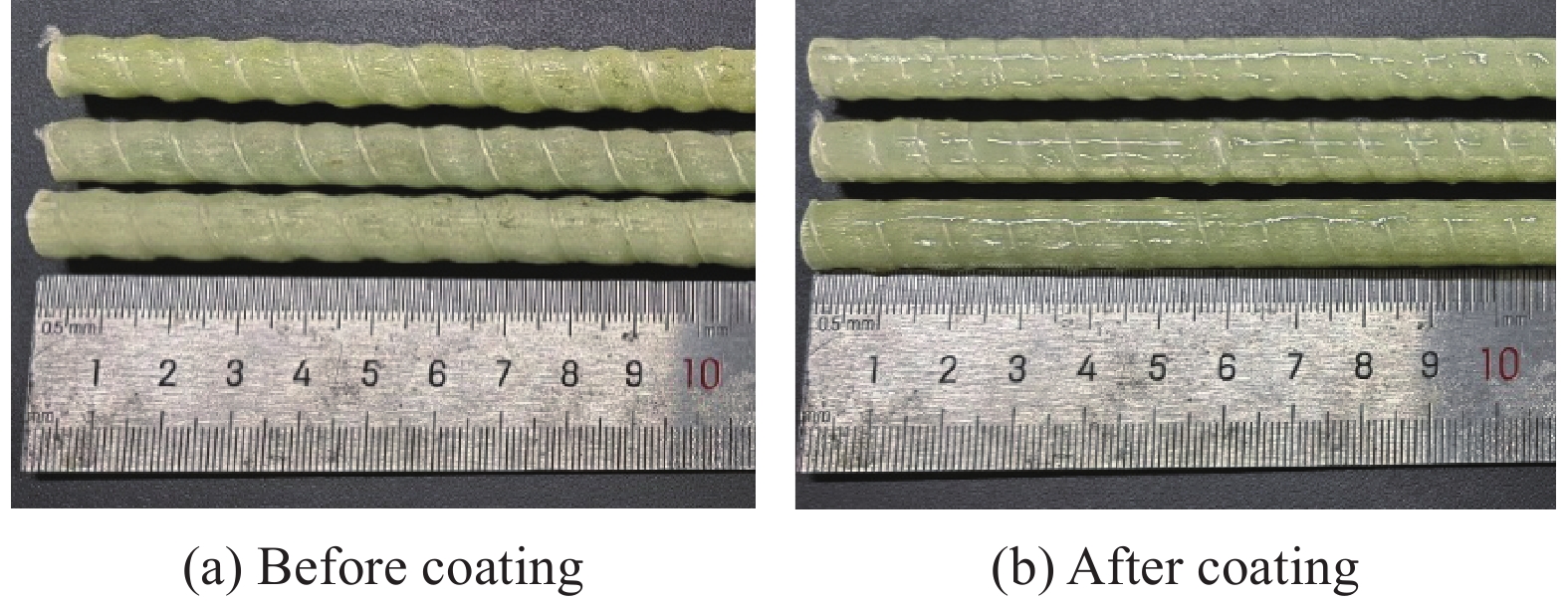

本试验使用的GFRP筋材从浙江安捷复合材料有限责任公司购置;氟碳涂料与聚氨酯涂料于上海瞬登实业有限公司购置;去离子水、海水购自青岛顺禾试剂有限公司。涂层GFRP筋制备过程如下:首先利用去离子水和无水乙醇擦拭GFRP筋表面去除表面杂质备用;然后将涂料与固化剂按照5∶1的比例充分混合得到FC与PU涂层,再使用刷子利用人工刮涂的方式将涂层涂覆至GFRP筋材表面,通过控制涂层用量来控制涂层厚度,150克涂层涂覆约30根GFRP筋材;根据其用量可计算得知控制涂层厚度约为0.03 mm左右。在常温状态下统一固化7 d,最后采用精细打磨机将涂层外溢部分打磨至光滑,使GFRP筋表面光滑及厚度均匀。GFRP筋直径为10 mm、长度为600 mm,其基本性能如表1所示,涂覆前后GFRP筋试样如图1所示。

表 1 实测玻璃纤维增强复合材料(GFRP)筋材基本性能指标Table 1. Measured basic performance index of glass fiber reinforced Composite (GFRP) barsPerformance index GFRP bars Tensile strength/MPa 714.30 Elasticity modulus/GPa 50.08 Breaking elongation/% 1.48 1.2 试验方案

1.2.1 紫外线加速老化试验

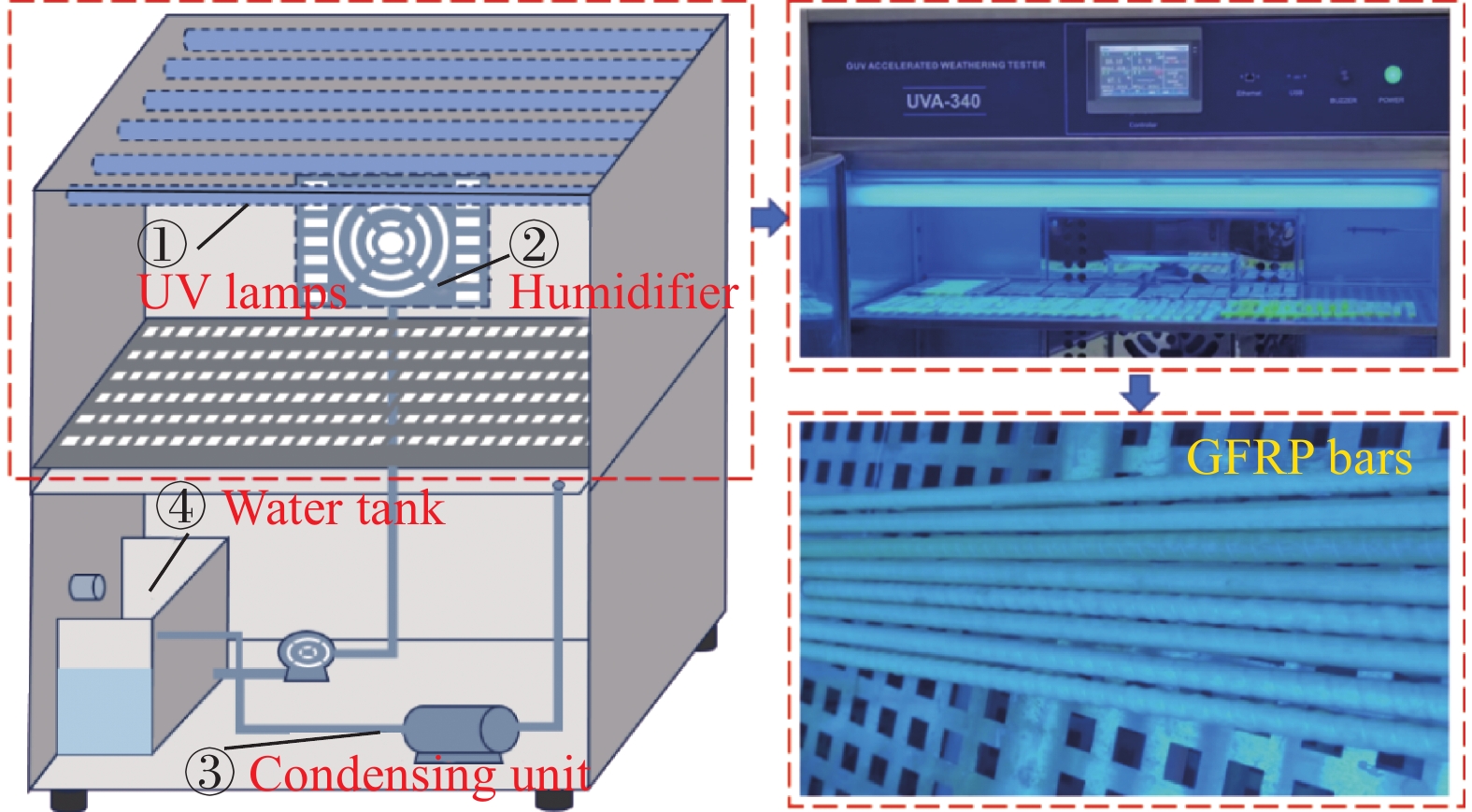

将涂层防护GFRP筋放入UVA-340紫外线老化箱中如图2所示,光谱能量主要集中在340 nm波长附近,箱内配置8根UV-A灯管,功率为40 W,紫外线辐射强度为0.76 W∙nm/m2,照射和冷凝时间分别为16 h和8 h,紫外老化箱内设置温度为25℃、相对湿度为95%,紫外线老化暴露时间0、7、14、30和60 d。

1.2.2 腐蚀介质浸泡试验

选择两种溶液作为腐蚀环境暴露条件:暴露环境(一)为去离子水浸泡,实测pH为7;暴露环境(二)为天然海水浸泡,海水中离子主要包含SO42-、Na+、Cl-等,其浓度分别为2.17、9.28、16.48 mg/L,实测pH为7.6。将制备好的筋材分别放入不同腐蚀溶液中进行为期7、14、30和60 d的劣化试验。

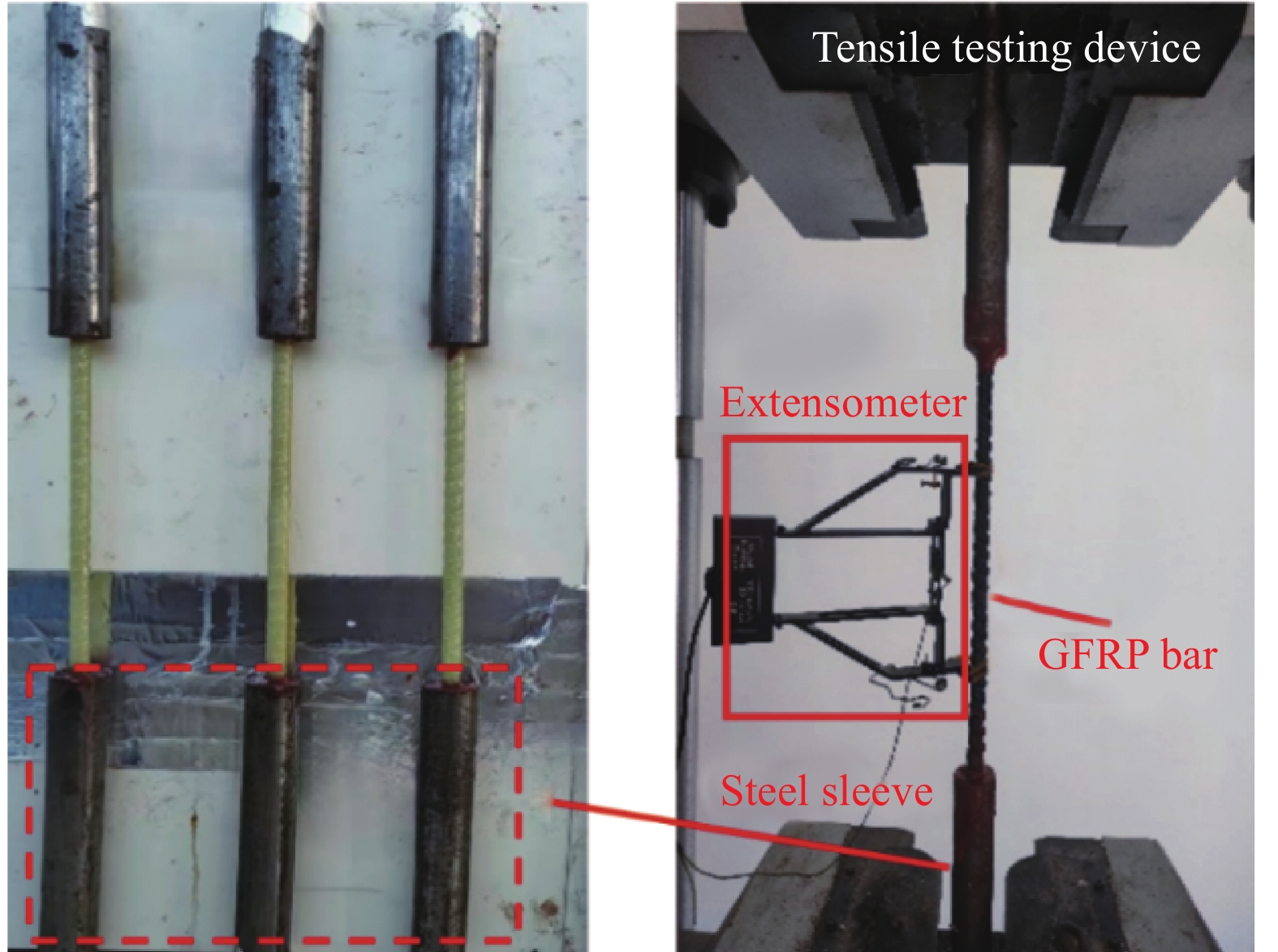

1.2.3 拉伸试验

拉伸试件端部用钢套筒和环氧植筋胶进行锚固,锚固段采用外径20 mm、内径18 mm、壁厚为2 mm和长度为300 mm的钢套筒。参照《拉挤玻璃纤维增强塑料杆拉伸性能试验方法》(GB/T13096-2008)[25],在量程为300 kN的万能试验机上对不同劣化环境下涂层防护GFRP筋进行拉伸试验,每组测试三个样品。试验采用位移加载,加载速率为2 mm/min;利用Y100/25型引伸计测量GFRP筋的变形,标距为100 mm,固定在测试区正中间,试验测试装置如图3所示。根据所获得不同条件下GFRP筋的拉伸应力-应变曲线,选取极限荷载的25%-50%对应线性段来拟合确定其弹性模量,计算表达式如公式(1)所示[26,33]:

E=F1−F2(ε1−ε2)A (1) 其中:F1、F2分别为极限荷载的50%和25%时对应的荷载;ε1、ε2分别为50%和25%的极限荷载所对应的应变值;A为试件横截面面积。

1.2.4 微观形貌表征

利用SEM方法对紫外线和海水腐蚀劣化前后(0和60 d)涂层防护GFRP筋样品变化的微观形貌进行表征。将紫外线老化及海水浸泡60天后的试件取出烘干,利用切割机在试件中部取出长度为80 mm的样品,选取涂层外部表面充分暴露于紫外线照射及腐蚀溶液浸泡条件下劣化程度较为严重部位进行SEM观测表征。试验设备采用Quanta FEG250型扫描电镜开展测试,通过在真空条件下喷金处理得到扫描电子显微镜的测试样品,扫描电镜测试时的加速电压为8.0 kV,放大倍数为2000倍,并结合XRD表征进一步分析涂层表面劣化情况。

2. 结果分析与讨论

2.1 抗紫外线老化性能

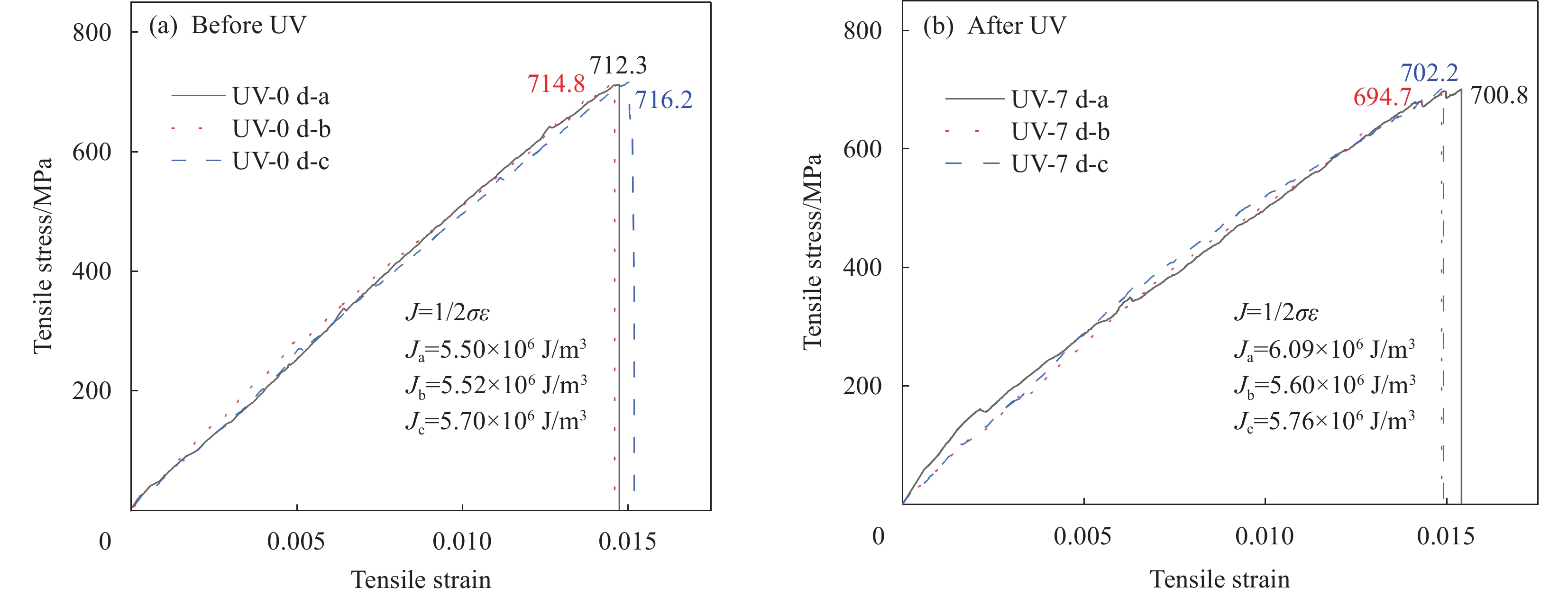

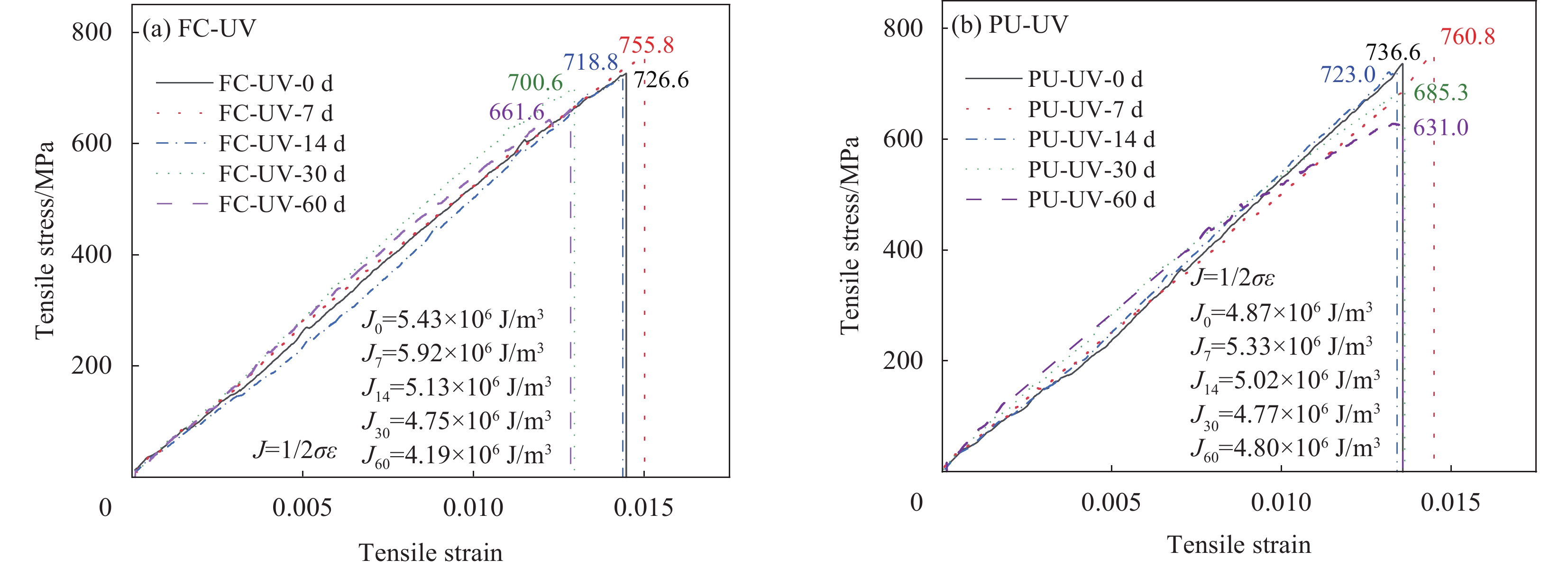

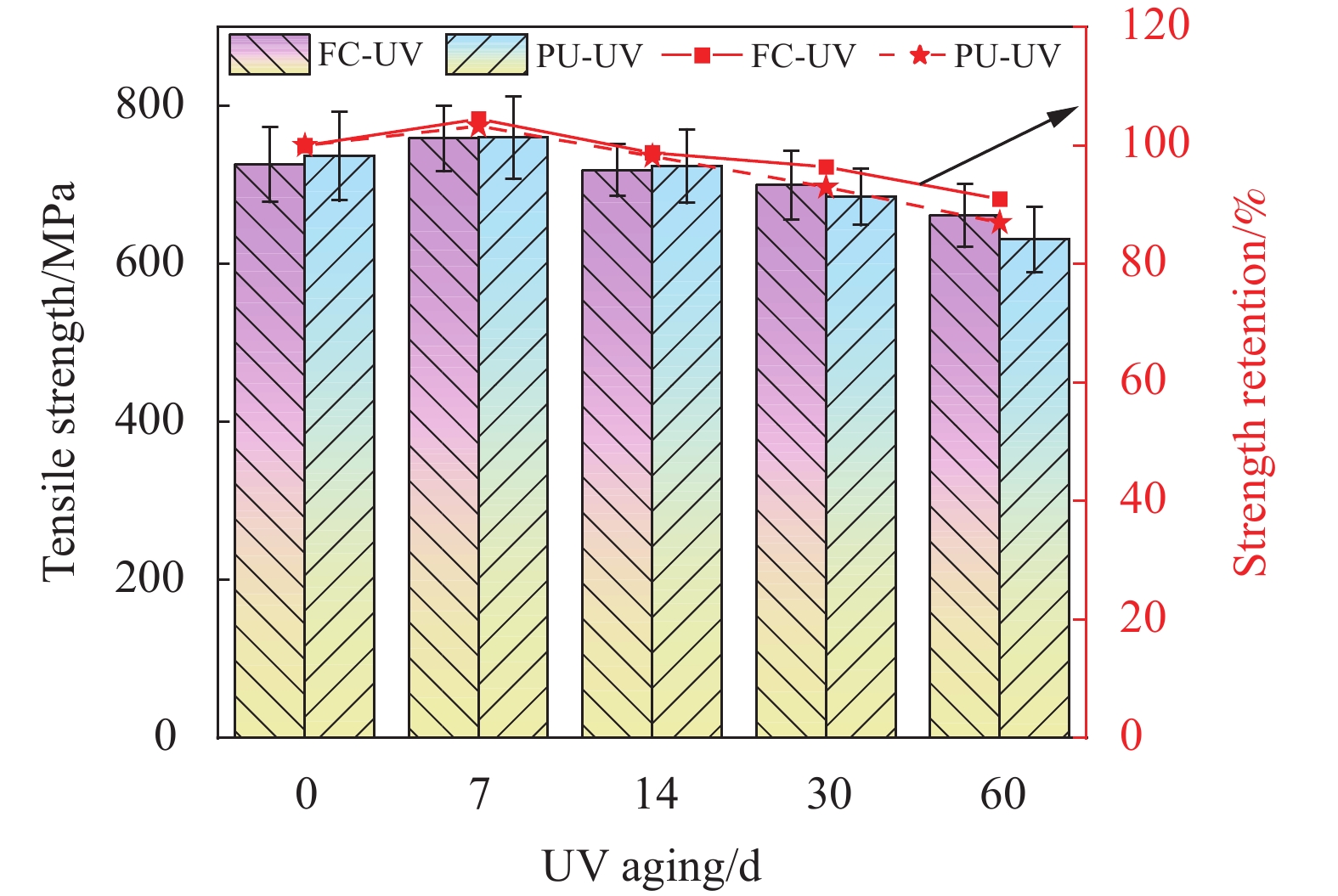

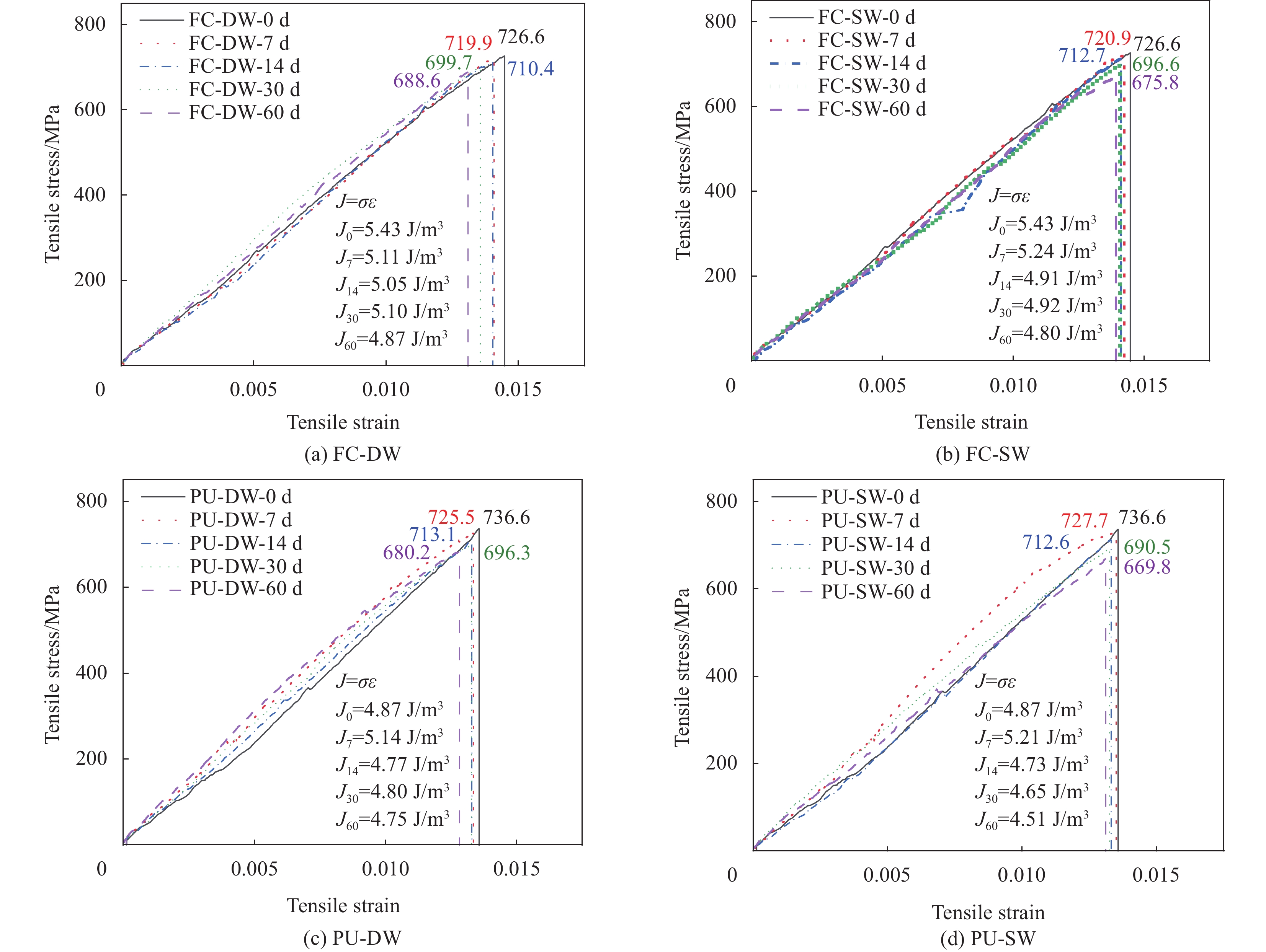

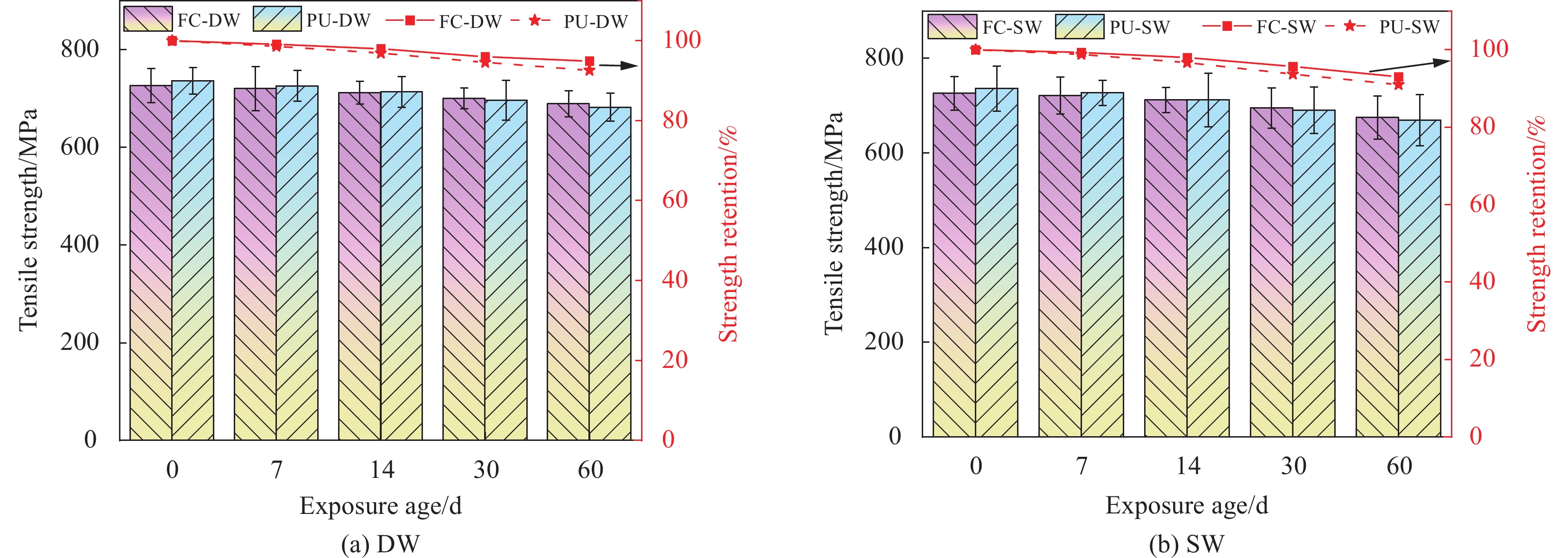

将未涂覆涂层的GFRP筋(每组3根试样,标记为a、b和c)作为对照组放入紫外线老化箱内进行加速老化,紫外线老化7 d前后的应力-应变曲线如图4所示。涂覆涂层GFRP筋不同紫外线老化龄期下的应力-应变曲线如图5所示,其抗拉强度和强度保留率变化趋势如图6所示。由图4、图5可知,未涂覆涂层的GFRP筋7 d紫外线老化后其抗拉强度平均值由714.3 MPa降至699.2 MPa,下降了2.3%。然而,涂覆涂层的GFRP筋在紫外线老化7 d后其抗拉强度显著提高;涂有FC涂层的GFRP筋抗拉强度由726.6 MPa变为755.8 MPa,抗拉强度提高了4.5%,涂有PU涂层的GFRP筋抗拉强度由736.6 MPa变为760.8 MPa,抗拉强度提高了3.9%,该现象可能与涂层在紫外老化箱中经紫外线辐照作用后交联密度提高,发生残余交联(后固化现象),以及涂层中低分子物质挥发导致聚集态结构发生变化有关[27,28],不是由于树脂的后固化现象造成的。对比劣化前后GFRP筋的抗拉强度变化可知,涂覆涂层能够提高GFRP筋的抗拉强度性能,起到保护GFRP筋的作用,将GFRP筋与外界环境分隔开,阻止腐蚀介质进入内部,防止树脂发生降解。

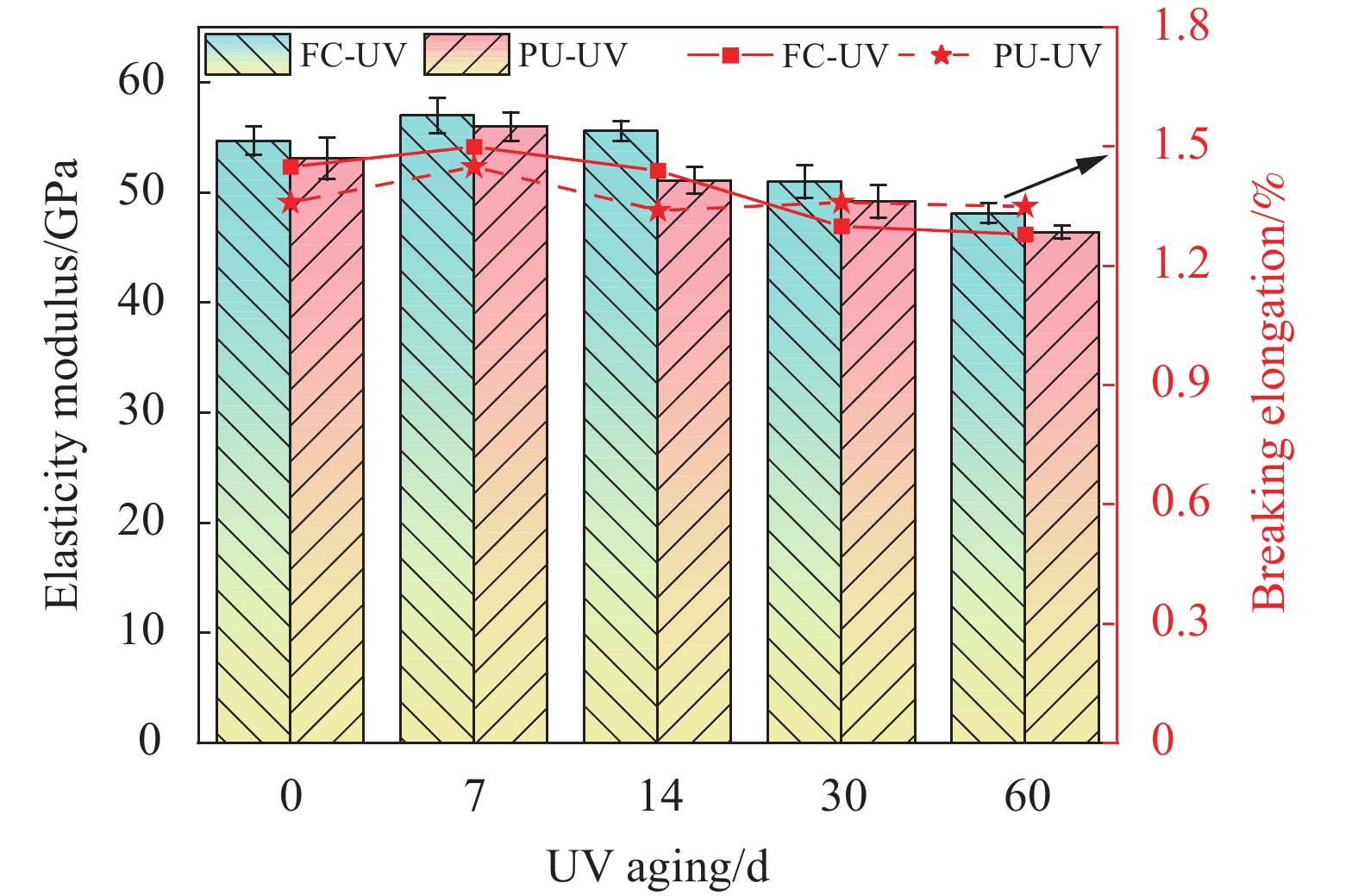

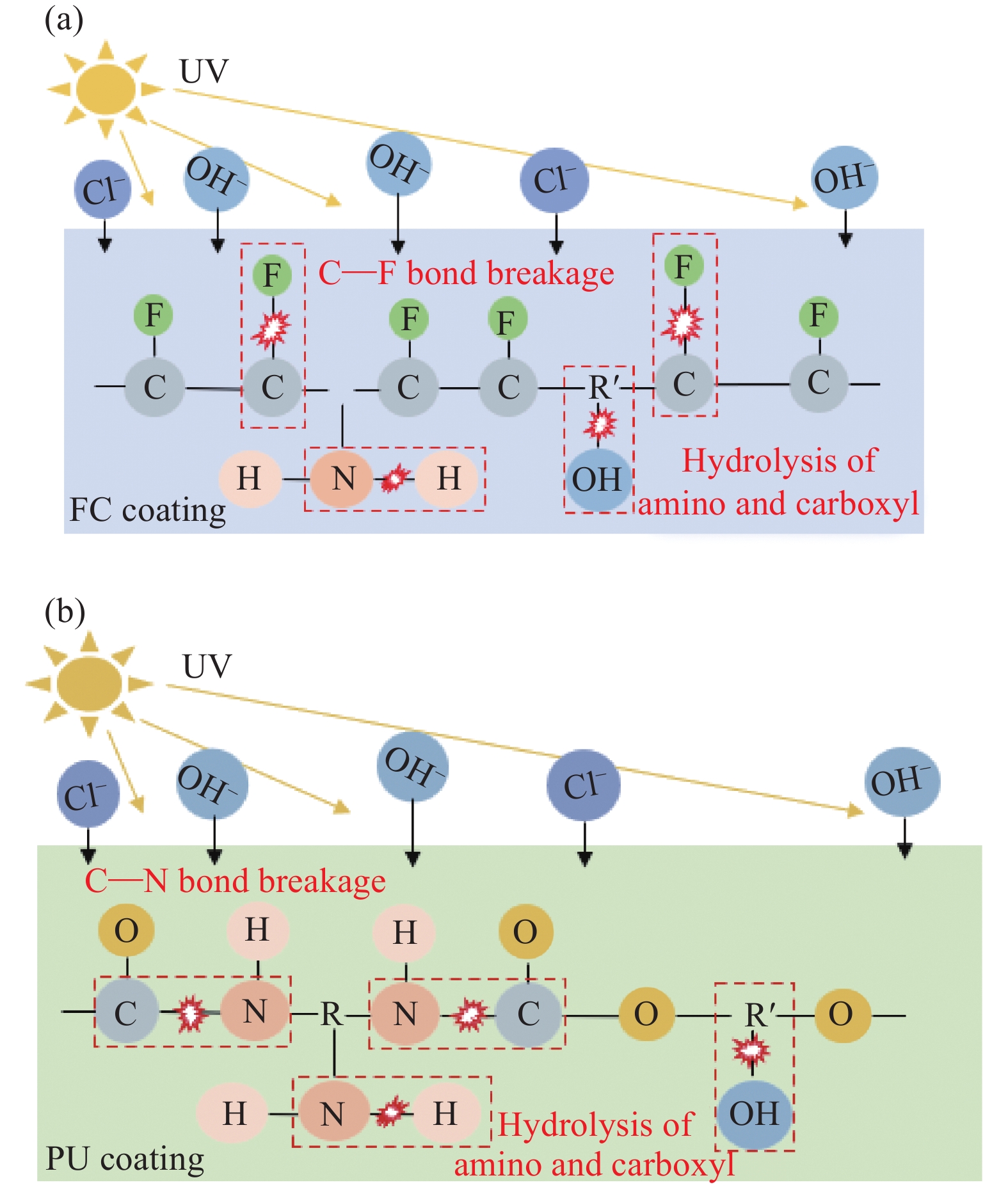

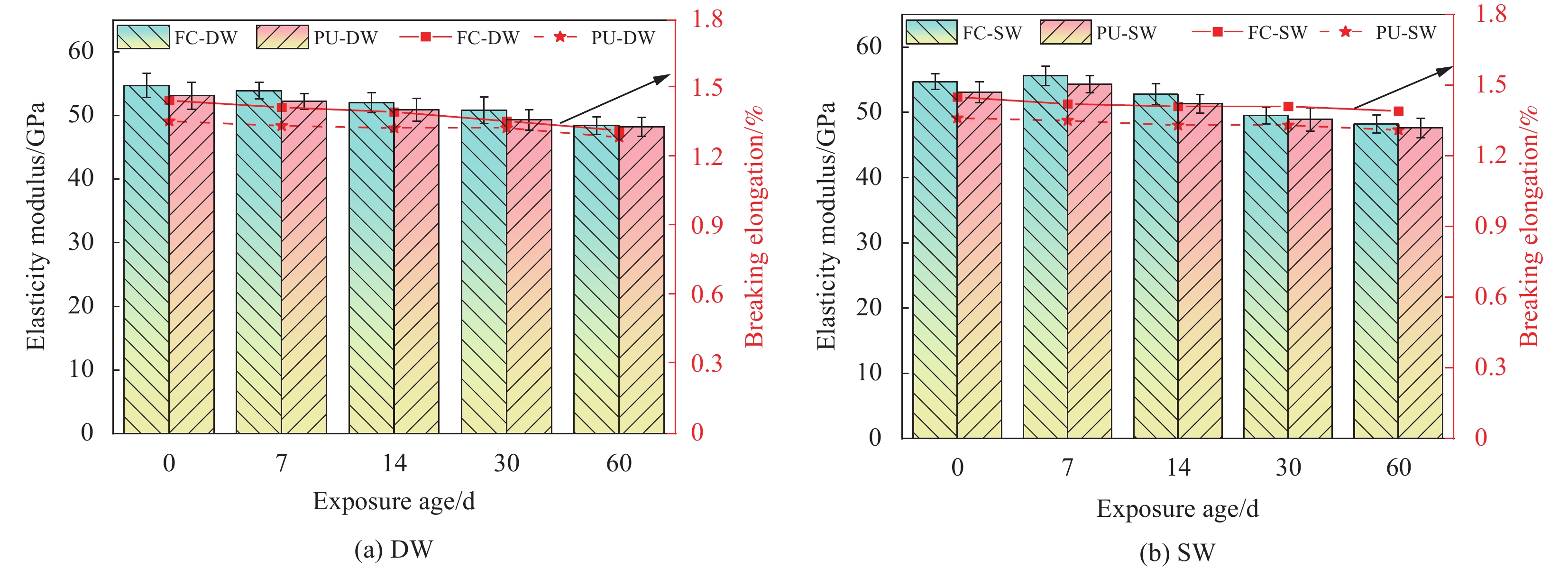

由图6可知,60 d后涂有FC涂层的抗拉强度保留率为90%,涂有PU涂层的抗拉强度保留率为87%,这说明随着老化时间的延长,涂层发生残余固化,紫外线侵蚀会破坏涂层的化学结构,分子链断裂,使涂层逐渐劣化。不同涂层GFRP筋材的弹性模量和断裂伸长率如图7所示,弹性模量和断裂伸长率的变化也呈现为先增大后减小的趋势。涂有氟碳涂层的GFRP筋和涂有聚氨酯涂层GFRP筋相比,虽然起始的拉伸强度和断裂伸长率较低,但是经紫外线老化60 d后,拉伸强度和断裂伸长率与老化前相差较小,仍维持在较好的水平,而聚氨酯涂层拉伸性能退化速率较快,因此氟碳涂层的抗紫外线老化能力优于聚氨酯涂层,这主要是由于不同涂层内部主要官能团的键能决定。海洋环境下涂层防护GFRP筋的劣化机制如图8所示。聚氨酯涂料主要官能团为氨基甲酸酯,键能主要有碳氮键决定,其在室外长期曝露易发生粉化[29]。在海洋环境下,氨基甲酸酯内碳氮键断裂,产生氨基自由基和烷基自由基,氨基与羟基水解。而氟碳涂料以氟树脂为主要成膜物质,其内部分子结构中F原子电负性高,反应活性低,C-F键键能达486 kJ/mol,比C-N键(310-350 kJ/mol)键能高,对内部起到更好的防护作用[30]。相同条件下,紫外线照射易使聚氨酯涂层的分子链先发生断裂,导致涂层失效。

2.2 耐腐蚀性

图9为涂层GFRP筋材不同腐蚀溶液浸泡下试件的应力-应变曲线,其抗拉强度及强度保留率如图10所示。从图中可以看出,随着浸泡时间的增加,涂有2种涂层的GFRP筋抗拉强度均下降,在去离子水浸泡环境下,氟碳涂层GFRP筋材60天后拉伸强度保留率为94.9%,聚氨酯涂层GFRP筋材60天后拉伸强度保留率为92.6%。在海水浸泡环境下,氟碳涂层GFRP筋材60天后拉伸强度保留率为93%,聚氨酯涂层GFRP筋材60天后拉伸强度保留率为91%。两种涂层的韧性在整体上呈现下降的趋势。氟碳涂层试件拉伸强度保留率大于聚氨酯涂层试件拉伸强度保留率,因此氟碳涂层的耐水性能更优。这可能是由于氟原子和碳原子形成C-F键极短,键能较高;从空间结构和化学角度看,氟烯烃单元保护了不稳定的乙烯基醚单元使其难以受氧化侵蚀,提高了树脂的耐候性和耐化学腐蚀性,并为树脂提供了必要的硬度[31]。同时试样在海水中的劣化速率明显高于去离子水,这是由于海水中存在C1-、OH-等腐蚀性离子,会作用于基体与涂层的结合处,部分不牢固的涂层会产生剥离现象[32],涂层表面发生了腐蚀破坏甚至发生化学降解,导致涂层分子量下降,进而使涂层的性能下降。与去离子水环境下的试件相比,试件在海水中浸泡初期,断裂伸长率降低,柔韧性略有下降,试件的力学性能退化速率小于在去离子水中浸泡的试件。这主要是因为碱环境会对异氰酸酯基团的反应活性起到催化作用,提高了PU和FC涂层的固化交联程度[33-34]。

图11为不同腐蚀溶液浸泡后弹性模量与断裂伸长率的变化,试件的断裂伸长率下降可能是因为涂层内部氢键化程度有所提高,导致分子链的柔性下降,从而使涂层的断裂伸长率有所下降[35]。总体而言,与氟碳涂层GFRP筋相比,聚氨酯涂层GFRP筋抗拉强度在浸泡60 d后大幅下降,表现出聚氨酯涂层对海水更敏感,易受海水腐蚀,氟碳涂层的耐腐蚀性能优于聚氨酯涂层。

2.3 涂层微观形貌

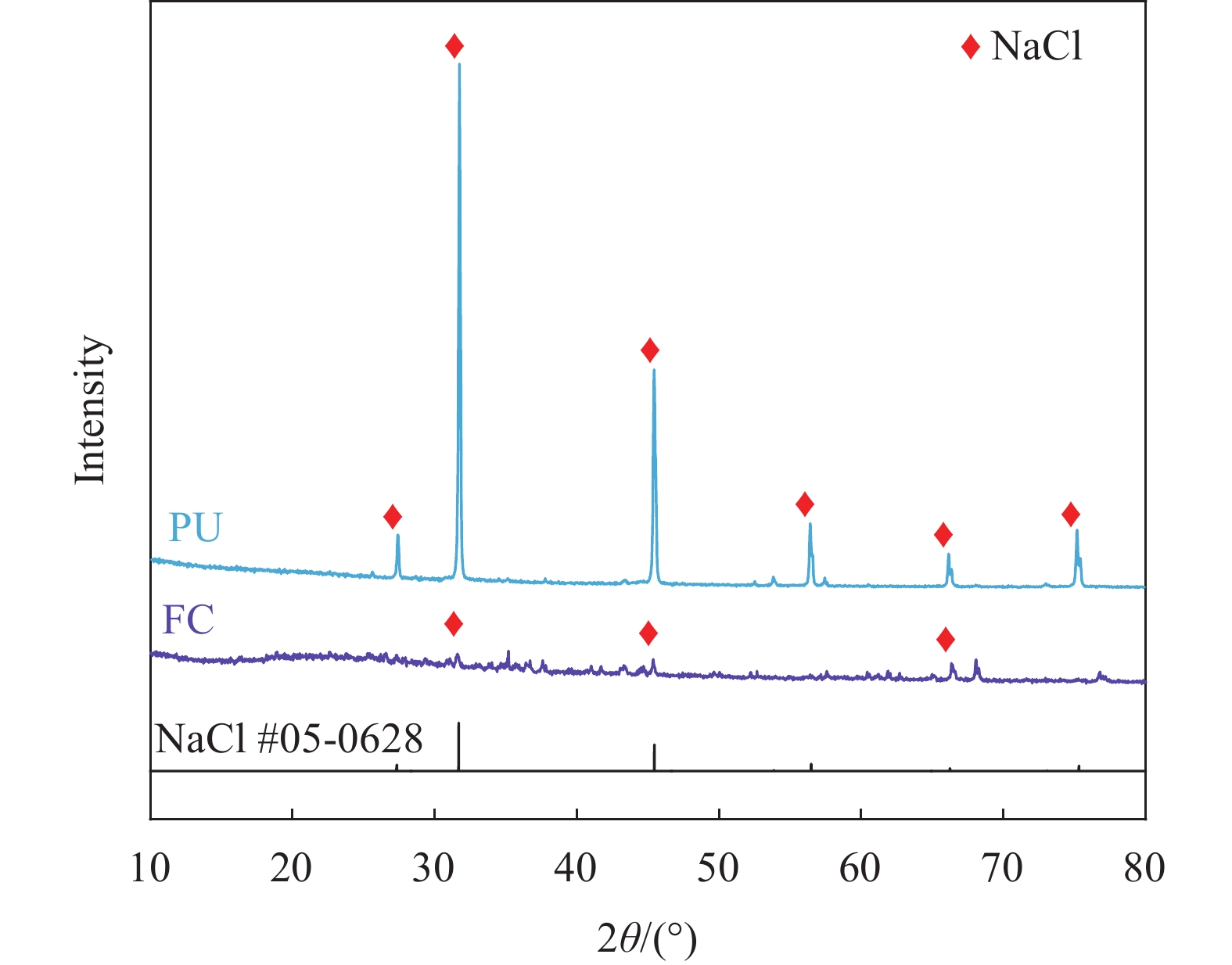

涂层防护GFRP筋在不同环境中劣化前后(0和60 d)的SEM测试结果如图12所示,可以看出,在未经过劣化的涂层表面平整光滑,结构密实,无明显缺陷,说明未老化的涂层具有良好的致密性,对基体有较好的保护作用,但经过紫外线照射60 d后,涂层表面粗糙度增大,出现了明显的褶皱及裂纹,这是因为涂层表面的树脂成分含量较高,经过较长时间的UV老化,涂层表面发生物理和化学降解,分子链发生断裂,树脂基体的降解产物被清理使得表面变粗糙[36-39]。在海水中浸泡60 d后,涂层表面出现明显的突起和褶皱,氟碳涂层表面出现了微小孔洞,这可能是由于基体树脂的降解产物被清理后留下的小坑[40],聚氨酯涂层表面出现明显的颗粒物,这可能是因为海水腐蚀导致涂层粗糙度明显增大,海水腐蚀后氯化钠残留在涂层表面,也反映出聚氨酯涂层易受海水腐蚀。为了验证涂层表面颗粒物的成分,使用砂纸打磨涂层表面,将得到的粉末通过200目筛子进行过滤,制备XDR样品进行表征,测试结果如图13所示。借助JADE软件,对XRD图谱分析可知,附着颗粒物的成分主要为氯化钠。氟碳涂层表面颗粒物较少,测得的氯化钠强度较低,氯化钠易附着于聚氨酯涂层表面,其氯化钠强度较高。对比氯化钠在两种涂层表面的附着性,也能说明氟碳涂层的防护性能较好。

3. 结 论

针对高辐射、高盐和高湿的南方海洋环境,探究了有氟碳(FC)/聚氨酯(PU)涂层防护GFRP筋的拉伸性能退化规律,并结合微观表征进一步分析了其劣化规律及防护机制,主要结论如下:

(1)紫外线加速老化是影响涂层防护GFRP筋性能的重要因素。在紫外线加速老化前期,由于涂层的后固化作用,试件的抗拉强度提高,后随着老化时间的延长,抗拉强度持续下降。紫外线加速老化60 d后,氟碳涂层防护的试样抗拉强度抗拉强度下降了65 MPa,强度保留率为90%;聚氨酯涂层防护的抗拉强度下降了105 MPa,强度保留率为87%。

(2)去离子水浸泡60 d后,涂有氟碳涂层GFRP筋的抗拉强度下降了37 MPa,强度保留率为94.9%;涂有聚氨酯涂层的抗拉强度下降了55 MPa,强度保留率为92.6%。海水浸泡60 d后,氟碳涂层抗拉强度下降了51 MPa,强度保留率为93%;聚氨酯涂层抗拉强度下降了67 MPa,强度保留率为91%。综合比较氟碳涂层与聚氨酯涂层防护性能可知,两种涂层在海水及去离子水浸泡环境下的拉伸性能退化差异不大,但由于氟碳涂层的抗紫外线老化性能优于聚氨酯涂层,因此氟碳涂层的整体防护更优。

(3)氟碳涂层表面劣化较小,聚氨酯涂层表面劣化较为严重,说明涂层防护的GFRP筋材的抗拉强度大小与涂层表面劣化情况显著相关,而与内部GFRP筋材劣化的关系较小,涂层对基体起到了较好的保护作用,劣化60 d后涂层对基体仍然具有保护作用,使筋材的力学性能保留率较高。

-

表 1 实测玻璃纤维增强复合材料(GFRP)筋材基本性能指标

Table 1 Measured basic performance index of glass fiber reinforced Composite (GFRP) bars

Performance index GFRP bars Tensile strength/MPa 714.30 Elasticity modulus/GPa 50.08 Breaking elongation/% 1.48 -

[1] SHOKRIEH M M, BAYAT A. Effects of ultraviolet radiation on mechanical properties of glass/polyester composites[J]. Journal of Composite Materials, 2007, 41(20): 2443-2455. DOI: 10.1177/0021998307075441

[2] CABRAL-FONSECA S, CORREIA J R, RODRIGUES M P, et al. Artificial accelerated ageing of GFRP pultruded profiles made of polyester and vinylester resins: characterisation of physical-chemical and mechanical damage[J]. Strain, 2012, 48(2): 162-173. DOI: 10.1111/j.1475-1305.2011.00810.x

[3] 刘兴. FRP拉挤型材在海洋环境中的长期性能及预测方法研究[D]. 北京: 清华大学, 2023. LIU Xing. Study on long-term performance and prediction of pultruded FRP in marine environment [D]. Beijing: Tsinghua University, 2023. (in Chinese)

[4] HARLE S M. Durability and long-term performance of fiber reinforced polymer (FRP) composites: A review[J]. Structures, 2024, 60: 105881. DOI: 10.1016/j.istruc.2024.105881

[5] 李茜, 李景育, 孙茂钧, 等. 三种涂层在模拟热带海洋大气环境中的性能退化研究[J]. 环境技术, 2023, 41(3): 11-16. DOI: 10.3969/j.issn.1004-7204.2023.03.005 LI Qian, LI Jingyu, SUN Maojun, et al. Performance degradation of three coatings in simulated tropical marine atmospheric environment[J]. Environmental Technology, 2023, 41(3): 11-16(in Chinese). DOI: 10.3969/j.issn.1004-7204.2023.03.005

[6] ALI S I, AHMAD S N. Tribo-corrosion behavior of Zn-Ni-Cu and Zn-Ni-Cu-TiB2 coated mild steel[J]. Arabian Journal of Chemistry, 2023, 16(5): 104648. DOI: 10.1016/j.arabjc.2023.104648

[7] AL-NEGHEIMISH A, HUSSAIN R R, ALHOZAIMY A, et al. Corrosion performance of hot-dip galvanized zinc-aluminum coated steel rebars in comparison to the conventional pure zinc coated rebars in concrete environment[J]. Construction and Building Materials, 2021, 274: 121921. DOI: 10.1016/j.conbuildmat.2020.121921

[8] KHANEGHAHI M H, NAJAFABADI E P, SHOAEI P, et al. Effect of intumescent paint coating on mechanical properties of FRP bars at elevated temperature[J]. Polymer testing, 2018, 71: 72-86. DOI: 10.1016/j.polymertesting.2018.08.020

[9] 胡涛. 水工混凝土表面氟碳纳米复合涂层的制备及防护耐久性研究[D]. 武汉: 长江科学院, 2017. HU Tao. Preparation and durability of fluorocarbon nanocomposite coating on hydraulic concrete surface[D]. Wuhan: Changjiang River Scientific Research Institute, 2017. (in Chinese)

[10] 柴武, 王媛媛, 王广超, 等. FEVE氟碳涂料研究进展[J]. 化工新型材料, 2022, 50(S1): 126-129. CHAI Wu, WANG Yuanyuan, WANG Guangchao, et al. Research progress on fluorocarbon coating with FEVE[J]. New Chemical Materials, 2022, 50(S1): 126-129(in Chinese).

[11] 吴士军. 海洋钢筋混凝土结构氟碳涂层防护效果研究[D]. 青岛: 青岛理工大学, 2014. WU Shijun. Study on the protective effect of fluorocarbon coating for marine reinforced concrete structure[D]. Qingdao: Qingdao University of Technology, 2014. (in Chinese)

[12] 李伟华, 廖晓, 季涛, 等. 氟碳涂层对海洋环境下混凝土抗氯离子渗透性能的影响[J]. 表面技术, 2017, 46(12): 43-47. LI Weihua, LIAO Xiao, JI Tao, et al. Effects of fluorocarbon coating on resistance to chloride ion penetration of concrete in marine environment[J]. Surface Technology, 2017, 46(12): 43-47(in Chinese).

[13] 朱晓明, 周学杰, 纪方奇, 等. 氟碳涂层体系在严酷自然环境中的腐蚀行为[J]. 涂料技术与文摘, 2012, 33(10): 32-39. ZHU Xiaoming, ZHOU Xuejie, JI Fangqi, et al. Anticorrosion performance of fluorocarbon coatings system in severe natural environment[J]. Coatings Technology & Abstracts, 2012, 33(10): 32-39(in Chinese).

[14] 杨明达, 王来发, 吴永畅, 等. 盐分环境下水性混凝土防腐涂层失效规律对比研究[J]. 公路交通科技, 2024, 41(1): 44-53. DOI: 10.3969/j.issn.1002-0268.2024.01.006 YANG Mingda, WANG Laifa, WU Yongchang, et al. Comparative study on failure regularity of anti-corrosive coating for waterborne concrete in salinity environment[J]. Journal of Highway and Transportation Research and Development, 2024, 41(1): 44-53(in Chinese). DOI: 10.3969/j.issn.1002-0268.2024.01.006

[15] 於林锋. 防护涂层对混凝土力学性能和耐久性的影响[J]. 新型建筑材料, 2021, 48(11): 68-72. YU Lingfeng. Effect of protective coating on mechanical properties and durability of concrete[J]. New Building Materials, 2021, 48(11): 68-72(in Chinese).

[16] 黄微波, 车凯圆, 吕平, 等. 聚氨酯涂层老化研究进展[J]. 聚氨酯工业, 2018, 33(6): 1-4. DOI: 10.3969/j.issn.1005-1902.2018.06.001 HUANG Weibo, CHE Kaiyuan, LYU Ping, et al. Research progress on aging of polyurethane coatings[J]. Polyurethane Industry, 2018, 33(6): 1-4(in Chinese). DOI: 10.3969/j.issn.1005-1902.2018.06.001

[17] ZHENG H, LIU L, MENG F, et al. Multifunctional superhydrophobic coatings fabricated from basalt scales on a fluorocarbon coating base[J]. Journal of Materials Science & Technology, 2021, 84: 86-96.

[18] 张晨, 朱占勃, 赵景茂. 两种水性聚氨酯涂层在3种加速老化试验中的性能对比[J]. 表面技术, 2021, 50(10): 330-336. ZHANG Chen, ZHU Zhanbo, ZHAO Jingmao, et al. Property comparison of two water-based polyurethane coatings in three accelerated aging experiments[J]. Surface Technology, 2021, 50(10): 330-336(in Chinese).

[19] LI G, YANG B, GUO C, et al. Time dependence and service life prediction of chloride resistance of concrete coatings[J]. Construction and Building Materials, 2015, 83: 19-25. DOI: 10.1016/j.conbuildmat.2015.03.003

[20] 朱永华, 姚敬华, 林仲玉, 等. 用人工加速老化法比较聚氨酯面漆和丙烯酸磁漆的性能[J]. 材料保护, 2005, (5): 57-59+79. DOI: 10.3969/j.issn.1001-1560.2005.05.017 ZHU Yonghua, YAO Jinghua, LIN Zhongyu, et al. Artificial accelerated aging (UV) method for performance comparison of organic coatings[J]. Material Protection, 2005, (5): 57-59+79(in Chinese). DOI: 10.3969/j.issn.1001-1560.2005.05.017

[21] TONG J, XIE S, MIAO J T, et al. Preparation of UV-cured polyurethane-urea acrylate coatings with high hardness and toughness[J]. Progress in Organic Coatings, 2024, 186: 107969. DOI: 10.1016/j.porgcoat.2023.107969

[22] 许斌, 刘强, 钱建才, 等. 含氟聚氨酯防护涂层体系在模拟海洋环境下的防护性能[J]. 表面技术, 2022, 51(9): 243-250+270. XU Bin, LIU Qiang, QIAN Jiancai, et al. Protective performance of fluoropolyurethane coating system in simulated marine environment[J]. Surface Technology, 2022, 51(9): 243-250+270(in Chinese).

[23] 张洪彬, 师超, 郑南飞, 等. 丙烯酸聚氨酯涂层在高湿热海洋大气环境中的老化行为[J]. 材料保护, 2020, 53(5): 10-14. ZHANG Hongbin, SHI Chao, ZHENG Nanfei, et al. Aging behaviors of acrylic polyurethane coatings in marine atmosphere environment with high temperature and humidity[J]. Material Protection, 2020, 53(5): 10-14(in Chinese).

[24] 马纪源, 郭辉, 张馨月, 等. 实海浸泡条件下聚氨酯涂层的失效行为[J]. 表面技术, 2023, 52(1): 178-186. MA Jiyuan, GUO Hui, ZHANG Xinyue, et al. Failure behavior of polyurethane coating immersed in real seawater[J]. Surface Technology, 2023, 52(1): 178-186(in Chinese).

[25] GB/T 13096-2008. 拉挤玻璃纤维增强塑料杆力学性能实验方法[S]. 北京: 中国国家标准化管理委员会, 2008. GB/T 13096-2008. Test method for mechanical properties of pultruded glass fiber reinforced plastic rods [S]. Beijing: Standardization Administration of the People’s Republic of China, 2008. (in Chinese)

[26] 许艾沿, 杜运兴, 潘柳景泰, 等. 海水海砂混凝土中混杂碳-玄武岩纤维筋拉伸性能退化机制及寿命预测[J]. 复合材料学报, 2024, 41: 1-11. XU Aiyan, DU Yunxing, PAN Liujingtai, et al. Degradation mechanism of tensile properties and life prediction of hybrid carbon/basalt fiber reinforced polymer bars in seawater sea-sand concrete[J]. Acta Materiae Compositae Sinica, 2024, 41: 1-11(in Chinese).

[27] 陈宇豪, 刘福伟, 陈吉, 等. 酚醛环氧/环氧树脂复合涂层不同紫外线吸收剂含量时的抗老化性能[J]. 材料保护, 2015, 48(9): 41-44+8. CHEN Yuhao, LIU Fuwei, CHEN Ji, et al. Aging resistance of phenolic epoxy/epoxy composite coating with different UV absorber content[J]. Materials Protection, 2015, 48(9): 41-44+8(in Chinese).

[28] 吕平, 李华灵, 黄微波. 有机防护涂层老化研究进展[J]. 材料导报, 2011, 25(7): 83-85. LYU Ping, LI Hualing, HUANG Weibo. New Progress of the research on organic protective coatings[J]. Materials Reports, 2011, 25(7): 83-85(in Chinese).

[29] WU Y, QIAO S, WU J, et al. Fluorosilane emulsifying chlortrifluoroethylene ternary copolymerization design towards strong adhesion, anti-corrosion, fluorescent waterborne fluorocarbon coatings for tinplate substrate[J]. Applied Surface Science, 2024, 663: 160196. DOI: 10.1016/j.apsusc.2024.160196

[30] MOHAMMAD S A, SHINGDILWAR S, BANERJEE S, et al. Macromolecular engineering approach for the preparation of new architectures from fluorinated olefins and their applications[J]. Progress in Polymer Science, 2020, 106: 101255. DOI: 10.1016/j.progpolymsci.2020.101255

[31] 肖鑫, 秦灏. 常温固化氟碳涂料的研究进展[J]. 湖南工程学院学报(自然科学版), 2003, (1): 81-83. XIAO Xin, QIN Hao. Research progress on room temperature cured fluorocarbon coatings[J]. Journal of Hunan Institute of Engineering, 2003, (1): 81-83(in Chinese).

[32] 张洪敏. 疏水/抗冲刷氟碳涂层的研究[D]. 南京: 南京航空航天大学, 2015. ZHANG Hongmin, Study on hydrophobic and anti-erosion behaviors of fluorocarbon coating[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015. (in Chinese)

[33] 修林鹏. 真实海水环境下海水海砂混凝土内的FRP筋耐久性[D]. 大连: 大连理工大学, 2022. XIU Linpeng. The Durability of FRP bars covered with seawater and sea sand concrete in a real marine environment[D]. Dalian: Dalian University of Technology, 2022. (in Chinese)

[34] 谭思蓉. 实验室加速模拟海洋浸泡环境下BFRP筋耐久性研究[D]. 广州: 广东工业大学, 2019. TAN Sirong. Study on the durability of BFRP bars by using an accelerating simulated marine immersion environment[D]. Guangzhou: Guangdong University of Technology, 2019. (in Chinese)

[35] 林静. 喷涂聚脲防护涂层耐腐蚀性能及长期自然曝晒老化性能研究[D]. 青岛: 青岛理工大学, 2018. LIN Jing. Study on corrosion resistance and long term natural sun exposure of spray polyurea protective coating[D]. Qingdao: Qingdao University of Technology, 2018. (in Chinese)

[36] 刘付胜聪, 肖汉宁, 李玉平, 等. 纳米TiO2和紫外线吸收剂对丙烯酸酯涂层抗光氧化性能的影响[J]. 功能材料, 2004, (4): 495-497+500. DOI: 10.3321/j.issn:1001-9731.2004.04.033 LIU Fushengcong, XIAO Hanning, LI Yuping, et al. The Effect of nano TiO2 and UV absorbers on the photooxidation resistance of acrylate coatings[J]. Functional Materials, 2004, (4): 495-497+500(in Chinese). DOI: 10.3321/j.issn:1001-9731.2004.04.033

[37] 刘攀. 桥梁钢结构防腐涂层的老化失效机制和寿命预测研究[D]. 西安: 长安大学, 2009. LIU Pan. Study on the aging failure mechanism and life prediction of steel bridge’s anti-corrosion coating [D]. Xi’an: Chang’an University, 2009. (in Chinese)

[38] LU L, MA Z, LIU Q, et al. Pollutant-accelerated aging behaviors of fluorocarbon coating in tropical marine atmosphere[J]. Progress in Organic Coatings, 2020, 139: 105447(in Chinese). DOI: 10.1016/j.porgcoat.2019.105447

[39] 井晓菲. 海洋环境下混凝土结构用聚氨酯(脲)涂层性能研究[D]. 青岛: 青岛理工大学, 2019. JING Xiaofei. Study on properties of polyurethane(urea) coating for concrete structures in marine environment[D]. Qingdao: Qingdao University of Technology, 2019. (in Chinese)

[40] 于雪艳, 陈正涛, 李旭朝, 等. 常温固化氟碳涂料耐老化性能研究[J]. 涂料工业, 2014, 44(2): 21-27. DOI: 10.3969/j.issn.0253-4312.2014.02.005 YU Xueyan, CHEN Zhengtao, LI Xuzhao, et al. Study on weather resistant performance of fluorocarbon coatings cured at room temperature[J]. Paint and Coatings Industry, 2014, 44(2): 21-27(in Chinese). DOI: 10.3969/j.issn.0253-4312.2014.02.005

-

其他相关附件

-

本文图文摘要

点击下载

-

-

目的

纤维增强复合材料(FRP)具有轻质高强、抗疲劳、耐腐蚀等优势,利用FRP筋替代钢筋已成为提高海洋混凝土结构耐久性的一种有效选择。海洋腐蚀环境尤其是热带海洋环境对建筑结构影响显著,服役期间易遭受高温、高盐、高湿和高紫外线等作用,FRP筋材会发生腐蚀破坏,造成FRP复合材料性能失效,从而降低其刚度和耐久性。然而,表面涂层技术是提高海洋工程材料性能的经济、有效的防腐蚀措施方法之一。氟碳(FC)涂料具有超常的耐候性、突出的耐腐蚀性、优异的耐化学性和良好的抗污性,是海工结构涂料面漆的首选材料之一;而聚氨酯(PU)防腐涂料同样具有良好的耐蚀性、耐候性、耐冲击性等性能在防腐工程中备受青睐。尽管目前针对FC和PU涂层的腐蚀防护性能研究已有大量报道,但针对FRP筋材的涂层防护性能劣化规律及影响机理尚不明确,特别是海洋环境下不同涂层体系对玻璃纤维增强复合材料(GFRP)防护性能的演变规律,且其在紫外线和腐蚀介质中的防护机制尚不清晰。因此,对比研究FC和PU涂覆涂层对GFRP筋材性能的防护作用演变规律,并分析涂层防护作用下GFRP筋材性能的退化机制,对提升海洋环境下GFRP筋材性能劣化及长期耐久性具有重要意义。

方法在GFRP筋材表面分别涂覆氟碳与聚氨酯涂层,在实验室模拟不同劣化环境分别将涂层GFRP筋材置于紫外线加速老化、去离子水浸泡及实际海水浸泡环境下,进行FC和PU涂层防护GFRP筋材的性能劣化试验,取出不同暴露龄期(0、7、14、30、60 d)下两种涂层体系防护GFRP筋材,依据GB/T 13096-2008开展拉伸性能试验,并利用扫描电子显微镜(SEM)表征腐蚀前后的微观形貌,探究涂层防护GFRP筋的劣化机理及防护机制。

结果FC/PU涂层防护GFRP筋材的拉伸性能随着紫外老化时间的延长呈现先上升后下降的趋势,紫外线老化7 d后,FC涂层的抗拉强度提高了4~5%,PU涂层的抗拉强度提高了3%~4%;紫外线加速老化60 d后,氟碳涂层抗拉强度保留率为90%,聚氨酯涂层抗拉强度保留率为87%,试件的断裂韧性也呈现先增大后减小的趋势。去离子水浸泡60 d后涂有氟碳涂层的抗拉强度保留率为94.9%,涂有聚氨酯涂层的抗拉强度保留率为92.6%;海水浸泡60 d后涂有氟碳涂层的抗拉强度保留率为93%,涂有聚氨酯涂层的抗拉强度保留率为91%;试件断裂伸长率总体呈现下降趋势,说明涂层内部氢键化程度有所提高,导致分子链的柔性下降;试件经腐蚀溶液后,断裂韧性总体呈下降趋势,说明复合材料的韧性降低,复合材料的强度和耐久性降低。与PU涂层相比,由于FC具有优越的F-C键结构,氟原子紧密排列在聚合物碳链的周围起到良好的防护作用,在相同劣化条件下具有更高的拉伸强度保留率。

结论FC/PU涂层能够提高复合材料的力学性能,对GFRP筋材起到较好的保护作用。紫外线加速老化作用下,涂层的抗拉强度呈现先增大后减小的趋势,这是由于涂层在紫外老化箱中经紫外线辐照作用后交联密度提高,发生残余交联固化现象,而后涂层发生化学结构破坏和分子链;当试件处于不同腐蚀溶液浸泡中时,60 d后试件在海水中的劣化速率明显高于去离子水,这是由于海水中存在C1、OH等腐蚀性离子,会作用于基体与涂层的结合处,部分不牢固的涂层会产生剥离现象,涂层表面发生了腐蚀破坏甚至发生化学降解,导致涂层分子量下降,进而使涂层的性能下降。SEM结果表明,复合材料力学性能与涂层表面劣化情况相关,涂层表面劣化越严重,出现的褶皱与裂纹越多,对内部复合材料的防护作用越差,导致复合材料的力学性能降低;在紫外线老化及不同腐蚀介质作用60 d后,基体表面仍然被涂层覆盖,涂层仍对基体有较好的保护作用。

-

纤维增强复合材料(FRP)具有轻质高强、抗疲劳、耐腐蚀等优势,利用FRP筋替代钢筋已成为提高海洋混凝土结构耐久性的一种有效选择。海洋腐蚀环境尤其是热带海洋环境对建筑结构影响显著,服役期间易遭受高温、高盐、高湿和高紫外线等作用,FRP筋材会发生腐蚀破坏,造成FRP复合材料性能失效,从而降低其刚度和耐久性。然而,表面涂层技术是提高海洋工程材料性能的经济、有效的防腐蚀措施方法之一。氟碳(FC)涂料具有超常的耐候性、突出的耐腐蚀性、优异的耐化学性和良好的抗污性,是海工结构涂料面漆的首选材料之一;而聚氨酯(PU)防腐涂料同样具有良好的耐蚀性、耐候性、耐冲击性等性能在防腐工程中备受青睐。尽管目前针对FC和PU涂层的腐蚀防护性能研究已有大量报道,但针对FRP筋材的涂层防护性能劣化规律及影响机制尚不明确,特别是海洋环境下不同涂层体系对玻璃纤维增强复合材料(GFRP)防护性能的演变规律,且其在紫外线和腐蚀介质中的防护机制尚不清晰。因此,对比研究FC和PU涂覆涂层对GFRP复合材料性能的防护作用演变规律,并分析涂层防护作用下GFRP筋材性能的退化机制,对提升海洋环境下GFRP筋材性能劣化及长期耐久性具有重要意义。

基于此,采用GFRP筋材表面涂覆FC与PU涂层方式,开展紫外线老化(UV)、海水(SW)及去离子水(DW)浸泡的劣化环境作用下FC和PU涂层防护GFRP筋材的性能劣化试验,探究不同暴露龄期(0、7、14、30、60 d)下两种涂层体系防护GFRP筋材的拉伸性能演变规律,并利用扫描电子显微镜(SEM)表征腐蚀前后的微观形貌,探究涂层防护GFRP筋的劣化机制及防护机制(部分结果如图1)。结果发现,紫外老化条件下试件拉伸性能先增大后减小,紫外线老化7 d后因涂层发生残余交联使FRP筋拉伸强度提高了3%~5%,而后涂层化学结构破坏、分子链断裂导致其拉伸性能有所下降;在去离子水和海水中浸泡后,试件拉伸性能逐渐下降;与PU相比,由于FC具有优越的F-C键结构,氟原子紧密排列在聚合物碳链的周围起到良好的防护作用,在相同劣化条件下具有更高的拉伸强度保留率。

紫外线老化作用下FC/PU涂层防护GFRP筋材抗拉性能变化:(a)应力-应变曲线;(b)抗拉强度保留率;(c)弹性模量与断裂伸长率

下载:

下载: