Effects of stress state and strain rate on the in-plane mechanical behavior of plain woven CFRP

-

摘要:

平纹编织碳纤维增强聚合物基复合材料(Plain Weave Carbon Fiber Reinforced Polymer,PWCFRP)因其均匀的面内力学性能而被广泛应用于航空、航天、车辆等工程领域,但其力学性能的表征和失效机制的揭示一直是应用中的难点。为探究应力状态与应变率对PWCFRP面内力学行为的影响,进行了准静态拉伸、压缩、剪切实验和动态拉伸实验,分析了材料的力学性能与损伤机制,并基于Tsai-Wu失效准则定量分析了材料在多轴应力状态、不同应变率、不同离轴角下的失效包络。结果表明:准静态载荷下PWCFRP表现出显著的拉压不对称性,拉伸强度相较压缩强度提高了120.46%;拉伸和剪切载荷下PWCFRP的力学行为具有非线性。拉伸状态下材料的失效主要为纤维束的拉伸断裂,断裂位置呈现一定随机性;压缩状态下材料的失效主要是由局部高剪切应力引起的纤维束扭结断裂导致的,断裂角度约呈37°;剪切状态下材料的失效模式主要为树脂的拉剪耦合失效。动态拉伸载荷下PWCFRP的拉伸强度随着应变率的提高先增大后减小,2000 s−1应变率时强度值最高。多轴应力状态下,PWCFRP的拉伸强度和应变率效应显著程度均与离轴角度(0°~45°)呈负相关趋势。

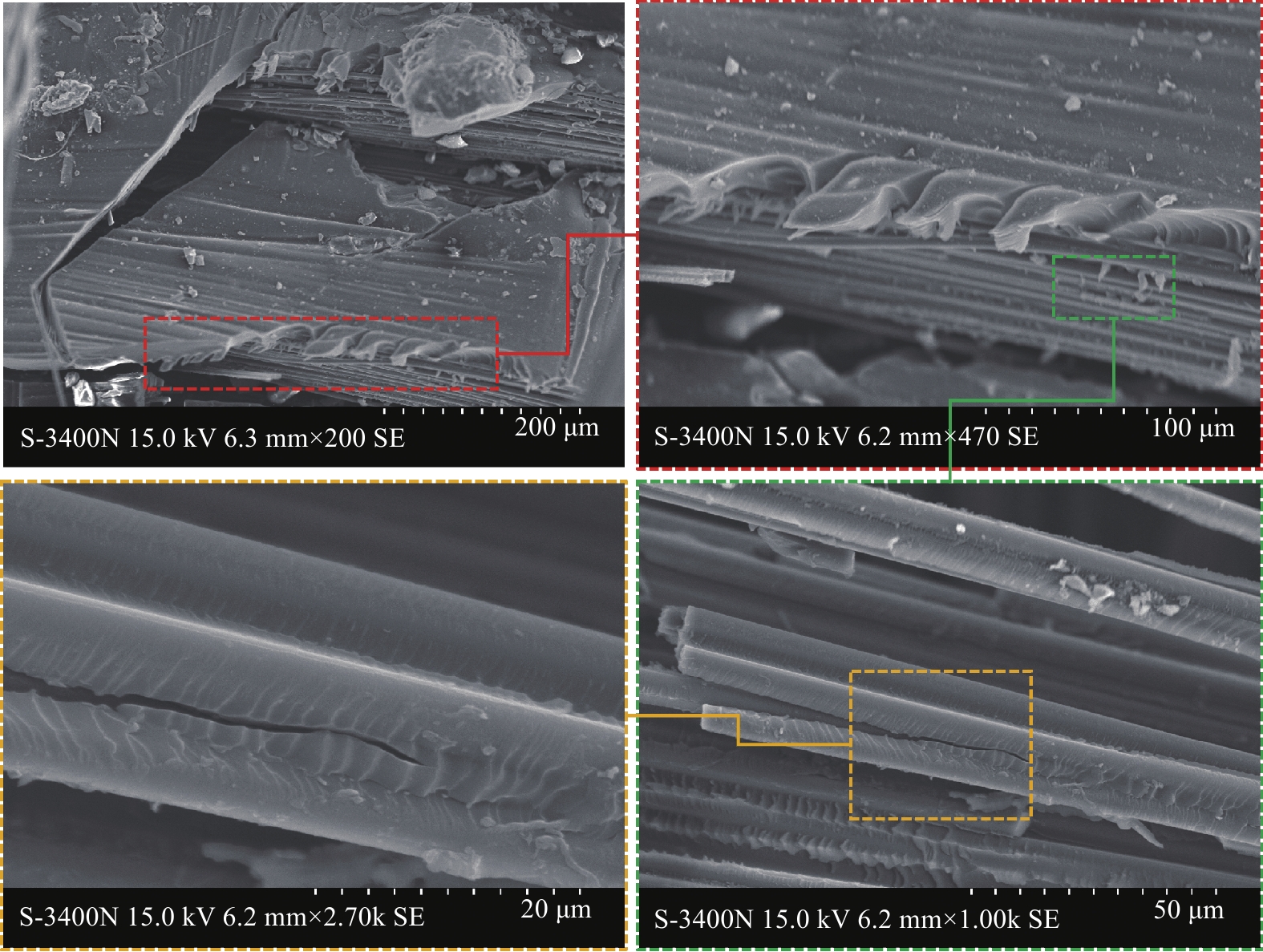

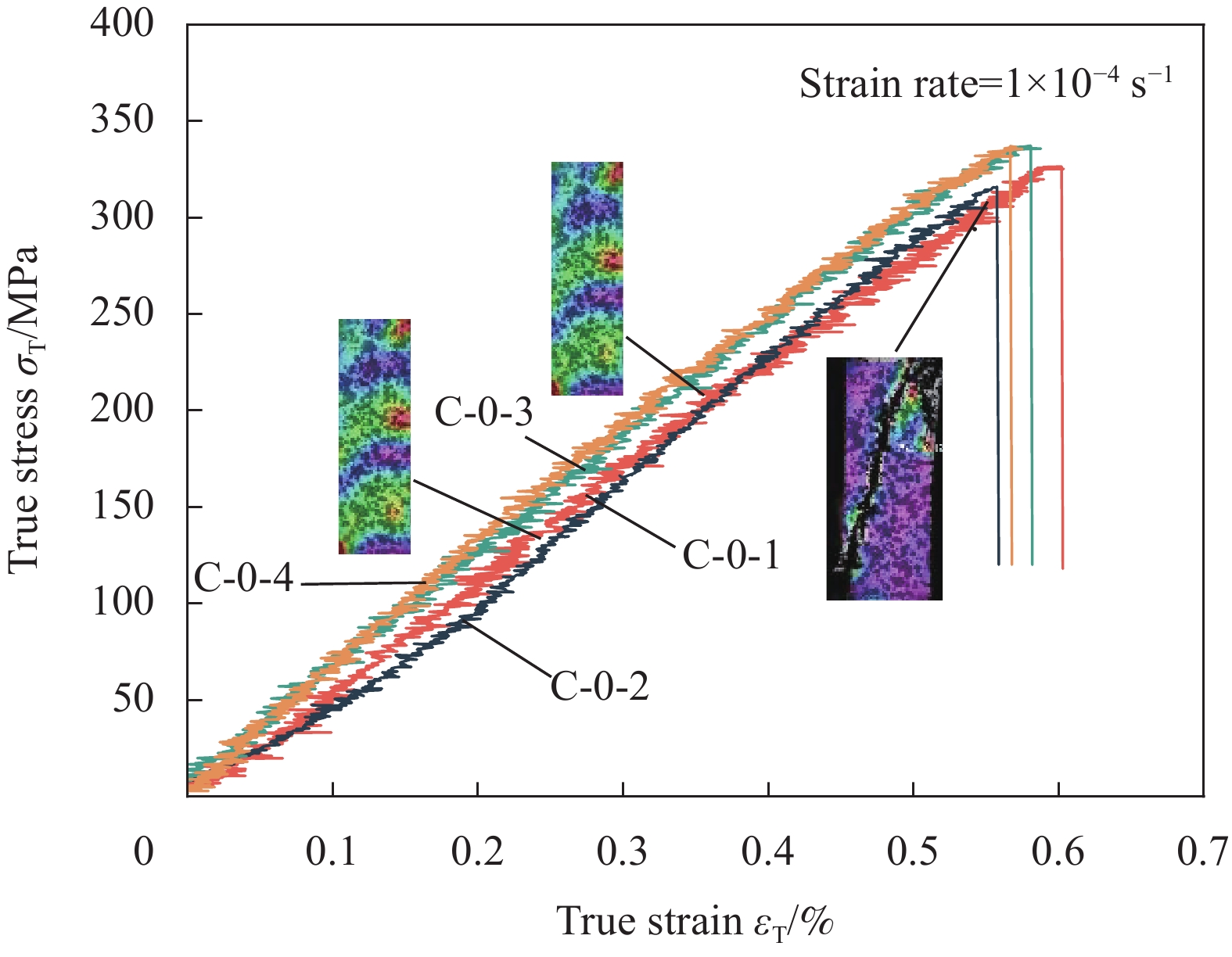

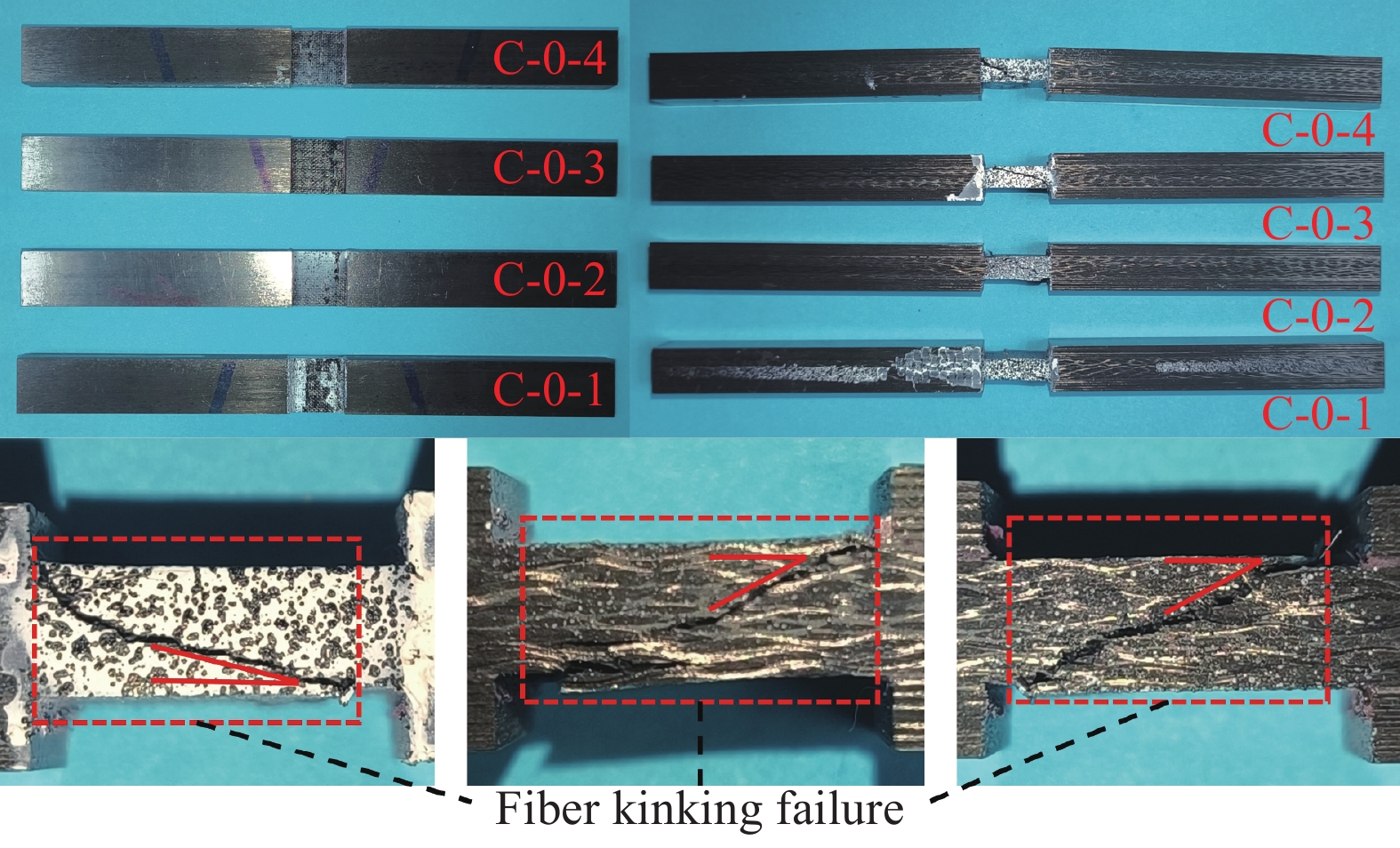

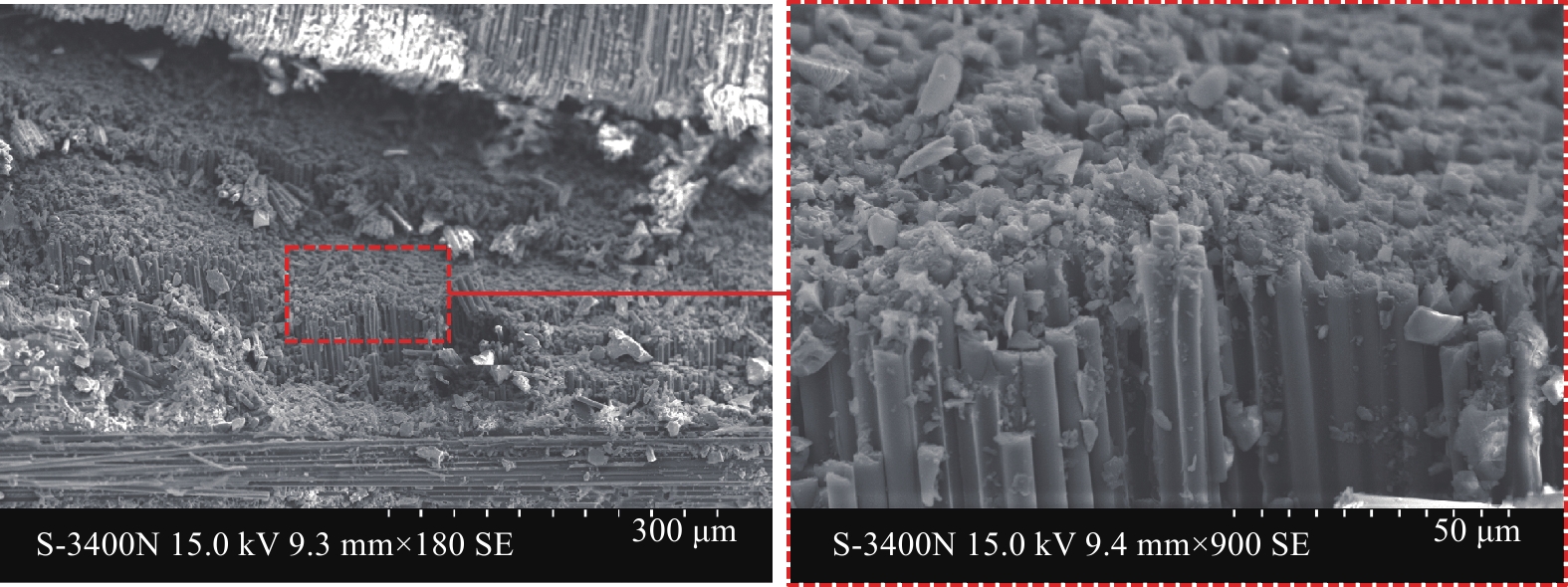

Abstract:Plain Weave Carbon Fiber Reinforced Polymer (PWCFRP) is widely used in engineering fields such as aviation, aerospace, and vehicles due to its uniform in-plane mechanical properties. However, its mechanical properties and failure mechanisms have always been difficulties in application. In order to explore the effects of stress state and strain rate on the in-plane mechanical behavior of PWCFRP, we conducted quasi-static tension, compression, shear experiments and dynamic tension experiments to analyze the mechanical properties and damage mechanism of the material, and based on the Tsai-Wu failure criterion, the failure envelope of the material under multi-axial stress state, different strain rates and different off-axis angles was quantitatively analyzed. The results show that under quasi-static load, PWCFRP shows significant tension-compression asymmetry, and the tensile strength is increased by 120.46% compared to the compressive strength; under tensile and shear loads, the mechanical behavior of PWCFRP is nonlinear. The failure of the material in the tensile state is mainly caused by the tensile fracture of the fiber bundles, and the fracture location shows a certain randomness; the material failure in the compressed state is mainly caused by the kink fracture of the fiber bundles caused by local high shear stress, and the fracture angle is approximately 37°; the failure mode of the material in the shear state is mainly the tensile-shear coupling failure of the resin. Under dynamic tensile load, the tensile strength of PWCFRP first increases and then decreases with the increase of strain rate, with the highest strength value at the strain rate of 2000 s−1. Under the multi-axial stress state, the tensile strength and the significance of the strain rate effect of PWCFRP show a negative correlation trend with the off-axis angle (0°-45°).

-

齿轮和轴类零件常被用于高速、振动、摩擦磨损等恶劣工况,易产生断裂和磨损等失效[1-2]。此类零件多采用20 CrMnTi低碳钢材料,为提高零件使用寿命,使用电沉积方法在零件表面制备镀层增强零件性能已成为常用方法。Ni-P合金镀层具有良好的耐磨、耐腐蚀性能,还具有较高的硬度,因此被广泛应用于化工、汽车和机械等行业[3-5]。随着行业的进步与发展,Ni-P镀层已难以满足复杂特殊的使用环境,向镀液中添加纳米颗粒针对性的提升镀层性能已成为研究的热门方向[6]。目前一元纳米颗粒复合电沉积技术已比较成熟,如添加Al2O3、WC、SiC等硬质颗粒提升复合镀层的硬度及耐磨损性能[7-10],添加具有自润滑特性的BN(h)、MoS2、PTFE等降低复合镀层的摩擦系数[11-13],添加部分纳米颗粒还可以提高复合镀层的耐腐蚀性能和抗高温氧化性能[14-18]。

近年来部分学者已经对二元纳米颗粒复合镀层进行研究,徐义库[19]等通过脉冲电沉积法制备Ni-Mo-SiC-TiN复合镀层,两种纳米颗粒均匀的分散在Ni-Mo基体中显著提升了镀层的耐磨和耐腐蚀性;张银[20]等使用电沉积法制备不同浓度配比的 Ni-Co-P-BN(h)-Al2O3复合镀层,结果表明二元纳米颗粒掺杂配比会对纳米复合镀层表面产生巨大影响,且二元纳米颗粒复合镀层的耐磨性优于一元纳米颗粒复合涂层;王浩鑫[21]采用单脉冲电沉积制备Ni-TiC-GO复合镀层,该镀层具有优秀的减摩擦和耐磨性能。目前,研究对于二元纳米复合电沉积技术尤其是电沉积Ni-P-WC-BN(h)二元纳米复合镀层的表面结构和减磨耐磨性能的研究未见报道。

因此本文采用超声-脉冲电沉积法制备不同浓度BN(h)纳米颗粒的Ni-P-WC-BN(h)二元纳米颗粒复合镀层,与Ni-P、Ni-P-WC复合镀层对比,探究BN(h)质量浓度对复合镀层组织结构和减磨耐磨性能的影响

1. 实 验

1.1 基材预处理

采用20 CrMnTi钢为基体,其尺寸为40 mm×16 mm×12 mm。表面使用320#、800#、

1200 #、2000#金相砂纸打磨→抛光→去离子水超声清洗→电净除油→去离子水超声清洗并吹干→强活化→去离子水超声清洗并吹干→弱活化→去离子水超声清洗并吹干待用。1.2 实验条件

试验采用单因素实验法,首先通过预实验确定电沉积工艺参数、基础镀液成分(表1所示)和WC颗粒的最优浓度(30 g/L,纯度99.9%,平均粒度为50 nm)。实验装置如图1所示,工艺参数:电流密度3 A/dm2,脉冲频率2 kHz,占空比0.8,镀液温度50℃,电镀时间60 min,超声功率210 W,搅拌速率150 r/min,;阳极为纯Ni板。

表 1 电沉积Ni-P镀液配方Table 1. Formulation of electrodeposition Ni-P plating solutionElement Concentration/(g·L−1) NiSO4·6H2O 230 NiCl2·6H2O 30 H3PO3 5 NaH2PO2·H2O 8 NaC6H8O7·H2O 80 H3BO3 30 C₁₂H₂₅NaSO₄ 0.1 SC(NH₂)₂ 0.02 C₇H₅NO₃S 1 以上述内容为基础向镀液中分别添加15 g/L、20 g/L、25 g/L、30 g/L的BN(h)纳米颗粒(纯度99.9%,平均粒度为200 nm)。探究BN(h)添加量对Ni-P-WC-BN(h)复合镀层表面形貌、组织成分、显微硬度及耐磨性能的影响。

1.3 测试方法

试样制备完成后,使用线切割将样品切割为10 mm×10 mm×6 mm的测试试样进行下一步测试。使用Quanta FEG250扫描电子显微镜、能谱仪X Flash Detector 5030 BRUKER)对试样表面的镀层形貌和元素分布进行观察。采用Rigaku SmartLab SE型X射线衍射仪对复合镀层的物相结构进行分析。采用斯特尔显微硬度仪(Struers)对镀层的显微硬度进行测试,实验载荷

1000 g,加载时间10 s,在不同位置测量五次取平均值。采用CFT-I型综合材料表面性能测试仪(兰州中科凯华科技)对复合镀层的摩擦系数进行测试,磨件为Si3N4对磨球(直径4 mm,表面粗糙度Ra=0.06 μm,硬度为1400 -1700 HV1),加载载荷100 g,往复次数200次/min,往复行程4 mm,时长30 min。采用日本Keyence VK-X1000激光显微镜拍摄磨痕处形貌及磨痕截面轮廓并计算镀层磨损体积损失。2. 结果与讨论

2.1 复合镀层的微观形貌及元素分布

图2展示了不同镀液配方复合镀层的表面微观形貌,(a)图Ni-P镀层表面呈胞状结构,胞状结构的直径较大且分布不均匀。在镀液中加入WC纳米颗粒后,(b)图Ni-P-WC复合镀层表面和(a) Ni-P镀层相比粗糙,这是由于部分WC团聚被Ni-P镀层包裹在镀层内部,镀层表面产生了单元凸起,改变了阳极和阴极的间距,凸起部分受到电场力较大优先生长因此形成不平整的胞状物结构[22]。(c1)到(c4)图为在镀液中进一步添加15 g~30 g/L的BN(h)纳米颗粒的Ni-P-WC-BN(h)复合镀层表面的微观形貌,与Ni-P-WC复合镀层相比,随着BN(h)含量的增加,镀层表面平整度略有提高,究其原因,一方面两颗粒协同作用在一定程度上减小了团聚[20],另一方面还可能与BN(h)颗粒具有自润滑特性,层与层之间靠爱德华力连接易产生滑动有关[23]。但BN(h)浓度超过某一极值,镀液中纳米颗粒浓度过高从而使纳米颗粒团聚,阴极附近导电性下降从而使沉积效率降低。

![]() 图 2 复合镀层表面SEM图像 (a) Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h) (20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)Figure 2. SEM image of composite plated surface (a)Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h)(20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)

图 2 复合镀层表面SEM图像 (a) Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h) (20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)Figure 2. SEM image of composite plated surface (a)Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h)(20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)图3为不同镀液配方复合镀层的截面形貌及元素分布。WC纳米颗粒的加入后镀层厚度有所增加,但镀层内部存在裂痕等缺陷;加入BN(h)纳米颗粒后,镀层平整性略有提高且镀层内部缺陷减少,镀层厚度先增加后减小,在BN(h)浓度为25 g/L时最厚达80.0 μm。随着BN(h)浓度进一步增加,镀液中纳米颗粒浓度过高导致阴极导电性下降从而降低沉积效率,镀层厚度减小。

![]() 图 3 复合镀层截面SEM图像及截面元素分布 (a)Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h) (20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)Figure 3. SEM image of composite plating cross-section and section element distribution (a)Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h)(20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)

图 3 复合镀层截面SEM图像及截面元素分布 (a)Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h) (20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)Figure 3. SEM image of composite plating cross-section and section element distribution (a)Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h)(20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)由图中元素分布可以看出,WC和BN(h)纳米镶嵌在镀层中,镀层和基体的界面交界处存在约50 μm的中间区,该区域元素相互渗透,有助于改善镀层和基体的结合。

图4为不同镀镀液配方复合镀层表面元素分布,从元素分布图中可以看出Ni、P、W、B均匀分散在镀层中,并无明显团聚现象,这说明在该工艺参数下WC纳米颗粒和BN(h)纳米颗粒在镀层中分散效果较好。

![]() 图 4 复合镀层表面元素分布 (a)Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h) (20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)Figure 4. Composite plating surface element distribution (a)Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h)(20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)

图 4 复合镀层表面元素分布 (a)Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h) (20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)Figure 4. Composite plating surface element distribution (a)Ni-P,(b)Ni-P-WC,(c1)Ni-P-WC-BN(h)(15 g/L),(c2) Ni-P-WC-BN(h)(20 g/L),(c3) Ni-P-WC-BN(h)(25 g/L),(c4) Ni-P-WC-BN(h)(30 g/L)2.2 复合镀层的EDS能谱及相结构

图5为二元纳米颗粒掺杂下Ni-P-WC-BN(h)复合镀层的EDS能谱图,从图中可以看出,所制备的二元纳米复合镀层表面均含有Ni、P、W、C、B等元素,各元素含量随着BN(h)浓度的变化而变化。随着BN(h)添加量从15 g/L增加到30 g/L,B元素质量分数呈先波动增大后减小趋势,在BN(h)浓度为25 g/L时B元素的质量分数达到最大值0.85%;镀层表面W元素质量分数先减小后增大,与B元素呈相反趋势;镀层中P元素质量分数逐渐减小。这说明通过超声-脉冲电沉积法制备了Ni-P-WC-BN(h)二元纳米复合镀层。Ni元素的质量分数随着BN(h)浓度的提升而增大,这是因为镀液中加入WC和BN(h)两种纳米颗粒后,不同纳米颗粒相互作用,减小团聚,镀层表面吸附的颗粒数目增加,为Ni原子提供更好的成核条件[23],从而增大Ni元素的沉积量。

图6所示为不同复合镀层的XRD图谱,镀层在2θ为44.507°、51.846°、76.370°的位置上出现了的Ni峰,分别对应(111)、(200)、(220)晶面,与Ni-P-WC复合镀层相比,随着BN(h)浓度的增加,Ni-P-WC-BN(h)复合镀层的三个晶面方向出现了明显的结晶取向,且生长晶面以(111)面为主,这是由于Ni的结晶取向同时受到生长速度、方向的影响外还受到晶体竞争模式的影响[24];Ni-P-WC复合镀层的衍射图谱中,2θ为31.474°、35.626°、48.266°的位置出现了WC的特征峰,这说明WC颗粒成功沉积在复合镀层中;在Ni-P-WC-BN(h)复合镀层的衍射图谱中并没有表现出明显的BN(h)峰,但是可以检测到BN(h),结合图5中B元素的质量分数可知这可能是BN(h)颗粒沉积量较少所致。

表2为不同配方镀层中Ni(111)元素的晶粒尺寸数据,其中FWHM为半幅宽,D为镀层中垂直于晶面的晶粒尺寸。随着BN(h)浓度的提升,Ni(111)的晶粒尺寸先减小后增大,最小晶粒尺寸为8.9 nm,这是因为BN(h)对晶粒有一定的细化作用[25],合适浓度的BN(h)可以减小晶粒尺寸,但是BN(h)浓度过高会使晶粒尺寸增大。

表 2 不同复合镀层中Ni(111)元素的晶粒尺寸Table 2. Grain size of Ni(111) elements in different composite coatingsType of plating 2θ/(°) FWHM Diameter/nm Ni-P 44.480 0.941 9.2 Ni-P-WC 44.670 0.848 10.2 Ni-P-WC-BN(h)(15 g/L) 44.480 0.894 9.7 Ni-P-WC-BN(h)(20 g/L) 44.340 0.908 9.5 Ni-P-WC-BN(h)(25 g/L) 44.660 0.968 8.9 Ni-P-WC-BN(h)(30 g/L) 44.710 0.677 12.8 2.3 复合镀层的硬度

不同复合镀层的显微硬度测试结果如图7所示,从图中可知,Ni-P镀层硬度在700 HV1左右,添加WC纳米颗粒后镀层的显微硬度为

1141 HV1,这是因为WC在镀层中弥散分布,对镀层起到弥散强化作用[26],根据晶界强化原理,晶粒越细小镀层的显微硬度越高,WC纳米颗粒自身硬度较高且可以使镀层晶粒细化从而提高硬度。加入BN(h)后,随着BN(h)浓度从15 g/L到30 g/L的过程中,Ni-P-WC-BN(h)复合镀层硬度呈先增大后减小的变化趋势,在BN(h)浓度为25 g/L时Ni-P-WC-BN(h)复合镀层的硬度达到最大值115 6HV1,硬度最大值与Ni-P-WC复合镀层相当。分析认为, 纳米粒子在沉积过程中分为弱吸附和强吸附[27],随着镀液中纳米颗粒浓度增加,更多的颗粒发生强吸附作用,从而使镀层中纳米颗粒的含量增加从而使镀层硬度提升,但当其添加量过大时镀层易产生析氢现象[28],使镀层厚度下降,因此硬度下降。2.4 复合镀层的减磨耐磨性能

不同配方复合镀层的摩擦系数如图8所示,各复合镀层的摩擦系数均存在明显的摩擦系数急剧上升后趋于平稳的“磨合”阶段[29]。分析认为随着磨损试验的进行镀层表面的磨屑不断在磨痕处堆积,最终在压应力的作用下产生塑性变形使摩擦阻力增大,从而导致摩擦系数增大。

相同条件下,未添加纳米颗粒的Ni-P镀层的摩擦系数较大。摩擦系数和复合镀层中的硬质颗粒的尺寸、均匀性和数量有关[30],添加WC纳米颗粒后,纳米WC嵌入镀层,使晶粒细化并致密镀层组织,且WC自身硬度较高,因此可以减小摩擦时的接触面积从而降低摩擦系数。在Ni-P-WC镀层基础上添加BN(h)颗粒,随着BN(h)浓度增加,Ni-P-WC-BN(h)复合镀层摩擦系数呈先减小后增大的变化趋势。

摩擦磨损实验结束后,各镀层的磨损体积如表3所示,由数据可以看出Ni-P镀层磨损体积最大;加入WC纳米颗粒后镀层的磨损体积显著减小;加入BN(h)纳米颗粒后,随着浓度的提升,复合镀层的磨损量先减小后增大,Ni-P-WC-BN(h)(25 g/L)复合镀层的磨损体积最小,与Ni-P-WC复合镀层相当,显著优于其他镀层。将磨损体积与图5硬度测试结果对比,可以得出镀层磨损量和镀层硬度呈负相关。

表 3 镀层磨损体积Table 3. Plating wear volumeType of plating Wear volume /μm3 Ni-P 459553 Ni-P-WC 51945 Ni-P-WC-BN(h)(15 g/L) 256137 Ni-P-WC-BN(h)(20 g/L) 135765 Ni-P-WC-BN(h)(25 g/L) 53587 Ni-P-WC-BN(h)(30 g/L) 102966 各镀层磨痕形貌、轮廓线如图9所示,不同区域元素分布如表4所示。由磨痕形貌与图3镀层厚度对比及磨痕元素分布可知,磨损区域均不含Fe元素,摩擦磨损试验过程中镀层并未磨穿。Ni-P镀层磨痕与其他镀层磨痕相比较为明显,且磨痕处呈明显的黏着现象和犁沟状形貌,取磨痕中部长度为310 μm的截面轮廓线可知磨损过程中Ni-P复合镀层的磨损量较大,Ni-P涂层的硬度较低,易产生剥落现象,磨痕处含有少量Si元素,这说明Si3N4对磨球在摩擦磨损试验中摩擦热的作用下转移到镀层表面产生黏着磨损现象。镀层中加入WC纳米颗粒后,Ni-P-WC复合镀层磨痕表面无明显的犁沟形貌,这是因为WC颗粒在镀层中起到弥散强化作用,大幅度提升了复合镀层的硬度,减小了摩擦的接触面积,在磨损过程中,镀层先产生塑形形变,当形变量过大时部分WC颗粒脱落,形成镀层、WC粉末、摩擦副之间的三体磨损[31],此过程中摩擦热大幅增加导致氧化磨损,涂层的氧含量大幅提高。

![]() 图 9 复合镀层磨痕SEM(左)、磨痕形貌(中)、磨痕轮廓线(右):(a)Ni-P (b)Ni-P-WC (c)Ni-P-WC-BN(h)(15 g/L) (d)Ni-P-WC-BN(h)(20 g/L) (e)Ni-P-WC-BN(h)(25 g/L) (f)Ni-P-WC-BN(h)(30 g/L)Figure 9. SEM of composite plating wear marks (left), wear mark morphology (center), and wear mark contour lines (right): (a) Ni-P (b) Ni-P-WC (c) Ni-P-WC-BN(h)(15 g/L) (d) Ni-P-WC-BN(h)(20 g/L) (e) Ni-P-WC-BN(h)(25 g/L) (f) Ni-P-WC-BN(h)(30 g/L)表 4 磨痕元素分布Table 4. Distribution of abrasion elements

图 9 复合镀层磨痕SEM(左)、磨痕形貌(中)、磨痕轮廓线(右):(a)Ni-P (b)Ni-P-WC (c)Ni-P-WC-BN(h)(15 g/L) (d)Ni-P-WC-BN(h)(20 g/L) (e)Ni-P-WC-BN(h)(25 g/L) (f)Ni-P-WC-BN(h)(30 g/L)Figure 9. SEM of composite plating wear marks (left), wear mark morphology (center), and wear mark contour lines (right): (a) Ni-P (b) Ni-P-WC (c) Ni-P-WC-BN(h)(15 g/L) (d) Ni-P-WC-BN(h)(20 g/L) (e) Ni-P-WC-BN(h)(25 g/L) (f) Ni-P-WC-BN(h)(30 g/L)表 4 磨痕元素分布Table 4. Distribution of abrasion elementsArea Atomic fraction of an element at% Ni O P Si W B Au 1 75.01 14.08 5.15 2.71 — — 2.34 2 90.1 — 6.4 — — — 3.49 3 23.16 70.39 1.49 — 2.87 — 1.28 4 84.64 2.48 3.43 — 6.14 — 3.31 5 56.59 31.00 3.36 1.35 5.41 0.35 1.93 6 63.12 4.00 3.58 — 3.13 23.59 2.60 7 37.49 53.33 2.07 1.16 3.40 0.76 1.79 8 37.68 52.95 2.56 1.06 4.05 0.2 1.50 9 66.25 9.97 4.38 0.01 4.05 14.04 1.29 10 72.42 15.68 3.59 0.15 5.63 0.13 2.42 11 58.76 7.96 3.03 0.11 4.56 20.69 4.88 12 46.65 27.96 1.23 4.89 4.47 8.99 5.82 BN(h)纳米颗粒加入后磨痕形貌如图9(c)-(f)所示,BN(h)添加量为15 g/L时,对比图8中摩擦系数曲线及磨痕处轮廓线可以发现Ni-P-WC-BN(h)(15 g/L)复合镀层发生了较为严重的剥落现象,剥落的镀层在磨痕处随摩擦副一起在镀层表面摩擦,从而导致摩擦系数短时内上升,随着摩擦实验的进行,剥落的镀层被压应力压碎,摩擦系数也逐渐减小到该涂层的正常水平;BN(h)添加量为20 g/L时,镀层的剥落现象大幅减少,磨痕处的Si元素含量增加,镀层存在黏着磨损现象,此时摩擦系数略小于Ni-P-WC复合镀层,但是由于BN(h)沉积量较少,因此减磨能力有限;BN(h)添加量为25 g/L时,镀层基本无剥落现象,磨痕较为平整,这是因为BN(h)微粒在镀层中和WC共沉积,呈弥散分布,由于BN(h)为六方结构,层与层之间靠范德华力连接,在摩擦中易产生滑动,一方面滑动的BN(h)可以在镀层和对磨球间形成固体润滑膜减小摩擦,另一方面BN(h)可以在摩擦过程中填补磨痕处的缺陷,使磨痕更加平整,此时摩擦形式为磨料磨损,伴随极微的黏着磨损;BN(h)添加量为30 g/L时,磨痕呈现较为明显的犁沟状并伴随着严重的黏着现象,此时纳米浓度颗粒浓度过高,电沉积效率下降,镀层硬度和厚度减小,镀层中Si元素含量大幅提高,镀层主要磨损形式为黏着磨损。

3. 结 论

(1)不同纳米颗粒的质量浓度对纳米复合镀层表面的微观形貌和物相结构有重要影响,Ni-P镀层表面呈现明显的胞状结构;加入WC纳米颗粒后,Ni-P-WC复合镀层表面呈不平整“菜花”状形貌;加入BN(h)纳米颗粒后,Ni-P-WC-BN(h)复合镀层微观形貌无明显变化,镀层平均晶粒尺寸先减小后增大,合适浓度的BN(h)对晶粒有一定的细化作用。

(2)试验范围内,纳米颗粒的添加可以有效的提升复合镀层的显微硬度和厚度。Ni-P-WC和Ni-P-WC-BN(h)(25 g/L)复合镀层硬度最大,平均硬度达到

1150 HV1,纳米颗粒浓度过低或者过高均会降低镀层的显微硬度。(3)试验范围内,Ni-P镀层在摩擦磨损实验中存在较为严重的黏着和剥落现象且磨损量较大;加入WC纳米颗粒后,镀层无黏着现象,磨损形式为磨料磨损和氧化磨损,此时摩擦系数较小且磨损量较低;进一步加入BN(h)纳米颗粒后,随着BN(h)浓度的提升,镀层的摩擦系数和磨损量先减小后增大,在BN(h)质量浓度为25 g/L时镀层的摩擦系数最低,在保证镀态高硬度的同时,摩擦系数较Ni-P-WC复合镀层降低22.6%,这说明二元纳米颗粒掺杂发挥了协同生长的优势,具有更好的减磨耐磨性能。

-

表 1 准静态力学实验设计

Table 1 Experimental design of quasi-static mechanics

Sample number Displacement rate/(mm·min−1) Strain rate/s−1 T-0-1 ~ T-0-5 0.9 1×10−4 C-0-1 ~ C-0-5 0.08 S-12-1 ~ S-12-5 0.18 Notes:T represents tensile test; C represents compression test; S represents shear plane; 0 represents the warp direction of the yarn; 12 represents the in-plane shear plane; 1~5 represents the test number value. -

[1] KARABOGA F, GOLEC F, YUNUS D E, et al. Mechanical response of carbon fiber reinforced epoxy composite parts joined with varying bonding techniques for aerospace applications[J]. Composite Structures, 2024, 331: 117920. DOI: 10.1016/j.compstruct.2024.117920

[2] Hiremath N, Young S, Ghossein H, et al. Low cost textile-grade carbon-fiber epoxy composites for automotive and wind energy applications[J]. Composites Part B: Engineering, 2020, 198: 108156. DOI: 10.1016/j.compositesb.2020.108156

[3] 陆文成, 武一丁, 余毅磊, 等. 不同厚度比的SiC陶瓷-纤维增强树脂基复合材料装甲的损伤失效及其抗弹性能[J/OL]. 复合材料学报, 1-13 2024-08-18]. https: //doi. org/10.13801/j. cnki. fhclxb. 20240508.003. LU Wencheng, WU Yiding, YU Yilei, et al. Damage failure and ballistic performance of SiC ceramic-fiber reinforced resin-based composite armor with different thickness ratios[J/OL]. Acta Materiae Compositae Sinica, 1-13[2024-08-18]. (in Chinese).

[4] YANG T, Hu L, XIONG X, et al. A comparison of fabric structures for carbon fiber reinforced composite: Laminated and orthogonal woven structures[J]. Polymer Composites, 2021, 42(10): 5300-5309. DOI: 10.1002/pc.26223

[5] WANG Z, XIE H, LUO Q, et al. Optimizaition for formability of plain woven carbon fiber fabrics[J]. International Journal of Mechanical Sciences, 2021, 197: 106318. DOI: 10.1016/j.ijmecsci.2021.106318

[6] 吕睿, 任毅如. C型CFRP薄壁结构轴向吸能特性及其触发机制[J]. 复合材料学报, 2023, 40(10): 5947-5956. LV Rui, REN Yiru. Axial energy absorption characteristics and trigger mechanism of C-channel CFRP thin-walled structures[J]. Acta Materiae Compositae Sinica, 2023, 40(10): 5947-5956(in Chinese).

[7] GONABADI H, OILA A, YADAV A, et al. Structural performance of composite tidal turbine blades[J]. Composite Structures, 2021, 278: 114679. DOI: 10.1016/j.compstruct.2021.114679

[8] YANG J, YANG X, ZHU H, et al. The effect of off-axis angles on the mesoscale deformation response and failure behavior of an orthotropic textile carbon-epoxy composite[J]. Composite Structures, 2018, 206: 952-959. DOI: 10.1016/j.compstruct.2018.08.010

[9] XIAO J, WU Z, PAN Z, et al. Analysis of in-plane compression failure mechanism in carbon fiber braided composite with different off-axial angles[J]. Journal of Composite Materials, 2022, 56(13): 2029-2046. DOI: 10.1177/00219983221077485

[10] QIAN Y, BAO Q, LI Z, et al. Numerical investigation on the mechanical behaviors of 2D woven composites under complex in-plane stress states[J]. Composite Structures, 2023, 315: 117008. DOI: 10.1016/j.compstruct.2023.117008

[11] 朱俊, 桂林, 李果, 等. 基于结构参数的平纹机织复合材料等效弹性性能预测[J]. 复合材料学报, 2023, 40(2): 804-813. ZHU Jun, GUI Lin, LI Guo, et al. Prediction of the effective elastic properties for plain woven fabric composite based on the structural parameters[J]. Acta Materiae Compositae Sinica, 2023, 40(2): 804-813(in Chinese).

[12] ZHANG X, SHI Y, LI Z. Experimental study on the tensile behavior of unidirectional and plain weave CFRP laminates under different strain rates[J]. Composites Part B: Engineering, 2019, 164: 524-536. DOI: 10.1016/j.compositesb.2019.01.067

[13] JIN W, ZHANG Y, JIANG L, et al. A dynamic constitutive model and simulation of braided CFRP under high-speed tensile loading[J]. Materials, 2022, 15(18): 6389. DOI: 10.3390/ma15186389

[14] KUMAR M, NAIK N. Prediction of mechanical behavior of composites under high strain rate tensile loading[J]. Mechanics Research Communications, 2018, 90: 1-7. DOI: 10.1016/j.mechrescom.2018.04.001

[15] LU J, ZHU P, JI Q, et al. Experimental study of in-plane mechanical properties of carbon fibre woven composite at different strain rates[J]. Polymers and Polymer Composites, 2017, 25(4): 289-298. DOI: 10.1177/096739111702500406

[16] LI X, YAN Y, GUO L, et al. Effect of strain rate on the mechanical properties of carbon/epoxy composites under quasi-static and dynamic loadings[J]. Polymer Testing, 2016, 52: 254-264. DOI: 10.1016/j.polymertesting.2016.05.002

[17] 王正浩, 赵桂平, 马君峰, 等. 碳/环氧树脂复合材料应变率效应的实验研究[J]. 复合材料学报, 2007, (2): 113119. DOI: 10.3321/j.issn:1000-3851.2007.02.020 WANG Zhenghao, ZHAO Guiping, MA Junfeng, et al. Experimental study on strain rate effect of carbon/epoxy resin composites[J]. Acta Materiae Compositae Sinica, 2007, (2): 113119(in Chinese). DOI: 10.3321/j.issn:1000-3851.2007.02.020

[18] 朱德举, 欧云福. 标距和应变率对Kevlar49单束拉伸力学性能的影响[J]. 复合材料学报, 2016, 33(2): 225-233. ZHU Deju, OU Yunfu. Effects of gauge length and strain rate on tensile mechanical properties of Kevlar49 single yarn[J]. Acta Materiae Compositae Sinica, 2016, 33(2): 225-233(in Chinese).

[19] 阮班超, 史同亚, 王永刚. E玻璃纤维增强环氧树脂基复合材料轴向拉伸力学性能的应变率效应[J]. 复合材料学报, 2018, 35(10): 2715-2722. RUAN Banchao, SHI Tongya, WANG Yonggang. Influence of strain rate on tensile mechanical behavior of Eglass fiber reinforced epoxy resin composites[J]. Acta Materiae Compositae Sinica, 2018, 35(10): 2715-2722(in Chinese).

[20] 辛振, 沈超明. 计及温度与应变率效应的超高分子量聚乙烯纤维束的拉伸力学性能[J]. 高分子材料科学与工程, 2024, 40(3): 118-124. XIN Zhen, SHEN Chaoming. Tensile mechanical properties of ultra-high molecular weight polyethylene fiber bundles taking into account the effects of temperature and strain rate[J]. Polymer Materials Science and Engineering, 2024, 40(3): 118-124(in Chinese).

[21] 蔡宣明, 潘成龙, 郭安肖, 等. 高速冲击加载下碳纤维复合材料层合结构抗侵彻特性及响应机理[J]. 振动与冲击, 2024, 43(12): 88-96+165. CAI Xuanming, Pan Chenglong, Guo Anxiao, et al. Penetration resistance and response mechanism of carbon fiber composite laminated structures under high-speed impact loading[J]. Journal of Vibration and Shock, 2019, 43(12): 88-96+165(in Chinese).

[22] Gargano A, Das R, Mouritz A P. Finite element modelling of the explosive blast response of carbon fibre-polymer laminates[J]. Composites Part B: Engineering, 2019, 177: 107412. DOI: 10.1016/j.compositesb.2019.107412

[23] 蔡登安. 纤维增强复合材料的力学行为与多轴疲劳性能研究[D]. 南京航空航天大学, 2018. CAI Dengan. Study on Mechanical Behavior and Multi-axial fatigue Properties of fiber reinforced composites [D]. Nanjing University of Aeronautics and Astronautics, 2018(in Chinese).

[24] CHAMIS C. Failure criteria for filamentary composites[C]. Composite materials: Testing and design, ASTM STP 460, American Society for Testing and Materials, 1969, 336-351.

[25] HOFFMAN O. The brittle strength of orthotropic materials[J]. Journal of Composite Materials, 1967, 1(2): 200-206. DOI: 10.1177/002199836700100210

[26] TSAI S, WU E. A general theory of strength for anisotropic materials[J]. Journal of Composite Materials, 1971, 5(1): 58-80. DOI: 10.1177/002199837100500106

[27] JENKIN C. Report on materials used in the construction of aircraft and aircraft engines[R]. HM Stationery Office, London, 1920: 95-131.

[28] HASHIN Z, ROTEM A. A fatigue failure criterion for fiber reinforced materials[J]. Journal of Composite Materials, 1973, 7(4): 448-464. DOI: 10.1177/002199837300700404

[29] CHANG F, CHANG K. A progressive damage model for laminated composites containing stress concentrations[J]. Journal of Composite Materials, 1987, 21(9): 834-855. DOI: 10.1177/002199838702100904

[30] TANG Z, ZHANG B. Prediction of biaxial failure envelopes for composite laminates based on Generalized Method of Cells[J]. Composites Part B: Engineering, 2012, 43(3): 914-925. DOI: 10.1016/j.compositesb.2012.01.003

[31] DINIZ C, CUNHA S, GOMES G, et al. Optimization of the layers of composite materials from neural networks with Tsai-Wu failure criterion[J]. Journal of Failure Analysis and Prevention, 2019, 19: 709-715. DOI: 10.1007/s11668-019-00650-w

[32] ARRUDA M. Orthotropic damage model for composite structures using the 3D Tsai-Wu failure criterion[J]. Mechanics of Advanced Materials and Structures, 2023: 1-17.

[33] ASTM Standards. Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials: D3039-17[S]. West Conshohocken, PA: ASTM International, 2017.

[34] ASTM Standards. Standard Test Method for Compressive Properties of Polymer Matrix Composite Materials Using a Combined Loading Compression (CLC) Test Fixture: D6641-23[S]. West Conshohocken, PA: ASTM International, 2023.

[35] ASTM Standards. Standard Test Method for Shear Properties of Composite Materials by V-Notched Rail Shear Method: D7078-20[S]. West Conshohocken, PA: ASTM International, 2020.

[36] 孙晓旺. 高效率、高精度耦合算法及对材料冲击响应特性应用的研究[D]. 中国科学技术大学, 2017. SUN Xiaowang. A Study on Coupled Arithmetic of High Efficiency and High Precision and its Application on Material Impact Response[D]. University of Science and Technology of China, 2017(in Chinese).

[37] 黄鲛, 陈婧旖, 罗磊, 等. 基于数字图像技术的C/SiC复合材料拉伸行为与失效机制[J]. 复合材料学报, 2022, 39(5): 2387-2397. HUANG Jiao, CHEN Jingyi, LUO Lei, et al. Tensile behavior and failure mechanism of C/SiC composite based on digital image technology[J]. Acta Materiae Compositae Sinica, 2022, 39(5): 2387-2397(in Chinese).

[38] JIA S, WANG F, ZHOU J, et al. Study on the mechanical performances of carbon fiber/epoxy composite material subjected to dynamical compression and high temperature loads[J]. Composite Structures, 2020, 258: 113421.

[39] 胡燕琪. 高速冲击下三维机织复合材料宏细观建模方法研究[D]. 浙江大学, 2021. HU Yanqi. Study on Macro-meso Modeling Method of 3D Woven Composites under High Speed Impact[D]. Zhejiang University, 2021(in Chinese).

[40] PINHO S, DAVILA C, CAMANHO P, et al. Failure models and criteria for FRP under in-plane or three-dimensional stress states including shear non-linearity [R]. National Aeronautics and Space Administration, NASA/TM-2005-213530, 2005.

[41] 杨光猛, 万小朋, 侯赤. 纤维束波动效应对平纹编织复合材料损伤行为的影响[J]. 复合材料学报, 2020, 37(1): 132-139. YANG Guangmeng, WAN Xiaopeng, HOU Chi. Damage behavior of plain woven composites considering undulation effect of fiber bundles[J]. Acta Materiae Compositae Sinica, 2020, 37(1): 132-139(in Chinese).

[42] 朱德举, 张晓彤, 张怀安. 动态拉伸载荷下应变率和温度对Kevlar 49芳纶纤维布增强环氧树脂复合材料力学性能的影响[J]. 复合材料学报, 2016, 33(3): 459-468. ZHU Deju, ZHANG Xiaotong, ZHANG Huaian. Effect of strain rate and temperature on mechanical properties of epoxy resin composites reinforced by Kevlar 49 aramid fiber cloth under dynamic tensile load[J]. Acta Materiae Compositae Sinica, 2016, 33(3): 459-468(in Chinese).

[43] 王正浩, 赵桂平, 马君峰, 等. 碳/环氧树脂复合材料应变率效应的实验研究[J]. 复合材料学报, 2007, (2): 113-119. DOI: 10.3321/j.issn:1000-3851.2007.02.020 WANG Zhenghao, ZHAO Guiping, MA Junfeng, et al. Experimental study on strain rate effect of carbon/epoxy resin composites[J]. Acta Materiae Compositae Sinica, 2007, (2): 113-119(in Chinese). DOI: 10.3321/j.issn:1000-3851.2007.02.020

[44] SUN X, XU Q, ZHU L. An effective Gaussian fitting approach for image contrast enhancement[J]. IEEE Access, 2019, 7: 31946-31958. DOI: 10.1109/ACCESS.2019.2900717

[45] 孙晓旺, 张进成, 彭兵, 等. 军用车辆底部爆炸冲击下载员下肢保护装置设计与优化[J]. 兵工学报, 2021, 42(12): 2555-2564. DOI: 10.3969/j.issn.1000-1093.2021.12.003 SUN Xiaowang, ZHANG Jincheng, PENG Bing, et al. Design and optimization of occupant lower limb protection device against explosion shock below military vehicle[J]. Journal of Ordnance Engineering, 2021, 42(12): 2555-2564(in Chinese). DOI: 10.3969/j.issn.1000-1093.2021.12.003

[46] JONES R. Mechanics of composite materials [M]. Washington, DC: Scripta Book Company, 1975.

-

期刊类型引用(12)

1. 贾宝惠,任鹏,宋挺,崔开心,肖海建. 湿热环境下端径比对复合材料螺栓连接结构静力拉伸失效的影响. 材料导报. 2024(05): 246-252 .  百度学术

百度学术

2. 张宇,郭盼盼,熊婕,黄峰,王波. 循环湿热环境对树脂基复合材料弯曲性能的影响. 科学咨询(科技·管理). 2024(02): 135-138 .  百度学术

百度学术

3. 牛存洋,寿文凯,顾海萍,孔德良. 以价值观为导向的生态学课程思政教学设计——以种群生活史对策为例. 科学咨询(教育科研). 2024(03): 134-137 .  百度学术

百度学术

4. 刘鸿森,黄凯,黄金钊,韩晓剑,逯浩,骆杨,张莉,果立成. 考虑温度效应的复合材料紧固结构面外拉脱性能和失效机制. 复合材料学报. 2024(09): 4778-4790 .  本站查看

本站查看

5. 王慧敏,任亮,范微微,陈阳,孙丽. 基于锥体结构复合材料制品布带缠绕成型关键工艺参数优化. 宇航材料工艺. 2024(05): 87-92 .  百度学术

百度学术

6. 樊俊铃,马国庆,焦婷,陈曾美,韩啸. 温度和湿度对碳纤维增强复合材料老化影响研究综述. 航空科学技术. 2023(09): 1-13 .  百度学术

百度学术

7. 刘宋婧,冯宇,张腾,毕亚萍,张铁军. 航空复合材料加筋板湿热环境下吸湿性能. 航空动力学报. 2023(09): 2231-2240 .  百度学术

百度学术

8. 王静,程健,肖存勇,贾松,任荣,熊需海. 先进聚合物基复合材料超声焊接研究进展. 高分子材料科学与工程. 2023(09): 166-173 .  百度学术

百度学术

9. 蒋平,吕太勇,吴丽华,José Pérez-Rigueiro,胡梦蕾,徐丽萍,黄诗怡,王安萍,郭聪. 形变导致的蜘蛛大壶状腺丝力学行为的记忆与变异. 材料导报. 2023(23): 237-245 .  百度学术

百度学术

10. 吴志猛. 聚四氟乙烯芳纶1313纤维树脂基复合材料的摩擦学性能研究. 化学工程与装备. 2022(09): 40-41+44 .  百度学术

百度学术

11. 王志平,陈灏,路鹏程. 电-湿耦合作用下碳纤维增强树脂基复合材料损伤机制. 中国塑料. 2022(10): 39-45 .  百度学术

百度学术

12. 史超帆,陈叔平,王洋,金树峰,于洋,何远新,杨帅,熊珍艳,史庆智. 纤维方向对环氧树脂/玻纤复合材料导热性能影响. 工程塑料应用. 2022(11): 108-116 .  百度学术

百度学术

其他类型引用(9)

-

目的

平纹编织碳纤维增强聚合物基复合材料(Plain Weave Carbon Fiber Reinforced Polymer,PWCFRP)因其均匀的面内力学性能和良好的成本效益而被广泛应用于航空、航天、车辆等工程领域,但其力学行为的研究一直是应用过程中的难点,特别是针对中高强度碳纤维(T800级及以上)在不同应力状态与不同应变率下力学性能的表征和失效机制的揭示。对此,本文系统研究了T800级PWCFRP在不同应力状态(拉伸、压缩、剪切)和不同应变率(10~3000 s)下的力学行为。

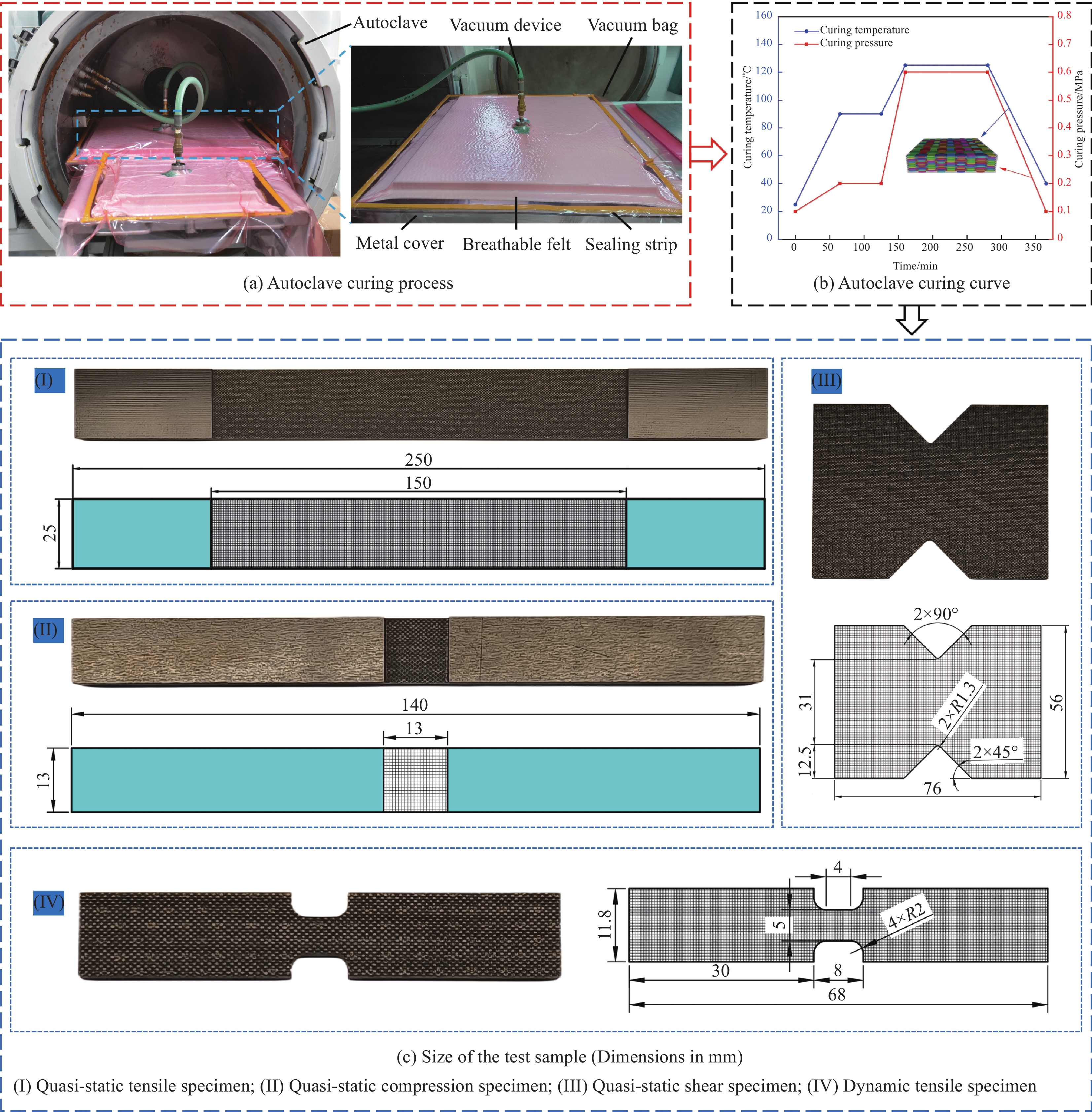

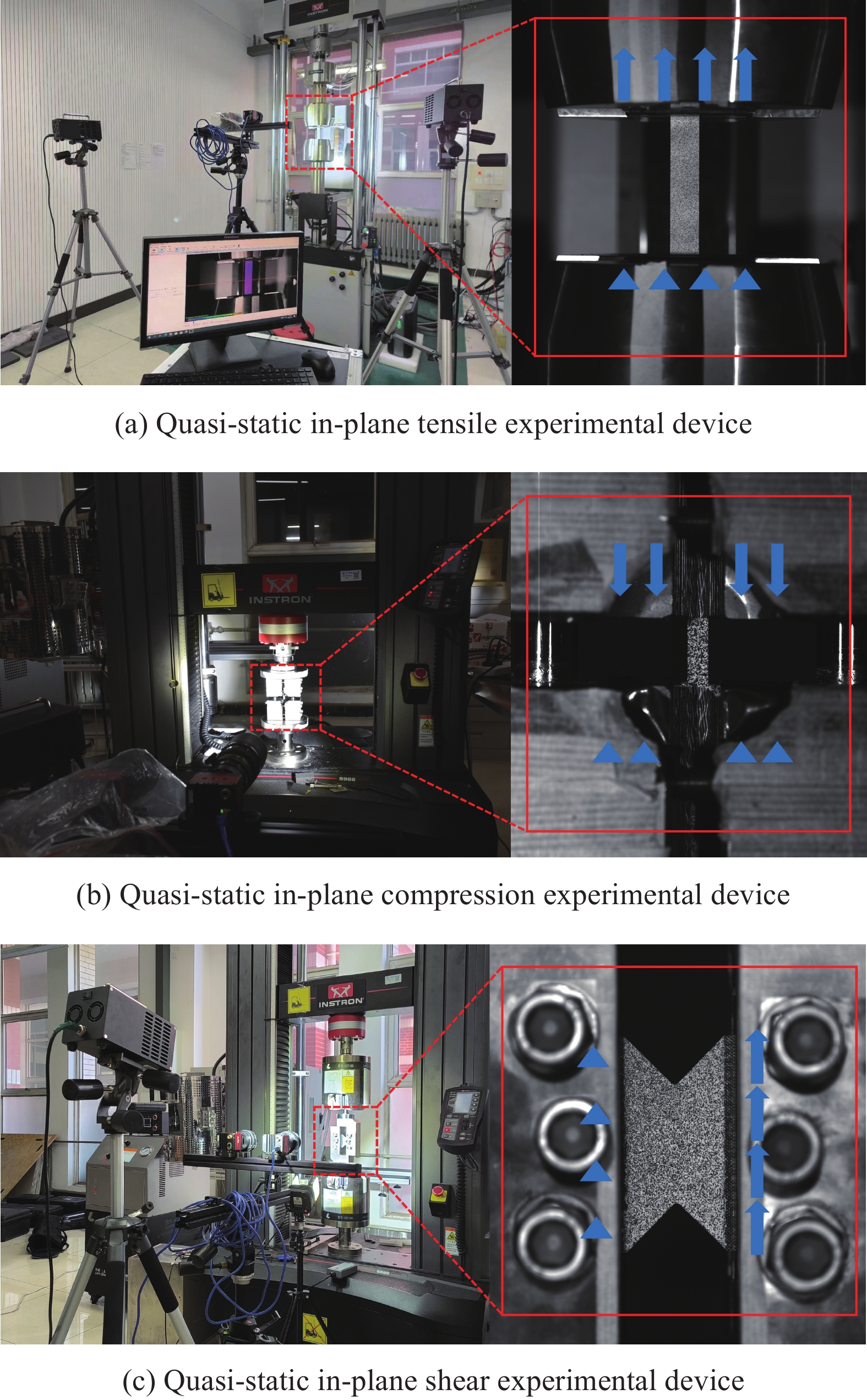

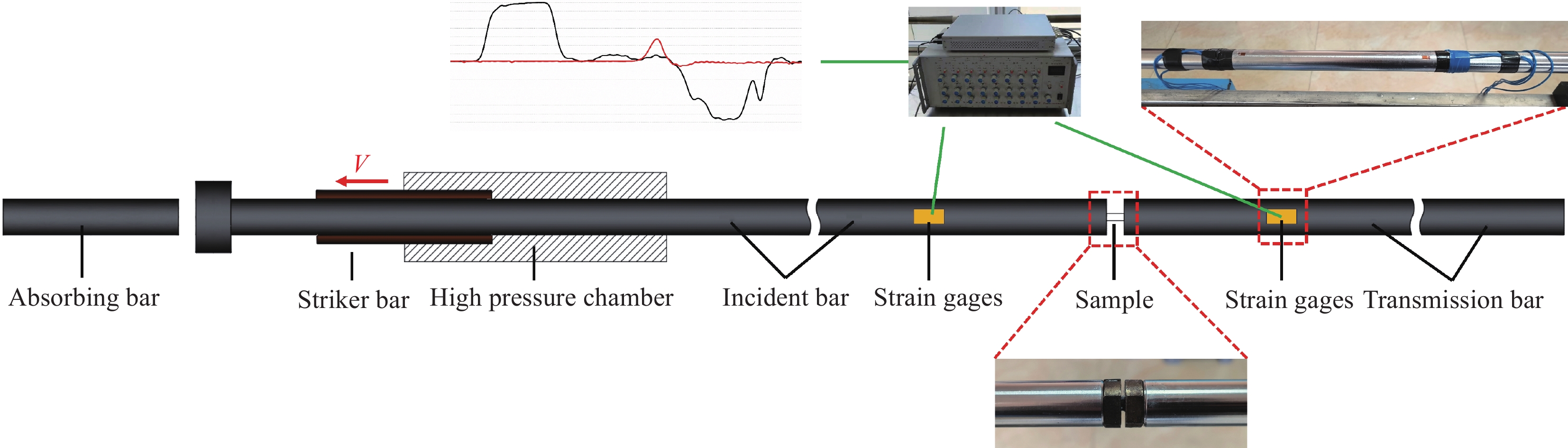

方法本文以T800级平纹编织碳纤维/热固性环氧树脂基复合材料为研究对象,通过预浸料铺贴和热压罐固化工艺制备出PWCFRP层合板,并采用水刀切割获得相应的实验样件。使用INSTRON试验机结合DIC技术开展了PWCFRP准静态面内拉伸、压缩、剪切实验;使用分离式霍普金森拉杆(Split Hopkinson Tension Bar, SHTB)装置开展了动态面内拉伸实验;结合宏-细观观测手段,分析了PWCFRP在不同应力状态与不同应变率下的力学性能和损伤机制。在实验结果基础上,通过理论分析建立了基于Tsai-Wu准则的多轴应力状态、不同应变率、不同离轴角下的材料失效包络曲线。

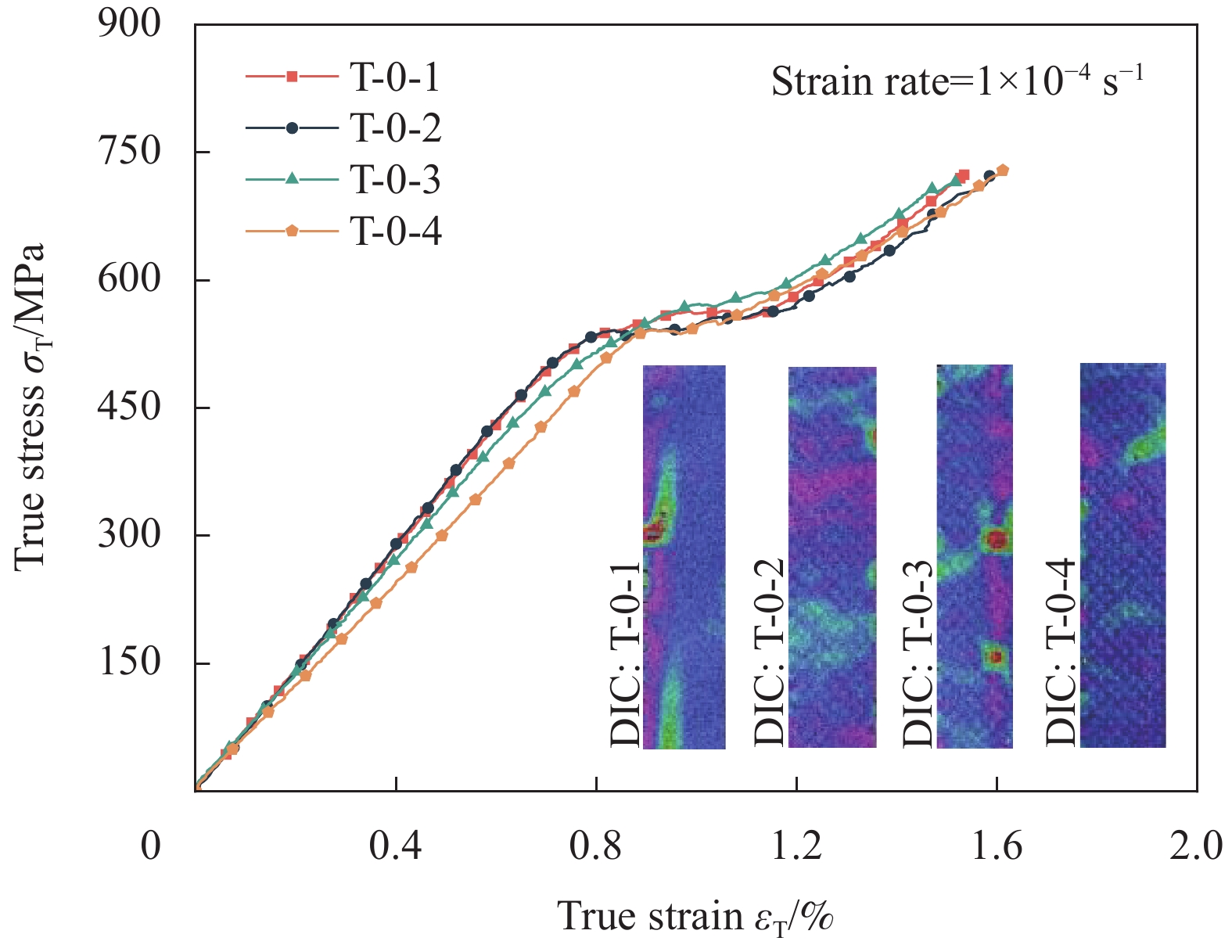

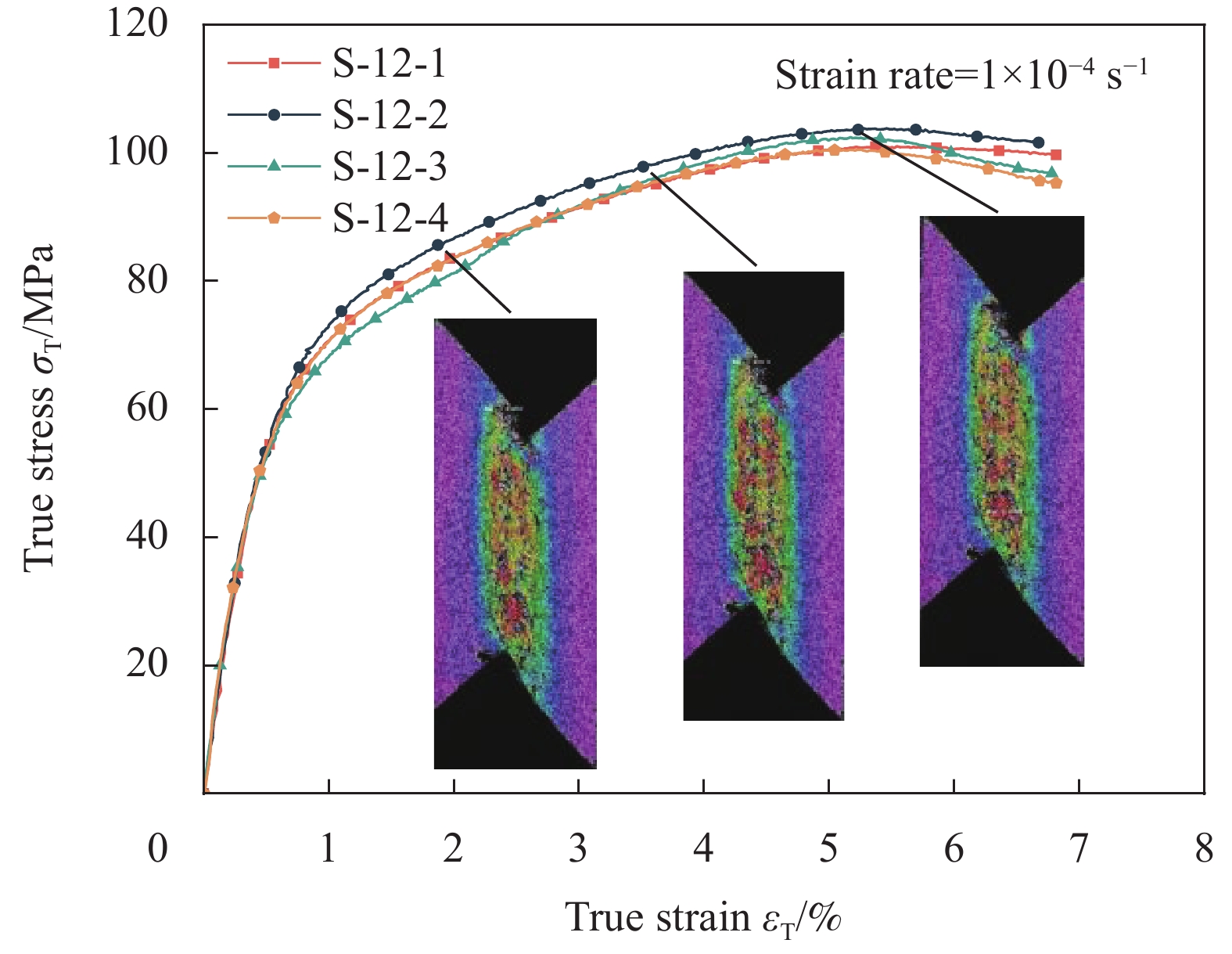

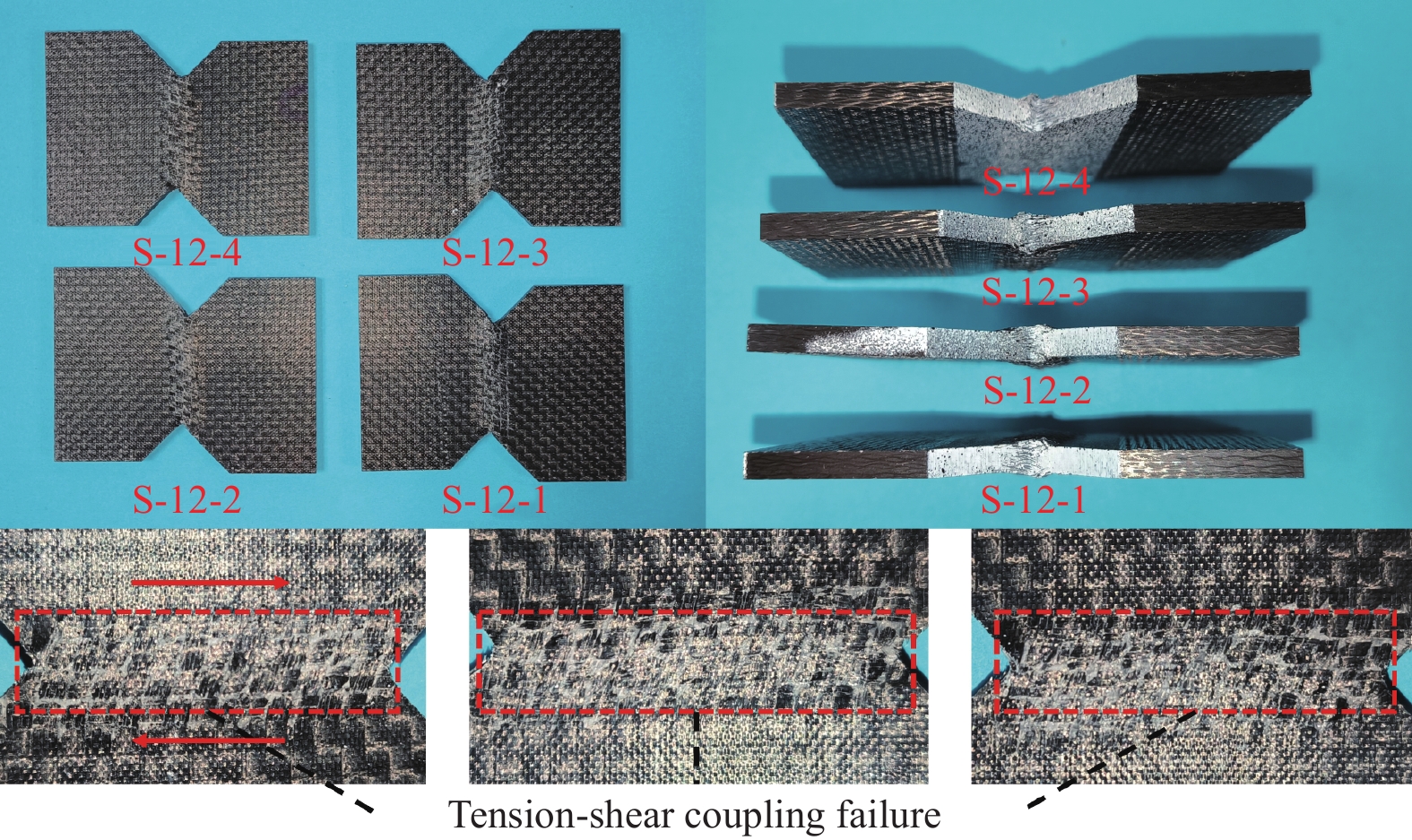

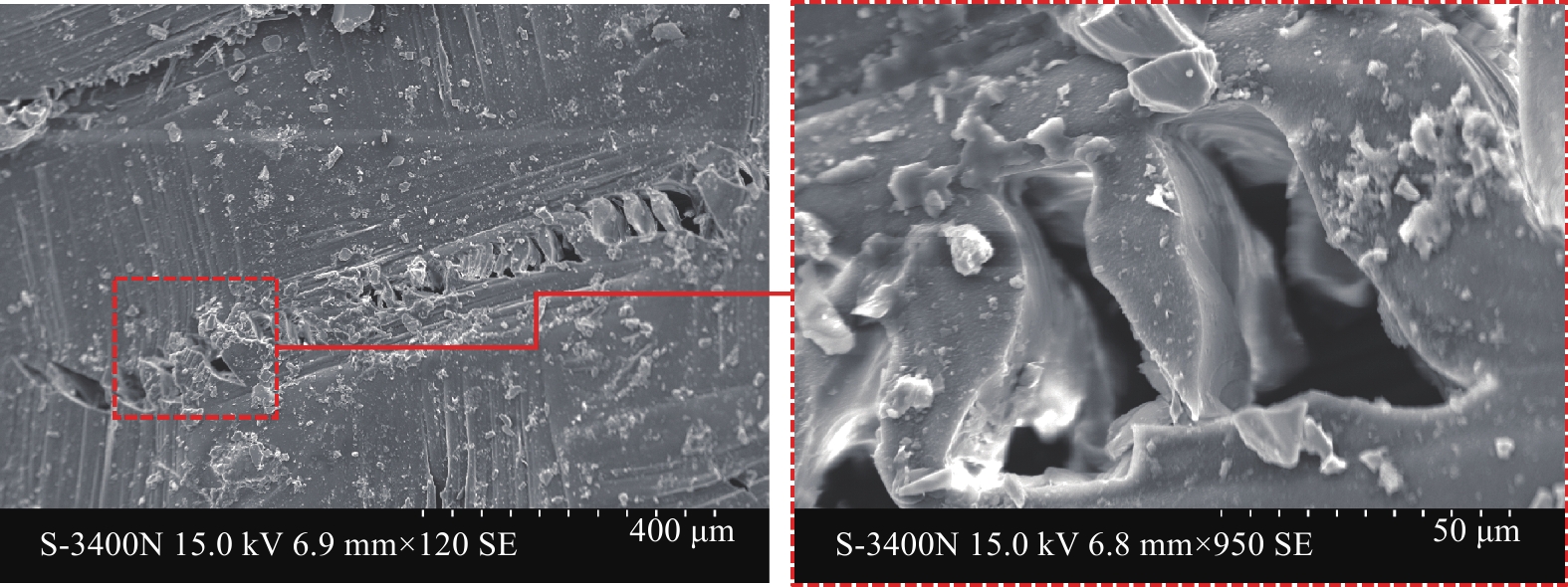

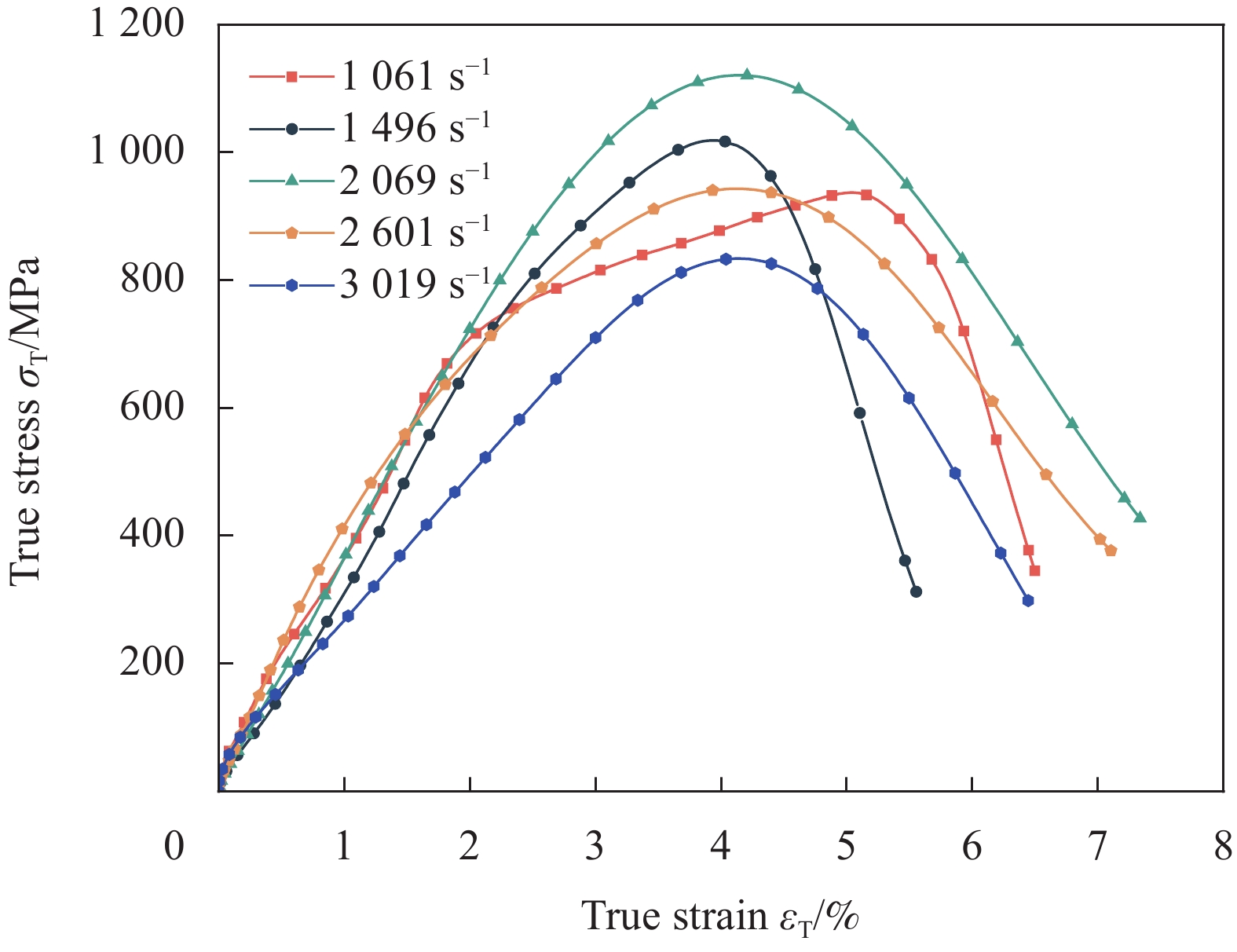

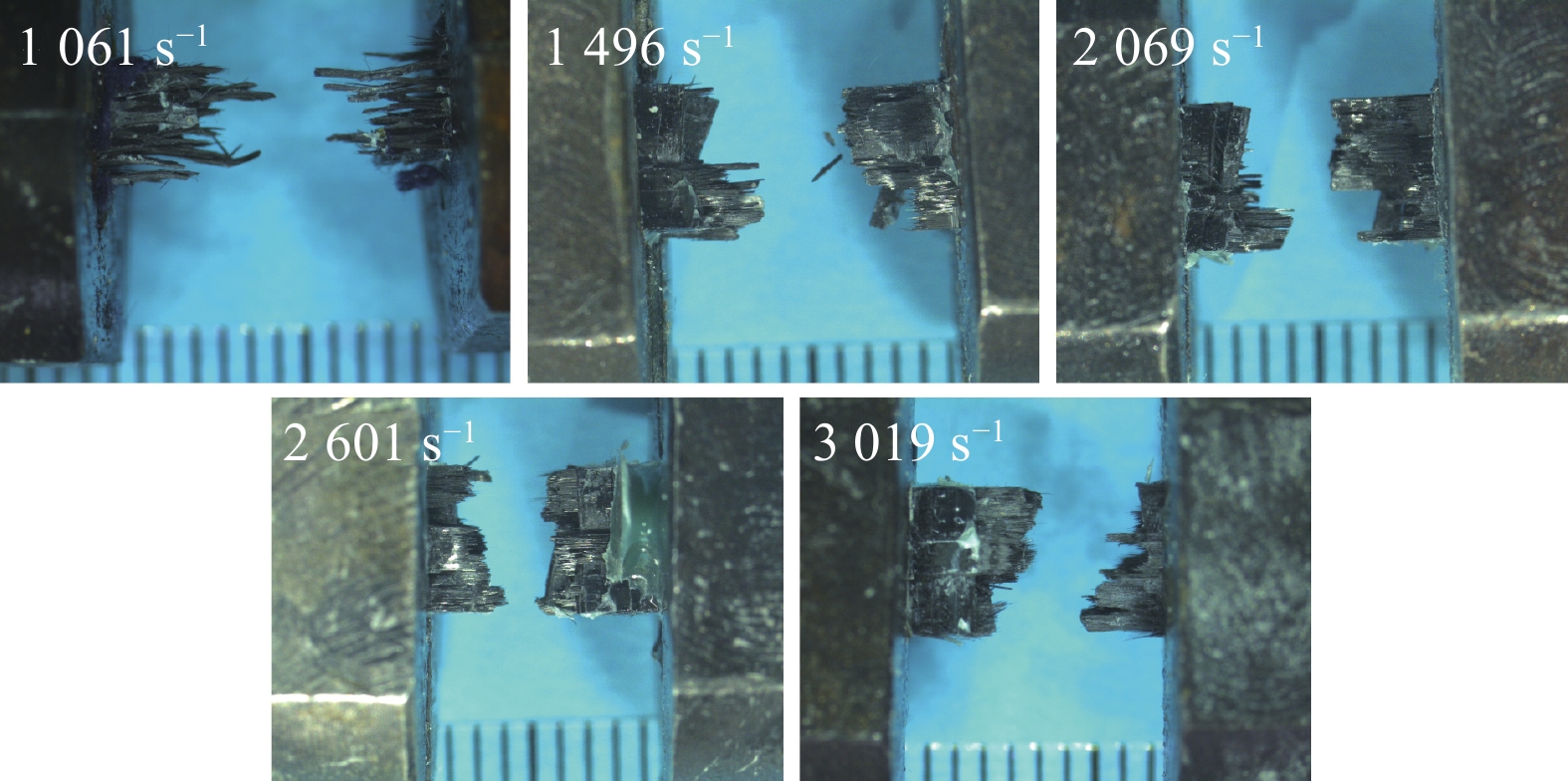

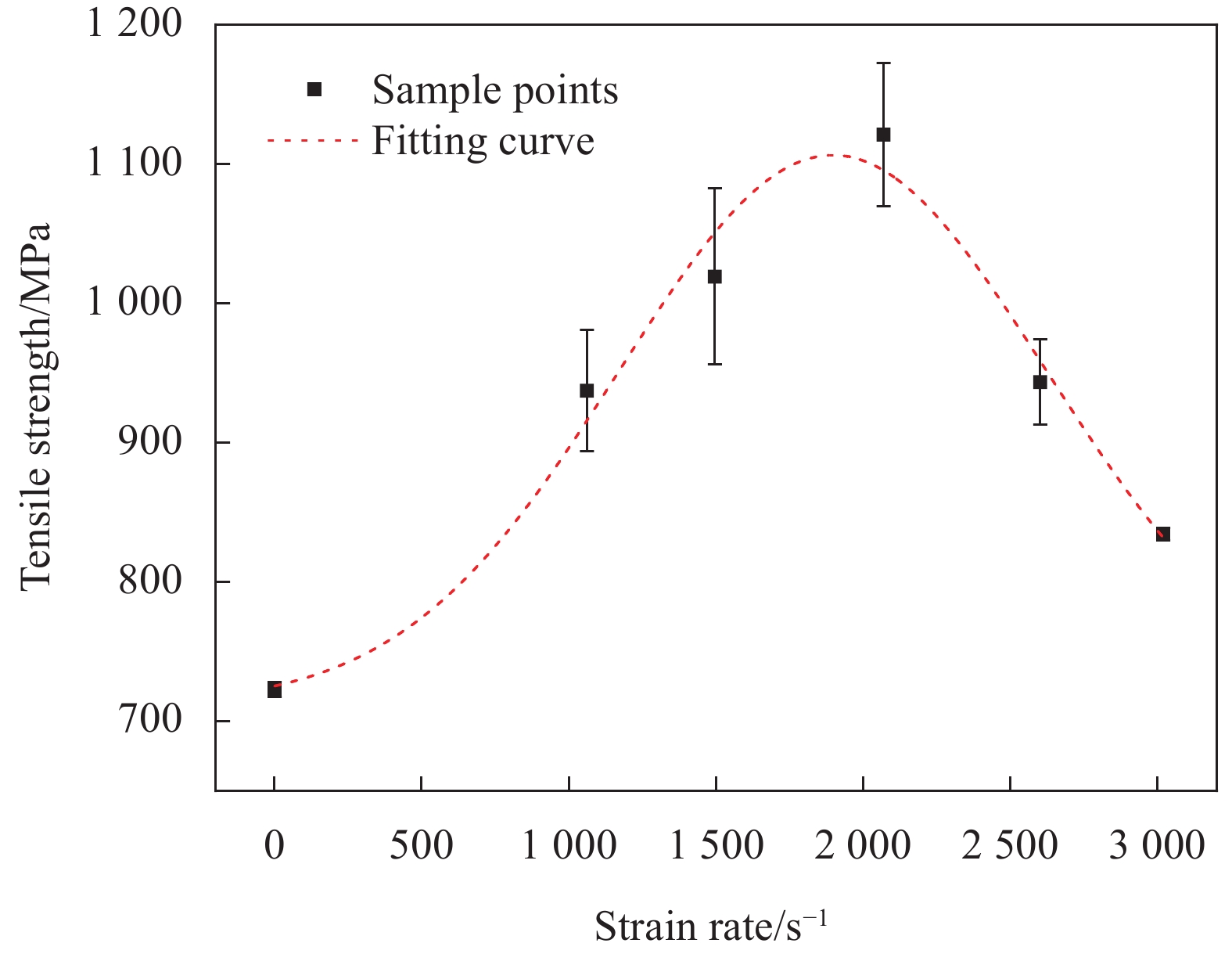

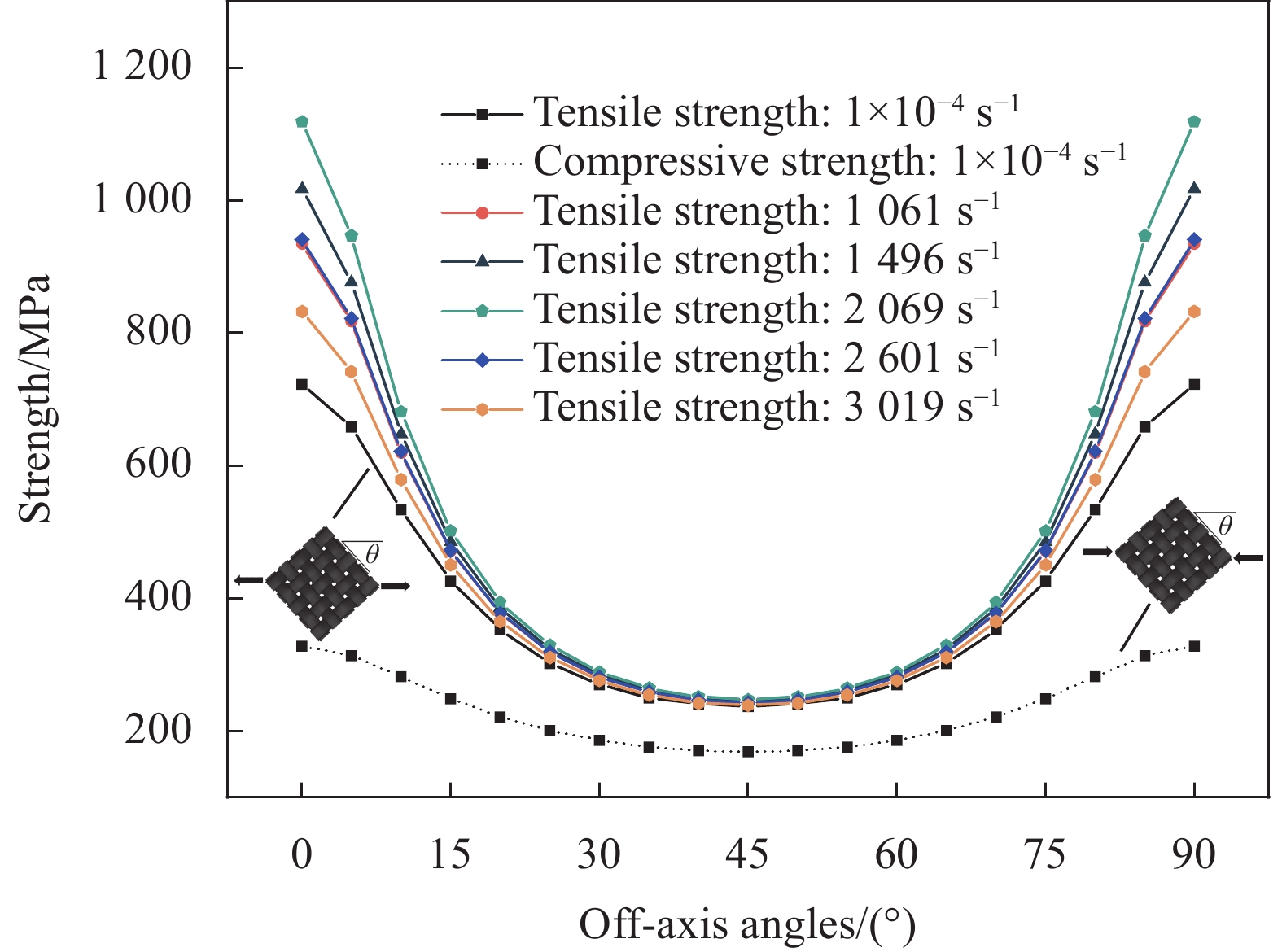

结果准静态面内拉伸载荷下PWCFRP表现出屈服现象,经计算PWCFRP的拉伸弹性模量平均值为68.68 GPa,拉伸强度为722.44 MPa,材料出现了纤维束拉断、基体破碎、纤维-基体结合界面裂纹扩展等损伤模式。准静态面内压缩载荷下,PWCFRP的平均弹性模量为63.92 GPa,压缩强度为327.69 MPa,断裂应变为0.57%,相较拉伸应力状态强度值低了54.6%,断裂应变值低了64.4%,材料的主要失效模式为纤维束扭结断裂、基体剪切破碎和纤维-基体分离。准静态面内剪切载荷下,PWCFRP的平均剪切模量为11.66 GPa,剪切强度为101.96 MPa,损伤主要表现在树脂基体剪切断裂、横向分层与纵向分层。动态面内拉伸载荷下,PWCFRP表现出显著的应变率效应,其中拉伸强度随着应变率的提高主要呈现先增大后减小的趋势。这主要是由于材料处于准静态应变率时,加载速度慢,裂纹由自由边萌生并扩展,导致树脂基体先于纤维发生损伤,此时树脂的载荷传递效能被削弱;当材料应变率高于1000 s时,加载速度快,样件没有充足的时间萌生裂纹,因此整体微缺陷少,拉伸强度更高,更多的纤维是达到了强度极限之后才发生断裂,其中应变率在2069 s时材料的拉伸强度最高,为1121.07 MPa,相较于准静态时提升了55.18%;而应变率超过2000 s时,加载速度更快,导致树脂基体的载荷传递作用还未完全发挥纤维束就被拉断,此时纤维束仍然处于褶皱弯曲状态,因此当应变率超过2000 s时,材料的拉伸强度随着应变率的提高反而降低。

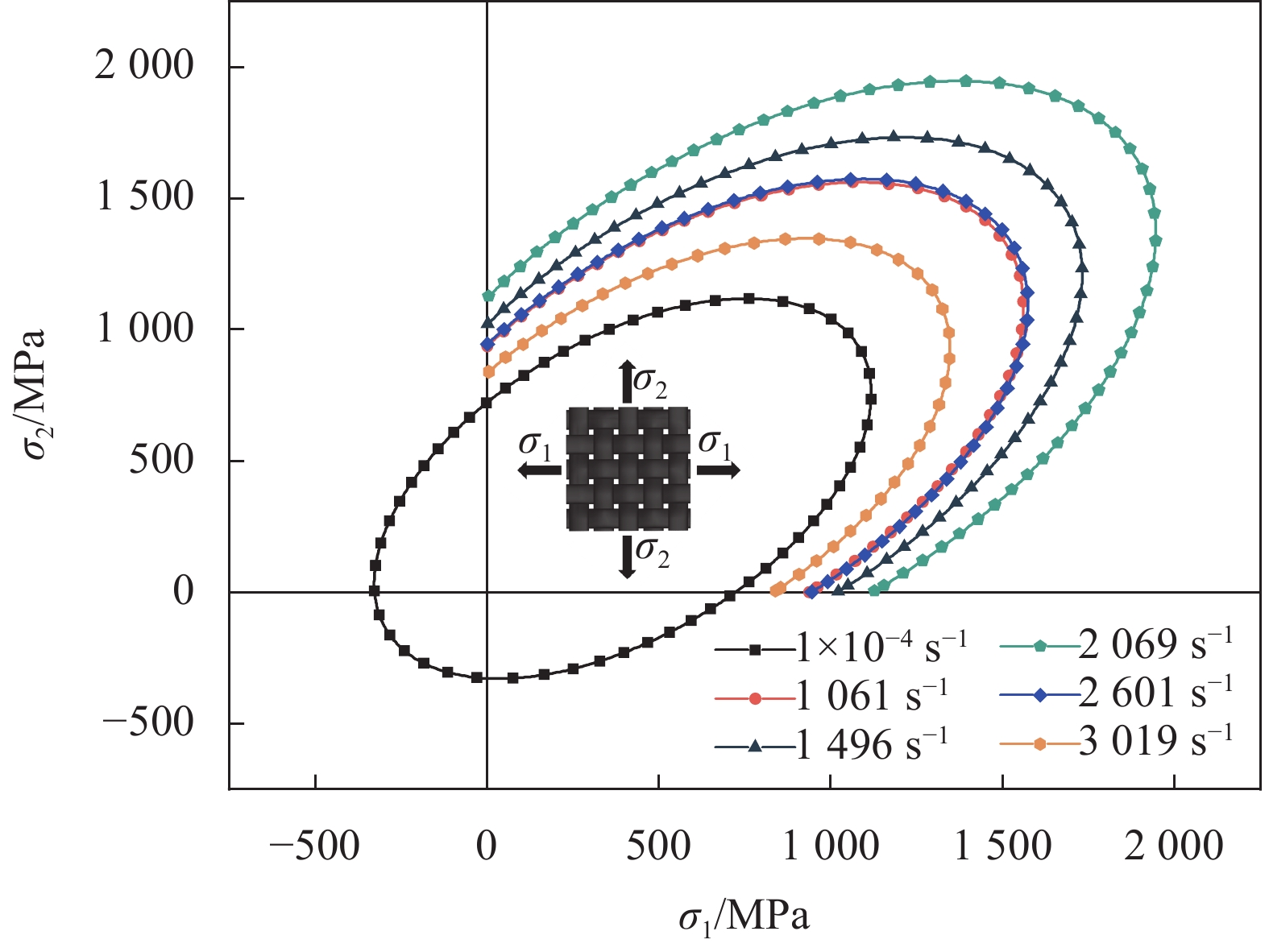

结论PWCFRP在准静态载荷下表现出显著的拉伸屈服现象、拉压不对称性和剪切非线性:拉伸应力状态下,出现屈服现象的原因主要是纤维-树脂界面的剥离;压缩应力状态下,材料内部产生局部高剪切应力导致纤维束发生扭结断裂,断裂角约呈37°;剪切应力状态下,材料出现应变强化、应变软化以及“颈缩”现象,应力应变曲线呈现非线性是由环氧树脂基体的拉-剪耦合失效导致的。PWCFRP在动态拉伸载荷下具有显著的应变率效应,具体表现为拉伸强度随着应变率的提高而先增大后减小,这主要和材料内部裂纹扩展速度、纤维束-基体之间载荷传递速度有关。双轴正应力状态下,PWCFRP的Tsai-Wu失效包络呈椭圆形并关于一三象限的角平分线对称。双轴偏应力(0°~45°离轴角)状态下,PWCFRP的拉伸强度与离轴角大小呈负相关趋势,45°离轴角时的强度值最低。此外,PWCFRP应变率效应的显著程度也随着离轴角的增大而降低。

-

平纹编织碳纤维增强聚合物基复合材料(PWCFRP)以其高比刚度、高比强度和均衡的面内力学性能,在航空、航天、车辆、兵器装备等工程领域得到了广泛应用,而其力学性能的表征和损伤机制的揭示一直是应用中的难点。

本文通过准静态(应变率1×10-4 s-1)面内拉伸、压缩、剪切和动态(应变率1000~3000 s-1)拉伸实验系统性地研究了T800级PWCFRP的面内力学性能,并结合DIC测量技术、宏-细观观测技术揭示了材料的损伤模式与损伤机制。此外,本文重点对比分析了不同应力状态和不同拉伸应变率对材料力学行为的影响,结果表明:准静态载荷下,PWCFRP表现出显著的拉伸屈服现象、拉压不对称性和强剪切非线性;动态载荷下,PWCFRP具有显著的应变率效应,尤其体现在其拉伸强度上,材料的拉伸强度随着应变率提高呈现出先升高后降低的趋势。基于实验结果,采用高斯拟合函数精确的拟合了PWCFRP拉伸强度与应变率之间的映射关系;以Tsai-Wu准则为失效判据绘制出了PWCFRP的面内失效包络曲线,并分析得出其在多轴应力状态、不同应变率、不同离轴角下的力学性能。

不同应力状态与不同应变率下PWCFRP的材料真实应力-应变曲线

基于Tsai-Wu准则的PWCFRP面内失效包络曲线

下载:

下载: