Aging properties of polyurethane elastomers under different environmental conditions

-

摘要:

聚氨酯(Polyurethane,PU)具有出色的力学性能、耐热性、优良的抗冲击和抗疲劳特性,在航空航天、汽车等领域都有着广泛的应用,但是PU在实际应用中容易受到紫外光照、水分和化学介质的影响,导致物理和化学性能下降。为研究不同环境对PU的老化作用及其对力学性能的影响,以聚四氢呋喃醚二醇(PTMEG)-2, 4-甲苯二异氰酸酯(TDI)-2, 4-二氨基-3, 5-二甲硫基甲苯(DMTDA)为研究对象,通过测试PU不同环境条件下(高温—70℃和100℃、水浸、湿热—99℃等离子水、油浸—航空煤油、紫外)老化前后的性能变化,并采用FTIR来分析老化前后PU的化学结构变化。结果表明:PU在室温下浸泡168 h后的饱和吸湿率为1.8%。与未处理PU对比,PU在70℃和100℃下的环境中拉伸强度和硬度下降,撕裂强度增加;PU经过水浸处理后的拉伸强度和撕裂强度分别下降了6%和3%,硬度下降了HD 4.2;但是PU在湿热老化后拉伸强度和撕裂强度分别降低38.5%和32.9%,硬度降低HD 22.7;经过航空煤油浸泡后PU的拉伸强度和撕裂强度分别降低了13%和3%,硬度降低HD 3.4;PU经过紫外老化的拉伸强度和撕裂强度分别下降了38.6%和7%,硬度增加HD 4.57。FTIR结果表明,高温环境会使PU的醚键发生热氧老化;湿热环境使PU的氨基甲酸酯和脲基水解;紫外环境引发PU产生Photo-Fries重排反应。这些变化表明,PU易受紫外辐射和氧化影响。

Abstract:Polyurethane (PU) boasts outstanding mechanical characteristics, such as robust heat resistance, exceptional impact resilience, and superior fatigue endurance, making it an extensively utilized material in the aerospace and automotive industries, among others. Despite these attributes, PU's practical performance can be compromised by exposure to ultraviolet radiation, moisture, and various chemical agents, which can lead to a deterioration of its physical and chemical properties. In order to investigate the aging effects of various environments on polyurethane (PU) and their impact on mechanical properties, polytetrahydrofuran ether diol (PTMEG)-2,4-toluene diisocyanate (TDI)-2, 4-diamino-3, 5-dimethylthiophenyl toluene (DMTDA) is selected as the research subject. The study involves measuring the moisture absorption of PU and assessing the changes in its mechanical properties before and after aging under different environmental conditions, such as high temperature (70℃ and 100℃), water immersion, humidity (99℃ ionized water), oil immersion (aviation kerosene), and UV. Furthermore, FTIR analysis is employed to analyze the chemical structural changes of PU before and after aging. This research aims to understand the aging effects of different environments on polyurethane (PU) and their influence on mechanical properties. The results show that the saturation moisture absorption rate of PU after being soaked at room temperature for 168 h is 1.8%. Compared to the initial PU, the tensile strength and hardness of PU decrease in environments at 70℃ and 100℃, but the tear strength increases. After water immersion treatment, the tensile strength and tear strength of PU decrease by 6% and 3%, respectively, and the hardness decreases by HD 4.2. However, after humid heat aging, the tensile strength and tear strength of PU decrease by 38.5% and 32.9%, respectively, and the hardness decreases by HD 22.7. After immersion in aviation kerosene, the tensile strength and tear strength of PU decrease by 13% and 3%, respectively, and the hardness decreases by HD 3.4. After UV aging, the tensile strength and tear strength of PU decrease by 38.6% and 7%, respectively, and the hardness increases by HD 4.57. FTIR results indicate that high-temperature environments cause thermal oxidation aging of the ether bonds in PU. Humid heat environments cause hydrolysis of the urethane and urea groups in PU. UV environments induce Photo-Fries rearrangement reactions in PU. These changes suggest that PU is susceptible to UV radiation and oxidation.

-

Keywords:

- polyurethane /

- mechanical properties /

- high temperature /

- ultraviolet /

- hygrothermal /

- water absorption rate

-

聚氨酯(Polyurethane,PU)是一类具有独特物理和化学性能的高分子材料,能通过调整多元醇和异氰酸酯的类型实现对PU的分子结构设计性和性能调节,使其兼具出色的力学性能、耐热性、优良的抗冲击和抗疲劳特性,在航空航天、汽车等领域都有着广泛的应用[1-2]。但是PU的使用温度范围是–40~120℃,当温度超过100℃时容易发生软化和变形,同时容易受到紫外光照、水分和化学介质的影响,导致物理和化学性能下降从而影响实际应用[3]。

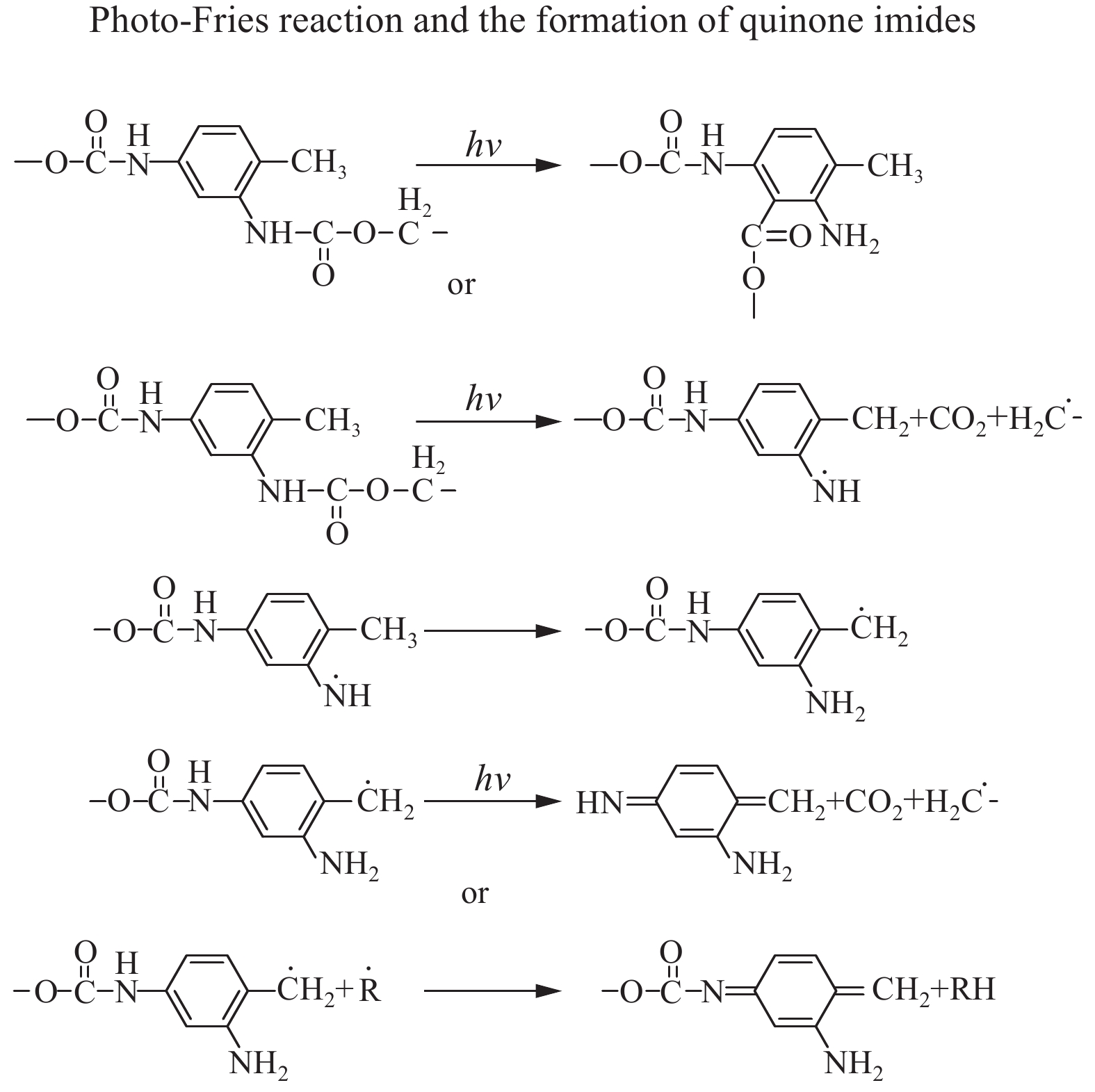

目前,国内外学者已经开展了大量不同环境下PU老化性能的研究。Tcharkhtchi等[4]将PU暴露在85℃和120℃的N2下,分析热老化对弹性模量、应力和断裂应变等性能的影响,进行拉伸性能测试和疲劳载荷测试,实验结果表明,最初聚氨酯在85℃和120℃的老化初始阶段由于未完全交联而发生后固化使杨氏模量和最大应力增加;在老化时间中期,聚氨酯的杨氏模量和最大应力达到初始值并保持一段时间;最后在老化时间后期,其杨氏模量和最大应力再次降低。Che等[5]对聚脲涂层暴露在湿热环境150天后的老化行为及其机制进行了深入研究与分析。研究结果表明,在老化过程中,聚脲涂层中的N—H、C=O和C—O—C键断裂。同时,氢键和尿素羰基的含量呈现下降趋势。此外,涂层中软段与硬段的相对含量发生了显著变化,导致相分离程度增加。Tao等[6]对PU的热氧反应机制进行了综述,热氧反应是一个自催化的自由基链式反应,其能量来源包括热量、机械应力和辐射等外部因素。这些因素能导致PU主链或侧链上的共价键断裂,生成不稳定的自由基。这些自由基与氧气反应,形成过氧自由基,引起交联和新活性自由基的产生,进而引发链式反应。这种氧化过程会导致额外交联的形成,使PU变硬。当温度适度升高时,可能发生交联重排和额外交联的形成;而在更高温度下,交联的断裂可能会超过其形成,导致弹性体变软。Xie等[7]综述了羰基化合物在紫外线照射下降解机制,主要包括Norrish反应和Photo-Fries反应。Norrish反应涉及酮和醛的光化学转化,其中Norrish I型反应主要涉及光诱导的碳-碳键断裂[8];而Norrish II型反应则是激发的酮或醛的α-氢的光诱导分子内提取,生成1, 4-双自由基[9]。Photo-Fries反应描述了芳香酮或酯类分子吸收光子后,进入激发态并重排为异构酰基酚或其他酰基羟基芳烃[10]。一些学者[6,11-12]采用了多种方法来预测弹性体材料的寿命,包括Arrhenius方程、William-Landel-Ferry (WLF)方程、时间-温度叠加原理、Kissinger及Ozawa/Flynn/Wall方法。

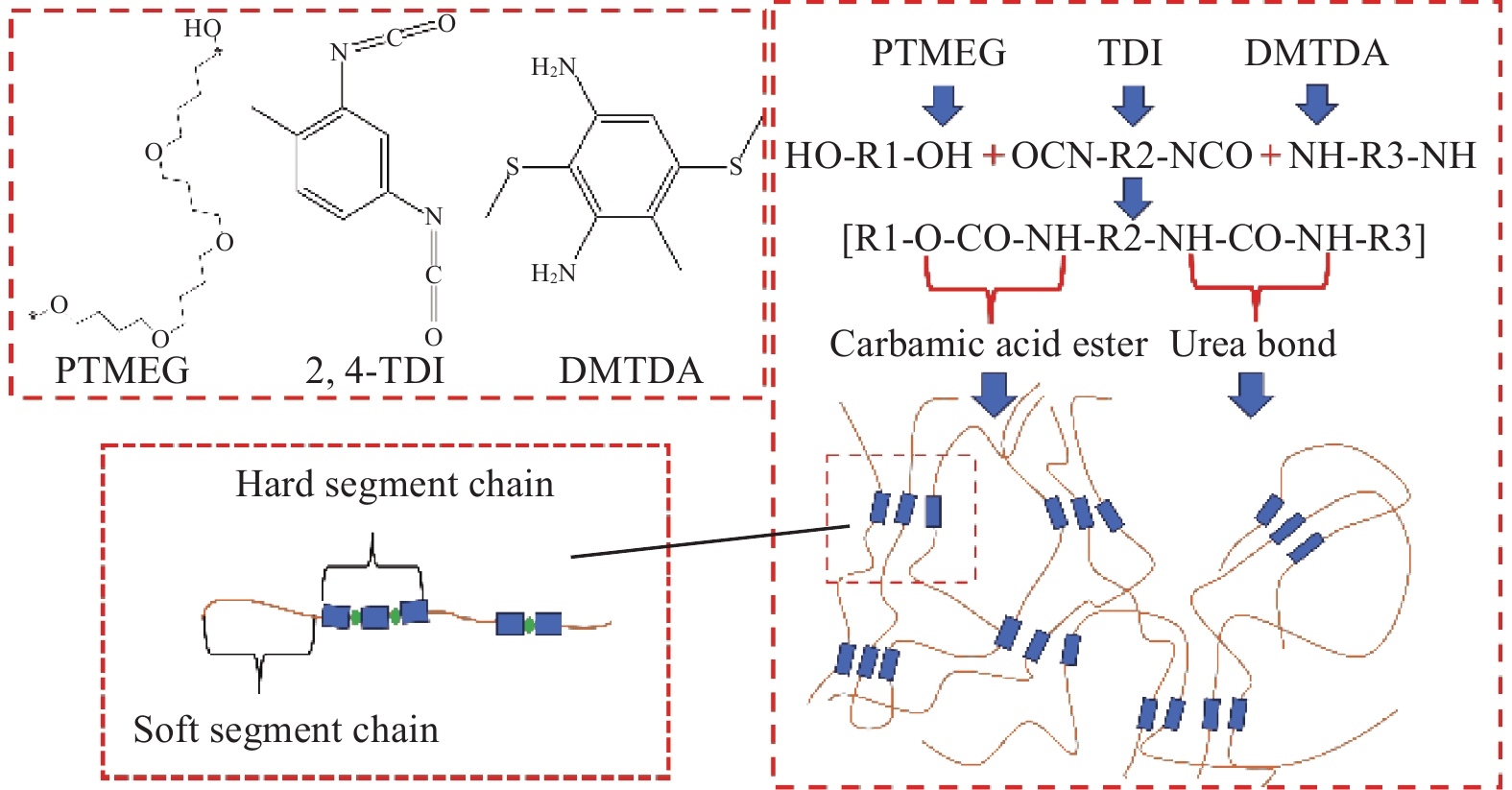

综上可知,目前关于PU老化研究多是单环境下的老化特性研究,但是对PU在不同环境下的老化性能对比及其综合影响的研究仍不足。因此本文采用聚四氢呋喃醚二醇(PTMEG)-2, 4-甲苯二异氰酸酯(TDI)-2, 4-二氨基-3, 5-二甲硫基甲苯(DMTDA)弹性体为研究对象,此PU具有轻质高强、良好的耐水和耐油等性能,可应用在飞机的风扇叶片减震器、悬挂系统、密封件、电缆护套上。为了评价这种PU在不同环境下老化的影响,并确保其在实际使用中的性能稳定性和可靠性。通过高温环境、水浸环境、湿热环境、油浸环境、紫外环境来模拟PU在应用环境的老化过程,测试老化作用对PU性能的影响,并通过FTIR来分析老化前后PU的化学结构变化。

1. 实验材料及方法

1.1 原材料

TDI低游离预聚体采用吉林中科优锐科技有限公司提供的URECORET2090 (PTMEG-TDI),NCO%的含量9.2%;固化剂为雅瑞化工提供的DMTDA芳香族二胺,分子量为214 g/mol;色料由广东伊士昂色彩科技有限公司提供的EC-9628。

1.2 试样制备

将TDI低游离预聚体和固化剂分别置于浇注机中的A、B罐中,并将A罐保温至66℃,B罐保温至40℃。对A罐脱泡1 h。调整浇注时PU的配比,取扩链系数为0.95,PU中固化剂的含量WB由下式确定:

WB=WAMNCO×10742×0.95 (1) 式中:WA表示预聚体的质量(kg);MNCO表示NCO%含量。

最终确定预聚体、固化剂和色料的配比为100∶22.26∶2。首先,清理模具,并在模具中均匀喷涂脱模剂,然后将模具放入烘箱中加热至110℃。使用浇注机将预聚体、固化剂和色料以

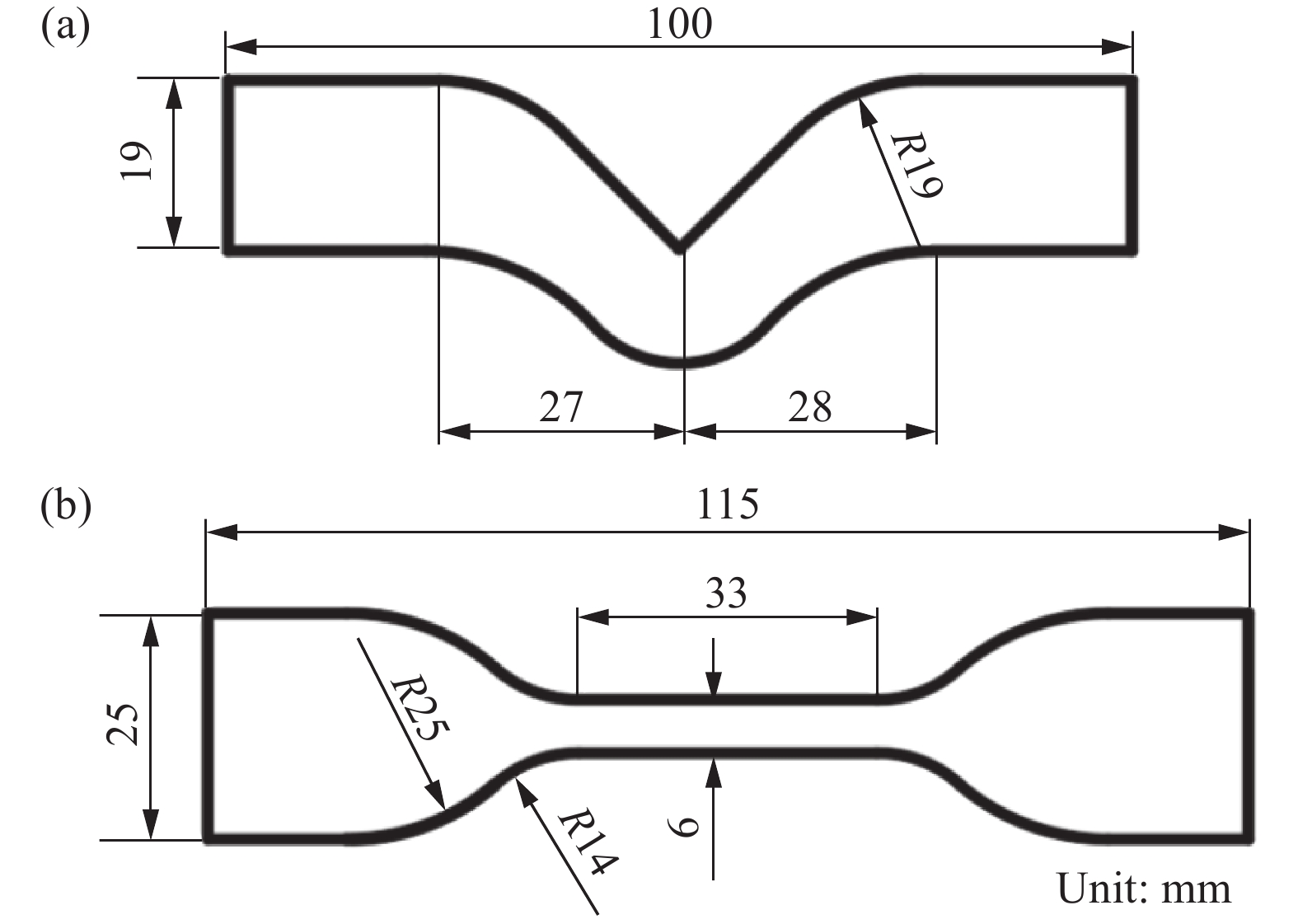

5000 r/min的速度进行搅拌混合。将混合物浇注至模具中。最后,在100℃烘箱中硫化16 h。从而制得聚四氢呋喃醚二醇(PTMEG)-2, 4-甲苯二异氰酸酯(TDI)-2, 4-二氨基-3, 5-二甲硫基甲苯(DMTDA)弹性体。其中PU主要原材料的结构式、化学反应和微观结构如图1所示。使用模切机(YG-818-B)和裁刀将PU板裁取哑铃型和直角撕裂试样。试样尺寸如图2所示。

1.3 测试与表征

1.3.1 湿热试验

参考标准ASTM D570-98[13]对PU的吸湿性能进行测试。将PU试样浸泡在含有去离子水电热恒温水浴锅中,温度设定为25℃和99℃,持续时间为7 d。每隔8 h将试样从水槽中取出,用吸水纸擦干表面水分后用精度为0.1 mg的电子天平称重并记录。每组重复3个试样,取平均值。并对湿热老化后的PU试样进行力学性能和硬度测试。材料在t时刻的吸湿率Mt由下式确定:

Mt=Wt−W0W0×100% (2) 式中:Wt是试样在t时刻的质量(mm);W0是试样的初始质量(mm)。

1.3.2 紫外辐射试验

根据ISO 4892-3:2016[14],将PU试样放置在ZN-P紫外老化试验箱中,在UVA-340荧光灯下进行老化。辐照度功率设定为(0.81±0.02) W/(m²·nm),环境温度设定为60℃,每隔6 h对PU喷淋5 min;持续时间为7 d。对紫外老化后的PU试样进行力学性能和硬度测试。

1.3.3 耐油老化试验

根据ASTM D5964-2015[15]将PU试样放入含有航空煤油的培养皿中,在室温25℃下放置72 h,对航空煤油浸泡后的PU试样进行力学性能和硬度测试。

1.3.4 力学性能测试

采用Instron-5982型电子万能材料试验机对经过不同环境条件下(高温—70℃和100℃、水浸、湿热—99℃等离子水、油浸—航空煤油、紫外)老化处理后的PU试样进行力学性能测试。按照ASTM D412-16[16]标准测定断裂伸长率和拉伸强度,拉伸强度σ由下式确定:

σ = FA (3) 式中:F表示在拉伸方向的力(N);A表示试样的横截面积(mm2)。

撕裂强度参考ASTM D624-00[17]标准测定,撕裂强度T由下式确定:

T=FmaxW (4) 式中:Fmax表示在撕裂时最大的力(N);W表示试样的宽度。

PU的硬度参照GB/T2411—2008[18]《塑料和硬橡胶 使用硬度计测定压痕硬度(邵氏硬度)》标准用HT-6510D型邵氏硬度计进行测试室温、70℃和100℃下的硬度。

1.3.5 红外光谱测试

使用德国Bruker公司的VERTEX 70型傅里叶变换红外光谱仪(FTIR),采用溴化钾压片法,对不同环境老化前后的PU进行红外光谱检测。根据FTIR分析吸收峰的位置和强度等信息,判断老化前后PU是否发生了化学反应。

2. 结果与讨论

2.1 PU的吸湿特性

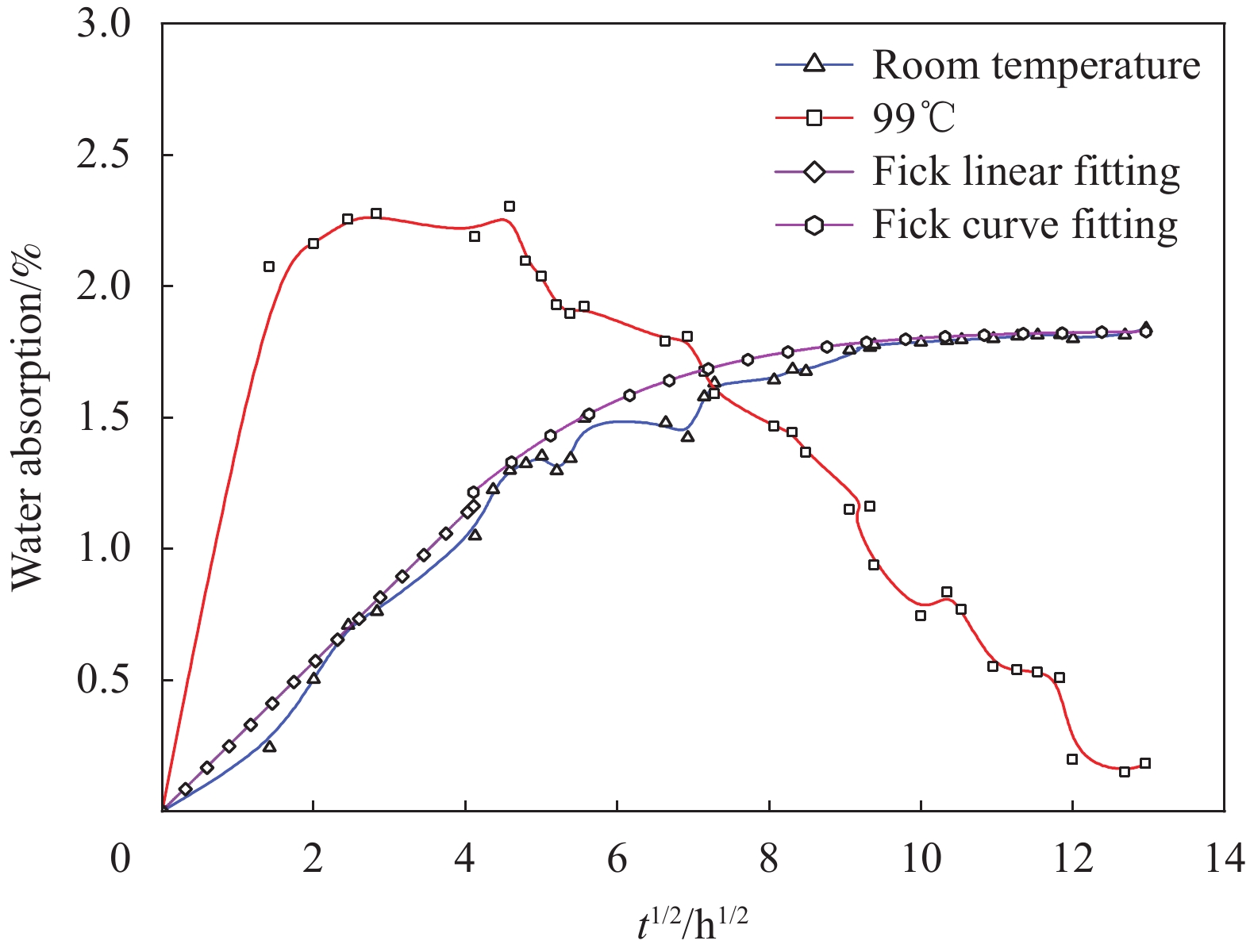

PU吸湿率随时间变化所示。可以看出,室温25℃下聚氨酯弹性体的吸湿率初始正比于吸水时间的平方根,在老化后期吸湿率达到饱和状态曲线趋于平稳;而在99℃的等离子水环境中的PU的吸湿率曲线呈现先上升后下降的趋势。根据水分子在PU中的扩散行为,采用Fick吸水模型描述[19]。

室温25℃下吸水曲线线性部分的斜率K:

K=Mt1−Mt2√t1−√t2 (5) 式中,Mt1、Mt2分别为t1、t2时刻试样的吸湿率。

由上式计算的斜率K可得到水分子在材料中的扩散系数D:

D=π(hK4Mm)2 (6) 其中:h为材料的厚度(mm);Mm为材料的饱和吸湿率(%)。

表1为室温25℃下聚氨酯的吸湿性能参数。

表 1 聚氨酯弹性体吸水性能参数Table 1. Water absorption performance parameters of polyurethane elastomersSample Testing environment K h/mm Mm/% D PU Room temperature, 168 h 0.286 2 1.832 0.01884 Notes: K—Slope of the linear part of the water absorption curve of PU at room temperature; h—Thickness of sample; Mm—Saturation moisture absorption rate of PU; D—Diffusion coefficient of PU 当Mt/Mm≤0.6时,吸水曲线的初始部分可由下式描述:

MtMm=4h√Dtπ (7) 其中,Mt为材料在t时刻的吸湿率。

当Mt/Mm≥0.6时,吸水曲线的初始部分可由下式描述:

MtMm=1−exp[−7.3(Dth2)0.75] (8) 图3展示了室温25℃下聚氨酯吸水曲线的Fick拟合曲线。实验表明,室温25℃下浸泡168 h的PU饱和吸湿率为1.8%。从图中可以看出,Fick模型对于室温25℃下的数据拟合度较高,这表明在室温25℃下PU的吸湿过程中扩散特性不随浓度梯度显著变化。但是在湿热环境99℃下,温度会导致聚合物膨胀,增加孔隙率和体积,因此在线性阶段99℃下的吸湿率明显大于室温下的最大吸湿率[20]。且随着试样长期浸泡在99℃的等离子水环境中,聚氨酯的分子链发生断裂和降解,导致吸湿率开始下降[3]。

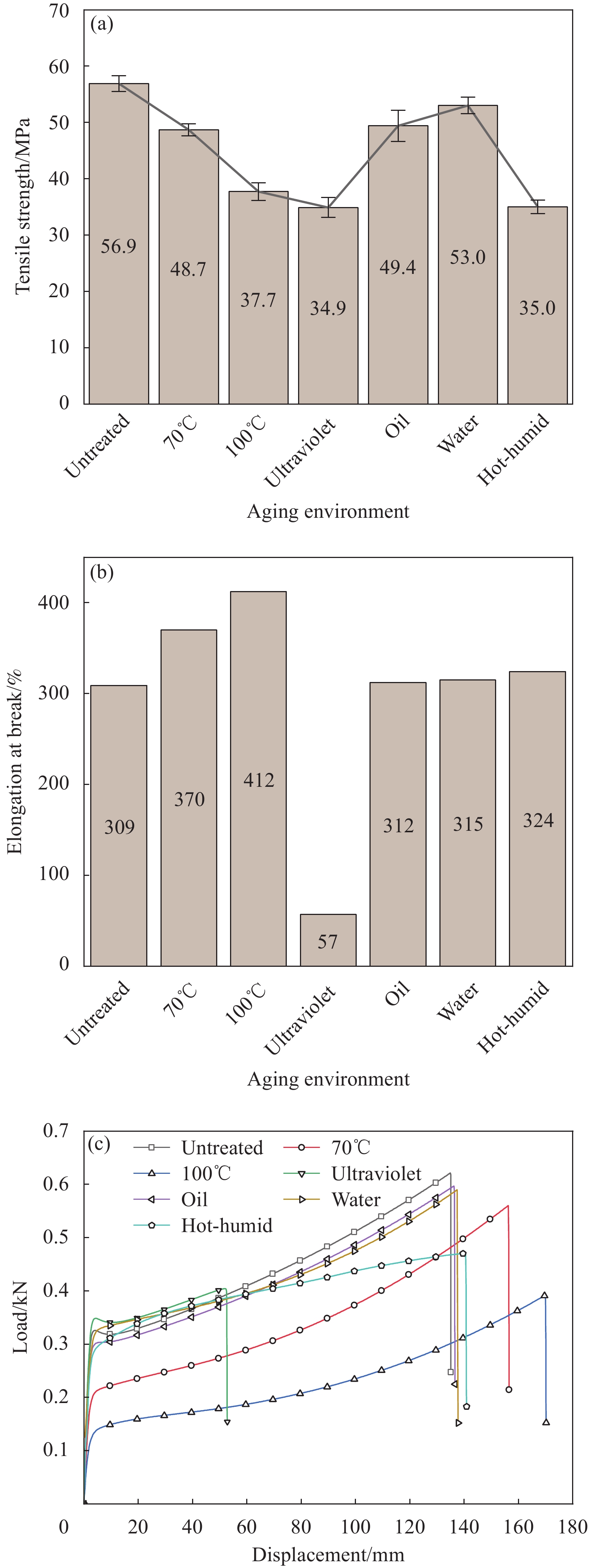

2.2 不同环境下PU的拉伸性能

PU在不同环境条件下(高温—70℃和100℃、水浸、湿热—99℃等离子水、油浸—航空煤油、紫外)处理后的拉伸性能如图4所示。从图中可以看出,PU的拉伸强度在不同环境老化后均表现出不同程度的降低,而PU的断裂伸长率仅在紫外老化处理后的试样中观察到下降。在老化前PU的拉伸强度为56.9 MPa,断裂伸长率为309%。

在70℃环境下,PU的拉伸强度降至48.7 MPa,而断裂伸长率增加至370%;随着温度继续增加至100℃,PU的拉伸强度降至37.7 MPa,断裂伸长率增加至412%。这是由于高温增加了聚合物分子链的迁移率,使氢键断裂,从而导致拉伸强度降低和断裂伸长率增加[21]。

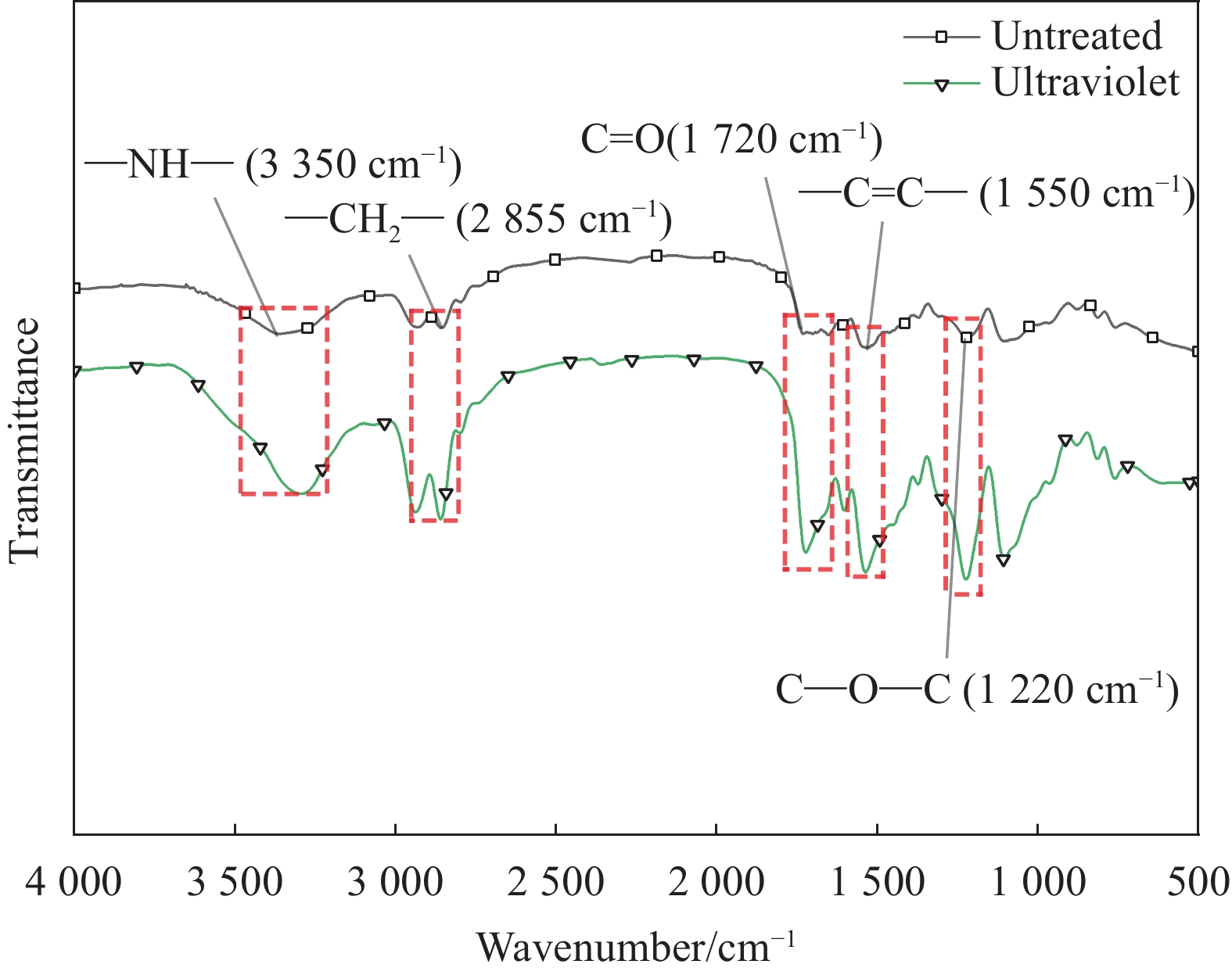

经过紫外线光照氧化后,PU的拉伸强度和断裂伸长率分别是34.9 MPa和57%,从图7中可以看出紫外线会引起PU产生光氧化和热氧老化,导致TDI端基的芳香族异氰酸酯组分发生断裂,从而降低拉伸强度和断裂伸长率,并引起黄变[22]。

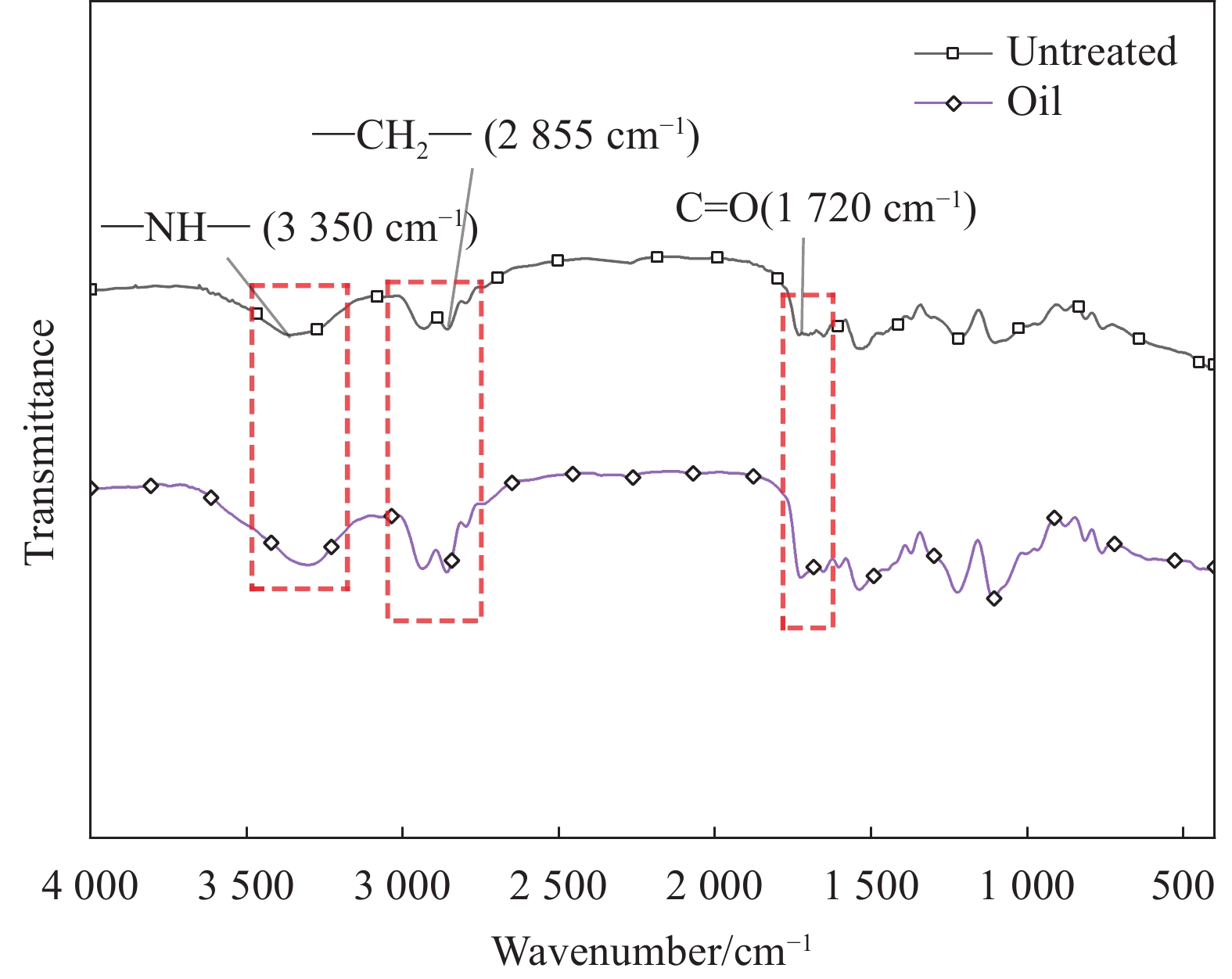

PU试样浸泡在航空煤油后的拉伸强度和断裂伸长率分别是49.4 MPa和312%;与室温状态相比,力学性能略有下降,由于航空煤油的烷烃和环烷烃成分会渗入聚合物材料中,减弱聚合物分子间的相互作用[23-24],图7中FTIR分析显示,航空煤油浸泡后PU的甲基和亚甲基增强,验证了这一现象。尽管如此,聚醚型聚氨酯弹性体在耐油性方面仍表现出优越的力学性能。

经过等离子水浸泡后试样的拉伸强度和断裂伸长率分别是53 MPa和315%,图7中FTIR结果显示,水分子会首先与游离的氨基和羰基发生相互作用,然后与PTMEG-PU-EMTDA链段中的氢键和羰基互相作用,增强了分子流动性,使聚氨酯的结构网络重排[25]。PU经过等离子水浸泡后的拉伸强度和断裂伸长率与常温下的力学相差不大,这一特性表明该材料具有出色的耐水性。湿热处理后PU的拉伸强度和断裂伸长率分别是35 MPa和324%。PU的吸湿率逐渐降低,表明在湿热环境下经历了显著的热降解过程[26-27]。

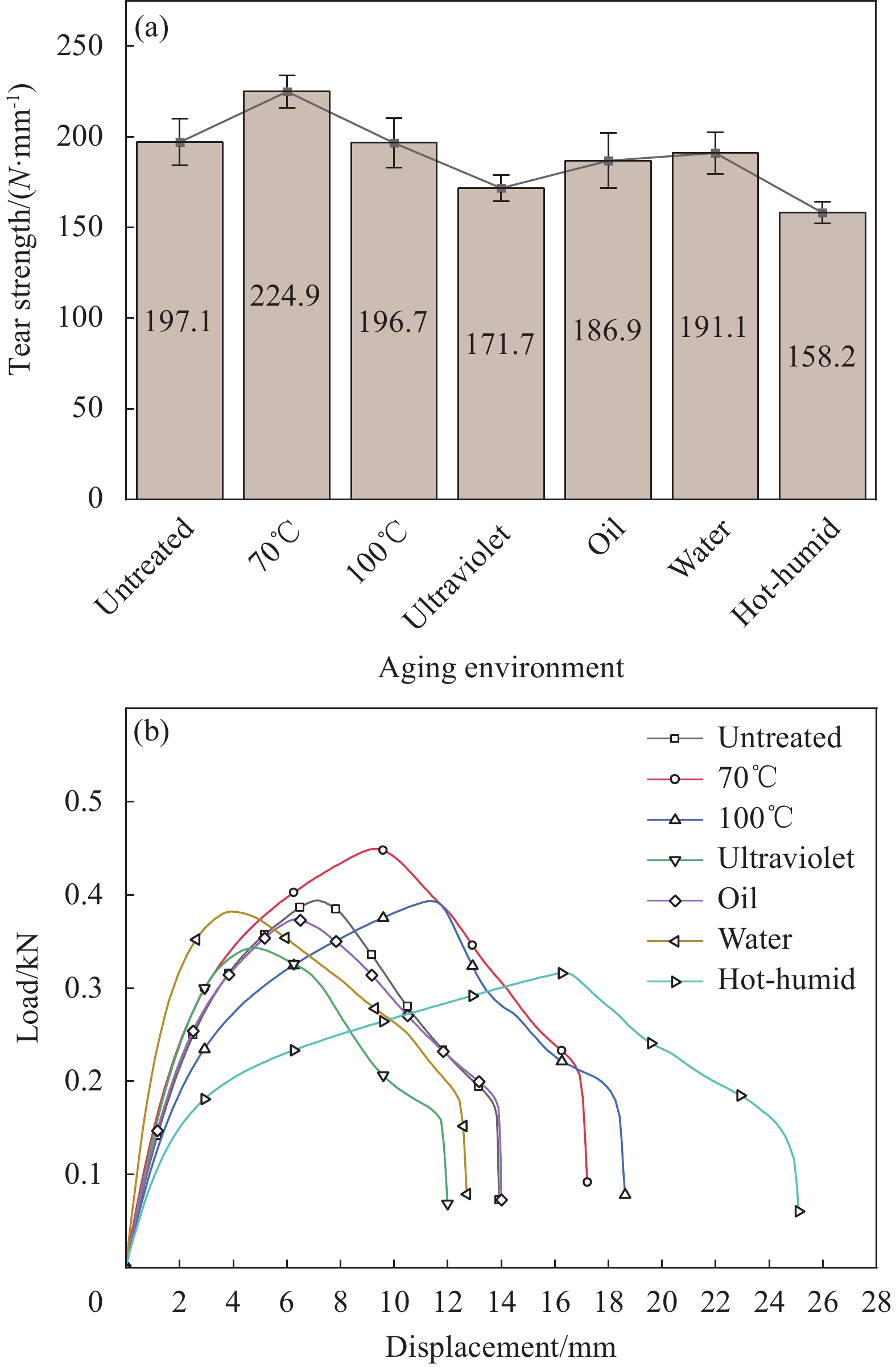

2.3 不同环境下PU的撕裂性能

PU在不同环境条件下(高温—70℃和100℃、水浸、湿热—99℃等离子水、油浸—航空煤油、紫外)处理后的撕裂性能如图5所示。室温下PU能承受的最大撕裂强度197.1 N/mm,PU在高温环境下撕裂强度略有增加,而在其他环境中撕裂强度均呈轻微下降趋势,特别在湿热环境下撕裂强度减少的幅度最为显著。

初步的温度升高使PU交联网络的柔性增加,从而更好地耗散能量,提高撕裂强度,使PU在70℃时最大撕裂强度增加至224.9 N/mm;进一步升高温度至100℃使交联网络的结合力减弱而降低最大载荷至196.7 N/mm。也可能是后固化使PU的内应力被释放导致撕裂强度提高[28]。

经过紫外线照射下PU的撕裂强度减少至171.7 N/mm,紫外线照射会引发光氧化反应、表面劣化、添加剂降解、交联网络破坏及可能的热效应,共同作用导致PU的撕裂强度显著降低。

PU试样分别浸泡在航空煤油和等离子水后的撕裂强度分别是186.9 N/mm和191.1 N/mm,航空煤油和等离子水会渗入PU中减弱聚合物分子间的相互作用,导致PU撕裂强度降低。在湿热环境下,PU的最大载荷低至158.2 N/mm,图7可以看出是水的塑化作用和氨基甲酸酯和脲基水解导致网络结构弱化,从而引起撕裂强度降低。

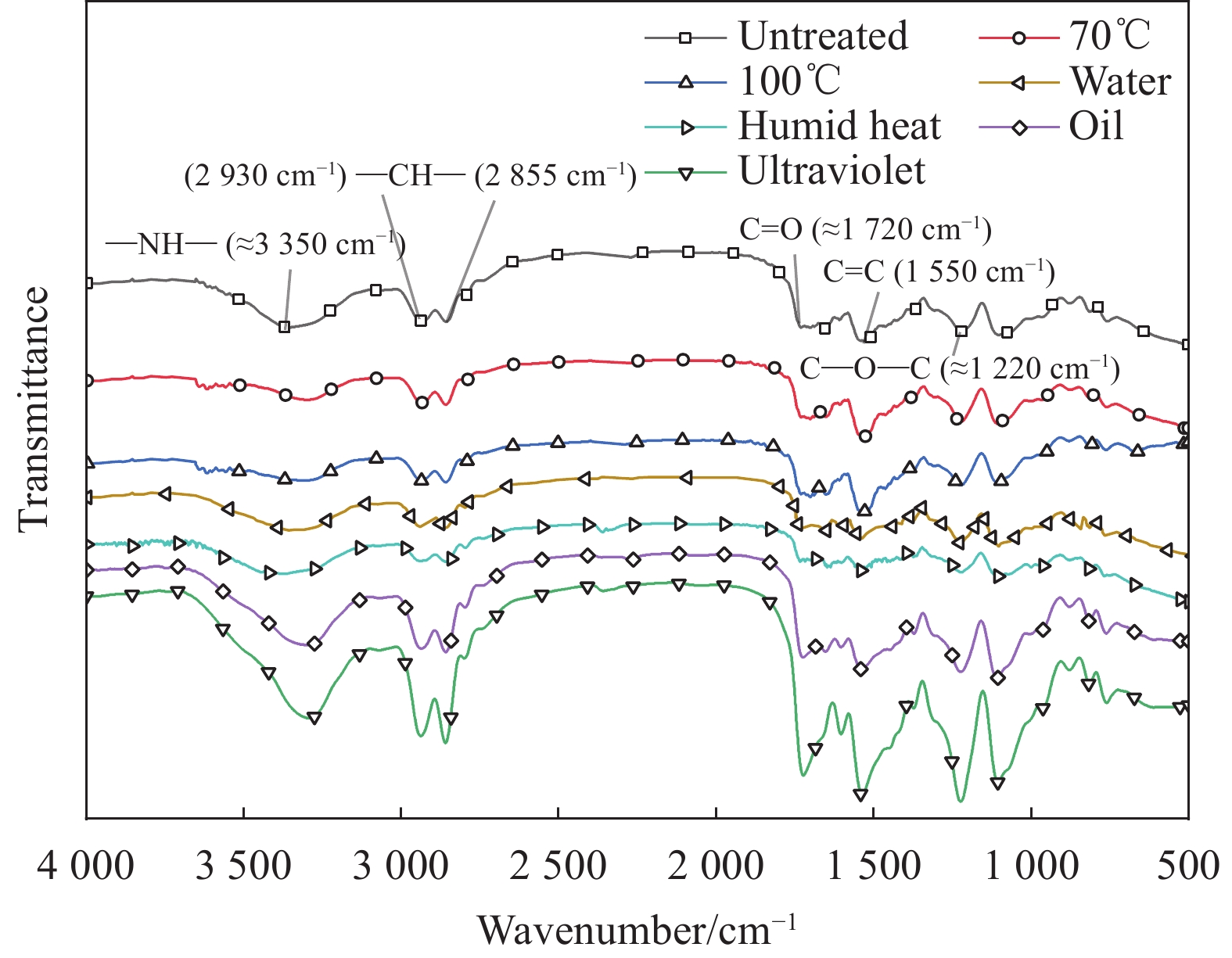

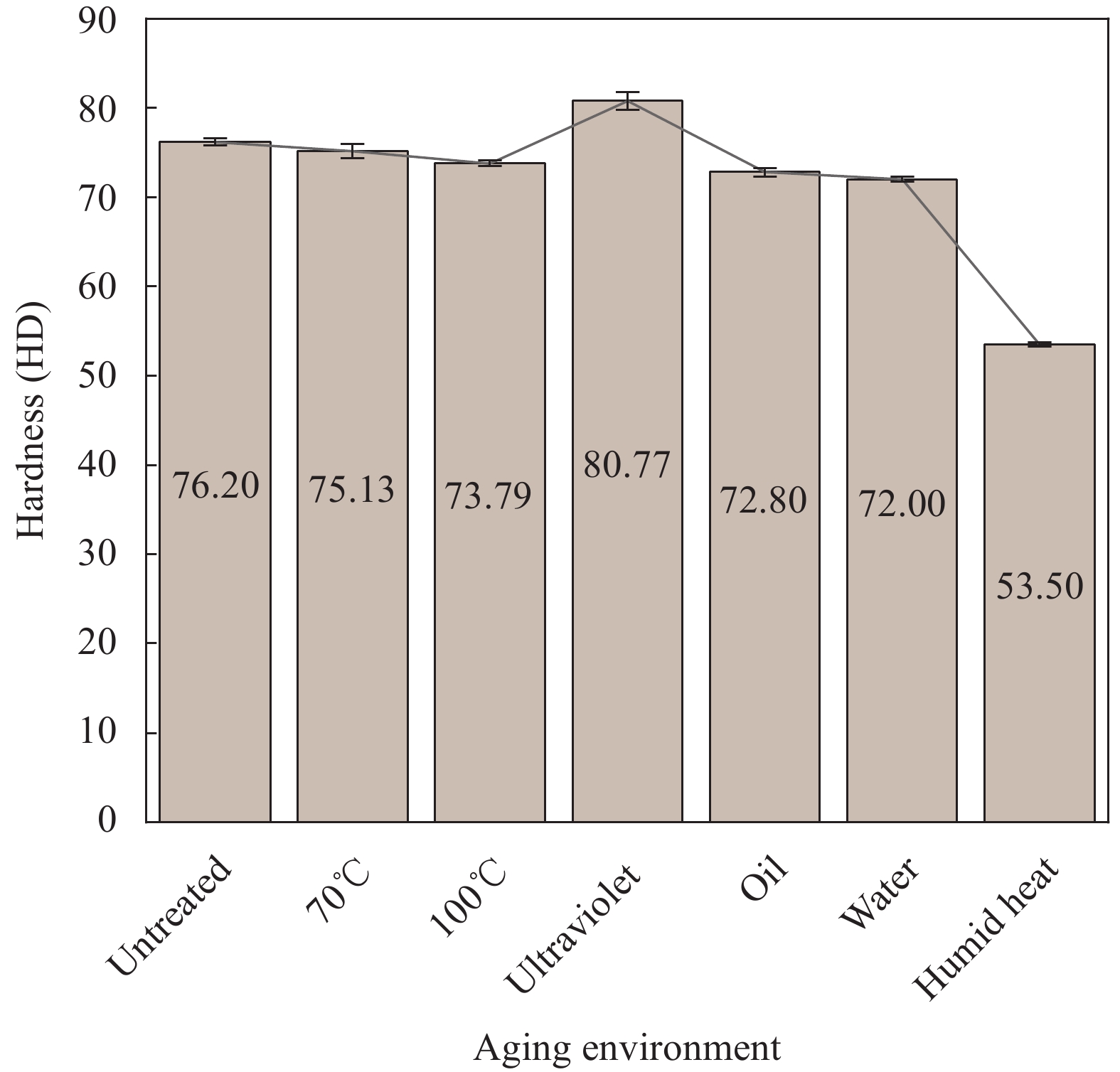

2.4 不同环境下PU的硬度

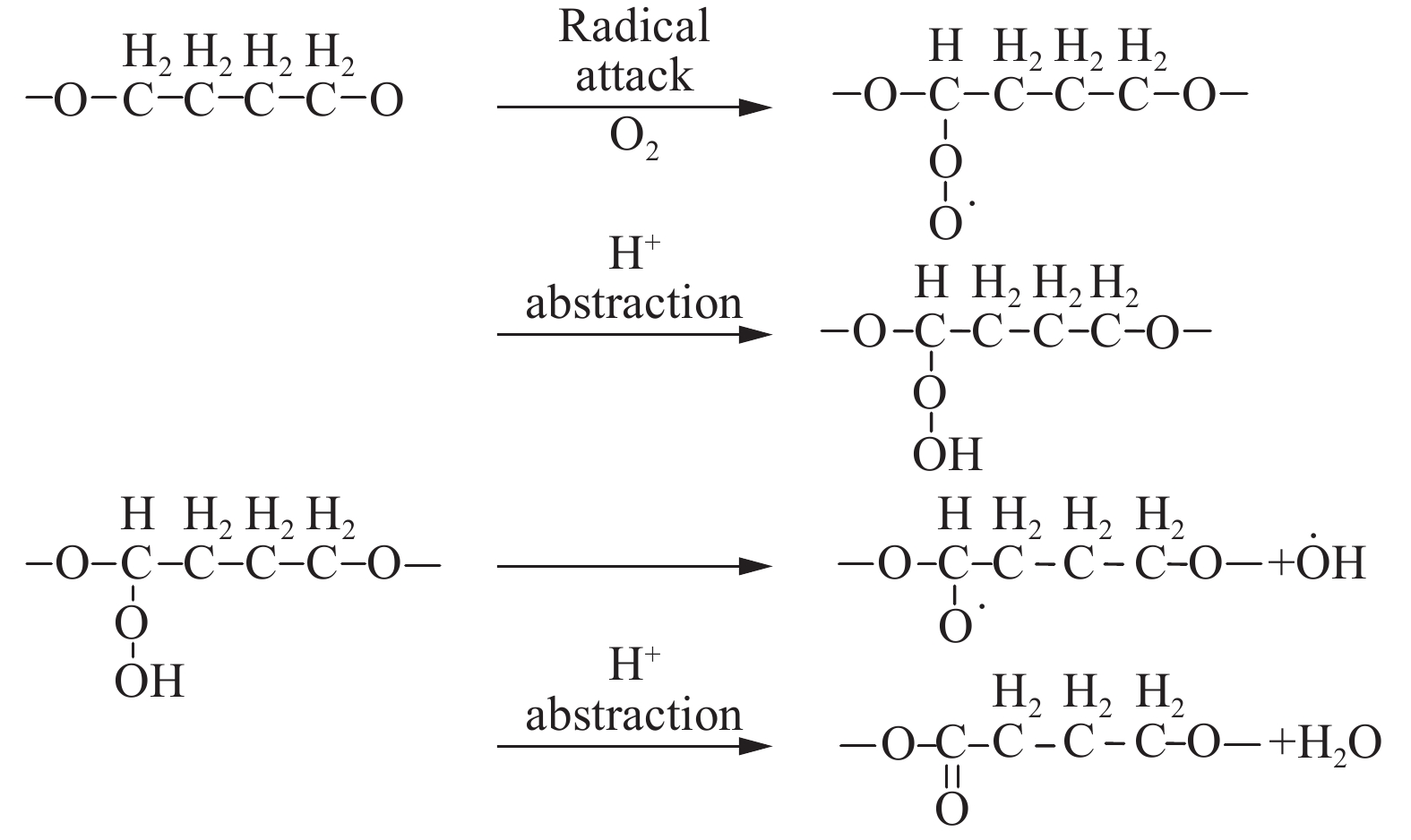

图6展示了PU在不同环境条件下(高温—70℃和100℃、水浸、湿热—99℃等离子水、油浸—航空煤油、紫外)处理后的硬度变化。相比未处理PU的硬度(HD 76.2),只有在紫外线照射处理后,PU的硬度增加了HD 4.57。这是由于,如图7所示,

1720 cm−1处C=O伸缩振动峰增强表明PU的硬度增加;由于在紫外环境中PU表面的软段会发生光氧化和热氧化降解,PU的软段主要由四氢呋喃醚二醇(PTMEG)组成,在紫外60℃环境中PTMEG受到紫外光辐射、温度和空气中氧气的共同作用,激发和氧化软段PTMEG醚键附近的碳原子,最终生成甲酸酯和水,如图8所示为其反应机制,因此,软段PTEMG的化学变化呈现出PU硬度的增加。其他环境条件下,PU的硬度普遍呈现下降趋势。其中湿热环境后的PU硬度下降最为严重,降低了HD 22.7,说明PU的交联网络在湿热环境下水解严重。图7进一步证明了PU的氨基甲酸酯和脲基水解的发生。PU经过水浸处理和航空煤油浸泡后,硬度分别下降了HD 4.2和HD 3.4。水分子和航空煤油渗入PU的分子链之间,增加了分子链的移动性,从而降低材料硬度;航空煤油导致PU的溶胀,使软硬段之间距离增大,减少了分子间的相互作用力,导致硬度降低。PU在70℃和100℃下的硬度分别降低了HD 1.07 和HD 2.41,高温可以使PU软硬段的热运动增加,导致PU硬度降低。

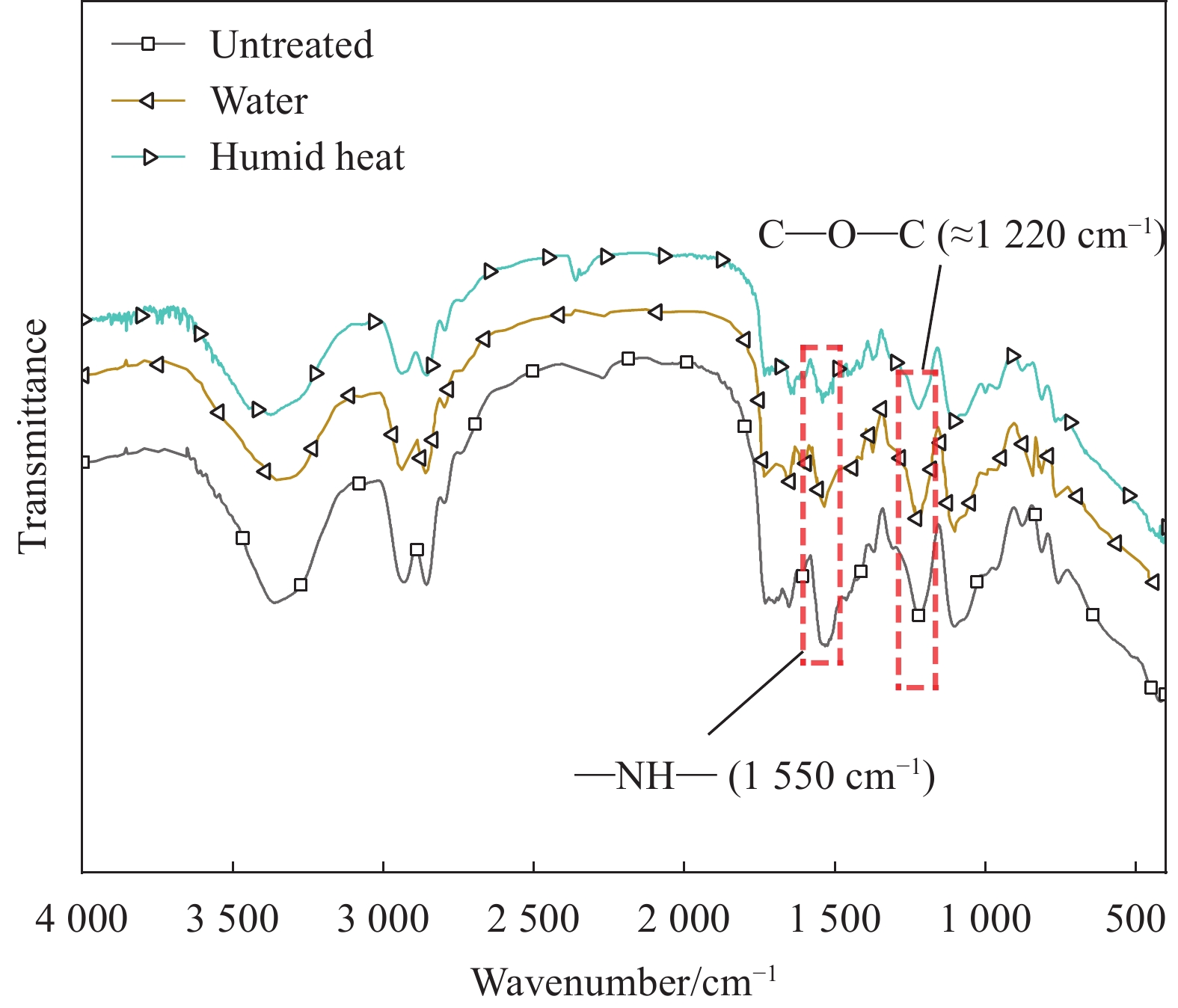

2.5 不同环境下PU的结构变化

图7为PU在不同环境条件下(高温—70℃和100℃、水浸、湿热—99℃等离子水、油浸—航空煤油、紫外)处理后的FTIR图谱。首先在

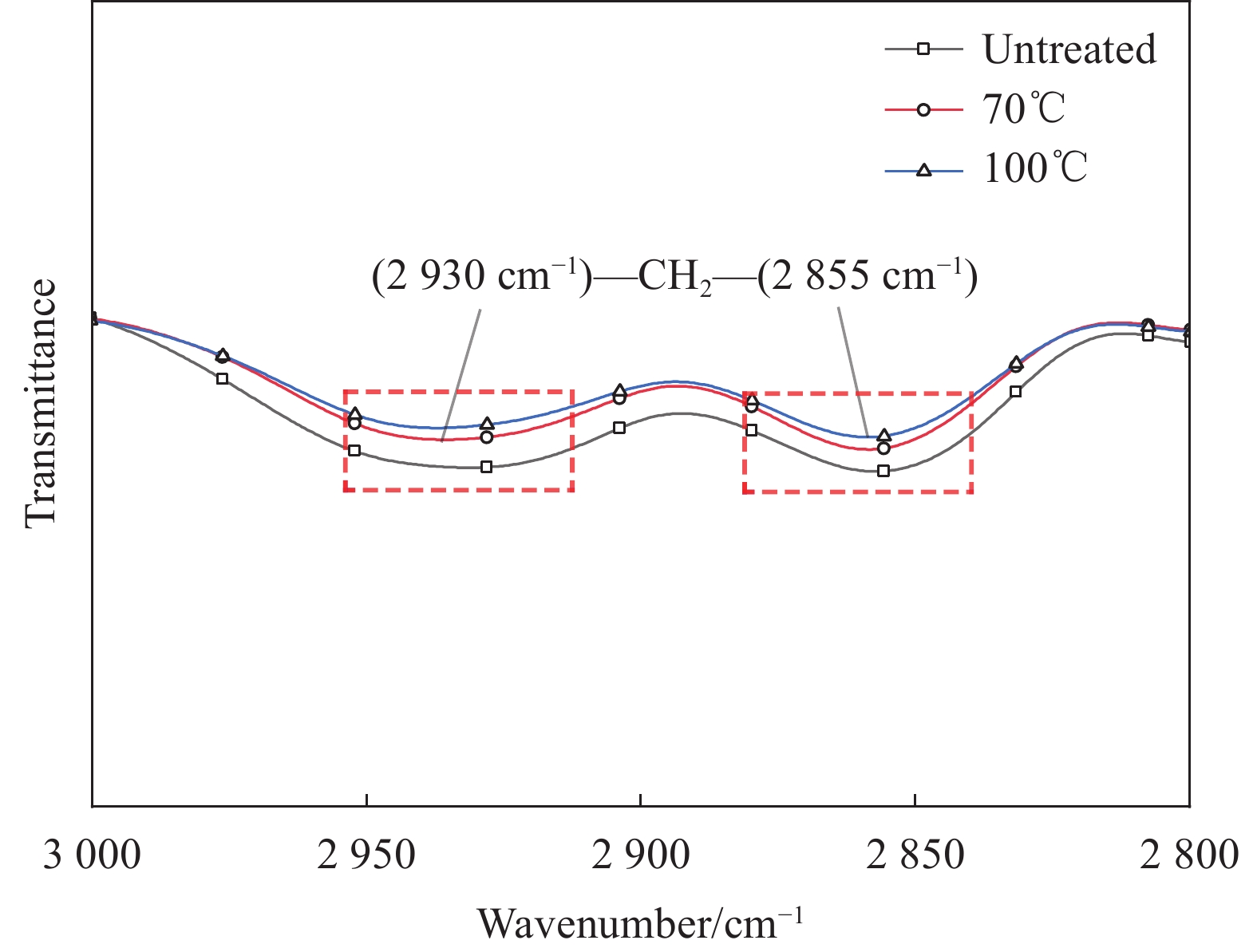

2240 ~2250 cm−1处并未出现异氰酸酯基的C=N伸缩振动峰。其次观察在3300 到3500 cm−1的宽伸缩振动峰是由N—H和氢键引起的,接着在1720 cm−1处的伸缩振动峰是由酰胺I带中的羰基C=O引起的,而且在1550 cm−1处出现N—H弯曲振动和C—N拉伸振动的耦合峰,最后在1220 cm−1处出现的C—O—C拉伸振动峰,说明在浇注PU时异氰酸酯基团完全和氨基反应生成脲。图9展示了在高温下PU的FTIR中的亚甲基—CH2—变化。可以看出,在70℃和和100℃环境中

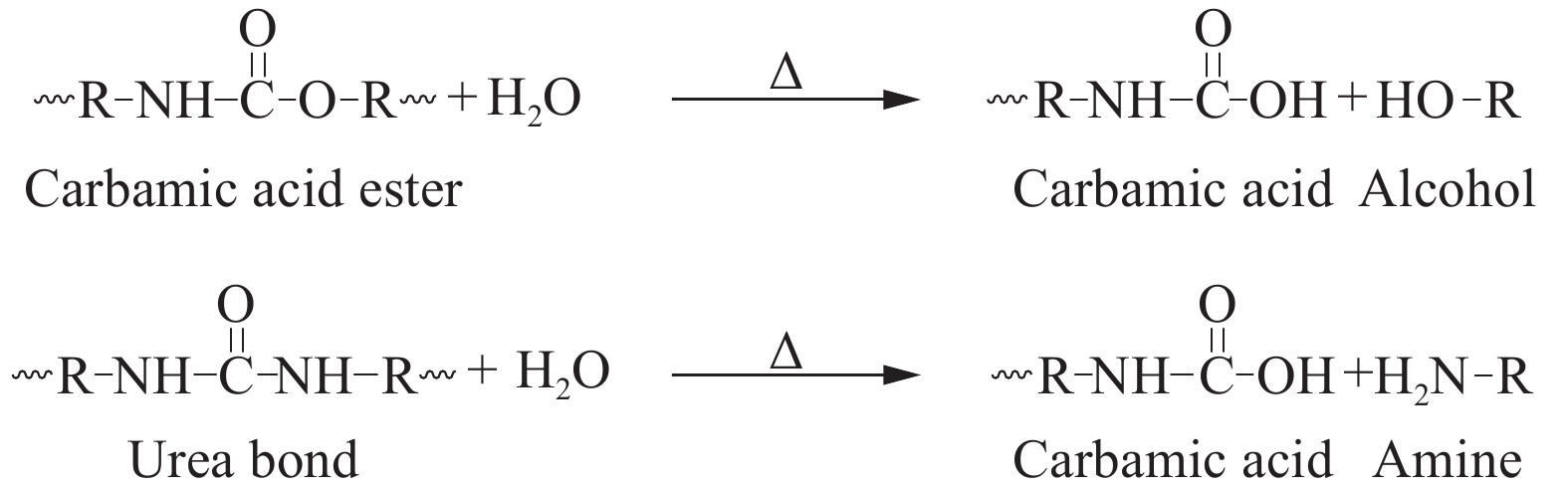

2930 cm−1和2855 cm−1的—CH2—伸缩振动峰逐渐减小。这是由于在高温环境中PTMEG会发生热氧老化降解,首先醚键附近的α碳原子被O2激发失去一个氢原子,形成仲自由基。该自由基随后与氧气发生反应,生成过氧化物自由基,并最终转化为氢过氧化物。氢过氧化物分解后,会产生氧化物自由基和羟基自由基,之后氧化物自由基会形成甲酸酯[8],如图8所示。图10为吸湿前后PU的FTIR变化。可以看出,在

1220 cm−1的醚键—O—和1550 cm−1的氨基—NH—峰值减小是由于在聚氨酯中对水解最敏感的基因是氨基甲酸酯基和脲基。在湿热的环境,氨基甲酸酯基会与水反应生成氨基甲酸和醇,脲会水解生成氨基甲酸和胺[29],如图11所示。因此在湿热环境下PTMEG-PU-EMTDA中的酯基和脲湿热降解的更快,会导致吸湿率的下降和红外谱图中的峰值减小。图12展示了航空煤油处理后PU的FTIR变化。可以看出经过航空煤油处理后PU的

3500 cm−1的N—H伸缩振动峰波数和透过率减小,1720 cm−1的C=O和2855 cm−1的—CH2—振动峰增大。煤油中的烃类渗入PU分子链之间,最终导致FTIR中的振动峰N—H、C=O和—CH2—透过率的减小。图13展示了紫外光照后PU的FTIR变化。可以明显看出,在PU经过紫外条件处理后的

3350 cm−1的N—H伸缩振动峰、1220 cm−1的C—O—C伸缩振动峰、1720 cm−1范围内C=O伸缩振动峰和在1550 cm−1芳香胺的C=C伸缩振动峰增强,由于紫外光照射下发生的Photo-Fries重排反应[30],见图14。通过断裂芳香酯或芳香醚键并在芳香环上重排,可以形成新的官能团。这一过程在FTIR中表现为特定吸收峰的增强。3. 结 论

本文成功制备出拉伸强度达到56.9 MPa和撕裂强度达到197.1 N/mm四氢呋喃醚二醇(PTMEG)-2, 4-甲苯二异氰酸酯(TDI)-2, 4-二氨基-3, 5-二甲硫基甲苯(DMTDA)弹性体。并测试不同老化环境后聚氨酯(PU)的力学性能,通过FTIR检测PU化学结构变化,具体结论如下:

(1) PU在高温条件下表现出一定程度的性能退化,随着温度的升高,使软硬段之间的氢键发生断裂和聚合物分子链迁移率增加,并且FTIR表明软段发生热氧老化使亚甲基减少,最终高温导致PU的拉伸强度和硬度下降,而断裂伸长率和撕裂强度均有所增加;

(2) PU在室温25℃吸湿曲线分为两个阶段:第一个阶段,试样的吸湿率初始正比于吸水时间的平方根;第二个阶段,试样的吸湿率达到饱和状态曲线趋于平稳,并达到饱和吸湿率1.8%。而湿热环境99℃下PU的吸湿率曲线呈现先上升、后下降的趋势。根据FTIR,在湿热环境PU中的氨基甲酸酯和脲基会发生水解生成氨基甲酸。PU经过水浸处理后的拉伸强度和撕裂强度分别下降了6%和3%,硬度下降了HD 4.2,说明具有良好的耐水性;但是PU在湿热老化后拉伸强度和撕裂强度分别降低38.5%和32.9%,硬度降低HD 22.7,说明耐湿热性能较差;

(3) PU经过航空煤油浸泡后的拉伸强度和撕裂强度分别降低了13%和3%,硬度降低HD 3.4,说明PU具有良好的耐油性;

(4) PU经过紫外老化的拉伸强度和撕裂强度分别下降了38.6%和7%,硬度增加HD 4.57。紫外光照射下发生的Photo-Fries重排反应能显著降低PU的力学性能和化学结构。

-

表 1 聚氨酯弹性体吸水性能参数

Table 1 Water absorption performance parameters of polyurethane elastomers

Sample Testing environment K h/mm Mm/% D PU Room temperature, 168 h 0.286 2 1.832 0.01884 Notes: K—Slope of the linear part of the water absorption curve of PU at room temperature; h—Thickness of sample; Mm—Saturation moisture absorption rate of PU; D—Diffusion coefficient of PU -

[1] PETROVIĆ Z S, FERGUSON J. Polyurethane elastomers[J]. Progress in Polymer Science, 1991, 16(5): 95-836.

[2] AKINDOYO J O, BEG M D H, GHAZALI S, et al. Polyurethane types, synthesis and applications–A review[J]. RSC Advances, 2016, 6(115): 114453-114482. DOI: 10.1039/C6RA14525F

[3] TIAN Q, KRAKOVSKÝ I, YAN G, et al. Microstructure changes in polyester polyurethane upon thermal and humid aging[J]. Polymers, 2016, 8(5): 197. DOI: 10.3390/polym8050197

[4] TCHARKHTCHI A, FARZANEH S, ABDALLAH-ELHIRTSI S, et al. Thermal aging effect on mechanical properties of polyurethane[J]. International Journal of Polymer Analysis and Characterization, 2014, 19(7): 571-584. DOI: 10.1080/1023666X.2014.932644

[5] CHE K, LYU P, WAN F, et al. Investigations on aging behavior and mechanism of polyurea coating in marine atmosphere[J]. Materials, 2019, 12(21): 3636. DOI: 10.3390/ma12213636

[6] TAO Z, VIRIYABANTHORN N, GHUMMAN B, et al. Heat resistant elastomers[J]. Rubber Chemistry and Technology, 2005, 78(3): 489-515. DOI: 10.5254/1.3547893

[7] XIE F, ZHANG T, BRYANT P, et al. Degradation and stabilization of polyurethane elastomers[J]. Progress in Polymer Science, 2019, 90: 211-268. DOI: 10.1016/j.progpolymsci.2018.12.003

[8] SHI Y, ZHENG L, HUANG H, et al. Formation of nano- and microplastics and dissolved chemicals during photodegradation of polyester base fabrics with polyurethane coating[J]. Environmental Science & Technology, 2023, 57(5): 1894-1906.

[9] MAVROSKOUFIS A, RIECK A, HOPKINSON M N. Norrish type II reactions of acyl azolium salts[J]. Tetrahedron, 2021, 100: 132497. DOI: 10.1016/j.tet.2021.132497

[10] HOYLE C E, KIM K J, NO Y G, et al. Photolysis of segmented polyurethanes. The role of hard-segment content and hydrogen bonding[J]. Journal of Applied Polymer Science, 1987, 34(2): 763-774. DOI: 10.1002/app.1987.070340227

[11] BYSTRITSKAYA E V, MONAKHOVA T V, IVANOV V B. TGA application for optimising the accelerated aging conditions and predictions of thermal aging of rubber[J]. Polymer Testing, 2013, 32(2): 197-201. DOI: 10.1016/j.polymertesting.2012.10.013

[12] TAYEFI M, EESAEE M, HASSANIPOUR M, et al. Recent progress in the accelerated aging and lifetime prediction of elastomers: A review[J]. Polymer Degradation and Stability, 2023: 110379.

[13] ASTM. Standard test method for water absorption of plastics: ASTM D570-98 [S]. West Conshohocken: ASTM International, 1998.

[14] ISO. Plastics-Methods of exposure to laboratory light sources-Part 3: Fluorescent UV lamps: ISO 4892-3: 2016 [S]. Geneva: ISO, 2016.

[15] ASTM. Standard Practice for Rubber IRM 901, IRM 902, and IRM 903 Replacement Oils for ASTM No. 1, ASTM No. 2, ASTM No. 3 Oils, and IRM 905 formerly ASTM No. 5 Oil: ASTM D5964-16[S]. 2016.

[16] ASTM. Standard test methods for vulcanized rubber and thermoplastic elastomers-tension: ASTM D412-16[S]. West Conshohocken: ASTM International, 2016.

[17] ASTM. Standard test method for tear strength of conventional vulcanized rubber and thermoplastic elastomers: ASTM D624-00 [S]. West Conshohocken: ASTM International, 2000.

[18] 全国塑料标准化技术委员会. 塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度): GB/T 2411—2008[S]. 北京: 中国质检出版社, 2011. National Technical Committee on Plastics of Standardization Administration of China. Plastics and ebonite-Determination of indentation hardness by means of a duronmeter (shore hardness): GB/T 2411—2008[S]. Beijing: China Quality Inspection Press, 2011(in Chinese).

[19] 吴瑞, 李岩, 于涛. 不同种类纤维增强复合材料湿热老化性能对比[J]. 复合材料学报, 2022, 39(9): 4406-4419. WU Rui, LI Yan, YU Tao. Comparative study on the hygrothermal durability of different fiber reinforced composites[J]. Acta Materiae Compositae Sinica, 2022, 39(9): 4406-4419(in Chinese).

[20] WU D, XU F, SUN B, et al. Design and preparation of porous polymers[J]. Chemical Reviews, 2012, 112(7): 3959-4015. DOI: 10.1021/cr200440z

[21] CUROSU I, LIEBSCHER M, BURK S, et al. Influence of fiber type on the tensile behavior of high-strength strain-hardening cement-based composites (SHCC) at elevated temperatures[J]. Materials & Design, 2021, 198: 109397.

[22] SCHOLZ P, WACHTENDORF V, PANNE U, et al. Degradation of MDI-based polyether and polyester-polyurethanes in various environments-Effects on molecular mass and crosslinking[J]. Polymer Testing, 2019, 77: 105881. DOI: 10.1016/j.polymertesting.2019.04.028

[23] FERNANDO S S, CHRISTENSEN P A, EGERTON T A, et al. Carbon dioxide evolution and carbonyl group development during photodegradation of polyethylene and polypropylene[J]. Polymer Degradation and Stability, 2007, 92(12): 2163-2172. DOI: 10.1016/j.polymdegradstab.2007.01.032

[24] VLAD S, CIOBANU C, MACOCINSCHI D, et al. Evaluation of some polyetherurethane elastomers for chemicals, oils and solvents resistance[J]. Journal of Optoelectronics and Advanced Materials, 2009, 11(8): 1160.

[25] POSSART W, ZIMMER B. Water in polyurethane networks: Physical and chemical ageing effects and mechanical parameters[J]. Continuum Mechanics and Thermodynamics, 2024, 36(2): 261-287. DOI: 10.1007/s00161-022-01082-y

[26] WANG Y, SONG J, TIAN Q, et al. Understanding water absorption effect on molecular dynamics, microstructures and relaxation behavior of segmented polyurethane elastomers[J]. Polymer Degradation and Stability, 2023, 214: 110415. DOI: 10.1016/j.polymdegradstab.2023.110415

[27] 苏宇华, 李佳容, 王振军, 等. 聚氨酯嵌缝胶湿热老化性能研究[J]. 中国塑料, 2023, 37(7): 27-33. SU Yuhua, LI Jiarong, WANG Zhenjun, et al. Study on hygrothermal aging performance of two-component polyurethane sealant[J]. China Plastics, 2023, 37(7): 27-33(in Chinese).

[28] ALMEIDA-CHETTI V A, MACCHI R L, IGLESIAS M E. Effect of post-curing treatment on mechanical properties of composite resins[J]. Acta Odontológica Latinoamericana, 2014, 27(2): 72-76.

[29] 刘凉冰. 聚氨酯弹性体的耐水性能[J]. 弹性体, 1995(3): 39-46. LIU Liangbing. Hydrolysis-resistant property of polyurethane elastomer[J]. Elastomers, 1995(3): 39-46(in Chinese).

[30] WILHELM C, GARDETTE J L. Infrared analysis of the photochemical behaviour of segmented polyurethanes : aliphatic poly(ether-urethane)s[J]. Polymer, 1998, 39(24): 5973-5980. DOI: 10.1016/S0032-3861(97)10065-9

-

目的

聚氨酯(Polyurethane,PU)具有出色的力学性能、耐热性、优良的抗冲击和抗疲劳特性,在航空航天、汽车等领域都有着广泛的应用,但是PU在实际应用中容易受到紫外光照、水分和化学介质的影响,导致物理和化学性能下降。为研究不同的环境对聚四氢呋喃醚二醇(PTMEG)-2,4-甲苯二异氰酸酯(TDI)-2,4-二氨基-3,5-二甲硫基甲苯(DMTDA)的老化作用及其对力学性能的影响。

方法通过测试PU不同环境条件下(高温—70℃和100℃、水浸、湿热—99℃等离子水、油浸—航空煤油、紫外)老化前后的性能变化,并利用FTIR分析老化前后PU的化学结构变化。

结果(1) 水浸实验结果中可以看出,室温25℃下PU湿率初始正比于吸水时间的平方根,在老化后期曲线趋于平稳,饱和吸湿率达到1.8%。;而在99℃的等离子水环境中的PU的吸湿率曲线呈现先上升,后下降的趋势。根据水分子在PU中的扩散行为,采用Fick吸水模型最终得出在室温25℃下PU的吸湿过程中扩散特性不随浓度梯度显著变化。但是在湿热环境99℃下,温度会导致聚合物膨胀,增加孔隙率和体积。(2) 从PU在不同环境条件下(高温—70℃和100℃、水浸、湿热—99℃等离子水、油浸—航空煤油、紫外)老化前后的力学性能变化可以看出,PU在室温下浸泡168小时后的饱和吸湿率为1.8%。与未处理PU对比,PU在70℃和100℃下的环境中拉伸强度和硬度下降,撕裂强度增加;PU经过水浸处理后的拉伸强度和撕裂强度分别下降了6%和3%,硬度下降了4.2 HD;但是PU在湿热老化后拉伸强度和撕裂强度分别降低38.5%和32.9%,硬度降低22.7 HD;经过航空煤油浸泡后PU的拉伸强度和撕裂强度分别降低了13%和3%,硬度降低3.4 HD;PU经过紫外老化的拉伸强度和撕裂强度分别下降了38.6%和7%,硬度增加4.57 HD。(3) FTIR结果表明,高温环境会使PU的醚键发生热氧老化;湿热环境使PU的氨基甲酸酯和脲基水解;紫外环境引发PU产生Photo-Fries重排反应。这些变化表明,PU易受紫外辐射和氧化影响。

结论(1) PU在高温条件下表现出一定程度的性能退化,随着温度的升高,使软硬段之间的氢键发生断裂和聚合物分子链迁移率增加,并且红外光谱测试表明软段发生热氧老化使亚甲基减少,最终高温导致PU的拉伸强度和硬度下降,而断裂伸长率和撕裂强度均有所增加。(2) PU在室温25℃吸湿曲线分为两个阶段:第一个阶段,试样的吸湿率初始正比于吸水时间的平方根;第二个阶段,试样的吸湿率达到饱和状态曲线趋于平稳,并达到饱和吸湿率1.8%。而湿热环境99℃下PU的吸湿率曲线呈现先上升、后下降的趋势。根据FTIR,在湿热环境PU中的氨基甲酸酯和脲基会发生水解生成氨基甲酸。PU经过水浸处理后的拉伸强度和撕裂强度分别下降了6%和3%,硬度下降了4.2 HD,说明具有良好的耐水性;但是PU在湿热老化后拉伸强度和撕裂强度分别降低38.5%和32.9%,硬度降低22.7 HD,说明耐湿热性能较差。(3) PU经过航空煤油浸泡后的拉伸强度和撕裂强度分别降低了13%和3%,硬度降低3.4 HD,说明PU具有良好的耐油性。(4) PU经过紫外老化的拉伸强度和撕裂强度分别下降了38.6%和7%,硬度增加4.57 HD。紫外光照射下发生的Photo-Fries重排反应能显著降低PU的力学性能和化学结构。

下载:

下载: