Effect of hygrothermal aging on the mechanical and frictional wear properties of carbon fiber reinforced composites

-

摘要:

碳纤维增强复合材料(CFRP)具有轻质、高强、耐腐蚀、抗疲劳、耐磨损等优点,已经成为新型的先进海洋工程结构材料。本文研究了湿热老化对CFRP热/力学(拉伸、弯曲、短梁剪切性能)和摩擦磨损性能影响规律,结合微观形貌与结构分析,揭示CFRP在60℃蒸馏水浸泡长达90 d的力学和摩擦磨损性能退化机制。研究发现,湿热老化使得CFRP拉伸、弯曲和短梁剪切强度最大退化幅值为5.8%、13.0%和20.9%,归因于湿热老化过程水分子破坏了树脂高分子树脂链氢键和部分共价键,导致CFRP内部产生缺陷并丧失对纤维束横向约束,最终引起纤维/树脂界面脱粘。此外,湿热环境CFRP热力学和粘弹性行为呈现非线性变化规律,归因于积极的树脂后固化和消极的湿热老化耦合效应。与浸泡前相比,老化15、30、60和90 d后CFRP的平均摩擦系数依次降低了23.8%、35.0%、43.7%和53.8%,归因于扩散CFRP内部水分子摩擦过程中充当了摩擦润滑剂,缓解了CFRP/研磨球界面磨损程度;湿热老化90 d后CFRP的磨损速率(Ws)和磨损宽度(WSW)较老化前增加了254.6%和114.9%,归因于与树脂基体形成新氢键的水分子处于结合水状态,导致树脂分子链间作用力减小及其内部微裂纹不断萌生,引发严重的疲劳磨损。

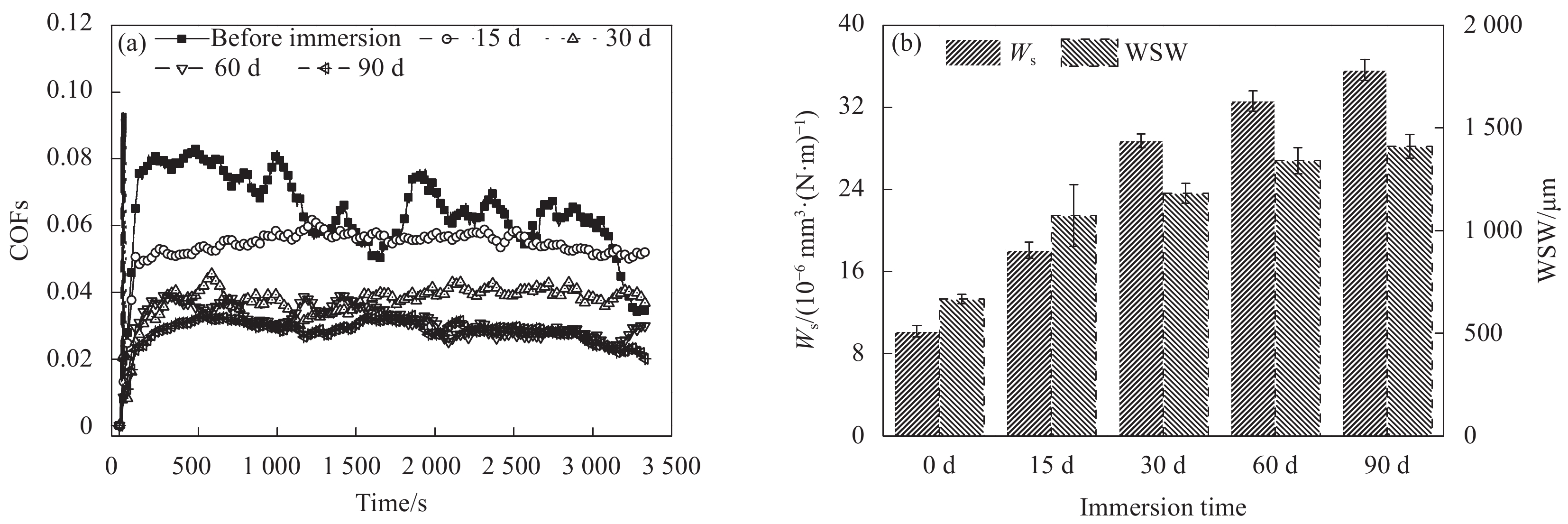

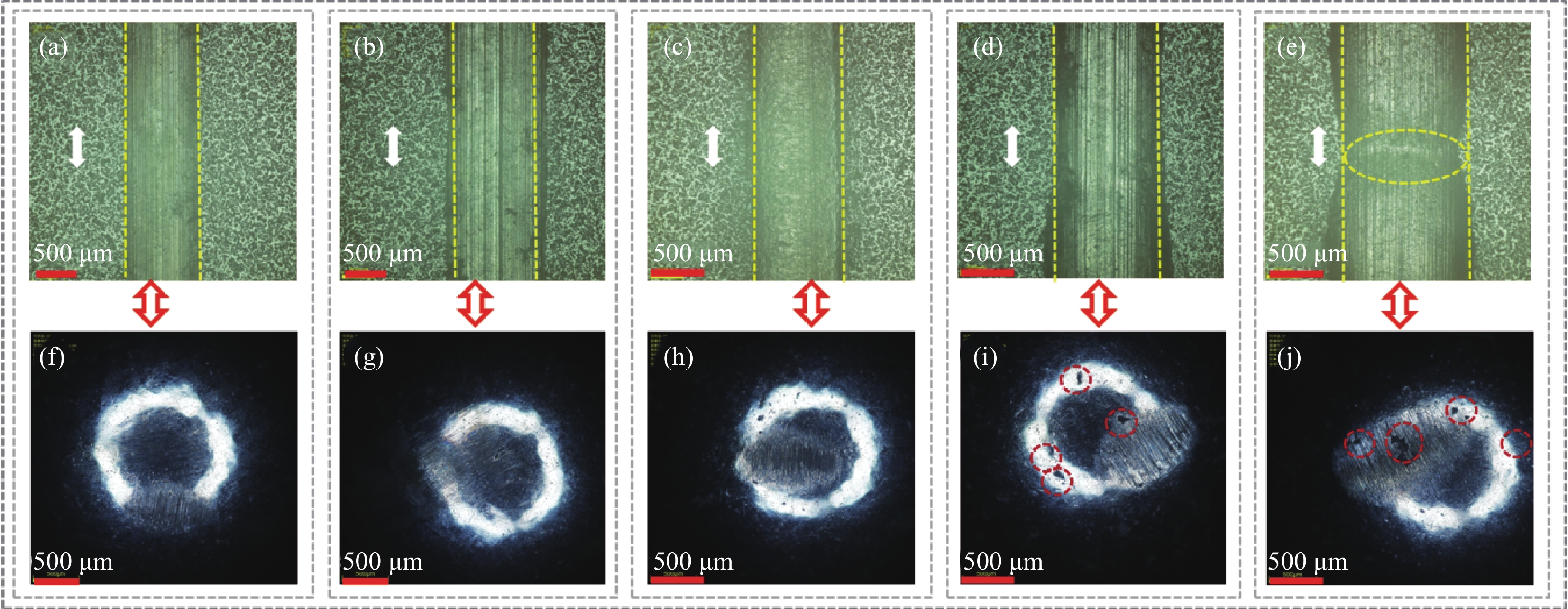

Abstract:Carbon fiber reinforced composites (CFRP) have the advantages of light weight, high strength, corrosion resistance, fatigue resistance and wear resistance, and have become a new advanced structural materials for marine engineering. In this paper, the effects of hygrothermal aging on the thermal/mechanical (tensile, flexural and short-beam shear properties) and frictional wear properties of CFRP were investigated. Combined with the analysis of micro-morphology and structure, the degradation mechanisms of mechanical and frictional wear properties of CFRP immersed in the distilled water at 60℃ for up to 90 d were revealed. It was found that the maximum degradation amplitudes of CFRP tensile, flexural and short-beam shear strengths were 5.8%, 13.0%, and 20.9%, due to the destruction of hydrogen bonds and partial covalent bonds of polymer resin chains by water molecules during the hygrothermal aging process, which resulted in the defect creation and the lateral restraint loss of the fiber bundles within the CFRP, ultimately leading to the de-bonding of fiber/resin interfaces. In addition, the thermodynamic and viscoelastic behavior of CFRP in the hygrothermal environment exhibited a nonlinear change, attributing to the coupling effects of positive resin post-curing and negative hygrothermal aging. Compared with those before immersion, the average coefficient of frictions (COFs) of CFRP aged for 15, 30, 60, and 90 d decreased by 23.8%, 35.0%, 43.7% and 53.8%, respectively, which was attributed to the friction lubrication of water molecules inside the diffused CFRP acting as friction lubricants during friction, alleviating the wear of the CFRP/abrasive ball interface. The wear rate (Ws) and wear scar width (WSW) of CFRP aged for 90 d increased by 254.6% and 114.9% compared with that before aging, which was attributed to the fact that the water molecules forming new hydrogen bonds with the resin matrix were in the bonded water state, reducing inter-chain force between resin molecules and the continuous growth of their internal micro-cracks, resulting in severe fatigue wear.

-

随着全球能源结构的转型和对清洁能源需求的不断增长,氢能作为一种清洁、高效的能源载体,正逐渐成为新能源领域的研究热点[1-3]。然而,氢能的高效储存和运输是实现其广泛应用的关键技术挑战之一。在众多储氢技术中,纤维缠绕复合材料高压储氢技术因技术成熟度和成本优势,被广泛应用于航空航天和交通运输领域[4-7]。复合材料缠绕层作为载荷承担的主体,是决定气瓶结构承载能力和安全性的重要因素。爆破压力是高压储氢容器设计的关键指标之一。为提高复合压力容器的结构效率,降低储氢成本,通常在设计阶段使用有限元方法对缠绕结构的爆破行为进行分析并对缠绕层进行优化。目前储氢气瓶的有限元分析中,直接将气瓶缠绕层看作不同角度纤维层的堆叠,基于层合结构数值模型对纤维缠绕储氢气瓶的结构性能进行评估[8-10]。但纤维束在螺旋缠绕过程中会产生交叉起伏,直接采用层合数值模型难以考虑交叉起伏形态特征对缠绕层力学性能的影响[11-15],影响爆破压力预测结果的准确性。

已有研究发现纤维束的交叉起伏会降低复合材料的力学性能[16-18]。Shen等[19]建立了一种介观模型来研究纤维交叉起伏对缠绕复合材料刚度的影响,证明了纤维交叉起伏会产生显著影响纤维缠绕复合材料(Filament-wound composites,FWC)的弹性参数。Shen提出,缠绕纤维束厚度也是影响力学性能的一个关键因素。Henry等[20]研究了纤维缠绕圆筒在压缩载荷下损伤行为,发现纤维起伏会降低纤维缠绕圆筒的压缩强度。Chang等[21]研究了缠绕圆筒在拉伸、扭转和多轴载荷下的损伤响应,结果表明纤维损伤首先出现在缠绕交叉起伏区域,并沿此区域扩展。Chang等[22]进一步建立缠绕圆筒全尺寸模型,基于缠绕特征区域赋予材料属性,结果证明这种模型可以模拟缠绕圆筒的损伤过程。Hameed等[23]提出了一种模拟缠绕图案特征的压力容器分区建模方法。与传统的有限元模型相比,该模型可以捕捉缠绕图案对应变分布的影响。Arellano等[24]则采用数字图像相关技术(DIC)对缠绕平板应变分布进行了监测,验证了分区建模方法的合理性。在此基础上,肖磊等[25]使用数值仿真和实验手段相结合的方法进一步对比了FWC平板和标准层合复合材料(Standard laminate composites,SLC)平板的应变分布,结果证明缠绕结构菱形特征图案中部纤维交叉起伏区域存在明显的应变集中现象,是导致该区域损伤起始的主要原因。

在复合材料气瓶结构设计中,有限元分析是常用的手段之一[26]。当前报道的建模类型包括轴对称模型[11]和三维模型[15]两大类。根据Lekhnitskii假设[27],材料围绕一个轴是对称的,使用轴对称模型不会影响爆破压力结果,并且可以有效提高计算效率[28]。相比轴对称模型,三维模型可以考虑纤维缠绕变角度等特征,开展基于三维尺度的水压爆破和低速冲击分析[29-30],可提供更高的分析精度。三维壳单元模型通过在壳结构上定义复合材料厚度和方向模拟气瓶结构[31-35],从而降低气瓶建模的难度。壳单元在建模难度和计算效率上具有优势[36-38],但三维实体单元[39-42]更能反映缠绕层的几何特征,更适合于精确计算和捕捉复合材料层间的损伤行为。为了研究结构失效机制,许多损伤失效模型被应用在气瓶有限元分析中,包括Hashin失效准则[43]、Puck失效准则[31]、Hashin–Rottem失效准则[35]等。为了提高三维实体模型的计算效率,减少结构模型的尺寸,借助周期性边界条件,建立气瓶的1/4[44]、1/12[8]和1/72[39]模型,是当前常用的有效手段。

在已有的文献报道中,气瓶多基于简化的轴对称模型和三维模型,将缠绕层假设为层合结构进行分析,忽略了纤维缠绕结构中的纤维交叉起伏对纤维方向强度的影响。但对缠绕结构的研究已经表明,纤维交叉起伏会影响缠绕结构的力学性能。因此在复合材料气瓶结构分析中,忽略纤维交叉起伏影响会减低预测精度,难以准确分析缠绕结构的失效模式和强度。虽然通过建立包含纤维束形态的气瓶介观模型,可以直接考虑纤维束交叉起伏特征,但与平板模型和圆筒模型相比,气瓶模型更为复杂,在复合材料气瓶结构分析中使用该方法会显著增加建模难度,并降低计算效率。

为了评估纤维束介观交叉起伏形态的影响,实现气瓶爆破行为的准确预测,并兼顾计算效率,本文提出一种考虑纤维强度折减效应对气瓶层合模型进行修正的爆破失效分析方法(折减分析方法),并与不考虑纤维强度折减效应的爆破失效分析方法(传统分析方法)进行了对比。首先,采用实验和数值模拟相结合的方法研究纤维交叉起伏特征对缠绕平板拉伸行为的影响机制,探索缠绕参数对纤维拉伸强度的影响规律。然后,通过对传统层合模型分析方法中各角度缠绕层纤维方向拉伸强度进行修正,发展了一种考虑纤维交叉起伏影响的Ⅳ型气瓶爆破行为预测数值分析方法。最后,分别使用折减分析方法和传统分析方法,开展3种不同铺层Ⅳ型气瓶的爆破失效分析,并与对应铺层的气瓶水压爆破试验结果进行对比,验证本文提出的Ⅳ型气瓶爆破失效分析方法的准确性。

1. 纤维强度折减效应研究

在纤维螺旋缠绕过程中,会形成一个以纤维交叉起伏为特征的区域,如图1所示。由纤维交叉引起的纤维束起伏可能会影响复合材料的拉伸强度。纤维强度折减效应研究选择了一个含纤维交叉起伏的特征区域作为研究对象,制备了纤维缠绕的FWC平板试样,用来模拟典型的纤维束交叉起伏特征。同时制备了相同角度的标准层合结构的SLC平板试样作为对照组。沿纤维的+α°方向,对两类试样进行了单向拉伸的实验和仿真的对比分析,获得纤维交叉起伏结构的强度折减规律。

1.1 实 验

首先进行FWC平板和SLC平板试样制备。如图2所示,将预浸料裁成长400 mm、宽6 mm的预浸带,模拟缠绕过程交叉铺贴获得缠绕平板,铺贴过程不考虑张力作用,采用真空袋压法制备了4组缠绕角度为±10°、±20°、±30°和±40°的FWC平板试样。作为对比,制备了4组相同角度的SLC平板试样。试样整体厚度为0.43 mm,共两层,其中试样长度方向沿着+α°纤维束方向,实际平板试样的纤维束夹角为2α°。

在电子万能试验机(LD23.104,力试科学仪器有限公司)上对试样进行拉伸试验,参考标准ASTM D3039[45]进行加载,并使用DIC设备(Vic-2D,Correlated Solutions Europe)监测加载过程中试样表面的位移场和应变场,如图3所示。为确保DIC方法监测应变场的准确性,在试验前先对试样表面进行散斑喷涂。然后进行试样和设备安装,在加载过程中设置拍摄频率为1 Hz,拉伸位移速度为2 mm/min。拉伸载荷通过试验机传感器获得,实际位移通过DIC的非接触式引伸计获得。

1.2 有限元分析

基于ABAQUS/Explicit求解器建立了三维有限元模型,采用Hashin失效起始准则和渐进损伤演化方式模拟FWC平板和SLC平板试样的拉伸失效行为。为了在模型中准确建立纤维交叉起伏的细节特征,使用光学显微镜拍摄并测量了不同缠绕角度下FWC平板试样截面参数,如图4(a)所示。将测量的起伏角度作为评估缠绕结构起伏特征的关键参数。同时为了建立双层厚度的纤维缠绕结构平板模型,进行缠绕层厚度对纤维折减系数影响的研究,进一步制备了双层厚度的缠绕结构试样,并测量了这些试样交叉区域的起伏角度,如图4(b)所示。图4(c)、图4(d)为单层和双层FWC试样的纤维起伏角度随缠绕角度的变化规律,单层厚度试样平均起伏角度分别为7.6°、7.7°、8.1°和8.6°,双层厚度试样的平均起伏角度分别为9.7°、10.6°、11.2°和12.5°。

在Abaqus有限元软件中建立了FWC平板和SLC平板的有限元模型。SLC平板的有限元模型和边界条件设置如图5所示,在左侧加载区域的上下表面施加固定约束,在右侧加载区域施加位移加载,加载速率与试验一致。样品的拉伸区域长度为100 mm,为了避免边界处的应力集中导致样品过早失效,在拉伸区域的左侧和右侧各7 mm长度区域内未设置材料失效,而在拉伸区域中间的86 mm长度区域内考虑了材料失效。

根据显微镜观察到的FWC平板试样截面交叉起伏几何特征,建立了FWC平板试样的细节模型,如图6所示。模型中的纤维起伏角度与测量的纤维起伏平均角度相同,在交叉起伏边缘和纤维束之间的间隙存在,并使用树脂对这些间隙进行了填充。图7为建立的FWC平板的有限元模型,边界条件和加载方式与试验保持一致。在FWC平板左侧宽50 mm区域上下表面施加固定约束,在FWC平板右侧宽50 mm区域上下表面设置向右的拉伸位移载荷,加载速率与试验一致。为避免边界应力集中导致样品过早失效,试样中间宽86 mm区域的复合材料设置了材料失效,两侧7 mm区域未设置材料失效。

单向纤维束材料参数的弹性模量、泊松比和极限强度等参数通过试验测试获得,试验测试参考ASTM测试标准[45-49],详见表1。

表 1 单向纤维束材料参数Table 1. Material properties of unidirectional fiber bundleItems Value Longitudinal modulus, E11/GPa 125.4 Transverse modulus, E22 =E33/GPa 7.7 In-plane shear modulus, G12=G13/GPa 3.8 Out-of-plane shear modulus, G23/GPa 4.8 Major Poisson's ratio, μ12 = μ13 0.33 Through-thickness Poisson's ratio, υ23 0.35 Longitudinal tensile strength, XT/GPa 2.18 Longitudinal compressive strength, XC/GPa 1.2 Transverse tensile strength, YT/MPa 60 Transverse compressive strength, YC/MPa 140 Density of laminate, ρ/(kg·m−3) 1600 Tensile fracture energy of fiber, Gft/(N·mm−1) 133 Compressive fracture energy of fiber, Gfc/(N·mm−1) 40 Tensile fracture energy of matrix, Gmt/(N·mm−1) 0.6 Compressive fracture energy of matrix,Gmc/(N·mm−1) 2.1 Elastic modulus of resin, E/GPa 3.0 Density of resin, ρr/(kg·m−3) 1200 Poisson's ratio of resin, μ 0.3 采用Hashin失效准则对纤维和基体的起始损伤进行判定,采用基于能量的线性本构描述材料损伤起始后的演化行为。平板拉伸失效分析和气瓶的爆破分析采用相同的失效准则,如下式:

纤维拉伸失效(σ11 > 0):

(σ11XT)2⩾ (1) 纤维压缩失效(σ11 < 0):

{\left(\frac{{\sigma }_{11}}{{X}_{\mathrm{C}}}\right)}^{2}\geqslant 1 (2) 基体拉伸失效(σ22 > 0):

{\left(\frac{{\sigma }_{22}}{{X}_{\mathrm{T}}}\right)}^{2}+{\left(\frac{{\sigma }_{12}}{{S}_{12}}\right)}^{2}+{\left(\frac{({\sigma }_{23}{)}^{2}+{\sigma }_{22}{\sigma }_{23}}{{S}_{23}}\right)}^{2}\geqslant 1 (3) 基体压缩失效(σ22 < 0):

\left(\frac{\sigma_{22}}{S_{22}}\right)^2+\left(\frac{\sigma_{22}+\sigma_{33}}{Y_{\mathrm{C}}}\right)\left(\left(\frac{Y_{\mathrm{C}}}{2S_{23}}\right)^2-1\right)+ \quad \frac{({\sigma }_{23}^{2}-{\sigma }_{22}{\sigma }_{23})}{{S}_{23}^{2}}+{\left(\frac{{\sigma }_{12}}{{S}_{12}}\right)}^{2}+{\left(\frac{{\sigma }_{13}}{{S}_{13}}\right)}^{2}\geqslant 1 (4) 面内损伤演化:

{d}_{i}=\mathrm{m}\mathrm{a}\mathrm{x}\left\{0,\mathrm{m}\mathrm{i}\mathrm{n}\left\{1,{\varepsilon }_{\mathrm{e}\mathrm{q}}^{\mathrm{f}}\frac{{\varepsilon }_{\mathrm{e}\mathrm{q}}-{\varepsilon }_{\mathrm{e}\mathrm{q}}^{0}}{{\varepsilon }_{\mathrm{e}\mathrm{q}}({\mathrm{\varepsilon }}_{\mathrm{e}\mathrm{q}}^{\mathrm{f}}-{\varepsilon }_{\mathrm{e}\mathrm{q}}^{0})}\right\}\right\} (5) 其中:XT、XC分别为纤维方向拉伸和压缩强度;YC为垂直于纤维方向压缩强度;S22为垂直于纤维方向拉伸强度;S12、S13、S23为剪切强度;σ11、σ22分别为纤维方向和垂直于纤维方向的正应力;σ12、σ13和σ23为剪切应力; {\varepsilon }_{\mathrm{e}\mathrm{q}}^{0} 为复合材料结构失效起始状态下的等效应变; {\varepsilon }_{\mathrm{e}\mathrm{q}}^{\mathrm{f}} 为复合材料结构完全失效状态下的等效应变; {\varepsilon }_{\mathrm{e}\mathrm{q}} 为复合材料结构当前状态下的等效应变[50]。

1.3 结果对比与分析

图8为0.43 mm厚度4组不同缠绕角的FWC平板和SLC平板拉伸实验的位移-载荷曲线。在加载过程中加强片和试件之间会发生滑动,为了使位移值更接近实际值,位移值使用DIC系统的电子引伸计功能测量,载荷值采用试验机记录的加载力。从图中发现,FWC平板的极限强度低于相同角度的SLC平板试件,FWC平板的承载能力显著降低。与相同角度的SLC平板对比,FWC平板刚度分别降低了3.70%、2.93%、1.50%和0.55%,均小于5.00%。FWC平板刚度降低并不明显,因此本文重点讨论纤维强度折减效应。

图9和图10分别为实验和有限元分析中得到的FWC平板和SLC平板的长度方向应变场(εyy)。两者结果相比,FWC平板的实验和模拟应变场都表现出应变集中。相反,SLC平板的应变场没有显示出应变集中,尽管位移增加,SLC平板的表面应变保持着相对均匀的分布。有限元与实验的表面应变结果具有良好的一致性。

图11为两种平板各角度仿真(FEA)和实验(EXP)的位移-载荷曲线及FWC平板的纤维拉伸失效云图。结果表明,仿真与实验所得的平板拉伸刚度高度一致,且在拉伸极限强度方面的误差较小,这验证了数值分析与实验结果之间具有很好的一致性。右侧云图为FWC平板纤维拉伸失效过程仿真结果。图11中载荷达到 a点时,FWC平板少数单元应力水平达到纤维拉伸起始失效判据,单元开始失效,单元刚度出现退化;随着继续载荷达到b点,失效面积逐渐扩展;最终加载至c点,缠绕交叉区域多数单元完全失效,FWC平板失去承载能力。

![]() 图 11 仿真和实验位移-载荷曲线和FWC平板纤维拉伸失效演化:(a) ±10°;(b) ±20°;(c) ±30°;(d) ±40°dft—Variable of fiber tensile failure state; FEA—Simulation; EXP—ExperimentFigure 11. Simulation and experimental displacement-load curves and the evolution of fiber tensile failure in FWC plate: (a) ±10°; (b) ±20°; (c) ±30°; (d) ±40°

图 11 仿真和实验位移-载荷曲线和FWC平板纤维拉伸失效演化:(a) ±10°;(b) ±20°;(c) ±30°;(d) ±40°dft—Variable of fiber tensile failure state; FEA—Simulation; EXP—ExperimentFigure 11. Simulation and experimental displacement-load curves and the evolution of fiber tensile failure in FWC plate: (a) ±10°; (b) ±20°; (c) ±30°; (d) ±40°图12为

4000 N载荷下FWC平板+α°层拉伸方向应变云图和纤维方向应力云图。可知,当载荷均为4000 N时,FWC平板在纤维交叉起伏区域均出现了明显的应变集中和应力集中现象,且随着缠绕角度的增大,应变集中和应力集中效果越明显,拉伸方向最大应变从0.0127 增加到0.0143 ,纤维方向最大应力从1713 MPa增加到1986 MPa。同时,应变集中和应力集中的区域与纤维起伏的区域重合。据此可知,+α°层的起伏是导致应变集中和应力集中产生的原因,使纤维过早达到其极限拉伸强度,进而导致FWC平板的承载能力下降。缠绕角度增加,纤维起伏角度越大,承载能力下降效果越明显,纤维强度折减效应越显著。由此分析,当相同角度缠绕层厚度增加时,纤维起伏角度也会增加,并使承载能力进一步下降,纤维强度折减效应更加显著。1.4 纤维强度折减系数

图13为有限元分析两种厚度试样的拉伸失效载荷结果。可以发现,所有FWC平板的拉伸失效载荷都低于对应的SLC平板。定义FWC平板与SLC平板的最大失效载荷之比为纤维强度折减系数,则纤维强度折减系数的变化规律如图14所示。单层板的不同缠绕角度的强度折减系数分别为0.93、0.91、0.90和0.89。双层平板不同缠绕角度的纤维强度折减系数分别为0.80、0.78、0.70和0.68。随着缠绕角度变大,强度折减系数逐渐降低。同时缠绕层厚度的增加,相同缠绕角度的纤维强度折减系数也显著降低。

根据图14中的纤维强度折减系数随缠绕角度和厚度的变化规律,建立纤维强度折减系数随厚度和角度的线性拟合公式,如下式所示:

\kappa =\frac{({t}_{\mathrm{f}}-{t}_{2})}{({t}_{1}-{t}_{2})}({\kappa }_{1}-{\kappa }_{2})+{\kappa }_{2} (6) 式中:κ表示纤维强度折减系数;t1和t2表示本文中使用的单层和双层预浸料的厚度;tf表示缠绕单层的厚度; {\kappa }_{1} 和 {\kappa }_{2} 的表示式分别为: {\kappa }_{1} =0.94−

0.0013 α和 {\kappa }_{2} =0.85−0.0044 α;α表示当前的缠绕角度。当缠绕制品的纤维束带宽为6 mm,缠绕螺旋层厚度在0.4~0.8 mm,缠绕角度范围在±10°~±40°之间,可以使用式(6)对纤维拉伸强度进行折减分析。本文的气瓶数值分析中,使用该经验公式对气瓶不同缠绕层的拉伸强度进行折减,开展进一步的气瓶爆破失效分析,并与未考虑强度折减的分析方法进行了对比。

2. 基于纤维强度折减效应的气瓶数值分析

基于本文提出的纤维强度折减效应,对3种不同铺层的IV型气瓶进行爆破行为预测,分别使用不考虑纤维强度折减效应的传统分析方法和考虑纤维强度折减效应的折减分析方法对气瓶爆破压力和爆破失效位置进行数值分析预测。

图15为气瓶数值分析框架。在气瓶数值分析中,首先建立包含变厚度分层信息的气瓶三维模型,并对气瓶划分网格。然后计算缠绕层不同位置的变角度信息后,将角度信息赋予在模型网格上。随后将考虑纤维强度折减效应的VUMAT材料参数赋予在气瓶缠绕层几何模型上,并赋予内胆对应的材料属性,继续设置模型的接触属性和边界条件,最后提交计算进行气瓶的渐进损伤有限元分析。

2.1 铺层信息和材料参数

使用图16所示的9 L-IV型气瓶内胆进行铺层设计。筒身为高密度聚乙烯(HDPE)材料,两端金属封头(BOSS)为6061-T6铝合金材料。筒身长度400 mm,外径164 mm,厚度5 mm,采用椭圆形封头,长轴为82 mm,短轴为53 mm,极孔半径为23 mm。为了验证本文提出的折减分析方法在不同爆破失效模式下的预测精度和适用性,设计了3种不同铺层,铺层信息如下:

A:[±14°/±90°/±90°/±25°/±90°/±35°/±90°/±14°];

B:[±14°/±90°/±90°/±25°/±90°/±35°/±90°/±90°];

C:[±14°/±90°/±25°/±90°/±35°/±35°/±90°/±14°]。

螺旋层纤维方向拉伸强度XT取折减后对应强度值,一个循环的螺旋层厚度为0.5 mm,根据对纤维强度折减系数的经验公式计算,最终±14°、±25°及±35°螺旋缠绕层的纤维强度折减系数分别为0.90、0.88和0.86,对应折减后的螺旋层纤维拉伸强度分别为

2250 MPa、2200 MPa和2150 MPa。本文所用IV型气瓶材料中的复合材料缠绕层[51]、两端金属瓶口(BOSS)[52]和筒身高密度聚乙烯(HDPE)内胆[53]的材料属性如表2所示。表 2 IV型气瓶材料力学性能参数Table 2. Type IV cylinder material mechanical parametersItem Value Longitudinal modulus, E11/GPa 154 Transverse modulus, E22 =E33/GPa 11.4 In-plane shear modulus, G12=G13/GPa 4.8 Out-of-plane shear modulus, G23/GPa 3.8 Major Poisson's ratio, μ12 = μ13 0.3 Through-thickness Poisson's ratio, υ23 0.33 Longitudinal tensile strength, XT/GPa 2.5 Longitudinal compressive strength, XC/GPa 1.2 Transverse tensile strength, YT/MPa 70 Transverse compressive strength, YC/MPa 180 Density of laminate, ρ/(kg·m−3) 1600 Tensile fracture energy of fiber, Gft/(N·mm−1) 133 Compressive fracture energy of fiber, Gfc/(N·mm−1) 40 Tensile fracture energy of matrix, Gmt/(N·mm−1) 0.6 Compressive fracture energy of matrix,Gmc/(N·mm−1) 2.1 Elastic modulus of HDPE, E/GPa 1.1 Poisson's ratio of HDPE, μ 0.38 Yield strength of HDPE, σs/MPa 22.9 Ultimate strength of HDPE, σb/MPa 25 Fracture elongation of HDPE, δ/% >600 Elastic modulus of BOSS, E/GPa 69 Poisson's ratio of BOSS, μ 0.324 Yield strength of BOSS, σs/MPa 298 Ultimate strength of BOSS, σb/MPa 330 Fracture elongation of BOSS, δ/% 12 Note: BOSS—Bolted opening support structure. 2.2 模型与边界条件

建立气瓶的1/360模型,单元类型为C3D8R,模型共计

26318 个单元,如图17所示。在气瓶剖面施加周期性边界条件,根据气瓶爆破试验工况建立边界条件:在气瓶左侧接头处设置为沿轴向的固定约束,避免发生刚体位移;内胆的塑料部分和金属BOSS部分的接触属性设置为Tie,模拟两者之间的固定效果;内胆外表面与缠绕层内表面的接触属性设置为Tie,模拟两者之间的粘接效果。气瓶内表面施加100 MPa压力(P),基于Hashin失效准则进行分析,基于能量的线性本构描述材料损伤起始后的演化行为,实际爆破压力以缠绕层纤维贯穿损伤为判断依据。3. 气瓶制备与水压测试

为了验证两种预测方法的准确性,根据3种缠绕线型制备了对应的IV型气瓶,并进行了水压爆破测试。

制备过程如图18所示,采用湿法缠绕工艺,对IV型气瓶进行缠绕制备。内胆主体材料为高密度聚乙烯(High-density polyethylene,HDPE),BOSS材料为6061-T6铝合金。碳纤维缠绕层材料为光威TZ700-24 K级碳纤维增强树脂基复合材料,树脂为博汇EpoTech®425型环氧树脂。气瓶内胆使用滚塑工艺制成,通过滚塑模具将铝合金BOSS和聚乙烯内胆滚塑一体成型。根据湿法缠绕工艺要求,缠绕前先将树脂和固化剂按比例混合,倒入到胶槽中,纤维束经过胶槽滚轮浸润树脂后,连接到丝嘴位置,然后缠绕到瓶身位置。缠绕路径由一台六轴五联动数控缠绕机(SLW01.6-500-4/1-5000CNC,湖南江南四棱数控有限公司)控制,通过 CADWIND软件编写的环向缠绕和螺旋缠绕程序,将纤维束按照缠绕层顺序缠绕在气瓶表面。缠绕完成后,将气瓶安装到旋转固化炉中,按照树脂固化曲线设置温度,经固化成型后,得到碳纤维增强树脂基体(Carbon fiber reinforced polymer,CFRP)复合材料储氢气瓶试样。

如图19(a)所示,根据标准GB/T 15385—2022《气瓶水压爆破试验方法》[54],使用水压爆破试验机(EHM-8102,深圳市恩普达工业系统有限公司)对IV型气瓶进行爆破测试。爆破前首先将在气瓶内部灌满水并排除内部空气,防止在爆破瞬间内部空气造成的碎片飞溅,损坏试验设备或者危害人身安全。然后使用高压水管连接爆破试验机和气瓶,水管和气瓶之间使用转接头连接,用生胶带和橡胶圈保证密封性。将气瓶放置在钢筒中,防止爆破碎屑飞出。最后启动试验机,加压开始爆破测试。测试装置如图19(a)所示。

根据图19(b)~图19(d)爆破试验结果,A铺层气瓶的爆破压力为62.86 MPa,爆破位置在封头与筒身过渡的肩部,B铺层气瓶的爆破压力为49.21 MPa,爆破位置在BOSS区域,C铺层气瓶的爆破压力为52.95 MPa,爆破位置在筒身区域。

4. 结果与讨论

图20为气瓶爆破失效前纤维应力云图。图20(a)~图20(c)为传统分析方法的结果,图20(d)~图20(f)为折减分析方法的结果。对传统分析方法的结果进行分析,根据图20(a)可知,A气瓶在爆破失效前纤维方向最大应力出现在筒身段环向层位置,当内部压力加载至66.4 MPa,环向层纤维方向应力值达到

2493.36 MPa,接近环向层复合材料纤维拉伸强度。图20(b)中,B气瓶在爆破失效前纤维方向最大应力出现在靠近两端金属BOSS附近的最内层14°螺旋层,56.6 MPa压力下该位置纤维方向应力为2486.25 MPa,接近未折减14°螺旋层复合材料纤维拉伸强度。图20(c)中,C气瓶在爆破失效前纤维方向最大应力在筒身段环向层位置,压力达到53.0 MPa时,该位置纤维方向应力为2492.30 MPa,接近环向层复合材料纤维拉伸强度。![]() 图 20 气瓶爆破失效前纤维应力云图:(a) A铺层-传统分析方法;(b) B铺层-传统分析方法;(c) C铺层-传统分析方法;(d) A铺层-折减分析方法;(e) B铺层-折减分析方法;(f) C铺层-折减分析方法Figure 20. Fiber stress nephogram of cylinder before failure: (a) Layup A-traditional method; (b) Layup B-traditional method; (c) Layup C-traditional method; (d) Layup A-reduction modified method; (e) Layup B-reduction modified method; (f) Layup C-reduction modified method

图 20 气瓶爆破失效前纤维应力云图:(a) A铺层-传统分析方法;(b) B铺层-传统分析方法;(c) C铺层-传统分析方法;(d) A铺层-折减分析方法;(e) B铺层-折减分析方法;(f) C铺层-折减分析方法Figure 20. Fiber stress nephogram of cylinder before failure: (a) Layup A-traditional method; (b) Layup B-traditional method; (c) Layup C-traditional method; (d) Layup A-reduction modified method; (e) Layup B-reduction modified method; (f) Layup C-reduction modified method根据图20(d)~图20(f),对折减分析方法的结果进行分析。A气瓶在爆破失效前最大应力同样出现在筒身中部最内层的环向缠绕层,当内压达到57.6 MPa时,最大应力为

2156.69 MPa,未达到环向层复合材料纤维拉伸强度。对于B气瓶,在爆破失效前,压力达到52.0 MPa时,缠绕层纤维方向最大应力出现在金属BOSS附近最内层14°螺旋层,最大应力为2236.68 MPa,接近折减后14°螺旋层复合材料纤维拉伸强度。对于C气瓶,在爆破失效前,最大应力出现在筒身中部最内层的环向缠绕层,内压达到53.0 MPa,纤维方向最大应力为2492.30 MPa,接近环向层复合材料纤维拉伸强度。图21为气瓶爆破失效时纤维损伤云图,将纤维损伤贯穿缠绕层作为判断气瓶爆破失效的依据。其中图21(a)~图21(c)为传统分析方法的结果,图21(d)~图21(f)为折减分析方法的结果。对A气瓶进行分析,根据图21(a)、图21(d)结果发现,使用传统分析方法预测的爆破压力为68 MPa,爆破发生在筒身位置。使用折减分析方法预测A气瓶爆破压力为59.6 MPa,气瓶爆破发生在筒肩位置。对B气瓶进行分析,根据图21(b)、图21(e)结果发现,传统分析方法爆破压力为56.8 MPa,爆破发生在BOSS位置。使用折减分析方法,B气瓶爆破压力为52.2 MPa,爆破发生在BOSS位置。对C气瓶进行分析,根据图21(c)和图21(f)结果发现,两种方法的爆破压力都是56.4 MPa,爆破位置都位于筒身位置。和图19中水压爆破试验的结果对比,试验中A气瓶破坏位置在筒肩位置,和折减分析方法破坏位置相同,传统分析方法则破坏于筒身位置。试验中B气瓶破坏发生在BOSS位置,与两种分析方法预测的爆破位置相同。试验中C气瓶破坏发生在筒身位置,与两种分析方法预测的爆破位置相同。

表3给出了3种铺层气瓶的实验与仿真爆破压力和爆破失效位置的结果对比。从表中可以发现,对A气瓶,折减分析方法得到的爆破压力误差为5.19%,爆破位置预测正确;传统分析方法得到的爆破压力误差为8.18%,爆破位置预测错误。对B气瓶,折减分析方法得到的爆破压力误差为6.07%,爆破位置预测正确;传统分析方法得到的爆破压力误差为15.4%,爆破位置预测正确。对C气瓶,两种方法预测的结果相同,爆破压力误差均为6.52%,爆破位置预测正确。

![]() 图 21 气瓶爆破失效纤维拉伸损伤云图对比:(a) A铺层-传统分析方法;(b) B铺层-传统分析方法;(c) C铺层-传统分析方法;(d) A铺层-折减分析方法;(e) B铺层-折减分析方法;(f) C铺层-折减分析方法Figure 21. Comparison of fiber tensile failure nephogram of cylinder: (a) Layup A-traditional method; (b) Layup B-traditional method; (c) Layup C-traditional method; (d) Layup A-reduction modified method; (e) Layup B-reduction modified method; (f) Layup C-reduction modified method表 3 气瓶爆破失效结果对比Table 3. Comparison of burst failure results of cylinders

图 21 气瓶爆破失效纤维拉伸损伤云图对比:(a) A铺层-传统分析方法;(b) B铺层-传统分析方法;(c) C铺层-传统分析方法;(d) A铺层-折减分析方法;(e) B铺层-折减分析方法;(f) C铺层-折减分析方法Figure 21. Comparison of fiber tensile failure nephogram of cylinder: (a) Layup A-traditional method; (b) Layup B-traditional method; (c) Layup C-traditional method; (d) Layup A-reduction modified method; (e) Layup B-reduction modified method; (f) Layup C-reduction modified method表 3 气瓶爆破失效结果对比Table 3. Comparison of burst failure results of cylindersNumber Method Pressure/MPa Burst location Error/% A Test 62.86 Transition region − Traditional method 68.00 Cylinder body +8.18 Reduction modified method 59.60 Transition region −5.19 B Test 49.21 BOSS − Traditional method 56.80 BOSS +15.42 Reduction modified method 52.20 BOSS +6.07 C Test 52.95 Cylinder body − Traditional method 56.40 Cylinder body +6.52 Reduction modified method 56.40 Cylinder body +6.52 综合以上结果分析,对于A气瓶,使用传统分析方法预测时,其爆破预测位置在筒身段,各角度缠绕层强度相同,最大应力出现在筒身段。而考虑纤维强度折减效应后,在环向层应力未达到强度极限之前,筒肩部位的螺旋层就已经达到了经折减后的纤维拉伸强度,导致预测的爆破位置发生改变,爆破压力数值降低,更接近实验测试值。对于B气瓶,由于相对于A气瓶减少了一个±14°螺旋层,导致气瓶BOSS部位附近的螺旋层非常薄弱,成为爆破失效起始位置,增加的±90°环向层导致筒身冗余设计,因此气瓶爆破压力较小。对于两种分析方法,其预测的失效部位一致,均为BOSS区域,由于折减分析方法的螺旋层纤维强度进行了折减,因此其预测的爆破压力更低,误差更小。对于C气瓶,由于相对于A气瓶减少了一个±90°环向层,因此环向层的承载能力降低,而封头部位承载能力较强,气瓶在筒身段发生爆破。在两种分析方法中,其筒身段环向层的纤维拉伸强度相同,因此两种方法的预测结果一致。因此,本文提出的考虑纤维强度折减效应的IV型气瓶爆破失效分析,能更精准预测螺旋层主导的气瓶爆破压力和爆破形式,对于IV型气瓶的轻量化设计具有重要的指导意义。

5. 结 论

以提高气瓶分析精度为目的,本文进行了纤维强度折减效应研究,并发展了考虑纤维强度折减效应的IV型气瓶折减分析方法。得到以下结论:

(1)基于纤维缠绕结构平板和标准层合结构平板拉伸的实验和仿真对比,发现了缠绕结构纤维方向强度折减规律。随着缠绕角度和缠绕层厚度的增加,折减系数减小,纤维方向承载能力降低,使用线性拟合获得本文气瓶缠绕层纤维强度随缠绕角度和厚度变化的折减经验公式;

(2)开展了3种铺层气瓶的水压爆破试验,并与两种预测方法的预测结果进行对比。结果发现,折减分析方法较传统分析方法具有更高的爆破压力预测精度,对A铺层和B铺层气瓶的爆破压力预测误差分别从+8.18%和+15.42%降低至5.19%和+6.07%;

(3) 3种铺层的爆破失效位置预测结果中,折减分析方法较传统分析方法具有更高的预测准确度。采用纤维强度折减系数对Ⅳ型气瓶螺旋层纤维拉伸强度进行修正,可有效提升气瓶爆破失效行为分析结果的合理性。

-

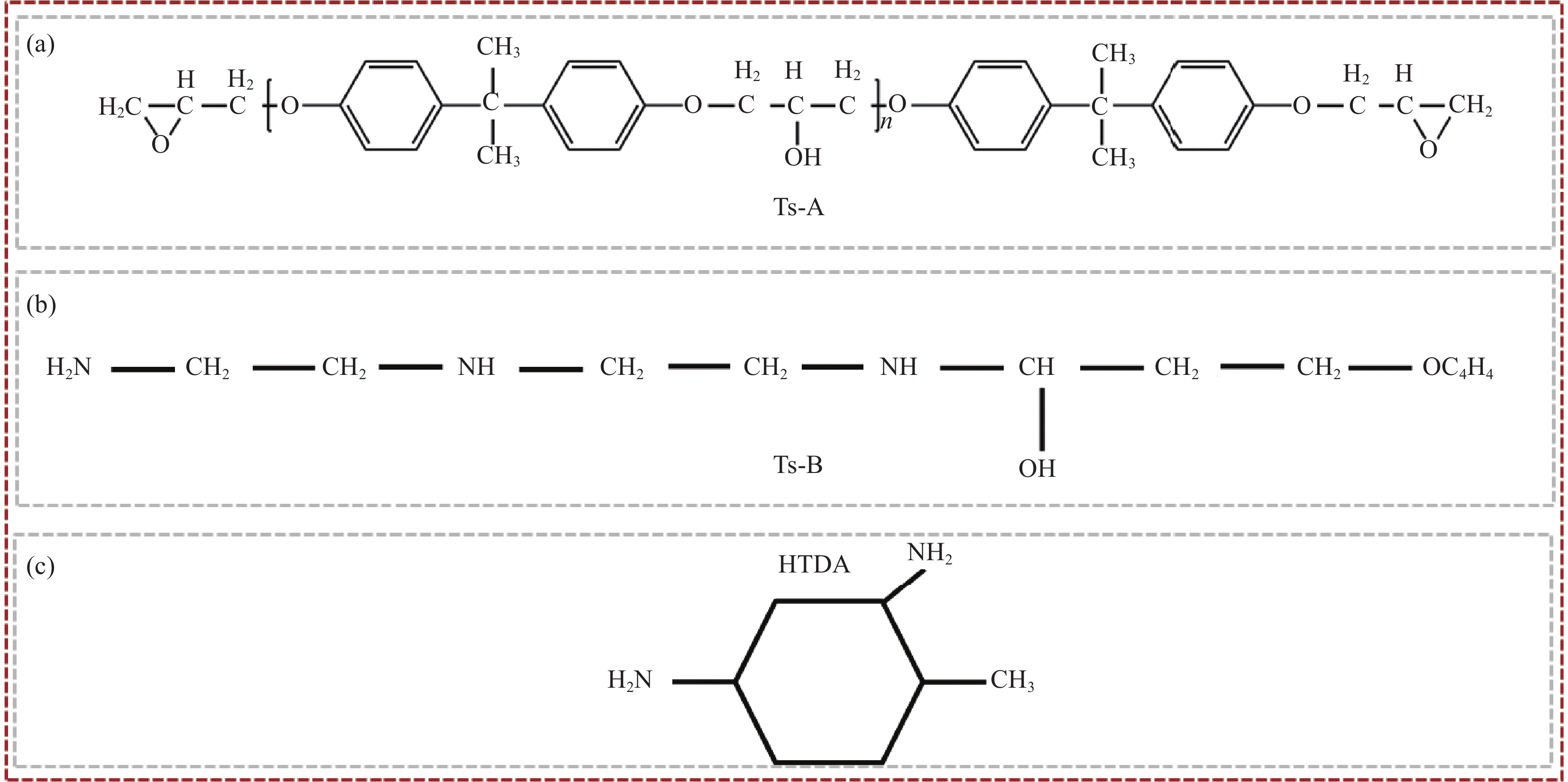

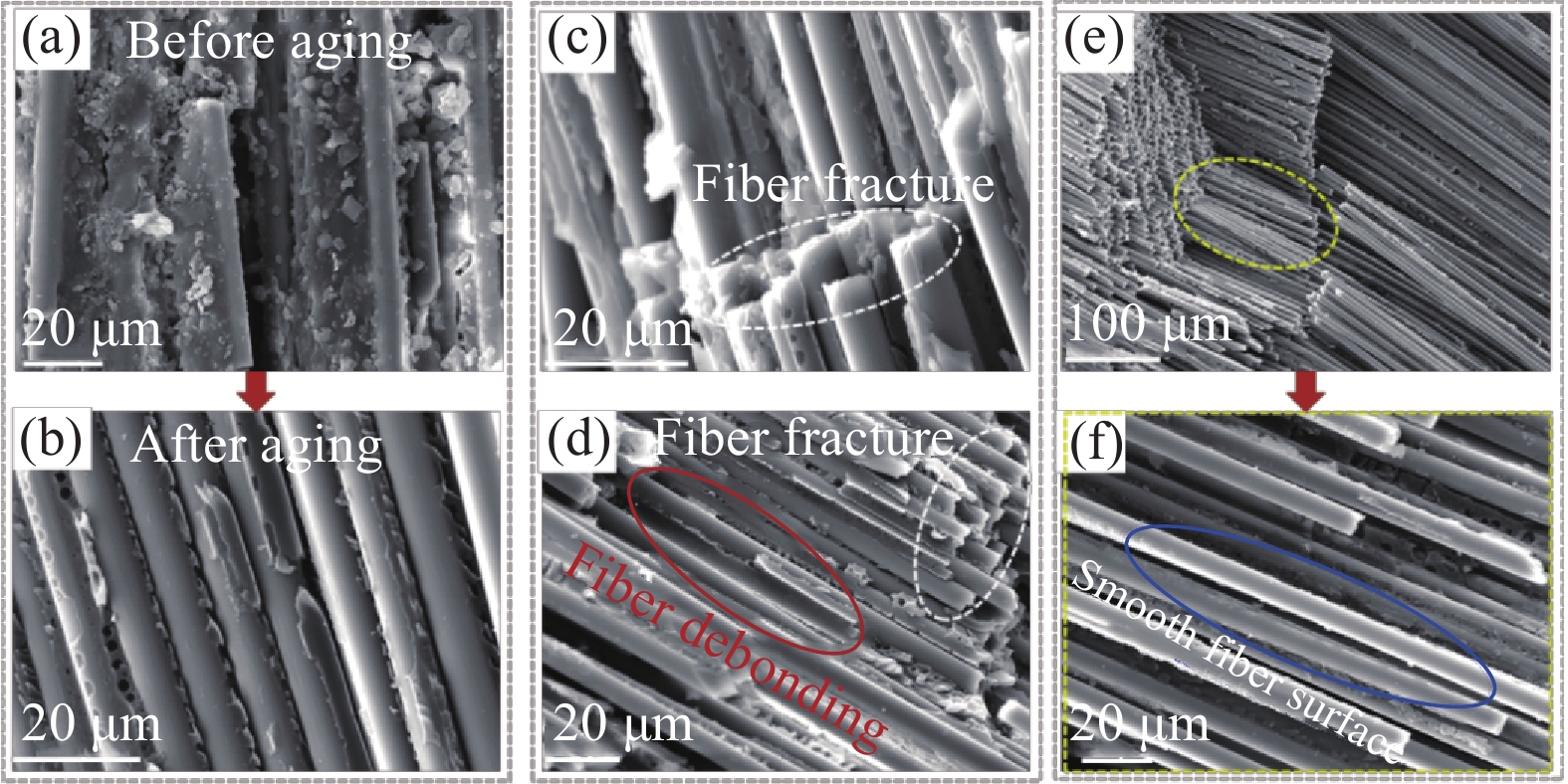

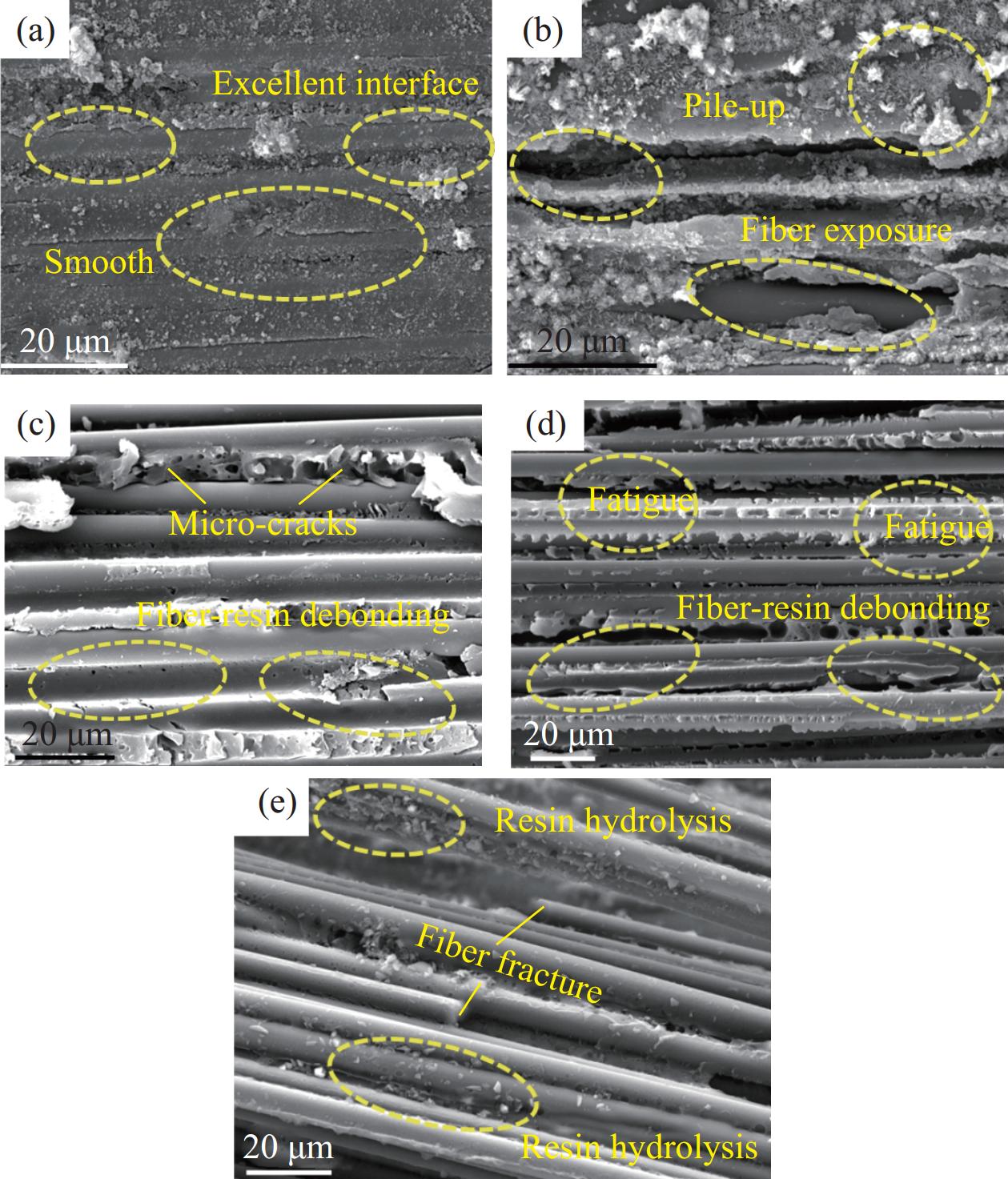

图 3 湿热老化90 d前后CFRP形貌分析:(a)老化前表面形貌;(b)老化后表面形貌;(c)老化后拉伸断口;(d)老化后弯曲断口;(e)老化后低倍数下短梁剪切断口;(f)老化后高倍数下短梁剪切断口

Figure 3. Morphology analysis of CFRP before and after 90 d of hygrothermal aging: (a) Surface morphology before aging; (b) Surface morphology after aging; (c) Tensile fracture after aging; (d) Bending fracture after aging; (e) Short beam shear fracture at low magnification after aging; (f) Short beam shear fracture at high magnification after aging

表 1 碳纤维增强复合材料(CFRP)及其环氧树脂基体力学性能

Table 1 Mechanical properties of carbon fiber reinforced composite (CFRP) and epoxy resin matrix

Formula Strength/MPa Modulus/GPa Maximum strain/% Tensile properties Resin matrix 63.91(±1.87) 3.66(±0.11) 3.78(±0.11) CFRP 1330.45 (±62.24)103.32(±3.09) 1.29(±0.08) Bending properties Resin matrix 115.30(±3.79) 3.26(±0.22) 4.34(±0.12) CFRP 1224.15 (±51.74)80.41(±1.70) 1.47(±0.03) Shear properties of short beams CFRP 80.41(±3.32) — — Notes: The preparation and testing methods of the epoxy resin system can be found in reference [22]. 表 2 湿热老化对CFRP力学性能的影响

Table 2 Effect of hygrothermal aging on the CFRP mechanical properties

Formula Immersion time/d Tensile strength/MPa Bending strength/MPa Shear strength/MPa CFRP 0 1330.45 (±62.24)1224.15 (±51.74)82.41(±3.32) 15 1323.35 (±52.48)1188.65 (±65.35)76.63(±2.15) 30 1307.83 (±48.24)1167.84 (±57.48)74.38(±1.56) 45 1291.87 (±53.27)1129.89 (±68.32)71.32(±0.87) 60 1301.18 (±62.92)1143.36 (±42.54)70.36(±4.42) 75 1273.24 (±29.67)1101.74 (±39.65)66.90(±3.42) 90 1252.63 (±43.15)1065.01 (±52.25)65.13(±3.90) FC5F (F: Flax; C5: Carbon of 5 lays))/

CFRP-70℃ (Water solution)[36]— FC5F CFRP — 0 626.32(±46.12) 634.56(±63.28) — 14 423.35(±35.45) 523.18(±48.17) 28 384.26(±39.12) 489.32(±54.78) 56 368.34(±58.85) 465.25(±89.12) CFRP-70℃

Under 80% relative humidity[37]0 — 785.34(±68.41) — 14 736.15(±75.24) 28 683.15(±59.24) 56 632.89(±65.24) 表 3 60℃湿热老化工况下浸泡时间对CFRP热力学性能的影响

Table 3 Effect of immersion time on CFRP thermodynamic properties under hygrothermal aging condition at 60℃

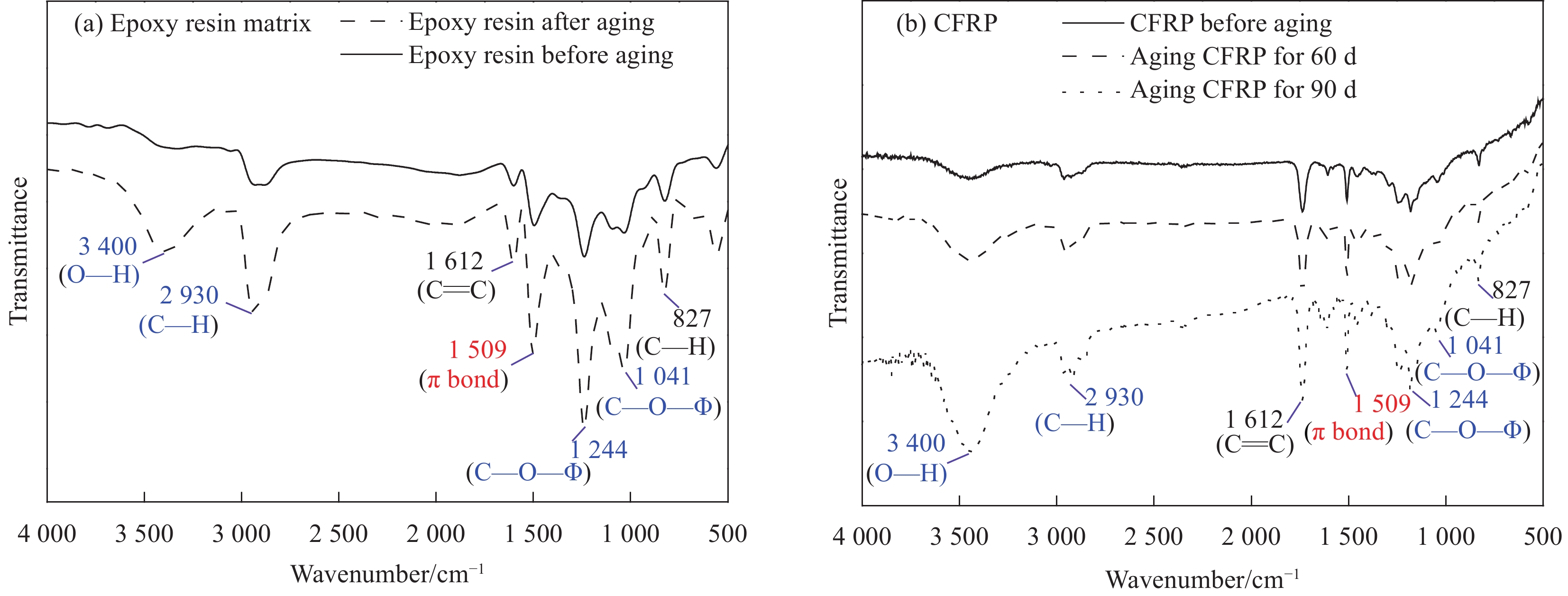

Immersion time/d Tg/℃ Storage modulus/MPa Loss modulus/MPa Loss factor 0 136.80(±2.01) 38536 9071 0.2354 15 129.93(±1.59) 35216 7906 0.2245 30 122.56(±1.26) 32326 6582 0.2036 45 118.25(±2.06) 30457 5991 0.1967 60 117.69(±0.95) 28456 5620 0.1975 75 120.25 (±1.26) 29574 5445 0.1841 90 116.49(±0.68) 25740 4438 0.1724 Note: Tg—Glass transition temperature. 表 4 FTIR光谱中环氧树脂和CFRP特征吸收谱带所对应的化学基团

Table 4 The chemical groups corresponding to the characteristic absorption bands of epoxy resin and CFRP in FTIR spectra

Wavenumber/cm−1 Corresponding chemical group Ref. 3400 O—H stretching vibration [35] 2930 C—H stretching vibration [33] 1612 C=C stretching vibration (Olefin) [33] 1509 C=C (Arene) [35] 1244 C—O—Φ nonsymmetric stretching vibration [33] 1041 C—O—Φ symmetrical stretching vibration [39] 827 C—H (Benzene) [35] -

[1] ABDULLA F A, HAMID K L, OGAILI A A F, et al. Experimental study of wear rate behavior for composite materials under hygrothermal effect[C]. IOP Conference Series: Materials Science and Engineering. Thi-Qar, Iraq: IOP Publishing, 2020, 928: 022009.

[2] BACHCHAN A A, DAS P P, CHAUDHARY V. Effect of moisture absorption on the properties of natural fiber reinforced polymer composites: A review[J]. Materials Today: Proceedings, 2022, 49: 3403-3408. DOI: 10.1016/j.matpr.2021.02.812

[3] 李涛, 刘喜, 李振军, 等. 基于BP-ANN与RBF-ANN的钢筋与混凝土黏结强度预测模型研究[J]. 南京工业大学学报(自然科学版), 2024, 46(1): 112-118. LI Tao, LIU Xi, LI Zhenjun, et al. Research on prediction model of bond strength between reinforcement and concrete based on BP-ANN and RBF-ANN[J]. Journal of Nanjing Tech University (Natural Science Edition), 2024, 46(1): 112-118(in Chinese).

[4] QI X, TIAN J, XIAN G. Hydrothermal ageing of carbon fiber reinforced polymer composites applied for construction: A review[J]. Journal of Materials Research and Technology, 2023, 27: 1017-1045. DOI: 10.1016/j.jmrt.2023.09.198

[5] XIA Z, JIANG T, YU T. Innovating arch structures with fiber-reinforced polymer composites: A review[J]. Advances in Structural Engineering, 2023, 26(13): 2341-2358. DOI: 10.1177/13694332231180373

[6] HEGDE S, SHENOY B S, CHETHAN K. Review on carbon fiber reinforced polymer (CFRP) and their mechanical performance[J]. Materials Today: Proceedings, 2019, 19: 658-662. DOI: 10.1016/j.matpr.2019.07.749

[7] KARATAŞ M A, GÖKKAYA H. A review on machinability of carbon fiber reinforced polymer (CFRP) and glass fiber reinforced polymer (GFRP) composite materials[J]. Defence Technology, 2018, 14(4): 318-326. DOI: 10.1016/j.dt.2018.02.001

[8] RAFIQUE I, KAUSAR A, MUHAMMAD B. Epoxy resin composite reinforced with carbon fiber and inorganic filler: Overview on preparation and properties[J]. Polymer-Plastics Technology and Engineering, 2016, 55(15): 1653-1672. DOI: 10.1080/03602559.2016.1163597

[9] 唐亮, 汪登, 屈建, 等. 温度对碳纤维增强复合材料力学行为影响的研究进展[J]. 冶金与材料, 2022, 42(4): 56-58. DOI: 10.3969/j.issn.1674-5183.2022.04.023 TANG Liang, WANG Deng, QYU Jian, et al. Research progress on the effect of temperature on the mechanical behaviour of carbon fiber reinforced polymer composites[J]. Metallurgy and Materials, 2022, 42(4): 56-58(in Chinese). DOI: 10.3969/j.issn.1674-5183.2022.04.023

[10] 刘文迪, 张芝芳, 王景东. 纤维增强复合材料结构的弯曲疲劳性能研究现状[J]. 南京工业大学学报(自然科学版), 2023, 45(5): 478-489. LIU Wendi, ZHANG Zhifang, WANG Jingdong. Review of bending fatigue behavior of fiber reinforced polymer composites[J]. Journal of Nanjing Tech University ( Natural Science Edition), 2023, 45(5): 478-489(in Chinese).

[11] 王安妮, 刘晓刚, 岳清瑞. 碳纤维复合材料拉索的锚固体系及服役性能研究进展[J]. 建筑结构学报, 2022, 43(9): 45-54. WANG Anni, LlU Xiaogang, YUE Qingrui. Research progress of carbon fiber reinforced polymer composite cable: Anchorage system and service performance[J]. Journal of Building Structures, 2022, 43(9): 45-54(in Chinese).

[12] GUO R, XIAN G J, LI F, et al. Hygrothermal resistance of pultruded carbon, glass and carbon/glass hybrid fiber reinforced epoxy composites[J]. Construction and Building Materials, 2022, 315: 125710. DOI: 10.1016/j.conbuildmat.2021.125710

[13] CARFAGNA C, MASTRONARDI P, NICOLAIS L. Hygrothermal ageing of epoxy based coatings[J]. Journal of Materials Science, 1982, 17(8): 2239-2244. DOI: 10.1007/BF00543733

[14] GUO R, XIAN G J, LI C G, et al. Water uptake and interfacial shear strength of carbon/glass fiber hybrid composite rods under hygrothermal environments: Effects of hybrid modes[J]. Polymer Degradation and Stability, 2021, 193: 109723. DOI: 10.1016/j.polymdegradstab.2021.109723

[15] NANDAGOPAL R A, BOAY C G, NARASIMALU S. An empirical model to predict the strength degradation of the hygrothermal aged CFRP material[J]. Composite Structures, 2020, 236: 111876. DOI: 10.1016/j.compstruct.2020.111876

[16] PRUSTY R K, RATHORE D K, RAY B C. Water-induced degradations in MWCNT embedded glass fiber/epoxy composites: An emphasis on aging temperature[J]. Journal of Applied Polymer Science, 2018, 135(11): 45987-45995. DOI: 10.1002/app.45987

[17] 陆中宇. 玄武岩纤维增强树脂基复合材料的高温性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2016. LU Zhongyu. The elevated temperature performance of basalt fiber reinforced polymer composites[D]. Harbin: Harbin Institute of Technology, 2016(in Chinese).

[18] 李昊, 宋世聪, 张炫烽, 等. 树脂基防隔热一体化热防护复合材料高温性能演变分析[J]. 南京工业大学学报(自然科学版), 2024, 46(2): 180-187. LI Hao, SONG Shicong, ZHANG Xuanfeng, et al. Analysis of the evolution of high temperature peformance of resin-based anti-insulation integrated thermal protection composites[J]. Joural of Nanjing Tech University (Natural Seience Edition), 2024, 46(2): 180-187(in Chinese).

[19] BAO L R, YEE A F. Moisture diffusion and hygrothermal aging in bismaleimide matrix carbon fiber composites: Part II—Woven and hybrid composites[J]. Composites Science and Technology, 2002, 62(16): 2111-2119. DOI: 10.1016/S0266-3538(02)00162-8

[20] ALAJMI M, ALRASHDAN K R, ALSAEED T, et al. Tribological characteristics of graphite epoxy composites using adhesive wear experiments[J]. Journal of Materials Research and Technology, 2020, 9(6): 13671-13681. DOI: 10.1016/j.jmrt.2020.09.106

[21] SALEM A, BENSALAH W, MEZLINI S. Effect of hygrothermal aging on the tribological behavior of HDPE composites for bio-implant application[J]. Polymer Testing, 2021, 94: 107050. DOI: 10.1016/j.polymertesting.2020.107050

[22] TIAN J W, TANG Q W, LI C G, et al. Mechanical, bonding and tribological performances of epoxy-based nanocomposite coatings with multiple fillers[J]. Journal of Applied Polymer Science, 2022, 139(23): 52303-52317. DOI: 10.1002/app.52303

[23] 张哲轩, 杨忠仪, 夏荣华, 等. Cr-C类石墨复合涂层制备表征及其在硬质合金铣刀上的应用[J]. 南京工业大学学报(自然科学版), 2024, 46(1): 55-64. ZHANG Zhexuan, YANG Zhongyi, XlA Ronghua, et al. Preparation and characterization of Cr-C type graphite composite coating and its application in cemented carbide milling culters[J]. Joumal of Nanjing Tech University (Natural Science Edition), 2024, 46(1): 55-64(in Chinese).

[24] JIANG X, KOLSTEIN H, BIJLAARD F S K. Moisture diffusion in glass-fiber-reinforced polymer composite bridge under hot/wet environment[J]. Composites Part B: Engineering, 2013, 45(1): 407-416. DOI: 10.1016/j.compositesb.2012.04.067

[25] JIANG X, KOLSTEIN H, BIJLAARD F S K. Moisture diffusion and hygrothermal aging in pultruded fibre reinforced polymer composites of bridge decks[J]. Materials & Design, 2012, 37: 304-312. DOI: 10.1016/j.matdes.2012.01.017

[26] TIAN J W, QI X, LI C G, et al. Friction behaviors and wear mechanisms of multi-filler reinforced epoxy composites under dry and wet conditions: Effects of loads, sliding speeds, temperatures, water lubrication[J]. Tribology International, 2023, 179: 108148. DOI: 10.1016/j.triboint.2022.108148

[27] ZHANG X F, CHEN Y Q, HU J M. Robust superhydrophobic SiO2/polydimethylsiloxane films coated on mild steel for corrosion protection[J]. Corrosion Science, 2020, 166: 108452. DOI: 10.1016/j.corsci.2020.108452

[28] DEMIRCAN G. Structural integrity of glass fiber reinforced nanocomposites under hydrothermal aging for offshore structure applications[J]. Applied Ocean Research, 2024, 146: 103959. DOI: 10.1016/j.apor.2024.103959

[29] ASTM. Standard test method for tensile properties of polymer matrix composite materials: ASTM D3039/D3039M—00[S]. West Conshohocken: ASTM, 2006.

[30] ASTM. Standard test method for flexural properties of polymer matrix composite materials: ASTM D7264/D7264M—07[S]. West Conshohocken: ASTM, 2007.

[31] ASTM. Standard test method for short-beam strength of polymer matrix composite materials and their laminates: ASTM D2344/D2344M—22[S]. West Conshohocken: ASTM, 2022.

[32] ASTM. Standard test method for glass transition temperature (DMA Tg) of polymer matrix composites by dynamic mechanical analysis (DMA): ASTM D7028—07[S]. West Conshohocken: ASTM, 2007.

[33] 王自柯. FRP筋在模拟海水-海砂混凝土孔溶液浸泡下的耐久性研究[D]. 哈尔滨: 哈尔滨工业大学, 2018. WANG Zike. Study on the durability performances of fiber reinforced polymer (FRP) bars exposed to simulated seawater and sea sand concrete pore solution[D]. Harbin: Harbin Institute of Technology, 2018(in Chinese).

[34] QI X, TIAN J, GUO R, et al. Hydrothermal aging of carbon fiber reinforced polymer rods intended for cable applications in civil engineering[J]. Journal of Materials Research and Technology, 2023, 26: 5151-5166. DOI: 10.1016/j.jmrt.2023.08.285

[35] TIAN J W, LI C G, QI X, et al. Hygrothermal aging behavior and mechanism of multi-filler reinforced epoxy composites for steel structure coatings[J]. European Polymer Journal, 2023, 184: 111780. DOI: 10.1016/j.eurpolymj.2022.111780

[36] 王安妮. 亚麻表面改性与碳纤维混杂对亚麻复合材料性能的影响[D]. 哈尔滨: 哈尔滨工业大学, 2021. WANG Anni. Effect of flax surface modification and carbon fiber hybrid on the properties of flax reinforced polymer composites[D]. Harbin: Harbin Institute of Technology, 2018(in Chinese).

[37] WANG A, WANG X, XIAN G. Mechanical, low-velocity impact, and hydrothermal aging properties of flax/carbon hybrid composite plates[J]. Polymer Testing, 2020, 90: 106759. DOI: 10.1016/j.polymertesting.2020.106759

[38] HEISTER K. The measurement of the specific surface area of soils by gas and polar liquid adsorption methods—Limitations and potentials[J]. Geoderma, 2014, 216: 75-87. DOI: 10.1016/j.geoderma.2013.10.015

[39] BEHERA A, DUPARE P, THAWRE M, et al. Effects of hygrothermal aging and fiber orientations on constant amplitude fatigue properties of CFRP multidirectional composite laminates[J]. International Journal of Fatigue, 2020, 136: 105590. DOI: 10.1016/j.ijfatigue.2020.105590

[40] BELOTTI L P, VADIVEL H S, EMAMI N. Tribological performance of hygrothermally aged UHMWPE hybrid composites[J]. Tribology International, 2019, 138: 150-156. DOI: 10.1016/j.triboint.2019.05.034

-

其他相关附件

-

目的

碳纤维增强复合材料(CFRP)具有轻质、高强、耐腐蚀、抗疲劳、耐磨损等优点,已经成为新型的先进海洋工程结构材料。为了明确海洋工程结构用CFRP在湿热老化过程中的摩擦行为与磨损机理,同时厘清碳纤维和环氧树脂在摩擦中的耐磨损效果,开展了湿热老化对碳纤维增强复合材料力学和摩擦磨损性能的影响研究。

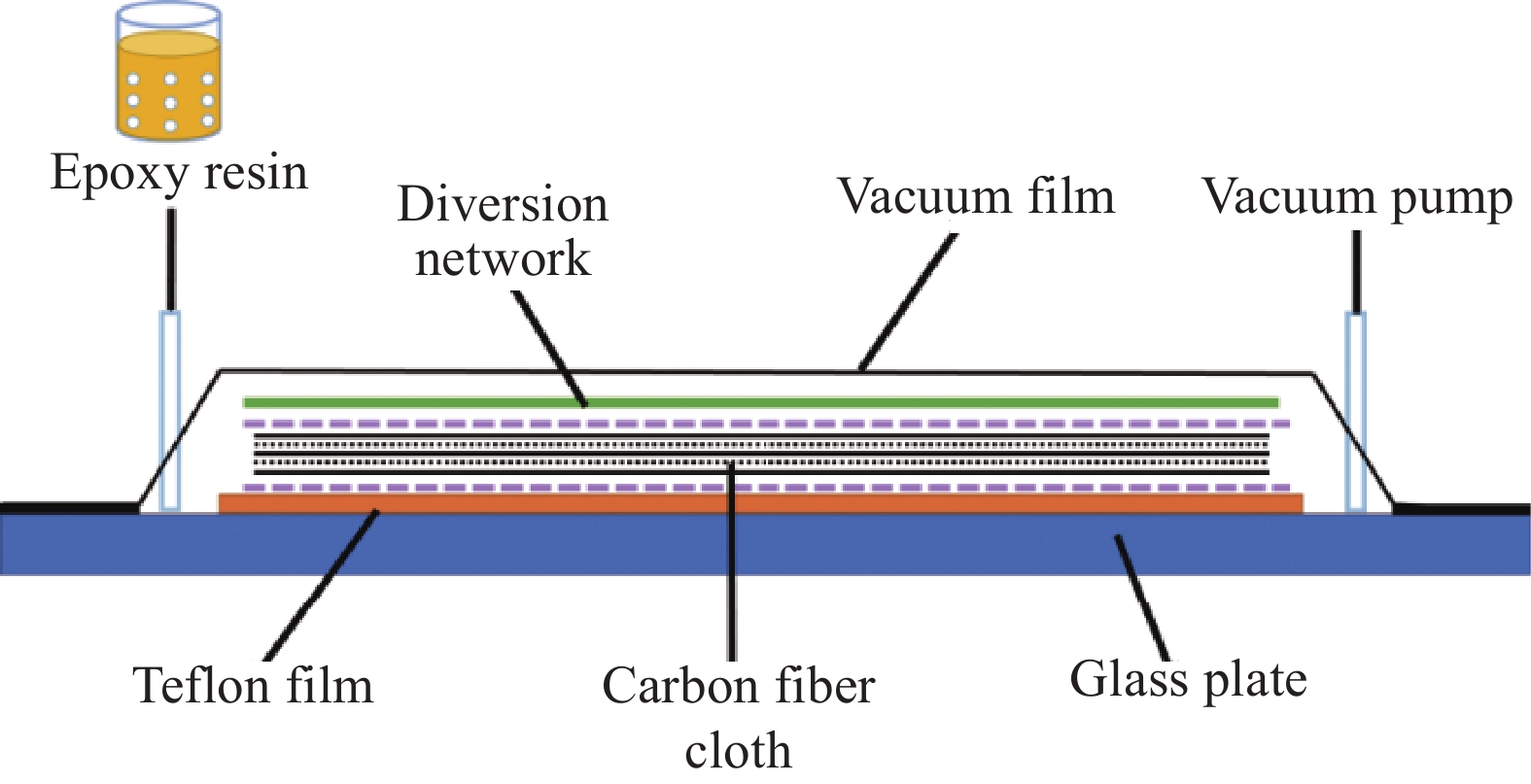

方法通过研究CFRP在60 ℃蒸馏水浸泡长达90天的力学(拉伸、弯曲、短梁剪切)、热力学和摩擦磨损性能,同时结合扫描电镜、超景深显微镜与红外光谱等微观表征手段,揭示CFRP的热/力学下降机制与耐摩擦抗磨损机理。

结果针对碳纤维复合材料在不同服役工况下摩擦磨损过程中易出现脆断、分层损伤等问题,选择服役工况较为恶劣的湿热老化环境(60 ℃蒸馏水浸泡)作为加速老化实验,研究湿热工况下(浸泡90天,间隔15天)碳纤维复合材料的力学性能演化规律,发现了CFRP力学性能中受界面与基体性能影响越大,其对应的力学强度退化越明显。进一步分析湿热老化90天后CFRP板不同力学破坏断口表面形貌,结果表明CFRP在湿热老化工况下力学性能退化的根本原因是水分子对树脂高分子链产生了刻蚀影响,使得树脂丧失了对纤维束的横向约束,导致纤维间无法充分发挥协同受力、纤维/树脂界面发生大面积脱粘现象,所以CFRP的短梁剪切性能退化最为明显,弯曲性能次之。 通过总结CFRP板在60 ℃湿热老化工况浸泡90天过程中热力学性能演化规律,揭示了浸泡过程中积极的后固化效应和消极的湿热老化影响产生了互为矛盾的竞争机制,导致上述两种作用机制对CFRP热力学和粘弹性行为产生不同响应,最终使得CFRP的老化行为出现非线性变化规律。通过红外光谱研究湿热老化前后环氧树脂基体和CFRP的官能团变化,显示水分子可以与环氧树脂高分子链形成新氢键,破坏CFRP内部原有分子链交联密度,这可以通过O—H峰吸收带强度比的增加得到验证;此外,C—H和C—O—Φ峰吸收带强度比的增加可以用于证明环氧树脂基体在长期湿热老化浸泡过程中产生了积极的后固化作用。通过将CFRP浸泡在60 ℃蒸馏水工况90天,然后间隔15和30天进行了往复摩擦磨损试验,结合微观表征手段,揭示了湿热老化使得进入CFRP内部的水分子对树脂基体产生水解作用,同时纤维/树脂界面发生脱粘,降低了CFRP抵抗塑性变形的能力,因而增加了研磨球对其表面的磨损速率。通过对比60 ℃蒸馏水环境不同浸泡周期下CFRP摩擦磨损划痕区域的微观形貌,表明随着CFRP内部扩散的水分子数量越来越多,导致水分子将与环氧树脂高分子链产生不同的物化作用,使得水分子处于不同的两种活化状态,即自由水和结合水状态。进一步,随着湿热老化作用的加剧,大量的水分子与树脂基体通过产生多次交联形成了新氢键,甚至破坏原本树脂高分子链,此时的水分子为结合水状态,并占据了树脂基体内部的自由体积,使得树脂分子链间的作用力减小,产生塑化→溶胀→水解等一系列作用,CFRP内部微裂纹和缺陷扩展,引发严重的疲劳磨损,从而再次加速了湿热老化进程,最终降低了其耐摩擦抗磨损性能。另外,老化后的CFRP在应对研磨球的持续高剪切应力时,试样/研磨球界面间的剪切强度大于试样亚表层内部的粘结强度,导致CFRP表面磨损速率增加,这归因于湿热老化使得CFRP内部出现微裂纹和应力集中等现象。因此,长时间的湿热老化将导致CFRP磨损速率呈现增加趋势,且老化时间越长磨损速率增加越明显。

结论湿热老化使得CFRP的拉伸强度、弯曲强度和短梁剪切强度最大退化幅值分别为5.8%、13.0%和20.9%,归因于60 ℃蒸馏水浸泡工况下扩散的水分子破坏了树脂高分子树脂链间氢键和部分共价键,使得CFRP内部产生了空隙等缺陷,并丧失了对纤维束的横向约束,最终导致纤维/树脂界面脱粘。湿热老化工况下CFRP热力学和粘弹性行为呈现非线性变化规律,归因于老化过程中树脂基体产生后固化和浸泡溶液引起湿热老化作用的耦合效果,C—H/C—O—Φ和O—H峰吸收带强度比增加可分别验证积极后固化和消极湿热老化作用。与浸泡前相比,老化15、30、60和90天CFRP的平均COFs依次降低了23.8%、35.0%、43.7%和53.8%,归因于扩散CFRP内部水分子摩擦过程中充当了摩擦润滑剂,并减少了因摩擦而产生的热量,缓解了CFRP/研磨球界面磨损程度。湿热老化90天使得CFRP的Ws和WSW分别增加了254.6%和114.9%,归因于与树脂基体产生多次交联形成新氢键的水分子处于结合水状态,占据了树脂基体内部自由体积,使得基体产生了塑化→溶胀→水解等不同作用,导致树脂分子链间作用力减小,CFRP内部微裂纹和缺陷不断扩展,引发严重的疲劳磨损。

-

碳纤维增强复合材料(CFRP)具有轻质、高强、耐腐蚀、抗疲劳、耐磨损等优点,已经成为新型的先进海洋工程结构材料。海洋湿热老化环境下研究工程结构用CFRP的长期力学与摩擦磨损性能演化规律,尤其揭示海水环境下溶液分子对CFRP的作用机制,对促进CFRP在海洋工程领域的可持续应用,具有重要科学与工程意义。

试验研究了湿热老化对CFRP热/力学和摩擦磨损性能影响规律,结合微观形貌与结构分析,揭示CFRP在60 ℃蒸馏水浸泡长达90天力学和摩擦磨损性能退化机制。研究发现,湿热老化使得CFRP拉伸、弯曲和短梁剪切强度最大退化幅值为5.8%、13.0%和20.9%,归因于湿热老化过程水分子破坏了树脂高分子树脂链间氢键和部分共价键,最终导致纤维/树脂界面脱粘。湿热老化15、30、60和90天CFRP平均摩擦系数分别降低了23.8%、35.0%、43.7%和53.8%;老化90天CFRP磨损速率和磨损宽度较老化前增加了254.6%和114.9%,归因于与树脂基体形成新氢键的水分子处于结合水状态,导致树脂高分子链间作用力减小,引发严重的疲劳磨损。

湿热老化对碳纤维增强复合材料力学和摩擦磨损性能的影响:(a) 湿热老化前形貌;(b) 湿热老化后形貌;(c) 摩擦系数;(d) 磨损速率

下载:

下载: