Research progress on preparation methods of yarn based flexible strain sensors

-

摘要:

纱线基柔性应变传感器作为一维传感器具有较好的柔韧性、可编织特性及可拉伸性能,使其在人体运动监测方面有很大的应用优势。纱线基柔性应变传感器的制备方法主要包括纺丝法、纺纱法、后整理及复合方法,以其制备方法为切入点阐述了各类纱线基柔性应变传感器的制备过程及研究进展,并归纳了各类制备方法的特征和优缺点,最后提出了纱线基柔性应变传感器的未来研究方向,为进一步制备和研究该类传感器提供参考。

Abstract:As a one-dimensional sensor, yarn-based flexible strain sensor has good flexibility, braidability and stretchability, which makes it have great application advantages in human motion monitoring. The preparation methods of yarn-based flexible strain sensors mainly include filature method, spinning method, finishing method and composite method, and the preparation process and research progress of various yarn-based flexible strain sensors are expounded from the preparation method, and the characteristics, advantages and disadvantages of various preparation methods are summarized, and finally the future research direction of yarn-based flexible strain sensors is proposed, which provides a reference for further preparation and research of such sensors.

-

Keywords:

- yarn-based /

- strain sensor /

- wearable electronic devices /

- sensing performance /

- preparation method

-

石油是全世界最受关注的能源之一,随着海上石油运输频率和海上油田数量的增加,漏油事件也更加频繁[1-3]。据报道,已有超过730万桶石油泄漏到环境当中,大量的石油泄漏不仅是资源的损失,对环境和生态系统也造成了无法估量的损害[4-6]。工业和生活废水中含有大量油类物质,直接排放会影响水体生态系统及公共健康,因此许多国家对于含油废水的排放有着严格的标准和规定。在许多工业化生产当中油水分离是必要的工艺环节,如石油化工、食品加工和制药等,有效的油水分离技术能够提高生产效率,减少设备损坏及提高安全性。此外,油水分离技术不仅能够显著减少废水中的油类污染物,保护水资源及水生生物的生存环境,也能够达到循环利用和缓解水资源紧缺的目的。有效的石油泄漏处理技术及油水分离技术对于保护环境、节约资源、保障公共健康和提高生产效率都有着重要意义。传统油水分离的方法有物理法[5]、化学法[7]和生物法[8]等。物理法是通过物理手段处理泄漏的石油,常用的方法有围栏法[9]、重力分离法[10]、离心法[11]、浮选[12]、吸附法[13]和过滤分离法[14]等;化学法是利用化学反应来处理含油污水中的油、悬浮物和有机溶剂等,如原位燃烧[15]和电化学法[16]等;生物法是利用微生物代谢,使水中被溶解的有机污染物转化为稳定的无害物质的方法,如生物修复法[17]和微生物降解法[18]等。其中利用吸附法处理含油废水具有效率高、环境友好和操作简便等优点,常见的吸附材料有气凝胶[19]、海绵[20]、棉织物[21]和树脂[22]等。气凝胶具有低密度、高比表面积、高孔隙度和优异的吸附能力,在油水分离领域中具有广泛的应用前景。

1932年,Kistler[23]首次提出气凝胶,气凝胶是指液体被气体取代而不破坏凝胶网络结构的凝胶。气凝胶具有较高的孔隙率、比表面积,其孔隙结构可调控且其表面易于化学修饰,能够呈现出多种形态来满足广泛的应用。目前用于油水分离的气凝胶种类有壳聚糖气凝胶[24]、纳米纤维素气凝胶[25]、石墨烯基气凝胶[26]、聚酰亚胺气凝胶[27]、二氧化硅气凝胶[28]和二氧化钛气凝胶[29]等。其中,纳米纤维素具有高比表面积和长径比,其表面丰富的羟基功能基团使其易于被修饰或与特定的功能材料复合制备出适用于油水分离领域的气凝胶,纳米纤维素气凝胶在油水分离领域已取得显著进展。

1. 纳米纤维素气凝胶制备方法

纳米纤维素气凝胶作为新一代的气凝胶,既具有无机气凝胶和有机气凝胶的优良性能,又具有良好的生物相容性。常用于制备纳米纤维素气凝胶的原料为细菌纳米纤维素(BNC)、纤维素纳米纤维(CNF)和纤维素纳米晶体(CNC)。

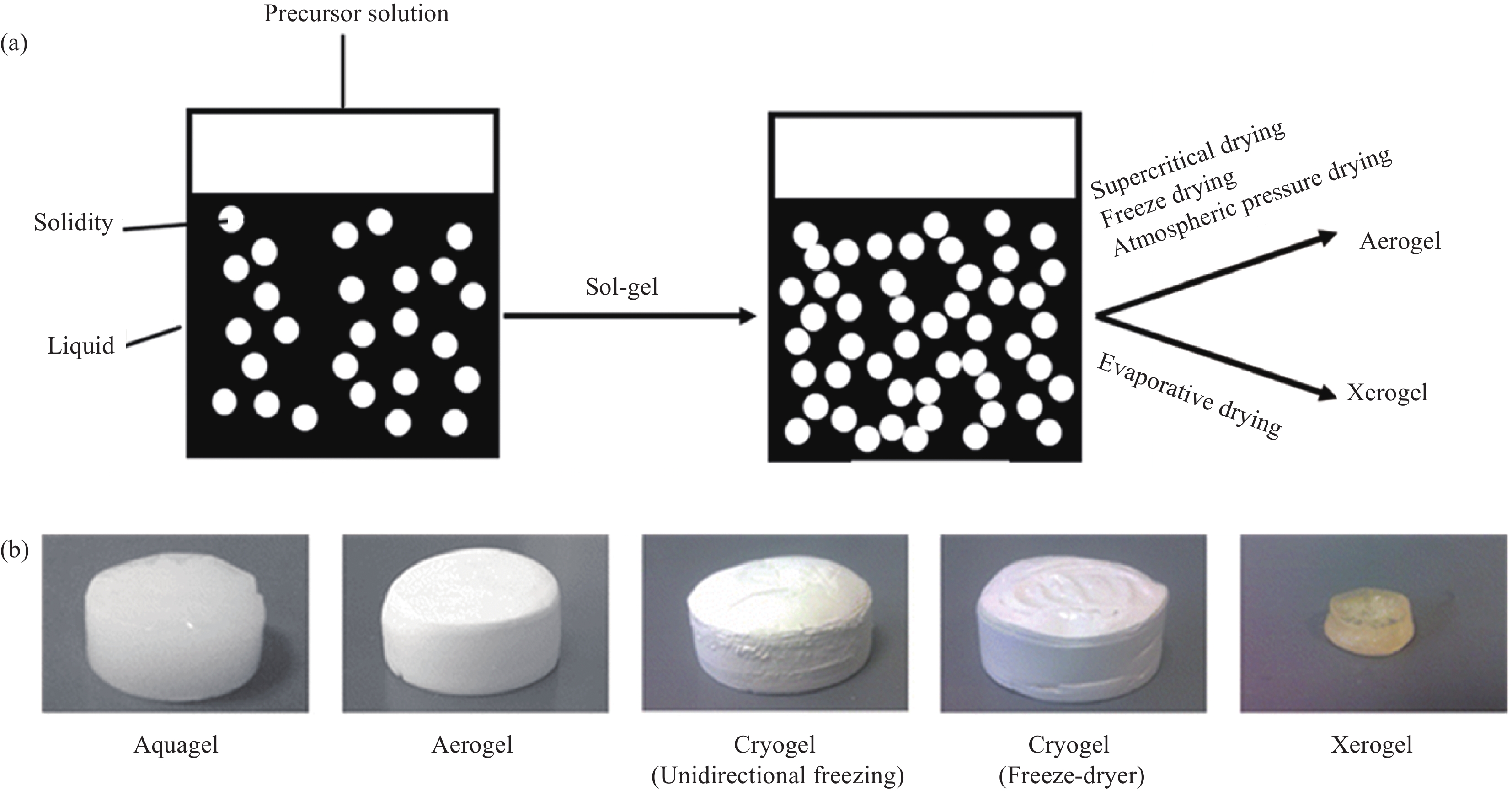

1.1 干燥方法

纳米纤维素气凝胶是以纳米纤维素为原料,经过水分散、凝胶化、干燥和复合改性等步骤制备而成的[30]。其中干燥部分是制备纳米纤维素气凝胶过程中最重要的一步,其直接影响气凝胶的孔隙率和比表面积。纳米纤维素气凝胶常规制备过程一般是先将前驱体转化为高度交联的凝胶,然后采用适当的干燥技术将湿凝胶中的液体替换为空气后得到高孔隙度的三维固体,如图1所示。常用干燥方法包括超临界干燥法、冷冻干燥法和常压干燥法。

1.1.1 超临界干燥法

超临界干燥是一种在几乎没有毛细管应力条件下,从凝胶中去除孔隙液体的过程,能够在不破坏其多孔结构的情况下将凝胶中固体成分与液体成分分离,是生产纳米纤维素气凝胶最常用的方法之一。超临界状态下的水具有极强的腐蚀性,由于纤维素固有的亲水性,在干燥过程中纳米纤维素会被超临界水溶解从而影响其结构,利用超临界流体替代水能够防止这一现象。目前最常用的超临界流体是液态CO2和乙醇,在处于高于流体临界点温度和压力的条件下,是凝胶中溶剂逐渐被超临界流体所取代,而流体在超临界条件下从液相直接升华为气相,这避免了气/液界面的形成和毛细管压力梯度所导致的多孔结构崩溃。通过超临界干燥法制备的纳米纤维素气凝胶通常具有较高的比表面积。例如Zhang等[31]将BNC水凝胶的溶剂替换为乙醇后超临界干燥,将制备的气凝胶浸泡在由表面活性剂、醋酸水溶液和甲基三甲氧基硅烷(MTMS)制备的胶体溶液中再次超临界干燥,得到孔隙率为93.6%、比表面积为660 m2·g−1的BNC复合气凝胶。超临界干燥保留了气凝胶的多孔结构,BNC基质的物理支撑作用及BNC纤维和MTMS水解后生成的聚甲基倍半硅氧烷(PMSQ)网络之间的界面相互作用,使该气凝胶具有高柔韧性。

超临界干燥法虽能制备出更高比表面积的气凝胶,然而昂贵的成本和繁琐的工艺限制了其实际应用。此外,在干燥过程中需要持续的高压及精细的温度控制,增加了风险和能耗。

1.1.2 冷冻干燥法

冷冻干燥又称升华干燥,是制备纳米纤维素气凝胶最常用的方法。冷冻干燥法极大程度下减少了气凝胶在干燥过程中由于气液表面张力带来的毛细管压力,因此可以在干燥后有效保持凝胶的三维网络结构[32]。在最近的研究中,研究人员通常使用定向冷冻干燥的方法制备纳米纤维素气凝胶,定向冷冻干燥的原理是通过在干燥过程中调节和控制溶液的温度梯度,进一步控制溶剂晶体的生长方向。在此过程中,溶剂晶体沿低温向高温方向生长,且生长方向是固定的。冷冻干燥后,冰晶升华后留下定向多孔结构。定向冷冻干燥的优点是它可以提供轴向有序和规则的孔隙通道。规则有序的通道可以提高流体输运能力,增强各向异性力学性能。Zhang等[33]采用定向冷冻干燥法制备了BNC/聚酰亚胺气凝胶,定向冷冻干燥后气凝胶表现出各向异性,其力学性能也表现出各向异性,气凝胶在垂直于冷冻方向上的模量比平行于冷冻方向的模量大。

冷冻干燥法非常适合于复合气凝胶的制备。由于初始组分可以均匀地分散在初始溶液中,在冻结过程中通常不会发生分离,并且最终复合材料中的相分布是均匀的。与超临界干燥法相比,冷冻干燥法具有环保、高效和成本低等优点。纳米纤维素分散体也可以通过直接冷冻形成凝胶,其中冰晶的生长促进了固化物理网络的形成,气凝胶的孔隙结构和形态强烈依赖于冷冻温度[34]。当冷源温度过高时,冰晶生长速度慢,悬浮液中会形成较大的冰晶使纳米纤维素的纤维聚集,从而导致制备的纳米纤维素气凝胶比表面积降低。冷冻干燥法较难进行大规模生产,除了少数可以在水中合成和冷冻干燥的气凝胶(如纳米纤维素气凝胶)外,其他类型气凝胶必须将溶剂交换为能够冷冻干燥的有机溶剂,此外升华后的溶剂回收也需要较高的成本。

1.1.3 常压干燥法

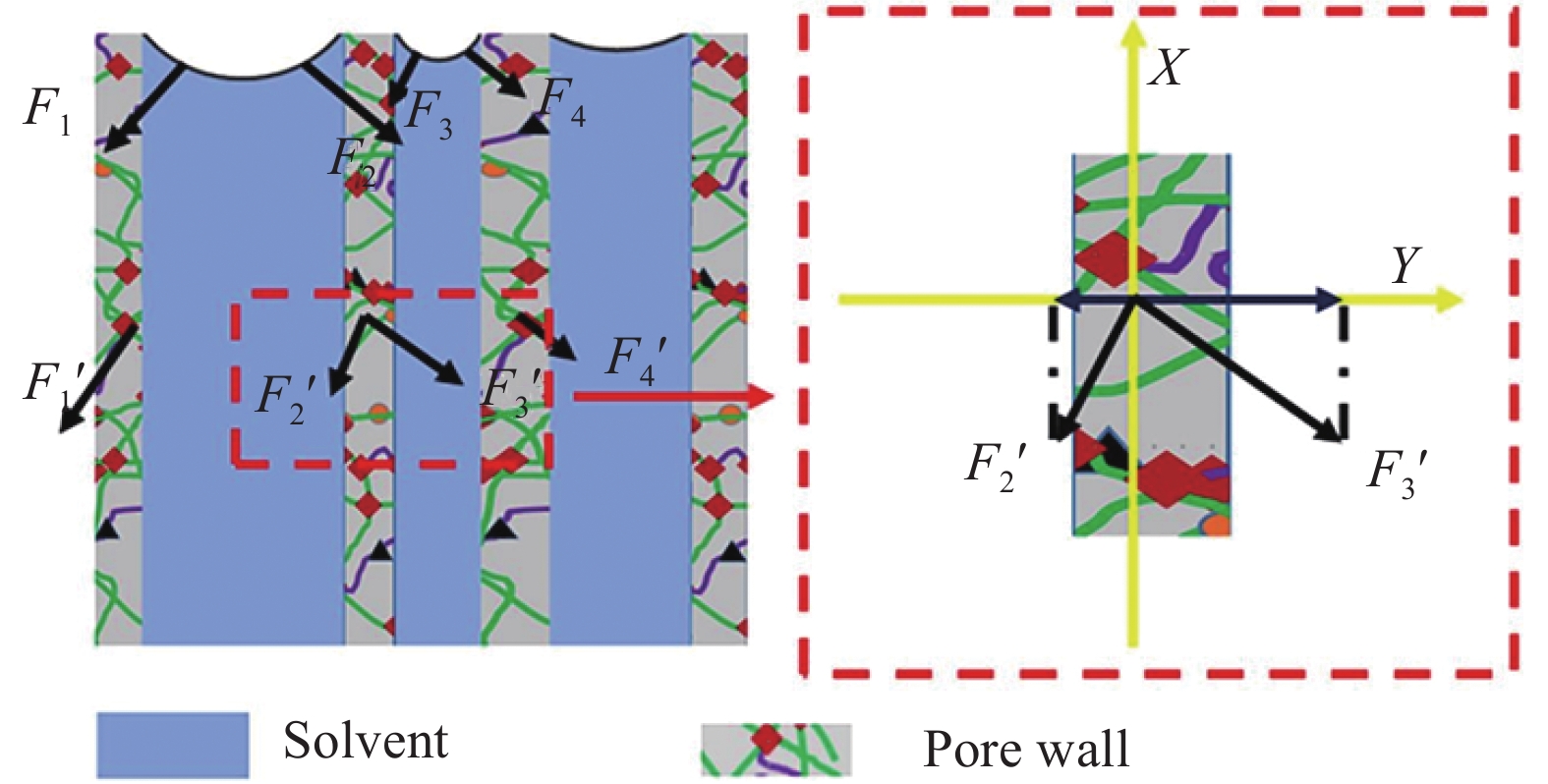

对于气凝胶工业化生产来说,需要使用低成本的干燥方法来制造气凝胶,而常压干燥法则能够满足这一条件。根据凝胶在干燥中的收缩情况,干燥过程分可为两个阶段:第一个阶段,凝胶线性收缩,凝胶的体积收缩与挥发掉液体的体积大致相等;第二个阶段,由于凝胶的收缩使凝胶骨架变得致密,强度增大,凝胶停止收缩,在这个阶段凝胶孔径最小,毛细应力最大,最容易发生骨架结构的破坏,并且由于气液界面已经进入了凝胶内部,因此凝胶的结构破坏通常发生在第二阶段[35]。如图2所示,在溶剂蒸发过程中,凝胶的孔隙结构需要承受相当大的毛细应力,气液界面处溶剂蒸发产生的毛细压力会传递到孔壁上,用F1、F2、F3、F4表示。毛细压力在水平方向上对孔壁的合力用F1'、F2'、F3'、F4'表示。由于这些作用在孔壁上的力是不平衡的,这会造成凝胶的网络结构的收缩甚至开裂。因此,应尽可能地消除干燥过程中毛细应力产生的影响。

![]() 图 2 干燥过程孔壁应力分析[36]F1, F2, F3, F4—Capillary pressure, resulting from the evaporation of solvent at the gas-liquid interface will transmit to the pore walls; F1′, F2′, F3′, F4′—Resultant forces on the pore walls in the horizontal direction caused by capillary pressureFigure 2. Stress analysis of pore wall during drying process[36]

图 2 干燥过程孔壁应力分析[36]F1, F2, F3, F4—Capillary pressure, resulting from the evaporation of solvent at the gas-liquid interface will transmit to the pore walls; F1′, F2′, F3′, F4′—Resultant forces on the pore walls in the horizontal direction caused by capillary pressureFigure 2. Stress analysis of pore wall during drying process[36]为了使凝胶保持更完整的结构,可通过将湿凝胶中的溶剂替换为表面张力更低的溶剂,减少干燥过程中作用在气凝胶孔壁上的毛细力。此外,通过化学交联等方式能够增强孔壁承受毛细应力的能力,在湿凝胶干燥前对其进行表面修饰也能减少气凝胶在环境压力干燥时的收缩或者结构崩溃。如Li等[36]用三缩水氧基丙基三甲氧基硅烷(GPTMS)和聚乙烯亚胺(PEI)与CNF进行化学交联,将丙酮与湿凝胶中的水交换后在环境压力下干燥制备了气凝胶。丙酮的表面张力较低,经溶剂交换后,降低了气凝胶孔隙中的毛细压力,使在环境压力干燥下气凝胶的网状结构得以保留。同时,GPTMS水解后产生的硅羟基与CNF上的羟基会形成共价交联,同时GPTMS的环氧基团与PEI的胺基反应增强了交联密度。经过这些修饰,制备出的气凝胶在50%压缩应变下进行5次疲劳试验后气凝胶高度没有明显降低,表现出良好的柔韧性。

常压干燥法具有成本低、能耗低和工艺简单等优点,该方法能够批量生产纳米纤维素气凝胶,具有巨大潜力。

1.2 疏水改性

纳米纤维素表面有大量羟基,纳米纤维素气凝胶表现出双亲性,即既能吸水又能吸油。为了达到油水分离应用中的疏水性要求,研究人员开发了几种简单有效的策略对纳米纤维素气凝胶进行疏水改性。纳米纤维素气凝胶主要改性方法有浸涂法、化学气相沉积法和酸水解硅烷改性法。

1.2.1 浸涂法

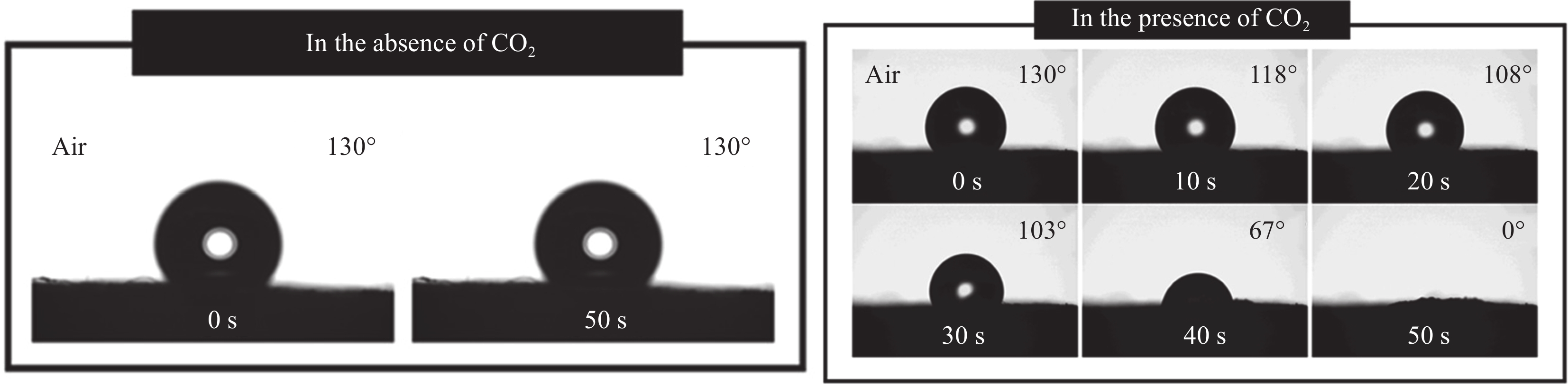

浸涂法是利用分子间相互作用将低表面溶液能浸涂在纳米纤维素气凝胶表面的方法。该方法工艺简单并且经济高效,普遍应用于各种材料表面的疏水改性。在所有表面疏水改性材料中,石墨烯材料具有高比表面积及优异的化学和机械稳定性,对纳米纤维素气凝胶进行疏水改性的同时还能够保留其孔隙率[37]。例如Chatterjee等[38]将CNC气凝胶浸涂在石墨烯纳米片(GrE)溶液中制备了具有疏水性的CNC气凝胶,其水接触角(WCA)约为130°。由于CNC与GrE表面存在强大的范德华力及通过静电吸附产生的亲和力,GrE牢固地附着在其表面。与未改性气凝胶相比,浸涂GrE后的气凝胶表面更粗糙,密度约增加10%,但孔径及孔隙率没有发生明显变化。表明利用石墨烯涂层改性纳米纤维素气凝胶时不仅能够使其获得疏水性,并且对其孔隙结构的影响不大。

虽然浸涂法能够避免纳米纤维素气凝胶制备过程中的溶剂效应,但纳米纤维素气凝胶的力学性能较弱,在浸涂后需对纳米纤维素气凝胶进行干燥处理,而在干燥过程中容易导致气凝胶的孔隙结构破坏,并且通过浸渍法改性纳米纤维素气凝胶容易影响其纤维结构,通常会在纤维或者孔壁上发现颗粒或者片状结构,因此通过浸涂法改性的纳米纤维素气凝胶很少用于油水分离。

1.2.2 化学气相沉积法(CVD)

CVD是利用气态或蒸汽态物质在气相或气固界面处发生反应并生成固态沉积的过程。CVD主要分为3个阶段,即气体向基体表面扩散、气体吸附于基体表面和气体在基体表面发生化学反应生成固态沉积物。与浸涂法相比,CVD不用考虑难以处理的疏水溶剂。CVD改性纳米纤维素气凝胶通常是采用各种硅烷溶液,具体过程为将气凝胶与硅烷溶液放置在同一容器中,通过在真空干燥箱中加热使气凝胶硅烷化(图3(a))。比如,Ke等[39]将MTMS作为改性剂采用CVD对BC气凝胶进行疏水改性,如图3(b)所示,改性后的气凝胶具有良好的疏水性,其WCA为131.46°。

![]() 图 3 (a) 化学气相沉积法(CVD)改性细菌纳米纤维素(BNC)气凝胶示意图[39];(b)改性前后细菌纳米纤维(BNC)气凝胶的疏水性及相应水接触角[39];(c)不同甲基三甲氧基硅烷(MTMS)添加量改性纤维素纳米纤维(CNF)气凝胶(TCNF-Si)的水接触角[40]BC—Bacterial celluloseFigure 3. (a) Illustration for the chemical vapor deposition (CVD) process of bacterial nanocellulose (BNC) aerogel[39]; (b) Hydrophobicity and corresponding water contact angle of bacterial nanocellulose (BNC) aerogel before and after modification[39]; (c) Water contact angle of cellulose nanofibers (CNF) aerogels (TCNF-Si) at different methyltrimethoxy-silane (MTMS) supplemental levels[40]

图 3 (a) 化学气相沉积法(CVD)改性细菌纳米纤维素(BNC)气凝胶示意图[39];(b)改性前后细菌纳米纤维(BNC)气凝胶的疏水性及相应水接触角[39];(c)不同甲基三甲氧基硅烷(MTMS)添加量改性纤维素纳米纤维(CNF)气凝胶(TCNF-Si)的水接触角[40]BC—Bacterial celluloseFigure 3. (a) Illustration for the chemical vapor deposition (CVD) process of bacterial nanocellulose (BNC) aerogel[39]; (b) Hydrophobicity and corresponding water contact angle of bacterial nanocellulose (BNC) aerogel before and after modification[39]; (c) Water contact angle of cellulose nanofibers (CNF) aerogels (TCNF-Si) at different methyltrimethoxy-silane (MTMS) supplemental levels[40]CVD法需要高温高压的封闭环境,实验条件要求较高。同时由于纳米纤维素气凝胶独特的三维多孔结构,CVD法不能保证内部的均匀。因此,探索一种更加均匀的疏水改性方法是十分重要的。

1.2.3 酸水解硅烷改性(AHSM)

AHSM通常是将纳米纤维素悬浮液调至酸性后加入硅烷并均匀搅拌。硅烷在酸中水解形成硅烷醇,在搅拌过程中,硅烷水解的速度非常快,由于其自缩合受到限制,因此在水解过程中生成大量硅烷醇,硅烷醇在纳米纤维素表面经过脱水和自缩合反应形成疏水的聚硅氧烷层,最后经过干燥得到疏水的纳米纤维素气凝胶。该方法不仅能够均匀地改性纳米纤维素气凝胶,还可以改善气凝胶的力学性能。Liu等[40]首先将去离子水pH调整为4,然后加入与水同等质量的MTMS,MTMS水解为聚硅氧烷溶液后,加入到经叔丁醇(TBA)分散的CNF悬浮液(TCNF)中冷冻干燥,通过改变MTMS的添加量能够调控气凝胶的疏水性,改性后的CNF气凝胶WCA可达151.1°(图3(c))。

然而通过AHSM改性纳米纤维素气凝胶的研究中,除MTMS外很少使用其他类型硅烷,这使该方法具有一定的局限性。因此探究AHSM作用机制和探寻更多的硅烷改性纳米纤维素气凝胶是未来研究的方向。

2. 纳米纤维素气凝胶结构及性能

纳米纤维素气凝胶具有低密度、高比表面积和高孔隙率等优异性能。如表1所示[31, 33, 36, 41-45],这些性能主要与原料组成和制备方法相关。在实际应用中,纳米纤维素气凝胶还需要具备一定的力学性能。因此,气凝胶的结构和性能调控是制备高性能吸油材料的关键。

表 1 不同原料和干燥方法下纳米纤维素气凝胶的基本性能Table 1. Basic properties of nanocellulose aerogels under different raw materials and drying methodsMaterial Content/wt% Density/(mg·cm−3) Porosity/% Specific surface area/(m2·g−1) Drying Ref. BNC 1 90 93.6 660 Supercritical drying [31] CNF 0.5 9.42 99.26 362.7 Freezing drying [33] CNF 1.5 58.82 – 22.4 Atmospheric pressure drying [36] BNC 0.4 46 97.7 – Freezing drying [41] CNC 0.5 5.6 99.6 – Freezing drying [42] CNC 2 21.7 98.6 250 Freezing drying [42] CNF 0.5 4 99.8 42 Freezing drying [43] CNF 0.6 8 99.5 30 Freezing drying [44] CNF 2 23 99 90 Freezing drying [45] Notes: BNC—Bacterial nanocellulose; CNF—Cellulose nanofiber; CNC—Cellulose nanocrystal. 2.1 比表面积

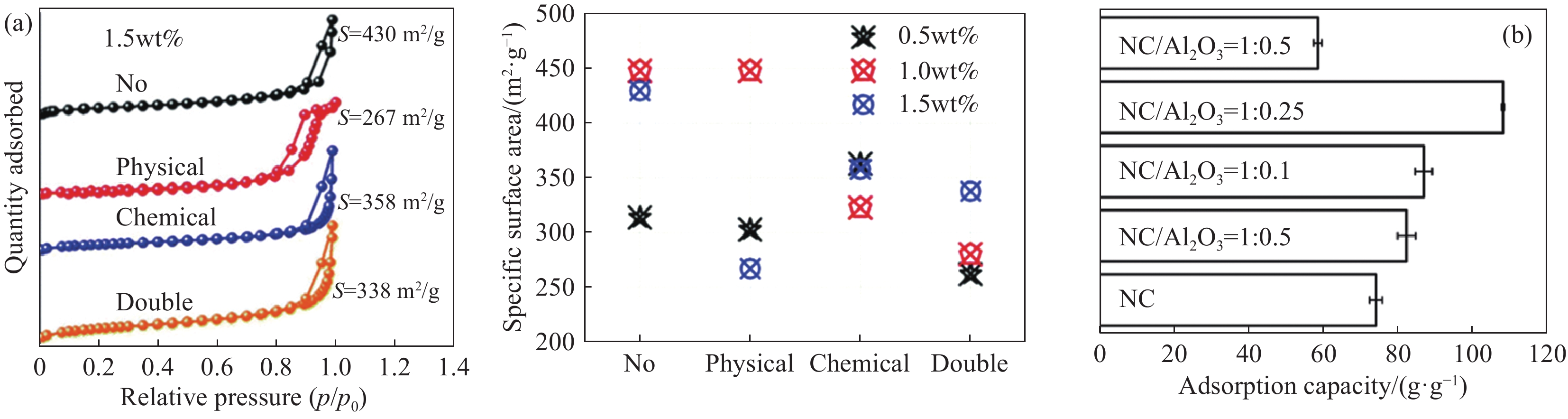

物质每单位质量的总表面积即为比表面积。基于纳米纤维素气凝胶的多孔性和纤维性,纳米纤维素气凝胶通常具有高比表面积,高比表面积能够提供更多吸附位点,有利于油类分子在纳米纤维素气凝胶中的扩散和吸附。通过改变纳米纤维素气凝胶的制备参数,如纳米纤维素的浓度和交联方法,可以在一定程度上调节纳米纤维素气凝胶的比表面积。Wu等[46]研究了不同浓度和交联方法下利用超临界干燥法制备的CNF气凝胶的比表面积。如图4(a)所示,CNF气凝胶的比表面积随着交联方式和纳米纤维素浓度的变化而变化。

由于超临界干燥法制备气凝胶的成本较高,最近的研究中更多是利用冷冻干燥法制备纳米纤维素气凝胶。在传统冷冻干燥法中通常以水为主要溶剂,冷冻过程中纳米纤维会被冰晶推动并挤压在冰晶间隙中。这限制了纳米纤维素气凝胶的比表面积。用叔丁醇(TBA)代替溶剂中的水是增加纳米纤维素气凝胶比表面积的有效方法。TBA的表面张力更低,能够避免干燥过程中孔隙的关闭。Sehaqui等[47]将CNF分散体中的水替换为TBA后进行冷冻干燥制备了CNF气凝胶,得到的气凝胶比表面积为284 m2/g,明显高于传统冷冻干燥法制备出的气凝胶比表面积(20 m2/g)。此外,将纳米纤维素气凝胶碳化处理也能够提高其比表面积。如Zu等[48]用冷冻干燥法制备的CNC气凝胶比表面积为103 m2/g,碳化处理后气凝胶比表面积提高为418 m2/g。

纳米纤维素气凝胶的比表面积与其吸油能力密切相关。如Zhou等[49]采用一种无溶剂法通过冷冻干燥的方式制备了纳米纤维素(NC)/纳米氧化铝气凝胶。当纳米纤维素和纳米氧化铝的质量比从1∶0增加至1∶0.25时,气凝胶比表面积由49.5 m2/g增加至124 m2/g,然而当质量比由1∶0.25增加至1∶0.5时,气凝胶比表面积由124 m2/g下降为97 m2/g,但是孔隙率变化不大,如图4(b)所示,该气凝胶吸附能力和比表面积的变化趋势相同。表明纳米纤维素气凝胶的比表面积是影响其吸附能力关键的因素。

2.2 多孔结构

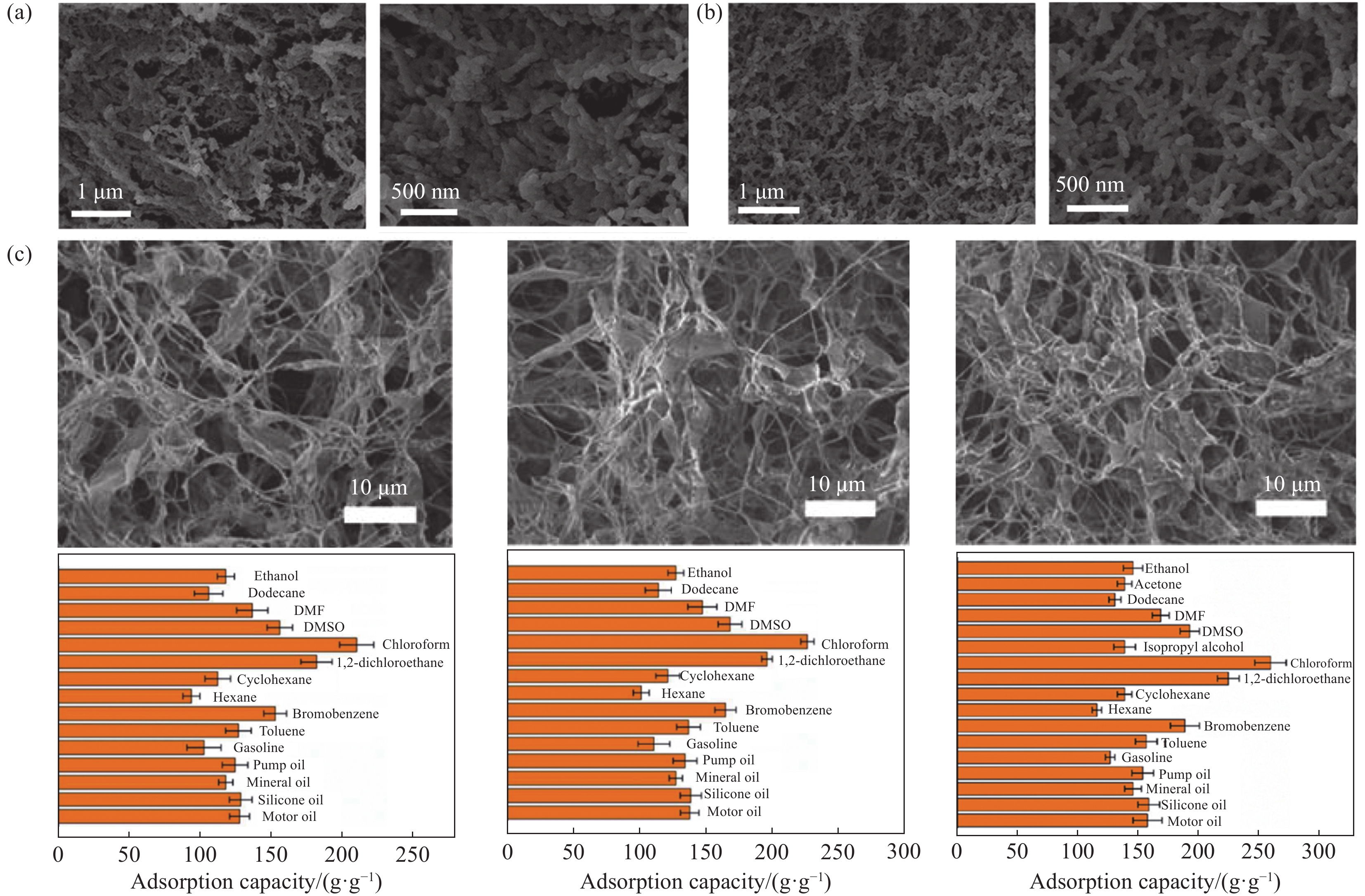

纳米纤维素气凝胶的多孔结构是影响其吸油能力的重要因素。多孔结构不仅能够增加纳米纤维素气凝胶的比表面积,还提供了大量孔道结构,有利于油类物质在气凝胶内部扩散。纳米纤维素气凝胶的多孔结构主要与干燥方法相关。冷冻干燥法产生的多孔结构更加随机且具有片状聚集的孔隙(图5(a)),而超临界干燥法能够产生高度均匀和致密的多孔结构(图5(b))[50]。此外,对纳米纤维素气凝胶进行疏水改性时也会在一定程度上减小纳米纤维素气凝胶的孔径[40]。

纳米纤维素气凝胶的孔隙率和其吸附能力成正比,高孔隙率为气凝胶吸附油类物质提供了通道[51]。在冷冻干燥过程中,由于纳米纤维素气凝胶的高比表面积和纳米纤维之间的氢键作用,纳米纤维会在气凝胶中形成开放的三位多空网络结构。纳米纤维素气凝胶的孔径与冷冻温度密切相关。这是由于较高的冷冻温度下,冰晶生长缓慢,在干燥和升华后会产生较大的孔隙,而较低的冷源会使冰晶迅速冻结,从而形成致密、更小的孔隙[34]。这种多孔结构会随着前驱体浓度的增加变得更加致密。

纳米纤维素气凝胶的孔隙结构是影响其吸附能力的关键因素。Zhou等[50]将不同含量的甲基三乙氧基硅烷(MTES)与水和乙醇混合制备了改性溶液,用浸泡法对纳米纤维素气凝胶进行疏水改性。如图5(c)所示,随着MTES含量的增加,气凝胶的孔隙结构更加致密,其吸油能力也随之增加。

2.3 力学性能

纳米纤维素气凝胶的力学性能包括其压缩性和弹性恢复性能,纳米纤维素气凝胶的力学性能直接影响其回收能力。应用于油水分离时,纳米纤维素气凝胶需有较强的力学性能以保证纳米纤维素气凝胶在脱附时结构不被破坏,达到重复使用的目的。

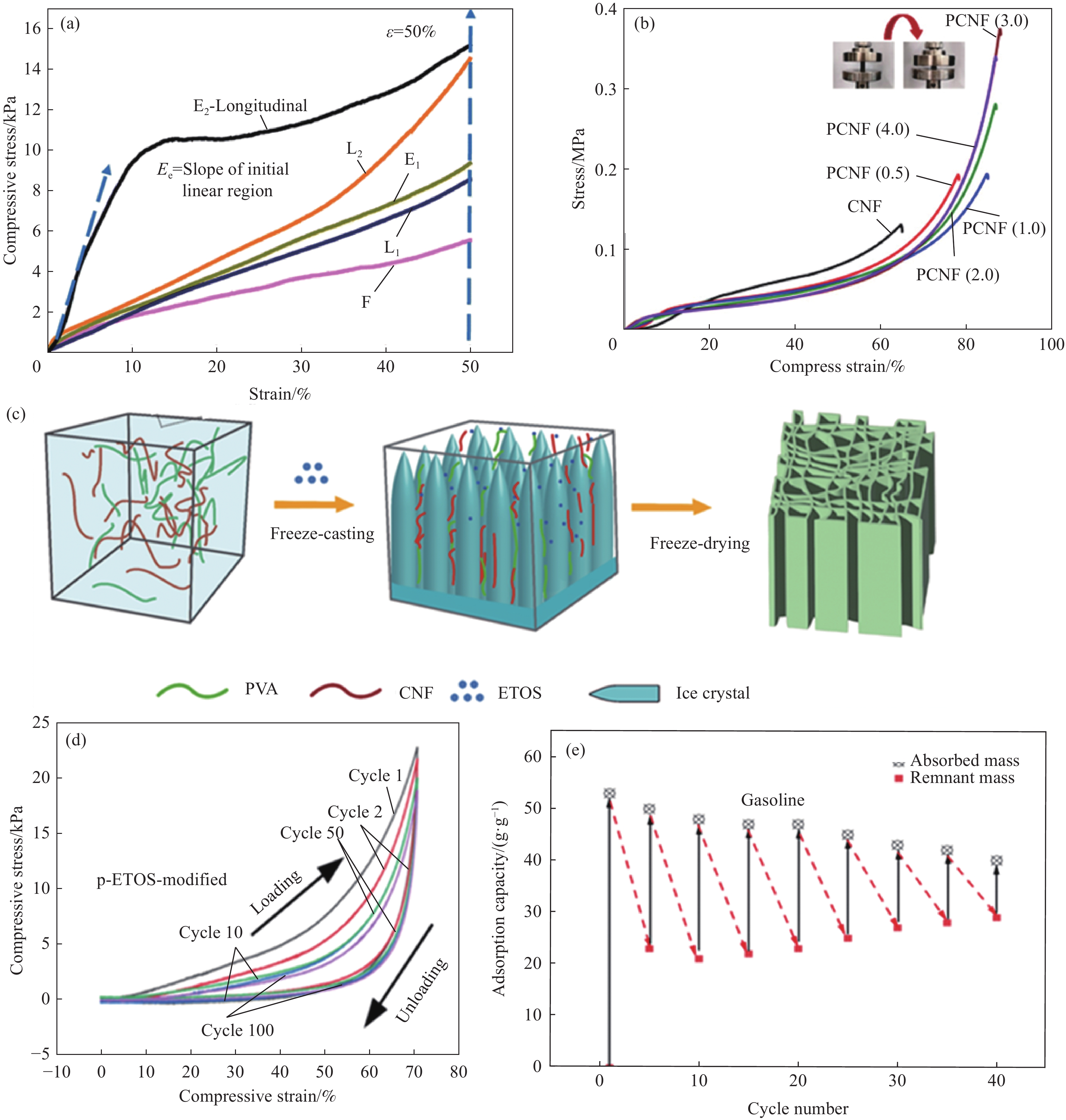

纳米纤维素气凝胶力学性能可通过定向冷冻干燥进行增强。Chen等[52]研究了不同冷冻方式对CNF气凝胶力学性能的影响。如图6(a)所示,通过定向冷冻干燥法制备的气凝胶力学性能优于非定向冷冻的气凝胶,这是由于定向冷冻干燥有效调节了气凝胶的结构,使其在冷冻方向上的力学性能显著提高。

![]() 图 6 (a)不同干燥方法下气凝胶的应力-应变曲线[52];(b)不同聚多巴胺(PDA)含量下CNF气凝胶的应力-应变曲线[53];(c) CNF/聚乙烯醇(PVA)/四乙氧基硅烷(ETOS)定向冷冻干燥过程[54];(d) 100次压缩-卸载循环下气凝胶的应力-应变曲线[54];(e) 40次吸附-解吸循环下气凝胶的吸附能力[54]F—Freezing in a refrigerator; L1—Non-directional freezing in liquid nitrogen; L2—Directional freezing in liquid nitrogen; E1—Non-directional freezing in ethanol; E2—Directional freezing in ethanol; ε—Compressive strain; Ee—Linear elastic region; CNF—Cellulose nanofibers; PCNF—polydopamine (PDA)/CNF composite aerogel, the number represents the PDA concentrationFigure 6. (a) Stress-strain curves of aerogel under different drying methods[52]; (b) Stress-strain curves of CNF aerogel with different polydopamine (PDA) contents[53]; (c) Directional freeze drying process of CNF/polyvinyl alcohol (PVA)/tetraethoxysilane aerogel (ETOS)[54]; (d) Stress-strain curves of aerogel under 100 compression-unload cycles[54]; (e) Adsorption capacity of aerogel after 40 adsorption and desorption cycles[54]

图 6 (a)不同干燥方法下气凝胶的应力-应变曲线[52];(b)不同聚多巴胺(PDA)含量下CNF气凝胶的应力-应变曲线[53];(c) CNF/聚乙烯醇(PVA)/四乙氧基硅烷(ETOS)定向冷冻干燥过程[54];(d) 100次压缩-卸载循环下气凝胶的应力-应变曲线[54];(e) 40次吸附-解吸循环下气凝胶的吸附能力[54]F—Freezing in a refrigerator; L1—Non-directional freezing in liquid nitrogen; L2—Directional freezing in liquid nitrogen; E1—Non-directional freezing in ethanol; E2—Directional freezing in ethanol; ε—Compressive strain; Ee—Linear elastic region; CNF—Cellulose nanofibers; PCNF—polydopamine (PDA)/CNF composite aerogel, the number represents the PDA concentrationFigure 6. (a) Stress-strain curves of aerogel under different drying methods[52]; (b) Stress-strain curves of CNF aerogel with different polydopamine (PDA) contents[53]; (c) Directional freeze drying process of CNF/polyvinyl alcohol (PVA)/tetraethoxysilane aerogel (ETOS)[54]; (d) Stress-strain curves of aerogel under 100 compression-unload cycles[54]; (e) Adsorption capacity of aerogel after 40 adsorption and desorption cycles[54]此外,也可通过引入交联剂、聚合物或者增强填料改善纳米纤维素气凝胶的力学性能,如聚多巴胺(PDA)[53]、聚乙烯醇(PVA)[54]和石墨烯[55]等。例如Huo等[53]将PDA作为交联剂制备了CNF-PDA复合气凝胶。CNF表面羟基与PDA的胺基之间的氢键作用显著提高了CNF气凝胶的力学性能,与未添加PDA的CNF气凝胶相比,交联后气凝胶的最大抗压强度为375 kPa,是未交联气凝胶的3倍(图6(b))。Chen等[54]用PVA交联CNF后定向冷冻干燥制备了CNF/PVA气凝胶(图6(c))。PVA中的羟基与纳米纤维素形成强相互作用提高了气凝胶的力学性能,在70%压缩下进行100次压缩-卸载实验后最大应力没有明显变化(图6(d))。如图6(e)所示,优异的力学性能使气凝胶具有良好的重复使用性能,经过40次吸附-解吸循环后仍能保持良好的吸附能力。

目前对于纳米纤维素气凝胶力学性能的增强已有许多研究,但大多数都是基于冷冻干燥法和超临界干燥法。随着产业化的发展,更加高效和绿色的纳米纤维素气凝胶制备工艺成为未来发展的热点,因此通过环境压力干燥制备的纳米纤维素气凝胶如何具有优异的多孔结构和力学性能还有待研究。

3. 纳米纤维素气凝胶在油水分离中的应用

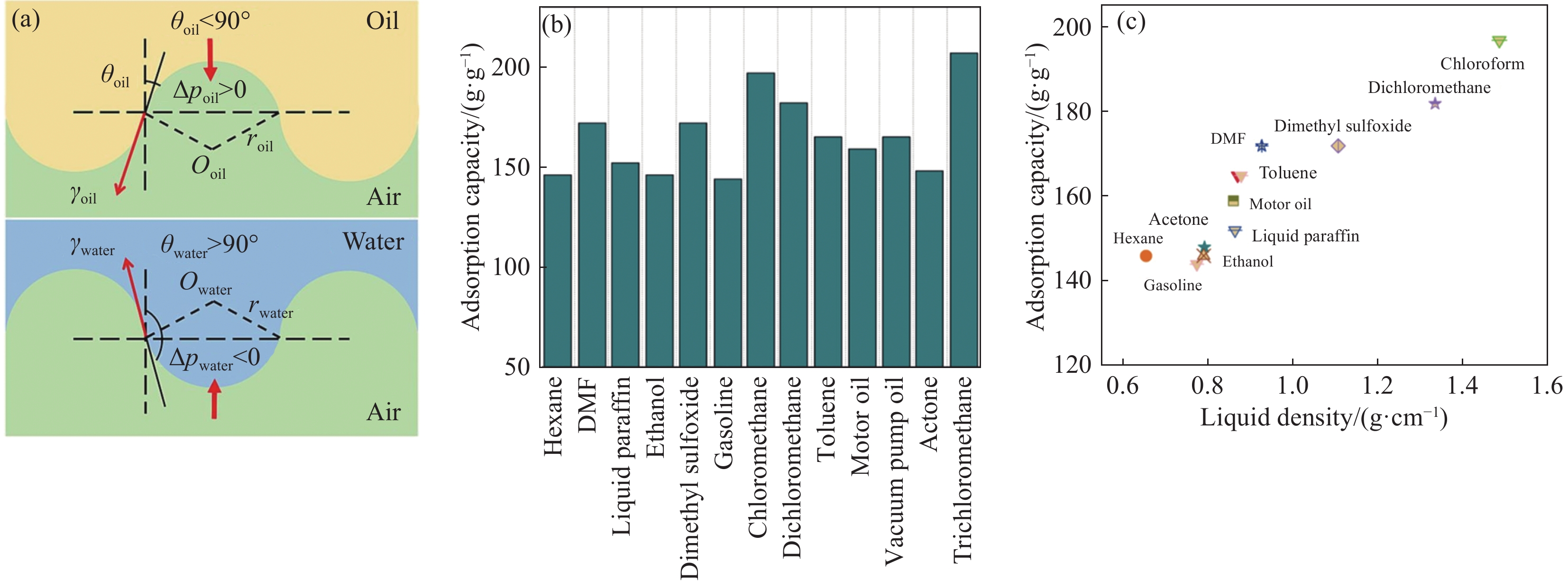

纳米纤维素气凝胶具有高孔隙率和比表面积,在油水分离领域具有广泛的应用。应用于油水分离的纳米纤维素气凝胶大多数是疏水的,纳米纤维素气凝胶的油水分离机制如图7(a)所示。油-气凝胶和水-气凝胶之间界面张力的不同,当水接触气凝胶表面时,气凝胶的疏水性(WCA>90°)对水产生反作用力使水停留在气凝胶表面;当油滴接触气凝胶表面时,由于其亲油性(油接触角θoil<90°)液体会产生向下的压力使油进入气凝胶内部[56]。疏水改性后的纳米纤维素气凝胶能够作为吸附剂吸附水面或水底的油,也可作为过滤材料分离油水混合物或者乳液。

3.1 油和有机溶剂的吸附分离

随着工业规模的扩大和海洋石油能源的不断开发,加剧了含油废水泄露的风险。开发高效和可循环利用的绿色吸附材料已成为国内外的研究热点。

壳聚糖(CS)是一种天然多糖,是一种可再生、生物相容性和可生物降解的聚合物。这种化合物的环境友好性、成膜和成纤维的能力及在酸性水介质中的溶解度,使壳聚糖成为制备气凝胶的理想材料[57]。Zhang等[58]以CNF、CS和MTMS为原料采用定向冷冻干燥制备了疏水的CNF/CS复合气凝胶(WCA=148°)。研究人员发现随着壳聚糖含量的增加,复合气凝胶径向孔径、轴向纤维壁间隙和结构缺陷减少,压缩模量及强度均有所增强。CNF/CS复合气凝胶具有优异吸附能力(图7(b),吸附能力为82~253 g/g,是纯CNF气凝胶的3倍,远高于商用吸附剂[59](8.1~24.6 g/g),气凝胶对有机溶剂的吸附能力与溶剂密度相关,如图7(c)所示,随着溶剂密度的增加,吸附能力呈上升趋势。通过机械挤压的方式去除气凝胶吸附的油,经过50次吸附-解吸循环后,其吸附能力仍保持在95%以上,具有优异的重复使用性能。

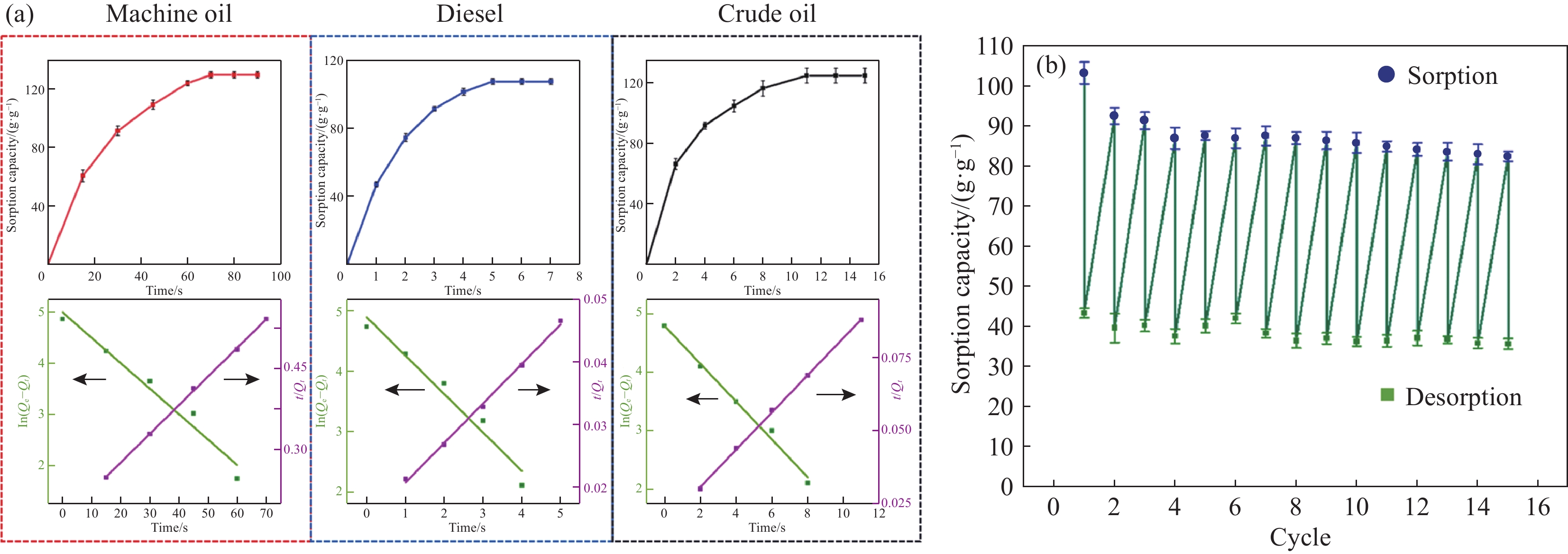

Ye等[60]以CNF与富含果胶的小叶(PML)为原料通过冷冻干燥和CVD的方法制备了气凝胶。该气凝胶对各种油和有机溶剂有着较强的吸附能力(图8(a)),吸附能力为81.8~160.8 g/g。气凝胶对于机油、柴油和原油的吸附动力学如图8(b)所示,在吸附过程初期,气凝胶吸附速度较快,随着吸附时间增长吸附位点逐渐被占据导致吸附速度变慢,当吸附位点被完全占据时,吸附饱和度达到平衡。其决定系数R2大于0.99,标准差(SD)值小于3%符合伪二级动力模型,说明气凝胶对油的吸附过程存在化学吸附[61]。当气凝胶与油接触时,气凝胶内部多孔结构的吸附作用及毛细作用使大量油填充到气凝胶内部的孔隙中,随着内部油分子的增加,油分子通过毛细孔道进入高分子交联网络中。当交联网络的扩张力和收缩力达到平衡时,气凝胶的吸附量达到饱和。通过对气凝胶进行重复吸油测试也说明了这一问题(图8(c)),在通过挤压法解吸气凝胶吸附的油时,第二次的吸附能力低于首次吸附能力,这是由于化学吸附的油类难以通过物理挤压的方式去除,仍有一部分的油保留在气凝胶内部导致其吸附能力下降。

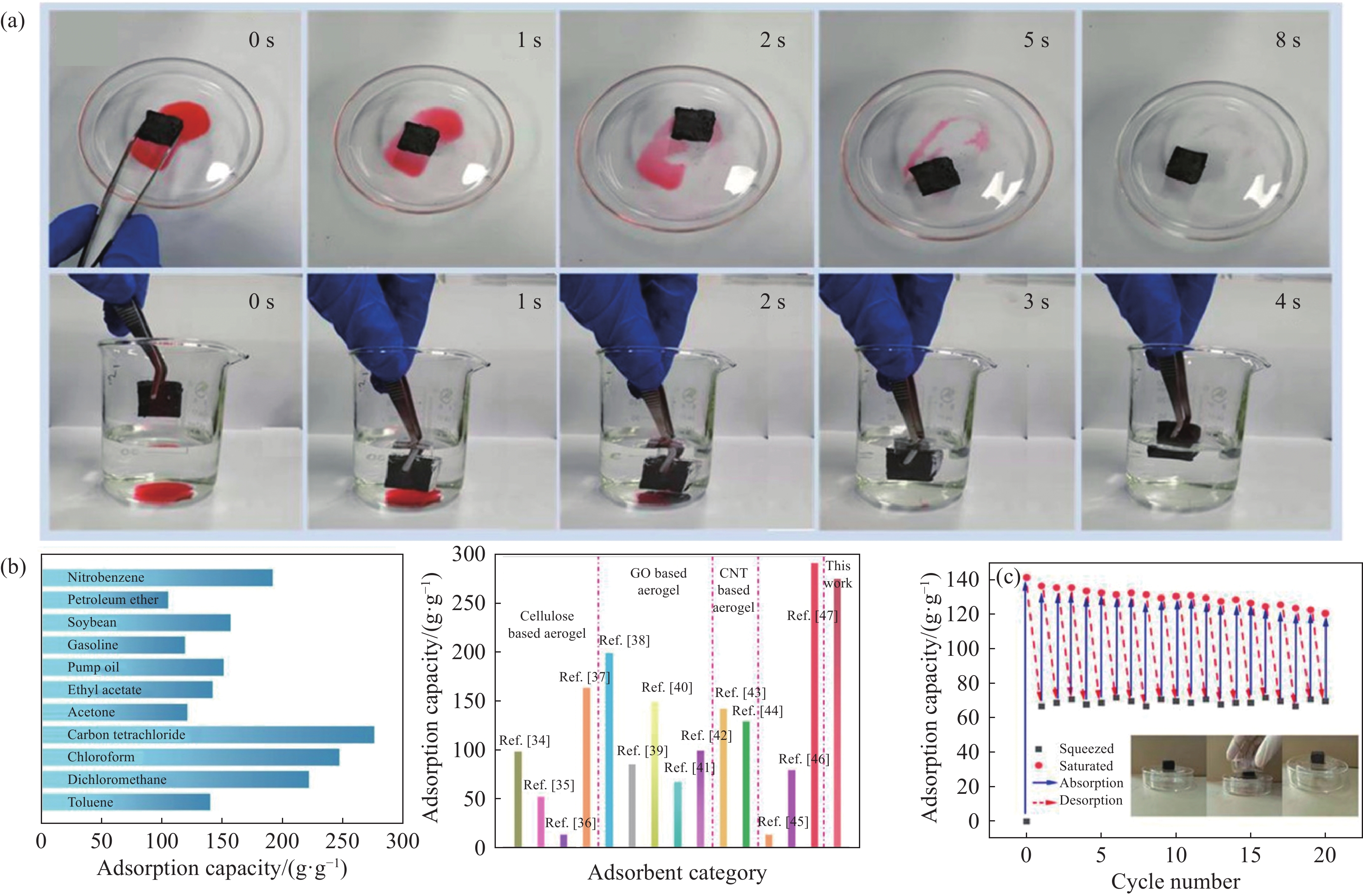

大部分用于吸油的纳米纤维素气凝胶都是由硅烷或者烷基类材料改性,开发更加环保的改性方式仍是一个挑战。将冷冻干燥后的纳米纤维素气凝胶进行高温碳化可避免使用有毒的改性剂[62]。Chen等[63]从木材中提取了CNF,并通过冷冻干燥和高温碳化(850℃)等过程制备了气凝胶。由于CNF晶体结构的破坏及无定形碳的形成,气凝胶表现出疏水亲油性,能够用于吸附不同种类的油和有机溶剂。然而,仅使用纳米纤维素作为碳源所制备的碳气凝胶容易收缩,使其力学性能受到影响。Dong等[64]将CNC与石墨烯(GO)复合,通过定向冷冻干燥及退火制备了CNC/GO复合碳气凝胶。CNC与GO之间存在大量氢键在定向冷冻干燥过程中形成了具有大尺寸和层间距的定向层,不仅提高了其力学性能也提供了较大的储油空间。通常碳气凝胶对油和有机溶剂的吸附是物理过程,因此毛细应力是油和有机溶剂进入毛细管通道的主要驱动力[65]。CNC/GO复合气凝胶的毛细管通道较窄,能够快速吸附油和有机溶剂(图9(a))。如图9(b)所示,CNC/GO复合气凝胶对各种油和有机溶剂的吸附能力范围为105~276 g/g,优于大多数纳米纤维素气凝胶和碳气凝胶,低于木棉纤维素基碳气凝胶。在油水分离应用中,优异的吸附剂除了具有高吸附能力外还需要有重复使用性能,由于大多数有机污染物是有毒或者昂贵的,需要对吸附的溶液进行回收。CNC/GO复合气凝胶的循环使用性能如图9(c)所示,采用挤压法对乙酸乙酯进行了循环吸附实验,该气凝胶表现出优异的重复使用性,经过20次吸附-解吸循环后该气凝胶仍能保持82.4%的吸附能力。此外该气凝胶还可通过燃烧和蒸馏的方式回收吸附的油和有机溶剂。然而,石墨烯和碳纳米管材料制备困难且价格昂贵,限制了其大范围的应用。

使用硅烷或烷基材料的纳米纤维素气凝胶用于油和有机溶剂的吸附仍是主流方法,但这类疏水剂有毒并且成本较高。高温碳化则需要考虑时间及能耗等问题。因此如何提升纳米纤维素气凝胶的结构稳定性使其能够更好的重复使用,仍是需要解决的关键问题之一。

3.2 油水混合物或乳液的分离

纳米纤维素气凝胶表现出优异的吸附性能,能够吸附大量的油和有机溶剂,而连续的油水分离过程可以直接分离油水混合物或乳液[66]。疏水性的纳米纤维素气凝胶则可避免这一问题。Fan等[67]通过定向冷冻干燥和CVD法制备了疏水的CNF气凝胶,其油水混合物的分率效率可达99%,通量为

5400 L·m−2·h−1。气凝胶的厚度会影响其油水分离效率(图10(a)),当气凝胶厚度增加时,油水混合物需通过更长的路经导致通量降低,但气凝胶能够更有效地拦截水分,因此其分离效率增加。但是仅通过重力驱动下的分离过程较缓慢,难以大规模应用。Qiao等[68]通过定向冷冻干燥和浸涂法制备了疏水性CNF/聚二甲基硅氧烷(PDMS)气凝胶。可将CNF/PDMS固定在玻璃移液器的前端,实现泵驱动的连续油水分离(图10(b))。尽管气凝胶与水保持接触,但由于其具有优异的疏水性(WCA=163.5°),在分离的最后阶段仍然只有空气被吸入设备。如图10(c)所示,测试了CNF/PDMS气凝胶对正己烷、甲苯和甲基环己烷等密度和黏度较低的有机溶剂分离性能,其通量为108~145 L·m−1·h−1,分离效率高达99.9%。这种能够连续高效进行油水分离的纳米纤维素气凝胶具有广阔的应用前景。![]() 图 10 (a) 气凝胶厚度与通量的关系[67];(b) 泵驱动下的连续油水分离过程[68];(c) CNF/聚二甲基硅氧烷(PDMS)气凝胶对正己烷、甲苯和甲基环己烷的分离通量[68];(d)纯气凝胶(A0)和复合气凝胶(AM4)分离乳液过程及分离前后液滴尺寸[70];(e) 气凝胶分离乳液机制 [70];(f)气凝胶初始分离通量、总分离量和分离效率[70];(g) 气凝胶对4种油包水乳液的分离效率[71]Figure 10. (a) Relationship between aerogel thickness and flux[67]; (b) A continuous oil-water separation process driven by a pump[68]; (c) Separation fluxes of CNF/polydimethylsiloxane (PDMS) aerogel for n-hexane, toluene and methylcyclohexane[68]; (d) Pure aerogel (A0) and composite aerogel (AM4) separation emulsion process and droplet size before and after separation[70]; (e) Mechanism of aerogels separating emulsion[70]; (f) Initial separation flux, total separation amount and separation efficiency of aerogel[70]; (g) Separation efficiency of aerogel for four water-in-oil emulsions[71]

图 10 (a) 气凝胶厚度与通量的关系[67];(b) 泵驱动下的连续油水分离过程[68];(c) CNF/聚二甲基硅氧烷(PDMS)气凝胶对正己烷、甲苯和甲基环己烷的分离通量[68];(d)纯气凝胶(A0)和复合气凝胶(AM4)分离乳液过程及分离前后液滴尺寸[70];(e) 气凝胶分离乳液机制 [70];(f)气凝胶初始分离通量、总分离量和分离效率[70];(g) 气凝胶对4种油包水乳液的分离效率[71]Figure 10. (a) Relationship between aerogel thickness and flux[67]; (b) A continuous oil-water separation process driven by a pump[68]; (c) Separation fluxes of CNF/polydimethylsiloxane (PDMS) aerogel for n-hexane, toluene and methylcyclohexane[68]; (d) Pure aerogel (A0) and composite aerogel (AM4) separation emulsion process and droplet size before and after separation[70]; (e) Mechanism of aerogels separating emulsion[70]; (f) Initial separation flux, total separation amount and separation efficiency of aerogel[70]; (g) Separation efficiency of aerogel for four water-in-oil emulsions[71]传统的吸附和分离等方法可以在一定程度上去除水体中不稳定的游离态油滴和浮油,但难以去除稳定的乳化态油滴。尤其是当有表面活性剂存在时,乳液体系中的微油滴被表面活性剂覆盖,使油滴与物质绝缘,导致油滴的填充效率降低,加大了分离的难度[69]。Zhou等[70]通过将SiO2颗粒、MTMS和CNF共混后冷冻干燥,制备了具有疏水性的气凝胶(WCA=129°),该气凝胶能够直接分离油包水乳液(图10(d)),光学显微镜图像显示,分离后的图像中没有水滴的存在,表明油包水乳液分离成功。其分离乳液的机制如图10(e)所示。采用初始分离通量、总分离量和分离效率对气凝胶乳液分离性能进行评价(图10(f)),未改性的气凝胶由于疏水性较差,部分水滴会渗透到气凝胶内部阻碍油的通过,因此分离效率较低,随着SiO2颗粒的增加,气凝胶的孔径变小导致初始通量降低,但由于其疏水性的提升,其分离效率高达99.5%。Shang等[71]通过将单宁酸(TA)和蓖麻油基硅氧烷(ICO)沉积在CNF表面后冷冻干燥制备了能够实现油包水乳液的高效分离。如图10(g)所示,气凝胶对石油包水、甲苯包水、二氯甲烷包水和二氯乙烷包水4种表面活性剂稳定的油包水乳液的分离效率分别为123.3 L·m−2·h−1、158.8 L·m−2·h−1、

4783.8 L·m−2·h−1和285.4 L·m−2·h−1。在实际油水体系中,油水混合物的成分会更加复杂,分离难度更高。因此开发能够面向复杂应用场景的纳米纤维素气凝胶是未来研究的方向。

3.3 油水分离性能比较

表2总结了不同类型纳米纤维素气凝胶的油水分离性能[58, 60, 64, 67-68, 70-74]。大多数纳米纤维素气凝胶是经疏水改性后作为吸附剂应用于油水分离领域中,纳米纤维素气凝胶的吸附能力决定其油水分离效率。因此,影响纳米纤维素气凝胶油水分离效率的主要因素是其密度和比表面积。从表2中能够看出,盲目地将多种材料与纳米纤维素复合制备气凝胶会影响其油水分离性能。

表 2 不同纳米纤维素复合气凝胶的性能及油水分离性能比较Table 2. Comparison of the properties and oil-water separation performances of different nanocellulose composite aerogelMaterials Density/

(mg·cm−3)Oil types Maximum

absorption

capacity/(g·g−1)WCA/(°) Porosity/% Specific surface

area/(m2·g−1)Reusability/

timesMaximum oil

flux/(L·m−2·h−1)Ref. CNF/CS 8.4 Trichloromethane 253 148 96 – 50 – [58] CNF/PML 5.1 Tetrachloromethane 160 129 – 9.8 15 – [60] CNC/RGO 4.98 Tetrachloromethane 276 – 99.6 272.2 10 – [64] CNF/PEI/EGDE 53.8 Tetrachloromethane 28.03 130 95.73 – 10 5400 [67] CNF/PDMS 22.7 Toluene 48 163.5 98.4 – 20 145 [68] CNF/SiO2 6.43 – 168.4 129 99.6 108.6 20 1910 [70] CNF/TA/ICO 24 Dichloromethane 113.8 134.8 98.32 – – 4783.8 [71] BNC/PMSQ 5.74 Trichloromethane 203 168 99.59 – 10 473.8 [72] CNF/SA 24.2 Silicone oil 88.91 144.5 97.85 149.64 20 – [73] CNF/CS/ZIF-8 15.87 Trichloromethane 74.55 132.6 99.01 5.51 20 13167.5 [74] Notes: CS—Chitosan; PML—Premna microphylla leaves; RGO—Reduced graphene oxide; PEI—Polyethyleneimine; EGDE—Ethylene glycol diglycidyl ether; PDMS—Polydimethylsiloxane; TA—Tannic acid; ICO—Castor oil; PMSQ—Polymethylsilsesquioxane; SA—Sodium alginate; WCA—Water contact angle; ZIF-8—Zeolitic imidazolate framework-8. 4. 功能性纳米纤维素气凝胶在油水分离中的应用

纳米纤维素气凝胶的轻质多孔、压弹性和疏水吸油性能是其应用于油水分离所必需的性能,同时为了拓宽纳米纤维素气凝胶的应用范围,研究人员制备出了兼具其他性能的纳米纤维素气凝胶,如阻燃性能、磁性能、智能响应性能、光热和抗菌性能等。

4.1 阻燃性

纳米纤维素气凝胶通常是作为吸附剂应用于油水分离中,由于其具有优异的吸附性能,大量的油会储存在纳米纤维素气凝胶中。这就导致在回收及储存纳米纤维素气凝胶时有火灾隐患。将纳米纤维素气凝胶炭化或者与耐火材料结合可以使其具有阻燃性能。

Zhou等[75]利用CNF、石墨烯和聚乙烯醇经高温炭化制备了表现出优异阻燃性的气凝胶。如图11(a)所示,该气凝胶可在吸附乙醇后燃烧以去除吸附的乙醇,并且经过10次吸附-燃烧循环后,吸光度仅下降10.2%。通常将纳米纤维素气凝胶点然后自熄时间为12.5 s,Zhu等[76]用CNC和赤泥制备出了具有阻燃性的气凝胶,其自熄时间为2 s (图11(b)),表明该气凝胶可以用来吸附燃烧的石油。

这种阻燃性能拓宽了纳米纤维素气凝胶在油水分离领域中的应用范围。

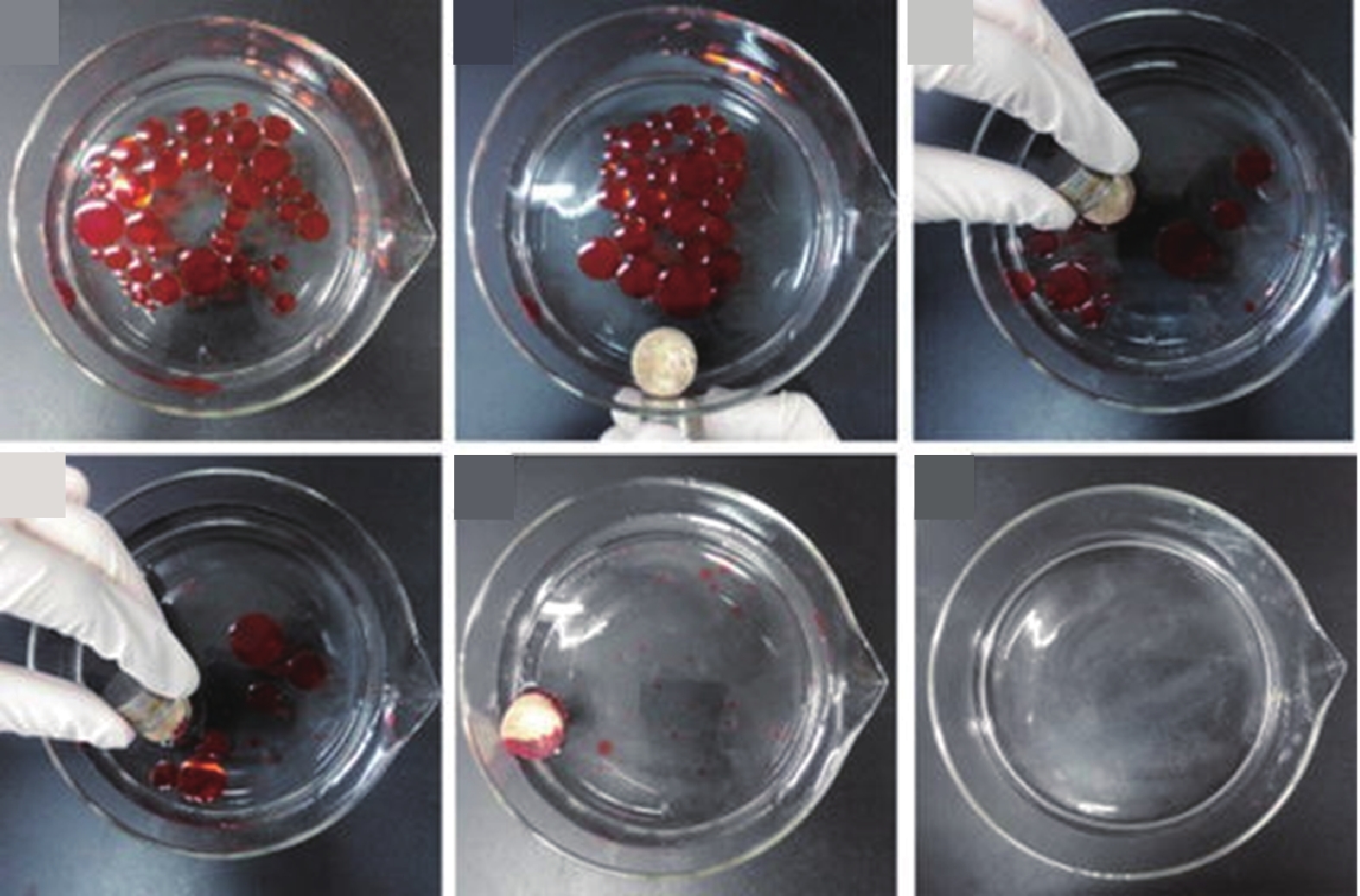

4.2 磁性

磁性纳米纤维素气凝胶不仅具有良好的吸附能力,还能够通过磁铁控制进行油水分离。将纳米纤维素直接与磁性纳米颗粒混合或者将纳米纤维素气凝胶浸泡在含有磁性纳米颗粒的溶液中可以得到具有磁性的纳米纤维素气凝胶。Gu等[77]将纳米纤维素、油酸和Fe3O4纳米颗粒共混制备了磁性纳米纤维素气凝胶。该气凝胶不仅具有良好的吸附能力(对环己烷的吸附量为68.06 g/g),还具有优异的磁性(吸附后能够被永磁体回收)。Xu等[78]通过浸渍含有Fe3O4纳米粒子的溶液,开发出了具有低密度(0.013 g/cm3)、高孔隙率(98%)和优异吸附能力(136 g/g)的CNF/PVA/Fe3O4气凝胶。此外该气凝胶表现出良好的磁性,如图12所示,可以通过磁铁驱动气凝胶吸附水面上的油。

4.3 智能响应性

与传统疏水亲油纳米纤维素气凝胶不同,具有响应性能的气凝胶能够在特定情况下切换其润湿性。具有响应性能的纳米纤维素气凝胶包括温度、pH和气体响应。这种“智能”的油水分离材料是最近的研究热点。

一般来说,可通过引入刺激反应性聚合物官能团得到具有响应性的纳米纤维素气凝胶。例如,Tang等[79]引入Ti3C2-Mxene和热敏性聚N-异丙基丙烯酰胺(PNI),开发了热敏性CNF气凝胶。该气凝胶在高于或低于32℃时能够实现疏水/亲油和亲水/疏油的可逆转化,在高温环境下可吸附油,并且在低温下能够自动释放油脂。经过10次吸附-解析循环吸附能力降低15%,表明在实际应用中具有可靠性,是一种具有实际应用潜力的油水分离材料。与pH、温度和紫外线等刺激方法相比,由气体(CO2和N2)触发的响应不会导致纳米纤维素骨架上的化学积累。Li等[80]将聚N, N-二甲氨基-甲基丙烯酸二乙脂(PDMAEMA)接枝到CNF气凝胶,如图13所示,该气凝胶可在CO2的存在下由疏水转化为亲水,并且该过程是可逆过程。此外,该气凝胶还可分离含有表面活性剂的乳液。

4.4 光热性

黏性油类的吸附一直是油水分离领域中研究的热点。与有机溶剂和低黏度的油相比,原油在室温下的黏度更高,室温下无法扩散到纳米纤维素气凝胶中,这阻碍了纳米纤维素气凝胶在解决原油泄漏中的实际应用。Fan等[81]将CuS纳米颗粒原位沉积在纳米纤维素上制备了具有低密度(0.045 g/cm3)、高孔隙率(96.4%)和高光热性能(200 mW/cm2照射下在100 s内达到60℃)的气凝胶。该气凝胶可将太阳能转化为热能,加快油分子的扩散速度,提高了对黏性油类的吸附能力。这种具有光热性能的纳米纤维素气凝胶在处理原油泄漏中具有很大的应用前景。

4.5 抗菌性

病原微生物和油水混合物的增加严重影响了人类健康,同时也造成了能源浪费。含油废水中存在许多细菌群,其中包括多种致癌风险的病原体,如大肠杆菌等。因此,探索具有抗菌性能的吸附材料是势在必行的。Wang等[82]以CNF为底物,接枝三聚氰胺和十六烷基三聚乙基硅烷,制备出了具有抗菌性能和油水分离性能的多功能气凝胶。该气凝胶对于大肠杆菌和金黄色葡萄球菌具有较强的杀菌性和抗菌稳定性。在0.5~1 min内,对大肠杆菌和金黄色葡萄球菌去除率高达100%,同时对二氯甲烷的吸附量也高于50 g/g。

5. 结论与展望

纳米纤维素气凝胶具有孔隙率高、密度小、比表面积高、环境友好和成本低等优点,尤其是其独特的三维多孔结构、易于表面修饰和具有优异吸附能力的特点使其在油水分离领域中优于其他类型的吸附剂。此外,纳米纤维素气凝胶还可以被赋予额外的功能,如阻燃性、磁性、智能响应性、光热性和抗菌性。因此,纳米纤维素气凝胶在油水分离领域中有很大的应用前景。本文综述了纳米纤维素气凝胶的制备方法和疏水改性方法,总结了纳米纤维素气凝胶的结构及其性能对其油水分离能力的影响。最后概述了纳米纤维素气凝胶和兼具其他功能的纳米纤维素气凝胶在油水分离中的应用。

近年来,随着研究的不断深入,纳米纤维素气凝胶的各方面性能都有所提升,但仍存在一些科学问题有待解决:(1)吸附机制。现有的研究中缺少不同油和有机溶剂污染物分子与纳米纤维素气凝胶之间的相互作用的阐述,纳米纤维素气凝胶的吸附机制有待进一步研究;(2)构效关系。纳米纤维素气凝胶的结构与其性能之间关系的研究不够深入,缺乏系统的理论模型和实验验证。因此,加强对纳米纤维素气凝胶结构与性能之间的研究,对于指导气凝胶的设计和制备具有重要意义。

此外,虽然纳米纤维素气凝胶有着优异的油水分离性能,但在实际应用中仍存在着许多问题:

(1)纳米纤维素的生产成本较高、工艺复杂,限制了其大规模生产和应用。因此,将廉价的生物废弃物作为提取纳米纤维素的原材料,改进纳米纤维素制备和预处理工艺尤为重要;

(2)在实际应用中,纳米纤维素气凝胶需要经受各种环境条件的考验,而大部分气凝胶缺乏长期耐久性和抗污染能力。因此,如何保持气凝胶在长期使用过程中的结构稳定性、耐久性和重复性,防止其发生坍塌或变形,仍是当前研究的一个难点;

(3)由于原油黏度较高,在常温下难以吸附及解吸,常规纳米纤维素气凝胶在吸附原油时会导致其结构崩塌或变形,这限制了其吸附容量和吸附效率。具有电学和热性能的纳米纤维素气凝胶能够辅助降低原油黏度,提高对原油的吸附能力。然而,有关具有电学和热学性能的纳米纤维素气凝胶相关研究较少。因此,必须建立纳米纤维素气凝胶材料与功能性之间的关系,开发功能性纳米纤维素气凝胶,拓宽其应用范围。

-

图 3 纺丝过程中PANI/TPU基皮芯复合纤维(PTCF)空芯-护套结构形成机制示意图(a)及形貌表征(b)[40]

PANI—Polyaniline; TPU—Thermoplastic urethane

Figure 3. Schematic diagram of the formation mechanism of PANI/TPU-based hollow core–sheath composite fibers (PTCF) hollow-sheath structure during spinning process (a) and morphological characterization (b)[40]

图 4 碳纳米管(CNTs)/TPU芯鞘纤维的制备:(a) CNTs/TPU皮芯纤维同轴湿法纺丝工艺图;(b)基于微裂纹的皮芯纤维及TPU和CNT在微裂纹结构处的分布示意图;(c)光纤传感器微裂纹结构形成示意图[42]

DMF—Dimethylformamide

Figure 4. Preparation of carbon nanotubes (CNTs)/TPU core sheath fibers: (a) Schematic diagram of coaxial wet spinning process of CNTs/TPU core fibers; (b) Schematic diagram of the distribution of microcrack-based cortex fibers, TPU and CNT at microcrack structure; (c) Microcrack structure formation of optical fiber sensor[42]

表 1 纱线基柔性应变传感器制备方法及其优缺点

Table 1 Preparation methods for yarn-based flexible strain sensors and their advantages and disadvantages

Preparation of yarn-based sensors Preparation characteristics Advantages Disadvantages Melt spinning A conductive substance is added to the spinning stock solution to spin and form, and it is cured into silk in hot air The spinning speed is faster and it is easy to achieve industrial production There is limitations in the volume fraction of the filler, which damages the mechanical properties Wet spinning The conductive substance is added to the spinning stock solution to spin and mold, and the silk is cured into silk in a coagulation bath The conductive material is more evenly dispersed, the fiber fineness is more consistent, and a special leather core structure can be spun The spinning speed is low and the cost is high Electrospinning Polymers or melts are mixed with conductive substances and spun

directly in a strong electric fieldStrong spinnability, strong

designability, low production costLow production efficiency Spinning Using traditional spinning technology, conductive materials are combined

with flexible materialsThe operation is simple and the equipment is mature It is often necessary to combine with other preparation techniques Coating method Conductive materials are coated on the yarn matrix The preparation process is simple

and fastThe coating is easy to peel off Impregnation method Immersing the yarn in a solution containing a conductive substance for

a certain period of time, so that the conductive substance is deposited on the yarnThe conductive material is well combined with the flexible matrix The conductive layer is prone to detachment Composite method Yarn-based flexible strain sensors are produced by combining two or more preparation methods The operation is more complicated The shortcomings of a single approach can be improved -

[1] SUN Q, LAI Q, TANG Z, et al. Advanced functional composite materials toward e-skin for health monitoring and artificial intelligence[J]. Advanced Materials Technologies, 2023, 8(5): 2201088. DOI: 10.1002/admt.202201088

[2] PARK W, YIU C, LIU Y, et al. High channel temperature mapping electronics in a thin, soft, wireless format for non-invasive body thermal analysis[J]. Biosensors, 2021, 11(11): 435. DOI: 10.3390/bios11110435

[3] LIU S, WANG S, XUAN S, et al. Highly flexible multilayered e-skins for thermal-magnetic-mechanical triple sensors and intelligent grippers[J]. ACS Applied Materials & Interfaces, 2020, 12(13): 15675-15685.

[4] MA Y, ZHANG Y, CAI S, et al. Flexible hybrid electronics for digital health-care[J]. Advanced Materials, 2020, 32(15): 1902062. DOI: 10.1002/adma.201902062

[5] ZHANG Y, TAN Y, LAO J, et al. Hydrogels for flexible electronics[J]. ACS Nano, 2023, 17(11): 9681-9693. DOI: 10.1021/acsnano.3c02897

[6] YANG Y, WANG H, HOU Y, et al. MWCNTs/PDMS composite enabled printed flexible omnidirectional strain sensors for wearable electronics[J]. Composites Science and Technology, 2022, 226: 109518. DOI: 10.1016/j.compscitech.2022.109518

[7] YAN T, WU Y, YI W, et al. Recent progress on fabrication of carbon nanotube-based flexible conductive networks for resistive-type strain sensors[J]. Sensors and Actuators A: Physical, 2021, 327: 112755. DOI: 10.1016/j.sna.2021.112755

[8] GONG X, HUANG K, WU Y H, et al. Recent progress on screen-printed flexible sensors for human health monitoring[J]. Sensors and Actuators A: Physical, 2022, 345: 113821. DOI: 10.1016/j.sna.2022.113821

[9] WANG J, LI L, LIU H, et al. Screen-printed highly sensitive and anisotropic strain sensors with asymmetrical inner concave honeycomb cross-conducting structure for health monitoring of medical electrophysiological signals[J]. IEEE Sensors Journal, 2023, 23(21): 25732-25748. DOI: 10.1109/JSEN.2023.3303014

[10] PENG Q, CHEN J, WANG T, et al. Recent advances in designing conductive hydrogels for flexible electronics[J]. InfoMat, 2020, 2(5): 843-865. DOI: 10.1002/inf2.12113

[11] KILICARSLAN B, BOZYEL I, GOKCE N D, et al. Sustainable macromolecular materials in flexible electronics[J]. Macromolecular Materials and Engineering, 2022, 307(6): 2100978. DOI: 10.1002/mame.202100978

[12] 苏传丽. 纺织基柔性超级电容器的设计与性能研究[D]. 上海: 东华大学, 2023. SU Chuanli. Design and performance research of textile-based flexible super-capacitors[D]. Shanghai: Donghua University, 2023(in chinese).

[13] 聂文琪, 孙江东, 许帅, 等. 柔性纺织纤维基超级电容器研究进展[J]. 纺织学报, 2022, 43(7): 200-206, 216. NIE Wenqi, SUN Jiangdong, XU Shuai, et al. Preparation and propreties of ploypyrrole yarn strain sensors[J]. Journal of Textile Research, 2022, 43(7): 200-206, 216(in chinese).

[14] 杜鲜晶. 纱线状导电聚合物全固态超级电容器构筑及其可穿戴应用研究[D]. 青岛: 青岛大学, 2021. DU Xianjing. Wearable application and construction of yarn-shaped all-solid supercapacitor based on conducting polymer[D]. Qingdao: Qingdao Univeisity, 2021(in chinese).

[15] ALTIN Y, CELIK BEDELOGLU A. Flexible carbon nanofiber yarn electrodes for self-standing fiber supercapacitors[J]. Journal of Industrial Textiles, 2022, 51(3_suppl): 4254S-4267S. DOI: 10.1177/15280837221094062

[16] KEUM K, KIM J W, HONG S Y, et al. Flexible/stretchable supercapacitors with novel functionality for wearable electronics[J]. Advanced Materials, 2020, 32(51): 2002180. DOI: 10.1002/adma.202002180

[17] YU R, WANG C, DU X, et al. In-situ forming ultra-mechanically sensitive materials for high-sensitivity stretchable fiber strain sensors[J]. National Science Review, 2024, 11(6): nwae158. DOI: 10.1093/nsr/nwae158

[18] HUANG Q, JIANG Y, DUAN Z, et al. Ion gradient induced self-powered flexible strain sensor[J]. Nano Energy, 2024, 126: 109689. DOI: 10.1016/j.nanoen.2024.109689

[19] HE J, LI Y, YANG F, et al. Waterproof, stretchable and wearable corrugated conductive carbon fiber strain sensors for underwater respiration monitoring and swimming instruction[J]. Applied Materials Today, 2024, 38: 102165. DOI: 10.1016/j.apmt.2024.102165

[20] CUTHBERT T J, HANNIGAN B C, ROBERJOT P, et al. HACS: Helical auxetic yarn capacitive strain sensors with sensitivity beyond the theoretical limit[J]. Advanced Materials, 2023, 35(10): 2209321. DOI: 10.1002/adma.202209321

[21] ZHANG Z, LIU S, WU M, et al. Shape-adaptable and wearable strain sensor based on braided auxetic yarns for monitoring large human motions[J]. Applied Materials Today, 2023, 35: 101996. DOI: 10.1016/j.apmt.2023.101996

[22] FENG Z, HE Q, WANG X, et al. Waterproof iontronic yarn for highly sensitive biomechanical strain monitoring in wearable electronics[J]. Advanced Fiber Materials, 2024, 6(3): 925-935. DOI: 10.1007/s42765-024-00381-0

[23] ZHANG Y X, LI Y D, DU A K, et al. Layer-by-layer assembly of chitosan and carbon nanotube on cotton fabric for strain and temperature sensing[J]. Journal of Materials Science & Technology, 2024, 173: 114-120.

[24] ZHANG P, WANG T, ZHANG J, et al. Preparation and application of fabric-based interlocking microstructured flexible piezoresistive sensors[J]. Sensors and Actuators A: Physical, 2023, 363: 114740. DOI: 10.1016/j.sna.2023.114740

[25] BAI Y, YIN L, HOU C, et al. Response regulation for epidermal fabric strain sensors via mechanical strategy[J]. Advanced Functional Materials, 2023, 33(31): 2214119. DOI: 10.1002/adfm.202214119

[26] ZHANG M, FENG P, LIAN X, et al. Design of MWCNTs and rGO co-decorated elastic core-spun yarn towards multifunctional flexible strain sensor with low detection limit and wide working range[J]. Journal of Applied Polymer Science, 2023, 140(33): e54288. DOI: 10.1002/app.54288

[27] 胡锦健, 李龙, 董子靖. 碳纳米材料在PU纱线基柔性应变传感器中的应用[J]. 化工进展, 2023, 42(2): 872-883. HU Jinjian, LI Long, DONG Zijing. Application of carbon nanomaterials in PU yarn-based flexible strain sensors[J]. Chemical Industry and Engineering Progress, 2023, 42(2): 872-883(in Chinese).

[28] DONG Y, XU D, YU H Y, et al. Highly sensitive, scrub-resistant, robust breathable wearable silk yarn sensors via interfacial multiple covalent reactions for health management[J]. Nano Energy, 2023, 115: 108723. DOI: 10.1016/j.nanoen.2023.108723

[29] WU J, JIAO W, GUO Y, et al. Recent progress on yarn-based electronics: From material and device design to multi-functional applications[J]. Advanced Electronic Materials, 2023, 9(8): 2300219. DOI: 10.1002/aelm.202300219

[30] 吴焕东, 肖书平, 徐百平, 等. 熔融混炼制备柔性TPU/rGO介电层及其压力传感性能[J]. 工程塑料应用, 2023, 51(5): 8-13. DOI: 10.3969/j.issn.1001-3539.2023.05.002 WU Huandong, XIAO Shuping, XU Baiping, et al. Fabrication of flexible TPU/rGO dielectric layer via melt-mixing and its pressure sensing performance[J]. Engineering Plastics Application, 2023, 51(5): 8-13(in Chinese). DOI: 10.3969/j.issn.1001-3539.2023.05.002

[31] FORNES T D, BAUR J W, SABBA Y, et al. Morphology and properties of melt-spun polycarbonate fibers containing single and multiwall carbon nanotubes[J]. Polymer, 2006, 47(5): 1704-1714. DOI: 10.1016/j.polymer.2006.01.003

[32] BAUTISTA-QUIJANO J R, POTSCHKE P, BRUNIG H, et al. Strain sensing, electrical and mechanical properties of polycarbonate/multiwall carbon nanotube monofilament fibers fabricated by melt spinning[J]. Polymer, 2016, 82: 181-189. DOI: 10.1016/j.polymer.2015.11.030

[33] LIN J H, LIN Z I, PAN Y J, et al. Manufacturing techniques and property evaluations of conductive composite yarns coated with polypropylene and multiwalled carbon nanotubes[J]. Composites Part A: Applied Science and Manufacturing, 2016, 84: 354-363. DOI: 10.1016/j.compositesa.2016.02.004

[34] XIANG D, LIU L, XU F, et al. Highly sensitive flexible strain sensor based on a double-percolation structured elastic fiber of carbon nanotube (CNT)/styrene butadiene styrene (SBS)@thermoplastic polyurethane (TPU) for human motion and tactile recognition[J]. Applied Composite Materials, 2023, 30(1): 307-322. DOI: 10.1007/s10443-022-10084-7

[35] 邢任权, 闫静, 杨光, 等. 纤维/纱线柔性电阻式应变传感器的研究进展[J]. 产业用纺织品, 2022, 40(1): 1-7. DOI: 10.3969/j.issn.1004-7093.2022.01.001 XING Renquan, YAN Jing, YANG Guang, et al. Reanch progress of fiber/yarn flexible resistive strain sensors[J]. Technical Textiles, 2022, 40(1): 1-7(in Chinese). DOI: 10.3969/j.issn.1004-7093.2022.01.001

[36] PARK G, JUNG Y, LEE G W, et al. Carbon nanotube/poly(vinyl alcohol) fibers with a sheath-core structure prepared by wet spinning[J]. Fibers and Polymers, 2012, 13(7): 874-879. DOI: 10.1007/s12221-012-0874-5

[37] CHENG H, ZUO T, CHEN Y, et al. High sensitive, stretchable and weavable fiber-based PVA/WPU/MXene materials prepared by wet spinning for strain sensors[J]. Journal of Materials Science, 2023, 58(34): 13875-13887. DOI: 10.1007/s10853-023-08887-5

[38] SHENG N, JI P, ZHANG M, et al. High sensitivity polyurethane-based fiber strain sensor with porous structure via incorporation of bacterial cellulose nanofibers[J]. Advanced Electronic Materials, 2021, 7(4): 2001235. DOI: 10.1002/aelm.202001235

[39] LIU W, XUE C, LONG X, et al. Highly flexible and multifunctional CNTs/TPU fiber strain sensor formed in one-step via wet spinning[J]. Journal of Alloys and Compounds, 2023, 948: 169641. DOI: 10.1016/j.jallcom.2023.169641

[40] WU Y, YAN T, ZHANG K, et al. A hollow core-sheath composite fiber based on polyaniline/polyurethane: Preparation, properties, and multi-model strain sensing performance[J]. Advanced Materials Technologies, 2023, 8(1): 2200777. DOI: 10.1002/admt.202200777

[41] LIU S, ZHANG W, HE J, et al. Fabrication techniques and sensing mechanisms of textile-based strain sensors: From spatial 1D and 2D perspectives[J]. Advanced Fiber Materials, 2023, 6: 36-67.

[42] QU X, WU Y, JI P, et al. Crack-based core-sheath fiber strain sensors with an ultralow detection limit and an ultrawide working range[J]. ACS Applied Materials & Interfaces, 2022, 14(25): 29167-29175.

[43] 谢金林, 张京, 郭宇星, 等. 导电纤维在新型纺织品中的应用进展[J]. 现代纺织技术, 2023, 31(6): 241-254. XIE Jinlin, ZHANG Jing, GUO Yuxing, et al. Application progress of conductive fibers in the application of new txtiles[J]. Advanced Textile Technology, 2023, 31(6): 241-254(in Chinese).

[44] 齐琨, 宋玉堂, 苏宇, 等. 石墨烯/微球导电纳米纤维传感纱线的制备及性能[J]. 印染, 2023, 49(10): 6-11. QI Kun, SONG Yutang, SU Yu, et al. Preparation and properties of graphene/-microsphere conductive nanofiber sensing yarn[J]. Dyeing & Finishing, 2023, 49(10): 6-11(in Chinese).

[45] NIE H, CHEN Z, TANG H, et al. Strain sensor based on polyurethane/carbon nanotube elastic conductive spiral yarn with high strain range and sensitivity[J]. Polymer Composites, 2024, 6(45): 28144.

[46] AHMED S, NAUMAN S, KHAN Z M. Electrospun nanofibrous yarn based piezoresistive flexible strain sensor for human motion detection and speech recognition[J]. Journal of Thermoplastic Composite Materials, 2023, 36(6): 2459-2481. DOI: 10.1177/08927057221095853

[47] 王慈. 微纳米纤维包芯纱制备及其织物压电传感研究[D]. 上海: 东华大学, 2023. WANG Ci. Preparation and properties of piezoelectric micro-nanofibers corespun yarn and its fabric sensor[D]. Shanghai: Donghua University, 2023(in Chinese).

[48] 吴萌萌. 静电纺取向纳米纤维包芯纱的制备及其压电性能研究[D]. 天津: 天津工业大学, 2021. WU Mengmeng. Preparation of electro-spinning oriented nanofiber corespun yarn and its piezoelectric properties[D]. Tianjin: Tiangong University, 2021(in Chinese).

[49] TANG J, WU Y, MA S, et al. Sensing mechanism of a flexible strain sensor developed directly using electrospun composite nanofiber yarn with ternary carbon nanomaterials[J]. iScience, 2022, 25(10): 105162. DOI: 10.1016/j.isci.2022.105162

[50] 曾玮宸. 基于弹性导电纱线的可穿戴应变传感器的开发研究[D]. 上海: 上海工程技术大学, 2021. ZENG Yichen. Development and reserch of wearable strain sensor based on elastic conductive yarn[D]. Shanghai: Shanghai University of Engineering Science, 2021(in Chinese).

[51] UNO M O, OMORI M, MORITA S, et al. Moisture-insensitive force sensor yarns and fabrics to monitor biological motion[J]. Advanced Materials Technologies, 2023, 8(24): 2301124.

[52] YAN T, ZHOU H, NIU H, et al. A noble gas sensor platform: Linear dense assemblies of singlewalled carbon nano-tubes (LACNTs) in a multilayered ceramic/metal electrode system (MLES)[J]. Journal of Materials Chemistry C, 2018, 6(5): 972-979. DOI: 10.1039/C7TC03576D

[53] YAN T, WU Y, TANG J, et al. Highly sensitive strain sensor with wide strain range fabricated using carbonized natural wrapping yarns[J]. Materials Research Bulletin, 2021, 143: 111452. DOI: 10.1016/j.materresbull.2021.111452

[54] ZOU S, LI D, HE C, et al. Scalable fabrication of an MXene/cotton/spandex yarn for intelligent wearable applications[J]. ACS Applied Materials & Interfaces, 2023, 15(8): 10994-11003.

[55] DOU L, ZHENG X, YUAN M, et al. Hierarchical and coaxial yarn with combined conductance stability and sensing capability for wearable electronics[J]. Applied Materials Today, 2022, 29: 101695. DOI: 10.1016/j.apmt.2022.101695

[56] QI K, WANG H, YOU X, et al. Core-sheath nanofiber yarn for textile pressure sensor with high pressure sensitivity and spatial tactile acuity[J]. Journal of Colloid and Interface Science, 2020, 561: 93-103. DOI: 10.1016/j.jcis.2019.11.059

[57] LI C, MU J, SONG Y, et al. Highly aligned cellulose/polypyrrole composite nano-fibers via electrospinning and in situ polymerization for anisotropic flexible strain sensor[J]. ACS Applied Materials & Interfaces, 2023, 15(7): 9820-9829.

[58] ZHAN Z, YUAN Y, ZHANG Y, et al. Stretchable and highly sensitive flexible strain sensor based on a three-layer core-shell structure of polydopamine/polypyrrole@natural rubber for human activity monitoring[J]. Advanced Engineering Materials, 2024, 26: 2301952.

[59] SOE H M, ABD MANAF A, MATSUDA A, et al. Performance of a silver nanoparticles-based polydimethylsiloxane composite strain sensor produced using different fabrication methods[J]. Sensors and Actuators A: Physical, 2021, 329: 112793. DOI: 10.1016/j.sna.2021.112793

[60] ZHOU B, LI C, LIU Z, et al. A highly sensitive and flexible strain sensor based on dopamine-modified electrospun styrene-ethylene-butylene-styrene block copolymer yarns and multi walled carbon nanotubes[J]. Polymers, 2022, 14(15): 3030. DOI: 10.3390/polym14153030

[61] SHEN T, LIU S, YUE X, et al. High-performance fibrous strain sensor with synergistic sensing layer for human motion recognition and robot control[J]. Advanced Composites and Hybrid Materials, 2023, 6(4): 127. DOI: 10.1007/s42114-023-00701-9

[62] TANG J, WU Y, MA S, et al. Flexible strain sensor based on CNT/TPU composite nanofiber yarn for smart sports bandage[J]. Composites Part B: Engineering, 2022, 232: 109605. DOI: 10.1016/j.compositesb.2021.109605

[63] 蔡明坤. 碳纳米管/水性聚氨酯涂层导电纱线的制备及其性能和应用研究[D]. 上海: 东华大学, 2023. CAI Mingkun. Preparation of carbon nanotube/waterborne polyurethane coated conductive yarn and its performance and application research[D]. Shanghai: Donghua University, 2023(in Chinese).

[64] 纪辉. 纱线应力传感器的制备与性能研究[D]. 武汉: 武汉纺织大学, 2020. JI Hui. Preparation and properties of wearable strain fabric sensors[D]. Wuhan: Wuhan Textile University, 2020(in Chinese).

[65] 郑贤宏, 胡侨乐, 聂文琪, 等. 高弹性MXene/TPU纳米纤维纱线的制备及其应变传感性能[J]. 精细化工, 2022, 39(1): 80-85. ZHENG Xianhong, HU Qiaole, NIE Wenqi, et al. Preparation and strain sensing performance of highly stretchable MXene/TPU nanofiber yarn[J]. Fine Chemicals, 2022, 39(1): 80-85(in Chinese).

[66] GAO Y, GUO F, CAO P, et al. Winding-locked carbon nanotubes/polymer nano-fibers helical yarn for ultrastretchable conductor and strain sensor[J]. ACS Nano, 2020, 14(3): 3442-3450. DOI: 10.1021/acsnano.9b09533

[67] LIAO X, WANG W, WANG L, et al. Controllably enhancing stretchability of highly sensitive fiber-based strain sensors for intelligent monitoring[J]. ACS Applied Materials & Interfaces, 2019, 11(2): 2431-2440.

[68] ISLAM G M N, COLLIE S, QASIM M, et al. Highly stretchable and flexible melt spun thermoplastic conductive yarns for smart textiles[J]. Nanomaterials, 2020, 10(12): 2324. DOI: 10.3390/nano10122324

[69] TANG X, CHENG D, RAN J, et al. Recent advances on the fabrication methods of nanocomposite yarn-based strain sensor[J]. Nanotechnology Reviews, 2021, 10(1): 221-236. DOI: 10.1515/ntrev-2021-0021

[70] HUANG F, HU J, YAN X. A wide-linear-range and low-hysteresis resistive strain sensor made of double-threaded conductive yarn for human movement detection[J]. Journal of Materials Science & Technology, 2024, 172: 202-212.

[71] DAI H, ZHOU X, GU Z, et al. Highly sensitive and stretchable strain sensor based on modified carboxylic carbon nanotubes/chitosan/polyurethane yarn[J]. The Journal of the Textile Institute, 2023, 115(9): 1–14.

[72] HUANG F, HU J, YAN X, et al. High-linearity, ultralow-detection-limit, and rapid-response strain sensing yarn for data gloves[J]. Journal of Industrial Textiles, 2022, 51(3_suppl): 4554S-4570S. DOI: 10.1177/15280837221084369

[73] AI J, WANG Q, LI Z, et al. Highly stretchable and fluorescent visualizable thermoplastic polyurethane/tetrapheny-lethylene plied yarn strain sensor with heterogeneous and cracked structure for human health monitoring[J]. ACS Applied Materials & Interfaces, 2024, 16(1): 1428-1438.

[74] DAI Y, QI K, OU K, et al. Ag NW-embedded coaxial nanofiber-coated yarns with high stretchability and sensitivity for wearable multi-sensing textiles[J]. ACS Applied Materials & Interfaces, 2023, 15(8): 11244-11258.

[75] ZHOU Y, LIAO H, QI Q, et al. Polypyrrole-coated graphene oxide-doped polyacrylonitrile nanofibers for stretchable strain sensors[J]. ACS Applied Nano Materials, 2022, 5(6): 8224-8231. DOI: 10.1021/acsanm.2c01298

[76] ZHANG S, XU J. PDMS/Ag/Mxene/-polyurethane conductive yarn as a highly reliable and stretchable strain sensor for human motion monitoring[J]. Polymers, 2022, 14(24): 5401. DOI: 10.3390/polym14245401

[77] GAO Y, SUN J, TIAN X, et al. Ultra-highly sensitive graphene/polyaniline@-epoxidized natural rubber strain sensors for human motion monitoring[J]. Sensors and Actuators A: Physical, 2023, 358: 114421. DOI: 10.1016/j.sna.2023.114421

-

下载:

下载: