Research progress and challenges in manufacturing fiber reinforced ceramic matrix composites using direct ink writing technology

-

摘要:

先进陶瓷及其复合材料凭借优异的性能已被广泛应用于航空航天领域,目前采用三维打印技术实现这类材料的快速低成本制备成为核心问题。与传统工艺相比,现有三维打印陶瓷材料普遍面临着脆性特征明显及损伤容限能低的问题,因此纤维复合陶瓷材料的三维打印技术成为研究热点。综述了近年来国内外基于墨水直写技术制备纤维强韧陶瓷基复合材料的技术路线及特点,围绕这类材料的组成成分、工艺路径与力学性能的关系,综合分析了不同陶瓷墨水的设计、纤维引入的方式、致密化工艺的选择、打印构件关键性能之间的有机联系,指出了当前的主要问题并对未来研究方向进行了展望。

Abstract:Advanced ceramics and composites have been widely used in aerospace applications because of their excellent performance, at present, the use of three-dimensional (3D) printing technology to achieve rapid, efficient, and low-cost preparation of such materials has become a central issue. Compared with the traditional process, the 3D printing of ceramic materials is generally faced with the problem of their inherent brittleness and low damage tolerance. Therefore, the incorporation of fiber reinforcements in printed parts to overcome the challenges of poor fracture toughness of advanced ceramics has become a hot topics and frontier. Here, this work systematically summarize recently developed direct ink writing (DIW) technologies for printing fiber reinforced ceramic matrix composites (FRCMC), focus on the relationship between the processing, structure, and properties of DIW-FRCMCs, comprehensively analyze the ceramic ink design process, the fiber introduction method, the densification technologies and the important properties of the printed parts. In the last, the important issues were pointed out and future research directions were prospected.

-

水资源匮乏已经成为21世纪备受关注的环境问题。据估计,到2025年,全球75%的人口将面临缺水问题,超过50%的国家将陷入淡水短缺的困境。此外,全球水资源分布极不平衡,淡水资源占全球水资源的2.7%,而海水占总资源的97.3%[1-3]。目前,海水淡化有多种传统方法,如反渗透(RO)[4]、多级闪蒸(MSF)[5]、多效蒸馏(MED)[6]、电渗析(ED)[7]和膜蒸馏(MD)[8]等,这些方法存在能耗高、成本高的问题,并且在使用过程中会产生CO2,加剧温室效应[9-10]。相比之下,太阳能作为一种可再生清洁能源,其到达地球表面的总能量只有0.1%,但却能够满足全球能源需求[11]。近年来,低能耗、环保、低成本投入的太阳能驱动界面蒸发技术受到多方关注[12-13]。

在太阳能驱动的界面蒸发器件中,亲水性光热材料起到吸收阳光并加热表面水分的作用,光热材料下的隔热层抑制了热量向散装水的传递,从而显著提高了蒸发性能[14-17]。优异的光热材料是有效的太阳能水蒸发的必要条件,理想的光热转换材料应具有较宽的太阳光吸收光谱(250~

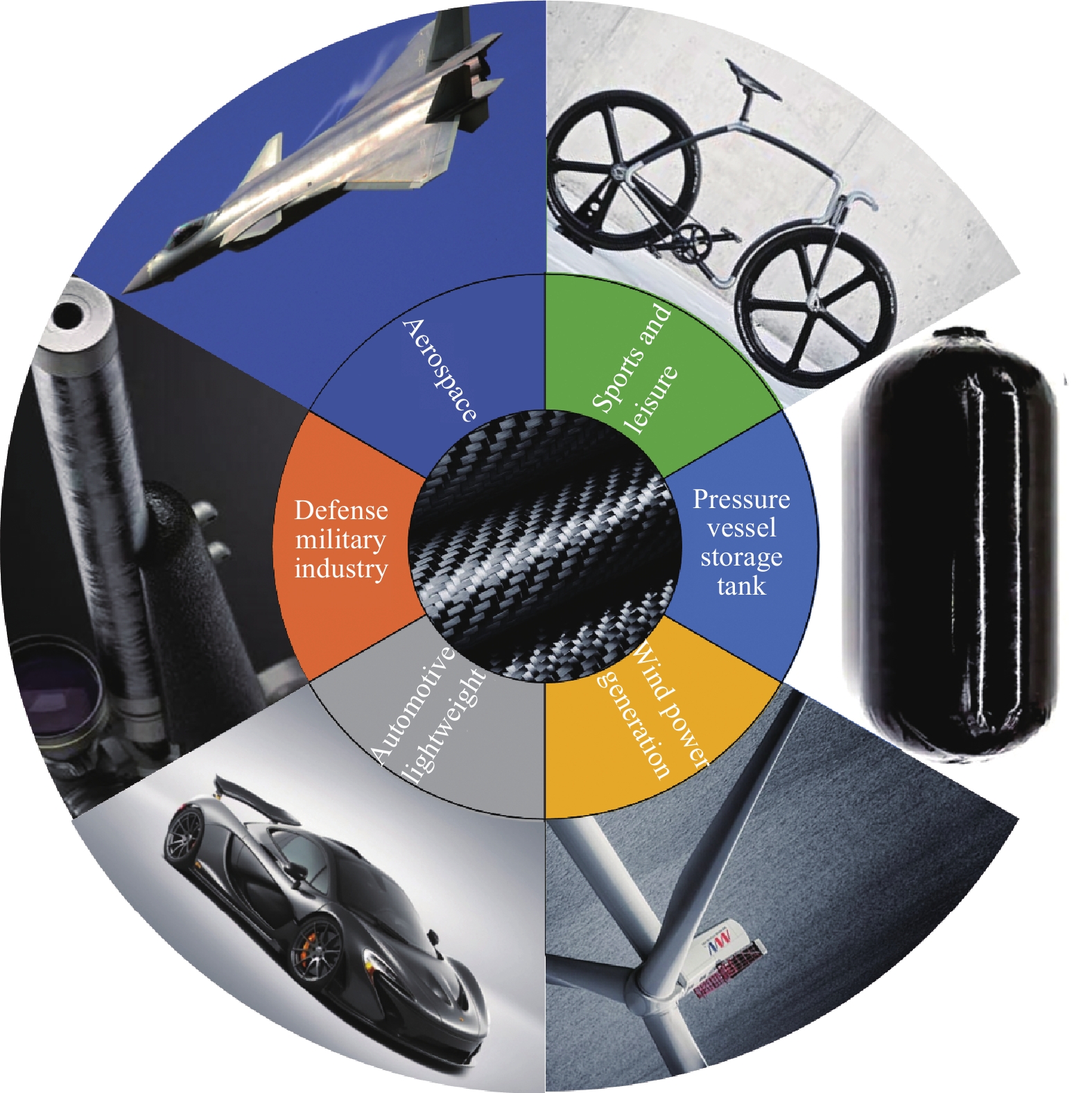

2500 nm)、出色的光吸收能力(>90%)、低成本和低热辐射[18]。以下几类材料为常见的光热转化材料,包括半导体材料[19-23]、高分子聚合物[24-26]、碳基材料[27-30]和金属等离子体材料[31-34]。碳基材料是一类理想的光热转化材料[35-36]。常见的碳基材料有生物质衍生碳、炭黑[37-38]、碳纳米管/纳米纤维[39-40]、石墨烯[41-42]及它们的衍生物/复合物[43]。而碳纤维 (CFs) 是由纤维经碳化及石墨化处理而得到的微晶石墨材料纤维,其作为高性能纤维有着比重轻、强度高、模量高、耐高低温及耐磨性好等特点,目前的碳纤维主要应用于军工业及航空航天等领域,也有部分用于汽车、建筑建材等民用领域,如图1所示是碳纤维的主要应用领域。此外作为碳材料,具有宽带光吸收、优异的力学性能和高化学热稳定性的特点[44],可以用作一种良好的光热材料。碳纤维还是一种良好的电热元件,其电热原理是碳纤维中的微晶体通过电场作用,使大量碳晶分子团进行布朗运动,碳分子与碳分子互相摩擦和碰撞, 产生大量热能,从而实现“电能-热能”的转换。因此碳纤维可以通过光-电耦合,组装成的界面蒸发器件具有规模化、全天候应用的优势。本文综述了近年来碳纤维基蒸发器件的光热及光电协同转化研究进展,包括水通道的设计、仿生结构、多层结构等结构设计。

1. 界面蒸发器件原理

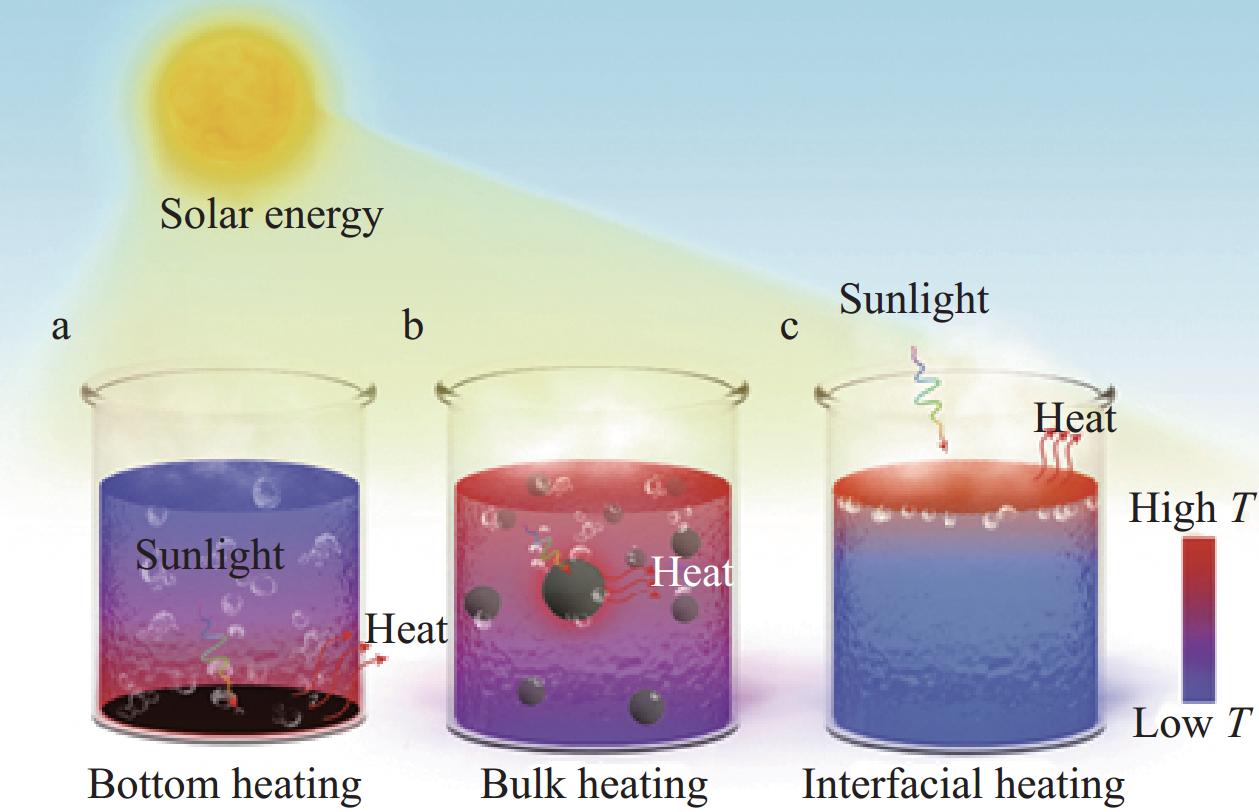

太阳能蒸发器件的发展分为3个阶段,首先如图2(a)是基于底部加热的蒸发,其中太阳光被太阳能吸收器吸收并转化为热能,以从底部加热散装液体,这样的水蒸发过程蒸汽的产生会在系统的最底部,而水蒸气从最底部到蒸发出去会损失大量的热能在上方的自由水中,就会产生没有必要的热量损失,会导致蒸发效率很低。其次如图2(b),为基于体积加热的蒸发,其中均匀分散的太阳能吸收器将入射的太阳光子转化为热能以加热液体,这样相对于底部加热会使热量均匀地分布在液体中,对液体的每一部分都进行加热,但是加热整个整体所需要的热量太过庞大,仅靠太阳提供的热量难以进行高效的蒸发,并且让太阳能吸收器完全均匀地分布在水中也是很大的挑战,但是蒸发效率仍比底部加热要高。最后如图2(c)也就是近些年来主流的界面蒸发,其中太阳能-热转换和加热局限于气-液界面,这种方法选择性地加热了水的表面,而非加热整个水体,这样就能够以最少的热量需求来达到最大的一个蒸发速率,而且能够减少热能的损耗[45]。

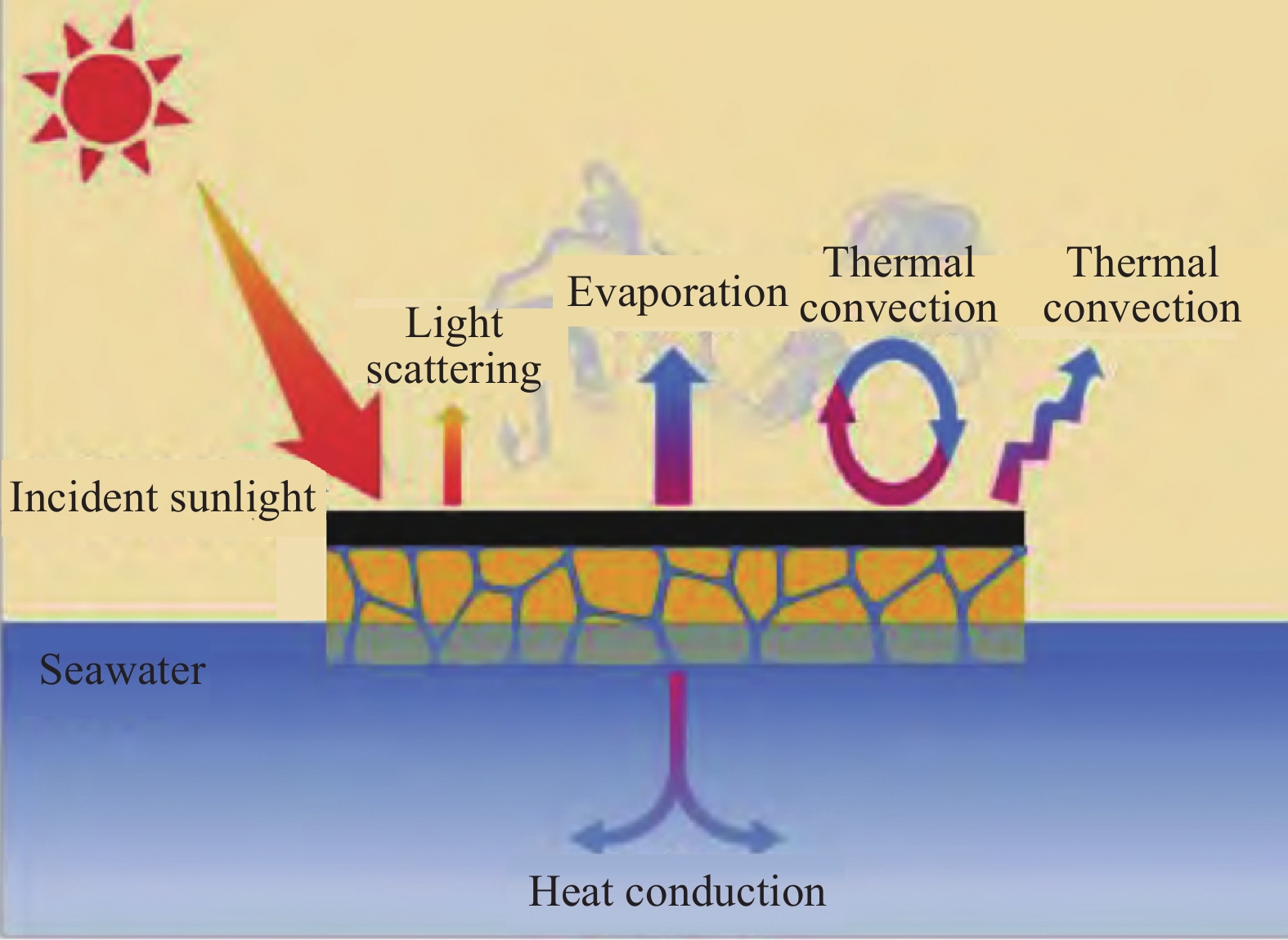

一般太阳能界面蒸发器都是放置于水与空气的界面上,太阳光照射后蒸发器的光热层和下方的水体及上方的空气之间存在温差,因此吸收太阳能转换成的热量除用于蒸发水外,还有一部分热量通过热传导、热对流和热辐射等方式散失到环境中,如图3所示表示光热蒸发过程中的能量转化[46]。热传导是热量沿着高温物体向低温物体传输的过程,而太阳能蒸发器则会将太阳直射光热层产生的热量传递给水体从而导致热量的损失。热对流和热辐射都是通过蒸发器的表面与外界环境产生的传热损失。目前太阳能界面蒸发器的主要热损失就是光热层与水体进行热传导的热量损失,可以通过水通道的设计及隔热层的使用减少热传导的损失,达到提高蒸发速率的效果。

界面蒸发的蒸发性能指标主要由蒸发速率(V)和蒸发效率(η)两个指标进行评估。由于在黑暗条件下蒸发器也可以自然蒸发水分,因此净蒸发速率(V*)应该是光照条件和黑暗条件下的蒸发速率之差,具体计算公式如下[47]:

V=mAt (1) V∗=Vlight−Vdark (2) λ=1918.46T+273T+239.09 (3) η=V∗(cΔTW+λ)nqsolar (4) 式中:m为蒸发过程中水的质量损失(g);A为蒸发面积(m2);t为蒸发时间(h);Vlight为光照条件下蒸发速率(kg/(m2·h));Vdark为黑暗条件下蒸发速率(kg/(m2·h));λ为水的蒸发潜热(kg/kg);T为光热层的温度(℃);c为水的比热容,为4.2 kJ/(kg·K);ΔTW为光照前后水体的温度差(K);n为太阳光数量;qsolar为太阳光照强度(1 kW/m2 )。

虽然研究人员现在对于光蒸发实验使用先进的测试设备及模拟手段,但是在具体的应用中往往会因为外界条件的影响导致能量平衡之间的误差,并且太阳在一天的不同时间的辐射度不一样,所以在实际应用中,蒸发速率可能比蒸发效率的影响更重要。

2. 碳纤维在光热转化界面蒸发上的应用

碳纤维具有宽带光吸收和良好的导热性,但其光滑而致密的表面结构及低表面能会抑制光吸收和水传输[48],单独使用碳纤维织物作为界面光热材料时,其水蒸发效率并不高。为提高其水蒸发效率,可以采用与吸水性强的纱线进行织造或经过后处理等方式来增加碳纤维织物的亲水性[49]。

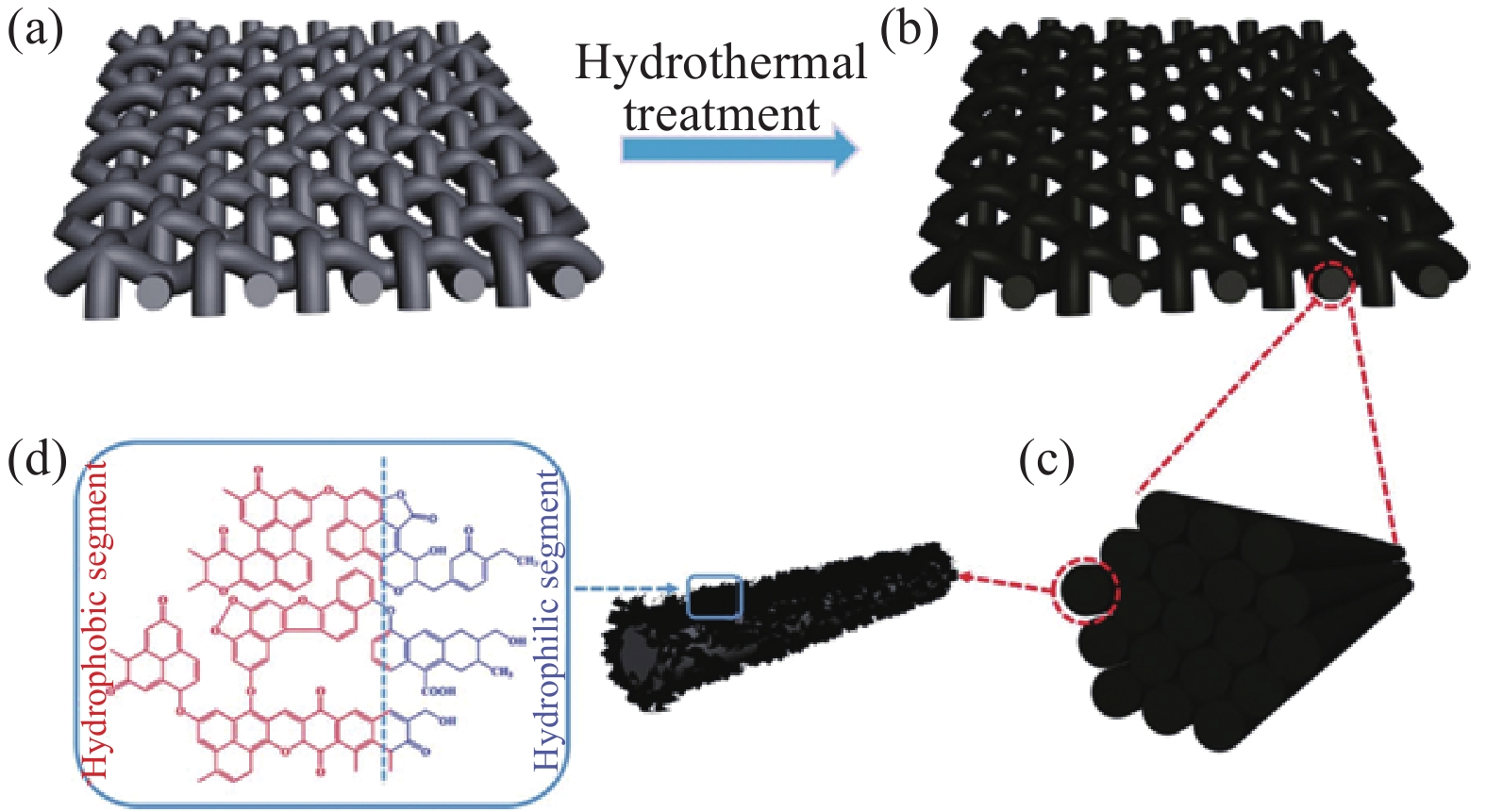

针对碳纤维表面结果及低表面能的问题,Li等[50]利用表面改性的方法用葡萄糖溶液中的水热碳化制备了CFs表面的多尺度热液碳层,该方法成功地将羧基、羰基和羟基等极性官能团引入CFs表面,如图4所示,制备了基于碳纤维、水热碳化改性的超坚固太阳能蒸汽发生器,用于高效净化多介质系统,改进了碳纤维的润湿性。由于引入了分级碳涂层,改性的碳纤维还表现出优异的机械强度(4.77 GPa)、改善的表面积和优异的光吸收率(93%)。编织物可以依靠极性碳纤维之间的毛细作用力自行泵送水分。经二甲基乙酰胺(DMAc)和浓盐水腐蚀10天后,碳纤维长丝的抗拉强度超稳定。编织碳纤维织物可从模拟死海水中以每天5.4 kg/m2的速度生产淡水。

![]() 图 4 碳纤维表面改性示意图:(a)原始碳纤维;((b), (c))水热处理改性的碳纤维;(d)来源于葡萄糖的不溶性互键芳香族两亲性大分子[50]Figure 4. Schematic diagram of surface modification of carbon fibers: (a) Original carbon fibers; ((b), (c)) Carbon fibers modified by hydrothermal treatment; (d) Insoluble aromatic amphiphilic macromolecules derived from glucose[50]

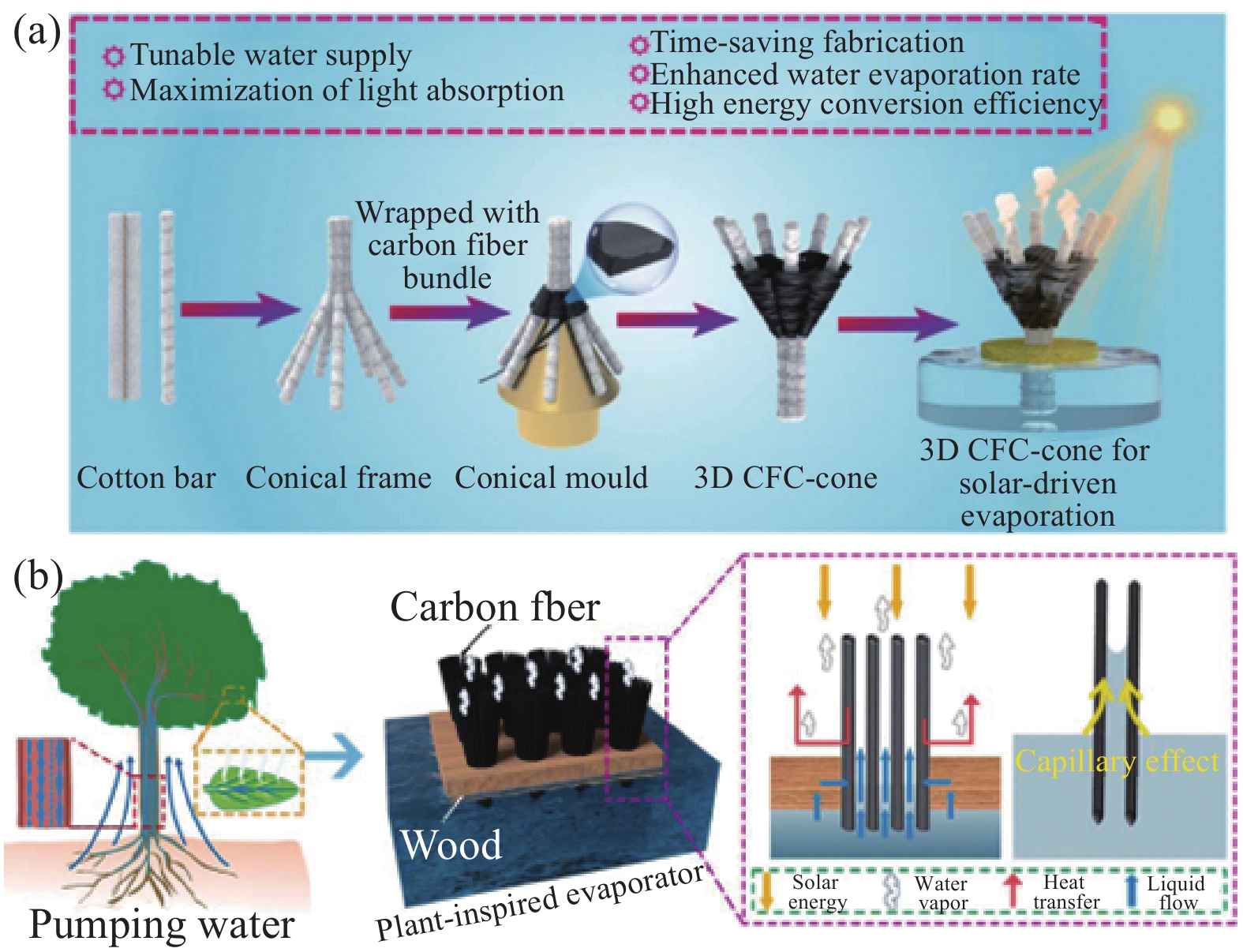

图 4 碳纤维表面改性示意图:(a)原始碳纤维;((b), (c))水热处理改性的碳纤维;(d)来源于葡萄糖的不溶性互键芳香族两亲性大分子[50]Figure 4. Schematic diagram of surface modification of carbon fibers: (a) Original carbon fibers; ((b), (c)) Carbon fibers modified by hydrothermal treatment; (d) Insoluble aromatic amphiphilic macromolecules derived from glucose[50]自然界的生物对于人类的启发是巨大的。自然界植物对于减少水分损失或增加吸水、水分收集有其独特的结构设计。为了解决光热材料表面水的供需平衡这一问题,Bu等[11]运用仿生结构以荷叶为灵感,来控制水传输通道,合理设计了一种3D碳纤维棉基锥体(CFC-cone)蒸发器,如图5(a)所示,在不使用外部装置控制供水的情况下,通过巧妙地改变支路(棉棒)的数量来调节供水量和蒸发速率,使用简单的传统篮编织术,无需任何化学处理或复杂的设备,具有时间、成本效益和环境友好的优点。三维锥形结构的设计使所制备的蒸发器通过多次反射具有优异的集光性能。在一次太阳光照下,优化后的蒸发器的蒸发速率高达3.27 kg·m−2·h−1,光热转换效率为194.4%。并且蒸发器具有耐用和稳定的太阳能蒸汽产生,出色的废水(含酸、碱或有机染料)纯度、阳离子和盐水淡化性能。Zhao等[51]也使用简单的仿生结构,利用一种由几种碳纤维束(CFB)和穿孔木材组成的植物启发装置,垂直CFB可以实现宽带高效的光吸收,碳纤维之间微通道的毛细管力可以有效地供水。穿孔的木材将CFB固定在适当的位置,木材的浮力使整个蒸发器漂浮,如图5(b)所示。调整细度CFB的高度可以控制蒸汽产生速率。在模拟一个太阳光照的实验中,优化的植物启发装置的蒸发率能够稳定在1.70 kg·m−2·h−1,并且可以有效地避免了模拟海水蒸发(3.5wt% NaCl溶液)长时间的盐结晶。由于碳纤维和木材的天然特性,该装置表现出了极高的化学稳定性。

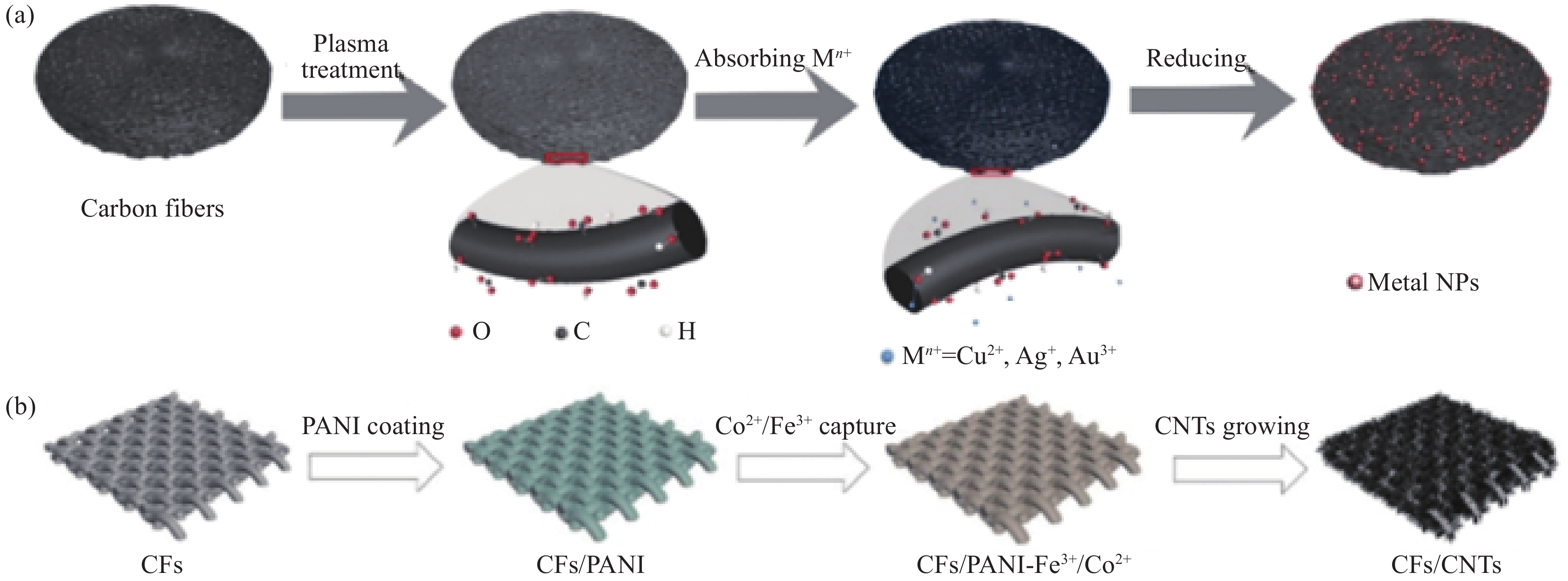

和单独使用碳纤维用作光热材料对比,在碳纤维表面生长出其他增强光热材料可以起到协同增强光热转化的效果。Ji等[52]设计了一种在CFs/聚苯胺(PANI)表面生长金属(Au、Ag和Cu)纳米粒子(NPs)的简单方法,利用金属NPs和CFs结合起来增强光热转化的简单方法及其在析水中的应用,并研究了其光热转换,如图6(a)所示。金属NPs/CF的吸光度和CFs非常接近,但光热驱动的水蒸发速率截然不同。Au-NPs/CFs的蒸发率高达9.9 kg·m−2·h−1,高于Ag-NPs/CFs (8.6 kg·m−2·h−1)、Cu-NPs/CFs (7.1 kg·m−2·h−1)和CFs (7.0 kg·m−2·h−1)。在证实了水的演化取决于辐射密度和热局部化之后,局部表面等离子体共振效应被认为在为光热转换提供新的途径并加速光热转换方面发挥了关键作用。因此,该方法为加强太阳能蒸汽发电探索提供了一条简单的途径。Liu等[53]通过原位生长的方法将碳纳米管(CNTs)在CFs上生长,以形成用于光热转换应用的器件,如图6(b)所示。相比较CFs,CFs/CNTs对于可见光到近红外光的吸收范围有增强。光热转化特性表明,生长的CNTs促进了更高的表面温度,在10次太阳照射下,最高温度达到约325℃。在1次太阳照射下,CFs/CNTs上的水分蒸发量为(1.40±0.03) kg·cm−2·h−1。水蒸发实验证明,所制备的CFs/CNTs具有优异的光热转换应用能力,并且具备吸附染料或重阳离子溶液的潜力。

当单层织物被深度研究之后,研究人员考虑到多级结构对于太阳能驱动界面蒸发系统可能有着更加积极的影响,其每一层都起着特殊的作用,环环相扣,相辅相成,从而达到共同促进水蒸发的效果。

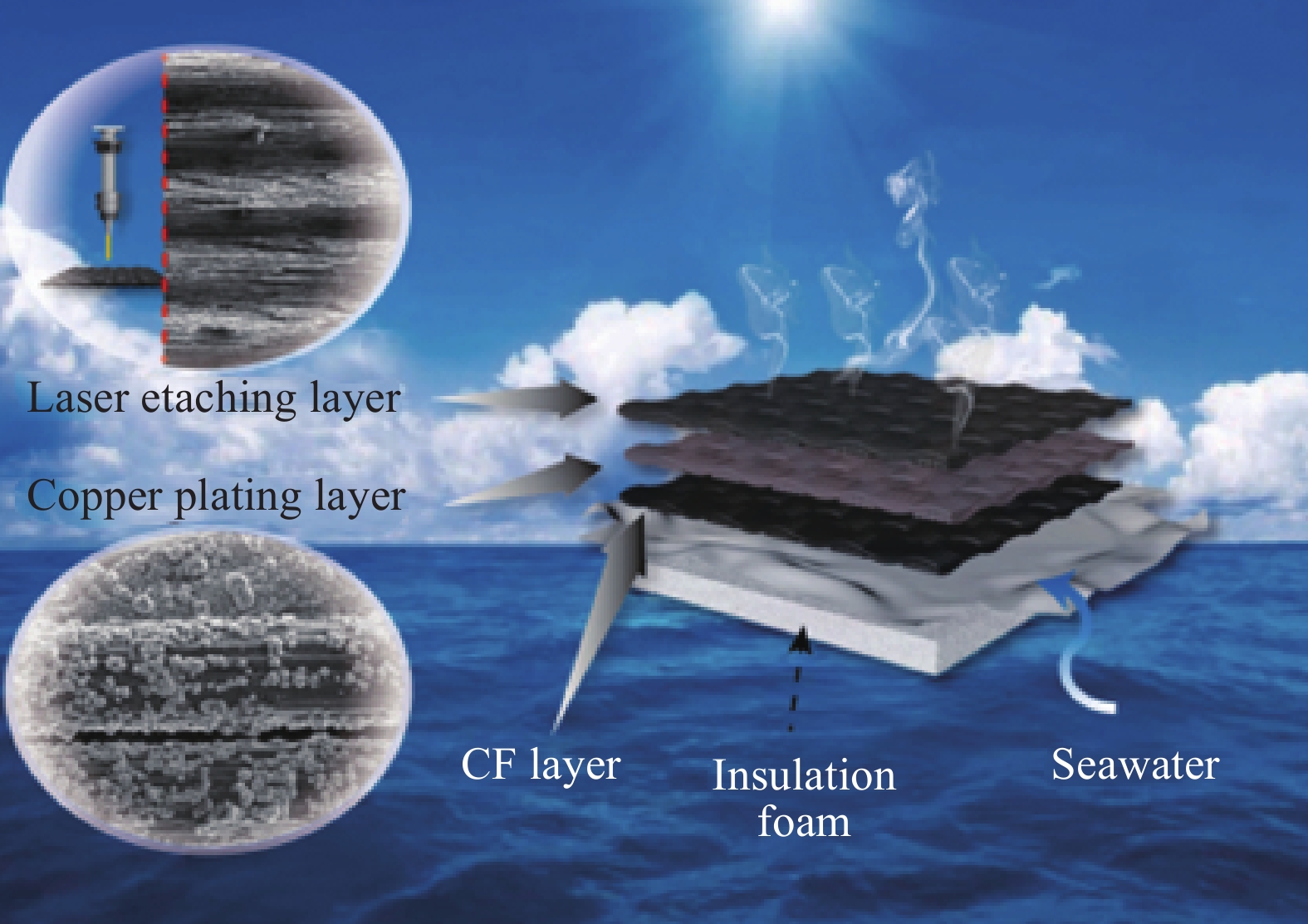

于是Tong等[48]通过一种基于改性CFs织物多层太阳能驱动的界面水蒸发装置并演示其阳光吸收能力、光热转换效率及太阳能驱动的水蒸发率,如图7所示。受益于多层具有高孔隙率和全碳成分的结构,宽带基于多层CFs织物的蒸发器的光吸收可以在300~

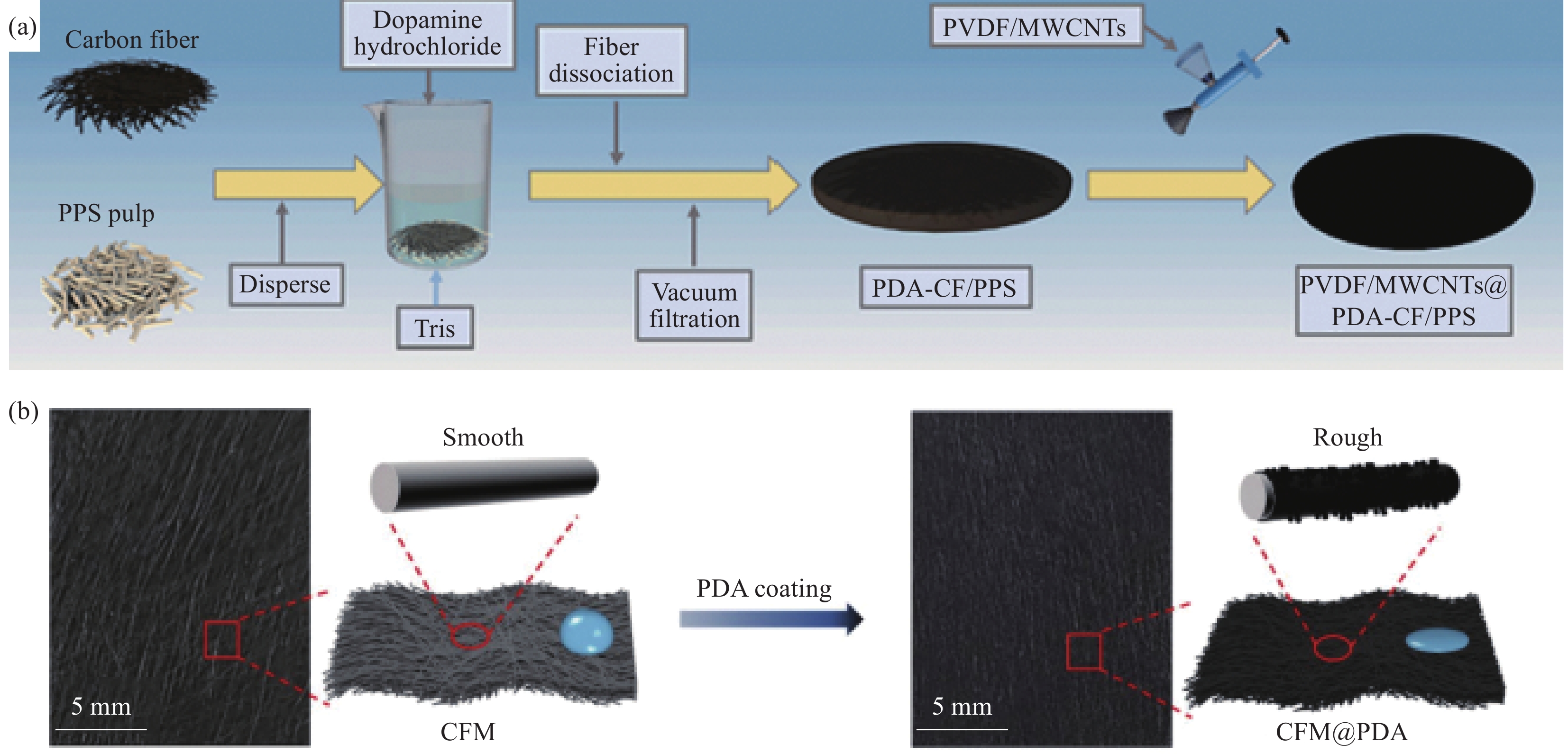

2500 nm的波长范围内达到97%。分层的蜂窝结构还确保了充足的供水和卓越的热管理。在1次太阳照射下,蒸发率可达到3.39 kg∙m−2∙h−1,具有光热转换效率为93.41%~96.69%。此外,在20wt%高浓度盐水中也有着良好的耐盐性能和稳定性。这些都表明多层CFs织物的蒸发器会在解决海水淡化、污水处理、淡水生产和太阳能利用方面发挥更关键的作用。相比较织物,薄膜有着轻质高强的优点,并且有着良好的耐腐蚀性,可以在水面上长时间存在,还有着良好的尺寸稳定性,不容易受到拉伸、压缩或变形的影响。Wu等[54]采用喷雾、速剪和下沉的方法,设计了一种独特的三维自浮梯度复合膜。在这项研究中,一种自浮聚偏二氟乙烯/多壁碳纳米管@聚多巴胺碳纤维/聚苯硫化物(PVDF/MWCNTs@PDA-CF/PPS)太阳能蒸发膜,其由疏水性PVDF/MWCNTs组成层和具有亲水性三维梯度结构的PDA改性的CF/PPS纤维基材组成,如图8(a)所示。最上方涂有疏水性太阳能吸收涂层,以确保热量集中在光热层中。下部是独特的三维梯度供水结构,它不仅有一个隔热的水道,而且可以连续供水,这也将限制光热层接触大量水,减少了热损失。PVDF/MWCNTs@PDA-CF/PPS具有较高的蒸发效率(1.24 kg·m−2·h−1)。这种结构设计将为全球海水淡化淡水短缺提供了一个有前景的解决方案。而普通的蒸发器有着沉积盐分的缺点,对此Chong等[55]使用疏水工业级碳纤维膜(CFM)用聚多巴胺(PDA)对具有良好光吸收性能的CFM进行表面改性,制备超亲水性CFM@PDA,用于建造有效的悬挂式无盐蒸发器。通过多巴胺的简单自聚合实现PDA在CFM上的涂层,并且CFM@PDA表现出96.7%的高太阳吸收效率、良好的光热效应和超亲水性,尤其是当CFM@PDA介于两个水箱(一个装有海水,另一个是空的)的悬挂式蒸发器中,如图8(b)所示,它的吸水率是26.35 g/h,是商品棉(7.28 g/h)的3.6倍。在模拟阳光下(1.0 kW·m−2) CFM@PDA显示出1.79 kg·m−2·h−1的高蒸发率,太阳能蒸发效率为92.6%。即使使用高浓度(21.0wt%)的NaCl溶液进行蒸发,CFM@PDA可以保留在长时间试验(8 h)期间,蒸发率高(约1.80 kg·m−2·h−1),没有盐分积累。因此,本文不仅证明了超亲水性的简单制备CFM@PDA方法,也促进了悬挂式蒸发器在连续蒸发中的进一步实际应用中无盐脱盐。

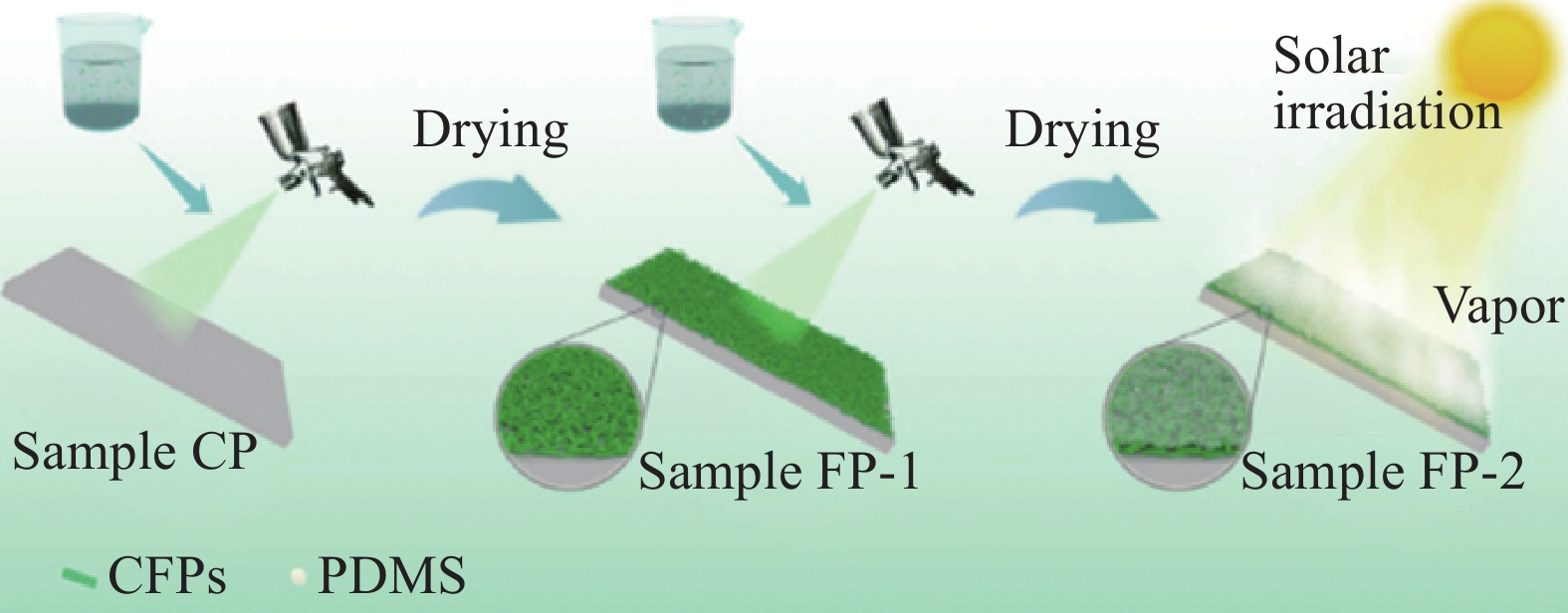

随着碳纤维在生活中越来越多的应用,大量的碳纤维被废弃,因此回收碳纤维也就显得十分重要,而机器回收的碳纤维一般为短纤维,不适用于结构部件的生产,但是完全可以应用于制备太阳能蒸发器件。Wu等[56]通过对短纤维碳织物进行熔敷,使其具有疏水性和涂层,制备了Janus膜,底层用亲水性聚氨酯形成不对称润湿性。还用了相位反转法,用于制备多孔Janus膜。在这种设计中,Janus膜的亲水侧是用于朝向水边,通过毛细管作用将水从主体泵送到蒸发区域,同时用于热管理,而疏水层被用于空气侧以蒸发水。随后研究了所开发的Janus膜的光热转化和水蒸发特性。结果表明,开发的短纤维碳织物涂覆在亲水性聚氨酯Janus膜(SCF@wPU)上,在1个太阳光照下表现出约67%的水分蒸发效率。聚氨酯的亲水性和孔隙率在促进水的运输方面发挥了重要作用,进一步促进了水的有效蒸发。Janus膜表现出卓越的循环稳定性,并且表现出比现有的水蒸发器在1个太阳光照下更好的水蒸发性能。总体而言,预计它将在环境修复中发挥作用,特别是在水蒸发方面。Wan等[57]使用碳纤维粉末(CFPs)和聚二甲基硅氧烷(PDMS)等原料,制备出纤维素纸(CP),并采用简便的喷雾法制备了功能型纸1、2(FP-1、FP-2),如图9所示。所得材料具有优异的耐液性和自清洁性能,其接触角达到155°。此外,它还表现出良好的光热转换特性,在太阳能光强度下,表面温度稳定在73.4℃,蒸发速率高达1.08 kg·m−2·h−1,具有良好的水蒸发性能。研究还表明,该功能涂层策略具有出色的自除冰性能,在太阳光照下,除冰时间比未处理表面缩短了120 s。适应性测试显示,这种功能涂层策略也适用于其他纤维基材料(涂布纸、牛皮纸、无纺布、泡桐单板等)。此类超疏水材料在防水包装老化、除冰材料、水蒸发材料等领域具有广阔的应用前景。

3. 碳纤维在光电耦合界面蒸发上的应用

电热是目前应用最为广泛的加热形式之一, 电热元件是加热设备的供热部件。 碳纤维作为一种高性能纤维,其电热性能非常优异[58]。但是碳纤维复合材料的电导特性在纵向、横向和厚度方向均不同,呈明显的电各向异性[59],这主要是由于碳纤维在其中的排列方式所导致。

国内关于碳纤维电热纸的研究始于2000年,杨小平等[60]以聚丙烯腈基碳纤维制成电热纸,研究了碳纤维电热纸分别与热固性树脂、柔性橡胶层压制成面状发热板的电热性能,包括电阻-温度特性、功率密度-表面温度关系。Li等[61]在交联的海藻酸钠(SA)网络的辅助下,将商业碳纤维(CF)束嵌入富马酸铝金属有机框架工程(MOF)整料中,得到具有同轴结构的圆柱形CF/Al-富马酸盐/SA(CAS)整料。在施加电力时,嵌入的CF可以在CAS基体内以异常高的电热转换效率快速产生巨大的局部电加热(LEH),证明了碳纤维在电热上有很大的应用潜力,如图10所示。

在单独的碳纤维电加热的前提下,通过添加其他电热物质可以达到提高电热性能的效果。Lee等[62]提出了一种新型的多功能热塑性复合材料,具有优异的加热性能和超疏水表面,使用镀镍(Ni)碳织物(NPCF)、聚醚醚酮(PEEK)分散的具有多壁碳纳米管(MWCNTs)和二氧化硅/银(SiO2/Ag)微球。通过实验发现其优异的加热性能(138.9℃为最高表面温度,0.097 W/℃为电热转换效率)。

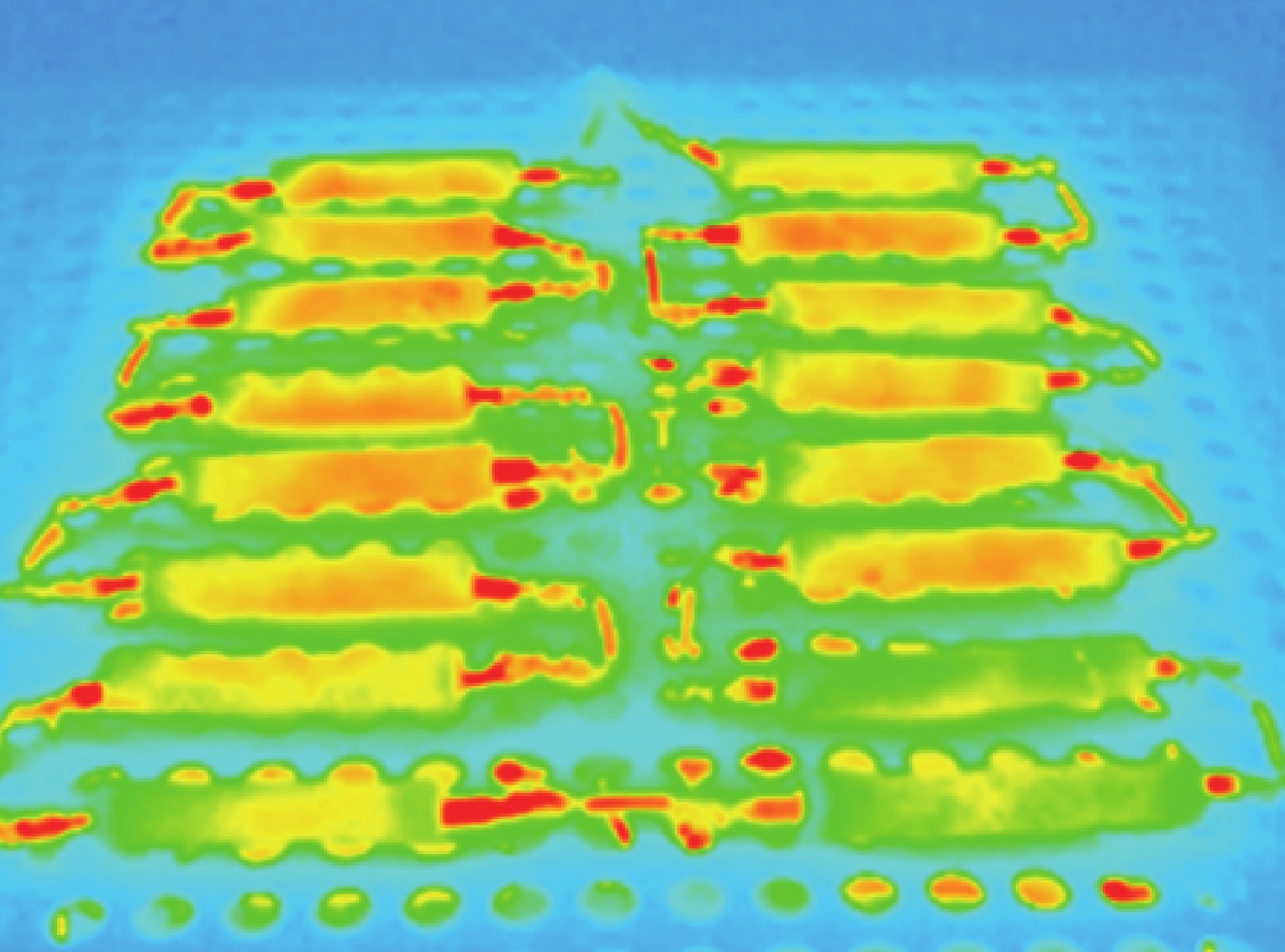

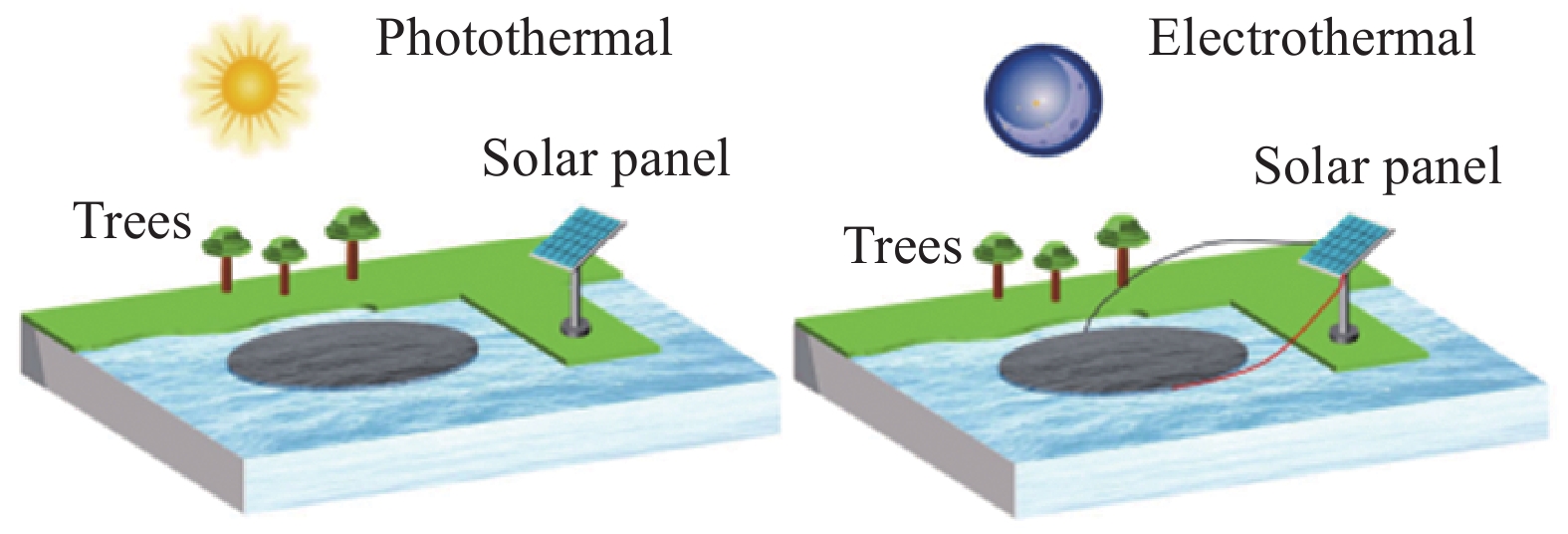

在碳纤维电热研究的前提下,研究者们发现大多数报道的蒸发器只能在晴天有效工作,提高蒸发器的蒸发效率是极具挑战性的,而传统蒸发器在雨天、阴天、雾天及夜间的效率明显下降,严重制约了太阳能蒸发器的应用。因此设计一种能在各种情况下持续蒸发的蒸发器或通过额外的电源来提高效率具有重要意义(图11)[63]。而碳纤维由于其优异的性能可以满足光热协同的要求,但是目前利用碳纤维的光电协同用作太阳能界面蒸发器件的研究还较少。

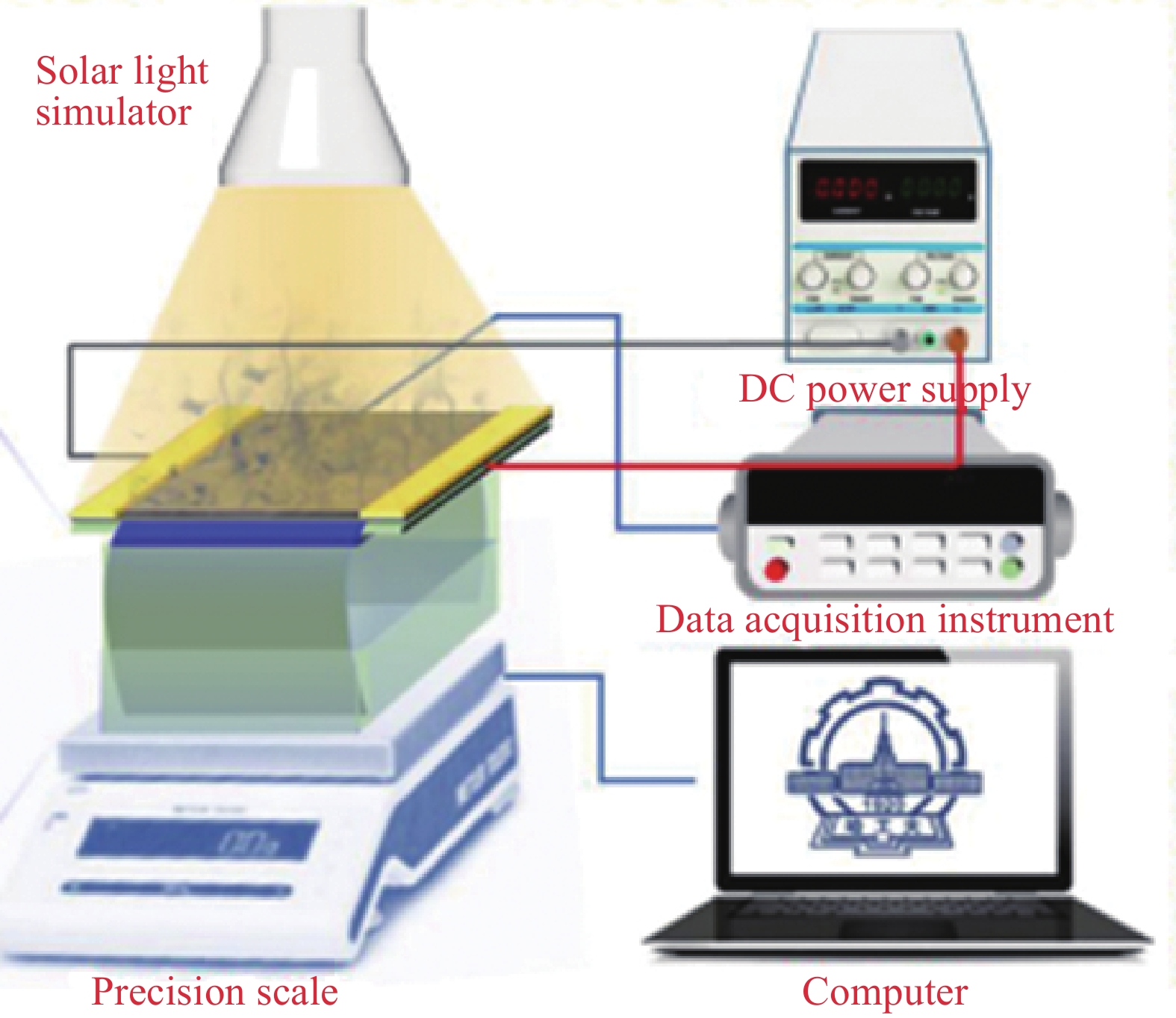

Huang等[64]提出了一种使用低成本商业碳纤维(CF)材料进行界面蒸发的耦合可调谐光热和焦耳加热工艺,图12是其光热协同蒸发器件的设计。通过与蒸发介质相同的CF材料耦合光热和焦耳加热过程,可以实现稳定高效的界面蒸发性能,其中可以调整电能的输入功率以匹配太阳能的损失。通过耦合蒸发实验,发现蒸发速率达到1.36 kg·m−2·h−1,太阳照射功率为1 kW·m−2对于光热转换或焦耳热转换,效率先降低后增加。“冷蒸汽”在输入功率较低的情况下产生了较高的效率,而热局部化导致热损失的相对比率显著降低,并在输入功率较高的情况下提高了效率。这项工作进一步改进了多过程耦合和多能互补过程,并将促进其实际应用。

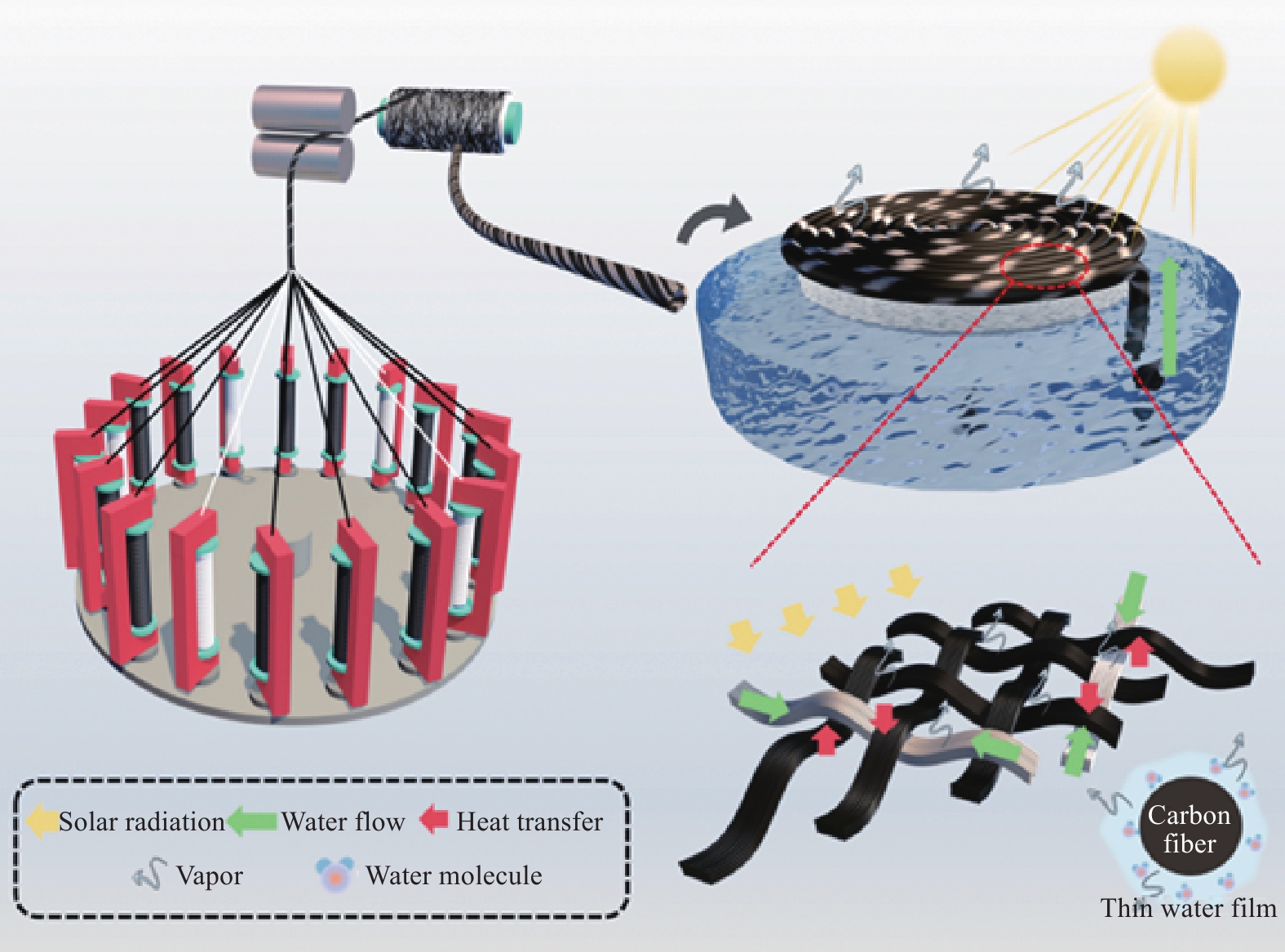

在实现了光热协同蒸发的条件下,对于水传输通道又有了新的理解。天丝纤维是一种亲水性的纤维,Xu等[65]利用碳纤维/天丝复合编织物用于稳定连续的全天脱盐技术,具有优异的光热和电热转换能力,通过调整编织参数来调节脱盐性能,编织技术如图13所示。由于碳纤维中的水保持在毛细管状态,因此更容易以团簇形式蒸发,因此将水从复合织物上蒸发所需的能量更少。在1个太阳光照下,平均蒸发速率和蒸发效率分别为1.84 kg·m−2·h−1和88.8%。当施加少量电压(3 V)时,编织物的蒸发率保持在1.88 kg·m−2·h−1以上,并且在白天实现了优异的脱盐性能。在全天候连续运行的情况下,水中大部分有机物、金属离子和污染物得到有效去除,这项研究结果有助于高效稳定的废水处理、海水淡化和饮用水收集。

Zhao等[63]设计并建造了一个三维全天候太阳能蒸发器通过沸石-壳聚糖-TiO2@聚吡咯(PPy)气凝胶(ZCTP),通过沸石和壳聚糖的辅助,具有内部定向的孔排列结构,可以有效地增强太阳能驱动的水净化。最重要的是,使用碳纤维加热丝的ZCTP气凝胶的长期运行可以充分利用太阳能白天收集的能量,以提高太阳能利用和水净化的效率。结果表明,ZCTP气凝胶的水分蒸发速率为1.66 kg·m−2·h−1,1次阳光照射。光热能和电热能的集成系统转换机制在1个阳光照射5 V电压的条件下蒸发速率可以达到11.70 kg·m−2·h−1,达到全天候持续净化水的目的。此外,非常好的耐盐性也使ZCTP气凝胶具有完美的稳定性和可重复使用性,即使在含20wt%盐的水中也是如此,对蒸发过程和能源效率的影响最小。

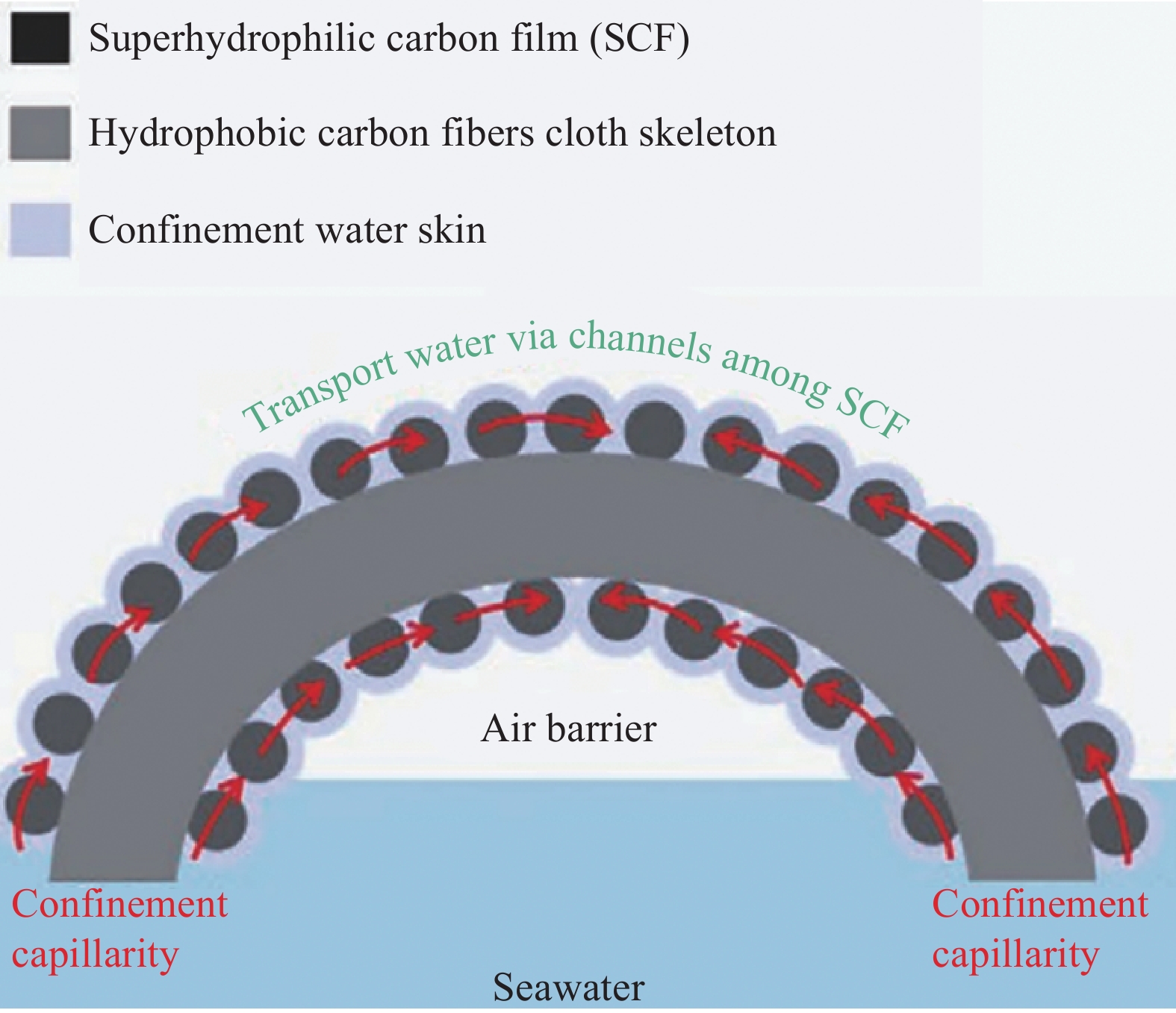

在研究完平面蒸发器件后,发现虽然可以使用隔热效果好的隔热层降低热量的流失,但是还是会有一部分热量损失到水中,因此考虑立体蒸发器件,将蒸发层与水面不接触。Wang等[66]使用涂覆疏水性碳纤维布(CC)利用金属有机骨架(MOF)衍生的超亲水碳膜,并且弯曲成拱形构造,蒸发器件的构造如图14所示。由于独特的疏水核心/亲水外壳结构,超薄水膜(30~150 µm)被限制在外层像皮肤。由于水趋肤效应和外表面和内表面共同蒸发,拱形蒸发器显示出在1个阳光照射下3.21 kg·m−2·h−1的超高蒸发率(3.5wt% NaCl)和2.87 kg·m−2·h−1 (20wt% NaCl)。同时,自由流动的水快速对流排盐,确保一整天稳定的蒸发性能。此外,在黑暗环境中仅用2.5 V输入电压蒸发速率高达3.5 kg·m−2·h−1,可归因于CC优越的电热效果一体化功能,为商业化、便携式光热转换提供了一种实现海水净化的有效途径。表1列出了不同处理方法的碳纤维基太阳能蒸发器的性能比较。

表 1 不同碳纤维基太阳能蒸发器对比Table 1. Comparison of different carbon fiber based solar evaporators处理方法 蒸发速率/

(kg·m−2·h−1)蒸发效率/% 水传输通道 类型 是否焦

耳加热电压

大小参考

文献通过对改性碳纤维进行表面蚀刻,然后通过三层碳纤维织物、两层非织造布和一层隔热层组成太阳能蒸发器 3.39 93.41~96.69 涤纶和棉混纺的

非织造布输送水光热 否 − [48] 受荷叶的启发,设计可调水供应的 3D碳纤维棉基锥体蒸发器 3.27 194.40 棉棒输送水 光热 否 − [11] 通过原位生长将碳纳米管长在碳纤维上 1.40 − 直接置于水面 光热 否 − [53] 由疏水性聚偏氟乙烯(PVDF)/多壁碳纳米管(MWCNTs)层和具有亲水性三维梯度结构的聚多巴胺(PDA)改性

碳纤维 (CF)/聚苯硫化物(PPS)纤维基板组成的自浮太阳能蒸发膜1.24 79.20 PDA改性CF/PPS亲水性纤维输送水 光热 否 − [54] 采用PDA对具有良好光吸收性的疏水性工业级碳膜(CFM)进行表面改性,用于建造无盐分积累的高效悬挂式蒸发器 1.79 92.60 改性碳纤维织物 光热 否 − [55] 通过编织法制备碳纤维/天丝复合编织纱(CBY),并制备成驱蚊香状织物 1.84,光热; 2.97,光电协同 88 亲水性天丝纤维

输送水光电协同 是 3 V [65] 制备沸石-壳聚糖-TiO2@聚吡咯(PPy)气凝胶(ZCTP),并利用碳纤维加热丝电驱动 1.66,光热; 11.7,光电协同 − 气凝胶内部垂直排列多孔结构输送水 光电协同 是 5 V [63] 使用疏水性碳纤维布 (CC) 涂有金属有机

框架 (MOF) 衍生的超亲水碳膜,并弯曲成

拱形结构3.21,光热;

5.5,光电协同− 亲水性碳膜输送水 光电协同 是 5 V [66] 4. 结 论

近年来,对界面蒸发的深入研究,开发出了各种优异的光热转化材料,对其蒸发效率及蒸发速率等方面都做出了较大进展。而碳纤维作为目前热门的高性能纤维之一,对于碳纤维作为界面水蒸发材料的研究还比较少,碳纤维虽然是一种优秀的光热材料,但是其本身也同样存在着一些缺点,因此碳纤维用作界面蒸发器件的研究还有很多有待解决的问题:

(1)碳纤维本身表面光滑的致密结构和低表面能会抑制水传输和光吸收。可以利用和其他亲水性纤维混纺的方式或者对碳纤维表面进行活化来解决这些问题;

(2)太阳能蒸发器的水的供需平衡问题是影响蒸发速率很重要的一个因素,而针对光热材料表面水的供需平衡问题,通过仿生结构借助自然界的灵感在不使用外部装置供水的情况下,通过改变供水通道的数量来控制供水量及蒸发效率,达到供需平衡。对于单层织物用作太阳能蒸发器件,多级结构可以起到一个充足的供水及卓越的热管理效果;

(3)除此之外复杂的天气变化及长时间的黑夜条件,对于界面光热转化也有着很大的影响,而碳纤维还有着良好的电热性能,能够在没有太阳光照的情况下,通过通电发热来达到持续水蒸发的效果。因此碳纤维能够结合光热和电热的效果,达到光热协同界面蒸发的效果,有望推动界面水蒸发领域的发展;

(4)目前太阳能界面蒸发器已经应用在很多方面,但是碳纤维基界面蒸发器在实际中的应用还很少,因此可以将碳纤维界面蒸发器与其他蒸发器进行结合,进一步提高其可用性。

-

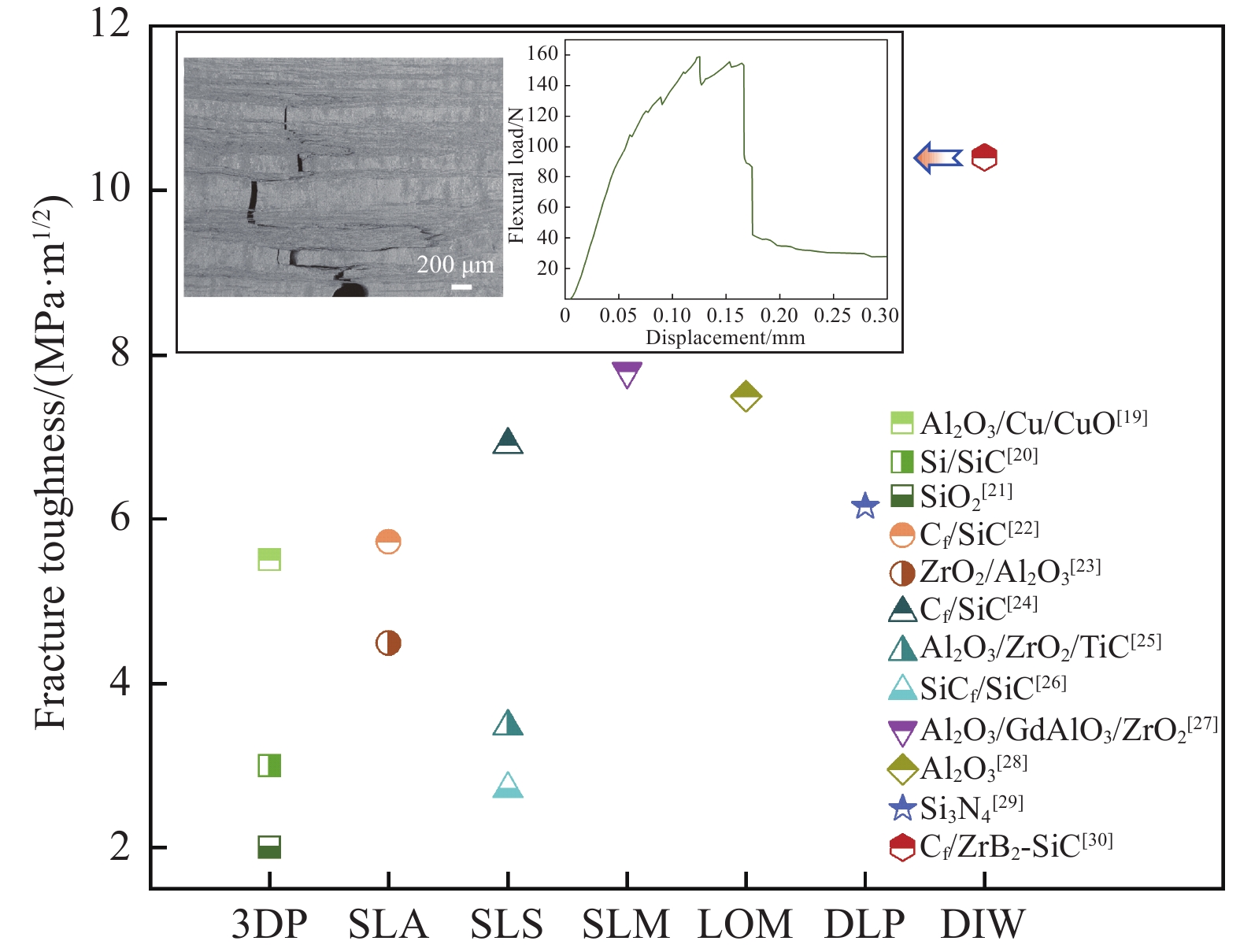

图 1 先进陶瓷及其复合材料三维打印工艺及断裂韧性[19-30]

3DP—Three dimensional printing and gluing; SLA—Stereo lithography apparatus; SLS—Selected laser sintering; SLM—Selective laser melting; LOM—Laminated object manufacturing; DLP—Digital light processing; DIW—Direct ink writing

Figure 1. 3D printing process and fracture toughness of advanced ceramics and their composite materials[19-30]

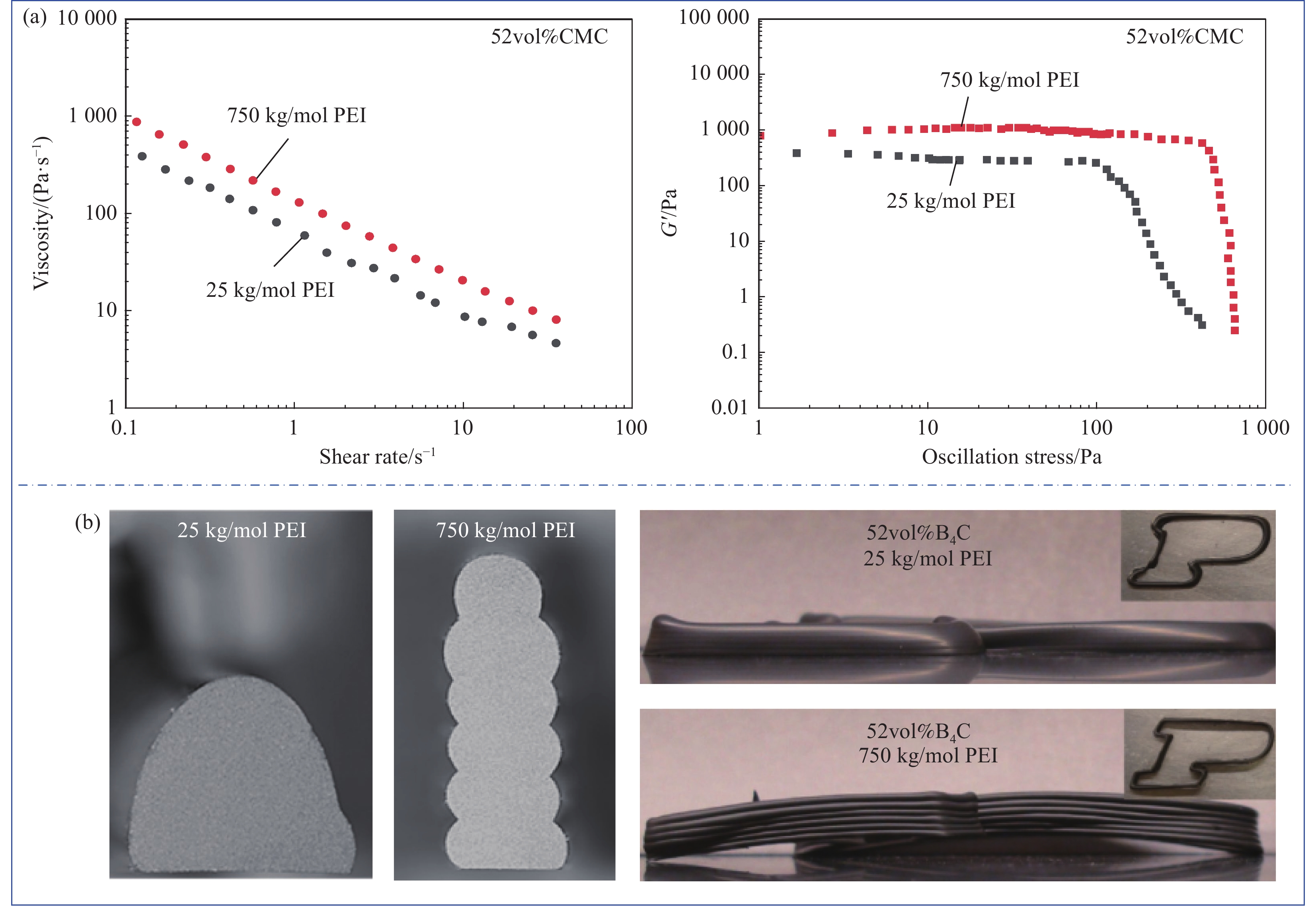

图 5 分散剂对打印性能的影响:(a) 不同聚合物分子量的流变性能;(b) 不同聚合物分子量的维型能力[45]

PEI—Polyetherimide; CMC—Carboxymethyl cellulose; G'—Storage modulus

Figure 5. Effect of dispersants on printing performance: (a) Rheological properties of different polymer molecular weights; (b) Dimensional ability of different polymer molecular weights[45]

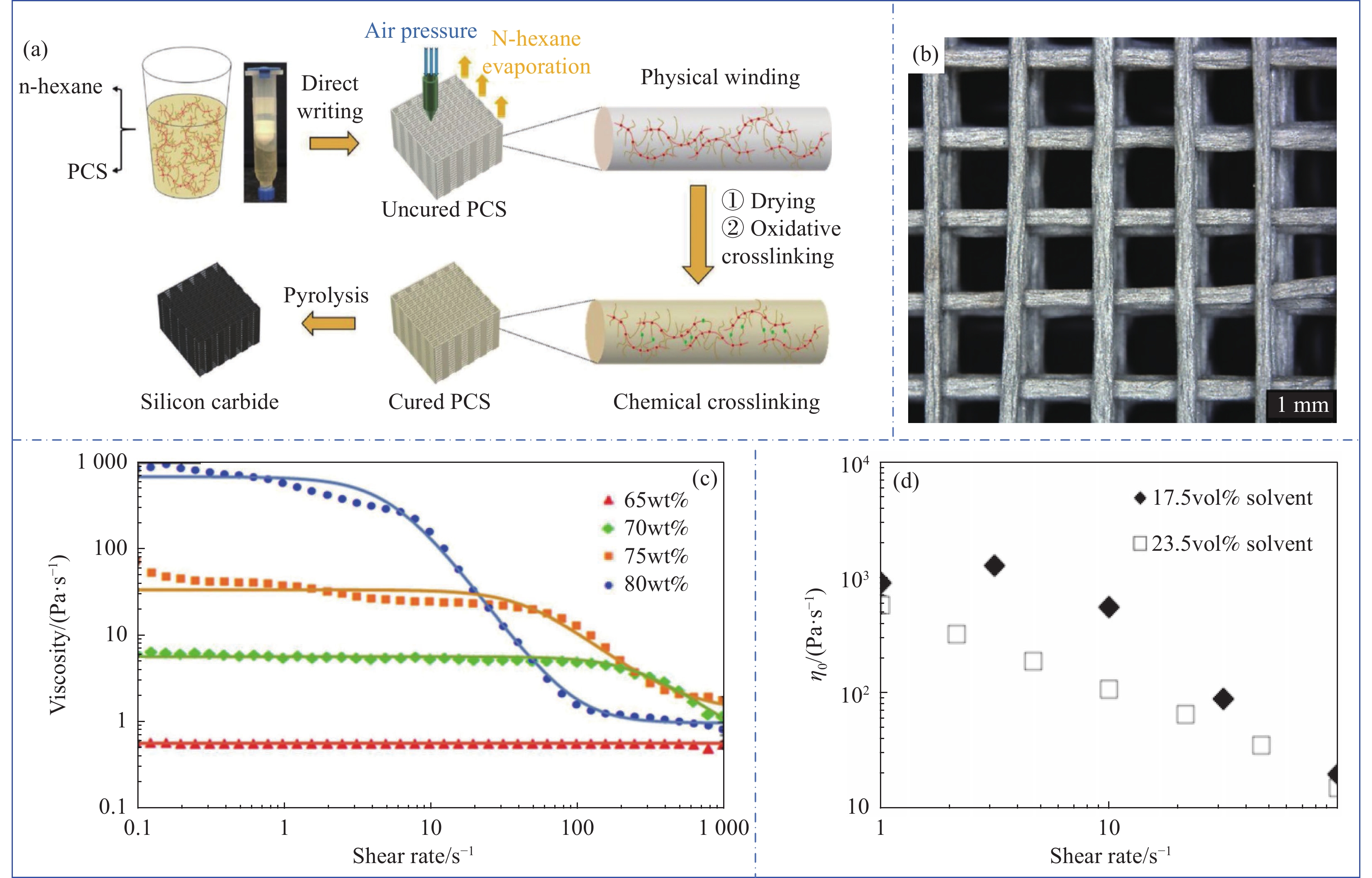

图 7 陶瓷先驱体墨水的DIW打印成型:(a) 打印工艺流程;(b) 打印结构的厚度变化;(c) 聚碳硅烷(PCS)先驱体墨水黏度和剪切速率;(d) 硼-聚碳硅烷(BPCS)先驱体墨水黏度与剪切速率[38, 51-52]

η0—Viscosity

Figure 7. DIW printing molding of ceramic precursor ink: (a) Printing process flow; (b) Thickness variation of the printing structure; (c) Viscosity and shear rate of polycarbosilane (PCS) precursor ink; (d) Viscosity and shear rate of boron polycarbosilanes (BPCS) precursor ink[38, 51-52]

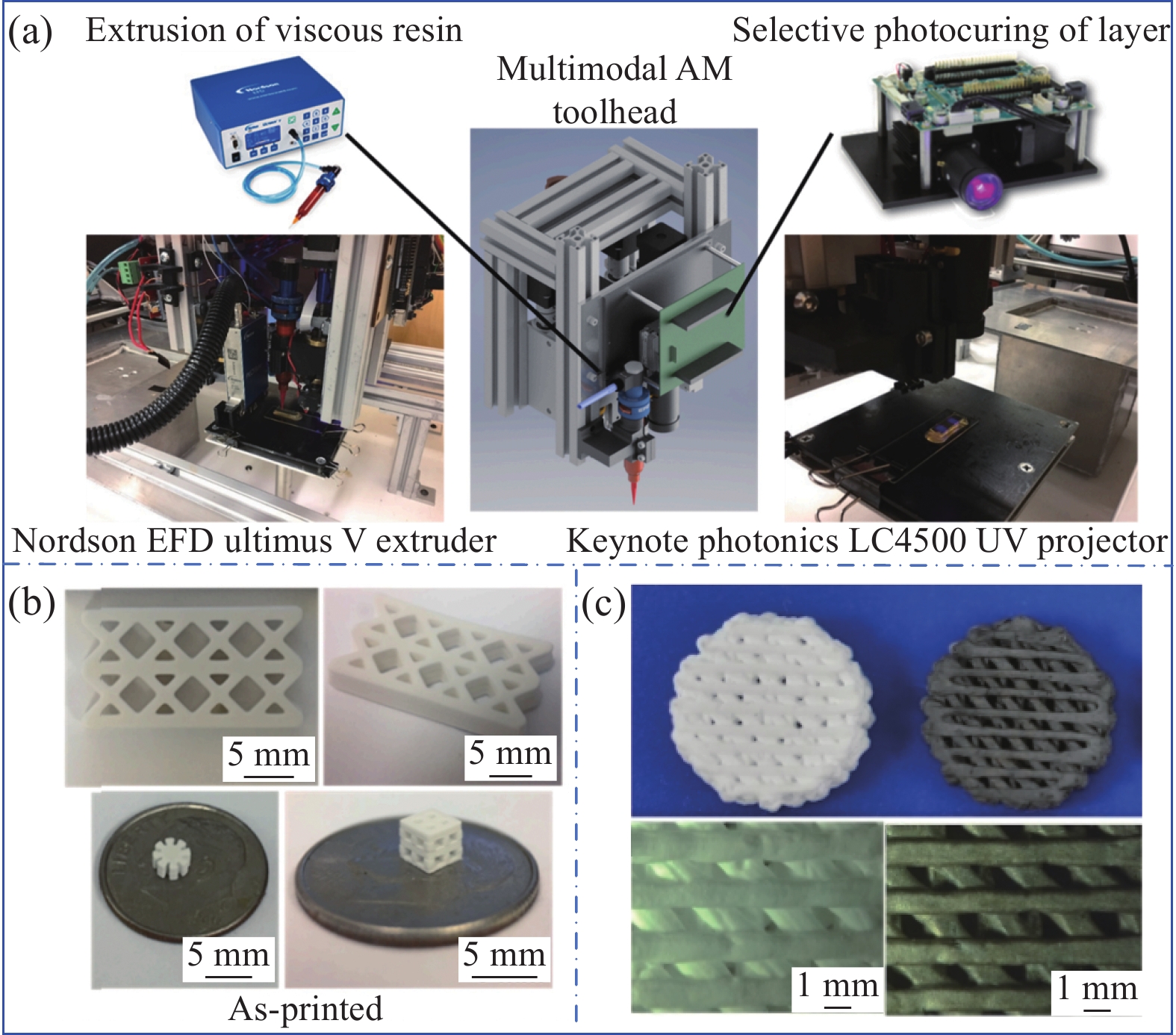

图 8 改性先驱体的DIW打印设备及工艺:(a) 紫外辅助打印设备;(b) 光敏效应墨水的打印成型;(c) 光热效应墨水的打印成型[56-57]

AM—Additive manufacturing; Nordson EFD Ultimus V—Precision dispenser for extruding photoresists

Figure 8. DIW printing equipment and process for modified precursors: (a) UV assisted printing equipment; (b) Printing and molding of photosensitive ink; (c) Printing and molding of photothermal effect ink[56-57]

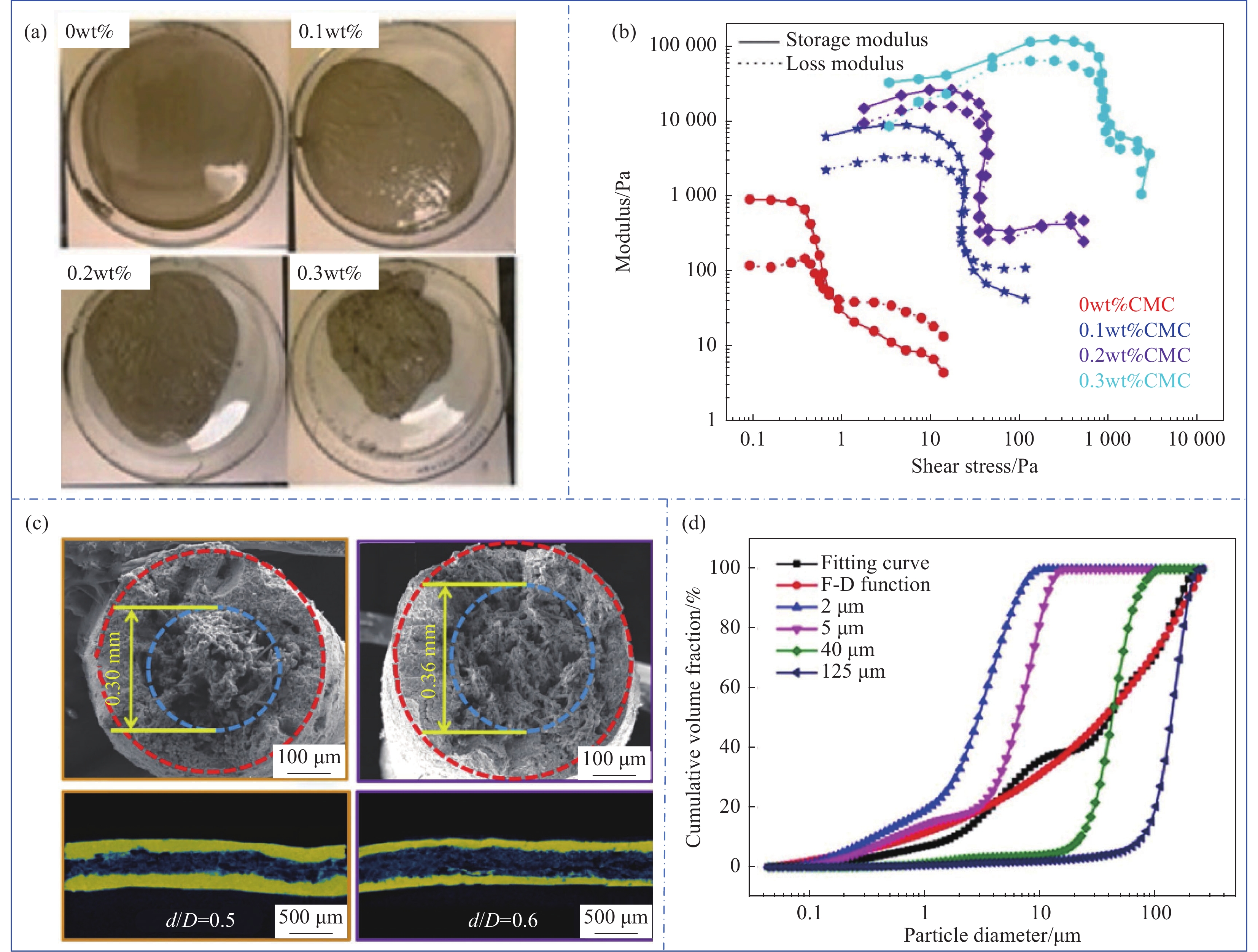

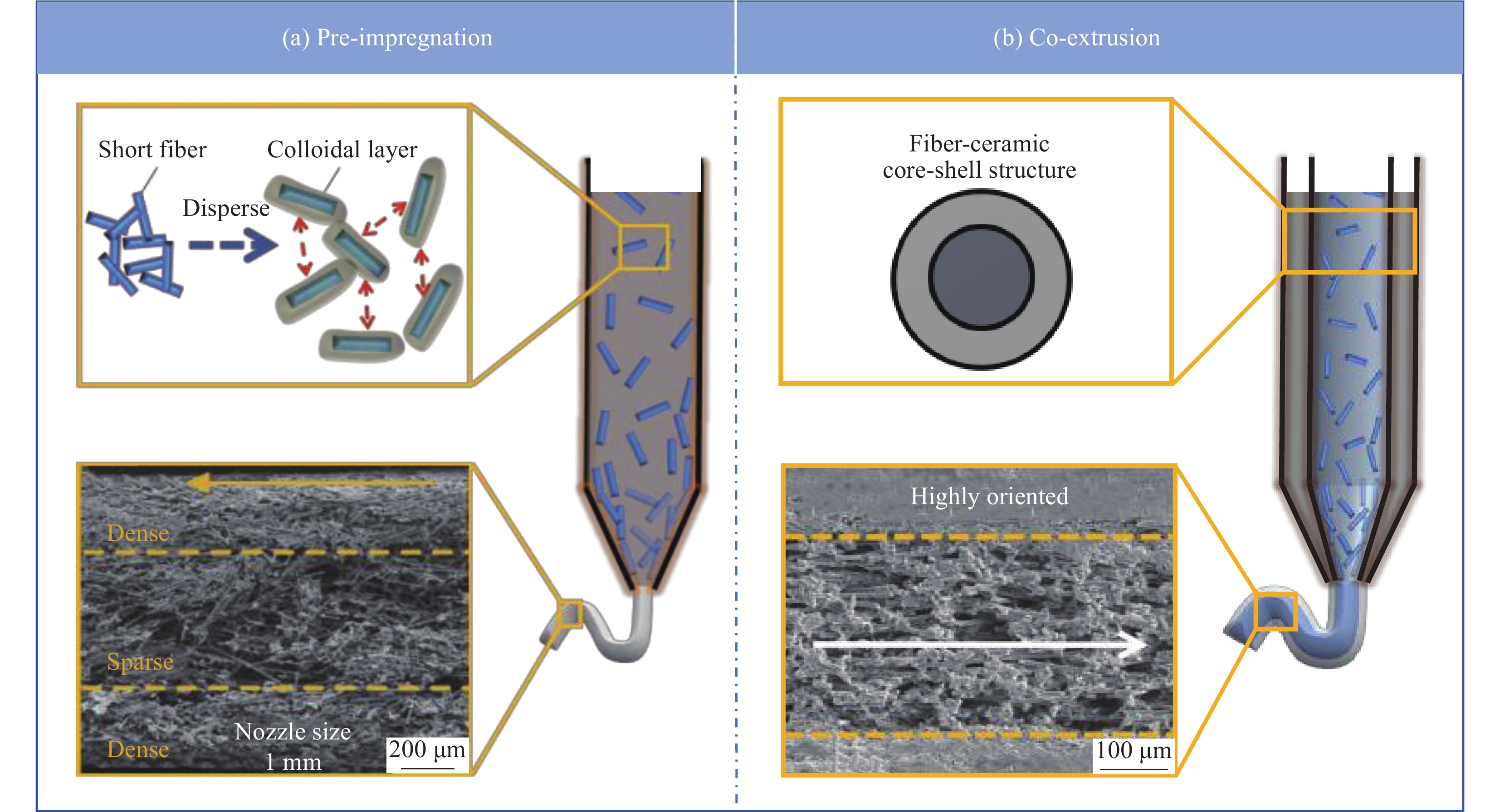

图 10 短切纤维复合材料的DIW打印成型:(a) 短切纤维体积分数和长度范围;(b) 分散剂对纤维分布影响;(c) 构件的尺寸偏差比;(d) 核壳结构复合长丝共同挤出示意图[16, 31, 42, 47, 51, 58-59]

Csf—Short carbon fiber; Cf—Carbon fiber; SiCf—Short silicon carbide fibers; AHPCS—Allylhydridopolycarbosilane; PMSSQ—Poly (methyl-silsesquioxane); MC—Methyl cellulose; L—Length; W—Width; H—Height; θ—Extrusion angle; d1—Fiber diameter at the feed rod; D1—SiC diameter at the feed rod; d2—Fiber diameter at the filament; D2—SiC diameter at the filament

Figure 10. DIW printing forming of short cut fiber composite materials: (a) Volume fraction and length range of short cut fibers; (b) Effect of dispersants on fiber distribution; (c) Dimensional deviation ratio of components; (d) Schematic diagram of co-extrusion of core-shell structure composite filament[16, 31, 42, 47, 51, 58-59]

图 11 DIW工艺中连续纤维的加入方式:(a) 连续纤维的表面上浆过程;(b) 斜插式喷嘴设计;(c) 折角式喷嘴设计;(d) 无折角喷嘴设计;(e) 超声辅助设计

Figure 11. Addition method of continuous fibers in DIW process: (a) Surface sizing process of continuous fibers; (b) Design of oblique insertion nozzle; (c) Design of angled nozzles; (d) Non angled nozzle design; (e) Ultrasound assisted design

图 12 连续纤维复合材料的DIW打印成型:(a) 多核打印系统示意图;(b) 多核墨水的流速分布;(c) 螺杆旋转输运连续纤维;(d) 超声辅助纤维分离技术[30, 46, 62]

Figure 12. DIW printing molding of continuous fiber composite: (a) Schematic diagram of multi-core printing system; (b) Flow rate distribution of multi-core ink; (c) Continuous fiber of screw rotation; (d) Ultrasonic assisted fiber separation technology[30, 46, 62]

图 14 DIW和PIP工艺的结合:(a) 典型工艺路线;(b) PIP致密化周期;(c) PIP致密化后的微结构[64-65]

SiCw—Silicon carbide whiskers; SiCp—Silicon carbide particles; PSw—Scaffolds with the mass ratio of SiCw/PCS was 0.05:1; PSwSp—Represented for the 3D-SiC scaffolds based on pyrolyzed PCS/SiCp-based lattices; DIW—Direct ink writing; PSwTi—PSw contained Ti; PSw-1800—PSw were heated at

1800 ℃; PSw-CVI—PSw treated by chemical vapor infiltration; LPVCS—A liquid polycarbosilane; SiC3D—3D SiC-based compositesFigure 14. Combination of DIW and PIP processes: (a) Typical process route; (b) PIP densification cycle; (c) Microstructure after PIP densification[64-65]

图 15 DIW和化学气相渗透工艺(CVI)的结合:(a) 工艺流程;(b) CVI周期与拉伸强度;(c) CVI工艺制备纤维涂层;(d) 纤维表面涂层显微结构[59, 66]

Figure 15. Combination of DIW and chemical vapor infiltration (CVI) process: (a) Process flow; (b) CVI period and tensile strength;(c) Preparation of fiber coating by CVI process; (d) Microstructure of fiber surface coating[59, 66]

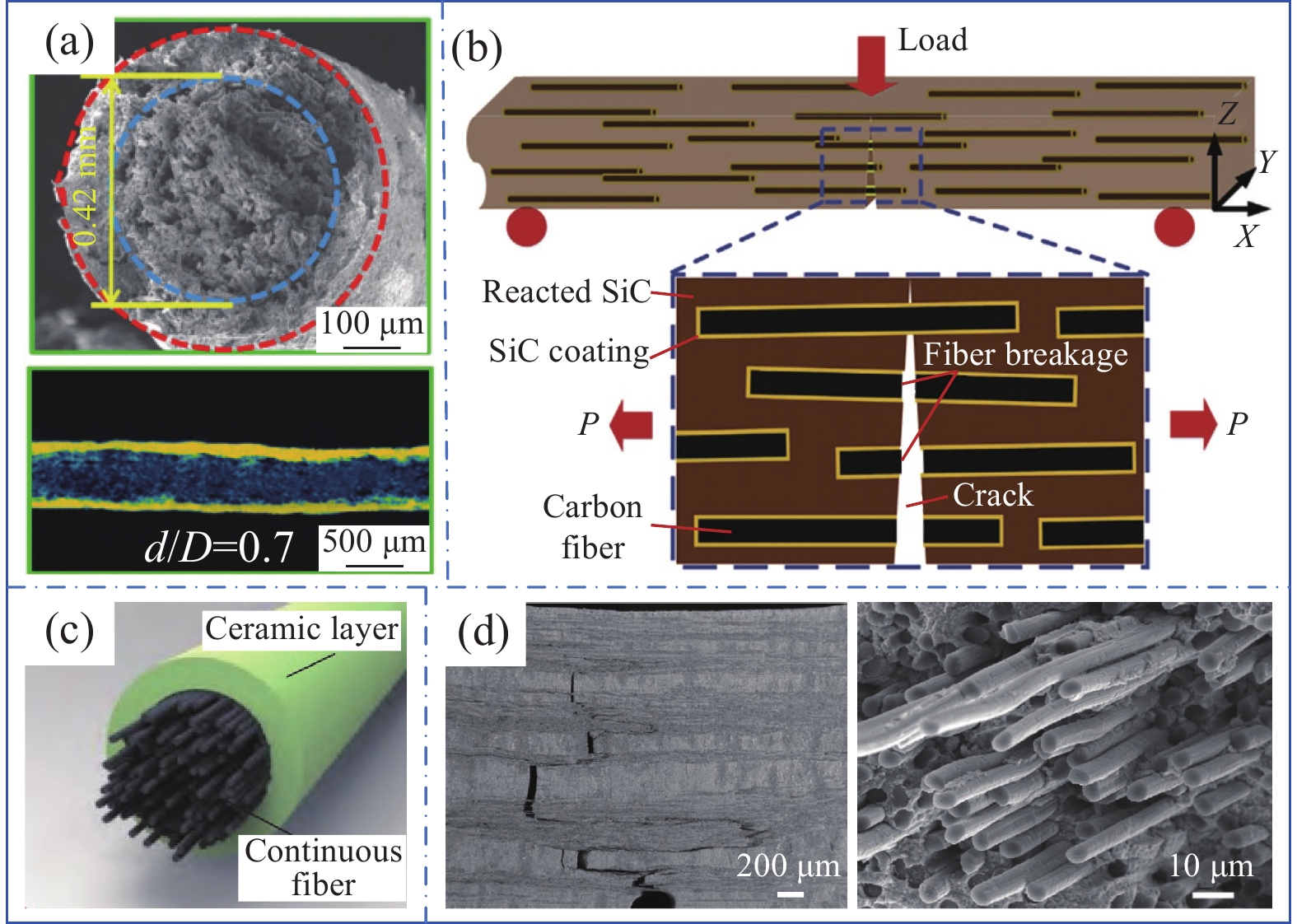

图 17 纤维强韧化机制:(a) 短切纤维核壳结构;(b) 高取向短切纤维裂纹扩展示意图;(c) 连续纤维核壳结构;(d) 连续纤维裂纹扩展示意图[30, 47, 59, 62]

P—Tension

Figure 17. Fiber strong toughness mechanism: (a) Short cut fiber core shell structure; (b) Schematic diagram of high orientation short cut fiber crack expansion; (c) Continuous fiber core shell structure; (d) Schematic diagram of continuous fiber crack expansion[30, 47, 59, 62]

表 1 DIW制造陶瓷/陶瓷复合材料研究中的构件性能

Table 1 Mechanical properties of ceramic composite materials manufacturing using the DIW technique

Ceramic phase Enhanced phase Slurry design Fiber extrusion

methodDensification

processFracture

toughness/

(MPa·m1/2)Bending

strength/MPaTensile

strength/MPaRef. SiC Ceramic powder — Sintering — 27.3 — [38] SiC Continuous carbon fiber Ceramic powder Angle deviation Sintering — 219 — [46] SiC Short carbon fiber Ceramic powder Co-extrusion

17.5vol%PIP 2.71 123 — [47] PMSSQ Short carbon fiber Ceramic precursor Pre-impregnation

33vol%Pyrolysis — — — [51] Al2O3 — Modified precursor — Sintering — 156.6 — [56] SiC Short carbon fiber Ceramic powder Pre-impregnation

17.5vol%CVI, LSI 5.82 274 — [59] SiC Short carbon fiber Ceramic powder Pre-impregnation

20vol%LSI, Carbonization — 253.63 53.68 [58] SiC Continuous carbon fiber Ceramic powder No angle deviation PIP 3.77 146 — [62] ZrB2

SiCContinuous carbon fiber Ceramic powder No angle deviation Low temperature hot pressing 10.04 388.3 — [30] SiC Continuous carbon fiber Ceramic powder Angle deviation Sintering — 232 — [61] PCS — Ceramic precursor — PIP, CVI — — 129.7 [64] PCS Short silicon carbide fiber Ceramic precursor Pre-impregnation

10vol%Pyrolysis — 102.2 — [31] ZrB2 Short carbon fiber Ceramic powder Fiber prefabricated

components

1wt%CVI, SI, RMI — — — [60] Notes: LSI—Liquid silicon infiltration process; SI—Slurry impregnation process. -

[1] 张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报, 2007, 24(2): 1-6. DOI: 10.3321/j.issn:1000-3851.2007.02.001 ZHANG Litong, CHENG Laifei. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica, 2007, 24(2): 1-6(in Chinese). DOI: 10.3321/j.issn:1000-3851.2007.02.001

[2] KRENKEL W. Carbon fiber reinforced CMC for high-performance structures[J]. International Journal of Applied Ceramic Technology, 2004, 1(2): 188-200. DOI: 10.1111/j.1744-7402.2004.tb00169.x

[3] 汤素芳, 胡成龙, 熊艳丽, 等. 超高温陶瓷改性碳基/陶瓷基复合材料的多尺度构筑与性能研究进展[J]. 装备环境工程, 2019, 16(10): 40-48. TANG Sufang, HU Chenglong, XIONG Yanli, et al. Research progress on multi-scale structure construction and properties of ultra-high temperature ceramic modified carbon-ceramic matrix composites [J]. Equipment Environmental Engineering, 2019, 16(10): 40-48(in Chinese).

[4] 杜善义, 方岱宁, 孟松鹤, 等. “近空间飞行器的关键基础科学问题”重大研究计划结题综述[J]. 中国科学基金, 2017, 31(2): 109-114. DU Shanyi, FANG Daining, MENG Songhe, et al. Summary of major research programs of "Key Basic Science Issues of Near-space Vehicle"[J]. The China Science Foundation, 2017, 31(2): 109-114(in Chinese).

[5] 韩杰才, 洪长青, 张幸红, 等. 新型轻质热防护复合材料的研究进展[J]. 载人航天, 2015, 21(4): 315-321. DOI: 10.3969/j.issn.1674-5825.2015.04.001 HAN Jiecai, HONG Changqing, ZHANG Xinghong, et al. Research progress of novel lightweight thermal protection composites[J]. Manned Space Flight, 2015, 21(4): 315-321(in Chinese). DOI: 10.3969/j.issn.1674-5825.2015.04.001

[6] 吴甲民, 陈敬炎, 陈安南, 等. 陶瓷零件增材制造技术及在航空航天领域的潜在应用[J]. 航空制造技术, 2017, 60(10): 40-49. WU Jiamin, CHEN Jingyan, CHEN Annan, et al. Additive manufacturing of ceramic components and its potential application in aerospace field[J]. Aeronautical Manufacturing Technology, 2017, 60(10): 40-49(in Chinese).

[7] 梁栋, 何汝杰, 方岱宁. 陶瓷材料与结构增材制造技术研究现状[J]. 现代技术陶瓷, 2017, 38(4): 231-247. LIANG Dong, HE Rujie, FANG Daining. Development of additive manufacturing of ceramics[J]. Advanced Ceramics, 2017, 38(4): 231-247(in Chinese).

[8] CHEN Y L, ZHANG J M, LI Z F, et al. Manufacturing technology of lightweight fiber-reinforced composite structures in aerospace: Current situation and toward intellectualization[J]. Aerospace, 2023, 10(3): 206. DOI: 10.3390/aerospace10030206

[9] FLEISHER A, ZOLOTARYOV D, KOVALEVSKY A, et al. Reaction bonding of silicon carbides by binder jet 3D-printing, phenolic resin binder impregnation and capillary liquid silicon infiltration[J]. Ceramics International, 2019, 45(14): 18023-18029. DOI: 10.1016/j.ceramint.2019.06.021

[10] PANT M, PIDGE P, NAGDEVE L, et al. A review of additive manufacturing in aerospace application[J]. RCMA, 2021, 31(2): 109-115. DOI: 10.18280/rcma.310206

[11] Aerotech News. Air force looking to additive manufacturing to expand hypersonic flight capabilities[N]. (2019-08-06)[2024-04-19].

[12] WEST B. Additive manufacturing for affordable rocket engines[N]. (2016-01-01)[2024-4-19].

[13] MARTA I, GABRIELE N, MARINELLA L, et al. UV-assisted 3D printing of glass and carbon fiber-reinforced dual-cure polymer composites[J]. Materials, 2016, 9(7): 583-595. DOI: 10.3390/ma9070583

[14] SANG L, HAN S, PENG X, et al. Development of 3D-printed basalt fiber reinforced thermoplastic honeycombs with enhanced compressive mechanical properties[J]. Composites Part A: Applied Science and Manufacturing, 2019, 125: 105518. DOI: 10.1016/j.compositesa.2019.105518

[15] MELENKA G W, CHEUNG B K O, SCHOFIELD J S, et al. Evaluation and prediction of the tensile properties of continuous fiber-reinforced 3D printed structures[J]. Composite Structures, 2016, 153: 866-875. DOI: 10.1016/j.compstruct.2016.07.018

[16] LI S, LI Y F, WANG Q W, et al. Fabrication of 3D-SiC/aluminum alloy interpenetrating composites by DIW and pressureless infiltration[J]. Ceramics International, 2021, 47(17): 24340-24347. DOI: 10.1016/j.ceramint.2021.05.147

[17] 苑景坤, 熊书锋, 陈张伟. 聚合物前驱体转化陶瓷增材制造技术研究趋势与挑战[J]. 无机材料学报, 2023, 38(5): 477-488. DOI: 10.15541/jim20220515 YUAN Jingkun, XIONG Shufeng, CHEN Zhangwei. Research trends and challenges of additive manufacturing of polymer-derived ceramics[J]. Journal of Inorganic Materials, 2023, 38(5): 477-488(in Chinese). DOI: 10.15541/jim20220515

[18] 陈小武, 董绍明, 倪德伟, 等. 碳纤维增强超高温陶瓷基复合材料研究进展[J]. 中国材料进展, 2019, 38(9): 843-854. DOI: 10.7502/j.issn.1674-3962.201906016 CHEN Xiaowu, DONG Shaoming, NI Dewei, et al. Progress on carbon fiber reinforced ultra-high temperature ceramic matrix composites[J]. Material Progress in China, 2019, 38(9): 843-854(in Chinese). DOI: 10.7502/j.issn.1674-3962.201906016

[19] MELCHER R, MARTINS S, TRAVITZKY N, et al. Fabrication of Al2O3-based composites by indirect 3D-printing[J]. Materials Letters, 2006, 60(4): 572-575.

[20] FU Z, SCHLIER L, TRAVITZKY N, et al. Three-dimensional printing of Si/SiC lattice truss structures[J]. Materials Science and Engineering A, 2013, 560: 851-856.

[21] PAPPAS J M, DONG X. Direct 3D printing of silica doped transparent magnesium aluminate spinel ceramics[J]. Materials, 2020, 13(21): 4810.

[22] WU H D, LIU W, HE R, et al. Fabrication of dense zirconia-toughened alumina ceramics through a stereolithography-based additive manufacturing[J]. Ceramics International, 2017, 43(1): 968-972.

[23] LU Z L, LU F, CAO J W, et al. Manufacturing properties of turbine blades of carbon fiber-reinforced SiC composite based on stereolithography[J]. Materials and Manufacturing Processes, 2014, 29(2): 201-209.

[24] BAI P K, CHENG J, LIU B. Selective laser sintering of polymer-coated Al2O3/ZrO2/TiC ceramic powder[J]. Transactions of Nonferrous Metals Society of China, 2005, 15(2): 261-265.

[25] 朱伟. 非金属复合材料激光选区烧结制备与成形研究[D]. 武汉: 华中科技大学, 2018. ZHU Wei. Research on the preparation and forming of non-metallic composite materials based on selective laser sintering[D]. Wuhan: Huazhong University of Science and Technology, 2018(in Chinese).

[26] 许腾腾. 基于SLS技术的SiCf/SiC复合材料制备及其力学性能研究[D]. 哈尔滨: 哈尔滨理工大学, 2020. XU Tengteng. Preparation and mechanical properties of SiCf/SiC composites based on SLS technology[D]. Harbin: Harbin University of Science and Technology, 2020(in Chinese).

[27] LIU H F, SU H J, SHEN Z L, et al. Direct formation of Al2O3/GdAlO3/ZrO2 ternary eutectic ceramics by selective laser melting: Microstructure evolutions[J]. Journal of the European Ceramic Society, 2018, 38(15): 5144-5152.

[28] RODRIGUES S J. Solid freeform fabrication of functional silicon nitride ceramics using laminated object manufacturing[D]. Dayton: The University of Dayton, 2000.

[29] 杨玉平. ZrO2-Al2O3陶瓷的光固化制备工艺及性能表征[D]. 广州: 广东工业大学, 2019. YANG Yuping. Preparation process and performance characterization of ZrO2-Al2O3 ceramics on stereolithography[D]. Guangzhou: Guangdong University of Technology, 2019.

[30] LIU Y, CHENG Y, MA D, et al. Continuous carbon fiber reinforced ZrB2-SiC composites fabricated by direct ink writing combined with low-temperature hot-pressing[J]. Journal of the European Ceramic Society, 2022, 42(9): 3699-3707. DOI: 10.1016/j.jeurceramsoc.2022.03.045

[31] KEMP J W, DIAZ A A, MALEK E C, et al. Direct ink writing of ZrB2-SiC chopped fiber ceramic composites[J]. Additive Manufacturing, 2021, 44(10): 102049.

[32] REVELO F C, COLORADO A H. 3D printing of kaolinite clay ceramics using the direct ink writing (DIW) technique[J]. Ceramics International, 2018, 44(5): 5673-5682. DOI: 10.1016/j.ceramint.2017.12.219

[33] LU Z L, MIAO K, ZHU W, et al. Fractions design of irregular particles in suspensions for the fabrication of multiscale ceramic components by gelcasting[J]. Journal of the European Ceramic Society, 2018, 38(2): 671-678. DOI: 10.1016/j.jeurceramsoc.2017.08.002

[34] LEWICKI J P, RODRIGUEZ J N, ZHU C, et al. 3D-printing of meso-structurally ordered carbon fiber/polymer composites with unprecedented orthotropic physical properties[J]. Scientific Reports, 2017, 7(14): 43401.

[35] 姜一帆, 赵凤起, 李辉, 等. 墨水直写增材制造技术及其在含能材料领域的研究进展[J]. 火炸药学报, 2022, 45(1): 1-19. JIANG Yifan, ZHAO Fengqi, LI Hui, et al. Direct ink writing technology for additive manufacturing and its research progress in energetic materials[J]. Chinese Journal of Explosives & Propellants, 2022, 45(1): 1-19(in Chinese).

[36] DECKERS J, VLEUGELS J, KRUTHL J P. Additive manufacturing of ceramics: A review[J]. Journal of Ceramic Science and Technology, 2014, 5(4): 245-260.

[37] 刘应军. 连续碳纤维增韧 ZrB2基复合材料的界面调控及其高温性能研究 [D]. 大连: 大连理工大学, 2023. LIU Yingjun. Interface modulation and high-temperature properties of continuous Cf/ZrB2-based composites[D]. Dalian: Dalian University of Technology, 2023(in Chinese).

[38] LARSON M C, CHOI J J, GALLARDO A P, et al. Direct ink writing of silicon carbide for microwave optics[J]. Advanced Engineering Materials, 2016, 18(1): 39-45. DOI: 10.1002/adem.201500298

[39] CHANDRASEKARAN S, LU R, LANDINGHAM R, et al. Additive manufacturing of graded B4C-Al cermets with complex shapes[J]. Materials Design, 2020, 188: 108516.

[40] 顾薛苏, 殷杰, 崔崇, 等. Cf/SiC复合材料的原料高效改性及其3D打印制备研究进展[J]. 现代技术陶瓷, 2022, 43(4): 229-245. GU Xuesu, YIN Jie, CUI Chong, et al. Research progress on efficient modification of Cf/SiC composites and 3D printing preparation[J]. Advanced Ceramics, 2022, 43(4): 229-245(in Chinese).

[41] LAURA D, MARIA P G. Rheological characterization of ceramic inks for 3D direct ink writing: A review[J]. Journal of the European Ceramic Society, 2021, 41(16): 18-33. DOI: 10.1016/j.jeurceramsoc.2021.08.031

[42] 杨红霞, 刘卫东. 分散剂在陶瓷浆料制备中的应用[J]. 陶瓷科学与艺术, 2004, 38(6): 10-15. DOI: 10.3969/j.issn.1671-7643.2004.06.002 YANG Hongxia, LIU Weidong. Application of dispersants in the preparation of slurry[J]. Ceramic Science and Art, 2004, 38(6): 10-15(in Chinese). DOI: 10.3969/j.issn.1671-7643.2004.06.002

[43] ZHOU T S. Dispersant and its application in the preparation of ceramics[J]. Journal of Hubei University (Natural Science Edition), 2001, 23(4): 331-335.

[44] 季福元. 聚合物分散剂在特种陶瓷浆料制备中的应用[J]. 江苏陶瓷, 2000, 33(4): 16-17. JI Fuyuan. The application of polymer disperser in preparation of special ceramics slurry[J]. Jiangsu Ceramics, 2000, 33(4): 16-17(in Chinese).

[45] COSTAKIS J W, RUESCHHOFF M L, DIAZ I A, et al. Additive manufacturing of boron carbide via continuous filament direct ink writing of aqueous ceramic suspensions[J]. Journal of the European Ceramic Society, 2016, 36(14): 3249-3256. DOI: 10.1016/j.jeurceramsoc.2016.06.002

[46] CHEN R Y, ADAM B, JOSHUA R, et al. Additive manufacturing of continuous carbon fiber-reinforced SiC ceramic composite with multiple fiber bundles by an extrusion-based technique[J]. Ceramics International, 2023, 49(6): 9839-9847. DOI: 10.1016/j.ceramint.2022.11.157

[47] XIA Y L, LU Z L, CAO J W, et al. Microstructure and mechanical property of Cf/SiC core/shell composite fabricated by direct ink writing[J]. Scripta Materialia, 2018, 165: 84-88.

[48] LI S, LU Z L, ZHANG H T, et al. Rheological behavior of multi-sized SiC inks containing polyelectrolyte complexes specifically for direct ink writing[J]. Journal of the European Ceramic Society, 2022, 42(12): 4810-4816. DOI: 10.1016/j.jeurceramsoc.2022.04.048

[49] SONG S Y, PARK M S, LEE D, et al. Optimization and characterization of high-viscosity ZrO2 ceramic nanocomposite resins for supportless stereolithography[J]. Materials & Design, 2019, 180: 107960.

[50] REICHERT F, LANGHOF N, KRENKEL W. Influence of thermal fiber pretreatment on microstructure and mechanical properties of C/C-SiC with thermoplastic polymer-derived matrices[J]. Advanced Engineering Materials, 2015, 17(8): 1119-1126. DOI: 10.1002/adem.201500193

[51] FRANCHIN G, LARISSA W, PAOLO C. Direct ink writing of ceramic matrix composite structures[J]. Journal of the American Ceramic Society, 2017, 100(10): 4397-4401. DOI: 10.1111/jace.15045

[52] CHEN H, WANG X, XUE F, et al. 3D printing of SiC ceramic: Direct ink writing with a solution of preceramic polymers[J]. Journal of the European Ceramic Society, 2018, 38(16): 5294-5300. DOI: 10.1016/j.jeurceramsoc.2018.08.009

[53] YANASE I, OGAWARA R, KOBAYASHI H. Synthesis of boron carbide powder from polyvinyl borate precursor[J]. Materials Letters, 2008, 63(1): 91-93.

[54] 王浩, 王金龙, 苟燕子. 先驱体转化法制备高性能碳化硼陶瓷材料研究进展[J]. 无机材料学报, 2017, 32(8): 785-791. DOI: 10.15541/jim20160524 WANG Hao, WANG Jinlong, GOU Yanzi. Progress of advanced boron carbide ceramic materials prepared by precursor derived method[J]. Journal of Inorganic Materials, 2017, 32(8): 785-791(in Chinese). DOI: 10.15541/jim20160524

[55] WEI L, LI J, ZHANG S, et al. Fabrication of SiOC ceramic with cellular structure via UV-assisted direct ink writing[J]. Ceramics International, 2020, 46(3): 3637-3643. DOI: 10.1016/j.ceramint.2019.10.083

[56] RAU D A, FORGIARINI M, WILLIAMS C B. Hybridizing direct ink write and mask-projection vat photopolymerization to enable additive manufacturing of high viscosity photopolymer resins[J]. Additive Manufacturing, 2021, 42: 101996.

[57] 党文涛. 3D打印生物陶瓷支架用于骨组织修复和治疗 [D]. 北京: 中国科学院大学, 2019. DANG Wentao. 3D printed-bioceramic scaffolds for bone tissue regeneration and therapy[D]. Beijing: University of Chinese Academy of Sciences, 2019(in Chinese).

[58] WANG W, BAI X, ZHANG L, et al. Additive manufacturing of Csf/SiC composites with high fiber content by direct inkwriting and liquid silicon infiltration[J]. Ceramics International, 2022, 48(3): 3895-3903.

[59] LU Z L, XIA Y L, MIAO K, et al. Microstructure control of highly oriented short carbon fibres in SiC matrix composites fabricated by direct ink writing[J]. Ceramics International, 2019, 45(14): 17262-17267. DOI: 10.1016/j.ceramint.2019.05.283

[60] LU J, NI D, LIAO C, et al. Fabrication and microstructure evolution of Csf/ZrB2-SiC composites via direct ink writing and reactive melt infiltration[J]. Journal of Advanced Ceramics, 2021, 10(6): 1371-1380. DOI: 10.1007/s40145-021-0512-z

[61] CHEN R, BRATTEN A, RITTENHOUSE J, et al. Additive manufacturing of high mechanical strength continuous Cf/SiC composites using a 3D extrusion technique and polycarbosilane-coated carbon fibers[J]. Journal of the American Ceramic Society, 2023, 106(7): 4028-4037. DOI: 10.1111/jace.19079

[62] 李赛, 随雨浓, 苗恺, 等. 基于直写成型的连续碳纤维增韧碳化硅复合材料制备与性能研究[J]. 航空制造技术, 2021, 64(15): 36-41. LI Sai, SUI Yunong, MIAO Kai, et al. Research on preparation and properties of direct ink writing of continuous carbon fiber reinforced silicon carbide ceramic matrix composites[J]. Aeronautical Manufacturing Technology, 2021, 64(15): 36-41(in Chinese).

[63] 王长顺, 吴思琪, 闫春泽, 等. SiC陶瓷增材制造技术的研究及应用进展[J]. 科学通报, 2022, 67(11): 1137-1154. WANG Changshun, WU Siqi, YAN Chunze, et al. Research and applications of additive manufacturing technology of SiC ceramics[J]. Chinese Science Bulletin, 2022, 67(11): 1137-1154(in Chinese).

[64] XIONG H, ZHAO L, CHEN H, et al. Building SiC-based composites from polycarbosilane-derived 3D-SiC scaffolds via polymer impregnation and pyrolysis (PIP)[J]. Journal of the European Ceramic Society, 2020, 41(2): 1121-1131.

[65] XU T, CHENG S, JIN L, et al. High-temperature flexural strength of SiC ceramics prepared by additive manufacturing[J]. International Journal of Applied Ceramic Technology, 2020, 17(2): 438-448. DOI: 10.1111/ijac.13454

[66] XIONG H, CHEN H, CHEN Z, et al. 3D-SiC decorated with SiC whiskers: Chemical vapor infiltration on the porous 3D-SiC lattices derived from polycarbosilane-based suspensions[J]. Ceramics International, 2020, 46(5): 6234-6242. DOI: 10.1016/j.ceramint.2019.11.092

[67] 沙建军, 代吉祥, 张兆甫. 纤维增韧高温陶瓷基复合材料(Cf, SiCf/SiC)应用研究进展[J]. 航空制造技术, 2017, 538(19): 16-32. SHA Jianjun, DAI Jixiang, ZHANG Zhaofu. Research and application progress of fiber-reinforced high temperature ceramic matrix composites: Cf/SiC and SiCf/SiC[J]. Aeronautical Manufacturing Technology, 2017, 538(19): 16-32(in Chinese).

-

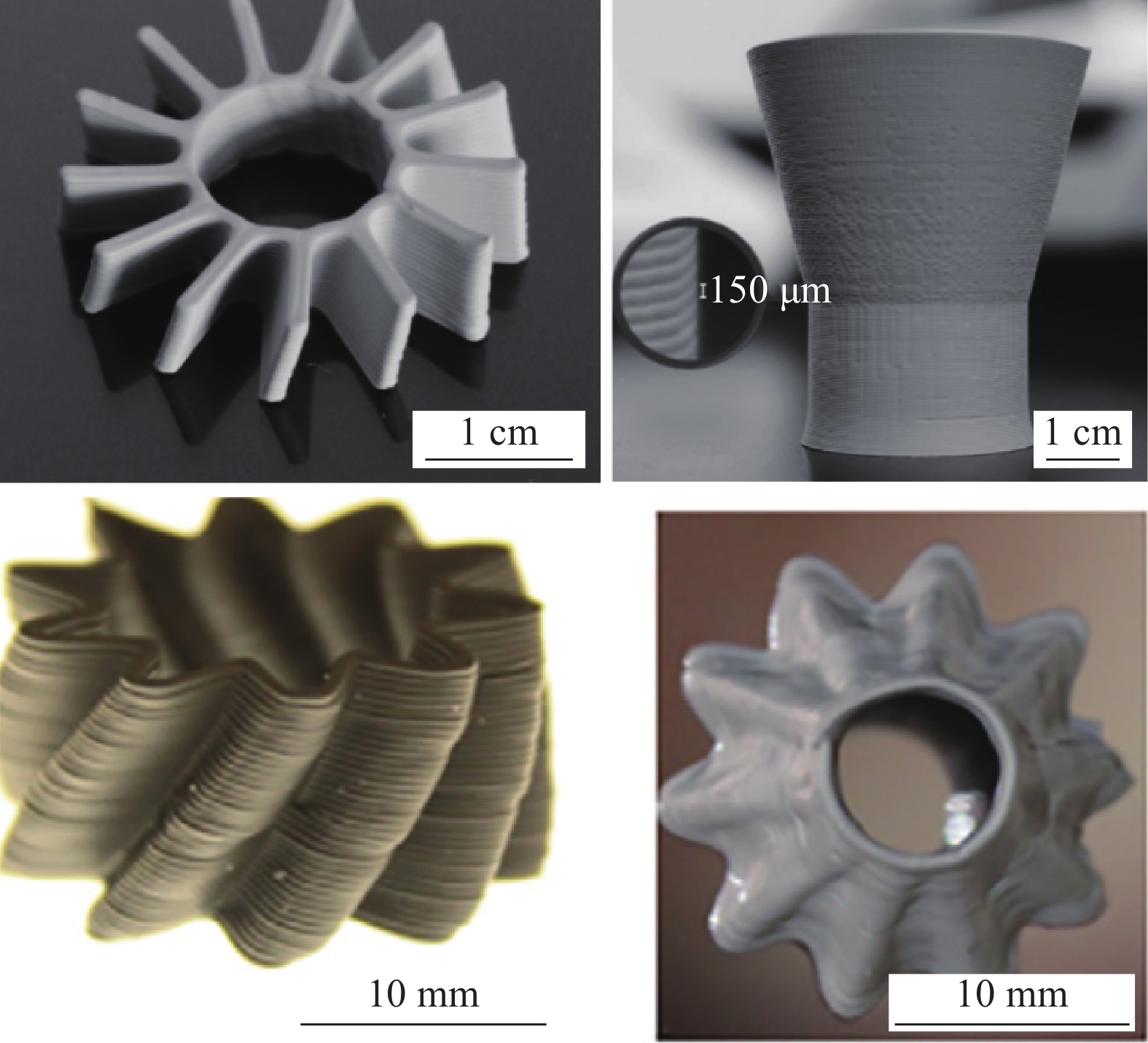

目的

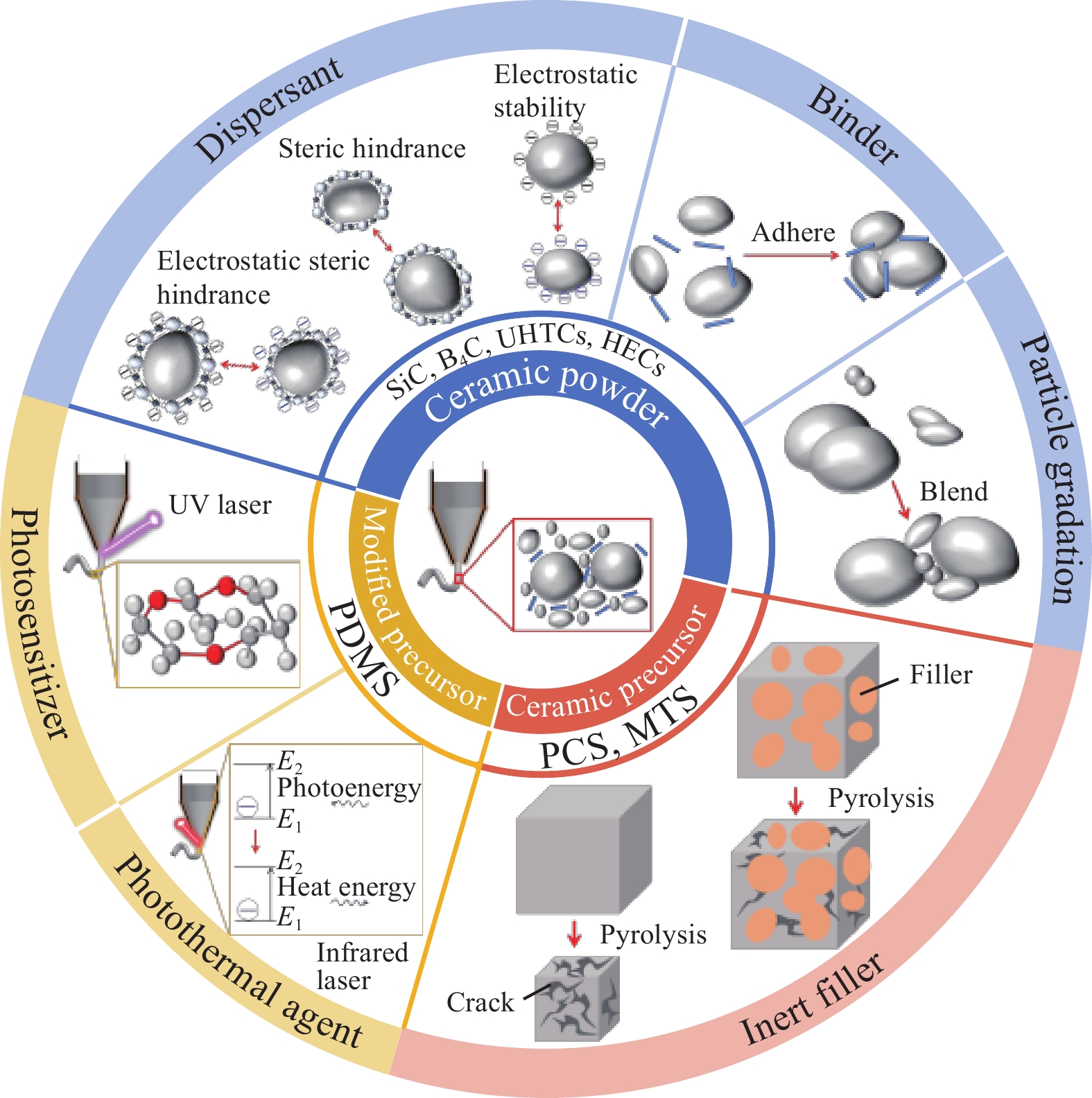

在国防安全领域,对尖端突防技术的需求变得尤为迫切,具备高机动性、强大突防能力、低成本投入以及高可靠性的高超声速飞行器,是实现空天一体化和攻防兼备关键战略目标的关键技术手段。而热防护挑战已成为限制高超声速飞行器进步的一个主要技术瓶颈,具备复杂形状、卓越性能以及结构功能一体化的纤维增韧陶瓷基复合材料(FRCMCs)的制造与结构设计,成为了技术突破的关键,墨水直写工艺(DIW)可实现陶瓷基复合材料构件级别的近净成形,为解决该难题提供了可能的途径。本文基于DIW-FRCMCs的国内外最新研究进展,从其工艺特点出发,分类介绍了该类材料的墨水设计理论与方法,纤维引入路径及相应的增韧机制,DIW打印预成型件的后致密化工艺,以及DIW-FRCMCs的一些关键性能,最后指出现有研究存在的问题,并提出了应重点关注的研究方向。

方法通过归纳整理近年来国内外DIW工艺制备FRCMCs的研究文献,先简述了DIW工艺中陶瓷墨水的组分设计及其相关作用机制,随后阐述了短纤维增韧陶瓷基复合材料和连续纤维增韧陶瓷基复合材料的纤维引入方式,引入时的挑战以及引入后的增韧效果,还分析了打印复合材料预成型件的后致密化工艺,这些致密化过程保证了打印件具有较高的结构强度,最后总结了DIW-FRCMCs的一些关键性能,包括断裂韧性、弯曲强度以及拉伸强度等,并探讨了这类打印方法在纤维增韧陶瓷基复合材料中的应用前景和研究方向。

结果通过对现有的墨水直写打印方法制造纤维增韧陶瓷基复合材料的墨水的设计及其原理、纤维引入的方式、致密化工艺的选择以及打印构件关键性能四个方面的总结与讨论,指出在当今新技术特征飞行器的极端服役环境下,结构简单、碎片化、性能低下的陶瓷基结构部件已不再满足要求。因此,快速发展的三维打印技术为制造陶瓷基复合材料提供了重要的技术途径,其中DIW技术由于设备简单、工艺可控以及能大尺寸成型,在纤维强韧陶瓷基复合材料三维打印领域体现出巨大的应用前景。但是,采用 DIW 打印的素坯存在着致密度低和强度低等问题,需要和致密化工艺进行结合才能获得低孔隙率的结构复材。

结论目前,关于DIW-FRCMCs的研究十分有限,距离其实际应用尚面临着许多挑战,为此,在以下方面还有待开展深入系统的研究工作:(1)现有陶瓷墨水主要针对的是 SiC 陶瓷基体,针对其他陶瓷,例如碳化硼、超高温陶瓷等基体的墨水还没有系统设计与制备,相应墨水的黏弹性、剪切稀化等特性等需要系统研究。(2)现有研究没有系统构建纤维与墨水异质界面结构的相互作用与形成过程,纤维强韧体构筑特征对于打印层间粘结特性和界面结合强度的影响关系并没有深入讨论,在打印过程中界面特性的演化规律需要探明。(3)目前专门针对 DIW 打印多孔预成型件致密化方法的研究还很少,这需要借助先进的孔隙表征方法,对孔隙空间分布特征进行量化表达,对致密化工艺进行再优化,从而提高 DIW 打印预成型结构的致密化效率。(4)目前结构化设计主要聚焦于聚合物和金属材料的增材制造,而先进陶瓷基复合材料增材制造的结构功能一体化实现研究较少。结合拓扑优化和机器学习领域的融合,需要依据材料的服役环境将性能设计融合进增材制造工艺实现过程中。(5)对于打印参数和设备改进的实验研究周期长,数据离散且重复性差,因此可通过数值仿真方法对打印过程进行模拟,此类研究将有助于揭示 DIW 工艺过程中的各种复杂机制,深刻理解 DIW 工艺的打印过程。

下载:

下载: