Performance evolution of carbon fiber composites under moisture absorption coupled four-point bending load

-

摘要:

为研究吸湿耦合四点弯曲载荷条件下碳纤维增强环氧树脂基复合材料的性能演变规律,通过自行设计的夹具施加四点弯曲载荷,并耦合5倍浓度模拟海水吸湿环境以模拟复合材料承载结构在海水中的服役条件。通过裂纹观测系统原位监测复合材料在力学实验过程中的损伤萌生与扩展,对比分析不同预处理条件对复合材料剩余力学性能及损伤模式的影响,分别通过四点弯曲、三点弯曲及短梁剪切力学试验,对预处理中复合材料的加载区域、等弯矩段进行评估。结果表明:预处理后复合材料的四点弯曲性能降低,一端加载处出现损伤破坏后,随之继续发生多次载荷下降直至最终失效发生;复合材料的等弯矩段短梁剪切性能无明显变化,三点弯曲力学试验结果表明预处理条件对等弯矩段的应力集中作用不显著。从而,预处理条件对加载区域影响显著,使其在失效过程中呈现出多断口扩展,伴随有层间裂纹扩展现象,而对等弯矩段无显著影响。

Abstract:In order to study the performance evolution of carbon fiber reinforced epoxy composites under moisture absorption coupling four-point bending load, a four-point bending loading fixture was self-designed to provide the load condition, and 5 times concentration of seawater simulating moisture environment was coupled to simulate the service condition. The damage initiation and propagation process of composite under mechanical loading were monitored in situ by self-designed crack observation system. The effects of different pretreatment conditions on mechanical properties and damage modes were compared and analyzed. The loading area and equal bending moment area of composite under four-point bending pretreatment conditions were evaluated by four-point bending, three-point bending and short beam shearing test, respectively. The results show that the four-point bending property is decreased after pretreatment, the composite is damaged at one end of the loading at first, and then the load continues to decline for several times until the final failure occurs. There is no obvious change in the short beam shearing performance of the equal bending moment section. The three-point bending mechanical test results show that the pretreatment has no significant stress concentration effect on the equal bending moment area. Thus, the pretreatment conditions had a significant effect on the loading area but insignificant on the equal bending moment area. Multiple fracture propagation was observed on the loading area during the failure process, accompanied by interlayer crack propagation.

-

Keywords:

- carbon fiber composite /

- four-point bending /

- simulated seawater /

- moisture absorption /

- damage mode

-

土木建筑结构因需承受各种结构性和环境性作用而导致服役能力逐年衰减,结构安全性下降。因此,为了确保结构可靠地工作,实时监测结构状态并为其潜在的风险提供早期预警是很有必要的。传统的损伤检测方法常会造成既有结构损伤,而无损检测技术如声发射法[1]、超声检测法[2]、射线检测法[3]、红外热成像法[4]等,大多存在操作程序复杂、精度受很多因素影响,且难以实现长期监测的缺点。近年来,众多学者基于分布式光纤传感技术,对桥梁钢拉索[5]、纤维增强聚合物基复合材料(FRP)加固混凝土构件[6-7]及结构[8-9]进行了结构健康监测的研究与实践。该法在结构长距离监测中具有灵敏度高、测量范围广、精度高等显著优势,但其复杂的安装过程及较高成本限制了其工程应用。

另一方面,碳纤维增强聚合物基复合材料(CFRP)具有耐腐蚀、比强度高、抗疲劳性能好等性能优势,在工程结构尤其是加固结构中得以广泛应用[10-11]。同时,研究者发现,CFRP的电阻随应变变化[12-14],即具有正向或者负向的“压阻效应”[15]。故而,CFRP结构构件能根据自身的电信号变化,感知结构自身在静、动力荷载作用下产生的应变和变形,进而诊断出结构可能出现的弹性变形、断裂、疲劳损伤、分层和脱粘等损伤[16-18]。这种方法既不损伤原结构,也不需额外附加传感器和大型监测设备,施工简便,且可监测包括弹性阶段、裂纹萌生乃至损伤扩展全过程的结构状态。Fouad等[19]在役结构的FRP加固层中编入长标距碳纤维线性传感器,形成新型混杂纤维复合材料智能系统,可根据碳纤维上的电阻变化监测开裂荷载和FRP板与混凝土面层的初始脱粘。Feng和Ou[20] 通过集成压电陶瓷传感器与常用混凝土增强材料,提出了一种自感知碳纤维复合材料系统,以提高混凝土结构加固后的承载能力并监测裂缝萌生和发展。Abry等[21]和Weber等[22]通过测量电阻法监测CFRP板弯曲加载中的结构损伤。Goldfeld等[23]开展了系列基于碳纤维的织物增强混凝土梁的智能监测,研究了不同加载条件下电学和力学响应的关联性及结构自监测能力,分析了不同开裂程度下内部碳纤维束电学响应对水渗漏的敏感性[24]。Saleh等[25]和Han等[26]探索了不同偏轴角三维机织复合材料在拉伸和弯曲载荷下的电阻响应规律。石荣荣等[27]建立了三维编织复合材料碳纤维含量与电阻率的关系。薛有松等[28]通过准静态与疲劳试验探究了三维角联锁机织复合材料在弯曲下的力阻效应。

迄今,相关研究仍很不全面,且主要集中在拉伸和弯曲加载中CFRP构件自身的智能特性方面,利用碳纤维智能特性对受压结构开展监测的相关研究鲜见报道。鉴于此,本文拟通过室内试验研究采用CFRP传感元件监测受压高延性混凝土柱实时状态的压阻特性,进而将之应用于某高延性混凝土加固砌体结构的施工期监测中,旨在为在役结构实现智能监测提供便利、有效的方法。

1. CFRP智能带自感知性能试验

1.1 原材料

采用C50高延性混凝土(HDC-120-II,西安五和新材料科技集团股份有限公司)制备混凝土柱(100 mm×100 mm×300 mm),标准养护28 d后模拟被监测结构构件;以课题组自主研发的1 mm厚树脂基预应力碳纤维智能带(含碳量65%,抗拉强度

2244 MPa,极限伸长率1.8%)对混凝土柱在单轴压缩加载条件下的结构状态进行监测。1.2 试件准备与加载方法

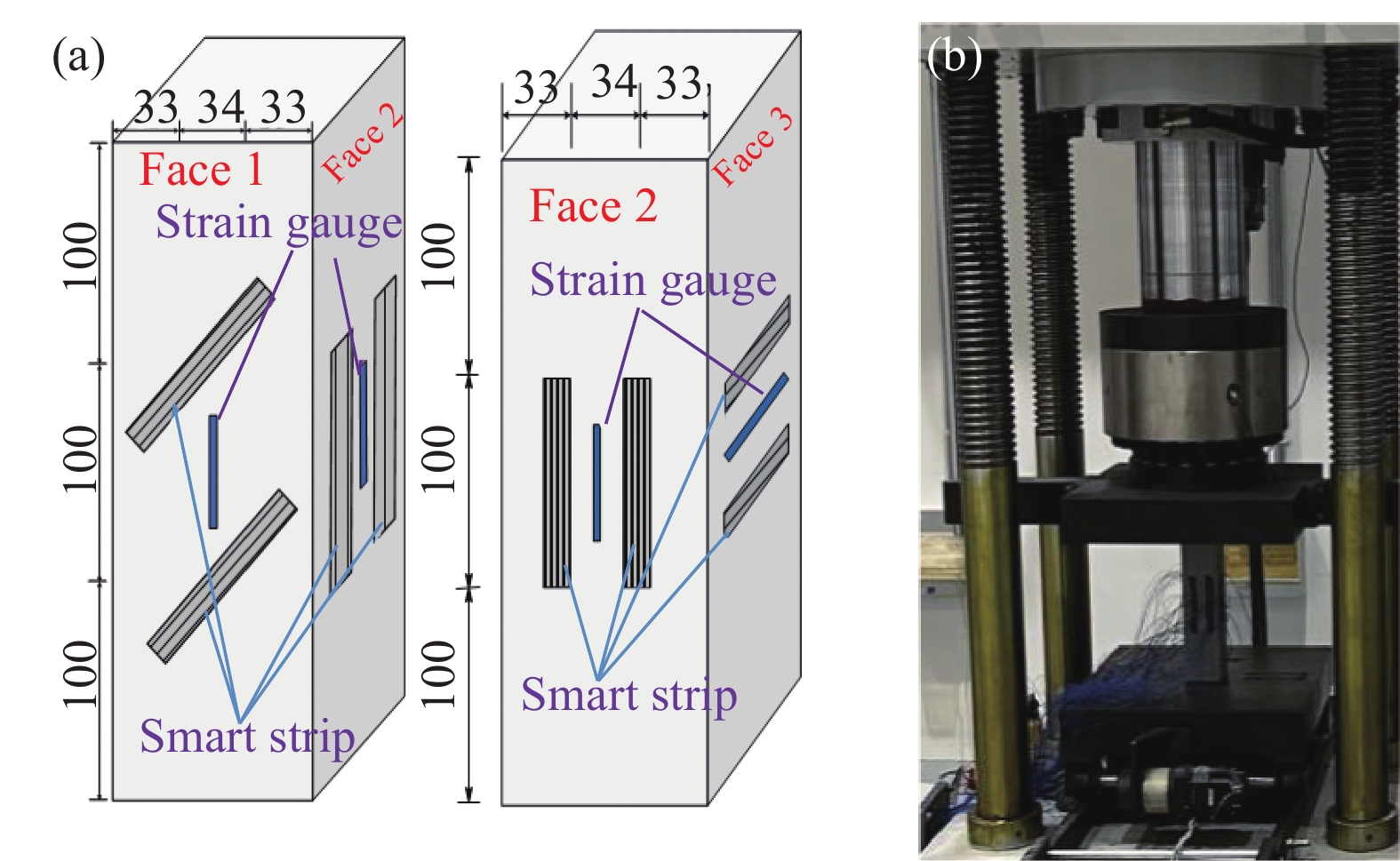

为分析结构状态与CFRP智能带电响应的相互关系,在柱侧面中心处沿轴向布置电阻应变片各1个,同时在其附近沿不同角度β(竖向:β=0°、斜向:β=45°、水平:β=90°)各布置平行的CFRP智能带2个。智能带各组详情见表1。

表 1 碳纤维增强聚合物基复合材料(CFRP)智能带分组详情Table 1. Details of smart carbon fiber reinforced polymer (CFRP) stripsGroup Number Dimension/mm3 Angle/(°) G1 G11 90×10×1 0 G12 90×10×1 0 G2 G21 90×10×1 45 G22 90×10×1 45 G3 G31 90×10×1 90 G32 90×10×1 90 采用电液伺服长柱压力试验机(济南鑫光试验机制造有限公司)进行准静态单轴压缩试验及循环加载试验,如图1所示。参考GB/T 50081—2019标准[29]对高延性混凝土柱预压数次后,进行单调压缩加载,试验中加载/卸载速率为±0.5 mm/min,循环加载的最大位移为2.9 mm。实时荷载及对应位移数据由试验机自动采集记录,CFRP智能传感带的实时电阻通过多路电阻测试仪(CXT2518-16,常州欣阳电子科技有限公司)采集,采集频率为0.5 Hz;应变测试结果由静态应变仪(uT7116Y,武汉优泰电子技术有限公司)采集,采集频率1 Hz。

2. 结果与分析

2.1 准静态压缩全过程的电阻响应

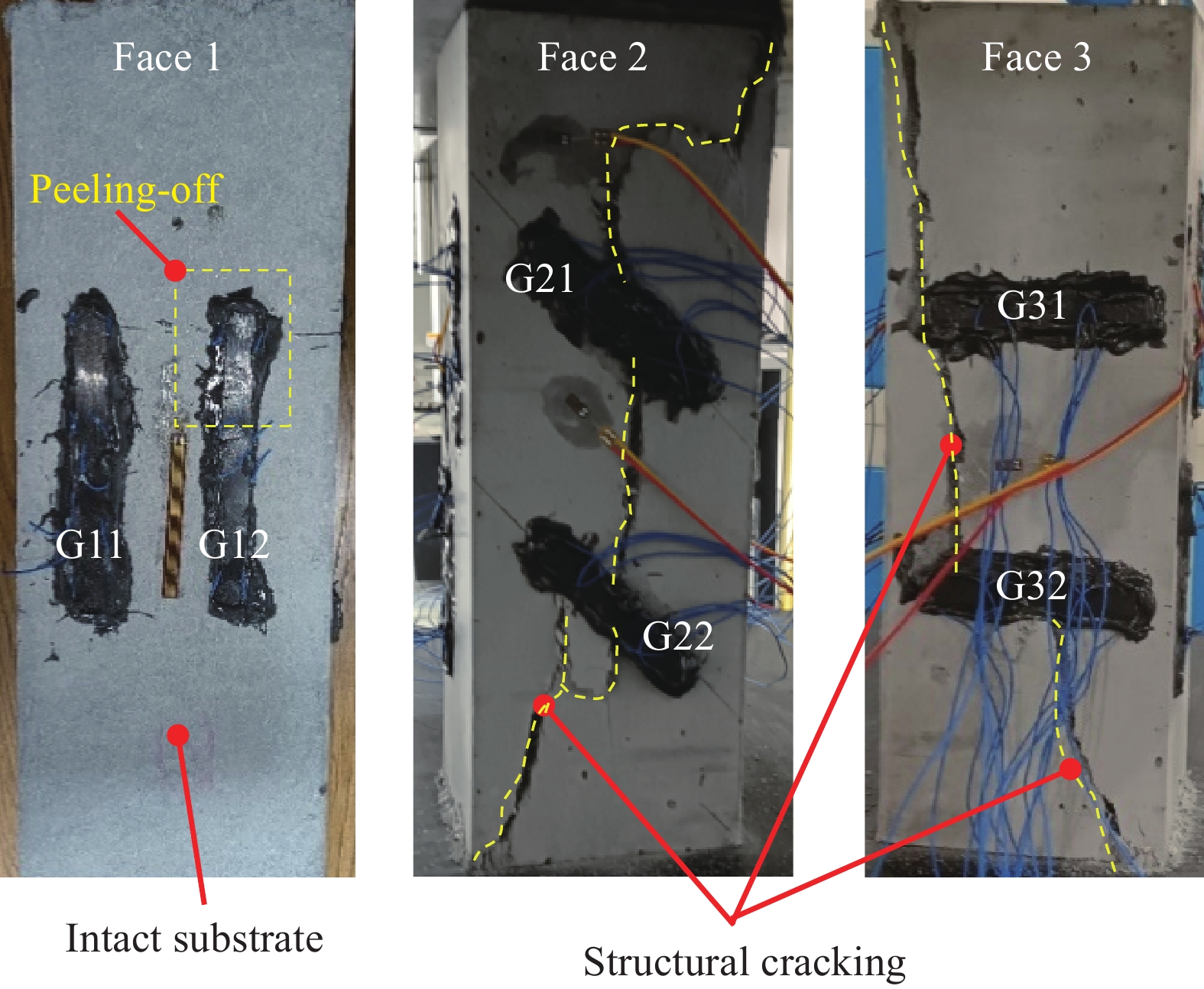

随着压缩荷载逐渐增大,延性混凝土柱从初始的弹塑性状态进入裂纹萌生与发展阶段,直至结构完全破坏,失效后CFRP智能带及所在基体的结构状态见图2。加载与卸载期间不同智能带的实时电阻Rt、电阻变化率ΔR/R以及混凝土柱中部的压缩应变ε见图3。其中,智能带G12加载中部分剥离,故未能获得其全过程电阻变化,其他智能带的电阻变化率(ΔR/R)根据下式计算确定:

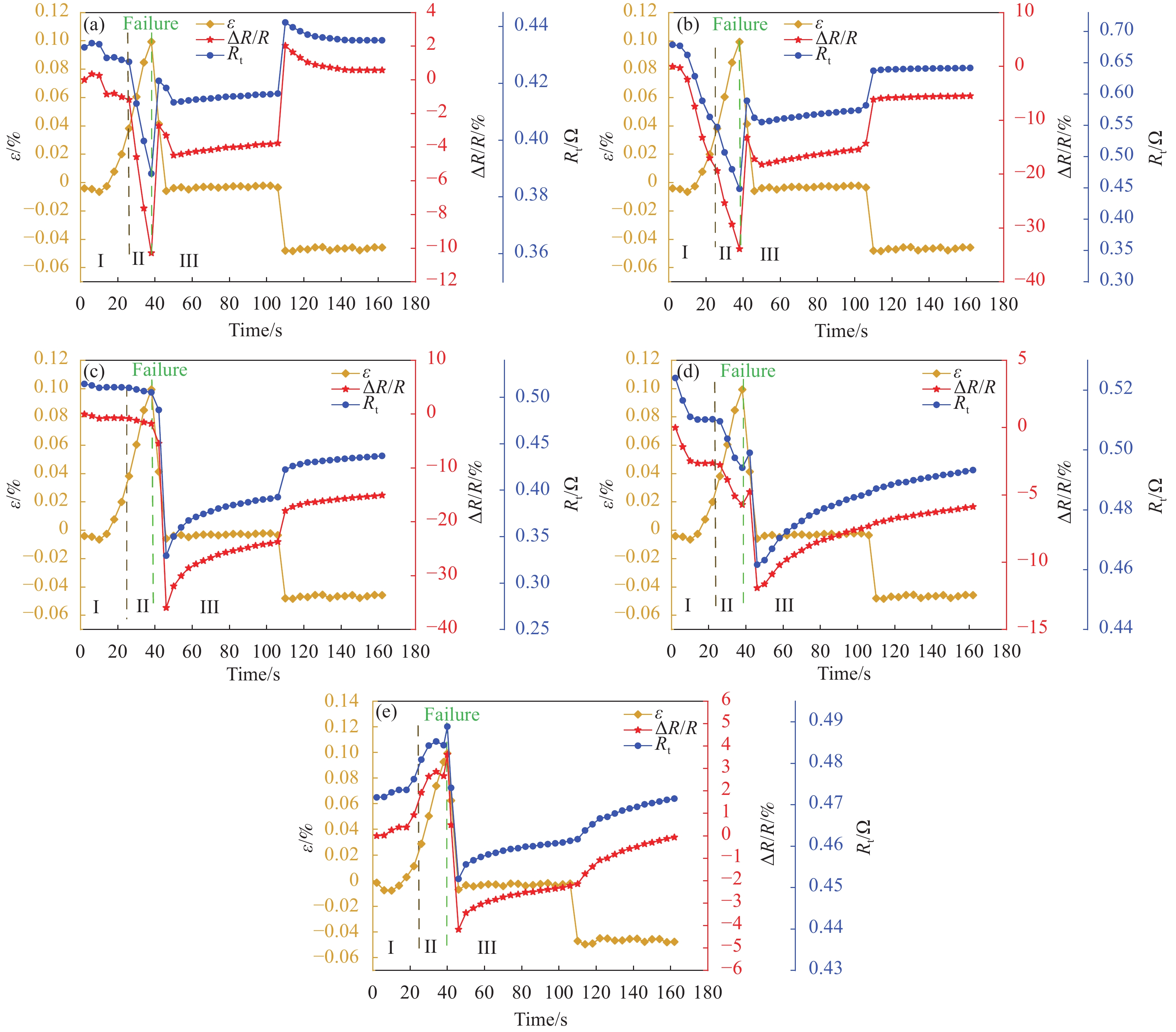

![]() 图 3 单调压缩作用下的全过程监测结果:(a) G11;(b) G12;(c) G21;(d) G22;(e) G31Figure 3. Full-range monitoring results under monotonic compressive loading: (a) G11; (b) G12; (c) G21; (d) G22; (e) G31ε—Compressive strain of concrete columns; ∆R/R—Resistance change rate of CFRP smart strip; Rt—Real-time resistance of CFRP smart strip

图 3 单调压缩作用下的全过程监测结果:(a) G11;(b) G12;(c) G21;(d) G22;(e) G31Figure 3. Full-range monitoring results under monotonic compressive loading: (a) G11; (b) G12; (c) G21; (d) G22; (e) G31ε—Compressive strain of concrete columns; ∆R/R—Resistance change rate of CFRP smart strip; Rt—Real-time resistance of CFRP smart stripΔRR=Rt−RR×100% (1) 其中:R为CFRP智能带的初始电阻;Rt为加载中智能带的实时电阻;ΔR为电阻变化。

由图3可以看出,随混凝土柱状态的阶段性变化,全过程电阻按3个阶段呈现不同的变化趋势:(1)阶段I—弹塑性阶段。此阶段中混凝土柱处于弹塑性状态,轴向应变和横向应变随荷载逐渐增大;所有智能带的电阻在经历初始的不稳定变化后,保持较平缓的变化;(2)阶段II—损伤破坏阶段。混凝土中裂纹萌生并随荷载增大而扩展,直至裂纹贯通、结构完全失效;该阶段的智能带电阻变化明显增快;当荷载达到极限压缩荷载时,电阻出现急剧变化;(3)阶段III—失效后阶段。该阶段中荷载迅速减少到零,混凝土柱中的弹性变形随之恢复,但塑性变形和损伤不能恢复;与之相应的,CFRP智能带仍结构完好(除G12部分剥离外),电阻部分恢复,最终电阻相对变化较小。

此外,对比第I、II阶段的电阻响应规律,可发现偏轴角β对智能带的压阻效应具有重要影响:G1(β=0°)的电阻和电阻变化率随应变增大出现明显下降,当结构失效时,G1对应的电阻和电阻变化出现突然反向大幅变化,即呈现典型的“负压阻效应”;相反,G3 (β=90°)的电阻随着应变增大而增大,直到结构失效时应变急剧下降,电阻和电阻变化率都随之迅速下降,体现了明显的“正压阻效应”; G2 (β=45°)的电阻随应变增大而下降,且下降速率不断增大;但结构失效时应变急速下降,而对应电阻和电阻变化率急剧减小,说明该智能带出现了由负压阻效应向正压阻效应的转变。以上差异体现了偏轴角对力阻效应的显著影响。尽管如此,这些智能带的电阻变化都与结构内部损伤具有较好的相关性,说明采用上述方法可有效地对结构的无损伤阶段、带损伤阶段和失效阶段等全过程进行监测。

同时,对比3组CFRP智能带的电阻变化率可以看出,结构损伤在G1中引起的电阻相对变化远大于G3的电阻变化,说明正轴布置方式比偏轴布置方式对监测结构内部裂纹扩展和重要损伤更有效。

2.2 循环压缩载荷下的电阻响应

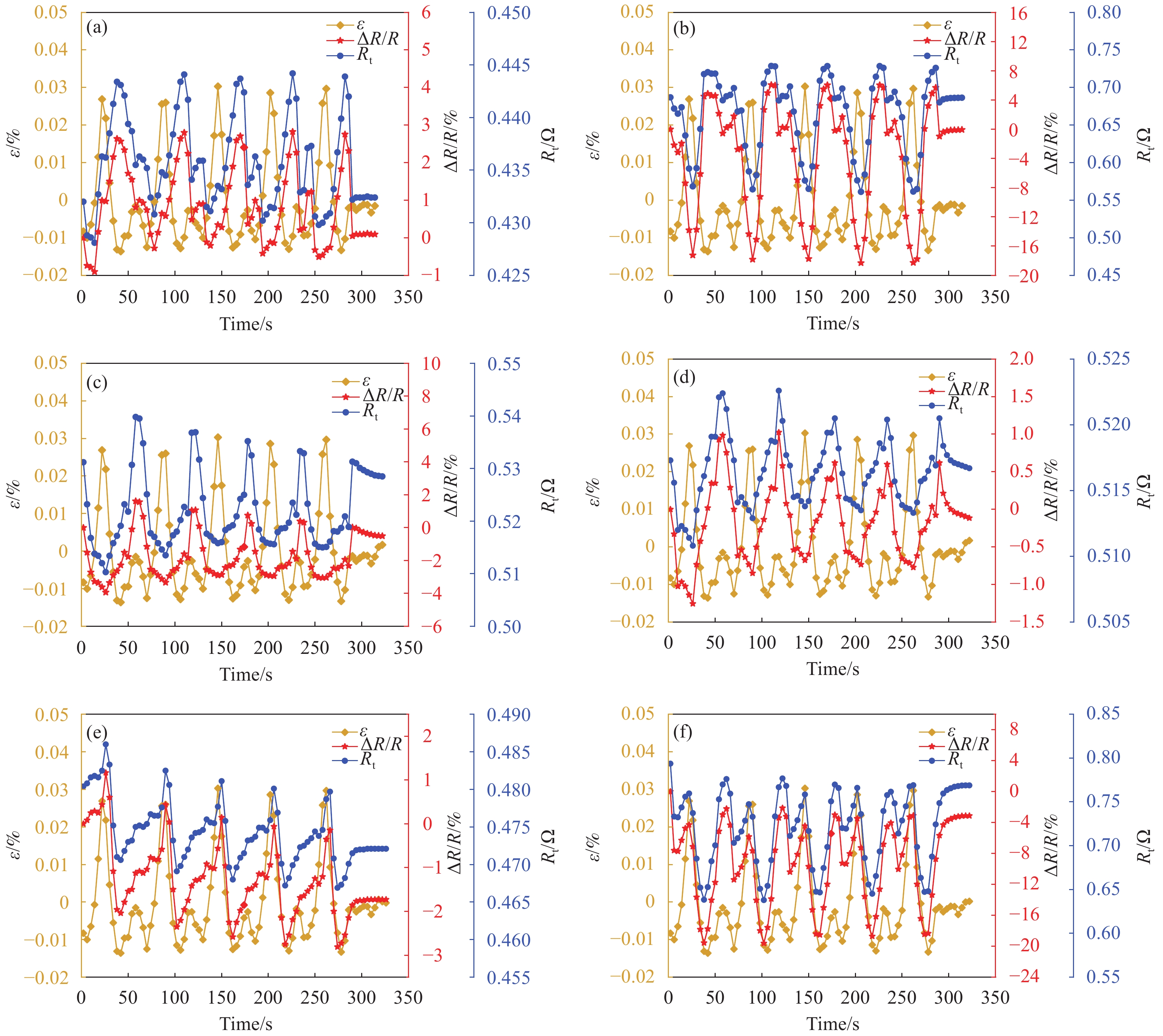

周期性荷载作用下,结构应变呈现周期性变化,电阻也随之呈现显著的周期性变化规律,各智能带的实时电阻变化及混凝土柱在该处的同向应变如图4所示。

由图4可知,智能带G1(β=0°)的电阻随着结构应变的增大而减小,随其减小而增大,呈现“负压阻效应”。这一现象与上文中单调缩中观察到的电阻变化结果一致,也与Todoroki等[30]在压缩单向板时观察到的“沿厚度方向和轴向的电阻同时下降”的规律相似,其原因主要是压缩导致了CFRP内部垂直于加载方向的碳纤维接触点增多,这一方面引起该方向的电阻下降,另一方面导致了CFRP材料内部缺陷周围的环绕电路增多,降低了沿纤维方向的电阻。

与之不同的是,智能带G3组(β=90°)的电阻在整个载期间均呈现出与应变变化相同的趋势,即“正压阻效应”,且其电阻变化率小于G1组。这归因于两个方面的因素:一方面,混凝土基体上的轴向压应力会引起CFRP智能带的横向压缩,从而导致纤维横向接触增多,纤维方向与水平方向的电阻都随之下降;另一方面,泊松效应下,压缩荷载会引起混凝土基体向外膨胀,CFRP智能带内产生轴向拉应力,轴向电阻增大。这两方面对电阻产生相反的影响,实时电阻变化是这两者共同作用的结果。

尽管45°方向的智能带(G2组)的初值电阻与其他两组电阻初值相当,但其在加载期间的电阻变化幅度却很小,这是由竖向方向与水平方向引起的不同电阻响应在该方向的叠加所导致的。不同偏轴角的CFRP 带的电学响应变化规律和幅值均不同,说明CFRP智能带的电学特性具有显著各向异性,该现象与众多学者对复合材料压阻效应各向异性的描述是一致的[12, 30]。

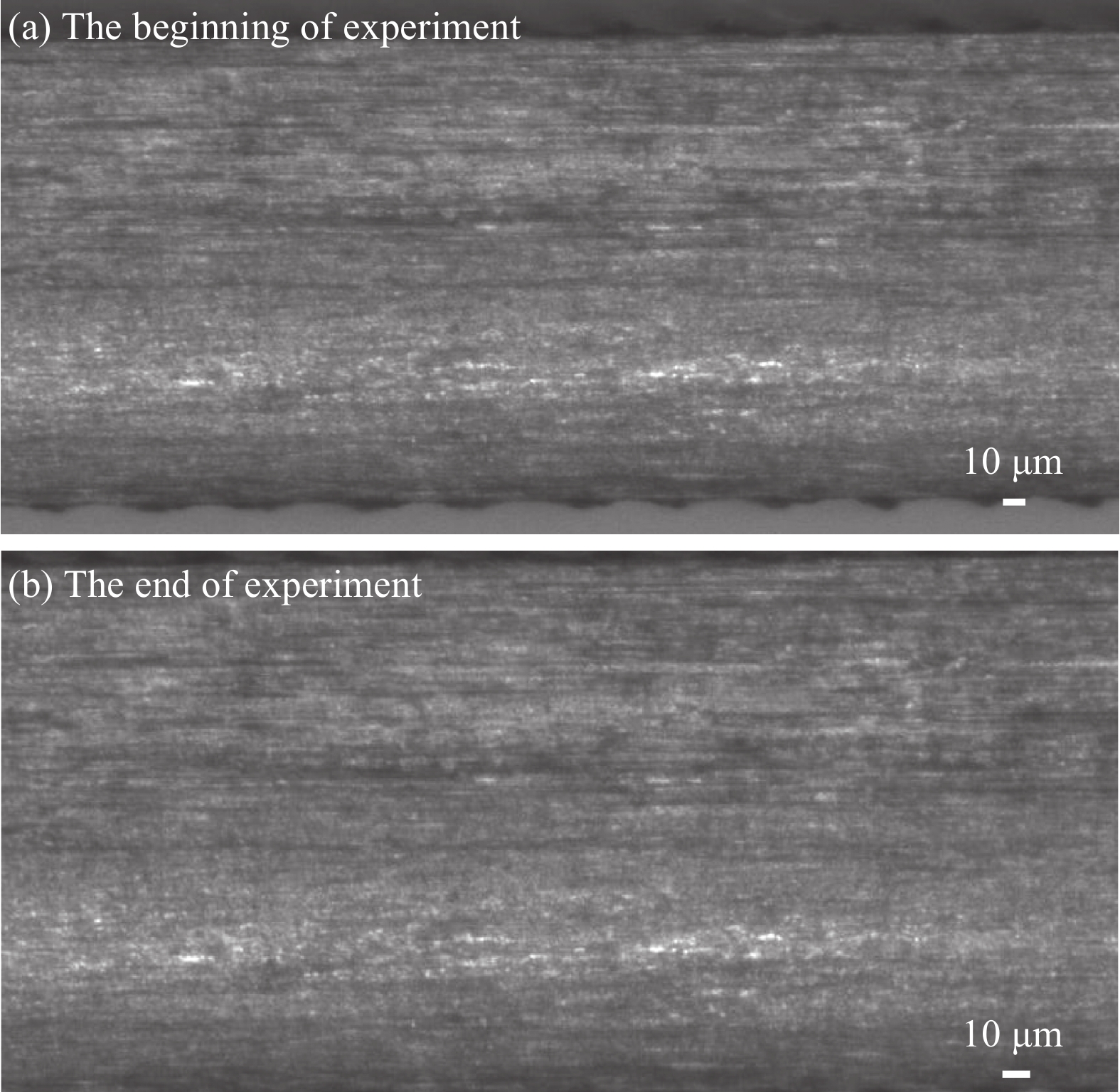

观察加载前后CFRP智能带的内部微观结构,可发现压缩加载会不同程度地改变CFRP智能带的微观结构,从而引起电阻变化。以G11为例(图5),循环加载后平行排列的碳纤维间距有所增大、且出现了纤维损伤和断裂现象,故而造成不可逆的电阻变化。对比多次循环中的电阻和内部结构可发现,不可逆电阻主要产生于首次加载中,在此后的数次加载中电阻变化几乎完全恢复。因此,总体上看,智能带具有良好的重复性。

需要说明的是,部分CFRP智能带的电阻变化相对于应变变化存在滞后现象。这与试验中的不同数据采集频率以及结构应变在界面上的传递效率有关:(1)电阻与应变由不同仪器采集,且两者固定的采集频率不同,故在数据处理中可能引起时差;(2)循环荷载下,混凝土柱与CFRP智能传感带之间的粘结界面上的微观损伤累计到一定程度时,会影响结构应变通过该界面传递到CFRP传感带的效率,从而导致电阻响应的滞后现象。

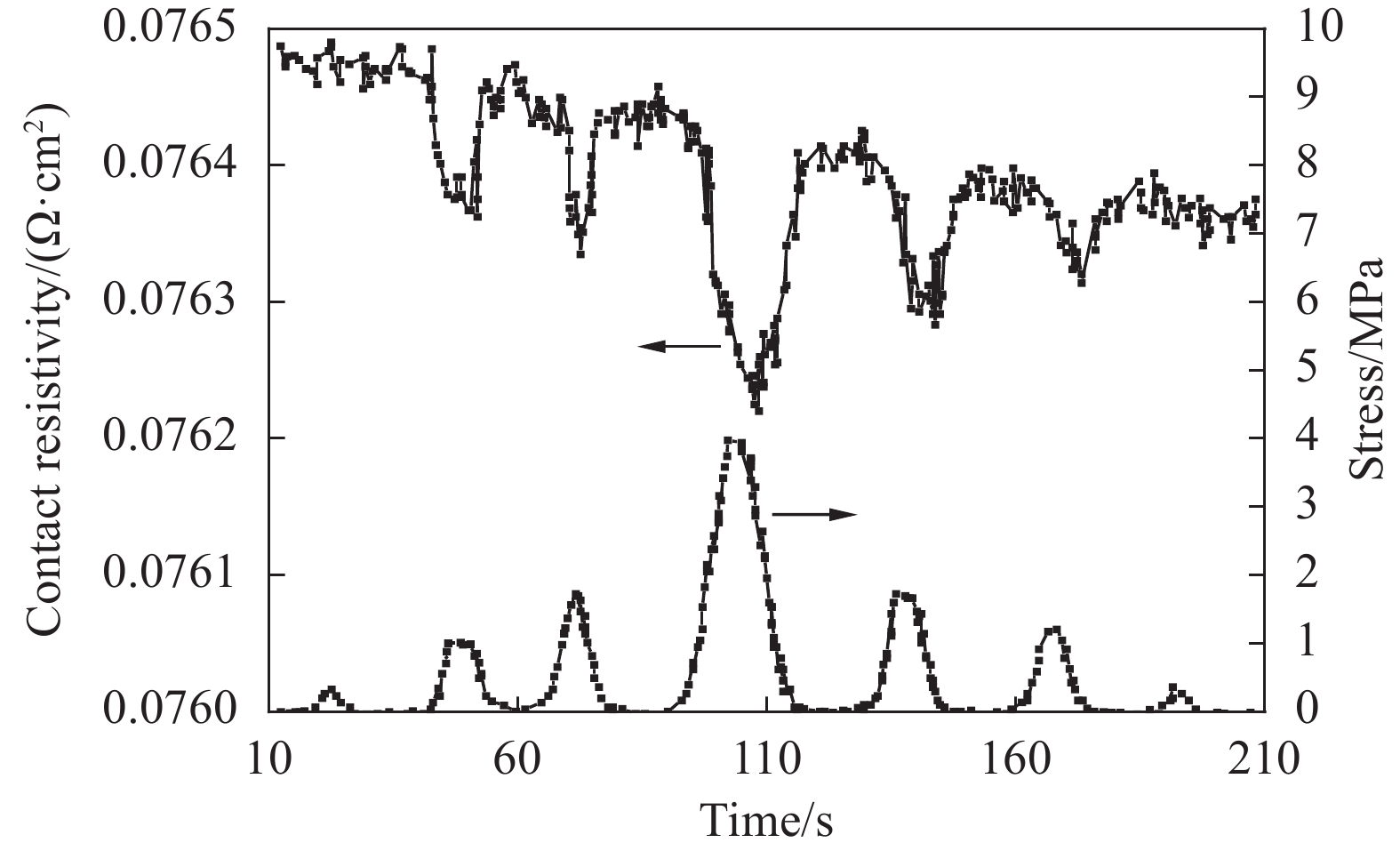

而且,电阻滞后效应还可能受到CFRP传感带的微观结构变化的重要影响。CFRP的电阻变化主要受纤维和树脂基体的形变、纤维间的接触情况以及内部微观裂纹等因素的影响。在循环荷载下,CFRP内部不可逆的微观结构变化(如纤维断裂和裂纹扩展等)发生累积效应,导致这些不可逆的微观结构变化产生了时间效应,从而使被监测结构的应变变化曲线与CFRP传感带的电阻变化曲线出现时差。在文献[12]中(图6)也可以观察到这种滞后现象:前3次循环中电阻率响应和应力变化的一致性较好,但自第4个循环开始,电阻率开始出现了滞后。每个循环下的电阻率各不相同,这表明CFRP内部发生了不可逆的微观结构变化。因部分不可逆的微观结构变化需通过累积效应才会引起可测的电阻率变化,故电阻变化曲线随之出现滞后现象。

3. 工程应用

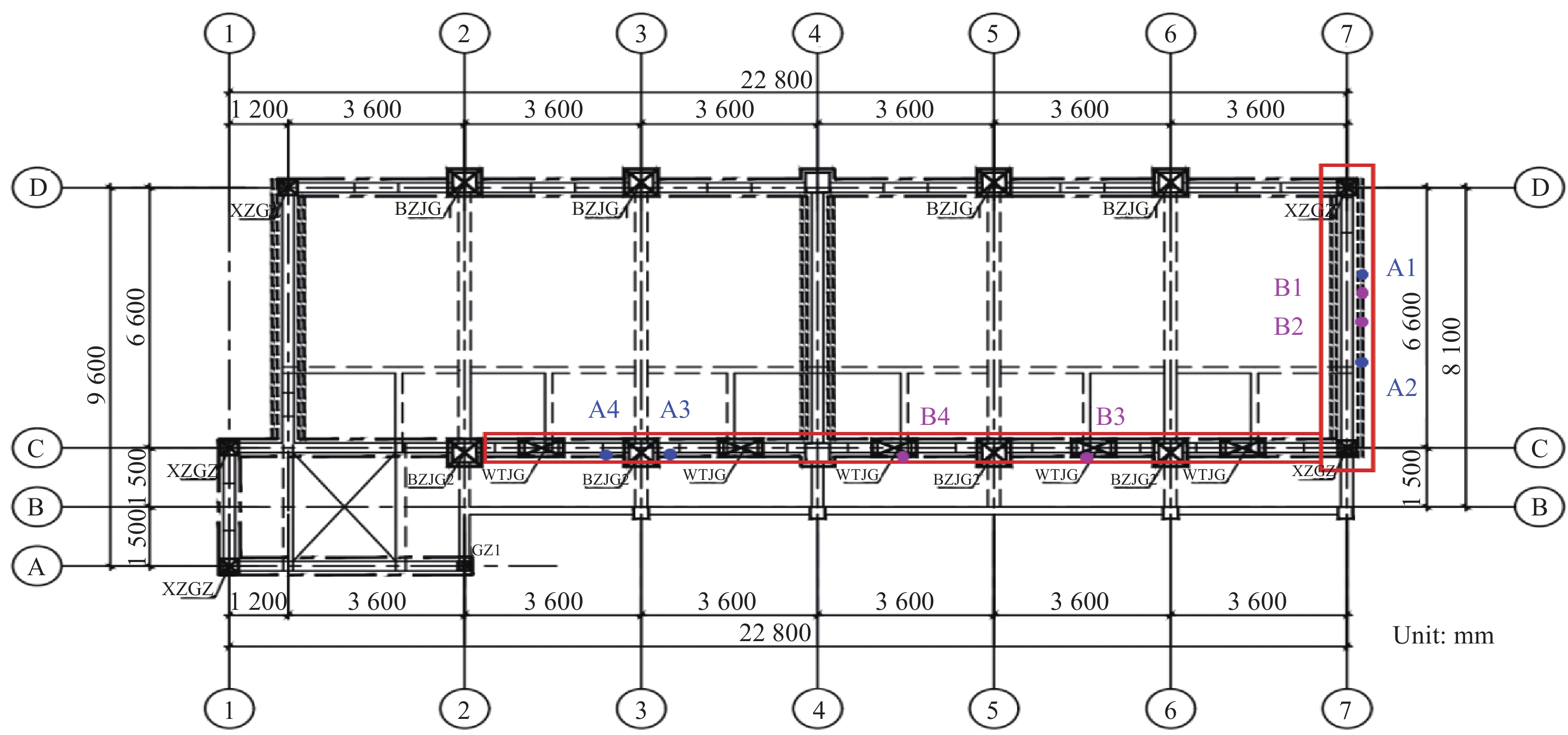

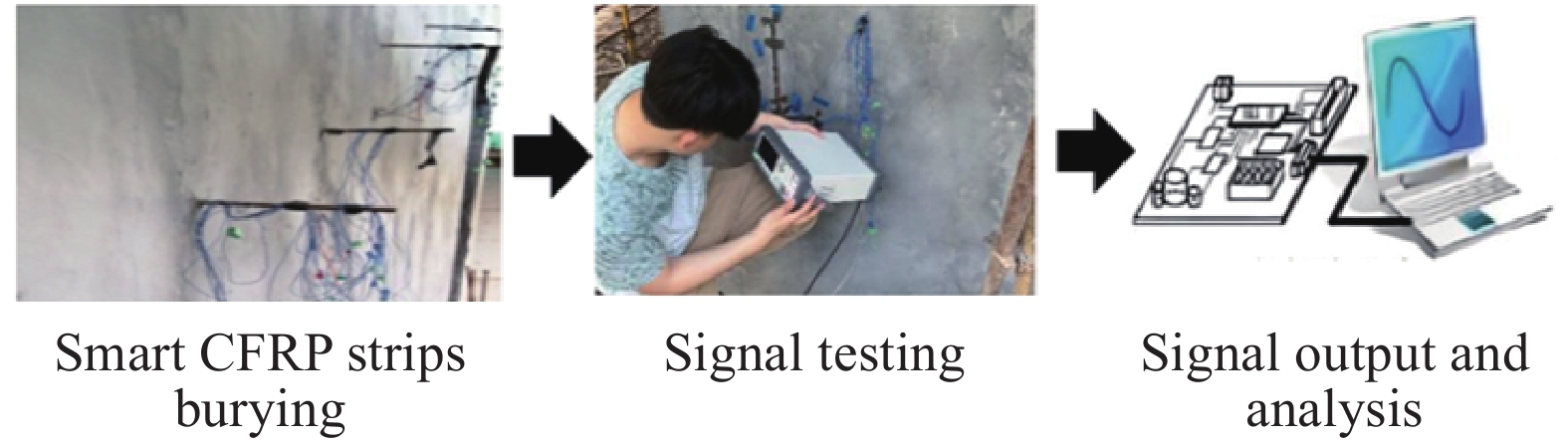

某四层砖混结构,原墙体均为部分风化的砖砌体结构,按照T/CECS 997—2022标准[31]采用高延性混凝土(HDC-120-II,西安五和新材料科技集团股份有限公司)对墙体进行双面加固。为监测施工过程及加固效果,按设计院建议取⑦轴上的横墙和C轴②~⑦之间的纵墙作为监测范围(图7),在两面墙的高延性混凝土嵌缝(水平向智能带)和混凝土外表面上(竖向智能带)布置监测点,如图8所示。

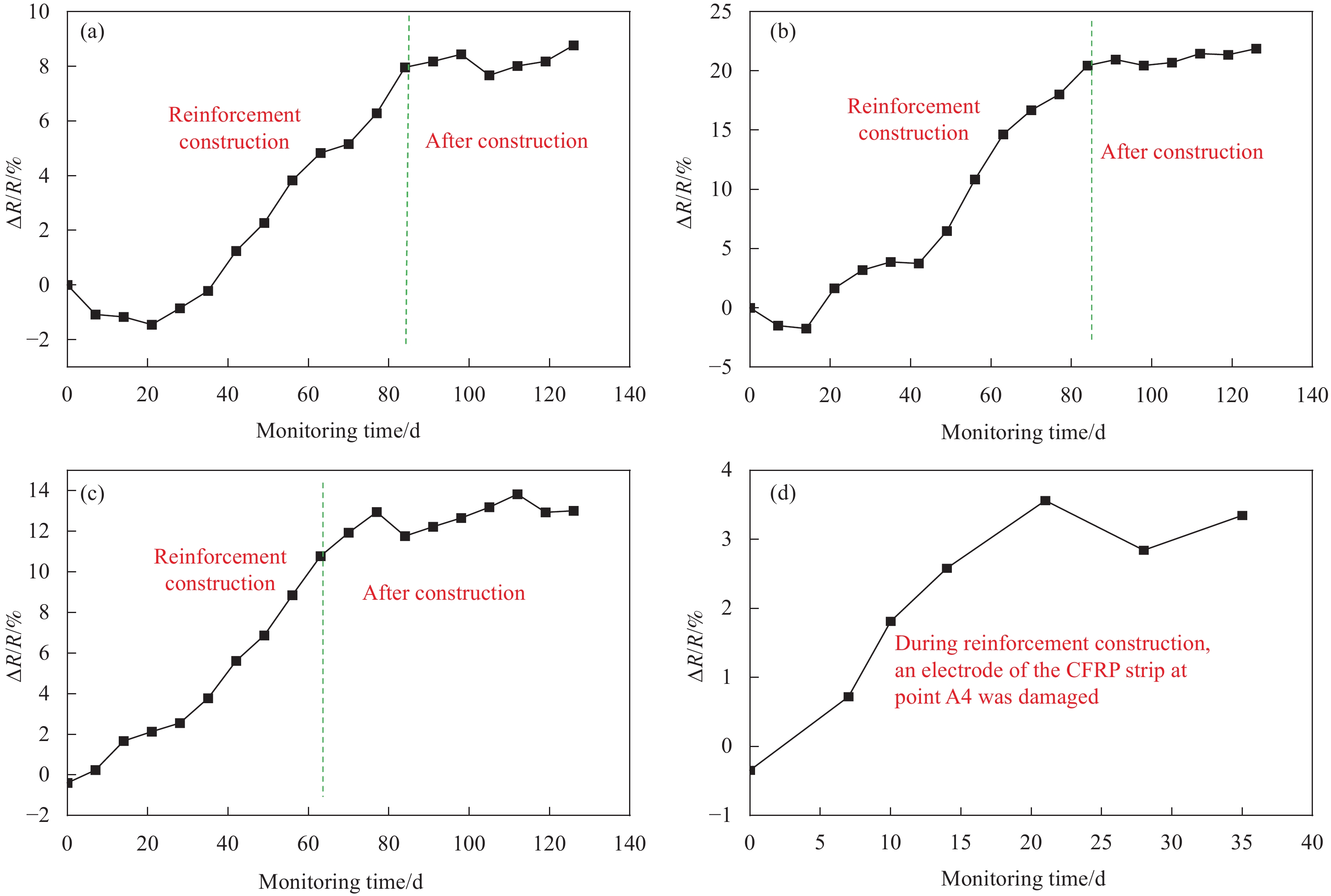

以嵌缝监测点A1~A4和混凝土表面监测点B1~B4为例,绘制电阻变化率实时监测结果,见图9和图10。由图9中可以看出,横墙嵌缝中CFRP智能带的电阻变化率曲线呈现了相似的变化趋势:延性混凝土结构层施工期,电阻经历了短暂的震荡后保持持续增长的趋势,施工完成后电阻趋于稳定。这说明随着施工推进,新黏附的延性混凝土逐渐增大的附加荷载被有效传递到了原墙体,从而引起了嵌缝内CFRP带的电阻在此期间不断增大;因加固层施工结束后无新的附加荷载产生,故电阻在结束后达到新的稳定阶段。

![]() 图 9 嵌缝中CFRP带的电阻变化:(a)监测点A1(横墙);(b)监测点A2(横墙);(c)监测点A3(纵墙);(d)监测点A4(纵墙)Figure 9. Fractional change in electrical resistance of CFRP strips in caulked joints: (a) Monitoring point A1 (transverse wall); (b) Monitoring point A2 (transverse wall); (c) Monitoring point A3 (longitudinal wall); (d) Monitoring point A4 (longitudinal wall)

图 9 嵌缝中CFRP带的电阻变化:(a)监测点A1(横墙);(b)监测点A2(横墙);(c)监测点A3(纵墙);(d)监测点A4(纵墙)Figure 9. Fractional change in electrical resistance of CFRP strips in caulked joints: (a) Monitoring point A1 (transverse wall); (b) Monitoring point A2 (transverse wall); (c) Monitoring point A3 (longitudinal wall); (d) Monitoring point A4 (longitudinal wall)![]() 图 10 延性混凝土表面CFRP带的电阻变化:(a)监测点B1(横墙);(b)监测点B2(横墙);(c)监测点B3(纵墙);(d)监测点B4(纵墙)Figure 10. Fractional change in electrical resistance of CFRP strips on concrete substrate: (a) Monitoring point B1 (transverse wall); (b) Monitoring point B2 (transverse wall); (c) Monitoring point B3 (longitudinal wall); (d) Monitoring point B4 (longitudinal wall)

图 10 延性混凝土表面CFRP带的电阻变化:(a)监测点B1(横墙);(b)监测点B2(横墙);(c)监测点B3(纵墙);(d)监测点B4(纵墙)Figure 10. Fractional change in electrical resistance of CFRP strips on concrete substrate: (a) Monitoring point B1 (transverse wall); (b) Monitoring point B2 (transverse wall); (c) Monitoring point B3 (longitudinal wall); (d) Monitoring point B4 (longitudinal wall)图10反映了黏贴于延性混凝土加固层表面的CFRP带的电阻在装饰层施工前后的变化。可以看出,在装饰层施工前,电阻基本稳定;随着横墙和纵墙上先后涂装装饰层,新的附加荷载先后引起了两面墙上的CFRP带的荷载变化,电阻在此期间不断增长;装饰层施工完成后,电阻变化率又趋于稳定,未见急剧或者大幅度变化,意味着新形成的复合结构进入稳定状态。

4. 结 论

本文研究采用碳纤维增强聚合物基复合材料(CFRP)智能带实现结构健康监测的新方法,以高延性混凝土柱模拟结构构件,对其进行准静态压缩和循环加载试验,分析不同黏贴方式下CFRP智能带的电学响应规律,通过工程实践检验本文方法的工程适用性。主要结论如下:

(1) CFRP智能带的电阻随结构状态的不同呈现阶段性变化规律。当轴压构件处于弹塑性状态时,CFRP智能带的电阻经历短期的不稳定震荡后,趋于较稳定变化;随着结构构件中损伤产生和扩展,电阻变化也相应加快,直至构件失效时实时电阻对应地出现突变;

(2)偏轴角β对智能带的压阻效应具有重要影响。β=0°时智能带表现为负压阻效应,β=90°时智能带表现为正压阻效应,而β=45°时,智能带在不同阶段具有不同的压阻效应,且电阻变化率相对较小。这意味着采用CFRP智能带对受压结构进行实时监测时,采用β=0°的布置方式比沿其他布置方式具有更高的敏感性;

(3)尽管循环作用会引起CFRP智能带的微观结构变化,但其不可恢复电阻主要产生于首次循环加载中,整个循环加载过程中的电阻变化大部分可以恢复,从而使CFRP带具有较好的重复性;

(4)工程实践结果验证了本文提出的以β=0°和β=90°的智能带进行结构实时监测的可行性和有效性。

-

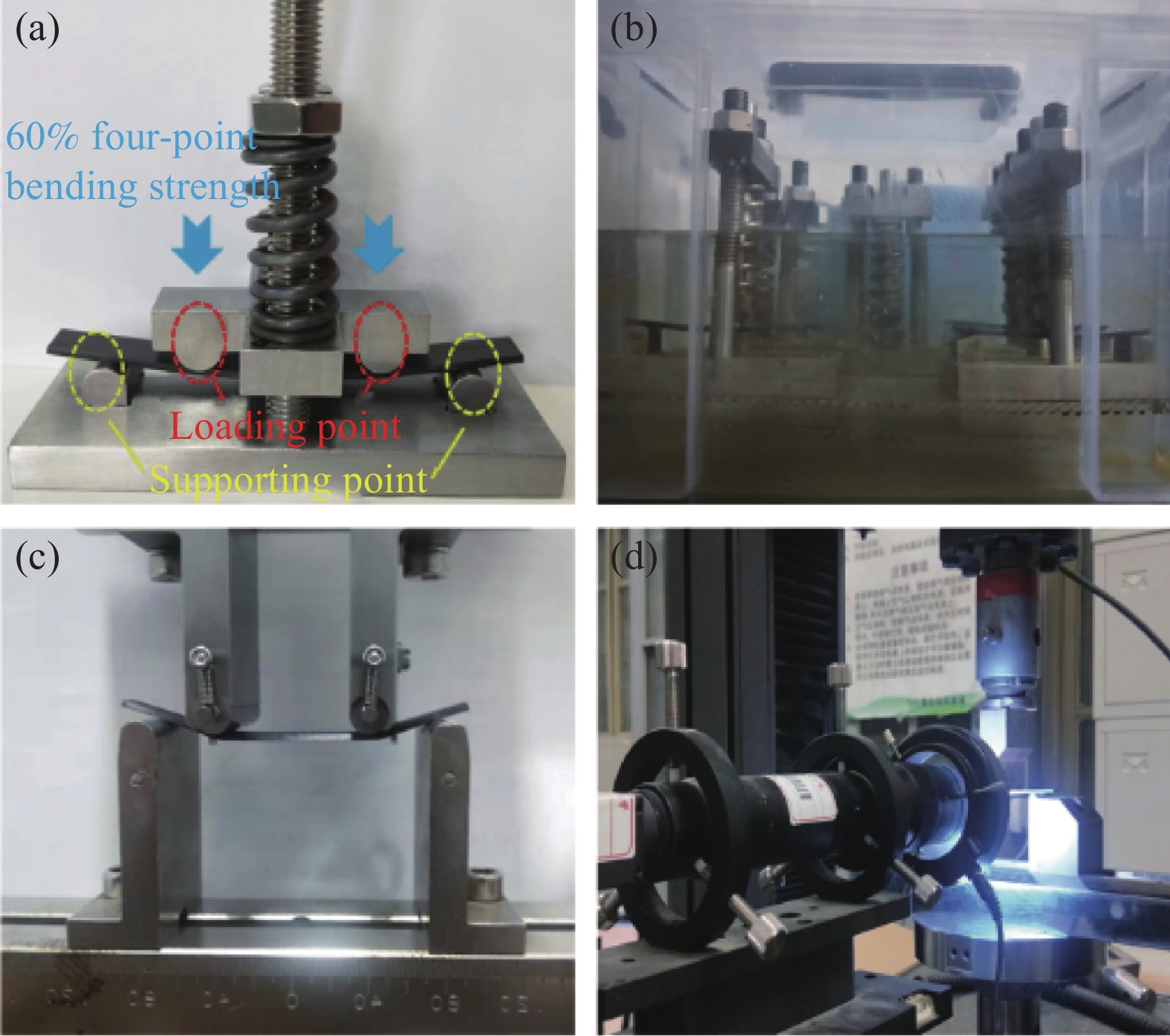

图 1 (a)自行设计的四点弯曲夹具载荷施加实验;(b)吸湿耦合四点弯曲载荷条件预处理实验;(c)四点弯曲力学实验;(d)原位裂纹观测实验

Figure 1. (a) Self-designed four-point bending fixture loading experiment; (b) Moisture absorption coupling four-point bending loading pretreatment experiment; (c) Four-point bending mechanical experiment; (d) In-situ crack observation experiment

表 1 未经预处理的T800级碳纤维复合材料层合板四点弯曲性能

Table 1 Four-point bending properties of untreated T800 carbon fiber composite laminate

Width/

mmThickness/

mmBending

load/NBending

strength/MPaBending

modulus/GPa13.1 1.95 1197 1441 223 -

[1] AFSHAR A, LIAO H T, CHIANG F P, et al. Time-dependent changes in mechanical properties of carbon fiber vinyl ester composites exposed to marine environments[J]. Composite Structures, 2016, 144(1): 80-85.

[2] ALAM P, ROBERT C, Ó BRÁDAIGH C M. Tidal turbine blade composites—A review on the effects of hygrothermal aging on the properties of CFRP[J]. Composites Part B: Engineering, 2018, 149: 248-259. DOI: 10.1016/j.compositesb.2018.05.003

[3] GARGANO A, GALOS J, MOURITZ A P. Importance of fibre sizing on the seawater durability of carbon fibre laminates[J]. Composite Communications, 2020, 19: 11-15. DOI: 10.1016/j.coco.2020.02.002

[4] JESTHI D K, NAYAK R K. Evaluation of mechanical properties and morphology of seawater aged carbon and glass fiber reinforced polymer hybrid composites[J]. Composites Part B: Engineering, 2019, 174: 106980. DOI: 10.1016/j.compositesb.2019.106980

[5] MINAKUCHI S, NAKAMURA K, MIZUTANI T, et al. Life-cycle evaluation of the moisture absorption and desorption behaviors of prepreg-based carbon fiber reinforced plastic[J]. Advanced Functional Materials, 2020, 30: 17-33.

[6] WONG K J, JOHAR M, KOLOOR S S R, et al. Moisture absorption effects on mode II delamination of carbon/epoxy composites[J]. Polymers, 2020, 12(9): 2162. DOI: 10.3390/polym12092162

[7] JOHAR M, CHONG W W F, KANG H S, et al. Effects of moisture absorption on the different modes of carbon/epoxy composites delamination[J]. Polymer Degradation and Stability, 2019, 165: 117-125. DOI: 10.1016/j.polymdegradstab.2019.05.007

[8] LIU L, ZHAO Z, CHEN W, et al. An experimental investigation on high velocity impact behavior of hygrothermal aged CFRP composites[J]. Composite Structures, 2018, 204: 645-657. DOI: 10.1016/j.compstruct.2018.08.009

[9] HUMEAU C, DAVIES P, JACQUEMIN F. An experimental study of water diffusion in carbon/epoxy composites under static tensile stress[J]. Composites Part A: Applied Science and Manufacturing, 2018, 107: 94-104. DOI: 10.1016/j.compositesa.2017.12.016

[10] ABDEL-MAGID B, ZIAEE S, GASS K, et al. The combined effects of load, moisture and temperature on the properties of E-glass/epoxy composites[J]. Composite Structures, 2005, 71: 320-326. DOI: 10.1016/j.compstruct.2005.09.022

[11] ARGUELLES A, FERNANDEZ-CANTELI A, VINA J, et al. Evolution of the impact strength of carbon fiber-reinforced PEI following exposure to mechanical, hygrothermal and hygrothermomechanical aging[J]. Journal of Composite Materials, 2007, 41: 2337-2346. DOI: 10.1177/0021998307075446

[12] MOROKOV E, LEVIN V, RYZHOVA T, et al. Bending damage evolution from micro to macro level in CFRP laminates studied by high-frequency acoustic microscopy and acoustic emission[J]. Composite Structures, 2022, 288: 115427.

[13] 董晓龙. 原位四点弯曲测试装置的设计分析与试验研究[D]. 吉林: 吉林大学, 2015. DONG Xiaolong. Development of an in-situ four-point bending instrument and corresponding experimental research[D]. Jilin: Jilin University, 2015(in Chinese).

[14] MARTIN R H, DAVIDSON B D. Mode II fracture toughness evaluation using four point bend, end notched flexure test[J]. Plastics, Rubber and Composites, 1999, 28(8): 401-406. DOI: 10.1179/146580199101540565

[15] MURAT K, SONMEZ F O, ERSOY N, et al. Failure behavior of composite laminates under four-point bending[J]. Journal of Composite Materials, 2016, 50: 1-19.

[16] ABBADI A, AZARI Z, BELOUETTAR S. Modelling the fatigue behaviour of composites honeycomb materials (aluminium/aramide fibre core) using four-point bending tests[J]. International Journal of Fatigue, 2010, 32(11): 1739-1747.

[17] ROJAS-SANCHEZ J F, SCHMACK T, BOESL B, et al. Strain rate-dependent characterization of carbon fibre-reinforced composite laminates using four-point bending tests[J]. Journal of Reinforced Plastics and Composites, 2019, 39: 165-174.

[18] SYED ABDULLAH S I B, BOKTI S K, WONG K J. Mode II and mode III delamination of carbon fiber/epoxy composite laminates subjected to a four-point bending mechanism[J]. Composites Part B: Engineering, 2024, 270: 111110. DOI: 10.1016/j.compositesb.2023.111110

[19] COCCHI A, MONTAGNIER O, HOCHARD C. Study of hourglass-shaped specimens for the analysis of compression behaviour in fibre direction of FRP composites using compression and four-point bending tests[J]. Composites Part A: Applied Science and Manufacturing, 2021, 144: 106332. DOI: 10.1016/j.compositesa.2021.106332

[20] AWAD Z K, ARAVINTHAN T, MANALO A. Geometry effect on the behaviour of single and glue-laminated glass fibre reinforced polymer composite sandwich beams loaded in four-point bending[J]. Materials & Design, 2012, 39: 93-103.

[21] 郝敏娟, 谢中朋, 岳忠. 四点弯曲载荷作用下复合材料分层演化行为探索[J]. 玻璃钢/复合材料, 2017(8): 25-29. HAO Minjuan, XIE Zhongpeng, YUE Zhong. Experimental studyu for evolution behavior of composite materials with delamination defect by four-point bending[J]. Fiber Reinforced Plastics/Composites, 2017(8): 25-29(in Chinese).

[22] 赵玉卿, 姜峰, 黄争鸣. 纤维复合材料层合板在四点弯曲载荷下的损伤分析[J]. 复合材料科学与工程, 2020(2): 10-18. ZHAO Yuqing, JIANG Feng, HUANG Zhengming. Damage analysis of fiber composite laminates under four-point bending load[J]. Composites Science and Engineering, 2020(2): 10-18(in Chinese).

[23] 马丽婷, 陈新文, 王翔, 等. 碳纤维复合材料曲梁冲击后四点弯曲强度及损伤失效模式研究[J]. 玻璃钢/复合材料, 2017(3): 17-20. MA Liting, CHEN Xinwen, WANG Xiang, et al. Study on the post impact curved beam strength and failure mode of carbon/epoxy laminate[J]. Fiber Reinforced Plastics/Composites, 2017(3): 17-20(in Chinese).

[24] WANG Y, CHAI Y, SOUTIS C, et al. Evolution of kink bands in a notched unidirectional carbon fibre-epoxy composite under four-point bending[J]. Composites Science and Technology, 2019, 172: 143-152. DOI: 10.1016/j.compscitech.2019.01.014

[25] COCCHI A, MONTAGNIER O, HOCHARD C. Study of hourglass-shaped specimens for the analysis of compression behaviour in fibre direction of FRP composites using compression and four-point bending tests[J]. Composites Part A: Applied Science and Manufacturing, 2021, 144(4): 106332.

[26] AWAD Z K, ARAVINTHAN T, MANALO A. Geometry effect on the behaviour of single and glue-laminated glass fibre reinforced polymer composite sandwich beams loaded in four-point bending[J]. Materials & Design, 2012, 39(8): 93-103.

[27] American Society for Testing and Materials. Standard test method for moisture absorption properties and equilibrium conditioning of polymer matrix composite materials: ASTM D5229/D5229M-20[S]. West Conshohocken: ASTM International, 2020.

[28] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 定向纤维增强聚合物基复合材料弯曲性能试验方法: GB/T 3356—2014[S]. 北京: 中国标准出版社, 2014. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Test method for flexural properties of orientational fiber reinforced polymer metrix composite materials: GB/T 3356—2014[S]. Beijing: Standards Press of China, 2014(in Chinese).

[29] American Society for Testing and Materials. Standard practice for preparation of substitute ocean water: ASTM D1141-98(2021)[S]. West Conshohocken: ASTM International, 2021.

[30] 中华人民共和国工业和信息化部. 纤维增强塑料 短梁法测定层间剪切强度: JC/T 773—2010 [S]. 北京: 中国建筑工业出版社, 2010. Ministry of Industry and Information Technology of the People's Republic of China. Fibre-reinforced plastics composites-Determination of apparent interlaminar shear strength by short-beam method: JC/T 773—2010[S]. Beijing: China Architecture & Building Press, 2010(in Chinese).

-

其他相关附件

-

目的

海洋用复合材料在服役条件下会同时受到外载荷与海水的作用,弯曲载荷是一种较为复杂的载荷形式,包含有压应力、拉应力、剪应力及应力集中,能够更综合地模拟实际服役条件下材料的承载情况,为探究外载荷与海水共同作用对复合材料性能的影响,考察了吸湿耦合四点弯曲载荷条件下碳纤维增强环氧树脂基复合材料在的性能演变规律,研究了不同预处理条件对复合材料不同区域失效模式的影响。

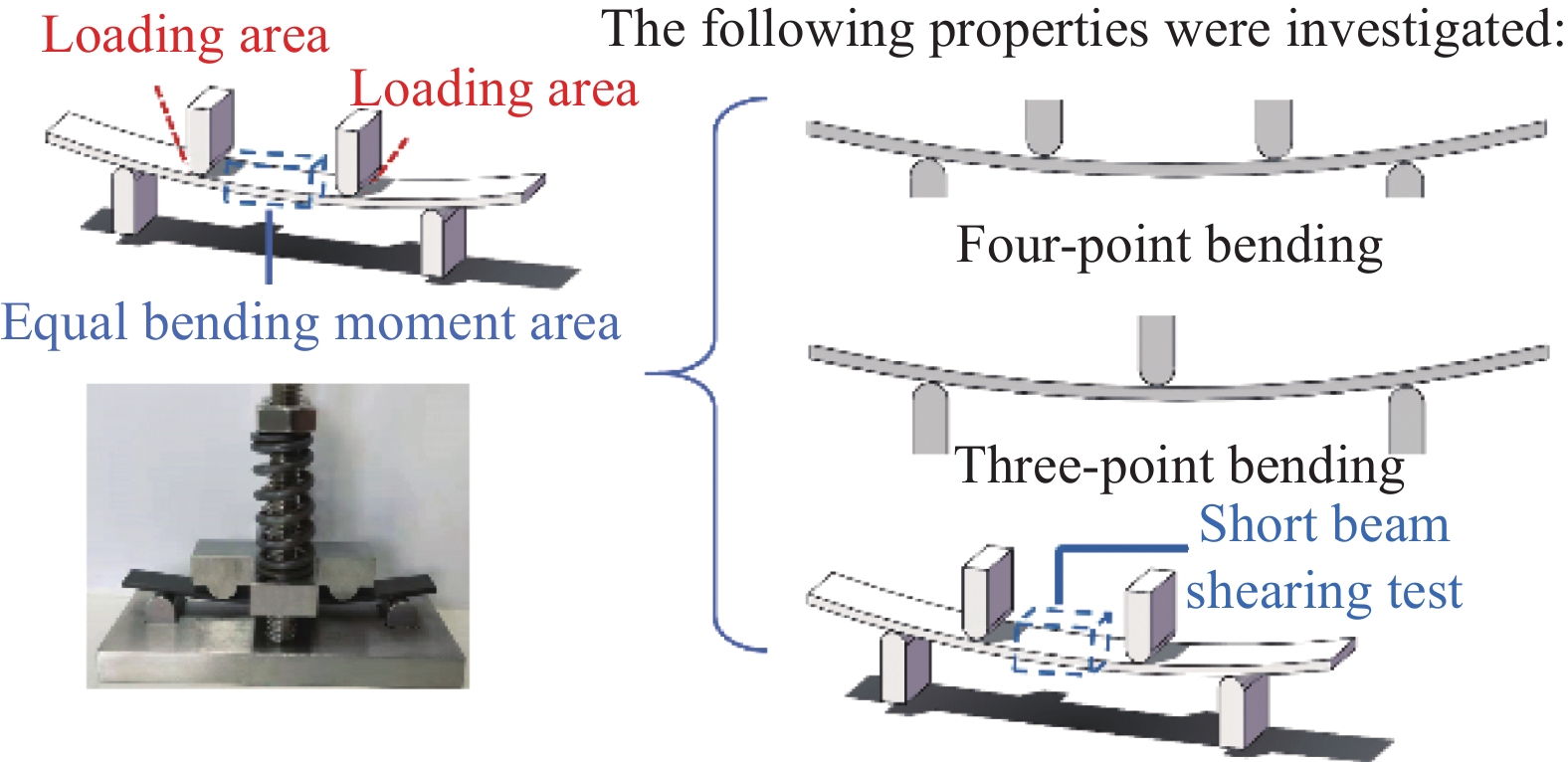

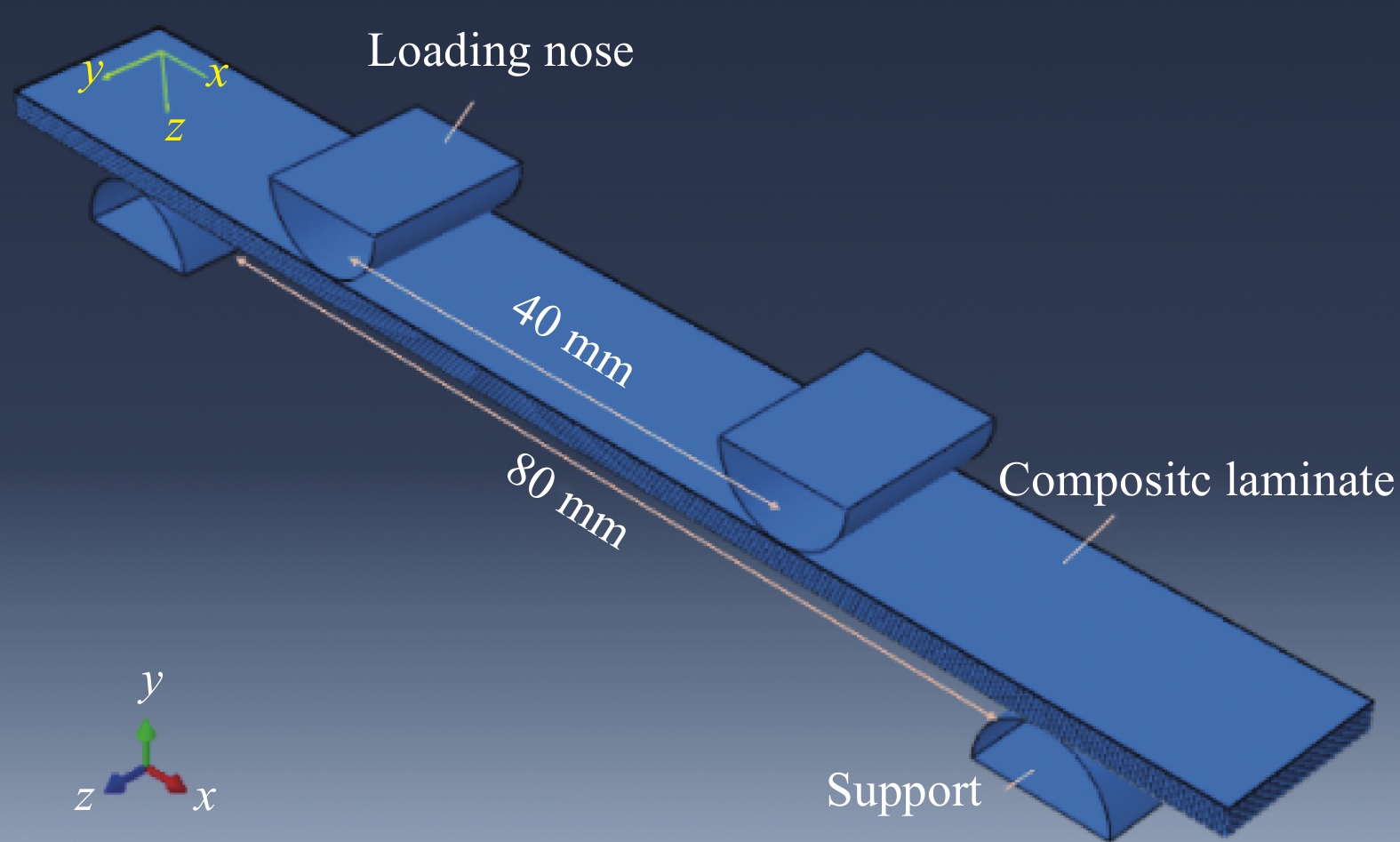

方法通过自行设计的加载夹具施加60%四点弯曲强度作为载荷条件,并耦合5倍浓度模拟海水吸湿环境以模拟复合材料承载结构在海水中的服役条件,对碳纤维复合材料层合板试样施加上述预处理条件,通过裂纹观测系统原位监测复合材料在力学实验过程中的损伤萌生与扩展,对比分析预处理7天、14天及21天后对复合材料剩余力学性能及损伤模式的影响,分别通过四点弯曲、三点弯曲及短梁剪切力学试验,对预处理中复合材料的加载区域、等弯矩段进行评估。

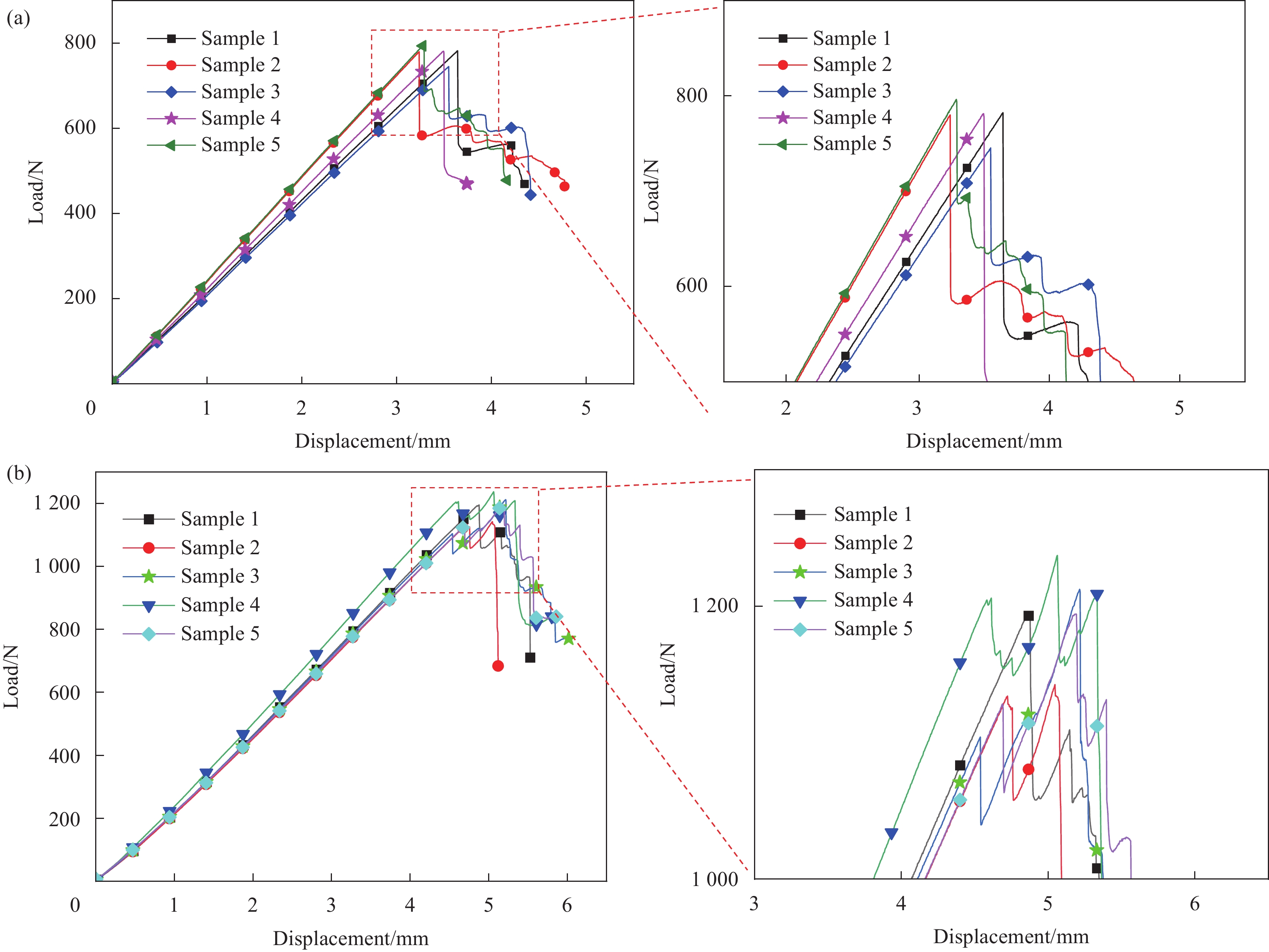

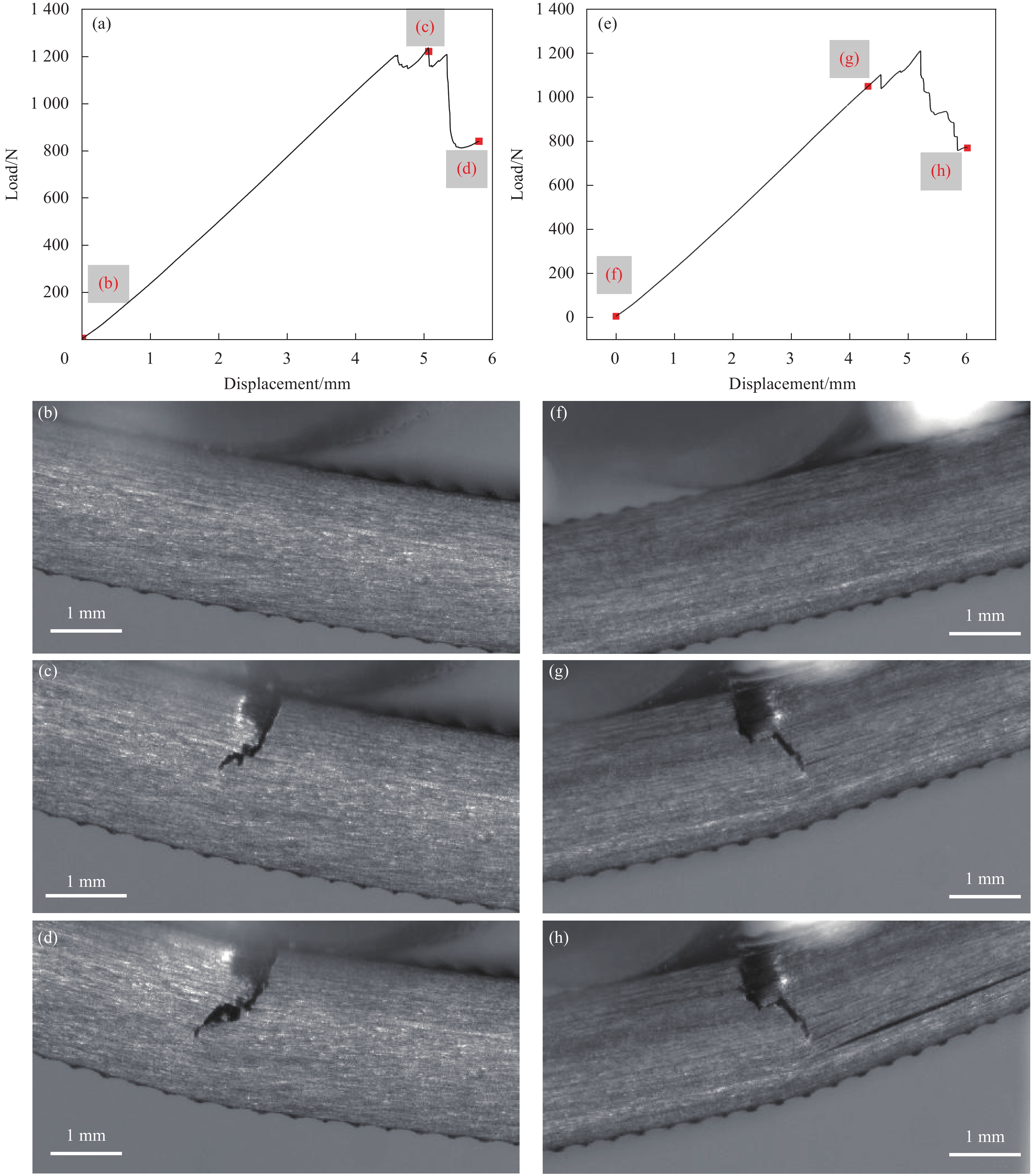

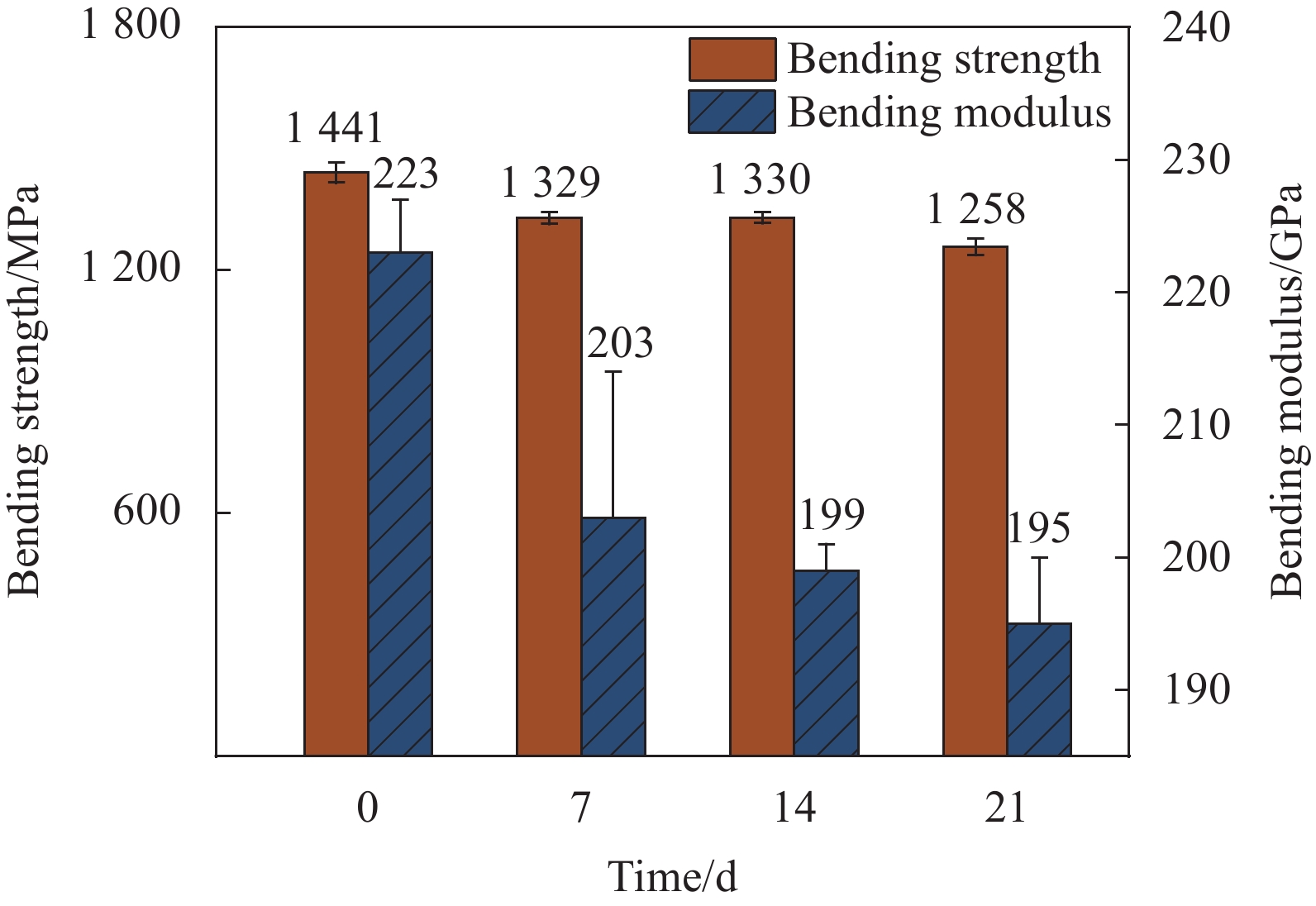

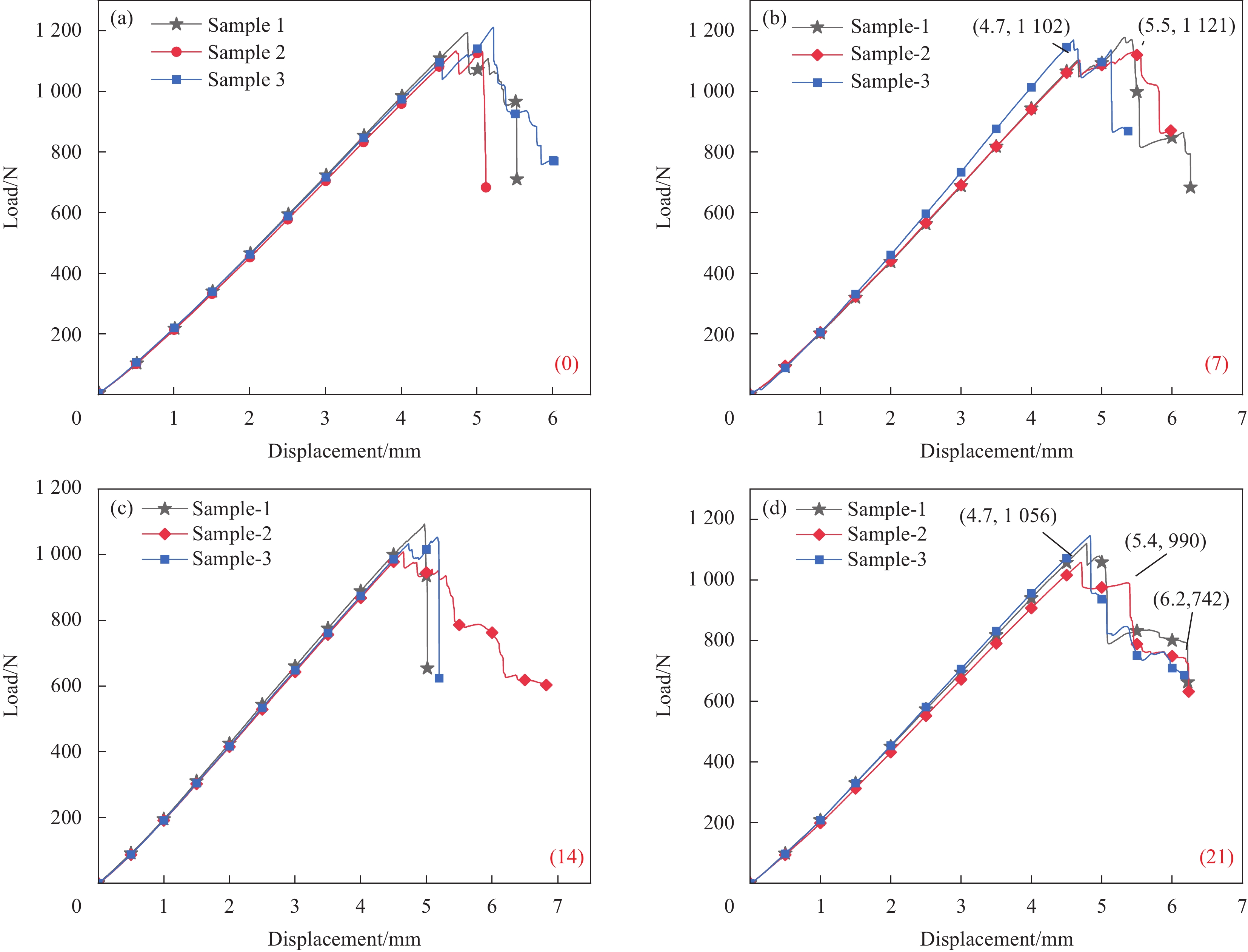

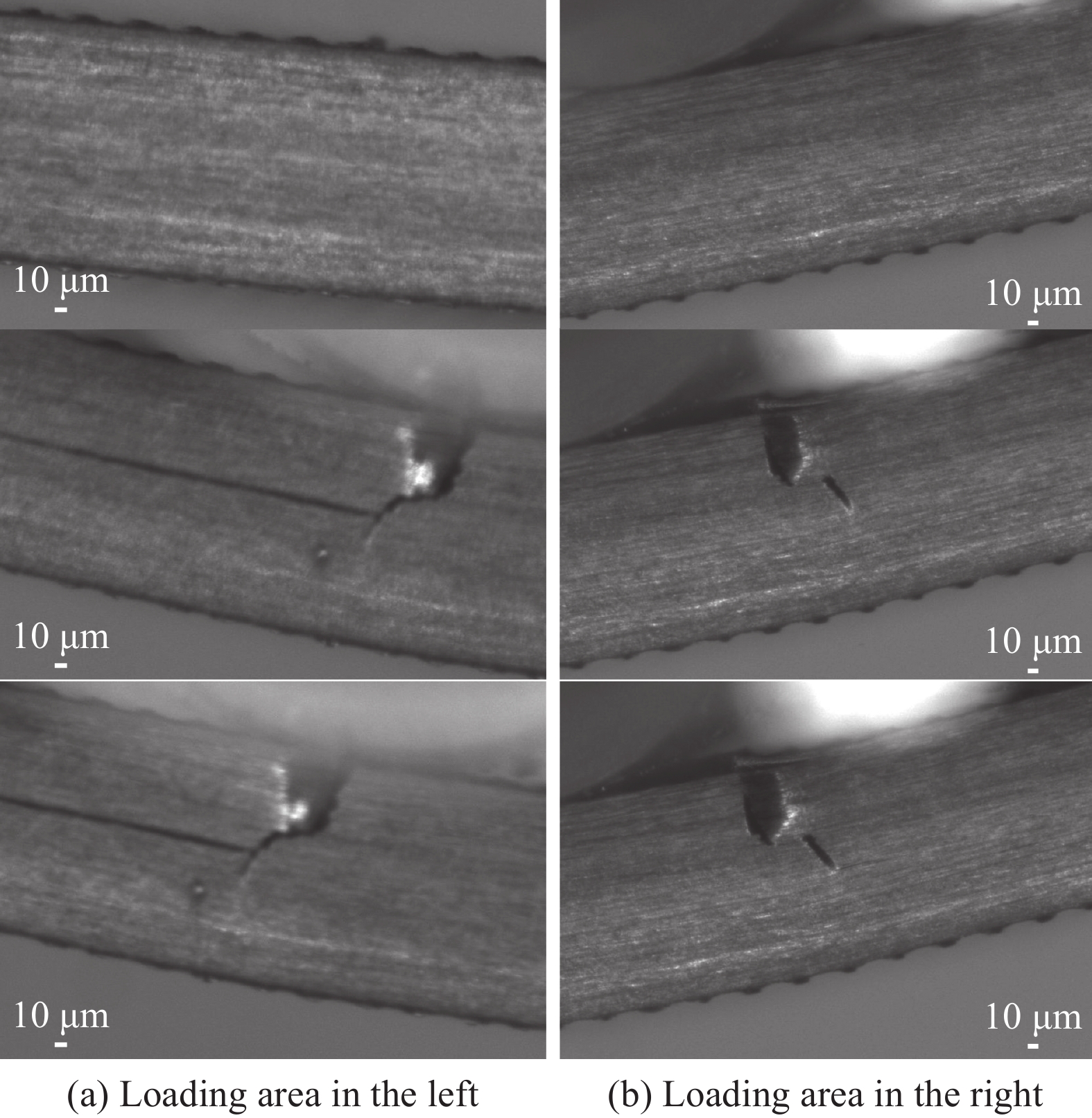

结果四点弯曲载荷作用下,复合材料的力学行为表现为,在左右两侧加载位置处,依次出现损伤破坏,当其中一处出现损伤破坏时,复合材料整体仍可以继续承受更高的载荷,直至另一压头加载位置处发生损伤破坏,致使材料最终失效发生。在5倍浓度模拟海水耦合四点弯曲载荷预处理后,复合材料的四点弯曲强度和模量均逐渐下降,载荷-位移曲线结果表明,当其中一处出现损伤破坏时,复合材料无法继续承担更高的载荷,随后相继发生多次载荷下降直至最终失效。由损伤形貌监测结果可知,预处理后复合材料的加载区域在出现断口损伤时伴随有分层损伤现象,随着处理时间的增加,分层损伤更为显著,并出现多断口扩展的损伤行为特征。由未经处理的复合材料四点弯曲研究结果可知,等弯矩段无显著损伤产生;由预处理后复合材料的三点弯曲研究结果可知,等弯矩段的应力集中影响不显著,但预处理时间的增加致使出现多处断口损伤;由预处理后复合材料等弯矩段的短梁剪切性能结果可知,等弯矩段的短梁剪切性能在处理前后基本维持不变。综上,5倍浓度模拟海水耦合四点弯曲载荷的预处理对复合材料的等弯矩段影响尚不显著。由未经处理的复合材料四点弯曲研究结果可知,等弯矩段无显著损伤产生;由预处理后复合材料的三点弯曲研究结果可知,等弯矩段的应力集中影响不显著,但预处理时间的增加致使出现多处断口损伤;由预处理后复合材料等弯矩段的短梁剪切性能结果可知,等弯矩段的短梁剪切性能在处理前后基本维持不变。综上,5倍浓度模拟海水耦合四点弯曲载荷的预处理对复合材料的等弯矩段影响尚不显著。

结论预处理后复合材料的四点弯曲性能降低,一端加载处出现损伤破坏后,随之继续发生多次载荷下降直至最终失效发生;复合材料的等弯矩段短梁剪切性能无明显变化,三点弯曲力学试验结果表明预处理条件对等弯矩段的应力集中作用不显著。从而,预处理条件对加载区域影响显著,使其在失效过程中呈现出多断口扩展,伴随有层间裂纹扩展现象,而对等弯矩段无显著影响。

-

海洋用复合材料在服役条件下会同时受到外载荷与海水的作用。载荷和吸湿同时作用的效果不是简单的叠加,而是相互耦合影响,吸湿耦合载荷条件下复合材料的性能演变情况更接近真实服役条件,需要开展深入研究。

为研究吸湿耦合四点弯曲载荷条件下碳纤维增强环氧树脂基复合材料的性能演变规律,本文通过自行设计的夹具施加四点弯曲载荷,并耦合5倍浓度模拟海水吸湿环境以模拟复合材料承载结构在海水中的服役条件。通过裂纹观测系统原位监测复合材料在力学实验过程中的损伤萌生与扩展,对比分析不同预处理条件对复合材料剩余力学性能及损伤模式的影响,分别通过四点弯曲、三点弯曲及短梁剪切力学试验,对预处理中复合材料的加载区域、等弯矩段进行评估。结果表明,预处理后复合材料的四点弯曲性能降低,一端加载处出现损伤破坏后,随之继续发生多次载荷下降直至最终失效发生;复合材料的等弯矩段短梁剪切性能无明显变化,三点弯曲力学试验结果表明预处理条件对等弯矩段的应力集中作用不显著。从而,预处理条件对加载区域影响显著,使其在失效过程中呈现出多断口扩展,伴随有层间裂纹扩展现象,而对等弯矩段无显著影响。

5倍盐水+60%四点弯曲载荷条件下处理21天,T800级碳纤维复合材料层合板四点失效形貌特征(a)左侧加载处,(b)等弯矩段,(c)右侧加载处

下载:

下载: