Construction of graphene/polyurea composite with both thermal conduction and self-healing functions based on dual dynamic networks

-

摘要:

开发能够快速修复的导热材料引起了越来越多的关注。然而,材料的导热性能与自修复性能一直难以平衡,制备具有自愈性的导热聚脲复合材料具有挑战性。为了解决这一难题,本文提出利用氢键和动态亚胺键的双动态网络构筑自修复聚脲(D-PUA)柔性膜。氢键和亚胺键的动态断裂和重构不断耗散能量,使D-PUA具有良好的弹性和自修复性。实验结果表明:在短时间内(60℃、8 min) D-PUA膜上的划痕可完全修复,切断愈合72 h后拉伸强度的修复效率为84.62%。在动态聚脲基体中填充石墨烯(GNP)制备得到兼具自修复、导热性和可回收性的GNP/D-PUA复合膜。基于GNP本身的高导热性,负载量为10wt%时,复合膜的面内导热系数为2.57 W·m−1·K−1,相对于本征膜提升了571%。GNP10/D-PUA在90℃、60 min能够使划痕愈合,切断愈合72 h后拉伸强度的修复效率为83.94%。此外,由于动态键的存在复合膜经过5次热压重塑后,没有明显的机械损失,且面内热导率的回复率均在80.93%以上。

Abstract:The development of thermal conductivity materials that can be quickly repaired has attracted increasing attention. However, due to the trade-off between thermal conductivity and self-healing properties of materials, it is challenging to prepare thermal conductivity polyurea composites with self-healing properties. To solve this problem, this paper proposes to construct self-healing polyurea (D-PUA) flexible membrane by using the double dynamic network of hydrogen bonds and dynamic imine bonds. The dynamic breaking and reconstruction of hydrogen bonds and imine bonds dissipates energy continuously, which makes D-PUA have good elasticity and self-repair. The experimental results demonstrate that scratches on the D-PUA film can be completely repaired in a short time (60℃, 8 min), and the repair efficiency of tensile strength reaching 84.62% after 72 h of cutting and healing. The GNP/D-PUA composite membrane with self-healing, thermal conductivity and recyclability was prepared by incorporating graphene (GNP) as a filler. Due to the high thermal conductivity of graphene itself, the in-plane thermal conductivity of the composite film is 2.57 W·m−1·K−1 when the GNP content is 10wt%, which is 571% higher than that of the pure film. GNP10/D-PUA can also heal scratches at 90℃ for 60 min, and the repair efficiency of tensile strength after 72 h of cutting and healing is 83.94%. Additionally, due to the presence of dynamic bonds, there is no significant mechanical loss after five hot pressing remodeling of the composite film, and the repair rate of in-plane thermal conductivity is above 80.93% in all cases.

-

Keywords:

- polyurea /

- self-healing /

- hydrogen bonds /

- imine bonds /

- heat conduction /

- composite material

-

随着电子器件功率密度的增加和工作环境的日益复杂,导热材料的界面接触性差,应力集中或分布不均都会导致材料的结构损伤。裂纹和间隙都会加剧声子散射,阻碍热流高效传递,造成热量聚集和局部温度过热,影响器件使用寿命和可靠性[1]。在这种情况下,如果热界面材料具有自修复性能,可以修复裂纹并恢复其原始功能,保证声子传导的良好通道和材料的结构稳定性,这对导热材料的发展和应用前景来说具有重要意义。

自修复材料作为一种新型智能材料,通过封装愈合剂或结合动态键在损伤发生后能恢复其基本性能,在电子、能源、环境和医学等各个领域具有广阔的应用前景[2]。聚合物的自愈能力主要由分子的可逆相互作用、化学键的重构及链的运动或动态交换构建的,其中包括动态共价键[3-5]、氢键[6-8]、离子相互作用[9-10]和π-π堆积[11-12]等。氢键由于其可逆性、方向性和修复速率快被广泛用于自愈材料的合成中[13]。而由于软硬链段的微相分离结构和大量氢键的存在,聚脲材料具有广泛的结构和性能可调性[14]。其性能优异,具备高韧性、抗冲击性、耐腐蚀和快速聚合等特点,是最有前途的自修复材料之一[15]。

基于动态交联网络的聚合物不仅具有自修复性,还兼具可回收或再加工能力,贴合循环经济和环境可持续发展的主题[16]。Yu等[17]构筑了一种新的共聚亚胺网络,拉伸强度最高可达63.7 MPa,且具有出色的自我修复能力和可回收性,有效解决了机械鲁棒性和动态性之间的平衡;Wan等[18]通过“含羞草”仿生策略制备新型动态聚酰亚胺材料,具有良好的降解效率、优异的可回收性。复合材料经多次循环后,碳纤维无损回收率高达100%。

设计自修复导热复合材料的有效策略是将导热填料引入自修复聚合物基体之中。导热填料的掺入会显著影响聚合物基体的各种性能,包括导热性、机械性和自愈性等[19]。Wang 等[20]以氮化硼纳米片(BNNS)和液态金属(LM)作为功能填料,嵌入具有自修复功能的聚(脲-氨基甲酸酯)弹性体(PUAUE)中,赋予了材料许多理想特性,如高导热性、电绝缘性、高韧性和室温自愈性等。具有“黑金”之称的石墨烯具有大的比表面积、高强度、导热 (热导率TC>

5000 W·m−1·K−1)导电性良好、化学性能稳定,由于这些特性常用作制备功能性复合材料[21]。Yu等[22]利用分子间的高密度氢键相互作用,引入褶皱石墨烯为导热填料,得到了兼具高回弹、高导热、强界面黏附性、快速自愈合的导热复合材料。材料的拉伸强度和导热性能的修复效率分别为100%和98.65%。基于以上考虑,本文通过席夫碱反应引入动态亚胺键,同时基于聚醚胺分子链的柔韧性,脲基氢键和动态亚胺键的协同作用,设计并合成了兼具自修复功能的双动态网络构筑自修复聚脲(D-PUA)柔性膜。其中,氢键位点构建了具有类似共价交联网络的鲁棒性和稳定性,同时和亚胺键的多重协同也保证了聚脲体系的动态可逆[23]。随后以D-PUA为聚合物基体,电剥离的石墨烯(GNP)为导热填料,通过简单的机械共混制备具有导热性、自修复性和可回收性的GNP/D-PUA复合材料。

1. 实验材料及方法

1.1 原材料

异佛尔酮二异氰酸酯(IPDI,99%),麦克林生化科技有限公司;聚醚胺 D-2000 (数均分子量Mn~

2000 )、聚醚胺 D-400 (Mn~400)、对苯二甲醛(TA,≥99%),阿拉丁生化科技有限公司;N, N-二甲基甲酰胺(DMF,99.8%),安徽泽生科技有限公司;石墨箔(工业级),北京晶龙特碳科技有限公司;硫酸铵(96%),天津市东丽区天大化学试剂厂。1.2 动态聚脲柔性膜的制备

控制异氰酸根(—NCO)、氨基(—NH2)和醛基(—CHO)的比例为1∶1.1∶0.1,通过改变不同分子量聚醚胺的摩尔比来调控聚脲的力学性能。以D-400和D-2000为10∶1的D-PUA合成为例,自修复D-PUA的制备步骤如下:首先取

0.8891 g(4 mmol) IPDI,将其溶解于2 mL无水DMF中,然后将1.6 g (4 mmol) D-400和0.8 g (0.4 mmol) D-2000分别溶解在3 mL无水DMF中,并与IPDI溶液混合,于40℃磁力搅拌4 h。随后,向溶液中加入0.0537 g (0.4 mmol)对苯二甲醛,升温至70℃继续反应24 h,反应完成后将高分子溶液浇注在聚四氟乙烯模具中,室温下抽真空去除气泡,60℃真空干燥24 h得透明微黄的D-PUA柔性膜,反应过程如图1 所示。下文若不做特殊说明,讨论的都是D-400/D-2000为10∶1的D-PUA。![]() 图 1 (a) 自修复聚脲(D-PUA)的合成路线图;(b) D-PUA薄膜的制备过程示意图;(c) D-PUA双动态网络结构示意图(包含氢键和动态亚胺键)IPDI—Isophorone diisocyanate; D-400, D-2000—PolyetheramineFigure 1. (a) Synthetic route of self-healing polyurea (D-PUA); (b) Schematic demonstration of the preparation process of the D-PUA films; (c) D-PUA dual dynamic network structure diagram, including hydrogen bonds and dynamic imine bonds

图 1 (a) 自修复聚脲(D-PUA)的合成路线图;(b) D-PUA薄膜的制备过程示意图;(c) D-PUA双动态网络结构示意图(包含氢键和动态亚胺键)IPDI—Isophorone diisocyanate; D-400, D-2000—PolyetheramineFigure 1. (a) Synthetic route of self-healing polyurea (D-PUA); (b) Schematic demonstration of the preparation process of the D-PUA films; (c) D-PUA dual dynamic network structure diagram, including hydrogen bonds and dynamic imine bonds同时制备了不含亚胺键的聚脲柔性膜(PUA)作为对比样,其具体制备过程如下:首先取

0.9782 g (4.4 mmol) IPDI,将其溶解于2 mL无水DMF中,然后将1.6 g (4 mmol) D-400和0.8 g (0.4 mmol) D-2000分别溶解在3 mL无水DMF中,并与IPDI溶液混合,于40℃磁力搅拌12 h。反应完成后将高分子溶液浇注在聚四氟乙烯模具中,室温下抽真空去除气泡,60℃真空干燥24 h得透明的PUA柔性膜。1.3 电剥离石墨烯(GNP)的制备

用精密线性稳压稳流电源(TN-XXZ02,国充充电科技江苏股份有限公司),石墨箔片作为阳极,铂片作为阴极,0.1 mol/L的硫酸铵水溶液作为电解液,电压恒定为15 V,对石墨箔进行电化学剥离,产物用去离子水洗去过量的硫酸铵,最后冷冻干燥得GNP。

1.4 石墨烯/聚脲(GNP/D-PUA)复合材料的制备

称取一定量的GNP在无水DMF中超声分散12 h得GNP分散液,随后将GNP分散液滴加到由IPDI、D-400、D-2000和对苯二甲醛合成聚脲高分子溶液(D-400∶D-2000=10∶1)中,机械搅拌24 h至混合均匀,在真空干燥箱中0.5 h,去除气泡,将得到的GNP/D-PUA溶液浇注在聚四氟乙烯模板上,60℃下真空干燥24 h,得到GNP/D-PUA导热复合材料。按GNP在复合材料中所占的质量分数,将样品标记为GNPx/D-PUA(x=2.5、5、7.5、10和12.5),如表1所示。

表 1 石墨烯(GNP)/D-PUA的样品命名Table 1. Sample naming of graphene (GNP)/D-PUASample Mass of GNP/mg GNP content/wt% GNP2.5/D-PUA 87.4 2.5 GNP5/D-PUA 179.3 5 GNP7.5/D-PUA 276.2 7.5 GNP10/D-PUA 378.5 10 GNP12.5/D-PUA 486.7 12.5 1.5 材料测试与表征

1.5.1 结构表征

1H NMR 测试在德国Bruker Avance II 核磁共振波谱仪上进行,所用溶剂为氘代氯仿,四甲基硅烷(TMS)作为内标物。采用傅里叶红外光谱仪(VERTEX 80,德国布鲁克公司)测试产物的全反射红外光谱(ATR-FTIR)分析其化学结构,波数范围为

4000 ~500 cm−1。变温红外光谱是在 Bruker IFS 66 v/s傅里叶红外光谱仪上进行的,光谱分辨率为4 cm−1,谱图采集范围为4000 ~500 cm−1。1.5.2 力学性能

采用万能拉力机(Instron 5967,美国英斯特朗公司)根据 GB/T 528—2009[24]标准测试材料力学性能,加载速度为 250 mm/min。

1.5.3 自修复和可回收性能

划痕修复的测试方法为:用手术刀在复合膜上划出深度一致的划痕,将受损膜放在偏光显微镜上进行加热修复。

修复效率的测试方法为:将原始试样从中间切开,两个受损末端浸入水中30 s,然后充分接触在相应温度下进行修复,修复后重新测试力学性能。拉伸强度和断裂韧性(应力-应变曲线与横轴的积分面积)的修复效率按下式进行计算:

η=σhσ0×100% (1) 其中,σ0和σh分别为原始试样和修复后试样的拉伸强度和断裂韧性。

材料重塑回收的方法为将复合膜剪碎后在 80℃、~10 MPa压力下热压15 min。

1.5.4 断面的形貌表征

采用扫描电子显微镜(SEM,S4800,日立高新技术(上海)国际贸易有限公司)对液氮脆断的样品断面形貌进行表征。

1.5.5 导热性能

采用导热系数测试仪(Hot Disk,瑞典凯戈纳斯仪器商贸(上海)有限公司),配备7577探头,采用平板模块测试。

2. 结果与讨论

2.1 D-PUA的分子结构表征

制备D-PUA的过程如图1(a)所示,IPDI 的异氰酸根与D-400、D-2000两端的氨基反应生成氨基封端的大分子聚脲。随后与对苯二甲醛在较温和的环境下进一步反应合成氢键和动态亚胺键协同作用的D-PUA,其微观组成和结构如图1(b)、图1(c)所示。

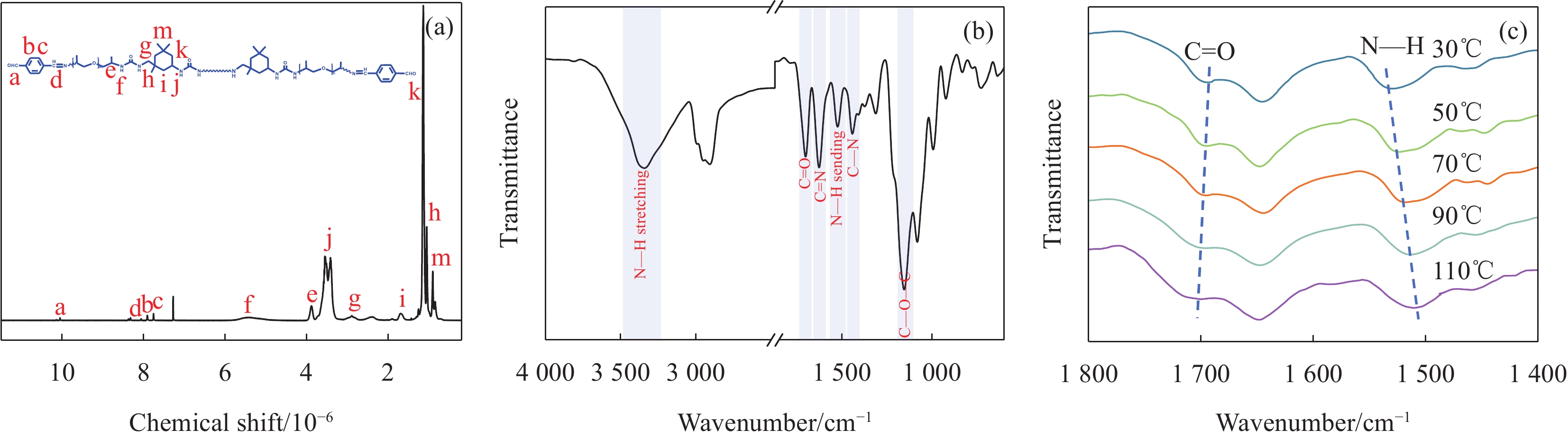

为了验证聚合物的合成,首先利用1H NMR谱图(图2(a))分析产物的化学结构。其中,化学位移5.10×10−6~5.69×10−6是NH—CO—NH的氢质子峰。化学位移8.07×10−6对应C=N的氢质子峰。化学位移7.76×10−6、7.91×10−6为苯环的特征峰。化学位移0.85×10−6~1.14×10−6、1.67×10−6和3.54×10−6属于 IPDI中甲基、亚甲基和环己烷的氢质子峰。化学位移为10.05×10−6是醛基的氢质子峰,这是由于高分子反应不完全,残余少量醛基没有反应。1H NMR结果表明D-PUA的成功合成[25-27]。

通过ATR-FTIR图谱进一步证明D-PUA的成功制备。如图2(b)所示,在

1150 和1438 cm−1分别出现 C—O—C和C—N的特征峰。1690 cm−1 C=O的伸缩振动吸收峰、3336 cm−1 N—H伸缩振动吸收峰和1520 cm−1 N—H弯曲振动吸收峰,均属于NH—CO—NH的特征峰。1625 cm−1出现的C=N特征峰,代表醛基和氨基经席夫碱反应生成亚胺键,ATR-FTIR的结果表明D-PUA中存在脲基和亚胺键,可以形成氢键和亚胺键协同作用的双动态网络[28-29]。氢键是赋予材料自愈性的重要因素。D-PUA的原位变温红外显示(图2(c)),随着温度从30℃升高至110℃,NH—CO—NH中N—H弯曲振动吸收峰从

1528 cm−1移动到1508 cm−1,C=O吸收峰从1694 cm−1蓝移至1702 cm−1,这些变化证明了体系中氢键的存在[30]。2.2 D-PUA的力学、自修复性能

聚醚胺D-400与D-2000相比分子量较小,分子链短,与异氰酸酯反应后形成的脲基氢键更加紧密[31]。因此,可以通过调节D-400和D-2000的摩尔比,来研究氢键密度对D-PUA力学性能的影响。如图3(a)所示,D-PUA的拉伸强度随着D-400/D-2000摩尔比的增加而提高。当D-400/D-2000为10∶1时,D-PUA的拉伸强度和断裂伸长率分别为(11.7±0.7) MPa和(895.9±1.6)%。D-400的占比越高,材料内的氢键密度越高,从而增强D-PUA 的拉伸强度。与已报道的动态聚脲弹性体相比[32-33],D-PUA在拉伸强度和韧性上有较大的优势。此外,在氢键密度相同的条件下,含亚胺键的D-PUA其拉伸强度和断裂伸长率皆高于不含亚胺键的PUA。说明亚胺键的引入可以进一步优化聚脲的力学性能。

D-PUA还具有良好的弹性,可通过循环拉伸实验对其回弹性进行研究。将材料拉至400%的形变,加载第一个循环后出现明显的滞后圈(图3(b)),根据滞后环的面积可以计算出消耗的能量约5.2 MJ/m3,这部分损耗能是由于拉伸时材料内部动态相互作用破坏,分子间的相互作用使链段运动受阻而产生的[34]。当第一个拉伸循环结束后立即进行第二次循环,滞后圈明显变小,能量耗散减少为3.9 MJ/m3。这主要是由于分子间的动态氢键破裂后,无法在短时间内立即重建[35]。

但当材料室温静置20 min后,D-PUA的拉伸循环曲线几乎与原曲线重合,滞后圈恢复到原来的大小。D-PUA的回弹性可通过图3(c)所见,应力卸载后伸长的材料发生弯曲。当室温静置一定时间后,材料又能自动恢复到原来的状态。上述结果说明D-PUA具有良好的回弹性,具有制备多功能柔性复合材料的潜力。

除了具有良好的回弹性外,由于氢键和亚胺键的动态特性,D-PUA在温度和水的刺激下还具有高效的自修复性能。从划痕测试(图4(a))可以看到,60℃时D-PUA在8 min内可以快速使损伤愈合,而PUA(无亚胺键)的划痕愈合在同一温度下需要更久的时间(15 min)。这说明氢键和亚胺键对自修复的协同作用优于单一的氢键。D-PUA的这种自愈过程类似于生物有机体中伤口和割伤的自然愈合[36]。为了量化修复效率,用手术刀将长条形试样规则地切割成两部分,将被切末端浸入水中30 s后使其充分接触,并在60℃烘箱中进行修复。将修复好的试样进行拉伸试验,通过拉伸强度和断裂韧性的修复效率评估其修复能力。图4(c)、图4(d)分别描绘了不同愈合时间后膜的应力-应变曲线和断裂韧性的修复效率。显然,愈合是随着时间的延长而进行的,修复72 h后D-PUA的拉伸强度和断裂韧性的修复效率分别为84.62%和80.36%。图4(b)更加直观的说明了D-PUA的自修复性能,修复72 h后蓝色部分(亚甲基蓝染色)和透明部分重新修复在一起。就分子结构而言(图4(e)),多重氢键和亚胺键可以加速分子链的运动和重排,从而实现结构愈合[33-37]。

![]() 图 4 (a) 聚脲(PUA)和D-PUA划痕自修复的光学显微镜图像;(b) 染色和未染色D-PUA样品在60℃下修复72 h的数码照片;(c) D-PUA切断后在60℃下不同愈合时间的应力-应变曲线;(d) D-PUA切断后在60℃下不同愈合时间的韧性及修复效率;(e) D-PUA自修复机制图Figure 4. (a) Optical microscope images of polyurea (PUA) and D-PUA scratch self-healing; (b) Digital photos of dyed and undyed D-PUA samples repaired at 60℃ for 72 h; (c) Stress-strain curves of D-PUA after cutting at different healing time at 60℃; (d) Toughness and repair efficiency of D-PUA after cutting at different healing time at 60℃; (e) Self-healing mechanism diagram of D-PUA

图 4 (a) 聚脲(PUA)和D-PUA划痕自修复的光学显微镜图像;(b) 染色和未染色D-PUA样品在60℃下修复72 h的数码照片;(c) D-PUA切断后在60℃下不同愈合时间的应力-应变曲线;(d) D-PUA切断后在60℃下不同愈合时间的韧性及修复效率;(e) D-PUA自修复机制图Figure 4. (a) Optical microscope images of polyurea (PUA) and D-PUA scratch self-healing; (b) Digital photos of dyed and undyed D-PUA samples repaired at 60℃ for 72 h; (c) Stress-strain curves of D-PUA after cutting at different healing time at 60℃; (d) Toughness and repair efficiency of D-PUA after cutting at different healing time at 60℃; (e) Self-healing mechanism diagram of D-PUA2.3 GNP/D-PUA的力学、自修复和再加工性能

图5(a)为复合材料的应力-应变曲线,随着GNP含量的增加,复合材料的拉伸强度先提高后降低,断裂伸长率显著降低。这主要是由于适量GNP基于自身的刚度可以起到补强效果[38]。GNP含量过高时,与基体的相容性变差,在受力过程中易出现裂纹,从而导致断裂,显著降低复合材料的拉伸强度和断裂伸长率。综合考虑材料的力学、导热和自修复性能,选择GNP10/D-PUA采用偏光显微镜观察不同温度下划痕的愈合过程,如图5(b)所示。GNP10/D-PUA在60℃下修复60 min仍存在明显的划痕,但升温至90℃修复60 min后划痕几乎完全消失。将其切断后在60℃修复72 h后,膜的应力和断裂韧性的修复效率分别为83.94%和61.07%,如图5(c)、图5(d)所示,显示出一定的自修复能力。

![]() 图 5 (a) 具有不同质量分数石墨烯(GNP)复合材料的应力-应变曲线;(b) GNP10/D-PUA划痕自修复的光学显微镜图像;(c) GNP10/D-PUA切断后在90℃下不同愈合时间的应力-应变曲线;(d) GNP10/D-PUA切断后在90℃下不同愈合时间的韧性及修复效率Figure 5. (a) Stress-strain curves of composites with different mass fractions graphene (GNP); (b) Optical microscope images of GNP10/D-PUA scratch self-healing; (c) Stress-strain curves of GNP10/D-PUA after cutting at different healing time at 90℃; (d) Toughness and repair efficiency of GNP10/D-PUA after cutting at different healing time at 90℃

图 5 (a) 具有不同质量分数石墨烯(GNP)复合材料的应力-应变曲线;(b) GNP10/D-PUA划痕自修复的光学显微镜图像;(c) GNP10/D-PUA切断后在90℃下不同愈合时间的应力-应变曲线;(d) GNP10/D-PUA切断后在90℃下不同愈合时间的韧性及修复效率Figure 5. (a) Stress-strain curves of composites with different mass fractions graphene (GNP); (b) Optical microscope images of GNP10/D-PUA scratch self-healing; (c) Stress-strain curves of GNP10/D-PUA after cutting at different healing time at 90℃; (d) Toughness and repair efficiency of GNP10/D-PUA after cutting at different healing time at 90℃进一步考察GNP的负载量对D-PUA复合材料划痕修复情况的影响,结果如图6所示。随着GNP负载量的增加,复合材料的划痕修复速率逐渐降低。当GNP负载量为12.5wt%时,即使在 90℃下修复75 min划痕仍未被修复。说明GNP的加入阻碍了基体的分子链运动和动态键的重组,使复合材料的自修复性能有不同程度的下降。

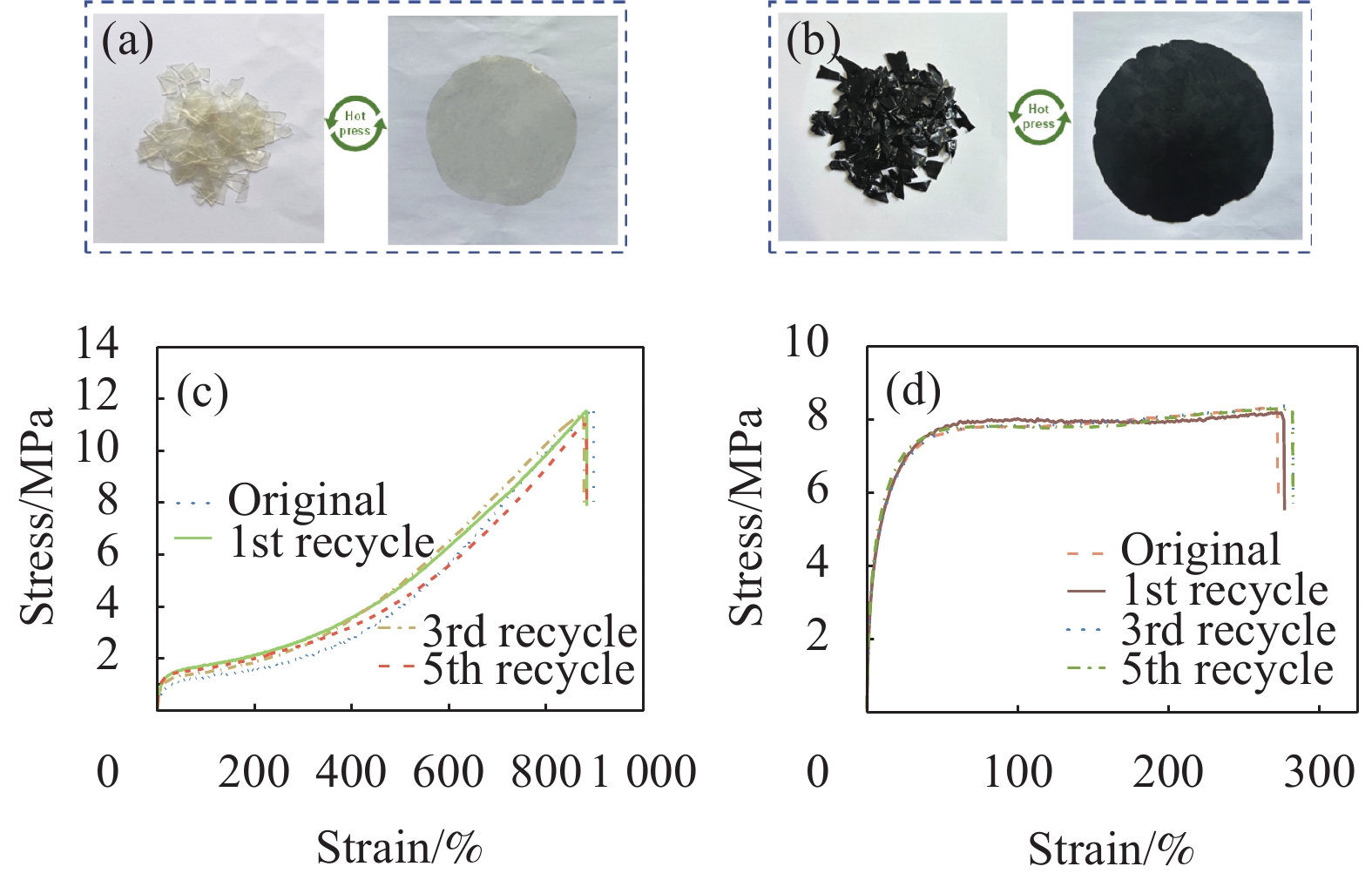

得益于氢键和动态亚胺键的高度动态性,D-PUA和GNP/D-PUA在温和的条件下都可以实现热再加工,从而具有可持续性。如图7(a)、图7(b)所示,将材料剪碎后施加一定压力和温度(80℃,~10 MPa)以加速分子链迁移并促进动态键的重建[39],15 min后可重新形成均一无缺陷的复合膜。重新测试回收膜的力学性能,其力学性能如图7(c)、图7(d)所示,拉伸强度及断裂伸长率的回复率分别在 95.16%和 97.63%以上。这样的过程可以重复5次循环,表明复合材料具有优异的可再加工性能,有望于制备易于再加工的高性能聚合物复合材料,减少电子垃圾,并提高塑料回收的效率[40]。

2.4 GNP/D-PUA的导热性能

石墨烯作为填料在聚脲基体中的分布对材料的导热性能有很大的影响,为了更加直观地对复合材料的形貌及GNP的分布情况进行清晰的观察,分别对D-PUA和GNP10/D-PUA的断面进行扫描分析。如图8所示,本征型D-PUA截面平整且光滑,在10wt%GNP 填充量下,GNP片层之间均匀分布,相互接触且无明显孔隙,有利于导热通路的构筑[41]。

由于石墨烯自身的良好导热性,复合材料的导热系数随填料负载量的增加而增加(图9(a))。填料含量较低时,在复合材料内部很难形成有效的导热路径。含量增加后,GNP之间的距离减小,更易形成导热网络,使热导率迅速增加[42]。

![]() 图 9 (a) 不同填料含量的GNP/D-PUA平面内导热系数;(b) GNP/D-PUA 的传热机制图;(c) 放置在加热板边缘的GNP/D-PUA复合材料的热红外图像; GNP/D-PUA在散热器的LED间通电前后的红外热像图(d)和不同时间点对应的表面温度(e)Figure 9. (a) In-plane thermal conductivity of GNP/D-PUA with different stuffing contents; (b) Heat transfer mechanism diagram of GNP/D-PUA composite; (c) Thermal infrared images of GNP/D-PUA composites placed on the edge of a heating plate; Infrared thermal images of GNP/D-PUA before and after power is applied between the LED of the radiator (d) and corresponding surface temperature at different time points (e)

图 9 (a) 不同填料含量的GNP/D-PUA平面内导热系数;(b) GNP/D-PUA 的传热机制图;(c) 放置在加热板边缘的GNP/D-PUA复合材料的热红外图像; GNP/D-PUA在散热器的LED间通电前后的红外热像图(d)和不同时间点对应的表面温度(e)Figure 9. (a) In-plane thermal conductivity of GNP/D-PUA with different stuffing contents; (b) Heat transfer mechanism diagram of GNP/D-PUA composite; (c) Thermal infrared images of GNP/D-PUA composites placed on the edge of a heating plate; Infrared thermal images of GNP/D-PUA before and after power is applied between the LED of the radiator (d) and corresponding surface temperature at different time points (e)图9(b)为GNP/D-PUA的导热机制图,GNP均匀分散在D-PUA基体中,片层之间相互连接以构筑导热通路。填料含量为10wt%时,面内导热系数为2.57 W·m−1·K−1,相对于本征膜提升了571%,优于之前所报道的自修复导热材料[41, 43]。为了可视化传热行为,采用红外热成像仪,记录了复合膜沿面内热传递的情况(图9(c)),结果表明GNP10/D-PUA的传热速率最快。

此外,模拟实际热界面材料的应用场景,将复合膜放置在LED小灯泡和散热器之间,并记录其红外热成像图(图9(d))。图9(e)为通电-断电过程中小灯泡表面温度随时间的变化图,75 s时GNP10/D-PUA的表面温度比D-PUA低12.6℃,表明 GNP10/D-PUA的散热效果最佳。以上结果证明了GNP10/D-PUA具有良好的传热和散热能力,有望应用于未来电子器件的散热部件。

复合材料经重塑再加工后的导热性也是自修复导热材料的一个重要性能,将GNP10/D-PUA剪碎热压(80℃,10 MPa)后再测试其面内热导率,结果如图10所示。GNP10/D-PUA在5次重塑后面内热导率最高可达2.16 W·m−1·K−1,回复率均在80.93%以上,说明复合材料重塑后的导热网络也得到了一定的恢复,具备可重复加工性。

3. 结 论

本文通过简单的合成工艺制备了具有双动态网络的自修复聚脲(D-PUA)。为了平衡自修复和导热性,选择石墨烯(GNP)为填料,主要探究石墨烯的加入对D-PUA自修复性能、导热性能和可回收性能的影响。得出的主要结论如下:

(1) D-PUA具有良好的回弹性和自修复性能。将D-PUA膜拉伸至一定形变,撤去应力并静置20 min后,可以恢复到原始形状。此外,D-PUA被完全切断后,60℃愈合72 h,断裂韧性的修复效率为80.36%;

(2)引入GNP后,GNP/D-PUA复合膜仍有自修复性能,且显著提升了D-PUA的导热性能。GNP添加量为10wt%时,90℃也可修复损伤,切开后愈合72 h,断裂韧性的修复效率为61.07%。GNP10/D-PUA的面内导热系数达到2.57 W·m−1·K−1,较本征型D-PUA提升了571%;

(3) GNP/D-PUA具有可回收性。复合膜经多次热压循环,重塑后力学性能基本不变且面内热导率的回复率均在80.93%以上,实现了高效回收和可持续发展。

总体而言,制备的GNP/D-PUA导热复合材料有望应用于柔性电子器件如可穿戴设备、导热皮肤、柔性传感器、柔性电路板和智能医疗等领域。

-

图 1 (a) 自修复聚脲(D-PUA)的合成路线图;(b) D-PUA薄膜的制备过程示意图;(c) D-PUA双动态网络结构示意图(包含氢键和动态亚胺键)

IPDI—Isophorone diisocyanate; D-400, D-2000—Polyetheramine

Figure 1. (a) Synthetic route of self-healing polyurea (D-PUA); (b) Schematic demonstration of the preparation process of the D-PUA films; (c) D-PUA dual dynamic network structure diagram, including hydrogen bonds and dynamic imine bonds

图 4 (a) 聚脲(PUA)和D-PUA划痕自修复的光学显微镜图像;(b) 染色和未染色D-PUA样品在60℃下修复72 h的数码照片;(c) D-PUA切断后在60℃下不同愈合时间的应力-应变曲线;(d) D-PUA切断后在60℃下不同愈合时间的韧性及修复效率;(e) D-PUA自修复机制图

Figure 4. (a) Optical microscope images of polyurea (PUA) and D-PUA scratch self-healing; (b) Digital photos of dyed and undyed D-PUA samples repaired at 60℃ for 72 h; (c) Stress-strain curves of D-PUA after cutting at different healing time at 60℃; (d) Toughness and repair efficiency of D-PUA after cutting at different healing time at 60℃; (e) Self-healing mechanism diagram of D-PUA

图 5 (a) 具有不同质量分数石墨烯(GNP)复合材料的应力-应变曲线;(b) GNP10/D-PUA划痕自修复的光学显微镜图像;(c) GNP10/D-PUA切断后在90℃下不同愈合时间的应力-应变曲线;(d) GNP10/D-PUA切断后在90℃下不同愈合时间的韧性及修复效率

Figure 5. (a) Stress-strain curves of composites with different mass fractions graphene (GNP); (b) Optical microscope images of GNP10/D-PUA scratch self-healing; (c) Stress-strain curves of GNP10/D-PUA after cutting at different healing time at 90℃; (d) Toughness and repair efficiency of GNP10/D-PUA after cutting at different healing time at 90℃

图 9 (a) 不同填料含量的GNP/D-PUA平面内导热系数;(b) GNP/D-PUA 的传热机制图;(c) 放置在加热板边缘的GNP/D-PUA复合材料的热红外图像; GNP/D-PUA在散热器的LED间通电前后的红外热像图(d)和不同时间点对应的表面温度(e)

Figure 9. (a) In-plane thermal conductivity of GNP/D-PUA with different stuffing contents; (b) Heat transfer mechanism diagram of GNP/D-PUA composite; (c) Thermal infrared images of GNP/D-PUA composites placed on the edge of a heating plate; Infrared thermal images of GNP/D-PUA before and after power is applied between the LED of the radiator (d) and corresponding surface temperature at different time points (e)

表 1 石墨烯(GNP)/D-PUA的样品命名

Table 1 Sample naming of graphene (GNP)/D-PUA

Sample Mass of GNP/mg GNP content/wt% GNP2.5/D-PUA 87.4 2.5 GNP5/D-PUA 179.3 5 GNP7.5/D-PUA 276.2 7.5 GNP10/D-PUA 378.5 10 GNP12.5/D-PUA 486.7 12.5 -

[1] ZHAO L W, SHI X R, YIN Y, et al. A self-healing silicone/BN composite with efficient healing property and improved thermal conductivities[J]. Composites Science and Technology, 2020, 186: 107919. DOI: 10.1016/j.compscitech.2019.107919

[2] HUYNH T P, SONAR P, HAICK H. Advanced materials for use in soft self-healing devices[J]. Advanced Materials, 2017, 29(19): 1604973. DOI: 10.1002/adma.201604973

[3] 叶娟, 祖兆基, 林子谦, 等. 本征型自修复聚硅氧烷材料: 从单重动态交联网络到多重动态交联网络[J]. 高分子学报, 2023, 54(7): 1028-1054. YE Juan, ZU Zhaoji, LIN Ziqian, et al. Intrinsic self-healing polysiloxane materials: From single dynamic crosslinked network to multiple dynamic crosslinked networks[J]. Acta Polymerica Sinica, 2023, 54(7): 1028-1054(in Chinese).

[4] ZHAO J, ZHANG Z M, WANG C Y, et al. Synergistic dual dynamic bonds in covalent adaptable networks[J]. CCS Chemistry, 2024, 6: 41-56. DOI: 10.31635/ccschem.023.202303045

[5] XIE J, YANG M, LIANG J, et al. Self-healing of internal damage in mechanically robust polymers utilizing a reversibly convertible molecular network[J]. Journal of Materials Chemistry A, 2021, 9(29): 15975-15984. DOI: 10.1039/D1TA03512F

[6] LI H L, XU F C, WANG J L, et al. Self-healing fluorinated poly (urethane urea) for mechanically and environmentally stable, high performance, and versatile fully self-healing triboelectric nanogenerators[J]. Nano Energy, 2023, 108: 108243. DOI: 10.1016/j.nanoen.2023.108243

[7] WANG D, XU J H, CHEN J Y, et al. Transparent, mechanically strong, extremely tough, self-recoverable, healable supramolecular elastomers facilely fabricated via dynamic hard domains design for multifunctional applications[J]. Advanced Functional Materials, 2020, 30(3): 1907109. DOI: 10.1002/adfm.201907109

[8] COOPER C B, ROOST S E, MICHALEK L, et al. Autonomous alignment and healing in multilayer soft electronics using immiscible dynamic polymers[J]. Science, 2023, 380(6648): 935-941. DOI: 10.1126/science.adh0619

[9] MING X Q, DU J Y, ZHANG C G, et al. All-solid-state self-healing ionic conductors enabled by ion-dipole interactions within fluorinated poly (ionic liquid) copolymers[J]. ACS Applied Materials & Interfaces, 2021, 13(34): 41140-41148.

[10] LIU Y, ZHANG Y, CHEN T, et al. A stable and self-healing thermochromic polymer coating for all weather thermal regulation[J]. Advanced Functional Materials, 2023, 33(49): 2307240. DOI: 10.1002/adfm.202307240

[11] XIONG H, WU H T, ZHANG J Q, et al. Healable and recyclable polyurethane with natural-rubber-like resilience via π-type tweezer structure stabilizing dynamical hard domains[J]. Macromolecules, 2023, 56(21): 8581-8591. DOI: 10.1021/acs.macromol.3c01770

[12] ZHAO D, ZHOU X Z, LI Q R, et al. Unprecedented toughness in transparent, luminescent, self-healing polymers enabled via hierarchical rigid domain design[J]. Materials Horizons, 2022, 9(10): 2626-2632. DOI: 10.1039/D2MH00820C

[13] CHEN L, XU J H, ZHU M M, et al. Self-healing polymers through hydrogen-bond cross-linking: Synthesis and electronic applications[J]. Materials Horizons, 2023, 10(10): 4000-4032. DOI: 10.1039/D3MH00236E

[14] ZHANG R, HUANG W B, LYU P, et al. Polyurea for blast and impact protection: A review[J]. Polymers, 2022, 14(13): 2670. DOI: 10.3390/polym14132670

[15] LIU W, HE Y, LENG J. Humidity-responsive shape memory polyurea with a high energy output based on reversible cross-linked networks[J]. ACS Applied Materials & Interfaces, 2022, 15: 2163-2171.

[16] WAN B Q, XIAO M Y, DONG X D, et al. Dynamic covalent adaptable polyimide hybrid dielectric films with superior recyclability[J]. Advanced Materials, 2023, 36(52): 2304175.

[17] YU P, WANG H, LI T, et al. Mechanically robust, recyclable, and self-healing polyimine networks[J]. Advanced Science, 2023, 10(19): 2300958. DOI: 10.1002/advs.202300958

[18] WAN B, YANG X, DONG X, et al. Dynamic sustainable polyimide film combining hardness with softness via a "mimosa-like" bionic strategy[J]. Advanced Materials, 2023, 35(2): 2207451. DOI: 10.1002/adma.202207451

[19] DING S J, ZHU G C, ZHAO S, et al. Simultaneously optimized healing efficiency and mechanical strength in polymer composites reinforced by ultrahigh loading fillers based on interfacial energy and dynamic disulfide bonds[J]. Polymer, 2022, 251: 124711. DOI: 10.1016/j.polymer.2022.124711

[20] WANG D, LIU D, XU J, et al. Highly thermoconductive yet ultraflexible polymer composites with superior mechanical properties and autonomous self-healing functionality via a binary filler strategy[J]. Materials Horizons, 2022, 9(2): 640-652. DOI: 10.1039/D1MH01746B

[21] ZAREPOUR A, AHMADI S, RABIEE N, et al. Self-healing MXene and graphene-based composites: Properties and applications[J]. Nano-Micro Letters, 2023, 15(1): 100. DOI: 10.1007/s40820-023-01074-w

[22] YU H, CHEN C, SUN J, et al. Highly thermally conductive polymer/graphene composites with rapid room-temperature self-healing capacity[J]. Nano-Micro Letters, 2022, 14(1): 135. DOI: 10.1007/s40820-022-00882-w

[23] NIU W, LI Z, LIANG F, et al. Ultrastable, superrobust, and recyclable supramolecular polymer networks[J]. Angewandte Chemie-International Edition, 2024, 136(10): e202318434.

[24] 中国国家标准化管理委员会. 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定: GB/T 528—2009[S]. 北京: 中国标准出版社, 2009. Standardization Administration of the People's Republic of China. Rubber, vulcanized or thermoplastic—Determination of tensile stress-strain properties: GB/T 528—2009[S]. Beijing: Standards Press of China, 2009(in Chinese).

[25] WU P X, CHENG H Y, WANG Y, et al. New kind of thermoplastic polyurea elastomers synthesized from CO2 and with self-healing properties[J]. ACS Sustainable Chemistry & Engineering, 2020, 8(33): 12677-12685.

[26] ZHANG Z, QIAN L, CHENG J, et al. Room-temperature self-healing polyurea with high puncture and impact resistances[J]. Chemistry of Materials, 2023, 35(4): 1806-1817. DOI: 10.1021/acs.chemmater.2c03782

[27] CHAO A, NEGULESCU I, ZHANG D. Dynamic covalent polymer networks based on degenerative imine bond exchange: Tuning the malleability and self-healing properties by solvent[J]. Macromolecules, 2016, 49(17): 6277-6284. DOI: 10.1021/acs.macromol.6b01443

[28] ZHANG S, QIN B, XU J F, et al. Multi-recyclable shape memory supramolecular polyurea with long cycle life and superior stability[J]. ACS Materials Letters, 2021, 3(4): 331-336. DOI: 10.1021/acsmaterialslett.1c00053

[29] 邹佳利, 于云鹏, 闫雨晴, 等. 木质素增强可自修复聚脲弹性体的制备与性能[J]. 复合材料学报, 2023, 40(10): 5666-5677. ZOU Jiali, YU Yunpeng, YAN Yuqing, et al. Fabrication and properties of lignin-reinforced self-healing polyurea elastomer[J]. Acta Materiae Compositae Sinica, 2023, 40(10): 5666-5677(in Chinese).

[30] YU J, WANG K, FAN C C, et al. An ultrasoft self-fused supramolecular polymer hydrogel for completely preventing postoperative tissue adhesion[J]. Advanced Materials, 2021, 33(16): 2008395. DOI: 10.1002/adma.202008395

[31] TU J, XU H, TIAN J Q, et al. A novel, high strength, ultra-fast room temperature self-healing elastomers via structural functional region optimization strategy[J]. Chemical Engineering Journal, 2023, 465: 142887. DOI: 10.1016/j.cej.2023.142887

[32] LUO J C, ZHAO X, JU H, et al. Highly recyclable and tough elastic vitrimers from a defined polydimethylsiloxane network[J]. Angewandte Chemie-International Edition, 2023, 62(47): e202310989.

[33] XU J H, LI Y K, LIU T, et al. Room-temperature self-healing soft composite network with unprecedented crack propagation resistance enabled by a supramolecular assembled lamellar structure[J]. Advanced Materials, 2023, 35(26): 2300937. DOI: 10.1002/adma.202300937

[34] RAO S P, FAN J F, ZHOU Y, et al. High damping, soft and reprocessable thermal interface materials inspired by the microstructure of skin tissue[J]. Composites Science and Technology, 2024, 247: 110428. DOI: 10.1016/j.compscitech.2023.110428

[35] CHEN M, YOU W, WANG J, et al. Enhancing the toughness and strength of polymers using mechanically interlocked hydrogen bonds[J]. Journal of the American Chemical Society, 2023, 146(1): 1109-1121.

[36] WANG S Y, URBAN M W. Self-healing polymers[J]. Nature Reviews Materials, 2020, 5(8): 562-583. DOI: 10.1038/s41578-020-0202-4

[37] WANG C Y, GENG X, CHEN J, et al. Multiple H-bonding cross-linked supramolecular solid-solid phase change materials for thermal energy storage and management[J]. Advanced Materials, 2024, 36(11): 2309723.

[38] WANG Y Y, HUANG X, ZHANG X X. Ultrarobust, tough and highly stretchable self-healing materials based on cartilage-inspired noncovalent assembly nanostructure[J]. Nature Communications, 2021, 12(1): 1291. DOI: 10.1038/s41467-021-21577-7

[39] GUO H, HAN Y, ZHAO W, et al. Universally autonomous self-healing elastomer with high stretchability[J]. Nature Communications, 2020, 11(1): 2037. DOI: 10.1038/s41467-020-15949-8

[40] WU Y C M, CHYR G, PARK H, et al. Stretchable, recyclable thermosets via photopolymerization and 3D printing of hemiacetal ester-based resins[J]. Chemical Science, 2023, 14(44): 12535-12540. DOI: 10.1039/D3SC03623E

[41] 陈灿, 俞慧涛, 冯奕钰, 等. 兼具导热和自修复功能的聚合物复合材料[J]. 高分子学报, 2021, 52(3): 272-280. CHEN Can, YU Huitao, FENG Yiyu, et al. Polymer composite material with both thermal conduction and self-healing functions[J]. Acta Polymerica Sinica, 2021, 52(3): 272-280(in Chinese).

[42] LI X, WU B, LYU Y, et al. Effect of regulating the interfacial structure of multiple non-covalent bonding on improving thermal management capability[J]. Journal of Materials Chemistry A, 2024, 12(2): 864-875. DOI: 10.1039/D3TA05936G

[43] YUE D W, WANG H Q, TAO H Q, et al. A fast and room-temperature self-healing thermal conductive polymer composite[J]. Chinese Journal of Polymer Science, 2021, 39(10): 1328-1336. DOI: 10.1007/s10118-021-2620-1

-

目的

开发能够快速修复且可重塑再加工的导热材料引起了越来越多的关注。但加入硬质的导热填料会限制分子链段运动,降低愈合效率,从而导致自修复性能和导热功能难以平衡,制备具有自愈性的导热聚脲复合材料具有挑战性。为了解决这一难题,本文利用氢键和动态亚胺键的双动态网络以及石墨烯(GNP)的高导热性来构筑导热自修复石墨烯/聚脲复合材料。

方法从聚脲基体动态网络结构的设计出发,引入导热填料,研究制备兼具自修复性能的聚脲基导热复合材料。首先,利用异佛尔酮二异氰酸酯和聚醚胺的亲核加成反应合成氨基封端的大分子聚脲,再加入对苯二甲醛,经席夫碱反应在聚脲分子链中引入可逆非共价的氢键和可逆共价亚胺键构建双动态网络(D-PUA)。通过调节两种聚醚胺的摩尔比调控氢键密度,实现材料自修复性能与机械性能的平衡。再采用电化学剥离的GNP为导热填料,经超声和机械共混制备GNP/D-PUA柔性复合材料。探究了GNP的加入对D-PUA自修复性能、导热性能和可回收性能的影响。

结果(1)氢键和亚胺键的动态断裂和重构不断耗散能量,使D-PUA具有良好的回弹性和自修复性能。将D-PUA膜拉伸至一定形变,撤去应力并静置20 min后,可以恢复到原始形状,其拉伸循环曲线与原曲线重合。由于分子链间氢键和亚胺键的断裂和重组实现了宏观上的损伤修复,在短时间内(60 ℃、8 min)D-PUA膜上的划痕可完全修复。而PUA(无亚胺键)的划痕愈合在同一温度下需要更久的时间(15 min),表明氢键和亚胺键对自修复的协同作用优于单一的氢键。此外,D-PUA被完全切断后,在60 ℃愈合72 h,拉伸强度和断裂韧性的修复效率分别84.62和80.36%。(2)基于GNP本身的高导热性,复合材料的面内热导率随填料负载量的增加而增加,当GNP负载量为10 wt%时,复合膜的面内导热系数为2.57 W·m·K,相对于本征膜提升了571%。引入GNP后,GNP/D-PUA复合膜仍有自修复性能,且随着GNP负载量的增加,复合材料的划痕修复速率逐渐降低。这是由于GNP的加入阻碍了基体的分子链运动和动态键的重组,使得复合材料的自修复性能有不同程度的下降。GNP/D-PUA在90 ℃,60 min能够使划痕愈合,完全切断愈合72 h后拉伸强度和断裂韧性的修复效率分别为83.94%和61.07%。(3)得益于多重氢键和可逆共价亚胺键的高度动态性,D-PUA和GNP/D-PUA在温和的条件下皆可激活实现热再加工和循环再利用。复合膜经5次热压重塑后,没有明显的机械损失,且面内热导率的回复率均在80.93%以上,实现了高效回收和可持续发展。

结论本文制备的GNP/D-PUA复合材料兼具导热、自修复和重塑再加工性能,为电子元件的多功能化和多元化应用提供了一种设计方案。有望应用于柔性电子器件如可穿戴设备、导热皮肤、柔性传感器、柔性电路板和智能医疗等领域。

-

兼具可自愈、可回收性能的柔性导热材料,引起了越来越多的关注。然而,由于加入硬质的导热填料会限制分子链段运动,降低愈合效率,从而导致自修复性能和导热功能难以平衡,严重限制其实际应用。

1、本文将多重氢键与动态亚胺键相结合协同构筑具有高柔韧性与自愈性的双动态网络聚脲(D-PUA)。基于氢键和亚胺键的动态断裂和重构不断耗散能量,使D-PUA具有良好的弹性和韧性,且可以使划痕快速(60 ℃,8 min)愈合。

2、在动态聚脲基体中引入石墨烯纳米片(GNP)构建导热通路,制备导热复合材料(GNP/D-PUA)。由于分级氢键和亚胺键连接的动态交联超分子网络和多重协同性,GNP负载量为10 wt%时仍具备良好的修复能力。

基于GNP本身的高导热性以及导热通路的构建,减少声子散射、保证了热流的高效传递。 GNP10/D-PUA的面内导热系数达到2.57 W·m-1·K-1,相对于本征膜提升了571%。

3、得益于可逆非共价键的氢键和可逆共价亚胺键的高度动态性,D-PUA和GNP/ D-PUA在温和的条件下皆可激活实现热再加工和循环再利用,符合可持续发展的需求。

下载:

下载: