Stress-strain spectral response of Eu3+/Tb3+ doped YAG-ZrO2 fiber reinforced aluminum matrix composites

-

摘要:

复合材料的失效通常来自于外加载荷的周期循环过程中应力的积累与释放,因此,应力应变监测在纤维增强铝基复合材料的寿命评估和失效预警等方面具有非常重要的影响,但是复合材料变形区的应力应变很难直观地表征,利用稀土的荧光性能对应力-应变进行检测是一种可行的检测方法,其优点是稀土离子的荧光谱线丰富大多尖锐并且容易观测,而且大多对应力敏感性高。选取Eu3+和Tb3+作为发光中心,通过静电纺丝掺杂到YAG-ZrO2复合纤维中,以下简称(YAG:Eu3+-ZrO2)cf和(YAG:Tb3+-ZrO2)cf。通过热压烧结将(YAG:Eu3+/Tb3+-ZrO2)cf和2024铝粉复合,得到(YAG:Eu3+/Tb3+-ZrO2)cf增强铝基复合材料。利用动态拉伸荧光传感对(YAG:Eu3+/Tb3+-ZrO2)cf增强铝基复合材料在动态拉伸下的发光特性进行了表征,并通过发射光谱重心波长随应力的变化研究内应力的发光传感机制。结果表明,随着拉应力的增加,Eu3+的5D0→7F1跃迁表现出有规律的红移,Tb3+的5D4→7F5跃迁表现出有规律的蓝移,并且Eu3+表现出更高的传感精度。本文为基于Eu3+和Tb3+应力传感器材料的开发提供了思路。

Abstract:Composite materials typically fail due to the accumulation and release of stress during the cyclic loading process of external loads. Therefore, stress-strain monitoring plays a crucial role in the assessment of the lifespan and failure prediction of fiber-reinforced aluminum-based composite materials. However, it is challenging to visually characterize stress and strain in the deformation zone of composite materials. Using the fluorescence properties of rare earth ions for stress-strain detection is a feasible approach. The advantage of this method lies in the rich and sharp fluorescence spectra of rare earth ions, which are easy to observe and are highly sensitive to stress. In this study, Eu3+ and Tb3+ were selected as luminescent centers and incorporated into YAG-ZrO2 composite fibers, herein after referred to as (YAG:Eu3+/Tb3+-ZrO2)cf, these were combined with 2024 aluminum powder through hot pressing and sintering to create (YAG:Eu3+/Tb3+-ZrO2)cf-reinforced aluminum-based composite materials. Dynamic tensile fluorescence sensing was used to characterize the luminescent properties of (YAG:Eu3+/Tb3+-ZrO2)cf -reinforced aluminum-based composite materials under dynamic tensile conditions. Additionally, the change in emission spectrum centroid wavelength with stress was investigated to study the luminescence sensing mechanism of internal stress. The results indicate that with increasing tensile stress, Eu3+ displays a systematic red shift in the 5D0→7F1 transition, Tb3+ exhibits a consistent blue shift in the 5D4→7F5 transition, while with Eu3+ demonstrating higher sensing accuracy. This study provides insights into the development of stress sensor materials based on Eu3+ and Tb3+.

-

铝基复合材料是一种用途广泛的基础工业材料,尤其应用于汽车零构件与航空航天器骨架中[1],在处于载荷下,内部应力的积累和释放是导致材料失效的重要原因[2],开发一种有效检测内应力的无损检测技术是很有必要的。目前,常见的无损检测技术有X射线衍射法[3-4]、超声波法[5-6]、磁测法[7]、中子衍射法[8]、有限元模拟技术[9-10]、振动相关技术(VCT)[11]和荧光光谱技术。高能X射线衍射分析、光纤光栅和中子衍射检测具有较深的探测深度和较高的空间分辨率,但由于价格昂贵,应用较少,只能用于测量热生长氧化层的应力[12-13]。用荧光的方法检测材料内部应力和传统的测量方法相比具有操作简单、不易受外部环境的影响,耐受性远优于其他材料、稀土荧光材料的谱线丰富,可重复性好[14],因此使用稀土离子荧光光谱测量材料内部应力的方法受到广泛关注[15]。

发光材料独特的光谱特性可以随着压力的变化而连续变化,并且稀土发光离子可以作为测量材料内部应力的微探针,因此,利用稀土离子掺杂荧光材料在外力作用下荧光发射峰发生频移这一特性可以用于应力检测[16]。Wang等[17]使用光致发光压电光谱的光谱特征变化表征了涡轮叶片热障涂层(TBC)的残余应力,通过光谱波长的偏移量来表征被测结构的应力大小,并且发现光谱荧光强度并不会对测量精度产生影响。研究表明,Eu3+的发光特性对主体材料的局域对称性和晶体场有很强的依赖性[18-19]。Dong等[20]采用固相反应法合成了InNbO4:Eu3+荧光粉,利用Judd-Ofelt(J-O)强度参数Ω2分析了周围环境和压力对Eu3+离子晶体场的诱导变化,发现压力对Eu3+的荧光强度和能级有很大的影响。Zhao等[21]利用Eu3+光致发光压电光谱研究氧化钇稳定氧化锆(8YSZ:Eu)涂层的残余应力演化,Eu3+光致发光压电光谱可用于研究陶瓷层三维空间中的应力分布和演化。Wei等[22]研究了CaAl2O4:Eu2+陶瓷在压力下的发光现象。应力发光强度在很大程度上取决于每个脉冲周期内施加的应力的大小。随着施加的脉冲应力的循环次数增加,应力发光强度降低。Zhang等[23]开发了LiSrPO4:Eu2+/Eu3+来实现用于应力传感的比率(ML),重点研究了Eu掺杂剂浓度对应力依赖性比率(ML)灵敏度的影响。Tb3+掺杂YAG荧光材料具有温度猝灭性能,被广泛的应用于绿色荧光峰。Tb3+的荧光发射呈线状,目前对于Tb3+掺杂的荧光材料的应力传感研究鲜有报道,由于Tb3+对温度敏感,因而更多的是将Tb3+用于温度传感[24]。

本文在钇铝石榴石(YAG)-ZrO2纤维中分别掺杂了Eu3+和Tb3+作为发光中心,使纤维具备了稀土荧光特性。然后将纤维作为增强相与2024铝合金复合,获得了Eu3+/Tb3+掺杂YAG-ZrO2纤维增强铝基复合材料。研究了纤维增强铝基复合材料的微观形貌和力学性能。在连续拉力下以(YAG:Eu3+/Tb3+-ZrO2)cf增强铝基复合材料发射光谱的变化作为应力传感信号,探索铝基复合材料荧光光谱变化与应力应变之间的响应关系。

1. 实验材料及方法

1.1 (YAG:Eu3+/Tb3+-ZrO2)cf的制备

将聚乙烯醇(PVA,10wt%)溶解于去离子水中,然后在90℃的恒温水浴中搅拌直至PVA充分溶解,按照(Y1−xEux)3Al5O12-ZrO2/(Y1−xTbx)3Al5O12-ZrO2化学计量比称取硝酸(HNO3)、氧化钇(Y2O3)、九水合硝酸铝(Al(NO3)3·9H2O)、氧氯化锆(ZrOCl2)、氧化铕/氧化铽(Eu2O3/Tb4O7)置于烧杯静置至完全溶解,然后加入无水乙醇(C2H5OH)在室温条件下搅拌3 h溶解完全后倒入PVA溶胶搅拌,最终搅拌完全得到Eu3+/Tb3+掺杂的YAG-ZrO2荧光纤维前驱体凝胶溶液。

采用静电纺丝法制备前驱体纤维。所选的静电纺丝参数为:针尖-接收板距离保持在18 cm,外加电压保持在28 kV,聚合物浓度为8%,在接收板上收集前驱体复合纤维。将前驱体纤维在80℃的干燥箱(DZF-6012 上海一恒科学仪器有限公司)干燥6 h,然后在马弗炉(KSL-1200X 合肥科晶材料技术有限公司)中加热至500℃保持4 h,以确保除去C和H等元素,然后保持氮气气氛下在真空管式炉(GSL-1600X 合肥科晶材料技术有限公司)中加热至

1100 ℃煅烧5 h。得到Eu3+/Tb3+掺杂YAG-ZrO2复合荧光纤维。1.2 (YAG:Eu3+/Tb3+-ZrO2)cf/Al复合材料的制备

通过超声分散将复合纤维均匀分散至2024铝粉[25](成分见表1)中,分散过程不会破坏纤维的结构,也不会加入其他杂质成分。为了防止纤维出现团聚现象,超声分散的同时以机械搅拌的方法进行辅助混合。选取C2H5OH为分散介质(C2H5OH与混合粉体的质量比为1∶1),得到复合粉末。将复合粉末在真空氛围60℃下完全干燥4 h,然后通过真空热压烧结(RYJ2000Z,郑州磨料磨具磨削研究所)。得到最终产品(YAG:Tb3+/Eu3+-ZrO2)cf铝基复合材料。

1.3 材料表征

使用X射线衍射分析仪(XRD,D8ADVANCE,Bruker,Germany)对(YAG:Eu3+/Tb3+-ZrO2)cf的晶体结构和组成进行分析,Cu靶扫描范围为20°~80°;利用扫描电镜(SEM,Quanta-450FEG,美国FEI公司)观察了复合荧光纤维的表面形貌、纤维直径大小,复合材料中纤维分布以及拉伸断裂后试样的断口形貌。使用显微维氏硬度计(HV-1000,中国济南峰志仪器公司)测试试样的硬度。使用荧光分光光度计(F-7100,上海棱光)对(YAG:Eu3+/Tb3+-ZrO2)cf/Al复合材料的激发、发射光谱进行测试。利用X射线衍射原位拉伸装置(SD-XRD-2000)记录了(YAG:Eu3+/Tb3+-ZrO2)cf铝基复合材料在连续拉伸状态下的结构参数。为了探究(YAG:Eu3+/Tb3+-ZrO2)cf/Al复合材料在拉伸时内部应力与荧光光谱之间的关系,搭建了一套专门的拉伸应力加载荧光光谱测量系统用作拉应力传感,系统结构如图1所示,激发光源采用激光激发器(FC-395-050-MM with ADR-1805,日本滨松光子学株式会社);探测装置为光纤光谱仪(PMA-12-C10027-01,分辨率为0.2 nm,日本滨松光子学株式会社);拉伸应力加载装置为万能力学拉力试验机(HS-100 kN,Shimadzu,Japan),通过平台记录样品拉伸过程中的发光光谱。

表 1 2024铝合金粉的化学成分Table 1. Chemical composition of 2024 Al alloy powderElement Cu Mg Fe Si Mn Zn Others Al Content/wt% 4.5 1.4 0.5 0.5 0.48 0.25 0.25 Balance 2. 结果与讨论

2.1 (YAG:Eu3+/Tb3+-ZrO2)cf晶体结构

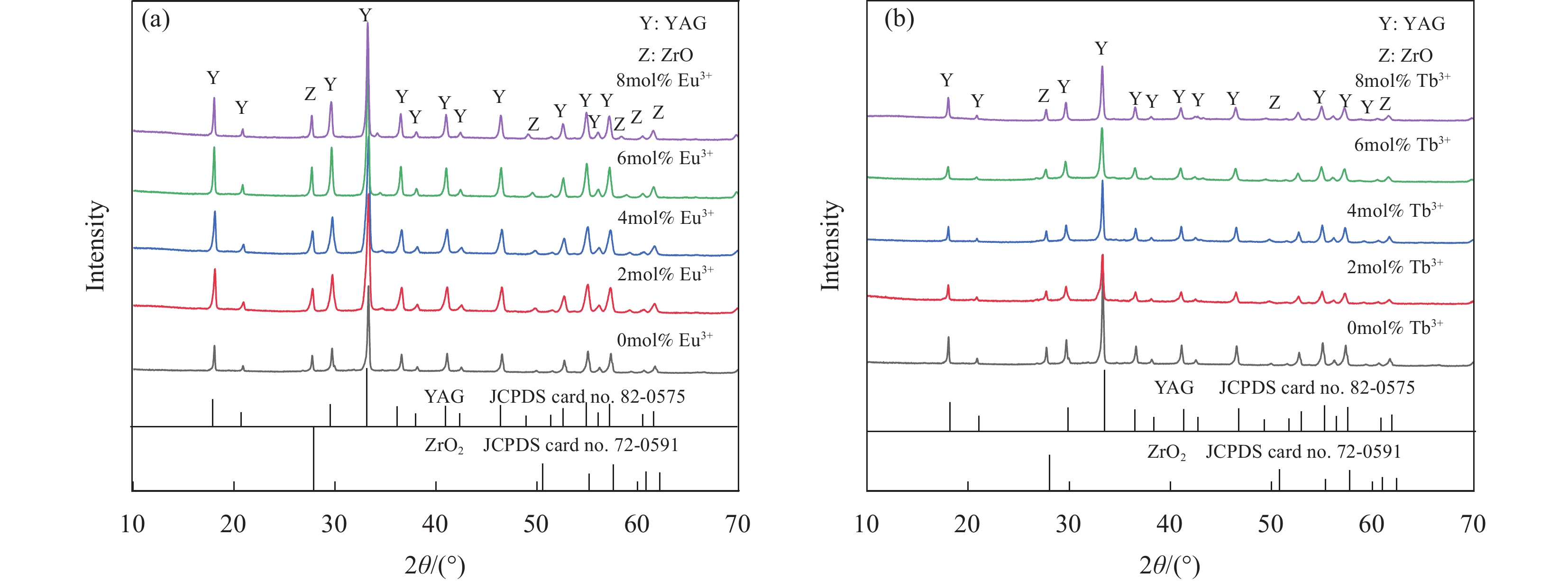

图2(a)为不同Eu3+掺杂量的(YAG:Eu3+-ZrO2)cf的XRD图谱,掺杂Eu3+的(YAG:Eu3+-ZrO2)cf与未掺杂Eu3+的(YAG-ZrO2)cf相比,未发现Eu化合物的衍射峰,其衍射峰与标准卡片YAG JCPDS 数据82-0575和ZrO2 JCPDS数据 72-0591的衍射峰相吻合,证明除YAG、ZrO2相外无其他杂质相产生,经过

1100 ℃煅烧处理后有机物分解完全,不同Eu3+掺杂量的(YAG:Eu3+-ZrO2)cf结晶度良好。但随着Eu3+掺杂浓度的增加,衍射峰角度θ略微降低。这是由于Eu3+的半径(0.0947 nm )大于Y3+的半径(0.093 nm),当Eu3+掺杂进(YAG-ZrO2)cf时,Eu3+占据了Y3+的格位,根据布拉格方程当晶面间距d值增大,衍射峰向低角度方向发生偏移,XRD数据如表2所示。表 2 未掺杂Eu3+的YAG与8mol% Eu3+掺杂YAG的XRD数据Table 2. XRD data of YAG undoped with Eu3+ and YAG doped with 8mol% Eu3+Sample Crystal plane parameter (420) (521) (532) 2θ/(°) d/nm 2θ/(°) d/nm 2θ/(°) d/nm YAG 33.416 1.2021 41.249 1.2024 46.489 1.2024 YAG:Eu3+ (8mol%) 33.357 1.2048 41.159 1.2045 46.409 1.2037 Notes: 2θ—Incident angle of X-ray diffraction of the material; d—Crystal plane spacing. 图2(b)为不同Tb3+掺杂量的(YAG:Tb3+-ZrO2)cf的XRD图谱,掺杂Tb3+的(YAG:Tb3+-ZrO2)cf与未掺杂Tb3+的(YAG-ZrO2)cf相比,其衍射峰与标准卡片YAG JCPDS 数据82-0575和ZrO2 JCPDS 数据72-0591的衍射峰相吻合,证明样品组除YAG、ZrO2相外无其他杂质相产生。Tb3+的半径(

0.0923 nm )和Y3+的半径(0.093 nm)接近,Tb3+掺杂取代Y3+后,衍射峰无明显偏移。2.2 (YAG:Eu3+/Tb3+-ZrO2)cf晶体的形貌

经过

1100 ℃煅烧处理后的最终产物(YAG:Eu3+-ZrO2)cf和(YAG:Tb3+-ZrO2)cf的SEM图像如图3(a)、图3(b)所示,大约250 nm,长度约20 μm,纤维表面光滑,分散均匀。图3(c)、图3(d)分别为未添加纤维的基体材料和纤维掺杂量为3wt%时的复合材料断面图,从图中可以看出,纤维均匀地吸附在铝颗粒表面,未观察到分层和团聚现象。这表明(YAG:Tb3+/Eu3+-ZrO2)cf在基体中具有良好的分散性。此外,通过EDS能谱对(YAG:Tb3+-ZrO2)cf和(YAG:Eu3+-ZrO2)cf进行了元素分析,如图3(e)、图3(f)所示,确定了样品中存在O、Y、Al、Zr以及掺入的Tb、Eu元素。![]() 图 3 ((a), (b)) (YAG:Tb3+/Eu3+-ZrO2)cf的SEM图像;((c), (d))基体和(YAG:Tb3+/Eu3+-ZrO2)cf/Al复合材料断口形貌图;((e), (f)) (YAG:Tb3+/Eu3+-ZrO2)cf的EDS能谱图Figure 3. ((a), (b)) SEM images of (YAG:Tb3+/Eu3+-ZrO2)cf; ((c), (d)) Fracture morphology of matrix and (YAG:Tb3+/Eu3+-ZrO2)cf aluminum matrix composite; ((e), (f)) EDS spectra of (YAG:Tb3+/Eu3+-ZrO2)cf

图 3 ((a), (b)) (YAG:Tb3+/Eu3+-ZrO2)cf的SEM图像;((c), (d))基体和(YAG:Tb3+/Eu3+-ZrO2)cf/Al复合材料断口形貌图;((e), (f)) (YAG:Tb3+/Eu3+-ZrO2)cf的EDS能谱图Figure 3. ((a), (b)) SEM images of (YAG:Tb3+/Eu3+-ZrO2)cf; ((c), (d)) Fracture morphology of matrix and (YAG:Tb3+/Eu3+-ZrO2)cf aluminum matrix composite; ((e), (f)) EDS spectra of (YAG:Tb3+/Eu3+-ZrO2)cf2.3 (YAG:Eu3+/Tb3+-ZrO2)cf/Al复合材料力学性能

图4(a)为不同纤维掺杂量的复合材料致密度变化曲线图,其复合材料的致密度先随着纤维掺杂量的增加而增加,当纤维掺杂量为3wt%时,致密度达到最大值为98.3%,随后随着纤维掺杂量的增加降低,不同纤维掺杂量的(YAG:Eu3+/Tb3+-ZrO2)cf/Al复合材料的硬度值变化曲线如图4(b)所示,当纤维的掺杂量少于3wt%时,纤维填充量的增加会增加复合材料的硬度值,当纤维填充量为3wt%时硬度值达到最大,为123.8 HV,相比基体材料,提高了17%。继续增加纤维掺杂量时,其硬度值会降低。这与材料的致密度变化趋势一致,说明材料的致密度会直接影响材料的硬度。其中当纤维掺杂量较少时,纤维可以有效填充铝合金粉末颗粒间的间隙,增加复合材料的致密度,并且纤维本身也具备一定的强度与韧性,在拉伸的过程中会分担一部分复合材料承受载荷,使硬度大幅上升,但当纤维添加量过大,纤维极易发生团聚,导致团聚纤维难以被合金液润湿且在基质中分布不均匀,从而导致复合材料硬度大幅下降。团聚后不利于应力的传递,进而导致复合材料的抗拉伸性能下降。

2.4 (YAG:Eu3+/Tb3+-ZrO2)cf/Al复合材料发光性能

图5(a)、图5(b)分别表示(YAG:Eu3+-ZrO2)cf/Al复合材料的激发图谱与发射图谱(Eu3+掺杂浓度为4mol%),图5(c)、图5(d)分别表示(YAG:Tb3+-ZrO2)cf/Al复合材料的激发图谱与发射图谱(Tb3+掺杂浓度为6mol%)。根据图5(a)、图5(b)可知(YAG:Eu3+-ZrO2)cf/Al复合材料可以被395 nm的紫外激发发射出波长为592 nm的橙红色光;根据图5(c)、图5(d)可知(YAG:Tb3+-ZrO2)cf/Al复合材料可以被274 nm的紫外光源激发发射出波长为544nm的绿光,因此经过(YAG:Eu3+/Tb3+-ZrO2)cf掺杂后,(YAG:Tb3+/Eu3+-ZrO2)cf/Al复合材料具备了稀土发光特性,为检测复合材料的内应力提供了可能性。

![]() 图 5 ((a), (b)) (YAG:Eu3+-ZrO2)cf/Al复合材料激发和发射光谱;((c), (d)) (YAG:Tb3+-ZrO2)cf/Al复合材料激发和发射光谱Figure 5. ((a), (b)) Excitation and emission spectra of (YAG:Eu3+-ZrO2)cf/Al composite; ((c), (d)) Excitation and emission spectra of (YAG:Tb3+-ZrO2)cf/Al compositeλem—Emission wavelength; λex—Excitation wavelength

图 5 ((a), (b)) (YAG:Eu3+-ZrO2)cf/Al复合材料激发和发射光谱;((c), (d)) (YAG:Tb3+-ZrO2)cf/Al复合材料激发和发射光谱Figure 5. ((a), (b)) Excitation and emission spectra of (YAG:Eu3+-ZrO2)cf/Al composite; ((c), (d)) Excitation and emission spectra of (YAG:Tb3+-ZrO2)cf/Al compositeλem—Emission wavelength; λex—Excitation wavelength2.5 (YAG:Eu3+-ZrO2)cf/Al复合材料拉伸光谱响应特性

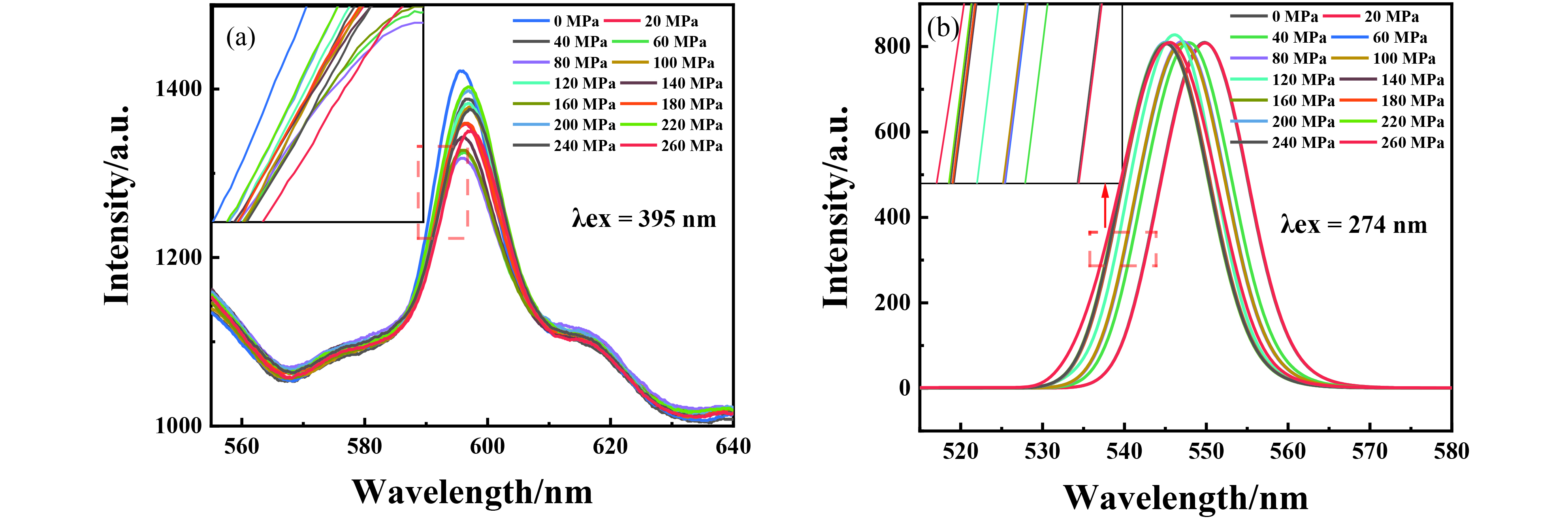

在395 nm的紫外光激发下,纤维掺杂量为3wt%的(YAG:Eu3+-ZrO2)cf/Al复合材料变形区的发射光谱随外力变化如图6(a)所示,所施加的拉伸应力范围为0~260 MPa。图中可以看到在峰值波长600 nm附近存在Eu3+的5D0→7F1跃迁的发射峰,能够观察到在拉伸的过程中,此处的发射峰发生了偏移,这是由于外力作用下稀土离子所占据的阳离子的晶格点阵发生变化,改变了基质材料的对称性,进而影响配位场环境,最终引起稀土离子电子跃迁能级间的跃迁几率、稀土能级的位置、能级劈裂等的改变,对应于稀土离子特征发射峰的相对荧光强度、峰值位置的改变[26]。其他对应于Eu3+的5D0→7FJ (J=2, 3, 4)宽带发射较弱。由于不同外力作用下荧光强度的变化不属于敏感材料的固有特性,因此荧光强度的变化不适用于应力传感。为了更好地表征分析除荧光强度以外的发射光谱的数据,将图6(a)中红色方框区域进行了强度归一化处理即发射光谱的最大峰值处的荧光强度归一化,使得不同应力下样品的荧光发射强度处于同一数值,归一化图如图6(b)所示。

观察图6(b)内图可以看出发射光谱谱带随着拉伸应力的增大向长波方向移动,但拉应力与荧光谱线偏移量之间的规律性并不明显,相比之下使用谱带重心可以代替峰值的位置准确描述样品在拉伸过程中谱带的位置[27],并且对发射光谱经过归一化处理之后不会导致其发射峰的重心位置发生变化[28]。可以通过下式计算:

∫λBλ1I(λ)dλ=∫λ2λBI(λ)dλ (1) 式中:λ表示重心波长;I(λ)表示积分强度;λB为谱带重心定义为将荧光光谱均等分为两部分的波长;λ1和λ2分别代表宽带两侧读取的基数波长值,分析结果如图7所示。在拉伸过程中,拉伸应力与(YAG:Eu3+-ZrO2)cf/Al复合材料发射光谱的重心波长具有近似线性关系,拉伸应力σ传感方程为λ=

594.90616 +0.01439 σ,拟合优度R2为0.97846 ,传感方程表明在拉伸过程中,复合材料的重心波长发生了红移,且灵敏度为0.01439 nm/MPa(等效于频移系数0.4058 cm−1/MPa),与标准的荧光压谱材料红宝石的频移系数(0.0055 cm−1/MPa)[29]相比,灵敏度提高了约80倍。2.6 (YAG:Tb3+-ZrO2)cf/Al复合材料拉伸光谱响应特性

在波长为274 nm的紫外光激发下,纤维掺杂量为3wt%的(YAG:Tb3+-ZrO2)cf/Al复合材料变形区的发射光谱随外力变化如图8(a)所示,所施加的拉伸应力范围为0~260 MPa。图中可以看到在峰值波长550 nm附近存在Tb3+的特征峰,属于Tb3+的5D4→7F5跃迁,在拉伸的过程中,强度与峰值波长均发生了变化,但变化量较小,不易直接观察,为了后续的分析同样对其进行归一化处理,归一化结果如图8(b)所示。

如图8(b)所示,随着拉伸的进行,(YAG:Tb3+-ZrO2)cf铝基复合材料形变区域的特征峰向低波长方向发生偏移,重心波长与复合材料拉伸应力的关系图如图9所示,拉伸应力传感方程λ=

545.90416 −0.00398 σ,拟合优度R2为0.96705 ,传感方程表明在拉伸过程中,光谱的重心波长向低波长方向发生移动,且灵敏度为0.00398 nm/MPa(等效于频移系数0.1122 cm−1/MPa),与标准的荧光压谱材料红宝石的频移系数(0.0055 cm−1/MPa)相比,灵敏度提高了约20倍。通过上述现象使复合材料具备了外部应力传感的功能,复合材料形变区域发射峰的重心波长拉伸应力具有线性关系,其中灵敏度最高的为(YAG:Eu3+-ZrO2)cf铝基复合材料,重心波长传感方程λ=

594.90616 +0.01439 σ,使用这一传感方程,将未知受力状态下复合材料的荧光重心波长作为传感信号输入,即可得到此时所受外部拉伸应力值,进一步可以通过外部拉伸应力值与复合材料内部应力的关系即可对复合材料内应力进行检测。由于Eu3+离子拉伸应力传感度较高,更适用于应力监测,对其进行原位拉伸。2.7 (YAG:Eu3+-ZrO2)cf/Al复合材料原位拉伸

图10为原位拉伸过程中(YAG:Eu3+-ZrO2)cf铝基复合材料XRD图谱,由于Al基体的(200)晶面所受晶间应变的影响比较剧烈,Al(220)晶面的晶面间距较大,影响其点阵应变的因素较多。Al(111)晶面峰值尖锐,测量精度高,因此主要讨论Al(111)晶面。从图中可以看出,随着所受外力的增加,衍射峰的位置逐渐向低角度偏移。这是由于XRD测量的晶面平行于外力拉伸方向,晶面受到拉伸时的拉应力,导致晶面间距增大。

当材料的晶粒尺寸增大时,参与同一布拉格方向(Bragg)衍射的晶面层数将变大,由衍射的基本原理可知,在这种条件下由各原子面所衍射的X射线合成后,在略微偏移该Bragg角方向上还会存在一定的强度,从而导致衍射线性的宽化。实际测得的衍射线实际峰形h(x)是仪器权重函数和试样结构因素引起的峰形函数f(x)的卷积[30]。

h(x)=∫+∞−∞g(y)f(x−y)d(y) (2) βn=Bn−bn (3) 式中:g(y)表示为引起因素引起的衍射峰线性函数;B表示实测衍射峰的宽度;β表示由微晶尺寸和应变引起的宽化;b表示仪器宽度(无晶粒细化和微观应变时样品衍射峰的宽度,主要是由仪器狭缝宽度决定);n表示反卷积参数。此试样为大晶粒,微晶细化引起的宽化可以忽略,此时谱线宽化完全是由微观应变[31]引起。

εm=β4tanθ (4) 式中:θ为衍射角;εm为微观应变。进而晶粒之间的内应力可以通过广义胡克定律[32]求出:

σ=Eεm (5) 式中:σ为晶粒之间内应力;E为晶面弹性模量。Al基体(111)晶面[33]的弹性常数(E)和泊松比(ν)如表3所示。分别对不同拉伸应力下的XRD图谱进行分析计算,结果如表4所示。

表 3 Al基(111)晶面的弹性常数和泊松比Table 3. Elastic constants and Poisson's ratios of Al-based (111) planesPhase Crystal plane ν E Al (111) 0.19035 44.465 Notes: ν and E are the elastic constants and Poisson's ratios of the Al (111) plane. 表 4 (YAG:Eu3+-ZrO2)cf/Al复合材料内应力计算结果Table 4. Calculation results of internal stress of (YAG:Eu3+-ZrO2)cf/Al compositesTensile stress/MPa 2θ/(°) Β/(°) b/(°) β/rad εm/10−3 σ/MPa 50 41.2608 0.7577 0.096 0.0115 7.6689 340.9976 100 41.0534 0.7660 0.096 0.0117 7.8079 347.1783 150 40.9941 0.7739 0.096 0.0118 7.9125 351.8293 200 40.3919 0.7810 0.097 0.0119 8.1134 360.4623 250 40.3433 0.7993 0.097 0.0122 8.3414 370.9003 Notes: 2θ and B are the incident angles and half-width of (YAG:Eu3+ -ZrO2)cf/Al composite X-ray diffraction; b is the width of the instrument slit; β is the result of deducting the slit width; εm and σ are the microscopic strain and internal stress of the composite, respectively. 图11为原位拉伸过程中(YAG:Eu3+-ZrO2)cf/Al复合材料内应力σIS随拉伸应力σ的变化规律,规律方程为σIS=

332.34674 +0.14618 σ,拟合优度R2为0.97604 ,将此规律方程与(YAG:Eu3+-ZrO2)cf/Al的重心波长传感方程λ=594.90616 +0.01439 σ相结合可得到内应力检测方程σIS=10.1584 λ−5710.9738 ,式中λ为重心波长(nm),σIS为复合材料内应力(MPa)。根据此检测方程,将拉伸过程中(YAG:Eu3+-ZrO2)cf/Al复合材料的重心波长带入方程,即可得到此时材料内应力,完成了通过材料的荧光性能对于其内应力的预测。3. 结 论

(1)通过静电纺丝成功制备(YAG:Eu3+/Tb3+-ZrO2)cf,并将其用作(YAG:Eu3+/Tb3+-ZrO2)cf增强铝基复合材料内应力的传感探针。对不同纤维掺杂量的复合材料进行了力学性能测试,结果表明,当纤维掺杂量为3wt%时,复合材料的致密度和硬度均达到最大值。但随着掺杂量增加,强度下降。在(YAG:Eu3+/Tb3+-ZrO2)cf纤维增强铝基复合材料中,荧光测试显示复合材料具有发光性能,且低成本易获得的紫外光源激发就可以产生橙红光和绿光,因此稀土离子的应力发光特性为复合材料的应力检测提供了有利条件。

(2)纤维增强铝基复合材料具有应力敏感特性。随着拉应力的增加,(YAG:Eu3+/Tb3+-ZrO2)cf铝基复合材料荧光发射光谱的重心波长分别出现红移和蓝移的现象,并且重心波长与拉应力具有良好的线性关系,其中(YAG:Eu3+-ZrO2)cf/Al复合材料表现出更高的灵敏度,更适合建立复合材料内部应力应变与外部拉应力之间的响应关系。

-

图 3 ((a), (b)) (YAG:Tb3+/Eu3+-ZrO2)cf的SEM图像;((c), (d))基体和(YAG:Tb3+/Eu3+-ZrO2)cf/Al复合材料断口形貌图;((e), (f)) (YAG:Tb3+/Eu3+-ZrO2)cf的EDS能谱图

Figure 3. ((a), (b)) SEM images of (YAG:Tb3+/Eu3+-ZrO2)cf; ((c), (d)) Fracture morphology of matrix and (YAG:Tb3+/Eu3+-ZrO2)cf aluminum matrix composite; ((e), (f)) EDS spectra of (YAG:Tb3+/Eu3+-ZrO2)cf

图 5 ((a), (b)) (YAG:Eu3+-ZrO2)cf/Al复合材料激发和发射光谱;((c), (d)) (YAG:Tb3+-ZrO2)cf/Al复合材料激发和发射光谱

Figure 5. ((a), (b)) Excitation and emission spectra of (YAG:Eu3+-ZrO2)cf/Al composite; ((c), (d)) Excitation and emission spectra of (YAG:Tb3+-ZrO2)cf/Al composite

λem—Emission wavelength; λex—Excitation wavelength

表 1 2024铝合金粉的化学成分

Table 1 Chemical composition of 2024 Al alloy powder

Element Cu Mg Fe Si Mn Zn Others Al Content/wt% 4.5 1.4 0.5 0.5 0.48 0.25 0.25 Balance 表 2 未掺杂Eu3+的YAG与8mol% Eu3+掺杂YAG的XRD数据

Table 2 XRD data of YAG undoped with Eu3+ and YAG doped with 8mol% Eu3+

Sample Crystal plane parameter (420) (521) (532) 2θ/(°) d/nm 2θ/(°) d/nm 2θ/(°) d/nm YAG 33.416 1.2021 41.249 1.2024 46.489 1.2024 YAG:Eu3+ (8mol%) 33.357 1.2048 41.159 1.2045 46.409 1.2037 Notes: 2θ—Incident angle of X-ray diffraction of the material; d—Crystal plane spacing. 表 3 Al基(111)晶面的弹性常数和泊松比

Table 3 Elastic constants and Poisson's ratios of Al-based (111) planes

Phase Crystal plane ν E Al (111) 0.19035 44.465 Notes: ν and E are the elastic constants and Poisson's ratios of the Al (111) plane. 表 4 (YAG:Eu3+-ZrO2)cf/Al复合材料内应力计算结果

Table 4 Calculation results of internal stress of (YAG:Eu3+-ZrO2)cf/Al composites

Tensile stress/MPa 2θ/(°) Β/(°) b/(°) β/rad εm/10−3 σ/MPa 50 41.2608 0.7577 0.096 0.0115 7.6689 340.9976 100 41.0534 0.7660 0.096 0.0117 7.8079 347.1783 150 40.9941 0.7739 0.096 0.0118 7.9125 351.8293 200 40.3919 0.7810 0.097 0.0119 8.1134 360.4623 250 40.3433 0.7993 0.097 0.0122 8.3414 370.9003 Notes: 2θ and B are the incident angles and half-width of (YAG:Eu3+ -ZrO2)cf/Al composite X-ray diffraction; b is the width of the instrument slit; β is the result of deducting the slit width; εm and σ are the microscopic strain and internal stress of the composite, respectively. -

[1] 黄文益, 江鸿杰, 王一博, 等. 6061铝颗粒层增强7075铝基复合材料的微观结构及阻尼性能[J]. 复合材料学报, 2021, 38(12): 4220-4227. HUANG Wenyi, JIANG Hongjie, WANG Yibo, et al. Microstructure and damping capacity of 7075 aluminum matrix composite enhanced by 6061 aluminum particles layer[J]. Acta Materiae Compositae Sinica, 2021, 38(12): 4220-4227(in Chinese).

[2] LI J C, CHEN X W, HUANG F L. FEM analysis on the deformation and failure of fiber reinforced metallic glass matrix composite[J]. Materials Science and Engineering: A, 2016, 652: 145-166.

[3] CHEN M, XING S L, LIU H B, et al. Determination of surface mechanical property and residual stress stability for shotpeened SAF2507 duplex stainless steel by in situ X-ray diffraction stress analysis[J]. Journal of Materials Research and Technology, 2020, 9(4): 7644-7654. DOI: 10.1016/j.jmrt.2020.05.028

[4] REZENDE A B, FONSECA S T, MINICUCCI D J, et al. Residual stress characterization by X-ray diffraction and correlation with hardness in a class D railroad wheel[J]. Journal of Materials Engineering and Performance, 2020, 29: 6223-6227. DOI: 10.1007/s11665-020-05097-x

[5] SANTOS D, MACHADO M A, MONTEIRO J, et al. Non-destructive inspection of high temperature piping combining ultrasound and eddy current testing[J]. Sensors, 2023, 23(6): 3348. DOI: 10.3390/s23063348

[6] CIECIELEG K, KECIK K, SKOCZYLAS A, et al. Non-destructive detection of real defects in polymer composites by ultrasonic testing and recurrence analysis[J]. Materials, 2022, 15(20): 7335. DOI: 10.3390/ma15207335

[7] XU Y, XU K, WANG H, et al. Research progress on magnetic memory nondestructive testing[J]. Journal of Magnetism and Magnetic Materials, 2023, 565: 170245. DOI: 10.1016/j.jmmm.2022.170245

[8] REBELO K J, HOFMANN M, GAN W M, et al. Non-destructive neutron surface residual stress analysis[J]. Journal of Nondestructive Evaluation, 2019, 38: 1-6. DOI: 10.1007/s10921-018-0529-6

[9] HUANG Y, SHANG J, REN L. Finite element simulation in laser ultrasound for non-destructive testing of aluminum defect materials[J]. Journal of Applied Optics, 2019, 40(1): 150-156.

[10] NAZAMI G R, PANDA B K, SAHOO S. Finite element simulation of residual stress in direct metal laser sintering of AlSi10Mg built part: Effect of laser spot overlapping[J]. Materials Today: Proceedings, 2021, 41: 445-450. DOI: 10.1016/j.matpr.2020.09.844

[11] JEON M H, CHO H J, SIM C H, et al. Experimental and numerical approach for predicting global buckling load of pressurized unstiffened cylindrical shells using vibration correlation technique[J]. Composite Structures, 2023, 305: 116460. DOI: 10.1016/j.compstruct.2022.116460

[12] REID A, MARSHALL M, MARTINZE I, et al. Measurement of strain evolution in overloaded roller bearings using time-of-flight neutron diffraction[J]. Materials & Design, 2020, 190: 108571.

[13] LIMA C R C, DOSTA S, GUILEMANY J M, et al. The application of photoluminescence piezospectroscopy for residual stresses measurement in thermally sprayed TBCs[J]. Surface and Coatings Technology, 2017, 318: 147-156. DOI: 10.1016/j.surfcoat.2016.07.084

[14] 岳俊昕, 张巍巍. 荧光方法测量应力[J]. 失效分析与预防, 2012, 7(1): 63-68. YUE Junxi, ZHANG Weiwei. Fluorescence method for measuring stress[J]. Failure Analysis and Prevention, 2012, 7(1): 63-68(in Chinese).

[15] QIAO J, MU X, QI L, et al. Construction of fluorescent polymeric nano-thermometers for intracellular temperature imaging: A review[J]. Biosensors and Bioelectronics, 2016, 85: 403-413. DOI: 10.1016/j.bios.2016.04.070

[16] WITTLIN A, PRZYBYLIŃSKA H, BERKOWSKI M, et al. Ambient and high pressure spectroscopy of Ce3+ doped yttrium gallium garnet[J]. Optical Materials Express, 2015, 5(8): 1868-1880. DOI: 10.1364/OME.5.001868

[17] WANG X, WU R T, ATKINSON A. Characterisation of residual stress and interface degradation in TBCs by photo-luminescence piezo-spectroscopy[J]. Surface and Coatings Technology, 2010, 204(15): 2472-2482. DOI: 10.1016/j.surfcoat.2010.01.035

[18] ZHANG J, CAI G, WANG W, et al. Tuning of emission by Eu3+ concentration in a pyrophosphate: The effect of local symmetry[J]. Inorganic Chemistry, 2019, 59(4): 2241-2247.

[19] BARZOWSKA J, SZCZODROWSKI K, KROŚNICKI M, et al. Influence of high pressure on Sr2SiO4:Eu2+ luminescence[J]. Optical Materials, 2012, 34(12): 2095-2100. DOI: 10.1016/j.optmat.2012.05.020

[20] DONG X, ZHANG H, YANG Y, et al. High pressure luminescence of InNbO4:Eu3+: A crystal-field analysis[J]. Journal of Molecular Structure, 2021, 1229: 129593. DOI: 10.1016/j.molstruc.2020.129593

[21] ZHAO S, YAN P, LI M, et al. Residual stress evolution of 8YSZ:Eu coating during thermal cycling studied by Eu3+ photoluminescence piezo-spectroscopy[J]. Journal of Alloys and Compounds, 2022, 913: 165292. DOI: 10.1016/j.jallcom.2022.165292

[22] WEI Y, WU Z, JIA Y, et al. Piezoelectrically-induced stress-luminescence phenomenon in CaAl2O4:Eu2+[J]. Journal of Alloys and Compounds, 2015, 646: 86-89. DOI: 10.1016/j.jallcom.2015.05.159

[23] ZHANG W, CHENG Y, LIN H, et al. Ratiometric mechanoluminescence in LiSrPO4:Eu2+/Eu3+ for stress sensing: Dopant concentration dependent sensitivity[J]. Materials Research Bulletin, 2023, 163: 112219. DOI: 10.1016/j.materresbull.2023.112219

[24] QIU L, MAO J, ZHAO Z, et al. Temperature sensing properties of self-crystalized Ba2LaF7:Tb3+ glass ceramics[J]. Ceramics International, 2021, 47(5): 6244-6250. DOI: 10.1016/j.ceramint.2020.10.202

[25] HE L, MA C, DONG Q Z, et al. Nondestructive stress detection of aluminum matrix composites based on luminescence characteristics of Eu3+ ions[J]. Journal of Materials Engineering and Performance, 2023, 32(5): 2445-2454. DOI: 10.1007/s11665-022-07269-3

[26] CHENG X, YUAN C, SU L, et al. Effects of pressure on the emission of CaWO4:Eu3+ phosphor[J]. Optical Materials, 2014, 37: 214-217. DOI: 10.1016/j.optmat.2014.05.030

[27] ZHANG W W, QIN C F, SHI J L, et al. Shear stress response and fluorescence piezo-spectroscopic properties of SrSiAlN3: Eu2+/epoxy composite[J]. Journal of Luminescence, 2019, 206: 240-243. DOI: 10.1016/j.jlumin.2018.10.049

[28] HE L, PAN L, LI W, et al. Spectral response characteristics of Eu3+ doped YAG-Al2O3 composite nanofibers reinforced aluminum matrix composites[J]. Optical Materials, 2020, 104: 109845. DOI: 10.1016/j.optmat.2020.109845

[29] QIN C F, ZHANG W, SHI J, et al. Fluorescence compressive stress sensing with SrSiAlN3:Eu2+/resin composites[J]. Chinese Journal of Sensors and Actuators, 2019, 32(1): 57-61.

[30] 黄继武. 多晶材料X射线衍射: 实验原理, 方法与应用[M]. 北京: 冶金工业出版社, 2012. HUANG Jiwu. X-ray diffraction of polycrystalline materials: Experimental principles, methods and applications[M]. Beijing: Metallurgical Industry Press, 2012(in Chinese).

[31] 中华人民共和国国家质量监督检验检疫总局. 纳米材料晶粒尺寸及微观应变的测定X射线衍射线宽化法: GB/T 23413—2009[S]. 北京: 中国标准出版社, 2009. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China. Determination of grain size and microstrain of nanomaterials X-ray diffraction line widening method: GB/T 23413—2009[S]. Beijing: Standards Press of China, 2009(in Chinese).

[32] LI L, MIYAMOTO G, ZHANG Y, et al. Quantitative analysis of microstructure evolution, stress partitioning and thermodynamics in the dynamic transformation of Fe-14Ni alloy[J]. Journal of Materials Science & Technology, 2024, 184: 221-234.

[33] GUPTA S S, VAN HUIS M A, DIJKSTRA M, et al. Depth dependence of vacancy formation energy at (100), (110), and (111) Al surfaces: A first-principles study[J]. Physical Review B, 2016, 93(8): 085432. DOI: 10.1103/PhysRevB.93.085432

-

其他相关附件

-

目的

铝基复合材料是一种用途广泛的基础工业材料,尤其应用于汽车零构件与航空航天器骨架中。由于外加载荷的周期循环过程中应力的积累与释放导致复合材料的失效,从而引起复合材料寿命的降低,因此开发一种有效检测材料内部应力的无损检测技术是很有必要的。本文选取(YAG-ZrO)作为基质材料,Eu、Tb作为发光中心,使纤维在增强材料力学性能的同时,赋予材料一种新的内应力检测的方法。

方法选取了Eu和Tb作为发光中心,使用静电纺丝技术制备了不同掺杂浓度的Eu和Tb复合YAG-ZrO复合纤维(简称(YAG:Eu-ZrO)和(YAG:Tb-ZrO)),使纤维具备了稀土的荧光性能。使用热压烧结技术将YAG-ZrO复合纤维用于增强2024铝合金(简称(YAG:Eu/Tb-ZrO)/Al复合材料),使复合材料在增强的同时具备了稀土荧光性能。利用SEM观察了复合荧光纤维的表面形貌、纤维直径大小,复合材料中纤维分布以及拉伸断裂后试样的断口形貌。通过分析材料的荧光性能与复合材料所受外应力得到了应力传感方程,并分析了荧光特征对应力传感的响应机制。通过原位拉伸XRD实验得到了(YAG:Eu-ZrO)/Al复合材料在拉伸过程中内应力与所受外应力之间的规律,与应力传感方程结合完成了对材料内应力的检测。

结果不同掺杂浓度的(YAG:Eu/Tb-ZrO)结晶性能良好,表面光滑,分散均匀。少量的纤维复合可以提高(YAG-ZrO)/Al复合材料的力学性能,当纤维掺杂量为3 wt%时,其致密度与硬度达到最大分别为98.3%和123.8 HV但当纤维掺杂量增加之后,纤维会发生团聚现象降低了复合材料的各项力学性能。Eu和Tb掺杂浓度不同的(YAG:Eu/Tb-ZrO)都具备良好的光学性能。其中Tb最佳掺杂量为6 mol%,Eu最佳掺杂量为4 mol%。并且(YAG:Tb-ZrO)/Al可以被波长为274nm的紫外光源激发发射出波长为544 nm(D-F跃迁)的绿光,(YAG:Eu-ZrO)/Al可以被波长为395 nm的紫外光源激发可以发射出波长为592nm(D-F跃迁)的橙红色光。(YAG:Eu-ZrO)/Al复合材料和(YAG:Tb-ZrO)/Al复合材料的发射光谱都对于拉应力具有敏感特性,通过分析重心波长与拉应力之间的关系,发现(YAG:Eu-ZrO)/Al复合材料的重心波长表现出了更高的拉伸应力传感精度,应力传感方程为λ=594.90616+0.01439σ,灵敏度为0.01439nm/MPa(等效于频移系数0.4058cm/MPa),与标准的荧光压谱材料红宝石的频移系数相比(0.0055 cm/MPa),灵敏度提高了约80倍。将得到的材料内应力随拉伸应力的变化规律,规律方程为σ=332.34674+0.14618σ,与(YAG:Eu-ZrO)/Al复合材料的重心波长传感方程λ=594.90616+0.01439σ相结合可得到内应力检测方程σ=10.1584λ-5710.9738。

结论通过静电纺丝制备的(YAG:Eu/Tb-ZrO)具有良好的结晶性。少量的纳米发光纤维添加到2024铝合金中可以提高其力学性能,并且具有良好的发光性能,这一功能为后续通过稀土荧光压谱效应来检测复合材料的内应力提供了可能性。随着拉应力的增加,Eu的D→F跃迁表现出有规律的红移,Tb的D-F跃迁表现出有规律的蓝移,并且Eu表现出更高的传感精度,通过将材料内应力随拉应力变化规律方程和复合材料重心波长传感方程结合,得到内部应力检测方程,即可通过材料的荧光性能检测拉伸过程中材料的内部应力。

-

铝基复合材料是一种用途广泛的基础工业材料,尤其应用于汽车零构件与航空航天器骨架中。由于外加载荷的周期循环过程中应力的积累与释放导致复合材料的失效,从而引起复合材料寿命的降低,因此有必要对其进行应力-应变监测。

本文选取了Eu3+和Tb3+作为发光中心,通过静电纺丝制备(YAG:Eu3+/Tb3+-ZrO2)cf,利用热压烧结技术制备了(YAG:Eu3+/Tb3+-ZrO2)cf/Al复合材料,使纤维具备了稀土的荧光性能,并将其用作(YAG:Eu3+/Tb3+-ZrO2)cf增强铝基复合材料内应力的传感探针。通过原位拉伸XRD实验得到了(YAG:Eu3+-ZrO2)cf/Al 复合材料在拉伸过程中内应力与所受外应力之间的规律,与应力传感方程结合完成了对材料内应力的检测。结果表明(1)少量的纤维复合可以提高(YAG:Eu3+/Tb3+-ZrO2)cf/Al复合材料的力学性能,当纤维掺杂量为3 wt%时,其致密度与硬度达到最大分别为98.3%和123.8 HV,(2)(YAG:Eu3+-ZrO2)cf/Al复合材料和(YAG:Tb3+-ZrO2)cf/Al复合材料的发射光谱都对于拉应力具有敏感特性,通过分析重心波长与拉应力之间的关系,发现(YAG:Eu3+-ZrO2)cf/Al复合材料的重心波长表现出了更高的拉伸应力传感精度,应力传感方程为λ=594.90616+0.01439σ,灵敏度为0.01439nm/MPa(等 效于频移系数0.4058 cm-1/MPa),与标准的荧光压谱材料红宝石的频移系数相比(0.0055 cm-1/MPa),灵敏度提高了约80倍。(3)通过分析原位拉伸过程中(YAG:Eu3+-ZrO2)cf/Al复合材料XRD图谱,得到材料内应力随拉伸应力的变化规律,规律方程为σIS=332.34674+0.14618σ,将此方程与(YAG:Eu3+-ZrO2)cf/Al复合材料的重心波长传感方程λ=594.90616+0.01439σ相结合可得到内应力检测方程σIS=10.1584λ-5710.9738。

归一化复合材料动态拉伸情况下的发射光谱变化(a) (YAG:Eu3+-ZrO2)cf/Al (b) (YAG:Tb3+-ZrO2)cf/Al

下载:

下载: