Ballistic limit velocities of carbon fiber material target plate against fragment penetration

-

摘要:

碳纤维复合材料(CFRPs)在国防科技中广泛应用,已经成为主承力构件及部分结构的防护材料,研究其抗破片侵彻性能为科研人员提高碳纤维复合材料性能、进行防护结构设计提供依据。为研究碳纤维复合材料靶板受破片侵彻的毁伤机制及弹道极限速度,进行8 g立方体钢破片分别侵彻厚5 mm、10 mm、15 mm碳纤维复合材料靶板数值仿真与试验,得到破片侵彻碳纤维复合材料靶板的数值仿真弹道极限与六射弹弹道极限速度,数值仿真弹道极限与六射弹弹道极限最大误差为6.21%。利用数值仿真方法得到大量不同着靶速度与对应的剩余速度,基于THOR公式建立破片侵彻碳纤维复合材料靶板剩余速度模型与弹道极限计算公式。对弹道极限公式进行试验验证,选取不同工况下的六射弹弹道极限,与理论计算值进行对比,结果表明,同一工况下,试验结果与计算结果最大误差为4.54%。

-

关键词:

- 碳纤维复合材料(CFRPs) /

- 数值仿真 /

- 弹道侵彻试验 /

- 毁伤模式 /

- 弹道极限

Abstract:Carbon fiber reinforced plastics (CFRPs) are widely used in national defense science and technology and have become the protective materials for main load-bearing components and some structures. Research on their fragment penetration resistance provides a basis for scientific researchers to improve the performance of CFRPs and design protective structures. To study the damage mechanism and ballistic limit velocity of CFRPs target plates penetrated by fragments, numerical simulations and tests were conducted on 8 g cubic steel fragments penetrating CFRPs target plates with thicknesses of 5 mm, 10 mm and 15 mm, respectively. The numerical simulation of the ballistic limit velocities of the fragments penetrating CFRPs target plates and the six-projectile ballistic limit velocities were obtained, and the maximum error between the numerical simulation of the ballistic limit velocity and the six-projectile ballistic limit velocity was 6.21%. A large number of different impact velocities and corresponding residual velocities were obtained by numerical simulations. Based on the THOR formula, the residual velocity model of the fragments penetrating CFRPs target plates and the ballistic limit calculation formula were established. The ballistic limit formula was verified experimentally, and the six-projectile ballistic limits under different working conditions were selected and compared with the theoretical calculated values. The results show that under the same working condition, the maximum error between the test and calculated results is 4.54%.

-

柔性压力传感器因其轻便性、柔韧性和生物兼容性等特点在航空航天、智能机器人、汽车、生物医学等领域应用广泛[1-4]。现有的柔性压力传感器按传感机制的不同可以分为压阻式、压电式、压容式和摩擦电式,其中压容式传感器因具有结构简单、稳定性强、响应迅速等优点而被广泛关注。灵敏度[5]作为压力传感单元性能中最为关键的指标之一,反映了传感器整体的力学、电学性能的优异程度。然而,制造具备出色灵敏度的柔性压力传感器也受到传感系统复杂性的严重制约,因此柔性压力传感器的灵敏度性能优化具有重要的研究价值。

触觉传感单元又称传感器触觉敏感单元,作为柔性压力传感器最为核心的组成部件,主要由聚合物纳米复合材料制备而成。聚合物纳米复合材料是以聚合物为基体连续相,以纳米级填充物为分散相的一种复合材料,其多样的基体、填料组合形式及不同的制备方式,赋予了聚合物纳米复合材料与众不同的力学[6]、电学[7]等特性,目前也广泛应用于应力/应变传感器[8]、超级电容[9]、生物医学[10]等工程领域。石墨烯和碳纳米管[11]等碳基材料因其优异的导电性和柔顺性,常作为聚合物填料应用于柔性压力传感单元的制备中。药芳萍等[12]通过设计双层砂纸与石墨烯的微组合结构制备了一种电容式柔性压力传感器,在0~25 kPa的压力载荷下灵敏度最高可达到0.451 kPa−1。Xu等[13]将碳纳米管与MXene结合到多孔微结构的聚二甲基硅氧烷海绵上研制出一种高灵敏度、宽传感范围、快响应速度的应变传感器。吴其皓等[14]以碳纳米管(CNT)与聚二甲基硅氧烷(PDMS)作为填充材料,并引入不同结构的砂纸作为模板对其电极结构进行优化,制备的轻薄型柔性传感器的灵敏度在0~1 kPa下可达到0.602 kPa−1。Ma等[15]将聚氨酯泡沫(PU)制备成“树枝状”骨架并用CNT和BaTiO3进行覆盖,在0~100 kPa的宽测量范围内灵敏度最高可达到2.51 kPa−1。Ke等[16]在热塑性聚氨酯(TPU)基体中以CNT和石墨烯片(MLG)为导电填料,并且通过优化填料比例使传感器在0~1.2 MPa压力下灵敏度最高可以达到2.05 MPa−1。Bi等[17]通过调节镍粉颗粒、碳纳米管、石墨粉混合比例的方式,优化了柔性压力传感器的灵敏度与蠕变性能,使其平均灵敏度在0~16 kPa的压力下达到

0.0589 kPa−1。王苏等[18]则采用商用聚氨酯海绵(PU)为基底,通过多次浸渍涂覆的方法将MXene/多壁碳纳米管(MWCNT)复合材料负载在海绵基底上,制备出一种柔性压力传感器,其在0~50 kPa的宽压力范围内灵敏度达到0.16 kPa−1。根据上述研究可知,设计具有不同微观结构的复合材料和掺杂具有高介电性能的填料颗粒是提高传感器灵敏度的重要手段,如引文[12-15]所述,但其材料结构设计过程复杂,耗时较长,且部分高介电颗粒的成本昂贵,故想要批量化生产此类传感单元十分困难。而基于共混方式制备传感单元的方法操作简单,耗时较少,且适合大批量生产,如引文[16-18]所述,但对于灵敏度性能的提升较微结构设计相对较低。针对以上问题,本文旨在采用操作简易的机械共混方法,以成本较低的碳纳米管(CNT)和石墨烯(MLG)作为导电填料,结合下述的人工智能优化算法,实现无微结构的柔性电容式传感单元的制备与性能优化。在确定所需的填料类型之后,由于填充颗粒之间的协同效应和反应机制的复杂性,这些填料的添加比例仍然难以确定,且在多种因素的交互影响下,不依靠数学模型对制造条件进行估计也是一件耗时漫长、成本高昂的工作。在材料合成和工艺优化领域,传统实验合成方法的分析和优化一直是重要的研究课题。最常用的统计分析模型响应面法(RSM)[19],由Box和Wilson在1951年开发而来,其主要特点是通过少量试验创建预测模型来验证单个因素或多个因素的相互作用,用于评估和预测多参数实验条件,目前广泛应用于食品和化学领域[20]。但对于复杂的非线性问题,RSM二次多项式有时也无法达到所需的预测精度。支持向量机(SVR)作为机器学习中非线性回归模型,对非线性和非连通数据具有良好的预测能力。通过变换目标函数、改善方程的条件、降低计算的复杂度等操作[21],可以提高其运算速度,提升预测精度与泛化能力,能在一定程度上克服RSM的缺点。虽然RSM和SVR模型已被用于各类工程领域的过程预测,但鲜有基于此类研究方法对传感器性能进行预测。蜣螂优化算法(DBO)[22]是一种新型群体智能优化算法,相较于传统的遗传算法[23] 和粒子群算法[24],该算法的求解精度更高、收敛速度更快、全局搜索能力更强。目前该算法在三维路径规划[25]、电力信号预测[26]等问题上已有了初步应用。

综上所述,本文研究了电容式柔性压力传感单元导电机制,建立了相应的解析模型,确定了影响灵敏度性能的主要因素。采用实验设计法(DOE)中的中心组合设计法(CCD)[27]研究了CNT含量、MLG含量、搅拌时间和成型温度4个因素对灵敏度的影响。分别采用RSM和SVR机器学习算法对实验输入条件和输出性能建立预测模型,最后采用改进的DBO算法(IDBO)对该目标模型进行全局迭代寻优,确定传感器的最佳制备条件,最终实现无微结构的柔性电容式传感单元的性能优化。

1. 实验材料及方法

1.1 原材料及流程

本文所需原料包括硅橡胶基体(深圳红叶杰科技有限公司,双组分室温硫化硅橡胶RTV-2)、填充颗粒为多层石墨烯(MLG,苏州碳丰层数5~10层,厚度3.4~8 nm)、碳纳米管(CNT,苏州碳峰,纯度大于95wt%,长度大于3 μm,外径为8~15 nm),二甲基硅油、偶联剂(KH550)与硅橡胶配套固化剂,皆购于深圳红叶杰科技有限公司。图1为压力传感器的制备流程。

首先,在室温下(25~30℃),将一定比例的CNT和MLG加入研磨器研磨搅拌5~10 min,再加入到体积比为3∶1的乙醇水溶液中,超声分散15 min,把预处理后的填料颗粒在高温100℃左右进行干燥处理1 h。随后加入一定比例的偶联剂(KH550)进行表面改性处理,以增强分布宽度,减弱团聚效应[28]。并置于100℃高温干燥箱(DZF-6050B,上海合恒仪器设备有限公司)中进行烘干(1~3 h),干燥后利用研钵器轻研,即得到改性后的导电填料颗粒。随后将导电填料与45 g RTV基体进行混合,同时加入质量比为5%~8%二甲基硅油进行稀释,并使用搅拌器在

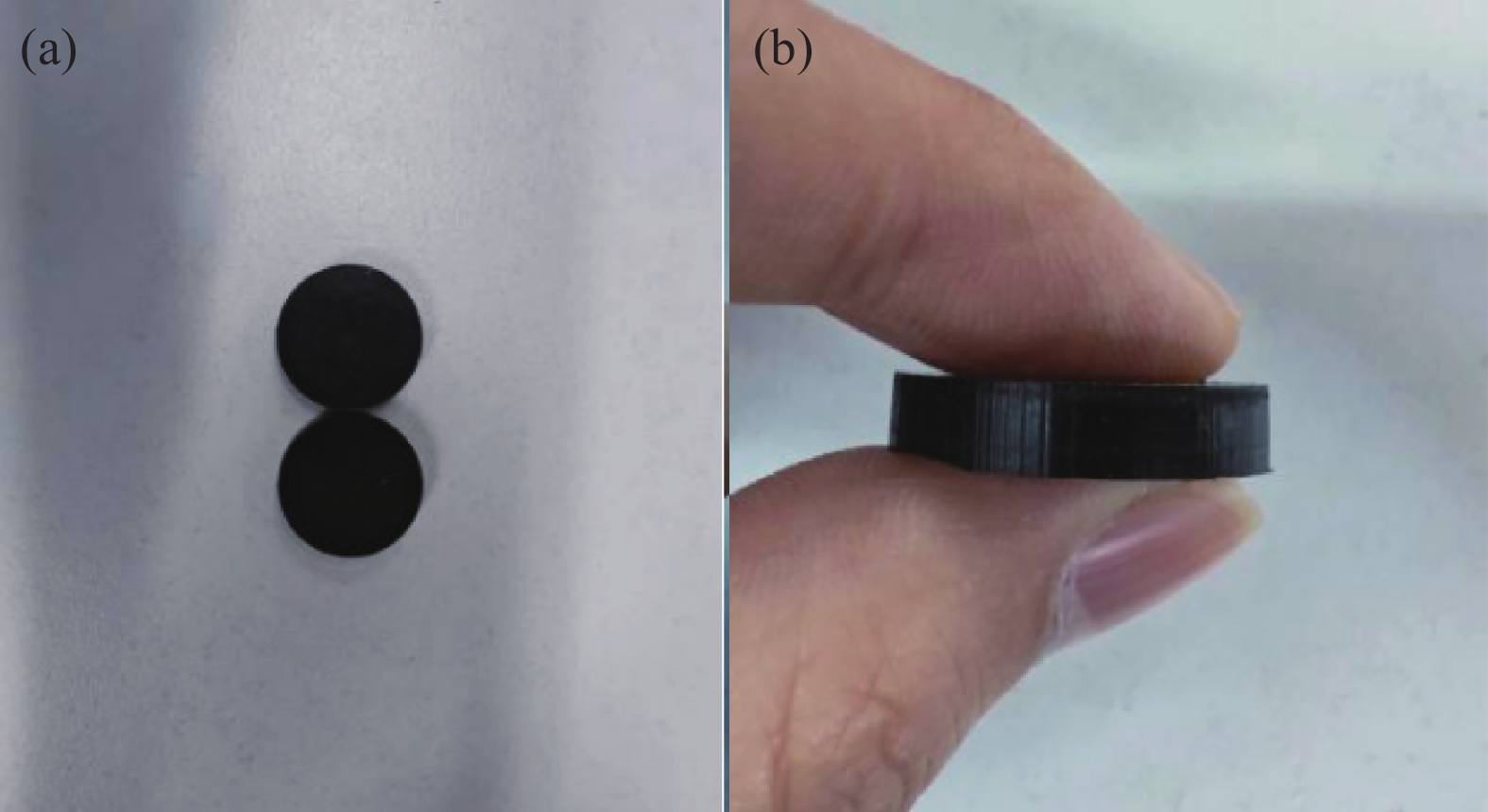

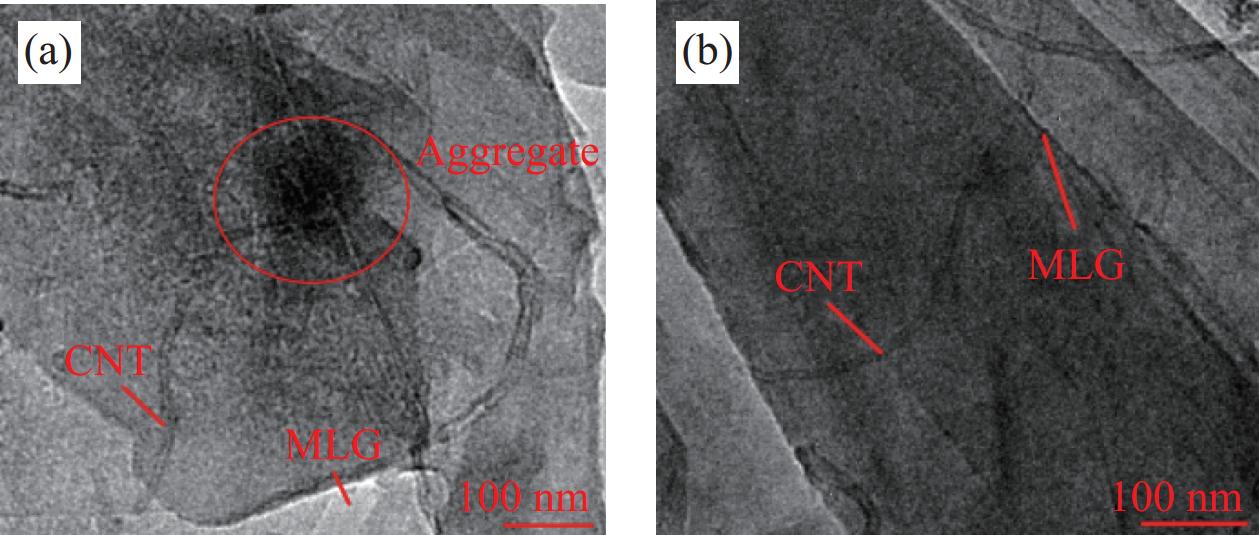

1800 r/min的转速下搅拌一定的时间。搅拌完成后按混合比例1.5wt%加入硅胶固化剂(深圳红叶科技,主要成分为聚硅氧烷)再次搅拌1~2 min,并将搅拌混合后的聚合材料注入模具并放置于RS-1型真空箱(河南沃林仪器设备有限公司)中进行排气处理15 min,然后将模具放入设定的高温干燥箱中加热3 h,最后取出放置于室温下待自然冷却成形。图2为厚度4 mm、直径20 mm的圆形片状体,图3为触觉敏感单元在透射电镜(FEI Tecnai F20,日本电子) 100 nm放大倍数下改性前后的微观结构,从图3(a)可以明显看出,改性前CNT/MLG团聚现象较明显,且分布相对随机。而在改性后,如图3(b)所示,团聚明显减少,导电颗粒联系紧密且在基体中的分布相对更加均匀,保证了其稳定的传感性能。1.2 试验方法

1.2.1 灵敏度测量及模型推理

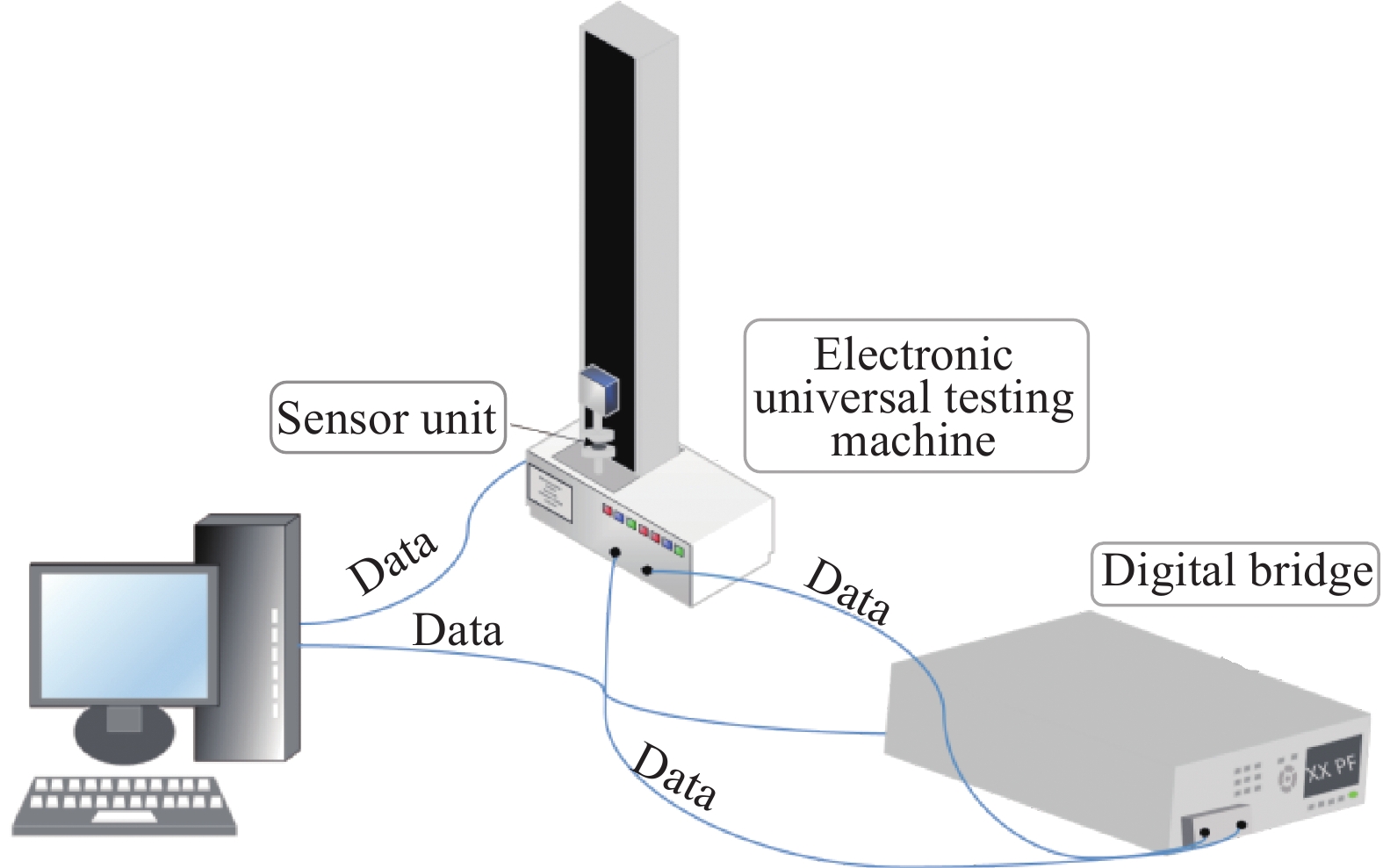

灵敏度是衡量电容式传感器性能的重要指标,它代表了压力传感器电容量与载荷的相对变化关系[29],式(1)为灵敏度的函数表达式。如图4所示,测量过程中使用微机控制电子万能试验机(FBS200N,弗布斯检测设备有限公司)与LCR数字电桥(UC2836B,优策电子科技有限公司)构成压力传感器电容测试回路,将样品放置在试验机中,使用试验机对样品施加0~30 kPa的单轴压力使样品产生塑性变形,同时通过LCR数字电桥和采集软件监测电容变化数据。最后得到不同压力情况下的压力传感器电容变化:

S=δ(ΔC/C0)δP=(εA/d−εA/d0)/(εA/d0)EΔd/d0 (1) 式中:S表示灵敏度(kPa−1);C0为不施加压力时的初始电容值(pF);ΔC=C−C0表示电容变化量,其中C为单轴压力条件下的电容值;P表示施加的压力(kPa);E为弹性模量;d0是复合材料的初始厚度,Δd=d−d0是压缩过程中的材料厚度变化;复合压敏材料介电常数为ε;电极正对面积为A。

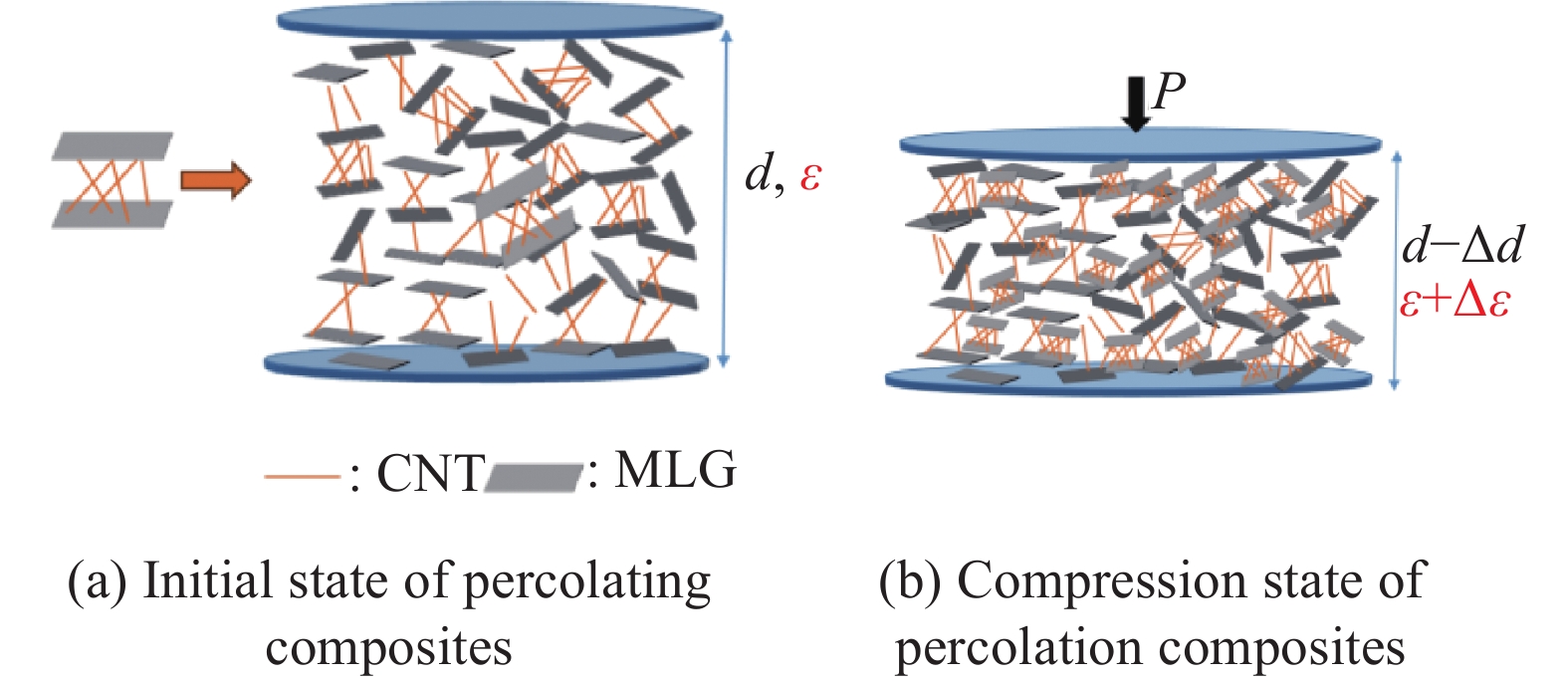

根据渗流理论[30-31],在以CNT、MLG为填料的渗滤复合材料中,介电常数不再是固定的常数。渗滤复合材料作为介电层的柔性电容式压力传感器的工作原理如图5所示,在压缩过程中,填料浓度局部增加。介电常数随着浓度的增加而增加,当浓度接近渗流阈值时,介电常数增加速率变得更快,最终形成导电通路。

![]() 图 5 渗滤复合材料作为介电层的柔性电容式压力传感器的工作原理图d—Initial thickness; ε—Initial dielectric constant; P—Applied pressure; d–Δd—Material thickness after compression; ε+Δε—Dielectric constant of the composite pressure-sensitive material after compressionFigure 5. Working principle diagram of flexible capacitive pressure sensor with percolation composite as dielectric layer

图 5 渗滤复合材料作为介电层的柔性电容式压力传感器的工作原理图d—Initial thickness; ε—Initial dielectric constant; P—Applied pressure; d–Δd—Material thickness after compression; ε+Δε—Dielectric constant of the composite pressure-sensitive material after compressionFigure 5. Working principle diagram of flexible capacitive pressure sensor with percolation composite as dielectric layer基于如下幂律方程所示:

ε=εd(fC−f)−t/(f<fC) (2) 其中:f和fC分别是导电填料的浓度和渗流阈值;ε和εd分别为复合材料和基体的介电常数;t表示比例常数。

故传感器的电容变化率可表示为下式,其中压敏单元厚度压缩比λ=d/d0:

ΔCC0=(εA/d−εA/d0)εA/d0=ελε0−1=[(fC−f0)/(fC−f)]tλ−1 (3) 综合上述表达式得到最终的传感器灵敏度解析模型如下:

S=[(fC−f0)/(fC−f)]t/λ−1E(λ−1) (4) 式中,f0表示初始状态的导电填料浓度。

由式(4)可知,电容式压力触觉敏感单元的灵敏度与聚合物纳米复合材料的介电性能和弹性模量密切相关。而合适的填料含量及填料在基体中的分布是否均匀是保证传感器优异介电性能的重要因素,同时根据Yang等[32]的研究可知,弹性模量E的屈服强度与温度密切相关。故本文将以填料含量、搅拌时间、成型温度作为主要影响因素,对触觉单元的灵敏度性能进行优化。

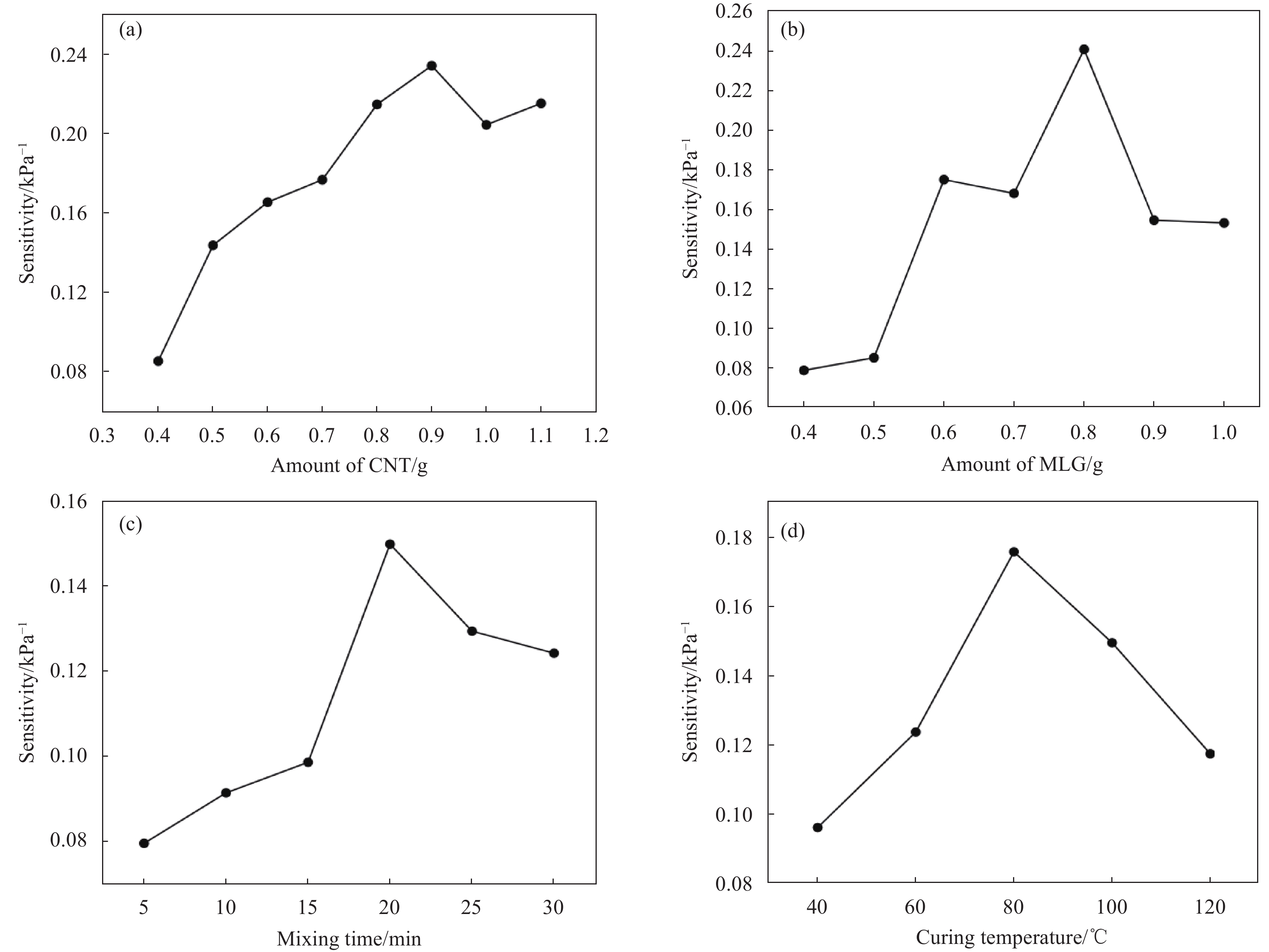

1.2.2 单因素实验设计

单因素实验设计是分别研究不同填料配比、搅拌时间、成型温度对传感器灵敏度性能的影响,为后续多因素实验设计提供一个合理的数值范围,如表1所示。试验时,首先固定MLG的含量为0.6 g,搅拌时间15 min,成型温度为 80℃,改变CNT的含量,分别是0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.1 g;同理,固定 CNT的含量为0.7 g,保持搅拌时间与成型温度不变,改变MLG的含量,分别是0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.1 g;而后保持CNT、MLG的含量与成型温度不变,分别为0.7 g、0.6 g、80℃,改变压力传感器制备过程中的搅拌时间分别为10、15、20、25、30 min;最后在保持填料含量与搅拌时间不变的情况下改变固化温度分别为40、60、80、100、120℃。实验重复 3 次,每个指标在相同条件下测定 3 次,最终得到同一条件下制备的传感器的平均灵敏度。

表 1 单因素实验方案Table 1. Single-factor protocolIndex Content of CNT/g Content of MLG/g Mixing time/min Molding temperature/℃ 1 0.4, 0.5, 0.6, 0.7, 0.8, 0.9,

1.0, 1.10.6 15 80 2 0.7 0.4, 0.5, 0.6, 0.7, 0.8, 0.9,

1.0, 1.115 80 3 0.7 0.6 10, 15, 20, 25, 30 80 4 0.7 0.6 15 40, 60, 80, 100, 120 1.3 预测与优化方法

1.3.1 响应面法(RSM)

响应面法(RSM)是一种用以评估一个或多个输出和输入参数之间关系建模方法,其计算量低,采用随机无偏设计,可以减少许多不必要的实验消耗,节约实验的时间与经济成本[33]。RSM中输入参数与输出变量之间的函数关系如下:

y=α0+N∑i=1αixi+N∑i=1αiix2i+∑i<j∑αijxixj (5) 其中:y是响应变量;xi是输入参数;α0表示偏差;αi表示线性效应;αii表示因素的平方效应;αij表示影响因素之间的交互效应。

RSM的实验设计法(DEO)主要分为两类:中心复合设计法(CCD)和Box-Behnken设计法(BBD)。为尽可能多的获取最佳实验条件,本文采用CCD法,进行多因素实验设计,其中每个输入参数有5个编码水平,分别为−2、−1、0、+1、+2。

图6(a)~6(d)分别为在得到每个单因素的实验结果后,根据其实验结果,以影响效果最大的点为中心点,确定了每个影响因素的实验范围,然后在实验范围内应用RSM确定多因素的实验方案,每个输入的具体水平因子显示在表2中,具体的CCD多因素实验方案如表3所示。

表 2 4个因素的水平和编码Table 2. Level and code of four factorsCode Levels factor CNT/g MLG/g Mixing

time/minMolding

temperature/℃−2 0.7 0.6 10 40 −1 0.8 0.7 15 60 0 0.9 0.8 20 80 1 1.0 0.9 25 100 2 1.1 1.0 30 120 表 3 多因素中心组合实验设计(CCD)与结果Table 3. Multifactorial central combinatorial experimental design (CCD) and resultsRun Factor Sensitivity/

(kPa−1)CNT MLG Mixing

timeMolding

temperature1 1 −1 −1 1 0.227 2 0 0 2 0 0.130 3* 0 0 0 0 0.118 4 −1 −1 −1 1 0.058 5 1 1 1 1 0.191 6 1 −1 −1 −1 0.208 7 −1 1 1 1 0.025 8* 0 0 0 0 0.145 9 −1 1 −1 1 0.050 10 −1 −1 1 −1 0.125 11 −2 0 0 0 0.050 12 0 −2 0 0 0.185 13 0 0 −2 0 0.193 14 −1 1 1 −1 0.164 15 1 1 −1 −1 0.375 16 1 −1 1 −1 0.180 17* 0 0 0 0 0.135 18 1 1 1 −1 0.310 19 0 1 0 0 0.198 20 2 0 0 0 0.478 21 −1 1 −1 −1 0.178 22 0 0 0 0 0.154 23 1 1 −1 1 0.326 24 0 0 0 −2 0.124 25* 0 0 0 0 0.117 26* 0 0 0 0 0.112 27 −1 −1 −1 −1 0.078 28 1 −1 1 1 0.248 29 −1 −1 1 1 0.090 30 0 0 0 2 0.073 Note: * indicates the central repeated trials. 1.3.2 支持向量回归(SVR)

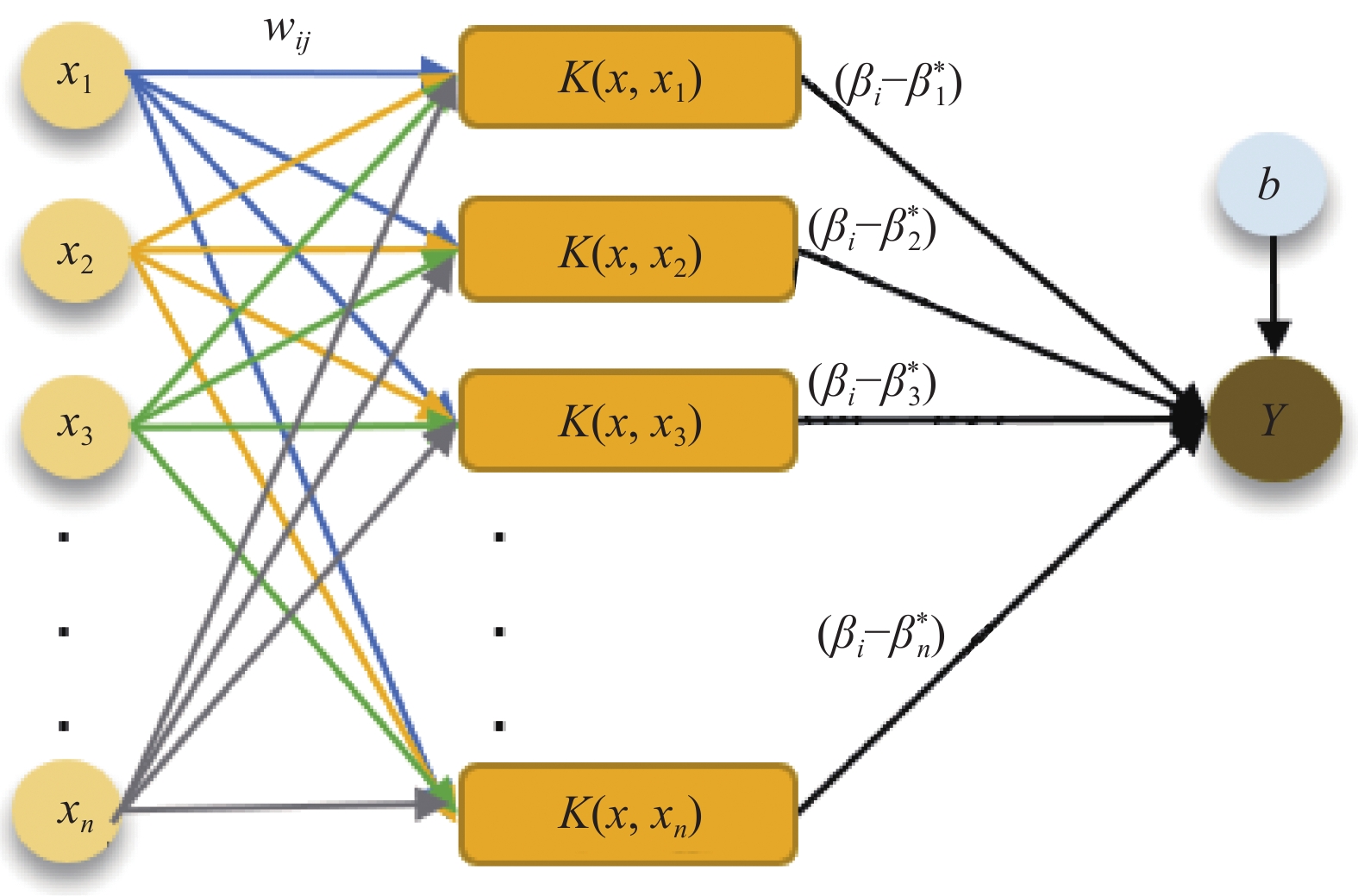

支持向量机(SVM)是一种机器学习方法,如图7所示,它通过在高维空间中构建一个或一组超平面来实现分类或回归,其中用于回归的方法称为支持向量回归(SVR)。在SVR模型中核函数用以解决线性不可分的问题,其基本的数学表达式如下:

![]() 图 7 支持向量机回归(SVR)模型示意图Figure 7. Support vector machine regression (SVR) model diagramxn represents the independent variable; wij represents the weight coefficient; (βi, βi*) represents the Lagrange multiplier used for dual space transformation; K(x, xi) represents the kernel function used to solve the quadratic equation; b represents the deviation; y represents the dependent variable

图 7 支持向量机回归(SVR)模型示意图Figure 7. Support vector machine regression (SVR) model diagramxn represents the independent variable; wij represents the weight coefficient; (βi, βi*) represents the Lagrange multiplier used for dual space transformation; K(x, xi) represents the kernel function used to solve the quadratic equation; b represents the deviation; y represents the dependent variabley=n∑i=1(βi−β∗i)K(x,xi)+b (6) 其中:(βi, β∗i)表示用于对偶空间变换的拉格朗日乘数;K(x,xi)表示用于求解二次方程的核函数;b表示偏差。

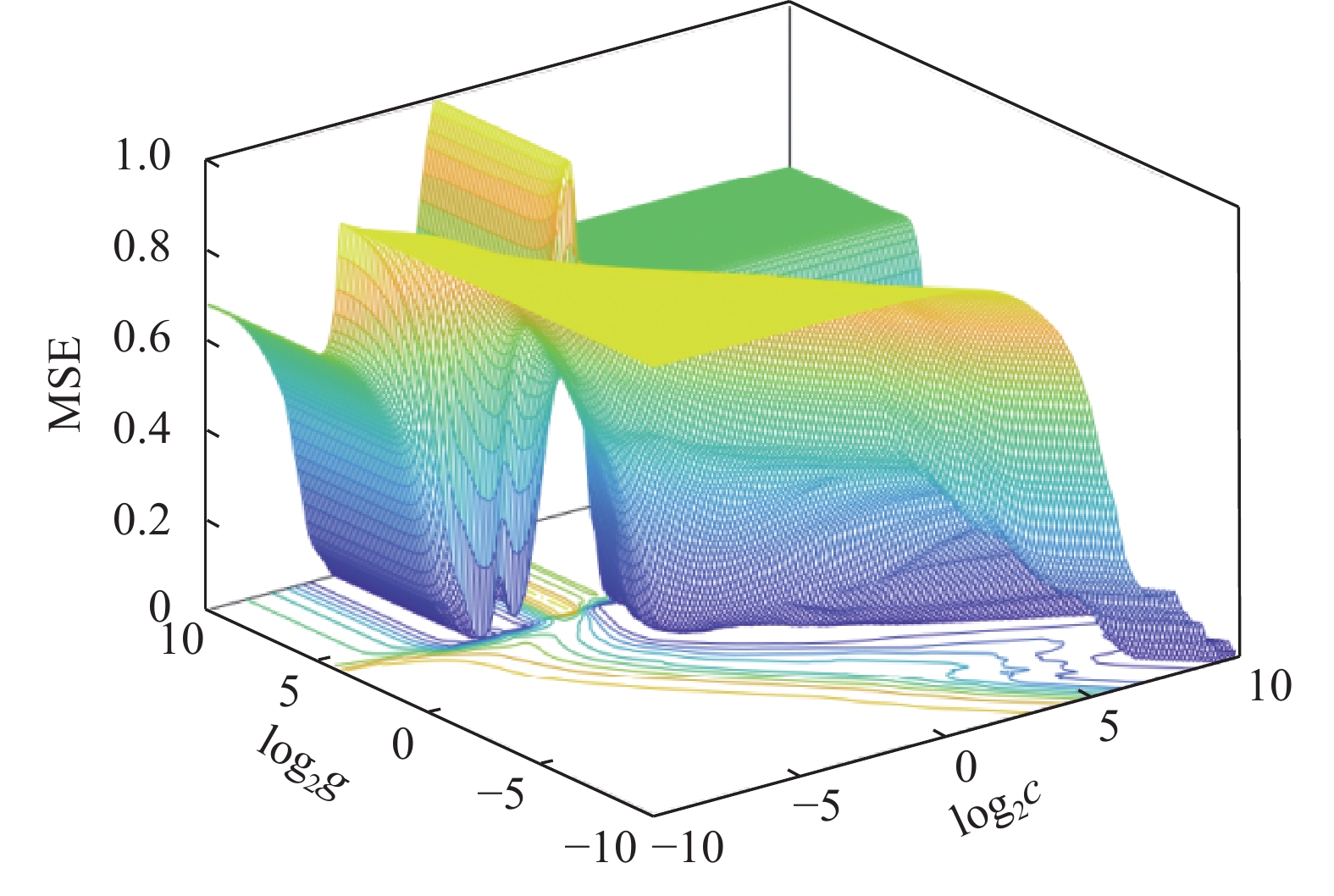

由于核函数是影响SVR模型精度的重要因素之一,因此为SVR模型选择合适的核函数尤为重要。目前,支持向量回归模型的核函数主要分为4种类型,即线性、多项式、径向基函数(RBF)和sigmoid。此外,核函数选取后,算法的超参数如g、C和ε也会影响SVR模型的性能,因此超参数的选取也是SVR建模的关键步骤。在本文中,RBF被用作模型计算的核函数,超参数优化则采用K折交叉验证的网格搜索方法(图8)。

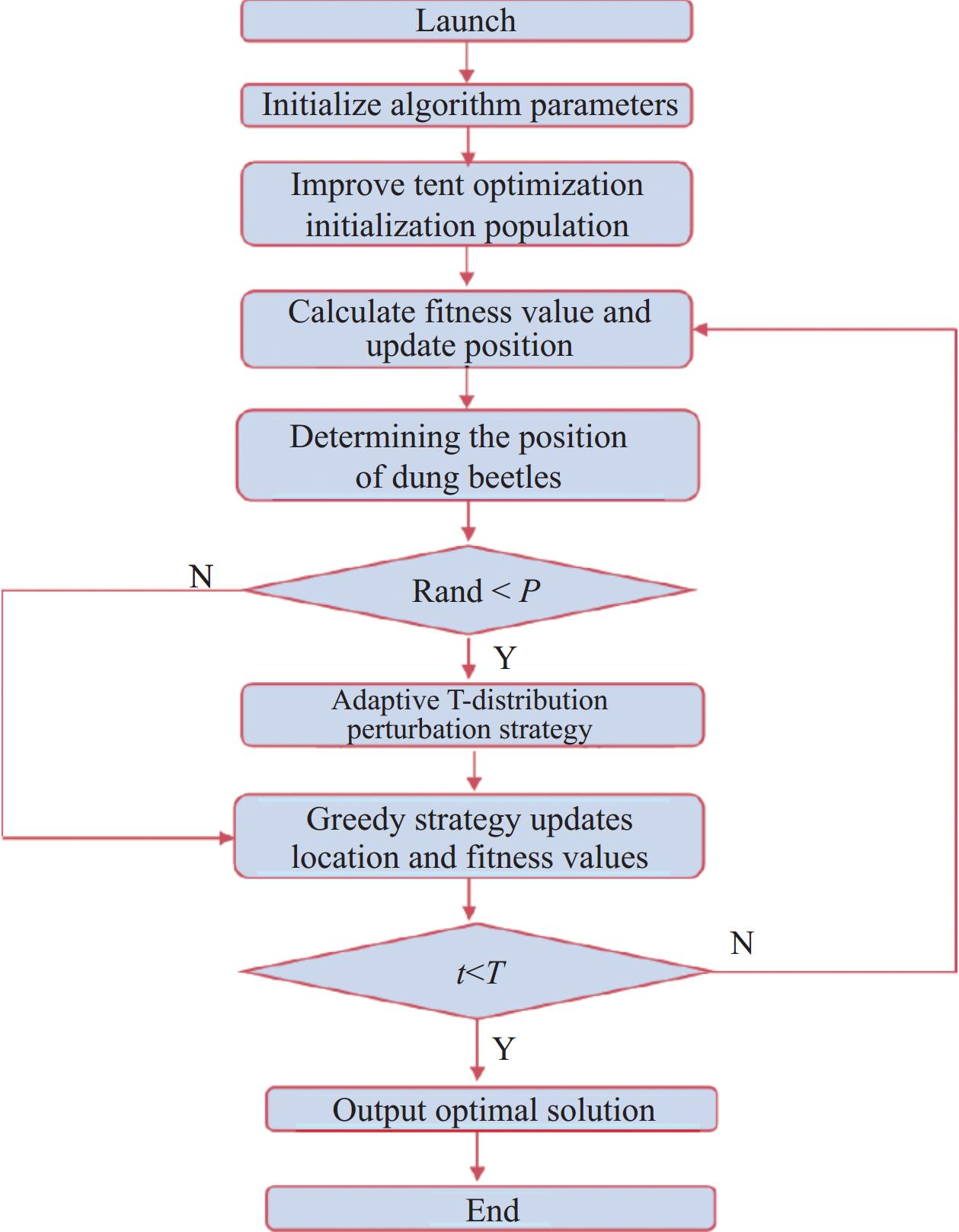

1.3.3 蜣螂优化算法及其改进(IDBO)

蜣螂优化算法(DBO)作为一种新型启发式群智能优化算法,通过模拟蜣螂的滚球、跳舞、觅食、偷窃和繁殖等行为实现种群全局范围内最优值的选择。其适应度值作为衡量优化结果优劣的标准,优化的具体流程如图9所示。

同其他群智能优化算法类似,DBO通过随机生成位置的方式实现种群的初始化,但这容易出现种群分布不均匀,导致种群多样性减少,种群质量不高,从而影响算法的收敛速度及搜索性能。为了能够让个体在算法开始时有较高的全局搜索能力,需要让种群的位置均匀分布在整个问题的解空间内,混沌作为一种非线性的自然现象,因其混沌序列具有遍历性、随机性等优点,被广泛用于优化搜索问题。利用混沌变量搜索显然比无序随机搜索具有更大的优越性,因此本文采用改进的Tent混沌映射[34]替换原算法的初始化。原算法初始化与改进的Tent混沌初始化表达式如下:

xi,j=lbj+ri,j(ubj−lbj) (7) 式中:ri,j表示随机数列;lbj、ubj分别表示算法种群维度的上下界。

{2xi+rand(0,1)1N, 0⩽ (8) 式中, N 是序列内粒子的个数。引入随机变量 \mathrm{r}\mathrm{a}\mathrm{n}\mathrm{d}\left(0,1\right)/N 不仅仍然保持了Tent混沌映射的随机性、遍历性、规律性,而且能够有效避免迭代落入小周期点和不稳定周期点内。

在对种群初始化进行优化后,为了提升算法在迭代的不同时期全局/局部搜索能力。本文参考了文献[35]采用自适应 t 分布扰动策略,使DBO算法获得更优异的搜索性能。改进后的全局搜索位置更新公式为

\left\{\begin{array}{l}\mathrm{if\ rand} < p \\ x_i^t=x_i+x_it\left(i_{\mathrm{t}\mathrm{e}\mathrm{r}}\right)\end{array}\right. (9) 式中: p=0.5-0.1\left(T-t\right)/T 表示扰动概率; {x}_{{{i}}}^{t} 为突变后的蜣螂位置; {x}_{{{i}}} 为第 i 只蜣螂个体位置; t\left({i}_{\mathrm{t}\mathrm{e}\mathrm{r}}\right) 是以迭代次数 {i}_{\mathrm{t}\mathrm{e}\mathrm{r}} 为自由度的 t 分布函数;T为算法设定的迭代次数。

通过自适应 t 分布突变扰动策略虽然能增强算法全局搜索和跳出局部最优的能力,但是无法确定扰动之后得到的新位置一定比原位置的适应度值要好,因此在进行变异扰动更新后,加入贪婪策略[36],通过比较新旧两个位置的适应度值,确定是否要更新位置。贪婪策略表达式如下:

{x}_{{{i}}}^{\mathrm{n}\mathrm{e}\mathrm{w}}\left(t\right)=\left\{\begin{array}{l}{x}_{{{i}}}^{}\left(t\right),\left(f\right({x}_{{{i}}}^{}\left(t\right)) < f({x}_{{\mathrm{g}}}\left(t\right)))\\ {x}_{{\mathrm{g}}}\left(t\right),\left(f\right({x}_{{{i}}}^{}\left(t\right)) > f({x}_{{\mathrm{g}}}\left(t\right)))\end{array}\right. (10) 其中: {x}_{{{i}}}^{\mathrm{n}\mathrm{e}\mathrm{w}}\left(t\right) 为经过贪婪规则更新后的个体位置; {x}_{{{i}}}\left(t\right) 为扰动后的个体; {x}_{{\mathrm{g}}}\left(t\right) 为扰动前的个体; f 代表蜣螂适应度函数。

IDBO算法的具体流程如图10所示。

为了验证所提蜣螂优化算法改进策略的有效性,本文将改进的IDBO与4种被广泛研究的优化算法(粒子群算法(PSO)、遗传算法(GA)、灰狼优化算法(GWO)、DBO)进行了比较。选取多种标准测试函数[37]评价其性能表现。其中,F1~F3为高维单峰测试函数,F4~F6为高维多峰测试函数。为保证实验公平性,所有算法的迭代次数与种群数都设置为100,结果如图11所示。

由图11可以看出,改进后的蜣螂算法在搜索精度及收敛速度上皆优于其他算法,其性能得到了显著提高。

1.3.4 预测模型精度的评价指标

在本文中,由于RSM、SVR对于传感单元灵敏度的性能预测本质上是一种回归问题,因此采用决定系数(R2)、均方根误差(Rmse)和平均绝对误差(Mae)用于评估二者所建立的预测模型的准确性,具体表达式如下:

{R}^{2}=1-\frac{\displaystyle\sum _{i=1}^{n}{\left({Y}_{{{i}}}-{{Y}_{\mathrm{p}\mathrm{r}\mathrm{e}\mathrm{d}}}_{{{i}}}\right)}^{2}}{\displaystyle\sum _{i=1}^{n}{\left({Y}_{{{i}}}-\overline{Y}\right)}^{2}} (11) {R}_{\mathrm{m}\mathrm{s}\mathrm{e}}=\sqrt{\frac{1}{N}\sum _{i=1}^{N}{\left({Y}_{{{i}}}-{{Y}_{\mathrm{p}\mathrm{r}\mathrm{e}\mathrm{d}}}_{{{i}}}\right)}^{2}} (12) {M}_{\mathrm{a}\mathrm{e}}=\frac{1}{N}\sum _{i=1}^{N}\left|{Y}_{{{i}}}-{{Y}_{\mathrm{p}\mathrm{r}\mathrm{e}\mathrm{d}}}_{{{i}}}\right| (13) 其中: {Y}_{{{i}}} 和 {{Y}_{\mathrm{p}\mathrm{r}\mathrm{e}\mathrm{d}}}_{{{i}}} 分别是通过实验测量的实际灵敏度和通过应用估算模型估算的灵敏度; \overline{Y} 是通过实验所测得灵敏度的平均值;N为本次实验测量的灵敏度样品的总个数。

2. 结果与讨论

2.1 响应面(RSM)模型的建立与分析

本实验采用Design-Expert软件对数据进行处理和分析,并通过方差分析(ANOVA)以检查RSM模型对数据的拟合情况,从而确定自变量对灵敏度的影响程度。表4为灵敏度方差分析结果。可以看出,该回归模型的F-value为32.91,P-value小于

0.0001 ,而失拟项的P-value为0.1422, 大于0.05,表明整体回归模型高度显著。RSM模型的R2为0.9685 ,证明了该模型的拟合程度较高。该回归模型的方差系数(CV)为14.86%,低于15%,CV值较低,表明其置信度较高,模型能很好地反映真实的实验数据。基于F-value的显著性排序为CNT>MLG>成型温度>搅拌时间。根据CCD的ANOVA回归系数,灵敏度与填料配比、搅拌时间、成型温度的响应关系可表示为表 4 灵敏度响应的方差分析Table 4. Analysis of variance for sensitivity responseSource Sum of squares df Mean square F-value P-value Status Model 0.2877 14 0.0205 32.91 < 0.0001 Significant {x}_{1} -CNT 0.1931 1 0.1931 309.36 < 0.0001 {x}_{2} -MLG 0.0117 1 0.0117 18.789 0.0006 {x}_{3} -Mixing time 0.0036 1 0.0036 5.73 0.0302 {x}_{4} -Temperature 0.0106 1 0.0106 17.02 0.0009 {x}_{1}{x}_{2} 0.0047 1 0.0047 7.46 0.0155 {x}_{1}{x}_{3} 0.0038 1 0.0038 6.11 0.0259 {x}_{1}{x}_{4} 0.0036 1 0.0036 5.81 0.0292 {x}_{2}{x}_{3} 0.0060 1 0.0060 9.68 0.0071 {x}_{2}{x}_{4} 0.0136 1 0.0136 21.83 0.0003 {x}_{3}{x}_{4} 0.0001 1 0.0001 0.2211 0.6449 {{x}_{1}}^{2} 0.0267 1 0.0267 42.79 < 0.0001 {{x}_{2}}^{2} 0.0085 1 0.0085 13.65 0.0022 {{x}_{3}}^{2} 0.0008 1 0.0008 1.26 0.2795 {{x}_{4}}^{2} 0.0030 1 0.0030 4.88 0.0432 Residual 0.0094 15 0.0006 Lack of fit 0.0079 10 0.0008 2.70 0.1422 Not significant Pure error 0.0015 5 0.0003 Cor total 0.2970 29 {R}^{2} 0.9685 {R}_{\mathrm{A}\mathrm{d}\mathrm{j}}^{2} 0.9390 {R}_{\mathrm{P}\mathrm{r}\mathrm{e}\mathrm{d}}^{2} 0.8311 CV/% 14.86 Adequate precision 23.8126 Notes: Cor total—Total number of correlation coefficients; {R}_{\mathrm{A}\mathrm{d}\mathrm{j}}^{2} —Adjusted coefficient of determination; {R}_{\mathrm{P}\mathrm{r}\mathrm{e}\mathrm{d}}^{2} —Predicted coefficient of determination; Adequate precision is an important statistical metric for evaluating the predictive ability of response surface models; CV—Coefficient of variance; df—Number of independent variables. \begin{split} Y=&0.1324+0.0897{x}_{1}+0.0250{x}_{2}-0.0122{x}_{3}-\\ &0.0210{x}_{4}+0.0171{x}_{1}{x}_{2}-0.0154{x}_{1}{x}_{3}+0.0151{x}_{1}{x}_{4}- \\ &0.0194{x}_{2}{x}_{3}-0.0292{x}_{2}{x}_{4}-0.0029{x}_{3}{x}_{4}+0.0309{{x}_{1}}^{2}+\\ &0.0228{{x}_{2}}^{2}+0.0053{{x}_{3}}^{2}-0.0104{{x}_{4}}^{2}\\[-1pt]\end{split} (14) 式中: Y 表示响应值,代表预测灵敏度; {x}_{1} 、 {x}_{2} 分别表示CNT和MLG的含量; {x}_{3} 代表搅拌时间; {x}_{4} 表示成型温度。

图12展示了各因素之间交互作用对灵敏度的影响,当研究两个因素之间交互时,其余两个因素处于中心水平状态。

![]() 图 12 灵敏度三维响应面图:(a) CNT/MLG相互作用;(b) CNT/搅拌时间相互作用;(c) CNT/成型温度相互作用;(d) MLG/搅拌时间相互作用;(e) MLG/成型温度相互作用;(f)搅拌/成型温度相互作用Figure 12. Three-dimensional response surface plots of sensitivity: (a) Interaction between CNT/MLG content; (b) Interaction between CNT/mixing time; (c) Interaction between CNT/molding temperature; (d) Interaction between MLG/mixing time; (e) Interaction between MLG/molding temperature; (f) Interaction between mixing time/molding temperature

图 12 灵敏度三维响应面图:(a) CNT/MLG相互作用;(b) CNT/搅拌时间相互作用;(c) CNT/成型温度相互作用;(d) MLG/搅拌时间相互作用;(e) MLG/成型温度相互作用;(f)搅拌/成型温度相互作用Figure 12. Three-dimensional response surface plots of sensitivity: (a) Interaction between CNT/MLG content; (b) Interaction between CNT/mixing time; (c) Interaction between CNT/molding temperature; (d) Interaction between MLG/mixing time; (e) Interaction between MLG/molding temperature; (f) Interaction between mixing time/molding temperature由图12(a)可以看出,随着CNT和MLG含量的提升,灵敏度的提升十分显著,这是由于这类碳基材料具有优异的导电性和柔顺性,两者结合能够实现基于二维石墨烯蜂窝结构与一维碳纳米管的三维导电网络,从而进一步增强其分散性[38],增加填料与基体间的接触面积[39],从而提升传感器的介电性能,这也与式(4)的推论相互印证。根据图12(b)、图12(d)可知,在CNT或MLG含量一定时,传感器的灵敏度性能随着搅拌时间的增加改变并不明显,而随着搅拌时间的继续增加,灵敏度有下降的趋势。这是由于长时间的混合剪切破坏了填料内部的三维导电网络结构[40],这也表明适合的搅拌时间对压力传感器灵敏度的重要性。从图12(c)、图12(e)可知,在固化过程中随着温度的升高灵敏度逐渐下降。这是由于在高温固化的过程中基体持续软化使CNT和MLG之间的平均间距减小,这样便容易发生导电颗粒的团聚现象,从而对压力传感器的力学性能、电学性能产生了负面影响[41]。而从图12(f)可以了解到,在没有导电填料的情况下,仅对硅橡胶(RTV)基体进行搅拌和高温固化并不会对传感器的性能造成实质性的影响。

2.2 支持向量机回归(SVR)模型的建立与优化

基于上述CCD的数据样本,以CNT含量、MLG含量、搅拌时间和成型温度为输入参数,灵敏度为预测的输出变量建立预测模型。如图13所示,利用网格搜索法优化SVR的超参数,当C为

68.5935 ,g为0.7071 时,在5折交叉验证下的均方误差(MSE)达到最小值,平均R2值最大,即模型基于数据样本的预测性能达到最优。其中,基于SVR灵敏度预测模型的R2、Rmse和Mae值如表5所示。表 5 SVR模型的5折交叉验证预测性能评价指标Table 5. Performance evaluation index of SVR model by 5-fold cross-validationIndex {R}^{2} Rmse Mae 1 0.9893 0.0253 0.0193 2 0.9841 0.0328 0.0301 3 0.9735 0.0354 0.0231 4 0.9769 0.0389 0.0321 5 0.9882 0.0188 0.0151 Average 0.9824 0.0320 0.0239 Notes: Rmse—Root mean square error; Mae—Mean error rate. 从表5可以看出,在灵敏度预测性能评估中,平均R2、平均Rmse和平均Mae分别为

0.9824 、0.0320 和0.0239 ,这表明了预测值和实验值之间的高度相关性。此外,R2、Rmse和Mae的范围是0.9735 ~0.9893 、0.0188 ~0.0389 和0.0151 ~0.0321 ,这表明模型预测的波动范围极小,证明了此预测模型的高鲁棒性、高置信度。2.3 RSM与SVR预测模型对比

如表6所示,为比较两种模型的预测性能,基于式(10) RSM回归模型对相同数据进行了5折交叉验证。

表 6 响应面法(RSM)模型的5折交叉验证预测性能评价指标Table 6. Performance evaluation index of response surface methodology (RSM) model by 5-fold cross-validationIndex R2 Rmse Mae 1 0.9563 0.04002 0.03623 2 0.9642 0.02701 0.02443 3 0.9778 0.03103 0.02671 4 0.9669 0.04731 0.03113 5 0.9782 0.03312 0.02608 Average 0.96868 0.035698 0.028916 根据表5、表6的平均比较结果表明,SVR模型基于灵敏度性能的预测平均R2大于RSM模型,表明其适用性更好。SVR模型基于灵敏度预测的平均Rmse和Mae均小于RSM模型,更加表明超参优化后的SVR模型的预测精度优于RSM模型。

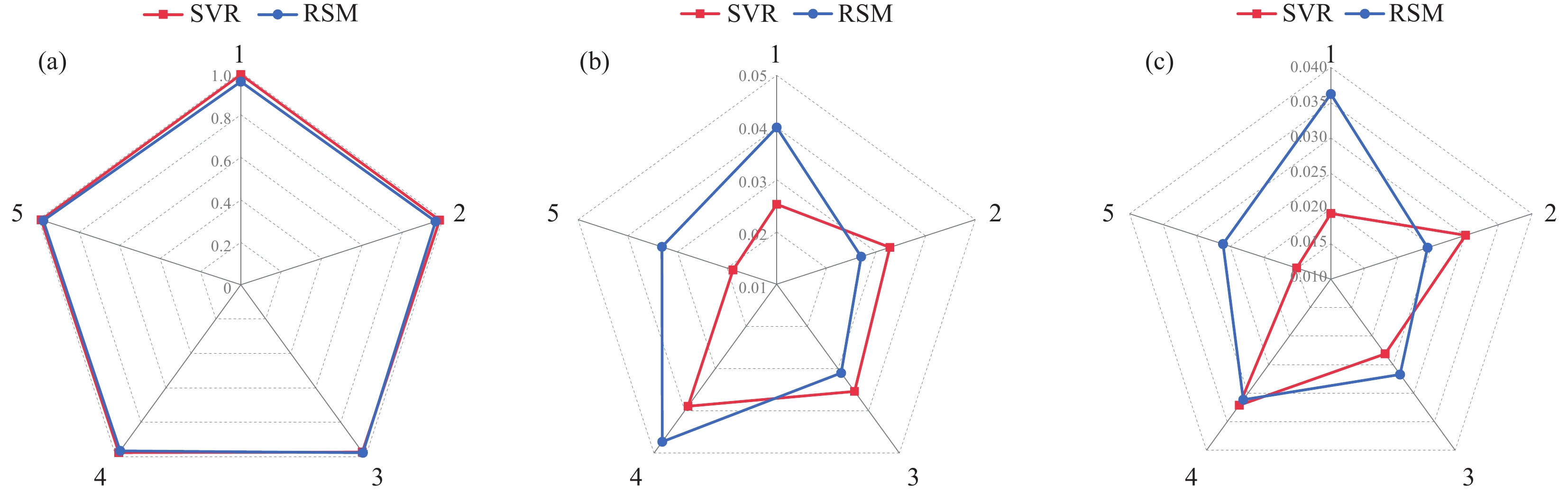

图14为SVR和RSM模型的5折交叉验证的雷达图。雷达图中可更加清楚地了解5折交叉验证下两预测模型的性能表现,图14(a)中SVR模型灵敏度的R2面积大于RSM模型,图14(b)、图14(c)中Rmse和Mae的面积均小于RSM模型,充分说明SVR模型在灵敏度的预测上具有更好的准确性。因此,通过此次比较分析表明,RSM和SVR模型在灵敏度性能预测方面都表现出良好的适应性和鲁棒性,而相较于RSM模型,SVR模型具有更好的预测效果。

2.4 基于改进蜣螂算法(IDBO)的模型优化

此优化过程是为了获得与灵敏度相适应的最佳材料配比及制作成型的工艺参数。通过上述的研究分析可知,由于通过超参优化后的SVR模型预测性能相优于RSM模型,故选择SVR模型用作优化的目标函数模型。通过IDBO算法不断迭代寻找最优的工艺参数,其中种群数量设为50,变量维度为4,迭代次数100次,迭代过程中的群体最优适应度值如图15所示。可知,随着迭代次数的增加,种群最优的适应度值也在不断上升,直至找到SVR模型的最优解,经过10次迭代后达到最佳适应度,即灵敏度性能达到最优,随后基本保持不变。最优的材料配比及制作工艺为CNT占比2.3wt%、MLG占比1.9wt%、搅拌时间15 min、成型温度78℃,仿真灵敏度为

0.5512 kPa−1。2.5 实验验证与对比

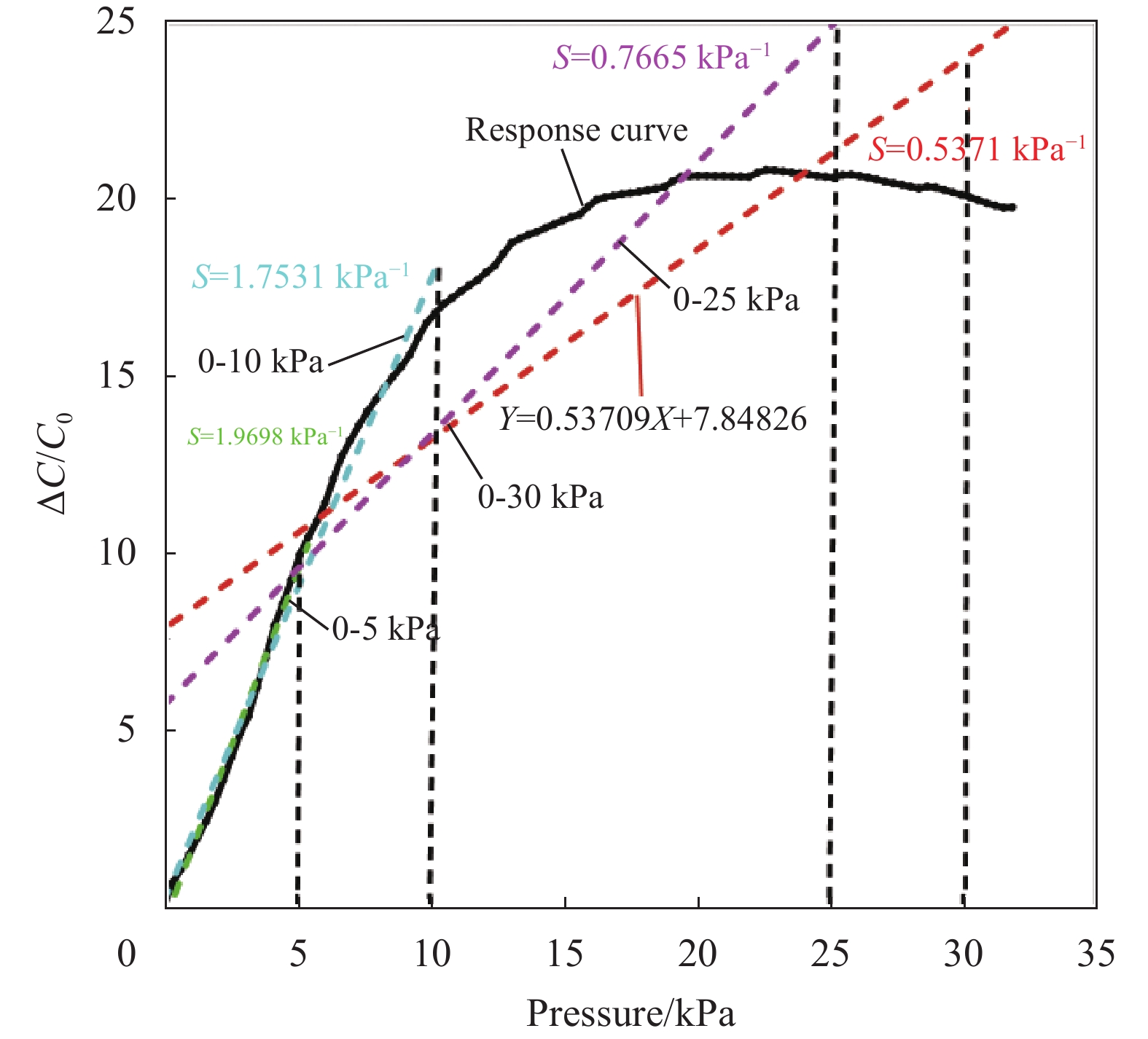

为了验证上述实验分析的合理性,根据上述优化结果的数据进行传感单元样品的制作,图16为所制作传感单元的灵敏度性能图,拟合直线斜率表示压力传感器在0~30 kPa时灵敏度大小。可知,采用优化后数据所制备的传感单元灵敏度S相较未优化时有大幅提升,达到

0.5371 kPa−1,与仿真灵敏度的相对误差为2.625%,也证明了基于SVR-IDBO优化预测模型的可靠性。表7为本文所制备的柔性电容传感单元与近年来相关柔性压力传感器的灵敏度性能比较情况[12, 42-45]。结果表明,在相同压力载荷下,本文的传感器单元灵敏度性能处于较高的水平。其中,在同等压力下与张鹏等[45]的研究相比,灵敏度性能提升了5倍,与Yan等[44]相比提升了1.4倍,与药芳萍等[12]、赵珂[42]相比较,灵敏度性能分别提升了1.7倍与2.5倍。且与原始实验相比灵敏度最高提升了20倍。进一步表明结合SVR-IDBO方法进行触觉敏感单元性能优化的有效性与优越性。

表 7 传感单元灵敏度性能对比Table 7. Comparison of sensitivity performance of sensing unitsMethod Sensitivity/ \mathrm{kP}\mathrm{a}^{-1} Pressure range/ \mathrm{k}\mathrm{P}\mathrm{a} Comparison/ \mathrm{kP}\mathrm{a}^{-1} Ref. Microstructure design 0.451 0-25 0.7665 [12] Microstructure design 0.69 0-10 1.7531 [42] Microstructure design 1.01 0-25 0.7665 [43] Mechanical blending 0.3850 0-30 0.5371 [44] Microstructure design 0.341 0-5 1.9698 [45] Mechanical blending 0.5371 0-30 – This study 3. 相关性能测试

为满足传感器在实际场景的应用,本文的柔性触觉敏感单元除了在宽传感范围内具备较高的灵敏度之外,还具备其他较理想的特性,包括快速响应、高重复稳定性、良好的耐用性等。

如图17(a)所示,使用万能试验机对触觉敏感单元进行加载和卸载,在10 mm/min的较慢载荷进行速度下,其响应时间和恢复时间均能达到1 s,且每一循环峰值都极为接近,表明其在快速响应的同时也保证了电容信号的稳定传输。

如图17(b)、图17(c)所示,在15 kPa、30 kPa、45 kPa的载荷范围内进行10次循环测试,均能表现出良好的电容输出稳定性。且通过施加0~30 kPa的300次循环载荷也体现出触觉单元在受到载荷的中后期具有良好的重复稳定性。

4. 结 论

采用机器学习与智能优化算法相结合的方式改善了基于机械共混的柔性压力传感单元的制备条件。主要工作如下:

(1)通过推导压容式传感器灵敏度的机制,确定了影响其性能的主要因素有碳纳米管(CNT)含量、石墨烯(MLG)含量、搅拌时间和成型温度。采用中心复合实验设计法(CCD)动态检测了各种因素对输出性能的影响,结果表明,所有的因素均对输出性能有显著影响,并得到了响应面法(RSM)回归模型;

(2)基于CCD的实验数据作为输入,利用超参优化后的支持向量机(SVR)算法对灵敏度进行预测建模,并与RSM预测模型进行了比较,结果表明两种方法对灵敏度性能均表现出极高的预测精度,特别是超参优化后的SVR模型的预测结果与实际结果十分接近,这也表明所提出的方法在预测多因素影响和传感器性能之间的复杂关系方面具有巨大的应用潜力;

(3)利用改进的蜣螂优化算法(IDBO)对SVR模型进行迭代优化,逆向解析出了柔性传感器单元最佳的制备条件,实验结果表明,灵敏度性能大幅提升,且与仿真结果的相对误差较低。

综上所述,本文所采用的研究方法为传感单元性能优化提供了参考,同时为智能优化算法在柔性压力传感器方面的应用提供了理论依据,并且对实现柔性传感单元的大规模、工业化生产具有一定的指导意义。

-

表 1 钢破片材料参数

Table 1 Material parameters of the steel fragment

ρ/(g·cm−3) G/GPa σ/MPa B/MPa n 7.83 0.77 792 510 0.26 c M TM/K TR/K 0.014 1.03 1793 294 Notes: ρ—Density; G—Shear modulus; σ—Yield stress; B—Hardening coefficient; n—Hardening index; c—Strain rate coefficient; M—Temperature coefficient; TM—Melting temperature; TR—Ambient temperature. 表 2 数值仿真弹道极限

Table 2 Numerical simulation of ballistic limit

Target thickness/mm Simulation of ballistic limit velocity/(m·s−1) 5 307.76 10 394.78 15 437.55 表 3 发射药量与破片着靶速度

Table 3 Amount of propellant and the velocity of fragment hitting the target

Target

thickness/mmDosage of

propellant/gRange of speed/

(m·s−1)5 2.5-3 290-340 10 3.5-4 370-420 15 4.5-5 425-460 表 4 碳纤维复合材料力学性能

Table 4 Mechanical properties of CFRPs

Mechanical property Parameter Longitudinal tensile strength {\sigma }_{\mathrm{x}\mathrm{t}} /MPa 1755 Longitudinal tensile modulus {E}_{1\mathrm{t}} /GPa 138 Main Poisson's ratio v_{12} 0.27 Transverse tensile strength {\sigma }_{\mathrm{y}\mathrm{t}} /MPa 48 Transverse tensile modulus {E}_{2\mathrm{t}} /GPa 8.36 Longitudinal compressive strength {\sigma }_{\mathrm{x}\mathrm{c}} /MPa 1248 Longitudinal compression modulus E_{1\mathrm{c}} /GPa 128 Transverse compressive strength {\sigma }_{\mathrm{y}\mathrm{c}} /MPa 214 Transverse compression modulus E_{2\mathrm{c}} /GPa 8.48 Longitudinal and transverse shear strength {\tau }_{12} /MPa 113 Longitudinal and transverse shear modulus {G}_{12} /GPa 4.51 Shear strength of bonded structure {\tau }_{\mathrm{J}} /MPa 21.5 表 5 六射弹弹道极限

Table 5 Six-shot limit velocity

Target thickness/mm Experimental data/(m·s−1) Six-shot limit velocity/(m·s−1) Local penetration Complete penetration 5 312 335 328.17 318 340 318 342 10 379 404 394.67 384 406 386 409 15 423 439 436.50 429 447 432 449 表 6 碳纤维复合材料靶板数值仿真与试验误差分析

Table 6 Error analysis between numerical simulation and test results for carbon fiber composite target plate

Target

thickness/mmBallistic limit

velocity/(m·s−1)Six-shot limit

velocity/(m·s−1)Deviation/% 5 307.76 328.17 6.21 10 394.78 394.67 0 15 437.55 436.50 0.23 表 7 不同速度碳纤维复合靶板破坏形式

Table 7 Failure modes of CFRPs with different velocities

Velocity Damage pattern Shear failure Fiber tensile failure Matrix damage Delamination damage (bulging) >Limit velocity √ =Limit velocity √ √ <Limit velocity √ √ Multiple minor collisions √ 表 8 拟合系数C1~C5

Table 8 Fit coefficient C1-C5

{C}_{1} {C}_{2} {C}_{3} {C}_{4} {C}_{5} 6.422 0.302 −0.968 1.254 −0.306 表 9 碳纤维复合靶板弹道极限理论计算值

Table 9 Ballistic limit velocity calculation values of CFRPs target plate

Target thickness/mm Theoretical calculation of ballistic

limit velocity/(m·s−1)5 323.32 10 379.46 15 416.72 表 10 碳纤维复合材料靶板理论计算与试验结果误差

Table 10 Errors between theoretical calculation and test results of carbon fiber composite target plate

Target

thickness/mmTheoretical

velocity/(m·s−1)Six-shot limit

velocity/(m·s−1)Deviation/% 5 323.32 328.17 1.47 10 379.46 394.67 3.88 15 416.72 436.50 4.54 -

[1] 周锦地. 基于多尺度方法的碳纤维复合材料温度环境下力学行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2022. ZHOU Jindi. Study of mechanical behavior of carbon fiber composites under temperature environment based on multiscale approach[D]. Harbin: Harbin Institute of Technology, 2022(in Chinese).

[2] ANUSE V S, SHANKAR K, VELMURUGAN R, et al. LVI and CAI analysis of woven carbon fiber reinforced composite laminates with different stacking sequence[J]. Key Engineering Materials, 2023, 969: 93-100. DOI: 10.4028/p-n2McuG

[3] 常新龙, 孙超凡, 齐重阳, 等. 集成于碳纤维复合材料的fsFBG响应特性研究[J]. 兵器装备工程学报, 2023, 45(1): 1-9. CHANG Xinlong, SUN Chaofan, QI Chongyang, et al. Response characteristics of fsFBG sensor based on carbon fiber composite laminate[J]. Journal of Ordnance Equipment Engineering, 2023, 45(1): 1-9(in Chinese).

[4] 贾宝华, 刘翔, 顾永强, 等. 复合材料层合板的抗弹性能模拟分析[J]. 兵器装备工程学报, 2017, 37(8): 147-152. DOI: 10.11809/scbgxb2017.08.031 JIA Baohua, LIU Xiang, GU Yongqiang, et al. Numerical simulation of the anti-bullet property for composite laminated plates[J]. Journal of Ordnance Equipment Engineering, 2017, 37(8): 147-152(in Chinese). DOI: 10.11809/scbgxb2017.08.031

[5] ABRATE S. Impact on laminated composites—Recent advances[J]. Applied Mechanics Reviews, 1994, 47(11): 517-544.

[6] 金子明, 隋金玲, 张菡英, 等. 纤维增强复合防弹板研究进展及抗弹性能研究[J]. 玻璃钢, 2001(1): 1-6. JIN Ziming, SUI Jinling, ZHANG Hanying, et al. Research progress and anti-elastic properties of fiber reinforced composite bulletproof panels[J]. Fiber Reinforced Plastics, 2001(1): 1-6(in Chinese).

[7] ZHU G Q, GOLDSMITH W, DHARAN C H. Penetration of laminated Kevlar by projectiles—I. Experimental investigation[J]. International Journal of Solids and Structures, 1992, 29(4): 399-420. DOI: 10.1016/0020-7683(92)90207-A

[8] ZHU G Q, GOLDSMITH W, DHARAN C K H. Penetration of laminated Kevlar by projectiles—II. Analytical model[J]. International Journal of Solids and Structures, 1992, 29(4): 421-436. DOI: 10.1016/0020-7683(92)90208-B

[9] 李春昀, 孙颖, 张典堂, 等. 缝合铺层碳/环氧复合材料动态压缩性能实验研究[J]. 天津工业大学学报, 2013, 32(1): 1-4. DOI: 10.3969/j.issn.1671-024X.2013.01.001 LI Chunyun, SUN Ying, ZHANG Diantang, et al. Study on dynamic compressive behavior of stitched carbon/epoxy composite laminates[J]. Journal of Tiangong University, 2013, 32(1): 1-4(in Chinese). DOI: 10.3969/j.issn.1671-024X.2013.01.001

[10] HOSUR M V, ALEXANDER J, JEELANI S, et al. High strain compression response of affordable woven carbon/epoxy composites[J]. Journal of Reinforced Plastics and Composites, 2003, 22(3): 271-296. DOI: 10.1177/0731684403022003844

[11] XIAO L, WANG G, QIU S, et al. Exploration of energy absorption and viscoelastic behavior of CFRPs subjected to low velocity impact[J]. Composites Part B: Engineering, 2019, 165: 247-254. DOI: 10.1016/j.compositesb.2018.11.126

[12] KIM H, WELCH D A, KEDWARD K T. Experimental investigation of high velocity ice impacts on woven carbon/epoxy composite panels[J]. Composites Part A: Applied Science and Manufacturing, 2003, 34(1): 25-41. DOI: 10.1016/S1359-835X(02)00258-0

[13] 赵九州. 三维编织复合材料冲击行为与动态强度研究[D]. 哈尔滨: 哈尔滨工业大学, 2016. ZHAO Jiuzhou. Research on the impact behavior and dynamic strength of 3D woven composite [D]. Harbin: Harbin Institute of Technology, 2016(in Chinese).

[14] 马小敏, 李世强, 李鑫, 等. 编织Kevlar/Epoxy复合材料层合板在冲击荷载下的动态响应[J]. 爆炸与冲击, 2016, 36(2): 170-176. DOI: 10.11883/1001-1455(2016)02-0170-07 MA Xiaomin, LI Shiqiang, LI Xin, et al. Dynamic response of woven Kevlar/epoxy composite laminates under impact loadino[J]. Explosion and Shock Waves, 2016, 36(2): 170-176(in Chinese). DOI: 10.11883/1001-1455(2016)02-0170-07

[15] ZHOU J, LIAO B, SHI Y, et al. Low-velocity impact behavior and residual tensile strength of CFRP laminates[J]. Composites Part B: Engineering, 2019, 161: 300-313. DOI: 10.1016/j.compositesb.2018.10.090

[16] MORYE S S, HINE P J, DUCKETT R A, et al. Modelling of the energy absorption by polymer composites upon ballistic impact[J]. Composites Science and Technology, 2000, 60(14): 2631-2642.

[17] LIU P F, ZHENG J Y. Recent developments on damage modeling and finite element analysis for composite laminates: A review[J]. Materials & Design, 2010, 31(8): 3825-3834.

[18] 赵云, 杨波, 陶子伟, 等. 纤维增强树脂基防弹复合材料吸能机制及损伤模式研究进展[J]. 复合材料学报, 2024, 41(9): 4606-4627. ZHAO Yun, YANG Bo, TAO Ziwei, et al. Research progress on energy absorption mechanism and damage mode of fiber reinforced resinbased bulletproof composites[J]. Acta Materiae Compositae Sinica, 2024, 41(9): 4606-4627(in Chinese).

[19] 俞鸣明, 朱雪莉, 刘雪强, 等. 低速多次冲击下碳纤维/环氧树脂基复合材料层合板失效机制及剩余强度评估[J]. 复合材料学报, 2023, 40(9): 5359-5370. YU Mingming, ZHU Xueli, LIU Xueqiang, et al. Failure mechanism and assessment of residual strength of carbon fiber/epoxy resin matrix composite laminates under multiple impacts at low velocities[J]. Acta Materiae Compositae Sinica, 2023, 40(9): 5359-5370(in Chinese).

[20] 王东哲. 纤维增强复合材料抗弹丸侵彻性能的多尺度数值模拟研究[D]. 济南: 山东大学, 2021. WANG Dongzhe. Multi-scale numerical simulation of anti-penetration performance of fiber reinforced composites [D]. Jinan: Shandong University, 2021(in Chinese).

[21] 许明明. 碳纤维增强金属层合板抗高速冲击特性研究[D]. 北京: 北京理工大学, 2018. XU Mingming. High velocity impact resistance of carbonfiber-reinforced metal laminates[D]. Beijing: Beijing Institute of Technology, 2018(in Chinese).

[22] 秦溶蔓, 朱波, 乔琨, 等. 复合结构碳纤维防弹板的防弹性能仿真[J]. 工程科学学报, 2021, 43(10): 1346-1354. QIN Rongman, ZHU Bo, QIAO Kun, et al. Simulation study of the protective performance of composite structure carbon fiber bulletproof board[J]. Chinese Journal of Engineering, 2021, 43(10): 1346-1354(in Chinese).

[23] 徐豫新, 任杰, 王树山. 钨球正撞击下低碳钢板的极限贯穿厚度研究[J]. 北京理工大学学报, 2017, 37(6): 551-556. XU Yuxin, REN Jie, WANG Shushan. Research on perforation limit thickness of low carbon steel plates impacted normally by tungsten spheres[J]. Transactions of Beijing Institute of Technology, 2017, 37(6): 551-556(in Chinese).

[24] 蒋志刚, 曾首义, 周建平. 分析金属靶板弹道极限的延性扩孔模型[J]. 弹道学报, 2004(1): 54-59. DOI: 10.3969/j.issn.1004-499X.2004.01.011 JIANG Zhigang, ZENG Shouyi, ZHOU Jianping. A model for ballistic limit of thick metallic targets struck by projectiles with conical or ogival nose[J]. Journal of Ballistics, 2004(1): 54-59(in Chinese). DOI: 10.3969/j.issn.1004-499X.2004.01.011

[25] 周冰, 李良春, 宋桂飞. 仿真预测泡沫铝弹道极限和弹丸侵彻冲击力[J]. 兵工自动化, 2018, 37(6): 10-13. ZHOU Bing, LI Liangchun, SONG Guifei. Numerical stimulation for predicting ballistic limit and impact force in penetration of aluminum foam by blunt-nosed projectile[J]. Ordnance Industry Automation, 2018, 37(6): 10-13(in Chinese).

[26] 武一丁, 高光发, 王晓东. 不同速度下B4C陶瓷/铝合金轻型复合靶板抗侵彻行为研究[J]. 南京理工大学学报, 2023, 47(4): 503-513. WU Yiding, GAO Guangfa, WANG Xiaodong. Research on the penetration resistance behavior of B, C ceramic/aluminum alloy light weight composite target at different speeds[J]. Journal of Nanjing University of Science and Technology, 2023, 47(4): 503-513(in Chinese).

[27] 姜春兰, 李明, 张庆明, 等. 碳纤维织物增强复合材料的冲击响应特性[J]. 北京理工大学学报, 2000(3): 225-230. JIANG Chunlan, LI Ming, ZHANG Qingming, et al. Impact responses of the carbon fiber fabric reinforced composites[J]. Journal of Beijing Institute of Technology, 2000(3): 225-230(in Chinese).

[28] 罗锡林, 魏建辉, 李飘, 等. 碳纤维编织复合材料层合板抗侵彻性能研究[J]. 材料开发与应用, 2023, 38(4): 61-68. DOI: 10.19515/j.cnki.1003-1545.2023.04.004 LUO Xilin, WEI Jianhui, LI Piao, et al. Study on penetration resistance of carbon fiber braided composite laminates[J]. Development and Application of Materials, 2023, 38(4): 61-68(in Chinese). DOI: 10.19515/j.cnki.1003-1545.2023.04.004

[29] 李明, 姜春兰, 王在成. 钨球贯穿陶瓷 /铝复合靶的弹道极限分析模型[J]. 北京理工大学学报, 2002(4): 389-392. LI Ming, JIANG Chunlan, WANG Zaicheng. A ballistic limit analytical model of tungsten ball perforating ceramic/aluminum composite target[J]. Journal of Beijing Institute of Technology, 2002(4): 389-392(in Chinese).

[30] QI S, HUANG G, ZHI X, et al. External blast flow field evolution and response mechanism of single-layer reticulated dome structure[J]. Defence Technology, 2023, 24(6): 241-253.

[31] 钟正. 碳纤维复合材料力学行为及断裂失效模式仿真[D]. 大连: 大连理工大学, 2021. ZHONG Zheng. CFRP mechanical behavior and fracture failure mode simulation of CFRP[D]. Dalian: Dalian University of Technology, 2021(in Chinese).

[32] SHIRVANIMOGHADDAM K, HAMIM S U, KARBALAEI AKBARI M, et al. Carbon fiber reinforced metal matrix composites: Fabrication processes and properties[J]. Composites Part A: Applied Science and Manufacturing, 2017, 92: 70-96. DOI: 10.1016/j.compositesa.2016.10.032

[33] 隋树元, 王树山. 终点效应学[M]. 北京: 国防工业出版社, 2000: 122-123. SUI Shuyuan, WANG Shushan. Terminal effect[M]. Beijing: National Defence Industry Press, 2000: 122-123(in Chinese).

[34] 赵国志. 穿甲工程力学[M]. 北京: 兵器工业出版社, 1992: 63-69. ZHAO Guozhi. Armor-piercing engineering mechanics[M]. Beijing: Weapons Industry Press, 1992: 63-69(in Chinese).

-

目的

在航空航天领域,碳纤维复合材料已经成为主承力构件及部分结构的防护材料,其他国防科技领域中,碳纤维也广泛使用。研究碳纤维复合材料毁伤特性为科研人员提高碳纤维复合材料性能、进行防护结构设计提供依据。本文开展不同厚度碳纤维复合材料受破片侵彻时的毁伤机理及弹道极限研究。

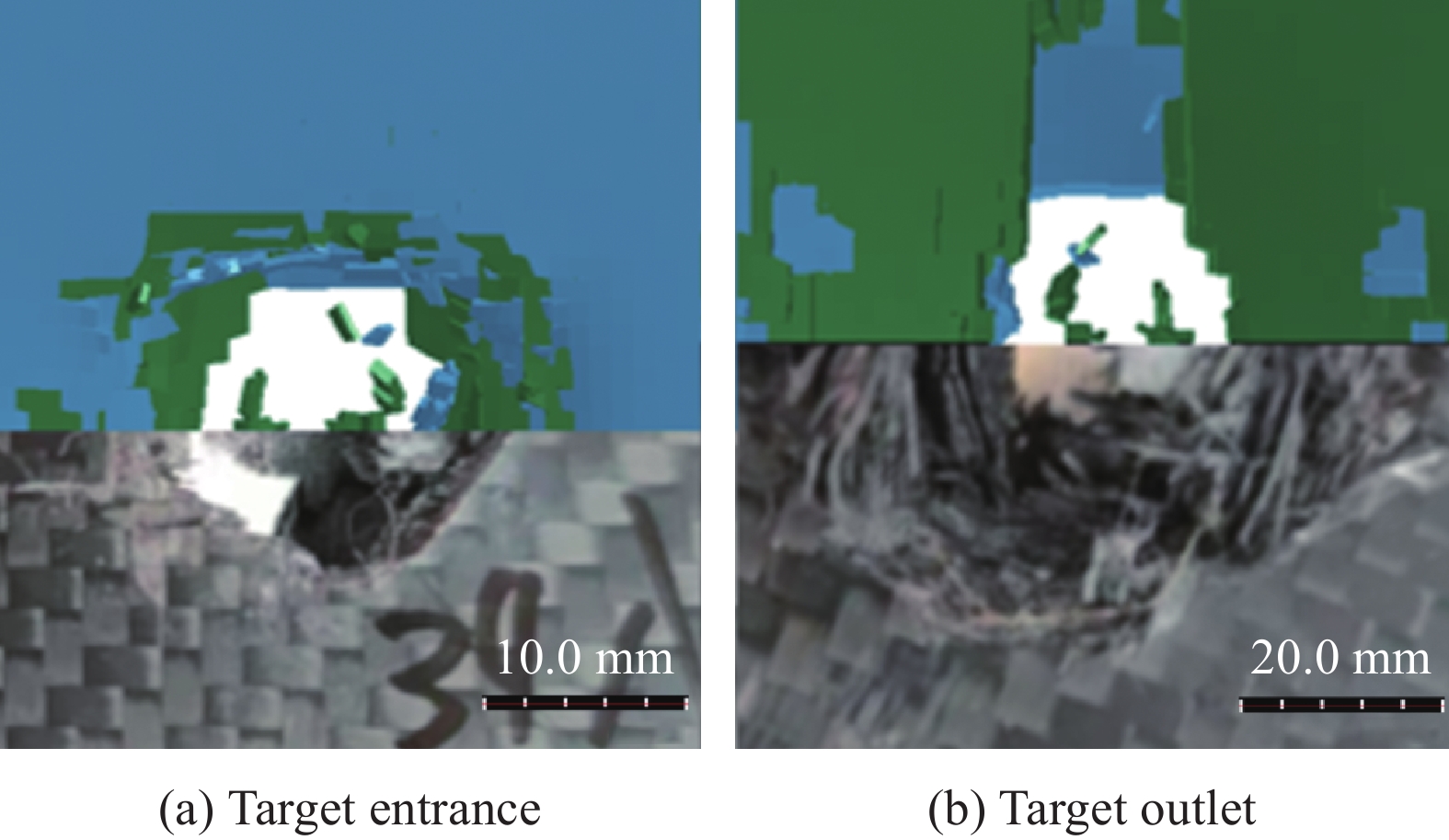

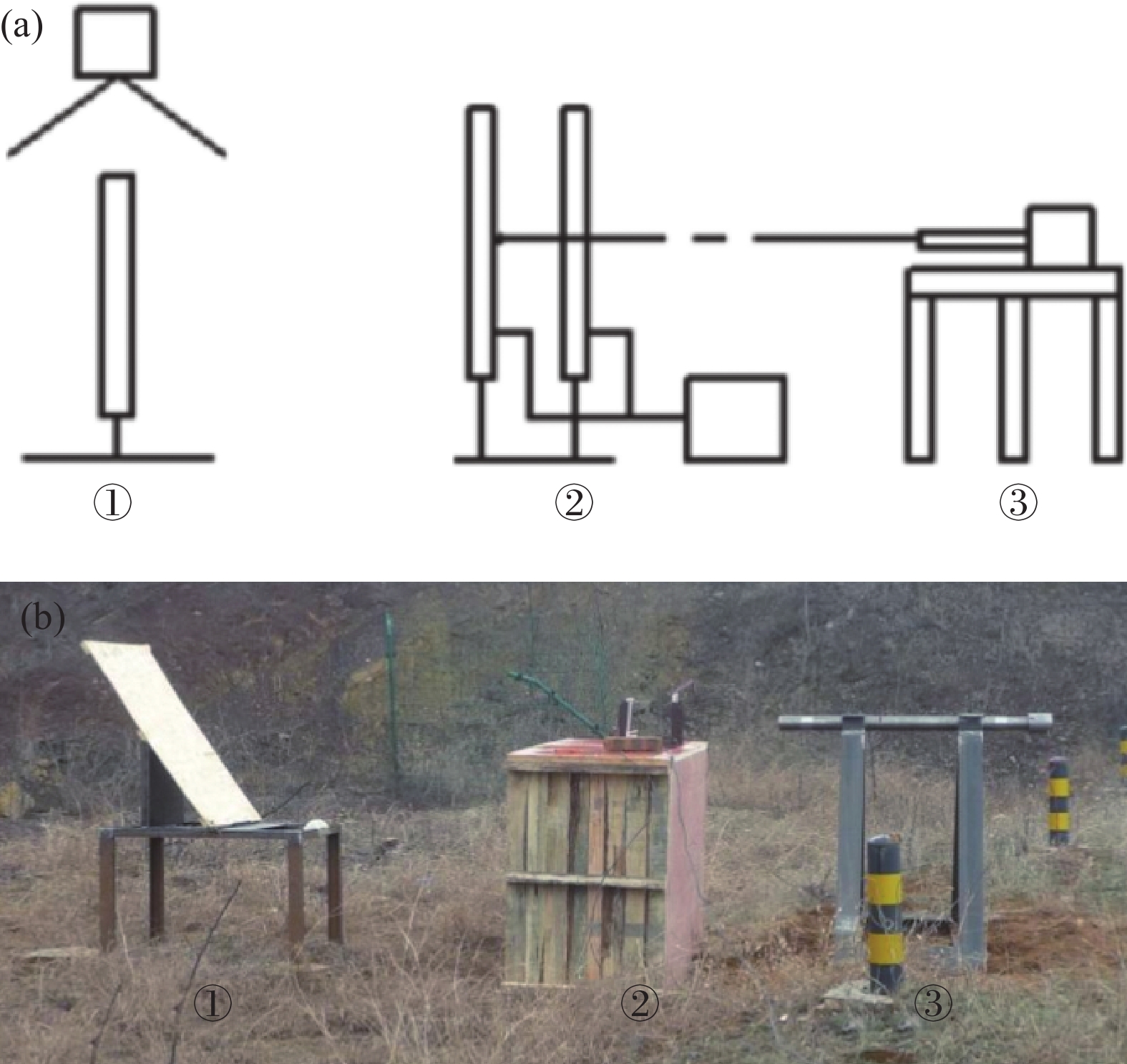

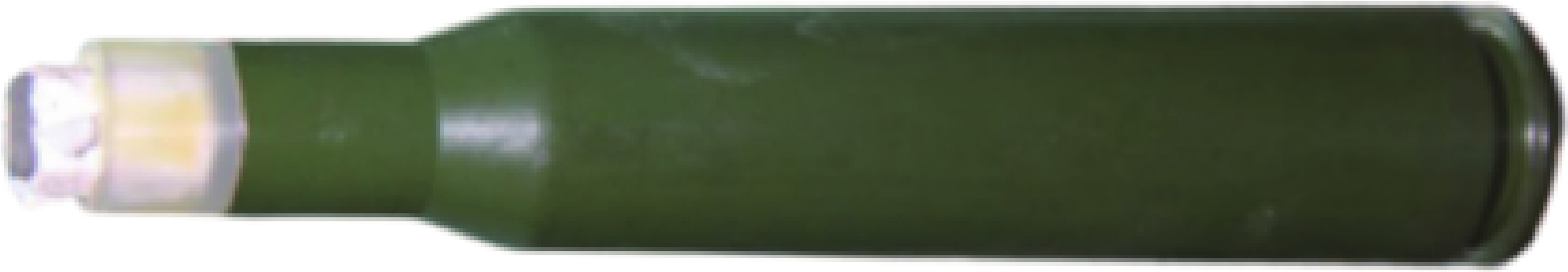

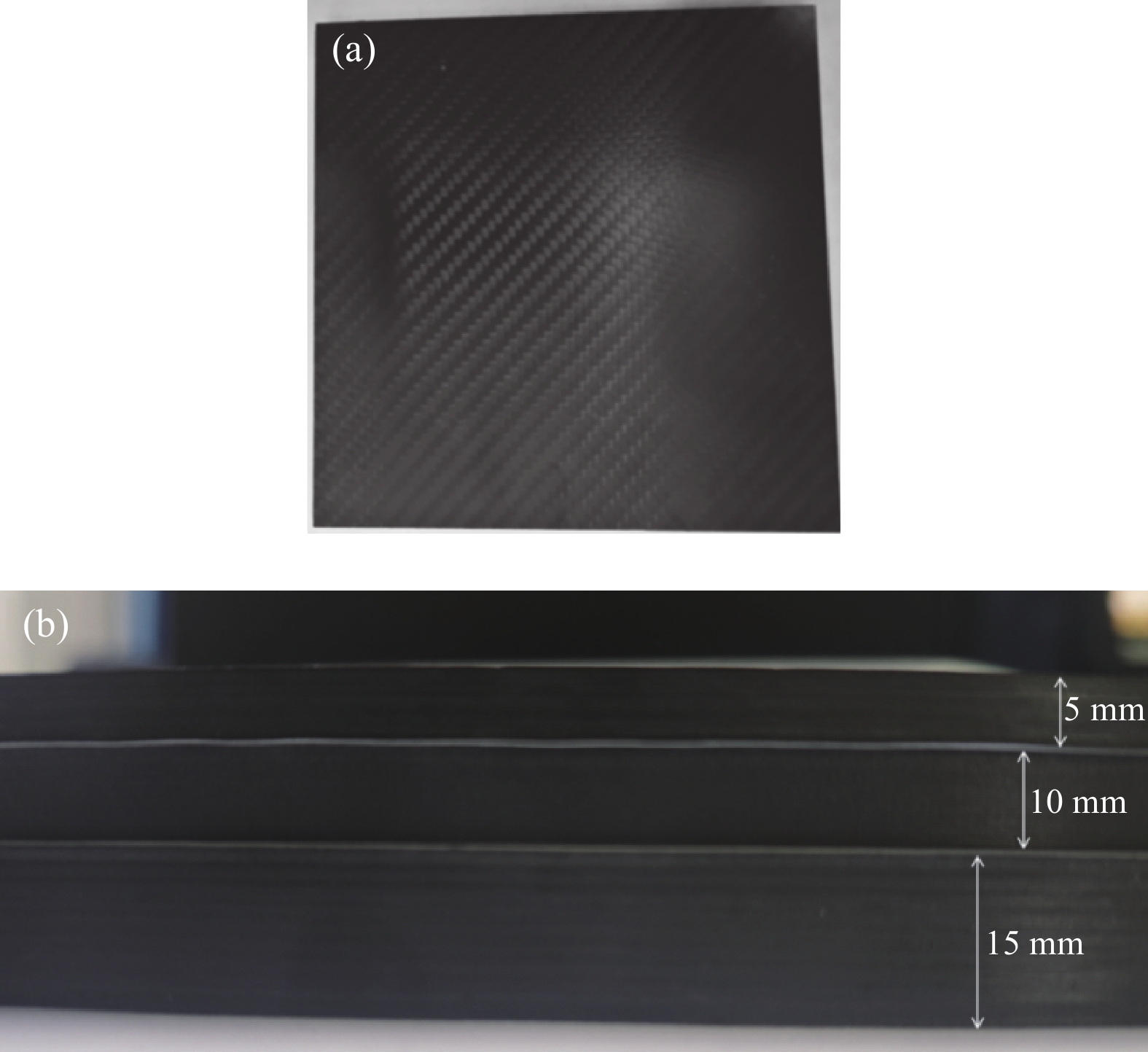

方法首先,开展8 g立方体钢破片分别侵彻厚5 mm、10 mm、15 mm碳纤维复合材料靶板数值仿真研究,使用TrueGrid软件建立数值仿真模型,利用LS-dyna进行仿真计算,在仿真过程中,考虑模型的可靠性,对网格进行收敛性分析,考虑计算效率,建立1/2模型。破片为立方体钢破片,质量为8 g,尺寸为9.5 mm×10 mm×10.8 mm。为了避免靶板边界效应对破片侵彻结果产生影响,选用靶板尺寸大于破片尺寸的10倍,靶板尺寸为150 mm×150 mm。碳纤维复合材料为纤维增强材料,本身具有各向异性与不均匀性,在破片侵彻过程中的能量转化与材料的失效准则判定也十分复杂。采用Ls-DYNA软件中的纤维增强复合材料渐进损伤模型纤维增强复合材659渐进损伤模型(MAT ENHANCED COMPOSITE DAMAE简称为 MAT54)。其次,基于仿真模型,开展8 g立方体钢破片分别侵彻厚5 mm、10 mm、15 mm碳纤维复合材料靶板弹道枪试验,选用的碳纤维复合材料为由日本东丽公司生产的T300级预浸料与环氧树脂在高温下压制所成的板材。通过火药气体燃烧产生的压力将放置于弹托内部的破片发射,由于受到空气阻力的作用,在飞行过程中破片与弹托分离,破片继续运动,以一定速度贯穿靶板前设置的测速靶后侵彻安装于靶架上的碳纤维复合材料靶板。通过调整发射药量控制破片速度进而获取不同着靶速度。最后,利用数值仿真方法得到大量不同着靶速度与对应的剩余速度,考虑破片侵彻的剩余速度与破片的着靶面积A、破片质量Mp、破片的着靶速度、破片侵彻的着角θ、目标类型及其厚度h有关,建立的普适性经验公式也应该包含这些参量。基于THOR公式建立破片侵彻碳纤维复合材料靶板剩余速度模型与弹道极限计算公式。

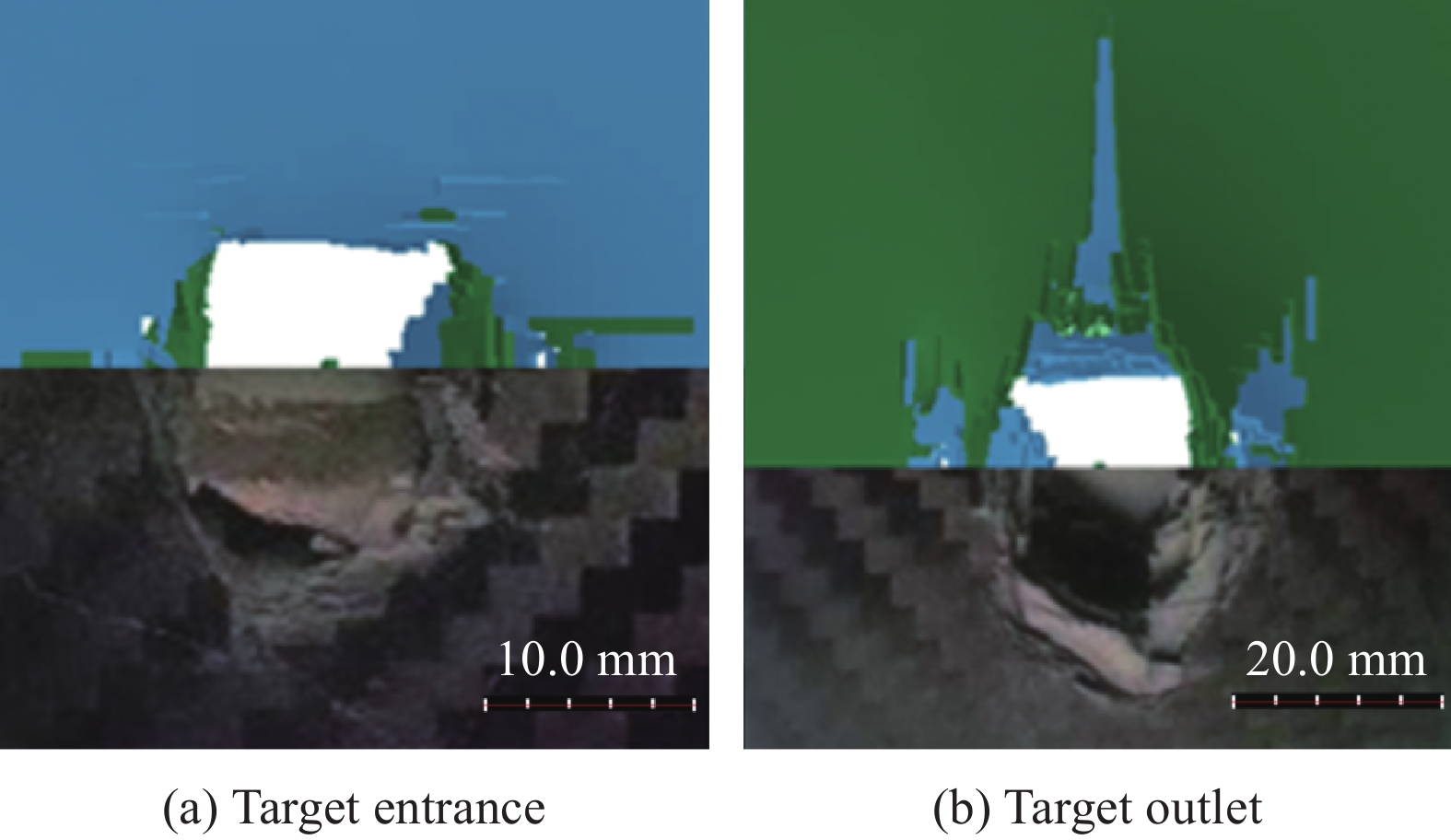

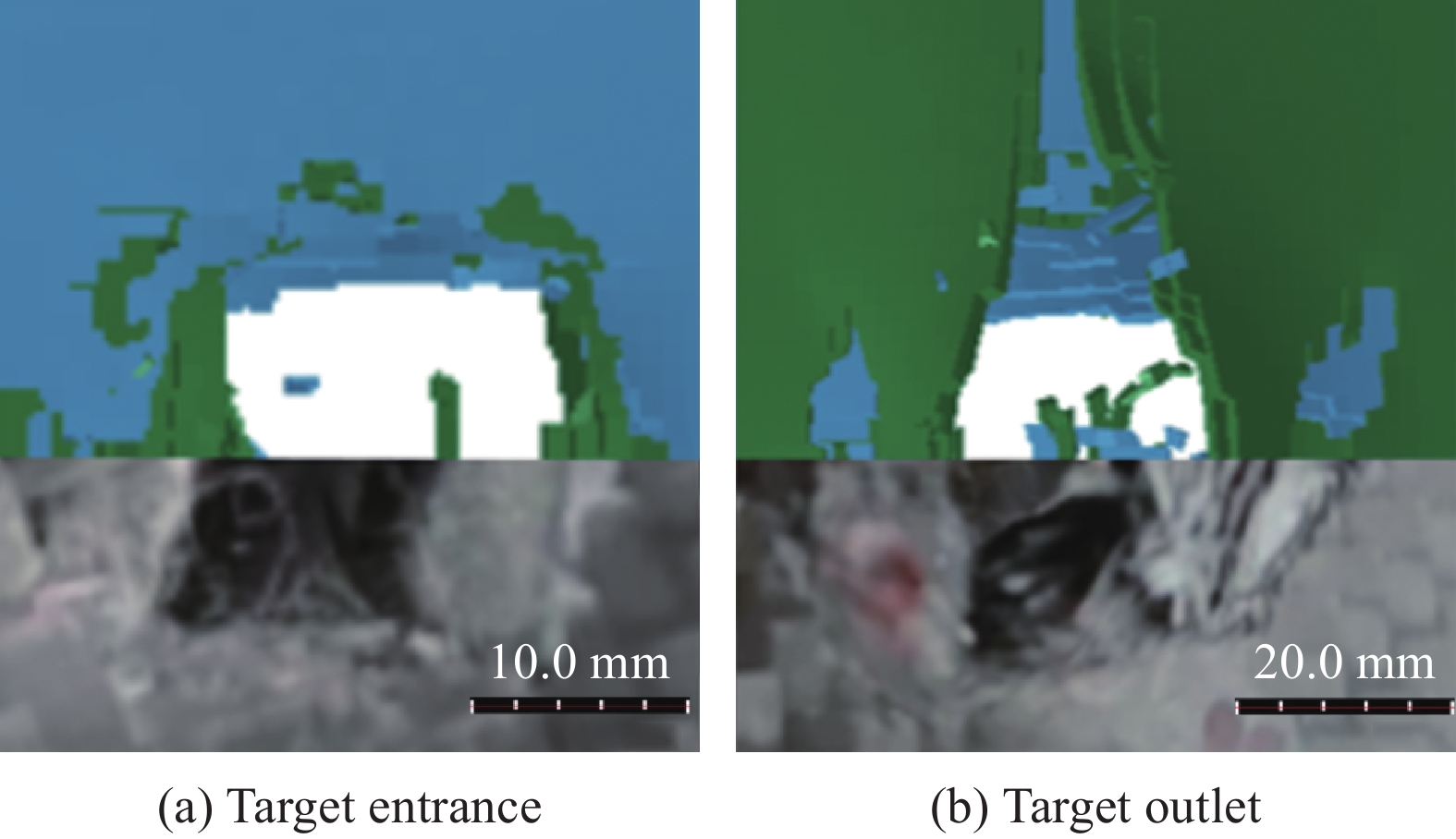

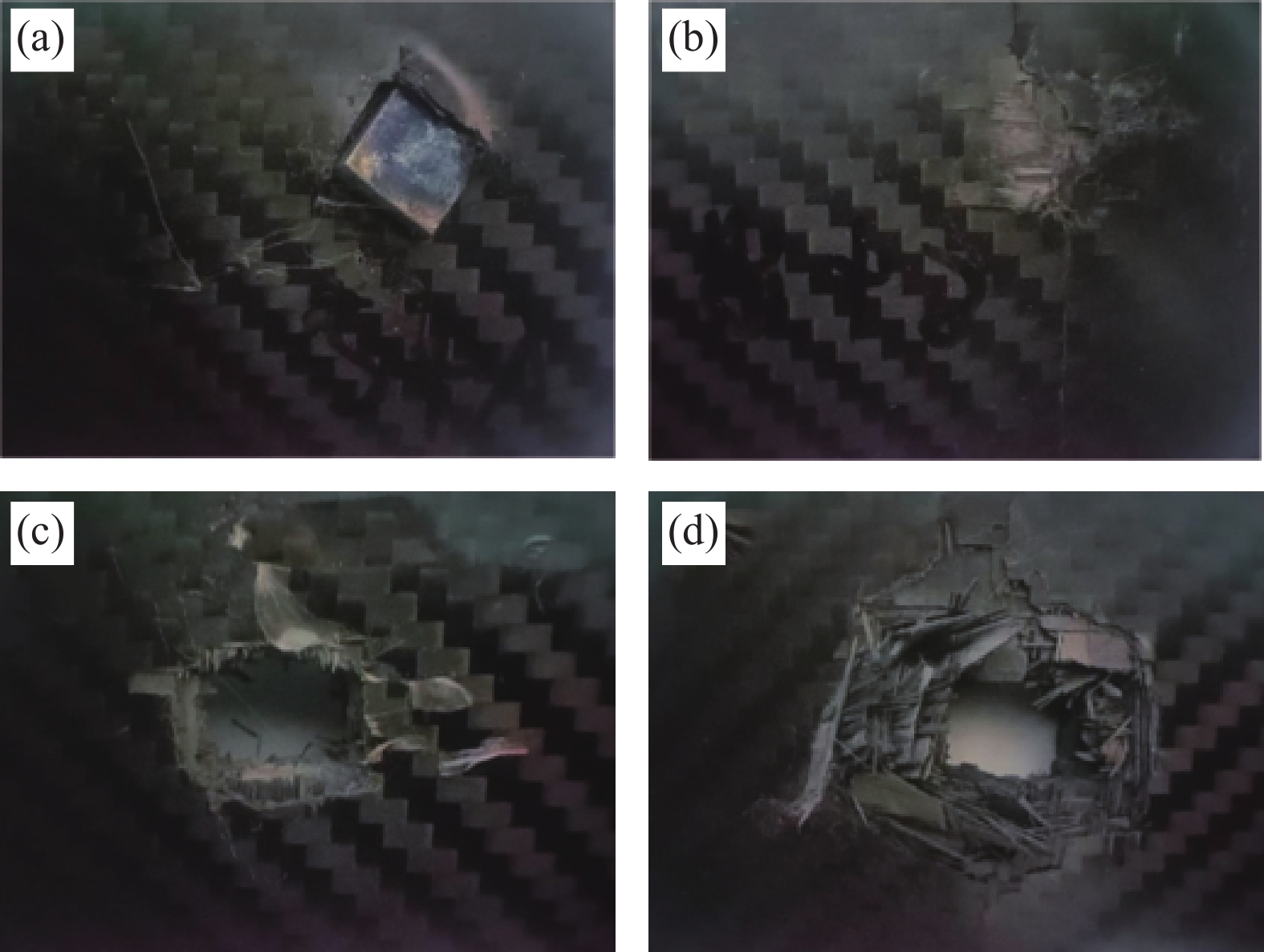

结果通过数值仿真,观察破片侵彻碳纤维复合靶板过程,8 g立方体破片侵彻5 mm、10 mm、15 mm厚的碳纤维复合材料靶板的数值仿真弹道极限分别为:307.76 m/s,394.78 m/s,437.55 m/s;通过试验,获取破片着靶速度,回收破片、靶板,观测靶板破坏情况,8 g立方体破片侵彻5 mm、10 mm、15 mm厚的碳纤维复合材料靶板的弹道极限分别为:328.17 m/s,394.67 m/s,436.50 m/s;利用公式计算弹道极限:8 g立方体破片侵彻5 mm、10 mm、15 mm厚的碳纤维复合材料靶板的理论计算弹道极限分别为:323.32 m/s,379.46 m/s,416.72 m/s。

结论结合数值仿真与试验结果综合分析,结果表明:靶板破坏形式与破片速度的关系为:破片速度大于弹道极限时,靶板以纤维的剪切破坏为主;破片速度逐渐降低时,纤维的拉伸破坏,基体破裂与纤维层分层多种破坏形式所占比重随着速度的变化而变化。数值仿真弹道极限与六射弹弹道极限最大误差为6.21%。对弹道极限公式进行试验验证,选取不同工况下的六射弹弹道极限,与理论计算值进行对比,结果表明,同一工况下,试验结果与计算结果最大误差为4.54%。随着靶板厚度的增加,弹道极限增速变慢。其他:针对碳纤维复合材料这一新材料,结合其在无人机、巡飞弹作为主要材料的应用,通过试验的方式了解其性能,并通过数值仿真进行碳纤维材料抗破片侵彻过程研究,为以后的研究应用提供理论依据;通过建立破片侵彻不同厚度碳纤维复合材料靶板剩余速度模型与弹道极限公式,为后续碳纤维作为防护材料设计奠定基础,节约研究成本。

-

碳纤维复合材料属于各向异性材料,因其具有密度小,比强度、比模量高,抗疲劳、抗振性能好等优点,被广泛应用于航空航天主承力构件及部分结构的防护材料。巡飞弹、无人机已在现代战争中广泛使用,“柳叶刀”巡飞弹在俄乌战争中使用,以其成本低廉、自杀式特点能消灭坦克、大炮甚至飞机;我国已有实名登记无人机126.7万架;碳纤维作为巡飞弹机翼、机身重要构件,研究碳纤维复合材料抗破片侵彻性能为科研人员提高碳纤维复合材料性能、进行防护结构设计提供依据。

本文重点关注不同厚度碳纤维复合靶板抗破片侵彻的弹道极限,开展数值模拟与弹道枪试验,主要工作包括:

开展数值仿真与弹道枪试验,探究不同厚度碳纤维复合材料靶板受8g立方体钢破片侵彻的毁伤机理及弹道极限速度,模拟无人机、巡飞弹机翼、机身等重要部位碳纤维材料受侵彻状态。数值仿真过程中,考虑模型与实际情况的一致性,选择8 g立方体钢破片,尺寸为9.5 mm×10 mm×10.8 mm;为了避免靶板边界效应对破片侵彻结果产生影响,选用靶板尺寸大于破片尺寸的10倍,靶板尺寸为150 mm×150 mm;选择符合碳纤维复合材料的仿真模型,MAT ENHANCED COMPOSITE DAMAE简称为MAT54。得到8 g立方体破片侵彻5 mm、10 mm、15 mm厚的碳纤维复合材料靶板的数值仿真弹道极限分别为:307.76 m/s,394.78 m/s,437.55 m/s。弹道枪试验,通过控制火药质量控制破片速度,试验后获取破片着靶速度,回收破片、靶板,观测靶板破坏情况,8 g立方体破片侵彻5 mm、10 mm、15 mm厚的碳纤维复合材料靶板的弹道极限分别为:328.17 m/s,394.67 m/s,436.50 m/s。建立建立破片侵彻碳纤维复合材料靶板剩余速度模型与弹道极限计算公式并验证,8 g立方体破片侵彻5 mm、10 mm、15 mm厚的碳纤维复合材料靶板的理论计算弹道极限分别为:323.32 m/s,379.46 m/s,416.72 m/s。数值仿真弹道极限与六射弹弹道极限最大误差为6.21%。对弹道极限公式进行试验验证,选取不同工况下的六射弹弹道极限,与理论计算值进行对比,结果表明,同一工况下,试验结果与计算结果最大误差为4.54%。结合数值仿真与试验结果综合分析靶板主要的破坏形式以及破坏形式与破片速度的关系。

创新性说明:

针对碳纤维复合材料这一新材料,结合其在无人机、巡飞弹作为主要材料的应用,通过试验的方式了解其抗侵彻性能,并通过数值仿真进行碳纤维材料抗破片侵彻过程研究,得到碳纤维复合材料主要的破坏形式为:纤维层的剪切破坏,纤维的拉伸破坏,基体破裂与纤维层分层,破坏形式与破片速度有关。

建立破片侵彻不同厚度碳纤维复合材料靶板剩余速度模型与弹道极限公式,用以后续进行碳纤维复合材料性能与碳纤维防护研究,针对不同应用场景预测材料所需厚度,进行结构设计。

下载:

下载: