Failure mechanisms and defect analysis of 3D printed CCF/PEEK composites based on synchrotron radiation

-

摘要:

针对丝材预浸渍处理的连续碳纤维增强聚醚醚酮复合材料(CCF/PEEK),采用同步辐射计算机断层扫描(μCT)表征手段,分析了拉伸/弯曲过程中碳纤维/树脂界面和层间的失效模式及机制,结合缺陷和拉伸力学性能分析,揭示了预浸渍处理对CCF/PEEK材料结构和力学性能的影响。研究结果表明:由于不良浸渍及层间温度梯度,预浸渍样品在纤维/树脂界面和层间均存在缺陷,并随拉伸/弯曲载荷作用演变为层间裂纹,原丝样品则发生纤维脱粘和拔出;预浸渍处理后试样平均拉伸强度提高17.21%,孔隙率降低56.6%,树脂充分渗入纤维丝束,明显改善了材料纤维/树脂界面结合和力学性能。

-

关键词:

- 连续碳纤维增强聚醚醚酮 /

- 同步辐射μCT /

- 失效模式 /

- 预浸渍 /

- 拉伸强度

Abstract:In this study, continuous carbon fiber-reinforced poly-ether-ether-ketone composite (CCF/PEEK) with filament pre-impregnation (prepreg) treatment was investigated. Employing synchrotron radiation computed tomography (μCT) characterization, the failure modes and mechanisms at the fiber/resin interface and interlayers during tensile/bending processes were analyzed. Combined with defect and tensile mechanical property analyses, the impact of prepreg on the structure and mechanical properties of CCF/PEEK materials was elucidated. The results revealed that due to inadequate impregnation and interlayer temperature gradients, defects existed at both the fiber/resin interface and interlayers in the prepreg sample, evolving into interlaminar cracks under tensile/bending loads, while fiber debonding and pull-out occurred in the original sample. After prepreg treatment, the average tensile strength of the samples increased by 17.21%, and the porosity decreased by 56.6%. The resin fully infiltrated the fiber bundles, significantly enhancing the fiber/resin interface bonding and mechanical properties of the material.

-

随着电子设备及微电子器件逐渐向智能化、集成化和微型化方向发展,其工作频率和热流密度急剧增加,导致大量的热量在设备上积聚,如果散热问题不能够有效解决,不仅会影响设备的工作效率和使用寿命,而且还会引发火灾事故。因此,在电子电气领域应用的材料需要同时具有优异的导热性能、电绝缘性和阻燃性能[1-3]。

环氧树脂(EP)由于具有优异的综合性能,在很多领域得到了广泛应用。然而EP不仅导热性能较差,其导热系数在0.2 W·m−1·K−1左右,而且极限氧指数在20%左右,表现为易燃材料。因此在很多应用场合亟需开发高导热、阻燃的EP复合材料[4-7]。

目前,提高EP导热性能常用的方法主要是添加高导热填料。导热填料通常分为金属类导热填料、碳类导热填料和陶瓷类导热填料[8-9]。金属类和碳类导热填料因具有很好的导电性,不适合用作有绝缘要求的EP导热填料。下面简单介绍陶瓷类导热填料在EP中应用研究情况。陶瓷类填料主要有氮化硼(BN)、氮化铝(AlN)、氧化铝(Al2O3)等[10]。在陶瓷类填料中,BN因具有类似于石墨烯的层状结构,具有优良的导热性能和电绝缘性能,能够满足电子电气领域应用的要求,受到研究者的亲睐。但是BN表面呈化学惰性,在EP基体中难以分散均匀,造成复合材料力学性能下降,而且BN和EP基体界面相容性较差,二者界面之间会存在较大界面热阻,使复合材料的导热系数难以大幅度提升[11-12]。

为了提高BN与EP之间相容性,通常需要对BN进行表面改性处理[13]。Zhang等[14]先使用具有邻苯二酚基团的多巴胺处理BN得到多巴胺修饰的BN (DBN),随后使用偶联剂KH-560对BN进行处理,得到KH-560修饰的DBN (k-DBN),当k-DBN含量为30wt%时,k-DBN/EP复合材料的导热系数为0.89 W·m−1·K−1,是相同添加量BN/EP复合材料的125.5%,是纯环氧树脂的450%。

在电子电气领域很多应用场合,除了要求BN/EP复合材料具有较好的导热性能,还要求其具有优异的阻燃性能。由于EP本身阻燃性能较差,一般通过添加阻燃剂的方式对其进行阻燃改性。例如,Hua等[15]研究了一种含磷的硼酸盐阻燃剂的合成,在5wt%的添加量下,EP复合材料的极限氧指数(LOI)为32.9%,并能够达到UL-94 V-0级。He等[16]合成了一种新型含磷阻燃剂6-(3-(2-羟基苯基)丙基)二苯并-[1, 2]氧杂膦6-氧化物(HP-DOPO),将其用于EP阻燃,发现含有5wt%的阻燃剂的EP复合材料LOI为35.6%,也能够达到V-0级。为了改善BN/EP复合材料的阻燃性能,研究者将经过表面阻燃功能化处理的BN 作为填料,制得阻燃导热的BN/EP复合材料[17]。Li等[18]采用非共价离子液体对BN进行阻燃功能化,当改性BN添加量为12.1vol%时,EP复合材料的导热系数为0.79 W·m−1·K−1 (较EP提高了478%),该复合材料的峰值放热率(pHRR)和总热释放量(THR)分别降低了68.9%和42.3%。然而,为了使BN/EP复合材料具有较好的导热性能和阻燃性能,改性BN需要大量添加,这样会在一定程度上影响EP复合材料的力学性能。

本文通过原位生长的方法,采用高效阻燃剂,即一种9, 10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)的衍生物与Fe(NO3)3反应得到配位化合物(FeD)对BN进行阻燃改性,制备阻燃功能化的BN杂化物(FeD/BN),研究了FeD/BN对EP的阻燃性能、导热性能、力学性能等影响,探讨了其在EP中的阻燃机制。

1. 实验材料及方法

1.1 原材料

9, 10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO,98%,上海麦克林生化科技股份有限公司);1-乙烯基咪唑(VMZ,99%,上海阿拉丁生化科技股份有限公司);4, 4-二氨基二苯甲烷(DDM,99.0%)、九水合硝酸铁(Fe(NO3)3·9H2O,98.5%),国药集团化学试剂有限公司;六方氮化硼(h-BN,平均尺寸5 μm,博华斯纳米科技有限公司);环氧树脂E51 (广州富飞化工科技有限公司);乙醇(95%,上海玻尔化学试剂有限公司)。

1.2 实验方法

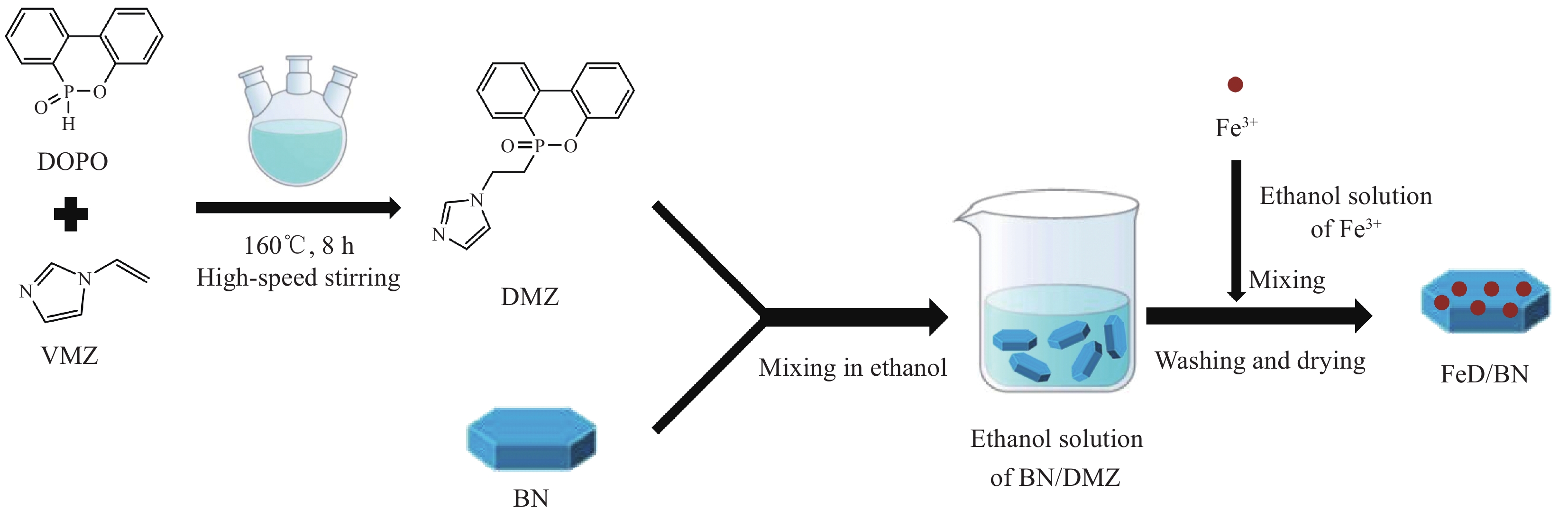

FeD制备过程见图1。DOPO (0.22 mol)于烧瓶中升温至140℃,加入1-乙烯基咪唑(0.20 mol),升温至160℃回流反应12 h;降温至80℃,加入200 mL无水乙醇,搅拌溶解,得到9, 10-二氢-9-氧杂-10-磷杂菲-10-氧化物衍生物(DMZ)的乙醇溶液。室温下高速搅拌,将Fe(NO3)3·9H2O(0.033 mol)的乙醇溶液逐滴加入DMZ的乙醇溶液中,搅拌1 h后,产物经过离心、洗涤和干燥,得到FeD。由于DMZ中的N原子含孤对电子,可视为Lewis酸,与Fe3+能够发生配位作用,使能够顺利反应成盐。

![]() 图 1 9, 10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)的衍生物与Fe(NO3)3反应得到配位化合物(FeD)的制备过程示意图DOPO—9, 10-dihydro-9-oxa-10-phosphaphenanthrene-10-oxide; VMZ—1-vinylimidazole; DMZ—9, 10-dihydro-9-oxa-10-phosphaphenanthrene-10-oxide vinyl imidazole derivativesFigure 1. Schematic illustration of preparation of iron ion coordination compound of 9, 10-dihydro-9-oxa-10-phosphaphenanthrene-10-oxide vinyl imidazole derivatives (FeD)

图 1 9, 10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)的衍生物与Fe(NO3)3反应得到配位化合物(FeD)的制备过程示意图DOPO—9, 10-dihydro-9-oxa-10-phosphaphenanthrene-10-oxide; VMZ—1-vinylimidazole; DMZ—9, 10-dihydro-9-oxa-10-phosphaphenanthrene-10-oxide vinyl imidazole derivativesFigure 1. Schematic illustration of preparation of iron ion coordination compound of 9, 10-dihydro-9-oxa-10-phosphaphenanthrene-10-oxide vinyl imidazole derivatives (FeD)将BN (120 g)分散于乙醇中,室温下与DMZ的乙醇溶液搅拌混合均匀后,逐滴滴加Fe(NO3)3·9H2O (0.033 mol)的乙醇溶液,继续搅拌1 h,产物经过离心、洗涤和干燥,得到FeD/BN,如图2所示。根据BN、FeD、FeD/BN的热失重实验结果,计算出FeD占FeD/BN总质量的24.1%。

称取一定量的EP,升温至100℃,然后将相应质量的BN、FeD或FeD/BN加入到EP中,搅拌混合均匀后,加入对应质量的固化剂DDM并继续搅拌至DDM溶解,真空脱泡处理5 min,然后在120℃ 固化2 h,150℃后固化2 h,最后得到EP复合材料。EP复合材料配方见表1。

表 1 环氧树脂(EP)复合材料的配方Table 1. Formulations of epoxy resin (EP) compositesSample EP/wt% DDM/wt% FeD/BN/wt% BN/wt% FeD/wt% EP 80 20 0 0 0 5(Fe/B)/EP 76 19 5 0 0 10(Fe/B)/EP 72 18 10 0 0 15(Fe/B)/EP 68 17 15 0 0 15(Fe-B)/EP 68 17 0 11.38 3.62 15BN/EP 68 17 0 15 0 15FeD/EP 68 17 0 0 15 Notes: FeD/BN—FeD functionalized BN; n(Fe/B)/EP—Epoxy composite with nwt%FeD/BN; 15(Fe-B)/EP—Epoxy composite with 15wt% FeD and BN compound (The compound ratio is calculated according to the load ratio); 15FeD/EP—Epoxy composite with 15wt%FeD; DDM—4, 4-diaminodiphenylmethane. 1.3 表征测试

FTIR光谱使用傅里叶红外转换光谱仪(Thermo corporation,Nicolet IS5)进行分析,采用KBr压片法,波数范围是

4000 ~500 cm−1。XRD采用布鲁克D8 ADVANCE X射线衍射仪进行测试,电压为40 kV,采用铜靶作为激发源靶材(波长λ=

1.5406 nm) ,扫描范围为5°~60°,扫描速度为4°/min。微观形貌和化学组成通过场发射扫描电子显微镜(SEM,ZEISS Sigma 300)和能谱仪(Oxford Xplore 30)进行表征,表面进行喷金处理。

垂直燃烧(UL-94)等级通过CFZ-3型垂直燃烧测试仪(南京江宁分析仪器有限公司)进行测试,尺寸为130 mm×13 mm×3 mm,重复测试5次取平均。

极限氧指数(LOI)通过HC-2氧指数仪器(上海精密仪器仪表有限公司)进行测试,样品尺寸为130 mm×6.5 mm×3.2 mm,重复测试5次取平均。

复合材料的燃烧行为通过GOVMARK的MCC-2型锥形量热仪(Cone calorimeter,CCT)进行测试,热流密度为35 kW/m2,样品尺寸为100 mm×100 mm×3 mm。

树脂燃烧后残炭的拉曼光谱通过法国HJY公司生产的HR800高分辨率拉曼光谱仪进行分析,仪器激光源采用氩激光束,波长为532 nm。

热分解特性通过热重分析仪(Perkin Elmer STA 6000)进行研究,测试在氮气氛围下进行,测试温度为30~800℃,升温速率为10℃/min,样品质量控制在(10±1) mg。

导热性能通过导热系数仪(Hotdisk,Hot Disk TPS2500S)进行测试,重复测试3次取平均。

拉伸性能通过万能试验机(Instron,3365)进行测试,样条为哑铃型试样,拉伸速率为10 mm/min,重复测试5次取平均。

冲击性能通过摆锤冲击试验仪(美特斯工业系统有限公司,E21550)进行测试,样条为无缺口冲击样条,尺寸为80 mm×10 mm×4 mm,结果重复测试5次取平均。

2. 结果与讨论

2.1 FeD/BN的表征

BN、FeD、FeD/BN的FTIR图谱如图3(a)所示。对于FeD而言,758 cm−1处吸收峰归于P—C的伸缩振动峰,

1384 cm−1处峰归于C—N基团的吸收峰[19];对于BN而言,1370 cm−1和816 cm−1吸收峰分别对应于B—N—B的共价键和面外B—N的拉伸振动峰[20]。FeD/BN的谱图涵盖了FeD与BN的特征峰。BN、FeD、FeD/BN的XRD图谱如图3(b)所示。BN在26.7°、41.5°、43.8°、50.1°和55.1°的一系列特征峰分别对应于(002)、(100)、(101)、(102)和(004)的晶格平面[21];FeD在20°左右的宽衍射峰表明,FeD为无定形态;在FeD/BN的XRD图谱中观察到BN的所有衍射峰,表明FeD的负载不会影响BN的晶体结构。

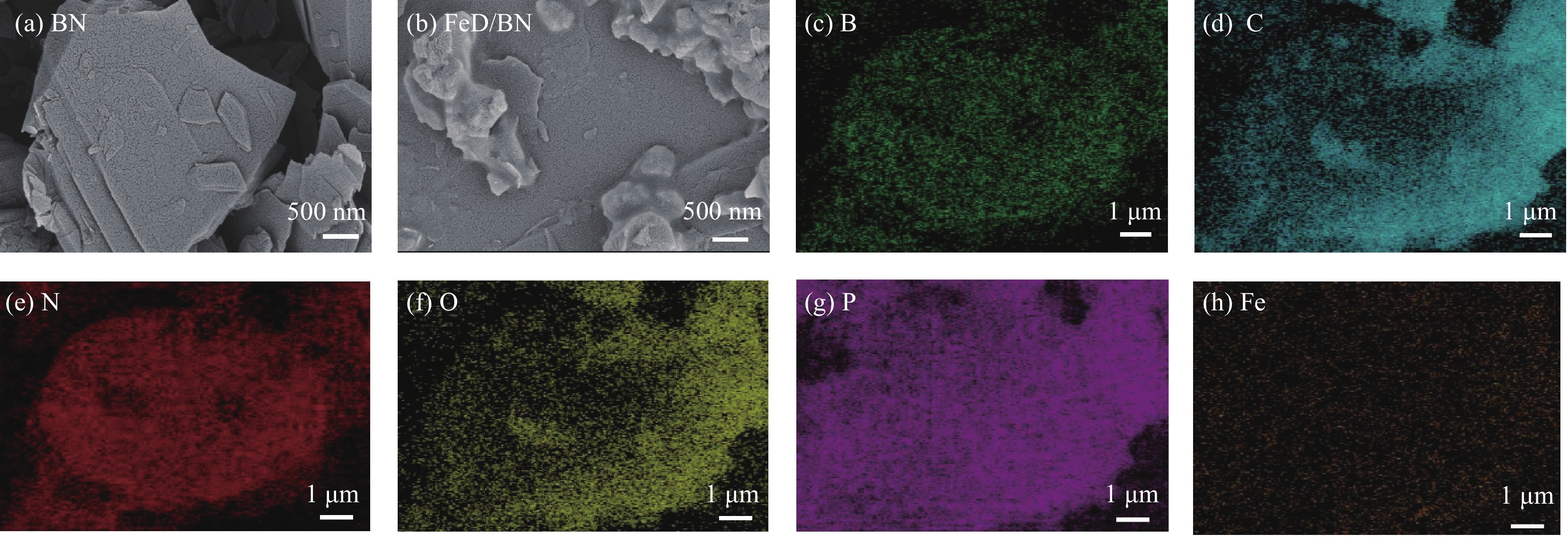

BN、FeD、FeD/BN的微观表面形貌和化学组成如图4(a)~图4(h)所示。对比BN和FeD/BN的SEM图像,FeD/BN的SEM图显示BN表面能够观察到一些无定形颗粒;EDS结果显示,在FeD/BN表面除了含有B和N元素外,还检测出P、O和Fe元素,表明FeD在BN表面上成功负载。

2.2 EP复合材料的阻燃性能

复合材料的垂直燃烧(UL-94)等级和极限氧指数(LOI)结果如图5所示。EP的LOI仅有22.5%。加入15wt%BN后,15BN/EP复合材料的LOI增加至24.7%,较EP提升了9.8%。BN作为一种片层状无机填料,其单独使用时仅能够小幅度改善EP的LOI。含15wt% FeD的EP复合材料(15FeD/EP)的LOI达34.2%。(Fe/B)EP复合材料的LOI随FeD/BN用量增加而逐渐增大,当FeD/BN用量为15wt%时,15(Fe/B)/EP复合材料的LOI增加到33.2%,而将相同添加量FeD和BN的混合物加入到EP中,其复合材料15(Fe-B)/EP的LOI只有29.6%,表明FeD与BN在EP中具有一定的阻燃协效作用。在UL-94 测试中,EP和15BN/EP没有等级(NR),而15(Fe/B)/EP、15(Fe-B)/EP 和15FeD/EP复合材料都能够达到V-0级。

EP复合材料的燃烧行为如图6和表2所示。EP的峰值热释放速率(pHRR)、总热释放量(THR)和总烟释放量(TSR)分别为

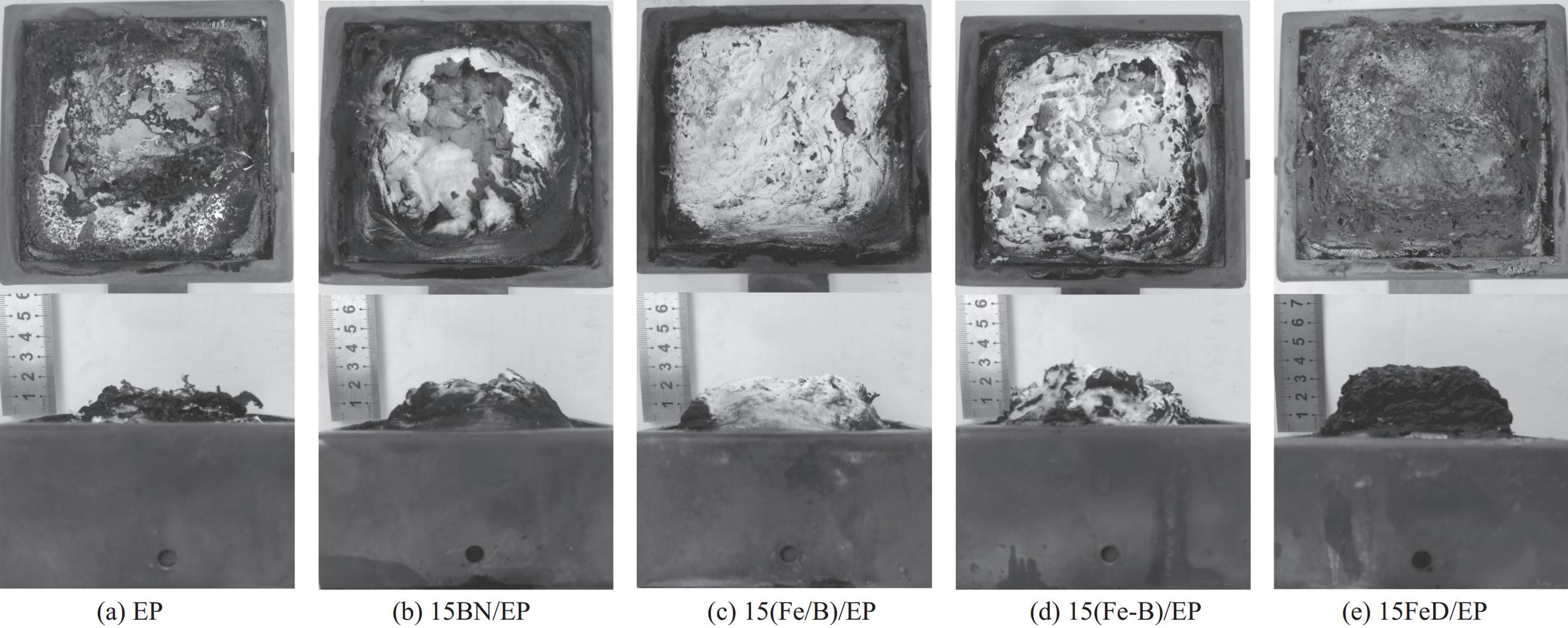

1026 kW/m2、111 MJ/m2和2770 m2/s。加入15 wt%的FeD/BN后,复合材料的pHRR、THR和TSR分别降低了28.2%、18.9%和30.1%,表明FeD/BN能够减少EP的热释放和烟雾释放。在15wt%的添加量下,15BN/EP、15(Fe-B)/EP和15FeD/EP的pHRR分别较EP降低9.1%、14.9%和40.9%,THR分别降低9.9%、10.8%和18.0%。较15BN/EP和15(Fe-B)/EP复合材料,15(Fe/B)/EP的pHRR和THR下降程度更大,对EP阻燃性能的改善更显著。同时,15(Fe/B)/EP抑烟性能较好。15BN/EP、15(Fe-B)/EP和15FeD/EP的TSR分别降低22.6%、22.5%和40.3%。较BN和FeD-BN,FeD/BN在EP中表现出更好的抑烟性能。表 2 EP及其复合材料的锥形量热仪(CCT)测试结果Table 2. Cone calorimeter (CCT) test results of EP compositesSample TTI/s pHRR/(kW·m−2) THR/(MJ·m−2) TSR/(m2·s−1) EP 85 1026 111 2770 15BN/EP 125 932 105 2143 15(Fe/B)/EP 109 737 90 1937 15(Fe-B)/EP 102 873 99 2146 15FeD/EP 99 606 91 1655 Notes: TTI—Time to ignition; pHRR—Peak of heat release rate; TSR—Total smoke rate. EP复合材料CCT实验后的残炭照片,如图7所示。EP和15BN/EP燃烧后仅残留少量残炭,而且残炭整体呈现破碎状。含有FeD/BN的EP复合材料燃烧后残炭质量较好,炭层高度也有所增加。可以看出,15(Fe/B)/EP的残炭高度和残炭质量显著优于EP、15BN/EP和15(Fe-B)/EP。15FeD/EP的残炭高度也比较高,其残炭完整且致密,表明FeD在EP中具有优异的阻燃和催化成炭作用。

复合材料残炭的表面形貌和化学组成如图8所示。EP的残炭表面呈破碎状,内部有许多孔洞,构成空气和热量传递的通道,使EP阻燃性能较差;15BN/EP残炭表面有许多BN团聚的颗粒,内部存在孔洞,BN作为阻隔层,一定程度上减弱空气和热量的传递;15(Fe/B)/EP残炭的表面呈光滑完整的状态,反映出FeD催化的炭层质量较好,能够有效隔绝空气和热量传递,使复合材料阻燃性能得到提升;15(Fe-B)/EP的残炭与15(Fe/B)/EP较相似,但由于其为FeD与BN物理混合的原因, BN在EP中分散性较差,一定程度上影响了炭层的致密程度,从而影响了其阻燃性能;15FeD/EP的炭层表面光滑完整,反映出其具有较好的催化作用。残炭的EDS照片显示,15(Fe/B)/EP的残炭除了含有B、C、N和O外,还含一定量的P和Fe元素。

复合材料的热分解曲线如图9所示。EP在800℃时的残炭率为12.7%。15FeD/EP的残炭率增加到17.7%,相较于纯EP增加了39%。15(Fe/B)/EP在800℃下的残炭率为26.0%,高于15(Fe-B)/EP的24.0%。残炭量的增加表明FeD/BN能够有利于催化复合材料在热分解时成炭。

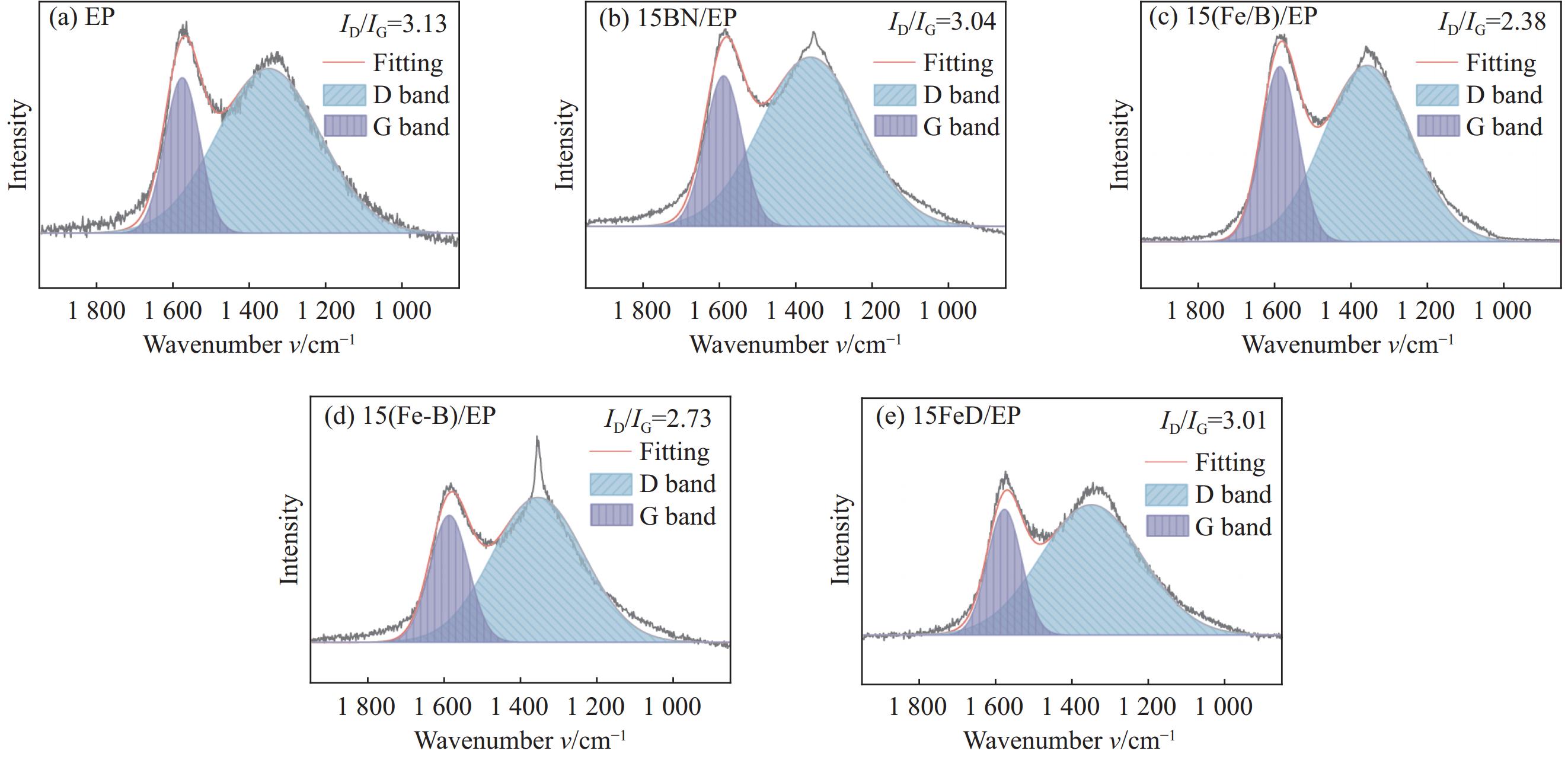

复合材料残炭的拉曼光谱如图10(a)~10(e)所示。它们的拉曼光谱都存在

1590 cm−1峰(D峰)和1360 cm−1峰(G峰)。常用它们的强度比(ID/IG)来评估炭层的稳定性[22]。ID/IG的比值越小,残炭的石墨化程度越高,炭层稳定性越好。EP、15BN/EP、15FeD/EP、15(Fe-B)/EP和15(Fe/B)/EP的ID/IG比分别为3.13、3.04、3.01、2.73和2.38,呈逐渐降低趋势。表明FeD/BN在EP复合材料燃烧时形成的炭层稳定性更好。综合以上分析,FeD/BN在EP中可能的阻燃机制主要包括以下方面:(1) FeD/BN中FeD受热分解产生含磷的酸[23],促进EP基体炭化,与此同时在其分解过程中会释放大量不可燃气体,如NH3、N2等,稀释了可燃气体的浓度,同时产生吹熄效应[24];(2) FeD中的Fe3+有助于形成更致密的炭层[25];(3) BN的片层高导热和物理阻隔作用,一方面热量传递降低了EP内部的热量积聚,使内部温度下降,另一方面BN的片层结构,一定程度上减缓了可燃性热解产物的传递[26]。以上三部分协同作用,使EP复合材料的阻燃性能较好。

2.3 EP复合材料的导热性能

复合材料的导热测试结果如图11所示。EP的导热系数为0.20 W·m−1·K−1。15BN/EP复合材料的导热系数增加至0.55 W·m−1·K−1,是纯EP的275%。15(Fe/B)/EP复合材料的导热系数为0.47 W·m−1·K−1,相较于15 BN/EP有所降低,由于15(Fe/B)/EP中BN的相对含量较低,但是较EP提升了235%。15(Fe-B)/EP复合材料的导热系数(0.35 W·m−1·K−1)比15(Fe/B)/EP复合材料要低。然而不含BN的15 FeD/EP复合材料的导热系数仅为0.21 W·m−1·K−1,与纯EP的相近。

综合上述结果,15(Fe/B)/EP可能的导热机制如下:BN的大量添加会导致团聚的产生,但是能有效改善复合材料的导热性能;FeD/BN比复配在EP中具有较好的导热性能,主要是当FeD负载BN表面后,BN在EP中分散性得到改善,BN团聚减少,FeD/BN在复合材料中更易于形成完整均匀的导热通路,因此15(Fe/B)/EP复合材料的导热系数比15(Fe-B)/EP高。但是与15BN/EP相比,由于15(Fe/B)/EP中BN实际含量的显著减少,复合材料内部形成的导热通路不够完善,因此相较于15BN/EP,15(Fe/B)/EP的导热系数偏低。

2.4 EP复合材料的力学性能

复合材料的拉伸性能和冲击性能结果如图12(a)和图12(b)所示。复合材料断面形貌如图13(a)~13(d)所示。EP的拉伸强度和冲击强度分别为48.1 MPa和14.6 MPa。含有15wt%BN的EP复合材料的拉伸强度和冲击强度分别下降至44.4 MPa和12.1 MPa,可能是由于BN表面呈惰性,与EP基体相容性较差导致。15(Fe/B)/EP复合材料的拉伸和冲击强度分别为50.2 MPa和15.2 MPa,较EP提升了4.4%和4.1%,较15BN/EP提升了13.1%和25.6%。FeD/BN的加入使EP的拉伸和冲击性能均呈增加趋势,其原因可能是:(1) BN作为层状填料,通常能够提升复合材料的机械强度,但是由于BN与EP基体之间相容性差,当其添加量较高时会出现团聚,如图13(c)所示,又会造成复合材料强度的降低[27];(2)当FeD负载于BN表面时会改善BN与EP之间的相容性,BN团聚显著性减少,如图13(d)所示,使EP复合材料的机械强度得到了提高[28]。

表3给出了本工作与文献[17-18, 29]中其他类似的导热阻燃EP复合材料的性能对比。可以看出,本工作兼顾了复合材料阻燃、导热和力学性能的改善,在相对较小的添加量下即可达到较显著的性能改善效果。

Filler Size Loading TC/(W·m−1·K−1) LOI/% pHRR Tensile strength Ref. h-BN 1-2 μm 2wt% 0.23 34.3 −44.7% — [29] h-BN 3-5 μm 12.1vol% 1.04 — −68.9% — [18] h-BN 1-2 μm 16wt% 0.69 — −58.2% +31.3% [17] h-BN 5 μm 11.3wt% 0.47 33.2 −28.2% +4.4% This work Notes: TC—Thermal conductivity; LOI—Limiting oxygen index. 3. 结 论

本工作为研发多功能的环氧树脂(EP)复合材料提供了新的策略。

(1)采用一种9, 10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)的衍生物与Fe(NO3)3反应制得配位化合物(FeD)对BN进行阻燃改性,制备阻燃功能化的BN杂化物(FeD/BN),并以此为导热填料,制备出导热阻燃EP复合材料。

(2) 15(Fe/B)/EP复合材料导热系数相较于纯EP提高了235%,极限氧指数(LOI)达到33.2%,并达到UL-94的V-0级,其峰值热释放速率(pHRR)、总热释放量(THR)和总烟释放量(TSR)分别降低28.2%、18.9%和30.1%。

(3) 15(Fe/B)/EP复合材料的拉伸和冲击强度分别为50.2 MPa和15.2 MPa,较EP提升了4.4%和4.1%,较15 BN/EP提升了13.1%和25.6%。

-

表 1 碳纤维相关参数

Table 1 Properties of carbon fiber

Property Typical value Density/(g·cm–³) 1.76 Tensile strength/MPa 3880 Tensile modulus/GPa 234 表 2 聚醚醚酮(PEEK)相关参数

Table 2 Properties of poly-ether-ether-ketone composite (PEEK)

Property Typical value Density/(g·cm–³) 1.30 Glass transition temperature/℃ 143 Melting point/℃ 343 Tensile strength/MPa 99.9 Young's modulus/MPa 3738 表 3 预浸丝试样拉伸缺陷变化

Table 3 Porosity changes of prepreg sample during stretching process

Stretched state Tensile force/N Defect volume fraction/vol% 1 80 4.34 2 240 10.60 3 140 10.41 4 100 14.80 表 4 两类试样缺陷特征

Table 4 Defect characteristics of two types of samples

Void characteristics Volume/μm3 Surface area/μm2 Shape factor Defect volume fraction/vol% Raw sample 109720.15 ±1949990.06 19882.03 ±329855.45 6.77±83.64 4.61 Prepreg sample 42468.19 ±301969.30 9074.86 ±58027.04 4.38±20.02 2.00 Note: Defect data larger than 200 voxels are expressed as: Mean ± Standard deviation. 表 5 CCF/PEEK标准试样拉伸力学性能

Table 5 Tensile mechanical properties of CCF/PEEK standard specimens

Type σM/MPa Et/MPa εB/% Raw sample 270.054 31789.142 0.894 Prepreg sample 316.536 29465.054 0.990 Notes: σM—Tensile strength; Et—Tensile modulus of elasticity; εB—Tensile fracture strain. -

[1] ZHANG J, CHEVALI V S, WANG H, et al. Current status of carbon fibre and carbon fibre composites recycling[J]. Composites Part B: Engineering, 2020, 193: 108053. DOI: 10.1016/j.compositesb.2020.108053

[2] 杨广林, 张启青, 史宾, 等. 碳纤维复合材料在汽车上的应用及成型工艺进展[J]. 塑料工业, 2023, 51(11): 27-33. DOI: 10.3969/j.issn.1005-5770.2023.11.005 YANG Guanglin, ZHANG Qiqing, SHI Bin, et al. Application and molding procedure progress of carbon fiber reinforced polymer materials in automotive parts[J]. China Plastics Industry, 2023, 51(11): 27-33(in Chinese). DOI: 10.3969/j.issn.1005-5770.2023.11.005

[3] 曹丰, 曾志勇, 黄建, 等. 连续纤维增强复合材料的3D打印工艺及应用进展[J]. 中国科学: 技术科学, 2023, 53(11): 1815-1833. DOI: 10.1360/SST-2023-0077 CAO Feng, ZENG Zhiyong, HUANG Jian, et al. Printing process and application progress of 3D printing continuous fiber reinforced composites[J]. SCIENTIA SINICA Technologica, 2023, 53(11): 1815-1833(in Chinese). DOI: 10.1360/SST-2023-0077

[4] 陈思魁, 郭荣辉. 碳纤维增强树脂基复合材料的应用及展望[J]. 纺织科学与工程学报, 2023, 40(4): 102-107, 122. DOI: 10.3969/j.issn.2096-5184.2023.04.018 CHEN Sikui, GUO Ronghui. Applications and prospects of carbon fiber reinforced resin matrix composites[J]. Journal of Textile Science and Engineering, 2023, 40(4): 102-107, 122(in Chinese). DOI: 10.3969/j.issn.2096-5184.2023.04.018

[5] 黄兴, 任天翔, 滕晓波, 等. 高性能聚醚醚酮纤维的制备及性能研究[J]. 塑料科技, 2023, 51(9): 45-49. HUANG Xing, REN Tianxiang, TENG Xiaobo, et al. Study on preparation and properties of high performance PEEK fiber[J]. Plastics Science and Technology, 2023, 51(9): 45-49(in Chinese).

[6] 谢金梦, 逄显娟, 黄素玲, 等. 碳纤维改性PEEK复合材料摩擦学性能及其应用研究进展[J]. 化工新型材料, 2023, 51(10): 1-7. XIE Jinmeng, PANG Xianjuan, HUANG Suling, et al. Research progress on tribological properties and application of carbon fiber modified PEEK composites[J]. New Chemical Materials, 2023, 51(10): 1-7(in Chinese).

[7] BRENKEN B, BAROCIO E, FAVALORO A, et al. Fused filament fabrication of fiber-reinforced polymers: A review[J]. Additive Manufacturing, 2018, 21: 1-16.

[8] FALLON J J, MCKNIGHT S H, BORTNER M J. Highly loaded fiber filled polymers for material extrusion: A review of current understanding[J]. Additive Manufacturing, 2019, 30: 100810. DOI: 10.1016/j.addma.2019.100810

[9] 陈书华, 韩建平, 王喜占, 等. 连续碳纤维增强聚醚醚酮预浸带成型工艺及性能[J]. 宇航材料工艺, 2016, 46(4): 48-51. DOI: 10.3969/j.issn.1007-2330.2016.04.012 CHEN Shuhua, HAN Jianping, WANG Xizhan, et al. Preparation and properties of continuous carbon fiber reinforced polyetheretherketone prepreg[J]. Aerospace Materials & Technology, 2016, 46(4): 48-51(in Chinese). DOI: 10.3969/j.issn.1007-2330.2016.04.012

[10] LUO M, TIAN X Y, SHANG J F, et al. Impregnation and interlayer bonding behaviours of 3D-printed continuous carbon-fiber-reinforced poly-ether-ether-ketone composites[J]. Composites Part A: Applied Science and Manufacturing, 2019, 121: 130-138. DOI: 10.1016/j.compositesa.2019.03.020

[11] CHEN R C, LIU P, XIAO T Q, et al. X-ray imaging for non-destructive microstructure analysis at SSRF[J]. Advanced Materials, 2014, 26(46): 7688-7691. DOI: 10.1002/adma.201402956

[12] MEHDIKHANI M, GORBATIKH L, VERPOEST I, et al. Voids in fiber-reinforced polymer composites: A review on their formation, characteristics, and effects on mechanical performance[J]. Journal of Composite Materials, 2019, 53(12): 1579-1669. DOI: 10.1177/0021998318772152

[13] TAO Y B, KONG F G, LI Z L, et al. A review on voids of 3D printed parts by fused filament fabrication[J]. Journal of Materials Science: Materials in Engineering, 2021, 15: 4860-4879.

[14] WICKRAMASINGHE S, DO T, TRAN P. FDM-based 3D printing of polymer and associated composite: A review on mechanical properties, defects and treatments[J]. Polymers, 2020, 12(7): 1529. DOI: 10.3390/polym12071529

[15] NING F D, CONG W L, HU Y B, et al. Additive manufacturing of carbon fiber-reinforced plastic composites using fused deposition modeling: Effects of process parameters on tensile properties[J]. Journal of Materials Research, 2017, 51(4): 451-462.

[16] NING F D, CONG W L, QIU J J, et al. Additive manufacturing of carbon fiber reinforced thermoplastic composites using fused deposition modeling[J]. Composites Part B: Engineering, 2015, 80: 369-378. DOI: 10.1016/j.compositesb.2015.06.013

[17] TEKINALP H L, KUNC V, VELEZ-GARCIA G M, et al. Highly oriented carbon fiber–polymer composites via additive manufacturing[J]. Composites Science and Technology, 2014, 105: 144-150. DOI: 10.1016/j.compscitech.2014.10.009

[18] SÁNCHEZ D M, DE LA MATA M, DELGADO F J, et al. Development of carbon fiber acrylonitrile styrene acrylate composite for large format additive manufacturing[J]. Materials & Design, 2020, 191: 108577.

[19] MEHDIKHANI M, PETROV N A, STRAUMIT I, et al. The effect of voids on matrix cracking in composite laminates as revealed by combined computations at the micro- and meso-scales[J]. Composites Part A: Applied Science and Manufacturing, 2019, 117: 180-192. DOI: 10.1016/j.compositesa.2018.11.009

[20] LOVE L J, KUNC V, RIOS O, et al. The importance of carbon fiber to polymer additive manufacturing[J]. Journal of Materials Research, 2014, 29(17): 1893-1898. DOI: 10.1557/jmr.2014.212

[21] LITTLE J E, YUAN X W, JONES M I. Characterisation of voids in fibre reinforced composite materials[J]. NDT & E International, 2012, 46: 122-127.

[22] SO MMACAL S, MATSCHINSKI A, DRECHSLER K, et al. Characterisation of void and fiber distribution in 3D printed carbon-fiber/PEEK using X-ray computed tomography[J]. Composites Part A: Applied Science and Manufacturing, 2021, 149: 106487. DOI: 10.1016/j.compositesa.2021.106487

[23] SO MMACAL S, MATSCHINSKI A, HOLMES J, et al. Detailed void characterisation by X-ray computed tomography of material extrusion 3D printed carbon fibre/PEEK[J]. Composite Structures, 2023, 308: 116635. DOI: 10.1016/j.compstruct.2022.116635

[24] 中国国家标准化管理委员会. 塑料拉伸性能的测定 第2部分: 模塑和挤塑塑料的试验条件: GB/T 1040.2—2006[S]. 北京: 中国标准出版社, 2006. National Standardization Administration. Plastics-Determination of tensile properties-Part 2: Test conditions for moulding and extrusion plastics: GB/T 1040.2—2006[S]. Beijing: Standards Press of China, 2006(in Chinese).

[25] ZHANG H, CHEN J Y, YANG D M. Fibre misalignment and breakage in 3D printing of continuous carbon fibre reinforced thermoplastic composites[J]. Additive Manufacturing, 2021, 38: 101775. DOI: 10.1016/j.addma.2020.101775

[26] HU Y W, LADANI R B, BRANDT M, et al. Carbon fibre damage during 3D printing of polymer matrix laminates using the FDM process[J]. Materials & Design, 2021, 205: 109679.

[27] GALOS J, HU Y W, RAVINDRAN A R, et al. Electrical properties of 3D printed continuous carbon fibre composites made using the FDM process[J]. Composites Part A: Applied Science and Manufacturing, 2021, 151: 106661. DOI: 10.1016/j.compositesa.2021.106661

-

其他相关附件

-

目的

连续碳纤维增强聚醚醚酮(CCF/PEEK)复合材料作为一种高性能热塑性复合材料,与传统的碳纤维增强热固性复合材料相比,具有良好的热稳定性、抗冲击性、短固化周期以及可二次成形等的优势。但由于内部缺陷、纤维的不良浸渍以及层间结合性能等原因,目前基于熔融沉积工艺制造的CFRP复合材料的机械性能和成型质量仍然不符合预期。本文利用同步辐射X射线计算机断层扫描技术,分析材料的缺陷演化和失效机制。

-

碳纤维增强树脂基热塑性复合材料因其热成型性好、强度高、耐腐蚀性等优越性能,在航空航天等领域具有重要的研究价值。但由于纤维的不良浸渍、层间结合差等原因,连续碳纤维增强聚醚醚酮(CCF/PEEK)复合材料的成型质量和机械性能难以达到预期。因此,研究CCF/PEEK的失效机制和改善成型质量尤为重要。

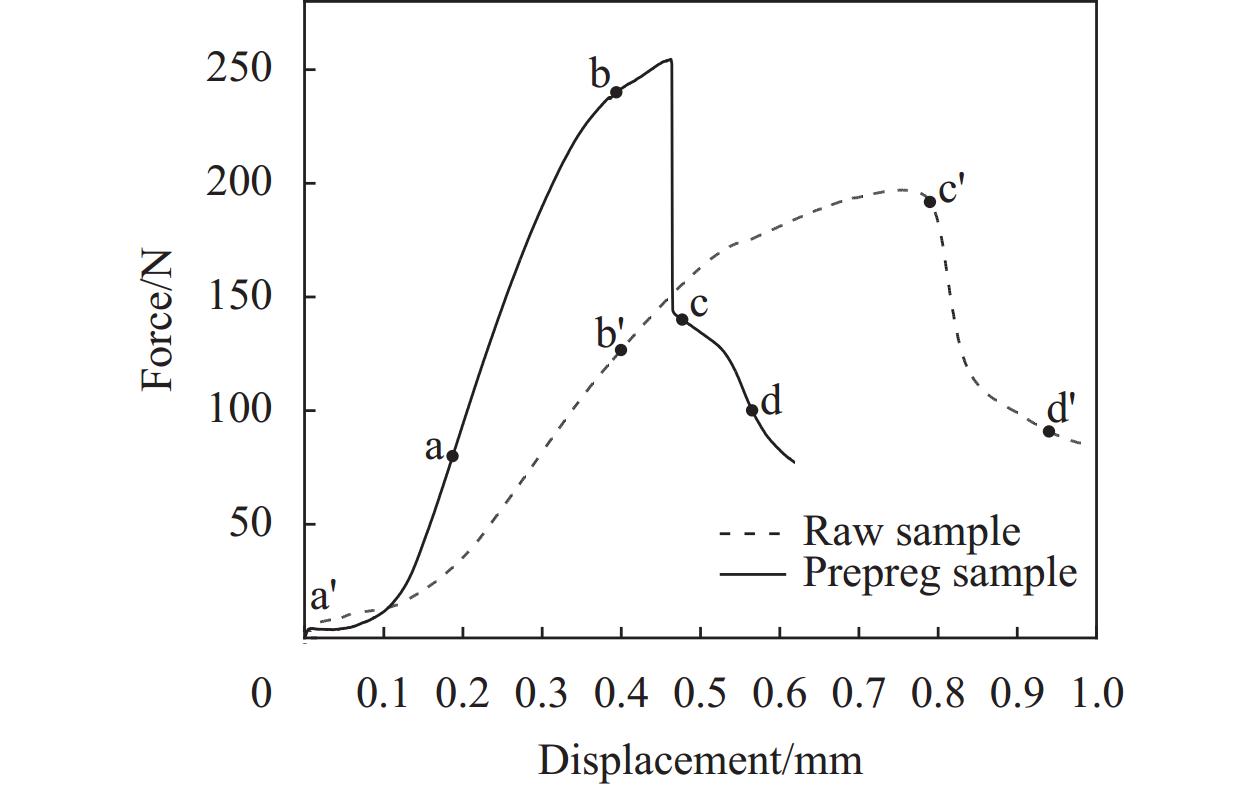

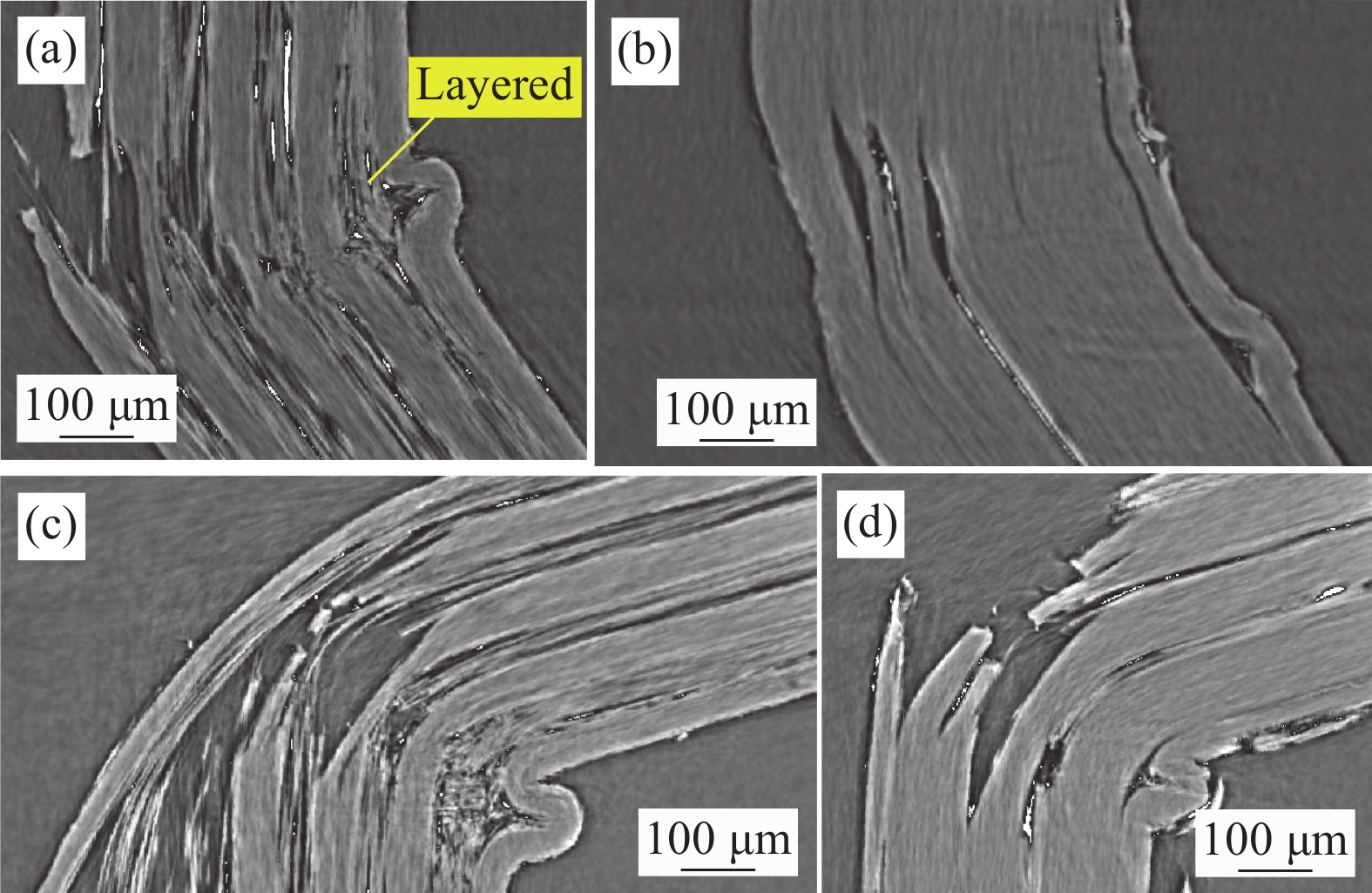

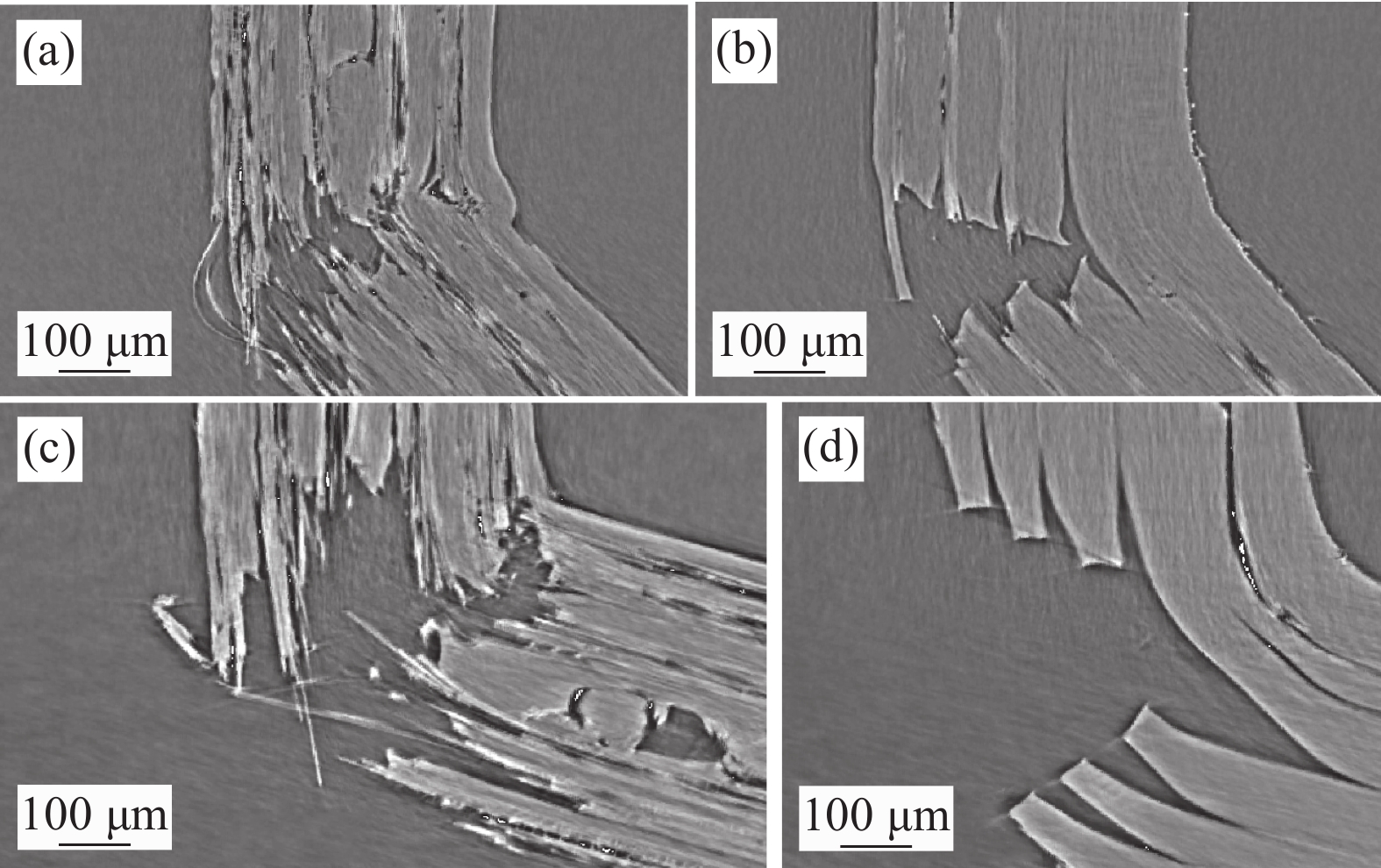

本文将CCF/PEEK预浸丝与PEEK打印丝材在打印头内部混合,制备预浸丝CCF/PEEK试样,采用同步辐射μCT表征手段,通过半静态拉伸CT实验观测试样表面发生颈缩,同时在拉伸过程中纤维/树脂界面以及层间存在的初始缺陷,打印过程不同打印层存在的温度梯度,导致了层间的弱结合,后续拉伸过程中形成较厚的层间裂纹。不同于预浸渍试样,原丝试样断裂处有大量纤维连接,说明纤维在基体中并未完全张紧,部分纤维未能起到承载拉伸载荷的作用,结合力-位移曲线,其纤维在拉伸过程中倾向于依次断裂。预浸渍处理后试样中纤维和树脂结合更加紧密,缺陷平均体积降低2倍以上,平均拉伸强度提高17.21%(316.536 MPa),孔隙率降低56.6%(2.00%)。

预浸丝CCF/PEEK缺陷分布及演化过程

下载:

下载: