Damage failure and ballistic performance of SiC ceramic-fiber reinforced resin-based composite armor with different thickness ratios

-

摘要:

陶瓷-纤维复合靶板是当前轻型防护工程中常用的装甲结构。对于复合装甲的弹道性能国内外学者已经进行了大量的研究,然而对于硬质弹芯和陶瓷-纤维复合靶板作用过程中的破碎特征研究相对较少。弹芯和陶瓷材料的破碎情况对整体复合装甲的防护性能存在较明显的相关性。本文利用12.7 mm的穿甲燃烧弹正侵彻SiC陶瓷-纤维复合靶板,在保证复合靶板面密度相近的情况下,设计了3种不同厚度比的Kevlar/SiC-碳纤维增强环氧树脂基复合材料(T300)-超高分子量聚乙烯(UHMWPE)复合靶板。通过观察回收的弹芯和陶瓷-纤维复合靶板的整体破坏形貌,分析了弹芯和纤维层合板的主要损伤模式。同时对回收的弹芯和陶瓷碎块进行多级筛分称重处理,得到了复合靶板在不同厚度比下弹芯和陶瓷的碎块质量分布符合幂律分布规律。实验结果表明:9 mm SiC+4 mm T300+10 mm UHMWPE的厚度组合在3种不同厚度比中的抗侵彻性能最优,将1 mm厚的SiC陶瓷替换成1 mm厚的碳纤维T300在降低质量的同时可以提高复合装甲的防护能力。复合靶板的失效破坏模式包括陶瓷在高速冲击下形成陶瓷锥和径向裂纹。UHMWPE层合板由拉伸波造成的层间分离现象,背部凸起永久塑性变形及主要为剪切力导致穿孔失效。碳纤维T300层合板损伤形式主要是剪切力导致的十字型脆性断裂,同时伴随冲塞碎块的脱落。弹芯头部主要呈现粉碎性磨蚀破碎,对于较大的弹芯碎块主要是由剪切应力和拉伸应力共同作用下的拉剪失效断裂。陶瓷-纤维复合装甲理想模型是在陶瓷后加入较高刚度的弹性材料同时背板应选择具有高抗拉强度及良好冲击韧性的材料。

Abstract:Ceramic-fiber composite target plates are commonly used armored structures in current lightweight protection engineering. While a substantial amount of research has been conducted by scholars worldwide on the ballistic performance of composite armor, there has been relatively little study on the fracture characteristics during the interaction process between hard core projectiles and ceramic-fiber composite target plates. The fragmentation patterns of the core and ceramic materials have a significant correlation with the protective performance of the overall composite armor. In this study, 12.7 mm armor-piercing incendiary rounds were fired to penetrate SiC ceramic-fiber composite target plates. Under similar areal density conditions of the composite target plates, three different thickness ratios of Kevlar/SiC-carbon fiber reinforced epoxy resin-based composites (T300) and ultra-high molecular weight polyethylene (UHMWPE) composite target plates were designed. By observing the overall failure morphology of the recovered core and ceramic-fiber composite target plates, the primary damage modes of the core and fiber laminates were analyzed. Moreover, multi-stage sieving and weighing processes were performed on the recovered core and ceramic fragments to investigate the mass distribution of core and ceramics in accordance with power-law distribution under different thickness ratios. The experimental results indicate that the combination of 9 mm SiC+4 mm T300+10 mm UHMWPE exhibits optimal resistance to penetration among the three different thickness ratios tested. Replacing 1 mm thick SiC ceramic with 1 mm thick carbon fiber T300 not only reduces weight but also enhances the protective capability of the composite armor. The failure and fracture modes of the composite target plates include the formation of ceramic cones and radial cracks in ceramics under high-speed impact. The UHMWPE laminate experiences interlayer separation induced by tensile waves, permanent plastic deformation at the backside protrusion, and perforation failure primarily due to shear forces. The damage form of the carbon fiber T300 laminate mainly comprises brittle cross-shaped fractures caused by shear forces, accompanied by the detachment of impacted fragments. The head of the core predominantly exhibits crushing abrasion fractures, while larger core fragments experience combined shear and tensile stresses resulting in shear failure fractures. An ideal model for ceramic-fiber composite armor involves incorporating highly rigid elastic materials behind ceramics, while selecting backplates with high tensile strength and good impact toughness.

-

武装直升机是当前战争和局部冲突中不可或缺的重要部分,然而其抗弹能力的不足严重影响了它的综合实战性能[1-4]。如何能提升它的抗弹性能,同时实现减轻装甲整体质量的目标,是当前国内外防护工程技术的主要研究内容之一。12.7 mm穿甲燃烧弹(Armorpiercing incendiary,API)是轻型武装直升机与近地飞行器等高机动性低抗弹能力目标的重要威胁之一,12.7 mm API弹主要的构成部分为燃烧剂、被甲、铅套和钢芯,其弹丸与目标发生冲击作用时,燃烧剂燃烧,被甲剥离,而硬质弹芯起主要侵彻作用[5-6]。

自Wilkins开展陶瓷-金属复合装甲的弹道性能研究以来,为了提高复合装甲的防护能力,同时实现复合装甲的轻量化设计,复合装甲背板材料从传统的45钢、Q235钢、603装甲钢、铝合金等金属材料替换成为面密度较低且力学性能相对较好的纤维层合板[7-9]。纤维增强复合材料(FRP)具有质量轻、刚度高、强度高等优异的力学性能及良好的弹道防护性能,被广泛应用于军事和航空领域。同时陶瓷材料也因具有硬度高、强度高、密度低等特点被广泛应用于复合装甲结构中[10-12]。因此,陶瓷-纤维复合结构是当前国内外轻型复合装甲的主要形式,其中陶瓷的作用在于“轰碎”弹芯,并降低弹芯的侵彻速度,纤维复合材料的作用是给陶瓷材料提供支撑,延长子弹和陶瓷作用时间,同时“兜住”弹芯和陶瓷碎片,从而实现较好的防护效果[13]。

陶瓷-纤维复合装甲中,常用的陶瓷材料有氧化铝(Al2O3)、碳化硅(SiC)和碳化硼(B4C),综合考虑陶瓷材料的价格、密度和力学性能等影响因素,SiC陶瓷的价格和力学性能介于两者之间,具有较高的性价比。因此SiC陶瓷被广泛应用于复合装甲中[14]。高性能防弹纤维,如芳纶纤维(Kevlar)和超高分子量聚乙烯(UHMWPE),由于其低密度、高拉伸强度和高比模量,通常用于防弹结构中[15]。然而,其厚度方向模量低、抗剪强度不足,限制了其在某些弹道结构中的应用。相比之下,碳纤维增强环氧树脂基复合材料(CFRP)具有厚度方向高模量和高抗剪性能的特点。但是研究表明,碳纤维材料的韧性较低,抗冲击性能也相对较差[16]。因此,UHMWPE和CFRP的复合使用可能具有改善陶瓷-纤维复合靶板的刚度和弹道性能的潜力[17]。当前对于陶瓷-纤维复合装甲的研究主要集中在抗弹性能测试及能量耗散的分布规律[18-19]。对于陶瓷和硬质弹芯等脆性材料在侵彻过程中的脆性断裂行为的研究相对较少,但是弹芯和陶瓷的破碎程度可以反映出对于弹芯的能量耗散,从而可能间接反映陶瓷-纤维复合装甲的抗弹性能。

本文开展了12.7 mm穿甲燃烧弹(~500 m/s)正侵彻SiC陶瓷-纤维复合装甲的实验研究。通过对不同厚度比的Kevlar/SiC-T300-UHMWPE复合靶板的失效破坏模式进行深入的观测分析,同时研究了SiC陶瓷和弹芯在不同厚度比的复合靶板作用下的破碎特征,并对碳化硅陶瓷和弹芯的碎块粒径进行数学统计分析。以探究在不同厚度比下对复合靶板的整体抗弹性能影响规律,有助于进一步提高陶瓷-纤维复合装甲的抗弹性能和防护能力。

1. 实 验

1.1 实验装置

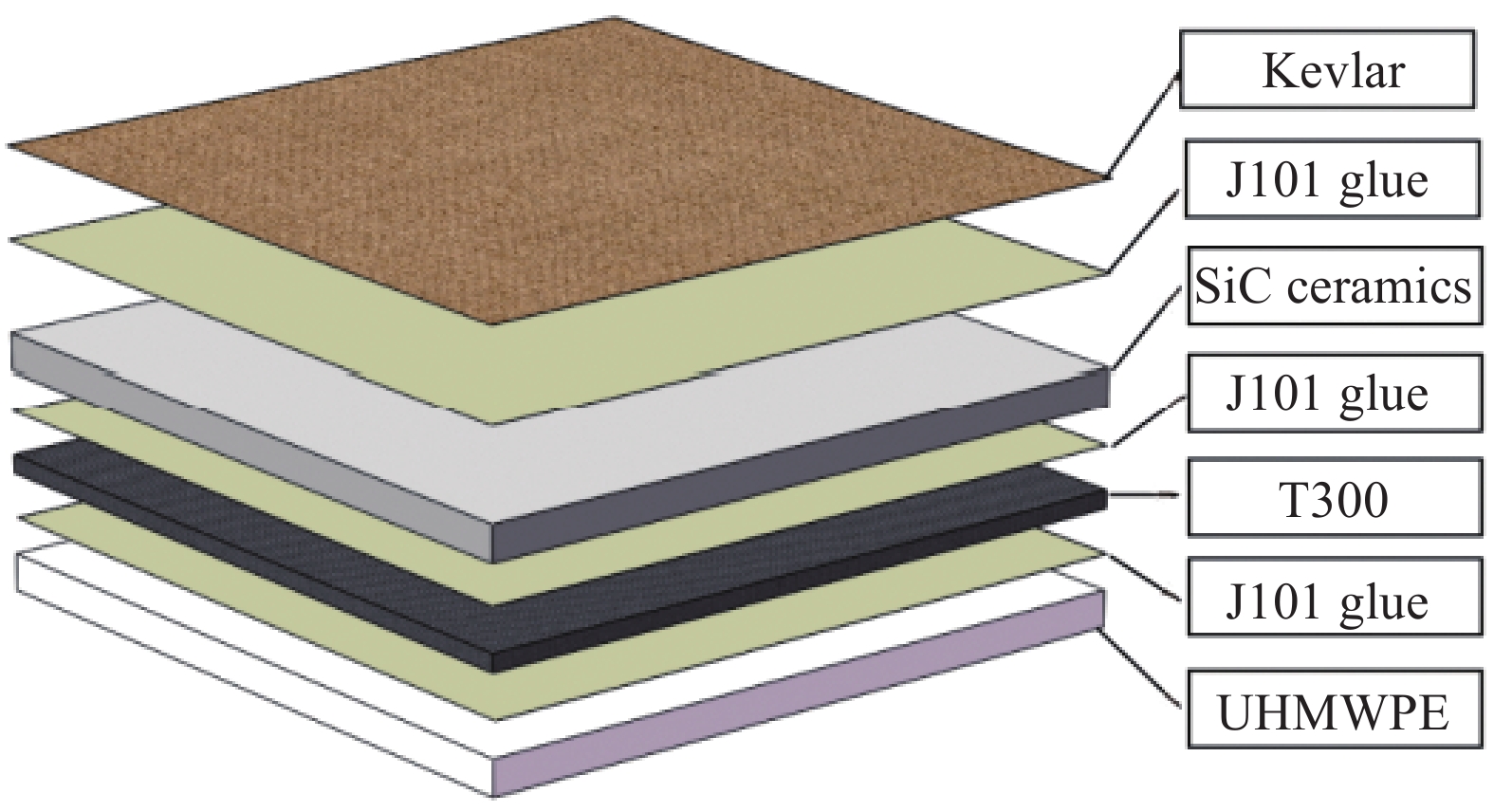

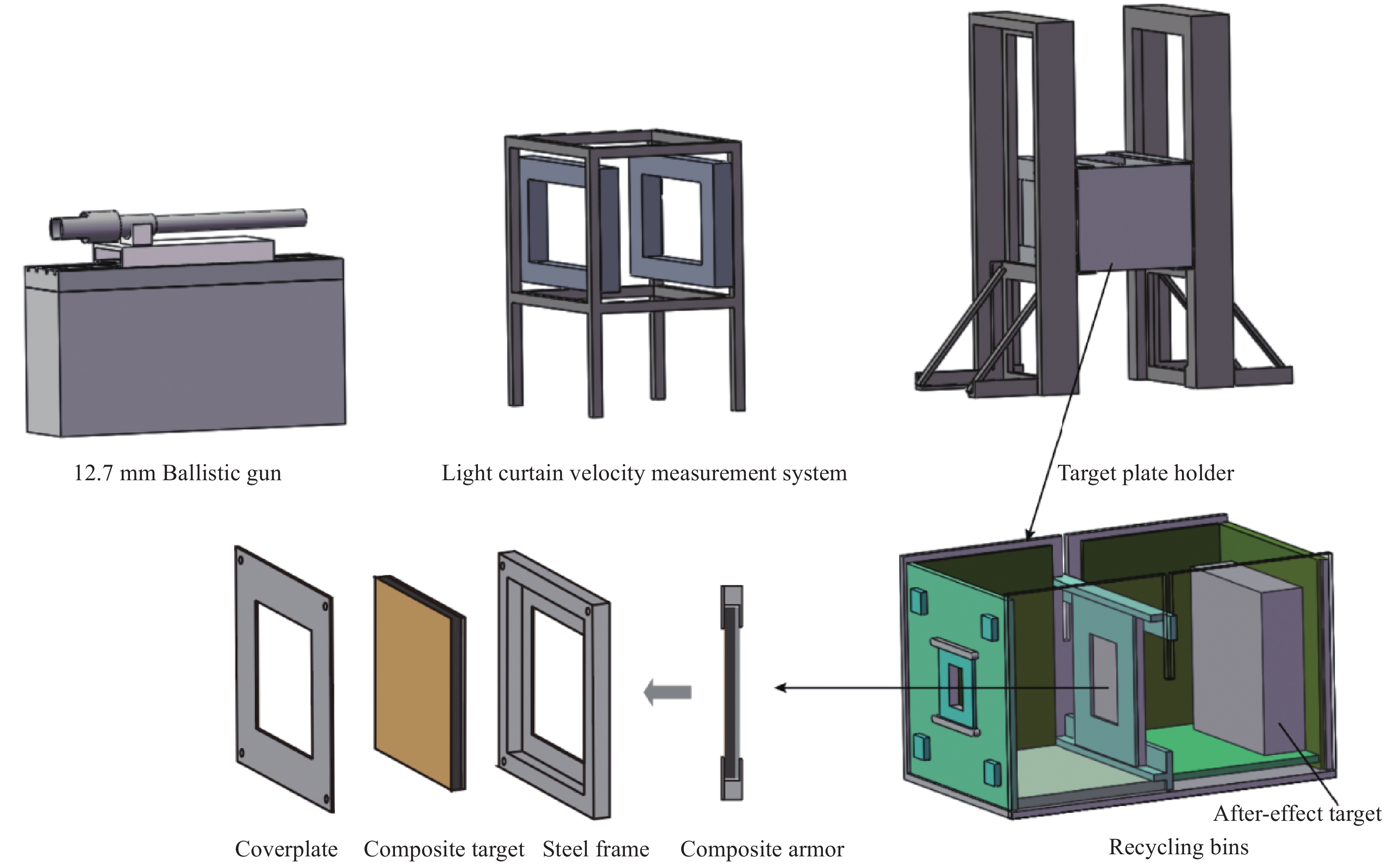

试验采用12.7 mm穿甲燃烧弹正侵彻陶瓷-纤维复合装甲,弹丸总质量为(48.2±0.8) g,其中弹芯材料为T12 A碳素工具钢,质量为(30.8±0.2) g,靶板为不同厚度比的Kevlar/SiC-T300-UHMWPE复合靶板,靶板的横向尺寸为200 mm×200 mm。实验装置如图1所示。复合装甲的前置抗弹面板的厚度分别为8 mm、9 mm、10 mm的SiC陶瓷,中间过渡层采用厚度为3 mm、4 mm、5 mm的碳纤维T300层合板,背板材料使用厚度为10 mm、12 mm的UHMWPE层合板。本实验采用的UHMWPE层合板是采用0°~90°铺迭通过环氧树脂粘接而成的,T300则是平纹编织形成的环氧树脂基复合材料。控制陶瓷复合靶板的整体面密度在45.5 kg/m2左右。由于陶瓷是典型的脆性材料,在受到高速撞击时会发生严重脆性断裂,从而会导致在弹丸入射的相反方向“喷射”大量陶瓷碎片,使回收陶瓷的断裂特征难以观测。因此在前置SiC陶瓷迎弹面板上使用J101胶粘接一层0.5 mm厚芳纶纤维(Kevlar)止裂层来尽量保证陶瓷面板在侵彻过程中形貌的完整性。

弹丸通过12.7 mm弹道枪发射,通过调整装药量来控制弹丸的着靶速度在500 m/s左右。弹道枪发射口距离靶板约10 m处的位置。弹丸的飞行速度可通过光幕靶连接测速仪(YZJ-DTDCSY10,南京云之璟机电科技有限公司)得到,测速仪的测量精度为±2 m/s,该速度可以作为弹丸最终的着靶速度,由于光幕测速系统到靶板的距离较短且子弹飞行速度较大,因此可以忽略弹丸在该距离内的速度下降,将弹丸的飞行速度看作是弹丸着靶速度。

T12 A硬质弹芯侵彻屈服强度相对较小的软钢时呈现为刚性侵彻[20],而侵彻陶瓷这种高硬度的脆性材料时呈现出不同程度的碎裂特征[10]。为了尽可能多地回收到实验过程中陶瓷与弹芯在高速撞击时产生的碎片,本实验设计了碎片回收装置,使整个侵彻过程在回收箱内进行。

除此之外,在实验过程中,回收箱是处于封闭状态可以挡住弹芯和陶瓷碎片的飞溅,因此可以降低实验的安全风险。陶瓷-纤维复合靶板利用金属框进行固定,放置在收集箱的中间部分。在回收箱的末端放置了6061-T6铝合金作为后效靶板,后效靶尺寸为200 mm×200 mm×60 mm,若弹芯穿透复合靶板,则通过后效靶板的损伤可以定性分析弹丸的剩余侵彻动能。实验中使用的弹芯、陶瓷和纤维层合板的主要力学性能[21-23]如表1和表2所示。

表 1 T12 A和SiC主要力学性能Table 1. Mechanical properties of T12 A and SiCDensity/(g·cm−3) Young's modulus E/GPa Poisson's ratio γ Static yield strength A/GPa T12 A 7.830 197 0.30 1.65 SiC 3.196 430 0.22 – 表 2 纤维层合板的力学性能Table 2. Mechanical properties of fiber laminatesDensity/

(g·cm−3)Young's

modulus-

longitudinal

direction

E11/GPaYoung's

modulus-

transverse

direction

E22/GPaYoung's

modulus-

normal

direction

E33/GPaPoisson's

ratio

γ12/GPaPoisson's

ratio

γ13/GPaPoisson's

ratio

γ23/GPaShear

modulus

G12/GPaShear

modulus

G31/GPaShear

modulus

G23/GPaCarbon 1.65 33 33 6.27 0.22 0.30 0.30 8.77 6.94 6.94 UHMWPE 0.97 87.72 3.21 3.21 0.20 0.20 0.20 2.47 2.47 0.60 Note: UHMWPE—Ultra-high molecular weight polyethylene. 1.2 陶瓷-纤维复合装甲的设计

在课题组先前进行的陶瓷-纤维复合靶板的侵彻实验中[24],发现UHMWPE层合板由于刚度和抗弯强度比较小,从而导致背板对陶瓷的支撑能力较小,因此在弹芯和靶板的作用过程中UHMWPE层合板会出现较大的背部凸起变形,可能不利于充分发挥陶瓷材料的优异性能。而T300层合板在实验中虽然没有出现较大形变,可以给陶瓷提供较好的支撑作用,但是在后效铝合金靶板上可以明显看到由弹芯破片和陶瓷破片导致的较多不同损伤程度的弹坑。因此该实验采用UHMWPE层合板和T300层合板的组合优化设计。复合靶板的结构示意图如图2所示。

在保证复合装甲的整体面密度约45.5 kg/m2时,来探究复合装甲的抗弹性能。复合装甲的具体设计如表3所示,陶瓷面板与纤维层合背板之间通过J101胶粘接而成。

表 3 实验靶板设计尺寸配置Table 3. Design size configuration of experimental backplaneExperiment

numberThickness of SiC ceramics/mm Configuration of composite backing plate Areal density/(kg·m−2) Thickness of T300/mm Thickness of UHMWPE/mm 1# 10 3 10 46.57 2# 10 3 10 46.57 3# 9 4 10 45.03 4# 9 4 10 45.03 5# 8 5 12 45.41 6# 8 5 12 45.41 1.3 实验结果分析

为了减小实验的误差,对每种不同厚度组合的陶瓷-纤维复合靶板进行两发重复垂直侵彻实验,共收集到6组有效数据。6组实验的复合靶板均实现了对弹芯的有效防护,即弹芯均未穿透陶瓷-纤维复合靶板。但是不同厚度组合的陶瓷-纤维复合靶板的损伤形貌存在明显的差异。6组实验弹芯的着靶速度和UHMWPE层合板侵彻深度及变形凸起高度的实验结果如表4所示。UHMWPE层合板变形凸起高度为UHMWPE层合板的整体变形高度与实验前UHMWPE层合板的厚度之差。由于弹芯侵彻复合靶板时陶瓷面板产生的环向裂纹和径向裂纹及弹芯的破碎是随机的,从而会导致弹芯在侵彻过程中受力不均匀,使弹芯在侵彻过程中发生偏转。随着弹芯和复合靶板作用时间的延长,弹芯的偏转角度会被放大,因此在UHMWPE层合板上的侵彻深度会由于弹芯的斜侵彻而大于UHMWPE层合板的厚度。

表 4 超高分子量聚乙烯(UHMWPE)层合板的侵彻深度和变形凸起高度Table 4. Penetration depth and deformation height of ultra-high molecular weight polyethylene (UHMWPE) laminatesExperiment

numberImpact velocity/

(m·s−1)Penetration depth of

UHMWPE/mmAverage penetration

depth of UHMWPE/mmProtrusion height of

UHMWPE/mmAverage protrusion height of

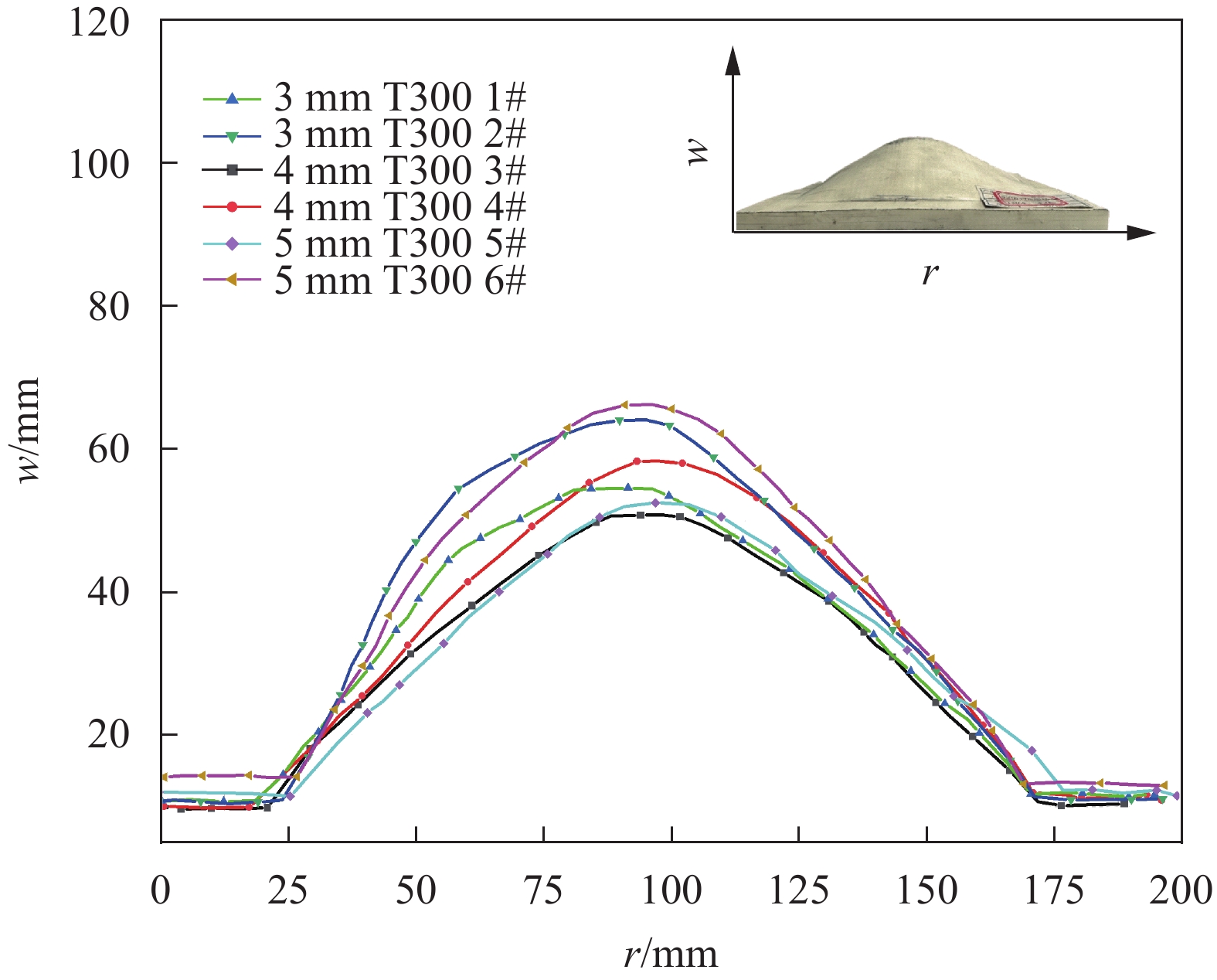

UHMWPE/mm1# 477.4 7.05 12.810 53 48.5 2# 483.2 18.57 44 3# 508.8 3.23 3.955 41 44.0 4# 492.0 4.68 47 5# 491.6 19.61 16.450 41 47.5 6# 514.6 13.29 54 通过比较实验后UHMWPE层合板的弹孔侵彻深度和背部凸起高度,可以发现当SiC陶瓷厚度为9 mm时,两组UHMWPE层合板的平均侵彻深度最小,为 3.955 mm。而当SiC陶瓷厚度为8 mm时,两组UHMWPE层合板的平均侵彻深度最大,为16.45 mm。图3为UHMWPE层合板的弹孔形貌图。对于UHMWPE层合板的背部变形凸起高度来说,当SiC陶瓷厚度为 9 mm时,UHMWPE层合板的背部变形凸起高度最小,为44 mm。而SiC陶瓷厚度为10 mm时,UHMWPE板的背部变形凸起高度最大,为48.5 mm。图4为UHMWPE层合板的背部凸起高度图。

通过将1 mm的SiC陶瓷替换成1 mm的T300层合板可以降低弹芯对UHMWPE层合板的侵彻损伤程度,提高了陶瓷-纤维复合靶板的整体防护能力,这是由于碳纤维T300厚度增加可以弥补SiC陶瓷厚度降低导致的防护能力的下降。随着碳纤维T300厚度的增加,提高了纤维层合背板对SiC陶瓷面板的支撑作用,延长了弹芯和陶瓷的作用时间,增加了弹芯的能量耗散。但是将 2 mm厚的SiC陶瓷替换成2 mm的碳纤维T300后并且将UHMWPE层合板的厚度从10 mm增加到12 mm时,弹芯对UHMWPE层合板侵彻损伤程度反而会增加,即陶瓷-纤维复合靶板的整体防护能力会呈现下降的趋势。虽然碳纤维T300和UHMWPE层合板厚度的增加可以为陶瓷面板提供较强的刚度支撑作用,但是SiC陶瓷厚度降低会使陶瓷轰碎弹芯的能力减弱,从而导致弹芯穿过陶瓷时,弹芯的剩余动能会增加,使剩余弹芯对UHMWPE层合板的损伤程度增加,降低了陶瓷-纤维复合靶板的整体防护能力。因此对于这3种不同厚度组合的陶瓷-纤维复合靶板,从实验结果可以看出 SiC (9 mm)+T300 (4 mm)+UHMWPE (10 mm)的防护效果是最优的。

2. 弹芯和复合靶板的损伤模式分析

12.7 mm的穿甲燃烧弹侵彻陶瓷-纤维复合靶板时,在瞬态强动载荷的作用下,硬质T12 A弹芯和陶瓷材料会出现不同程度的破碎,同时碳纤维T300和UHMWPE纤维背板也会出现不同模式的损伤破坏模式。通过分析不同厚度组合下的陶瓷-纤维复合靶板在侵彻过程中的损伤失效模式,可以指导陶瓷复合靶板结构设计。

2.1 弹芯碎块质量分布与失效破坏模式分析

2.1.1 弹芯碎块质量分布

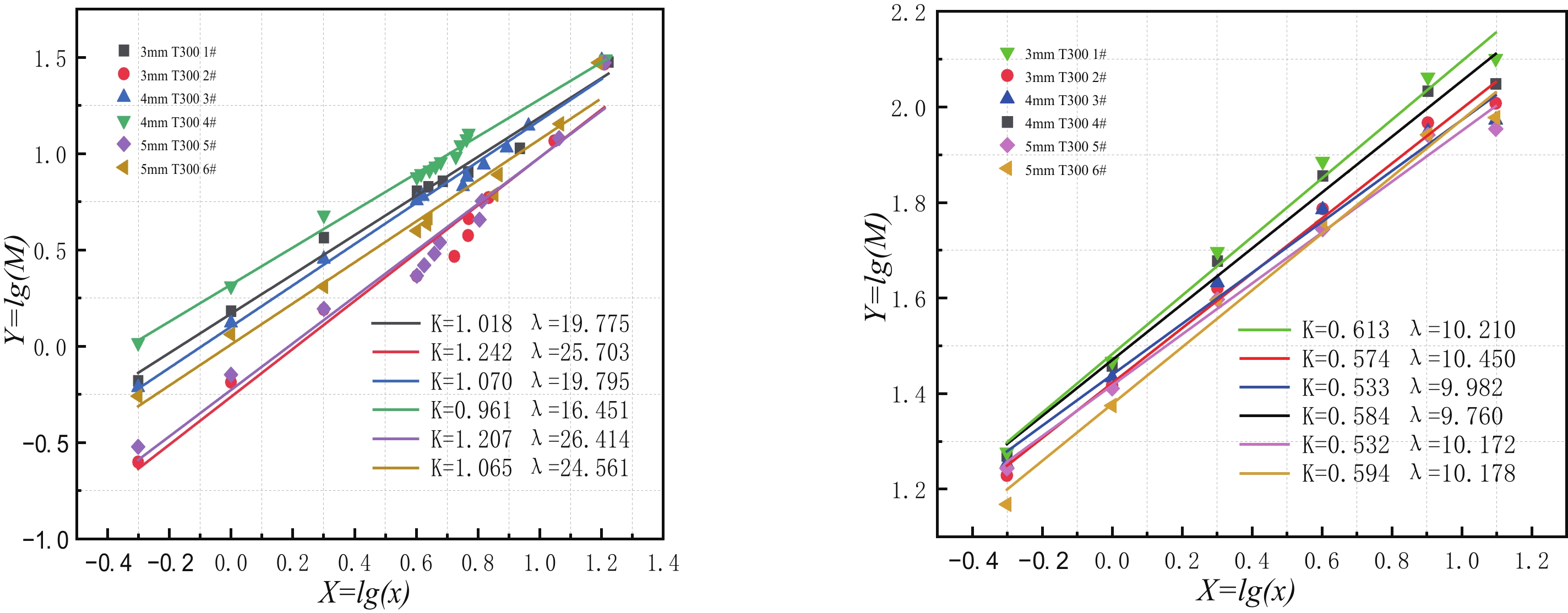

在高速撞击下脆性材料的碎裂行为十分复杂,但是通过统计脆性材料的碎块质量分布可以一定程度上表征脆性材料的破碎情况,统计脆性材料的碎块质量分布常用函数有幂数和指数函数[25-26]。指数函数分布规律适合具有一定韧性的金属材料的碎块质量统计,而幂数函数可以更好地表征脆性和硬度都较高的材料的碎块质量统计。但是由于脆性材料的断裂具有随机性,概率函数对少量碎片的质量数据比较敏感,这将导致碎片分布模型存在统计学上的误差,因此通过分析碎片的累积质量的方法进行统计学分析以避免这一问题。

Rosin-Rammler分布模型[27]是表示碎片累积质量分布的常用幂率分布模型:碎块质量等效直径≤x的碎片总质量M(x)表达式为

M(x)=M0[1−e−(x/λ)k] (1) 其中:x为碎块质量等效为相同质量情况下球体所对应的直径;k与λ分别为幂指数系数与平均特征尺寸;M0表示参与统计分布的试件碎片的质量之和。Rosin-Rammler分布模型可以简化成:

M(x)=M0(x/λ)k (2) 幂指数k和平均特征尺寸λ都可以通过试验数据拟合得到,将式(2)进行对数化简,则对数处理后直线的斜率为Rosin-Rammler 模型的幂指数k,如下式所示:

lg(M(x))=klg(x)+lg(M0λk) (3) 通过强力磁铁将实验回收箱中收集到的弹芯和陶瓷碎块进行分离,将分离开的弹芯利用筛网进行分级筛分处理。筛网的网孔尺寸依次为8、4、2、1、 0.5 mm。将不同网孔尺寸的筛网进行组合可以将不同粒径的碎块进行筛分。同时将筛分后碎块利用电子称进行称重,为了减小统计误差、提高准确性,对于弹芯粒径大于4 mm的碎块进行单独称重,转化为等质量球体对应的直径。

弹芯碎块粒径质量分布如表5所示,从表中可以看出,当陶瓷面板厚度为9 mm时,两组重复实验的粒径大于8 mm弹芯碎块的平均质量最小,且粒径小于0.5 mm弹芯碎块的平均质量最大,因此陶瓷-纤维复合靶板在该种厚度配比下弹芯碎裂最严重。而当陶瓷面板厚度为8 mm时,两组重复实验的粒径大于8 mm弹芯碎块的平均质量最大,且粒径小于0.5 mm弹芯碎块的平均质量最小。因此陶瓷-纤维复合靶板在该种厚度配比下弹芯碎裂程度相对较小。在侵彻过程中弹芯的破碎会耗散一部分弹芯的初始动能,弹芯碎裂越严重耗能相应越多,剩余弹芯的动能会越小,因此剩余弹芯的侵彻能力会降低,从而提高复合靶板的防护性能。

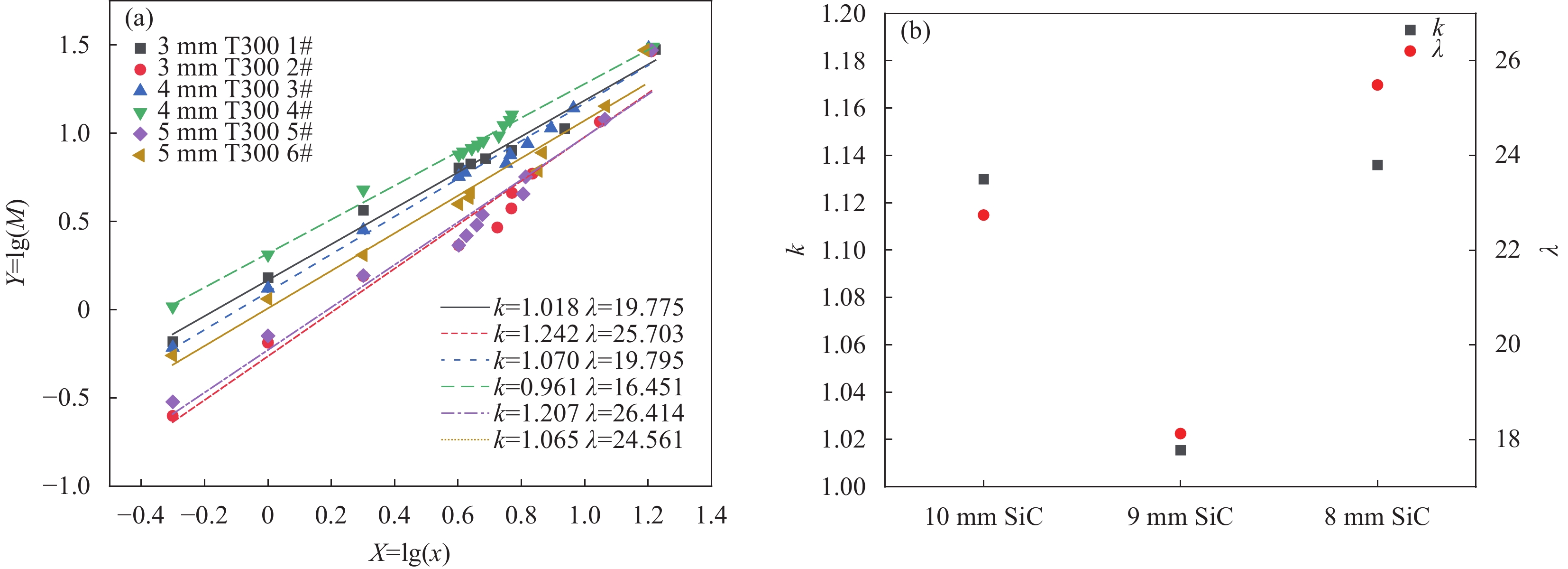

图5(a)为在不同厚度组合的陶瓷-纤维复合靶板作用下,弹芯碎片累积质量的对数和弹芯碎片粒径对数的线性拟合结果,由图可知,不同粒径范围下弹芯碎片累积质量的对数与弹芯碎片粒径的对数之间存在较明显的正比例关系,实验统计数据和该分布模型的相关性系数R2均大于0.95,这表明12.7 mm 穿甲燃烧弹侵彻陶瓷-纤维复合靶板后弹芯碎片的质量分布可以用Rosin-Rammler分布模型进行较好地描述[28]。

表 5 多级筛分后的弹芯碎片质量Table 5. Mass of bullet core fragments after multistage screeningExperiment number Mass of core fragments/g Total >8 mm 4-8 mm 2-4 mm 1-2 mm 0.5-1 mm 0-0.5 mm 1# 29.85 19.20 4.54 2.45 2.14 0.86 0.66 2# 29.14 23.24 3.59 0.76 0.90 0.40 0.25 3# 30.42 16.52 8.47 2.60 1.51 0.71 0.61 4# 30.89 18.17 5.29 2.65 2.73 1.01 1.04 5# 29.61 23.95 3.34 0.76 0.85 0.41 0.30 6# 29.58 21.82 3.79 1.93 0.89 0.60 0.55 在不同厚度组合的陶瓷-纤维复合靶板作用下,弹芯碎块的Rosin-Rammler分布模型的幂指数k与平均特征尺寸λ的平均值如图5(b)所示,幂指数k代表弹芯碎片累积质量的对数和弹芯碎片粒径线性拟合的斜率。从分布模型中可以看出幂指数k增大,则代表弹芯粒径较大碎块的占比增加,粒径较小的碎块相应的占比变小,因此可以近似认为弹芯的破碎程度较小。同样随着平均特征尺寸λ的增加,也可以近似认为弹芯的破碎程度更小。从图中可以看出,陶瓷面板厚度为9 mm时,与陶瓷面板厚度为8 mm和10 mm相比,平均特征尺寸λ和幂指数k都是最小的。当陶瓷面板厚度为8 mm时,平均特征尺寸λ和幂指数k都是最大。因此可以从统计模型说明在子弹的撞击速度基本相同的情况下,陶瓷面板为9 mm时弹芯的破碎程度最高,而陶瓷面板厚度为8 mm时弹芯的破碎程度最小,这和从实验后收集到的弹芯观测的结果一致。

这说明将10 mm厚SiC陶瓷减少1 mm,同时将碳纤维T300的厚度从3 mm增加到4 mm时,可以增加弹芯破碎耗散的动能,提高复合装甲的整体防护能力。由于碳纤维T300的厚度增加了复合靶板在侵彻过程中对陶瓷面板的刚度支撑作用,提高了碳化硅陶瓷的防护效率,同时可以弥补碳化硅陶瓷厚度减小导致的整体复合装甲防护效率的降低。但是将10 mm厚的碳化硅陶瓷减少2 mm,将碳纤维T300的厚度从3 mm增加到5 mm,同时将UHMWPE的厚度从10 mm增加到12 mm时,弹芯的破碎程度反而会降低,这表明虽然碳纤维和UHMWPE厚度增加可以提高对陶瓷面板的刚度支撑作用,但是随着陶瓷面板厚度的进一步降低,背板的刚度支撑作用增加所带来的防护效率的增加不足以弥补碳化硅陶瓷厚度降低所带来的复合靶板整体防护效率降低,从而导致弹芯的破碎程度降低,弹芯的破碎耗能减少。因此从弹芯破碎的角度来看,陶瓷面板厚度为9 mm时,整体复合装甲的防护效率最高。

2.1.2 弹芯的失效破坏模式分析

通过观察实验后回收的粒径大于8 mm弹芯碎块,如图6所示。从宏观上来看,弹芯碎块可以进行拼接而复原,除去弹头部分,其他部分和原始弹芯基本保持一致。弹芯在破碎过程中没有明显的塑性变形,主要呈现为脆性拉伸和剪切断裂。当陶瓷面板的厚度为 9 mm时,对应的粒径大于8 mm弹芯碎块剩余长度和质量最小,可以认为该种组合下碎裂最为严重。从应力波传播的角度分析, 当弹丸垂直侵彻陶瓷-纤维复合靶板时,当弹丸头部接触陶瓷面板时,分别会向弹体和陶瓷内部持续产生很强的球状压缩波。由于压缩波在弹体中传播速度很快(约

5175 m/s),球形压缩波从弹体头部传到尾部单程所需要的时间为弹体长度与波速的比值,由于弹体长度很短,而钢的波速非常大,与弹体的撞击速度相比,传播的时间差极小。在压缩波传播到弹芯的自由端面时会在弹体内部全反射成拉伸波,因此在弹体与陶瓷面板相互作用时,产生的压缩波在弹体内部进行多次的传播。反射回来的拉伸波会和持续产生的高强压缩波叠加对弹体进行了多次加载和卸载作用。由于与高硬度SiC陶瓷直接作用,导致弹芯头部呈现粉碎性磨蚀破坏,较小粒径的弹芯碎块主要来自该区域。这是由于在高强度压缩波的作用下,应力波产生的微裂纹与冲击诱发的粒间裂纹相互作用达到了弹芯的抗压强度,导致弹体头部发生了粉碎性脆性断裂[11]。对于尖卵形弹头而言,球状压缩波传播到尖卵形界面的时间会比传播到柱形界面提前,因此在弹芯头部会较早的出现反射的拉伸波,导致应力波传播不均匀,这样也可能会导致弹芯头部的碎裂相较于弹芯尾部更加严重。图7为应力波传播的示意图。

通过观察粒径较大的弹芯碎块的宏观裂纹特征,可以发现弹体碎块大多呈现45°的剪切裂纹,这可能是由于在弹芯侵彻陶瓷的过程中,弹芯的动能会一部分转化内能,使弹芯头部的温度升高,同时 12.7 mm的穿甲燃烧弹在弹体头部填充了部分燃烧剂,在弹靶作用的过程中,燃烧剂会迅速燃烧,产生局部的环形高温,使热量在弹芯内部快速聚集,导致了弹芯的抗剪能力下降。同时对于T12 A碳素钢这种硬质弹芯来说,它的抗剪强度小于抗拉强度[18]。因此,当弹芯撞击到靶板时,弹芯受到的应力波强度会先达到弹芯的抗剪强度,这时弹芯往往会先出现45°的剪切断裂破坏。同时在弹芯头部持续产生的压缩波与传播到弹芯尾部端面反射回来的卸载波(反射波)会对弹芯内的压缩波进行卸载,从而导致弹体内部会出现拉应力,当该拉应力大于弹芯的抗拉强度时,弹芯会出现拉伸断裂破坏。拉伸断口宏观上表现为弹芯碎块断口平齐、光亮,且与弹芯尾部的端面相互平行。通过观察回收的弹芯可以发现,弹芯的破坏损伤多为剪切应力和拉伸应力共同作用下的拉剪失效断裂。即弹芯先出现45°的剪切断裂,随后沿着剪切裂纹方向出现拉伸断裂破坏。

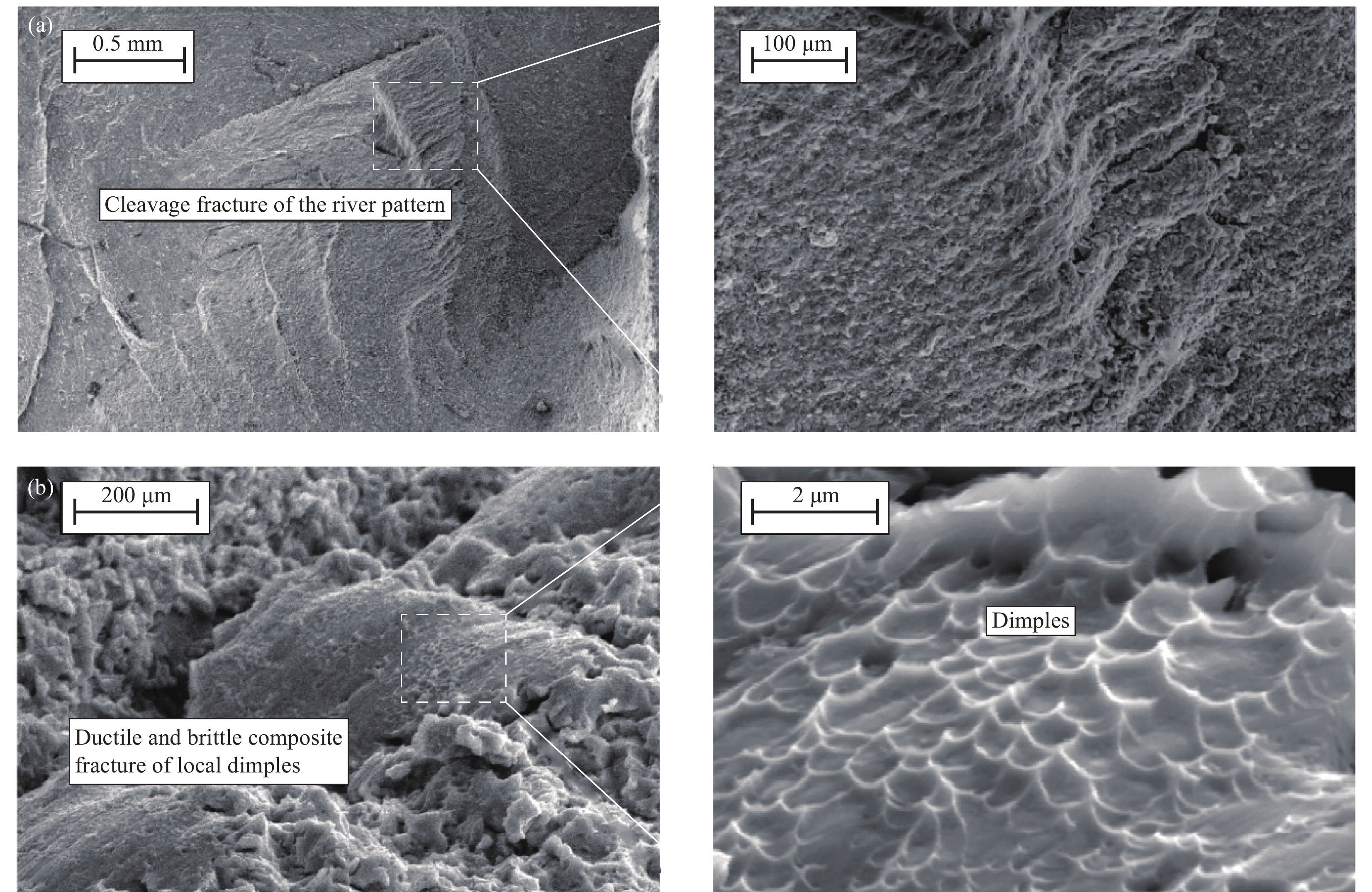

从微观层面上看,采用扫描电子显微镜观察弹芯断口如图8所示,可以发现在140倍放大时,断口呈现出了高度不一的尖形的多个平面,在各个平面之间有明显的分割棱,将各个平面的交汇面进行放大之后,在倍数达到600倍时,断口界面呈现出了阶梯状的河流状花样,整体基本呈现脆性断裂,而将另一部分平面进行放大之后,除了脆性断裂的典型特征以外,

40000 倍的视角下还观察到了带有方向的撕裂型剪切韧窝,这部分韧窝的占比非常小,且不容易被观察到,这表明弹芯还存在很小一部分的韧性撕裂,大部分都是脆性断裂。2.2 陶瓷碎块质量分布与失效破坏模式分析

2.2.1 陶瓷面板的碎块质量分布

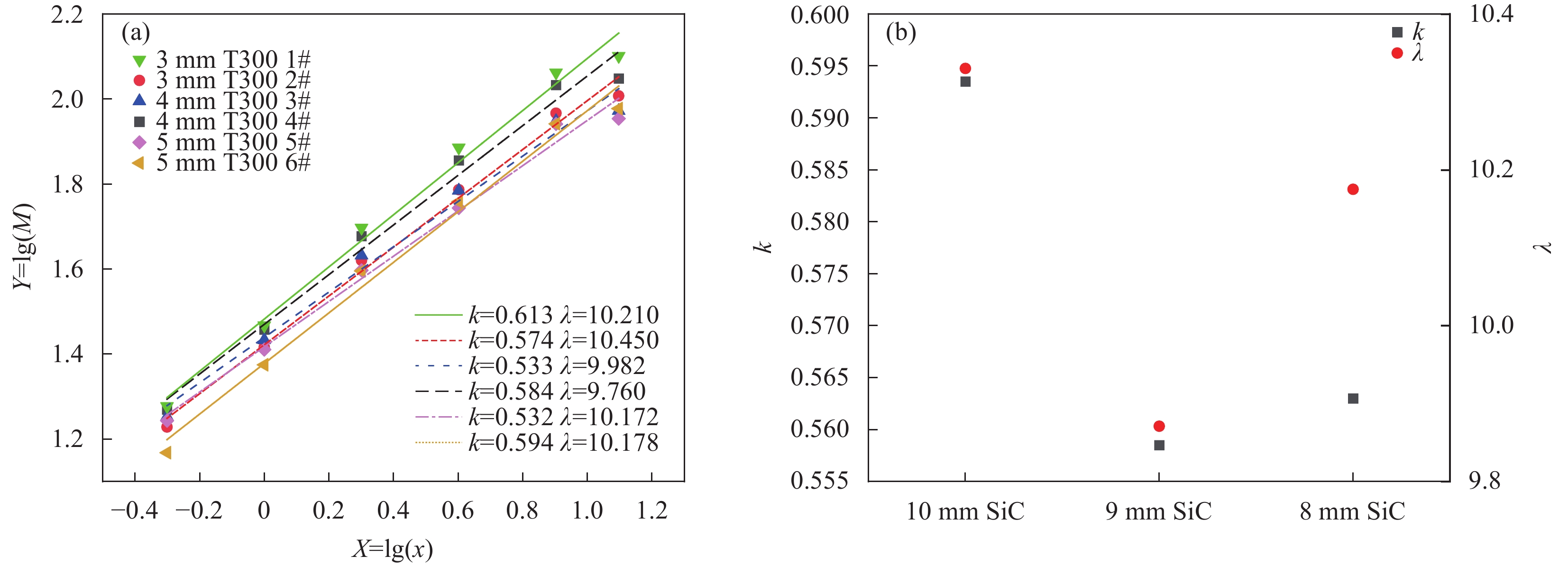

将收集到的陶瓷碎片进行分筛称重,发现陶瓷碎片和弹芯碎片分布规律相似。图9(a)统计的是碎块粒径小于12.5 mm的陶瓷的累计质量分布,从图中可以看出,不同粒径范围下陶瓷碎片累积质量的对数与碎片粒径的对数之间存在较明显的正比例关系。且实验统计数据和该分布模型的相关性系数R2均大于0.97,这说明陶瓷碎片累计质量分布也符合Rosin-Rammler分布规律。图9(b)为不同厚度组合的陶瓷-纤维复合靶板作用下,陶瓷碎片的Rosin-Rammler分布模型对应的幂指数k与平均特征尺寸λ的平均值。幂指数k和平均特征尺寸λ的含义和弹芯碎块相同,即幂指数k和平均特征尺寸λ的值较大时,代表粒径较大的陶瓷碎块占比增大,粒径较小的陶瓷碎块占比减小。对比6组实验的平均特征尺寸λ值可以发现,当陶瓷面板厚度为9 mm时,两组实验的平均特征尺寸λ值和幂指数k的均值都是最小,这说明整体陶瓷碎块的平均特征尺寸最小,且较小质量的陶瓷碎块占比较大。因此可以认为该种组合下陶瓷的破碎程度最高。对于陶瓷材料而言,其主要的吸能方式是断裂吸能[29],因此可以认为陶瓷面板厚度为9 mm时,陶瓷的断裂吸能在3种不同厚度组合中是最多的。

2.2.2 陶瓷面板的失效破坏模式分析

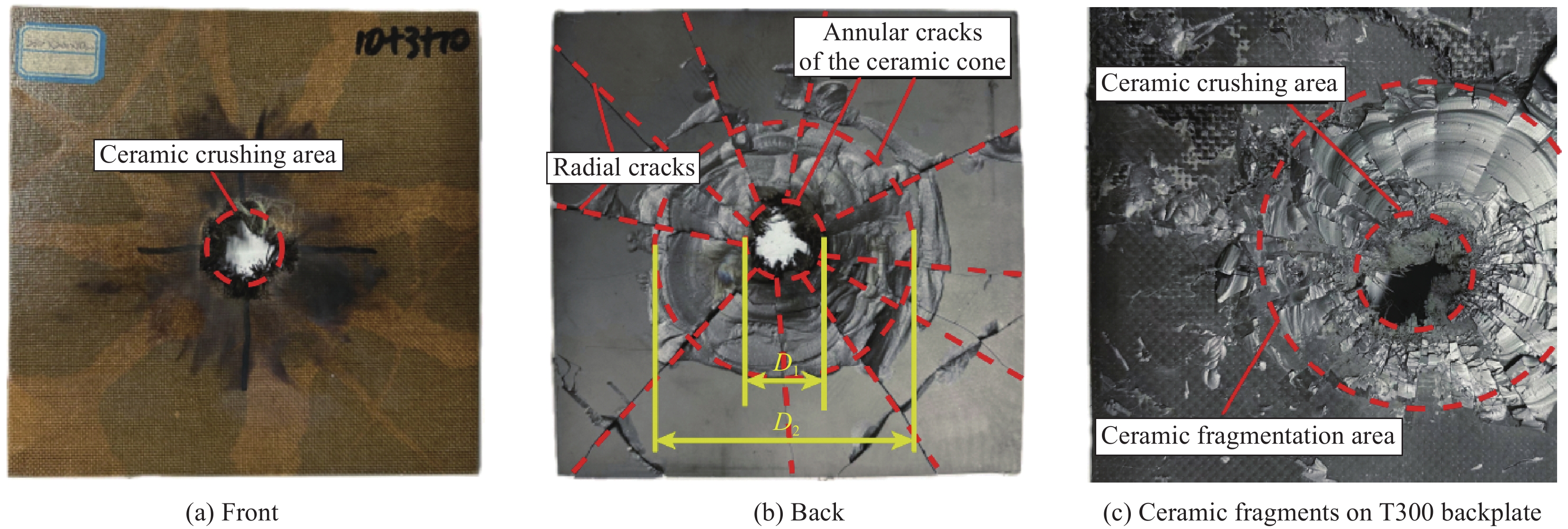

SiC陶瓷作为复合靶板的抗弹面板,其主要作用是利用自身的高强度高硬度的材料特性“轰碎”硬质弹芯。实验回收了陶瓷复合靶板,通过观察回收的SiC陶瓷损伤形貌,可以发现陶瓷的破坏特征相似,主要为弹芯侵彻过程中形成的陶瓷锥和径向裂纹[30-31]。以10 mm厚的SiC陶瓷面板为例,如图10所示,分析陶瓷的主要失效形式,在陶瓷迎弹面上粘接的Kevlar止裂层上,可以明显看到有灼烧碳化的痕迹,这是由于弹丸在撞击过程中燃烧剂燃烧导致的。同时在止裂层上可以看到以着靶点为中心呈放射状的径向裂纹。

在陶瓷的背面,可以看到在环向裂纹内径D1和外径D2之间存在较完整的陶瓷锥形,该区域为陶瓷的碎裂区,陶瓷碎块粒径大于4 mm的碎块主要来自于碎裂区。陶瓷的环向裂纹D1内为陶瓷的粉碎区,而陶瓷粒径小于4 mm的碎块主要来自陶瓷粉碎区。事实上,陶瓷的主要能量耗散方式就是其在侵彻过程中产生的断裂能。这种材料的硬度较高,脆性程度较大,在侵彻过程中基本没有塑性变形吸能。当陶瓷受到弹体的高速冲击时,会在拉伸波的作用下在表面产生条状的径向裂纹,而在轴向方向的拉伸波的作用下会产生“陶瓷锥”。在实验中也观测到,陶瓷的其他部位基本保持完整,而损失的陶瓷碎片质量基本来自于这个“锥体”。其中,“陶瓷锥”顶部环向裂纹的直径为D1,“陶瓷锥”底部环向裂纹的直径为D2[32],在陶瓷粉碎锥内,是弹芯和陶瓷直接接触区域,由于在强冲击载荷的作用下,会在陶瓷和弹芯内产生高强度的压缩波,在高强度压缩波的作用下,会产生压剪裂纹,随着弹芯和陶瓷作用时间的延长,裂纹会沿着陶瓷厚度方向扩展,形成陶瓷的粉碎区。当产生的压缩波传播到陶瓷和碳纤维T300的交界面时,入射波(压缩波)会在界面处产生一个反射波和透射波,反射波的方向与入射波的方向是相反的,透射波的方向与入射波的方向相同[33-34]。由于纤维层合板材料的波阻抗远低于陶瓷材料,导致透射波的强度远小于反射波强度,因此当陶瓷面内的拉伸波(反射波)强度超过陶瓷材料的拉伸强度时,陶瓷材料会发生拉伸断裂,裂纹从陶瓷和纤维的交界面向陶瓷迎弹面扩展,最终与陶瓷粉碎区域贯穿,形成与陶瓷面板相分离的陶瓷锥,如图11所示。在陶瓷的径向会由于反射拉伸波的作用产生放射状的径向裂纹向陶瓷的四周边界延伸。因此陶瓷的主要损伤形式为陶瓷锥和产生的径向裂纹。

2.3 纤维层合板的失效破坏模式分析

陶瓷-纤维复合靶板的防护机制是通过高强度、高硬度的陶瓷抗弹面板使高速飞行的弹芯发生磨蚀和破碎等失效行为。对于陶瓷和弹芯在撞击过程中产生的具有一定动能的破片,可以通过背板的塑性变形来“兜住”这些含能破片,从而减少对后方有生力量的危害,提高整体的防护能力。对于陶瓷-纤维复合靶板的中间过渡层材料而言,它的主要作用是提高对陶瓷面板的刚度支撑,改善复合靶板的刚度梯度,延长了弹芯和陶瓷的作用时间,可以充分发挥陶瓷材料良好的性能。传统的金属背板可以在兼顾刚度支撑的同时,通过塑性变形吸收残余的弹芯动能。但是已不能满足复合装甲的轻量化需求。因此可以利用UHMWPE纤维的高韧性、强抗拉性能及具有较强刚度的碳纤维T300材料的优化组合来实现密度较大的金属背板的作用,从而实现复合装甲的轻量化设计。

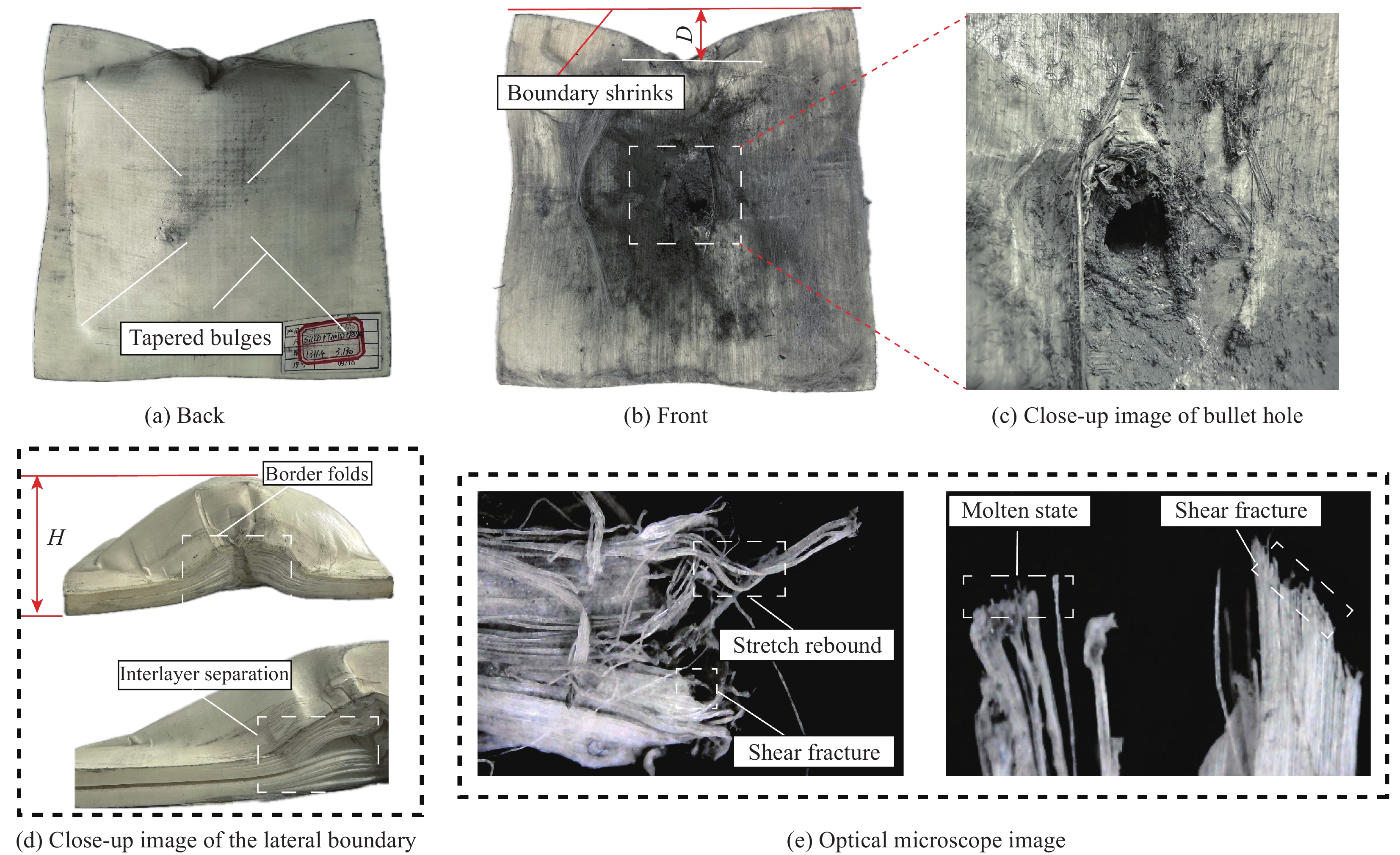

图12为UHMWPE层合板损伤形貌图,从宏观上可以看到,UHMWPE层合板的背部出现了锥型永久的塑性凸起变形,从侧面可以看到UHMWPE层合板的边缘出现了收缩,并且由于收缩的距离较大,使层合板的边缘出现褶皱,同时伴随着在拉伸波的作用下UHMWPE层合板出现的层间分离现象。这是由于UHMWPE层合板中心突起变形高度较大导致的。采用3D扫描仪(武汉中观,AtlaVD 7036)对试验后的UHMWPE层合板进行扫描,得到UHMWPE层合板的位移场如图13所示,可以发现UHMWPE 层合板背部凸起高度越大,边缘收缩越明显,弹芯的动能耗散也越大。

在UHMWPE层合板的迎弹面上可以明显看到高温燃烧碳化的区域,且可以发现弹孔形状较规则平齐,因此可以认为形成该弹孔的主要原因为剪切破坏。这是由于剩余的弹芯碎块与UHMWPE层合板接触时,存在着较大的速度差导致的,同时由于燃烧剂的燃烧作用及弹芯碎块和陶瓷的相互磨蚀作用下,使与UHMWPE层合板接触区域的温度迅速升高,当达到UHMWPE层合板的熔点时,会发生熔融断裂。同时随着温度升高会导致UHMWPE层合板的抗剪切能力下降。从微观上可以发现UHMWPE层合板弹孔处的纤维束基本没有抽出,在弹孔周围可以发现高温燃烧造成的UHMWPE纤维丝在熔融状态下的收缩变形,但是大部分纤维束还是呈现断口平齐的剪切破坏。总的来说,UHMWPE层合板主要损伤失效模式是由拉伸波造成的层间分离现象、背部锥型永久的塑性凸起变形及主要为剪切力导致穿孔失效。

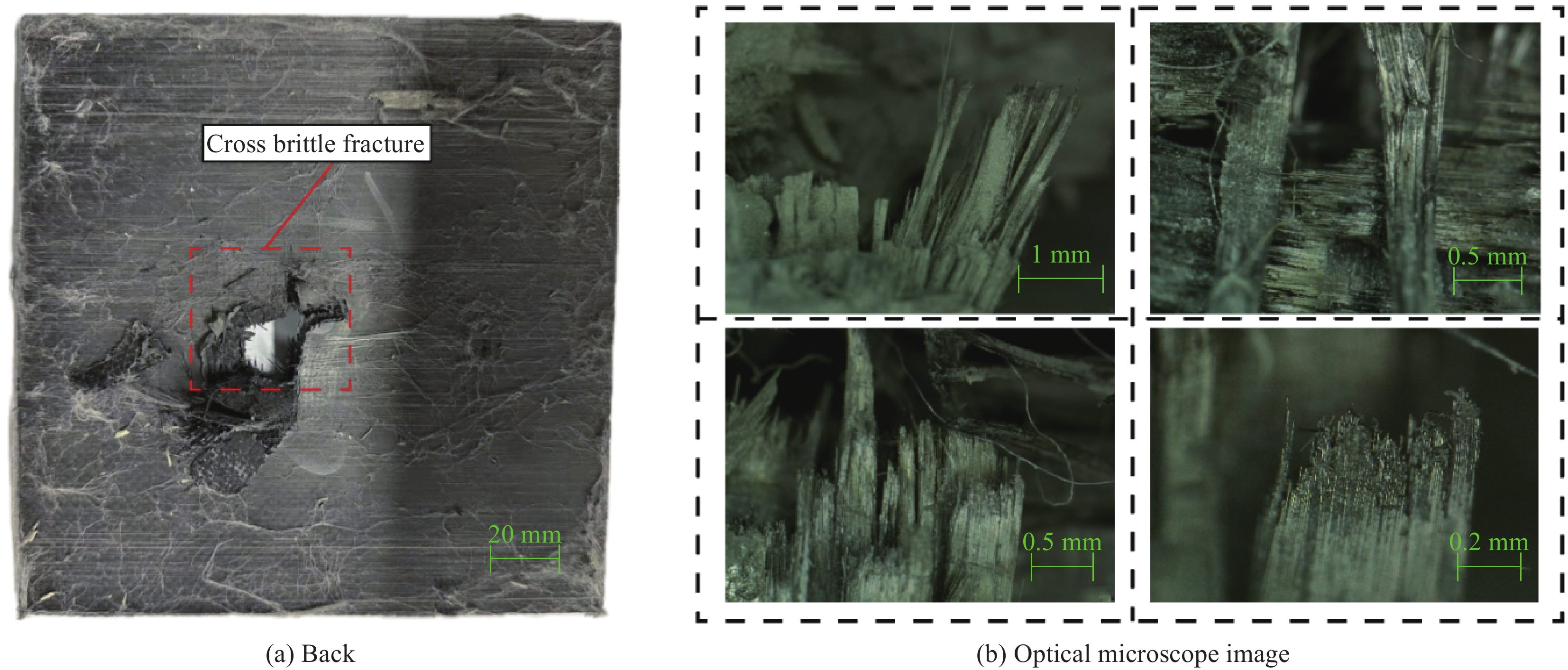

图14为T300层合板损伤形貌图,从图中可以发现T300层合板迎弹面的主要损伤形式为中心十字型断裂,同时由于弹芯在侵彻过程中的偏转,使碳纤维T300的受力不均匀,因此在该十字型断裂的左下侧出现了由于受力相对较大导致的冲塞块。可以明显发现,碳纤维T300层合板由于抗冲击能力较差,它的损伤断裂区域比UHMWPE层合板形成的弹孔区域大的多。通过观察T300层合板的断口形貌未发现明显的塑性变形,因此可以认为造成十字型断裂的原因是剪切破坏导致的脆性断裂。断口呈现十字型是由于碳纤维T300层合板是0°~90°编织粘接的,导致该层合板0°~90°方向材料性能基本相同。T300层合板虽然也存在背部凸起变形,但是这个变形主要是由于碳纤维脆性断裂后,碳纤维层和层之间相互交错支撑及在断口处嵌入部分弹芯和陶瓷碎块,导致T300层合板在断口处不能恢复到原有的高度。从微观上可以看到T300纤维束断口比较平齐,同时也存在少部分纤维束从粗到细的变化过程,这个部分的受力比断口平齐的纤维束受力要小,从而导致了T300纤维束是被折断而不是被剪断。因此对于碳纤维T300来说,其损伤形式主要是剪切波导致的十字型脆性断裂,同时由于受力不均匀导致的冲塞碎块。因此使用单独碳纤维T300作背板时会导致较多的弹芯碎快和陶瓷碎块穿过脆性断裂区,从而造成较多的破片损伤。因此碳纤维T300层合板不适合单独作为抗弹背板使用,可以和UHMWPE层合板等具有较好冲击韧性的材料复合使用,改善整体结构刚度的同时也提高抗冲击韧性。因此陶瓷-纤维复合靶板理想模型可以将背板设置为模量较小的塑性材料,而对于中间过渡层材料适合采用模量较高的弹性材料。

3. 结 论

本文通过实验探究了3种不同厚度比的Kevlar/SiC-碳纤维增强环氧树脂基复合材料(T300)-超高分子量聚乙烯(UHMWPE)复合靶板的抗弹性能。对回收的弹芯和陶瓷碎块进行多级筛分称重处理,得到了在3种不同厚度比下弹芯和陶瓷的碎块质量分布对复合装甲抗弹性能的影响规律。同时分析了弹芯和SiC陶瓷-纤维复合装甲在侵彻过程中的主要失效模式。可以得到以下结论:

(1)实验验证了12.7 mm穿甲燃烧弹在速度约为500 m/s左右时,正侵彻不同厚度比的陶瓷-纤维复合装甲的抗弹性能。在9 mm SiC+4 mm T300+ 10 mm UHMWPE的厚度组合下,弹芯和陶瓷的碎裂程度都是最高的,破碎程度最高意味着SiC陶瓷与弹芯的耗散吸能更多。而对应UHMWPE层合板的背部凸起变形和弹孔侵彻深度又都是最小,因此可以认为这种厚度组合的复合装甲整体抗弹性能是最优的;

(2)弹芯头部主要呈现为应力波产生的微裂纹与冲击诱发的粒间裂纹和陶瓷相互作用的粉碎性磨蚀破碎,对于较大的弹芯碎块主要是剪切应力和拉伸应力共同作用下拉剪失效断裂。陶瓷在高速冲击下的主要破坏模式为陶瓷锥和径向裂纹的形成。UHMWPE层合板的主要破坏形式是由拉伸波造成的层间分离现象,背部凸起永久塑性变形及主要为剪切力导致穿孔失效。碳纤维T300层合板损伤形式主要是剪切波导致的十字型脆性断裂,同时伴随着冲塞碎块的脱落,且断口区域明显较大,不适合单独作为复合装甲的背板使用;

(3)在面密度相近的情况下,将1 mm SiC陶瓷替换成1 mm的碳纤维T300,在降低面密度的同时,可以提高复合装甲的整体防护能力,但是将2 mm的SiC陶瓷替换成2 mm的碳纤维T300,复合装甲的防护能力出现了下降的趋势。这表明不同厚度的陶瓷和纤维背板存在最佳配比。同时在设计复合装甲时,应该在较高刚度材料(T300)复合具有高抗拉强度及良好冲击韧性的材料,这样可以改善背板结构刚度,延长弹芯和靶板的作用时间,从而会提高复合装甲的防护效果。

-

表 1 T12 A和SiC主要力学性能

Table 1 Mechanical properties of T12 A and SiC

Density/(g·cm−3) Young's modulus E/GPa Poisson's ratio γ Static yield strength A/GPa T12 A 7.830 197 0.30 1.65 SiC 3.196 430 0.22 – 表 2 纤维层合板的力学性能

Table 2 Mechanical properties of fiber laminates

Density/

(g·cm−3)Young's

modulus-

longitudinal

direction

E11/GPaYoung's

modulus-

transverse

direction

E22/GPaYoung's

modulus-

normal

direction

E33/GPaPoisson's

ratio

γ12/GPaPoisson's

ratio

γ13/GPaPoisson's

ratio

γ23/GPaShear

modulus

G12/GPaShear

modulus

G31/GPaShear

modulus

G23/GPaCarbon 1.65 33 33 6.27 0.22 0.30 0.30 8.77 6.94 6.94 UHMWPE 0.97 87.72 3.21 3.21 0.20 0.20 0.20 2.47 2.47 0.60 Note: UHMWPE—Ultra-high molecular weight polyethylene. 表 3 实验靶板设计尺寸配置

Table 3 Design size configuration of experimental backplane

Experiment

numberThickness of SiC ceramics/mm Configuration of composite backing plate Areal density/(kg·m−2) Thickness of T300/mm Thickness of UHMWPE/mm 1# 10 3 10 46.57 2# 10 3 10 46.57 3# 9 4 10 45.03 4# 9 4 10 45.03 5# 8 5 12 45.41 6# 8 5 12 45.41 表 4 超高分子量聚乙烯(UHMWPE)层合板的侵彻深度和变形凸起高度

Table 4 Penetration depth and deformation height of ultra-high molecular weight polyethylene (UHMWPE) laminates

Experiment

numberImpact velocity/

(m·s−1)Penetration depth of

UHMWPE/mmAverage penetration

depth of UHMWPE/mmProtrusion height of

UHMWPE/mmAverage protrusion height of

UHMWPE/mm1# 477.4 7.05 12.810 53 48.5 2# 483.2 18.57 44 3# 508.8 3.23 3.955 41 44.0 4# 492.0 4.68 47 5# 491.6 19.61 16.450 41 47.5 6# 514.6 13.29 54 表 5 多级筛分后的弹芯碎片质量

Table 5 Mass of bullet core fragments after multistage screening

Experiment number Mass of core fragments/g Total >8 mm 4-8 mm 2-4 mm 1-2 mm 0.5-1 mm 0-0.5 mm 1# 29.85 19.20 4.54 2.45 2.14 0.86 0.66 2# 29.14 23.24 3.59 0.76 0.90 0.40 0.25 3# 30.42 16.52 8.47 2.60 1.51 0.71 0.61 4# 30.89 18.17 5.29 2.65 2.73 1.01 1.04 5# 29.61 23.95 3.34 0.76 0.85 0.41 0.30 6# 29.58 21.82 3.79 1.93 0.89 0.60 0.55 -

[1] WU C, XIE S, SUN M, et al. Microstructural evolution of amorphous nano carbon reinforced TiB2-SiC-B4C composite ceramics derived from absorbent cotton[J]. Ceramics International, 2022, 48(17): 25637-25641. DOI: 10.1016/j.ceramint.2022.05.020

[2] CHEN Y L, HUANG W K, YEH J N. Theoretical analysis of bulletproof capability of multilayer ceramic composites subjected to impact by an armor piercing projectile[J]. Advances in Materials Science and Engineering, 2021, 2021: 1-13.

[3] YU W, LI W, SHANGGUAN Y, et al. Relationships between distribution characteristics of ceramic fragments and anti-penetration performance of ceramic composite bulletproof insert plates[J]. Defence Technology, 2023, 19: 103-110. DOI: 10.1016/j.dt.2021.10.003

[4] LIU W, CHEN Z, CHENG X, et al. Design and ballistic penetration of the ceramic composite armor[J]. Composites Part B: Engineering, 2016, 84: 33-40. DOI: 10.1016/j.compositesb.2015.08.071

[5] REN K, FENG S, CHEN Z, et al. Study on the penetration performance of a 5.8 mm ceramic composite projectile[J]. Materials, 2021, 14(4): 721. DOI: 10.3390/ma14040721

[6] WANG J H, SHI X M, WANG Q, et al. Study on ballistic performance of metal matrix ceramic ball composite[C]//Journal of Physics: Conference Series. Beijing: IOP Publishing, 2023, 2478(11): 112005.

[7] WILKINS M L. Mechanics of penetration and perforation[J]. International Journal of Engineering Science, 1978, 16(11): 793-807. DOI: 10.1016/0020-7225(78)90066-6

[8] TIAN C, SUN Q, AN X, et al. Influences of ceramic constraint on protection performances of ceramic-metal hybrid structures under impact loads[J]. International Journal of Mechanical Sciences, 2019, 159: 81-90. DOI: 10.1016/j.ijmecsci.2019.05.042

[9] ZHANG Y, DONG H, LIANG K, et al. Impact simulation and ballistic analysis of B4C composite armour based on target plate tests[J]. Ceramics International, 2021, 47(7): 10035-10049. DOI: 10.1016/j.ceramint.2020.12.150

[10] WU Y, WANG X, MA M, et al. Research on theanti-penetration behavior and failure mode analysis of different ceramics[J]. Ceramics International, 2023, 49(24): 39800-39814. DOI: 10.1016/j.ceramint.2023.08.300

[11] 余毅磊, 王晓东, 任文科, 等. 三层组合陶瓷复合装甲的抗侵彻性能及其损伤机制[J]. 兵工学报, 2024, 45(1): 44-57. YU Yilei, WANG Xiaodong, REN Wenke, et al. Anti-penetration performance and damage mechanism of three-layer composite ceramic armor[J]. Acta Armamentarii, 2024, 45(1): 44-57(in Chinese).

[12] 何业茂, 焦亚男, 周庆, 等. 弹道防护用先进复合材料弹道响应的研究进展[J]. 复合材料学报, 2022, 38(5): 1331-1347. HE Yemao, JIAO Yanan, ZHOU Qing, et al. Tensile mechanical behavior of ultra-high molecular weight polyethylene reinforced thermoplastic resin matrix composites for ballistic application[J]. Acta Materiae Compositae Sinica, 2022, 38(5): 1331-1347(in Chinese).

[13] AYDIN M, SOYDEMIR M. Ballistic protection performance of a free ceramic particle armor system: An experimental investigation[J]. Ceramics International, 2021, 47(8): 11628-11636. DOI: 10.1016/j.ceramint.2020.12.295

[14] TAN M, ZHANG X, XIONG W, et al. Influence of layered back plate on the ballistic performance of ceramic armor[J]. Composite Structures, 2023, 308: 116688. DOI: 10.1016/j.compstruct.2023.116688

[15] 贾楠, 焦亚男, 周庆, 等. 碳化硅-超高分子量聚乙烯纤维增强树脂基复合材料复合装甲板的抗穿甲弹侵彻性能及其损伤机制[J]. 复合材料学报, 2022, 39(10): 4908-4917. JIA Nan, JIAO Yanan, ZHOU Qing, et al. Anti-penetration performance of SiC-ultra-high molecular weight polyethylene fiber reinforced resin matrix composite armor plate against armor piercing projectile and its damage mechanism[J]. Acta Materiae Compositae Sinica, 2022, 39(10): 4908-4917(in Chinese).

[16] CHOCRON S, CARPENTER A J, SCOTT N L, et al. Impact on carbon fiber composite: Ballistic tests, material tests, and computer simulations[J]. International Journal of Impact Engineering, 2019, 131: 39-56. DOI: 10.1016/j.ijimpeng.2019.05.002

[17] BAO J, WANG Y, AN R, et al. Investigation of the mechanical and ballistic properties of hybrid carbon/aramid woven laminates[J]. Defence Technology, 2022, 18(10): 1822-1833. DOI: 10.1016/j.dt.2021.09.009

[18] YANG S, WANG Y, ZHANG Y, et al. Theoretical analysis for the enhanced mechanism and optimal design of the backing layer on improving the ballistic resistance of the ceramic composite armor[J]. Acta Mechanica Sinica, 2024, 40(3): 123216. DOI: 10.1007/s10409-023-23216-x

[19] HU D, ZHANG Y, SHEN Z, et al. Investigation on the ballistic behavior of mosaic SiC/UHMWPE composite armor systems[J]. Ceramics International, 2017, 43(13): 10368-10376. DOI: 10.1016/j.ceramint.2017.05.071

[20] HE L, ZHONG W, ZHANG F, et al. Bullet-resistant performance of spruce in a sandwich structure[J]. International Journal of Impact Engineering, 2023, 178: 104600. DOI: 10.1016/j.ijimpeng.2023.104600

[21] ZHUANG W, WANG P, AO W, et al. Experiment and simulation of impact response of woven CFRP laminates with different stacking angles[J]. Journal of Shanghai Jiaotong University (Science), 2021, 26: 218-230. DOI: 10.1007/s12204-021-2271-y

[22] XIE Y, WANG T, WANG L, et al. Numerical investigation of ballistic performance of SiC/TC4/UHMWPE composite armor against 7.62 mm AP projectile[J]. Ceramics International, 2022, 48(16): 24079-24090. DOI: 10.1016/j.ceramint.2022.05.088

[23] LI Z, XUE Y, SUN B, et al. Ballistic penetration damages of hybrid plain-woven laminates with carbon, Kevlar and UHMWPE fibers in different stacking sequences[J]. Defence Technology, 2023, 26: 23-38. DOI: 10.1016/j.dt.2022.07.006

[24] 武一丁, 王晓东, 余毅磊, 等. 纤维背板结构对B4C陶瓷复合装甲抗侵彻破碎特性的影响[J]. 爆炸与冲击, 2023, 43(9): 181-193. WU Yiding, WANG Xiaodong, YU Yilei, et al. Affection of fiber backboard structure on the penetration and crushing resistance of B4C ceramic composite armor[J]. Explosion and Shock Waves, 2023, 43(9): 181-193(in Chinese).

[25] LEVY S, MOLINARI J F. Dynamic fragmentation of ceramics, signature of defects and scaling of fragment sizes[J]. Journal of the Mechanics and Physics of Solids, 2010, 58(1): 12-26. DOI: 10.1016/j.jmps.2009.09.002

[26] ZHOU F, MOLINARI J F, RAMESH K T. Effects of material properties on the fragmentation of brittle materials[J]. International Journal of Fracture, 2006, 139(2): 169-196. DOI: 10.1007/s10704-006-7135-9

[27] GONZALEZ-TELLO P, CAMACHO F, VICARIA J M, et al. A modified Nukiyama-Tanasawa distribution function and a Rosin-Rammler model for the particle-size-distribution analysis[J]. Powder Technology, 2008, 186(3): 278-281. DOI: 10.1016/j.powtec.2007.12.011

[28] WU Y, WANG X, MA M, et al. Breaking behavior and stress distribution of T12A hard steel core penetrating ceramic/aluminum alloy lightweight composite armor[J]. Materials Today Communications, 2023, 37: 107115. DOI: 10.1016/j.mtcomm.2023.107115

[29] SUN M, BAI Y, LI M, et al. Structural design and energy absorption mechanism of laminated SiC/BN ceramics[J]. Journal of the European Ceramic Society, 2018, 38(11): 3742-3751. DOI: 10.1016/j.jeurceramsoc.2018.04.052

[30] 余毅磊, 蒋招绣, 王晓东, 等. 轻型陶瓷/金属复合装甲抗垂直侵彻过程中陶瓷碎裂行为研究[J]. 爆炸与冲击, 2021, 41(11): 82-91. DOI: 10.11883/bzycj-2021-0134 YU Yilei, JIANG Zhaoxiu, WANG Xiaodong, et al. Research on ceramic fragmentation behavior of lightweight ceramic/metal composite armor during vertical penetration[J]. Explosion and Shock Waves, 2021, 41(11): 82-91(in Chinese). DOI: 10.11883/bzycj-2021-0134

[31] BENLOULO I S C, SANCHEZ-GALVEZ V. A new analytical model to simulate impact onto ceramic/composite armors[J]. International Journal of Impact Engineering, 1998, 21(6): 461-471. DOI: 10.1016/S0734-743X(98)00006-2

[32] WANG X, YU Y, ZHONG K, et al. Effects of impact velocity on the dynamic fragmentation of rigid-brittle projectiles and ceramic composite armors[J]. Latin American Journal of Solids and Structures, 2021, 18(8): e410.

[33] GAO Y, ZHANG W, XU P, et al. Influence of epoxy adhesive layer on impact performance of TiB2-B4C composites armor backed by aluminum plate[J]. International Journal of Impact Engineering, 2018, 122: 60-72. DOI: 10.1016/j.ijimpeng.2018.07.017

[34] NAIK N K, KUMAR S, RATNAVEER D, et al. An energy-based model for ballistic impact analysis of ceramic-composite armors[J]. International Journal of Damage Mechanics, 2013, 22(2): 145-187. DOI: 10.1177/1056789511435346

-

其他相关附件

-

-

陶瓷-纤维复合靶板是当前轻型防护工程中常用的装甲结构。对于复合装甲的弹道性能国内外学者已经进行了大量的研究,然而对于硬质弹芯和陶瓷-纤维复合靶板作用过程中的破碎特征研究相对较少。弹芯和陶瓷材料的破碎情况对整体复合装甲的防护性能存在较为明显的相关性。

本文利用12.7 mm的穿甲燃烧弹正侵彻三种不同厚度比的Kevlar/SiC-碳纤维增强环氧树脂基复合材料(T300)-超高分子量聚乙烯(UHMWPE)复合靶板。通过观察回收的弹芯和陶瓷-纤维复合靶板的整体破坏形貌,分析了弹芯和纤维层合板的主要损伤模式。同时对回收的弹芯和陶瓷碎块进行多级筛分称重处理,得到了复合靶板在不同厚度比下弹芯和陶瓷的碎块质量分布符合幂律分布规律。实验结果表明9 mmSiC+4 mmT300+10 mm UHMWPE的厚度组合在三种不同厚度比中的抗侵彻性能最优,将1 mm厚的SiC陶瓷替换成1 mm厚的碳纤维T300在降低质量的同时可以提高复合装甲的防护能力。

弹芯和陶瓷碎块累积质量的对数与弹芯和陶瓷碎块粒径对数的拟合

下载:

下载: