Air-coupled ultrasonic testing and analysis on delamination defect of low-density thermal protection and insulation material

-

摘要:

低密度防隔热材料是航天飞行器热防护系统的重要组成材料,具有密度低、孔隙率高、热导率低等特点,在轻质的同时具备优异的防隔热性能。但是,该类型材料及其结构特点为材料内部缺陷的无损检测带来较大困难,常规超声喷水穿透法不适用,红外法效果较差。针对石英纤维针刺织物增强酚醛树脂基低密度防隔热材料内部分层缺陷的检测问题,开展了空气耦合超声检测研究。在研究中,通过X射线Micro-CT检测分析了材料的微观结构,估算了分层缺陷声压透射率与空气间隙厚度的关系,制作了密度分别为0.4、0.5、0.6、0.7 g/cm3材料的缺陷试样,并通过空气耦合超声检测搭配50、140、200 kHz频率探头对缺陷试样进行了检测研究。结果表明:空气耦合超声检测能有效发现低密度防隔热材料中的分层缺陷,检测适用频率和检测能力与材料密度和材料均匀性有关。在材料厚度30 mm、分层缺陷空气间隙厚度0.3 mm时,使用频率50 kHz的空气耦合超声探头,在密度0.4~0.7 g/cm3材料中均能发现直径30 mm及以上尺寸的缺陷。

-

关键词:

- 低密度防隔热材料 /

- 微观结构 /

- 分层缺陷 /

- 空气耦合超声检测 /

- Micro-CT检测

Abstract:The low-density thermal protection and insulation material is an important constituent material on aerospace craft thermal protection system. The material is low density, high porosity, and low thermal conductivity, with lightweight and excellent thermal protection and insulation performance. However, the material and its microscopic structure characteristics cause difficulties on non-destructive testing on the internal defects. The regular ultrasonic transmission testing is unsuitable, and the infrared testing is less effective. To detect the delamination defect of low-density thermal protection and insulation material, which is composed of quartz needled fabric and phenolic resin, the research on air-coupled ultrasonic testing is carried out. The microstructure of the material was analyzed by X-ray Micro-CT detection. The relationship between delamination defect sound pressure transmittance and air gap thickness was estimated. The material specimens with densities of 0.4, 0.5, 0.6, 0.7 g/cm3 were made. The research of air-coupled ultrasonic testing on the specimens with probe frequencies of 50, 140, 200 kHz was performed. The result shows, the air-coupled ultrasonic testing is effective on delamination defect detection of low-density thermal protection and insulation material. The suitable detection frequency and detectability are both related to the material density and the material homogeneity. When the material thickness is 30 mm, the delamination defect air gap thickness is 0.3 mm, the probe frequency is 50 kHz, and the material density is within 0.4-0.7 g/cm3, the delamination defect with diameter greater than 30 mm can be detected.

-

低密度防隔热材料是近年来快速发展的一种功能复合材料,多用于航天飞行器的热防护系统[1-4]。材料内部由纤维织物和树脂构成,通过树脂传递模塑工艺成型,具有密度低、热导率低、比热容大等特点。但是,这些特点为材料内部缺陷的无损检测带来了困难,常规检测方法中的超声喷水穿透法[5-6]由于材料吸湿性强,不能与水接触而不适用,红外法[7-9]由于材料热导率低而检测效果较差。随着无损检测技术的快速发展,近年来应用于低密度材料检测研究的技术主要有CT检测技术、太赫兹检测技术、空气耦合超声检测技术等。CT检测技术能对低密度材料内部损伤和金属夹杂进行检测,能有效发现材料层间缺陷[10-12]和材料内部小直径金属丝[13],在泡沫材料缺陷检测上也有应用[14]。太赫兹检测技术主要用于中、低密度涂层材料内部气泡、裂纹等缺陷的检测和涂层测厚[15]。空气耦合超声检测研究主要集中在碳-碳[16]、碳化硅[17]、陶瓷材料[18]缺陷检测、探头研制[19]和泡沫胶接结构脱粘缺陷检测[20]方面,针对低密度材料、纤维增强酚醛树脂基复合材料检测的相关研究还比较少。

空气耦合超声检测是超声检测领域的新发展方向之一[21-26],与超声喷水穿透法相比,检测不需要使用耦合剂,避免了被检件浸水;声波直接穿过空气进入被检件,能实现非接触检测;加之检测频率更低,穿透性更强,适用于低密度防隔热材料的检测。从低密度防隔热材料的结构特点来看,空气耦合超声在材料内部缺陷上的检测能力与材料密度、纤维分布、缺陷特征等因素有关,需在材料微观结构分析的基础上,提炼材料声学特点,估算检测能力,制作缺陷试样,对比和总结检测结果。

本文以树脂传递模塑工艺成型的石英纤维织物增强酚醛树脂基低密度防隔热材料为对象开展研究,材料密度范围在0.4~0.7 g/cm3,检测缺陷类型为分层缺陷。使用Micro-CT技术[27]对材料微观结构特点和分层缺陷样貌进行了分析,理论估算了空气耦合超声在材料分层缺陷上的检测能力,从树脂传递模塑工艺特点出发提出了缺陷试样的制作方法,制作了不同密度材料的缺陷试样。使用不同频率的空气耦合超声探头对缺陷试样进行了扫查检测,总结了空气耦合超声在低密度防隔热材料分层缺陷检测上的适用性,材料中对超声信号产生影响的微观结构使用Micro-CT技术进一步分析。研究结果对分析低密度防隔热材料内部结构和缺陷情况,指导空气耦合超声检测研究具有重要意义。

1. 低密度防隔热材料及分层缺陷

低密度防隔热材料使用的增强材料是石英纤维织物,树脂材料是酚醛树脂。经树脂传递模塑工艺成型,脱模修整后,得到低密度防隔热材料成品。石英纤维织物由密度较高的纤维布和密度较低的网胎组成,其中纤维布是机织平纹布,网胎由短切纤维经模压制成。织物在制作时将多层网胎和纤维布叠放,在厚度方向上用阵列排列的刺针刺入并拔出。此时,网胎和纤维布上针刺位置的部分纤维随针刺过程被带到厚度方向,同时织物在厚度方向上被压缩。继续铺放若干层网胎和纤维布,并再次针刺,但针刺位置相对上次有一定偏移,织物厚度增加。重复进行网胎和纤维布的铺放与针刺过程,直至织物达到预定的厚度。低密度防隔热材料的密度通过改变织物的纤维体积含量调控,不同密度材料均使用相同组分和含量的树脂基体。

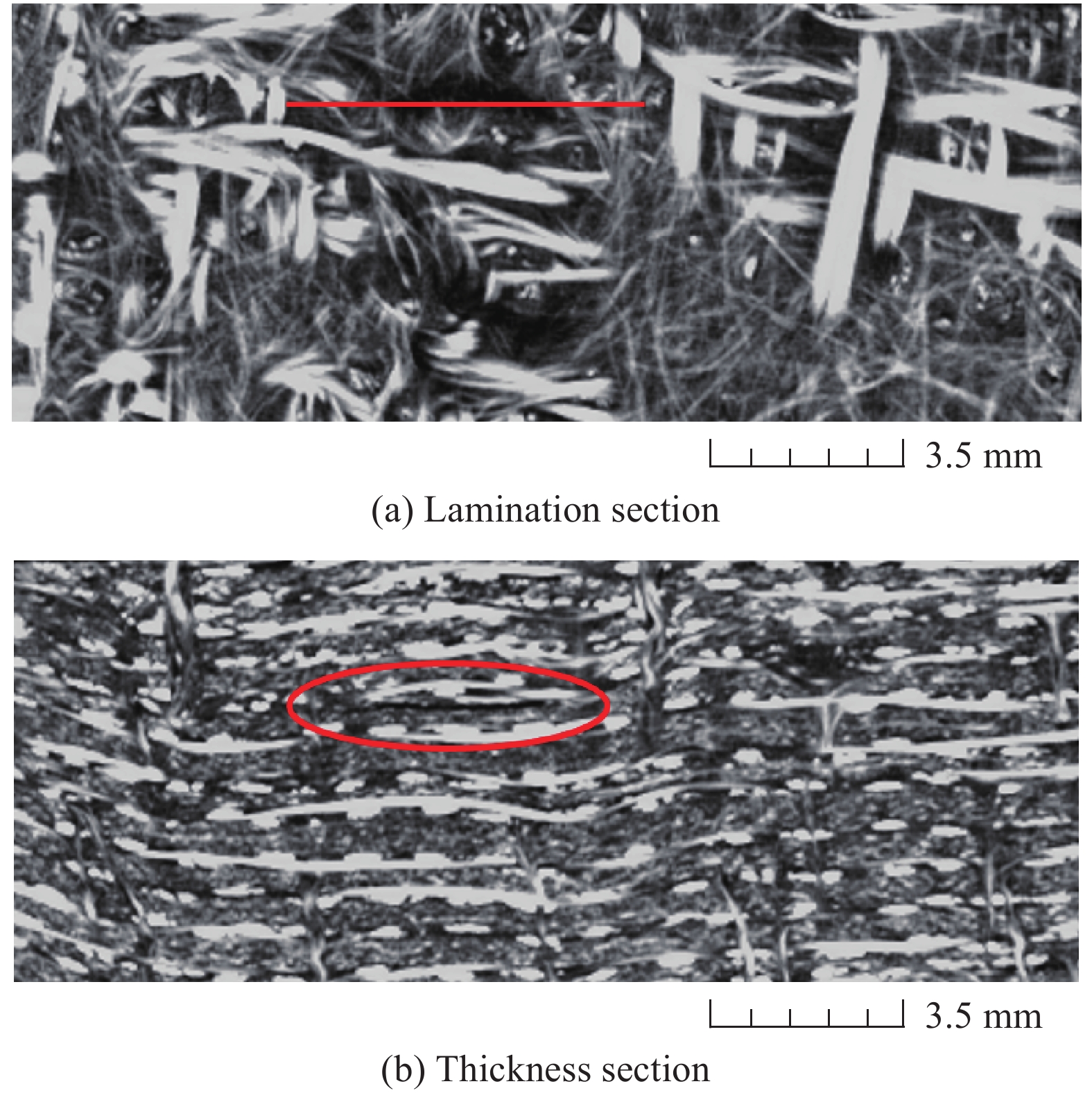

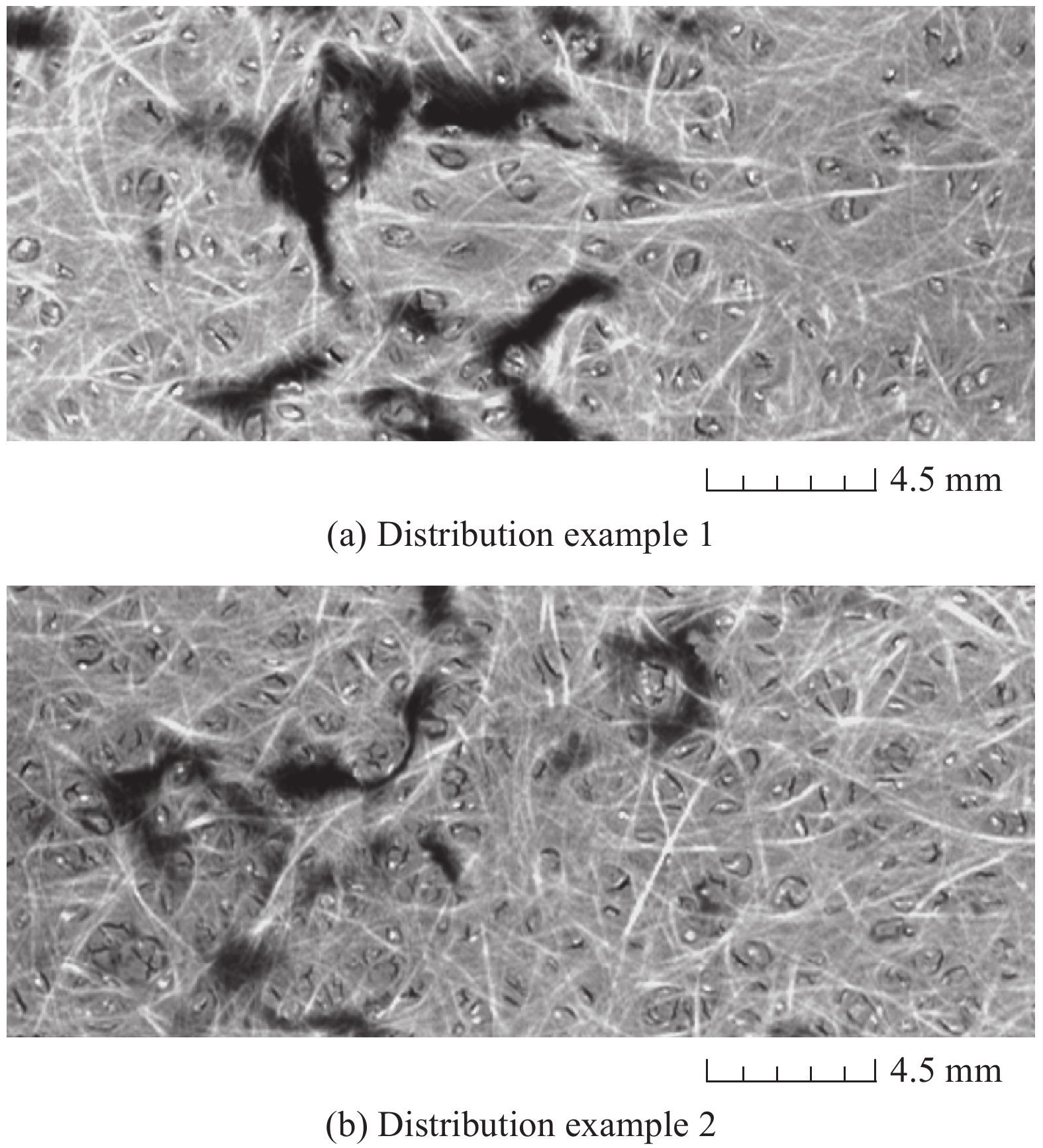

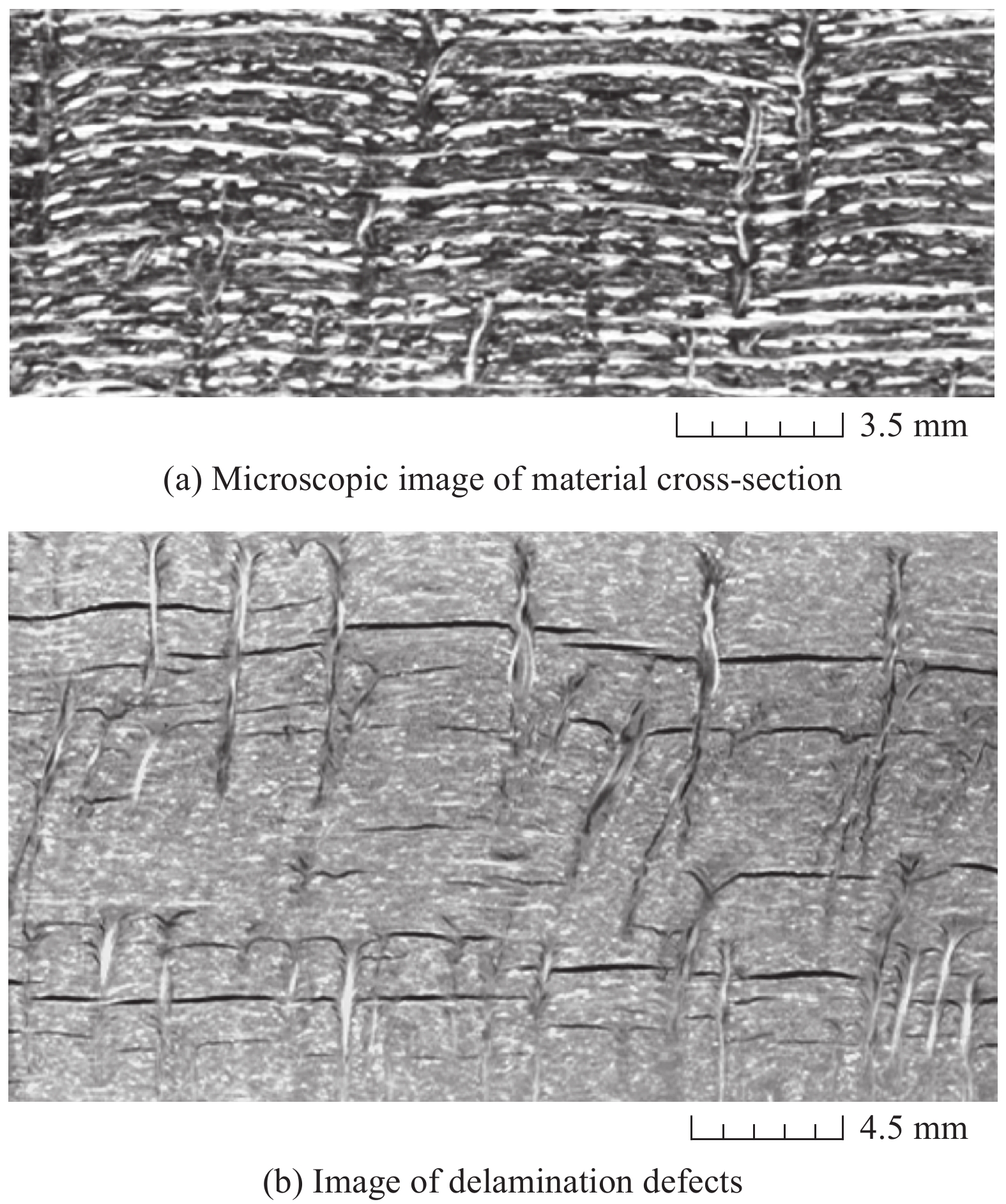

为分析低密度防隔热材料的微观结构,使用Micro-CT对材料进行了检测,材料横截面微观图像见图1(a)。检测图像可分别观察到高密度纤维布铺层、低密度网胎铺层和纵向针刺形成的纤维束。受针刺影响,纤维布和网胎存在高低起伏,导致不同位置的密度不尽相同。该结构特点会对超声波在材料中的传播造成散射和阻碍作用。分层缺陷是低密度防隔热材料的缺陷类型之一,为了分析材料分层缺陷的微观形貌,将一块包含分层缺陷的材料使用Micro-CT检测,检测图像如图1(b)所示。材料中可见沿纤维布铺层方向的多个分层缺陷。由于纤维布铺层起伏不平,分层缺陷形成的空气间隙也随铺层起伏分布。分层缺陷中针刺形成的纵向纤维束穿过空气间隙,在图像的二维切面上将同一分层缺陷分成几段,其尺寸可大于刺针间距。分层缺陷最大空气间隙经图像测量约为0.25~0.3 mm。

受材料特性和成型工艺影响,低密度防隔热材料在声学和检测方面具有密度低、声速慢、检测频率低的特点。其中,材料密度约为0.4~0.7 g/cm3,小于水的密度(约1 g/cm3)。材料纵波声速约为413~448 m/s,稍高于空气声速(约344 m/s),但远低于碳环氧和玻璃钢复合材料声速(约

2900 ~3300 m/s)及铝金属声速(约6300 m/s)。空气耦合超声检测常用频率为50~200 kHz,远低于碳环氧和玻璃钢复合材料检测频率(2.25~5 MHz)及铝金属检测频率(5~10 MHz)。2. 分层缺陷的声压透射率

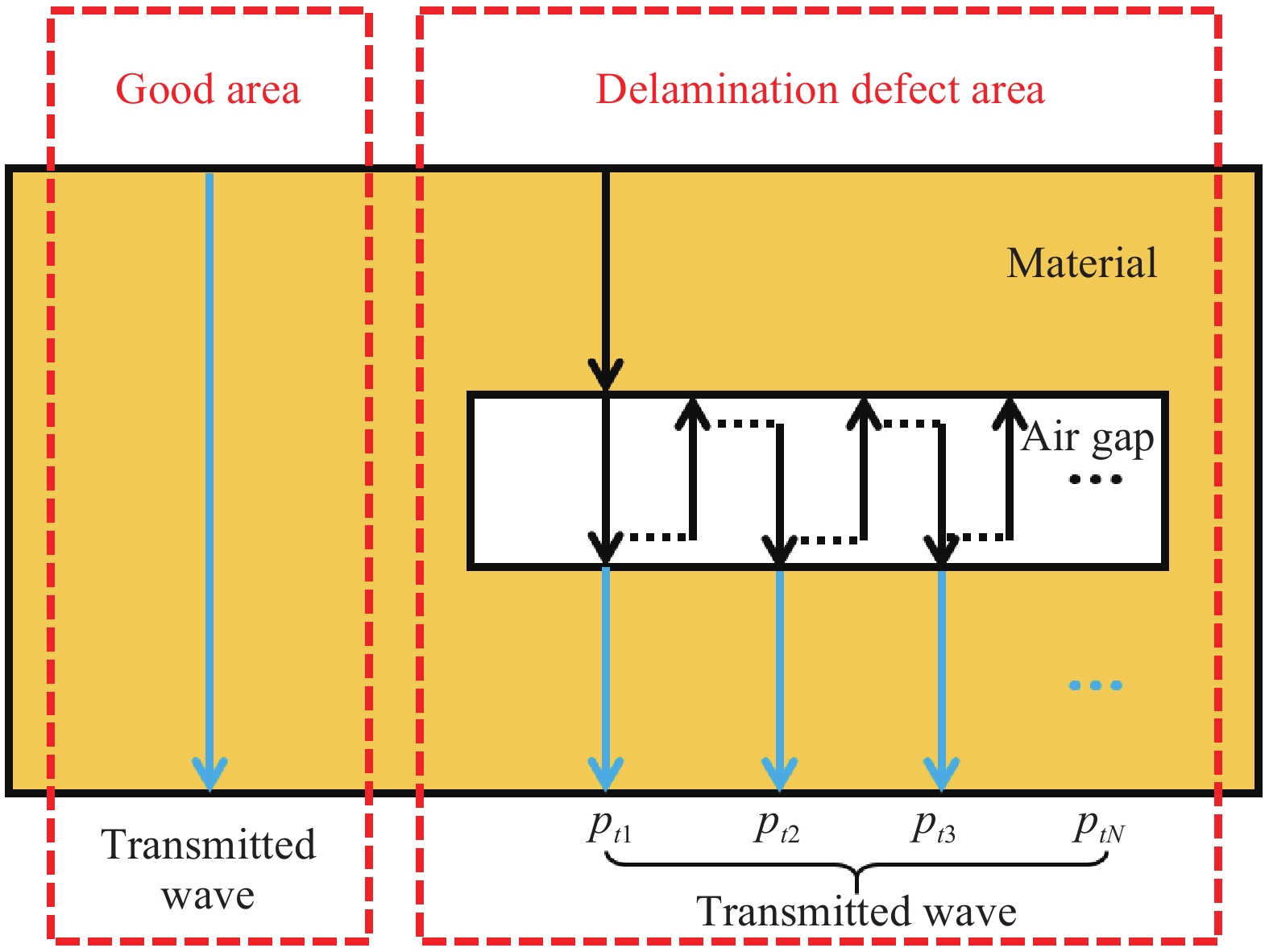

在空气耦合超声检测中,使用超声纵波穿透被检测材料,通过穿透波的幅度判断材料内部的缺陷情况。检测时将发射探头和接收探头分别置于被检测材料两侧,与材料表面保持一定距离,同时调整两只探头相互对中且与材料表面垂直。超声波从发射探头发出,依次穿过发射探头与被检测材料之间的空气、被检测材料、被检测材料与接收探头之间的空气,最后到达接收探头被接收。若在被检测材料中存在缺陷,则缺陷会阻碍超声波的传播,导致穿透材料的超声波幅度降低。使用自动检测系统对被检测材料逐点扫查,记录每点处穿透波的幅度,在扫查完成后将各个位置穿透波的幅度按数值大小赋色,得到检测扫描图像。

为了估算空气耦合超声检测在低密度防隔热材料分层缺陷上的检测能力,下面推导超声穿透波在材料完好处和单个分层缺陷处的分贝值差异,分析分贝值差异随分层缺陷间隙大小的变化趋势。在推导中,仅考虑一维模型,即探头声场中声轴处的情况。

考虑位于低密度材料内部的单个分层缺陷,在推导中假设低密度材料成分均匀,厚度固定。分层缺陷的空气间隙在低密度材料中形成两个界面,分别是低密度材料-空气组成的上界面、空气-低密度材料组成的下界面,假设上界面、下界面和材料外表面相互平行,界面光滑平整。假设超声波垂直入射,声压为p=p0e−i(kx−ωt),其中ω=2πf,f为超声波的频率,k=2π/λ,λ为超声波的波长,p0为振幅,i为虚数单位,x为声程,t为声传播时间。假设空气间隙足够薄,使各次透射波在时间上可看作同时到达探头并叠加在一起,因此在推导中不考虑时间项。在超声衰减方面,由于推导固定厚度材料中不同厚度空气间隙对声压的影响,材料本身的超声衰减在完好区域和分层缺陷区域是近似相同的,不产生透射波幅度差异,因此在推导中不体现材料本身的超声衰减。此外,由于空气间隙对应的声程小,同时空气耦合超声检测频率低,空气间隙中的超声衰减对声压的影响较小,因此在推导中忽略空气间隙的超声衰减。

材料密度ρ与超声波声速c的乘积为材料的声阻抗Z=ρc,设材料1、2、3的声阻抗分别为Z1、Z2、Z3。设低密度防隔热材料为材料1和3,则Z1=Z3。空气间隙为材料2,厚度为d。相应的声压反射率和声压透射率如下式所示:

r23=Z3−Z2Z3+Z2 (1) r21=Z1−Z2Z1+Z2 (2) t12=2Z2Z1+Z2 (3) t23=2Z3Z3+Z2 (4) 其中,rij和tij分别表示超声波在材料i中入射到材料i和材料j界面的声压反射率和声压透射率。

超声波传播路径如图2所示。在材料的完好区域,超声波直接穿过材料。在材料的分层缺陷区域,超声波传播路径更加复杂。超声波入射后,在空气间隙的上界面进入空气间隙,穿过并来到空气间隙的下界面,在下界面产生第1次反射和透射,第1次透射波声压为pt1=p0t12t23e−ikd。反射波返回上界面,被上界面反射并折返回空气间隙,穿过空气间隙在下界面产生第2次反射和透射,第2次透射波声压为pt2=p0t12r23r21t23e−ik3d。重复上述过程,在下界面产生的第N次透射波的声压为ptN=p0t12(r23r21)N−1t23e−i(2N−1)kd。将各次透射波的声压相加,得到透射波总声压pt如下式所示:

pt=∞∑N=1ptN=p0t12t23e−ikd1−r23r21e−ik2d (5) 对应的声压幅值|pt|如下式所示:

|pt|=p0t12t23[(1−r23r21)2+4r23r21sin2Ψ]−1/2 其中,Ψ=kd=2πfd/c,c为超声波声速。

设材料1和材料2的声阻抗之比m=Z1/Z2,结合Z1=Z3,可得反射率和透射率为r23=r21=(m−1)/(m+1)、t12=2/(m+1)、t23=2m/(m+1)。带入声压幅值公式,推导化简可得声压透射率t如下式所示:

t=|pt||p0|=[1+(m2−1)24m2sin2Ψ]−12 (6) 下面将低密度防隔热材料参数带入声压透射率公式,计算声压透射率与频厚积的变化关系。

3. 分层缺陷的检测能力分析

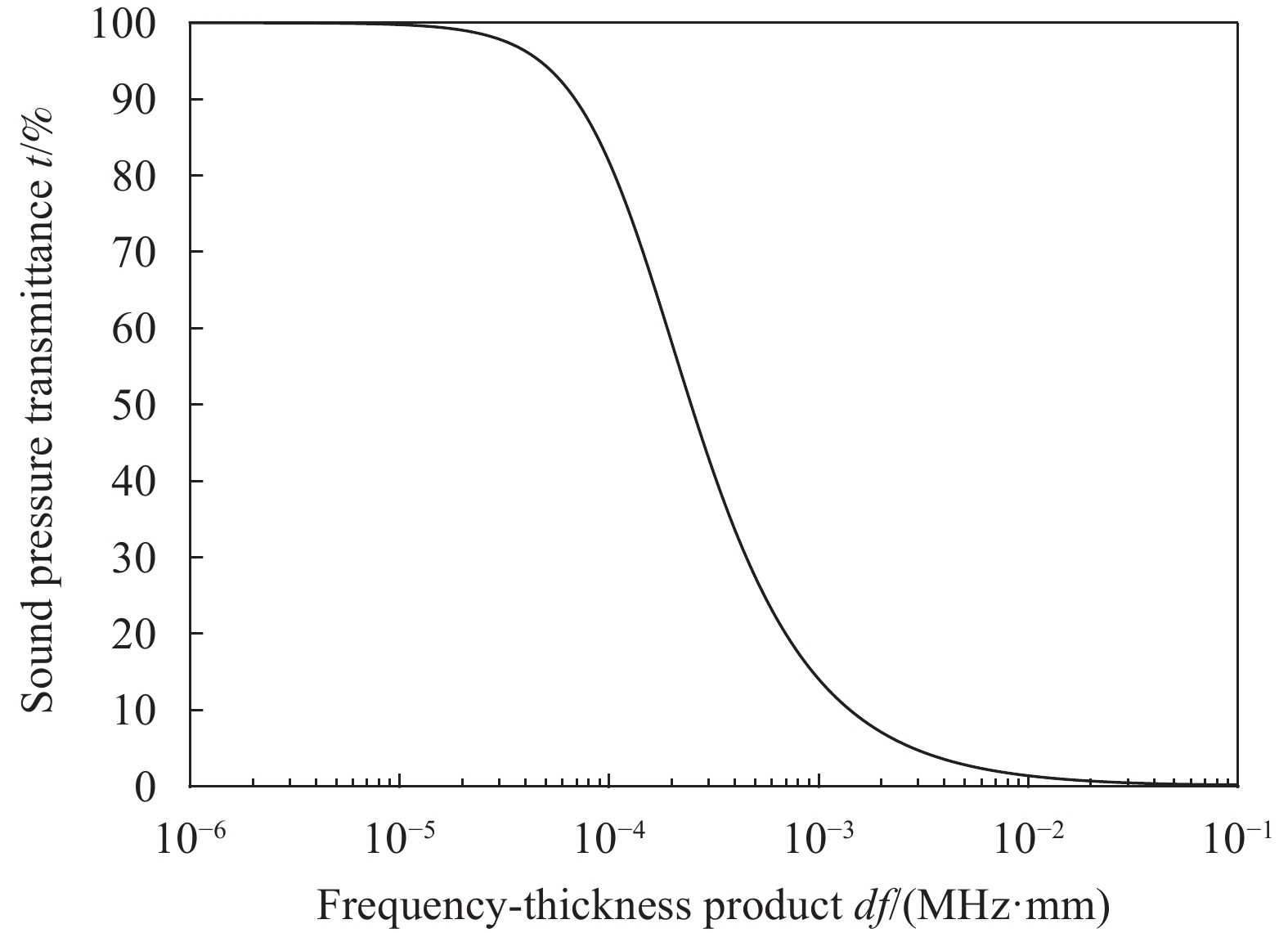

对推导出的声压透射率进行数值计算。在计算中,取空气声速c = 344 m/s,密度

0.0012 g/cm3;低密度防隔热材料声速420 m/s,密度0.7 g/cm3。定义超声波频率f与空气间隙厚度d的乘积fd为频厚积,声压透射率随频厚积的变化曲线如图3所示。从图中可见,对于低密度防隔热材料,当频厚积小于10−5 MHz·mm时,声压透射率为100%,声波完全穿过空气间隙;当频厚积大于0.1 MHz·mm时,声压透射率为0%,声波被空气间隙完全阻挡。当频厚积在10−5~0.1 MHz·mm之间时,声压透射率在0%~100%之间,声波部分穿过空气间隙,且声压透射率随频厚积的增大而减小。在材料完全均匀的情况下,将穿透波幅度由100%下降到10%及以下时判定为缺陷,则幅度10%对应的频厚积约1.5×10−3 MHz·mm,估算出频率50~200 kHz时,分层缺陷空气间隙的厚度约8~30 μm。但是在实际情况下,由前面Micro-CT检测图像可见,低密度防隔热材料的均匀性不佳,织物铺层起伏不平,受针刺影响不同位置的织物密度也不尽相同,使穿透波幅度在较大范围内波动,由试验测得材料完好区的穿透波幅度波动范围约11~16 dB。考虑穿透波幅度的波动后,缺陷判定幅度相较材料完全均匀的情况应进一步下调,分层缺陷空气间隙对应的频厚积也小于材料完全均匀的情况,大约在0.01 MHz·mm左右,频率50 kHz和200 kHz对应空气间隙的厚度分别为0.2 mm和0.05 mm。由于在估算中未考虑探头的空间声场分布,也未考虑分层缺陷的形状、表面状态等因素,实际检测中能发现的分层缺陷对应的空气间隙可能比估计值大。与Micro-CT分层缺陷检测结果相比,该估算值与Micro-CT测量值相当,空气耦合超声适用于材料中分层缺陷的检测。

4. 缺陷试样制作

在超声检测中,制作并使用含有不同尺寸人工缺陷的缺陷试样调整检测参数和分析检测能力。对于碳环氧复合材料或玻璃钢材料,制作缺陷试样时一般将双层聚四氟乙烯薄膜置入预浸料的铺层之间作为人工缺陷[28]。但是由于低密度防隔热材料内部是针刺成型的纤维织物,双层聚四氟乙烯薄膜无法置入,该人工缺陷制作方法不适用。

针对低密度防隔热材料特点,在研究中按如下方法制作人工缺陷试样。首先,制作两块完全相同的平板,平板表面加工平整。然后,在其中一块平板表面加工具有一定深度的圆形凹槽作为人工缺陷,用来模拟分层缺陷的空气间隙。最后,用胶将两块平板相互粘贴在一起,粘贴时将含有凹槽的面粘贴在内侧,凹槽位置不涂胶。粘贴后加压加热,待胶固化后修整清理,得到缺陷试样。低密度防隔热材料成型后表面会有富树脂层和粉末,对超声信号存在一定影响,建议材料在检测前用砂纸打磨,去掉富树脂层和粉末,条件具备时建议在材料外表面刷一层薄树脂胶作为保护。

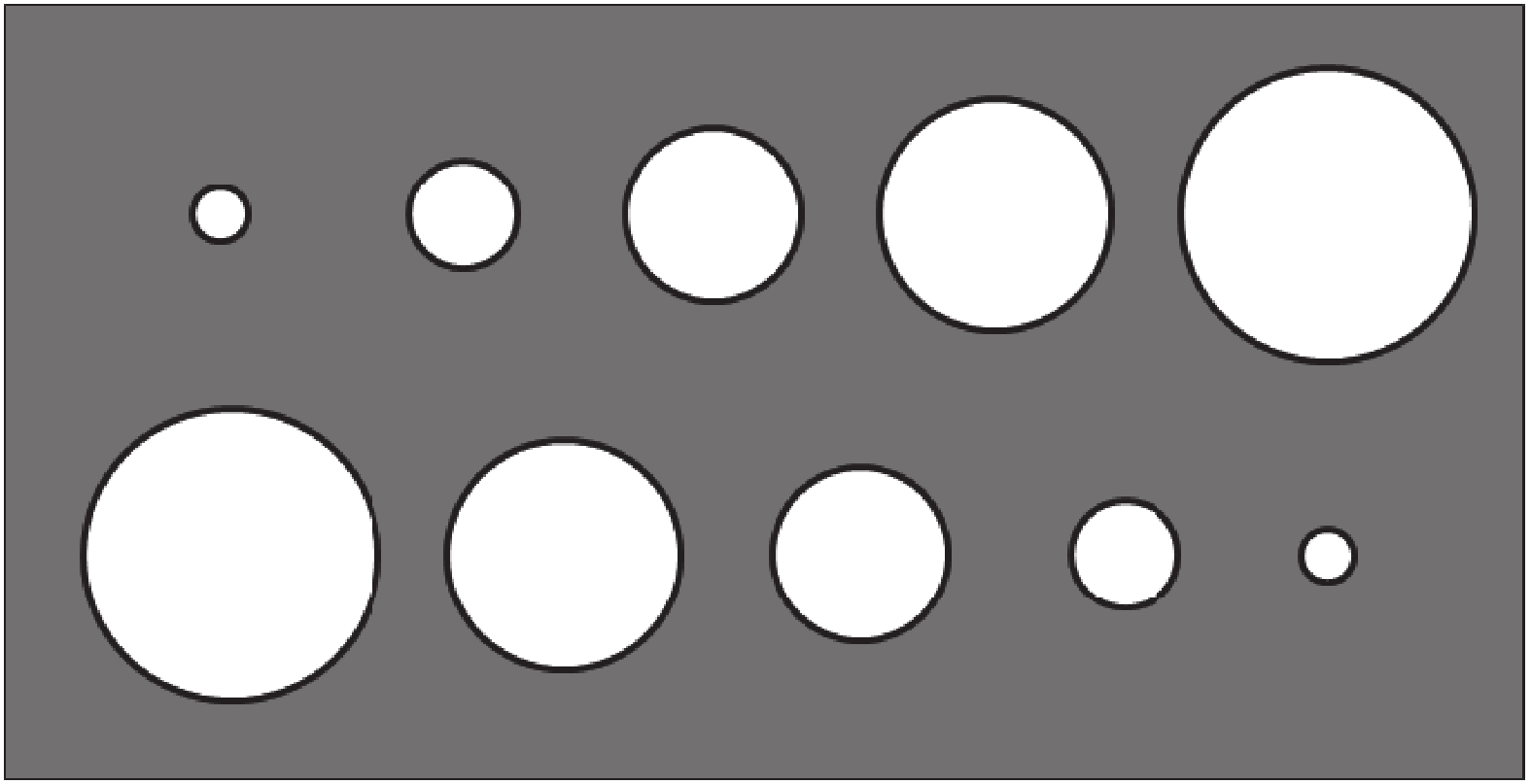

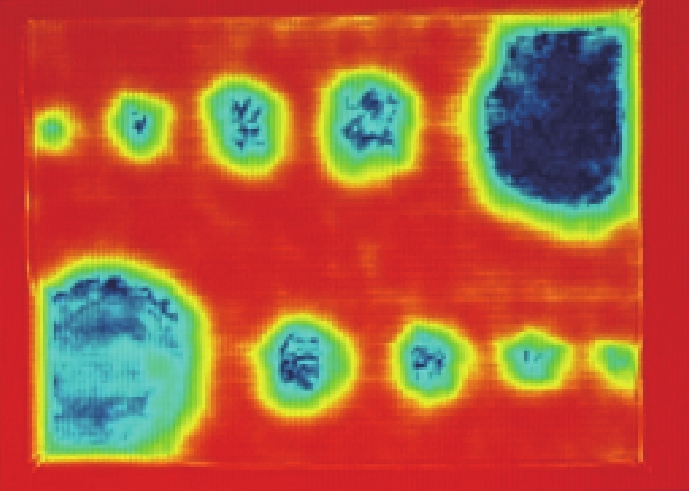

在研究中,共制作了4块缺陷试样,每块缺陷试样的密度分别为0.4、0.5、0.6、0.7 g/cm3,试样长400 mm,宽300 mm,整体厚度30 mm,其中每块试样粘贴前的2块平板厚度均为15 mm。缺陷试样上的人工缺陷位置排布见图4。每块缺陷试样制作了5个不同尺寸的圆形人工缺陷,直径分别为20、30、40、50、100 mm。作为人工缺陷的圆形凹槽加工深度均为0.3 mm。为保证制作效果,每块缺陷试样上制作了两行相同的人工缺陷,大小排列顺序两行相反。制作完成的缺陷试样实物如图5所示。

5. 空气耦合超声检测

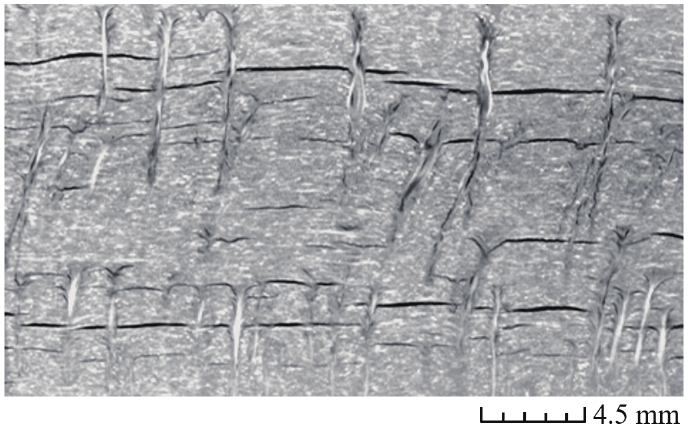

将低密度防隔热材料缺陷试样使用空气耦合超声检测方法进行检测和分析。空气耦合超声检测仪为Ultran Group品牌,型号为U710。为了对比不同频率探头的检测效果,在检测中使用了3种频率的探头,分别为50、140、200 kHz。检测时发射电压设为350 V,脉冲串数设为4周期,增益在50 kHz和140 kHz频率时设为60 dB,在200 kHz频率时设为75 dB。发射和接收探头均为圆形晶片的直探头,晶片直径均为25 mm,探头与试样表面的距离均为40 mm。扫描图像中的颜色对应于穿透波幅度,幅度由高到低依次为红色、黄色、绿色、蓝色,扫描图像中不同区域的穿透波幅度以分贝值形式测量并记录在表格中,附在图像后面,其中缺陷区的分贝值为平均分贝值。下面按探头频率从高频到低频的顺序分别对检测结果进行分析。

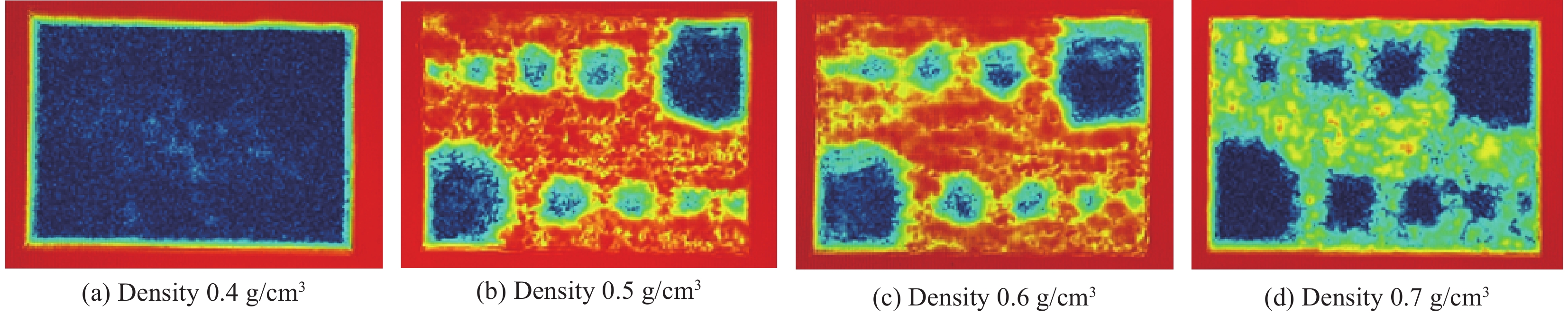

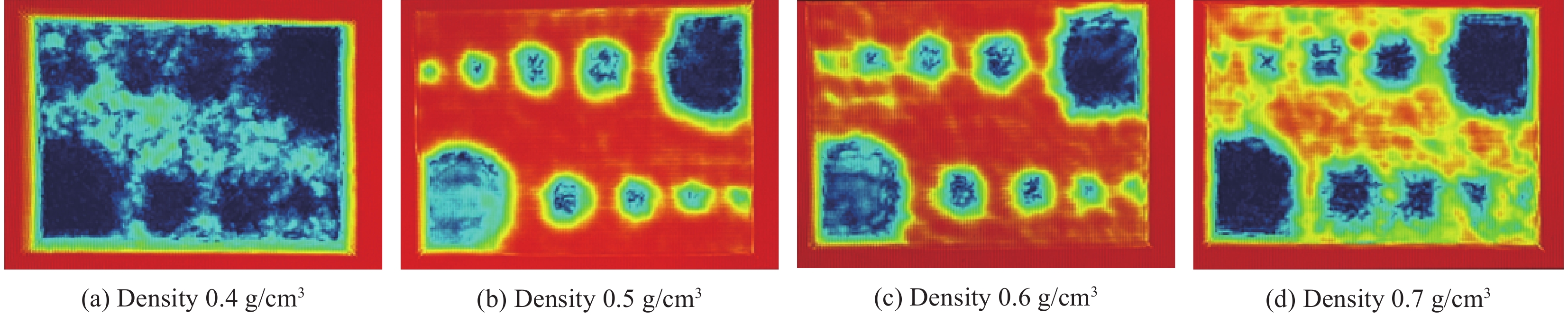

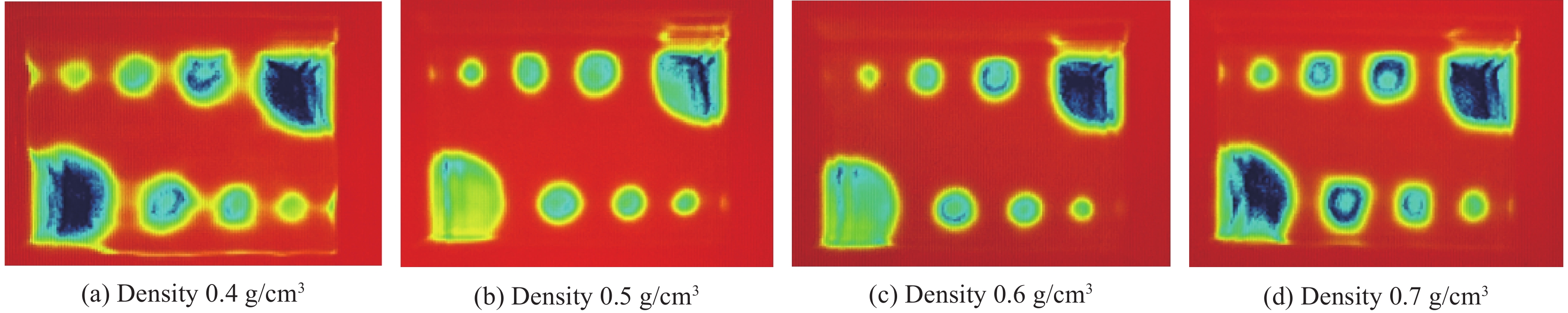

检测频率为200 kHz时,扫描图像和穿透波分贝值分别见图6和表1。该频率在低密度防隔热材料空气耦合超声检测中属于较高频率,在密度0.4 g/cm3材料中超声波的衰减较大,穿透波幅度整体较低,未能实现检测。密度0.5~0.7 g/cm3试样的扫描图像中,缺陷区与完好区可清晰分辨,缺陷区穿透波幅度随缺陷直径的增大而减小,缺陷区与完好区穿透波幅度的差异随缺陷直径的增大而增大。试样完好区由于材料本身均匀性不佳,穿透波幅度在较大范围内波动,在扫描图像中表现为云雾状的图案,波动范围对应的分贝值分别为11.4、12.4、15 dB。对于密度0.5~0.7 g/cm3试样,与完好区对比明显的最小缺陷直径分别为20、40、30 mm,对应缺陷区与完好区最小分贝值差异分别为9.6 、12.1、9.2 dB。

表 1 200 kHz频率探头在不同密度材料及不同尺寸缺陷处的穿透波分贝值Table 1. Transmission wave decibel values of 200 kHz frequency probe at different density materials and different defect sizesDefect diameter Transmission wave decibel value/dB 0.4 g/cm3 0.5 g/cm3 0.6 g/cm3 0.7 g/cm3 Good area Cannot

distinguish,

−31.8 - −28.4−13.1-−1.7 −15.3-−2.9 −22.2-−7.2 20 mm −22.7 −20.2 −21.6 30 mm −25.6 −21.0 −31.4 40 mm −27.0 −27.4 −31.4 50 mm −30.3 −30.2 −32.9 100 mm −31.3 −33.6 −32.7 检测频率为140 kHz时,扫描图像和穿透波分贝值分别见图7和表2。从扫描图像可见,密度0.4 g/cm3试样穿透波幅度较低,完好区与缺陷区边界不清晰,完好区最小分贝值与缺陷区最大分贝值相差仅3 dB。密度0.5 g/cm3试样检测效果较好,扫描图像中试样完好区的颜色较均匀,穿透波幅度波动范围较小,对应分贝值约为3.7 dB,能发现直径20 mm及以上尺寸的缺陷,与完好区最小分贝值差异大于17.8 dB。密度0.6 g/cm3和0.7 g/cm3试样的检测图像中,完好区穿透波幅度波动范围对应的分贝值分别为13.5 dB和16.2 dB,与完好区对比明显的最小缺陷直径均为30 mm,对应缺陷区与完好区最小分贝值差异分别为11.1 dB和9.3 dB。

表 2 140 kHz频率探头在不同密度材料及不同尺寸缺陷处的穿透波分贝值Table 2. Transmission wave decibel values of 140 kHz frequency probe at different density materials and different defect sizesDefect diameter Transmission wave decibel value/dB 0.4 g/cm3 0.5 g/cm3 0.6 g/cm3 0.7 g/cm3 Good area −30.1-−18.9 −6.9-−3.2 −17.3-−3.8 −22.9-−6.7 20 mm −35.6-−33.1 −24.7 −19.4 −23.1 30 mm −32.9 −28.4 −32.2 40 mm −35.5 −35.3 −38.5 50 mm −38.7 −37.6 −40.7 100 mm −41.3 −40.7 −44.3 检测频率为50 kHz时,扫描图像和穿透波分贝值分别见图8和表3。密度0.4 g/cm3试样取得了较好的检测效果,优于频率140 kHz和200 kHz的情况,扫描图像中完好区与缺陷区对比明显。在密度0.4~0.7 g/cm3 这4块试样的扫描图像中,完好区的颜色都比较均匀,对应穿透波幅度的波动范围均较小,对应分贝值约为0.8~2.7 dB,均未出现频率140 kHz和200 kHz扫描图像中云雾状的图案。在4块试样上,均能发现直径30 mm及以上尺寸的缺陷,缺陷区与完好区对比明显,直径30 mm缺陷区与完好区最小分贝值差异分别为9.2、15、10.9、15.9 dB。

表 3 50 kHz频率探头在不同密度材料及不同尺寸缺陷处的穿透波分贝值Table 3. Transmission wave decibel values of 50 kHz frequency probe at different density materials and different defect sizesDefect diameter Transmission wave decibel value/dB 0.4 g/cm3 0.5 g/cm3 0.6 g/cm3 0.7 g/cm3 Good area −8.0-−5.3 −6.5-−5.5 −6.5-−5.7 −6.9-−5.8 30 mm −17.2 −21.5 −17.4 −22.8 40 mm −20.9 −23.2 −22.1 −24.6 50 mm −30.1 −23.4 −23.7 −26.0 100 mm −35.9 −28.9 −30.4 −32.4 6. 分析与讨论

综合3种频率探头在4种密度材料上的检测结果进行分析。密度0.4 g/cm3材料密度最低,孔隙率最高,仅50 kHz频率适用,能发现直径30 mm及以上尺寸的缺陷。密度0.5 g/cm3材料试样均匀度较好,使用140 kHz和200 kHz频率均能发现直径20 mm及以上尺寸的缺陷,使用50 kHz能发现直径30 mm及以上尺寸的缺陷。密度0.6 g/cm3和0.7 g/cm3材料使用50、140、200 kHz均能实现检测,均能发现直径30 mm及以上尺寸的缺陷。试验测得4种密度材料试样的扫描图像中,对比明显的缺陷区与完好区的分贝值差异均大于9 dB。

试样人工缺陷的圆形凹槽加工深度为0.3 mm。当圆形凹槽加工深度更浅时,对应分层缺陷空气间隙的声压透射率更大,试样缺陷区穿透波分贝值更高,与完好区穿透波最小分贝值的差异更小,扫描图像中人工缺陷更模糊,检测效果更差。当圆形凹槽加工深度更深时,对应分层缺陷空气间隙的声压透射率更小,试样缺陷区分贝值更低,完好区与缺陷区的分贝值差异更大,扫描图像中缺陷区与完好区的对比更明显,检测效果更好。

为了分析200 kHz和140 kHz扫描图像完好区云雾状图案对应材料的微观结构,选取了一处具有代表性的位置进行Micro-CT检测,如图9所示。图9(a)中白色层对应纤维布铺层,白色层之间的灰色层对应网胎铺层。图中选取的铺层方向切面包含了两处小缝隙,表现为图中的黑色区域,面积分别为2.8 mm×0.6 mm和2.2 mm×0.6 mm。位于上侧的小缝隙在厚度方向切面见图9(b),可见小缝隙位于网胎层中,对应空气间隙约0.1 mm。该小缝隙在铺层平面上的尺寸和空气间隙均远小于分层缺陷的相应大小,在空气耦合超声检测中该区域的穿透波信号相较完好区有一定程度的降低,但信号幅度未低于分层缺陷对应的幅度,并且检测频率越高,信号降低的幅度越大。

由上述分析可见,小缝隙使空气耦合超声穿透波幅度降低,因此大量小缝隙的不规则空间聚集,在空气耦合超声扫描图像中显示为不规则分布的穿透波幅度降低区域。在Micro-CT检测中发现的比较典型的小缝隙聚集分布见图10。图中铺层切面上可见深色显示的若干大小和形状各异的小缝隙,整体分布与空气耦合超声扫描图像中的云雾状图案相似。图中大量分散分布的小斑点为针刺位点。将Micro-CT检测图像与材料及工艺特点结合分析,在低密度防隔热材料中,由于纤维织物分布均匀性欠佳,使树脂浸渍固化过程中铺层间树脂流动性存在差异,导致固化中及成型后铺层间树脂厚度不尽相同,在铺层间产生局部应力集中,形成小缝隙。

7. 结 论

(1)通过低密度防隔热材料X射线Micro-CT检测,发现分层缺陷是材料主要缺陷类型之一。从超声波传播过程出发,推导了分层缺陷声压透射率与频厚积的关系,估算表明空气耦合超声适用于材料分层缺陷的检测。

(2)从材料特点及其微观结构出发,提出了试样的制作方法,制作了密度分别为0.4、0.5、0.6、0.7 g/cm3且包含不同尺寸人工缺陷的4块试样。

(3)对试样开展了低密度防隔热材料空气耦合超声检测研究,研究中分别使用了频率为50、140、200 kHz的探头。结果表明,空气耦合超声能检出低密度防隔热材料中的分层缺陷,检测适用频率与材料密度和材料均匀性有关。在材料厚度30 mm、分层缺陷空气间隙厚度0.3 mm时,使用频率50 kHz的空气耦合超声探头,在密度0.4~0.7 g/cm3材料中均能发现直径30 mm及以上尺寸的缺陷。

(4)针对扫描图像中云雾状图案区域进行Micro-CT检测,发现扫描图像中不规则分布的穿透波幅度降低区域对应于材料内部大量小缝隙的不规则空间聚集。

-

表 1 200 kHz频率探头在不同密度材料及不同尺寸缺陷处的穿透波分贝值

Table 1 Transmission wave decibel values of 200 kHz frequency probe at different density materials and different defect sizes

Defect diameter Transmission wave decibel value/dB 0.4 g/cm3 0.5 g/cm3 0.6 g/cm3 0.7 g/cm3 Good area Cannot

distinguish,

−31.8 - −28.4−13.1-−1.7 −15.3-−2.9 −22.2-−7.2 20 mm −22.7 −20.2 −21.6 30 mm −25.6 −21.0 −31.4 40 mm −27.0 −27.4 −31.4 50 mm −30.3 −30.2 −32.9 100 mm −31.3 −33.6 −32.7 表 2 140 kHz频率探头在不同密度材料及不同尺寸缺陷处的穿透波分贝值

Table 2 Transmission wave decibel values of 140 kHz frequency probe at different density materials and different defect sizes

Defect diameter Transmission wave decibel value/dB 0.4 g/cm3 0.5 g/cm3 0.6 g/cm3 0.7 g/cm3 Good area −30.1-−18.9 −6.9-−3.2 −17.3-−3.8 −22.9-−6.7 20 mm −35.6-−33.1 −24.7 −19.4 −23.1 30 mm −32.9 −28.4 −32.2 40 mm −35.5 −35.3 −38.5 50 mm −38.7 −37.6 −40.7 100 mm −41.3 −40.7 −44.3 表 3 50 kHz频率探头在不同密度材料及不同尺寸缺陷处的穿透波分贝值

Table 3 Transmission wave decibel values of 50 kHz frequency probe at different density materials and different defect sizes

Defect diameter Transmission wave decibel value/dB 0.4 g/cm3 0.5 g/cm3 0.6 g/cm3 0.7 g/cm3 Good area −8.0-−5.3 −6.5-−5.5 −6.5-−5.7 −6.9-−5.8 30 mm −17.2 −21.5 −17.4 −22.8 40 mm −20.9 −23.2 −22.1 −24.6 50 mm −30.1 −23.4 −23.7 −26.0 100 mm −35.9 −28.9 −30.4 −32.4 -

[1] 冯志海, 李俊宁, 田跃龙, 等. 航天先进复合材料研究进展[J]. 复合材料学报, 2022, 39(9): 4187-4195. FENG Zhihai, LI Junning, TIAN Yuelong, et al. Research progress of advanced composite materials for aerospace applications[J]. Acta Materiae Compositae Sinica, 2022, 39(9): 4187-4195(in Chinese).

[2] 董彦芝, 刘峰, 杨昌昊, 等. 探月工程三期月地高速再入返回飞行器防热系统设计与验证[J]. 中国科学: 技术科学, 2015, 45(2): 151-159. DOI: 10.1360/N092014-00468 DONG Yanzhi, LIU Feng, YANG Changhao, et al. Design and verification of the TPS of the circumlunar free return and reentry flight vehicle for the 3rd phase of Chinese lunar exploration program[J]. Scientia Sinica (Technological), 2015, 45(2): 151-159(in Chinese). DOI: 10.1360/N092014-00468

[3] QIAN Z, CAI H, CAO J, et al. 3D needle-punched carbon/quartz fabric reinforced nanoporous phenolic composites with co-optimized mechanics, insulation and ablation[J]. Composites Communication, 2022, 36: 101393. DOI: 10.1016/j.coco.2022.101393

[4] 王国林, 金华, 孟松鹤, 等. 多相纤维增强酚醛树脂低密度烧蚀防热复合材料高温压缩性能及损伤机制[J]. 复合材料学报, 2019, 36(1): 133-138. WANG Guolin, JIN Hua, MENG Songhe, et al. High temperature compressive property and damage mechanism of low density multiphase fiber reinforced phenolic resin ablative thermal protective composite[J]. Acta Materiae Compositae Sinica, 2019, 36(1): 133-138(in Chinese).

[5] 杨红娟, 杨正岩, 杨雷, 等. 碳纤维复合材料损伤的超声检测与成像方法研究进展[J]. 复合材料学报, 2023, 40(8): 4295-4317. YANG Hongjuan, YANG Zhengyan, YANG Lei, et al. Progress in ultrasonic testing and imaging method for damage of fiber composites[J]. Acta Materiae Compositae Sinica, 2023, 40(8): 4295-4317(in Chinese).

[6] 赵建华, 罗明, 吴时红, 等. 超声波喷水穿透法在先进复合材料检测中的应用[J]. 宇航材料工艺, 2012, 42(4): 105-108. ZHAO Jianhua, LUO Ming, WU Shihong, et al. Application of ultrasonic squirter transmission method in detection of advanced composite materials[J]. Aerospace Materials & Technology, 2012, 42(4): 105-108(in Chinese).

[7] 朱笑, 袁丽华. 基于红外热成像的CFRP复合材料低速冲击损伤表征[J]. 复合材料学报, 2022, 39(8): 4164-4171. ZHU Xiao, YUAN Lihua. Low-velocity impact damage characterization of CFRP composite based on infrared thermography[J]. Acta Materiae Compositae Sinica, 2022, 39(8): 4164-4171(in Chinese).

[8] 刘哲军, 陈博, 金珂, 等. 航天复合材料智能健康监测技术研究进展[J]. 宇航材料工艺, 2022, 52(2): 109-115. LIU Zhejun, CHEN Bo, JIN Ke, et al. Progress of intelligent health monitoring for aerospace composite materials[J]. Aerospace Materials & Technology, 2022, 52(2): 109-115(in Chinese).

[9] 林鑫, 刘哲军, 葛丽, 等. 复合材料粘接结构红外锁相热像法检测[J]. 无损检测, 2017, 39(1): 49-55. LIN Xin, LIU Zhejun, GE Li, et al. Lock-in infrared thermography in composite bonding structure[J]. Nondestructive Testing, 2017, 39(1): 49-55(in Chinese).

[10] 钱震, 曹宇, 周耀忠, 等. 基于X射线原位拉伸的三维针刺预制体增强纳米孔酚醛复合材料的微观损伤演化[J]. 复合材料学报, 2023, 40(8): 4460-4470. QIAN Zhen, CAO Yu, ZHOU Yaozhong, et al. Micro-fracture behaviors of 3D needle punching fabric reinforced nanoporous phenolic composites based on in-situ X-ray[J]. Acta Materiae Compositae Sinica, 2023, 40(8): 4460-4470(in Chinese).

[11] NIU B, ZHANG H Y, QIAN Z, et al. Micro-fracture behaviors of needled short-chopped fiber reinforced phenolic aerogel composites based on in-situ X-ray micro-CT[J]. Composites Communications, 2022, 33: 101224. DOI: 10.1016/j.coco.2022.101224

[12] GE L, LI H, ZHONG J, et al. Micro-CT based trans-scale damage analysis of 3D braided composites with pore defects[J]. Composites Science and Technology, 2021, 21: 108830.

[13] 陈嘉威, 沈宽. 低密度粉末材料的DR图像夹杂检测[J]. 光学学报, 2020, 40(11): 81-89. CHEN Jiawei, SHEN Kuan. Inclusion detection from DR images of low-density powder materials[J]. Acta Optica Sinica, 2020, 40(11): 81-89(in Chinese).

[14] 杨存丰, 李敬明, 田勇, 等. 工业CT在增强硬质聚氨酯泡沫塑料无损检测中的应用[J]. CT理论与应用研究, 2009, 18(3): 66-71. YANG Cunfeng, LI Jingming, TIAN Yong, et al. Applications of industrial CT in reinforced rigid polyurethane foam non-destructive testing[J]. Computerized Tomopraphy Theory and Applications, 2009, 18(3): 66-71(in Chinese).

[15] 万玉红, 董形影, 吴育衡, 等. 太赫兹时域光谱技术在涂层检测中的研究进展[J]. 测控技术, 2023, 42(6): 22-35. WAN Yuhong, DONG Xingying, WU Yuheng, et al. Research progress of terahertz time-domain spectroscopy technology in coating detection[J]. Journal Measurement & Control Technology, 2023, 42(6): 22-35(in Chinese).

[16] POUDEL A, CHU J. Air-coupled ultrasonic testing of carbon-carbon composite aircraft brake disks[J]. Materials Evaluation, 2013, 71(8): 987-994.

[17] LIVINGS R, DAVAL V, BARNARD D. Air-coupled ultrasonic resonance imaging of hexagonal SiC and alumina tiles[J]. Journal of Nondestructive Evaluation, 2017, 36: 15. DOI: 10.1007/s10921-017-0399-3

[18] 陈正林, 肖任贤, 王兴国, 等. 氮化硅陶瓷的空气耦合超声纵波传播特性研究[J]. 陶瓷学报, 2015, 36(4): 405-409. CHEN Zhenglin, XIAO Renxian, WANG Xingguo, et al. The propagation characteristics of Si3N4 ceramics based on the air-coupled ultrasonic testing[J]. Journal of Ceramics, 2015, 36(4): 405-409(in Chinese).

[19] 吴君豪, 何双起, 罗明, 等. 空气耦合超声探头声场及其对检测的影响[J]. 宇航材料工艺, 2018, 48(2): 73-77. WU Junhao, HE Shuangqi, LUO Ming, et al. Acoustic field of air-coupled ultrasonic probe and its dffect on detection[J]. Aerospace Materials & Technology, 2018, 48(2): 73-77(in Chinese).

[20] 肖轲迪, 高晨家, 陈博, 等. 铝管与泡沫层胶接结构脱黏缺陷的空气耦合超声检测[J]. 无损检测, 2024, 46(2): 6-9. XIAO Kedi, GAO Chenjia, CHEN Bo, et al. Air-coupled ultrasonic testing for debond defects of aluminum pipe and foam layer bonding material[J]. Nondestructive Testing, 2024, 46(2): 6-9(in Chinese).

[21] CHIMENTI D. Review of air-coupled ultrasonic materials characterization[J]. Ultrasonics, 2014, 54(7): 1804-1816. DOI: 10.1016/j.ultras.2014.02.006

[22] 刘旭, 吴俊伟, 何勇, 等. 基于空耦换能器的碳纤维增强环氧树脂编织复合材料激光超声检测技术[J]. 复合材料学报, 2021, 38(9): 2822-2831. LIU Xu, WU Junwei, HE Yong, et al. Laser ultrasonic testing technology for carbon fiber reinforced resin braided composites based on air-coupled transducer[J]. Acta Materiae Compositae Sinica, 2021, 38(9): 2822-2831(in Chinese).

[23] 常俊杰, 曾雪峰, 万陶磊, 等. 空气耦合超声金属/非金属粘结缺陷检测[J]. 宇航材料工艺, 2020, 50(6): 91-97. CHANG Junjie, ZENG Xuefeng, WAN Taolei, et al. Air-coupled ultrasonic metal/non-metal bond defect detection[J]. Aerospace Materials & Technology, 2020, 50(6): 91-97(in Chinese).

[24] 檀桢, 王明泉, 刘康驰, 等. 蜂窝夹芯结构脱粘的空气耦合超声检测技术研究[J]. 压电与声光, 2021, 43(6): 799-804. TAN Zhen, WANG Mingquan, LIU Kangchi, et al. Research on air-coupling ultrasonic testing technology for debonding of honeycomb sandwich structure[J]. Piezoelectrics & Acoustooptics, 2021, 43(6): 799-804(in Chinese).

[25] 董方旭, 凡丽梅, 赵付宝, 等. 空气耦合超声检测技术在复合材料检测中的应用[J]. 无损探伤, 2022, 46(1): 10-13. DONG Fangxu, FAN Limei, ZHAO Fubao, et al. Application of air coupled ultrasonic testing technology in composite testing[J]. Nondestructive Testing Technology, 2022, 46(1): 10-13(in Chinese).

[26] 高铁成, 远桂民, 王昊. 电容式微机械超声换能器的设计与仿真[J]. 天津工业大学学报, 2021, 40(4): 84-88. GAO Tiecheng, YUAN Guimin, WANG Hao. Design and simulation of air-coupled CMUT[J]. Journal of Tiangong University, 2021, 40(4): 84-88(in Chinese).

[27] 陈博, 袁生平, 金珂, 等. 显微CT技术在航天材料中的应用[J]. 宇航材料工艺, 2021, 51(2): 87-91. CHEN Bo, YUAN Shengping, JIN Ke, et al. Applications of micro-CT in aerospace material detection[J]. Aerospace Materials & Technology, 2021, 51(2): 87-91(in Chinese).

[28] 国防科学技术工业委员会. 纤维增强复合材料无损检验方法 第1部分 超声波检验: GJB 1038.1A—2004[S]. 北京: 国防科工委军标出版发行部, 2004. Commission of Science, Technology and Industry for National Defense. Non-destructive inspecting methods for fiber reinforced composite Part 1: Ultrasonic testing: GJB 1038.1A—2004[S]. Beijing: National Defense Science and Industry Commission Military Standard Publication and Issuance Department, 2004(in Chinese).

-

其他相关附件

-

目的

低密度防隔热材料是航天飞行器热防护系统的重要组成材料,具有密度低、孔隙率高、热导率低等特点,在轻质的同时具备优异的防隔热性能。但是,该类型材料及其结构特点为材料内部缺陷的无损检测带来较大困难,常规超声喷水穿透法不适用,红外法效果较差。本文针对石英纤维针刺织物增强酚醛树脂基低密度防隔热材料内部分层缺陷,开展空气耦合超声检测研究,探讨检测的适用性。

方法通过X射线Micro-CT检测技术分析材料的微观结构特点,研究分层缺陷的微观形貌。从超声波传播路径出发,推导超声穿透波在材料完好处和单个分层缺陷处的分贝值差异,计算分贝值差异随分层缺陷间隙大小的变化趋势。针对材料特点,制作缺陷试样,试样由两块材料粘接而成,在一块材料的粘接面加工深度为0.3 mm的圆形凹槽作为人工缺陷。缺陷试样共制作了4块,密度分别为0.4、0.5、0.6、0.7 g/cm。通过空气耦合超声检测搭配50、140、200 kHz频率探头对4块缺陷试样进行了检测研究。

结果①低密度材料内部的纤维布和网胎存在高低起伏,使不同位置的材料密度不尽相同。该结构特点对超声波在材料中的传播造成散射和阻碍作用。低密度材料内部存在分层缺陷,最大空气间隙约为0.25~0.3 mm。②定义超声波频率与空气间隙厚度的乘积为频厚积。分层缺陷声压透射率与频厚积有关。在低密度材料中,当频厚积在10~0.1 MHz·mm之间时,声压透射率在0%~100%之间,声波部分穿过空气间隙,声压透射率随频厚积的增大而减小。考虑低密度材料不均匀导致的穿透波幅度波动后,估算得到频率50 kHz和200 kHz对应分层缺陷空气间隙的厚度分别为0.2 mm和0.05 mm。③空气耦合超声检测发现,密度0.4 g/cm材料孔隙率较高,仅50 kHz频率适用,能发现直径30 mm及以上尺寸的缺陷。密度0.5 g/cm材料试样均匀度较好,使用140 kHz和200 kHz频率均能发现直径20 mm及以上尺寸的缺陷,使用50 kHz能发现直径30 mm及以上尺寸的缺陷。密度0.6 g/cm和0.7 g/cm材料使用50、140、200 kHz均能实现检测,均能发现直径30 mm及以上尺寸的缺陷。④缺陷试样200 kHz和140 kHz扫描图像完好区云雾状图案经Micro-CT检测,发现图案对应于材料内部大量小缝隙的不规则空间聚集。

结论空气耦合超声检测能有效发现低密度防隔热材料中的分层缺陷,检测适用频率和检测能力与材料密度和材料均匀性有关。在材料厚度30 mm,分层缺陷空气间隙厚度0.3 mm时,使用频率50 kHz的空气耦合超声探头,在密度0.4~0.7 g/cm材料中均能发现直径30 mm及以上尺寸的缺陷。研究结果对分析低密度防隔热材料内部结构和缺陷情况,指导空气耦合超声检测研究具有重要意义。

-

低密度防隔热材料是近年来快速发展的一种功能复合材料,多用于航天飞行器的热防护系统,具有密度低、热导率低、比热容大等特点,在轻质的同时具备优异的防隔热性能。但是,该类型材料及其结构特点为材料内部缺陷的无损检测带来了困难,其中超声喷水穿透法由于材料吸湿性强,不能与水接触而不适用,红外法由于材料热导率低而检测效果较差。

本文针对石英纤维三维针刺织物增强酚醛树脂基低密度防隔热材料内部分层缺陷的检测问题,开展了空气耦合超声检测研究。空气耦合超声检测是超声检测领域的新发展方向之一,与常规超声喷水穿透法相比,检测不需要使用耦合剂,避免了被检件浸水;声波直接穿过空气进入被检件,能实现非接触检测;加之检测频率更低,穿透性更强,适用于低密度防隔热材料的检测。

在研究中,首先通过X射线Micro-CT检测分析了材料的微观结构和分层缺陷的形貌特点,估算了分层缺陷声压透射率与空气间隙厚度的关系,制作了密度分别为0.4、0.5、0.6、0.7 g/cm3材料的缺陷试样,并通过空气耦合超声检测搭配50、140、200 kHz频率探头对缺陷试样进行了检测研究。结果表明,空气耦合超声检测能有效发现低密度防隔热材料中的分层缺陷,检测适用频率和检测能力与材料密度和材料均匀性有关。在材料厚度30 mm,分层缺陷空气间隙厚度0.3 mm时,使用频率50 kHz的空气耦合超声探头,在密度0.4~0.7 g/cm3材料中均能发现直径30 mm及以上尺寸的缺陷。在材料均匀性较好时,使用频率140、200 kHz的空气耦合超声探头,在密度0.5 g/cm3材料中能发现直径20 mm及以上尺寸的缺陷。

低密度防隔热材料分层缺陷的X射线Micro-CT检测图像

密度0.5 g/cm3材料缺陷试样在140 kHz频率时的空气耦合超声检测图像

下载:

下载: