Preparation of flame-retardant functionalized boron nitride hybrids and their properties in epoxy resin

-

摘要:

氮化硼(BN)因表面呈惰性与环氧树脂(EP)相容性较差,而且其阻燃效率也不高。通过将9, 10-二氢-9-氧杂-10-磷杂菲-10-氧化物衍生物(DMZ)与Fe(NO3)3反应得到的配位化合物(FeD)在BN表面进行原位生长,制备出阻燃功能化氮化硼(FeD/BN)。将FeD/BN加入到EP中,制备导热阻燃的EP复合材料。通过极限氧指数(LOI)、垂直燃烧(UL-94)测试和锥形量热测试对复合材料的阻燃性能进行了研究,发现含有15wt%的FeD/BN的EP复合材料(15(Fe/B)/EP)的LOI为33.2%,达到了UL-94的V-0级;该复合材料峰值热释放速率(pHRR)、总热释放量(THR)和总烟释放量(TSR)相较于纯EP分别降低28.2%、18.9%和30.1%。导热系数测试表明,15(Fe/B)/EP的导热系数相较于纯EP的导热系数提高了235%。此外,与纯EP相比,该复合材料的拉伸强度与冲击强度都有所提高。

Abstract:Boron nitride (BN) exhibited poor compatibility with epoxy resin (EP) due to its inert surface, and its flame-retardant efficiency in EP was low. In this study, a coordination compound (FeD) was synthesized by a reaction between 9,10-dihydro-9-oxa-10-phosphaphenanthrene-10-oxide derivative (DMZ) and Fe(NO3)3. FeD was grown in situ on the surface of BN to prepare a flame-retardant functionalized boron nitride hybrid (FeD/BN). FeD/BN was incorporated into EP to prepare thermally conductive and flame-retardant EP composites. Limiting oxygen index (LOI) and vertical burning (UL-94) tests indicate that EP composite with 15wt%FeD/BN achieves a V-0 rating in the UL-94 test with a LOI value of of 33.2%. Cone calorimetry test results show that the peak heat release rate, total heat release and total smoke release of the composite decrease by 28.2%, 18.9% and 30.1%, respectively compared to those of pure EP. Thermal conductivity of 15(Fe/B)/EP is 235% higher than that of pure EP. Tensile and impact strengths of 15(Fe-B)/EP are enhanced compared with those of pure EP.

-

随着电子器件功率密度的增加和工作环境的日益复杂,导热材料的界面接触性差,应力集中或分布不均都会导致材料的结构损伤。裂纹和间隙都会加剧声子散射,阻碍热流高效传递,造成热量聚集和局部温度过热,影响器件使用寿命和可靠性[1]。在这种情况下,如果热界面材料具有自修复性能,可以修复裂纹并恢复其原始功能,保证声子传导的良好通道和材料的结构稳定性,这对导热材料的发展和应用前景来说具有重要意义。

自修复材料作为一种新型智能材料,通过封装愈合剂或结合动态键在损伤发生后能恢复其基本性能,在电子、能源、环境和医学等各个领域具有广阔的应用前景[2]。聚合物的自愈能力主要由分子的可逆相互作用、化学键的重构及链的运动或动态交换构建的,其中包括动态共价键[3-5]、氢键[6-8]、离子相互作用[9-10]和π-π堆积[11-12]等。氢键由于其可逆性、方向性和修复速率快被广泛用于自愈材料的合成中[13]。而由于软硬链段的微相分离结构和大量氢键的存在,聚脲材料具有广泛的结构和性能可调性[14]。其性能优异,具备高韧性、抗冲击性、耐腐蚀和快速聚合等特点,是最有前途的自修复材料之一[15]。

基于动态交联网络的聚合物不仅具有自修复性,还兼具可回收或再加工能力,贴合循环经济和环境可持续发展的主题[16]。Yu等[17]构筑了一种新的共聚亚胺网络,拉伸强度最高可达63.7 MPa,且具有出色的自我修复能力和可回收性,有效解决了机械鲁棒性和动态性之间的平衡;Wan等[18]通过“含羞草”仿生策略制备新型动态聚酰亚胺材料,具有良好的降解效率、优异的可回收性。复合材料经多次循环后,碳纤维无损回收率高达100%。

设计自修复导热复合材料的有效策略是将导热填料引入自修复聚合物基体之中。导热填料的掺入会显著影响聚合物基体的各种性能,包括导热性、机械性和自愈性等[19]。Wang 等[20]以氮化硼纳米片(BNNS)和液态金属(LM)作为功能填料,嵌入具有自修复功能的聚(脲-氨基甲酸酯)弹性体(PUAUE)中,赋予了材料许多理想特性,如高导热性、电绝缘性、高韧性和室温自愈性等。具有“黑金”之称的石墨烯具有大的比表面积、高强度、导热 (热导率TC>

5000 W·m−1·K−1)导电性良好、化学性能稳定,由于这些特性常用作制备功能性复合材料[21]。Yu等[22]利用分子间的高密度氢键相互作用,引入褶皱石墨烯为导热填料,得到了兼具高回弹、高导热、强界面黏附性、快速自愈合的导热复合材料。材料的拉伸强度和导热性能的修复效率分别为100%和98.65%。基于以上考虑,本文通过席夫碱反应引入动态亚胺键,同时基于聚醚胺分子链的柔韧性,脲基氢键和动态亚胺键的协同作用,设计并合成了兼具自修复功能的双动态网络构筑自修复聚脲(D-PUA)柔性膜。其中,氢键位点构建了具有类似共价交联网络的鲁棒性和稳定性,同时和亚胺键的多重协同也保证了聚脲体系的动态可逆[23]。随后以D-PUA为聚合物基体,电剥离的石墨烯(GNP)为导热填料,通过简单的机械共混制备具有导热性、自修复性和可回收性的GNP/D-PUA复合材料。

1. 实验材料及方法

1.1 原材料

异佛尔酮二异氰酸酯(IPDI,99%),麦克林生化科技有限公司;聚醚胺 D-2000 (数均分子量Mn~

2000 )、聚醚胺 D-400 (Mn~400)、对苯二甲醛(TA,≥99%),阿拉丁生化科技有限公司;N, N-二甲基甲酰胺(DMF,99.8%),安徽泽生科技有限公司;石墨箔(工业级),北京晶龙特碳科技有限公司;硫酸铵(96%),天津市东丽区天大化学试剂厂。1.2 动态聚脲柔性膜的制备

控制异氰酸根(—NCO)、氨基(—NH2)和醛基(—CHO)的比例为1∶1.1∶0.1,通过改变不同分子量聚醚胺的摩尔比来调控聚脲的力学性能。以D-400和D-2000为10∶1的D-PUA合成为例,自修复D-PUA的制备步骤如下:首先取

0.8891 g(4 mmol) IPDI,将其溶解于2 mL无水DMF中,然后将1.6 g (4 mmol) D-400和0.8 g (0.4 mmol) D-2000分别溶解在3 mL无水DMF中,并与IPDI溶液混合,于40℃磁力搅拌4 h。随后,向溶液中加入0.0537 g (0.4 mmol)对苯二甲醛,升温至70℃继续反应24 h,反应完成后将高分子溶液浇注在聚四氟乙烯模具中,室温下抽真空去除气泡,60℃真空干燥24 h得透明微黄的D-PUA柔性膜,反应过程如图1 所示。下文若不做特殊说明,讨论的都是D-400/D-2000为10∶1的D-PUA。![]() 图 1 (a) 自修复聚脲(D-PUA)的合成路线图;(b) D-PUA薄膜的制备过程示意图;(c) D-PUA双动态网络结构示意图(包含氢键和动态亚胺键)IPDI—Isophorone diisocyanate; D-400, D-2000—PolyetheramineFigure 1. (a) Synthetic route of self-healing polyurea (D-PUA); (b) Schematic demonstration of the preparation process of the D-PUA films; (c) D-PUA dual dynamic network structure diagram, including hydrogen bonds and dynamic imine bonds

图 1 (a) 自修复聚脲(D-PUA)的合成路线图;(b) D-PUA薄膜的制备过程示意图;(c) D-PUA双动态网络结构示意图(包含氢键和动态亚胺键)IPDI—Isophorone diisocyanate; D-400, D-2000—PolyetheramineFigure 1. (a) Synthetic route of self-healing polyurea (D-PUA); (b) Schematic demonstration of the preparation process of the D-PUA films; (c) D-PUA dual dynamic network structure diagram, including hydrogen bonds and dynamic imine bonds同时制备了不含亚胺键的聚脲柔性膜(PUA)作为对比样,其具体制备过程如下:首先取

0.9782 g (4.4 mmol) IPDI,将其溶解于2 mL无水DMF中,然后将1.6 g (4 mmol) D-400和0.8 g (0.4 mmol) D-2000分别溶解在3 mL无水DMF中,并与IPDI溶液混合,于40℃磁力搅拌12 h。反应完成后将高分子溶液浇注在聚四氟乙烯模具中,室温下抽真空去除气泡,60℃真空干燥24 h得透明的PUA柔性膜。1.3 电剥离石墨烯(GNP)的制备

用精密线性稳压稳流电源(TN-XXZ02,国充充电科技江苏股份有限公司),石墨箔片作为阳极,铂片作为阴极,0.1 mol/L的硫酸铵水溶液作为电解液,电压恒定为15 V,对石墨箔进行电化学剥离,产物用去离子水洗去过量的硫酸铵,最后冷冻干燥得GNP。

1.4 石墨烯/聚脲(GNP/D-PUA)复合材料的制备

称取一定量的GNP在无水DMF中超声分散12 h得GNP分散液,随后将GNP分散液滴加到由IPDI、D-400、D-2000和对苯二甲醛合成聚脲高分子溶液(D-400∶D-2000=10∶1)中,机械搅拌24 h至混合均匀,在真空干燥箱中0.5 h,去除气泡,将得到的GNP/D-PUA溶液浇注在聚四氟乙烯模板上,60℃下真空干燥24 h,得到GNP/D-PUA导热复合材料。按GNP在复合材料中所占的质量分数,将样品标记为GNPx/D-PUA(x=2.5、5、7.5、10和12.5),如表1所示。

表 1 石墨烯(GNP)/D-PUA的样品命名Table 1. Sample naming of graphene (GNP)/D-PUASample Mass of GNP/mg GNP content/wt% GNP2.5/D-PUA 87.4 2.5 GNP5/D-PUA 179.3 5 GNP7.5/D-PUA 276.2 7.5 GNP10/D-PUA 378.5 10 GNP12.5/D-PUA 486.7 12.5 1.5 材料测试与表征

1.5.1 结构表征

1H NMR 测试在德国Bruker Avance II 核磁共振波谱仪上进行,所用溶剂为氘代氯仿,四甲基硅烷(TMS)作为内标物。采用傅里叶红外光谱仪(VERTEX 80,德国布鲁克公司)测试产物的全反射红外光谱(ATR-FTIR)分析其化学结构,波数范围为

4000 ~500 cm−1。变温红外光谱是在 Bruker IFS 66 v/s傅里叶红外光谱仪上进行的,光谱分辨率为4 cm−1,谱图采集范围为4000 ~500 cm−1。1.5.2 力学性能

采用万能拉力机(Instron 5967,美国英斯特朗公司)根据 GB/T 528—2009[24]标准测试材料力学性能,加载速度为 250 mm/min。

1.5.3 自修复和可回收性能

划痕修复的测试方法为:用手术刀在复合膜上划出深度一致的划痕,将受损膜放在偏光显微镜上进行加热修复。

修复效率的测试方法为:将原始试样从中间切开,两个受损末端浸入水中30 s,然后充分接触在相应温度下进行修复,修复后重新测试力学性能。拉伸强度和断裂韧性(应力-应变曲线与横轴的积分面积)的修复效率按下式进行计算:

η=σhσ0×100% (1) 其中,σ0和σh分别为原始试样和修复后试样的拉伸强度和断裂韧性。

材料重塑回收的方法为将复合膜剪碎后在 80℃、~10 MPa压力下热压15 min。

1.5.4 断面的形貌表征

采用扫描电子显微镜(SEM,S4800,日立高新技术(上海)国际贸易有限公司)对液氮脆断的样品断面形貌进行表征。

1.5.5 导热性能

采用导热系数测试仪(Hot Disk,瑞典凯戈纳斯仪器商贸(上海)有限公司),配备7577探头,采用平板模块测试。

2. 结果与讨论

2.1 D-PUA的分子结构表征

制备D-PUA的过程如图1(a)所示,IPDI 的异氰酸根与D-400、D-2000两端的氨基反应生成氨基封端的大分子聚脲。随后与对苯二甲醛在较温和的环境下进一步反应合成氢键和动态亚胺键协同作用的D-PUA,其微观组成和结构如图1(b)、图1(c)所示。

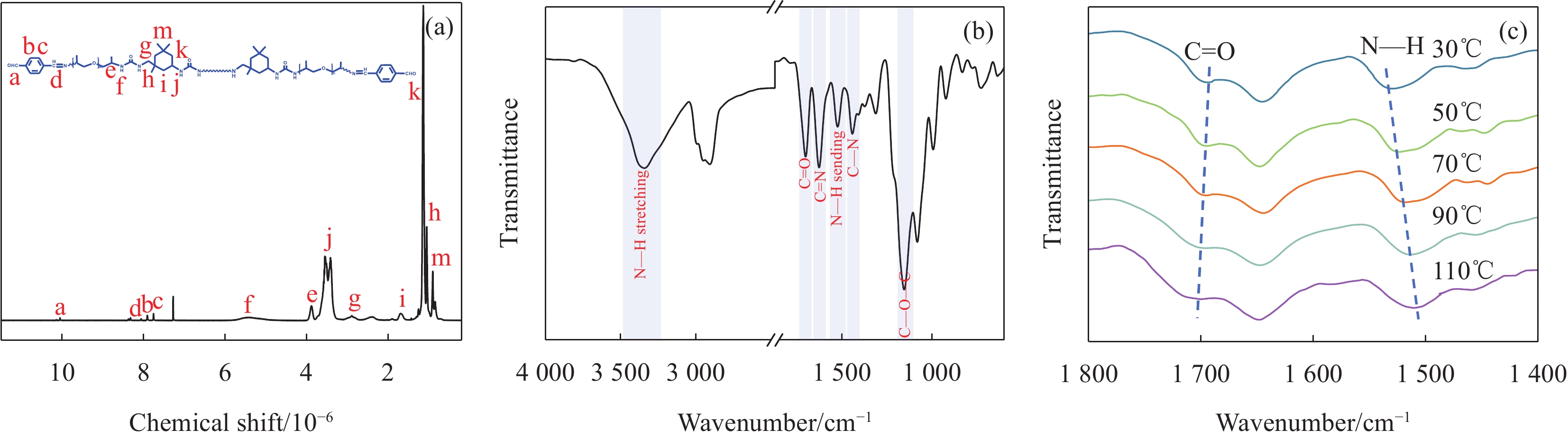

为了验证聚合物的合成,首先利用1H NMR谱图(图2(a))分析产物的化学结构。其中,化学位移5.10×10−6~5.69×10−6是NH—CO—NH的氢质子峰。化学位移8.07×10−6对应C=N的氢质子峰。化学位移7.76×10−6、7.91×10−6为苯环的特征峰。化学位移0.85×10−6~1.14×10−6、1.67×10−6和3.54×10−6属于 IPDI中甲基、亚甲基和环己烷的氢质子峰。化学位移为10.05×10−6是醛基的氢质子峰,这是由于高分子反应不完全,残余少量醛基没有反应。1H NMR结果表明D-PUA的成功合成[25-27]。

通过ATR-FTIR图谱进一步证明D-PUA的成功制备。如图2(b)所示,在

1150 和1438 cm−1分别出现 C—O—C和C—N的特征峰。1690 cm−1 C=O的伸缩振动吸收峰、3336 cm−1 N—H伸缩振动吸收峰和1520 cm−1 N—H弯曲振动吸收峰,均属于NH—CO—NH的特征峰。1625 cm−1出现的C=N特征峰,代表醛基和氨基经席夫碱反应生成亚胺键,ATR-FTIR的结果表明D-PUA中存在脲基和亚胺键,可以形成氢键和亚胺键协同作用的双动态网络[28-29]。氢键是赋予材料自愈性的重要因素。D-PUA的原位变温红外显示(图2(c)),随着温度从30℃升高至110℃,NH—CO—NH中N—H弯曲振动吸收峰从

1528 cm−1移动到1508 cm−1,C=O吸收峰从1694 cm−1蓝移至1702 cm−1,这些变化证明了体系中氢键的存在[30]。2.2 D-PUA的力学、自修复性能

聚醚胺D-400与D-2000相比分子量较小,分子链短,与异氰酸酯反应后形成的脲基氢键更加紧密[31]。因此,可以通过调节D-400和D-2000的摩尔比,来研究氢键密度对D-PUA力学性能的影响。如图3(a)所示,D-PUA的拉伸强度随着D-400/D-2000摩尔比的增加而提高。当D-400/D-2000为10∶1时,D-PUA的拉伸强度和断裂伸长率分别为(11.7±0.7) MPa和(895.9±1.6)%。D-400的占比越高,材料内的氢键密度越高,从而增强D-PUA 的拉伸强度。与已报道的动态聚脲弹性体相比[32-33],D-PUA在拉伸强度和韧性上有较大的优势。此外,在氢键密度相同的条件下,含亚胺键的D-PUA其拉伸强度和断裂伸长率皆高于不含亚胺键的PUA。说明亚胺键的引入可以进一步优化聚脲的力学性能。

D-PUA还具有良好的弹性,可通过循环拉伸实验对其回弹性进行研究。将材料拉至400%的形变,加载第一个循环后出现明显的滞后圈(图3(b)),根据滞后环的面积可以计算出消耗的能量约5.2 MJ/m3,这部分损耗能是由于拉伸时材料内部动态相互作用破坏,分子间的相互作用使链段运动受阻而产生的[34]。当第一个拉伸循环结束后立即进行第二次循环,滞后圈明显变小,能量耗散减少为3.9 MJ/m3。这主要是由于分子间的动态氢键破裂后,无法在短时间内立即重建[35]。

但当材料室温静置20 min后,D-PUA的拉伸循环曲线几乎与原曲线重合,滞后圈恢复到原来的大小。D-PUA的回弹性可通过图3(c)所见,应力卸载后伸长的材料发生弯曲。当室温静置一定时间后,材料又能自动恢复到原来的状态。上述结果说明D-PUA具有良好的回弹性,具有制备多功能柔性复合材料的潜力。

除了具有良好的回弹性外,由于氢键和亚胺键的动态特性,D-PUA在温度和水的刺激下还具有高效的自修复性能。从划痕测试(图4(a))可以看到,60℃时D-PUA在8 min内可以快速使损伤愈合,而PUA(无亚胺键)的划痕愈合在同一温度下需要更久的时间(15 min)。这说明氢键和亚胺键对自修复的协同作用优于单一的氢键。D-PUA的这种自愈过程类似于生物有机体中伤口和割伤的自然愈合[36]。为了量化修复效率,用手术刀将长条形试样规则地切割成两部分,将被切末端浸入水中30 s后使其充分接触,并在60℃烘箱中进行修复。将修复好的试样进行拉伸试验,通过拉伸强度和断裂韧性的修复效率评估其修复能力。图4(c)、图4(d)分别描绘了不同愈合时间后膜的应力-应变曲线和断裂韧性的修复效率。显然,愈合是随着时间的延长而进行的,修复72 h后D-PUA的拉伸强度和断裂韧性的修复效率分别为84.62%和80.36%。图4(b)更加直观的说明了D-PUA的自修复性能,修复72 h后蓝色部分(亚甲基蓝染色)和透明部分重新修复在一起。就分子结构而言(图4(e)),多重氢键和亚胺键可以加速分子链的运动和重排,从而实现结构愈合[33-37]。

![]() 图 4 (a) 聚脲(PUA)和D-PUA划痕自修复的光学显微镜图像;(b) 染色和未染色D-PUA样品在60℃下修复72 h的数码照片;(c) D-PUA切断后在60℃下不同愈合时间的应力-应变曲线;(d) D-PUA切断后在60℃下不同愈合时间的韧性及修复效率;(e) D-PUA自修复机制图Figure 4. (a) Optical microscope images of polyurea (PUA) and D-PUA scratch self-healing; (b) Digital photos of dyed and undyed D-PUA samples repaired at 60℃ for 72 h; (c) Stress-strain curves of D-PUA after cutting at different healing time at 60℃; (d) Toughness and repair efficiency of D-PUA after cutting at different healing time at 60℃; (e) Self-healing mechanism diagram of D-PUA

图 4 (a) 聚脲(PUA)和D-PUA划痕自修复的光学显微镜图像;(b) 染色和未染色D-PUA样品在60℃下修复72 h的数码照片;(c) D-PUA切断后在60℃下不同愈合时间的应力-应变曲线;(d) D-PUA切断后在60℃下不同愈合时间的韧性及修复效率;(e) D-PUA自修复机制图Figure 4. (a) Optical microscope images of polyurea (PUA) and D-PUA scratch self-healing; (b) Digital photos of dyed and undyed D-PUA samples repaired at 60℃ for 72 h; (c) Stress-strain curves of D-PUA after cutting at different healing time at 60℃; (d) Toughness and repair efficiency of D-PUA after cutting at different healing time at 60℃; (e) Self-healing mechanism diagram of D-PUA2.3 GNP/D-PUA的力学、自修复和再加工性能

图5(a)为复合材料的应力-应变曲线,随着GNP含量的增加,复合材料的拉伸强度先提高后降低,断裂伸长率显著降低。这主要是由于适量GNP基于自身的刚度可以起到补强效果[38]。GNP含量过高时,与基体的相容性变差,在受力过程中易出现裂纹,从而导致断裂,显著降低复合材料的拉伸强度和断裂伸长率。综合考虑材料的力学、导热和自修复性能,选择GNP10/D-PUA采用偏光显微镜观察不同温度下划痕的愈合过程,如图5(b)所示。GNP10/D-PUA在60℃下修复60 min仍存在明显的划痕,但升温至90℃修复60 min后划痕几乎完全消失。将其切断后在60℃修复72 h后,膜的应力和断裂韧性的修复效率分别为83.94%和61.07%,如图5(c)、图5(d)所示,显示出一定的自修复能力。

![]() 图 5 (a) 具有不同质量分数石墨烯(GNP)复合材料的应力-应变曲线;(b) GNP10/D-PUA划痕自修复的光学显微镜图像;(c) GNP10/D-PUA切断后在90℃下不同愈合时间的应力-应变曲线;(d) GNP10/D-PUA切断后在90℃下不同愈合时间的韧性及修复效率Figure 5. (a) Stress-strain curves of composites with different mass fractions graphene (GNP); (b) Optical microscope images of GNP10/D-PUA scratch self-healing; (c) Stress-strain curves of GNP10/D-PUA after cutting at different healing time at 90℃; (d) Toughness and repair efficiency of GNP10/D-PUA after cutting at different healing time at 90℃

图 5 (a) 具有不同质量分数石墨烯(GNP)复合材料的应力-应变曲线;(b) GNP10/D-PUA划痕自修复的光学显微镜图像;(c) GNP10/D-PUA切断后在90℃下不同愈合时间的应力-应变曲线;(d) GNP10/D-PUA切断后在90℃下不同愈合时间的韧性及修复效率Figure 5. (a) Stress-strain curves of composites with different mass fractions graphene (GNP); (b) Optical microscope images of GNP10/D-PUA scratch self-healing; (c) Stress-strain curves of GNP10/D-PUA after cutting at different healing time at 90℃; (d) Toughness and repair efficiency of GNP10/D-PUA after cutting at different healing time at 90℃进一步考察GNP的负载量对D-PUA复合材料划痕修复情况的影响,结果如图6所示。随着GNP负载量的增加,复合材料的划痕修复速率逐渐降低。当GNP负载量为12.5wt%时,即使在 90℃下修复75 min划痕仍未被修复。说明GNP的加入阻碍了基体的分子链运动和动态键的重组,使复合材料的自修复性能有不同程度的下降。

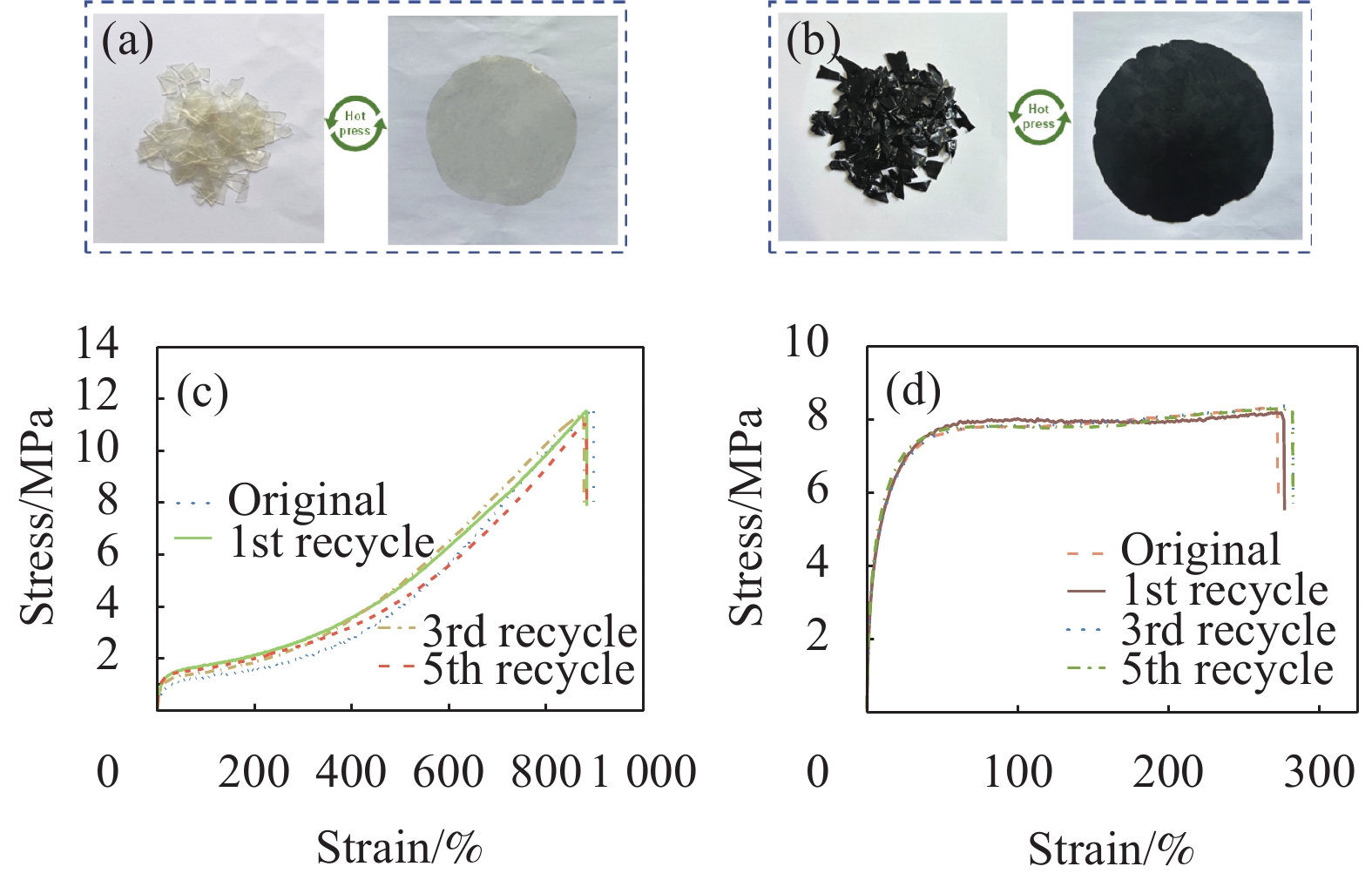

得益于氢键和动态亚胺键的高度动态性,D-PUA和GNP/D-PUA在温和的条件下都可以实现热再加工,从而具有可持续性。如图7(a)、图7(b)所示,将材料剪碎后施加一定压力和温度(80℃,~10 MPa)以加速分子链迁移并促进动态键的重建[39],15 min后可重新形成均一无缺陷的复合膜。重新测试回收膜的力学性能,其力学性能如图7(c)、图7(d)所示,拉伸强度及断裂伸长率的回复率分别在 95.16%和 97.63%以上。这样的过程可以重复5次循环,表明复合材料具有优异的可再加工性能,有望于制备易于再加工的高性能聚合物复合材料,减少电子垃圾,并提高塑料回收的效率[40]。

2.4 GNP/D-PUA的导热性能

石墨烯作为填料在聚脲基体中的分布对材料的导热性能有很大的影响,为了更加直观地对复合材料的形貌及GNP的分布情况进行清晰的观察,分别对D-PUA和GNP10/D-PUA的断面进行扫描分析。如图8所示,本征型D-PUA截面平整且光滑,在10wt%GNP 填充量下,GNP片层之间均匀分布,相互接触且无明显孔隙,有利于导热通路的构筑[41]。

由于石墨烯自身的良好导热性,复合材料的导热系数随填料负载量的增加而增加(图9(a))。填料含量较低时,在复合材料内部很难形成有效的导热路径。含量增加后,GNP之间的距离减小,更易形成导热网络,使热导率迅速增加[42]。

![]() 图 9 (a) 不同填料含量的GNP/D-PUA平面内导热系数;(b) GNP/D-PUA 的传热机制图;(c) 放置在加热板边缘的GNP/D-PUA复合材料的热红外图像; GNP/D-PUA在散热器的LED间通电前后的红外热像图(d)和不同时间点对应的表面温度(e)Figure 9. (a) In-plane thermal conductivity of GNP/D-PUA with different stuffing contents; (b) Heat transfer mechanism diagram of GNP/D-PUA composite; (c) Thermal infrared images of GNP/D-PUA composites placed on the edge of a heating plate; Infrared thermal images of GNP/D-PUA before and after power is applied between the LED of the radiator (d) and corresponding surface temperature at different time points (e)

图 9 (a) 不同填料含量的GNP/D-PUA平面内导热系数;(b) GNP/D-PUA 的传热机制图;(c) 放置在加热板边缘的GNP/D-PUA复合材料的热红外图像; GNP/D-PUA在散热器的LED间通电前后的红外热像图(d)和不同时间点对应的表面温度(e)Figure 9. (a) In-plane thermal conductivity of GNP/D-PUA with different stuffing contents; (b) Heat transfer mechanism diagram of GNP/D-PUA composite; (c) Thermal infrared images of GNP/D-PUA composites placed on the edge of a heating plate; Infrared thermal images of GNP/D-PUA before and after power is applied between the LED of the radiator (d) and corresponding surface temperature at different time points (e)图9(b)为GNP/D-PUA的导热机制图,GNP均匀分散在D-PUA基体中,片层之间相互连接以构筑导热通路。填料含量为10wt%时,面内导热系数为2.57 W·m−1·K−1,相对于本征膜提升了571%,优于之前所报道的自修复导热材料[41, 43]。为了可视化传热行为,采用红外热成像仪,记录了复合膜沿面内热传递的情况(图9(c)),结果表明GNP10/D-PUA的传热速率最快。

此外,模拟实际热界面材料的应用场景,将复合膜放置在LED小灯泡和散热器之间,并记录其红外热成像图(图9(d))。图9(e)为通电-断电过程中小灯泡表面温度随时间的变化图,75 s时GNP10/D-PUA的表面温度比D-PUA低12.6℃,表明 GNP10/D-PUA的散热效果最佳。以上结果证明了GNP10/D-PUA具有良好的传热和散热能力,有望应用于未来电子器件的散热部件。

复合材料经重塑再加工后的导热性也是自修复导热材料的一个重要性能,将GNP10/D-PUA剪碎热压(80℃,10 MPa)后再测试其面内热导率,结果如图10所示。GNP10/D-PUA在5次重塑后面内热导率最高可达2.16 W·m−1·K−1,回复率均在80.93%以上,说明复合材料重塑后的导热网络也得到了一定的恢复,具备可重复加工性。

3. 结 论

本文通过简单的合成工艺制备了具有双动态网络的自修复聚脲(D-PUA)。为了平衡自修复和导热性,选择石墨烯(GNP)为填料,主要探究石墨烯的加入对D-PUA自修复性能、导热性能和可回收性能的影响。得出的主要结论如下:

(1) D-PUA具有良好的回弹性和自修复性能。将D-PUA膜拉伸至一定形变,撤去应力并静置20 min后,可以恢复到原始形状。此外,D-PUA被完全切断后,60℃愈合72 h,断裂韧性的修复效率为80.36%;

(2)引入GNP后,GNP/D-PUA复合膜仍有自修复性能,且显著提升了D-PUA的导热性能。GNP添加量为10wt%时,90℃也可修复损伤,切开后愈合72 h,断裂韧性的修复效率为61.07%。GNP10/D-PUA的面内导热系数达到2.57 W·m−1·K−1,较本征型D-PUA提升了571%;

(3) GNP/D-PUA具有可回收性。复合膜经多次热压循环,重塑后力学性能基本不变且面内热导率的回复率均在80.93%以上,实现了高效回收和可持续发展。

总体而言,制备的GNP/D-PUA导热复合材料有望应用于柔性电子器件如可穿戴设备、导热皮肤、柔性传感器、柔性电路板和智能医疗等领域。

-

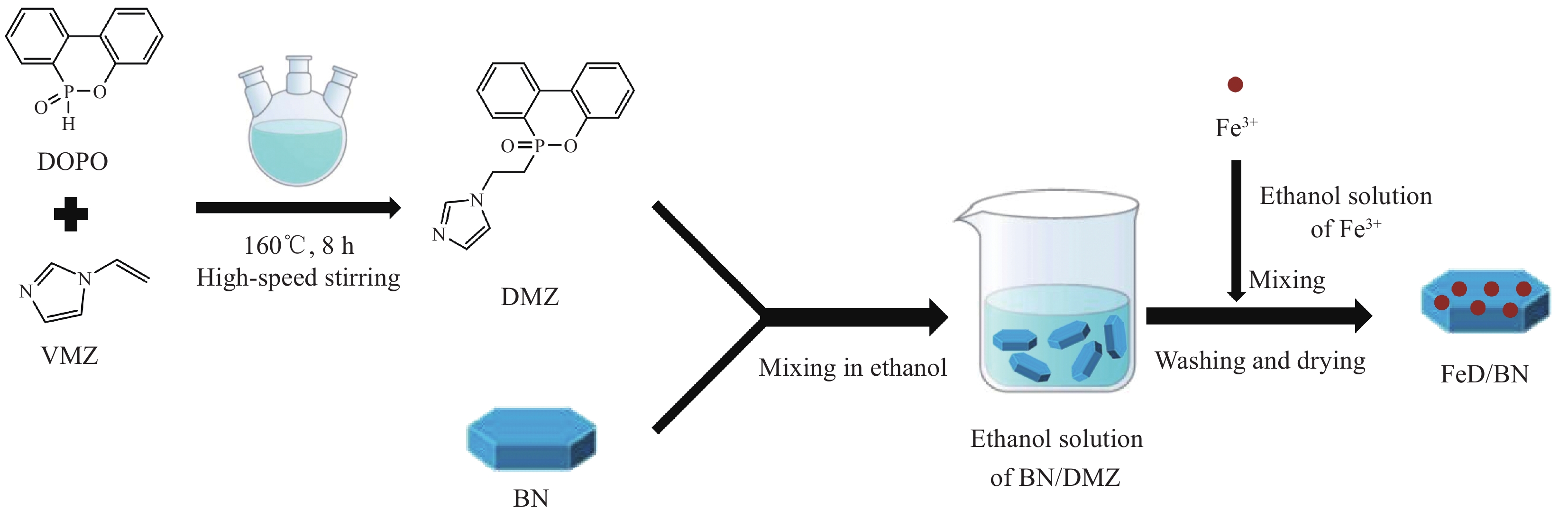

图 1 9, 10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)的衍生物与Fe(NO3)3反应得到配位化合物(FeD)的制备过程示意图

DOPO—9, 10-dihydro-9-oxa-10-phosphaphenanthrene-10-oxide; VMZ—1-vinylimidazole; DMZ—9, 10-dihydro-9-oxa-10-phosphaphenanthrene-10-oxide vinyl imidazole derivatives

Figure 1. Schematic illustration of preparation of iron ion coordination compound of 9, 10-dihydro-9-oxa-10-phosphaphenanthrene-10-oxide vinyl imidazole derivatives (FeD)

表 1 环氧树脂(EP)复合材料的配方

Table 1 Formulations of epoxy resin (EP) composites

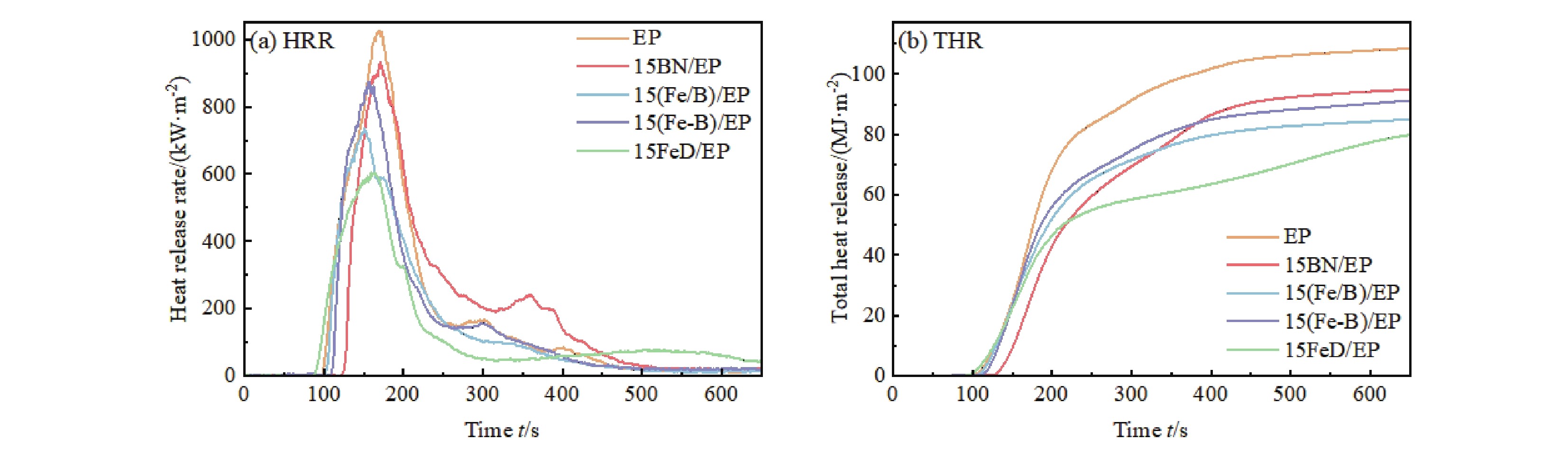

Sample EP/wt% DDM/wt% FeD/BN/wt% BN/wt% FeD/wt% EP 80 20 0 0 0 5(Fe/B)/EP 76 19 5 0 0 10(Fe/B)/EP 72 18 10 0 0 15(Fe/B)/EP 68 17 15 0 0 15(Fe-B)/EP 68 17 0 11.38 3.62 15BN/EP 68 17 0 15 0 15FeD/EP 68 17 0 0 15 Notes: FeD/BN—FeD functionalized BN; n(Fe/B)/EP—Epoxy composite with nwt%FeD/BN; 15(Fe-B)/EP—Epoxy composite with 15wt% FeD and BN compound (The compound ratio is calculated according to the load ratio); 15FeD/EP—Epoxy composite with 15wt%FeD; DDM—4, 4-diaminodiphenylmethane. 表 2 EP及其复合材料的锥形量热仪(CCT)测试结果

Table 2 Cone calorimeter (CCT) test results of EP composites

Sample TTI/s pHRR/(kW·m−2) THR/(MJ·m−2) TSR/(m2·s−1) EP 85 1026 111 2770 15BN/EP 125 932 105 2143 15(Fe/B)/EP 109 737 90 1937 15(Fe-B)/EP 102 873 99 2146 15FeD/EP 99 606 91 1655 Notes: TTI—Time to ignition; pHRR—Peak of heat release rate; TSR—Total smoke rate. 表 3 本工作和其他类似导热阻燃EP复合材料的性能比较[17-18, 29]

Table 3 Comparisons of this work and other typical thermal conductive and flame retardant EP composites[17-18, 29]

Filler Size Loading TC/(W·m−1·K−1) LOI/% pHRR Tensile strength Ref. h-BN 1-2 μm 2wt% 0.23 34.3 −44.7% — [29] h-BN 3-5 μm 12.1vol% 1.04 — −68.9% — [18] h-BN 1-2 μm 16wt% 0.69 — −58.2% +31.3% [17] h-BN 5 μm 11.3wt% 0.47 33.2 −28.2% +4.4% This work Notes: TC—Thermal conductivity; LOI—Limiting oxygen index. -

[1] TIAN S. Preparation and properties of nano-SiO2/grapheme flame retardant epoxy resin composites[J]. Journal of Functional Materials, 2020, 51(6): 6052-6056, 6095.

[2] XING W, CHEN L, ZHOU M, et al. Preparation of boron nitride/graphene composite thermal conductive filler and study on flame retardant, thermal conductivity and insulation properties of epoxy resin composites[J]. Scientia Sinica Chimica, 2023, 53(2): 207-216.

[3] WANG Y D, MA L, YUAN J, et al. A green flame retardant by elaborate designing towards multifunctional fire-safety epoxy resin composites[J]. Reactive & Functional Polymers, 2023, 191: 137823.

[4] LU J Y, WANG B B, JIA P F, et al. Designing advanced OD-2D hierarchical structure for epoxy resin to accomplish exceeding thermal management and safety[J]. Chemical Engineering Journal, 2022, 427: 132046. DOI: 10.1016/j.cej.2021.132046

[5] JIANG G Y, XIAO Y L, QIAN Z Y, et al. A novel phosphorus-, nitrogen- and sulfur-containing macromolecule flame retardant for constructing high-performance epoxy resin composites[J]. Chemical Engineering Journal, 2023, 451: 137823. DOI: 10.1016/j.cej.2022.137823

[6] XIAO Y L, MU X W, CHEN S Q, et al. Biomass-derived polyphosphazene toward simultaneously enhancing the flame retardancy and mechanical properties of epoxy resins[J]. Chemosphere, 2023, 311: 137058. DOI: 10.1016/j.chemosphere.2022.137058

[7] ZHANG W J, ZHOU M T, KAN Y C, et al. Synthesis and flame retardant efficiency study of two phosphorus-nitrogen type flame retardants containing triazole units[J]. Polymer Degradation and Stability, 2023, 208: 110236. DOI: 10.1016/j.polymdegradstab.2022.110236

[8] JIA Y, SHI R, HU X, et al. Research progress on thermal conductive epoxy resin composites[J]. Engineering Plastics Application, 2020, 48(4): 139-143, 149.

[9] YANG J, YANG Y, JIA Y, et al. The development in preparation and application of thermal conductive composites[J]. Polymer Bulletin, 2021, 8: 1-8.

[10] NIU W, ZHANG X, QIAO J, et al. Optimization formula design of thermal conductive insulating silicone rubber filler[J]. New Chemical Materials, 2020, 48(1): 115-119.

[11] MIAO Z C, WU Z X, WANG T, et al. In situ synthesis of boron nitride "nanonoodles" based epoxy nanocomposites with enhanced thermal and dielectric properties[J]. Polymer Composites, 2022, 43(8): 5344-5352. DOI: 10.1002/pc.26836

[12] LI Z, LIRA S, ZHANG L, et al. Bio-inspired engineering of boron nitride with iron-derived nanocatalyst toward enhanced fire retardancy of epoxy resin[J]. Polymer Degradation and Stability, 2018, 157: 119-130. DOI: 10.1016/j.polymdegradstab.2018.10.005

[13] WANG C, HAO Z, SHEN Z, et al. Research progress of filler-filled polymer-based thermal conductive materials[J]. Polymer Bulletin, 2022, 1: 18-23.

[14] ZHANG Y R, TUO R, YANG W, et al. Improved thermal and electrical properties of epoxy resin composites by dopamine and silane coupling agent modified hexagonal BN[J]. Polymer Composites, 2020, 41(11): 4727-4739. DOI: 10.1002/pc.25746

[15] HUA Y F, LIU J, ZHANG J Y, et al. A compound with boron and phosphorus towards epoxy resin with excellent flame retardancy, smoke suppression, transparency, and dielectric properties[J]. Chemical Engineering Journal, 2024, 483: 149212.

[16] HE Y F, CUI X Y, LIU Z S, et al. A new approach to prepare flame retardant epoxy resin with excellent transmittance, mechanical properties, and anti-aging performance by the incorporation of DOPO derivative[J]. Polymer Degradation and Stability, 2023, 218: 110579.

[17] BAO Q R, HE R, LIU Y, et al. Multifunctional boron nitride nanosheets cured epoxy resins with highly thermal conductivity and enhanced flame retardancy for thermal management applications[J]. Composites Part A: Applied Science and Manufacturing, 2023, 164: 107309. DOI: 10.1016/j.compositesa.2022.107309

[18] LI X W, FENG Y Z, CHEN C, et al. Highly thermally conductive flame retardant epoxy nanocomposites with multifunctional ionic liquid flame retardant-functionalized boron nitride nanosheets[J]. Journal of Materials Chemistry A, 2018, 6(41): 20500-20512. DOI: 10.1039/C8TA08008A

[19] LIU D Y, CUI Y H, ZHANG T L, et al. Improving the flame retardancy and smoke suppression of epoxy resins by introducing of DOPO derivative functionalized ZIF-8[J]. Polymer Degradation and Stability, 2021, 194: 109749. DOI: 10.1016/j.polymdegradstab.2021.109749

[20] KOROGLU L, AYAS E, AY N. BNNS formation through surface modification of hBN nanopowders with a silane coupling agent[J]. Journal of Dispersion Science and Technology, 2023, 45(8): 2222806.

[21] CHEN Q, WANG Z Z. A copper organic phosphonate functionalizing boron nitride nanosheet for PVA film with excellent flame retardancy and improved thermal conductive property[J]. Composites Part A: Applied Science and Manufacturing, 2022, 153: 106738. DOI: 10.1016/j.compositesa.2021.106738

[22] CAI W, FENG X M, WANG B B, et al. A novel strategy to simultaneously electrochemically prepare and functionalize graphene with a multifunctional flame retardant[J]. Chemical Engineering Journal, 2017, 316: 514-524. DOI: 10.1016/j.cej.2017.01.017

[23] OU M Y, LIAN R C, LI R J, et al. A high-efficient DOPO-based flame retardant as a Co-curing agent for simultaneously enhancing the fire safety and mechanical properties of epoxy resin[J]. Macromolecular Rapid Communications, 2023, 44(18): 202300262.

[24] LI L, LI X W, WAN S B, et al. High-efficiency flame-retardant epoxy resin using phosphoraphenanthrene/thiazole-based co-curing agent[J]. Journal of Thermal Analysis and Calorimetry, 2023, 148(19): 10115-10124. DOI: 10.1007/s10973-023-12363-2

[25] LI J W, ZHENG P L, LIU H Y, et al. An organometallic flame retardant containing P/N/S-Cu2+ for epoxy resins with reduced fire hazard and smoke toxicity[J]. ACS Omega, 2023, 8(18): 16080-16093. DOI: 10.1021/acsomega.2c08226

[26] WANG W, LIU Y, WANG Q. Adjustable boron nitride segregated framework in epoxy resin for high performance thermal management and flame retardant applications[J]. Composites Science and Technology, 2023, 242: 110161. DOI: 10.1016/j.compscitech.2023.110161

[27] JIAO L M, WANG Y, WU Z H, et al. Effect of gamma and neutron irradiation on properties of boron nitride/epoxy resin composites[J]. Polymer Degradation and Stability, 2021, 190: 109643. DOI: 10.1016/j.polymdegradstab.2021.109643

[28] LI G H, MA Y J, XU H Y, et al. Hydroxylated hexagonal boron nitride nanoplatelets enhance the mechanical and tribological properties of epoxy-based composite coatings[J]. Progress in Organic Coatings, 2022, 165: 106731. DOI: 10.1016/j.porgcoat.2022.106731

[29] FENG T T, CUI J H, OU M Y, et al. 0D-2D nanohybrids based on binary transitional metal oxide decorated boron nitride enabled epoxy resin efficient flame retardant coupled with enhanced thermal conductivity at ultra-low additions[J]. Composites Communications, 2023, 41: 101649.

-

其他相关附件

-

目的

随着电子设备及微电子器件逐渐向智能化、集成化和微型化方向发展,其工作频率和热流密度急剧增加,导致大量的热量在设备上积聚,因此对在电子电气领域应用的材料在导热性能、电绝缘性和阻燃性能提出了更高要求。环氧树脂(EP)的导热性能和阻燃性能均较差,为拓宽EP在电子电气领域的应用,在很多应用场合亟需开发高导热、阻燃的EP复合材料。氮化硼(BN)作为绝缘性好、且具有较高导热系数的陶瓷类导热填料,在热管理领域得到了广泛应用,但是其惰性以及与EP基体相容性较差限制了它的应用,另外其阻燃效率也不高。本文通过将一种有机膦酸金属盐阻燃剂负载在BN表面,实现了其阻燃功能化,以期制备导热、阻燃的EP/BN复合材料。

方法利用9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)具有反应活性的P-H键与1-乙烯基咪唑的C=C键进行加成,得到有机膦酸DMZ,进而与Fe(NO)反应得到一种有机膦酸铁阻燃剂(FeD)。通过原位生长的方式将其沉积到BN表面,得到阻燃功能化的BN杂化物(FeD/BN),将FeD/BN加入到EP基体中,制得导热、阻燃的FeD/BN/EP复合材料。利用傅里叶红外(FT-IR)光谱、X射线衍射(XRD)图谱、场发射扫描电子显微镜(SEM)和能谱仪(EDS)对FeD/BN进行了表征。利用垂直燃烧(UL-94)测试、极限氧指数(LOI)测试、利用锥形量热(CCT)测试、导热性能测试和力学性能测试对FeD/BN/EP复合材料综合性能进行评估,并对该复合材料相关的阻燃和导热机理进行了探讨。

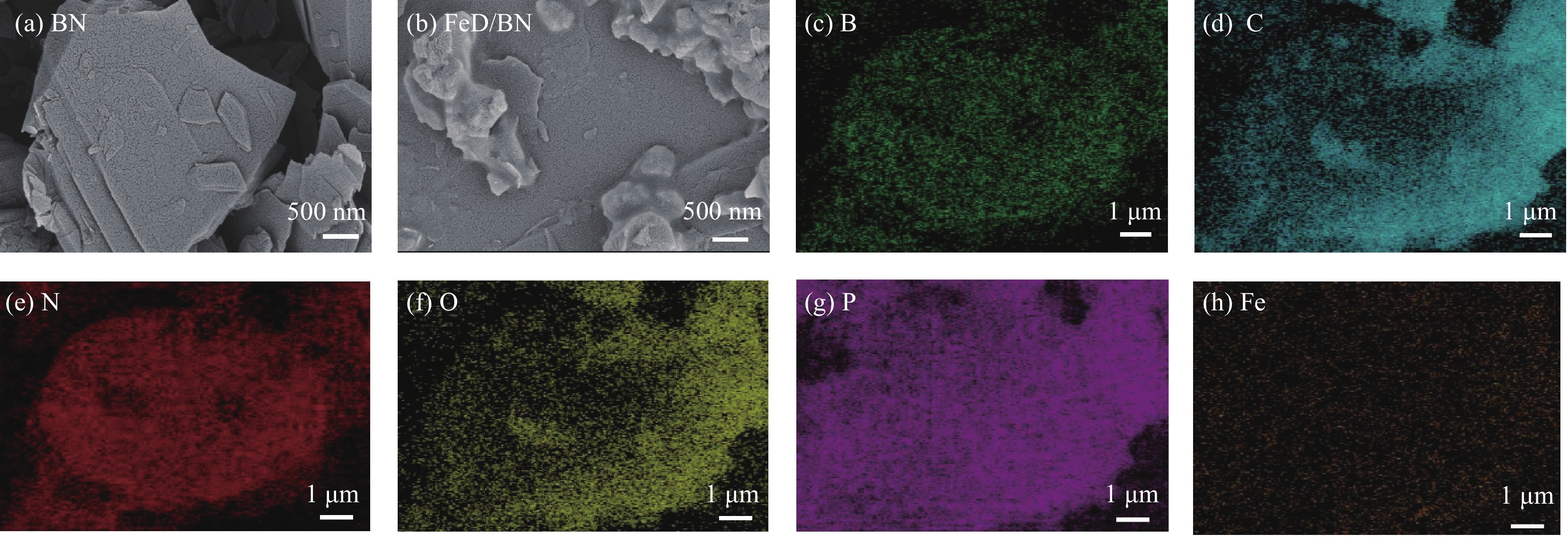

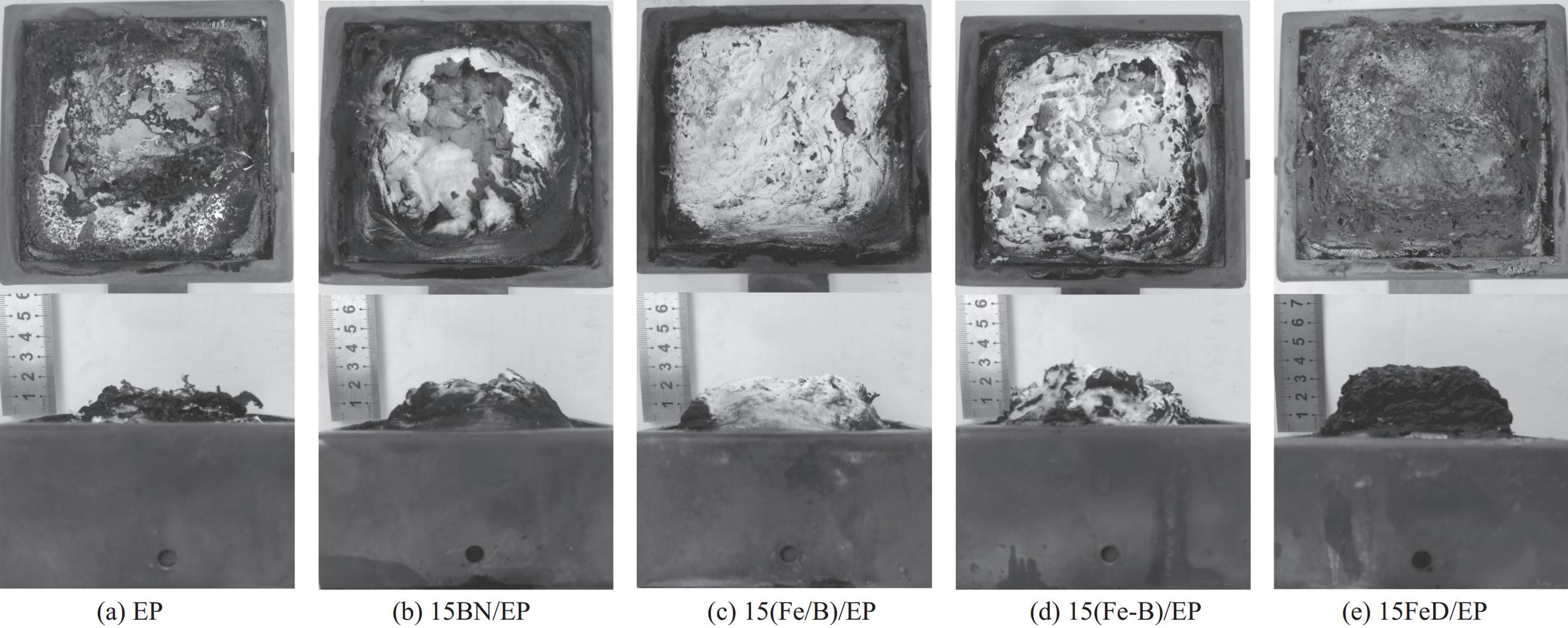

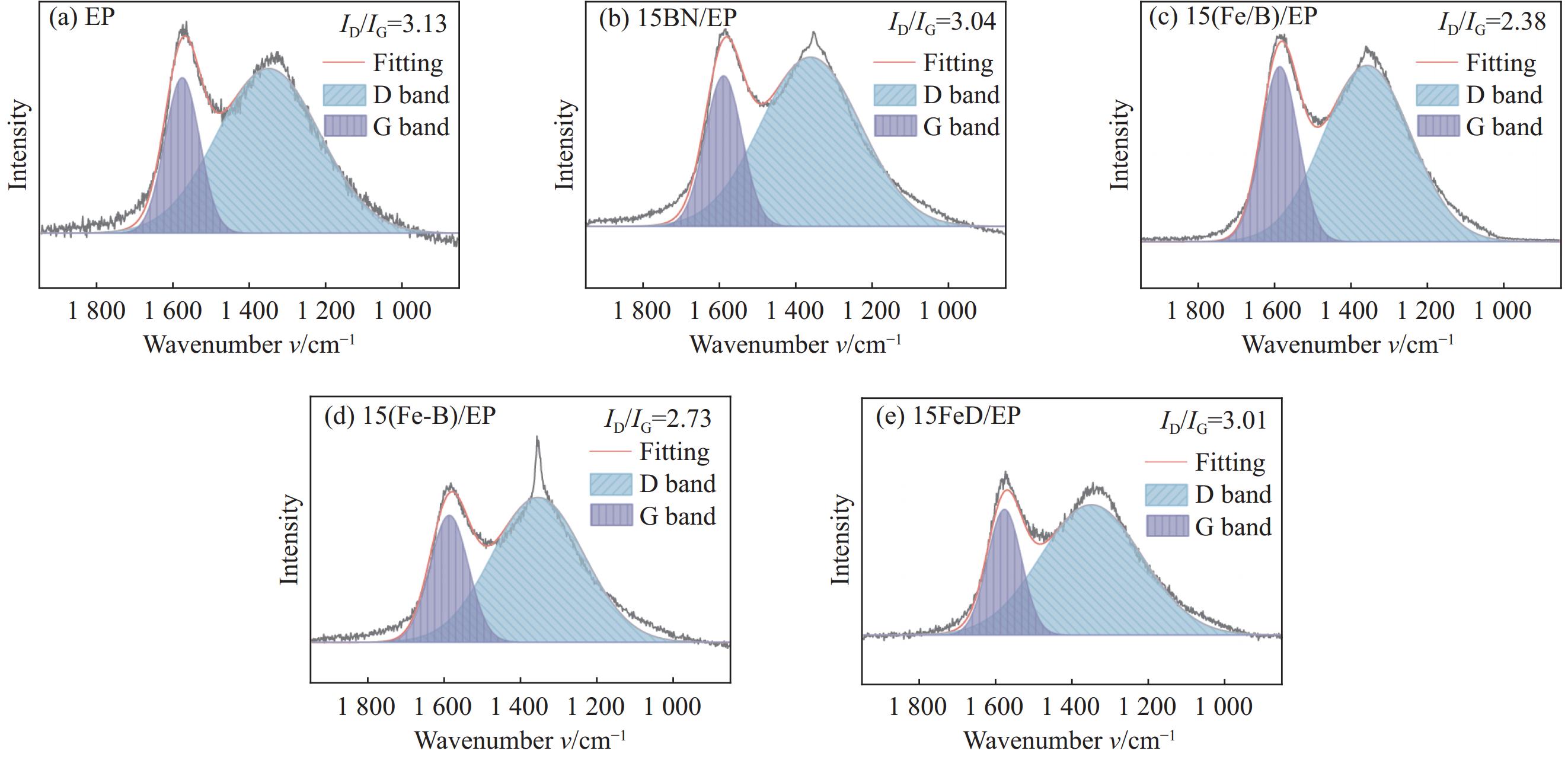

结果从研究结果可以看出:① FT-IR结果反映FeD/BN的表面检测出FeD,同时没有新的化学键生成,表明FeD与BN之间为非共价键左右,初步验证FeD的负载。② XRD结果表明FeD的负载不会影响BN的晶格结构。③ SEM和EDS结果进一步验证了FeD的成功负载。④ FeD/BN/EP复合材料性能研究表明,含有15 wt%的FeD/BN的EP复合材料(15(Fe/B)/EP)的LOI为33.2%,达到了UL-94的V-0级,其峰值热释放速率(pHRR)、总热释放量(THR)和总烟释放量(TSR)相较于纯EP分别降低28.2%、18.9%和30.1%,具有显著的阻燃效果;15(Fe/B)/EP的导热系数相较于纯EP的导热系数提高了235%;此外,与纯EP相比,该复合材料的拉伸强度与冲击强度都有所提高。⑤ 15(Fe/B)/EP在燃烧时能够形成很好的炭层。

结论本文将一种有机膦酸铁阻燃剂(FeD)负载到BN表面,制备阻燃功能化的BN杂化物(FeD/BN),将其应用于EP,制备出导热、阻燃FeD/BN/EP复合材料。相较于EP,含有15 wt%的FeD/BN的EP复合材料(15(Fe/B)/EP)在具有较好的阻燃性能和导热性能的同时,其力学性能也有所提高。FeD/BN在EP中气相和凝聚相均起到一定的阻燃作用。与其它类似工作的导热阻燃EP复合材料相比,本文所合成的FeD/BN因与EP之间具有较好的相容性,在相对较少的添加量下其EP复合材料的阻燃性能、导热性能和力学性能都得到了显著的改善。

-

随着电子设备及微电子器件逐渐向智能化、集成化和微型化方向发展,其工作频率和热流密度急剧增加,导致大量的热量在设备上积聚,因此,在电子电气领域应用的材料需要同时具有优异的导热性能、电绝缘性和阻燃性能。环氧树脂导热和阻燃性能均表现较差,极大限制了其在电子电气领域的应用。

本文通过将9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物衍生物(DMZ)与Fe(NO3)3反应得到的配位化合物(FeD)在BN表面进行原位生长,制备出阻燃功能化氮化硼(FeD/BN),将FeD/BN加入到EP中,制备导热阻燃的EP复合材料。在惰性的BN表面上负载FeD不仅改善了BN与EP的相容性,同时也改善其在EP中的导热与阻燃性能。在15% FeD/BN的添加量下,EP复合材料的LOI达到33.2%, UL-94达到V-0级,峰值热释放速率(pHRR)、总热释放量(THR)和总烟释放量(TSR)相较于纯EP分别降低28.2%、18.9%和30.1%,阻燃性能得到显著改善;该EP复合材料的导热系数相较于纯EP的导热系数提高了235%。

EP复合材料的(a)HRR曲线,(b)THR曲线

下载:

下载: