Research progress in reinforcement design and analysis of composite bolted joints

-

摘要: 螺栓连接是复合材料结构的薄弱环节,决定了整个结构的承载能力。对复合材料螺栓连接进行增强设计可显著提升复合材料的应用效率。为此,国内外研究者们发展了复合材料螺栓连接的整体或局部增强设计方法,并采用试验和数值模拟方法对这些设计的增强效果进行了评估。部分增强设计方法已应用于国外先进航空航天飞行器的设计中。本文首先对现有的复合材料螺栓连接增强设计方法进行归类及详细总结,并对增强效果的评估方法进行分析,最后总结存在的问题,并提出未来的发展方向。Abstract: Bolted joint is the weak link of composite structures, and determines the load-carrying capacity of the entire structures. The reinforcement design of composite bolted joints can significantly improve the application efficiency of composites. For this reason, researchers at home and abroad have developed design methods for the overall or local improvement of composite bolted joints, and evaluated the strengthening effects of these methods by using experimental and numerical simulation methods. Some of the reinforcement design methods have been applied in the design of advanced aerospace vehicles abroad. In this paper, the existing reinforcement design methods of composite bolted joints are classified and summarized in detail, and the evaluation methods for the strengthening effect are analyzed. Finally, the existing problems are summarized, and the future development direction is proposed.

-

Keywords:

- composite /

- bolted joint /

- load-carrying efficiency /

- strength /

- improvement design /

- evaluation method

-

螺栓连接是先进复合材料结构的主要连接形式和传力枢纽,同时也是结构的薄弱环节,决定着整体结构的承载能力及完整性、安全性[1]。因此,先进复合材料结构设计的关键之一是螺栓连接的设计,整体结构设计受螺栓连接强度设计的严重限制[2]。为了实现高效的设计,需要对复合材料螺栓连接的强度及失效机制进行准确评估。因此,复合材料螺栓连接的失效机制及强度预测理论一直是复合材料结构力学领域的研究热点[3-5]。

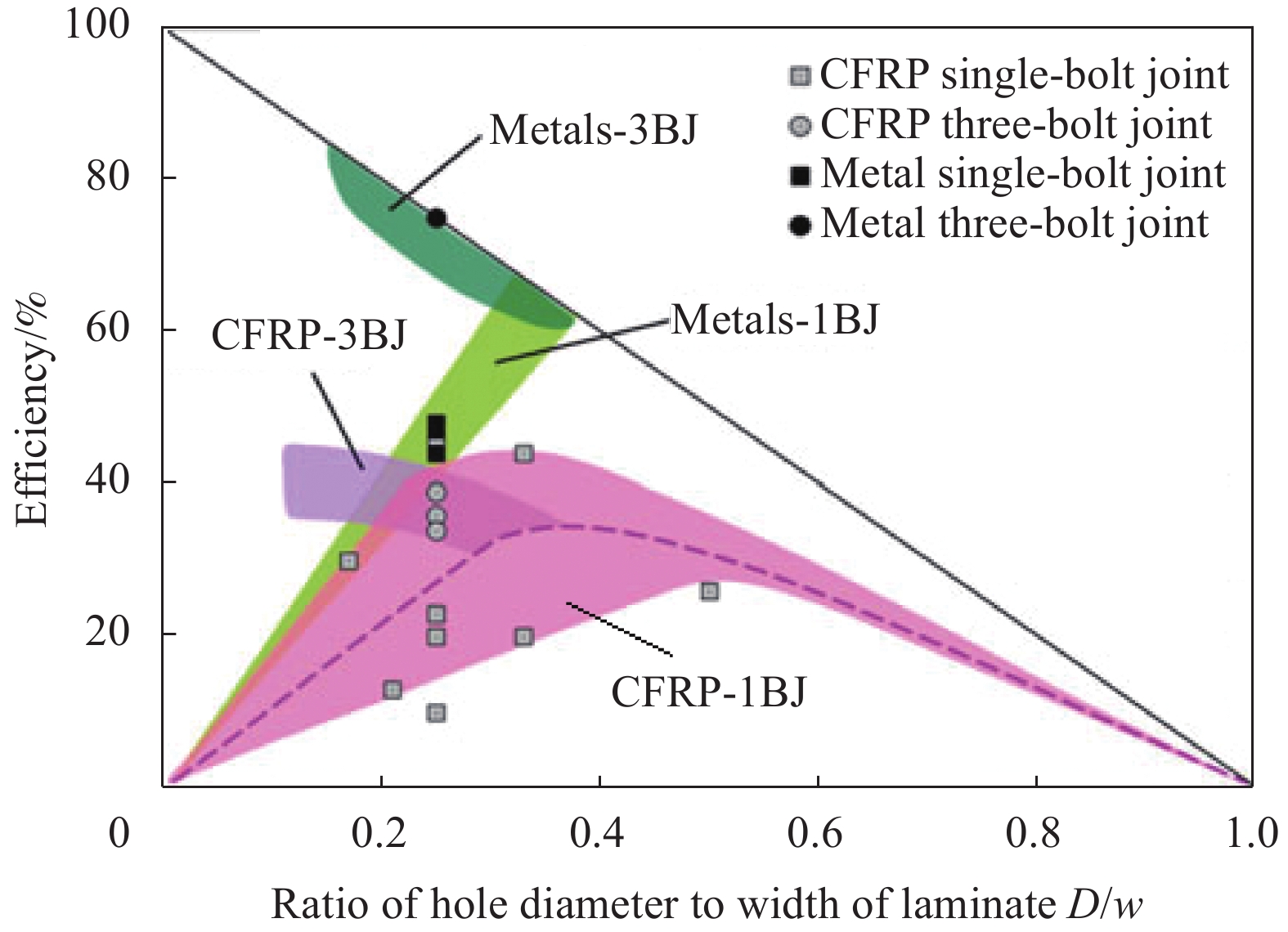

然而,在对复合材料螺栓连接的承载能力实现了准确评估后,发现碳纤维增强聚合物(CFRP)复合材料螺栓连接可达到的最佳承载效率(承载效率的定义为连接部位的最大承载能力与层压板的最大承载能力之比)仅为40%~50%,即无论材料性能多么出色,先进复合材料结构的承载能力都会由于螺栓连接的存在而降低一半以上[1-2]。相比之下,金属结构螺栓连接的承载效率为70%~80%[1-2],如图1所示[6],因此先进复合材料相对于金属材料的减重优势被明显削弱。可见,螺栓连接部位薄弱是采用先进复合材料进行结构轻量化设计的一个瓶颈,提升螺栓连接的承载效率是先进复合材料应用中亟需解决的一个问题。

目前,对于复合材料螺栓连接承载能力改善的研究工作主要包括两个方面:一方面,分析几何尺寸、铺层方案、拧紧力矩、配合间隙、螺栓类型等各种设计参数对复合材料螺栓连接强度的影响规律,以通过参数最优化设计提升螺栓连接的承载能力;另一方面,发展复合材料螺栓连接的整体或局部增强设计方法,对螺栓孔部位进行加强或应力释放,以提高螺栓连接的破坏强度以及承载效率。本文旨在对现有的复合材料螺栓连接增强设计方法进行详细总结,并对增强设计效果的评估方法进行分析,最后总结现有研究存在的问题,并提出未来可能的发展方向。

1. 复合材料螺栓连接

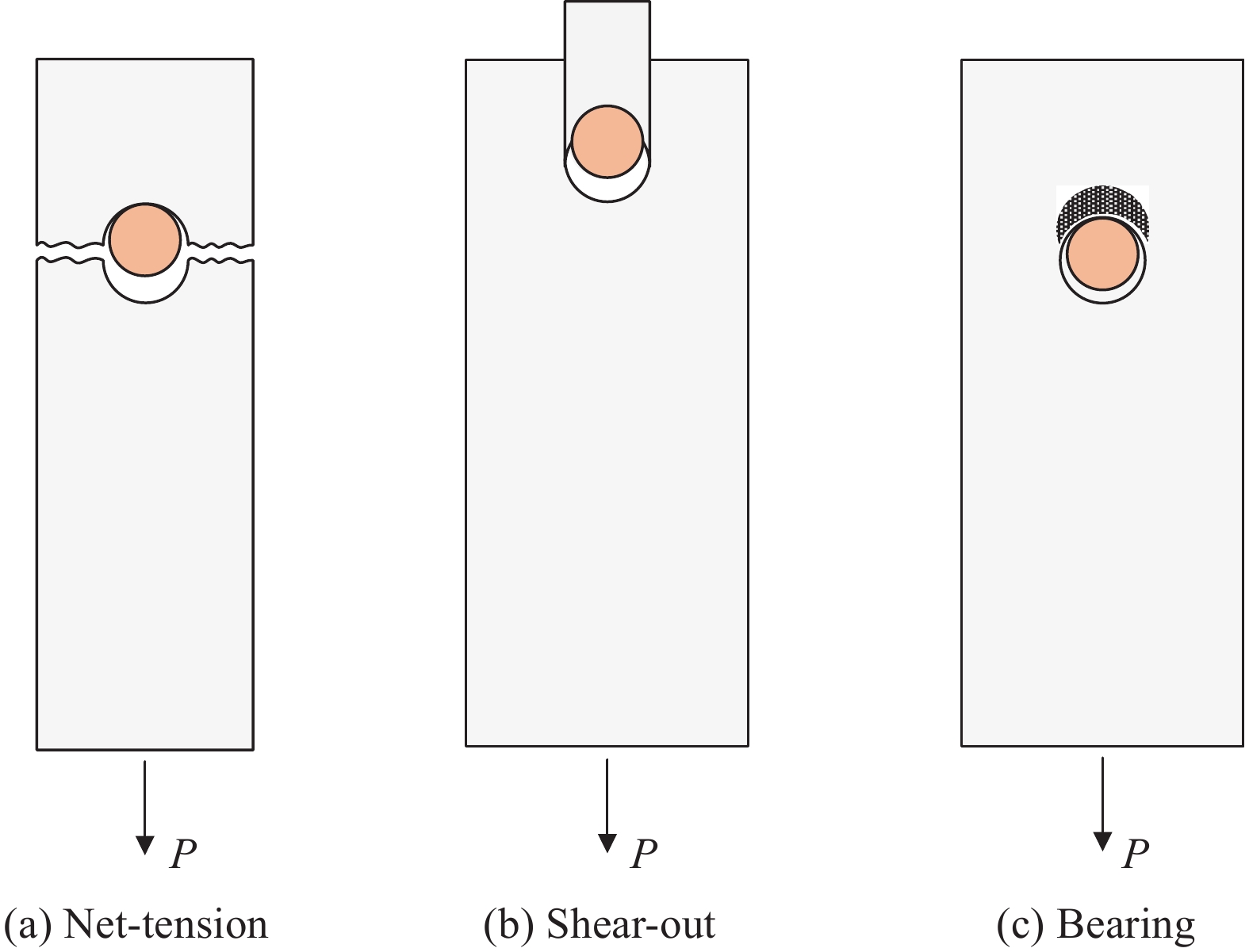

典型的复合材料螺栓连接如图2所示。复合材料的各向异性、脆性及其层压结构导致复合材料螺栓连接具有复杂的断裂行为以及多种失效模式[7]。复合材料螺栓连接中层压板的主要失效模式包括拉伸、剪切、挤压及其所形成的组合失效模式。如图3所示,拉伸和剪切破坏是突然发生的失效模式,会导致结构瞬间失去承载能力,而挤压破坏是局部破坏导致的逐渐发生的失效模式,可避免引起结构的灾难性破坏,是设计中期望的失效模式。因此,复合材料螺栓连接的增强设计不仅要考虑破坏强度的提升,还需要兼顾失效模式。因此,最优的螺栓连接增强设计方法应当在保证挤压破坏或其主导的失效模式的前提下,提高螺栓连接的破坏强度。

复合材料螺栓连接的挤压失效可概括为压缩损伤累积的过程,并可分为损伤起始、损伤扩展、局部断裂及结构断裂这4个阶段。挤压失效的主要特征包括纤维微屈曲、基体开裂、分层和面外剪切开裂。此外,挤压强度和失效模式还与复合材料层压板的横向约束(即紧固件所施加的预紧力,如图4所示)和“韧性”相关[8]。

尽管复合材料螺栓连接的挤压失效过程非常复杂,但其挤压失效主要由纤维和基体的压缩失效导致[9]。纤维的压缩失效包括纤维微裂纹和纤维屈曲。当面外剪切应力与沿厚度方向的拉伸应力之比达到临界值会触发纤维的局部屈曲,从而导致挤压损伤起始于最外层的0°铺层[10]。而纤维屈曲会导致纤维扭折,形成扭折带。根据敏感性分析,提高0°铺层的比例可提高复合材料螺栓连接的挤压强度[11]。另外,通过采用厚的单层可以抑制分层,从而获得更高的挤压强度[12]。采用厚单层铺叠的复合材料层压板螺栓连接的挤压失效是纤维扭折、楔形基体开裂、纤维-基体分离及压碎[12]这4种损伤模式的组合。纤维微屈曲和基体开裂是损伤起始的主要模式,而沿厚度方向的剪切裂纹主导了渐进损伤过程[12]。

2. 复合材料螺栓连接的增强设计

2.1 孔内预埋金属套筒或嵌装螺母的增强设计

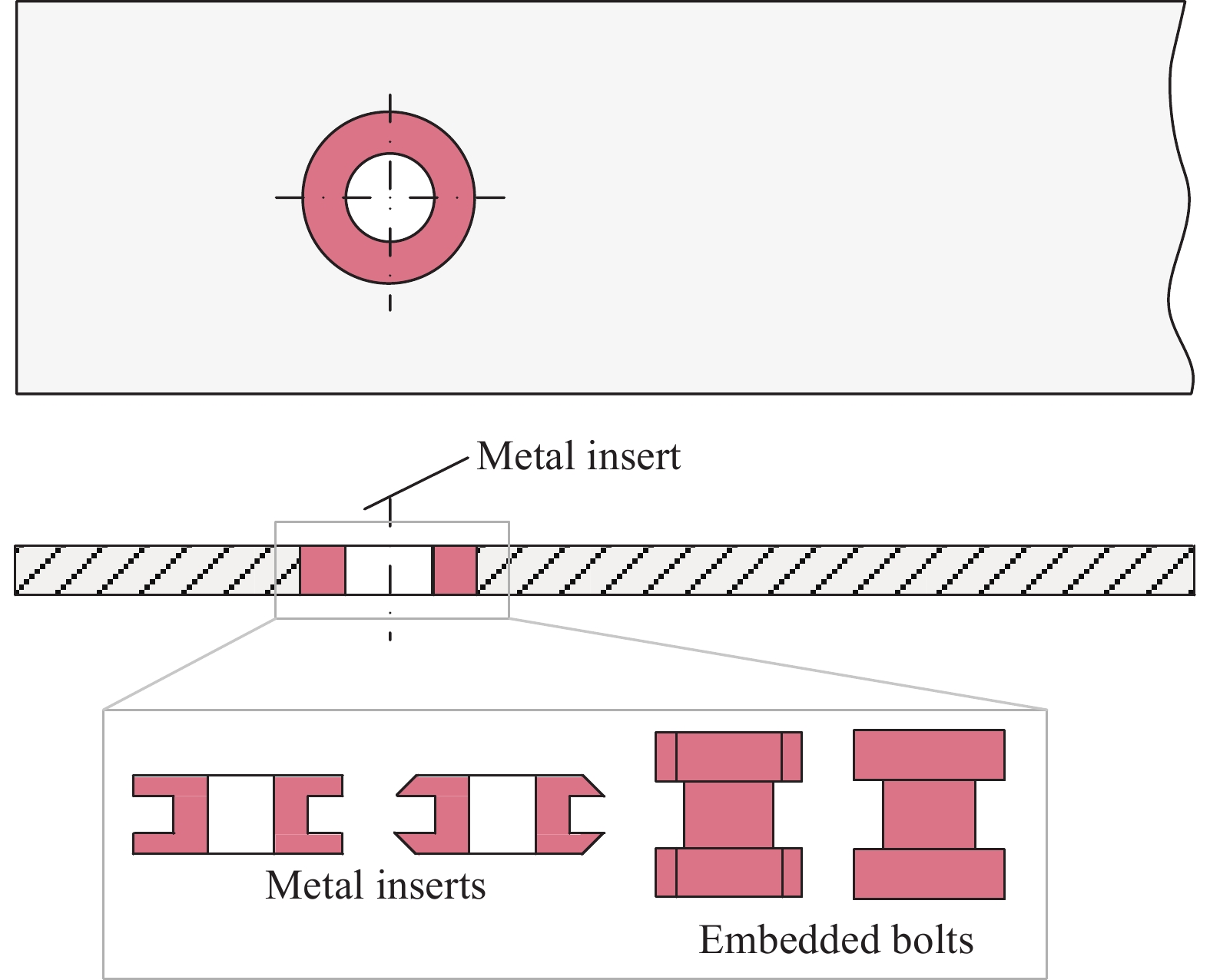

研究者们提出将复合材料螺栓连接的孔扩大,并在螺栓孔内预埋金属套筒或嵌装螺母来进行螺栓连接的局部增强设计[13-23],如图5所示。

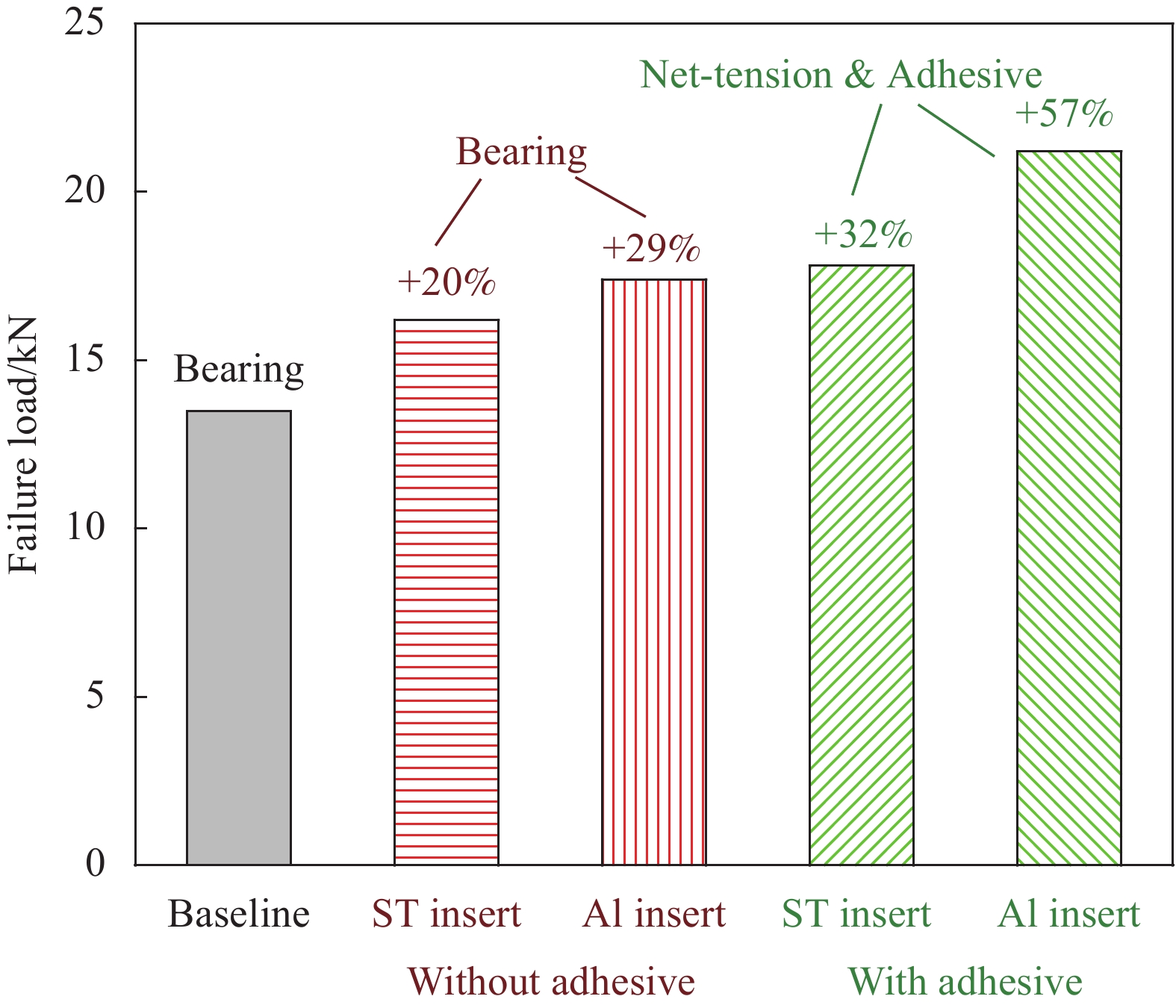

瑞典航空研究所的Nilsson[13]发现在螺栓孔内预埋钢套筒和铝套筒可分别使碳纤维/环氧树脂(CF/EP)复合材料螺栓连接的失效载荷提高20%和29%,且不改变原有的挤压失效模式;采用胶层粘贴钢套筒和铝套筒时可分别使失效载荷提高32%和57%,但也使得失效模式由挤压失效变为拉伸失效和胶层失效,如图6所示。Camanho等[14]通过在螺栓孔内粘贴带锥形端头的铝套筒进行CF/EP复合材料螺栓连接的增强设计,使螺栓连接的失效载荷提升了24%。邢立峰等[15]发现在螺栓孔内预埋钢套筒可使CF/EP复合材料螺栓连接的失效载荷提升14%。

最近,Akbarpour等[16-19]提出了一种新型的金属套筒设计,如图7所示。这种设计需要在复合材料制造过程中,将金属薄层集成在复合材料层压板的开孔位置。

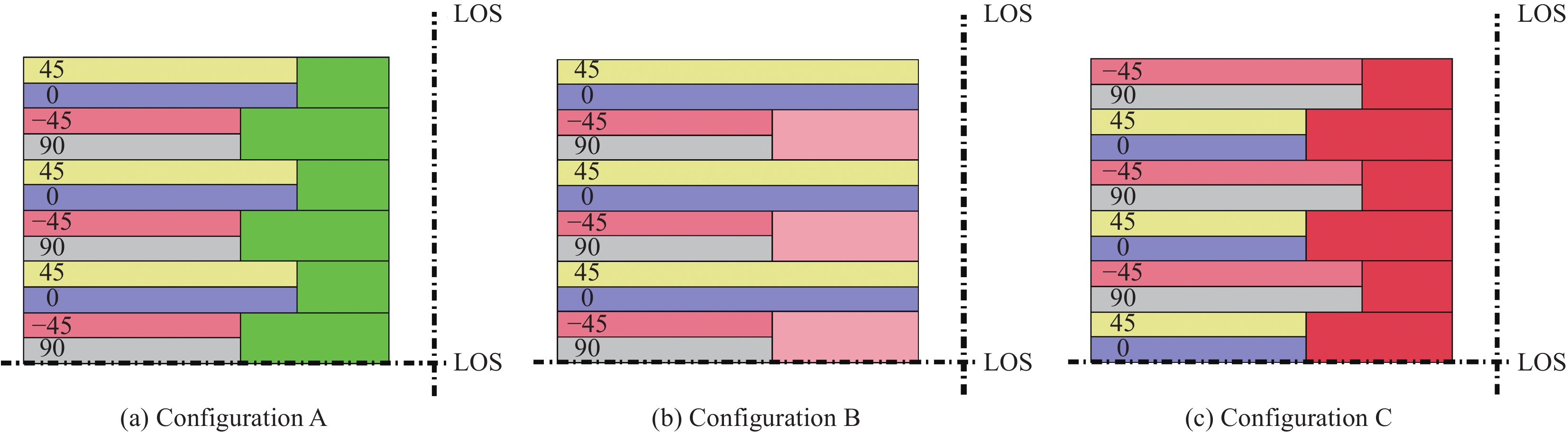

将钢套筒嵌入CF/EP复合材料层压板中,设计了3种增强方案[16],如图8所示。通过试验测试了3种增强结构的挤压强度,发现构型A、B和C分别使CF/EP复合材料螺栓连接的挤压强度提升了61%、50%和12%。

还研究了CF/EP复合材料层压板的宽度对钢套筒增强效果的影响[17],发现增强效果几乎不受层压板宽度的影响,但当宽度较小时,失效模式由挤压失效变为孔边的塑性变形。此外,还通过试验测试研究了该增强方法对CF/EP复合材料单钉和两钉连接强度的提升效果,均发现强度有较明显的提升,但却不可避免地引起失效模式的变化。

进一步对比了套筒材料对增强效果的影响[18],发现钢套筒可使得CF/EP复合材料层压板的挤压强度提升50%~60%,而钛套筒使得其挤压强度提升35%~45%。这两种套筒均使得CF/EP复合材料两钉连接的强度提升40%~45%。

最近,Xu等[20]将金属套筒用于实现CF/EP复合材料螺栓连接的干涉配合,发现与传统干涉配合的螺栓连接相比,添加金属套筒进行干涉配合可使螺栓连接的初始失效载荷提升33%,极限强度提升12%,且不改变原有的挤压失效模式。

针对玻璃纤维增强聚合物(GFRP)复合材料螺栓连接,Mara等[21]通过试验研究发现孔内粘贴钢套筒可使玻璃纤维/聚酯纤维(GF/PET)复合材料螺栓连接的失效载荷提升14%,且维持原有的挤压失效模式,同时套筒的塑性变形减轻了孔的挤压变形程度。王国杰[22]通过数值模拟分析了嵌装钢制螺母对玻璃纤维/聚氨酯(GF/PU)复合材料螺栓连接强度的提升效果。

上述方法的增强机制是通过金属套筒或螺母的过渡作用,将复合材料螺栓连接转化为金属螺栓连接,从而提升复合材料螺栓连接的强度。该方法不仅改变了孔边的应力分布,还可避免螺栓重复安装导致的孔边损伤,也可用于螺栓连接中含损伤孔的修补。但其缺点是金属套筒和螺母的引入导致复合材料螺栓连接的质量大大增加。

2.2 外部/层间局部添加薄层或凸台的增强设计

研究者们提出在螺栓孔附近区域的外部或层间添加薄层或设置圆环形凸台进行螺栓连接的局部增强设计[22, 24-26],如图9所示。

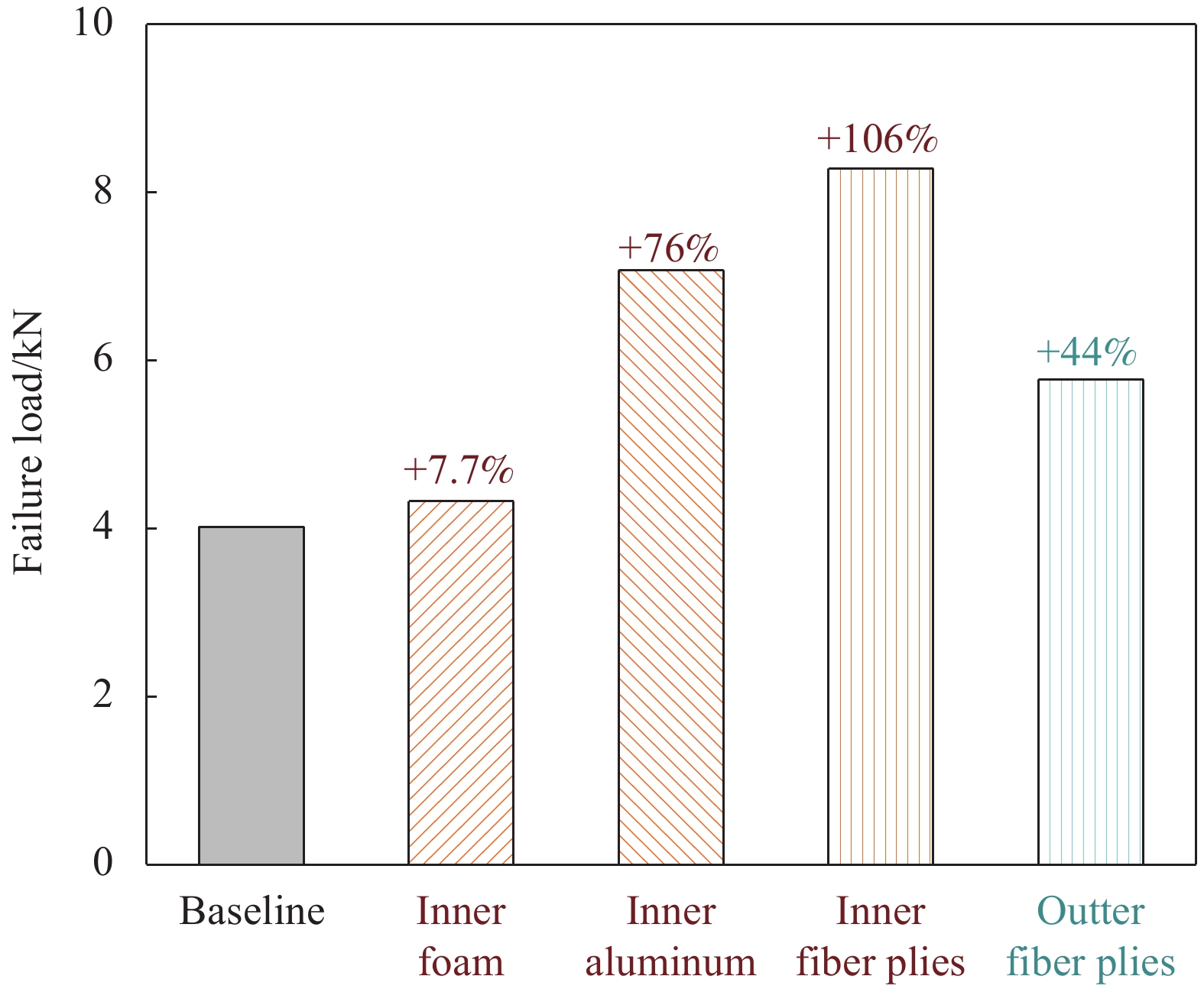

章继峰等[24]发现在层间添加硬质泡沫、铝薄层、复合材料薄层的增强设计分别可使玻璃纤维/聚乙烯(GF/PE)复合材料螺栓连接的失效载荷提升7.7%、76%、106%,外部添加复合材料薄层可使其失效载荷提升44%,如图10所示。这些增强设计均不改变原有的挤压失效模式。

针对在外部添加GFRP薄层的增强设计,Viet等[25]对比了不同铺层方案的GFRP薄层对GF/PET复合材料螺栓连接强度的提升效果。由图11可见,随着铺层数量增加,强度提升效果显著增加;当采用铺层数量或纤维质量进行归一化后,强度提升效果几乎是常值,可见这种增强设计对强度的提升效果与纤维的数量相关。

王国杰[22]通过螺栓孔处的圆环形凸台设计使GF/PU复合材料螺栓连接的破坏载荷提升了28%。针对采用复合材料凸台增强的复合材料螺栓连接,Muc等[26]通过优化凸台的纤维铺设角进行了局部增强设计的优化。

![]() 图 11 外部添加玻璃纤维增强聚合物(GFRP)薄层对GF/聚对苯二甲酸乙二醇酯(PET)复合材料螺栓连接的增强效果Figure 11. Strengthening effects of outer glass fiber reinforced polymer (GFRP) foils on GF/polyethylene terephthalate (PET) composite bolted jointsCSM—Chopped strand mat, in which the short fibers are oriented in various undefined directions

图 11 外部添加玻璃纤维增强聚合物(GFRP)薄层对GF/聚对苯二甲酸乙二醇酯(PET)复合材料螺栓连接的增强效果Figure 11. Strengthening effects of outer glass fiber reinforced polymer (GFRP) foils on GF/polyethylene terephthalate (PET) composite bolted jointsCSM—Chopped strand mat, in which the short fibers are oriented in various undefined directions上述方法的增强机制是使复合材料螺栓连接的孔边材料局部加厚,增大承担载荷的面积,从而提升螺栓连接的承载能力。其缺点是金属材料的加入使连接结构的质量增大,并且改变了连接结构的几何构型。

2.3 整体添加金属薄层的增强设计

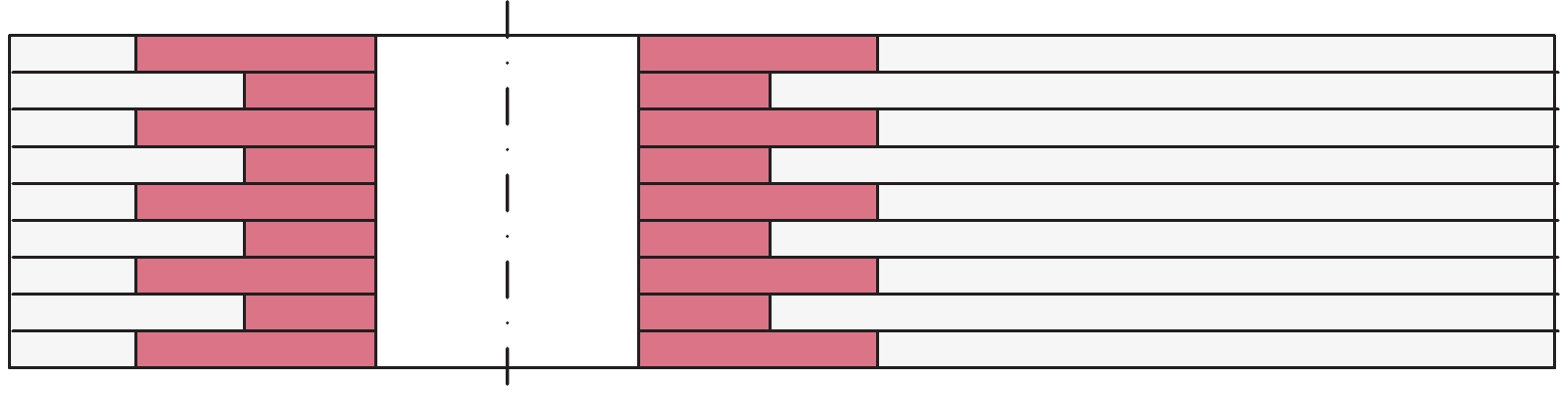

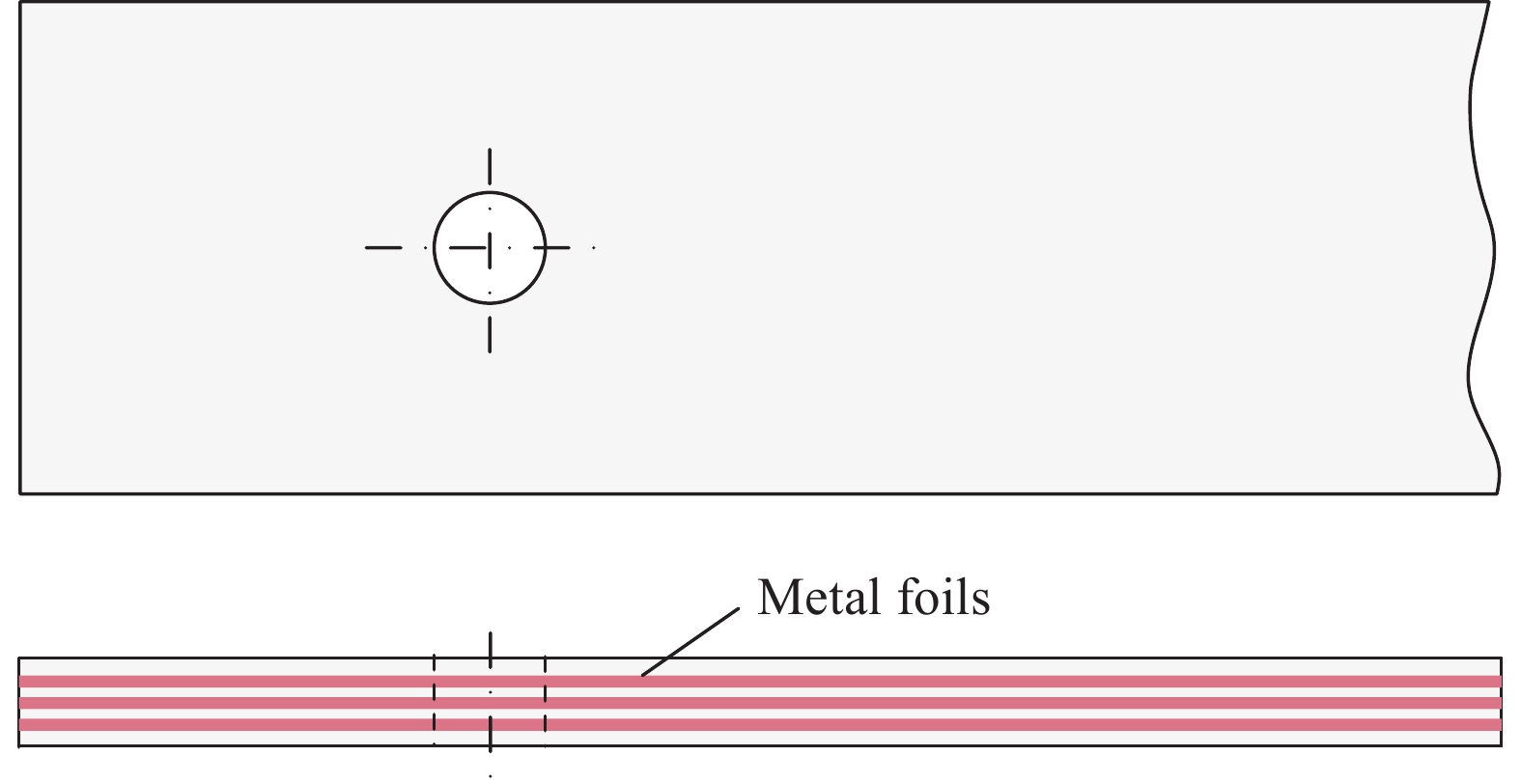

通过整体添加金属薄层增强的复合材料螺栓连接如图12所示,研究者们提出在整个层压板的层间添加金属薄层进行复合材料螺栓连接的增强设计[15, 27]。

Kolesnikov等[27]研究了在0°铺层的CF/EP复合材料层压板的层间添加不同含量的钛薄层对螺栓连接强度的提升效果。图13为钛含量对CF/EP复合材料螺栓连接的比强度的影响。可见,随着钛含量增加,比强度显著增加,达到峰值后缓慢下降,这是由于随着钛含量增大,强度的提升有所减缓,而钛合金的密度大于复合材料的密度。另外,失效模式也随着钛含量的增加而改变。

邢立峰等[15]通过试验研究得出在CF/EP复合材料层压板的层间添加钢薄层使得螺栓连接的挤压破坏强度提高了180%。

这种整体增强设计是通过在复合材料层压板中加入金属层来提高层压板的抗挤压性能,其增强机制是通过金属材料优异的抗挤压性能来提升复合材料的抗挤压性能,其缺点是金属层的加入带来的连接质量的显著增加。另外,虽然连接结构的承载能力有所增强,但螺栓连接的承载效率,即连接结构的承载能力和增强后的层压板的承载能力的比值是否获得提升并不清楚。

2.4 局部替换金属薄层的增强设计

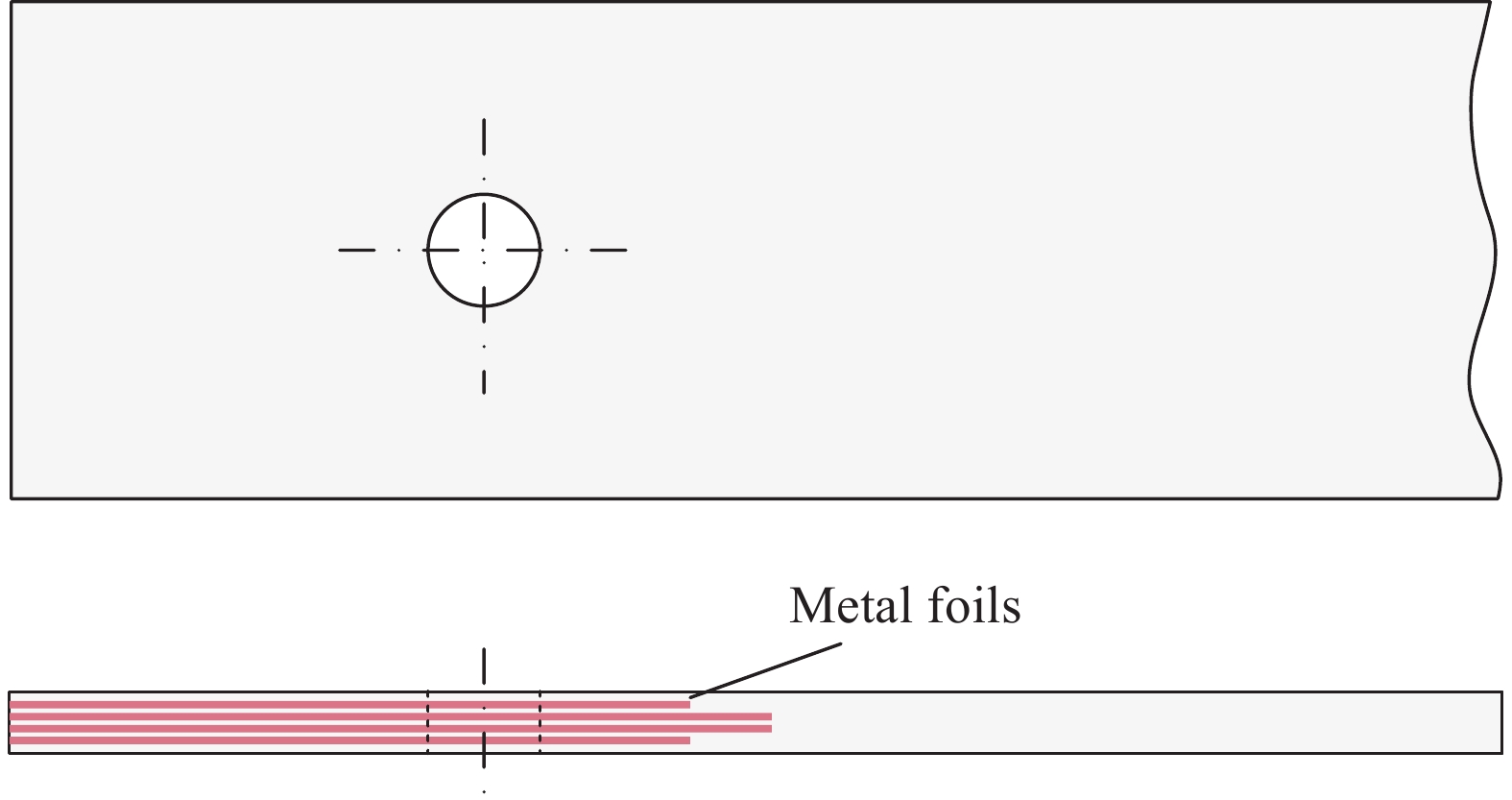

在欧洲航天局的“螺栓连接性能提升”(Increase of bolted joint performance,BOJO)项目的支持下,Fink团队[28-31]提出在螺栓孔附近区域采用钛薄层替换CF/EP复合材料层压板中的部分单层的螺栓连接增强设计,如图14所示。

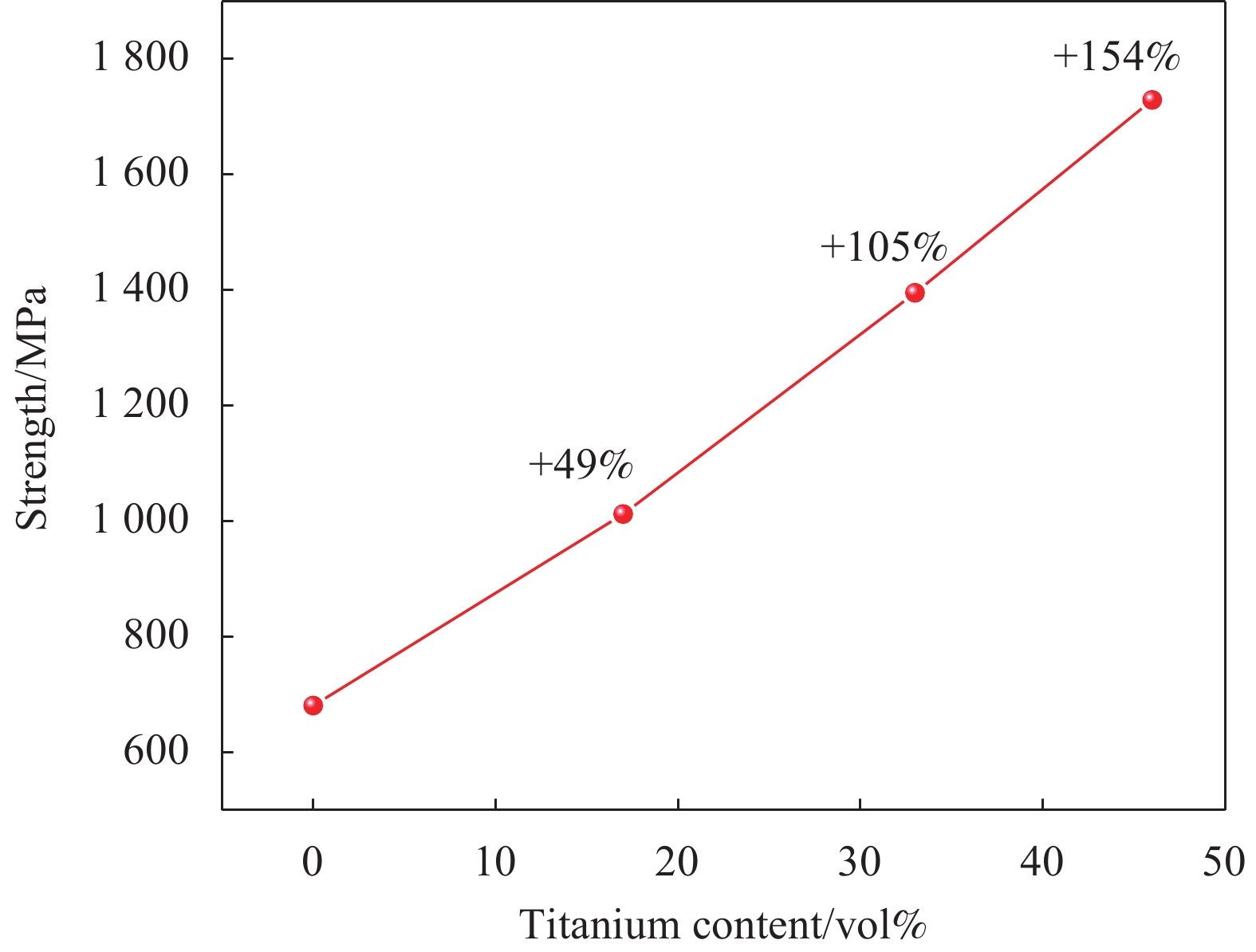

试验和数值模拟结果表明上述方法的增强效果随钛合金含量升高而增大,当钛含量从0vol%增加至46vol%时强度几乎线性增加,如图15所示。加入46vol%的钛薄层使螺栓连接的挤压破坏强度提高了154%,但仅使得比强度提高了29%[29]。

进一步,Fink等[30]开展了一系列试验,研究了这种方法的增强效果对钛合金含量、几何尺寸、温度的敏感性。Kolks等[31]建立了渐进损伤模型来预测这类螺栓连接的破坏强度。上述局部增强方法已被应用于Ariane 5火箭复合材料助推器壳体的级间连接、旋翼机风力涡轮机的根部连接、航天器有效载荷适配器的连接及飞机结构中高承载的吊耳连接[32]。

Brewer等[33]研究了局部替换钢薄层对CF/EP复合材料层压板挤压强度的提升效果,发现使极限强度提升了32%,但改变了失效模式。

上述增强设计方法的增强机制是通过在孔边承受挤压的区域加入金属材料来替换复合材料,利用金属材料优异的抗挤压性能来提升复合材料螺栓连接的抗挤压性能。值得注意的是,湿热环境对这类螺栓连接的力学性能具有较大威胁。已有研究表明湿热环境使得CFRP-钛混杂层压板的失效模式由复合材料单层的失效变为复合材料与金属界面的分层[34]。因此,采用这类增强方法时,复合材料和金属粘贴的表面需要采用特殊的处理工艺[32]。

2.5 整体添加转向纤维层的增强设计

在美国海军研究项目的支持下,Kelly团队[35-39]提出在复合材料层压板中添加含转向纤维的单层进行复合材料螺栓连接的增强设计,如图16所示。

这种增强设计方法的核心是确定转向纤维的轨迹,为此提出了3种确定螺栓孔附近区域转向纤维轨迹的方法,分别是主应力法[35, 39]、载荷路径法[36, 39]、遗传算法[37-39]。主应力法是按照螺栓孔附近拉伸和压缩主应力轨迹将干燥纤维束精确放置在预浸料织物上。研究表明,由3 k纤维丝束以拉伸主应力模式和6 k纤维丝束以压缩主应力模式增强的CF/EP复合材料螺栓连接的破坏强度提高了36%,但失效模式由挤压失效变为拉伸失效。基于载荷路径法的纤维转向技术使CF/EP复合材料螺栓连接的破坏强度提高了33%,失效模式由拉伸失效变为挤压失效。另外,该方法可在宽径比由4.5降低至2.5的情况下仍保持CF/EP复合材料螺栓连接的破坏强度不变,从而使连接效率提高约1倍。基于遗传算法确定的纤维轨迹介于主应力法和载荷路径法之间。

这类增强设计方法的增强机制是通过改变纤维铺设的方向,使得载荷尽量由纤维来承担,从而充分利用纤维优异的力学性能。其缺点是制造工艺复杂。

2.6 局部添加z-pin的增强设计

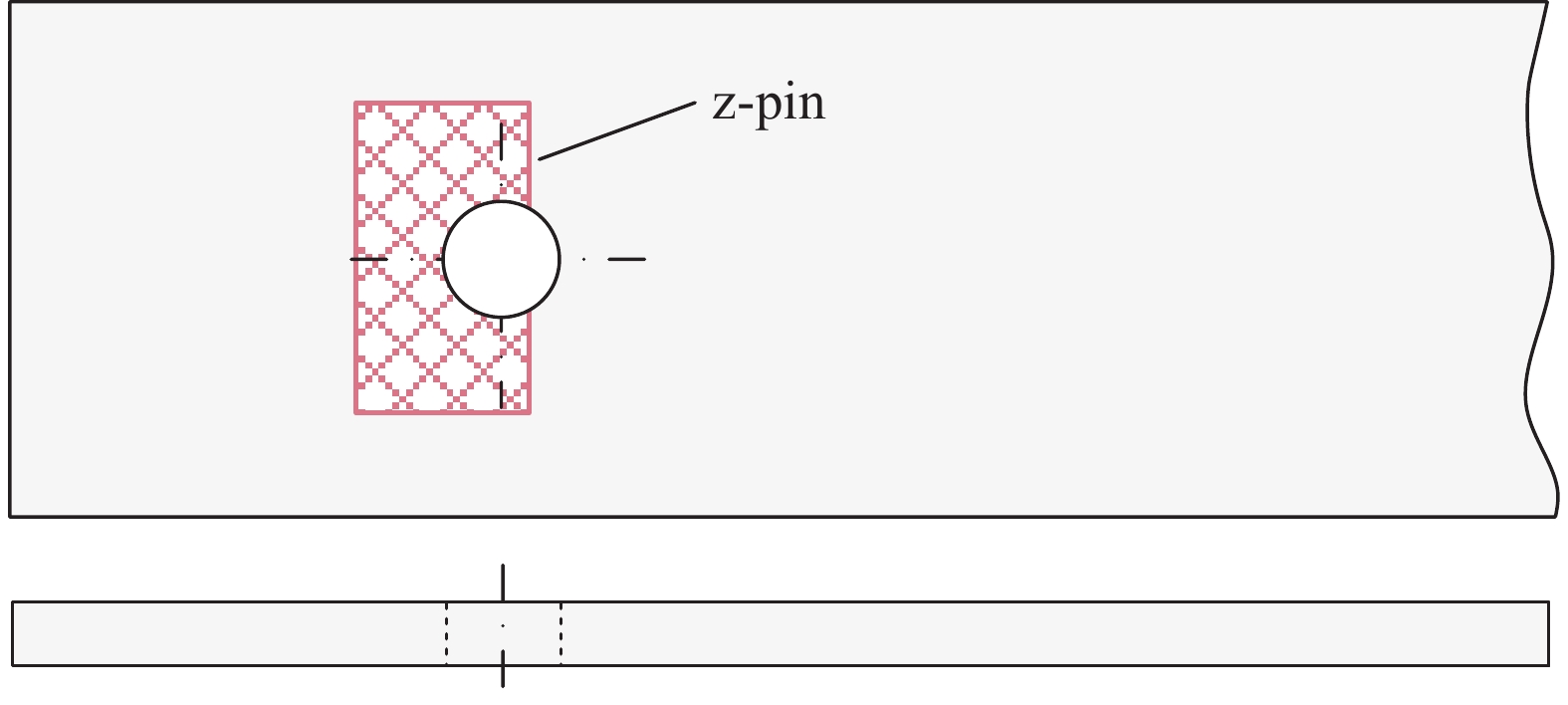

Kelly团队[39-41]提出在螺栓孔附近沿厚度方向加入CFRP复合材料制成的z-pin来进行CF/EP复合材料螺栓连接的增强设计,如图17所示。

研究表明,当z-pin含量从0.5vol%增加至4vol%时,CF/EP复合材料螺栓连接的破坏强度、刚度、吸收能量随z-pin含量的增加而线性增长;4vol%含量的z-pin可使强度、刚度和吸收能量分别提升10%、10%和16%。当z-pin体积含量一定时,钉的直径从0.28 mm增加至0.51 mm并不改变强度、刚度或吸收能量[40-41]。虽然该方法采用复合材料钉不会导致连接质量的显著增加,但其增强效果有限,4vol%含量的z-pin仅使CF/EP复合材料螺栓连接的破坏强度提高了10%[40-41]。

上述方法的增强机制是通过z-pin提升层压板沿厚度方向的刚度和分层韧性。但是,有研究表明z-pin会降低CF/EP复合材料的面内弹性模量、强度及疲劳寿命[42],即当采用局部添加z-pin进行复合材料螺栓连接增强时,位于孔周围的复合材料的面内力学性能可能会被削弱。另外,这种方法的增强效果与局部添加z-pin的工艺过程密切相关。为此,Schornstein等[43]发展了一种在复合材料生产的预浸处理和灌注过程中添加z-pin进行增强的新型制造工艺。这种利用z-pin进行螺栓连接增强设计的方法对z-pin工艺要求较高,否则会由于z-pin过程带来较严重的孔边损伤。

2.7 添加防御孔的增强设计

研究者们提出在孔附近的低应力区域设计防御孔进行复合材料螺栓连接的增强设计[44-45],如图18所示。

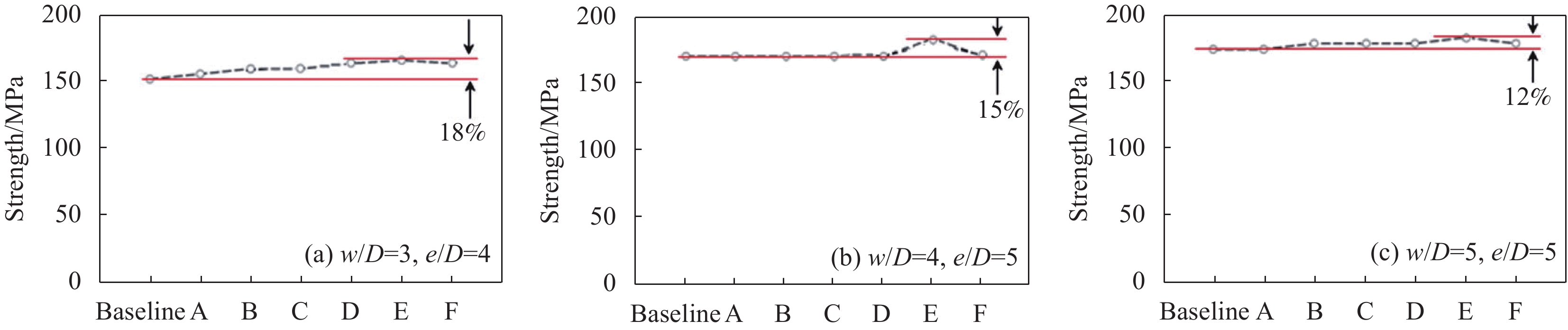

Othman等[45]通过数值的渐进损伤模型研究了添加防御孔对GFRP复合材料螺栓连接强度的影响。研究了防御孔的位置(防御孔中心到螺栓孔中心的距离SDH)、直径(dDH)对增强效果的影响,发现增强效果与这两者均相关,当SDH=2.5D、dDH=0.625D时增强效果最明显,其中D为螺栓孔的直径,如图19所示。另外,还研究了该方法对不同宽径比(w/D)、端径比(e/D)的螺栓连接的增强效果,发现增强效果与宽径比、端径比相关,如图19所示。

![]() 图 19 防御孔位置和直径对不同宽径比w/D、端径比e/D的复合材料螺栓连接强度的影响 [45]Figure 19. Influence of location and diameter of defense hole on the strength of composite bolted joints with different w/D and e/D values [45]A—SDH=1.5D, dDH=0.625D; B—SDH=1.5D, dDH=0.75D; C—SDH=2.0D, dDH=0.625D; D—SDH=2.0D, dDH=0.75D; E—SDH=2.5D, dDH=0.625D; F—SDH=2.5D, dDH=0.75D; SDH—Distance from center of defense hole to center of bolt hole; dDH—Diameter of defense hole; D—Diameter of bolt hole; w/D—Ratio of width to hole diameter of laminate; e/D—Ratio of end distance to hole diameter of laminate

图 19 防御孔位置和直径对不同宽径比w/D、端径比e/D的复合材料螺栓连接强度的影响 [45]Figure 19. Influence of location and diameter of defense hole on the strength of composite bolted joints with different w/D and e/D values [45]A—SDH=1.5D, dDH=0.625D; B—SDH=1.5D, dDH=0.75D; C—SDH=2.0D, dDH=0.625D; D—SDH=2.0D, dDH=0.75D; E—SDH=2.5D, dDH=0.625D; F—SDH=2.5D, dDH=0.75D; SDH—Distance from center of defense hole to center of bolt hole; dDH—Diameter of defense hole; D—Diameter of bolt hole; w/D—Ratio of width to hole diameter of laminate; e/D—Ratio of end distance to hole diameter of laminate该方法的增强机制是防御孔的引入使得复合材料层压板的应力重新分布,从而减缓孔的应力集中,提高螺栓连接的破坏强度。该方法不增加连接结构的质量,但需要考虑防御孔对整体结构设计的影响。

2.8 基于纳米材料混杂的增强设计

研究者们提出在复合材料层压板中加入碳纳米管来进行CFRP或GFRP复合材料螺栓连接的增强设计,并采用试验方法研究了其对螺栓连接破坏强度及失效模式的影响[46-52]。

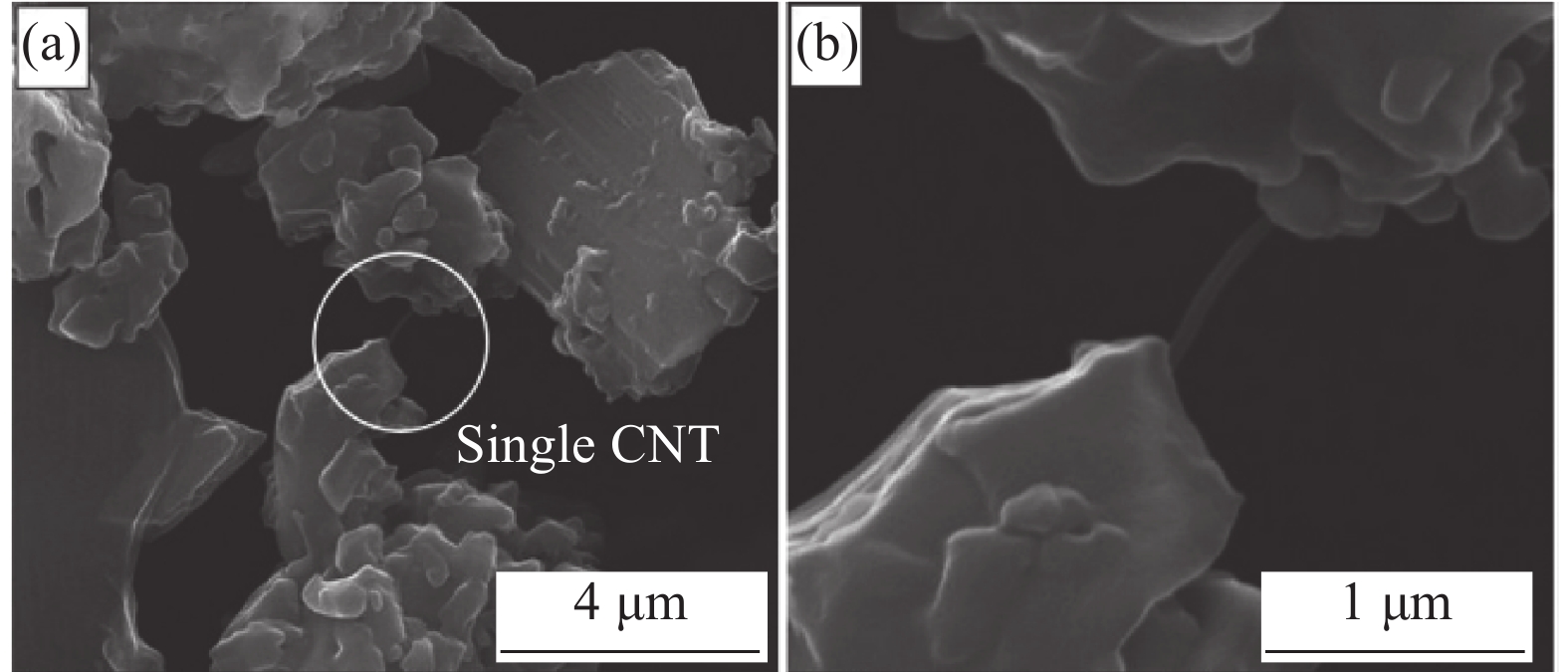

目前,将碳纳米管引入复合材料层压板的主要方法包括:嫁接于纤维表面、分散于环氧树脂基体中。例如,Wicks等[46]通过在纤维上嫁接定向的碳纳米管进行铝纤维/环氧树脂复合材料螺栓连接的增强设计,发现可同时提高螺栓连接的刚度和强度,但却将其失效模式由挤压失效变为了拉伸-拉劈的组合失效。Tüzemen等[47]发现在环氧树脂基体中加入0.3wt%的碳纳米管可使CF/EP复合材料螺栓连接的破坏强度提升3.9%,且不改变原有的剪切失效模式。通过扫描电镜观察发现了碳纳米管对基体裂纹的桥接作用,如图20所示。

Kumar等[48-51]研究了碳纳米管含量对CF/EP复合材料拉伸强度的影响,得出在环氧树脂基体中加入0.3wt%的碳纳米管对CF/EP复合材料的拉伸强度提升最明显,如图21所示。

进一步,Kumar等[48]研究了添加0.3wt%的碳纳米管对不同宽径比、端径比的CF/EP复合材料螺栓连接破坏强度的提升效果,发现对不同宽径比、端径比的螺栓连接的失效载荷有不同程度的提升,但不改变螺栓连接的失效模式。

此外,还研究了添加0.3wt%的碳纳米管对CF/EP复合材料螺栓连接强度的提升效果随拧紧力矩、老化时间的变化[49],发现拧紧力矩从0 N·m增大到4 N·m有利于改善强度提升效果;当老化时间从0 h增大到1000 h,强度提升效果变得更加显著,如图22所示。

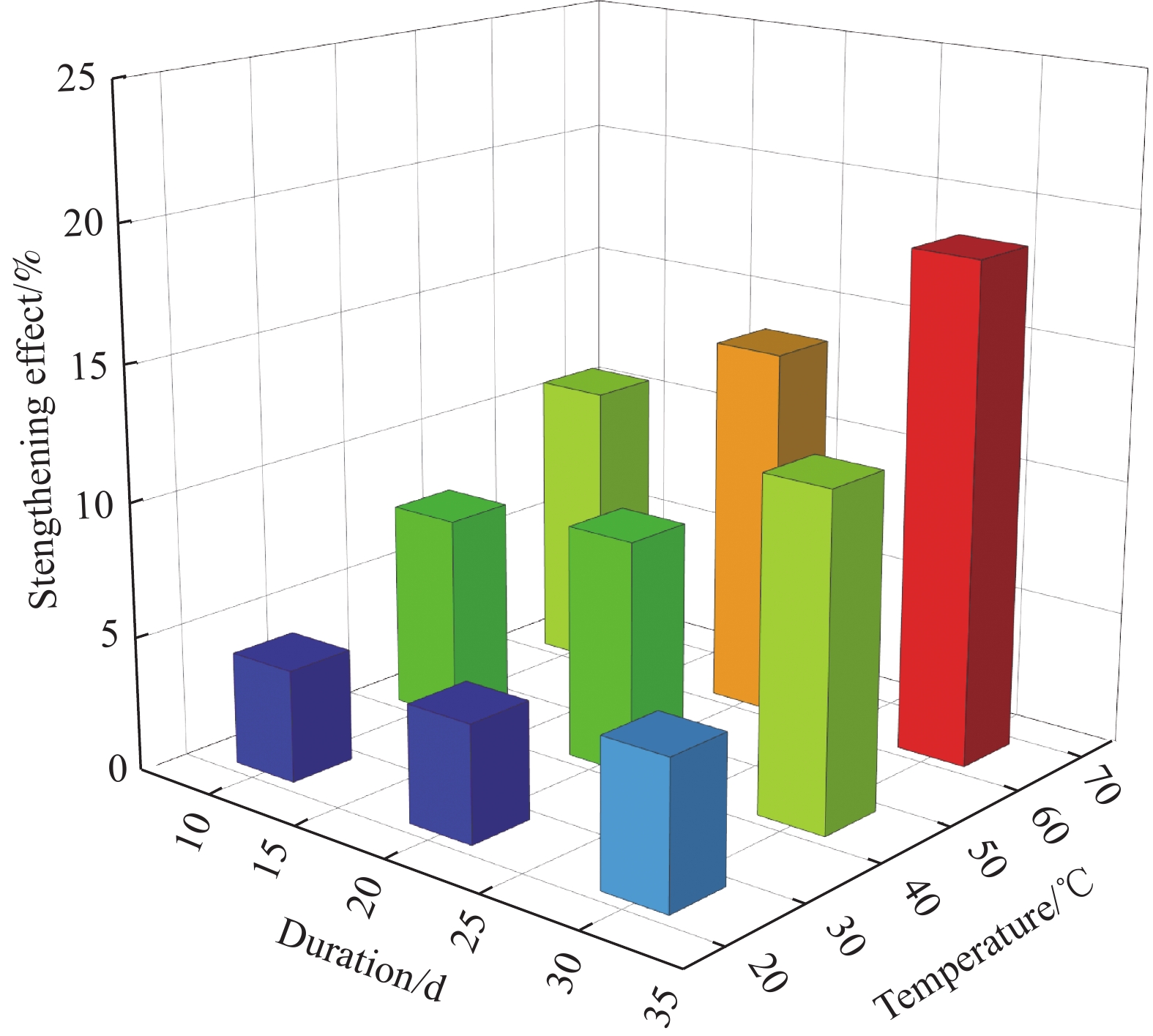

此外,Kumar等[50-51]研究了老化温度、老化时间对添加0.3wt%的碳纳米管进行CF/EP复合材料螺栓连接增强设计时强度提升效果的影响。由图23可见,老化温度从25℃提升至65℃有利于提升增强效果,老化时间从10天增大到30天同样有利于改善增强设计的效果。

Genedy等[52]研究了在环氧树脂基体中加入碳纳米管对GF/EP复合材料螺栓连接破坏强度的影响。还研究了碳纳米管含量对增强效果的影响,发现当碳纳米管含量从0.25wt%增大到0.75wt%时破坏强度几乎没有变化,强度提升大约为42%,而当碳纳米管含量为1.0wt%时强度明显提升,比原有螺栓连接的强度提升了76%,如图24所示。添加碳纳米管不改变螺栓连接的剪切失效模式。

除了碳纳米管外,纳米粘土[39-40]、石墨烯[53]、埃洛石纳米管[54-55]等纳米材料也被添加至复合材料层压板中,以进行复合材料螺栓连接的增强设计。这种基于纳米材料的多尺度的增强设计的增强机制是利用纳米材料优异的力学性能,提升CFRP或GFRP复合材料层压板的承载能力。这种方法不改变复合材料螺栓连接的设计构型,也几乎不增加螺栓连接的质量,是一种有发展潜力的增强设计方法。

上述研究均将纳米材料添加于整个复合材料层压板中,再制成螺栓连接,即通过提高层压板的承载能力达到螺栓连接部位承载能力增强的目的。若能将纳米材料添加至螺栓孔附近的薄弱区域进行局部增强,将更加经济高效。图25给出了3种局部添加纳米材料的增强设计方案。

2.9 基于新型紧固件的增强设计

除了对复合材料层压板进行增强设计外,通过改变紧固件的几何尺寸和配合参数也可提升复合材料螺栓连接的强度。例如,研究表明提升干涉配合量[56]、优化干涉配合铆钉的几何参数[57]、提升拧紧力矩[56]、减缓预紧力松弛[58]均可不同程度地提升复合材料螺栓连接的强度。这种通过优化紧固件设计参数进行复合材料螺栓连接强度提升的方法在传统设计中已广泛应用。

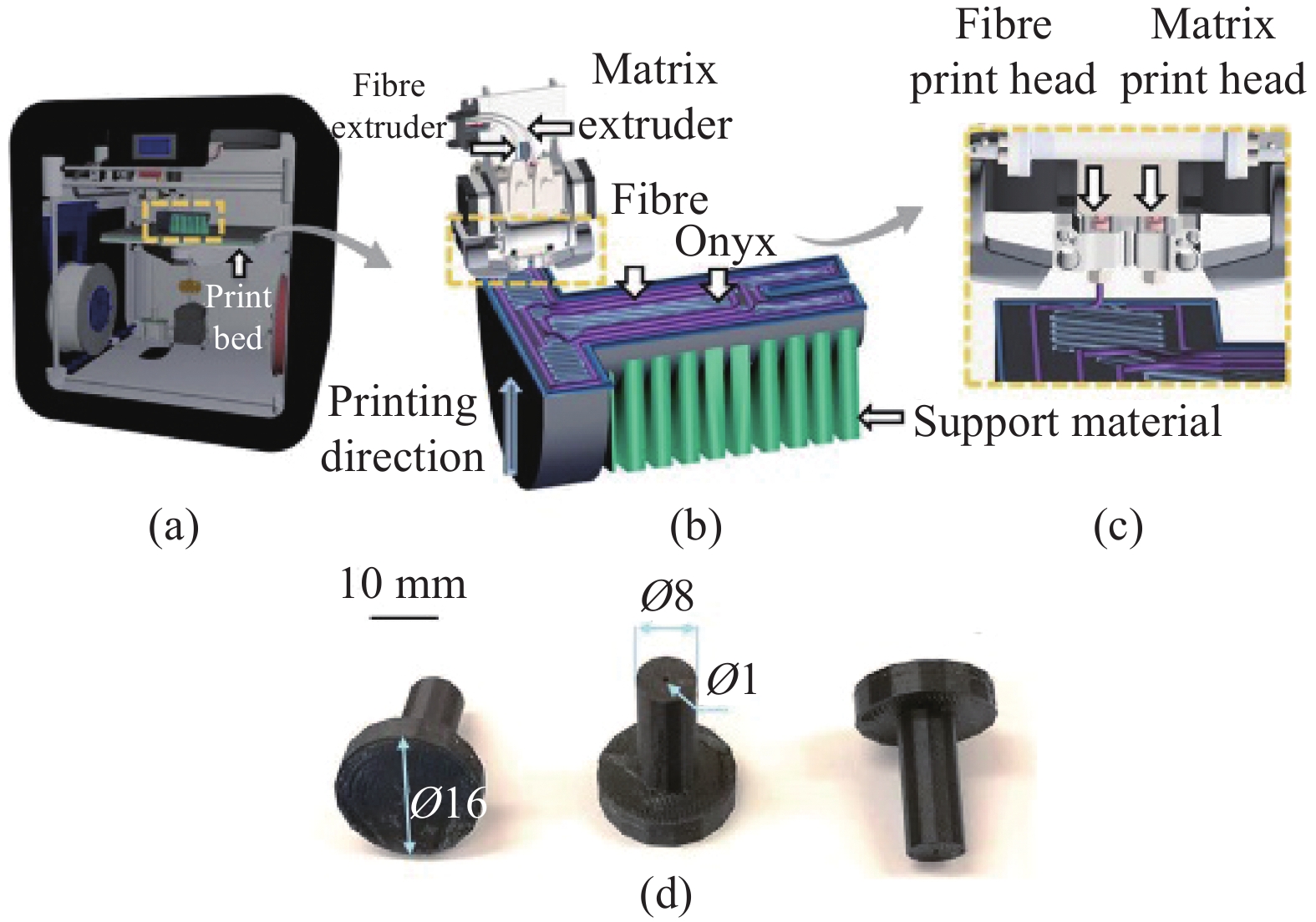

最近,随着3D打印技术的快速发展,研究者们开始关注复合材料紧固件。与传统的铝合金、钛合金紧固件相比,复合材料紧固件具有明显的减重优势。目前,研究者们已经研制出了多种复合材料紧固件,并通过试验研究了其对复合材料螺栓连接强度的增强效果。

Ueda等[59]设计了GF/聚酰胺(PA)-CF/PA混杂的热塑性复合材料(FRTP)铆钉,并用于CF/EP复合材料层压板的连接。如图26所示,与传统的钢螺栓、铝铆钉相比,这种新型铆钉使得复合材料螺栓连接的比强度大大提升,并且随着铆钉中纤维含量提升,连接结构的比强度增大。

Fortier等[60]研制了编织CF/PA热塑性复合材料铆钉,并用于CF/EP复合材料层压板的连接,发现与传统铝合金铆钉、钛合金螺栓连接相比,连接结构的比强度有所提升。

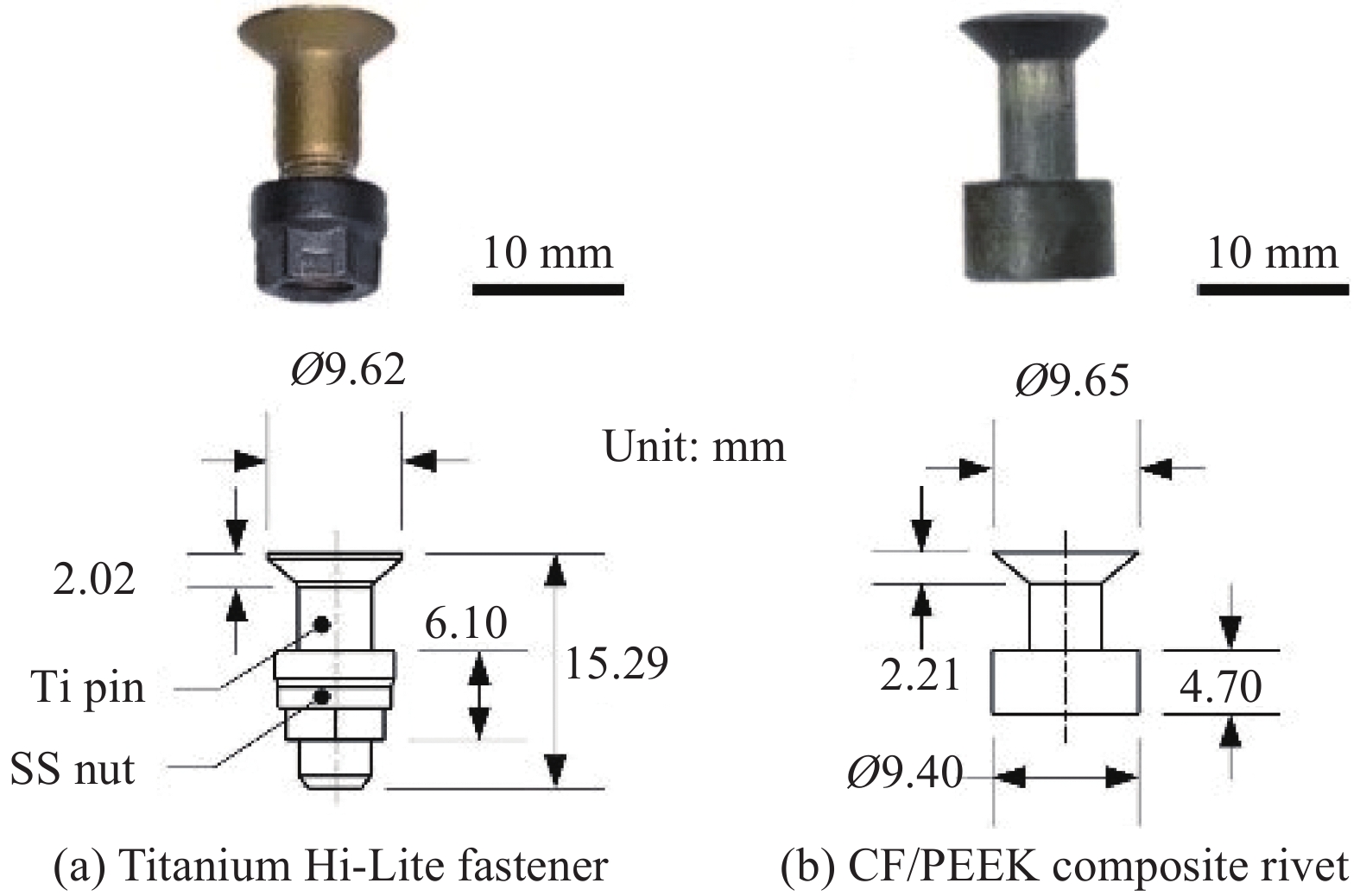

Absi等[61]设计了CF/聚醚醚酮(PEEK)热塑性复合材料铆钉,并将其用于CF/EP复合材料层压板的连接,发现与钛合金高锁紧固件相比,这种新型连接结构的强度下降,但比强度几乎提升了一倍。图27对比了两种紧固件的构型和几何参数。

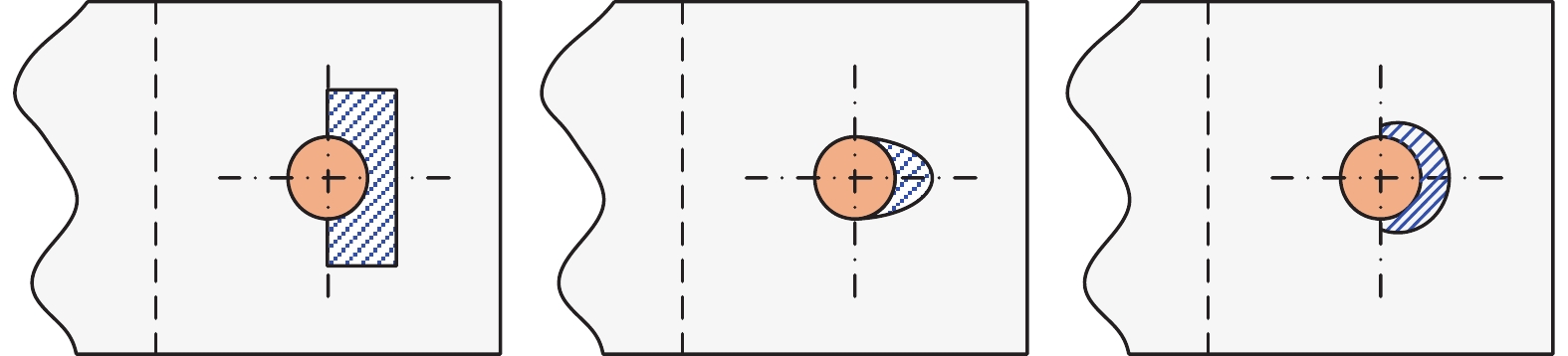

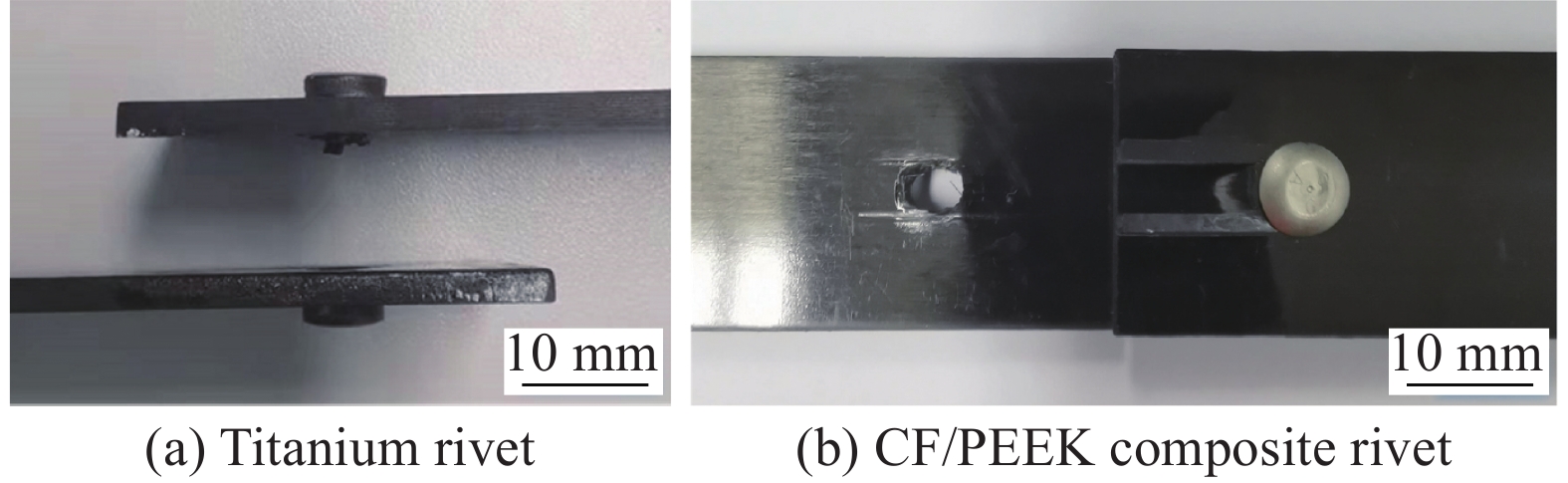

Yao等[62]设计并制备了单向CF/PEEK热塑性复合材料铆钉,并将其用于CF/PEEK复合材料层压板的连接,通过试验测试发现,与钛合金铆钉连接相比,这种新型连接的强度较低,但其比强度更高;且两者失效模式不同,新型连接的失效模式为螺栓剪断,而钛合金铆钉连接的失效模式为层压板的挤压失效和铆钉的拉脱,如图28所示。

Li等[63]通过3D打印制造了CF/Onyx热塑性复合材料螺栓,如图29所示,并将其用于连接CF/EP复合材料层压板。通过试验发现与拉挤CF/EP复合材料螺栓连接的层压板相比,其失效载荷低8%,比强度低18%。

Li等[64]通过在3D打印的CF/Onyx热塑性复合材料中嵌入压电传感器得到智能螺栓,可用于CF/EP复合材料胶-螺混合连接的健康监测,但并未讨论其对连接结构强度的影响。

综上,采用复合材料紧固件进行复合材料层压板的连接,与传统金属紧固件相比,连接结构的强度降低,比强度增大,但失效模式由挤压失效变为紧固件剪断等其他失效模式。

3. 复合材料螺栓连接的增强设计效果的评估方法

在进行增强设计后,需要评估增强设计对复合材料螺栓连接的破坏强度以及失效模式的影响。目前,主要采用试验方法、解析方法、数值模拟方法评估增强设计的效果。

试验方法是应用最为广泛的方法。在宏观尺度上,通过静力试验获得载荷-位移或应力-应变曲线,可评估增强设计对复合材料螺栓连接的破坏强度及失效模式的影响。在微观尺度上,通过数字图像相关(DIC)、SEM、 电子显微镜 EM)、 IR等先进技术,可研究增强设计对复合材料螺栓连接失效机制的影响。最近,Sajid等[65-66]采用试验方法研究了通过玄武岩纤维混杂进行CF/EP复合材料螺栓连接增强对其破坏载荷的提升效果,采用SEM研究了增强设计对其失效机制的影响。

解析方法可用于评估增强设计对复合材料螺栓连接的刚度及初始损伤载荷的影响[67],但无法获得复合材料螺栓连接的极限破坏强度及失效模式,无法揭示增强设计对螺栓连接失效机制的影响。

随着有限元技术的发展,数值模拟方法也被应用于评估增强设计对复合材料螺栓连接的应力分布、初始损伤载荷、极限破坏载荷及失效模式的影响。一方面,数值模拟方法被应用于辅助增强设计,即采用有限元方法分析增强设计参数对复合材料螺栓连接的应力分布的影响规律。例如,Nilsson[13]建立二维有限元模型进行了复合材料螺栓连接的应力分析,发现将孔扩大并粘贴金属套筒可使CF/EP复合材料螺栓连接孔边的压缩应力降低约50%,这是由于通过螺栓传递的载荷作用于金属套筒上,从而降低了CF/EP复合材料层压板的应力。Camanho等[14]建立三维有限元模型分析了金属套筒的设计参数对CF/EP复合材料螺栓连接的应力分布的影响,从而提出采用带锥形端头的金属套筒进行复合材料螺栓连接的局部增强设计。Rispler等[23]建立二维有限元模型,采用渐进结构优化方法对金属套筒进行了形状优化。

另一方面,将有限元方法和渐进损伤模型结合,可分析增强设计对复合材料螺栓连接的破坏强度的影响,并进一步揭示其对螺栓连接的损伤扩展过程及失效模式的影响。例如,Kolks等[31]针对局部替换金属薄层的CF/EP复合材料螺栓连接,建立渐进损伤模型,分析了局部增强设计对纤维拉伸和压缩失效、基体拉伸和压缩失效、层间拉伸和压缩失效的影响,发现通过添加钛薄层大大降低了基体拉伸和压缩失效以及层间拉伸和压缩失效的比例。Kumar等[48-49]建立渐进损伤模型,预测了添加碳纳米管的CF/EP复合材料螺栓连接的破坏强度,发现不同几何尺寸的螺栓连接会发生剪切、拉伸或挤压失效模式。陈坤等[68]建立渐进损伤模型,分析了带金属套筒的CF/EP复合材料螺栓连接中螺栓孔的挤压损伤机制。Xu等[69]将渐进损伤模型和内聚力模型结合,不仅可预测采用金属套筒干涉配合的CF/EP复合材料螺栓连接的损伤起始和扩展过程,还可模拟复合材料单层的层间分层现象,研究发现金属套筒的加入改变了CF/EP复合材料螺栓连接的失效机制。另外,Xu等[70]建立了模拟金属套筒安装过程引起的界面损伤的渐进损伤模型,得出为了减少界面损伤,可尽量降低螺栓-套筒接触面以及套筒-复合材料接触面的摩擦系数。

4. 结 论

在过去的几十年中,国内外研究者们提出了一些复合材料螺栓连接的增强设计方法,并采用试验和数值模拟方法对这些方法的增强效果进行了研究,部分方法已在航空航天飞行器中得以应用。综合现有的研究进展,得出以下结论:

(1) 现有增强设计可分为整体增强设计和局部增强设计。大部分整体或局部增强设计都会导致螺栓连接的构型设计改变、质量增加,但局部增强设计是针对螺栓孔局部的加强,相对而言效率更高;

(2) 现有增强设计可不同程度地提高螺栓连接的破坏强度。但在评估增强设计效果时应以比强度作为指标,不计质量代价的增强设计对实际的航空航天工程应用而言毫无意义;

(3) 在进行复合材料螺栓连接的增强设计时,要评估其对螺栓连接的失效模式的影响。例如,部分研究中螺栓连接的失效模式由挤压失效变为工程设计中希望避免的拉伸或剪切失效;

(4) 当通过添加金属部件或薄层进行增强设计时,金属层与复合材料层的接触面需要重点关注。对两种材料的接触面进行特殊的处理或采用胶层粘贴有利于提升增强效果;

(5) 通过添加纳米材料或其他类型的纤维进行复合材料螺栓连接的增强设计,可不改变螺栓连接的构型设计,且几乎不增加质量。在螺栓孔附近的薄弱区域添加纳米材料或其他类型的纤维进行局部的增强设计是一种更有发展潜力的方法,有望实现连接效率的显著提高;

(6) 关于现有增强设计效果的评估仅考虑复合材料螺栓连接的静强度,而增强设计对复合材料螺栓连接的疲劳强度的影响也值得重点关注。

-

图 11 外部添加玻璃纤维增强聚合物(GFRP)薄层对GF/聚对苯二甲酸乙二醇酯(PET)复合材料螺栓连接的增强效果

Figure 11. Strengthening effects of outer glass fiber reinforced polymer (GFRP) foils on GF/polyethylene terephthalate (PET) composite bolted joints

CSM—Chopped strand mat, in which the short fibers are oriented in various undefined directions

图 19 防御孔位置和直径对不同宽径比w/D、端径比e/D的复合材料螺栓连接强度的影响 [45]

Figure 19. Influence of location and diameter of defense hole on the strength of composite bolted joints with different w/D and e/D values [45]

A—SDH=1.5D, dDH=0.625D; B—SDH=1.5D, dDH=0.75D; C—SDH=2.0D, dDH=0.625D; D—SDH=2.0D, dDH=0.75D; E—SDH=2.5D, dDH=0.625D; F—SDH=2.5D, dDH=0.75D; SDH—Distance from center of defense hole to center of bolt hole; dDH—Diameter of defense hole; D—Diameter of bolt hole; w/D—Ratio of width to hole diameter of laminate; e/D—Ratio of end distance to hole diameter of laminate

-

[1] MCCARTHY M. BOJCAS: Bolted joints in composite aircraft structures[J]. Air & Space Europe,2001,3(3-4):139-142. DOI: 10.1016/S1290-0958(01)90077-2

[2] ATAS A, SOUTIS C. Damage and failure analysis of bolted joints in composite laminates[M]. Heidelberg: Springer, 2017: 591-644.

[3] SHISHESAZ M, HOSSEINI M. A review on stress distribution, strength and failure of bolted composite joints[J]. Journal of Computational Applied Mechanics,2018,49(2):415-429.

[4] BELARDI V G, FANELLI P, VIVIO F. Analysis of multi-bolt composite joints with a user-defined finite element for the evaluation of load distribution and secondary bending[J]. Composites Part B: Engineering,2021,227:109378. DOI: 10.1016/j.compositesb.2021.109378

[5] WANG J, QIN T, MEKALA N R, et al. Three-dimensional progressive damage and failure analysis of double-lap composite bolted joints under quasi-static tensile loading[J]. Composite Structures,2022,285:115227. DOI: 10.1016/j.compstruct.2022.115227

[6] FINK A. Local metal hybridization of composite bolted joints[M]. Heidelberg: Springer, 2013: 251-262.

[7] MANGALGIRI P D. Design allowable considerations for use of laminated composites in aircraft structures[J]. Journal of the Indian Institute of Science,2013,93(4):571-592.

[8] XIAO Y, ISHIKAWA T. Bearing strength and failure behavior of bolted composite joints (Part I: Experimental investigation)[J]. Composites Science and Technology,2005,65(7-8):1022-1031. DOI: 10.1016/j.compscitech.2005.02.011

[9] GALIŃSKA A. Mechanical joining of fibre reinforced polymer composites to metals—A review. Part I: Bolted joining[J]. Polymers,2020,12(10):2252. DOI: 10.3390/polym12102252

[10] WU P S, SUN C T. Modeling bearing failure initiation in pin-contact of composite laminates[J]. Mechanics of Materials,1998,29(3-4):325-335. DOI: 10.1016/S0167-6636(98)00019-2

[11] LIU F, YAO W, SHI X, et al. Bearing failure optimization of composite double-lap bolted joints based on a three-step strategy marked by feasible region reduction and model decoupling[J]. Computers, Materials & Continua,2020,62(2):977-999.

[12] CAO Y, ZUO D, ZHAO Y, et al. Experimental investigation on bearing behavior and failure mechanism of double-lap thin-ply composite bolted joints[J]. Composite Structures,2021,261:113565. DOI: 10.1016/j.compstruct.2021.113565

[13] NILSSON S. Increasing strength of graphite/epoxy bolted joints by introducing an adhesively bonded metallic insert[J]. Journal of Composite Materials,1989,23(7):642-650. DOI: 10.1177/002199838902300701

[14] CAMANHO P P, TAVARES C M L, DE OLIVEIRA R, et al. Increasing the efficiency of composite single-shear lap joints using bonded inserts[J]. Composites Part B: Engineering,2005,36(5):372-383. DOI: 10.1016/j.compositesb.2005.01.007

[15] 邢立峰, 曹安港, 毕凤阳, 等. 纤维增强复合材料螺栓连接性能试验研究[J]. 舰船科学技术, 2018, 40(3):102-105. DOI: 10.3404/j.issn.1672-7649.2018.03.018 XING Lifeng, CAO Angang, BI Fengyang, et al. An experimental study on bolt joint performance of fiber reinforced composite materials[J]. Ship Science and Technology,2018,40(3):102-105(in Chinese). DOI: 10.3404/j.issn.1672-7649.2018.03.018

[16] AKBARPOUR S, HALLSTRÖM S. Reinforcement around holes in composite materials by use of patched metal inserts[J]. Composite Structures,2019,225:111084. DOI: 10.1016/j.compstruct.2019.111084

[17] AKBARPOUR S, HALLSTRÖM S. Strength improvement of bolted joints in composite materials by use of patched metal inserts[J]. Composite Structures,2020,252:112628. DOI: 10.1016/j.compstruct.2020.112628

[18] AKBARPOUR S, HALLSTRÖM S. Enhancing the performance of bolted joints in composites by use of patched steel or titanium inserts[J]. Composite Structures,2021,275:114464. DOI: 10.1016/j.compstruct.2021.114464

[19] AKBARPOUR S. Enhanced composite joint performance through interlacement of metal inserts[D]. Stockholm: KTH Royal Institute of Technology, 2021.

[20] XU G, ZHANG K, CHENG H, et al. An experimental study on mechanical behavior and failure mechanism of sleeved fasteners and conventional bolt for composite interference-fit joints[J]. Thin-Walled Structures,2022,170:108537. DOI: 10.1016/j.tws.2021.108537

[21] MARA V, HAGHANI R, AL-EMRANI M. Improving the performance of bolted joints in composite structures using metal inserts[J]. Journal of Composite Materials,2016,50(21):3001-3018. DOI: 10.1177/0021998315615204

[22] 王国杰. 长玻纤增强聚氨酯反应注射成型复合材料螺栓连接性能研究[D]. 南京: 南京理工大学, 2013. WANG Guojie. Performance investigations on long fiber reinforced polyurethane reaction injection molding composite bolted joints[D]. Nanjing: Nanjing University of Science and Technology, 2013(in Chinese).

[23] RISPLER A R, STEVEN G P, TONG L. Photoelastic evaluation of metallic inserts of optimised shape[J]. Composites Science and Technology,2000,60(1):95-106. DOI: 10.1016/S0266-3538(99)00107-4

[24] 章继峰, 谢永刚, 张璐. 接头局部增强的复合材料层合板螺栓连接试验与数值模拟[J]. 复合材料学报, 2013, 30(6):191-196. DOI: 10.3969/j.issn.1000-3851.2013.06.028 ZHANG Jifeng, XIE Yonggang, ZHANG Lu. Experimental and numerical simulation of composite laminates bolted joints with local reinforcement[J]. Acta Materiae Compositae Sinica,2013,30(6):191-196(in Chinese). DOI: 10.3969/j.issn.1000-3851.2013.06.028

[25] VIET N P, YORESTA F S, KITANE Y, et al. Improving the shear strength of bolted connections in pultruded GFRP using glass fiber sheets[J]. Composite Structures,2021,255:112896. DOI: 10.1016/j.compstruct.2020.112896

[26] MUC A, ULATOWSKA A. Local fibre reinforcement of holes in composite multilayered plates[J]. Composite Structures,2012,94(4):1413-1419. DOI: 10.1016/j.compstruct.2011.11.017

[27] KOLESNIKOV B, HERBECK L, FINK A. CFRP/titanium hybrid material for improving composite bolted joints[J]. Composite Structures,2008,83(4):368-380. DOI: 10.1016/j.compstruct.2007.05.010

[28] FINK A, CAMANHO P P. Reinforcement of composite bolted joints by means of local metal hybridization[M]. Cambridge: Woodhead, 2011: 3-34.

[29] CAMANHO P P, FINK A, OBST A, et al. Hybrid titanium-CFRP laminates for high-performance bolted joints[J]. Composites Part A: Applied Science and Manufacturing,2009,40(12):1826-1837. DOI: 10.1016/j.compositesa.2009.02.010

[30] FINK A, CAMANHO P P, ANDRÉS J M, et al. Hybrid CFRP/titanium bolted joints: Performance assessment and application to a spacecraft payload adaptor[J]. Composites Science and Technology,2010,70(2):305-317. DOI: 10.1016/j.compscitech.2009.11.002

[31] KOLKS G, TSERPES K I. Efficient progressive damage modeling of hybrid composite/titanium bolted joints[J]. Composites Part A: Applied Science and Manufacturing,2014,56:51-63. DOI: 10.1016/j.compositesa.2013.09.011

[32] FINK A, SOPHABMIXAY S, DUMARS W. Development of an improved surface preparation for titanium bonding and titanium graphite laminates for aircraft and space vehicle applications[C]. AIRTEC 5th International Conference. Frankfurt, 2010: 1-8.

[33] BREWER J S, PALAZOTTO A N, FEIE J, et al. Bearing response characterization in bolted hybrid composite joints[C]. AIAA Scitech 2020 Forum. Orlando, 2020: 1928.

[34] ALI A, PAN L, DUAN L, et al. Characterization of seawater hygrothermal conditioning effects on the properties of titanium-based fiber-metal laminates for marine applications[J]. Composite Structures,2016,158:199-207. DOI: 10.1016/j.compstruct.2016.09.037

[35] LI R, KELLY D, CROSKY A. Strength improvement by fibre steering around a pin loaded hole[J]. Composite Structures,2002,57(1-4):377-383. DOI: 10.1016/S0263-8223(02)00105-8

[36] LI R, KELLY D, CROSKY A, et al. Improving the efficiency of fiber steered composite joints using load path trajectories[J]. Journal of Composite Materials,2006,40(18):1645-1658. DOI: 10.1177/0021998306060168

[37] LEGRAND X, CROSKY A, KELLY D, et al. Optimisation of fibre steering in composite laminates using a genetic algorithm[J]. Composite Structures,2006,75:524-531. DOI: 10.1016/j.compstruct.2006.04.067

[38] BARDY J, LEGRAND X, CROSKY A. Configuration of a genetic algorithm used to optimise fibre steering in composite laminates[J]. Composite Structures,2012,94(6):2048-2056. DOI: 10.1016/j.compstruct.2011.12.019

[39] CROSKY A, KELLY D, LI R, et al. Improvement of bearing strength of laminated composites[J]. Composite Structures,2006,76(3):260-271. DOI: 10.1016/j.compstruct.2006.06.036

[40] HUONG T P N. Improvement of bearing strength of laminated composites by nanoclay and z-pin reinforcement[D]. Sydney: University of New South Wales, 2006.

[41] LI R, HUONG N, CROSKY A, et al. Improving bearing performance of composite bolted joints using z-pins[J]. Composites Science and Technology,2009,69(7-8):883-889. DOI: 10.1016/j.compscitech.2008.12.005

[42] MOURITZ A P. Review of z-pinned composite laminates[J]. Composites Part A: Applied Science and Manufacturing,2007,38(12):2383-2397. DOI: 10.1016/j.compositesa.2007.08.016

[43] SCHORNSTEIN B, STASCHKO R, FUCHS N, et al. Manufacturing principles for z-pin reinforced FRP composite laminates in the case of bolted joints[J]. Lightweight Design Worldwide,2017,10(3):28-33. DOI: 10.1007/s41777-017-0025-1

[44] AKOUR S N, AL-HUSBAN M. Design and optimization of defense hole system for biaxial-loaded composite laminates[J]. Proceedings of the Institution of Mechanical Engineers: Part L — Journal of Materials: Design and Applications, 2017, 231(3): 272-284.

[45] OTHMAN A R, JADEE K J, ISMADI M Z. Mitigating stress concentration through defense hole system for improvement in bearing strength of composite bolted joint, Part I: Numerical analysis[J]. Journal of Composite Materials,2017,51(26):3685-3699. DOI: 10.1177/0021998317692396

[46] WICKS S S, VILLORIA R G, WARDLE B L. Interlaminar and intralaminar reinforcement of composite laminates with aligned carbon nanotubes[J]. Composites Science and Technology,2010,70(1):20-28. DOI: 10.1016/j.compscitech.2009.09.001

[47] TÜZEMEN M Ç, SALAMCI E, AVCI A. Enhancing mechanical properties of bolted carbon/epoxy nanocomposites with carbon nanotube, nanoclay, and hybrid loading[J]. Composites Part B: Engineering,2017,128:146-154. DOI: 10.1016/j.compositesb.2017.07.001

[48] KUMAR M, SAINI J S, BHUNIA H. Investigations on the strength of mechanical joints prepared from carbon fiber laminates with addition of carbon nanotubes[J]. Journal of Mechanical Science and Technology,2020,34(3):1059-1070. DOI: 10.1007/s12206-020-0208-2

[49] KUMAR M, SAINI J S, BHUNIA H, et al. Aging of bolted joints prepared from electron-beam-cured multiwalled carbon nanotube-based nanocomposites with variable torques[J]. Polymer Composites,2021,42:4082-4104. DOI: 10.1002/pc.26119

[50] KUMAR M, SAINI J S, BHUNIA H. Investigations on MWCNT embedded carbon/epoxy composite joints subjected to hygrothermal aging under bolt preloads[J]. Fibers and Polymers,2021,22:1957-1975. DOI: 10.1007/s12221-021-0834-z

[51] KUMAR M, SAINI J S, BHUNIA H, et al. Behavior of mechanical joints prepared from EB cured CFRP nanocomposites subjected to hygrothermal aging under bolt preloads[J]. Applied Composite Materials,2021,28(2):271-296. DOI: 10.1007/s10443-020-09864-w

[52] GENEDY M, CHENNAREDDY R, SOLIMAN E M, et al. Improving shear strength of bolted joints in pultruded glass fiber reinforced polymer composites using carbon nanotubes[J]. Journal of Reinforced Plastics and Composites,2017,36(13):958-971. DOI: 10.1177/0731684417697827

[53] ALUKO O. Effect of graphene on mechanical performance of pin-loaded circular hole in laminated composites[C]. ASME International Mechanical Engineering Congress and Exposition. Pittsburgh, 2018: 52149.

[54] KAYBAL H B, ULUS H, ESKIZEYBEK V, et al. An experimental study on low velocity impact performance of bolted composite joints part 1: Influence of halloysite nanotubes on dynamic loading response[J]. Composite Structures,2021,258:113415. DOI: 10.1016/j.compstruct.2020.113415

[55] KAYBAL H B, ULUS H, AVCI A. Seawater aged basalt/epoxy composites: Improved bearing performance with halloysite nanotube reinforcement[J]. Fibers and Polymers,2021,22(6):1643-1652. DOI: 10.1007/s12221-021-0671-0

[56] HU J, ZHANG K, YANG Q, et al. An experimental study on mechanical response of single-lap bolted CFRP composite interference-fit joints[J]. Composite Structures,2018,196:76-88. DOI: 10.1016/j.compstruct.2018.05.016

[57] LIU Y, LI M, LU X, et al. Pull-out performance and optimization of a novel Interference-fit rivet for composite joints[J]. Composite Structures,2021,269:114041. DOI: 10.1016/j.compstruct.2021.114041

[58] HU J, ZHANG K, CHENG H, et al. An experimental investigation on interfacial behavior and preload response of composite bolted interference-fit joints under assembly and thermal conditions[J]. Aerospace Science and Technology,2020,103:105917. DOI: 10.1016/j.ast.2020.105917

[59] UEDA M, UI N, OHTANI A. Lightweight and anti-corrosive fiber reinforced thermo-plastic rivet[J]. Composite Structures,2018,188:356-362. DOI: 10.1016/j.compstruct.2018.01.040

[60] FORTIER V, BRUNEL J E, LEBEL L L. Fastening composite structures using braided thermoplastic composite rivets[J]. Journal of Composite Materials,2020,54(6):801-812. DOI: 10.1177/0021998319867375

[61] ABSI C, ALSINANI N, LEBEL L L. Carbon fiber reinforced poly (ether ether ketone) rivets for fastening composite structures[J]. Composite Structures,2022,280:114877. DOI: 10.1016/j.compstruct.2021.114877

[62] YAO C, QI Z, CHEN W, et al. Experimental study on CF/PEEK thermoplastic fastener: Effects of fastener matrix crystallinity and fibre content on the strength of single-lap joint[J]. Composites Part B: Engineering,2021,213:108737. DOI: 10.1016/j.compositesb.2021.108737

[63] LI W, GUO S, GIANNOPOULOS I K, et al. 3D-printed thermoplastic composite fasteners for single lap joint reinforcement[J]. Composite Structures,2022,282:115085. DOI: 10.1016/j.compstruct.2021.115085

[64] LI W, GUO S, LIU Y, et al. Structure health monitoring of composites joint reinforced by acoustic emission based smart composite fasteners[J]. Composites Communications,2022,33:101213. DOI: 10.1016/j.coco.2022.101213

[65] SAJID Z, KARUPPANAN S, KEE K E, et al. Carbon/basalt hybrid composite bolted joint for improved bearing performance and cost efficiency[J]. Composite Structures,2021,275:114427. DOI: 10.1016/j.compstruct.2021.114427

[66] SAJID Z, KARUPPANAN S, KEE K E, et al. Bearing performance improvement of single-lap, single-bolt basalt composite joints by locally strengthening the joint location using carbon fibre[J]. Thin-Walled Structures,2022,180:109873. DOI: 10.1016/j.tws.2022.109873

[67] SHAMAEI-KASHANI A R, SHOKRIEH M M. An analytical approach to predict the mechanical behavior of single-lap single-bolt composite joints reinforced with carbon nanofibers[J]. Composite Structures,2019,215:116-126. DOI: 10.1016/j.compstruct.2019.02.055

[68] 陈坤, 舒茂盛, 胡仁伟, 等. 带衬套沉头螺栓复合材料/金属接头拉伸性能[J]. 北京航空航天大学学报, 2019, 45(3):633-640. DOI: 10.13700/j.bh.1001-5965.2018.0412 CHEN Kun, SHU Maosheng, HU Renwei, et al. Tensile performance of countersunk bolted composite/metal joints with sleeve[J]. Journal of Beijing University of Aeronautics and Astronautics,2019,45(3):633-640(in Chinese). DOI: 10.13700/j.bh.1001-5965.2018.0412

[69] XU G, CHENG H, ZHANG K, et al. Modeling of damage behavior of carbon fiber reinforced plastic composites interference bolting with sleeve[J]. Materials & Design,2020,194:108904.

[70] XU G, ZHANG K, CHENG H, et al. An efficient physically-based damage model for interface damage of composites sleeved interference joint and influence analysis of its interface friction[J]. Composite Structures,2021,275:114425. DOI: 10.1016/j.compstruct.2021.114425

-

期刊类型引用(3)

1. 郭轩,张引利,刘彦杰,刘洪权,惠战荣. L型钛-铝角片螺栓对接结构静态拉伸力学性能. 空军工程大学学报. 2025(01): 18-25 .  百度学术

百度学术

2. 沈民民,杨晓东. 连接结构界面摩擦力学建模研究进展. 力学进展. 2024(03): 477-521 .  百度学术

百度学术

3. 张景杭,姜绍飞,夏樟华,林永福,洪俊贤. 内置薄钢板的纤维复合材料接头连接性能. 福州大学学报(自然科学版). 2024(05): 587-594 .  百度学术

百度学术

其他类型引用(2)

-

目的

对现有的复合材料螺栓连接增强设计方法进行归类及详细总结,并对增强效果的评估方法进行分析,提出存在的问题以及未来的发展方向。:

结论现有复合材料螺栓连接的增强设计可不同程度地提高螺栓连接的破坏强度,但部分增强设计改变了螺栓连接的失效模式,即将失效模式由挤压失效变为工程应用中希望避免的拉伸或剪切失效。大部分增强设计会导致螺栓连接的设计构型改变、重量增加。在评价增强设计对螺栓连接强度的提升效果时,应以比强度为指标。通过添加纳米材料进行局部增强设计可避免增强设计对螺栓连接的设计构型的改变。现有增强设计仅考虑了对螺栓连接静强度的提升,而对螺栓连接疲劳强度的影响也值得重点关注。

下载:

下载: