Ceramic fragmentation behavior of B4C ceramic/ultra-high molecular weight polyethylene composite armor plate impacted by 12.7 mm armor piercing projectile

-

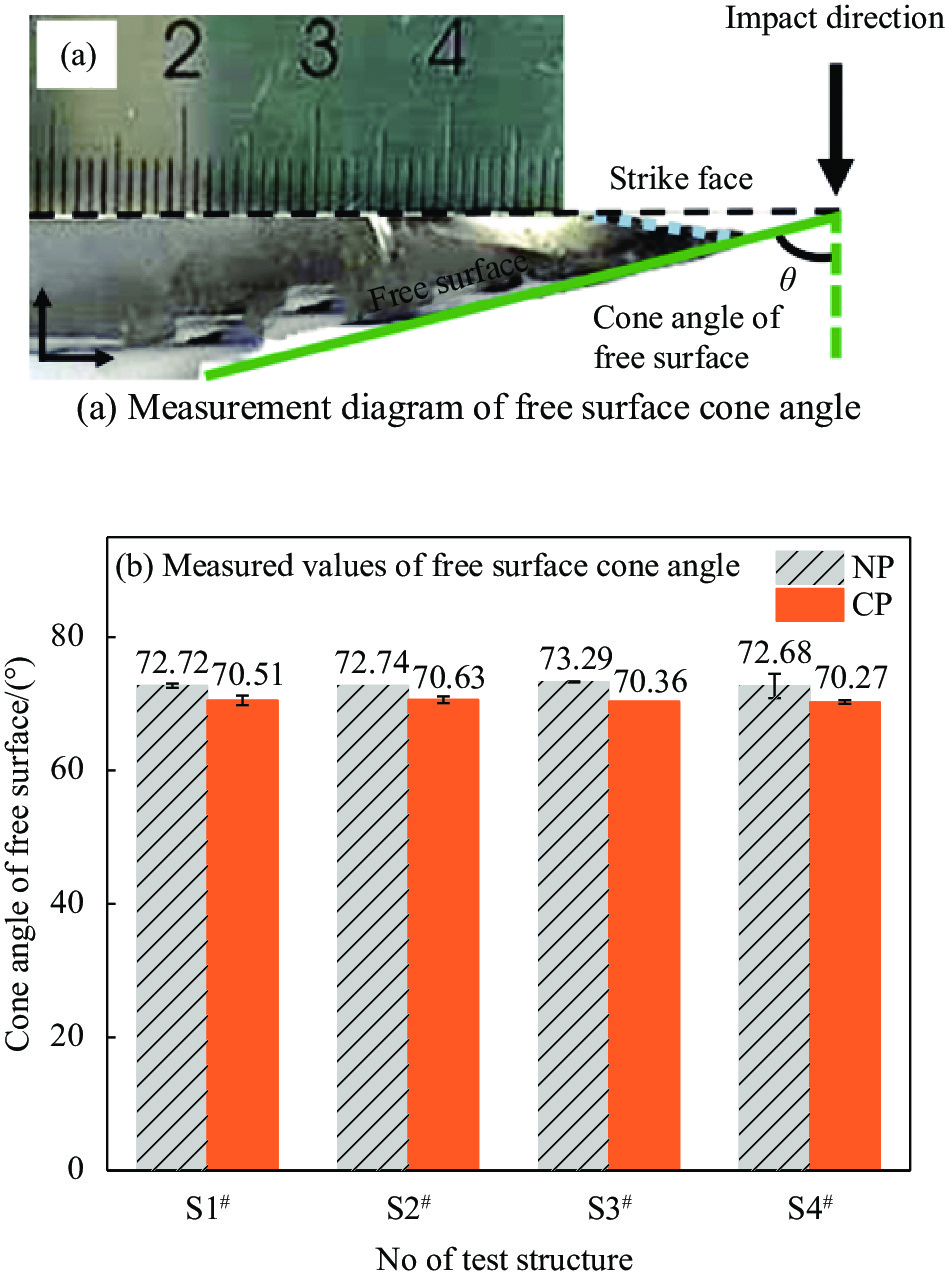

摘要: 陶瓷/UHMWPE复合装甲板以其轻质高强的优异性能广泛应用于弹道防护领域,其通过陶瓷的破碎与背板的变形破坏耗散弹丸动能,其中陶瓷的破碎吸能是消耗动能的主要模式。因此,分析陶瓷的碎裂过程及损伤演化特性,对优化陶瓷复合装甲的防护性能具有重要意义。本文以碳化硼陶瓷(B4C)作为面板材料,超高分子量聚乙烯(Ultra-high molecular weight polyethylene,UHMWPE)层压板作为背板材料,通过真空袋膜压工艺制备B4C/UHMWPE复合装甲板。采用54式12.7 mm穿甲弹以弹速(488±10) m/s侵彻复合装甲板,研究复合装甲板的抗侵彻性能;基于X射线计算机断层扫描(X-ray computed tomography,CT)技术和断口形貌观察,分析复合装甲板的弹道侵彻响应机制及B4C陶瓷的破碎行为和特征参数。研究结果表明:B4C陶瓷的破碎区域呈现双圆台状;陶瓷的响应区域包括陶瓷板背面的超前破碎区、弹道侵彻后剩余的陶瓷板、弹丸正下方的碎片-完全粉化区;B4C陶瓷内的自由面锥角与复合装甲板的抗穿甲弹侵彻性能存在明显正相关性;B4C/UHMWPE复合装甲板的响应过程包括冲击波传播过程及诱导陶瓷内自由面生成、B4C陶瓷的破碎过程、UHMWPE层压板的压缩-剪切-拉伸的耦合过程。Abstract: The ceramic/ultra-high molecular weight polyethylene (UHMWPE) composite armor plate is widely used in the ballistic protection field because of its excellent performance of light weight and high strength. It dissipates the kinetic energy of the projectile through the breaking of the ceramic and the deformation of the back plate. The energy absorption of ceramic fragmentation is the main mode of dissipating kinetic energy of armor piercing projectile. Therefore, it is important to analyze the fracture process and damage evolution characteristics of ceramic to optimize the protective performance of ceramic composite armor. The B4C was used as panel material, and UHMWPE laminate was used as back plate material. B4C/UHMWPE composite armor plate was prepared by resin film infusion. The composite armor plate was impacted by 54-types 12.7 mm armor piercing projectile at the velocity of (488±10) m/s to study the anti-penetration performance. Based on X-ray computed tomography (CT) technology and fracture morphology observation, the ballistic response mechanism of composite armor plate was analyzed. Further, the fragmentation behavior and characteristic parameters of B4C ceramics were explored. The results show that the damage region of B4C ceramics presents a double cone shape. The response region of the ceramic includes the advanced fragmentation zone on the back face of the ceramic plate, the remaining ceramic plate after ballistic penetration, and the fragment-complete pulverization zone directly below the projectile. There is an obvious positive correlation between the free surface cone angle of B4C ceramics and the anti-penetration performance of composite armor plate. The response process of B4C/UHMWPE composite armor plate includes shock wave propagation process and the generation of free surface formation in ceramics, B4C ceramic fragmentation process, and the coupling process of compression, shear, and tension of UHMWPE laminate.

-

防腐蚀是海洋和舰船工程结构的关键技术之一,钢材表面增加涂料是常见的防腐蚀措施之一[1]。随着国内外对海洋腐蚀与防护日趋重视,纤维增强聚合物基复合材料(FRP)因其具备轻质高强、耐腐蚀等优点,被广泛作为海洋和舰船工程领域钢材的替代材料之一。树脂作为一种高分子材料的一类,不可避免会在湿热环境下发生老化[2]。对FRP而言,纤维、基体类型和填料等都是影响材料老化行为的重要因素。结构工程上的FRP主要使用环氧和乙烯基酯树脂作为基体[3]。乙烯基酯树脂与环氧树脂体系相比结构的极性较低,固化后表现出较低的亲水特性,在湿热环境中具有良好的耐久性[4]。因此,乙烯基酯树脂及其复合材料受到了海洋和舰船工程结构装备的青睐[5]。海洋和舰船工程FRP结构主要采用玻璃纤维作为增强材料,但随着FRP的应用部位从次承力转向主承力构件,对结构刚度和强度的要求也不断提高,碳纤维复合材料的用量不断增加。在复杂海洋环境和服役工况下,材料面临湿热和极端温度的考验,明晰老化后碳纤维复合材料的高低温性能是保证结构耐久性设计的前提。

在湿热环境中,水分子与基体分子链上的极性基体基团形成氢键,形成结合水。Zhou等[6]将结合水分为I型和II型结合水。I型结合水的形成降低了聚合物分子链间的范德华力,起塑化作用。II型结合水分子不具有塑化作用,而是形成聚合物链段之间的桥梁,造成二次交联。不同组分材料构成的FRP湿热环境老化后的力学性能衰退现象已有广泛报道[7-13]。除了湿热老化外,温度对复合材料的力学性能也有显著影响。谭伟等[14]研究碳纤维复合材料层间力学性能在高温环境中的老化失效行为,实验表明高温使纤维-基体界面结合力显著下降。李志伟[15]实验研究了环氧树脂及其T700碳纤维复合材料在不同温度(180~200℃)下的力学性能,结果表明树脂和复合材料的拉伸和压缩强度随温度的降低而增大。于洋等[16]研究了三维编织碳玻混杂复合材料在200℃和250℃老化后的弯曲和剪切性能变化。结果显示热氧环境下,纤维-基体界面性能随老化时间的延长而显著下降,且编织复合材料老化后的弯曲和剪切性能保留率大于层合板复合材料。Bosze等[17]采用动态力学测试研究了单向混杂玻璃纤维-碳纤维/环氧树脂复合材料的储存模量与温度的依赖关系,分析了储存模量与拉伸强度之间的关系,显示低温环境对FRP的影响与高温不同。Wu等[18]对冻融循环和低温环境下的GFRP进行了测试,发现低温环境对材料的弯曲强度影响不大。Sousa等[19]总结了以往冻融循环对FRP性能的影响的一些研究工作,表明在高低温循环下,FRP的弯曲性能尤其是弯曲模量比相应的拉伸和层间剪切性能受到更大的影响,基体开裂和纤维-基体界面脱粘是材料性能下降的主要原因。

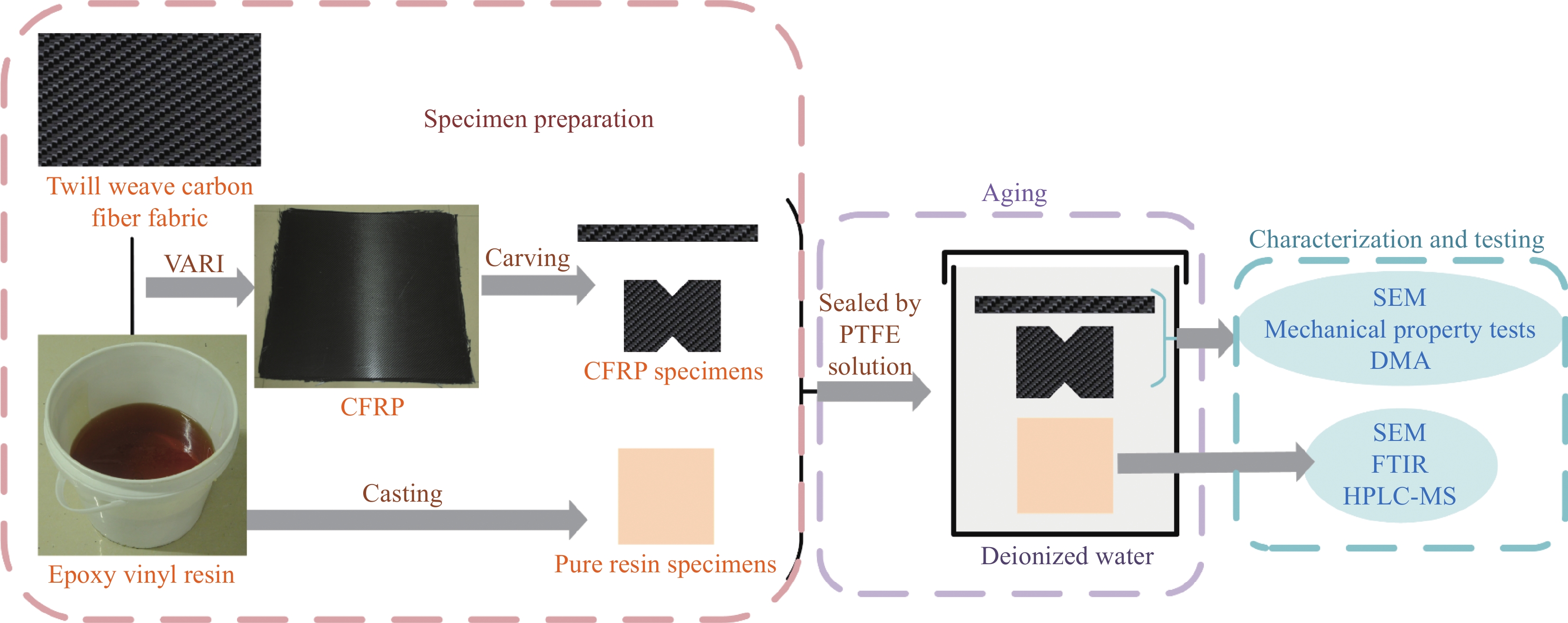

目前航空航天用复合材料的湿热老化及力学性能研究已有大量报道[20-21] ,但对海洋与舰船工程结构采用的碳纤维增强乙烯基酯树脂复合材料的湿热老化性能研究相对较少,而报道湿热老化后材料高低温力学性能的研究则更少。本文对比乙烯基酯树脂和CFRP在水浴过程中的质量和形貌改变,并通过傅里叶红外光谱和液相色谱-质谱联用技术研究纯树脂浸泡在离子水中的化学变化,结合水浴前后CFRP的压缩性能和面内剪切性能随温度的变化及动态热力学性能测试,分析湿热环境和极端温度对CFRP力学性能的影响。给出的数据可为海洋和舰船工程领域的碳纤维复合材料结构耐久性设计提供选材和数据参考。

1. 实验材料及方法

图1显示了本文的实验流程图,包括试样制备、老化实验和测试与表征3个部分。

1.1 试样制备

CFRP的基体树脂为430 LV型乙烯基酯树脂(南京金陵帝斯曼树脂有限公司),固化剂为阿克苏Butanox M50(过氧化甲乙酮(MEKP)),促进剂为异辛酸钴,增强材料为T300碳纤维斜纹编织布(日本东丽)。CFRP试板通过真空灌注工艺制备,树脂与固化剂、促进剂的质量比为100∶2∶0.2。混合后的树脂在真空干燥箱(上海一恒科学仪器有限公司)中脱泡20 min。树脂灌注后在室温下固化24 h,100℃下后固化4 h,保证试样进行充分固化。制备的CFRP试板的纤维体积分数为54.5vol%。

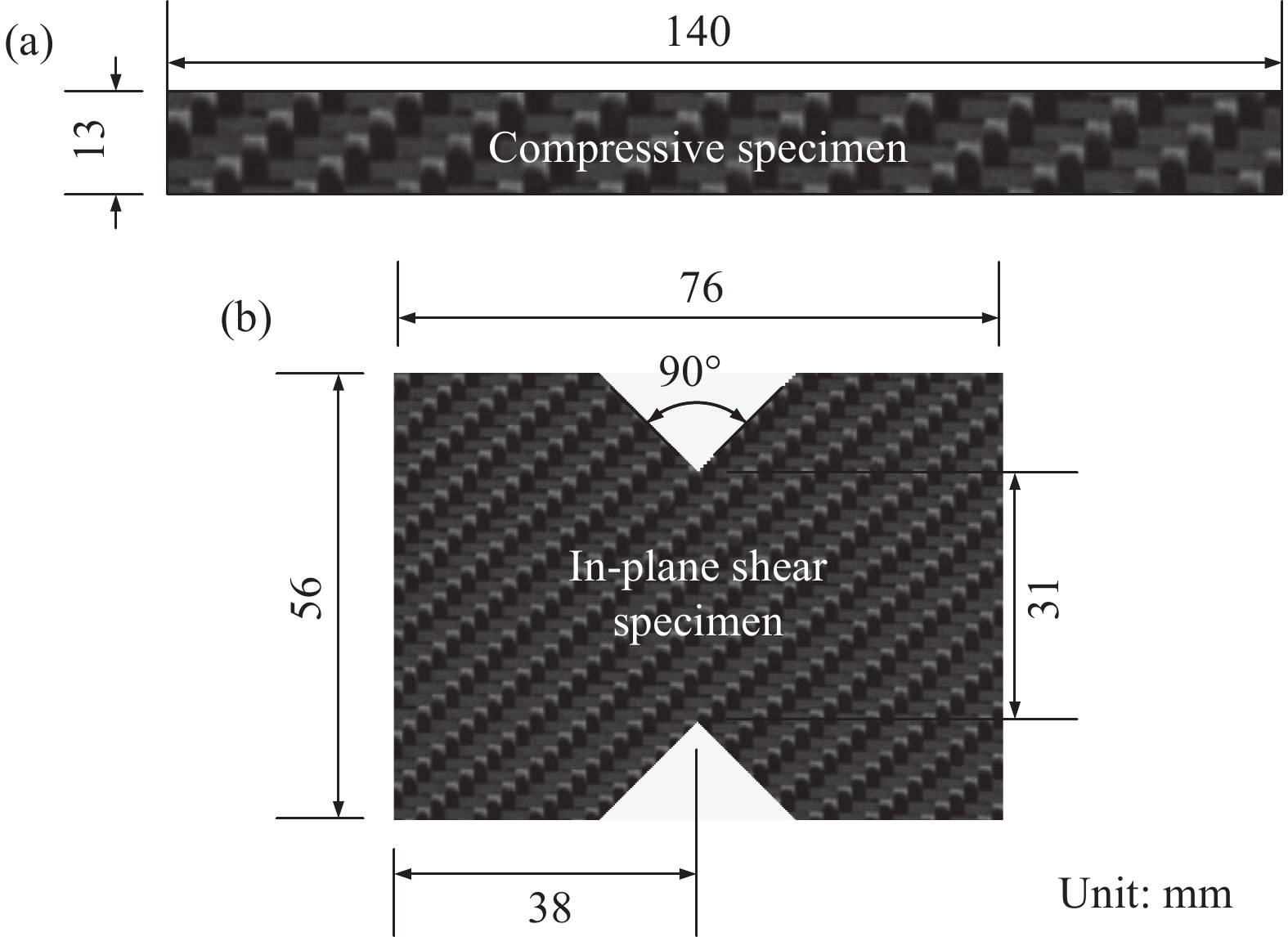

压缩和面内剪切性能测试标准试样的形状和尺寸见图2。使用数控雕刻机(洛克机电系统工程(上海)有限公司)将试板切割成标准试样,砂纸打磨后用吸水纸蘸取无水乙醇擦拭试样表面。在真空干燥箱中50℃干燥48 h后,将常温固化聚四氟乙烯溶液涂抹于干燥后试样的边缘。纯乙烯基酯树脂试样通过浇注法制备,树脂/固化剂配比和固化工艺与制作CFRP试板时一致。

1.2 老化环境及测试环境

为缩短老化时间,依据材料在实际服役过程中可能面临的环境设置了表1所示的老化环境(试样浸泡在70℃的去离子水中)。同时,为研究CFRP在不同老化阶段的高低温力学性能,根据结构的设计温度,设定表2所示的6种测试环境,温度通过WGDN-7350型高低温试验箱(力试(上海)科学仪器有限公司)控制。

表 1 老化环境Table 1. Ageing environmentEnvironment Immersion into medium with a depth of 30 cm Medium Deionized water Temperature 70℃ Aging time 60 days, 120 days 表 2 测试环境Table 2. Testing environmentTesting environments Testing temperature/℃ Aging time Specimen conditions CTD −30 0 day Dry RTD 20±5 0 day Dry ETD 70 0 day Dry CTW −30 60 days, 120 days Wet RTW 20±5 60 days, 120 days Wet ETW 70 60 days, 120 days Wet Notes: CTD—Cryogenic temperature dry; RTD—Room temperature dry; ETD—Elevated temperature dry; CTW—Cryogenic temperature wet; RTW—Room temperature wet; ETW—Elevated temperature wet. 1.3 测试与表征

1.3.1 微观形貌分析和质量变化

利用JSM-IT300型扫描电子显微镜(SEM,日本电子株式会社)观察水浴前后试样表面和破坏后CFRP试样断口的微观形貌特征。纯树脂和CFRP的质量变化参照ASTM D5229[22],在规定时间从自制恒温水箱中取出试样进行称重,并按Fickian吸湿模型对数据进行拟合[23]。

1.3.2 傅里叶红外光谱分析

使用Nicolet 6700傅里叶变换红外光谱仪(FTIR)分析老化前后树脂分子链官能团变化。扫描的分辨率为2 cm−1,扫描的波数范围为4 000~400 cm−1。

1.3.3 乙烯基酯树脂浸出液定性分析

将纯树脂试样浸泡在色谱级超纯水中,在70℃下老化30天,取浸泡后的上层清液,采用液相色谱-质谱联用技术(HPLC-MS)进行定性分析,以表征树脂基体与水反应的产物。液相色谱仪为1290 uplc型高效液相色谱(安捷伦科技有限公司)、质谱仪为qtof 6550型超高分辨质谱仪(安捷伦科技有限公司)。

1.3.4 力学性能测试

使用LE055(100 kN)万能试验机(力试(上海)科学仪器有限公司)测试CFRP试样的压缩强度(参考标准ASTM D6641[24])和面内剪切强度(参考标准ASTM D7078[25])。

1.3.5 动态热力学分析

采用DMA8000动态热力学分析仪(珀金埃尔默仪器有限公司)的三点弯曲模式测试CFRP湿热老化前后的动态热力学性能,加载频率1 Hz,振幅为15 μm,温度扫描范围为30~180℃。玻璃化转变温度(Tg)选取损耗因子(tanδ)峰值对应的温度。

2. 结果与讨论

2.1 微观形貌变化

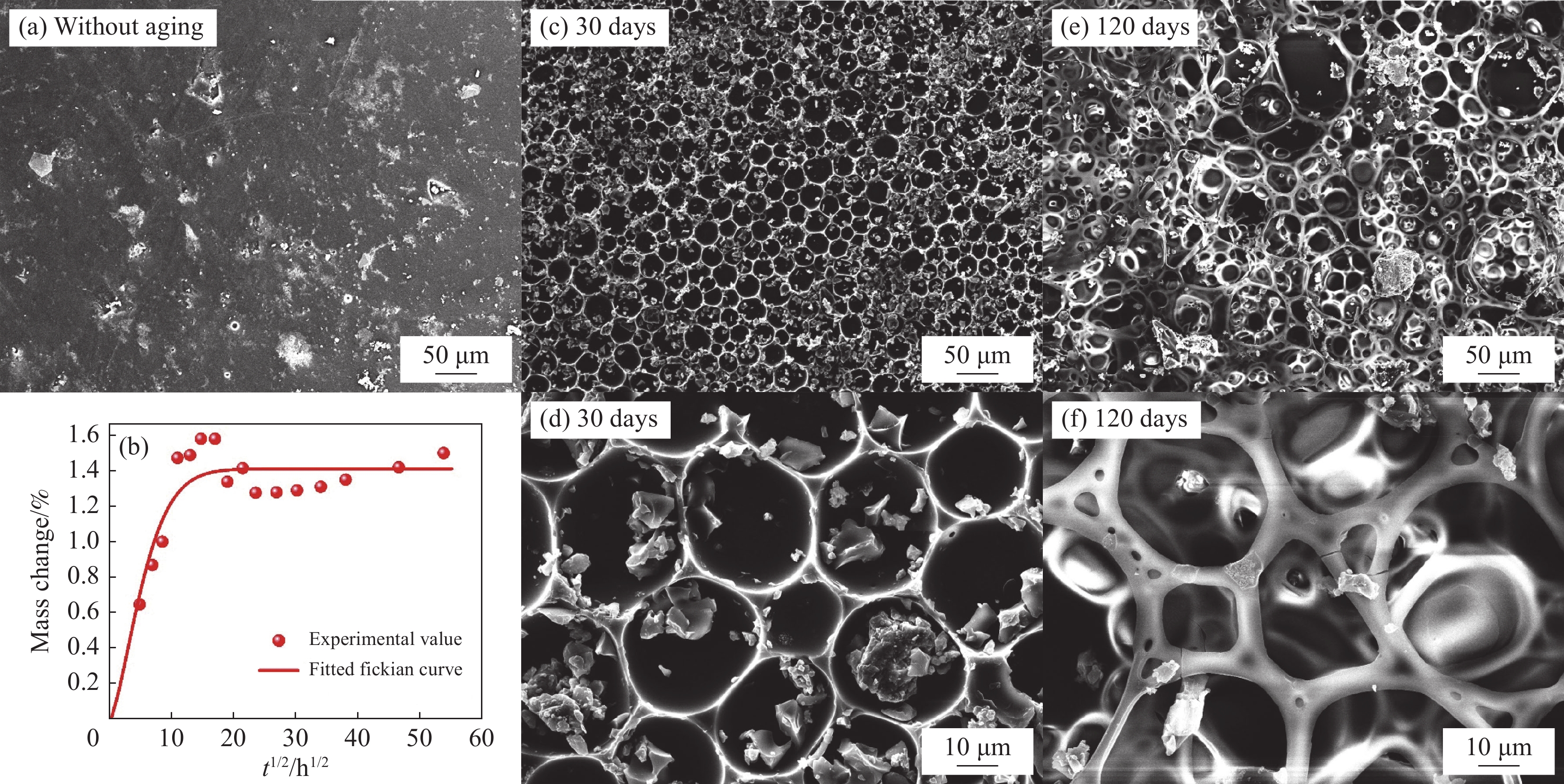

图3显示了纯树脂试样水浴前后表面形貌和质量变化。老化前试样表面平整,有少许制造过程中产生的孔隙(图3(a))。浸泡30天后,纯树脂表面紧密排布着直径约为30 μm的圆形坑洞,坑洞中附着了大量树脂颗粒(图3(c)、图3(d))。浸泡120天后,试样表面的坑洞逐渐向试样内部延伸,形成了多孔的通道结构(图3(e)、图3(f)),为水分子向试样内部的扩散提供了通道。湿热环境对纯树脂试样的侵蚀造成了表面孔隙的不断扩展与渗透,并有大量树脂颗粒脱落,表明纯树脂的吸湿过程不仅发生了水分子的自由扩散,还伴随着化学反应引起部分材料物质的损失,图3(b)所示的纯树脂质量变化显示前期的水浴过程中树脂的吸湿行为符合菲克(Fick)定律,但后期由于材料物质的损失,导致质量变化曲线波动较大,背离Fick吸湿曲线。

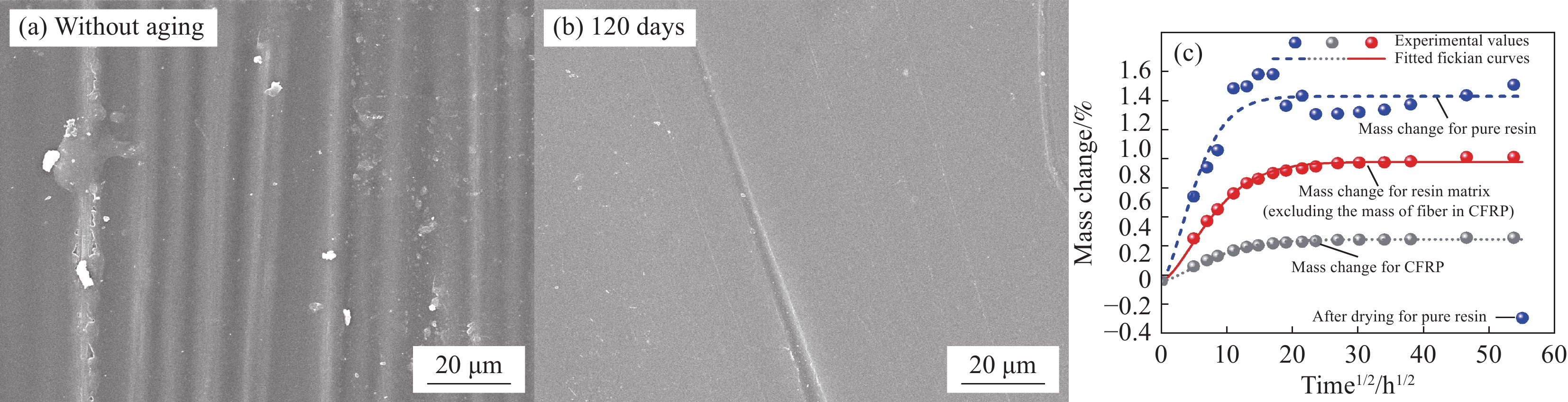

图4为CFRP试样水浴前后表面形貌和质量变化,由于CFRP固化时树脂基体的收缩,造成表面凸起(图4(a))。与纯树脂试样不同,CFRP试样老化后表面平整光滑,没有明显的材料物质损失,此外后期由于树脂吸湿膨胀,表面凸起消失(图4(b))。图4(c)给出了CFRP在水浴过程中的质量变化和排除碳纤维质量后试样(只考虑树脂基体)的质量变化曲线,同时将图3(b)所示的纯树脂试样质量变化曲线置入图中作为对照曲线。可知,CFRP和排除纤维质量后树脂基体的质量变化均比较符合Fick吸湿规律,浸泡15天后接近饱和吸湿。图4(c)中纯树脂在浸泡后期的质量增加明显大于树脂基体,表明水解反应提高了树脂的吸湿量。水浴过程中CFRP的质量变化主要由基体、纤维和纤维-基体界面的吸湿行为决定,考虑到碳纤维的疏水性和对湿热环境的性能稳定性,可认为CFRP取决于基体和纤维-基体界面的吸湿行为。结合对图4(c)的分析可知,纤维-基体界面的存在抑制了水分在树脂基体内部的吸收和扩散。

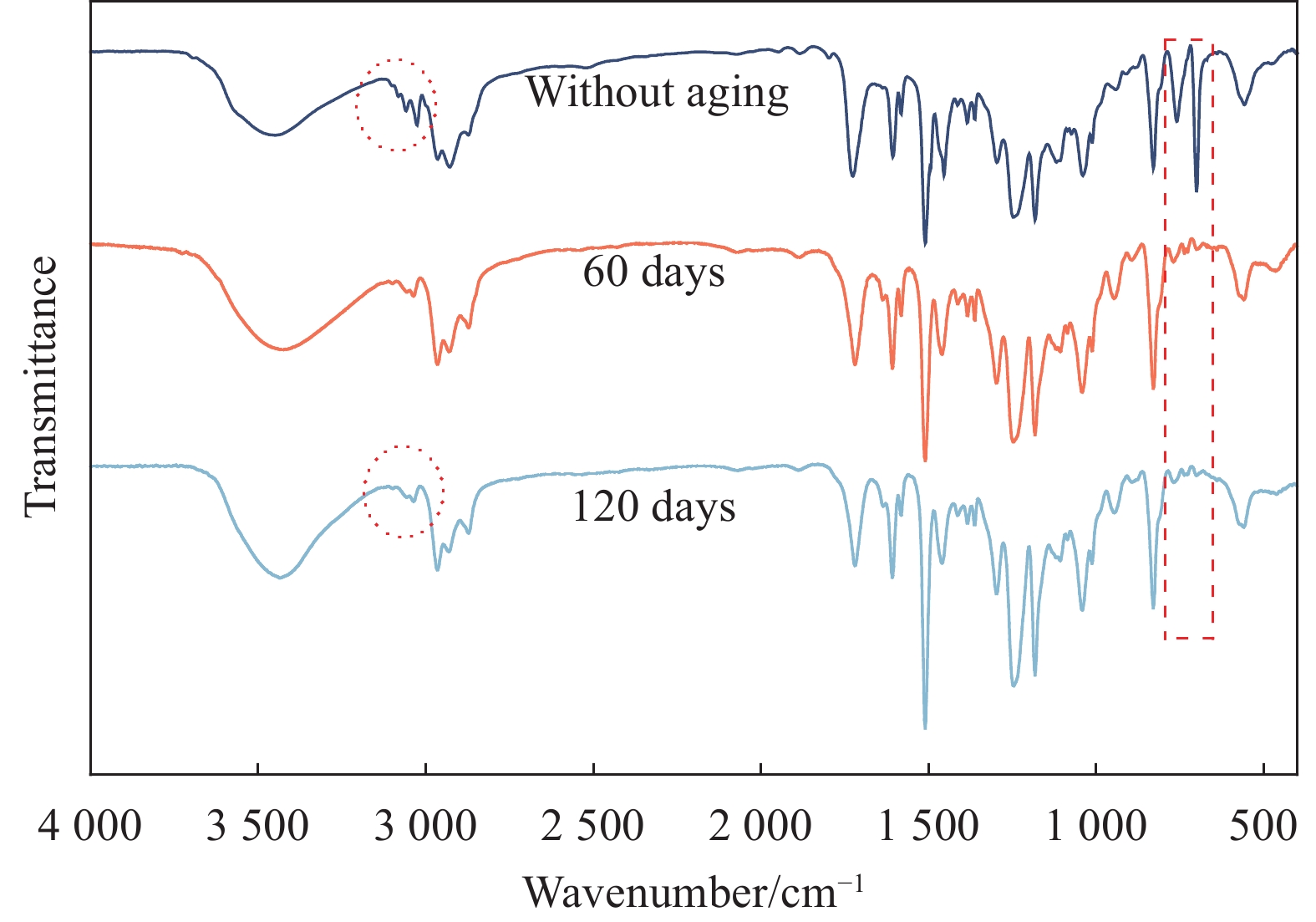

2.2 乙烯基酯树脂的水解

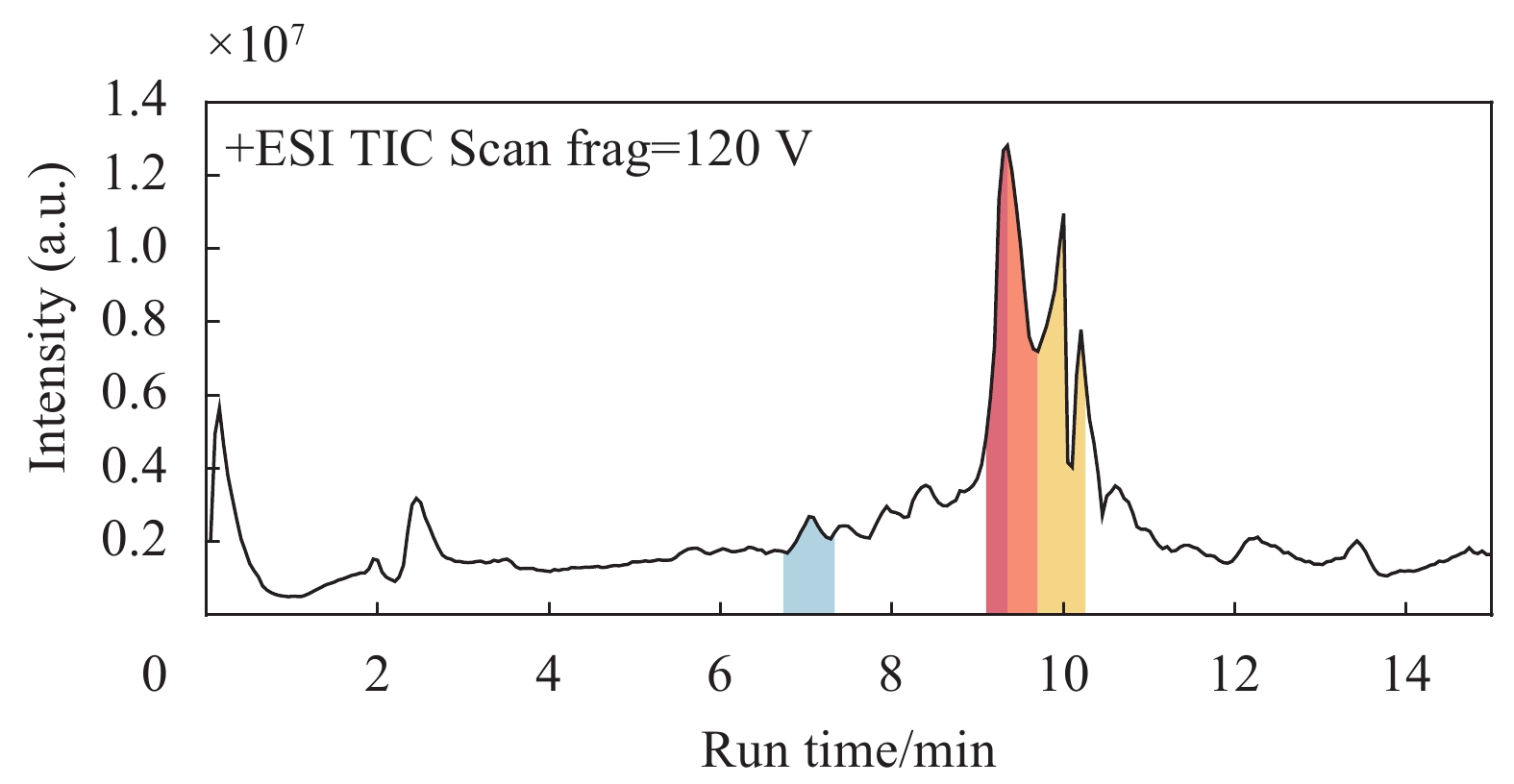

图3(e)、图3(f)显示纯树脂试样呈现大量孔隙,并形成多孔通道结构。为探究树脂发生的化学变化,取老化前后纯树脂表面进行红外光谱分析(图5)。从图中可知浸泡后树脂3060 cm−1和3026 cm−1处苯环上C—H伸缩振动峰和758 cm−1和700 cm−1处单取代苯环上C—H面外弯曲峰消失。为证实纯树脂的水解反应,将浸泡30天后的浸出液用高效液相色谱(HPLC)进行分离,分离出的物质用质谱仪(MS)进行检测,图6为液相色谱的总离子流图。浸出液中的可溶性有机物主要在9~11 min流出液相色谱。

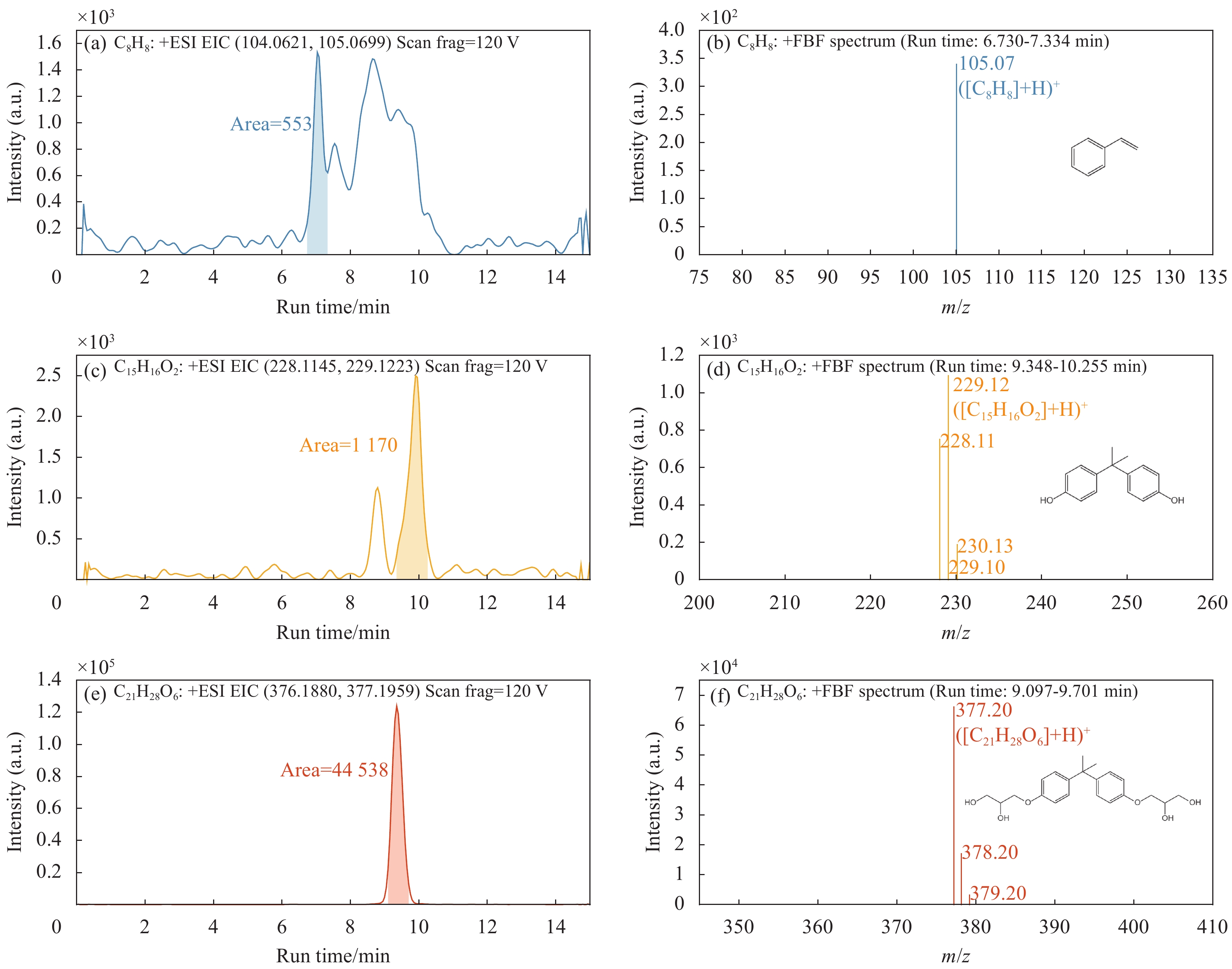

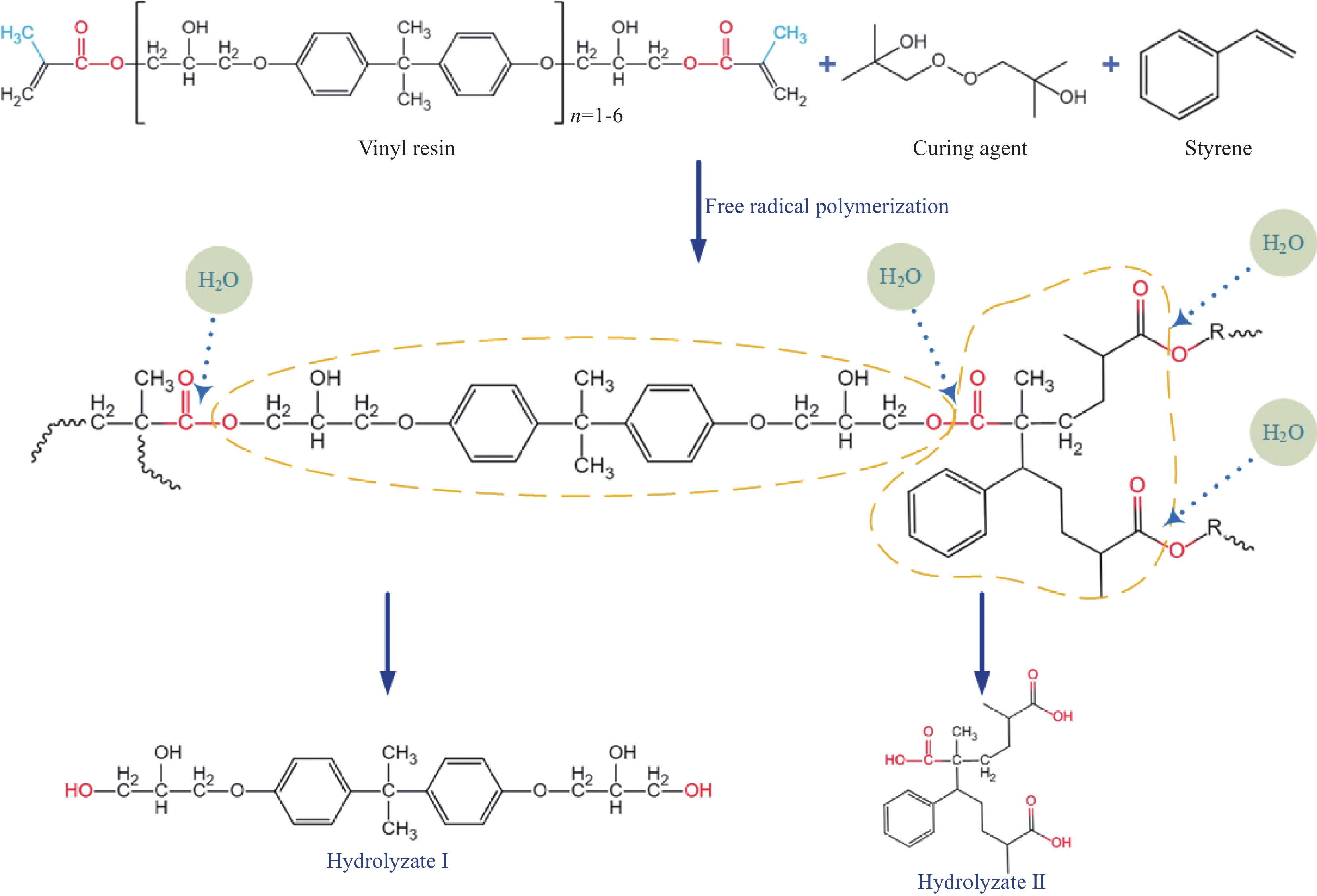

图7为提取离子的色谱和质谱图。经高效液相色谱分离后,分别在6.730~7.334 min、9.348~10.255 min和9.097~9.701 min经质谱检出苯乙烯、双酚A和图7(f)所示化合物的准分子离子峰([M]+H+)。提取离子色谱图对应的检测峰面积与待检物质的浓度呈正相关,峰面积已在图7中标出。乙烯基酯树脂的固化和水解过程如图8所示。固化反应是由过氧化物引发的自由基聚合反应。聚合物分子链中的酯键易受到水的攻击,发生水解,生成羟基和羧酸。因此乙烯基酯树脂的水解产物主要有多元醇类(水解产物I)和多元羧酸类(水解产物II)化合物。HPLC-MS的结果表明,树脂中残留的苯乙烯和双酚A经湿热老化后流失于介质中。同时,水解产物I也在浸出液中被发现。通过对色谱峰面积的比较可知,浸出液中水解产物I的浓度远大于残留小分子的浓度。而FTIR的结果显示,单取代苯环C—H面外弯曲特征峰(758 cm−1和700 cm−1)消失,表明聚合物分子链上含单取代苯环的链段发生水解,生成水解产物II。

2.3 力学性能

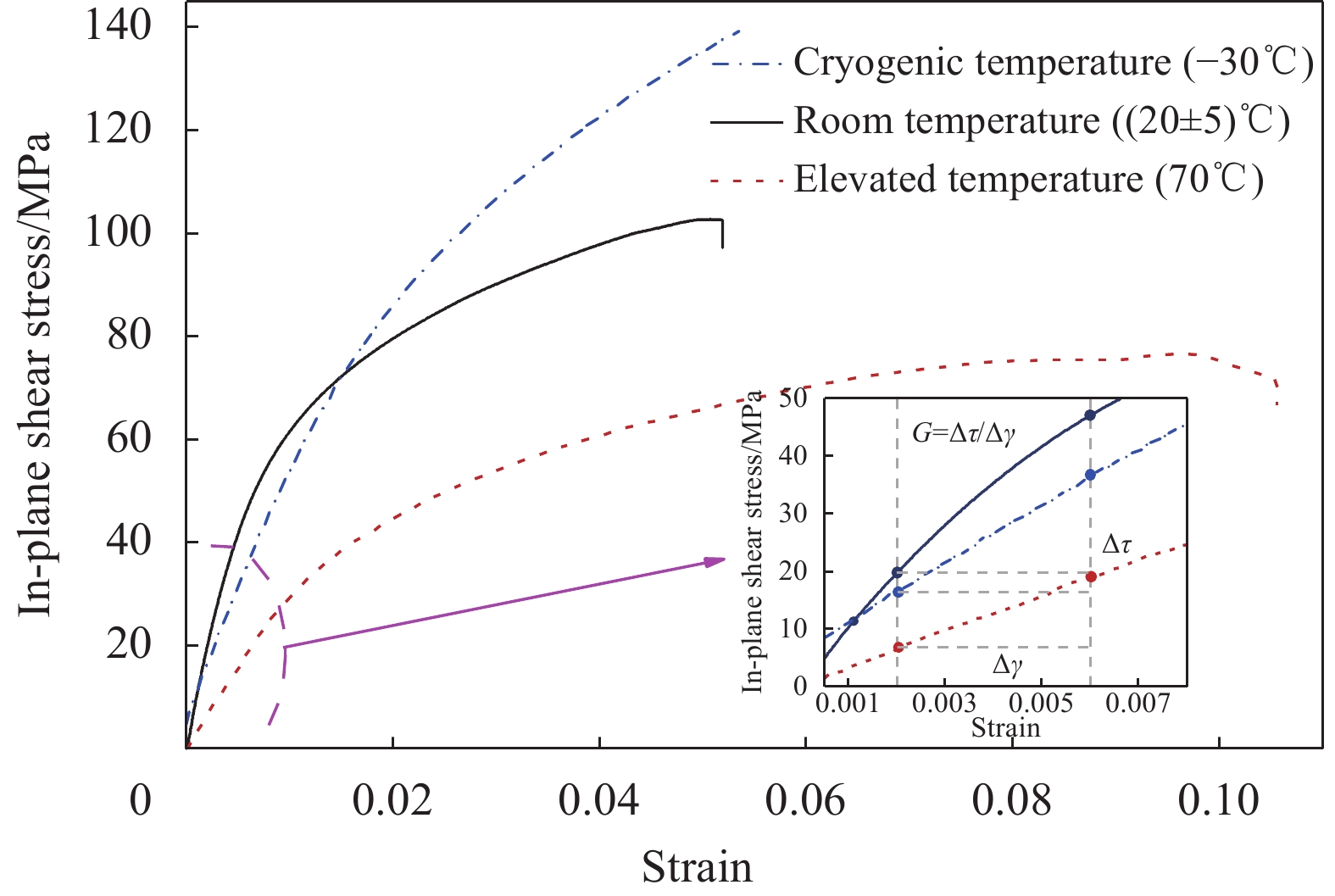

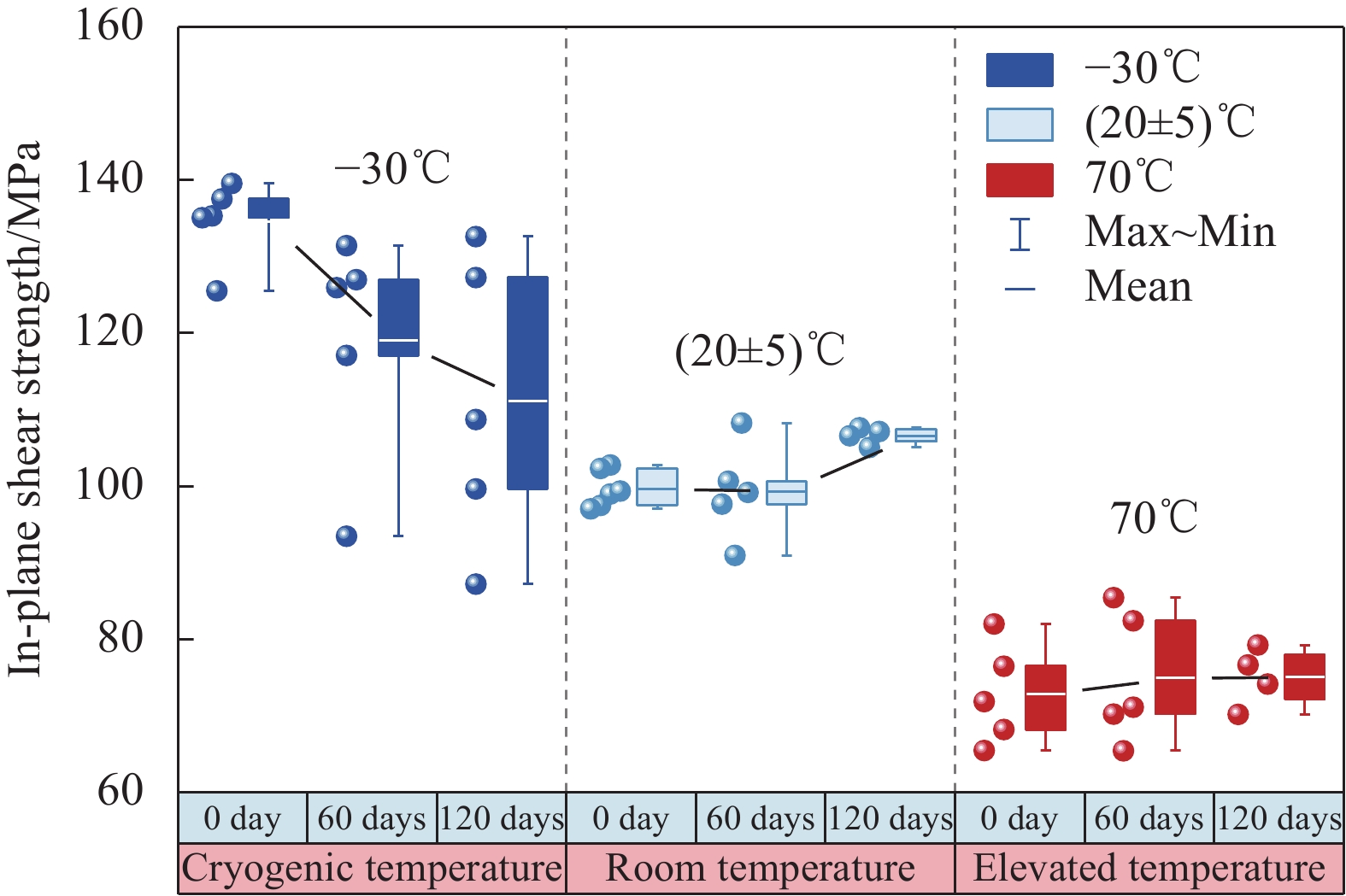

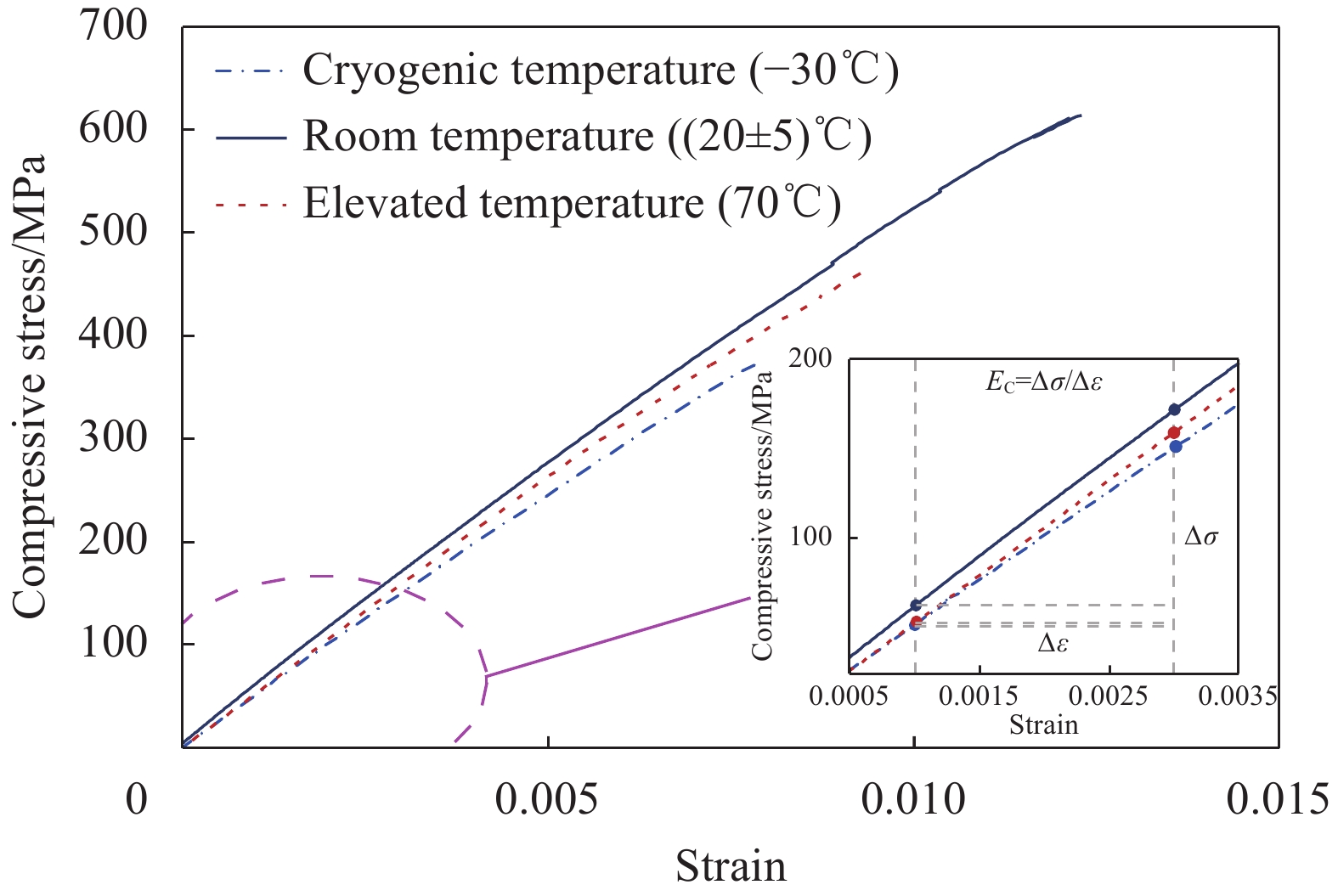

复合材料的面内剪切强度由基体、纤维和纤维-基体界面性能决定。由于碳纤维对湿度和温度(本文实验设定最高温度)的惰性,可认为CFRP面内剪切强度取决于基体和纤维-基体界面性能。图9为3种温度下未老化的CFRP在面内剪切测试中的应力-应变实验曲线。根据测试标准,将图9局部放大图中应变为0.002和0.006两点间的斜率确定为CFRP的面内剪切模量。可知室温和低温下CFRP的面内剪切模量差异较小。高温环境下面内剪切模量相较常温会显著降低,其应力-应变曲线的塑性平台长度明显大于室温和低温但平台对应的面内剪切强度幅值会降低。

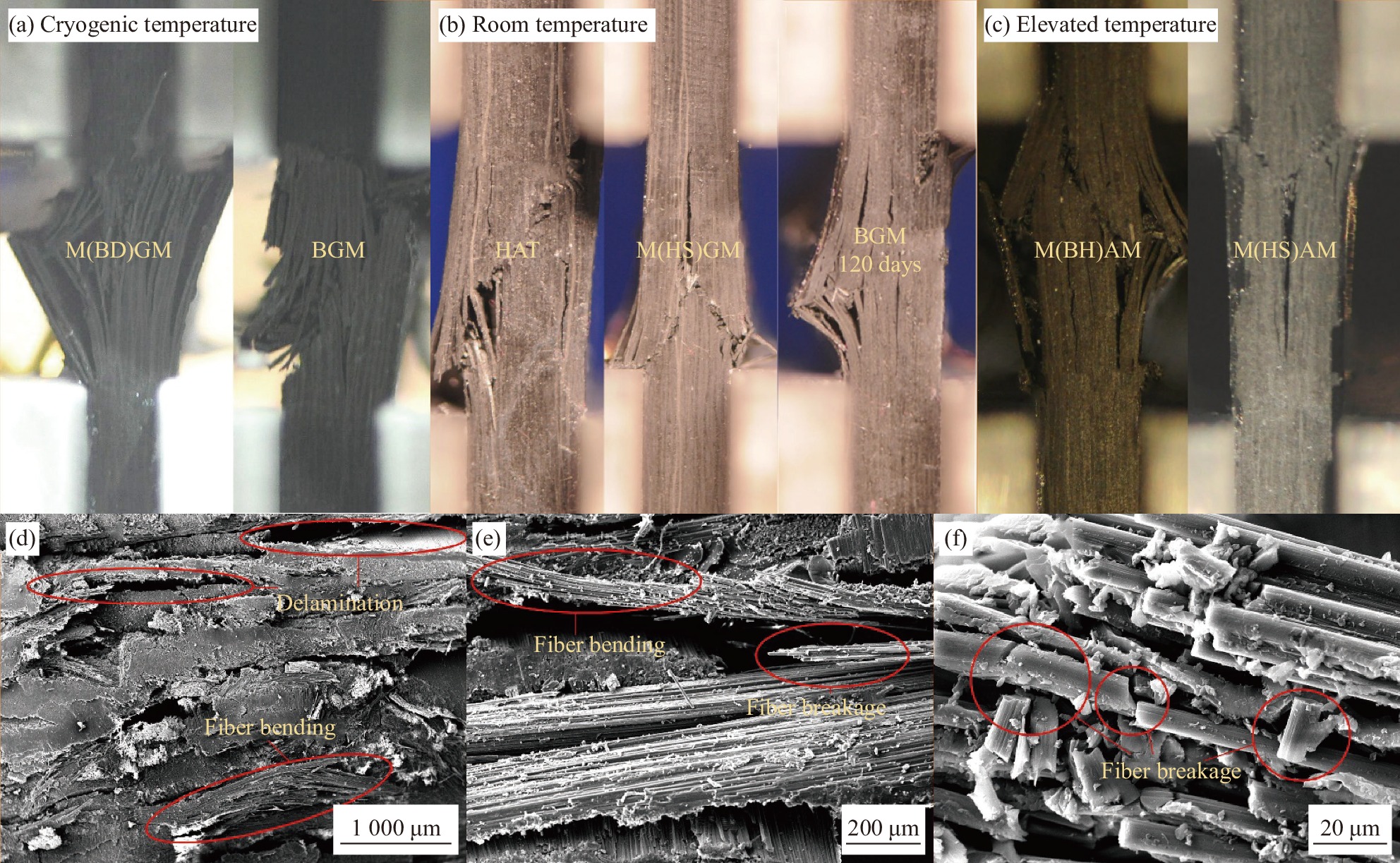

图10列出了不同水浴阶段试样的面内剪切强度随测试温度的变化。可知室温下未老化的CFRP面内剪切强度为100 MPa,低温环境下面内剪切强度提升了35%,高温环境中面内剪切强度降低了27%。老化过程中,室温和高温下CFRP的面内剪切强度基本保持不变,而低温面内剪切强度随老化时间的增加而逐渐降低。图11为3种温度下CFRP面内剪切试验的破坏照片和局部区域的SEM图像。可以发现不同温度下破坏模式差异较大。

![]() 图 11 面内剪切试验中CFRP的破坏模式Figure 11. Failure modes under in-plane shear test for CFRPFailure identification codes (such as VGN) consisting of three characters marked in (a)-(c) describe the failure mode, failure area and failure location respectively. Failure mode: H—Horizontal cracking; V—Vertical cracking; M(HV)—Multi-mode; Failure area: G—Gage; Failure location: N—Between notches

图 11 面内剪切试验中CFRP的破坏模式Figure 11. Failure modes under in-plane shear test for CFRPFailure identification codes (such as VGN) consisting of three characters marked in (a)-(c) describe the failure mode, failure area and failure location respectively. Failure mode: H—Horizontal cracking; V—Vertical cracking; M(HV)—Multi-mode; Failure area: G—Gage; Failure location: N—Between notches低温环境下面内剪切破坏以两个“V”形槽口间的纵向裂纹为主(图11(a)),SEM图像中观察到大量的纤维断裂(图11(d))和被拔出的碳纤维表面十分光滑(图11(g))。由于碳纤维与树脂基体具有不同的热膨胀系数,低温环境下树脂基体的收缩会加大制造过程本以存在的纤维-基体界面残余应力,因而在加载过程中基体容易完全脱离纤维,导致破坏时碳纤维表面光滑。未老化的试样在低温环境下面内剪切强度提升了35%,主要是由于低温环境下基体强度有所提升。在随后的湿热老化过程中,吸湿后基体塑化,在低温中树脂的强度降低,因而低温过程中的面内剪切强度随老化时间的增加而逐渐降低。

室温环境下纵向裂纹和横向裂纹叠加在两个“V”形槽口间的中间区域(图11(b)),而图11(e)的SEM图像中观察到大量的纤维断裂,也可观察到被拔出的碳纤维表面附着大量的树脂,此外树脂基体和纤维-基体界面同时受到了破坏(图11(h))。室温环境下,CFRP的纤维-基体界面粘接性良好,剪切破坏时纤维拔出造成了树脂基体的断裂,纤维-基体界面破坏面积较小。在随后的老化过程中,CFRP吸湿后基体塑化,性能下降但在室温下的降幅有限,加之纤维-基体界面吸湿后的湿膨胀应力会缓解制造过程中纤维-基体界面残余应力,纤维-基体界面性能会有一定的提升,以及长期湿热环境下水分子与聚合物分子可能的二次交联(见2.4),因而在室温环境中老化后CFRP的面内剪切强度变化不明显,甚至在老化120天后提升了约7%。

高温环境下试样的破坏以两个“V”形槽口间的横向裂纹为主(图11(c)),在图11(f)中观察到裂纹沿纤维方向扩展,此外碳纤维表面粗糙,附着了薄薄的一层树脂(图11(i))。高温使树脂基体在较低的应力会进入塑性平台,因而在高温下CFRP面内剪切强度由树脂基体决定,下降较明显,并影响了纤维-基体界面的性能,纤维被拔出时界面受到严重破坏,少量树脂附着在纤维表面。老化前后CFRP的高温面内剪切强度无明显变化,表示吸湿后的树脂和纤维-基体界面在高温下性能变化较小,也表明高温对面内剪切性能的影响显著大于湿热环境的影响。

复合材料的压缩强度由基体、纤维、纤维-基体界面和层间界面性能确定,由于碳纤维对湿度和温度的惰性,压缩强度主要取决于基体、纤维-基体界面和层间界面性能。图12为3种温度下未老化的CFRP在压缩测试中的应力-应变曲线,所有曲线近乎于直线,均表现出脆性断裂特性。如图12中的局部放大图所示,应变为0.001和0.003两点间的斜率为CFRP的压缩模量。3种温度下CFRP的压缩模量差异较小。图13为不同测试温度下老化前后CFRP的压缩强度变化。室温下未老化的CFRP压缩强度为638 MPa,低温和高温分别使压缩强度降低了27.4%和36.2%。

图14为压缩测试中CFRP的破坏及断口的SEM图像。从图14(d)~14(f)可以观察到损伤主要以树脂基体的挤压变形和增强纤维的弯曲和断裂为主。树脂在低温下的强度会有一定程度的提升,但图13显示低温下复合材料的压缩强度相对于室温会有所降低。图14(a)显示了低温环境中CFRP的压缩破坏以分层和扫帚型破坏为主,均跟界面损伤相关,表明低温环境下压缩性能下降主要是层间界面性能劣化导致。在随后的老化过程中,基体吸湿会导致基体塑化而强度下降,但实际的CFRP压缩强度随老化时间的延长而增加,从老化后压缩强度的破坏模式仍为分层和扫帚型破坏为主可推断老化后界面性能在低温下提升是主要原因。老化后层间界面低温性能提升现象目前较少报道,具体的机制需要进一步探索研究。

![]() 图 14 压缩试验中CFRP的破坏模式Figure 14. Failure modes under compression test for CFRP specimensFailure identification codes (such as BGM) consisting of three characters marked in (a)-(c) describe the failure mode, failure area and failure location respectively. Failure mode: B—Brooming; D—Delamination; H—Through-thickness; M(xy)—Multi-mode (x, y=B, D, H, S); S—Long splitting; Failure area: A—At grip/tab; Failure location: T—Top; M—Middle; V—Various

图 14 压缩试验中CFRP的破坏模式Figure 14. Failure modes under compression test for CFRP specimensFailure identification codes (such as BGM) consisting of three characters marked in (a)-(c) describe the failure mode, failure area and failure location respectively. Failure mode: B—Brooming; D—Delamination; H—Through-thickness; M(xy)—Multi-mode (x, y=B, D, H, S); S—Long splitting; Failure area: A—At grip/tab; Failure location: T—Top; M—Middle; V—Various在室温环境中试样主要以厚度方向的断裂和层间开裂为主,但在水浴120天后,压缩破坏模式主要以分层为主,破坏发生的区域主要集中在试样的工作段和夹块处,均为可接受的破坏模式和区域(图14(b))。老化前后CFRP的室温压缩强度随老化时间的增加而逐渐降低,水浴120天后压缩强度降低了32.8%。结合图4(c)的吸湿过程和图14(b)所示的破坏模式,可以推断树脂基体因吸湿而引发的塑化造成树脂性能下降和后续层间界面性能的下降是老化后压缩强度降低的主要原因。

高温下树脂表现出较强的塑性,在较低的应力下基体进入塑性区域,因而相比常温,CFRP的强度会有一个较大的下降。图14(c)显示高温下CFRP的破坏模式有劈裂和层间开裂,表明高温下的层间性能也有一定程度的下降。老化前后CFRP的高温压缩强度没有明显的变化,表明树脂基体的弹塑性受温度影响较大,吸湿引起的性能下降相对弱化,温度和湿度对材料性能的影响并不是线性叠加过程。此外,对比室温老化后和高温环境下CFRP的压缩强度变化,可知温度和湿度对CFRP压缩强度的影响存在一定的等效性。

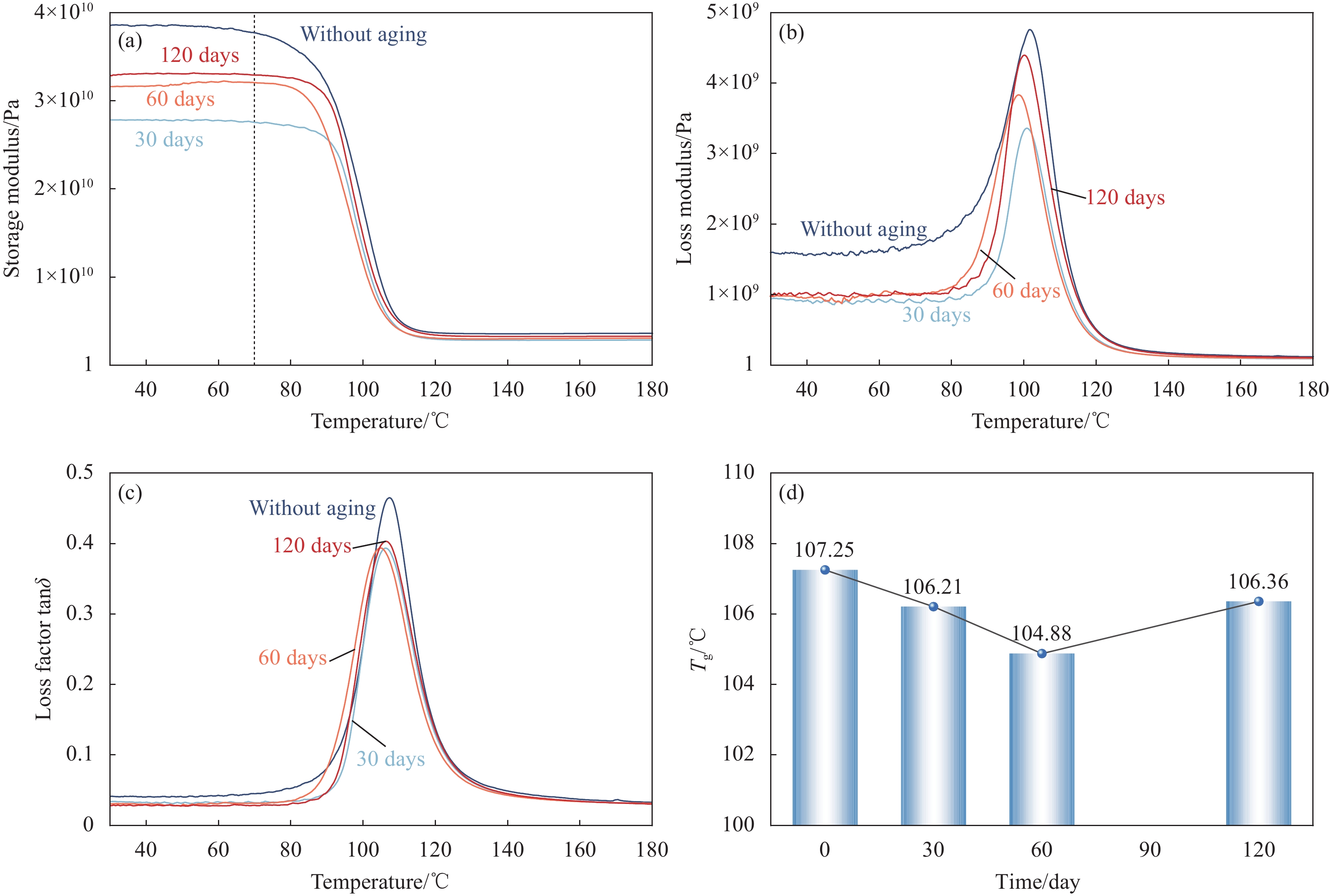

2.4 动态热力学性能

动态力学分析结果包括测试温度范围内的储能模量、损耗模量和损耗因子(tanδ),见图15(a)~15(c)。储能模量反映的是材料的弹性模量,损耗模量反映的是与聚合物分子链运动相关的能量耗散。图15(a)为不同老化时间后CFRP试样的储能模量随温度变化的曲线,储能模量在玻璃化转变区域从初始的平台迅速降低至一个较低的平台。试样老化后,玻璃态的储能模量出现不同程度的降低,在老化30天后降至最低,随后有一定的回升。图15(b)所示试样老化前后的损耗模量峰值变化趋势与储能模量相同。tanδ是损耗模量与储能模量的比值,其峰值通常用于确定玻璃化转变温度(Tg)。由tanδ峰确定的Tg如图15(d)所示,老化60天后Tg降低幅度最大,降幅为2.2%,水浴120天后Tg升高,部分恢复。动态力学分析结果表明湿热环境对CFRP试样的性能有显著的影响。在老化时间较短时,由于树脂基体塑化,使玻璃态的储能模量降低,Tg降低。随着老化时间的延长,在树脂基体中充当塑化剂作用的小分子链段流失于介质中,使基体聚合物分子链移动困难,储能模量和Tg有部分恢复。由于长期暴露于湿热环境,水分子与树脂聚合物分子链以氢键形式缔合,造成的二次交联效应造成刚度增加也是储能模量和Tg恢复的原因。在70℃时,未老化试样的储能模量较初始状态已经出现了明显的降低,而水浴120天后,70℃下的储能模量无明显降低(见图15(a))。该现象表明了湿热环境及老化时间影响了CFRP试样的温度响应,导致了不同老化时间下高温对试样力学性能影响的差异。

3. 结 论

通过对树脂基体老化前后形貌特征变化和化学结构变化及CFRP的形貌和极端温度下的力学性能变化研究可总结以下结论:

(1) 湿热老化后纯树脂表面逐渐出现坑洞,并向试样内部延伸,形成多孔的通道结构,大量树脂颗粒脱落。CFRP试样老化后表面光滑平整。纤维-基体界面的存在显著改变了树脂基体的吸湿行为;

(2) 傅里叶红外光谱测试结果显示,老化后苯环上C—H伸缩振动峰(3060 cm−1、 3026 cm−1)和单取代苯环上C—H面外弯曲振动峰(758 cm−1、700 cm−1)消失,表明树脂发生了水解。通过液相色谱-质谱联用技术在树脂浸出液中确定了水解产物;

(3) 低温环境下CFRP面内剪切强度提升了35%,高温环境下降低了27%。水浴120天后面内剪切强度提升了7%。树脂基体吸湿膨胀缓解了树脂-纤维间的残余应力,使纤维-基体界面性能增强。低温下树脂基体强度提高,使CFRP的面内剪切强度增加。高温下树脂基体呈现一定的塑性影响了纤维-基体界面的性能。温度对CFRP面内剪切强度的影响大于湿热老化;

(4) 低温和高温分别使CFRP的压缩强度降低了27.4%和36.2%,水浴120天后压缩强度降低了32.8%。低温环境中CFRP压缩强度的降低是层间界面性能劣化导致的。高温导致基体的性能和层间界面性能下降是CFRP压缩强度变化的主要原因;

(5) 在湿热环境中,初期树脂基体吸湿会导致CFRP的储能模量和玻璃化转变温度(Tg)降低,后期储能模量和Tg会部分恢复。

-

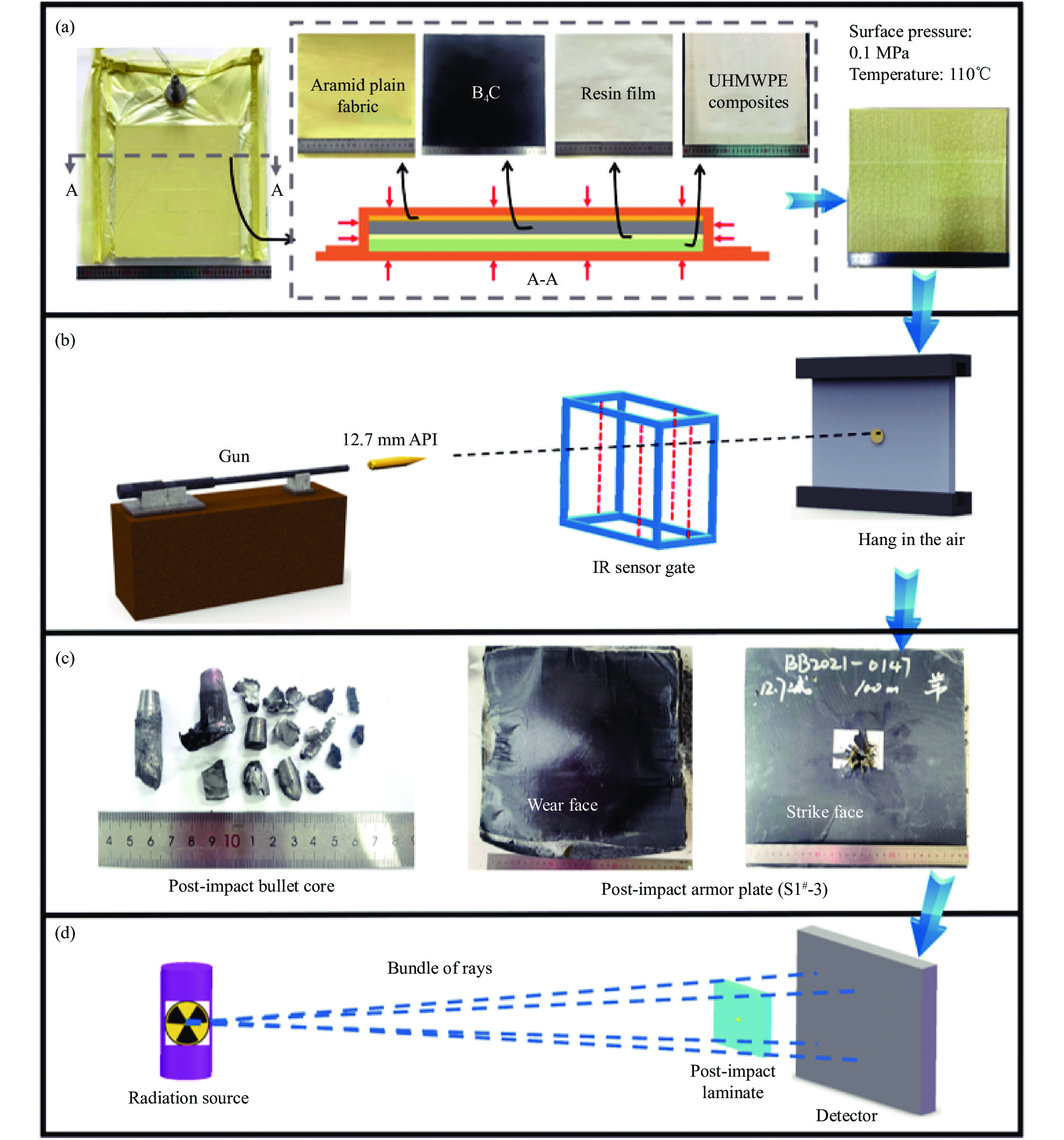

图 1 (a) 真空袋膜压工艺制备装甲板;(b) 弹道测试装置;(c) 弹道测试后的复合装甲板和弹丸;(d) X 射线计算机断层扫描(CT)扫描设备

Figure 1. (a) Preparation of armor plate by vacuum bag film pressing process; (b) Illustration of ballistic test setup; (c) Post-impact composite laminate and bullet; (d) Illustration of X-ray computed tomography (CT)-scan setup

API-Armor piercing incendiary; IR—Infrared ray; A—Sectional drawing

图 3 弹道侵彻后B4C/UHMWPE复合装甲板的损伤形貌:(a) 基于CT扫描的沿弹孔直径方向的复合装甲板横截面剖面形貌(S4#-3);(b) 弹着点处装甲板的宏观尺度的损伤形貌;((c1)~(c4)) 弹着点处装甲板的微观尺度的损伤形貌

Figure 3. Damage morphologies of post-impact B4C/UHMWPE composite armor plate: (a) Cross section morphology of composite armor plate along bullet hole diameter based on CT scanning (S4#-3); (b) Macroscopic damage morphology of armor plate at the impact point; ((c1)-(c4)) Micro scale damage morphology of armor plate at the impact point

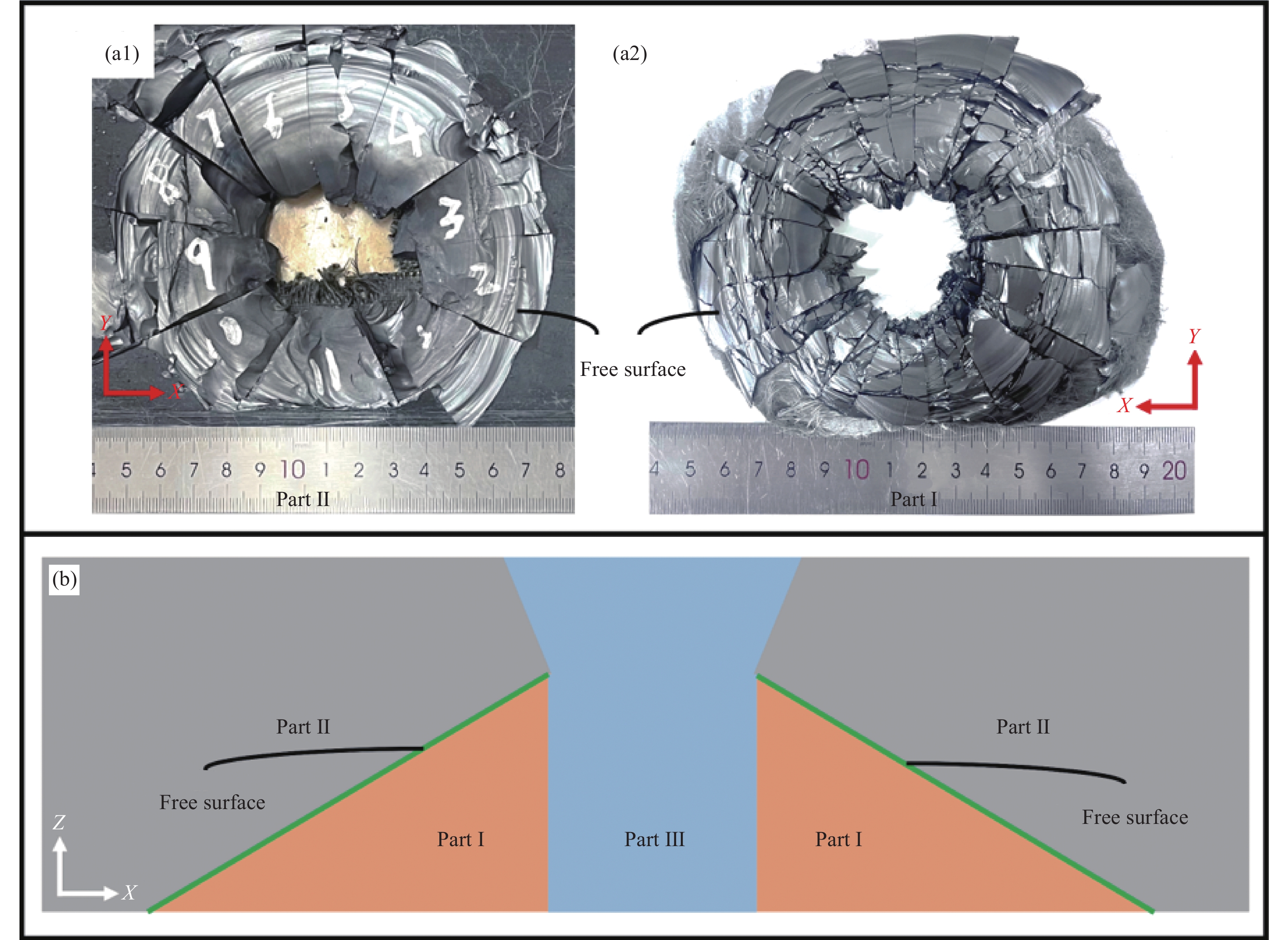

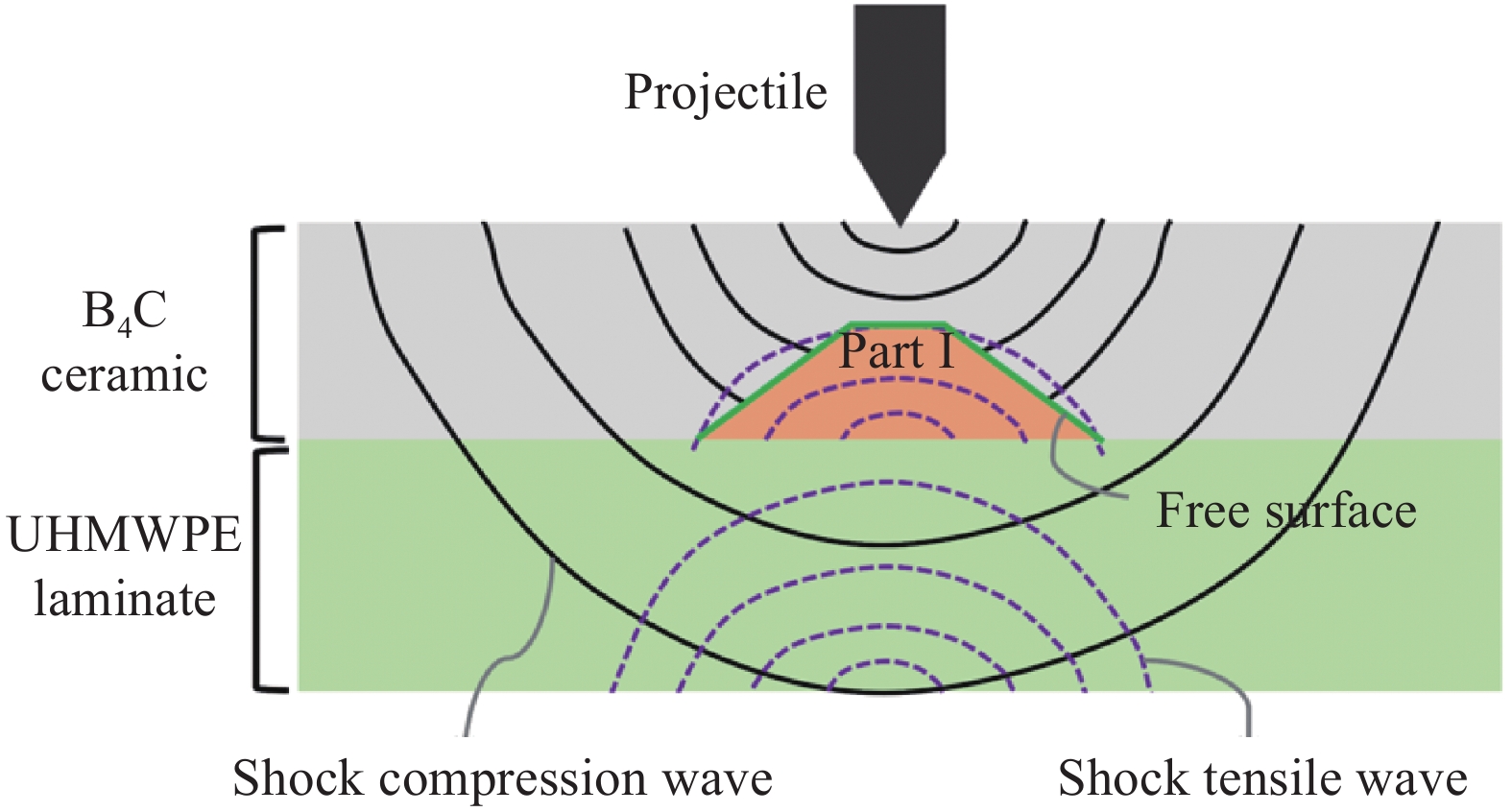

图 4 (a1) 弹着点处B4C陶瓷板背面的破碎形貌(S4#-5);(a2) 与B4C陶瓷板背面分离并贴附于UHMWPE层压板上的超前碎裂区陶瓷破碎形貌(S4#-5);(b) 穿甲弹侵彻作用下B4C陶瓷响应区域分类示意图

Figure 4. (a1) Fracture morphology of back face of B4C ceramic plate at impact point (S4#-5); (a2) Fracture morphology of ceramic in the advanced fragmentation zone separated from B4C ceramic plate back face and attached to the UHMWPE laminate (S4#-5); (b) Schematic diagram of response area classification of B4C ceramic under penetration of piercing projectile

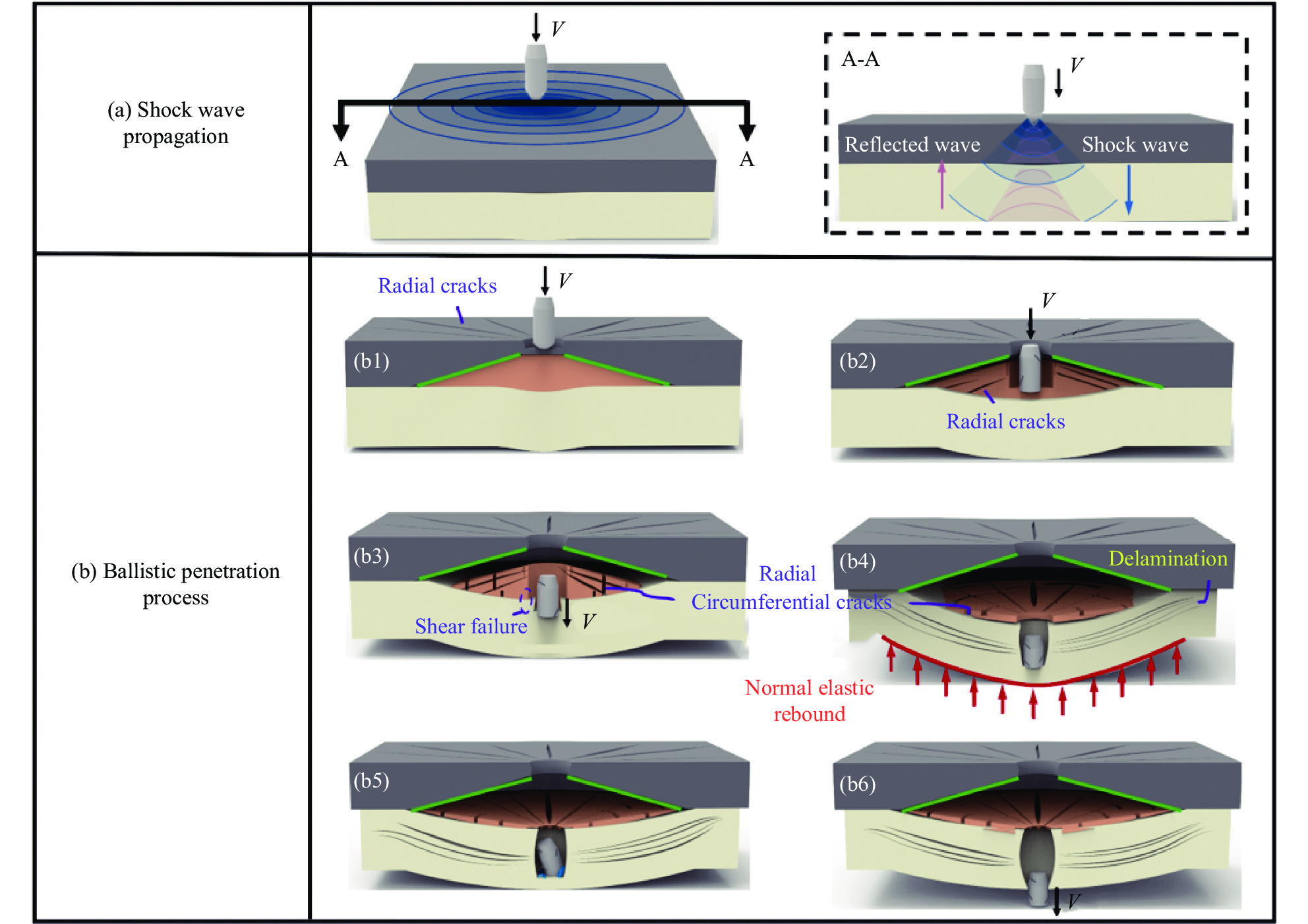

图 6 穿甲弹侵彻作用下B4C/UHMWPE复合装甲板的响应机制:(a) 冲击波的传播过程;(b) 弹道侵彻过程:(b1) 陶瓷表面产生裂纹并形成超前破坏区;(b2) 超前破碎区与陶瓷分离并发生碎裂;(b3) 弹丸开始侵彻背板;(b4) 弹丸动能耗尽;(b5) 装甲有效抵挡弹丸侵彻;(b6) 装甲被弹丸穿透

Figure 6. Response mechanism of B4C/UHMWPE composite armor plate under armor piercing projectile: (a) Process of shock wave propagation; (b) Ballistic penetration process: (b1) Cracks appear on ceramic surface and advanced fragmentation zone is formed; (b2) Advanced fragmentation zone separates from the ceramic and breaks; (b3) Projectile began to penetrate the backplane; (b4) Kinetic energy of projectile is exhausted; (b5) Armor effectively resists projectile penetration; (b6) Armor was penetrated by the projectile

V—Velocity of projectile

表 1 B4C陶瓷的物理性能

Table 1 Physical properties of B4C ceramic

Bending strength/MPa Elastic modulus/GPa Vickers harness/MPa Fracture toughness/(MPa·m1/2) Volume density/(g·cm−3) 564 393 34652.8 3.47 2.57 表 2 试验用超高分子量聚乙烯(UHMWPE)层压板的物理性能

Table 2 Physical properties of ultra-high molecular weight polyethylene (UHMWPE) laminate in experiment

Volume density

/(g·cm−3)Tensile strength at break/MPa Young's modulus/GPa Tensile strain at break/% 0.95-1.0 1064.39 42.09 3.10 表 3 试验用B4C/UHMWPE复合装甲板结构及其参数

Table 3 Structure and specifications of B4C/UHMWPE composite armor plate in experiment

Test structure No. Structure design

of armor plateParameters of B4C/UHMWPE laminated composite armor plate Repetition Thickness of B4C/mm Areal density of UHMWPE/(kg·m−2) Areal density of armor plate/(kg·m−2) AVG. STD. AVG. STD. AVG. STD. S1# 11 mm B4C + 10 kg/m2 UHMWPE 11.13 0.13 10.13 0.08 39.21 0.54 9 S2# 12 mm B4C + 8 kg/m2 UHMWPE 12.08 0.10 8.12 0.04 39.56 0.45 5 S3# 11 mm B4C + 12 kg/m2 UHMWPE 11.18 0.02 11.98 0.16 41.77 0.39 4 S4# 12 mm B4C + 10 kg/m2 UHMWPE 12.20 0.01 10.02 0.07 42.18 0.36 7 Notes: AVG.—Average; STD.—Standard deviation. 表 4 B4C /UHMWPE复合装甲板抵挡54式12.7 mm穿甲弹侵彻试验结果

Table 4 Test results of B4C /UHMWPE composite armor plate resisting the penetration of 54 Type 12.7 mm armor piercing projectile

No. of test structure Repeat sample No. Impact velocity/(m·s−1) Post-impact state Location of impact point Bulge length/mm Distance from top/mm Distance from left/mm S1# S1#-1 495 NP 130 200 39 S1#-2 497 CP 150 160 — S1#-3 489 NP 145 155 60 S1#-4 492 CP 160 175 — S1#-5 491 CP 215 150 — S1#-6 493 CP 105 155 — S1#-7 493 NP 115 135 95 S1#-8 483 CP 175 180 — S1#-9 497 CP 160 160 — S2# S2#-1 495 CP 165 195 — S2#-2 493 CP 210 170 — S2#-3 491 CP 180 215 — S2#-4 489 CP 155 145 — S2#-5 493 NP 145 150 79 S3# S3#-1 489 CP 115 150 — S3#-2 498 NP 110 120 93 S3#-3 491 NP 210 190 68 S3#-4 483 NP 175 240 66 S4# S4#-1 496 NP 120 140 55 S4#-2 490 CP 150 165 — S4#-3 494 NP 135 150 30 S4#-4 489 CP 155 160 — S4#-5 485 CP 200 115 — S4#-6 486 CP 160 165 — S4#-7 491 NP 150 170 40 Notes: NP—Non-perforating; CP—Complete perforating. -

[1] YIN Z B, YUAN J T, CHEN M D, et al. Mechanical property and ballistic resistance of graphene platelets/B4C ceramic armor prepared by spark plasma sintering[J]. Ceramic International,2019,45(17):23781-23787. DOI: 10.1016/j.ceramint.2019.08.095

[2] 余毅磊, 蒋招绣, 王晓东, 等. 轻型陶瓷/金属复合装甲抗垂直侵彻过程中陶瓷碎裂行为研究[J]. 爆炸与冲击, 2021, 41(11):82-91. DOI: 10.11883/bzycj-2021-0134 YU Yilei, JIANG Zhaoxiu, WANG Xiaodong, et al. Research on ceramic fragmentation behavior of lightweight ceramic/metal composite armor during vertical penetration[J]. Explosion and Shock Waves,2021,41(11):82-91(in Chinese). DOI: 10.11883/bzycj-2021-0134

[3] KRELL A, STRASSBURGER E. Order of influences on the ballistic resistance of armor ceramics and single crystals[J]. Journal of Mechanical Science and Technology,2014,597:422-430.

[4] HOGAN J D, FARBANIEC L, MALLICK D, et al. Fragmentation of an advanced ceramic under ballistic impact: Mechanisms and microstructure[J]. International Journal of Impact Engineering,2017,102:47-54. DOI: 10.1016/j.ijimpeng.2016.12.008

[5] YU W H, LI W P, SHANGGUAN Y F, et al. Relationships between distribution characteristics of ceramic fragments and anti-penetration performance of ceramic composite bulletproof insert plates[J]. Defence Technology,2023,19(1):103-110.

[6] MADHU V, RAMANJANEYULU K, BALAKRISHNA B T, et al. An experimental study of penetration resistance of ceramic armor subjected to projectile impact[J]. International Journal of Impact Engineering,2005,32(1):337-50.

[7] CHAO Z L, SUN T T, JIANG L T, et al. Ballistic behavior and microstructure evolution of B4C/AA2024 composites[J]. Ceramics International,2019,45(16):20539-44. DOI: 10.1016/j.ceramint.2019.07.033

[8] ZHANG C B, DI D N, CHEN X W, et al. Characteristics structure analysis on debris cloud in the hypervelocity impact of disk projectile on thin plate[J]. Defence Technology,2020,16(2):299-307. DOI: 10.1016/j.dt.2019.09.011

[9] LIANG S C, LI Y, CHEN H, et al. Research on the technique of identifying debris and obtaining characteristic parameters of large-scale 3D point set[J]. Procedia Engineering,2013,58:526-32. DOI: 10.1016/j.proeng.2013.05.060

[10] SAVIO S G, RAMANJANEYULU K, MADHU V, et al. An experimental study on ballistic performance of boron carbide tiles[J]. International Journal of Impact Engineering,2011,38(7):535-541. DOI: 10.1016/j.ijimpeng.2011.01.006

[11] 中国人民解放军总后勤部军需装备研究所, 国家特种防护服装质量监督检验中心. 军用防弹衣安全技术性能要求: GJB 4300 A—2012[S]. 北京: 中国人民解放军总后勤部, 2012. Quartermaster Equipment Research Institute of the General Logistics Department of the Chinese people's Liberation Army, National Center for quality supervision and inspection of special protective clothing. Requirements of safety technical performance for military body armor: GJB 4300 A—2012[[S]. Beijing: General Logistics Department of the Chinese people's Liberation Army, 2012(in Chinese).

[12] HU P C, CHENG Y S, ZHANG P, et al. A metal/UHMWPE/SiC multi-layered composite armor against ballistic impact of flat-nosed projectile[J]. Ceramics International,2021,47(16):22497-22513. DOI: 10.1016/j.ceramint.2021.04.259

[13] ZHANG B W, WANG Y W, DU S F, et al. Influence of backing plate support conditions on armor ceramic protection efficiency[J]. Materials, 2020, 13(15): 3427.

[14] 何业茂, 焦亚男, 周庆, 等. 弹道防护用超高分子量聚乙烯纤维增强热塑性树脂基复合材料的拉伸力学行为[J]. 复合材料学报, 2023, 40(1): 119-130. HE Yemao, JIAO Ya'nan, ZHOU Qing, et al. Tensile mechanical behavior of ultra-high molecular weight polyethylene reinforced thermoplastic resin matrix composites for ballistic application [J]. Acta Materiae Compositae Sinica, 2023, 40(1): 119-130(in Chinese).

[15] 贾楠, 焦亚男, 周庆, 等. 碳化硅-超高分子量聚乙烯纤维增强树脂基复合材料复合装甲板的抗穿甲弹侵彻性能及其损伤机制[J]. 复合材料学报, 2022, 39(10):4908-4917. DOI: 10.13801/j.cnki.fhclxb.20210928.002 JIA Nan, JIAO Ya'nan, ZHOU Qing, et al. Anti-penetration performance of SiC-ultra-high molecular weight polyethylene fiber reinforced resin matrix composite armor plate against armor piercing projectile and its damage mechanism[J]. Acta Materiae Compositae Sinica,2022,39(10):4908-4917(in Chinese). DOI: 10.13801/j.cnki.fhclxb.20210928.002

[16] 胡丽萍, 王智慧, 侯圣英, 等. 大倾角陶瓷复合装甲抗弹性能研究[J]. 兵工自动化, 2010, 29(2):12-13. HU Liping, WANG Zhihui, HOU Shengying, et al. Study on anti-bomb performance of large inclination ceramics composite armor[J]. Ordnance Industry Automation,2010,29(2):12-13(in Chinese).

[17] 余毅磊, 蒋招绣, 王晓东, 等. 背板对氧化铝陶瓷薄板断裂锥形态的影响[J]. 北京理工大学学报, 2021, 41(7):713-720. YU Yilei, JIANG Zhaoxiu, WANG Xiaodong, et al. Effect of backing plate condition on fracture cone shape of alumina ceramic thin tiles[J]. Transactions of Beijing Institute of Technology,2021,41(7):713-720(in Chinese).

[18] 胡丽萍, 王和平, 王智慧, 等. 陶瓷复合装甲不同区域抗弹丸穿甲能力试验研究[J]. 弹箭与制导学报, 2010, 30(5):90-92. DOI: 10.3969/j.issn.1673-9728.2010.05.025 HU Liping, WANG Heping, WANG Zhihui, et al. Experimental on ballistic property of different impact location of ceramic composite armor[J]. Journal of Projectiles, Rockets, Missiles and Guidance,2010,30(5):90-92(in Chinese). DOI: 10.3969/j.issn.1673-9728.2010.05.025

[19] SHERMAN D. Impact failure mechanisms in alumina tiles on finite thickness support and the effect of confinement[J]. International Journal of Impact Engineering,2000,24(3):313-328. DOI: 10.1016/S0734-743X(99)00147-5

[20] 何业茂, 焦亚男, 周庆, 等. 弹道防护用先进复合材料弹道响应的研究进展[J]. 复合材料学报, 2022, 38(5):1331-1347. HE Yemao, JIAO Ya'nan, ZHOU Qing, et al. Tensile mechanical behavior of ultra-high molecular weight polyethylene reinforced thermoplastic resin matrix composites for ballistic application[J]. Acta Materiae Compositae Sinica,2022,38(5):1331-1347(in Chinese).

[21] BOLDIN M S, BERENDEEV N N, MELEKHIN N V, et al. Review of ballistic performance of alumina: Comparison of alumina with silicon carbide and boron carbide[J]. Ceramic International,2021,47(18):25201-25213. DOI: 10.1016/j.ceramint.2021.06.066

[22] DANCER C E J, SPAWTON J N F, FALCO S, et al. Characterisation of damage mechanisms in oxide ceramics indented at dynamic and quasi-static strain rates[J]. Journal of the European Ceramic Society,2019,39(15):4936-4945. DOI: 10.1016/j.jeurceramsoc.2019.06.054

[23] 余同希, 邱信明. 冲击动力学[M]. 北京: 清华大学出版社, 2011: 171-176. YU Tongxi, QIU Xinming. Impact dynamics[M]. Beijing: Tsinghua University Press, 2011: 171-176(in Chinese).

-

期刊类型引用(2)

1. 朱琬清,谢军波,吴兰芳,陈利,杨林,刘静妍. 3D机织预制体准纤维尺度建模方法. 复合材料学报. 2024(03): 1528-1538 .  本站查看

本站查看

2. 蔣永亮,马文锁,马振宇,许泳豪,朱梦蝶. 低捻纱三维角联锁机织预制体的不稳定结构变形模型. 棉纺织技术. 2024(12): 38-44 .  百度学术

百度学术

其他类型引用(1)

-

下载:

下载: