Textile-based for supercapacitors: A review

-

摘要: 纺织基能源存储是柔性可穿戴纺织品微电子信号收集系统重要的供能元件。从纤维、纱线、织物多角度总结现阶段柔性超级电容器的研究进展,对不同基体类型的超级电容器的制备方法及优缺点进行归纳总结。聚焦纺织超级电容器的工艺特点,深入分析材料性能改进提升应采取的方式方法。最后,针对纺织基超级电容器发展存在的问题进行说明并对未来需要攻克的重点难点进行分析及展望。Abstract: Textile-based energy storage is an important energy supply element of the microelectronic signal collection system for flexible wearable textiles. The recent research progress of flexible supercapacitors from multiple perspectives of fibers, yarns and fabrics, and states the preparation methods, advantages and disadvantages of supercapacitors of different matrix types are summarized. Focusing on the technological characteristics of textile supercapacitors, analysis the method that should be adopted to improve the performance of materials. Finally, an explanation for the presence of textile-based supercapacitor development and the key work of future which need to overcome is given an analysis and outlook.

-

随着可穿戴电子器件的发展,柔性能源存储成为人们关注的焦点。为了实现纺织品的智能化,制备适合智能纺织品供能单元的储能器件如超级电容器(Supercapacitor,简称超电或SCs)[1-3]、电池[4-6]等成为研究的重点项目之一。以纺织为基体制备的超电具有轻质、功率密度大、循环寿命长、热稳定性及环境稳定性好、易与纺织品高度融合等特点受到广泛关注。

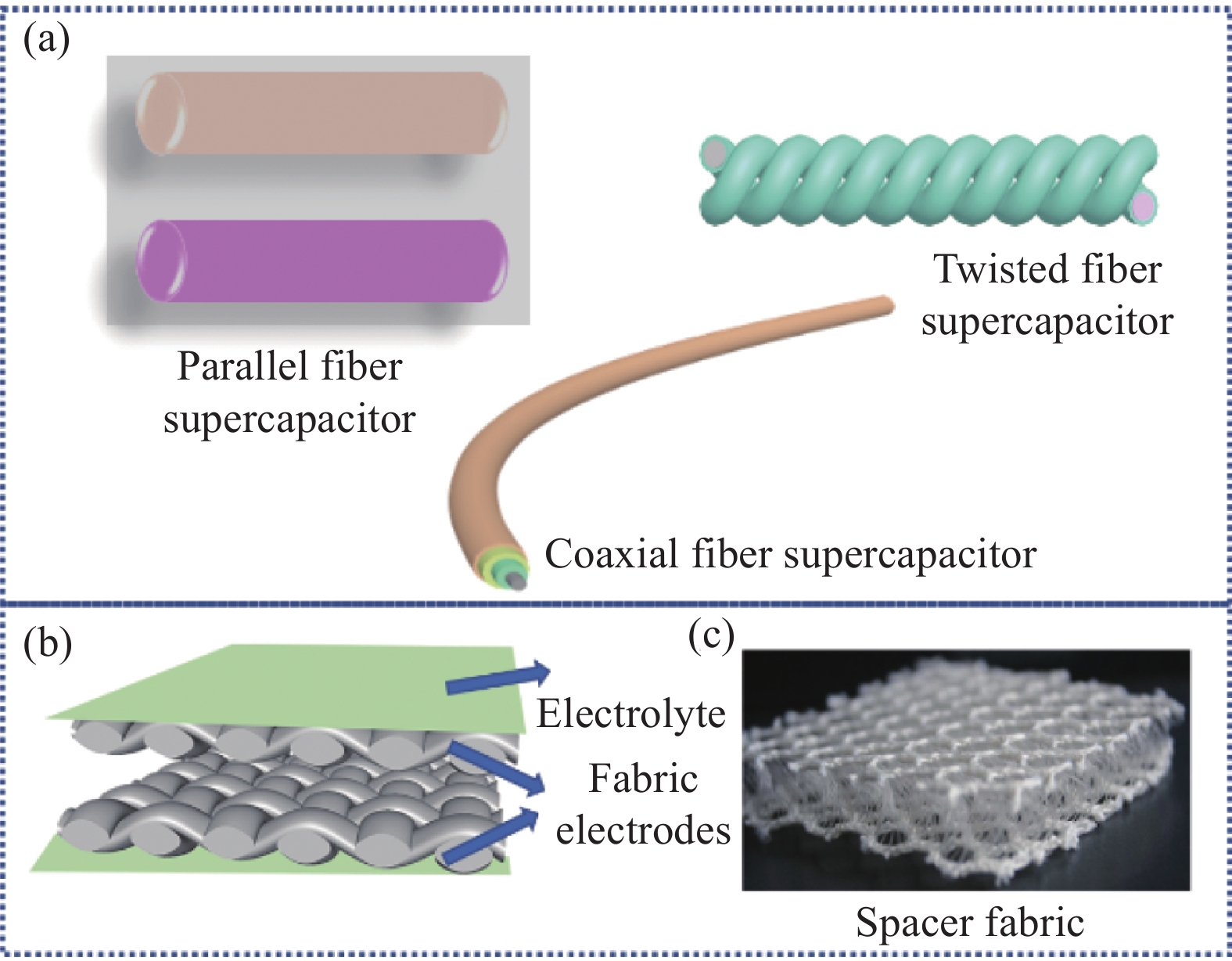

纺织超电的结构和普通超电的结构相似,均由电极、电解液、封装材料组成。电极提供电子传递基体及实现活性物质的能量存储,电解液与电极发生化学反应、离子交换或电荷吸附,器件的封装一般根据纺织电极种类选择相应的封装模式和材料,如若电极材料为纤维或纱线,可选择管径匹配的聚四氟乙烯管。但由于纺织品的结构多样性,纺织类超电又可根据电极材料的不同进行细分,如纤维超电或纱线超电,其结构又可分为平行排列式、加捻卷绕式和同轴排布式,如图1(a)所示。而织物超电结构通常为平行排列,由两织物电极、隔膜、电解液以三明治的形式构成,如图1(b)所示。需特别强调的是,由于纺织品自身加工方式的多样性,可利用特殊纺织品结构(如间隔织物)实现织物超电的自组装,间隔纱的引入有效避免了上下两电极接触短路,且可替代隔膜的作用,如图1(c)所示。

基于此,本文将从纺织品的组成单元纤维、纱线、织物三个角度系统地对纺织超电进行综述。

1. 纤维超级电容器

纤维,人类文明的摇篮,纺织品最基础的组成单元。从纤维出发制备高能量密度、高断裂强力的一维超电是实现高能量存储纺织品的最佳选择。对于纤维超电,现阶段使用最多的是碳材料基纤维超电,其活性材料一般包括碳纳米管、石墨烯等,这是由于该类型的超电具有导电性好、比表面积大、质轻、易制备,在酸性和碱性溶液中均具有较好的热稳定性及化学稳定性、工作温度范围宽等特点。因此,以碳材料为活性材料,通过纺丝制备纤维超电被广泛研究,其应用领域如图2所示。

1.1 碳纤维基超级电容器

碳纤维是一种直径约5~10 µm的导电纤维,主要由碳原子组成,通常采用碳化和石墨化聚合物纤维的方式制备。碳纤维具有质量轻、电导率好、机械强度高、环境稳定性好等优点,是超电备选电极之一。但由于碳纤维结构致密、比表面积小,直接以此为电极制备超电,电化学性能较差。为了提高碳纤维的比表面积,Kim等[7]将沥青与聚丙烯腈(PAN)溶液混合作为纺丝液,采用电纺的方式制备碳纤维。结果表明,纤维平均直径从2 000 nm减少到750 nm,比表面积大幅增加,高达1 877 m2/g,高比表面积可提供更多电荷排布位点,从而提高双电层储能性能。通过碳化和蒸汽活化得到的活性碳纤维超电,在900℃时电化学性能最好,比电容可达143.5 F/g,最高功率密度可达1 300 W/kg。纯碳纤维超电其储能机制为双电层储能,虽电场作用下电荷在电极与电解液之间双层排布可实现一定的能量存储,但其能量密度依旧较低。

为了进一步提高其能量密度,采用杂原子掺杂的方式,利用杂原子的氧化还原提供的赝电容实现总储能性能的提高。Ma等[8]以硫酸镁的S源为模板,通过蔗糖碳化合成了S原子掺杂介孔碳纤维。结果表明,掺杂S原子的介孔碳纤维的比电容随着S元素的增加而增大。当S原子掺杂量达14.0%时,比电容最大。通过电化学性能测试可知,当扫描速率为10 mV/s时,比电容高达221 F/g,归一化到面积比电容为38 µF/cm2。并且在500次循环后,电容保持率高达95%,表明该S掺杂介孔碳纤维电极具有优异的循环稳定性。近年来,以碳纤维为基底,通过金属氧化物或导电聚合物复合的方式制备纤维超电并作为储能元件应用到可穿戴纺织品领域受到了研究人员的广泛关注。该方法可充分结合双电层电容电极材料和赝电容电极材料的优点,所得碳纤维超电具有更高的比电容性能。Shi等[9]制备了Co3O4@碳纤维@Co3O4(Co3O4@CF@Co3O4)的分层结构纤维超电,中空多孔碳纤维作为中间层,Co3O4颗粒作为内壳层和外包层,其结构如图3(a)所示。当电流密度为0.5 A/g时,其比电容高达892 F/g。此外,6000次循环充放后比电容仍保持其初始电容的88%。

虽然活性物质复合可有效提高碳纤维超电的比电容,但由于碳纤维表面光滑,活性物质负载牢度较低,易脱落限制了其后续应用。为了改善碳纤维与活性材料的结合牢度,Ding等[10]通过酸处理对碳纤维表面改性,提高表面粗糙度,为活性材料的附着提供更多的结合位点。再采用水热法使活性材料rGO/g-C3N4在纤维表面原位生长制备复合电极,其制备过程如图3(b)所示。以聚乙烯醇/KOH(PVA/KOH)为凝胶电解质构建的全固态纤维超电,其面积电容可达61 mF/cm2,5000次循环后电容保留率仍为90%,表明该器件具有良好的电化学性能。Yu等[11]同样通过水热法在碳纤维表面原位生长MnO2纳米片,通过电化学测试计算可知,其在电流密度为2.5 A/g时比电容高达 634.5 F/g。以MnO2/碳纤维作为超电的正极、石墨烯/碳纤维作为超电的负极、PVA/LiCl作为电解液进行组装得到全固态非对称超电,其电势窗可扩展到 1.5 V,电容器的比电容可达 87.1 F/g,并具有27.2 W•h/kg超高的能量密度,3000次充放电循环后,其电容保有率仍为95.2%。目前,碳纤维超电电导率较低使得其自身内耗较大,电压降较大,故提高碳纤维的导电性降低传荷电阻是提高其储能性能的关键要素之一。此外,碳纤维超电的体积比电容较低,如何通过孔径调节,充分利用碳纤维密度提高体积比电容也是需要解决的问题之一。

1.2 碳纳米管纤维超级电容器

1.2.1 碳纳米管纤维的制备

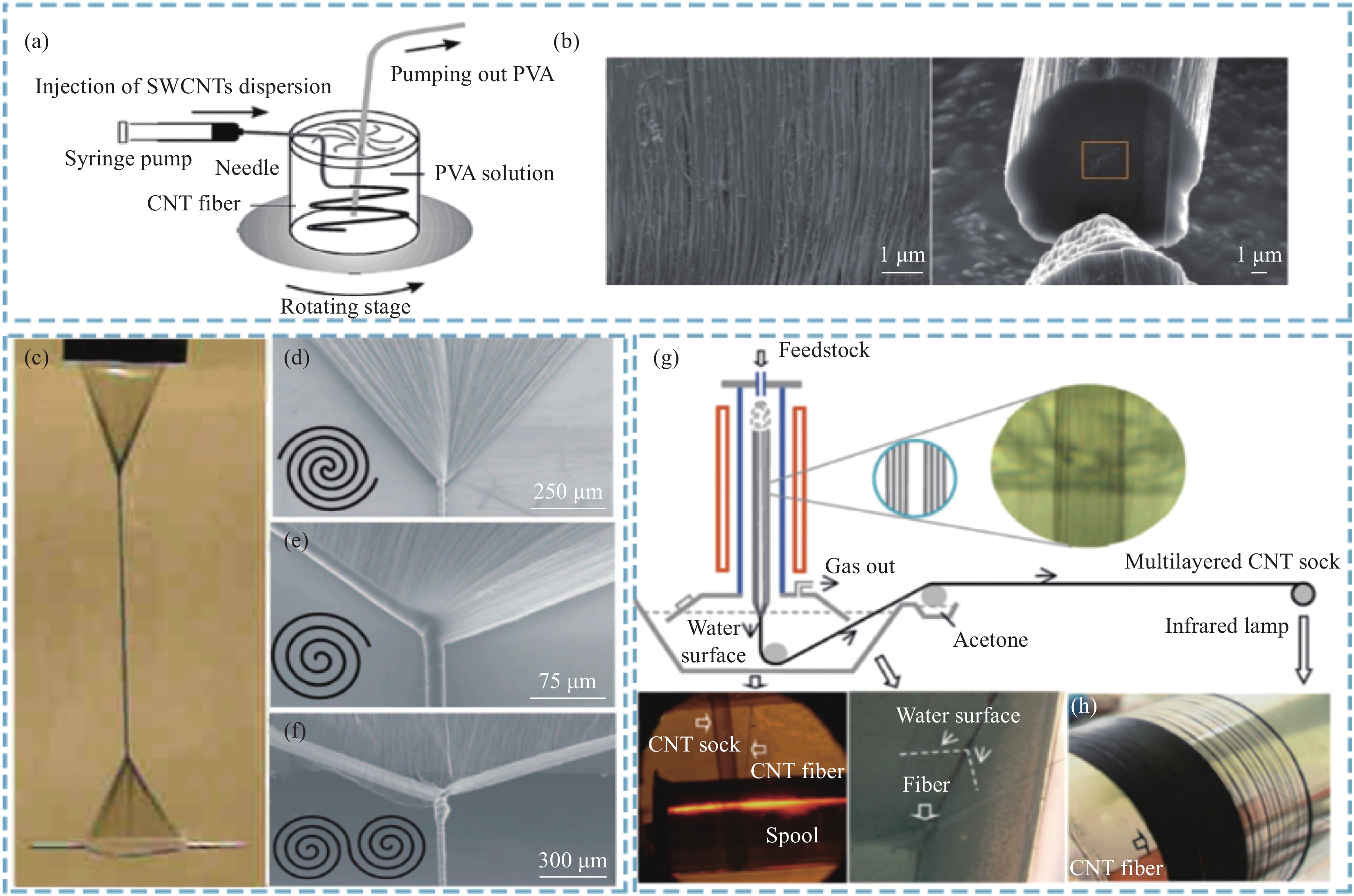

碳纳米管(CNTs)是碳的同素异形体,圆柱形纳米结构,一层管状碳原子,具有超高的导电、导热及优异的力学性能,比表面积较大。由于碳纳米管优异的理化性能,使得该类型的超电在不同电流密度下均可稳定形成可逆双电层,故该类型的超电倍率性能及稳定性较好。因此,以此为活性物质制备纤维超电是一种可行的方法。现阶段碳纳米管纤维的制备方法有三种:第一种为纺织常用的湿法纺丝[12],如图4(a)所示。将高质量的碳纳米管溶解在氯磺酸中,形成浓度为2.6%的可纺液晶溶液,然后将该溶液通过喷丝口喷出,挤压到凝固浴中(凝固浴包括水、乙醇、丙酮等)形成纤维状定形,再将得到的纤维通过滚筒进行收集,经过水洗、烘干等过程得到碳纳米管纤维,如图4(b)所示[13]。第二种方法为薄板到纤维的加捻法[14]。在硅基板上生长几百微米高的碳纳米管阵列,然后将碳纳米管从阵列中连续抽出,形成碳纳米管薄片,该碳纳米管薄片是由厚度为10 nm的碳纳米管阵列通过范德华力相互作用形成。最后通过加捻卷绕,将碳纳米管薄片制备成碳纳米管纤维,如图4(c)~4(f)所示。第三种制备方式为化学气相沉积(CVD)制备碳纳米管纤维,也称碳纳米管气凝胶纺丝法[15]。将碳源、催化剂和生长剂混合得到反应溶液,然后将溶液注入管式炉中,炉内通入纯净的氮气,碳纳米管在炉内高温区生长,在低温区成束,成束的碳纳米管从炉内连续吹出,浸入水或乙醇中定型。最后将碳纳米管束从溶液中取出,随着溶剂的蒸发,得到碳纳米管纤维,如图4(g)~4(h)所示。

![]() 图 4 (a)湿法纺丝[12];(b)湿法纺丝制备的碳纳米纤维电镜图[13];(c)加捻法制备碳纳米纤维[14];((d)~(f))不同加捻方式制备的碳纳米纤维的电镜图[14];(g) 化学气相沉积(CVD)法制备碳纳米纤维[15];(h)CVD法所得纤维照片[15]Figure 4. (a) Wet spinning[12]; (b) Electron micrographs of carbon nanofibers prepared by wet spinning[13]; (c) Carbon nanofibers prepared by twisting method[14]; ((d)-(f)) Electron micrographs of carbon nanofibers prepared by different twisting methods[14]; (g) Carbon nanofibers prepared by chemical vapor deposition (CVD) method[15]; (h) Photos of fibers obtained by CVD method[15]SWCNTs—Single-walled carbon nanotube; CNT—Carbon nanotube; PVA—Polyvinyl alcohol

图 4 (a)湿法纺丝[12];(b)湿法纺丝制备的碳纳米纤维电镜图[13];(c)加捻法制备碳纳米纤维[14];((d)~(f))不同加捻方式制备的碳纳米纤维的电镜图[14];(g) 化学气相沉积(CVD)法制备碳纳米纤维[15];(h)CVD法所得纤维照片[15]Figure 4. (a) Wet spinning[12]; (b) Electron micrographs of carbon nanofibers prepared by wet spinning[13]; (c) Carbon nanofibers prepared by twisting method[14]; ((d)-(f)) Electron micrographs of carbon nanofibers prepared by different twisting methods[14]; (g) Carbon nanofibers prepared by chemical vapor deposition (CVD) method[15]; (h) Photos of fibers obtained by CVD method[15]SWCNTs—Single-walled carbon nanotube; CNT—Carbon nanotube; PVA—Polyvinyl alcohol1.2.2 碳纳米管纤维超级电容器结构及性能评价

碳纳米管纤维是通过纺丝或碳源原位气相沉积得到的纤维。因此,该类型的纤维作为超电电极材料,其储能机制是通过双电层作用进行能源存储,即电压作用下,电解液中的离子定向排列形成双电层存储能量。因此,碳纳米管超电主要依靠材料中有效比表面积进行电荷排布,故能量存储较低。此外,该类型的超电充放电过程中没有电化学反应,对碳材料的损伤小,故充放电速度快、循环寿命高。Ren等[16]通过加捻法制备CNT纤维,并以此为电极制备纤维超电,该超电比电容可达3.53 mF/cm2,并且在1000次充放电循环下比电容可保持为初始状态的98%以上,基本没有损失。Xue等[17]以CNT纤维为电极,以磷酸为电解液制备全固态超电,比电容为328.2 F/g。相较于纤维平行排列制备的三明治结构超电,同轴结构可提高纤维超电的电荷排布密度,因此使用同轴结构制备CNT超电可提高其双电层储能。Chen等[18]设计制备了一种同轴CNT纤维,芯层和皮层均采用CNT作为活性物质,该纤维超电较同种活性物质平行排列制备的纤维超电性能得到了大幅度提升,比电容可达59 F/g(8.66 mF/cm2),循环寿命可达10000次。总结前人研究可以发现,以纯CNT为活性物质所得的纤维超电其储能性能较差。为了提高CNT纤维的能量存储,许多研究者将CNT纤维表面通过金属氧化物或导电高分子聚合物进行复合制备复合纤维,利用金属氧化物或导电聚合物的氧化还原反应,产生赝电容效应,从而提高纤维的储能性能。Choi等[19]采用MnO2对CNT纤维进行复合制备纤维超电,由于CNT的多孔结构能够与MnO2形成3D网状结构,并且锰离子具有多价态,在充放电过程中会发生氧化还原反应,因此该纤维超电的比电容可达25.4 F/cm3。该研究成果表明,通过金属氧化物与CNT纤维复合可有效提高CNT纤维的能量存储。Hu等[20]先将MnO2与CNT纤维进行复合,在通过化学聚合的方式将聚(3, 4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)(PEDOT-PSS)沉积在复合纤维表面形成MnO2/CNTs/PEDOT-PSS纤维,该纤维比电容可达427 F/g,并在1000次充放电循环下其电容保有率高达99%,具有优异的性能。

目前,碳纳米管纤维超电已取得较多研究成果,其比电容可达27.07 mF/cm2,电导率为300 S/cm,强度可达~460 MPa,且一些高弹可拉伸碳纳米管纤维超电的伸长率为初始状态的960%,故其在柔性可穿戴领域具有较好的应用前景。但碳纳米管纤维超电依旧存在纤维成束难、弯曲刚度差、后续纺织加工普适性低等缺点,需要进一步研究。

1.3 石墨烯纤维超级电容器

1.3.1 石墨烯纤维的制备

石墨烯,单层碳原子层,具有高导电、高导热、高强度、超薄等理化性能,受到人们的广泛关注。以石墨烯为基体制备纤维超电同样是一种可行的方式。石墨烯纤维的制备方法类似于碳纳米管纤维,同样有三种方法。第一种是湿法纺丝[21],采用湿法纺丝制备石墨烯纤维,其原料为氧化石墨烯(GO),制备过程为先将GO溶解于水中形成纺丝液,然后将其喷入质量浓度为5%的氢氧化钠(NaOH)/甲醇溶液中得到氧化石墨烯纤维,再通过化学试剂(如氢碘酸、水合肼等)对氧化石墨烯纤维进行还原得到还原氧化石墨烯纤维(rGO纤维)。第二种是加捻法[22],通过化学气相沉积法在铜表面原位生长石墨烯薄膜,然后铜被刻蚀得到自支撑石墨烯薄膜,通过将薄膜从刻蚀液中拉出加捻形成石墨烯纤维。第三种是水热反应法[23],首先将GO溶液注入到一个两端封闭的玻璃管中,经过230℃ 2 h水热反应,待反应结束后,便得到一个与玻璃管几何结构相一致的纤维,经过空气干燥从而完成石墨烯纤维的制备。

1.3.2 石墨烯纤维超级电容器结构及性能评价

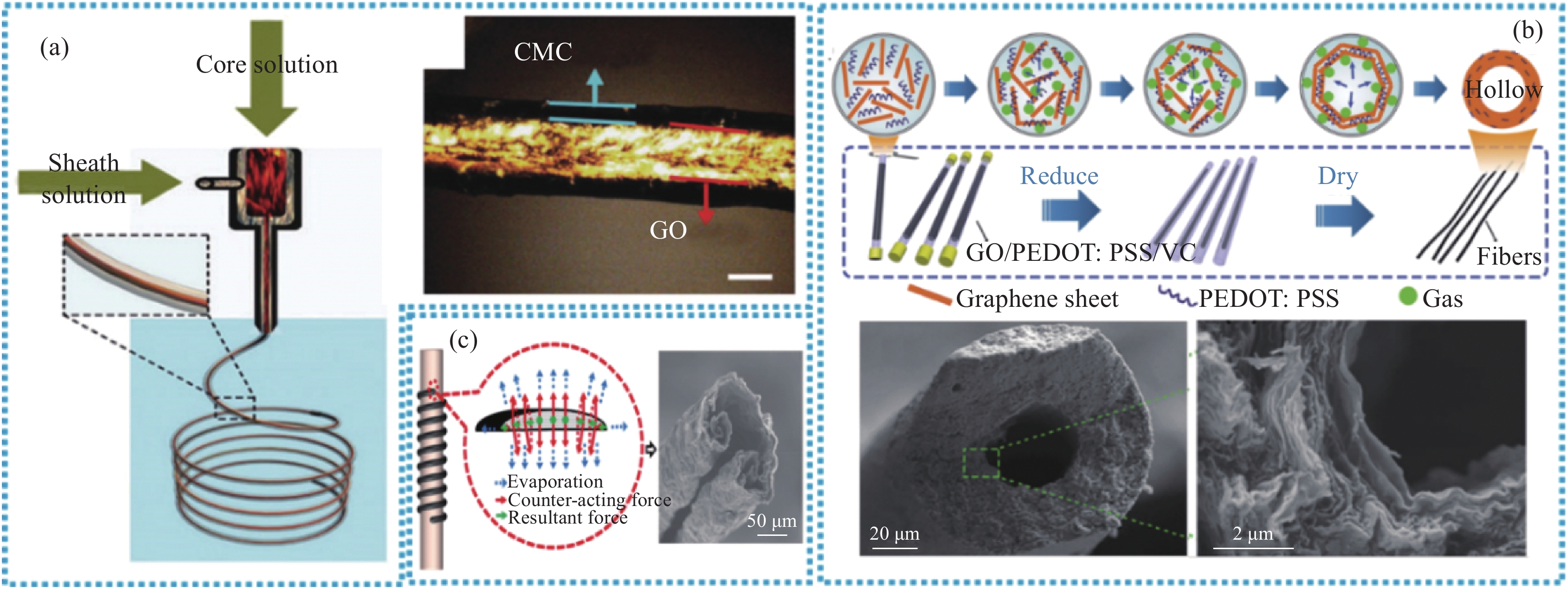

以石墨烯纤维为电极制备超电,虽然石墨烯具有大的比表面积,但石墨烯片层容易堆叠,因此其能量存储较小,故所制备的石墨烯纤维其性能与制备工艺(分散剂、凝固浴、纺丝参数、还原剂)密切相关。Huang等[24]通过纺丝制备GO纤维,再利用氢碘酸进行还原制备rGO纤维,由于石墨烯片层的堆叠,该纤维的比电容仅仅为3.8 F/cm3。解决石墨烯片层堆叠问题,获取大比表面积的石墨烯纤维是提高纤维能量存储的有效手段。故提高石墨烯纤维的有效比表面积是提高纤维电极比电容的关键。Konstantin等[25]将GO溶液通过酸化形成稳定的悬浮液,选择CaCl2作为凝固浴,采用湿法纺丝制备GO纤维,利用高温220℃条件下进行加热还原制备rGO纤维,该纤维比表面积高达2605 m2/g,用其作为电极比电容高达409 F/g。Kou等[26]采用同轴湿法纺丝技术将GO与纤维素(CMC)进行纺丝,得到GO/CMC纤维,如图5(a)所示,再通过氢碘酸还原制备rGO/CMC纤维电极,该电极比电容可达127 mF/cm2。由于湿法纺丝制备的石墨烯纤维是通过GO纤维还原制备而成,因此利用该特性,Hu等[27]采用激光还原GO的方法,将GO纤维上下两片层进行还原,制备一种All-in-one的纤维超电,通过激光还原的rGO作为上下两个电极,未被还原的GO作为隔膜层,从而实现纤维超电的自组装,但该超电的能量存储较低,仅为2 mF/cm2。碳纳米管与石墨烯同属于碳材料,将其进行复合制备碳纤维电极可分别发挥其高比表面积、高充放电稳定性的优势。Kou等[26]采用湿法纺丝技术进一步将CNT与GO混纺制备rGO+CNT/CMC纤维,该纤维性能相比较于rGO/CMC纤维比电容从127 mF/cm2提高到177 mF/cm2,并且2 000次充放电循环后其比电容几乎没有损失。

![]() Figure 5. (a) Structural diagram of coaxial spinning fibers[26]; (b) Preparation of hollow graphene fiber and formation of hollow structures[29]; (c) Forming mechanism of hollow self-curling graphene fiber and the SEM images of the fiber[30]CMC—Carboxymethyl cellulose; GO/PEDOT : PSS/VC—Graphene oxide/poly(3, 4-ethylenedioxythiophene) : poly(styrenesulfonate)/Vitamin C

Figure 5. (a) Structural diagram of coaxial spinning fibers[26]; (b) Preparation of hollow graphene fiber and formation of hollow structures[29]; (c) Forming mechanism of hollow self-curling graphene fiber and the SEM images of the fiber[30]CMC—Carboxymethyl cellulose; GO/PEDOT : PSS/VC—Graphene oxide/poly(3, 4-ethylenedioxythiophene) : poly(styrenesulfonate)/Vitamin C元素掺杂石墨烯是实现石墨烯纤维储能性能提升的一项可靠的方法,常见的元素掺杂主要采用N掺杂石墨烯(即N-doping)或O掺杂石墨烯(即O-doping)。例如,Chen等[28]将GO与尿素的混合溶液加入聚四氟乙烯(Polytetrafluoroethylene,PTFE)管,通过水热反应及900℃氩气加热煅烧制备N掺杂多孔rGO纤维。尿素的引入,使得水热反应过程中N和含氧基团可与纤维结合,通过后续煅烧可将含氧基团转变成气体释放,使N元素保留在纤维上实现掺杂。该N掺杂的多孔石墨烯纤维的比表面积可达389 m2/g,比电容可达1132 mF/cm2,相比较于未掺杂的多孔石墨烯纤维(比表面积204 m2/g、比电容415 mF/cm2),性能得到提升。现阶段石墨烯纤维的制备已经较为成熟,研究人员更关注于不同纤维结构(如中空结构、螺旋结构等)与能量存储之间的构效关系。Qu等[29]在2016年首次制备了截面为中空的石墨烯纤维,利用氧化石墨烯与PEDOT:PSS的电荷吸附作用使溶剂化离子定向排布,利用气体在溶液中的扩散力作用,使纤维在纺丝的过程中直接形成截面中空结构,如图5(b)所示。该石墨烯纤维由于高比表面积及氮掺杂,其比电容达到创纪录的304.5 mF/cm2,能量密度高达6.8 μW•h/cm2,且在10000次充放电循环下容量为初始容量的96%。Lan等[30]以GO为前驱体溶液,采用类3D打印的方式将GO在旋转辊上收集固化,利用旋转辊的支撑作用及溶剂交换过程将纤维沿径向压缩成螺旋状,实现自卷绕的中空截面纤维,如图5(c)所示。该纤维比电容高达170.6 F/g,并且5000次充放电循环下电容几乎没有损失。虽然纺丝制备的纤维超电储能性能较为优异,但其力学性能,尤其是由单纤维到复丝的制备过程还不够成熟,纤维上机织造困难限制了其实际应用。

2. 纱线超级电容器

纱线超电的构成是以天然纤维(如棉、麻等)通过纺织加捻成纱或利用化学长丝(如涤纶、锦纶、氨纶、聚乳酸等)作为基体通过活性物质负载制备纱线超电。该类型的超电可保留原本纱线的力学性能,也可作为功能纱线用于后道工序的加工生产,实现与纺织品的高度融合。

2.1 天然纱线基超级电容器

天然纱线(如棉纱、羊毛、麻等)在柔性能源器件应用上具有重要的作用,尤其在可穿戴电子产品领域。以天然纱线作为基材制备纱线基超电一般有两种方式:一种是利用纱线本身具有的功能基团(羟基、羧基、羰基等),将其作为结合位点与活性物质复合制备纱线超电。另一种是将天然纱线进行碳化,由于天然纤维大多为纤维素或蛋白质类,故通过碳化可实现导电的效果。此外,碳化过程中会产生气体,形成孔结构,从而提高纱线电极的比表面积,实现双电层电容的存储。

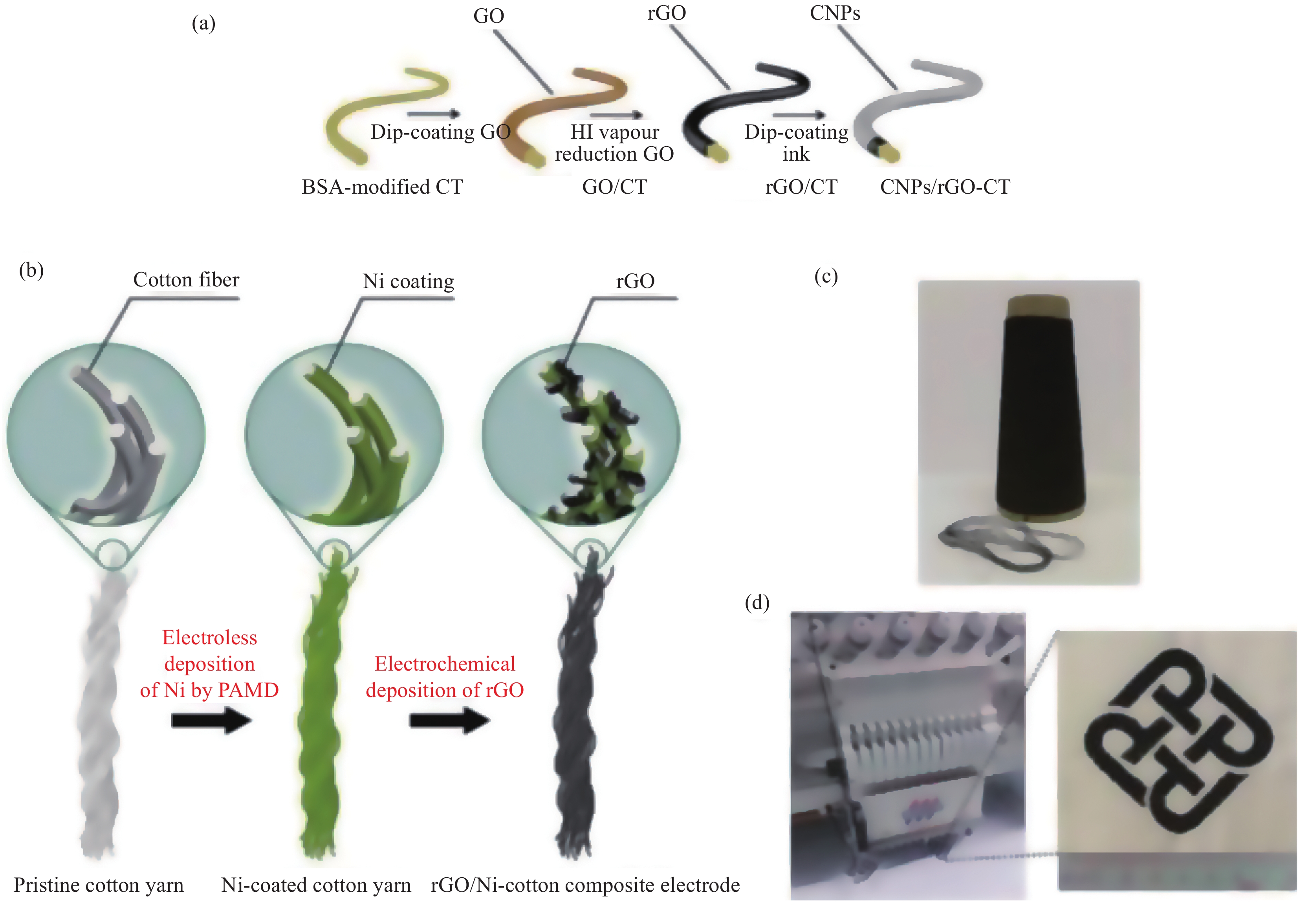

以天然纱线作为基体材料负载活性物质,其常用的活性物质为碳材料(CNT、Graphene、MXene等)、导电高分子材料(聚吡咯(PPy)、聚苯胺(PANI)、聚噻吩等)、金属及非金属氧化物(MnO2、ZnO等)。Ye等[31]以牛血清蛋白(BSA)改性棉纱,如图6(a)所示,由于BSA的双亲性,可以使更多的GO在棉纱表面附着,改善GO在棉纱上吸附不匀的问题,再利用HI对GO还原制备rGO/棉纱,最后将rGO/棉纱再吸附一层炭黑溶液形成一种三维结构。以该碳材料复合棉纱线为电极制备超电,其比电容可达3.79 mF/cm3,由于活性物质均为碳材料,故在10000次循环充放电过程中电容保有率高达95.23%。虽然碳材料具有较好的循环稳定性,但电容性能较低。Wei等[32]利用棉纱线作为柔性材料,通过原位聚合PPy使原本没有储能性能的天然纱线变为具有一定能量存储的功能纱线,再利用全固态电解液PVA/H2SO4制备全固态线状超电,该线状超电比电容可达74 mF/cm2,能量密度为7.5 μW•h/cm2,但700次循环充放电后比电容仅为初始值的60%。

![]() Figure 6. (a) Flow chart of cotton yarn-based supercapacitor preparation by impregnation[31]; (b) Flow chart of cotton yarn-based supercapacitor preparation[34]; (c) Photo of active substance-loaded cotton yarn[34]; (d) Upstream diagram[34]CT—Cotton thread; BSA—Bovine albumin; CNPs—Carbon nanoparticles; PAMD—Polymer-assisted metal deposition

Figure 6. (a) Flow chart of cotton yarn-based supercapacitor preparation by impregnation[31]; (b) Flow chart of cotton yarn-based supercapacitor preparation[34]; (c) Photo of active substance-loaded cotton yarn[34]; (d) Upstream diagram[34]CT—Cotton thread; BSA—Bovine albumin; CNPs—Carbon nanoparticles; PAMD—Polymer-assisted metal deposition单一导电高分子材料虽然可利用其氧化还原反应使天然纱线具有一定的储能性能,但能量密度及比电容较低。这是由于导电高分子在纱线表面聚合不均匀导致的。并且导电高分子在循环充放电过程中体积发生膨胀-回缩,引起材料结构的崩塌,使其循环寿命降低。为了改善这一问题,将导电高分子与碳材料进行复合,利用碳材料与导电高分子材料之间的π-π共轭,可有效改善导电高分子分布不匀及循环充放电寿命较低的问题。Liu等[33]同样以棉为基体,先利用CNT在棉的表面进行涂覆,使其具有导电性,再利用电化学沉积的方式将MnO2、PPy在CNT/棉纱线的表面分别进行原位生长,制备PPy/MnO2/CNT/棉多活性物质复合超电,该棉复合纱线电极的电阻仅为20 Ω/cm,比电容高达1370 F/g,实现天然纤维基体超电的连续生产。Liu等[34]采用无电沉积工艺将金属镍(Ni)负载在棉纱表面,再通过电化学聚合方式将GO还原成rGO,并负载在Ni的表面,如图6(b)所示。该rGO/Ni/棉纱线不仅保留了纱线原有的力学性能,并且电化学性能也较为突出,比电容高达292.3 F/cm3,能量密度可达6.1 mW•h/cm3,功率密度可达1400 mW/cm3。此外,金属Ni的引入可有效降低棉纱的表面电阻(~25 Ω)。该活性物质负载后的棉纱可利用刺绣机进行织造,如图6(c)~6(d)所示,真正实现储能纱线与织物的高度融合。

采用碳化工艺实现天然纱线超电的制备同样受到研究人员的重视。Du等[35]以苎麻纱为基材,通入氮气对纱线进行保护,在400~750℃对苎麻进行碳化,制备多孔活性炭材料。碳化的苎麻作为电极材料其比电容可达287 F/g,且在1000次循环充放电后电容保有率高达93%。Hu等[36]同样将苎麻进行碳化,为了提高电容性能,该团队在碳化的苎麻纤维表面通过电化学沉积金属氧化物MnO2及导电高分子PEDOT,通过纳米材料的引入,该复合纱线的比电容可提高到922 F/g,能量密度为19.17 W•h/kg,功率密度为500 W/kg,且在10000次循环充放电后电容可保留初始电容的83%。

2.2 聚合物纱线基超级电容器

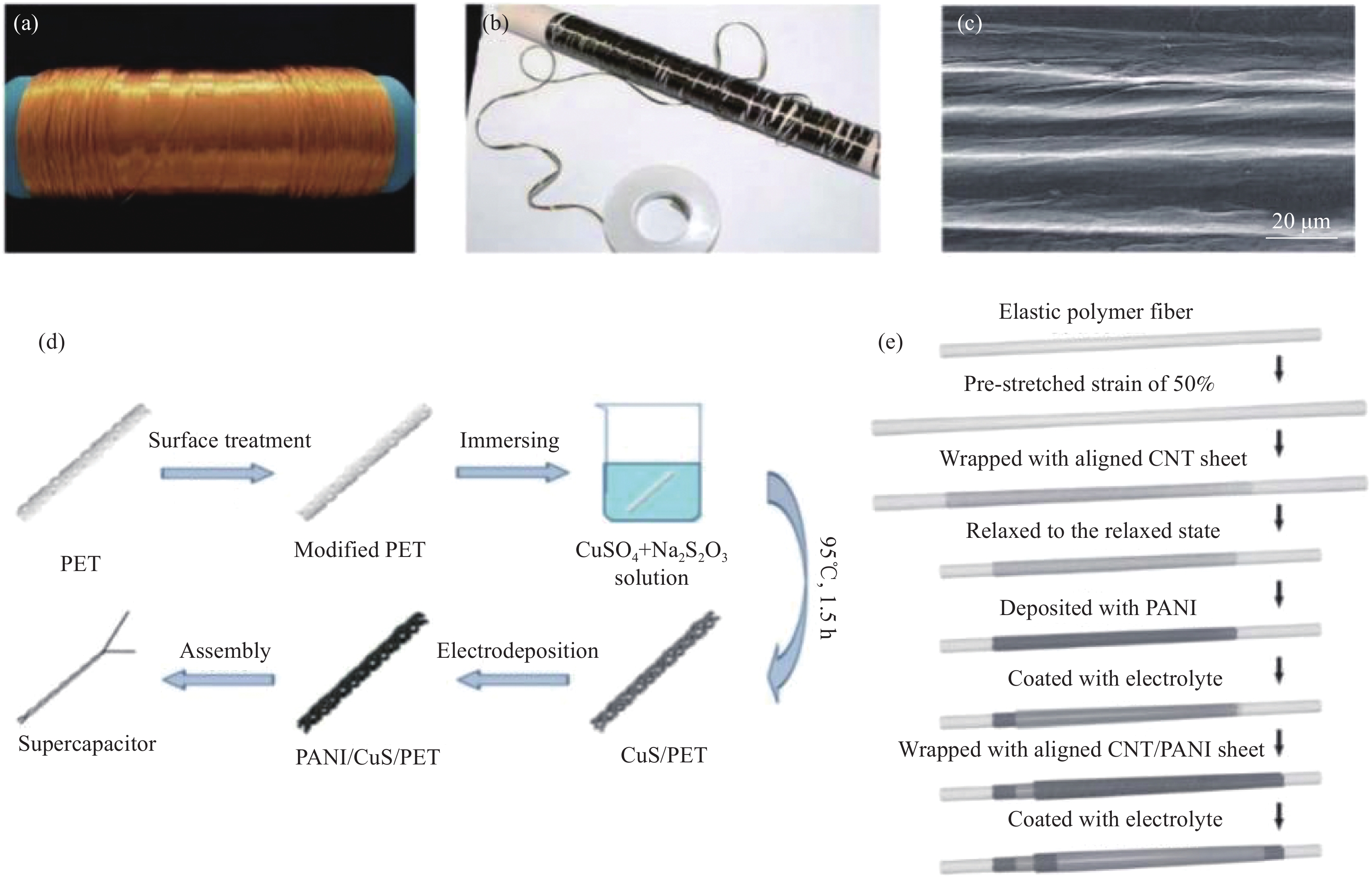

聚合物长丝纱线−纱线大家庭中的一类重要成员,包括聚酯长丝(PET)、聚酰胺长丝(PA)、聚酰亚胺长丝(PI)、聚乙烯醇长丝(PVA)、聚丙烯长丝(PP)、聚氨酯长丝(PU)等。相较于金属丝,聚合物长丝具有更好的柔性;相较于天然纱线,聚合物长丝更均匀、杂质少,更易与活性物质结合。因此,以聚合物长丝为基体制备长丝基超电受到了大量学者的关注。长丝基超电的活性物质同样为碳材料、导电高分子材料、金属及非金属氧化物材料等。Liu等[37]以PI为基体,通过碱处理对PI进行改性,在利用浸渍的方式将GO吸附在长丝表面,最后利用HI酸对GO进行还原制备长丝基超电电极,如图7(a)~7(c)所示。该电极比电容可达22.89 F/cm3,且rGO与PI的黏附牢度较好。Nie等[38]以聚乳酸(PLA)为基体,通过FeCl3对GO进行改性,并以此为活性物质与PLA进行吸附,再与聚吡咯复合制备复合长丝电极,通过对GO的改性使得长丝表面活性物质的负载量大大提升,从而提高其储能性能。经过电化学测试,该电极比电容高达158.8 mF/cm2,5000次循环充放电后电容保有率高达95%。Ba等[39]以PET长丝为基体,通过壳聚糖等试剂对PET进行化学改性,增加PET长丝的表面粗造度,提高活性物质的负载,再将CuS和PANI通过化学反应负载在PET表面制备长丝电极,制备流程如图7(d)所示。该复合长丝电极兼具力学及电化学性能,比电容可达29 mF/cm2,1000次循环充放电下电容保有率可达93.1%。Peng等[40]先制备一种弹性聚合物纤维,将该纤维拉伸至初始长度的50%,然后将CNT纤维缠绕到弹性纤维上,再将弹性纤维恢复原长。为了提高可拉伸电极的比电容,通过电化学沉积的方式将PANI沉积到CNT纤维上,再涂覆电解液;电解液干燥后继续缠绕一层CNT/PANI纤维,制备成同轴聚合物长丝超电,制备流程如图7(e)所示。该长丝电极可以实现400%的拉伸变形且电化学性能几乎保持不变。同时由于PANI的掺杂作用使得该超电在电流密度为0.5 A/g时,比电容可以达到111.6 F/g (50.1 mF/cm2)。

![]() 图 7 (a) 聚酰亚胺(PI)长丝图[37];(b)负载rGO后图[37];(c)负载rGO后电镜图[37];(d)聚苯胺/CuS/聚对苯二甲酸乙二醇酯(PANI/CuS/PET)长丝超电制备流程图[39];(e)可拉伸长丝超电制备流程图[40]Figure 7. (a) Polyimide (PI) filament diagram[37]; (b) Diagram after rGO loading[37]; (c) Electron microscope diagram after rGO loading[37]; (d) Flow chart of polyaniline/CuS/polyethylene terephthalate (PANI/CuS/PET) filament super-electric preparation[39]; (e) Flow chart of stretchable filament super-electric preparation[40]

图 7 (a) 聚酰亚胺(PI)长丝图[37];(b)负载rGO后图[37];(c)负载rGO后电镜图[37];(d)聚苯胺/CuS/聚对苯二甲酸乙二醇酯(PANI/CuS/PET)长丝超电制备流程图[39];(e)可拉伸长丝超电制备流程图[40]Figure 7. (a) Polyimide (PI) filament diagram[37]; (b) Diagram after rGO loading[37]; (c) Electron microscope diagram after rGO loading[37]; (d) Flow chart of polyaniline/CuS/polyethylene terephthalate (PANI/CuS/PET) filament super-electric preparation[39]; (e) Flow chart of stretchable filament super-electric preparation[40]3. 织物超级电容器

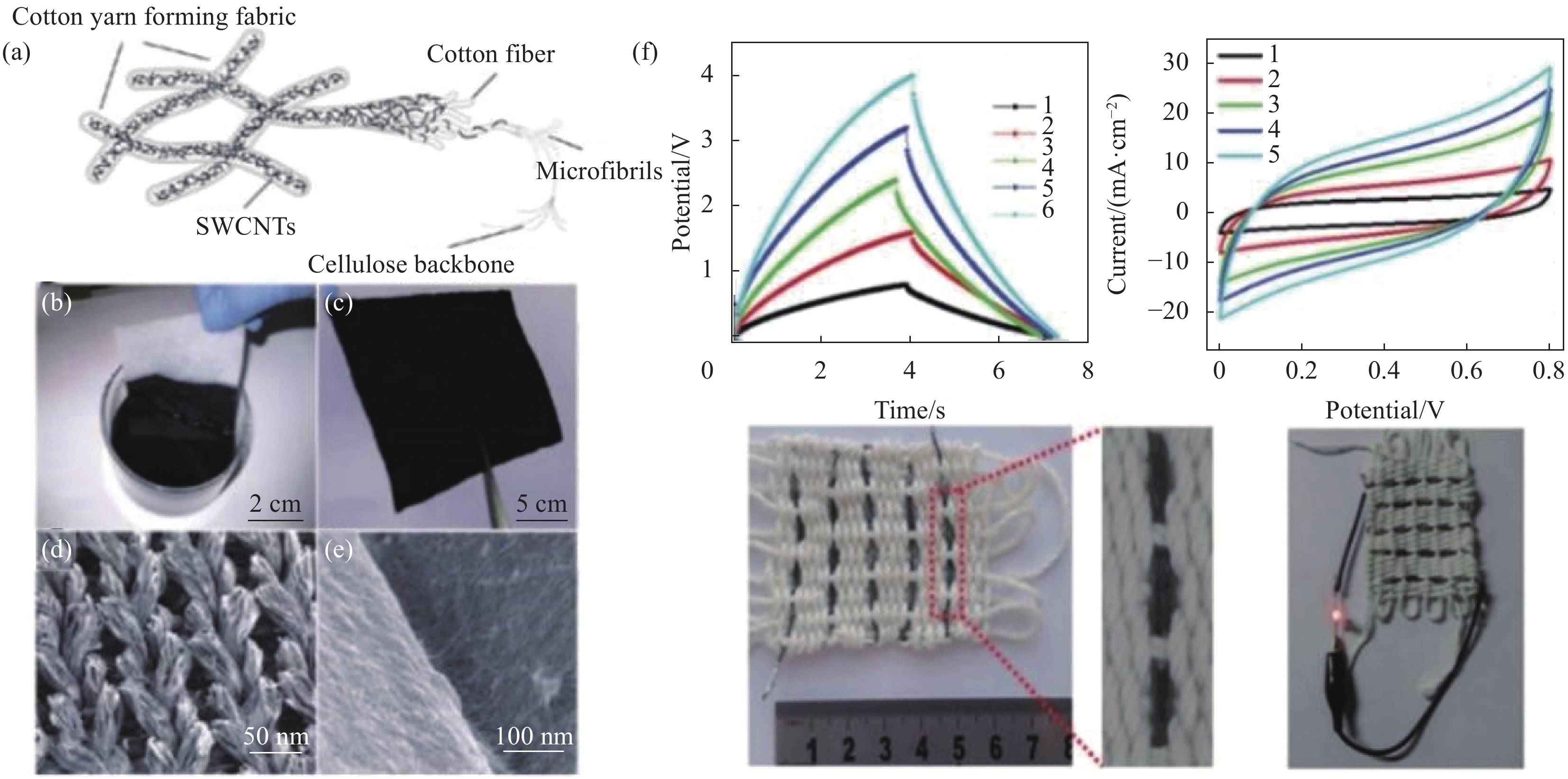

柔性超电最初受到研究人员的重视,其基体材料的选择便是织物。这是由于织物均具有优异的柔性及亲水性,可以作为基体材料实现纳米物质的负载。因此,柔性超电最早的研究产品便是织物基超电。Cui等[41]以棉织物为基体同样通过简单的浸渍方法将多壁碳纳米管作为染料“染”在棉织物上。所得棉织物具有优异的导电性能,电阻低至1 Ω/sq。以此织物作为电极材料制备超电器件,其比电容可达0.48 F/cm2,如图8(a)~8(e)所示,由于碳材料作为活性物质,故该织物超电在40000次循环充放电下电容性能基本没有损失。但碳材料本身双电层储能形式注定其能量存储较低、比电容较小。因此,为了提高织物超电的储能性能,对活性物质进行改性或复合以达到提高比电容的效果。Wang等[42]以碳布为基体,先将碳纳米粒子(CNPs)原位生长在碳布表面,再将MnO2通过电化学沉积的方式进行复合制备CNPs/MnO2/碳布电极,该电极比电容可达302 F/g,相较于纯碳材料电极,比电容得到了提升。织物超电的构建不仅可以利用织物作为基体通过活性物质负载制备织物超电,还可以在织造过程中,将纤维超电进行集成制备织物超电。Pu等[43]利用PET纱线为基体,先制备rGO/Ni/PET长丝超电,再利用机织工艺制备织物超电,从而实现储能器件与纺织品的高度融合,如图8(f)所示,该织物超电可根据织入织物中长丝超电的数量并利用简单的串并联集成方式,得到不同能量存储需求的织物超电器件。

![]() 图 8 (a) 棉织物吸附SWCNTs的原理图[41];((b), (c)) 棉织物吸附SWCNTs的照片[41];((d), (e))微观形貌[41];(f)纱线超电织入织物中制备织物超电示意图及电化学测试图[43]Figure 8. (a) Schematic diagram of cotton fabric adsorption of SWCNTs[41]; ((b), (c)) Photos of cotton fabric adsorption of SWCNTs[41]; ((d), (e)) Microscopic morphology[41]; (f) Yarn superelectricity woven into the fabric schematic diagram and electrochemical test diagram of the prepared fabric superelectricity[43]

图 8 (a) 棉织物吸附SWCNTs的原理图[41];((b), (c)) 棉织物吸附SWCNTs的照片[41];((d), (e))微观形貌[41];(f)纱线超电织入织物中制备织物超电示意图及电化学测试图[43]Figure 8. (a) Schematic diagram of cotton fabric adsorption of SWCNTs[41]; ((b), (c)) Photos of cotton fabric adsorption of SWCNTs[41]; ((d), (e)) Microscopic morphology[41]; (f) Yarn superelectricity woven into the fabric schematic diagram and electrochemical test diagram of the prepared fabric superelectricity[43]Zhang等[44]以碳织物为基体,利用等离子体技术制备含氧碳织物,再将二氧化锰通过电化学沉积的方式负载在织物表面制备织物电极。电化学测试结果表明,MnO2/碳织物复合电极在扫描速率为5 mV/s下表现出高达275 F/g的电容。此外,该复合电极还显示出优异的循环性能,10000次循环后仍保持初始电容的80%以上。Ma等[45]采用低分子量酚醛溶胶为碳前驱体,以部分水解原硅酸四乙酯为模板,利用静电纺丝和纳米浇铸相结合的方法,制备了具有高比表面积和柔韧性的碳纳米纤维织物。所获得的碳纳米纤维织物的比表面积为2292 m2/g、孔隙体积为1.02 cm3/g。以碳纳米纤维织物为柔性电极,以H2SO4为电解质,通过电化学工作站两电极体系测试可知,在电流密度为0.1 A/g时比电容高达274 F/g。以此组装制备固态超电, 在0.5 A/g电流密度下比电容高达220 F/g。此外,在1 A/g条件下进行3000次循环后,该固态超电电容保持率仍为92%。

碳纳米纤维织物优异的电化学性能归因于织物表面有大量的孔隙结构,加快离子传输速率。Yang等[46]模拟了人工支架的建造,即一维多壁碳纳米管(MWCNT)和二维还原石墨烯氧化物(rGOs)在金属编织织物上真空过滤,形成三维可扩展的无孔复合电极。使用金属编织织物作为过滤膜不仅允许一步制造复合织物电极(避免了转移过程),而且显著改善金属/碳界面的接触和附着力。复合电极质量载荷高达23.7 mg/cm2,在电流密度为20 mA/cm2下,面积比电容为6.2 F/cm2。通过纺织缝纫加工和密封技术,将该复合电极组装成全固态织物型超电,在10000次充放电循环后,比电容依旧可达到2.7 F/cm2 (20 mA/cm2)和3.2 F/cm2。除此之外,该固态超电10000次弯曲测试后零电化学衰变,并且具有优异的防水性能,水溶液中其电化学性能几乎不变。金属-有机框架(MOFs)作为超电容器电极材料引起了研究人员的关注。然而,较低电导率阻碍了其电容性能。Zhang等[47]通过在棉织物上沉积聚吡咯(PPy)纳米管和Zr基MOF(UiO-66)颗粒,成功制备了柔性超电的织物电极。PPy@UIO-66@棉织物电极的电导率增加到14.29 S/cm。在电流密度为0.8 mA/cm2时,电容为565 F/g。此外,该织物电极500次充放电循环后电容保持率仍为90%。

4. 结论与展望

从纤维到纱线到织物,以纺织原材料为基体或利用纺织加工方式制备柔性储能器件已经被证实是一种可行且有效的方法之一。由于纺织品本身的柔性特质,在构建柔性能储器件中作为基体材料具有巨大的优势。虽然在过去10年间,柔性能储器件得到了爆发式的增长,许多研究人员专注柔性储能设备的研发,并取得了不错的研究进展,但纺织超电的研发依旧存在许多共性及个性问题。

(1) 共性问题:首先,纺织品作为基体材料体积较大,导致其体积比电容较低、能量密度较低。其次,纺织品电导率远低于金属材料,故作为能储器件自身压降较大。最后,纺织品虽然柔性较好,可与服装等柔性产品进行融合,但封装较为困难。这些都是纺织超电需要迫切解决的共性问题。

(2) 个性问题:从纤维到纱线到织物,不同的纺织品均存在各自的个性问题。

纤维超电:以碳材料为活性物质通过纺丝或其他方式制备的纤维超电,虽然具有较高的能量存储性能(如比电容、循环稳定性等),但该类型的纤维超电依旧面临许多问题,总结起来包括以下四点:(a) 大规模生产高性能碳纳米管/石墨烯纤维较为困难。虽然目前制备的碳纳米管/石墨烯纤维可以实现较高的强力,但制备价格较高、连续生产较差、价格昂贵,且生产高强高模强力均一的碳纳米管/石墨烯复丝难以实现工业化生产,无法满足纺织品后道加工需求。如何以低廉的价格制备高性能碳纳米管/石墨烯纤维及复合纤维成为当前需要解决的问题。(b) 碳基纤维超电的使用寿命、耐磨性达不到实际使用需求,难以满足纺织加工对纤维力学的要求。(c) 如何兼顾碳基纤维超电的力学性能及电化学性能依旧是目前需要解决的一项难题。(d) 虽然通过多年的研究,碳基纤维超电的体积能量密度及功率密度得到了提升,但依旧较低,现阶段的纤维能储器件仅仅能为传统便携式电子器件(发光二极管、手表等)进行供电,普适性较低,故开发新材料、新工艺实现更高能量密度及功率密度的碳基纤维电极依旧需要进一步探索。

纱线超电:以天然纱线为基体制备纱线电极虽然可以将普通纱线转化为能储纱线,但依旧存在以下问题:(a) 天然纱线由于来源自然,在制备过程中活性物质的生长均匀性受纱线本身的缺陷(如棉结、棉蜡、棉籽、纱线不匀、麻胶等)影响较大,导致纱线电极的储能性能较差。(b) 虽然碳化可将纱线缺陷去除,但碳化工艺制备较为复杂,且能量消耗大、制造成本高,难以大规模生成。因此,开发高性能、低成本的天然纱线基超电依旧需要进一步研究。

织物超电:织物电极虽然免去了纤维超电/纱线超电后道加工工艺,可直接通过缝合技术与纺织品融合,但该方法得到的储能纺织品破坏了原纺织品的整体一致性,美观度较差。此外,织物电极本身基体厚度较大,导致其体积能量密度较低,如何提高织物电极的能量密度,并以较低的成本开发普适性较高的织物电极依旧是需要解决的重要问题。

因此,提高纺织基超电的比电容,充分利用纺织品的优势,发挥纺织加工工艺特点,开发具有高度融合纺织服装的可穿戴纺织品储能集成系统对智能纺织品的发展具有重要意义。

-

图 4 (a)湿法纺丝[12];(b)湿法纺丝制备的碳纳米纤维电镜图[13];(c)加捻法制备碳纳米纤维[14];((d)~(f))不同加捻方式制备的碳纳米纤维的电镜图[14];(g) 化学气相沉积(CVD)法制备碳纳米纤维[15];(h)CVD法所得纤维照片[15]

Figure 4. (a) Wet spinning[12]; (b) Electron micrographs of carbon nanofibers prepared by wet spinning[13]; (c) Carbon nanofibers prepared by twisting method[14]; ((d)-(f)) Electron micrographs of carbon nanofibers prepared by different twisting methods[14]; (g) Carbon nanofibers prepared by chemical vapor deposition (CVD) method[15]; (h) Photos of fibers obtained by CVD method[15]

SWCNTs—Single-walled carbon nanotube; CNT—Carbon nanotube; PVA—Polyvinyl alcohol

图 5 (a)同轴湿法纺丝示意图及纤维结构图[26];(b)中空石墨烯纤维制备流程及中空结构成型机制[29];(c)自卷曲中空石墨烯纤维SEM图及成型机制[30]

Figure 5. (a) Structural diagram of coaxial spinning fibers[26]; (b) Preparation of hollow graphene fiber and formation of hollow structures[29]; (c) Forming mechanism of hollow self-curling graphene fiber and the SEM images of the fiber[30]

CMC—Carboxymethyl cellulose; GO/PEDOT : PSS/VC—Graphene oxide/poly(3, 4-ethylenedioxythiophene) : poly(styrenesulfonate)/Vitamin C

图 6 (a)浸渍制备棉纱线基超电的流程图[31];(b)棉纱线基超电制备流程图[34];(c)活性物质负载棉纱线照片[34];(d)上机图[34]

Figure 6. (a) Flow chart of cotton yarn-based supercapacitor preparation by impregnation[31]; (b) Flow chart of cotton yarn-based supercapacitor preparation[34]; (c) Photo of active substance-loaded cotton yarn[34]; (d) Upstream diagram[34]

CT—Cotton thread; BSA—Bovine albumin; CNPs—Carbon nanoparticles; PAMD—Polymer-assisted metal deposition

图 7 (a) 聚酰亚胺(PI)长丝图[37];(b)负载rGO后图[37];(c)负载rGO后电镜图[37];(d)聚苯胺/CuS/聚对苯二甲酸乙二醇酯(PANI/CuS/PET)长丝超电制备流程图[39];(e)可拉伸长丝超电制备流程图[40]

Figure 7. (a) Polyimide (PI) filament diagram[37]; (b) Diagram after rGO loading[37]; (c) Electron microscope diagram after rGO loading[37]; (d) Flow chart of polyaniline/CuS/polyethylene terephthalate (PANI/CuS/PET) filament super-electric preparation[39]; (e) Flow chart of stretchable filament super-electric preparation[40]

图 8 (a) 棉织物吸附SWCNTs的原理图[41];((b), (c)) 棉织物吸附SWCNTs的照片[41];((d), (e))微观形貌[41];(f)纱线超电织入织物中制备织物超电示意图及电化学测试图[43]

Figure 8. (a) Schematic diagram of cotton fabric adsorption of SWCNTs[41]; ((b), (c)) Photos of cotton fabric adsorption of SWCNTs[41]; ((d), (e)) Microscopic morphology[41]; (f) Yarn superelectricity woven into the fabric schematic diagram and electrochemical test diagram of the prepared fabric superelectricity[43]

-

[1] BEGUIN F, PRESSER V, BALDUCCI A, et al. Carbons and electrolytes for advanced supercapacitors[J]. Advanced Materials,2014,26(14):2219-2251. DOI: 10.1002/adma.201304137

[2] ZHI M, XING C, LI J, et al. Nanostructured carbon-metal oxide composite electrodes for supercapacitors: A review[J]. Nanoscale,2013,5(1):72-88. DOI: 10.1039/C2NR32040A

[3] LU X, LI G, TONG Y. A review of negative electrode materials for electrochemical supercapacitors[J]. Science China-Technological Sciences,2015,58(11):1799-1808. DOI: 10.1007/s11431-015-5931-z

[4] BRUCE P G, FREUNBERGER S A, HARDWICK L J, et al. Li-O2 and Li-S batteries with high energy storage[J]. Nature Materials,2012,11(1):19-29. DOI: 10.1038/nmat3191

[5] CHAN C K, PENG H, LIU G, et al. High-performance lithium battery anodes using silicon nanowires[J]. Nature nano-technology,2008,3(1):31-35. DOI: 10.1038/nnano.2007.411

[6] ARMAND M, TARASCON J M. Building better batteries[J]. Nature,2008,451(7179):652-657. DOI: 10.1038/451652a

[7] KIM B H, BUI N N, YANG K S, et al. Electrochemical properties of activated polyacrylonitrile/pitch carbon fibers produced using electrospinning[J]. Bulletin of the Korean Chemical Society, 2009, 30(9): 1967-1972.

[8] MA X, NING G, KAN Y, et al. Synthesis of S-doped mesoporous carbon fibres with ultrahigh S concentration and their application as high performance electrodes in supercapacitors[J]. Electrochimica Acta,2014,150:108-113. DOI: 10.1016/j.electacta.2014.10.128

[9] SHI Z, XING L, LIU Y, et al. A porous biomass-based sandwich-structured Co3O4@carbon fiber@Co3O4 composite for high-performance supercapacitors[J]. Carbon,2018,129:819-825. DOI: 10.1016/j.carbon.2017.12.105

[10] DING M, QU Y, ZHANG X, et al. Reduced graphene oxide/g-C3N4 modified carbon fibers for high performance fiber supercapacitors[J]. New Journal of Chemistry,2021,45(2):923-929. DOI: 10.1039/D0NJ05072E

[11] YU N, YIN H, ZHANG W, et al. High-performance fiber-shaped all-solid-state asymmetric supercapacitors based on ultrathin MnO2 nanosheet/carbon fiber cathodes for wearable electronics[J]. Advanced Energy Materials, 2016, 6: 1501458

[12] VIGOLO B, PENICAUD A, COULON C, et al. Macroscopic fibers and ribbons of oriented carbon nanotubes[J]. Science,2000,290:1331-1334. DOI: 10.1126/science.290.5495.1331

[13] BEHABTU N, YOUNG C C, PASQUALI M, et al. Strong, light, multifunctional fibers of carbon nanotubes with ultra-high conductivity[J]. Science,2013,339(6116):182-186. DOI: 10.1126/science.1228061

[14] LIMA M D, FANG S L, LEPRO X, et al. Biscrolling nanotube sheets and functional guests into yarns[J]. Science,2011,331(6013):51-55. DOI: 10.1126/science.1195912

[15] ZHONG X H, LI Y L, LIU Y K, et al. Continuous multi-layered carbon nanotube yarns[J]. Advance Materials, 2010, 22(6): 692-696.

[16] REN J, LI L, CHEN C, et al. Twisting carbon nanotube fibers for both wire-shaped micro-supercapacitor and micro-battery[J]. Advanced Materials,2013,25(8):1155-1159. DOI: 10.1002/adma.201203445

[17] XUE M, XIE Z, ZHANG L, et al. Microfluidic etching for fabrication of flexible and all-solid-state micro supercapacitor based on MnO2 nanoparticles[J]. Nanoscale,2011,3(7):2703-2708. DOI: 10.1039/c0nr00990c

[18] CHEN X, QIU L, REN J, et al. Novel electric double-layer capacitor with a coaxial fiber structure[J]. Advanced Materials,2013,25(44):6436-6441. DOI: 10.1002/adma.201301519

[19] CHOI C, LEE J A, CHOI A Y, et al. Flexible supercapacitor made of carbon nanotube yarn with internal pores[J]. Advanced Materials,2014,26(13):2059-2065. DOI: 10.1002/adma.201304736

[20] HOU Y, CHENG Y, HOBSON T, et al. Design and synthesis of hierarchical MnO2 nanospheres/carbon nanotubes/conducting polymer ternary composite for high performance electrochemical electrodes[J]. Nano Letters,2010,10(7):2727-2733. DOI: 10.1021/nl101723g

[21] XU Z, GAO C. Graphene chiral liquid crystals and macroscopic assembled fibres[J]. Nature Communications,2011,2:52.

[22] LI X, ZHAO T, WANG K, et al. Directly drawing self-assembled, porous, and monolithic graphene fiber from chemical vapor deposition grown graphene film and its electrochemical properties[J]. Langmuir,2011,27(19):12164-12171. DOI: 10.1021/la202380g

[23] DONG Z, JIANG C, CHENG H, et al. Facile fabrication of light, flexible and multifunctional graphene fibers[J]. Advanced Materials,2012,24(14):1856-1861. DOI: 10.1002/adma.201200170

[24] HUANG T, ZHENG B, KOU L, et al. Flexible high performance wet-spun graphene fiber supercapacitors[J]. RSC Advances,2013,3(46):23957-23962. DOI: 10.1039/c3ra44935a

[25] KONSTANTIN O V K, JALILI R, ESRAFILZADEH D, et al. High-performance multifunctional graphene yarns: Toward wearable all-carbon energy storage textiles[J]. ACS Nano,2014,8(3):2456-2466. DOI: 10.1021/nn406026z

[26] KOU L, HUANG T, ZHENG B, et al. Coaxial wet-spun yarn supercapacitors for high-energy density and safe wearable electronics[J]. Nature Communications,2014,5:3754.

[27] HU Y, CHENG H, ZHAO F, et al. All-in-one graphene fiber supercapacitor[J]. Nanoscale,2014,6(12):6448-6451. DOI: 10.1039/c4nr01220h

[28] CHEN S, TAN P, WU X, et al. High-performance wearable micro-supercapacitors based on microfluidic-directed nitrogen-doped graphene fiber electrodes[J]. Advanced Functional Materials, 2017, 27(36): 1702493.

[29] QU G X, CHENG J L, PENG H S, et al. A fiber supercapacitor with high energy density based on hollow graphene/conducting polymer fiber electrode[J]. Advance Materials,2016,28(19):3646-3652. DOI: 10.1002/adma.201600689

[30] LAN X X, TIAN Z Q, SHEN P K. Hollow graphene fibers with archimedean-type spirals for flexible and wearable electronics[J]. ACS Applied Nano Materials,2021,4:6985-6994. DOI: 10.1021/acsanm.1c01026

[31] YE X, ZHOU Q, JIA C, et al. A knittable fibriform super-capacitor based on natural cotton thread coated with graphene and carbon nanoparticles[J]. Electrochimica Acta,2016,206:155-164. DOI: 10.1016/j.electacta.2016.04.100

[32] WEI C, XU Q, CHEN Z, et al. An all-solid-state yarn super-capacitor using cotton yarn electrodes coated with polypyrrole nanotubes[J]. Carbohydrate Polymers,2017,169:50-57. DOI: 10.1016/j.carbpol.2017.04.002

[33] LIU N, MA W, TAO J, et al. Cable-type supercapacitors of three-dimensional cotton thread based multi-grade nanostructures for wearable energy storage[J]. Advanced Materials,2013,25(35):4925-4931. DOI: 10.1002/adma.201301311

[34] LIU L, YU Y, YAN C, et al. Wearable energy-dense and power-dense supercapacitor yarns enabled by scalable graphene-metallic textile composite electrodes[J]. Nature Communications,2015,6:7260.

[35] DU X, ZHAN W, WANG Y, et al. Preparation of activated carbon hollow fibers from ramie at low temperature for electric double-layer capacitor applications[J]. Bio-resource Technology,2013,149:31-37. DOI: 10.1016/j.biortech.2013.09.026

[36] HU X, XIONG W, WANG W, et al. Hierarchical manganese dioxide/poly(3, 4-ethylenedioxythiophene) core-shell nanoflakes on ramie-derived carbon fiber for high-performance flexible all-solid-state supercapacitor[J]. ACS Sustainable Chemistry & Engineering,2016,4(3):1201-1211.

[37] LIU L, WENG W, DAI X, et al. Highly conductive graphene-bonded polyimide yarns for flexible electronics[J]. RSC Advances,2016,6(110):108362-108368. DOI: 10.1039/C6RA24206E

[38] NIE W, LIU L, LI Q, et al. A wearable fiber-shaped super-capacitor based on a poly(lactic acid) filament and high loading polypyrrole[J]. RSC Advances,2019,9(33):19180-19188. DOI: 10.1039/C9RA02171J

[39] BA Y, ZHOU S, JIAO S, et al. Fabrication of polyaniline/copp-er sulfide/poly(ethylene terephthalate) thread electrode for flexible fiber-shaped supercapacitors[J]. Journal of Applied Polymer Science, 2018, 135(42): 46769.

[40] PENG H, DENG J, LI X, et al. Superelastic supercapacitors with high performances during stretching[J]. Advanced Materials,2015,27(2):356-362. DOI: 10.1002/adma.201404573

[41] CUI Y, LA MANTIA F, HU L, et al. Aqueous supercapacitors on conductive cotton[J]. Nano Research,2010,3(6):452-458. DOI: 10.1007/s12274-010-0006-8

[42] WANG Z, LU X H, XIAO X, et al. Flexible solid-state supercapacitors based on carbon nanoparticles/MnO2 nano-rods hybrid structure[J]. ACS Nano,2012,6(1):656-661. DOI: 10.1021/nn2041279

[43] PU X, LI L, LIU M, et al. Wearable self-charging power textile based on flexible yarn supercapacitors and fabric nanogenerators[J]. Advanced Materials,2016,28(1):98-105. DOI: 10.1002/adma.201504403

[44] ZHANG J, CHEN M, GE Y, et al. Manganese oxide on carbon fabric for flexible supercapacitors[J]. Journal of Nanomaterials,2016:2870761.

[45] MA C, RUAN S, WANG J, et al. Free-standing carbon nano-fiber fabrics for high performance flexible super-capacitor[J]. Journal of Colloid and Interface Science,2018,531:513-522. DOI: 10.1016/j.jcis.2018.06.093

[46] YANG Y, HUANG Q, NIU L, et al. Waterproof, ultrahigh areal-capacitance, wearable supercapacitor fabrics[J]. Advanced Materials, 2017, 29: 1606679.

[47] ZHANG C, TIAN J, RAO W, et al. Polypyrrole@metal-organic framework (UIO-66)@cotton fabric electrodes for flexible supercapacitors[J]. Cellulose,2019,26(5):3387-3399. DOI: 10.1007/s10570-019-02321-3

-

期刊类型引用(6)

1. 刘泽珙. 石墨烯超导热管散热性能实验研究. 化工机械. 2024(02): 201-206+299 .  百度学术

百度学术

2. 闫宏远,杨洋,郭荣鑫,范正明. 碳纳米管增强硫化天然橡胶拉伸性能的分子动力学模拟. 固体力学学报. 2023(02): 222-231 .  百度学术

百度学术

3. 许明辉,边慧光,曲圣琪,闫理智,郝英杰,汪传生. 电泳沉积母胶法碳纳米管/天然橡胶复合材料的性能研究. 橡胶工业. 2023(05): 323-329 .  百度学术

百度学术

4. 刘卓鑫,刘美红,李遇贤,田健博. 多壁碳纳米管增强无石棉垫片耐老化性能. 润滑与密封. 2023(06): 175-179 .  百度学术

百度学术

5. 汤琦,胡仕腾,王雪萌,孙聚杰,宗成中. 多壁碳纳米管@石墨烯复合热塑性动态硫化橡胶材料制备及其热电性能. 复合材料学报. 2023(07): 3928-3938 .  本站查看

本站查看

6. 梁锡治. 高岭土在生产橡胶管填料中的应用分析. 中国非金属矿工业导刊. 2023(05): 11-13 .  百度学术

百度学术

其他类型引用(4)

-

下载:

下载: