A multi-scale prediction model of elastic modulus for ceramic matrix composites considering oxidation damage

-

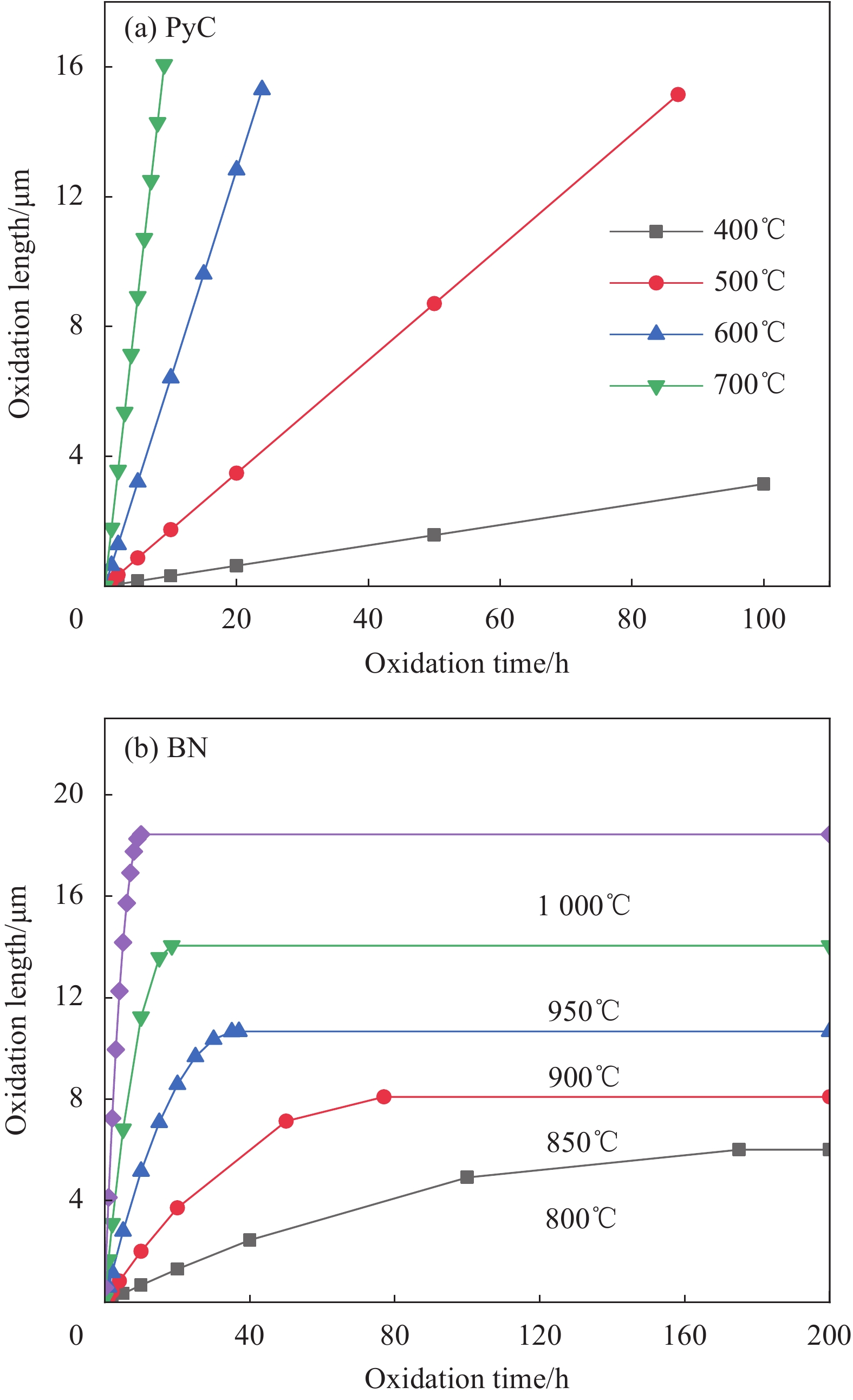

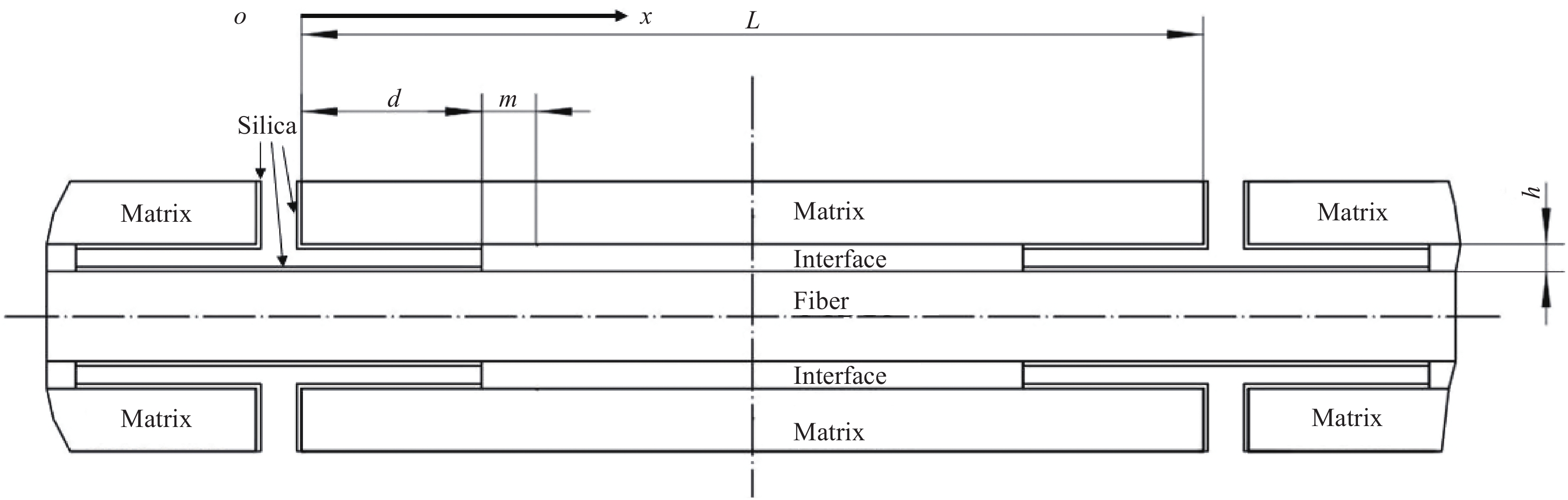

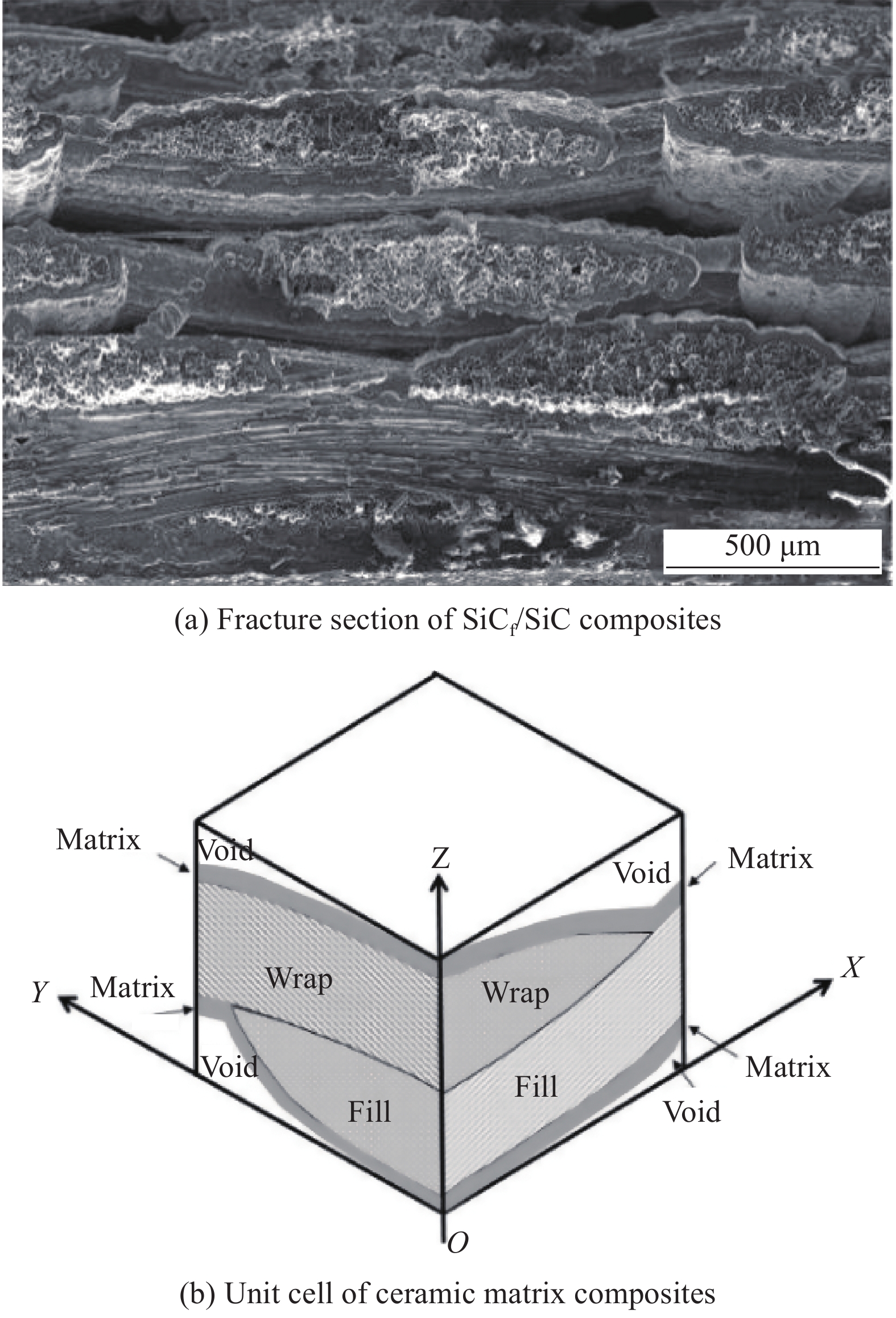

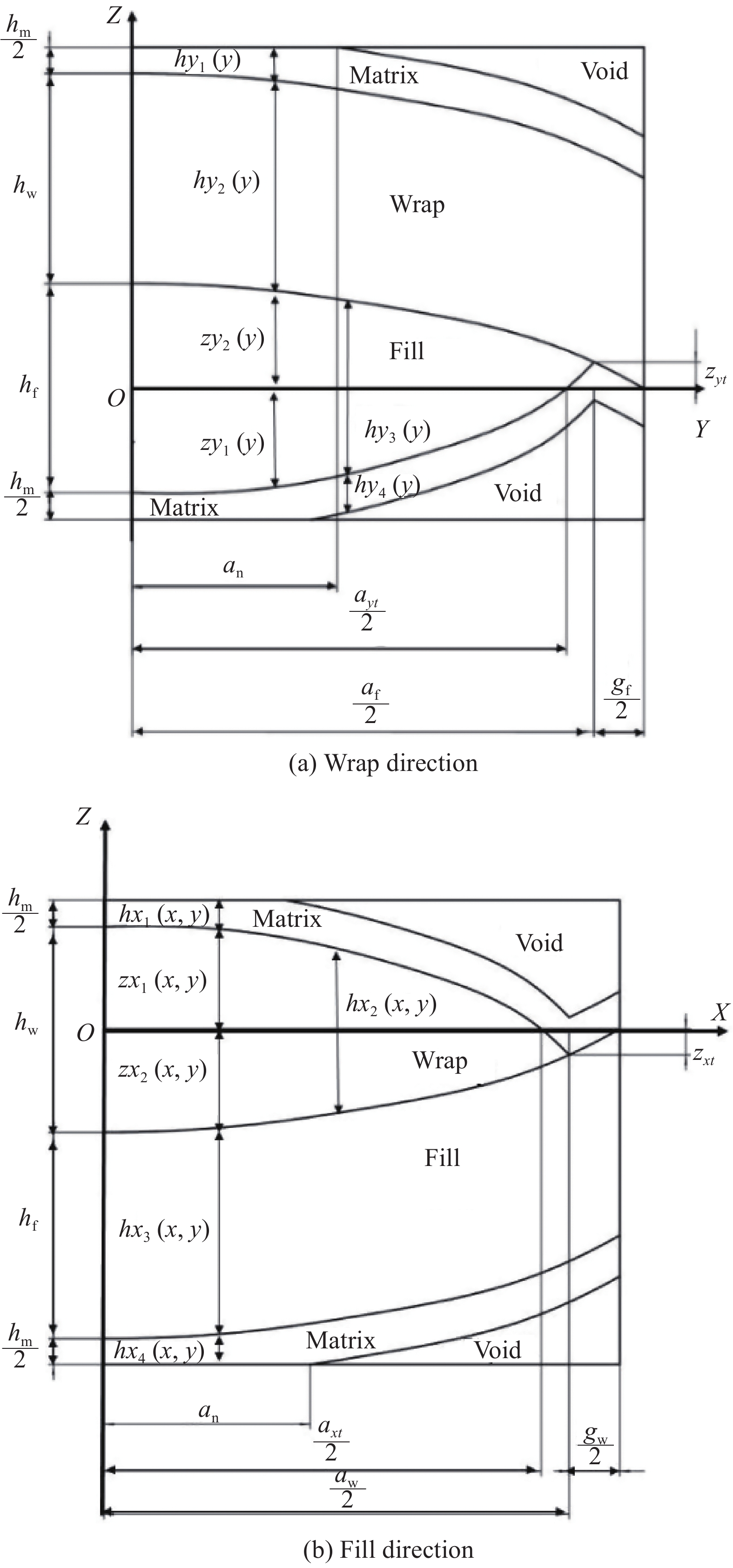

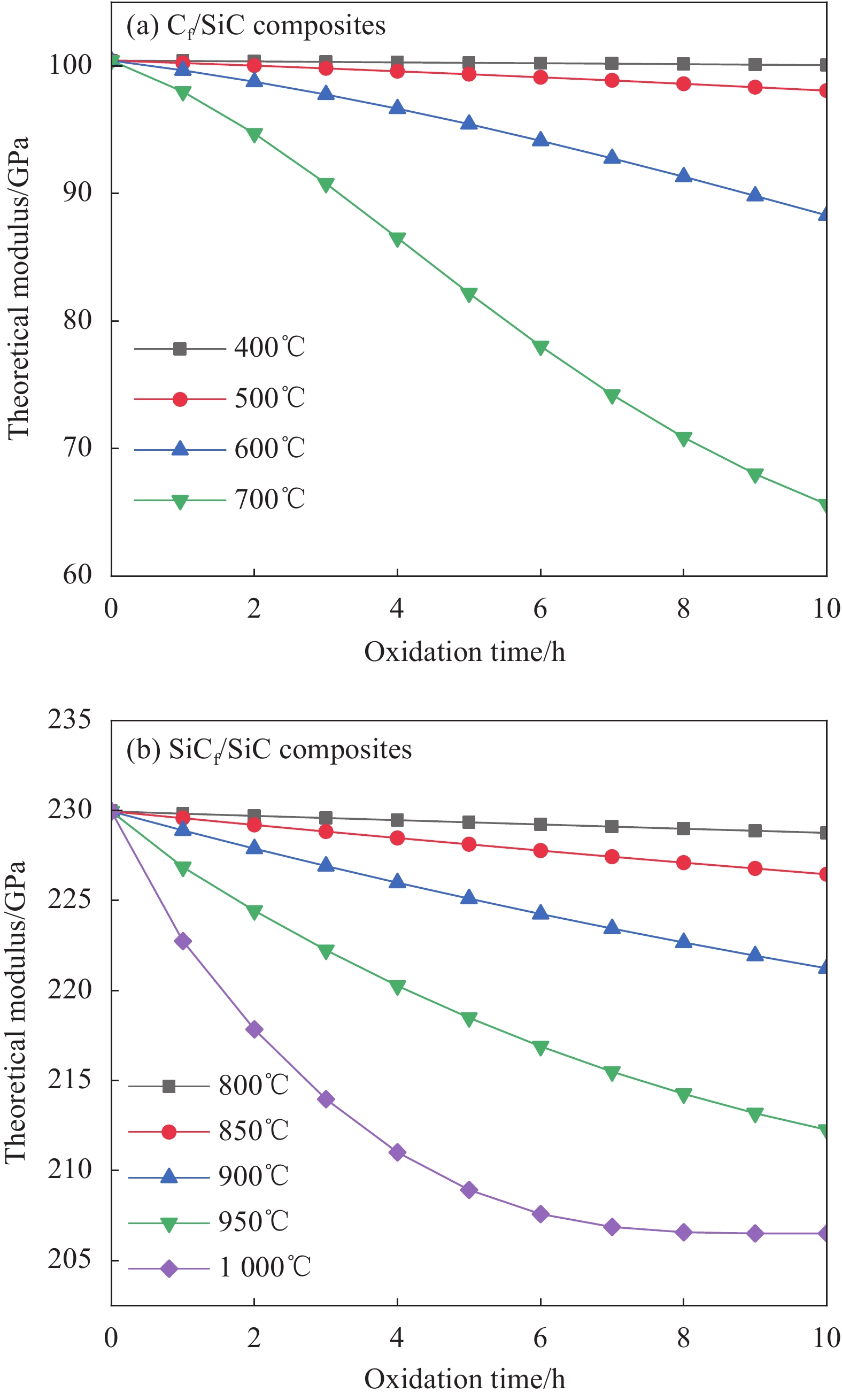

摘要: 分析了化学气相渗透(CVI)工艺制备的陶瓷基复合材料的氧化损伤演化规律,基于基体的微裂纹分布规律及界面、纤维、基体等组分氧化历程,建立了考虑温度、氧化时间影响的纤维和单胞两个尺度的弹性模量预测模型。预测结果表明,碳纤维(Cf)/SiC和SiC纤维(SiCf)/SiC复合材料的拉伸弹性模量随氧化温度升高和氧化时间的增长,下降趋势越明显。通过复合材料高温氧化后的力学性能试验,验证了弹性性能预测模型的正确性:BN界面的SiCf/SiC材料在1000℃不同时间氧化后预测结果与试验结果误差不超过2%;PyC界面的Cf/SiC在700℃不同时间氧化后预测结果与试验结果误差不超过7%。

-

关键词:

- 陶瓷基复合材料 /

- 化学气相渗透(CVI) /

- 氧化 /

- 多尺度 /

- 弹性模量

Abstract: The oxidation damage evolution law of ceramic matrix composites prepared by chemical vapor infiltration (CVI) process was analyzed. Considering the effects of temperature and oxidation time, prediction models of elastic modulus about fiber and cell were established based on the distribution of microcracks in matrix and the oxidation process of interface, fiber and matrix. The prediction results show that the tensile elastic moduli of carbon fiber (Cf)/SiC and SiC fiber (SiCf)/SiC composites decrease more obviously with the increase of temperature and oxidation time. The elastic prediction model was verified by the tensile tests of the composites after high temperature oxidation. The error between the prediction results and the test results of SiCf/SiC composites with BN interphase after oxidation at 1000 ℃ for different time is no more than 2%, and the error between the prediction results and the test results of Cf/SiC composites with PyC interphase after oxidation at 700℃ for different time is no more than 7%. -

纤维增强树脂复合材料拥有高强、轻质、耐腐蚀、抗疲劳、吸波隐身等优异性能,在航空航天、军工、汽车、化工及电子等先进工业领域得到广泛应用[1-4]。按树脂基体性质可以将纤维增强树脂复合材料分为两大类,即热固性树脂基复合材料和热塑性树脂基复合材料;相较而言,热塑性树脂基复合材料具有:(1)韧性好,疲劳强度高,冲击损伤容限高;(2)预浸料和热塑性树脂存储没有期限要求;(3)热成型工艺性好,成型周期短,生产效率高;(4)边角料或废料可再熔融成型或回收利用,环境友好[5]。因此,热塑性树脂基复合材料随着工业技术发展越来越受到青睐。以聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚苯硫醚(PPS)和聚醚酰亚胺(PEI)等为代表的高性能热塑性树脂基复合材料的出现,为航空航天结构材料选材提供了富有竞争性的解决方案,且随着产品线的延伸和技术成熟度的不断提高,高性能热塑性树脂基复合材料在航空航天结构材料体系中的地位越来越重要,并逐渐打破以环氧树脂及双马来酰亚胺树脂等为代表的传统热固性树脂基复合材料的垄断地位。

航空航天结构大而复杂,在制造和装配时需要通过连接技术将不同的部件连接在一起来实现,因此需要可靠、自动化和经济的连接技术。机械连接是目前航空结构的主要连接方法,具有制造工艺简单、厚度方向起到增强作用和便于拆装等优点;但也引入许多问题,特别是钻孔存在应力集中、孔边分层、纤维损伤、重量增加和热膨胀系数不匹配等问题[6-7]。胶接连接使连接应力集中最小化,具有优越的抗疲劳性能,但胶接需要严格的表面处理,对污染和环境非常敏感(如粉尘、水分和加工油污等),胶粘剂有存储寿命、胶接工艺复杂和周期长等问题[8]。热塑性树脂基复合材料具有可焊性,其焊接工艺已被认为是热塑性树脂基复合材料连接的有效替代技术,利用热塑性树脂基复合材料焊接可以在很大程度上消除这些问题。最具潜力的焊接方法主要有超声波焊接[9]、感应焊[10]、电阻焊[11]和激光焊[12]等。

热塑性树脂基复合材料焊接在国外已经有较长的研究历程,且相应成果已经成功应用于民用客机及战斗机结构中[2],而国内热塑性树脂基复合材料的制造及相应技术尚处于起步阶段[13]。因此,本文针对航空结构用碳纤维/聚苯硫醚(CF/PPS)热塑性复合材料,采用CF/PPS复合材料混编织物电阻元件对其织物层压板进行电阻焊接;电流、压力和加热时间是电阻焊接的重要工艺参数,采用正交实验、Taguchi方法和方差分析(ANOVA)研究分析CF/PPS热塑性复合材料电阻焊接最佳工艺参数和其对接头强度的影响,同时对其焊接接头单搭接剪切强度和断口进行测试分析,获取其失效机制。该方法也是热塑性树脂基复合材料焊接技术的有益探索。

1. 实验材料及方法

1.1 原材料

碳纤维/聚苯硫醚(CF/PPS)复合材料层压板是利用加拿大Barrday公司提供的AS4 3K 5HS CF织物/PPS树脂预浸料在XLB-660.660.3型平板硫化机上热压成型;热压工艺为:温度为320℃±10℃,保温时间为30 min,压力为2 MPa,冷却速率为5℃/min,压制过程排气两次;试板铺层结构为[0]8,试板厚度为2 mm,CF体积分数约为54vol%。AS4 3K 5HS CF/PPS复合材料混编织物的混编方式如图1所示,PPS树脂薄膜由日本东丽公司提供,PPS树脂膜厚度为50 μm。

1.2 电阻焊接装置

采用中国民航大学自主研制的复合材料焊接设备(CAUC-CW100),如图2所示,该设备能进行多种形式电载荷施加(直流、交流和脉冲电流),采用伺服电子压力缸进行多段恒位移或压力压装控制,数据采集器可进行焊接件的焊接接头温度、压力和位移变化的信息实时采集等功能。

电阻焊接:利用CF电热特性,在试样的焊接表面放置CF混编织物,并在焊接件上下焊接表面放置PPS树脂薄膜,CF在电热作用时产生焦耳热,熔融被焊接的焊接表面及PPS树脂薄膜,并在压力作用下形成焊接接头。在焊缝中间布置K型伯劳焊点热电偶,对焊缝温度检测,焊接示意图及尺寸如图3所示。

1.3 Taguchi方法和实验设计

Taguchi方法是以正交表为基础来获取可得到CF/PPS复合材料层板焊接质量的优化工艺方案,与传统正交实验相比,该方法利用信噪比(S/N)来衡量指标的波动[14-16]。本研究质量特性为CF/PPS复合材料层板电阻焊接单搭接的剪切强度,3个关键焊接工艺参数即电流、压力和焊接时间作为因素,基于相同比例给出水平变化,如表1所示;因此优化目标即是获得最大的信噪比。CF/PPS复合材料层板电阻焊接剪切强度属于越大越优的质量指标,其信噪比公式为[11]

表 1 因素和水平Table 1. Factors and levelsParameters Levels 1 2 3 4 Factor A(Current/A) 8 10 12 14 Factor B(Pressure/MPa) 0.5 1.0 1.5 2.0 Factor C(Time/min) 10 20 30 40 η=−10lg[1nn∑i=11Xi2] (1) 式中:η是CF/PPS复合材料层板电阻焊接质量特性,即信噪比(dB);Xi是第i个CF/PPS复合材料层板电阻焊接试样剪切强度(MPa);n是每组试验中的重复数(本研究n=6)。

设计L16实验,得到各次CF/PPS复合材料层板电阻焊接实验的焊接剪切强度,然后利用式(1)计算出各次实验的信噪比,结果如表2所示。

表 2 CF/PPS复合材料层板的正交实验参数及结果Table 2. Input parameters of orthogonal arrays and performance characteristics of CF/PPS composite laminatesExpt.run Factor Performance Current

A/APressure

B/MPaTime

C/minLSS/MPa η 1 8 0.5 10 3.68 11.32 2 8 1.0 20 5.34 14.55 3 8 1.5 30 6.86 16.73 4 8 2.0 40 5.37 14.60 5 10 0.5 20 9.02 19.10 6 10 1.0 10 8.65 18.74 7 10 1.5 40 12.46 21.91 8 10 2.0 30 10.34 20.29 9 12 0.5 30 13.05 22.31 10 12 1.0 40 16.78 24.50 11 12 1.5 10 14.28 23.09 12 12 2.0 20 12.15 21.69 13 14 0.5 40 7.49 17.49 14 14 1.0 30 9.65 19.69 15 14 1.5 20 9.84 19.86 16 14 2.0 10 7.51 17.51 Average η 18.96 Notes: LSS—Lap shear strength; η—Signal to noise ratio. 同时,采用方差分析(ANOVA)来获取CF/PPS热塑性复合材料层板电阻焊接各个工艺参数对其剪切强度影响的贡献度。

1.4 焊接接头力学性能测试

参考ASTM D1002—10标准[17],采用Instron5982电子万能材料试验机对CF/PPS复合材料层板焊接的单搭接剪切强度(LSS)进行测试,试验件尺寸如图4所示。

剪切强度τ(MPa)

计算如下: τ=Fmax (2) 式中:L为搭接长度(mm);b为搭接宽度(mm);Fmax为最大拉伸力(N)。

1.5 剪切断口分析

采用激光共聚焦显微镜(OLYMPUS 4100)和SEM(Quanta FEG250)对Taguchi方法优化最佳焊接参数的焊接试样(记为H-LSS)和本实验方案中较低剪切强度试样(记为L-LSS)的截面形貌和剪切测试断口形貌进行观察,分析焊缝结构、铺展形态及其失效形式和机制。

2. 结果与讨论

2.1 CF/PPS复合材料的焊接

图5为CF/PPS复合材料电阻焊接控制过程。可知,CF/PPS复合材料电阻焊接控制过程主要为五个阶段。第Ⅰ阶段:通电,以一定速率增加电流强度,CF/PPS复合材料混编织物电热作用产生的焦耳热也随之增加,PPS膜及焊接件表面受热软化变形,达到PPS树脂热熔温度(Tm);第Ⅱ阶段:初始压紧(预压力Ps),释放焊接件焊接界面与CF/PPS复合材料混编织物间的间隙,保证受热均匀;第Ⅲ阶段:增加焊接压力(达到额定压力Pm),保持恒温恒压,焊接件的焊接界面及PPS膜热熔,在压力作用下热塑性树脂流动,分子链热运动和扩散缠结;第Ⅳ阶段:调节电流以一定冷却速率(Tf,本实验Tf≈5℃/min)冷却,固化;第Ⅴ阶段:采用压缩空气冷却,焊接接头热收缩,完成焊接。在第Ⅱ和第Ⅲ阶段施加压力时会出现温度小幅度迅速升高后降低,这是由于施加压力使焊缝紧密,焦耳热集聚增加,随后在热传导和热扩散作用下又缓慢减小,同时压力也增大,这是由于高温使焊接接头自由体积膨胀。依据表2焊接参数完成试样焊接,如图6所示,CF/PPS复合材料层板焊接接头无明显变形。

![]() 图 5 CF/PPS复合材料电阻焊接控制过程Figure 5. Resistance welding control process of CF/PPS composites (Tm—PPS hot melt temperature; Ps—Pre-pressure during welding; Pm—Rated pressure during welding; Tf—Cooling rate; RT—Room temperature; t1—Temperature rise time of resistance welding; t2—Pre-pressure time; t 3—Constant temperature and pressure time; t4—Cooling time at Tf rate; t5—Natural cooling time)

图 5 CF/PPS复合材料电阻焊接控制过程Figure 5. Resistance welding control process of CF/PPS composites (Tm—PPS hot melt temperature; Ps—Pre-pressure during welding; Pm—Rated pressure during welding; Tf—Cooling rate; RT—Room temperature; t1—Temperature rise time of resistance welding; t2—Pre-pressure time; t 3—Constant temperature and pressure time; t4—Cooling time at Tf rate; t5—Natural cooling time)2.2 CF/PPS复合材料的工艺参数优化与性能预测

预测CF/PPS复合材料层板电阻焊接工艺参数最优组合需要计算各个因素的信噪比均值,计算如下:

{m_{fi}} = \frac{1}{N}\sum\limits_{i = 1}^n {{\eta _i}} (3) 式中:f是因素;i是水平;N是实验次数;η是信噪比。

利用式(3)计算得到各因素的信噪比,比较得到该因素下的最大值是该因素的主效应,所有因素都取主效应即是预测的最优组合。CF/PPS复合材料电阻焊接工艺参数主效应图如图7所示。

可以看出,随着焊接电流、压力和焊接时间的增加,CF/PPS复合材料层板电阻焊接单搭接剪切强度均呈先增大后减小的变化趋势,获得最优焊接参数水平为A3、B3、C3 (即电流为12 A,压力为1.5 MPa,时间为30 min),其信噪比为[11]

{\eta _{\rm A3B3C3}} = m + ({m_{\rm A3}} - m) + ({m_{\rm B3}} - m) + ({m_{\rm C3}} - m) (4) 式中:ηA3B3C3为优化因素水平的预测信噪比;m为总体信噪比均值;mA3、mB3、mC3分别为因素的主效应。

由式(1)、式(3)、式(4)可得,预测最优因素水平焊接参数的CF/PPS复合材料层板电阻焊接单搭接剪切强度为18.07 MPa,同时用实验对预测结果进行验证,采用预测最优化焊接参数焊接CF/PPS复合材料单搭接试样,并测试了其剪切强度,如表3所示,可以看出,CF/PPS复合材料单搭接试样剪切强度均值为17.88 MPa,Taguchi方法预测剪切强度和实验测试剪切强度非常接近,表明Taguchi方法可有效应用到热塑性树脂基复合材料焊接工艺参数优化中。

表 3 CF/PPS复合材料Taguchi方法预测最优因子水平、焊接接头剪切强度和实验验证结果Table 3. Taguchi method for predicting optimal factor level, weld joint shear strength and experimental verification results of CF/PPS compositesFactor A Factor B Factor C Optimal parameter 12 1.5 30 Taguchi method predicted optimum shear strength/MPa 18.07 Verification experiment results shear strength/MPa 17.88 为了更准确地研究各焊接工艺参数对CF/PPS热塑性复合材料层压板焊接接头质量影响的大小,对表2中信噪比(S/N)进行方差分析,如表4所示。可以看出,各参数方差均值和贡献分数表明焊接电流强度为CF/PPS热塑性复合材料焊接剪切强度的最主要影响因素,其贡献值为83.37%,压力其次,贡献值为9.55%,时间贡献值为6.02%。同时所有参数均具有90%以上的置信度。

表 4 CF/PPS复合材料层压板焊接接头信噪比方差分析Table 4. Analysis of variance of signal-to-noise ratio of CF/PPS composite laminate welded jointsANOVA-Signal-to-noise ratio values Process parameters Level mean value SS df Variance F Sig. P Level 1 Level 2 Level 3 Level 4 Factor A(Current) 14.30 20.01 22.90 18.64 153.704 3 51.235 156.957 0 83.37 Factor B(Pressure) 17.56 19.37 20.40 18.52 17.600 3 5.867 17.972 0.02 9.55 Factor C(Time) 17.67 18.80 19.75 19.62 11.107 3 3.702 11.343 0.05 6.02 Errors – – – – 1.959 6 0.326 – – 1.06 Total – – – – 184.370 15 – – – 100.00 Notes: SS—Sum of squares of mean deviation; df—Degrees of freedom; F—F statistics; Sig.—Significance; P—Probability. 2.3 CF/PPS复合材料电阻焊接剪切断口的微观形貌

图8和图9为H-LSS和L-LSS两类试样的截面形貌和剪切断口形貌。

从图8可以看出,最佳焊接工艺参数焊接的H-LSS试样焊接接头中CF/PPS复合材料混编织物、PPS膜及接层板紧密结合,焊缝中无空隙及脱黏区域等缺陷,CF/PPS复合材料混编织物很好地植入到焊接层板结合界面,且PPS膜和层板PPS基体很好地融合、扩渗及结合。而L-LSS试样的焊缝中存在空隙,CF/PPS复合材料混编织物中CF和PPS树脂的浸润较差,有大量裸纤维存在,表明其焊缝结合较差。

由图9 可以看出,植入的CF/PPS复合材料混编织物断裂,焊接层板的焊接界面也有纤维拔出和断裂,表明焊接接头在剪切力作用时,CF/PPS复合材料混编织物起到了焊缝增强相作用,且与焊接层板很好地结合,是典型复合材料层板层间失效断裂破坏模式,即焊接层板和CF/PPS复合材料混编织物都受损失效。H-LSS试样中植入的CF/PPS复合材料混编织物的纤维断裂平齐,纤维上黏附大量树脂,与之对应黏结的层板表面树脂基体在纤维拔出后出现明显破碎和塑性变形,证明CF/PPS复合材料混编织物、PPS膜及层板焊接界面间树脂与纤维充分浸润、扩渗链接和结合,保证了力的有效传递。而 L-LSS试样在剪切力作用下焊接接头失效形式为CF/PPS复合材料混编织物与焊接层板界面脱黏失效,即CF/PPS复合材料混编织物和被焊接层板的焊接界面胶层脱黏。这是由于在该工艺参数下树脂和纤维的浸润差,焊缝区域边缘处有部分PPS膜未完全熔化,焊缝区域存在大量空隙和裸纤维(如图8 中L-LSS试样),在剪切力作用下诱发裂纹产生,导致接头性能较低;由图9 也可看出,L-LSS试样中CF/PPS复合材料混编织物的纤维与树脂的浸润和包裹较差,拔出纤维上树脂附着很少且不均匀,与之黏接的层板树脂基体上有明显纤维压痕,在剪切力作用下,CF/PPS复合材料混编织物中的纤维拔出,而层板树脂无明显形变,表明其结合强度较弱,剪切强度低。

由上述实验结果及分析可知,CF/PPS复合材料层板电阻焊接工艺参数(电流、压力和时间)的变化直接影响着焊接接头的性能。随着电流强度的增加,焊接接头剪切强度呈先增大后减小的趋势,这是由于在较低电流时,CF混编织物电阻元件电热作用产生的焦耳热不足以充分软化和熔化PPS树脂,使焊缝处树脂扩渗和黏接不够充分,导致焊接接头剪切强度低;在较大电流时,CF电阻元件产生足够的焦耳热,使被焊接件的焊接界面充分均匀受热,PPS树脂充分受热软化、流动、扩渗和熔融胶接,使焊接接头剪切强度增大。但电流强度过大,产生热量过大,会使PPS树脂产生分子链断裂、热降解和烧蚀变性等不良影响[7],使焊接接头性能下降。CF/PPS复合材料层板电阻焊接需要一定的压力,由于熔融态PPS黏度较大,且流动困难,其流动是若干分子链段运动推动另一部分分子链段再运动并形成整个大分子重心移动[18],因此焊接压力是热塑性树脂基复合材料焊接的重要因素之一,压力过低时,不足以使受热软化和熔融的树脂充分流动与纤维浸润,无法排除焊缝中的气体,会增加焊缝中空隙等缺陷[19-20];而压力过高,会使焊缝软化和热熔树脂挤压排出,使焊缝的树脂含量过低,从而影响焊缝的有效黏接,因此,焊接压力过高或过低都会导致其剪切强度减小。焊接时间为电流流经CF混编织物电阻元件产生热量持续的过程,保证焊接接头所需热量,其对焊接接头性能的影响与焊接压力类似,焊接时间短,会引起树脂流动、扩渗和浸润不充分;焊接时间过长会导致焊接件的焊接界面树脂热解和烧蚀,同时引起焊接接头整体软化及纤维排布变形,使剪切强度减小。

3. 结 论

对航空结构用碳纤维/聚苯硫醚(CF/PPS)热塑性复合材料层压板,通过植入CF/PPS复合材料混编织物电阻元件进行电阻焊接技术研究。

(1)采用植入CF/PPS复合材料混编织物电阻元件对CF/PPS复合材料层板进行电阻焊接,工艺简单,设备成本低,焊接接头无异质材料引入,无明显应力集中。

(2) Taguchi方法可用于CF/PPS复合材料电阻焊接工艺参数设计和优化分析中,优化预测得到最佳焊接工艺参数为:电流为12 A,压力为1.5 MPa,时间为30 min,剪切强度为18.07 MPa;采用该参数验证CF/PPS复合材料层板焊接剪切强度为17.88 MPa,与其预测结果相近。方差分析得到CF/PPS复合材料层压板电阻焊接工艺参数电流贡献率最高,为83.37%,其次是压力,为9.55%,时间贡献率为6.02%。

(3) CF/PPS复合材料层压板电阻焊接接头横截面和剪切断口观察分析表明,最佳参数焊接试样(H-LSS)焊接接头界面结合良好,CF/PPS复合材料混编织物很好融合进焊缝,主要剪切失效形式为层间失效。较低剪切强度试样(L-LSS)焊接接头失效形式主要为界面脱黏失效。

(4)电阻焊接技术可以推广于商业和工业任何类型热塑性树脂基复合材料的连接。

-

表 1 空气中SiC的氧化速率常数[9]

Table 1 Rate constants for oxidation of SiC in air

Parameter Value A/m A = 1.91 \times {10^{ - 10}}\exp \left( {\dfrac{{75.7{\rm{kJ}}/{\rm{mol}}}}{{RT}}} \right) B/(m2·s−1) B = 3.01 \times {10^{ - 15}}\exp \left( {\dfrac{{ - 94.3{\rm{kJ}}/{\rm{mol}}}}{{RT}}} \right) Notes:B—Parabolic rate constant, which indicates the oxidation rate controlled by the rate of oxygen diffusion; B/A—Linear rate constant, which is the growth rate of oxide layer controlled by the rate of reaction. 表 2 陶瓷基复合材料纤维束中组分材料的弹性常数[20, 24-25]

Table 2 Elastic constants of components in the strand of ceramic matrix composites[20, 24-25]

Component Modulus/GPa Possion’s ratio Volume fraction/vol% Coefficient of thermal expansion/(10−6·K−1) EfL EfT GfLT νfLT αL αT C fiber 140 13.8 9.0 0.2 78 −0.3 3.1 SiC fiber 270 270 108 0.25 78 3.5 3.5 SiC matrix 350 350 146 0.2 20 4.6 4.6 Notes: EfL and EfT—axial and radial tensile moduli of fiber; GfLT—Transverse shear moduli of fiber; αL and αT—Coefficients of axial and radial thermal expansion; νfLT—Absolute values of the ratio of radial strain to axial strain. 表 3 陶瓷基复合材料单胞的几何参数

Table 3 Geometric parameters of the unit cell of ceramic matrix composites

Composite gf/mm gw/mm af/mm aw/mm hf/mm hm/mm hw/mm an/mm Cf/SiC 0.18 0.18 0.96 0.96 0.08 0.01 0.08 0.16 SiCf/SiC 0.18 0.18 1.07 1.07 0.20 0.08 0.20 0.40 表 4 BN界面的SiCf/SiC材料氧化前后质量变化

Table 4 Mass changes of SiCf/SiC with BN interphase before oxidation and after oxidation

Oxidation time/h Mass before oxidation/g Mass after oxidation/g Loss-mass rate/% 1 10.2482 10.2363 0.12 2.5 10.2624 10.2468 0.15 4 10.5446 10.5337 0.10 表 5 700℃空气氧化PyC界面的Cf/SiC弹性模量预测结果

Table 5 Prediction of elastic modulus of Cf/SiC with PyC interphase at 700℃ in air

Specimen 1 2, 3 4 Oxidation time/h 0 4 6 Experimental modulus/GPa 103.47 92.3 74.24 Theoretical modulus/GPa 100.43 86.52 78.03 Error/% −2.94 −6.26 5.1 表 6 1000℃空气氧化BN界面的SiCf/SiC弹性模量预测结果

Table 6 Prediction of elastic modulus of SiCf/SiC with BN interphase at 1000℃ in air

Oxidation time/h Experimental modulus/GPa Average modulus/GPa Theoretical modulus/GPa Error/% 0 229.26,233.09,234.43 232.26 229.96 −0.99 1 216.17,219.22,221.14 218.84 222.75 1.79 2.5 213.26,216.81,221.05 217.04 215.78 −0.58 4 207.27,208.30,213.88 209.82 211.02 0.57 -

[1] 陈明伟, 谢巍杰, 邱海鹏. 连续碳化硅纤维增强碳化硅陶瓷基复合材料研究进展[J]. 现代技术陶瓷, 2016, 37(6):393-402. CHEN Mingwei, XIE Weijie, QIU Haipeng. Recent progress in continuous SiC Fiber reinforced SiC ceramic matrix composites[J]. Advanced Ceramics,2016,37(6):393-402(in Chinese).

[2] 陈西辉, 孙志刚, 牛序铭, 等. SiC/SiC复合材料氧化退化研究进展[J]. 推进技术, 2020, 41(9):2143-2160. CHEN Xihui, SUN Zhigang, NIU Xuming, et al. Research progress of oxidation degradation of SiC/SiC composites[J]. Journal of Propulsion Technology,2020,41(9):2143-2160(in Chinese).

[3] LAMOUROUX F, CAMUS G, THEBAULT J. Kinetics and mechanisms of oxidation of 2D woven C/SiC composites: I, Experimental approach[J]. Journal of the American Ceramic Society,1994,77(8):2049-2057. DOI: 10.1111/j.1151-2916.1994.tb07096.x

[4] YANG C P, JIAO G Q, WANG B. Modeling oxidation damage of continuous fiber reinforced ceramic matrix compo-sites[J]. Acta Mechanica Sinica,2011,27(3):382-388. DOI: 10.1007/s10409-011-0438-8

[5] WING B L, HALLORAN J W. Subsurface oxidation of boron nitride coatings on silicon carbide fibers in SiC/SiC ceramic matrix composites[J]. Ceramics International,2018,44(14):17499-17505. DOI: 10.1016/j.ceramint.2018.06.221

[6] National Research Council. Ceramic fibers and coatings: Advanced materials for the twenty-first century[M]. Washington: National Academic Press, 1998: 83-114.

[7] 惠新育, 许英杰, 张卫红, 等. 平纹编织SiC/SiC复合材料多尺度建模及强度预测[J]. 复合材料学报, 2019, 36(10):2380-2388. HUI Xinyu, XU Yingjie, ZHANG Weihong, et al. Multi-scale modeling and strength prediction of plain woven SiC/SiC composites[J]. Acta Materiae Compositae Sinica,2019,36(10):2380-2388(in Chinese).

[8] LIU X, SHEN X L, GONG L D, et al. Multi-scale thermodynamic analysis method for 2D SiC/SiC composite turbine guide vanes[J]. Chinese Journal of Aeronautics,2018,31(1):117-125. DOI: 10.1016/j.cja.2017.08.018

[9] RAMBERG C E, CRUCIANI G, SPEAR K E, et al. Passive-oxidation kinetics of high-purity silicon carbide from 800° to 1100℃[J]. Journal of the American Ceramic Society,1996,79:2897-2911. DOI: 10.1111/j.1151-2916.1996.tb08724.x

[10] MA X K, YIN X W, FAN X M, et al. Evolution of mechanical and electromagnetic interference shielding properties of C/SiC during oxidation at 700℃[J]. Carbon,2020,157:1-11. DOI: 10.1016/j.carbon.2019.09.088

[11] 孙志刚, 王振剑, 宋迎东. 无应力氧化下C/SiC复合材料弹性性能模拟及验证[J]. 复合材料学报, 2013, 30(1):172-179. SUN Zhigang, WANG Zhenjian, SONG Yingdong. Verification and prediction of elastic modulus of C/SiC compo-sites under non-stress oxidation[J]. Acta Materiae Compositae Sinica,2013,30(1):172-179(in Chinese).

[12] LAMOUROUX F, BOURRAT X, NASALAIN R, et al. Structure/oxidation behavior relationship in the carbonaceous constituents of 2D-C/PyC/SiC composites[J]. Carbon,1993,31(8):1273-1288. DOI: 10.1016/0008-6223(93)90086-P

[13] GLIME W H, CAWLEY J D. Oxidation of carbon fibers and films in ceramic matrix composites: A weak link process[J]. Carbon,1995,33(8):1053-1059. DOI: 10.1016/0008-6223(95)00034-B

[14] 杨成鹏, 矫桂琼, 王波, 等. 2D-C/SiC复合材料的氧化损伤及刚度模型[J]. 复合材料学报, 2009, 26(3):175-181. DOI: 10.3321/j.issn:1000-3851.2009.03.030 YANG Chengpeng, JIAO Guiqiong, WANG Bo, et al. Oxidation damages and a stiffness model for 2D-C/SiC compo-sites[J]. Acta Materiae Compositae Sinica,2009,26(3):175-181(in Chinese). DOI: 10.3321/j.issn:1000-3851.2009.03.030

[15] DEAL B E, GROVE A S. General relationship for the thermal oxidation of silicon[J]. Journal of Applied Physics,1965,36(12):3770-3778. DOI: 10.1063/1.1713945

[16] NATHAN J, SERENE F, ARTHUR M, et al. High-temperature oxidation of boron nitride: I, Monolithic boron nitride[J]. Journal of the American Ceramic Society,1999,82(2):393-398.

[17] PODOBEDA L G, TSAPUK A K, BURAVOV A D. Oxidation of boron nitride under nonisothermal conditions[J]. Soviet Powder Metallurgy and Metal Ceramics,1976,15(9):696-698. DOI: 10.1007/BF01157838

[18] ZHAO D L, FAN X M, YIN X W, et al. Oxidation behavior of tyranno ZMI-SiC Fiber/SiC-SiBC matrix composite from 800 to 1200℃[J]. Materials,2018,11(8):1367. DOI: 10.3390/ma11081367

[19] BERNARD B, JOHN W H, ANTHONY G E. Matrix fracture in fiber-reinforced ceramics[J]. Journal of the Mechanics & Physics of Solids,1986,34(2):167-189.

[20] 张立同. 纤维增韧碳化硅陶瓷复合材料-模拟、表征与设计[M]. 北京: 化学工业出版社, 2009. ZHANG Litong. Fiber-reinforced silicon carbide ceramic composites-modelling, characterization & design[M]. Beijing: Chemical Industrial Press, 2009(in Chinese)

[21] AHN B K, CURTIN W A. Strain and hysteresis by stochastic matrix cracking in ceramic matrix composites[J]. Journal of the Mechanics and Physics of Solids,1997,45(2):177-209. DOI: 10.1016/S0022-5096(96)00081-6

[22] UDAYAKUMAR A, SRI GANESH A, RAJA S, et al. Effect of intermediate heat treatment on mechanical properties of SiCf/SiC composites with BN interphase prepared by ICVI[J]. Journal of the European Ceramic Society,2011,31(6):1145-1153. DOI: 10.1016/j.jeurceramsoc.2010.12.018

[23] 陶永强, 矫桂琼, 王波, 等. 2D编织陶瓷基复合材料应力-应变行为:分析预测[J]. 工程力学, 2009, 26(10):221-227. TAO Yongqiang, JIAO Guiqiong, WANG Bo, et al. Stress-strain behavior in 2D weave ceramic matrix composite: Analysis predictions[J]. Engineering Mechanics,2009,26(10):221-227(in Chinese).

[24] 王西, 王克杰, 柏辉, 等. 化学气相渗透2D-SiCf/SiC复合材料的蠕变性能及损伤机理[J]. 无机材料学报, 2020, 35(7):817-821. WANG Xi, WANG Kejie, BAI Hui, et al. Creep properties and damage mechanisms of 2D-SiCf/SiC composites prepared by CVI[J]. Journal of Inorganic Materials,2020,35(7):817-821(in Chinese).

[25] 聂荣华, 矫桂琼, 王波. 二维编织C/SiC复合材料的热膨胀系数预测[J]. 复合材料学报, 2008, 25(2):109-114. DOI: 10.3321/j.issn:1000-3851.2008.02.019 NIE Ronghua, JIAO Guiqiong, WANG Bo. Prediction on coefficient of thermal expansion for 2-D braided C/SiC composites[J]. Acta Materiae Compositae Sinica,2008,25(2):109-114(in Chinese). DOI: 10.3321/j.issn:1000-3851.2008.02.019

[26] 高庆, 康国政. 短纤维复合材料应力传递的修正剪滞理论[J]. 固体力学学报, 2000, 21(3):198-204. DOI: 10.3969/j.issn.0254-7805.2000.03.002 GAO Qing, KANG Guozheng. The revised shear-lag theory for stress transfer in short fiber composites[J]. Acta Mechanica Solida Sinica,2000,21(3):198-204(in Chinese). DOI: 10.3969/j.issn.0254-7805.2000.03.002

[27] 李艳茹, 程忠庆, 姜海波. 利用外方内圆模型预测单向连续纤维增强树脂基复合材料的横向弹性模量[J]. 复合材料学报, 2018, 35(8):2110-2115. LI Yanru, CHENG Zhongqing, JIANG Haibo. Prediction of transverse elastic modulus of unidirectional continuous fiber reinforced resin composites using the model of circle-in-square[J]. Acta Materiae Compositae Sinica,2018,35(8):2110-2115(in Chinese).

[28] HASHIN Z. Analysis of composite materials—A survey[J]. Journal of Applied Mechanics,1983,50(3):481-505. DOI: 10.1115/1.3167081

[29] NAIK N K, GANESH V K. Prediction of on-axes elastic properties of plain weave fabric composites[J]. Composites Science and Technology,1992,45(2):135-152. DOI: 10.1016/0266-3538(92)90036-3

-

期刊类型引用(4)

1. 朱思雨,张巧君,洪智亮,荆开开,管皞阳,程赞粼,刘永胜,王波,张程煜. 平纹编织SiCf/SiC复合材料的中温蠕变断裂时间及损伤机制. 复合材料学报. 2023(01): 464-471 .  本站查看

本站查看

2. 伍洋,谭方关,李亚伟,贺铸. 铁水包底砌筑结构对应力分布的影响. 钢铁研究学报. 2023(07): 801-810 .  百度学术

百度学术

3. 焦健,孙世杰,焦春荣,杨金华,杨瑞,刘虎. SiC_f/SiC复合材料涡轮导向叶片研究进展. 复合材料学报. 2023(08): 4342-4354 .  本站查看

本站查看

4. 孟繁夫,于明星,谭志勇,王一凡,张宏宇. 涂层初始缺陷诱导的C/SiC复合材料氧化损伤行为预测. 复合材料学报. 2023(10): 5957-5966 .  本站查看

本站查看

其他类型引用(1)

-

下载:

下载: