Formation mechanism of the slotting delamination of carbon fiber reinforced plastics

-

摘要: 针对碳纤维增强树脂复合材料(Carbon fiber-reinforced plastic,CFRP)齿槽加工中易产生分层缺陷的问题,尤其以切出侧最严重。根据齿槽加工中分层缺陷的形成过程,重点构建CFRP齿槽加工切出侧最表层材料分层形成的临界切削力模型,并以平纹编织CFRP为研究对象,采用T型铣刀进行试验,从力学角度揭示齿槽加工中分层缺陷的形成机制。结果表明:齿槽上下两侧的经向纤维分层缺陷较小;A情形(有支撑)、B情形(无支撑)下纬向纤维分层缺陷产生的临界切削力均较小,因此,齿槽加工中分层缺陷均易产生,尤其是B情形;A、B两种情形下单束纤维临界力均在边缘附近呈较大值,中间部位临界力变化较小及纤维的变形均以中间部分较大,边缘部位变形小,由此导致A、B两种情形下的分层缺陷均以单束纤维为边界形成半月弧形“波峰”;随着每齿进给量fz和切削速度Vc的增大,两种情形下的分层缺陷均呈增大趋势。试验结果与临界力理论推导结果基本一致。Abstract: In view of the problem that the delamination was easily occurred during the carbon fiber-reinforced plastic (CFRP) slotting, especially the exit side was the most serious, according to the formation process of the slotting delamination, the onset critical force models of the exit outermost layer delamination for CFRP slotting were emphatically established. The slotting tests, using the T-slot cutter, were carried out on the plain weave CFRP. Then, the formation mechanisms of the delamination were revealed from the view mechanics. The results show that the delaminations of the warp fibers on both up and down sides are small. The onset critical forces of the case A (supported) and case B (unsupported) for the fill fibers are small, then, the delaminations of these two cases easily occur, especially the case B. The critical forces of these two cases are large near the edge of a single fiber bundle, and their changes are small in the central of a single fiber bundle. Additionally, the deformations of these two cases are all large in the center of a single fiber bundle and are small near the edge of a single fiber bundle. As a result, in the boundary of a single bundle of fibers, the delaminations of the case A or case B are all shaped as a half-moon arc “wave peak”. The delaminations of these two cases increase with the increasing feed per tooth fz and the cutting speed Vc. The experimental results are in good agreement with the theoretical derivation results of the critical forces.

-

Keywords:

- CFRP /

- slotting /

- delamination /

- formation mechanism /

- critical cutting force

-

碳纤维增强树脂复合材料(Carbon fiber-reinforced plastic,CFRP)具有比强度高、比模量大等优异性能,在航空航天、汽车、国防等领域均已得到了广泛应用[1-4]。在国防军工中,发展远距离、大威力穿甲弹势在必行,其中,CFRP材料在弹托上的应用,对穿甲弹 “消极质量”的减轻、穿甲弹威力的增强和我军作战能力的提高有着非常重要的意义[5]。在CFRP弹托的制造过程中,往往需要加工大量的细小齿槽,然而,由于CFRP层间连接强度差等特性,在齿槽加工中易产生毛刺、撕裂和分层等加工缺陷,严重影响制孔质量和材料性能,尤其是切出侧的分层缺陷[6]。

目前,在CFRP制孔加工方面的研究最普遍、系统。在CFRP制孔过程中,诸多学者普遍指出钻削力与分层缺陷存在密切的关联关系,钻削力是分层缺陷形成的重要因素,存在分层缺陷产生的临界钻削力[7-8]。自Hocheng等[8]首次根据经典板壳理论和线弹性断裂力学确切地提出分层缺陷产生的预判理论关系以来,为获得更准确的预判关系,国内外学者在此基础上建立了诸多分层解析模型[9-11]。Gururaja等[9]认为单向复合材料为各向异性材料,假设分层区域受均布载荷,根据大挠度板壳理论和线弹性断裂力学,获得了分层损伤产生的理论模型;Jamel等[10]在此基础上进一步考虑了钻头横刃对分层损伤的影响,建立了分层临界轴向力模型,此外,Jamel等[11]还尝试在考虑温度效应下,根据大挠度板壳理论和线弹性断裂力学建立了分层损伤的临界轴向力模型,指出温度的升高将导致临界轴向力的降低,该模型在室温条件(23℃)下通过准静态冲击实验得到了验证。

此外,对于钻削制孔分层缺陷检测的研究也较普遍。Hocheng等[12]采用超声波C扫描检测技术观测了孔出口侧的分层缺陷;Farrukh等[13]运用X-射线检测了孔出口的分层缺陷;张厚江等[14-15]采用氯化金渗透液对孔内的分层缺陷进行检测,详细分析了孔内分层缺陷的立体模型;李桂玉[16]通过红外热像仪的检测技术分析了孔的分层缺陷;汪海晋[17]应用“研磨观察法”分析了分层的三维形貌。在以上分层检测技术中,以用氯化金渗透液检测分层缺陷的检测最简单方便,并能清晰、逐层的观测分层缺陷的状况。

当前,CFRP齿槽加工方面的研究主要在CFRP齿槽加工切削力、加工缺陷形成过程、弹托定心齿槽的刀具和切削工艺参数选择等方面进行了试验研究[5-6],而对于CFRP齿槽加工中分层缺陷的理论分析较缺乏。基于以上分析,本文借鉴CFRP制孔加工缺陷的理论分析方法,构建CFRP齿槽加工中切出侧最表层分层缺陷产生的临界力理论模型,结合试验,从力学角度对CFRP齿槽加工分层缺陷的形成机制进行深入分析。同时,综合考虑CFRP齿槽加工的便捷性和易操作性,以平纹编织CFRP材料为研究对象,采用T型铣刀开展CFRP齿槽加工的试验研究。

1. CFRP齿槽加工分层缺陷的形成及理论建模

1.1 CFRP齿槽加工分层缺陷的形成

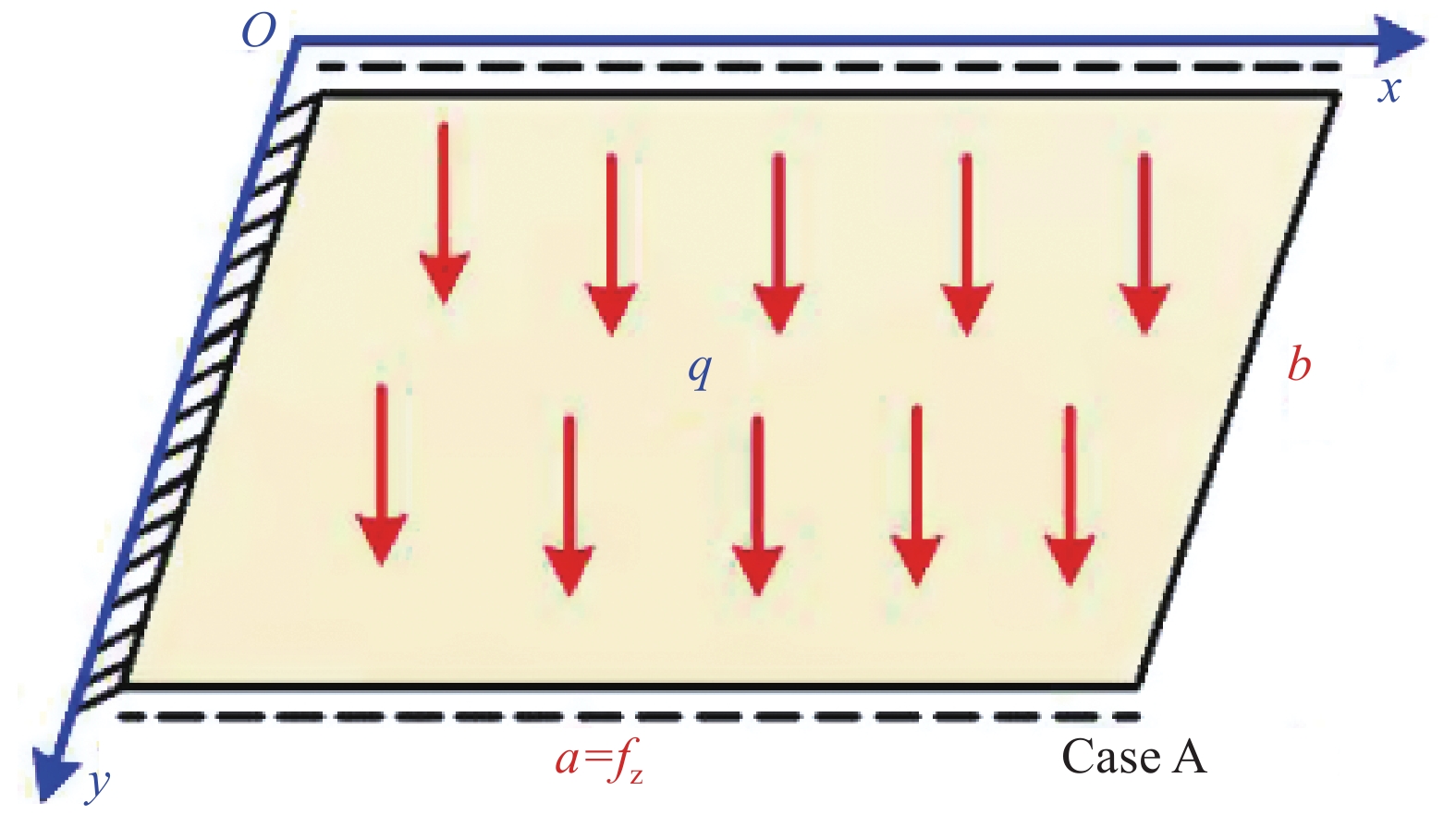

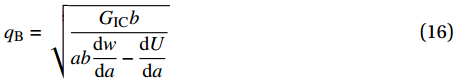

根据试验观测发现,CFRP齿槽加工缺陷与制孔缺陷类似,均以出口侧最表层的加工缺陷最严重,而且加工缺陷的形成与纤维之间的相对位置密切相关。平纹编织CFRP成型后纤维布的经纱和纬纱均不易分辨,因此,为了便于区分纤维之间的相对位置关系,将纤维轴向平行于主轴轴向的纤维定义为经向纤维,将纤维轴向垂直于主轴轴向的纤维定义为纬向纤维,如图1所示。以最表层纤维切削区根部上的任意一点为圆点O,建立X-Y-Z坐标系,则纤维轴向为Y向的纤维即为经向纤维,纤维轴向为X向的纤维即为纬向纤维。试验表明,在CFRP齿槽加工过程中,切出侧T型刀具上下两侧的经向纤维均已被切断,主要以纬向纤维的残余纤维和分层缺陷为主,而分层缺陷对工件的使用性能影响较大[6],因此,重点针对分层缺陷进行分析。

根据CFRP的平纹编织结构,不难发现,刀具在切削单束CFRP纤维时,经纬纤维之间的相对位置主要有两种情形,即A情形和B情形,如图1 所示。在刀具切削单束纤维过程中,当经纬纤维位置如A情形时,刀具首先切到纬向纤维,此时,经向纤维还未来得及被切断,经向纤维对纬向纤维提供一定的支撑作用,对纬向纤维形成了一定的“捆绑”效应[5-6];当经纬纤维位置如B情形时,刀具首先切到经向纤维,而此时刀具侧刃与经向纤维呈垂直状态,经向纤维在侧刃作用下受到剪切作用,被瞬时切断,在切削中B情形下的纬向纤维基本呈自由状态,随着刀具的进一步切削,纬向纤维出现“避让”现象[5-6]。由此可见,在CFRP齿槽加工中,纬向纤维的受力状态与经纬纤维位置密切相关,由此,经纬纤维的位置关系直接影响齿槽分层缺陷的形成,决定了两种情形下分层缺陷形成的临界切削力。基于以上分析,在不考虑切削速度、摩擦和材料回弹变形的条件下,针对以上A、B两种情形下的纬向纤维,构建切出侧最表层纬向纤维分层缺陷形成的临界切削力模型,将以上两种情形分别简称为有支撑型(A情形)和无支撑型(B情形)。

1.2 CFRP齿槽加工分层缺陷的理论建模

1.2.1 有支撑型(A情形)

主切削刃分布于T型铣刀的圆柱表面上,在齿槽切削过程中,主切削刃上的切削方向与最表层纤维呈一定夹角。实际上,切削区域较小,在单刃的单次切削中假设主切削刃所产生的切削力均布于切削区域中。另外,在CFRP切削过程中,树脂基体首先发生断裂失效[1-3],因此,经向纤维与纬向纤维的粘结作用首先发生失效。此外,如前所述,在A情形下纬向纤维首先被切到,经向纤维还未来得及被切断。由此,在齿槽切出侧最表层纤维的切削过程中,A情形下的纬向纤维中间部分将随着树脂基体的失效而逐渐发生变形,与此同时,经向纤维对A情形下的的纬向纤维形成较大的“捆绑”效应。由此导致,A情形下的纬向纤维两侧的边界部分由于“捆绑”效应,形成了类似于“简支”效应的支撑作用。基于以上分析,为了便于建立有效的理论模型,假设单刃的单次切削时,纬向纤维在前一刀切削中能被有效切除,且分层主要由I型断裂引起。由此将单束A情形下纬向纤维的切削受力过程简化成一边自由、一边固定的双边简支悬臂薄板受均布载荷的力学模型,并以单束纬向纤维切削区域的根部为原点o,建立x-y坐标系,如图2所示。图中,x-y坐标与图1中的X-Y坐标方向一致。

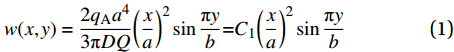

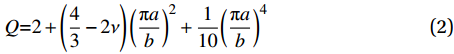

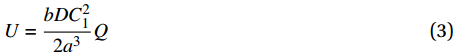

为便于建立有效的力学分析模型,简化计算过程,将薄板看成均质材料,根据板壳理论可知,在均布载荷下薄板的扰度函数为[18]

w(x,y)=2qAa43πDQ(xa)2sinπyb=C1(xa)2sinπyb (1) 式中,

Q=2+(43−2ν)(πab)2+110(πab)4 (2) 薄板所存储的势能:

U=bDC212a3Q (3) 基于线弹性断裂力学可知,不发生I型裂纹的临界条件为

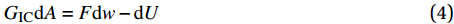

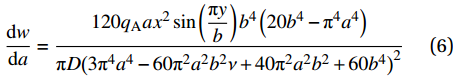

GICdA=Fdw−dU (4) 式中,

{dA=bdaFA=qAab (5) 由此可得:

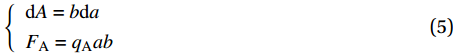

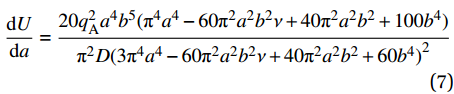

dwda=120qAax2sin(πyb)b4(20b4−π4a4)πD(3π4a4−60π2a2b2ν+40π2a2b2+60b4)2 (6) dUda=20q2Aa4b5(π4a4−60π2a2b2ν+40π2a2b2+100b4)π2D(3π4a4−60π2a2b2ν+40π2a2b2+60b4)2 (7) 令:

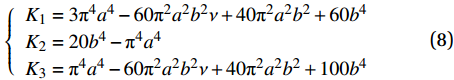

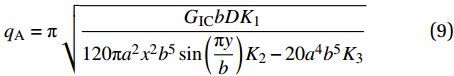

{K1=3π4a4−60π2a2b2ν+40π2a2b2+60b4K2=20b4−π4a4K3=π4a4−60π2a2b2ν+40π2a2b2+100b4 (8) 将式(6)和式(7)代入式(4)可得单刃的单次切削中分层缺陷产生的临界切削均布载荷为

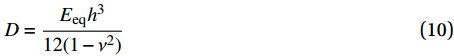

qA=π√GICbDK1120πa2x2b5sin(πyb)K2−20a4b5K3 (9) 其中,等效刚度为

D=Eeqh312(1−ν2) (10) 式中,w、U、A、FA、qA、D、x、y、GIC、Eeq、h、ν、b、a等分别为薄板扰度、薄板弯曲所存储的势能、薄板受力面积、A情形下薄板所受合力、A情形下薄板所受的均布载荷、等效刚度、o-x-y坐标系中x方向及该方向的位置、o-x-y坐标系中y方向及该方向的位置、I型断裂韧性、等效杨氏弹性模量、单层纤维厚度、泊松比、单束纤维宽度、单次切削宽度(与每齿进给量fz相等)。

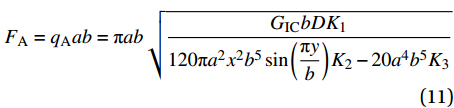

由此可得不同位置处(x,y)单刃单次切削A情形下纬向纤维分层缺陷产生的等效临界合力为

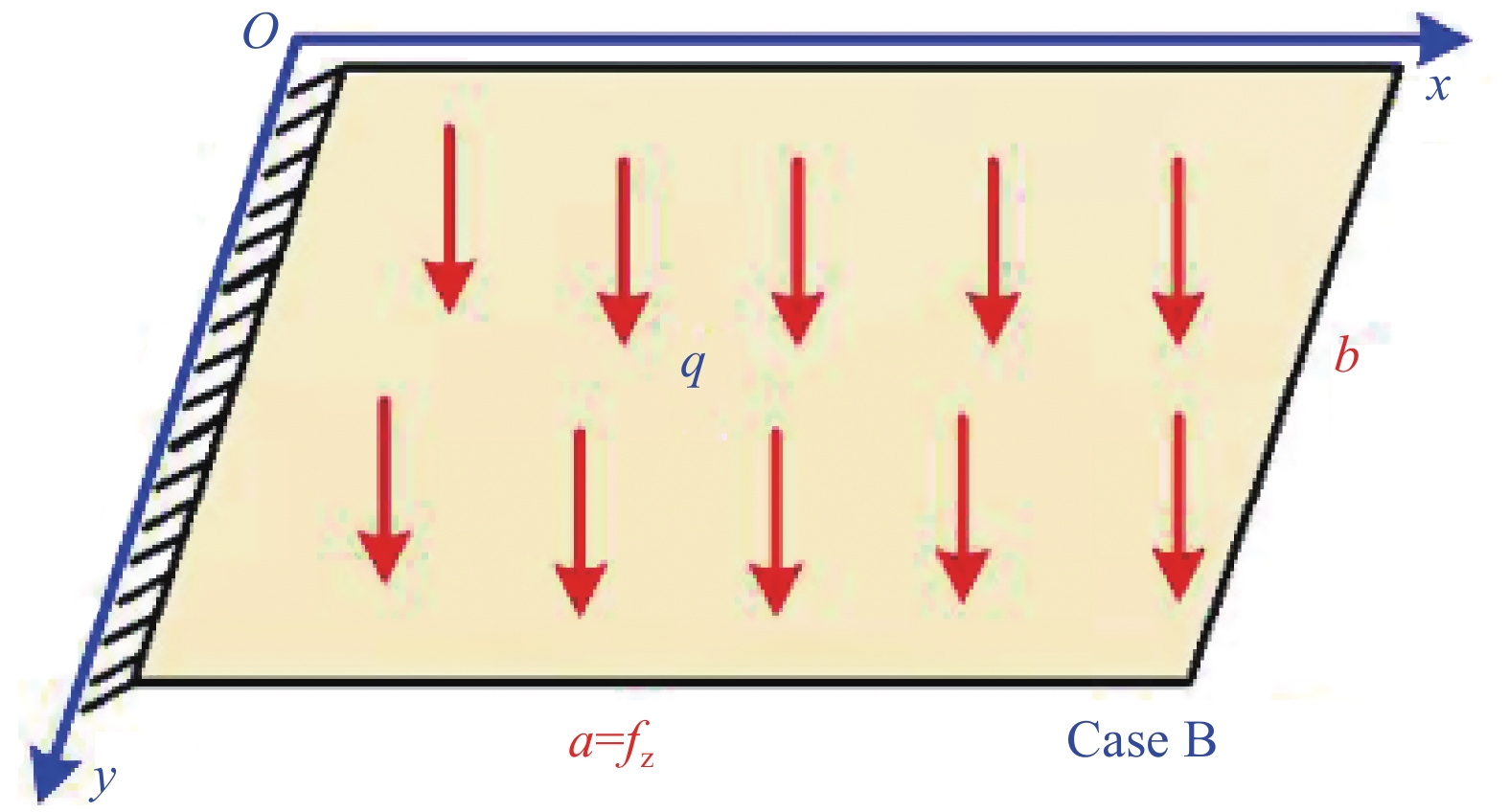

FA=qAab=πab√GICbDK1120πa2x2b5sin(πyb)K2−20a4b5K3 (11) 1.2.2 无支撑型(B情形)

当单刃单次切削B情形下的纬向纤维时,树脂基体首先受到破损。而刀刃首先切到经向纤维,经向纤维断裂失效,因此,在切削过程中,B情形下的纬向纤维呈自由状态。同理,为了便于构建有效的理论模型,假设切削区域纬向纤维受到均布载荷;单刃的单次切削时,纬向纤维在前一刀的切削中能被有效切除;分层主要由I型断裂引起。由此,可将单刃单次切削B情形下的单束纬向纤维的切削受力过程简化为三边自由的悬臂薄板受均布载荷的力学模型,同理,以单束纬向纤维切削区域的根部为原点o,建立x-y坐标系,如图3所示。

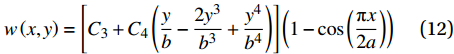

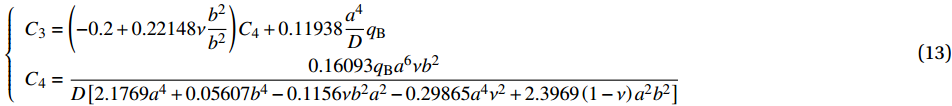

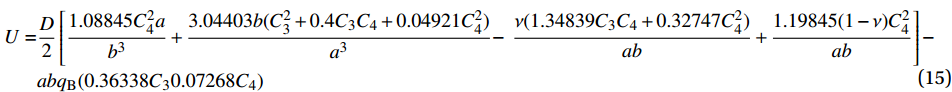

同理,将薄板看成均质材料,根据板壳理论可知,在均布载荷下薄板的扰度函数为[19-20]

w(x,y)=[C3+C4(yb−2y3b3+y4b4)](1−cos(πx2a)) (12) 式中:

{C3=(−0.2+0.22148νb2b2)C4+0.11938a4DqBC4=0.16093qBa6νb2D[2.1769a4+0.05607b4−0.1156νb2a2−0.29865a4ν2+2.3969(1−ν)a2b2] (13) 令:

K4=2.1769a4+0.05607b4−0.1156νa2b2−0.29865a4ν2+2.3969(1−ν)a2b2 (14) 薄板所存储的势能:

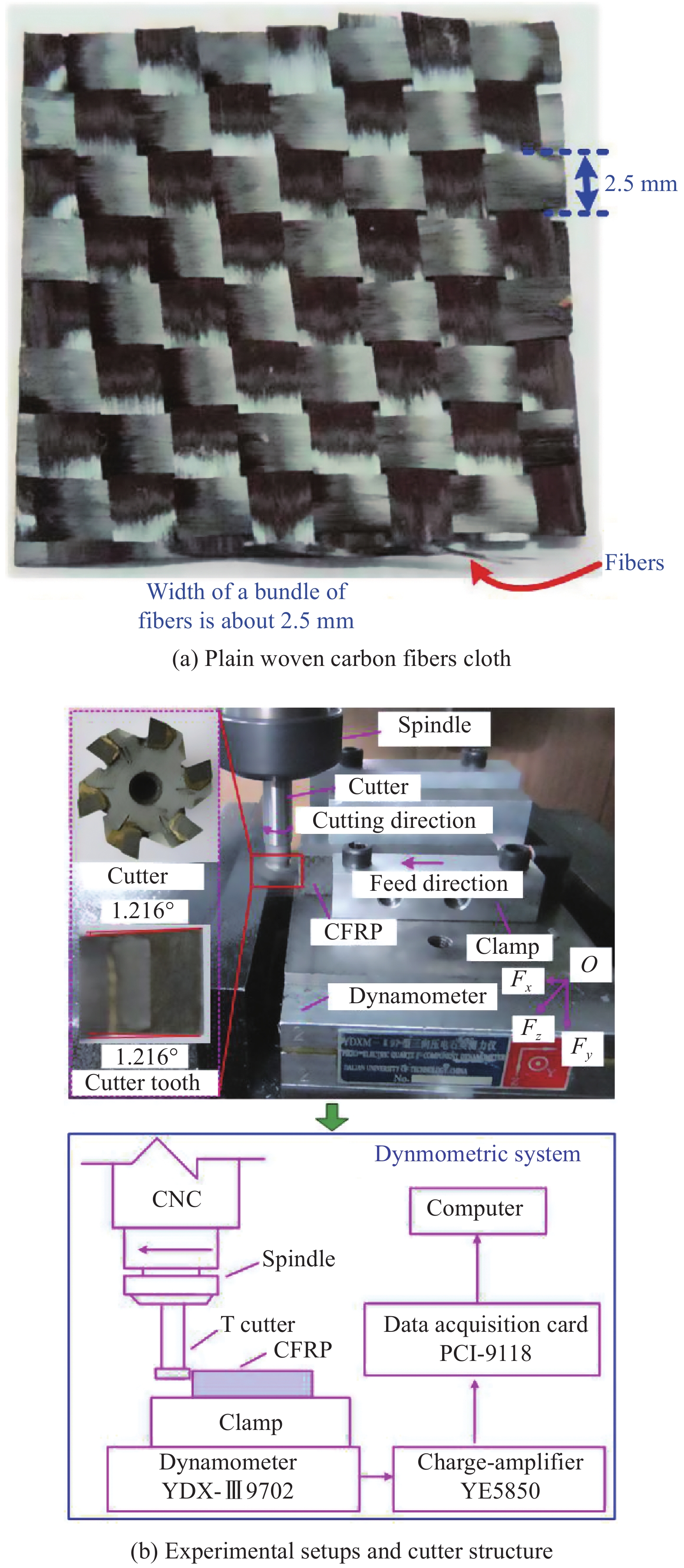

U=D2[1.08845C24ab3+3.04403b(C23+0.4C3C4+0.04921C24)a3−ν(1.34839C3C4+0.32747C24)ab+1.19845(1−ν)C24ab]−abqB(0.36338C30.07268C4) (15) 同理,可得单刃的单次切削中分层缺陷产生的临界切削均布载荷为

qB=√GICbabdwda−dUda (16) 进而可得不同位置处(x,y)单刃单次切削B情形纬向纤维时分层缺陷产生的等效临界合力为

FB=qBab=ab√GICbabdwda−dUda (17) 式中,FB、qB分别为B情形下薄板所受合力、B情形下薄板所受的均布载荷。

2. 试验方案

2.1 试验条件

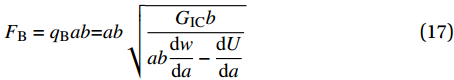

工件材料为110 mm×20 mm×10 mm的条状平纹编织T300/环氧树脂复合材料,纤维直径约为7~8 μm,纤维单层厚度约为0.125 mm,一束纤维的宽度b约为2.5 mm,如图4(a)所示。纤维体积分数约为60 vol%~65 vol%,CFRP的部分相关材料属性如表1所示。刀具为钎焊硬质合金(YG6X)直齿三面刃刀片的T型刀具,刀柄为高速钢,直径φ为20 mm,直齿,齿数为6,齿厚为4 mm,主切削刃的顿圆半径re约为16 μm。为尽量确保单刃单次切削中两种情形下切削区域的规则性和一致性,刀齿轮廓形状选择规则的矩形。

齿槽加工试验均在KVC1050M立式加工中心上,采用无冷却方式进行对称齿槽加工试验。根据以上理论模型可见,分层缺陷临界切削力与每齿进给量fz存在直接关联关系,因此,本试验重点、细致地分析每齿进给量的影响机制。根据试验条件,将每齿进给量fz从0.005~0.025 mm/tooth之间取值,具体取值细分为7水平,即:0.0047、0.008、0.0113、0.0146、0.0179、0.0212、0.0245 mm/tooth。切削速度Vc分别选取:145、195、245、295、345 m/min。齿槽切削过程对切削力进行测试,切削力测试系统由YDX-Ⅲ9702压电式传感器、YE5850电荷放大器等组成。试验装置如图4所示。

齿槽加工中轴向力对Ⅰ型层间断裂分层缺陷影响较小,因此,重点考虑X、Z方向切削力对Ⅰ型层间断裂分层缺陷的影响,其中,X、Z方向典型切削力曲线如图5所示。随着T型刀具的进给,CFRP的切削宽度不断增大,切削力逐渐增大,当切削宽度与CFRP板的厚度相等时,切削力逐渐稳定,如图5(a)所示。对典型切削力稳定区域进行放大,结合单刃单次切削过程分析,如图5(b)所示。理论上,当刀刃的单次切入时,即①处,随着δ角度的变化,Fx逐渐减小,Fz逐渐增大;当刀刃切到CFRP板条中部时,即②处, Fz增大到最大值,另外,理论上Fx应减小至0,但由于切削的振动等原因,Fx并不为0;当刀刃切至CFRP板条的最表层时,即③处,Fx达到反向的最大值。本文重点分析齿槽最表层的Ⅰ型分层缺陷,因此,重点获取刀刃单次切削至③处时的Fz的最大切削力均值。

CFRP齿槽被加工完后,为获得清晰的分层缺陷形状和大小,采用氯化金渗透液(用1 g氯化金与10 mL乙醚配置的溶液)涂覆齿槽内侧的切削表面,等乙醚挥发后,将CFRP齿槽样件均放入500 ℃的炉内,等树脂基体完全烧化后,取出碳纤维布并逐层剥开,观测被渗透过的黄色区域,即为分层区域,以此检测齿槽的分层缺陷。

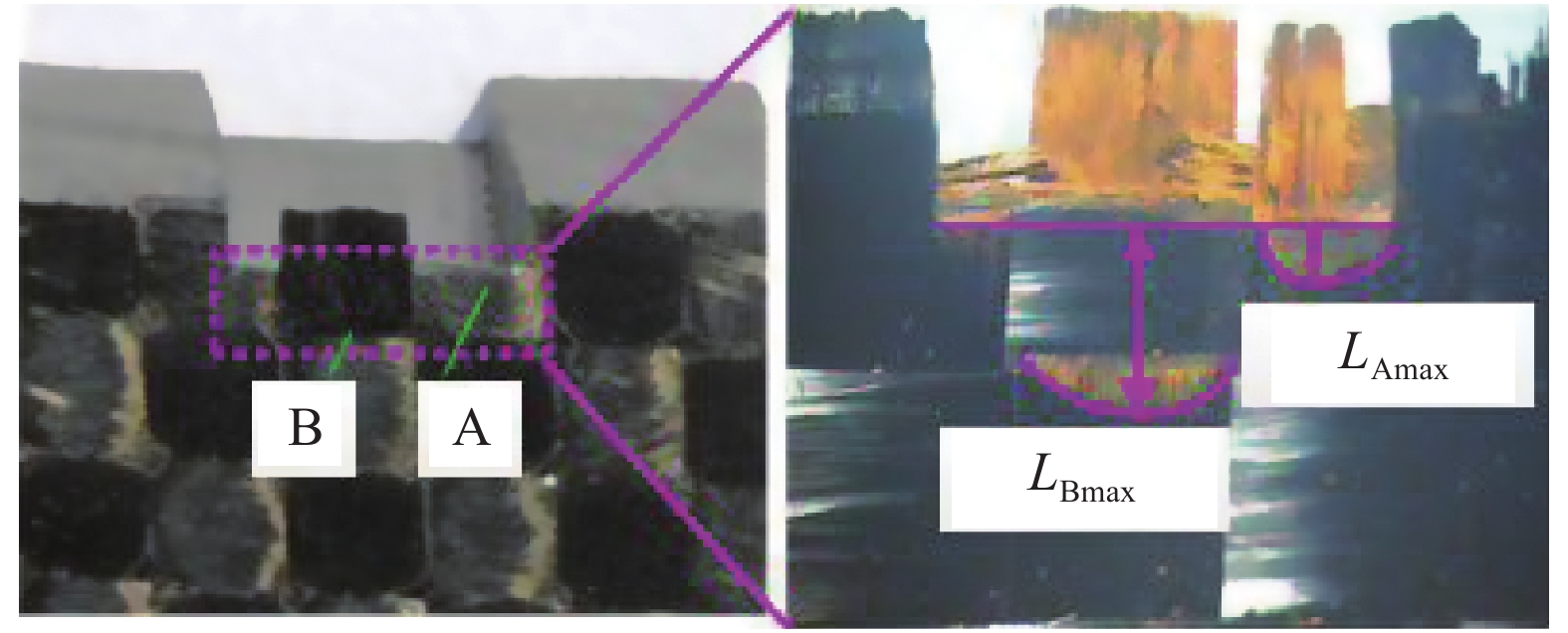

2.2 分层缺陷的评价方法

经研究发现,齿槽最表层上下两侧的分层缺陷普遍较小,主要以向槽内侧扩散的纬向纤维分层缺陷为主,其中,纬向纤维的分层缺陷边缘基本为弧形,且明显发现A、B两种情形下的纬向纤维沿着每束纬向纤维扩散所形成的分层缺陷基本相互独立,大小存在较大差距。由此,在分层扩散方向上,以弧形边缘的顶端与槽底的距离来衡量分层缺陷的大小,简称分层因子Lmax。其中,A情形纬向纤维的分层因子为LAmax,B情形纬向纤维的分层因子为LBmax,并通过立体显微镜和图片处理软件测得,如图6所示。

3. 试验结果分析

3.1 CFRP分层缺陷的边缘形态

图7(a)为Fz为100 N时A、B两种情形下单束纬向纤维的变形情况。可以看出,A、B两种纬向纤维的变形区域均呈半月形弧状,A情形的变形远小于B情形的变形,两者相差极大(A情形纬向纤维的变形数量级为10−4 mm)。图7(b)为齿槽加工时最表层纬向纤维的分层缺陷形态。可见,纬向纤维的分层缺陷均向纤维轴向方向扩张,分层缺陷的边缘形状与两种情形下纬向纤维的变形区域形状较相似,而且两种情形下纬向纤维分层缺陷的形状较独立,均以单束纤维为边界形成“波峰”状。试验还表明,A情形下纬向纤维的分层缺陷均明显小于B情形下的分层,这在一定程度上也证实了经向纤维对A情形的纬向纤维确有支撑作用,验证了两种纬向纤维分层形成理论模型的有效性。此外,试验表明,经向纤维的分层缺陷均较小,由此可推断,在齿槽加工中,齿槽上下两侧经向纤维能被及时切断,与试验过程中观测到的切削过程基本一致。

3.2 CFRP分层缺陷产生的临界力及其形成机制

3.2.1 分层缺陷产生的临界力

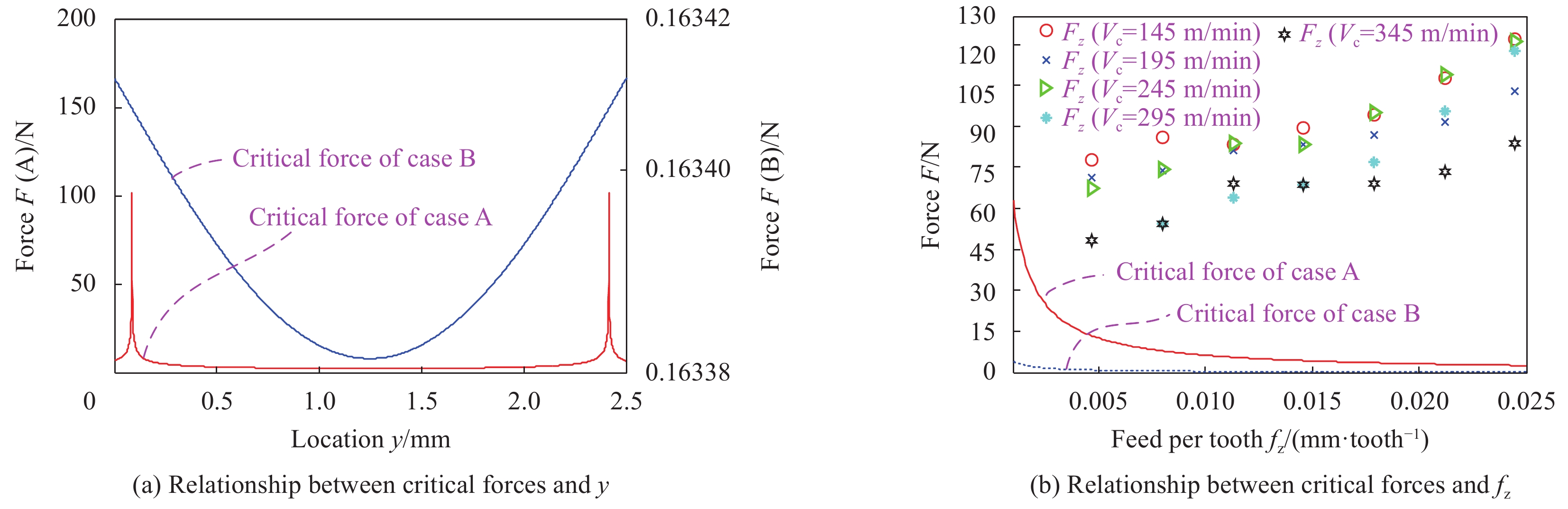

图8(a)为A、B两种情形下单束纬向纤维在每齿进给量fz=0.025 mm/tooth时产生分层的临界切削合力随位置y的变化规律。可见,两种情形下临界力均在纬向纤维的中间达到最小值,在边缘附近达到最大值。其中,A情形下,边缘附近的临界力达到100 N,中间部分临界力变化幅度极小,仅为1.3 N左右;B情形下,临界力极小,仅为0.1634 N,且随y的变化极小。

图8(b)为两种情形下当y=b/2时纬向纤维产生分层的临界力随每齿进给量fz的变化规律。可以看出,随着每齿进给量fz的增大,两种情形下分层产生的临界力均呈减小趋势,其中,B情形下的分层临界力极小。当每齿进给量fz=0.0063 mm/tooth时,A情形下分层临界力已小于10 N,当每齿进给量fz=0.004 mm/tooth时,B情形下的分层临界力已小于1 N。另外,试验中,不同每齿进给量fz下单刃单次切削至③处时Fz均大于临界力,而且,随着每齿进给量的增大Fz均呈增大趋势。

综上可见,两种情形下分层缺陷临界力均较小,因此,两种情形下分层缺陷均易产生,尤其是B情形极易产生;两种情形下单束纤维临界力均在边缘附近呈较大值,中间部位临界力变化较小,尤其是B情形,加上两种情形下单束纬向纤维的变形均以中间部分较大,边缘部位变形小,这正是单束纤维分层缺陷边缘呈半月弧形“波峰”的原因;随着每齿进给量fz的增大,临界力逐渐减小,而切削力Fz则呈逐渐增大趋势,因此,随着每齿进给量fz的增大,两种情形下的切削力和临界力差距逐渐增大,两种情形下的分层缺陷将更易产生,其分层因子的增大趋势也将逐渐变大。

3.2.2 分层缺陷的形成规律

图9(a)和图9(b)为两种情形下分层因子随每齿进给量fz和切削速度Vc的变化规律。

由图9(a)可见,A情形下的分层因子均小于B情形下的分层因子,且随着每齿进给量的增大,两者差距逐渐增大;随着每齿进给量fz的增大,分层因子Lmax确呈增大趋势,当每齿进给量fz小于0.008 mm/tooth时,两种情形下的分层因子Lmax均较小,基本小于0.8 mm,且变化幅度均较小,A情形下分层因子LAmax的平均变化幅度仅为0.012 mm,B情形下分层因子LBmax的平均变化幅度也仅为0.098 mm;当每齿进给量fz大于0.01 mm/tooth时,两种情形下的分层因子基本大于1 mm,尤其是B情形下的分层因子最大高达2.94 mm,且两种情形下的分层因子均呈显著的增大趋势。以上规律与理论推导规律基本吻合。此外,由图9(b)可知,随着切削速度Vc的增大,两种情形下的分层因子基本呈增大趋势。

综上可见,随着每齿进给量fz和切削速度Vc的增大,分层因子Lmax均呈增大趋势,其中,每齿进给量fz的影响较显著,当每齿进给量fz大于0.01 mm/tooth时,两种情形下的分层因子Lmax呈急剧增大趋势,且A、B情形下的分层因子Lmax差距逐渐增大。试验结果与临界力理论推导结果基本一致。

4. 结 论

(1) 切出侧最表层齿槽上下两侧的经向纤维能被及时切断,因此,齿槽上下两侧的经向纤维分层缺陷较小。

(2) A(有支撑)、B(无支撑)两种情形下分层缺陷临界力均较小,分层缺陷均易产生,尤其是B情形,而且,两种情形下单束纤维临界力均在边缘附近呈较大值,中间部位临界力变化较小及两种情形下单束纬向纤维的变形均以中间部分较大,边缘部位变形小,由此导致A、B两种情形下的分层缺陷均以单束纤维为边界形成半月弧形“波峰”。

(3) A情形下的纬向纤维由于有经向纤维的支撑作用,其分层缺陷明显小于B情形下的分层,且随着每齿进给量fz的增大两者差距随之增大。

(4) 随着每齿进给量fz的增大,两种情形下的分层临界力均呈减小趋势,而切削力呈逐渐增大趋势,因此,随着每齿进给量fz的增大,分层因子Lmax均呈增大趋势,试验结果与临界力理论推导结果基本一致。

(5) 随着切削速度Vc的增大,两种情形下的分层因子基本呈增大趋势。

-

-

[1] 李哲, 王新, 张毅, 等. CFRP超声振动套磨钻孔高效排屑机理和实验[J]. 北京航空航天大学学报, 2020, 46(1):229-242. LI Zhe, WANG Xin, ZHANG Yi, et al. Mechanism and experiment on high-efficiency chip removal in ultrasonic vibration core drilling of CFRP[J]. Journal of Beijing University of Aeronautics and Astronautics,2020,46(1):229-242(in Chinese).

[2] RAHME P, MOUSSA P, LACHAUD F, et al. Effect of adding a woven glass ply at the exit of the hole of CFRP laminates on delamination during drilling[J]. Composites Part A: Applied Science and Manufacturing,2020,129:105731. DOI: 10.1016/j.compositesa.2019.105731

[3] JIA Zhenyuan, CHEN Chen, WANG Fuji, et al. Analytical study of delamination damage and delamination-free drilling method of CFRP composite[J]. Journal of Materials Processing Technology,2020,282:116665. DOI: 10.1016/j.jmatprotec.2020.116665

[4] ALESSANDRO A, KHAMIS E. 3D micro-mechanical modelling of orthogonal cutting of UD-CFRP using smoothed particle hydrodynamics and finite element methods[J]. Composite Structures,2019,218:174-192. DOI: 10.1016/j.compstruct.2019.03.037

[5] 苏飞, 袁军堂, 程寓. 碳纤维增强复合材料T型齿槽加工缺陷的形成机制[J]. 复合材料学报, 2014, 5:1127-1133. SU Fei, YUAN Juntang, CHENG Yu. Formation mechanism of T-slotting machining defects of carbon fiber reinforced plastics[J]. Acta Materiae Compositae Sinica,2014,5:1127-1133(in Chinese).

[6] 苏飞, 袁军堂, 汪振华, 等. 刀具材料对CFRP齿槽加工质量的影响[J]. 宇航材料工艺, 2018, 48(1):85-88. DOI: 10.12044/j.issn.1007-2330.2018.01.017 SU Fei, YUAN Juntang, WANG Zhenhua, et al. Influence of tool materials on machining quality of CFRP slots[J]. Aerospace Materials and Technology,2018,48(1):85-88(in Chinese). DOI: 10.12044/j.issn.1007-2330.2018.01.017

[7] JUNG J P, KIM G W, LEE K Y. Critical thrust force at delamination propagation during drilling of angle-ply laminates[J]. Composite Structures,2005,68:391-397. DOI: 10.1016/j.compstruct.2004.04.004

[8] HOCHENG H, TSCAO C C, LIU C S, et al. Reducing drilling-induced delamination in composite tube by magnetic colloid back-up[J]. CIRP Annals-Manufacturing Technology,2014,63:85-88. DOI: 10.1016/j.cirp.2014.03.070

[9] GURURAJA S, RAMULU M. Modified exit-ply delamination model for drilling FRPs[J]. Journal of Composite Materials,2009,43(5):483-500. DOI: 10.1177/0021998308097677

[10] JAMEL Saoudia, REDOUANE Zitoune, SALAH Mezlini, et al. Critical thrust force predictions during drilling: Analytical modeling and X-ray tomography quantification[J]. Composite Structures,2016,153:886-894. DOI: 10.1016/j.compstruct.2016.07.015

[11] JAMEL Saoudi, REDOUANE Zitoune, SUHASINI Gururaja, et al. Prediction of critical thrust force for exit-ply delamination during drilling composite laminates: Thermo-mechanical analysis[J]. International Journal of Machining and Machinability of Materials,2016,18:77-98. DOI: 10.1504/IJMMM.2016.075464

[12] HOCHENG H, TSCAO C C. Effects of special drill bits on drilling-induced delamination of composite materials[J]. International Journal of Machine Tools & Manufacture,2006,46:1403-1416.

[13] FARRUKH Makhdum, LUKE T Jennings, ANISH Roy, et al. Cutting forces in ultrasonically assisted drilling of carbon fibre-reinforced plastics[J]. Journal of Physics: Conference Series,2012,382:1-6.

[14] 张厚江, 陈五一, 陈鼎昌. 碳纤维复合材料(CFRP)钻孔出口缺陷的研究[J]. 机械工程学报, 2004, 40(7):150-155. DOI: 10.3321/j.issn:0577-6686.2004.07.031 ZHANG Houjiang, CHEN Wuyi, CHEN Dingchang. Investigation of the exit defects in drilling carbon fibre-reinforced plastic plates[J]. Chinese Journal of Mechanical Engineering,2004,40(7):150-155(in Chinese). DOI: 10.3321/j.issn:0577-6686.2004.07.031

[15] 张厚江, 陈五一, 陈鼎昌. 碳纤维复合材料钻孔出口椭圆形分层缺陷的研究[J]. 机械工程学报, 2004, 40(12):145-148. DOI: 10.3321/j.issn:0577-6686.2004.12.030 ZHANG Houjiang, CHEN Wuyi, CHEN Dingchang. Study on defect of elliptic delamination of hole eixt zone in drilling carbon fibre-reinforced plastic plates[J]. Chinese Journal of Mechanical Engineering,2004,40(12):145-148(in Chinese). DOI: 10.3321/j.issn:0577-6686.2004.12.030

[16] 李桂玉. 叠层复合材料钻削加工缺陷产生机理及工艺参数优化[D]. 济南: 山东大学, 2011: 63-71. LI Guiyu. Research on defects generation mechanism and process optimization in drilling laminated composite[D]. Ji’nan: Shandong University, 2011: 63-71(in Chinese).

[17] 汪海晋. 树脂基复合材料钻削缺陷产生机理与控制策略研究[D]. 济南: 山东大学, 2016. WANG Haijin. Investigation on generation mechanism and control strategy of defect in drilling of resin-based compo-site materials[D]. Ji’nan: Shandong University, 2016(in Chinese).

[18] TIMOSHENKO S, WOINOWSKY-KRIEGER S. Theory of plates and shells[M]. New Yrok: McGraw-Hill Book Company, 1959.

[19] 戈新生. 悬臂矩形板对称弯曲的三角函数解法[J]. 北京机械工业学院学报, 1994, 9(2):51-58. GE Xinsheng. The trigonometric function method for symmetrical bending of cantilever rectangular plates[J]. Journal of Beijing Institute of Machinery Industry,1994,9(2):51-58(in Chinese).

[20] 戈新生, 刘松. 悬臂矩形板的对称弯曲与稳定[J]. 计算机力学学报, 1999, 16(3):361-364. GE Xinsheng, LIU Song. Symmetric bending and stability of cantilever rectangular plates[J]. Chinese Journal of Computation Mechanics,1999,16(3):361-364(in Chinese).

[21] SU Fei, DENG Zhaohui, SUN Fujian, et al. Comparative analyses of damages formation mechanisms for novel drills based on a new drill-induced damages analytical model[J]. Journal of Materials Processing Technology, 2019, 271: 111-125.

-

期刊类型引用(3)

1. 刘洋,李全勇,顾健,杨帆,王文博. 基于改进YOLO V5的缺陷识别与定量分析. 无损检测. 2023(01): 14-19+22 .  百度学术

百度学术

2. 赵章献,董洪林. 大型碳纤维复合材料铣削工艺研究. 机械工程师. 2023(02): 123-125+128 .  百度学术

百度学术

3. 张红哲,邓成林,侯博,王金龙,鲍永杰. 低密度填充蜂窝结构复合材料铣削损伤试验研究. 工具技术. 2023(10): 10-16 .  百度学术

百度学术

其他类型引用(1)

-

下载:

下载: