Glass fiber reinforced polymer terahertz feature enhancement and defect imaging based on continuous wavelet transform

-

摘要: 玻璃纤维增强树脂复合材料(Glass fiber reinforced polymer,GFRP)因其耐腐蚀、强度高等优点被广泛应用于航空航天、运输等领域,但在其制作过程中存在分层、气泡等缺陷,故需对其进行无损检测。本文针对不同位置的GFRP脱粘缺陷太赫兹无损检测信号特征微弱的问题进行分析与研究,提出了利用连续小波变换(Continue wavelet transform,CWT)对太赫兹特征进行增强的方法,并通过计算图像对比度客观评价连续小波变换后得到的太赫兹图像。最终选择gaus2小波基函数,对变换后的信号进行缺陷成像,其峰值较原来增强了4.5倍,连续小波变换处理后的太赫兹缺陷成像的图像对比度提升了1.3倍,最终实现了6 mm GFRP 5 mm位置处50 µm脱粘缺陷的识别。

-

关键词:

- 玻璃纤维增强树脂复合材料 /

- 太赫兹无损检测 /

- 连续小波变换 /

- 信号增强 /

- 缺陷成像

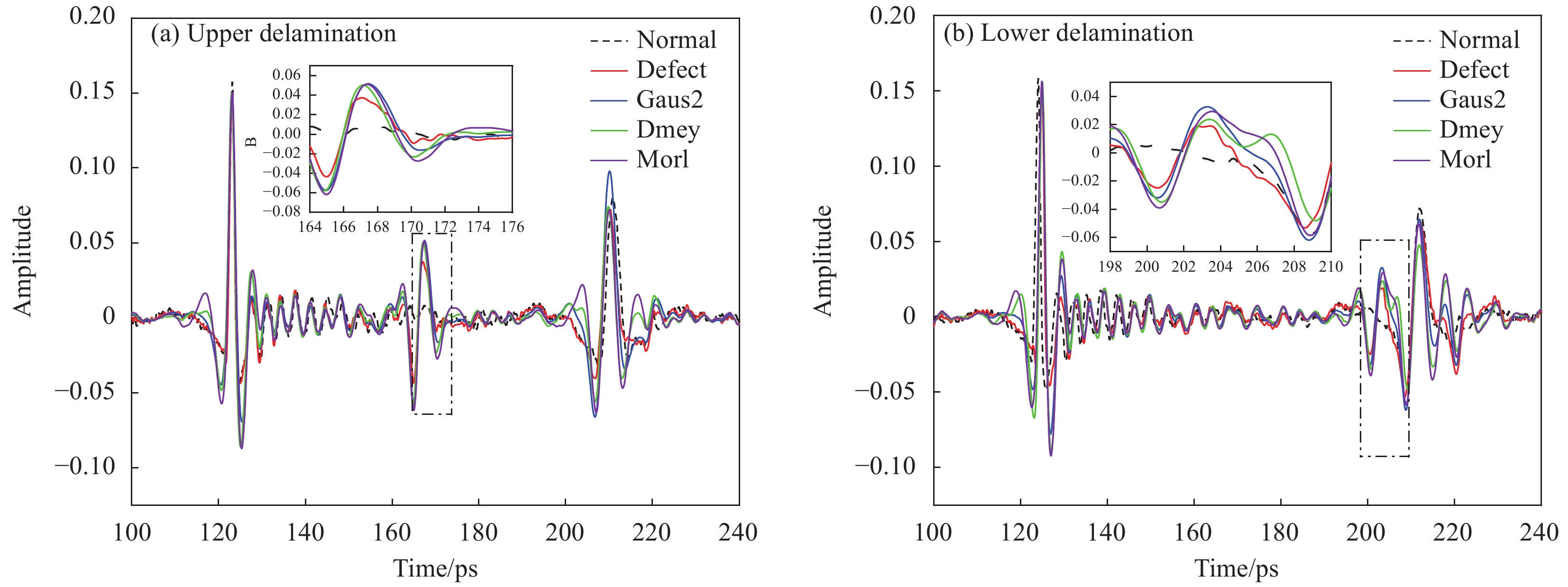

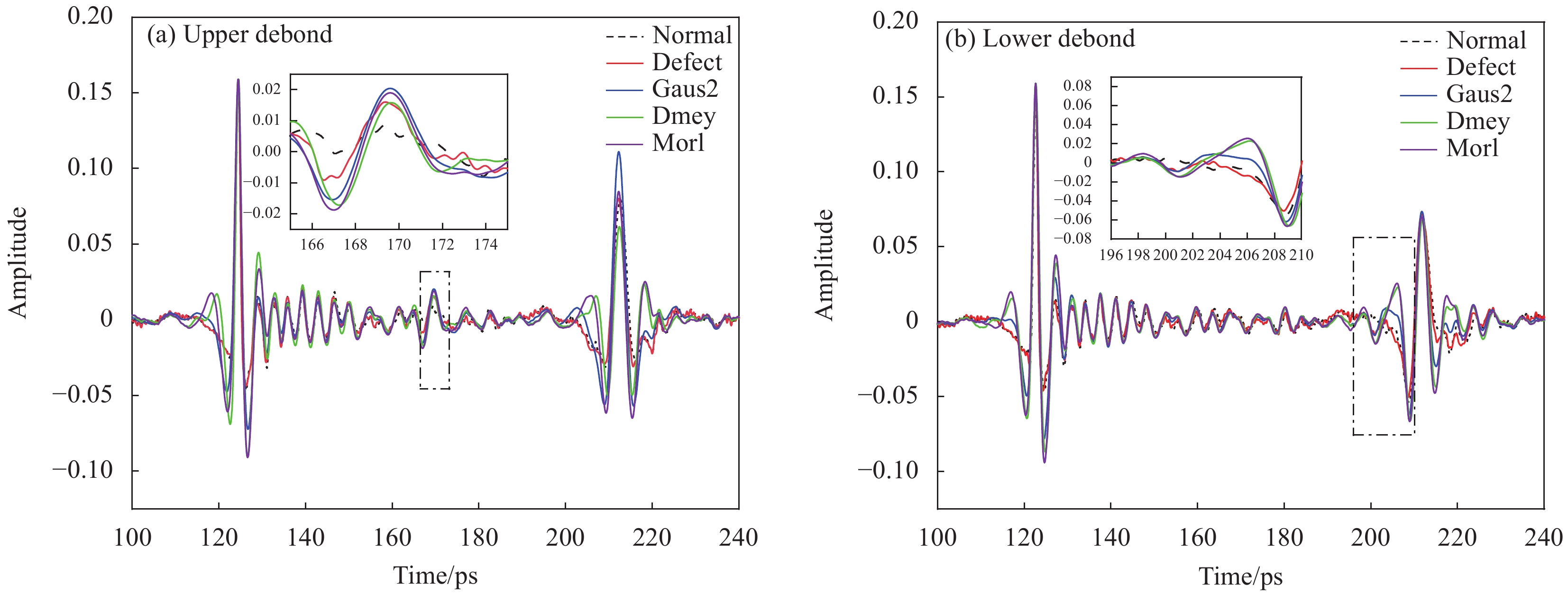

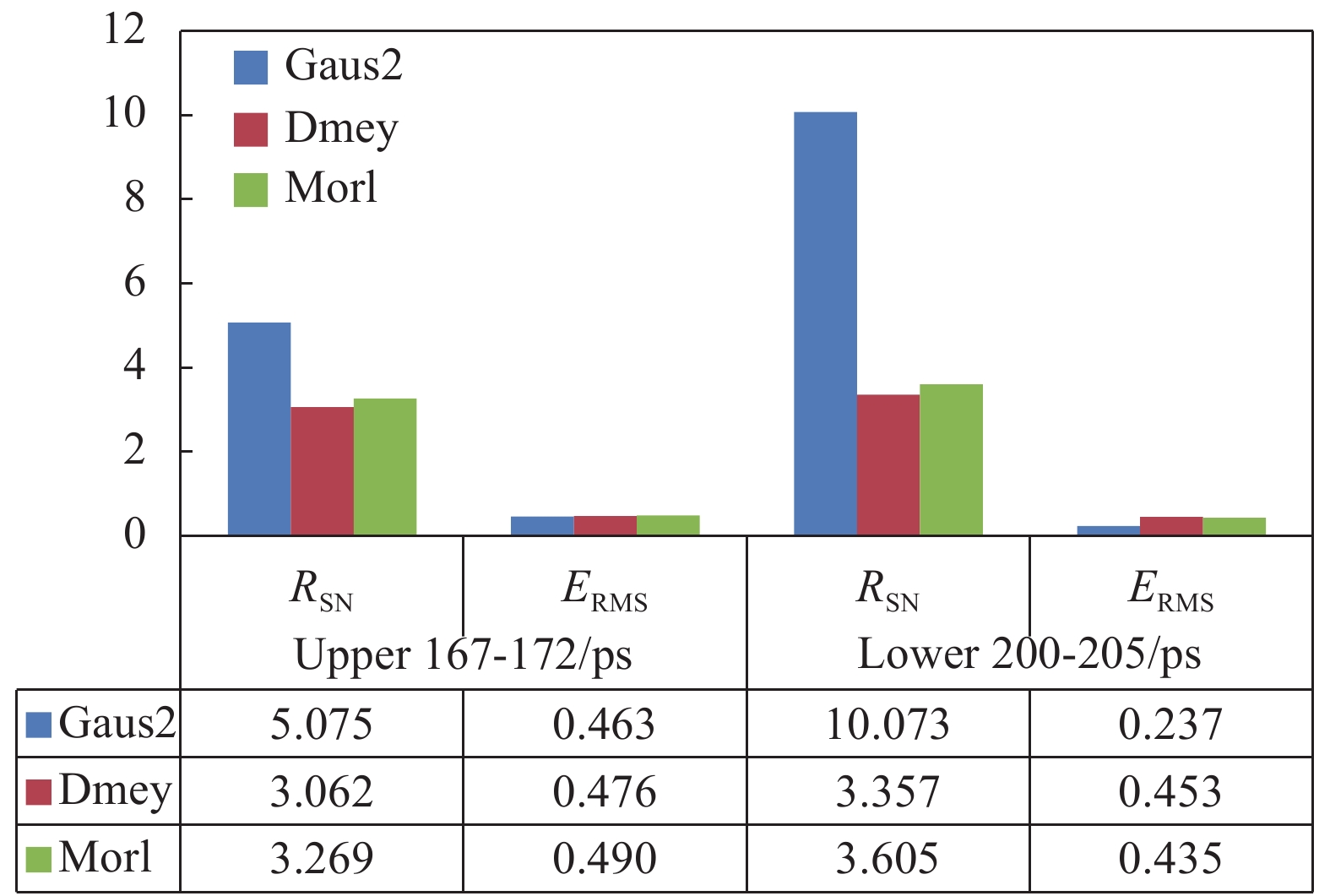

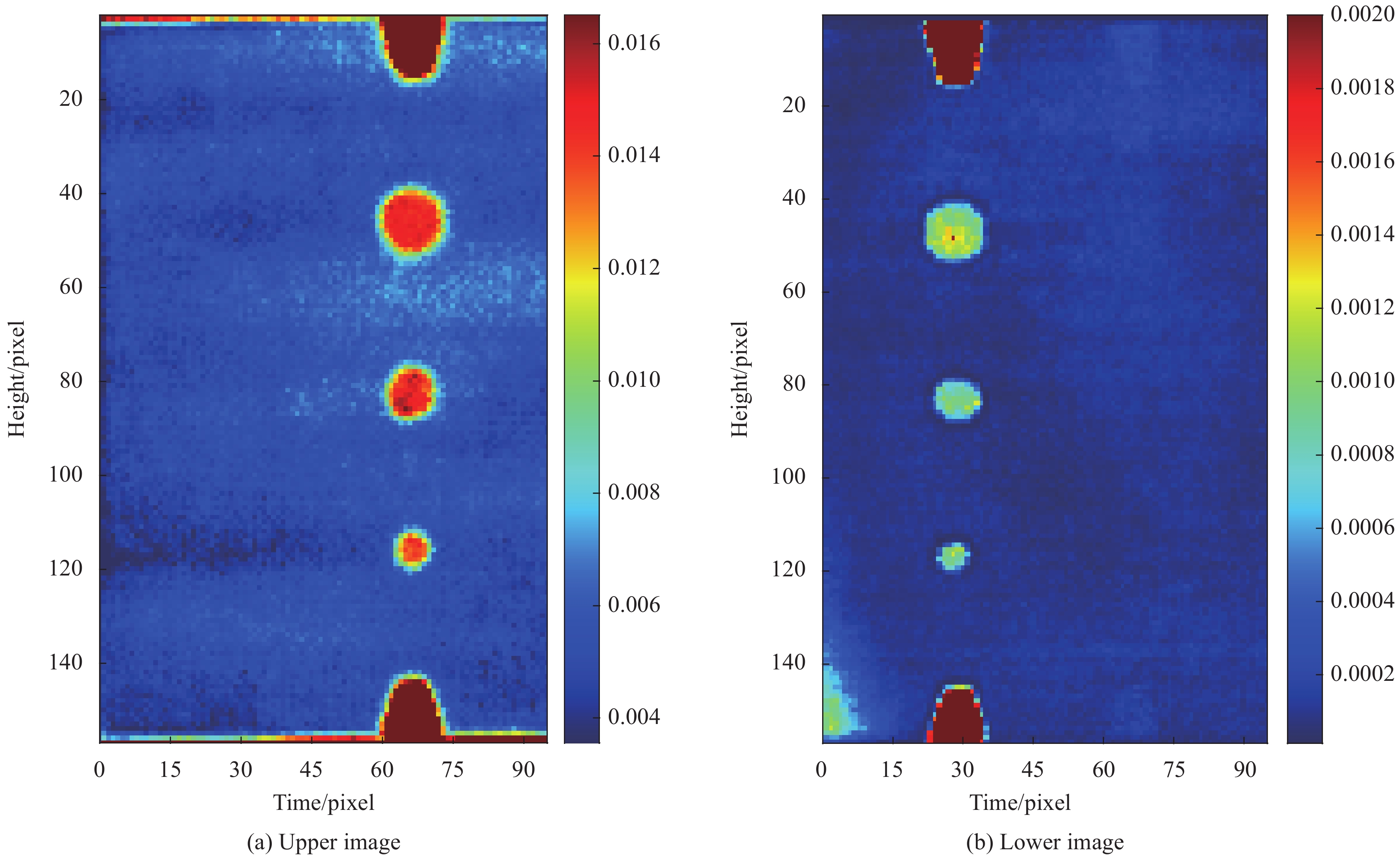

Abstract: Glass fiber reinforced polymer (GFRP) are widely applied in aerospace, transportation, etc., due to the advantages of corrosion resistance and high strength. However, defects such as delamination and bubbles formed in manufacturing call for non-destructive testing of such materials. This paper analyzed and addressed the drawback that the signal characteristics of debonding defects of GFRP with different depths are unobvious and put forward the continuous wavelet transform to enhance the terahertz feature methodology (CWT). Accordingly, the terahertz image obtained after continuous wavelet transform was objectively evaluated by calculating the image contrast. The gaus2 wavelet basis function was selected to perform defect imaging on the transformed signal. The peak value is increased by 4.5 times compared with the original, the image contrast of the terahertz defect imaging after continuous wavelet transform is increased by 1.3 times. Finally, the identification of the 50 μm debonding defect at the 5 mm position of the 6 mm GFRP is realized. -

聚酰亚胺(PI)由于具有出色的力学性能、化学稳定性、低介电常数和耐高温性,广泛用于微电子器件和柔性显示中[1-2]。PI作为柔性显示的基板材料,需要同时满足高透明、低色度和高尺寸稳定性等条件[3-4],而常用无色透明PI材料热膨胀系数CTE都在40×10−6/℃以上[5-6]。降低PI的CTE值可以通过PI分子结构设计[7-8],或加入低膨胀系数的无机化合物如SiO2[9-11]、TiO2[12]、ZnS颗粒[13]、SiC[14-15]、Au纳米粒子[16]等实现。对于无机填料复合的PI材料,CTE值降低幅度不仅与填料含量相关,而且还依赖于填料的尺寸和形状。研究发现当填料的尺寸由微米级降到纳米级后,若使复合材料达到同样的CTE值,填料用量能降低4~5倍[17]。此外,纳米纤维在降低CTE方面比纳米颗粒更有效。Ren L等[18]报道,SiO2纳米纤维在填充环氧树脂时,降低材料CTE的效果要比球形纳米颗粒高出1.4倍左右。K. Mallick等[19]采用纳米纤维增强环氧树脂,结果表明,当纳米纤维填料纵横比从10增加到100时,CTE可降低50%以上。原因在于具有高纵横比的纤维,在基体树脂内形成连续纳米网络充当骨架,从而约束了聚合物基体的形变,使材料的尺寸稳定性维持在较高水平[18-19]。

然而大多数无机填料是有色的,加入到PI中不仅降低PI透明性,提高色度。在分散过程中,容易团聚,一旦团聚的颗粒超过一定尺度,也会造成透明性的降低。此外异质填料与基体的相容性差,导致复合材料的力学性能下降[20]。

本研究采用高强度、低膨胀系数的纳米PI纤维作为填料,与无色高透明热塑性含氟聚酰亚胺(PI-F)溶液复合,得到纳米PI纤维同质增强材料。纳米PI纤维形成连续均匀网络,有效保持薄膜的尺寸稳定性和透明性。且同质纤维与基体树脂结构相似,相界面的相容性好,材料具有较高的拉伸性能。本研究着重讨论纤维的含量对材料的透明性、CTE值、拉伸性能的影响,并利用扫描电镜进一步研究复合薄膜的微观形貌。

1. 实验材料及方法

1.1 原材料

3,3′,4,4′-联苯四甲酸二酐(BPDA)、对苯二胺(PPD)、3,3′,4,4′-二苯醚四甲酸二酐(ODPA)、2,2′-双(三氟甲基)-4,4′-二氨基联苯(TFMB)、1,1-双(4-氨基苯基)环己烷(BAPC),天津市筠凯化工科技有限公司生产,二酐使用前均需用乙酸酐精制;N-甲基吡咯烷酮(NMP)、N,N-二甲基乙酰胺(DMAc)和甲醇均为分析纯,国药化学试剂有限公司提供,使用前均需加入0.4 nm分子筛放置24 h。1-丁基-3-甲基咪唑四氟硼酸盐(BMIMBF4,>99.00%),上海成捷化学有限公司购买。

1.2 PI纤维的制备

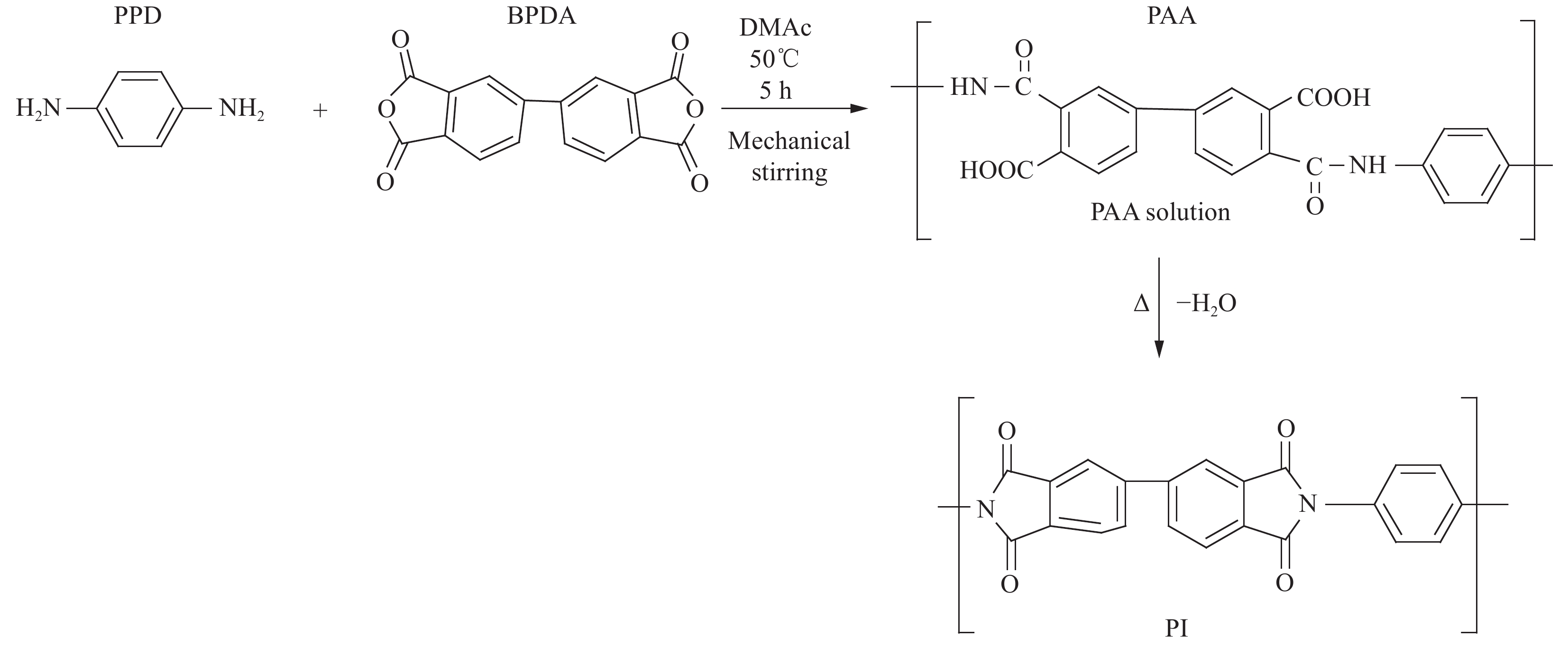

N2气氛下,将BPDA和PPD以1∶0.98的摩尔比在DMAc溶剂中于50℃下反应5 h,得到固含量(质量计)为15%的聚酰胺酸(PAA)溶液。将PAA溶液静置5 h去除气泡,使用大连海沃特科技有限公司KH-1089静电纺丝机,在35℃下,通过在不锈钢针尖和收集器之间施加15 kV电压,制备和收集纳米PAA纤维。将纤维置于N2气氛中,按80℃/1 h→120℃/1 h→180℃/1 h→240℃/2 h→300℃/1 h→350℃/1 h→380℃/0.5 h的程序进行热亚胺化,得到PI纤维。PI结构如图1所示。

1.3 高透明型热塑性PI-F粉末的制备

在N2氛围下,二胺混合物BAPC/TFMB(摩尔比1∶1)和离子液体BMIMBF4加入到带有机械搅拌,冷凝回流装置的三口烧瓶中,搅拌溶解后升温至约50℃,加入ODPA。混合物中离子液体质量比为80%。体系以10℃/min的速度升温到180℃继续反应9 h,自然冷却至室温后,添加适量的甲醇到三口烧瓶中,析出淡黄色沉淀。将该沉淀用甲醇反复抽滤、洗涤,80℃真空干燥24 h即可得到PI-F。PI-F合成原理如图2所示。

1.4 纳米PI纤维增强PI-F基复合薄膜的制备

将PI-F粉末溶于DMAc溶剂加热至40℃制备固含量(质量比)为20%的PI-F溶液。PI-F溶液浇铸在铺有纳米PI纤维膜的玻璃基板上,刮涂使溶液完全浸润纤维。将复合薄膜放入N2氛围的烘箱按50℃/1 h→80℃/1 h→120℃/1 h→150℃/1 h→180℃/1 h程序升温去除溶剂,再按10℃/min 的降温速率冷却至室温。干燥后的材料厚度约55 μm。复合薄膜组成和名称见表1。

表 1 纳米PI纤维增强PI-F基复合薄膜的组分质量含量(干膜)Table 1. Composition of the PI nanofiber filled PI-F films (mass ratio based on dry film)Sample PI nanofibers/% PI-F/% Pure PI-F film 0 100 5% PI nanofibers filled film 5 95 10% PI nanofibers filled film 10 90 15% PI nanofibers filled film 15 85 1.5 测试与表征

透光率测试:采用日本岛津公司UV-2550紫外可见分光光度计(UV-vis)测定复合薄膜的透光率,扫描波长为200~800 nm。

CTE测试:采用美国TA公司TMA-400Q静态热机械分析仪测试。测试条件:N2气氛,升温速率5℃/min;静态张力为0.20 N。

拉伸性能测试:采用深圳三思有限责任公司SANS TAS-10万能材料试验机按国标GB/T 13022—1991[21]进行测试。拉伸速率5 mm/min。

结晶性分析:采用荷兰PANalytical公司X’Pert Powder X射线衍射仪(XRD)测试纤维及复合薄膜结晶性。Cu为射线源,λ=0.154 nm,测试电压40 kV,扫描速率5°/min。扫描范围为5°~90°。

形貌分析:采用日本日立公司SU8010冷场发射扫描电镜观察,加速电压为3 kV。

动态拉伸性能(DMA)测试:采用美国 TA公司Q-800动态热力学分析仪进行分析,测试条件:拉伸模式,频率1 Hz,升温速度20℃/min,N2气氛。材料宽约10 mm,长约40 mm。

2. 结果与讨论

2.1 纳米PI纤维增强PI-F基复合薄膜的透明性

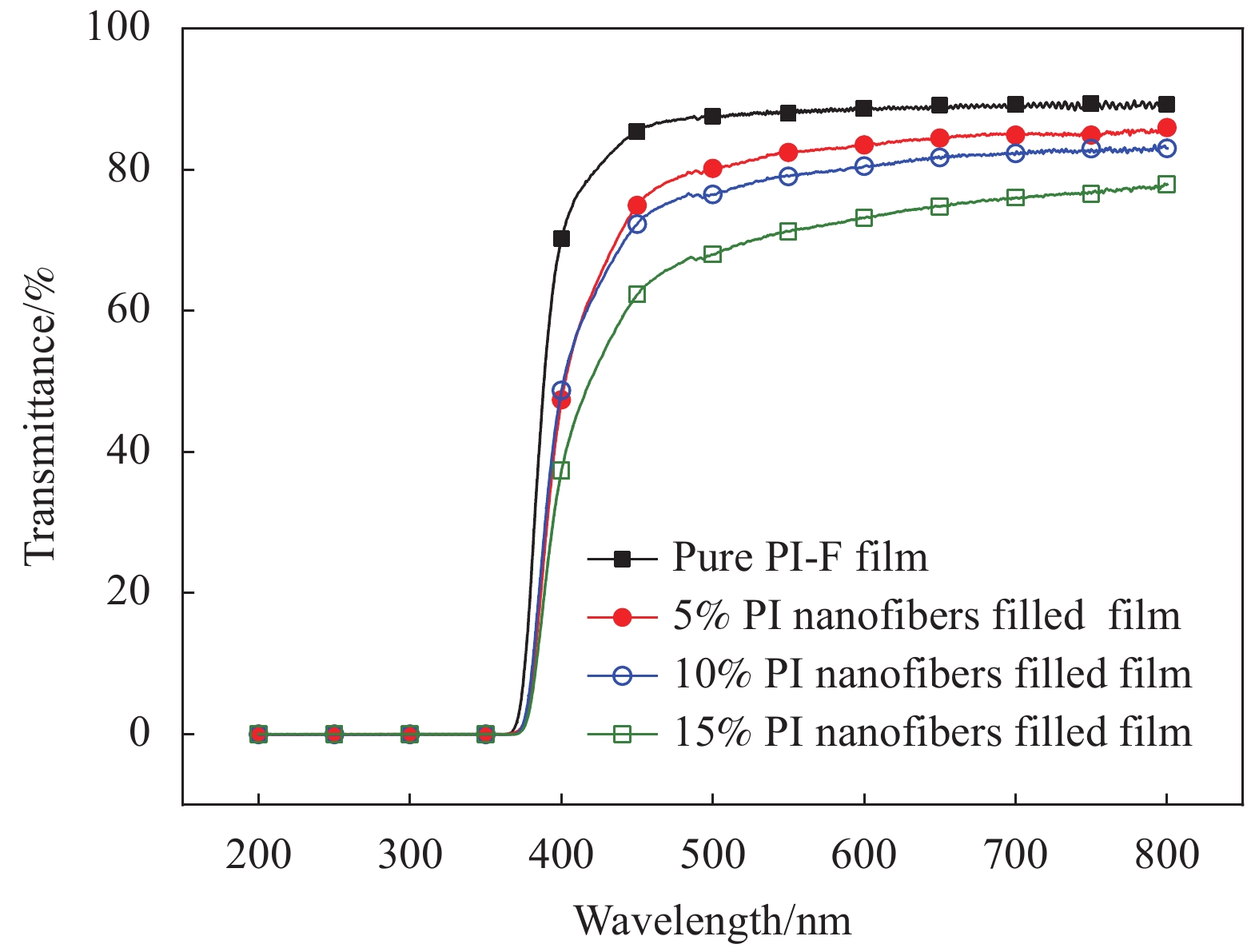

图3(a)为PI-F粉末的照片。图3(b)为透明淡黄色的PI-F溶液。纳米PI纤维增强PI-F基复合薄膜无色透明(图3(c)),覆盖在校徽上后,校徽图案和字迹清晰可见(图3(d))。图4为复合薄膜的透光率曲线。PI-F膜呈透明状态,600 nm处的透光率为88%,纳米纤维的填充使材料透光率略微降低,但都维持在较高水平。例如PI添加量10% 时复合薄膜透光率80.5%,降低了9.5%。15% 纤维含量的复合薄膜透光率为78.9%,下降了10.4%。透光率下降的原因在于纤维是高度取向的,一些纤维在材料中堆积后,光散射加强,因此透光率下降。

2.2 纳米PI纤维增强PI-F基复合薄膜的热膨胀系数

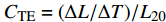

图5为材料的尺寸变化率随温度变化的趋势,通过下式计算出了材料200℃温度下的CTE值:

CTE=(ΔL/ΔT)/L20 其中:

Δ L/Δ T是试样长度随温度变化率; L20是初始温度(20℃)时试样的长度。如表2所示,纯PI-F膜的CTE值为47.2×10−6/℃。加入5%、10%和15% PI纤维后,复合薄膜的CTE值分别为34.4×10−6/℃、28.3×10−6/℃和27.2×10−6/℃,降低幅度分别为27.7%、40.3%和42.4%。原因在于坚硬高度取向的纳米纤维膨胀系数小,受热膨胀时,连续的纤维网络骨架能够有效抑制材料尺寸形变,柔性基材中分子链链段的运动受限,只能在有限的区域发生链段运动,对整个材料的膨胀贡献较少。

表 2 纳米PI纤维增强PI-F基复合薄膜的热膨胀系数CTE值及拉伸性能Table 2. Thermal expansion coefficient CTE and tensile properties of PI nanofibers filled PI-F filmsSample CTE/(10−6℃−1) Tensile modulus/MPa Elongation at break/% Tensile strength/MPa Pure PI-F film 47.2 608.1±3.7 26.3±0.1 46.2±7.6 5% PI nanofibers filled film 34.4 987.0±1.9 18.6±0.1 73.8±5.7 10% PI nanofibers filled film 28.3 1152.2±2.5 15.9±0.1 107.6±6.5 15% PI nanofibers filled film 27.2 1388.9±3.2 15.2±0.1 122.4±7.1 2.3 纳米PI纤维增强PI-F基复合薄膜的拉伸性能

复合薄膜的应力-应变曲线如图6所示。拉伸强度、拉伸模量和断裂伸长率见表2。纯PI-F膜柔性高,断裂伸长率为26.3%。加入PI纳米纤维使复合薄膜的柔性降低,复合薄膜断裂伸长率比纯PI-F膜低,且随添加PI纤维的含量增加而下降。但是复合薄膜的拉伸模量和拉伸强度都显著高于PI-F膜。例如10% PI纤维添加量的复合薄膜的拉伸模量和拉伸强度比纯PI-F薄膜分别提高了89.5%和132.9%。断裂伸长率降低了26.3%,原因在于连续的高强度高模量的纤维网状结构,能够承受高强度的作用力。拉伸断裂伸长率减少是由于纤维中分子链取向后变得刚硬、模量高导致复合薄膜的柔性降低,与此同时,复合薄膜中的取向纤维会对PI-F分子链的形变产生一定限制。

图7为纯PI-F材料及纳米PI纤维增强复合薄膜截面的XRD图谱和SEM图像。图7(a)为纯PI-F材料以及纳米PI纤维增强复合薄膜的XRD图谱。PI-F的XRD图谱中未发现结晶峰, 是无定型态。加入了纳米PI纤维的复合薄膜在2θ=22.5°附近出现了结晶峰(图7(a)),这是纳米PI纤维分子链在高压静电作用下纺丝过程取向、形成了有序结构。其中图7(b)为PI 纳米纤维图。纤维尺寸均匀,直径约450 nm。图7(c)为纯PI-F膜的截面图,材料截面凸起显示断裂过程中材料显示出一定的韧性。含纳米PI纤维的复合薄膜的截面中,由于纤维与基体黏结较强,部分纤维被拔出(见图7(d-f)中虚线内部区域),持续受力后,复合薄膜再发生断裂。

![]() 图 7 纳米PI纤维及其增强PI-F基复合薄膜的XRD图谱 (a);纳米PI纤维的SEM图像 (b);纳米PI纤维增强PI-F基复合薄膜横截面图 ((c)~(f)) (纤维含量: (d) 5%; (e) 10%; (f) 15%)Figure 7. XRD spectra of PI nanofibers and PI nanofibers filled PI-F films (a); SEM image of PI nanofibers (b); SEM images of the cross-section morphology of PI nanofibers filled PI-F films ((c)-(f)) (Fiber content: (d) 5%; (e) 10%; (f) 15%)

图 7 纳米PI纤维及其增强PI-F基复合薄膜的XRD图谱 (a);纳米PI纤维的SEM图像 (b);纳米PI纤维增强PI-F基复合薄膜横截面图 ((c)~(f)) (纤维含量: (d) 5%; (e) 10%; (f) 15%)Figure 7. XRD spectra of PI nanofibers and PI nanofibers filled PI-F films (a); SEM image of PI nanofibers (b); SEM images of the cross-section morphology of PI nanofibers filled PI-F films ((c)-(f)) (Fiber content: (d) 5%; (e) 10%; (f) 15%)2.4 纳米PI纤维增强PI-F基复合薄膜的动态拉伸性能

图8和图9为材料的储能模量和损耗因子tanδ随温度变化的曲线。由图8可看出,随着PI纤维含量的提高,复合薄膜的储能模量逐渐提高,表明纳米PI纤维可以较好地增强PI-F,提高复合薄膜的刚性。这与静态拉力测试结果相同。然而纤维含量从10% 增加到15%时,储能模量并没有发生很大的变化,这是由于纤维堆积体积在10%以后达到极限,继续增加,纤维之间空隙减小空间不大,因此模量变化很小。

从图9可以看出,纤维的加入使PI-F材料的玻璃化转变温度Tg提高。但复合薄膜的Tg值的并不随纳米纤维含量成正比增加。当纤维含量5%时Tg最大,纤维继续增加到10%和15%时,Tg略有下降。Tg的升高表明了PI纤维与PI-F基质之间的良好相容性,界面黏结作用强。刚硬的纤维与基质界面之间相互作用限制了链段的运动,导致玻璃化转变向高温移动。纤维含量过高(大于10%)时,纤维发生聚集,依附在纤维表面的高分子链段反而减少,因此Tg出现略微的下降[22-24]。图9中tanδ-温度变化曲线中峰面积和tanδ表达了复合薄膜的滞后和损耗。随PI纤维含量增加,峰面积和tanδ均减小。原因在于纳米纤维内的高分子链段高度有序,在交变的作用力下,刚硬的纤维中链段运动的滞后现象不明显,力学损耗少,因此复合薄膜的损耗因子降低。

3. 结 论

(1)将静电纺丝方法制备的低热膨胀系数纳米聚酰亚胺(PI)纤维与高透明热塑性含氟聚酰亚胺(PI-F)复合,成功得到可见光区透光率达80.5%的透明复合薄膜。

(2)当复合薄膜中纳米PI纤维质量分数为10%时,其热膨胀系数CTE值比纯PI-F降低了40.3%。拉伸模量和拉伸强度分别提高了89.5%和132.9%。动态拉伸性能测试结果表明,随着PI纤维的含量增加,复合薄膜的储能模量及玻璃化转变温度提高,介电损耗因子降低。

本研究中所采用的纳米纤维同质增强技术,纤维和基材材质相同,相容性好。高强度纳米纤维既能有效承载应力又能维持膜的尺寸稳定性,因此复合薄膜拉伸性能得到有效改善,其CTE值显著下降。此外复合材料组分结构相似,产物的循环利用和再加工更加环保,经济。

-

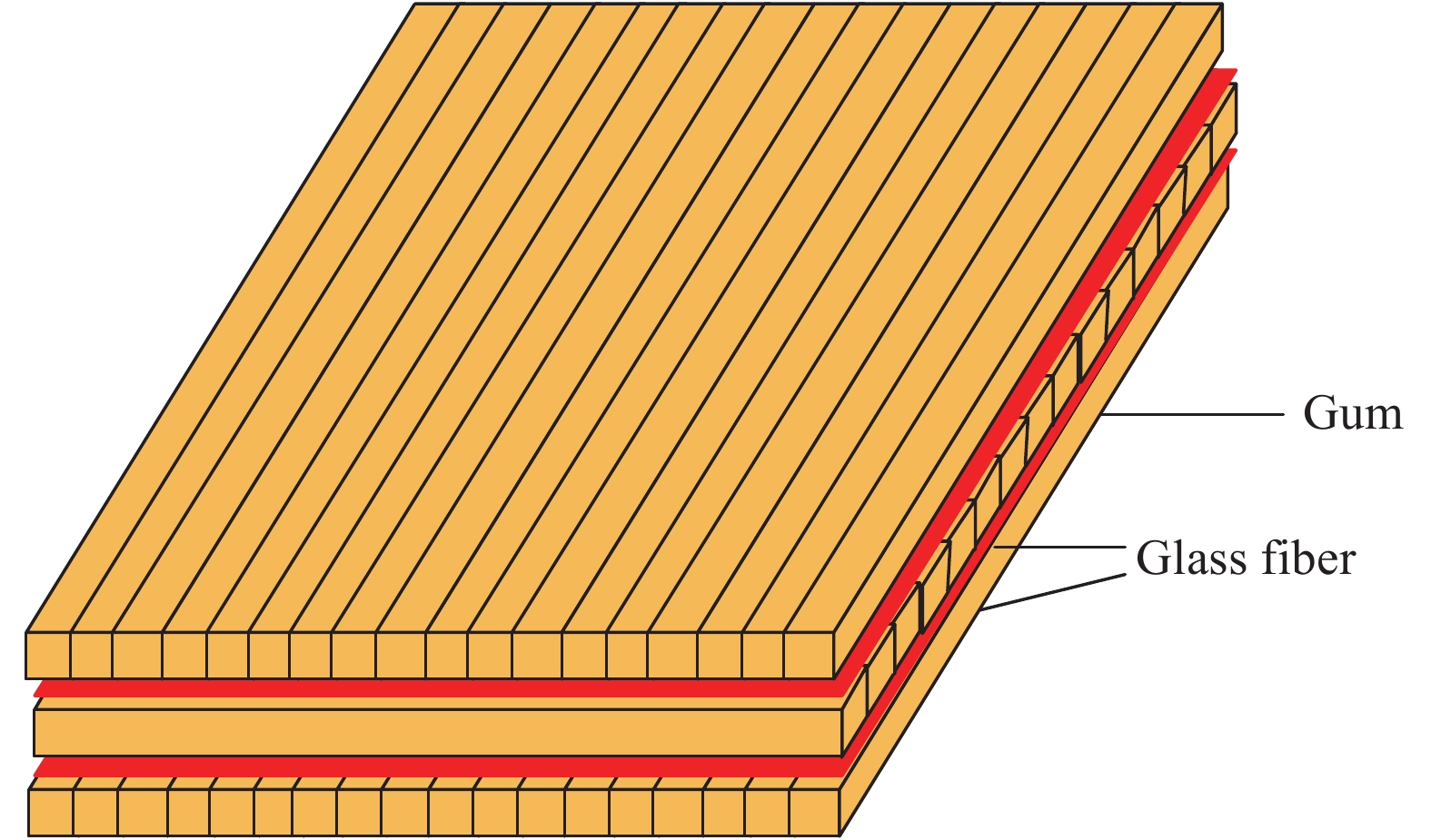

表 1 缺陷信息

Table 1 Defect information

Defect type Defect

depth/mmDefect

thickness/mmUpper Delamination 2.0 0.30 Debonded 3.0 0.05 Lower Delamination 3.0 0.30 Debonded 5.0 0.05 表 2 THz缺陷成像图像对比度

Table 2 Image contrast of THz defect imaging map

Upper Lower Original image 11.543 13.713 Gaus2 image 15.073 18.081 -

[1] WANG Q, LI X Y, CHANG T Y, et al. Nondestructive imaging of hidden defects in aircraft sandwich composites using terahertz time-domain spectroscopy[J]. Infrared Physics and Technology,2019(97):326-340.

[2] 李铁军, 孙跃, 邵桂芳, 等. 陶瓷基复合材料的太赫兹无损检测方法研究[J]. 激光与光电子学进展, 2018, 55(6):061101. LI Tiejun, SUN Yue, SHAO Guifang, et al. Research on terahertz nondestructive testing method of ceramic matrix composite[J]. Laser& Optoelectronics Progress,2018,55(6):061101(in Chinese).

[3] 赖慧彬, 何明霞, 田甜, 等. 基于太赫兹光谱的固体片剂孔隙率研究[J]. 光学学报, 2018, 38(6):0630001. DOI: 10.3788/AOS201838.0630001 LAI Huibin, HE Mingxia, TIAN Tian, et al. Study on the porosity of solid tablets based on terahertz spectroscopy[J]. Acta Optica Sinica,2018,38(6):0630001(in Chinese). DOI: 10.3788/AOS201838.0630001

[4] PALUMBO D, CAVALLO P, GALIETTI U. et al. An investigation of the stepped thermography technique for defects evaluation in GFRP materials[J]. NDT & E International,2019,102:254-263.

[5] KUMA R P K, KUPPAN P. Online monitoring of delamination mechanisms in drilling of wants reinforced GFRP nanocomposites by acoustic emission[J]. Materials Today: Proceedings,2018,5(5):13036-13047. DOI: 10.1016/j.matpr.2018.02.290

[6] CASTELLANO A, FRADDOSIO A, PICCIONI M D, et al. Quantitative analysis of QSI and LVI damage in GFRP unidirectionalcomposite laminates by a new ultrasonic approach[J]. Composites Part B: Engineering,2018,151:106-117. DOI: 10.1016/j.compositesb.2018.06.003

[7] 胡金花, 李勇, 谭建国, 等. 玻璃纤维增强复合材料局部减薄损伤的微波无损定量检测[J]. 传感器与微系统, 2020, 39(3):113-116. HU Jinhua, LI Yong, TAN Jianguo, et al. Microwave non-destructive quantitative detection of localthinning damage of glass fiber reinforced composites[J]. Sensors and Microsystems,2020,39(3):113-116(in Chinese).

[8] HOSOI A, YAMAGUCHI Y, JU Y, et al. Detection of delamination in GFRP and GFRP by microwaves with focusing mirror sensor[J]. Material Science Forum,2013,750:142-146. DOI: 10.4028/www.scientific.net/MSF.750.142

[9] WANG P, LI Z, ZHOU L, et al. Microwave nondestructive detection and quantitative evaluation of kissing defects in GFRP laminates[J]. Composite Science and Technology,2018,162:117-122. DOI: 10.1016/j.compscitech.2018.04.029

[10] 万陶磊, 常俊杰, 曾雪峰, 等. 基于经验模态分解和相关系数对玻璃纤维增强聚合物复合材料板的损伤识别及扫查成像[J]. 复合材料学报, 2020, 37(8):1921-1931. WAN Taolei, CHANG Junjie, ZENG Xuefeng, et al. Damage identification and scanning imaging of glass fiber reinforced polymer composite plates based on empiricalmode decomposition and correlation coefficient[J]. Acta Materiae Composite Sinica,2020,37(8):1921-1931(in Chinese).

[11] 杨小林, 代永朝, 李艳红, 等. 红外热波技术在飞机复合材料损伤检测中的应用[J]. 无损检测, 2007, 29(4):200-202. DOI: 10.3969/j.issn.1000-6656.2007.04.008 YANG Xiaolin, DAI Yongchao, LI Yanhong, et al. Application of the thermalwave testing technology in composites of airplane[J]. Nondestructive Testing,2007,29(4):200-202(in Chinese). DOI: 10.3969/j.issn.1000-6656.2007.04.008

[12] 张剑, 齐暑华. 红外热成像技术在复合材料无损检测中的应用现状[J]. 工程塑料应用, 2015, 43(11):122-126. DOI: 10.3969/j.issn.1001-3539.2015.11.028 ZHANG Jian, QI Shuhua. Application of infrared thermography in nonde-structive testing of composites[J]. Engineering Plastics Application,2015,43(11):122-126(in Chinese). DOI: 10.3969/j.issn.1001-3539.2015.11.028

[13] 张丹丹, 任姣姣, 李丽娟, 等. 玻璃纤维蜂窝复合材料的太赫兹无损检测技术[J]. 光子学报, 2019, 48(2):0212002. ZHANG Dandan, REN Jiaojiao, LI Lijuan, et al. Terahertz nondestructive testing technology for glass fiber honeycomb composites[J]. Journal of Photonics,2019,48(2):0212002(in Chinese).

[14] ZHANG J, SHI C, MA Y, et al. Spectroscopic study of terahertz reflection and transmission properties of carbon-fiber-reinforced plastic composites[J]. Optical Engineering,2015,54(5):054106.1-054106.7.

[15] 任姣姣, 李丽娟, 张丹丹, 等. 太赫兹无损检测的多特征参数神经网络分析技术[J]. 光子学报, 2017, 46(4):0412002. REN Jiaojiao, LI Lijuan, ZHANG Dandan, et al. Multi-feature parameter neuralnetwork analysis technique based on terahertz nondestructive testing[J]. Journalof Photonics,2017,46(4):0412002(in Chinese).

[16] XING L Y, CUI H L, SHI C, et al. Nondestructive examination of polymethacrylimide conposites structures with terahertz time-domain soectros copy method[J]. Polymer Testing,2017,57:141. DOI: 10.1016/j.polymertesting.2016.11.022

[17] KAWASE K, SHIBUYA T, HAYASHI S, et al. THz imaging techniques for nondestructive inspections[J]. Comptes Rendus Physique,2010,11(7-8):510-518. DOI: 10.1016/j.crhy.2010.04.003

[18] HAN D H, KANG L H, et al. Nondestructive evaluation of GFRP composite including multi-delamination using THz spectroscopy and imaging[J]. Composite Structures,2018,185:161-175. DOI: 10.1016/j.compstruct.2017.11.012

[19] 廖晓玲, 刘延雷, 汪宏, 等. 基于THz波的玻璃纤维复合材料无损检测方法研究[J]. 玻璃钢/复合材料, 2015(9):35-38. LIAO Xiaoling, LIU Yanlei, WANG Hong, et al. Non-destructive inspection method for glass fiber composite based on THz wave[J]. Composites Science and Engineering,2015(9):35-38(in Chinese).

[20] TU W, ZHONG S, SHEN Y, et al. Nondestructive testing of marine protective coatings using terahertz waves with stationary wavelet transform[J]. Ocean Engineering,2016,111:582-592.

[21] 卢敏, 李小霞, 尚丽平, 等. 基于经验模态分解提高太赫兹频率分辨率的方法[J]. 光谱学与光谱分析, 2016, 36(9):2732-2735. LU Min, LI Xiaoxia, SHANG Liping, et al. Research on the method of improving Terahertz frequency resolution based on empirical mode decompositoon[J]. Spectroscopy and Spectral Analysis,2016,36(9):2732-2735(in Chinese).

[22] 代冰, 王朋, 周宇, 等. 小波变换在太赫兹三维成像探测内部缺陷中的应用[J]. 物理学报, 2017, 66(8):088701. DOI: 10.7498/aps.66.088701 DAI Bing, WANG Peng, ZHOU Yu, et al. Wavelet transform in the application of three-dimensional terahertz imaging for internal defect detection[J]. Acta Physica Sinica,2017,66(8):088701(in Chinese). DOI: 10.7498/aps.66.088701

[23] 蒋强, 俞跃, 叶凌伟, 等. 基于修正自相关算法的THz-TDS聚乙烯测厚反卷积算法[J]. 红外技术, 2020, 42(5):473-482. DOI: 10.3724/SP.J.7101791850 JIANG Qiang, YU Yue, YE Lingwei, et al. Deconvolution algorithm of THz-TDS polyethylene thickness measurement based on modified autocorrelation algorithm[J]. Infrared Technology,2020,42(5):473-482(in Chinese). DOI: 10.3724/SP.J.7101791850

[24] 张瑾, 王洁, 沈雁, 等. 小波图像融合在太赫兹无损检测中的应用[J]. 光谱学与光谱分析, 2017, 37(12):3683-3688. ZHANG Jin, WANG Jie, SHEN Yan, et al. Application of wavelet image fusion in Terahertz nondestructive testing[J]. Spectroscopy and Spectral Analysis,2017,37(12):3683-3688(in Chinese).

[25] KIM D H, RYU C H, PARK S H, et al. Nondestructive evaluation of hidden damages in glass fiber reinforced plastic by using the terahertz spectroscopy[J]. International Journal of Precision Engineering and Manufacturing-Green Technology,2017,4(2):211-219. DOI: 10.1007/s40684-017-0026-x

[26] RYU C H, PARK S H, KIM D H, et al. Nondestructive evaluation of hidden multi-delamination in a glass-fiber-reinforced plastic composite using terahertz spectroscopy[J]. Composite Structures,2016,156:338-347. DOI: 10.1016/j.compstruct.2015.09.055

-

期刊类型引用(6)

1. 张前 ,谭艳 ,廖庆华 ,益小苏 . 基于“离位”点阵预成型体ES-T300/GT910复合材料的工程化制备及性能研究. 广州化工. 2024(04): 66-69 .  百度学术

百度学术

2. 周钰博,李敏,王绍凯,顾轶卓,陶飞,陈祥宝,张佐光. 面向AI时代的纤维增强树脂基复合材料工艺仿真. 航空材料学报. 2024(05): 17-36 .  百度学术

百度学术

3. 王旭东. 碳纤维复合材料在体育器械中的应用. 塑料助剂. 2024(06): 87-90+113 .  百度学术

百度学术

4. 黄飞,夏露,张友寿,任彦臻. 超声波用于制备复合磷酸盐粘结剂的研究. 特种铸造及有色合金. 2023(02): 284-288 .  百度学术

百度学术

5. 张金童,杨涛,杜宇,张林涛. 超声振动对手糊成型碳纤维复合材料力学性能的影响. 复合材料科学与工程. 2023(12): 38-43+62 .  百度学术

百度学术

6. 王佳明,贾明印,董贤文,陈轲. 树脂传递模塑成型工艺研究进展. 塑料工业. 2021(11): 9-14+43 .  百度学术

百度学术

其他类型引用(5)

-

下载:

下载: