Effects of temperature and clearance fit on the load distribution of composite-metal hybrid structures

-

摘要: 通过有限元模拟与试验相结合的方式,研究环境温度和间隙对复合材料-金属混合结构连接钉载分配和强度的影响。分别建立双钉单剪和三钉单剪有限元模型,并在模型中综合考虑了接触、金属塑性和复合材料渐进损伤等因素,研究了不同温度和间隙情况下钉载的分配情况。研究表明,间隙对初始阶段钉载分配影响较大,但不影响塑性屈服阶段的钉载比例和承载能力;温度改变引起的热应力会带来额外的温度载荷,温度载荷对端部钉载影响较大,温度载荷与机械载荷叠加,会加剧端部钉载的分配不均。Abstract: By means of finite element modelling and experiments, the effects of temperature and clearance fit on the connection strength and load distribution of the composite-metal hybrid structure were investigated herein. The finite element models of single-shear joint with two bolts or three bolts were established respectively to study the distribution of bolt load with consideration of contact, metal plasticity and progressive damage of composite. It is shown from the results that the clearance fit has great effects on the distribution of bolt load in the initial stage, but it doesn’t affect the ratio of bolt load and bearing strength in the yield stage. The temperature change would bring additional temperature-load, which has a great impact on the load distribution of the bolts at the end. The superposition of temperature-load and mechanical load would aggravate the unevenness of load distribution for the bolts at the end.

-

Keywords:

- hybrid structure /

- finite element method /

- environment temperature /

- clearance /

- load distribution

-

复合材料以其比强度、比模量高、疲劳性能好、耐腐蚀性好、结构可设计性强、一体化成型等优点,广泛应用于航空航天领域。随着复合材料在飞机结构中使用比例的提高,复合材料和金属混合结构连接不可避免。在飞机结构中,混合结构主要采用机械连接,复合材料的特性导致混合结构连接的钉载分配不均匀,严重降低了连接效率,因此研究混合结构连接钉载分配及其影响因素有着非常重要的现实意义。影响复合材料连接钉载分配的因素有很多,连接方式、材料属性、几何参数、铺叠方式、载荷方向和环境影响等多种因素对钉载分配都有不同程度的影响。

针对混合结构连接问题,国内外学者做了一些研究。宋恩鹏等[1]结合试验和有限元分析,研究被连接件刚度比对多钉连接结构钉载分配的影响,结果表明首排钉载随刚度比增加而提升。史红星等[2]通过有限元方法探究了连接板刚度比、搭接形式、配合方式等对连接接头载荷分配的影响,发现载荷比例的变化主要由刚度比的不同造成的,在计算中考虑了金属塑性,但未考虑复材的损伤。贾云超等[3]、孙永波等[4]通过有限元方法研究了螺栓头形式对连接性能的影响。刘兴科等[5]结合试验和有限元分析,研究了钉载分配的影响因素,结果表明初始间隙对钉载分配影响较大,紧固件预紧力和摩擦力对钉载分配影响较小,但在计算中未考虑材料非线性。孙永波等[6]通过有限元方法就钉孔间隙、螺栓扭矩、沉头比等因素对钉载分配的影响进行分析,发现钉孔间隙和螺栓刚度对钉载分配影响显著,在计算中未考虑金属塑性。张俊琪等[7-8]和Liu等[9]通过有限元方法研究干涉配合对强度的影响,结果表明,适当的干涉配合能够提高复合材料机械连接的静强度,而过大的干涉量会降低其静强度。邓文亮等[10]建立二维与三维模型,研究五钉单剪与双剪混合结构连接件的钉载分配及温度的影响,但模型中仅考虑材料的弹性行为。朱梓珣[11]通过试验法和有限元法,研究了搭接形式、温度和金属材料等对复合材料-金属混合结构三钉连接钉载分配的影响,结果表明温度变化会导致载荷向某一紧固件集中,在模型中未考虑材料的非线性行为。KAPIDZIC等[12]通过二维与三维模型研究了翼盒结构在弯曲载荷与温度变化情况下的钉载分布情况。EKHA等[13-15]通过试验和有限元分析对次弯曲和钉载分配做了大量研究,结果表明螺栓直径、钉孔间隙和温度对载荷分配影响较大。LAWLOR等[16]和MCCARTHY等[17]总结了BOJCAS计划中钉孔间隙对于复合材料连接件的影响。间隙对最终破坏载荷影响较小,对钉载分配、破坏模式影响较大。间隙较小的钉首先承载,往往会首先发生破坏。

关于环境温度对连接性能的影响方面,目前研究较少[10-13],且计算模型中主要考虑材料的弹性行为,对金属塑性和复材损伤的影响考虑较少,距离指导工程实践仍有一定距离,需要更多研究投入其中。飞机结构中,两排钉和三排钉较常见,本文主要以双钉单剪和三钉单剪为对象,研究环境温度及间隙配合对于复材-金属混合连接结构连接特性和钉载分配的影响。本文内容来源于某型号飞机混合结构攻关研究的一部分,对于型号研发具有重要意义。

1. 复合材料-金属混合结构连接元件级试验

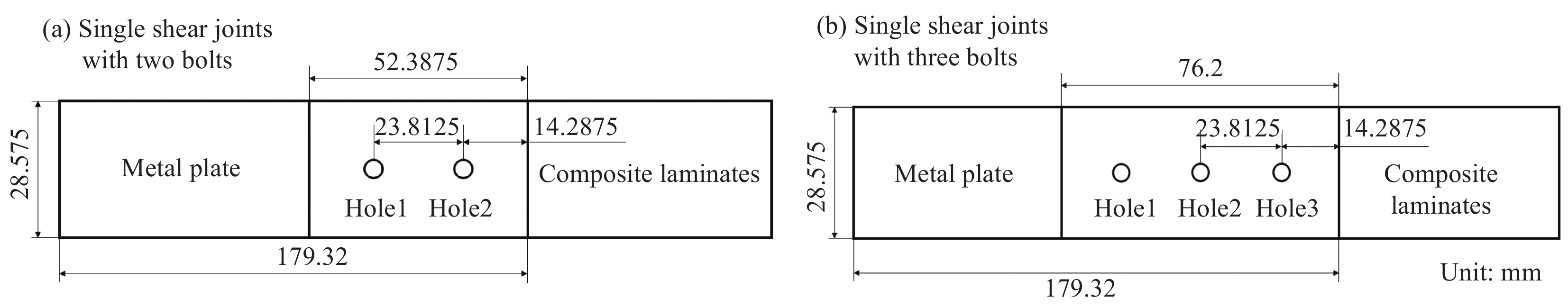

1.1 试件

试件是复合材料-铝合金双钉单剪与三钉单剪机械连接结构。本试验中的复材板均采用中模高强碳纤维增强环氧树脂单向带预浸料制造,单层厚度为0.187 mm。双钉单剪连接件中层合板采用飞机结构中典型铺层方案[45/−45/45/902/0/−45/0/90/45/−45/0]s,共24层,总厚度4.488 mm,铝板厚度为2 mm;三钉单剪连接件中层合板铺层为[45/−45/90/45/90/−45/90/45/02/−45/02/90/0/45/−45/0]s,共36层,总厚度6.732 mm,铝板厚度为3 mm。两种连接件中紧固件均采用钛合金高锁螺栓CFBL1003AG6,直径d=4.7625 mm,板宽W=6d=28.575 mm,试件长度L=179.32 mm,端距为e=3d=14.2875 mm,紧固件间距为S=5d=23.8125 mm,双钉单剪连接区长度L1=2e+S=52.3875 mm,三钉单剪连接区长度L2=2e+2S=76.2 mm。试件几何尺寸见图1。

复合材料单层板材料性能如下:E11=166 GPa,E22=E33=9.6 GPa,μ12=μ13=0.31,μ23=0.42,G12=G13=G23=4.6 GPa,ST11=3242 MPa,SC11=1654 MPa,ST22=ST33=63.9 MPa,SC22=SC33=253 MPa,S12=S13=49 MPa,S23=102.5 MPa。α11=−1.6×10−6 (1/℃),α22=5.13×10−5 (1/℃),α33=5.13×10−5 (1/℃)。其中:E为弹性模量;G为剪切模量;ν为泊松比;S为强度;α为热膨胀系数;下标“1、2、3”分别代表单向带纤维方向、面内垂直纤维方向和面外方向;上标“T、C”分别代表拉伸和压缩。金属板材料7050-T7451,E=70 GPa,μ=0.33,α=2.3×10−5 (1/℃),比例极限σp=441 MPa;紧固件材料TC-4,E=110 GPa,ν=0.34,α=9.1×10−6 (1/℃)。

1.2 试验过程

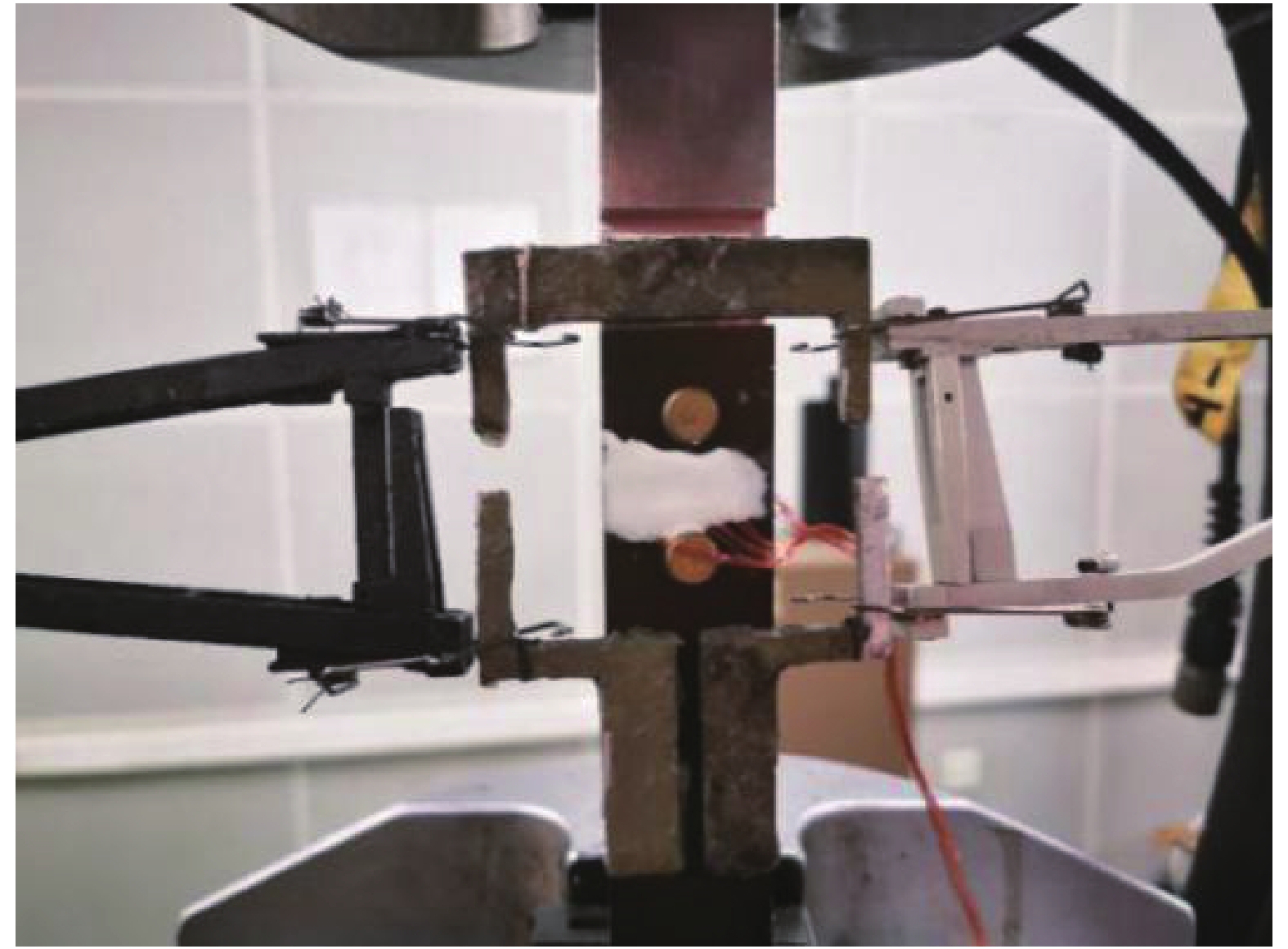

试验在室温、干态条件下进行,采用MTS 电液伺服试验机,量程为±250 kN,加载精度优于5‰,并参考美国材料与试验协会ASTM D5961—17标准[18]和ASTM D7248—12标准[19],制作2组试件进行试验。采用MTS引伸计测量连接区的载荷方向位移,精度:0.5%,使用EX1629数据采集系统,测量精度:0.5%。试验机以2 mm/min的位移加载速度进行准静态拉伸试验,载荷下降值达到30%停止试验,试验装置见图2。

1.3 试验结果

限于篇幅,此处仅给出双钉单剪与三钉单剪试件的载荷-位移曲线,如图3所示。对于双钉单剪,两组试件的最大载荷分别为22.4 kN和22.5 kN,两条曲线在载荷大于20 kN时基本重合,载荷小于20 kN时有细微的差距,可能是材料性能、装配误差等造成,但总体来说,两条曲线吻合较好。对于三钉单剪,两组试件的最大载荷分别为36.9 kN和37.1 kN,两条曲线在大于35 kN时基本重合,在小于35 kN时有一定误差。双钉单剪与三钉单剪载荷-位移曲线在初始加载时均处于线性阶段,随着载荷增加,复合材料板损伤和金属板塑性变形出现并积累,连接件整体的刚度逐渐下降,载荷-位移曲线进入非线性阶段。

2. 复合材料-金属混合结构连接有限元模拟与验证

2.1 有限元模型

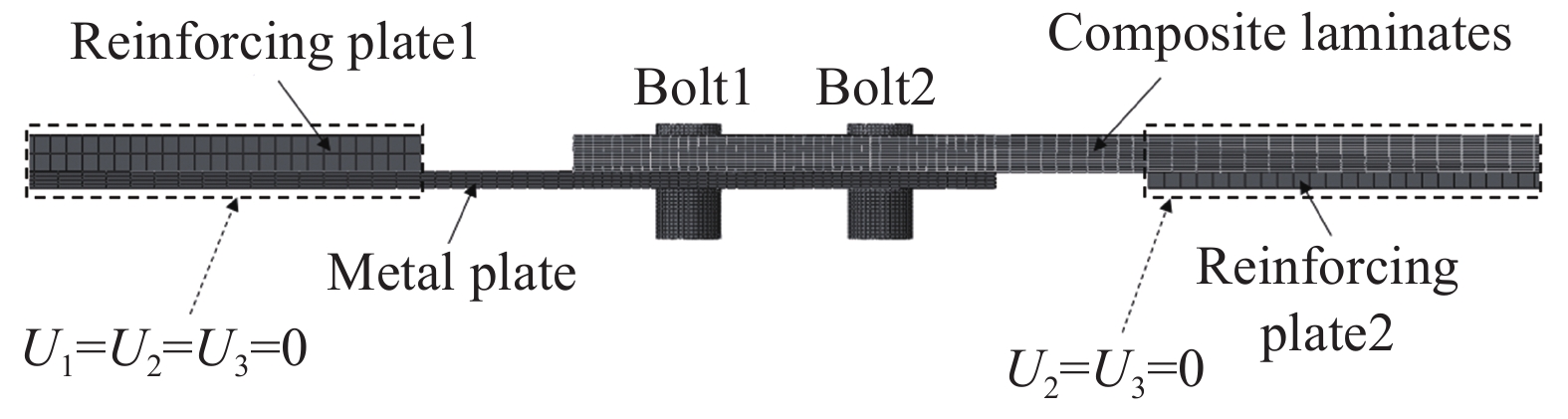

有限元模型建模方式参考文献[8],以双钉单剪试件为例在ABAQUS中建立有限元模型,如图4所示,三钉单剪连接建模方法相同。各个部件分别为金属板、复材板、紧固件和加强板,所有部件均采用三维有限元方法建模,并在模型中考虑接触、金属弹塑性和复合材料渐进损伤失效等因素。复材板采用扫略网格,在厚度方向上,每个单层厚度划分一个网格,其他部件均采用结构网格,并通过ABAQUS自带的composite-layup功能对复材板进行材料赋值。

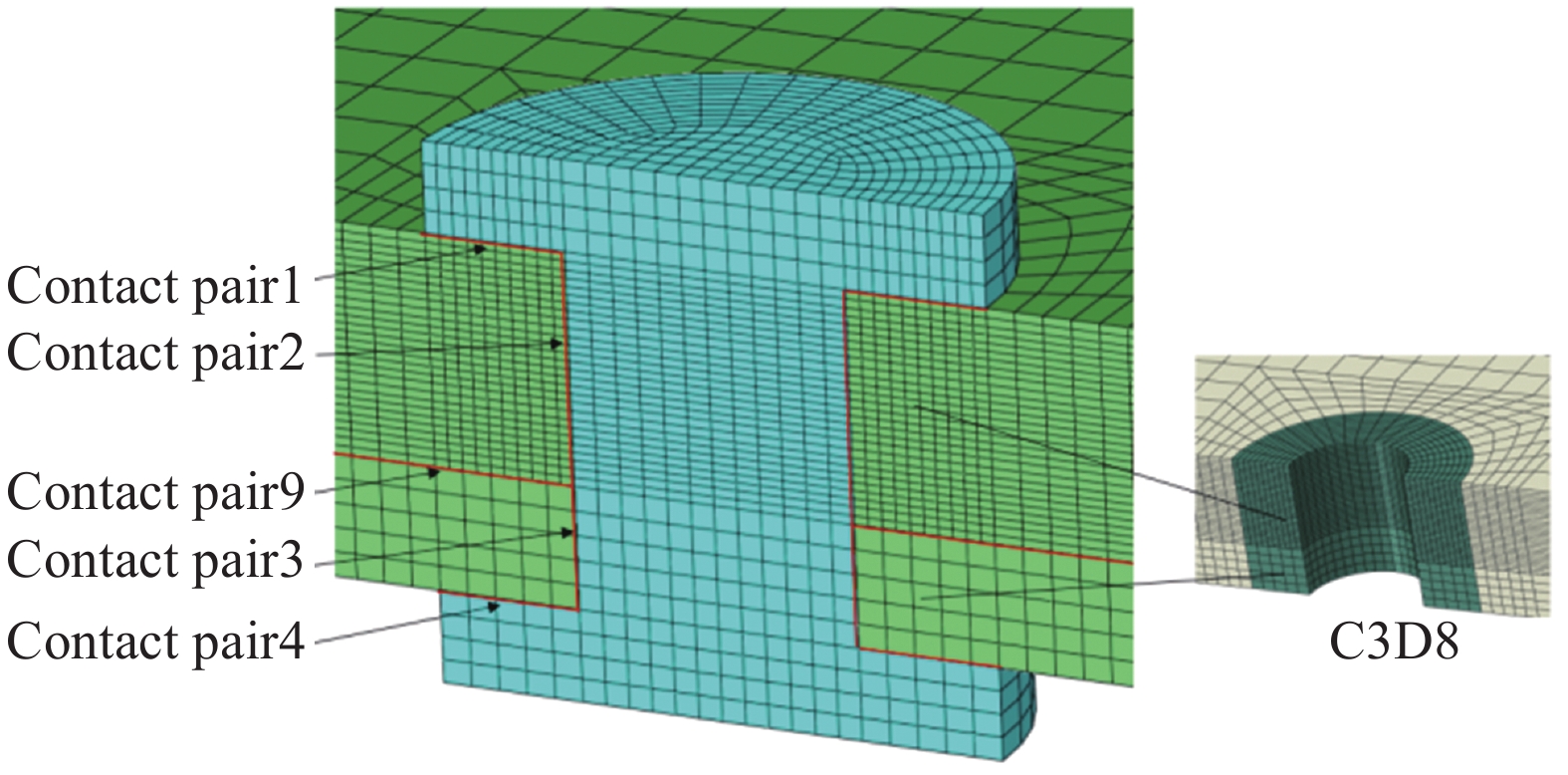

2.1.1 接触设置

在连接区域,采用surface-to-surface的方法建立9个接触对,如图5所示,接触对法向为硬接触,切向通过库伦摩擦的方法定义。加载过程中接触面存在相对滑动,因此采用有限滑移的计算方法。在钉孔附近,为了获取较准确的应力应变,采用线性完全积分单元C3D8,其他区域采用线性减缩积分单元C3D8R以减少计算时间。根据文献[5, 14],紧固件预紧力和摩擦系数对连接性能的影响很小,不考虑紧固件预紧力的影响,摩擦系数设定一个较小值0.01。加强板分别于金属板和复材板使用Tie命令进行绑定。螺栓与螺母也通过Tie命令进行绑定。

2.1.2 边界条件

对金属板与加强片1重合区域的上下表面施加简支约束(U1=0、U2=0、U3=0),对复材板与加强片2重合区域的上下表面施加位移约束和位移载荷(U2=0、U3=0),边界条件如图4所示。

2.1.3 复合材料失效与渐进损伤

在模型中考虑的复合材料单层板失效模式为纤维拉伸/压缩失效、基体拉伸/压缩失效和分层失效,采用Hashin[20]及Ye[21]的失效准则。采用ABAQUS中的用户子程序USDFLD来模拟复合材料在试验过程中的渐进损伤行为。USDFLD子程序可以通过场变量F(i)来控制单元积分点的材料属性,从而控制模型的材料性能。对于某个积分点,初始状态场变量F(i)为0,在计算过程中,每个增量步结束时都会根据失效准则判断该积分点是否发生失效,如果发生失效,场变量F(i)变为1,否则不变。材料属性作为场变量的函数,会根据场变量的变化而变化。本文主要有3种失效模式,因此定义3个场变量F1、F2、F3,并参考文献[22]中的材料退化方式,当发生某种破坏形式时,对应的材料性能退化为原来性能的0.2倍,且不同破坏形式可以相互叠加。单一破坏形式对应的刚度退化方式如表1所示。

2.1.4 金属材料塑性

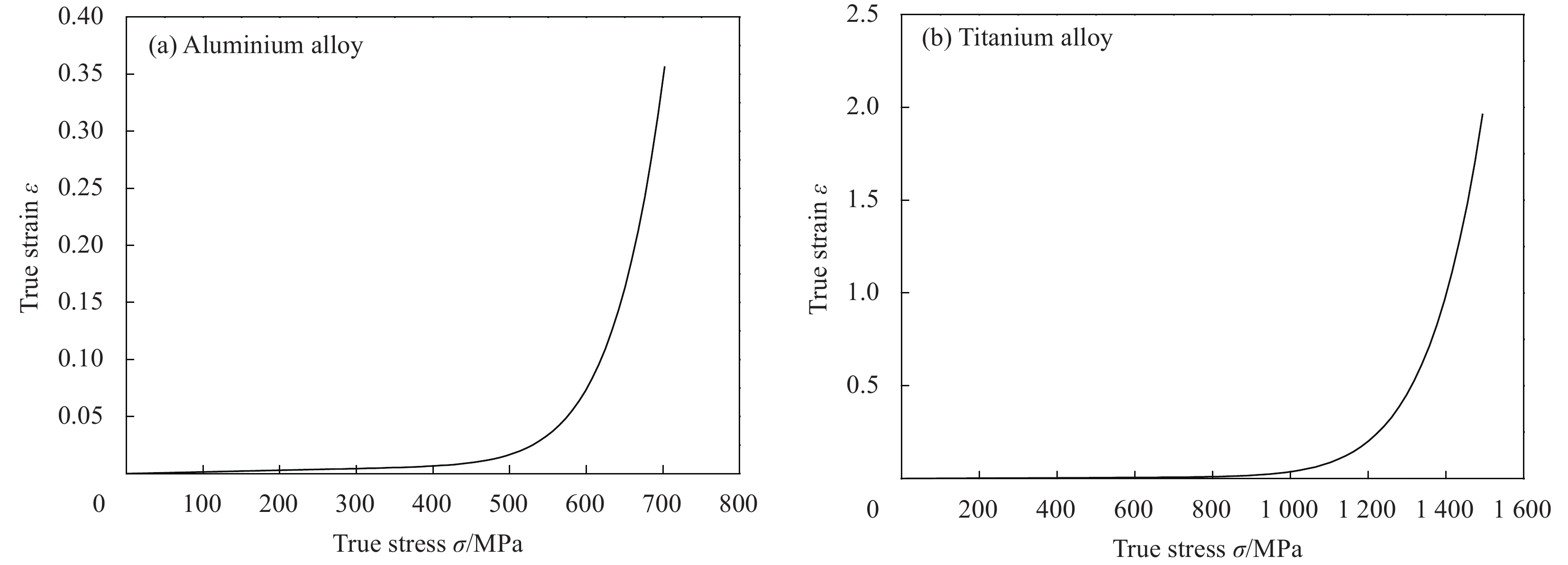

实际加载过程中同样会伴随金属材料的塑性变形,在ABAQUS中,材料的塑性通过一系列真实应力与塑性应变的相应数据进行设置,本文中铝合金与钛合金材料的塑性参考图6 (材料数据取自某型号数据)进行设置。

表 1 碳纤维增强环氧树脂复合材料单层板渐进损伤Table 1. Degradation rules of the carbon fiber reinforced epoxy unidirectional tape laminaFailure mode E11/MPa E22/MPa E33/MPa ν12 ν13 ν23 G12/MPa G13/MPa G23/MPa No failure 166000 9600 9600 0.310 0.310 0.420 4600 4600 4600 Fiber failure 33200 9600 9600 0.062 0.062 0.420 920 920 4600 Matrix failure 166000 1920 9600 0.062 0.310 0.084 920 4600 920 Delamination 166000 9600 1920 0.310 0.062 0.084 4600 920 920 Notes: E—Elasticity modulus; ν—Poisson's ratio; G—Shear modulus. 2.2 试验验证

2.2.1 双钉单剪

将双钉单剪有限元模型计算得到的载荷-位移曲线与试验结果进行对比,如图7(a)所示,试件1与试件2的最大载荷分别为22.4 kN和22.5 kN,有限元模型计算的最大载荷为21.7 kN。有限元计算结果与试件1和试件2的相对误差分别为3.1%和3.6%,误差都在5%以内,且有限元计算结果在线性阶段和非线性阶段与试验结果吻合较好。

2.2.2 三钉单剪

图7(b)为三钉单剪有限元模型计算的载荷-位移曲线与试验结果的对比情况。可知,有限元模型计算的载荷-位移曲线在小于15 kN时与试件2吻合一致,载荷大于15 kN时,计算结果位于试件1和试件2之间,有限元计算结果在非线性阶段也与试验结果吻合较好。

双钉单剪模型与三钉单剪模型均能取得较好的模拟效果,说明本文使用的ABAQUS建模方法能够有效模拟试验加载过程,用此建模方法进行后续研究是可行的。

3. 复合材料-金属混合结构连接间隙配合

3.1 有限元模型

在研究混合结构钉载分配的影响因素时采用某型号飞机结构中典型的层合板,铺层方案为[45/−45/45/902/0/−45/0/90/45/−45/0]s,共24层。

为了研究间隙配合对钉载分配的影响,采用上述建模方法建立三钉单剪有限元模型,三钉模型的板长、板宽、孔径、端距、钉间距等几何尺寸均参见图1,金属板厚为2 mm,三钉模型如图8所示。

间隙量做如下定义:

D=d(1+λ) (1) 式中:λ为间隙量;d为螺栓直径;D为孔直径。

钉孔间隙主要通过ABAQUS软件中Interaction模块中Interference-fit功能来实现,负值表示过盈量,正值表示间隙量。分别设置6组对比分析,如表2所示。

表 2 复合材料-金属混合结构连接三钉单剪间隙配合分组Table 2. Groups of clearance fit of three bolts single-shear joints of composite-metal hybrid structureGroup Hole1 λ/% Hole2 λ/% Hole3 λ/% Nofit 0.0 0.0 0.0 Fit05 0.5 0.5 0.5 Fit10 1.0 1.0 1.0 Fit15 1.5 1.5 1.5 Fit10-00-10 1.0 0.0 1.0 Fit10-05-10 1.0 0.5 1.0 Note: λ—Ratio of clearance to bolt diameter. 3.2 结果与讨论

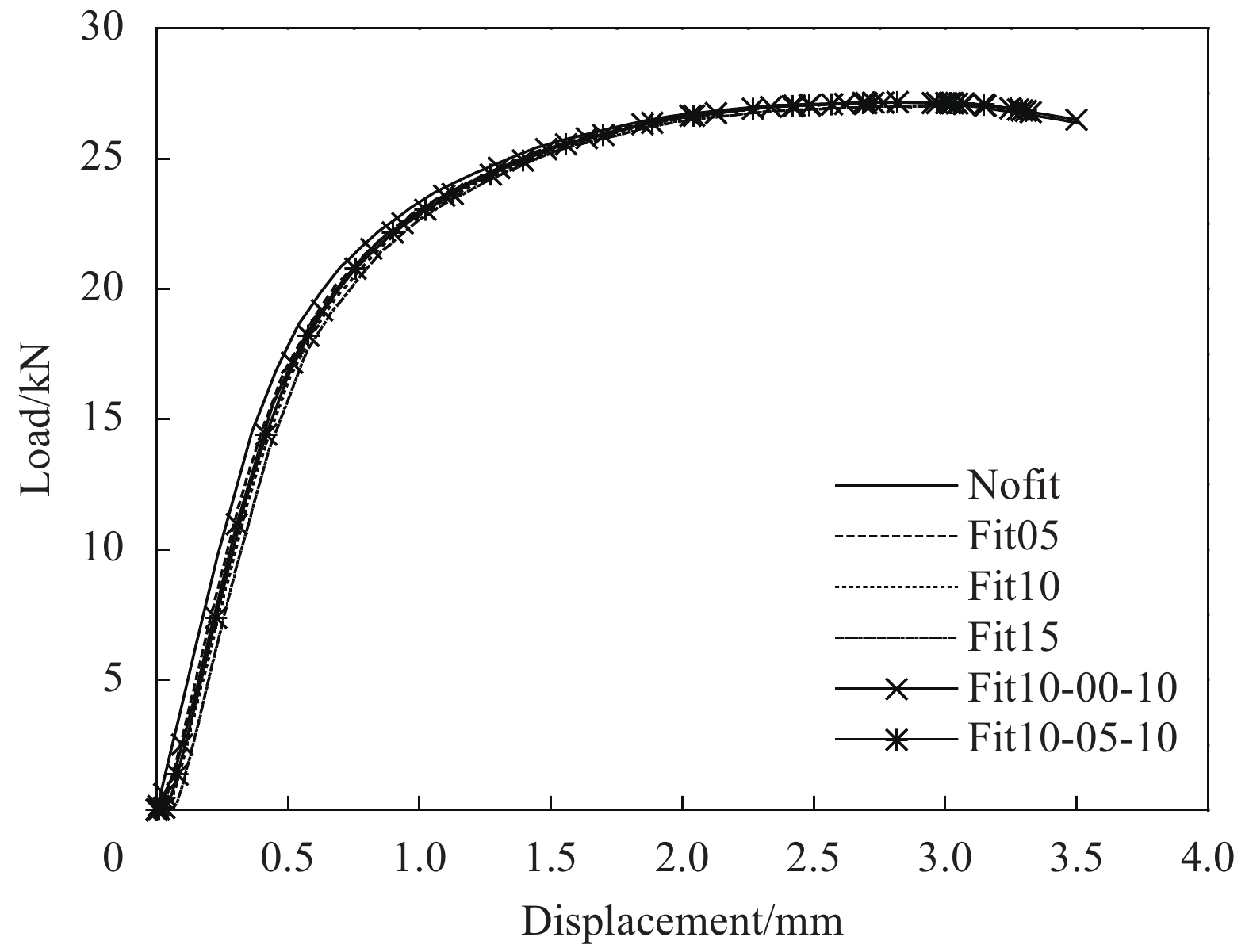

图9为上述各组不同间隙量的载荷-位移曲线。可以看出,不同间隙量对应的曲线在线性阶段有一定差距,间隙越大,承载越晚,表明间隙会推迟结构承载;不同间隙量的曲线在进入非线性阶后逐渐重合,表明间隙对屈服阶段影响很小。

由于钉孔接触区域存在应力集中,因此很难用金属板孔边局部塑性变形来衡量整体连接件载荷-位移响应的非线性情况,现取金属板的远场应力σg与金属材料的比例极限σp的比值来衡量三钉单剪连接件载荷-位移响应的非线性行为。

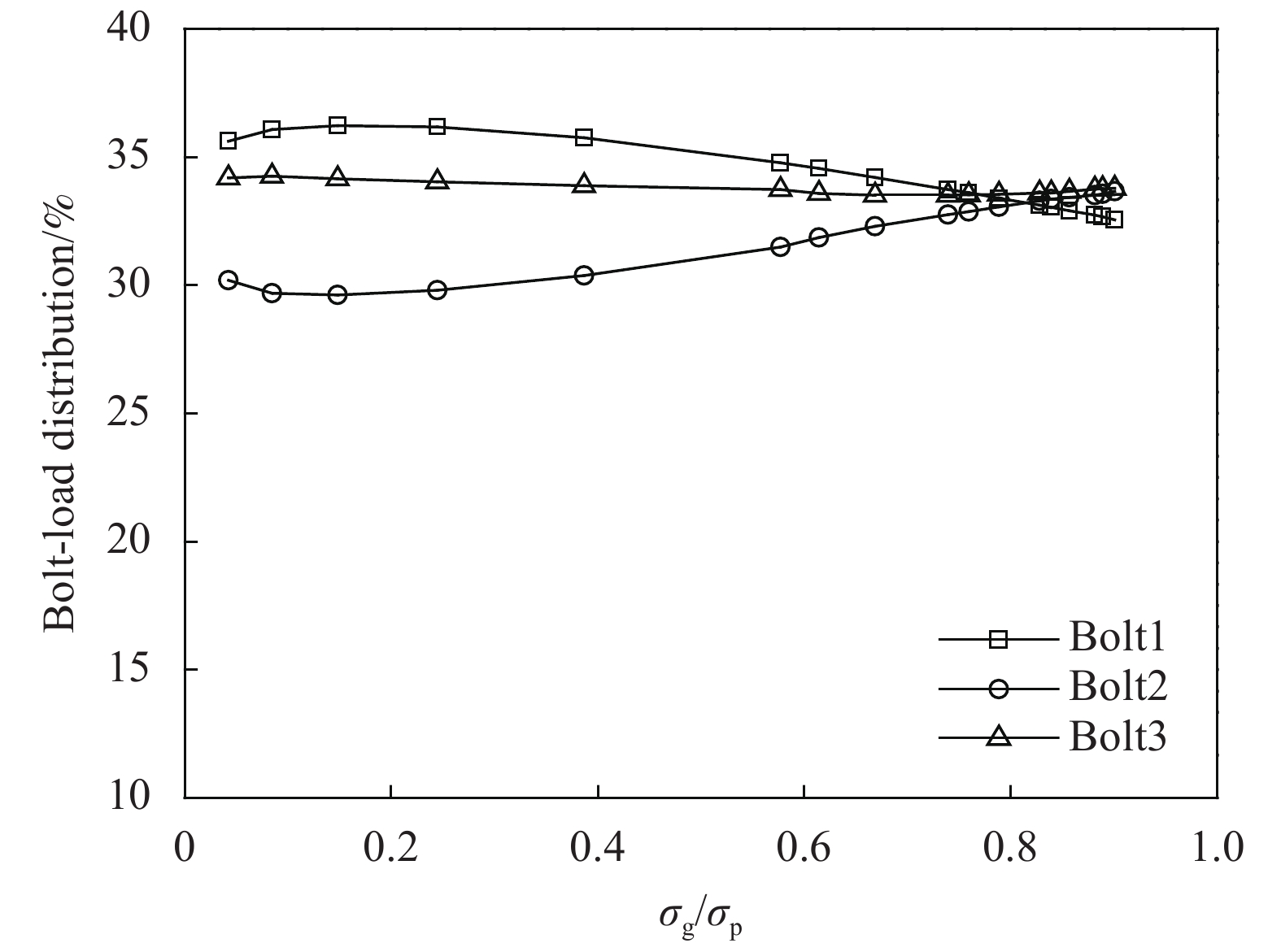

图10为理想配合情况下钉载分配随σg/σp的变化曲线。结合图9与图10,σg/σp<40%时,此时对应载荷为0~10 kN,载荷-位移曲线处于线性阶段,三钉的载荷比例基本不变,钉1、钉2和钉3的载荷比例分别为36%、30%和34%,三钉单剪钉载分配呈现两端高,中间低的规律,这与文献[5]的结论一致;σg/σp>40%时,即载荷大于10 kN时,载荷-位移曲线开始进入非线性阶段,图10中三条曲线逐渐重合,表明随着塑性变形的出现与累积,三钉载荷比例重新分配;σg/σp=80%时,对应载荷为20 kN,三钉载荷比例达到相同,均为33%,表明随着塑性变形的增加,三钉载荷比例最终会趋于一致。

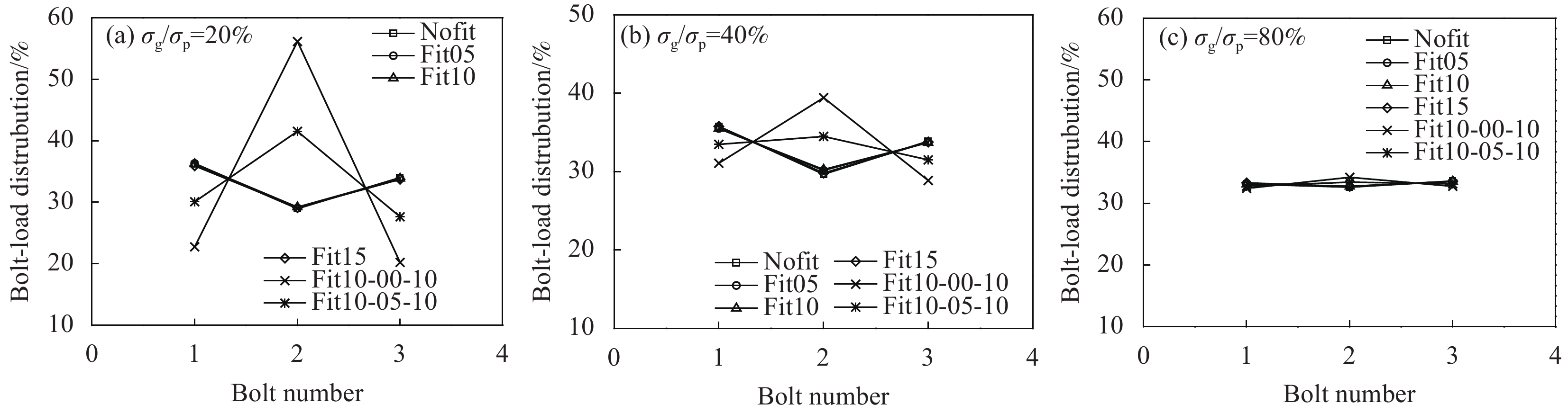

为研究间隙对不同载荷阶段钉载分配的影响,图11为不同间隙配合情况在σg/σp为20%(5 kN)、40% (10 kN)和80% (20 kN)时的钉载分配比例。可以看出,三钉间隙相同的钉载分配曲线与理想配合的钉载分配曲线高度重合,表明三钉间隙相同时,间隙大小不影响钉载分配比例;对比间隙不同时的钉载分配曲线,σg/σp=20%时,“Fit10-00-10”组钉1、钉2和钉3的钉载比例分别为22%、57%和21%,“Fit10-05-10”组钉1、钉2和钉3的钉载比例分别为30%、42%和28%,表明三钉间隙不同时,间隙较小的钉首先承载,且间隙越小,承载比例越高;σg/σp=40%时,“Fit10-00-10”组三钉的钉载比例分别为31%、41%和28%,“Fit10-05-10”组三钉的钉载比例分别为33%、35%和32%,钉2的钉载比例仍高于钉1和钉3,但差距有所减小,表明钉2附件首先出现塑性变形,钉载比例重新分配;σg/σp=80%时,三钉载荷分配基本相同,均为33%左右,表明初始的钉孔间隙不会影响塑性阶段钉载分配趋于一致的规律。

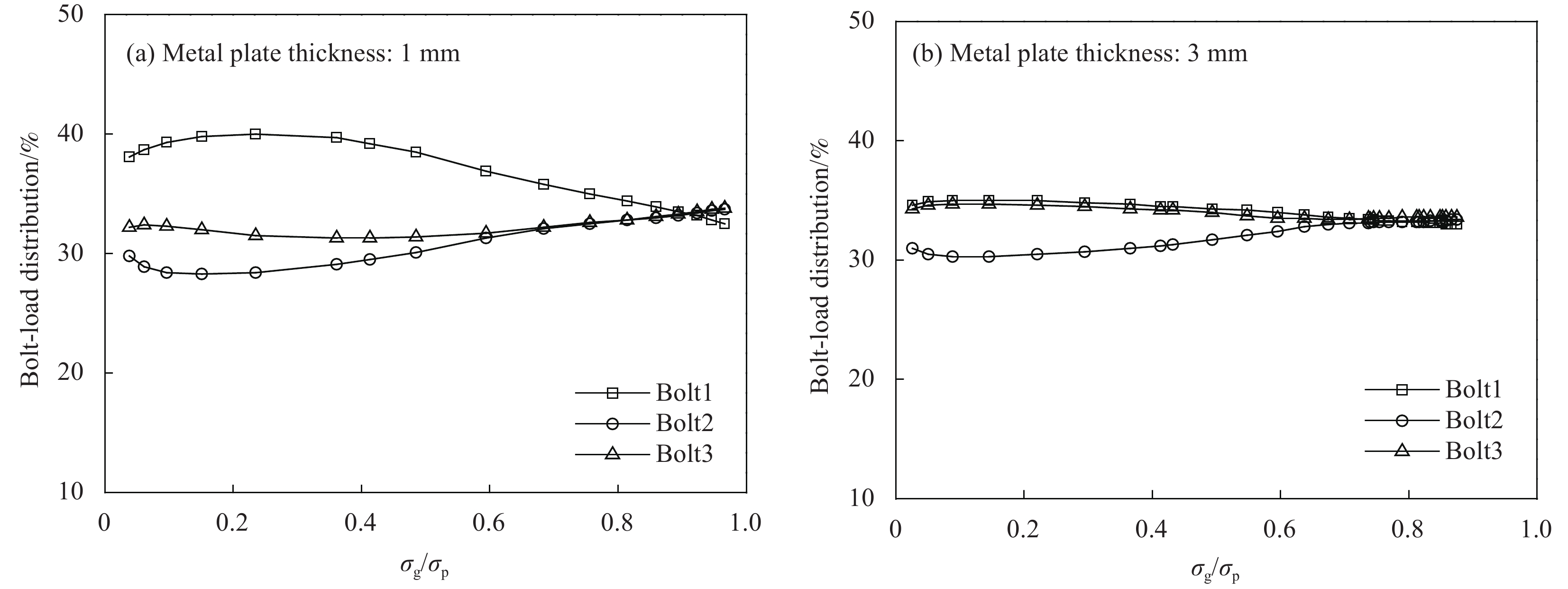

4. 金属板厚度对钉载分配的影响

为研究金属板厚度对钉载分配的影响,以第3节中三钉单剪理想配合连接为对象,保持典型层合板铺层不变,设置金属板厚度为1 mm与3 mm的两组计算模型,与第3节中金属板厚度2 mm的计算结果进行对比。图12为金属板厚度为1 mm和3 mm时钉载分配随σg/σp的变化曲线。

对比图12与图10可以看出,层合板铺层不变,随着金属板厚度由1 mm增加到3 mm,两端钉载逐渐趋于一致,钉载分配不均得到改善;金属板厚度为1 mm、2 mm、3 mm情况下钉载比例达到一致所对应的σg/σp值分别为90%、80%和74%,表明金属板厚度在1~3 mm时,σg/σp≥70%以后,三钉载荷逐渐达到相同。

5. 温度对钉载分配的影响

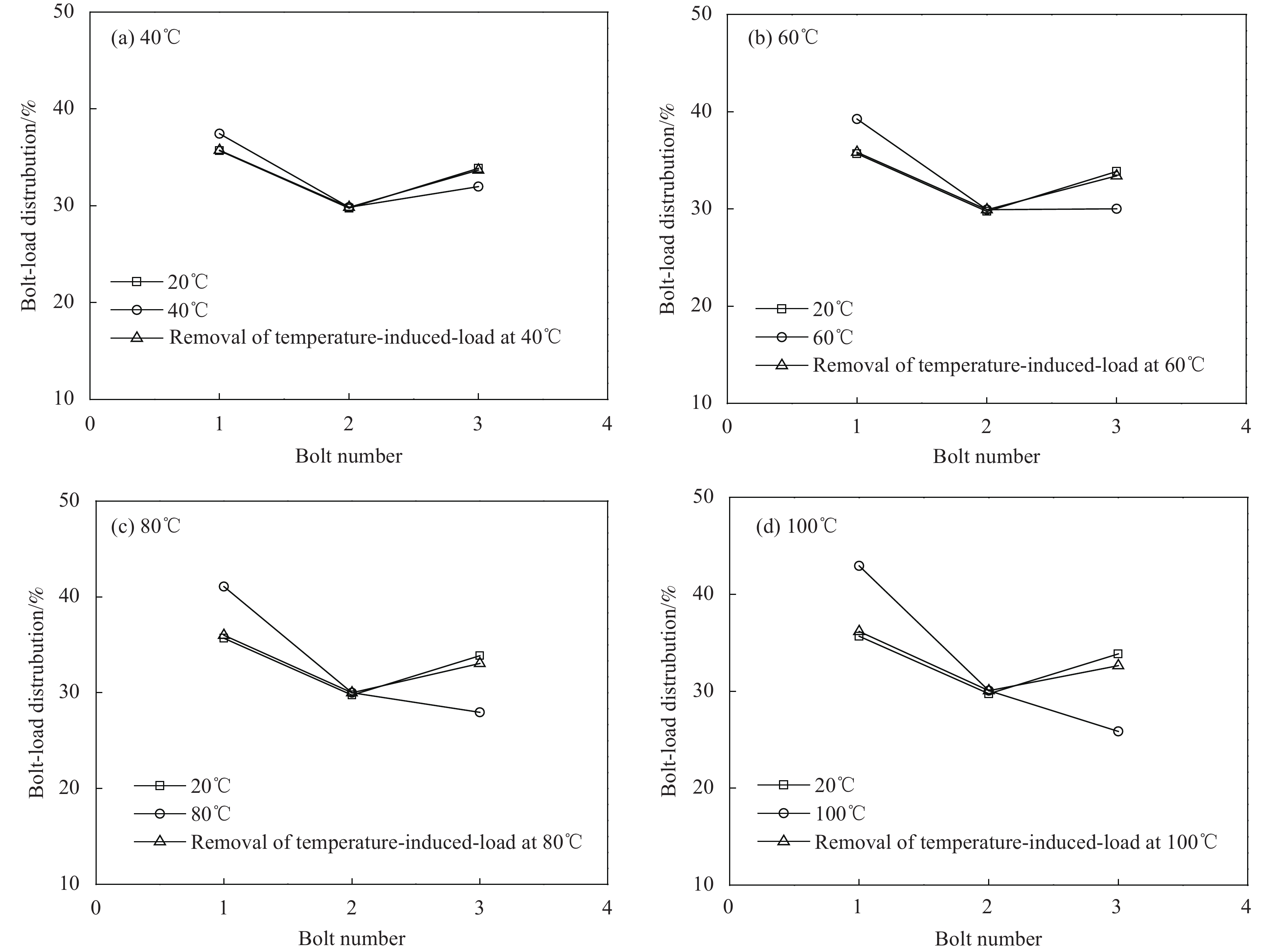

为了研究温度对钉载分配的影响,在第3节的理想配合三钉单剪有限元模型中加入温度场,温度场与机械载荷为顺序耦合加载方式。温度的变化通过ABAQUS软件中Load模块的预定义场命令来实现,设定初始温度为20℃(293 K)。首先控制外载不变,改变温度来进行分析,分别考虑四种环境温度40℃(313 K)、60℃(333 K)、80℃(353 K)、100℃(373 K)情况下施加机械载荷。图13为外载10 kN(σg/σp=40%)时,不同温度情况下对应的钉载比例。可以看出,σg/σp=40%时,在不同的温度环境中,钉载比例差距很大。随着温度从20℃升高到100℃,钉1载荷比例从35%逐渐增加到43%,钉3载荷比例从34%逐渐降低到26%,钉2的载荷比例基本不变,表明温度变化对两侧钉载影响较大,对中间钉载影响较小,且温度变化越大,影响越大。

在升温阶段,由于金属板和复材板在载荷方向的热膨胀系数不同,从而在连接区引入热应力,热应力引起的内力在连接区内部平衡,对外表现总载荷为零,由此导致温度载荷。升温阶段三钉的挤压应力云图如图14所示。金属板的热膨胀系数大于复材板的热膨胀系数,导致连接区金属板受压,复材板受拉,因此在钉1和钉3中,与金属板接触区域表现为内侧挤压,与复材板接触区域表现为外侧挤压;钉2位于连接区中间位置,受温度影响很小。表明在钉群中,越靠近端部,钉受到的温度载荷越大,越靠近中间位置,钉受到的温度载荷越小。当仅有机械载荷时,所有钉都表现为与金属板接触区域受到向左的压力,与复材板接触区域受到向右的压力,因此对于钉1而言,升温时温度载荷加强机械载荷,钉载比例升高,对于钉3而言,升温时温度载荷削弱机械载荷,钉载比例降低。

为研究温度载荷与机械载荷的叠加方式,图15为外载10 kN (σg/σp=40%)时,不同温度情况下去除温度载荷影响后的钉载分配与室温情况下的钉载分配的对比情况。可以看出,当外载为10 kN (σg/σp=40%)时,对于不同温度情况,去除温度载荷后各钉的载荷分配与室温下相同,表明在弹性阶段,温度场和机械载荷共同作用下的钉载等于温度场与机械载荷分别作用下钉载之和。

控制环境温度(非初始温度)不变,改变外载进行研究。图16为100℃温度情况下机械加载过程中的钉载情况。

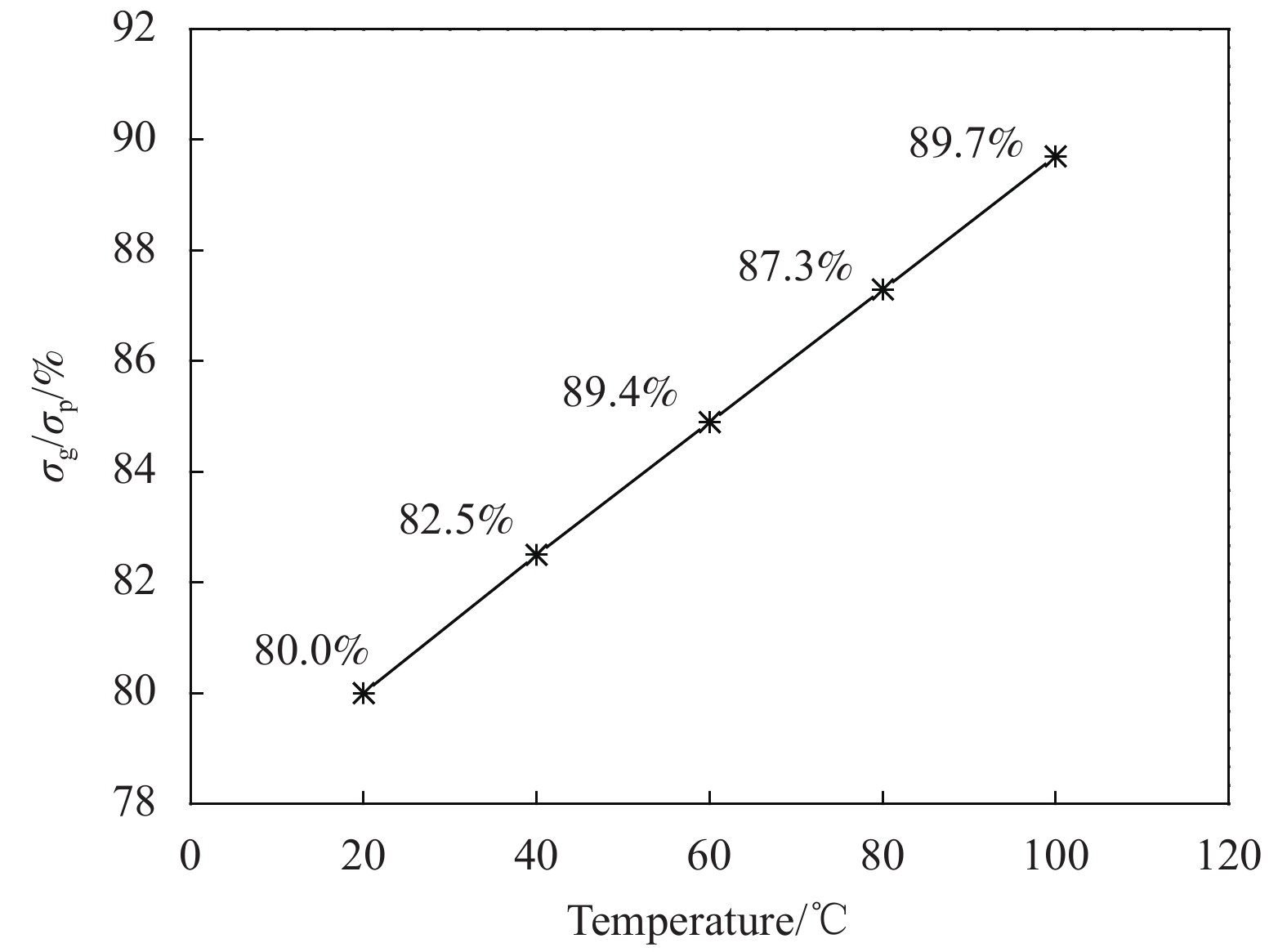

图16(a)显示,在机械加载初始阶段,三钉承载情况差异巨大,钉1的初始承载远大于钉2和钉3,且钉3的初始载荷方向与钉1、钉2相反,这是由于该阶段机械载荷小于温度载荷,钉3的载荷方向由温度载荷控制。随着机械载荷的增加,三钉载荷方向最终相同,但是由于温度载荷和机械载荷的叠加,导致钉1的钉载比例远大于钉2和钉3,随着载荷继续增加,钉孔附近的塑性变形累积,各钉载荷比例逐渐趋于一致,由图16(b)可知,σg/σp=89.7%时,三钉载荷比例基本相同,为33%。图17分别为40℃、60℃和80℃情况下机械加载过程中的钉载比例变化。可以看出,与100℃情况下机械加载过程相似,40℃、60℃和80℃情况下机械加载过程中的钉载比例也在持续变化,三种温度情况下分别在σg/σp=82.5%、σg/σp=84.9%和σg/σp=87.3%时,三钉载荷比例基本相同,为33%。表明温度越高,三钉载荷达到相同比例时对应的σg/σp值越高。

分别对比室温(20℃)、40℃、60℃、80℃、100℃环境温度下三钉单剪理想配合连接件在机械加载过程中三钉载荷达到一致时的σg/σp值,如图18所示。可以看出,不同温度情况下三钉载荷比例达到一致时σg/σp值与温度呈线性关系,因此其他温度情况下(20~100℃)三钉单剪钉载分配相同时对应的σg/σp值可由图18预测。

6. 结 论

建立复合材料-金属混合结构连接双钉单剪和三钉单剪有限元模型,并通过试验验证其有效性,研究了间隙和温度对于混合结构连接性能的影响,主要取得如下结论:

(1) 室温条件下,对于本文典型的24层复合材料-铝合金混合结构三钉单剪理想配合连接件,当金属板厚度在1~3 mm时,三钉的钉载分配情况为两端高,中间低,随着厚度增加,两端钉载趋于一致;金属板远场应力与金属比例极限的比值σg/σp≥70%以后,三钉载荷逐渐达到相同;

(2) 室温条件下,对于本文典型的24层复合材料-2 mm厚铝合金混合结构三钉单剪间隙配合连接件(间隙量λ≤1.5%),当三钉间隙相同时,三钉的钉载分配与理想配合时相同,此时间隙不影响钉载分配;当三钉间隙不同时,间隙会改变钉载分配,间隙较小的钉首先承载,且钉载比例高;随着载荷增加,钉载比例持续变化;当σg/σp≥80%时,三钉的钉载比例基本相同,为33%,在该阶段钉载分配不再考虑间隙的影响;

(3) 对于本文典型的24层复合材料−2 mm厚铝合金混合结构三钉单剪理想配合连接件,在20~100℃范围内,温度变化引起的热应力在连接区内部自平衡,由此产生的温度载荷线性叠加机械载荷共同作用于紧固件,且温度载荷对端部钉载影响较大,对中间钉载影响较小,且温度变化越大,影响越大;

(4) 对于本文典型的24层复合材料−2 mm厚铝合金混合结构三钉单剪理想配合连接件,在20~100℃范围内,当环境温度变化时,混合结构在机械加载过程中的钉载比例持续变化,对于40℃、60℃、80℃和100℃情况下,三钉载荷比例分别在σg/σp≥82.5%、σg/σp≥84.9%、σg/σp≥87.3%和σg/σp≥89.7%时达到一致,且不同温度情况下三钉载荷比例达到一致时对应的σg/σp值与温度呈线性关系,可用于预测其他温度情况下三钉载荷比例相同时的外载荷。

-

表 1 碳纤维增强环氧树脂复合材料单层板渐进损伤

Table 1 Degradation rules of the carbon fiber reinforced epoxy unidirectional tape lamina

Failure mode E11/MPa E22/MPa E33/MPa ν12 ν13 ν23 G12/MPa G13/MPa G23/MPa No failure 166000 9600 9600 0.310 0.310 0.420 4600 4600 4600 Fiber failure 33200 9600 9600 0.062 0.062 0.420 920 920 4600 Matrix failure 166000 1920 9600 0.062 0.310 0.084 920 4600 920 Delamination 166000 9600 1920 0.310 0.062 0.084 4600 920 920 Notes: E—Elasticity modulus; ν—Poisson's ratio; G—Shear modulus. 表 2 复合材料-金属混合结构连接三钉单剪间隙配合分组

Table 2 Groups of clearance fit of three bolts single-shear joints of composite-metal hybrid structure

Group Hole1 λ/% Hole2 λ/% Hole3 λ/% Nofit 0.0 0.0 0.0 Fit05 0.5 0.5 0.5 Fit10 1.0 1.0 1.0 Fit15 1.5 1.5 1.5 Fit10-00-10 1.0 0.0 1.0 Fit10-05-10 1.0 0.5 1.0 Note: λ—Ratio of clearance to bolt diameter. -

[1] 宋恩鹏, 刘文婷, 谢鸣九, 等. 刚度比对复合材料多钉连接钉载分配影响研究[J]. 飞机设计, 2005(4):29-32. DOI: 10.3969/j.issn.1673-4599.2005.04.007 SONG Enpeng, LIU Wenting, XIE Mingjiu, et al. Investigation of the influence of jointed member stiffness on fastener load distribution for composite multiple-bolted joint[J]. Aerocraft Design,2005(4):29-32(in Chinese). DOI: 10.3969/j.issn.1673-4599.2005.04.007

[2] 史红星, 王斌团. 复合材料层合板与金属板螺栓连接载荷分配研究[C]//中国航空学会. 第17届全国复合材料学术会议(复合材料力学分论坛)论文集. 中国航空学会: 北京中航时代文化传播有限公司, 2012: 6. SHI Hongxing, WANG Bintuan. Study of bolt load distribution of bolted joints of composite laminate with metal laps[C]//Chinese Society of Aeronautics and Astronautics. Proceeding of the 17th National Conference on Composite Materials. CSAA: Beijing AVIC Times Culture Communication Co. Ltd., 2012: 6(in Chinese).

[3] 贾云超, 关志东, 宋晓君. 复合材料-金属机械连接性能研究[J]. 玻璃钢/复合材料, 2015(4):66-70, 10. JIA Yunchao, GUAN Zhidong, SONG Xiaojun. Study on performance of composite-metal mechanical joints[J]. Fiber Reinforced Plastics/Composites,2015(4):66-70, 10(in Chinese).

[4] 孙永波, 程小全, 张纪奎, 等. 复合材料层合板沉头多钉连接钉载分配研究[J]. 高科技纤维与应用, 2013, 38(1):63-66, 74. DOI: 10.3969/j.issn.1007-9815.2013.01.012 SUN Yongbo, CHENG Xiaoquan, ZHANG Jikui, et al. Research of load distribution in multi-countersunk bolt joints on composite laminate[J]. Hi-Tech Fiber and Application,2013,38(1):63-66, 74(in Chinese). DOI: 10.3969/j.issn.1007-9815.2013.01.012

[5] 刘兴科, 李亚智, 刘向东, 等. 金属和复合材料多钉连接钉载分配研究[J]. 航空工程进展, 2011, 2(2):193- 198. DOI: 10.3969/j.issn.1674-8190.2011.02.011 LIU Xingke, LI Yazhi, LIU Xiangdong, et al. Study on load distribution of multiple-bolted metal to composite joints[J]. Advances in Aeronautical Science and Engineering,2011,2(2):193- 198(in Chinese). DOI: 10.3969/j.issn.1674-8190.2011.02.011

[6] 孙永波, 董艇舰, 刘昕, 等. 复合材料层板沉头连接钉载分配影响因素研究[J]. 中国民航大学学报, 2016, 34(3):57-61. DOI: 10.3969/j.issn.1674-5590.2016.03.013 SUN Yongbo, DONG Tingjian, LIU Xin, et al. Study on pin load distribution of multi-countersunk bolt composite laminate joints[J]. Journal of Civil Aviation University of China,2016,34(3):57-61(in Chinese). DOI: 10.3969/j.issn.1674-5590.2016.03.013

[7] 张俊琪. 钉孔配合对复合材料-金属连接静强度的影响机理研究[C]//中国航空学会. 第17届全国复合材料学术会议(复合材料力学分论坛)论文集. 中国航空学会: 北京中航时代文化传播有限公司, 2012: 6. ZHANG Junqi. The influence mechanism of bolt-hole interference fit conditions on static strength in composite-metal mechanical joints[C]//Chinese Society of Aeronautics and Astronautics. Proceeding of the 17th National Conference on Composite Materials. CSAA: Beijing AVIC Times Culture Communication Co. Ltd., 2012: 6(in Chinese).

[8] 张俊琪, 刘龙权, 陈昆昆, 等. 干涉配合对复合材料机械连接结构承载能力的影响[J]. 上海交通大学学报, 2013, 47(11):1795-1800, 1806. ZHANG Junqi, LIU Longquan, CHEN Kunkun, et al. Influence of bolt-hole interference fit conditions on load capacity in composite mechanical joints[J]. Journal of Shanghai Jiaotong University,2013,47(11):1795-1800, 1806(in Chinese).

[9] LIU L, ZHANG J, CHEN K, et al. Influences of asssambly parameters on the strength of bolted composite-metal joints under tensile loading[J]. Advanced Composite Materials,2013,22(5):339-359. DOI: 10.1080/09243046.2013.824855

[10] 邓文亮, 唐虎, 成竹. 温度对复材与金属混合结构钉载分配的影响[J]. 工程与试验, 2018, 58(3):27-30. DOI: 10.3969/j.issn.1674-3407.2018.03.007 DENG Wenliang, TANG Hu, CHENG Zhu. Influence of temperature on nail load distribution of composite and metal structures[J]. Engineering and Test,2018,58(3):27-30(in Chinese). DOI: 10.3969/j.issn.1674-3407.2018.03.007

[11] 朱梓珣. 飞机复合材料层合板与金属连接结构热效应分析[D]. 哈尔滨: 哈尔滨工业大学, 2019. ZHU Zixun. Thermal effect analysis of composite laminates and metal connections for aircraft[D]. Harbin: Harbin Institute of Technology, 2019(in Chinese).

[12] KAPIDZIC Z, NILSSON L, ANSELL H. Finite element modeling of mechanically fastened composite-aluminum joints in aircraft structures[J]. Composite Structure,2014,109:198-210. DOI: 10.1016/j.compstruct.2013.10.056

[13] EKHA Johan, SCHON Joakim. Load transfer in multirow, single shear, composite-to-aluminium lap joints[J]. Composites Science and Technology,2006,66:875-885. DOI: 10.1016/j.compscitech.2005.08.015

[14] EKHA J, SCHON J, MELIN L G. Secondary bending in multi fastener, composite-to-aluminium single shear lap joints[J]. Composites Part B: Engineering,2005,36(3):195-208. DOI: 10.1016/j.compositesb.2004.09.001

[15] EKHA Johan, SCHON Joakim. Finite element modeling and optimization of load transfer in multi-fastener joints using structural elements[J]. Composite Structures,2008,82(2):245-256. DOI: 10.1016/j.compstruct.2007.01.005

[16] LAWLOR V P, MCCARTHY M A, STANLEY W F. An experimental study of bolt-hole clearance effects in double-lap, multi-bolt composite joints[J]. Composite Structures,2005,71(2):176-190. DOI: 10.1016/j.compstruct.2004.09.025

[17] MCCARTHY M A, MCCARTHY C T, STANLEY W F. Bolt-hole clearance effects in composite joints[J]. Composite Joints and Connections: Principles, Modelling and Testing,2011:112-185.

[18] ASTM. Standard test method for bearing response of polymer matrix composite laminates: ASTM D5961M—17[S]. West Conshohocken: American Society for Testing and Materials, 2017.

[19] ASTM. Standard test method for bearing/bypass interaction response of polymer matrix composite laminates using 2-fastener specimens: ASTM D7248M—12(2017)[S]. West Conshohocken: American Society for Testing and Materials, 2017.

[20] HASHIN Z. Failure criteria for unidirectional fiber composite[J]. Journal of Applied Mechanics,1980,47:329-334. DOI: 10.1115/1.3153664

[21] YE L. Role of matrix resin in delamination onset and growth in composite laminates[J]. Science and Technology, 1998, 33: 257-277.

[22] CAMANHO P P, MATTHEWS F L. A progressive damage model for mechanically fastened joints in composite laminates[J]. Journal of Composite Materials,1999,33(24):2248-2280. DOI: 10.1016/S1359-8368(02)00033-1

-

期刊类型引用(7)

1. 杨晨,姜亚明,项赫,李佳楠. 热氧老化对纬编双轴向多层衬纱织物增强复合材料力学性能的影响. 复合材料学报. 2023(01): 96-108 .  本站查看

本站查看

2. 张裕恒,王继辉,魏建辉,刘明,李旭,丁安心. 湿热环境下碳纤维增强乙烯基树脂复合材料长期力学性能. 复合材料学报. 2023(03): 1406-1416 .  本站查看

本站查看

3. 魏建辉,刘明,高进城,张裕恒,丁安心. 吸湿老化后碳纤维增强乙烯基脂树脂复合材料高低温力学性能. 复合材料学报. 2023(06): 3279-3290 .  本站查看

本站查看

4. 马琳梦,邹忠利,许满足,刘坤. 老化时间对AZ31B镁合金铁氰化钾转化膜耐蚀性的影响. 表面技术. 2022(01): 113-120+191 .  百度学术

百度学术

5. 秦春丽,符浩,保安青. 碳纤维增强建筑用ZL109合金的组织及拉伸性能分析. 粉末冶金工业. 2022(02): 72-76 .  百度学术

百度学术

6. 赵昌方,周志坛,张克斌,仲健林,任杰,乐贵高. 碳纤维复合材料燃气射流热冲击研究:冲蚀形貌及热力分析. 湘潭大学学报(自然科学版). 2022(03): 37-45+71 .  百度学术

百度学术

7. 王志平,陈灏,路鹏程. 电-湿耦合作用下碳纤维增强树脂基复合材料损伤机制. 中国塑料. 2022(10): 39-45 .  百度学术

百度学术

其他类型引用(2)

-

下载:

下载: